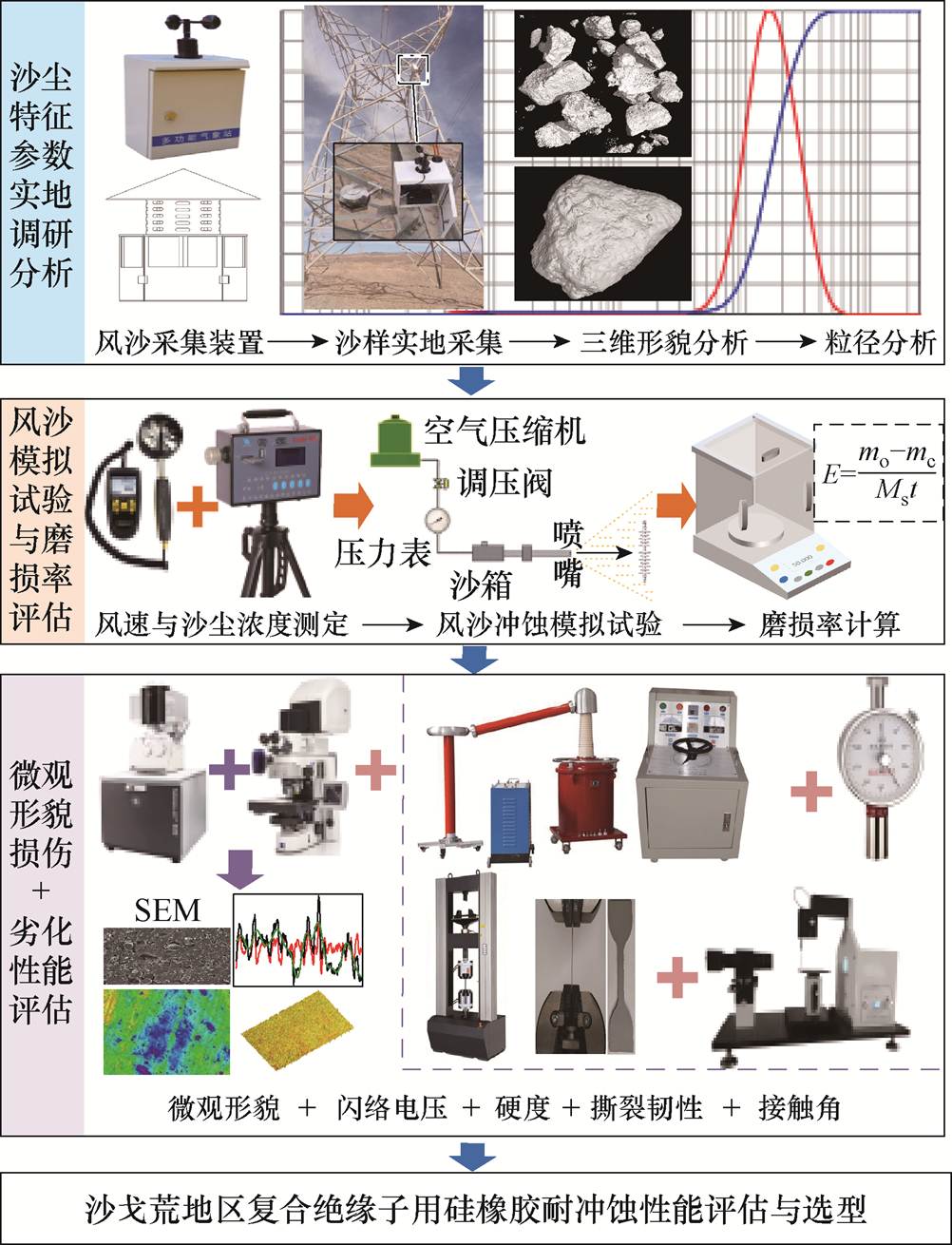

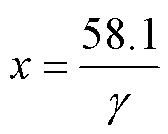

图1 研究思路

Fig.1 Research flow chart

摘要 沙戈荒地区硅橡胶复合材料在高速运动沙粒的冲蚀磨损作用下易出现材料损伤及性能下降等问题。材料硬度及撕裂韧性是影响冲蚀磨损性能的关键因素,现有研究尚未建立适用于沙戈荒多因子耦合环境的硅橡胶材料性能评价体系,暂未优选出能够在强风沙侵蚀极端条件下长期服役的材料。该文搭建了多环境参量可调的气流喷砂式冲蚀模拟试验系统,基于沙戈荒地区实测沙尘特征参数,研究了不同硬度及撕裂韧性硅橡胶材料的风沙冲蚀行为。首先通过五种材料的磨损率定量分析确定冲蚀达稳态的试验参数;其次开展稳态冲蚀微观形貌表征和闪络电压测试等性能劣化定量评估;最后基于试验数据系统分析确定材料优选方案。研究发现,高撕裂材料在磨损初始阶段表现出较好的耐冲蚀性,磨损率及表面裂纹密度较低,力学性能优越,但长期耐磨损性能差;高硬度材料初始磨损率高,而长期稳定性能优越,稳态磨损率约为高撕裂材料的1/2,材料剥落损伤减少,适用于强风沙冲蚀地区。现有硅橡胶试样中,高硬度1号材料(邵尔A硬度为80)在闪络电压、磨损率等方面表现出显著优势,可作为该地区应用的优先选型方案。在保持其他性能稳定的条件下,硅橡胶复合材料的耐冲蚀磨损性能与其硬度值呈正相关。该文可为恶劣环境下复合绝缘材料的性能优化与选型提供重要的理论依据及实践指导。

关键词:硅橡胶 风沙冲蚀 耐磨性 性能评估 材料选型

我国西北沙戈荒地区(包括沙漠、戈壁和荒漠)蕴藏着丰富的电力资源,而主要的工业负荷中心却集中在数千km外的东部沿海地区[1-2]。随着特高压输电工程的快速推进,绝缘子等关键输电设备正面临着强风伴随高浓度沙尘等极端环境的严峻考验。由极端沙尘天气引发的线路外绝缘放电事故频发,严重威胁电网的安全稳定运行。2019年2月,青海330 kV柴林线因强沙尘暴出现跳闸事故[3];2014年4月,新疆吐鲁番、哈密地区遭遇特强沙尘暴袭击,750 kV输电线路多次故障跳闸[4]。这些事故充分凸显了沙尘环境对输电系统安全性的重大影响。

与传统瓷绝缘子和玻璃绝缘子相比,硅橡胶复合绝缘子凭借质量轻、抗污闪性能优异等优势,在电力系统绝缘领域得到了广泛应用[5-9]。然而,位于西北沙戈荒沙尘暴频发地区的复合绝缘子受到高速运动的不规则沙粒的冲蚀磨损作用,其结构完整性和机械强度被削弱,更为严重的是材料表面粗糙度的增加增强了污染物的附着能力,随着污染物积聚和表面粗糙度的加剧,复合绝缘材料在高压环境下更易发生电气击穿,对电网运行安全构成重大威胁[10]。

硅橡胶复合材料的冲蚀磨损是指材料表面在固体颗粒(如沙尘等)的持续冲击和摩擦作用下,发生材料质量损失和性能劣化的物理过程[11]。

针对风沙环境对输电线路绝缘子造成的典型故障,文献[12]对脂环族环氧树脂进行基料改性,并将合成的新型高聚物环氧材料应用于复合绝缘子伞裙制备中,提升了其在风沙环境下的抗风蚀和抗撕裂性能。文献[13]采用数值模拟与试验验证的方式研究了风沙环境下绝缘子伞裙的风压分布特性,提出采用等直径的小伞绝缘子能够降低伞裙根部的撕裂风险。文献[14]开发了适用于新疆大风区的防风偏复合绝缘子,并建立了相应的生产工艺控制方法。文献[15]通过分析伞裙根部撕裂故障指出,应着重提升伞裙结构刚度和硅橡胶弹性模量等关键参数。然而,现有研究主要集中于提升绝缘子伞裙的抗风性能,尚未考虑风沙协同作用下硅橡胶材料冲蚀磨损机理及其性能演变规律。

针对复合绝缘子在风沙环境下的性能演变,文献[16]通过开展复合绝缘子用硅橡胶材料的风沙试验,分析了风沙对硅橡胶材料力学性能及憎水性能的影响。文献[17]基于风洞试验平台深入探讨了高速沙尘颗粒对复合绝缘子闪络特性的影响规律。文献[18]结合实际运行工况,分析了风沙地区复合绝缘子硅橡胶材料的力学性能、电气性能及老化特性。针对轨道交通领域,文献[19]通过模拟抗风沙试验,系统地研究了动车组车顶绝缘子伞裙的变形、撕裂、磨损及憎水性变化特征。现有成果为研究风沙环境中复合绝缘子的冲蚀磨损特性提供了重要基础,但主要集中在风沙冲蚀效应及其对特定硅橡胶绝缘子性能的影响,尚未系统地研究风沙环境下不同配方硅橡胶材料的性能劣化规律及选型评估。

针对风沙环境下不同材料的冲蚀磨损行为,文献[20]采用气流喷砂式冲蚀试验机,系统地研究了不同硬度钢轨材料在风沙环境下的冲蚀磨损行为,揭示了材料硬度对冲蚀结果的影响规律。文献[21]指出,低角度冲蚀以微切削作用为主,主要受材料硬度影响;高角度冲蚀则以挤压变形为主,材料韧性起主导作用。文献[22]通过风蚀风洞试验发现,在风力机叶片的不同磨损区域采用差异化涂层策略(切削磨损区域选用高冲击韧性材料,凿削磨损区域选用高硬度材料)可显著提升耐冲蚀性能。文 献[23]通过对比分析不同涂层的冲蚀磨损量和表面形貌,证实了聚氨酯涂料因硬度高具有优异的耐冲蚀性能。上述研究明确了材料硬度及撕裂韧性在风沙冲蚀过程中的关键作用,但由于研究对象与硅橡胶复合绝缘子在材料特性上存在本质差异,其结论难以直接指导风沙地区硅橡胶复合绝缘子选型。

针对当前风沙环境中硅橡胶复合材料冲蚀磨损劣化机理研究不足、缺乏适用于沙戈荒地区复杂环境的高性能硅橡胶复合材料等关键问题,本文首先实地采集沙戈荒地区沙尘样本,精确还原典型气象环境参数;其次,自主搭建可移动气流喷砂式风沙冲蚀模拟试验平台,开展多工况硅橡胶材料风沙冲蚀模拟试验;然后,深入解析风沙环境下不同硅橡胶材料的性能劣化规律与损伤机制;最后,提出适用于沙戈荒地区特殊气候环境的耐冲蚀硅橡胶复合材料,为强风沙环境下外绝缘材料的选型与应用提供理论支撑和实践指导,研究思路如图1所示。

图1 研究思路

Fig.1 Research flow chart

通过系统地采集沙戈荒地区实际风沙特征参数,开展风沙协同作用下多工况冲蚀模拟试验,可有效地还原硅橡胶复合绝缘子在实际服役环境中的冲蚀磨损过程,揭示不同冲蚀沙粒质量及冲蚀角度下硅橡胶复合材料的冲蚀磨损率,为不同硅橡胶材料的耐冲蚀性能评估提供可靠的试验依据。

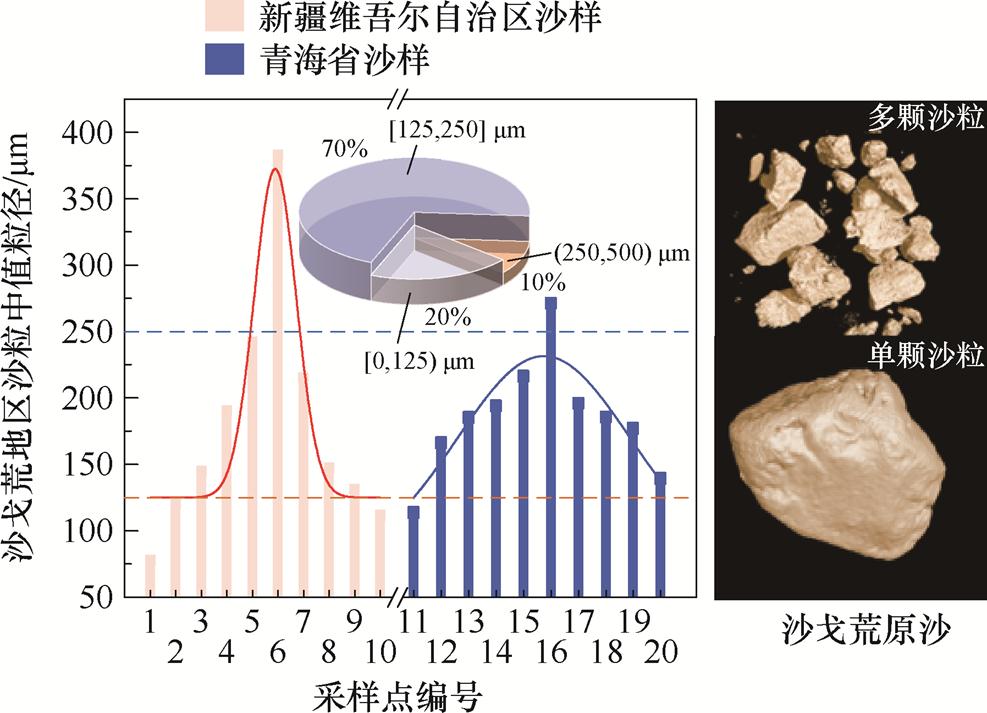

本文考虑地形特征和沙尘暴发生规律,于新疆维吾尔自治区和青海省的沙尘暴频发区域选取了如烟沙Ⅰ线、车喀Ⅰ线等超高压输电线路的沿线输电杆塔,并设置共20个采样点。

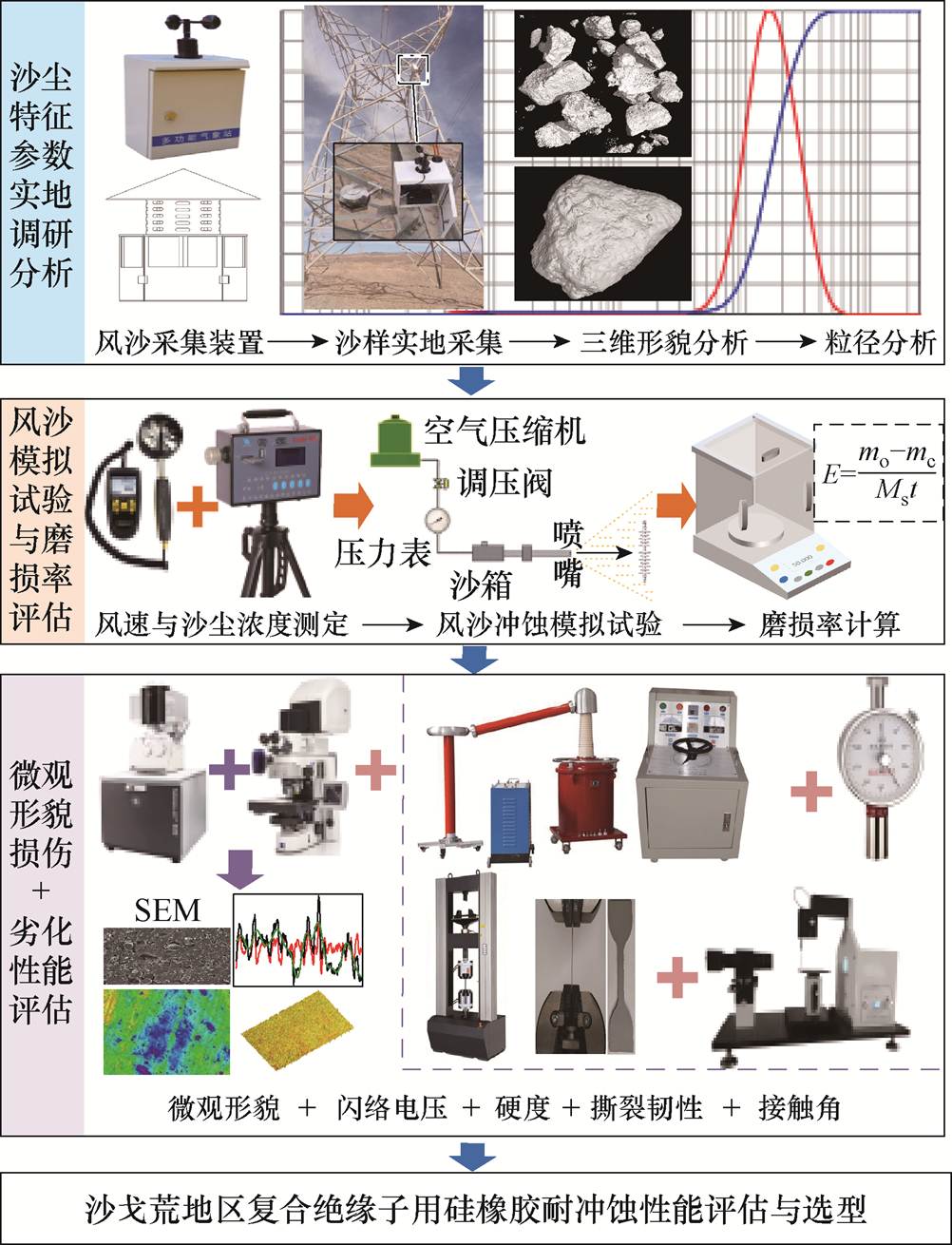

为采集沙戈荒地区沙尘样本,自主设计了如图2所示的风沙采集装置,通过气象站、集沙仪与风速计的协同配置,实现全方位、多角度的沙尘采集与气象参数的同步监测。集沙仪采用防雨顶盖-缓冲导流结构-抽拉式储沙箱的优化设计,顶盖可有效地阻隔污秽物;特殊设计的缓冲板缓解沙尘颗粒持续撞击能量以提高收集效率;沙粒储存箱兼顾样本完整性与设备维护便捷性。气象站内置风速计实时监测并记录风速、风向等关键数据。

图2 风沙采集装置示意图

Fig.2 Schematic diagram of blowing sand collection device

考虑气流速度对冲蚀磨损过程中颗粒冲击能量、材料磨损率及磨损机制可能造成的影响,对沙戈荒地区上述采样点测得高空风速资料进行数据分析。结果表明,该地区高空的月平均风速约为30 m/s,故选取30 m/s作为冲蚀模拟试验的风速。

L. J. Hagen等[24]提出的能见度与沙尘浓度关系为

(1)

(1)

式中,x为沙尘天气能见度,km;g为沙尘质量浓度,mg/m3。根据标准GB/T 20480—2017《沙尘天气等级》,能见度小于50 m的沙尘天气被定义为特强沙尘暴,则令x取值为0.05 km,结合式(1)计 算得出特强沙尘暴对应的沙尘质量浓度为1 162 mg/m3。试验中,使用CCZ1000直读式粉尘浓度测量仪对沙尘环境进行实时监测,采样时间与试验时间同步。测试结果显示,试验过程中沙尘环境的平均质量浓度约为1 000 mg/m3,与特强沙尘暴对应。

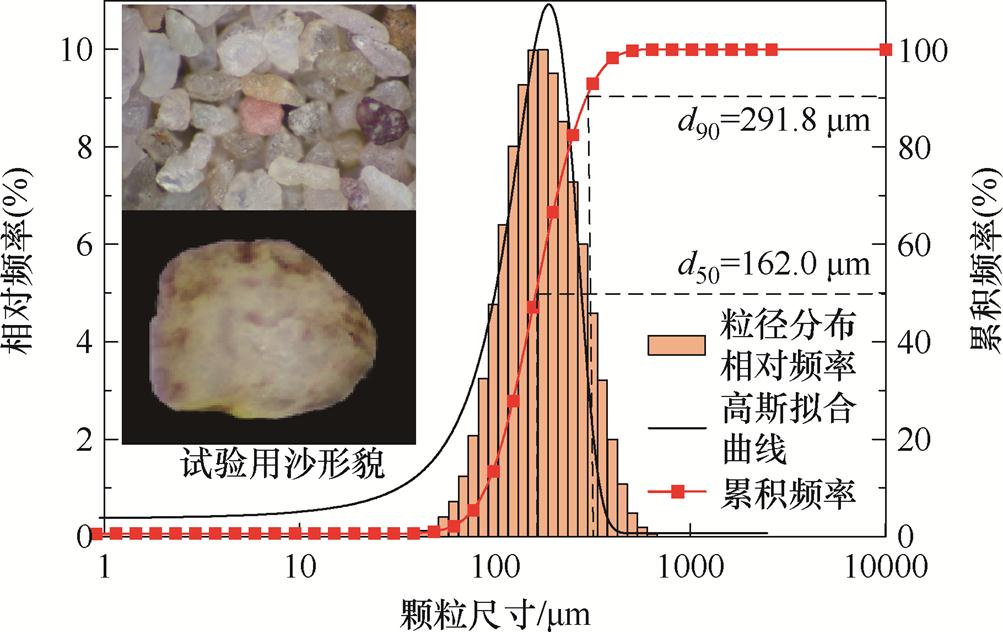

通过对沙尘粒径和三维形貌的分析确定风沙冲蚀模拟试验的用沙条件,以真实模拟沙戈荒环境。使用Mastersizer 2000型激光粒度仪对采集的沙尘样本进行粒径检测,采用GE/菲尼克斯vtomex s工业3D微米扫描设备对沙尘颗粒的三维形貌进行重构,得到沙戈荒地区沙尘粒径分布如图3所示。该地区沙尘中值粒径范围为50~500 mm,其中125~250 mm的颗粒占比超过70%。受风力、撞击和摩擦等影响,沙戈荒地区沙粒顶部和边缘棱角明显,表面存在突起、凹陷及不规则纹理。因此,选择125~250 mm的沙戈荒地区输电杆塔沿线地表天然混合沙进行风沙冲蚀模拟试验。试验用沙粒径分布如图4所示,中值粒径d50为162 mm,位于125~250 mm 之间。

图3 沙戈荒地区沙尘粒径分布

Fig.3 Grain size distribution map of sand in desert-Gobi regions

图4 试验用沙粒径分布

Fig.4 Sand size distribution map for test

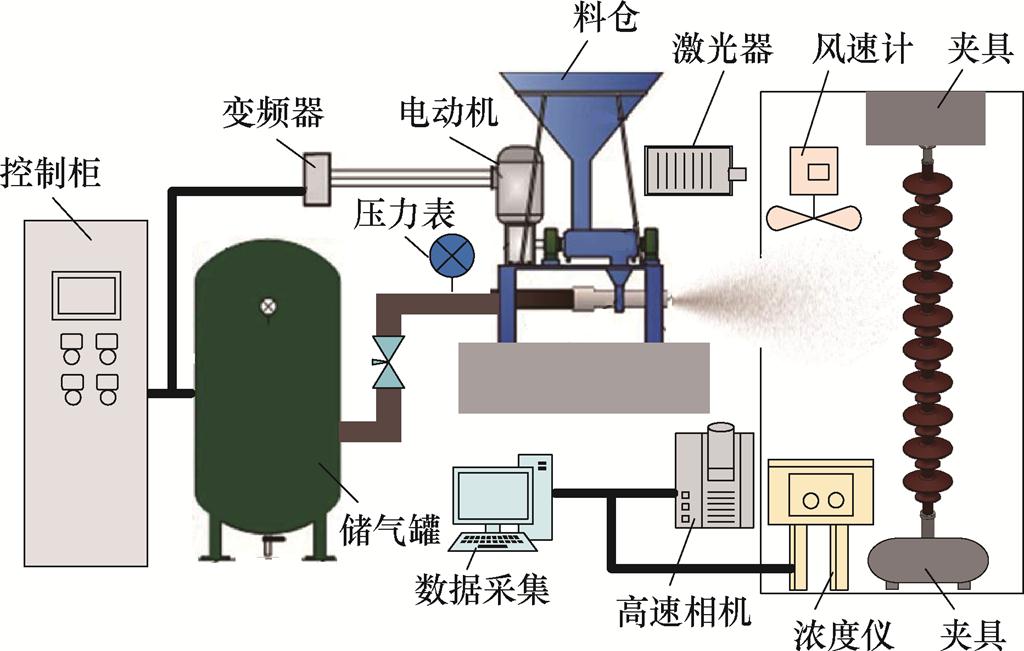

气流喷砂式风沙冲蚀模拟试验系统通过高压气流携带冲蚀颗粒以一定速度和角度喷射到试样表面,模拟材料在实际环境中受冲蚀磨损的过程。相较于离心式、真空自由落砂式等,其具有参数灵活可调、操作简单高效等优点,故综合流体动力学、自动化控制、机械传动等技术,搭建移动式多环境参量可调的气流喷砂式风沙冲蚀模拟试验系统,示意图如图5所示。

该系统由高速气流系统、连续供沙系统及冲蚀磨损系统组成,能够实现气流速度、沙尘浓度及冲蚀角度的多级调节。高速气流系统由空气压缩机、储气罐、变频器、压力表及开关控制柜组成。空气经压缩机压缩后输送至储气罐中,压缩气体的压力和流量经过调控,确保喷嘴射流达到有效冲击材料所需的速度。储气罐维持气源稳定供给,确保冲蚀过程的持续性与可靠性。连续供沙系统包含料仓和电动机,通过控制电动机旋转频率实现出沙量的不间断调节,气体携带沙粒的速度均匀且可调控。冲蚀磨损系统包括圆柱形喷嘴、可调节夹具、浓度仪与风速计,高速气流与沙粒在喷嘴内混合均匀后以一定的速度和角度冲蚀试样表面,通过调节夹具与喷嘴间的距离及夹具的旋转角度实现风速和冲蚀角度的多级控制。控制柜内集成高精度时间继电器,可实现对冲蚀试验时长的精准调控。

图5 气流喷砂式风沙冲蚀模拟试验系统示意图

Fig.5 Schematic diagram of simulation test system of wind-blown sand erosion

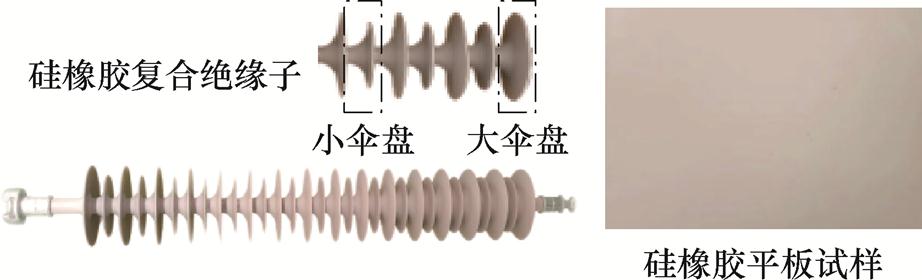

为评估不同硅橡胶材料的耐冲蚀磨损性能,确保试验数据的可靠性与可比性,本文选取了高撕裂1号、高撕裂2号、常规、高硬度1号及高硬度2号五种典型硅橡胶材料进行对比分析。试验对象包括完整硅橡胶复合绝缘子及相同硫化工艺制备的硅橡胶平板试样,如图6所示。不同材料的样品在结构及外形上保持高度一致,在材料基本特性方面呈现明显差异。

图6 风沙冲蚀模拟试验试样

Fig.6 Sand erosion simulation test sample

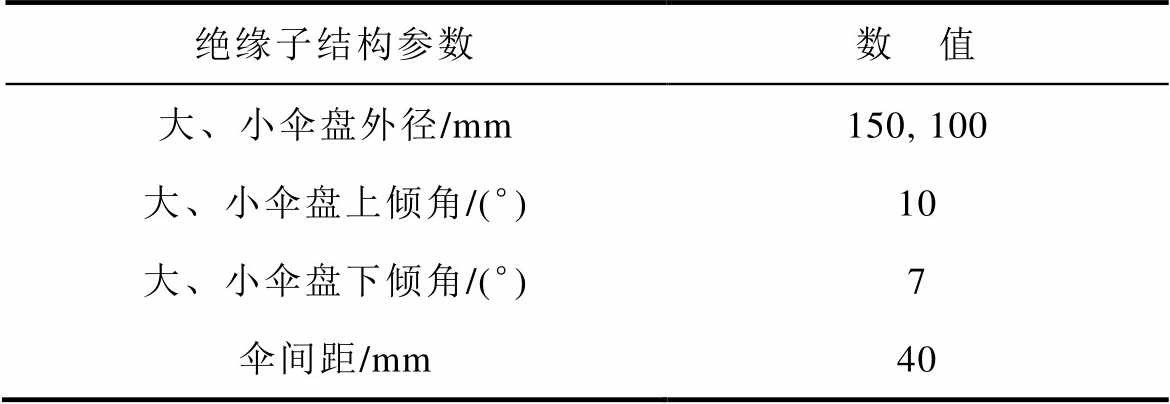

完整硅橡胶复合绝缘子采用大小伞交替结构(结构参数详见表1),模拟实际运行工况下的风沙冲蚀行为。

表1 复合绝缘子各部分结构数据

Tab.1 Structure data of each part of composite insulator

绝缘子结构参数数 值 大、小伞盘外径/mm150, 100 大、小伞盘上倾角/(°)10 大、小伞盘下倾角/(°)7 伞间距/mm40

硅橡胶平板试样尺寸为160 mm×100 mm× 1.8 mm(长×宽×平均厚度),材料配方与对应绝缘子完全一致,用于不同冲蚀时长及冲蚀角度下磨损率演化规律及风沙冲蚀对闪络电压的影响研究。

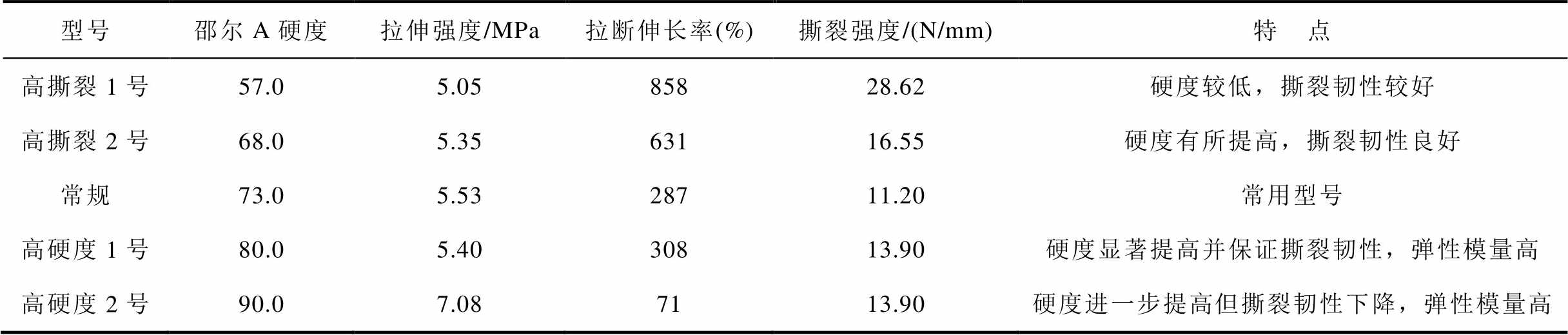

不同硬度硅橡胶试样初始性能参数见表2。

表2 不同硬度硅橡胶试样初始性能参数

Tab.2 Initial performance parameters of silicone rubber samples with different hardness

型号邵尔A硬度拉伸强度/MPa拉断伸长率(%)撕裂强度/(N/mm)特 点 高撕裂1号57.05.0585828.62硬度较低,撕裂韧性较好 高撕裂2号68.05.3563116.55硬度有所提高,撕裂韧性良好 常规73.05.5328711.20常用型号 高硬度1号80.05.4030813.90硬度显著提高并保证撕裂韧性,弹性模量高 高硬度2号90.07.087113.90硬度进一步提高但撕裂韧性下降,弹性模量高

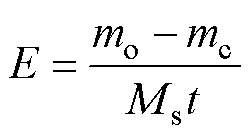

为评估不同硅橡胶材料的抗风沙冲蚀磨损性能,开展五种硅橡胶平板试样在不同冲蚀时长及0°~90°冲蚀角度下的风沙冲蚀磨损试验,基于磨损率演化规律分析,确定后续的基准试验工况参数。试样的冲蚀磨损率计算式为

(2)

(2)

式中,E为硅橡胶试样的冲蚀磨损率,mg/g;mo为风沙侵蚀前试样的质量,mg;mc为风沙侵蚀后试样的质量,mg;Ms为风沙颗粒的质量流量,g/min;t为冲蚀试验时长。

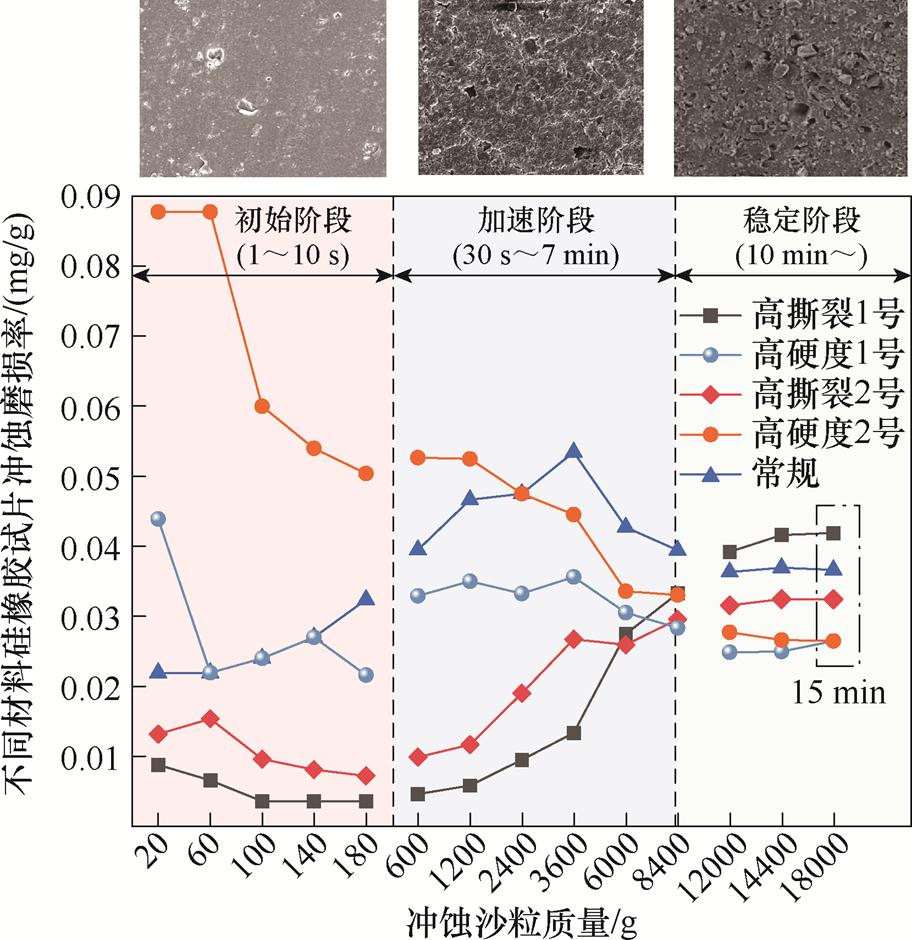

为确保试验数据的准确性,对每种材料配方开展三个平行试样的独立试验,取三次数据的平均值以消除误差。根据冲蚀时长(t)与沙流量(Ms)的乘积关系精确计算不同冲蚀时长所需的沙尘总质量(m=Mst)。针对单片硅橡胶平板试样,设置不同的冲蚀时间梯度,计算出各时间节点的冲蚀磨损率。图7展示了在30 m/s风速和90°冲蚀角度条件下,五种硅橡胶材料的冲蚀磨损率随时间演变的规律,能够看出,所有材料的冲蚀磨损过程均呈现明显的三阶段特征:初始阶段、加速阶段和稳定阶段。

图7 不同硅橡胶材料冲蚀磨损率动态变化

Fig.7 Dynamic variation of erosion wear rate of different silicone rubber materials

初始阶段,材料磨损率普遍较低。高撕裂材料具有优异的柔韧性和变形能力,可发生显著弹性变形,有效吸收和分散冲击能量,降低局部应力集中,并在冲击后迅速恢复原始形貌,减少表面损伤。而高硬度材料变形能力有限,更易产生应力集中,磨损率较高,故初始阶段材料磨损率与硬度成正比。

加速阶段,大多数材料的磨损率呈上升趋势,其中高撕裂材料由于分子链结构逐渐劣化,弹性恢复能力下降,在沙粒持续冲击下更易出现材料脱落,磨损率增至原来的3倍左右;而高硬度材料凭借优异的耐磨性和稳定的力学性能,整个加速阶段磨损率变化相对平稳,磨损率波动20%~40%。

稳定阶段,材料质量持续损失但磨损率趋于稳定。高硬度材料表现出优异的耐冲蚀能力,维持稳定的磨损特性;而低硬度高撕裂材料因表面微裂纹和结构缺陷的积累,经历从疲劳到脆性剥落的转变,磨损率显著升高至初始值的2~4倍。在撕裂韧性相近的条件下,材料磨损率与硬度呈显著负相关,高硬度1号材料磨损率最低。

值得注意的是,与高撕裂材料不同,高硬度2号硅橡胶在整个磨损过程中磨损率随冲蚀时间延长而逐渐降低。冲蚀初期材料因局部冲击发生脆性断裂,裂纹快速扩展导致材料脱落(磨损率较高);当表面裂纹扩展至一定深度后,材料分子链重排或发生塑性变形,裂纹尖端应力集中效应减弱,裂纹扩展速率减缓,磨损率随之降低,稳定阶段的磨损率仅为初始值的30%。但因其力学性能较差,初始阶段及加速阶段磨损率远高于高硬度1号。

上述发现可为沙戈荒地区硅橡胶选型提供关键指导:低硬度高撕裂材料初期磨损率低,但稳态磨损率显著上升;高硬度材料初期磨损率高但长期性能稳定。其中,高硬度1号材料在整个冲蚀过程中磨损率波动最小,性能稳定性最佳。

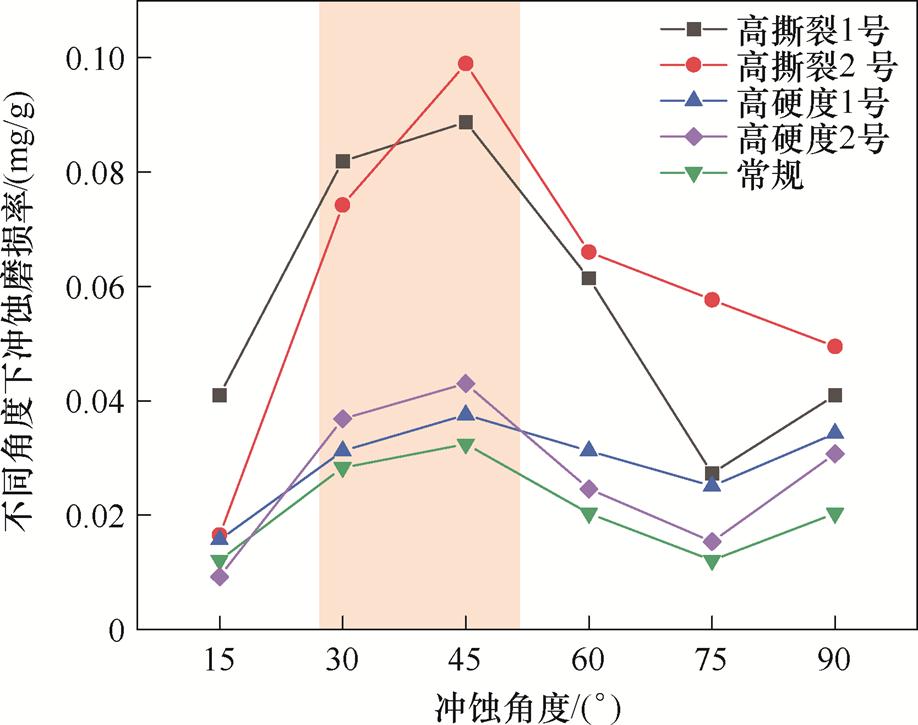

为探究冲蚀角度对硅橡胶材料磨损行为的影响规律,在0°~90°范围内设置6个特征角度(15°、30°、45°、60°、75°、90°)开展稳态冲蚀磨损试验,冲蚀时长15 min。针对高撕裂1号、高撕裂2号、常规、高硬度1号及高硬度2号五种硅橡胶材料,每种工况均采用三片标准平板试样进行平行试验,计算各角度下的平均冲蚀磨损率,结果如图8所示。由图8可知,硅橡胶材料的稳态冲蚀磨损率随冲蚀角度的变化呈典型的单峰分布特征:0°~45°范围内,磨损率随角度增加而显著上升,在30°~45°区间达到最大值(增加至15°工况的2~5倍),随后逐渐降低。

图8 稳态冲蚀磨损率随冲蚀角度变化

Fig.8 Steady state erosion wear rate as a function of erosion angle

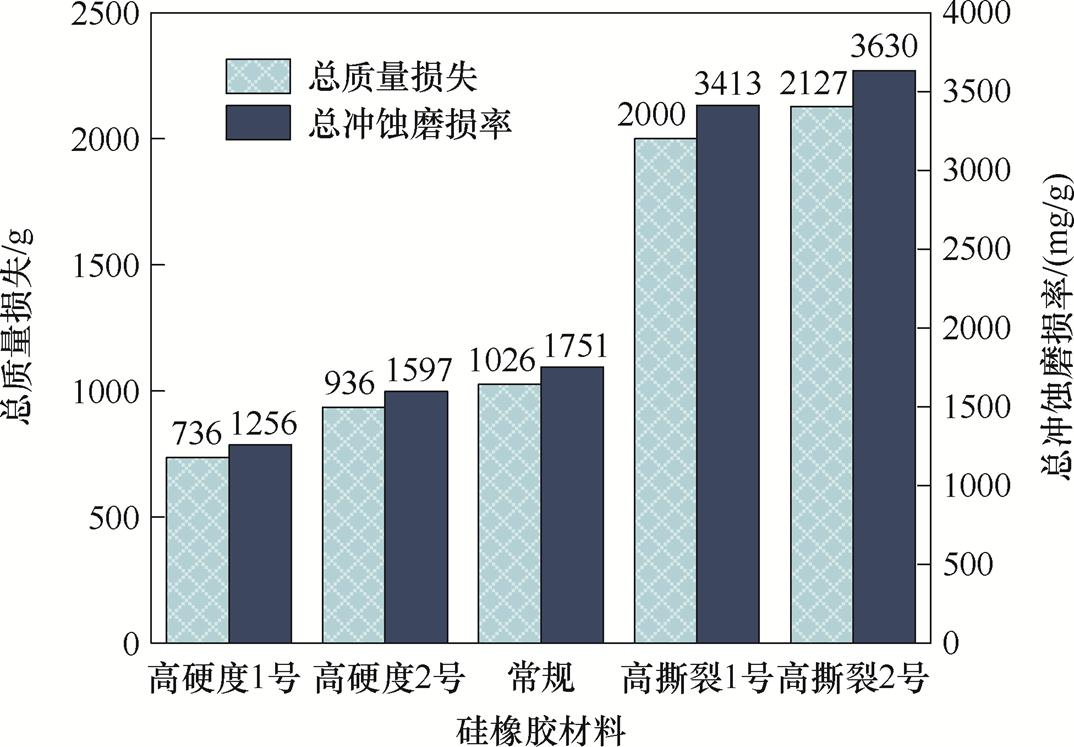

为量化评估材料的耐冲蚀性能,本文计算了各材料在所有冲蚀角度下的总冲蚀率,结果如图9所示。结果表明,材料的冲蚀磨损率排序为:高硬度1号<高硬度2号<常规<高撕裂1号<高撕裂2号。高硬度1号磨损率较常规材料降低约30%,能够有效地抵抗冲蚀带来的质量损失,而高撕裂2号性能则相对较差,高硬度材料磨损率约为高撕裂材料的1/2。

图9 不同硅橡胶材料总冲蚀磨损率

Fig.9 Total erosion wear rate of different silicone rubber materials

冲蚀磨损率作为单一评价指标存在局限性,不能全面反映材料的耐冲蚀性能。因此,本文采用多维度评价方法,在磨损率分析基础上,进一步开展风沙冲蚀稳态后材料微观损伤形貌、闪络电压和力学性能等的定量评估。基于上述试验发现,考虑复合绝缘子用硅橡胶材料在实际运行环境中主要处于稳态冲蚀阶段,且45°冲蚀角度下材料损伤最严重。本文确定以15 min冲蚀时长和45°冲蚀角度作为后续基准试验工况。

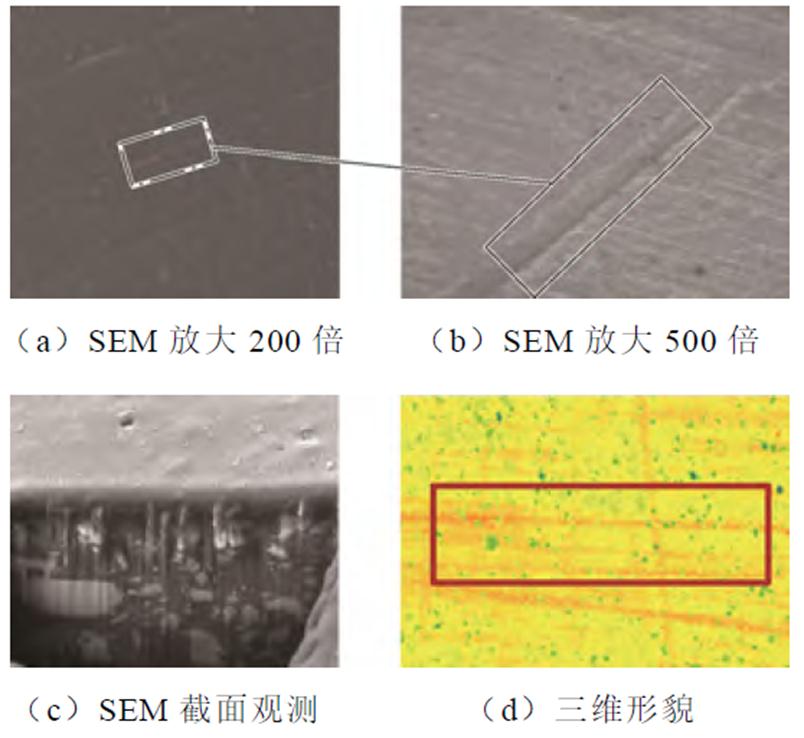

本文采用多尺度表征方法分析材料冲蚀损伤,通过高分辨场发射扫描电子显微镜(Scanning Electron Microsope, SEM)观测硅橡胶材料风沙冲蚀前后的表面形貌变化,识别划痕、凹坑等表面缺陷,揭示材料在冲蚀过程中的损伤机制[25]。利用白光干涉仪和激光共聚焦显微镜重构材料的三维形貌,建立形貌-损伤程度的量化关系,计算表面粗糙度等参数,实现风沙冲蚀损伤的定量评估。采用精密切割设备从复合绝缘子伞裙边缘截取10 mm×10 mm的标准正方形试样,经超声波清洗及真空镀金预处理后,置于扫描电子显微镜下观察。

图10展示了高硬度1号硅橡胶复合绝缘子风沙模拟试验前的微观形貌特征。未冲蚀的试样表面整体平整,仅存在少量由生产加工过程产生的细微划痕,为后续观察冲蚀损伤提供了基准参考。

图10 风沙冲蚀前高硬度1号微观形貌

Fig.10 Microscopic morphology of high hardness 1 before wind erosion

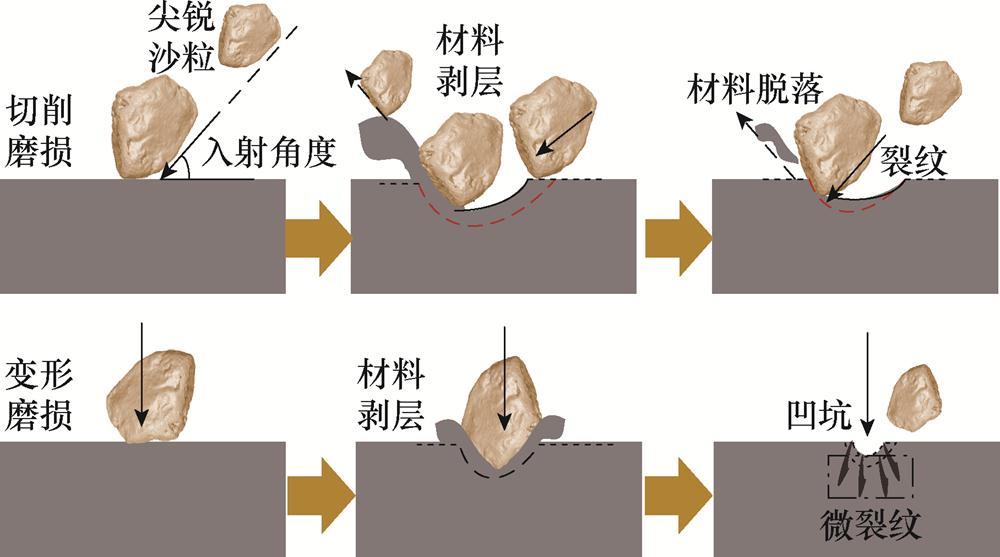

图11展示了45°冲蚀角度下沙粒切削磨损与变形磨损的微观耦合作用机制。图12对比了45°冲蚀条件下不同硅橡胶材料在冲蚀初期和稳态阶段的表面形貌及三维轮廓特征。

图11 沙粒切削磨损与变形磨损的微观作用机制示意图

Fig.11 Schematic diagram of the micro mechanism of sand cutting wear and deformation wear

SEM分析表明,五种材料表面均有不同程度的裂纹和凹坑损伤,且其形貌特征及微观作用机制与材料硬度显著相关。冲蚀初期,硅橡胶表面呈典型的“划痕-凹坑-微裂纹”三元损伤结构。低硬度材料(高撕裂1号、高撕裂2号及常规)在沙粒冲击下易形成冲击凹坑,凹坑边缘因塑性流动产生环状隆起,并在根部萌生微裂纹。沙粒持续冲击使得隆起部位经历循环应变产生疲劳裂纹扩展,最终裂纹贯通使隆起体整体脱落,表现为变形磨损。高硬度1号、高硬度2号材料(邵尔A硬度大于80)表面硬度较高,沙粒难以嵌入其内部,主要通过“犁削-剥离”双阶段作用形成表面划痕:沙粒首先以一定速度和接触时间划过表面造成材料堆积;然后,后续沙粒冲击导致堆积体根部应力集中,通过“剪切-切削”复合作用将其切除,表现为切削磨损。常规型号因力学性能差,冲蚀初期出现鱼鳞状剥落,耐冲蚀性能较差。

图12 不同硬度硅橡胶材料稳态冲蚀损伤微观形貌图像

Fig.12 Microscopic morphology of steady-state erosion damage of silicone rubber materials with different hardness

冲蚀达稳态时,低硬度材料表现出疲劳损伤特征:分子链在沙粒反复冲击下经历持续拉伸变形导致相邻凹坑合并形成沟壑结构。在沙粒切向分力作用下,裂纹横向延伸形成长而深的裂缝,三维形貌呈现典型的“山峦”状。裂缝沿材料薄弱面扩展,最终引发鱼鳞状剥落。低硬度硅橡胶的磨损过程经历三个典型阶段:初始阶段以变形磨损导致的局部疲劳裂纹为主;中期发展为黏弹性疲劳驱动的层状剥落;最终形成深度贯穿的裂纹网络。其中,高撕裂2号凹陷深度最大(34.6 mm),常规型号裂纹长度最长,而高撕裂1号凭借优异的撕裂韧性,表面凹陷最浅且裂纹数量最少。

高硬度材料因弹性模量较大,磨损机理显著不同。沙粒冲击时局部应力集中于接触点导致材料发生局部脆性断裂并脱落形成凹坑,三维形貌中“山峰”状突起数量增加。在法向-切向复合应力作用下,表面萌生网状微裂纹并向基体扩展,进一步加剧材料损伤,出现明显的剥落现象。高硬度硅橡胶的磨损过程呈阶段性转变:初期以切削导致的短时脆性剥落为主,逐渐发展为脆性剥落-裂纹扩展的复合机制,最终表面形成“凹坑集群+放射状裂纹” 特征。

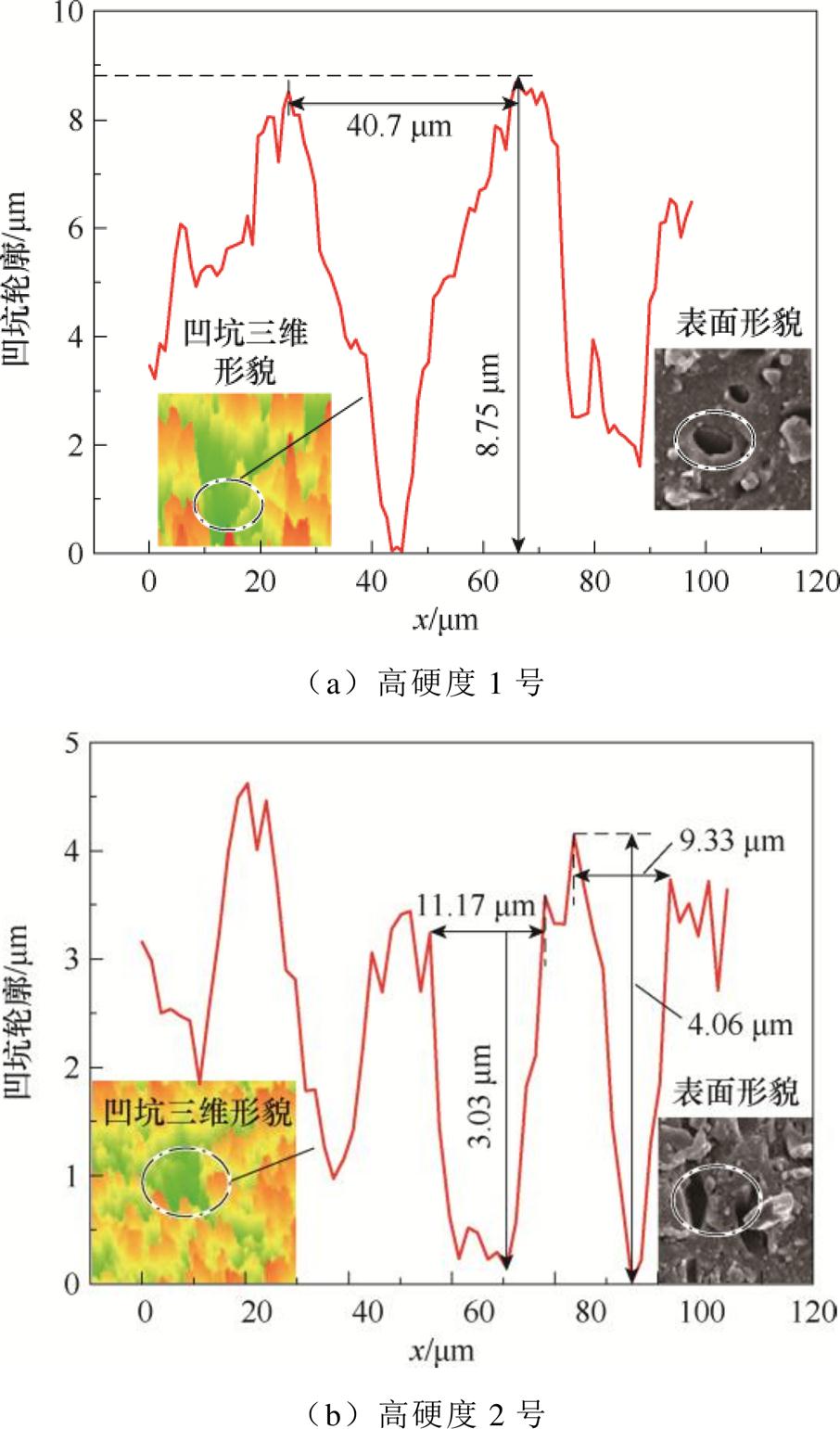

图13进一步展示了高硬度1号和高硬度2号材料的表面凹坑轮廓特征,为理解不同硬度材料的冲蚀机理提供了直观的证据。图13中,凹坑轮廓以凹坑最深处为基准(0 mm)绘制。高硬度2号材料因弹性模量较高,凹坑深度约为高硬度1号的1/2,但其裂纹较为密集。这些发现揭示了材料硬度与冲蚀损伤形貌之间的内在关联,为材料性能优化提供了重要依据。

图13 高硬度硅橡胶材料表面凹坑轮廓

Fig.13 Surface pit contour diagram of high hardness silicone rubber material

通过系统评估五种硅橡胶复合材料风沙冲蚀后的劣化特性,从撕裂韧性、电气特性等多维度开展定量分析,为沙戈荒地区复合绝缘子用硅橡胶材料选型提供科学依据。研究成果将为增强电气设备在恶劣环境下的运行可靠性提供理论支持和技术指导。

风沙冲蚀作用会导致硅橡胶材料原本光滑的表面出现凹坑、划痕等损伤,从而显著增加表面粗糙度。表面粗糙度的增加会直接影响材料的接触角和闪络电压等关键参数,进而对电网的安全运行构成潜在威胁。

为定量表征硅橡胶复合绝缘子表面形貌的演变规律,采用触针式粗糙度测试仪测量触针与复合绝缘子试样表面接触的轮廓,评估表面形貌特征,计算得到相应的表面粗糙度数据。测试前自伞裙中部截取20 mm×15 mm矩形试样,经无水乙醇超声清洗后,沿伞裙轴向中心线均匀分布10个检测点(间距2 mm),每个检测点进行3次重复测量,最终取30组数据的算术平均值作为表面粗糙度Ra表征值。

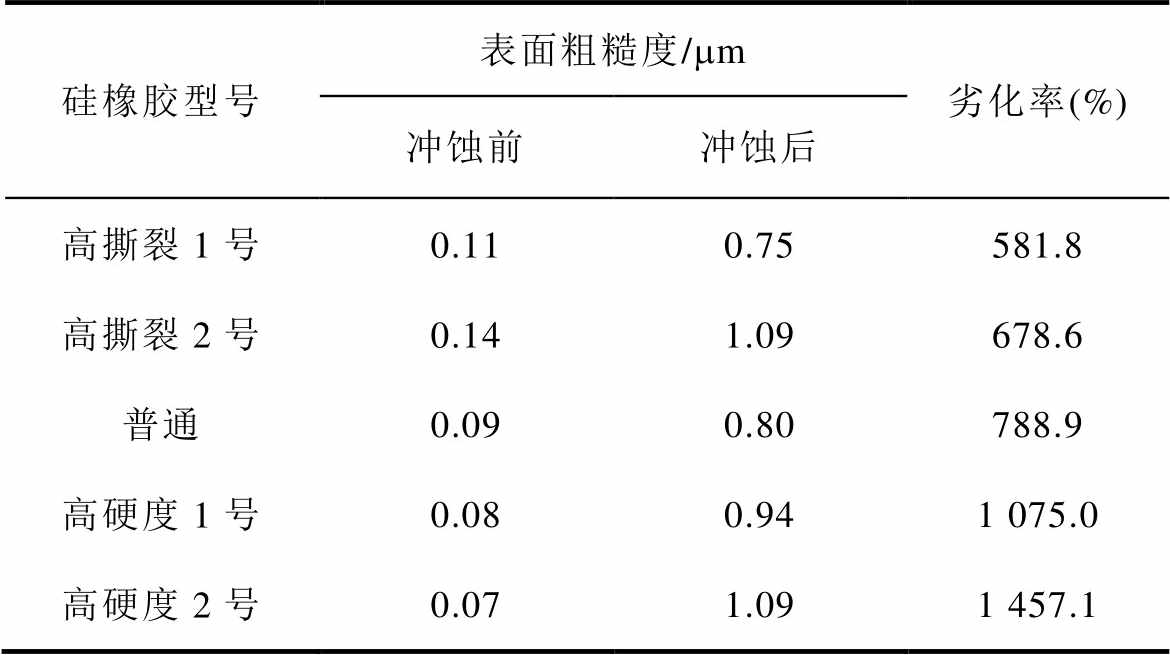

五种硅橡胶材料在风沙冲蚀前后的表面粗糙度变化情况见表3,与SEM及三维形貌测量结果相吻合。风沙冲蚀前,硅橡胶试样表面较为平整,仅存在少量划痕,表面粗糙度相对较低;风沙冲蚀后,沙尘颗粒的切削和撞击使得试样表面形成了大量凹坑并伴随材料脱落,表面粗糙度显著增加,达到原始表面粗糙度的5~15倍。此外,随着硅橡胶材料硬度的增加,其表面粗糙度的劣化率呈上升趋势。

表3 风沙冲蚀前后硅橡胶试样表面粗糙度

Tab.3 Roughness data of silicone rubber samples before and after wind erosion

硅橡胶型号表面粗糙度/mm劣化率(%) 冲蚀前冲蚀后 高撕裂1号0.110.75581.8 高撕裂2号0.141.09678.6 普通0.090.80788.9 高硬度1号0.080.941 075.0 高硬度2号0.071.091 457.1

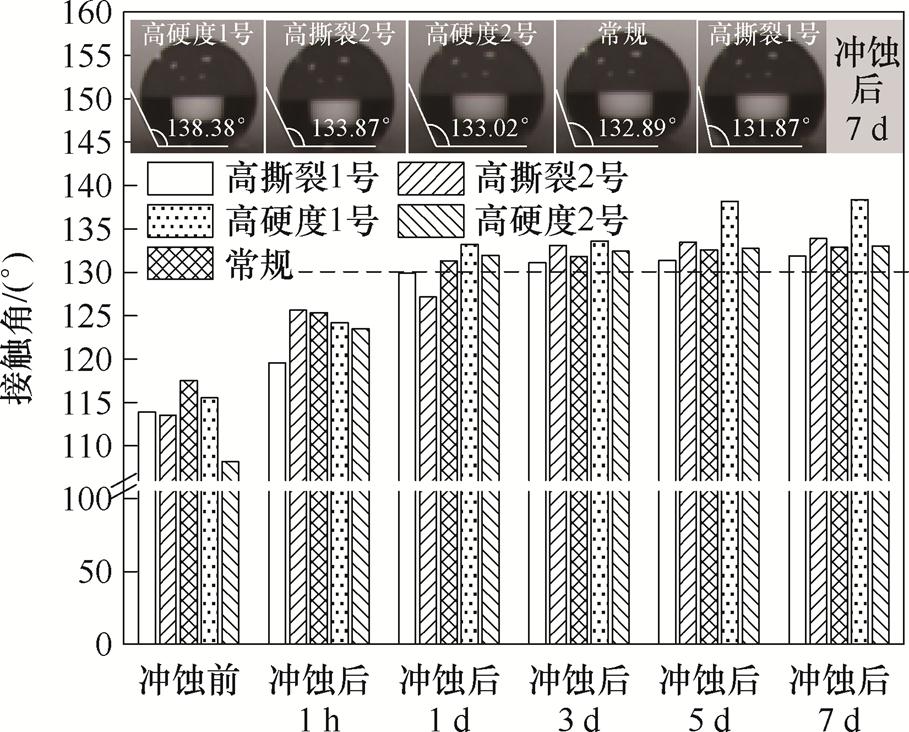

复合绝缘材料的润湿性对其绝缘性能有直接影响。水膜或污垢可能引发电流泄漏或闪络,通过接触角测试可评估材料在不同环境下的绝缘安全 性[26]。使用接触角测试仪观测硅橡胶材料在冲蚀磨损前后接触角的动态变化。从复合绝缘子伞裙表面截取代表性试样,沿试样中心轴线方向等间距选取10个测试位点,使用接触角测量仪在每个测试位点测量三次,以全部数据的算术平均值作为该试样接触角测定值,结果如图14所示。由图14可知,风沙冲蚀前,五种硅橡胶材料的接触角均符合标准DL/T 376—2019要求(平均接触角qav≥100°、接触角最小值qmin≥90°),憎水性良好。

风沙冲蚀使硅橡胶表面形成微观凹凸结构,导致静态接触角测量值增大。因其表面SiO2的疏水性及自身的憎水迁移性,材料内部的低分子量组分逐渐迁移至污秽沙粒表面并形成覆盖层。附着洁净沙粒的试样接触角逐渐增大,72 h后五种材料的接触角增长趋势趋于平缓并逐渐稳定,表明低分子量组分已基本覆盖沙粒污秽层。从图14中可以看出,高硬度1号的试样憎水迁移性较好,稳定后其接触角接近140°,高撕裂1号憎水迁移性最差,但五种材料的接触角均处于良好状态。而表征憎水性恢复时间的硅橡胶憎水迁移速率受其本体内部结构交联度、无机填料浓度等多种因素影响[27]。

图14 不同硅橡胶材料憎水性迁移测试结果

Fig.14 Results of hydrophobicity migration test for different silicone rubber materials

然而,静态接触角仅反映平衡状态下水滴与表面的相互作用,其数值受表面粗糙度影响显著。因此,为更准确地评估实际工况下的憎水性变化,本文增设喷水分级法(HC值),以表征动态冲击条件下绝缘子表面的真实润湿行为。

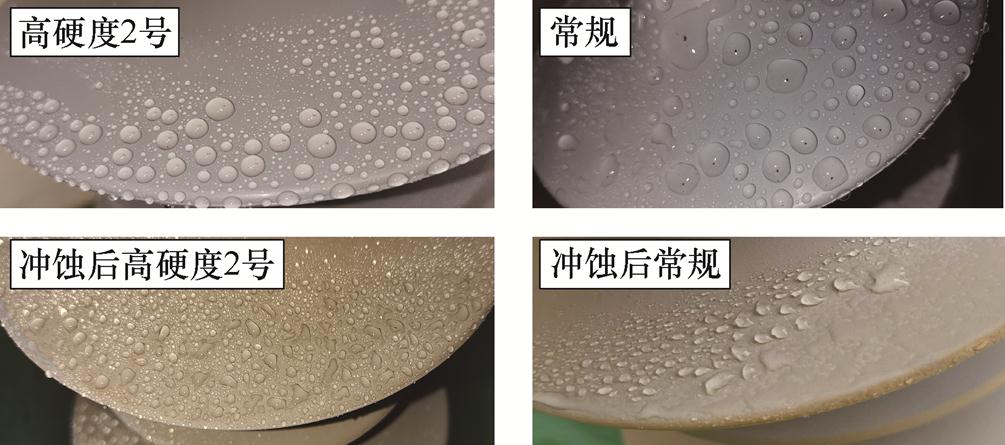

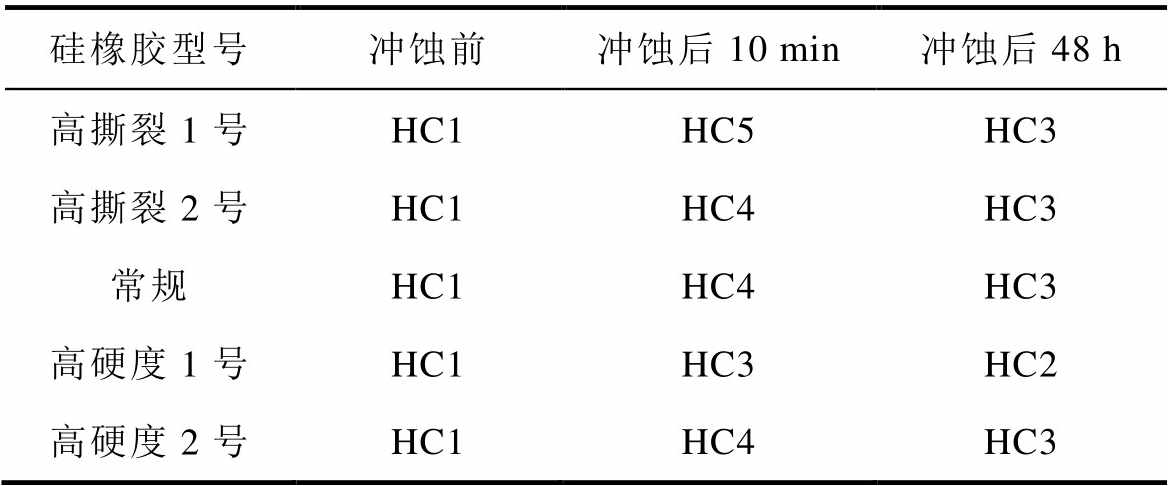

图15展示了采用喷水分级法测量的高硬度2号和常规两种典型型号硅橡胶复合绝缘子风沙冲蚀前后伞裙表面憎水性变化特征。表4呈现了五种型号试样冲蚀前、冲蚀后10 min及冲蚀后48 h三个时间节点的憎水分级演变规律。

图15 风沙冲蚀前后高硬度2号及常规型号复合绝缘子憎水性

Fig.15 Hydrophobicity test of high hardness 2 and conventional composite insulators before and after sand erosion

由表4可知,初始状态下所有试样均表现出优异的憎水性能(HC1级);风沙冲蚀后,尽管静态接触角增大,但动态润湿性呈下降趋势,说明风沙冲蚀导致的微观结构缺陷会影响水滴的实际附着与铺展行为,从而降低材料的实际憎水性能。其中高撕裂1号性能劣化最为显著(降至HC5级)。冲蚀48 h后由于硅橡胶分子链的憎水迁移特性,试样表面憎水性有所恢复,但无法完全复原至初始状态。因此,工程评估中应避免单独使用静态接触角指标,需结合喷水分级、表面电阻率等多参数综合评价。

表4 风沙冲蚀前后不同硅橡胶复合绝缘子憎水性

Tab.4 Different silicone rubber composite insulators before and after sand erosion are hydrophobic

硅橡胶型号冲蚀前冲蚀后10 min冲蚀后48 h 高撕裂1号HC1HC5HC3 高撕裂2号HC1HC4HC3 常规HC1HC4HC3 高硬度1号HC1HC3HC2 高硬度2号HC1HC4HC3

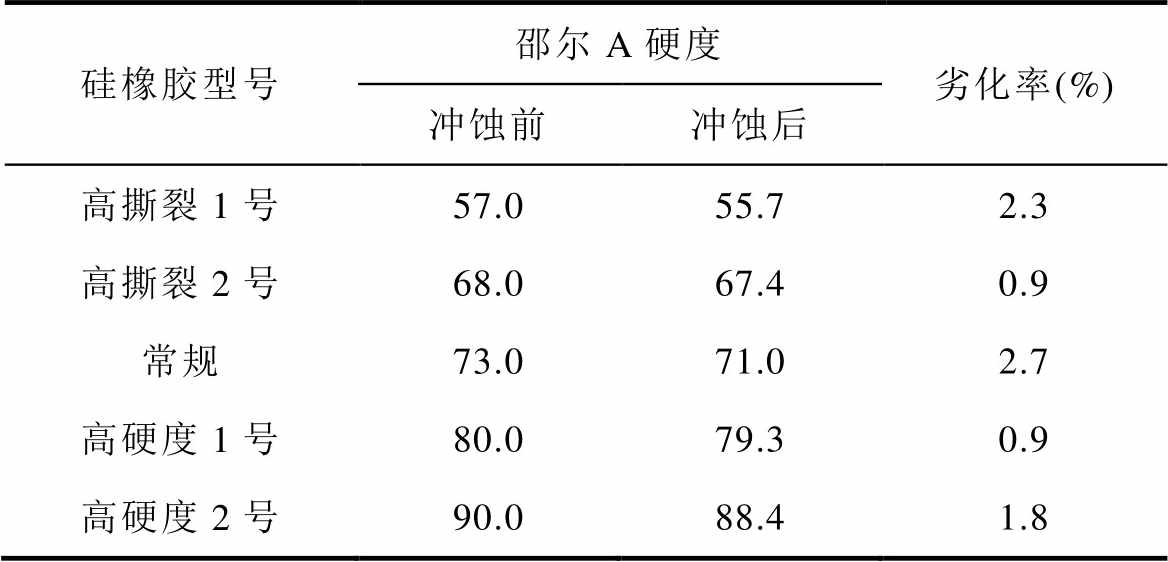

硅橡胶试样的硬度与其弹性、抗磨损性及变形能力等撕裂韧性密切相关。评估风沙冲蚀前后硅橡胶试样硬度的变化,可以全面了解其性能变化情况。

采用邵氏硬度计对硅橡胶试样进行硬度测量。测试前自风沙冲蚀后的复合绝缘子伞裙中部截取20 mm×15 mm标准试样,经无水乙醇超声清洗后沿其轴向中心线等间距(2 mm)设置10个检测位点,测量后取算术平均值,所得硬度数据见表5。

表5 风沙冲蚀前后硅橡胶试样硬度数据

Tab.5 Hardness data of silicone rubber samples before and after wind erosion

硅橡胶型号邵尔A硬度劣化率(%) 冲蚀前冲蚀后 高撕裂1号57.055.72.3 高撕裂2号68.067.40.9 常规73.071.02.7 高硬度1号80.079.30.9 高硬度2号90.088.41.8

高速运动的不规则沙粒撞击硅橡胶表面,破坏了其表层的致密结构,导致表面粗糙化,并形成裂纹和凹坑。这些结构变化减少了材料的有效承载面积,降低了承载能力,从而在材料内部引发应力集中现象。随着磨损加剧,较大的冲击力导致硅橡胶内部的分子链断裂或交联度下降,进一步削弱了材料的整体强度。因此,风沙冲蚀后五种硅橡胶试样的硬度均有所下降,但变化幅度较小,且均满足标准规定的最低硬度值50。由于初始硬度和制作工艺的差异,不同硬度材料的硬度劣化率有所不同,高硬度1号的硅橡胶试样硬度劣化率最低。

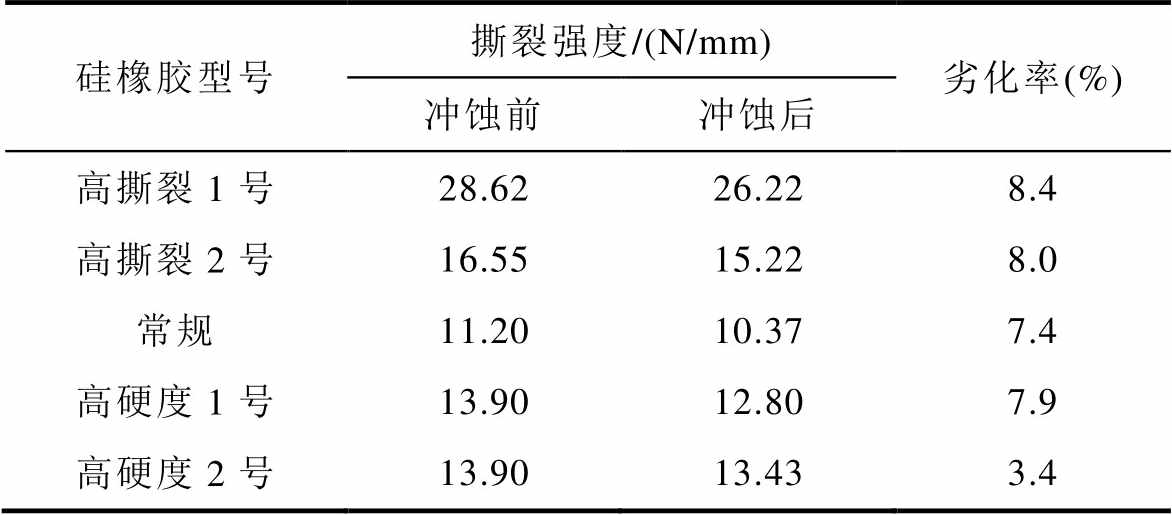

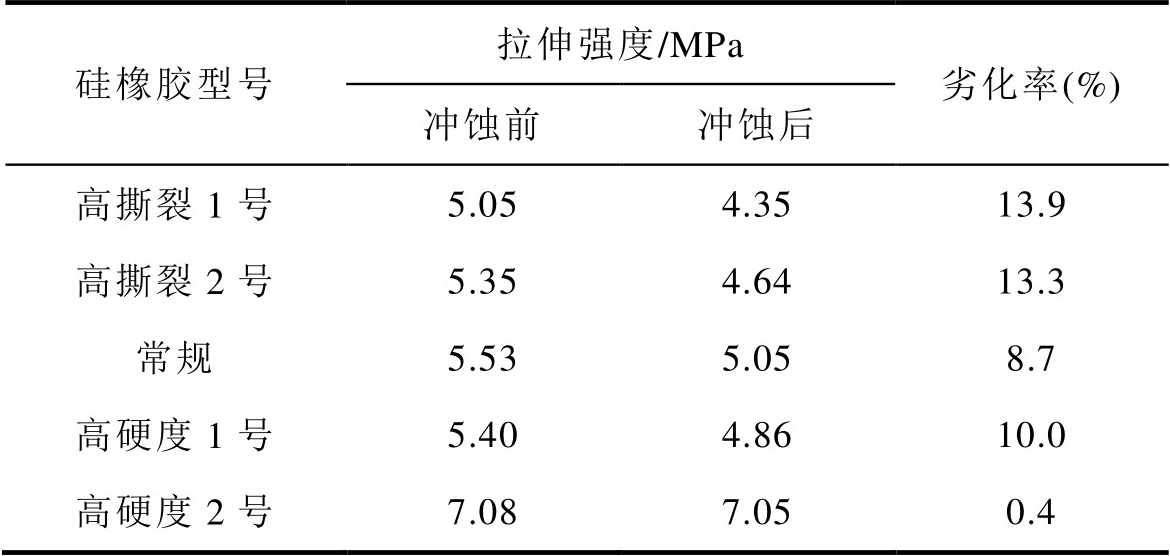

硅橡胶复合材料以其优异的撕裂韧性,在高负荷和冲击环境下表现出良好的稳定性,其高韧性和弹性使其能够有效地抵抗疲劳和磨损。因此,通过评估风沙冲蚀前后硅橡胶撕裂韧性的变化规律,可以深入了解不同材料的耐冲蚀性能。根据标准GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,本文使用万能力学试验机对五种硅橡胶材料在风沙冲蚀前后的拉伸应力应变性能及撕裂强度进行了测试。

抗撕裂性能反映了材料抵抗外力撕裂的能力。截取风沙冲蚀前后五种材料硅橡胶复合绝缘子部分伞裙并制备标准直角撕裂型试样,每组材料体系制备6个独立试样(冲蚀前/后各3个),取3个试样测量中间值作为该材料撕裂强度表征值。表6展示了五种硅橡胶材料冲蚀前后的抗撕裂性能测试结果,可见,随着硅橡胶试样硬度的增加,撕裂强度的劣化率呈现先减小、后增加、再减小的变化规律。

表6 风沙冲蚀前后硅橡胶试样撕裂强度

Tab.6 Tear strength data of silicone rubber specimens before and after wind erosion

硅橡胶型号撕裂强度/(N/mm)劣化率(%) 冲蚀前冲蚀后 高撕裂1号28.6226.228.4 高撕裂2号16.5515.228.0 常规11.2010.377.4 高硬度1号13.9012.807.9 高硬度2号13.9013.433.4

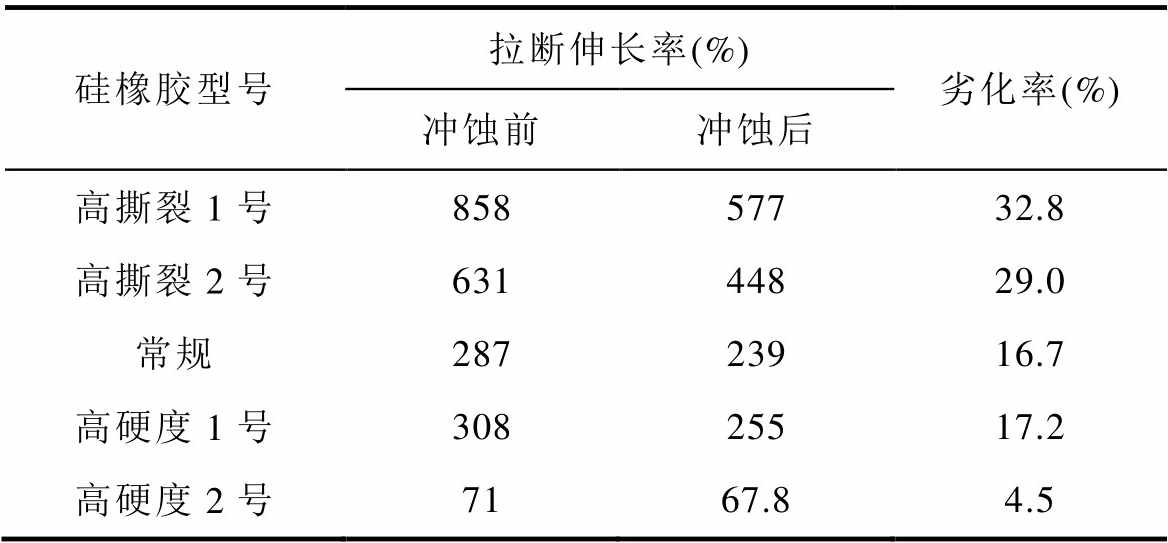

拉断伸长率是衡量材料韧性的关键指标,高拉断伸长率的材料通常具有更好的韧性,能够承受较大变形而不易断裂。自冲蚀前后复合绝缘子伞裙中部截取试样,经精密模具加工制备1型标准哑铃试样。每组材料制备6个独立试样(冲蚀前/后各3个),以(500±10) mm/min速率进行拉伸测试。每个试样在标距段内进行3次等间距重复测试,取3个试样测量中间值作为表征值。表7展示了五种硅橡胶材料在风沙冲蚀前后的拉断伸长率测试结果。数据显示,冲蚀后硅橡胶试样的拉断伸长率显著下降,且高撕裂硅橡胶材料性能劣化程度较高,硬度较高的试样下降幅度相对较小,高硬度2号初始拉断伸长率最低但下降幅度最小。拉伸强度是材料在断裂前所能承受的最大应力。表8展示了五种硅橡胶材料冲蚀前后的拉伸强度测试结果,其变化趋势与拉断伸长率一致,均呈现下降趋势,高硬度2号初始拉伸强度最高且下降率最低。与撕裂强度一致,随着硅橡胶试样硬度的增加,拉断伸长率和拉伸强度也呈现先减小、后增加、再减小的变化规律。

表7 风沙冲蚀前后硅橡胶试样拉断伸长率

Tab.7 Tensile elongation data of silicone rubber samples before and after wind erosion

硅橡胶型号拉断伸长率(%)劣化率(%) 冲蚀前冲蚀后 高撕裂1号85857732.8 高撕裂2号63144829.0 常规28723916.7 高硬度1号30825517.2 高硬度2号7167.84.5

表8 风沙冲蚀前后硅橡胶试样拉伸强度

Tab.8 Tensile strength data of silicone rubber samples before and after wind erosion

硅橡胶型号拉伸强度/MPa劣化率(%) 冲蚀前冲蚀后 高撕裂1号5.054.3513.9 高撕裂2号5.354.6413.3 常规5.535.058.7 高硬度1号5.404.8610.0 高硬度2号7.087.050.4

综合以上撕裂韧性测试结果可知,风沙冲蚀过程中,高速气流携带的不规则沙粒不断撞击硅橡胶材料,导致材料表面出现凹坑磨损和微裂纹。这些微裂纹和缺陷导致应力集中,后续沙粒撞击产生的应力进一步加剧裂纹扩展,削弱材料的承载能力,显著降低其拉伸强度和韧性,使材料更易在外力作用下断裂。当硅橡胶试样的硬度略有增加时,其耐冲蚀磨损的能力增强,裂纹产生程度降低,撕裂韧性劣化率减小;随着硬度继续增加,材料的韧性不足,吸收冲击能量的能力减弱,撕裂韧性劣化率略有上升;当硬度进一步增大时,硅橡胶内部交联密度过高,沙粒冲击对内部分子结构的影响减弱,撕裂韧性劣化率再次减小。因此,随着硬度的增加,硅橡胶试样在风沙冲蚀后撕裂韧性的劣化率呈现先减小、后增加、再减小的变化趋势。常规型号试样的撕裂韧性劣化率与高硬度1号相近,高硬度2号劣化率最低,高撕裂材料虽劣化率远高于其他型号,但其撕裂韧性仍显著优于其他型号材料。

沿面闪络电压是评估复合绝缘子绝缘性能的关键参数,反映了其在极端环境下抵抗沿面放电的能力。通过分析风沙冲蚀前后硅橡胶材料的沿面闪络数据,可以评估沙戈荒地区复合绝缘子在极端环境下的劣化性能,为选型提供重要参考。

近年来,青海省海西地区多次遭遇沙尘暴、泥雨和雨夹雪等恶劣天气,导致海西电网多次跳闸故障。沙尘暴过后,格尔木地区线路绝缘子快速积污,随后遭遇降雨和雨夹雪天气,积雪融化湿润了绝缘子表面污层,导致闪络电压显著降低[28]。

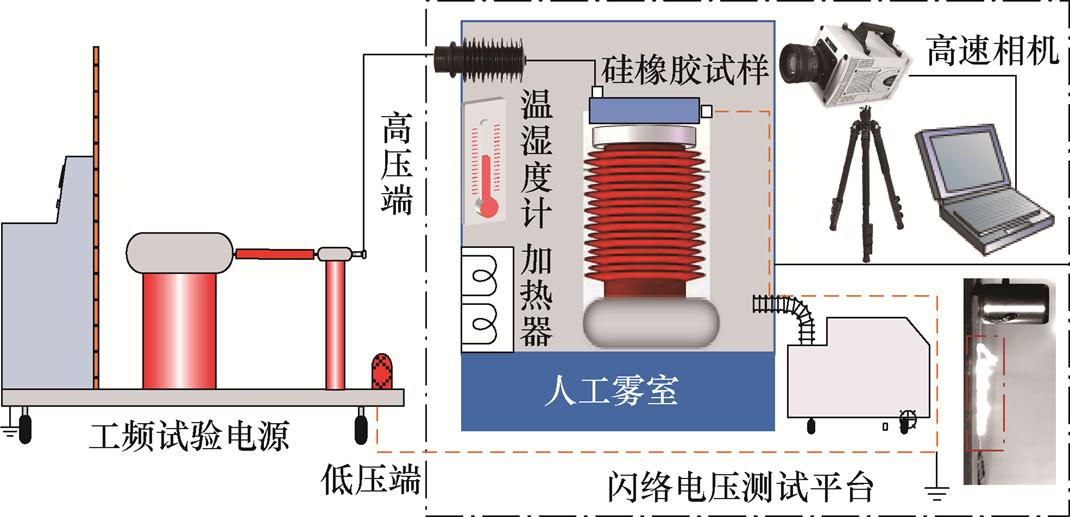

为模拟沙戈荒地区的实际天气条件,采用图16所示的工频试验装置,测量了硅橡胶平板试样在风沙冲蚀前、冲蚀0 h及7 d后的污闪和湿闪电压。试样尺寸为130 mm×60 mm×1.8 mm(长×宽×厚),配置半球形端部铜箔电极,电极间距严格控制在(60±0.5) mm。试验前通过人工雾室对试样进行预处理,采用精密稳压控制系统维持蒸汽雾输出速率为(0.05±0.01) kg/(h·m3),升压过程遵循标准GB/T 4585—2024,采用标准化的均匀升压法,每组条件测试3个平行试样,剔除极值后,取10次有效测试数据均值作为闪络电压表征值。

图16 硅橡胶试样沿面闪络电压测试平台

Fig.16 Silicone rubber sample surface flashover voltage testing platform

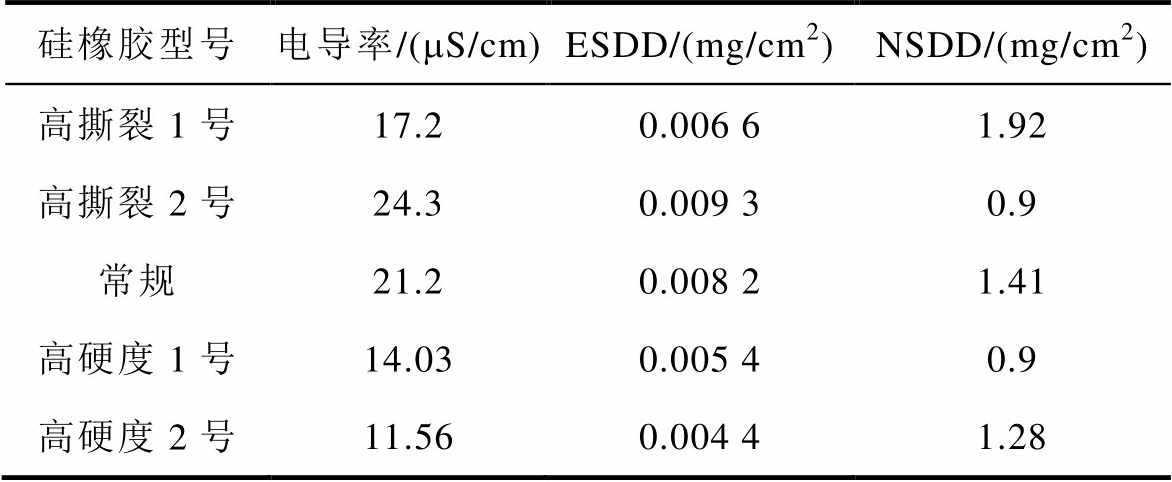

风沙冲蚀后的试样表面均黏附有标准试验沙粒,参照国家电网标准Q/GDW 152—2006《电力系统污区分级与外绝缘选择标准》精确测定各试样的表面等值盐密(Equivalent Salt Deposit Density, ESDD)和灰密(Non-Soluble Deposit Density, NSDD),经三次独立测量验证后取均值记录于表9。

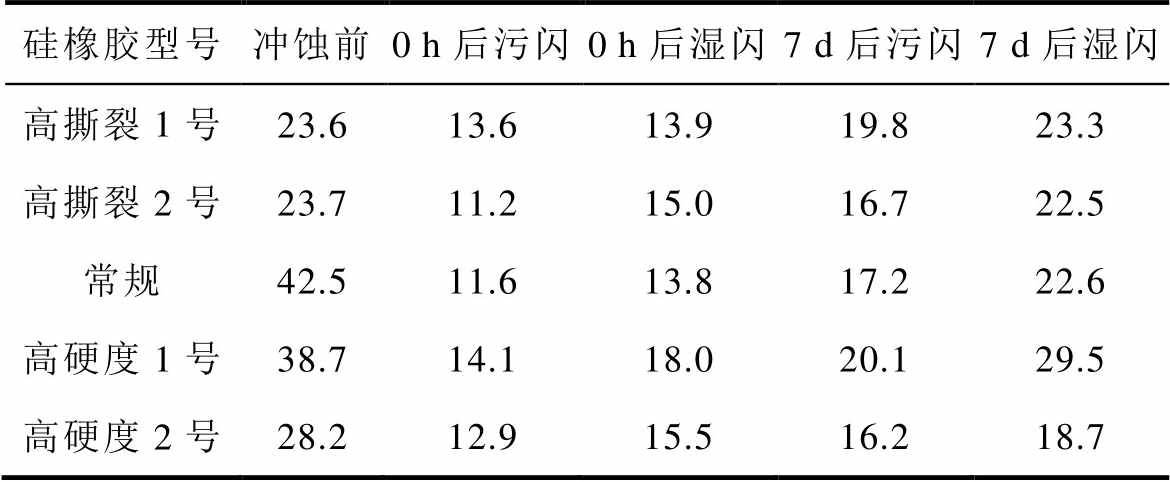

表10呈现了此种盐密和灰密条件下硅橡胶试样的闪络电压测试数据。风沙冲蚀前,由于硅橡胶材料的电导率和表面状态差异,湿闪电压存在较大差异,其中高硬度1号和常规型号试样的沿面闪络电压较高,其余三种试样的闪络电压相近。

表9 风沙冲蚀后硅橡胶平板试样表面盐灰密测试结果

Tab.9 Test results of salt-ash density on the surface of silicone rubber flat sample after sand erosion

硅橡胶型号电导率/(mS/cm)ESDD/(mg/cm2)NSDD/(mg/cm2) 高撕裂1号17.20.006 61.92 高撕裂2号24.30.009 30.9 常规21.20.008 21.41 高硬度1号14.030.005 40.9 高硬度2号11.560.004 41.28

表10 风沙冲蚀前后硅橡胶试样闪络电压测试结果

Tab.10 Flashover voltage test data of silicone rubber samples before and after wind erosion(单位: kV)

硅橡胶型号冲蚀前0 h后污闪0 h后湿闪7 d后污闪7 d后湿闪 高撕裂1号23.613.613.919.823.3 高撕裂2号23.711.215.016.722.5 常规42.511.613.817.222.6 高硬度1号38.714.118.020.129.5 高硬度2号28.212.915.516.218.7

风沙冲蚀会导致材料表面形成凹坑和微裂纹,破坏了表面结构,表面粗糙度和表面缺陷增加,容易引发电荷积累和局部电场集中,使湿闪电压呈现不同程度的下降。高速气流携带的沙尘撞击材料表面时,大量沙粒因材料的黏附作用沉积在表面,进一步降低了污闪电压,因为沙粒堆积更易形成导电通道。值得注意的是,风沙冲蚀后,高硬度1号硅橡胶试样的污闪和湿闪电压均为最高值。

冲蚀7 d后,随着硅橡胶材料表面憎水性能的恢复以及表面状态的相对稳定,污闪电压回升至初始值的41%~84%,由于材料本身性质的差异,闪络电压恢复程度不同,但污闪及湿闪电压呈现一致的变化规律,即高硬度1号>高撕裂1号>常规>高撕裂2号>高硬度2号。

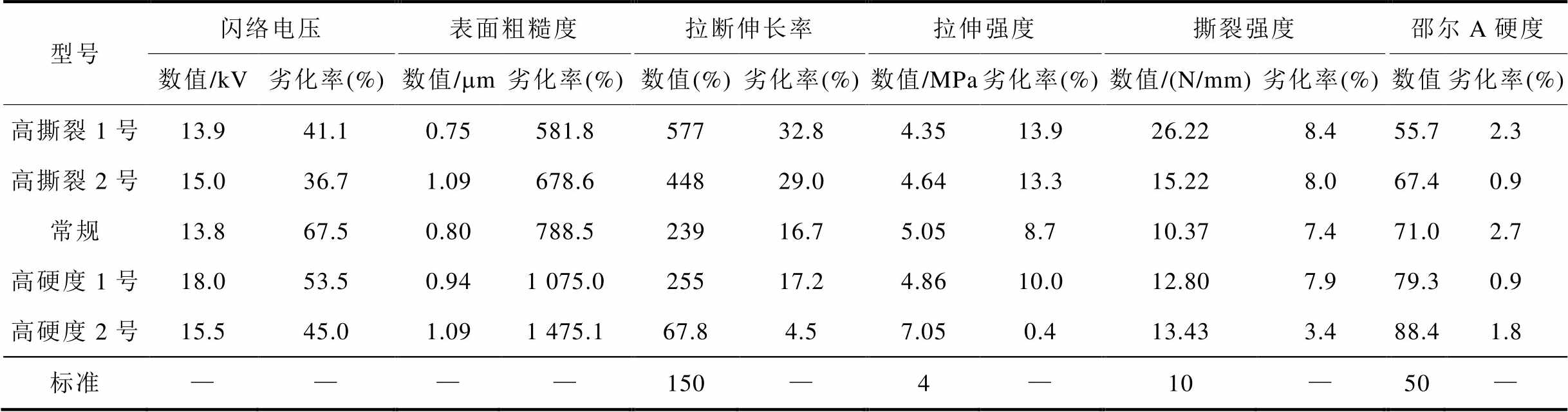

不同硬度的硅橡胶材料在耐磨性和抗变形能力等方面存在显著差异。通过对比不同材料在风沙环境中的表现,量化其在风沙环境中的劣化程度,明确其性能变化规律,能够优选出抗风沙性能优异的材料。风沙冲蚀导致的硅橡胶表面微观形貌改变(如沟槽-凹坑耦合粗糙度增加),使静态接触角测量值增大,而材料本征憎水性并未提升。因此,接触角参数不适用于评估硅橡胶的冲蚀劣化性能。风沙冲蚀后五种材料的劣化性能见表11。

表11 风沙冲蚀前后硅橡胶试样性能定量评估

Tab.11 Quantitative evaluation of performance of silicone rubber specimens before and after wind erosion

型号闪络电压表面粗糙度拉断伸长率拉伸强度撕裂强度邵尔A硬度 数值/kV劣化率(%)数值/mm劣化率(%)数值(%)劣化率(%)数值/MPa劣化率(%)数值/(N/mm)劣化率(%)数值劣化率(%) 高撕裂1号13.941.10.75581.857732.84.3513.926.228.455.72.3 高撕裂2号15.036.71.09678.644829.04.6413.315.228.067.40.9 常规13.867.50.80788.523916.75.058.710.377.471.02.7 高硬度1号18.053.50.941 075.025517.24.8610.012.807.979.30.9 高硬度2号15.545.01.091 475.167.84.57.050.413.433.488.41.8 标准————150—4—10—50—

高硬度2号的硅橡胶试样因硬度过高导致延展性不足,拉断伸长率远低于国家标准要求的150%,无法满足选型要求。常规型号的硅橡胶试样在风沙冲蚀达到动态稳定状态时,其撕裂强度为10.37 MPa,仅高出国家标准3.7%。继续冲蚀时,其撕裂强度极可能低于国家标准,且其抗侵蚀能力较弱,闪络电压下降率达67.5%,因此不适用于沙戈荒地区。高撕裂1号的硅橡胶试样在风沙冲蚀后,其硬度较为接近国标要求的最低硬度值。

对比撕裂韧性相近的普通型号和高硬度1号硅橡胶材料,提高材料硬度后,其耐冲蚀性能显著提升。试验结果表明,高硬度1号的冲蚀磨损率降低了约30%,闪络电压提高了约30%,冲蚀后的撕裂强度提升了约20%。

故综合考虑高撕裂2号和高硬度1号两种型号硅橡胶材料的冲蚀磨损率及风沙冲蚀后的性能劣化情况,高硬度1号的冲蚀磨损率较低,约为高撕裂2号的1/3,其微观形貌中裂纹密度远低于高撕裂2号,性能劣化率相对较低,且闪络电压较高,可实现耐冲蚀与电气性能的最佳平衡。因此,在沙戈荒地区的后续选型中,可优先考虑现有几种硅橡胶试样中的高硬度1号。

总体而言,在长期冲蚀环境下,高硬度材料表现出更优异的耐冲蚀能力,适用于沙戈荒等极端环境下的长期服役需求。在保证力学性能的前提下,可考虑提高配方整体的乙烯基含量,适当提高材料硬度,增强其耐冲蚀磨损性能[29]。高撕裂性材料在初始冲蚀阶段表现出较低的磨损率,同时兼具优异的韧性特征,这一特性使其在沙尘负荷较轻的区域具有显著优势。由于此类材料能够有效地抵抗初期冲蚀引发的裂纹扩展,且在低强度磨损环境下维持良好的力学性能,可将其作为低风沙强度地区的优选方案,以实现材料性能与服役环境的精准匹配。

本文搭建了可移动气流喷砂式冲蚀模拟试验系统,基于沙戈荒地区气象参数实地调研数据,开展了不同配方硅橡胶材料的风沙冲蚀模拟试验,分析了不同冲蚀时间及角度下磨损率的动态演化规律,探讨了风沙冲蚀对硅橡胶试样微观形貌、表面粗糙度、力学性能及闪络电压关键参数的影响机制。基于劣化性能的量化评估结果,优选出更适应沙戈荒地区特殊环境的硅橡胶材料,主要结论如下:

1)硅橡胶材料的冲蚀磨损率呈现明显的阶段性特征:初始阶段,磨损率维持在较低水平,且随硬度增加呈递增趋势,高撕裂材料磨损率较低;加速阶段,高撕裂试样表现出更显著的磨损率增长;稳定阶段,磨损率达到动态平衡,此时材料硬度与磨损率呈负相关关系。

2)冲蚀角度影响分析显示,稳态冲蚀磨损率随角度变化呈现典型的单峰分布特征:0°~30°范围内,磨损率随角度增加而显著上升;在30°~45°区间达到最大值(增加至15°工况的2~5倍);超过45°后逐渐降低。值得注意的是,高硬度1号材料的总冲蚀磨损率最低,较常规材料降低约30%,表明该材料能够有效地抵抗冲蚀导致的材料质量 损失。

3)微观损伤机制研究表明,在45°冲蚀条件下,硅橡胶材料主要表现为凹坑、裂纹和材料剥落等损伤形式。冲蚀初期,低硬度材料以变形磨损为主,高硬度材料则以切削磨损为主。冲蚀达到稳态后,低硬度材料演变为黏弹性疲劳驱动的层状剥落,形成深度贯穿的裂纹网络;而高硬度材料发展为脆性剥落-裂纹扩展的复合机制,表面呈现“凹坑集群+放射状裂纹”特征。这种差异充分反映了材料硬度对冲蚀损伤机制的显著影响,提高硬度可有效地减少材料表面损伤。

4)性能劣化评估结果显示:撕裂韧性劣化率随硬度的变化呈现非线性波动,其中高撕裂型号试样虽劣化率较高,但其撕裂韧性仍显著优于其他型号材料。在憎水性恢复能力及闪络电压方面,高硬度1号表现最优。五种材料的闪络电压在冲蚀7 d后均有所恢复,其污闪电压保持能力的排序为:高硬度1号>高撕裂1号>常规>高撕裂2号>高硬度2号。

综上所述,建议沙戈荒地区优先选用邵尔A硬度为80的高硬度1号硅橡胶材料。研究表明,在保证力学性能的前提下适当地提高材料硬度可显著提升其耐冲蚀磨损性能,为材料选型提供了重要依据。

参考文献

[1] 李海啸, 程强, 周林, 等. 大型可再生能源电站系统电压分布式非凸优化方法[J]. 电工技术学报, 2025, 40(22): 7399-7417.

Li Haixiao, Cheng Qiang, Zhou Lin, et al. Distributed non-convex optimization method for system-wide voltage of large-scale renewable energy power plants [J]. Transactions of China Electrotechnical Society, 2025, 40(22): 7399-7417.

[2] 贾科, 李昱霖, 毕天姝, 等. 基于早期故障判别的直流并网系统主动保护[J]. 电工技术学报, 2025, 40(5): 1427-1439.

Jia Ke, Li Yulin, Bi Tianshu, et al. Incipient fault identification based active protection of DC collection line[J]. Transactions of China Electrotechnical Society, 2025, 40(5): 1427-1439.

[3] 刘炯, 王劲, 梁明, 等. 高海拔条件下沙尘暴天气对线-板间隙工频击穿电压的影响试验研究[J]. 绝缘材料, 2022, 55(10): 99-106.

Liu Jiong, Wang Jin, Liang Ming, et al. Experimental study on influence of dust storm weather on power frequency breakdown voltage of line-board gap under high altitude[J]. Insulating Materials, 2022, 55(10): 99-106.

[4] 张重远, 李星辰, 马旭东, 等. 高海拔沙尘环境对典型长间隙操作冲击放电特性的影响[J]. 科学技术与工程, 2021, 21(11): 4478-4485.

Zhang Zhongyuan, Li Xingchen, Ma Xudong, et al. Influence of sand and dust environment in high altitude area on impulse discharge characteristics of typical long gap operation[J]. Science Technology and Engineering, 2021, 21(11): 4478-4485.

[5] 刘贺晨, 胡如法, 刘云鹏, 等. 220 kV退役复合绝缘子芯棒整体回收再利用可行性研究[J]. 电工技术学报, 2024, 39(11): 3433-3443.

Liu Hechen, Hu Rufa, Liu Yunpeng, et al. Feasibility of the overall recycling of 220 kV retired composite insulator core rods[J]. Transactions of China Electro- technical Society, 2024, 39(11): 3433-3443.

[6] 张星宇, 张小明, 陈雅琦, 等. 复合绝缘子芯棒环氧树脂材料裂解机理研究[J]. 电气技术, 2022, 23(2): 1-6, 25.

Zhang Xingyu, Zhang Xiaoming, Chen Yaqi, et al. Study on pyrolysis mechanism of epoxy resin for composite insulator core rod[J]. Electrical Engineering, 2022, 23(2): 1-6, 25.

[7] 曹雯, 杨特, 申巍, 等. 变湿度条件下不同老化程度复合绝缘子的红外温升行为及特征分析[J]. 电工技术学报, 2025, 40(17): 5601-5614.

Cao Wen, Yang Te, Shen Wei, et al. Infrared tempera- ture rise behavior and characteristic analysis of compo- site insulators with different aging degrees under variable humidity conditions[J]. Transactions of China Electrotechnical Society, 2025, 40(17): 5601-5614.

[8] 沈瑶, 刘兴杰, 梁英, 等. 基于硅橡胶分子链陷阱变化的复合绝缘子老化现象[J]. 电工技术学报, 2024, 39(17): 5545-5554.

Shen Yao, Liu Xingjie, Liang Ying, et al. Aging phenomenon of composite insulators based on chemical traps’ change of silicone rubber molecular chain[J]. Transactions of China Electrotechnical Society, 2024, 39(17): 5545-5554.

[9] 武永泉, 张四维, 江宗毅, 等. FXBW-500复合绝缘子内部碳化爬电缺陷下温度分布特性研究[J]. 绝缘材料, 2025, 58(2): 102-109.

Wu Yongquan, Zhang Siwei, Jiang Zongyi, et al. Temperature distribution characteristics of FXBW- 500 composite insulator with internal carbonization creepage defect[J]. Insulating Materials, 2025, 58(2): 102-109.

[10] Zhang Xiaojun, Kuang Shilong, Wu Suzhou, et al. Analysis of aging characteristics of umbrella skirts of composite insulators operating under the influence of a wind and sand environment in south Xinjiang[J]. Materials, 2024, 17(3): 680.

[11] Alidokht S A, Lengaigne J, Klemberg-Sapieha J E, et al. Effect of microstructure and properties of Ni-WC composite coatings on their solid particle erosion behavior[J]. Journal of Materials Engineering and Performance, 2019, 28(3): 1532-1543.

[12] 龚浩, 梁建权, 王建, 等. 复合绝缘子及金具抗风性能本质提升方法[J]. 电瓷避雷器, 2021(6): 177- 183.

Gong Hao, Liang Jianquan, Wang Jian, et al. Method to improve wind resistance performance of composite insulator and hardware[J]. Insulators and Surge Arresters, 2021(6): 177-183.

[13] 高旭, 曾文君, 谢恒, 等. 地线复合绝缘子及金具防风探讨[J]. 电瓷避雷器, 2018(3): 190-194, 201.

Gao Xu, Zeng Wenjun, Xie Heng, et al. Wind prevention discussion of ground-wires composite insulator and metal fittings[J]. Insulators and Surge Arresters, 2018(3): 190-194, 201.

[14] 马钢, 谢金华. 110 kV、220 kV大风区防风偏复合绝缘子[J]. 电瓷避雷器, 2012(3): 15-18.

Ma Gang, Xie Jinhua. The windage protection composite insulator in 110 kV and 220 kV strong windarea[J]. Insulators and Surge Arresters, 2012(3): 15-18.

[15] 朱正一, 贾志东, 马国祥, 等. 强风区750 kV复合绝缘子抗风性能研究[J]. 中国电机工程学报, 2015, 35(21): 5648-5655.

Zhu Zhengyi, Jia Zhidong, Ma Guoxiang, et al. Study on wind resistance performance of 750 kV composite insulators utilized in storm-wind region[J]. Proceedings of the CSEE, 2015, 35(21): 5648-5655.

[16] 朱勇, 张小容, 陈杰, 等. 风沙环境对复合绝缘子伞裙硅橡胶性能影响研究[J]. 电工电气, 2019(1): 56-60.

Zhu Yong, Zhang Xiaorong, Chen Jie, et al. Study on influence of wind sand environment on performance of silicone rubber used for composite insulator umbrella skirt[J]. Electrotechnics Electric, 2019(1): 56-60.

[17] 曹桂, 王同来, 曹保江, 等. 高速气流中沙尘对复合绝缘子闪络特性的影响研究[J]. 高压电器, 2018, 54(1): 164-169.

Cao Gui, Wang Tonglai, Cao Baojiang, et al. Influence of sand dust in high speed airflow on the flashover characteristics of composite insulators[J]. High Voltage Apparatus, 2018, 54(1): 164-169.

[18] 巫叶智. 高海拔地区复合绝缘子运行特性研究[D]. 合肥: 合肥工业大学, 2022.

Wu Yezhi. Study on operation characteristics of composite insulator in high altitude area[D]. Hefei: Hefei University of Technology, 2022.

[19] 林长凌. 车顶用复合外套绝缘子的风沙试验研究[J]. 铁道机车车辆, 2014, 34(6): 128-130.

Lin Changling. Sand test study of composite jacket insulator used in the roof[J]. Railway Locomotive & Car, 2014, 34(6): 128-130.

[20] 舒康, 周亮, 王文健, 等. 不同钢轨材料的风沙冲蚀磨损与损伤行为研究[J]. 摩擦学学报, 2022, 42(1): 74-84.

Shu Kang, Zhou Liang, Wang Wenjian, et al. Windblown sand erosion wear and damage behaviors of different rail steels[J]. Tribology, 2022, 42(1): 74-84.

[21] 郝贠洪, 李永. 风沙环境下钢结构涂层低角度冲蚀特性研究[J]. 摩擦学学报, 2013, 33(4): 343-348.

Hao Yunhong, Li Yong. Erosion-behaviors of the coating on steel structure eroded at low erosion-angle in sandstorm[J]. Tribology, 2013, 33(4): 343-348.

[22] 高津, 张永, 王健, 等. 挟沙风冲蚀风力机叶片涂层磨损研究[J]. 太阳能学报, 2020, 41(7): 367-371.

Gao Jin, Zhang Yong, Wang Jian, et al. Study on coatings erosion of wind turbine blades under sand- carrying wind[J]. Acta Energiae Solaris Sinica, 2020, 41(7): 367-371.

[23] 杜国正. 风力机叶片涂层风沙冲蚀室的设计及试验研究[D]. 呼和浩特: 内蒙古农业大学, 2020.

Du Guozheng. Design and experimental study of wind erosion chamber of wind turbine blade coating[D]. Hohhot: Inner Mongolia Agricultural University, 2020.

[24] Hagen L J, Skidmore E L. Wind erosion and visibility problems[J]. Transactions of the American Society of Agricultural Engineers, 1977, 20(5): 898-903.

[25] 王海涛, 王彦岭, 李书舸, 等. 不同电流下Ce掺杂AgCuO触头材料转移行为研究[J]. 电工技术学报, 2025, 40(2): 574-586.

Wang Haitao, Wang Yanling, Li Shuge, et al. Study of materials transfer behavior of Ce-doped AgCuO contact materials at different current levels[J]. Trans- actions of China Electrotechnical Society, 2025, 40(2): 574-586.

[26] 程洋, 吕栎, 夏令志, 等. HTV硅橡胶复合绝缘子伞裙的热老化特性分析[J]. 高压电器, 2024, 60(4): 49-55.

Cheng Yang, Lü Li, Xia Lingzhi, et al. Thermal aging characteristics analysis of HTV silicone rubber composite insulator shed[J]. High Voltage Apparatus, 2024, 60(4): 49-55.

[27] Chen Lie, Nie Qilu, Hu Tao, et al. Hydrophobic recovery of femtosecond laser processed silicone rubber insulator surfaces[J]. Journal of Applied Polymer Science, 2021, 138(33): 50835.

[28] 贺海. 青海电网架空输电线路运行工况分析及防御能力提升[D]. 西安: 西安理工大学, 2014.

He Hai. Enhancing the operating condition analysis and defense ability of transmission line of Qinghai power grid[D]. Xi’an: Xi’an University of Technology, 2014.

[29] 詹学贵, 张红岩, 陈京, 等. 热硫化硅橡胶耐高温性能的影响因素探讨[J]. 有机硅材料, 2024, 38(6): 47-54, 66.

Zhan Xuegui, Zhang Hongyan, Chen Jing, et al. Influence factors on heat resistance of HTV silicone rubber[J]. Silicone Material, 2024, 38(6): 47-54, 66.

Abstract The composite insulators of transmission lines in the desert, Gobi, and wilderness regions of Northwest China are subjected to erosion wear from high-speed moving sand particles, making them highly susceptible to material damage and performance degradation. These issues can lead to tripping faults in transmission lines, severely compromising the safe and stable operation of power grids. Material hardness and mechanical performance parameters are critical factors determining erosion resistance. However, the current evaluation system for silicone rubber material performance under the complex environmental conditions of sandstorm-prone regions remains incomplete, failing to optimally select materials capable of meeting long-term service requirements in extreme wind-sand erosion environments.

To address this, the study established 20 sampling points along ultra-high voltage transmission line towers in frequent sandstorm areas of Xinjiang and Qinghai. A coordinated sand collection system integrating weather stations, sand collectors, and anemometers was designed to conduct on-site collection of dust samples. Statistical analyses of sand particle size distribution, morphology, and high-altitude wind speeds were performed to authentically reconstruct the wind-sand environment in desert, Gobi, and wilderness regions. Based on the analysis of wind-sand characteristic parameters, a mobile, multi-environmental parameter-adjustable airflow sandblasting erosion simulation test system was developed. This system enabled sand erosion simulation experiments on silicone rubber flat specimens under varying erosion durations and angles, as well as on intact composite insulators under steady-state erosion conditions. Post-erosion characterization of silicone rubber materials with different formulations included microscopic morphology analysis, roughness measurement, hydrophobicity assessment, hardness testing, mechanical property evaluation, and flashover voltage testing. A multi-dimensional performance evaluation system for silicone rubber materials was established, facilitating the optimal selection of materials better suited to the extreme wind-sand erosion environments in desert, Gobi, and wilderness regions. This systematic approach provides a scientific basis for developing composite insulators with enhanced durability in harsh sandstorm-prone areas.

This study reveals the damage evolution patterns and performance degradation mechanisms of silicone rubber materials under wind-sand erosion conditions. The research identifies a distinct three-stage characteristic in the erosion wear process of silicone rubber materials: During the initial phase, low-hardness materials exhibit higher wear rates while high tear-strength materials demonstrate superior performance. In the acceleration phase, the wear rate growth of high tear-strength materials becomes significantly pronounced. At the steady-state phase, material hardness shows a negative correlation with wear rate, where increasing hardness can reduce wear rates by over 30%. The steady-state erosion rate displays a typical unimodal distribution with sand impact angles, peaking between 30°~45°. Notably, the high-hardness1 material (80 Shore A) exhibits optimal erosion resistance, achieving a 30% lower wear rate and minimal cumulative mass loss compared to conventional materials. Morphological analysis of steady-state damage demonstrates that low-hardness materials primarily undergo viscoelastic fatigue-driven lamellar exfoliation, whereas high-hardness materials develop a composite damage mechanism combining brittle exfoliation and crack propagation, forming characteristic “pit clusters with radial cracks” morphologies. Comprehensive performance evaluations confirm that the high-hardness1 material maintains significant advantages in mechanical property retention, hydrophobicity recovery capability, and flashover voltage stability. Based on these findings, it is recommended to prioritize the 80 Shore A high- hardness1 silicone rubber material for power equipment in desert-Gobi-wilderness regions. This research provides critical theoretical foundations and experimental support for selecting protective materials in extreme environments, offering technical guidance for enhancing the operational reliability of transmission lines in sandstorm-prone areas.

Keywords:Silicone rubber, wind erosion, wear resistance, performance evaluation, material selection

耿江海 男,1980年生,博士,正高级工程师,研究方向为高电压试验技术和外绝缘、电气设备在线监测与故障诊断等。

E-mail: gengjianghai@163.com

王 平 女,1982年生,博士,副教授,研究方向为高电压技术与电磁兼容。

E-mail: pingwang0501@163.com(通信作者)

中图分类号:TM216

DOI: 10.19595/j.cnki.1000-6753.tces.250333

国家自然科学基金资助项目(52477144)。

收稿日期 2025-03-04

改稿日期 2025-04-17

(编辑 李 冰)