(1)

(1)

摘要 锂离子电池的寿命衰退与循环老化过程中内部结构的演变密切相关。检测锂离子电池内部结构变化有助于更加准确地评估电池的健康状态,然而,电池的封闭式包装导致难以对其内部直接测量。由于超声波能够检测工件内部结构的演变情况且精度较高,可用于无损检测电池内部结构的动态变化。该文基于电极活性颗粒应力应变理论,建立磷酸铁锂电池电化学-声学耦合模型,模拟电池老化过程中内部结构变化,研究不同老化状态下超声信号的响应特性,同时构建声学特征参数随电池老化状态的变化曲线,进一步分析电极结构演化机制,并且搭建实验平台验证耦合模型的正确性。该方法可为分析磷酸铁锂电池的老化机理及无损检测电池健康状态提供全新的视角。

关键词:磷酸铁锂电池 电化学-声学耦合模型 循环老化 超声特性 结构演变

锂离子电池具有体积小、能量密度高、寿命周期长、工作温度宽、无记忆效应等优越性能,广泛应用于交通运输、移动通信、航天等领域[1]。相应地,锂离子电池的应用及安全问题也受到广泛关注[2-4]。目前,阻碍电池技术发展的主要瓶颈之一是锂离子电池内部结构失效机制不明确以及老化状态评估不可靠[5],而锂离子电池采用的封闭式包装极大地限制了对其内部结构演化的原位、无损表征,导致其内部一些结构力学参数难以准确测量[6]。在电池内部结构疲劳损伤分析及老化状态全面评估等方面,建立完善的理论架构仍是电池老化机理分析与状态评估等领域迫切需要解决的问题。因此,找到一种合适的方法对锂离子电池老化过程中内部结构失效情况进行原位、无损的检测,进而对电池老化行为进行分析评估就显得极为重要。

目前,学者们对电池的无损表征方法进行了大量研究。现有技术条件下,可以利用X射线断层成像[7]、中子衍射[8]、电化学阻抗谱[9]和超声检测[10]等原位技术对电池内部结构进行探测。然而,X射线断层成像对锂离子电池材料的穿透能力有限,且操作成本和安全风险相对较大;中子衍射由于中子源获取困难、运行成本高昂,其在大规模工业应用中的可行性受限;电化学阻抗谱易受测试条件限制,且结果数据分析通常较为复杂。相比之下,超声检测技术能够通过声学参数的变化情况检测电池结构力学参数的变化,具有表征和评估锂离子电池内部结构的潜力。

由于在检测电池内部结构方面的突出优势,超声检测技术已逐渐应用于电池结构表征。2013年,B. Sood等[11]提出将超声检测技术应用于锂离子电池结构检测领域,利用超声信号识别了锂离子电池内部电极的褶皱。随后,A. G. Hsieh等[12]通过电池密度和模量的变化,讨论了声速变化与电池的荷电状态(State of Charge, SOC)和健康状态(State of Health, SOH)之间的联系。K. W. Knehr等[13]通过测量飞行时间(Time of Flight, ToF)偏移证明了电池膨胀后有效模量会降低。J. B. Robinson等[14]通过观察充电过程中电池内的声强变化,确定了阳极层和阴极层的结构,并根据回波信息分析了电池的空间不均匀性。W. Chang等[15]通过分析声波速度与回波时间,测量了电池的有效刚度。P. Ladpli等[16]通过模拟电池电极模量和密度对超声导波的影响,证明了导波的ToF和声学信号振幅(Signal Amplitude, SA)与电池的老化过程密切相关。Deng Zhe等[17]使用聚焦超声波束对电池进行扫描,证明了超声波透射成像可以有效地测量电解液润湿的质量。Huang Ming等[18]采用超声共振法对电池进行无损表征,证明了该方法在表征电池内部结构方面的准确性。上述研究结果均证明了超声检测技术在锂离子电池结构无损检测与表征领域的潜力。

为了进一步探求锂离子电池内部反应机理,声学有限元模型开始用于锂离子电池状态分析中,最早的锂离子电池声学模型由A. G. Hsieh等[12]提出。Li Honggang等[19]根据电芯周期性分布结构特征,进一步建立了锂离子电池的均质化模型。R. J. Copley等[20]基于波动方程建立声学仿真模型,计算结果证实了超声信号在监测电池各层材料结构演变方面的优势。吕炎团队[21]建立了锂离子电池单层有限元模型并应用于电池的SOC估计。后续该团队在原有模型基础上先后添加了完美匹配层(Perfect Matched Layer, PML)、周期性边界、多孔结构[22-24],对模型进行进一步改进。2023年该团队又提出利用Matlab绘制多孔结构建立多孔锂离子电池有限元模型,通过超声波传输特性表征电池SOC[25-26]。Li Xiaoyu等[27]建立了三维有限元模型并分析了锂离子电池的超声传输特性。Sun Bo等[28]利用声学有限元模型,通过分析声波变化,诊断了锂离子电池在高倍率放电下的非线性老化行为,并验证了正极材料拉伸破裂是导致容量衰减的主要原因。Xu Wuke等[29]通过声学有限元模型评估了气体阵列成像方法的性能,模拟了不同频率下的成像结果。Gao Jie等[30]建立锂离子电池多层多孔声学模型,分析了荷电状态和锂沉积层厚度对超声波反射/透射系数的影响。由以上研究可知,目前声学有限元模型主要应用于锂离子电池SOC检测,聚焦宏观尺度的模拟与分析。然而,结合宏观与微观尺度,构建一个全面的多尺度模型,以深入探究锂离子电池老化过程中的结构变化情况,是亟须推进的研究方向。为解决以上问题,本文考虑建立锂离子电池电化学-声学耦合模型,相较于以往的声学有限元模型,该模型具有以下特点:以电池老化问题作为研究方向,在模型中将宏观尺度与微观尺度相结合,并考虑电池老化,对力学参数进行求解,探索电池老化过程中结构的变化情况,最终将电池老化过程中内部结构的变化与可视化的声学特征参数建立联系,实现声学特征参数对电池健康状态的有效表征。

本文首先利用超声检测技术,在不影响电池完整性的前提下,通过超声参数与电池内部结构参数之间的高相关性[31],深入分析磷酸铁锂(LiFePO4, LFP)电池声学性能与其内部结构动态变化之间的关系;其次根据声学特征参数变化情况探测电池内部结构的变化,得到电池老化过程中声学特征参数的变化曲线;最后构建声学特征参数与磷酸铁锂电池健康状态之间的映射关系。本文主要研究了声学特性参数与电池老化过程中健康状态之间的相关性,从而为锂离子电池老化分析提供了新的视角。

在循环充放电过程中,电池内部会产生微小的结构变化,变化过程对材料结构力学特性的影响直接作用于杨氏模量和密度这两个关键参数。本文通过求解这两个参数,建立电化学-声学耦合模型,来揭示电池结构变化与声学响应之间的内在联系,并据此对电池老化行为进行有效的监测与分析。

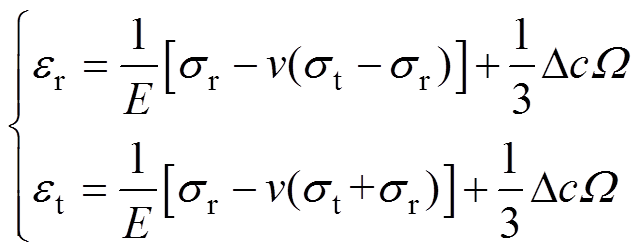

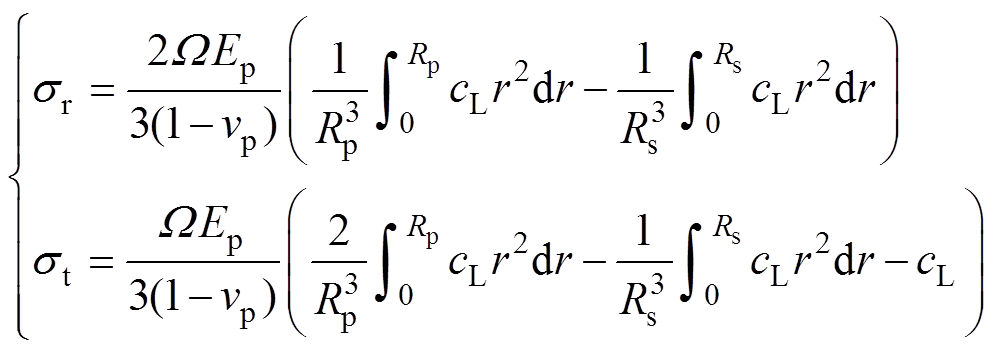

在锂离子电池充放电过程中,锂离子嵌入/脱嵌多孔电极过程中导致电极材料产生体积变化被称为扩散诱导应变,而电极材料的应变会受到周围环境的约束,导致扩散诱导应力的产生。在锂离子电池电化学分析过程中,正极和负极的活性材料颗粒通常被看作对称球体,活性颗粒应变与应力的关系 式[32-33]为

(1)

(1)

式中,er和et分别为径向应变和切向应变;sr和st分别为径向应力和切向应力;E为电极杨氏模量;v为泊松比;Dc为固相锂离子浓度差,即任意时刻固相初始锂离子浓度cs和初始浓度c0的差值;W为固体材料中溶质的偏摩尔体积。

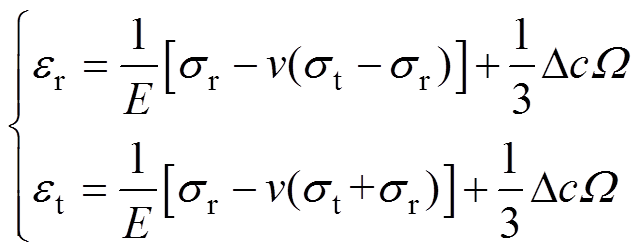

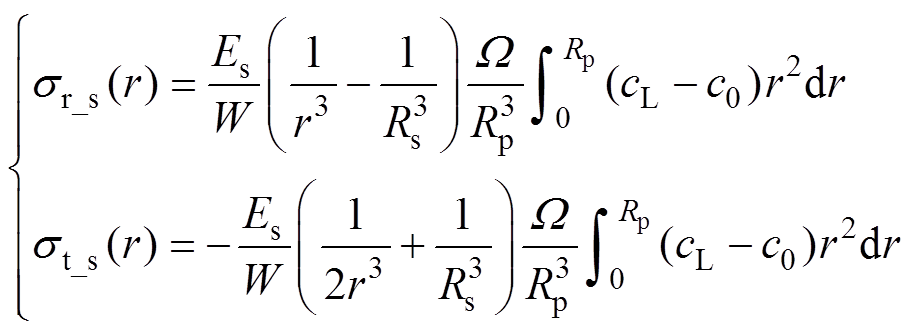

活性颗粒表面附着有固体电解质界面(Solid Electrolyte Interface, SEI)膜,锂离子嵌入、脱嵌电极颗粒过程中穿过SEI膜产生的径向应力sr_s与切向应力st_s表达式[34]为

(2)

(2)

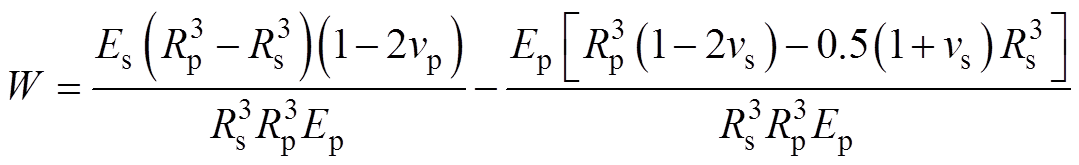

式中,Es为SEI膜的杨氏模量;r为径向位置;Rp为电极活性材料颗粒半径;Rs为活性颗粒与其表面SEI膜的整体半径;cL为锂离子物质的量浓度;W为中间变量,可表示为

(3)

式中,vs与vp分别为SEI膜与活性材料颗粒的泊松比;Ep为活性颗粒杨氏模量。

SEI膜承受应力绝对值随嵌锂而增大,随脱锂而减小。对于电极材料,应力值与浓度梯度相关,锂离子嵌入/脱嵌多孔电极过程中产生的径向应力、切向应力可以求解为r和cL的函数[35],有

(4)

(4)

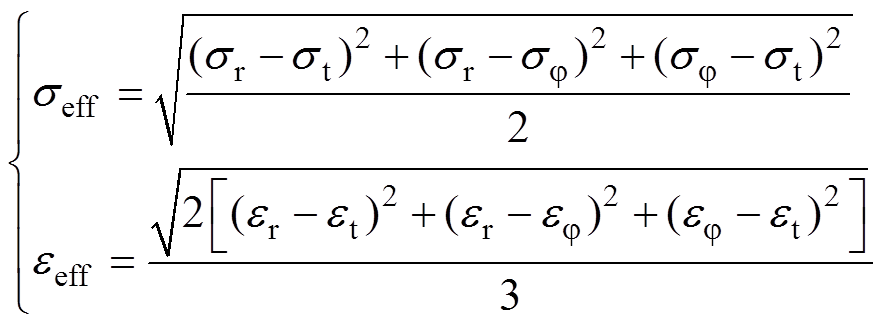

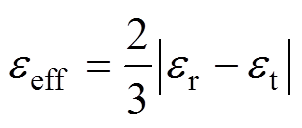

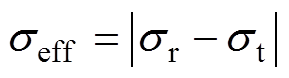

径向应变和应力体现了锂离子在嵌入或脱嵌多孔电极时,材料沿半径方向的膨胀或收缩及其产生的应力。而切向应变和应力则描述了电极材料在切向方向上的形变和受力情况。综合径向和切向的应变与应力分析,可推导出等效电极应力seff与等效电极应变eeff为

(5)

(5)

式中,下角标j为方位角方向。

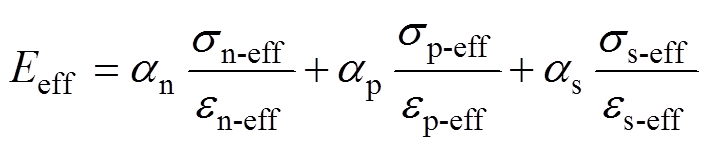

在应力球张量中,满足sj=st,ej=et,代入式(5)化简,得到等效应力、应变的值及等效杨氏模量Eeff的值分别为

(6)

(6)

(7)

(7)

(8)

(8)

式中,下标n、p、s分别表示电池负极、正极与SEI膜;a为电池对应部分的体积分数。

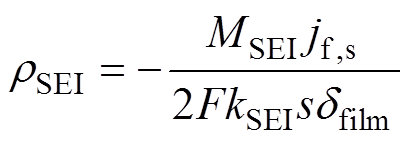

锂离子电池的等效密度由正极、负极及SEI膜的密度共同决定。在电池循环过程中,SEI膜的生长和致密是渐进的过程。本文聚焦SEI膜形成过程中导致的可用锂离子损失问题,基于电极动力学理论,推导得到副反应电流体积密度jf,s与SEI膜有效密度rSEI之间的关系为

(9)

(9)

式中,MSEI为SEI膜的平均摩尔质量;F为法拉第常数;kSEI为SEI膜电导率;s为SEI膜的比表面积;dfilm为SEI膜的厚度。

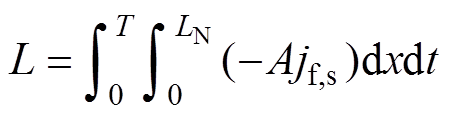

考虑可用锂离子损失与电池结构的对应关系,与副反应电流体密度相关的锂离子损失L表达式为

(10)

(10)

式中,A为电极面积;LN为任意表面到钝化膜径向位置;T为反应时间。

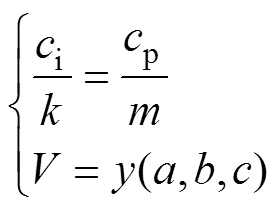

电极密度与锂离子含量密切相关,以正极为例,电极内锂离子浓度与电极体积的关系[28]为

(11)

(11)

式中,cp为正极固相锂离子浓度;ci为其初始值;m为锂含量;k为初始比例系数;a、b、c为电极材料的晶格常数,均与m呈线性关系;V为晶胞体积; 为体积计算函数。

为体积计算函数。

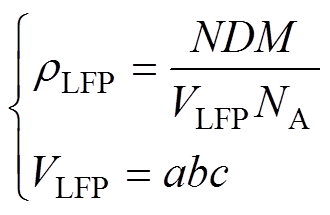

对于电池正极材料LFP,其具有正交晶格结构,晶胞夹角均为90°[36]。根据LFP晶胞结构,可推导LFP材料的密度rLFP和LFP晶胞的体积VLFP为

(12)

(12)

式中,N为晶胞中所有不同类型原子的数目总和;D为晶胞中原子的配位数;M为每个原子的摩尔质量;NA为阿伏伽德罗常数。

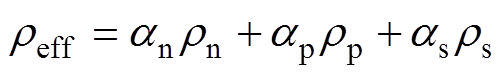

电极材料的密度在极大程度上决定了电池总体密度,随着电池老化程度的加深,电极密度逐渐发生改变,此外,SEI膜的形成与破裂同样会影响电极密度。基于加权平均概念,本文通过锂离子电池等效密度reff综合反映上述电化学过程对电池密度的影响,即

(13)

(13)

式中,rn、rp、rs分别为锂离子电池负极、正极与SEI膜的密度。

通过求解电池的等效杨氏模量与等效密度,可获知锂离子电池老化过程中力学参数的变化规律,进而反映电池内部结构整体演变情况。

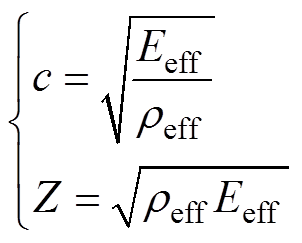

在锂离子电池循环充放电过程中,电池结构改变引起的力学特性波动主要体现为杨氏模量与密度的变化,但由于电池的复杂结构导致无法直接获取以上力学参数。针对该情况,研究超声波在锂离子电池内部中的传播特性,进而通过超声信号对电池内部结构进行表征就尤为重要。具体来说,电池中各层介质自身的物理属性决定了超声波在锂离子电池中的传播速度;同时,声波穿越多层电极材料时,其衰减特性同样会受到各层电极材料属性的影响,声阻抗Z作为超声波在介质中传播的重要参数,其大小也会随着电极材料内部力学状态的改变而发生相应变化。超声波在锂离子电池中传播的声速c与电池声阻抗Z为

(14)

(14)

式(14)表明,电池结构的变化会影响超声波在电池内传播速度与传播阻力的大小,进而影响超声波ToF与SA。传播速度越快,超声波在电池中所需飞行时间越短;声阻抗越高则伴随着更强的声能损耗,使得超声信号幅值越小。基于电池密度与杨氏模量的变化,利用声学特征探究锂离子电池内部结构的动态演变,能够极大地提升检测的便捷性和实用性。

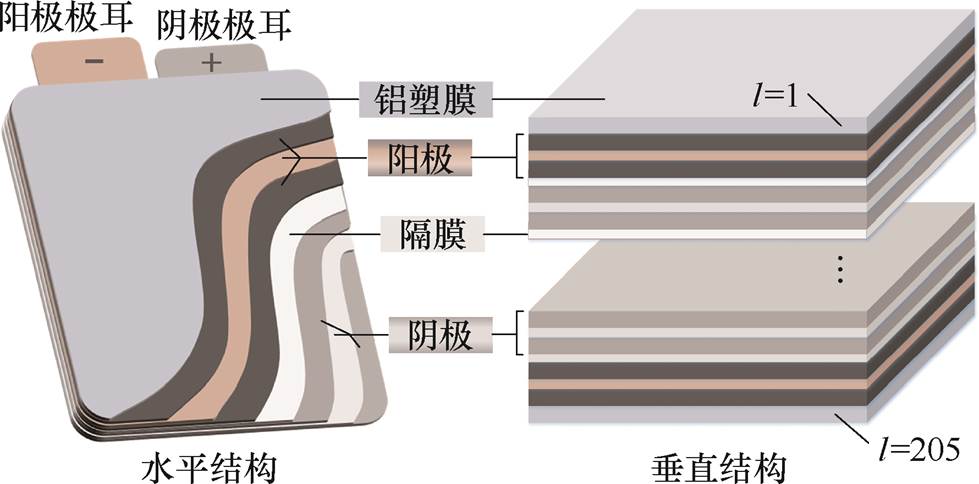

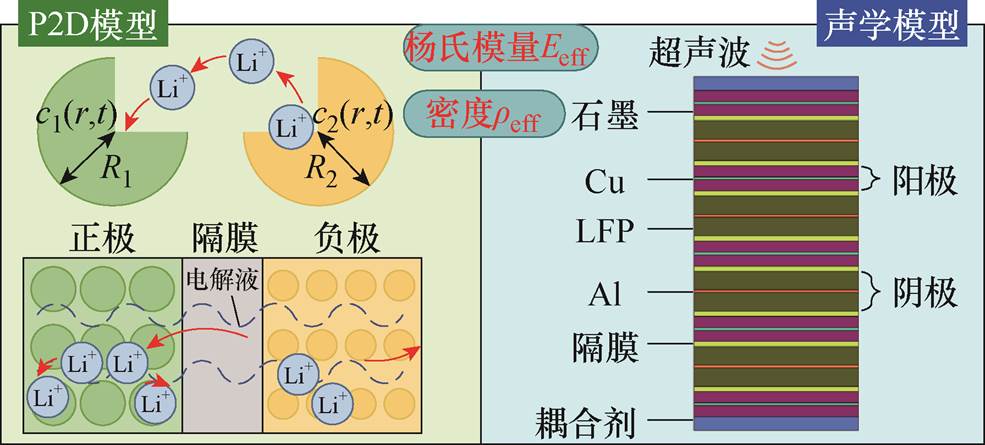

LFP软包电池可看作一个由多层材料组成的整体。LFP软包电池构造示意图如图1所示,它由多孔电极、集流体、隔膜顺序交替层叠组成夹层结构,封装在铝塑膜中,共包含25个单体电芯。

图1 磷酸铁锂软包电池构造示意图

Fig.1 Structural diagram of pouch LFP battery

基于图1结构建立电化学-声学耦合模型。模型分为两个部分,分别为锂离子电池伪二维电化学模型(Pseudo-two-Dimensions, P2D)与二维时域声学模型。前者主要计算LFP电池在循环老化过程中内部结构力学参数的变化,即电化学反应;后者计算材料结构力学参数改变时声学信号的变化情况,即声学反应。两部分通过材料的杨氏模量与密度进行参数耦合,实现声学信号对锂离子电池老化状态的有效表征。

针对电池老化问题,结合COMSOL Multiphysics有限元仿真平台建立容量衰退模型,在锂离子电池循环充放电过程中,副反应可能会导致一系列负面效应,造成锂离子电池容量的损失。该模型主要考虑的锂离子电池副反应为SEI膜的生成。鉴于LFP电池在老化过程中内部会产生微小形变,在模型中加入应力和应变模块计算电池在充放电过程中锂离子嵌入/脱嵌多孔电极时的等效应力与等效应变。

将锂离子电池正、负极材料分别设置为LFP与石墨。为了避免电池在老化过程中出现析锂行为,将充电倍率设置为1C,放电倍率设置为3C。设置充放电总循环数为880,时间加速因子为80,即模型中单次充放电循环表示80次循环的平均老化特性。电池在长期循环充放电过程中,其内部结构变化会使得电极材料累积不同程度的机械应力,经过长期循环后,应力可能超过材料的弹性极限,导致不可逆应变产生,最终影响电池的整体性能和寿命。

根据1.1节,通过仿真计算可求得径向应力与切向应力、径向应变与切向应变,代入式(8)可得到电池在不同循环次数下等效杨氏模量的变化情况;根据1.2节,通过模型仿真求得可循环锂浓度等参数的变化情况,可进一步推导出不同循环次数下锂离子电池等效密度的变化情况。分析所得数据的变化情况,有助于更全面地反映锂离子电池在循环老化过程中性能的衰退情况。

基于P2D模型仿真得到不同循环次数下电池等效杨氏模量与密度大小,导入声学模型的材料设置中,通过两部分之间的参数耦合求解不同老化状态下的声学响应。根据式(14)可知,电池内部声速与声阻抗会随着电池内部结构的改变而发生相应变化,进而引起超声波声学特征的变化。针对LFP软包电池建立二维时域声学模型,在模型中电池上下两侧分别添加耦合剂层,以便更精确地模拟真实实验条件下超声检测电池的情况。

真实电池单层材料的厚度与宽度具有显著的尺度差异,因此在建立锂离子电池二维声学有限元模型时,为提升仿真效率,将模型进行合理简化,取实际电池宽度的1/10作为模型宽度,保持模型厚度与实际电池厚度相同。模型简化后为保证仿真结果的准确性,分别于电池两侧及耦合剂表面设置低反射边界与声阻抗边界进行约束,以减少计算域内声信号反射、折射对仿真结果的干扰。同时在耦合剂与电池交界处添加声-结构耦合边界,确保超声信号在不同物理场之间传递的连续性。

考虑到电极材料厚度处于mm级,为实现对电池微观特征的有效探测,需将超声波波长限制在与之相匹配的数量级。依据超声波在电池内部介质中约102 m/s的传播速度以及速度c、频率f和波长l之间的关系式c=fl,可计算得到适合电池透射的超声波频率应处于MHz级别。为选择最佳超声波透射频率,对不同频率下的电池超声透射结果进行比较,最终确定超声频率为2.3 MHz时超声波形最优。

将P2D模型与声学模型通过杨氏模量与密度进行参数耦合,得到锂离子电池电化学-声学耦合模型,示意图如图2所示。

图2 锂离子电池电化学-声学耦合模型示意图

Fig.2 Schematic diagram of electrochemical-acoustic coupling model for lithium-ion batteries

该模型可仿真模拟锂离子扩散、电荷转移等电化学反应,同时能够检测超声波在电池内部的传播特性和声学响应。通过微观尺度与宏观尺度相结合,捕捉电池微观层面的材料结构波动引起的宏观尺度声学特性变化。对声学特征参数进行监测与分析,可有效地评估电池的老化状态,最终通过声学特征参数检测电池内部结构变化。

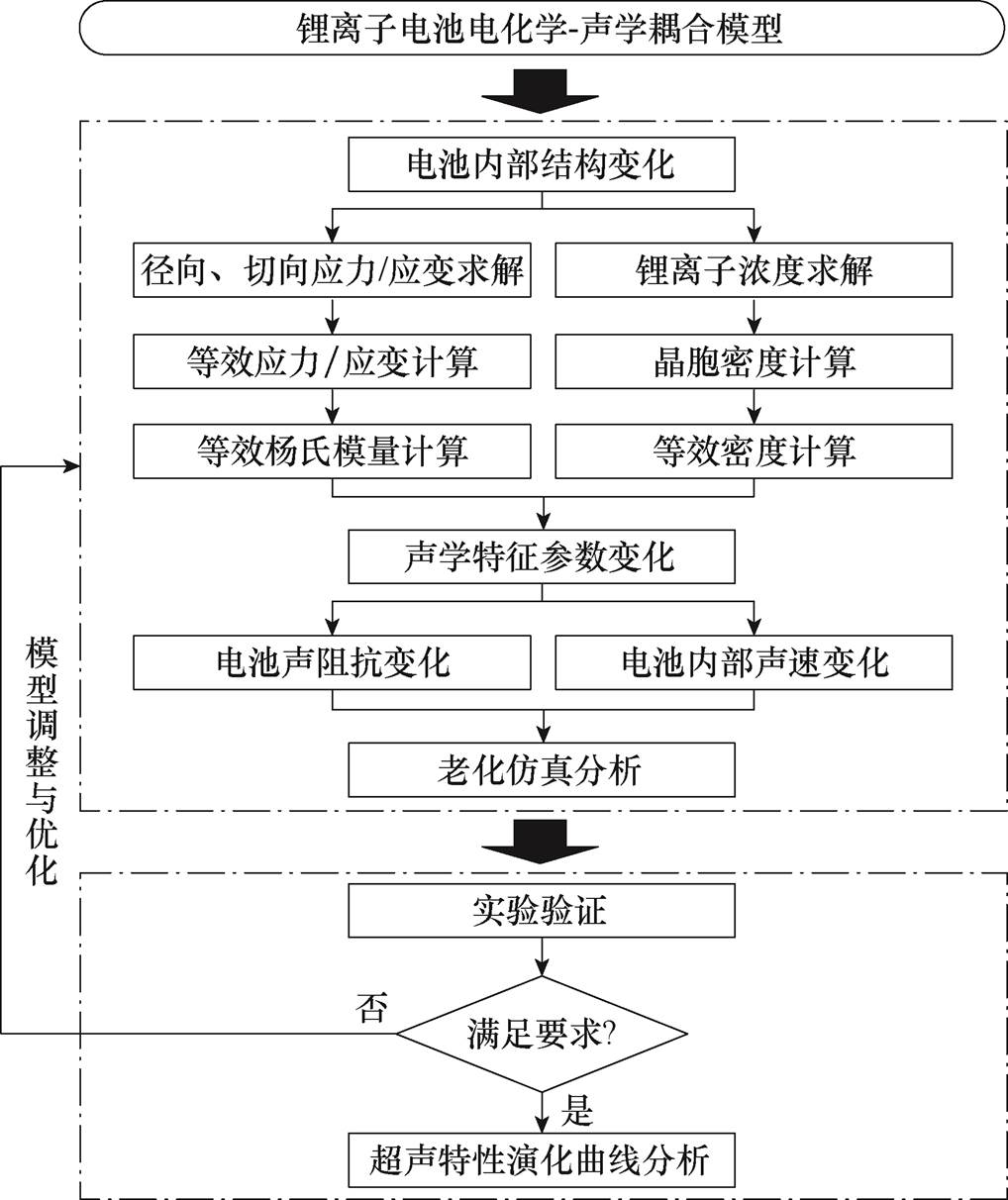

通过电化学部分对LFP电池经历循环老化后的应力、应变等参数进行仿真求解,并进一步推导等效应力、应变与晶胞密度变化情况,可求得电池等效杨氏模量与等效密度随老化进程的变化情况。杨氏模量与密度的改变通过影响LFP电池声阻抗与电池内部声速进一步导致SA与ToF发生变化。通过构建的电化学-声学耦合模型对LFP电池进行老化仿真研究,具体流程如图3所示。

图3 锂离子电池耦合模型老化仿真流程

Fig.3 Aging simulation flow of lithium-ion battery coupling model

基于电化学-声学耦合模型仿真得到老化过程中电池声学特征参数的变化情况,由仿真数据构建电池健康状态与声学特征参数之间的映射关系,进一步分析电极结构演化机制。

基于LFP软包电池的结构,对电化学-声学耦合模型作以下假设:①声学模型中各层区域均代表一种均匀介质。忽略电池长度方向的影响,假定超声发射与接收装置和介质中的结构都在电池长度方向上均匀分布[37-38]。②当超声波长远大于电极材料晶粒平均直径时,认为超声波在复合材料中均匀传播[39]。

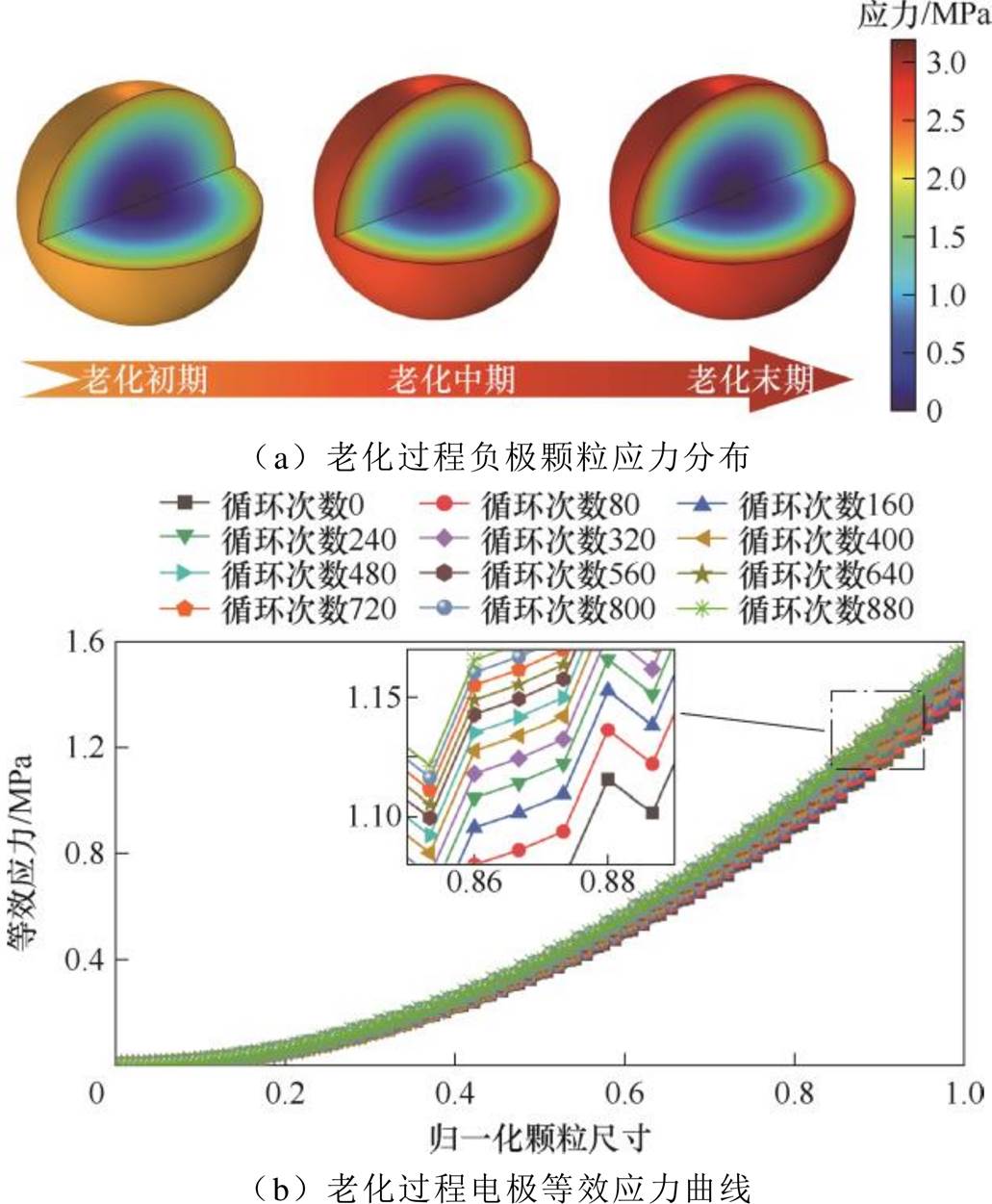

基于所建电化学-声学耦合模型对LFP电池的老化过程进行仿真分析。对于多孔电极活性颗粒中的应力与应变情况,选取负极中心颗粒进行仿真计算,模拟的LFP电池等效应力变化情况如图4所示。图4a为LFP电池材料颗粒所受应力随老化过程变化情况,随着电池老化程度加深,电极颗粒所受应力逐渐增大;图4b则沿电极颗粒半径方向详细地展示了电池老化过程中电极颗粒内等效应力的演变情况,由变化曲线可知,随着电池循环次数的增加,应力逐渐增大但变化趋势逐渐放缓。以上变化是由于随着电池循环次数的增加,电极材料发生结构变化,如晶格畸变或相变,进而导致内部应力增加,变化在早期较为活跃,后期逐渐趋于稳定。

图4 老化过程负极应力变化

Fig.4 Stress change of negative electrode during aging

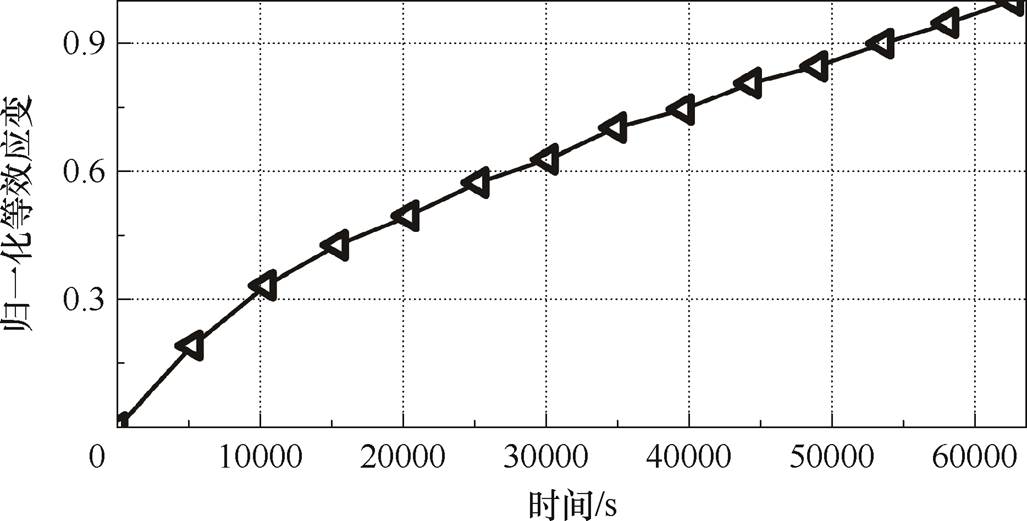

在电池循环充放电过程中,电极颗粒会经历周期性的应力变化,长期累积可能导致电极产生不可逆的应变,影响电极颗粒的结构和性能。以负极为例,老化过程中负极颗粒应变曲线如图5所示。当电池充电时,锂离子嵌入负极颗粒,电极表面径向应变与切向应变均逐渐增大,而在锂离子脱嵌负极颗粒的放电过程中,应变则逐步恢复。在长期循环充放电过程中,电极材料由于机械疲劳会导致材料性能下降和结构损伤,从而使得电极颗粒等效应变随老化进程不断增大。

图5 老化过程中负极颗粒应变曲线

Fig.5 Negative particle strain curve during aging

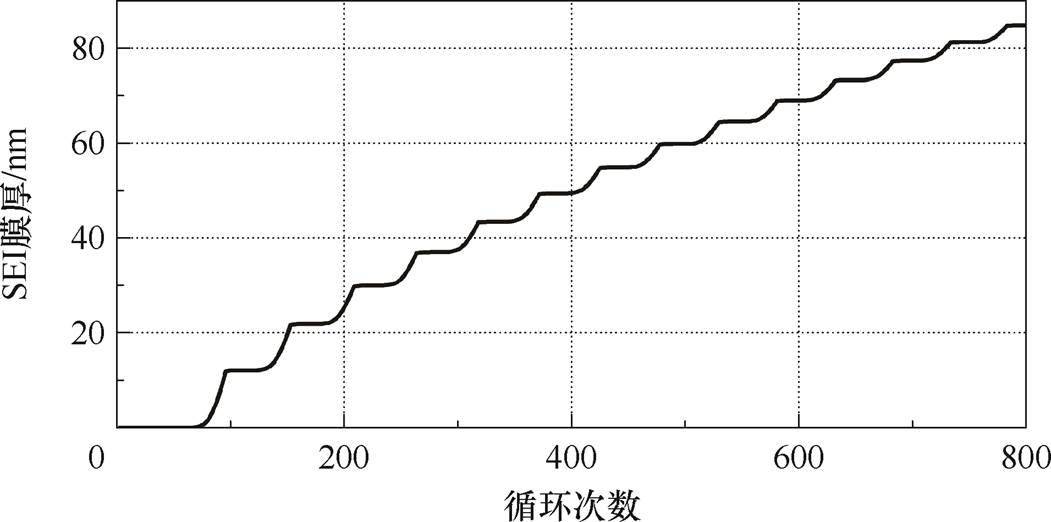

在电池老化过程中,电极表面频繁的电化学反应促使SEI膜持续演变。通过耦合模型模拟的SEI膜厚变化情况如图6所示。结果显示,随着电池老化程度的加深,SEI膜厚逐渐增大,且老化初期SEI增长速度明显高于老化后期。这一变化的原因在于,在电池老化的初期阶段,随着电池充放电过程不断进行,电极表面会形成一层稳定的SEI膜,随着老化程度加深,新的SEI膜形成,但已形成的SEI膜会阻碍电解质中反应物质的扩散,导致SEI膜增长速度逐渐减缓。

图6 老化过程SEI膜厚变化曲线

Fig.6 SEI thickness change curve during aging process

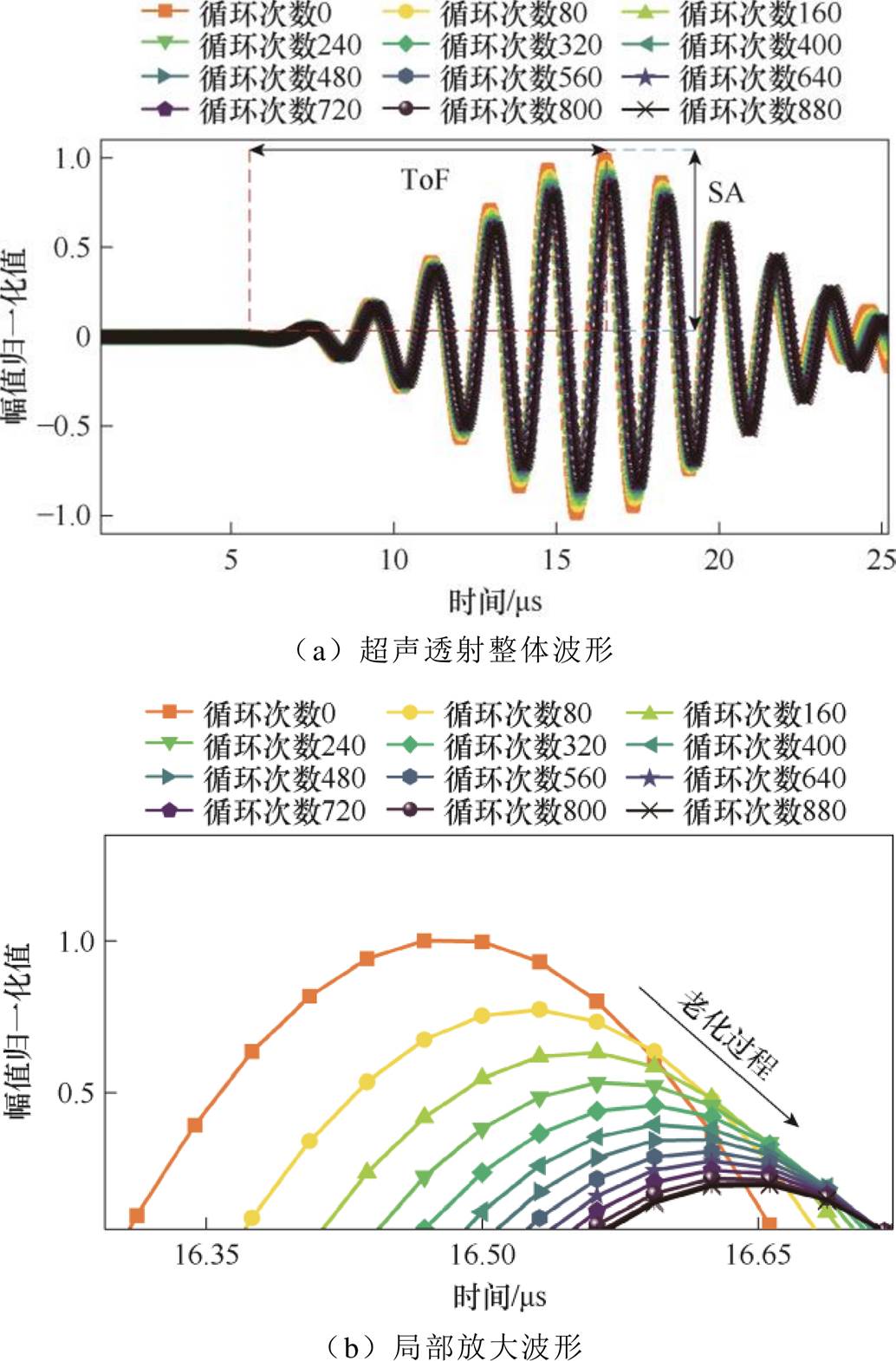

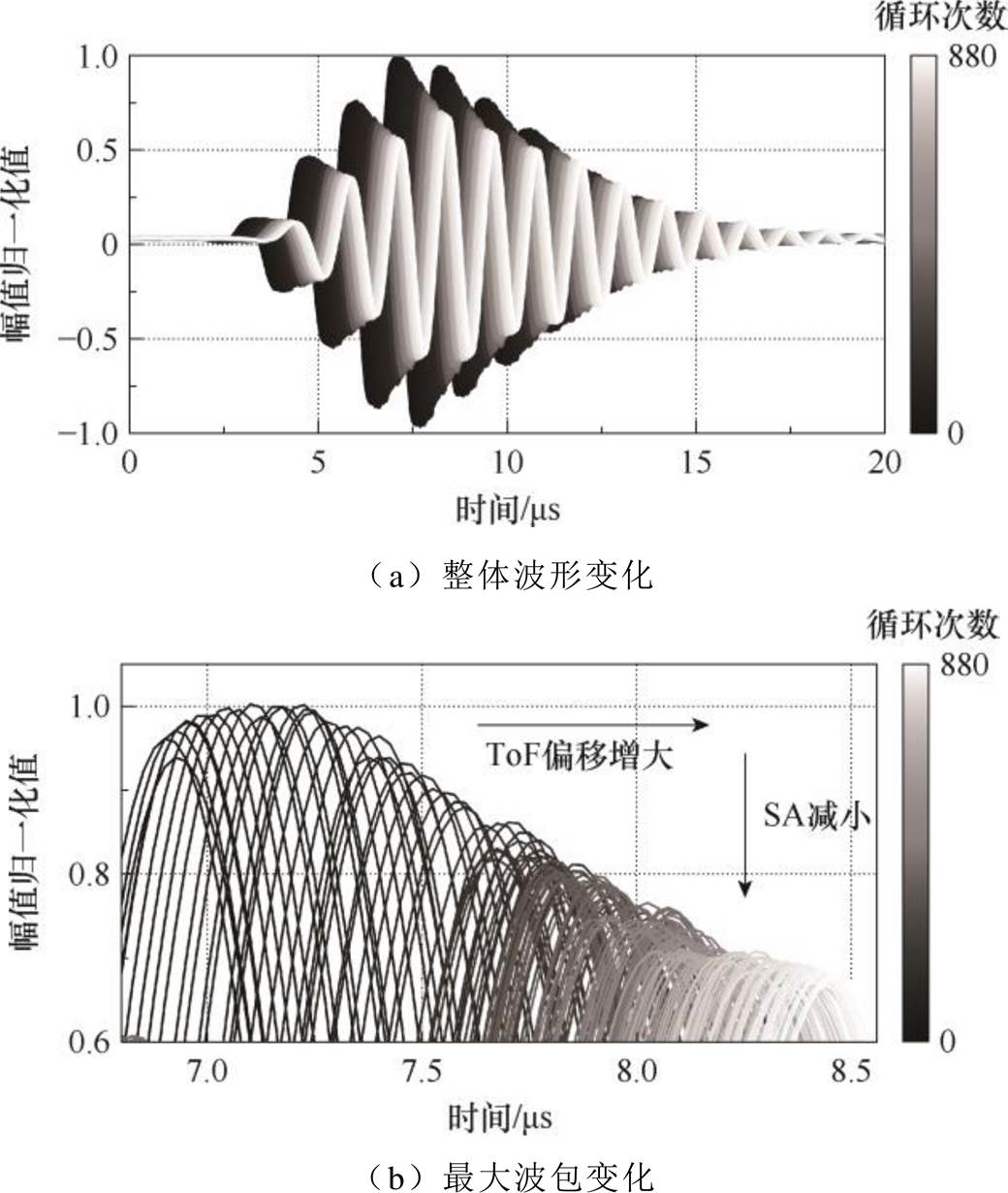

上述结构变化会导致锂离子电池杨氏模量与电极密度改变,进而引起声学特征参数变化。将电池不同老化状态下杨氏模量与密度计算结果导入声学模型部分,分别对电池在不同老化阶段进行超声检测,仿真计算LFP电池循环0~880次时的超声透射波形曲线,探究电池老化对声学特征参数的影响,仿真结果如图7所示。

激励信号为汉宁窗调制的正弦函数,图7a为LFP电池老化过程整体声学波形变化情况,可看出在老化过程中整体波形未发生明显变化,但部分特征发生规律性偏移。图7b为最大波包局部放大波形,可看出随着循环次数的增加,超声信号的SA逐渐减小,ToF逐渐增大,且随着电池的老化进程,SA衰减速率呈现逐渐减缓的趋势,这一变化直观地反映了电池老化过程中声学特征参数的演变。该变化是由于在电池老化初期,电极表面会快速形成一层SEI膜,由于SEI膜为多孔结构且刚度相对电极颗粒较低,因此使得电池杨氏模量降低。随着电池老化程度加深,副反应速率逐渐增大,此过程伴随着电解液的逐渐分解与SEI膜的持续增厚,导致电池内部声阻抗增大,从而使得超声波在电池内部传播时产生额外的衰减。同时,锂离子长期的嵌入和脱嵌导致石墨电极材料体积不断膨胀与收缩,持续的体积变化可能造成电极材料内部结构松弛,从而导致材料本身刚度降低。随着SEI膜逐渐致密化与石墨电极刚度的下降,LFP电池整体杨氏模量减小、电极密度增大,且密度的变化程度相较于杨氏模量的变化更为显著,进而使得老化过程中电池整体声阻抗逐渐增大,而电池内超声传播速度逐渐减小,最终表现为超声波SA减小与ToF增大。当电池进入老化后期,电解液中的活性物质减少,电解液分解速度减慢,SEI膜厚增速放缓,同时长期循环过程中的应力集中可能导致电极颗粒破裂与SEI膜疲劳损伤,对声阻抗与声速的影响相对老化前期变小,进而老化后期超声SA与ToF的变化速度逐渐放缓。

图7 LFP电池老化过程超声波形变化

Fig.7 Ultrasonic waveforms changes during aging of LFP battery

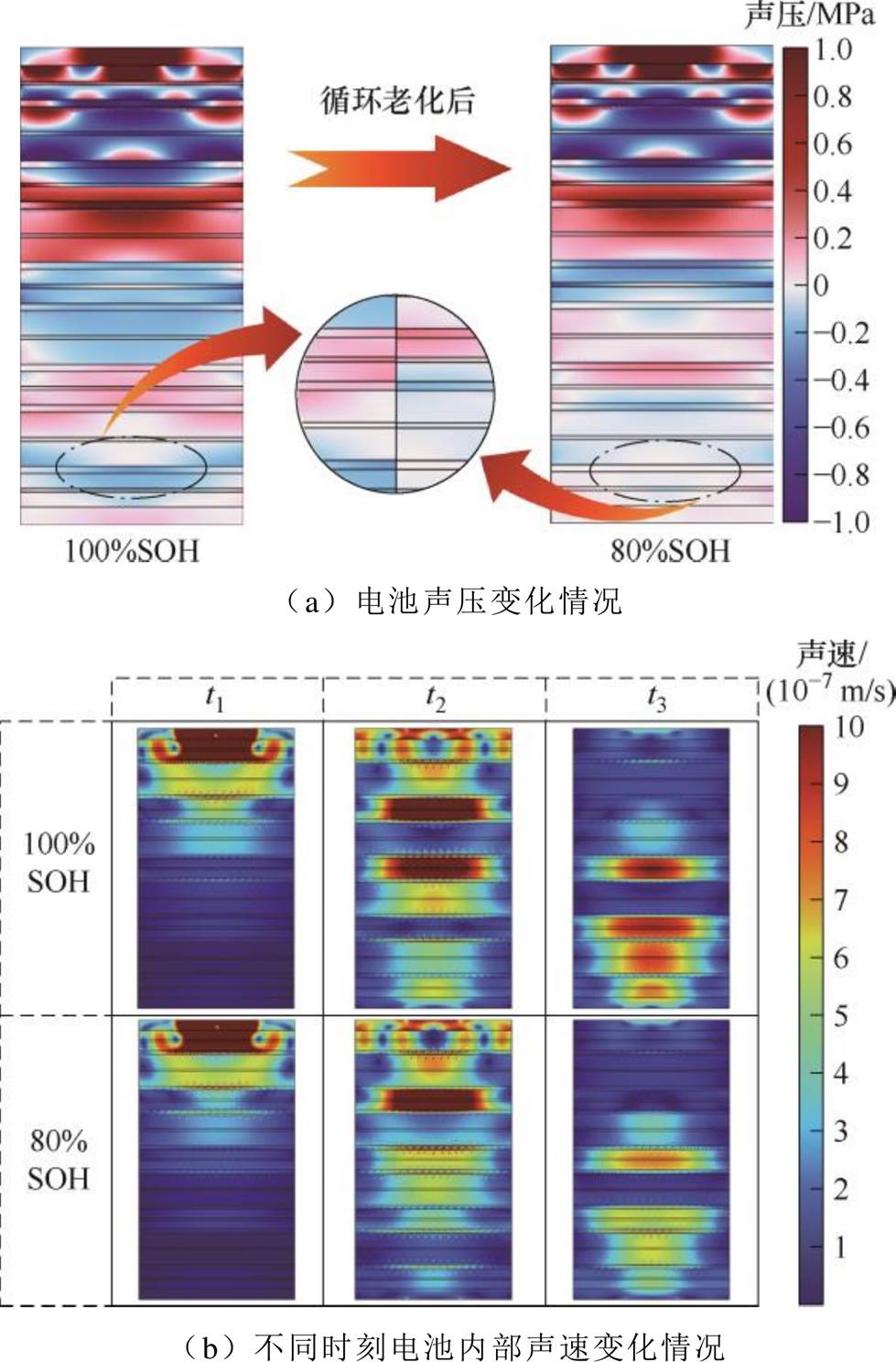

老化过程导致的LFP电池内部声压与声速变化情况如图8所示。图8a为电池老化前后内部声压仿真结果,可以看出,老化后电池内部声压高于全新电池内部声压,表明老化电池中声能更加集中。可知老化电池具有更疏松的结构与更大的有效声阻抗,因此会耗散更多的声能。图8b显示了电池老化前后,t1~t3时刻超声波在电池内部传播过程中声速的变化情况。可看出,在经历循环老化后,超声波在t2、t3时刻通过电池时的声速明显降低,可反映出在老化过程中电极材料发生了结构变化,导致杨氏模量减小,进而导致电池声速发生相应变化。

图8 LFP电池老化前后声压及声速对比

Fig.8 Comparison of sound pressure and sound velocity before and after aging of LFP battery

以上仿真结果表明,在电池老化过程中内部结构变化显著,且声学信号的变化与电池结构的演变密切相关,验证了电化学-声学耦合模型在表征电池结构老化方面的有效性。

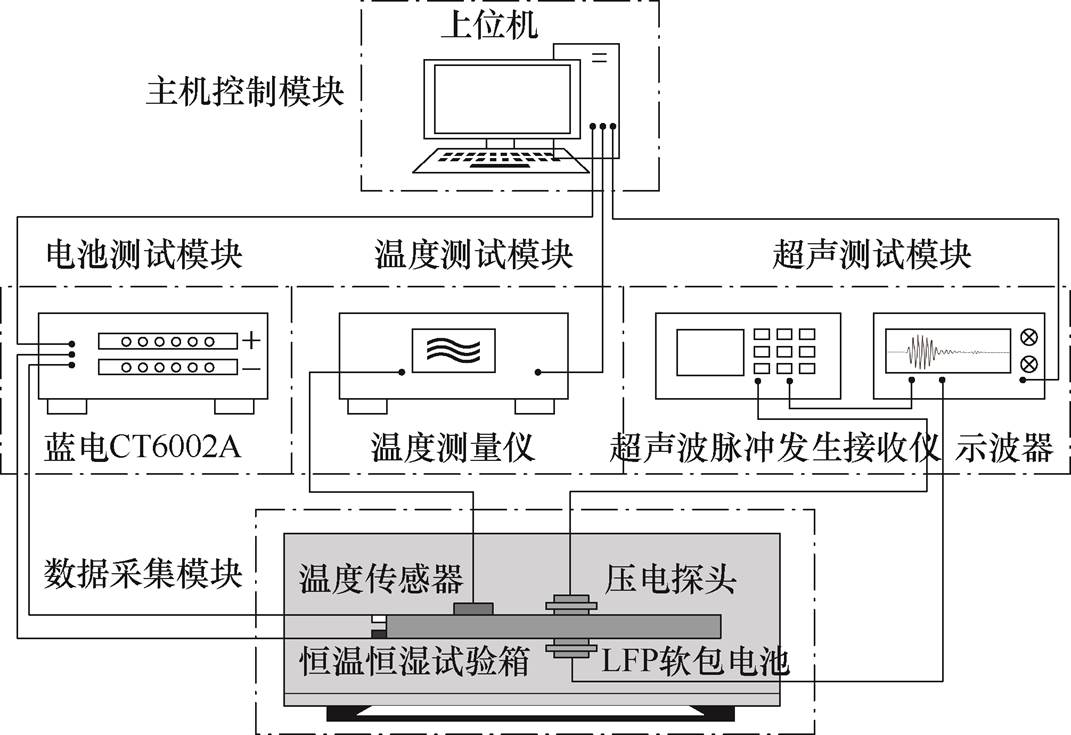

本文搭建实验平台对仿真结果进行验证,锂离子电池电-声-热综合测试平台示意图如图9所示,主要包括主机控制模块、电池测试模块、温度测试模块、超声测试模块以及数据采集模块。

图9 锂离子电池电-声-热综合测试平台示意图

Fig.9 Schematic diagram of lithium-ion battery electric-acoustic-thermal integrated test platform

电池测试模块采用高精度电池性能测试系统(CT6002A),连接上位机对电池电压、电流等数据进行采集;温度测试模块为复层式恒温恒湿试验箱(RYHS100/2-40),对实验环境温度进行控制,确保其维持在恒定水平,以减少实验过程中温度变化对超声信号的影响;超声测试模块采用脉冲发生接收仪(CTS-8077PR)将检测结果传输至上位机。通过集成上述模块的功能,最终实现上位机对电池循环过程中电信号、声信号、热信号的在线测量。实验对象为IFP-1260J0/3.2 V 10 A·h软包LFP电池,额定容量为10 A·h。

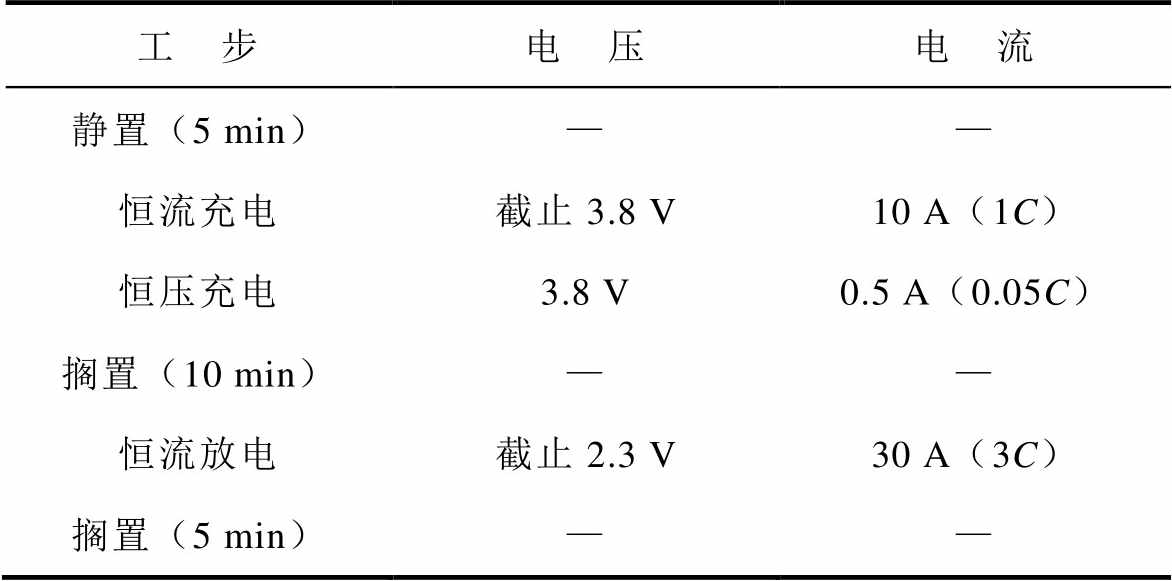

通过上位机控制电池性能测试模块对电池进行循环充放电测试,LFP电池单次充放电时间约为1.5 h,充放电工步设置见表1,选择充电倍率为1C,放电倍率为3C,与仿真保持相同设置。

表1 锂离子电池充放电工步设置

Tab.1 Lithium-ion battery charge and discharge work step settings

工 步电 压电 流 静置(5 min)—— 恒流充电截止3.8 V10 A(1C) 恒压充电3.8 V0.5 A(0.05C) 搁置(10 min)—— 恒流放电截止2.3 V30 A(3C) 搁置(5 min)——

在电池进行循环充放电的同时使用超声测试系统对电池进行透射波探测,采用超声波脉冲发生接收仪,设置发射脉冲宽度为215 ns,脉冲电压为200 V,配合4P20压电超声直探头,在电池一侧施加超声信号,另一侧接收超声信号。为减少空气间隙,提高声能传输效率,选择甘油作为压电探头与锂离子电池之间的耦合剂。为确保实验过程与模型仿真的一致性,设置超声波透射频率为2.3 MHz。超声波脉冲发生接收仪的接收端采用带通滤波,上限频率为10 MHz,下限频率为1 kHz,以滤除高低频噪声,保证信号的精度和质量。通过示波器每间隔1 min对超声数据进行采集。示波器设置低通滤波对采集到的超声信号进行高斯平滑处理,以滤除实验过程中由恒温箱、测试仪和实验环境等引起的环境噪声,进而减少其对超声信号的干扰。在实验过程中设置试验箱温度恒定为25℃。通过该系统可实现实时记录与保存电压、电流、超声波形和温度。

搭建实验平台后,对电池进行880次循环充放电,此过程中每间隔三个循环采集一次超声波形,得到的LFP电池老化过程超声波形变化如图10所示。图10a为超声透射波形整体变化情况,可看出随着循环次数的增加,波形部分特征发生规律性偏移。图10b为最大波包变化趋势的局部放大图,可知LFP电池老化进程中,电解液中活性物质在石墨电极表面发生电化学反应形成SEI膜,老化进程中SEI膜厚持续增加导致电极密度增大,进而导致电池内部声阻抗增大;同时电极颗粒由于体积循环膨胀收缩导致刚度降低,随老化程度加深电极颗粒逐渐破裂,电池整体杨氏模量减小,超声波在电极内部传播速度显著降低,上述变化最终导致超声信号的SA不断减小,ToF持续增大。老化后期,随着电池内部活性物质减少,电化学反应速率减慢,超声信号的SA衰减与ToF增大趋势均逐渐变缓,波形变化逐渐趋于稳定,与仿真结果一致。

图10 老化过程实验超声波形

Fig.10 Experimental ultrasonic waveforms of the aging process

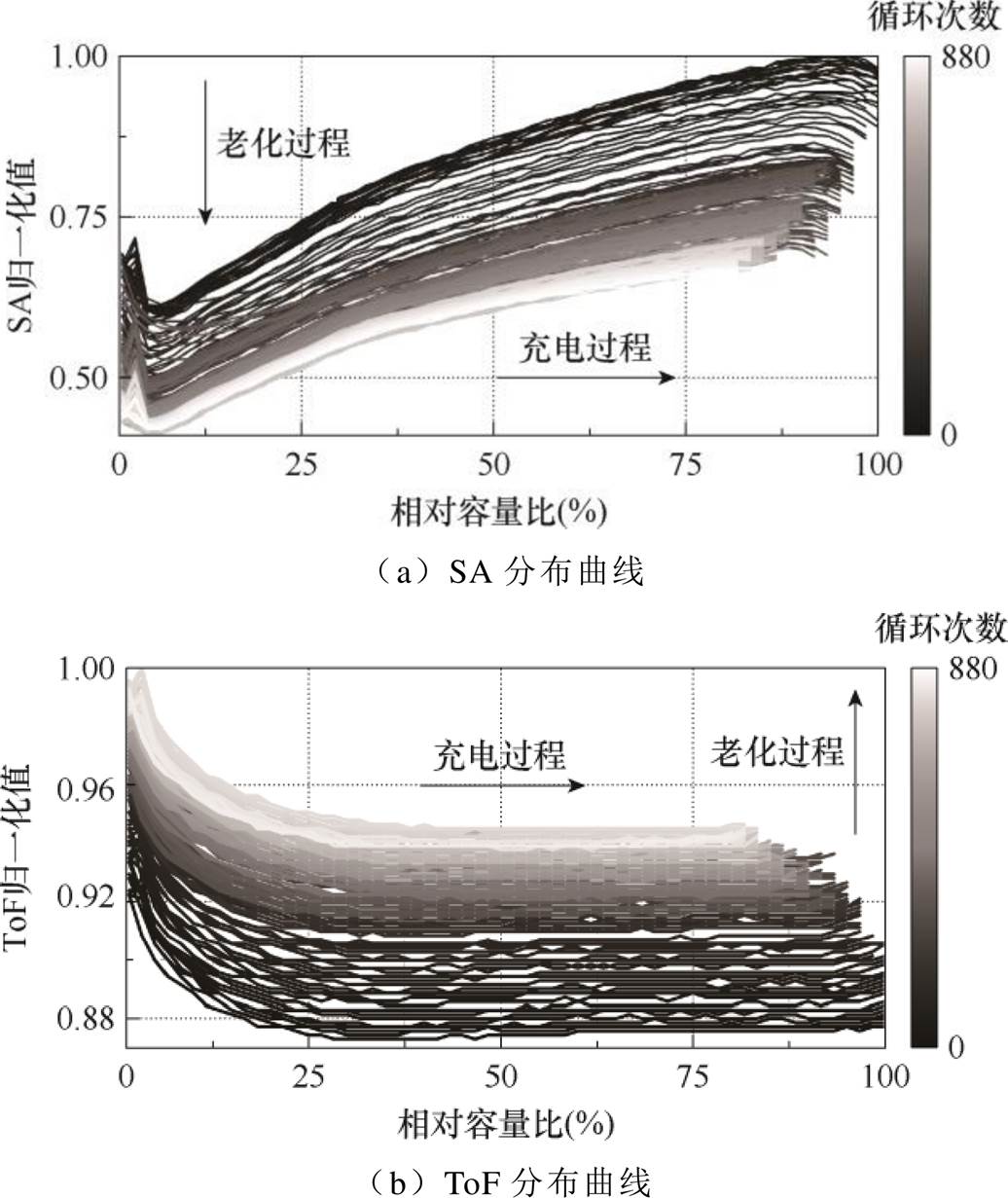

为了更直观地展现电池老化过程对声学特征参数的影响,选取实验进程中LFP电池充电过程的声学特征参数分布曲线进行研究,对采集到的超声信号进行希尔伯特变换预处理,提取不同老化状态下的超声波信号SA与ToF,如图11所示。定义相对容量比为不同老化状态下电池容量与未老化电池最大初始容量之比。由图11a可看出,随着LFP电池老化程度的加深,单个循环对应的SA曲线逐渐缩短,这是由于每经历一段时间循环老化均会造成电池最大容量的小幅下降。同一相对容量比下,SA随电池老化程度加深呈现明显减小趋势,且后期衰减速率放缓。由图11b可看出,ToF随老化进程则逐渐增大。两者对比可知,电池老化进程中,SA相较于ToF变化程度更加明显,对于电池老化的敏感程度高于ToF,因此本文选择SA作为声学特征参数表征LFP电池老化状态。实验结果证明了声学特征与电池老化状态之间存在较强的相关性。

图11 老化过程超声特征参数变化情况

Fig.11 Changes of ultrasonic characteristic parameters during aging

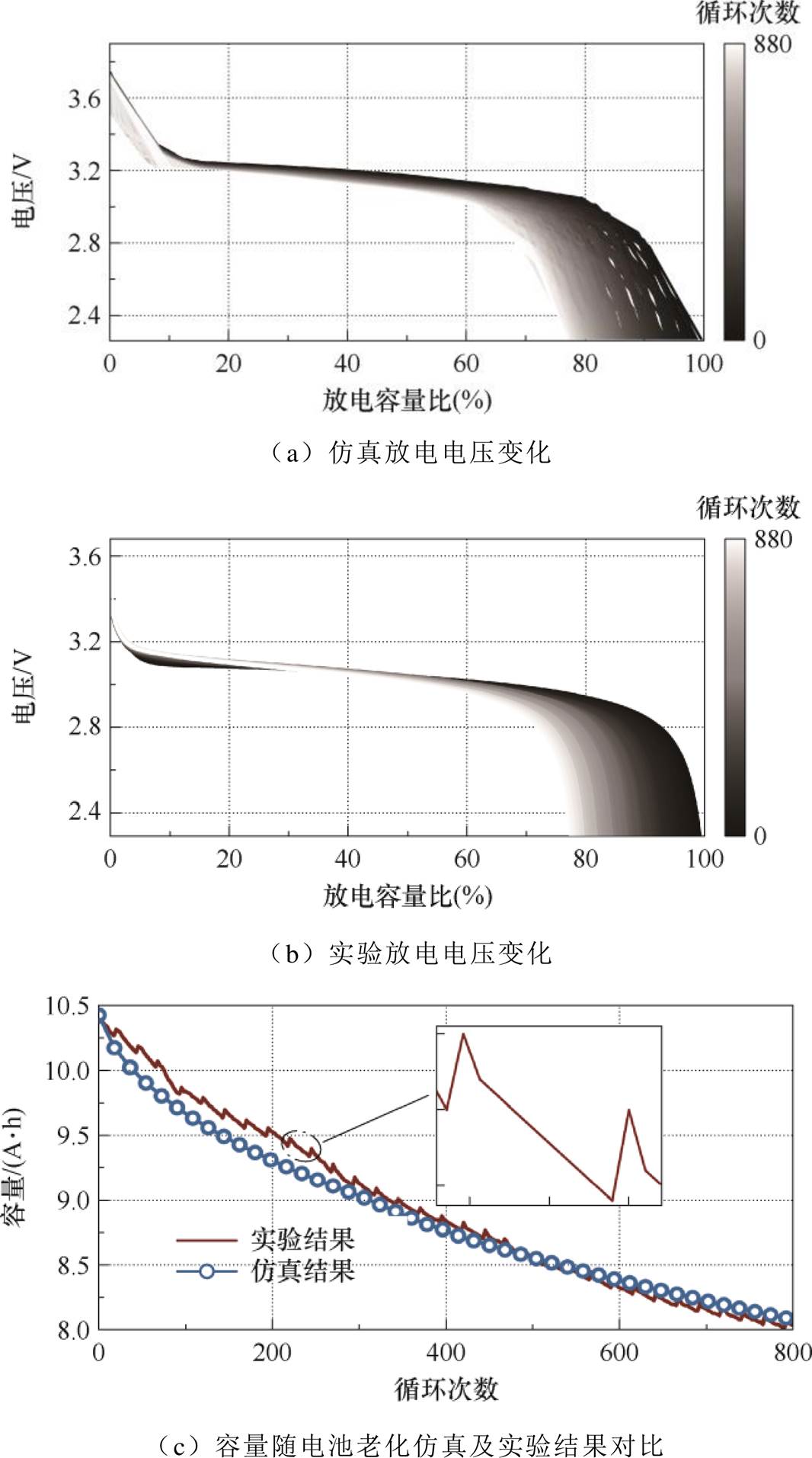

为验证仿真结果的准确性,选择电池老化过程中仿真与实验的特征量进行对比分析。图12a、图12b分别为电池老化过程中仿真与实验的放电电压变化情况,选择放电容量变化情况进行对比分析,可见两者变化趋势一致。由于实验过程中电池放电周期相对较长,采集样本数据较多,因此实验放电电压曲线更为平滑。各选取10组同一循环次数下的仿真与实验放电电压曲线,提取放电终止阶段放电容量比进行误差计算,两者之间的方均根误差(Root Mean Square Error, RMSE)为0.042 V。图12c为LFP电池老化过程中仿真与实验的容量衰退对比情况,由于实际充放电过程中存在静置期,电池容量存在回升现象,因此实验过程中LFP电池容量衰退曲线呈锯齿状变化;仿真容量曲线则波动较小,能够较为精准地反映老化过程电池容量的变化趋势,仿真结果与实验结果之间的RMSE为0.074 5 A·h。

图12 老化过程电学参数仿真及实验结果对比

Fig.12 Comparison of simulation and experimental results of electrical parameters during the aging process

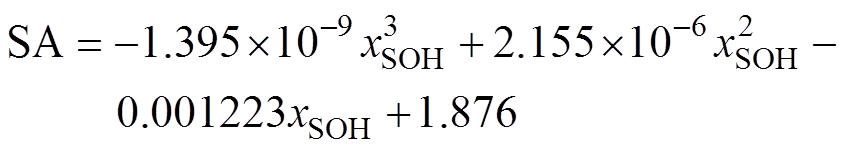

基于图11中声学特征的老化敏感程度对比分析,选取SA随SOH变化的仿真及实验结果进行对比,结果如图13a所示,可看出SA随电池SOH的降低而减小,同时由实验数据可看出,老化后期各采样点间的容量差减小,表明电池老化后期SA变化放缓,仿真结果与实验结果之间的RMSE为0.053 1 mV,吻合较好。将曲线进行拟合,得到SA随SOH的变化关系为

(15)

(15)

式中,xSOH为电池SOH(%)。

图13 老化过程声学参数仿真及实验结果对比

Fig.13 Comparison of simulation and experimental results of ultrasonic parameters during the aging process

在LFP电池老化过程中,ToF持续增大。图13b对比了ToF偏移百分比的仿真与实验结果。由图13b可看出,在前150次循环范围内,仿真与实验的ToF偏移百分比保持一致,超过200次循环后,实验所得ToF偏移幅度出现波动,而仿真结果ToF偏移变化则相对平缓。从总体变化趋势来看,随着电池逐渐老化,ToF偏移百分比均逐渐减小。ToF偏移百分比的仿真与实验结果之间的RMSE为6.86%,两者在老化趋势上表现出较好的一致性。上述仿真与实验结果有较好的一致性,但存在一定的误差,误差产生的原因可能是:一方面,从仿真模型角度来说,实际电池结构存在复杂的三维特征,本文构建的仿真模型对电池进行了二维简化,不能完全还原锂离子电池内部结构,如电池内部的微孔隙等细节,在二维模型中难以精确模拟;另一方面,测量时由于处于实验室的密闭环境,结果易受到环境噪声的影响,模型仿真则不存在此类因素。因而仿真结果更为理想,而实验结果变化趋势更加复杂。后续可通过进一步细化锂离子电池仿真模型,在声学模型中增加考虑锂离子电池的多孔结构以提升仿真模型精度,以及通过改善实验环境、减少噪声等措施提升超声检测结果的准确性。此外,提高采样频率也可进一步优化实验精度。仿真与实验结果对比证明了通过超声参数SA对LFP电池老化状态进行表征的可行性,强化了超声信号与电池健康状态之间的关联,本文所建电化学-声学耦合模型可较为准确地反映LFP电池老化过程中内部结构变化导致的声学参数变化情况。后续对不同尺寸规格的20 A·h LFP电池进行建模仿真与实验,进行了补充验证,研究结果进一步证明了该模型在LFP电池老化声学表征方面具有较好的适用性,限于篇幅,本文中不再阐述。

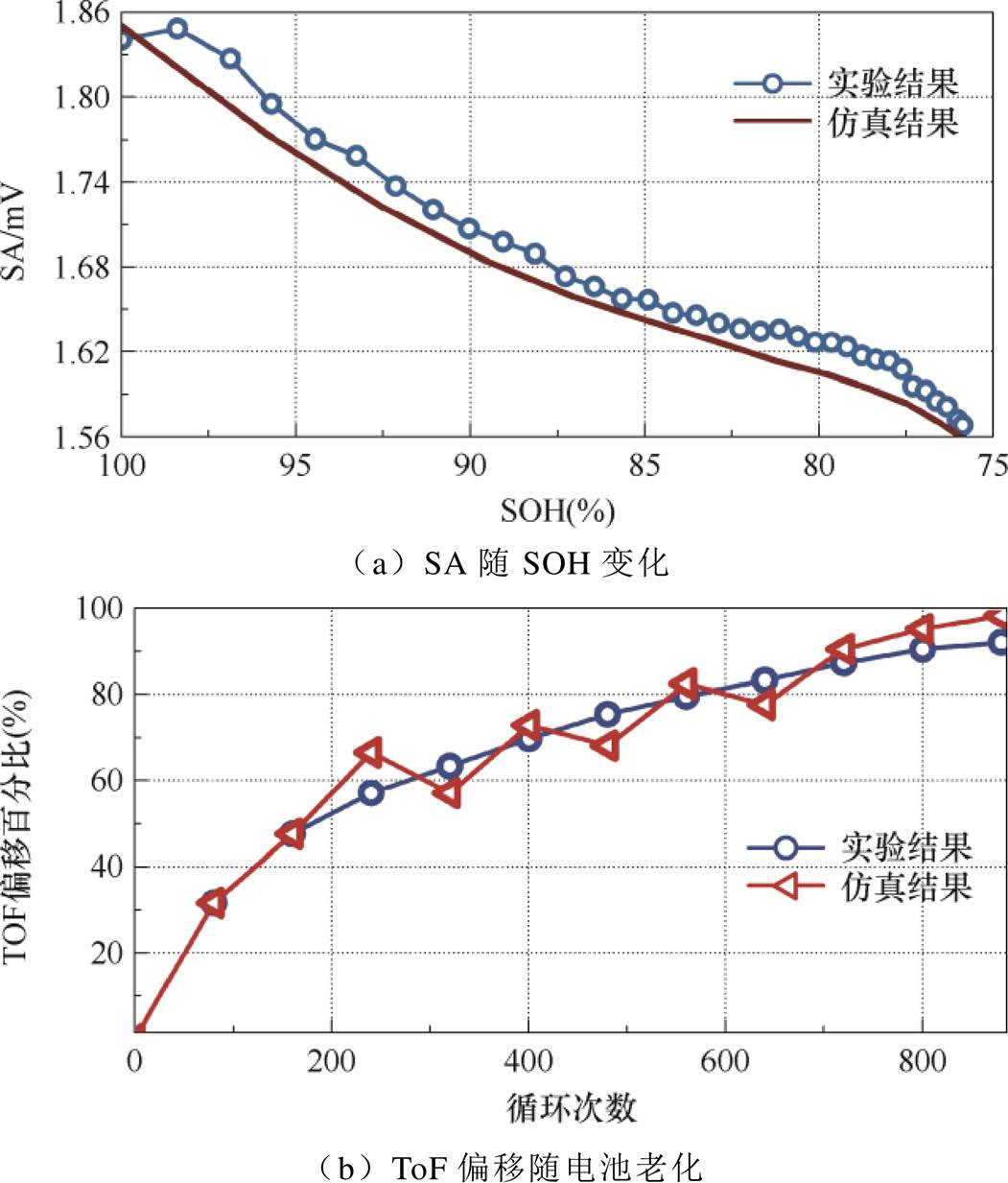

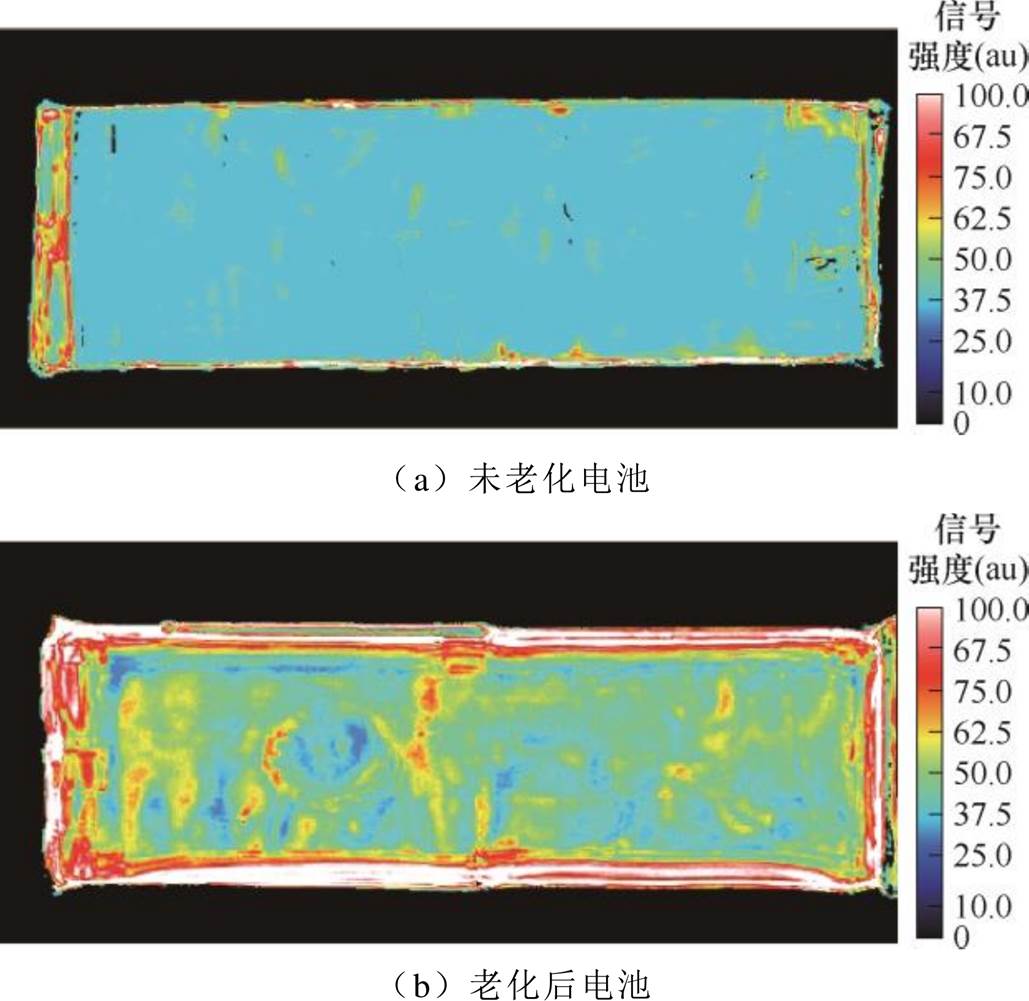

为对电池整体老化情况进行更全面的观测,本文分别对老化前后的实验电池进行超声C扫检测。首先,由超声波探头产生超声波脉冲,通过耦合介质到达被测电池,当超声波脉冲通过被测电池时,由于声阻抗的不同,在各种不同物质的交界处发生反射和透射,形成反射回波和透射波;其次,超声波探头接收反射回波,并转换成电信号;最后,经计算机处理后,将这些数据映射在二维平面上,形成C扫描图像,进而可根据图像确定电池内部结构变化情况。电池老化前后扫描结果如图14所示。反射强度较高的区域在图像中呈现为红色或白色;反射强度较低的区域则呈现为蓝色或黑色。

图14 LFP电池老化前后超声C扫图像对比

Fig.14 Comparison of ultrasonic C-scan before and after aging of LFP battery

从图14a可看出,未老化的电池扫描图像呈现均匀的浅蓝色分布,表明此时电池内部电解液浸润较为均匀,同时未老化的电池超声反射强度较小;对比图14b可看出,老化后电池中心部分出现黄绿色反射波,边缘则出现红色反射波信号,表明老化后电池的中心部分反射率呈现增大趋势,同时边缘部分则表现出最大的反射强度。这是由于LFP电池在充放电过程中锂离子的反复嵌入和脱嵌会引起石墨电极结构变化,短期内对电池退化影响较小,但随着老化程度加深,长期的机械应变积累会导致石墨颗粒破裂,这使得电极层结构变得更加疏松,进而影响超声波在电极内部的传播。同时,伴随副反应生成的SEI膜、电解液分解产物等沉积在电极表面,并随着老化进程不断累积,造成分布不均匀,同样增强了超声波的反射,导致电池中反射波强度呈现不规则增大。由于电池边缘电解液最先干涸,石墨结构更容易被破坏,因此电池边缘处老化程度最高,超声波反射强度更大。

本文基于超声无损检测技术,对LFP电池老化过程中健康状态的声学表征方法开展了研究,探讨了电池老化状态对声学特征的影响规律,通过两者之间的变化曲线,得到了声学特征参数与电池健康状态之间的映射关系,主要结论如下:

1)基于电极活性颗粒应力应变理论,构建了多层LFP电池电化学-声学耦合有限元模型,研究了LFP电池老化过程中结构力学参数与声学特征参数之间的变化关系,解决了由于锂离子电池的封闭式包装难以无损检测其内部结构变化的问题。随着老化过程推进,电池杨氏模量减小且电极密度增大,超声特征参数SA逐渐降低,ToF逐渐增加。

2)通过构建的电化学-声学耦合模型对LFP电池进行老化仿真分析,模拟了电池老化过程内部结构变化以及引起的声学响应,由声学特征参数对电池老化的敏感程度分析,确定了将SA作为反映电池老化状态的主要声学特征,并通过仿真与实验结果对比验证了仿真结果的正确性,两者之间的RMSE为0.053 1 mV,证明了通过电化学-声学耦合有限元模型表征电池老化状态的可靠性。

未来将基于电化学-声学耦合模型对不同类型锂离子电池的老化过程进行研究,以验证模型对不同类型电池的普适性,并且优化超声数据采集方法,从而进一步提高锂离子电池健康状态表征的精度。

参考文献

[1] 李英顺, 阚宏达, 郭占男, 等. 基于数据预处理和VMD-LSTM-GPR的锂离子电池剩余寿命预测[J]. 电工技术学报, 2024, 39(10): 3244-3258.

Li Yingshun, Kan Hongda, Guo Zhannan, et al. Prediction of remaining useful life of lithium-ion battery based on data preprocessing and VMD-LSTM- GPR[J]. Transactions of China Electrotechnical Society, 2024, 39(10): 3244-3258.

[2] 赵英杰, 张闯, 刘素贞, 等. 基于电极等效电路模型的锂离子电池无析锂快充策略优化研究[J]. 电工技术学报, 2024, 39(18): 5868-5882.

Zhao Yingjie, Zhang Chuang, Liu Suzhen, et al. Optimization of fast charging strategy for lithium-ion batteries without deposition based on electrode equivalent circuit model[J]. Transactions of China Electrotechnical Society, 2024, 39(18): 5868-5882.

[3] 李卓昊, 石琼林, 王康丽, 等. 锂离子电池健康状态估计方法研究现状与展望[J]. 电力系统自动化, 2024, 48(20): 109-129.

Li Zhuohao, Shi Qionglin, Wang Kangli, et al. Research status and prospects of state of health estimation methods for lithium-ion batteries[J]. Automa- tion of Electric Power Systems, 2024, 48(20): 109-129.

[4] 张闯, 杨浩, 刘素贞, 等. 基于阻抗在线测量的锂离子电池过放电诱发内短路识别研究[J]. 电工技术学报, 2024, 39(6): 1656-1670.

Zhang Chuang, Yang Hao, Liu Suzhen, et al. Researchon overdischarge-induced internal short circuit iden- tification of lithium-ion battery based on impedance online measurement[J]. Transactions of China Electro- technical Society, 2024, 39(6): 1656-1670.

[5] 马敬轩, 赖铱麟, 吕娜伟, 等. 锂离子电池智能传感监测及预警技术[J]. 电工技术学报, 2025, 40(3): 941-963.

Ma Jingxuan, Lai Yilin, Lü Nawei, et al. Lithium-ion battery intelligent sensing monitoring and early warning technology[J]. Transactions of China Electro- technical Society, 2025, 40(3): 941-963.

[6] Zeng Jing, Liu Sifeng. Research on aging mechanism and state of health prediction in lithium batteries[J]. Journal of Energy Storage, 2023, 72: 108274.

[7] Dayani S, Markötter H, Schmidt A, et al. Multi-level X-ray computed tomography (XCT) investigations of commercial lithium-ion batteries from cell to particle level[J]. Journal of Energy Storage, 2023, 66: 107453.

[8] Luo Yuxi, Gao Xiaoyu, Dong Mingjie, et al. Exploring the structural properties of cathode and anode materials in Li-ion battery via neutron diffraction technique[J]. Chinese Journal of Structural Chemistry, 2023, 42(5): 100032.

[9] 孙丙香, 王家驹, 苏晓佳, 等. 基于阶梯波的锂离子电池电化学阻抗谱低频段在线辨识方法[J]. 电工技术学报, 2023, 38(11): 3064-3072.

Sun Bingxiang, Wang Jiaju, Su Xiaojia, et al. Study on online identification method of low frequency electrochemical impedance spectroscopy for lithium- ion battery based on step wave[J]. Transactions of China Electrotechnical Society, 2023, 38(11): 3064-3072.

[10] Copley R J, Dwyer-Joyce R S. Prediction of the internal structure of a lithium-ion battery using a single ultrasound wave response[J]. Journal of Energy Storage, 2023, 72: 108778.

[11] Sood B, Osterman M, Pecht M. Health monitoring of lithium-ion batteries[C]//2013 IEEE Symposium on Product Compliance Engineering (ISPCE), Austin, TX, USA, 2013: 1-6.

[12] Hsieh A G, Bhadra S, Hertzberg B J, et al. Electrochemical-acoustic time of flight: in operando correlation of physical dynamics with battery charge and health[J]. Energy & Environmental Science, 2015, 8(5): 1569-1577.

[13] Knehr K W, Hodson T, Bommier C, et al. Understanding full-cell evolution and non-chemical electrode crosstalk of Li-ion batteries[J]. Joule, 2018, 2(6): 1146-1159.

[14] Robinson J B, Maier M, Alster G, et al. Spatially resolved ultrasound diagnostics of Li-ion battery electrodes[J]. Physical Chemistry Chemical Physics, 2019, 21(12): 6354-6361.

[15] Chang W, Mohr R, Kim A, et al. Measuring effective stiffness of Li-ion batteries via acoustic signal processing[J]. Journal of Materials Chemistry A, 2020, 8(32): 16624-16635.

[16] Ladpli P, Kopsaftopoulos F, Chang Fukuo. Estimating state of charge and health of lithium-ion batteries with guided waves using built-in piezoelectric sensors/ actuators[J]. Journal of Power Sources, 2018, 384: 342-354.

[17] Deng Zhe, Huang Zhenyu, Shen Yue, et al. Ultrasonic scanning to observe wetting and “unwetting” in Li-ion pouch cells[J]. Joule, 2020, 4(9): 2017-2029.

[18] Huang Ming, Kirkaldy N, Zhao Yan, et al. Quantitative characterisation of the layered structure within lithium-ion batteries using ultrasonic resonance [J]. Journal of Energy Storage, 2022, 50: 104585.

[19] Li Honggang, Zhou Zhenggan. Numerical simulation and experimental study of fluid-solid coupling-based air-coupled ultrasonic detection of stomata defect of lithium-ion battery[J]. Sensors, 2019, 19(10): 2391.

[20] Copley R J, Cumming D, Wu Y, et al. Measurements and modelling of the response of an ultrasonic pulse to a lithium-ion battery as a precursor for state of charge estimation[J]. Journal of Energy Storage, 2021, 36: 102406.

[21] Song Guorong, Li Yaoqian, Lü Yan, et al. Estimating state of charge of lithium-ion batteries using ultrasonic reflection and transmission coefficients by Legendre orthogonal polynomial method[C]//2019 14th IEEE International Conference on Electronic Measurement & Instruments (ICEMI), Changsha, China, 2019: 1256-1261.

[22] Wang Xiangling, Lyu Yan, Song Guorong, et al. Theoretical analysis of ultrasonic reflection/trasmis- sion characteristics of lithium-ion battery[C]// 2020 15th Symposium on Piezoelectrcity, Acoustic Waves and Device Applications (SPAWDA), Zhengzhou, China, 2021: 292-296.

[23] Song Guorong, Li Yaoqian, Lyu Yan, et al. Ultrasonic reflection characteristics of lithium-ion battery based on Legendre orthogonal polynomial method[J]. Ultrasonics, 2022, 124: 106736.

[24] 吕炎, 耿亮, 宋国荣, 等. 多层多孔锂离子电池结构的导波频散特征及其应用[J]. 声学学报, 2022, 47(6): 748-756.

Lü Yan, Geng Liang, Song Guorong, et al. Guided wave dispersion characteristics of multi-layered porous lithium-ion batteries and their application[J]. Acta Acustica, 2022, 47(6): 748-756.

[25] Zhang Binpeng, Lyu Yan, Gao Jie, et al. Ultrasonic characterization of multi-layered porous lithium-ion battery structure for state of charge[J]. Ultrasonics, 2023, 134: 107060.

[26] Gao Jie, Zhang Liangheng, Lyu Yan, et al. Ultrasonic guided wave measurement and modeling analysis of the state of charge for lithium-ion battery[J]. Journal of Energy Storage, 2023, 72: 108384.

[27] Li Xiaoyu, Yu Xintong, Zheng Shanpi, et al. Study on ultrasonic transmission characteristics and failure modes of a lithium-ion battery[C]//The Proceedings of the 5th International Conference on Energy Storage and Intelligent Vehicles (ICEIV 2022), online, 2022: 850-856.

[28] Sun Bo, Zhang Chuang, Xu Zhicheng, et al. Ultrasonic diagnosis of the nonlinear aging charac- teristics of lithium-ion battery under high-rate discharge conditions[J]. Journal of Power Sources, 2023, 567: 232921.

[29] Xu Wuke, Yang Yuewang, Shi Fan, et al. Ultrasonic phased array imaging of gas evolution in a lithium-ion battery[J]. Cell Reports Physical Science, 2023, 4(9): 101579.

[30] Gao Jie, Zhang Yifan, Lü Yan, et al. A novel ultrasonic transmission coefficient spectrums approachto detecting lithium deposition of lithium-ion batteries [J]. Journal of Power Sources, 2025, 636: 236555.

[31] McGee T, Neath B, Matthews S B, et al. A model- driven approach to ultrasonic detection of state of charge in lithium-ion batteries[J]. The Journal of the Acoustical Society of America, 2022, 152(S4): A283.

[32] Fu Rujian, Xiao Meng, Choe S Y. Modeling, validation and analysis of mechanical stress genera- tion and dimension changes of a pouch type high power Li-ion battery[J]. Journal of Power Sources, 2013, 224: 211-224.

[33] Laresgoiti I, Käbitz S, Ecker M, et al. Modeling mechanical degradation in lithium ion batteries during cycling: solid electrolyte interphase fracture[J]. Jour- nal of Power Sources, 2015, 300: 112-122.

[34] Deshpande R D, Bernardi D M. Modeling solid- electrolyte interphase (SEI) fracture: coupled mechanical/chemical degradation of the lithium ion battery[J]. Journal of the Electrochemical Society, 2017, 164(2): A461-A474.

[35] Verma M K S, Basu Suman, Hariharan K S, et al. A strain-diffusion coupled electrochemical model for lithium-ion battery[J]. Journal of the Electrochemical Society, 2017, 164(13): A3426-A3439.

[36] Zhang Weijun. Structure and performance of LiFePO4 cathode materials: a review[J]. Journal of Power Sources, 2011, 196(6): 2962-2970.

[37] Zhang Binpeng, Lyu Yan, Gao Jie, et al. Ultrasonic reflection/transmission characteristics for state of charge of li-ion battery[J]. Applied Acoustics, 2023, 214: 109687.

[38] 刘素贞, 陈云龙, 张闯, 等. 融合多维超声时频域特征的锂离子电池荷电状态估计[J]. 电工技术学报, 2023, 38(17): 4539-4550, 4563.

Liu Suzhen, Chen Yunlong, Zhang Chuang, et al. State of charge estimation of lithium-ion batteries fused with multi-dimensional ultrasonic time-frequency domain features[J]. Transactions of China Electro- technical Society, 2023, 38(17): 4539-4550, 4563.

[39] Schulitz F T, Lu Yichi, Wadley H N G. Ultrasonic propagation in metal powder-viscous liquid suspen- sions[J]. The Journal of the Acoustical Society of America, 1998, 103(3): 1361-1369.

Abstract The life span reduction of lithium-ion batteries is closely related to the evolution of the internal structure during cyclic aging. Throughout the battery aging process, the stress on the electrode particles changes continuously, and the long-term stress changes will lead to fatigue damage within the electrode structure, resulting in irreversible strain, which ultimately diminishes the ability of the electrode particles to store lithium ions, thereby causing a degradation in battery capacity. However, the sealed packaging of lithium-ion batteries makes it difficult to directly observe their internal structures. Compared with traditional inspection methods like X-ray tomography that provides only limited penetration into lithium-ion battery materials and neutron diffraction which faces challenges in effectively distinguishing microstructural changes inside the battery, ultrasonic inspection stands out as an effective solution. It provides an effective means of monitoring the dynamic changes in the internal structure of lithium-ion batteries due to its ability to non-destructively detect the evolution of the internal structure of the workpiece and its high accuracy. This study establishes an electrochemical- acoustic coupling model for lithium-ion batteries based on the theory of stress and strain of electrode active particles and the principles of structural acoustics. The acoustic characterization method for lithium-ion battery aging is investigated through a combination of simulation and experimentation.

Firstly, the structural changes of electrode particles and the acoustic characteristic variations caused by these changes during the aging process of LiFePO4 batteries are simulated using an electrochemical-acoustic coupling finite element model. This approach elucidates the evolution mechanism of the internal structure of the batteries during the aging process by investigating the relationship between structural mechanical parameters and acoustic characteristics. Additionally, it addresses the challenge of directly measuring the internal structural parameters of the sealed LiFePO4 battery structures. The lithium-ion battery aging ultrasonic detection platform is constructed, and the accuracy of the simulation model is validated by comparing the simulation results with experimental outcomes from LiFePO4 battery aging tests. Based on these experimental results, the response characteristics of the acoustic parameters during the aging process are analyzed, and a mapping relationship between the acoustic characteristic parameters and the health state of the battery is subsequently established.

Simulation and experimental results demonstrate that the acoustic characteristics are effective in characterizing the aging of lithium-ion batteries. The growth of the solid electrolyte interface (SEI) and the degradation of the graphite electrode structure during the aging process of LiFePO4 batteries lead to a reduction in Young’s modulus of the battery and an increase in electrode density. Through ultrasonic characterization, the parameter signal amplitude (SA) gradually decreases, while the time of flight (ToF) progressively increases, both trends decelerate as the aging process deepens. Among these parameters, SA exhibits higher sensitivity to battery aging, providing a more intuitive reflection of changes in battery health status. The root-mean-square error (RMSE) between the aging simulation and experimental results for lithium-ion batteries is 0.053 1 mV, indicating that the battery aging state can be effectively characterized using the electrochemical-acoustic coupling model. This method provides a fresh perspective for analyzing the aging mechanisms of lithium-ion batteries and enabling non-destructive detection of battery health status.

keywords:LiFePO4 battery, electrochemical-acoustic coupling model, cyclic aging, ultrasonic characterization, structural evolution

DOI: 10.19595/j.cnki.1000-6753.tces.242325

中图分类号:TM911

国家自然科学基金(52577230, 52307238)和河北省自然科学基金(E2024202010, E2024202231)资助项目。

收稿日期 2024-12-22

改稿日期 2025-03-10

刘素贞 女,1969年生,博士,教授,博士生导师,研究方向为锂离子电池状态评估与预测、电磁无损检测与评估等。E-mail: szliu@hebut.edu.cn(通信作者)

孟维绪 男,2000年生,硕士研究生,研究方向为锂离子电池仿真分析。E-mail: cba123890@163.com

(编辑 李 冰)