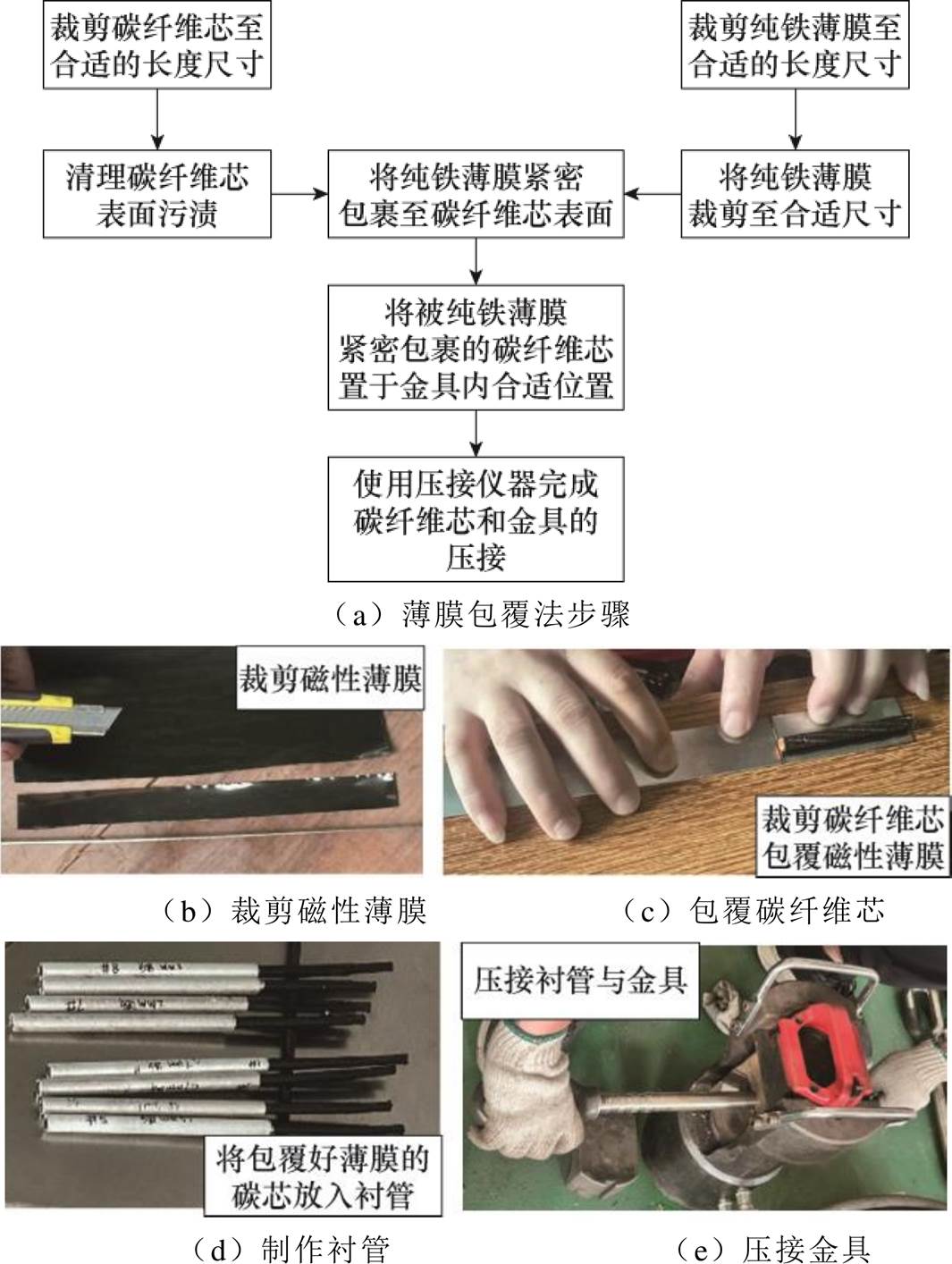

图1 薄膜包覆法制备磁性碳纤维复合芯导线的步骤

Fig.1 The steps of preparing magnetic carbon fiber composite core wire by thin film coating method

摘要 碳纤维复合芯导线因其低碳节能等特性,在输电线路的增容改造中有着良好的应用前景。但碳纤维芯棒十分脆弱,技术工艺不成熟,由于压接不良导致的断线事故时有发生,制约了该技术的推广应用。为此,该文针对断裂和少压两种严重压接缺陷,提出一种碳纤维复合芯导线压接缺陷的漏磁检测信号缺陷特征提取方法。通过实验优化,以漏磁检测信号数据中7个峰值点的幅值、21个相对位置信息和7个波形类型信息作为缺陷判断特征值,有效地提高了缺陷种类和缺陷程度识别的准确度。对碳纤维芯导线进行磁性制备,并研制相对应的漏磁检测装置,生产106根不同类型、不同程度的碳纤维芯压接缺陷样品,得到613组漏磁检测信号数据并完成特征值提取,搭建基于遗传算法(GA)的反向传播(BP)神经网络。实测数据表明,该方法可以有效地完成对碳纤维复合芯导线压接缺陷类型的识别,同时对缺陷程度的识别准确率可达到94.31%。

关键词:碳纤维复合芯导线 缺陷识别 磁性制备 漏磁检测 遗传算法 BP神经网络

随着电力系统的不断发展,输电线路的负荷不断增加,传统钢芯铝绞线由于损耗大、耐热性不佳、自重大等原因,会有更大的概率引发重载,造成线路过载故障[1]。碳纤维材料自重轻、输电损耗小,碳纤维复合芯导线(Carbon Fiber Core wire Conductor, CFCC)相较于传统钢芯铝绞线,具有扩充线路输送容量、降低线路损耗和配重、降低全寿命周期碳排放量的显著优势。但是碳纤维复合芯导线由于工业生产技术不完善和抗弯折能力弱,材料一致性差,在压接生产和运输安装时会出现线路碳芯少压和断裂的隐蔽性缺陷,这些缺陷会在线路投入运行后快速发展,引发断线故障等严重问题[2]。为解决碳纤维复合芯导线中的隐蔽性缺陷引发的断线故障,需要找到一种能够及时提示线路故障缺陷风险的检测技术[3]。

当前架空线路压接质量无损检测技术主要涉及四类方法:基于热传导特性分析的红外检测(Infrared Testing, IRT)、运用高频声波反射原理的超声波检测(Ultrasonic Testing, UT)、采用射线衰减成像的X射线探伤(Digital Radiography, DR),以及基于磁场变化分析的漏磁检测(Magnetic Flux Leakage, MFL)[4]。文献[5-7]利用X射线图像技术检测碳纤维复合导线缺陷图像,再将图像利用深度卷积神经网络进行识别,现有检测体系虽可实现碳纤维复合芯导线缺陷的自动化识别,但X射线检测技术在工程应用中受制于复合材料对射线的快速衰减特性,易造成信噪比降低及伪影畸变。文献[8]提出基于直线扫描层析成像(Computed Tomography, CT)架构的创新检测模型,通过构建射线源-探测器同步直线运动系统,对导线轴向实施层析成像重构,基于射线强度衰减系数的空间解析,实现芯材内部裂纹及界面等潜在缺陷的定量辨识。但射线在复合材料导线内部衰减快,因而射线图像对碳纤维芯导线的潜伏性缺陷的检测准确率还有待提升。文献[9-11]采用声学成像技术及红外成像技术检测碳纤维复合导线缺陷,但声学成像和红外成像在实际工程中受到外界环境因素干扰很大,这些干扰会大大提升最终检测的误差。在红外检测技术研究方面,文献[12-13]提出基于热像仪帧序列分析的改进方法,通过图像配准技术和差分处理策略有效地降低环境干扰。研究表明,该方法对导线表面缺陷具有良好的识别能力,但其检测稳定性易受环境热场波动影响,尤其在昼夜温差显著区域易产生误判。针对成像对比度不足的问题,文献[14-15]探索了化学显影增强方法,通过在环氧基复合材料中引入功能性添加剂,可显著提升缺陷区域成像的分辨率。但此类改性处理可能引发基体材料力学性能弱化,并导致生产工艺复杂性增加,在一定程度上制约了其工程适用性。

现阶段的研究多集中于碳纤维复合芯导线压接质量的无损检测技术,主要技术路径涵盖X射线检测技术、声学特征分析法及红外热成像方法。其中,X射线检测技术受材料密度梯度差异影响,成像对比度衰减显著,致使压接界面特征辨识度不足。当检测对象存在多层异质材料界面时,传统X射线检测方案的缺陷误判率较高,这已成为制约该技术工程化应用的主要瓶颈。而声学成像法、红外成像法则受到环境因素影响较大,无法精准地判断缺陷。

钢芯铝绞线与碳纤维复合芯导线在结构方面具有显著的线性结构特征,这使得漏磁检测(MFL)技术可延伸至钢芯构件的无损探伤[16]。作为磁性材料缺陷诊断的经典方法,MFL技术在输油气管道检测、桥梁缆索评估等领域已建立完善的理论体系,其非接触式检测特性与工程经济性优势尤为突出[17]。研究主要围绕三个方向展开:基于磁偶极子理论的磁路解析模型构建[18-19]、永磁励磁装置的多物理场优化设计[20-21],以及基于小波包分解的信号特征提取算法[22],这为解决异质材料接合面检测难题提供了新途径。然而碳纤维复合芯导线的碳纤维芯不具有磁性,这为使用漏磁检测技术实现对碳纤维芯导线的潜伏性缺陷识别带来了阻碍。

近年来,漏磁检测技术广泛应用于钢丝绳和油气管道的损伤检测,但通常依赖人工经验判断,无法实现自动识别[23]。传统的识别方法包括支持向量机、极限学习机等,这些方法均依赖人工信号特征的提取,检测的自动化程度和精度较低[24]。当前漏磁信号智能解析领域已形成多维度技术体系,研究团队相继提出阈值判别体系,包含自适应阈值分割、差分梯度阈值、时频域模板匹配算法等自动化识别方案。但由于漏磁信号的复杂性,传统方法无法识别检测中的异常误差信号,其识别精度依然受到限制[25]。采用基于遗传算法优化的反向传播(Genetic Algorithm optimized Back Propagation, GA-BP)神经网络处理漏磁检测信号,可以自主学习信号特征,自主识别异常信号,提高对碳纤维复合芯导线检测的准确率。

综上所述,本文构建磁性薄膜包覆工艺体系,结合漏磁检测与深度学习方法,实现碳纤维复合芯导线多类型缺陷的定量诊断,完成对碳纤维复合芯导线潜伏性少压、断裂缺陷程度的准确识别。首先,利用高磁导率薄膜对碳纤维芯棒的伴随性(即当碳纤维芯棒断裂时,由于薄膜的脆弱性,断裂亦会作用于薄膜从而引起薄膜的破损),通过包覆薄膜反映碳纤维芯导线中的缺陷种类和程度;然后,根据少压和断裂两种典型缺陷工况,设计并制作碳纤维复合芯导线缺陷样品,并结合碳纤维复合芯导线漏磁检测系统,测量获取断裂0.5~5 mm、少压2~60 mm缺陷特征的漏磁检测信号;最后,根据缺陷工况下的漏磁检测信号设计基于GA-BP神经网络的磁性碳纤维复合芯导线漏磁检测缺陷识别算法,对漏磁检测信号特征进行提取、分类和缺陷识别。

作为复合型材料,碳纤维芯本身不具备磁性,本文通过磁性薄膜包覆的方法,实现碳纤维复合芯导线的磁性制备。

使用完整均匀的磁性薄膜包覆在碳纤维芯表面,当碳纤维芯发生缺陷时,由于表面包覆的磁性薄膜具有跟随性,磁性薄膜亦会发生损坏,从而可通过漏磁检测法检测磁性薄膜的完整性,以判断碳纤维芯的故障缺陷情况。

本文使用纯铁材料,薄膜初步加工参数为厚度为0.02 mm,宽度为265 mm,长度根据所需要的碳纤维芯导线的制作数量确定,单根导线所需要的薄膜长度为80 mm,薄膜的磁导率可达105 H/m以上,将上述薄膜包覆于碳纤维芯表面。

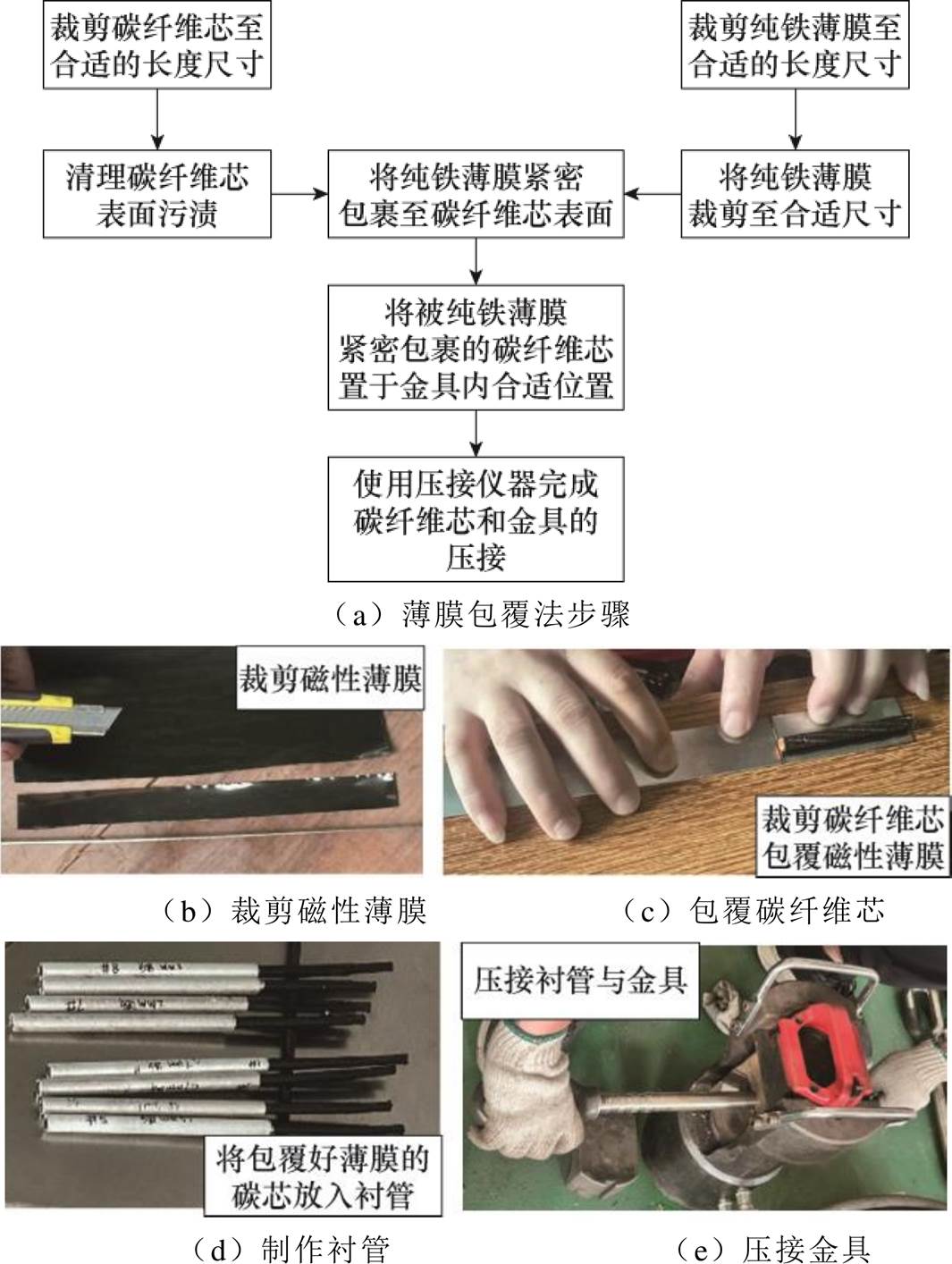

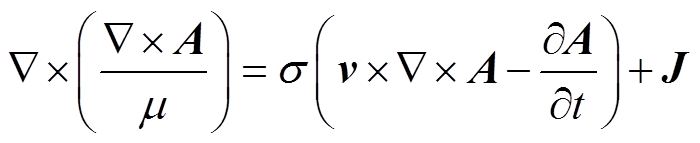

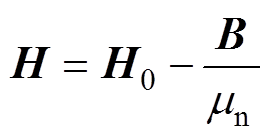

磁性薄膜包覆工艺如图1所示。首先将碳纤维芯人工裁剪至合适的长度,将有断裂缺陷的导线裁剪出断裂缺口;然后对碳纤维芯和压接金具进行清洗。人工裁剪铁薄膜至包覆碳纤维芯的尺寸(如图1b所示),并缠绕在碳纤维芯表面(如图1c所示),将包覆好薄膜的碳芯放入图1d所示衬管中,最终使用压接仪器,将包覆好磁膜的碳纤维芯棒压接至钢锚内,完成导线的压接,如图1e所示。碳纤维导线薄膜包覆制备后的实物如图2所示。

图1 薄膜包覆法制备磁性碳纤维复合芯导线的步骤

Fig.1 The steps of preparing magnetic carbon fiber composite core wire by thin film coating method

图2 绞合式碳纤维芯导线及磁性薄膜包覆芯棒实物

Fig.2 Physical picture of twisted carbon fiber core wire and magnetic film coated core rod

本文根据所需磁性碳纤维复合芯导线的缺陷种类和程度,在压接前对铁薄膜包覆的碳纤维芯进行裁切,获取漏磁检测所需规格的磁性碳纤维复合芯导线潜伏性缺陷样品。本文在制作少压缺陷时,在金具底端与铁薄膜包覆的碳纤维芯端头间留存一段可控制的空隙作为少压缺陷;在制作断裂缺陷时,将铁薄膜包覆的碳纤维芯切割后压接,以模拟断裂缺陷。

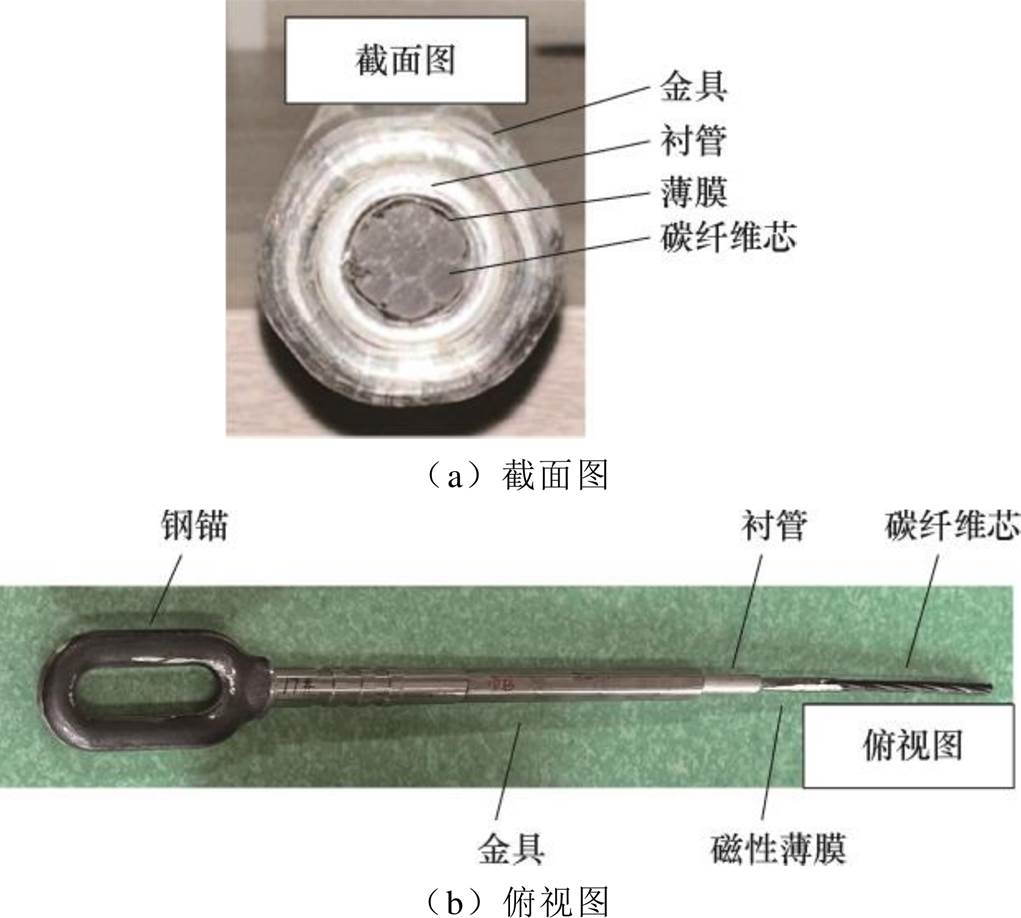

漏磁检测技术原理如图3所示,当被外界磁场磁化后的高磁导率材料出现能够切割阻断磁力线的缺陷时,由于缺陷处磁导率很小,部分磁力线将通过缺陷处的空气介质沿高磁导率材料所在平面的法线方向传播,从而形成可供感应线圈测量的漏磁场[26]。

图3 漏磁检测技术原理

Fig.3 Principle of magnetic leakage detection technology

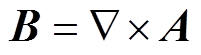

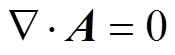

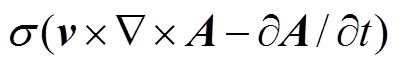

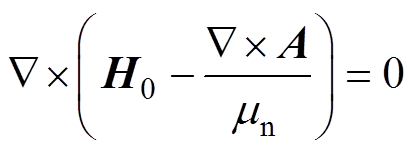

碳纤维芯导线漏磁检测系统核心组件包括检测探头、传感与信号识别单元、碳纤维导线检测对象。检测探头包含衔铁及永磁体,检测对象由厚度为0.02 mm的磁性薄膜-铝衬管-碳纤维芯棒构成多层异质结构。在检测过程中,励磁器和传感探头通过与导线进行动态贴合扫描,获取漏磁场信号。磁场分布遵循Maxwell方程组,表示为

(1)

(1)

式中,s为材料电导率,S/m;m为磁介质材料磁导率,H/m;v为压接金具运动速度,m/s;J为电流密度,A/m2;A为无源磁场的矢量磁位,其满足

(2)

(2)

(3)

(3)

式中,B为磁通密度。

在励磁装置的轴向磁化过程中,磁性薄膜轴向磁通密度Bx远远大于径向磁通密度By。基于压接金具结构轴线与Bx矢量方向共线特性,结合低速检测工况,此时涡流效应可忽略不计,对应式(1)中矢量磁位时间导数项![]() 趋近于零。引入共动坐标系建模方法,使运动体与参考系保持相对静止,因此速度矢量v=0,故可得式(1)右侧

趋近于零。引入共动坐标系建模方法,使运动体与参考系保持相对静止,因此速度矢量v=0,故可得式(1)右侧 项为零。

项为零。

励磁装置永磁体去磁曲线为直线,永磁体磁通密度B和磁场强度H的关系为

(4)

(4)

式中,H0为矫顽力;mn为永磁体的磁导率。

联合式(1)~式(4),永磁体区域控制方程为

(5)

(5)

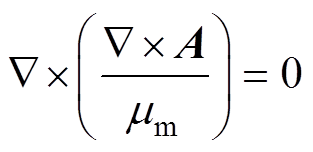

磁性薄膜区域控制方程为

(6)

(6)

式中,mm为磁性薄膜磁导率。由于薄膜为非线性铁磁材料,其磁导率是关于磁场强度的函数。

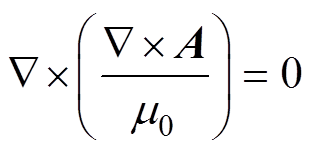

剩余区域控制方程为

(7)

(7)

式中,m0为空气磁导率。

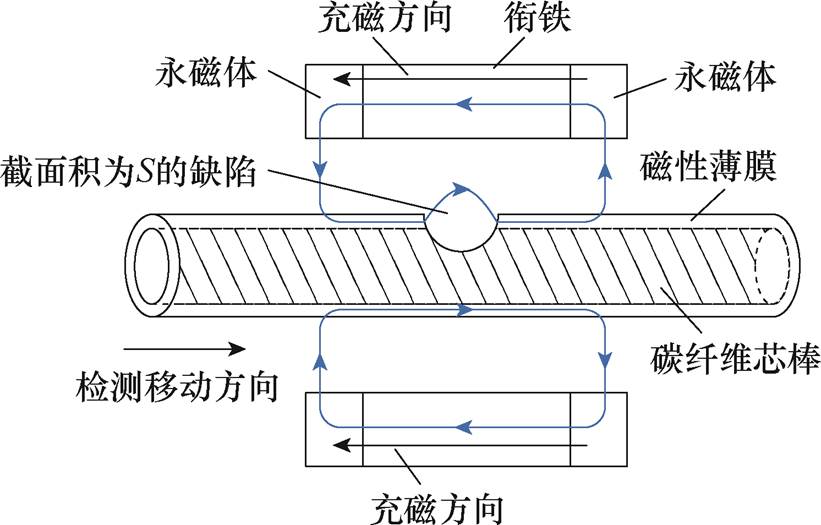

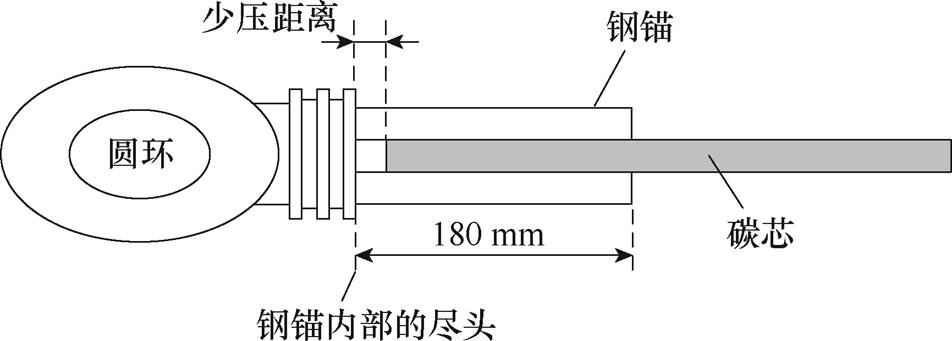

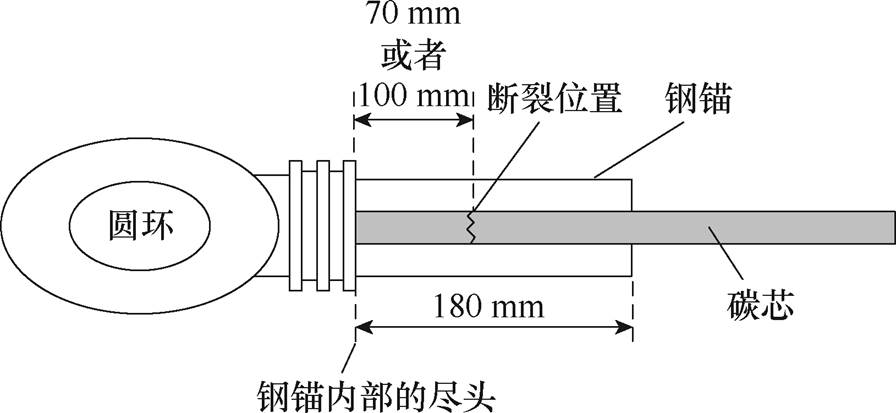

碳纤维复合芯导线在实际生产和安装中主要会出现碳纤维芯少压和碳纤维芯断裂两种缺陷。少压缺陷是指碳纤维芯距离压接管尽头存在空隙,空隙的长度称为少压距离,其截面图如图4所示;断裂缺陷是指碳纤维芯因压力过大而整根断裂,断裂处形成的空隙长度称为断裂距离,其截面图如图5所示。

图4 少压缺陷磁性碳纤维复合芯导线的截面图

Fig.4 Cross sectional view of low pressure defect magnetic carbon fiber composite core wire

图5 断裂缺陷磁性碳纤维复合芯导线的截面图

Fig.5 Sectional view of magnetic carbon fiber composite core wire with fracture defect

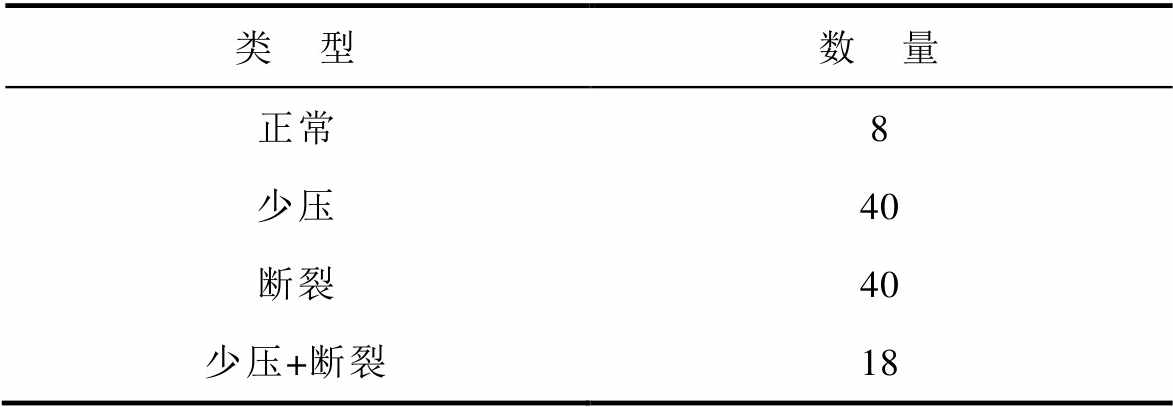

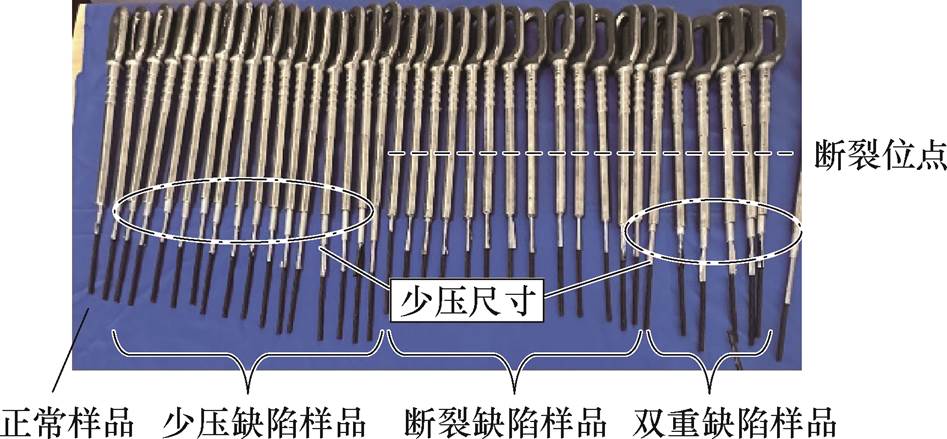

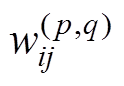

为了研究不同缺陷类型和缺陷程度的碳纤维复合芯导线漏磁检测的数据差异,并通过分析其数据特征完成对潜伏性缺陷类型和程度的进一步判断,本文设计并制作了106根不同缺陷类型和缺陷程度的磁性碳纤维复合芯导线。不同缺陷类型磁性碳纤维复合芯导线数量见表1。

表1 不同缺陷类型磁性碳纤维复合芯导线数量

Tab.1 Number of magnetic carbon fiber composite core wires with different defect types

类 型数 量 正常8 少压40 断裂40 少压+断裂18

表1中,缺陷类型为少压缺陷的样品,其少压距离覆盖2~60 mm,相邻两个缺陷尺寸间隔小于5 mm,每个少压缺陷尺寸制作不少于两个样品,避免由于压接过程中的形变误差所造成的数据偏差;对于缺陷类型为断裂缺陷的样品,其断裂距离覆盖0.5~5 mm,相邻两个缺陷尺寸间隔小于0.5 mm,每个断裂缺陷尺寸制作不少于两个样品,以降低误差。所设计的缺陷程度基本覆盖了实际工业生产中可能的缺陷范围,能够满足对其漏 磁检测信号的进一步分析和识别。实际制作完成的不同缺陷类型磁性碳纤维复合芯导线样品如图6所示。

图6 磁性碳纤维复合芯导线缺陷样品

Fig.6 Defect samples of magnetic carbon fiber composite core wire

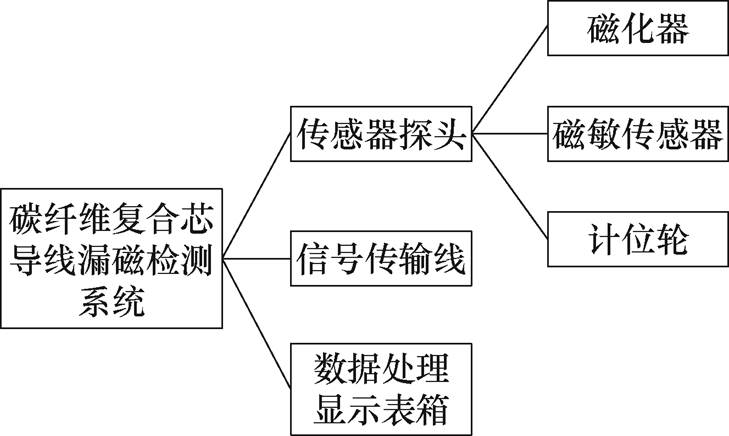

本文设计并制作了碳纤维复合芯导线漏磁检测系统,其结构如图7所示,由传感器探头、信号传输线和数据处理显示表箱三部分组成。

图7 碳纤维复合芯导线漏磁检测系统的结构

Fig.7 Structure of carbon fiber composite core wire leakage magnetic detection system

检测时,将碳纤维芯导线放入夹具中,并将夹具置于传感器探头内,抽动碳纤维芯导线即可完成检测。漏磁检测的信号数据会通过信号传输线传递到数据处理显示表箱中,并显示在电子屏幕上,进而可通过程序截取识别。碳纤维复合芯导线漏磁检测系统实物如图8所示。

图8 碳纤维复合芯导线漏磁检测系统实物

Fig.8 Physical picture of carbon fiber composite core wire magnetic leakage detection system

传感器使用多个电感传感器和霍尔传感器,具有很好的检测精度,同时在编写检测程序时,设置只有当导线移动速度在0.4~0.6 m/s时,检测数据才可以被记录,以减小导线移动速度对漏磁检测信号的影响。漏磁检测系统不受温度等天气因素影响,同时内置电池,可以脱离电源运行,环境适应性强。

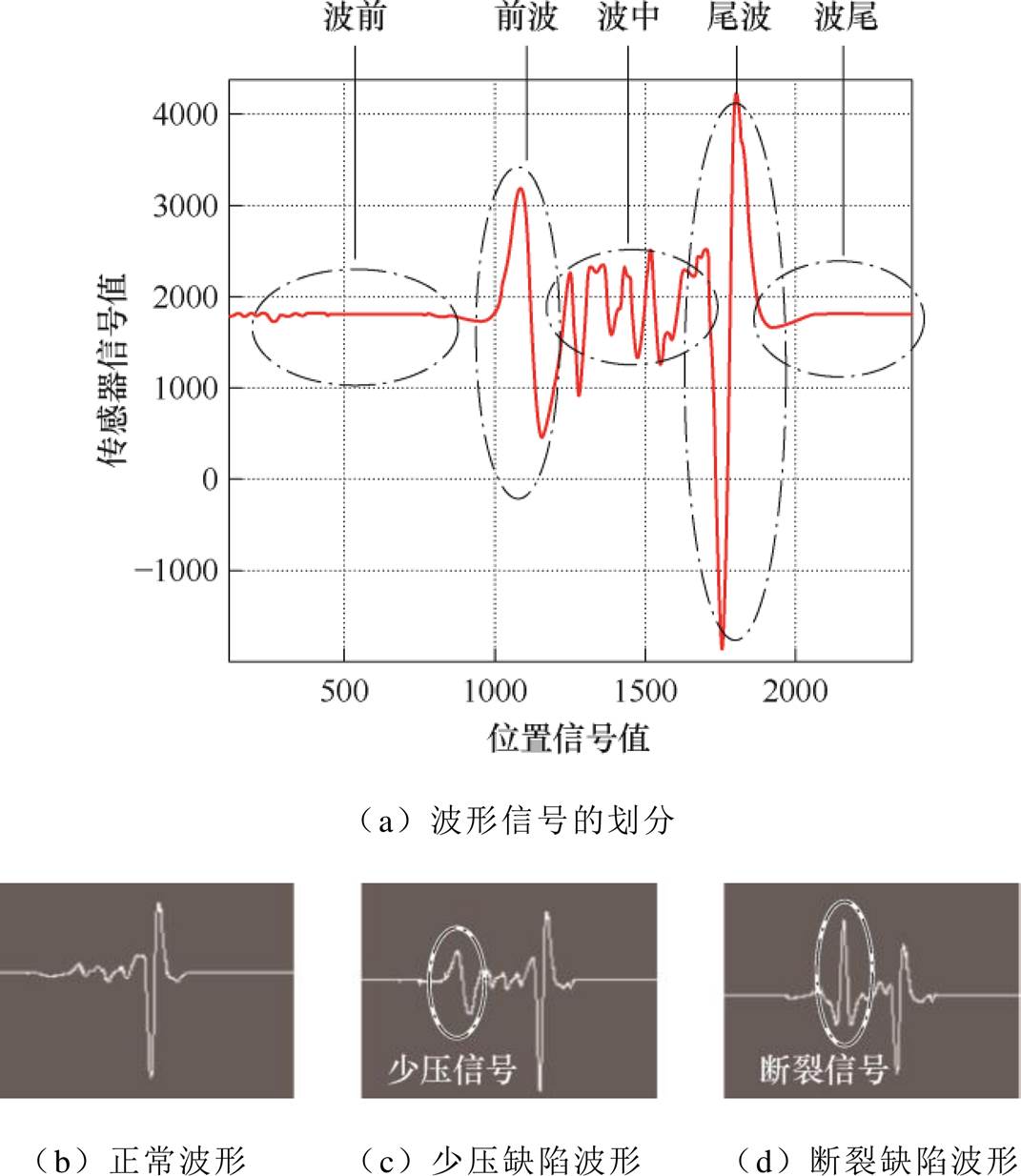

碳纤维复合芯导线漏磁检测系统所测得的漏磁检测信号数据可分为波前、前波、波中、尾波和波尾五个部分,不同缺陷类型碳纤维复合芯导线漏磁检测的信号波形如图9所示。对比图9中不同缺陷的信号波形,前波信号的峰值大小表征少压缺陷的程度;波中信号峰值的数量、位置和大小分别表征断裂缺陷的数量、位置和程度。本文使用漏磁检测信号数据中峰值点的幅值、峰值点之间的相对位置和波形类型三个指标作为数据特征值。

图9 不同缺陷类型碳纤维复合芯导线漏磁检测的信号波形

Fig.9 Signal waveforms for magnetic flux leakage detectionof carbon fiber composite core wires with different defect types

选用峰值点之间的相对位置作为特征值而非峰值点本身的位置作为特征值,是因为在实际的检测过程中,波前数据的长度不可控,从而会导致峰值点本身的位置所携带的信息与缺陷程度相关性不大[27]。但是若采用相对位置作为特征值,可以利用前波和尾波的波峰锚定漏磁检测信号,即使波前信号的长度发生了偏移,依然不影响相对位置和缺陷程度之间的关联性,从而可达到更好的缺陷识别效果。相对位置特征可以通过查取峰值点的位置坐标并做差进行求取。

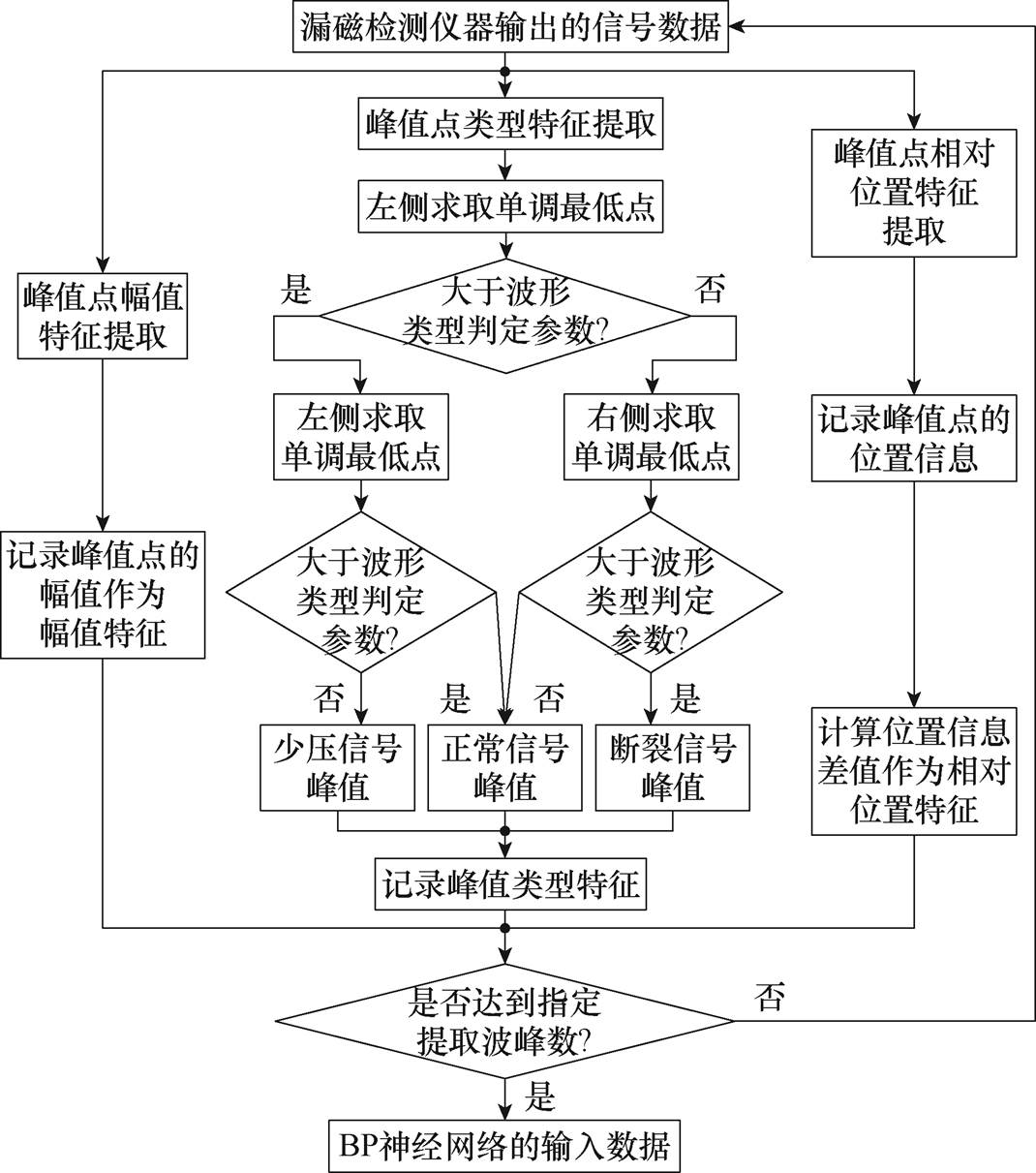

关于波形类型特征,少压峰值点的波形特征为左侧起始点约为基值,右侧终止点为负值;而断裂峰值点的波形特征为左侧和右侧的起始点及终止点都为负值。对于波形类型判断为少压缺陷的,令其波形类型特征值为1;对于波形类型判断为断裂缺陷的,令其波形类型特征值为-1;其他情况波形类型特征值为0。碳纤维复合芯导线漏磁检测的特征数据提取方法如图10所示。其中波形类型判定参数用于判断峰值点左右两侧最低点是否为负值,当某一侧最低点小于波形类型判定参数时,则可判定此侧为负值。

图10 碳纤维复合芯导线漏磁检测的特征数据提取方法

Fig.10 Feature data extraction method for magnetic flux leakage detection of carbon fiber composite core wires

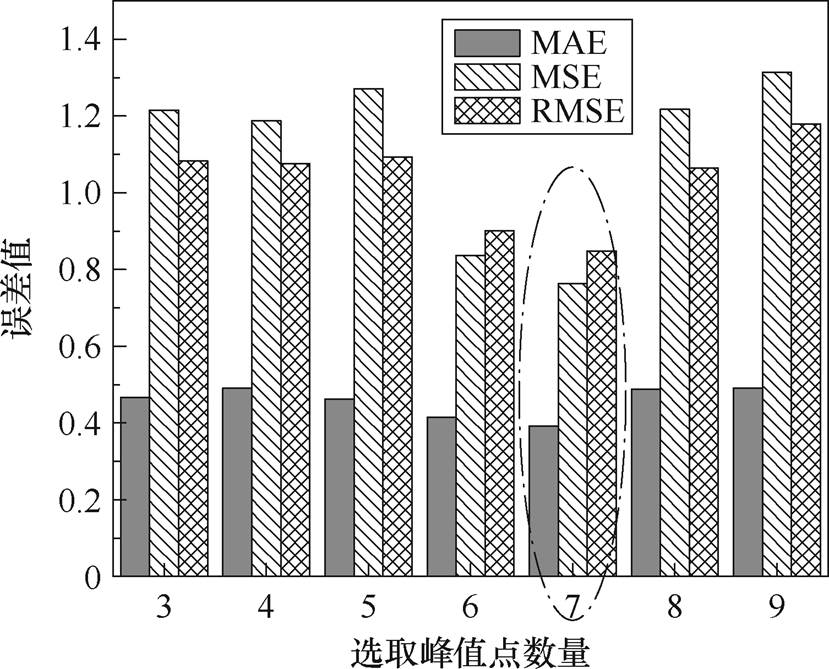

GA-BP神经网络对于碳纤维复合芯导线的漏磁检测信号缺陷程度识别准确率还取决于特征数据的选取[28]。本文采用峰值点的幅值、峰值点之间的相对位置和波形类型三个指标作为数据特征值,其中涉及选取峰值点数量和波形类型判定参数两个参数可供优化。

在优化参数时,由于GA-BP神经网络存在随机性,每次的模型训练结果存在一定的波动,因而对于每一个参数,都进行100次GA-BP神经网络模型训练,以排除波动数据的干扰,获得在此参数下能够反映模型平均准确程度的数据以供比较。

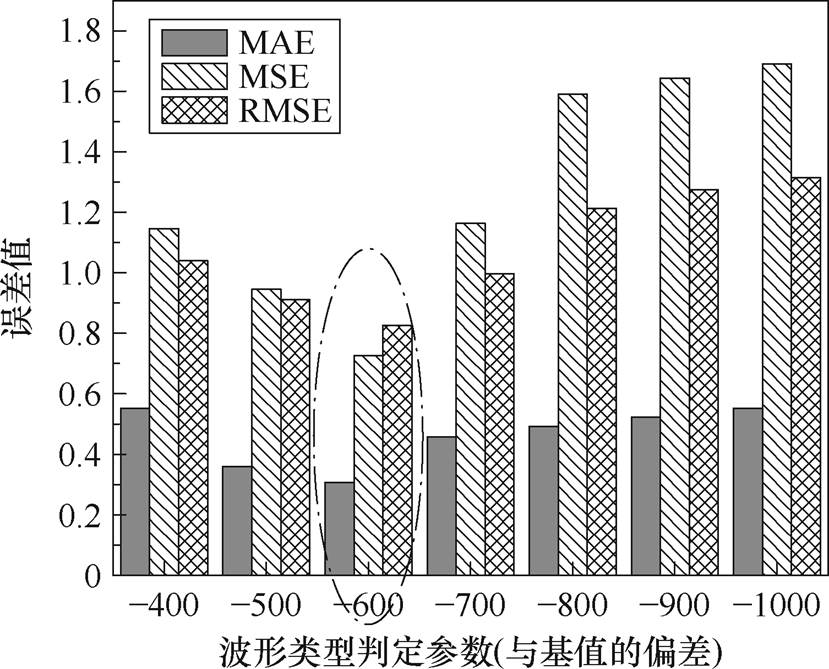

对于峰值点数量,本文分别选取3~9个峰值点进行GA-BP神经网络模型训练,并获得误差指标,结果如图11所示。根据图11可知,当选取7个峰值点时,GA-BP神经网络模型的预测误差最小,平均绝对误差(Mean Absolute Error, MAE)为0.392,均方误差(Mean-Square Error, MSE)为0.763,方均根误差(Root-Mean-Square Error, RMSE)为0.849。

图11 峰值点数量对GA-BP神经网络预测误差的影响

Fig.11 The influence of selecting the number of peak points on the prediction error of GA-BP neural network

当取7个峰值点时,即有7个峰值点幅值数据特征值、21个相对位置特征值、7个波形类型特征值,共计35个特征值数据作为GA-BP神经网络模型的输入。

本文还比较了不同波形类型判定参数对GA- BP神经网络误差的影响。选取了基值以下400~1 000个单位的范围,每间隔100个单位进行一次模型训练,误差如图12所示。通过比较每次训练模型的误差指标可知,当波形类型判定参数取基值以下600个单位时,碳纤维复合芯导线的缺陷识别误差最小,MAE为0.307,MSE为0.727,RMSE为0.827。

图12 不同波形类型判定参数对GA-BP神经网络预测误差的影响

Fig.12 The influence of selecting different waveform types to determine parameters on the prediction error of GA-BP neural network

综上所述,通过7组峰值点幅值特征数据、21组峰值点相对位置特征数据和7组峰值点类型特征数据,可简洁清晰地完成对漏磁检测关键信号特征的描述。

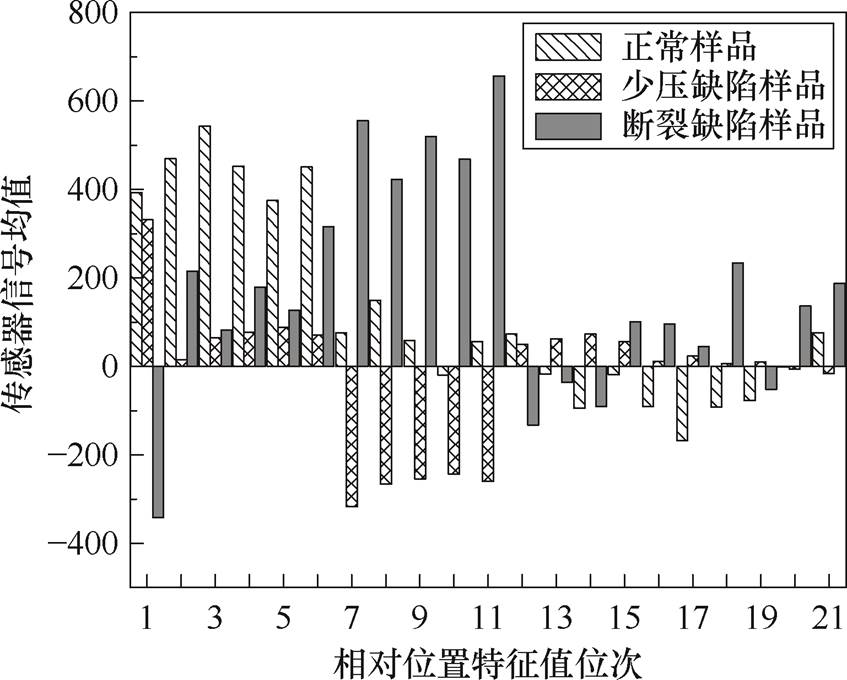

对峰值点相对位置特征参数进行定量统计如图13所示。选取150组正常、少压缺陷、断裂缺陷的样品,将其对应位次的相对位置特征值求取平均值可以观察到,正常样品在1~6位相对位置参数较大,少压缺陷样品在7~11位相对位置参数为负值,断裂缺陷样品在7~11位相对位置参数为正值。

图13 不同缺陷样品的相对位置特征值比较

Fig.13 Comparison of relative positional characteristic values of different defect samples

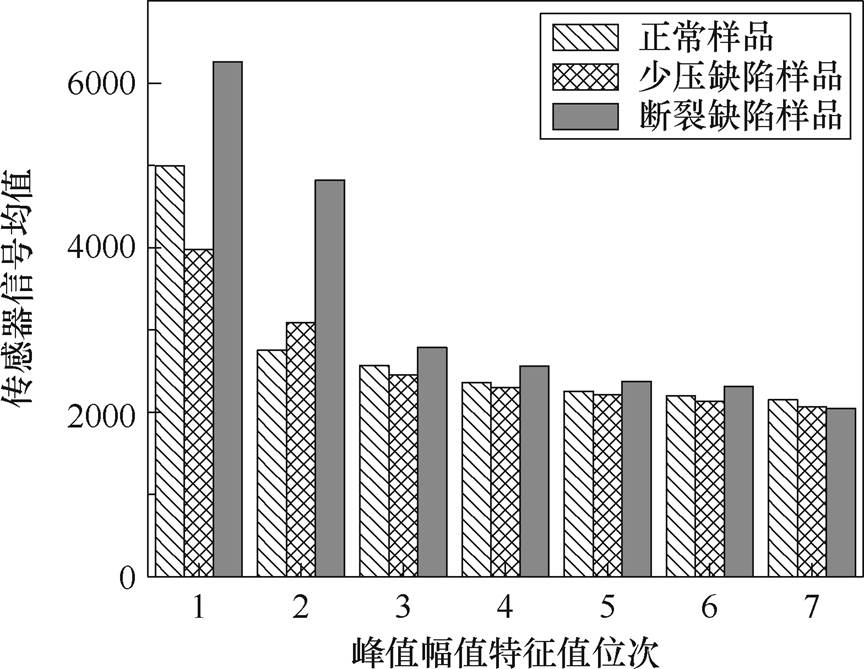

对峰值点幅值特征值进行统计分析,求取各峰值的平均值如图14所示,主要通过峰值幅值的前两个特征值判断缺陷类型,如断裂缺陷幅值较高、少压缺陷第1位次较低。同时也可以通过幅值的大小判断缺陷程度。

图14 不同缺陷样品的峰值幅值特征值比较

Fig.14 Comparison of amplitude characteristic values of different defect samples

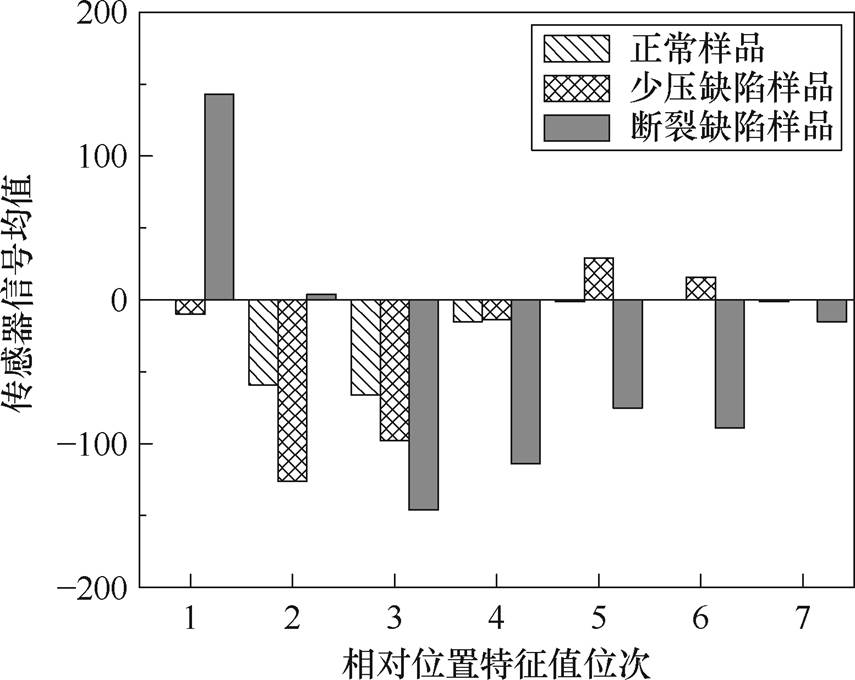

对峰值类型特征参数进行定量分析如图15所示。选取150个正常、少压缺陷和断裂缺陷的样品的峰值类型参数进行加和,可以看出断裂缺陷的第1个峰值类型参数基本为1,而第3个基本为-1,4~7个峰值类型参数也多为-1;少压缺陷在第2个和第3个峰值类型参数会出现比正常缺陷更多的-1值;正常样品会在第2个和第3个峰值类型参数出现少量-1,其余均为0,由此可以判断其缺陷类型。

图15 不同缺陷样品的峰值类型特征值比较

Fig.15 Comparison of peak type characteristic values of different defect samples

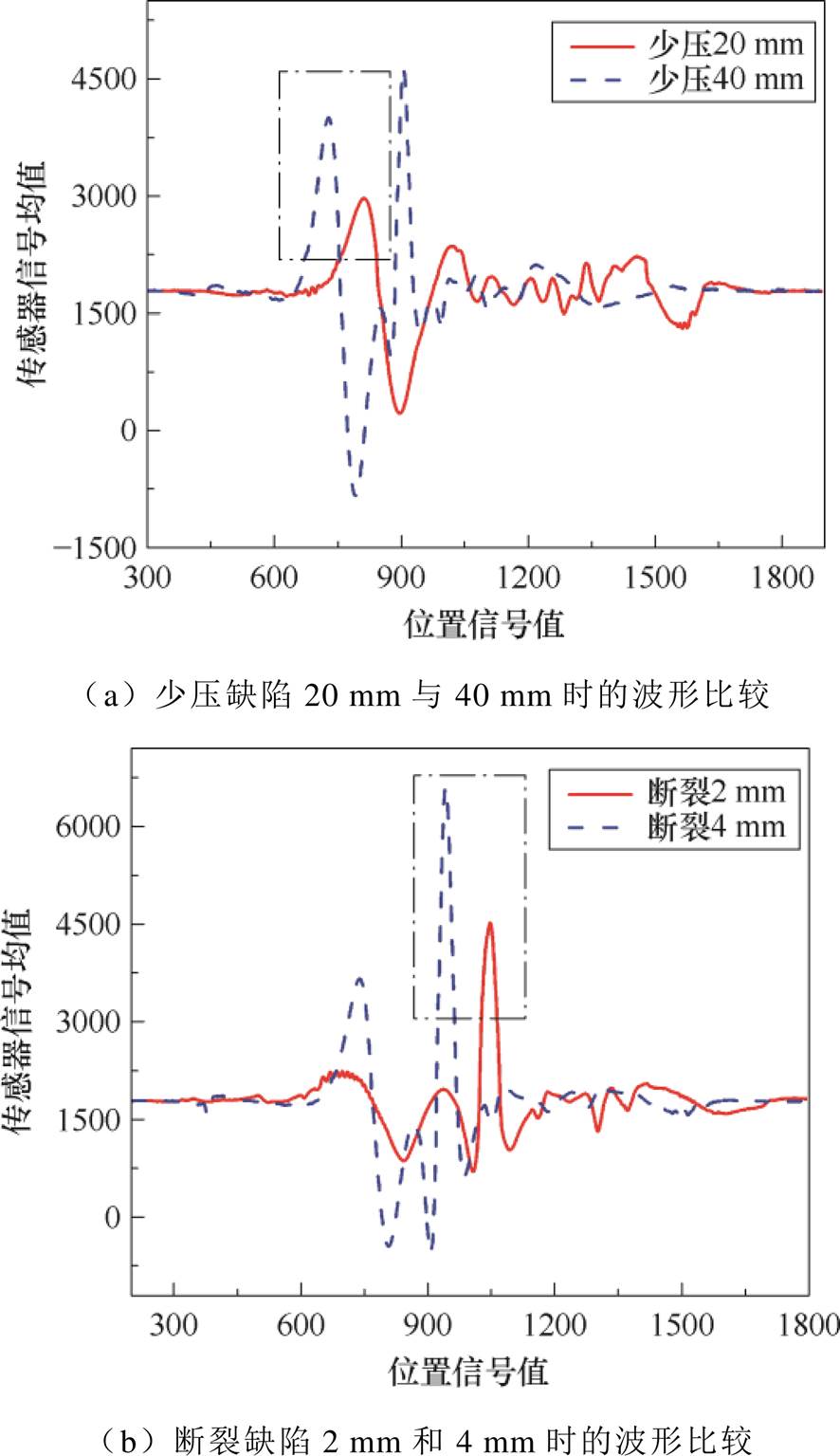

根据少压和断裂的缺陷尺寸,将缺陷分为轻度、中度、重度三种缺陷程度[29]。通过漏磁检测系统的信号输出峰值对不同缺陷程度进行划分。选取漏磁检测仪器中的电感传感器信号,少压20 mm时,电感传感器信号的峰值约为3 000;少压40 mm时,电感传感器信号的峰值约为4000。同样地,断裂2 mm时,电感传感器信号的峰值约为4 000;断裂4 mm时,电感传感器信号的峰值约为6 000。不同程度少压与断裂缺陷漏磁检测电感传感器信号比较如图16所示。

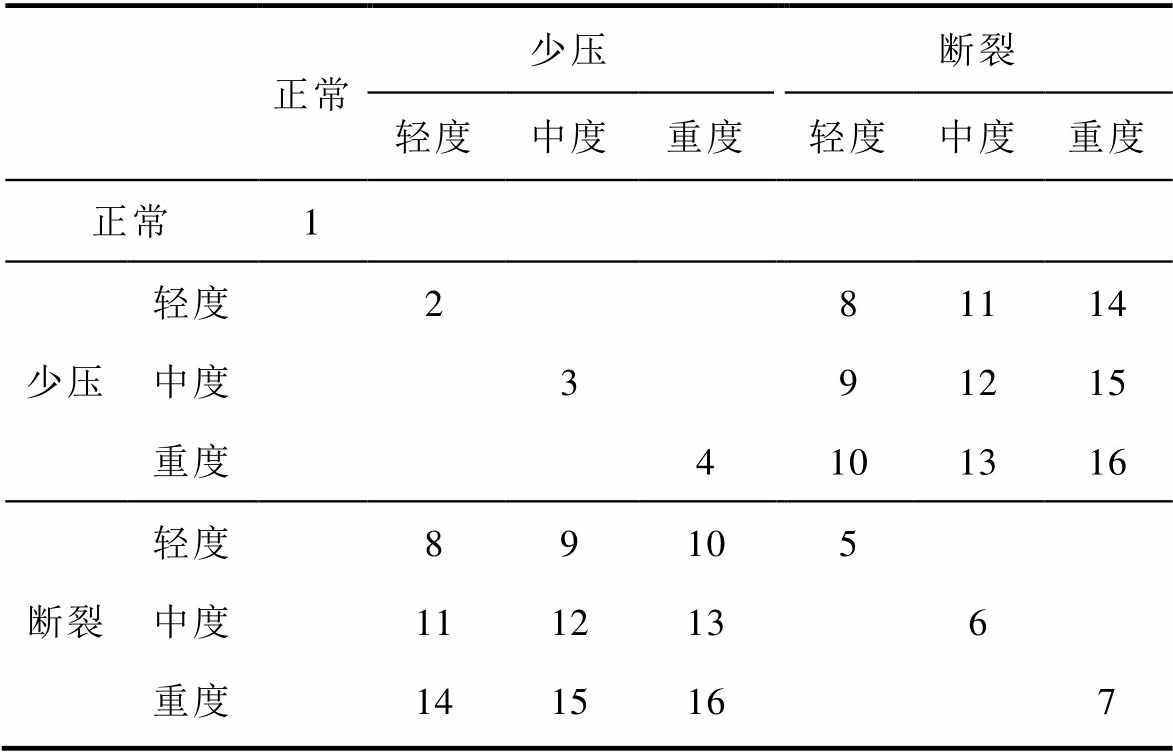

当少压缺陷在[10, 20) mm时为轻度少压;在[20, 40) mm时为中度少压;在[40, 60) mm时为重度少压。当断裂缺陷在[0.5, 2) mm时为轻度断裂;在[2, 4) mm时为中度断裂;大于或等于4 mm时为重度断裂。由此可以得到16种不同缺陷程度碳纤维复合芯导线的标签划分,见表2。

图16 不同程度少压与断裂缺陷漏磁检测电感信号比较

Fig.16 Comparison of inductance signals for leakage magnetic detection of different degrees of low pressure and fracture defects

表2 不同缺陷程度碳纤维复合芯导线的标签划分

Tab.2 Label division of carbon fiber composite core wires with different degrees of defects

正常少压断裂 轻度中度重度轻度中度重度 正常1 少压轻度281114 中度391215 重度4101316 断裂轻度89105 中度1112136 重度1415167

误差逆传播网络,又称BP神经网络,可根据测得的碳纤维复合芯导线漏磁检测特征数据不断地学习优化,建立具有高精度输入输出映射关系的分类模型[30]。BP神经网络是根据生物脑神经系统开发的模型,输入数据向前传递,误差向后传递,具有极强的泛用性。但是BP神经网络的精度会受到初始权重的影响,存在不稳定性。遗传算法(GA)作为一种仿生学算法,通过编码、选择、交叉、变异、解码五个操作,模拟生物的遗传进化和自然选择,可以防止BP神经网络陷入局部最优解,获得更好的初始权重[31]。

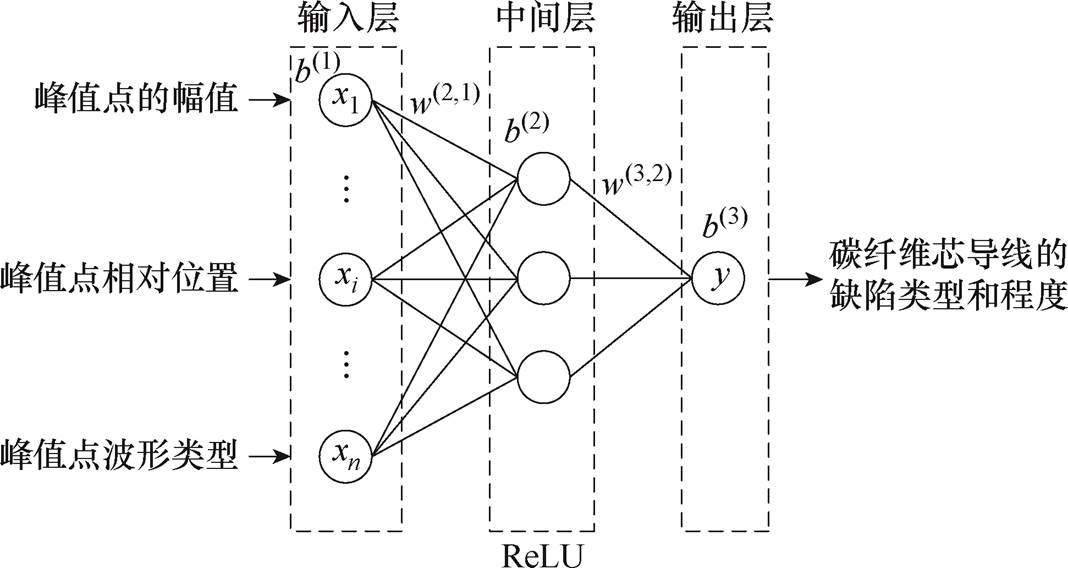

使用GA-BP神经网络进行碳纤维复合芯导线的缺陷类型预测模型结构如图17所示。将漏磁检测信号数据中的峰值点幅值、峰值点之间的相对位置和波形类型作为输入层,碳纤维复合芯导线的缺陷类型和程度作为输出层。

图17 使用GA-BP神经网络进行碳纤维复合芯导线的缺陷类型预测模型结构

Fig.17 Structure of defect type prediction model for carbon fiber composite core wire using GA-BP neural network

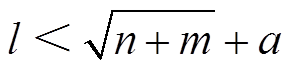

采用三层神经网络结构的GA-BP神经网络,通过输入的漏磁检测信号特征数据确定输入层、隐藏层和输出层的数量[32]。根据经验公式(8)和试错法确定隐含层神经元数为15。

(8)

(8)

式中,l为隐含层神经元数;n为输入层神经元数;m为输出层神经元数;a为1~10之间的常数。

将隐藏神经元和输出神经元激活函数设定为ReLU函数,表达式为

(9)

(9)

式中,x为激活函数的输入,即所选取的信号特征。

训练过程中添加两层Dropout网络,用于随机关闭一半的神经元及其与下一个节点之间的连接,从而减少神经网络对单个神经元或神经元组合的依赖。

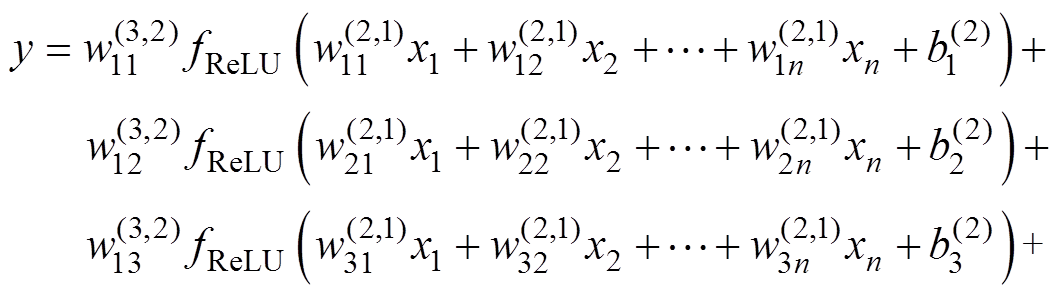

BP神经网络的数学表达式为

(10)

(10)

式中, 为从第q层的第j个节点到第p层的第i个节点的权值;

为从第q层的第j个节点到第p层的第i个节点的权值; 为第p层的第i个节点的阈值;xn为漏磁检测信号中的第n个特征值输入;y为最终神经网络的预测输出。

为第p层的第i个节点的阈值;xn为漏磁检测信号中的第n个特征值输入;y为最终神经网络的预测输出。

采用三层神经网络结构的GA-BP神经网络分别计算16种缺陷类型和缺陷程度可能出现的概率,并根据计算结果选取概率最大的缺陷类型和缺陷程度作为最终的碳纤维复合芯导线缺陷识别结果。

训练数据为上述106个碳纤维复合芯导线缺陷样品的613组漏磁检测数据,数据中各个缺陷类型的数量见表3。按照4 1的比例划分为训练集和测试集,训练集包含490组漏磁检测数据,测试集包含123组漏磁检测数据,将MSE作为评价神经网络优劣的指标。

1的比例划分为训练集和测试集,训练集包含490组漏磁检测数据,测试集包含123组漏磁检测数据,将MSE作为评价神经网络优劣的指标。

表3 碳纤维复合芯导线漏磁检测数据集的类别与数据量

Tab.3 Classification and data quantity of carbon fiber composite core wire leakage magnetic detection dataset

缺陷类型数据量 正常80 少压254 断裂178 少压+断裂101

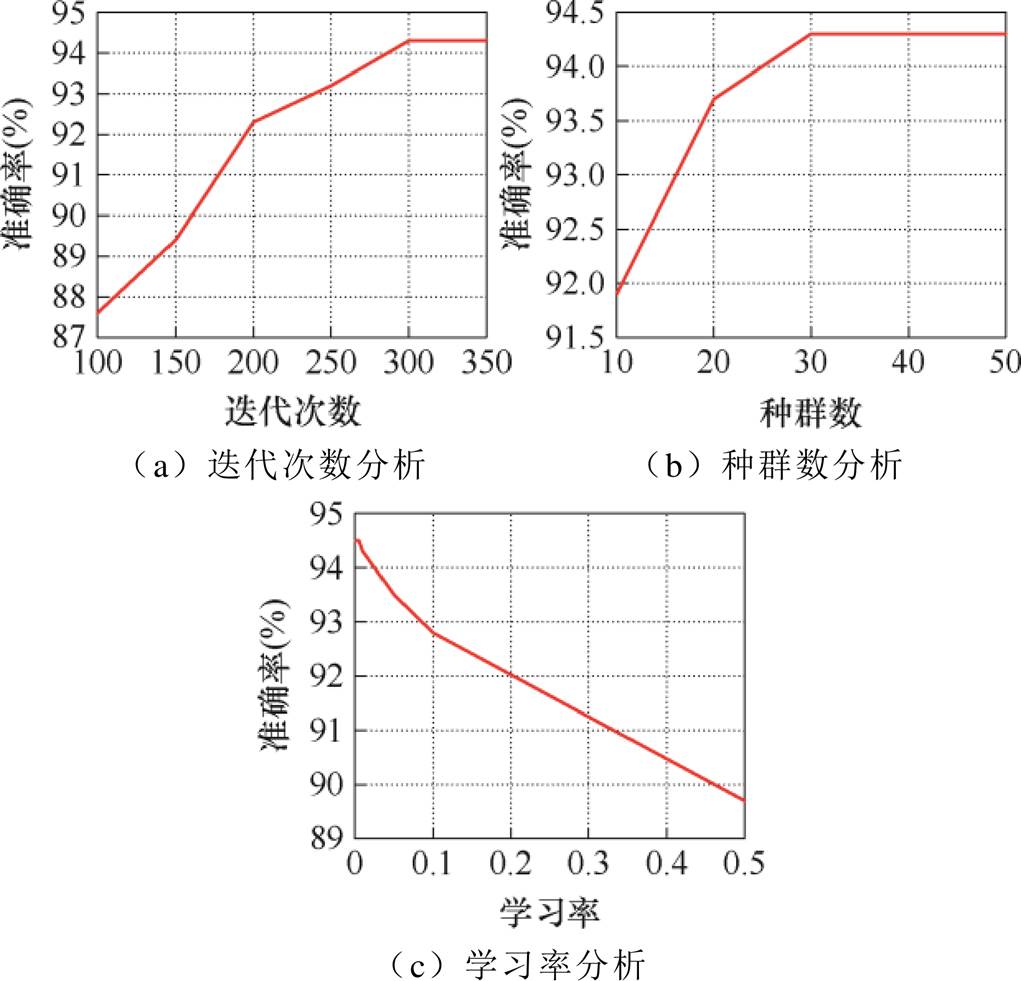

对GA-BP神经网络进行参数选择和灵敏度分析,结果如图18所示。模型的准确率随着迭代次数的增加而升高,在迭代300次附近逐渐稳定;同样地,准确率随着种群数的增加而升高,但是种群数过大会导致运算时间过长,因而取种群数取30可以较好地兼顾准确率和计算时间;准确率随着学习率的降低而升高,但过低的学习率也会延长计算时间,因而选取为0.01,此时准确率为94.3%,与取0.001时的94.5%相差不大。

图18 参数选择和灵敏度分析

Fig.18 Parameter selection and sensitivity analysis

在GA-BP神经网络中,输入层节点数取决于特征量的数量,本文中输入35个漏磁检测信号的特征值,因而输入层节点数为35。网络中的隐藏层节点数为128和64,在训练过程中,数据集会被分成若干批次进行训练,本文使用的算法批量大小为64。遗传算法部分通过选择最适合的父代进行交叉与变异,在参数空间中寻找较优解,其本质是一种全局优化方法,通过模拟生物进化过程来不断地迭代寻找全局最优解。遗传算法通过种群中的多个个体并行探索解空间,这使得它能够避免传统梯度下降方法可能面临的局部最优解问题。因此,可以认为此方法进行了全局寻优。

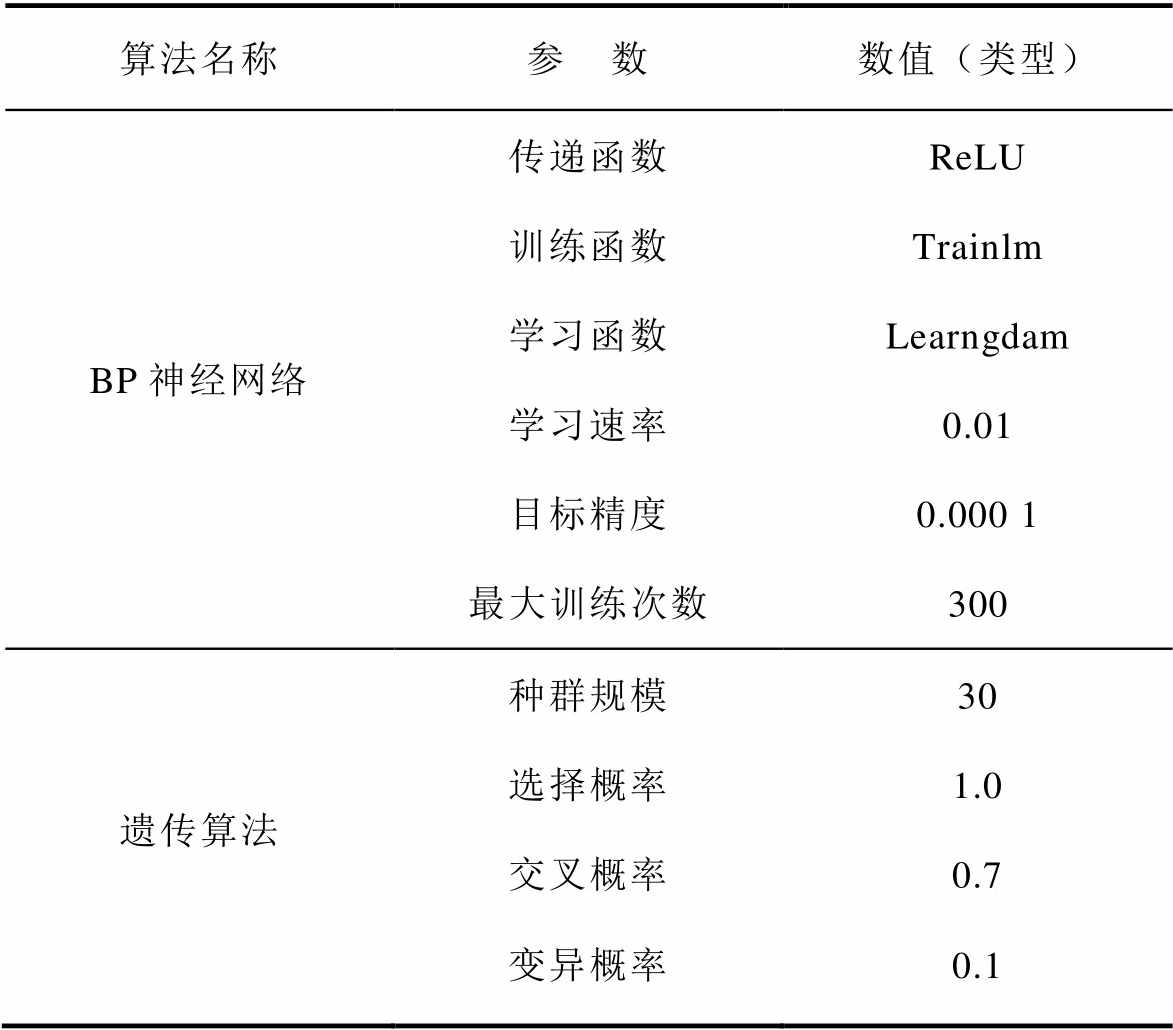

GA-BP神经网络对于碳纤维复合芯导线漏磁检测缺陷数据的识别模型参数见表4。其中BP神经网络的学习速率、目标精度、最大训练次数分别为0.01、0.000 1、300。经实测,在此参数下可以达到稳定快速的收敛,且不会出现训练过度和训练不足的情况。遗传算法的参数设置考虑了运算速度和缺陷识别准确度,设置种群规模、交叉概率、变异概率分别为30、0.7、0.1,此时计算量较小,同时又可以避免陷入局部最优解,提高了缺陷识别准确率。

表4 GA-BP神经网络的参数

Tab.4 Parameters of GA-BP neural network

算法名称参 数数值(类型) BP神经网络传递函数ReLU 训练函数Trainlm 学习函数Learngdam 学习速率0.01 目标精度0.000 1 最大训练次数300 遗传算法种群规模30 选择概率1.0 交叉概率0.7 变异概率0.1

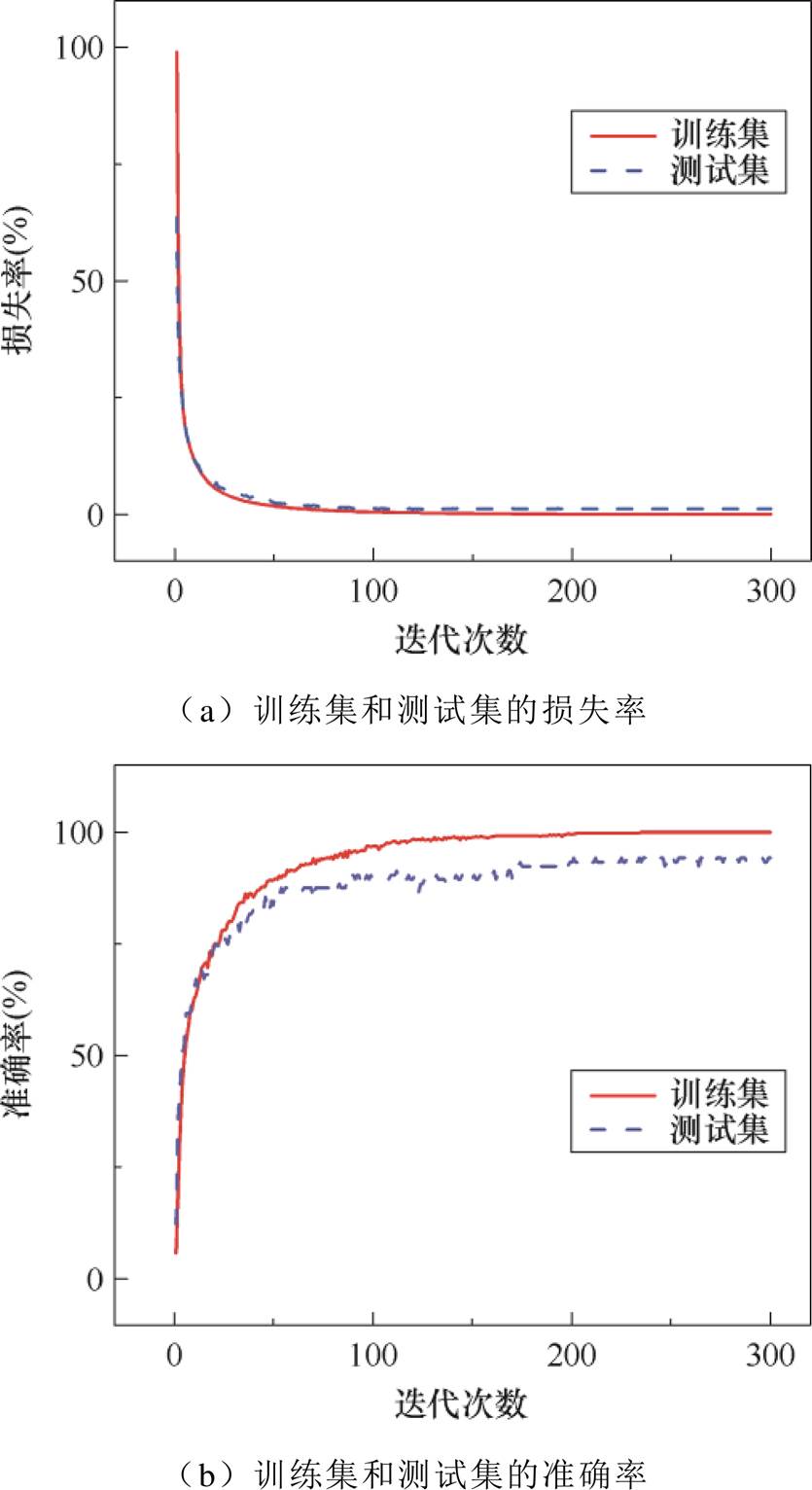

通过参数优化,基于GA-BP神经网络模型的碳纤维复合芯导线的漏磁检测信号缺陷程度识别准确率得到了进一步的提升,模型的训练过程如图19所示。在300次迭代中,损失率不断下降而识别的精准度不断提高,最终准确率稳定在一较高的数值。

图19 特征参数优化后的GA-BP神经网络训练过程

Fig.19 The training process of GA-BP neural network after feature parameter optimization

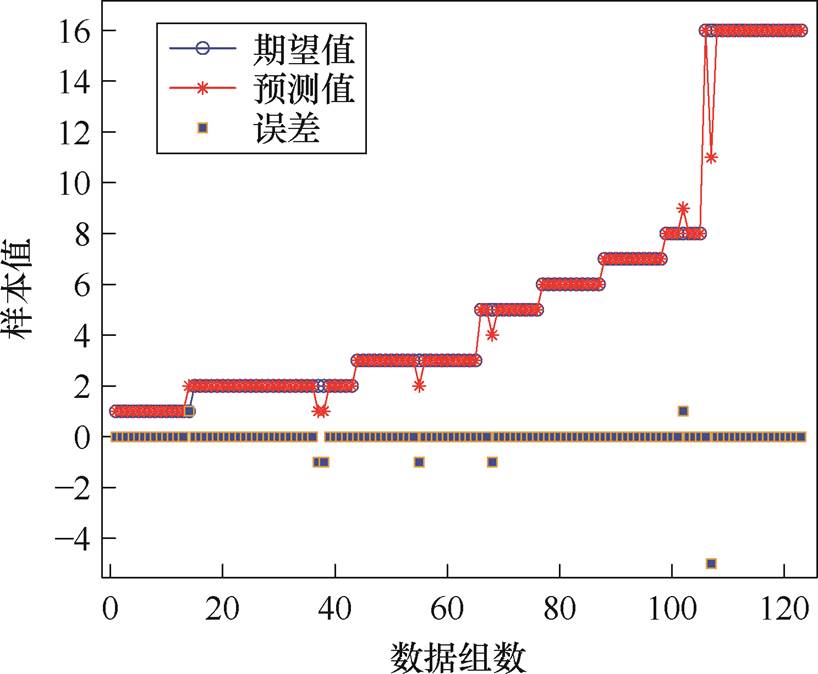

模型整体的缺陷程度识别准确率提升到了94.31%,具体的缺陷识别结果如图20所示。对于123组测试集数据,只有7组出现了偏差,偏差项的样品缺陷类型判断准确,只是缺陷程度的判断出现了误差。结果说明使用GA-BP神经网络,并通过优化碳纤维复合芯导线的漏磁检测信号特征数据的提取方法,能够很好地完成对于碳纤维复合芯导线缺陷程度的识别。

图20 特征参数优化后的GA-BP神经网络对漏磁检测信号缺陷程度的识别

Fig.20 Identification of defect degree in leakage magnetic detection signal by GA-BP neural network optimized with feature parameters

1)本文提出了一种基于磁膜包覆技术的碳纤维复合芯导线压接缺陷漏磁检测方法。通过磁性薄膜包覆法制备碳纤维芯导线缺陷样品,利用薄膜反映碳纤维芯的缺陷状态。之后设计并制备了106组不同缺陷类型和缺陷种类的碳纤维复合芯导线,搭建了漏磁检测系统测量漏磁信号。

2)本文设计了一种碳纤维复合芯导线漏磁检测信号的特征数据提取方法,通过7组峰值点幅值特征数据、21组峰值点相对位置特征数据和7组峰值点类型特征数据,完成了对漏磁检测关键信号特征的描述。并且设计了GA-BP神经网络,使用613组实际漏磁检测数据训练测试模型,根据模型的识别结果,优化了碳纤维复合芯导线漏磁检测信号特征数据提取方法中的峰值点数量参数和波形类型判定参数,使得模型对于碳纤维复合芯导线缺陷程度的识别准确率达到了94.31%,能够准确地检测出隐蔽性缺陷的类型和程度。

3)本文实验数据均来自真实的碳纤维复合芯导线,因此,本文研究成果能够很好地与生产实际吻合,为钢锚处压接质量检测提供了新思路,对工业生产有较强的指导作用。

参考文献

[1] 杨长龙, 李瑞, 陈玲, 等. 碳纤维复合芯架空导线长期运行老化后性能研究[J]. 腐蚀科学与防护技术, 2019, 31(3): 365-370.

Yang Changlong, Li Rui, Chen Ling, et al. Perfor- mance variation of aluminum conductor with carbon fiber composite core after long-term service[J]. Corrosion Science and Protection Technology, 2019, 31(3): 365-370.

[2] 廖乙, 蒋兴良, 赵嘉诚, 等. 镀锌线夹大气腐蚀温升特性及表征特征量研究[J]. 电工技术学报, 2024, 39(23): 7592-7604.

Liao Yi, Jiang Xingliang, Zhao Jiacheng, et al. Study on temperature rise characteristics and feature quantity of galvanized clamps for atmospheric corrosion[J]. Transactions of China Electrotechnical Society, 2024, 39(23): 7592-7604.

[3] 张航, 杜志叶, 闵永智, 等. 基于磁膜包覆技术的碳纤维复合芯压接缺陷漏磁检测方法研究[J]. 电工电能新技术, 2024, 43(9): 82-93.

Zhang Hang, Du Zhiye, Min Yongzhi, et al. Research on magnetic leakage detection technology for crimping defects of carbon fiber composite core based on magnetic thin film coating[J]. Advanced Technology of Electrical Engineering and Energy, 2024, 43(9): 82-93.

[4] 胡雨婷, 王黎明, 尹芳辉. 碳纤维复合芯导线应用于特高压大跨越线路的脱冰工况仿真[J]. 高电压技术, 2023, 49(5): 1967-1974.

Hu Yuting, Wang Liming, Yin Fanghui. Simulation of ice-shedding of UHV long span transmission line with carbon fiber composite conductor[J]. High Voltage Engineering, 2023, 49(5): 1967-1974.

[5] 陈大兵, 魏寒来, 胡轶宁, 等. 碳纤维复合芯导线X射线图像标准化增强与缺陷检测方法[J]. 数据采集与处理, 2020, 35(4): 739-744.

Chen Dabing, Wei Hanlai, Hu Yining, et al. Standardized enhancement and detection of defects in X-ray images of carbon fiber composite core wires[J]. Journal of Data Acquisition and Processing, 2020, 35(4): 739-744.

[6] 常彬, 王海涛, 陈泓, 等. X射线在输电线路导线压接金具检测中的应用[J]. 电工材料, 2018(2): 12-15.

Chang Bin, Wang Haitao, Chen Hong, et al. Applica- tion of X-ray in detection of wire crimping fittings for transmission line[J]. Electrical Engineering Materials, 2018(2): 12-15.

[7] 万建成, 宋泽明, 黄强, 等. X射线无损检测技术在碳纤维芯导线压接中的应用研究[J]. 中国体视学与图像分析, 2020, 25(3): 242-251.

Wan Jiancheng, Song Zeming, Huang Qiang, et al. Application of X-ray nondestructive testing in crimping carbon fiber conductor[J]. Chinese Journal of Stereology and Image Analysis, 2020, 25(3): 242-251.

[8] 吕中宾, 田忠建, 刘光辉, 等. 直线扫描CT检测碳纤维复合芯导线缺陷研究[J]. 重庆大学学报, 2021, 44(5): 95-103.

Lyu Zhongbin, Tian Zhongjian, Liu Guanghui, et al. Inspecting defects of ACCC by linear scanning CT[J]. Journal of Chongqing University, 2021, 44(5): 95- 103.

[9] 赵勇军, 廖圣, 杨万锐, 等. 一起基于声学及红外成像检测技术的配电网架空绝缘导线缺陷案例分析[J]. 电气技术, 2022, 23(12): 95-99.

Zhao Yongjun, Liao Sheng, Yang Wanrui, et al. Analysis of a case of defect of overhead insulated conductors in distribution network based on acoustic and infrared imaging detection technology[J]. Electrical Engineering, 2022, 23(12): 95-99.

[10] 孙宇微, 吕安强, 谢志远. 电缆及其附件局部放电超声波检测技术研究进展[J]. 电工电能新技术, 2022, 41(9): 47-57.

Sun Yuwei, Lü Anqiang, Xie Zhiyuan. Research progress of partial discharge ultrasonic detection technology for cable and its accessories[J]. Advanced Technology of Electrical Engineering and Energy, 2022, 41(9): 47-57.

[11] 李君华, 梁世容, 张兴森. 耐张线夹压接质量的相控阵超声检测[J]. 无损检测, 2020, 42(12): 35-38, 51.

Li Junhua, Liang Shirong, Zhang Xingsen. Phased array ultrasonic testing of the quality of tension clamp[J]. Nondestructive Testing Technologying, 2020, 42(12): 35-38, 51.

[12] 张文峰, 彭向阳, 陈锐民, 等. 基于无人机红外视频的输电线路发热缺陷智能诊断技术[J]. 电网技 术, 2014, 38(5): 1334-1338.

Zhang Wenfeng, Peng Xiangyang, Chen Ruimin, et al. Intelligent diagnostic techniques of abnormal heat defect in transmission lines based on unmanned helicopter infrared video[J]. Power System Technology, 2014, 38(5): 1334-1338.

[13] 彭向阳, 梁福逊, 钱金菊, 等. 基于机载红外影像纹理特征的输电线路绝缘子自动定位[J]. 高电压技术, 2019, 45(3): 922-928.

Peng Xiangyang, Liang Fuxun, Qian Jinju, et al. Automatic recognition of insulator from UAV infrared image based on periodic textural feature[J]. High Voltage Engineering, 2019, 45(3): 922-928.

[14] 王永伟, 朱波, 曹伟伟, 等. 碳纤维复合材料导线X射线无损检测技术开发及应用[J]. 化学分析计量, 2014, 23(5): 72-74.

Wang Yongwei, Zhu Bo, Cao Weiwei, et al. Development and application of non-destructive testing technology on ACCC[J]. Chemical Analysis and Meterage, 2014, 23(5): 72-74.

[15] 徐志伟, 陆桂来, 朱波, 等. X射线探测在输电线路碳纤维导线中的应用[J]. 黑龙江电力, 2020, 42(3): 215-217.

Xu Zhiwei, Lu Guilai, Zhu Bo, et al. Application of X-ray detection in carbon fiber conductor of transmission line[J]. Heilongjiang Electric Power, 2020, 42(3): 215-217.

[16] 郑含博, 胡思佳, 梁炎燊, 等. 基于YOLO-2MCS的输电线路走廊隐患目标检测方法[J]. 电工技术学报, 2024, 39(13): 4164-4175.

Zheng Hanbo, Hu Sijia, Liang Yanshen, et al. A hidden danger object detection method for transmis- sion line corridor based on YOLO-2MCS[J]. Trans- actions of China Electrotechnical Society, 2024, 39(13): 4164-4175.

[17] Huang Songling, Peng Lisha, Sun Hongyu, et al. Deep learning for magnetic flux leakage detection and evaluation of oil & gas pipelines: a review[J]. Energies, 2023, 16(3): 1372.

[18] 杜志叶, 阮江军, 余世峰, 等. 油管漏磁检测的有限元建模技术研究[J]. 中国电机工程学报, 2007, 27(27): 108-113.

Du Zhiye, Ruan Jiangjun, Yu Shifeng, et al. Research on finite element method modeling techniques of magnetic flux leakage testing for oil pipe[J]. Procee- dings of the CSEE, 2007, 27(27): 108-113.

[19] 杨国林, 蒋兴良, 廖乙, 等. 输电线路单导线自由扭转覆冰动态仿真研究[J]. 电工技术学报, 2024, 39(13): 4079-4089.

Yang Guolin, Jiang Xingliang, Liao Yi, et al. Simulation study of the free torsional icing on single conductors of transmission lines[J]. Transactions of China Electrotechnical Society, 2024, 39(13): 4079- 4089.

[20] Wang Hongyao, Tian Jie, Li Xiaowei, et al. Inspection of mine wire rope using magnetic aggrega- tion bridge based on magnetic resistance sensor array [J]. IEEE Transactions on Instrumentation and Measure- ment, 2020, 69(10): 7437-7448.

[21] Liu Xiucheng, Xiao Junwu, Wu Bin, et al. A novel sensor to measure the biased pulse magnetic response in steel stay cable for the detection of surface and internal flaws[J]. Sensors and Actuators A: Physical, 2018, 269: 218-226.

[22] 陈立珂, 刘瑞芳, 李知浩, 等. 电缆参数对变频驱动电机轴电压和轴电流的影响[J]. 电工技术学报, 2024, 39(15): 4755-4766, 4793.

Chen Like, Liu Ruifang, Li Zhihao, et al. The influence of cable parameters on the bearing voltage and bearing current of the variable frequency drive motor[J]. Transactions of China Electrotechnical Society, 2024, 39(15): 4755-4766, 4793.

[23] 杨志军, 张博文, 蒙昌彭, 等. 钢丝绳芯传送带损伤的漏磁检测[J]. 无损检测, 2024, 46(8): 18-23.

Yang Zhijun, Zhang Bowen, Meng Changpeng, et al. Magnetic leakage detection for damage of wire rope core conveyor belts[J]. Nondestructive Testing Technologying, 2024, 46(8): 18-23.

[24] 黄友聪, 郑钟楠, 林梓圻, 等. 基于频域反射法的高压电缆阻水缓冲层缺陷定位研究[J]. 绝缘材料, 2024, 57(6): 86-95.

Huang Youcong, Zheng Zhongnan, Lin Ziqi, et al. Research on locating defects in water-blocking buffer layer of high-voltage cables based on frequency domain reflection method[J]. Insulating Materials, 2024, 57(6): 86-95.

[25] 左万君, 戴西斌, 吴昌玉. 漏磁检测在管道损伤探测中的应用[J]. 无损检测, 2024, 46(3): 56-63.

Zuo Wanjun, Dai Xibin, Wu Changyu. Application of magnetic flux leakage testing in pipeline damage detection[J]. Nondestructive Testing Technologying, 2024, 46(3): 56-63.

[26] Li Shengping, Bai Libing, Zhang Xu, et al. A defect opening profile reconstruction method based on multidirectional magnetic flux leakage detection[J]. Measurement, 2024, 233: 114701.

[27] Ren Liyuan, Liu Zhiliang, Zhou Jianguo. Shaking noise elimination for detecting local flaw in steel wire ropes based on magnetic flux leakage detection[J]. IEEE Transactions on Instrumentation and Measure- ment, 2021, 70: 1-9.

[28] Zheng Dong, Qian Zhendong, Liu Yang, et al. Prediction and sensitivity analysis of long-term skid resistance of epoxy asphalt mixture based on GA-BP neural network[J]. Construction and Building Materials, 2018, 158: 614-623.

[29] Xu F, Jiang Z, Jiang Q, et al. Damage detection and assessment of broken wires in cables of a bridge based on magnetic flux leakage[J]. Experimental Techniques, 2023, 47(4): 907-920.

[30] Ngwenyama M K, Gitau M N. Application of back propagation neural network in complex diagnostics and forecasting loss of life of cellulose paper insulation in oil-immersed transformers[J]. Scientific Reports, 2024, 14: 6080.

[31] 孙廷玺, 方义治, 郑晓东, 等. 电力电缆局放在线监测神经网络自动识别精度的提升方法[J]. 高压电器, 2024, 60(7): 210-220.

Sun Tingxi, Fang Yizhi, Zheng Xiaodong, et al. Improvement method of automatic identification accuracy of on-line monitoring neural network for partial discharge of power cable[J]. High Voltage Apparatus, 2024, 60(7): 210-220.

[32] Ding Guoping, Hou Shijing. CFRP drive shaft damage identification and localization based on FBG sensing network and GWO-BP neural networks[J]. Optical Fiber Technology, 2024, 82: 103631.

Abstract Carbon fiber composite core wire has a good application prospect in the capacity improvement of the line because of its low carbon and energy saving characteristics, but the carbon fiber core rod is very fragile, the technology is immature, and the wire breakage accidents caused by poor crimping often occur, which restricts the promotion of this technology. In recent years, X-ray, acoustic imaging and infrared imaging are used in most studies, but these methods have some problems, such as unclear imaging and great influence by external environmental factors. Therefore, aiming at the two serious crimping defects of carbon fiber core fracture and carbon fiber core undercompression, this paper proposes a magnetic preparation method of carbon fiber composite core wire based on magnetic flux leakage detection technology, and designs a signal feature extraction method of MFL detection of crimping defects. Genetic algorithm optimized back propagation (GA-BP) neural network was built to recognize the defect characteristic value, which effectively improved the accuracy of magnetic flux leakage (MFL) testing detection method to identify the defect degree of carbon fiber core wires.

Firstly, the magnetic properties of carbon fiber core wires are prepared by using the film coating method. The defects of 108 groups of carbon fiber core wires were prepared by using pure iron film coated on the surface of carbon core for crimping. The fiber core undercompression defects covered by the samples ranged from 2~60 mm and the carbon fiber core fracture defects covered by the samples ranged from 0.5~5 mm. Secondly, the magnetic leakage detection system of carbon fiber core wire is established to measure 613 groups of magnetic leakage detection data. The MFL detection system can collect MFL signal and velocity data and process and display them. According to the peak value of MFL detection signal, the defects of carbon fiber core wires are divided into 16 categories according to different degrees. Thirdly, this paper optimizes the extraction method of signal characteristic values through experiments, and takes the amplitude of 7 peak points, 21 relative position information and 7 waveform type information in the magnetic flux leakage detection signal data as the characteristic values of defect judgment, effectively improving the accuracy of identification of defect type and degree. Finally, the GA-BP neural network was built and trained by the extracted eigenvalue data, and the sensitivity of key indicators such as population number and learning rate was analyzed to optimize the accuracy and operation efficiency of the model.

The experimental results show that the inductance sensor signal increases with the increase of defect degree. The fiber core undercompression defect signal of carbon fiber core increases from 3 000 at 20 mm defect to 4 000 at 40 mm defect, and the carbon fiber core fracture defect signal of carbon fiber core increases from 4 000 at 2 mm defect to 6 000 at 4 mm defect. On this basis, the amplitude, relative position and waveform type of the peak point are statistically analyzed. The relative position parameters of the normal carbon fiber core sample are higher at 1~6 positions, and the peak type parameters at 2~3 positions will show a small amount of -1. The relative position parameters of fiber core undercompression defect samples are negative at positions 7~11, and the peak type parameters at positions 2~3 have more -1 values than normal defects. The relative position parameters of carbon fiber core fracture defect samples at positions 7~11 are positive, and the peak type parameters at positions 1 are -1, and the peak type parameters at positions 3~7 are -1. By inputting 35 characteristic values of MFL detection signals into GA-BP neural network, the accuracy of defect degree recognition can reach 94.31%.

The following conclusions can be drawn from the above experimental phenomena: (1) The preparation method of carbon fiber core wire based on the film coating method can well adapt to the magnetic flux leakage detection technology and identify hidden defects. (2) The feature data extraction method of the magnetic flux leakage detection signal of carbon fiber core wire designed in this paper, through 7 groups of peak point amplitude feature data, 21 groups of peak point relative position feature data and 7 groups of peak point type feature data, The description of the key signal characteristics of MFL detection is concise and clear. (3) The GA-BP neural network trained in this paper uses 613 sets of actual magnetic flux leakage detection and measurement data to train the test model, and performs parameter optimization according to the prediction results of the model, making the prediction accuracy of the model for the defect degree of carbon fiber composite core wires reach 94.31%.

keywords:Carbon fiber composite core wire, defect identification, magnetic preparation, magnetic leakage detection, genetic algorithm, BP neural network

DOI: 10.19595/j.cnki.1000-6753.tces.242238

中图分类号:TM755

南方电网公司科技项目(GXKJXM20220077)和国家自然科学基金项目(52377015)资助。

收稿日期 2024-12-13

改稿日期 2025-02-19

杜志叶 男,1974年生,教授,博士生导师,研究方向为智能电气设备,特高压直流输电,电磁多物理场耦合计算等。E-mail: Duzhiye@126.com

黄子韧 男,2002年生,硕士研究生,研究方向为电网新型节能增容导线复合材料芯损伤检测。E-mail: 2024282070098@whu.edu.cn(通信作者)

(编辑 李 冰)