Tab.1 The battery capacity consistency test

序号充电容量/(mA×h)放电容量/(mA×h) 11 737.41 714.8 21 733.51 712.2 31 740.81 718.2

摘要 为提升储能系统的供能安全性和可靠性,防控由于电滥用引起的电池失效,对锂离子电池过充滥用和过放滥用下的阻抗变化规律进行了研究,该文提出基于电化学阻抗谱(EIS)的电池电滥用失效预警方法。实验结果表明,10 Hz处的阻抗实部可作为电滥用预警的特征阻抗,其在电池过充失效和过放失效之前均会呈现极小值的典型特征。以特征阻抗的曲率为输入,基于聚类算法实现了电池电滥用失效的在线预警技术。通过在不同充放电倍率下进行电池失效测试实验,验证了方法的有效性和适应性。所提算法在过充失效中至少提前313 s发出预警,在过放失效中至少提前114 s发出预警。该算法可为电池管理系统的充放电策略提供参考,有效防止电滥用导致的电池失效,提升电池系统的运行稳定性和使用寿命。

关键词:锂离子电池 电化学阻抗谱 失效预警 过充滥用 过放滥用 聚类算法

随着“双碳”目标的提出以及能源结构的转型,近年来新型储能得到了大力发展[1]。锂离子电池凭借其能量密度高、寿命长、无记忆效应以及环保等优势,在储能电站和电动汽车领域占据了主导地位。然而,锂离子电池的安全性问题仍然是行业内的“痛点”[2-3]。

电滥用是锂离子电池发生热失控或者失效的重要诱因,其主要包含过充滥用和过放滥用。为满足储能系统对电压等级和容量的需求,实际系统均由成百上千节电芯串并联组成。这些电芯自身性能的不一致性、使用工况的不一致性以及电池管理系统的故障均有可能引发电池的过充或者过放。轻度的过充或者过放通常仅会对电池容量造成损伤,加速电池老化速度,不会引起严重的事故。严重的过充或者过放则可能会引起电池的热失控或者失效,危害性较大[4]。

针对电池过充滥用,现有文献对过充导致的热失控提出了诸多安全防控算法。这些算法所选取的参量大致包括:电压信号、温度信号、声信号、气体信号、应力信号及阻抗信号[4-6]。文献[7]对电池在过充情况下的热失控规律进行了研究,建立了基于电压、电压变化率、温度及温度变化率的热失控阈值模型。文献[8]对三元锂电池在不同过充倍率下的温度和电压变化规律进行了研究,并设计了基于电压和表面温度的分级预警机制。电压和电池表面温度容易采集,预警算法实施方便,但由于信号由内向外传递存在迟滞性,因此,方法的快速性一般。电池内部温度响应较为迅速,但封闭外壳使内部温度信息难以获取,实际应用困难[9-11]。另外,由于充放电倍率对电压及温升影响较大,因此,这两种方法的预警阈值如何确定也是一个难点。声信号通常能实现对内部信息的无损检测,其可靠性和快速性均较高[12-13],但声波信号收发装置成本昂贵,适用于电池出厂检测阶段。文献[14]对过充热失控后的产气进行了研究,将H2、CO及CO2作为一级预警特征,将HCl和HF作为二级预警特征,构建了基于特征气体的分级预警方法。利用气体信号进行预警具有较高的可靠性,但其通常需要电池破裂后才能检测到,且气体扩散也需要时间,因此,该方法的快速性较差,更适合作为后备预警。应力信号能快速及时地反映电池内部状态变化[15-17],在电池失控预警上优势明显,但应变片的安装方式和预应力对方法的精确性有较大影响,工程实现难度大。文献[18]和文献[19]分别基于阻抗相角和实部提出了过充热失控预警算法。由于阻抗能从根本上反映电池的内部状态,因此,算法的快速性和可靠性均较好。但对于特征频率的选择、预警阈值的优选以及算法策略的研究均有待改进。

针对电池过放滥用,现有文献大多侧重于对失效机理和过放特性的研究[20]。本文将过放滥用防控算法分为两类:基于模型的和基于特征参量的。基于模型的方法通常借用多物理场耦合模型或者预测模型,通过预测值和实测值的残差或模型参数的变化来检测过放电故障。文献[21]基于极致梯度提升算法(eXtreme Gradient Boosting, XGBoost)对过放电进行诊断,通过XGBoost模型预测电池的理论特征电压,根据电压残差和阈值对过放电进行检测。文献[22]基于线性回归模型实现过放电预警,通过回归模型学习电池峰值温度与放电容量之间的关系。利用峰值温度表征电池的放电程度,进而防止电池过放电。基于模型的方法通常精确性较高,但其建模过程和模型训练过程都较为复杂,需要有比较全面的数据支撑,前期实验成本较高。基于特征参量的方法通常会探究某一参量在过放电过程中呈现的规律,根据参量的异常特性实现过放电预警或者诊断。文献[23]以70 Hz处的阻抗实部为特征,基于放电过程中阻抗的正弦半波特征和针状特征,分别实现了对电池过放电和内短路的在线预警。文献[24]以振动信号为特征参量,在过放电的电池的振动信号中能检测出明显的高频分量,基于该高频分量即可实现对电池过放电的检测。基于特征参量的方法相对而言较为简单,其无需复杂的建模和原始数据支撑,更适合工业实际应用。但不同工况下的特征参量存在差异,因此,如何选择合适的阈值是这类方法的难点。

综上所述,无论是过充滥用还是过放滥用,基于阻抗的预警方法在快速性和可实现性上均具备一定优势,但也存在以下不足:①对过充热失控的研究较多,但对过充失效的研究较少。带有安全保护装置的电池通常不会热失控,其在过充时会断路,进而引起储能系统失效。②对特征阻抗选取的研究不够充分,且预警阈值难以确定。阈值过高容易漏判,阈值过低容易误判。③大部分电滥用预警算法未进行其他工况下的测试实验,算法的有效性有待验证。④现有文献通常直接采用阈值法,其适应性较差,需利用其他先进算法来提升系统的诊断能力。

本文针对现有电滥用防控方法存在的不足,对过充滥用和过放滥用引起的电池失效进行了研究,探究了阻抗、温度及电压在电滥用情况下的变化规律。从不同角度对阻抗数据进行了比较分析,并选定10 Hz处的阻抗实部作为特征阻抗。以阻抗曲率为输入,采用基于密度的噪声应用空间聚类算法(Density-Based Spatial Clustering of Applications with Noise, DBSCAN)同时实现了对过充滥用和过放滥用的预警。该算法能自适应地调整模型参数,适应性强。通过在不同充放电倍率下进行测试实验,验证了所述方法在各种工况下的有效性。

实验对象采用18650磷酸铁锂电池,电池额定容量1 800 mA×h,额定电压3.2 V,充电截止电压3.65 V,放电截止电压2.5 V,最大可持续充电倍率1C,最大可持续放电倍率3C。为检测电芯质量,预先进行电池一致性实验。随机选择三节电芯,对其进行预处理操作。具体操作为:在25℃恒温条件下,采用新威CT-4008对电池进行标准充放电。先以1C恒流充电至3.65 V,再恒压充电至电流降为0.05C。静置1 h后对电池进行0.5C恒流放电,端电压为2.5 V时停止放电。重复5次上述满充满放实验,以激活锂电池。记录各节电芯最后一次的充放电容量。

阻抗谱测量采用科思特CS350 M,其频率响应范围为10 μHz~1 MHz,最大输出电流为2A。实验时设置扫频范围为0.1 Hz~10 kHz,激励电流幅值为200 mA。三节锂电池的容量测试结果见表1,电化学阻抗谱(Electrochemical Impedance Spectroscopy, EIS)如图1所示。经计算,三节电芯阻抗实部的平均绝对误差为1.38%,阻抗虚部的平均绝对误差为2.28%,充电容量均为1 730 mA×h左右,放电容量均为1 710 mA×h左右,阻抗谱曲线几乎重合。这表明所选用的电池容量接近,阻抗特性相似,具有良好的一致性,可用于后续实验。

表1 电芯容量一致性测试结果

Tab.1 The battery capacity consistency test

序号充电容量/(mA×h)放电容量/(mA×h) 11 737.41 714.8 21 733.51 712.2 31 740.81 718.2

图1 电化学阻抗谱一致性测试

Fig.1 The EIS consistency test

全频段阻抗谱的测量周期较长,难以满足系统对快速性的需求。通常只选择某个频点的特征阻抗对电池进行状态估计或安全预警。为了选择用于电滥用失效预警的特征属性,需在不同SOC和温度下进行阻抗谱扫描实验,进而选择合适的特征阻抗。

由于只进行定性分析,因此,SOC和温度的间隔区间可以略宽。本文的温度设置为5℃、25℃及45℃。SOC设置为-1%(微过放)、0%、20%、40%、60%、80%、100%及101%(微过充)。阻抗谱的频率扫描范围设置为0.1 Hz~10 kHz。特征阻抗筛选实验流程如图2所示。实验流程为:将电池置于温箱内,温箱设定为实验温度。利用电池测试仪对SOC进行调整。调整完成后静置2 h等待温度平衡。再对电池进行全频段阻抗谱扫描测试,记录阻抗数据。按照上述步骤测量电池在不同SOC下的阻抗谱,直到所有SOC的情况都测量完成。更换新电池,重新设置温箱温度,重复上述步骤,获得不同温度和SOC下的阻抗谱数据。

图2 特征阻抗筛选实验流程

Fig.2 Flow chart of the characteristic impedance screening experiment

根据特征阻抗筛选实验得到特征频率后,可进行电滥用失效实验。该实验是为了探究电池在过充失效和过放失效下的特征阻抗变化规律,进而指导预警方法的选择和设计。

电池过充失效和过放失效的实验流程分别如图3a和图3b所示。在过充失效实验中,充电设备为线性直流电源,环境温度为室温,电压保护上限为28 V。对电池进行1C恒流充电,直到电池失效后停止实验。由于柱形电池内部有电流切断装置(Current Interrupt Device, CID)[25],因此,过充失效后会形成断路。根据端电压跳变即可判断电池是否已经过充失效。在过放失效实验中,放电设备为充放电测试仪,环境温度为室温,电压保护下限为-5 V。对电池进行1C恒流放电,直到电池失效后停止实验。电池过放后其端电压会因内短路而出现骤降,甚至变为负值,之后又会随着内短路程度的增大而缓慢上升。本文将端电压这种先降后升的异常极小值点视为过放失效。

图3 电滥用失效实验流程

Fig.3 Flow chart of electrical abuse failure experiments

不同温度和SOC下测得的阻抗谱曲线如图4所示。由测试结果可见,不同温度下的EIS曲线随SOC的演变规律呈现相似特性。在SOC从0%增加至100%的过程中,EIS曲线随着SOC的增加逐渐下移。当SOC达到101%时,EIS曲线反而出现了上移的现象。这表明电池过充到一定程度后其EIS曲线会出现极小值点,这一特征为过充失效预警提供了可能的判据。当电池SOC放电至-1%时,EIS曲线也出现了上移的现象。这意味着过放滥用可能会导致电池阻抗增加,这一特征为过放滥用预警提供了可能的判据。下面将从实部、虚部以及弛豫时间分布(Distribution of Relaxation Times, DRT)三个角度解析阻抗特性。

图4 不同温度和SOC下的阻抗谱

Fig.4 Impedance spectra at different temperature and SOC

2.1.1 实部分析

不同SOC及温度下的阻抗实部曲线如图5所示。中低频段的阻抗实部与SOC表现出了较强的相关性。当SOC由0%增加至100%时,随着SOC的增大,阻抗实部逐渐减小,可利用该特性,基于阻抗实部对SOC进行估计。高频段的阻抗实部对SOC的敏感性较弱,不同SOC下的实部曲线都较为接近。于微过充和微过放而言,微过放均会导致中低频段阻抗实部明显增大;微过充均会导致中低频段的阻抗实部由减转增,出现极小值点。上述特性在20 Hz以下时较为明显,且频率越低异常越显著。

图5 不同温度和SOC下的阻抗实部

Fig.5 Impedance real parts at different temperature and SOC

2.1.2 虚部分析

不同SOC及温度下的阻抗虚部曲线如图6所示。在低频段时,阻抗虚部的变化规律与阻抗实部较为类似。微过放同样会导致低频段阻抗虚部增大,微过充也会导致低频段阻抗虚部出现极小值点。在高频段,阻抗虚部与SOC几乎无关。

在5℃和25℃下,特征频率的可选范围较宽。100 Hz及以下频段的阻抗虚部均与SOC表现出强相关性。但在45℃下,特征频率的可选范围较窄。7 Hz以上频段的大部分曲线几乎重合,这会增加电滥用预警的难度。同时,虚部在数值上小于实部,在45℃下虚部甚至接近0 mW。这就对阻抗测量装置的分辨率提出了较高要求。因此,不考虑以阻抗虚部作为电滥用失效的预警特征。

图6 不同温度和SOC下的阻抗虚部

Fig.6 Impedance imaginary parts at different temperature and SOC

2.1.3 DRT分析

采用Ciucci等公开的Matlab源代码(https:// github.com/ciuccislab/DRTtools)计算DRT[26]。其基于Tikhonov正则化方法实现,计算时以Gaussian函数作为基函数,正则化系数设置为0.001。不同温度和SOC下的DRT曲线如图7所示。由图7可见,DRT曲线存在4个波峰,在各个温度下均较为明显的是第4个波峰。对于微过放而言,SOC为-1%的曲线所对应的第4个波峰具有明显规律,在各个温度下其波峰高度均大于正常情况下的第4个波峰高度。但对于微过充而言,第4个波峰的规律性较弱。例如,在25℃下,当SOC从0%增加至100%时,第4个波峰的高度并非单调变化。因此,很难基于第4个波峰进行过充失效预警。同时,第4个波峰的弛豫时间在几秒至几十秒之间,快速性较差。因此,不考虑将DRT特性作为电滥用失效的预警特征。

图7 不同温度和SOC下的DRT曲线

Fig.7 DRT curves at different temperature and SOC

2.1.4 特征频率分析

根据第2.1.1节~2.1.3节的阻抗特性分析,最终选择阻抗实部作为特征属性。其具有以下优势:①阻抗实部特征明显,有利于进行电滥用辨识。微过充时实部将出现极小值点,微过放时实部将高于正常数值。②相较于阻抗虚部而言,其数值较大,便于阻抗检测装置的在线测量,可降低因测量误差导致的系统误判率。

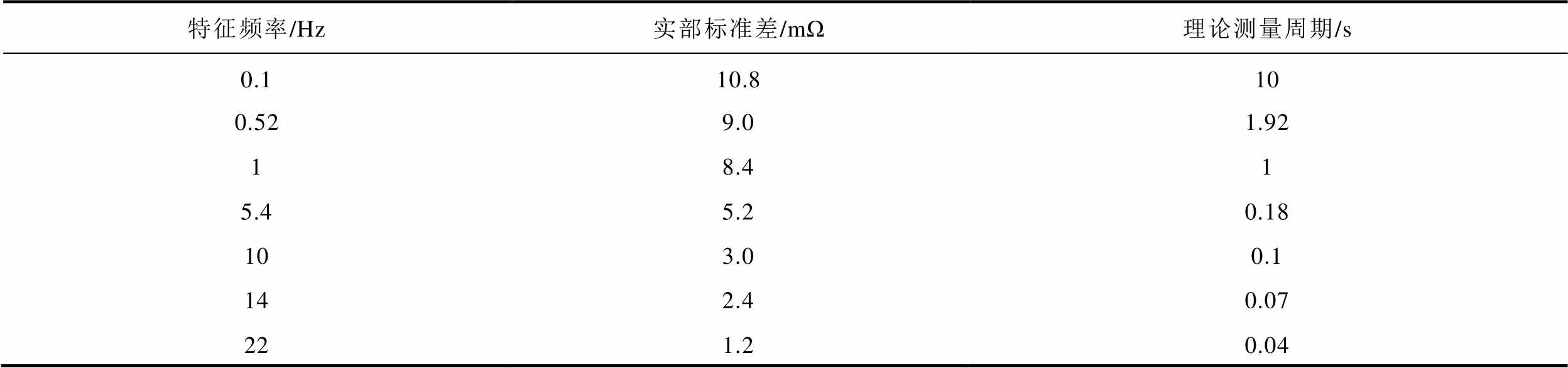

为进一步确定合适的特征频率,进行了20 Hz以下的特征频率梯度实验。以25℃为例,不同特征频率下阻抗实部与SOC的关系曲线如图8所示。不同特征频率下实部的标准差及理论测量周期见表2。

图8 不同特征频率下实部-SOC曲线

Fig.8 Real part-SOC curves at different eigenfrequencies

表2 不同频率下的实部标准差及理论测量周期

Tab.2 Real part standard deviation and theoretical measurement period at different frequencies

特征频率/Hz实部标准差/mΩ理论测量周期/s 0.110.810 0.529.01.92 18.41 5.45.20.18 103.00.1 142.40.07 221.20.04

由图8及表2可见,随着特征频率的下降,阻抗实部的标准差逐渐增大。这表明实部随SOC的变化增大,数据分散性增加。因此,特征频率越低越有利于进行异常SOC的辨识。但另一方面,随着频率的下降,理论测量周期逐渐增大,方法的快速性下降。权衡实部的分散性和方法的快速性最终选择 10 Hz作为特征频率。特别说明的是,选择其他频率理论上也是可行的,这主要取决于对算法快速性和灵敏性的需求。

10 Hz处的阻抗处于中低频段,其与电荷转移阻抗对应。电荷转移电阻Rct和电化学反应速率k0的表达式[27]分别为

(1)

(1)

(2)

(2)

式中,R为气体常数;T为电池温度;n为转移电子数;F为法拉第常数;cT为锂离子最大嵌入浓度;[M +]为溶液中的锂离子浓度;α为对称因子;x为嵌锂度;A为常数;E为活化能。

由式(1)和式(2)可得,温度越高,电化学反应速率越快,电荷转移电阻越小,两者呈负相关关系。由图5及文献[28-29]可得,电荷转移电阻与正常范围内(0%~100%)的SOC也呈负相关关系。

筛选出特征阻抗后,按照图3中的流程进行电池过充滥用和过放滥用实验。

2.2.1 过充滥用分析

1)机理分析

锂离子电池在过充滥用情况下的内部变化如图9所示。在外加电源的驱动下,正极处的锂离子大量脱嵌,正极活性材料受到损伤,电池老化加速。锂离子穿过隔膜迁移至负极。嵌入的过量锂离子在负极形成锂沉积层,进而阻碍锂离子的正常嵌入和脱出,使电池内阻增大。同时,负极表面生长出锂枝晶,锂枝晶与电解液和粘结剂发生反应,产生氢气,使电池内部气压增大[6]。如果继续过充,持续生长的锂枝晶将刺破隔膜,造成电池内短路,使电池温度急剧上升,最终引发热失控或者电池失效。过充滥用引发的异常过程必将导致阻抗谱的变化。因此,从电化学机理上看,基于电化学阻抗谱进行过充滥用预警是合理可行的。

图9 过充滥用下电池的内部变化

Fig.9 Battery internal changes under overcharge

2)端电压分析

1C倍率过充滥用下的端电压曲线如图10a所示。在正常充电区间内,电压缓慢上升,存在较大的平台期。过充以后,锂离子的过度脱嵌导致正极电位快速升高,端电压也快速上升。在4 261 s时,电压突然跳变至28 V,该电压恰好为外加电源电压。这表明电池发生了断路,电池已经失效。

图10 过充滥用下的不同特性曲线

Fig.10 The different characteristic curves under overcharge

上述现象与柱形电池的保护机制有关。柱形电池在其电池帽下端安装有CID[25]。过充会使电池内部气压逐渐升高,当气压升高到一定程度后,CID动作,从内部切断充电回路。CID能防止电池出现热

失控或者爆炸,但其不可恢复性也意味着电池失效。在实验结束后,将电池静置2 h,测得其端电压为0.36 V,直流电阻为无穷大,且电池无法进行正常充放电。表明电池内部发生了断路,该实验结果与上述分析是一致的。

3)表面温度分析

1C倍率过充滥用下的表面温度曲线如图10b所示。在583 s之前,表面温度有小幅的加速上升。这可能是因为电池起始温度较低,其与空气之间的热交换功率较小,充电的产热使其温度快速上升。在充电中期,温度缓慢上升,这一阶段的温升不超过2℃。在3 713 s之后温度开始急剧上升。该现象可能由多个原因导致:正极活性材料受到损伤、负极发生膨胀、固体电解质界面(Solid Electrolyte Interphase, SEI)膜增厚。这些变化均会导致电池内阻上升,相应的产热也会增加。

在4 331 s时表面温度达到最大值40.3℃,而后开始下降。这是因为CID切断了外部供电回路,产热量开始减少。失效前电池的最高温度仅为40.3℃,该温度在正常工作温度范围内,大部分电池管理系统是无法进行报警的。而在小倍率充电情况下,表面温度能达到的最大值将会更低。因此,表面温度在电池失效前所表现出的异常不够明显。

4)特征阻抗分析

1C倍率过充滥用下的特征阻抗如图10c所示。在充电前期,随着温度上升,特征阻抗逐渐减小。下降到最低点以后,特征阻抗开始急剧上升。这可能是由多种异常反应造成的:正极因大量脱锂遭到破坏、负极表面SEI膜的增厚阻碍离子的迁移、副反应生成的气体使正负极材料间距加大,这些异常过程均会导致特征阻抗激增。

特征阻抗在过充失效前会出现明显的极小值点。出现极小值点的时刻(3 902 s)超前于电池失效时刻(4 261 s)。该特征容易辨识且快速性好,因此,可用特征阻抗的极小值点来进行过充失效预警。

2.2.2 过放滥用分析

1)机理分析

锂离子电池在1C倍率过放滥用情况下的内部变化如图11所示。过放电时负极电位持续上升,导致铜集流体溶解,使电池容量下降,内阻上升。铜离子在正极发生还原反应,形成沉积层[30]。致密的铜沉积层会阻碍离子在正极表面的嵌入和脱出,造成电池阻抗增大和发热增加。

图11 过放滥用下电池的内部变化

Fig.11 Battery internal changes under overdischarge

随着过放程度的加深,正极表面持续生长的铜枝晶可能会刺破隔膜,造成内短路。过放滥用导致的负面反应将加速电池老化,引发电池失效。在这个过程中,各种物质的生成与分解、内部结构的变化必然会对电池阻抗造成影响。因此,基于电化学阻抗谱进行电池过放滥用预警是合理可行的。

2)端电压分析

1C倍率过放滥用下的端电压曲线如图12a所示。3 330 s之前为正常放电阶段,电池端电压存在较大的平台期。在3 330~3 708 s期间,电池已经发生了过放电。在外加电源的驱使下,负极电位急剧上升,导致端电压出现了骤降。当负极电位超过正极电位后,端电压将变为负值。当负极电位上升到一定程度后,铜集流体将被氧化为铜离子。 3 708 s之后端电压开始回升,这是铜离子在正极处沉积导致的。部分铜离子在正极表面发生还原反应,并以沉积层或者枝晶的形式存在[20]。

图12 过放滥用下的不同特性曲线

Fig.12 The different characteristic curves under overdischarge

电池失效通常发生在电压回升阶段,但很难确定具体的失效时刻。在电压极小值点(3 708 s)处铜集流体已经开始发生氧化还原反应,电池已经受到严重损伤,因此,本研究将电压极小值点认定为过放失效时刻。实际的过放失效时刻应该略晚于该时刻。将过放的电池静置2 h,测得其电压为 0 V,电阻为0.6 Ω,且无法进行正常充放电,表明电池已经完全失效。实际测量结果与前述分析一致。

3)表面温度分析

1C倍率过放滥用情况下的表面温度曲线如图12b所示。在3 100 s之前,表面温度缓慢上升,这一阶段的产热主要来自欧姆热和极化热;在 3 100~3 762 s之间,温升速率明显加快,产生该变化的原因可能来自多个方面。例如,SEI膜和铜集流体的分解、正极处铜枝晶形成的微短路、电池放电效率的下降。这些过程均会放出热量,造成温度急剧上升。在3 762 s表面温度达到最大值34.6℃,之后开始下降。这一阶段电池的行为由热对流主导,失效电池类似于一个电阻,其产热功率小于空气散热功率,使温度逐渐下降。

电池失效前表面温度并没有特别明显的预警特征。对于温度加速上升这一特性,其与正常温升之间的界限模糊,难以选定一个合适的预警时间点,易造成算法误判或漏判。对于温度极大值点,虽然容易辨识,但其出现时间(3 762 s)滞后于电压极小值点(3 708 s),不能为电池管理系统提供足够的保护时间。而且,最高温度也仅为34.6℃,该温度在正常工作温度范围内,电池管理系统很难发出预警信号,故表面温度在过放滥用预警中的优势一般。

4)特征阻抗分析

1C倍率过放滥用情况下的特征阻抗曲线如图12c所示。在3 000 s之前,特征阻抗的变化较小。这是因为其随着SOC的减小而逐渐增加,但随着温度的升高而逐渐减小。在温度和SOC共同作用下,特征阻抗处于波动之中,并未出现特别大的变化。

在3 000~3 500 s之间,特征阻抗出现了小幅加速下降过程,这可能是因为电池温度升高导致的。在该阶段内,正极已经嵌入大量锂离子,较大的静电排斥力会阻碍锂离子的嵌入和脱出,使电池温度上升。同时,较高的负极电位会导致SEI膜分解,进一步使电池温度上升。因此,在这一阶段,温度对特征阻抗的影响大于SOC对特征阻抗的影响,使特征阻抗加速下降。

3 500 s时特征阻抗达到极小值,而后急剧增加。这可能是多方面原因导致的:一方面较高的负极电位使铜集流体氧化,负极石墨部分脱落,电极结构遭到破坏;另一方面,随着放电程度的增加,正极表面的沉积层逐渐增厚,对锂离子的阻碍作用进一步增强。这些破坏性因素致使特征阻抗持续增加。

从电化学机理的角度看,特征阻抗出现极小值点之后,铜沉积层和铜枝晶开始形成,该现象是电池发生内短路或者失效的重要诱因。从实验结果来看,特征阻抗出现极小值点的时刻早于电池过放失效时刻208 s。因此,可将特征阻抗的极小值点作为过放失效的预警特征。

无论是过充失效,还是过放失效,特征阻抗均存在明显的极小值点。通过对阻抗极小值点的检测可以同时实现对过充失效和过放失效的安全预警。实际上,特征阻抗并非单调变化的,其可能存在多个极小值点且波动频繁。若直接利用局部极小值检测或者曲线斜率检测的方法易造成算法的误判或漏判。考虑到所选极小值点处曲线的弯曲程度远大于其他部分,本文定义阻抗曲率Kz,来表征特征阻抗曲线的弯曲程度[31]。阻抗曲率的计算式为

(3)

(3)

式中, 为阻抗曲线在某点的二阶微分;

为阻抗曲线在某点的二阶微分; 为阻抗曲线在某点的一阶微分。在计算阻抗曲率时,时间的单位为s,阻抗的单位为mΩ。

为阻抗曲线在某点的一阶微分。在计算阻抗曲率时,时间的单位为s,阻抗的单位为mΩ。

电池在1C过充滥用下的特征阻抗曲率和1C过放滥用下的特征阻抗曲率分别如图13a和图13b所示。由图可见,在正常充放电期间,阻抗曲率(以下简称“曲率”)整体变化幅度较小。在特征阻抗的极小值点附近(过充失效对应3 902 s,过放失效对应3 500 s)曲率较大。

图13 1C过充和过放滥用下的特征阻抗曲率

Fig.13 The characteristic impedance curvature under 1C overcharge and overdischarge

极小值点附近的曲率存在两个特征:①所需极小值点附近的曲率明显大于其余曲率;②所需极小值点附近的曲率为正值。这是因为所需极小值点附近为一个局部凹函数,相应的二阶微分大于0,阻抗曲率也大于0。只需检测出同时满足上述两个特征的曲率点,即可找到所需的阻抗极小值点,进而对过充失效和过放失效做出预警。

由于不同工况下特征阻抗的曲率可能存在差异,因此,很难直接利用阈值法进行检测。本文将基于聚类的方法实现异常点检测。正常充放电阶段的曲率数值较为接近,在空间位置上也较为靠拢,理论上聚类算法能够将这部分点聚为同一类。而极小值点所对应的曲率与其余点相隔较远,聚类算法会将其分为另外一类或者噪声点。

基于密度的噪声应用空间聚类算法(DBSCAN)是一种无监督聚类算法。其根据样本的密集程度将数据分成不同的聚类簇,无需预先知道聚类的类别量,对于远离密度核心的噪声点具有较好的鲁棒性,且能辨别出任意形状的聚类簇。在较低维度的数据聚类中具有明显的优势。DBSCAN算法主要分为两步:第一步扫描全部样本点,找出其中的核心点,并将密度直达的点形成临时聚类簇。第二步合并临时聚类簇。扫描临时聚类簇中的点,判断这些点是否为核心点。如果存在核心点,则将该核心点对应的临时聚类簇与当前的临时聚类簇合并。不断重复合并操作,直到形成最终的聚类簇。

该算法具有两个关键参数:邻域半径RD和最少点数目MP。对本研究而言,邻域半径越大,最少点数目越少,则极小值点处的曲率越难以区分,算法漏判的可能性越大;邻域半径越小,最少点数目越多,算法误判的可能性越高。为增强算法的适应能力,以总样本大小和数据自身特性为依据,选择相关参数。最少点数目MP计算式为

(4)

(4)

式中,floor(×)代表向下取整;Q为电池的额定容量,A·h;fz为特征阻抗的采样率; 为分段因子;i为电流值,A。这里取F=50,即最少点数目MP取理论总样本点数的1/50。邻域半径RD按照式(5)计算。

为分段因子;i为电流值,A。这里取F=50,即最少点数目MP取理论总样本点数的1/50。邻域半径RD按照式(5)计算。

(5)

(5)

式中,n为系数;mean(OD(X))表示计算X个样本点的平均欧式距离。这里取n=3,X=2MP,即邻域半径RD为3倍的平均欧式距离。上述计算方法能使MP和RD根据数据量和数据特性进行调整,进而适应不同的工况。

综上所述,该预警算法的实现流程如图14所示。先对特征阻抗数据进行预处理,得到曲率值。根据电流倍率和额定容量计算DBSCAN模型的关键参数(邻域半径RD和最少点数目MP),构建DBSCAN模型。对当前数据进行聚类,判断当前样本是否与之前的数据为同一类。若为同一类,则为正常数据;若不为同一类,则有可能是异常点。需进一步判断当前样本的曲率值是否为正,若为正,则该样本满足前述的两条特征,算法发出预警信号。特别指出,由于上电初期阻抗数据变化较大,易对算法产生干扰,使其误判。因此,上电初期的阻抗数据(SOC起始变化5%对应的区段)将被滤除。

图14 电滥用失效预警算法流程

Fig.14 Flow chart of the electrical abuse failure warning algorithm

3.2.1 过充滥用下的有效性验证

采用1C倍率过充下的阻抗数据对上述算法进行验证,聚类结果及预警信号分别如图15a和图15b所示。

图15 1C过充失效预警结果

Fig.15 The 1C overcharge failure warning results

为了更直观地展示聚类结果,将聚类结果绘制在二维坐标系中,横纵坐标均为曲率值。结合图15a和图13a可知,算法共诊断出两处异常。第一处异常在3 600 s附近,第二处异常在3 900 s附近。在二维图中,这两处异常点均远离其他点。第一处异常是阻抗加速下降导致的,第二处异常才对应于失效预警的极小值点。由于第一处异常点其相应的曲率值为负,因此,算法并没有出现误判。第二处异常点其相应的曲率值为正,同时满足曲率值为正和异常类别的判断标准,算法发出预警信号。预警信号在3 902 s由0变为1,电池过充失效的时间为 4 261 s,超前359 s发出预警信号。实验结果验证了该算法在过充失效预警中的有效性。

为进一步验证算法在不同充电倍率下的性能,在0.3C、0.5 C以及0.8 C的充电倍率下进行了测试。各个工况下的实验结果分别如图16~图18所示,过充失效时间及预警时间见表3。由图16~图18可见,在各种充电倍率下,特征阻抗曲率呈现相似的变化规律。正常充电阶段的曲率值均在0附近波动。失效之前,曲率值均开始剧增,波动幅度也明显增大。这是因为在正常充放电时,阻抗主要受温度和SOC的影响。由于温度和SOC的变化均较为平缓,因此,阻抗也是平缓变化的,相应的曲率也就位于0附近。而当发生电滥用以后,电池内部会出现析锂(过充)或析铜(过放)的异常过程,电极材料受到破坏,导致阻抗激增且容易波动,相应的曲率也显著增大。

图16 0.3C过充失效预警结果

Fig.16 The 0.3C overcharge failure warning results

图17 0.5C过充失效预警结果

Fig.17 The 0.5C overcharge failure warning results

图18 0.8C过充失效预警结果

Fig.18 The 0.8Covercharge failure warning results

表3 过充失效预警结果

Tab.3 The overcharge failure warning results

充电倍率/C失效时间/s预警时间/s提前量/s 0.314 09213 122970 0.58 4818 012469 0.85 2394 926313 1.04 2613 902359

DBSCAN算法在各种倍率下都准确地检测出了异常点。在0.3 C和0.5 C下均检测出了多个异常点。由于前几个异常点的曲率值为负,因此,算法并未发出预警。直到检测出曲率值为正的异常点后,才发出预警信号并结束聚类诊断。在0.3C下,电池实际失效时间为14 092 s,产生预警信号的时间为13 122 s,超前970 s发出过充失效预警;在0.5C下,电池实际失效时间为8 481 s,产生预警信号的时间为8 012 s,超前469 s发出过充失效预警;在0.8C下,电池实际失效时间为5 239 s,产生预警信号的时间为4 926 s,超前313 s发出过充失效预警。上述实验结果验证了算法的有效性和可行性,其在各种充电倍率下均可以实现快速准确的过充失效预警。

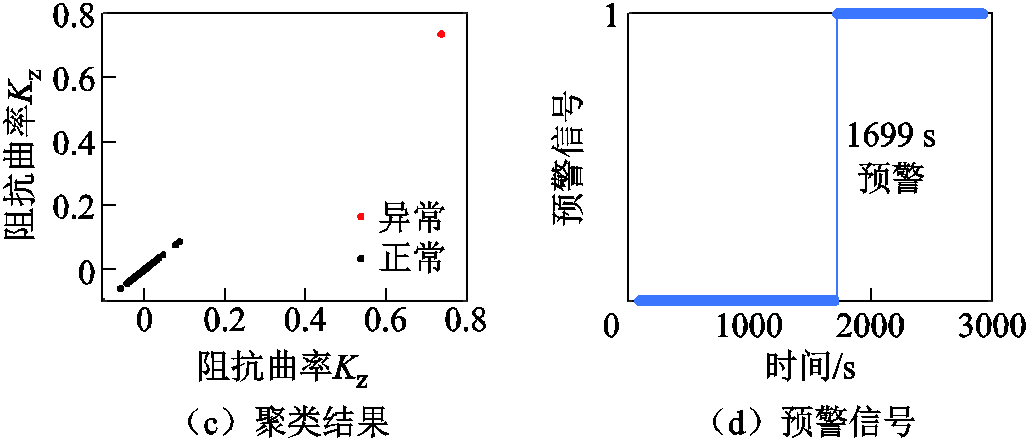

3.2.2 过放滥用下的有效性验证

1C过放滥用下的聚类结果和预警信号分别如图19a和图19b所示。结合图19a和图13b可知,正常放电时阻抗曲率在0附近波动,DBSCAN算法均将其聚类为正常点。过放失效之前,阻抗曲率出现了急剧的增长与波动。曲率接近0.2的点率先被诊断为异常类别,且其曲率值为正,同时满足两条判据,因此,算法在3 457 s发出预警信号并结束诊断。该预警时刻略微超前于前文所确定的极小值时刻(3 500 s),但误差在可接受范围内。电池实际过放失效时刻为3 708 s,算法超前251 s发出预警。实验结果验证了所述算法在1C倍率过放下的有效性。

图19 1C过放失效预警结果

Fig.19 The 1C overdischarge failure warning results

为了验证算法在其他工况下的性能,需在不同放电倍率下进行过放滥用实验。电池的最大可持续放电电流为3C。因此,设置放电倍率分别为0.5C、2C以及3C。该放电电流涵盖了电池的正常放电范围。各放电工况下的实验结果分别如 图20~图22所示,过放失效时间及算法预警时间见表4。

图20 0.5C过放失效预警结果

Fig.20 The 0.5C overdischarge failure warning results

图21 2C过放失效预警结果

Fig.21 The 2C overdischarge failure warning results

图22 3C过放失效预警结果

Fig.22 The 3C overdischarge failure warning results

表4 过放失效预警结果表

Tab.4 The overdischarge failure warning results

放电倍率/C失效时间/s预警时间/s提前量/s 0.57 3827 076306 13 7083 457251 21 8411 699142 31 2371 123114

由图20~图22可见,在不同放电倍率下,电池的端电压与特征阻抗曲率都呈现相似的变化规律。正常放电阶段曲率值均位于0附近,这表明特征阻抗曲线的弯曲程度较小。电池失效之前曲率值都发生了突变,该突变是由特征阻抗突增导致的。这一点与过充的情况类似,相应的电化学作用机理此处不再赘述。在各种工况下,DBSCAN算法均准确地检测出了异常点。在0.5C放电时,电池实际失效时间为7 382 s,算法预警时间为7 076 s,超前了 306 s;在2C放电时,电池实际失效时间为1 841s,算法预警时间为1 699 s,超前了142 s;在3C放电时,电池实际失效时间为1 237 s,算法预警时间为 1 123 s,超前了114 s。上述实验结果验证了所述方法在电池过放失效预警中的有效性和快速性。

针对电滥用导致的锂离子电池失效问题,本文探究了柱形电池在过充滥用和过放滥用下的失效机理,总结了特征阻抗在失效过程中的变化规律,提出了基于DBSCAN聚类算法的电滥用失效预警方法。通过在不同充放电倍率下进行测试实验,验证了该预警方法的有效性。根据本文的实验结果和推导分析,得出以下结论:

1)中低频段的阻抗实部与SOC的相关性较强,可用作电滥用失效预警的特征阻抗。对静态阻抗谱而言,在正常SOC范围以内,中低频段的阻抗实部随SOC的增大而逐渐减小,高频段的阻抗实部几乎不受SOC的影响。在正常SOC范围以外,微过充会使中低频段的阻抗实部反向增大,微过放会使中低频段的阻抗实部继续增大。且频率越低,由过充和过放导致的阻抗异常越为显著。

2)本文所选择的特征阻抗在过充滥用和过放滥用下均表现出了极小值特性。通过机理分析以及动态特征阻抗的实验结果可以得出:无论是过充滥用导致的电池失效,还是过放滥用导致的电池失效,失效之前特征阻抗均会出现极小值点。基于这个规律,可以同时实现对锂电池过充失效和过放失效的安全预警。

3)相较于特征阻抗原始数据,阻抗曲率是一种更为合适的预警参量。由于阻抗数据易受工况和环境的干扰,阻抗曲线的极小值点可能并不唯一,直接利用原始数据易造成算法误判。对原始数据取阻抗曲率的操作能够滤除部分干扰点且放大所需极小值点的差异性,降低预警算法的诊断难度。

4)基于DBSCAN聚类的预警方法在锂电池电滥用失效中表现出了良好的性能。相较于传统的阈值判别法,其能根据正常数据自身的信息调整模型参数,进而适应不同的充放电工况。通过在不同充放电倍率下进行过充失效实验和过放失效实验,验证了该算法在锂电池电滥用失效预警中的有效性和适应性。

本文为电池管理系统提供了一种先进的感知手段和方法,可基于阻抗检测技术和嵌入式人工智能技术进行在线部署,增强电池管理系统的安全预警能力,保障储能设备高效稳定运行。虽然本文只研究了电滥用失效预警,但理论上该方法也适用于电池过充导致的热失控预警。因为对于过充滥用而言,电池的失效时刻与保护装置动作的时刻是一样的,而保护装置动作的时刻应该是早于热失控的。对于未配有保护装置的锂离子电池,如何基于特征阻抗和智能算法来实现过充热失控预警还需后续进一步研究。

参考文献

[1] 张闯, 王泽山, 刘素贞, 等. 基于电化学阻抗谱的锂离子电池过放电诱发内短路的检测方法[J]. 电工技术学报, 2023, 38(23): 6279-6291, 6344. Zhang Chuang, Wang Zeshan, Liu Suzhen, et al. Detection method of overdischarge-induced internal short circuit in lithium-ion batteries based on electrochemical impedance spectroscopy[J]. Transactions of China Electrotechnical Society, 2023, 38(23): 6279-6291, 6344.

[2] 杨梦洁, 杨爱军, 叶奕君, 等. 基于气体分析的锂离子电池热失控早期预警研究进展[J]. 电工技术学报, 2023, 38(17): 4507-4538. Yang Mengjie, Yang Aijun, Ye Yijun, et al. Research progress on early warning of thermal runaway of Li-ion batteries based on gas analysis[J]. Transactions of China Electrotechnical Society, 2023, 38(17): 4507-4538.

[3] 王森, 马力群, 侯文杰, 等. 水合盐基无机复合相变材料及其在电池热管理中的应用研究进展[J]. 发电技术, 2025, 46(1): 42-57. Wang Sen, Ma Liqun, Hou Wenjie, et al. Research progress on hydrated salt-based inorganic composite phase change materials and their applications in battery thermal management[J]. Power Generation Technology, 2025, 46(1): 42-57.

[4] 宿磊, 余嘉川, 杨帆, 等. 磷酸铁锂储能电池过充热失效特征参量研究[J]. 电工技术学报, 2023, 38(21): 5913-5922. Su Lei, Yu Jiachuan, Yang Fan, et al. Study on characteristic parameters of LFP battery under the condition of overcharge thermal failure[J]. Transactions of China Electrotechnical Society, 2023, 38(21): 5913-5922.

[5] Grandjean T, Barai A, Hosseinzadeh E, et al. Large format lithium ion pouch cell full thermal characterisation for improved electric vehicle thermal management[J]. Journal of Power Sources, 2017, 359: 215-225.

[6] Jin Yang, Zheng Zhikun, Wei Donghui, et al. Detection of micro-scale Li dendrite via H2 gas capture for early safety warning[J]. Joule, 2020, 4(8): 1714-1729.

[7] 王兵. 车用锂离子动力电池及模组热失控的实验与仿真研究[D]. 北京: 北京工业大学, 2018. Wang Bing. Study on thermal runaway of lithium-ion power battery or module for electric vehicle through experiment and simulation[D]. Beijing: Beijing University of Technology, 2018.

[8] Zhu Xiaoqing, Wang Zhenpo, Wang Yituo, et al. Overcharge investigation of large format lithium-ion pouch cells with Li(Ni0.6Co0.2Mn0.2)O2 cathode for electric vehicles: Thermal runaway features and safety management method[J]. Energy, 2019, 169: 868-880.

[9] Guo Zhechen, Xu Jun, Xu Ziming, et al. A three-heat-source electro-thermal coupled model for fast estimation of the temperature distribution of a lithium-ion battery cell[J]. IEEE Transactions on Transportation Electrification, 2022, 8(1): 288-297.

[10] Hussein A A, Fardoun A A. An adaptive sensorless measurement technique for internal temperature of Li-ion batteries using impedance phase spectroscopy[J]. IEEE Transactions on Industry Applications, 2020, 56(3): 3043-3051.

[11] Mc Carthy K, Gullapalli H, Kennedy T. Real-time internal temperature estimation of commercial Li-ion batteries using online impedance measurements[J]. Journal of Power Sources, 2022, 519: 230786.

[12] Su Tonglun, Lyu Nawei, Zhao Zhixing, et al. Safety warning of lithium-ion battery energy storage station via venting acoustic signal detection for grid appli-cation[J]. Journal of Energy Storage, 2021, 38: 102498.

[13] Wu Yi, Wang Youren, Yung W K C, et al. Ultrasonic health monitoring of lithium-ion batteries[J]. Electronics, 2019, 8(7): 751.

[14] 王铭民, 孙磊, 郭鹏宇, 等. 基于气体在线监测的磷酸铁锂储能电池模组过充热失控特性[J]. 高电压技术, 2021, 47(1): 279-286. Wang Mingmin, Sun Lei, Guo Pengyu, et al. Overcharge and thermal runaway characteristics of lithium iron phosphate energy storage battery modules based on gas online monitoring[J]. High Voltage Engineering, 2021, 47(1): 279-286.

[15] Chen Siqi, Wei Xuezhe, Zhang Guangxu, et al. Mechanical strain signal based early warning for failure of different prismatic lithium-ion batteries[J]. Journal of Power Sources, 2023, 580: 233397.

[16] Mei Wenxin, Liu Zhi, Wang Chengdong, et al. operando monitoring of thermal runaway in commercial lithium-ion cells via advanced lab-on-fiber technologies[J]. Nature Communications, 2023, 14(1): 5251.

[17] Mei Wenxin, Zhang Lin, Sun Jinhua, et al. Experimental and numerical methods to investigate the overcharge caused lithium plating for lithium ion battery[J]. Energy Storage Materials, 2020, 32: 91-104.

[18] Srinivasan R, Demirev P A, Carkhuff B G. Rapid monitoring of impedance phase shifts in lithium-ion batteries for hazard prevention[J]. Journal of Power Sources, 2018, 405: 30-36.

[19] Lyu Nawei, Jin Yang, Xiong Rui, et al. Real-time overcharge warning and early thermal runaway prediction of Li-ion battery by online impedance measurement[J]. IEEE Transactions on Industrial Electronics, 2022, 69(2): 1929-1936.

[20] Menale C, Constà S, Sglavo V, et al. Experimental investigation of overdischarge effects on commercial Li-ion cells[J]. Energies, 2022, 15(22): 8440.

[21] Gan Naifeng, Sun Zhenyu, Zhang Zhaosheng, et al. Data-driven fault diagnosis of lithium-ion battery overdischarge in electric vehicles[J]. IEEE Transactions on Power Electronics, 2022, 37(4): 4575-4588.

[22] Li Bing, Jones C M, Tomar V. Overdischarge detection and prevention with temperature monitoring of Li-ion batteries and linear regression-based machine learning[J]. Journal of Electrochemical Energy Conversion and Storage, 2021, 18(4): 040905.

[23] 张闯, 杨浩, 刘素贞, 等. 基于阻抗在线测量的锂离子电池过放电诱发内短路识别研究[J]. 电工技术学报, 2024, 39(6): 1656-1670. Zhang Chuang, Yang Hao, Liu Suzhen, et al. Research on overdischarge-induced internal short circuit identification of lithium-ion battery based on impedance online measurement[J]. Transactions of China Electrotechnical Society, 2024, 39(6): 1656-1670.

[24] Zhao Xiaoxiao, Xiong Qing, Huang Xiujun, et al. An overdischarge fault detection method for lithium-ion battery module based on vibration characteristics[C]// 2023 IEEE 6th International Electrical and Energy Conference (CIEEC), Hefei, China, 2023: 4124-4128.

[25] Xu Bin, Kong Lingxi, Wen Guangrui, et al. Protection devices in commercial 18650 lithium-ion batteries[J]. IEEE Access, 2021, 9: 66687-66695.

[26] Wan Ting Hei, Saccoccio M, Chen Chi, et al. Influence of the discretization methods on the distribution of relaxation times deconvolution: implementing radial basis functions with DRT tools[J]. Electrochimica Acta, 2015, 184: 483-499.

[27] 庄全超, 杨梓, 张蕾, 等. 锂离子电池的电化学阻抗谱分析研究进展[J]. 化学进展, 2020, 32(6): 761-791. Zhuang Quanchao, Yang Zi, Zhang Lei, et al. Research progress on diagnosis of electrochemical impedance spectroscopy in lithium ion batteries[J]. Progress in Chemistry, 2020, 32(6): 761-791.

[28] Itagaki M, Honda K, Hoshi Y, et al. In-situ EIS to determine impedance spectra of lithium-ion rechargeable batteries during charge and discharge cycle[J]. Journal of Electroanalytical Chemistry, 2015, 737: 78-84.

[29] Mc Carthy K, Gullapalli H, Ryan K M, et al. Electrochemical impedance correlation analysis for the estimation of Li-ion battery state of charge, state of health and internal temperature[J]. Journal of Energy Storage, 2022, 50: 104608.

[30] Fear C, Juarez-Robles D, Jeevarajan J A, et al. Elucidating copper dissolution phenomenon in Li-ion cells under overdischarge extremes[J]. Journal of the Electrochemical Society, 2018, 165(9): A1639-A1647.

[31] Lee J, Kwon D, Pecht M G. Reduction of Li-ion battery qualification time based on prognostics and health management[J]. IEEE Transactions on Industrial Electronics, 2019, 66(9): 7310-7315.

Abstract Lithium-ion batteries are booming in new energy generation and electric vehicles, but poor safety is a key constraint to their development.Severe electrical abuse can induce battery failure or thermal runaway, which will affect the lifetime and safety of the energy storage system. Batteries that are not equipped with protection devices usually experience thermal runaway under electrical abuse. Batteries equipped with protection devices (safety valve, current interrupt device (CID)) can provide protection in the electrical abuse, but the irrecoverability of the device will lead to battery failure. It is difficult to achieve fast and reliable failure warning based on voltage and temperature. Electrochemical impedance spectroscopy (EIS) is a non-invasive method for characterizing internal information, and shows obvious advantages in safety warning. In this paper, battery failures caused by severe overcharging or overdischarging are investigated, and the corresponding early warning strategy based on EIS is proposed.The experimental results show that the method has good rapidity and reliability.It can avoid battery failure caused by electrical abuse and guarantee the safe operation of the energy storage system.

Firstly, EIS scanning experiments were carried out at different temperature and state of charge (SOC). The impedance data were analyzed from multiple perspectives, including real part, imaginary part and distribution of relaxation time (DRT).And the characteristic impedance suitable for electrical abuse warning was extracted. The special impedance can reflect abnormal SOC of the battery.Secondly, the evolution rules of voltage, temperature and impedance during abuse were analyzed, and suitable failure warning criteria was extracted. The slope of the characteristic impedance turned from negative to positive before the battery failure.In order to minimize the interference of noisy data and improve the diagnosis, impedance curvature was used for safety warning. Finally, a clustering-based battery failure warning method was proposed. The method can adaptively adjust the parameters according to the working conditions, which in turn is applicable to different charging and discharging currents. Its effectiveness for warning was verified by conducting failure experiments under different working conditions. The algorithm can give an early warning at least 313 s before overcharge failures and at least 114 s before overdischarge failures.

The following conclusions can be drawn from the experimental analysis: (1)The impedance real part in the low and middle frequency bands is strongly correlated with the SOC. For the characteristic impedance (real part at 10 Hz),it will show a local minimum point before both overcharge failure and overdischarge failure. Based on this law, it is feasible to achieve safety warning for battery failure. (2) Compared to the raw data of characteristic impedance, the impedance curvature is a more appropriate warning parameter. The impedance curvature can filter out noise points and amplify the difference of the required minima, which reduces the diagnostic difficulty of the warning algorithm. (3) The density-based spatial clustering of applications with noise (DBSCAN) algorithm shows good performance in battery failure warning. Compared to the traditional threshold discrimination method, the proposed method adjusts the model parameters according to the current magnitude and EIS data, which enhances the model's ability to meet different operating conditions.

keywords:Lithium-ion battery, electrochemical impedance spectroscopy (EIS), failure early warning, overcharge abuse, overdischarge abuse, clustering algorithm

DOI: 10.19595/j.cnki.1000-6753.tces.240602

中图分类号:TM911

国家自然科学基金委-智能电网联合基金重点项目资助(U1966214)。

收稿日期 2024-04-17

改稿日期 2024-09-13

袁奥特 男,1999年生,博士研究生,研究方向为储能电池安全管理与高效充放电。E-mail:aoteyuan0713@hust.edu.cn

蔡 涛 男,1974年生,博士,副教授,研究方向为储能系统管理与充放电控制。E-mail:caitao@hust.edu.cn(通信作者)

(编辑 郭丽军)