图1 GFRP连接件表面典型裂纹

Fig.1 Typical surface crack of GFRP connectors

摘要 玻璃纤维增强塑料(GFRP)连接件作为阳极饱和电抗器的支撑件是高压换流站内的重要部件之一,其机械性能对于换流站的安全至关重要。该文对近10年的GFRP连接件故障情况进行调研,共发现53起表面裂纹故障,并对随机抽取的3支裂纹GFRP连接件的机械性能进行了深入分析,研究了其开裂原因,针对性地提出了一种基于声发射(AE)的机械性能在线无损检测方法。首先,对全新和已出现裂纹的GFRP连接件进行理化分析,明确机械应力导致的物理损伤是机械强度失效的原因;其次,建立考虑实际振动情况的GFRP连接件三维仿真模型,分析开裂位置的应力大小,进一步明确故障原因;最后,提出一种基于声发射的机械性能在线无损检测方法,构建GFRP连接件机械性能评估方程。结果表明,裂纹GFRP连接件机械性能的评估结果与实际测试结果误差在1.4%~3.2%,表明声发射方法具备实现GFRP连接件机械性能在线无损评估的可行性。

关键词:换流阀 玻璃纤维增强塑料(GFRP)连接件 裂纹分析 声发射无损检测技术 剩余机械强度评估

阳极饱和电抗器(Anode Saturable Reactor, ASR)作为高压直流换流阀的核心部件,其运行可靠性关系到整个特高压直流输电工程的安全稳定运行[1-2]。ASR的支撑连接件采用玻璃纤维增强塑料(Glass-Fiber-Reinforced Plastic, GFRP),其主要作用是支撑ASR并防止ASR在工作过程中因为机械振动或其他因素而移位或损坏。同时,GFRP连接件具有优异的绝缘性能,能够将ASR与其他器件进行电气隔离,避免因为电气击穿或漏电等问题导致ASR失效或损坏[3-4]。因此,GFRP连接件的可靠性在直流输电工程中至关重要。但由于阳极饱和电抗器在运行过程中长期处于振动状态,导致GFRP连接件长期承受较大的周期性机械应力,可能会产生机械缺陷,因此,有必要对换流阀GFRP连接件的机械性能进行分析及评估,确保换流阀的安全运行[5-7]。

GFRP复合材料本身具有强度高、电性能和抗辐射性能好等优点[8-9],但当复合材料产生内部缺陷后,如纤维断裂、基体开裂、纤维屈曲、纤维基体界面失效和分层等,会降低材料的刚度和强度,发生开裂现象,影响使用寿命。B. L. Lee等研究发现,湿热环境下GFRP复合材料会由于基体吸湿导致纤维与基体的界面被破坏,使得其机械性能下降[10]。朱德举等也发现GFRP在高温环境下会因热分解导致机械性能退化[11]。然而,目前关于换流站内实际用GFRP连接件机械性能的研究较少,对其长期运行后的机械性能尚不清楚。与此同时,现在对其机械性能的检测主要依靠破坏性的离线检测,尚无法通过在线无损检测方法实现其机械性能的准确表征。

声发射(Acoustic Emission, AE)方法可实现微裂纹的实时动态检验,是一种很有潜力的机械性能无损检测方法。F. K. Sodoke等采用声发射技术对亚麻/环氧生物复合材料在长期湿热老化条件下的疲劳性能进行研究,发现声发射信号可以有效地检测纤维/基体膨胀过程中的脱粘和纤维拔出两种机械损伤[12]。刘颖红林等研究发现,利用声发射扩展参量所得的能量释放率可以对复合材料层合板分层损伤进行预测[13]。

此外,声发射检测技术可对纤维增强塑料的机械性能状态进行评估。G. Caprino等采用声发射技术研究GFRP的四点弯曲试验发现,剩余强度与累计计数之间呈指数关系,可利用指数经验公式对GFRP的剩余强度进行评估[14]。隋晓东等采用声发射技术与传统单丝断裂试验相结合的方法实现了纤维增强塑料界面性能的高效评估[15]。K. S. Oh等通过监测短纤维增强金属基复合材料循环疲劳期间产生的特征声信号,发现声发射计数与疲劳循环次数成幂律函数,并根据此函数建立了疲劳寿命预测模型[16]。与现有方程相比,幂律寿命预测模型与试验数据具有更好的一致性,因此本文希望基于此方法为GFRP连接件的机械性能检测提供一种新方法。

本文首先调研了6个换流站近10年来GFRP连接件的故障情况,发现GFRP连接件表面开裂故障共53例,裂纹横跨GFRP连接件两端;然后对部分裂纹连接件进行了理化分析,建立了GFRP连接件的受力三维仿真模型,结合理化试验结果明确了长期机械应力导致的蠕变是连接件开裂的主要原因;最后搭建了声发射试验平台,研究了低载荷下声发射计数率与机械性能的关系,并提出了一种机械性能在线无损评估方法。

本文调查了6个换流站GFRP连接件的历史故障数据,发现自2015年以来共发生53例GFRP连接件表面开裂故障。在对裂纹投运以及全新未投运的GFRP连接件进行外观观察后发现,裂纹全长达39 mm,横跨GFRP连接件的两端,典型裂纹如图1所示。随着GFRP连接件投运时间的增长,表面裂纹缺陷可能进一步演变为断裂事故,严重威胁换流阀的安全稳定运行。因此,有必要对GFRP连接件的开裂原因进行深入分析,并进一步研究GFRP连接件机械性能的在线无损评估方法。

图1 GFRP连接件表面典型裂纹

Fig.1 Typical surface crack of GFRP connectors

目前大部分GFRP设备仅能通过标准规定的离线破坏性测试方法得到其机械性能,因此本文根据国标GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》[17]和GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》[18]对全新未投运和裂纹投运GFRP连接件分别进行弯曲试验和拉伸试验。试验采用AT-L-2型万能试验机。弯曲及拉伸试样均取自GFRP连接件裂纹附近以及全新未投运GFRP连接件的相同区域,利用切割机沿上表面垂直向下切割,并根据国标规定制备相应形状及尺寸的试样。弯曲试验采用20 cm×1.5 cm×1 cm的块状样品,拉伸试验样品采用国标中规定的Ⅰ型试样型式,样品规格为18 cm×1 cm×0.5 cm。弯曲强度中的跨距l为样品厚度的15倍,约为150 mm。试验加载速度为 10 mm/min,直至样品断裂停止,记录弯曲破坏载荷f1和拉伸破坏载荷f2。考虑到GFRP材料的机械性能具有分散性,取5个GFRP样品弯曲-拉伸试验测试结果的平均值作为最终的试验结果。

为确定投运中GFRP连接件的开裂是否与材料的化学老化相关,本文首先采用能谱分析(Energy Dispersive Spectroscopy, EDS)法和傅里叶变换衰减全反射红外光谱(Attenuated Total Reflectance- Fourier Transform Infrared spectroscopy, ATR-FTIR)法,对投运GFRP连接件的裂纹附近区域的元素含量和化学官能团进行测定,并与全新未投运GFRP连接件进行对比。红外光谱仪型号为Nicolet iS50,分辨率为8 cm-1,信噪比为55 000:1,测试波数范围为500~4 000 cm-1。能谱仪的型号为JSM-7500F,样品长、高分别设置为2.6 cm和0.6 cm,采集时间为60 s,输入计数率为15 000次/s。

为从微观层面进一步研究GFRP连接件机械性能下降的原因,采用美国赛默飞世尔公司生产的Quattro S环境扫描电子显微镜(Scanning Electron Microscope, SEM)对投运连接件的裂纹附近区域样品的断面进行微观形貌测试,并与全新未投运GFRP连接件的微观形貌进行对比。为了可进行电学测试,利用Quorum公司生产的溅射镀膜机在样品断面溅射约30 nm的金薄膜。环境扫描电子显微镜的电压为5 kV,放大倍数为500~1 000倍。

2.4.1 声发射弱声信号检测平台

声发射弱声信号检测平台如图2所示,主要由弱声信号传感器、前置放大器、波形采集及传输系统、计算机终端以及弯曲试验机构成。本平台采用的前置放大器、波形采集及传输系统为PAC公司生产的1283 USB AE Node,弯曲试验机采用中国山东安尼麦特仪器有限公司生产的AT-L-2万能试验机。

图2 声发射弱声信号检测平台

Fig.2 Acoustic emission low-signal detection platform

2.4.2 样品制备

实际工况下GFRP连接件主要受到垂直方向的作用力,因此加载垂直方向载荷的GFRP样品剩余机械强度 可用弯曲强度

可用弯曲强度 表示。通用的弯曲试验机可加载样品的最大长度为30~45 cm,而GFRP连接件全长为102.66 cm,难以通过弯曲试验机对完整样品进行试验,因此将全新未投运的GFRP连接件按照国标GB/T 1449—2005[17]制作成一系列的长条状样品进行声发射加载试验。以未投运样品的弯曲破坏载荷的65%为加载载荷,对5组样品进行不同加载时长的力学老化试验,加载时长分别设置为0.5、6、12、18、24 h,得到具有不同剩余机械强度的老化样品组,每组老化样品个数为12。

表示。通用的弯曲试验机可加载样品的最大长度为30~45 cm,而GFRP连接件全长为102.66 cm,难以通过弯曲试验机对完整样品进行试验,因此将全新未投运的GFRP连接件按照国标GB/T 1449—2005[17]制作成一系列的长条状样品进行声发射加载试验。以未投运样品的弯曲破坏载荷的65%为加载载荷,对5组样品进行不同加载时长的力学老化试验,加载时长分别设置为0.5、6、12、18、24 h,得到具有不同剩余机械强度的老化样品组,每组老化样品个数为12。

2.4.3 试验方案

通过3.1节与3.4节可确定GFRP连接件受到的最大应力占全新未投运GFRP连接件的初始弯曲强度的38.68%。考虑在实际工况下,GFRP连接件受到的应力具有波动性,因此,本文对力学老化后得到的试验组设置四类加载载荷,即将每组加速老化得到的12个样品分成4组,每组加载载荷分别为全新未投运GFRP连接件弯曲强度的29%、34%、39%、44%,分别表示为A-29%、A-34%、A-39%和A-44%。在正式试验之前,首先对A-29%、A-34%、A-39%和A-44%四个试验组下人工加速老化0.5 h的3个样品进行30 min的力学加载试验,并利用声发射传感器接收试验过程中样品局部损伤产生的特征声信号,试验完成后测试样品的剩余机械强度,并与未进行30 min力学加载试验样品的剩余机械强度进行对比,结合声发射试验结果,探究声发射无损检测技术评估GFRP样品剩余机械强度的可行性;然后,对A-29%、A-34%、A-39%和A-44%试验组剩余所有样品进行30 min声发射加载试验,根据试验结果构建样品剩余机械强度与特征声信号之间的数学模型;最后,对裂纹GFRP连接件样品在50%破坏载荷下进行声发射加载试验并测试样品的剩余机械强度,根据试验结果验证模型的准确性。

为对GFRP连接件在裂纹区域的机械性能进行分析,根据式(1)、式(2)分别计算样品的弯曲强度σf(MPa)、拉伸强度σt(MPa)。未投运和裂纹投运的GFRP连接件弯曲强度和拉伸强度如图3所示。

图3 GFRP连接件机械性能测试结果

Fig.3 Mechanical performance test results of GFRP connectors

(1)

(1)

(2)

(2)

式中,f1为弯曲试验时的破坏载荷,N;l为跨距,mm;b为样品宽度,mm;h为样品厚度,mm;f2为拉伸试验时的破坏载荷,N。

由图3可知,裂纹投运GFRP连接件的平均弯曲破坏载荷和拉伸破坏载荷分别为290 N和755 N,根据式(1)、式(2)计算得到平均弯曲强度和平均拉伸强度分别为43.5 MPa和15.1 MPa,相比于未投运GFRP连接件的弯曲强度122.3 MPa和拉伸强度25.4 MPa分别下降了64.43%和40.55%,因此GFRP连接件机械性能的下降可能是造成开裂的主要原因。

采用能谱分析仪对投运GFRP连接件裂纹附近区域的元素含量进行测定,样品的元素组成及其含量的详细对比如图4所示。由图4可知,投运GFRP连接件裂纹区域样品的元素种类与未投运GFRP连接件相同区域样品的元素种类相同,元素含量基本无差别,其中,Al元素含量差值最大,约为1.17个百分点。因此,投运GFRP连接件的裂纹处未发生明显的化学变化。

图4 GFRP连接件的能谱分析对比

Fig.4 Comparison of spectral analysis for GFRP connectors

对未投运及裂纹投运的GFRP连接件进行FTIR分析,结果如图5所示。不同的官能团对应不同的特征吸收峰,红外光谱图中792.60 cm-1处的环氧环变形吸收峰,914.09 cm-1处的环氧基团弯曲振动吸收峰,1 012.43 cm-1、1 145.51 cm-1处的环氧环C—O—C伸缩振动吸收峰,1 536.99 cm-1、1 582.20 cm-1处的苯环骨架振动吸收峰,2 582.21 cm-1、2 917.77 cm-1处的亚甲基伸缩振动峰以及3 457.74 cm-1处的羧基中的O—H伸缩振动特征吸收峰共同确定了GFRP连接件的基体为环氧树脂[19-21]。对于GFRP连接件裂纹区域样品与未投运的正常连接件,其特征吸收峰无明显差别,即其官能团种类及含量无明显差别,进一步验证了投运GFRP连接件裂纹处的材质未发生明显的化学老化行为。

图5 GFRP连接件的红外光谱对比

Fig.5 Comparison of infrared spectra for GFRP connectors

为了研究投运连接件机械性能下降的原因,对投运连接件的裂纹附近区域样品进行SEM微观形貌表征测试,结果如图6所示。图6a为不同倍率下未投运GFRP样品的微观形貌,可以看出未投运GFRP样品的基体表面完整,并且将纤维紧紧包裹于内部,无纤维露出。图6b为不同倍率下投运GFRP样品的微观形貌,可以看到投运GFRP连接件的裂纹附近区域的基体存在开裂情况,与内部玻璃纤维产生分离,造成部分玻璃纤维裸露在外,并存在纤维断裂区[22-23]。因此,投运GFRP连接件存在基体开裂、基体与纤维脱粘以及玻璃纤维断裂等缺陷,这些内部缺陷是造成投运GFRP连接件机械性能下降的直接原因。

图6 GFRP连接件SEM测试结果

Fig.6 SEM test results of GFRP connectors

在运行状态下GFRP连接件时刻处于复杂的振动状态,受力情况非常复杂,难以通过手工计算得到,因此本文基于Ansys有限元仿真软件对GFRP连接件进行结构力学计算,得到其瞬态条件下的最大应力。首先,利用SolidWorks对GFRP连接件进行建模,并在建模时采用与ASR等长、宽、高的长方体等效替代。GFRP连接件及ASR系统应力仿真模型如图7所示。

图7 GFRP连接件及ASR系统应力仿真模型

Fig.7 Stress simulation model for GFRP connectors and ASR system

然后,对系统各部分进行材料选择及参数设置。GFRP连接件和ASR的材质分别选用材料库中的玻璃纤维增强塑料(GLASS-EPXY)和结构钢(Structural Steel),具体参数设置见表1。

表1 结构刚与玻璃纤维增强塑料的基体材料参数设置

Tab.1 Matrix material parameters for structural steel and glass fiber reinforced plastic

参数玻璃纤维增强塑料结构钢 杨氏模量/Pa7.2×10102.0×1010 泊松比0.250.30 剪切模量/Pa2.9×10107.7×1010 体积模量/Pa4.8×10101.7×1011 密度/(kg/m3)1 694.61 393.7

最后,设置模型中的边界条件,其中包括GFRP连接件z方向的两端固定,x方向承受ASR和GFRP连接件的重力,并根据表2中实际扫描得到的振动特征参量设置x, y, z方向的加速度,用来模拟机械振动。边界条件设置完成后进行运行工况下GFRP连接件的受力仿真计算。

表2 GFRP连接件振动特征参量

Tab.2 Vibration characteristic parameters of GFRP connectors

位置加速度/(m/s2) x轴y轴z轴 GFRP连接件4.2411.2422.73

运行工况下GFRP连接件的受力仿真结果如图8所示。由图8可知,GFRP连接件所受应力主要集中于实际开裂位置,并且该区域受到的应力最大可达47.3 MPa。

图8 GFRP连接件应力仿真结果

Fig.8 Simulation results of stress for GFRP connectors

通过机械性能、FTIR、EDS以及SEM测试发现,投运GFRP连接件裂纹区域材质相比于未投运连接件并未发生明显的化学老化。然而,裂纹区域内存在纤维断裂、基体开裂及脱粘等缺陷,导致其机械性能显著下降。因此,投运的GFRP连接件开裂是由于机械问题造成的。通过有限元方法计算发现,在实际工况下,GFRP连接件所受应力主要集中于实际裂纹位置,最大应力达到47.3 MPa,超过了其最大承载能力(43.5 MPa),从而导致该区域形成裂纹故障。此外,最大应力超过未投运GFRP连接件的弯曲强度(122.3 MPa)的30%,满足GFRP蠕变破坏行为的前提[24],进一步验证了GFRP连接件的裂纹产生是由于机械原因引起的。虽然其余位置受到的应力较小,但是也可能会形成基体开裂、纤维-界面脱粘以及纤维断裂等微观缺陷[25],导致机械强度下降,但是其下降程度相较于裂纹区域非常有限。

声发射试验前后人工加速老化0.5 h样品的平均剩余机械强度如图9所示。由图9可知,在人工加速老化0.5 h试验样品组中,未加载声发射实验载荷与不同加载载荷下样品的平均剩余机械强度相比最大差值仅为1.74 MPa,加载前后剩余机械强度变化幅度仅为1.41%,可认为声发射试验前后样品的剩余机械强度无变化。

人工加速老化0.5 h试验样品在不同加载载荷下的特征声信号结果如图10所示。由图10可知,在四类载荷作用下,撞击计数均随时间的增长近似呈线性递增关系。在外部载荷的作用下GFRP样品内部会形成玻璃纤维断裂、纤维-环氧基体界面脱粘和基体开裂等局部损伤,随着加载时间的增长,局部损伤程度越严重,造成声发射检测平台得到的撞击计数逐渐增加。且在一定的载荷加载时间内,局部损伤的发展速率保持一致,因此,撞击计数速率v为定值,即撞击计数随时间呈线性关系。此外,由图10可知,在同一载荷作用下,声发射撞击计数速率v越小的GFRP样品对应测得的剩余机械强度越大。这是由于剩余机械强度越大,样品局部损伤程度越弱,在相同加载载荷条件下局部损伤发展的速率越慢,声发射撞击计数速率v越小。因此通过撞击计数速率v对GFRP样品剩余机械强度σf进行评估是可行的。

图9 声发射试验前后样品平均剩余机械强度

Fig.9 Average residual mechanical strength of samples before and after acoustic emission testing

图10 力学老化0.5 h后GFRP样品声发射试验累积计数结果

Fig.10 Cumulative count results of acoustic emission test to GFRP samples after 0.5 h of mechanical aging

与0.5 h力学老化时间样品一致,其他力学老化时间(6、12、18、24 h)得到的样品组的撞击计数速率v越小,剩余机械强度σr越大,通过对同一加载载荷条件下v与σr进行拟合,可以实现利用声发射特征参量撞击计数速率评估载荷一定情况下GFRP样品的剩余机械强度,结果如图11所示。

根据图11可知,在同一加载载荷条件下,GFRP样品的剩余机械强度与声发射撞击计数速率近似呈负线性关系,A-29%、A-34%、A-39%和A-44%四组样品的拟合结果分别为

(3)

(3)

图11 不同加载载荷下撞击计数速率与剩余机械强度关系

Fig.11 Relationship between impact count rate and residual mechanical strength under different loading conditions

(4)

(4)

(5)

(5)

(6)

(6)

对比四组样品的拟合斜率可知,σr-44%的斜率最小,σr -39%次之,σr -29%最大,说明对于同一样品,在一定的剩余机械强度变化区间内(Δσr相同时),加载载荷越大,形成相同损伤程度所需的时间越短,即Δt越小。因此,加载载荷越大,撞击计数速率的增加随着Δt的减小也就越大,即Δv越大。由此可得到加载载荷越大,在一定Δσr下,Δσr/Δv越小,即GFRP样品的剩余机械强度与声发射撞击计数速率拟合线性方程的斜率越小。

基于以上分析可以发现,不同加载载荷f下,剩余机械强度σr与撞击计数速率v之间的关系为

(7)

(7)

通过声发射试验可知,在已知加载载荷f情况下,可得到与之对应的斜率k及截距c,因此通过构建斜率k、截距c与加载载荷f的关系,可计算任意加载载荷下GFRP材料的剩余机械强度。声发射试验中,不同载荷f与对应拟合直线的斜率k及截距c见表3。

分别拟合表3中的加载载荷和对应斜率与截距,并将拟合结果代入式(7)可得到一定加载载荷下剩余机械强度与撞击计数速率的通式,表示为

(8)

(8)

利用式(8)即可得到任意加载载荷f下的剩余机械强度 。

。

表3 加载载荷与斜率、截距对应结果

Tab.3 Results of loading load and corresponding slope, intercept

样品加载载荷f /N斜率k截距c A-29%236.255.37126.18 A-34%277.305.60126.66 A-39%318.086.09127.40 A-44%358.866.36127.87

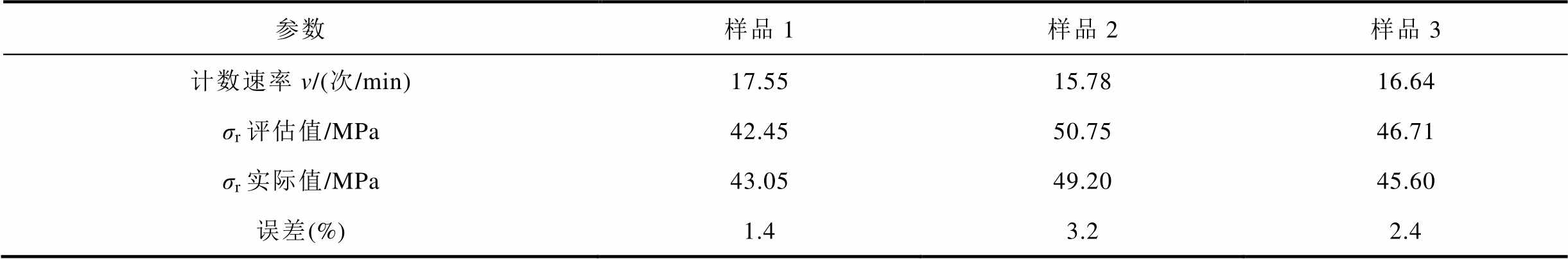

为了验证模型的准确性,取部分裂纹GFRP连接件在加载载荷为50%破坏载荷(145 N)条件下进行声发射加载试验,得到试验过程中产生的撞击计数速率v,根据式(8)得到样品剩余机械强度的评估值并与实际测试值进行对比验证模型的准确性,结果见表4。由表4可知,模型评估值与实际测量值间的最大误差为3.2%,因此可认为该数学模型可评估GFRP连接件的剩余机械强度。

表4 裂纹GFRP连接件声发射试验结果

Tab.4 AE test results of cracked GFRP connector

参数样品1样品2样品3 计数速率v/(次/min)17.5515.7816.64 σr评估值/MPa42.4550.7546.71 σr实际值/MPa43.0549.2045.60 误差(%)1.43.22.4

单个声发射传感器可接收距离声源最大距离为80~100 cm内的特征声信号[26-27]。因此,在实际工况下可将声发射传感器放置于样品两端的平面位置,用于接收GFRP连接件内部特征声信号即撞击计数速率v。此外,可通过有限元仿真等手段得到工作状态下GFRP连接件承载的载荷f大小。将实际工况下得到的撞击计数速率v及载荷f代入式(8)即可得到GFRP连接件的实时剩余机械强度,实现在非破坏条件下无损评估换流阀现场GFRP连接件的机械性能。

针对换流阀GFRP连接件出现的开裂现象,本文采用理化、机械性能试验和有限元仿真对GFRP连接件的开裂原因进行分析,并测试了开裂区域GFRP连接件的微观形貌变化,最后采用声发射技术对GFRP连接件机械性能在线无损评估的可行性进行研究,得出以下结论:

1)GFRP连接件的裂纹区域未发生明显的化学老化,但裂纹区域的机械性能明显下降;由仿真得到的GFRP连接件受力分析可知,GFRP连接件受力集中在裂纹区域,在长期载荷作用下发生蠕变破坏,导致其机械性能明显下降,GFRP连接件出现开裂缺陷。

2)由微观形貌测试结果可知,投运GFRP连接件内部存在纤维断裂、基体开裂以及脱粘等缺陷,导致GFRP连接件裂纹区域的机械性能明显下降。

3)通过声发射试验发现,在低载荷作用下,短时间内GFRP连接件局部损伤的发展速率一致,局部损伤产生的特征信号(撞击计数速率)与剩余机械强度之间存在负线性关系,可实现GFRP连接件剩余机械强度的评估。试验结果表明评估值与实际测试值相比,误差范围仅为1.4%~3.2%,表明声发射检测技术具有在线无损评估GFRP连接件机械性能的可行性。

参考文献

[1] 聂阳阳, 周文青, 赵一枫, 等. 换流阀PVDF冷却水管损伤漏水事故原因分析[J]. 广东电力, 2022, 35(9): 102-108. Nie Yangyang, Zhou Wenqing, Zhao Yifeng, et al. Cause analysis of water leakage on the surface of PVDF cooling water pipe of converter valve[J]. Guangdong Electric Power, 2022, 35(9): 102-108.

[2] 李通, 刘鹏龙, 李宁瑞, 等. 垢层动态膜阻对换流阀冷却系统内均压电极动态沉积特性影响机理研究[J]. 电工技术学报, 2023, 38(7): 1695-1704. Li Tong, Liu Penglong, Li Ningrui, et al. Study on the influence of the dynamic film resistance of scale layer on the dynamic deposition characteristics of grading electrodes in inner cooling system of converter calve [J]. Transactions of China Electrotechnical Society, 2023, 38(7): 1695-1704.

[3] 袁佳歆, 莫作权, 李旭哲, 等. 换流阀用阳极饱和电抗器研究综述[J]. 高电压技术, 2022, 48(12): 4829-4841. Yuan Jiaxin, Mo Zuoquan, Li Xuzhe, et al. Review of anode saturable reactor for converter valve[J]. High Voltage Engineering, 2022, 48(12): 4829-4841.

[4] Yuan Jiaxin, Li Xuzhe, Mo Zuoquan, et al. Research on vibration of the reactor for HVDC thyristor protection[J]. Energy Reports, 2022, 8: 321-329.

[5] 刘云鹏, 来庭煜, 刘嘉硕, 等. 特高压直流换流阀饱和电抗器振动声纹特性与松动程度声纹检测方法[J]. 电工技术学报, 2023, 38(5): 1375-1389. Liu Yunpeng, Lai Tingyu, Liu Jiashuo, et al. Vibration voiceprint characteristics and looseness detection method of UHVDC converter valve saturable reactor [J]. Transactions of China Electrotechnical Society, 2023, 38(5): 1375-1389.

[6] 乔新涵, 张志劲, 蒋正龙, 等. 10 kV复合避雷器组合绝缘子雷电冲击污闪特性及模型[J]. 电工技术学报, 2024, 39(21): 6932-6940. Qiao Xinhan, Zhang Zhijin, Jiang Zhenglong, et al. Lightning impulse pollution flashover characteristics and model of 10 kV composite arrester combined insulator[J]. Transactions of China Electrotechnical Society, 2024, 39(21): 6932-6940.

[7] Zhang Pengning, Li Lin. Vibration of saturable reactor core used in HVDC converter valve system[J]. The Journal of Engineering, 2017, 2017(14): 2584-2590.

[8] 乔井彦, 李金柱, 张羲黄, 等. 环氧树脂玻璃钢的动静态拉伸力学特性[J]. 高压物理学报, 2023, 37(3): 29-38. Qiao Jingyan, Li Jinzhu, Zhang Xihuang, et al. Dynamic and static tensile mechanical properties of glass fiber reinforced plastics[J]. Chinese Journal of High Pressure Physics, 2023, 37(3): 29-38.

[9] 刘贺晨, 胡如法, 刘云鹏, 等. 220 kV退役复合绝缘子芯棒整体回收再利用可行性研究[J]. 电工技术学报, 2024, 39(11): 3433-3443. Liu Hechen, Hu Rufa, Liu Yunpeng, et al. Feasibility of the overall recycling of 220 kV retired composite insulator core rods[J]. Transactions of China Electro-technical Society, 2024, 39(11): 3433-3443.

[10] Lee B L, Holl M W. Effects of moisture and thermal cycling on in-plane shear properties of graphite fibre-reinforced cyanate ester resin composites[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(11): 1015-1022.

[11] 朱德举, 徐旭锋, 郭帅成, 等. 高温后玄武岩和玻璃纤维增强复合材料筋的力学性能[J]. 湖南大学学报(自然科学版), 2021, 48(7): 151-159. Zhu Deju, Xu Xufeng, Guo Shuaicheng, et al. Mechanical properties of basalt and glass fiber reinforced polymer tendons after exposed to elevated temperatures[J]. Journal of Hunan University (Natural Sciences), 2021, 48(7): 151-159.

[12] Sodoke F K, Toubal L, Laperrière L. Hygrothermal effects on fatigue behavior of quasi-isotropic flax/ epoxy composites using principal component analysis [J]. Journal of Materials Science, 2016, 51(24): 10793-10805.

[13] 刘颖红林, 李伟, 蒋鹏, 等. 基于声发射检测的能量释放率预测多向复合材料层合板的分层机理[J]. 压力容器, 2023, 40(8): 1-11. Liu Yinghonglin, Li Wei, Jiang Peng, et al. Prediction of delamination mechanism of multidirectional comp-osite laminates based on energy release rate in acoustic emission detection[J]. Pressure Vessel Technology, 2023, 40(8): 1-11.

[14] Caprino G, Teti R, de Iorio I. Predicting residual strength of pre-fatigued glass fibre-reinforced plastic laminates through acoustic emission monitoring[J]. Composites Part B: Engineering, 2005, 36(5): 365-371.

[15] 隋晓东, 吴凯文, 李烨, 等. 基于声发射技术的单丝复合材料界面性能研究[J]. 材料科学与工艺, 2020, 28(1): 53-59. Sui Xiaodong, Wu Kaiwen, Li Ye, et al. Study on interfacial properties of single fiber composites by acoustic emission[J]. Materials Science and Technology, 2020, 28(1): 53-59.

[16] Oh K S, Han K S. Fatigue life modeling of short fiber reinforced metal matrix composites using mechanical and acoustic emission responses[J]. Journal of Composite Materials, 2013, 47(10): 1303-1310.

[17] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 纤维增强塑料弯曲性能试验方法: GB/T 1449—2005[S]. 北京: 中国标准出版社, 2005.

[18] 国家质量监督检验检疫总局、中国国家标准化管理委员会. 纤维增强塑料拉伸性能试验方法: GB/T 1447—2005[S]. 北京: 中国标准出版社, 2005.

[19] 刘红, 邝凡, 胡德桥. 硅橡胶复合绝缘子老化状态核磁共振与红外光谱对比分析研究[J]. 广东电力, 2023, 36(12): 121-126.Liu Hong, Kuang Fan, Hu Deqiao. Nuclear magnetic resonance and infrared spectroscopy method for aging state of silicone rubber composite insulators[J]. Guangdong Electric Power, 2023, 36(12): 121-126.

[20] 卢明, 高超, 吴焱松, 等. 复合绝缘子脆性断裂与酥朽断裂差异性研究[J]. 高压电器, 2022, 58(6): 17-23. Lu Ming, Gao Chao, Wu Yansong, et al. Study on difference between brittle fracture and decay? like fracture of composite insulator[J]. High Voltage Apparatus, 2022, 58(6): 17-23.

[21] 成立, 梅红伟, 王黎明, 等. 复合绝缘子用硅橡胶护套长时间老化特性及其影响因素[J]. 电网技术, 2016, 40(6): 1896-1902. Cheng Li, Mei Hongwei, Wang Liming, et al. Study on long-term aging characteristics and impact factors for silicone rubber sheath of composite insulators[J]. Power System Technology, 2016, 40(6): 1896-1902.

[22] 王刚, 金智康, 宋俊杰, 等. 复合涂层对玻璃纤维增强尼龙6复合材料界面性能的影响[J]. 复合材料学报, 2023, 40(12): 6668-6680. Wang Gang, Jin Zhikang, Song Junjie, et al. Effect of composite coating on interfacial properties of glass fiber reinforced polyamide 6 composites[J]. Acta Materiae Compositae Sinica, 2023, 40(12): 6668-6680.

[23] 初明越, 阳玉球, 赵德方, 等. 接头尺寸对玻璃纤维/热塑性树脂复合材料机械连接性能的影响[J]. 复合材料学报, 2019, 36(6): 1353-1363. Chu Mingyue, Yang Yuqiu, Zhao Defang, et al. Effect of joint dimension on the mechanically fastened joint properties of glass fiber/thermoplastic resin compo-sites[J]. Acta Materiae Compositae Sinica, 2019, 36(6): 1353-1363.

[24] 梁曦东, 薛家麒. 棒形悬式合成绝缘子许用负荷的选取方法[J]. 中国电力, 1994, 27(8): 35-38.

[25] 李进, 赵仁勇, 陈允, 等. 水分含量影响玻璃纤维增强环氧树脂电树枝生长特性研究[J]. 电工技术学报, 2023, 38(5): 1166-1176, 1189. Li Jin, Zhao Renyong, Chen Yun, et al. Effects of moisture contents on electrical treeing process in glass fiber reinforced epoxy resin[J]. Transactions of China Electrotechnical Society, 2023, 38(5): 1166-1176, 1189.

[26] Tang Jialin, Soua S, Mares C, et al. An experimental study of acoustic emission methodology for in service condition monitoring of wind turbine blades[J]. Renewable Energy, 2016, 99: 170-179.

[27] Kavaz A G, Barutcu B. Fault detection of wind turbine sensors using artificial neural networks[J]. Journal of Sensors, 2018, 2018: 5628429.

Abstract With the increase in operation time of high-voltage converter valves, there has been a significant issue of surface cracking observed in a large number of glass fiber reinforced plastic (GFRP) connectors. However, currently, there is limited research on the actual mechanism of GFRP connector cracking within converter stations, and the long-term mechanical performance remains unclear. Meanwhile, the assessment of its mechanical properties presently relies mainly on destructive offline testing, without the ability to accurately characterize its mechanical performance through online non-destructive testing methods. Acoustic emission (AE) methods enable real-time dynamic inspection of microcracks and represent a potential non-destructive testing method for evaluating the mechanical performance of GFRP equipment online. This paper investigates the cracking mechanism of GFRP connectors and employs acoustic emission technology to assess the residual mechanical strength of GFRP connectors. The results show that creep failure under long-term loading is the cause of physical damage to GFRP connectors; the evaluation mechanical performance of cracked GFRP connectors obtained through acoustic emission technology closely matches actual test results, with an error range of 1% to 3%.

Firstly, physical and chemical tests were conducted on both new and cracked GFRP connectors. The experimental results indicate that compared to the new GFRP connectors, the cracked ones do not exhibit significant chemical aging or thermal decomposition. However, they do present internal defects such as fiber breakage, matrix cracking, and fiber-matrix interface debonding, leading to a substantial decrease in mechanical performance. It was preliminarily confirmed that physical damage caused by mechanical stress is the primary reason for failure. Subsequently, a three-dimensional simulation model of the GFRP connectors was established using Ansys software. Simulation results indicate that under actual working conditions, the stress on the GFRP connectors is mainly concentrated at the actual crack locations, with the maximum stress reaching 47.3 MPa, exceeding their maximum load capacity (43.5 MPa), resulting in crack failure in that area. Additionally, the maximum stress exceeds 30% of the bending strength (122.3 MPa) of the GFRP connectors not yet in operation, meeting the premise of GFRP creep failure behavior, further validating that the cracking of GFRP connectors is caused by mechanical reasons. Finally, samples with different residual mechanical strengths were prepared through mechanical aging tests of varying durations. A weak acoustic signal detection platform was established, and the samples were subjected to acoustic emission loading tests using this platform.

The results of the acoustic emission loading tests show that there was no significant change in the residual mechanical strength of the samples before and after the tests, validating the non-destructive nature of acoustic emission detection method. Furthermore, under low-load conditions, the hit count rate increased approximately linearly with time, and the residual mechanical strength of the samples decreased linearly with the increase in hit count rate, with the slope and intercept of the negative linear relationship having an exponential relationship with the applied load. By utilizing the negative linear relationship between residual mechanical strength and hit count rate, the residual mechanical strength of cracked GFRP connectors can be quantitatively calculated. Compared to actual test values, the error range is only 1.4%~3.2%, indicating that acoustic emission detection technology is feasible for online evaluation of GFRP connectors.

Keywords:Converter valve, glass fiber reinforced plastic (GFRP) connector, crack analysis, acoustic emission non-destructive testing technology, residual mechanical strength assessment

DOI: 10.19595/j.cnki.1000-6753.tces.240346

中图分类号:TM211

国家重点研发计划资助项目(2021YFB2401705)。

收稿日期 2024-03-05

改稿日期 2024-04-10

张新龙 男,1996年生,硕士研究生,研究方向为声发射无损检测技术在电力设备状态监测中的应用。E-mail:zxlcqu@cqu.edu.cn

成 立 男,1989年生,教授,博士生导师,研究方向为无损检测新方法、电力设备先进数字孪生技术、电气设备寿命评估、复合材料制备与改性等。E-mail:chengl16@cqu.edu.cn(通信作者)

(编辑 李 冰)