图1 IGBT模块剖面图

Fig.1 IGBT module profile

摘要 高压、大功率型绝缘栅双极型晶体管(IGBT)是柔性直流输电网实现电能转换的核心组件,而高温是导致工程中IGBT模块的实际运行寿命远低于设计指标的最主要原因,因此实时监测IGBT模块内部温度是提高IGBT模块寿命、保证电网柔性直流输电正常运行的重要手段。该文提出一种基于阵列波导光栅(AWG)的IGBT温度监测系统,首先进行IGBT模块热仿真,根据仿真结果得到的IGBT模块运行时的温度分布规律来探究传感器部署位置。其次利用AWG通道的波分特性对传感器反射波长进行解调,多通道、高精度的AWG解调可以大幅度降低IGBT结温监测成本,提高系统精度,利用波导布拉格光栅(WBG)传感器反射波长与被测芯片表面之间的温度关系推导出芯片的结温信息。最后通过对照实验验证了系统的可靠性。实验数据表明,该结温在线监测方法能准确获取IGBT内部芯片的动态结温,且温度动态波动幅度小于0.6%。

关键词:IGBT模块 结温监测 波导布拉格光栅 阵列波导光栅

在当前化石燃料和环境问题备受关注的背景下,光伏、风力等新能源发电得以快速发展。柔性直流输电技术在规模化新能源电力传输、向弱交流系统或无源系统提供电压支撑等方面具有显著优势[1],对我国构建以新能源为主体的新型电力系统具有重要意义。现已有研究证明,超过55%的电力电子器件失效由温度因素诱发[2-3],高温是导致IGBT芯片老化或是失效的重要因素,绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)模块内部芯片的环境温度每升高10℃,失效率会增加一个数量级,所以IGBT内部芯片结温是直接影响器件运行可靠性的最为关键的物理量[4]。

目前,对IGBT芯片的结温监测方法包括光学测量法、热敏电参数法、热网络模型法等。红外热探测法测试的为瞬态热,无法实时监测内部芯片的温度变化[5]。热敏电参数法也存在相应的缺陷,如影响器件正常的运行、极易受到干扰等[6-8],应用于复杂工况时会受到很大的限制,并且目前的研究主要聚焦于热敏电参数本身,较少涉及实际工况下结温的在线测量研究。热网络模型法计算量较大且存在局限性,如导热硅脂的老化、多个芯片之间的热耦合和热电偶埋设位置偏差[9-10],会导致最终结果偏差较大。文献[11]建立的内置NTC传感器至功率芯片的新型热网络模型,减小了导热硅脂老化和散热器热阻变化对热网络模型的影响,但忽略了实际应用中的损耗误差。目前有少量文献研究了基于光纤光栅温度传感器实现器件的动态结温监测,取得了一些成果,验证了光传感在IGBT模块温度监测的可行性。文献[12-13]均采用在IGBT模块中埋设光纤布拉格光栅(Fiber Bragg Grating, FBG)的方式监测IGBT结温,由于光纤光栅传感器易受重力以及胶水、矿物油等固定力等外界应力影响而发生形变,使传感器参数发生改变导致测量不准确,其解调方式采用的光谱分析解调方式使其成本高、体积大,且复杂的传感网络对电网结构造成影响,从而使传感器数量受限,以及传感网络介入使阀段相互关联导致检修维护不便。

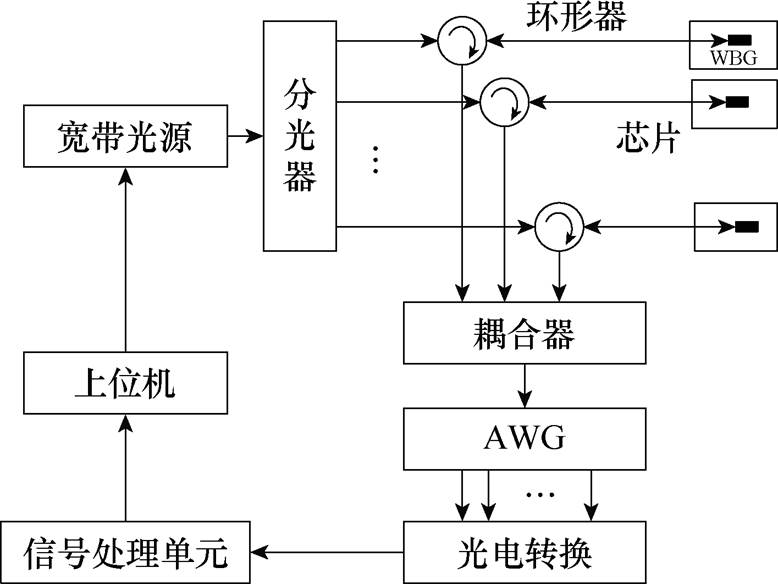

鉴于此,本文聚焦IGBT模块内部芯片结温实时监测及温度分布薄弱点[14-15],提出一种基于波导布拉格光栅(Waveguide Bragg Grating, WBG)传感器的IGBT模块内部结温在线监测方法,设计了一种新的光学监测系统结构,通过内置WBG传感器获取IGBT内部结温,利用阵列波导光栅(Arrayed Waveguide Grating, AWG)对传感器反射波长进行解调,建立集约化传感网络。本文通过对IGBT内部芯片的热仿真确定传感器部署位置,利用温度导致的光栅反射波长与阵列波导光栅相邻两通道透射功率之间的变化规律来推导光栅中心波长的偏移量即温度的变化量。本文通过实验对系统进行了准确性验证,证实了该方案在IGBT结温监测方面的可行性,系统具有成本低、高速、实时稳定、体积小等优点。

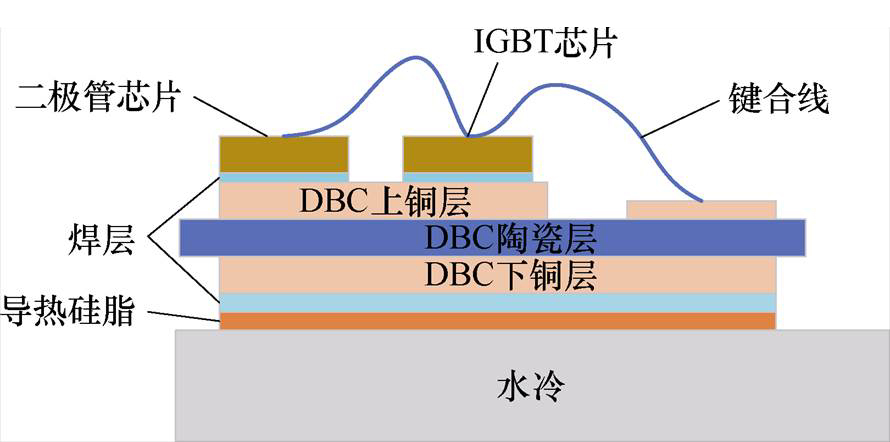

本文以株洲中车3.3 kV/1 200 A高压大功率焊接式IGBT模块为研究对象,该模块内部包含6个覆铜陶瓷基板(Direct Copper Bond, DBC),每个DBC上有4个IGBT芯片和2个二极管芯片。IGBT模块除去外壳、硅凝胶以及对外连接端子后,其剖面图如图1所示,模块内部结构分布从上向下依次为,硅芯片(IGBT芯片和二极管芯片)、焊层、DBC基板、焊层及基板,共7层[16-17]。IGBT模块通过导热硅脂和散热器连接,通过循环水冷带走模块热量,提高散热效率。该模块的主要性能参数见表1。

图1 IGBT模块剖面图

Fig.1 IGBT module profile

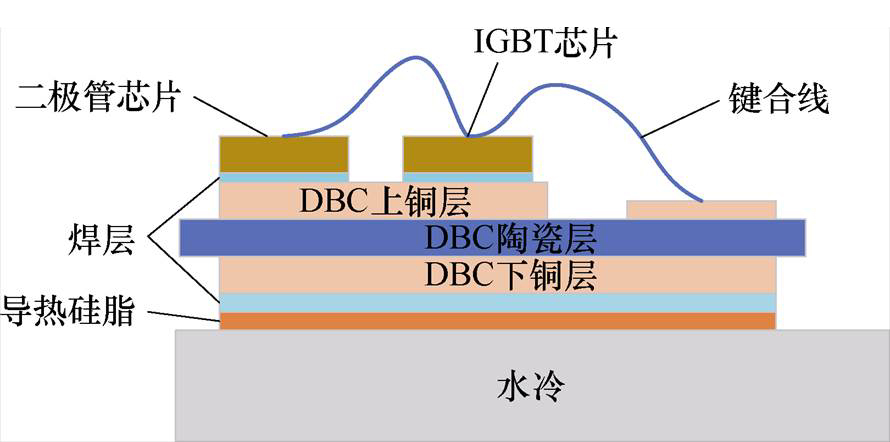

表1 模块的主要性能参数

Tab.1 The main performance parameters of the module

参 数数 值 集电极-发射极电压VCES/V3 300 集电极电流IC/A1 200 短路电流ISC/A5 000 栅极电压VGES/V±20 总功率损耗Ptot/W11 750 并联子模块数量6

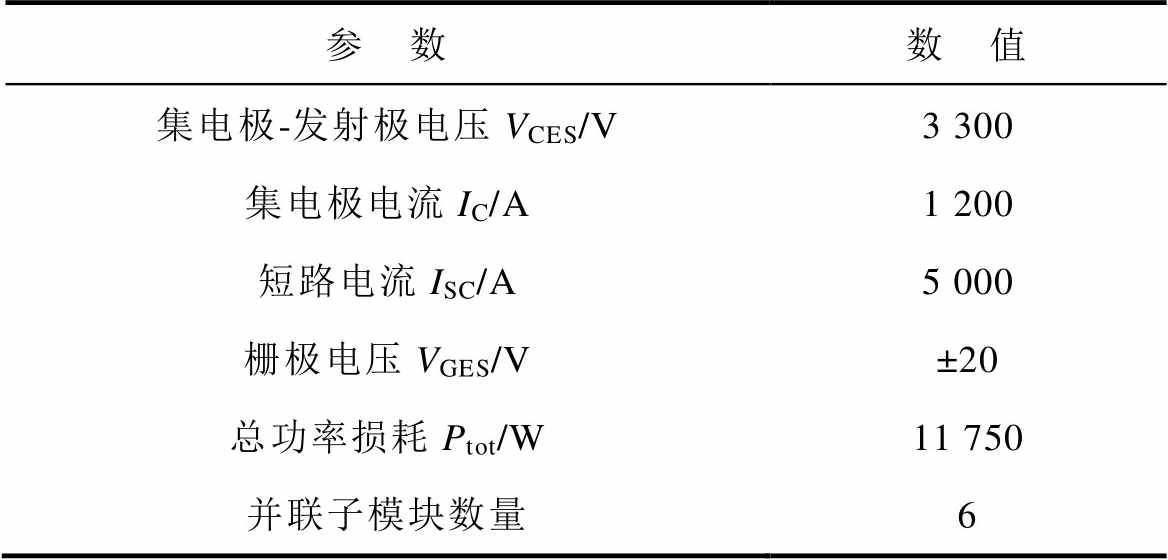

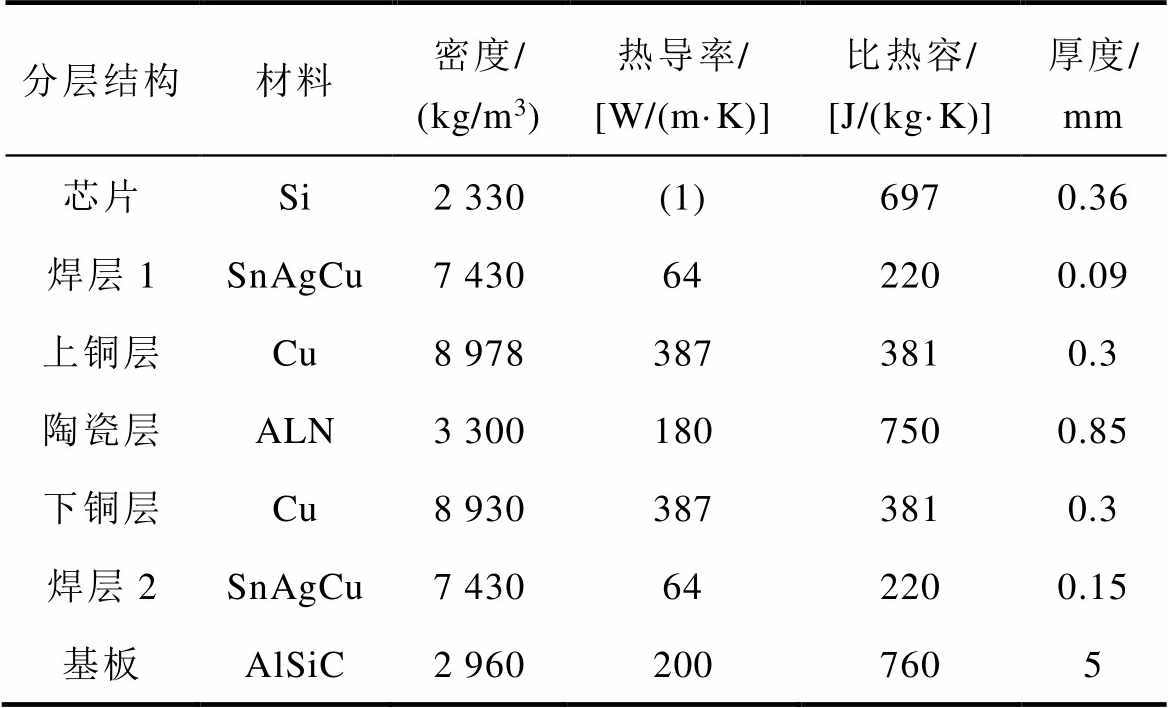

IGBT模块作为换流阀的核心器件,为了使换流阀实现更高的电流等级,通常在IGBT内部使用数十颗IGBT芯片,在复杂的电热力多物理场耦合作用下,各并联芯片工作的温度可能分布不均匀,且模块频繁开断过程会使IGBT产生大量的热,因此必须对模块内部温度较高位置精准监测[18],利用Ansys Icepak仿真选择传感器部署位置,模块各层材料参数见表2。

表2 模块各层的材料参数

Tab.2 Material parameters of each layer of the module

分层结构材料密度/(kg/m3)热导率/[W/(m·K)]比热容/[J/(kg·K)]厚度/mm 芯片Si2 330(1)6970.36 焊层1SnAgCu7 430642200.09 上铜层Cu8 9783873810.3 陶瓷层ALN3 3001807500.85 下铜层Cu8 9303873810.3 焊层2SnAgCu7 430642200.15 基板AlSiC2 9602007605

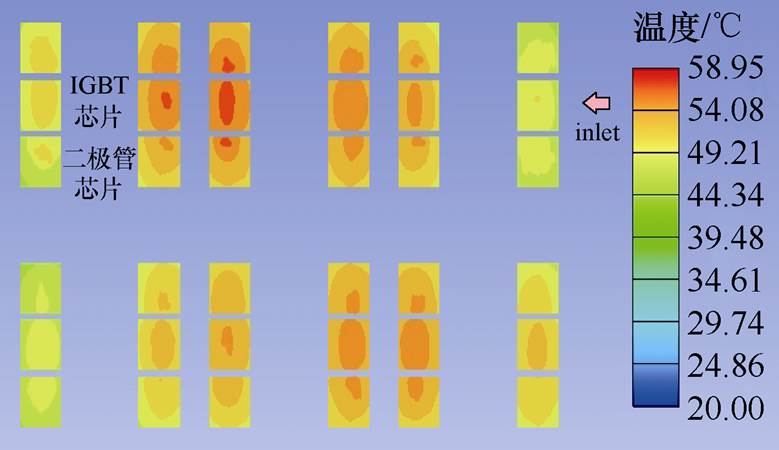

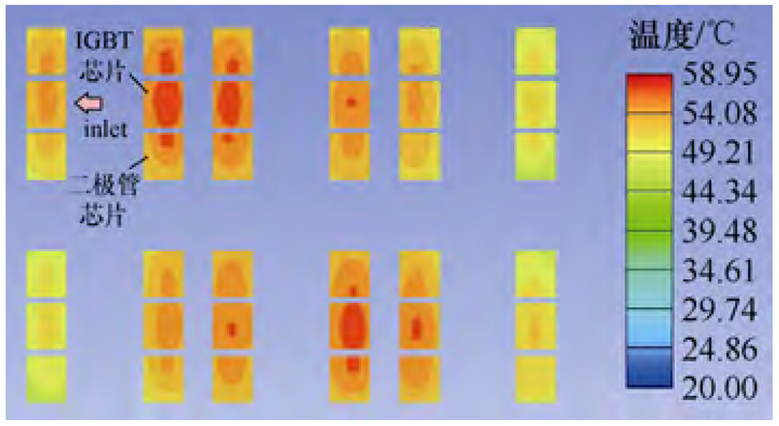

模块内部芯片设定为主要发热源,假设模块工作环境为理想环境,忽略一些由于键合线导致的热散失以及结构细节等对散热影响较小的因素。设定IGBT芯片损耗为100 W,二极管芯片损耗为75 W,仿真取其平均功耗。设定系统水冷散热器流道直径为20 mm,液体温度为18℃,液体质量流量为1 kg/s,液冷从上管散热板流出后,流入下管散热板循环带走IGBT模块功耗产生的热量。对芯片设置面发热源仿真,IGBT内部温度仿真结果如图2、图3所示。

图2 上管IGBT模块结温分布云图

Fig.2 Junction temperature distribution cloud of IGBT module on top tube

由以上结温分布云图所示,仿真结果中IGBT芯片最高温度为58.95℃,二极管芯片最高结温为54.3℃,整个模块最高温度位于IGBT模块中间位置的芯片上,原因是中间位置芯片分别与上下芯片之间存在热耦合,散热效果最差,此外由于水冷散热器管道分别在上下管呈U形结构,水流从上管右侧进入,从下管左侧流出,因此下管温度相较于上管温度较高,依据仿真结果选择下管IGBT模块中间位置芯片作为本文传感器埋入点。

图3 下管IGBT模块结温分布云图

Fig.3 Junction temperature distribution cloud of IGBT module on down tube

本文采用波导光栅作为IGBT芯片温度监测传感器,WBG是当今集成光子学的一个重要研究方向,其工作原理与光纤光栅相同,经过栅区的光若是满足特定的谐振波长条件将会被耦合到反向的模式,WBG同光纤光栅不同的是只需要在波导的表面或侧边刻蚀周期状的形状,使其产生折射率的分布。波导布拉格光栅器件体积小,易于与其他光器件集成,具有稳定、不易损坏等优势。

传感器栅区用于测量IGBT模块芯片区域,端面耦合器用于波导光栅和G652光纤之间的连接。与光纤光栅相比,波导光栅形状固定,不易受到本身重力以及固定胶等外界机械应力影响,部署至IGBT中易于固定且不易发生形变,适用于IGBT内部紧凑结构的芯片的温度监测。

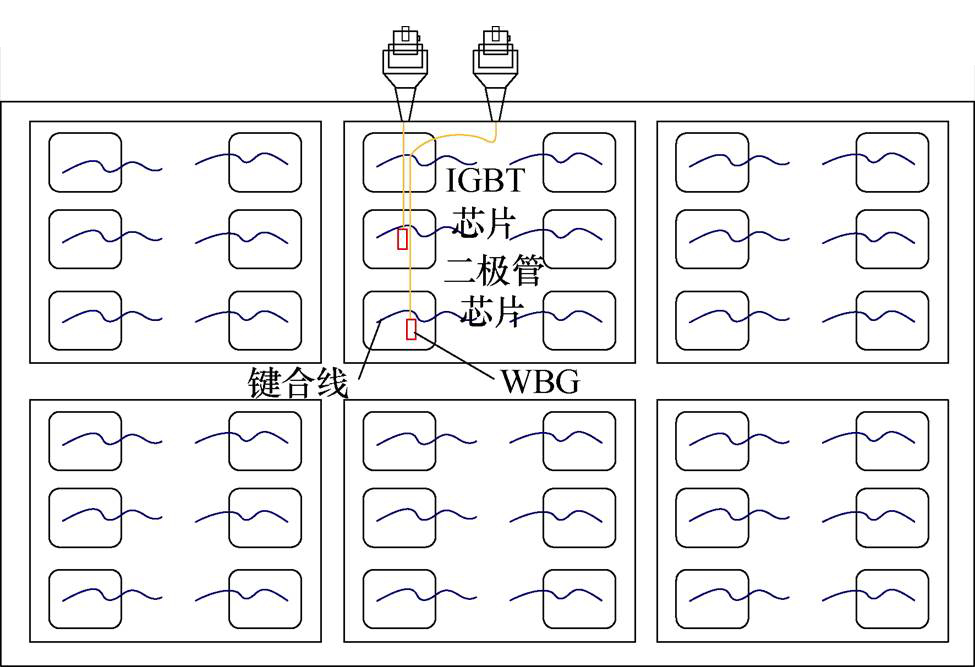

本文选取三组IGBT模块内部分别安装2个波导光栅温度传感器,每个IGBT模块分别选取两处作为结温监测点,分别为IGBT芯片温度监测点和二极管芯片温度监测点。仿真验证后IGBT模块内部传感器安装位置选取如图4所示。

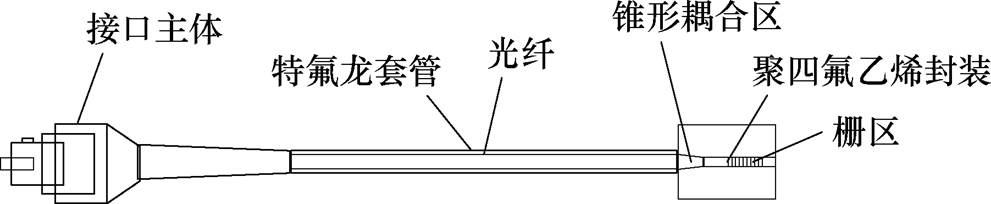

用于IGBT模块芯片监测的WBG传感器封装结构如图5所示,特氟龙套管对涂有聚酰亚胺的光纤起保护作用,基板上刻蚀的锥形耦合器两侧分别连接光纤和波导栅区,使用聚四氟乙烯材料套管对传感器芯片部位进行封装保护,所用封装材料均可耐高温,保证传感器高温下正常工作。将光栅传感器放在IGBT极性引脚下和芯片有源区构成的测温区域中,传感器紧贴芯片中心表面进行温度监测,其余原有IGBT模块结构不变,保持模块完整性。

图4 IGBT模组内部传感器分布

Fig.4 Sensor distribution inside the IGBT module

图5 IGBT模块内部WBG传感器结构

Fig.5 WBG sensor structure inside IGBT module

阵列波导光栅(AWG)是一种利用PLC技术在芯片衬底上制作的平面波导器件。AWG相对于其他密集波分复用器件具有滤波性能好、通道数目多、插入损耗小、易于批量自动化生产等优点,是当前密集波分复用领域的热门研究方向。

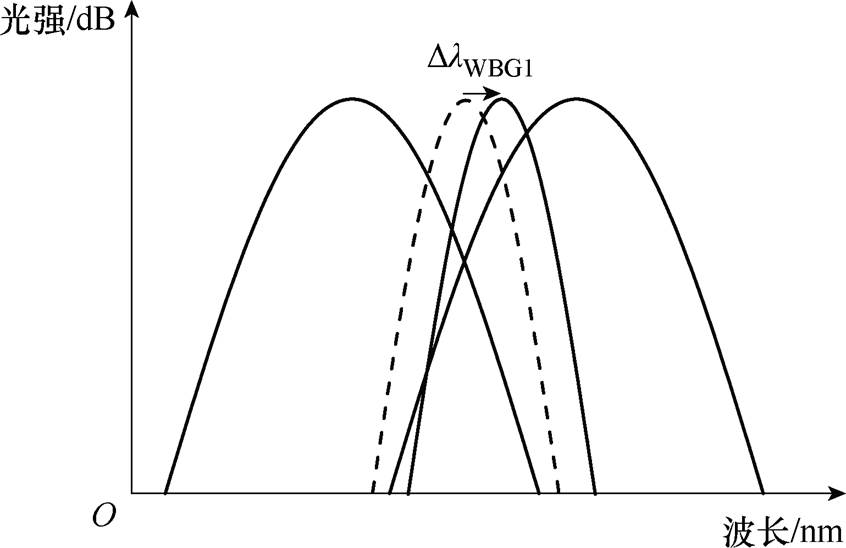

波导光栅反射的光进入AWG并由其通道中两个相邻通道输出,光栅温度改变造成的波长漂移将会导致此两通道输出的光功率改变,通过测量两通道光功率的变化对光栅反射波长漂移量进行解调,即实现对波导光栅处温度的监测[19]。

以WBG1为例,假设WBG1中心反射波长为 ,AWG第i和i+1两相邻通道的中心波长分别为

,AWG第i和i+1两相邻通道的中心波长分别为 和

和 ,宽带光源发出的光经过分光器和环形器到达WBG1,其满足WGB1布拉格条件的光波经过光栅的反射后经由环形器进入AWG,现假设WBG1反射波长

,宽带光源发出的光经过分光器和环形器到达WBG1,其满足WGB1布拉格条件的光波经过光栅的反射后经由环形器进入AWG,现假设WBG1反射波长 位于所述AWG相邻两通道中心波长中间位置。AWG的第i和i+1两通道输出光强Pi和Pi+1分别为两通道反射谱与WBG1反射谱重叠积分。排除温度外其他外界因素影响,WBG1所受温度发生改变时,其反射波长会向左右漂移,从而使AWG相邻两通道透射谱与WBG1反射谱重叠积分发生改变,当被测温度升高时,反射中心波长向右偏移

位于所述AWG相邻两通道中心波长中间位置。AWG的第i和i+1两通道输出光强Pi和Pi+1分别为两通道反射谱与WBG1反射谱重叠积分。排除温度外其他外界因素影响,WBG1所受温度发生改变时,其反射波长会向左右漂移,从而使AWG相邻两通道透射谱与WBG1反射谱重叠积分发生改变,当被测温度升高时,反射中心波长向右偏移 ,AWG各通道透射谱不发生改变,则AWG第i通道输出光强Pi减弱,第i+1通道输出光强Pi+1增强,如图6所示。通过获取AWG第i和i+1通道的输出光强对数比变化即可推断出WBG1反射波长偏移量,实现对传感器环境温度的监测。

,AWG各通道透射谱不发生改变,则AWG第i通道输出光强Pi减弱,第i+1通道输出光强Pi+1增强,如图6所示。通过获取AWG第i和i+1通道的输出光强对数比变化即可推断出WBG1反射波长偏移量,实现对传感器环境温度的监测。

图6 升温时AWG透射谱与WBG反射谱重叠状态

Fig.6 AWG transmission spectrum overlaps with WBG reflection spectrum when temperature rises

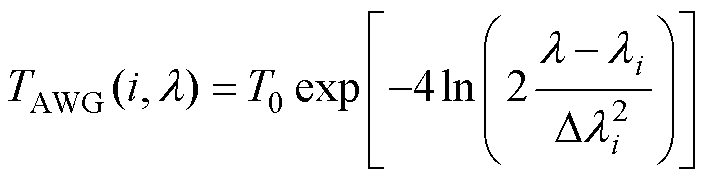

AWG波长解调算法[20]要求AWG输出通道数至少为传感器数量的两倍,1×N AWG通道中第i通道的传输谱函数为

(1)

(1)

式中,T0为传输谱归一化因子; 为AWG的入射波长;

为AWG的入射波长; 为AWG第i通道的中心波长;

为AWG第i通道的中心波长; 为AWG第i通道传输谱半峰值带宽。

为AWG第i通道传输谱半峰值带宽。

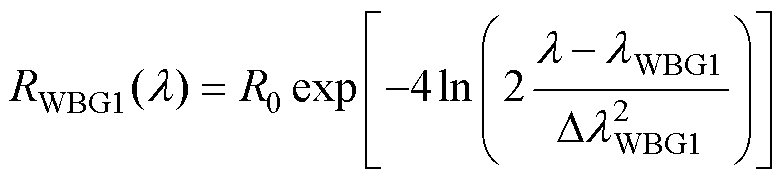

现假设WBG1反射谱为高斯型,反射谱函数可表示为

(2)

(2)

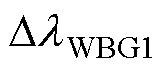

式中,R0为WBG1反射谱归一化因子; 为WBG反射谱半峰值带宽。

为WBG反射谱半峰值带宽。

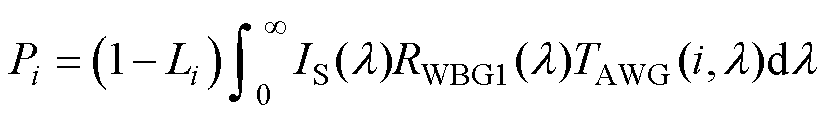

由式(1)、式(2)可推导出AWG第i和i+1通道输出光强分别表示为

(3)

(3)

(4)

(4)

式中,Li、Li+1分别为第i和i+1 AWG通道的衰减因子; 为光源入射到WBG1中的光功率,由于所用光源为宽带光源,可以认为对于每个WBG入射光功率为定值。

为光源入射到WBG1中的光功率,由于所用光源为宽带光源,可以认为对于每个WBG入射光功率为定值。

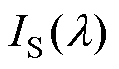

对式(3)、式(4)的比值取对数可得出AWG相邻通道的光强比对数与WBG1反射中心波长之间的关系为

(5)

(5)

式(5)为AWG波长解调原理公式,可以看出,AWG相邻两通道光强输出比对数与WBG1的反射中心波长呈线性关系,根据AWG相邻通道光强比对数就可以推出当前光栅的反射波长,即可推导出被测物体温度的变化量。

整个系统解调模块由光电转换器、信号放大电路、A-D转换电路构成。

光电转换电路直接影响AWG波长解调的精度,本文选用北京敏光科技生产的InGaAs光电二极管作为光电转换电路的光电探测器,器件探测光谱范围为800~1 700 nm,相应灵敏度在0.85~0.90 mA/mW,响应频率好。光电转换器输出电流较小,对光源反应灵敏度高,本文选择电流小、响应快的ICL7650作为光电转换电路的前置放大器,将光电探测器输出的电流信号转换为较大电压信号,根据A-D芯片的选型输入要求选择OP27作为主放大电路。

考虑系统后期数据量较大,实时性、精度要求较高,本文选用8通道24位高精度、低噪声、低功耗的ADS1256芯片作为A-D转换芯片以及基于Cortex-M3内核的32位微控制器STM32F103C8T6作为整个解调系统的处理器,处理器集成了各种工业标准接口,具备SPI串口支持与A-D芯片之间数据的传输,具备TTL串口,支持USB转TTL接线,便于处理器与PC之间的数据传输,数据传输至上位机,经由QT5编写的上位机软件实现温度波长数据的显示及绘图等功能。

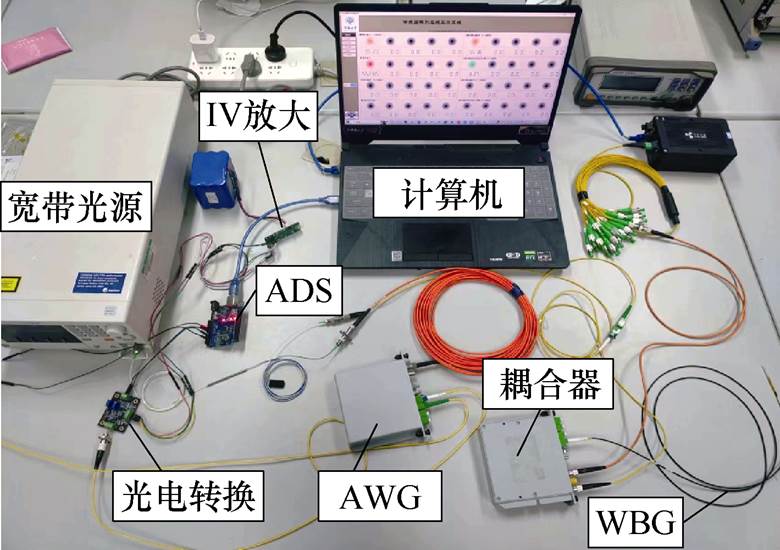

以每个IGBT模块部署两个传感器为例验证IGBT结温监测系统可行性,选用三组IGBT分别标记为IGBT1、IGBT2、IGBT3。本文使用STC550光源,采用AQ6370D光谱仪解析光谱用以对比实验,选择16通道AWG(河南仕佳光子)通道中心波长范围为1 543.6~1 556.4 nm,通道间隔为100 GHz,通道3 dB带宽大于等于0.42 nm,所用高压IGBT模块型号为YMIF1200-33,WBG传感器0℃时中心波长分别为1 545.53、1 547.15、1 548.73、1 550.32、1 551.93、1 553.52 nm,波长间隔1.6 nm,实验按照图7搭建系统实验平台,图8为IGBT温度监测系统示意图。

图7 基于AWG的结温监测系统基本框图

Fig.7 AWG transmission spectrum overlaps with WBG reflection spectrum when temperature rises

图8 温度监测系统环境搭建

Fig.8 Environment construction of temperature monitoring system

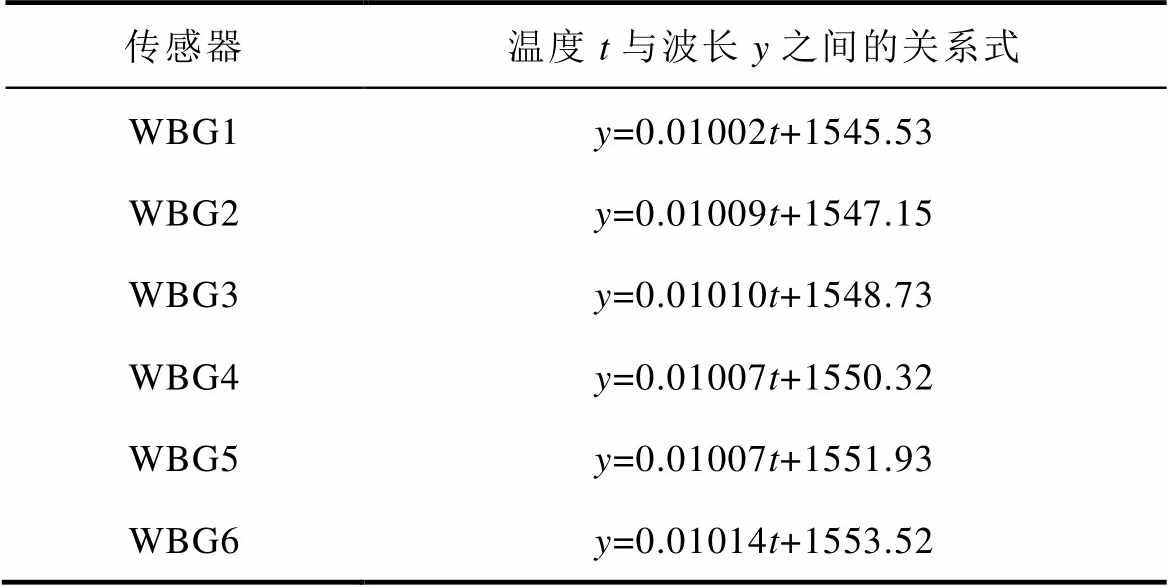

为确保WBG传感器所测温度同实际温度一致,首先对传感器进行温度标定,确定波长与温度关系曲线。将传感器依次放入恒温箱,设置恒温箱初始温度为0℃,每上升3℃,记录各WBG波长,将记录的温度波长数据进行拟合,线性拟合度达0.99,各传感器温度波长关系式见表3。

表3 WBG传感器温度与波长关系式

Tab.3 Relation between temperature and wavelength of WBG sensor

传感器温度t与波长y之间的关系式 WBG1y=0.01002t+1545.53 WBG2y=0.01009t+1547.15 WBG3y=0.01010t+1548.73 WBG4y=0.01007t+1550.32 WBG5y=0.01007t+1551.93 WBG6y=0.01014t+1553.52

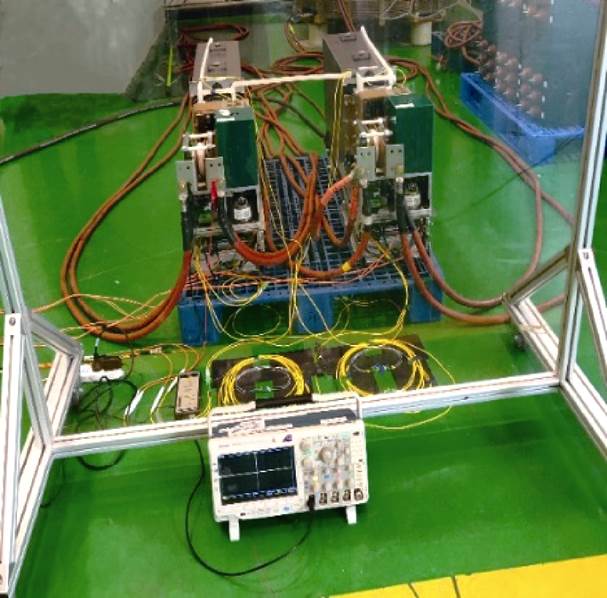

由仿真结果可知,下管IGBT由于水冷设备水流温度较高于上管IGBT,本文按照图4位置将传感器部署至IGBT下管芯片,在IGBT完成超声引线键合之前,将传感器通过导热硅脂固定在芯片上,当其余常规IGBT工艺完成之后,在IGBT表面填充硅胶,并进行封装[21],如图9所示。实验依靠普瑞公司在北京特高压直流实验基地进行实验,实验室设计并搭建了用于验证IGBT模块和传感器可靠性的平台,实验平台由多个换流阀子模块构成,每个子模块包含2个IGBT模块、1个直流储能电容器、1个晶闸管、1个放电电阻、1个快速旁路开关、冷却系统以及其他二次控制板卡等。柔性直流换流阀各子模块均可独立控制,对封装有光栅传感器的IGBT模块进行不同负载以及动态电流情况下的工况测试,AWG波长解调效果与搭建的光栅解调系统解调结果对比进行AWG波长解调的可靠性分析,IGBT运行测试平台如图10所示。

图9 封装有传感器的IGBT模块

Fig.9 IGBT module with sensor package

图10 IGBT模拟工作平台

Fig.10 IGBT work simulation platform

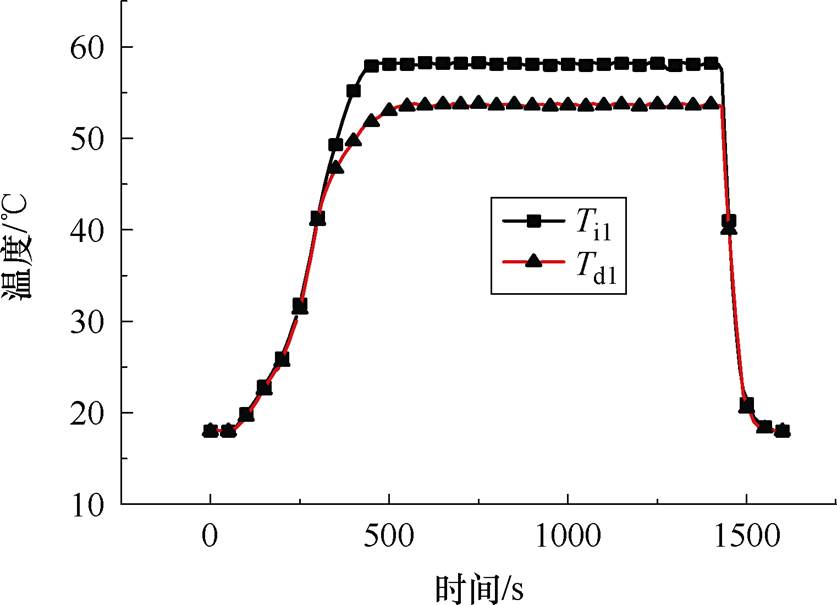

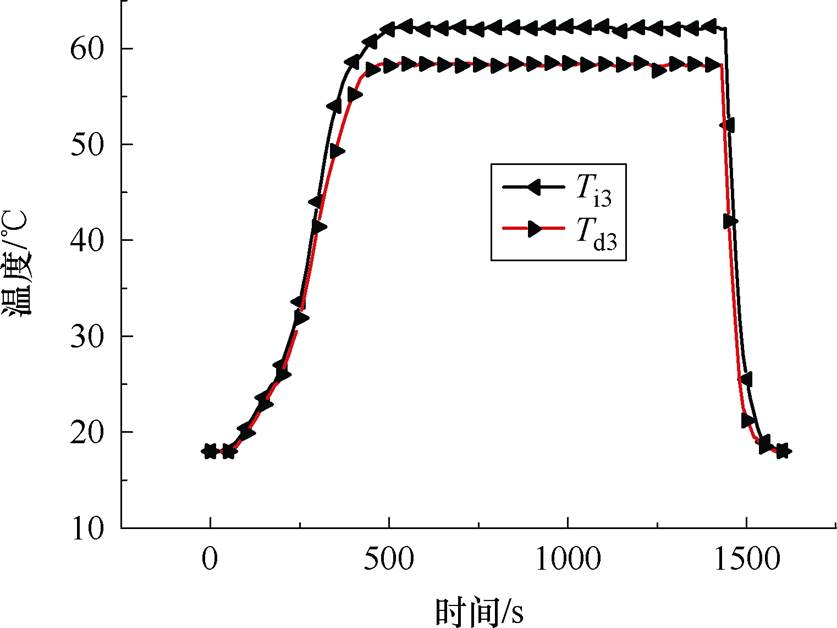

本文采用三组已进行温度标定及准确性验证的波导光栅传感器进行实验,每组2个波导光栅传感器,WBG1、WBG3、WBG5分别监测三组IGBT模块内IGBT芯片温度即Ti1、Ti2、Ti3,WBG2、WBG4、WBG6分别监测三组IGBT模块内二极管芯片温度即Td1、Td2、Td3。由于IGBT模块通道采用水冷降温方式,平台未上电时水温为18℃,调整实验室当前室温为18℃,将搭载波导光栅传感器的3个IGBT模块安装至实验室实验平台中并对所有传感器进行温度校正,设置第一个IGBT模块初始电压800 V,每增加一个模块,所增加模块的电压增大250 V,共测量三个点,系统上电稳定运行19 min,系统每隔10 s记录一次温度数据。图11~图13分别为IGBT1、IGBT2与IGBT3模块内部IGBT芯片温度与二极管芯片温度曲线。

图11 IGBT1模块内Diode和IGBT芯片温度时间关系

Fig.11 The temperature and time relationship between Diode and IGBT chip in IGBT1 module

图12 IGBT2模块内Diode和IGBT芯片温度时间关系

Fig.12 The temperature and time relationship between Diode and IGBT chip in IGBT2 module

图13 IGBT3模块内Diode和IGBT芯片温度时间关系

Fig.13 The temperature and time relationship between Diode and IGBT chip in IGBT3 module

图11~图13中,前60 s内在系统未上电时IGBT芯片和二极管芯片温度稳定在18℃,60 s系统开始上电,观察WBG热响应情况,IGBT模块在相同工作环境下,IGBT芯片温度明显高于二极管芯片温度,最高温度差约为4.3℃,1 200 s系统断电,在水冷设备作用下,芯片温度迅速下降,实验结果和仿真结果相符。

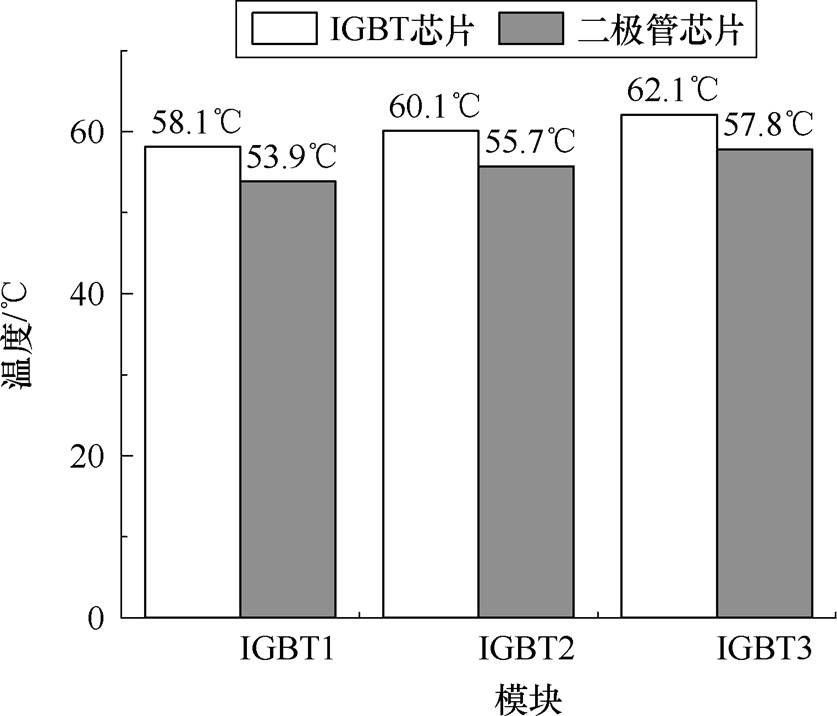

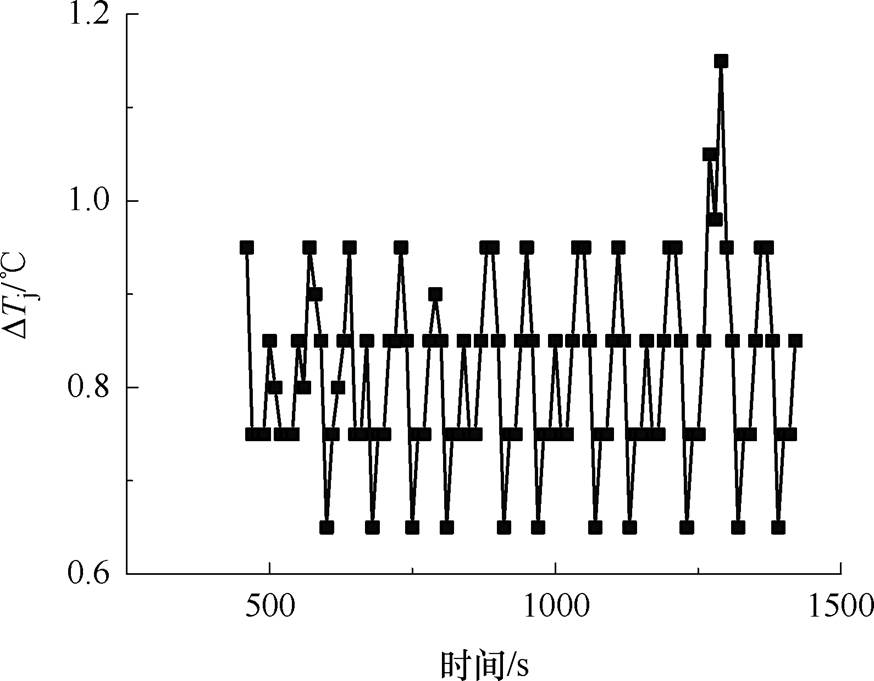

图14为三组IGBT模块稳定运行时内部各传感器温度平均值,可以看出,三组IGBT模块运行功率越大,其内部IGBT与二极管芯片温度越高,电压每增加250 V,IGBT模块内部芯片温度增加约2℃。当IGBT模块施加电压为800 V时,其最高温度接近但略低于仿真温度值,除去环境导致的特别点,温度实测值与仿真之差基本小于1℃,验证了温度仿真的可靠性,实验结果符合实验预期,图15给出了800 V情况下IGBT芯片温度与仿真温度差随时间变化关系。

图14 三组IGBT模块中各芯片温度

Fig.14 Temperature of each chip in three IGBT modules

图15 IGBT芯片温度仿真与实测差随时间变化关系

Fig.15 Relationship between IGBT chip temperature simulation and measurement discrepancy over time

实验室搭建的光栅波长解调系统利用光谱解调方法可以准确快速测量光栅的反射中心波长,利用传感器波长温度关系曲线计算被测物体温度。IGBT结温监测实验结束后,待设备冷却至室温,重复上述实验,利用光谱解调的方式解调光栅波长,取IGBT1模块,设置其运行电压为800 V,60 s时系统上电,系统稳定运行19 min,1 200 s系统断电,每隔10 s记录一组波长数据。利用表1中WBG1、WBG2光栅温度波长关系式分别计算IGBT芯片与二极管芯片温度,记DTi1与DTd1分别为IGBT1模块温度前后两次实验IGBT芯片与二极管芯片温度差,IGBT、二极管芯片温度差数据见表4。

表4 前后实验所测芯片温度差

Tab.4 Temperature difference measured by the chip before and after the experiment (单位: ℃)

名称平均值标准差最大值最小值 DTi1-0.001 60.2990.6-0.6 DTd1-0.001 190.2610.6-0.6

由表4可以看出,DTi1与DTd1值在-0.6~0.6℃之间,即前后两次实验所测IGBT内部芯片温度数据几乎一致,由于水冷设备水流量以及温度存在波动及解调方式和精度方面的差异导致前后实验所测温度存在差异,符合实验预期。忽略实验环境以及水冷波动,系统可以反映IGBT运行时芯片的实际温度值,有助于模块长期运行可靠性的定量评估和健康寿命预测。

本文通过在IGBT模块内置WBG传感器,利用AWG解调实现了对密闭结构IGBT模块阵列芯片温度的在线实时监测,并通过光谱测量验证了AWG波长解调的可靠性与稳定性,其与光谱解调法解调数据差异小于0.1%,即整体测得IGBT温度波动小于0.6%。本文提出的新系统利用波导光栅传感器代替光纤光栅传感器提高了整个系统的稳定性和寿命,有助于IGBT模块长期运行可靠性的定量评估和健康寿命预测。利用AWG波长解调传感器波长方式极大地降低了IGBT结温监测成本,为在柔性直流换流阀中大规模部署传感器提供可能。

参考文献

[1] 马秀达, 卢宇, 田杰, 等. 柔性直流输电系统的构网型控制关键技术与挑战[J]. 电力系统自动化, 2023, 47(3): 1-11.

Ma Xiuda, Lu Yu, Tian Jie, et al. Key technologies and challenges of grid-forming control for flexible DC transmission system[J]. Automation of Electric Power Systems, 2023, 47(3): 1-11.

[2] Yang Shaoyong, Bryant A, Mawby P, et al. An industry-based survey of reliability in power elec- tronic converters[J]. IEEE Transactions on Industry Applications, 2011, 47(3): 1441-1451.

[3] 魏云海, 陈民铀, 赖伟, 等. 基于IGBT结温波动平滑控制的主动热管理方法综述[J]. 电工技术学报, 2022, 37(6): 1415-1430.

Wei Yunhai, Chen Minyou, Lai Wei, et al. Review on active thermal control methods based on junction temperature swing smooth control of IGBTs[J]. Transactions of China Electrotechnical Society, 2022, 37(6): 1415-1430.

[4] 张军, 张犁, 成瑜. IGBT模块寿命评估研究综述[J]. 电工技术学报, 2021, 36(12): 2560-2575.

Zhang Jun, Zhang Li, Cheng Yu. Review of the lifetime evaluation for the IGBT module[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(12): 2560-2575.

[5] Dupont L, Avenas Y, Jeannin P O. Comparison of junction temperature evaluations in a power IGBT module using an IR camera and three thermo- sensitive electrical parameters[C]//2012 Twenty- Seventh Annual IEEE Applied Power Electronics Conference and Exposition (APEC), Orlando, FL, USA, 2012: 182-189.

[6] 范迦羽, 郑飞麟, 王耀华, 等. 计及热阻与发射极电感匹配的并联IGBT芯片稳态结温均衡方法[J]. 电工技术学报, 2022, 37(12): 3028-3037.

Fan Jiayu, Zheng Feilin, Wang Yaohua, et al. Steady temperature equalization method for the parallel IGBTs considering the thermal resistance and the matching emitter parasitic inductance[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3028-3037.

[7] Li Chengmin, Luo Haoze, Li Chushan, et al. Online junction temperature extraction of SiC power mosfets with temperature sensitive optic parameter (TSOP) approach[J]. IEEE Transactions on Power Electronics, 2019, 34(10): 10143-10152.

[8] Deng Erping, Borucki L, Lutz J. Correction of delay-time-induced maximum junction temperature offset during electrothermal characterization of IGBT devices[J]. IEEE Transactions on Power Electronics, 2021, 36(3): 2564-2573.

[9] 张玉斌, 温英科, 阮琳. 全浸式蒸发冷却IGBT电热耦合模型研究[J]. 电工技术学报, 2022, 37(15): 3845-3856.

Zhang Yubin, Wen Yingke, Ruan Lin. Research on electrothermal coupling model of fully-immersed evaporative cooling IGBT[J]. Transactions of China Electrotechnical Society, 2022, 37(15): 3845-3856.

[10] Ji Bing, Song Xueguan, Cao Wenping, et al. In situ diagnostics and prognostics of solder fatigue in IGBT modules for electric vehicle drives[J]. IEEE Transa- ctions on Power Electronics, 2015, 30(3): 1535- 1543.

[11] 刘平, 李海鹏, 苗轶如, 等. 基于内置温度传感器的碳化硅功率模块结温在线提取方法[J]. 电工技术学报, 2021, 36(12): 2522-2534.

Liu Ping, Li Haipeng, Miao Yiru, et al. Online junction temperature extraction for SiC module based on built-in temperature sensor[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2522- 2534.

[12] 尤贺. 柔性直流输电网中高精度光纤光栅温度传感技术研究[D]. 北京: 北京邮电大学, 2021.

You He. Research on high-precision fiber bragg grating temperature sensing technology in flexible HVDC transmission grid[D]. Beijing: School of Electronic Engineering BUPT. 2021.

[13] Bazzo J P, Lukasievicz T, Vogt M, et al. Thermal characteristics analysis of an IGBT using a fiber Bragg grating[J]. Optics and Lasers in Engineering, 2012, 50(2): 99-103.

[14] Ren Hai, Ran Li, Liu Xianming, et al. Quasi- distributed temperature detection of press-pack IGBT power module using FBG sensing[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2022, 10(5): 4981-4992.

[15] Ohammed A, Hu Borong, Hu Zedong, et al. Distributed thermal monitoring of wind turbine power electronic modules using FBG sensing technology[J]. IEEE Sensors Journal, 2020, 20(17): 9886-9894.

[16] 丁雪妮, 陈民铀, 赖伟, 等. 多芯片并联IGBT模块老化特征参量甄选研究[J]. 电工技术学报, 2022, 37(13): 3304-3316, 3340.

Ding Xueni, Chen Minyou, Lai Wei, et al. Selection of aging characteristic parameter for multi-chips parallel IGBT module[J]. Transactions of China Electrotechnical Society, 2022, 37(13): 3304-3316, 3340.

[17] 王来利, 赵成, 张彤宇, 等. 碳化硅功率模块封装技术综述[J]. 电工技术学报, 2023, 38(18): 4947- 4962.

Wang Laili, Zhao Cheng, Zhang Tongyu, et al. Review of packaging technology for silicon carbide power modules[J]. Transactions of China Electro- technical Society, 2023, 38(18): 4947-4962.

[18] 崔曼, 胡震, 张腾飞, 等. 基于壳温信息的功率器件可靠性分析[J]. 电工技术学报, 2023, 38(24): 6760-6767.

Cui Man, Hu Zhen, Zhang Tengfei, et al. Reliability analysis of power device based on the case temperatures[J]. Transactions of China Electro- technical Society, 2023, 38(24): 6760-6767.

[19] Li Hongqiang, Li Yang, Li Enbang, et al. Temperature- insensitive arrayed waveguide grating demodulation technique for fiber Bragg grating sensors[J]. Optics & Laser Technology, 2013, 51: 77-81.

[20] 姬星辰, 袁配, 吕峥, 等. 基于双AWG的新型FBG连续解调方法研究[J]. 电子测量与仪器学报, 2022, 36(9): 159-166.

Ji Xingchen, Yuan Pei, Lü Zheng, et al. Research on a novel method of continuous FBG interrogation based on double AWGs[J]. Journal of Electronic Measure- ment and Instrumentation, 2022, 36(9): 159-166.

[21] 蒋起航, 王威望, 钟禹, 等. 环氧树脂高频松弛的交流电导与双极性方波击穿特性[J]. 电工技术学报, 2024, 39(4): 1159-1171.

Jiang Qihang, Wang Weiwang, Zhong Yu, et al. AC conductance and bipolar square wave breakdown characteristics of epoxy resin at high frequency relaxation[J]. Transactions of China Electrotechnical Society, 2024, 39(4): 1159-1171.

Abstract High-voltage, high-power insulated gate bipolar transistors (IGBTs) are the key components for power conversion in flexible DC transmission networks. High temperature is the main reason for IGBT modules’ efficacy being lost in engineering. Therefore, real-time monitoring of the internal temperature of IGBT modules is crucial. This paper proposes an IGBT temperature monitoring system based on arrayed waveguide grating (AWG) and waveguide grating (WBG) to precisely monitor the real-time temperature of IGBT modules in the converter valve.

Optical sensing technology is used to monitor the junction temperature of IGBTs by mounting sensors directly on the internal chip of IGBT modules. Thermal simulation of IGBT modules is conducted to investigate the positioning of sensors based on the temperature distribution during module operation. Then, WBG sensors are fixed on the measured chip based on the packaging method of IGBT modules. A testing platform for IGBT module operation is set up. The sensor network is simplified through wavelength division multiplexing characteristics of AWG for optical grating reflection wavelength demodulation. Using the relationship between the reflected wavelength of WBG and the surface temperature of the measured chip, the junction temperature information of the chip is derived. Finally, the accuracy of the system is verified by directly measuring the optical spectrum of the grating using a demodulator.

The temperature difference between the IGBT chip and the diode chip is about 4.3℃ when the applied voltage is 800 V under different operating conditions. Even considering the effects of water cooling fluctuations and air cooling, the highest temperature of the IGBT chip obtained by the monitoring system is very close to the simulated temperature. For every 250 V increase in operating voltage, the operating temperature of the IGBT chip and diode chip obtained by the monitoring system increases by about 2℃, which aligns with experimental expectations. The temperature data obtained by the AWG demodulation and the demodulation instrument are almost identical, with a maximum temperature fluctuation range of no more than 0.6℃, which verifies the system’s reliability.

The following conclusions can be drawn. (1) The thermal simulation data of IGBT modules accurately reflect the junction temperature information during IGBT operation. (2) WBG sensors’ fixation does not affect their measurement accuracy. The AWG wavelength demodulation method can accurately and quickly obtain wavelength data. (3) The monitoring system of the junction temperature of IGBT chips contributes to quantitative reliability evaluation and health expectancy of IGBT modules during long-term operation. The AWG wavelength demodulation significantly reduces the cost of monitoring IGBT junction temperature, making large-scale sensor employment in flexible DC converters possible.

keywords:IGBT module, junction temperature monitoring, waveguide bragg grating (WBG), arrayed waveguide grating (AWG)

中图分类号:TM751.1; TN322.8

DOI: 10.19595/j.cnki.1000-6753.tces.240255

国家电网有限公司总部管理科技项目“复杂电磁环境下基于硅光子感知芯片的换流阀多元监测关键技术研究”(5500-2024- 40170A-1-1-ZN)资助。

收稿日期 2024-02-17

改稿日期2024-04-09

高礼玉 男,1997年生,硕士,研究方向为光传感技术。E-mail: 104754211409@henu.edu.cn

张锦龙 男,1977年生,教授,博士生导师,研究方向为光通信和光传感技术。E-mail: zjl@henu.edu.cn(通信作者)

(编辑 陈 诚)