图1 爪机永磁电机的拓扑结构与主磁通路径

Fig.1 Topological and main magnetic flux path of claw pole machine

摘要 与传统的软磁复合材料(SMC)磁心爪极电机相比,采用混合磁心能够有效地降低制造成本。为了更全面地分析混合磁心对爪极电机性能的影响,该文首先对比分析了逆变器供电和理想正弦电流源供电两种情况下电机的电磁性能和损耗;然后以电磁分析的结果为基础,通过磁热双向耦合的方法分析了供电方式对电机温升的影响;最后从电磁场、温度场、应力场等多个角度,对混合磁心电机与SMC磁心电机进行了对比,并通过样机实验对仿真结果进行了验证。结果表明,逆变器供电会导致混合磁心电机的铁耗和永磁体涡流损耗明显增大,但是对电机温度没有显著影响。同时,比起SMC磁心电机,混合磁心电机在低速下具有更好的性能表现,还具有更高的机械强度和更低的成本。

关键词:爪极电机 软磁复合材料 混合磁心 场路耦合 磁热耦合

爪极电机相比于一般的径向磁通电机具有更高的转矩密度和功率密度,近年来受到了研究人员广泛的关注[1-4]。然而作为一种横向磁通电机,其磁路结构复杂,采用传统的硅钢片材料制作其定子铁心,难度大、成本高[5-6]。软磁复合材料(Soft Magnetic Composite, SMC)是一种新型的软磁材料,它具有低成本、磁热各向同性、能够模压成任意形状等优点[7]。因此,SMC非常适合制作复杂结构的电机铁心,以降低制造的难度和成本[8]。文献[9]提出了一种外转子横向磁通电机,它的定子磁心采用SMC材料制成。文献[10-11]对SMC磁心的爪极永磁电机进行了研究,这些SMC磁心的电机相比于传统的定子叠片电机,具有更低的制造成本。

虽然SMC材料能够降低复杂结构铁心的制造成本,但是它还存在低频涡流损耗高、机械强度差、低磁导率的缺陷[12]。为了克服SMC材料的上述缺点,文献[13]提出了一种混合材料磁心的爪极电机,其定子的爪极采用硅钢片叠制,轭部采用SMC材料压制,根据仿真和实验的结果,这种结构有效地提高了电机的电磁性能。文献[14]也提出了一种混合材料磁心的结构,但是其轭部采用硅钢片叠制,爪极部分采用SMC材料压制,进一步地减小了爪极电机的制造难度和成本。

为了更全面地分析电机在实际中的应用情况,应该从多个物理场的角度去对其进行分析[15-18]。文献[19]以稳健设计为基础,以有限元法和热网络法相结合,分别分析了SMC磁心电机的电磁场和温度场。为了加快计算的速度和精度,文献[20]以磁网路和热网络相耦合的方式,对SMC磁心电机的电磁场和温度场进行了分析。文献[21]对磁网路和热网络进行了加密和改进,实现了磁-电-热网络的双向耦合,进一步提高了对爪极电机计算的精度。上述研究均是以理想的正弦电流源供电来开展的,然而在实际中,通常采用逆变器对电机进行供电。

同时,以前的研究并没有综合地对SMC磁心爪极电机和混合磁心爪极电机的多物理场性能做出对比。混合材料磁心由于定子部分采用了两种材料,其电磁性能和损耗与SMC磁心相比可能存在不同,进而影响电机温度的分布情况。在实际的加工过程中,爪极电机的定子与机壳通常采用过盈装配的方式来进行组装,混合材料磁心的应用会改变定子部分所受的应力情况。

考虑到上述情况,对混合磁心爪极电机进行多物理场耦合的分析,并与SMC磁心电机比较是十分必要的。首先,本文以一台11对极的混合磁心爪极电机为研究对象,在逆变器供电下,通过场路耦合的方式,分析了其电磁性能,并与理想电流源供电的情况进行了对比。以此为基础,进行了磁热双向耦合的计算,分析了不同供电方式下混合磁心电机的温度分布情况。然后,综合对比了混合磁心电机和SMC磁心电机的多物理场性能,分析了混合材料磁心对定子所受应力的影响。最后,在加工的样机上进行了实验,验证了仿真结果的准确性。

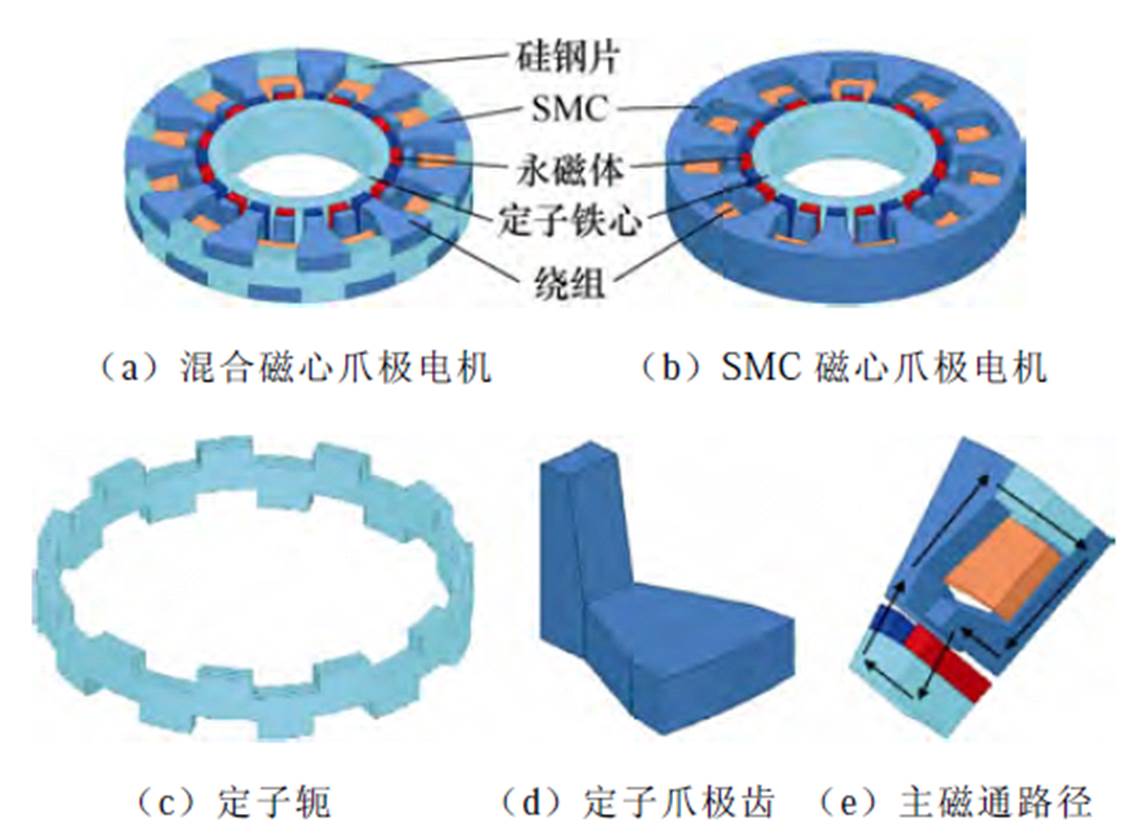

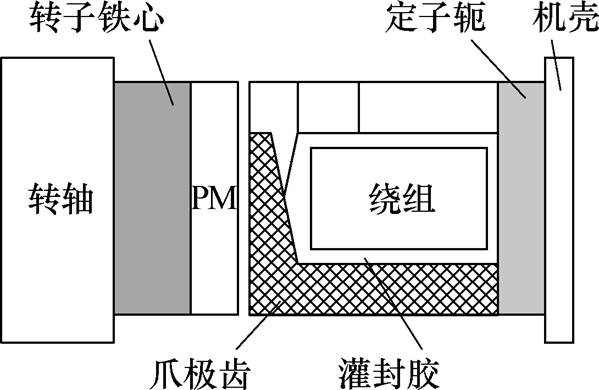

爪机永磁电机的拓扑结构与主磁通路径如图1所示。图1a和图1b显示了混合磁心爪极电机和SMC磁心爪极电机的拓扑结构,二者的转子结构完全相同,转子铁心由硅钢片沿轴向叠制而成,永磁体(Permanent Magnet, PM)安装在转子铁心的表面。它们的不同在于,SMC磁心电机的整个定子铁心均由SMC压制,而混合磁心电机的定子轭是由硅钢片沿径向叠制而成,如图1c和图1d所示,只有定子爪极齿由SMC压制。整个爪极电机由三个完全相同的单相模块沿轴向堆叠而成,为了保证三相对称,相邻的模块需要错位120°电角度。

图1 爪机永磁电机的拓扑结构与主磁通路径

Fig.1 Topological and main magnetic flux path of claw pole machine

爪极永磁电机的主磁通路径如图1e所示,由SMC压制的爪极齿占据了总磁路的绝大部分,因此爪极电机的性能受SMC材料特性的影响很大。本文中所分析的混合磁心爪极永磁电机的主要参数见表1,由于其每个模块之间间隔了1 mm的气隙,因此电机的轴向总长度为50 mm。

表1 混合磁心爪极电机的主要规格

Tab.1 Main Specification of claw pole machine with hybrid cores

参 数数值 (型号) 相数3 极对数11 永磁体材料N38SH 定子爪极材料SOMALOY 700HR5P 转子铁心材料50WW470 额定转速/(r/min)1 000 额定功率/W209 额定电流密度/(A/mm2)6 槽满率0.7 导线截面尺寸/mm2p×1.022 绕组匝数17 并联支路数2 定子外径/mm100 定子内径/mm60 转子内径/mm42 气隙长度/mm1 轴向总长度/mm50 单相轴向长度/mm16

在电机电磁场及性能分析中,为减少计算时间,通常采用理想的正弦电流源作为电机的激励。但是在实际应用中,一般采用脉冲宽度调制(Pulse Width Modulation, PWM)技术,通过逆变器对电机供电,以更方便地对电机进行调速。而逆变器的使用会导致电机的绕组电流中生成大量的高次谐波,产生额外的损耗,影响电机的电磁性能[22]。

目前对于一般的永磁同步电机,通常采用电压空间矢量PWM控制技术,以输入的三相电流产生圆形旋转磁场为目标,并辅以不同的控制策略来实现对电机调速和运行的要求。然而对于爪极电机,由于其三相彼此独立,没有任何的耦合关系,因此应将其每一相都作为单相电机去进行独立的分析,本节以电流跟踪的PWM(Current Follow PWM, CFPWM)控制技术为基础,对混合磁心爪极电机的电磁转矩和损耗进行分析,并与理想电流源供电的情况进行对比。

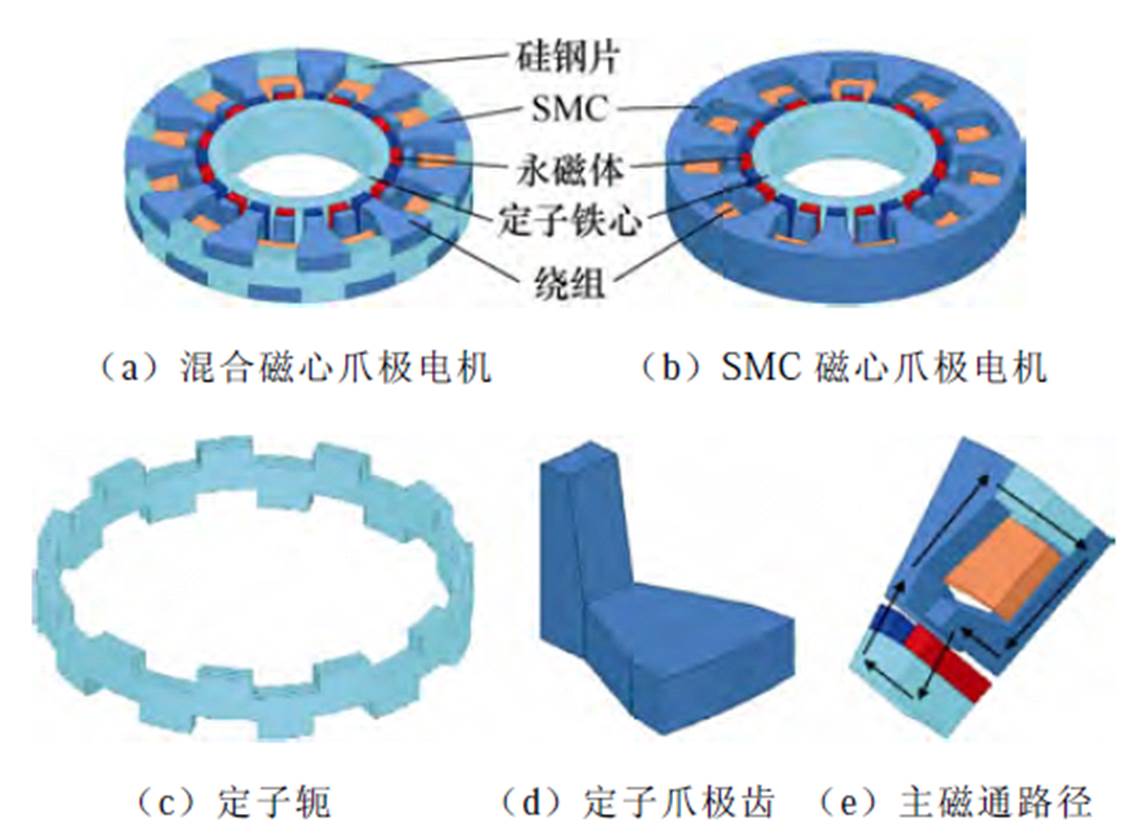

CFPWM以追求在绕组中通入三相平衡电流为目标,通过电流闭环控制,使实际电流快速跟随给定值,尽可能地使定子电流接近正弦波形。本文通过ANSYS公司旗下的Simplorer与Maxwell两模块相耦合,采用滞环宽度控制法,搭建了电流滞环跟踪PWM的控制电路,其原理如图2所示。其中,控制逆变器的桥臂开断元件为滞环控制器(Hysteresis Band Controller, HBC),环宽为2h。将给定电流 与输出电流ip相比较,当二者的偏差超过HBC的环宽的一半h时,HBC控制逆变器的桥臂的功率器件动作,实现对定子电流的调节。

与输出电流ip相比较,当二者的偏差超过HBC的环宽的一半h时,HBC控制逆变器的桥臂的功率器件动作,实现对定子电流的调节。

图2 CFPWM原理

Fig.2 Schematic diagram of CFPWM

电流跟踪控制的精度受到滞环比较器的环宽,同时还受到功率开关器件的制约。当环宽2h选的比较大时,开关频率低,但是电流波形失真比较严重,谐波含量高。如果环宽比较小,电流跟踪的性能好,但是会增大开关频率。综合考虑上述因素,本文中设定2h为给定电流有效值的5%。

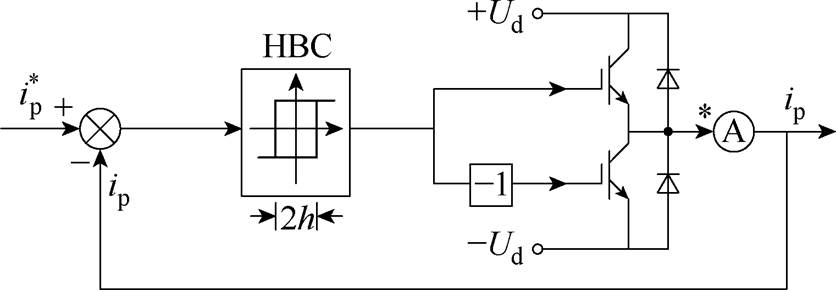

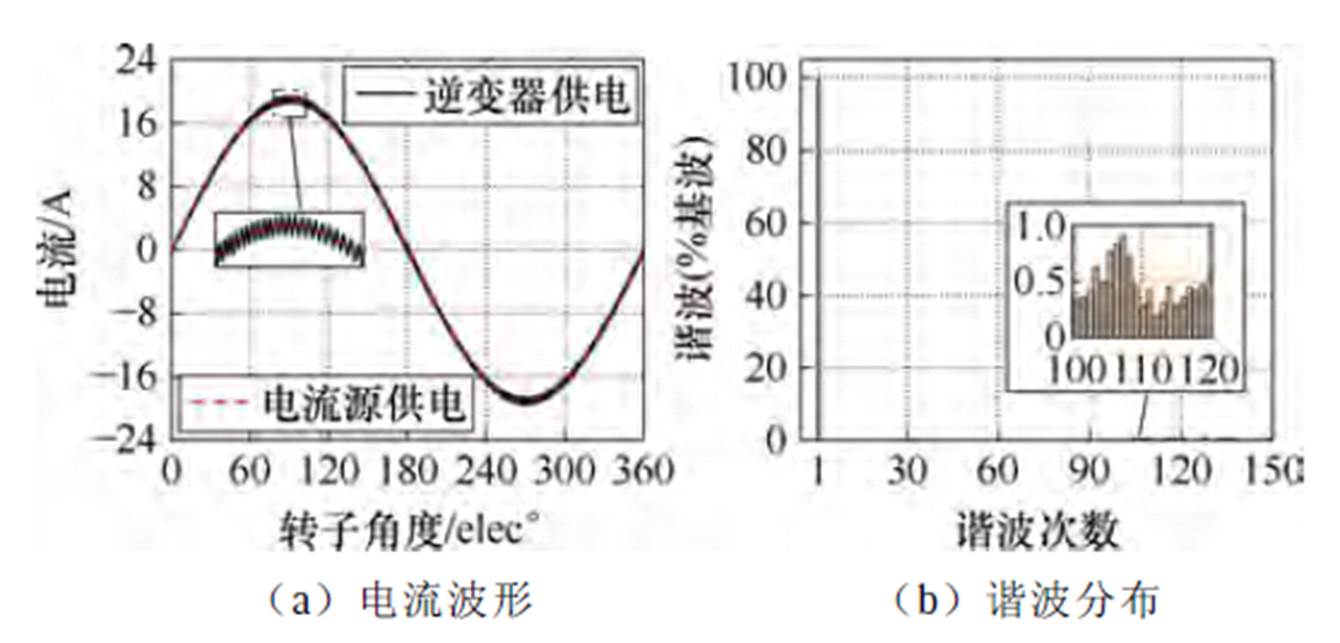

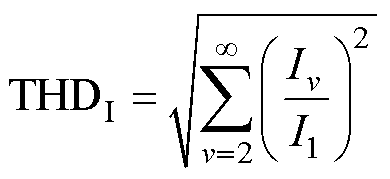

图3为转速是1 000 r/min的额定工况下,电机绕组电流的波形及其谐波的分布情况。如图3所示,与电流源供电相比,逆变器供电情况下的电流波形有明显畸变,其基波的峰值为19 A。从图3b中可知,逆变器供电使电机定子电流中包含一定的高次电流时间谐波分量,这些谐波的频率呈随机分布,没有固定的规律。根据式(1)计算得到的相电流总谐波畸变率(Total Harmonics Distortion, THD)为4.61%,谐波幅值远小于基波,但是鉴于其较高的频率,由于电流谐波所产生的高频磁场可能会对电机的铁耗和永磁体涡流损耗产生较大影响,因此不能将其忽略。

图3 仿真结果电流波形对比和谐波分布

Fig.3 Comparison of current waveforms and distribution of harmonics

(1)

(1)

式中,THDI为相电流畸变率;v为谐波次数;Iv为第v次谐波电流(v=1时为基波)。

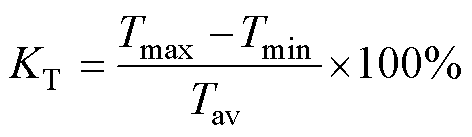

永磁同步电机的电磁转矩与定子绕组所通入的电流密切相关,可以表示为

(2)

(2)

式中,前一部分为磁阻转矩,后一部分为永磁转矩;m为电机相数;p为电机极对数;Ld和Lq分别为永磁电机的交、直轴电感; 为永磁磁链;is为电枢绕组单相激励电流;

为永磁磁链;is为电枢绕组单相激励电流; 为激励电流与反电动势的相位差。

为激励电流与反电动势的相位差。

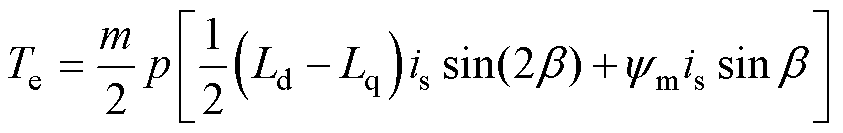

由于本文所分析爪极电机为表贴式电机,因此可认为电机的交直轴电感相等,即磁阻转矩为零。图4为空载状态下电机的永磁磁链和电感波形,以及电机在额定工况下运行时,不同激励方式下电机的转矩波形。

图4 仿真结果

Fig.4 Simulation results

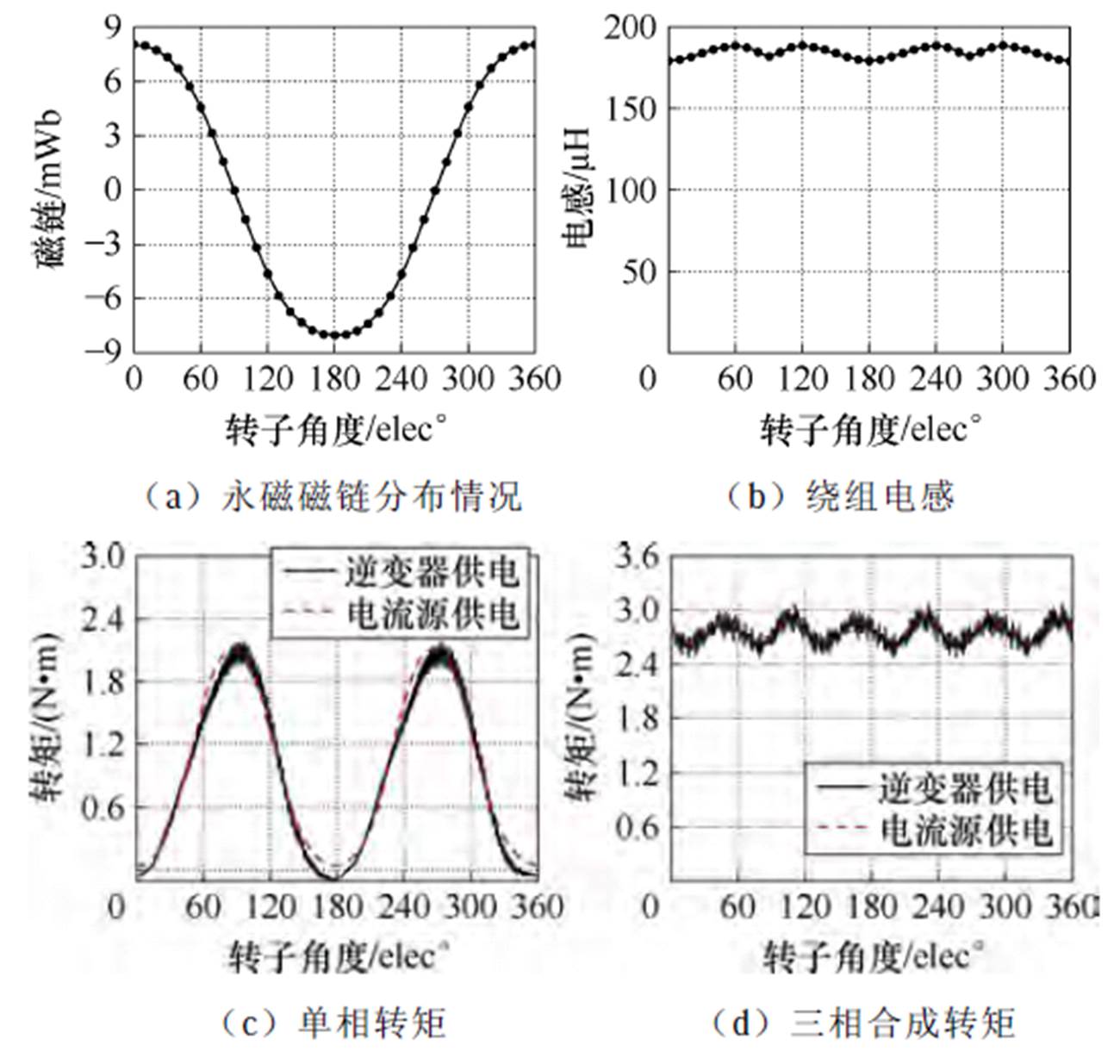

如图4a和图4b所示,永磁磁链的波形具有良好的正弦性,绕组电感在一对极下的变化很小,平均值约为180 mH。如图4c和图4d所示,在逆变器供电的方式下,由于定子电流波形的畸变,其单相转矩比起理想正弦电流源供电的情况存在一定偏差,但是基本的趋势是一致的,电流源供电下单相转矩峰值为2.11 N·m,而逆变器供电的单相转矩峰值为2.17 N·m。三相合成转矩的比较情况类似于单相转矩,趋势接近,但是数值存在偏差。逆变器供电下的三相合成转矩最大值Tmax为3.09 N·m,最小值Tmin为2.47 N·m,平均转矩Tav为2.75 N·m,转矩脉动KT为

(3)

(3)

根据式(3)算得KT=22.45%,而电流源供电下的三相合成转矩最大值为2.91 N·m,最小值为2.64 N·m,平均转矩为2.77 N·m,KT=10.04%。

采用逆变器供电会影响电机的转矩幅值和转矩脉动,特别是转矩脉动提升了一倍,但是对于转矩的平均值几乎没有影响,两种激励方式下的电机平均转矩几乎相同。减小滞回比较器的环宽能够有效地改善定子电流的畸变,进而减小对转矩幅值和转矩脉动的影响,如果将h设计的过小,将需要极其庞大的仿真时间。由于重点在于说明两种供电方式的不同,因此为了简化计算,本文将2h设定为给定电流有效值的5%,但在实际应用中,只要开关频率满足要求,可以将h设计的尽可能小,以减小对转矩的影响。

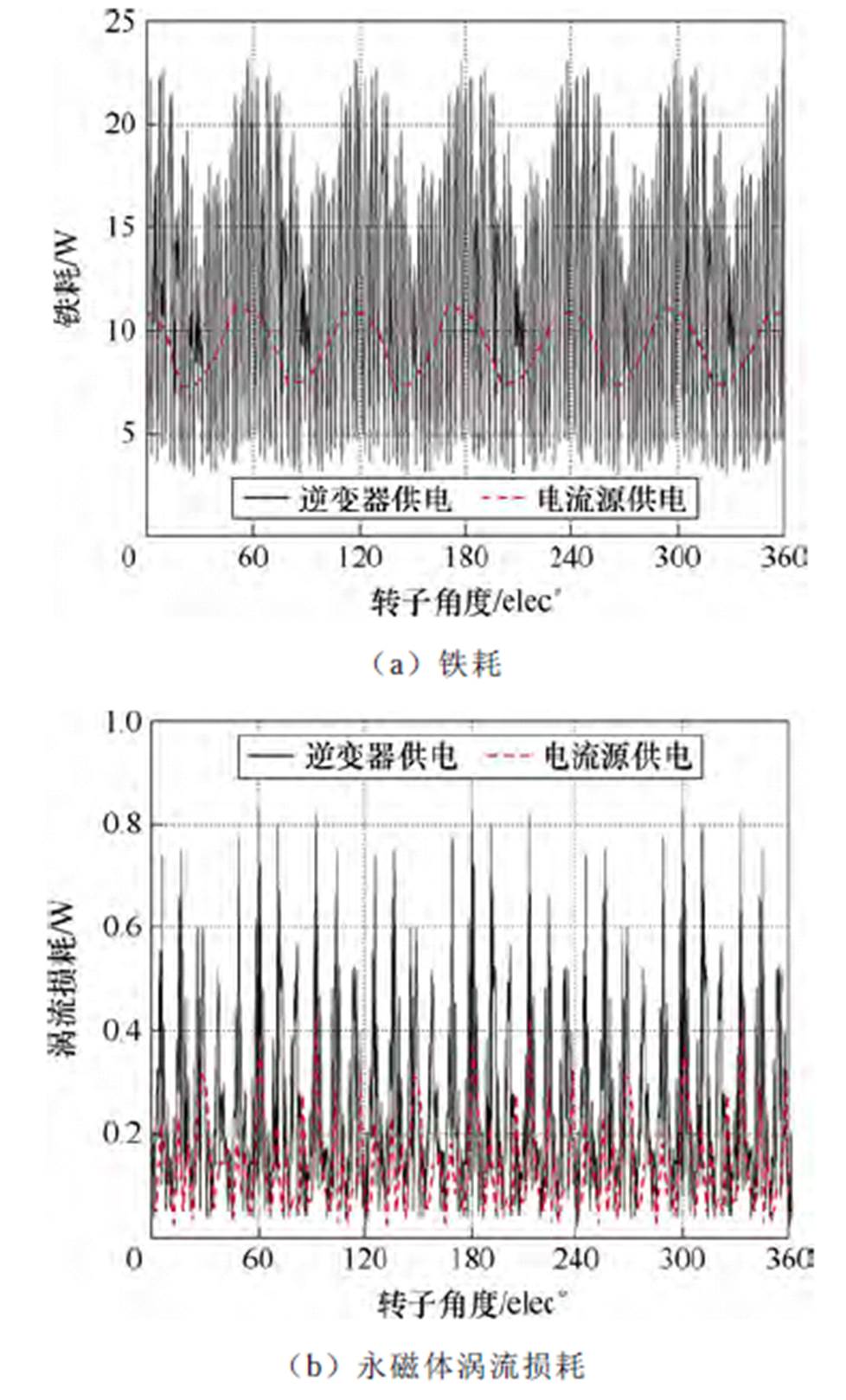

相比于电流源激励,逆变器供电下电机的绕组电流中含有高次电流时间谐波分量,电流谐波会产生额外的高频磁场,而电机的铁耗与永磁体涡流损耗与磁场的频率密切相关,因此在逆变器供电下电机的损耗将会明显增大。本节将电流源与逆变器两种供电方式下的铁耗和永磁体涡流损耗进行了对比,以说明逆变器供电给电机损耗带来的影响。

电机中软磁材料的铁心损耗PFe通常根据损耗分离理论计算,包括磁滞损耗Ph、涡流损耗Pe和异常损耗Pa三部分,它们之间的关系满足

(4)

(4)

式中,Kh、Ke和Ka分别为磁滞损耗、涡流损耗和异常损耗系数,它们的值可通过实验数据拟合而得;f为电机的工作频率;Bm为材料内磁通密度的幅值。对于本文所选用的硅钢片材料,其各系数分别为Kh=167.52、Ke=0.48、Ka=8.9;对于本文所选用的SMC材料,其各系数分别为Kh=466.31、Ke=0.15、Ka=3.87。

不同供电方式下的损耗曲线如图5所示。图5a展示了额定工况下,两种供电方式下电机的铁耗变化曲线。电流源供电和逆变器供电的铁耗分别为9.28 W和11.34 W,电流谐波引起的铁心损耗占总铁耗的22.19%,可见逆变器供电所引起的电流谐波对铁耗有较大的影响,但是逆变器供电并没有改变铁耗变化的整体趋势,铁耗曲线波峰与数量没有发生改变。

图5 不同供电方式下的损耗曲线

Fig.5 Loss curves under different power supply modes

永磁体涡流损耗是由于谐波磁场在永磁体中所感应出的涡流而导致的损耗,本文采用有限元法来对其进行计算。图5b展示了额定工况下,两种供电方式下电机的永磁体涡流损耗变化曲线。电流源供电和逆变器供电的永磁体涡流损耗分别为0.14 W和0.25 W,电流谐波引起的永磁体涡流损耗占总涡流损耗的44%,除了数值上显著的影响,电流谐波还改变了涡流损耗瞬时值的尖峰数量,改变了永磁体涡流损耗的变化趋势。因此,相比于铁耗,逆变器供电对永磁体涡流损耗的影响更大。

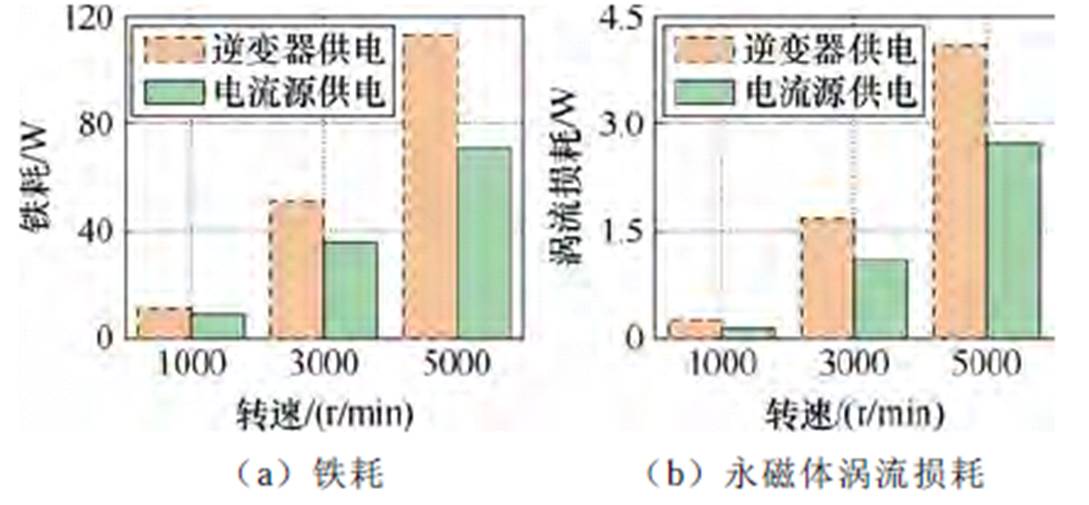

图6为两种供电方式下,不同转速下电机的铁耗和永磁体涡流损耗。从数值上看,两种损耗都随着转速的增加而增加,但铁耗的值要明显高于永磁体涡流损耗。从变化趋势上来看,1 000 r/min时,逆变器供电的铁耗约为电流源供电的1.2倍,但是随着转速的增加,两者之间的差距越来越大,5 000 r/min时,逆变器供电的铁耗约为电流源供电的1.6倍。与铁耗的变化趋势不同,1 000 r/min时,逆变器供电的永磁体涡流损耗约为电流源供电的1.8倍,而在3 000 r/min和5 000 r/min时,约为1.5倍。

图6 不同转速下的损耗

Fig.6 Loss at different speeds

电机材料的属性会随温度的变化而改变,进而影响电机的性能表现。本节以第2节分析所得的电机损耗为基础,对不同供电方式下混合磁心爪极电机的温度分布进行研究。

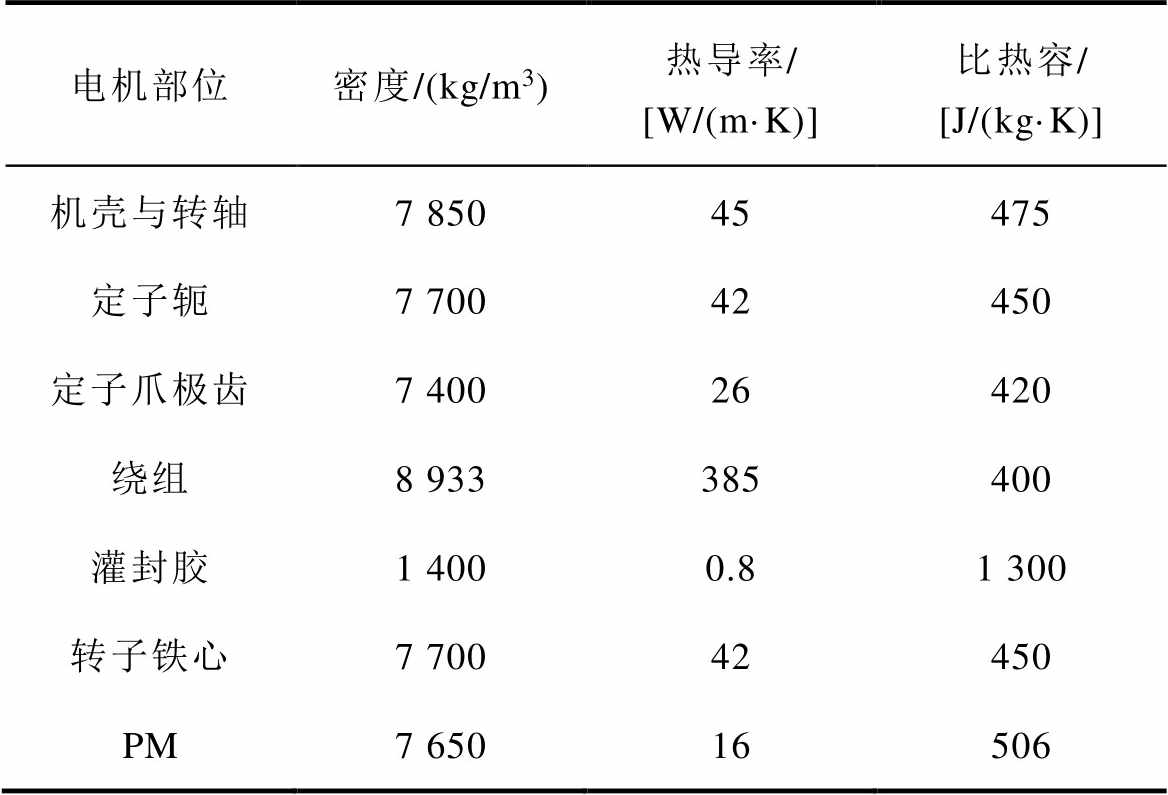

在进行电磁分析时,忽略了定子机壳、绕组绝缘和转轴等对电磁性能影响较小的部分,但是在温度场的计算中,这些部分对电机整体温度的均匀程度和分布状况的影响是不可忽略的。与电磁分析的过程类似,取电机的一相作为分析的对象,分析模型如图7所示,电机各部分的材料属性见表2。

图7 电机模型示意图

Fig.7 Schematic diagram of motor model

表2 电机各部分的材料属性

Tab.2 Material properties of each part of the motor

电机部位密度/(kg/m3)热导率/[W/(m·K)]比热容/[J/(kg·K)] 机壳与转轴7 85045475 定子轭7 70042450 定子爪极齿7 40026420 绕组8 933385400 灌封胶1 4000.81 300 转子铁心7 70042450 PM7 65016506

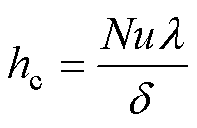

根据传热学理论,电机转子与气隙之间的换热系数hc可以表示为

(5)

(5)

式中,l 为空气导热系数;Nu为Nusselt系数,这是一个无量纲数,用来表示对流传热的强度;d 为定转子间的气隙长度。考虑到转子的高速旋转,气隙中的气流在切向上加速,对于这样的湍流系统,Nu可以表示[23]为

(6)

(6)

式中,Re为识别流体流动特性的雷诺数;Pr为室温下的普朗特数。式(6)和式(7)中的相关参数根据传热学理论可以表示为

(7)

(7)

式中, 为密度;vr为旋转速度;cp为定压比热容;

为密度;vr为旋转速度;cp为定压比热容; 为空气的动态黏度。

为空气的动态黏度。

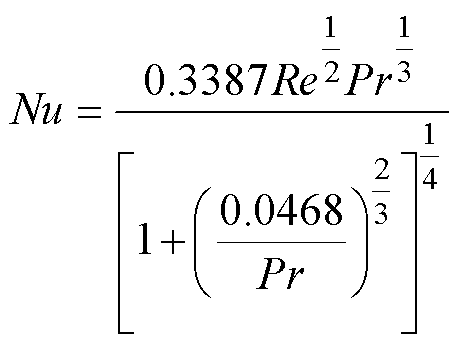

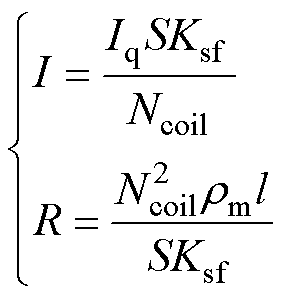

对于本文所分析的混合磁心爪极永磁电机,其损耗主要包括铜耗、铁心损耗及永磁体涡流损耗。在电磁分析中已经计算了铁心损耗与永磁体涡流损耗,电机的铜耗可以表示为

(8)

(8)

其中

(9)

(9)

式中,I为施加电流的有效值;R为电机每相的电阻;Iq为施加的电流密度;S为绕组截面积;Ksf为槽满率;Ncoil为绕组匝数; 为电阻率;l为绕组长度,它们的值均可通过表1得到。因此,铜耗可以表示为绕组有效截面积与电流密度的乘积,有

为电阻率;l为绕组长度,它们的值均可通过表1得到。因此,铜耗可以表示为绕组有效截面积与电流密度的乘积,有

(10)

(10)

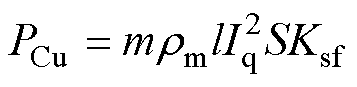

表3给出了额定工况时,不同供电方式下混合磁心爪极电机的各种损耗,可以看到,铜耗占据了损耗的绝大部分。

表3 额定工况下的电机损耗

Tab.3 Losses under rated operating conditions (单位: W)

损耗分布逆变器供电电流源供电 铜耗18.1618.16 铁耗11.349.28 永磁体损耗0.250.14

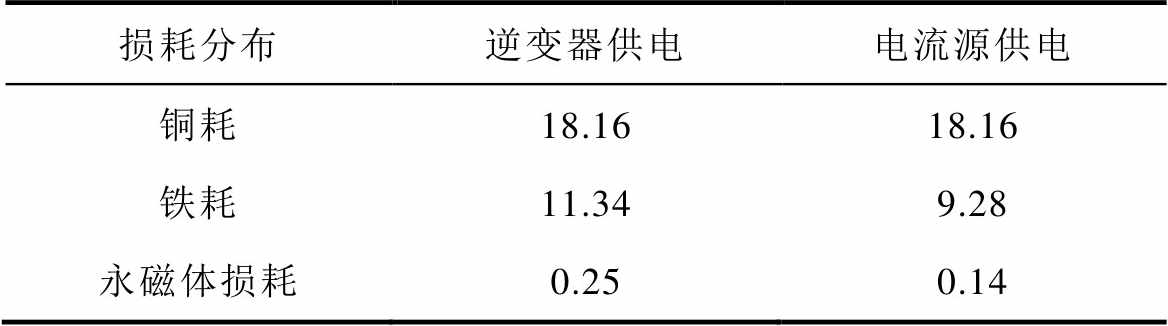

本文采用磁热双向耦合的分析方法,其具体流程如图8所示,它可分为电磁模块、温度模块和比较反馈模块三部分。首先通过第一轮磁热耦合的分析,得出初步的温度分布,然后在此基础上调整电磁场中的参数,重新对电磁部分进行计算,再将新损耗作用下温升的结果与上一轮的计算结果进行比较,不断重复迭代此过程直至满足收敛条件。本文中设定两次温度的差值在1℃以内即认为收敛,一般而言,经过3~4轮迭代即可满足收敛条件。

图8 双向耦合流程

Fig.8 Bidirectional coupling flowchart

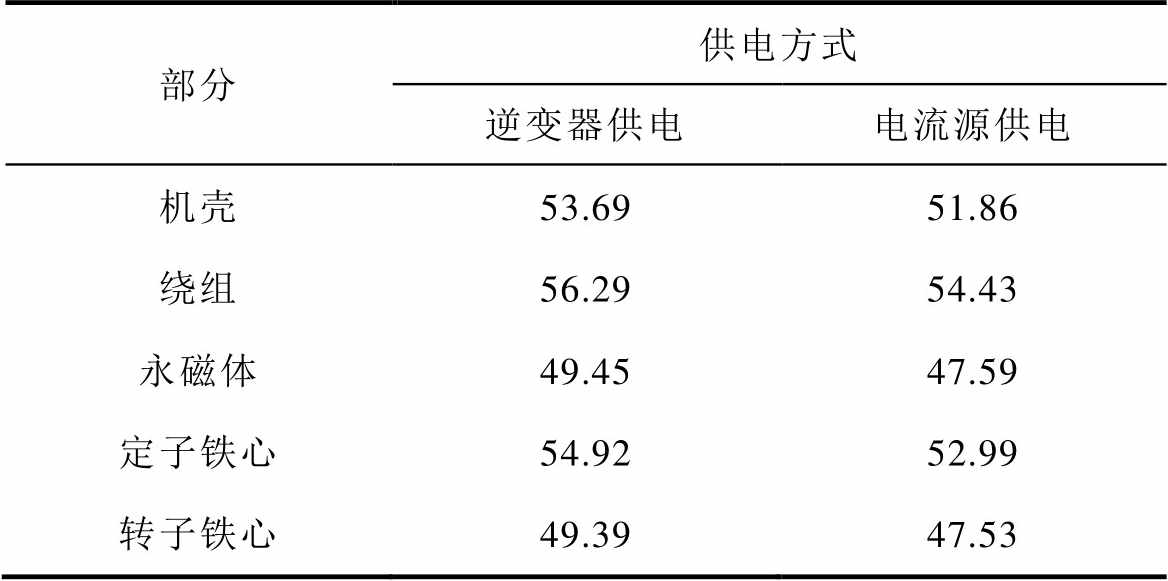

图9展示了在逆变器和电流源两种不同的供电方式下,混合磁心爪极电机额定运行2 h后电机整体的温度分布情况,表4列出了电机各部分的最高温度。在电机的温度分布方面,绕组部分的温度最高,由绕组向外温度不断降低,但是由于在绕组与定子铁心之间使用了大量具有导热作用的绝缘灌封胶,整个定子部分的温度相差并不大。转子部分由于损耗很小,其温度最低,相比定子部分,低约7℃。在供电方式对电机温度的影响方面,额定工况下逆变器供电对电机温度影响很小,电机整体的温度升高约2℃,同时电机整体的温度分布类似于电流源供电的情况。

图9 爪极电机的温度分布

Fig.9 Temperature distribution of claw pole machine

表4 各部分最高温度

Tab.4 The maximum temperature of each part (单位: ℃)

部分供电方式 逆变器供电电流源供电 机壳53.6951.86 绕组56.2954.43 永磁体49.4547.59 定子铁心54.9252.99 转子铁心49.3947.53

本节在逆变器供电的情况下,以磁热双向耦合的方式对不同磁心的爪极电机进行了对比,同时分析了二者在装配过程中定子所受到压应力的分布,以更全面地分析混合磁心给爪极电机所带来的影响。

图10展示了混合磁心电机与SMC磁心电机空载特性的对比结果。如图10a所示,二者的齿槽转矩波形几乎重合,混合磁心电机的齿槽转矩峰值为0.75 N·m,SMC磁心电机的齿槽转矩峰值为0.8 N·m,混合磁心电机的齿槽转矩略微低于SMC磁心电机。二者的空载反电动势波形也几乎重合,如图10b所示,其峰值均为16 V左右。二者的空载磁通密度如图10c和图10d所示。它们的空载磁通密度分布基本相同,磁通密度主要集中在爪极齿部和爪极膝部,齿部的磁通密度分布较为均匀,平均磁通密度约为0.6 T,而膝部的磁通密度略有饱和,尤其是在膝部与爪极齿部的交界处,膝部的平均磁通密度约为1.5 T,与爪极部分相比,定子轭部的磁通密度明显较低。

图10 空载性能对比

Fig.10 Comparison of no-load performance

由于两种电机的拓扑结构完全相同,仅仅在定子铁心的材料构成上有所差别,因此它们的空载永磁磁链和绕组电感几乎相同。混合磁心电机与SMC磁心电机的空载永磁磁链和绕组电感的具体波形可以参考图4a和图4b。

负载转矩对比如图11所示。图11a展示了不同电流密度下两种电机的三相平均转矩。即使采用了磁导率更高的硅钢片材料,相比于SMC磁心电机,混合磁心电机的转矩并没有明显的提升,这与之前研究中得出的结论有所差别[13]。分析其原因,这是由于在过去的研究中,所分析电机的尺寸和极对数都比较小,电机轭部占据主磁路的比重较高,因此将轭部替换为硅钢片材料后能够明显地提升其转矩能力,而当电机的极对数较多时,SMC部分占主磁路的绝大部分,此时即使将轭部替换为磁导率更高的材料,电机主磁路磁阻也不会产生很大变化,所以此时采用混合磁心对电机的转矩没有显著的影响。图11b展示了额定运行工况下两种电机的三相合成转矩波形。由于采用了CFPWM的激励方式,转矩的波动比较大,但是两种电机的转矩保持相同的变化趋势,混合磁心电机的转矩平均值为2.75 N·m,SMC磁心电机的转矩平均值为2.69 N·m。

图11 负载转矩对比

Fig.11 Load torque comparison

表5列出了不同转速下两种电机的损耗和效率。在低转速下,由于SMC材料具有高的低频损耗,混合磁心电机的损耗略微低于SMC磁心电机,其效率也略高。而在高转速下,SMC相比于硅钢片具有更低的高频涡流损耗,因此混合磁心电机的损耗超过了SMC磁心电机,其效率也略低于SMC磁心电机。

表5 损耗和效率的对比

Tab.5 Comparison of loss and efficiency

损耗和效率1 000 r/min5 000 r/min SMC磁心混合磁心SMC磁心混合磁心 铜耗/W18.1618.1618.1618.16 铁耗/W11.5711.34107.12113.15 涡流损耗/W0.260.253.814.11 总损耗/W29.9929.75129.09135.42 效率(%)96.0596.2192.2291.96

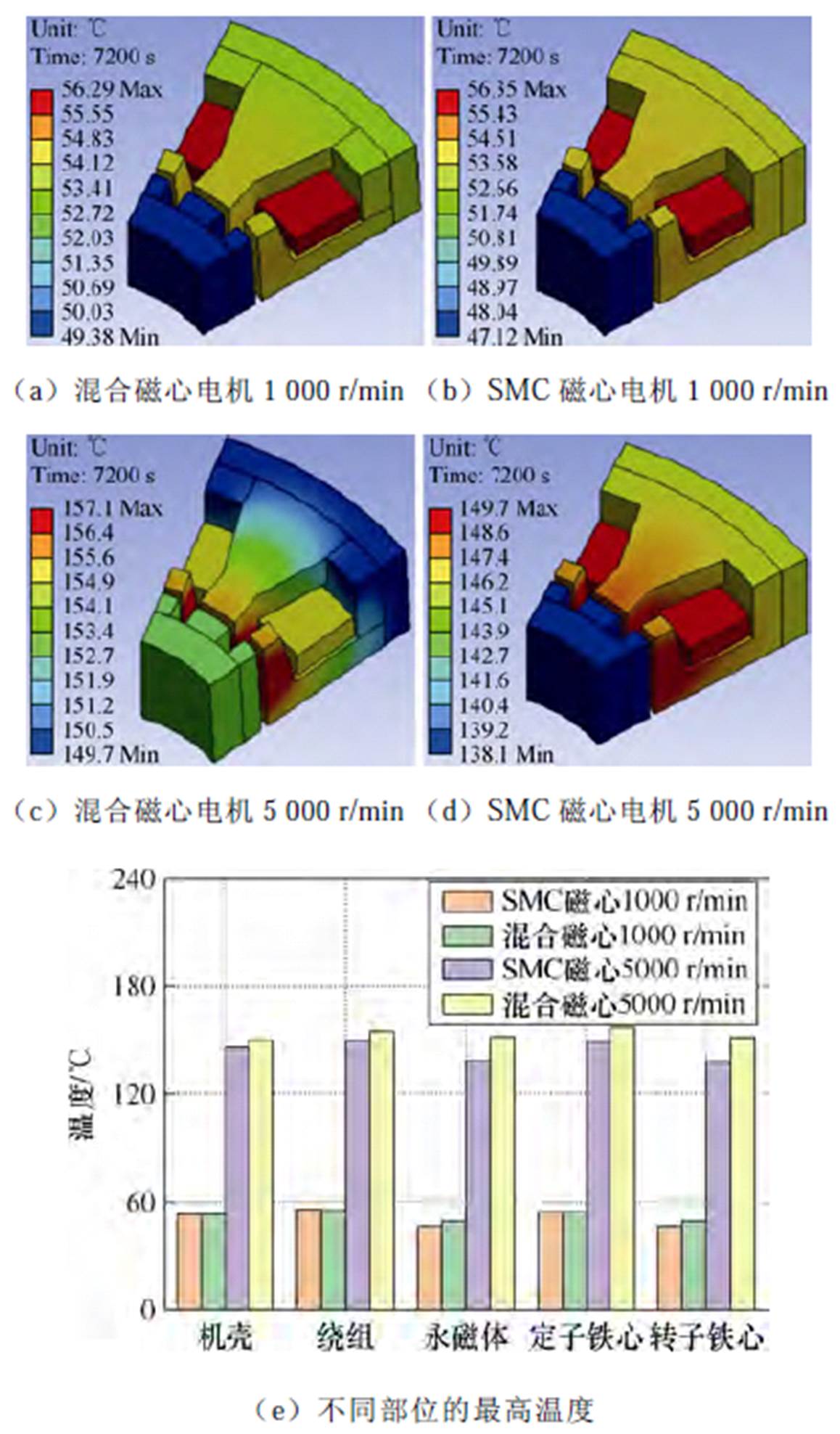

图12为不同转速下两种电机的温度分布情况以及各部分的最高温度。在低速下,与损耗分析的结果相对应,两种电机的温度分布和各部分的最高温度都几乎相同,电机整体的最高温度出现在绕组部分,为56℃左右。而在高转速下,混合磁心电机的最高温度为157.1℃,比SMC磁心的最高温度149.7℃高出5%,最高温度仍出现在绕组部分,混合磁心电机其余各部分的最高温度也都略高于SMC磁心电机,此外二者的温度分布也略有不同,混合磁心电机的最低温度出现在机壳部分,而SMC磁心电机的最低温度出现在转子铁心的位置。

图12 混合磁心电机与SMC磁心电机温度计算结果

Fig.12 Temperature calculation results of motor with hybrid cores and SMC core

电机的定子铁心通常以过盈配合的形式与机壳组装在一起。首先,对定子外壳进行加热使其膨胀,然后将机壳套放在定子铁心上并保持压力,直到机壳冷却。因此,爪极电机的定子铁心始终受到来自机壳的压力。本节对不同过盈量下电机定子铁心的压应力分布进行了分析,以更加直观地研究采用混合磁心对爪极电机机械强度的影响。

图13为过盈量为0.03 mm情况下,混合磁心电机与SMC磁心电机的定子所受到的压应力分布。可以发现,对于混合磁心电机,定子所受最大的压应力出现在与SMC爪极相连接的硅钢片轭部,为68.6 MPa,而SMC爪极所受到的最大压应力为42.7 MPa,约为硅钢片轭部所受最大压应力的62%。而对于SMC磁心电机,其定子所受到的最大压应力出现在两个爪极之间的轭部,为64.8 MPa,略小于混合磁心定子所受到的最大压应力。

图13 电机的压应力分布

Fig.13 Compressive stress distribution of machines

由于在不同过盈量下,两种磁心所受压应力的分布并没有明显变化,因此在表6中仅显示了不同过盈量下,两种定子铁心所受到的最大压应力。如表6所示,随着过盈量的增大,定子铁心所受到的压应力也不断增大,在过盈量为0.05 mm时,SMC磁心电机定子所受最大压应力为108.1 MPa,混合磁心电机为114.2 MPa。本文所用的SMC材料能承受的最大压应力约为110 MPa,而108.1 MPa已经相当接近其能承受的极限。对于本文所使用的硅钢片材料,其能承受的压应力极限在400 MPa以上,远大于114.2 MPa。因此,采用混合磁心能够有效地提高电机加工制造过程中的可靠性,防止因压应力过大而导致定子出现破裂、甚至碎裂的情况出现。

表6 不同过盈量下定子所受最大压应力对比

Tab.6 Comparison of maximum compressive stress on stator under different interference sizes

过盈量/mm所受最大压应力/MPa SMC磁心混合磁心SMC齿部混合磁心硅钢片轭部 0.0121.514.222.9 0.0243.128.445.8 0.0364.842.768.6 0.0486.457.091.4 0.05108.171.4114.2

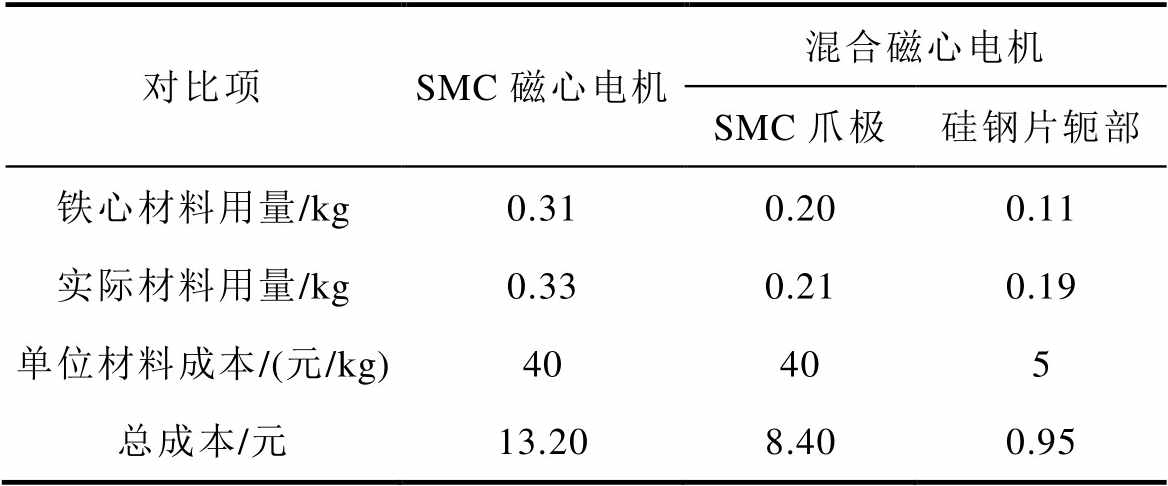

混合磁心电机与SMC磁心电机的转子完全相同,仅在定子铁心的材料构成上有所差别。因此,为了突出混合磁心电机与SMC磁心电机的不同,本节对二者定子铁心的材料用量和成本进行了对比分析。

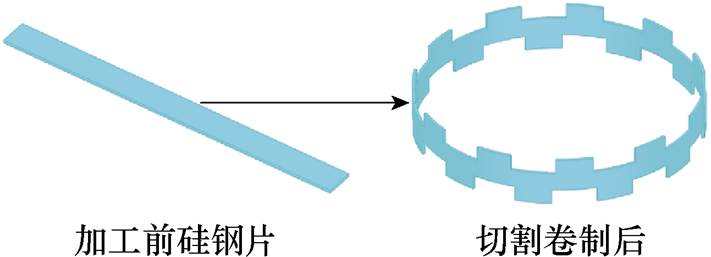

SMC铁心由SMC粉末压制而成,在制造过程中的材料损耗很少。根据过去的样机制造经验,保守起见可取SMC的材料损耗率为5%。而混合磁心电机中的定子轭部是由长方形的硅钢片切割加工后卷制,沿径向堆叠而成,如图14所示。因此,硅钢片的材料损耗率要高于SMC,根据测量计算,硅钢片的材料损耗率为68.7%。

图14 硅钢片加工示意图

Fig.14 Schematic of silicon steel sheet processing

两种电机定子铁心部分的材料用量和成本对比见表7。其中,实际材料用量为考虑材料损耗率后,根据铁心材料用量计算得到。混合磁心电机定子铁心的材料总成本为10.35元,相比于SMC磁心电机的13.2元,下降了21.6%。

表7 不同电机材料用量和成本的对比

Tab.7 Comparison of machine material usage and cost

对比项SMC磁心电机混合磁心电机 SMC爪极硅钢片轭部 铁心材料用量/kg0.310.200.11 实际材料用量/kg0.330.210.19 单位材料成本/(元/kg)40405 总成本/元13.208.400.95

需要特别说明,对于采用SMC制作的电机,除材料成本外,还需要制作压制SMC铁心的模具,因此还需付出对应的模具和压制成本。SMC磁心电机的整个定子铁心均由SMC压制而成,其所需模具的结构复杂、体积庞大、制造成本高,同时压制难度也大,需要大吨位冲压机进行压制,而压机的吨位越高压制的成本就越大。而混合磁心电机只有定子爪极部分采用SMC压制,其所需模具的结构简单、体积小,需要的冲压机吨位也要远小于SMC磁心电机。因此,实际上混合磁心电机的价格还会进一步地小于SMC磁心电机。

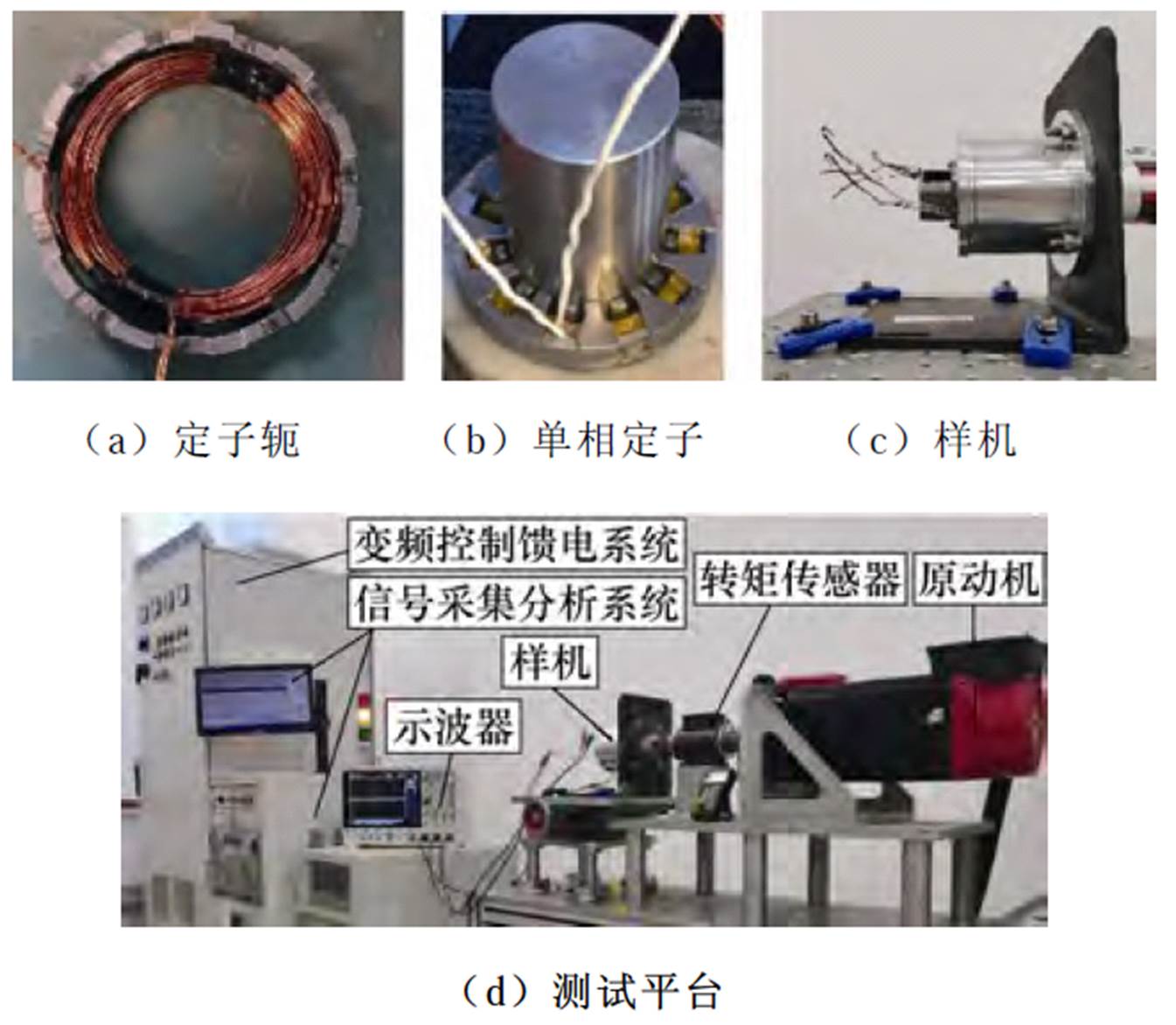

为更好地验证仿真所得结果,本文设计并制造了如表1所描述的混合磁心爪极永磁电机,图15为样机的结构和测试平台。

图15 样机结构与测试平台

Fig.15 Prototype structure and test platform

如图15d所示,在测试平台上使用一台最大转矩为50 N·m,峰值转速为6 000 r/min的同步伺服电机作为原动机拖动样机旋转,并通过左侧的变频控制馈电系统和信号采集分析系统对原动机进行供电和控制。样机的反电动势和绕组电流波形通过探头显示在示波器上,样机定子的温度通过埋设在内部的K型热电偶显示在高精度测温仪上。

在室温(20℃)下,测量定子绕组的电阻和电感,当1 A直流电流输入到绕组中时,通过测量绕组的电压来测量电阻。测得的电阻为0.047 W,而计算值为0.045 W,相对误差为4.3%。

在发电机状态下,转速为600 r/min时,为样机的每一相接入1 W 的电阻负载,此时电机绕组两端的电压和电流满足方程

(11)

(11)

式中,U为电机的端电压;i为流过绕组中的电流;L为电机绕组的电感;R为负载电阻和电机相电阻之和。对式(11)两边同时积分,可得电感L为

(12)

(12)

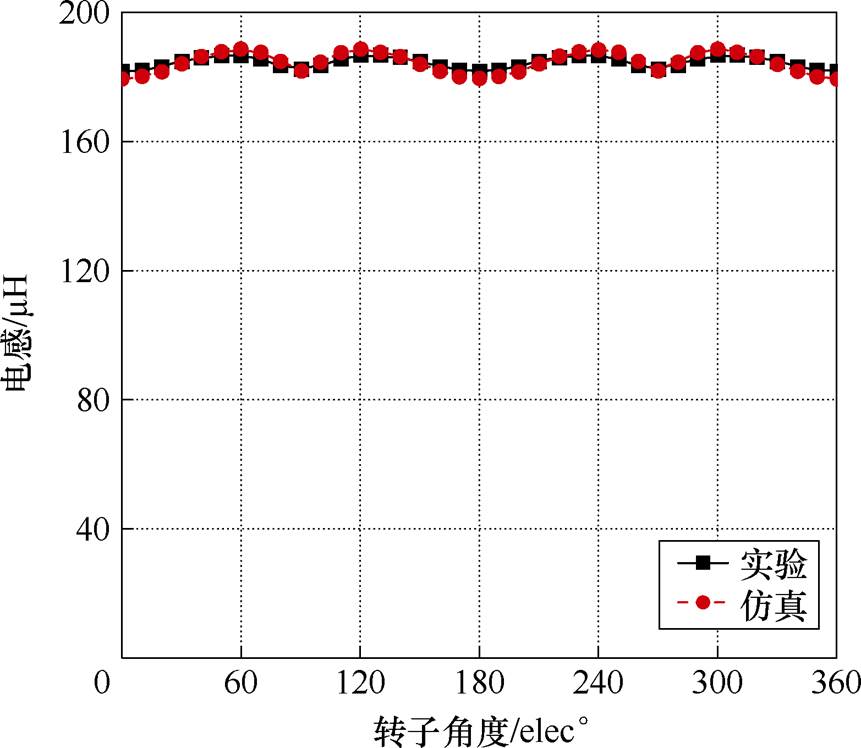

式中,RL为负载电阻;RS为电机的相电阻;t0为任意时刻。根据对示波器数据的采集和处理,在一个电周期内,电感的变化曲线如图16所示,实验与仿真所得电感波形几乎重合,并且随着转子的转动,绕组的电感略有波动,其平均值在180 mH左右。

图16 仿真和实验电感的对比

Fig.16 Comparison of simulated and experimental inductance

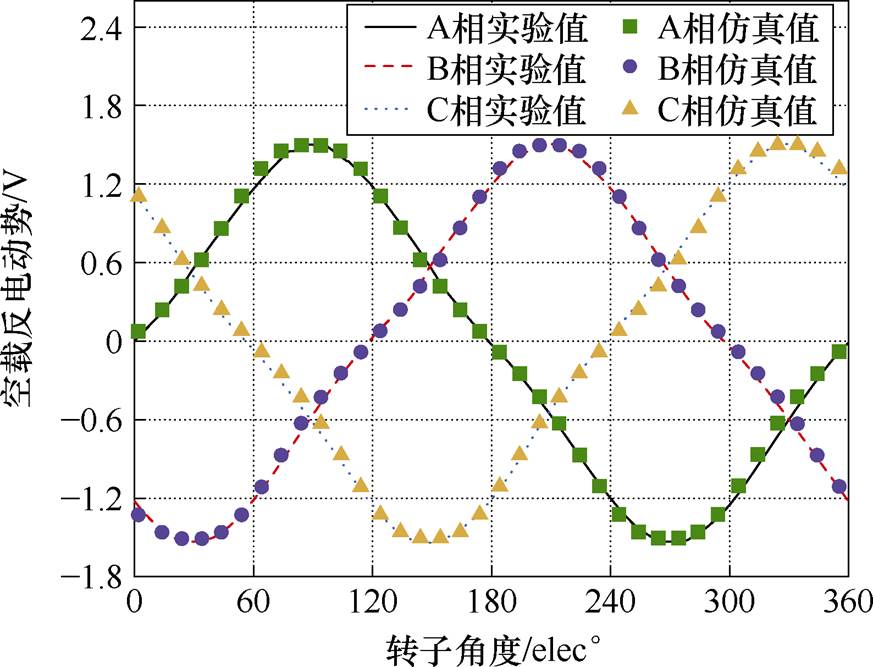

图17为转速是200 r/min时,实验得到的反电动势波形与仿真波形。反电动势的峰值为1.5 V,实验得到的波形与模拟波形几乎重合,这证明了仿真所得到结论的准确性。

图17 实验与仿真空载反电动势的对比

Fig.17 Comparison of experimental and simulated no-load back electromotive force

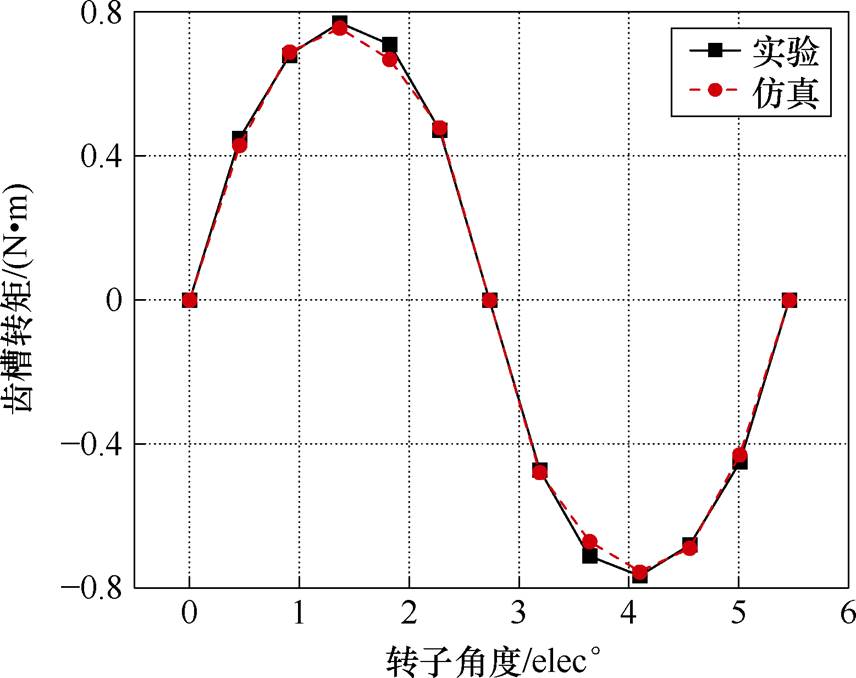

图18为实验齿槽转矩和仿真值之间的对比。混合磁心爪极电机齿槽转矩仿真峰值为0.77 N·m,而齿槽转矩实验峰值为0.75 N·m,仿真值与实验值之间的相对误差仅为2.67%。

样机的温度由内部安装的热电偶进行测量,热电偶的具体位置如图19a所示。在室温(20℃)下,原动机拖动样机以600 r/min的速度旋转,给电机的每一相接1 W 的电阻负载,稳定运行2 h后,仿真与温度的对比结果见表8,距离绕组位置越近,温度越高。在位置2处,仿真与实验的相对误差最大,为6.6%,但仍在可接受的范围之内。

图18 实验和仿真齿槽转矩的对比

Fig.18 Comparison of simulated and experimental cogging torque

图19 热电偶位置和测量仪表结果

Fig.19 Thermocouple position and measurement result

表8 仿真与实验温度的对比

Tab.8 Comparison of simulated and experimental temperatures (单位: ℃)

位置仿真温度实验温度 142.541.0 245.242.4

本文以逆变器供电的方式,通过场路耦合,对混合磁心爪极电机的电磁场、温度场及应力场进行了分析,并与SMC磁心爪极电机进行了综合的对比,得到以下结论:

1)与正弦电流源供电相比,逆变器供电的方式会导致电机的绕组电流中存在一定的高次谐波,使电机的损耗增加,尤其电机的铁耗和永磁体涡流损耗,同时也会影响电机转矩的波形,但是对电机转矩的幅值几乎没有影响。

2)额定工况下,逆变器供电的方式对电机温度的影响很小,由于定子部分使用了大量具有导热作用的绝缘灌封胶,混合磁心爪极电机的定子温度分布比较均匀,转子部分的温度低于定子部分。

3)混合磁心爪极电机与SMC磁心爪极电机的空载和负载特性几乎相同,两者的损耗和温度分布也十分接近,高速下混合磁心电机的温度略高于纯SMC电机。但是相比于SMC磁心电机,由于采用了硅钢片制作定子轭,混合磁心电机具有更高的机械强度和更低的成本。

参考文献

[1] Zhang Yuanzhi, Qu Ronghai, Li Dawei, et al. Design and optimization of an HTS claw-pole machine[J]. IEEE Transactions on Applied Superconductivity, 2020, 30(4): 5203406.

[2] Zhang Yuanzhi, Li Dawei, Yan Peng, et al. A high torque density claw-pole permanent-magnets vernier machine[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2022, 10(2): 1756-1765.

[3] Liu Chengcheng, Li Xue, Lei Gang, et al. Perfor- mance evaluation of an axial flux claw pole machine with soft magnetic composite cores[J]. IEEE Transa- ctions on Applied Superconductivity, 2018, 28(3): 5202105.

[4] 武岳, 张志锋. 轴向磁通永磁电机扁铜线交流铜耗的混合解析计算及抑制[J]. 电工技术学报, 2023, 38(24): 6609-6618.

Wu Yue, Zhang Zhifeng. Hybrid analytical calcu- lation and suppression of AC copper loss of flat copper wire in axial flux permanent magnet motor[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6609-6618.

[5] Schoppa A, Delarbre P. Soft magnetic powder com- posites and potential applications in modern electric machines and devices[J]. IEEE Transactions on Magnetics, 2014, 50(4): 2004304.

[6] 武岳, 张志锋, 张冉. 表贴式轴向磁通电机梯形削极分段结构研究[J]. 电机与控制学报, 2024, 28(3): 84-95.

Wu Yue, Zhang Zhifeng, Zhang Ran. Trapezoidal shaping segmented structure of surface mount axial flux permanent magnet motor[J]. Electric Machines and Control, 2024, 28(3): 84-95.

[7] Krings A, Boglietti A, Cavagnino A, et al. Soft magnetic material status and trends in electric machines[J]. IEEE Transactions on Industrial Elec- tronics, 2017, 64(3): 2405-2414.

[8] Liu Chengcheng, Lei Gang, Wang Tianshi, et al. Comparative study of small electrical machines with soft magnetic composite cores[J]. IEEE Transactions on Industrial Electronics, 2017, 64(2): 1049-1060.

[9] Guo Youguang, Zhu Jianguo, Watterson P A, et al. Development of a PM transverse flux motor with soft magnetic composite core[J]. IEEE Transactions on Energy Conversion, 2006, 21(2): 426-434.

[10] Guo Youguang, Zhu Jianguo, Dorrell D G. Design and analysis of a claw pole permanent magnet motor with molded soft magnetic composite core[J]. IEEE Transactions on Magnetics, 2009, 45(10): 4582-4585.

[11] Liu C C, Wang D Y, Wang S P, et al. A novel flux reversal claw pole machine with soft magnetic composite cores[J]. IEEE Transactions on Applied Superconductivity, 2020, 30(4): 5202905.

[12] Rabenstein L, Dietz A, Parspour N. Design concept of a wound field transverse flux machine using soft magnetic composite claw-poles[C]//2020 10th Inter- national Electric Drives Production Conference (EDPC), Ludwigsburg, Germany, 2020: 1-5.

[13] Zhang Wenjing, Xu Yanliang, Sun Mingxin. Design of a novel claw pole transverse flux permanent magnet motor based on hybrid stator core[J]. IEEE Transactions on Magnetics, 2021, 57(6): 8104705.

[14] Liu Chengcheng, Chao Zheng, Wang Shaopeng, et al. Design and performance analysis of permanent magnet claw pole machine with hybrid cores[J]. CES Transactions on Electrical Machines and Systems, 2023, 7(3): 275-283.

[15] 李响, 郭鹏涛, 丁远. 基于场路结合的大功率直线超声波电机压电-热-结构多物理场分析[J]. 电工技术学报, 2024, 39(2): 423-433.

Li Xiang, Guo Pengtao, Ding Yuan. Piezo-thermal- structure coupling analysis for high-power linear ultrasonic motor based on field-circuit combination method[J]. Transactions of China Electrotechnical Society, 2024, 39(2): 423-433.

[16] 汪波, 黄珺, 查陈诚, 等. 多三相分数槽集中式绕组容错电机匝间短路故障温度场分析[J]. 电工技术学报, 2023, 38(19): 5101-5111.

Wang Bo, Huang Jun, Zha Chencheng, et al. Thermal analysis of multiple 3-phase fractional slot con- centrated winding fault tolerant machine with turn fault[J]. Transactions of China Electrotechnical Society, 2023, 38(19): 5101-5111.

[17] 唐钊, 刘轩东, 陈铭. 考虑流体动力学的干式变压器热网络模型仿真分析[J]. 电工技术学报, 2022, 37(18): 4777-4787.

Tang Zhao, Liu Xuandong, Chen Ming. Simulation analysis of dry-type transformer thermal network model considering fluid dynamics[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4777- 4787.

[18] 师蔚, 骆凯传, 张舟云. 基于热网络法的永磁电机温度在线估计[J]. 电工技术学报, 2023, 38(10): 2686-2697.

Shi Wei, Luo Kaichuan, Zhang Zhouyun. On-line temperature estimation of permanent magnet motor based on lumped parameter thermal network method[J]. Transactions of China Electrotechnical Society, 2023, 38(10): 2686-2697.

[19] 王韶鹏, 刘成成, 汪友华, 等. 软磁复合材料永磁电机的6s 稳健多学科设计优化方法[J]. 电工技术学报, 2019, 34(4): 637-645.

Wang Shaopeng, Liu Chengcheng, Wang Youhua, et al. 6s robust multidisciplinary design optimization method for permanent magnet motors with soft magnetic composite cores[J]. Transactions of China Electrotechnical Society, 2019, 34(4): 637-645.

[20] Liu Chengcheng, Wang Xue, Wang Shaopeng, et al. Magnetothermal coupling analysis of permanent magnet claw pole machine using combined 3D magnetic and thermal network method[J]. IEEE Transactions on Applied Superconductivity, 2022, 32(6): 0600505.

[21] Liu Chengcheng, Li Yue, Zhang Hongming, et al. Performance analysis of permanent magnet claw pole machine based on magneto-electric-thermal coupling network method[J]. Electrical Engineering, 2024, 106(3): 3559-3572.

[22] 程明, 张邦富, 王飒飒, 等. 模块化细轭部磁通切换永磁直线电机及其控制[J]. 电气工程学报, 2021, 16(1): 1-8.

Cheng Ming, Zhang Bangfu, Wang Sasa, et al. Modular thin yoke linear flux-switching permanent magnet machine and control system[J]. Journal of Electrical Engineering, 2021, 16(1): 1-8.

[23] Huang Ziyuan, Fang Jiancheng, Liu Xiquan, et al. Loss calculation and thermal analysis of rotors supported by active magnetic bearings for high-speed permanent-magnet electrical machines[J]. IEEE Transactions on Industrial Electronics, 2016, 63(4): 2027-2035.

Abstract The stator core of the permanent magnet claw pole machine (PMCPM) is typically made of soft magnetic composite material (SMC). SMC has defects such as high eddy current loss at low frequency, low magnetic permeability, and poor mechanical strength. In addition, because of the high cost of manufacturing large-sized SMC cores, previous designs for PMCPM were often based on low-power motors. If SMC is combined with other materials, using hybrid cores can improve PMCPM performance and reduce manufacturing costs. However, research on PMCPM with hybrid cores is limited to electromagnetic fields. Various physical fields inside the motor are coupled, and a multi-physics coupling analysis should be used to comprehensively study the impact of hybrid cores.

Compared with traditional PMCPM with SMC cores, the paper studies the impact of inverter power supply on the performance of PMCPM with hybrid cores and summarizes the advantages of hybrid cores. Firstly, the electromagnetic performance of PMCPM with hybrid cores is analyzed using the field-circuit coupling method. The temperature distribution of PMCPM with hybrid cores under different power supply modes is obtained, and the influence of the power supply mode is studied. Then, a comparison is made between PMCPM with hybrid cores and PMCPM with SMC cores from the perspectives of electromagnetic field, temperature field, and stress field. Finally, the simulation results are validated through prototype experiments.

The multi-physics coupling simulation analysis shows that under rated conditions, the torque ripple of the motor is 22.5% when powered by the inverter and only 10% when powered by the current source. The inverter power supply greatly increases the torque ripple, increasing the iron and permanent magnet eddy current losses by 22.2% and 44%, respectively. Compared with the PMCPM with SMC cores, hybrid cores reduce the maximum compressive stress on the SMC part of the stator core by 34.1% and the material cost of the motor by 21.6%.

The following conclusions can be drawn. Compared with the current source power supply, the inverter power supply increases the losses of the motor, especially iron loss and permanent magnet eddy current loss. At the same time, it affects the waveform of the motor torque but has little effect on the torque amplitude and temperature distribution of the motor. The no-load and load characteristics of PMCPM with hybrid and SMC cores are almost the same, and their losses and temperature distributions are also very close. Compared to PMCPM with SMC cores, PMCPM with hybrid cores has higher mechanical strength and lower costs.

keywords:Claw pole machine, soft magnetic composite, hybrid cores, field-circuit coupling, magnetic- thermal coupling

中图分类号:TM352

DOI: 10.19595/j.cnki.1000-6753.tces.240261

国家自然科学基金资助项目(52007047, 52377006)。

收稿日期2024-02-17

改稿日期2024-07-02

刘成成 男,1988年生,副教授,博士生导师,研究方向为新型电磁装置设计及优化。E-mail: 2016020@hebut.edu.cn(通信作者)

杜汉东 男,1999年,硕士研究生,研究方向为混合磁心爪极电机设计与分析。E-mail: 530922718@qq.com

(编辑 崔文静)