图1 电池测试平台

Fig.1 Battery testing platform

摘要 锂离子电池被广泛应用于电动汽车、电化学储能和移动终端产品等,但由于快充需求强烈伴随着析锂及由此引发的安全事故屡有发生。然而,析锂是发生在石墨负极表面的电化学副反应,电池充电过程中析锂难以避免,因此,实时精确地进行在线析锂检测非常重要。该文以商用钴酸锂电池为研究对象:分析了电池不同老化状态、工况条件下的小倍率放电容量增量曲线,提出一种人工特征提取和筛选方法;应用非线性支持向量机算法,提出了针对不可逆析锂在线无损检测的电池析锂状态分类方法;采用已有析锂分类标签开展检测精度验证,结果表明析锂检出率大于或等于95%、误检率小于10%。

关键词:锂离子电池 支持向量机 容量增量曲线 析锂检测

电化学储能系统是推动能源改革的关键抓手,对于实现二氧化碳排放在2030年前达到峰值、2060年前实现的“双碳”目标发挥着至关重要的作用[1]。锂离子电池具有比能量高、循环寿命长、自放电率低、无记忆效应等显著优势,已成为储能电站、新能源汽车和3C产品的关键能量源[2]。快速充电技术是提升用户使用体验、保证电池续航能力和促进锂离子电池快速推广的重要手段[3]。然而,快速充电易达到电池理化极限,引发析锂现象,对电池容量造成不可逆的衰减[4]。伴随锂枝晶的不断生长,甚至会刺穿隔膜,造成电池内短路,严重危害电池使用安全性[5-6]。析锂是发生在负极表面的微观电化学副反应[7-8],开展实时、有效的析锂在线检测方案研究是突破快速充电技术现有瓶颈的关键。

常见的锂离子电池析锂检测方法主要有物理方法和电化学方法。

(1)物理方法。包括扫描电子显微镜、光学显微镜、核磁共振和电池厚度测量等;物理方法采用电化学扫描电子显微镜技术研究电极表面形貌,可以观察电极上的锂金属沉积和剥离过程[9];高精度光学显微镜能够观察到负极表面苔藓状的金属锂生长分布,当析锂尖端不断生长并最终与石墨电极分离时形成死锂[10-11];核磁共振方法可以生成锂金属光谱,研究电池充放电时石墨负极的相变过程[12];通过电池厚度测量进行析锂检测利用了金属锂在石墨表面沉积相较石墨嵌锂的膨胀更加明显的原 理[13]。此类方法对仪器的精度要求高,使用成本较大,并且难以在线应用,主要应用于实验室检测。

(2)电化学方法。包括负极电位测量、库伦效率、基于电压的方法和基于其他电化学特性的方法等[14],该类方法采用电信号作为分析对象,参数容易获取、可测量性突出,实际应用场景更为广泛。当锂离子电池负极表面电位相对于Li/Li+电位小于0 V时,在热力学角度上析锂副反应相比于嵌锂反应将会占据优势,可以通过检测负极表面电位来判断析锂是否发生[15-16]。当前实验室常用铜丝镀锂作为参比电极或薄膜式参比电极植入电池内部以检测电极电位,但是植入式参比电极对电池性能的影响无法忽视,并且使用寿命较短,不适合商用电池大规模推广使用;库伦效率是电池最大可放电容量与可充电容量之比,由于充电过程中的析锂副反应消耗可循环活性锂,导致库伦效率将会出现明显下 降[17],此类方法对传感器采集精度要求高,实际应用过程中由于工况复杂,难以实现在线应用;弛豫电压和差分电压(Differential Voltage, DV)曲线分析是研究析锂最为广泛的方案之一,通过在静置或放电初期的锂回嵌平台来判断电池是否发生析锂现象,并通过峰值持续时间能够量化析锂量[18-19]。

需要指出的是,在实际应用场景下,仅有可逆析锂在电池静置和放电初期重新溶解于电解液或回嵌至石墨负极,变为可循环活性锂,该部分析锂对电池性能以及使用安全并未产生影响[20-21]。而不可逆析锂作为触发电池容量快速衰减、内短路等问题的最主要因素[22],对其进行原位、在线、实时检测的方案鲜有研究。为此,本文提出一种基于容量增量(Incremental Capacity, IC)曲线特征的不可逆析锂原位在线检测方法。通过对IC曲线特征与电池容量的相关性研究,采用非线性支持向量机(Support Vector Machine, SVM)模型进行析锂判定,以电池拆解观察电极形貌作为辅助验证。实验结果证明该方法析锂检出率可达95%,同时析锂误检率小于10%。

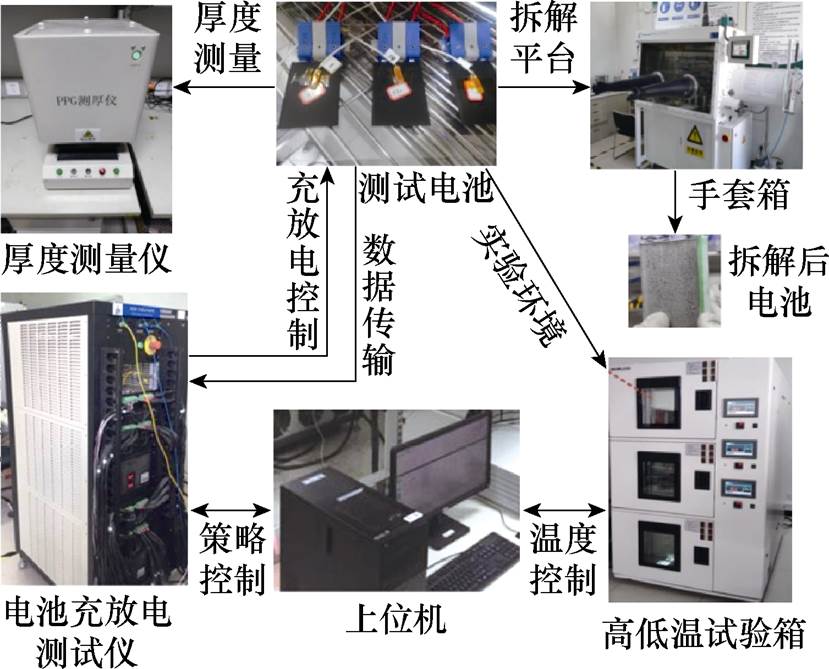

本研究中所使用的实验数据通过如图1所搭建的实验平台获取,其中电池高低温试验箱保证电池运行环境稳定;高精度电池单体充放电测试仪Arbin-BT2000用于电池特性及老化测试的数据获取;电池厚度测量仪可对软包电池厚度进行精确测量;手套箱确保电池在拆解过程始终处于无水、无氧的惰性环境中,避免出现电极氧化现象。

图1 电池测试平台

Fig.1 Battery testing platform

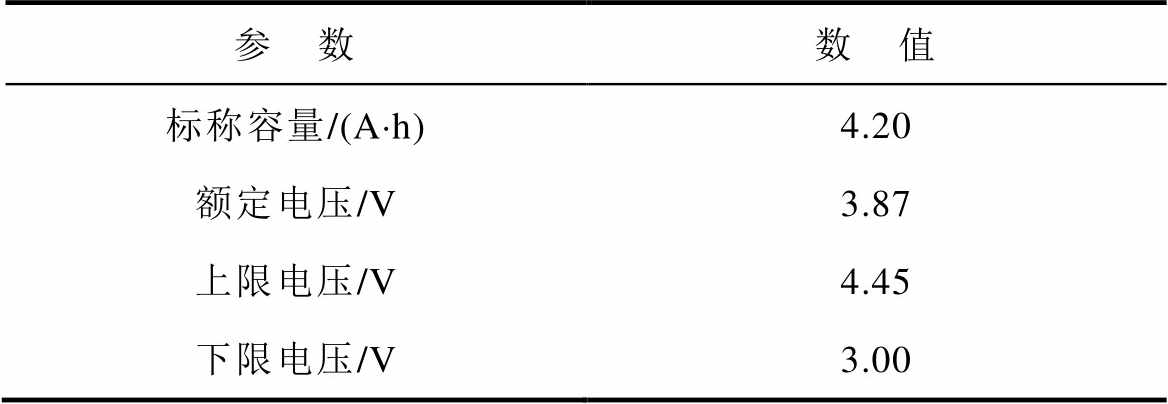

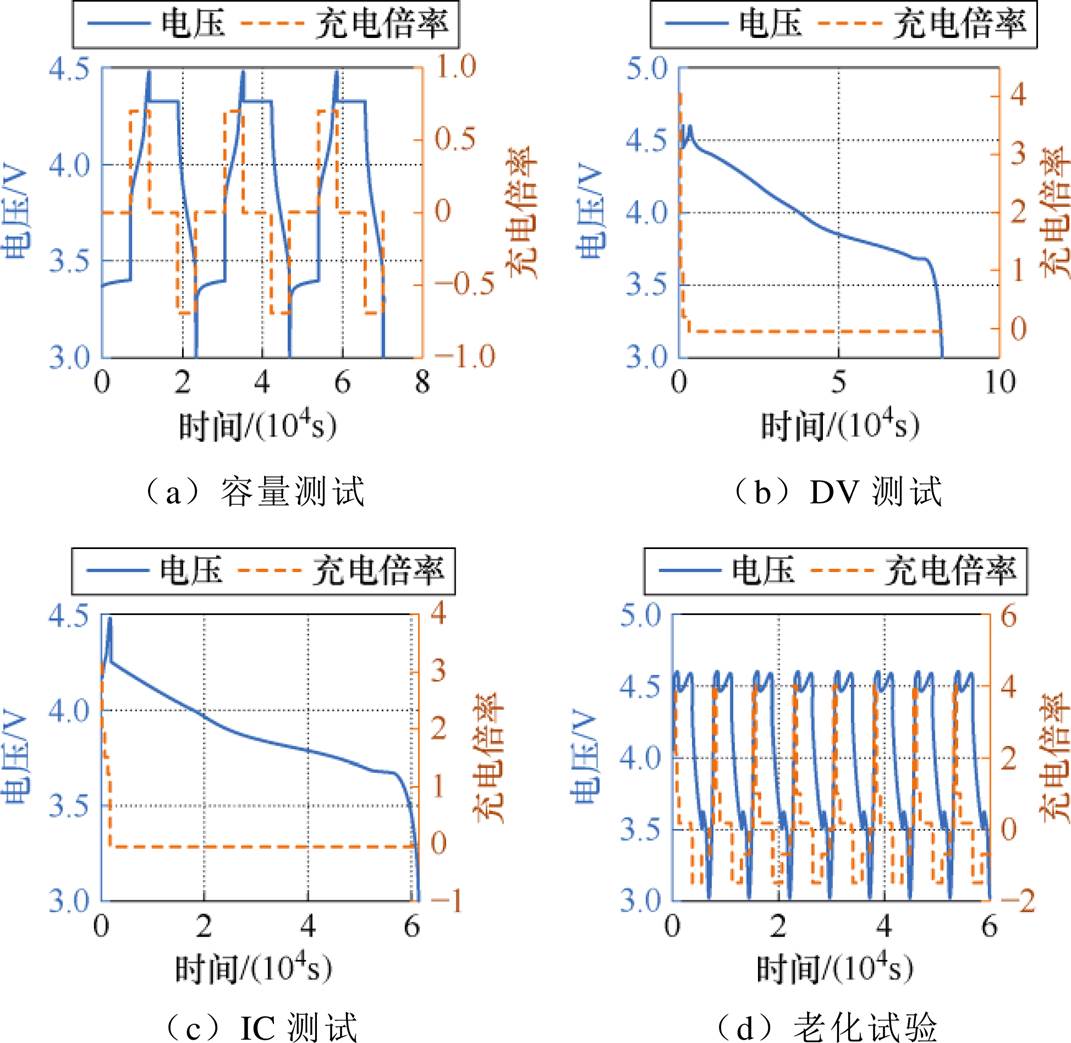

本研究采用钴酸锂/石墨体系软包电池,测试电池的具体规格参数见表1。测试主要包括常规电性能测试和老化测试。其中,常规电性能测试包括最大可用容量测试、差分电压测试和容量增量测试,其充电倍率-电压曲线如图2a~图2c所示,图2d为电池在某特定充电策略下的老化循环测试的充电倍率-电压曲线变化。

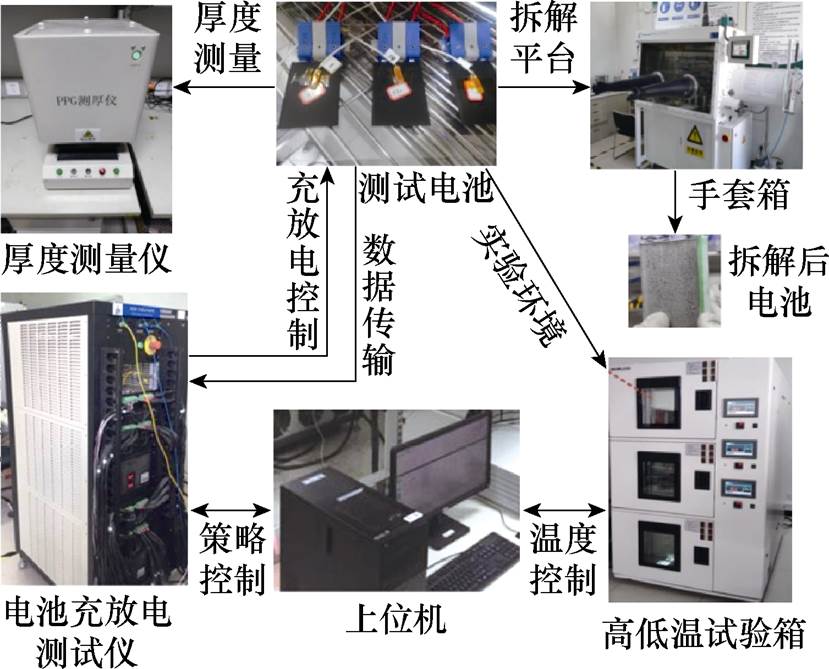

表1 电池规格参数

Tab.1 Battery specification parameters

参 数数 值 标称容量/(A×h)4.20 额定电压/V3.87 上限电压/V4.45 下限电压/V3.00

图2 电池特性实验方案

Fig.2 Battery characteristics experimental plan

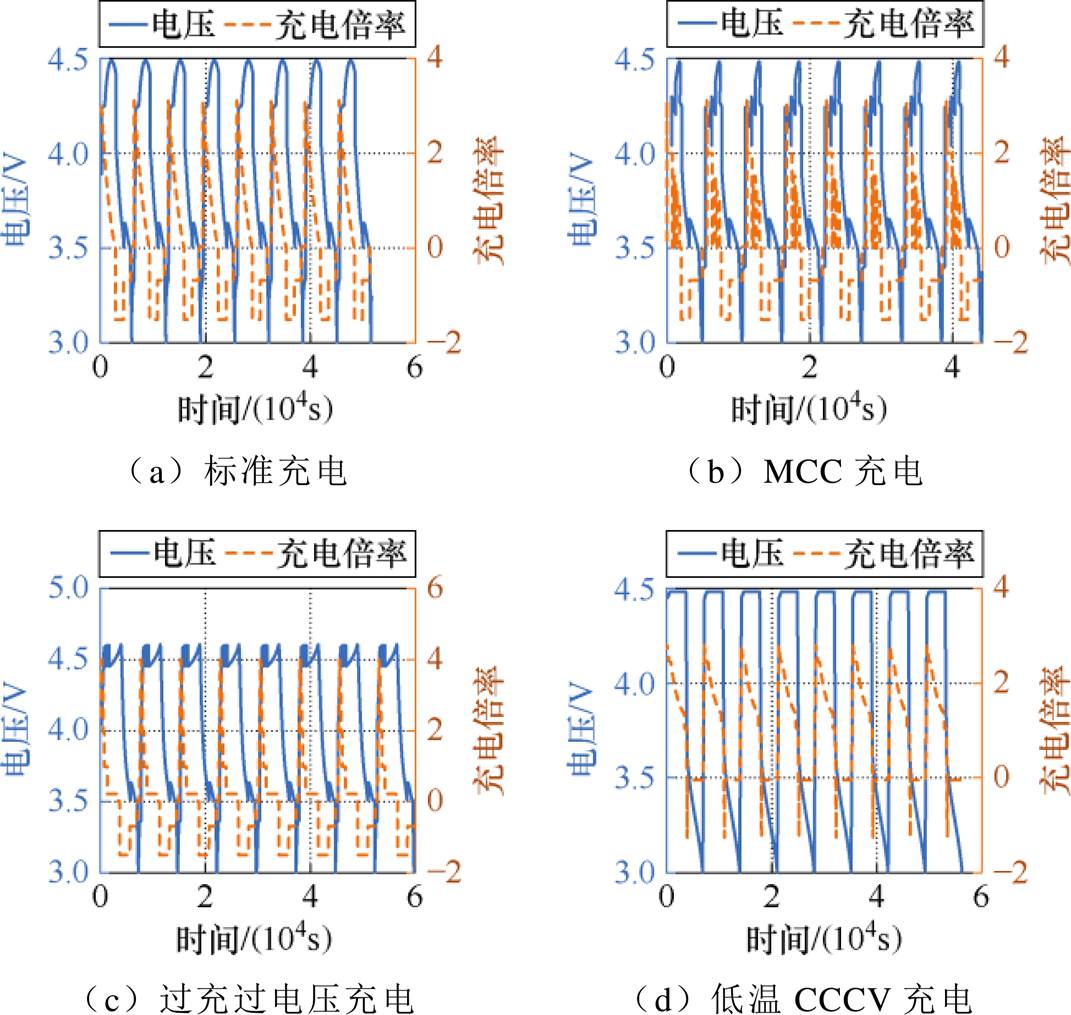

本文采用0.7C恒流充放电策略标定电池可用容量,获取连续三次放电容量的均值作为电池容量;以0.05C恒流放电策略进行DV测试和IC测试,其中,DV测试在充电完成后立即放电,而IC测试在充放电转换期间静置5 min;同时,为了获取不同程度及不同形貌的析锂和未析锂电池样例,以不同充电策略和不同温度分别进行循环老化实验,包括标准充电、多阶恒流(Multi-stage Constant Current, MCC)充电、过充过电压充电、极低温恒流恒压(Constant Current Constant Voltage, CCCV)充电 等[23],充电倍率-电压曲线如图3a~图3d所示。

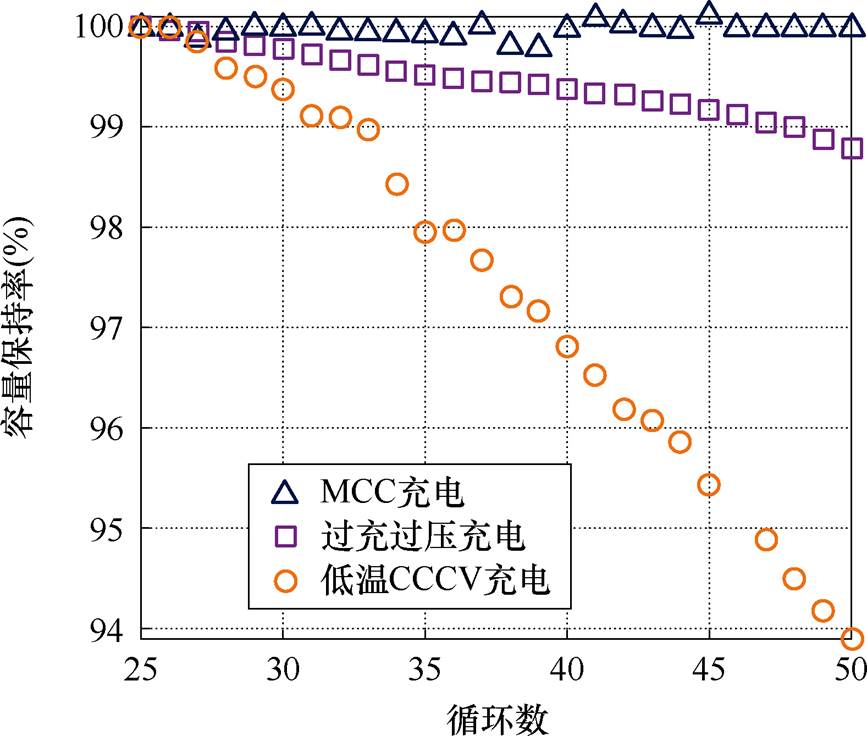

电池标准充电策略的实际上截止电压为4.48V,相较上限电压仍为过电压,故此处针对MCC、过充过电压以及低温CCCV三种典型充电策略进行结果讨论与分析。新鲜电池在初始短循环内存在激活现象,造成可用容量的短暂提升[24],为尽量避免该阶段影响,选取25~50循环进行分析,如图4所示。极低温CCCV充电策略下电池衰减速度极快,25次循环后容量保持率仅有约94%;常温过充过电压策略容量保持率衰减至约99%;而常温MCC充电容量保持率最高,几乎并未发生变化。

图3 电池老化实验方案

Fig.3 Battery aging experimental plan

图4 电池可充入容量保持率

Fig.4 Battery reversible capacity retention

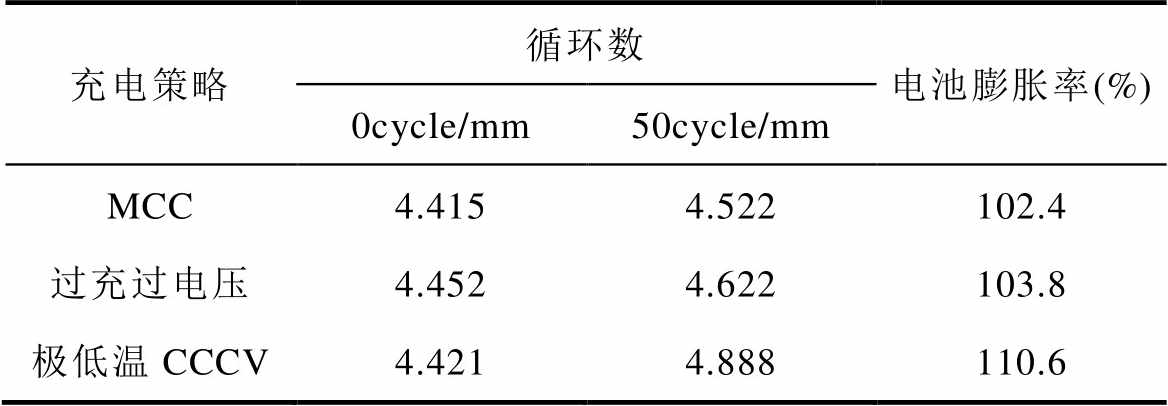

由于电池负极析锂相对正常嵌锂存在更大的体积变化,电池厚度膨胀常作为析锂研究中的重要检测方式。表2展示了该体系电池在不同充电策略下的电池膨胀率变化,极低温CCCV充电策略下电池膨胀率最大,达到110.6%;过充过电压充电策略下电池膨胀率为103.8%;MCC充电策略下的电池膨胀率最小,仅为102.4%。

表2 电池厚度测试结果

Tab.2 Battery thickness test results

充电策略循环数电池膨胀率(%) 0cycle/mm50cycle/mm MCC4.4154.522102.4 过充过电压4.4524.622103.8 极低温CCCV4.4214.888110.6

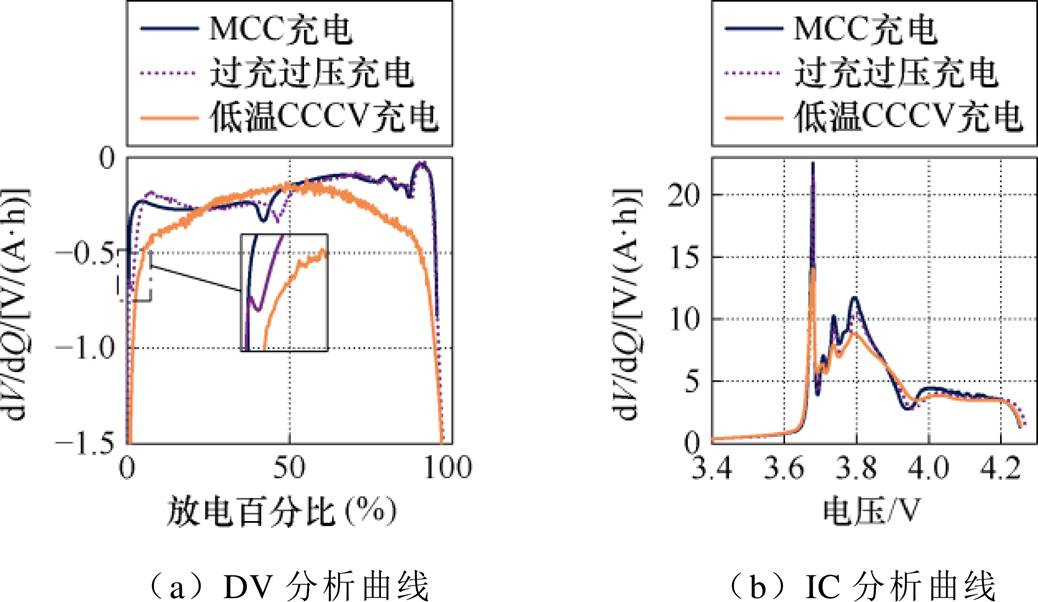

三种充电策略下的电池DV与IC曲线结果如图5所示,均为历经相同循环后测得。电池析锂分为可逆析锂与不可逆析锂,在一般老化循环过程中,率先发生可逆析锂现象,随着电极表面锂金属不断堆积,部分可逆析锂逐渐转变为不可逆析锂,导致电池可用容量的快速下降。DV曲线是实验室常用非破坏性可逆析锂检测方法,可用于判断所用充电策略是否能够达到电池理化极限,以快速触发析锂现象。图5a中的高电压峰值为电极表面可逆析锂在放电初期重新嵌入或溶解至电解液所导致的电势变化,该峰值常被用于可逆析锂的定性或定量研究[25]。同时观察到常温与低温环境DV曲线存在较大差异,两种不同常温策略曲线仅存在峰值特征的偏移与衰减,而低温下曲线特征全部消失。

图5 DV和IC分析曲线

Fig.5 DV and IC analysis curves

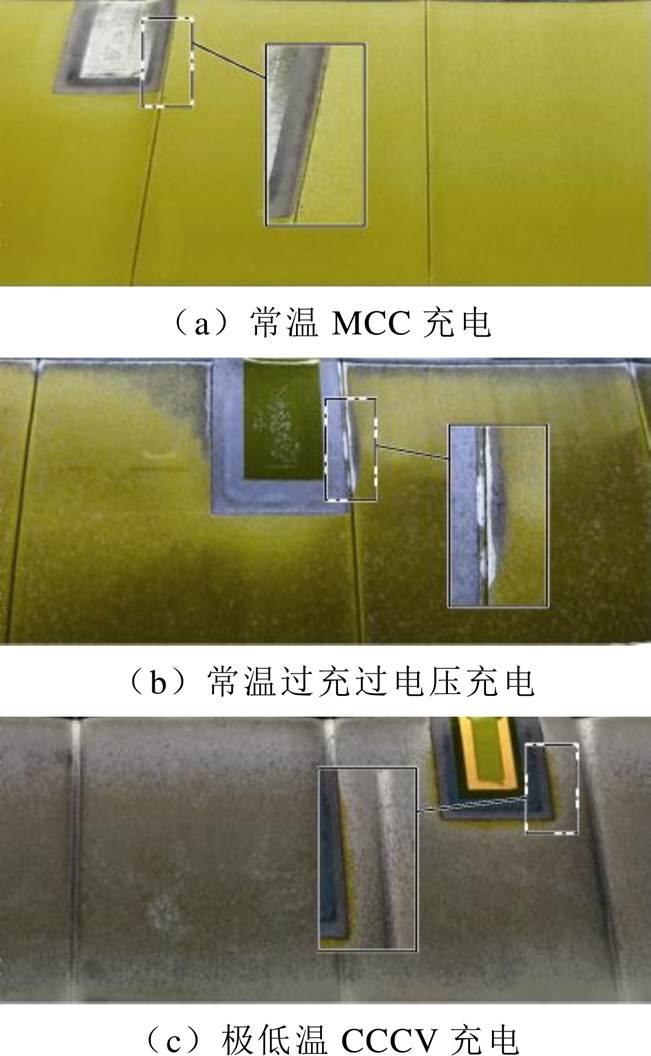

锂离子电池负极颗粒的锂嵌入/脱嵌不是完全弹性变形过程,随着电池的老化,非弹性形变的累计将会表现为电池厚度的宏观膨胀[28]。同时,伴随着SEI膜的破损、再生和生长,可循环活性锂离子不断被消耗,电池可充入容量逐渐降低[29]。电池析锂会导致电池容量的快速衰减以及电池体积的大幅度膨胀[30],为验证所设计充电策略下电池是否发生析锂,在满电状态下进行电池拆解验证,得到的结果如图6所示。

图5b为IC曲线结果,不同充电策略下的峰值、半峰面积、峰值电压等特征存在衰减或偏移现象,通过分析特征随电池老化的演变规律可以定性辨识电池的老化模式,建立电池外部电压电流监测数据与内部反应机理之间的有效联系[26]。D. Anseán等[27]研究了锂离子损失和活性物质损失与IC曲线特征变化的关系。而在早期循环内,可认为由于正常老化造成的可循环活性锂离子损失与电极表面活性物质损失忽略不计,可循环锂离子的损失全部归因于析锂,此时IC曲线的特征变化与析锂与否相关联。

图6 50循环后电池拆解结果

Fig.6 Battery disassembly results after 50 cycles

石墨负极在充电过程中的化学反应表达式见式(1),在满电状态下的负极产物为LiC6,呈现金黄色光泽,此时更容易观察到电极表面灰白色析锂覆盖物的产生。实验拆解得到的负极形貌如图6所示,三组实验结果存在较大差异:常温MCC充电下的电池拆解结果如图6a所示,整体呈现出金黄色光泽,这是石墨正常锂化后的状态;图6b为常温过充过电压充电下的电池拆解结果,金黄色电极表面具有部分灰白色覆盖物,主要集中在极耳和电极上下边沿;极低温CCCV充电下的电池拆解结果如图6c所示,负极覆盖大面积灰白色沉积物并且上下边沿沉积物相较于电极中央更多。

(1)

(1)

实验结果表明在50次循环内采用常温MCC充电策略不会造成电池析锂,但常温过充过电压充电策略以及极低温CCCV充电策略均会在电极表面造成不同程度的析锂现象。结合电池容量标定实验以及厚度膨胀实验表明析锂将会引起电池容量的不可逆快速衰减和电池体积膨胀率的增加,严重地影响电池使用寿命和安全性,而IC曲线特征与早期不可逆析锂所导致的可循环活性锂损失存在较强相关性。

电池析锂受环境温度、充电倍率、电池结构设计等多维因素影响,同时仅存在析锂和未析锂两种状态,是典型的非线性二分类问题。传统机器学习算法解决这类问题通过将非线性数据映射到高维空间,转换为线性分类,该方法会导致维度灾难,计算复杂度增加。而SVM的基本思想是在特征空间中找到一个超平面,将不同类别的样本分开,使得两类样本离超平面最远的位置找到最优解,尤其在处理高维度数据和非线性问题时表现良好[31-32]。

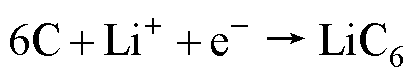

本研究分析了不同析锂形貌、面积与不同老化状态下电池的IC曲线并提取与析锂现象相关的特征参数,其中所提取的IC特征属于非线性分布。表3展示了采用相同模型输入下常用的机器学习分类算法精度,包括K-最近邻(K-Nearest Neighbor, KNN)分类算法、精细树分类算法、贝叶斯分类算法以及支持向量机分类算法,其中支持向量机分类算法检测效果最佳。因此,针对锂离子电池不可逆析锂问题,选择应用SVM进行建模分类。

表3 不同分类算法检测精度

Tab.3 Detection accuracy of different classification algorithms

分类算法名称检测精度(%) 精细KNN分类88.6 精细树分类82.9 贝叶斯分类80 支持向量机分类94.3

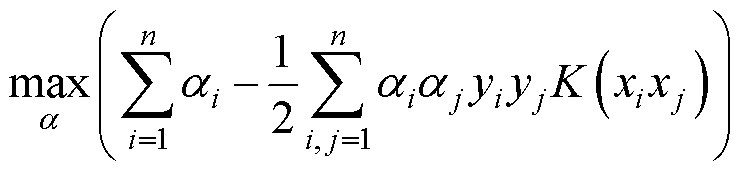

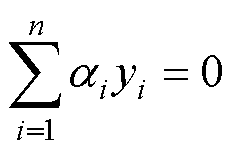

在SVM中,原始模型被转换为对偶方程,其中的样本并非单独存在,而是以内积 的形式存在,因此映射后高维空间的内积可以通过核函数在原特征空间中求解,避免直接对样本进行映射。核函数是一个满足有限半正定性的函数,使用K表示,这个函数对于所有的x∈X,其满足

的形式存在,因此映射后高维空间的内积可以通过核函数在原特征空间中求解,避免直接对样本进行映射。核函数是一个满足有限半正定性的函数,使用K表示,这个函数对于所有的x∈X,其满足

(2)

(2)

SVM模型核函数是对称且收敛的,包括多项式函数、高斯核函数、多次感知机函数等,不同核函数对检测精度的影响将在第3节验证与讨论中进行具体分析。

对于非线性问题,支持向量机引入惩罚因子C和拉格朗日乘子 ,

, ,将目标函数转换为对偶形式为

,将目标函数转换为对偶形式为

(3)

(3)

其中, ,

, 。得到最终决策函数为

。得到最终决策函数为

(4)

(4)

析锂虽是发生在电极表面的微观电化学反应,但它并非是无迹可寻的。电池在放电过程中电压与电量的关系是电池内部电化学反应过程的宏观表现,电极材料经历多个相变过程,分别对应开路电压曲线中不同的平台区间,但电压平台的转变难以直接捕获。IC曲线通过描述放电过程中电压变化对应的容量变化量曲线,将相变电压平台转化为明显的峰值。即

(5)

(5)

式中,Q为电池放电容量;V为电池端电压。

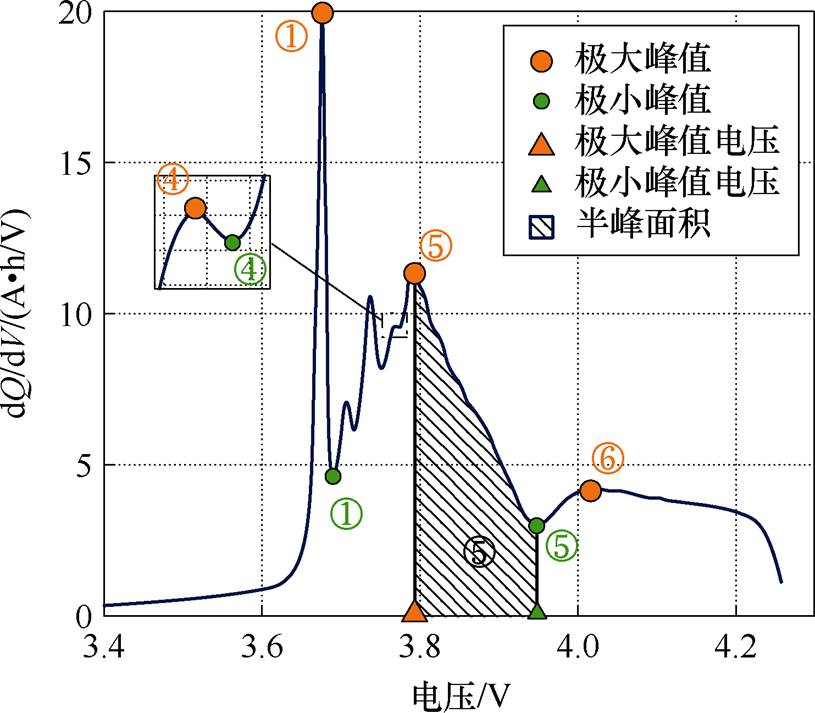

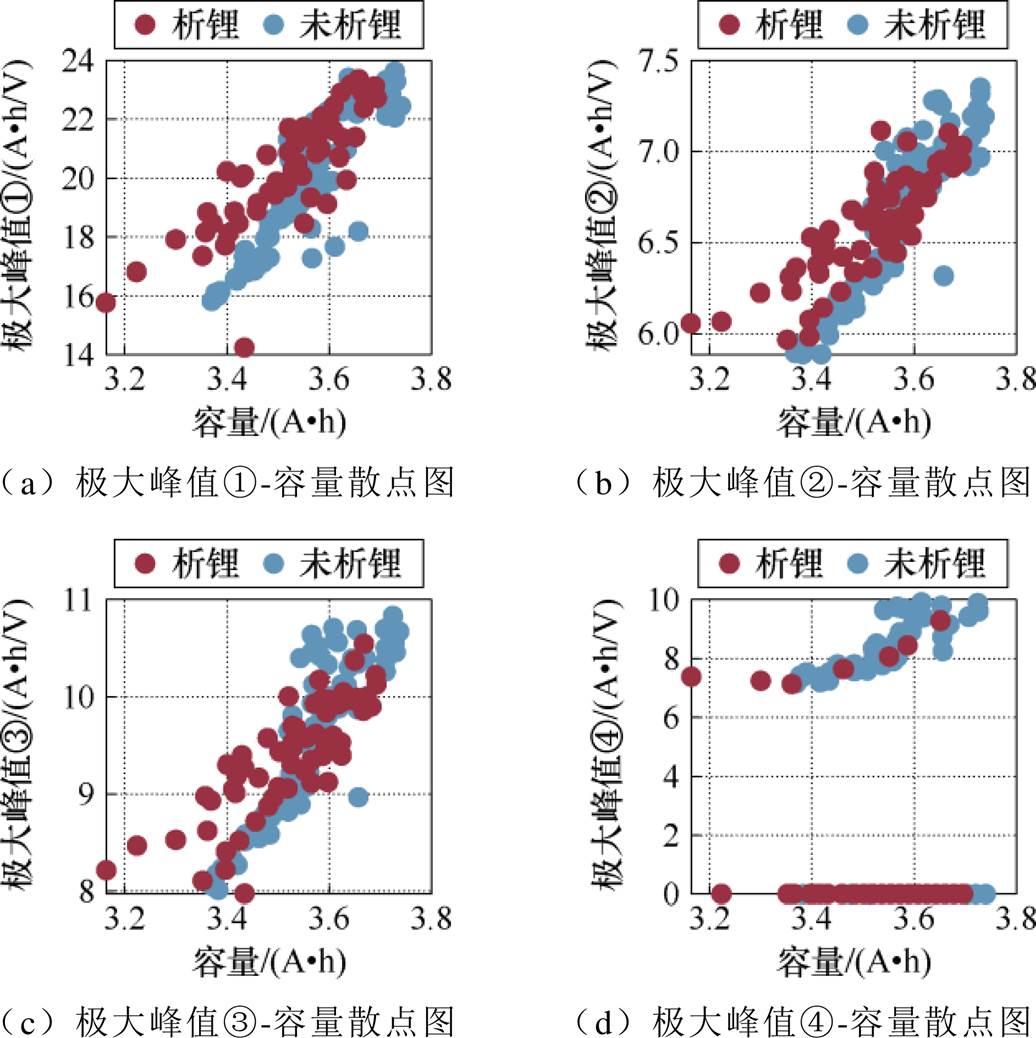

因此,IC曲线可以用来表征与锂离子嵌入/脱嵌有关的电化学性质,正如1.3节中所提到,早期析锂引起的主要衰退模式为可循环活性锂的损失,IC曲线特征的变化可与析锂建立较强的相关性。IC分析曲线特征如图7所示。IC曲线能够提供的特征包括峰值以及对应电压值和半峰面积。从该体系电池中可提取27组IC曲线特征:5组半峰面积、6组极大峰值、5组极小峰值、6组极大峰值电压以及5组极小峰值电压。

图7 IC分析曲线特征

Fig.7 IC analysis curve features

图8中以极大峰值为例进行特征筛选,其中图8a~图8d纵坐标为极大峰值①~极大峰值④的峰值强度,可通过1.2节中IC测试获取小倍率放电电流下的电压与容量对应关系,并利用方程式(5)进行IC计算,获取如图7所示曲线后读取极大峰值①~极大峰值④的数值。图8a~图8d中横坐标为电池当前容量,由1.2节中的容量标定实验获取。从图8中可以看出,析锂与未析锂电池在容量衰减至约3.5 A·h时出现了较为明显的区分现象,并且呈现出较好的线性变化趋势。但在高电池容量区间内,二者很难直接进行区分,此时表征电池容量衰减并不明显的早期局部析锂现象。

图8 极大峰值-容量散点图

Fig.8 Maximum peak-capacity scatter plot

在数据分析过程中发现IC曲线存在一个与电池当前老化状态相关的特殊峰值④。图8d中的散点表明仅有极少部分析锂电池的IC曲线存在该峰,这可能与数据的滤波以及平滑窗口的选取有关。未析锂电池同样存在部分的峰值④消失现象,此时认为是正常的循环老化衰减所导致。据此,早期析锂和未析锂电池以峰值④作为判断依据可做出以下判定:对于存在峰值④的电池,未析锂的可能性远远高于已析锂。

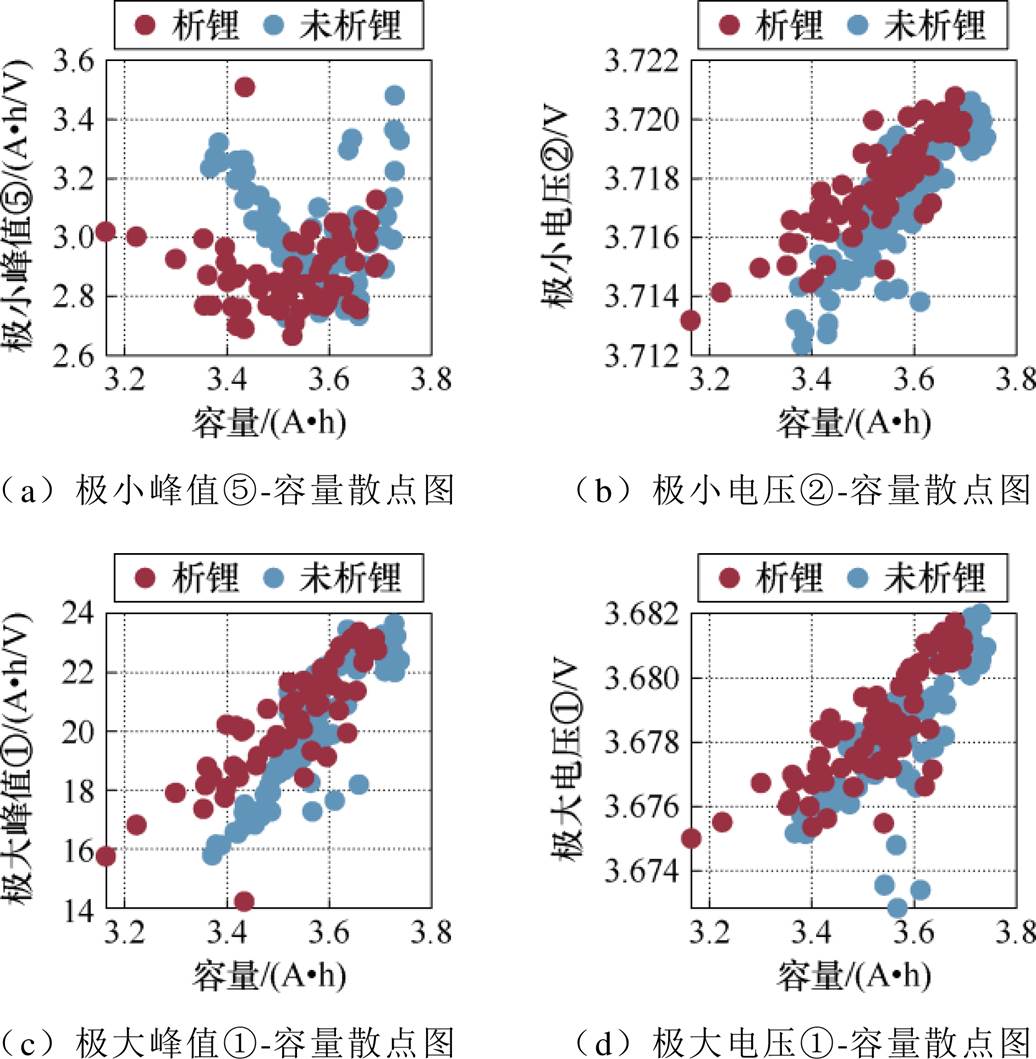

正如1.3节中所介绍,对于极低温充电工况下的大面积析锂电芯,通过容量与厚度的变化可轻易判别当前电池状态。但是对于电池早期局部析锂很难判定,并且由分析可知,仅通过单独某一类型的IC曲线特征也无法实现对析锂的准确检测和区分。对IC曲线剩余可提取特征进行筛选,如图9所示,结果表明除极大峰值外,采用极大峰值、极小峰值及其对应的电压均可明显区分析锂电池。为验证IC特征对不同形貌、不同面积的不可逆析锂检测的普适性,本文后续验证对于充电工况不做分类要求。

图9 基于SVM的析锂检测方法特征选取

Fig.9 Feature selection for Lithium plating detection method based on SVM

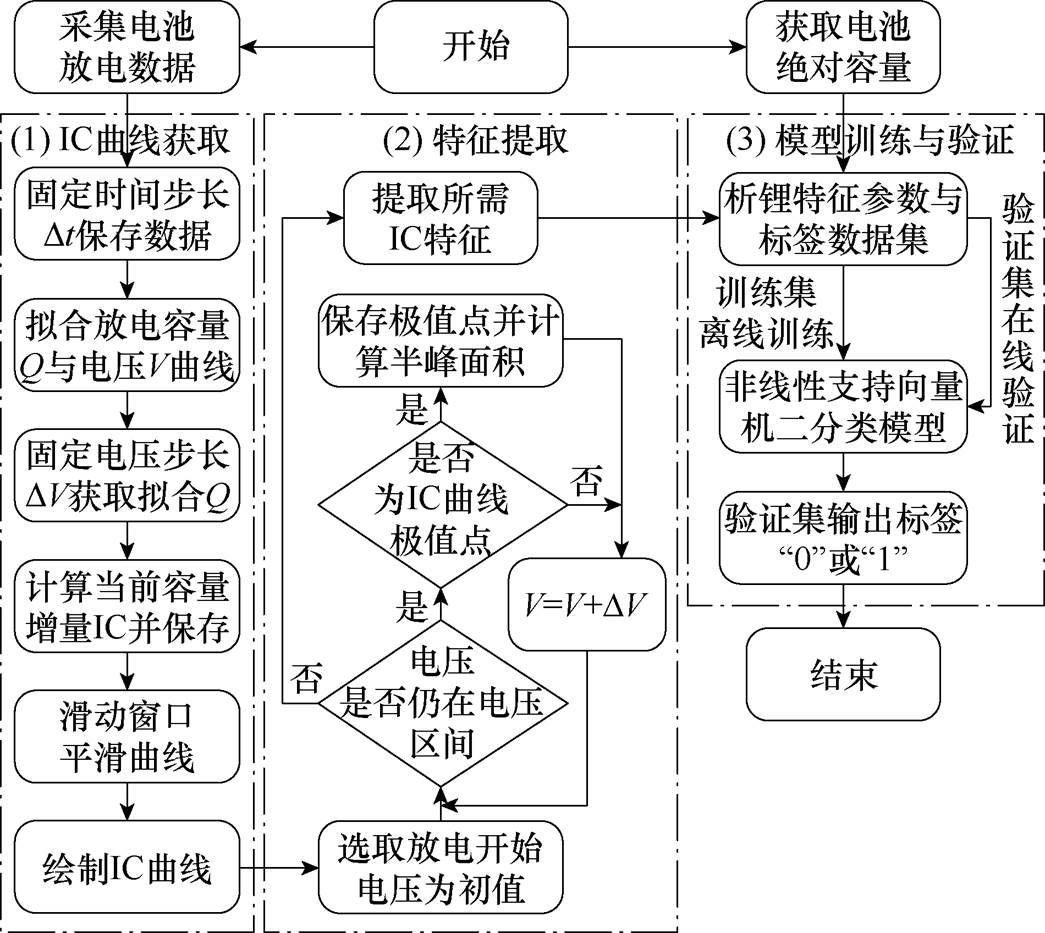

基于非线性SVM模型的电池不可逆析锂检测流程如图10所示。主要内容包括IC曲线获取、特征提取以及析锂判断。

图10 基于SVM的电池不可逆析锂检测流程

Fig.10 Detection process of irreversible Lithium plating in batteries based on SVM

(1)IC曲线获取。电池测试过程采用小电流放电,应用“先拟合、后逐差”进行数据处理,记录放电容量与电池电压并拟合曲线。对该曲线每隔固定步长取点得到拟合放电容量,按照逐差法计算此时的容量增量,并且利用滑动窗口进行平滑处理。

(2)特征提取。以步骤(2)中IC曲线的起始电压为初值,通过判断是否为极值点进行特征提取,由于滤波等原因,在获取曲线极值后需要对其进行筛选和处理,获取如图7中所示的峰值或半峰面积等作为特征参数进行输入。

(3)模型训练与验证。由实验所得电池容量及步骤(2)中筛选的特征参数共同组成数据集,通过离线方式训练非线性SVM模型,并对划分的验证集进行在线验证,输出析锂标签“0”或“1”。

本研究中的数据通过实验室测试所得,包括不同电芯在不同温度、老化状态以及充电策略下的实验数据,以验证所开发模型的适用性。

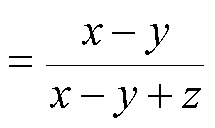

在机器学习模型中,数据被分为训练集和验证集。通过对有标签的训练集进行训练,可实现对无标签验证数据的二分类。在已有的知识里,增加输入特征将会提升模型精度,但是数据维度过高将会出现过拟合现象,导致模型泛化性急剧降低[33],因此选择合适的特征输入尤为重要。应用相关系数计算所提取特征与容量的相关性,通过相关系数大小排序选取不同数量的特征[34],比较输入特征数量对所开发模型的影响,结果见表4,所采用电池析锂检出率Acc及误检率Err公式为

Acc (6)

(6)

Err (7)

(7)

式中,n为总待检样本数;x为检测出析锂的样本数;y为错检样本数;z为漏检样本数。

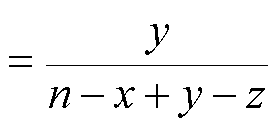

表4 不同特征输入数量下的模型精度

Tab.4 Number of features and model accuracy (%)

特征数模型精度 710131728 检出率94.695.293.691.893.4 误检率11.98.010.115.918.5

可见,该模型在采用10组特征输入下的析锂检出率和误检率均为最优。在采用7组特征作为输入时,由于输入特征过少导致模型欠拟合,训练集精度始终无法达到100%,最终导致模型验证效果较差;其余3组特征输入下训练集精度虽能达到100%,但模型过拟合导致泛化性较差,特征数量与模型验证精度呈负相关,验证集精度不佳。故选取9组IC曲线特征与电池容量一同作为模型输入,包括极大峰值①~⑤、极小峰值①②⑤以及极小峰值⑤对应的电压值。

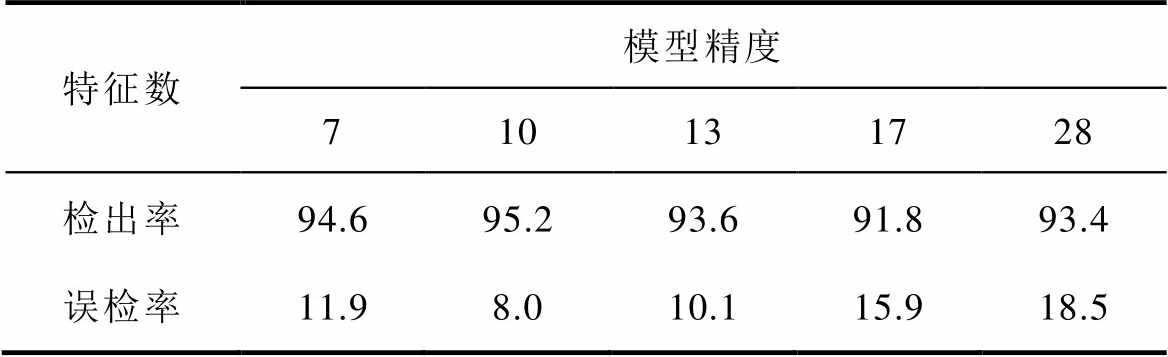

选择不同的核函数对模型性能影响较大,验证了不同核函数下的模型检测精度,见表5,结果证明针对未知标签的新数据,三次核函数可获得较为精确的预测结果。采用上述选取特征参数与核函数,对所提出的基于SVM的电池不可逆析锂检测方法进行验证。验证过程中按1 3等比例选取析锂电池和未析锂电池共20组,即5组析锂电池数据,15组未析锂电池数据,且均在检测前经拆解验证已知电池析锂标签状态。

3等比例选取析锂电池和未析锂电池共20组,即5组析锂电池数据,15组未析锂电池数据,且均在检测前经拆解验证已知电池析锂标签状态。

表5 不同核函数下模型精度

Tab.5 Detection accuracy with different kernel functions

核函数名称检测精度(%) 二次多项式91.4 三次多项式94.3 精细高斯88.6

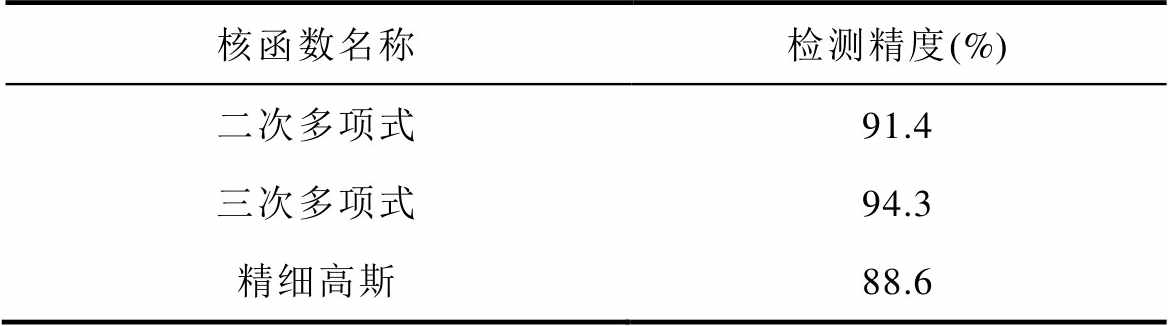

为避免训练集选取的偶然性,算法每次运行均会随机在数据库中划分训练集和验证集,获取不同训练集下的验证精度。图11展示了该模型进行单次验证所得到的结果示意图。其中蓝色标记代表模型预测结果,绿色标记代表实验室拆解验证后观察的电池析锂状态,从图11中可以看出,该模型对电池析锂状态预测具有较高精度。

图11 基于IC特征的单次析锂判定验证

Fig.11 Single lithium plating determination verification based on IC features

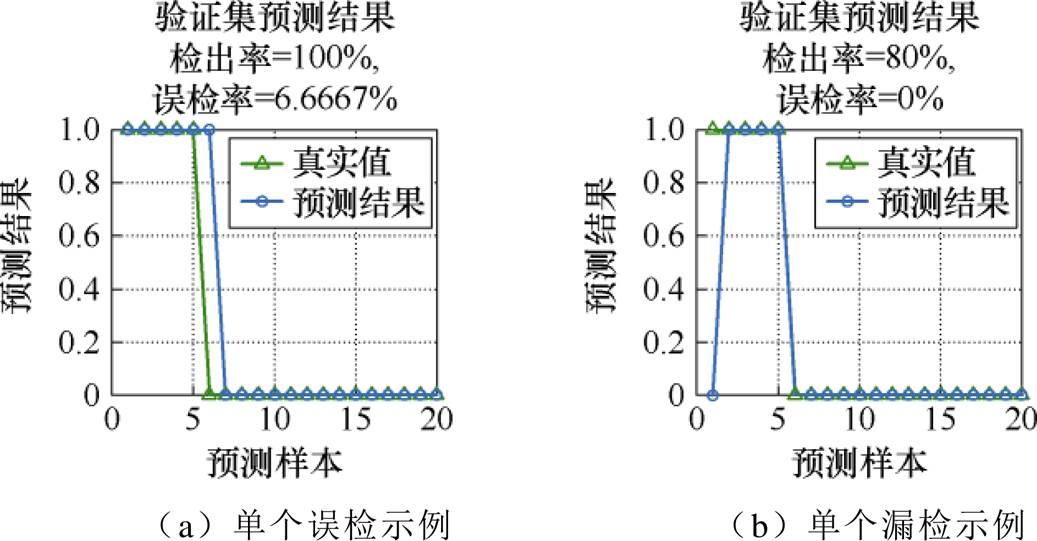

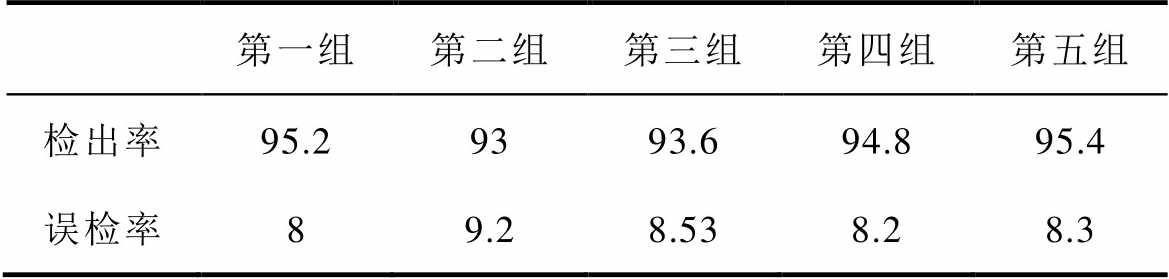

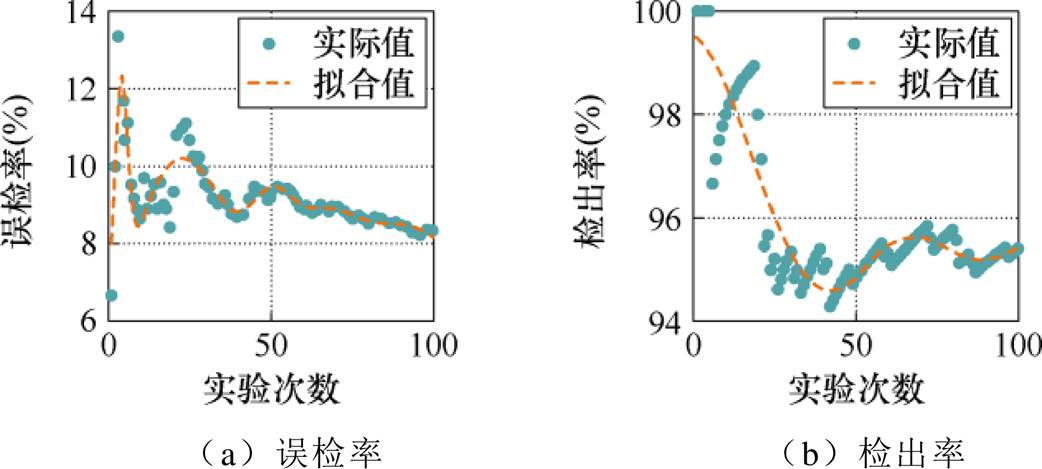

虽然在图11中的20组数据中,仅仅出现了一块电池的析锂漏检或者误检现象,但是由于数据量偏少,单个实验数据的误判将会导致模型精度出现大幅波动,在此,对于所采用的特征组进行重复实验验证,以100次验证结果为一组测试,共进行5组测试,所得到的电池析锂检测的平均检出率及误检率见表6。每组实验过程中电池检出率以及误检率收敛过程如图12所示,可见在待检测电池达到一定数量时,该模型析锂检出率以及误检率能够趋于稳定值,最终析锂检出率大于或等于93%,析锂误检率小于10%。

表6 重复实验验证结果

Tab.6 Repeated experiment validation results (%)

第一组第二组第三组第四组第五组 检出率95.29393.694.895.4 误检率89.28.538.28.3

图12 验证误差收敛过程

Fig.12 Battery validation error convergence process

本文提出了一种应用SVM的锂离子电池不可逆析锂检测方法,只需对锂离子电池进行小倍率放电并提取IC曲线特征,即可输入模型进行析锂判定,实现锂离子电池析锂状态的原位实时检测。应用多种温度、老化状态及充电策略下的实验数据验证,结果表明析锂检出率大于或等于95%,误检率小于10%。析锂的准确实时检测为锂离子电池大倍率安全和快速充电提供了支撑。

参考文献

[1] Xiong Rui, Huang Jintao, Duan Yanzhou, et al. Enhanced lithium-ion battery model considering critical surface charge behavior[J]. Applied Energy, 2022, 314: 118915.

[2] Tian Yu, Lin Cheng, Li Hailong, et al. Deep neural network-driven in situ detection and quantification of lithium plating on anodes in commercial lithium-ion batteries[J]. EcoMat, 2023, 5(1): e12280.

[3] Nambisan P, Saha P, Khanra M. Real-time optimal fast charging of Li-ion batteries with varying temperature and charging behaviour constraints[J]. Journal of Energy Storage, 2021, 41: 102918.

[4] 严康为, 龙鑫林, 鲁军勇, 等. 高倍率磷酸铁锂电池简化机理建模与放电特性分析[J]. 电工技术学报, 2022, 37(3): 599-609.

Yan Kangwei, Long Xinlin, Lu Junyong, et al. Simplified mechanism modeling and discharge characteristic analysis of high C-rate LiFePO4 battery[J]. Transactions of China Electrotechnical Society, 2022, 37(3): 599-609.

[5] 杨梦洁, 杨爱军, 叶奕君, 等. 基于气体分析的锂离子电池热失控早期预警研究进展[J]. 电工技术学报, 2023, 38(17): 4507-4538.

Yang Mengjie, Yang Aijun, Ye Yijun, et al. Research progress on early warning of thermal runaway of Li-ion batteries based on gas analysis[J]. Transactions of China Electrotechnical Society, 2023, 38(17): 4507-4538.

[6] 杨瑞鑫, 熊瑞, 孙逢春. 锂离子动力电池外部短路测试平台开发与试验分析[J]. 电气工程学报, 2021, 16(1): 103-118.

Yang Ruixin, Xiong Rui, Sun Fengchun. Experi- mental platform development and characteristics analysis of external short circuit in lithium-ion batteries[J]. Journal of Electrical Engineering, 2021, 16(1): 103-118.

[7] 于子轩, 孟国栋, 谢小军, 等. 磷酸铁锂储能电池过充热失控仿真研究[J]. 电气工程学报, 2022, 17(3): 30-39.

Yu Zixuan, Meng Guodong, Xie Xiaojun, et al. Simulation research on overcharge thermal runaway of lithium iron phosphate energy storage battery[J]. Journal of Electrical Engineering, 2022, 17(3): 30- 39.

[8] Tian Yu, Lin Cheng, Li Hailong, et al. Detecting undesired lithium plating on anodes for lithium-ion batteries - A review on the in situ methods[J]. Applied Energy, 2021, 300: 117386.

[9] Rong Genlan, Zhang Xinyi, Zhao Wen, et al. Liquid- phase electrochemical scanning electron microscopy for in situ investigation of lithium dendrite growth and dissolution[J]. Advanced Materials, 2017, 29(13): 1606187

[10] Love C T, Baturina O A, Swider-Lyons K E. Obser- vation of lithium dendrites at ambient temperature and below[J]. ECS Electrochemistry Letters, 2015, 4(2): A24-A27.

[11] Steiger J, Kramer D, Mönig R. Microscopic obser- vations of the formation, growth and shrinkage of lithium moss during electrodeposition and dissolu- tion[J]. Electrochimica Acta, 2014, 136: 529-536.

[12] Gotoh K, Izuka M, Arai J, et al. In situ 7Li nuclear magnetic resonance study of the relaxation effect in practical lithium ion batteries[J]. Carbon, 2014, 79: 380-387.

[13] Bitzer B, Gruhle A. A new method for detecting lithium plating by measuring the cell thickness[J]. Journal of Power Sources, 2014, 262: 297-302.

[14] Li Yalun, Feng Xuning, Ren Dongsheng, et al. Thermal runaway triggered by plated lithium on the anode after fast charging[J]. ACS Applied Materials & Interfaces, 2019, 11(50): 46839-46850.

[15] Shkrob I A, Fonseca Rodrigues M T, Dees D W, et al. Fast charging of Li-ion cells: part II. nonlinear contributions to cell and electrode polarization[J]. Journal of the Electrochemical Society, 2019, 166(14): A3305.

[16] Jansen A N, Dees D W, Abraham D P, et al. Low- temperature study of lithium-ion cells using a Li ySn micro-reference electrode[J]. Journal of Power Sources, 2007, 174(2): 373-379.

[17] Tanim T R, Dufek E J, Dickerson C C, et al. Electro- chemical quantification of lithium plating: challenges and considerations[J]. Journal of the Electrochemical Society, 2019, 166(12): A2689-A2696.

[18] Petzl M, Danzer M A. Nondestructive detection, characterization, and quantification of lithium plating in commercial lithium-ion batteries[J]. Journal of Power Sources, 2014, 254: 80-87.

[19] Yang Xiaoguang, Ge S, Liu Teng, et al. A look into the voltage plateau signal for detection and quanti- fication of lithium plating in lithium-ion cells[J]. Journal of Power Sources, 2018, 395: 251-261.

[20] Kasemchainan J, Zekoll S, Spencer Jolly D, et al. Critical stripping current leads to dendrite formation on plating in lithium anode solid electrolyte cells[J]. Nature Materials, 2019, 18: 1105-1111.

[21] Lewerenz M, Marongiu A, Warnecke A, et al. Differential voltage analysis as a tool for analyzing inhomogeneous aging: a case study for LiFePO4| Graphite cylindrical cells[J]. Journal of Power Sources, 2017, 368: 57-67.

[22] Ning Ziyang, Jolly D S, Li Guanchen, et al. Visualizing plating-induced cracking in lithium-anode solid-electrolyte cells[J]. Nature Materials, 2021, 20: 1121-1129.

[23] 孙丙香, 李凯鑫, 荆龙, 等. 锂离子电池不同工况下充电效果对比及用户充电方法选择研究[J]. 电工技术学报, 2023, 38(20): 5634-5644.

Sun Bingxiang, Li Kaixin, Jing Long, et al. Com- parison of charging effect of lithium-ion battery under different working strategies and study on user charging method selection[J]. Transactions of China Electrotechnical Society, 2023, 38(20): 5634-5644.

[24] Guo Jia, Li Yaqi, Meng Jinhao, et al. Understanding the mechanism of capacity increase during early cycling of commercial NMC/graphite lithium-ion batteries[J]. Journal of Energy Chemistry, 2022, 74(11): 34-44.

[25] Sieg J, Storch M, Fath J, et al. Local degradation and differential voltage analysis of aged lithium-ion pouch cells[J]. Journal of Energy Storage, 2020, 30(1): 101582.

[26] 李乐卿,王鹏, 孙万洲, 等. 基于锂离子电池容量增量曲线半峰面积的容量在线估计方法[J]. 电工技术学报, 2024, 39(17): 5354-5364.

Li Leqing, Wang Peng, Sun Wanzhou, et al. Online capacity estimation method based on half peak area of lithium-ion battery capacity increment curve[J]. Transactions of China Electrotechnical Society, 2024, 39(17): 5354-5364.

[27]  D, Dubarry M, Devie A, et al. Fast charging technique for high power LiFePO4 batteries: a mechanistic analysis of aging[J]. Journal of Power Sources, 2016, 321: 201-209.

D, Dubarry M, Devie A, et al. Fast charging technique for high power LiFePO4 batteries: a mechanistic analysis of aging[J]. Journal of Power Sources, 2016, 321: 201-209.

[28] Peyman M, Suhak L, Siegel Jason B, et al. Reversible and irreversible expansion of lithium-ion batteries under a wide range of stress factors[J]. Journal of the Electrochemical Society, 2021, 168(10): 100520.

[29] Liu Jialong, Duan Qiangling, Qi Kaixuan, et al. Capacity fading mechanisms and state of health prediction of commercial lithium-ion battery in total lifespan[J]. Journal of Energy Storage, 2022, 46(1): 103910.

[30] Zhang Haitang, Chen Jianken, Zeng Guifan, et al. Quantifying the influence of Li plating on a graphite anode by mass spectrometry[J]. Nano Letters, 2023, 23(8): 3565-3572.

[31] Cortes C, Vapnik V. Support-vector networks[J]. Machine Learning, 1995, 20(3): 273-297.

[32] Patle A, Chouhan D S. SVM kernel functions for classification[C]//2013 International Conference on Advances in Technology and Engineering (ICATE), Mumbai, India, 2013: 1-9.

[33] Han H, Jiang Xiaoqian. Overcome support vector machine diagnosis overfitting[J]. Cancer Informatics, 2014, 13(S1): 145-158.

[34] 吕治强, 高仁璟, 黄现国. 基于多核相关向量机优化模型的锂离子电池容量在线估算[J]. 电工技术学报, 2023, 38(7): 1713-1722.

Lü Zhiqiang, Gao Renjing, Huang Xianguo. A Li-ion battery capacity estimation method based on multi- kernel relevance vector machine optimized model[J]. Transactions of China Electrotechnical Society, 2023, 38(7): 1713-1722.

Abstract The fast charging technology of lithium-ion batteries is crucial for enhancing the endurance of batteries in electric vehicles, electrochemical storage, and mobile terminal products. However, issues like lithium plating resulting from fast charging can rapidly decline battery capacity and cause safety incidents like internal short circuits. Therefore, research on real-time and effective lithium plating detection schemes is crucial to overcome the current bottleneck in fast-charging technology. Traditional lithium plating detection methods usually involve destructive testing using expensive precision instruments, providing relatively accurate results only in laboratory environments. Recently, some methods have been proposed for detecting reversible lithium plating in batteries, but more research is needed on the more dangerous irreversible lithium plating. Therefore, this paper proposes a support vector machine-based method to achieve real-time, in-situ detection of lithium plating status by inputting the required features into the model.

Firstly, small-rate discharge increment capacity curves for different aging states and operating conditions are obtained according to the data logger, including voltage, current, and capacity. Secondly, features of the capacity increment curvealong with the absolute capacity of the battery, such as peak value, peak voltage, and peak area, are extracted to determine the current lithium plating status after disassembling the battery. This process facilitates the construction of the dataset required for the model. Thirdly, correlation analysis is conducted to select parameters strongly correlated with lithium plating and effectively reflecting changes in battery performance. Finally, a nonlinear support vector machine is used as a binary classification algorithm to identify the battery's lithium plating status by inputting the selected features into the trained model.

Comparisons indicate that the proposed classification algorithm achieves higher accuracy in detecting irreversible lithium plating in lithium batteries than other commonly used binary machine learning algorithms, reaching 94.2%. Meanwhile, selecting 10 features as model inputs yields the optimal results, with a lithium battery irreversible lithium plating detection rate of 95.2% and a false detection rate of 8%, which is important for avoiding model overfitting problems and enhancing model versatility. Actual accuracy validation results demonstrate that the proposed method for detecting irreversible lithium plating exhibits good accuracy under different aging states and charging strategy conditions. With the increase in detection samples, the lithium plating detection rate can reach a high accuracy of 95%, while the false detection rate is less than 10%.

Conclusions drawn from validation analysis include: (1) The proposed model significantly improves detection accuracy and effectively avoids the issue of unclear manual threshold settings. (2) The proposed model only requires voltage, current, and capacity data. It exhibits rapid, non-destructive, in-situ detection of irreversible lithium plating in practical applications, which is more practical than traditional lithium plating detection methods. (3) The method establishes the correlation between changes in capacity increment curve features and irreversible lithium plating. The model is trained using support vector machines to accuratelyidentify the battery's lithium plating status.

keywords:Lithium-ion battery, support vector machine, incremental capacity analysis, lithium plating detection

DOI: 10.19595/j.cnki.1000-6753.tces.232040

中图分类号:TG156

国家重点研发计划项目课题(2021YFB2402002)和北京市自然科学基金小米联合基金(L223013)资助项目。

收稿日期 2023-12-04

改稿日期 2024-02-05

陈 猛 男,2000年生,硕士,研究方向为动力电池状态估计与析锂检测。E-mail: chenmeng0223@163.com

熊 瑞 男,1985年生,教授,博士生导师,研究方向为电池管理与控制基础理论和应用研究。E-mail: rxiong@bit.edu.cn(通信作者)

(编辑 郭丽军)