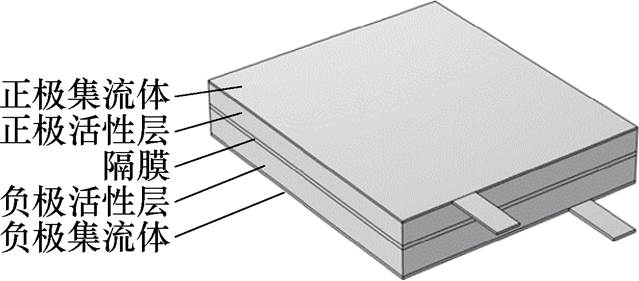

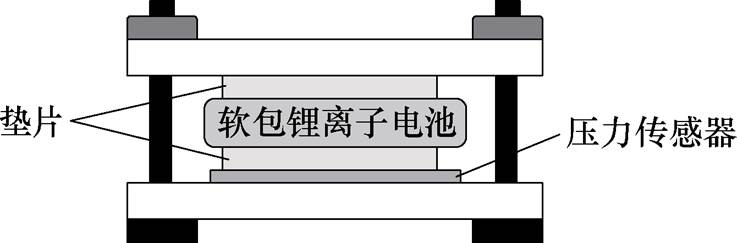

图1 电池单元结构

Fig.1 Battery unit structure diagram

摘要 锂离子电池工作过程中产生的扩散诱导应力和热应力,会导致电池内部发生多种形式的力学损伤,进而导致电池容量减少和寿命缩短,准确获取锂离子电池应力分布和演变情况对研究电池老化机制至关重要。因此亟须研究一种能够获取锂离子电池工作过程中内部应力分布及演化的方法,以揭示应力对其寿命的影响,进一步提高设计和优化的效率。该文首先研究锂离子电池电化学、热、力的多物理场耦合机制,建立锂离子电池电化学-热-应力三维耦合模型;其次搭建锂离子电池充放电实验平台并测试不同倍率下电池的表面温度和表面压力,验证了所建模型的有效性;最后通过验证后的模型分析了电池在不同倍率恒流充电过程中内部应力分布及演化规律。该模型可以有效获取锂离子电池在运行过程中的应力分布情况,有助于电池失效机理研究,为电池的优化设计和应用提供参考。

关键词:锂离子电池 三维耦合模型 扩散诱导应力 热应力 应力分布

在锂离子电池(Lithium-Ion Battery, LIB)充放电过程中,锂离子在活性材料中的脱嵌会产生扩散诱导应力[1-4],产热引起的温度变化会产生热应 力[5]。电池内部的应力是扩散诱导应力和热应力的综合作用,在决定锂离子电池的电化学行为方面起着至关重要的作用。

锂离子电池内部应力是导致电池性能下降和老化的主要原因之一[6]。在颗粒尺度上,当应力超过活性物质的屈服强度时,会导致电极颗粒发生脆性断裂,表现为裂开、碎裂和粉化等现象[7]。此外,电极制备过程中的微小裂纹,在多次循环中可能逐渐扩大,最终诱发疲劳断裂[8]。在电极尺度上,过大的应力会引起活性层的裂开或断裂,甚至导致活性层与集流体的分离[9]。因此,获取锂离子电池在不同运行条件下其内部的应力分布及演化对研究电池应力影响因素、优化电池设计、减小电池内部应力,从而延长电池使用寿命至关重要。

为了研究电池内部应力,研究人员通过原位方法进行了一系列探索性工作。C. Y. Chen等[10]使用原位扫描电子显微镜(Scanning Electron Microscope, SEM)监测了半电池中硅阳极在锂化过程中由于机械应力引起的膨胀和断裂过程。E. Ventosa等[11]采用扫描电化学显微镜(Scanning Electrochemical Microscope, SECM)监测了在锂化过程中硅电极表面的电绝缘性能,从而反映了硅电极中机械应力引起的固体电解质界面(Solid Electrolyte Interface, SEI)膜的开裂。R. Kumar等[12]通过原位原子力显微镜(Atomic Force Microscope, AFM)观察到SEI膜的边缘和角落区域形成了明显的裂纹,从而定性地反映了其拉应力的演化。A. S. Mussa等[7]使用弹簧夹和力传感器研究了外部压力对小软包锂离子电池性能的影响,发现适度的外部压力可以减少容量损失。尤贺泽等[13]测量并分析了软包单体锂离子电池在不同状态下的静态应力及动态应力特性,静态应力与电池荷电状态(State of Charge, SOC)有单调对应关系;动态应力产生于充放电过程,且充电电流越大,动态应力越大。洪琰等[14]测量了软包锂离子电池在正常和滥用充放电试验中的表面压力变化。原位方法可以监测电池中电极、隔膜和SEI膜在充放电过程中的体积变化,从而定性地反映各部分的应力大小。通过在电池外部施加约束或负载,还可以监测电池在充放电过程中的表面压力,从而间接反映电池的平均应力。

上述方法中,基于光学原理的测量方法需要复杂的实验室准备以及昂贵的仪器和设备,而外部应力传感器无法直接获得电池内部的全场应力分布和演化。因此,一些研究人员采用数值模拟方法来进一步研究这一问题,数值模拟有助于直观地观察和分析电芯在整体和局部上的应力分布情况。Dai Yiling等[15]通过P2D(Pseudo two dimensional)模型计算了电池单元的正极在放电过程中的径向应力分布,发现靠近隔膜的颗粒中的应力最大,使得它们更容易断裂。Wu Wei等[16]开发了LiMn2O4/石墨电池单元的二维电化学-力耦合模型,研究发现,活性材料在局部曲率凹的位置更容易破裂。B. Rieger等[17]考虑了电极的高度和宽度,建立了LiCoO2/石墨电池单元的二维电化学-力耦合模型,发现电池单元中的最大扩散应力会受到电极极耳排列方式的影响,但忽略了电池厚度方向上的应力情况。Xia Yong等[18]开发了3D有限元模型,涵盖了软包电池的所有组件,并计算了电池在外部准静态和冲击载荷下的局部应力。Wu Bin等[19]建立了能够在粒子和电极尺度上将电化学-力全耦合的半电池多尺度模型,模型同时考虑了应力对过电位和扩散的影响。Wang Yanan等[20]采用数据映射技术,建立从电池单元到电芯的跨尺度电化学-力耦合模型,并分析了充电过程中电池内部的应变和应力分布,但忽略了电池内部不同电池单元的不一致性。梅文昕等[21]建立了一个多颗粒电化学-力耦合模型。研究表明,颗粒接触部位的应力较大,且过大的应力会削弱锂离子的脱嵌能力,但没有对应力如何影响脱嵌能力进行分析。蒋皖等[22]建立了一个扩散-应力耦合模型,研究了多孔球形电极颗粒的行为,并发现多孔结构有助于提高嵌锂能力。吴宜琨等[23]建立了颗粒尺度电化学-力耦合模型,发现随着放电倍率的增加或材料厚度的减小,扩散应力增大,负极损坏程度加深。目前,对电池内应力分布的研究大多集中在电极颗粒及极片尺度,对于活性颗粒与极片的研究结果并不完全适用于电池单元与电池整体;对于电池单元尺度的研究大多集中在扩散诱导应力,对于包含扩散应力和热应力在内的总应力研究不足;对于电池整体的实验研究难以观测电池内部应力的分布与演化规律。

针对上述问题,本文采用了实验与仿真相结合的方法,建立了锂离子电池的三维电化学-热-力耦合模型,并基于该模型对电池内部的应力分布进行研究。首先,综合考虑锂离子浓度变化造成的膨胀和收缩效应、温度变化引起的热膨胀效应,搭建锂离子电池电化学-热-力耦合模型;其次,搭建锂离子电池充放电测试平台,测试不同充放电倍率下电池的电压、温度和表面压力,并将实验结果与计算结果进行对比,以验证模型的准确性;最后,分析电池在恒流充电过程中的电化学性能、热性能和力学性能,进而探究电池内部电化学场、温度场、应力场的分布规律,为锂离子电池内部结构参数设计和电池运行环境选择提供理论指导。

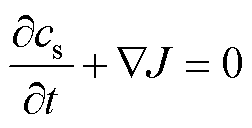

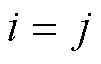

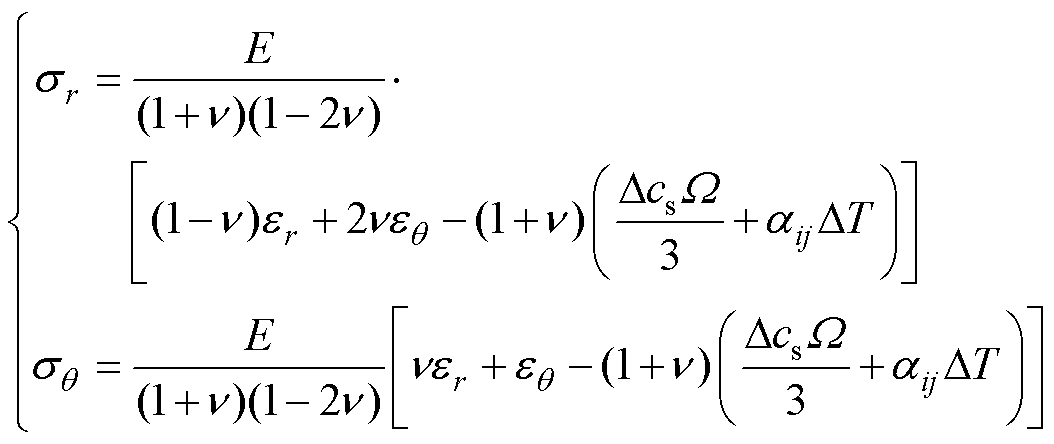

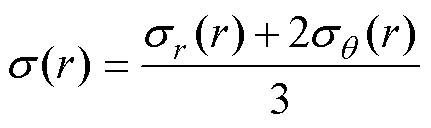

本文主要研究软包锂离子电池在运行过程中的应力分布情况。电池单元结构如图1所示。每个电池单元由正极集流体、正极活性层、隔膜、负极活性层、负极集流体构成。多个电池单元通过并联连接形成一个全电池单元。直接建立包含所有电池单元的电池三维电化学模型并在每个时间同步求解所有电池单元,会大大增加有限元计算的复杂性,通常只需选取其中一个电池单元建模,以简化有限元计算,提高锂离子电池仿真计算的效率。

图1 电池单元结构

Fig.1 Battery unit structure diagram

研究使用某商用4 390 mA·h软包锂离子电池,该电池正极为钴酸锂,负极为石墨,电池基本参数见表1。

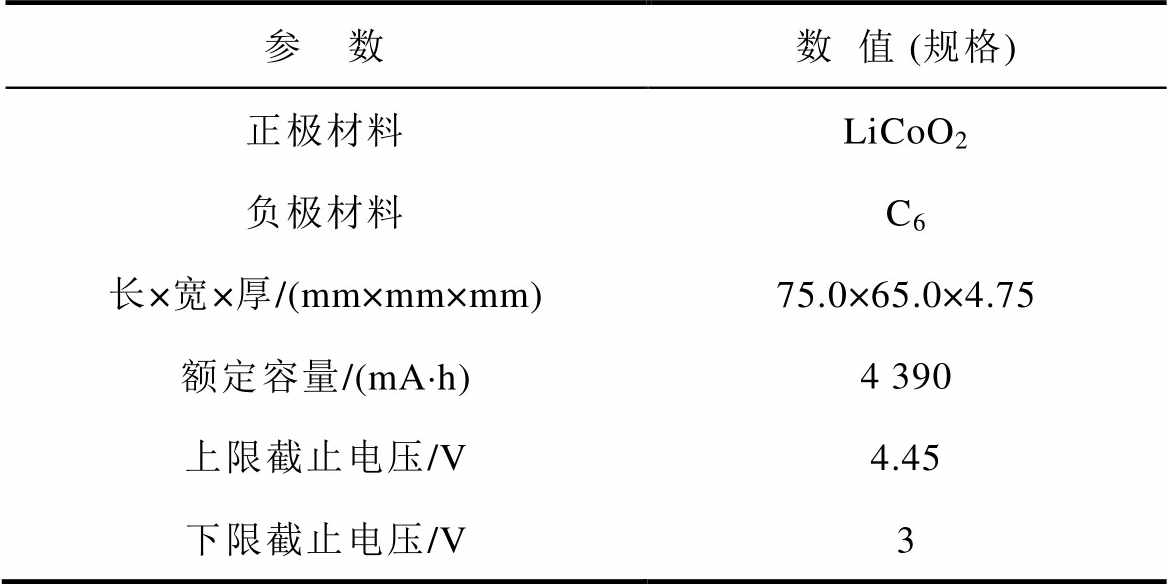

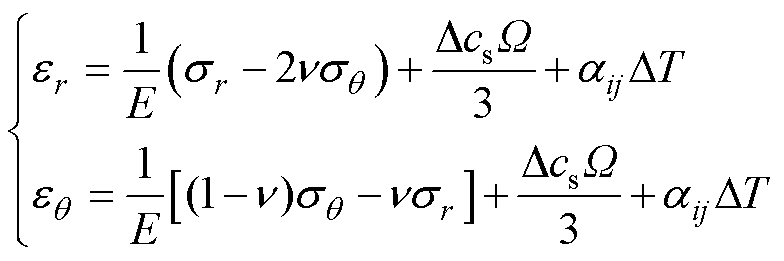

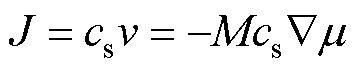

模型的耦合机制如图2所示。其中电化学模型与热模型为双向耦合机制,通过电化学模型的控制方程计算固液相电势、电流密度等变量,进而计算得到电池的产热量 。据此,在热模型中计算温度变化,而温度变化反过来会影响电化学模型中的温度等相关参数。与此同时,热模型与力学模型之间存在单向耦合,力学模型基于温度计算结果推导电池热膨胀引起的应力变化。电化学与力学模型之间为双向耦合,利用电化学模型计算得到固相锂浓度

。据此,在热模型中计算温度变化,而温度变化反过来会影响电化学模型中的温度等相关参数。与此同时,热模型与力学模型之间存在单向耦合,力学模型基于温度计算结果推导电池热膨胀引起的应力变化。电化学与力学模型之间为双向耦合,利用电化学模型计算得到固相锂浓度 ,并将得到的固相锂浓度通过插层应变节点实时输入到力学模型中,计算锂离子浓度变化引起的膨胀和收缩效应;进一步考虑由应力和变形导致的不同锂离子摩尔通量,从而影响锂浓度,形成力学和电化学的双向耦合。通过这种耦合机制,能够同时研究锂离子电池在电化学、热学和力学等多物理场中的演化机制。

,并将得到的固相锂浓度通过插层应变节点实时输入到力学模型中,计算锂离子浓度变化引起的膨胀和收缩效应;进一步考虑由应力和变形导致的不同锂离子摩尔通量,从而影响锂浓度,形成力学和电化学的双向耦合。通过这种耦合机制,能够同时研究锂离子电池在电化学、热学和力学等多物理场中的演化机制。

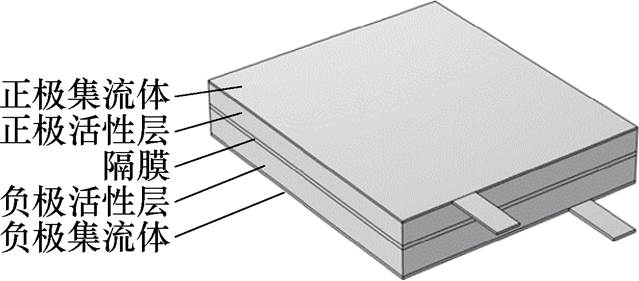

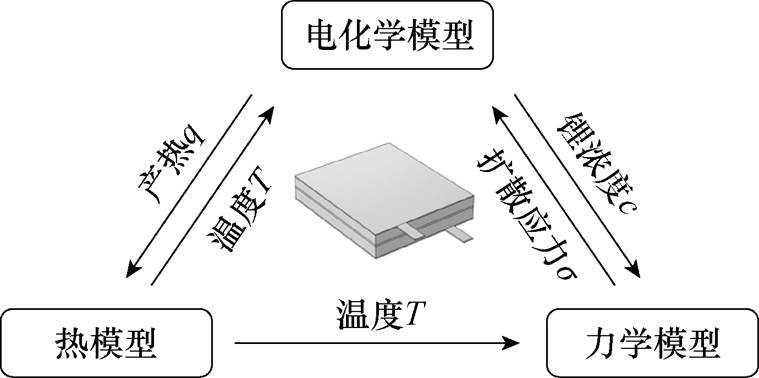

表1 电池基本规格参数

Tab.1 Basic specification parameters of battery

参 数数值 (规格) 正极材料LiCoO2 负极材料C6 长×宽×厚/(mm×mm×mm)75.0×65.0×4.75 额定容量/(mA×h)4 390 上限截止电压/V4.45 下限截止电压/V3

图2 模型耦合机制

Fig.2 Model coupling mechanism

本节研究各物理场的控制方程及耦合关系。以锂离子电池P2D机理模型[24-25]为基础,在电化学模型基础上,基于能量平衡方程,考虑受温度影响的电化学模型参数,构建电化学-热双向耦合关系;并基于电化学-热耦合模型,综合考虑由于锂离子浓度改变造成的膨胀和收缩效应、温度变化引起的热膨胀效应以及应力和变形对锂离子摩尔通量的影响,实现电化学、热、应力三个物理场相互耦合,进而计算电池单元的全场应力应变分布。模型所需电化学参数及物性参数见附表1。本文中,下标“s”表示固相、下标“e”表示液相。

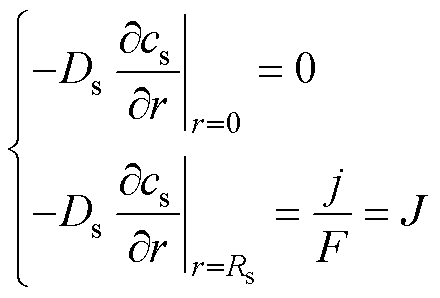

1.2.1 固、液相的物质守恒

锂离子在固相中的物质守恒满足方程

(1)

(1)

式中,cs为固相锂离子浓度;t为时间;J为电极固-液相交界处锂离子摩尔通量,表示每秒内通过每平方厘米平面的摩尔数。方程边界条件为

(2)

(2)

式中,Ds为锂离子的固相扩散系数;F为法拉第常数,F=96 485 C/mol;j为颗粒表面反应电流密度。

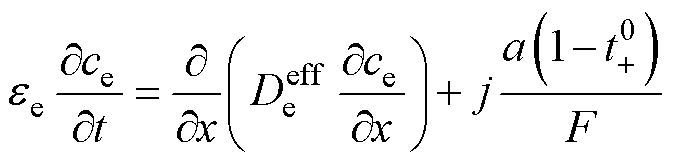

锂离子在液相中的物质守恒满足方程

(3)

(3)

式中, 为液相体积分数;

为液相体积分数; 为液相有效扩散系数;ce为液相锂离子浓度;

为液相有效扩散系数;ce为液相锂离子浓度; 为参考状态下锂离子液相迁移常数;a为电极活性颗粒的表面积体积比。边界条件为

为参考状态下锂离子液相迁移常数;a为电极活性颗粒的表面积体积比。边界条件为

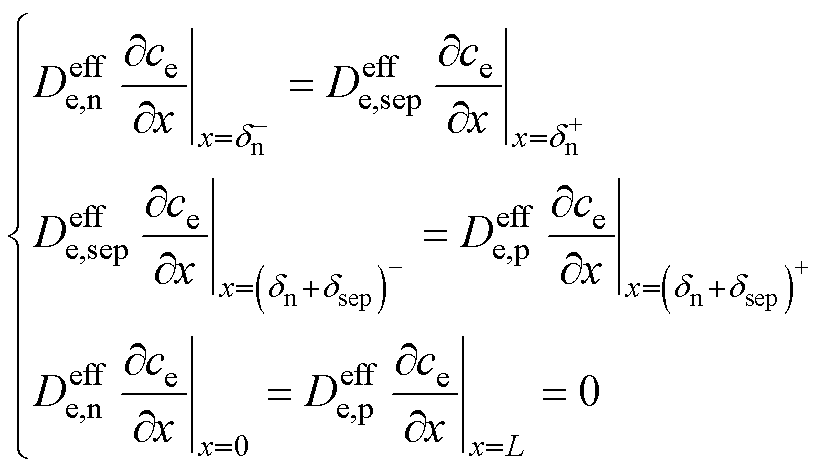

(4)

(4)

式中,下标“p、n、sep”分别表示正极、负极和隔膜;上标“+、-”分别表示在某一交界处的界面两侧; 、

、 分别为负极和隔膜厚度;

分别为负极和隔膜厚度; 、

、 分别为负极与隔膜交界面的两侧;

分别为负极与隔膜交界面的两侧; 、

、 分别为正极与隔膜交界面的两侧;L为电池厚度。式(4)的实际意义为:在正、负极与隔膜交界处,界面两侧的锂离子浓度和通量是连续的;在正负极和集流体交界处,锂离子通量为0。

分别为正极与隔膜交界面的两侧;L为电池厚度。式(4)的实际意义为:在正、负极与隔膜交界处,界面两侧的锂离子浓度和通量是连续的;在正负极和集流体交界处,锂离子通量为0。

式(4)表明,在正、负极与隔膜的交界处,界面两侧的锂离子浓度和通量是连续的,在正负极与集流体的交界处,锂离子通量为0。

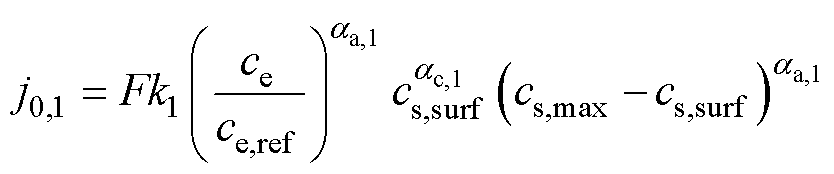

1.2.2 固液相电荷守恒

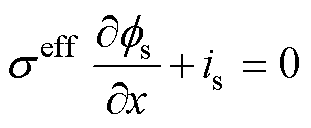

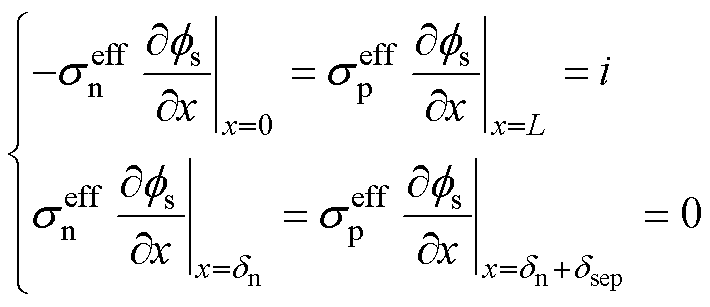

基于欧姆定律和基尔霍夫准则,锂离子电池内部固相势能fs与固相电流密度有关,具体方程为

(5)

(5)

边界条件为

(6)

(6)

电池的充放电电流i分为固相电流is与液相电流ie两部分,二者之间的关系为

(7)

(7)

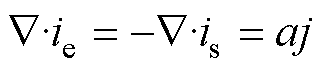

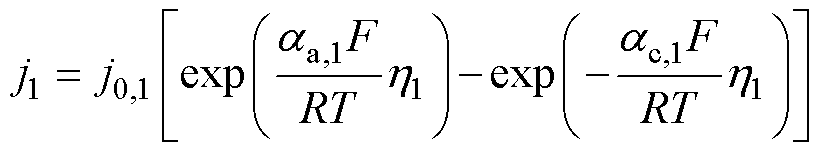

1.2.3 固液相界面电化学反应

颗粒表面的电化学反应速率由颗粒-电解液界面的局部电流密度描述,满足Butler-Volmer动力学方程

(8)

(8)

式中,j0,1为颗粒表面反应的交换电流密度; 和

和 为电化学反应的传递系数,通常均为0.5;T为温度;

为电化学反应的传递系数,通常均为0.5;T为温度; 为反应的过电势。

为反应的过电势。

脱嵌锂反应的交换电流密度为

(9)

(9)

式中,ce,ref为参考液相锂离子浓度;cs,max、cs,surf分别为最大固相锂离子浓度、固相颗粒表面锂离子浓度。

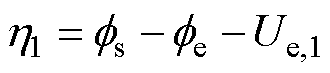

脱嵌锂反应的过电势表示为

(10)

(10)

式中, 为脱嵌锂反应的平衡电势,由颗粒表面固相锂离子浓度决定。

为脱嵌锂反应的平衡电势,由颗粒表面固相锂离子浓度决定。

1.2.4 热模型

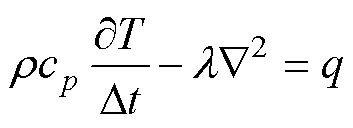

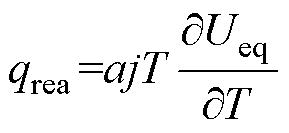

基于电化学模型中控制方程得到电池固液相电势、过电位、反应电流密度等因变量,进而计算电池单元各层产热量,基于能量平衡方程,将产热量的变化反映为热模型中温度的变化,电池能量平衡方程可表示为

(11)

(11)

式中, 为电池密度;

为电池密度; 为电池比定压热容;

为电池比定压热容; 为热导率;q为总生热速率。

为热导率;q为总生热速率。

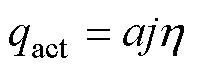

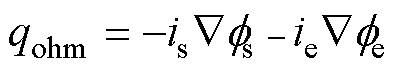

锂离子电池中的总产热由三个发热源项组成,其中两个不可逆热源为极化热qact和欧姆热qohm,一个可逆热源为反应热qrea,电池产生的总热量是三个热源的发热总和。

(12)

(12)

(13)

(13)

(14)

(14)

电池工作时的温度不仅与生热量相关,还受外部环境影响。仅考虑电池表面与空气的热对流,使用牛顿公式表示为

(15)

(15)

式中,Q为对流换热总量;h为电池表面传热系数;S为表面传热面积;Tamb为环境温度。

电化学模型与热模型为双向耦合机制,温度的变化反过来影响电化学模型中的温度相关参数,形成闭环反馈。对温度敏感的参数,其值随温度的变化可用阿伦尼乌斯形式表述为

(16)

(16)

式中,X为模型中温度敏感的参数,包括Ds、k、De、k1、k2等,X为该参数在参考温度Tref下的取值,参考温度取25℃;XT为其在温度T下的取值;Ea,X为参数X的活化能。

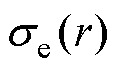

1.2.5 力学模型

在锂离子电池中存在扩散诱导应力和热应力两种主要类型的应力,基于上述推导已经得到电池的锂浓度等电化学特性及温度特性,即可计算电池充放电过程中,由于锂离子浓度改变造成的膨胀和收缩效应以及温度变化引起的热膨胀效应,进而得到电池单元的全场应力应变分布。电池各组分材料的总应变 由弹性应变

由弹性应变 、扩散诱导应变

、扩散诱导应变 和热应变

和热应变 三部分组成,表示为

三部分组成,表示为

(17)

(17)

因此,锂离子电池的应力-应变关系为

(18)

(18)

式中, 为杨氏模量;

为杨氏模量; 为泊松比;

为泊松比; 为扩散锂浓度cs应与初始锂浓度

为扩散锂浓度cs应与初始锂浓度 的差值;

的差值; 为应变分量;

为应变分量; 为应力分量;

为应力分量; 为偏摩尔体积;

为偏摩尔体积; 为热膨胀系数;

为热膨胀系数; 为狄利克雷函数,当

为狄利克雷函数,当 时其值为1,其余情况为零。

时其值为1,其余情况为零。

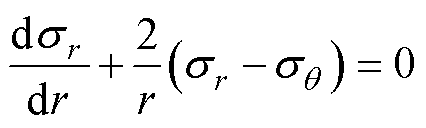

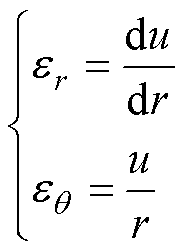

对于球形颗粒,上述方程中应变可以写成两个独立分量,即径向应变 和切向应变

和切向应变 ,即

,即

(19)

(19)

忽略外力作用,颗粒内应力平衡方程为

(20)

(20)

对于弹性变形,球形颗粒的应变与位移的关系为

(21)

(21)

结合式(11)~式(14)可以得到应力分量表达式为

(22)

(22)

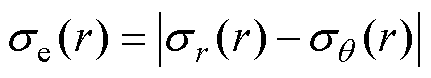

韧性材料通常在弹性变形之后表现出塑性变形,塑性变形取决于材料的屈服应力,即屈服准则(如Von-Mises准则)。屈服准则的值通常称为Von Mises等效应力 ,其具体表达式为

,其具体表达式为

(23)

(23)

表明球体中心的应力状态是静水压力。由于应力球张量中 ,则静水(平均)应力为

,则静水(平均)应力为

(24)

(24)

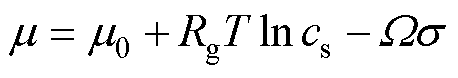

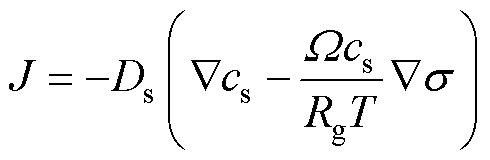

式(22)通过锂浓度及温度的表达式来计算应力大小,然而应力和变形会导致不同的锂离子摩尔通量,从而影响Li浓度,进而影响电化学场。化学势梯度是锂离子运动的主要驱动力,则在固-液交界处的锂离子摩尔通量 为

为

(25)

(25)

式中, 为锂离子的扩散速度;M为锂离子的迁移率

为锂离子的扩散速度;M为锂离子的迁移率 为化学势。其中,化学势

为化学势。其中,化学势 ,

, 为常数,Rg为摩尔气体常数。式(25)表明锂离子的扩散通量取决于固相锂离子浓度、温度以及应力场。将化学势表达式代入式(25)可得

为常数,Rg为摩尔气体常数。式(25)表明锂离子的扩散通量取决于固相锂离子浓度、温度以及应力场。将化学势表达式代入式(25)可得

(26)

(26)

式中, 。将式(26)代入固相物质守恒方程式(1)中得到耦合应力的扩散方程为

。将式(26)代入固相物质守恒方程式(1)中得到耦合应力的扩散方程为

(27)

(27)

本节建立了锂离子电池电化学场、温度场、应力场的多物理场耦合模型。在该模型基础上,可以进一步计算得到电池单元的应力应变分布。

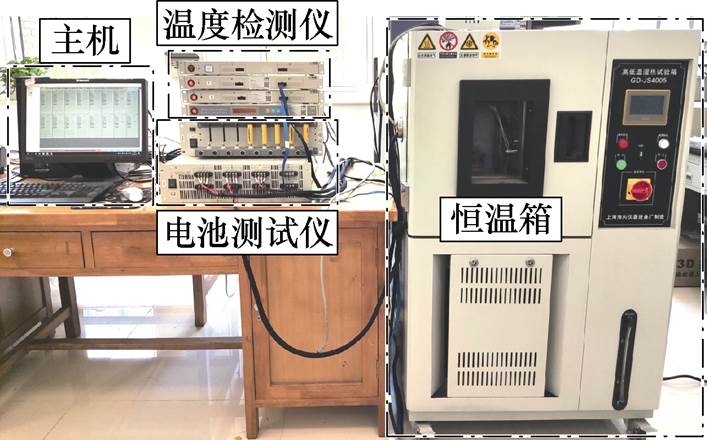

搭建锂离子电池充放电实验平台,在不同条件下测试电池的电压、温度和表面压力,并将实验结果与计算结果进行对比,以验证模型的准确性。据此,进一步分析不同倍率(0.5C、1.0C、1.5C)充电过程中电池的表面压力特性、温度特性的分布规律。实验均在25℃下进行。

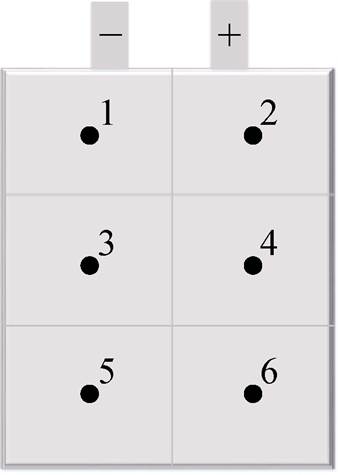

锂离子电池电热测试系统如图3所示,通过NEWARE CT-4008电池充放电系统和高性能电池检测系统控制电池的充放电循环测试过程,并采集电池测试过程中的电压、电流和表面温度数据,电压测量范围为0~5 V,电流测量范围为-20~20 A,误差为±0.1%,采样间隔1 s;通过高低温湿热试验箱模拟不同的环境温度,温度误差在1℃以内。开展不同恒流充电倍率下电池温度分布测试,考虑电池的尺寸、结构和热分布特性,将本文所使用的软包钴酸锂电池平均分成6个区域,通过在每个区域中心点布置热电偶,记录充电过程中的温度变化数据,电池表面热电偶布置如图4所示。实验开始之前,首先将电池C/3恒定电流倍率进行放电至截止电压3 V,并静置1 h,然后分别设置0.5C、1.0C、1.5C倍率恒流将电池充电至截止电压4.45 V,记录充电过程中的温度数据。

图3 锂离子电池电热测试系统

Fig.3 Electro-thermal test system of lithium-ion batteries

锂离子电池压力测试系统如图5所示。其中被测电池置于上下夹板中间,电池与应力传感器之间用硅胶垫片隔开,使机械压力分布均匀。本实验使用量程为20 kg的电阻式薄膜压力传感器,测量精度为0.001 kg。为探究锂离子电池在不同充放电阶段表面压力变化规律,该实验分为恒流充电、搁置、恒流放电三个阶段,实验开始之前,首先将电池以C/3恒定电流倍率进行放电至截止电压3 V,并静置1 h。在实验过程中,电压传感器、约束夹具和压力传感器的布置如图5所示。将应力传感器放置在电池表面,并采用约束夹具将电池和压力传感器夹紧,对电池施加0.06 MPa的初始外部压力,然后以0.5C倍率恒流将电池充电至截止电压4.45 V,搁置1 h,最后以0.5C倍率恒流将电池放电至电压为3.0 V。为研究不同充放电倍率下电池表面应力的变化规律,将充放电倍率分别设置为1.0C、1.5C重复以上实验并记录数据。

图4 热电偶布置图

Fig.4 Thermocouple layout

图5 锂离子电池应力测试系统

Fig.5 Lithium-ion battery stress testing system

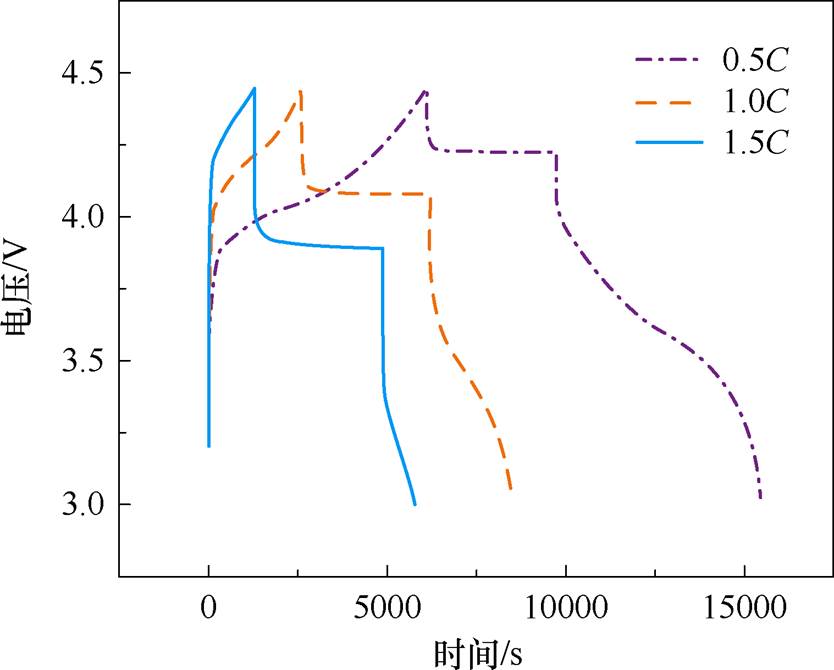

2.2.1 充放电过程中表面压力

软包锂离子电池在0.06 MPa的预紧力下,以不同倍率(0.5C、1.0C、1.5C)电流恒流充放电实验,其电压、表面压力与时间的变化关系如图6和图7所示。在图6中,在恒流充电开始时,电池电压迅速上升,并逐渐增大到截止电压4.45 V,随着充电倍率增大,电压上升加快,充电时间缩短,这一方面是由于随着倍率增大,相同时间内充入的电量增加,另一方面是由于极化效应导致电池更快到达截止电压;在搁置阶段开始时,电压迅速降低并达到稳定状态,随着倍率增大,极化效应加剧,电压下降越大;在放电阶段,放电开始时电压先迅速下降,然后逐渐下降至截止电压,并且随着倍率增大,电压下降加快,放电时间缩短。

图6 不同充放电倍率电压曲线

Fig.6 Voltage curves at different charging and discharging rates

图7 不同充放电倍率表面压力变化

Fig.7 Surface stress variation diagram at different charge and discharge rates

图7中电池表面压力的变化同样分为三个阶段:在恒流充电阶段,随着锂离子从正极脱出并嵌入负极,电池整体出现膨胀现象,表面压力逐渐增大,在充电截止时达到最大;在搁置阶段开始时,电池表面压力迅速减小,随后达到稳定状态,这是由于在恒流充电结束时,电池内部锂离子浓度分布不均,在搁置阶段,电池内部锂离子向内扩散并重新插入,最终达到稳定阶段;在放电阶段,电池表面压力是一个逐渐恢复的过程,表面压力逐渐减小,在放电结束时达到最小值,然而,在放电结束时刻,电池表面压力大于充电初始时刻,这是由于电池放电不完全导致的。随着倍率增大,表面压力上升加快,充电过程中表面压力增大,但由于极化效应导致电池更快到达截止电压,电池恒流充电结束时SOC降低,因此充电结束时电池最大表面压力也随着倍率增大而减小,0.5C、1.0C、1.5C充电倍率中最大表面压力分别为0.13、0.12、0.106 MPa。由此可见,电池充放电过程中的表面压力与SOC及充电倍率相关,SOC越大,电池膨胀越大,表面压力越大;充放电倍率越大,电池极化越严重,表面压力上升得越快。

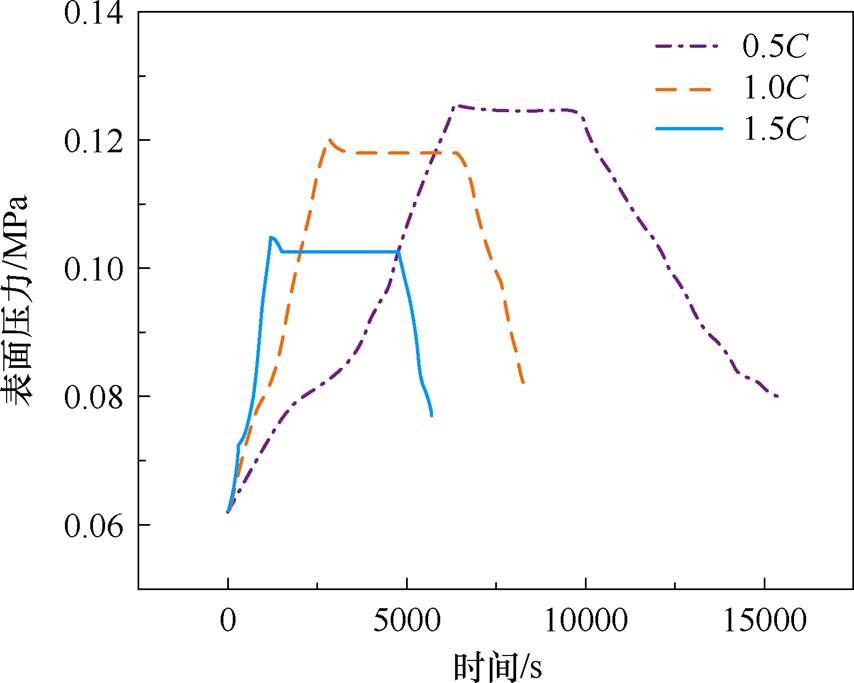

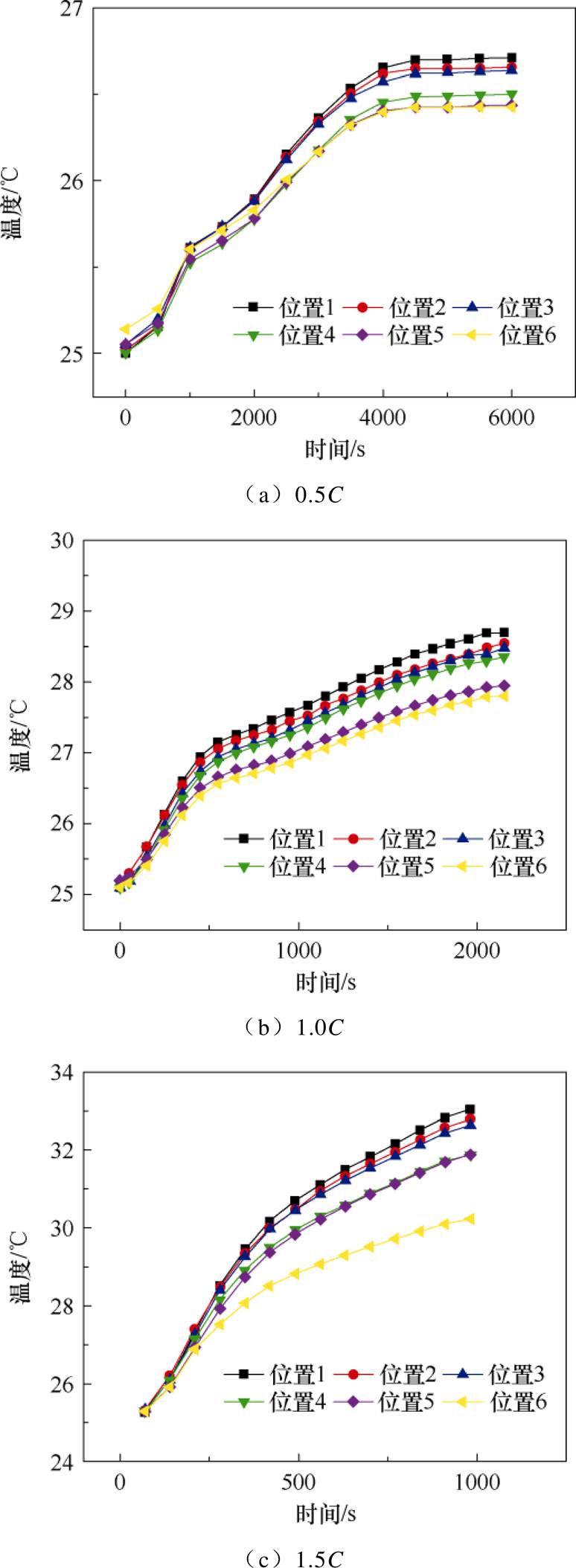

2.2.2 充放电过程中表面温度

对电池在25℃不同恒流充电倍率下温度分布特性进行分析,其6个位置的温度如图8所示。电池极耳自身存在欧姆内阻和接触内阻,并且极耳处电流密度更大,因此极耳处产生更多的热量,造成位置1、位置2温度最高,位置3、位置4温度较高,在电池的底部位置电流密度较小,化学反应速率相对较低,造成位置5、位置6温度较低。此外,与正极耳相连的正极集流体为铝箔,其电阻率比负极集流体的铜箔更大。因此,靠近正极耳的位置1、位置3温度相对更高。电池整体表现出非均匀的温度分布,不同位置存在明显的温度梯度。

图8 不同倍率恒流充电工况下的温度变化

Fig.8 Temperature variation under constant current charging conditions with different rates

随着充电倍率的增加,电池极化更严重,内阻增大,电池实际充入容量减少,但在短时间内就能产生大量热量,使电池整体温度快速上升,充电始末的平均温升更高,并且充电结束时刻6个位置的温度差也更加明显。图8中,0.5C、1.0C、1.5C充电结束时刻,电池整体平均温升分别为2.65、3.45、6.3℃,不同位置的最大温度差分别为0.9、1.2、2.6℃。大电流充电的情况下,活性物质反应速率加快,化学反应热增加,根据焦耳定律,欧姆内阻和极化内阻产生的焦耳热与电流的二次方成正比,充电倍率增大时,电池的总生热率会急剧上升,锂离子电池充电过程中的平均温升和温度梯度与充电倍率呈正相关。

由于本文主要研究充电过程中电池的应力变化,因此通过充电过程中的电压曲线、温升曲线以及表面压力曲线来验证模型的有效性。为验证模型准确性,将电池单元模型扩展为由17个双层电池单元并联叠压而成的电池单体,并通过COMSOL中广义拉伸的非局部耦合方式对计算过程进行简化,无需对每个电池单元进行单独计算[20]。

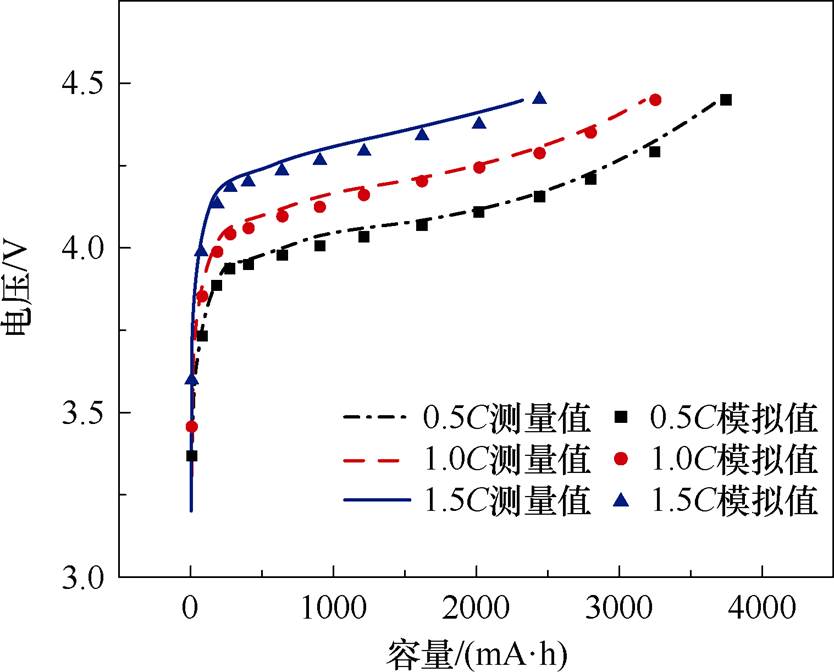

通过电压曲线对电化学模型进行验证。不同充电倍率电压曲线及模型验证结果如图9所示,通过对比锂离子电池在25℃下不同充电倍率的恒流充电实验和仿真数据,评估电化学参数设置的合理性,可以看出,充放电过程中电池电压模拟值与实验值的曲线接近,随时间呈现出相同的变化趋势,具有较高的一致性,其中,模型误差出现在充电开始时电压升高阶段以及充电末期,充电初期电压模拟值偏低,模型充电容量略大于实际电池,这是由于部分参数通过参考文献得到,和实际电池参数可能不同,因而会造成一定误差。

图9 不同充电倍率电压曲线及模型验证结果

Fig.9 Voltage curves and model verification of different charging rates

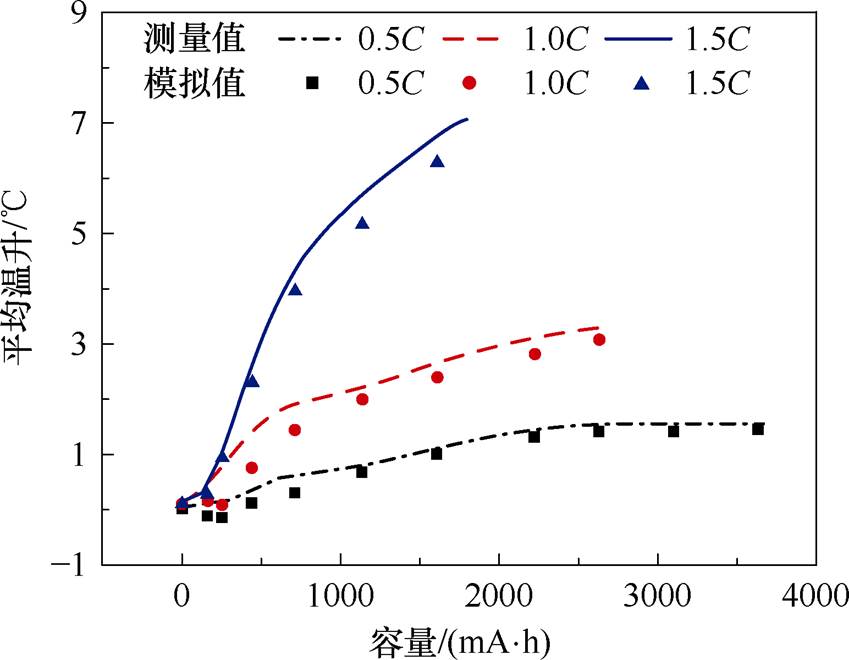

通过电池恒流充电过程中的平均温升曲线验证电化学-热耦合模型的有效性,不同充电倍率平均温升曲线及模型验证如图10所示。图10中,25℃下不同倍率电池平均温升,仿真温度与测量结果具有相同的变化趋势,可以有效模拟电池在不同条件下的温升状况,可以基本模拟电池热特性。0.5C及1.0C充电初始时刻出现模拟温度下降的情况,这是由于电池在充电初始时可逆热为负值且数值较大,导致温度下降。充电过程中电池温升的模拟值略低于测量值,这可能是由于实际电池组件之间存在一定的接触电阻且模型中电池的电化学参数和热物性参数与实际电池存在一定差异所致的。

图10 不同充电倍率平均温升曲线及模型验证

Fig.10 Average temperature rise curves of different charging rates and model validation

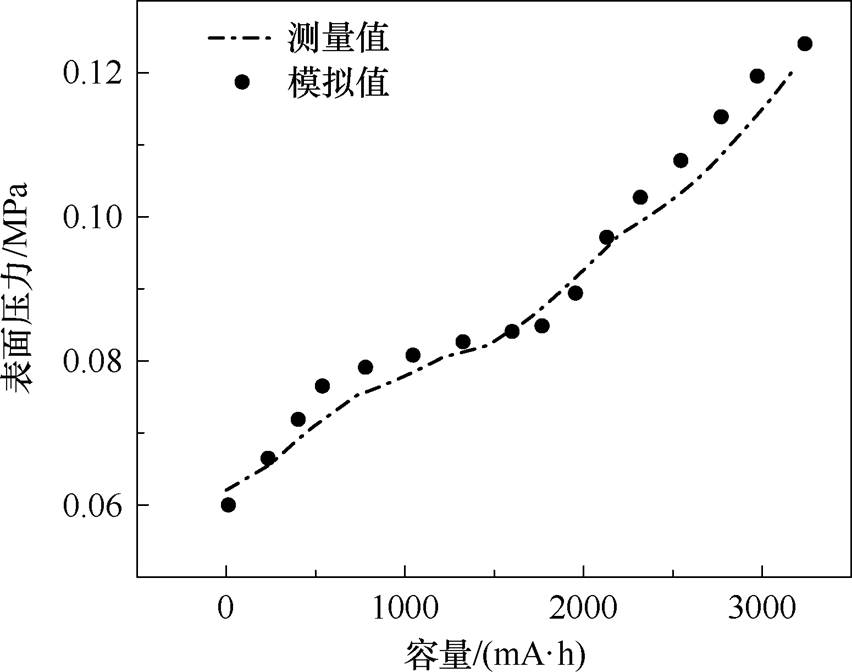

通过电池恒流充电过程中的表面压力曲线验证电化学-热-力耦合模型的有效性。25℃环境温度下以1.0C恒流充电过程中,电池表面压力的变化如图11所示。由图11可以看出,电池表面压力的模拟值与实测值具有相同的趋势,但模拟值略高于实测值。这是由于在实验过程中,随着电池膨胀,电池夹具的螺钉松动减轻了对电池表面的实际压强;同时,电池夹具的弹簧刚度较大,导致对电池膨胀特性的捕捉不够敏感,因此实验测量的表面压力在膨胀变化幅度波动的区域表现较为平滑。此外,本文所使用电池正负极材料体积变化率与实际电池可能存在一定的差异。

图11 1.0C恒流充电过程中电池表面压力曲线及模型验证

Fig.11 Surface pressure curve and model verification of the battery during 1.0C constant current charging

通过对比分析不同倍率下电池的表面温度及压力特性的实验与计算结果,验证了本文所建电化学-热-应力三维耦合模型的有效性。为了进一步探究不同倍率下锂离子电池内部应力分布特性,利用该模型分析电池在恒流充电过程中的内部电化学场、温度场、应力场的分布规律。首先分析电池不同倍率下内部扩散极化以及扩散应力应变特性,然后分析电池温度变化引起的热膨胀及热应力特性,最后对电池的总应力和应变分布进行分析。

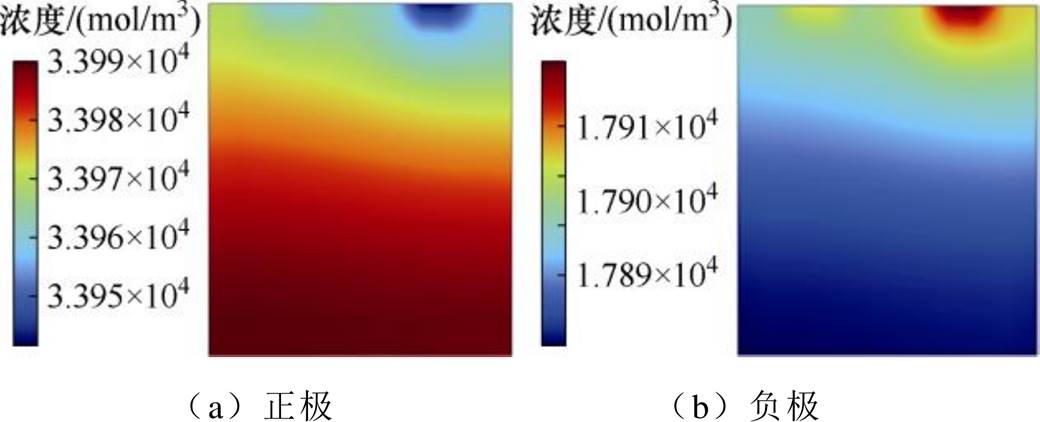

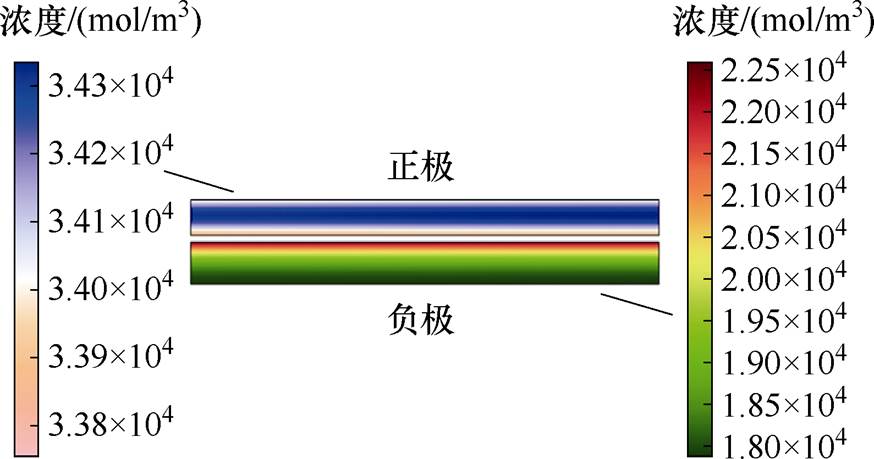

根据恒流充电初始时刻SOC、正负极材料最大锂浓度及正负极容量比可得1.0C恒流充电初始时刻正、负极锂浓度分别为5.545×104、0.0716×104 mol/m3,随着充电过程的进行,锂离子不断地从正极活性层脱嵌并插入负极活性层,正极活性层上的锂离子浓度降低,负极活性层上的锂离子浓度升高。恒流充电结束时,电池单元正极活性层和负极活性层平面上的锂离子浓度分布如图12所示。从数值上看,正极和负极活性层平面上的锂离子浓度分布比较均匀,正极活性层靠近极耳处锂浓度略低,负极活性层靠近极耳处锂浓度略高,这是由于极耳和极片交界处较大的电流密度及较快的电化学反应速度。

1.0C恒流充电结束时电池单元厚度方向上的锂浓度分布如图13所示。图13中,在充电结束时,正极和负极活性层在厚度方向上的锂离子浓度分布并不均匀,其锂浓度梯度远大于平面内的锂浓度梯度,这是由于距离隔膜较近的正负极颗粒会优先完成锂的脱嵌,这反映了活性层中的扩散极化。扩散极化在正极和负极活性层中产生锂浓度梯度,即使在没有外部约束的情况下也会导致扩散诱导应力。

图12 1.0C恒流充电结束时正负极活性层平面固相锂浓度

Fig.12 Solid state lithium concentration in the plane of the positive and negative active layer at the end of 1.0C constant current charging

图13 1.0C恒流充电结束时正负极活性层厚度方向固相锂浓度

Fig.13 Solid lithium concentration in the thickness direction of the positive and negative active layers at the end of 1.0C constant current charging

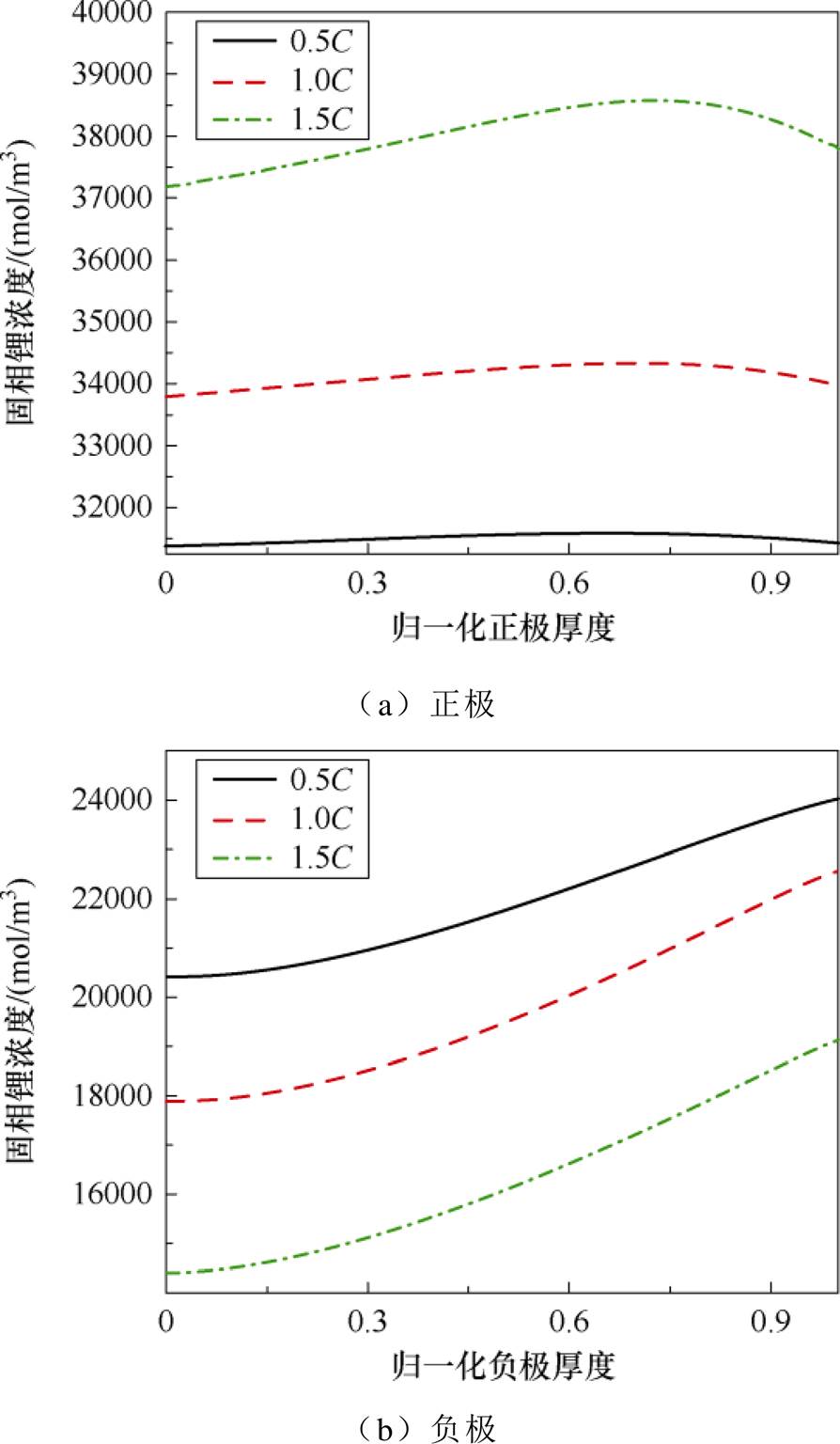

锂离子电池充电过程中浓度梯度主要体现在电池厚度方向,并且随着充电倍率的增大,电池内阻越大,极化越严重,恒流充电到达截止电压时充入的电量减少。不同倍率恒流充电截止时电池单元正极活性层和负极活性层厚度方向上的正负极固相锂浓度如图14所示,随着倍率增大,充电结束时负极活性层中的锂离子浓度降低,正极活性层中的锂离子浓度升高,正、负极活性层锂浓度梯度也随之增大,在0.5C、1.0C、1.5C倍率充电截止时,正极的最大锂浓度差分别为0.02×104、0.05×104、0.14×104 mol/m3,负极中的最大锂浓度差分别为0.36×104、0.46×104、0.50×104 mol/m3,这是由于锂离子在固相中的扩散无法满足大倍率下的扩散速度,使浓度差极化急剧加重,进一步影响电池性能。

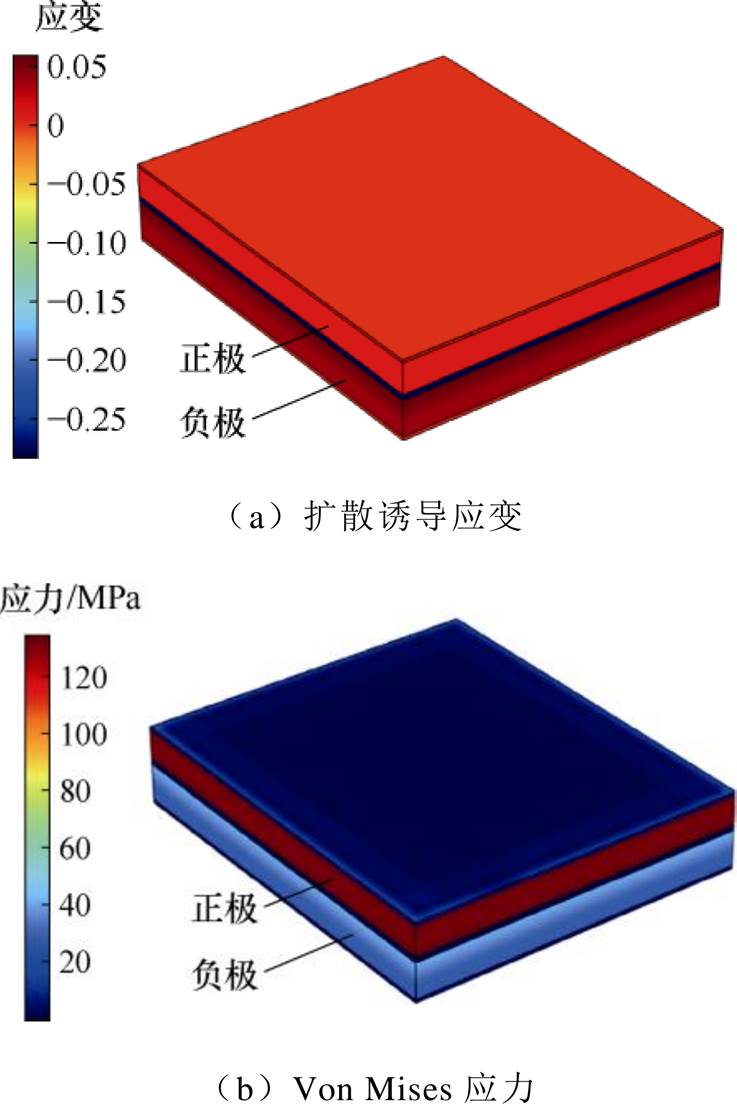

1.0C倍率恒流充电结束时,电池单元扩散诱导应变情况如图15a所示,电池单元中同时存在正应变和负应变,正应变最大值约为0.059 9,负应变最小值为-0.287。由于正负极活性材料中存在插层应变,因此活性层的扩散应变较大,其中负极活性材料体积膨胀率大于正极,因此负极活性层有最大的正应变。由于隔膜通常采用柔软的聚合物,因此当相邻的正极和负极活性层变形时,其在压缩下产生最大的负应变。电池单元Von Mises应力的分布情况如图15b所示,Von Mises应力是基于剪切应变能的等效应力,应力状况和电池中每个元件的失效可能性可以由Von Mises应力来确定,本文中用Von Mises应力指代扩散诱导应力。由图15b可知,电池单元各部件的Von Mises应力值也有较大差异。其中,正极活性材料应力值最大,隔膜应力值最小。这是由于正极活性层的杨氏模量远大于负极活性层的杨氏模量,因此正极中出现最大的Von Mises应力。虽然隔膜的体积应变最大,但是杨氏模量很小,因此其Von Mises应力最小。

图14 不同倍率恒流充电结束时刻正负极固相锂浓度

Fig.14 Solid lithium concentration in the positive and negative electrodes at the end of different rates constant current charging

锂离子电池充放电过程中存在应力分布不均匀现象,图16为充电结束时电池厚度方向的正负极活性材料扩散应变及Von Mises应力的分布情况,与正负极活性层的锂浓度分布对应,电池单元的应力应变存在明显不均匀现象,靠近隔膜的位置应力应变较大。由于正极材料的体积变化率小于负极材料的体积变化率,正极活性层内部应力分布更加均匀;负极活性层内部应力不均匀现象更加明显,其靠近隔膜处应力值最大为42 MPa,靠近集流体处应力值最小为28 MPa。电池循环工作过程中,这种不均匀的应力分布会导致电池内部产生不同程度的老化。

图15 1.0C倍率恒流充电结束时电池单元扩散诱导应变及Von Mises应力分布

Fig.15 The diffusion induced strain and Von Mises stress distribution of the battery unit at the end of 1.0C constant current charging

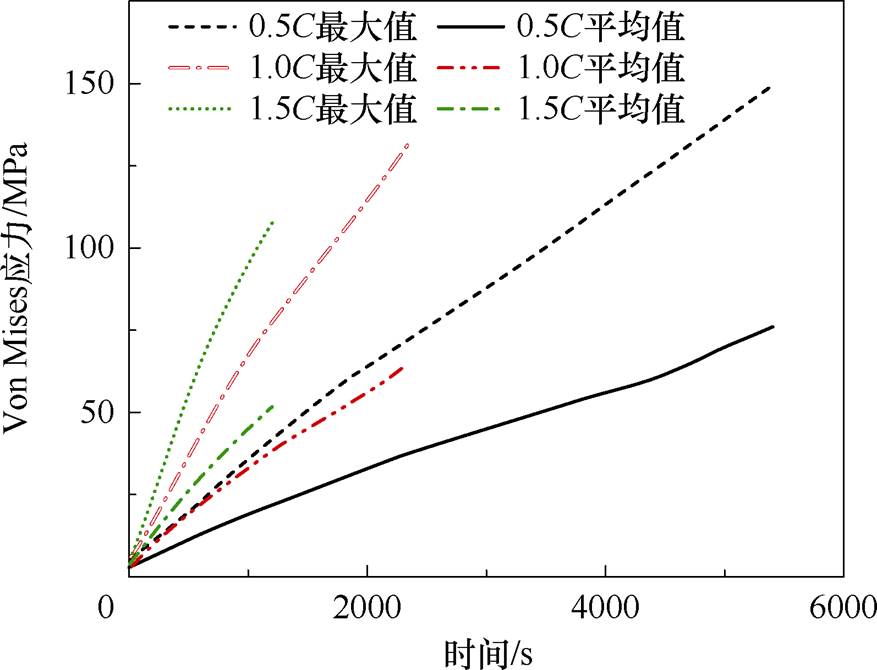

不同倍率恒流充电过程中电池单元Von Mises应力最大值及平均值变化如图17所示。可以看出,在恒流充电过程中,随着倍率增大,电池单元应力上升速率加快,这是由于电池电极中的极化效应,随着充电倍率增加,进一步导致锂浓度梯度增加,应力集中现象更加明显。恒流充电结束时刻的应力值随着倍率增大而降低,其中0.5C、1.0C、1.5C恒流充电结束时,电池单元Von Mises应力最大值分别为147、131、107 MPa。这是由于随着倍率增大,恒流充电结束时嵌入或脱出的锂离子量减少,正负极体积应变变小。由此可以看出,电池单元中扩散诱导应力水平的大小受充放电倍率和SOC影响。

图16 1.0C倍率恒流充电结束时电池单元正负极活性层扩散诱导应变及Von Mises应力分布

Fig.16 Diffusion induced strain and Von Mises stress distribution of the positive and negative active layers of the battery unit at the end of 1.0C rate constant current charging

图17 不同倍率恒流充电过程中电池单元 Von Mises应力

Fig.17 Von Mises stress in battery cells during constant current charging at different rates

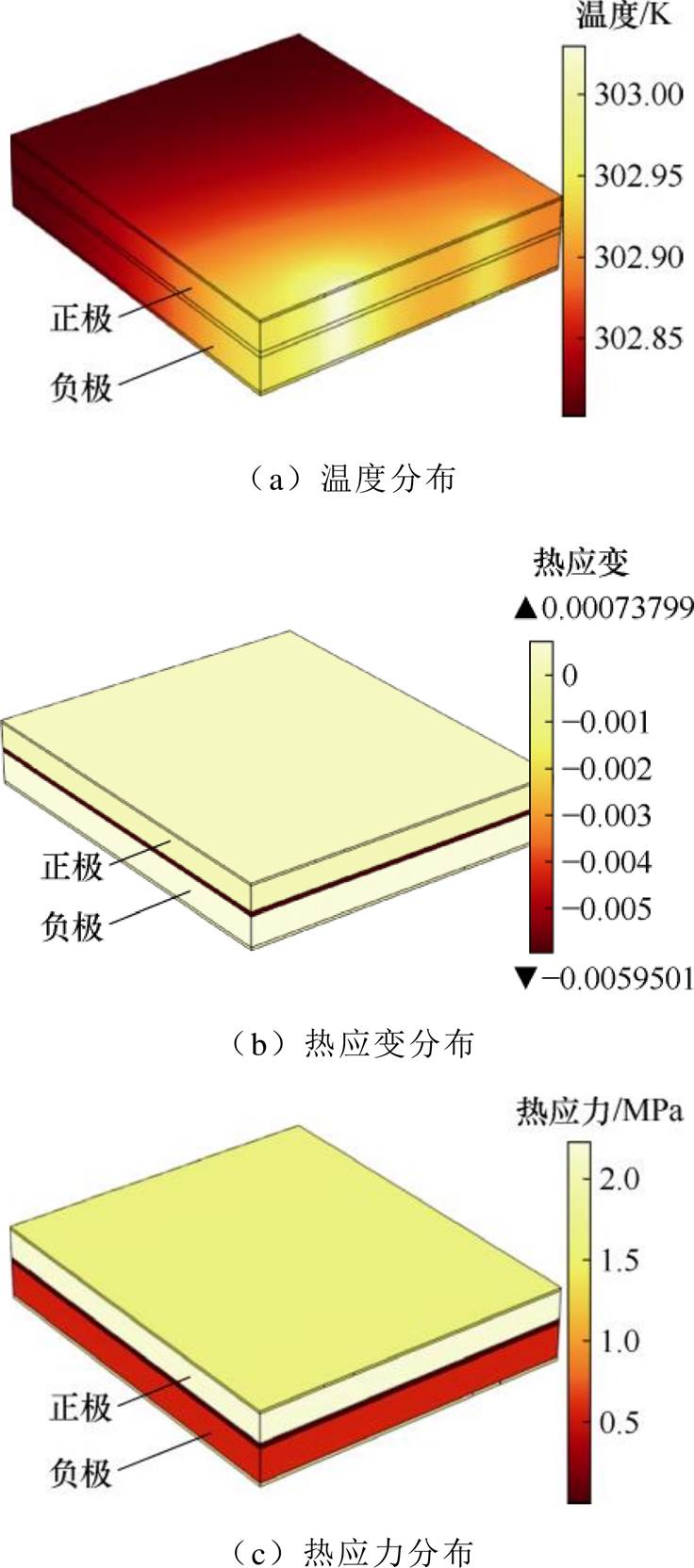

1.0C恒流充电结束时刻电池单元温度分布、热应变及热应力如图18所示,充电截止时刻平均温升约为3.45℃;电池单元内部同时存在正应变和负应变,最大正应变为0.000 074,最大负应变为-0.005 95。对比图15a,热应变在数量级上远低于扩散应变,这是由于各层组分材料的热膨胀系数通常远小于活性材料的锂化膨胀系数。其中电池单元内部负极活性层热应变最大,正极活性层应变最小,这是由各层组分材料的产热率和热膨胀系数共同导致的。由于热应变在数量级上远低于扩散应变,热应力在数量级上也远低于扩散诱导应力,由于电池单元各层组件杨氏模量差异较大,因此各层组件热应力分布与热应变分布具有一定差异,其中正极活性层热应力最大,隔膜最小。

图18 1.0C恒流充电结束时刻电池单元温度、热应变及热应力分布

Fig.18 Temperature, thermal strain, and thermal stress distribution of the battery unit at the end of 1.0C constant current charging

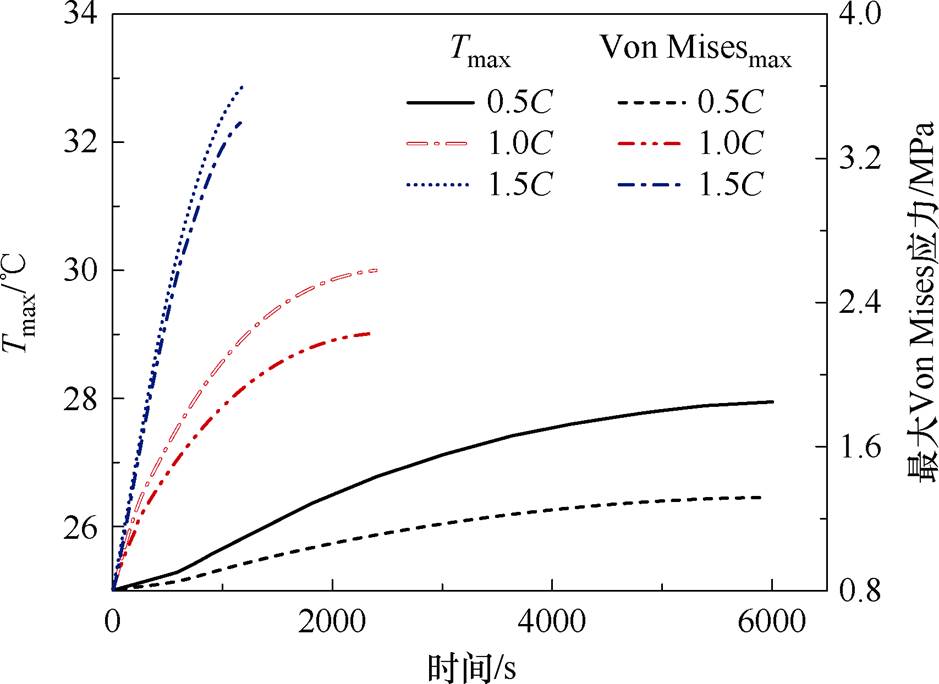

不同倍率恒流充电过程中电池最高温度及最大热应力随时间的变化如图19所示。由图19可知,随着倍率增大,由内阻产生的焦耳热在总生热中占比提升,集流体中的电流密度增加,因此电池内部产热急剧增加,造成充电始末的温升更高,并且随着电池温升增大,由于温升造成的热膨胀加剧,热应力也随之增大,当0.5C、1.0C、1.5C恒流充电结束时,最大温升分别为2.9、5.1、8.0℃,对应最大热应力分别为1.35、2.23、3.5 MPa。

图19 不同倍率恒流充电截止时电池最高温度及最大Von Mises应力

Fig.19 Maximum temperature and maximum Von Mises stress of the battery at different rates of constant current charging cut-off

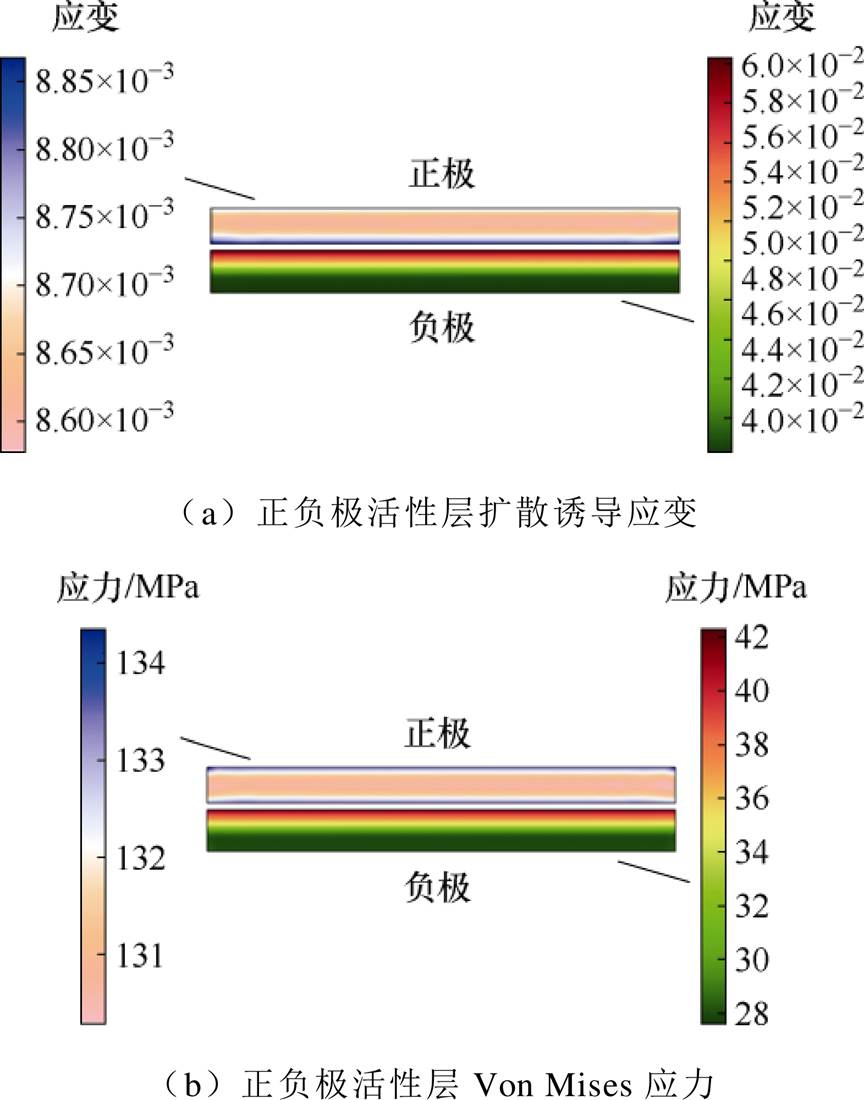

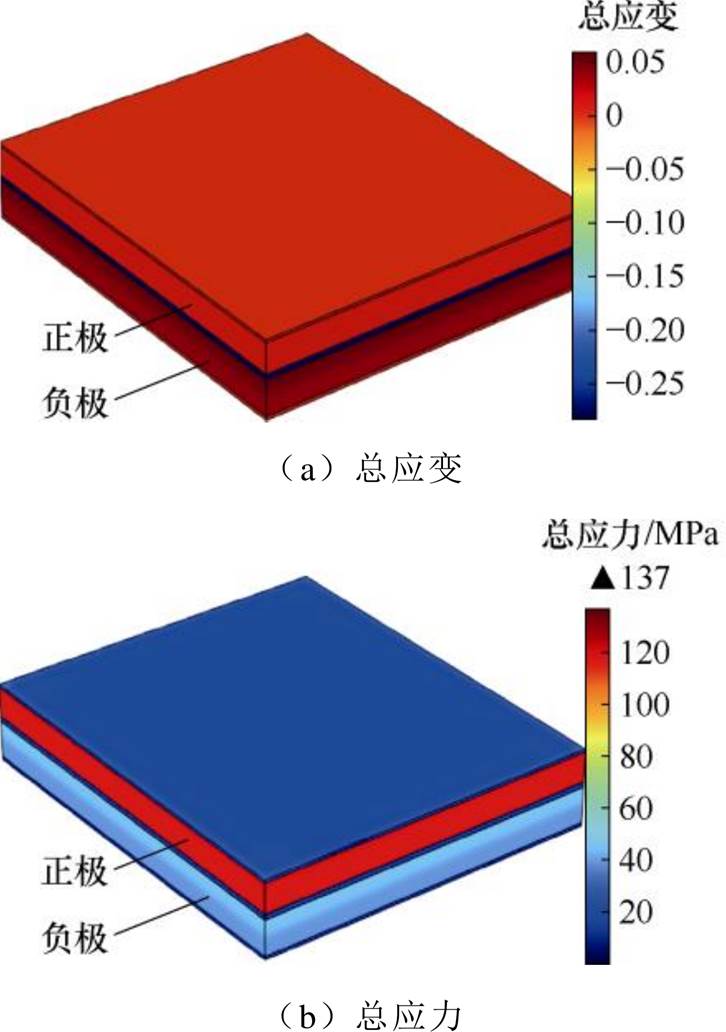

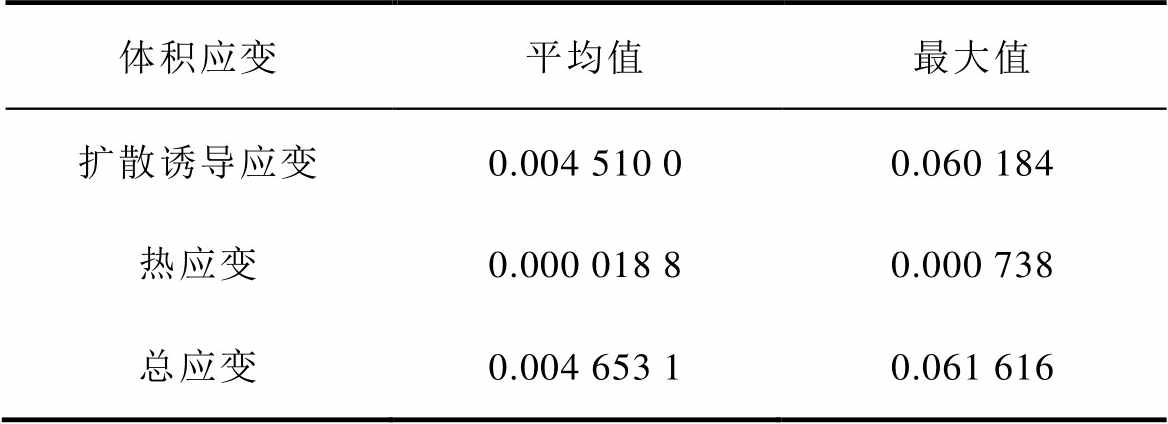

通过电化学-热-应力三维耦合模型可以计算电池单元在充放电过程中的总应力和总应变分布。图20a为1.0C充电结束时刻电池单元总应变分布,电池单元中同时存在正应变和负应变,其中负极活性层总应变最大,隔膜最小,其分布规律与扩散诱导应变基本相同。充电结束时,电池单元内部扩散诱导应变、热应变及总应变最大值及平均值见表2,由于热应变在数量级上远小于扩散应变,并且热膨胀引起的热应变整体上为正应变,因此总应变略大于扩散应变,电池单元的总应变为扩散应变与热应变的综合作用。

图20 1.0C倍率恒流充电截止时电池单元总应变、总应力分布

Fig.20 Total strain and total stress distribution of battery cells at 1.0C rate constant current charging cut-off

表2 电池单元内部应变值

Tab.2 Internal strain value of battery unit

体积应变平均值最大值 扩散诱导应变0.004 510 00.060 184 热应变0.000 018 80.000 738 总应变0.004 653 10.061 616

图20b为1.0C充电结束时刻电池单元总应力分布,总应力代表锂脱嵌反应引起的扩散应力和温升引起的热应力的综合作用。从图20b中可以看出,负极活性层和正极活性层区域的总应力较大,而隔膜区域的总应力较小,并且靠近隔膜处应力最大,这与负极活性层和正极活性层的总应变分布规律相对应。

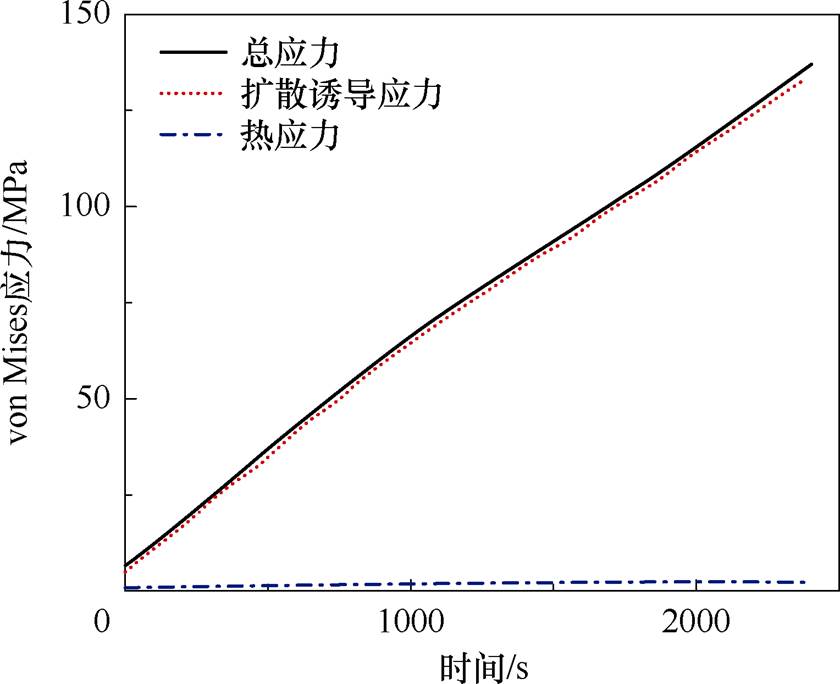

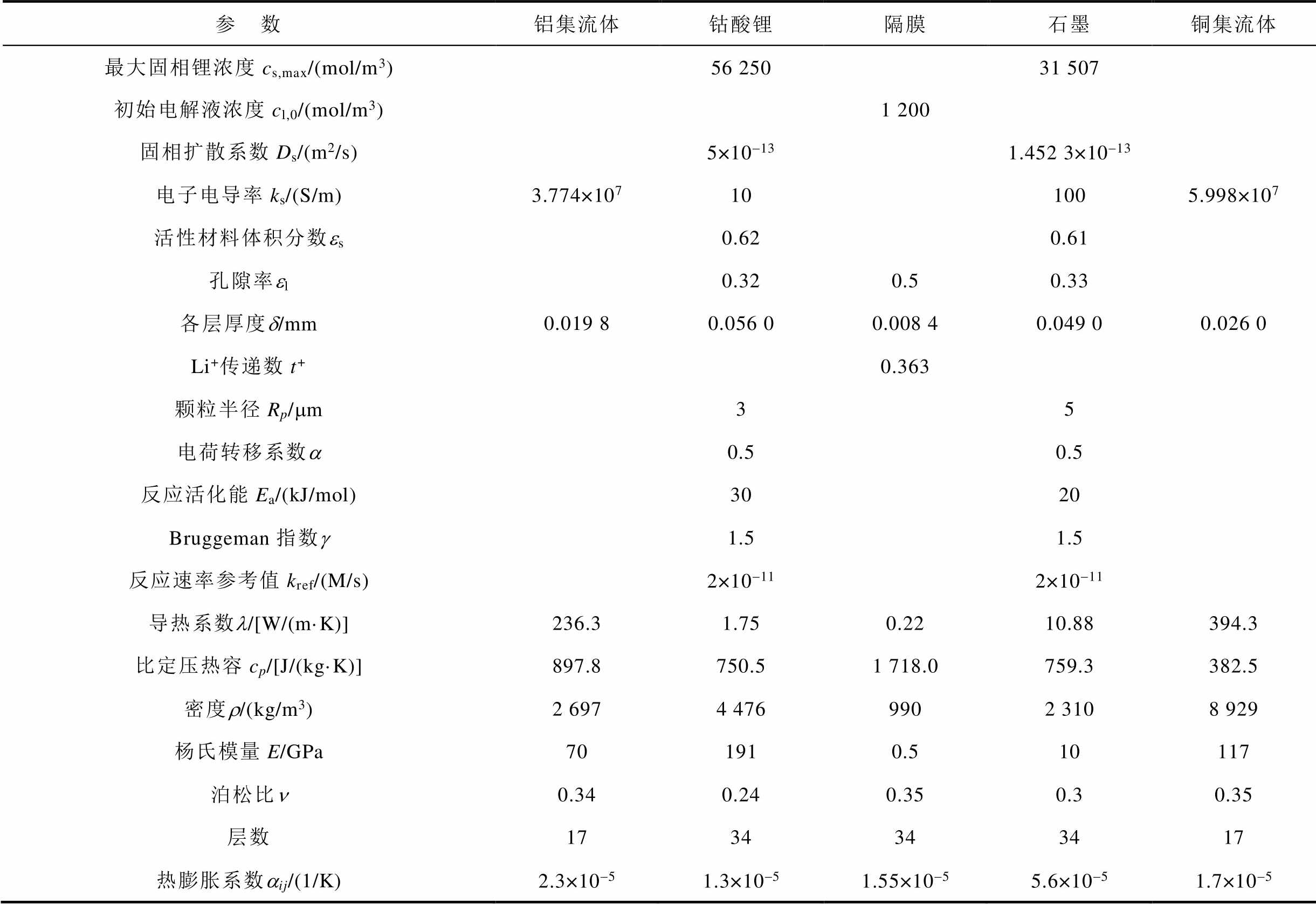

图21为1.0C倍率恒流充电过程中总应力、扩散诱导应力、热应力随时间的变化。由图21可知,电池单元中的总应力是扩散应力和热应力的综合作用,热应力的作用会使电池单元各组分的总应力水平略微大于扩散应力水平。充电结束时,电池单元内部扩散诱导应力、热应力及总应力最大值及平均值见表3。

图21 1.0C倍率恒流充电过程中总应力、扩散诱导应力、热应力随时间的变化

Fig.21 Changes in total stress, diffusion induced stress, and thermal stress over time during 1.0C rate constant current charging process

为了准确获取锂离子电池工作过程中应力分布情况,本文建立了锂离子电池电化学-热-应力三维耦合模型,进行了仿真计算,并搭建充放电实验平台测试了不同倍率下电池的表面温度和表面压力,将实验结果与计算结果进行了对比分析,验证了本文所建模型的有效性。基于本文建立的模型进一步研究了电池在恒流充电过程中的应力分布规律,得出以下结论:

表3 电池单元内部Von Mises应力值

Tab.3 Internal Von Mises stress value of battery unit (单位: MPa)

Von Mises应力平均值最大值 扩散诱导应力66.30134.37 热应力1.252.23 总应力67.45137.10

1)通过不同倍率下恒流充电过程中电池的表面压力实验反映了电池整体的平均应力水平,实验结果表明:电池恒流充电过程中的应力水平与SOC及充电倍率相关,充电过程中电池SOC增大并产生膨胀现象,表面压力逐渐增大,在充电结束时达到最大;随着充电倍率增大,表面压力上升加快,但由于极化效应导致恒流充电结束时SOC降低,恒流充电结束时电池最大表面压力也随着倍率增大而减小。因此可以采用合理的手段优化充电策略,对充电过程中的电池应力进行调控。

2)锂离子电池内部总应力为扩散诱导应力与热应力的综合作用,热应力在数量级上小于扩散诱导应力,使电池单元总应力的分布规律与扩散诱导应力基本相同,并略大于扩散诱导应力。但随着电池充放电倍率的增大,电池产热增加,由于温升造成的热膨胀加剧,热应力也随之增大。因此,随着充放电倍率的进一步增大,产生的热应力占比也会逐渐增大,电池在大倍率、高温及多次循环的条件下热应力对容量衰减及安全问题所造成的影响将不容忽视。

3)由于极化效应以及力学参数的不同,电池内部扩散诱导应力存在不均匀现象。在正负极活性层中产生更大的扩散诱导应力,由于正极材料的体积变化率小于负极材料体积变化率,负极活性层内部应力不均匀现象更加明显,可以预测随着循环次数的增加,不均匀的应力和变形将会导致不均匀的老化。通过本文提出的模型可以对电池参数或充电策略进行优化设计,降低电池内部应力水平或减少电池内部应力不均匀现象,从而减少电池的容量衰减、延长电池使用寿命。

附 录

附表1 电化学模型参数及物性参数

App.Tab.1 Electrochemical model parameters and physical property parameters

参 数铝集流体钴酸锂隔膜石墨铜集流体 最大固相锂浓度cs,max/(mol/m3)56 25031 507 初始电解液浓度cl,0/(mol/m3)1 200 固相扩散系数Ds/(m2/s)5×10-131.452 3×10-13 电子电导率ks/(S/m)3.774×107101005.998×107 活性材料体积分数es0.620.61 孔隙率el0.320.50.33 各层厚度d/mm0.019 80.056 00.008 40.049 00.026 0 Li+传递数t+0.363 颗粒半径Rp/mm35 电荷转移系数a0.50.5 反应活化能Ea/(kJ/mol)3020 Bruggeman指数g1.51.5 反应速率参考值kref/(M/s)2×10-112×10-11 导热系数l/[W/(m·K)]236.31.750.2210.88394.3 比定压热容cp/[J/(kg·K)]897.8750.51 718.0759.3382.5 密度r/(kg/m3)2 6974 4769902 3108 929 杨氏模量E/GPa701910.510117 泊松比n0.340.240.350.30.35 层数1734343417 热膨胀系数aij/(1/K)2.3×10-51.3×10-51.55×10-55.6×10-51.7×10-5

参考文献

[1] 赵英杰, 张闯, 刘素贞, 等. 基于电极等效电路模型的锂离子电池无析锂快充策略优化研究[J]. 电工技术学报, 2024, 39(18): 5868-5882.

Zhao Yingjie, Zhang Chuang, Liu Suzhen, et al. Optimization of fast charging strategy for lithium-ion batteries without deposition based on electrode equivalent circuit model[J]. Transactions of China Electrotechnical Society, 2024, 39(18): 5868-5882.

[2] 陈泽宇, 熊瑞, 孙逢春. 电动汽车电池安全事故分析与研究现状[J]. 机械工程学报, 2019, 55(24): 93- 104, 116.

Chen Zeyu, Xiong Rui, Sun Fengchun. Research status and analysis for battery safety accidents in electric vehicles[J]. Journal of Mechanical Engin- eering, 2019, 55(24): 93-104, 116.

[3] 贾琼男, 锁要红. 基于电化学-热-应力耦合模型的锂离子电池析锂分析[J]. 电源学报, 2024, 21(4):1-12.

Jia Qiongnan, Suo Yaohong. Analysis of lithium plating based on electrochemical-thermo-stress coupling- model of lithium-ion batteries[J]. Journal of Power Supply, 2024, 21(4): 1-12.

[4] 张闯, 王泽山, 刘素贞, 等. 基于电化学阻抗谱的锂离子电池过放电诱发内短路的检测方法[J]. 电工技术学报, 2023, 38(23): 6279-6291, 6344.

Zhang Chuang, Wang Zeshan, Liu Suzhen, et al. Detection method of overdischarge-induced internal short circuit in lithium-ion batteries based on electrochemical impedance spectroscopy[J]. Transa- ctions of China Electrotechnical Society, 2023, 38(23): 6279-6291, 6344.

[5] 余佩雯, 郁亚娟, 常泽宇, 等. 相关向量机预测锂离子电池剩余有效寿命[J]. 电气技术, 2023, 24(2): 1-5.

Yu Peiwen, Yu Yajuan, Chang Zeyu, et al. Remain useful life prediction of lithium-ion battery based on relevance vector machine[J]. Electrical Engineering, 2023, 24(2): 1-5.

[6] 郭东旭, 杨耕, 冯旭宁, 等. 计及老化路径的锂离子电池加速寿命工况自动生成方法[J]. 电工技术学报, 2022, 37(18): 4788-4797, 4806.

Guo Dongxu, Yang Geng, Feng Xuning, et al. accelerated aging profile generation method for lithium-ion batteries considering aging path[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4788-4797, 4806.

[7] Mussa A S, Klett M, Lindbergh G, et al. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells[J]. Journal of Power Sources, 2018, 385: 18-26.

[8] Bach T C, Schuster S F, Fleder E, et al. Nonlinear aging of cylindrical lithium-ion cells linked to heterogeneous compression[J]. Journal of Energy Storage, 2016, 5: 212-223.

[9] Finegan D P, Tjaden B, Heenan T M M, et al. Tracking internal temperature and structural dynamics during nail penetration of lithium-ion cells[J]. Journal of the Electrochemical Society, 2017, 164(13): A3285-A3291.

[10] Chen C Y, Sano T, Tsuda T, et al. In situ scanning electron microscopy of silicon anode reactions in lithium-ion batteries during charge/discharge pro- cesses[J]. Scientific Reports, 2016, 6: 36153.

[11] Ventosa E, Wilde P, Zinn A H, et al. Understanding surface reactivity of Si electrodes in Li-ion batteries by in operando scanning electrochemical micro- scopy[J]. Chemical Communications, 2016, 52(41): 6825-6828.

[12] Kumar R, Tokranov A, Sheldon B W, et al. In situ and operando investigations of failure mechanisms of the solid electrolyte interphase on silicon electrodes[J]. ACS Energy Letters, 2016, 1(4): 689-697.

[13] 尤贺泽, 戴海峰, 于臣臣, 等. 软包锂离子电池应力特性及其建模[J]. 同济大学学报(自然科学版), 2020, 48(2): 231-240.

You Heze, Dai Haifeng, Yu Chenchen, et al. Stress properties and modeling of lithium-ion pouch batteries[J]. Journal of Tongji University (Natural Science), 2020, 48(2): 231-240.

[14] 洪琰, 周龙, 张俊, 等. 锂离子电池充放电机械压力特性研究[J]. 机械工程学报, 2022, 58(20): 410- 420.

Hong Yan, Zhou Long, Zhang Jun, et al. Study on mechanical pressure characteristics of charge and discharge of lithium-ion battery[J]. Journal of Mechanical Engineering, 2022, 58(20): 410-420.

[15] Dai Yiling, Cai Long, White R E. Simulation and analysis of stress in a Li-ion battery with a blended LiMn2O4 and LiNi0.8Co0.15Al0.05O2 cathode[J]. Journal of Power Sources, 2014, 247: 365-376.

[16] Wu Wei, Xiao Xinran, Wang Miao, et al. A micro- structural resolved model for the stress analysis of lithium-ion batteries[J]. Journal of the Electro- chemical Society, 2014, 161(5): A803-A813.

[17] Rieger B, Erhard S V, Kosch S, et al. Multi- dimensional modeling of the influence of cell design on temperature, displacement and stress inhomo- geneity in large-format lithium-ion cells[J]. Journal of the Electrochemical Society, 2016, 163(14): A3099- A3110.

[18] Pan Zhexin, Li Wei, Xia Yong. Experiments and 3D detailed modeling for a pouch battery cell under impact loading[J]. Journal of Energy Storage, 2020, 27: 101016.

[19] Wu Bin, Lu Wei. A battery model that fully couples mechanics and electrochemistry at both particle and electrode levels by incorporation of particle intera- ction[J]. Journal of Power Sources, 2017, 360: 360- 372.

[20] Wang Yanan, Ni Ruke, Jiang Xingbao, et al. An electrochemical-mechanical coupled multi-scale mode- ling method and full-field stress distribution of lithium-ion battery[J]. Applied Energy, 2023, 347: 121444.

[21] 梅文昕, 王青松, 孙金华. 基于电化学-力耦合模型的锂离子电池充电过程中石墨颗粒的应力模拟[J]. 工程力学, 2020, 37(增刊1): 352-357.

Mei Wenxin, Wang Qingsong, Sun Jinhua. Simulation on the graphite particles stress during the charge process of the lithium ion battery based on electrochemicla-mechanical model[J]. Engineering Mechanics, 2020, 37(S1): 352-357.

[22] 蒋皖, 锁要红, 胡海. 多孔球形电极颗粒中的扩散-应力耦合分析[J]. 福州大学学报(自然科学版), 2020, 48(4): 451-457.

Jiang Wan, Suo Yaohong, Hu Hai. Diffusion-stress coupling analysis of porous spherical electrode particles[J]. Journal of Fuzhou University (Natural Science Edition), 2020, 48(4): 451-457.

[23] 吴宜琨, 何杰, 杨乐, 等. 锂离子电池多物理场多尺度变形理论模型与计算方法[J]. 储能科学与技术, 2023, 12(7): 2141-2154.

Wu Yikun, He Jie, Yang Le, et al. Multiscale and multiphysics theoretical model and computational method for lithium-ion batteries[J]. Energy Storage Science and Technology, 2023, 12(7): 2141-2154.

[24] Doyle M, Fuller T F, Newman J. Modeling of galvanostatic charge and discharge of the lithium/ polymer/insertion cell[J]. Journal of the Electro- chemical Society, 1993, 140(6): 1526.

[25] Doyle M, Newman J, Gozdz A S, et al. Comparison of modeling predictions with experimental data from plastic lithium ion cells[J]. Journal of the Elec- trochemical Society, 1996, 143(6): 1890.

Abstract Lithium-ion battery charging and discharging is a complex process involving coupled electrochemical, mechanical, and thermal fields. During this process, diffusion-induced stress and thermal stress generated internally can lead to mechanical damage, such as electrode material fragmentation, detachment, and failure. Understanding the distribution and evolution of internal stress in lithium-ion batteries is crucial for studying the factors influencing battery stress, optimizing battery design, reducing internal stress, and extending battery lifespan. However, current experimental studies on stress have limitations, measurements based on optical principles are complex and expensive, and external stress sensors cannot directly obtain the full-field stress distribution inside the battery. Furthermore, research on stress models within lithium-ion batteries focuses on diffusion-induced stress at the cell level, often neglecting thermal stress from heat expansion. This paper establishes a three-dimensional electrochemical-thermal-mechanical coupling model for lithium-ion batteries combined with experiment and simulation. The stress distribution inside the battery is investigated.

Firstly, a pseudo-two-dimensional electrochemical model is used for lithium-ion batteries, integrating the expansion and contraction effects caused by lithium-ion concentration variations and thermal expansion effects from temperature changes. The electrochemical-thermal-mechanical coupling model is established. Secondly, a charging and discharging test platform is constructed to measure the battery’s voltage, temperature, and surface pressure under different charging and discharging rates. The accuracy of the model is validated by comparing experimental and calculated results. Finally, this paper analyzes the battery’s electrochemical, thermal, and mechanical performance during constant-current charging. The distribution patterns of electrochemical, temperature, and stress fields are explored.

Simulation and experimental results indicate that during constant-current charging of lithium-ion batteries, due to expansion, the surface pressure gradually increases and reaches its maximum at the end of charging as the state of charge (SOC) increases. As the charging rate increases, the rise in surface pressure accelerates, but SOC reduces at the end of constant-current charging because of polarization effects. The maximum surface pressure at the end of constant-current charging decreases with the increasing rate. The total stress inside the lithium-ion battery is the combination of diffusion-induced stress and thermal stress, with thermal stress being smaller in magnitude than diffusion-induced stress. Since heat generation increases, thermal stress is slightly greater than diffusion-induced stress and increases with the charging and discharging rate. Due to polarization effects and different mechanical parameters, there is non-uniform diffusion-induced stress within the battery. Larger diffusion-induced stress is generated in the positive and negative electrode active layers, with more pronounced non-uniform stress observed in the negative electrode active layer. It can be predicted that with increasing cycles, non-uniform stress and deformation will lead to uneven aging. This model provides theoretical guidance for designing internal structural parameters, selecting battery operating environments, and alleviating internal or non-uniform internal stress to extend battery lifespan.

keywords:Lithium-ion batteries, three-dimensional coupling model, diffusion induced stress, thermal stress, stress distribution

DOI: 10.19595/j.cnki.1000-6753.tces.240048

中图分类号:TM911

河北省自然科学基金项目(E2024202010)和中央引导地方科技发展项目(216Z4406G)资助。

收稿日期 2024-01-07

改稿日期 2024-02-27

刘素贞 女,1969年生,博士,教授,博士生导师,研究方向为工程电磁场与磁技术。E-mail: szliu@hebut.edu.cn(通信作者)

陈永博 1999年生,硕士研究生,研究方向为锂离子电池仿真分析。E-mail: 862640618@qq.com

(编辑 郭丽军)