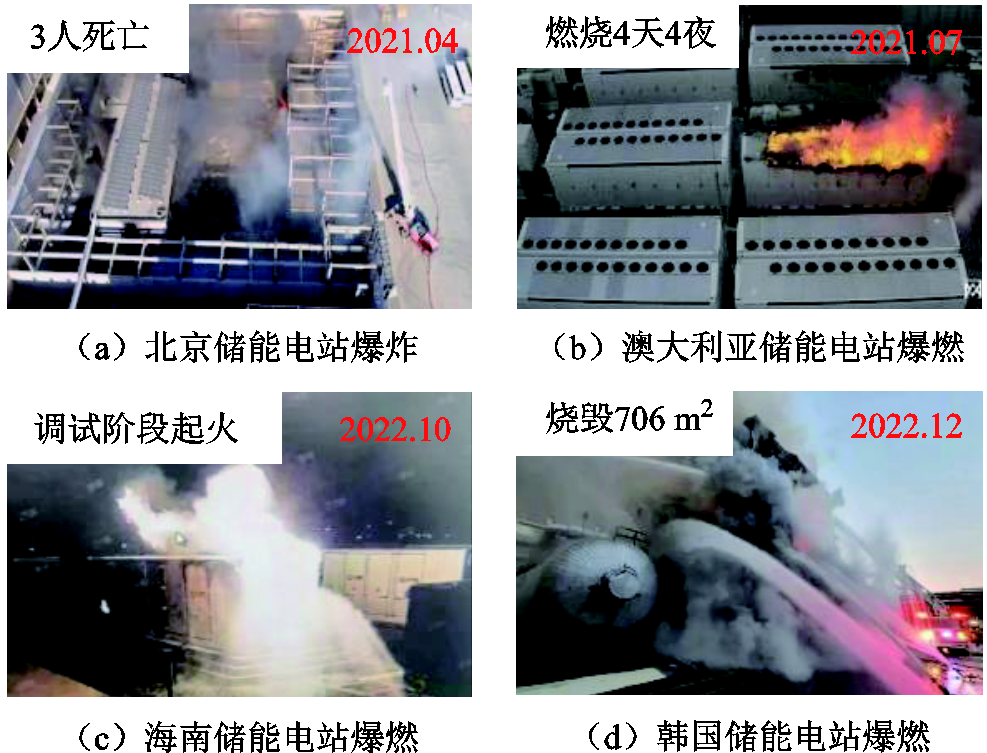

图1 全球典型储能系统燃爆事故

Fig.1 Typical ESS explosions around the world

摘要 先进电池技术是人类应对全球气候变化难题和能源危机的重要技术手段,特别是近年来电动汽车产业和规模储能的快速发展给锂离子电池产业带来了巨大的市场。然而,锂电池高速发展的同时伴随着诸多难题和挑战,高能量密度的电极材料造成了较差的热稳定性,导致锂电池在使用或储存过程中会出现一定概率的失效,包括容量衰减、自放电加速、循环寿命缩短、热失控等,严重影响锂离子电池使用的一致性、可靠性及安全性。近年来,国内外发生多起电动汽车、储能电站等各种规模储能系统的起火、爆炸事故,这说明现有的锂离子电池安全状态监测手段不足,亟须监测维度更加广泛、检测力度更加可靠的智能化传感及预警技术。因此,利用智能传感技术对电池故障早期表征的多维度物化特征(电、热、气、声、光、压、磁等)进行识别感知,在线监测和诊断电池安全状态,提前预警电池故障,能够大大降低电池的失效率和事故发生率。该文对现有研究进行全面综述,通过电池故障不同阶段内外部多维特征信号的演变机理,引出基于电、热、气、声、光、压、磁多维度智能传感及预警技术,分别介绍了它们的检测原理和特点,并对比了不同预警技术的优劣。最后,在调研的基础上,提出锂离子电池智能传感监测及预警技术发展面临的挑战和未来的研究方向,对锂离子电池性能提升、技术改进和故障防范具有一定意义。

关键词:锂离子电池 智能传感技术 状态监测 早期预警

气候变化是当今世界面临的最大挑战之一,改善气候需要人类生产和使用能源的方式发生根本性改变[1]。锂离子电池作为新式储能的主要装备,具有能量密度高、循环寿命长、充放电功率大等优点[2-3],已广泛应用于电动汽车、电网储能、3C产品等领域,是减少交通、电力和其他工业部门CO2排放的关键设备。因此,正如欧盟“电池2030+”计划、“智能电池”等的出现,都是为了更好地管理和提高电池性能、电池安全及电池可持续性,为人们的生产生活提供更为清洁、更加安全的能源,加速向绿色、低碳出行和生产方式转变,达到提高能动水平、改善环境气候的目的[4]。

然而,锂离子电池高能量密度的电极材料和易燃易爆的有机电解液使得锂离子电池对高温、过充、过放、碰撞等条件非常敏感,极易加速电池老化、增强电池参数的不一致性[5-7]。因此,电池在使用或储存过程中经常出现析锂、漏液、鼓包、短路、热失控等故障行为,如不及时处理将造成电池失效,甚至会引发火灾、爆炸等重大安全事故[8]。据统计,2022年,我国平均每天发生7起电动汽车起火案例;同年,全球储能电站事故发生20余起。图1所示为全球近几年发生的四起典型储能系统(Energy Storage System, ESS)爆燃事故。

图1 全球典型储能系统燃爆事故

Fig.1 Typical ESS explosions around the world

由此可见,电动汽车、储能电站等锂电池储能系统面临着严重的安全问题,这也是制约其规模化发展的主要瓶颈[9-10]。因此,锂离子电池的运行工况和健康状态需要持续地监测、诊断和管理,以防止电池性能劣化和故障加剧[11]。

目前,已经广泛投入使用的电池管理系统(Battery Management Systems, BMS)虽然能够对电池的电压、电流、表面温度进行监测,但是锂离子电池故障是一个非常复杂的过程,在早期阶段其电压、电流和表面温度并不会出现明显的规律性变化特征,并且现有的BMS技术[12]对锂离子单体电池信息监控和传感维度不足,缺乏智能、高效、精准的状态监测手段和故障预警技术,难以对电池进行早期的故障诊断,无法剔除锂离子电池在电动汽车以及电网级储能等应用领域中面临的风险。

因此,越来越多的研究人员开始将目光转向智能传感和多参量预警技术,例如,2023年初我国国家能源局、工信部等联合印发《推动能源电子产业发展的指导意见》,指导意见提出加强储能系统智能预警安防,开发基于声、热、力、电、气多物理参数的智能安全预警技术,建立储能系统安全分级评估体系。欧盟意识到了电池性能和安全问题的重要性,在电池产业长期研究计划“电池2030+”中提出实现具有超高性能和智能化的可持续电池功能以适用于每个应用场景的总目标[4],并在“Inventing the Sustainable Batteries of the Future”中详细描述了该计划的路线图。由此可见,锂离子电池智能传感及预警技术为电池安全防控和性能提升提供了新的途径[13]。

本文针对锂离子电池储能系统安全事故多发现象[14],分析锂离子电池失效及故障过程中多维物理-化学特征信号的产生及演变机理,以此来引出锂离子电池智能传感及预警技术研究的重要性,并详细综述了现有针对锂离子电池安全预警的多类型智能传感技术的研究现状及进展,对比了不同传感技术预警时间、实现技术难度、识别准确性、监测范围和应用成本等方面的优劣;提出了锂离子电池智能传感及预警技术发展面临的挑战和未来的研究方向;最后,对全文进行总结,概括了全文的主要框架和内容。该综述有助于提高关于锂离子电池智能传感及预警技术的整体认识,有利于进一步开展锂离子电池储能系统的安全防护工作。

锂离子电池智能传感及预警技术主要依靠锂离子电池故障时所释放的信号[15],因此,需要明确并选择可用于早期预警的电池故障发展过程中产生的一系列物理-化学特征信号,例如,电信号、温度信号、气体信号、声音信号、光信号、压力信号、磁信号等,它们伴随着电池故障发展的不同阶段以一定的时序关系表现出来,能够反映电池的劣化及失效程度。下面介绍锂离子电池的劣化过程,并概述其中有效的多维特征参量的产生及演变机理。

锂离子电池在过充、过热、短路、碰撞等不当使用条件下,容易引发电池内部析锂、温升、产气、隔膜穿刺、短路等一系列故障,并表现出电池外部形变、温升、产气、漏液、安全阀打开、热失控等典型故障行为,造成电池内部材料结构的不间断失效与电池性能的持续衰减和老化。

锂电池的一般故障过程中,往往其电解质固体界面(Solid Electrolyte Interface, SEI)薄膜率先被穿刺,使得电极与电解液直接接触,引发一系列副反应;当电池安全状态劣化至一定程度时,电池隔膜受到高温熔解,导致电池正负极相交,电池内部发生大面积短路,随之电解液汽化分解,电池完全热失控。

导致锂电池热失控的诱因和电池故障的发展路径是复杂多样的,电动汽车、储能电站等电池系统中最为常见的极端工况一般为电滥用,为了更清晰地描述锂电池的一般故障过程,以商用锂电池过充热失控故障为例,将锂电池的劣化过程大致分为以下四个阶段[16]:

(1)第一阶段,该阶段电池在正常工况下运行,正极正常脱锂,负极嵌锂,产热量和产气量都非常少,电池未出现异样。

(2)第二阶段,电池已经进入非正常运行状态,正极脱锂严重,负极由于嵌锂容量有限而生成锂枝晶沉淀;经研究发现,常温下,微量锂枝晶便能够与聚偏二氟乙烯(Polyvinylidene Fluoride, PVDF)粘结剂反应产生氢气。

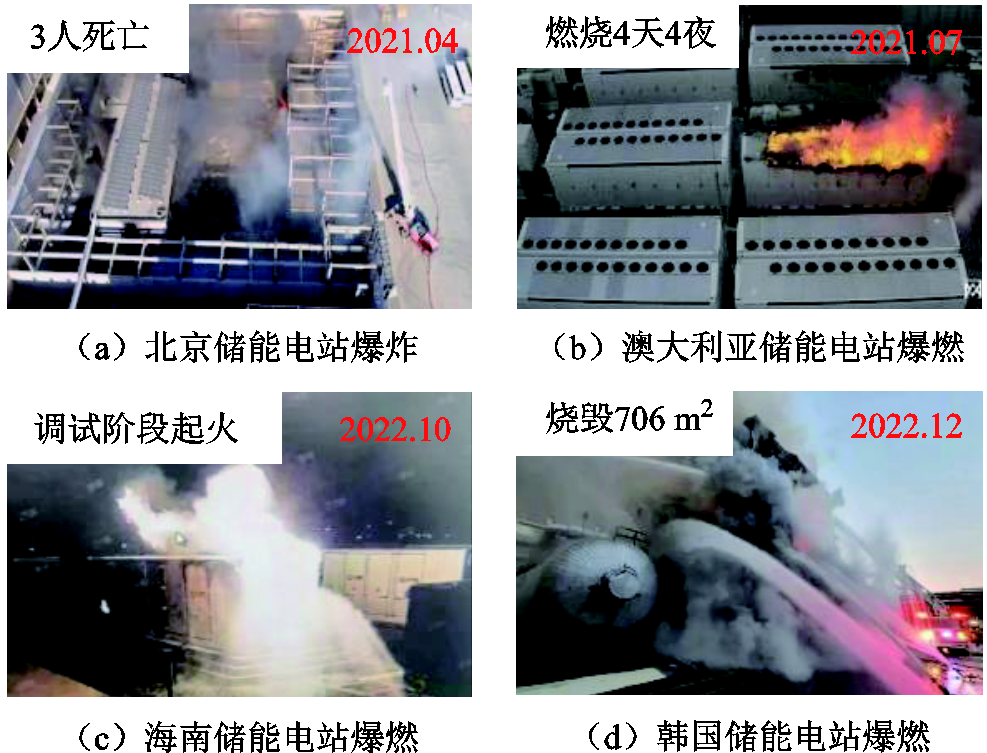

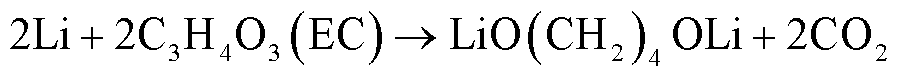

(3)第三阶段,锂枝晶与电解液之间的副反应放出大量热并产生大量烷烃类气体,使电池温度和内部压力迅速上升。该反应与电解液的成分有关,目前在商业锂电池中,最常见的是将锂盐六氟磷酸锂溶解在以碳酸乙烯酯(Ethylene Carbonate, EC)为基底的混合溶剂中,里面混合的其他有机溶剂一般还有二甲基碳酸酯(Dimethyl Carbonate, DMC)、碳酸丙烯酯(Propylene Carbonate, PC)等。同时,此阶段SEI膜被锂枝晶刺破或受高温熔融,产生C2H4、CO2、O2等气体,反应式为

(1)

(1)

(4)第四阶段,锂枝晶将电池隔膜刺破或隔膜受高温熔融,这一阶段的副反应主要有:

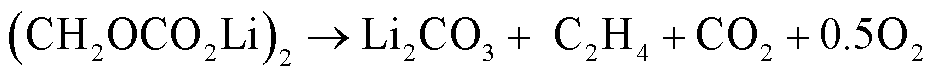

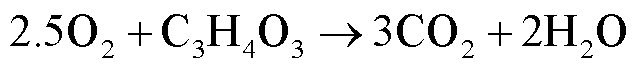

正极释放的氧气与电解液发生反应生成CO2,即

(2)

(2)

锂枝晶在含有机溶剂EC的电解液中可能发生反应为

(3)

(3)

并且,电解液自身也会发生分解反应,产生CO2、C2H4、HF等气体反应式为

(4)

(4)

(5)

(5)

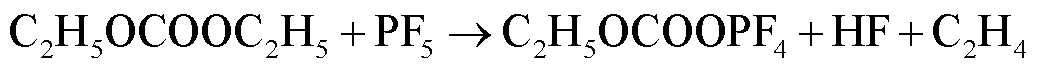

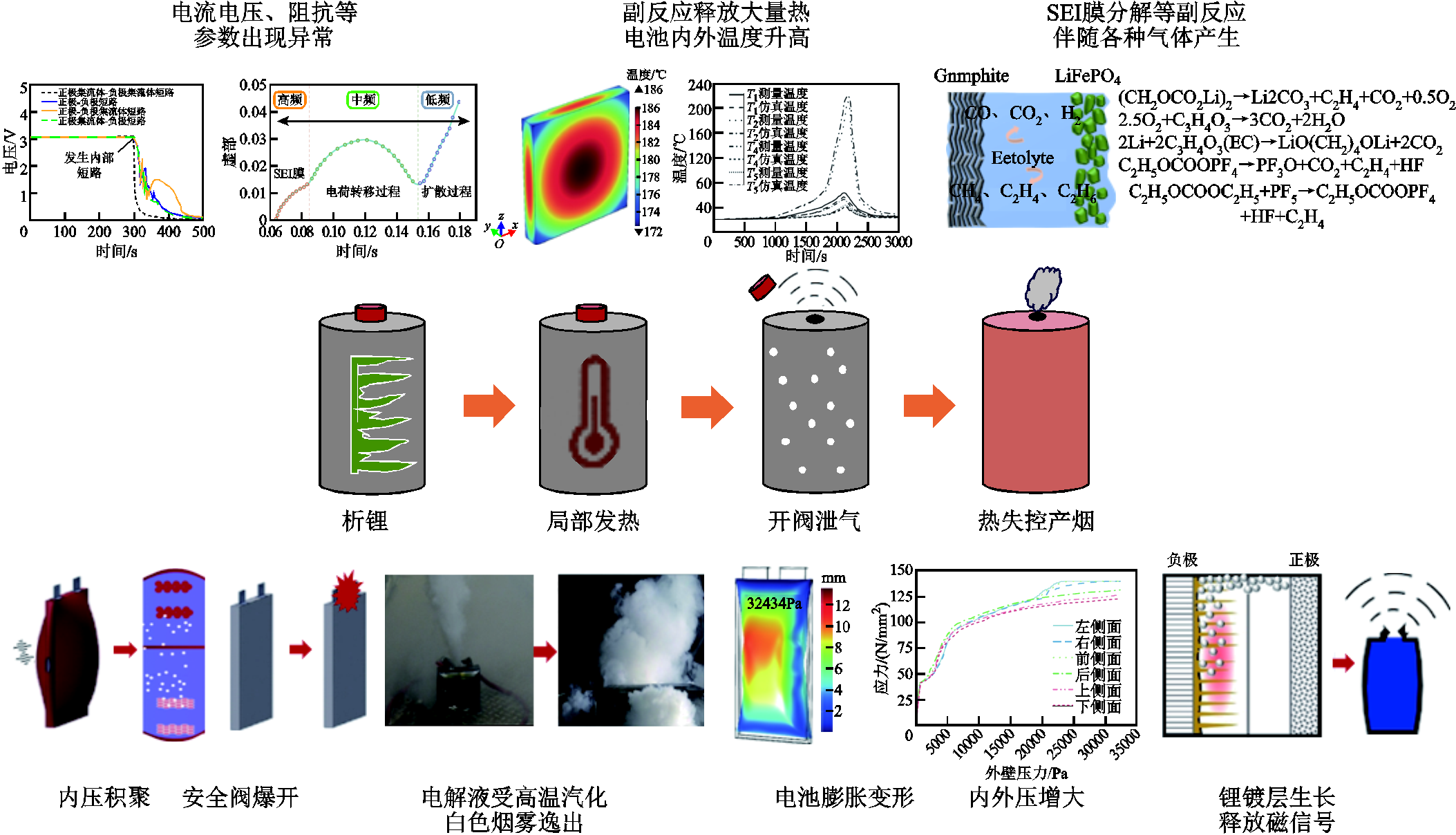

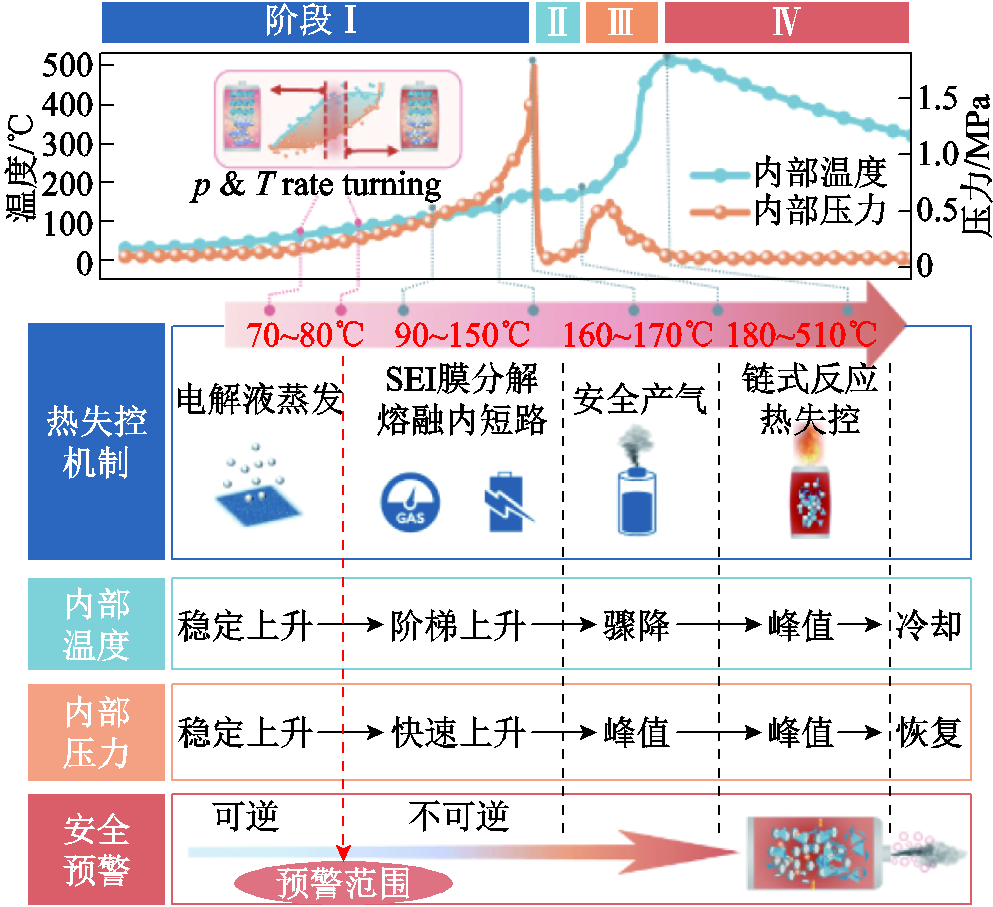

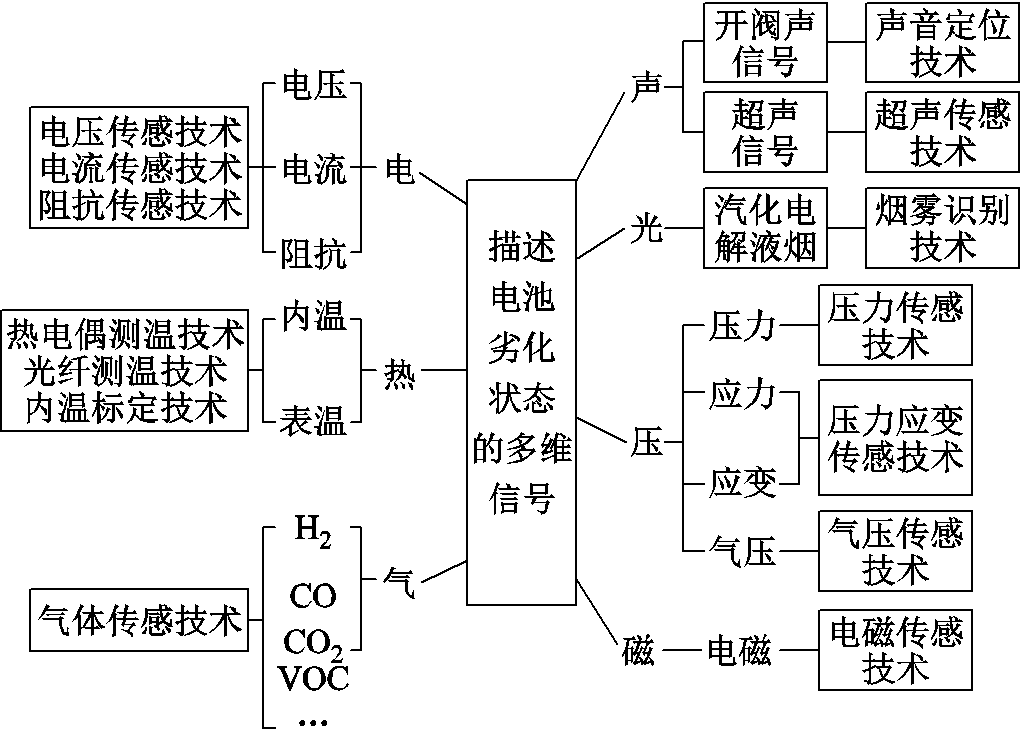

由电池安全状态劣化机理可知,锂电池劣化过程伴随着一系列物化特征,即多维全时序物化特征能够映射电池在极端条件下发生电池内部材料失效及故障发展过程的各个阶段。锂离子电池多维特征信号(电、热、气、声、光、压、磁)的产生及演变如图2所示。

图2 锂离子电池多维特征信号的产生及演变

Fig.2 Mapping of multidimensional feature signals to safety state evolution in LIB

下面阐述它们的产生过程。

(1)电:在过充或过热等典型故障条件下,电池负极表面会析出锂枝晶,锂枝晶的生长能够刺穿隔膜,从而引发电池内短路等一系列副反应,造成电池内部材料变质、结构崩塌,导致电池的电压、电流、阻抗等电气参量发生异常变化[17]。

(2)热:锂枝晶与电解液之间的反应会产生大量热,SEI膜受到穿刺或高温熔融时同样产热,且隔膜分解后,负极与电解液之间的反应加剧,释放大量热。电池内部的一系列副反应绝大多数为放热反应,而升温又能够催化加剧副反应,从而造成电池内部温度的持续大量积累,该高温能够通过热传递传至电池表面[18]。

(3)气:锂电池故障时发生的锂枝晶与粘结剂的反应、锂枝晶与电解液的反应、SEI膜和电池隔膜的分解反应、电解液的分解反应等大多数副反应都会有气体产生,包括H2、CO、CO2、CH4、挥发性有机化合物(Volatile Organic Compounds, VOC)等,随着电池故障发展至安全阀开启时,各种副反应气体随之泄漏,因此,气体不仅是造成电池内部压力激增的主要因素,也是电池故障的主要有害产物[19]。

(4)声:电池失效过程中,如裂纹产生、电极形变或腐蚀、氧化物形成、气体逸出等,以及锂枝晶的生长、穿刺、短路等导致的电池材料结构逐渐崩溃坍塌,都会产生微弱的声音;并且,电池内部各种副反应将持续不断地产生热量和气体,导致电池这一狭小密闭空间内的压力持续上升,当压力超过安全阀的耐压阈值时,电池顶部安全阀受力开启泄压,而安全阀开启发出的爆破声是有效的报警声信号[20]。

(5)光:随着电池故障深入发展,电池内部温度在电化学副反应和正负极短路的作用下持续升高,当温度超过有机溶剂沸点时电解液将受热汽化,电解液中的有机溶剂迅速挥发产生大量“有机烟”,表征为白色烟雾逐渐泄漏出来。当仅有少量烟雾泄漏时,电池尚未严重受损,当有大量烟雾喷出时,说明电池已非常接近或达到完全热失控状态[21]。

(6)压:电池故障初期,其内部便有锂枝晶生长,并引起电池内部压力变化和形变,电池安全阀开启泄压之前,电池外壳会受到电池内压的作用而膨胀鼓包,从而引起电池形变及表面压力变化。当电池开阀泄压时,会引发周围环境气体压力的微小变化,并且,当电池热失控而有大量汽化电解液喷出时,周围气压信号也会有明显变化。这些压力、应力、应变、气压信号都是可靠的故障预警信号[22-23]。

(7)磁:电池工作时,内部有电流流动,电池正负极之间会形成磁场。当电池出现材料结构劣化等故障现象时,电池内部会发生不同程度的短路,引起电流突变,从而造成电池周围磁场扰动。

针对锂离子电池的典型故障行为及其衍生出来的多维度特征信号,已有不少研究人员提出了相应的传感监测技术用于锂离子电池故障诊断和安全预警。下面将分别介绍不同类型智能传感及预警技术的发展现状,并对比论述它们的预警效果、实施难易程度、安装应用成本,最后总结其未来发展前景。

电学传感技术(Electrical Sensing Technology, EST)是指利用传感器对锂离子电池的电气参量进行测量,包括电压、电流、阻抗、电容、电感等,通过这些电气参量的变化趋势来反映电池的状态。其中,电压、电流、阻抗是最基本、应用最多的电学参量,也是反映锂离子电池工作状态最直观的参量。BMS通常都内置有电池的电压和电流监测功能。电压、电流、阻抗可用于评估电池的荷电状态(State of Charge, SOC)、判断电池充放电工况、预测电池容量、诊断电池故障。因此,对电池电压、电流和阻抗等电学参量的传感监测非常重要。

2.1.1 电压传感技术

电压异常通常是由于各种电池故障导致的,典型的电压异常可以归纳为过电压、欠电压和电压一致性差等。过电压意味着可能存在电池系统过充或充电保护电路被禁用的情况,欠电压表示电池系统可能存在内部过度放电或短路。因此,及时准确地诊断出电压异常能够用来预防电池故障。

目前锂离子电池电压传感最常见的方法是使用集成电路采集单个电池的电压信号,然后通过模数转换(Analog to Digital Conversion, ADC)在控制器中做进一步处理。近年来,电池的电压测量技术已经实现了芯片产业化,恩智浦等半导体公司推出了一系列可用于电池电压、电流等参数测量的产品。

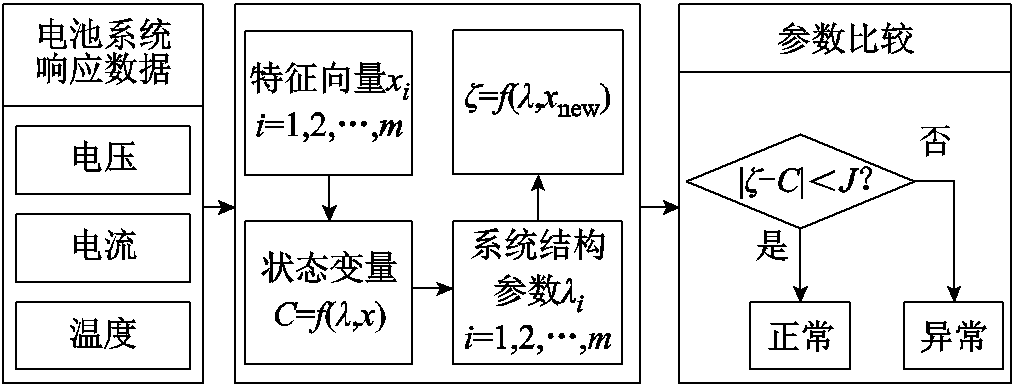

Li Da等[24]提出了一种基于异常电压检测的电池故障诊断方法,该方法结合长短期记忆递归神经网络模型和等效电路模型,利用改进的自适应方法提高诊断精度和可靠性,并通过大量数据验证了该方法能够对电池单元潜在的故障进行精确诊断和定位。Wang Zhenpo等[25]提出了一种基于改进香农熵的原位电压故障诊断方法和一种基于Z-score方法的安全管理策略,该方法可以通过监测车辆运行期间的电池电压来预测电池故障。Jiang Lulu等[26]提出一种基于状态表示方法的锂离子电池组故障诊断和热失控预警数据驱动方法,归一化电池电压用于准确识别电池早期故障。该方法通过计算各电芯的实时状态来表征电芯的内部特性,并记录电芯的状态变化,实现电池故障诊断。实现电池故障诊断的基本原理如图3所示。

图3 实现电池故障诊断的基本原理

Fig.3 Basic principles of battery fault diagnosis

2.1.2 电流传感技术

电流传感器在锂电池安全中的应用主要有:容错要求,检测电池短路和开路故障,及时断开故障电池;安全要求,确保电池电流始终在安全范围内,避免电流过大而产生大量热;功能计算要求,根据电流对电池的荷电状态(SOC)和健康状态(State of Health, SOH)进行估计。应用于锂电池的电流传感器有霍尔效应电流传感器和分流电阻器。霍尔效应电流传感器的主要优点是传感器回路和电池电路之间没有电气连接,不会干扰检测电路,也不需要额外的隔离措施。不过,非接触式电磁感应电流测量机制使得霍尔效应电流传感器的精度容易受到外部磁场的影响,因此霍尔效应电流传感器更适合大电流的测量。分流电阻器是串联在被测电路中的高精度低阻值电阻器,具有结构简单、价格便宜、测量精度高等优点。但是,由于需要接入主回路中,不可避免地会对流经主回路的电流造成影响,而且还会对电池的能量造成额外消耗,并伴随有一定程度的发热,因此分流电阻器适合小电流的测量。

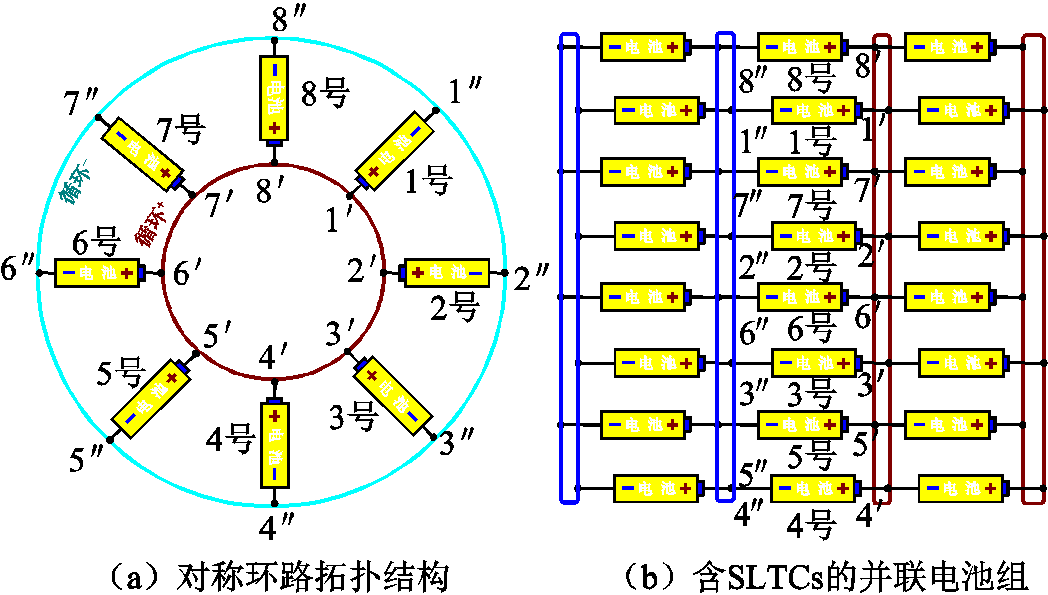

电流传感器能够用于检测锂离子电池内部短路,发生短路时电池组构成的回路中便会有短路电流通过。Zhang Mingxuan等[27]提出了一种基于对称环路拓扑结构(Symmetry Loop Circuit Topology, SLCT)的锂电池组内部短路检测方法,图4为该对称环路拓扑结构和电路,该方法可以通过SLCT中的短路电流分布来识别并联电路中早期的内短路电池。首先,确保每个电池在电路中具有相同的优先级,一旦发生内部短路发生,每个电池将向对称环路贡献相同数量的短路电流,发生内部短路的电池可以通过监测短路电流的比值和短路电流的方向识别。其次,采用递归最小二乘法,通过数学方法推导出优化电流表分配。最后,建立基于单个双极化电池模型的电池组,验证内部检测方法。该方法提供了新的电池组设计和新的电池管理方法的可能性,所提出的使用电流传感器对电池内部短路进行监测的方法具有效率高和监测效果优异的特点。

图4 对称环路拓扑结构含SLTCs的并联电池组

Fig.4 The SLCT and the paralleled battery pack with the SLCTs

2.1.3 阻抗传感技术

电化学阻抗谱(Electrochemical Impedance Spectroscopy, EIS)能够根据材料自身响应无损地估计内部条件状态,作为一种诊断技术被广泛应用于各大科学领域[28]。锂离子电池就是很好的应用案例,EIS已经被广泛使用在锂离子电池全寿命周期的健康状态估计和故障诊断中,通过分析mHz~kHz的频率响应来指示电池的剩余容量、功率、性能等,还大量应用于锂离子电池析锂检测,并且还适用于电动汽车动力电池车载阻抗的在线分析,另外,由于阻抗检测依靠的是电压和电流,因此该技术与现有的BMS非常适配,有望集成到未来的电池管理系统中。

Luo Yifeng等[29]对商用18650圆柱形锂离子电池进行研究,通过扫描1 Hz~10 kHz之间的频率来测量阻抗谱,测量结果表明,在相同的SOC下,由于电池内部复杂的电化学反应,动态和静态的电池奈奎斯特图不同;并且电池放电时,随着电池SOC下降,其交流阻抗也会发生变化。基于此,提出了利用交流阻抗在线测量技术来估计和监测锂离子电池的SOC。

U. R. Koleti等[30]提出了一种基于电池阻抗检测的在线感知电池锂镀层的方法,开展了不同温度、不同充电倍率的锂离子电池充电实验,对充电电流施加激励并根据响应电压来测量电池阻抗,结果表明,通过跟踪电池阻抗能够表示锂电镀的开始,该方法有助于电池老化机制的研究的开展以及电池充电策略的改善,并且该方法可以很容易地集成到现有的BMS中,因为它只依赖电压和电流的测量。但是,该方法中阻抗测量需要间歇地中断充电,这将导致充电时间显著增加,SOC从0充电到100%需延时5 min。

A. Straer等[31]在U. R. Koleti等[30]工作的基础上,提出一种新的方法,利用在线电化学阻抗谱检测电动汽车锂离子电池中锂镀层的生长。该方法基于充电过程中电池SOC阻抗实部的观察,该参量一旦开始下降出现异常,便表示锂电镀的开始。与类似方法相比,该方法的优点是不会显著增加充电时间,并且采用集成式小型设备进行检测工作,非常适合电动汽车环境中的在线阻抗分析,且有望集成到未来的电池管理系统中。

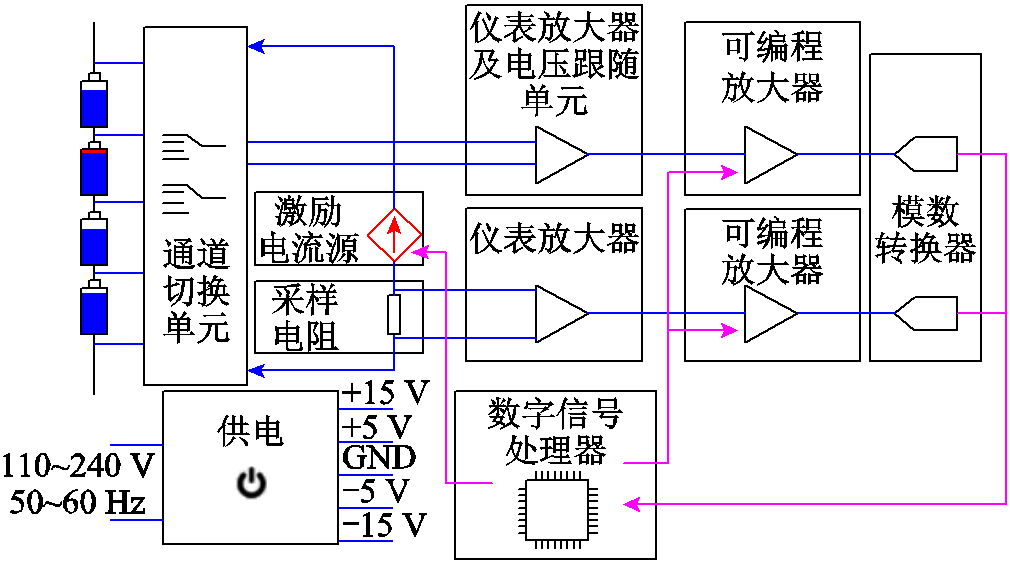

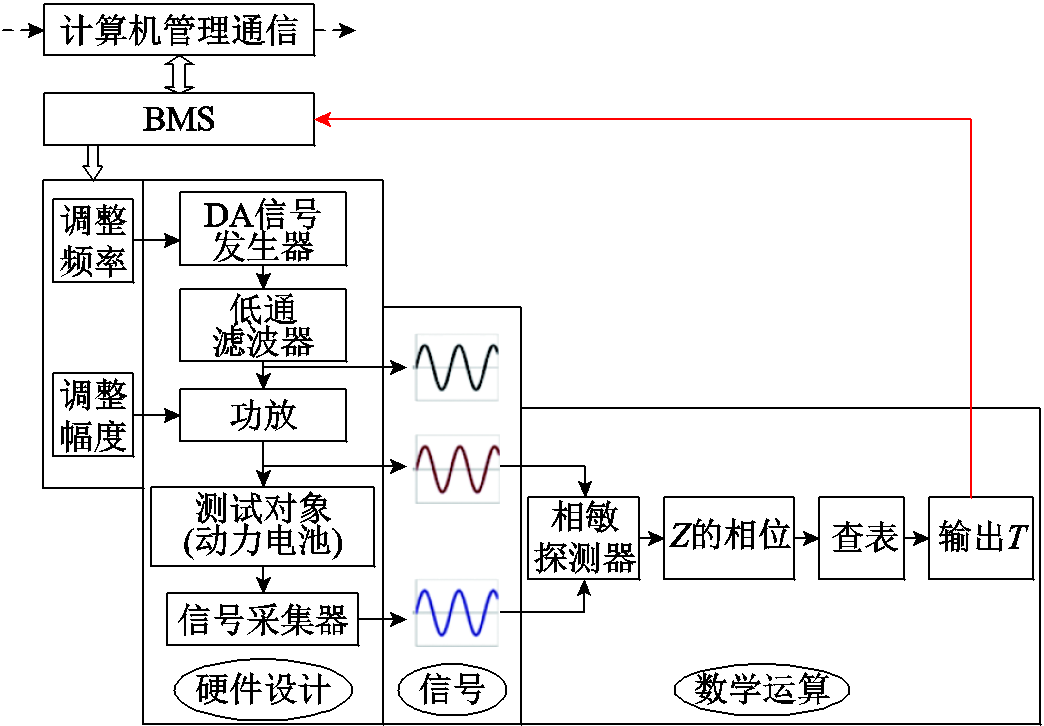

阻抗传感也适用于锂电池热失控等故障预警,张闯等[32]提出基于动态阻抗特征的锂电池内短路在线识别方法,实时监测过放电诱发内短路过程中70 Hz特征频率下的动态阻抗及阻抗变化率,结果表明,锂离子电池放电过程中,动态阻抗半正弦变化特征可实现提前约144 s的过放电预警,动态阻抗针状变化特征可实现提前约152 s的内短路故障预警,动态阻抗明显回升特征可作为内短路发生的标志。Lyu Nawei等[33]选用48 A×h磷酸铁锂软包电池,采用1C倍率从0%SOC 持续充电至电池完全热失控,在此过程中记录电池30、50、70和90 Hz 的动态阻抗,发现了电池刚开始过充时动态阻抗在30~90 Hz频段内的斜率由负转正的特点,并利用这一特点设计了“四线制”在线动态阻抗测量装置,通过监测70 Hz动态交流阻抗的斜率拐点实现锂离子电池热失控预警,可达到提前热失控580 s的预警效果。图5为交流阻抗在线测量装置原理示意图。

图5 交流阻抗在线测量装置原理示意图

Fig.5 Principle diagram of AC impedance online measurement device

可见,电学传感技术较为明显的优点是能够直接反映电池运行状态及其不一致性,能够较早地预警电池故障。但是,由于电池正常运行时内部普遍存在极化现象,无法满足测量所需的线性要求;并且,电池故障的演变与电流、电压以及阻抗的映射关系非常复杂,电学参量随电池故障的变化规律还需进一步研究和解析;再者,电流、电压、阻抗等参量的检测均需要给电池施加额外的接线,储能系统电池数量较多,多余且复杂的接线将带来附加的风险和更多的成本。

锂离子电池具有非常活跃的电极和易燃的电解质,因此对温度非常敏感。异常的温度不仅会降低锂电池的性能,还会显著加速锂电池的降解,导致其容量、循环寿命等迅速衰减。并且,锂电池的热失控和火灾等事故均来源于电池高温,可见温度是影响锂电池安全性和可靠性的最重要的因素。随着锂离子电池运行功率和能量密度的不断提高,对锂离子电池系统实施的温度监测和热管理,是锂电池安防工作中不可或缺的一环。当然,由于锂电池特殊的材料结构,其内部和表面温度往往差距较大[34],锂离子电池的表面温度并不足以表征锂离子电池的内部状态。所以获取锂离子电池的内部温度,更有利于对锂离子电池行热失控预警和故障监测。

锂离子电池表面温度和内部温度的检测通常使用热敏电阻、热电偶、电阻温度传感器来实现,此外,光纤、热成像、红外测温等技术也开始应用于锂电池温度传感。这些传感方法能够将电池温度转换为电学、光学信号等,并通过测量电路进行处理分析,最终输出温度数据。下面分别介绍目前最常用的热电偶-光纤测温技术和未来有较大需求的基于模型算法的锂电池内温估算及标定技术。

2.2.1 热电偶-光纤测温技术

在众多锂电池温度传感方法中,热电偶具有性能牢靠、机械强度好、响应快、精度高、价格低廉等优势。B. Gulsoy等[35]使用定制的陶瓷K型热电偶传感器对电池的内外部温度进行了监测,他们开发的热电偶使用双孔陶瓷管(直径1.55 mm,长度150 mm)制造,将该传感器植入市售的21700圆柱形电池中,整个过程在充满氩气的手套箱中进行,传感器安装完成后再重新密封电池,随后对电池进行恒流充放电测试,并对电池的内部温度和外部温度进行了监测,在测试期间电池的内部温度始终明显高于外部温度。

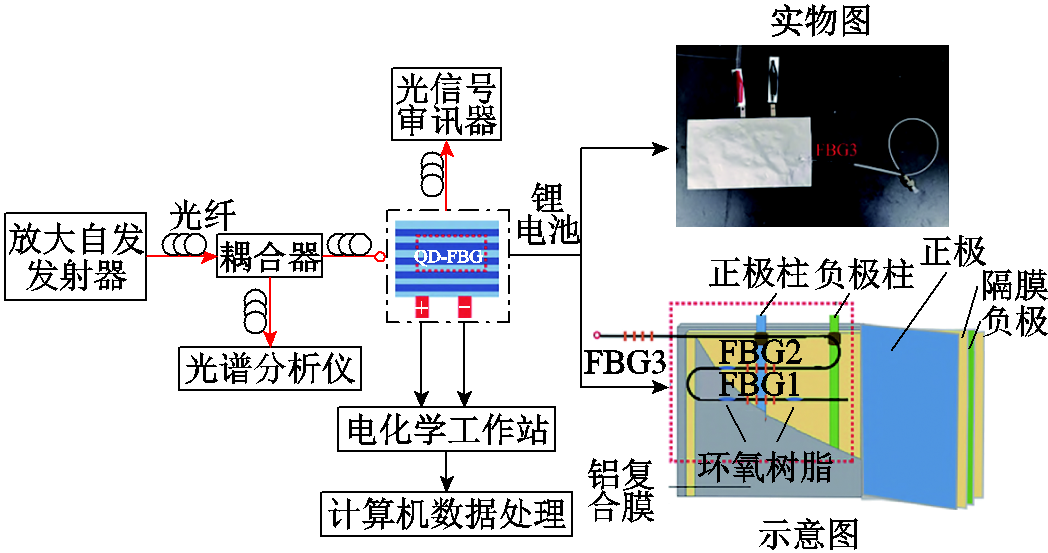

相比于热电偶,光纤传感器具有体积小、重量轻、柔性好、耐高温高压、耐腐蚀、电磁绝缘等优点,适用于锂电池测温。目前应用在电池测温技术的光纤传感器有很多,例如光纤布拉格光栅(Fiber Bragg Grating, FBG)、法布里-珀罗光纤、荧光光纤。王青松等[36]利用飞秒激光制备FBG,开发出直径125 µm、长度12 mm的紧凑型多功能光纤,将其插入商用18650圆柱电池,实现了对电池热失控期间内温的连续监测。FBG光纤传感器的测温原理是温度变化能够引起光栅周期和折射率的变化,进而引起中心波长的变化,因此可以通过波长的实时变化来反应温度的实时变化。图6为热失控机制和电池早期故障预警示意图。

Li Hanyang等[37]提出了一种基于增频转换纳米颗粒的光纤传感器用于监测锂离子电池的内部温度,该传感器的主要原理是利用核-壳结构的NaYF4:Er3+/Yb3+@NaYF4在980 nm激光激发下荧光会随着温度发生改变,从而建立温度和光信号之间的关系。测试发现该传感器在293~373 K范围内的检测十分准确且灵敏。

图6 热失控机制和电池早期故障预警示意图

Fig.6 Mechanism of thermal runaway and establishing early warning of impending cell damage.

Yu Yifei等[38]使用分布式光纤传感器测量了圆柱形锂电池的内外部温度。当电磁波发射到光纤中时,光将通过瑞利散射重新分布,如果局部温度的变化被同步到光纤,光纤中的散射信号将被调制。局部温度与其他基本条件的变化会导致沿光纤散射的光的瑞利光谱发生局部反射偏移,利用这一原理可以制作分布式的温度传感器。该项研究结果表明,基于瑞利散射的分布式光纤传感器可以在不预先选择传感器位置的情况下测量电池内外的温差和梯度。

S. O. Yang 等[39]开发了一种具有改进信噪比(Singnal Noise Ratio, SNR)的光频域反射(Optical Frequency Domain Reflectometry, OFDR)传感器,用于测量电动汽车电池组的温度分布。OFDR传感器使用单根光纤进行局部振荡反射和光纤测试,简化了传感器硬件;并使用辅助干涉仪来补偿非线性激光频率扫描,提高了传感器的空间精度。该传感器在袋式锂离子电池的三芯堆叠上进行了演示,1C放电循环期间,在电池单元之间的两个表面上进行温度分布测量发现了热量聚集点(温度高达 40℃)和较大的温差(高达8℃),普通传感器很难达到这样的测量精度。

2.2.2 内温估算及标定技术

虽然已经有很多研究证明了植入式电池传感技术测量电池参数的的可靠性和有效性,但是锂电池的材料结构及制造工艺非常复杂,传感器的内部植入对电池来说很可能演变为一场入侵,带来不必要的安全隐患。并且,植入式传感还需考虑电池电解液对传感器的腐蚀作用。因此,锂离子电池内部温度的非接触式测量也是一个重要课题。目前关于锂电池内温估算和标定研究主要分为基于模型分析和基于数据驱动的方法。

Li Marui等[40]提出利用电池双节点等效热网络模型估算锂电池内部温度的方法,建立了锂离子电池储能系统多步超前热失控预警系统。在该项研究中,他们建立了神经网络模型,并使用大量可测得的数据对该模型进行训练以实现锂电池内部温度的估算和多步超前热失控预警,结果表明,该方法可提前10 s对锂电池内部温度进行估计,可提前20 s给出热失控预警信号,并且该方法的精度最高可达97%。

Zou Dongyao等[41]提出了一种基于改进磁性纳米粒子温度计(Magnetic Nanoparticles Thermometer, MNPT)的电池温度监测方法。他们研究了直流磁场对MNPT精度的影响,在最大温度灵敏度和最小温度误差的限制下找到了最优直流磁场,建立了基于2次谐波比值的改进MNPT新模型,并利用改进的MNPT估计锂离子电池温度,仿真和实验结果表明,改进的MNPT能够准确地估计电池内部温度,为锂离子电池内温监测提供了一种新方法。

电化学阻抗也经常用于锂离子电池内部温度的估计和标定。J. G. Zhu等[42]开发了基于电化学锂离子电池阻抗矩阵的分析方法,来描述电化学阻抗光谱的阻抗响应,并提出基于电化学阻抗光谱测量,通过分析不同环境温度下阻抗的相移和幅度来估计动力锂离子电池的瞬时内部温度的方法,并进一步研究了SOC、SOH以及温度对锂离子电池阻抗谱的不同影响。图7所示为内部温度瞬时估算方法示意图。

R. Srinivasan等[43]使用三种可充电的锂离子电池证实,当电池温度在-20~60℃之间时,在频率40~100 Hz的正弦电流作用下,激励电流和响应电压之间的相移主要取决于温度,与充电状态无关。之后,R. Srinivasan等[44]通过监测锂离子电池阻抗,实现锂离子电池内部温度的估计,并将该方法应用在热失控预警研究当中。

图7 内部温度瞬时估算方法示意图

Fig.7 The diagram of internal temperature instantaneous estimate method

由此可见,相比于其他参量的传感技术,温度传感技术的主要优点在于其预警非常可靠有效,不易发生误报。不过,温度传感也有一定的局限性,因为锂离子电池故障时内外温度存在较大差异,再加上锂电池紧密的封装特性,对电池内部温度的传感监测成为一个难题。目前提出的相对可靠的植入式光纤传感技术虽然是一个不错的方案,但光纤传感成本较高,并且光纤材料相对脆弱,光纤植入工艺是一个很大的挑战,还容易损伤电极材料,因此,光纤植入传感目前还未得到大范围应用。另外,无接触式电池内温估计方法的测量误差较大,在故障预警的实际应用中容易发生误报,其准确性和可靠性仍需进一步加强。

锂离子电池的排气行为的研究一直都是锂电池故障分析的关键,电池发生漏液、壳体破裂、安全阀开启、热失控等,都伴随有副反应气体释放,这些可燃气体的泄漏大大增加了电池的燃爆风险。因此,可以利用气体传感技术检测锂离子电池储能系统的排气行为,阻断事故进一步发展[45]。气体传感器根据工作原理可分为电化学型、半导体型、光学型等,其中电化学型气体传感器价格较低,市面上应用的最多。

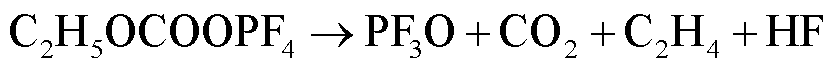

2.3.1 锂电池产气研究

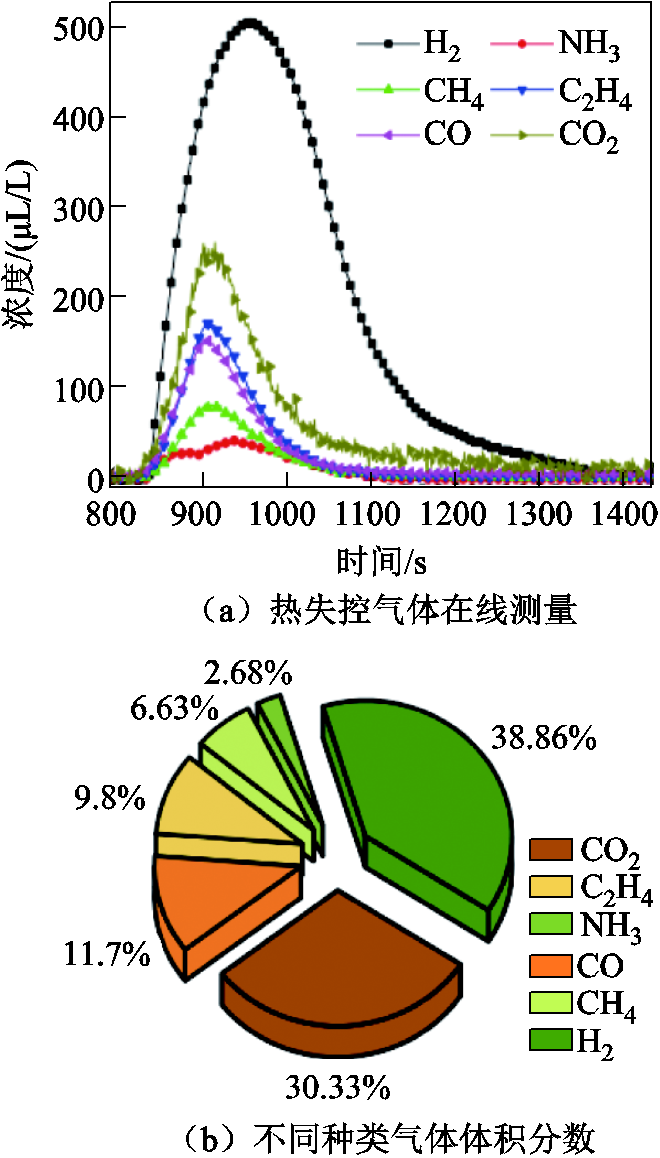

目前已有很多关于锂离子电池产气成分的研究。Qin Peng等[46]采用耦合多次测量的方法研究了磷酸铁锂电池的排气速度、温度以及成分,检测到的气体成分包括H2、CO2、CO、C2H4、CH4和NH3,其体积分数从高到低,排气成分主要由H2和CO2组成,具体结果如图8所示。A. W. Golubkov等[47]详细研究了正极材料分别为磷酸铁锂(Lithium iron Phosphate, LFP)和镍钴铝氧化物(Nickel Cobalt Aluminum, NCA)的两种商用锂离子电池,对不同SOC的电池进行了一系列温度斜坡测试,探究其热失控特性,并对热失控产生的气体成分进行分析,结果表明,锂离子电池热失控总是伴随着CO、H2、CO2等气体的产生。Yuan Liming等[48]使用加速速率量热仪对正极材料分别为镍锰钴(Nickel Manganese Cobalt Oxide, NMC)和LFP的两种锂离子电池进行了热失控实验,并采用气相色谱法对以上锂离子电池热失控产生的气体成分进行分析,其结果见表1。F. Larsson等[49]使用烤箱对不同老化状态的钴酸锂(Lithium Cobalt Oxide, LCO)电池进行热失控实验,并对产生的气体成分进行分析,实验结果表明LCO锂离子电池在热失控过程中会产生CO、HF和POF3等气体。C. Essl等[50]对处于不同SOC的41A×h软包NMC/锰酸锂(Lithium Manganate, LMO)锂离子电池进行了热失控实验,结果表明该电池热失控产生的气体为CO2、H2、CO、H2O、C2H4、CH4和电解液挥发气体等。M. Lammer等[51]对三种不同类型的商用NCA锂离子电池进行热失控实验,并对产生的气体成分进行分析,实验结果表明NCA锂离子电池热失控产生的主要气体为H2、CO、CO2、CH4、C2H2、C2H4、C2H6。

图8 热失控气体在线测量和不同种类气体体积分数

Fig.8 The online measurement of thermal runaway gases and species volume ratio

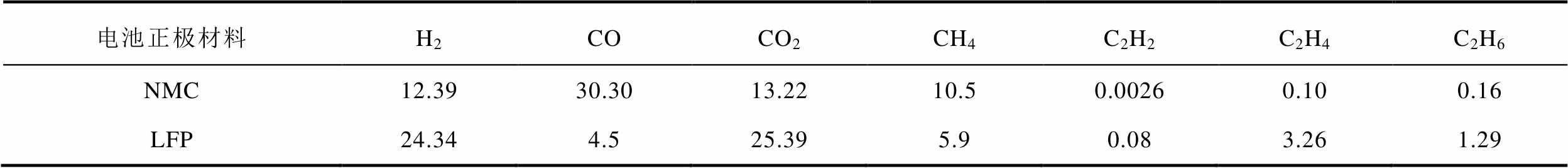

表1 两种锂离子电池热失控产生气体主要成分(体积分数)(%)

Tab.1 Main components of gases from thermal runaway of 2 types of LIB

电池正极材料H2COCO2CH4C2H2C2H4C2H6 NMC12.3930.3013.2210.50.00260.100.16 LFP24.344.525.395.90.083.261.29

除了研究锂离子电池故障产生的副反应气体成分外,筛选出可靠而有效的预警信号同样非常重要,因为有的气体排放量少、化学性质活泼(容易受到空气影响),再加上气体传感器的限制,并不适合作为故障告警指标。

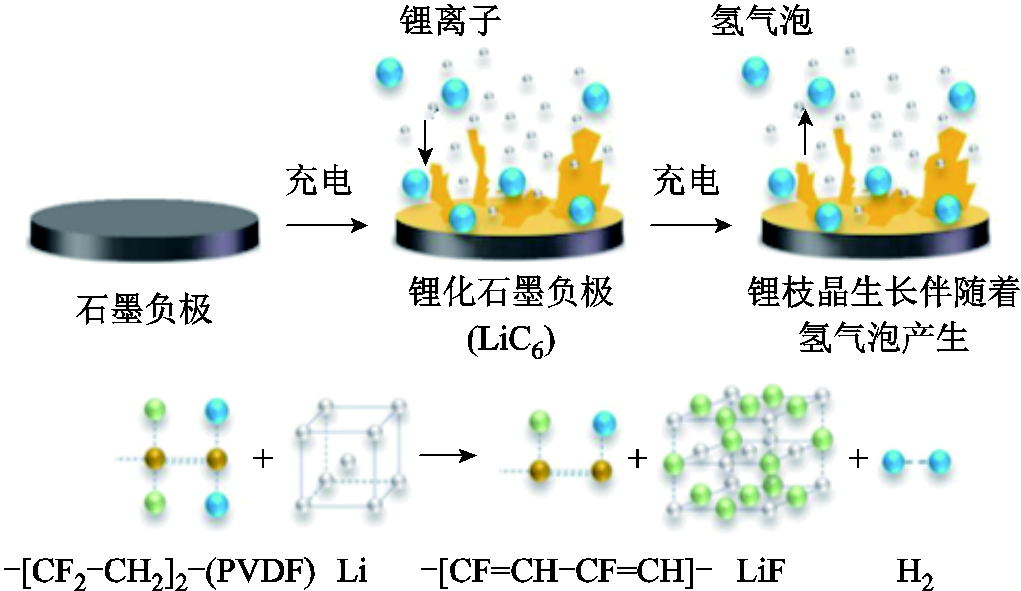

2.3.2 氢气传感技术

Jin Yang等[52]提出基于H2探测的锂电池微量锂枝晶检测方法。他们搭建锂枝晶原位光学观察平台和氢气探测平台,采用自制的磷酸铁锂电池进行析锂实验发现,无论是在过充还是正常充电条件下,一旦锂电池内部锂枝晶开始生长,就能够与电池的PVDF粘结剂发生反应产生氢气,图9描述了氢气产生机理。并且,对锂枝晶进行量化发现μm级的锂枝晶(约2.8×10-4 mg,50 mm)生长就能够触发氢气的探测,当氢气被探测到时,电池表面温度只有35.6℃,在过充触发热失控的实验中,探测到氢气的时间比冒烟时间早639 s,比起火时间早769 s,以此证明了基于H2探测的锂电池析锂检测和早期安全预警的可靠性和有效性。

图9 氢气产生机理

Fig.9 Illustration of the H2 gas generation mechanism

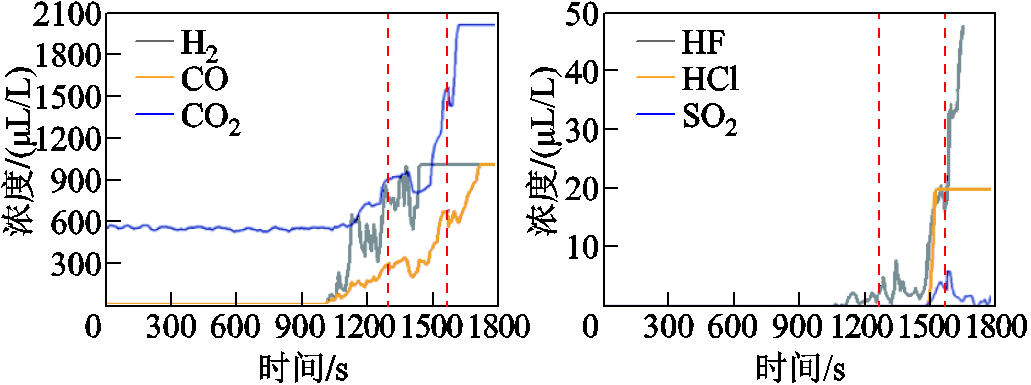

随后,Jin Yang等[52]提出了基于H2探测的锂离子电池热失控早期安全预警方法,进行了锂离子电池过充实验并对比了热失控过程中H2、CO、CO2、HF、HCl和SO2六种特征气体的浓度变化。实验结果如图10所示。在本次实验中,H2的预警时间比CO早了75 s,比CO2早了130 s,HF、HCl、SO2的浓度在热失控的早期基本不发生变化。

图10 过充过程中的各种气体浓度变化

Fig.10 Variation of various gas concentrations during overfilling experiments

石爽等[53]在典型储能舱环境下分别对13 A·h和52 A·h的锂离子电池进行过充,使其触发热失控至大量冒烟,记录并比较了储能舱顶部H2、CO、VOC三种特征气体的浓度变化和报警顺序,结果表明氢气报警速度最快、优先级最高。

2.3.3 其他气体传感技术

Cai Ting等[54]从文献中总结了不同测试条件下,锂离子电池热失控产生气体的组成,并提出了以CO2作为目标气体对锂离子电池的热失控进行检测。实验使用非色散红外(Non-Dispersive Infrared,NDIR)CO2传感器对商用NMC棱柱形锂离子电池进行检测。实验过程中,以15A(3C)的电流对电池进行恒流充电,直至电池的SOC达到213%,然后将电流增大至20 A(4C),直至有气体排出。在有气体排出后的第11 s,NDIR CO2传感器测得的CO2浓度达到了1%,该实验结果表明CO2作为特征气体对锂离子电池热失控进行预警的准确性和有效性。

Liao Zhenghai等[55]采用具有痕量气体检测功能的光声光谱仪来对锂离子电池热失控产生的气体进行检测。在查阅相关文献之后,选用C2H4、CH4和CO作为特征气体,对锂离子电池的热失控进行预警。该实验所用的电池为商用的标称容量为 26 mA·h的镍钴锰(Nickel Cobalt Manganese Oxide,NCM)电池。该实验结果表明采用C2H4、CH4和CO作为特征气体对SOC为50%和100%的NCM电池热失控预警时间分别可以达到7.3 min和11.5 min。

P. Kaur等[56]研制出了一种即使在低浓度下也能可靠检测锂离子电池热失控早期产生的电解液挥发气体的传感器。该传感器基于聚苯乙烯磺酸酯(Polystyrene Sulfonic Acid, PSS),将PSS薄膜涂覆在铂电极上,利用电化学阻抗谱进行测量。实验结果表明基于PSS的气体传感器可以经济高效地对电解液挥发气体进行早期检测,并为BMS提供预警,从而可能减轻灾难性的热失控事件。

由于气体具有扩散性,一旦泄漏便会四处传播,相较于电学、温度、压力传感,气体传感的监测范围更大,传感器的布置可实现远距离、无接触;但是,由于气体传感器的检测原理一般是电化学反应,容易受到汽化电解液干扰而出现示数漂移的现象,同时传感器寿命也会因电解液腐蚀而衰减,往往无法与储能系统的寿命相匹配,并且气体传感器的价格相对较高。

2.3.4 内部气体传感技术

关于锂离子电池内部气体演化的分析对锂电池的状态描述具有重要作用,锂电池内部产气与内部压力的积累、容量衰减机制等关系密切。然而,由于锂电池内部充斥电解液且无氧的特殊环境,目前尚未有公开的比较可靠的植入气体传感器相关研究。现有的锂电池内部气体检测使用的方法主要是光谱分析和无损成像技术。前者可细分为气相色谱和质谱、电化学质谱、拉曼光谱等方法,通过设计自制电池并将产生的气体输出到光谱分析仪中,从而分析气体的成分和量;后者主要是利用超声、X射线成像等技术,根据产气后电池电解液浸润率、材料密度等的变化来感知电池产气。

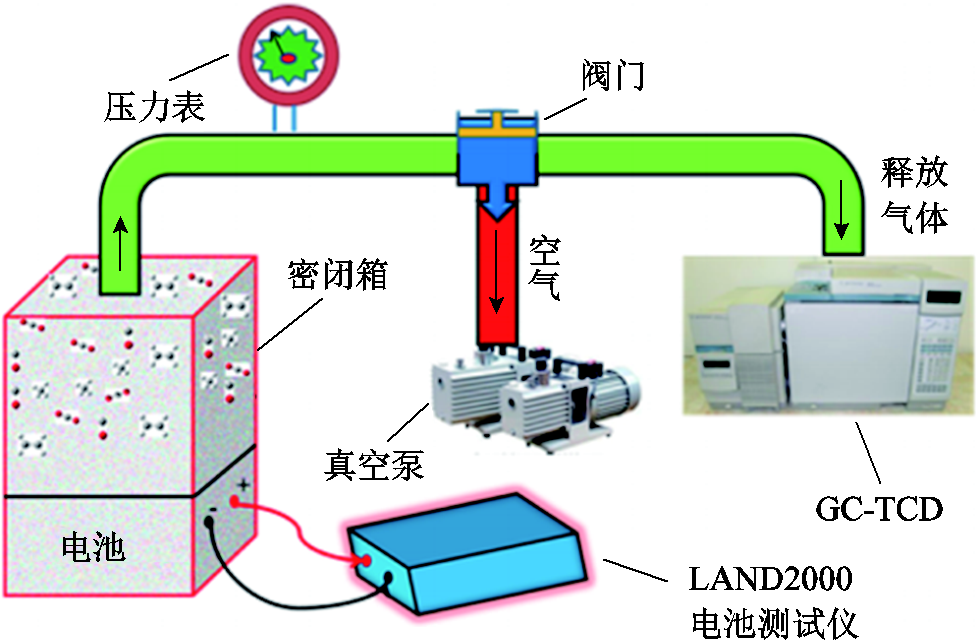

Teng Xin等[57]基于气相色谱法,搭建了如图11所示的气体分析系统,分析了一组自制的拥有不同碳酸盐复合电解质的900 mA×h软包锂电池在首次循环中产生的气体成分,比较不同溶剂分解产生的气体产物,结果发现在电池初次充电期间,CH4、C2H4和C2H6等低分子量烃以及CO、CO2等碳氧化物是主要气体,还发现在使用的一系列电解质中,复合γ丁内酯/甲基碳酸乙酯(Gamma-Butyrolactone/ Ethyl Methyl Carbonate, GBL/EMC)由于其电化学稳定性而表现出较少的析气。

图11 锂离子电池气体分析系统

Fig.11 Lithium-ion battery gas analysis system

J. Kim等[58]利用实验室制造的原位拉曼光谱系统实时分析了循环过程中商用18650圆柱形锂离子电池的内部产气,评估了不同过充电压截止值(4.2~4.6 V)的气体产生数据,发现析出气体种类不多,其中CH4占据主要部分。此外,基于气体演化的不同阶段提出了一个环形数学模型,可利用该模型深入了解圆柱形18650电池的SOH。

D. Wasylowski等[59]基于超声成像技术测量了软包锂离子电池的内部老化状态,对三个施加了不同压力的电池进行成像,超声图像清晰地显示了电池老化程度和更严重的老化部位。结果表明,最高压力条件下的电池表现出最严重的锂镀层和最多的气体产生。

Ju Lingling等[60]基于X射线计算机断层扫描(Computed Tomography, CT)技术提取锂离子内部气体演化特征,并采用等效电路模型(Equivalent Circuit Model, ECM)识别内阻特征,共同进行锂电池退化诊断。通过X射线CT技术提取反映内部气体体积的断层图像区域来描述电解质分解情况,开展了两个电池在不同倍率的加速老化实验和退化评估实验,结果表明,由于不同的退化路径,被测电池具有不同的初级退化机制。该方法从电解质降解的角度提高了电池退化诊断的效果,有助于提前发现各种安全问题。

声音传感是一种简单、低成本、非侵入式的检测技术,在电化学储能器件的故障检测领域里有多方面的应用。对于锂离子电池,其劣化失效以及热失控过程中会产生许多特殊的声音,通过对不同的声信号进行实时检测来预警电池故障非常直接有效。目前除了有利用声信号检测锂电池储能系统的故障外,还有通过发射超声波的方式来对电池内部进行穿透性可视化扫描探测。

2.4.1 声信号传感技术

声音作为特征信号在机械探伤领域有着非常好的效果,例如,在电力系统中,高压断路器发生的主要故障就是机械故障,杨元威等[61]提出使用声音传感技术对高压断路器的机械故障进行诊断,并取得了不错的效果。此外,声音传感也经常应用于变压器的故障诊断[62]。并且,声音传感对锂电池系统自身同样具有突出的预警效力,Su Tonglun等[20]将锂离子电池安全阀打开时发出的特定频率的声音作为特征信号,并在储能舱环境下利用梅尔频率倒谱系数(Mel-Frequency Cepstral Coefficients, MFCC)算法对安全阀打开声信号进行特征提取和精准定位,提出了基于安全阀声信号传感的锂离子电池热失控早期预警方法,并通过实验验证了该方法的预警效果。电池安全阀位于电池的顶部(见图12a);一旦电池发生故障,各种副反应会产生热量和气体,导致电池内部压力持续增大(见图12b);当电池内压达到压力阈值时,安全阀将开启泄气泄压,伴随着尖锐明亮的爆破声(见图12c);此时若不及时采取措施,从出气口泄漏的可燃气体可能会在高温下与空气中的氧气反应,容易引发火灾(见图12d);由于声信号的优越传播特性,安全阀开启声信号可以迅速传播至整个储能舱(见图12e)。

图12 电池热失控过程中安全阀开启声音信号检测示意图

Fig.12 Schematic diagram of venting acoustic signal detection in the process of battery thermal runaway.

2.4.2 超声信号传感技术

锂离子电池封闭的包装对其内部结构表征和材料失效监测构成了巨大的挑战。超声波拥有穿透固态和液态介质的能力,其传输对气体、孔隙率和材料的力学性能高度敏感,可以用来检测电池内部材料结构的损坏情况和完整性[63],是锂电池内部健康状态无损检测的有效方法。

Deng Zhe等[64]针对锂离子电池开发了一种超声波成像技术,实现了非破坏性表征袋状或棱柱状锂离子电池的电解液浸润状态和气体状态。与电解液充分浸润的电池相比,浸润不良的电池电极或隔板中的超声波衰减较快,利用超声波透射成像可以快速确定最小电解液注入量和润湿时间,有助于优化电池制造工艺。而气体能够有效阻隔超声波传播,从而探测电池内部产气。因此,通过这项超声传感技术可以深入研究电池老化和失效。Huang Zhenyu等[65]通过发射超声束扫描电池,并基于深度学习算法分析传输的超声波,实现了袋状锂离子电池无损原位SOC映射,分析了充电过程中电池SOC分布状态,有益于深入了解锂离子电池故障发展机制。

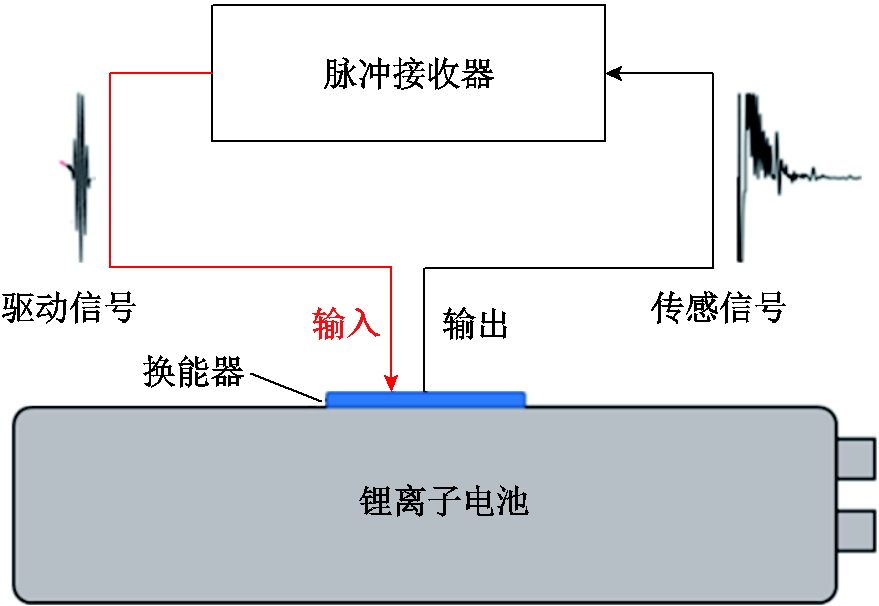

B. Sood等[66]评估了电池电极之间界面的局部退化,并使用超声波方法表征了电极中的有害分层,其中脉冲信号发生器和接收器安装在电池的两侧以激励和接收信号。C. Bommier等[67]使用超声波在全电池环境中检测硅/石墨复合材料的SEI形成和容量退化。Zhang Yeshui等[68]提出了一种原位超声测量技术,用于监测NMC622和具有超声波衰减的石墨干燥过程。Li Honggang和Zhou Zhenggan[69]利用空气耦合超声波进行气孔缺陷检测,J. B. Robinson等[70]根据超声波信号幅度确定了设计缺失的一半负极层。除了对电池内部微观材料结构层面的检测外,超声波对于锂离子电池的外部滥用故障预警也同样适用。Wu Yi等[71]通过超声波传感来指示电池突发故障,分别进行了循环测试和滥用测试(过度充电)来研究超声波的演变。在循环测试中,使用Spearman相关性识别超声特征与电池健康状态之间的相关性;在滥用测试中,分析过充电过程中超声特征的演变。最终开发了一种数据融合方法和健康指标(Health Index, HI)来量化电池健康状态,并指示过度充电引起的灾难性故障。图13描述了超声波传感原理。

图13 超声波传感原理示意图

Fig.13 Schematic diagram of ultrasonic sensing principle

由此可见,声音传感相比于电学、温度、压力传感,其优势在于远距离监测,相比于气体、图像传感,声音传感又拥有响应迅速、直接的优点。并且,普通声音传感器的成本低、布置简单、寿命长,具有大面积商业化应用的巨大潜力。但是,普通声音传感无法做到非常精细的电池内部故障诊断和扫描,超声传感弥补了这一缺陷,实现了固电界面演化、锂枝晶生长和痕量析气等的可视化,推动了锂离子电池的无损原位观测,但超声传感的成本和功耗较大。

近年来随着计算机硬件和软件技术的快速更新迭代,图像识别处理算法随之迅速发展并得到非常广泛的应用。针对锂离子电池热失控产烟现象,烟雾的颜色、阴影、密度等通常呈现非常混乱的变化,使得烟雾特征提取成为挑战,而储能电站常用的烟雾报警器对汽化电解液检测不能起到很好的效果,因此,利用光学传感技术对汽化电解液烟雾进行特征提取和识别分类,可以有效地解决这一问题。

N. Alamgir等[72]提出了一种先采用模糊C均值算法将烟雾区域与非烟雾区域分开,识别出烟雾候选区,再对RGB色彩空间的三个通道采用局部二进制模式(Local Binary Patterns, LBP)算子提取特征向量,然后再使用支持向量机进行分类实现烟雾识别的方法。S. R. Vijay等[73]开发了一种使用空间和时间分析进行烟雾检测的方法,该方法首先根据运动特征确定烟雾候选区,然后在空间、时间和时空域中分析基于能量和基于颜色的特征,最后将所有提取的特征都用作训练支持向量机(Support Vector Machine, SVM)的输入以实现烟雾的识别。C. Emmy Prema等[74]先在YUV色彩空间中进行颜色过滤,将候选烟雾区域从背景中分割出来,再通过灰度共生矩阵测量候选烟雾区域的小波能量和纹理属性,最后使用支持向量机对烟雾进行识别。

采用颜色分类、运动识别、回归分类等方法实现烟雾识别,要么计算消耗大或者识别精度低,要么对环境的依赖程度非常高。唐文杰等[21]基于改进YOLOv3算法提出了一种新型的实现烟雾检测的方法,该方法首先选用轻量级主干特征提取网络ReXNet,利用K-means聚类算法更新初始锚框并结合路径聚合网络(Path Aggregation Network, PAN)进行多尺度特征融合,在保证识别精度的条件下达到实时检测的速度;最后以实际锂离子电池储能舱为例,采用该方法对汽化电解液进行识别检测,图14为储能舱中烟雾测试结果,验证了该方法的有效性。

图14 储能舱测试结果

Fig.14 Test results of energy storage tank

光学传感改良了传统储能电站烟感对汽化电解液颗粒不敏感和检测不及时等缺陷,相比于电学、温度、声音传感技术,光学传感的优势主要在于检测范围较大,布置1~2个烟雾传感器便能实现电池舱级别储能系统的故障监控。但是,电池的产烟行为往往发生在电池故障后期,因此光学传感的预警时延相对较长。

锂离子电池在降解的过程中,其内部组分的形变以及产气均会导致电池内部及外部压力增大。通过对电池内部、电池表面、电池所处空间等区域的绝监测压力、应力、应变、气体压力等参量,可以表征电池劣化程度以及预警电池热失控等故障。

目前常用的锂离子电池压力传感技术包括压电传感器、应变传感器、纤维光学传感器等。其中,压电传感器是利用材料的压电效应将压力转换为电信号;应变传感器则是通过测量电池壳体的应变程度来推测电池内部的压力变化;纤维光学传感器则是利用光纤的折射率随压力变化而变化来实现压力传感。

2.6.1 压力传感技术

Chen Zhiwen等[75]提出了一种使用嵌入式薄膜压力传感器监测锂离子电池内部的果冻卷和电池外壳之间的压力的方法。在商用棱柱形锂离子电池中进行了200多次循环测试。实验结果表明,壳内压力反映了果冻卷在操作周期中的膨胀和收缩,比外部传感器测量的压力高出2~3倍。因此,机械压力可以响应果冻卷在操作周期中的机械行为,并且与负极上石墨的相变高度相关。高速率的压力变化比低速率的压力变化更剧烈。在电池表面不同位置的压力的大小和释放速率存在差异。内部机械压力受多种因素影响,包括电循环、外部压力和制造工艺。因此,使用嵌入式柔性薄膜压力传感器监测果冻卷和锂离子电池硬壳之间的内部压力,为实时监测锂离子电池的机械行为,评估和提高运行效率、寿命和安全性等工作性能提供了一种新方法。

Peng Xiaoli等[76]设计了一种由压电/热释电聚(偏氟乙烯-三氟乙烯)材料组成的锂离子电池压力/温度监测微型薄膜传感器,该传感器与基于柔性印刷电路(Flexible Printed Circuit, FPC)的阳极集电器集成在一起,不会干扰锂离子电池正常运行,并且可以直接实时响应电池内部的机械压力和热损伤。为锂离子电池故障预警提供了一种可靠的方案。

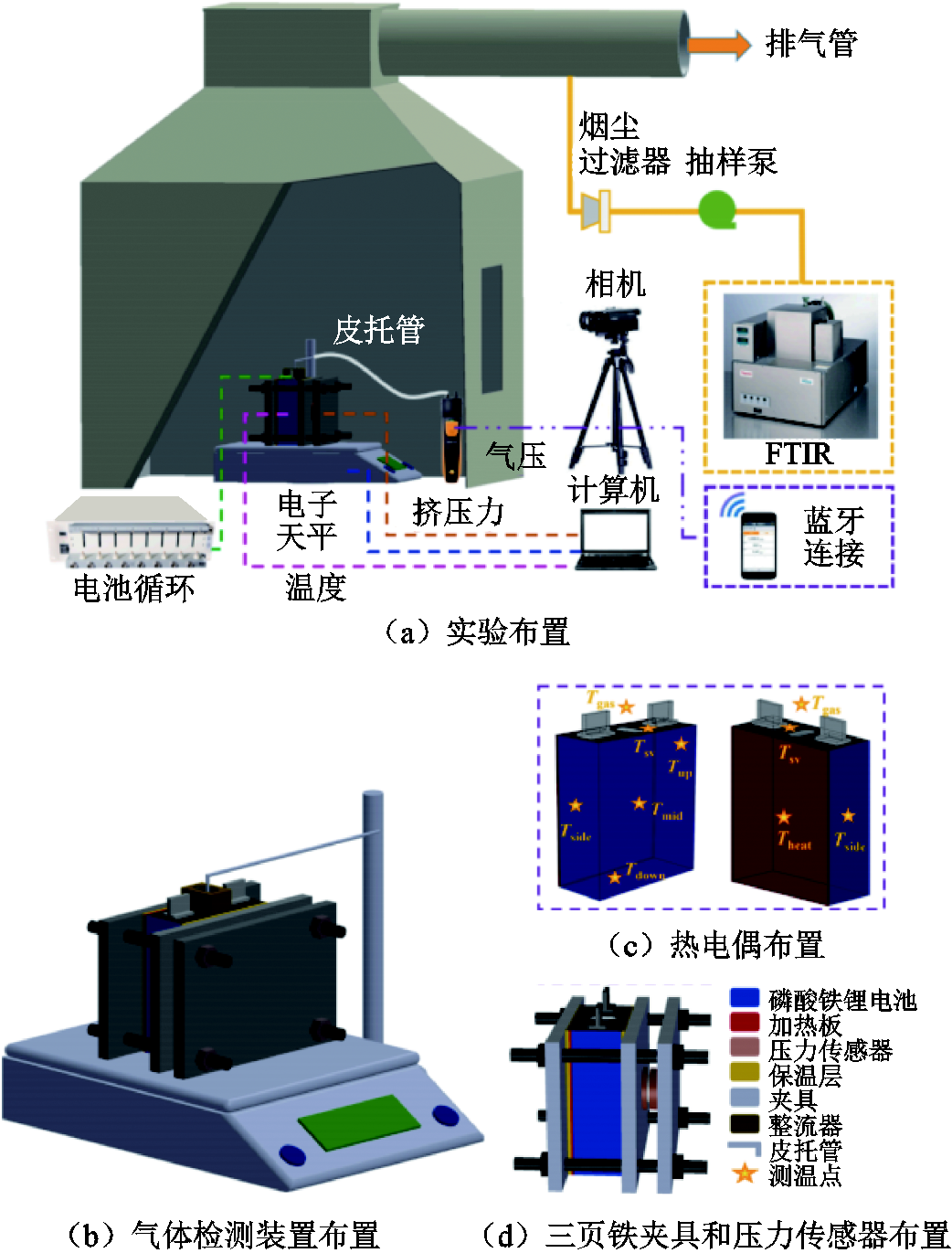

Jia Zhuangzhuang等[77]利用带有压力传感器的夹具设置不同的预制力,来监测280A·h棱柱形磷酸铁锂电池过热触发热失控时的膨胀行为,实验概述如图15所示,结果发现电池的膨胀行为对气体压力有缓解作用,并且发现施加3 kN的预制力时电池热失控的危害最小。这些结果为预制力的设置和电池热失控应急响应提供了有效指导。

图15 实验概述

Fig.15 Experimental overview

2.6.2 应力应变传感技术

H. L. Atchison等[78]将高清晰度光纤传感技术与与分布式光纤传感数据采集系统相结合,测量了单体18650圆柱形锂离子电池在过度充电和短路工况下的应变,开发了故障条件下圆柱形电池轴向长边外壳应变测量方法,并将测量结果与激光干涉仪的应变测量结果对比,验证了该方法的有效性。并且,该方法还可用于18650圆柱形锂离子电池正常运行、短路、过充等不同运行工况下的表面温度的传感监测。

史雯慧等[79]在锂离子电池内部植入光纤布拉格光栅,实时采集电池阳极的温度和应力变化信息,实现了对锂离子电池阳极的原位监测,解耦了光学信号和电化学信号之间的联系。图16展示了基于FBG传感器的软包锂离子电池内部安全监测实验装置示意图,实验结果发现,在排除温度因素的影响后,循环电流的跳变会引起电池阳极收缩,产生的应力使波长漂移达21.96 pm,约为18.3 με。此外,还发现不同充放电速率会对电池产生影响,10 mA电流和2.5 mA电流相比时应力提高4.4倍。该方法可以高精度地测量电化学反应引起的温度、应力变化,且解耦速度快,可用于锂电池热失控及形变鼓包等故障的实时监测。

图16 基于FBG传感器的软包锂离子电池内部安全监测实验装置示意及实物

Fig.16 Schematic and physical photos of the internal safety monitoring experimental device for soft pack lithium-ion batteries based on FBG sensors

Zhu Shengxin等[80]将薄膜式应变传感器插入拥有不同硅含量负极的18650圆柱形锂离子电池中,测量了电池内部的周向应变,并提出了一种基于周向应变的电池内压计算方法,该方法为探索电化学机械耦合对锂离子电池性能的影响提供了一个平台。

2.6.3 气体压力传感技术

王青松等[36]将温度-压力集成式多功能光纤传感器植入商用18650锂离子电池内部,传感器显示结果表明,内部压力的两个峰值分别对应着安全阀开启排气和热失控剧烈产气过程,由此可见,电池故障时其内部气体的积聚会带来显著的气体压力,是锂电池热失控故障的有效预警信号。

Tan Ke等[81]提出利用微机电系统(Micro-Electro-Mechanical System, MEMS)光纤传感器测量锂离子电池内部气体压力,大大提高了压力测量灵敏度并消除了温度串扰。分别测量了商用磷酸铁锂(LFP)和三元(NCM523)锂离子电池的内部气体压力,对该方法进行了实验验证,结果表明,该方法可以准确地监测绝对气压,气压基线反映了气体产量,还发现在不同SOC和充电/放电速率下,内部体积压力与电池晶格体积非常一致。

Li Weifeng等[82]在充满氮气的密封室中将一个50 A·h的商用棱柱形锂离子电池触发热失控,通过检测安全阀附近的电池内压力、电池侧面中心温度、喷射区域温度等参数来定量分析锂离子电池热失控的气体喷发过程。

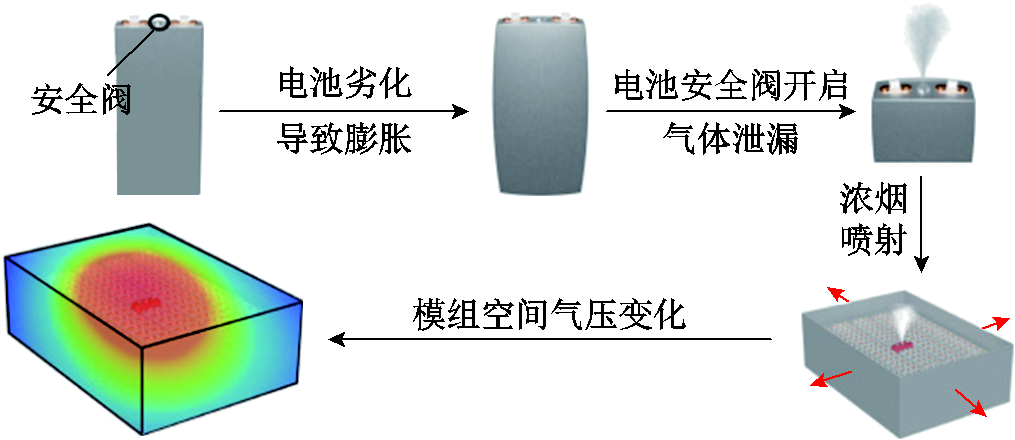

Song Yuhang等[83]研究了模组级锂离子电池储能系统的气压变化特征,发现电池在安全阀开启泄气和热失控大量产烟过程均会导致电池模组空间的气压突变,从而开发了基于气压信号探测的锂电池模组故障预警方法。电池模块空间气压变化机理如图17所示。电池故障发展过程中,电池内部产生大量气体和热量,导致电池内部压力增加、电池膨胀鼓包,随后安全阀迅速打开,排出大量高温高压气体,这些气体迅速膨胀扩散,导致模组空间气压增大。

图17 电池模组空间气压变化机理

Fig.17 Mechanism of air-pressure variation in battery module space

锂离子电池植入式压力传感能够感知电池内部细小的变化,相较于电学、温度、气体、声音、光学传感技术,它具备诊断电池早期内部材料和结构劣化的优势,有助于锂电池性能优化和寿命预测。另外,非植入式的压力传感技术也能够及时监测电池形变、泄气等行为,能够有效预警电池安全阀开启、热失控等故障。

电池发生故障时,随着其内部材料结构变化,电池周围的磁场会发生扰动,因此,利用电磁传感可以间接地实现对锂离子电池内部材料结构失效过程的故障诊断,有助于检测锂电池内部析锂、延长电池使用寿命、提高电池性能等研究。目前,核磁共振和电子顺磁共振等原位检测技术已被应用于锂离子电池镀锂的检测中。

S. A. Krachkovskiy等[84]利用电化学电池平行板核磁共振(Nuclear Magnetic Resonance, NMR)谐振器探针来表征全功能锂离子电池,针对单层棱柱形锂离子电池,在充电过程中原位监测石墨负极上锂金属的沉积。该探针提供了增强的灵敏度和理想的电磁场方向,能够在电池充电的整个持续时间内量化石墨负极的析锂。结果表明,在石墨电极上可以发生两种类型的锂沉积,分别作为电极表面的Li膜和作为与电极表面正交的枝晶。并且,他们发现锂重新嵌入石墨电极主要发生在沉积的锂金属膜中,而在锂电镀后的电池放电过程中,锂枝晶可以部分溶解在电解质溶液中。

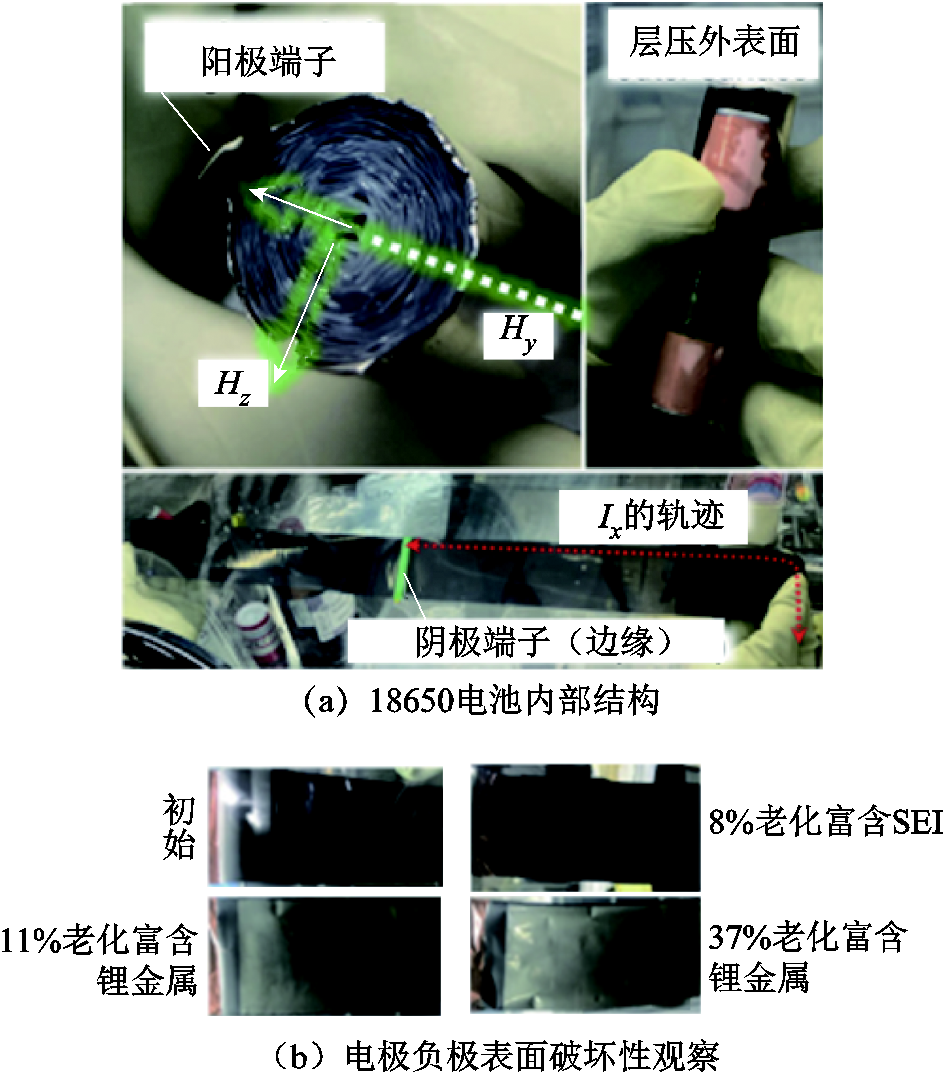

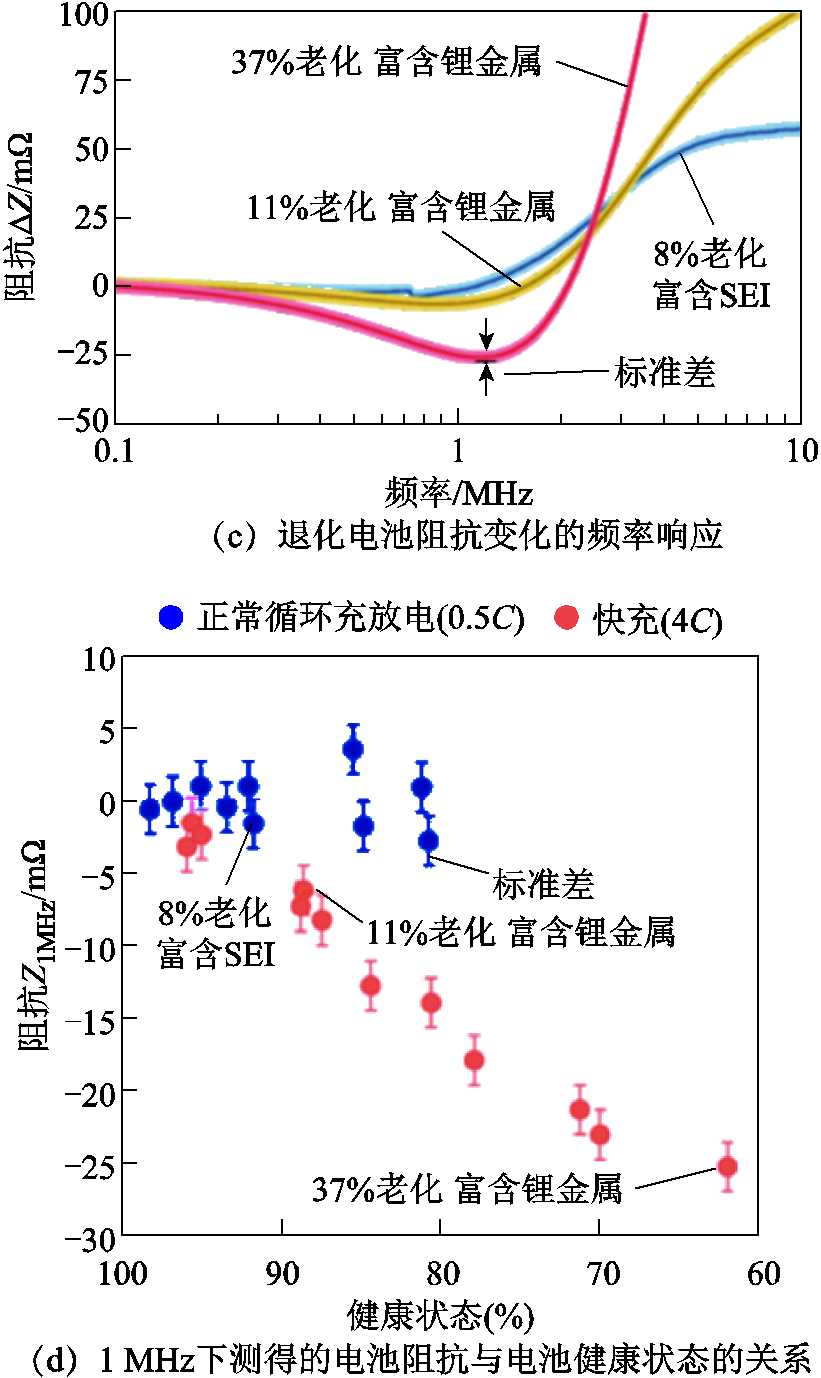

M. Ishigaki等[85]通过一种将锂离子电池内部负极电化学反应的离子行为和基于麦克斯韦方程的电子电磁行为相结合的方法,发现锂电池内部锂金属镀层可通过在高频率下阻抗实部的降低来检测。他们将商用锂离子电池在极快的充电条件下进行测试,以诱导锂金属镀层,高频电流直接对材料的电导率变化做出响应,实现了锂金属镀层周期性增长的检测和监控。图18为试验中对商用18650电池进行的安全诊断演示及测试结果示意图。

相比于其他类型的传感技术,电磁传感的显著优势在于能够原位表征电池内部微量级材料及结构的细小变化,且电磁传感可以做到非侵入式无损检测;缺点是电磁传感容易受到外界因素的干扰,并且其监控范围相对受限。

图18 商用18650电池安全诊断演示

Fig.18 Safety diagnostic demonstration of commercial 18650 batteries

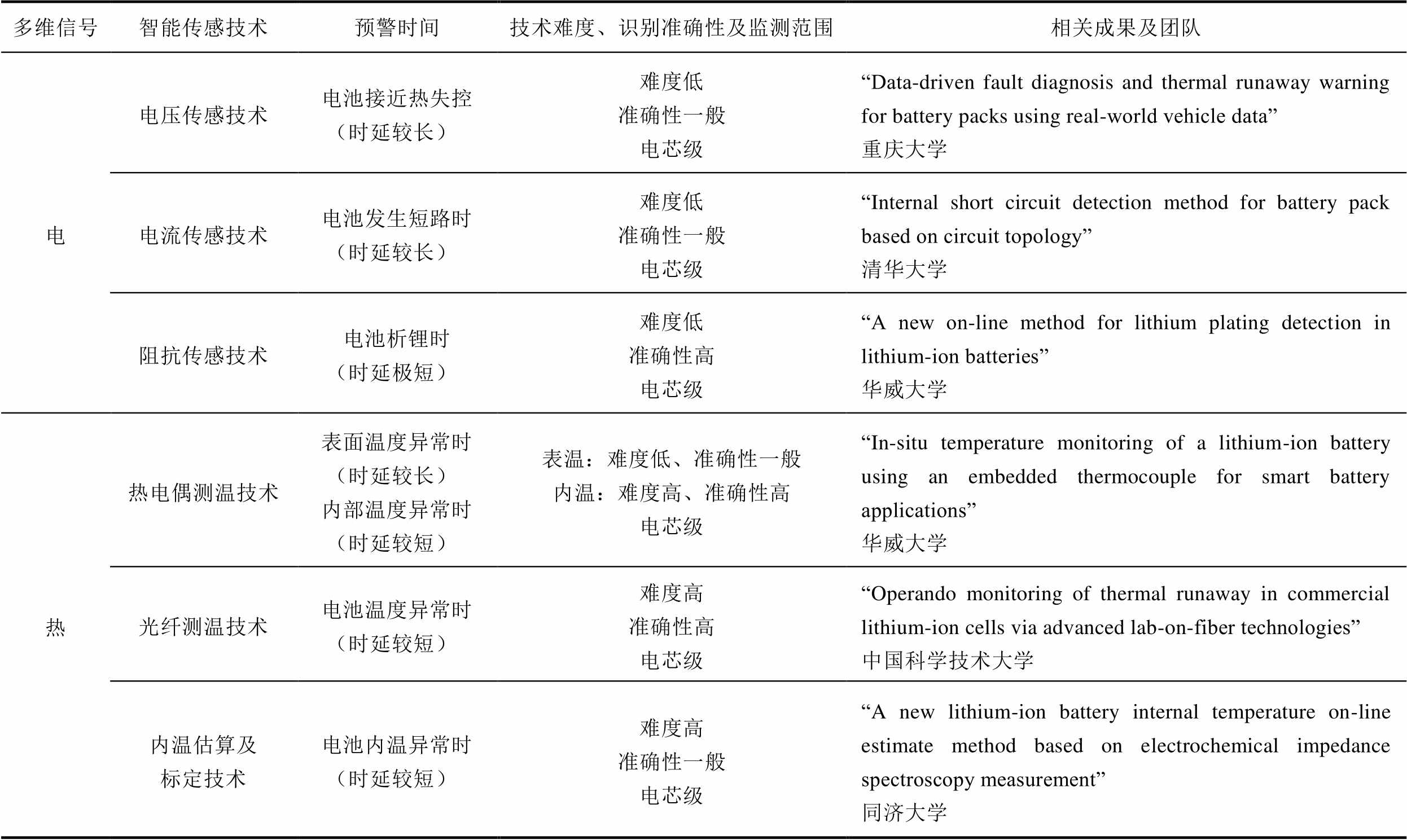

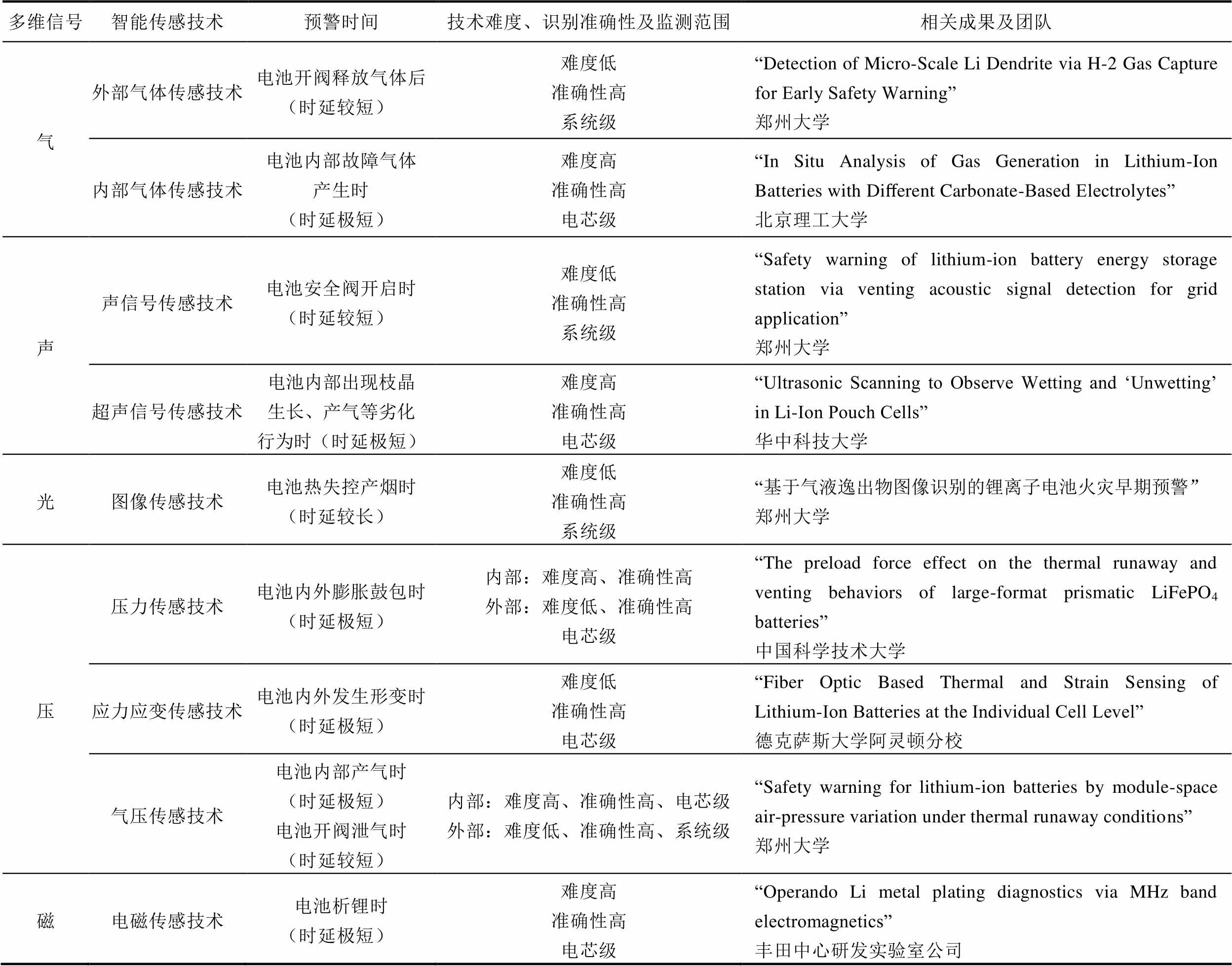

图19汇总了可以描述电池安全状态的多维信号及对应的传感监测技术。表2对比了各种传感技术的锂离子电池故障预警时间、实现技术难度、识别锂电池故障的准确性以及监测范围。

图19 描述电池状态的多维信号及对应的传感监测技术

Fig.19 Multi-dimensional signals describing the state of the battery and corresponding sensing and monitoring techniques

表2 多参量传感监测技术预警效果对比

Tab.2 Comparison of early warning effectiveness of multi-parametric sensor monitoring techniques

多维信号智能传感技术预警时间技术难度、识别准确性及监测范围相关成果及团队 电电压传感技术电池接近热失控(时延较长)难度低准确性一般电芯级“Data-driven fault diagnosis and thermal runaway warning for battery packs using real-world vehicle data”重庆大学 电流传感技术电池发生短路时(时延较长)难度低准确性一般电芯级“Internal short circuit detection method for battery pack based on circuit topology”清华大学 阻抗传感技术电池析锂时(时延极短)难度低准确性高电芯级“A new on-line method for lithium plating detection in lithium-ion batteries”华威大学 热热电偶测温技术表面温度异常时(时延较长)内部温度异常时(时延较短)表温:难度低、准确性一般内温:难度高、准确性高电芯级“In-situ temperature monitoring of a lithium-ion battery using an embedded thermocouple for smart battery applications”华威大学 光纤测温技术电池温度异常时(时延较短)难度高准确性高电芯级“Operando monitoring of thermal runaway in commercial lithium-ion cells via advanced lab-on-fiber technologies”中国科学技术大学 内温估算及标定技术电池内温异常时(时延较短)难度高准确性一般电芯级“A new lithium-ion battery internal temperature on-line estimate method based on electrochemical impedance spectroscopy measurement”同济大学

(续)

多维信号智能传感技术预警时间技术难度、识别准确性及监测范围相关成果及团队 气外部气体传感技术电池开阀释放气体后(时延较短)难度低准确性高系统级“Detection of Micro-Scale Li Dendrite via H-2 Gas Capture for Early Safety Warning”郑州大学 内部气体传感技术电池内部故障气体产生时(时延极短)难度高准确性高电芯级“In Situ Analysis of Gas Generation in Lithium-Ion Batteries with Different Carbonate-Based Electrolytes”北京理工大学 声声信号传感技术电池安全阀开启时(时延较短)难度低准确性高系统级“Safety warning of lithium-ion battery energy storage station via venting acoustic signal detection for grid application”郑州大学 超声信号传感技术电池内部出现枝晶生长、产气等劣化行为时(时延极短)难度高准确性高电芯级“Ultrasonic Scanning to Observe Wetting and ‘Unwetting’ in Li-Ion Pouch Cells”华中科技大学 光图像传感技术电池热失控产烟时(时延较长)难度低准确性高系统级“基于气液逸出物图像识别的锂离子电池火灾早期预警”郑州大学 压压力传感技术电池内外膨胀鼓包时(时延极短)内部:难度高、准确性高外部:难度低、准确性高电芯级“The preload force effect on the thermal runaway and venting behaviors of large-format prismatic LiFePO4 batteries”中国科学技术大学 应力应变传感技术电池内外发生形变时(时延极短)难度低准确性高电芯级“Fiber Optic Based Thermal and Strain Sensing of Lithium-Ion Batteries at the Individual Cell Level”德克萨斯大学阿灵顿分校 气压传感技术电池内部产气时(时延极短)电池开阀泄气时(时延较短)内部:难度高、准确性高、电芯级外部:难度低、准确性高、系统级“Safety warning for lithium-ion batteries by module-space air-pressure variation under thermal runaway conditions”郑州大学 磁电磁传感技术电池析锂时(时延极短)难度高准确性高电芯级“Operando Li metal plating diagnostics via MHz band electromagnetics”丰田中心研发实验室公司

锂离子电池智能传感监测及预警技术在近几年来发展迅速,众多研究人员针对锂离子电池劣化过程中释放的内外部多维物理-化学特征信号开展了一系列的识别检测工作,旨在找到多维信号与锂离子电池的安全状态的映射关系,并利用多维信号的传感监测来反映锂电池性能衰退、老化并实现锂电池的热失控故障预警工作。然而,锂电池的传感监测及预警技术的发展仍面临着众多挑战。

首先,在预警时间方面,锂电池在过充、过放、碰撞等极端条件下的劣化过程非常迅速,且电池热失控很容易蔓延造成火灾,因此锂电池预警需要非常短的时延;而锂电池外部参量传感技术是在电池的故障特征表现在外时发出预警,此时电池可能已经接近甚至进入热失控状态,仍然有不小的风险,因此,还需要继续研究来进一步缩短预警时延。

其次,在实现难度方面,一方面,虽然锂电池内部参量传感不存在预警时延长的问题,但较为准确可靠的内部传感技术往往是依靠传感器植入电芯,这就面临着传感器与电池的一体化共生问题。电池内部的无氧性、腐蚀性环境不利于大多数电化学传感器生存,传感器的植入也会影响电池内部材料和结构。常见的光纤植入研究往往也是针对自制式电池或某种商用电池完成的,无法保证适用于其他各种商用电池。因此,需要继续开拓更先进的技术来解决和完善传感器植入以及抗干扰等技术难题。另一方面,即使是外部传感器,也面临着高温、汽化电解液中毒、电磁干扰等风险,导致传感器受损而出现漏报、误报,因此,各类传感器的抗干扰技术也是一大挑战。

另外,在监测范围方面,多数锂电池传感技术检测对象仅局限于单体电池,而锂电池的应用大多是系统级(模组级、簇级、舱级)。气体、声音和烟雾的监测虽能做到系统层面的监测,但却面临预警时延长、易受环境干扰等问题。

并且,在成本方面,一方面,在实际应用中,若要实现对锂电池储能系统的监测和预警,对于电芯级传感技术,则需要布置大量传感器,大大增加了实际安装成本;另一方面,传感器寿命也是增加成本的主要原因,例如气体传感器、光纤光栅传感器本身制造成本较高,并且工作时会受到高温、电解液腐蚀等恶劣因素的影响,导致其寿命严重缩短,这也是阻碍其大量推广应用的主要原因。

最后,在集成方面,为了更全面、更可靠、更有效地监测锂电池安全状态,应致力于锂电池多参量传感技术的集成,同时在线监测多维特征信号。然而,传感器的集成涉及传感器共生、适配性、体积大小、互联通信、安装位置(植入、接触、非接触式)、封装等多个问题,是锂电池传感技术发展的一大挑战。

未来,锂离子电池智能传感监测及预警技术应向着多参量集成式发展,实现多维参量的智能化在线监测。对于锂离子电池内部传感,尚需进一步开发更加适配的植入式传感器,提升传感器植入及电池封装技术,并有望在电池生产制造阶段植入传感器、对于锂电池外部传感,则需进一步解析外部特征参量与内部安全状态的对应关系,提高外部传感诊断电池故障的准确性和可靠性。并且,如何将多参量传感技术集成到电池管理系统中,落实多参量传感技术在电动汽车、储能电站等电池系统中的实际应用更是重中之重。

综上所述,为实现锂离子电池早期安全预警,需要开发更可靠、更及时的多维度智能传感及预警技术。电、热、气、声、光、压、磁多元信号传感技术可以有效地监测感知锂离子电池的故障状态及其演化过程,因此,发展集成式多维度智能传感技术,是未来解决电池性能衰退、参数失效或热失控等电池故障问题的关键。

1)介绍了锂离子电池故障过程中多元特征信号的产生及演变机理,说明锂离子电池故障的发展过程与特征信号之间具备强相关性和一定的映射关系。

2)综述详细介绍了目前国内外关于锂离子电池多参量智能传感监测及预警技术的研究现状和进展,分别对基于电学、温度、气体、声音、光学、压力和电磁七个参量的传感监测及预警技术进行描述,并对比了它们在预警时间、实现技术难度、识别准确率、监测范围等方面的优劣。

3)讨论了锂电池智能传感监测及预警技术发展面临的挑战和未来的主要研究方向。

参考文献

[1] Wennersten R, Sun Qie, Li Hailong. The future potential for Carbon Capture and Storage in climate change mitigation–an overview from perspectives of technology, economy and risk[J]. Journal of Cleaner Production, 2015, 103: 724-736.

[2] Xu Jiyang, Ma Jian, Zhao Xuan, et al. Detection technology for battery safety in electric vehicles: a review[J]. Energies, 2020, 13(18): 4636.

[3] Zhang Guangxu, Wei Xuezhe, Chen Siqi, et al. Revealing the impact of slight electrical abuse on the thermal safety characteristics for lithium-ion batteries[J]. ACS Applied Energy Materials, 2021, 4(11): 12858-12870.

[4] Amici J, Asinari P, Ayerbe E, et al. A roadmap for transforming research to invent the batteries of the future designed within the European large scale research initiative BATTERY 2030+[J]. Advanced Energy Materials, 2022, 12(17): 2102785.

[5] Ouyang Dongxu, Chen Mingyi, Huang Que, et al. A review on the thermal hazards of the lithium-ion battery and the corresponding countermeasures[J]. Applied Sciences, 2019, 9(12): 2483.

[6] Belov D, Yang Mohua. Failure mechanism of Li-ion battery at overcharge conditions[J]. Journal of Solid State Electrochemistry, 2008, 12(7): 885-894.

[7] Maleki H, Howard J N. Effects of overdischarge on performance and thermal stability of a Li-ion cell[J]. Journal of Power Sources, 2006, 160(2): 1395-1402.

[8] Jin Yang, Zhao Zhixing, Miao Shan, et al. Explosion hazards study of grid-scale lithium-ion battery energy storage station[J]. Journal of Energy Storage, 2021, 42: 102987.

[9] Finegan D P, Darcy E, Keyser M, et al. Identifying the cause of rupture of Li-ion batteries during thermal runaway[J]. Advanced Science, 2017, 5(1): 1700369.

[10] Lamb J, Orendorff C J, Steele L A M, et al. Failure propagation in multi-cell lithium ion batteries[J]. Journal of Power Sources, 2015, 283: 517-523.

[11] 孙金磊, 唐传雨, 李磊, 等. 基于状态与模型参数联合估计的老化电池可充入电量估计方法[J]. 电工技术学报, 2022, 37(22): 5886-5898.

Sun Jinlei, Tang Chuanyu, Li Lei, et al. An estimation method of rechargeable electric quantity for aging battery based on joint estimation of state and model parameters[J]. Transactions of China Electrotechnical Society, 2022, 37(22): 5886-5898.

[12] Rahimi-Eichi H, Ojha U, Baronti F, et al. Battery management system: an overview of its application in the smart grid and electric vehicles[J]. IEEE Industrial Electronics Magazine, 2013, 7(2): 4-16.

[13] Feng Xuning, Ren Dongsheng, He Xiangming, et al. Mitigating thermal runaway of lithium-ion batteries[J]. Joule, 2020, 4(4): 743-770.

[14] 张家琪, 刘朋印, 谢小荣, 等. 适用于故障特性分析的锂离子电池储能电磁暂态建模方法[J]. 电力系统自动化, 2023, 47(7): 166-173.

Zhang Jiaqi, Liu Pengyin, Xie Xiaorong, et al. Electromagnetic transient modeling method of lithium-ion battery energy storage system for fault characteristic analysis[J]. Automation of Electric Power Systems, 2023, 47(7): 166-173.

[15] 宿磊, 余嘉川, 杨帆, 等. 磷酸铁锂储能电池过充热失效特征参量研究[J]. 电工技术学报, 2023, 38(21): 5913-5922.

Su Lei, Yu Jiachuan, Yang Fan, et al. Study on characteristic parameters of LFP battery under the condition of overcharge thermal failure[J]. Transactions of China Electrotechnical Society, 2023, 38(21): 5913-5922.

[16] 郑志坤. 磷酸铁锂储能电池过充热失控及气体探测安全预警研究[D]. 郑州: 郑州大学, 2020.

Zheng Zhikun. Study on overcharging out-of-control and gas detection safety warning of ferrous lithium phosphate energy storage battery[D]. Zhengzhou: Zhengzhou University, 2020.

[17] 王文伟, 刘帅邦, 杨晓光, 等. 锂离子电池智能传感技术综述[J]. 电源技术, 2023, 47(9): 1107-1112.

Wang Wenwei, Liu Shuaibang, Yang Xiaoguang, et al. Review of smart sensing techniques for lithium ion batteries[J]. Chinese Journal of Power Sources, 2023, 47(9): 1107-1112.

[18] 陈虎, 熊辉, 厉运杰, 等. 锂离子电池产热特性研究进展[J]. 储能科学与技术, 2019, 8(增刊1): 49-55.

Chen Hu, Xiong Hui, Li Yunjie, et al. Research progress on thermogenic characteristics of lithium ion batteries[J]. Energy Storage Science and Technology, 2019, 8(S1): 49-55.

[19] 吴静云, 郭鹏宇, 张淼, 等. 基于气体检测的锂电池热失控预警研究进展[J]. 消防科学与技术, 2022, 41(2): 161-164.

Wu Jingyun, Guo Pengyu, Zhang Miao, et al. Research progress on the warning of the thermal runaway of lithium-ion battery based on the gas detection[J]. Fire Science and Technology, 2022, 41(2): 161-164.

[20] Su Tonglun, Lyu Nawei, Zhao Zhixing, et al. Safety warning of lithium-ion battery energy storage station via venting acoustic signal detection for grid application[J]. Journal of Energy Storage, 2021, 38: 102498.

[21] 唐文杰, 姜欣, 刘昊琰, 等. 基于气液逸出物图像识别的锂离子电池火灾早期预警[J]. 高电压技术, 2022, 48(8): 3295-3304.

Tang Wenjie, Jiang Xin, Liu Haoyan, et al. Early warning of lithium-ion battery fire based on image recognition of gas-liquid escape[J]. High Voltage Engineering, 2022, 48(8): 3295-3304.

[22] 梁浩斌, 杜建华, 郝鑫, 等. 锂电池膨胀形成机制研究现状[J]. 储能科学与技术, 2021, 10(2): 647-657.

Liang Haobin, Du Jianhua, Hao Xin, et al. A review of current research on the formation mechanism of lithium batteries[J]. Energy Storage Science and Technology, 2021, 10(2): 647-657.

[23] Chen Shichen, Wang Zhirong, Yan Wei, et al. Investigation of impact pressure during thermal runaway of lithium ion battery in a semi-closed space[J]. Applied Thermal Engineering, 2020, 175: 115429.

[24] Li Da, Zhang Zhaosheng, Liu Peng, et al. Battery fault diagnosis for electric vehicles based on voltage abnormality by combining the long short-term memory neural network and the equivalent circuit model[J]. IEEE Transactions on Power Electronics, 2021, 36(2): 1303-1315.

[25] Wang Zhenpo, Hong Jichao, Liu Peng, et al. Voltage fault diagnosis and prognosis of battery systems based on entropy and Z-score for electric vehicles[J]. Applied Energy, 2017, 196: 289-302.

[26] Jiang Lulu, Deng Zhongwei, Tang Xiaolin, et al. Data-driven fault diagnosis and thermal runaway warning for battery packs using real-world vehicle data[J]. Energy, 2021, 234: 121266.

[27] Zhang Mingxuan, Du Jiuyu, Liu Lishuo, et al. Internal short circuit detection method for battery pack based on circuit topology[J]. Science China Technological Sciences, 2018, 61(10): 1502-1511.

[28] 冷晓伟, 戴作强, 郑莉莉, 等. 锂离子电池电化学阻抗谱研究综述[J]. 电源技术, 2018, 42(11): 1749-1752.

Leng Xiaowei, Dai Zuoqiang, Zheng Lili, et al. Review on electrochemical impedance spectroscopy of lithium-ion batteries[J]. Chinese Journal of Power Sources, 2018, 42(11): 1749-1752.

[29] Luo Yifeng, Gong C S A, Chang Longxi, et al. AC impedance technique for dynamic and static state of charge analysis for Li-ion battery[C]//2013 IEEE International Symposium on Consumer Electronics (ISCE), Hsinchu, Taiwan, China, 2013: 9-10.

[30] Koleti U R, Dinh T Q, Marco J. A new on-line method for lithium plating detection in lithium-ion batteries[J]. Journal of Power Sources, 2020, 451: 227798.

[31] Straer A, Adam A, Li Jiahao. In operando detection of Lithium plating via electrochemical impedance spectroscopy for automotive batteries[J]. Journal of Power Sources, 2023, 580: 233366.

[32] 张闯, 杨浩, 刘素贞, 等. 基于阻抗在线测量的锂离子电池过放电诱发内短路识别研究[J]. 电工技术学报, 2024, 39(6): 1656-1670.

Zhang Chuang, Yang Hao, Liu Suzhen, et al. Research on overdischarge-induced internal short circuit identification of lithium-ion battery based on impedance online measurement[J]. Transactions of China Electrotechnical Society, 2024, 39(6): 1656-1670.

[33] Lyu Nawei, Jin Yang, Xiong Rui, et al. Real-time overcharge warning and early thermal runaway prediction of Li-ion battery by online impedance measurement[J]. IEEE Transactions on Industrial Electronics, 2022, 69(2): 1929-1936.

[34] 孙丙香, 宋东林, 阮海军, 等. 基于自产热和外传热的锂离子电池热学模型参数辨识方法[J]. 电工技术学报, 2024, 39(1): 278-288.

Sun Bingxiang, Song Donglin, Ruan Haijun, et al. Parameter identification method of thermal model of lithium-ion battery based on self-generated heat and external heat transfer[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 278-288.

[35] Gulsoy B, Vincent T A, Sansom J E H, et al. In-situ temperature monitoring of a lithium-ion battery using an embedded thermocouple for smart battery applications[J]. Journal of Energy Storage, 2022, 54: 105260.

[36] Mei Wenxin, Liu Zhi, Wang Chengdong, et al. Operando monitoring of thermal runaway in commercial lithium-ion cells via advanced lab-on-fiber technologies[J]. Nature Communications, 2023, 14(1): 5251.

[37] Li Hanyang, Wei Feng, Li Yanzeng, et al. Optical fiber sensor based on upconversion nanoparticles for internal temperature monitoring of Li-ion batteries[J]. Journal of Materials Chemistry C, 2021, 9(41): 14757-14765.

[38] Yu Yifei, Vincent T, Sansom J, et al. Distributed internal thermal monitoring of lithium ion batteries with fibre sensors[J]. Journal of Energy Storage, 2022, 50: 104291.

[39] Yang S O, Lee S, Song S H, et al. Development of a distributed optical thermometry technique for battery cells[J]. International Journal of Heat and Mass Transfer, 2022, 194: 123020.

[40] Li Marui, Dong Chaoyu, Yu Xiaodan, et al. Multi-step ahead thermal warning network for energy storage system based on the core temperature detection[J]. Scientific Reports, 2021, 11(1): 15332.

[41] Zou Dongyao, Li Ming, Wang Dandan, et al. Temperature estimation of lithium-ion battery based on an improved magnetic nanoparticle thermometer [J]. IEEE Access, 2020, 8: 135491-135498.

[42] Zhu J G, Sun Z C, Wei X Z, et al. A new lithium-ion battery internal temperature on-line estimate method based on electrochemical impedance spectroscopy measurement[J]. Journal of Power Sources, 2015, 274: 990-1004.

[43] Srinivasan R, Carkhuff B G, Butler M H, et al. Instantaneous measurement of the internal temperature in lithium-ion rechargeable cells[J]. Electrochimica Acta, 2011, 56(17): 6198-6204.

[44] Srinivasan R, Demirev P A, Carkhuff B G. Rapid monitoring of impedance phase shifts in lithium-ion batteries for hazard prevention[J]. Journal of Power Sources, 2018, 405: 30-36.

[45] 杨梦洁, 杨爱军, 叶奕君, 等. 基于气体分析的锂离子电池热失控早期预警研究进展[J]. 电工技术学报, 2023, 38(17): 4507-4538.

Yang Mengjie, Yang Aijun, Ye Yijun, et al. Research progress on early warning of thermal runaway of Li-ion batteries based on gas analysis[J]. Transactions of China Electrotechnical Society, 2023, 38(17): 4507-4538.

[46] Qin Peng, Jia Zhuangzhuang, Wu Jingyun, et al. The thermal runaway analysis on LiFePO4 electrical energy storage packs with different venting areas and void volumes[J]. Applied Energy, 2022, 313: 118767.

[47] Golubkov A W, Scheikl S, Planteu R, et al. Thermal runaway of commercial 18650 Li-ion batteries with LFP and NCA cathodes–impact of state of charge and overcharge[J]. RSC Advances, 2015, 5(70): 57171-57186.

[48] Yuan Liming, Dubaniewicz T, Zlochower I, et al. Experimental study on thermal runaway and vented gases of lithium-ion cells[J]. Process Safety and Environmental Protection, 2020, 144: 186-192.

[49] Larsson F, Bertilsson S, Furlani M, et al. Gas explosions and thermal runaways during external heating abuse of commercial lithium-ion graphite-LiCoO2 cells at different levels of ageing[J]. Journal of Power Sources, 2018, 373: 220-231.

[50] Essl C, Golubkov A W, Gasser E, et al. Comprehensive hazard analysis of failing automotive lithium-ion batteries in overtemperature experiments[J]. Batteries, 2020, 6(2): 30.

[51] Lammer M, Königseder A, Hacker V. Holistic methodology for characterisation of the thermally induced failure of commercially available 18650 lithium ion cells[J]. RSC Advances, 2017, 7(39): 24425-24429.

[52] Jin Yang, Zheng Zhikun, Wei Donghui, et al. Detection of micro-scale Li dendrite via H2 gas capture for early safety warning[J]. Joule, 2020, 4(8): 1714-1729.

[53] 石爽, 吕娜伟, 马敬轩, 等. 不同类型气体探测对磷酸铁锂电池储能舱过充安全预警有效性对比[J]. 储能科学与技术, 2022, 11(8): 2452-2462.

Shi Shuang, Lyu Nawei, Ma Jingxuan, et al. Comparative study on the effectiveness of different types of gas detection on the overcharge safety early warning of a lithium iron phosphate battery energy storage compartment[J]. Energy Storage Science and Technology, 2022, 11(8): 2452-2462.

[54] Cai Ting, Valecha P, Tran V, et al. Detection of Li-ion battery failure and venting with Carbon Dioxide sensors[J]. eTransportation, 2021, 7: 100100.

[55] Liao Zhenghai, Zhang Jiangong, Gan Zheyuan, et al. Thermal runaway warning of lithium-ion batteries based on photoacoustic spectroscopy gas sensing technology[J]. International Journal of Energy Research, 2022, 46(15): 21694-21702.

[56] Kaur P, Bagchi S, Gribble D, et al. Impedimetric chemosensing of volatile organic compounds released from Li-ion batteries[J]. ACS Sensors, 2022, 7(2): 674-683.

[57] Teng Xin, Zhan Chun, Bai Ying, et al. In situ analysis of gas generation in lithium-ion batteries with different carbonate-based electrolytes[J]. ACS Applied Materials & Interfaces, 2015, 7(41): 22751-22755.

[58] Kim J, Gerelt-Od B, Shin E, et al. State of health monitoring by gas generation patterns in commercial 18, 650 lithium-ion batteries[J]. Journal of Electroanalytical Chemistry, 2022, 907: 115892.

[59] Wasylowski D, Kisseler N, Ditler H, et al. Spatially resolving lithium-ion battery aging by open-hardware scanning acoustic imaging[J]. Journal of Power Sources, 2022, 521: 230825.

[60] Ju Lingling, Li Xining, Geng Guangchao, et al. Degradation diagnosis of lithium-ion batteries considering internal gas evolution[J]. Journal of Energy Storage, 2023, 71: 108084.

[61] 杨元威, 关永刚, 陈士刚, 等. 基于声音信号的高压断路器机械故障诊断方法[J]. 中国电机工程学报, 2018, 38(22): 6730-6737.

Yang Yuanwei, Guan Yonggang, Chen Shigang, et al. Mechanical fault diagnosis method of high voltage circuit breaker based on sound signal[J]. Proceedings of the CSEE, 2018, 38(22): 6730-6737.

[62] 符劲松. 基于可听声的变压器内部火花放电故障诊断研究[D]. 武汉: 华中科技大学, 2013.

Fu Jinsong. Research on fault diagnosis of transformer internal spark discharge based on audible sound[D]. Wuhan: Huazhong University of Science and Technology, 2013.

[63] 刘素贞, 袁路航, 张闯, 等. 基于超声时域特征及随机森林的磷酸铁锂电池荷电状态估计[J].电工技术学报, 2022, 37(22):5873-5885.

Liu Suzhen, Yuan Luhang, Zhang Chuang, et al. State of charge estimation of LiFeO4 batteries based on time domain features of ultrasonic waves and random forest[J]. Transactions of China Electrotechnical Society, 2022, 37(22): 5873-5885.

[64] Deng Zhe, Huang Zhenyu, Shen Yue, et al. Ultrasonic scanning to observe wetting and “unwetting” in Li-ion pouch cells[J]. Joule, 2020, 4(9): 2017-2029.

[65] Huang Zhenyu, Zhou Yu, Deng Zhe, et al. Precise state-of-charge mapping via deep learning on ultrasonic transmission signals for lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2023, 15(6): 8217-8223.

[66] Sood B, Osterman M, Pecht M. Health monitoring of lithium-ion batteries[C]//2013 IEEE Symposium on Product Compliance Engineering (ISPCE), Austin, TX, USA, 2013: 1-6.

[67] Bommier C, Chang W, Li Jianlin, et al. operando acoustic monitoring of SEI formation and long-term cycling in NMC/SiGr composite pouch cells[J]. Journal of the Electrochemical Society, 2020, 167(2): 020517.

[68] Zhang Yeshui, Pallipurath Radhakrishnan A N, Robinson J B, et al. In situ ultrasound acoustic measurement of the lithium-ion battery electrode drying process[J]. ACS Applied Materials & Interfaces, 2021, 13(30): 36605-36620.

[69] Li Honggang, Zhou Zhenggan. Numerical simulation and experimental study of fluid-solid coupling-based air-coupled ultrasonic detection of stomata defect of lithium-ion battery[J]. Sensors, 2019, 19(10): 2391.

[70] Robinson J B, Owen R E, Kok M D R, et al. Identifying defects in Li-ion cells using ultrasound acoustic measurements[J]. Journal of the Electrochemical Society, 2020, 167(12): 120530.

[71] Wu Yi, Wang Youren, Yung W K C, et al. Ultrasonic health monitoring of lithium-ion batteries[J]. Electronics, 2019, 8(7): 751.

[72] Alamgir N, Nguyen K, Chandran V, et al. Combining multi-channel color space with local binary co-occurrence feature descriptors for accurate smoke detection from surveillance videos[J]. Fire Safety Journal, 2018, 102: 1-10.

[73] Vijayalakshmi S R, Muruganand S. Fire alarm based on spatial temporal analysis of fire in video[C]//2018 2nd International Conference on Inventive Systems and Control (ICISC), Coimbatore, 2018: 104-109.

[74] Emmy Prema C, Vinsley S S, Suresh S. Multi feature analysis of smoke in YUV color space for early forest fire detection[J]. Fire Technology, 2016, 52(5): 1319-1342.

[75] Chen Zhiwen, Lin Jiawei, Zhu Cuicui, et al. Detection of jelly roll pressure evolution in large-format Li-ion batteries viain situ thin film flexible pressure sensors[J]. Journal of Power Sources, 2023, 566: 232960.

[76] Peng Xiaoli, Han Jiang, Zhang Qian, et al. Real-time mechanical and thermal monitoring of lithium batteries with PVDF-TrFE thin films integrated within the battery[J]. Sensors and Actuators A: Physical, 2022, 338: 113484.

[77] Jia Zhuangzhuang, Song Laifeng, Mei Wenxin, et al. The preload force effect on the thermal runaway and venting behaviors of large-format prismatic LiFePO4 batteries[J]. Applied Energy, 2022, 327: 120100.

[78] Atchison H L, Bailey Z R, Wetz D A, et al. Fiber optic based thermal and strain sensing of lithium-ion batteries at the individual cell level[J]. Journal of the Electrochemical Society, 2021, 168(4): 040535.

[79] 史雯慧, 王浩, 曹慧, 等. 基于光纤布拉格光栅传感的锂电池内部状态原位监测[J]. 光子学报, 2023, 52(9): 0906002.

Shi Wenhui, Wang Hao, Cao Hui, et al. In-situ monitoring of the internal status of lithium batteries based on fiber Bragg grating sensors[J]. Acta Photonica Sinica, 2023, 52(9): 0906002.

[80] Zhu Shengxin, Yang Le, Fan Jinbao, et al. In-situ obtained internal strain and pressure of the cylindrical Li-ion battery cell with silicon-graphite negative electrodes[J]. Journal of Energy Storage, 2021, 42: 103049.

[81] Tan Ke, Li Wei, Lin Zhen, et al. operando monitoring of internal gas pressure in commercial lithium-ion batteries via a MEMS-assisted fiber-optic interferometer [J]. Journal of Power Sources, 2023, 580: 233471.

[82] Li Weifeng, Zhang Yajun, Gao Zhenhai, et al. Experimental and theoretical analysis of the eruption processes of abused prismatic Ni-rich automotive batteries based on multi-parameters[J]. Journal of Energy Storage, 2022, 52: 105012.

[83] Song Yuhang, Lyu Nawei, Shi Shuang, et al. Safety warning for lithium-ion batteries by module-space air-pressure variation under thermal runaway conditions[J]. Journal of Energy Storage, 2022, 56: 105911.

[84] Krachkovskiy S A, Reza M, Aguilera A R, et al. Real-time quantitative detection of lithium plating by in situ NMR using a parallel-plate resonator[J]. Journal of the Electrochemical Society, 2020, 167(13): 130514.

[85] Ishigaki M, Ishikawa K, Usuki T, et al. operando Li metal plating diagnostics via MHz band electromagnetics [J]. Nature Communications, 2023, 14(1): 7275.

Lithium-Ion Battery Intelligent Sensing Monitoring and Early Warning Technology

Abstract Advanced battery technology is an important technical means for human beings to cope with the global climate change challenges and energy crisis, especially in recent years, the rapid development of the electric vehicle industry and large-scale energy storage has brought a huge market for the lithium-ion battery industry. However, the rapid development of lithium batteries is accompanied by many problems and challenges. The high energy density of electrode materials creates poor thermal stability, resulting in a certain probability of failure of lithium batteries during use or storage, including capacity degradation, accelerated self-discharge, shortened cycle life, thermal runaway, etc., which seriously affects the consistency, reliability, and safety of the batteries in use. In recent years, there have been a number of fire and explosion accidents in various scales of energy storage systems, such as electric vehicles and energy storage power stations at home and abroad, which indicates that the existing means of monitoring the safety status of batteries are insufficient, and there is an urgent need for intelligent sensing and early warning technologies with a wider range of monitoring dimensions and more reliable detection strength. Therefore, the use of intelligent sensing technology to identify and sense the multi-dimensional physical and chemical characteristics (electric, thermal, gas, acoustic, optical, pressure, magnetic, etc.) of the early characterisation of battery failures, online monitoring and diagnosis of the battery safety status, and early warning of battery failures can greatly reduce the rate of battery failures and the incidence of accidents.

Firstly, based on the investigation of lithium-ion battery degradation and failure process, the generation and evolution mechanism of multi-dimensional characteristic signals of lithium batteries are outlined. Li-ion batteries are prone to a series of failures such as lithium precipitation, temperature rise, gas production, diaphragm puncture, short circuit, etc., and exhibit typical failure behaviours such as external battery deformation, temperature rise, gas production, liquid leakage, safety valve opening, thermal runaway and other typical failure behaviours under the abusive conditions such as overcharging, overheating, short-circuiting, and collision, which result in the uninterrupted failure of the battery's internal material structure with the continuous degradation and aging of the battery's performance. Taking the thermal runaway overcharge of commercial lithium-ion batteries as an example, the deterioration process of lithium batteries is described in four stages and the generation mechanism of multi-dimensional physical and chemical characteristic parameters, such as electrical signals, temperature signals, gas signals, sound signals, light signals, pressure signals, magnetic signals, etc., is elaborated.

Based on this, multi-dimensional sensing technologies such as electrical, temperature, gas, sound, optical, pressure, electromagnetic, etc. are introduced, existing research results are comprehensively researched and reviewed, and their advantages and disadvantages in terms of lithium-ion battery fault early warning time, realisation technological difficulty, identification accuracy, monitoring range, cost, etc. are compared.

From the above analysis and discussion, the main challenges facing the development of intelligent sensing monitoring and early warning technology for lithium-ion batteries are summarised, such as the difficulty of sensor implantation, the vulnerability of sensors to damage, the integration of multi-parameter sensing technology, etc. Meanwhile, it is proposed that the future development of lithium-ion batteries' intelligent sensing monitoring and early warning technology should be directed towards the development of multi-parameter integration, the development of smarter sensors, the enhancement of the implantation of sensors and the packaging of batteries, and the strengthening of the implementation of multi-parameter sensing technology. We also propose that the future development of lithium-ion battery intelligent sensing monitoring and early warning technology should be towards multi-parameter integration, develop smarter sensors, improve sensor implantation and battery packaging technology, and strengthen the implementation of multi-parameter sensing technology.

Keywords:Lithium-ion battery, intelligent sensing technology, condition monitoring, early warning

中图分类号:TM912

DOI: 10.19595/j.cnki.1000-6753.tces.232137

国网电网有限公司总部科技项目资助(4000-202355090A-1-1-ZN)。

收稿日期 2023-12-21

改稿日期 2024-05-06

马敬轩 男,1999年生,硕士研究生,研究方向储能安全与技术。

Email:majingxuan6585@163.com

金 阳 男,1989年生,教授,国家优青,博士生导师,研究方向为储能技术。

Email:yangjin@zzu.edu.cn(通信作者)

(编辑 郭丽军)