图1 垂直电场下的金属颗粒模型

Fig.1 Metal particle model under vertical electric field

摘要 金属颗粒是电缆附件的典型缺陷之一,然而微小的金属颗粒缺陷局部放电难以检测。为此,该文提出了用X射线激励电缆终端金属颗粒缺陷局部放电的方法。首先,在电缆终端模拟实验模型上研究了X射线照射对不同电场分布、不同规格尺寸金属颗粒缺陷局部放电的影响;其次,探究了不同X射线强度下缺陷模型的放电特性;最后,在10 kV电缆终端上对该方法进行了测试。结果表明,X射线照射能降低金属颗粒缺陷的局部放电起始电压,降低幅度在11.4%~29.3%之间;与无X射线时相比,X射线照射能增大金属颗粒缺陷的放电重复率,增大幅度在36.1%~726.2%之间;X射线对金属颗粒缺陷的放电量无明显影响;X射线强度越高,对缺陷放电次数的激励效果越明显。在10 kV电缆上的测试结果验证了该方法的可行性,研究结果可为电缆附件缺陷局部放电检测提供一种新的手段。

关键词:X射线 电缆附件 界面金属颗粒 局部放电

电缆附件是电缆线路中绝缘最为薄弱的部位[1-2],在电缆附件安装过程中常会因为现场环境、制作工艺等因素给电缆的运行留下故障隐患。终端金属颗粒作为电缆附件的典型缺陷之一,通常位于交联聚乙烯(Cross-Linked Polyethylene, XLPE)绝缘与硅橡胶(Silicone Rubber, SIR)附件构成的复合界面之间[3]。在电缆运行过程中,金属颗粒周围易产生电场畸变,从而影响电缆终端的绝缘性能[4]。

局部放电检测被IEC、IEEE和CIGRE等推荐为评估XLPE电缆及其终端绝缘状况的最佳方法,并已在工程中大量应用[5-7]。然而,目前针对电缆终端金属颗粒缺陷的局部放电检测存在以下几个难点:①传统的局部放电测量方法主要是利用较高的交流电压来提高缺陷处的电场强度及电子产生的概率以形成局部放电,这可能会对电缆绝缘良好部位造成不可逆的损伤;②现场测量会受试验条件和试验时间的限制,由于出厂试验和交接试验中的试验时间较短,而一些缺陷的局部放电脉冲间隔较长,不能表现出明显的放电统计特征,常常会导致这些统计时延较长的放电脉冲被误判为干扰[8]。

利用X射线照射绝缘件可激发其内部微小气隙缺陷而产生局部放电,该方法目前已应用于气体绝缘开关设备(Gas Insulated Switchgear, GIS)绝缘子、环氧树脂浇注式变压器等设备的出厂测试中[9]。S. Rizzetto等研究发现,在X射线照射下,环氧树脂气泡缺陷的局部放电起始电压(Partial Discharge Inception Voltage, PDIV)可降低50%,且其他局部放电特征量的测量更具重复性[10]。M. Hayashi等研究了X射线对人造环氧树脂气隙缺陷的影响,计算了X射线照射到气泡内部的剂量[11]。S. Adili等研究了脉冲式X射线激励环氧树脂气泡缺陷局部放电的最低剂量,通过比较有无X射线下电流波形的上升时间、脉冲宽度和峰值等参数,认为X射线对放电的影响仅限于提供初始有效电子[12-13]。现有研究认为X射线仅会对微小气隙缺陷产生激励影响,研究对象主要针对环氧树脂或XLPE内部纯气隙缺陷。对于电缆终端金属颗粒缺陷,由于SIR与XLPE的弹性模量不同,终端制作过程中引入金属颗粒会使SIR受挤压发生形变[14],在金属颗粒周围产生微小气隙。与纯气隙缺陷不同,气隙中存在金属一方面会导致电场畸变程度加剧,另一方面金属可通过场致发射、表面光电发射等方式提供初始电子[15]。X射线是否会对电缆终端XLPE/SIR界面间含微小气隙与金属颗粒的缺陷产生激励影响,有待进一步研究。

针对电缆终端金属颗粒缺陷放电信号微弱、难以检测的问题,本文提出了用X射线来激励电缆终端金属颗粒缺陷产生局部放电的方法,通过在XLPE/SIR界面模型上对不同规格尺寸、不同电场条件的金属颗粒缺陷进行实验研究,得到了不同外施电压及不同光照强度下X射线对界面金属颗粒缺陷局部放电的影响规律,并进行了机理分析。在10 kV电缆终端上进行测试验证了该方法的可行性,研究结果可为电缆终端金属颗粒缺陷局部放电的检测提供一种新的手段。

电缆终端制作流程繁琐,为简化研究过程,本文采用XLPE/SIR界面模型开展实验研究。实际电缆终端结构复杂,靠近电缆应力锥区域界面电场为正交电场,而远离应力锥区域界面电场中轴向分量占比较大[16]。为探究X射线对不同电场分布下XLPE/SIR界面金属颗粒缺陷局部放电的影响,制作了垂直电场和正交电场下的界面实验模型。

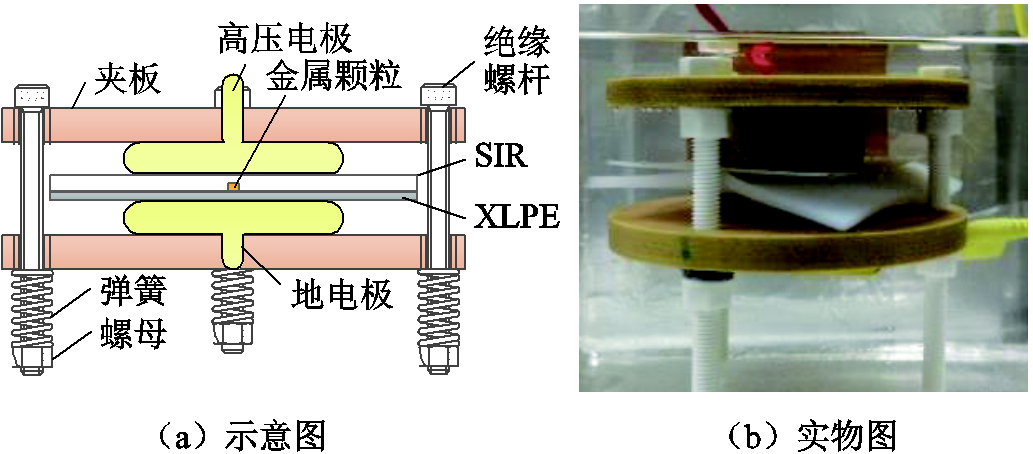

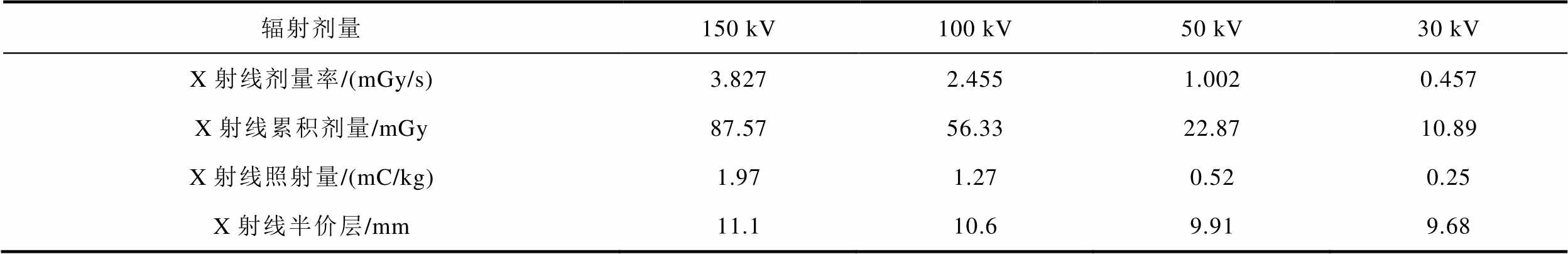

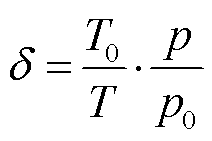

1.1.1 垂直电场下的界面实验模型

垂直电场下的金属颗粒模型如图1所示,模型由高低压电极、XLPE试样、SIR试样、金属颗粒等组成。高低压电极使用直径为3 cm的圆柱状铜电极;XLPE试样由北欧化工生产的交流110 kV XLPE电缆颗粒通过平板硫化机压制而成,尺寸为50 mm× 50 mm×1 mm;SIR试样使用青岛汉缆生产的110 kV电缆附件用SIR生胶硫化处理后制作,尺寸为 50 mm×50 mm×2 mm。将模型放入二甲基硅油中以防止发生沿面放电。在XLPE/SIR界面中心放入金属颗粒。研究表明电缆附件与本体间的压力分布在0.10~0.25 MPa之间[17]。为模拟电缆终端界面压力特征同时防止硅油浸入,利用三个锰钢弹簧对两个电极施加压力,进而对模型界面施加压力,经测量计算模型界面压力为0.2 MPa。

图1 垂直电场下的金属颗粒模型

Fig.1 Metal particle model under vertical electric field

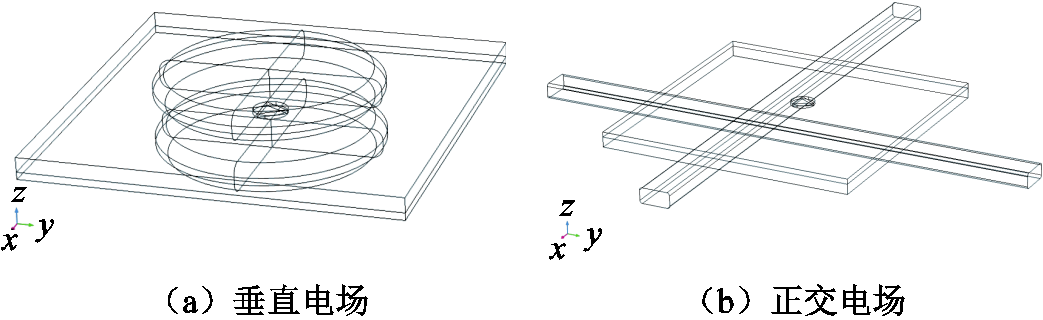

1.1.2 正交电场下的界面实验模型

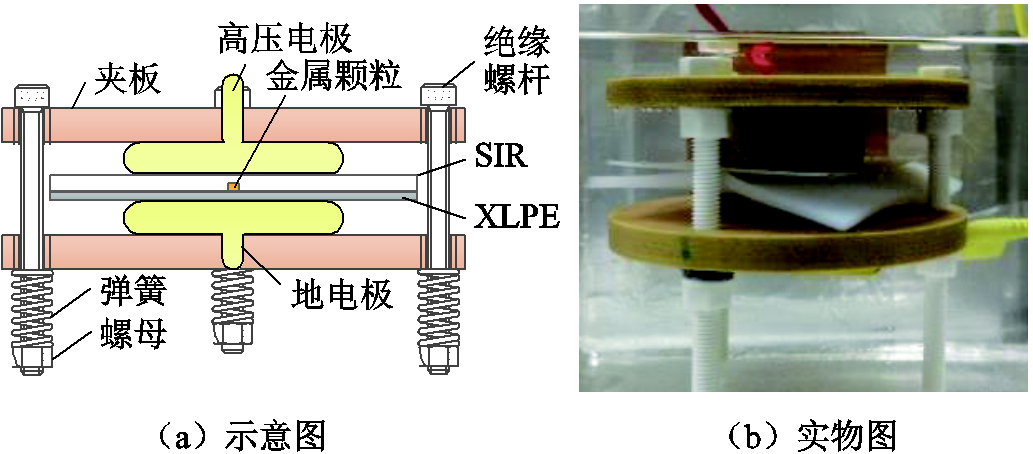

研究表明电缆终端应力锥区域XLPE/SIR界面电场为正交电场[16]。为确定该正交电场法向和切向分量的分布,在有限元仿真软件中构建10 kV电缆终端二维仿真模型,计算终端界面电场法向分量与切向分量的比值,结果如图2所示。在应力锥根部沿电缆轴向40 mm范围内,电场法向分量与切向分量比值在1.2~4.6之间。

图2 电缆附件界面电场法向分量与切向分量之比

Fig.2 The ratio of normal to tangential electric field at the interface of cable accessories

设计如图3a所示的实验模型以模拟电缆终端应力锥区域正交电场分布。模型高低压电极相互垂直,其间放置XLPE与SIR试样。同样采用锰钢弹簧对模型界面施加压力。

图3 正交电场下金属颗粒模型及界面电场分布

Fig.3 Metal particle model and interface electric field distribution under orthogonal electric field

为确定金属颗粒的摆放位置,仿真计算了所设计的正交电场实验模型的界面法向电场强度与切向电场强度之比,结果如图3b所示。可见在高压电极正下方横向尺度为22~27 mm、纵向尺度为15~22 mm的矩形区域内,其比值分布在1.25~4.50之间,与电缆终端应力锥区域界面电场分布基本一致。因此,可将金属颗粒设置在此区域内,以模拟电缆终端金属颗粒缺陷。

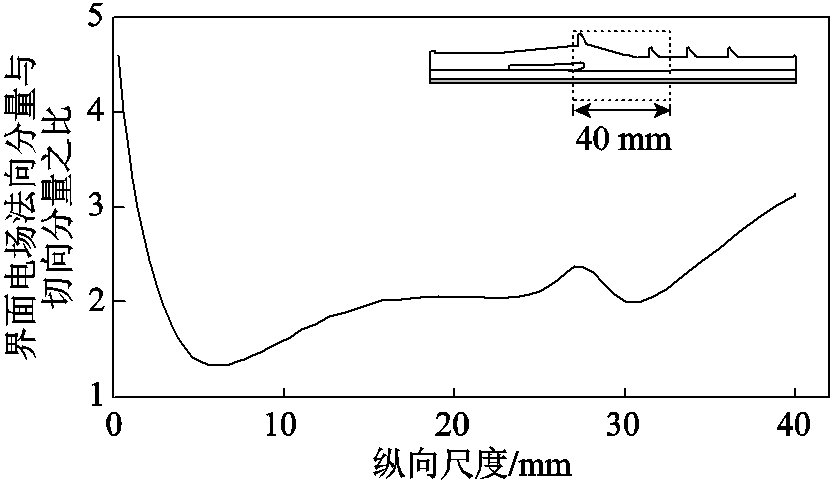

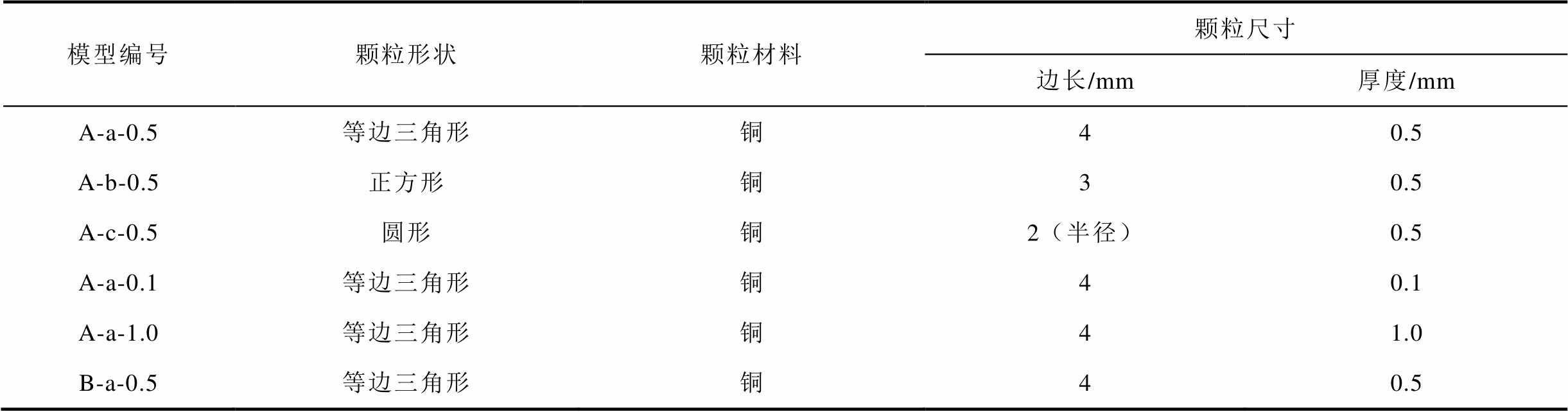

1.1.3 金属颗粒规格尺寸

电缆制作过程中,由于打磨或切割铜屏蔽层所引入的金属铜颗粒形状、大小不一[3],为更好地模拟实际电缆缺陷,本文实验模型中引入了不同形状、不同厚度的金属铜颗粒,其参数见表1。为更便于区分,对实验模型进行了编号,其中,A、B分别代表垂直电场和正交电场;a、b、c分别代表金属颗粒形状为等边三角形、正方形、圆形;数字0.1、0.5、2.0分别代表金属颗粒厚度为0.1 mm、0.5 mm或1.0 mm。

表1 模型编号及金属颗粒参数

Tab.1 Model number and metal particle parameters

模型编号颗粒形状颗粒材料颗粒尺寸 边长/mm厚度/mm A-a-0.5等边三角形铜40.5 A-b-0.5正方形铜30.5 A-c-0.5圆形铜2(半径)0.5 A-a-0.1等边三角形铜40.1 A-a-1.0等边三角形铜41.0 B-a-0.5等边三角形铜40.5

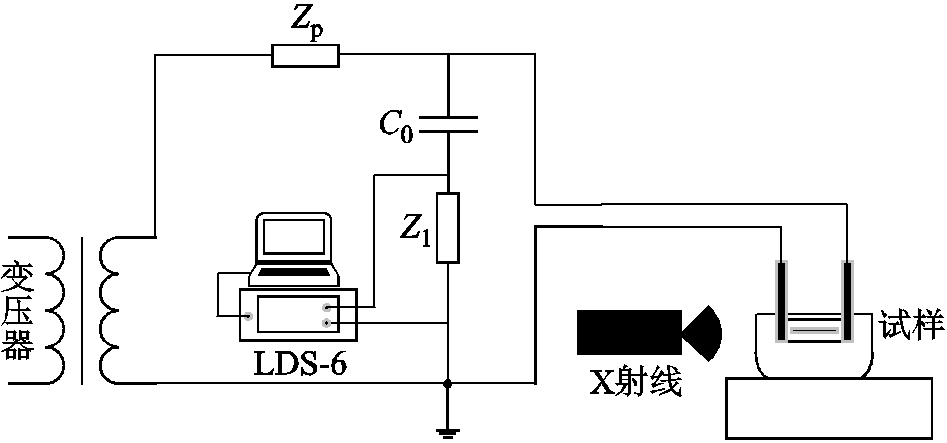

搭建X射线激励下局部放电测量系统如图4所示,其中Zp为100 kΩ保护电阻,C0为800 pF耦合电容,Z1为检测阻抗(德国LDM-5/U),局部放电检测仪型号为LDS-6,其检测频带为30~800 kHz,检测灵敏度为0.1 pC。局部放电测量遵循IEC 60270标准。实验模型放置在X射线机的正前方,紧贴射线机出口。实验所用射线源为XXG1605型商用连续式X射线机,管电压为30~160 kV可调,管电流为5 mA,每次发射X射线的时间控制为30 s。为保障人员安全,所有实验均在凌晨实验室无人的情况下完成,操作人员在距射线机30 m外控制X射线发射。

图4 实验接线

Fig.4 Experimental connection

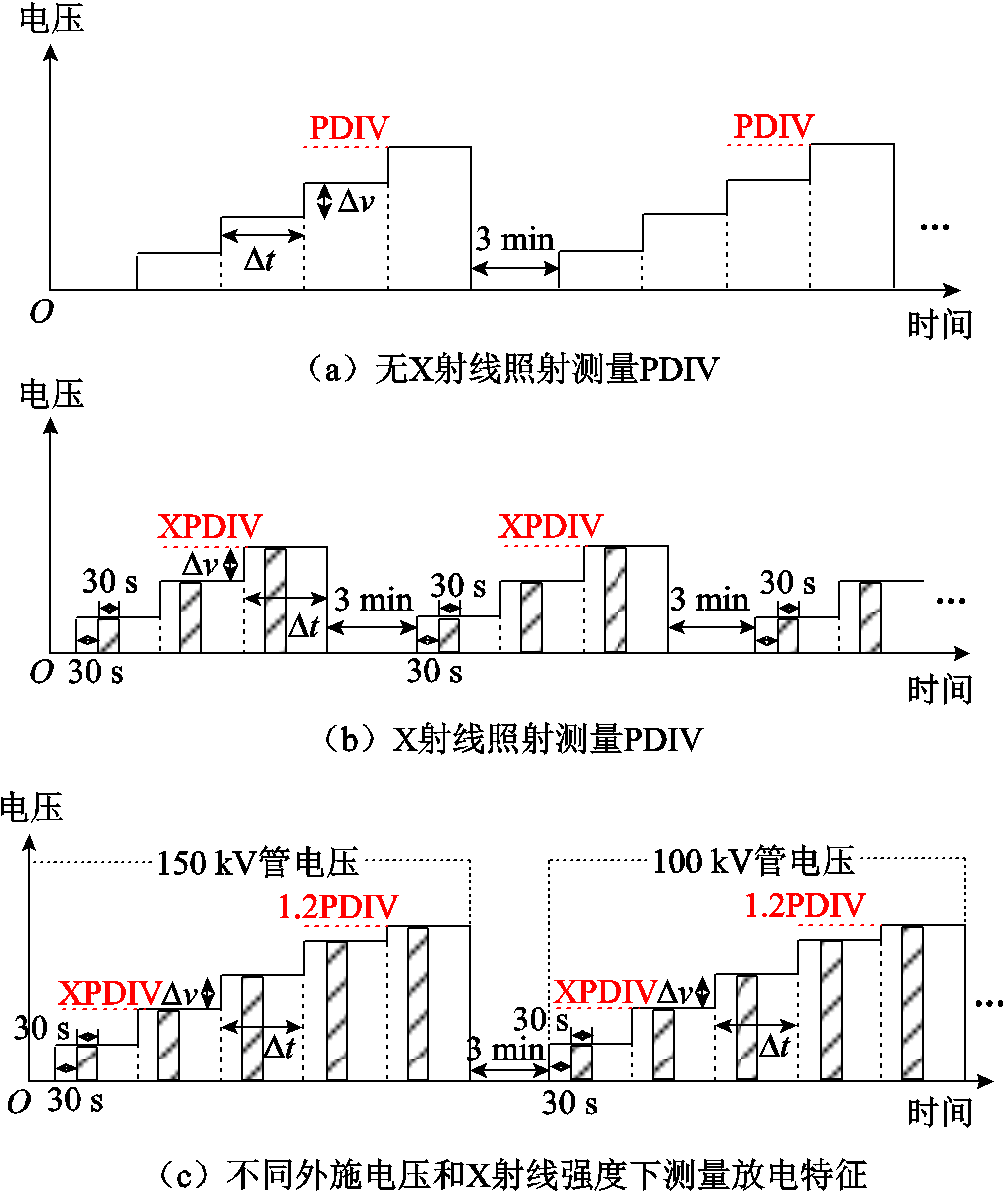

1.3.1 局部放电起始电压测量

1)无X射线照射:实验方法如图5a所示,根据图4连接好线路后,从零开始阶梯升压,阶梯电压间隔Δv=1 kV,每一阶梯电压维持时间Δt=2 min。当局部放电检测仪出现稳定的放电信号且幅值为背景噪声的2倍以上时,降压并记录当前施加电压,该电压即为实验模型的局部放电起始电压(PDIV)。等待3 min后重复上述实验步骤进行多次测量。

图5 实验方法示意图

Fig.5 Schematic diagram of experimental method

2)X射线照射:实验方法如图5b所示,从零开始阶梯升压,Δt=2 min,Δv=1 kV。在升压的第30 s发射X射线,管电压设置为150 kV,射线持续时间为30 s。当X射线施加期间局部放电检测仪出现稳定的放电信号,且幅值为背景噪声的2倍以上时,降压并记录当前施加电压,该电压即为实验模型在X射线激励下的局部放电起始电压(XPDIV)。等待3 min后重复上述实验步骤进行多次测量。

1.3.2 不同外施电压下放电特性测量

实验方法如图5c所示,从零开始阶梯升压,Δt=2 min,Δv=1 kV。维持电压的同时存储局部放电数据,在局部放电测量的第30 s照射X射线,管电压设置为150 kV,射线持续时间为30 s。电压升至XPDIV后不停止实验继续升压,研究不同电压下X射线对缺陷放电特性的影响。当电压升至1.2倍PDIV后降压,更换实验模型进行重复实验,实验过程中保持射线管电压不变。

1.3.3 不同X射线强度下放电特性测量

升压方法与1.3.2节相同,在完成150 kV管电压下X射线照射实验后,等待3 min,对相同模型继续升压,调整X射线管电压为100 kV进行实验。依此类推,分别设置X射线管电压为50 kV、30 kV,研究不同X射线强度对实验模型放电特性的影响。

本节探究了X射线对不同条件下(不同金属颗粒规格尺寸、不同电场分布)界面金属颗粒局部放电的影响规律,主要分析局部放电起始电压、放电重复率、视在放电量等参数在有/无X射线照射时的差异。

根据1.3.1节的实验方法得到有/无X射线时不同实验模型的XPDIV与PDIV见表2。为减小实验结果的随机性,表2中结果为多次测量后的平均值。

表2 不同模型有/无X射线照射局部放电起始电压

Tab.2 Partial discharge inception voltage with/without X-ray irradiation of different samples

类别模型编号PDIV/kVXPDIV/kV降低百分比(%) 不同颗粒形状A-a-0.510.18.812.9 A-b-0.512.010.314.2 A-c-0.514.812.813.5 不同颗粒厚度A-a-0.120.117.811.4 A-a-0.510.18.812.9 A-a-1.07.45.920.3 不同电场分布A-a-0.510.18.812.9 B-a-0.515.010.629.3

实验结果表明,不同模型的XPDIV均低于PDIV。对于垂直电场下相同厚度不同形状的金属颗粒缺陷,圆形颗粒的PDIV与XPDIV最高,三角形颗粒的PDIV与XPDIV最低,X射线照射分别使三角形、正方形、圆形金属颗粒的PDIV降低了12.9%、14.2%、13.5%。对于垂直电场下不同厚度的三角形颗粒,颗粒越厚,缺陷的PDIV与XPDIV越低,X射线照射分别使0.1、0.5、1.0 mm厚的三角形金属颗粒的PDIV降低了11.4%、12.9%、20.3%。对于相同尺寸的金属颗粒,正交电场下缺陷的PDIV与XPDIV均高于垂直电场,X射线照射使垂直电场和正交电场下0.5 mm厚的金属颗粒PDIV分别降低了12.9%、29.3%。

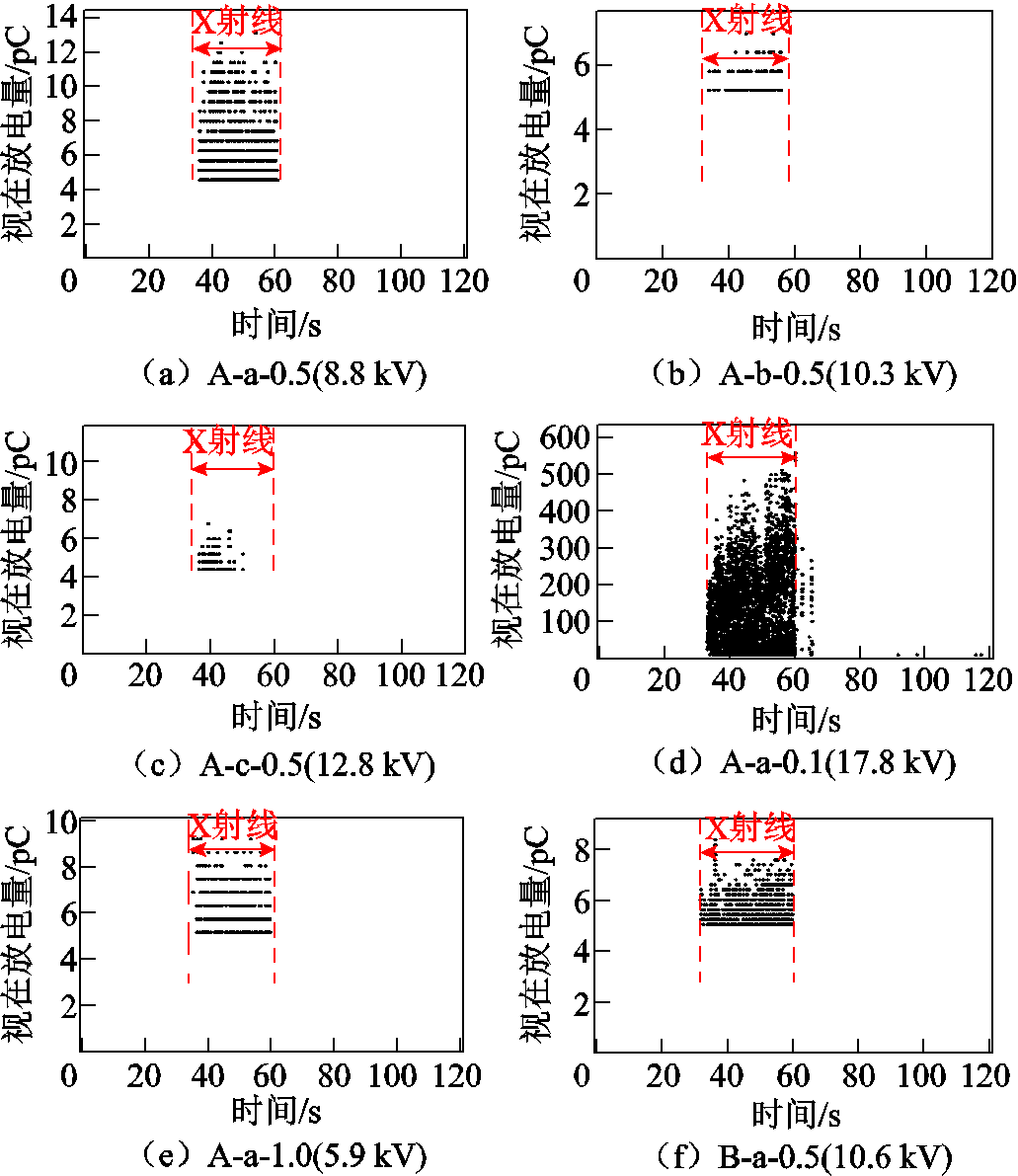

根据外施电压幅值的不同,可将X射线对缺陷局部放电的影响划分为两个阶段。

1)当外施电压高于XPDIV但低于PDIV时,X射线能激励出放电,并且射线与局部放电之间存在强关联关系,即施加X射线时放电随即产生,关闭X射线时放电停止。各实验模型在各自XPDIV下的视在放电量与时间的关系如图6所示,可见放电仅发生在施加X射线的30 s内,其中0.1 mm厚的金属颗粒放电较剧烈,最大放电量为500 pC,其余实验模型最大放电量均在10 pC左右。

图6 X射线对不同模型放电的影响(电压为XPDIV)

Fig.6 The effect of X-ray on partial discharge of different samples (the voltage is XPDIV)

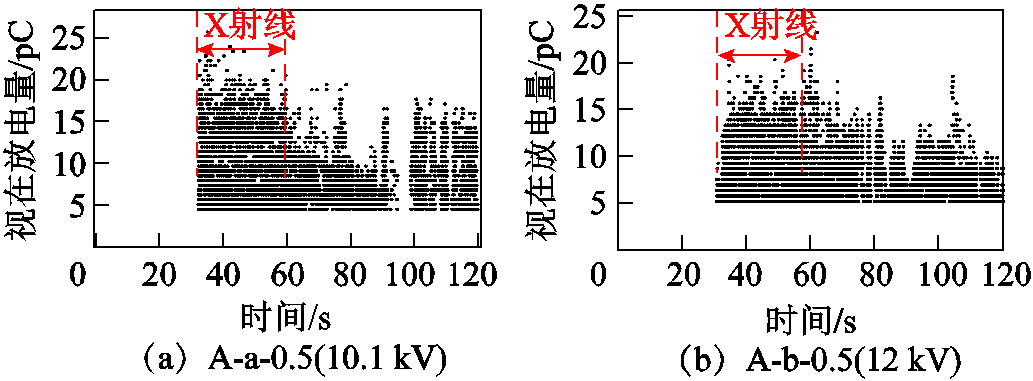

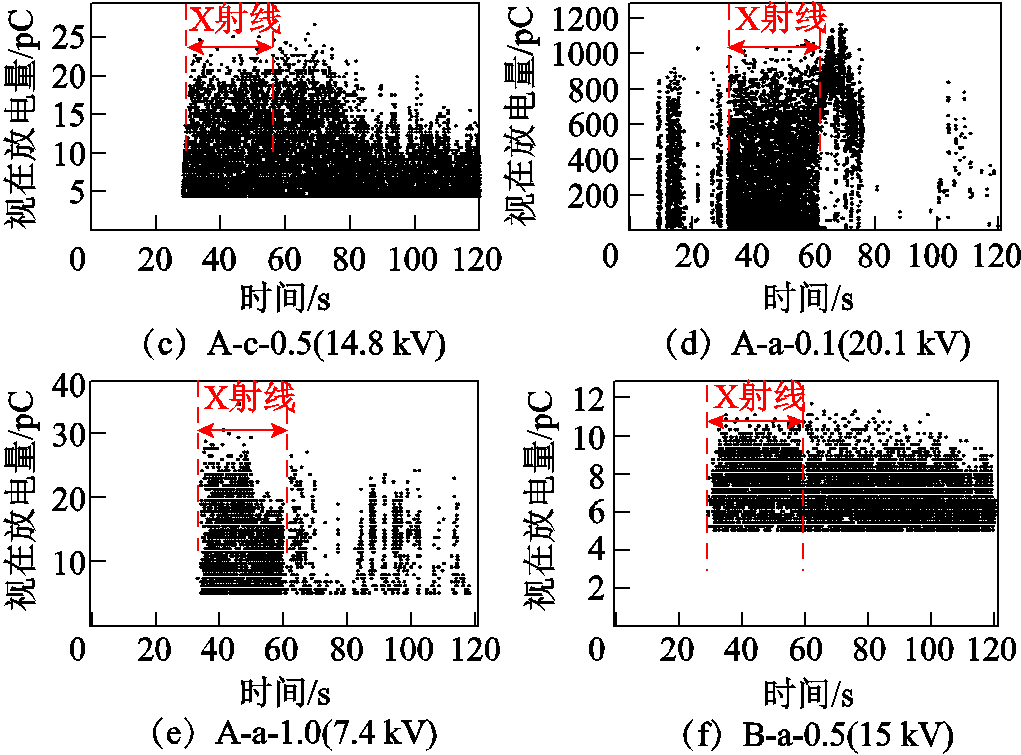

2)当外施电压达到PDIV时,X射线能激励缺陷产生自持放电,如图7a~图7c、图7e、图7f所示,在X射线施加前模型无放电,X射线照射后放电产生,且X射线停止后放电仍然存在。此外,对于X射线照射前已产生放电的模型,如图7d所示,X射线照射会使放电更加集中,放电次数明显增加。

图7 X射线对不同模型放电的影响(电压为PDIV)

Fig.7 The effect of X-ray on partial discharge of different samples (the voltage is PDIV)

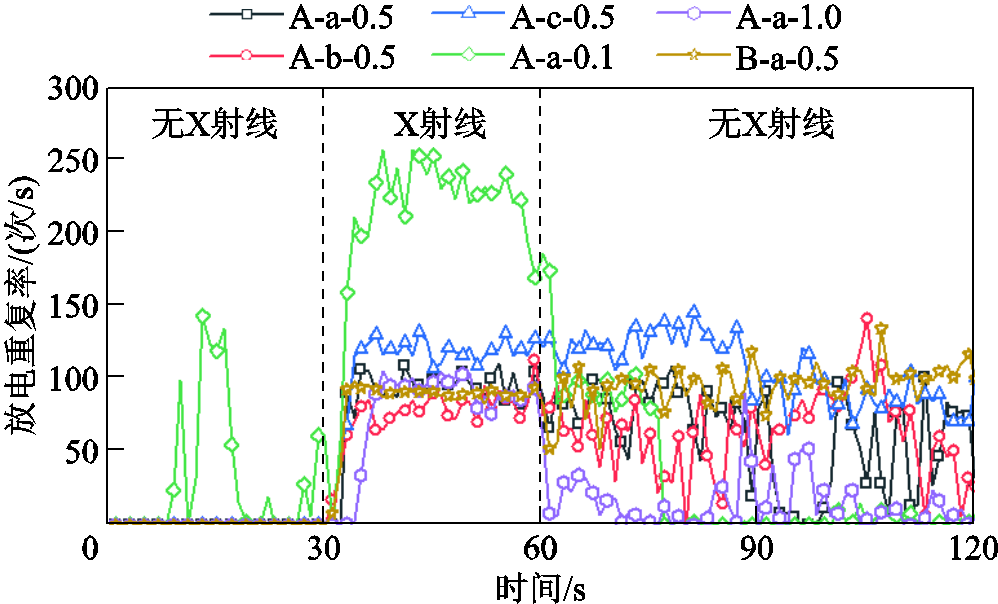

进一步分析外施电压为PDIV时,不同模型在有/无X射线照射下放电重复率(每秒放电次数)、平均放电量、最大放电量的变化。其中放电重复率的变化如图8所示,从整体上看,不同模型的放电重复率均呈现先增大后减小的趋势,在前30 s无X射线时模型无放电或放电重复率较小,第30 s施加X射线后放电重复率突增,第60 s X射线停止后放电重复率有降低趋势。与无X射线相比,X射线照射下模型的放电重复率曲线更加平稳,波动性较小,说明X射线照射下缺陷的局部放电更稳定。

图8 PDIV下有/无X射线不同模型放电重复率变化

Fig.8 The change of discharge repetition rate of different samples with/without X-ray under PDIV

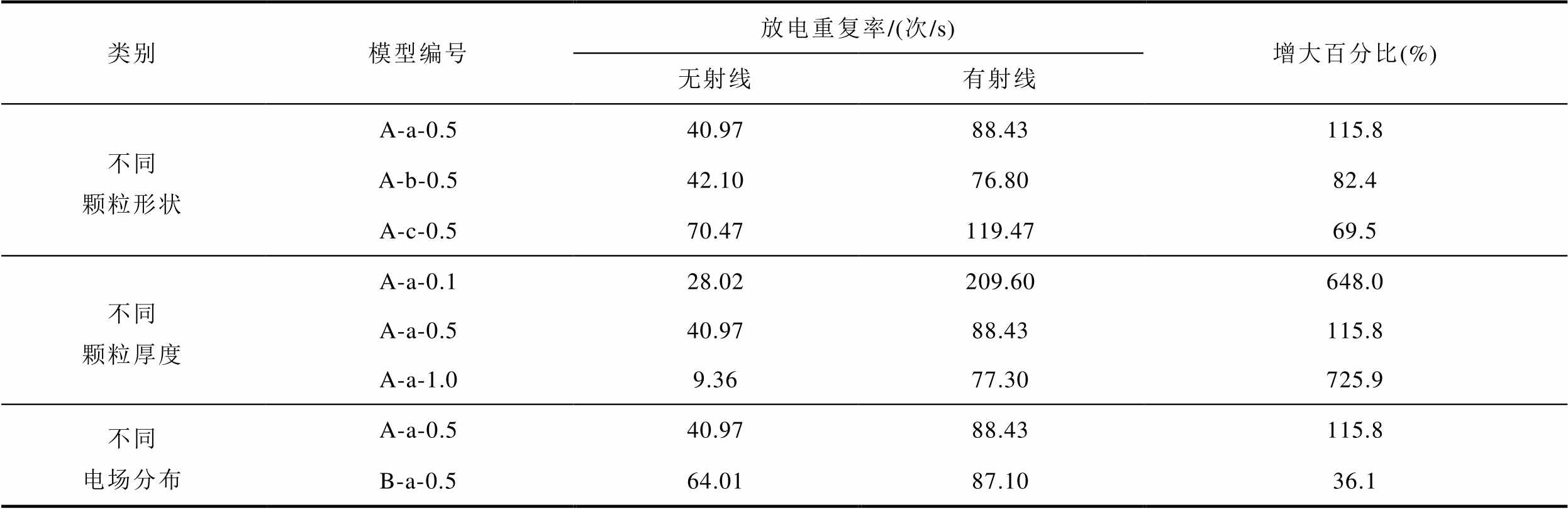

取有/无X射线下各500个工频周期的测量数据,定量分析不同模型在有/无X射线下缺陷的平均放电重复率,结果见表3。与无X射线相比,X射线照射下不同模型的放电重复率均有所增加,增大范围在36.1%~725.9%之间。横向对比X射线照射下不同模型的放电重复率特征可发现,0.1 mm厚的金属颗粒模型的放电重复率可达209.6次/s,远高于X射线照射下其余模型的放电重复率。其原因是 0.1 mm厚的颗粒PDIV较高,X射线照射提供大量初始电子后,在高电场强度与强电子的共同作用下,放电较剧烈。由于金属颗粒的厚度在一定程度上决定了其周围气隙的大小,X射线对较小气隙缺陷放电的激励效果更加明显,这一点与现有研究得到的结论一致[11-13]。

表3 PDIV下不同模型有/无X射线的放电重复率统计

Tab.3 The statistic of discharge repetition rate of different samples with/without X-ray under PDIV

类别模型编号放电重复率/(次/s)增大百分比(%) 无射线有射线 不同颗粒形状A-a-0.540.9788.43115.8 A-b-0.542.1076.8082.4 A-c-0.570.47119.4769.5 不同颗粒厚度A-a-0.128.02209.60648.0 A-a-0.540.9788.43115.8 A-a-1.09.3677.30725.9 不同电场分布A-a-0.540.9788.43115.8 B-a-0.564.0187.1036.1

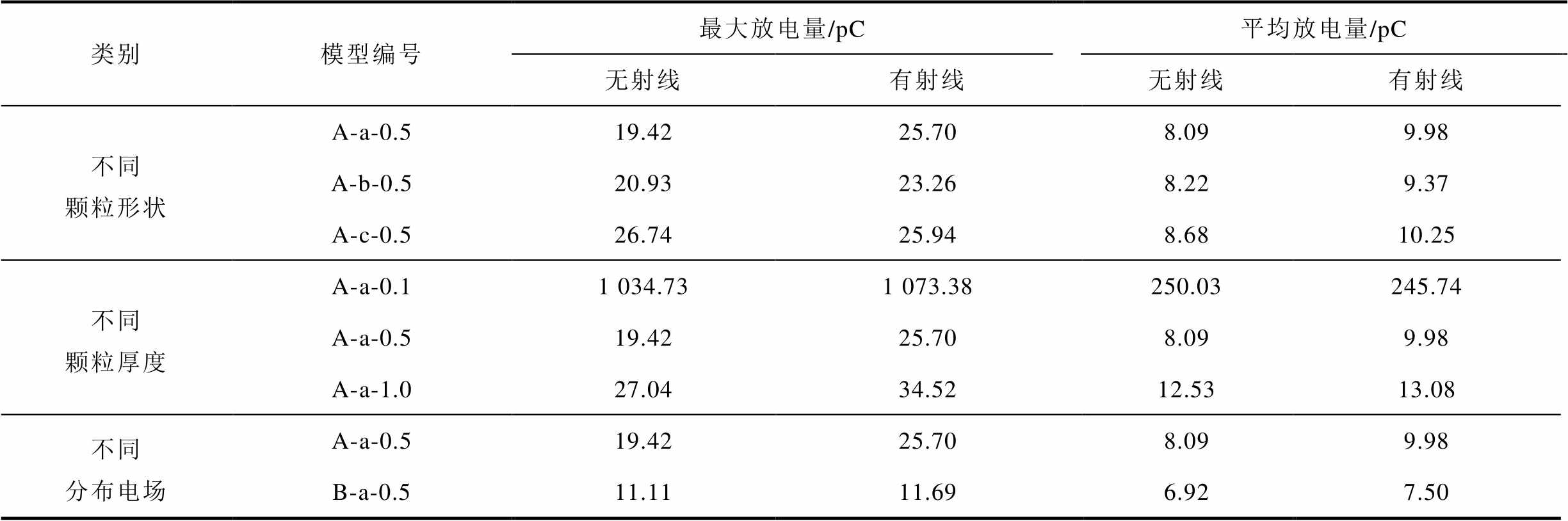

取有/无X射线下各500个工频周期的测量数据,分析X射线照射对缺陷模型最大放电量与平均放电量的影响,结果见表4。由表4可知,相比于无X射线的情况,X射线照射下各模型的最大放电量有增有减但相对变化幅度不大,考虑局部放电存在较强的随机性,可认为X射线对缺陷局部放电的最大放电量无明显影响。对于平均放电量,有/无X射线情况下,各模型之间的差距在几pC范围内。总的来说,X射线对缺陷放电量的影响效果并不显著。

表4 PDIV下不同模型有/无X射线的放电量对比

Tab.4 Comparison of discharge amplitude under different models with/without X-ray under PDIV

类别模型编号最大放电量/pC平均放电量/pC 无射线有射线无射线有射线 不同颗粒形状A-a-0.519.4225.708.099.98 A-b-0.520.9323.268.229.37 A-c-0.526.7425.948.6810.25 不同颗粒厚度A-a-0.11 034.731 073.38250.03245.74 A-a-0.519.4225.708.099.98 A-a-1.027.0434.5212.5313.08 不同分布电场A-a-0.519.4225.708.099.98 B-a-0.511.1111.696.927.50

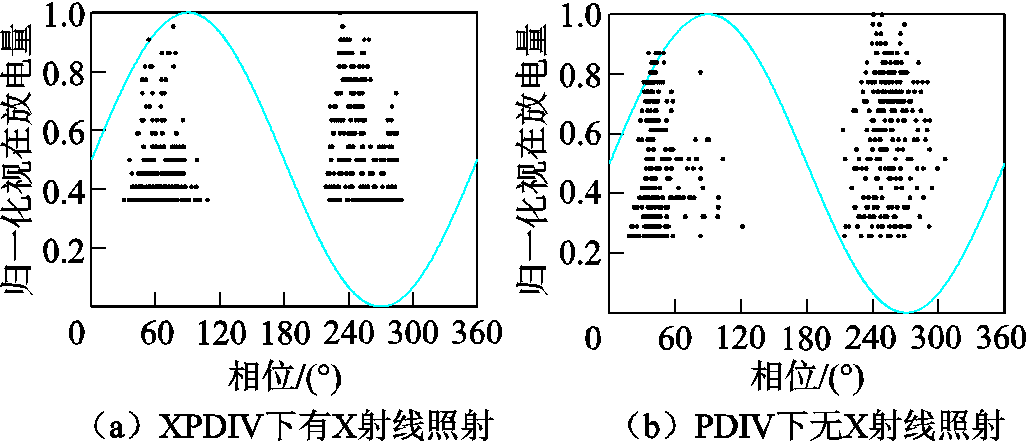

研究表明,电缆终端不同放电类型的局部放电相位分布(Phase Resolved Partial Discharge, PRPD)会存在一定差异[18-19]。为研究X射线是否会对缺陷PRPD产生影响,以垂直电场下0.5 mm厚三角形金属颗粒模型(A-a-0.5)在有/无X射线照射下的实验结果为例进行分析。其中,有X射线照射时取其XPDIV下40~50 s的放电数据(见图6a),可确保该放电是由X射线激发产生;无X射线时取其PDIV下100~110 s的放电数据(见图7a),A-a-0.5模型在PDIV下100~110 s内无X射线照射,放电属于自然状态下的放电。由于外施电压不同导致模型放电量存在差异,对放电量进行归一化处理得到A-a-0.5模型在有/无X射线照射下的归一化PRPD谱图如图9所示。

图9 有/无X射线照射模型的PRPD谱图

Fig.9 PRPD diagram of the sample with/without X-ray

由图9可知,X射线激发出的放电与自然状态下产生的放电其PRPD无明显差异,相位分布均位于20°~120°与210°~300°,形状均呈三角状。

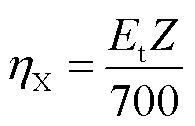

在X射线机管电流、靶材料不变的情况下,连续X射线的强度与管电压的二次方成正比[20]。本文所用射线机管电流恒定,通过改变X射线管电压为150、100、50、30 kV,探究不同X射线强度对金属颗粒缺陷局部放电的影响。

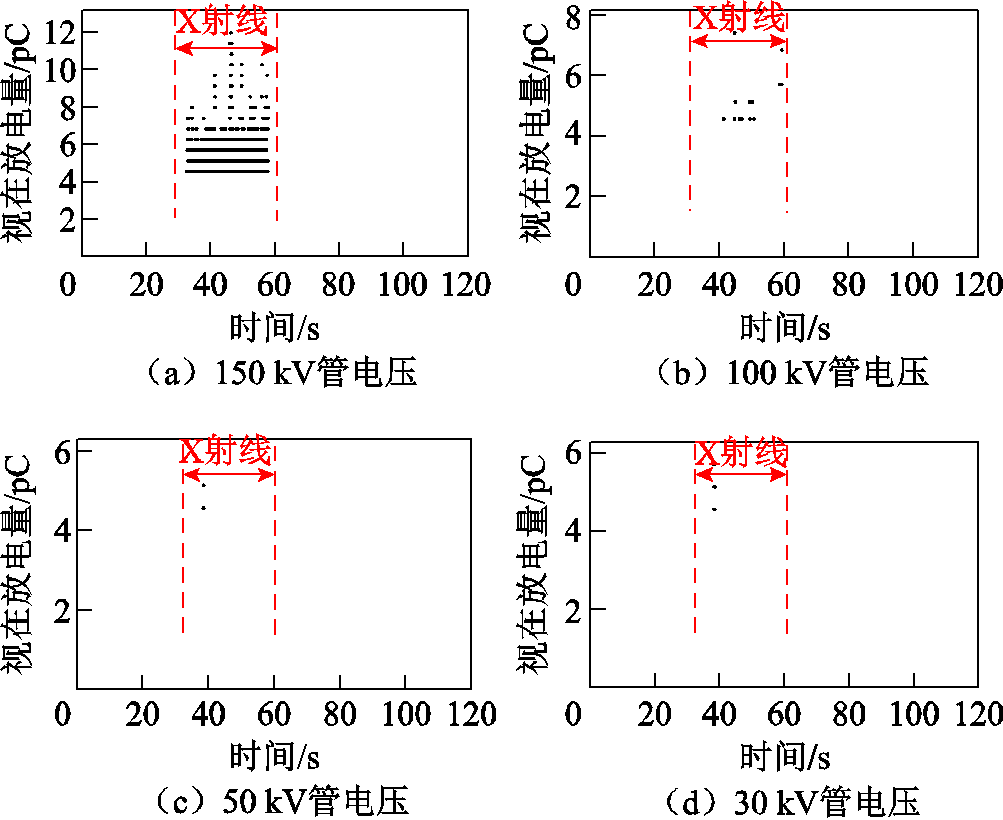

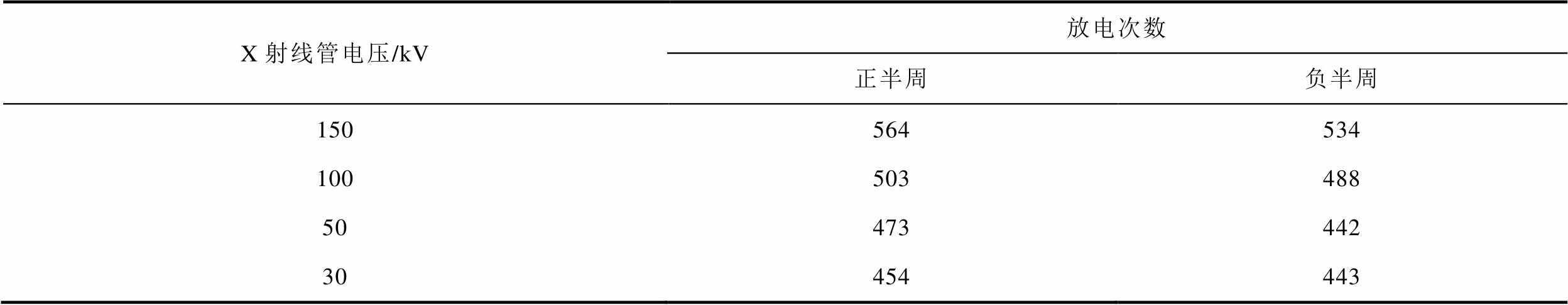

针对垂直电场下0.5 mm厚三角形金属颗粒模型(A-a-0.5),按图5c的方法升压,测量不同管电压X射线照射下缺陷的XPDIV。实验结果表明,不同管电压X射线激励缺陷产生放电的XPDIV均为8.8 kV。8.8 kV下不同管电压X射线照射缺陷放电量与放电时间的关系如图10所示。由图10可知,随着X射线管电压的降低,同一外施电压下X射线照射期间缺陷放电次数减少,放电强度减弱。

图10 不同管电压X射线对模型放电的影响

Fig.10 The effect of X-ray with different tube voltage on the sample discharge

同样针对A-a-0.5缺陷模型,当外施电压为10.1 kV(PDIV)时,缺陷放电达到自持状态。这一阶段中不同管电压X射线照射下缺陷正、负半周放电次数见表5,每组数据统计时间均为局部放电测量的第40~50 s(有X射线照射)。由表5可知,10.1 kV下缺陷正半周放电次数略大于负半周,随着X射线管电压的增大,缺陷正、负半周放电次数均有所增加。

表5 不同X射线管电压照射下缺陷放电次数

Tab.5 The number of defect discharge under different X-ray tube voltage

X射线管电压/kV放电次数 正半周负半周 150564534 100503488 50473442 30454443

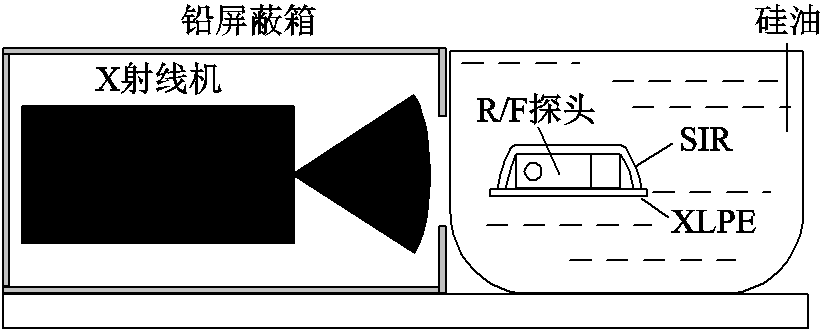

采用FLUKE公司生产的RaySafe X2多功能辐射测量仪和其配套的X2 R/F传感器探头对缺陷处X射线的辐射剂量、剂量率、半价层进行测量[21]。测量示意图如图11所示,将XLPE/SIR界面实验模型中的金属颗粒替换为R/F探头,按照X射线照射下局部放电测量实验的布局方式将界面实验模型浸入硅油中,油杯紧贴射线机出口,调整X射线机管电压分别为150、100、50、30 kV,控制X射线发射时间为30 s,在X2检测主机上读取不同管电压下的X射线辐射测量数据。

图11 X射线辐射剂量测量示意图

Fig.11 The diagram of X-ray radiation dose measurement

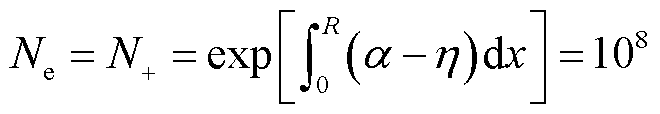

将RaySafe X2测量得到的X射线吸收剂量转换为照射量以便衡量不同管电压X射线对气体的电离能力。根据文献[22]的描述,在空气中带电粒子平衡的条件下,某一点的吸收剂量与该点照射量的转换关系为1 Gy=0.022 52 C/kg,经过测量与计算得到不同管电压X射线相关辐射参数见表6。由表6可知,X射线辐射剂量与照射量随着管电压线性变化,X射线管电压越高,辐射剂量与照射量越大,电离能力越强。150 kV管电压X射线发射30 s在金属颗粒缺陷处的照射量可达1.97 mC/kg,分别是30、50、100 kV管电压X射线照射量的7.88倍、3.79倍、1.55倍。

表6 不同管电压X射线照射下缺陷处辐射剂量

Tab.6 The radiation dose at defect under X-ray of different tube voltage

辐射剂量150 kV100 kV50 kV30 kV X射线剂量率/(mGy/s)3.8272.4551.0020.457 X射线累积剂量/mGy87.5756.3322.8710.89 X射线照射量/(mC/kg)1.971.270.520.25 X射线半价层/mm11.110.69.919.68

除辐射剂量外,本文还对缺陷处不同管电压下X射线的半价层进行了测量。半价层可直观地表征X射线的穿透能力,通常是指射线强度衰减一半时的物质厚度,一般用铝的厚度来衡量[20]。如表6所示,X射线半价层随射线管电压的降低而降低,但其降低幅度有限,150 kV管电压X射线半价层比30 kV管电压X射线半价层高1.42 mm。

实验表明X射线管电压越高,其对金属颗粒缺陷局部放电的激励效果越明显。结合射线辐射剂量与半价层的测量结果可知,其原因一方面在于较高管电压的X射线辐射剂量高,射线电离能力较强;另一方面在于较高管电压的X射线其半价层较厚,射线的穿透能力较强,到达缺陷处的可用X射线光子数较多。由于X射线管电压改变带来的射线强度变化对X射线激励局部放电的效果有较大影响,在使用过程中为实现良好的局部放电激励效果,需综合考虑材料属性与射线照射距离,选择较为合理的X射线管电压值。

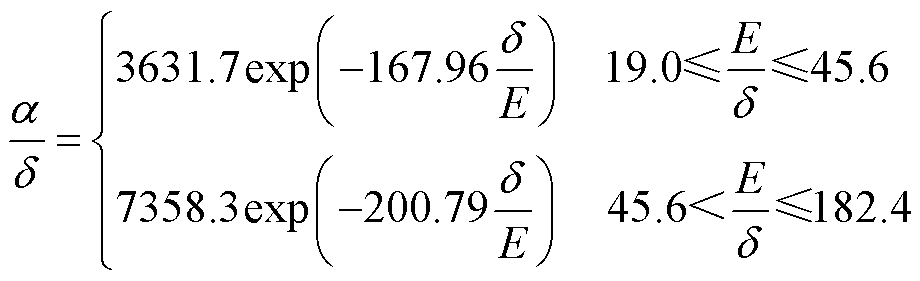

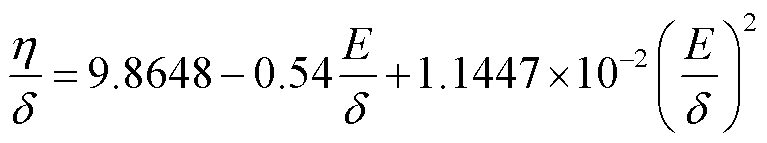

本文实验模型中XLPE与SIR交界面除金属颗粒外,还存在气隙。相较于XLPE与SIR,空气的击穿场强较低,外施电压下金属颗粒周围电场畸变会引发气隙产生局部放电。气体放电理论认为局部放电的产生需满足电场强度达到放电起始场强和具备初始有效电子两个因素[15]。本文首先通过仿真计算各模型在XPDIV下的电场分布证明缺陷处电场强度满足放电起始场强;其次从产生初始电子的角度解释X射线对金属颗粒缺陷局部放电的影响机理。

均匀电场中气隙的放电起始场强可以通过汤逊理论或流注理论进行估算。本文实验模型中金属颗粒的存在会导致气隙处电场畸变,因此需采用极不均匀电场下的计算方法计算缺陷处的放电起始场强。

对于不均匀电场中的气隙,若气隙中的自由电子加速碰撞并形成临界电子崩就会引发放电[23-25]。一般认为,在临界电子崩中,电子或正离子的数量应约为108量级,因此通过计算临界电子崩的满足条件可间接计算出不均匀电场中气隙放电的起始电场强度,表达式[23]为

(1)

(1)

式中, 和

和 分别为电子和正离子的数量;x为电子或正离子移动的距离;α和η分别为电离系数和附着系数,对于不均匀电场来说,α和η是关于电场强度E的函数;R为电离边界,代表间隙中α=η的位置。电离系数与附着系数参考文献[25]进行取值,分别表示为

分别为电子和正离子的数量;x为电子或正离子移动的距离;α和η分别为电离系数和附着系数,对于不均匀电场来说,α和η是关于电场强度E的函数;R为电离边界,代表间隙中α=η的位置。电离系数与附着系数参考文献[25]进行取值,分别表示为

(2)

(2)

(3)

(3)

式中,δ为空气相对密度,可用式(4)进行校正。

(4)

(4)

式中,T0为参考温度,T0=293 K;p0为参考气压,p0=101.3 kPa;T和p分别为实际温度和实际气压。

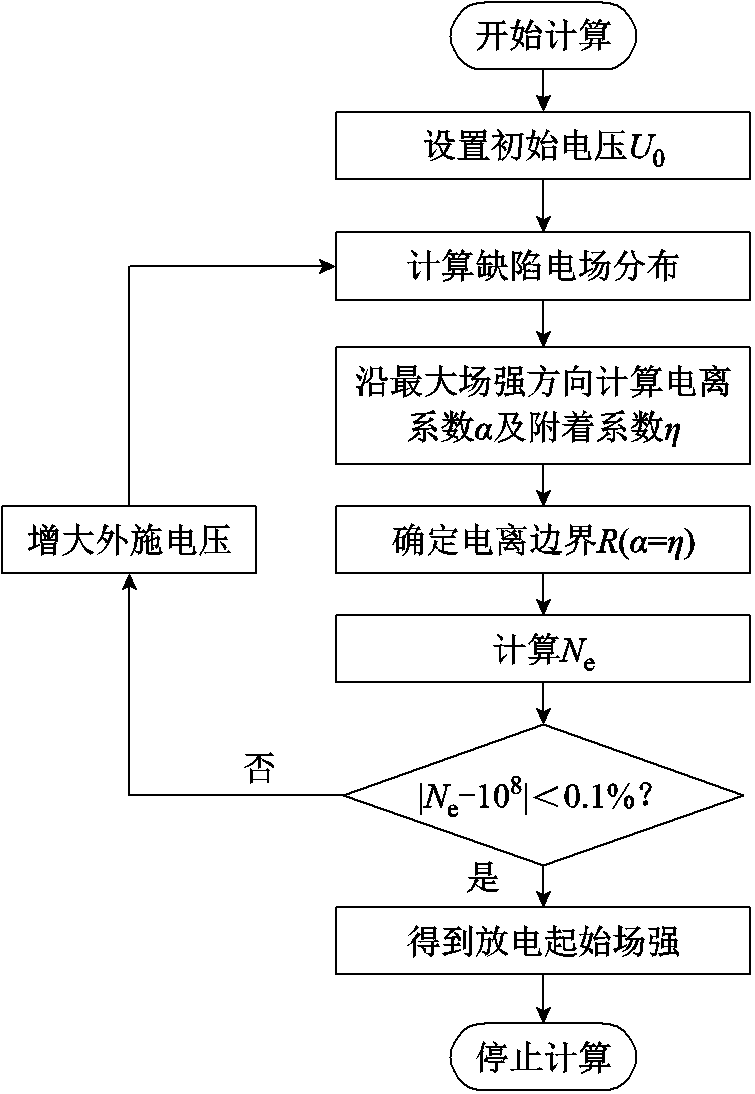

对于典型的针-板电极系统,由于其结构简单,可用电荷模拟方法计算其中轴线上的电场分布,并代入式(1)进行迭代求解得到其放电起始场强[24]。本文界面金属颗粒缺陷结构复杂,所以采用有限元法计算其电场分布。在有限元仿真软件中根据各实验模型1:1建立三维电场仿真模型,实验模型中界面金属颗粒包含微小气隙,本文仿真中设置气隙为与金属颗粒等高相切的圆柱形气隙。仿真模型几何结构如图12所示,仿真中材料参数设置见表7。

图12 仿真模型几何结构

Fig.12 Geometric structure of simulation model

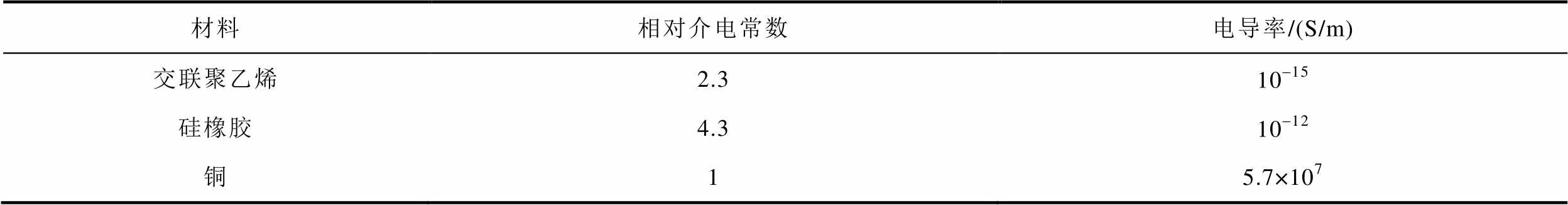

表7 仿真参数设置

Tab.7 Simulation parameter setting

材料相对介电常数电导率/(S/m) 交联聚乙烯2.310-15 硅橡胶4.310-12 铜15.7×107

采用图13所示流程计算缺陷处放电起始场强。首先在仿真模型中设置初始电压U0,求得缺陷处电场分布后,确定最大电场强度位置,并沿最大电场强度方向计算碰撞电离系数α与附着系数η,找到α=η的位置后确定电离边界R;然后利用式(1)计算初始电压下的自由电子数Ne并与108进行比较,通过改变外施电压值进行迭代计算,直至Ne满足要求,此时仿真模型中得到的缺陷处最大电场强度即为放电起始场强的理论计算值。

图13 放电起始场强计算流程

Fig.13 Flow chart of discharge inception field strength calculation

将实验测量得到的各模型PDIV、XPDIV值代入仿真模型中,计算出各模型缺陷处最大电场强度,并与理论计算得到的放电起始场强进行对比,结果见表8。由表8可知,在XPDIV下各缺陷模型的最大电场强度均高于理论计算得到的放电起始场强,满足局部放电产生所需的条件之一。

表8 局部放电起始场强对比

Tab.8 Comparison of partial discharge inception field strength (单位:kV/mm)

模型编号理论计算值实验测量值 XPDIV下PDIV下 A-a-0.56.527.738.87 A-b-0.56.577.949.25 A-c-0.56.5510.6012.25 A-a-0.110.4011.9213.46 A-a-1.04.855.236.55 B-a-0.54.684.915.97

4.2.1 初始电子的产生方式

电子产生的方式有碰撞电离、光电离、热电离、表面发射等[15]。在X射线照射下未发生过放电的实验模型中初始电子可能的产生方式有:①金属表面场致发射;②金属表面光电发射;③气体分子光电离。X射线还可能会与绝缘介质相互作用产生电子,但电子在绝缘介质中行程较短,很难移动到气隙中参与放电[13]。海森堡测不准原理给出了场致发射需要的最低电场强度,计算式[26]为

(5)

(5)

式中,h为普朗克常数;e为元电荷;me为电子质量;φ为金属材料逸出功。对于逸出功为4.07~4.8 eV的金属铜,阴极场致发射所对应的电场强度为MV/mm级。根据4.1节的仿真结果,在本文实验电压下金属颗粒不足以产生场致发射。

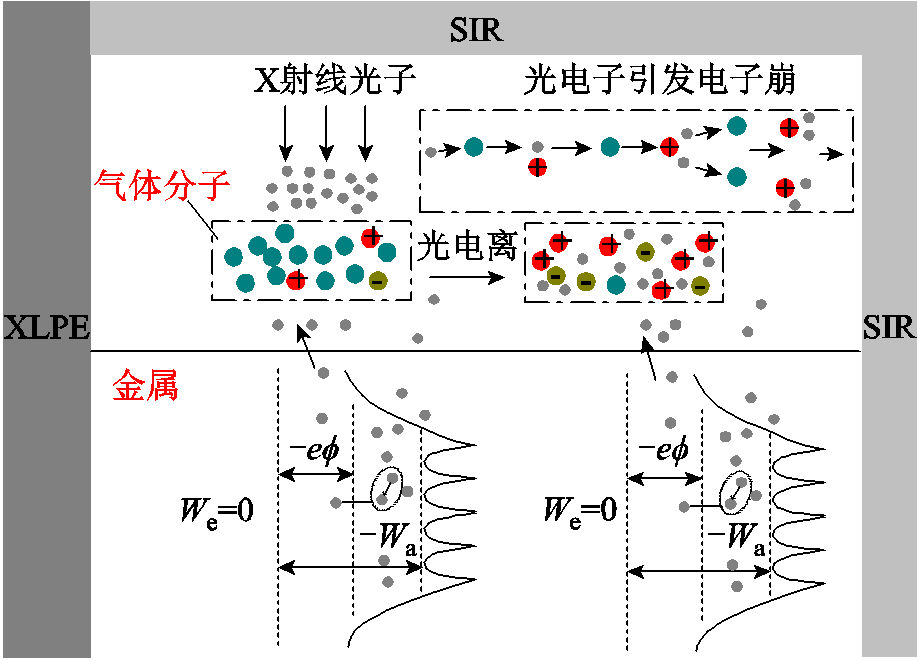

自然状态下空间中的背景辐射会诱发气体分子光电离与金属表面光电发射产生初始电子,该过程可能需要较长的等待时间[13],人工施加X射线可加速初始电子的产生。X射线与缺陷模型的相互作用过程如图14所示。

图14 X射线与实验模型的相互作用过程

Fig.14 Interaction mechanism between X-ray and samples

首先,高能X射线光子进入XLPE/SIR界面,空气中气体分子电离能约为30 eV,X射线可电离气体分子产生自由电子。在电离气体分子后,多余能量还可转变为被释放电子的动能,产生“光电子”[15]。在外电场作用下,光电子会继续碰撞电离气体分子产生电子崩参与放电发展。其次,根据电子的金属表面光电发射理论,当能量足够大的光子照射电极表面时,会有电子从金属表面逸出[27],假定无限远处势能为零,金属中自由电子的最低能级为-Wa,最高能级为 (其中

(其中 为金属材料的逸出电位)。金属中的自由电子必须获得至少

为金属材料的逸出电位)。金属中的自由电子必须获得至少 的能量后,才能从金属表面释放出来,这一能量称为“逸出功”。铜表面光发射逸出功为4.07~4.8 eV,X射线光子具有的能量远大于铜的逸出功,因此X射线照射金属颗粒会将其光子中的能量传递给金属中的电子,使电子能够越过金属表面势垒离开金属。

的能量后,才能从金属表面释放出来,这一能量称为“逸出功”。铜表面光发射逸出功为4.07~4.8 eV,X射线光子具有的能量远大于铜的逸出功,因此X射线照射金属颗粒会将其光子中的能量传递给金属中的电子,使电子能够越过金属表面势垒离开金属。

因此,界面金属颗粒局部放电所需的初始电子可由X射线与气体或金属相互作用产生。为明确初始电子的主要来源,对X射线照射下铜与空气的光致电子发射产额(电子产生数/入射光子数)进行了分析。文献[27]指出5 keV X射线光子照射 1 mm×1 mm×1 mm铜片的光致电子发射产额为0.517×10-3,该电子发射产额会随着金属铜的厚度与X射线光子能量的增加而降低[28]。结合本文实验条件,X射线对铜的光致电子发射产额会远低于0.517×10-3。

目前并无对X射线照射下空气中光致电子发射产额的研究,但是可以根据空气中的X射线照射量进行等效计算。钨靶式X射线管的发射效率可以表示为[29]

(6)

(6)

式中,Et为管电压,MV;Z为靶材料的原子序数(钨材料为74)。

对于本文所用150 kV钨靶式X射线机,其发射效率为1.59%,意味着管电流中有1.59%的电子能以光子的形式发射出来。对于管电流为5 mA的X射线机来说,1 s内可产生4.97×1011个X射线光子。依据本文3.3节中的测量方法,得到150 kV管电压下X射线机发射口处剂量率为5.196 mGy/s,转换为照射量率为0.117 mC/(kg·s)。对于1 mm× 1 mm×1 mm的空气,X射线照射1 s可电离产生9.38×108个自由电子,光致电子发射产额为0.002。因此,X射线照射下空气的光致电子发射产额远大于X射线照射下铜的光致电子发射产额。对于本文实验模型来说,X射线对于气体分子的电离是初始电子的主要来源。为验证此结论,将金属颗粒替换为非金属颗粒进行对比实验。

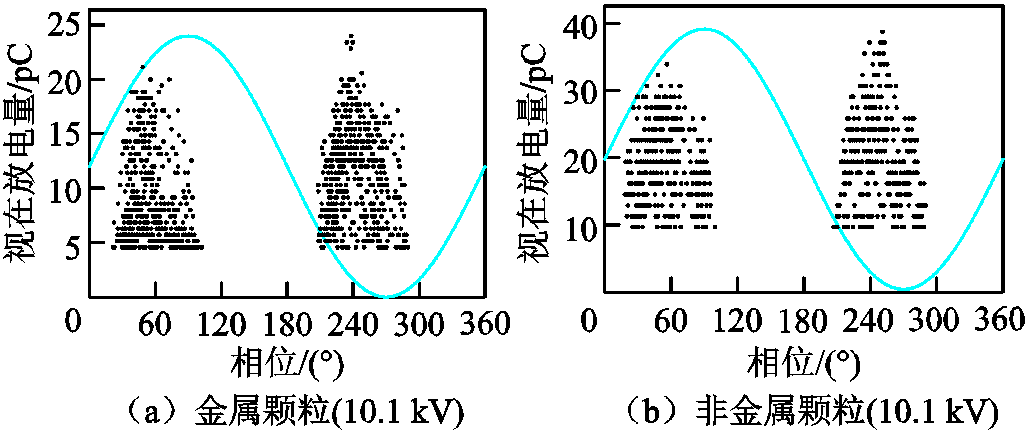

4.2.2 X射线对金属与非金属颗粒放电影响的异同

将A-a-0.5模型中的三角形铜颗粒替换为同等大小的三角形XLPE颗粒,保持外施压力不变,从而保持颗粒周围气隙大小不变。采取与金属颗粒模型相同的步骤进行实验,取局部放电测量的第40~50 s数据分析X射线照射下的PRPD,结果如图15所示。由图15可知,金属与非金属颗粒在相同电压下的PRPD谱图均呈“山峰”状,相位均分布在20°~100°与210°~290°范围内。金属颗粒正半周放电492次,负半周放电494次;非金属颗粒正半周放电358次,负半周放电354次。金属与非金属颗粒呈现出相同的放电特性。

在4.1节基础上仿真计算同一外施电压下金属颗粒与非金属颗粒缺陷处最大电场强度。结果表明金属颗粒缺陷处最大电场强度是非金属颗粒缺陷处最大电场强度的1.8倍,因此金属颗粒局部放电起始电压更低。

图15 X射线照射下不同材料颗粒的PRPD

Fig.15 PRPD of different material particles under X-ray irradiation

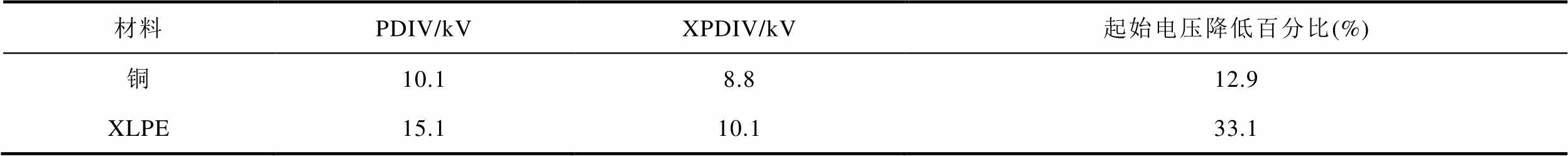

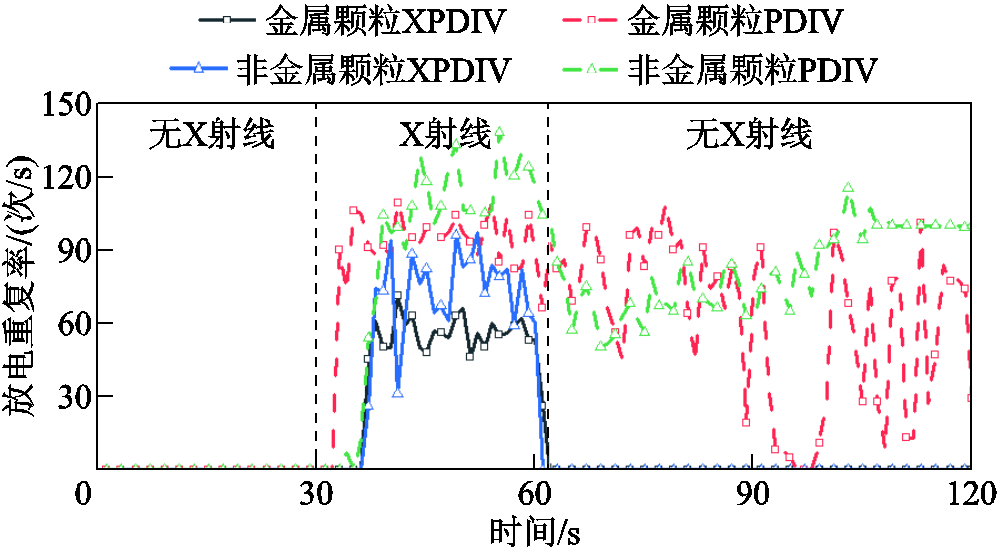

对比X射线对金属与非金属颗粒局部放电的激励效果,有/无X射线下不同材料颗粒的局部放电起始电压见表9,放电重复率如图16所示。从降低起始电压的角度来说,X射线使铜颗粒局部放电起始电压降低了12.9%,使XLPE颗粒局部放电起始电压降低了33.1%。从增大放电重复率的角度来说,在各自模型的XPDIV下(铜颗粒:8.8 kV,XLPE颗粒:10.1 kV),放电仅发生在X射线发射期间,非金属颗粒的放电重复率略高于金属颗粒,考虑到XLPE的XPDIV略高于铜颗粒,因此可认为XPDIV下X射线对金属与非金属颗粒放电重复率的激励效果相同;在各自模型的PDIV下(铜颗粒:10.1 kV,XLPE颗粒:15.1 kV),X射线照射前金属与非金属颗粒均无放电,X射线照射期间各模型产生放电且放电重复率均维持在90次/s以上,射线停止后放电仍然存在但与照射X射线时相比放电重复率均有所降低。

表9 有/无X射线下不同材料颗粒局部放电起始电压

Tab.9 Partial discharge inception voltage of different material particles with/without X-ray

材料PDIV/kVXPDIV/kV起始电压降低百分比(%) 铜10.18.812.9 XLPE15.110.133.1

图16 X射线对不同材料颗粒放电重复率的影响

Fig.16 The effect of X-ray on the discharge repetition rate of different material particles

与金属颗粒不同,X射线照射下非金属颗粒局部放电初始电子源于X射线对气体分子的电离。X射线对金属颗粒与非金属颗粒局部放电的影响效果趋于一致,结合4.2.1节的论述,可以认为X射线对金属颗粒局部放电的激励效果主要是通过X射线电离气体分子导致的,金属可能会与X射线作用产生自由电子,但并不是主要的影响因素。因此,X射线对界面金属颗粒放电的影响机理仍可采用X射线对气体分子电离的理论进行分析。

按照2.2节的实验结果,不同外施电压下X射线照射XLPE/SIR界面金属颗粒具有不同的放电特性。

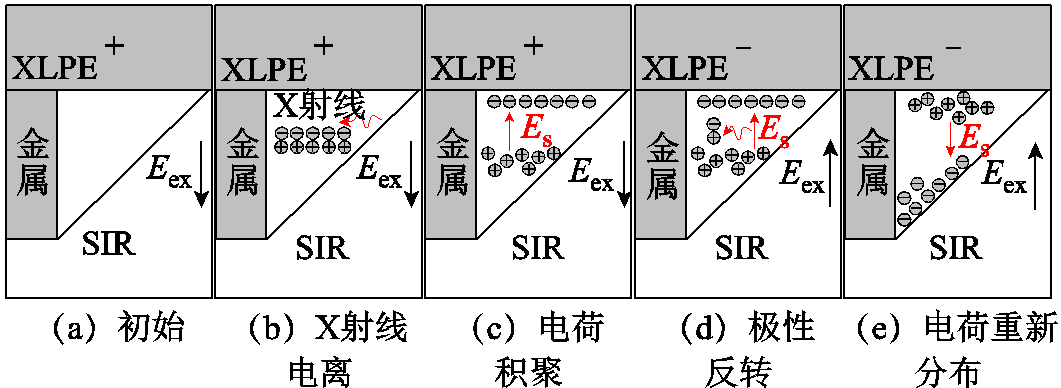

X射线照射下缺陷处电荷分布示意图如图17所示。当外施电压高于XPDIV、低于PDIV时,放电仅在X射线照射期间产生。如图17a所示,此阶段缺陷处电场强度已达到放电所需电场强度,但由于缺乏初始电子而无法产生局部放电。如图17b所示,X射线通过电离气体分子产生自由电子,在外电场的作用下,自由电子会定向移动。一方面电子会继续碰撞电离气体分子产生电子崩,另一方面X射线电离产生的空间电荷在外电场作用下会向两侧运动并积聚在介质表面。如图17c所示,由于电子的迁移率远大于正离子,电子快速移动到XLPE表面,正离子则残留在空间中,正离子和电子之间形成的电场Es削弱了外施电场Eex。当电压极性发生改变时,在极性变化瞬间电荷还未移动,此时电荷形成的电场强度Es与外施电场Eex方向相同,使总电场强度增大,如图17d所示。在电场与初始电子的作用下,缺陷产生放电,而当X射线停止后,在XPDIV电场强度作用下无法产生足够多的电子,电子数量不足以满足流注放电的条件,放电逐渐熄灭。因此,这一阶段特征为施加X射线会产生放电,X射线停止照射时,放电也会停止。

图17 X射线照射下缺陷处电荷分布示意图

Fig.17 Chart of charge distribution at defect under X-ray irradiation

当外施电压高于PDIV后,对于已经自持的局部放电,X射线光电离和光电子碰撞电离产生的大量自由电子可以直接作用于流注发展过程,进一步加速原有自持状态的流注的产生和发展,减小放电脉冲时间间隔,提高放电次数。对于还未发生放电的试样,此时电场强度已经足以维持放电,但还缺乏放电所需的电子,X射线照射可通过电离气体分子提供大量自由电子从而激发出放电,并且放电能够在电场作用下自持。PDIV下X射线对缺陷的放电量无明显影响,原因在于X射线虽然提供了初始电子,但由于电场强度和气隙大小并未发生改变,相同电子加速和碰撞条件下电子所具有的能量不会产生较大变化,因此放电能量不会产生较大波动。

综上所述,在外施电压低于PDIV、高于XPDIV的情况下,X射线能激励出放电且放电随X射线停止而停止;在外施电压高于PDIV的情况下,X射线照射能激励出自持放电或增大已产生自持放电的缺陷的放电重复率。

为验证X射线激励界面金属颗粒局部放电方法在实际电缆上的可行性,本节制作了含金属颗粒缺陷的电缆终端模型,并进行了一系列测试。

缺陷制作与测试平台如图18所示。截取两根2 m长的YJV—8.7/15型XLPE单芯电缆,按照标准工艺制作户外电缆冷缩终端。制作流程包括外护套、金属屏蔽层、外半导电层剥除,接地线安装,冷缩终端安装等。其中一根电缆在剥除外半导电层露出主绝缘后,用少量502胶将0.5 mm厚的三角形金属颗粒固定在半导电层断口附近,然后涂抹硅脂套上户外冷缩终端;另一根电缆不设置缺陷,按照正常流程制作冷缩终端,形成对照组。

图18 缺陷制作与测试平台

Fig.18 Defect fabrication and testing platform

测试平台仍采用图4方式连接,将图4中试样替换为实际电缆模型。其中,电缆冷缩终端连接高压,另一端剥除部分外护套及半导电层后浸入绝缘油中,防止发生沿面放电。X射线机的发射口正对金属颗粒缺陷处,射线机参数与前文实验一致。

首先对无缺陷电缆进行测试,采用脉冲电流法进行局部放电检测,在30 kV下持续加压10 min无放电。然后按照图5的流程开展实验,在加压的同时向电缆照射X射线,整个过程未检测到放电信号。测试结果表明,无缺陷电缆不会产生局部放电,X射线也不会激励无缺陷电缆产生局部放电。

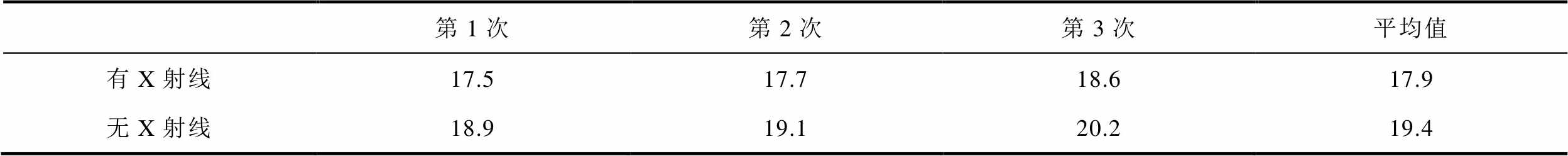

对于含金属颗粒缺陷的电缆终端,按照图5的实验流程开展测试。有/无X射线照射的缺陷电缆局部放电起始电压见表10,重复测量3次以避免实验结果的偶然性。无X射线照射时,含金属颗粒缺陷的电缆终端PDIV平均值为19.4 kV。在X射线照射下,缺陷电缆终端的PDIV平均值为17.9 kV。X射线照射使缺陷电缆的PDIV降低了7.7%。

表10 电缆终端金属颗粒缺陷局部放电起始电压

Tab.10 Partial discharge inception voltage of metal particle defect in cable terminal (单位:kV)

第1次第2次第3次平均值 有X射线17.517.718.617.9 无X射线18.919.120.219.4

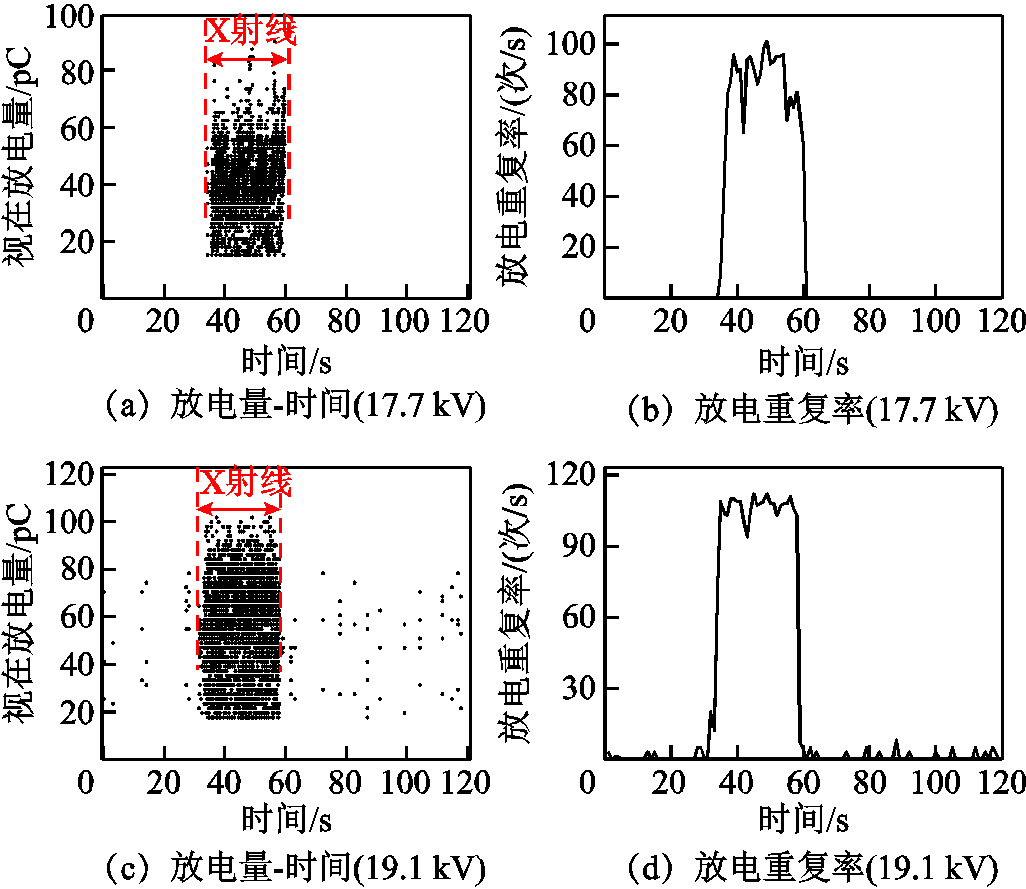

进一步分析不同外施电压下X射线对缺陷电缆局部放电的影响,结果如图19所示。与2.2节实验结果类似,X射线对含金属颗粒缺陷电缆终端的影响也可以划分为两个阶段。

图19 X射线对电缆终端金属颗粒局部放电的影响

Fig.19 The effect of X-ray on partial discharge of metal particles in cable accessories

1)当电压为17.7 kV,即XPDIV时,由图19a、图19b可知,X射线照射放电产生,X射线停止放电停止。X射线照射期间,缺陷电缆最大放电量约为90 pC,放电重复率保持在80次/s以上。

2)当电压升至19.1 kV,即PDIV时,无X射线放电自持,X射线照射增加了缺陷的放电次数与最大放电量。如图19c、图19d所示,与无X射线时的放电特征相比,X射线照射期间缺陷电缆的放电重复率稳定在110次/s左右,最大放电量略有增大。

测试结果表明,X射线对实际电缆终端界面金属颗粒缺陷局部放电具有激励作用。首先,X射线可降低电缆终端金属颗粒缺陷局部放电的起始电压,能够避免使用较高交流过电压来激发局部放电;其次,X射线照射可提供初始电子从而激发出放电,能够避免因为出厂或交接试验时间较短而放电统计时延较长从而无法检测出放电;此外,当X射线照射已经产生局部放电的电缆终端时,放电次数明显增加,放电量幅值略有上升,有助于区分放电与干扰信号。

利用X射线激励电缆局部放电的最终目的是提高电缆局部放电检测的效率与准确性,在现场应用X射线机进行照射时应确保不会对运行设备的安全可靠性造成影响。

首先,实验室研究表明,当X射线机的管电压达到150 kV、缺陷处剂量率达到2.4 mGy/s、X射线照射时间达到30 s时,可以获得较好的局部放电激励效果。现有研究表明,当X射线机照射功率控制在36.55 W/m2、照射管电压控制在300 kV、照射时间控制在5 min内时,X射线不会对聚乙烯材料的电气性能产生不利影响[30]。因此,本文所提出的利用X射线激励电缆终端金属颗粒局部放电的方法在现场应用时不会影响运行电缆的绝缘性能。其次,由于X射线源与运行电缆之间无电气连接,在满足GB 26859—2011《电力安全工作规程电力线路部分》中规定的各电压等级电力线路的电气安全距离的基础上开展现场测试时,不会影响电缆的正常运行。

现场应用时应首先将X射线机放置在满足电缆电气安全距离的位置,然后设置X射线的照射参数(如管电压、照射时间)。参数选取原则上需保证缺陷处剂量率达到2.4 mGy/s以获得有效的激励效果。然而电缆内部缺陷处X射线剂量率无法测量,因此需要综合考虑空气及电缆内部各种材料对X射线造成的衰减来估算射线剂量率。文献[21, 31]给出了不同管电压X射线在电缆内部不同材料中的衰减系数拟合公式,可用于射线剂量率的计算。通过剂量率计算结果可确定适用于待检测电缆的X射线管电压。X射线的照射时间可根据所需要的激励效果确定,但照射时间不宜过短,以避免所发出的X射线剂量率不稳定。

为加强电缆终端微小金属颗粒缺陷的检出率,本文提出了用X射线激励界面金属颗粒局部放电的方法,在XLPE/SIR界面实验模型上研究了X射线照射对不同电场分布、不同规格尺寸金属颗粒缺陷局部放电的影响,同时探究了不同X射线强度下缺陷模型的放电特性。此外,在10 kV XLPE电缆终端上进行了测试,验证了该方法的可行性。论文的主要结论如下:

1)对于不同电场分布、不同规格尺寸的界面金属颗粒缺陷,X射线照射均能降低其局部放电起始电压,降低幅度在11.4%~29.3%之间。

2)对不同电场分布、不同规格尺寸的界面金属颗粒缺陷,在外施电压低于PDIV、高于XPDIV时,X射线能激励出放电且放电随着射线停止而停止;在外施电压高于PDIV时,X射线照射能激励缺陷产生自持放电,缩短相邻两次放电间的时间间隔,增大缺陷的放电重复率,增大幅度在36.1%~725.9%之间。X射线对金属颗粒缺陷的视在放电量无明显影响。

3)管电压越高,X射线的电离能力和穿透能力越强,对金属颗粒缺陷放电的激励效果越明显,实际使用中需综合考虑材料属性与照射距离选择合适的X射线管电压进行照射。

4)通过分析X射线对不同介质的光致电子发射产额,并结合非金属颗粒的对比实验结果可知,X射线与气体的相互作用是缺陷处初始电子的主要来源,气隙的存在是X射线对界面金属颗粒局部放电具有激励效果的主要原因。

5)在10 kV电缆终端上的测试结果表明,本文所提出方法在实体电缆上具备可行性,并对该方法的现场应用进行了讨论。

参考文献

[1] 赵岩, 郑书生. 基于损耗电流谐波特征分析的XLPE电缆局部尖刺缺陷诊断[J]. 电工技术学报, 2023, 38(21): 5725-5737.

Zhao Yan, Zheng Shusheng. Diagnosis of XLPE cable local tip defects based on analysis of harmonic characteristics of loss current[J]. Transactions of China Electrotechnical Society, 2023, 38(21): 5725-5737.

[2] 祝贺, 何峻旭, 郑亚松, 等. 电缆终端应力锥错位缺陷对界面温度及应力分布的影响[J]. 电工技术学报, 2024, 39(1): 65-75.

Zhu He, He Junxu, Zheng Yasong, et al. Influence of cable terminal stress cone dislocation defect on interface temperature and stress distribution[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 65-75.

[3] 常文治, 阎春雨, 李成榕, 等. 硅橡胶/胶联聚乙烯界面金属颗粒沿面放电严重程度的评估[J]. 电工技术学报, 2015, 30(24): 245-254, 261.

Chang Wenzhi, Yan Chunyu, Li Chengrong, et al. Assessment of creeping discharge initiated by metal particles on the silicone rubber/XLPE interface in cable joints[J]. Transactions of China Electrotechnical Society, 2015, 30(24): 245-254, 261.

[4] 李国倡, 梁箫剑, 魏艳慧, 等. 配电电缆附件复合绝缘界面缺陷类型和位置对电场分布的影响研究[J]. 电工技术学报, 2022, 37(11): 2707-2715.

Li Guochang, Liang Xiaojian, Wei Yanhui, et al. Influence of composite insulation interface defect types and position on electric field distribution of distribution cable accessories[J]. Transactions of China Electrotechnical Society, 2022, 37(11): 2707-2715.

[5] 王晓卫, 王雪, 王毅钊, 等. 基于图像信息熵与多元变分模态分解的电缆局放信号去噪方法[J]. 电工技术学报, 2024, 39(13): 4100-4115.

Wang Xiaowei, Wang Xue, Wang Yizhao, et al. A denoising algorithm for cable partial discharge signals based on image information entropy and multivariate variational mode decomposition[J]. Transactions of China Electrotechnical Society, 2024, 39(13): 4100-4115.

[6] 王昊月, 李成榕, 王伟, 等. 高压频域介电谱诊断XLPE电缆局部绝缘老化缺陷的研究[J]. 电工技术学报, 2022, 37(6): 1542-1553.

Wang Haoyue, Li Chengrong, Wang Wei, et al. Local aging diagnosis of XLPE cables using high voltage frequency domain dielectric spectroscopy[J]. Transactions of China Electrotechnical Society, 2022, 37(6): 1542-1553.

[7] 张长安, 范斌涛, 黄寅, 等. 10kV电力电缆本体局放信号传播特性的实验研究与仿真分析[J]. 高压电器, 2023, 59(1): 95-101.

Zhang Chang’an, Fan Bintao, Huang Yin, et al. Experimental research and simulation analysis on partial discharge signal propagation characteristics in 10 kV power cables[J]. High Voltage Apparatus, 2023, 59(1): 95-101.

[8] 李秀婧, 徐友, 李建发. 10kV交联聚乙烯电缆接头微小缺陷时电气性能分析[J]. 电工技术, 2022(11): 128-130.

Li Xiujing, Xu You, Li Jianfa. Electrical performance analysis of 10 kV XLPE cable joint with small defects[J]. Electric Engineering, 2022(11): 128-130.

[9] 张强, 李成榕. X射线激励下局部放电的研究进展[J]. 电工技术学报, 2017, 32(8): 22-32.

Zhang Qiang, Li Chengrong. Review on X-ray induced partial discharge[J]. Transactions of China Electrotechnical Society, 2017, 32(8): 22-32.

[10] Rizzetto S, Stone G C, Boggs S A. The influence of x-rays on partial discharges in voids[C]//Conference on Electrical Insulation & Dielectric Phenomena-Annual Report 1987, Gaithersburg, MD, USA, 1987: 89-94.

[11] Hayashi M, Takada H, Kozako M, et al. Study on time lag of void discharge in epoxy resin by considering attenuation of X-ray irradiation dose[C]//Proceedings of 2011 International Symposium on Electrical Insulating Materials, Kyoto, Japan, 2011: 405-408.

[12] Adili S, Franck C. Application of pulsed X-ray induced partial discharge measurements[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2012, 19(5): 1833-1839.

[13] Adili S. Pulsed X-ray induced partial discharge measurements[D]. Zurich: ETH Zurich, 2013.

[14] 秦艳军. 交联聚乙烯/硅橡胶复合绝缘界面直流击穿特性及其影响因素[D]. 哈尔滨: 哈尔滨理工大学, 2016.

Qin Yanjun. DC breakdown characteristics at XLPE/ SR interface and effect factors[D]. Harbin: Harbin University of Science and Technology, 2016.

[15] 杨津基. 气体放电[M]. 北京: 科学出版社, 1983.

[16] 王子康, 周凯, 朱光亚, 等. 硅脂溶胀对XLPE-SiR复合界面气隙缺陷局部放电的影响及作用机理[J]. 高电压技术, 2021, 47(12): 4245-4254.

Wang Zikang, Zhou Kai, Zhu Guangya, et al. Effect and mechanism of silicone grease swelling on partial discharge at air-gap defects of XLPE-SiR interface[J]. High Voltage Engineering, 2021, 47(12): 4245-4254.

[17] 王霞, 余栋, 段胜杰, 等. 高压电缆附件设计环节中几个关键问题探讨[J]. 高电压技术, 2018, 44(8): 2710-2716.

Wang Xia, Yu Dong, Duan Shengjie, et al. Dealing with some key design problems in HV cable accessory[J]. High Voltage Engineering, 2018, 44(8): 2710-2716.

[18] 黄韬, 郝艳捧, 肖佳朋, 等. 10kV XLPE电缆终端典型安装缺陷的工频局部放电特征对比研究[J]. 电网技术, 2022, 46(6): 2420-2428.

Huang Tao, Hao Yanpeng, Xiao Jiapeng, et al. Comparative study on partial discharge characteristics of typical installation defects in 10 kV XLPE cable terminals under power frequency[J]. Power System Technology, 2022, 46(6): 2420-2428.

[19] 陈向荣, 洪泽林, 朱光宇, 等. 高温下电压稳定剂对交联聚乙烯电树枝化及局部放电特性的影响[J]. 电工技术学报, 2023, 38(3): 577-586.

Chen Xiangrong, Hong Zelin, Zhu Guangyu, et al. Effect of voltage stabilizer on electrical treeing and partial discharge characteristics of crosslinked polyethylene at high temperature[J]. Transactions of China Electrotechnical Society, 2023, 38(3): 577-586.

[20] 余长江. 射线探伤装置[M]. 北京: 机械工业出版社, 1994.

[21] 闫瑞舰. 高压电缆X射线激励局部放电带电检测的诊断与定位[D]. 北京: 华北电力大学, 2022.

Yan Ruijian. Diagnosis and location of X-ray excited partial discharge live dctection of high voltage cable [D]. Beijing: North China Electric Power University, 2022.

[22] 罗家治, 徐建一, 沈建, 等. 常用辐射量与单位[J]. 实用测试技术, 2001, 27(1): 42-45, 33.

[23] Salama M M A, Parekh H, Srivastava K D. A comment on the methods of calculation of corona onset voltage [J]. Applied Physics Letters, 2008, 30(3): 139.

[24] Parekh H, Salama M M A, Srivastava K D. Calculation of corona onset and breakdown voltage in short point-to-plane air gaps[J]. Journal of Applied Physics, 1978, 49(1): 107-112.

[25] Chen Yong, Zheng Yuesheng, Miao Xiren. Breakdown conditions of short air-insulated gaps under alternating non-uniform electric fields[J]. Journal of Applied Physics, 2017, 122(3): 033304.

[26] Mesyats G A. Explosive Electrons Emission[M]. Ekaterinburg: URO Press, 1998.

[27] 刘昶时. X射线及低能γ光子在金属箔透射面的光致电子发射产额[J]. 核技术, 1998, 21(7): 436-439.

Liu Changshi. Absolute emission yields of photon-induced electrons from foils on transmissive surface [J]. Nuclear Techniques, 1998, 21(7): 436-439.

[28] Mori C, Watanabe T. Photoelectric emission of metals by X-rays in the KeV region[J]. Japanese Journal of Applied Physics, 1970, 9(6): 666-672.

[29] Levatter J I, Li Z. Low energy X-ray preionization source for discharge excited lasers[J]. Review of Scientific Instruments, 1981, 52(11): 1651-1654.

[30] 卢中西. X射线对聚乙烯材料电气性能的影响[D]. 北京: 华北电力大学, 2016.

Lu Zhongxi. Influence of X-ray on electrical properties of polyethylene material[D]. Beijing: North China Electric Power University, 2016.

[31] 张宗衡. X射线对XLPE电缆附件局部放电的激励影响[D]. 北京: 华北电力大学, 2023.

Zhang Zongheng. Effect of X-ray on partial discharge of XLPE cable accessories[D]. Beijing: North China Electric Power University, 2023.

Study on Partial Discharge of Metal Particles in XLPE Cable Terminal Excited by X-Ray

Abstract The discharge signal of small metal particle defect in cable terminal is weak, and the sensitivity of traditional partial discharge detection method is constrained. Recently, The method of using X-ray to excite the internal air gap of solid insulation to produce partial discharge has been applied in engineering. Different from the single air gap defect, the cable metal particle defect has both metal and air gap coexisting. It will aggravate the electric field distortion at the defect. On the other hand, the metal can supply initial electrons via field emission, surface photoelectric emission. The impact of X-ray on the partial discharge of such defect is unclear. To address these issues, this paper proposes a method of using X-ray to excite the partial discharge of metal particle defect in cable terminal, and the feasibility of the method is verified by experiments.

Firstly, partial discharge measurement experiments under X-ray irradiation were conducted on metal particle defects with different electric field distributions and different sizes on the cable terminal simulation model. The effects of X-ray on the partial discharge inception voltage, discharge repetition rate and apparent discharge amount of defect were analyzed. Secondly, the X-ray tube voltage was varied to investigate changes in the discharge characteristics of the defect under different intensities of X-ray irradiation. Thirdly, the influence mechanism of X-ray on the partial discharge of metal particle defect was analyzed in terms of discharge inception field strength and initial electrons. Finally, the feasibility of the proposed method was tested on a 10 kV cable terminal.

The test results show that X-ray irradiation can reduce the partial discharge inception voltage for metal particle defect with different electric field distributions and different sizes, with the reduction range from 11.4% to 29.3%. Compared with no X-ray, X-ray irradiation can increase the discharge repetition rate of metal particle defect, with an increase of 36.1%~725.9%. X-ray has no significant effect on the apparent discharge magnitude of metal particle defect. The excitation impact on the number of defect partial discharge becomes increasingly evident with increasing X-ray intensity. The calculation results of photoelectron yield of different media under X-ray irradiation show that the interaction between X-ray and gas molecules is the main source of initial electrons, and X-ray can stimulate the defect to generate discharge under the condition of satisfying the field strength of discharge onset. For the 10 kV cable terminal defect model, X-ray can reduce its partial discharge incpetion voltage and increase the discharge repetition rate.

The following conclusions can be drawn from the experiment results: (1) X-ray have an excitation effect on the partial discharge of metal particle defect at the cable terminal. It can be used to improve the detection efficiency of partial discharge of metal particle defect in cable. (2) The presence of a tiny air gap in the defect of metal particles is responsible for the X-ray's excitation impact on discharge. (3) X-ray intensity has a significant effect on the effectiveness of defect partial discharge excitation.

Keywords:X-ray, cable accessory, interface metal particles, partial discharge

中图分类号:TM85

DOI: 10.19595/j.cnki.1000-6753.tces.240192

收稿日期 2024-01-29

改稿日期 2024-04-01

郑书生 男,1979年生,博士,正高级试验师,研究方向为电力设备状态监测。

E-mail:zss4@ncepu.edu.cn

孔 举 男,1999年生,硕士研究生,研究方向为电缆局部放电带电检测。

E-mail:kj0308@126.com(通信作者)

(编辑 李 冰)