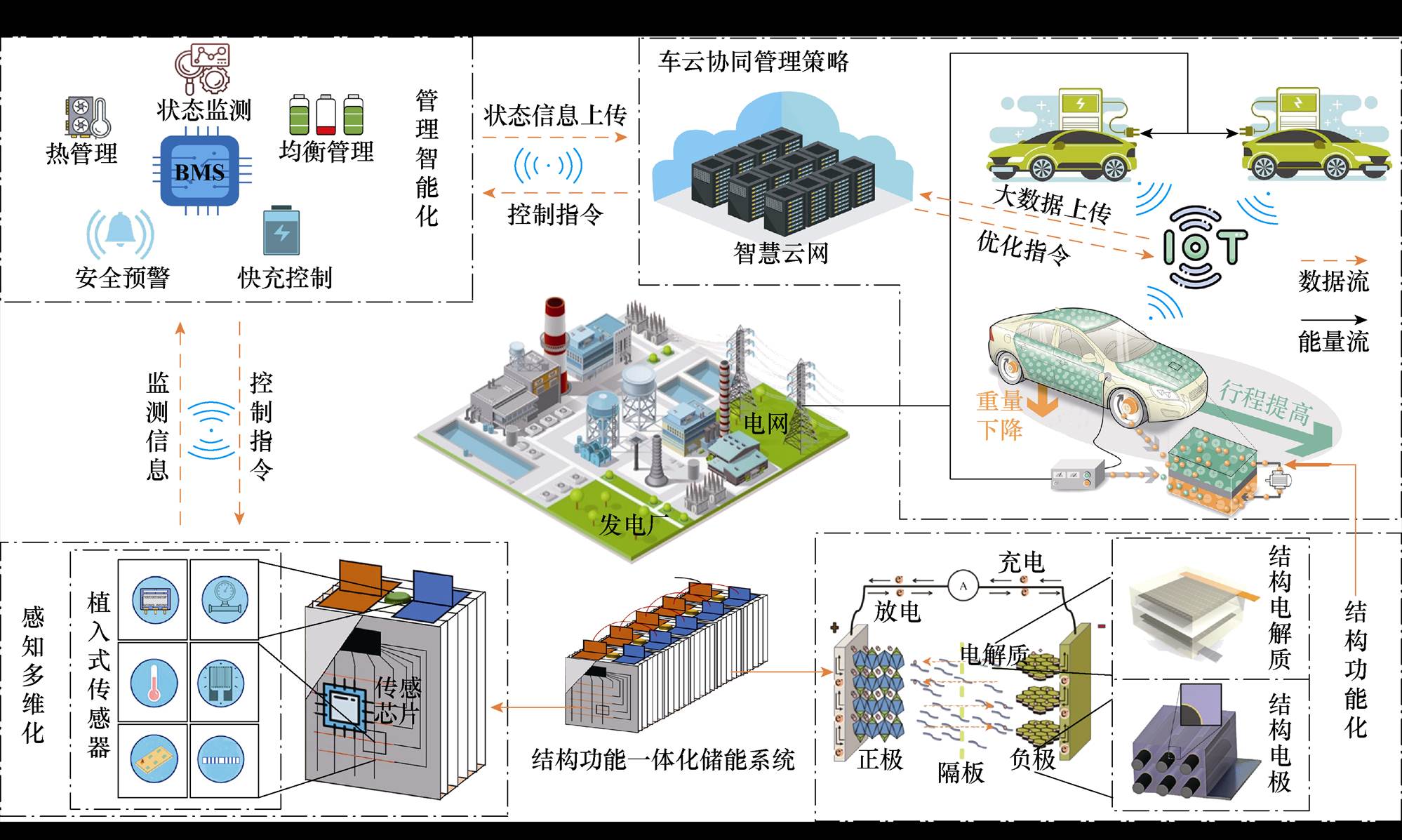

图1 结构功能一体化储能系统框架

Fig.1 Energy storage system based on structural-functionalintegration

摘要 以锂离子电池为代表的新型储能系统凭借其卓越的综合性能,在新一代新能源汽车和储能产业中占据主导地位。随着对储能密度和安全性能要求的不断提升,储能系统面临电池材料性能不足、安全可靠性差以及运维管理效率低等挑战。结构功能一体化技术因其独特优势,能够同时满足能量密度提升、高安全运行及智能化管理需求,在储能领域展现出巨大的发展和应用潜力。对此,该文将从电池材料-电池单体-储能系统三个层级全面综述结构功能一体化技术的研究和发展现状。首先,系统地回顾了结构功能一体化技术在新型电池研发领域的研究进展和主要成果;其次,深入分析结构功能一体化技术在储能系统状态监测和智能管理中的关键作用;最后,从新型材料研发、状态智能监测、系统运维管理等方面总结了结构功能一体化技术发展过程中亟待解决的关键问题,并展望了该领域的未来研究方向。

关键词:结构功能一体化 结构电池 状态监测 智能管理

以锂离子电池(Lithium-Ion Batteries, LIBs)为代表的新型储能系统具有能源利用效率高、成本低以及绿色环保等优点,被广泛用于电动汽车和现代电力系统中,已成为近年来的研究热点。欧洲电池技术与创新平台和欧洲能源研究联盟分别发布了《欧洲电池研发创新路线图》和《电池2030+路线图》,强调了欧洲在材料开发、数字化和储能系统工程方面的能力提升需求,为可持续创新电池制造奠定坚实的基础[1]。中国工业和信息化部联合其他五部门共同发布关于推动能源电子产业发展的指导意见[2],明确提出了加强新型储能电池产业化技术攻关、推进先进储能技术及产品规模化应用、优化设计以及制造工艺等目标,从材料、单体及储能系统多维度进行综合优化,旨在全面提升电池全生命周期的安全性。截至2025年上半年,国内新增投运新型储能项目装机规模首次突破100 GW·h,同比大幅增长110%;上半年新增投运的新型储能项目装机规模23.03 GW/56.12 GW·h,功率规模和能量规模均实现近70%的同比增长[3]。

尽管储能技术已在工程应用中取得巨大成就,但仍然面临诸多挑战。例如,储能技术尤其是LIBs领域致力于新型高能量密度电极及高安全电解质材料的研发。然而,在电池研发设计中,金属集流体和隔膜等非活性组件占据了电池一部分体积和质量。这些非活性成分会减少活性材料的有效体积占比,降低了电池的能量密度。此外,现有储能管理系统大多依赖外置传感器采集电池端电流电压和壳体表面温度等表征参数,难以准确表征电池内部电、热以及应力应变等物理参数动态演变过程,因而严重限制了其对电池全生命周期内诸如荷电状态(State of Charge, SOC)、健康状况(State of Health, SOH)、功率状态(State of Power, SOP)及能量状态(State of Energy, SOE)等信息的准确评估和安全预警能力[4]。自2018年以来,全球累计发生储能系统火灾事故70多起,仅2023年就发生15起严重安全事故[5],此类频繁发生的安全事故对储能管理系统提出了更为严苛的挑战,储能系统的安全隐患已经成为制约储能产业进一步发展的掣肘。

针对储能系统面临的材料性能不足、安全可靠性差以及运维管理效率低等挑战,研究人员提出利用结构功能一体化技术提升其综合性能。结构功能一体化技术,即在维持材料或设计原有结构承载性能的基础上,通过将功能材料添加到结构材料中,或是通过一体化设计将功能组件集成到结构组件中,从而实现结构承载功能与先进传感、自取能、储能、诊断预警等功能有机结合。该技术已被应用在航空航天、无人机、新能源汽车等对轻量化、高强度及智能化特性需求较高的产业,成为材料科学及工程领域的研究重点[6-8]。围绕新型电池研发及储能系统管理,结构功能一体化技术按研究重点和领域可划分为结构储能一体化材料和结构智能一体化设计两方面。结构储能一体化材料是指在满足结构承载需求的同时具备一定存储能力的复合材料,能够有效提升电池能量密度和机械强度。相较于传统电池,由结构储能一体化材料构建的新型电池在功率密度、能量密度以及安全性上均有明显优势。结构智能一体化设计是指智能传感器通过集成工艺植入储能系统中,使储能系统具备实时监测和智能计算的能力,并对系统状态及演化规律进行有效监测和揭示,最终实现储能系统智能管理的目标。因此,先进结构功能一体化技术的应用有望成为突破传统材料和设计的性能极限、实现高性能储能系统的关键。

综上所述,储能系统的结构功能一体化技术,满足了储能系统对于高能量密度、高倍率性能、卓越安全稳定性以及精确状态监测的迫切需求,为下一代储能电池研发以及智能系统管理奠定了基础。鉴于目前针对该研究方向的综述文献尚不完整,本文将从材料-电池单体-储能系统三个层级系统性地综述了结构功能一体化技术的研究热点和进展情况。首先,本文系统地梳理了结构储能一体化材料在结构电池研发领域中的最新研究进展和成果;其次,分析了结构智能一体化设计在电池领域的研究热点和难点问题;再次,归纳了结构功能一体化设计在储能系统状态监测和智能管理中的关键作用;最后,总结了结构功能一体化技术发展过程中亟待解决的问题及未来发展方向,具体框架如图1所示。

图1 结构功能一体化储能系统框架

Fig.1 Energy storage system based on structural-functionalintegration

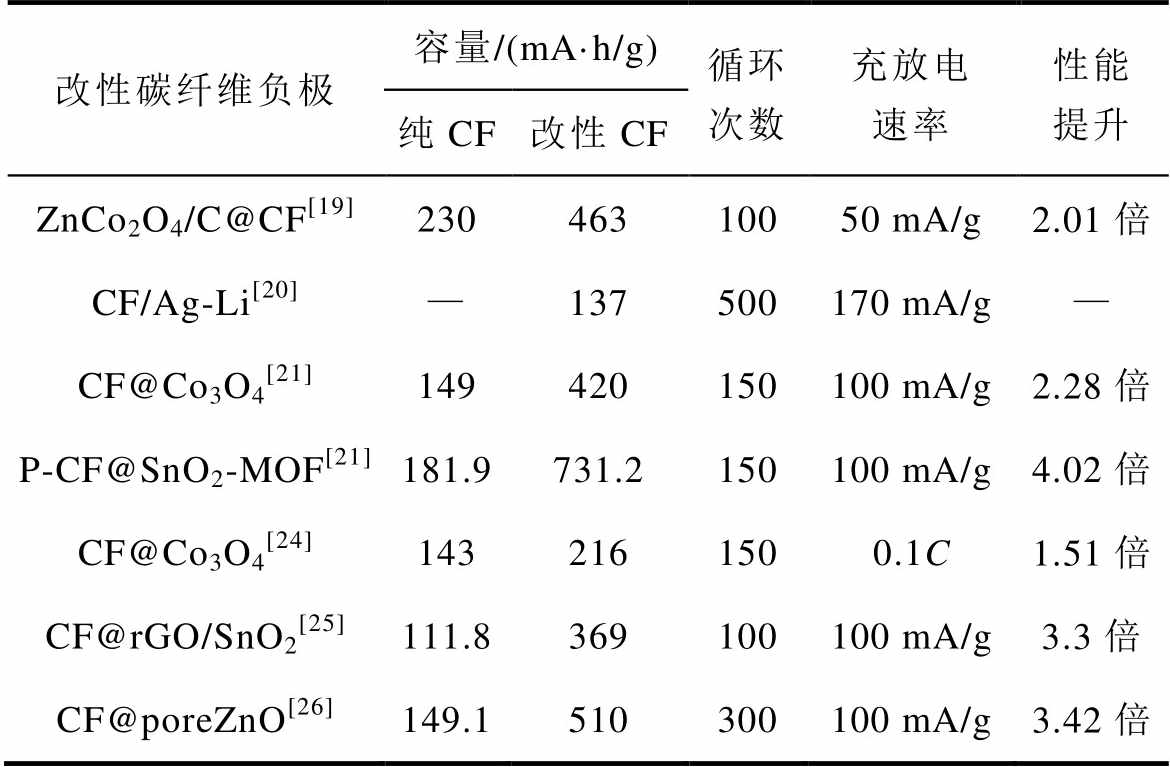

结构储能一体化电池(以下简称结构电池)通过多尺度复合材料功能集成技术,开创性地构建了机械承载与电化学储能功能融合的复合体系[9-10]。结构电池技术革新的核心在于突破传统电池单一功能局限,实现结构强度与储能密度的协同优化,使电池单元具有承载构件与储能介质的双重角色。表1系统地梳理了该领域具有代表性的技术进展,案例表明通过将结构电池模块集成至电动汽车底盘、无人机翼梁、便携设备壳体及航天器结构件等场景,可使终端装备重量下降20%~40%,续航能力延长10%~20%,结构性能提高15倍以上,充分验证了其工程价值。基于此,本小节将从材料本征特性-微观结构设计角度系统评述结构电池的关键组件开发进展,重点解析复合材料设计对储能系统力学-电化学性能耦合调控的作用机制,为下一代高集成度储能系统的工程化应用提供理论支撑与技术路径。

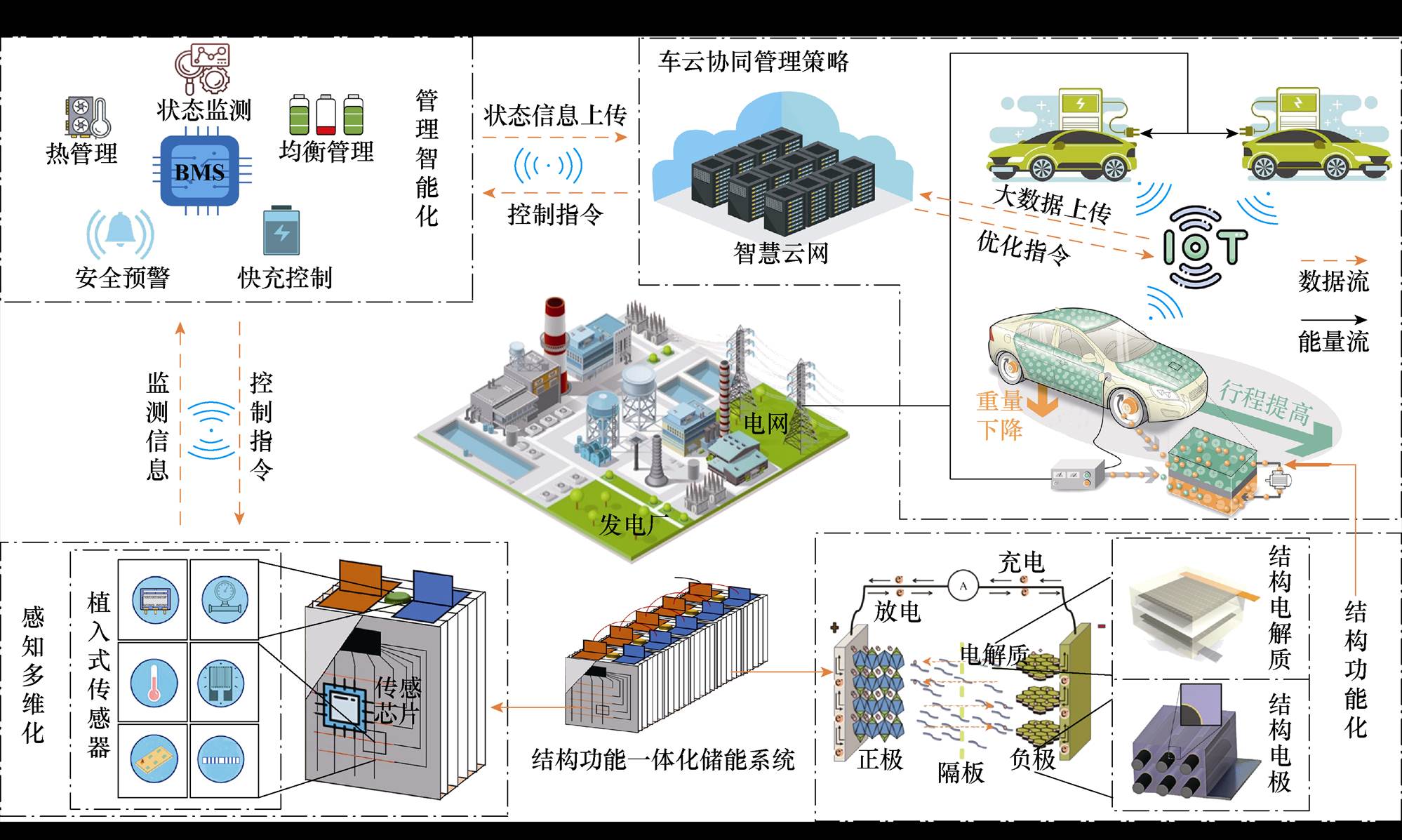

表1 结构储能一体化电池的研究成果与应用

Tab.1 Research achievements and applications of structural battery

科研机构科研人员主要研究成果 美国国防部研究计划局J. P. Thomas等[11]率先研发结构电池应并用于微型飞行器,使续航时间提升约10% 瑞典查尔默斯理工大学L. E. Asp等[12-13]率先研究碳纤维表面沉积聚合物电解质的方法制备了结构电池,并针对兼具承载和离子传输性能的结构电解质开展研究 瑞典皇家理工大学W. Johannisson等[14]建立了结构电池力学性能和电学性能的分析模型,并评估结构电池应用于汽车车顶结构可实现22%减重,应用于笔记本电脑外壳可实现19%减重 美国范德比尔特大学及美国航空航天局K. Moyer等[15]将4块自研发结构电池组装到立方体卫星(能量密度为35 W·h/kg),总能量约为10 W·h,该结构电池相较于外部电池总质量减少了约30% 美国斯坦福大学P. Ladpli等[16]通过聚合物铆接的形式连接电池与碳纤维层板来组装结构电池,该电池相较普通LIBs在机械弯曲刚度和抗容量衰减等性能提高15倍以上 碳纤维复合材料国际合作实验室王朝阳等[17]将自研发结构电池集成在无人机中,较LIBs无人机的自重减少37.5%,续航里程增加20%,较集成太阳能板无人机的自重减少近20%

碳纤维(Carbon Fiber, CF)因其大容量和高机械强度,且能与电池结构高效集成,因而被视为最有发展和应用潜力的结构负极材料。M. H. Kjell 等[18]研究发现,在100 mA/g的锂化速率下,大多数商用碳纤维循环10次后的可逆容量接近100 mA·h/g,而中模量碳纤维IMS65(290 GPa)容量更是高达177 mA·h/g,能够满足实际电池负极容量要求(175~372 mA·h/g)。虽然碳纤维负极在容量方面表现优异,但其实际应用受限于循环过程中的容量衰减和体积膨胀等问题。因此,本节将从材料改性与结构优化两大策略出发,系统地探讨碳纤维负极的性能提升路径。

碳纤维负极材料改性方面,通过引入大容量的改性材料以及功能涂层将有效缓解长期循环导致的容量衰减问题。Li Huagen等[19]制备了一种ZnCo2O4/ C@CF结构负极,电极材料中的碳层和碳纤维不仅增加了锂离子传输通道,其微观结构还增加了离子储存空间,进一步改善了碳纤维电极容量。该负极材料在50 mA/g电流密度下仍保持463 mA·h/g的高可逆容量,是纯碳纤维电极容量的2.01倍。Zhang Rui等[20]采用熔融注入法在碳纤维电极表面构筑了一层致密功能涂层,其构建的全电池在170 mA/g电流条件下首次放电比容量达到137 mA·h/g,且经过500次循环后仍保持86 mA·h/g的高比容量水平(锂箔电池容量的4.3倍)。该结构负极性能提升源于两方面协同机制:①碳纤维骨架的高比表面积与多级孔隙结构为锂离子沉积提供均匀活性位点,且局部电流密度的降低抑制枝晶生长;②银涂层的引入降低了锂沉积过电位,促进金属锂均匀沉积,进一步延长了循环寿命。

虽然改性碳纤维负极具有理想的可逆容量,但充放电循环中,锂离子频繁脱嵌会导致电极体积变化,从而发生坍塌和粉化等现象,影响电极的结构稳定性。对此,研究人员引入金属有机框架(Metal Organic Framework, MOF)材料来优化电极微观结构,其多孔或中空结构能够为负极体积膨胀提供足够的空间裕量。例如,Wang Fangxue等[21]以MOF为前驱体通过水热退火处理合成高性能多孔结构的CF@Co3O4结构电极。由于Co3O4具有独特的多孔结构特性,能适应电极膨胀并与碳纤维表面较好地粘合,使得材料具有优异的循环稳定性。在100 mA/g电流密度下循环150次后,电极可逆容量达到420 mA·h/g,是纯碳纤维容量的2.82倍。Han Qigang等[22]通过水热法制备了P-CF@SnO2-MOF结构电极,由于SnO2-MOF独特的非连续结构特性,其在100 mA/g电流密度下循环150次后仍能保持732.1 mA·h/g的高可逆容量水平,是相同实验条件下纯碳纤维电极容量的4.02倍。此外,新型电极结构设计也可提升碳纤维电极的结构稳定性,Wu Hongyuan等[23]采用等温化学气相渗积工艺制备了碳纤维/热解碳壳复合材料电极。其中碳纤维骨架不仅提供高电导率与机械强度,其三维多级结构还可通过热解碳壳的弹性形变缓冲锂离子嵌入/脱出引起的体积变化。该复合电极组装的结构电池在350次循环后仍保持80%的容量保持率与99.7%的平均库仑效率,显著优于纯碳纤维电极(50次循环后容量骤降至40%)。这一结果证实了碳纤维-热解碳壳协同设计对缓解电极体积膨胀的核心作用,为高循环稳定性结构电极的开发提供了可行策略。

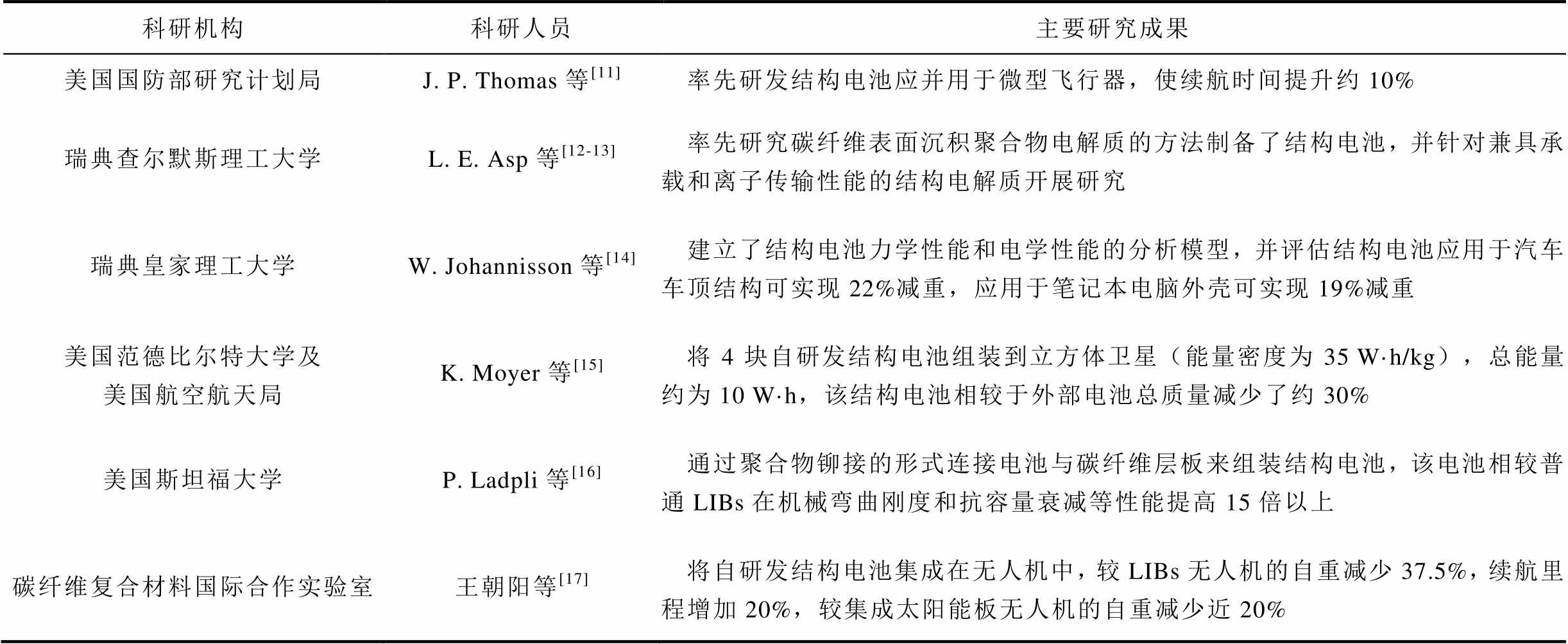

表2的循环性能对比实验表明,改性碳纤维负极在同等循环次数条件下展现出显著优势,其比容量较纯碳纤维负极提升150%~402%,且循环稳定性显著增强。这一结果证实了碳纤维负极通过化学修饰或结构优化可突破其作为LIBs负极材料的理论容量限制,其高容量保持率(>80%)与长循环寿命(>500次)特性为电动汽车及储能系统规模化应用提供了关键理论支撑。

表2 改性碳纤维负极性能对比

Tab.2 List of improved performances of modified CF anodes

改性碳纤维负极容量/(mA·h/g)循环次数充放电速率性能提升 纯CF改性CF ZnCo2O4/C@CF[19]23046310050 mA/g2.01倍 CF/Ag-Li[20]—137500170 mA/g— CF@Co3O4[21]149420150100 mA/g2.28倍 P-CF@SnO2-MOF[21]181.9731.2150100 mA/g4.02倍 CF@Co3O4[24]1432161500.1C1.51倍 CF@rGO/SnO2[25]111.8369100100 mA/g3.3倍 CF@poreZnO[26]149.1510300100 mA/g3.42倍

在结构电池中,碳纤维常替代铝箔作为正极集流体来增强其比容量和结构强度。S. K. Martha等[27]对铝箔与碳纤维集流体电化学性能进行了系统研究,发现以碳纤维为集流体的正极具有更卓越的循环稳定性和比容量,碳纤维正极在C/5充放电倍率下容量保持率较铝箔提升了10%,循环稳定性显著优于传统体系(约为铝的2倍)。虽然上述研究证实了使用碳纤维替代铝箔集流体来构建电池正极的可行性,但碳纤维仍需活性材料对其表面功能化处理才能满足电池商用化需求。其中磷酸铁锂(LiFePO4, LFP)因其高热稳定性(分解温度>300℃)和低成本(约三元材料的1/3)成为极具潜力的活性材料。因此,本节聚焦LFP/CF正极的材料改性与制备工艺。

由于LFP本身较低的本征电导率(298 K时为10-9 S/cm)阻碍了其实际应用[28]。针对此瓶颈,研究者通过引入高导电添加剂构建复合电极体系[29]。常用的导电添加剂包括炭黑、碳纳米管和石墨烯等材料。J. Hagberg等[30]通过在碳纤维集流体上沉积LFP、炭黑及聚偏氟乙烯等材料来构建正极。由于炭黑优越的导电性能,该电极具有110 mA·h/g良好比容量;除此之外,相比于其他结构正极至多500次循环的寿命,其在1 000个循环后容量保持率仍约为50%,表明活性材料涂层与集流体之间的界面黏附性足以满足结构电池在长期运行中的稳定性需求。Bao Yinhua等[31]在正极制备过程中,采用碳纳米管替代炭黑导电剂。由于纳米颗粒不仅提高锂离子在LFP界面中的扩散速率,且纳米颗粒之间的介孔可以增加与电解质的接触面积,降低离子扩散电阻。当电极拉伸500次后,该电极构建的电池在0.3C电流倍率条件下循环100次后仍能保持94.5 mA·h/g放电容量。尽管该结构电池容量略低于商业电池容量的标准水平,但卓越的机械拉伸性能赋予了其在柔性电子、可穿戴设备以及软体机器人等前沿领域的广泛应用前景。

电极制备工艺方面,浆料涂敷均匀性决定了LFP碳纤维正极性能。常用涂敷方法包括刮刀涂敷[32]、高压釜法、电泳沉积法以及粉末浸渍技术等。刮刀涂敷作为一种经济且简便的工艺,在构建碳纤维正极时广泛应用,但缺乏稳定性,于是在涂敷过程中常常引入压力以实现更紧密均匀的LFP涂层。H. W. Park等[33]利用高压釜法构建了涂层紧密的LFP碳纤维正极,其在0.1C和10C电流倍率下的容量分别为112 mA·h/g和35 mA·h/g,循环500次后容量保持率为82%。尽管相较于其他碳基材料,该碳纤维电极容量略显逊色,但其在高倍率充放电条件下仍展现出良好的容量保持率和库仑效率,满足高功率场景的应用需求。Y. D. Yücel等[34]利用浸渍技术成功制备了LFP碳纤维结构正极。该技术通过浸渍工具实现了对碳纤维的均匀涂敷,所制备的电极在首次测试时展现出151 mA·h/g的放电容量,远高于文献[35]中采用电泳沉积法制备的电极放电容量。值得注意的是,涂层增厚也是一种能有效提升正极能量密度的改进策略,但可能减弱碳纤维/活性材料界面强度,导致涂层分层[36]。所以在设计涂层时需要综合考虑能量密度和界面稳定性,以实现最佳的电池性能。

传统电池电解质一般是包含锂盐的液体溶剂,因其无法承受任何机械负荷(0.1~10 MPa)而不适用于结构电池,且目前储能技术中常用的LIBs使用碳酸酯基类有机电解液,易挥发且易燃,一旦泄露存在起火爆炸的隐患。因此,寻找电化学稳定、力学性能优异的电解质材料成为提高LIBs安全可靠性及结构强度的关键。对此,研究人员提出使用多功能结构电解质代替传统液体电解质[37]。结构电解质的核心优势源于其突破性的安全特性,相较于液态电解质,其高本征热稳定性可显著降低热失控风险(尤其在高温场景下);结构电解质的高强度结构可抑制锂枝晶的生长,避免正负极直接接触造成短路,有助于提高电池的循环寿命[38]。

理想的结构电解质具备出色的机械强度(≥30 MPa)和离子电导率(≥1.0×10−5 S/cm)以及较好的热稳定性(>100℃),但结构电解质的离子电导率在室温条件下仍低于液体电解质2~3个数量级,成为商业化应用的核心瓶颈。针对此问题,研究者提出通过无机纳米填料改性、共混工艺优化及原位聚合技术来开发高性能结构电解质体系,旨在降低电解质基质结晶度并构建多维离子传输通道,同时实现离子电导率与力学性能的协同提升[39]。He Kangqiang等[40]将锂镧锆铌氧化物(LLZNO)填料添加到结构电解质基质中,并通过溶液浇铸法制备了PEO/LLZNO电解质。LLZNO填料的引入降低了电解质中PEO链段的结晶度,形成更多的非结晶区域,从而改善离子传输通道。该结构电解质在60℃时达到1.4×10−3 S/cm的高电导率水平,且循环150次后的容量保持率高达97%。Jin Yingmin等[41]通过硅烷改性Si@LATP纳米颗粒与聚偏氟乙烯原位聚合,构建三维离子渗透网络。其中,聚偏氟乙烯纤维骨架提供高强度(拉伸强度>15.3 MPa)与柔韧性(伸长率>100%),而Si@LATP表面官能团通过化学键与电解质基体结合,有效降低了锂离子迁移势垒,使电解质在25℃下电导率达1.06× 10-3 S/cm。得益于原位聚合技术,避免了传统液态电解液的浸润问题,显著改善电极-电解质界面相容性,提高其循环性能。由该电解质组装的结构电池循环200次后容量保持率达99.9%。表3所示为目前已取得的成果以及与液态电解质的性能对比,数据显示部分结构电解质离子电导率接近液态电解质水平,同时兼具优异机械强度与热稳定性,显著提升了电池的安全性。

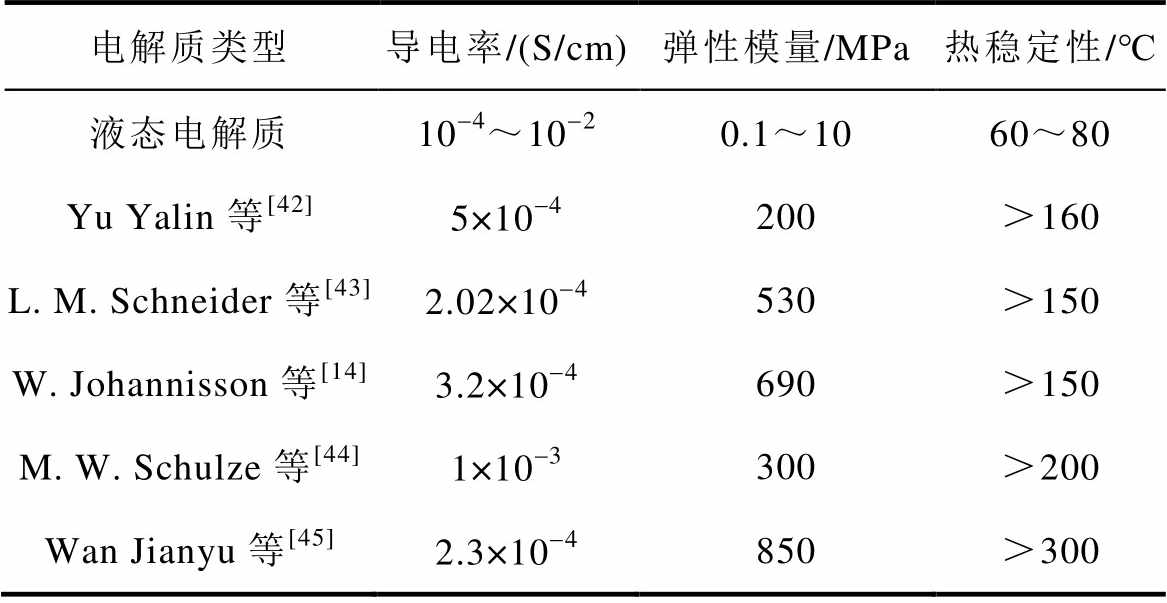

表3 结构电解质机电性能对比

Tab.3 Summary of electro-mechanical properties of structuralelectrolyte

电解质类型导电率/(S/cm)弹性模量/MPa热稳定性/℃ 液态电解质10-4~10-20.1~1060~80 Yu Yalin等[42]5×10-4200>160 L. M. Schneider等[43]2.02×10-4530>150 W. Johannisson等[14]3.2×10-4690>150 M. W. Schulze等[44]1×10-3300>200 Wan Jianyu等[45]2.3×10-4850>300

值得注意的是,表3数据揭露出结构电解质在高导电性和高模量之间存在权衡关系,Zhang Jinmeng等[46]也通过研究发现,结构电解质中电解液和环氧树脂配比变化对其导电率和弹性模量有着显著影响。当环氧树脂质量百分数从100%下降至50%,其弹性模量从78.2 MPa降至11.6 MPa,但其离子导电率却提升至6.7×10-1 S/cm,表明结构电解质的导电性和弹性模量相互制约,难以同时达到理想的综合性能。针对此问题,N. Ihrner等[47]提出利用紫外线聚合诱导相分离技术制备双连续相结构电池电解质。在双连续相结构中,固相提供必要的机械支撑,而液相为离子提供高效的传输通道,通过双连续相的协同作用,该结构电解质材料的电导率高达1.5×10-4 S/cm,弹性模量达到750 MPa。然而,虽然紫外线诱导相分离法具有快速和高效率的优点,但其有限的穿透力使得电解质材料内部的固化效果不理想,进而影响电解质整体导电性能和力学性能。对此,L. M. Schneider等[43]利用热致相分离技术制备双连续相电解质。实验表明,该结构电解质的离子电导率在不同温度条件下保持恒值2× 10-4 S/cm,弹性模量高达1.3 GPa,突破了因紫外线固化不足导致电解质机电性能不佳的技术瓶颈。

结构储能一体化电池通过多尺度复合材料设计,实现了能量存储与机械承载功能的协同优化,为下一代储能系统提供了改良方案。其核心优势可归纳为以下两方面:

1)工程集成化。结构电池单元可无缝集成至电动汽车底盘、航天器舱体等承力部件,突破了传统“储能-结构”分离的桎梏。相较于传统“电池+结构件”的分立式设计,该一体化方案使系统续航能力提升10%~20%,并实现提升了20%~40%的轻量化效果,为移动载具的能效优化开辟了新路径。

2)安全性革新。结构电解质兼具高热稳定性(分解温度≥300℃)与高机械强度(弹性模量≥500 MPa)可双重规避安全风险。结构电池的机械强度能有效降低机械冲击下的热失控现象;在高温环境下,液态电解质达到100℃左右蒸发,而基于硫化物的结构电解质的热稳定性可以保持到300℃,增加了约200℃的安全裕度。复合电解质提供了更好的剪切性能和拉伸性能,有效降低电池循环过程中的体积变化和不可控枝晶生长所带来的安全风险。

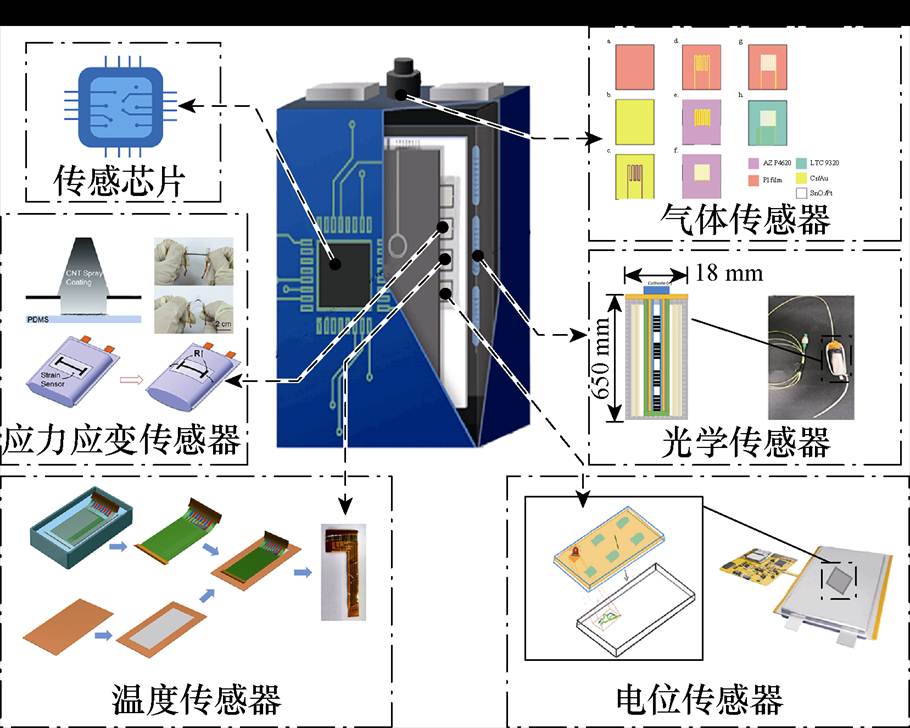

储能系统的精细化监测依赖对单体电池内部多维状态参数(如温度、应变、电压及化学浓度)的动态追踪。当前商用储能系统通常采用模组层级的监测技术(如应变片、电化学阻抗谱及超声监测),仅能获取电池模组的整体电流、端电压及表面温度,难以识别高风险单体,导致无法精准定位单体电池的退化状态,已不能满足大型复杂储能系统的精细化管理需求。为此,研究者提出采用结构功能一体化设计,即将微型传感器嵌入单体电池中,实现在单体层级对储能系统状态原位监测,该策略已被证实能有效监测电池内部状态参数动态变化[48-49]。因此,本节将围绕电池的典型物理信号,归纳分析现有单体电池状态原位监测方法和传感器一体化设计方案,如图2所示。

图2 电池状态监测方案示意图[48]

Fig.2 Schematics of status monitoring of batteries[48]

电池内部的链式放热反应即热失控是电池主要安全问题之一,传统热失控预警体系普遍依赖电池表面或极耳部位的温度传感装置,但其监测精度受限于电池内部的温度梯度效应[50]和局部热效应[51],如LIBs在热失控过程中内外温差可能产生高达数百摄氏度的,导致预警阈值误判风险显著增加。为突破这一技术困局,植入式原位温度监测技术逐渐成为研究焦点。鉴于较低的成本和稳定性,微型热电偶传感器、电阻温度检测(Resistance Temperature Detectors, RTDs)传感器在原位温度监测领域越来越普遍。热电偶传感器基于塞贝克效应构建温差-电势转换机制,即通过两种不同金属间的温差产生热电势来测量温度,具有响应快、尺寸小及成本低等特点。M. S. K. Mutyala等[52]利用微纳米加工技术制造了一种热电偶传感器,并将其嵌入LIBs中进行内部温度原位测量。测量结果验证了该传感器在不同充放电循环下均可准确地测量LIBs的温度,且与商用热电偶温度测量曲线高度吻合。但该技术面临双重挑战:电化学方面,金属敏感元件在有机电解液环境中易发生腐蚀,导致传感器寿命骤减;性能方面,传感器基底材料对电极活性位点的物理覆盖会引发显著的容量衰减DC>6.7%[53]。为解决上述问题,研究人员选择聚二甲基硅氧烷和聚酰亚胺等耐腐蚀的聚合物复合材料作为微型传感器的基底和封装层,规避了传感器与电池内部化学环境的相互影响。N. Martiny等[54]使用磁控溅射技术在Kapton®基板上沉积金属层制造了一种薄膜热电偶矩阵传感器。通过该薄膜封装技术的化学隔离作用,传感器能够实现内部温度原位测量的同时对电池性能影响最小化。由于该薄膜传感器覆盖1.5%电极活性区域,仅造成电荷转移电阻略有增加,并未发生明显的电解质损失和电极材料损坏,集成后的商用软包电池容量仅比普通电池低3.9%。

RTDs传感器基于金属导体的电阻温度系数效应实现精准测温。多数RTD传感器呈薄膜状,完美适配电池内部狭小间隙,满足现代电池高集成度特点以及新型传感器的设计理念和应用要求[55]。Li Bing等[56]将厚度0.8 mm的RTDs嵌入3D打印聚合物基板中,并植入CR2032纽扣电池的电极集流体背部。与外部温度传感器数据对比发现,该RTDs不仅响应速度提升了约10倍,而且能够更直接、准确地反映电池内部的温度状态。虽然植入式温度传感器在精度、灵敏度和响应速度方面更具优势,但大尺寸电池(如比亚迪刀片电池典型尺寸:960 mm× 90 mm×13.5 mm)内部温度分布不均,特别是在滥用情况下,单个温度传感器难以及时监测局部异常温度。这揭示出大尺寸电池中三维温度场的各向异性特征需要分布式传感网络来实现全时域-全空间监测。Zhu Shengxin等[57]设计了一种厚度为50 mm的多点分布式RTDs传感器,并通过移除正极表面上部分电极材料以嵌入传感器。该传感器包含7个温度监测点,分辨率为5 mm。经过100次充放电循环实验后,该集成软包电池仍保持95.7%的高容量水平,库仑效率达99.91%,该传感器采集的7个监测点数据均呈现出不同的温度值,精确地展示了电池内部空间温度分布及其动态变化,突破了传统单点传感器在空间分辨率上的局限性。值得注意的是,随着传感节点密度的提升可能引发两方面挑战:其一,多通道引线布置可能削弱电池密封结构的机械完整性,增加电解液泄漏风险;其二,传感器覆盖区域的扩大可能阻碍锂离子在电极/电解质界面的扩散过程。因此后续研究应建立传感网络密度与电池循环寿命的定量关系模型,并基于有限元仿真优化传感器网络布局方案,优先选择电极边缘区域或集流体沟槽等非活性位点进行器件集成。

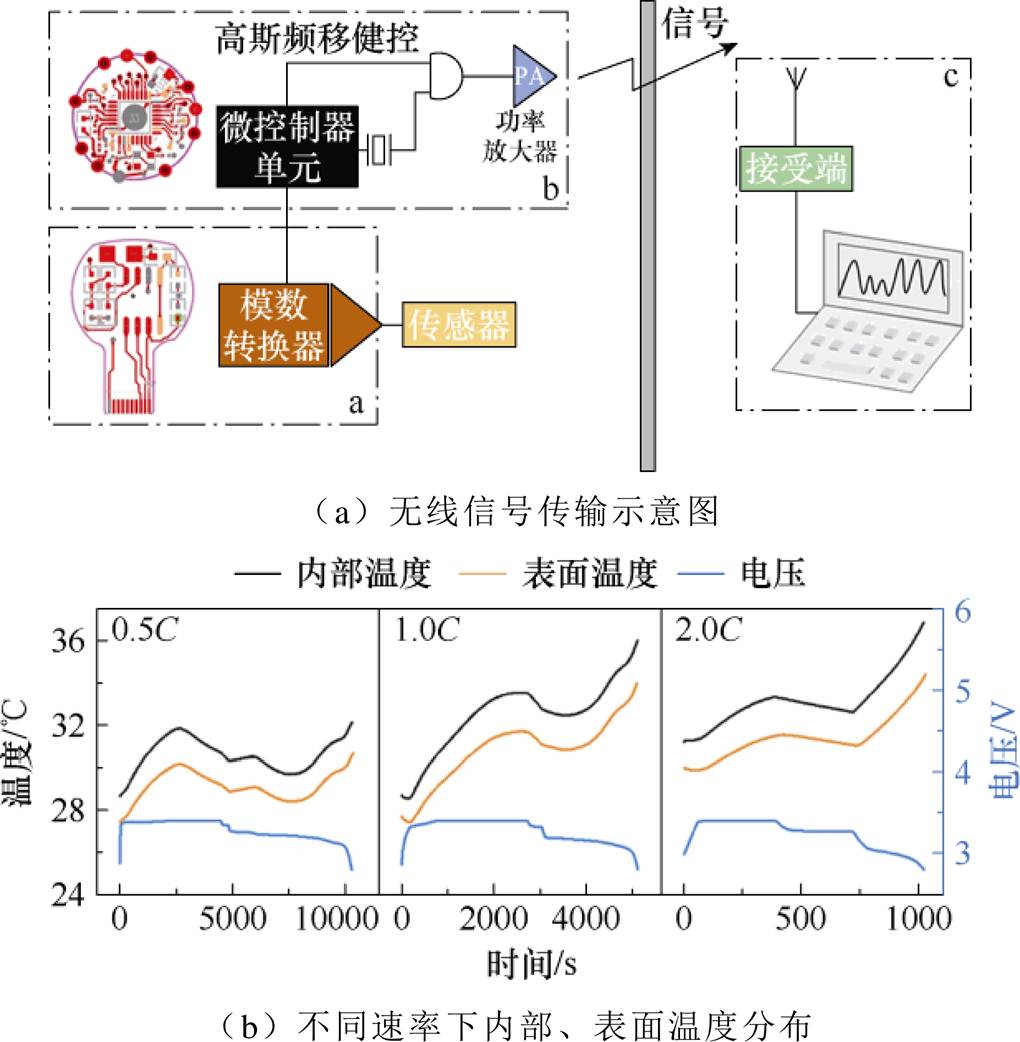

电池内部监测信息的传输主要依赖有线方式,该方式需要在电池外壳上打孔以引出数据线进行信息采集。然而,该传输方式不仅会破坏电池的完整性,使电池性能缩减,还可能引发电池故障以及安全问题。鉴于此,文献[58]指出,无线传感技术能有效解决由有线传输引起的电池损伤,且数据传输线的减少可进一步节约材料、空间及成本。Yang Le等[59]基于电磁信号传输原理研发了一种无线传感器。该传感器利用电池储能为传感器供电,避免了额外布线造成的电池损伤,如图3所示。实验结果表明,该无线传感器在不同电流倍率条件下均可准确监测电池内部温度变化,并通过微控制器单元将监测信息传送至监测平台。通过与外部温度监测数据对比,发现内外温度变化趋势高度一致,证明了无线传感技术在电池内部监测领域应用的可行性。

图3 无线传感器示意图[59]

Fig.3 Schematics of wireless sensor[59]

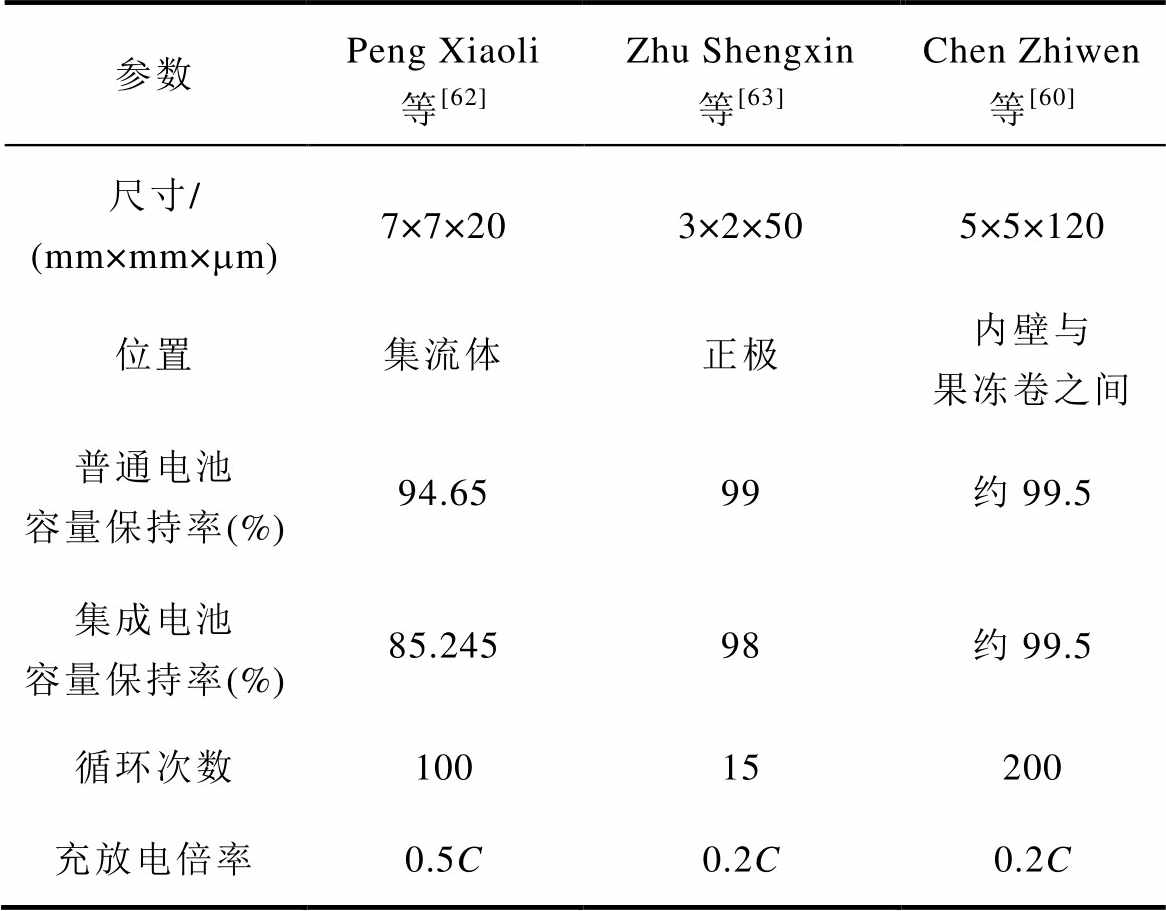

LIBs充放电过程中的晶格畸变、非弹性体积膨胀及电解液分解产气等效应会引发多尺度结构损伤,具体表现为电极褶皱断裂、隔膜剥离及外壳形变。这种机械劣化不仅显著缩短电池循环寿命,更会加剧热失控风险。因此,建立LIBs内部应变演化的高精度监测体系对保障电池全生命周期安全性至关重要。现有应力监测研究多聚焦于外部非侵入式传感器开发,尽管其具备操作简便与无损检测优势,但受限于电池外壳的机械阻隔效应,测量信号难以真实反映内部应力场分布,导致基于外部监测的应力评估存在显著误差风险[60]。柔性应力应变传感器具有微型化、柔性化以及极端环境适应性等特点,既可安装于电池外壳以监测其形变[61],也可植入电池内部实时采集和传输内部应变状态信息。Peng Xiaoli等[62]开发了一种柔性薄膜应力/温度传感器,并集成在正极集流体中。该传感器既能感受外部力冲击,又能监测电池内部应力状态,并将力学信号转化为脉冲电压信号,从而得到电压-力学信号响应关系。例如,传感器在4~10 N外力下产生-1.9~-8.2 mV的压电脉冲电压,信号与外力的线性相关性R2高达0.99。Zhu Shengxing等[63]采用磁控溅射技术制造了厚度仅为50 mm的薄膜应变传感器,并将其被嵌入18650圆柱形LIBs内部,位于果冻卷的径向中间位置。尽管部分正极活性材料(约0.83%面积)的移除可能导致局部电流密度不均匀,但实验显示容量损失与预期一致(3.9%),且循环性能稳定。该传感器所采集的数据与商业应变片实验测量数据呈现高度一致性;在电池的充放电循环测试中,该传感器捕捉到内部微应变数值从1 200 me增至2 400 me,精确追踪石墨负极膨胀引起的周向内部应变,揭示电极微观结构变化与宏观机械失效(如褶皱、分层)的关联。Chen Zhiwen等[60]开发了一种基于导电聚合物薄膜的柔性应力传感器,将其植入商用方形LIBs果冻卷与外壳内壁之间。该传感器仅覆盖果冻卷表面积的0.36%,通过最小化界面接触面积显著降低了对离子传输和热传导路径的干扰,该集成电池在200次循环后容量衰减率与对照组无明显差异。该薄膜传感器能够实时追踪可逆应力(充放电循环引起的弹性形变)与不可逆应力(电极结构损伤导致的塑性变形)的累积过程,且监测到的内部应力值约为外部测量的2~3倍,揭示了电池内部真实应力演化规律。

值得注意的是,植入式应力应变传感器的尺寸和空间布局需精细设计以避免引入额外阻抗及极化效应导致的电池性能劣化。传感器空间布置方案见表4。尽管空间布置最优拓扑结构尚在探索阶段,但现有研究表明活性区域(如电极/集流体)植入策略可直接监测电极层间应力演变,精准捕捉锂离子脱嵌动力学过程,为电化学-力学耦合机制研究提供高精度数据;而非活性区域(如端盖/壳体)植入方案则通过规避电极活性物质接触,在保障结构完整性的同时实现状态监测功能,展现出更强的工程实用性与产业化潜力。

表4 传感器空间布置方案

Tab.4 Sensor spatial arrangement scheme

参数Peng Xiaoli等[62]Zhu Shengxin等[63]Chen Zhiwen等[60] 尺寸/ (mm×mm×mm)7×7×203×2×505×5×120 位置集流体正极内壁与果冻卷之间 普通电池容量保持率(%)94.6599约99.5 集成电池容量保持率(%)85.24598约99.5 循环次数10015200 充放电倍率0.5C0.2C0.2C

尽管传统电传感器在电池温度及应力应变监测中已广泛应用,但其依赖金属导线或电路进行信号传输,存在短路风险及电磁干扰问题;此外,点式传感结构导致空间分辨率受限。相比之下,光学传感器因其独特的物理特性(如小尺寸、低化学惰性、抗电磁干扰和高集成度)脱颖而出,已被广泛应用于电池多参数监测及空间热分布成像。其中,光纤材料优异的加工灵活性与功能可设计性支持其被精密加工(如光刻、飞秒激光刻蚀)为多种高灵敏度微型传感技术,包括布拉格光栅(Fiber Bragg Grating, FBG)、倾斜布拉格光栅[64]、分布式光纤(Distributed Optical Fiber Sensor, DOFS),法布里-珀罗(Fabry-Pérot, FP)等传感器。FBG是一种基于光敏光纤通过紫外准分子激光和相位掩模法刻写的光纤传感器,其工作原理为:当入射光在纤芯传播时,光栅仅对特定波长(布拉格波长)产生反射,其余波长透射。由于温度、应力或应变引起的纤芯折射率变化会导致布拉格波长偏移,FBG传感器可通过监测波长漂移同步获取多物理场信息。为证明FBG传感器性能优越性,M. Nascimento等[65]将FBG和热电偶传感器分别布置在电池的顶部、中部及底部,以对比这两种传感器在不同充放电速率下的性能表现。实验数据表明,FBG和热电偶传感器对温度变化的动态响应速度分别为4.88℃/min和4.10℃/min,表明FBG能够以比热电偶传感器高1.2倍的响应率监测温度变化;且FBG传感器在温度测量过程中响应时间减少了28.2%,使其成为实时监测电池温度的更好选择。此外,FBG还具有出色的多路复用功能,即将多个FBG串联在同一光纤上构成准分布式传感器,可实现对电池多点位及多参数的同步监测。J. Fleming等[66]将四个5 mm的FBG均匀集成在一根长约65 mm的SMF-28单模光纤中。由于裸露的FBG较脆弱,容易受到机械干扰和损伤,该光纤穿过定制涂层铝管并嵌入商业18650 LIBs中。该传感器在宽温域(-270~+300℃)内实现温度的精确监测,且具有四个温度采集点,能够实现电池空间温度全面监测(16 mm空间分辨率),测量结果表明电池内部存在温度分布不均现象,且最大温差高达6℃。Li Yidi等[67]设计了一种多参数FBG传感器,并将其对称布置在碳纤维支撑梁的两侧,目的是通过该对称结构设计将观测到的温度与应力信号解耦,实现对内部温度和应力的同步监测。在电池循环过程中,由FBG传感器采集的温度数据与热电偶测量结果高度吻合,平均差值仅为3.3%;应力测量数据与外部力传感器数据变化趋势相同,且该传感器(数据)漂移小于2%,远远优于传统应力传感器(约10%),这表明该传感器在应力监测方面具有很高的重复性和稳定性。值得注意的是,如果准分布式光纤传感器单位长度内光栅数量过多,相邻光栅之间的距离过近可能会导致监测信号串扰,使得光栅的反射光谱相互重叠,从而影响信号的准确解调。因此,准分布传感技术的传感点位不宜过多(<100),严重限制了其空间分辨率的提高。

为突破传统FBG传感器在传感单元数量和空间分辨率上的限制,研究者提出DOFS,其通过监测光纤内散射光信号(如瑞利散射)的频域分布变化,可实现单根光纤上成百上千节点的应变/温度多参数同步监测。相较于FBG的点式传感,DOFS基于光频域反射(Optical Frequency Domain Reflectometry, OFDR)技术可显著提升测量精度与空间分辨率,为电池组全域状态感知提供了新的技术路径。Yu Yifei等[68]首次采用基于瑞利散射的DFOS,成功地实现了圆柱形LIBs内部温度场的实时动态监测。该系统展现出2.6 mm空间分辨率与±0.27℃测量精度,在1C充放电工况下清晰捕捉到电池芯体与表面之间的温度梯度分布。此外,该研究团队进一步优化光纤植入方案,将该DFOS系统拓展至电极材料内部应变的原位监测领域,实现了锂离子脱嵌过程诱致应变演化的空间解析[69]。该传感系统在保持2.6 mm空间分辨率的前提下(对应185 mm光纤长度可获取71个独立测量点),其应变测量精度达到±30 me,为揭示电池多物理场耦合机制及性能衰退规律提供了高时空分辨的实验依据。Wang Xiuwu等[70]提出了一种集成了DOFS复合电极,用于LIBs的原位温度传感,通过解码瑞利色散频率偏移,成功地绘制出全电极温度分布图。该嵌入式传感方案保证了LIBs的循环稳定性,集成电池在1C倍率下循环800次后容量保持率与普通电池持平。

FP传感器凭借其低温度敏感性和高应变分辨率,已成为高精度力学监测的首选光学器件。M. Nascimento等[71]通过串联FP与FBG传感器构建了复合温度-应变传感系统(空间分辨率达5 mm),成功实现智能手机电池内部多点参数的同步解析(温度误差±0.1℃,应变误差±0.1 me)。此外,该团队通过设计频域解耦算法,有效区分了充放电过程中由锂离子嵌入/脱出引起的电极膨胀(应变信号)与局部焦耳热效应(温度信号),为SOH的实时诊断提供了新范式。然而,现有研究多聚焦于常规工况,对于极端条件(如热失控)下的光纤传感器可靠性尚且缺乏系统性验证。针对这一挑战,Mei Wenxin等[72]提出了一种抗高温多模光纤传感器(工作温度范围:-25~600℃),其创新性地将FBG与开放式FPI集成于单根光纤,并植入商用18650电池中心孔。实验通过外部加热触发热失控,该传感器在内部温度峰值509.8℃、压力峰值1.79 MPa的极端条件下,仍保持稳定的信号输出,完整地记录了热失控过程中温度/压力的瞬态演化规律。传感器在热失控终止后未出现结构失效或性能衰减,表明其具备极端环境下的长期稳定性。该传感器小型化设计与抗电磁干扰特性使其可适配圆柱、方形等多种电池构型,为未来大规模储能系统安全预警提供了关键技术支撑。

现有传感器供电电源面临占用空间大、更换频繁以及续航能力不足等挑战,特别是对于植入式传感器,严重制约了其在密闭空间内对储能系统进行长期连续监测的能力[73],如何提升传感器在严苛工况下的耐久性,已成为储能状态监测技术发展的关键。鉴于此,研究学者提出无线无源传感器,即通过微纳能源器件将工作环境中诸如振动、旋转、电磁波等微小能量收集并转化为电能,以此驱动自身工作。微纳能源器件通常包括热电发电机、压电纳米发电机、摩擦纳米发电机以及磁场能收集器件等。韩国科学技术院Kim Y. J.等[74]研究了一种由热电发电机驱动的自供电无线传感器,该热电发电机由表面70℃的热管道提供能量来源,可输出272 mW的功率来驱动传感器监测环境中的温度和湿度、CO2及挥发性有机化合物浓度。何海龙等[75]研发了一种基于温差发电技术的自供电无线温度传感器。该传感器通过连接点与周围环境的温差实现自主供电,从而确保传感器能够对连接点的温度实现长期且连续地精确监测。该自供电传感器仅需5℃温差即可运行,且具备80 m的长距离无线通信能力。麻省理工学院研究人员[76]基于侵入式磁场能收集发电机输出特性设计了一种自供电模块。该模块从电线周围的磁场中捕获能量,在初级电流激励7.0 A下可获得近100 mW功率,以驱动50 mW传感器正常工作。将自供电技术独特的能量收集机制融入植入式传感器设计中,可提高传感器的空间利用效率,并减少对外部电源的依赖,进一步推动传感器向智能化、集成化及微型化方向发展。

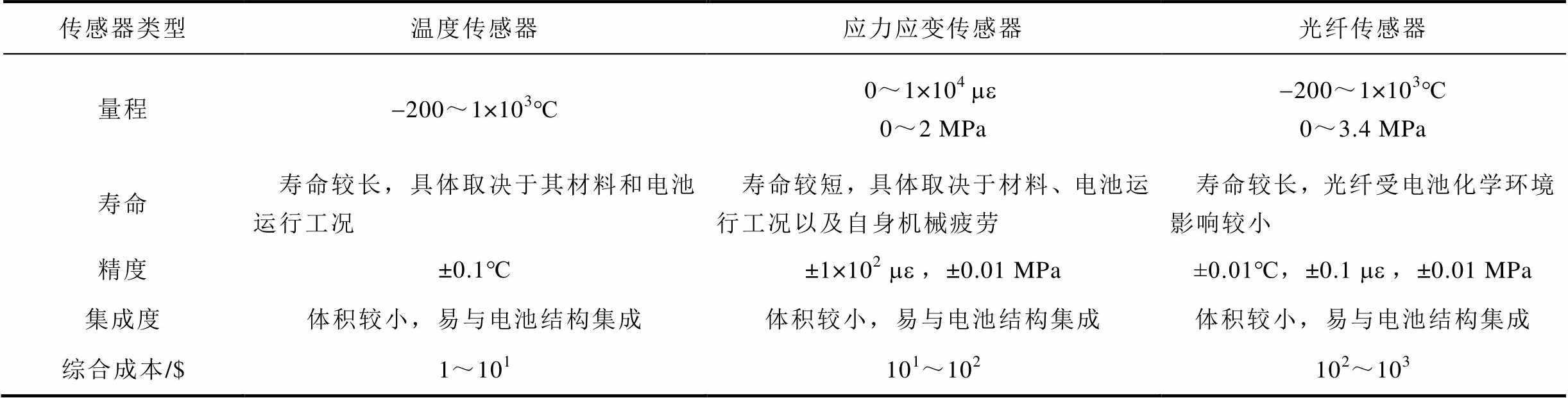

表5总结了当前主流电池监测传感器的关键性能参数(量程、精度、寿命、成本),揭示了不同传感技术的适用边界。例如,热电偶与RTD凭借其低成本(<10美元/节点 、高响应速度和简易解调特性,仍是小型电池系统(如消费电子、轻型电动汽车)温度监测的首选方案。然而,在大型储能系统中(如百兆瓦级电站),其局限性凸显:假设单个电池模块需部署10个测温点,十万级模块将产生百万量级传感节点,导致线束复杂度指数上升(布线长度>1 km/模块),即使采用无线通信技术(如ZigBee/LoRa),仍面临信号串扰与功耗管理难题(节点续航<2年

、高响应速度和简易解调特性,仍是小型电池系统(如消费电子、轻型电动汽车)温度监测的首选方案。然而,在大型储能系统中(如百兆瓦级电站),其局限性凸显:假设单个电池模块需部署10个测温点,十万级模块将产生百万量级传感节点,导致线束复杂度指数上升(布线长度>1 km/模块),即使采用无线通信技术(如ZigBee/LoRa),仍面临信号串扰与功耗管理难题(节点续航<2年 。相比之下,光纤传感技术展现出独特优势:基于波分复用的FBG传感器可通过单根光纤实现约100个测点的准分布式监测(空间分辨率20 mm),DFOS系统更可扩展至万级测点(空间分辨率<5 mm

。相比之下,光纤传感技术展现出独特优势:基于波分复用的FBG传感器可通过单根光纤实现约100个测点的准分布式监测(空间分辨率20 mm),DFOS系统更可扩展至万级测点(空间分辨率<5 mm 。这种高集成度特性使传感器系统的线缆体积减少约70%,使其在储能电站模块化监控中极具潜力。需指出的是,光纤系统的初期投入成本较高(假设解调仪单价<5万美元),但若以10年生命周期计算,其单点监测年均成本可降至<0.1美元,显著低于传统电传感器(年均>0.5美元)。从工程实践视角,传感器选型需遵循“目标导向”原则,即依据特定的监测目标和需求,合理选择传感器类型及数量,避免冗余配置导致的数据过载与算力浪费[77]。例如,对于电池状态估计,可以通过使用电位和压力传感器的组合来提高精度。对于快充控制,应该考虑电位、温度和压力传感器的协同作用。对于寿命预测,结合电压衰减模型与压力演化数据,可提前预警容量“跳水”。此类策略通过多物理场数据耦合(如温度-应变-电化学阻抗协同分析),在保障监测精度的同时将传感器数量压缩20%~40%,从而实现资源配置最优。

。这种高集成度特性使传感器系统的线缆体积减少约70%,使其在储能电站模块化监控中极具潜力。需指出的是,光纤系统的初期投入成本较高(假设解调仪单价<5万美元),但若以10年生命周期计算,其单点监测年均成本可降至<0.1美元,显著低于传统电传感器(年均>0.5美元)。从工程实践视角,传感器选型需遵循“目标导向”原则,即依据特定的监测目标和需求,合理选择传感器类型及数量,避免冗余配置导致的数据过载与算力浪费[77]。例如,对于电池状态估计,可以通过使用电位和压力传感器的组合来提高精度。对于快充控制,应该考虑电位、温度和压力传感器的协同作用。对于寿命预测,结合电压衰减模型与压力演化数据,可提前预警容量“跳水”。此类策略通过多物理场数据耦合(如温度-应变-电化学阻抗协同分析),在保障监测精度的同时将传感器数量压缩20%~40%,从而实现资源配置最优。

表5 植入式传感器的性能及成本

Tab.5 The performance and cost of implanted sensors

传感器类型温度传感器应力应变传感器光纤传感器 量程-200~1×103℃0~1×104 me0~2 MPa-200~1×103℃ 0~3.4 MPa 寿命寿命较长,具体取决于其材料和电池运行工况寿命较短,具体取决于材料、电池运行工况以及自身机械疲劳寿命较长,光纤受电池化学环境影响较小 精度±0.1℃±1×102 me,±0.01 MPa±0.01℃,±0.1 me,±0.01 MPa 集成度体积较小,易与电池结构集成体积较小,易与电池结构集成体积较小,易与电池结构集成 综合成本/$1~101101~102102~103

在储能系统状态监测过程中,监测信号微弱、响应迟缓以及监测盲区等问题显著降低了运维管理效率,进而加剧了储能系统全生命周期内的安全管理难度。而基于结构功能一体化监测技术的储能智能管理系统(即智能管理系统)通过融合了先进传感技术、信号处理技术及数据融合算法,有望突破传统储能运维技术的瓶颈。该智能管理系统的核心在于,利用多维传感器实现储能系统内部信号的有效监测,并将多维传感信号传输至数据处理单元,随后基于多维信号开发出高精度状态估计、均衡算法以及安全预警算法,确保储能系统的高可靠性和安全性[78-80],如图4所示。因此,本节将重点阐述结构功能一体化监测技术在储能系统状态估计及安全预警等方面的研究进展。

图4 智能管理系统功能框架示意图

Fig.4 Schematics of functional framework of the intelligent management system

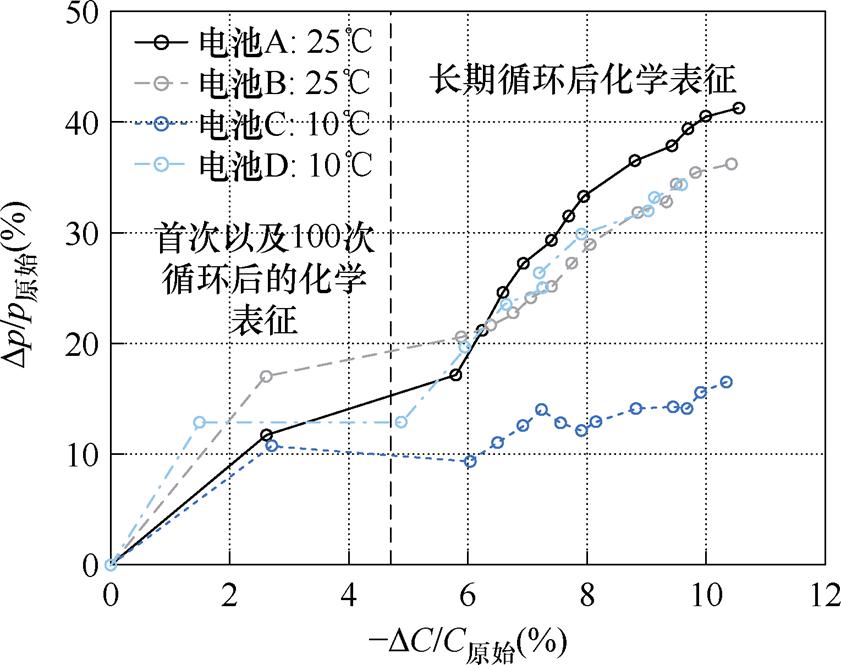

状态估计是储能管理系统的核心功能之一,用于表征电池电量、能量、功率、健康及安全等关键状态,其特征参数称为SOX,如SOC、SOH、SOE及SOP。其中,SOC和SOH是状态估计中的核心参数,是SOE和SOP估计的重要基础。尽管储能管理系统在保障电池安全可靠运行、提升运行效率、延长使用寿命等方面发挥着至关重要的作用,但在进行状态评估时仍面临着一系列挑战。文献[77]指出采用等效电路模型算法来评估LFP电池SOC时,通常需要借助OCV-SOC曲线来实现,但该曲线存在电压平台区效应,即使微小的OCV测量误差可能引起较大SOC误差。同时,SOH的评估主要基于电池的容量和内阻参数,但这一评估过程极易受到锂离子损耗、正负极活性材料退化以及电解液消耗等诸多因素的影响。鉴于上述挑战,研究学者提出引入植入式传感器获取多维状态信息,为储能系统状态的精准评估提供数据支撑,进而优化现有的评估算法,提升其精度与可靠性。为验证这一理论框架,J. Schmitt等[81]将微型压力传感器植入大型棱柱形电池中,成功实现了全生命周期内界面接触压力的原位监测。实验数据揭示了SOC与压力间存在明显的耦合关系,其本质源于电池充放电时锂离子嵌入/脱出正负极活性材料时引发的周期性体积形变。此外,循环过程中压力的不可逆增长分量与容量衰减呈现强相关性,如图5所示,这归因于固态电解质界面持续增厚导致的机械应力累积与活性锂损失之间的协同效应。该发现建立了应力应变演变与SOH/SOC之间的定量映射模型,为基于力学信号的无损电池诊断技术提供了新范式。

图5 压力增加与容量损失关系示意图[81]

Fig.5 Schematics of pressure increase vs. capacity loss[81]

Mao Shuoyuan等[82]基于植入传感器提供的多维状态信息,首次构建了全局最优多传感器融合估计算法,利用电压与应力信号在平台区和非平台区互补,克服了传统电压平台区问题。在动态充放电实验条件下,基于等效电路模型算法的SOC估计方法的方均根误差达到2.99%,而基于该融合算法的SOC估计方均根误差小于2.16%;且在恒定电流放电、动态工况及多种误差源(初始SOC误差、容量误差、传感器噪声)下,多传感器融合算法将方均根误差控制在2.24%以内,显著优于库仑计数法(>22.24%)。Y. J. Ee等[83]提出了一种基于FBG传感器的多物理场耦合感知策略,通过原位测量电池的应变、温度及应变率等非电化学参数,构建了深度神经网络驱动的SOC估计模型。实验结果表明,相较于传统基于电压-电流特性的SOC估算方法(方均根误差3.29%),该融合非电参量与机器学习的混合模型实现了高达98.98%的预测精度。Gan Guli等[84]通过植入式FBG传感器获取电池的内部应变信息,并成功地将嵌入光纤的电池集成到商用电动汽车模块中。基于应变与电池容量的耦合关系,该团队构建了基于应变与电池容量的储能系统状态方程,并结合动态时间规整法和卡尔曼滤波法开发了一种高精度SOC估计算法。实验结果表明,在不同充放电倍率和温度下,该算法均能精确估算SOC,且误差小于2.5%;即使在初始SOC估计误差为5%的情况下,该算法误差仍保持在3%以下,而基于库仑计数法的估计算法误差为5%,且无自修正能力。此外,该团队进一步采用线性卡尔曼滤波算法对SOH进行评估,并且能提前10个循环周期精确预测电池SOH,估算误差仅约2%。这一研究凸显了电池内部应力信息在状态估计与寿命预测中的关键作用。B. Rente等[85]开发了一种基于商用锂电池驱动的轨道交通模型仿真平台,通过将三个FBG传感器沿圆柱形电池轴向对称分布并原位封装,实现了电池应变-温度双模态数据的原位同步采集。该团队采用动态时间规整算法处理应变数据,解决SOC与应变关系的非单调性问题,提升SOC估计的可靠性。实验结果表明,在温度波动、随机噪声及初始SOC未知的复合扰动条件下,所提模型仍能将SOC预测误差稳定控制在5%以内。本研究首次实现了电动汽车动力场景下电池状态原位动态估计,其结果为复杂工况下车载智能管理系统的实时估计提供了理论支撑与工程实践范式。

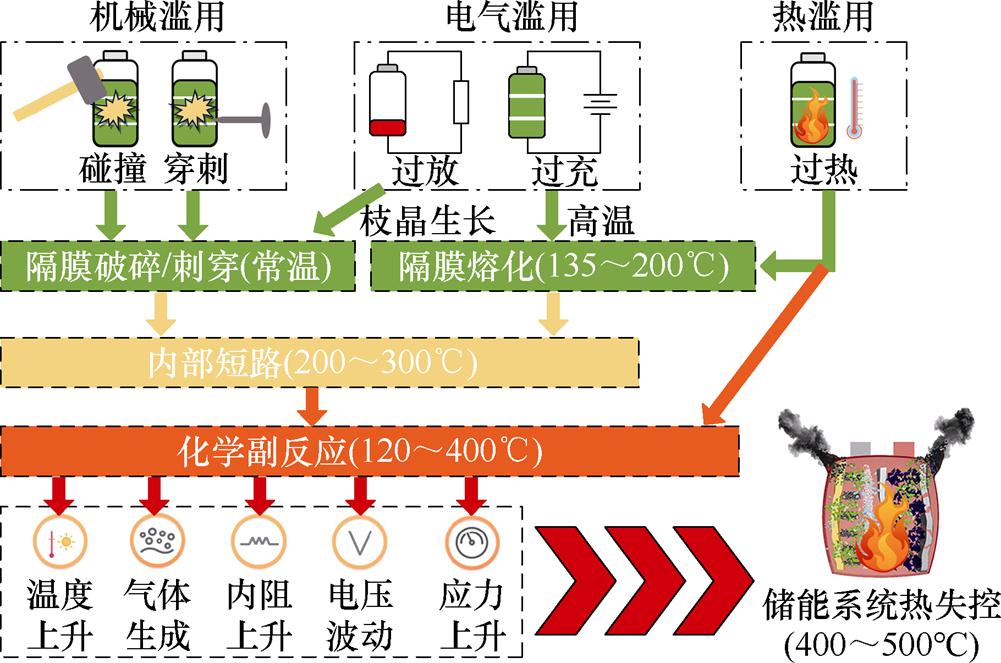

热失控是储能系统最严重的安全事故之一,主要源于机械滥用、电气滥用及热滥用[86],此类滥用会引起储能系统结构损坏、内部短路及剧烈的化学副反应;其基本特征包括温度升高、内阻增大、电压波动、气体产生以及应力应变上升[87],具体如图6所示。现有储能管理系统只能采集到电池的电压、电流和表面温度等状态信息,针对其他状态信息尚缺乏有效的探测手段,这使得电池内部结构依旧保持“黑箱”特性。因此,研究人员非常关注电池内部物理参数监测,提出将传感器植入电池内部,实现电池内部状态的原位监测,从而提高储能系统在不同应用场景下的安全预警能力。Su Anyu等[88]提出了一种基于隔膜集成的六点分布式电位传感系统,通过非侵入式策略监测阳极液相电位变化,实现电池内部状态的实时诊断。相较于电池端电压监测方案(缺陷响应延迟时间>20天),该多节点传感器系统可提前5天检测到电池缺陷,并通过空间定位算法将缺陷位置锁定至mm级精度(误差<5 mm),显著提升了早期故障检测能力。这一技术为智能储能系统的原位监测与精准维护提供创新性解决方案。

图6 热失控机制示意图

Fig.6 Schematics of thermal runaway mechanism

当锂电池出现机械、电气以及热安全问题时,会释放大量热量伴随气体产生,导致应力应变显著变化。因此,LIBs的应力应变状态监测对安全预警至关重要。Mei Wenxin等[72]将FBG传感器植入商业18650 LIBs中,用于实时监测电池在热失控过程中的内部温度和压力变化。实验结果揭示了电池热失控链式反应触发的特征拐点与共性规律,该团队进一步提出一种基于温度和压力动态变化速率的早期预警机制,即通过识别温度与压力差值曲线的转折段,区分电池内部反应的可逆与不可逆区间,从而在安全排气前提供早期预警(提前约70 s)。Zhang Yajun等[89]针对50 A·h商用方形LIBs的热失控行为,通过微创技术植入温度/压力双传感器,成功地揭示了热失控过程中的热流特性与气体演化规律。实验将热失控过程划分为五个阶段,并明确各阶段的温度-压力特征。其中,压力峰值出现第三阶段,远远早于第四阶段的温度峰值(约290 s),表明现有单一温度监测因滞后性难以满足实时预警需求,需结合多维传感信息以提升热失控预警体系的响应速度。

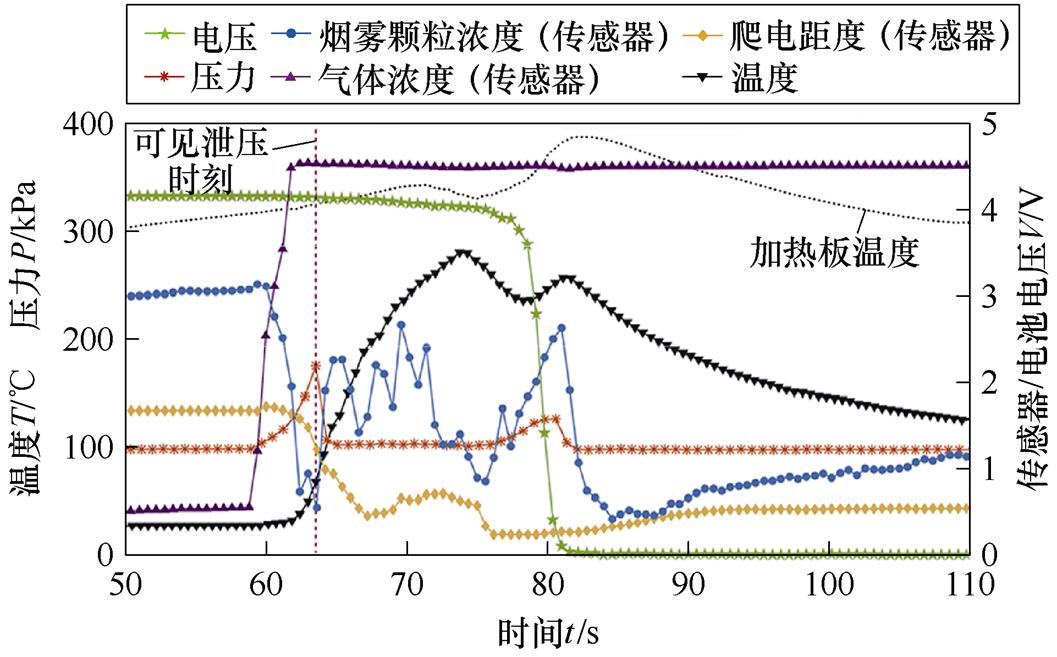

S. Kuhn等[90]通过集成电压、气体浓度、烟雾颗粒浓度、爬电距离、温度及压力等多参数传感器对大容量软包电池单体及模组开展了多物理场耦合热失控实验研究。部分传感器信号以电压形式输出,则试结果如图7所示。实验结果表明,相较于电压、电流等传统电信号,气体浓度在热失控早期阶段(如温度阈值触发前)上升更加显著,为锂离子电池失效预警提供了新的指标。S. Lü等[91]通过密封罐集成非分散红外(Non-Dispersive Infrared, NDIR)传感器,实现对商用LIBs的气体实时监测。CO2浓度实时监测可以提前发现正极材料的老化迹象;CH4和C2H4监测有助于评估负极固体电解质介面膜(Solid Electrolyte Interface, SEI)的状态。该方法相较于传统破坏性气相色谱-质谱技术具有非侵入优势,但无法避免体积过大无法植入的事实,需进一步探索微型化集成策略以实现热失控前期的原位预警。文献[92-93]进一步指出在电池热失控中,H2是最先被监测到的气体信号(比烟雾早639 s,比火焰早769 s)。Lee Chiyuan等[94]基于微机电系统(Micro- Electro-Mechanical System, MEMS)技术,在聚酰亚胺薄膜柔性基底上制备了厚度仅为50 nm的植入式H2传感器。该传感器能够通过监测H2浓度变化来判断电池内部是否存在H2泄漏,其响应时间短,电阻变化明显(O2吸附时电阻升高,H2存在时电阻下降)。与NDIR传感器相比,微型H2传感器更侧重于安全性预警,而前者更多用于副反应机制解析,两者在预警技术路径和应用目标上形成互补。

图7 热失控期间各传感器测量值变化情况[90]

Fig.7 The change of signal in sensor measurements during thermal runaway[90]

综上所述,植入式传感器能够及时且准确地反映电池内部信号的演变过程,为早期故障诊断展现了全新的技术方案,缓解了当前储能管理系统因信号匮乏所导致的故障及安全问题,极大地提升了储能系统全生命周期的安全管控能力。

结构储能一体化材料将结构特性与功能特性相结合,具有高强度、轻量化以及良好的储能性能,在提升电池结构强度及储能能力等方面成效显著,为储能系统的整体性能提升与优化设计提供了创新方案。基于结构功能一体化设计理念的智能传感技术在储能系统状态监测领域也展现出独特优势,能够精准识别电池内部状态,为储能系统的状态监测及安全预警提供了新的视角,有效预防电池早期故障,从而提升电池全生命周期的安全性。然而,基于结构功能一体化的储能系统作为一种多学科交叉融合的新兴技术,尚处于研究的应用探索阶段,仍存在亟须解决的问题:

1)结构储能一体化材料:结构电池的能量密度普遍介于100~200 W×h/kg的范围,这一性能局限显著制约了其在高能量密度储能系统中的实际应用效能。电极材料的比容量直接决定了电池在单位质量或体积内能够存储的电荷量,比容量越高,电池的理论储能密度就越高。而电解质的离子电导率越高,电池的内阻越小,电池的充放电效率越高,从而可以提高储能密度。因此,储能密度的核心瓶颈与电极材料的比容量水平以及电解质体系中锂离子导电率密切相关,需从电极-电解质结构优化与工艺体系两个维度开展协同创新。例如,基于高比表面积碳纤维构建的三维多级电极结构通过增加物理吸附点位实现活性物质负载量提高,从而直接提升电极材料的比容量输出;通过定向设计具有垂直孔道分布的三维多孔电解质骨架,能够有效降低锂离子迁移的迂回路径并维持高体积离子导电率。值得注意的是,电解质膜厚度超薄化处理可显著降低非活性组分占比,因此电解质膜厚度与储能密度呈显著负相关。但现有结构电解质膜厚度(100~200 mm)仍远高于商业聚丙烯隔膜的厚度(30 mm),亟须结合原子层沉积、溅射沉积以及液相逐层沉积等先进制备技术,在保持机械强度的前提下实现亚微米级电解质构筑。

2)结构智能一体化监测技术:智能监测的核心挑战在于传感器植入对电池性能与安全性的影响。由于单体电池内部空间狭小,正负极材料、集流体、隔膜排布紧密,植入商业传感器易划伤极片或隔膜,导致电极活性物质脱落、内部短路,甚至引起热失控;长期充放电过程中,传感器与电极材料接触界面可能因体积膨胀/收缩而松动,导致接触不良或局部应力集中,加速电池老化,降低循环性能并带来安全隐患。薄膜传感器虽可缓解商业传感器尺寸问题,但其大面积的物理覆盖会永久性遮挡部分活性物质,导致局部锂离子嵌入/脱出受阻,1%电极覆盖面积可导致0.8~1.2%的理论容量损失;同时未覆盖区域电流密度增加,加速固体电解质界面的过度生长。上述问题使得传感器无损植入仍然是一个亟待攻克的技术难题。对此,未来研究需聚焦两大方向展开系统性探索:其一,通过微型化技术突破电池有限空间约束,体积缩减既可提升传感器的结构兼容性,又能减少其空间占用量,从而降低对电池工作的干扰。其二,发展多层级一体化集成工艺,重点将传感器嵌入集流体、隔膜、端盖及封装壳等非活性组件内,实现功能部件的无缝融合,从而最小化界面阻抗与局部应力集中风险。

3)智能运维:储能系统智能运维的核心目标是通过多物理场信号融合与高精度状态估计,实现电池全生命周期健康状态的实时监测与安全预警。然而,电池内部多时间尺度动力学耦合(如电化学极化、热扩散、气体析出及机械应力累积)导致极化机理解析困难,阻碍了电-热-气-力等多场信号与老化/故障/热失控现象的本质关联建模。例如,电化学极化信号(ms~s级)与热扩散信号(s~min级)的时序差异导致两者无法通过单一模型关联。传统状态估计算法仅依赖电压信号时,会误判为正常充放电行为,而忽略热积累的早期征兆。针对电池多物理场耦合建模难题,可通过AI非线性特征提取与高维数据处理能力,突破了传统模型的局限性。基于深度学习的多模态神经网络可有效整合电极电位、形变、气体浓度及声学等信号,结合迁移学习实现故障模式的快速识别与诊断;更进一步,结合物理信息约束的深度学习模型可将传感器信号映射至电池内部物理机制,揭示传感信号的深层动力学含义,从而构建多维度状态-健康度关联框架。

基于结构功能一体化技术的储能系统正朝着数字化与智能化深度演进,其技术架构以电池物联网为核心,通过分布式数据采集网络实现多模态数据异构性整合。云端-边缘端协同计算框架融合了时序预测模型与强化学习算法,支持从设备层到云端的全栈式智能管理。该体系不仅可实现电池性能的ms级响应延迟监控与动态能量调度,还可通过数字孪生技术驱动预测性维护决策。在车网协同场景中,云端平台基于动力电池状态估计结果生成实时控制指令,经5G网络传输至车载系统,完成动力输出策略的动态优化。随着智慧城市基础设施与5G网络的规模化部署,此类多物理场耦合的智能管理范式为储能设备集群监控、电动汽车远程诊断及能量互联网协同控制提供了技术创新路径。

参考文献

[1] 科技前沿. 欧盟电池研发路线图[EB/OL]. [2024- 01-26]. http://www.casisd.cn/zkcg/ydkb/kjqykb/2023/ kjqykb2311/202401/t20240126_6972315.html.

[2] 国务院部门文件. 工业和信息化部等六部门关于推动能源电子产业发展的指导意见[EB/OL]. [2023- 01-03]. https://www.gov.cn/zhengce/zhengceku/2023- 01/17/content_5737584.htm.

[3] CNESA. 储能产业趋势[EB/OL]. [2024-11-15]. http:// www.esresearch.com.cn/report/ category_id=21.

[4] 申江卫, 岩川, 刘永刚, 等. 基于数据挖掘与大数据分析的电池故障诊断与异常检测[J]. 电工技术学报, 2024, 39(24): 7979-7994.

Shen Jiangwei, Yan Chuan, Liu Yonggang, et al. Battery fault diagnosis and anomaly detection based on data mining and big data analysis[J]. Transactions of China Electrotechnical Society, 2024, 39(24): 7979-7994.

[5] Storage Wiki. BESS Failure Incident Database[EB/OL]. [2023-12-31]. https://storagewiki.epri.com/index.php/ BESS_Failure_Incident_Database.

[6] 蒋民强, 胡东源, 董晨昊, 等. 典型结构功能一体化复合材料的设计与制备技术[J]. 复合材料学报, 2024, 41(9): 4457-4477.

Jiang Minqiang, Hu Dongyuan, Dong Chenhao, et al. Design and fabrication techniques for typical structural- functional integrated composites[J]. Acta Materiae Compositae Sinica, 2024, 41(9): 4457-4477.

[7] 张卫红, 周涵, 李韶英, 等. 航天高性能薄壁构件的材料-结构一体化设计综述[J]. 航空学报, 2023, 44(9): 627428.

Zhang Weihong, Zhou Han, Li Shaoying, et al. Material- structure integrated design for high-performance aerospace thin-walled component[J]. Acta Aeronautica et Astronautica Sinica, 2023, 44(9): 627428.

[8] 邢丽英. 结构功能一体化复合材料技术[M]. 北京: 航空工业出版社, 2017.

[9] 张峻滔, 王亚震, 李晖, 等. 碳纤维复合材料结构锂离子电池研究综述[J]. 复合材料学报, 2023, 40(3): 1263-1273.

Zhang Juntao, Wang Yazhen, Li Hui, et al. Study review on structure lithium-ion batteries of carbon fiber rein-forced composites[J]. Acta Materiae Com- positae Sinica, 2023, 40(3): 1263-1273.

[10] Hopkins B J, Long J W, Rolison D R, et al. High- performance structural batteries[J]. Joule, 2020, 4(11): 2240-2243.

[11] Thomas J P, Qidwai M A. Mechanical design and performance of composite multifunctional materials[J]. Acta Materialia, 2004, 52(8): 2155-2164.

[12] Asp L E, Greenhalgh E S. Structural power com- posites[J]. Composites Science and Technology, 2014, 101: 41-61.

[13] Carlstedt D, Asp L E. Performance analysis frame- work for structural battery composites in electric vehicles[J]. Composites Part B: Engineering, 2020, 186: 107822.

[14] Johannisson W, Ihrner N, Zenkert D, et al. Multi- functional performance of a carbon fiber UD lamina electrode for structural batteries[J]. Composites Science and Technology, 2018, 168: 81-87.

[15] Moyer K, Meng Chuanzhe, Marshall B, et al. Carbon fiber reinforced structural lithium-ion battery composite: multifunctional power integration for CubeSats[J]. Energy Storage Materials, 2020, 24: 676-681.

[16] Ladpli P, Nardari R, Kopsaftopoulos F, et al. Multi- functional energy storage composite structures with embedded lithium-ion batteries[J]. Journal of Power Sources, 2019, 414: 517-529.

[17] 王朝阳, 杨向涛, 徐祥博, 等. 结构储能碳纤维复合材料设计及其在无人机上的应用[J]. 航空制造技术, 2020, 63(18): 84-90, 101.

Wang Chaoyang, Yang Xiangtao, Xu Xiangbo, et al. Structural energy storage carbon fiber composite design and application in drone[J]. Aeronautical Manufacturing Technology, 2020, 63(18): 84-90, 101.

[18] Kjell M H, Jacques E, Zenkert D, et al. PAN-based car-bon fiber negative electrodes for structural lithium-ion batteries[J]. Journal of the Electro- chemical Society, 2011, 158(12): A1455.

[19] Li Huagen, Wang Shubin, Feng Mengjie, et al. MOF- derived ZnCo2O4/C wrapped on carbon fiber as anode materials for structural lithium-ion batteries[J]. Chinese Chemical Letters, 2019, 30(2): 529-532.

[20] Zhang Rui, Chen Xiang, Shen Xin, et al. Coralloid carbon fiber-based composite lithium anode for robust lithium metal batteries[J]. Joule, 2018, 2(4): 764-777.

[21] Wang Fangxue, Han Qigang, Yi Zheng, et al. Synthesis and performances of carbon fiber@Co3O4 based on metal organic frameworks as anode materials for structural lithium-ion battery[J]. Journal of Electroanalytical Chemistry, 2017, 807: 196-202.

[22] Han Qigang, Zhang Xu, Zhang Wenqiang, et al. Preparation of multifunctional P-CF@SnO2-MOF composite used as structural anode materials[J]. Journal of Electro-analytical Chemistry, 2020, 871: 114355.

[23] Wu Hongyuan, Wei Lu, Li Wei, et al. Highly conductive carbon/carbon composites as advanced multifunctional anode materials for structural lithium- ion batteries[J]. Advanced Functional Materials, 2024, 34(40): 2403729.

[24] Yin Sha, Hong Zhiguo, Hu Zihan, et al. Fabrication and multiphysics modeling of modified carbon fiber as structural anodes for lithium-ion batteries[J]. Journal of Power Sources, 2020, 476: 228532.

[25] Li Huagen, Wang Shubin, Feng Mengjie, et al. Self- assembly and performances of wrinkled rGO@carbon fiber with embedded SnO2 nanoparticles as anode materials for structural lithium-ion battery[J]. Journal of Materials Science, 2018, 53(16): 11607- 11619.

[26] Han Qigang, Li Xiang, Wang Fangxue, et al. Carbon fiber@ pore-ZnO composite as anode materials for structural lithium-ion batteries[J]. Journal of Electro- analytical Chemistry, 2019, 833: 39-46.

[27] Martha S K, Kiggans J O, Nanda J, et al. Advanced lithium battery cathodes using dispersed carbon fibers as the current collector[J]. Journal of the Electro- chemical Society, 2011, 158(9): A1060.

[28] Ellis B L, Lee K T, Nazar L F. Positive electrode materials for Li-ion and Li-batteries[J]. Chemistry of Materials, 2010, 22(3): 691-714.

[29] Entwistle J, Ge Ruihuan, Pardikar K, et al. Carbon binder domain networks and electrical conductivity in lithium-ion battery electrodes: a critical review[J]. Renewable and Sustainable Energy Reviews, 2022, 166: 112624.

[30] Hagberg J, Maples H A, Alvim K S P, et al. Lithium iron phosphate coated carbon fiber electrodes for structural lithium ion batteries[J]. Composites Science and Technology, 2018, 162: 235-243.

[31] Bao Yinhua, Hong Guangqi, Chen Ya, et al. Customized kirigami electrodes for flexible and deformable lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2020, 12(1): 780-788.

[32] Yang Xiaofei, Sun Qian, Zhao Changtai, et al. Self- healing electrostatic shield enabling uniform lithium deposition in all-solid-state lithium batteries[J]. Energy Storage Materials, 2019, 22: 194-199.

[33] Park H W, Jang M S, Choi J S, et al. Characteristics of woven carbon fabric current collector electrodes for structural battery[J]. Composite Structures, 2021, 256: 112999.

[34] Yücel Y D, Adolfsson E, Dykhoff H, et al. Powder- impregnated carbon fibers with lithium iron phosphate as positive electrodes in structural batteries[J]. Composites Science and Technology, 2023, 241: 110153.

[35] Sanchez J S, Xu J, Xia Zhenyuan, et al. Electro- phoretic coating of LiFePO4/Graphene oxide on carbon fibers as cathode electrodes for structural lithium ion batteries[J]. Composites Science and Technology, 2021, 208: 108768.

[36] Shen Xiaoyu, Yu Hailong, Ben Liubin, et al. High energy density in ultra-thick and flexible electrodes enabled by designed conductive agent/binder com- posite[J]. Journal of Energy Chemistry, 2024, 90: 133-143.

[37] Ye Jinrui, Ji Xiaolong, Liu Zhendong, et al. Carbon fiber reinforced structural battery composites: Pro- gress and challenges toward industrial application[J]. Composites Part B: Engineering, 2024, 277: 111411.

[38] López-Aranguren P, Berti N, Dao A H, et al. An all- solid-state metal hydride-sulfur lithium-ion battery[J]. Journal of Power Sources, 2017, 357: 56-60.

[39] Tang Shuai, Guo Wei, Fu Yongzhu. Composite polymer electrolytes: advances in composite polymer electrolytes for lithium batteries and beyond (adv. energy mater. 2/2021)[J]. Advanced Energy Materials, 2021, 11(2): 2170009.

[40] He Kangqiang, Chen Chenglin, Fan Rong, et al. Polyethylene oxide/garnet-type Li6.4La3Zr1.4Nb0.6O12 composite electrolytes with improved electrochemical performance for solid state lithium rechargeable batteries[J]. Composites Science and Technology, 2019, 175: 28-34.

[41] Jin Yingmin, Zong Xin, Zhang Xuebai, et al. Constructing 3D Li+-percolated transport network in composite polymer electrolytes for rechargeable quasi-solid-state lithium batteries[J]. Energy Storage Materials, 2022, 49: 433-444.

[42] Yu Yalin, Zhang Boming, Feng Mengjie, et al. Multifunctional structural lithium ion batteries based on carbon fiber reinforced plastic composites[J]. Composites Science and Technology, 2017, 147: 62-70.

[43] Schneider L M, Ihrner N, Zenkert D, et al. Bicontinuous electrolytes via thermally initiated polymerization for structural lithium ion batteries[J]. ACS Applied Energy Materials, 2019, 2(6): 4362- 4369.

[44] Schulze M W, McIntosh L D, Hillmyer M A, et al. High-modulus, high-conductivity nanostructured poly- mer electrolyte membranes via polymerization- induced phase separation[J]. Nano Letters, 2014, 14(1): 122-126.

[45] Wan Jiayu, Xie Jin, Kong Xian, et al. Ultrathin, flexible, solid polymer composite electrolyte enabled with aligned nanoporous host for lithium batteries[J]. Nature Nanotechnology, 2019, 14(7): 705-711.

[46] Zhang Jinmeng, Yan Jianlong, Zhao Yanan, et al. High-strength and machinable load-bearing integrated electrochemical capacitors based on polymeric solid electrolyte[J]. Nature Communications, 2023, 14(1): 64.

[47] Ihrner N, Johannisson W, Sieland F, et al. Structural lithium ion battery electrolytes via reaction induced phase-separation[J]. Journal of Materials Chemistry A, 2017, 5(48): 25652-25659.

[48] Xiong Rui, Sun Xinjie, Meng Xiangfeng, et al. Advancing fault diagnosis in next-generation smart battery with multidimensional sensors[J]. Applied Energy, 2024, 364: 123202.

[49] 马敬轩, 赖铱麟, 吕娜伟, 等. 锂离子电池智能传感监测及预警技术[J]. 电工技术学报, 2025, 40(3): 941-963.

Ma Jingxuan, Lai Yilin, Lü Nawei, et al. Lithium-ion battery intelligent sensing monitoring and early warning technology[J]. Transactions of China Elec- trotechnical Society, 2025, 40(3): 941-963.

[50] Raijmakers L H J, Danilov D L, Eichel R A, et al. A review on various temperature-indication methods for Li-ion batteries[J]. Applied Energy, 2019, 240: 918- 945.

[51] Wang Shixue, Li Kaixiang, Tian Yuan, et al. Infrared imaging investigation of temperature fluctuation and spatial distribution for a large laminated lithium–ion power battery[J]. Applied Thermal Engineering, 2019, 152: 204-214.

[52] Mutyala M S K, Zhao Jingzhou, Li Jianyang, et al. In-situ temperature measurement in lithium ion battery by transferable flexible thin film thermo- couples[J]. Journal of Power Sources, 2014, 260: 43-49.

[53] Xu Chengshan, Feng Xuning, Huang Wensheng, et al. Internal temperature detection of thermal runaway in lithium-ion cells tested by extended-volume acce- lerating rate calorimetry[J]. Journal of Energy Storage, 2020, 31: 101670.

[54] Martiny N, Rheinfeld A, Geder J, et al. Development of an all kapton-based thin-film thermocouple matrix for in situ temperature measurement in a lithium ion pouch cell[J]. IEEE Sensors Journal, 2014, 14(10): 3377-3384.

[55] Li Bing, Jones C M, Adams T E, et al. Sensor based In-operando lithium-ion battery monitoring in dynamic service environment[J]. Journal of Power Sources, 2021, 486: 229349.

[56] Li Bing, Parekh M H, Adams R A, et al. Lithium-ion battery thermal safety by early internal detection, prediction and prevention[J]. Scientific Reports, 2019, 9(1): 13255.

[57] Zhu Shengxin, Han Jindong, An Hongyan, et al. A novel embedded method for in situ measuring internal multi-point temperatures of lithium ion batteries[J]. Journal of Power Sources, 2020, 456: 227981.

[58] Amici J, Asinari P, Ayerbe E, et al. A roadmap for trans-forming research to invent the batteries of the future de-signed within the European large scale research initiative BATTERY 2030+[J]. Advanced Energy Materials, 2022, 12(17): .

[59] Yang Le, Li Na, Hu Likun, et al. Internal field study of 21700 battery based on long-life embedded wireless temperature sensor[J]. Acta Mechanica Sinica, 2021, 37(6): 895-901.

[60] Chen Zhiwen, Lin Jiawei, Zhu Cuicui, et al. Detection of jelly roll pressure evolution in large-format Li-ion batteries viain situ thin film flexible pressure sensors[J]. Journal of Power Sources, 2023, 566: 232960.

[61] Choi W, Seo Y, Yoo K, et al. Carbon nanotube-based strain sensor for excessive swelling detection of lithium-ion battery[C]//2019 20th International Con- ference on Solid-State Sensors, Actuators and Micro- systems & Eurosensors XXXIII (TRANSDUCERS & EUROSEN-SORS XXXIII), Berlin, Germany, 2019: 2356-2359.

[62] Peng Xiaoli, Han Jiang, Zhang Qian, et al. Real-time mechanical and thermal monitoring of lithium batteries with PVDF-TrFE thin films integrated within the battery[J]. Sensors and Actuators A: Physical, 2022, 338: 113484.

[63] Zhu Shengxin, Yang Le, Wen Jiawei, et al. In operando measuring circumferential internal strain of 18650 Li-ion batteries by thin film strain gauge sensors[J]. Journal of Power Sources, 2021, 516: 230669.

[64] Huang Jiaqiang, Han Xile, Liu Fu, et al. Monitoring battery electrolyte chemistry via In-operando tilted fiber Bragg grating sensors[J]. Energy & Environ- mental Science, 2021, 14(12): 6464-6475.

[65] Nascimento M, Ferreira M S, Pinto J L. Real time thermal monitoring of lithium batteries with fiber sensors and thermocouples: a comparative study[J]. Measurement, 2017, 111: 260-263.

[66] Fleming J, Amietszajew T, McTurk E, et al. Deve- lopment and evaluation of in situ instrumentation for cylindrical Li-ion cells using fibre optic sensors[J]. HardwareX, 2018, 3: 100-109.

[67] Li Yiding, Wang Wenwei, Yang Xiaoguang, et al. A smart Li-ion battery with self-sensing capabilities for enhanced life and safety[J]. Journal of Power Sources, 2022, 546: 231705.

[68] Yu Yifei, Vincent T, Sansom J, et al. Distributed internal thermal monitoring of lithium ion batteries with fibre sensors[J]. Journal of Energy Storage, 2022, 50: 104291.

[69] Yu Yifei, Vergori E, Maddar F, et al. Real-time monitoring of internal structural deformation and thermal events in lithium-ion cell via embedded distributed optical fibre[J]. Journal of Power Sources, 2022, 521: 230957.

[70] Wang Xiuwu, Zhu Jiangong, Wei Xuezhe, et al. Non- damaged lithium-ion batteries integrated functional electrode for operando temperature sensing[J]. Energy Storage Materials, 2024, 65: 103160.

[71] Nascimento M, Novais S, Ding M S, et al. Internal strain and temperature discrimination with optical fiber hybrid sensors in Li-ion batteries[J]. Journal of Power Sources, 2019, 410: 1-9.

[72] Mei Wenxin, Liu Zhi, Wang Chengdong, et al. operando monitoring of thermal runaway in com- mercial lithium-ion cells via advanced lab-on-fiber technologies[J]. Nature Communications, 2023, 14(1): 5251.

[73] 王淇, 马恩典, 彭云尔, 等. 基于线圈参数优化的预埋传感器动态无线供电最大功率传输技术[J]. 电工技术学报, 2025, 40(2): 367-375.

Wang Qi, Ma Endian, Peng Yuner, et al. dynamic wire-less power transfer technology for maximum power transmission of pre-embedded sensors based on optimization of coil parameters[J]. Transactions of China Electrotechnical Society, 2025, 40(2): 367- 375.

[74] Kim Y J, Gu H M, Kim C S, et al. High-performance self-powered wireless sensor node driven by a flexible thermoelectric generator[J]. Energy, 2018, 162: 526-533.

[75] 何海龙, 李祎, 陈赦, 等. 面向电力装备自供电传感的微纳能源收集技术[J]. 高电压技术, 2024, 50(8): 3387-3402.

He Hailong, Li Yi, Chen She, et al. Micro energy harvesting technologies for self-powered sensing of electrical equipment[J]. High Voltage Engineering, 2024, 50(8): 3387-3402.

[76] Monagle D, Ponce E A, Leeb S B. Rule the joule: an energy management design guide for self-powered sensors[J]. IEEE Sensors Journal, 2024, 24(1): 6- 15.

[77] Lu Yao, Wang Xiaodan, Mao Shuoyuan, et al. Smart batteries enabled by implanted flexible sensors[J]. Energy & Environmental Science, 2023, 16(6): 2448- 2463.

[78] 张继元, 孙建旸, 王卫宏. 基于储能云架构的能源工业互联网平台研究与应用[J]. 电气技术, 2022, 23(8): 68-74.

Zhang Jiyuan, Sun Jianyang, Wang Weihong. Research and application of the energy industry internet plat- form based on energy storage cloud architecture[J]. Electrical Engineering, 2022, 23(8): 68-74.

[79] 李卓昊, 石琼林, 王康丽, 等. 锂离子电池健康状态估计方法研究现状与展望[J]. 电力系统自动化, 2024, 48(20): 109-129.

Li Zhuohao, Shi Qionglin, Wang Kangli, et al. Research status and prospects of state health esti- mation methods for lithium-ion batteries[J]. Auto- mation of Electric Power Systems, 2024, 48(20): 109-129.

[80] 郭向伟, 王晨, 钱伟, 等. 电池储能系统均衡方法研究综述[J]. 电工技术学报, 2024, 39(13): 4204- 4225.

Guo Xiangwei, Wang Chen, Qian Wei, et al. A review of equalization methods for battery energy storage system[J]. Transactions of China Electrotechnical Society, 2024, 39(13): 4204-4225.

[81] Schmitt J, Kraft B, Schmidt J P, et al. Measurement of gas pressure inside large-format prismatic lithium-ion cells during operation and cycle aging[J]. Journal of Power Sources, 2020, 478: 228661.

[82] Mao Shuoyuan, Han Xuebing, Lu Yao, et al. Multi sensor fusion methods for state of charge estimation of smart lithium-ion batteries[J]. Journal of Energy Storage, 2023, 72: 108736.

[83] Ee Y J, Tey K S, Lim K S, et al. Lithium-ion battery state of charge (SoC) estimation with non-electrical parameter using uniform fiber Bragg grating (FBG)[J]. Journal of Energy Storage, 2021, 40: 102704.

[84] Ganguli A, Saha B, Raghavan A, et al. Embedded fiber-optic sensing for accurate internal monitoring of cell state in advanced battery management systems part 2: Internal cell signals and utility for state estimation[J]. Journal of Power Sources, 2017, 341: 474-482.

[85] Rente B, Fabian M, Vidakovic M, et al. Lithium-ion battery state-of-charge estimator based on FBG-based strain sensor and employing machine learning[J]. IEEE Sensors Journal, 2021, 21(2): 1453-1460.

[86] 李奎杰, 周开运, 詹锐烽, 等. 储能锂离子电池热失控早期主动安全预警技术[J]. 电气工程学报, 2024, 19(4): 48-61.

Li Kuijie, Zhou Kaiyun, Zhan Ruifeng, et al. Early active safety warning technology for thermal runaway of energy storage lithium-ion batteries[J]. Journal of Electrical Engineering, 2024, 19(4): 48-61.

[87] 杨梦洁, 杨爱军, 叶奕君, 等. 基于气体分析的锂离子电池热失控早期预警研究进展[J]. 电工技术学报, 2023, 38(17): 4507-4538.

Yang Mengjie, Yang Aijun, Ye Yijun, et al. Research progress on early warning of thermal runaway of Li-ion batteries based on gas analysis[J]. Transactions of China Electrotechnical Society, 2023, 38(17): 4507-4538.

[88] Su Anyu, Mao Shuoyuan, Lu Languang, et al. Implanted potential sensing separator enables smart battery internal state monitor and safety alert[J]. eTransportation, 2024, 21: 100339.

[89] Zhang Yajun, Wang Hewu, Wang Yan, et al. Thermal abusive experimental research on the large-format lithium-ion battery using a buried dual-sensor[J]. Journal of Energy Storage, 2021, 33: 102156.

[90] Koch S, Birke K, Kuhn R. Fast thermal runaway detection for lithium-ion cells in large scale traction batteries[J]. Batteries, 2018, 4(2): 16.

[91] Lü Siqi, Li Na, Sun Lei, et al. Rapid operando gas monitor for commercial lithium ion batteries: Gas evolution and relation with electrode materials[J]. Journal of Energy Chemistry, 2022, 72: 14-25.

[92] Jin Yang, Zheng Zhikun, Wei Donghui, et al. Detection of micro-scale Li dendrite via H2 gas capture for early safety warning[J]. Joule, 2020, 4(8): 1714-1729.

[93] 宿磊, 余嘉川, 杨帆, 等. 磷酸铁锂储能电池过充热失效特征参量研究[J]. 电工技术学报, 2023, 38(21): 5913-5922.

Su Lei, Yu Jiachuan, Yang Fan, et al. Study on characteristic parameters of LFP battery under the condition of overcharge thermal failure[J]. Transa- ctions of China Electrotechnical Society, 2023, 38(21): 5913-5922.

[94] Lee Chiyuan, Chen C H, Yang C Y, et al. Low- temperature flexible micro hydrogen sensor embedded in a proton battery for real-time micro- scopic diagnosis[J]. Micromachines, 2021, 12(10): 1215.

Overview of Energy Storage System Monitoring and Management Based on Structural-Functional Integration

Abstract Novel energy storage systems represented by lithium-ion batteries, which is characterized by high energy utilization efficiency, cost-effectiveness, and environmental sustainability, have occupied a dominant position in the fields of new energy vehicles and energy storage industries, However, with the increasing requirement for capacity and safety performance, energy storage systems are facing with many challenges, including limited specific capacity of electrode materials, insufficient reliability of electrolytes, and low efficiency in operation and maintenance management. Structural-functional integrated technology has been introduced into the energy storage system to achieve high energy density, safe operation, and intelligent management simultaneously. Therefore, this paper reviewsstructural-functional integrated technology from three aspects of material, individual battery cell, and energy storage system.

Firstly, the paper introduces basic structural material of structural-functional integrated battery (referred to as structural battery) and reviews the development of critical components in structural batteries through the lens of intrinsic material properties and multi-scale micro-structural design. In addition, the coupling mechanisms between mechanical integrity and electrochemical functionality in energy storage systems are elucidated, with particular emphasis on the regulatory role of composite material architectures. Structural battery systems have two fundamental advantages. On the one hand, the structural battery enables direct integration into load-bearing components, such as electric vehicle chassis and aerospace fuselages, transcending the conventional paradigm of decoupled energy-storage and structural-support functionalities. On the other hand, the multifunctional electrolyte demonstrates concurrent thermal stability and mechanical robustness, addressing thermal runaway and mechanical deformation through a unified material solution simultaneously.

Secondly, the paper concentrates on critical physical signals in electrochemical energy storage systems and analyzes in-situ monitoring technology and integrated sensor design architectures for an individual battery cell. Three principal sensing technologies—temperature, strain/stress, and optical sensor—are evaluated by comparing technological difficulty, identification accuracy, monitoring range, and cost. At the same time, the application domains of sensing technologies are analyzed in real energy storage monitoring scenarios. Furthermore, sensor selection strategy encompassing both quantity and modality is investigated to optimize system configurations while preventing data overload and computational resource wastage.

This paper presents an intelligent energy storage management system that integrates advanced sensing technologies, signal processing technology, and data fusion algorithms. The core of the systems is to use multi-dimensional sensors to monitor internal signals within the energy storage systems. The multi-dimensional sensing signals are transmitted to a data processing unit, where high-precision state estimation and safety early-warning algorithms are developed based on these signals. As a result, the high reliability and safety of the energy storage systems can be ensured.

Finally, the key issues that need to be addressed in the development of structural-functional integrated technology have been summarized from the aspects of novel material development, intelligent monitoring of conditions, and operation and maintenance management. It is expected that structural-functional integrated technology will find broader applications in the future and promote the development of novel energy storage systems.

Keywords:Structural-functional integration, structural batteries, condition monitoring, intelligent management

中图分类号:TM912

DOI: 10.19595/j.cnki.1000-6753.tces.242172

国家科技重大专项项目(2024ZD0715801)、国家自然科学基金面上基金项目(52477005)、国家自然基金青年科学基金项目(52307238)和国家自然科学基金重点项目(52337009)资助。

收稿日期2024-12-02

改稿日期 2025-02-09

张 献 男,1983年生,教授,博士生导师,研究方向为无线电能传输技术、工程电磁场与电磁技术、储能技术等。

E-mail: zhangxian@hebut.edu.cn

蒋 凯 男,1976年生,教授,博士生导师,研究方向为新能源材料和新型储能技术等。

E-mail: kjiang@hust.edu.cn(通信作者)

(编辑 郭丽军)