图1 电机整体结构示意图

Fig.1 Schematic diagram of the overall structure of the machine

摘要 定子无磁轭模块化(YASA)轴向磁通电机凭借其扁平式紧凑结构、高运行效率和高功率密度等优点,在电动汽车、航空航天和工业机器人等领域具有广泛的应用前景。然而,其定子铁心无磁轭结构导致齿槽转矩和转矩脉动大。另外,此类电机功率密度高且定子端部散热条件差,影响电磁性能的进一步提升。针对以上问题,该文首先以YASA电机为研究对象,对比分析了采用传统永磁体表贴式、Halbach阵列和磁极径向组合式转子结构对电机电磁转矩等特性的影响。然后,提出一种内嵌于定子支架内部的双环水冷结构,利用计算流体力学(CFD),计算了YASA电机在自然冷却和双环水冷条件下的温升特性。最后,通过实验验证了电磁和热特性分析结果的准确性以及所提冷却结构的有效性。

关键词:无磁轭模块化(YASA)电机 Halbach阵列 转矩脉动 齿槽转矩 水冷结构

近年来,随着工业技术的迅速发展,社会对高效率、高功率密度的特种电机需求越来越迫切。定子无磁轭模块化(Yokeless and Segmented Armature, YASA)轴向磁通永磁同步电机(Axial Flux Permanent Magnet Synchronous Machine, AFPMSM)凭借其紧凑的扁平结构、高运行效率和高功率密度等优点,在电动汽车、航空航天和工业机器人等领域受到了广泛关注[1-5]。然而,该类型电机由于不存在磁轭结构,导致齿槽转矩和转矩脉动大,影响电机的输出转矩品质。另外,由于此类型电机结构紧凑、功率密度高,给电机的散热带来了巨大的挑战,尤其是定子位于两转子盘中间的单定子双转子结构。电机运行温度过高,会导致绕组绝缘材料损坏,永磁体退磁甚至不可逆去磁。

针对AFPMSM齿槽转矩和转矩脉动大等问题,国内外学者展开了一系列研究。转子拓扑结构直接影响气隙磁场中的谐波,合理地设计转子拓扑结构可有效地改善电机的输出转矩品质。在极槽配合确定的条件下,通常对永磁体的形状及结构尺寸进行优化设计,以期达到最小的齿槽转矩和转矩脉动。较为常用的方法有双斜极、传统斜极、三角形斜极、平行斜极、梯形斜极和变极弧系数等[6-8]。A. S. Jamali等[9]对比三种分段错极永磁体结构对气隙磁通密度、气隙磁场谐波畸变率和齿槽转矩的影响。研究表明,当采用三段非均匀错极永磁体且错极角度为2°时,齿槽转矩的削弱效果最好。左曙光等[10]提出了一种变极弧系数的永磁体结构,通过在不同半径处产生反相位的转矩波动来削弱整体的转矩脉动。Xiao Linyuan等[11]提出了一种组合式矩形永磁体结构,在不牺牲输出平均转矩的前提下实现了齿槽转矩最小化设计。武岳等[12]提出了一种梯形削极分段的永磁体结构,分析了不同削极角度对气隙磁场的影响。Zhao Jilong等[13]利用不同高度和弧度的分段永磁体配置成Cos型永磁体结构,通过抑制高次谐波来抑制转矩脉动。考虑到Halbach永磁体阵列具有单边聚磁特性,经过合理设计,可以获得比传统表贴式及其改进结构更高的气隙磁通密度基波幅值,并得到更加接近正弦的气隙磁通密度分布波形[14-16]。国内外学者现已对Halbach永磁体阵列及不同磁材料组成磁极的组合型磁极技术进行了广泛研究。徐磊等[17]基于Halbach永磁体阵列结构,采用响应面的多目标遗传算法,以齿槽转矩、转矩脉动和输出转矩为目标进行了优化设计。Yang Lu等[18]提出了一种组合式Halbach阵列结构,与传统Halbach阵列相比,电机输出转矩和永磁体利用率提升,输出转矩增加了19.23%,空载反电动势提高了19.91%。上述研究均从永磁体结构出发,在一定程度上降低了电机的齿槽转矩和转矩脉动,但永磁体结构相对复杂,存在永磁体加工和装配困难、制造成本高等问题。

在AFPMSM冷却方面,水冷是此类电机应用最为广泛的冷却方式。孙明灿等[19]在端盖水冷结构中设置不同厚度、不同形状的扰流板,来改变冷却水的流向和湍流强度。韩雪岩等[20]研究了无隔水板、螺旋型、串联型和并联型四种不同端盖水冷结构的热特性和流动特性,并对螺旋型结构的尺寸参数进行了优化分析,显著提高了电机的散热能力。Lai Junquan等[21]将冷却环集成到端盖内表面,增大了对流传热面积,同时端盖采用W型水道结构,最大限度地利用了端盖的有效散热空间。曹君慈等[22]提出了一种双水道并联的机壳水冷结构,充分利用了机壳与端盖的空间,提高了对流传热面积。然而,在机壳水冷的条件下,绕组不能够得到充分地冷却。为了缩短绕组与冷却水之间的传热距离,一系列定子水冷结构被提出。常久健等[23]在机壳延伸出的翅片内部嵌入U型管道,提高了绕组的散热能力。李健等[24]通过在定子齿部开槽并嵌入U型水冷管道的方式,降低绕组与冷却水之间的热阻,有效地提高了电机的散热效率。张斌等[25]在绕组外端部并联5根水冷铜管,并用环氧树脂灌封整个定子模块,缩短了绕组与冷却水之间的传热路径。M. Polikarpova等[26]提出了一种混合水冷的冷却方式,将3根铜棒插入定子齿的内部,铜棒末端位于端盖的水冷装置中,大大降低了绕组及定子铁心的温度。上述研究均在一定程度上降低了定子铁心及绕组的运行温度,但没有有效解决绕组端部温度过高的问题。

本文以采用YASA结构的AFPMSM为研究对象,针对此类电机齿槽转矩和转矩脉动大的问题,对比分析采用传统永磁体表贴式、Halbach阵列和磁极径向组合式转子结构对电机电磁特性的影响。为进一步提高电机的功率密度,并解决绕组端部散热困难的问题,提出了一种内嵌于定子支架的双环水冷结构。利用计算流体力学(Computational Fluid Dynamics, CFD)方法对自然冷却和双环水冷条件下电机的温升情况进行计算,验证所提出冷却方式对YASA电机散热及电磁性能提升的有益效果。

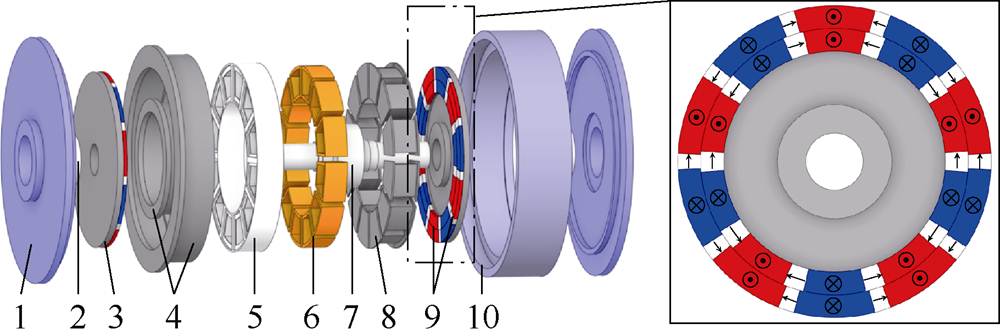

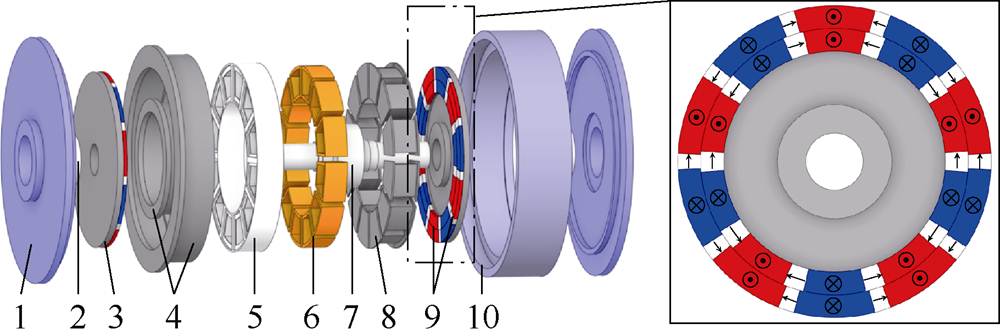

磁极径向组合式YASA电机的整体结构如图1所示,主要由绕组、定子铁心、定子支架、永磁体和转子背铁等部件组成。与传统YASA电机不同,其永磁体由内、外两层主辅磁极角度不同的Halbach阵列组成,电机等效磁路如图2所示。图中,Fmo、Fmi和FS分别为内、外层Halbach阵列永磁体和电枢绕组的磁动势;Rd、Rt、Rs、Rmi和Rmo分别为气隙、定子、永磁体漏磁和内、外层Halbach阵列永磁体磁阻;Fmi、Fmo和Fs分别为内、外层Halbach阵列永磁体主磁通和永磁体漏磁通。由等效磁路可知,内、外层Halbach永磁体磁路并联,主磁通通过气隙共同在定子绕组中匝链产生反电动势。由于Halbach阵列永磁体具有单边聚磁特性,通过调整内、外层Halbach阵列永磁体主、辅磁极角度可以改变气隙磁场谐波含量,提高气隙磁通密度波形的正弦度,降低齿槽转矩和转矩脉动。

图1 电机整体结构示意图

Fig.1 Schematic diagram of the overall structure of the machine

1—端盖 2—轴承 3—转子背铁 4—定子支架 5—环氧树脂 6—绕组 7—轴 8—定子铁心 9—永磁体 10—机壳

图2 电机等效磁路

Fig.2 Equivalent magnetic circuit of the machine

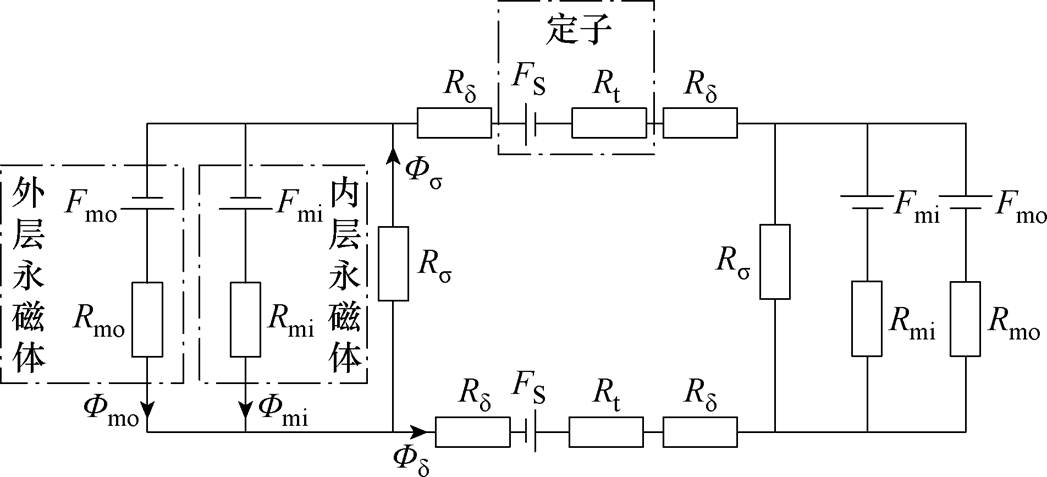

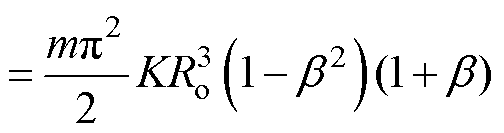

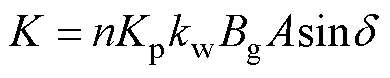

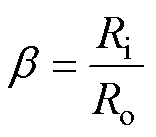

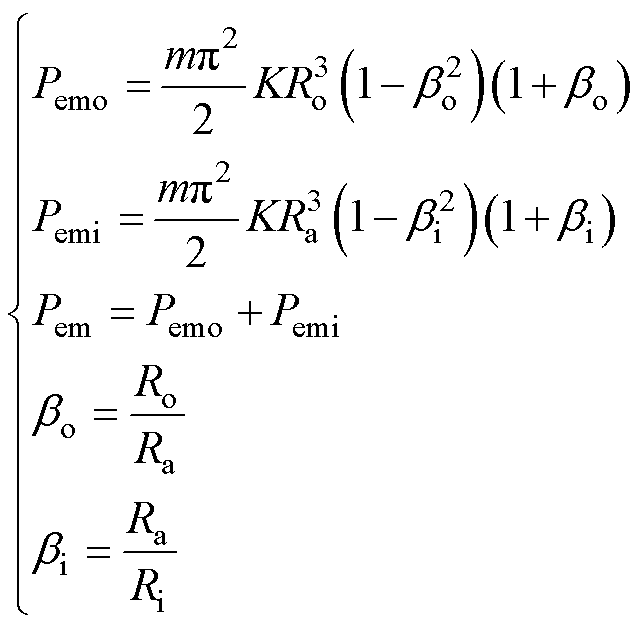

YASA电机电磁功率可通过反电动势与电流的关系表示为

(1)

(1)

其中

式中,Pem为电机总电磁功率;Ri为永磁体内半径;Ro为永磁体外半径;Em为反电动势有效值;Im为线电流有效值; 为电流相位;n为转速;kw为绕组系数;Bg为气隙磁通密度幅值;A为电负荷;m为电机相数;Kp为功率波形系数。

为电流相位;n为转速;kw为绕组系数;Bg为气隙磁通密度幅值;A为电负荷;m为电机相数;Kp为功率波形系数。

本文根据磁极径向组合式YASA电机并联磁路特征,采用分层设计方法,由式(1)可推出内、外层磁路所产生的电磁功率,如式(2)所示。可见,通过调节内层永磁体外径Ra的大小,即可调整电机功率大小。本文取Ra为内外侧永磁体平均半径处,电机的主要设计参数见表1,各部件的热物性参数见表2。

(2)

(2)

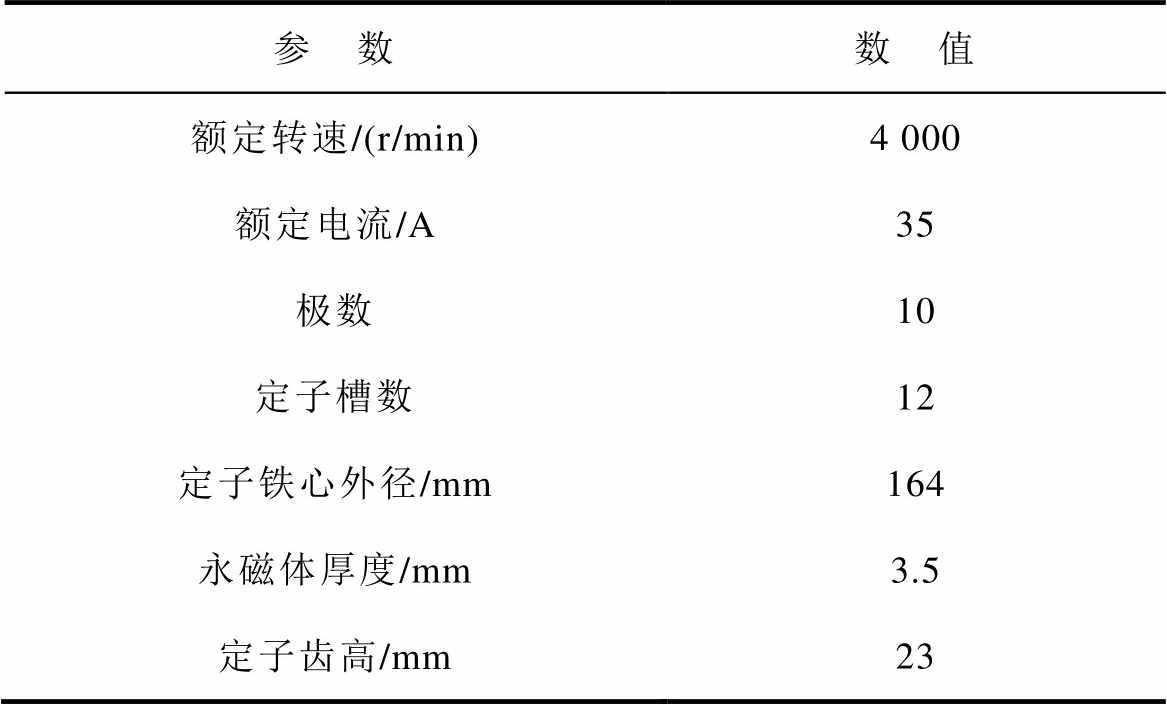

表1 电机主要设计参数

Tab.1 Main design parameters of the machine

参 数数 值 额定转速/(r/min)4 000 额定电流/A35 极数10 定子槽数12 定子铁心外径/mm164 永磁体厚度/mm3.5 定子齿高/mm23

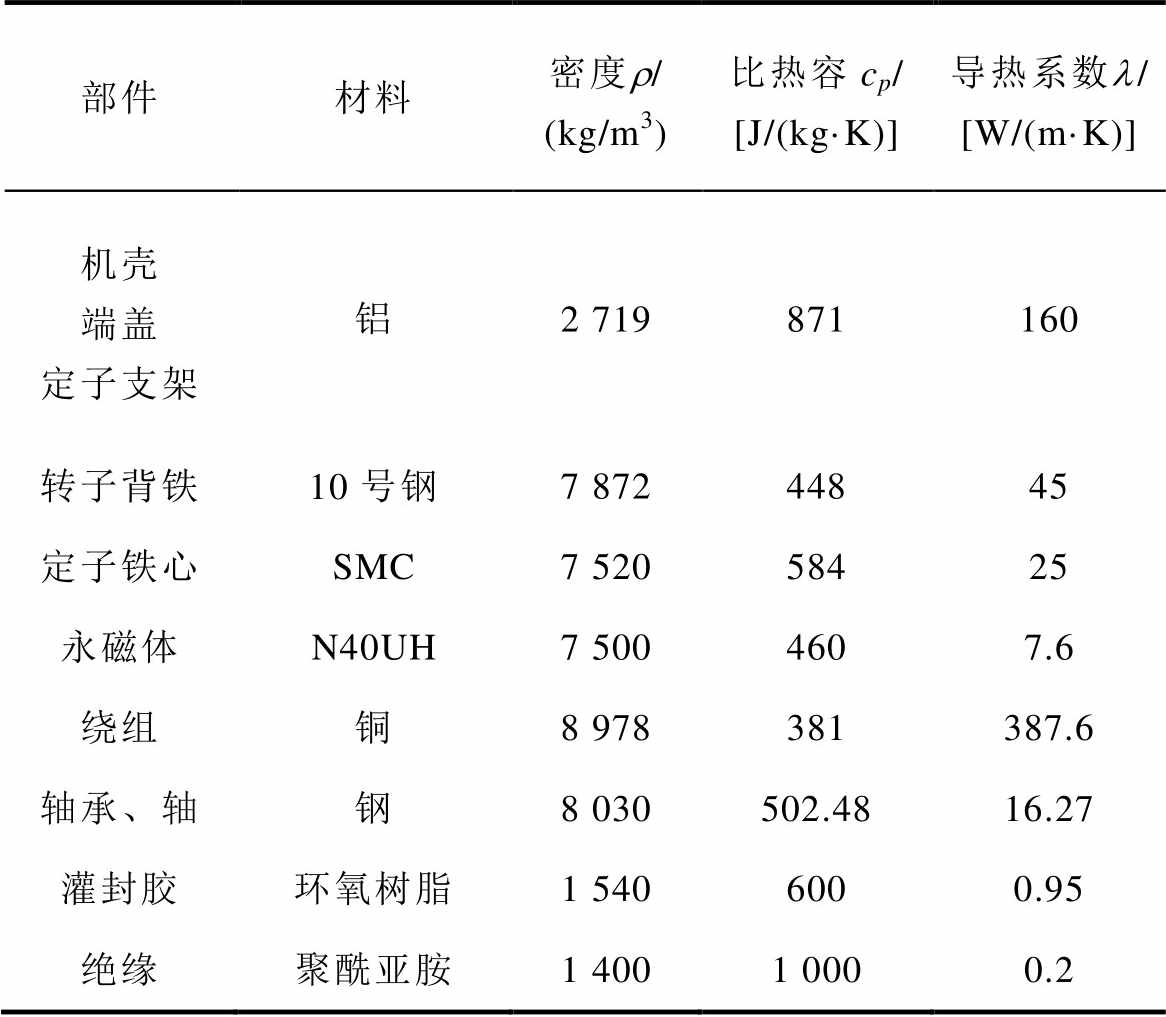

表2 电机各部件的热物性参数

Tab.2 Thermal properties parameters of the machine components

部件材料密度r/ (kg/m3)比热容cp/ [J/(kg·K)]导热系数l/ [W/(m·K)] 机壳端盖定子支架铝2 719871160 转子背铁10号钢7 87244845 定子铁心SMC7 52058425 永磁体N40UH7 5004607.6 绕组铜8 978381387.6 轴承、轴钢8 030502.4816.27 灌封胶环氧树脂1 5406000.95 绝缘聚酰亚胺1 4001 0000.2

式中,Pemo为外层磁路的电磁功率;Pemi为内层磁路的电磁功率;bo为外层永磁体裂比;bi为内层永磁体裂比。

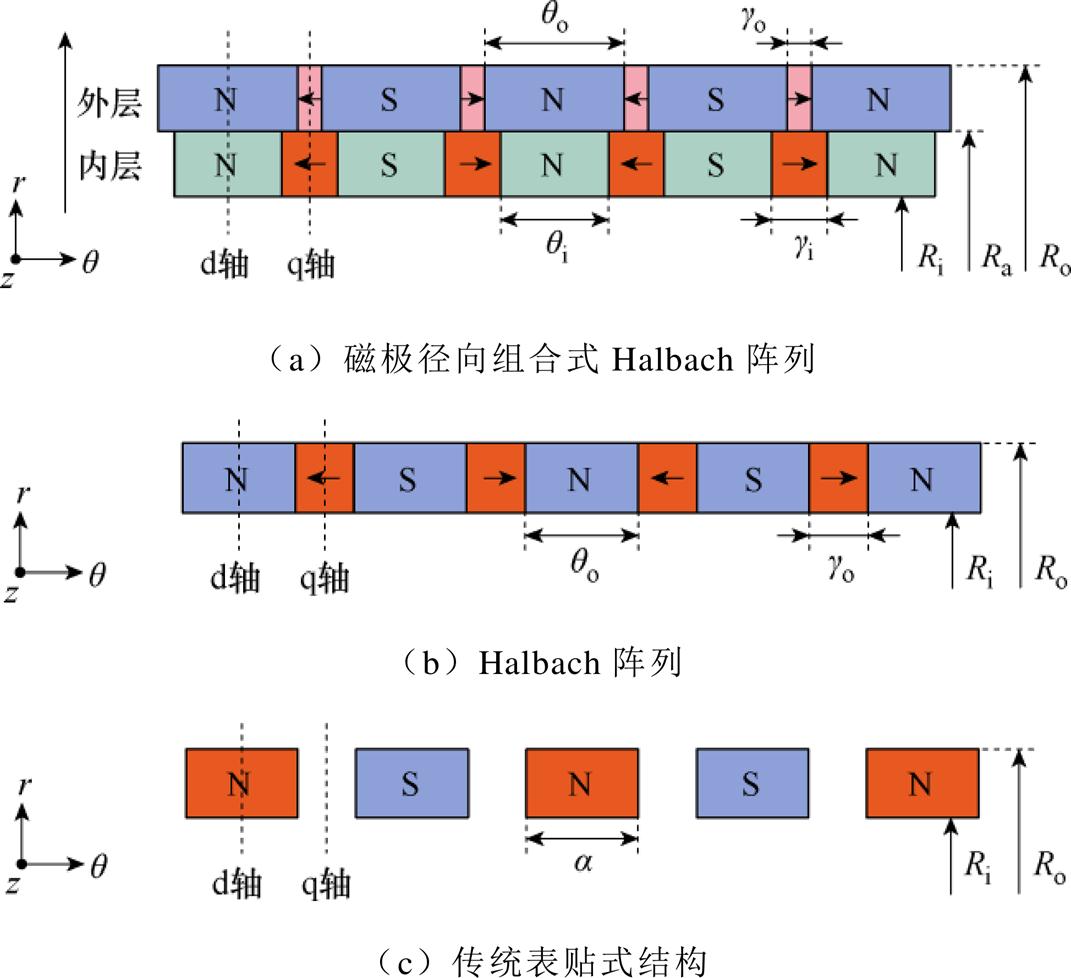

YASA电机电磁场呈三维分布,存在着“弯曲效应”和“边缘效应”。为了精确分析电机的电磁性能,本文采用三维有限元方法构建电磁仿真模型,对比分析了磁极径向组合式Halbach阵列、Halbach阵列和传统表贴式永磁体结构对YASA电机电磁性能的影响,三种永磁体结构如图3所示。

图3 永磁体结构

Fig.3 Structure of permanent magnet

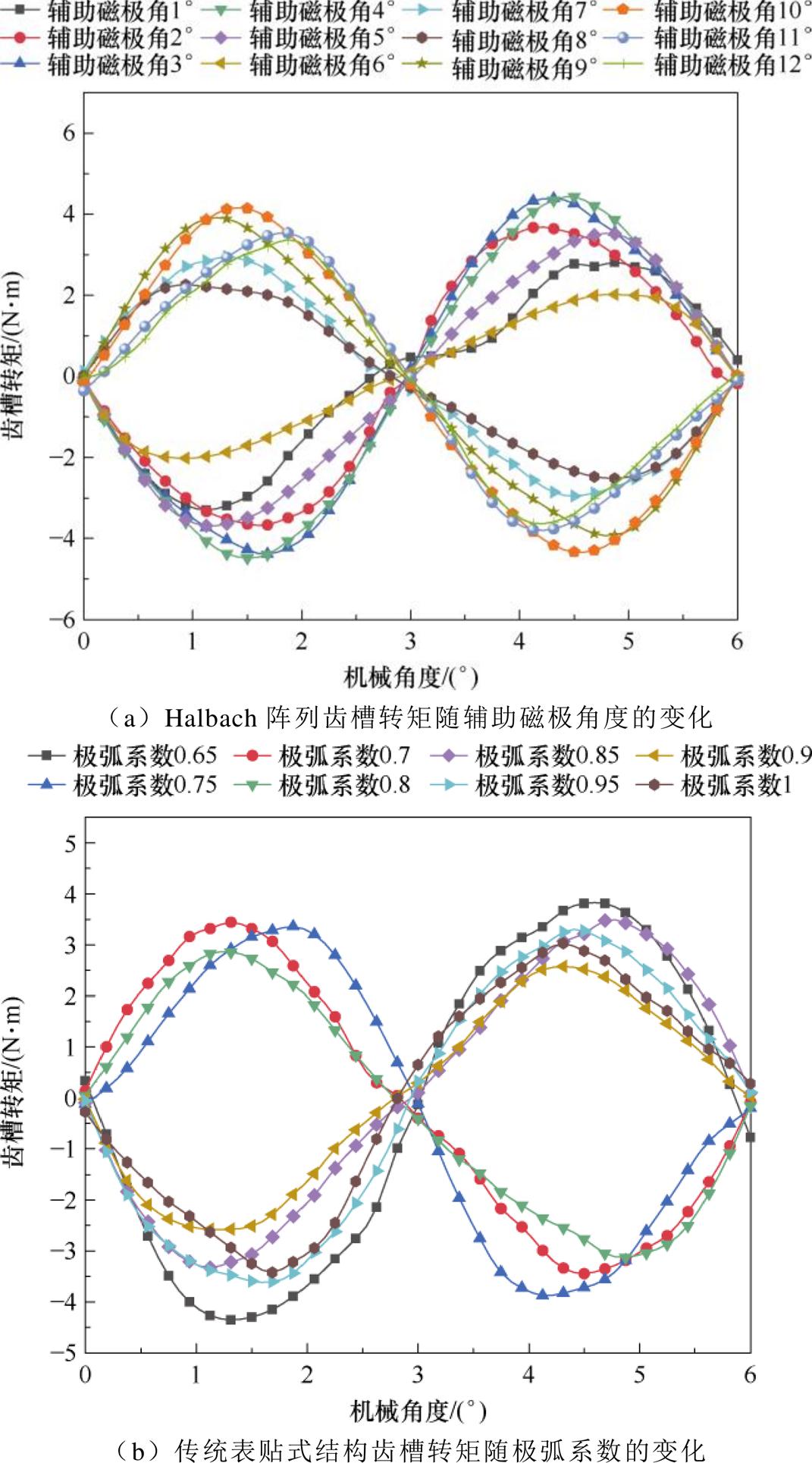

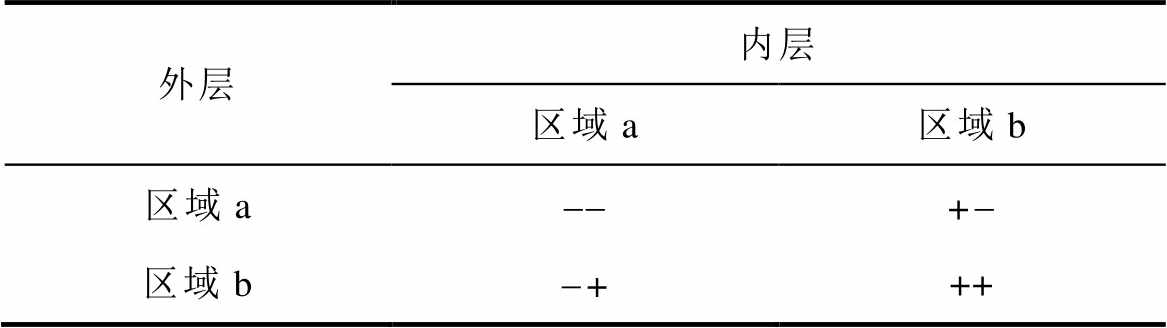

考虑到转矩脉动的主要影响因素为齿槽转矩,现对Halbach阵列和传统表贴式永磁体内、外径与磁极径向组合式永磁体一致的前提下,以齿槽转矩最小化为优化目标,分别以辅助磁极角度和极弧系数为优化变量进行优化,其优化过程如图4所示。Halbach永磁体阵列在辅助磁极角度1°~6°范围内,齿槽转矩幅值先增大后减小;在7°~12°范围内,相位翻转180°,齿槽转矩幅值先减小后增大再减小。表贴式永磁体随着极弧系数的增加,齿槽转矩的相位也发生了180°翻转,幅值呈现先减小后增大的趋势。选取两种磁极结构中齿槽转矩最小的方案作为磁极径向组合式YASA电机的对照组。

图4 两种磁极结构的齿槽转矩优化过程

Fig.4 Cogging torque optimization process for two pole structures

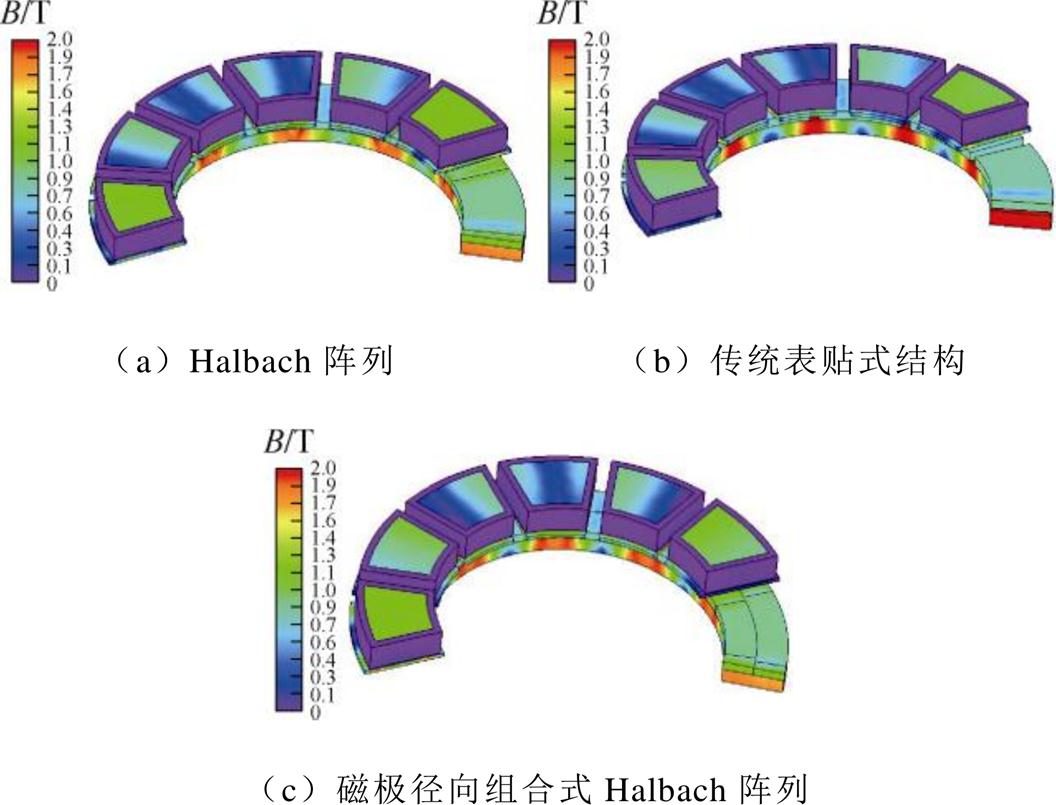

由图4a可知,当Halbach阵列永磁体辅助磁极取不同角度g时,齿槽转矩波形呈现不同的特点,具体表现为不同辅助磁极角度下的齿槽转矩波形在半周期内呈现正负交替的现象。当辅助磁极角度g为1°~6°时,齿槽转矩前半周期内的波形为负值;当辅助磁极角度为7°~12°时,齿槽转矩前半周期波形为正值。即齿槽转矩前半周期波形满足

(3)

(3)

式中,Tcog为齿槽转矩大小;T为一个齿槽转矩周期对应的机械角度。

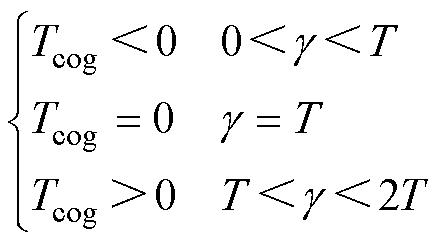

定义辅助磁极角度0<g<T时为区域a,T< g<2T时为区域b。由于YASA电机可以等效为不同半径下的径向单元环电机的叠压,齿槽转矩具有叠加性[27],内、外层不同主辅磁极角度g组合后的齿槽转矩作用效果见表3,其中“+-”和“-+”组合对齿槽转矩的削弱效果最好。磁极径向组合式永磁体在转子平均半径处分为两层,分别采用不同主、辅磁极角度方案的Halbach阵列。三种不同磁极结构的具体参数见表4。

表3 内外层不同主辅磁极角度组合后的齿槽转矩作用效果

Tab.3 Effect of cogging torque action after combing different main and auxiliary magnetic pole angles in the inner and outer layers

外层内层 区域a区域b 区域a--+- 区域b-+++

注:表中“+”“-”分别代表半周期内齿槽转矩的正、负值。

表4 不同磁极结构参数方案

Tab.4 Parameter scheme for different magnetic pole structures

磁极种类外层内层极弧系数a 主磁极角度qo/(°)辅磁极角度go/(°)主磁极角度qi/(°)辅磁极角度gi/(°) Halbach阵列306——— 传统表贴式————0.9 磁极径向组合式Halbach阵列306279—

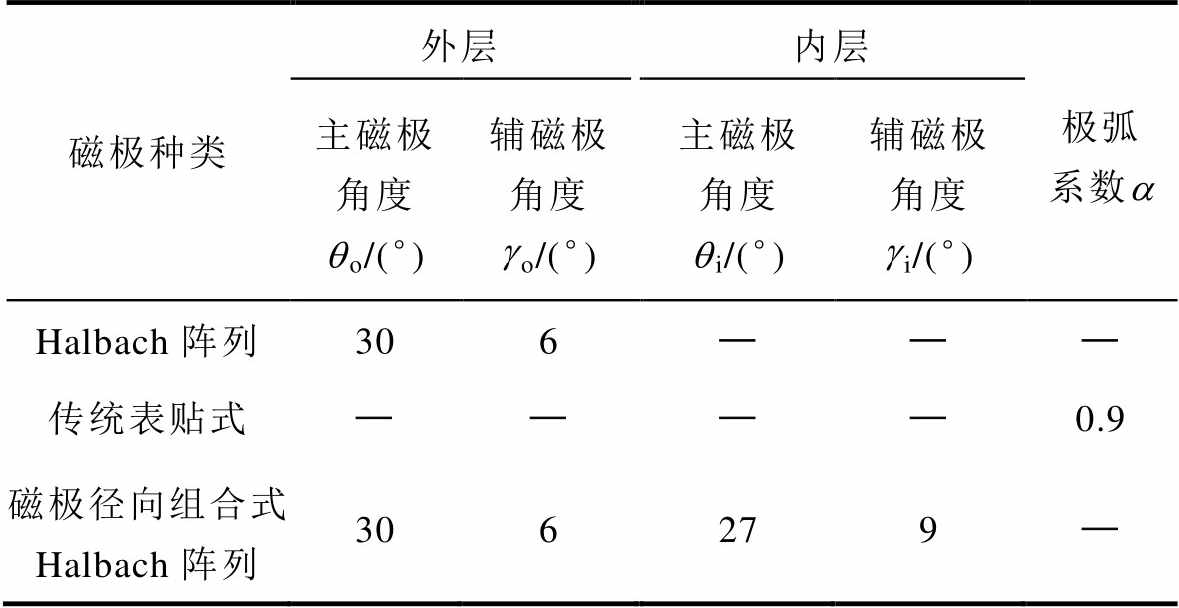

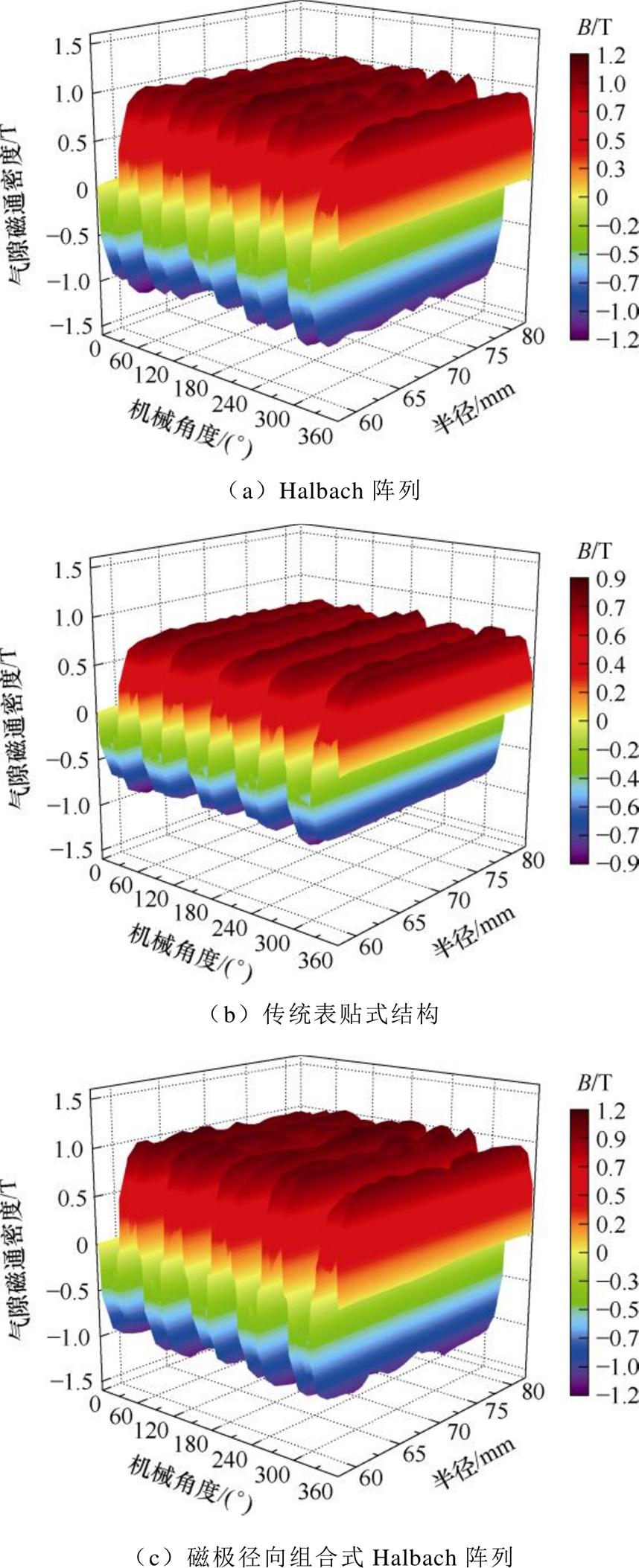

空载运行工况下,三种磁极结构的磁场分布云图如图5所示,位于辅助磁极下和极间下的转子背铁均发生局部饱和,传统表贴式的饱和程度最高,Halbach阵列次之,最高磁通密度达1.7 T以上。电磁转矩与气隙磁通密度的分布密切相关,气隙磁通密度的增加有利于电磁转矩的提升。图6为三种磁极结构的气隙磁通密度三维分布情况,从图中可以看出,永磁体平均半径附近的气隙磁通密度类似于平顶波分布,内、外径附近的气隙磁通密度受端部效应的影响,气隙磁通密度降低。磁极径向组合式Halbach阵列的气隙磁通密度分布存在明显的分界线,外层永磁体对应的气隙磁通密度略高于内层。同时,Halbach阵列和磁极径向组合式结构的气隙磁通密度最大值为1.20 T和1.17 T,而传统表贴式结构的气隙磁通密度最大值仅为0.93 T。

图5 三种磁极结构的磁场分布云图

Fig.5 Magnetic field distribution cloud of three permanent magnet structures

图6 气隙磁通密度三维分布

Fig.6 Three-dimensional distribution of air-gap magnetic density

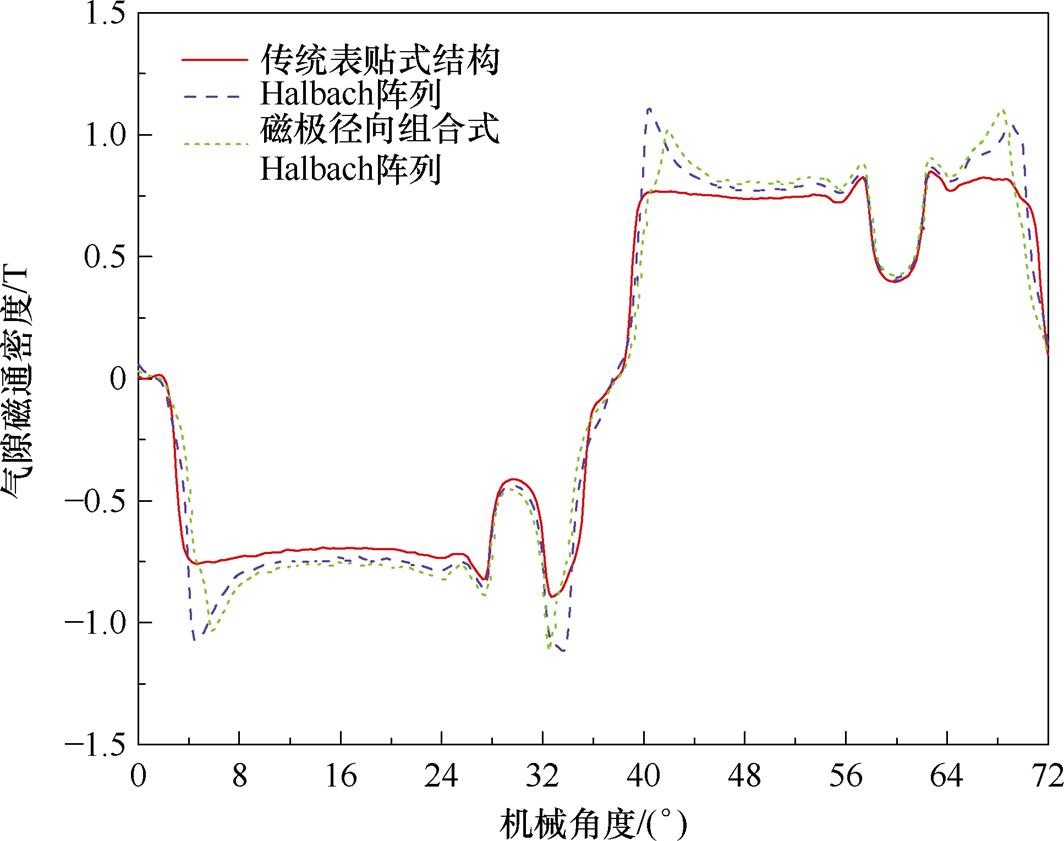

为了进一步分析三种磁极结构的气隙磁场分布特征,取永磁体平均半径处气隙的一对极圆周距离为观察点,三种磁极结构下的气隙磁通密度波形如图7所示,均存在一个齿槽效应引起的弧状凹槽。

图7 气隙磁场分析

Fig.7 Analysis of air-gap magnetic field

三种磁极结构的空载反电动势波形如图8a所示,从图中可以看出,三种磁极结构的空载反电动势波形基本一致,磁极径向组合式结构Halbach阵列与Halbach阵列幅值相差不大,远高于传统表贴式结构。对三种磁极结构的空载反电动势波形进行傅里叶分解,得到各次谐波幅值如图8b所示。磁极径向组合式结构的基波幅值最高,3、5、7次谐波含量略高于其他两种结构。同时,磁极径向组合式结构空载反电动势的谐波畸变率介于其他两种结构之间,见表5。

图8 空载反电动势分析

Fig.8 Analysis of back-electromotive force

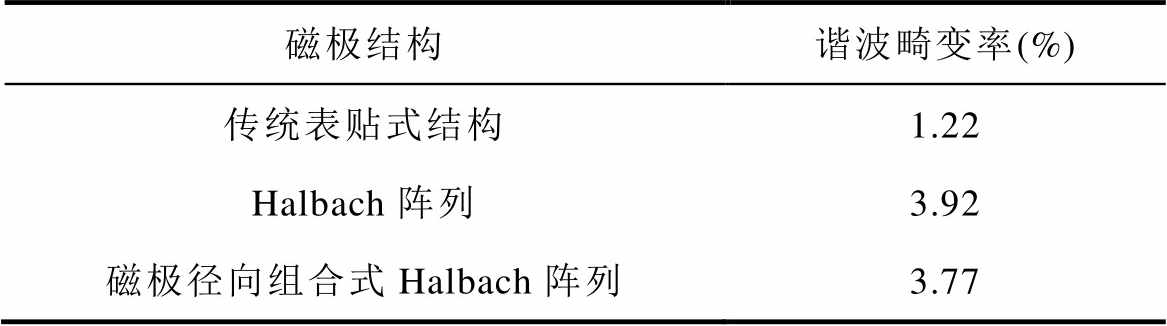

表5 空载反电动势谐波畸变率

Tab.5 Harmonic distortion rate of back-electromotive force

磁极结构谐波畸变率(%) 传统表贴式结构1.22 Halbach阵列3.92 磁极径向组合式Halbach阵列3.77

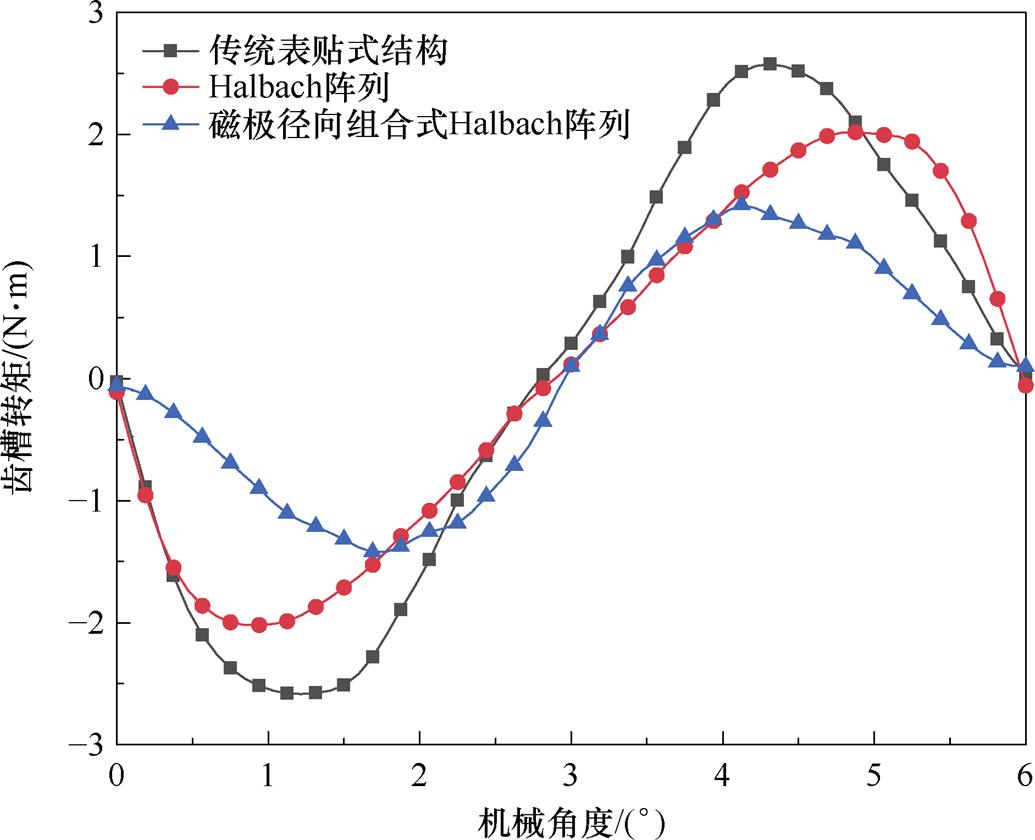

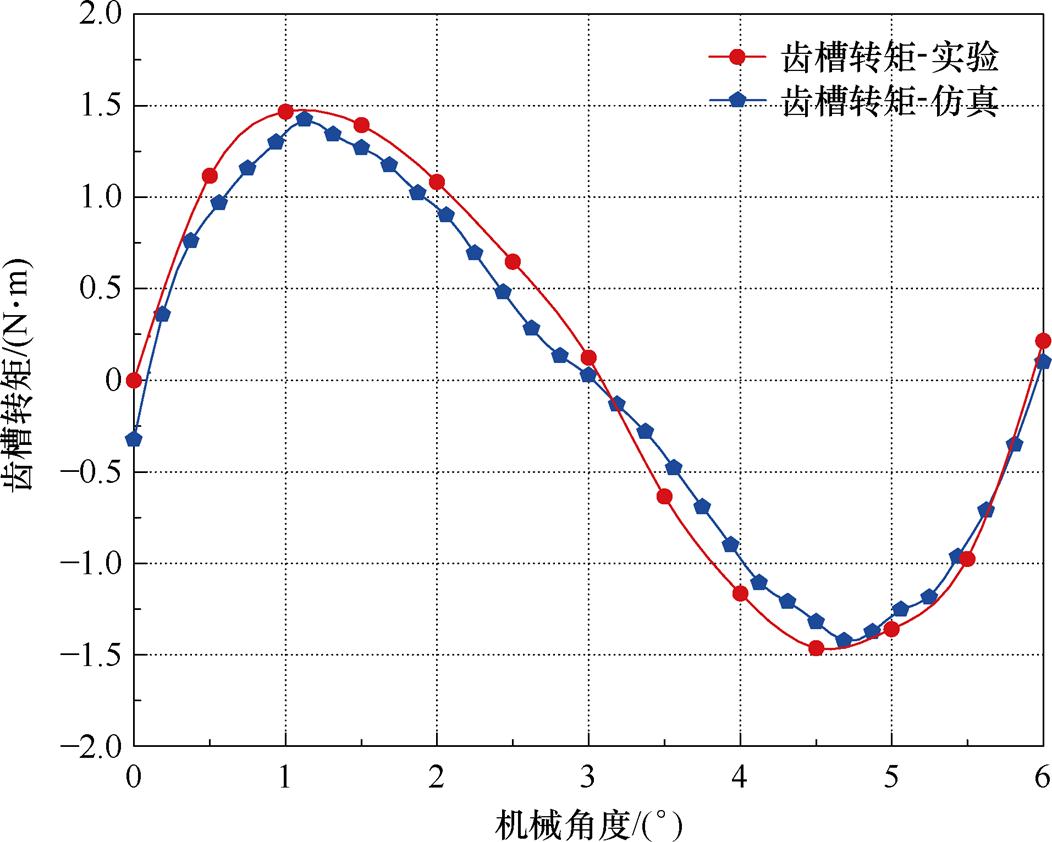

齿槽转矩是由定子齿与永磁体之间的相互作用力引起的,三种磁极结构的齿槽转矩波形如图9所示。传统表贴式结构和Halbach阵列的齿槽转矩峰峰值分别为2.58 N·m和2.33 N·m。而磁极径向组合式结构利用内、外层引起的齿槽转矩相互叠加,降低了齿槽转矩,峰峰值仅为1.42 N·m,相比传统表贴式结构和Halbach阵列分别降低了45%和39%,即磁极径向组合式Halbach阵列能够显著地降低电机的齿槽转矩。

图9 齿槽转矩

Fig.9 Cogging torque

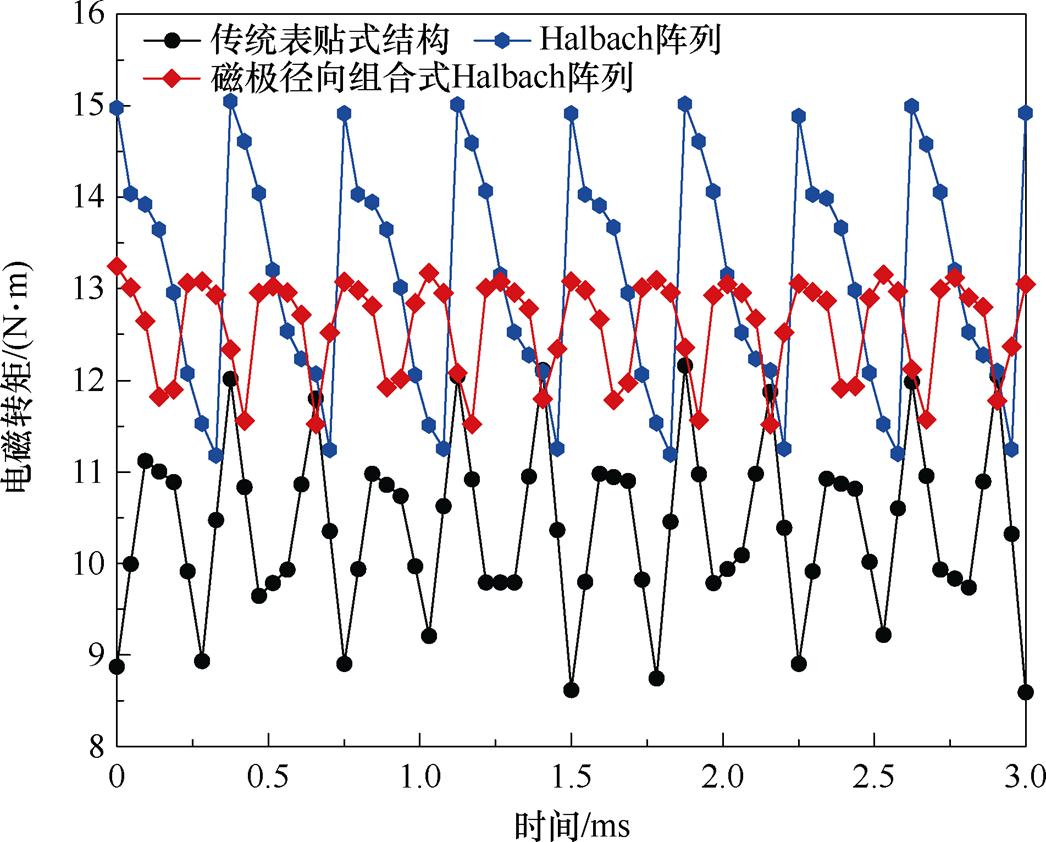

三种磁极结构的电磁转矩波形如图10所示,从图中可以看出,磁极径向组合式结构的转矩脉动远低于其他两种结构。三种磁极结构的转矩脉动和平均转矩见表6,传统表贴式结构的平均转矩最低,转矩脉动最大。相比于Halbach阵列,磁极径向组合式结构在输出平均转矩降低2.3%的前提下,转矩脉动降低了55.3%。

图10 电磁转矩

Fig.10 Electromagnetic torque

综上所述,传统表贴式YASA电机的电磁性能最低。与Halbach阵列YASA电机相比,磁极径向组合式Halbach阵列YASA电机在牺牲部分平均转矩的前提下,显著地提高了电机的输出转矩品质。为了进一步提高磁极径向组合式YASA电机的功率密度和转矩密度,后续内容将对该电机的温度场展开研究。

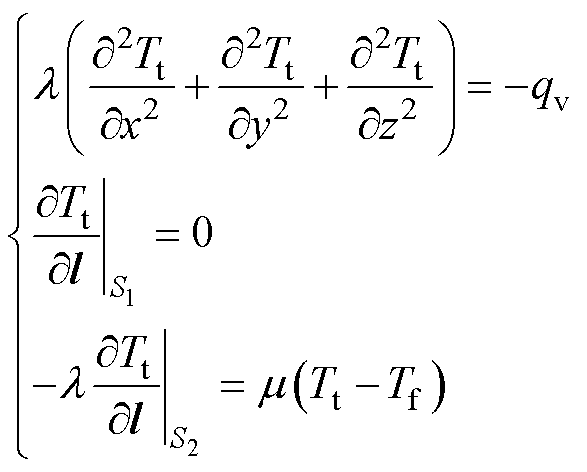

表6 三种磁极结构的转矩特性对比

Tab.6 Comparison of torque characteristics of three permanent magnet structures

磁极结构电磁转矩平均值/(N·m)转矩脉动(%) 传统表贴式结构10.434.3 Halbach阵列12.929.5 磁极径向组合式Halbach阵列12.613.2

电机运行过程中产生的热量主要来源于各部件的损耗。电机损耗主要包括绕组铜耗、永磁体涡流损耗、铁心损耗和机械损耗[28]。

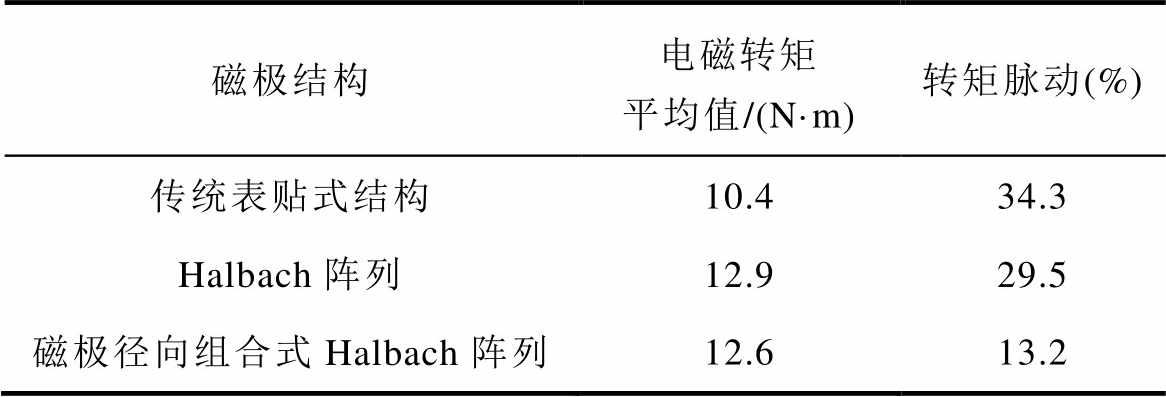

在通风损耗折算到转子背铁的基础上,电机各部件在额定工况下的热生成率见表7。从表7中可以看出,绕组铜耗和定子铁耗占总损耗的71.7%,是导致电机温升的主要热源。

表7 电机热生成率

Tab.7 Heat generation rate of machine

部件损耗/W体积/mm3热生成率/(W/m3) 绕组198.580 1432 476 822 定子铁心95.0206 844459 283 永磁体80.273 8901 085 397 转子背铁28.2231 000122 078 轴承7.229 858241 141

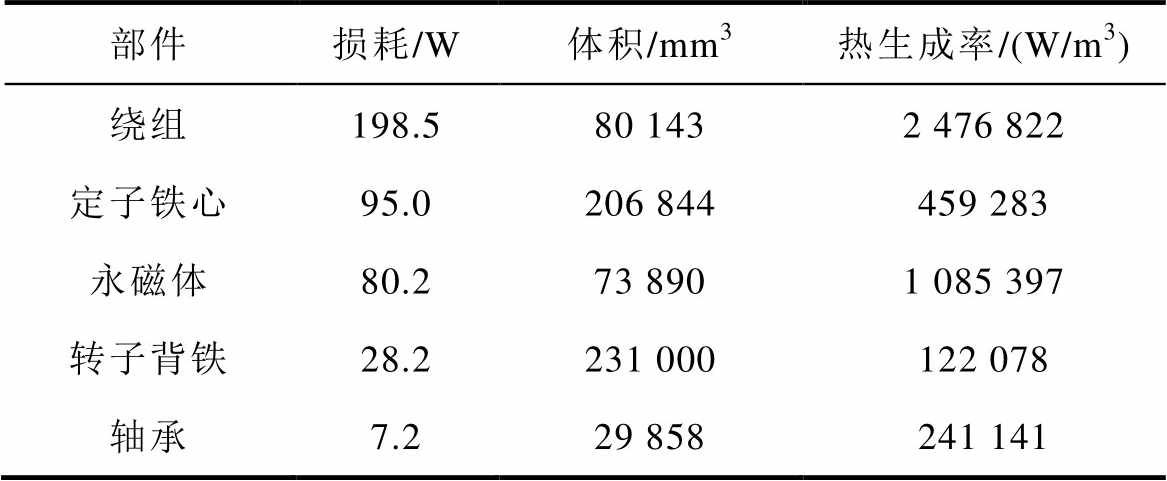

在仅考虑热传导和热对流对电机温升影响的前提下,三维导热微分方程及其边界条件可以表示[29-31]为

(4)

(4)

式中,l为求解域内各种材料的导热系数;Tt为待求温度;Tf为周围流体温度;qv为热源密度;m为表面传热系数;l为边界面的法向量;S1、S2分别为求解域内的绝热面和散热面。

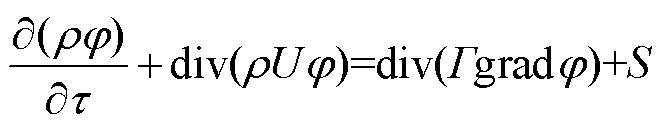

电机内的空气及冷却水为不可压缩流体,当其处于稳定流动状态时,通用控制方程[32-33]可以表示为

(5)

(5)

式中, 为流体密度;U为流体速度;

为流体密度;U为流体速度; 为通用变量;

为通用变量; 为广义扩散系数;S为源项。

为广义扩散系数;S为源项。

本文采用流固耦合的方法对电机进行温度场和流体场分析。电机是一个复杂的、多耦合的系统,需要对电机模型进行合理地简化[34]。因此,对电机做出如下假设:

(1)电机各部件损耗在体积上均匀分布。

(2)将双层Halbach阵列的永磁体等效为一个圆环。

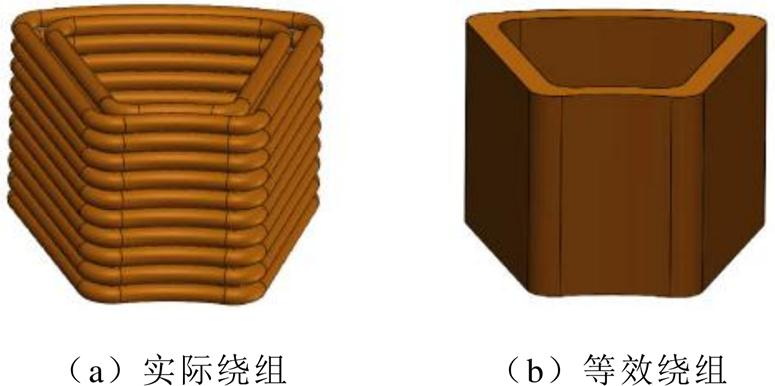

(3)绕组中铜线排列均匀,将其等效为一个实体,如图11所示,等效导热系数为

(6)

(6)

式中, 、

、 、

、 分别为绕组等效导热系数、槽内各种材料的厚度和导热系数。

分别为绕组等效导热系数、槽内各种材料的厚度和导热系数。

图11 绕组等效模型

Fig.11 Winding equivalent model

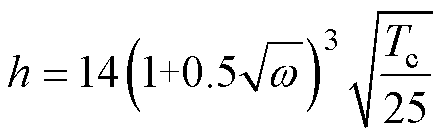

为了模拟机壳空腔内的对流传热,在转子背铁与永磁体表面给定旋转边界,并赋予额定转速。同时,机壳表面与周围环境存在自然对流传热,在其表面添加表面传热系数,有

(7)

(7)

式中,h为机壳表面表面传热系数; 为机壳外部风速;Tc为周围环境温度。

为机壳外部风速;Tc为周围环境温度。

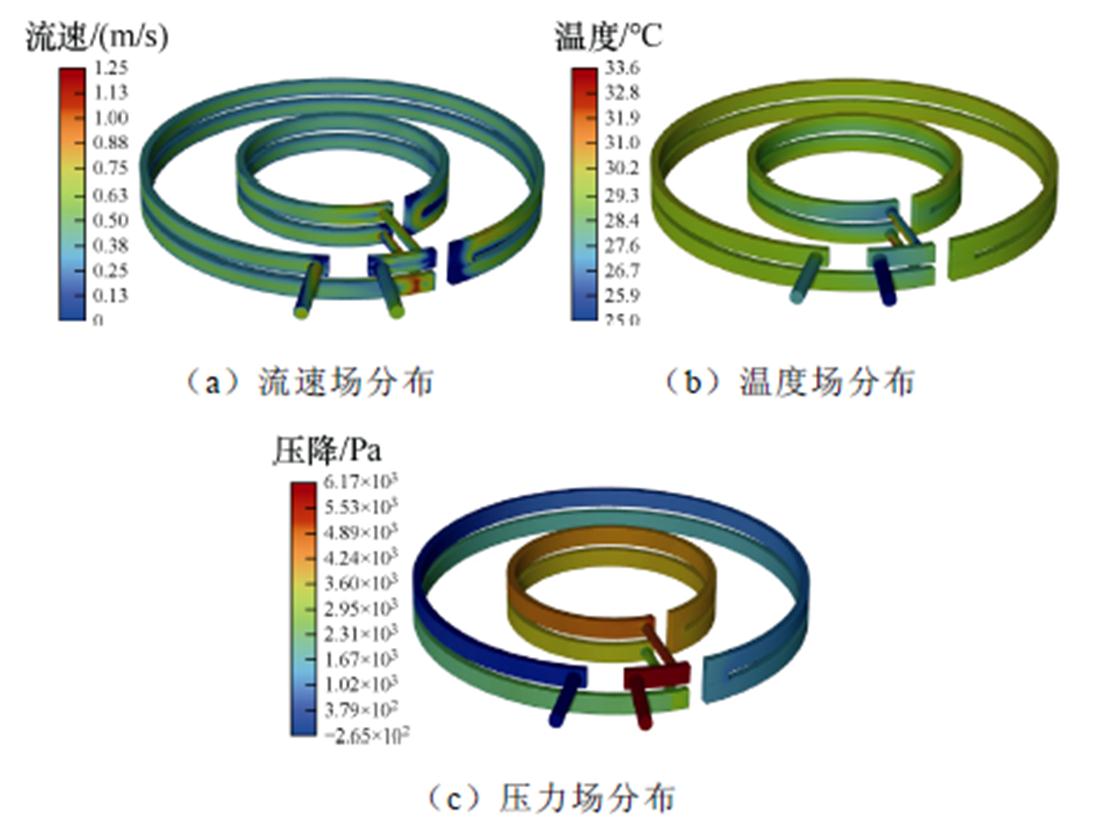

图12为自然冷却条件下,电机运行于额定工况时各部件的温度分布情况。绕组温度沿径向呈阶梯状分布,外端部的温度略低于内端部。这是因为绕组外端部的热量可通过热传导的方式经环氧树脂、定子支架与机壳散发到周围环境中,而绕组内端部与机壳外表面之间的热阻较大,散热效果较差。此外,绕组的最高温度为135.4℃,位于绕组内端部处,满足H级绝缘标准,验证了电磁方案的可行性。定子铁心的温度分布情况与绕组类似,但其平均温度低于绕组。

图12 电机及其主要部件温度分布

Fig.12 Temperature distribution of motor and its main parts

永磁体温度沿径向呈环状分布,由内向外逐渐升高。这是因为永磁体内径处与轴之间的热阻低于永磁体外径处与轴之间的热阻。转子背铁温度呈鲜明环状分布,与永磁体相接处的位置温度最高。这是因为转子背铁的损耗密度远低于永磁体,永磁体通过热传导的方式将热量传到了转子背铁上。机壳温度分布与转子背铁类似,外环温度远高于内环。这是因为机壳本身没有热源,电机内部热源主要集中于外环,热量经热传导与热对流的方式传递到了机壳外表面。

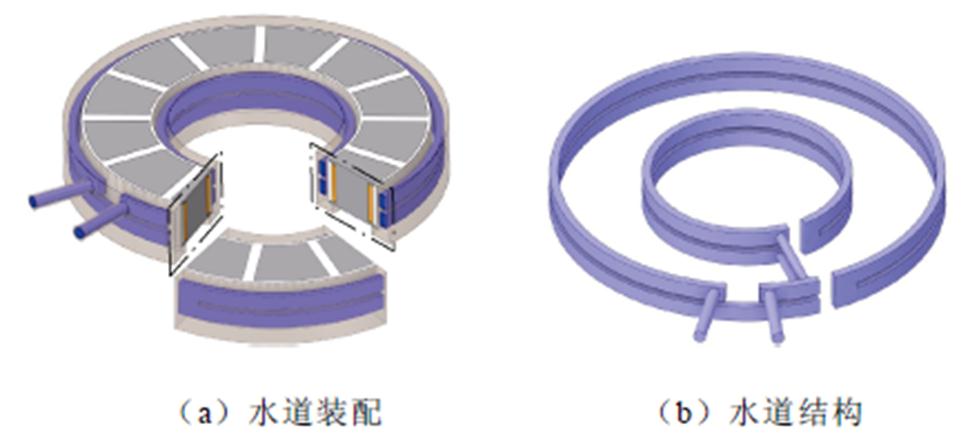

为了提高电机的功率密度,现提出一种水冷结构如图13所示。为了改善定子铁心及绕组的散热情况,将水冷结构内嵌于定子支架内部,采用内、外双环水道结构,内、外环水道经环氧树脂内部的冷却管道进行连接。

图13 水道结构及其装配

Fig.13 Waterway structure and its assembly

为了将电机在额定工况运行时产生的热量有效散发,需要合理地给定冷却水的入口流量。在保证冷却水处于湍流状态的前提下,入口流量为

(8)

(8)

式中,Q为冷却水的流量;Ploss为电机的总损耗;cp为冷却水的比热容; 为冷却水进出口温差。

为冷却水进出口温差。

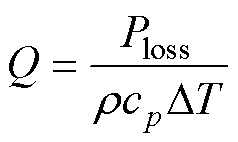

水冷结构仿真结果如图14所示。图14a为水冷结构的流速场分布,从图中可以看出,流速在整体上分布均匀,大部分处于0.55~0.65 m/s。水速仅在内、外环水道连接处的冷却管中发生了突变,这是因为水流横截面积突然变小造成的。图14b为水冷结构的温度场分布,水冷结构的温度在整体上呈现外环高于内环的趋势。主要是因为冷却水进入冷却水道后,先流经内环后流经外环,冷却水在流动过程中发生了对流传热,温度逐渐升高,散热能力逐渐降低造成的。图14c为水冷结构的压力场分布,从图中可以看出,水冷结构的压力呈阶梯状分布,随着冷却水的流动逐渐降低。

图14 水冷结构仿真结果

Fig.14 Simulation results of water-cooling structure

图15为电机在水冷条件下电机各部件的温度分布情况。绕组温度沿径向方向呈现两头低中间高的分布情况,即绕组内、外端部的温度略低于绕组的有效导体部分。这是因为绕组内、外端部与定子支架之间的距离短,热源与冷却水之间的热阻低,热量得到了有效地发散。位于冷却水进水口附近的两个绕组温度总体上略低于其他绕组,这是因为冷却水沿水道流动的过程中温度会逐渐升高,进水口附近的冷却水温度较低,进水口附近的绕组被吸收的热量更多。定子铁心的温度分布情况类似,但其最高温度略高于绕组。这是因为定子铁心的齿靴端面与永磁体正对,永磁体的部分热量通过热对流的方式传到了定子铁心的齿靴端面上。

图15 电机主要部件温度分布

Fig.15 Temperature distribution of the main parts of the machine

永磁体温度分布呈现辐条状分布,窄辐条处温度略高。这是因为窄辐条处与绕组的有效导体部分一一对应,绕组的有效导体部分温度高,永磁体通过对流传热向其散发的热量较少。转子背铁温度呈环状分布,高温环处为永磁体与转子背铁的接触面,永磁体通过热传导的方式将热量传递给了转子背铁。低温环处与定子支架的内环一一对应,转子背铁通过对流传热的方式将热量传递给了定子支架。

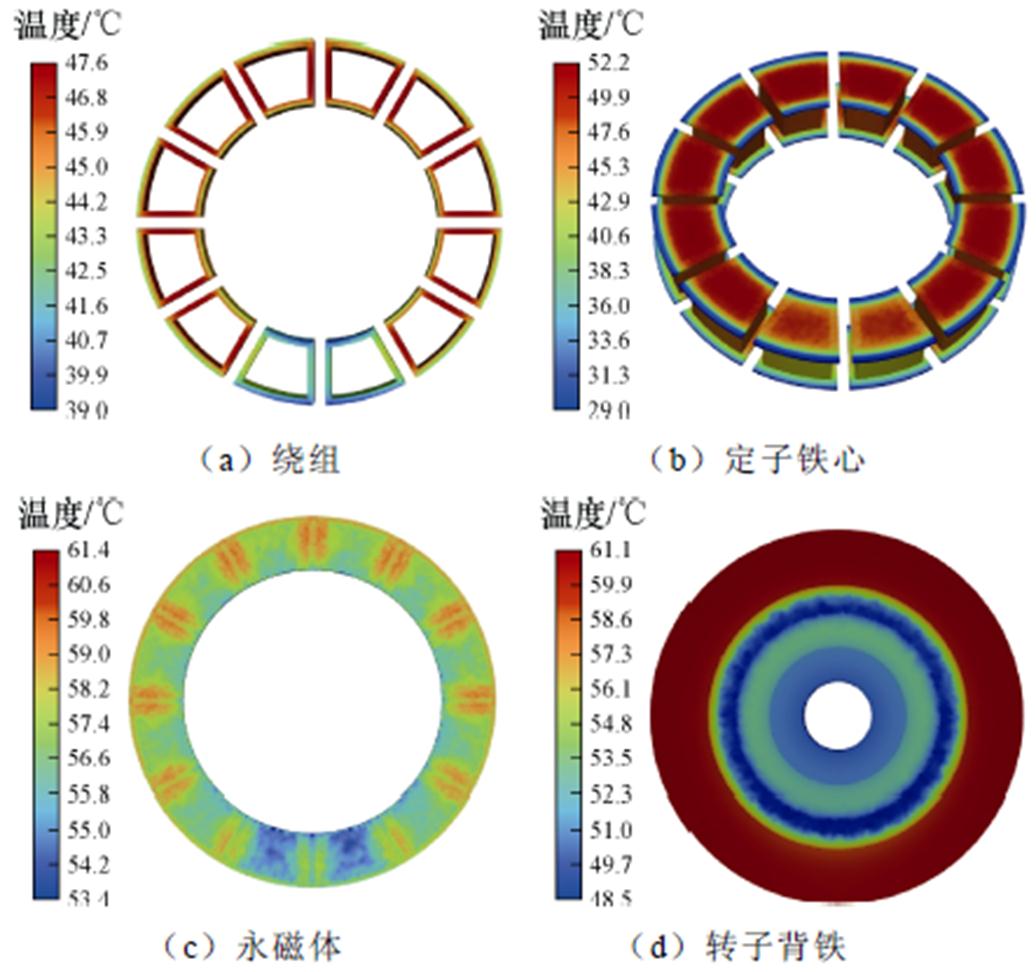

图16为不同电流条件下电机各部件的温升情况。随着电流密度的逐渐升高,电机各部件的温度呈现上升趋势,电机输出转矩逐渐提升,电机的功率密度逐渐升高。当电流密度超过13 A/mm2时,绕组及定子铁心的温度高于永磁体。当电流密度达到16.2 A/mm2时,绕组最高温度可达136℃,满足H级绝缘标准。此外,自然冷却条件下电机绕组的最高温度为135.4℃,即绕组最高温度在不同冷却条件下达到一致时,采用双环水冷结构的电机电流密度提升至2.9倍。

图16 不同电流条件下电机各部件的温度

Fig.16 Temperature of motor components under different current conditions

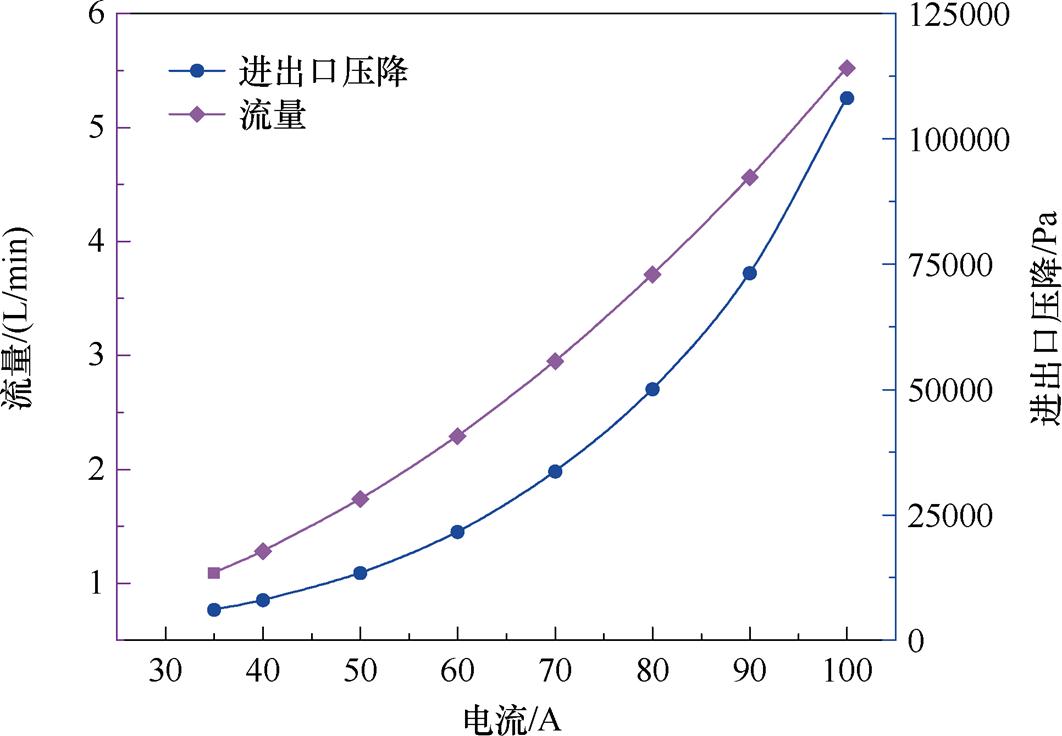

图17为不同电流条件下流量及进出口压降的变化。从图中可以看出,随着电流密度的逐渐升高,所需冷却水流量逐渐增大,冷却水的进出口压降也逐渐增大。在满足冷却水入口流量的前提下,电机的电流密度可达16.2 A/mm2。

图17 不同电流条件下流量及进出口压降的变化

Fig.17 Variation of flow rate and inlet/outlet pressure drop under different current conditions

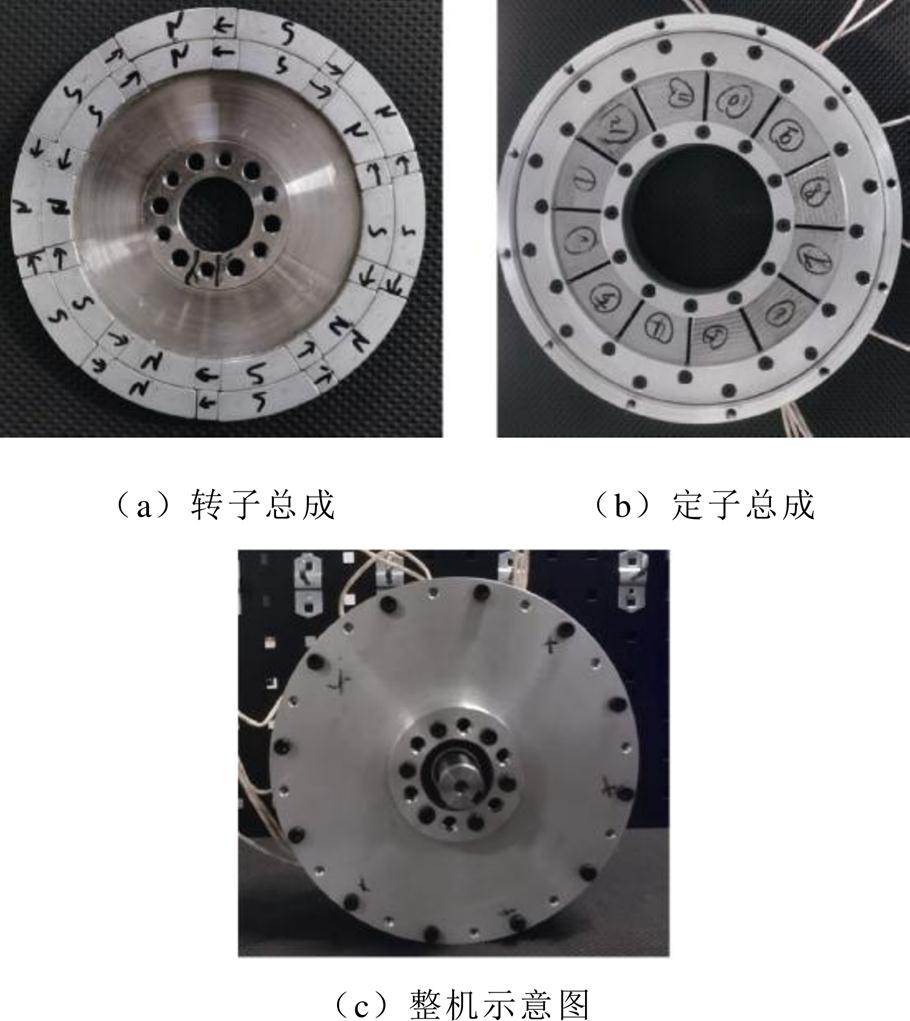

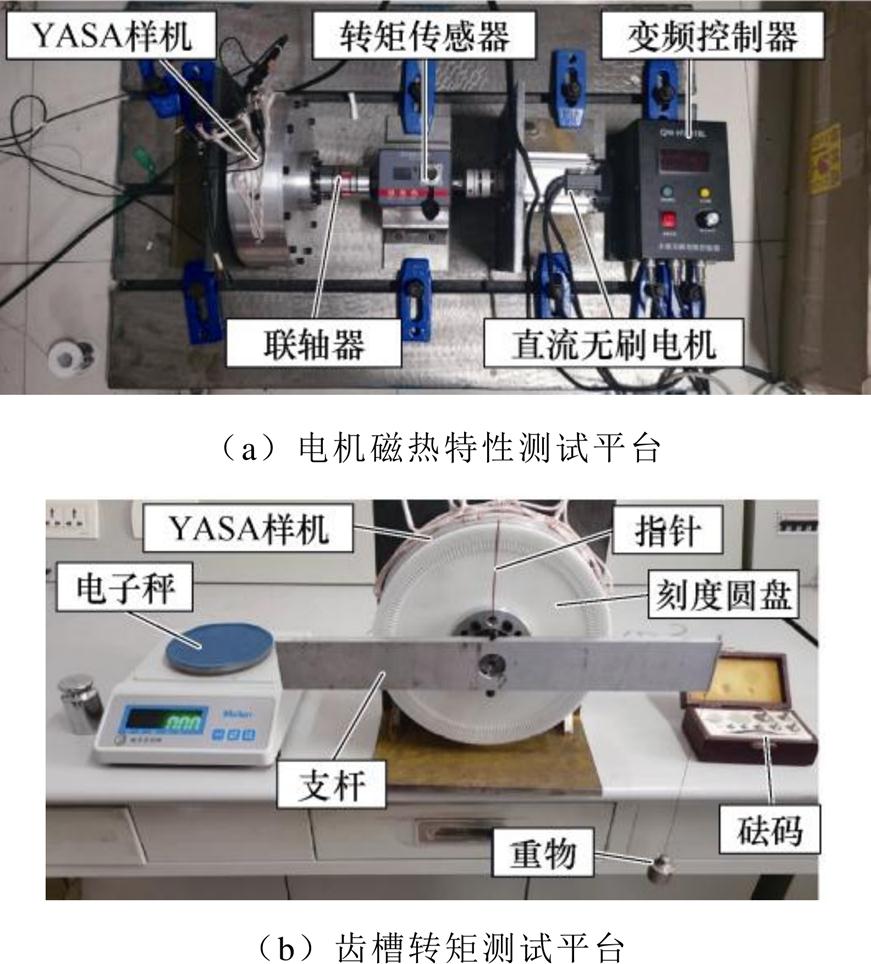

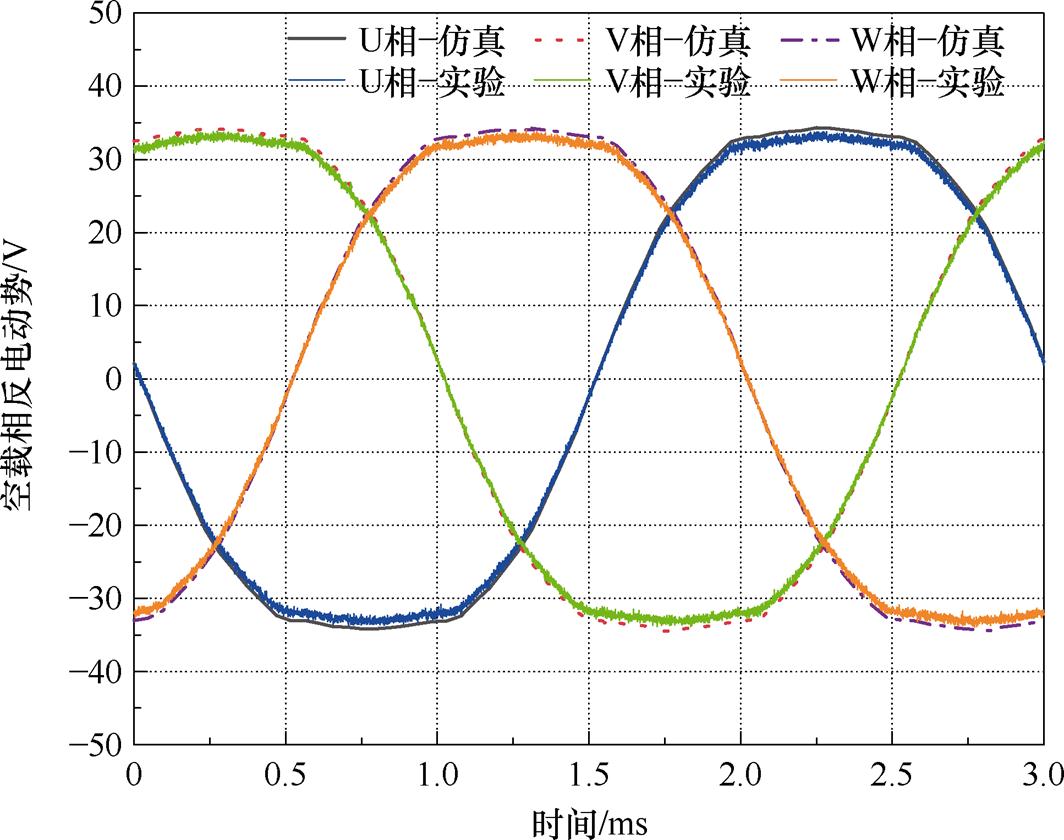

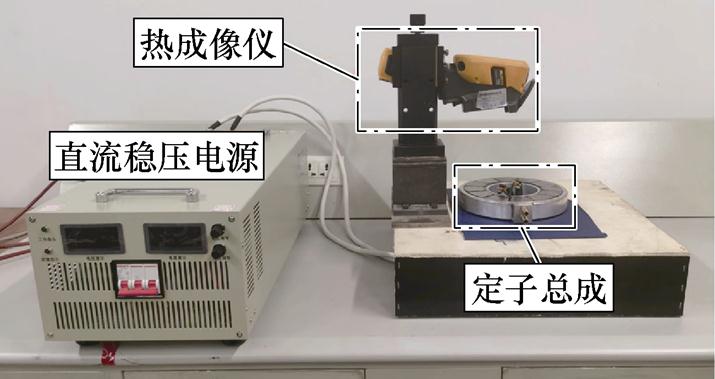

为了验证三维有限元仿真分析结果的准确性,制造了实验原理样机,如图18所示,并搭建了实验平台,如图19所示。磁极径向组合式YASA电机的定、转子总成如图18a、图18b所示,图19a为电机磁热特性测试平台。所用实验器材主要包括YASA样机、直流无刷电机、示波器、变频器等。利用控制器调节直流无刷电机以额定转速4 000 r/min拖动YASA电机旋转,采用示波器测得额定转速下的空载相反电动势波形如图20所示。实验测得的空载相反电动势波形与有限元仿真结果的趋势一致,实验和仿真的空载相反电动势幅值分别为32.3 V和34.3 V,误差仅为5.8%,其误差产生原因主要是电机装配过程中的工艺误差。

图18 YASA实验原理样机

Fig.18 YASA experimental principle prototype

图19 实验平台

Fig.19 Experiment platform

图20 空载相反电动势对比

Fig.20 Comparison of back-electromotive force

图19b为YASA电机的齿槽转矩测试平台,主要实验器材包括YASA样机、支杆、重物、电子秤、刻度圆盘等。本实验齿槽转矩测量方法为杠杆法,通过记录转子不同旋转角度下的转矩得到转子旋转一个齿槽转矩周期内的数据点,进而利用描点法得到齿槽转矩实验波形,如图21所示。从图中可以看出,有限元仿真与实验所测齿槽转矩波形趋势一致,实验所测齿槽转矩的峰峰值为1.46 N·m,与有限元仿真结果的误差为9.6%。误差产生的原因主要有两个方面:①永磁体为纯手工装配,不可避免地会产生装配误差;②杠杆法虽原理简单且操作方便,但测量精度有限。

图21 齿槽转矩对比

Fig.21 Comparison of cogging torque

电机运行于额定工况时,采用红外线测温计对机壳温度定时测量,直至机壳温度基本不变。为了更加直观地观察绕组的温度分布情况,进行了定子总成的自然冷却温升实验,如图22所示。温升实验所需的实验装置包括直流稳压电源和FLUKE TiS20热成像仪。定子电枢绕组之间采用串联的方式进行连接,在室温下测取电枢绕组阻值后,利用等损耗原则换算出实验所需施加的直流电流大小。经计算,电机在额定电流35 A运行状态下产生的损耗可等效为串联绕组在18.7 A时产生的损耗。稳压电源工作在恒流模式,通过记录不同时刻的电压值,计算出不同时刻的绕组阻值,直至电压值保持基本不变。在基于电阻率随温度变化的特性下,计算出不同时刻的绕组温度。同时,采用热成像仪对定子总成的温度进行监测,某时刻的热成像仪温度分布情况如图23所示。

图22 定子总成温升实验平台

Fig.22 Stator assembly temperature rise experiment platform

图23 某时刻的热成像仪温度

Fig.23 Thermal imager temperature at a given time

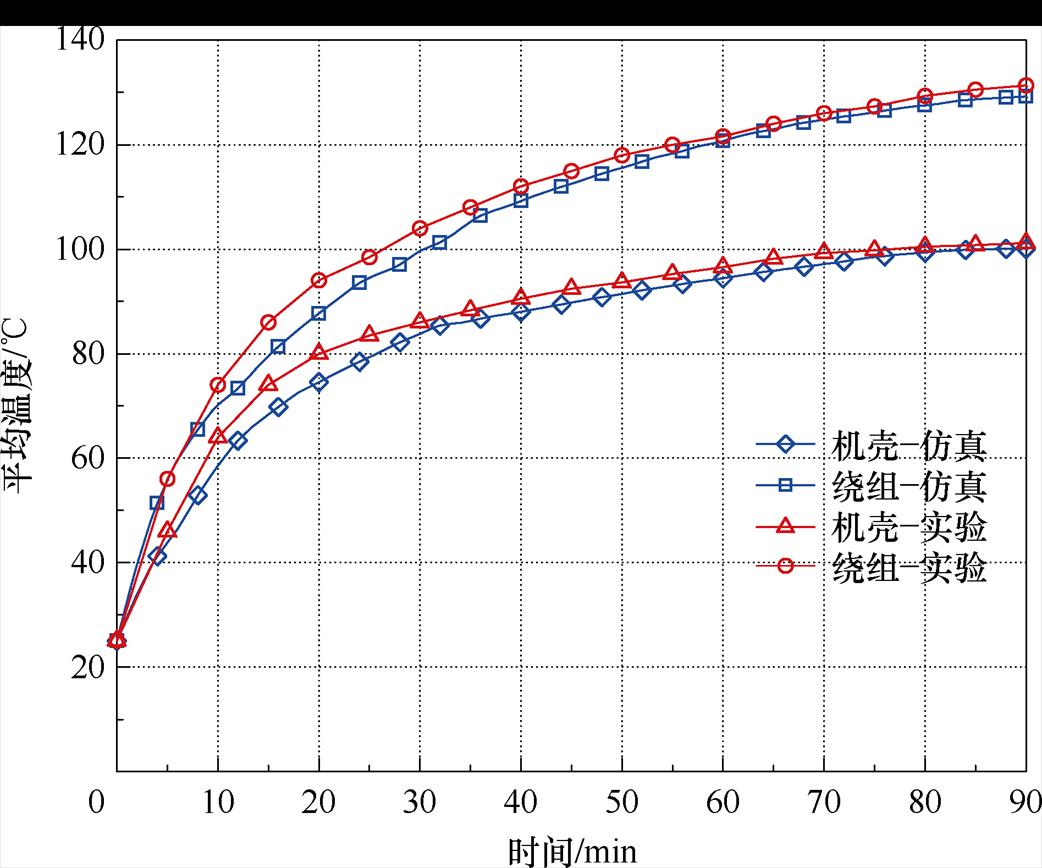

自然冷却条件下,电机绕组及机壳的平均温升曲线如图24所示。从图中可以看出,仿真计算得到的绕组及机壳平均温升曲线与实验测得的平均温升曲线趋势基本一致。达到稳态时,绕组温度测量值与仿真计算值的误差为1.6%,机壳温度测量值与仿真计算值的误差为1.1%,验证了三维有限元温度场仿真计算的准确性。

针对YASA电机齿槽转矩和转矩脉动大等低转矩品质问题,本文对磁极径向组合式YASA电机进行了研究,与传统表贴式、Halbach阵列YASA电机的磁场分布、气隙磁通密度、空载反电动势和转矩特性进行了对比分析。同时,为了进一步提高YASA电机的功率密度和转矩密度,提出了一种内嵌于定子之间的双环水冷结构。可以得出以下结论:

图24 自然冷却条件下绕组及机壳的平均温度曲线

Fig.24 Average temperature curves of the windings and the housing under natural cooling conditions

1)辅助磁极角度0<g<T时,齿槽转矩前半周期内的波形为负值;T<g<2T时,齿槽转矩前半周期内的波形为正值。磁极径向组合式YASA电机利用齿槽转矩的叠加性,通过内外层不同主辅磁极角度的设置削弱了齿槽转矩。

2)传统表贴式的电磁性能最差,磁极径向组合式与Halbach阵列YASA电机在磁场分布、气隙磁通密度和空载反电动势的性能基本一致。与Halbach阵列相比,磁极径向组合式YASA电机在牺牲部分电磁转矩的前提下,显著降低了齿槽转矩和转矩脉动。

3)内嵌于定子支架的双环水冷结构能够显著地降低定子铁心及绕组的温升。同时,绕组内、外端部温升过高的问题得到了有效地解决。当水冷与自然冷却条件下的绕组最高温度保持一致时,电流密度可达16.2 A/mm2,相比自然冷却条件下提高至2.9倍,可显著提高电机的转矩密度和功率密度。

参考文献

[1] Gadiyar N, Van Verdeghem J, Severson E L. A review of axial flux permanent magnet machine tech- nology[J]. IEEE Transactions on Industry Appli- cations, 2023, 59(4): 3920-3933.

[2] 王晓光, 尹浩, 余仁伟. 轴向磁通无铁心永磁电机多层矩形扁线绕组涡流损耗解析计算及优化[J]. 电工技术学报, 2023, 38(12): 3130-3140.

Wang Xiaoguang, Yin Hao, Yu Renwei. Analytical calculation and parameter optimization of eddy current loss for coreless axial flux permanent magnet synchronous machine with multilayer flat wire winding[J]. Transactions of China Electrotechnical Society, 2023, 38(12): 3130-3140.

[3] 刘细平, 朱治国, 陈栋, 等. 基于转子永磁分段优化的轴向磁通永磁电机涡流损耗分析与试验[J]. 电工技术学报, 2024, 39(12): 3616-3629.

Liu Xiping, Zhu Zhiguo, Chen Dong, et al. Analysis and experiment of eddy current loss of axial flux permanent magnet motor based on rotor segment optimization[J]. Transactions of China Electrotech- nical Society, 2024, 39(12): 3616-3629.

[4] 武岳, 张志锋. 轴向磁通永磁电机扁铜线交流铜耗的混合解析计算及抑制[J]. 电工技术学报, 2023, 38(24): 6609-6618.

Wu Yue, Zhang Zhifeng. Hybrid analytical calcu- lation and suppression of AC copper loss of flat copper wire in axial flux permanent magnet motor[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6609-6618.

[5] 关涛, 刘大猛, 何永勇. 永磁轮毂电机技术发展综述[J]. 电工技术学报, 2024, 39(2): 378-396.

Guan Tao, Liu Dameng, He Yongyong. Review on development of permanent magnet in-wheel motors[J]. Transactions of China Electrotechnical Society, 2024, 39(2): 378-396.

[6] Aydin M, Zhu Z Q, Lipo T A, et al. Minimization of cogging torque in axial-flux permanent-magnet machines: design concepts[J]. IEEE Transactions on Magnetics, 2007, 43(9): 3614-3622.

[7] Aydin M, Gulec M. Reduction of cogging torque in double-rotor axial-flux permanent-magnet disk motors: a review of cost-effective magnet-skewing techniques with experimental verification[J]. IEEE Transactions on Industrial Electronics, 2014, 61(9): 5025-5034.

[8] Tiegna H, Amara Y, Barakat G. Study of cogging torque in axial flux permanent magnet machines using an analytical model[J]. IEEE Transactions on Mag- netics, 2014, 50(2): 7020904.

[9] Jamali A S, Ardebili M. Cogging torque reduction in axial-flux permanent magnet wind generators with yokeless and segmented armature by radially segmented and peripherally shifted magnet pieces[J]. Renewable Energy, 2016, 99: 95-106.

[10] 左曙光, 吴双龙, 吴旭东, 等. 轴向磁通永磁同步电机转矩解析模型和转矩优化[J]. 电工技术学报, 2016, 31(23): 46-53.

Zuo Shuguang, Wu Shuanglong, Wu Xudong, et al. Analytical model and optimization of torque of an axial flux permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2016, 31(23): 46-53.

[11] Xiao Linyuan, Li Jian, Qu Ronghai, et al. Cogging torque analysis and minimization of axial flux PM machines with combined rectangle-shaped magnet[J]. IEEE Transactions on Industry Applications, 2017, 53(2): 1018-1027.

[12] 武岳, 张志锋, 张冉. 表贴式轴向磁通电机梯形削极分段结构研究[J]. 电机与控制学报, 2024, 28(3): 84-95.

Wu Yue, Zhang Zhifeng, Zhang Ran. Trapezoidal shaping segmented structure of surface mount axial flux permanent magnet motor[J]. Electric Machines and Control, 2024, 28(3): 84-95.

[13] Zhao Jilong, Wang Qing, Han Qingfeng. Reducing torque ripple through innovative configuration of permanent magnet based on air gap field modulation theory in a novel axial flux reversal permanent magnet machine[J]. IEEE Access, 2024, 12: 54901- 54912.

[14] 王晓远, 尹春霞, 李天元. 新型Halbach阵列盘式永磁电机的磁场解析[J]. 电机与控制学报, 2024, 28(2): 21-31.

Wang Xiaoyuan, Yin Chunxia, Li Tianyuan. Magnetic field analysis for axial flux permanent magnet motor with novel Halbach array[J]. Electric Machines and Control, 2024, 28(2): 21-31.

[15] Liu Kai, Yin Ming, Hua Wei, et al. Design and analysis of Halbach ironless flywheel BLDC motor/ generators[J]. IEEE Transactions on Magnetics, 2018, 54(11): 8109305.

[16] 魏嘉麟, 王又珑, 温旭辉, 等. 300 kW航空高速永磁发电机分析与设计[J]. 电机与控制学报, 2023, 27(9): 63-72.

Wei Jialin, Wang Youlong, Wen Xuhui, et al. Analysis and design of 300 kW aerospace high-speed PM generator[J]. Electric Machines and Control, 2023, 27(9): 63-72.

[17] 徐磊, 朱孝勇, 张超, 等. 磁极径向组合轴向磁场永磁电机转矩品质分析与优化设计[J]. 中国电机工程学报, 2021, 41(6): 1971-1983.

Xu Lei, Zhu Xiaoyong, Zhang Chao, et al. Torque quality analysis and optimization design of axial field machine with radial combined permanent magnet poles[J]. Proceedings of the CSEE, 2021, 41(6): 1971- 1983.

[18] Yang Lu, Yang Kai, Sun Songjun, et al. Study on the influence of a combined-Halbach array for the axial flux permanent magnet electrical machine with yokeless and segmented armature[J]. IEEE Transa- ctions on Magnetics, 2024, 60(3): 8101005.

[19] 孙明灿, 唐任远, 韩雪岩, 等. 高频非晶合金轴向磁通永磁电机不同冷却方案温度场分析[J]. 电机与控制学报, 2018, 22(2): 1-8, 23.

Sun Mingcan, Tang Renyuan, Han Xueyan, et al. Temperature field analysis of a high frequency amorphous alloy axial flux permanent magnet machine with different cooling schemes[J]. Electric Machines and Control, 2018, 22(2): 1-8, 23.

[20] 韩雪岩, 张华伟, 徐昕, 等. 基于计算流体力学的非晶合金轴向磁通永磁电机冷却系统设计[J]. 电工技术学报, 2017, 32(20): 189-197.

Han Xueyan, Zhang Huawei, Xu Xin, et al. Design of cooling system for amorphous alloy axial flux permanent magnet motor based on computational fluid dynamics[J]. Transactions of China Electro- technical Society, 2017, 32(20): 189-197.

[21] Lai Junquan, Li Jian, Xiao Tianzheng. Design of a compact axial flux permanent magnet machine for hybrid electric vehicle[J]. IEEE Transactions on Industrial Electronics, 2021, 68(8): 6630-6639.

[22] Cao Junci, Zhou Boyu, Li Dong, et al. Analysis of heat transfer and cooling structure of dual-waterway parallel axial flux permanent magnet synchronous motor for electric vehicles[C]//2022 7th Asia Con- ference on Power and Electrical Engineering (ACPEE), Hangzhou, China, 2022: 992-997.

[23] Chang Jiujian, Fan Yanen, Wu Jinglai, et al. A yokeless and segmented armature axial flux machine with novel cooling system for in-wheel traction appli- cations[J]. IEEE Transactions on Industrial Elec- tronics, 2021, 68(5): 4131-4140.

[24] Li Jian, Lu Yang, Cho Y H, et al. Design, analysis, and prototyping of a water-cooled axial-flux permanent- magnet machine for large-power direct-driven appli- cations[J]. IEEE Transactions on Industry Appli- cations, 2019, 55(4): 3555-3565.

[25] Zhang Bin, Seidler T, Dierken R, et al. Development of a yokeless and segmented armature axial flux machine[J]. IEEE Transactions on Industrial Elec- tronics, 2016, 63(4): 2062-2071.

[26] Polikarpova M, Ponomarev P, Lindh P, et al. Hybrid cooling method of axial-flux permanent-magnet machines for vehicle applications[J]. IEEE Transa- ctions on Industrial Electronics, 2015, 62(12): 7382- 7390.

[27] Wang Xiaoyuan, Zhang Guodong, Gao Peng. Analysis and optimization of cogging torque for axial flux machine with Halbach permanent magnet array[C]// 2022 25th International Conference on Electrical Machines and Systems (ICEMS), Chiang Mai, Thailand, 2022: 1-6.

[28] Roy R, Ramasami S, Chokkalingam L N. Review on thermal behavior and cooling aspects of axial flux permanent magnet motors-a mechanical approach[J]. IEEE Access, 2023, 11: 6822-6836.

[29] Gao Peng, Zhao Xiaoxiao, Gu Yuxi, et al. Coupled electromagnetic and thermal analysis of an axial flux permanent magnet synchronous machines with printed circuit board winding[J]. International Journal of Applied Electromagnetics and Mechanics, 2020, 63(3): 449-464.

[30] Liu Ye, Wei Ziqiang, Ma Kang, et al. Improved thermal management and analysis for high-power heat pipe cooled FSCW PMSM for HEV auxiliary power unit application[J]. IEEE Transactions on Energy Conversion, 2024, 39(2): 1154-1167.

[31] 于占洋, 胡旭阳, 李岩, 等. 新型强迫风冷散热结构在高功率密度外转子表贴式PMSM上应用分析[J]. 电工技术学报, 2023, 38(24): 6668-6678.

Yu Zhanyang, Hu Xuyang, Li Yan, et al. Application analysis of novel forced air-cooled in outer rotor surface-mounted PMSM with high power density[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6668-6678.

[32] Zhu Gaojia, Li Longnü, Mei Yunhui, et al. Design and analysis of a self-circulated oil cooling system enclosed in hollow shafts for axial-flux PMSMs[J]. IEEE Transactions on Vehicular Technology, 2022, 71(5): 4879-4888.

[33] 陈前, 周亚南, 徐高红, 等. 混合转子永磁电机双风道冷却系统设计[J]. 电气工程学报, 2024, 19(2): 1-8.

Chen Qian, Zhou Yanan, Xu Gaohong, et al. Design of dual air duct cooling system for hybrid rotor permanent magnet motor[J]. Journal of Electrical Engineering, 2024, 19(2): 1-8.

[34] 王晓远, 杜静娟. 应用CFD流固耦合热分析车用高功率密度电机的水冷系统[J]. 电工技术学报, 2015, 30(9): 30-38.

Wang Xiaoyuan, Du Jingjuan. Design and analysis of water cooling system for HEVs high-power-density motor using CFD and thermal technology[J]. Transa- ctions of China Electrotechnical Society, 2015, 30(9): 30-38.

Abstract The Yokeless and segmented armature (YASA) axial flux machine has a wide range of applications in electric vehicles, aerospace, and industrial robotics due to its flat and compact structure, high operating efficiency, and high power density. However, the yokeless structure of its stator core leads to high cogging torque and torque pulsations. Additionally, the high power density and poor heat dissipation conditions at the stator end of such machines hinder further improvement of electromagnetic performance. The choice of the rotor topology, cooling method, and design of the cooling structure directly affect the electromagnetic performance of the machine.

Firstly, the rotor topology directly affects the harmonic content in the air gap magnetic field. The equivalent magnetic circuit of the magnetic pole radial combined YASA machine is analyzed, the power equation under the rotor topology is derived, and the weakening mechanism of the cogging torque is studied. Then, based on the three-dimensional finite element electromagnetic simulation calculation, the effects of three rotor topologies— surface-mounted, Halbach array, and magnetic pole radial combination—are compared in terms of magnetic field distribution, air gap flux density, no-load back EMF, and torque characteristics.

To further enhance the electromagnetic performance of the YASA machine, a double-ring water-cooling structure is proposed to be embedded in the stator support. Based on the accurate calculation of machine loss, the temperature rise characteristics of the machine under natural cooling and double-ring water-cooling conditions are calculated using the computational fluid dynamics (CFD) method. The temperature field and fluid field of the machine under different current conditions are then analyzed.

Finally, the electromagnetic and thermal characteristics analysis results, along with the effectiveness of the proposed cooling structure, are verified through experiments. The following conclusions can be drawn.

(1) When the auxiliary magnetic pole angle is 0<g<T, the waveform of the cogging torque in the first half cycle is negative. When T<g<2T, the waveform of cogging torque in the first half cycle is positive. The magnetic pole radial combined YASA machine utilizes the superposition of cogging torque to mitigate it by adjusting the main and auxiliary magnetic pole angles in the inner and outer layers.

(2) The electromagnetic performance of the traditional surface-mounted type is the worst. The performance of the magnetic pole radial combined type and the Halbach array YASA machine is basically the same in terms of magnetic field distribution, air gap flux density, and no-load back EMF. Compared with the Halbach array, the pole radial combined YASA machine significantly reduces the cogging torque and torque ripple at the expense of some electromagnetic torque.

(3) The double-ring water-cooling structure embedded in the stator support can significantly reduce the temperature rise of the stator core and windings. At the same time, the problem of excessive temperature rise at the inner and outer ends of the windings has been effectively solved. When the maximum temperature of the windings under water-cooling and naturally cooling conditions is kept the same, the current density can reach 16.2 A/mm2, which is 2.9 times that of naturally cooling conditions. Consequently, the torque density and power density of the machine can be significantly increased.

Keywords:Yokeless and segmented armature (YASA) machine, Halbach arrays, torque pulsation, cogging torque, water-cooling structure

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.241230

收稿日期2024-07-11

改稿日期 2024-07-23

高 鹏 男,1985年生,硕士生导师,研究方向为电动汽车驱动用永磁电机研究与设计。

E-mail: gaopeng218@tju.edu.cn(通信作者)

任红兴 男,1999年生,硕士研究生,研究方向为定子无磁轭模块化轴向磁通永磁同步电机电磁设计与温度场仿真分析。

E-mail: rhx219@tju.edu.cn

(编辑 崔文静)