图1 支柱复合绝缘子现场应用示意图

Fig.1 The application image of composite post insulator

摘要 空心支柱复合绝缘子是超/特高压电力设备支撑绝缘的重要组件,玻璃纤维增强聚合物(GFRP)管作为绝缘子内绝缘芯体,其缠绕工艺已成为影响绝缘子力学性能和电气性能的关键因素。然而,现有GFRP管缠绕工艺仍依赖经验摸索,缺乏有效的设计依据,难以满足电力设备高可靠性要求。该文采用缠绕工艺制备得到不同缠绕角度、铺层方式和纤维直径的GFRP管试样,对比分析不同缠绕工艺试样的微观形貌、界面、力学性能及电气性能,并开展了多尺度力学仿真。研究表明:缠绕角度对试样的弯曲性能具有重要影响,±40°缠绕角时弯曲强度最高,达236.94 MPa,而±60°缠绕角时绝缘强度较高,达60.65 kV/cm,综合电气性能最优;引入中间缠绕层后,试样弯曲性能及电气性能明显下降;增大纤维直径对提高试样击穿强度较为有效,采用2 400 g/km试样的击穿强度相比1 200 g/km试样提升了35.5%。此外,利用微/宏观相结合的多尺度仿真方法,可有效地分析试样弯曲失效过程并预测弯曲强度,仿真误差低于25%。该文可为空心支柱复合绝缘子的性能提升提供理论指导和实践依据。

关键词:玻璃纤维增强聚合物(GFRP) 空心支柱复合绝缘子 缠绕工艺 力学性能 电气性能 多尺度仿真

随着我国超/特高压交直流输电技术的发展,电力系统对输变电装备运行可靠性的要求日益提升。支柱复合绝缘子作为超/特高压电力设备(电容器、电抗器、母线等)中支撑绝缘的关键组件,在超/特高压输变电工程中广泛应用[1-2]。其中,空心支柱复合绝缘子因其质量轻、强度高、绝缘性能优异且安装运输成本低廉等优势,成为支柱复合绝缘子的重要发展方向[3]。玻璃纤维增强聚合物(Glass Fiber Reinforced Polymer, GFRP)芯体管作为空心支柱复合绝缘子的关键结构部件,不仅起到承担外界力学荷载的作用,还起到承担电气内绝缘的作用[4-5]。开展GFRP管力学性能及电气性能研究,对提升空心支柱复合绝缘子的本质安全水平、保障超/特高压电力设备的可靠运行具有重要意义。

目前,GFRP管成型工艺主要采用湿法缠绕[6]、单向拉挤[7]、拉挤缠绕/编织[8-9]、真空浸渍[10]等。其中,湿法缠绕具有成本低、操作简便、效率高等优点,可灵活地调整制品铺层结构,已成为空心支柱复合绝缘子用GFRP管的主流制备工艺[11]。然而,由于GFRP缠绕管本征结构上具有复杂多维尺度(如微观束纤维结构及宏观铺层构件结构)[12],不同缠绕角度、铺层方式与GFRP缠绕管力电性能之间难以建立合理的关联。现有缠绕工艺参数仍依赖经验摸索,铺层设计缺乏有效依据,难以满足空心支柱复合绝缘子的高可靠性要求。因此,亟须开展GFRP缠绕管工艺参数优化研究,为空心支柱复合绝缘子的性能提升提供理论指导和实践依据。

GFRP缠绕管在军工、民用等领域作为承载压缩、拉伸部件的研究及应用较早,相关学者已经开展了铺层方式[13]、缠绕角度[14]、纤维占比[15]、混杂方法[16]等因素对组件力学性能影响的研究。刘美军[17]采用均匀化方法计算了层合及编织结构等效弹性模量,分析了缠绕管线弹性性能。Li Tao等[18]建立了缠绕管代表性体积单元(Representative Volume Element, RVE)模型,通过试验结合仿真分析了GFRP缠绕管应力应变及损伤演变过程。然而,空心支柱复合绝缘子应用场景对GFRP缠绕管性能的要求与传统承力部件场景有所差异[19-21]。支柱复合绝缘子现场应用示意图如图1所示。一方面,超/特高压支柱为多柱并联结构,由于GFRP管轴向压缩强度较高(大于250 MPa)[22],导致其弯曲损伤极限成为制约空心支柱复合绝缘子性能提升的技术瓶颈[23],目前针对GFRP缠绕管弯曲破坏试验及多尺度仿真研究仍存在不足;另一方面,缠绕工艺条件可能影响纤维/基体树脂界面的结合程度,不同缠绕工艺下GFRP管的界面及电气性能有待深入探究。

图1 支柱复合绝缘子现场应用示意图

Fig.1 The application image of composite post insulator

综上所述,本文开展不同缠绕工艺GFRP空心支柱绝缘子力学、电气性能试验及多尺度力学仿真研究,利用湿法缠绕工艺制备不同缠绕角度、铺层方式及纤维直径的GFRP管试样,并考虑GFRP管微观与宏观结构搭建多尺度有限元模型,通过试验结合仿真分析GFRP缠绕管的弯曲性能及损伤演化。同时对不同缠绕工艺下GFRP材料的微观形貌、界面及电气性能开展综合评估,以期为GFRP管缠绕工艺优化提供新思路,提升空心支柱复合绝缘子本体的可靠性。

无碱玻璃纤维采用浙江巨石生产的无捻粗纱,包括线密度为1 200 g/km(牌号E6DR16-1200-310S)及2 400 g/km(牌号E6DR24-2400-332)两种类型。环氧树脂采用南通凤凰石化生产的E-51环氧树脂(Diglycidyl Ether of Bisphenol A, DGEBA),环氧值为0.51 mol/(100 g)。固化剂甲基六氢邻苯二甲酸酐(Methylhexahydrophthalic Anhydride, MeHHPA)由上海雄润树脂提供,牌号为HE-3301。此外,促进剂2.4.6-三(二甲胺基甲基)苯酚(Tris (dimethyl- aminomethyl) phenol, DMP-30)购自上海雄润树脂。

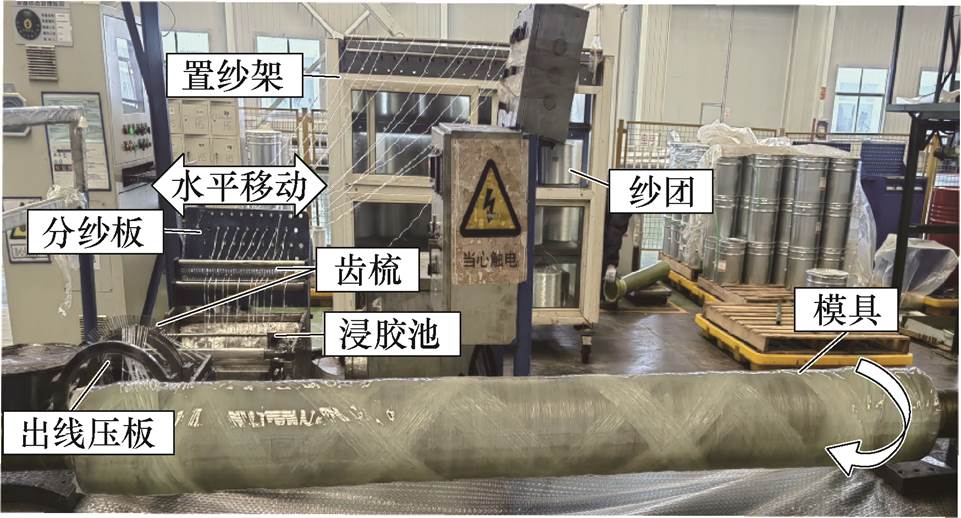

GFRP管试样缠绕成型工艺平台如图2所示,试样制备流程如下。

图2 GFRP管试样缠绕成型工艺平台

Fig.2 The process of GFRP tube sample winding forming

1)浸胶阶段。将DGEBA、MeHHPA及促进剂DMP-30按照一定质量比混合,以转速150 r/min搅拌10 min后倒入浸胶池。将纤维捆纱团线头均匀地穿过分纱板和齿梳,牵引纤维完成浸胶。随后,将纱线拉至圆柱芯模上等待缠绕。

2)缠绕阶段。使用二维缠绕机(定制,江苏中通),设置纤维带宽等初始参数,内外层缠绕角均固定为90°以避免滑纱及表面开裂。根据表1设置不同缠绕角度、铺层方式及纤维直径的缠绕工艺参数,进行环向及螺旋缠绕。

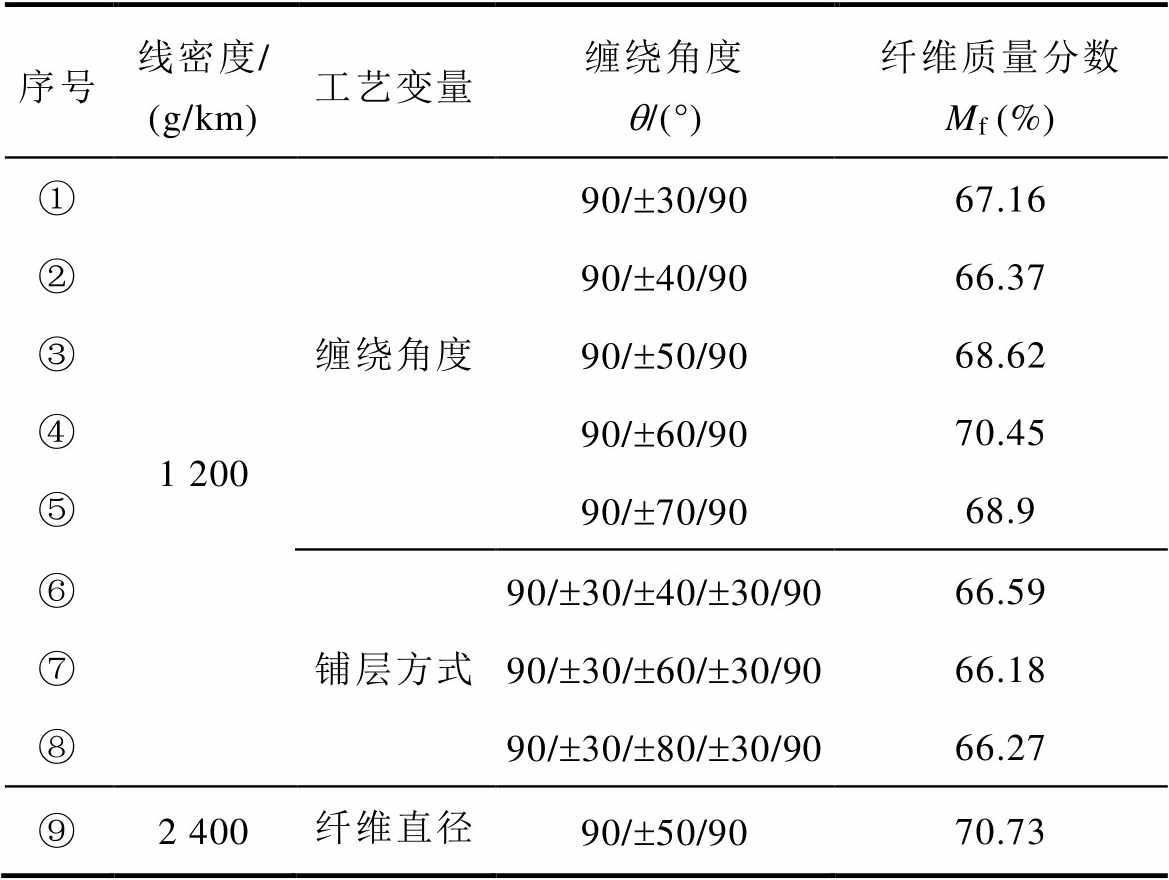

表1 GFRP缠绕管试样工艺参数

Tab.1 GFRP tube winding process parameters

序号线密度/(g/km)工艺变量缠绕角度q/(°)纤维质量分数Mf (%) ①1 200缠绕角度90/±30/9067.16 ②90/±40/9066.37 ③90/±50/9068.62 ④90/±60/9070.45 ⑤90/±70/9068.9 ⑥铺层方式90/±30/±40/±30/9066.59 ⑦90/±30/±60/±30/9066.18 ⑧90/±30/±80/±30/9066.27 ⑨2 400纤维直径90/±50/9070.73

3)固化阶段。将缠绕后的试样移入鼓风烘箱,在110℃下预固化3 h,随后升温至150℃固化2 h。固化完成后冷却至室温,经脱模、切割加工,得到外径为164 mm、壁厚为7 mm、高度为1 250 mm的试样。

1.3.1 微观形貌及界面性能表征

采用FEI Nova Nano-450扫描电子显微镜(Scanning Electron Microscope, SEM)观测GFRP管铺层断面微观形貌。对试样断面进行溅射喷金以消除电荷效应,并采用高真空条件下的二次电子模式(Secondary Electron mode, SE mode)观察,激励电压为10 kV。

采用染料渗透试验评估GFRP管纤维/基体界面的结合程度。按照标准GB/T 19519—2014《架空线路绝缘子 标称电压高于1 000 V交流系统用悬垂和耐张复合绝缘子 定义、试验方法及接收准则》[24]及IEC 61109:2008[25],准备盛有铺满直径为2 mm钢球的玻璃容器,倒入含1%品红的乙醇溶液,将切割后高度为10 mm的GFRP试样放置在钢球上进行测试。

1.3.2 力学性能测试

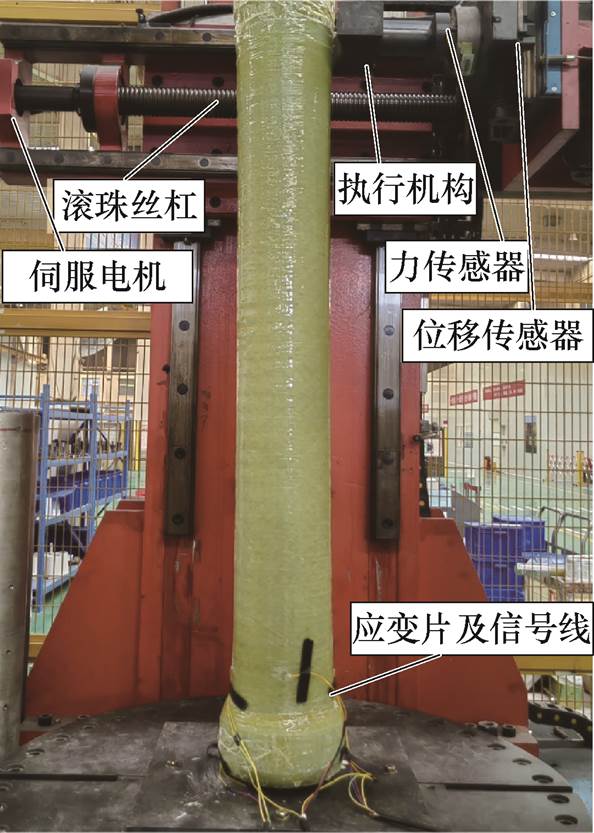

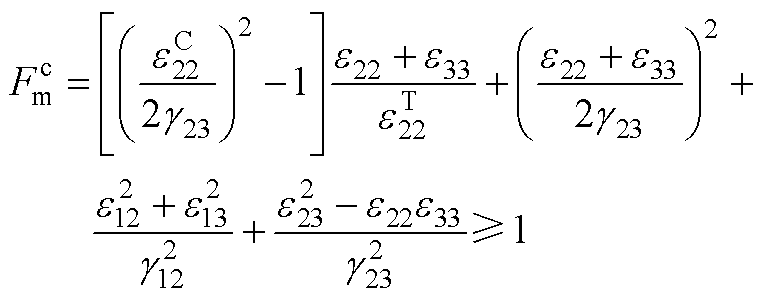

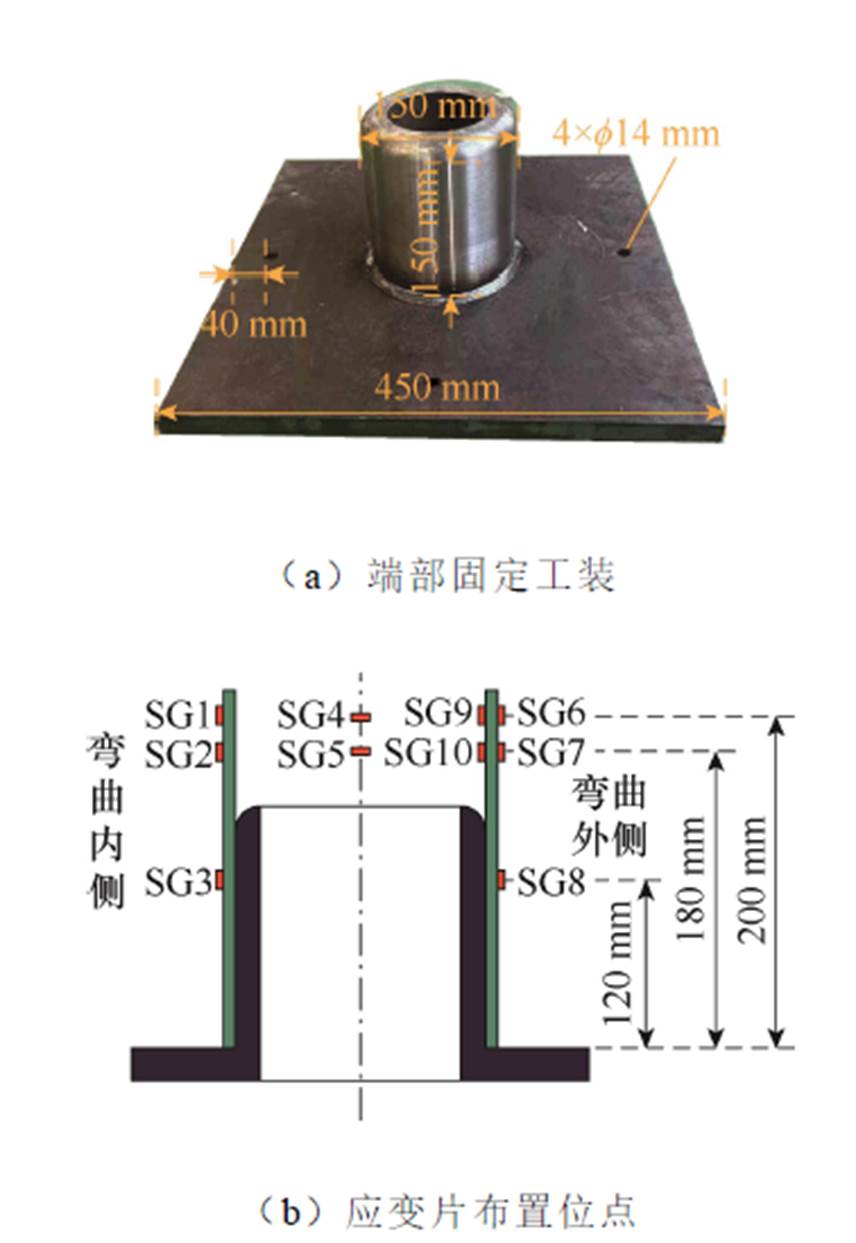

弯曲强度试验示意图如图3所示,依照标准IEC 61462:2023[26],在电子弯扭试验机(QH-WN50,淄博千恒)上进行。将执行机构高度设置为1 250 mm,对试样顶端施加水平负荷,从0 kN起始并以0.5 kN/s线性增加,直至试样彻底断裂。试样端部工装结构如附图1a所示。利用静态应变测试仪(DH3818Y,江苏东华)进行应变数据采集,应变片位置如附图1b所示。

图3 弯曲强度试验示意图

Fig.3 Schematic diagram of bending strength test

1.3.3 电气性能测试

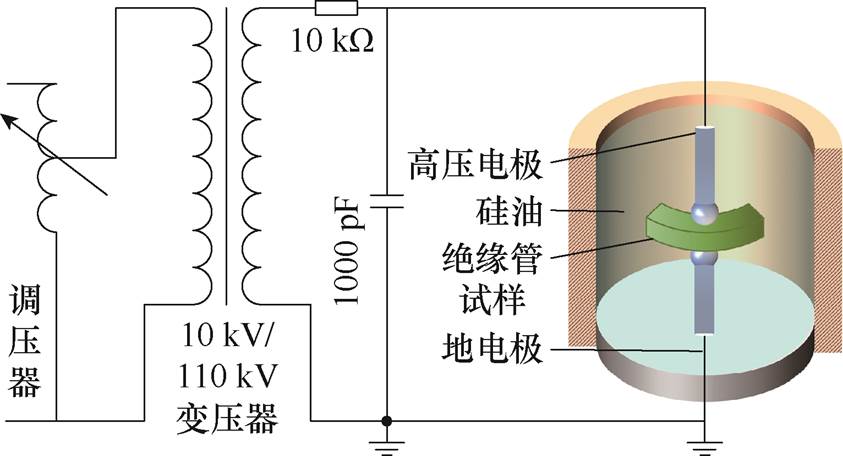

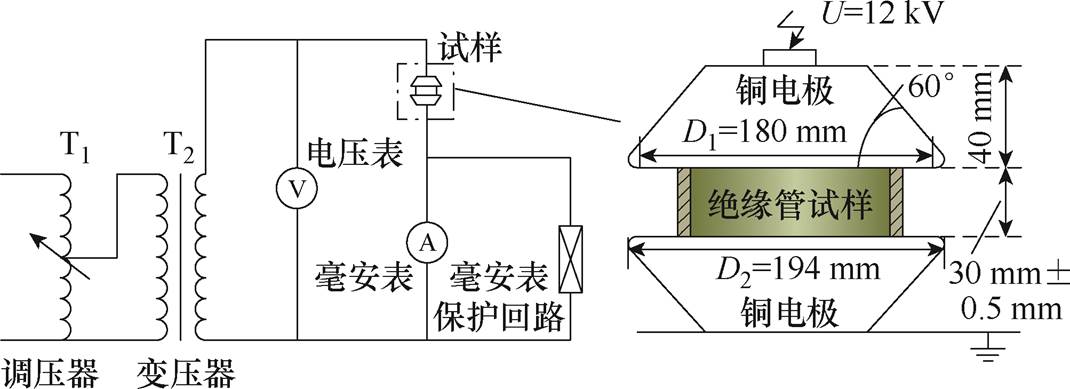

交流击穿强度试验依照标准IEC 60243-1: 2013[27],在变压器油中进行,接线示意图如图4所示。将试样切割成厚度为(10±0.1) mm的圆环,置于标准球电极之间,以1 kV/s逐渐升压直至被击穿,记录击穿电压并计算击穿场强。每组样品进行10次试验,并采用威布尔分布进行击穿强度分析。

图4 交流击穿试验接线示意图

Fig.4 Wiring diagram of AC breakdown test

水扩散泄漏电流试验回路及电极装置示意图如图5所示,参考标准IEC 62217:2012[28],将高度为30 mm的试样置于0.1%NaCl去离子水中煮沸(100±0.5) h。试样擦干后按图5所示接线置于平板电极间,将电压升至12 kV并保持1 min,使用Rigio- DM3068泄漏电流测量仪采集泄漏电流。

图5 泄漏电流试验回路及电极装置示意图

Fig.5 Schematic diagram of leakage current test circuit and test electrode

GFRP缠绕管铺层纤维交叠示意图如图6所示,GFRP缠绕管内部会因纤维束间交叉叠压产生类编织图样。本文在纤维/基体单胞模型的基础上,建立反映缠绕角度、铺层方式等参数的宏观仿真模型[29],并在Abaqus软件中进行弯曲破坏仿真。

图6 GFRP缠绕管铺层纤维交叠示意图

Fig.6 Schematic diagram of overlapping fiber layers in GFRP wrapped pipes

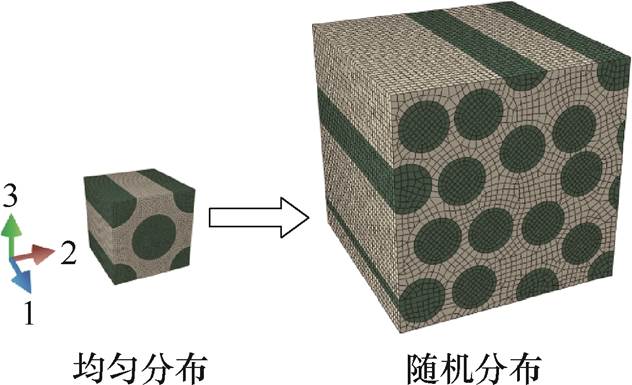

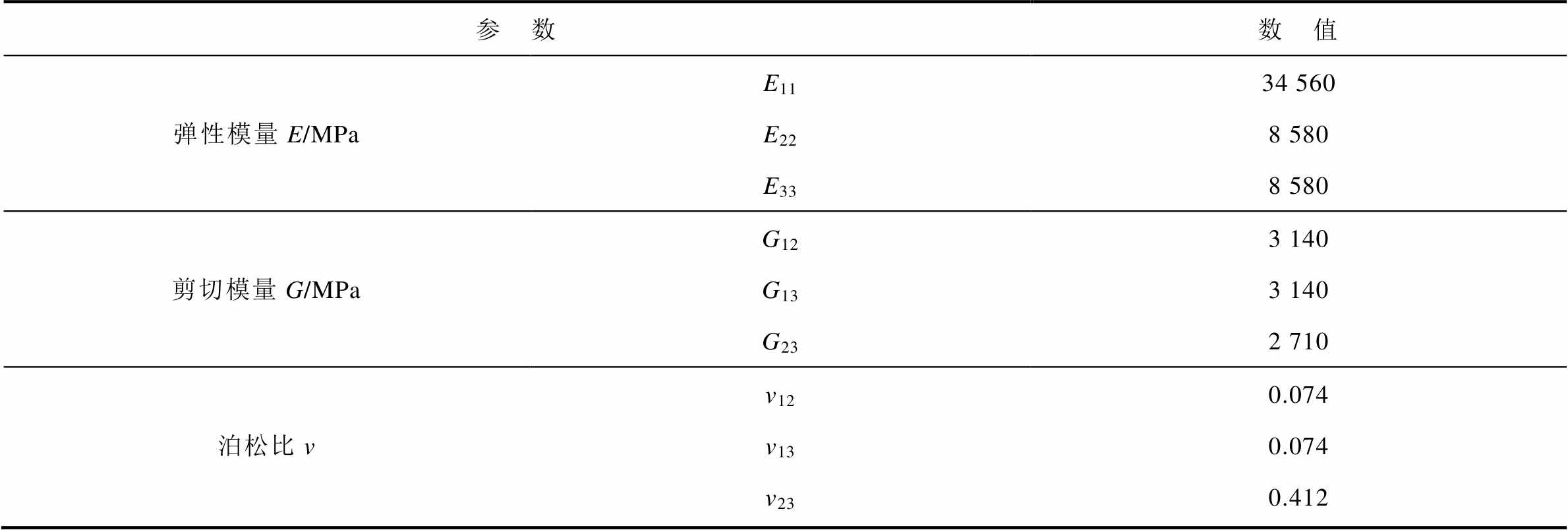

采用均质化理论进行纤维束单胞等效弹性参数计算[30],设置纤维体积分数为50%,纤维单丝直径为10 mm。对模型引入修正变量[31],建立了边长为50 mm的单丝随机分布RVE模型,如图7所示。材料性能参数设置见附表1。

图7 纤维/基体代表性体积单元模型

Fig.7 Representative volume element model of fiber/matrix

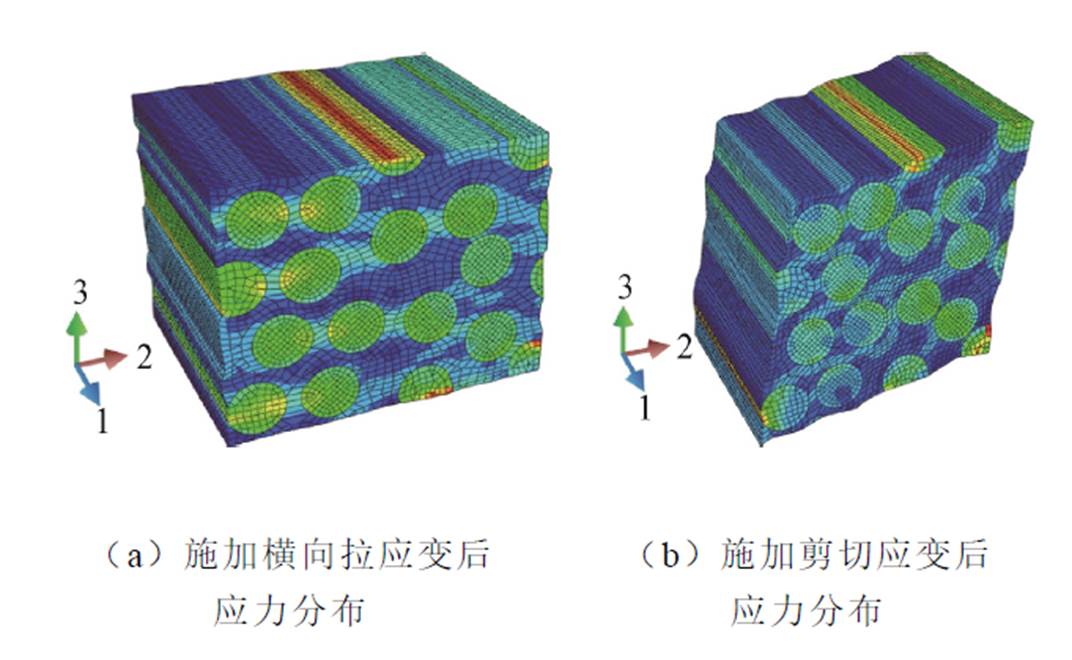

微观模型采用Abaqus中均质化模块(EasyPBC)求解,微观纤维/基体模型典型应力云图如图8所示。在RVE的法向和切向施加均匀单位应变[32-34],将图8中各单元节点应变和应力结果代入附录式(A1)~式(A3),计算出单胞各方向弹性模量、剪切模量及泊松比,见附表2。

采用缠绕工艺软件Cadfil与Abaqus软件联用建立宏观模型。设置芯模直径为150 mm,线密度分别为1 200 g/km和2 400 g/km,纤维束宽度为4 mm、厚度为0.08 mm。同时,设置总缠绕厚度为7 mm,长度为1 250 mm。依据附表2设置材料属性。

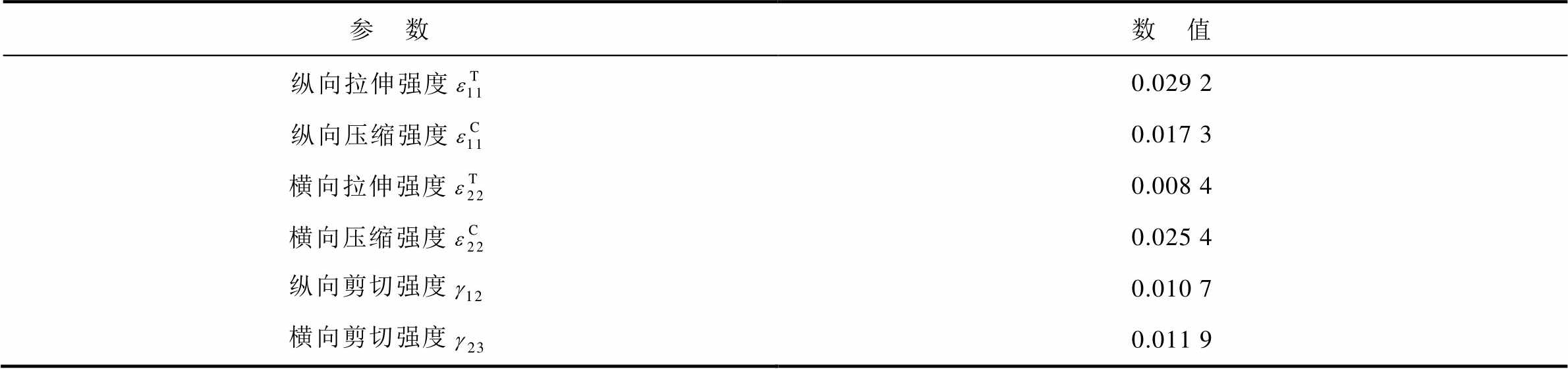

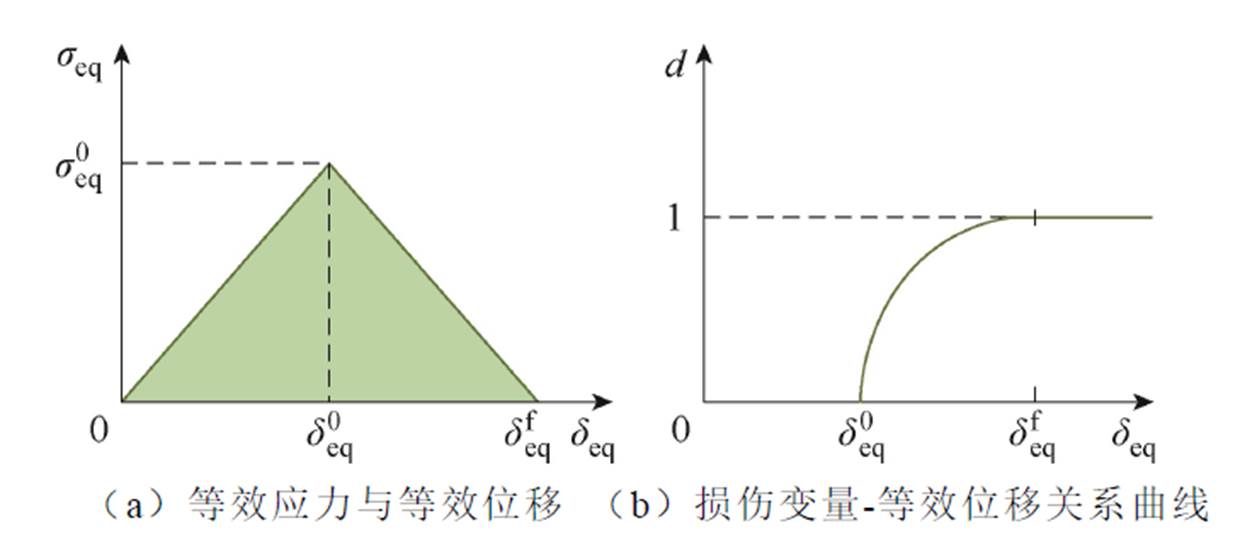

根据二维Hashin损伤初始准则[35]进行破坏判定,利用Abaqus软件中Vumat子程序求解,判定表达式见附录式(A4)~式(A7)。纤维束强度参数见附表3,按照标准GB/T 1447~1450[36-39]进行单向缠绕板力学试验获得。计算中引入特征长度[40],材料应力-位移关系如附图2所示,损伤程度由变量d(见附录式(A8))定义。

图8 微观纤维/基体模型典型应力云图

Fig.8 Representative stress cloud map of micro fiber/matrix model

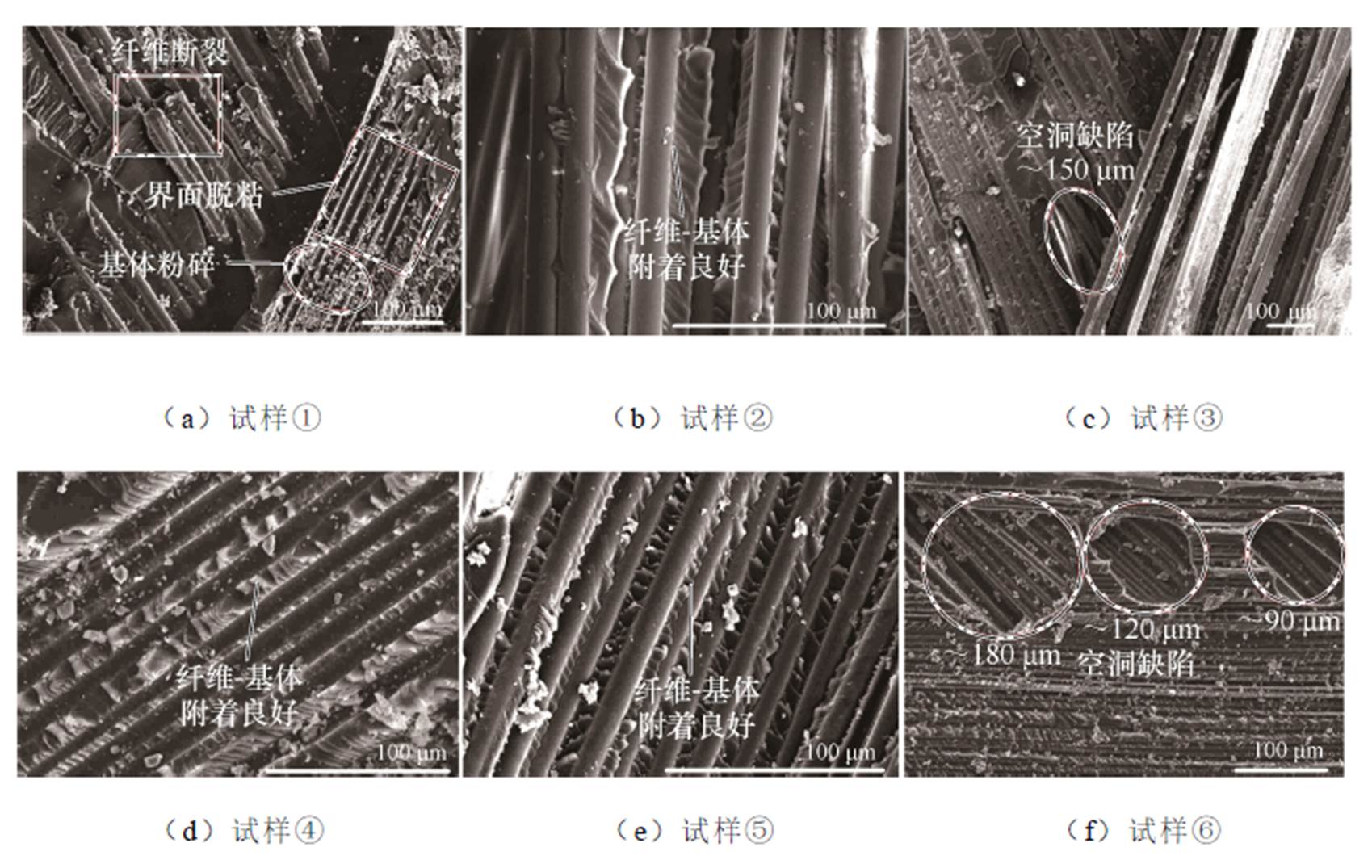

3.1.1 微观形貌分析

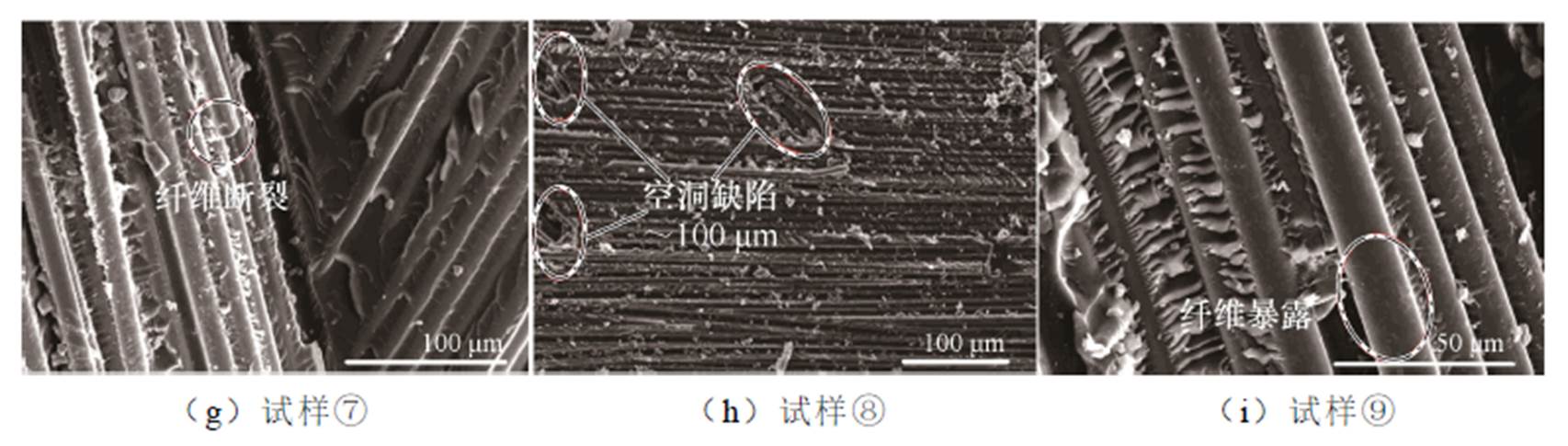

通过SEM分析不同缠绕工艺下GFRP管试样中纤维与基体界面的结合程度、缺陷结构等特性,可为后续评估材料力学及电气性能提供依据。不同缠绕工艺下试样的断面微观形貌如图9所示。大部分试样中纤维与基体结合良好(试样②、④、⑤及⑨),如图9b、图9d、图9e、图9i所示,交界处较为粗糙,且未存在明显缝隙。这表明纤维与基体之间具有良好的界面粘接强度,试样微观缺陷较少。

图9 不同GFRP缠绕管试样断面微观形貌

Fig.9 Cross-sections microscopic morphology of different GFRP wound tube samples

需要注意的是,在试样③、⑥及⑧中可明显观察到存在边缘光滑的空洞缺陷,直径为100~300 mm,如图9c、图9f、图9h所示。这表明以上试样在缠绕工艺中引入了未能完全排除的气泡,一方面,湿法缠绕工艺环境本身并非真空,浸胶纤维从绕丝嘴拉出及旋转缠绕等过程中的机械作用可能导致气泡集聚,且难以依靠重力自然脱泡;另一方面,铺层方式、缠绕角度的变化可能导致局部位置纱线疏松,甚至出现滑纱等现象,树脂难以完全覆满铺层间的空隙。由于这些气泡、孔洞等微观缺陷会在内部形成水分渗透通道,在影响界面性能的同时可能进一步降低GFRP缠绕管的综合电气性能。

此外,部分试样(试样①、⑦)亦出现了纤维断裂、基体开裂及纤维/基体局部脱粘等现象,如图9a、图9g所示,这可能与材料在切割及打磨过程中发生断面微观结构破坏或固化过程中应力释放相关,考虑到制备过程中纤维浸润方法及固化条件一致,认为以上现象与缠绕工艺的关系较小,对整体界面性能的影响需进一步评估。

3.1.2 界面性能分析

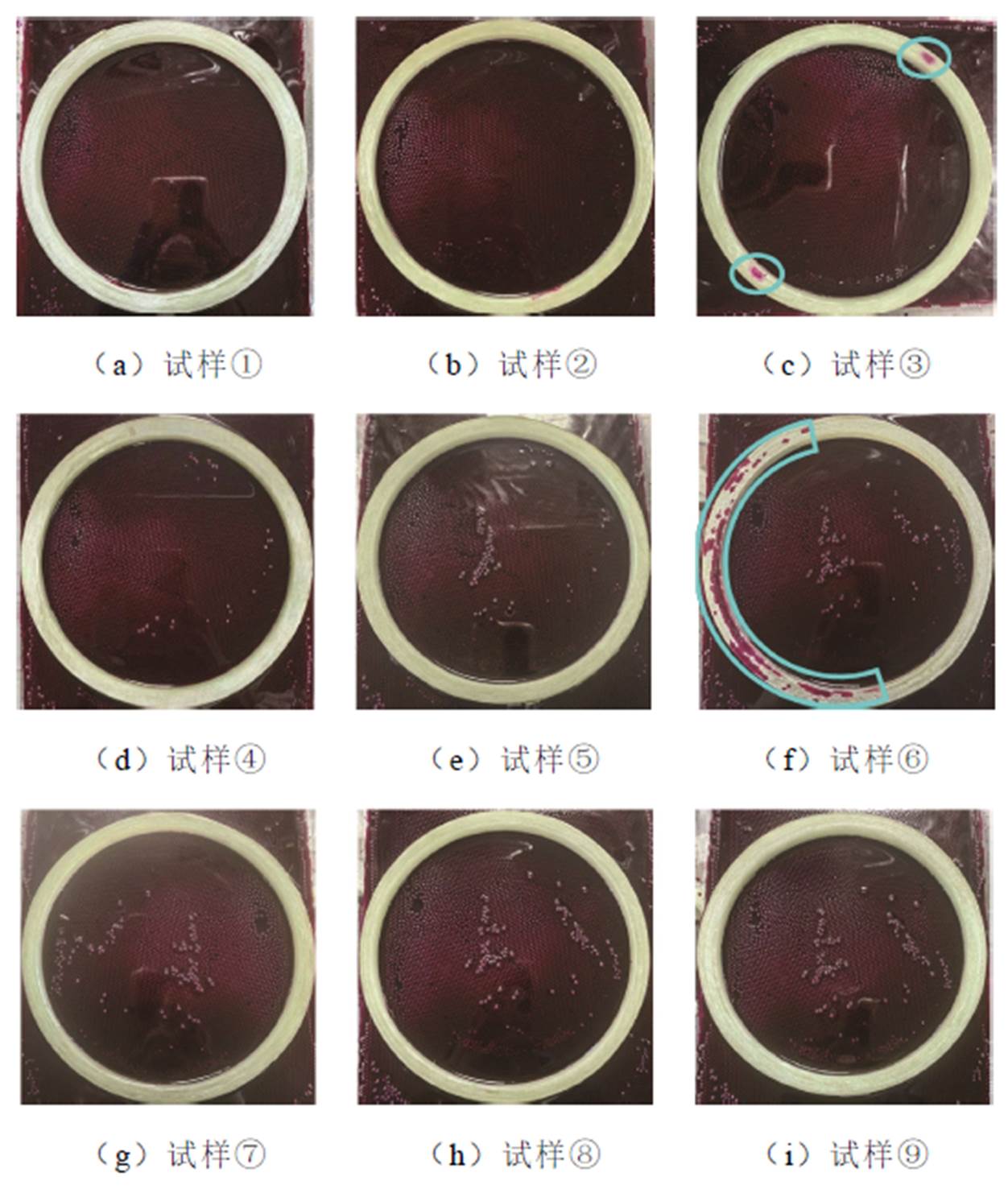

染料渗透试验可有效地反映空心支柱复合绝缘子GFRP缠绕管的界面结合性能[41],当纤维与树脂基体粘接不牢或内部界面存在连通的空隙缺陷时,染液可通过毛细现象在端面渗透。不同GFRP缠绕管试样染料渗透15 min后上端面状态图像如图10所示。其中,试样③上端面出现2处独立的渗透点(见图10c),由于该试样微观结构中纤维与基体界面出现贯通性缺陷(见图9c),造成品红染液在虹吸作用下局部贯穿。同时,观察到试样⑥出现较大面积、连续的染液渗透现象,在微观形貌分析中亦观察到大量空洞缺陷(90~180 mm,见图9f),证明缠绕中引入的气泡、孔洞等微观缺陷形成了较严重的宏观界面微裂纹,可能产生由水分渗透导致的芯体内绝缘性能下降风险。

此外,试样①、②、④、⑤、⑦及⑨未被染液透过,其上端面均无染色现象,如图10a、图10b、图10d、图10e、图10g及图10i所示,染料渗透试验通过。上述试样的微观形貌中未观察到明显的原始气隙空洞,亦无整体连通缺陷(见图9),证明试样的界面性能较为优异。特别地,试样⑧也未出现染液贯穿现象(见图10 h),但其微观结构中存在部分mm级空洞缺陷(约100 mm,见图9h),因而推测其微缺陷空间不连续、未形成整体连通通道,缺陷对试样界面性能的影响稍小。

图10 不同GFRP缠绕管试样染料渗透试验结果

Fig.10 Dye penetration test result of different GFRP wound tube samples

3.2.1 试验结果

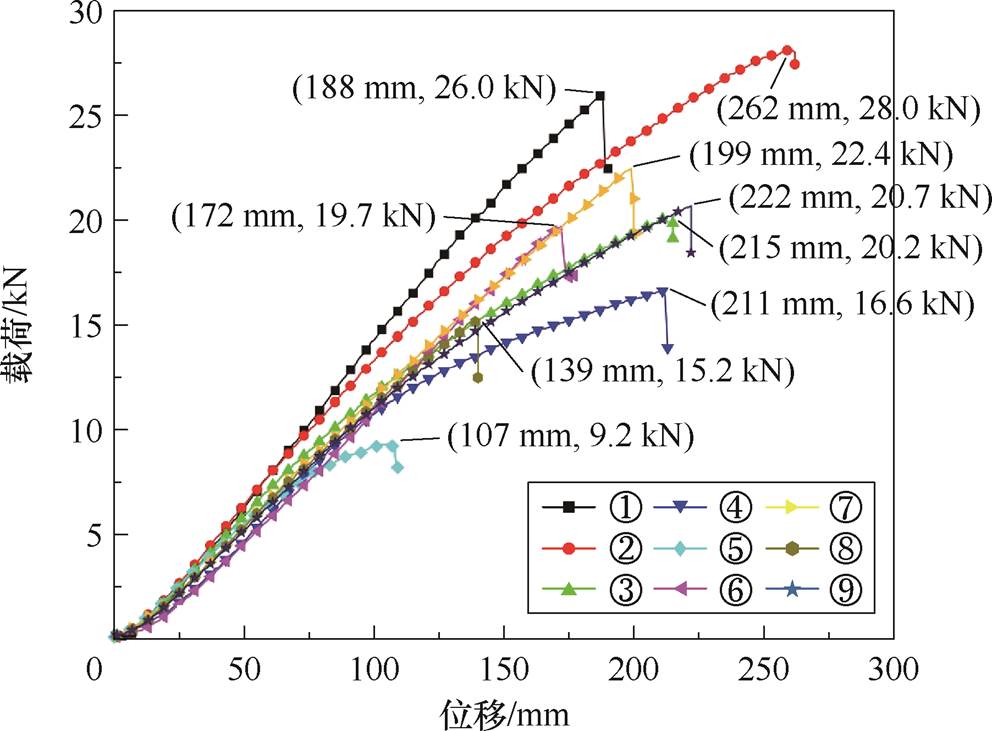

极限弯曲破坏是空心支柱复合绝缘子力学性能失效的重要控制因素,本节通过弯曲试验评估试样弯曲破坏载荷及弯曲强度,分析不同缠绕工艺对试样弯曲性能的影响。不同GFRP缠绕管试样弯曲载荷-位移曲线如图11所示。由于试样与法兰间存在虚位移[42],当载荷较小时,随着水平位移的增大,曲线斜率略微增加。随后试样均处于弹性形变阶段,载荷位移曲线近似线性,直至发生塑性破坏。试样弯曲破坏后塑性变形及局部失效现象如附图3所示。

图11 弯曲破坏试验载荷-位移曲线

Fig.11 Bending failure test force displacement curves

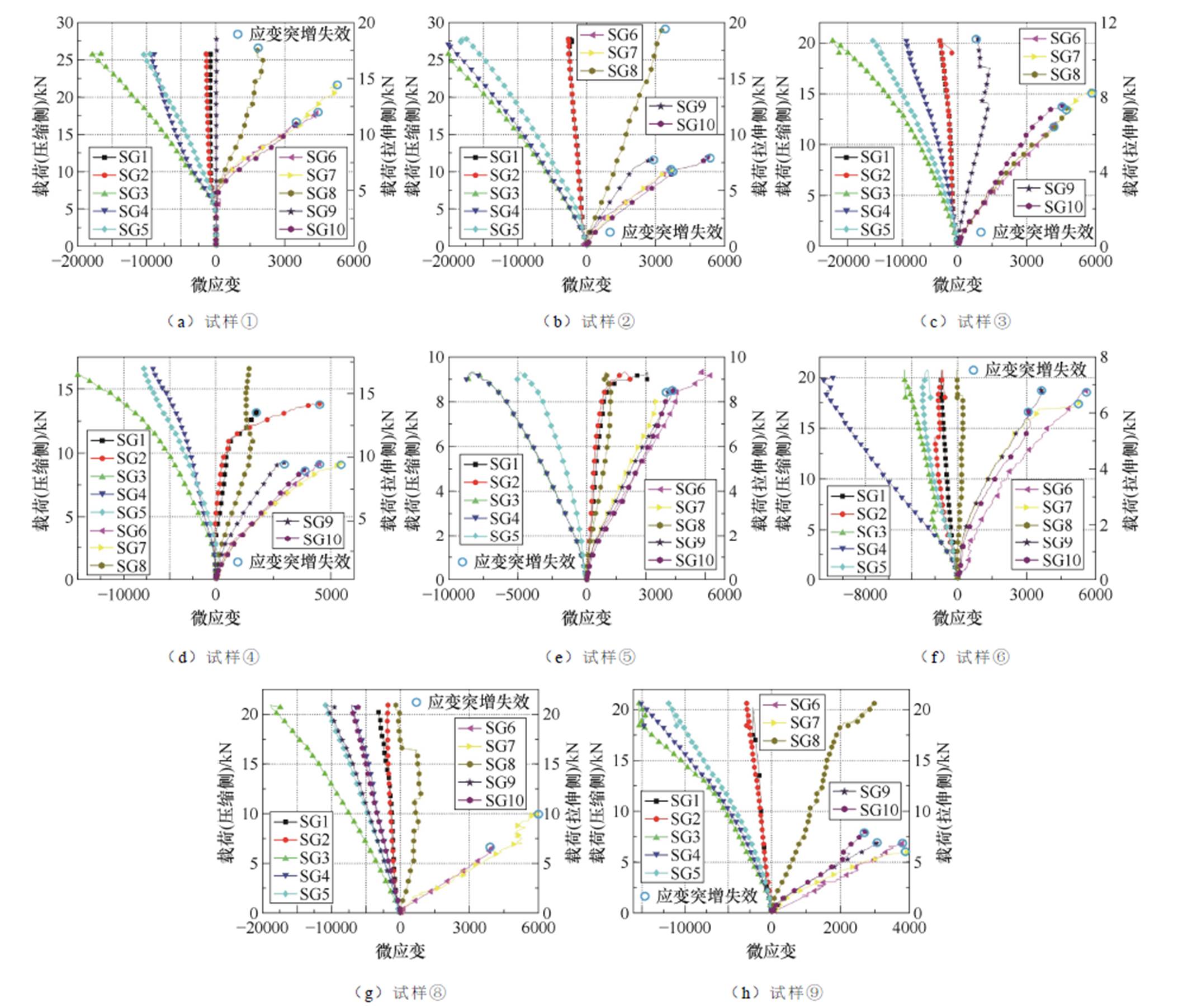

典型GFRP缠绕管试样应变随载荷变化曲线如图12所示。相同高度下,试样应变变化率呈现出h(弯曲外侧外壁轴向)>h(弯曲外侧内壁轴向)>h(弯曲内侧外壁轴向)的规律。此外,各试样轴向拉伸应变高于压缩应变,特别地,当试样进入塑性变形后,略微增大载荷就会造成弯曲外侧较大的拉伸应变,失效点出现早于压缩侧,显示出明显的拉压不对称现象[42],与文献[43]结论相符。

图12 典型试样载荷-应变曲线

Fig.12 Load strain curves of representative samples

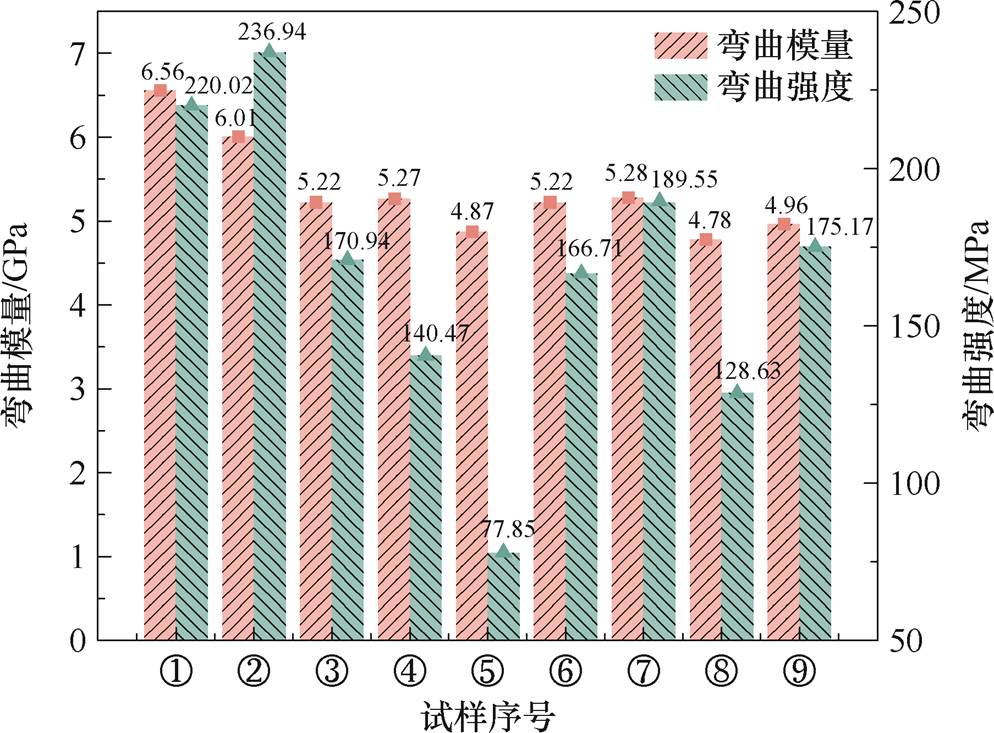

不同缠绕试样弯曲模量及弯曲强度如图13所示。在弯曲模量方面,试样①~⑨的弯曲模量[44]在4.78~6.56 GPa范围。其中,增大缠绕角度时,弯曲模量减小,试样①模量最大,试样⑤模量最小;在加入中间铺层的试样中,试样⑧的模量略低于试样⑥和⑦。在弯曲强度方面,试样②的弯曲强度最大(236.94 MPa),试样⑤的弯曲强度最小(77.85 MPa),而试样③与⑨的弯曲强度较为接近。

图13 不同试样弯曲模量及弯曲强度

Fig.13 Bending modulus and bending strength of different samples

3.2.2 缠绕角度对弯曲性能的影响

纤维缠绕角度是试样弯曲性能的重要影响因素,优化缠绕角度可调整纤维结构在不同方向的强度比,使GFRP缠绕管结构获得合理的强度分配[45]。试样①~⑤为采用不同缠绕角度的对比样品,内外层均为环向90°缠绕,随着内部铺层缠绕角度增大(±30°~±70°),试样的弯曲模量基本呈现逐渐递减的趋势。这是因为小角度下玻璃纤维的方向与GFRP缠绕管的轴线方向更接近,有效弯曲纤维数量(有效受力面积)较大;而当缠绕角度增大时,在相同厚度下试样等效环向纤维数量增加,耐受弯曲负荷的轴向有效纤维数量降低、有效面积下降,导致大缠绕角度下的弯曲模量降低[46]。

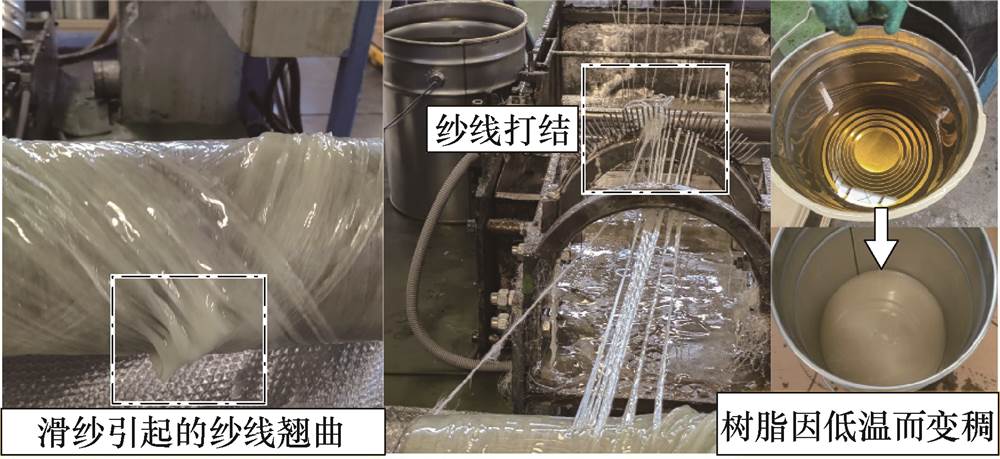

随着缠绕角度的增大,试样弯曲强度呈现先升高后降低的趋势,其中缠绕角度为40°的试样弯曲强度最高(见图13中试样②),达到236.94 MPa,这与模量变化规律存在部分差异。原因可能为:理论上较小缠绕角度试样的极限弯曲强度较高[47],然而缠绕角度越小,纤维在工艺过程中的切平面侧滑力越大[48],越易产生滑纱现象,进而出现层间缺陷(如附图4所示);小缠绕角度下纤维间交叉互联的交叠点数量大于大缠绕角度[49],增加了试样层间孔隙产生的概率,导致纤维局部翘曲等内部铺层缺陷,在弯曲应力作用下,层间裂纹更易产生[50]。因此,当缠绕角度在±40°以内时,试样的弯曲强度随缠绕角度的增大略微上升;当缠绕角度继续增大,耐受弯曲负荷轴向有效面积快速下降,试样整体轴向弯曲承载能力降低,弯曲强度逐渐下降。

3.2.3 铺层方式对弯曲性能的影响

纤维增强复合材料具有取向性和设计性,调整铺层方式可以调节GFRP缠绕管的各向异性并改变应力分布,进而影响弯曲性能。试样⑥~⑧分别引入±40°、±60°及±80°中间缠绕层,弯曲模量及强度随着中间缠绕层角度的增大呈先增大后减小的趋势,中间缠绕层为±60°时的弯曲模量及强度最高。这可能是由于随着弯曲过程中变形程度的增大,试样由圆截面逐渐变为椭圆截面并导致惯性矩降低[51],中间缠绕层角度增大后,环向纤维比例增加,在一定程度上可抑制界面惯性矩的降低,故试样弯曲模量有所提高。同时,试样环向刚度亦有所增加,截面扁化得到抑制,避免了因弯曲刚度的迅速降低造成的失效,试样弯曲强度亦有所提高。而随着中间缠绕层角度继续增大,环向纤维比例增加,但其高轴向应变影响了试样整体的弯曲变形,导致弯曲模量下降。同时,弯曲破坏模式由受压屈曲失效转变为极限应变失效,试样更易达到损伤极限,造成弯曲强度降低。

3.2.4 纤维直径对弯曲性能的影响

玻璃纤维作为GFRP缠绕管的主要承力材料,直径大小决定其与树脂接触的表面积,进而影响综合性能。仅改变纤维线密度,试样⑨的等效直径比试样③增大了41.4%。然而,各试样的弯曲模量及弯曲强度基本接近,即纤维直径对试样整体弯曲性能的影响较小。究其原因,湿法缠绕工艺纤维质量分数普遍较高(>60%),纤维直径改变后,单一铺层缠绕往复次数亦改变,因而试样纤维质量分数变化不大(见表1),其对弯曲性能的影响基本可以忽略。在实际工艺中,采用较大的纤维直径可在一定程度上提高缠绕工艺效率,取得较优的技术经济性。然而,改变纤维直径可能影响其与树脂基体的界面结合程度,进而影响试样的电气性能。

3.2.5 有限元仿真分析

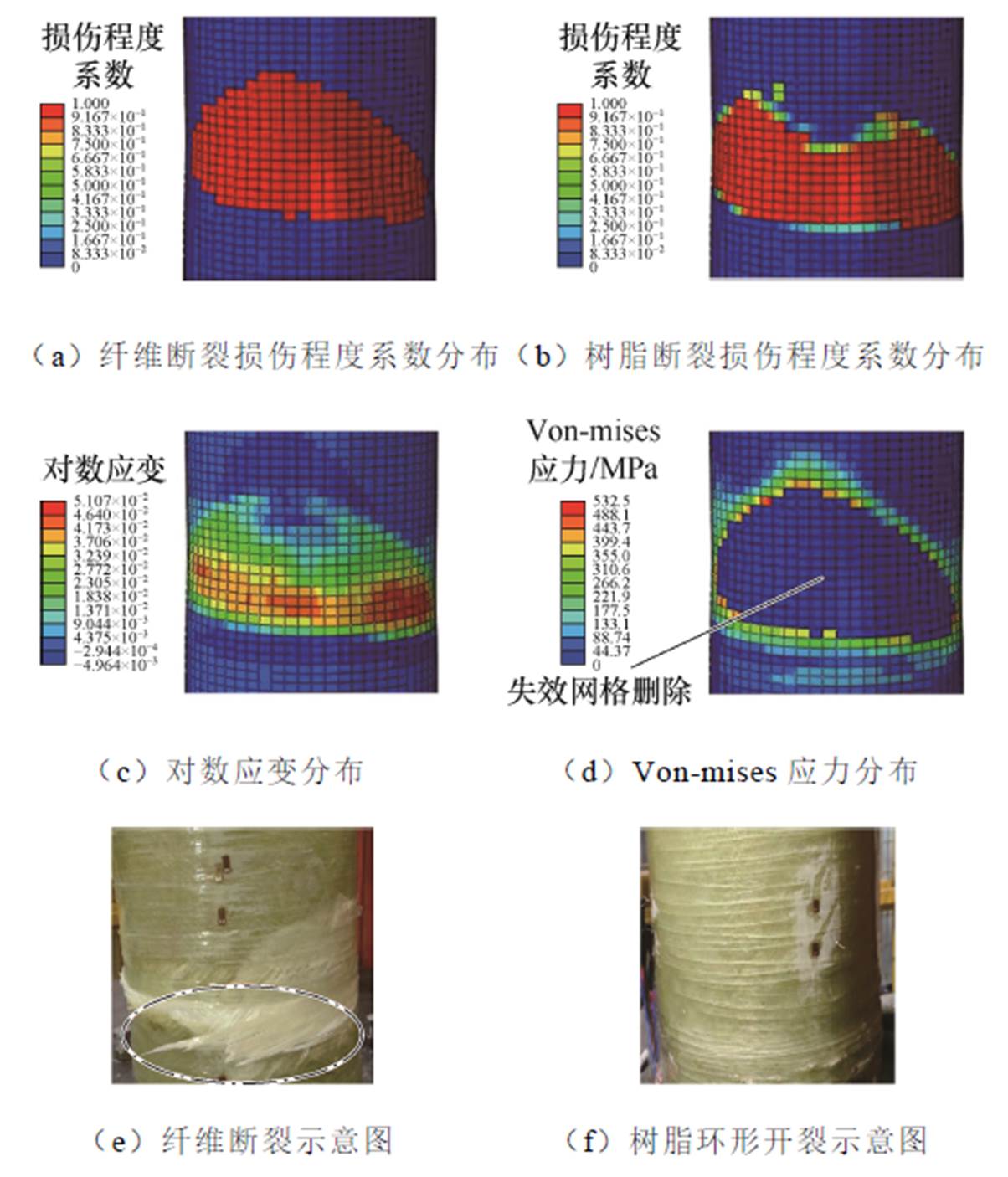

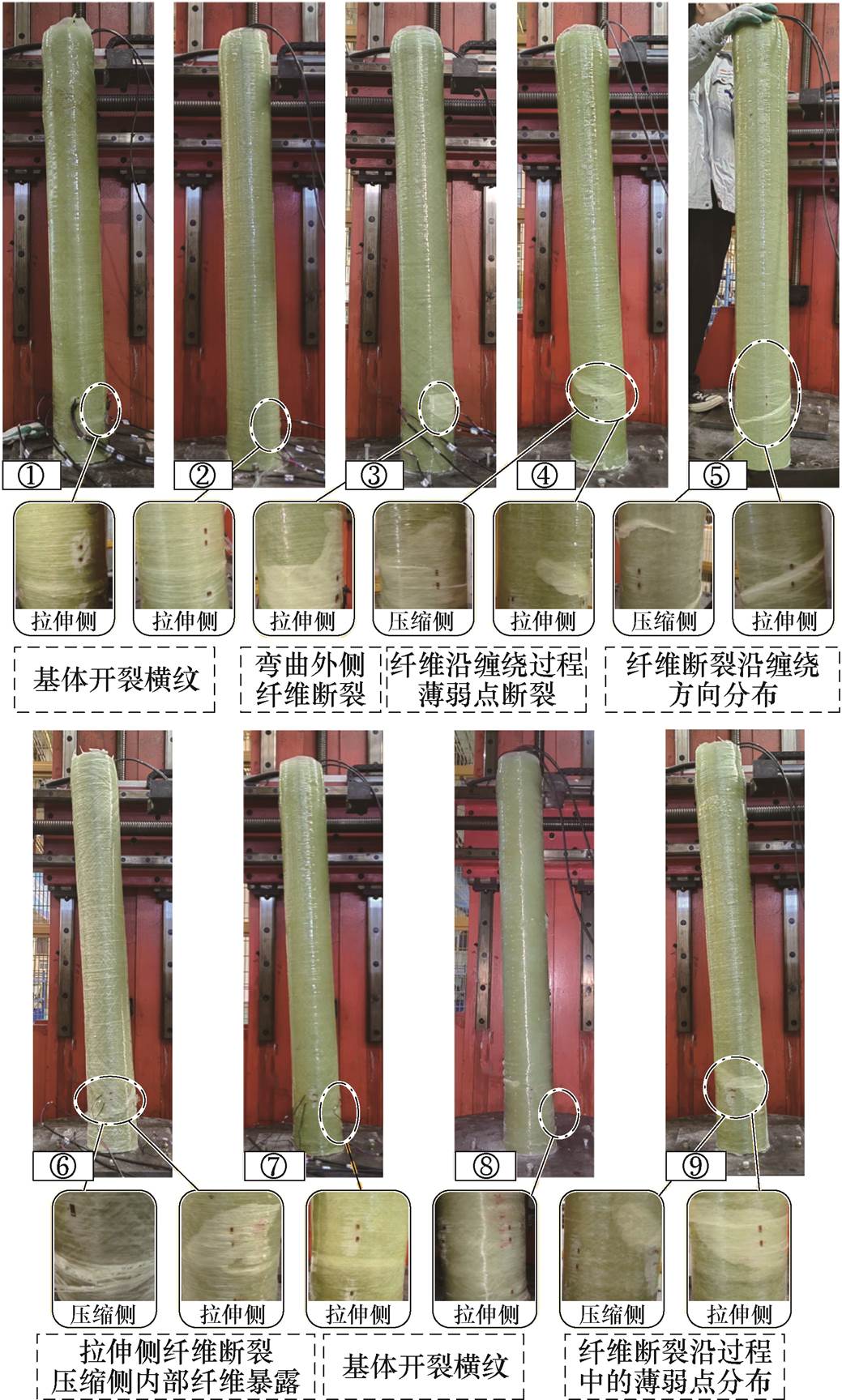

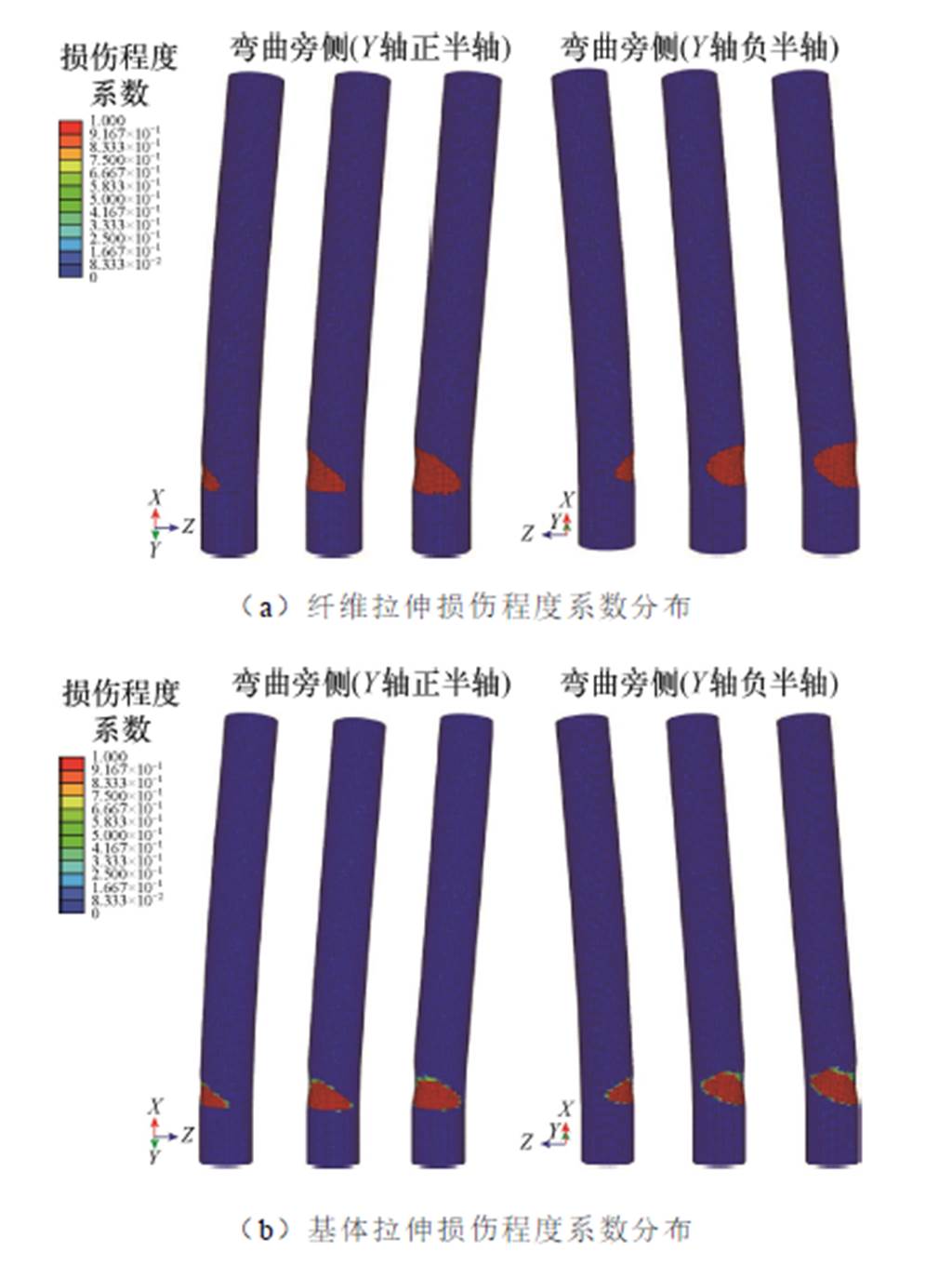

GFRP缠绕管代表性试样③的铺层结构宏观仿真模型如图14所示。当施加弯曲载荷时,试样下端部法兰弯曲外侧材料承受最大拉应力,基体及纤维损伤程度系数均随着载荷增大而增加(如附图5所示)。当载荷为19.2 kN时,弯曲外侧基体达到Hashin失效条件,开始发生损伤并同时造成局部刚度退化。当载荷达到20.3 kN时,纤维处开始发生损伤并同时造成刚度显著退化。此时,加载位移达到159.3 mm,弯曲外侧纤维发生断裂,应力瞬间增大,端部附近区域出现大面积分层脱粘,随后试样整体失效。失效过程中仿真云图及其试验对照如图15所示。

图14 典型试样③的铺层结构仿真模型

Fig.14 Simulation model of layer structure for representative sample ③

图15 失效仿真结果及其试验现象对照

Fig.15 Failure simulation results and experimental phenomena

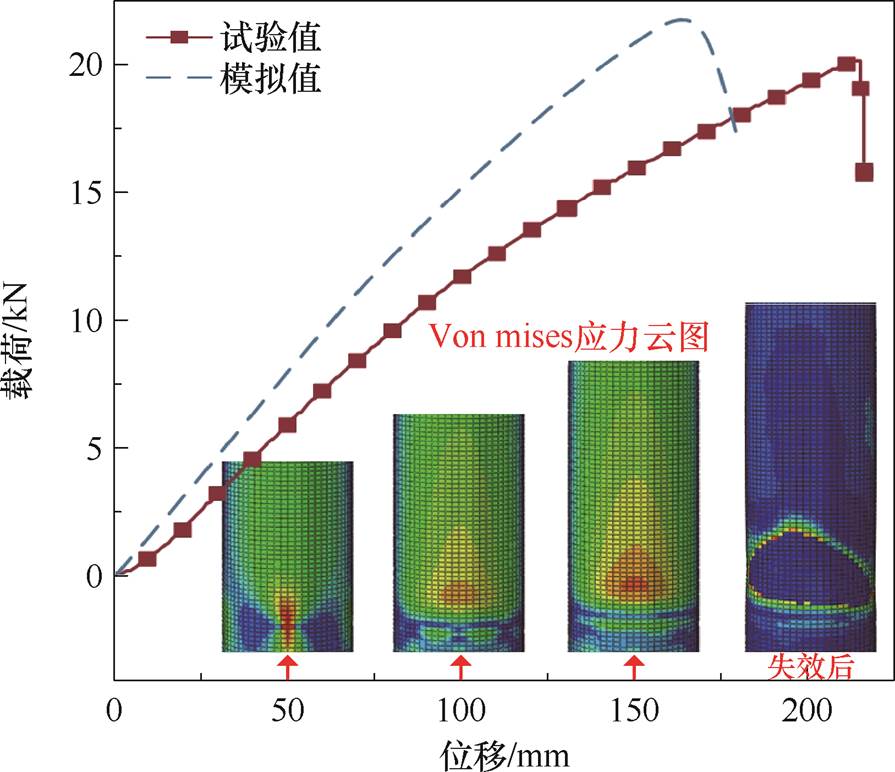

图16将试验得到的弯曲载荷-位移曲线与仿真模拟结果进行了对比,可见两者变化趋势总体一致,但试验值略小于模拟值。峰值弯曲破坏载荷模拟值(21.74 kN)和试验值(20.17 kN)相差1.57 kN,相对误差仅为7.0%,而破坏位移模拟值与试验值相对误差为24.7%。一方面,由于缠绕过程中滑纱、纱线局部纠结等工艺缺陷难以避免(见附图4),可能引入内部气隙等缺陷造成局部材料的实际模量和强度下降[52],而仿真模型难以全面地反映这些不确定缺陷;另一方面,为提高运算效率,仿真采用壳单元模拟GFRP铺层,未考虑其层间分离[53]。需要注意的是,峰值破坏载荷试验与仿真结果高度吻合,证明了Hashin判定准则在GFRP缠绕管弯曲强度预测中的适用性。

图16 试验载荷-位移曲线与仿真结果对比

Fig.16 Comparison between experimental load displacement curve and simulation results

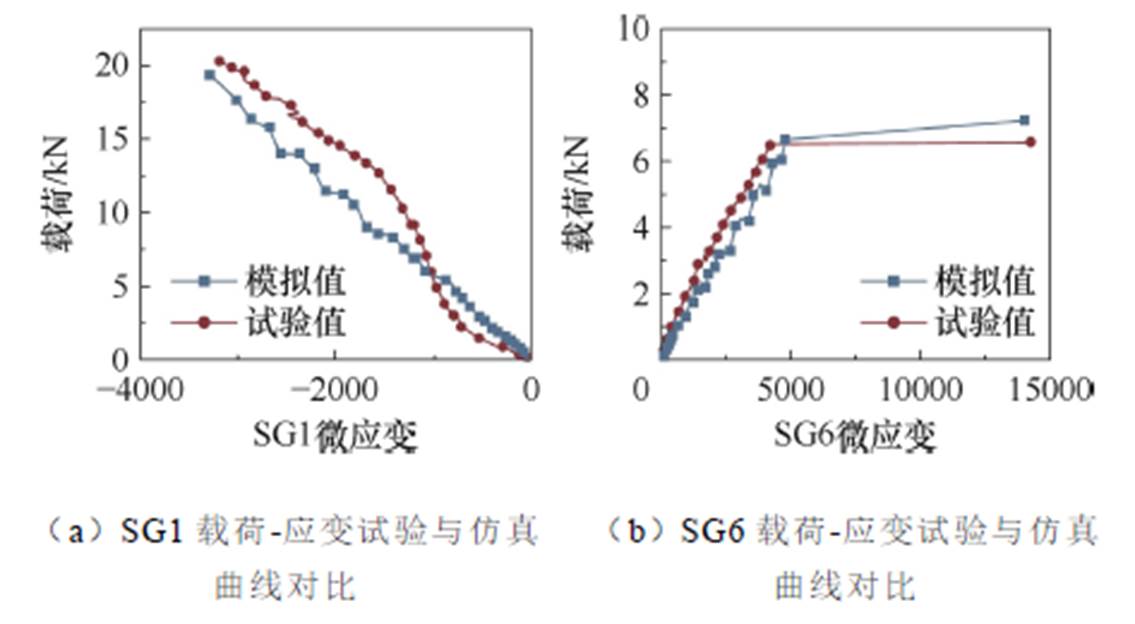

此外,将试样典型位点(SG1、SG6)试验载荷-应变曲线与仿真曲线进行对比如附图6所示,可见曲线吻合度较好,相对误差低于15%。实际上,空心支柱复合绝缘子设计应用时考虑3倍安全系数[54],在考虑实际缠绕角度及铺层方式基础上,本文提出的建模方法仍具有可接受的仿真精度,并可减少大量试验所带来的时间及费用成本,具有较大的应用价值。

3.3.1 试验结果

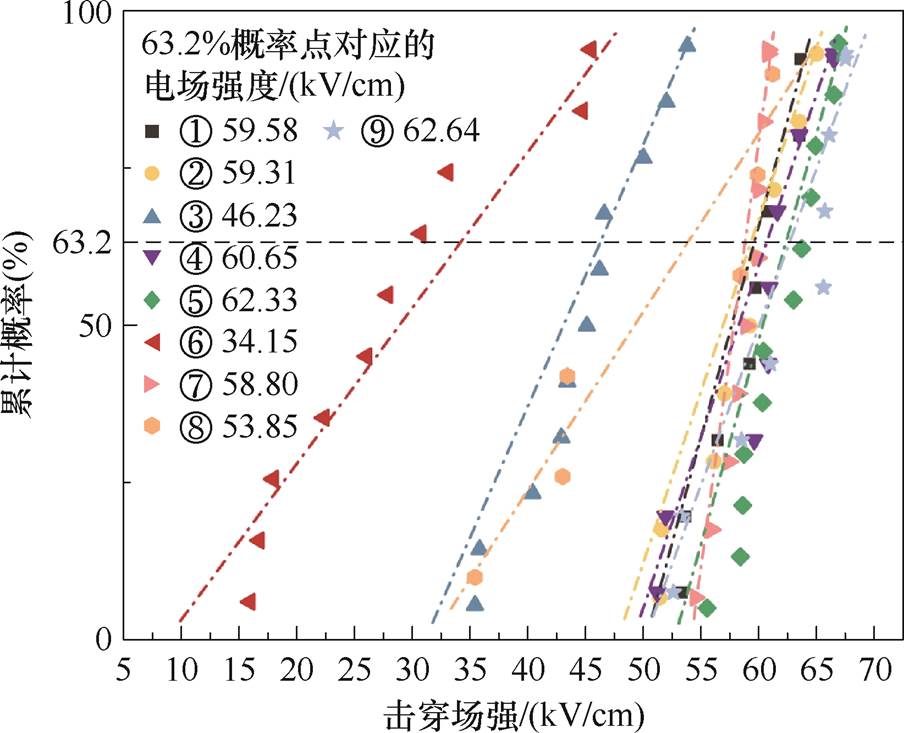

交流击穿强度是空心支柱复合绝缘子的关键电气性能指标之一,反映了绝缘芯体对电场的耐受能力[55]。不同缠绕工艺GFRP试样交流击穿场强的威布尔分布如图17所示。总体来看,试样①~⑨的击穿场强均大于30 kV/cm,满足标准DL/T 1580—2016《交、直流棒形悬式复合绝缘子用芯棒技术规范》[56]对绝缘子支柱芯体绝缘强度的要求。其中,试样⑨的击穿场强最大(62.64 kV/cm),而试样⑥的最小(34.15 kV/cm),仅为试样⑨的54.5%。

图17 不同试样交流击穿场强的威布尔分布

Fig.17 Weibull distribution of breakdown strength of different samples

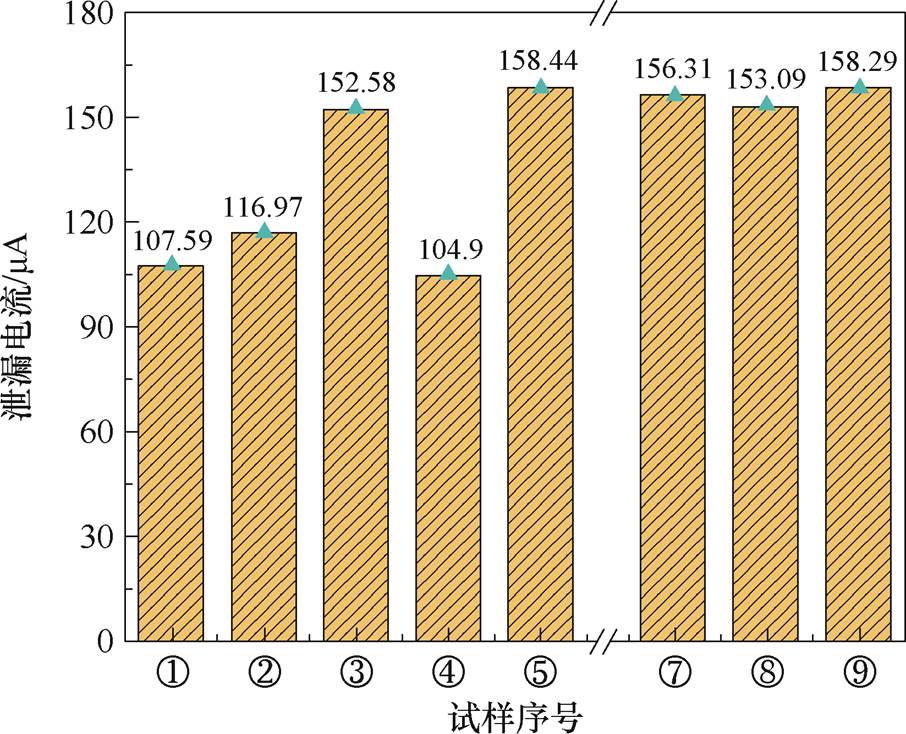

水扩散泄漏电流试验是检验绝缘芯体电气性能的关键试验之一[57]。水扩散过程中水分子在材料微观缺陷处充分渗透扩散,分析流过试样的泄漏电流进而评估绝缘材料本体及其微观界面的电气性能。不同试样在水扩散100 h后的泄漏电流最大值如图18所示。除试样⑥外,其余各试样水扩散泄漏电流值均低于160 mA,满足标准IEC 62217:2021要求[58]。试样⑥在加压过程中内部被击穿,并未通过试验。

图18 各GFRP缠绕试样的水扩散泄漏电流

Fig.18 Water diffusion leakage current of different GFRP wrapped tube samples

3.3.2 缠绕角度对电气性能的影响

纤维增强复合材料的电气性能与纤维及基体本征特性、界面结合程度、微观缺陷紧密相关。缠绕角度改变后,纤维排布及堆叠方式将会改变[59],间接影响试样内部缺陷及界面结合效果。从绝缘强度来看,随着缠绕角度由30°~70°逐渐增大,大部分试样击穿场强在59~63 kV/cm范围内,且较为接近,而采用50°缠绕角的试样③的击穿场强稍低,仅为46.23 kV/cm。究其原因,当缠绕角度较大 (≥60°)时,纱线与环向夹角较小,纤维在张力控制作用下在内衬上紧密结合,使得孔隙等缺陷较少(见图9d和图9e);而当缠绕角度较小(≤40°)时,纤维与内衬接触相对疏松,树脂基体较易浸润纤维束,界面结合亦相对较好(见图9a和图9b);而缠绕角度居中(50°)时,纤维与内衬接触较紧密,但基体浸润性较差,固化过程中孔隙中的空气难以排出,试样内部微观缺陷较多(见图9c),进而导致试样整体击穿强度降低。

结合缠绕角度分析水扩散试验结果可知,不同缠绕角度试样泄漏电流在100~160 mA范围内波动,其中在±30°、±40°及±60°缠绕角下,试样的泄漏电流较低,略低于120 mA;而±50°缠绕角下泄漏电流较大,高于150 mA。其原因也可从缠绕角度对基体浸润性的影响方面解释:当缠绕角度较大或较小时,树脂均较易浸润纤维束,其内部及界面缺陷较少且不连续,水分难以渗透形成局部电流通道;而当缠绕角度居中时,树脂浸润性反而变差,微观缺陷增多、耐水热老化性能降低[60]。然而,±70°缠绕角度下试样理论上耐水分渗透性能应较好,但其泄漏电流仍较高。结合微观形貌及染料渗透试验结果,推测大缠绕角度下虽然染液未渗透,但可能产生局部轴向连通性缺陷,而水扩散试验灵敏性极高,水分侵入后形成轴向导电通道,这与击穿强度结论并不相悖。

3.3.3 铺层方式对电气性能的影响

铺层方式调整后不仅纤维取向改变,交叠及排列方式也有所变化,并可能产生更多的微观缺陷,进而影响电气性能。就击穿场强而言,试样⑥~⑧分别引入了±40°~±80°中间缠绕层,击穿场强相比引入前均有所降低,其中,±40°角度中间缠绕层的击穿场强下降最大。±40°中间缠绕层试样基体与纤维间出现多处明显气隙缺陷(见图9f),且面积较大,其进一步连通形成微缝隙(见图10f),显著地降低了试样的击穿场强。而±60°及±80°中间缠绕层试样的微观缺陷程度较轻且不连续(见图9g和图9h),击穿场强下降有限。一方面,加入中间缠绕层后在微观上引入了较为复杂的纤维交叠结构,铺层内纤维与纤维、纤维与树脂界面缺陷率上升;另一方面,试样孔隙率随着缠绕张力的变化而变化,引入中间缠绕层的角度越小,有效缠绕张力越小,铺层间孔隙率越大[61]。这些孔隙缺陷区域易成为局部放电的起始位点,进而诱发形成放电通道,导致击穿强度显著降低[62]。

引入中间缠绕层对试样水扩散泄漏电流特性也会产生一定的影响。采用±40°中间缠绕层的试样⑥在升压过程中被击穿,说明试样存在微观大范围连续性缺陷,耐水分侵入能力基本丧失。而相比无中间缠绕层试样,加入了±60°、±80°中间缠绕层后试样的泄漏电流亦增大:中间缠绕层的引入除了提高了层间缺陷概率,也提升了各铺层间气隙产生概率及脱泡难度,试样缺陷数量不同程度地增加;而较小角度的中间缠绕层降低了纤维张力,导致试样连通性缺陷增加,耐水分渗透性能明显下降。后续采用多角度铺层设计时,应特别优化缠绕成型工艺参数(纤维张力、树脂黏度等),以减少中间缠绕层引入造成的缺陷率上升问题。

3.3.4 纤维直径对电气性能的影响

纤维直径与试样中树脂与纤维的接触面积直接相关,同时决定了缠绕中的纱片宽度、纱片间隙面积,影响界面结合程度及微观缺陷率,进而影响试样的电气性能。从击穿场强上看,相比试样③,试样⑨的等效纤维直径增大了41.4%,而击穿场强由46.23 kV/cm提高至62.64 kV/cm,提升了35.5%。首先,纤维直径越小,纱片宽度越窄,导致纱片间隙越宽,而纱片间隙会成为富树脂区,是结构上的薄弱环节,气隙缺陷更易发生;其次,纤维直径越小,基体树脂与纤维间的浸润结合越难,加之纤维与基体交界区域面积增大,界面缺陷发生率随之增大;此外,纤维直径越小,缠绕相同厚度时所需的循环总次数增加,由机械摩擦引入气泡缺陷的概率增大。以上综合因素导致纤维较小试样的缺陷率较高(见图9c),击穿强度较低。

纤维直径对试样水扩散泄漏电流特性的影响不大。对比采用1 200 g/km、2 400 g/km纤维的试样,其水扩散泄漏电流值仅相差3.7%,基本维持在同一水平。原因如下:水扩散试验主要考察试样内部贯通性缺陷对泄漏电流的影响,纤维直径对铺层与铺层之间结合的影响不大[61-62],虽然小直径纤维试样层内微观缺陷增多,但层间缺陷增加不明显。由于轴向贯通性缺陷是导致水分渗透、泄漏电流增大的主要原因,在体积及表面积相同的情况下,不同纤维直径对试样整体水扩散泄漏电流的影响较小。综合来看,增大纤维直径虽然可提升试样的绝缘强度,但对改善试样耐水热性能的效果有限。

本文利用湿法缠绕工艺制备了不同工艺参数的空心支柱复合绝缘子GFRP缠绕管试样,进行了微观形貌、界面、电气及力学性能试验,并开展了多尺度力学仿真分析,得出如下结论:

1)随着缠绕角度的增大,试样微观缺陷数量先增后减,弯曲模量逐渐减小,弯曲强度先上升后下降,±40°缠绕角时弯曲强度最高(236.94 MPa);±50°缠绕角时微观缺陷最严重、击穿场强最低(46.23 kV/cm)且泄漏电流较大(152.58 mA),而±60°缠绕角时试样的电气性能最优。

2)引入中间缠绕层后,各试样的气隙缺陷相应增加,弯曲性能及电气性能不同程度地降低。中间缠绕层为±40°时试样存在大范围连通性微缺陷,导致在其水扩散试验加压过程中被击穿,而中间缠绕层为±80°时弯曲强度最小(128.63 MPa),±40°时试样的击穿场强最低(34.15 kV/cm)。

3)纤维直径对试样弯曲模量及弯曲强度的影响有限,但采用较大直径纤维(2 400 g/km)后,相比常规纤维(1 200 g/km),铺层内的微观缺陷减少,击穿场强提升35.5%,而水扩散泄漏电流的变化不明显。

4)利用微/宏观相结合的多尺度建模方法并结合Hashin损伤判据,可有效地分析GFRP缠绕管试样的弯曲失效过程并预测其弯曲强度,仿真精度满足工程实际需求。

综上所述,考虑空心支柱复合绝缘子用GFRP缠绕管的应用要求,在实际缠绕工艺中宜适当地减小缠绕角度,避免引入中间缠绕层并采用较大直径纤维纱线。此外,可通过优化缠绕速率、张力大小、树脂黏度等关键工艺参数,进一步降低缺陷产生率,综合提高空心支柱复合绝缘子的力学性能及电气性能。

附 录

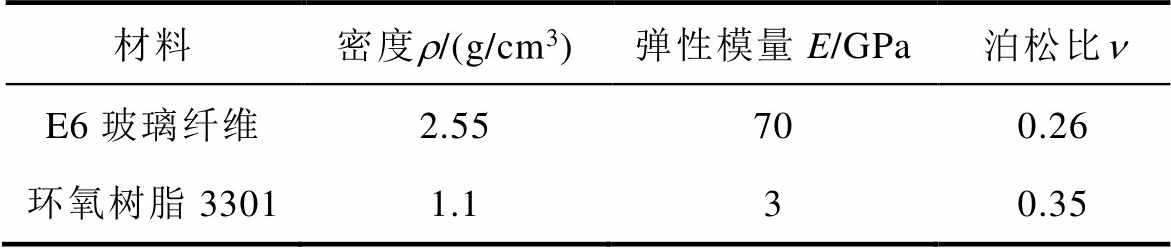

附表1 玻璃纤维和环氧树脂材料性能参数

App.Tab.1 Material parameters of fiberglass and resin

材料密度r/(g/cm3)弹性模量E/GPa泊松比n E6玻璃纤维2.55700.26 环氧树脂33011.130.35

附表2 微观模型等效力学参数

App.Tab.2 Equivalent mechanical parameters of microscopic model

参 数数 值 弹性模量E/MPaE1134 560 E228 580 E338 580 剪切模量G/MPaG123 140 G133 140 G232 710 泊松比vv120.074 v130.074 v230.412

附表3 GFRP缠绕管材料强度参数

App.Tab.3 Strength parameters of GFRP wrapped pipe

参 数数 值 纵向拉伸强度0.029 2 纵向压缩强度0.017 3 横向拉伸强度0.008 4 横向压缩强度0.025 4 纵向剪切强度0.010 7 横向剪切强度0.011 9

(A1)

(A1)

(A2)

(A2)

(A3)

(A3)

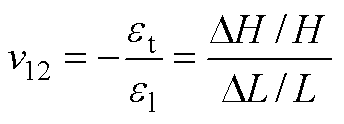

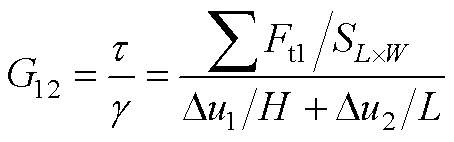

式中,s为应力;et为横向应变;el为纵向应变;t为剪切应力;g为剪切应变;Ff1为前表面沿1方向节点力;Ft1为上表面沿1方向节点力;L、W、H分别为方向1、2、3的边长;SH×W为前表面面积;SL×W为上表面面积; DH、DL分别为相应方向的长度变形;Du1、Du2为相应方向的剪切变形。

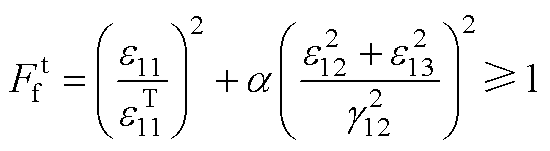

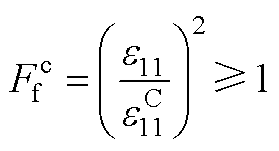

纤维拉伸(e11≥0)判定表达式为

(A4)

(A4)

纤维压缩(e11<0)判定表达式为

(A5)

(A5)

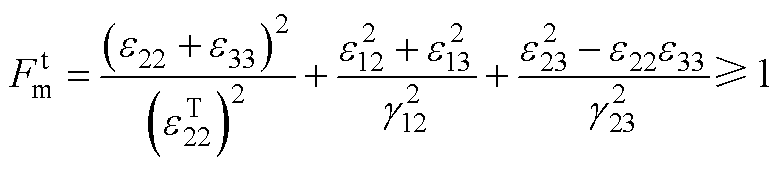

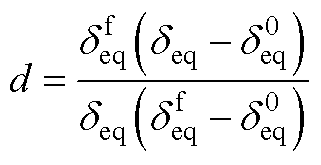

基体拉伸(e22+e33≥0)判定表达式为

(A6)

(A6)

基体压缩(e22+e33<0)判定表达式为

(A7)

(A7)

(A8)

(A8)

式中, 、

、 分别为纤维束尺度纤维方向的拉伸强度、压缩强度对应的断裂应变;

分别为纤维束尺度纤维方向的拉伸强度、压缩强度对应的断裂应变; 、

、 分别为基体方向的拉伸强度、压缩强度对应的断裂应变;

分别为基体方向的拉伸强度、压缩强度对应的断裂应变; 、

、 为不同平面上的剪切强度;

为不同平面上的剪切强度; 为损伤过程任一时刻等效位移;

为损伤过程任一时刻等效位移; 为损伤萌生时初始等效位移;

为损伤萌生时初始等效位移; 为完全损伤时的位移。

为完全损伤时的位移。

附图1 端部工装结构及应变片布置位点

App.Fig.1 End fittings structure and strain gauge arrangement

附图2 损伤演化

App.Fig.2 Inear damage evolution

附图3 不同GFRP缠绕管试样弯曲失效形式

App.Fig.3 Bending failure modes of different GFRP wound tube samples

附图4 缠绕成型过程典型工艺缺陷

App.Fig.4 Typical process defects in the forming process

附图5 纤维拉伸和基体拉伸损伤云图

App.Fig.5 Cloud map of fiber tensile and matrix tensile damage

附图6 典型位点载荷-应变试验与仿真曲线对比

App.Fig.6 Comparison of typical load strain test and simulation curves at different locations

参考文献

[1] 张语桐, 吴泽华, 徐家忠, 等. 特高压GIS用单支撑绝缘子绝缘结构优化设计[J]. 电工技术学报, 2023, 38(1): 258-269.

Zhang Yutong, Wu Zehua, Xu Jiazhong, et al. Optimization design of insulation structure for post insulator in UHVAC GIS[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 258-269.

[2] 杨晓峰, 孙梅, 王奇, 等. 特高压直流线路复合绝缘子空气中冲击击穿试验仿真研究[J]. 高压电器, 2023, 59(12): 201-208.

Yang Xiaofeng, Sun Mei, Wang Qi, et al. Simulation study on impulse puncture test of composite insulator of UHV DC line in air[J]. High Voltage Apparatus, 2023, 59(12): 201-208.

[3] 司建辉, 黄清, 冯树洋, 等. GFRP复合横担空心支柱绝缘子轴压失稳试验研究[J]. 电网与清洁能源, 2020, 36(10): 1-5.

Si Jianhui, Huang Qing, Feng Shuyang, et al. Experimental study on axial compression instability of GFRP composite cross arm hollow post insulators[J]. Power System and Clean Energy, 2020, 36(10): 1-5.

[4] 周松松, 杜怡君, 王晰, 等. 我国户外复合绝缘子用环氧树脂基复合材料的应用现状及问题讨论[J]. 中国标准化, 2021(增刊1): 222-228.

Zhou Songsong, Du Yijun, Wang Xi, et al. Application status and problems of epoxy resin matrix composites for outdoor composite insulators in China[J]. China Standardization, 2021(S1): 222-228.

[5] Renton J, Olcott D, Roeseler B, et al. Future of flight vehicle structures (2000 to 2023)[J]. Journal of Aircraft, 2004, 41(5): 986-998.

[6] 刘丽, 李勇, 还大军, 等. 高效湿法缠绕用环氧树脂配方及其复合材料性能[J]. 航空动力学报, 2020, 35(2): 378-387.

Liu Li, Li Yong, Huan Dajun, et al. Epoxy resin formulation and its composite properties for high efficiency wet winding[J]. Journal of Aerospace Power, 2020, 35(2): 378-387.

[7] 何家鹏, 张津毓, 陈章兴, 等. 拉挤工艺单向玻纤复合材料的疲劳衰减特性[J]. 华南理工大学学报(自然科学版), 2024, 52(1): 62-71.

He Jiapeng, Zhang Jinyu, Chen Zhangxing, et al. Mechanical properties degradation under fatigue loading in pultruded unidirectional glass fiber reinforced polymer composites[J]. Journal of South China University of Technology (Natural Science Edition), 2024, 52(1): 62-71.

[8] 胡琴, 陈旭烨, 闻君, 等. 强暴雨天气下复合悬式绝缘子交流闪络特性[J]. 电工技术学报, 2025, 40(9): 2970-2981.

Hu Qin, Chen Xuye, Wen Jun, et al. AC flashover characteristics of composite suspension insulators under heavy rainstorm[J]. Transactions of China Electrotechnical Society, 2025, 40(9): 2970-2981.

[9] 张强, 赵卫生, 李安睿. 特高压复合支柱绝缘子用内绝缘芯棒概况[J]. 玻璃钢/复合材料, 2018(9): 102-105.

Zhang Qiang, Zhao Weisheng, Li Anrui. Status of internal insulating mandrel for insulators of UHV composite struts[J]. Fiber Reinforced Plastics/ Composites, 2018(9): 102-105.

[10] 梁起睿, 叶金蕊, 刘凯, 等. 特高压输电芳纶纤维复合绝缘拉杆孔隙缺陷数值模拟及工艺优化[J]. 工程力学, 2025, 42(5): 264-272.

Liang Qirui, Ye Jinrui, Liu Kai, et al. Numerical simulation and process optimization of pore defects of aramid-fiber composite insulated tie rod for UHV transmission[J]. Engineering Mechanics, 2025, 42(5): 264-272.

[11] 肖亚超, 郑志才, 陈艳, 等. 湿法缠绕成型工艺研究进展[J]. 化工新型材料, 2019, 47(增刊1): 24-28.

Xiao Yachao, Zheng Zhicai, Chen Yan, et al. Research progress in wet winding technology[J]. New Chemical Materials, 2019, 47(S1): 24-28.

[12] 王新峰, 周光明, 周储伟, 等. 基于周期性边界条件的机织复合材料多尺度分析[J]. 南京航空航天大学学报, 2005, 37(6): 730-735.

Wang Xinfeng, Zhou Guangming, Zhou Chuwei, et al. Multi-scale analyses of woven composite based on periodical boundary condition[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2005, 37(6): 730-735.

[13] 张亮泉, 李惠, 欧进萍. 纤维缠绕CFRP圆管力学性能的试验及数值模拟研究[J]. 土木工程学报, 2009, 42(8): 50-56.

Zhang Liangquan, Li Hui, Ou Jinping. Experimental and numerical study of mechanical properties of filament-wound CFRP tubes[J]. China Civil Engineering Journal, 2009, 42(8): 50-56.

[14] 张冰, 魏威, 冯贵森, 等. 纤维缠绕角度对GFRP约束混凝土短柱轴压性能的影响[J]. 建筑结构学报, 2019, 40(增刊1): 192-199.

Zhang Bing, Wei Wei, Feng Guisen, et al. Influences of fiber angles on axial compressive behavior of GFRP-confined concrete stub column[J]. Journal of Building Structures, 2019, 40(S1): 192-199.

[15] 吴杨, 邢静忠, 耿沛, 等. 考虑纤维体积含量变化的纤维缠绕厚壁柱形结构的等强度设计[J]. 复合材料学报, 2015, 32(3): 789-796.

Wu Yang, Xing Jingzhong, Geng Pei, et al. Constant strength design of filament wound thick-walled cylindrical structure considering variation of fiber volume content[J]. Acta Materiae Compositae Sinica, 2015, 32(3): 789-796.

[16] 徐光磊, 杨庆平, 阮文俊, 等. 考虑混杂效应时纤维混杂缠绕筒三维等效弹性模量的理论估算和试验研究[J]. 复合材料学报, 2012, 29(4): 204-209.

Xu Guanglei, Yang Qingping, Ruan Wenjun, et al. Estimation and experiment of 3D effective elastic modulus for fibre hybrid tube considering hybrid effects[J]. Acta Materiae Compositae Sinica, 2012, 29(4): 204-209.

[17] 刘美军. 植物纤维缠绕复合材料成型机理及其优化研究[D]. 哈尔滨: 哈尔滨理工大学, 2020.

Liu Meijun. Study on forming mechanism and optimiza- tion of plant fiber winding composite[D]. Harbin: Harbin University of Science and Technology, 2020.

[18] Li Tao, Zhao Guanghui, Zhang Guolu, et al. Study on progressive damage performance of basalt-fiber woundcomposite tube[J]. Polymer Composites, 2022, 43(11): 7977-7991.

[19] 郭海涛, 孙玉洲, 李付永, 等. 高压隔离开关用复合绝缘子设计分析及其特性研究[J]. 高压电器, 2020, 56(12): 141-147.

Guo Haitao, Sun Yuzhou, Li Yongfu, et al. Design analysis and characteristic research of composite insulator for high-voltage disconnector[J]. High Voltage Apparatus, 2020, 56(12): 141-147.

[20] 杜伯学, 董佳楠, 梁虎成. 特高压GIL非均匀热气流特性与三支柱绝缘子绝缘裕度分析[J]. 电工技术学报, 2023, 38(6): 1678-1686.

Du Boxue, Dong Jianan, Liang Hucheng. Non-uniform gas convection in UHV-GIL and insulation margin analysis for tri-post insulator[J]. Transactions of China Electrotechnical Society, 2023, 38(6): 1678-1686.

[21] 陈静, 臧春艳, 龚禹璐, 等. 超特高压GIL三支柱绝缘子研究述评[J]. 高压电器, 2024, 60(2): 143-155.

Chen Jing, Zang Chunyan, Gong Yulu, et al. Research review on tri-post insulator for EHV/UHV GIL[J]. High Voltage Apparatus, 2024, 60(2): 143-155.

[22] 国家能源局. 架空输电线路复合横担杆塔设计规程: DL/T 5579—2020[S]. 北京: 中国电力出版社, 2021.

[23] Epackachi S, Dolatshahi K M, Oliveto N D, et al. Mechanical behavior of electrical hollow composite post insulators: experimental and analytical study[J]. Engineering Structures, 2015, 93: 129-141.

[24] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 架空线路绝缘子 标称电压高于1 000 V交流系统用悬垂和耐张复合绝缘子 定义、试验方法及接收准则: GB/T 19519—2014[S]. 北京: 中国标准出版社, 2015.

[25] International Electrotechnical Commission. Insulators for overhead lines-composite suspension and tension insulators for a.c.systems with a nominal voltage greater than 1 000 V-definitions, test methods and accep- tance criteria: IEC 61109:2008[S]. Geneva: IEC, 2008.

[26] International Electrotechnical Commission. Composite hollow insulators. Pressurized and un-pressurized insulators for use in electrical equipment with AC rated voltage greater than 1 000 V AC and DC voltage greater than 1 500 V-definitions, test methods, accep- tance criteria and design recommen-dations: IEC 61462:2023[S]. Geneva: IEC, 2023.

[27] International Electrotechnical Commission. Electric strength of insulating materials-test methods part 1: tests at power frequencies: IEC 60243-1:2013[S]. Geneva: IEC, 2013.

[28] International Electrotechnical Commission. Polymeric HV insulators for indoor and outdoor use-general definitions, test methods and acceptance criteria: IEC 62217:2012[S]. Geneva: IEC, 2012.

[29] Dickson A N, Barry J N, McDonnell K A, et al. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing[J]. Additive Manufacturing, 2017, 16: 146-152.

[30] Ballard M K, McLendon W R, Whitcomb J D. The influence of microstructure randomness on prediction of fiber properties in composites[J]. Journal of Composite Materials, 2014, 48(29): 3605-3620.

[31] Omairey S L, Dunning P D, Sriramula S. Development of an ABAQUS plugin tool for periodic RVE homo- genisation[J]. Engineering with Computers, 2019, 35(2): 567-577.

[32] 许家忠, 王荣国, 高立业, 等. 基于CADFIL和NUM的缠绕机控制系统设计[J]. 工程塑料应用, 2014, 42(1): 71-74.

Xu Jiazhong, Wang Rongguo, Gao Liye, et al. Control system design of winding machine based on CADFIL and NUM[J]. Engineering Plastics Application, 2014, 42(1): 71-74.

[33] 李德宝, 朱锐祥, 祖磊, 等. 基于FEM的编织角对碳纤维圆管拉伸性能影响研究[J]. 复合材料科学与工程, 2022(9): 28-34.

Li Debao, Zhu Ruixiang, Zu Lei, et al. Effect of braiding angle on tensile properties of carbon fiber circular tube based on FEM[J]. Composites Science and Engineering, 2022(9): 28-34.

[34] Li Shuguang, Wongsto A. Unit cells for micro- mechanical analyses of particle-reinforced composites [J]. Mechanics of Materials, 2004, 36(7): 543-572.

[35] 李响, 贾欲明, 洪润民. Hashin准则的应力应变形式在复合材料渐进损伤计算中的对比[J]. 机械工程学报, 2022, 58(22): 284-293.

Li Xiang, Jia Yuming, Hong Runmin. Comparison between the stress form and strain form of hashin criteria in progressive failure analysis of composite materials[J]. Journal of Mechanical Engineering, 2022, 58(22): 284-293.

[36] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 纤维增强塑料拉伸性能试验方法: GB/T 1447—2005[S]. 北京: 中国标准出版社, 2005.

[37] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 纤维增强塑料压缩性能试验方法: GB/T 1448—2005[S]. 北京: 中国标准出版社, 2005.

[38] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 纤维增强塑料弯曲性能试验方法: GB/T 1449—2005[S]. 北京: 中国标准出版社, 2005.

[39] 国家质量监督检验检验总局, 中国国家标准化管理委员会. 纤维增强塑料层间剪切强度试验方法: GB/T 1450.1—2005[S]. 北京: 中国标准出版社, 2005.

[40] Han Zebin, Qu Wenjun, Zhu Peng. Tensile behavior of GFRP bar at quasi-static and high strain rate[J]. Construction and Building Materials, 2023, 364: 129915.

[41] American Society of Testing Materials. Standard test method for dye penetration of solid fiberglass reinforced pultruded stock: ASTM D5117-17[S]. West Conshohocken: ASTM, 2017.

[42] 刘海龙, 程永锋, 卢智成, 等. ±1 100 kV复合支柱绝缘子抗弯性能试验研究[J]. 电瓷避雷器, 2018(5): 207-214.

Liu Hailong, Cheng Yongfeng, Lu Zhicheng, et al. Study on the flexural behavior of ±1 100 kV composite post insulators[J]. Insulators and Surge Arresters, 2018(5): 207-214.

[43] Zhou Zhilin, Meng Long, Zeng Feng, et al. Experimental study and discrete analysis of compressive properties of glass fiber-reinforced polymer (GFRP) bars[J]. Polymers, 2023, 15(12): 2651.

[44] 韦晓星, 李西育, 何庆文, 等. 空心复合绝缘子端部结构对弯曲强度的影响[J]. 电瓷避雷器, 2021(6): 163-169.

Wei Xiaoxing, Li Xiyu, He Qingwen, et al. Influence of the end structure of hollow composite insulator on bending strength[J]. Insulators and Surge Arresters, 2021(6): 163-169.

[45] 耿沛, 邢静忠, 陈晓霞. 纤维螺旋缠绕管的缠绕角优化[J]. 纺织学报, 2017, 38(1): 61-66.

Geng Pei, Xing Jingzhong, Chen Xiaoxia. Winding angle optimization of filament spiral wound pipe[J]. Journal of Textile Research, 2017, 38(1): 61-66.

[46] 江讯. 复合空心绝缘子用缠绕管缠绕角度的选择[J]. 电瓷避雷器, 2000(1): 3-6.

Jiang Xun. Determination of winding angle of poly- mer tube for hollow composite insulator[J]. Insulators and Surge Arresters, 2000(1): 3-6.

[47] 张恒, 方海, 王肖淳, 等. 小角度缠绕复合材料护岸管桩抗弯性能试验与设计[J]. 复合材料科学与工程, 2024(4): 90-96.

Zhang Heng, Fang Hai, Wang Xiaochun, et al. Test and design of bending performance of small-angle winding composite revetment pipe piles[J]. Composites Science and Engineering, 2024(4): 90-96.

[48] 陈东方, 崔启玉, 张恒, 等. 纤维缠绕管的挂钉工艺参数研究[J]. 纤维复合材料, 2024, 41(2): 78-84.

Chen Dongfang, Cui Qiyu, Zhang Heng, et al. Pins winding parameters for fiber winding circular tube[J]. Fiber Composites, 2024, 41(2): 78-84.

[49] 司晓闯, 齐小乔, 王红超, 等. 缠绕角度对复合绝缘子用玻纤缠绕管关键性能的影响[J]. 河南科技, 2021, 40(9): 34-36.

Si Xiaochuang, Qi Xiaoqiao, Wang Hongchao, et al. Influence of winding angle on key properties of fiberglass wound tubes for composite insulators[J]. Henan Science and Technology, 2021, 40(9): 34-36.

[50] 杨静宁, 马连生. 复合材料力学[M]. 北京: 国防工业出版社, 2014.

[51] 蔡浩鹏, 王俊鹏, 赵锡鑫, 等. 复合材料缠绕管弯曲载荷下的力学性能[J]. 玻璃钢/复合材料, 2013 (增刊3): 31-34.

Cai Haopeng, Wang Junpeng, Zhao Xixin, et al. Study of bending properties of filament winding pipe[J]. Composites Science and Engineering, 2013(S3): 31-34.

[52] 王冬旭. 复合材料气瓶冲击后损伤与剩余爆破压力研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

Wang Dongxu. Study on the damage and residual burst-pressure of COPV after impact[D]. Harbin: Harbin Institute of Technology, 2013.

[53] 武启剑, 王臣, 支旭东. 玻璃纤维增强短钢管构件轴压试验和破坏模式仿真研究[J]. 工程力学, 2018, 35(8): 184-191.

Wu Qijian, Wang Chen, Zhi Xudong. Experimental and simulation studies of failure modes of GFRP- reinforced short steel tubes under axially compressive loads[J]. Engineering Mechanics, 2018, 35(8): 184-191.

[54] 国家能源局. 标称电压高于1 000 V架空线路用绝缘子使用导则 第3部分:交流系统用棒形悬式复合绝缘子: DL/T 1000.3—2015[S]. 北京: 中国电力出版社, 2015.

[55] 刘贺晨, 江钰哲, 刘云鹏, 等. 热氧老化对基于酯交换的可降解环氧树脂服役性能与降解特性的影响[J]. 电工技术学报, 2025, 40(13): 4017-4031.

Liu Hechen, Jiang Yuzhe, Liu Yunpeng, et al. The effect of thermo-oxidative aging on the service performance and degradation characteristics of ester- exchange-based degradable epoxy resin[J]. Trans- actions of China Electrotechnical Society, 2025, 40(13): 4017-4031.

[56] 国家能源局. 交、直流棒形悬式复合绝缘子用芯棒技术规范: DL/T 1580—2016[S]. 北京: 中国电力出版社, 2016.

[57] 刘贺晨, 胡如法, 刘云鹏, 等. 220 kV退役复合绝缘子芯棒整体回收再利用可行性研究[J]. 电工技术学报, 2024, 39(11): 3433-3443.

Liu Hechen, Hu Rufa, Liu Yunpeng, et al. Feasibility of the overall recycling of 220 kV retired composite insulator core rods[J]. Transactions of China Electro- technical Society, 2024, 39(11): 3433-3443.

[58] International Electrotechnical Commission. Polymeric HV insulators for indoor and outdoor use-general definitions, test methods and acceptance criteria: IEC 62217:2021[S]. Geneva: IEC, 2021.

[59] 冷兴武. 纤维缠绕原理[M]. 济南: 山东科学技术出版社, 1990.

[60] 李进, 赵仁勇, 陈允, 等. 水分含量影响玻璃纤维增强环氧树脂电树枝生长特性研究[J]. 电工技术学报, 2023, 38(5): 1166-1176, 1189.

Li Jin, Zhao Renyong, Chen Yun, et al. Effects of moisture contents on electrical treeing process in glass fiber reinforced epoxy resin[J]. Transactions of China Electrotechnical Society, 2023, 38(5): 1166- 1176, 1189.

[61] 李进, 薛润东, 赵仁勇, 等. 基于声弹效应的芳纶增强环氧复合材料残余应力检测技术研究[J]. 电工技术学报, 2023, 38(9): 2519-2527.

Li Jin, Xue Rundong, Zhao Renyong, et al. Residual stress detection technology for aramid reinforced epoxy composites based on acoustic-elastic effect[J]. Transactions of China Electrotechnical Society, 2023, 38(9): 2519-2527.

[62] 张国治, 闫伟阳, 王堃, 等. 流动绝缘油中纤维杂质颗粒运动特性仿真研究[J]. 电工技术学报, 2023, 38(9): 2500-2509.

Zhang Guozhi, Yan Weiyang, Wang Kun, et al. Simulation research on movement characteristics of fiber impurity particles in flowing insulating oil[J]. Transactions of China Electrotechnical Society, 2023, 38(9): 2500-2509.

Abstract Hollow post composite insulators are key components for supporting insulation in ultra-high voltage power equipment. Glass fiber reinforced polymer (GFRP) tubes serve as the inner insulation core, and their winding process has become a crucial factor affecting the mechanical and electrical performance of insulators. However, the existing GFRP pipe winding process parameters still rely on empirical exploration, and the layer design lacks effective basis, making it difficult to meet the high reliability requirements of hollow post composite insulators. Currently, there is still insufficient research on the bending failure of GFRP wrapped pipes under shear stress, and the equivalent modeling and damage analysis of composite materials at multiple scales need to be further studied. It is worth noting that the winding process conditions may affect the degree of bonding between the fiber/matrix resin interface, which in turn affects the internal insulation performance of hollow post composite insulators. Further exploration is needed on the interface and electrical performance of GFRP pipes under different winding processes. This article uses wet winding forming technology to prepare GFRP winding tube samples with different winding angles, layering methods, and fiber diameters. The microstructure, interface, mechanical and electrical properties of different winding process samples were compared and analyzed, and multi-scale mechanical simulation verification was carried out.

The results show, firstly, the winding angle significantly affects the bending resistance of the sample. As the winding angle increases, the bending modulus of the sample decreases, and the bending strength initially increases and then decreases. The bending strength of the sample is highest at a winding angle of±40°, reaching 236.94 MPa. The breakdown strength is lowest at a winding angle of ±50°(46.23 kV/cm), with a relatively high leakage current of 152.58 mA. Conversely, the electrical performance of the sample is optimal at a winding angle of ±60°. Secondly, after introducing the intermediate winding layer, the bending and electrical properties of the sample decrease significantly. The bending strength is the lowest when the intermediate layer is ±80° (128.63 MPa), while the breakdown strength is the lowest when the intermediate layer is ±60°(34.15 kV/cm). This is due to the introduction of the intermediate winding layer, which increases the probability of air gaps between layers and the difficulty of defoaming, resulting in a varying degree of increase in the number of defects. In practical winding processes, it is advisable to avoid introducing intermediate winding layers. Thirdly, the fiber diameter has a limited impact on the bending modulus and bending strength of the sample, but using larger diameter fibers (2 400 g/km) increases the breakdown strength of the sample by 35.5% compared to conventional fibers (1 200 g/km), while the change in water diffusion leakage current is not significant. Therefore, increasing the fiber diameter is considered to be an effective method improving the breakdown strength of the sample. In addition, using a multi-scale modeling method combining micro/macro modeling with Hashin damage criteria could effectively analyze the bending failure process of GFRP wrapped tube samples and predict their bending strength. The simulation error is less than 25%, and the simulation accuracy meets the actual needs of engineering, which could reduce the time and cost associated with extensive testing.

In summary, considering the application requirements of GFRP winding tubes for hollow post composite insulators, it is advisable to appropriately reduce the winding angle, avoid introducing intermediate winding layers, and use larger fiber diameter yarns in the actual winding process, which could comprehensively improve the mechanical and electrical performance of hollow post composite insulators.

keywords:Glass fiber reinforced polymer (GFRP), hollow post composite insulator, winding process, mechanical properties, electrical properties, multiscale simulation

中图分类号:TM854; TM216+.3

DOI: 10.19595/j.cnki.1000-6753.tces.241996

国家自然科学基金(52207023)和国家电网有限公司总部管理科技项目(5500-202255114A-1-1-ZN)资助。

收稿日期 2024-11-08

改稿日期 2024-11-23

李 乐 男,1993年生,讲师,硕士生导师,研究方向为轻质高绝缘电工复合材料及装备、输电杆塔局部绝缘技术研发及应用等。。E-mail: lile@ncepu.edu.cn

刘云鹏 男,1976年生,教授,博士生导师,研究方向为特高压输电技术、电气设备在线检测和外绝缘等。E-mail: liuyunpeng@ncepu.edu.cn(通信作者)

(编辑 李 冰)