图1 预鉴定试验回路示意图

Fig.1 Circuit diagram of pre-identification test

摘要 为评价基于国产交联聚乙烯(XLPE)绝缘材料的220 kV电缆长期运行的可靠性,该文研究了220 kV交联聚乙烯绝缘电缆在预鉴定试验后主绝缘的长期老化性能。以同批次预鉴定试验前预留新电缆为参照,对预鉴定试验后电缆绝缘层分为内、中、外三层取样,采用红外光谱、热失重分析法、差示扫描量热法、凝胶含量、力学性能、电气性能等测试对绝缘材料热氧老化前后的性能进行系统研究。红外光谱测试结果表明,小分子交联副产物在预鉴定试验过程的热作用下扩散逸出,芳香酮羰基含量减少,交联聚乙烯氧化断链,导致氧化产物饱和脂肪酸酯/酮羰基含量增加。残余的交联剂促使XLPE在预鉴定试验中继续发生交联反应,交联度小幅提高。差示扫描量热试验结果表明,预鉴定试验的热应力促使晶体完善,材料结晶度增加。预鉴定试验后,国产220 kV交联聚乙烯电缆主绝缘材料的力学性能变化率较小,交流击穿强度满足标准限值。

关键词:电力电缆 预鉴定试验 交联聚乙烯绝缘 老化 材料形态结构

近年来,随着我国城市化进程的推进,城市用电需求不断增加,我国110 kV及以上电压等级的高压电缆需求量连年增长[1]。交联聚乙烯(Cross- Linked Polyethylene, XLPE)因其优异的电、热、力学性能而成为高压交流输电电缆的主要绝缘形式,是高压电缆生产中重要的电工材料之一[2]。虽然目前国内高压电缆供应商已经具备500 kV超高压交流电缆的制造能力,但生产高压电缆的关键原材料交联聚乙烯绝缘材料尚未实现国产化[2],110 kV及以上电压等级交联聚乙烯绝缘材料和半导电屏蔽材料仍严重依赖进口,成为制约我国电力系统发展的“卡脖子”问题[3],阻碍着我国高压输电用电工材料的自主可控。以北欧化工、陶氏化学为代表的国外化工企业对高压电缆绝缘材料的研发历史悠久,且较早实现了树脂从合成、造粒、储存到运输[4]的全过程超洁净生产工艺,其众多牌号产品在110 kV及以上电压等级的XLPE绝缘电缆中拥有多年的成功应用经验,在国际上受到广泛认可,占据了大部分市场份额。

为突破技术壁垒,实现我国高压电缆用电工材料的自主可控,国内部分企业相继建立了110 kV电缆绝缘材料生产线,其生产的110 kV电缆已有超10年的运行经验[2]。近年来,国内电缆材料制造业通过完善原材料供应链以及改良生产工艺和设备,成功完成了220 kV交联聚乙烯绝缘材料的试制,并初步在实验室制备热压片状试样进行了加速热氧老化试验和加速恒压电老化试验,结果表明材料的长期老化性能已经达到与进口同级材料接近的水平[5]。但目前对基于国产绝缘材料的220 kV交联聚乙烯绝缘电缆成品的长期老化性能研究仍然不够充分,严重阻碍了国产交联聚乙烯绝缘材料的进一步改良和应用,不利于国产绝缘材料行业认可度的提高。

国内外对成品电缆长期老化性能的研究集中于退役电缆。徐阳等[6-7]采用傅里叶红外光谱(Fourier Transform Infrared Spectrometer, FTIR)、热失重分析(Thermogravimetric Analysis, TGA)、差示扫描量热(Differential Scanning Calorimetry, DSC)、动态热机械分析(Dynamic Mechanical Analysis, DMA)等方法对北京和珠海地区服役年限为0年、2~3年、7~10年、11~17年的110 kV/220 kV交联聚乙烯退役电缆的绝缘形态结构进行了分析,从形态学角度为退役电缆样品重新投入使用的可行性提供了证据。Wang Xiangbing等[8]对服役16年的退役高压电缆进行了为期180天的预鉴定试验,采用FTIR、DSC、X射线衍射(X-Ray Diffraction, XRD)等方法研究其重新投入使用的可靠性,发现老化试验后电缆内层绝缘晶体结构退化,而中、外层绝缘晶体结构在热作用下得以改善。刘刚等[9]引入逐级耐压法和等温松弛电流法对110 kV交联聚乙烯绝缘电缆的老化状态和剩余寿命进行评估,发现1985年和1987年投入运行的电缆处于严重劣化状态,剩余寿命约为10年;1996年投入运行的电缆剩余寿命约为30年。沈耀军等[10]对国产200 kV直流XLPE电缆进行了预鉴定试验,采用空间电荷测试等方法分析了预鉴定试验前后电缆XLPE绝缘中层绝缘的状态变化,发现预鉴定试验前后,电缆绝缘中层切片试样均有明显的异极性空间电荷积累。张伟等[11]对运行0~29年的五条110 kV XLPE电缆老化状态进行了评估,分析了陷阱参数、表面化学组成等,发现随着服役年限的增加,XLPE电缆绝缘出现明显劣化,交联副产物的变化和羰基的形成使得电缆老化或故障时绝缘材料的浅陷阱密度增加。

2021年以来,基于国产绝缘材料的220 kV交联聚乙烯绝缘电缆先后在深圳经贸—水贝线、东莞四黎—冠和线及贵阳赵凤Ⅰ回线等多条输电线路开展了示范应用,目前示范工程的运行年限尚不满足电缆绝缘寿命评估取样的要求。在此之前,五家电缆企业应用国内两家绝缘材料企业生产的220 kV交联聚乙烯绝缘材料分别制造了五批次220 kV交联聚乙烯绝缘电缆样品,并按照国家标准GB/T 18890.1—2015《额定电压220 kV(Um=252 kV)交联聚乙烯绝缘电力电缆及其附件 第1部分:试验方法和要求》[12]开展了预鉴定试验,其中热循环电压试验在1.7U0(216 kV,即电缆每根导体与屏蔽或护套之间电压U0的1.7倍)电压条件下进行了186次有效热循环,累计9 000 h试验回路未发生击穿。预鉴定试验中的电-热联合老化对国产220 kV交联聚乙烯绝缘材料生产的成品电缆长期老化性能研究具有重要意义。本文以预鉴定试验后的基于国产绝缘材料的220 kV交联聚乙烯绝缘电缆为研究对象,以同批次未经预鉴定试验的预留新电缆作为参照,对电缆主绝缘XLPE分层取样,研究了预鉴定试验后国产交联聚乙烯主绝缘材料的氧化状态、交联状态、结晶状态及电气性能,总结归纳了预鉴定试验中两款国产220 kV交联聚乙烯绝缘材料的性能差异,评价了国产220 kV交联聚乙烯绝缘材料电缆的长期工作可靠性。

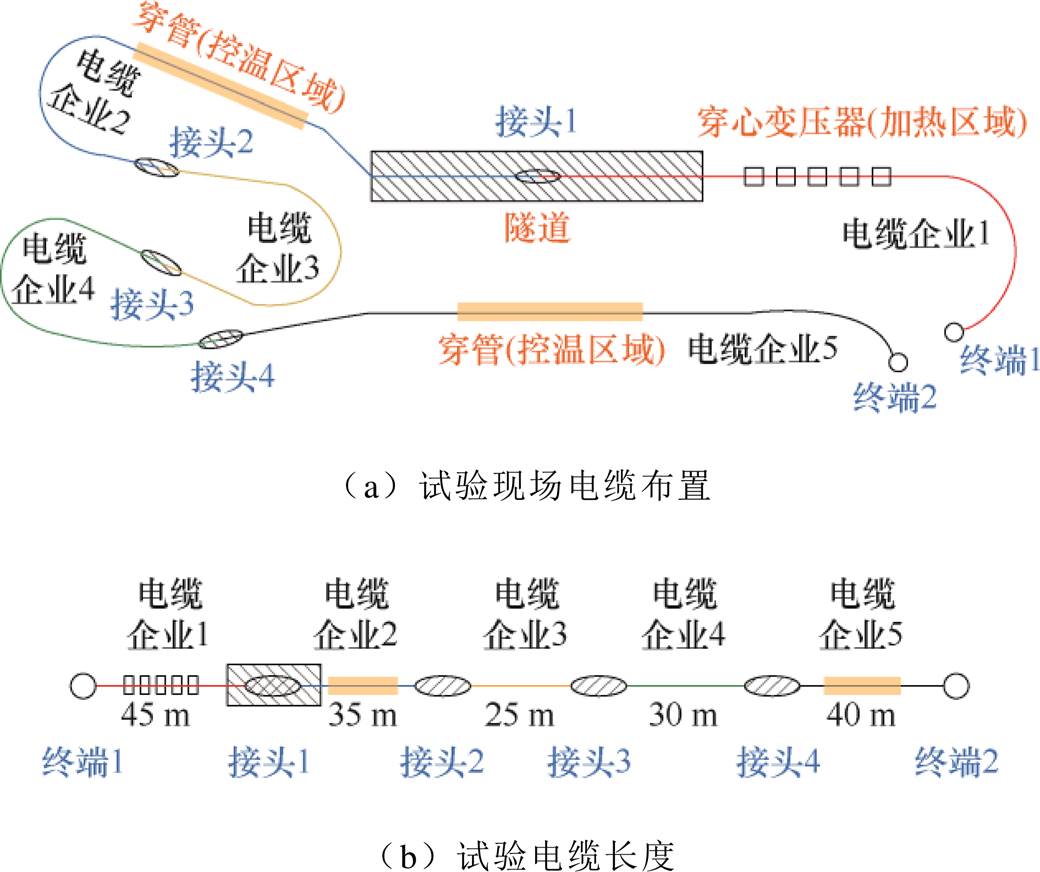

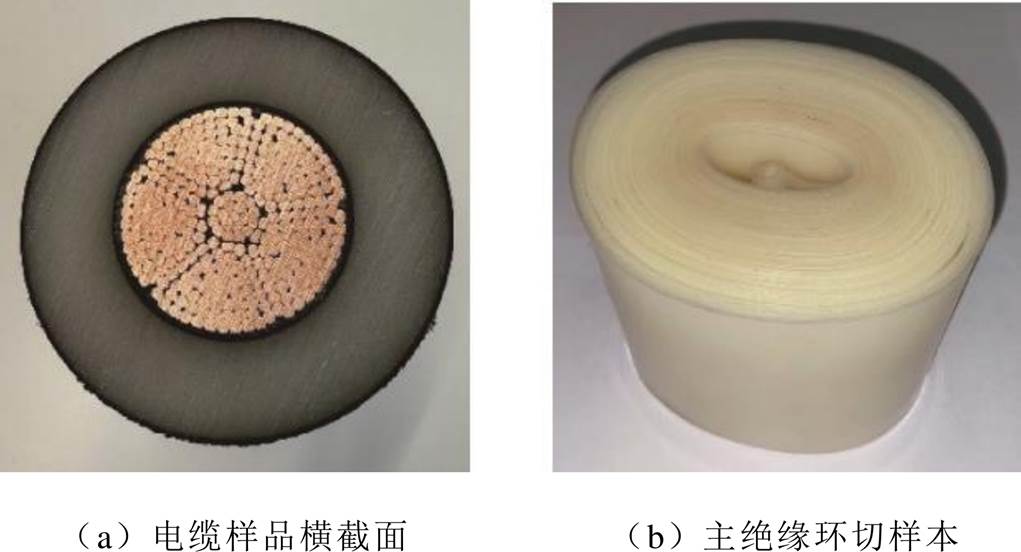

预鉴定试验按照国家标准GB/T 18890.1—2015开展,试验回路长约175 m,5段电缆通过4组中间接头连接,电缆样品分别由5个国内电缆制造企业提供。预鉴定试验回路示意图如图1所示,回路电缆信息见表1。

图1 预鉴定试验回路示意图

Fig.1 Circuit diagram of pre-identification test

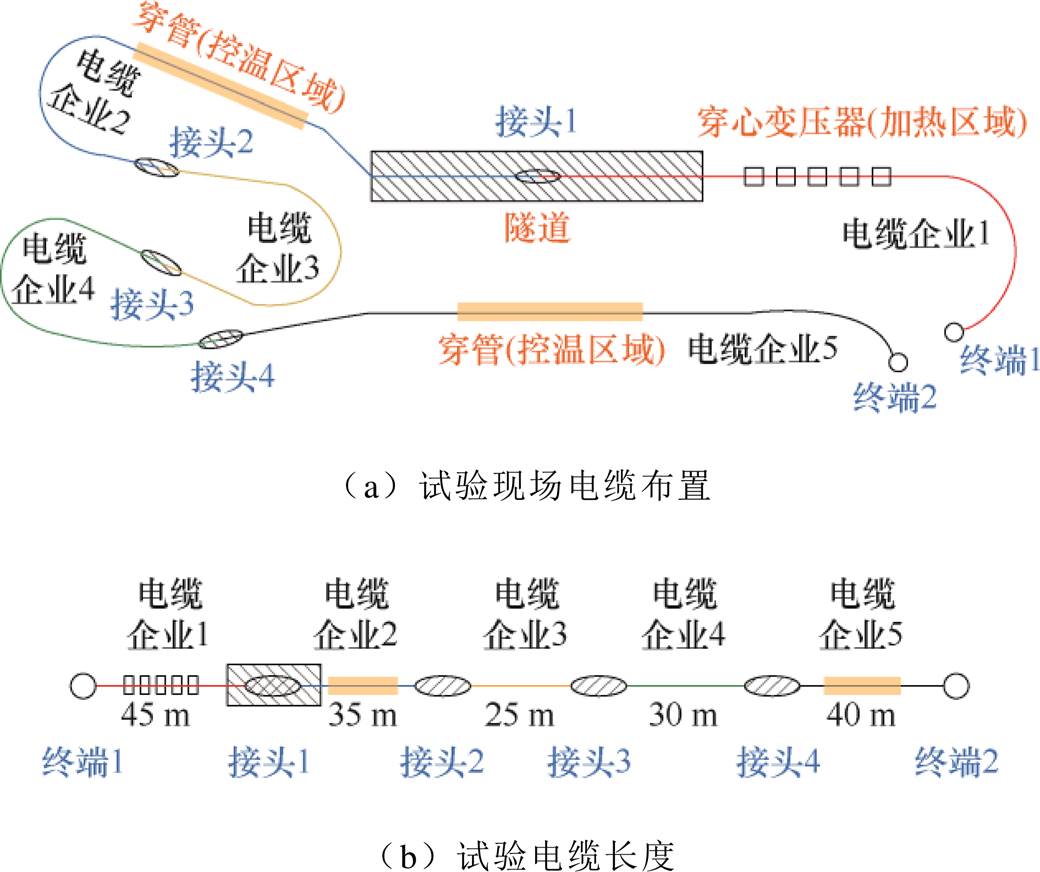

表1 预鉴定试验回路电缆信息

Tab.1 Information of cable in PQ-test circuit

电缆编号电缆制造企业绝缘材料生产企业导体截面积/mm2绝缘标称厚度/mm脱气温度/℃脱气时间/d 1国产1国产a2 500247014 2国产2国产a2 500247014 3国产3国产a2 500247014 4国产4国产a2 500247014 5国产5国产b2 500247014

预鉴定试验依次完成了电缆绝缘厚度检查、热循环电压试验、雷电冲击试验和检验,其中热循环试验累计9 000 h,加压1.7U0(216 kV)。每个热循环周期(48 h)升温至少8 h(通过穿心变压器在电缆回路产生约3 000 A的感应电流加热导体),其中导体线芯温度稳定在90~95℃至少2 h,随后自然冷却至少16 h。所有试样均通过了10次正极性和10次负极性1 050 kV雷电冲击试验。

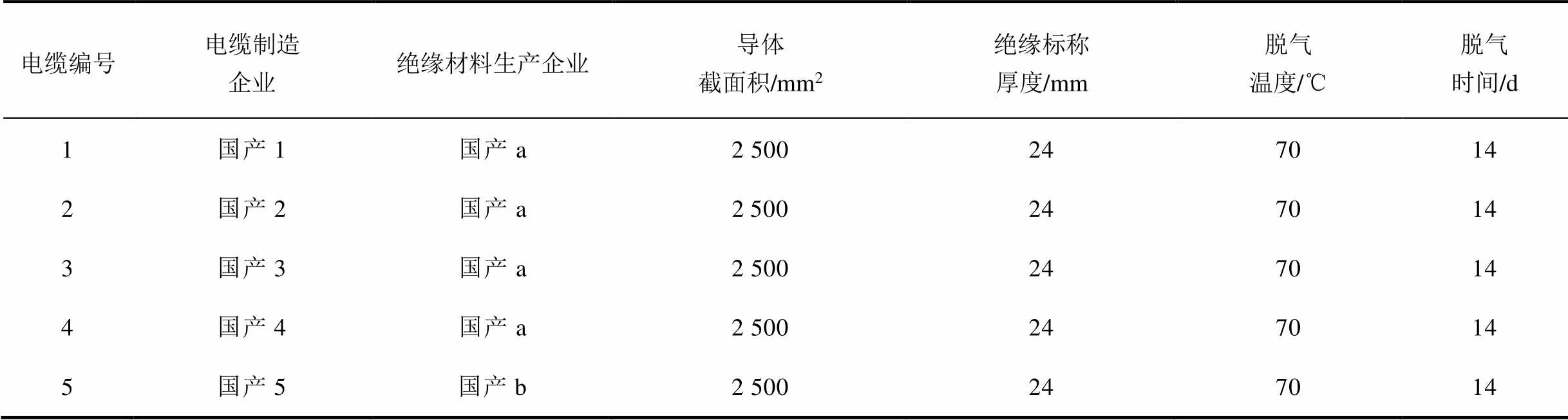

预鉴定试验回路的5段电缆中,1~4号电缆主绝缘均采用国产绝缘材料生产企业a提供的220 kV交联聚乙烯绝缘材料,5号电缆采用国产绝缘材料生产企业b提供的220 kV交联聚乙烯绝缘材料。本文在3号与5号电缆直埋敷设段截取电缆样品,并将电缆样品主绝缘层环切为400 mm薄片试样,分为内、中、外三层进行取样研究,电缆取样示意图如图2所示,并按照表2对试样进行编号。

图2 电缆取样示意图

Fig.2 Schematic diagram of cable sampling

表2 试样编号

Tab.2 Sample number

电缆编号预鉴定试验前(未分层)预鉴定试验后 内层中层外层 3XLPE-3XLPE-3′(in)XLPE-3′(mid)XLPE-3′(out) 5XLPE-5XLPE-5′(in)XLPE-5′(mid)XLPE-5′(out)

1.3.1 热氧化状态分析

1)傅里叶红外光谱(FTIR)

采用傅里叶红外光谱法,结合氧化机理判断氧化产物官能团,根据羰基指数表征XLPE在预鉴定试验热应力作用下的氧化程度。试验采用Nicolet iN10型红外光谱分析仪,选择透射扫描模式,扫描波数范围为4 000~400 cm-1,分辨率为4.0 cm-1,扫描次数为32。

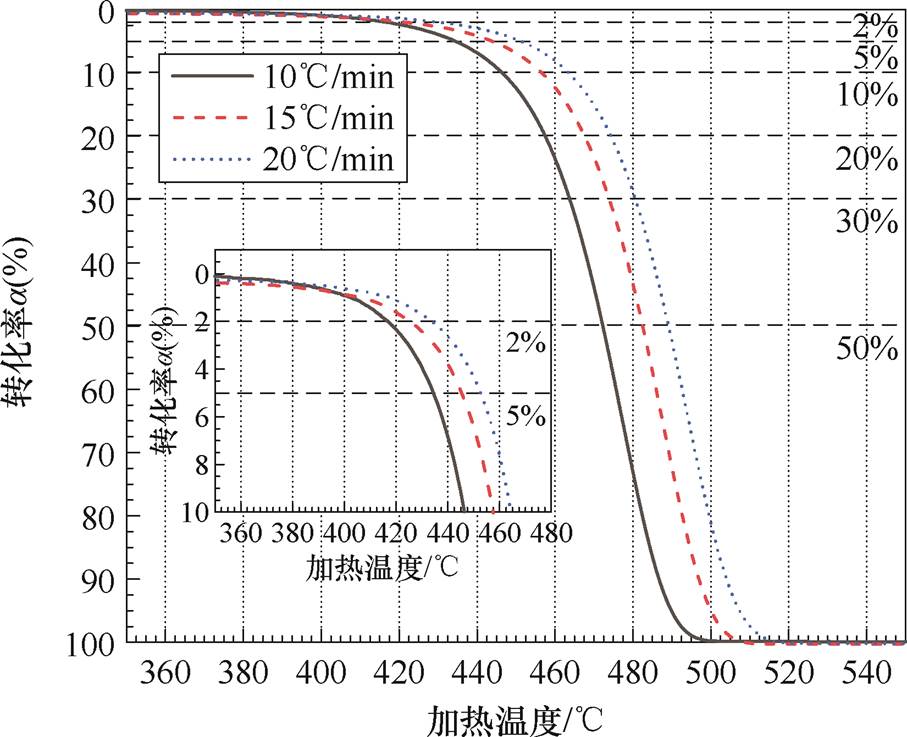

2)热失重分析(TGA)

采用热失重分析法计算热分解活化能,这表征预鉴定试验后绝缘材料的热稳定性。TGA测试采用TGA/SDTA 851热重分析仪,样品质量约为5 mg,分别以10、15、20℃/min的升温速率从30℃升温到600℃,氮气气氛,气体流速为10 L/min。

1.3.2 交联与结晶状态分析

1)差示扫描量热试验(DSC)

差示扫描量热试验中试样首次熔融的曲线记录了预鉴定试验运行热历史,根据熔融焓可计算得到试样的结晶度。试验采用DSC822E差示扫描量热仪,试验样品质量为5 mg,使用纯铝坩埚,以10℃/min的升温速率从30℃升温至180℃,恒温保持5 min后,再以相同的速率降温至30℃,而后又以10℃/min的升温速率从30℃二次升温至200℃。试验全过程以高纯氮气保护。

2)凝胶含量试验

凝胶含量试验反映材料交联度的变化,试验依据标准JB/T 10437—2024《电线电缆用可交联聚乙烯绝缘料》进行,萃取试剂为二甲苯。将0.5 g试样剪切成0.5 mm×0.5 mm×0.4 mm的颗粒放入不锈钢丝网口袋并置于磨口瓶中,添加萃取试剂没过试样袋2 mm以上,在空气烘箱中110℃条件下萃取24 h。滤除二甲苯并洗净后,将瓶口敞开置于110℃的真空干燥箱内干燥24 h,待试样冷却至室温后称重,精度为0.01 mg。每类试样各测试三次,取平均值。

1.3.3 力学性能

根据国家标准GB/T 1040.1—2018《塑料 拉伸性能的测定 第1部分:总则》将试样裁剪成哑铃状进行拉伸试验,标距处尺寸为20 mm×4 mm× 1 mm,拉伸速率为250 mm/min,各试样测试10次,取平均值与95%置信区间。弹性模量E取拉伸应力-应变曲线s(e)上应变e在近似线性区间[0.05%, 0.25%]的斜率。

1.3.4 电气性能

1)交流击穿试验

采用国产HJC—100 kV型电压击穿实验仪对XLPE试样进行工频交流击穿试验。采用直径为20 mm的球-球电极,以1 kV/s的升压速率对厚度为0.4 mm的试样分别进行30、70、90℃下交流击穿试验,取20次有效值作威布尔分布曲线。为防止试验中试样发生沿面闪络,电极及样品全程浸没在硅油内。

2)体积电阻率

采用美国吉士利6517B静电计和8009电阻率测试夹具测量样品体积电阻率。样品厚度为0.4 mm,试验电压为1 kV,试验环境温度为24.2℃,环境相对湿度为23.4%。

3)工频下介质损耗因数

采用2821型西林电桥测量试样工频下的介质损耗因数,采用三电极系统保证测量精度。样品厚度为0.8 mm,加1 kV交流电压,试验环境温度为25.3℃,环境相对湿度为24.0%。

XLPE的热氧化属于游离基链式反应,具有自动催化氧化的特点,包括链的引发、增加和终止三个阶段[13]。分子链在热和氧的作用下,在支链处生成含酮羰基的稳定产物。终止阶段过氧化游离基浓度高,容易自身碰撞生成饱和脂肪酸酯。交联反应中活化聚乙烯与过氧化二异丙苯(DCP)分解的游离基反应得到的产物枯基醇性质不稳定,在高温下会分解成交联副产物苯乙酮和a-甲基苯乙烯[14],大部分交联副产物在电缆制造阶段经脱气处理逸出,电缆主绝缘性能因此得以提高[15-16]。老化与脱气过程中的小分子物质变化可以通过FTIR试验中特定官能团的峰面积表征。

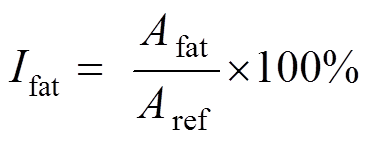

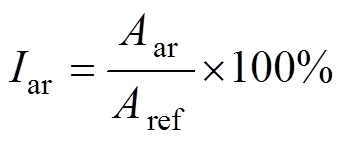

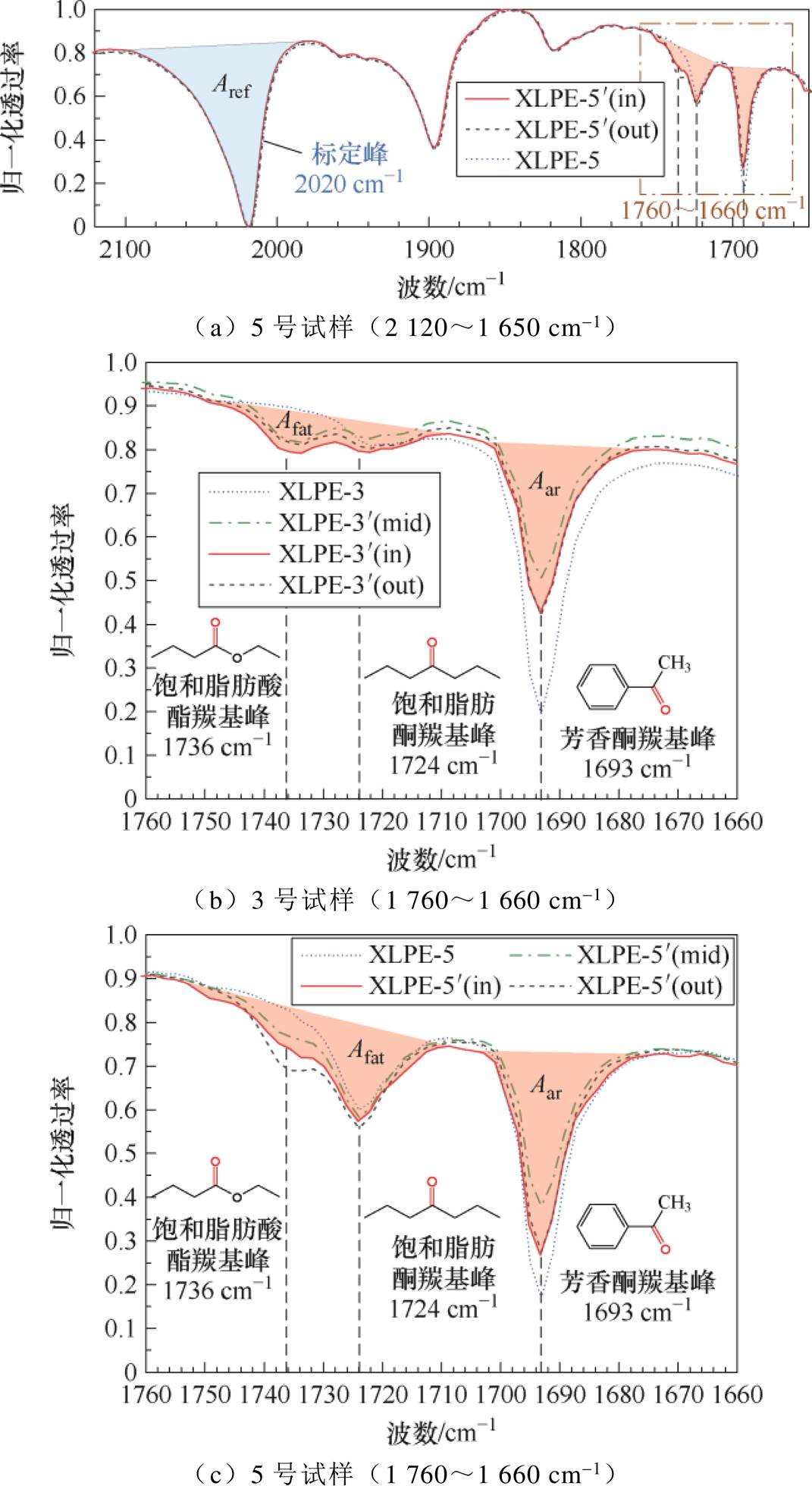

相较于反射模式,本文采用的红外光谱透射模式可获得光谱中低峰值处的细节。透射模式受试样厚度差异影响,因此选取2 120~1 650 cm-1透过率谱图数据进行归一化处理,得到高重合度的分析谱带如图3a所示。选取波数2 020 cm-1处的吸收峰为标定峰,其特点是峰面积Aref不随材料老化而变化。波数1 760~1 660 cm-1区间内峰面积变化明显,主要表征羰基的伸缩振动频率,图3b和图3c分别为3号与5号试样在此区间的局部放大图。然而,不同基团的羰基振动频率也有微小差异,其中饱和脂肪酸酯羰基、饱和脂肪酮羰基分别位于1 736 cm-1和1 724 cm-1左右,反映了热氧化反应产物的存在,定义此两峰面积之和为Afat;芳香酮羰基位于1 693 cm-1左右[17],反映了交联反应产物的存在,定义此峰面积为Aar。引入饱和脂肪酸酯/酮羰基指数Ifat和芳香酮羰基指数Iar,计算式分别为

(1)

(1)

(2)

(2)

图3 红外光谱归一化透过率

Fig.3 Normalized transmittance of infrared spectra

预鉴定试验前后3号与5号试样的两类羰基指数变化如图4所示。预鉴定试验后,随着热氧化反应的进行,3号试样的Ifat增幅为393%,5号试样增幅为28%,且预鉴定试验后内层和外层Ifat差异不大。新电缆装运前脱气处理时间不充足会导致交联副产物少量残留,因此新电缆的芳香酮羰基指数Iar相对较高,预鉴定试验后3号和5号试样Iar降幅分别为35%和19%。

图4 预鉴定试验前后的羰基指数

Fig.4 Carbonyl index before and after the PQ-test

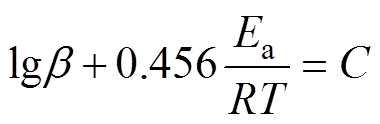

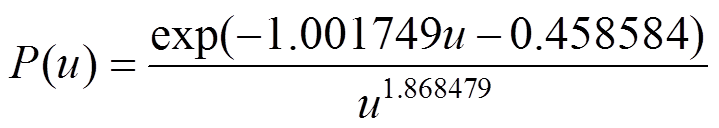

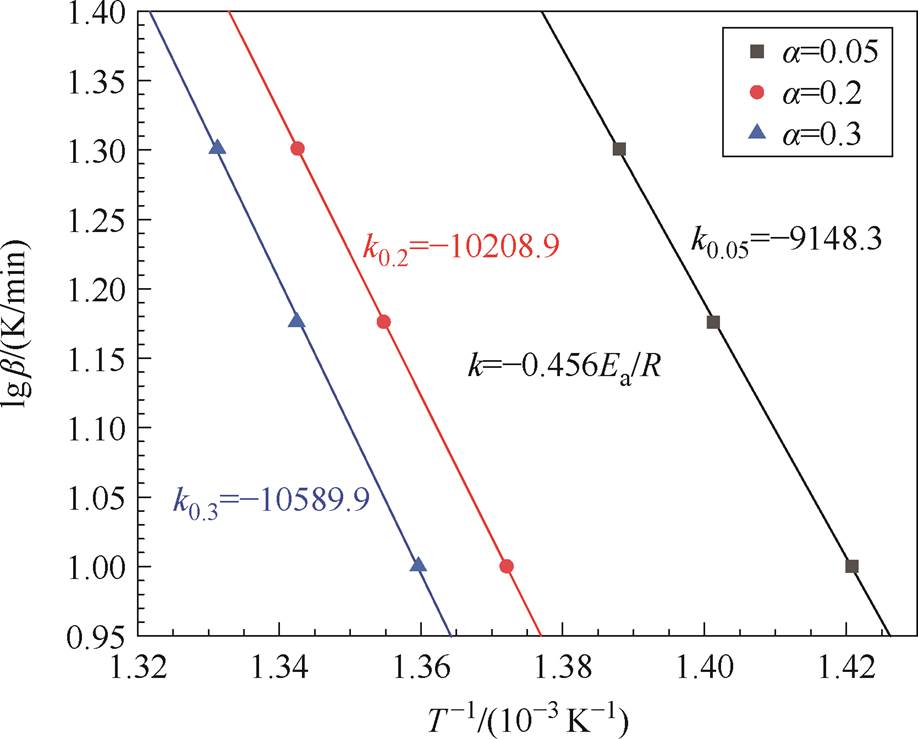

热分解活化能反映交联聚乙烯样品老化的难易程度。根据国家标准GB/T 33047.2—2021《塑料 聚合物热重法(TG)第2部分:活化能的测定》[18],利用试样不同升温速率下的TGA曲线计算试样的热分解活化能[19]。对于特定的转化率an,根据不同升温速率bm下的热重曲线,确定对应的热力学温度Tm。反应活化能Ea(J/mol)的近似关系计算式表示为

(3)

(3)

式中,b为升温速率,K/min;R为气体常数,R= 8.314 J/(K·mol);T为热力学温度,K;C为常数。对不同的转化率an,将升温速率的对数和热力学温度的倒数进行直线拟合,活化能由直线斜率求解。预鉴定试验后XLPE-3′(in)试样的TGA曲线和拟合曲线如图5和图6所示。

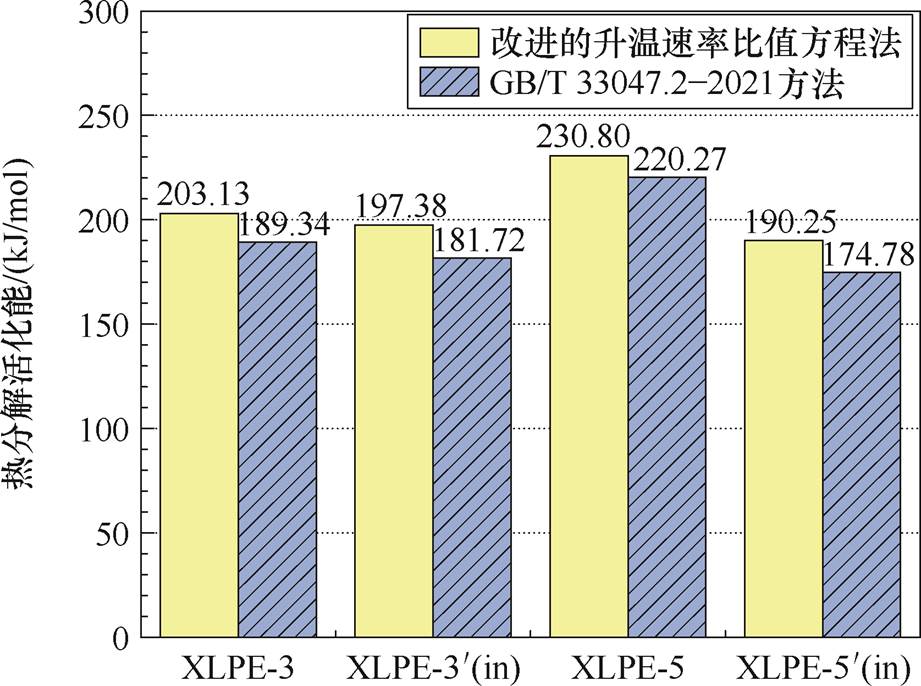

然而,活化能试验法具有一定的偏差[20],在活化能的求解过程中,Arrhenius温度积分近似问题和低温反应速率近似问题会带来准确度的差异。为提高热分解活化能的相对准确度,本文又采用了另一种改进的温度积分近似式和升温速率比值方程进行活化能求解[18]。该温度积分近似式为

(4)

(4)

式中,P(u)为Arrhenius温度积分;u=Ea/(RT)。

通过两种方法求得各试样的热分解活化能如图7所示。由图7可知,在预鉴定试验前后,两种方法求得的热分解活化能表现为相似的下降趋势,5号试样和3号试样在预鉴定试验后活化能有所下降,5号试样的下降幅度高于3号试样。

图5 预鉴定试验后XLPE-3′(in)试样不同升温速率下TGA曲线

Fig.5 TGA curves of XLPE-3′(in) samples at different warming rates after pre-identification test

图6 预鉴定试验后XLPE-3′(in)试样lgb与1/T的关系

Fig.6 Relationship between lgb and 1/T for XLPE-3′(in) after PQ-test

图7 两种方法求解的试样热分解活化能

Fig.7 Activation energy of thermal decomposition of samples solved by two methods

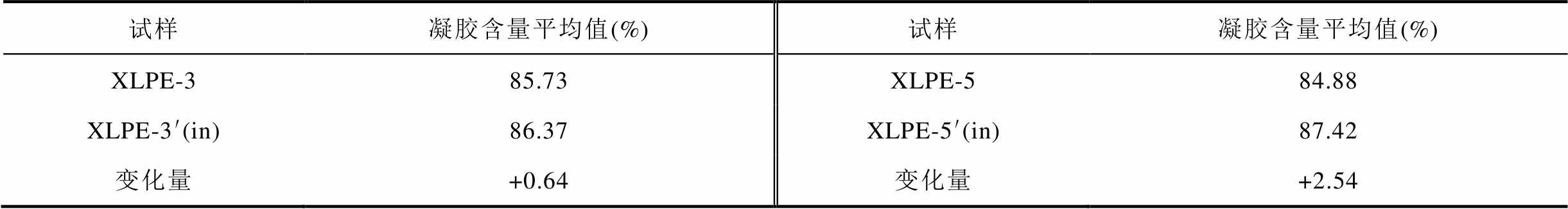

预鉴定试验前后试样的凝胶含量见表3。由表3可知,预鉴定试验后3号和5号电缆内层试样的凝胶含量分别增加了0.64%和2.54%,间接反映了交联度的增加。原因可能是新电缆在脱气后交联剂仍有残余,预鉴定试验加热循环过程促使了交联反应的发生。

表3 预鉴定试验前后XLPE绝缘材料凝胶含量测试结果

Tab.3 Gel content of XLPE insulation before and after PQ-test

试样凝胶含量平均值(%)试样凝胶含量平均值(%) XLPE-385.73XLPE-584.88 XLPE-3′(in)86.37XLPE-5′(in)87.42 变化量+0.64变化量+2.54

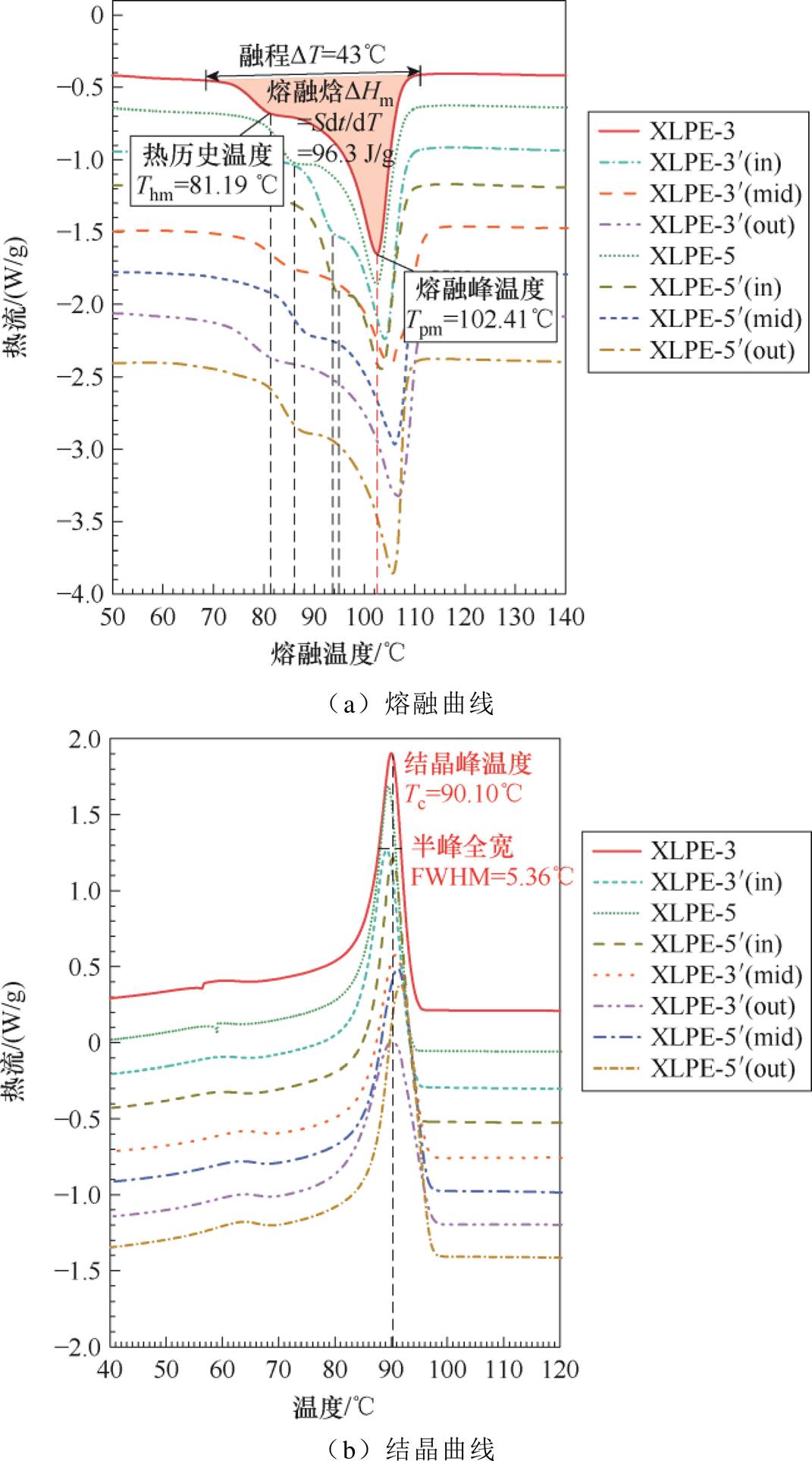

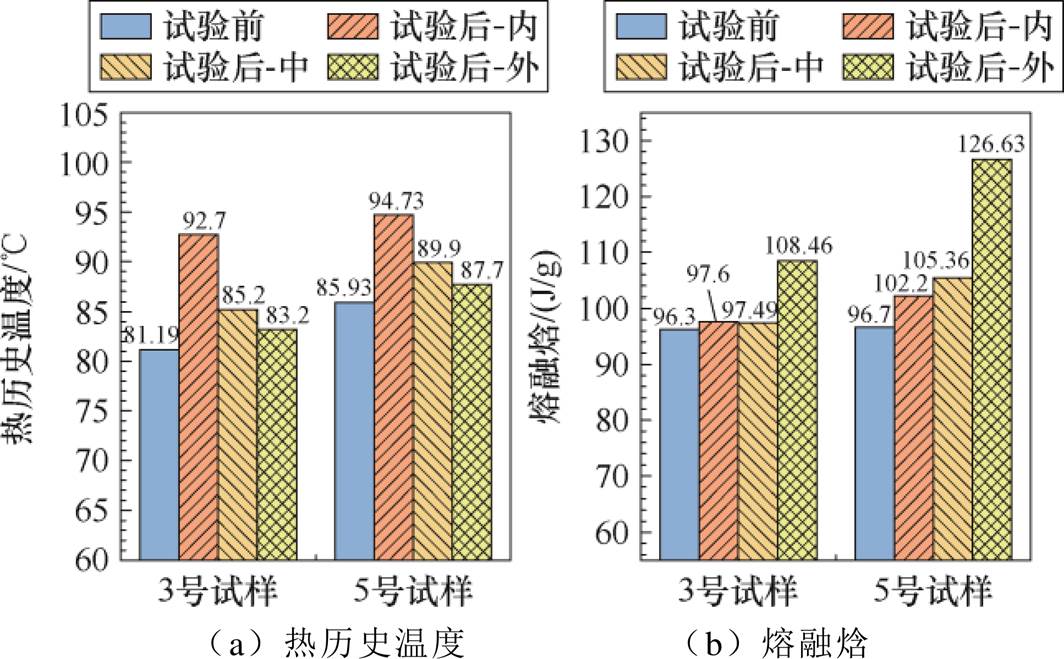

预鉴定试验前后XLPE试样DSC熔融曲线与结晶曲线及特征值统计图分别如图8和图9所示。图8a与图9a表明预鉴定试验后内层试样热历史温度[21]为93~95℃,相对预鉴定试验设定的加热温度(90℃)表现出一定的滞后。绝缘层温度在径向上沿内层、中层、外层递减分布,层间温差为3~5℃。

图8 试样熔融曲线与结晶曲线

Fig.8 The melting and crystallization curve of samples

图9 预鉴定试验前后试样DSC特征值统计图

Fig.9 Statistical plots of DSC eigenvalues of samples before and after PQ-tests

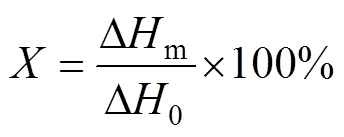

图9b为试样熔融焓统计值,根据熔融焓计算试样的结晶度X,计算式为

(5)

(5)

式中, 为DSC曲线熔融焓;

为DSC曲线熔融焓; 为完全结晶的XLPE的熔融焓,

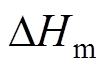

为完全结晶的XLPE的熔融焓, =287.3 J/g。得到预鉴定试验前后试样的结晶度见表4,可见预鉴定试验后3号和5号电缆内、中、外三层试样的结晶度均有小幅度的提高。

=287.3 J/g。得到预鉴定试验前后试样的结晶度见表4,可见预鉴定试验后3号和5号电缆内、中、外三层试样的结晶度均有小幅度的提高。

表4 预鉴定试验前后试样的结晶度

Tab.4 Crystallinity of samples before and after PQ-tests

试 样结晶度(%)试 样结晶度(%) XLPE-333.52XLPE-533.66 XLPE-3′(in)33.97XLPE-5′(in)35.57 XLPE-3′(mid)33.93XLPE-5′(mid)36.67 XLPE-3′(out)37.75XLPE-5′(out)44.08

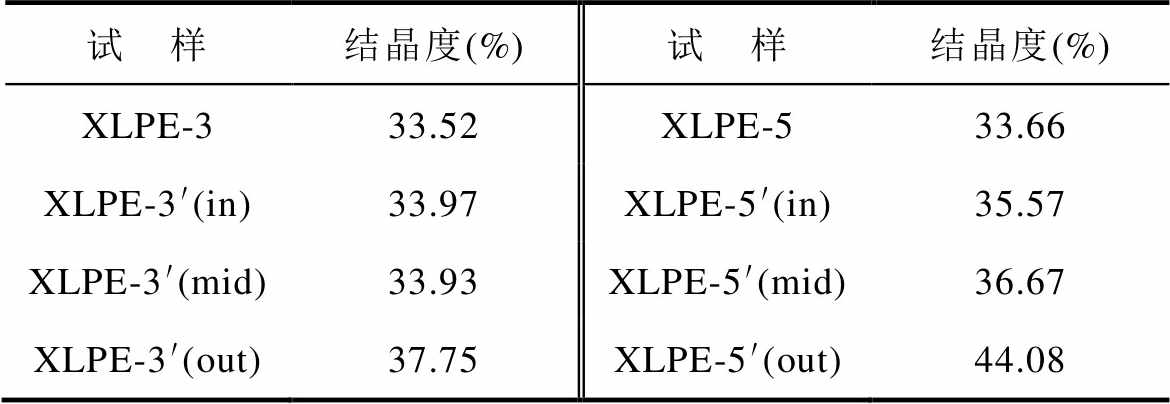

预鉴定试验前后220 kV XLPE试样的力学性能及其95%置信区间如图10所示。预鉴定试验前XLPE试样的拉伸强度平均值和断裂伸长率平均值均达到国家标准GB/T 18890.2—2015[22]中的规定值(未老化XLPE规定值分别为17 MPa和500%)。历经长达1年的预鉴定试验电-热老化后,两类试样拉伸强度变化率和断裂伸长率变化率均小于或等于±25%,限值参考国家标准GB/T 18890.1—2015,所不同的是其老化方法为国家标准GB/T 2951.12—2008描述的空气烘箱热老化,针对预鉴定试验利用穿心变压器进行导体电流加热方式老化后的变化率限值尚无参考。预鉴定试验后3号和5号试样的弹性模量分别增加了19.5%和13.2%。

图10 预鉴定试验前后XLPE绝缘材料力学性能及其95%置信区间

Fig.10 Mechanical properies and its 95% confidence interval of XLPE insulating materials before and after PQ-tests

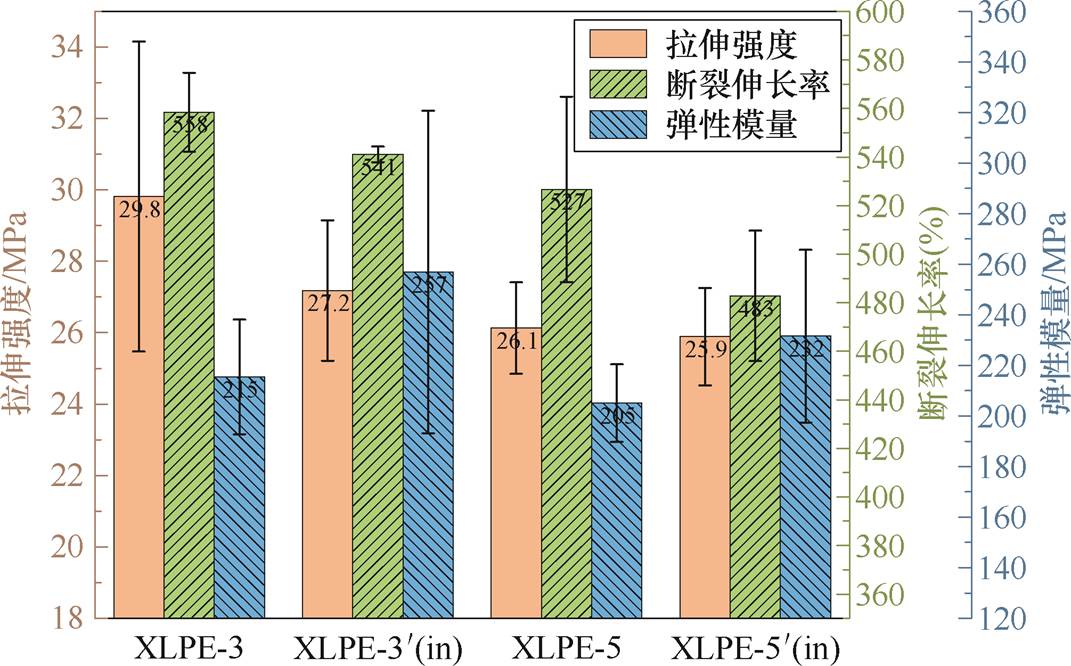

图11和图12分别为预鉴定试验前后3号、5号试样在不同温度下的交流击穿场强威布尔分布。预鉴定试验后,30、70和90℃下XLPE-5′(in)试样在63.2%失效概率下的交流击穿场强略高出XLPE-3′(in)试样2.5%、1.7%和1.3%,而90℃下XLPE-5′(in)试样威布尔分布的形状参数较小,分散性较大,且击穿场强最小值降至27.1 kV/mm。预鉴定试验后,3号和5号内层试样在30、70和90℃下交流击穿场强(63.2%失效概率)的降低幅度不超过10.5%,最小击穿场强54.8 kV/mm(90℃下XLPE-3′(in)试样)仍高于国家标准GB/T 18890.2—2015中30 kV/mm的指标。

图11 预鉴定试验前后3号试样在不同温度下的交流击穿场强威布尔分布

Fig.11 Weibull distribution of No.3 sample’s AC breakdown field strength at different temperature before and after PQ-tests

图12 预鉴定试验前后5号试样在不同温度下的交流击穿场强威布尔分布

Fig.12 Weibull distribution of No.5 sample’s AC breakdown field strength at different temperature before and after PQ-tests

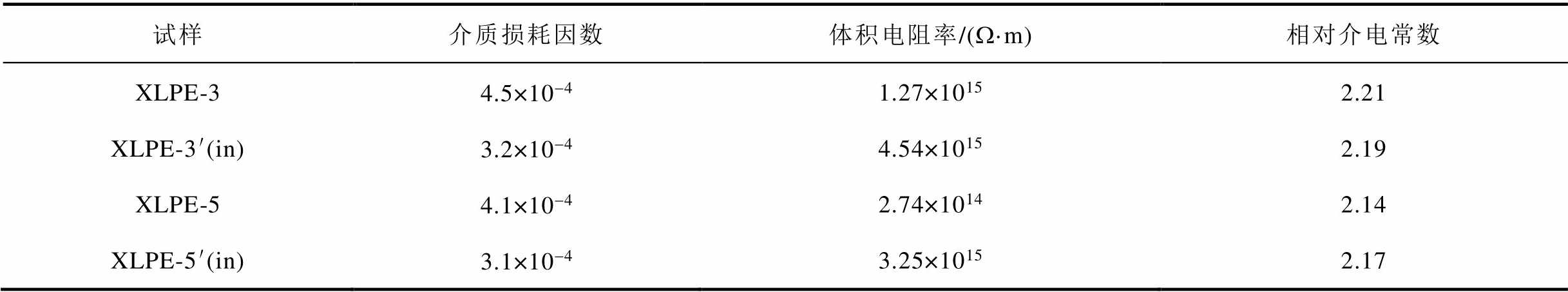

预鉴定试验前后试样的电气性能见表5。由表5可知,预鉴定试验后3号和5号试样的介质损耗因数、体积电阻率均满足国家标准GB/T 18890.2—2015中的限值,即介质损耗因数不大于5.0×10-4、体积电阻率不小于1.0×1014 W·m。预鉴定试验前后XLPE绝缘试样的相对介电常数变化不明显,5号试样的相对介电常数略低于3号试样。

表5 预鉴定试验前后试样的电气性能

Tab.5 Electrical propertie of the specimens before and after the PQ-test

试样介质损耗因数体积电阻率/(W·m)相对介电常数 XLPE-34.5×10-41.27×10152.21 XLPE-3′(in)3.2×10-44.54×10152.19 XLPE-54.1×10-42.74×10142.14 XLPE-5′(in)3.1×10-43.25×10152.17

交联聚乙烯电缆生产阶段中,大部分交联副产物苯乙酮和a-甲基苯乙烯经脱气处理逸出,脱气处理时间不充足导致交联副产物有少量残留。结合图4中芳香酮羰基指数Iar降低且表3凝胶含量增加可看出,预鉴定试验过程中,热、电应力促进电缆生产制造阶段的交联副产物从电缆本体向外扩散,扩散时间足够长,使得Iar在径向分布趋于一致。残余的交联剂促使XLPE在预鉴定试验中继续发生交联反应,交联聚乙烯交联度小幅度提高,且交联副产物生成含量小于残留含量,芳香酮羰基指数Iar整体降低。图4中,XLPE-3′(mid)的XLPE-5′(mid)试样的测试比其他试样的测试晚6个月,该试样由密封袋封装后存储于干燥皿中,期间交联副产物进一步扩散将导致更低的Iar。

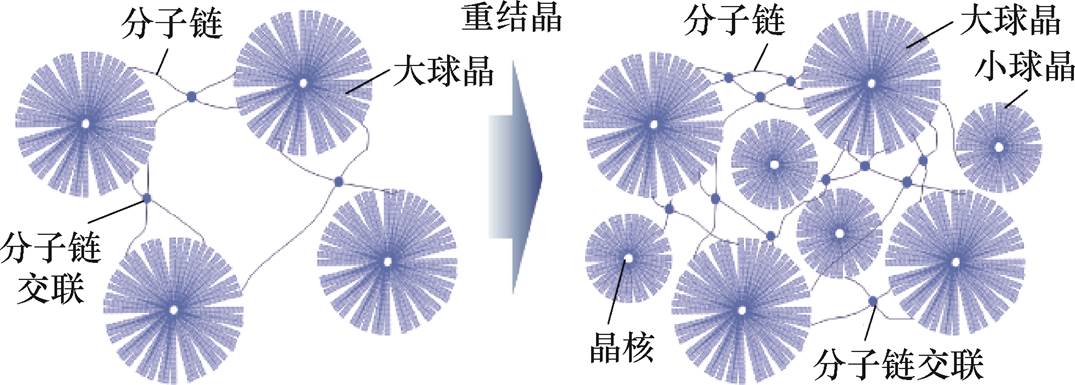

图9a中的DSC热历史温度表明,预鉴定试验过程中电缆绝缘内、中、外三层温度依次降低,层间温差为3~5℃,内层试样热历史温度接近预鉴定试验电缆线芯温度90℃,且随着热处理时间的延长,热历史温度略微升高[23]。结合表3和表4可见,预鉴定试验后XLPE结晶度增加,受交联度增大的限制,未结晶分子链新形成的微晶尺寸可能较小,晶体在空间上相互限制更小,有利于晶核数量的增加,宏观表现为更高的结晶度。预鉴定试验后试样结晶度变化微观机理如图13所示。

图13 预鉴定试验后试样结晶度变化微观机理

Fig.13 Micro-mechanism of crystallinity change of specimen after PQ-test

图10中预鉴定试验后XLPE试样弹性模量的增加与结晶度的提高密切相关。结合图4中饱和脂肪酸酯/酮羰基指数Ifat和图11及图12中试样交流击穿场强变化情况,预鉴定试验后XLPE分子链断裂生成的羰基等极性官能团作为杂质粒子将导致XLPE内部电场畸变,击穿强度降低[24]。

图7中3号和5号试样热分解活化能的降低表明预鉴定试验后试样降解速率有所增加。部分文献中长期老化后交联聚乙烯活化能横向对比见表6。Qin Sichen等[25]采用热重分析法求解得到了服役0、15、30年的XLPE电缆主绝缘材料热分解活化能分别为269.38、181.59、167.44 kJ/mol,预鉴定试验后电缆活化能接近服役15年的电缆样品。Lv Hongkun等[26]将XLPE样品分组,150℃处理576 h、160℃处理240 h、170℃处理168 h。根据羰基指数、结晶度和断裂伸长率计算的老化后XLPE活化能分别为159.7、160.1、159.1 kJ/mol。相比之下,本文预鉴定试验后试样的热分解活化能测试最小为174.78 kJ/mol,降低百分比(最高20.6%)低于文献[25]中服役15年和30年的110 kV电缆样品。而220 kV交联聚乙烯电缆主绝缘活化能限值尚无标准参考。

表6 长期老化后交联聚乙烯活化能横向对比

Tab.6 Comparison of activation energy of XLPE after long-term aging

取样来源计算依据活化能/(kJ/mol)降低百分比(%) 未服役电缆[25]热重分析269.38 服役15年电缆[25]热重分析181.5932.6 服役30年电缆[25]热重分析167.4437.8 在烘箱老化的XLPE样品(150℃-576 h;160℃-240 h;170℃-168 h)[26]羰基指数159.7 结晶度160.1 断裂伸长率159.1 XLPE-3′(in) XLPE-5′(in)热重分析197.38或181.722.8或4.0 热重分析190.25或174.7817.6或20.6

本文从热氧化状态、交联与结晶状态、宏观力学性能与电气性能方面对预鉴定试验前后的两类国产220 kV交联聚乙烯绝缘材料电缆的主绝缘进行了性能对比分析,主要结论如下:

1)FTIR结果表明,预鉴定试验过程中,热、电应力促进电缆生产阶段残留的交联副产物从电缆本体向外扩散逸出,绝缘层的芳香酮羰基含量减少,扩散时间足够长使得芳香酮羰基指数Iar在径向分布趋于一致。残余的交联剂促使XLPE在预鉴定试验中继续发生交联反应,交联聚乙烯交联度小幅度提高,且交联副产物生成含量小于残留含量。

2)DSC热历史表明预鉴定试验过程中电缆绝缘内、中、外三层温度依次降低,层间温差为3~5℃。预鉴定试验后XLPE结晶度增加,受交联密度增大的限制,未结晶分子链新形成的微晶尺寸可能较小,晶体在空间上相互限制更小,有利于晶核数量增加,提高材料的结晶度。

3)预鉴定试验后3号和5号试样材料的力学性能、介质损耗因数、体积电阻率、交流击穿强度均满足标准限值。拉伸强度变化率和断裂伸长率变化率小于±25%,弹性模量的增加与结晶度的提高密切相关。国产交联聚乙烯绝缘材料在预鉴定长期热循环老化试验后的电气性能仍远高于国家标准GB/T 18890.2—2015中的规定值。

4)热失重分析试验表明,预鉴定试验后3号和5号国产220 kV交联聚乙烯电缆主绝缘材料的热分解活化能有所降低,但幅度不大,表明预鉴定试验对国产XLPE绝缘材料的化学稳定性影响较小。

本文验证了国产220 kV交联聚乙烯绝缘材料在长期电热循环老化后的整体性能稳定性,同时也为国产绝缘材料配方体系进一步优化提供了参考和指导。

参考文献

[1] 傅明利, 侯帅, 王磊, 等. 高压电缆半导电屏蔽料研究进展及关键技术分析[J]. 材料导报, 2023, 37(21): 68-74.

Fu Mingli, Hou Shuai, Wang Lei, et al. Research progress and key technologies of semi-conductive shielding materials for high-voltage cables[J]. Materials Reports, 2023, 37(21): 68-74.

[2] 侯帅, 傅明利, 黎小林, 等. 220 kV交联聚乙烯电缆绝缘料性能对比研究[J]. 中国电机工程学报, 2023, 43(6): 2483-2495.

Hou Shuai, Fu Mingli, Li Xiaolin, et al. Comparative study on performances of 220kV XLPE cable insulation materials[J]. Proceedings of the CSEE, 2023, 43(6): 2483-2495.

[3] 李国倡, 魏艳慧, 雷清泉, 等. 高压电缆半导电屏蔽料关键问题及研究进展[J]. 中国电机工程学报, 2022, 42(4): 1271-1285.

Li Guochang, Wei Yanhui, Lei Qingquan, et al. Key problems and research progress of semi-conductive shielding materials for high voltage cables[J]. Proceedings of the CSEE, 2022, 42(4): 1271-1285.

[4] 杜伯学, 韩晨磊, 李进, 等. 高压直流电缆聚乙烯绝缘材料研究现状[J]. 电工技术学报, 2019, 34(1): 179-191.

Du Boxue, Han Chenlei, Li Jin, et al. Research status of polyethylene insulation for high voltage direct current cables[J]. Transactions of China Electrotech- nical Society, 2019, 34(1): 179-191.

[5] 侯帅, 傅明利, 贾磊, 等. 220 kV XLPE绝缘材料长期老化性能及寿命评价[J]. 高电压技术, 2023, 49(12): 4900-4910.

Hou Shuai, Fu Mingli, Jia Lei, et al. Long-term aging performances and life evaluation of 220 kV XLPE insulation materials[J]. High Voltage Engineering, 2023, 49(12): 4900-4910.

[6] Xu Yang, Luo Pan, Xu Man, et al. Investigation on insulation material morphological structure of 110 and 220 kV XLPE retired cables for reusing[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2014, 21(4): 1687-1696.

[7] 罗潘, 任志刚, 徐阳, 等. 退役高压交联聚乙烯电缆绝缘老化状态分析[J]. 电工技术学报, 2013, 28(10): 41-46.

Luo Pan, Ren Zhigang, Xu Yang, et al. Aging condition analysis of high voltage XLPE cables out of service[J]. Transactions of China Electrotechnical Society, 2013, 28(10): 41-46.

[8] Wang Xiangbing, Liang Aiwu, Wang Yanfeng, et al. Influence on aggregation structure changes of retired cross-linked polyethylene (XLPE) cable insulation under pre-qualification test[J]. IOP Conference Series: Materials Science and Engineering, 2019, 585(1): 012049.

[9] 刘刚, 吴亮, 金尚儿, 等. 基于电特性的110 kV交联聚乙烯电缆剩余寿命评估[J]. 高电压技术, 2017, 43(8): 2718-2723.

Liu Gang, Wu Liang, Jin Shanger, et al. Assessment of 110 kV XLPE cables remaining life based on electrical characteristics[J]. High Voltage Engineering, 2017, 43(8): 2718-2723.

[10] 沈耀军, 陈振新, 钱恺羽, 等. 预鉴定试验对直流电缆中空间电荷特性的影响[J]. 绝缘材料, 2018, 51(8): 64-68, 74.

Shen Yaojun, Chen Zhenxin, Qian Kaiyu, et al. Effects of pre-qualification tests on space charge characteris- tics in DC cables[J]. Insulating Materials, 2018, 51(8): 64-68, 74.

[11] 张伟, 胡修翠, 高超, 等. 长期服役XLPE电缆绝缘的空间电荷与热性能[J]. 高电压技术, 2022, 48(9): 3533-3541.

Zhang Wei, Hu Xiucui, Gao Chao, et al. Space charge and thermal characteristics of long-service crosslinkedpolyethylene cable insulation[J]. High Voltage Engine- ering, 2022, 48(9): 3533-3541.

[12] 国家质量监督检验检疫总局, 国家标准化管理委员会. 额定电压220 kV(Um=252 kV)交联聚乙烯绝缘电力电缆及其附件: GB/T 18890.1—2015[S]. 北京: 中国标准出版社, 2016.

[13] 化学工业部合成材料老化研究所. 高分子材料老化与防老化[M]. 北京: 化学工业出版社, 1979.

[14] 陈向荣, 孟繁博, 夏峰, 等. 脱气处理对高压直流用500 kV XLPE绝缘特性及其聚集形态的影响[J]. 中国电机工程学报, 2021, 41(10): 3645-3656, 3688.

Chen Xiangrong, Meng Fanbo, Xia Feng, et al. Effect of degassing treatment on 500 kV XLPE insulation characteristics and aggregation structure[J]. Proceedings of the CSEE, 2021, 41(10): 3645-3656, 3688.

[15] 罗兵, 孟繁博, 王婷婷, 等. 脱气处理对高压直流电缆绝缘特性的影响[J]. 电工技术学报, 2021, 36(增刊2): 730-735.

Luo Bing, Meng Fanbo, Wang Tingting, et al. Effect of degassing treatments on insulation characteristics of high voltage DC cables[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 730-735.

[16] 张添胤, 陈向荣, 王恩哲, 等. 硫化压力对500 kV超高压直流XLPE电缆工厂接头恢复绝缘性能的影响[J]. 电工技术学报, 2025, 40(9): 2931-2943.

Zhang Tianyin, Chen Xiangrong, Wang Enzhe, et al. Effect of vulcanization pressure on the return insulation performance of 500 kV EHVDC XLPE cable factory joints[J]. Transactions of China Electro- technical Society, 2025, 40(9): 2931-2943.

[17] 翁诗甫, 徐怡庄. 傅里叶变换红外光谱分析[M]. 3版. 北京: 化学工业出版社, 2016.

[18] 国家市场监督管理总局, 国家标准化管理委员会. 塑料 聚合物热重法(TG)第2部分:活化能的测定: GB/T 33047.2—2021[S]. 北京: 中国标准出版社, 2022.

[19] 任鹏, 李庆民, 刘红磊, 等. 求解聚合物绝缘热解反应活化能的改进算法[J]. 中国电机工程学报, 2020, 40(19): 6371-6380.

Ren Peng, Li Qingmin, Liu Honglei, et al. An improved algorithm to calculate the activation energy of pyrolysis reaction of polymer insulation[J]. Proceedings of the CSEE, 2020, 40(19): 6371-6380.

[20] 刘刚, 刘斯亮, 金尚儿, 等. 基于理、化、电特性的110kV XLPE绝缘电缆剩余寿命的综合评估[J]. 电工技术学报, 2016, 31(12): 72-79, 107.

Liu Gang, Liu Siliang, Jin Shanger, et al. Comprehensive evaluation of remaining life of 110 kV XLPE insulated cable based on physical, chemical and electrical properties[J]. Transactions of China Electrotechnical Society, 2016, 31(12): 72-79, 107.

[21] 李欢, 李建英, 马永翔, 等. 不同温度热老化对XLPE电缆绝缘材料晶体结构的影响研究[J]. 中国电机工程学报, 2017, 37(22): 6740-6748, 6787.

Li Huan, Li Jianying, Ma Yongxiang, et al. Effects of thermal aging on the crystal structures of the XLPE cable insulating material at different temperatures[J]. Proceedings of the CSEE, 2017, 37(22): 6740-6748, 6787.

[22] 国家质量监督检验检疫总局, 国家标准化管理委员会. 额定电压220 kV(Um=252 kV)交联聚乙烯绝缘电力电缆及其附件: GB/T 18890.2—2015[S]. 北京: 中国标准出版社, 2016.

[23] Liu Fei, Jiang Pingkai, Lei Qingquan, et al. A new parameter for degradation assessment of field aged XLPE power cables[J]. High Voltage Engineering, 2015, 41(4): 1228-1236.

[24] 段玉兵, 韩明明, 王兆琛, 等. 不同热老化温度下高压电缆绝缘特性及失效机理[J]. 电工技术学报, 2024, 39(1): 45-54.

Duan Yubing, Han Mingming, Wang Zhaochen, et al. Insulation characteristics and failure mechanism of high-voltage cables under different thermal aging temperatures[J]. Transactions of China Electrotech- nical Society, 2024, 39(1): 45-54.

[25] Qin Sichen, Liu Rui, Wang Qian, et al. Study on the molecular structure evolution of long-term-operation XLPE cable insulation materials[J]. Energy Reports, 2022, 8: 1249-1256.

[26] Lv Hongkun, Lu Tianhao, Xiong Lingqi, et al. Assessment of thermally aged XLPE insulation material under extreme operating temperatures[J]. Polymer Testing, 2020, 88: 106569.

Abstract In order to improve the technology of domestic electrical materials for high-voltage cables, some domestic enterprises had successively established cross-linked polyethylene (XLPE) production lines for 110 kV cables. And these cables had more than 10 years of operating experience. However, the long-term aging performance of 220 kV cross-linked polyethylene insulated cables based on domestic insulating materials was still insufficiently studied. In order to evaluate the long-term operational reliability of domestic 220 kV cross-linked polyethylene insulated cables, this work researches the long-term aging performance of the insulation material of domestic 220 kV XLPE cables after the pre-qualification test (PQ-test).

The 220 kV cross-linked polyethylene insulating materials produced by two domestic enterprises were used by five cable enterprises to manufacture five batches of 220 kV cables. PQ-test were carried out on the cables in accordance with GB/T 18890.1—2015, in which the thermal cycle was effectively carried out 186 times at a voltage of 216 kV, with the maximum temperature of the conductor core at 90℃. There was no breakdown of the circuit in 9 000 hours. All cables passed positive and negative polarity 1 050 kV lightning impulse tests 10 times each. Taking the new cables of the same batch reserved before the PQ-test as reference, the insulating layer of the cables after the PQ-test was sampled in inner, middle and outer layers. The performance of the specimens before and after the PQ-test was systematically characterized.

Firstly, the change mechanisms of thermal oxidation products and cross-linking by-products were analyzed by infrared spectroscopy, and the activation energy of thermal decomposition of the materials was characterized by thermogravimetric analysis. Afterwards, differential scanning calorimetry, gel content, mechanical properties and electrical properties were investigated. The results of infrared spectroscopy showed that small molecule cross-linking by-products diffused and escaped under the thermal effect of the PQ-test, the aromatic ketone carbonyl content of XLPE decreased, whose distribution tended to be the same in the radial direction due to sufficiently long diffusion times. The oxidative chain breakage of XLPE led to an increase in the oxidation product saturated fatty acid lipid/ketone carbonyl content. The residual cross-linking agent prompted XLPE to continue to undergo cross-linking reaction in the pre-identification test, and the degree of cross-linking increased slightly. The thermal history results of differential scanning calorimetry experiments showed that the temperature of the inner, middle and outer layers of the insulation decreased about 3~5℃ sequentially during the PQ-test. The thermal stress of the PQ-test promoted the crystal refinement and the increase of the material crystallinity. Limited by the increased cross-linking density, the size of the newly formed microcrystals was smaller, and the crystals were less spatially confined to each other, favoring an increase in the number of nuclei. After the PQ-test, the mechamical properties of the main insulation material of domestic 220 kV cross-linked polyethylene cables showed little change, and the AC breakdown strength meet the standard limits.

keywords:Power cable, pre-qualification test, XLPE insulation, aging, material morphological structure

DOI: 10.19595/j.cnki.1000-6753.tces.241823

中图分类号:TM215

南方电网公司科技项目资助(SZKJXM20190588)。

收稿日期 2024-10-18

改稿日期 2024-12-13

侯 帅 女,1988年生,高级工程师,研究方向为高电压交直流绝缘、高压电缆绝缘材料、屏蔽料应用技术。E-mail: houshuai@csg.cn

徐 曼 女,1977年生,副教授,博士,研究方向为高分子电介质和纳米电介质。E-mail: xumman@mail.xjtu.edu.cn(通信作者)

(编辑 李 冰)