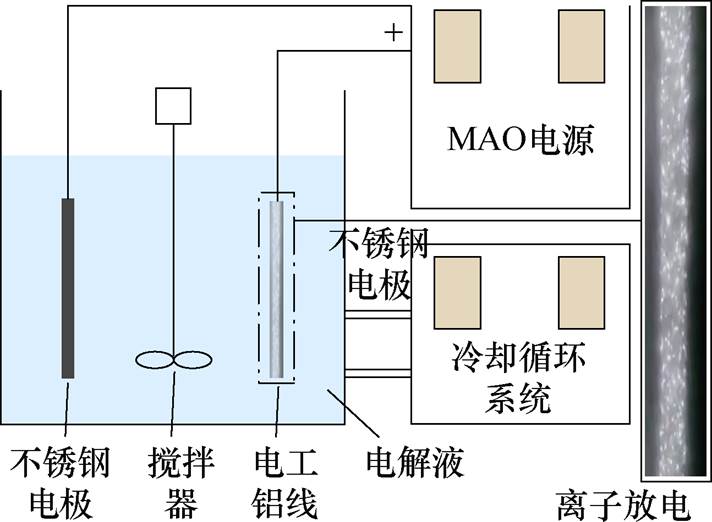

图1 电工铝线MAO技术处理示意图

Fig.1 The schematic diagram of the MAO technology

摘要 电机有机绝缘电磁线的绝缘材料高温下易分解,耐热等级有限,而外包陶瓷电磁线和阳极氧化电磁线柔韧性差,弯曲变形后电性能劣化。针对上述问题,该文提出基于微弧氧化陶瓷电磁线电机绕组方案。该陶瓷电磁线具有耐热等级高、柔韧性良好、弯曲变形后可维持电性能等特点,将其作为绕组应用于电机中可使电机工作温度达到350℃,突破传统有机绝缘电机温度的限制。首先介绍了微弧氧化陶瓷电磁线的形成机理、结构特点和高温下的物理特性;然后分析了微弧氧化陶瓷电磁线应用于电机中的电学特性,给出微弧氧化陶瓷电磁线应用于电机中的制作工艺和绝缘方式;最后研制一台基于微弧氧化陶瓷电磁线的电机样机,并对其进行了高温烘烤测试和动态性能测试实验,验证了微弧氧化陶瓷电磁线应用于高温电机的有效性和可行性。

关键词:微弧氧化 陶瓷电磁线 绝缘 高温电机

为推进交通领域低碳转型,形成绿色低碳交通运输体系,实现“双碳”目标,以电替代石油等一次能源已成为汽车[1]、铁路运输[2]和航空行业[3]的一种趋势。作为电气化动力源的驱动电机常常需要满足高功率密度的要求。采用冷却系统来降低电机运行温度以提高电机绕组电流,是目前提高电机功率密度的常用方法[4-8]。然而,采用冷却系统虽然能够增强电机的散热能力,但额外增加了电机系统的复杂度,并没有从根本上增强电机的耐热能力。

电机的耐热能力主要受到电气绝缘系统(Elec- trical Insulation System, EIS)耐受温度的限制。目前,标准有机漆包线的耐热等级在180~200℃,基于聚酰亚胺绝缘材料漆包线耐热等级可达240℃[9]。有机EIS电机在高温下快速老化,电机可在高温下工作的时间很短,通常应用于特定场所,如高温排烟机、电动鱼雷等场合。在一些特殊场所,如全电飞机,需要在发动机内部直接嵌入起动发电机以取代传统起动器,但发动机内部的温度高达350℃,且绕组温度在稳态时比环境温度常高100℃,这意味着绝缘系统要承受450℃的峰值温度[10],有机EIS电机无法承受这样的高温。国内的高温(High- Temperature, HT)电机常使用环氧树脂或聚酰亚胺作为绝缘材料,在航空航天及石油勘探领域已有相应产品投入使用:北京航空航天大学设计的舵机用永磁直流电机,短时工作温度可以达到250℃[11];贵州航天林泉电机有限公司为嫦娥四号探测器研发了180~220℃高温环境下的无刷直流永磁电机[12];沈阳工业大学与辽河油田联合开发了耐温200℃的高温潜油电泵机组[13];中原油田设计了可在温度150℃下长期运行的107系列耐高温异步潜油电机[14];臻上机电设备有限公司、金士力科技有限公司和摩森机电科技有限公司分别推出了可以在200℃环境下工作的耐高温永磁电机[11]。国外在耐高温电机的设计开发方面技术较为成熟,电机耐温等级达到较高水平。瑞士Maxon电机公司研制的无刷直流电机可以在高温、高冲击载荷、振动、真空等恶劣环境下正常工作,工作环境温度可达240℃。美国HoneybeeRobotics公司为金星探测任务研发了可耐460℃的无刷直流电机[15]。

为进一步提高电机的耐热能力,克服有机绝缘系统在高温下快速老化分解的问题,国内外开发了在高温环境中性能稳定的陶瓷作为绝缘的无机EIS。文献[16]中介绍了一种由无机刚性线圈制成的电机。该无机刚性线圈以镀镍铜导线为导体,在镍层上沉积了一层薄陶瓷层,其中镍层的作用是防止铜在高温下发生氧化。这种陶瓷电磁线可在500℃温度下长期工作,但其高温下的介电性能相对较差。为了克服这一问题,文献[17]采用了氧化硼浸渍涂层来提高陶瓷绝缘导线的绝缘质量,文献[18]则采用浸渍涂层将低温共烧陶瓷(Low Temperature Co- fired Ceramic, LTCC)钼酸锌涂层涂覆到镍涂层铜导线的表面。上述陶瓷电磁线均突破了有机EIS的耐受温度,但加工工艺复杂,制作困难,并且机械韧性差,当应用于电机绕组线圈时,填充系数受到限制。文献[19]中提出了一种阳极氧化铝带,将铝带应用于电机线圈中,只用氧化铝作为匝间绝缘。这使电机质量更轻,运行温度更高。文献[20]对用于高温环境的陶瓷涂层镀镍铜导线和阳极氧化铝带进行了比较,结果表明,镀镍铜导线和阳极氧化铝带线都能大大地提高功率密度,阳极氧化铝带线还可以提供更好的填充。然而,由于氧化铝的脆性,氧化铝层很容易出现裂缝,阳极氧化铝线工艺并不适合圆形铝线[21]。此外,无论是沉积有陶瓷层的镀镍铜导线还是阳极氧化铝带都不具备机械韧性,绕组固定成型后形状无法改变。因此,这两种导线对定子结构有着一定的限制,电机定子必须设计成矩形开口齿才能进行装配,这与普通电机的半封闭槽差别较大[22],具有高谐波磁场的缺点,填充系数也受到刚性绕组缠绕的限制[19]。

针对上述问题,本文提出基于微弧氧化陶瓷电磁线的电机绕组方案。该陶瓷电磁线具有耐热等级高、柔韧性良好、弯曲变形可维持电性能等特点,将其作为绕组应用于电机中可使电机工作温度达到350℃以上,突破了传统有机绝缘电机温度的限制,并且相对于传统无机陶瓷线有着更好的韧性。本文介绍了微弧氧化陶瓷电磁线的膜层的形成机理、结构组成和结构特点及其物理特性。通过绝缘实验,分析了微弧氧化陶瓷电磁线在扭绞和高温条件下的绝缘特性。采用电磁线表面涂敷耐高温绝缘漆的方法降低电磁线表面粗糙度,给出了微弧氧化陶瓷电磁线应用于电机中的制作工艺和绝缘方式。研制基于微弧氧化陶瓷电磁线的高温电机样机,并对其进行了高温烘烤测试和电机动态性能测试实验,验证了微弧氧化陶瓷电磁线应用于高温电机的有效性和可行性。

微弧氧化(Micro-Arc Oxidation, MAO)是一种以击穿放电作为驱动力,通过电化学、热化学、等离子体化学等反应,在金属表面生成氧化膜的绿色处理技术。MAO击穿放电产生的瞬时高温使得膜层与基体以冶金形式结合,结合强度高;同时促使膜层中无定型相向结晶相转化,膜层结晶度高。

MAO陶瓷电磁线是利用MAO技术制备的陶瓷电磁线,制备技术处理示意图如图1所示,通过MAO技术中的等离子放电可在电工铝线表面原位转化出一层以Al2O3成分为主的无机陶瓷层[23],内部导电性能良好的电工铝线复合表面无机陶瓷层构成典型的无机绝缘电磁线结构。由于MAO陶瓷层主要由Al3+和O2-通过离子键结合而成,键能可束缚大量的电子,导致内部自由电子数目极少,因此具有一定的击穿电压水平。

图1 电工铝线MAO技术处理示意图

Fig.1 The schematic diagram of the MAO technology

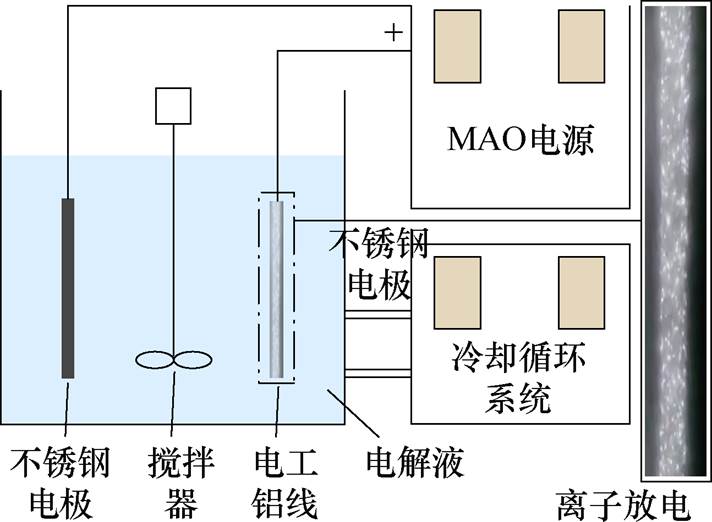

MAO陶瓷层形成过程主要分为如图2所示的五个阶段[24]:阶段一,基体表面快速形成一层氧化膜;阶段二,氧化膜呈柱状生长导致膜层厚度不断增加;阶段三,电源外施电压随着氧化膜厚度的增加上升至临界值,导致氧化膜薄弱位置发生介电击穿;阶段四,击穿放电产生的瞬时高温可融化对应位置处已形成的氧化膜,熔融氧化物从基体/膜层界面向膜层表面喷发,在膜层表面电解液的冷却作用下快速固化以及结晶;阶段五,获得了组成成分复杂的膜层,其结构取决于等离子体放电的类型。

根据等离子放电的强度和对应膜层的位置可以将等离子体放电分为三种类型[25]。图2中A型等离子体放电发生在膜层表面微孔中,C型等离子体放电发生在靠近膜层表面的固化氧化物上层的微孔中,A型或者C型放电事件对应于较弱的以及温度较低的等离子体放电事件,能够将电解液中的组分引入到膜层上层和表面,B型等离子体放电起源于基体/膜层界面并贯穿整个膜层,对应于强烈的以及温度较高的等离子体放电事件。

图2 MAO膜层形成示意图[24]

Fig.2 Schematic diagram of MAO film layer formation

通过控制等离子体放电剧烈程度,实现膜层的生长和稳固。MAO陶瓷电磁线膜层主要成分为氧化铝,其熔点可达2 072℃,具有耐高温特性。在电解液制备完成的情况下,陶瓷层厚度主要与放电电流密度(通电电流大小与浸泡在电解液中的导体表面积的比值)和放电时间有关,固定放电时间情况下,通过控制MAO电源输出电流可以控制MAO陶瓷电磁线膜层厚度。

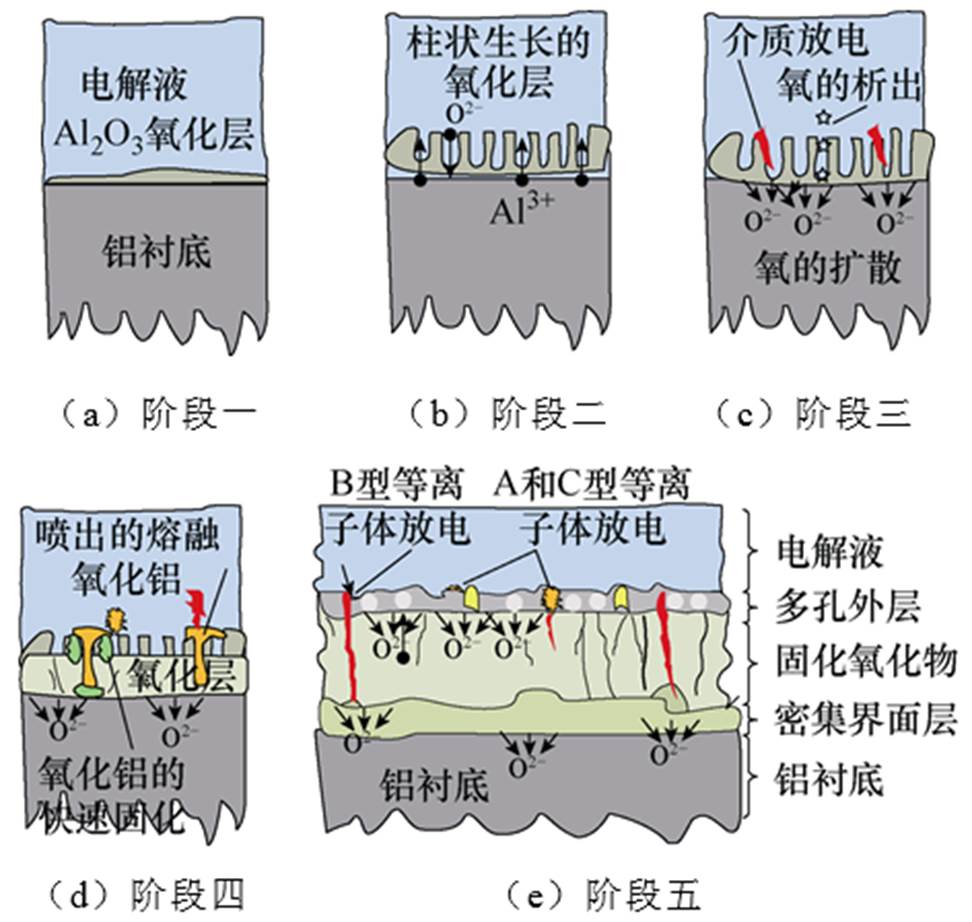

MAO陶瓷电磁线外观如图3所示,该样品线径为2 mm,经过MAO处理后,电工铝线表面形成一层白色的陶瓷层,样品的横截面的金相镜像图如图4所示,该样品陶瓷层厚度可达到45.1 mm,样品的表面和截面电子镜像图如图5所示,陶磁绝缘层存在孔隙,陶瓷层和铝基体间没有明显的界限。因此,MAO陶瓷电磁线主要结构特点总结如下:

图3 MAO陶瓷电磁线外观

Fig.3 The appearance of the MAO ceramic magnetic wire

图4 MAO陶瓷电磁线截面

Fig.4 The cross section of the MAO ceramic magnetic wire

图5 MAO陶瓷电磁线电子显微镜图像

Fig.5 Electron microscope image of the MAO ceramic magnetic wire

(1)MAO陶瓷电磁线膜层是在等离子体放电的驱动下,由基体表面Al元素发生氧化反应转化为以Al2O3为主的陶瓷层,表面陶瓷层与内部基体以化学键形式结合[26-28],结合牢靠。

(2)MAO技术处理过程中电磁线表面发生大量的等离子体放电,导致在膜层中形成大量的放电通道、微孔及裂纹,MAO陶瓷电磁线受到应力弯曲变形时,陶瓷层应力可及时通过膜层内部的微孔、裂纹及大的放电通道传递出去,避免了应力在陶瓷层中的传播,使得陶瓷层不易从内部脱落。

(3)MAO陶瓷电磁线的基体金属与表面陶瓷层构成典型的层状复合结构,层状复合材料既可以保持原材料的性能优势,又能够通过“互补效用”弥补两种材料的缺点[29-31]。电工铝材的晶格结构使其具有优异的机械柔韧性。

综上所述,MAO陶瓷电磁线具有较好的机械韧性,不易从基体脱落等特点,可进行弯折,绕制的线圈适合应用于电机作为电机绕组,然而由于陶瓷层为疏松多孔结构,表面较为粗糙,需要避免在绕制嵌线等环节由于摩擦导致电磁线陶瓷层损坏。

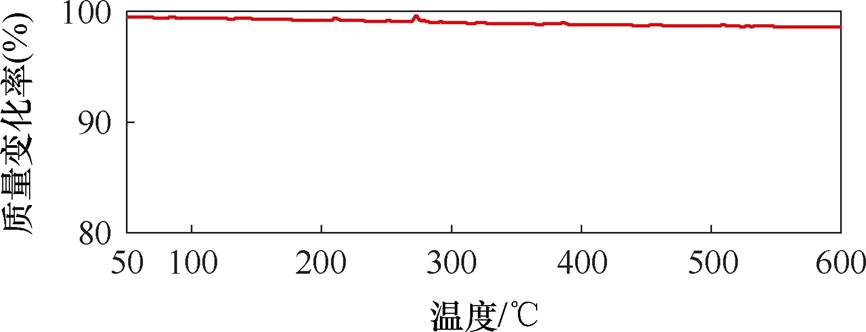

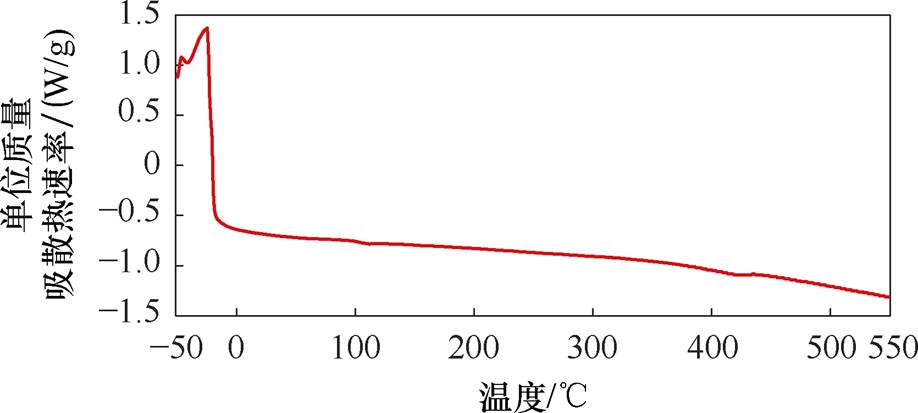

采用热重分析仪(Thermo Gravimetric Analysis, TGA/SDTA851)和差示扫描量热仪(Differential Scanning Calorimetry, DSC822E)对MAO陶瓷电磁线的膜层进行高温稳定性测试。测试结果如图6和图7所示,图6所示为MAO陶瓷电磁线膜层TGA分析曲线,其表示MAO陶瓷电磁线表面膜层的质量变化率与温度的关系。从图6中可以看出,温度在50~600℃的变化过程中,膜层质量以缓慢的速率平稳下降,质量损失没有发生突变,表明膜层在加热过程中没有其他物理或化学变化,主要发生了膜层吸附水的蒸发。图7所示为MAO陶瓷电磁线膜层DSC分析曲线,其表示MAO陶瓷电磁线表面膜层单位质量下,吸散热速率与温度之间的关系,从图中可以看出,在0~550℃变化过程中,曲线平稳下降,没有明显的吸热峰和放热峰,表明膜层的物相组成稳定,没有发生相转变、结晶等变化。

图6 MAO陶瓷电磁线膜层TGA分析曲线

Fig.6 TGA analysis curve of MAO ceramic magnetic wire film layer

图7 MAO陶瓷电磁线膜层DSC分析曲线

Fig.7 DSC analysis curve of MAO ceramic magnetic wire film layer

可以看出,MAO陶瓷电磁线表面膜层在0~550℃范围内物理结构、化学组成稳定,具有耐高温特性。

为研究MAO陶瓷电磁线绝缘性能,选取直径为1.2 mm的电工圆铝线作为原材料,制备成MAO陶瓷电磁线,采用DDJ-10 kV击穿电压测试仪对MAO陶瓷电磁线进行工频击穿实验,测试MAO陶瓷电磁线的绝缘性能。

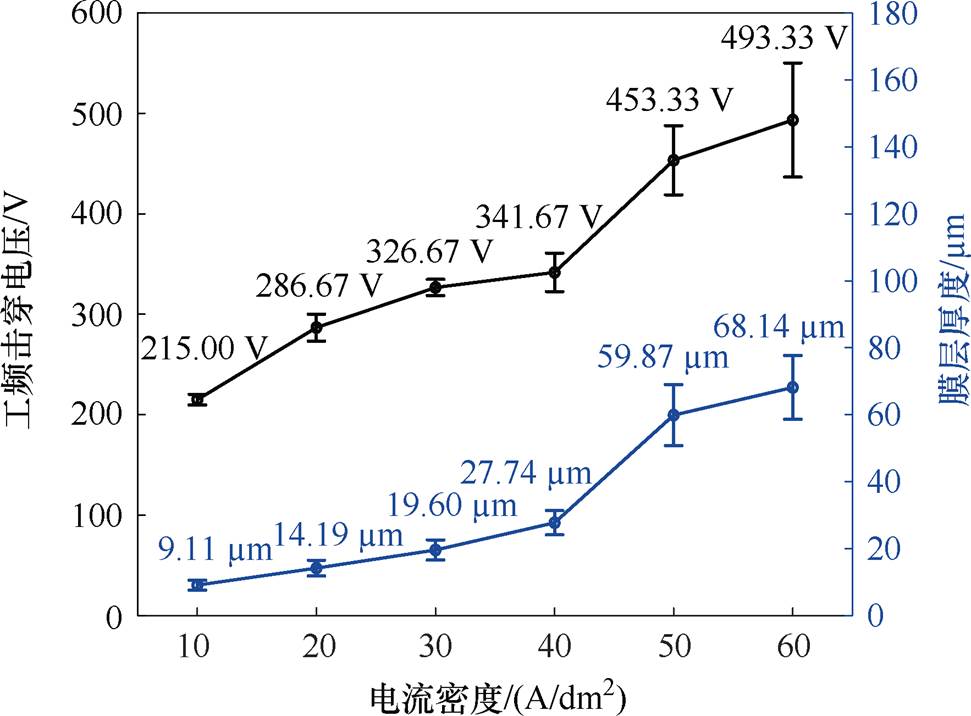

根据GB/T 4074.5-2008《绕组线试验方法》中导体直径大于0.1 mm、小于或等于2.5 mm的漆包圆线的击穿电压测试方法[32],将一根约400 mm长的陶瓷电磁线试样两端去除绝缘,对折后在扭绞机上扭绞成 (125±5) mm的线对,扭绞的力为27 N,扭绞圈数为6。在两处剪断扭绞部分端环,并使剪断处端头间距最大。通过控制制备时等离子放电电流密度得到不同陶瓷层厚度的电磁线。在每种电流密度下,截取五段电磁线作为样本,进行扭绞击穿电压测试和膜层厚度测试,测试结果如图8所示。

图8 MAO陶瓷电磁线的膜层厚度和击穿电压

Fig.8 Coating thickness and breakdown voltage of MAO ceramic magnetic wire film layer

从图8可以看出,制备时放电电流密度较小,膜层厚度随着电流密度的增加逐渐线性增加,膜层厚度误差较小,随着电流密度的增加,等离子体放电激烈程度增强,当电流密度超过40 A/dm2时,膜层被击穿熔融喷涌的氧化物急剧增加,膜层厚度增加,膜层厚度的波动较大。在扭绞情况下,MAO陶瓷电磁线的击穿电压在215.00~493.33 V之间,击穿电压随着膜层厚度的增加而增加,MAO陶瓷电磁线具备一定的工频耐压能力。

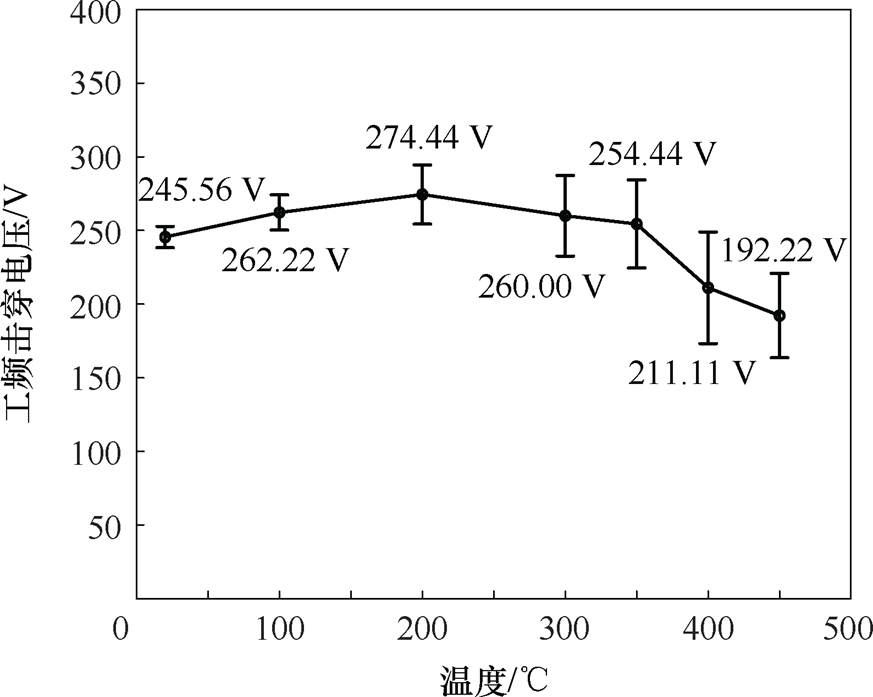

为进一步研究MAO陶瓷电磁线在高温下的性能,选取电流密度为30 A/dm2时制备的MAO陶瓷电磁线,分别测试该线在通入大电流后导体表面温升至不同温度时的工频击穿电压和经过高温烘烤后的扭绞击穿电压。

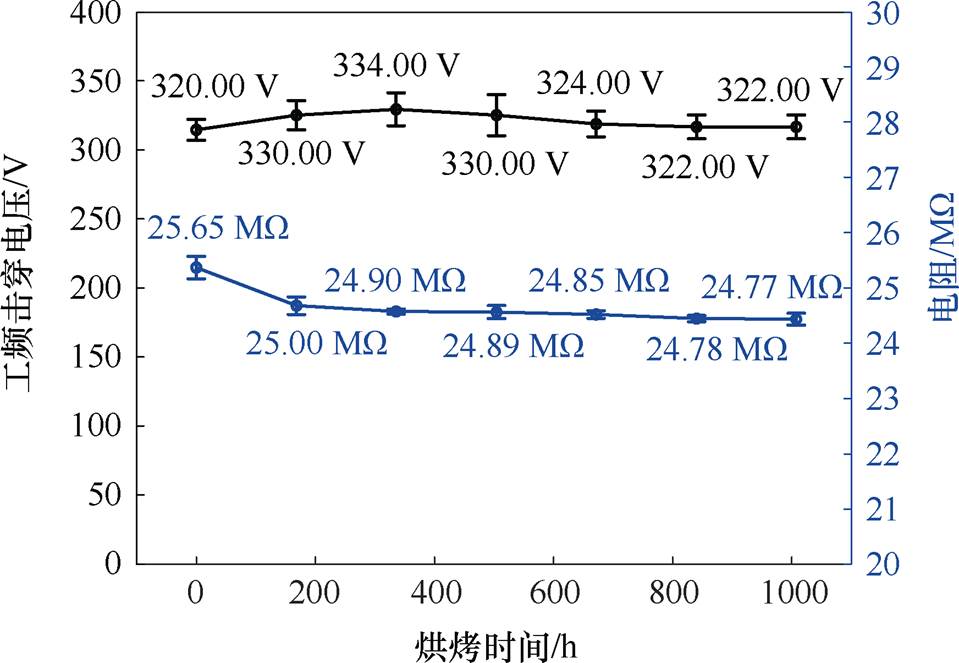

图9所示为MAO陶瓷电磁线在室温(20℃)下通入大电流后导线表面温升至不同温度时的工频击穿电压。从图中可以看出,导体表面温度在350℃以内,工频击穿耐压较为稳定,均在225 V以上。当导体表面温度进一步升高,工频击穿电压会明显下降,到表面温度为450℃时,工频击穿电压降到192.22 V,到表面温度为500℃时,导线内部由于温度过高而熔断。将MAO陶瓷电磁线置于450℃烤箱中进行烘烤,分别烘烤1、2、3、4、5、6周,对烘烤后的MAO陶瓷电磁线进行扭绞条件下的工频击穿电压测试,并按照GB/T 4074.5-2008《绕组线试验方法》对MAO陶瓷电磁线进行电阻测试。测试结果如图10所示,可以看出,经过高温烘烤后,MAO陶瓷电磁线的绝缘性能和导电性能变化不大,表明MAO陶瓷电磁线在高温环境下具有长期稳定性。

图9 不同温度下工频击穿电压

Fig.9 Power frequency breakdown voltage

图10 MAO陶瓷电磁线的击穿电压和电阻变化

Fig.10 Variation of breakdown voltage and resistance of MAO ceramic magnetic wire film layer

经过上述分析可以看出,MAO陶瓷电磁线具有一定的机械柔韧性,同时具有一定耐压能力,可在高温下长期服役,将其应用于电机中可以极大地提高电机绕组绝缘温度耐受能力。然而,MAO陶瓷电磁线膜层中的铝氧化物具有脆性,导致将MAO陶瓷电磁线作为电机绕组导线进行绕制时容易出现摩擦磨损而导致绝缘失效。在进行绕制前还需要对MAO陶瓷电磁线表层进行处理,本文采用高耐热等级的绝缘漆涂敷MAO陶瓷电磁线使其表面膜层覆盖一层高耐热等级的绝缘漆,同时在毛细现象的作用下,MAO陶瓷电磁线膜层的孔隙被绝缘漆填充。

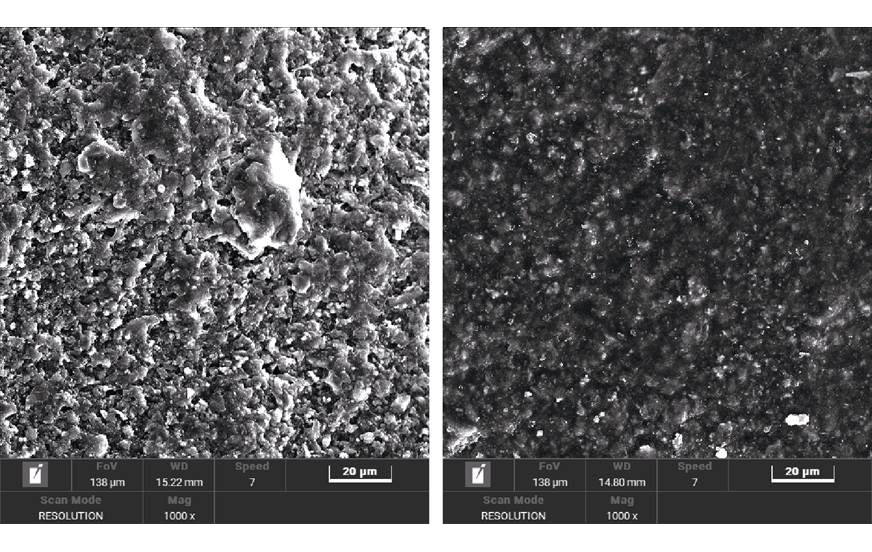

涂敷前后MAO陶瓷电磁线的表面在电镜下的扫描图如图11所示,从图中可以看出,涂敷后MAO陶瓷电磁线表面粗糙度大幅减弱,通过表面粗造度测试仪测出,涂敷前后MAO陶瓷电磁线表面粗糙度平均值由2.36 mm降到0.96 mm。涂敷后电磁线表面受到摩擦时产生的摩擦力大幅度减弱,增强了MAO陶瓷电磁线表面的抗摩擦磨损性能。另外,高耐热等级的绝缘漆在常温下成分以有机聚合物为主,因此具有优异的柔韧性,将其覆盖在MAO陶瓷电磁线表面以及填充到陶瓷层的孔隙中,可充分吸收受到应力形变时产生的能量,使得陶瓷层受到的应力大幅度减弱,避免了陶瓷层直接受到应力形变时产生的断裂脱落,使涂漆后MAO陶瓷电磁线表面粗糙度降低、柔韧性增强。

(a)膜层表面 (b)涂敷后膜层表面

图11 MAO陶瓷电磁线表面电镜扫描图

Fig.11 Surface electron microscope scan of MAO ceramic magnetic wire film layer

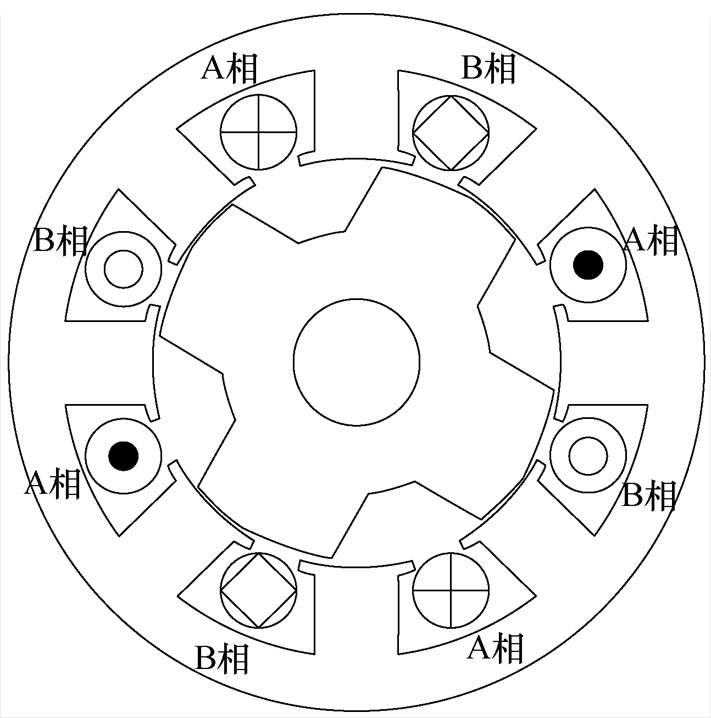

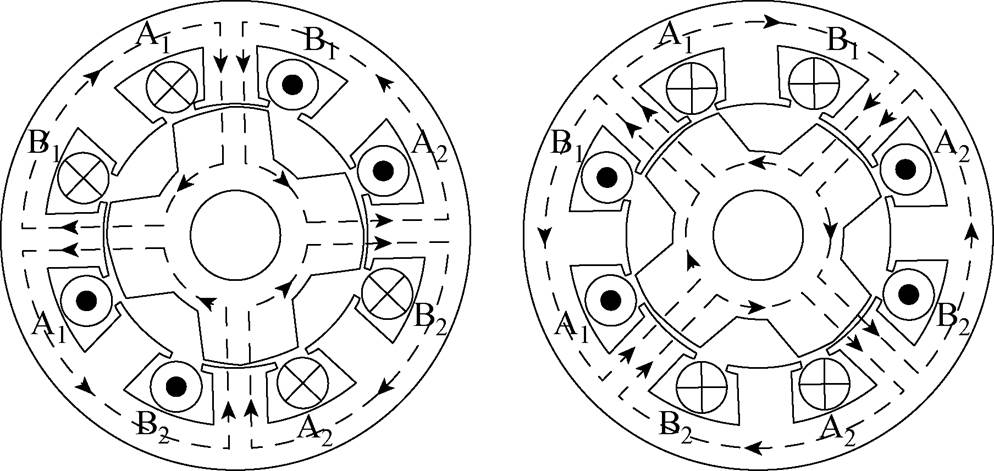

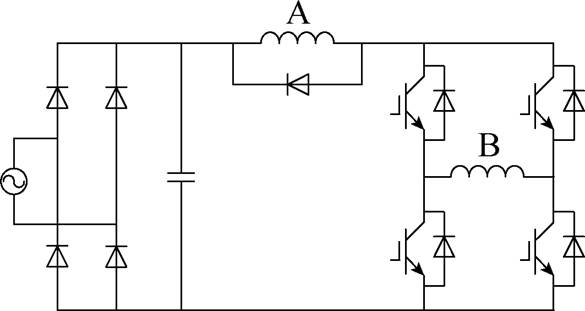

为进一步验证MAO陶瓷电磁线应用于耐高温电机的可行性。将该陶瓷电磁线应用于磁通切换型磁阻电机中,电机拓扑结构如图12所示,电机结构为8/4极结构,定子8极,转子4极结构,定子绕组采用整距绕组结构。A、B相绕组分布如图12所示,图中,A相为励磁绕组,B相为电枢绕组,A相绕组中电流方向保持不变,根据转子位置,改变B相电流方向,在定子不同磁极中合成磁动势发生改变,使电机中A、B相产生的磁场共同作用产生电磁转矩进而驱动电机旋转。图13所示为A相电流方向保持不变,B相电流方向不同时电机内部主磁通的分布情况。根据电机转子位置控制B相绕组电流方向,使合成磁场主磁通依次在不同定子齿上交替分布,依据最小磁阻原理,使电机持续输出旋转转矩。该电机的驱动拓扑如图14所示。

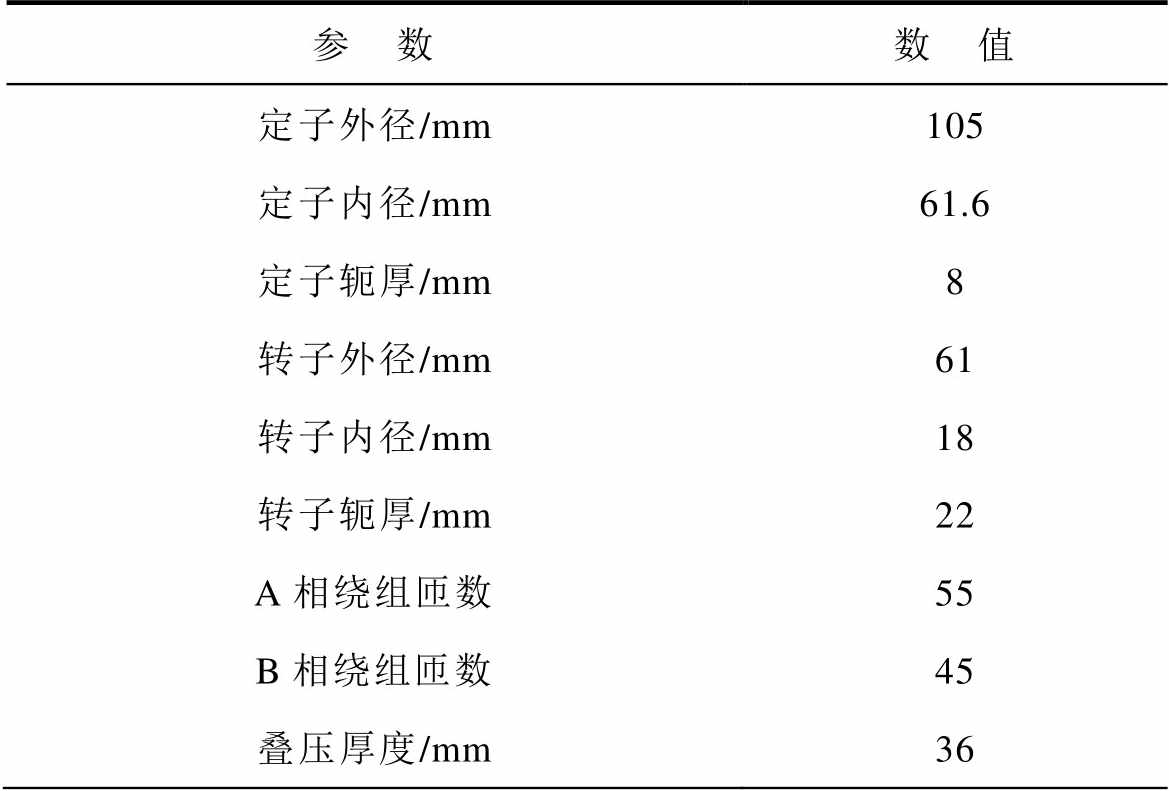

该电机运行方式类似于两相开关磁阻电机,为了增强电机的自起动能力,转子齿形采用阶梯型结构,形成大小两种阶梯型的气隙,并增加转子齿宽。对应电机各项参数见表1。

图12 耐高温电机拓扑

Fig.12 Topology of the HT motor

图13 B相不同方向时的磁力线分布

Fig.13 Distribution of magnetic line in different direction directions of phase B

图14 耐高温电机控制系统拓扑

Fig.14 The drive topology of the HT motor

表1 耐高温电机主要结构参数

Tab.1 Main structure parameters of the HT motor

参 数数 值 定子外径/mm105 定子内径/mm61.6 定子轭厚/mm8 转子外径/mm61 转子内径/mm18 转子轭厚/mm22 A相绕组匝数55 B相绕组匝数45 叠压厚度/mm36

(续)

参 数数 值 定子齿宽/(°)22.5 转子齿宽/(°)44.5 转子大气隙长度/mm0.325 转子小气隙长度/mm0.3 转子大气隙宽度/(°)22 转子小气隙宽度/(°)22.5 MAO陶瓷电磁线直径/mm1.2 MAO陶瓷电磁线膜层厚度/mm0.045

MAO陶瓷电磁线经过处理,具有较高的机械韧性,适用于电机绕组绕制,突破传统电机温度的限制,开发出具有耐高温能力的电机。具体制作过程如图15所示。第一步,将MAO陶瓷电磁线表面涂敷上高耐热等级的绝缘漆并在常温下干燥,涂敷前后电磁线表面由白色变为绿色;第二步,利用绕组绕制模具绕制MAO陶瓷电磁线线圈;第三步,对定子铁心进行槽绝缘处理,采用高耐热等级的绝缘漆对电机定子槽和定子齿进行涂敷,实现初步槽绝缘;第四步,嵌线,将MAO陶瓷电磁线线圈放入垫有阻燃性耐高温绝缘纸的定子槽中,将耐高温绝缘板作为槽楔固定电机绕组线圈;第五步,将定子进行耐高温绝缘漆浸泡,然后进行烘烤固化;第六步,采用热套工艺,进行定子机壳装配。电机的主要零部件及组装后的样机图片如图16所示。

图15 样机定子装配过程

Fig.15 Assembly process of prototype stator

图16 耐高温电机主要零部件以及样机图片

Fig.16 Main parts and prototype of the HT motor

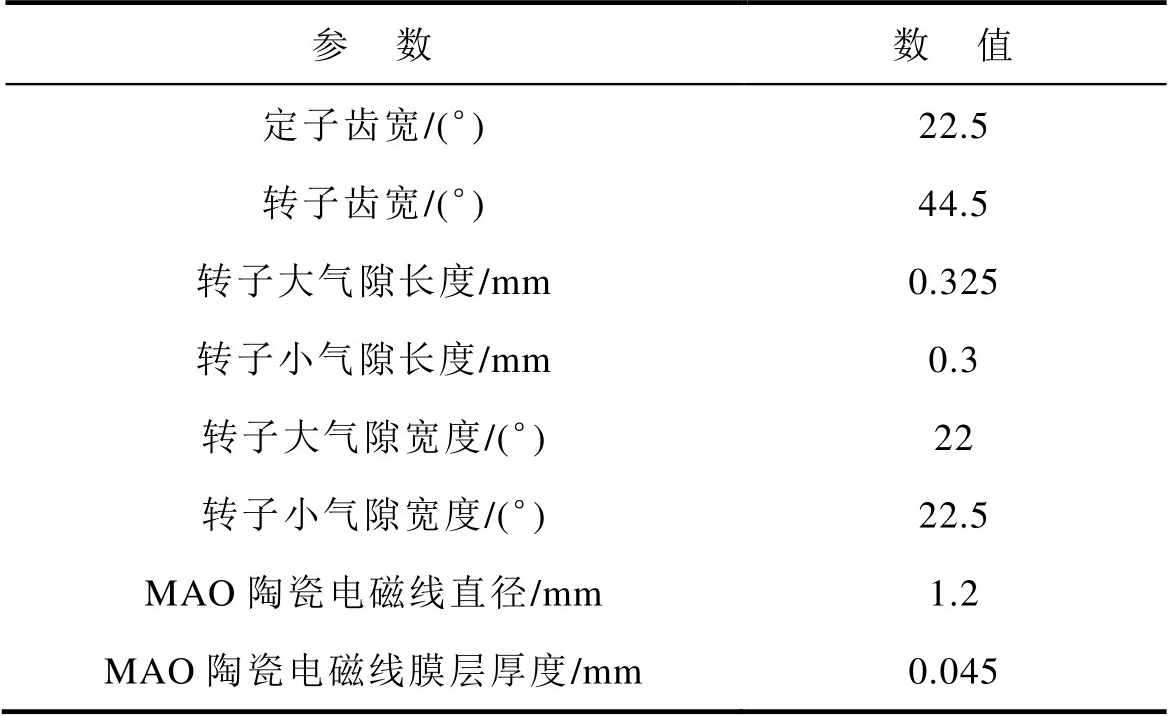

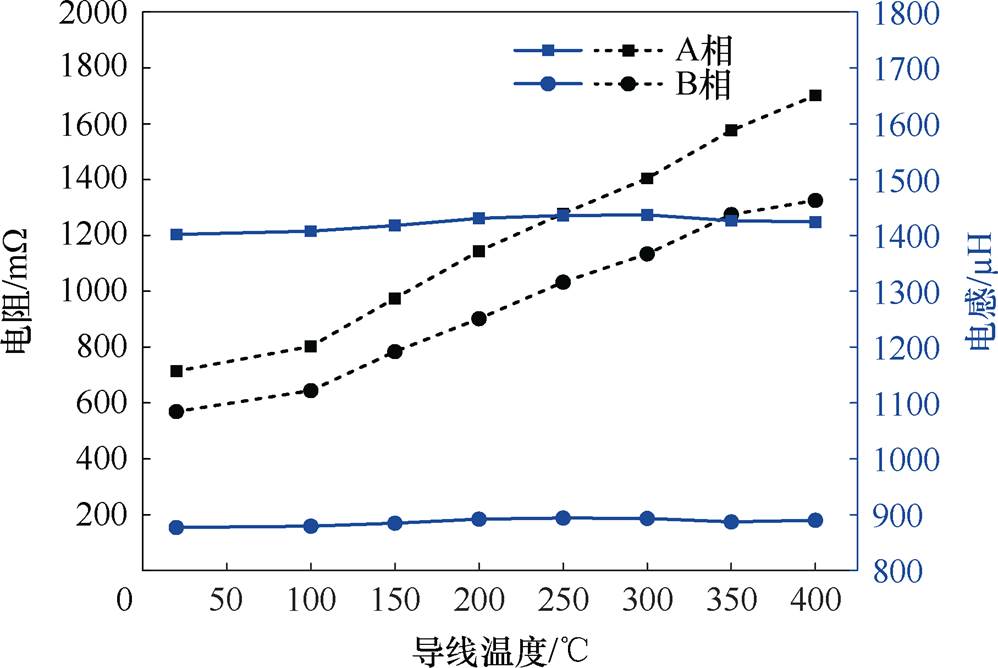

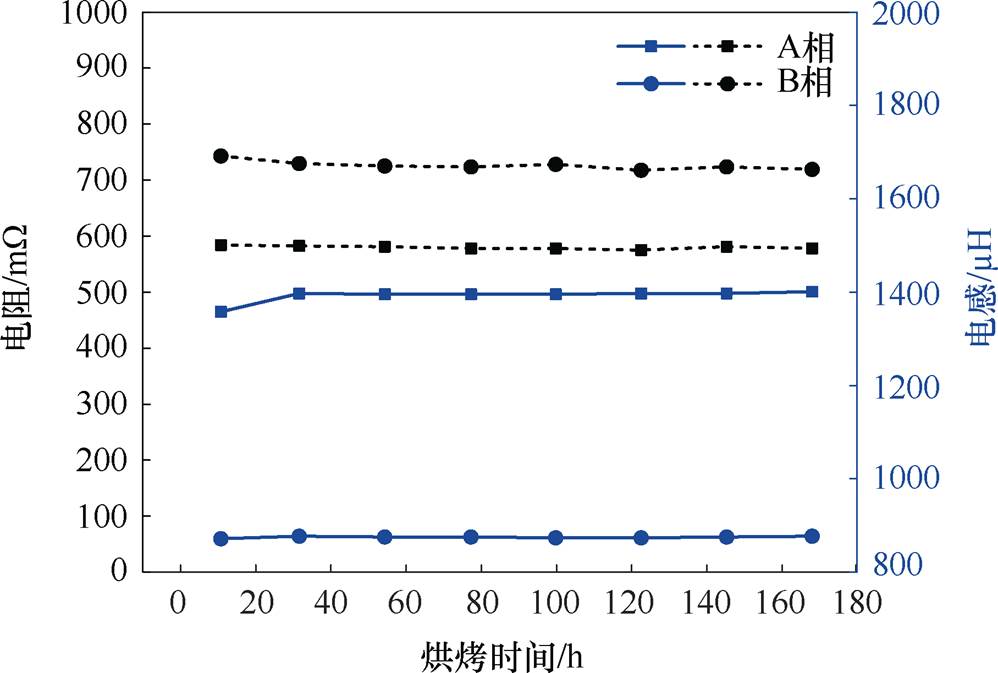

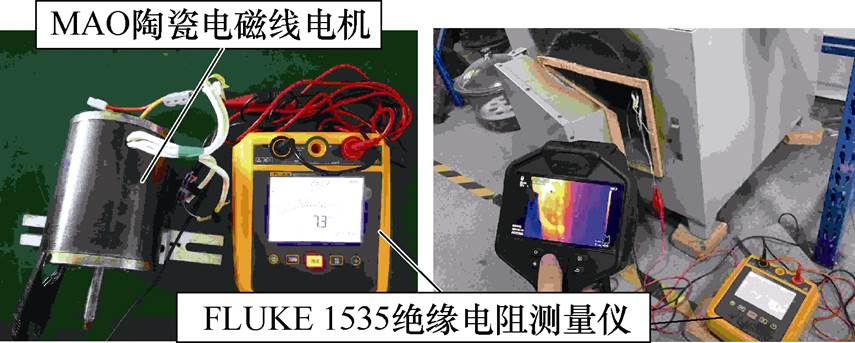

为研究MAO陶瓷电磁线电机定子的电热性能,将样机定子置于高温烘箱中进行烘烤,并采用电机综合测试机测量不同温度下的电机定子绕组电阻、电感和绝缘电阻,如图17所示。图18所示为不同温度下,样机定子绕组电阻、电感的变化情况。可以看出,电机绕组电阻阻值随着温度的升高而升高,这主要是由于MAO陶瓷电磁线的铝导体电阻率随温度的升高而升高,电机各相绕组的电感随温度的变化不大,保持相对稳定。MAO陶瓷电磁线样机定子两相绕组的电阻和电感随烘烤时间的变化如图19所示,结果表明,MAO陶瓷电磁线样机定子两相绕组的电阻和电感经350℃烘烤7天后基本维持稳定。

图17 样机定子绕组测试实验

Fig.17 Testing experiments of prototype stator windings

图18 不同温度下的绕组电阻、电感

Fig.18 Resistance and inductance at different temperatures

图19 绕组电阻、电感烘烤后的变化

Fig.19 Resistance and inductance changes of the windings after baking

采用FLUKE绝缘电阻测量仪对电机相间绝缘和相与机壳间绝缘电阻在常温和高温情况下进行测量。常温下和400℃下的绝缘电阻测试如图20所示。结果表明,当外加500 V电压从室温升至400℃时,相间绝缘电阻从1.96 GW 升至34.2 GW,相绕组对机壳绝缘电阻由6.2 GW 升至38.1 GW;当外加1 000 V电压从室温升至400℃时,相间绝缘电阻从1.53 GW 升至21.7 GW,相绕组对机壳绝缘电阻由4.98 GW 升至27.9 GW;当外加2 500V电压从室温升至400℃时,相间绝缘电阻从0.64 GW 升至5.9 GW,相绕组对机壳绝缘电阻由2.55 GW 升至13.1 GW。本文高温电机绝缘包括槽绝缘和线绝缘,均采用无机绝缘物质,主要成分为Al2O3,其电阻随温度升高而升高,具有正温度系数效应。因此,在高温下电机绕组相间绝缘电阻和绕组对地绝缘电阻均高于常温下的绝缘电阻值。

图20 绝缘电阻测试

Fig.20 Insulation resistance test

以上测试说明,MAO陶瓷电磁线样机可用于高温环境中。

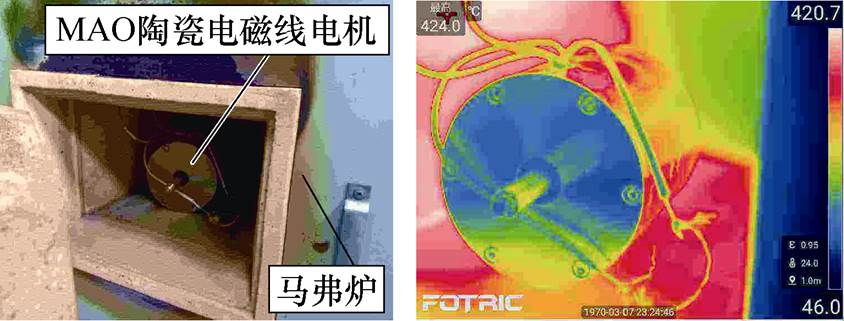

为了验证MAO陶瓷电磁线样机的耐高温性能,将电机置于马弗炉进行烘烤,设置温度为400℃,烘烤2 h后取出,冷却至室温进行运行测试。电机高温环境测试如图21所示。

图21 高温环境测试

Fig.21 High temperature environment test

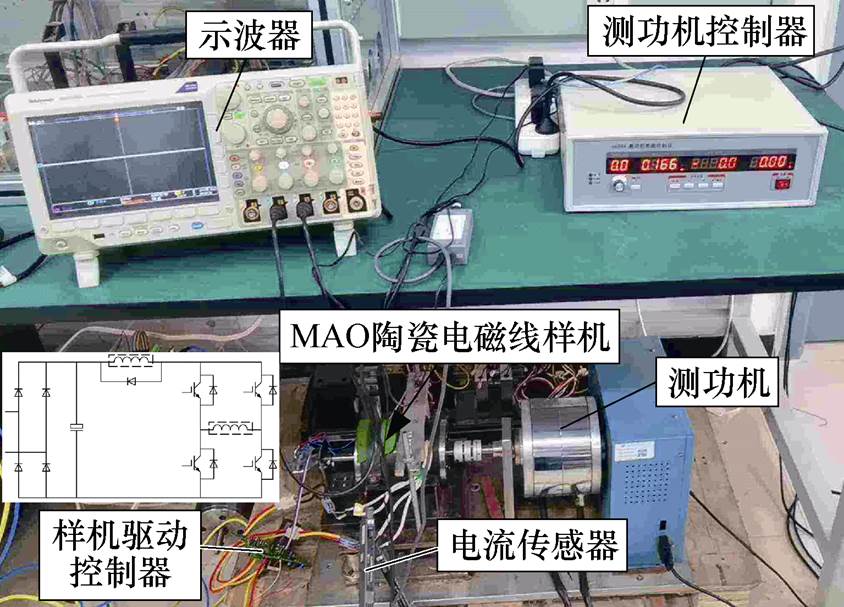

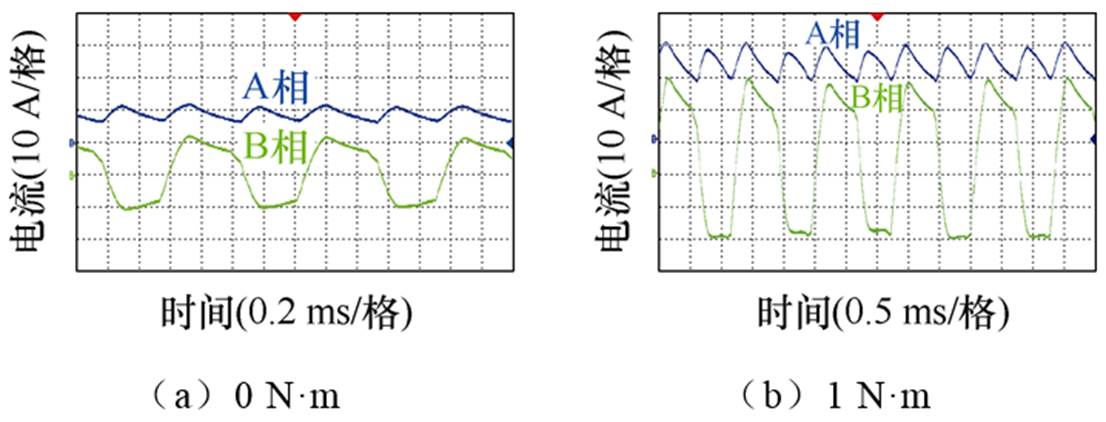

MAO陶瓷电磁线电机驱动运行测试实验平台如图22所示,电机驱动系统采用220 V交流电源驱动,通过测功机控制器控制测功机负载,使得电机在不同的负载条件下运行。当测功机控制器分别给定0 N·m和1 N·m负载时,电机转速分别约为16 500 r/min和11 500 r/min,此时电机A、B相电流波形如图23所示。当给定负载为零时,电机的输出转矩主要克服摩擦损耗、风阻损耗和杂散损耗。可以看出,烘烤后电机可以正常运行,表明MAO陶瓷线样机可应用于高温环境中。

图22 耐高温陶瓷电磁线样机运行测试平台

Fig.22 The operation testbed of the HT motor prototype

图23 样机在不同负载下的相电流

Fig.23 The phase currents of the motor in different loads

本文提出基于微弧氧化陶瓷电磁线作为电机绕组的耐高温电机方案,可使电机耐受温度达到350℃,介绍了微弧氧化陶瓷电磁线的形成机理、结构特点和高温下的物理特性,分析了该种电磁线的绝缘特性,给出了该电磁线作为绕组应用于高温电机中的制作工艺和绝缘方式,制作了样机并进行相关实验研究,得出如下结论:

1)MAO陶瓷电磁线膜层结晶度高,膜层与内部基体以化学键形式结合,结合牢靠,在0~550℃范围内物理结构、化学组成稳定,具有耐高温特性。

2)MAO陶瓷电磁线膜层中存在放电通道、微孔以及裂纹释放变形应力,基体金属与膜层构成的典型层状复合结构具有“互补效用”,使得该线材在保持原材料性能的同时具有较好的机械韧性。

3)通过实验研究表明,MAO陶瓷电磁线在扭绞和高温条件下均具有良好的相对稳定的绝缘特性。

4)MAO陶瓷电磁线经过表面处理后,可绕制成电机绕组,应用于电机中;本文高温电机绝缘采用无机绝缘物质,具有正温度系数效应,在高温下电机绕组相间绝缘电阻和绕组对地绝缘电阻均高于常温下的绝缘电阻值;利用MAO陶瓷电磁线耐高温的特性,可突破传统电机温度的限制,开发出具有耐高温能力的电机。

参考文献

[1] 王力新, 王晓远, 高鹏, 等. 电动汽车用内置式永磁同步电机转矩脉动分析及抑制[J/OL]. 电工技术学报, 1-11 [2024-02-27]. https://doi.org/10.19595/j. cnki.1000-6753.tces.231345.

Wang Lixin, Wang Xiaoyuan, Gao Peng, et al. Torque ripple reduction analysis of interior permanent magnet synchronous motor for electric vehicle[J]. Transa- ctions of China Electrotechnical Society, 1-11 [2024- 02-27]. https://doi.org/10.19595/j.cnki.1000-6753.tces. 231345.

[2] 徐伟, 肖新宇, 董定昊, 等. 考虑逆变器谐波影响的轨道交通用直线感应电机多层次多目标优化方法[J]. 电工技术学报, 2022, 37(5): 1158-1170.

Xu Wei, Xiao Xinyu, Dong Dinghao, et al. Multi- level multi-objective optimization algorithm for linear induction motor applied to urban transit considering converter hamonics[J]. Transactions of China Electro- technical Society, 2022, 37(5): 1158-1170.

[3] 张卓然, 陆嘉伟, 张伟秋, 等. 飞机电推进系统高效能电机及其驱动控制技术[J/OL]. 中国电机工程学报, 2023: 1-22. (2023-07-07). https://kns.cnki.net/ kcms/detail/11.2107.TM.20230706.1138.002.html.

Zhang Zhuoran, Lu Jiawei, Zhang Weiqiu, et al. High-performance electric machine and drive tech- nologies for aircraft electric propulsion systems[J/OL]. Proceedings of the CSEE, 2023: 1-22. (2023-07-07). https://kns.cnki.net/kcms/detail/11.2107.TM.20230706. 1138.002.html.

[4] 于占洋, 胡旭阳, 李岩, 等. 新型强迫风冷散热结构在高功率密度外转子表贴式PMSM上应用分析[J]. 电工技术学报, 2023, 38(24): 6668-6678.

Yu Zhanyang, Hu Xuyang, Li Yan, et al. Application analysis of novel forced air-cooled in outer rotor surface-mounted PMSM with high power density[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6668-6678.

[5] 李亮, 涂章, 李锐, 等. 大型永磁风力发电机整体充磁系统设计及应用[J]. 电工技术学报, 2023, 38(24): 6596-6608.

Li Liang, Tu Zhang, Li Rui, et al. Design and application of the post assembly magnetization system for large permanent magnet wind generators[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6596-6608.

[6] 张兆宇, 于思洋, 张岳, 等. 永磁/磁阻混合转子双定子低速大转矩同步电机冷却及热管理技术研究[J]. 电机与控制学报, 2023, 27(11): 114-124.

Zhang Zhaoyu, Yu Siyang, Zhang Yue, et al. Cooling and thermal management technology for low speed and high torque synchronous motor with permanent magnet and reluctance hybrid rotor and double stator[J]. Electric Machines and Control, 2023, 27(11): 114-124.

[7] 徐子逸, 徐永明, 刘文辉. 钻井直驱电动机全域温升预测及风冷系统性能提升[J]. 电机与控制学报, 2023, 27(6): 64-72.

Xu Ziyi, Xu Yongming, Liu Wenhui. Global temperature rise prediction and air-cooling system performance improvement of the direct drive motor for drilling[J]. Electric Machines and Control, 2023, 27(6): 64-72.

[8] 程自然, 王宇, 高剑, 等. 计及电磁-传热影响的蒸发冷却风力发电机定子铁心穿管结构优化设计[J]. 电工技术学报, 2024, 39(6): 1684-1697.

Cheng Ziran, Wang Yu, Gao Jian, et al. Optimization design of stator core pipe for evaporative cooling wind generators considering the influence of electromagnetic and heat transfer[J]. Transactions of China Electrotechnical Society, 2024, 39(6): 1684- 1697.

[9] Katz M, Theis R J. New high temperature polyimide insulation for partial discharge resistance in harsh environments[J]. IEEE Electrical Insulation Magazine, 1997, 13(4): 24-30.

[10] Fang L, Cotton I, Wang Zijing, et al. Insulation performance evaluation of high temperature wire candidates for aerospace electrical machine winding application[C]//2013 IEEE Electrical Insulation Conference (EIC), Ottawa, ON, Canada, 2013: 253- 256.

[11] 刘向群, 朱耀忠, 龚光红, 等. 航天钐钴永磁直流电动机[J]. 北京航空航天大学学报, 1997, 23(6): 719-723.

Liu Xiangqun, Zhu Yaozhong, Gong Guanghong, et al. Design of Sm Co permanent DC motor for aerospace use[J]. Journal of Beijing University of Aeronautics and Astronautics, 1997, 23(6): 719-723.

[12] 张成, 尚俊云, 曹宽. 耐高温永磁电机发展综述[J]. 微特电机, 2020, 48(11): 56-58, 61.

Zhang Cheng, Shang Junyun, Cao Kuan. Overview of the development of high temperature resistant permanent magnet motor[J]. Small & Special Elec- trical Machines, 2020, 48(11): 56-58, 61.

[13] 马强. 辽河油田公司成功研制我国首台高温潜油电泵[J]. 石油石化节能, 2016, 6(4): 50.

Ma Qiang. Liaohe Oilfield Company successfully developed China's first high temperature submersible pump[J]. Energy Conservation in Petroleum & Petrochemical Industry, 2016, 6(4): 50.

[14] 刘长松, 曹言光, 张文昌, 等. 107系列耐高温小直径潜油电机[J]. 石油钻采工艺, 2003, 25(1): 71-73, 86.

Liu Changsong, Cao Yanguang, Zhang Wenchang, et al. 107 series high-temperature small diameter submersible motor[J]. Oil Drilling & Production Technology, 2003, 25(1): 71-73, 86.

[15] 唐勇斌, 郝晓宇, 揭军, 等. 耐高温永磁电机发展现状与关键技术[J]. 导航定位与授时, 2016, 3(2): 65-70.

Tang Yongbin, Hao Xiaoyu, Jie Jun, et al. Development and key technology of heat-resisting permanent magnet motors[J]. Navigation Positioning and Timing, 2016, 3(2): 65-70.

[16] Malec D, Roger D, Duchesne S. An electrical machine made with inorganic rigid coils: a breakthrough toward high temperature motors designed for aeronautics[C]//2018 IEEE Electrical Insulation Conference (EIC), San Antonio, TX, USA, 2018: 1-4.

[17] Babicz S, Vélu G. Improving insulation quality of ceramic insulated conductors by dip coating with boron oxide[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2019, 26(1): 51-55.

[18] Wang Zijing, Freer R, Fang Le, et al. Development of low temperature co-fired ceramic (LTCC) coatings for electrical conductor wires[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2016, 23(1): 158-164.

[19] Babicz S, Ait-Amar S, Velu G. Dielectric characte- ristics of an anodized aluminum strip[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2016, 23(5): 2970-2977.

[20] Roger D, Vélu G, Ait-Amar S, et al. High temperature machines: a comparison between ceramic-coated wires and anodized aluminum strips[J]. International Journal of Applied Electromagnetics and Mechanics, 2020, 63(4): 715-724.

[21] Babicz S, Ait-Amar S, Vélu G, et al. Behavior of anodized aluminum strip under sine and square wave voltage[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(1): 39-46.

[22] Juszczak E N, Roger D, Komeza K, et al. Architecture choices for high-temperature synchronous machines[J]. Open Physics, 2020, 18(1): 683-700.

[23] Kaseem M, Fatimah S, Nashrah N, et al. Recent progress in surface modification of metals coated by plasma electrolytic oxidation: principle, structure, and performance[J]. Progress in Materials Science, 2021, 117: 100735.

[24] Hussein R O, Nie X, Northwood D O. An investi- gation of ceramic coating growth mechanisms in plasma electrolytic oxidation (PEO) processing[J]. Electrochimica Acta, 2013, 112: 111-119.

[25] Hussein R O, Nie X, Northwood D O, et al. Spectroscopic study of electrolytic plasma and discharging behaviour during the plasma electrolytic oxidation (PEO) process[J]. Journal of Physics D: Applied Physics, 2010, 43(10): 105203.

[26] Clyne T W, Troughton S C. A review of recent work on discharge characteristics during plasma elec- trolytic oxidation of various metals[J]. International Materials Reviews, 2019, 64(3): 127-162.

[27] Ramazanova Z M, Zamalitdinova M G, Baidauletova M Z, et al. Effect of micro-arc oxidation on the properties of aluminum alloy samples[J]. Kompleksnoe Ispolzovanie Mineralnogo Syra, 2023(2): 39-46.

[28] Dai Weibing, Zhang Ce, Zhao Lijuan, et al. Effects of Cu content in Al-Cu alloys on microstructure, adhesive strength, and corrosion resistance of thick micro-arc oxidation coatings[J]. Materials Today Communications, 2022, 33: 104195.

[29] 韩辉, 李军, 焦丽娟, 等. 陶瓷-金属复合材料在防弹领域的应用研究[J]. 材料导报, 2007, 21(2): 34-37.

Han Hui, Li Jun, Jiao Lijuan, et al. Study on the application of ceramic-metal composite materials in bulletproof field[J]. Materials Review, 2007, 21(2): 34-37.

[30] 张振, 周玖, 周婕, 等. 金属陶瓷层状复合材料制备工艺与失效机制研究进展[J]. 航空材料学报, 2020, 40(6): 33-44.

Zhang Zhen, Zhou Jiu, Zhou Jie, et al. Research progress on preparation technology and failure mechanism of metal/ceramic laminated composites[J]. Journal of Aeronautical Materials, 2020, 40(6): 33-44.

[31] 张宗亮. 陶瓷——金属层状复合陶瓷的制备与机械性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

Zhang Zongliang. The research on the processing and mechanical properties of metal-ceramics laminated ceramic[D]. Harbin: Harbin Institute of Technology, 2010.

[32] 国家质量监督检验检疫总局、中国国家标准化管理委员会. 绕组线试验方法 第5部分: 电性能: GB/T 4074.5-2008[S]. 北京: 中国标准出版社, 2008.

Abstract The maximum tolerance temperature of the motor limits the winding current, thereby constraining the power density of the motor. The thermal resistance of a motor is influenced by the withstand temperature of the electrical insulation system (EIS). Insulating materials used in organic insulated magnetic wires for motors have limited thermal resistance levels and tend to decompose at high temperatures. Traditional ceramic and anodized magnetic wires exhibit poor flexibility, and their electrical properties deteriorate rapidly when bent or deformed. This paper proposes a motor winding scheme using micro-arc oxidation (MAO) ceramic magnetic wire. This wire is characterized by high-temperature resistance and excellent flexibility, maintaining electrical properties after deformation.

The formation mechanism of MAO ceramic magnetic wire is described, and its main characteristics are explained. MAO ceramic magnetic wire has discharge channels, micropores, and cracks in its film layer to release deformation stress. The base metal and the film layer constitute a typical laminated composite structure, providing the magnetic wire with good mechanical toughness while maintaining the properties of the raw material. The high-temperature physical and insulation properties of the samples are tested. The samples can maintain reliable performance after baking at high temperatures and bending, indicating good temperature resistance and stable insulation performance.

The wire is applied to a flux-switching motor to validate its feasibility in a high-temperature (HT) motor. The surface of the magnetic wire is first treated to increase its wear resistance and flexibility. The prototype stator undergoes baking in a high-temperature oven, with resistance and inductance changes measured at different temperatures and within seven days of baking at 350℃. Insulation resistances of interphases and phase-motor casing are measured at room temperature and 400℃. After baking, the resistance and inductance of the motor stator winding remain stable, and the insulation of the prototype exhibits a positive temperature coefficient characteristic. At high temperatures, insulation resistances of interphases and phase-motor casing are higher than those at room temperature. The results indicate that the motor winding based on MAO ceramic magnetic wire can operate stably in a high-temperature environment for an extended period. The high-temperature resistance of the assembled prototype is tested. After two hours of baking the motor in a 400℃ muffle furnace, the motor is cooled to room temperature for an operational test. The motor runs normally after baking, confirming the suitability of the MAO ceramic wire prototype in high-temperature environments.

The results demonstrate that MAO ceramic magnetic wire exhibits stable insulation under twisting and high-temperature conditions. It also has good mechanical toughness while maintaining the properties of the raw materials. After surface treatment, the MAO ceramic magnetic wire can be wound into motor windings and applied in motors. Using the high-temperature resistance of MAO ceramic magnetic wires, motors can surpass the limitations of traditional motor temperatures.

keywords:Micro-arc oxidation, ceramic magnetic wire, insulation, high-temperature motor

DOI: 10.19595/j.cnki.1000-6753.tces.232105

中图分类号:TM304

国家重点研发计划(2023YFE0115900)/中国博士后科学基金项目(2024M753517)/江苏省自然科学基金项目(BK20231077)和电力设备电气绝缘国家重点实验室(西安交通大学)开放基金项目(EIPE23212)资助。

收稿日期 2023-12-19

改稿日期 2024-01-02

付东山 男,1990年生,博士,讲师,研究方向为电机系统及其控制。E-mail: fuds@cumt.edu.cn(通信作者)

王连可 男,1995年生,博士研究生,研究方向为新型高温陶瓷绝缘电磁线。E-mail: wang.lianke@xjtu-sh.cn

(编辑 崔文静)