1的CuCl2·2H2O和CeCl3·7H2O为起始原料,采用溶胶-凝胶法制备出稀土元素Ce掺杂的纳米CuO粉末,Cu与Ce的质量比为6.8

1的CuCl2·2H2O和CeCl3·7H2O为起始原料,采用溶胶-凝胶法制备出稀土元素Ce掺杂的纳米CuO粉末,Cu与Ce的质量比为6.8 1,CeO2在触头中的比重为1.89%。利用同样的方法制备出未掺杂的CuO粉末。这种方法避免了直接掺杂可能引起的混合不均匀及粉末团聚等缺陷。

1,CeO2在触头中的比重为1.89%。利用同样的方法制备出未掺杂的CuO粉末。这种方法避免了直接掺杂可能引起的混合不均匀及粉末团聚等缺陷。摘要 材料转移是电弧侵蚀中的一个必然过程,研究材料转移机制对于优化电极的材料选择和设计,开发更耐用、更稳定的电极材料有重要意义,该文以Ce掺杂的AgCuO触头为研究对象,分析材料转移方向在不同电流下变化的机理。通过溶胶-凝胶法和粉末冶金法制备触头试样,借助JF04D电接触测试系统,在18 V电压下设置10、15、20和25 A四个电流等级,对触头进行20 000次电弧侵蚀实验。首先对比了15 A电流条件下添加Ce后材料的性能提升情况,然后重点关注AgCuOCeO2触头在不同电流下的燃弧能量与燃弧时间,测定侵蚀实验后阴阳极的质量变化,采用三维表面轮廓仪和扫描电镜表征阳极和阴极的表面侵蚀形貌,并对不同电流下的材料转移机制进行深入讨论分析。结果表明,Ce元素提升了触头性能,电流大小影响电极间金属离子和气体离子的浓度,引发金属相或气体相电弧的产生,导致材料转移方向在电流增大时发生改变。为选用和开发性能优良的AgCuO触头材料,进而提升AgCuO触头可靠性提供了理论依据。

关键词:AgCuO触头材料 电弧侵蚀 材料转移 表面形貌 燃弧能量 燃弧时间

电触头作为电子电气设备的关键组成部分之一,直接影响着设备的稳定性、可靠性及使用寿命[1-2]。银金属氧化物(AgMeO)触头材料因其优异的导电性、焊接性和耐磨性,在中低压电器领域得到广泛应用[3-4]。其中,性能优良的AgCdO触头材料应用最为广泛,但由于有毒金属Cd对人体和环境的危害,我国实施的《电器电子产品有害物质限制使用管理办法》和欧盟颁布的RoHS指令都对AgCdO触头材料的使用做出了限制。在“双碳”战略背景下,倡导绿色、环保、低碳的理念,因此,迫切需要寻找可替代AgCdO的银金属氧化物电触头材料。

银氧化铜(AgCuO)电触头作为银氧化镉的一种环保型替代品备受关注。其优势在于氧化铜具有稳定性高、与银基体界面结合好、价格低廉、原材料丰富等特点[5]。目前,AgCuO触头材料主要应用于某些特定领域。在国外,主要应用于中等和重负荷低压配电设备的接触器、磁性开关、继电器、控制器和断路器等设备上;国内则主要应用在直流接触器和小容量断路器上[6]。与AgSnO2电触头相比,AgCuO电触头具有更高的导电性。在电接触过程中,AgCuO中的氧化铜部分分解形成氧化亚铜,它具有与AgCdO相似的灭弧特性。然而,AgCuO的灭弧能力与AgCdO相差较大,因此,研究其电弧侵蚀过程对于提升其耐电弧侵蚀能力非常必要。

在电触头使用过程中,会发生多种物理和化学侵蚀,包括高温、焊接、磨损和电弧放电[7-9],导致材料在阴阳极之间转移,改变表面形貌。严重时,会延缓触头动作,导致电触头失效,造成系统故障。

Chen Zhuanke等认为金属离子主导电弧时,即电弧为金属相时,大量金属离子受电场作用沉积至阴极表面,导致材料从阳极转向阴极;气体阳离子主导电弧,即电弧为气相时,材料从阴极转向阳极[10]。L. Doublet等考虑了弧长对材料转移方向的影响,发现短弧阶段材料从阳极向阴极转移,长弧阶段则方向相反,而电弧长度与电流水平密切相关[11-12]。Zhou Xue等基于触头的材料蒸发通量计算模型,在零质量损失假设的前提下,根据金属蒸气蒸发侵蚀特性,计算得出电弧侵蚀过程中的材料转移特性,得到材料转移方向与电弧电流大小有关的结论[13-14]。J. Swingler等认为在电弧侵蚀过程中,物料转移主要有蒸发和喷溅两种方式。电流较小时,蒸发是主要侵蚀方式,电流较大的情形则主要是喷溅,而大电流下喷溅这种方式引发的材料转移和质量损失更明显[15]。荣命哲等建立了材料转移方向反转的尖点突变模型,分析了金属相电弧转向气相电弧的条件及规律,认为电弧电流会影响材料转移方向[16]。S. Biyik等在不同电流等级下对接触器进行开关操作实验,发现接触表面出现比较恶劣的侵蚀状况,且随着电流上升,质量损失严重[17]。W. Rieder等研究了第二相特性对材料转移的影响,认为AgSnO2触头材料具有较高的熔池黏度的原因是SnO2较高的汽化潜热和热力学稳定性,使SnO2能在熔池中稳定存在,增加熔池黏度,减少喷溅发生,进而减少了质量损失[18]。

稀土氧化物因其较高的熔点、较好的稳定性,常被用作添加剂来增强触头的力学和电学性能。蔡亚楠通过添加稀土元素提升了银基触头的性能[19]。陈东东等研究发现Ce元素对材料有组织细化作用[20]。冶金学特性表明,材料表面的细小相有助于分散电弧[21]。Wang Haitao等向AgCuO触头材料中添加Ce元素,改善了触头表面侵蚀形貌,增强了触头耐电弧侵蚀能力[22]。但目前对于AgCuO触头材料转移机理的研究仍鲜见报道。

本文选择Ce元素掺杂得到的AgCuOCeO2触头作为研究对象,深入分析电流对AgCuOCeO2电触头材料转移行为的影响机理。采用溶胶-凝胶法分别制备Ce元素掺杂前后的纳米CuO粉末,利用粉末冶金法制备AgCuO和AgCuOCeO2触头试样,首先在15 A电流下利用JF04D电接触测试系统对AgCuO和AgCuOCeO2触头进行电弧侵蚀实验,采集燃弧能量、燃弧时间、熔焊力和材料转移等数据,对比分析Ce元素对触头性能的提升情况。然后在10、15、20和25 A四个电流下利用JF04D电接触测试系统对AgCuOCeO2触头进行电弧侵蚀实验,电压等级选定18 V,负载选用阻性负载。电弧侵蚀实验后,对试样的质量变化进行测定,分别利用三维表面轮廓仪和扫描电镜对侵蚀表面形貌进行表征。基于燃弧能量、燃弧时间、质量转移和侵蚀形貌等侵蚀结果,探讨了触头材料在不同电流下的侵蚀行为。对AgCuOCeO2触头材料转移的形成机理进行分析,探讨电流等级对燃弧能量和燃弧时间的影响,并讨论了表面侵蚀形貌对材料转移行为的反作用。此外,还论述了第二相CuO的特性对材料转移的影响。最后分析讨论电流影响材料转移行为的机理,为开发更耐用、更稳定的电极材料,进而提高设备可靠性提供了理论依据和指导。

本文所使用的原始材料包括Ag粉、CuCl2·2H2O和CeCl3·7H2O。材料的制备和实验流程如图1所示。首先,根据课题组前期研究结果确定掺杂比例[22],以质量比6.83 1的CuCl2·2H2O和CeCl3·7H2O为起始原料,采用溶胶-凝胶法制备出稀土元素Ce掺杂的纳米CuO粉末,Cu与Ce的质量比为6.8

1的CuCl2·2H2O和CeCl3·7H2O为起始原料,采用溶胶-凝胶法制备出稀土元素Ce掺杂的纳米CuO粉末,Cu与Ce的质量比为6.8 1,CeO2在触头中的比重为1.89%。利用同样的方法制备出未掺杂的CuO粉末。这种方法避免了直接掺杂可能引起的混合不均匀及粉末团聚等缺陷。

1,CeO2在触头中的比重为1.89%。利用同样的方法制备出未掺杂的CuO粉末。这种方法避免了直接掺杂可能引起的混合不均匀及粉末团聚等缺陷。

(a)触头制备流程图

(b)JF04D电接触测试系统示意图

图1 Ce掺杂AgCuO触头的制备及实验流程

Fig.1 Schematic diagram of preparation and experimental process of Ce-doped AgCuO contacts

随后,在高能球磨机中以500 r/min的转速将10 g质量比为85 15的Ag粉和CuO粉混合2 h,使CuO粉末和Ag粉均匀混合。然后,通过粉末冶金工艺依次进行干燥(120℃,60 min)、初压(18 MPa,保压20 min)、初烧(500℃,120 min)、复压(25 MPa,保压30 min)、复烧(650℃,90 min)、抛光和线切割等操作,最终得到直径为3.2 mm、厚度为3 mm的AgCuO和AgCuOCeO2触头试样,制备流程如图1a所示。

15的Ag粉和CuO粉混合2 h,使CuO粉末和Ag粉均匀混合。然后,通过粉末冶金工艺依次进行干燥(120℃,60 min)、初压(18 MPa,保压20 min)、初烧(500℃,120 min)、复压(25 MPa,保压30 min)、复烧(650℃,90 min)、抛光和线切割等操作,最终得到直径为3.2 mm、厚度为3 mm的AgCuO和AgCuOCeO2触头试样,制备流程如图1a所示。

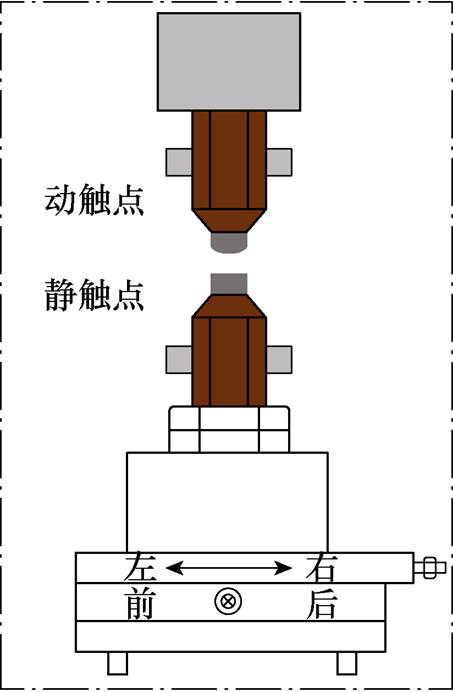

为模拟触头工作时的电接触过程,利用JF04D电触头测试系统进行电弧侵蚀实验,示意图如图1b所示,实验的具体参数见表1。该测试系统能够模拟触头的实际运行情况,由PC、信号采集、测量保护装置、触头运动模拟器以及定常流测试动力系统等测试设备组成[23]。实验中,在自制夹具上安装一对相同的触头,其中动触头作为阳极触头,而静触头则是阴极触头。该装置能够准确采集电弧时间和电弧能量等数据。

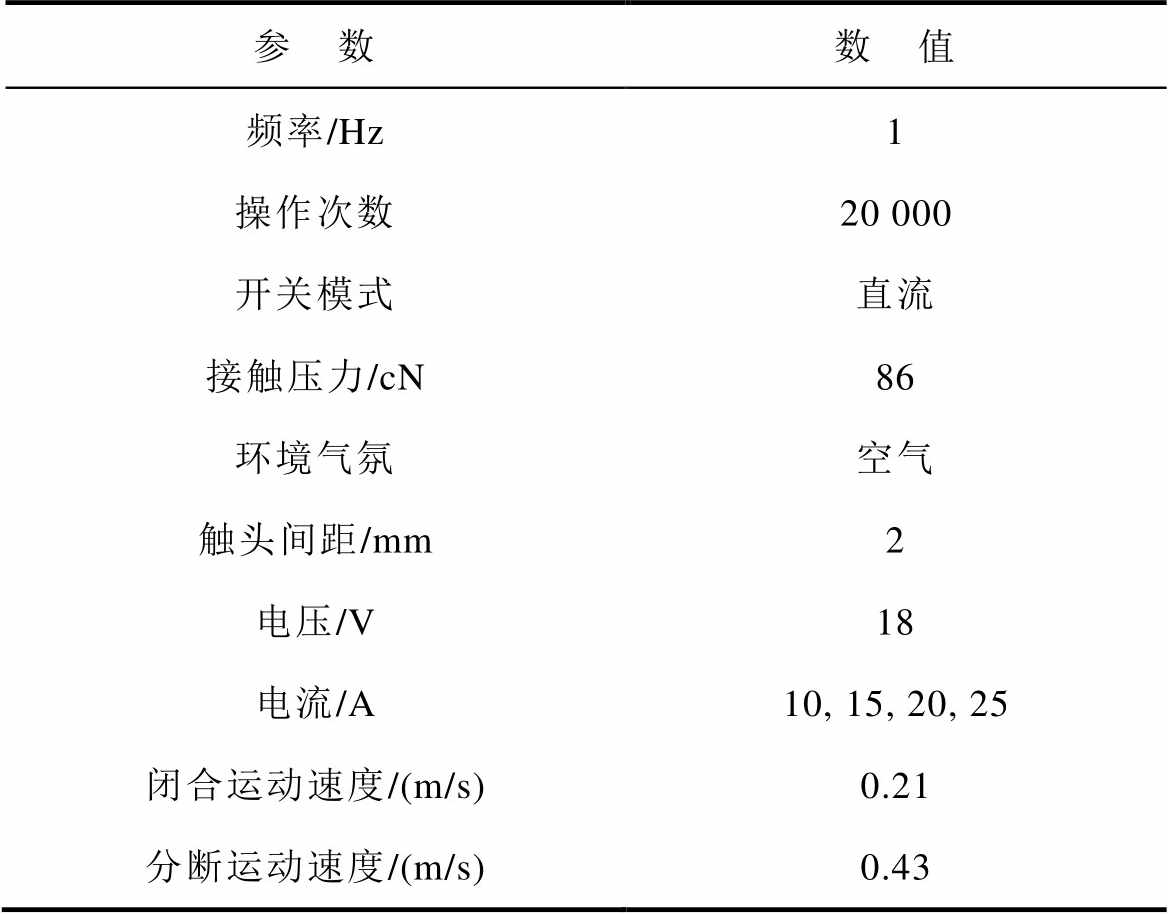

表1 电接触实验测试参数

Tab.1 Parameters of electrical contact test

参 数数 值 频率/Hz1 操作次数20 000 开关模式直流 接触压力/cN86 环境气氛空气 触头间距/mm2 电压/V18 电流/A10, 15, 20, 25 闭合运动速度/(m/s)0.21 分断运动速度/(m/s)0.43

注:1 N=102 cN。

在完成触头电弧侵蚀实验后,使用Sartorius Genius系列ME235S电子天平测定触头质量变化,该天平精度为0.01 mg,为避免误差,每个样品进行5次测定,求其平均值。同时,还借助三维表面轮廓仪对触头三维形貌进行了扫描观察。此外,为了详细了解触头的表面形态,使用扫描电子显微镜(Hitachi S-4800)对其表面进行观察。

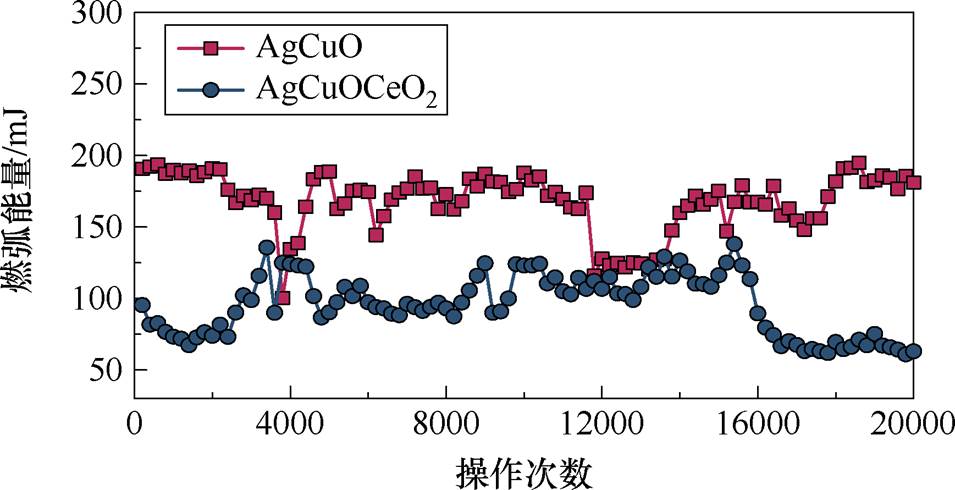

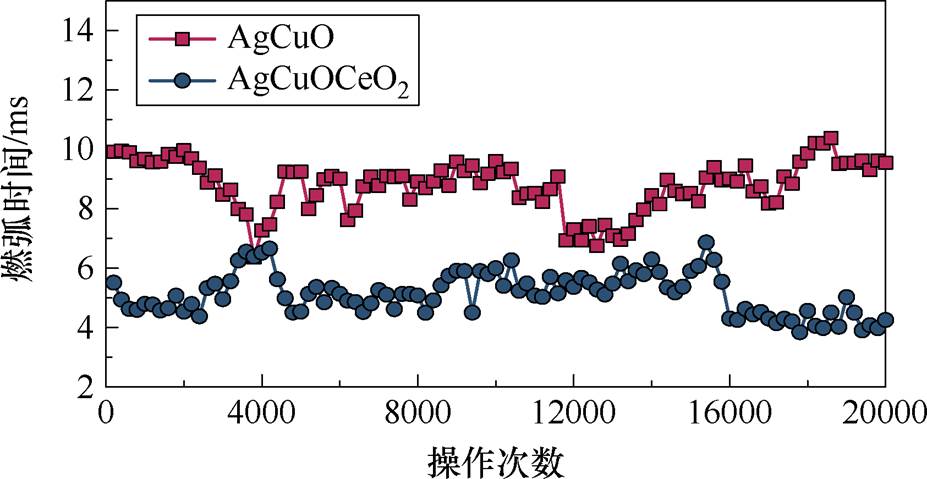

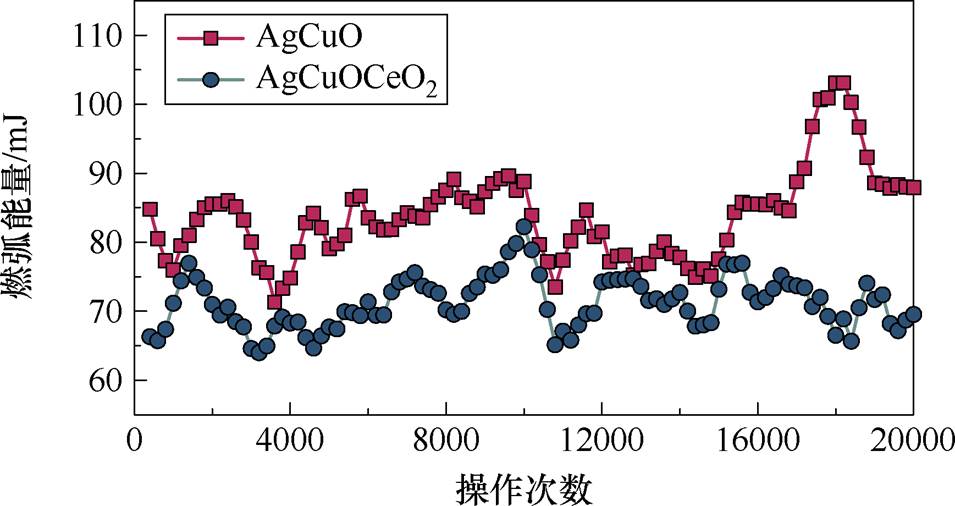

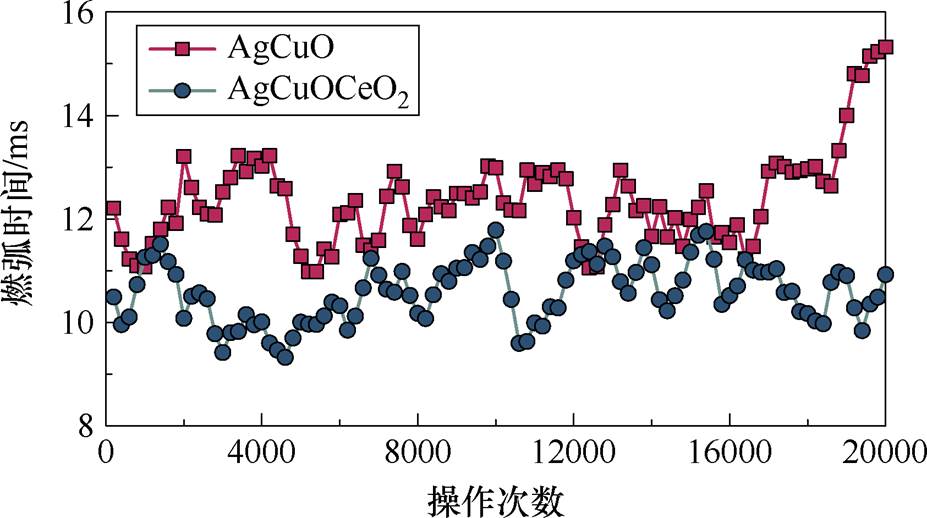

为了深入了解Ce掺杂的AgCuO触头材料的电弧稳定性,图2给出了15 A电流下掺杂前后触头材料的燃弧能量和燃弧时间随操作次数的变化情况,每个数据点是200次操作的平均值。图2a和图2b为闭合电弧阶段的燃弧能量和燃弧时间,图2c和图2d为分段电弧阶段的燃弧能量和燃弧时间。可以直观看出,掺杂Ce元素之后,闭合和分断阶段的燃弧时间、燃弧能量都明显降低,有效减弱了电弧对触头的侵蚀作用。

(a)闭合电弧阶段的燃弧能量

(b)闭合电弧阶段的燃弧时间

(c)分断电弧阶段的燃弧能量

(d)分断电弧阶段的燃弧时间

图2 Ce掺杂前后闭合和分断电弧阶段燃弧能量、燃弧时间随操作次数的变化

Fig.2 Changes of arc energy and arc duration with the number of operations in the arc-making and arc-breaking phases before and after Ce doping

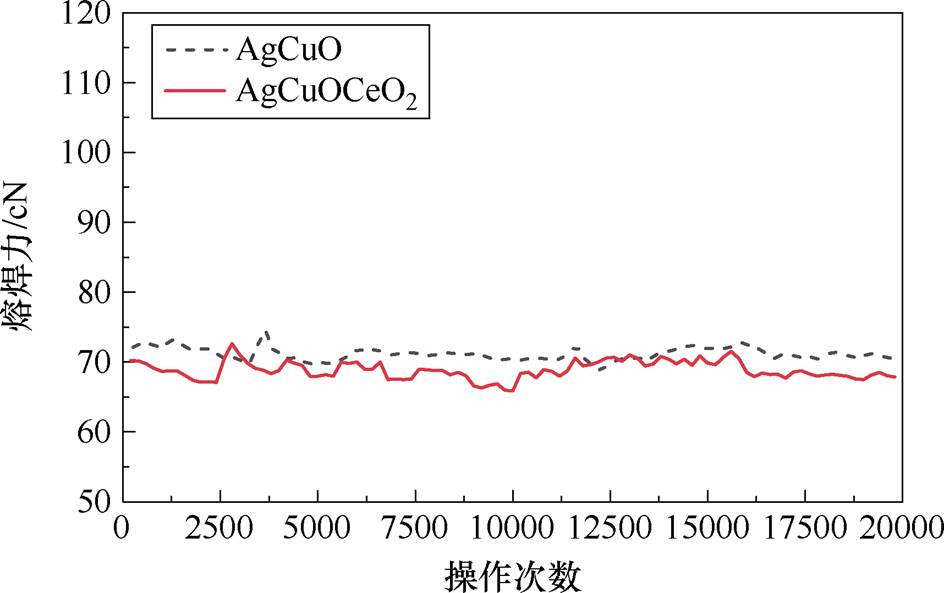

熔焊力指断开已熔焊触头所需的最小机械力,熔焊力的大小和波动反映材料的耐焊接性能。当分断力大于熔焊力时,触头正常分断;反之则发生熔焊失效,造成设备故障。因此,通过熔焊力评估触头的抗熔焊性能,熔焊力越小,触头抗熔焊性能越好。Ce掺杂前后平均熔焊力的变化情况如图3所示,每个数据点是200次操作的平均值。触头材料熔焊力数据见表2。由表2可知,未掺杂的熔焊力最小值为69.11 cN,掺杂后为65.88 cN,其平均值由71.46 cN降为68.87 cN,说明掺杂后触头材料的抗熔焊能力得到提升。但掺杂之后熔焊力的方差是掺杂前的将近2倍,这与图3中掺Ce后熔焊力曲线波动较大相对应。

图3 Ce掺杂前后平均熔焊力随操作次数的变化

Fig.3 Variation of average welding force with the number of operations before and after Ce doping

表2 触头材料熔焊力数据

Tab.2 Welding force data for contact materials(单位: cN)

样品均值方差最小值最大值 AgCuO71.460.8369.1174.86 AgCuOCeO268.871.6465.8872.63

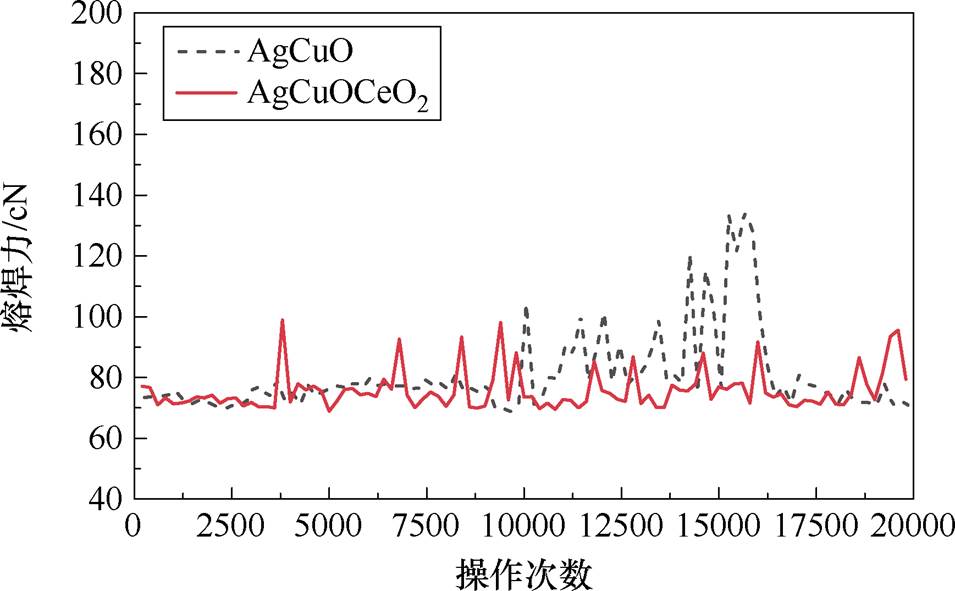

最大熔焊力也可用于抗熔焊性能评估。假定设备分断力一定,那么最大熔焊力越大,触头熔焊力越容易处于分断力与最大熔焊力之间,从而增大熔焊发生的概率,图4所示为每200次操作的熔焊力最大值随操作次数的变化曲线。从图中可以看出,进行Ce掺杂之后,每200次操作的熔焊力最大值波动较为稳定,且仅有个别大于未掺杂的情况,表明Ce元素降低了熔焊发生的概率,提升了触头抗熔焊性。

图4 Ce掺杂前后最大熔焊力随操作次数的变化

Fig.4 Variation of maximum welding force with the number of operations before and after Ce doping

由文献[24]可知,触头材料熔焊力可表示为

(1)

(1)

式中,C为方程中的常数; 为抗拉强度;W为电弧能量。显然,电弧能量对熔焊力的变化起主要作用。而稀土元素Ce在材料中以稳定的氧化物形式存在,有助于增大熔池黏度,使得第二相均匀分布,进而改善燃弧能量,起到减小熔焊力的作用,但稳定性仍有待提升。

为抗拉强度;W为电弧能量。显然,电弧能量对熔焊力的变化起主要作用。而稀土元素Ce在材料中以稳定的氧化物形式存在,有助于增大熔池黏度,使得第二相均匀分布,进而改善燃弧能量,起到减小熔焊力的作用,但稳定性仍有待提升。

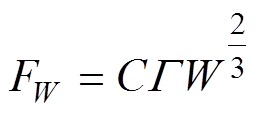

当发生电弧侵蚀时,由于电弧热通量和电弧力施加到电极表面,材料通过汽化、液体飞溅或分离而与电极分离,进而引起触点材料的转移和损失,直接影响触头的寿命。Ce掺杂前后AgCuO电接触材料经电弧侵蚀实验后质量转移情况对比如图5所示。

图5 Ce掺杂前后质量转移情况对比

Fig.5 Comparison of mass transfer before and after Ce doping

从图5可以看出,掺杂Ce元素后,阴阳极触头的转移量不足掺杂前的50%,均有明显减少,相应地,相对转移质量也减少到原来的50%。掺杂之后,液滴飞溅、蒸发等因素导致的质量损失由掺杂前的0.49 mg降为0.21 mg,降低到原来的50%左右。由此可见,Ce元素的加入明显改善了电弧侵蚀对材料转移的影响。

燃弧时间、燃弧能量、熔焊力和材料转移等几个方面的实验结果表明,Ce元素的加入有效改善了AgCuO触头材料的性能,抑制了触头间的材料转移行为。

在电弧侵蚀过程中,周期性电弧放电、接触电阻、焦耳热等都会对电接触材料的表面状况产生影响,导致金属熔化、蒸发、喷溅,最终使电接触材料的表面接触性能恶化。因此,通过燃弧时间、燃弧能量、质量转移和侵蚀形貌等电接触实验结果来探讨不同电流大小下电接触材料各项参数的变化,对分析触头材料转移机理具有重要意义。

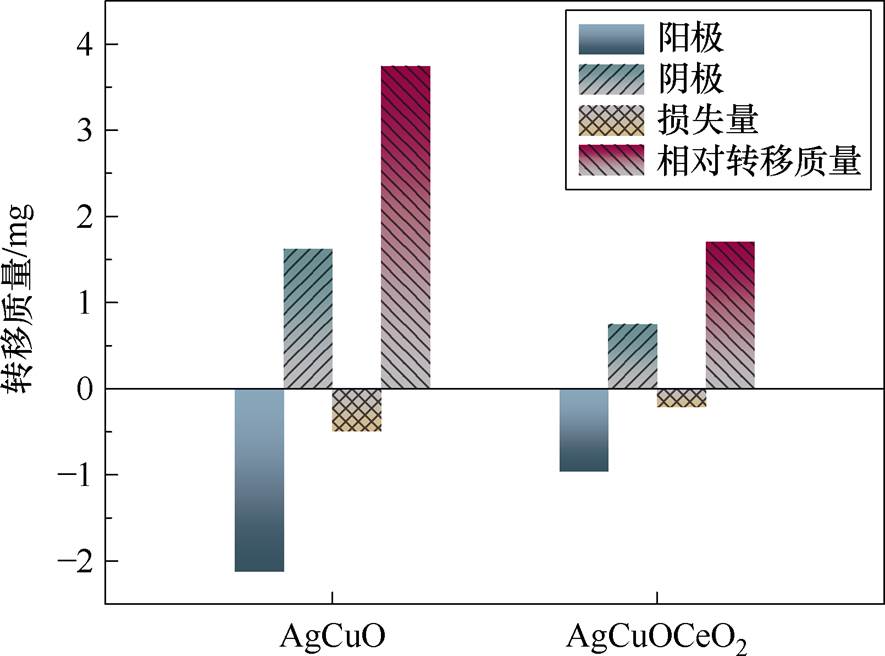

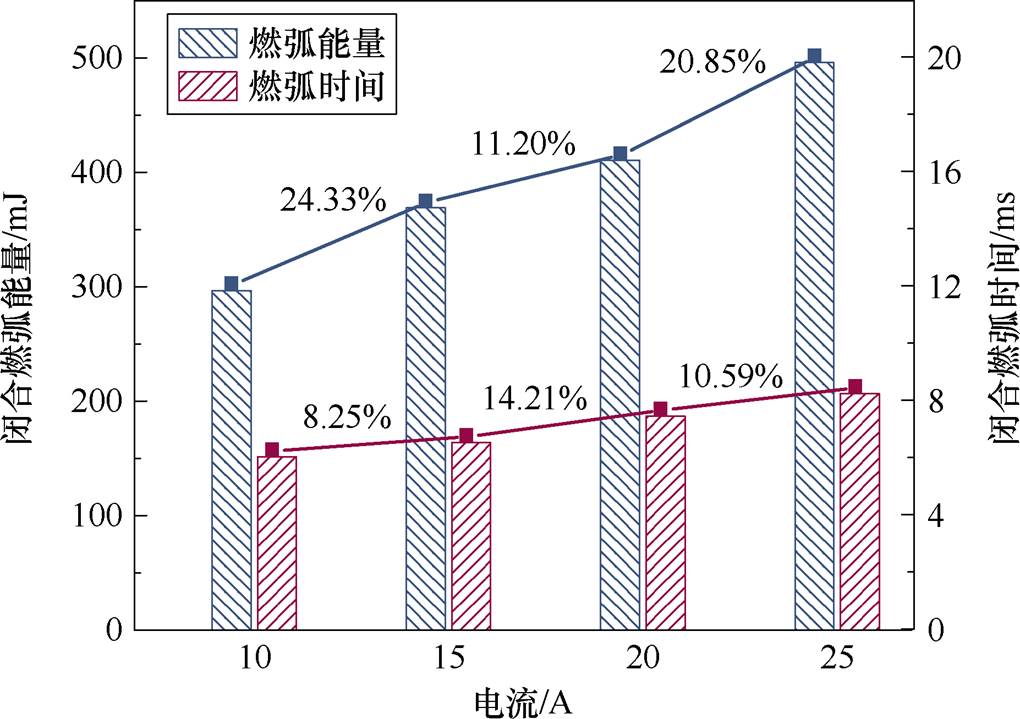

图6为不同电流下Ce掺杂的AgCuO触头材料经20 000次电接触操作后的平均燃弧能量和燃弧时间。从图6可以看出,触头的闭合燃弧能量大于分断燃弧能量,闭合燃弧时间小于分断燃弧时间。这是由于分断电弧产生过程中,熔桥之间电流密度大,燃弧时间较长。当电流从10 A增大到25 A时,触头材料的闭合、分断电弧的燃弧能量和燃弧时间均显著增加。

图6以柱状图的形式展示了电流每次变化时,闭合、分断电弧的燃弧能量和燃弧时间的增长趋势,并标出了每次变化的增幅。可以看出,电流从10 A依次增大到25 A时,闭合燃弧时间的增幅分别为8.25%、14.21%和10.59%,分断燃弧时间的增幅分别为2.51%、7.80%和5.07%。闭合和分断燃弧时间增幅的变化趋势一致,且闭合燃弧时间的增幅更大,增长更明显。

(a)闭合电弧

(b)分断电弧

图6 不同电流下触头材料的闭合电弧和分断电弧的平均燃弧能量和燃弧时间

Fig. 6 Average arc energy and arc duration of make arc and break arc of contact materials at different currents

对于闭合燃弧能量,电流从10 A依次增大到25 A时,增幅分别为24.33%、11.20%和20.85%,分断燃弧能量的增幅分别为10.44%、8.96%和10.28%。与燃弧时间类似,闭合、分断燃弧能量的增幅变化一致,在15~20 A时增幅较低。

综上所述,随着电流增大,闭合、分断电弧的燃弧时间和燃弧能量不同程度地增加,分断电弧的燃弧时间高于闭合电弧的燃弧时间。

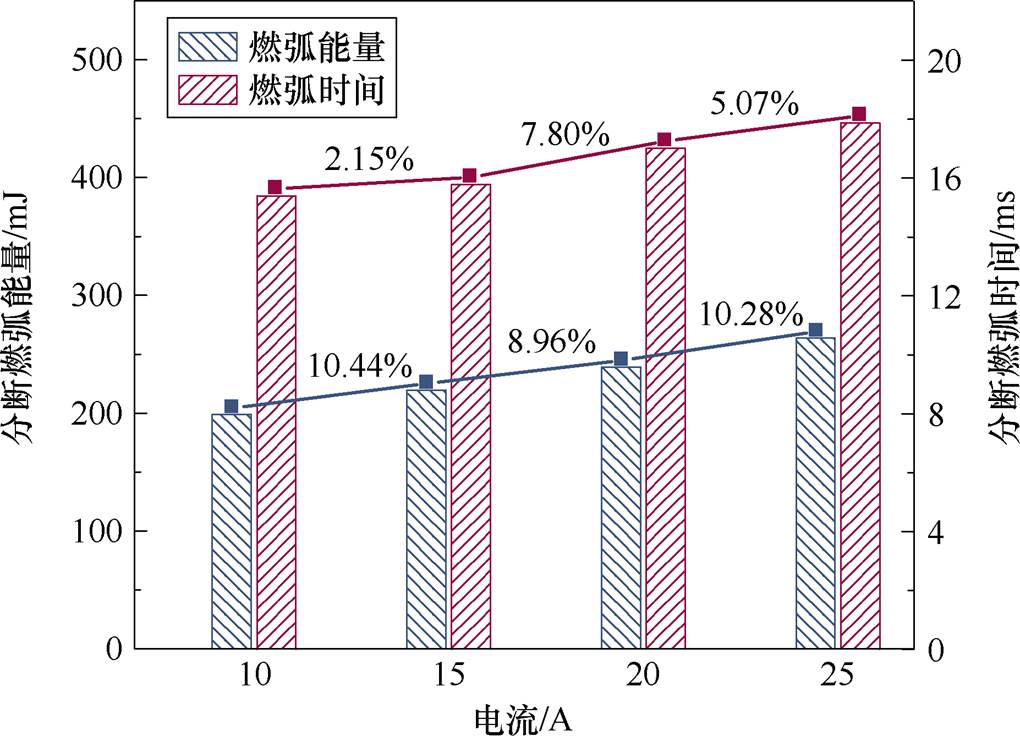

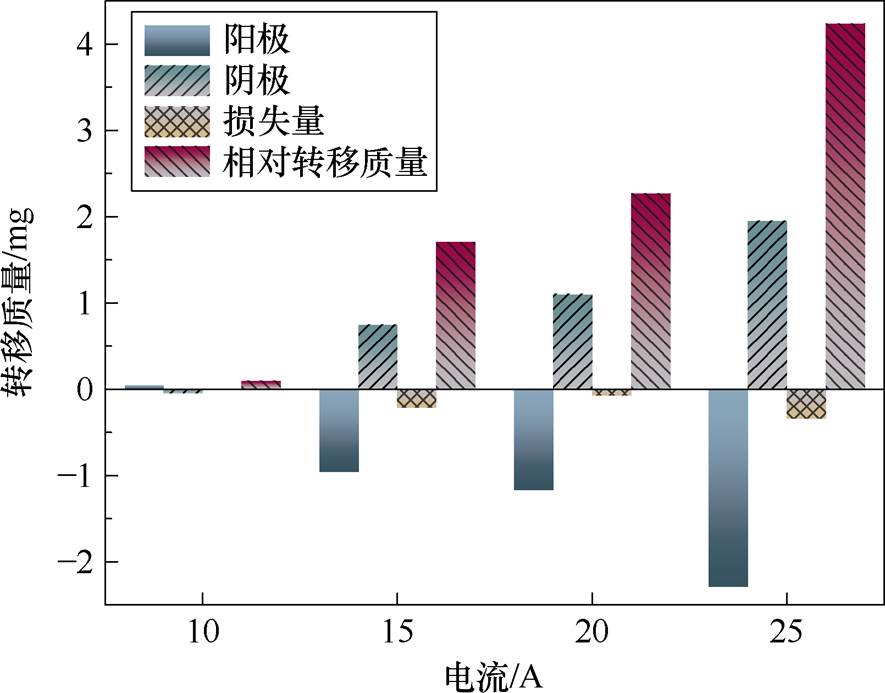

图7展示了电弧侵蚀实验后,AgCuOCeO2电触头材料在不同电流(10、15、20和25 A)下的质量变化情况。针对四种电流,阳极的质量变化分别为0.05、-0.96、-1.17和-2.29 mg,而对应的阴极质量变化分别为-0.05、0.75、1.1和1.95 mg。显然,随着电流的增加,阴极和阳极的质量变化都显著上升。在10 A电流下,材料从阴极向阳极转移,然而当电流升至15、20和25 A时,材料转移方向发生逆转,即从阳极转向阴极。

图7 20 000次操作后电触头材料的质量变化

Fig.7 Mass change of the electrical contact material after 20 000 operations

在四种电流下,材料的相对转移质量分别为0.1、1.71、2.27和4.24 mg。随着电流增加,相对质量也显著增加。然而,从图7中可以观察到,阴阳极总损失量与相对转移质量的变化趋势并不完全一致,这一现象凸显了材料在蒸发和飞溅过程中的复杂性。

如上所述,随着电流升高,AgCuOCeO2电触头材料的转移模式发生了变化,在15 A电流下,出现了转移方向的逆转现象。此外,随着电流的增加,材料的相对转移质量也呈现增加的趋势。

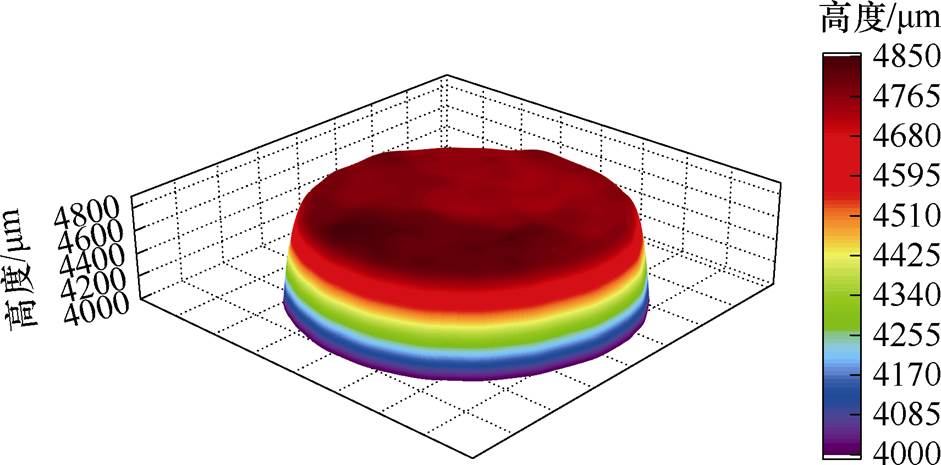

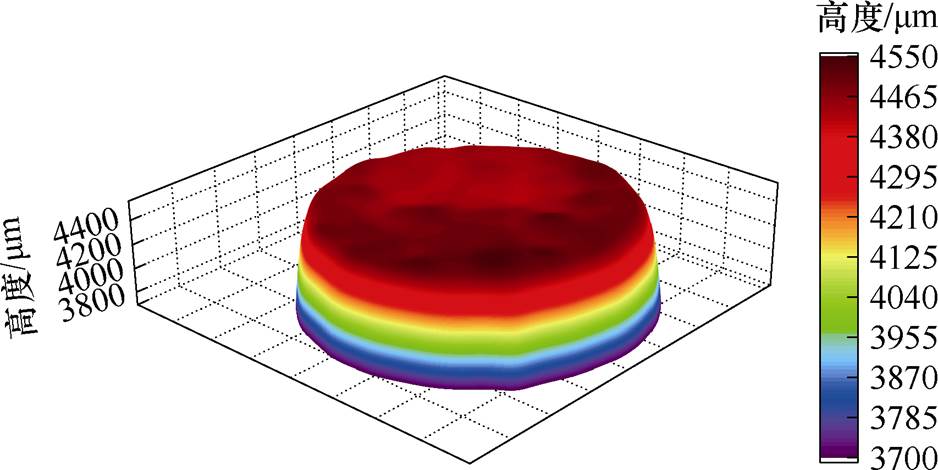

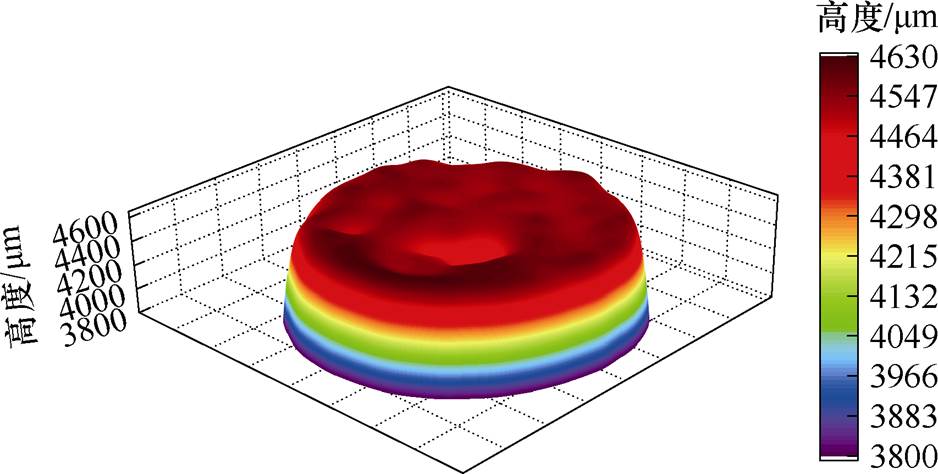

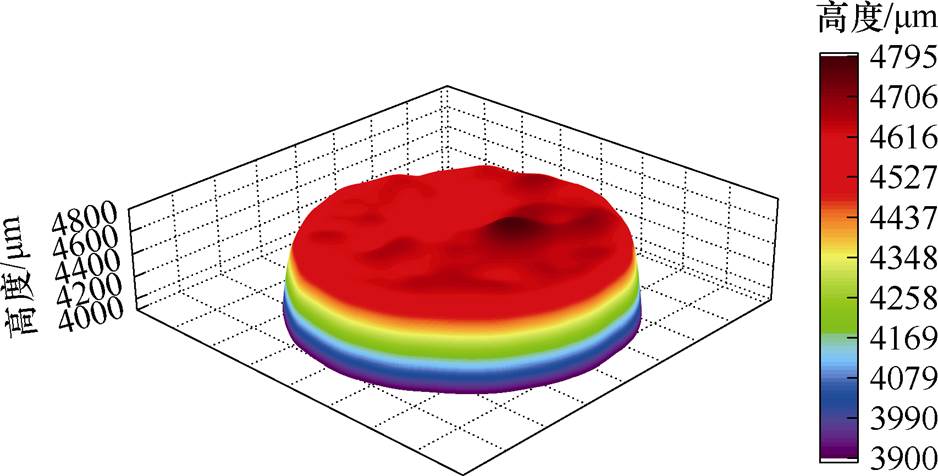

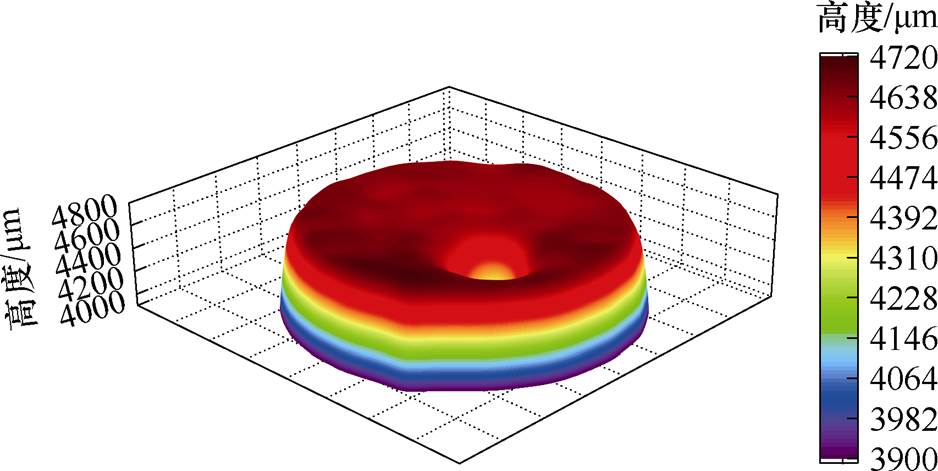

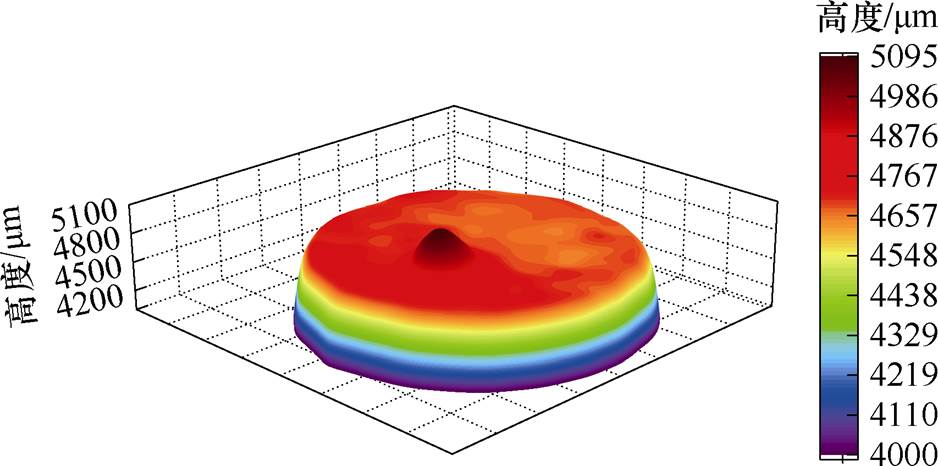

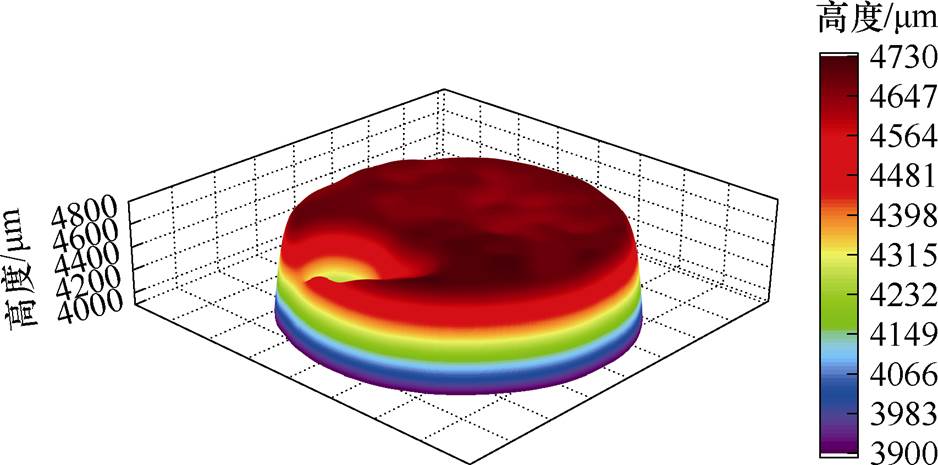

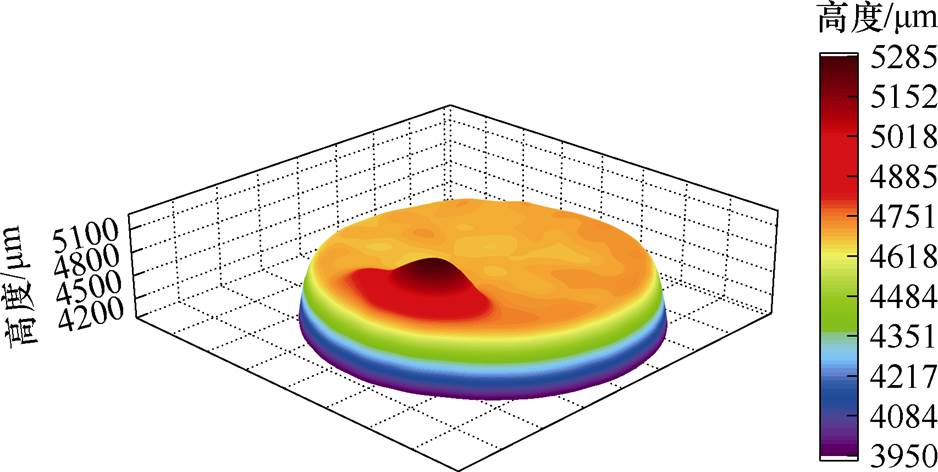

材料的三维形貌能够清晰地反映电弧侵蚀后表面的变化情况,对于深入研究电弧侵蚀的影响具有重要帮助[25]。在此背景下,图8给出了AgCuOCeO2触头材料在不同电流(10、15、20和25 A)下进行20 000次操作后,通过三维表面轮廓仪得到的动触头(阳极)和静触头(阴极)的三维宏观形貌。具体而言,图8a、图8c、图8e和图8g分别呈现了10、15、20和25 A电流下阳极侵蚀情况,而图8b、图8d、图8f和图8h则展示了对应的阴极情况。

(a)10 A电流下阳极侵蚀

(b)10 A电流下阴极侵蚀

(c)15 A电流下阳极侵蚀

(d)15 A电流下阴极侵蚀

(e)20 A电流下阳极侵蚀

(f)20 A电流下阴极侵蚀

(g)25 A电流下阳极侵蚀

(h)25 A电流下阴极侵蚀

图8 20 000次操作后触头的阳极和阴极的三维宏观侵蚀形貌

Fig.8 3D macroscopic arc erosion morphology of anodes and cathodes of contacts after 20 000 operations

初步观察可知,在10 A电流下,侵蚀表面相对平整,没有明显的大凸起或凹坑。然而,随着电流的增加,侵蚀表面出现了较为显著的凸起和凹坑。在15 A电流下,阳极表面由于材料的蒸发和飞溅,呈现出集中分布的小凹坑。相应地,阴极表面则出现了密集分布的凸起,这是阴阳极之间材料的转移造成的。当电流升至20 A和25 A时,侵蚀表面的状况进一步恶化,材料转移现象更加显著,表面凸起的程度也变得更为明显。

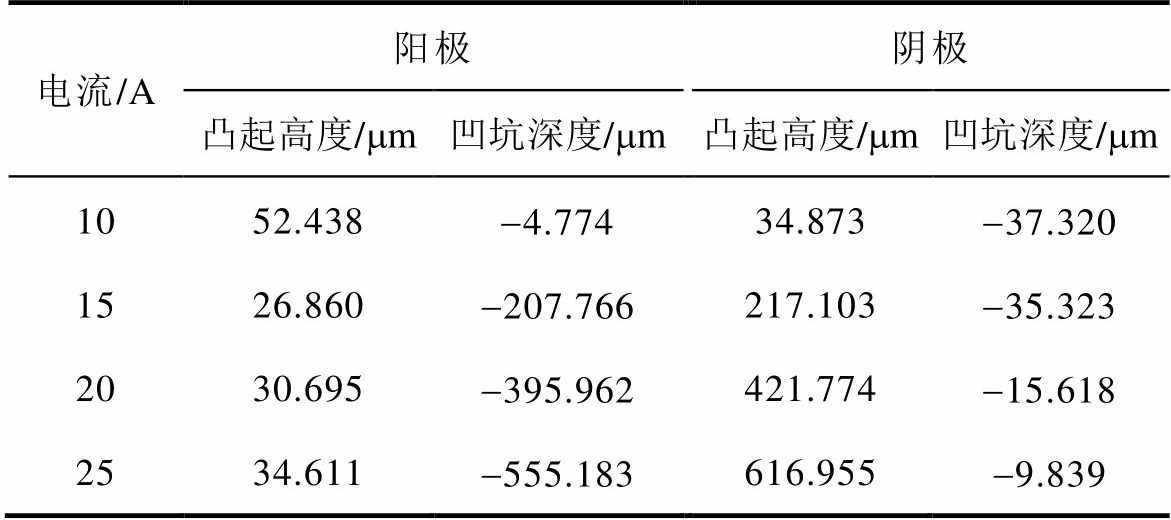

为进一步直观表示电流增大后材料转移情况,以未侵蚀表面高度为参考,利用三维表面轮廓仪测量得到侵蚀表面凸起高度和凹坑深度,见表3。10 A电流下阳极凸起较为明显,阴极凹坑较为明显;15、20和25 A电流下则相反,与质量转移情况一致。随着电流升高,阳极凹坑深度和阴极凸起高度逐步增大,电流为25 A时侵蚀最严重。

表3 侵蚀表面凸起高度与凹坑深度

Tab.3 Eroded surface bulge height and depth of pits

电流/A阳极阴极 凸起高度/mm凹坑深度/mm凸起高度/mm凹坑深度/mm 1052.438-4.77434.873-37.320 1526.860-207.766217.103-35.323 2030.695-395.962421.774-15.618 2534.611-555.183616.955-9.839

图8的观察结果与表3所列测量结果共同揭示了不同电流下AgCuOCeO2触头材料的侵蚀情况。随着电流的增加,材料的蒸发、飞溅和转移过程愈加强烈,在触头表面留下明显痕迹。

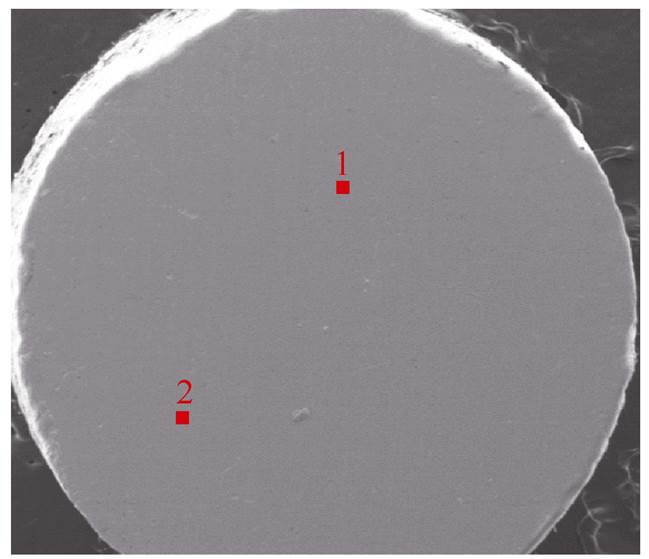

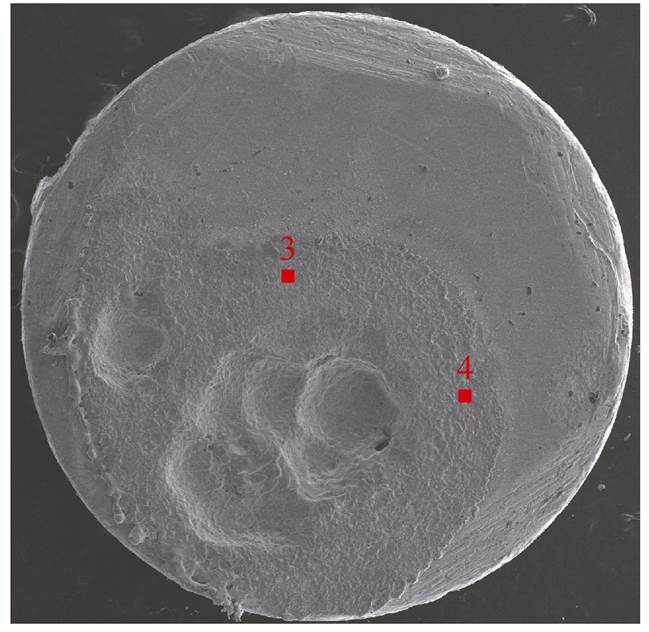

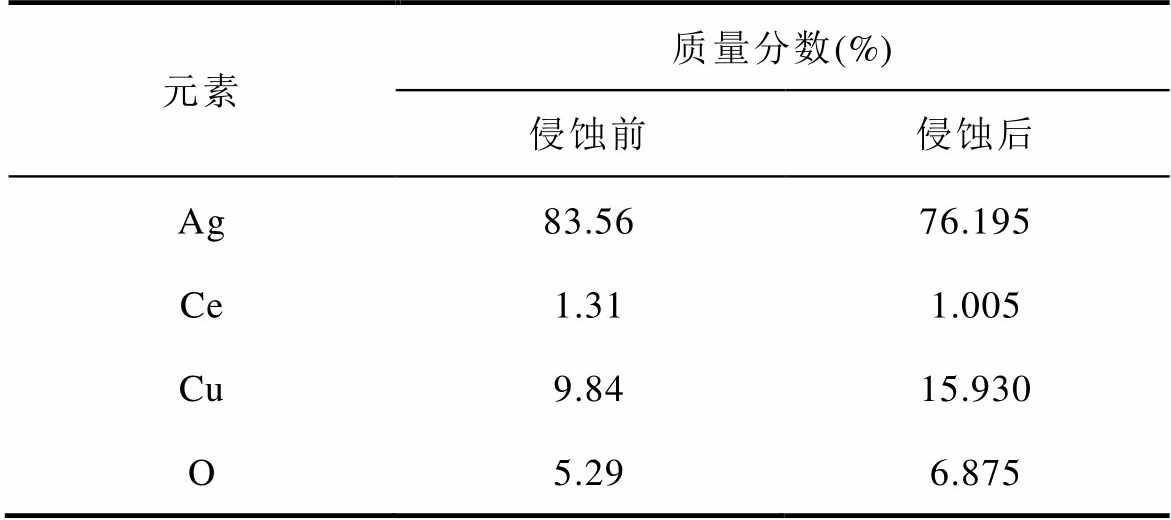

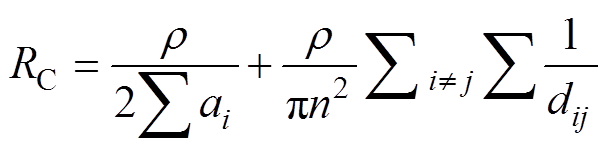

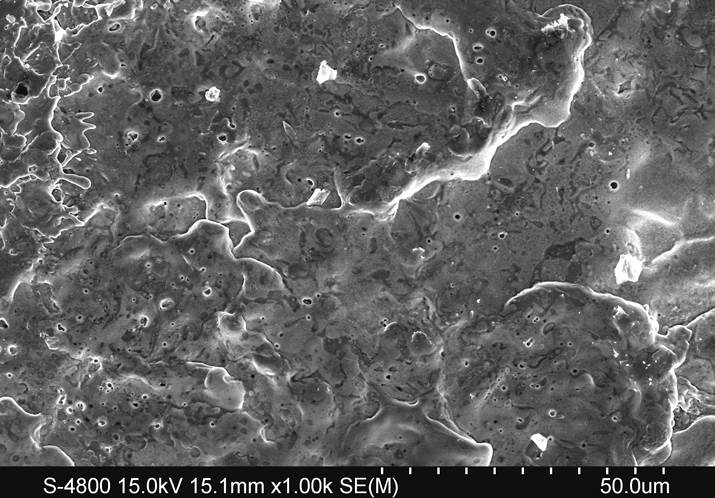

为比较电弧侵蚀前后材料中关键元素的变化情况,图9对未侵蚀触头(见图9a)和已侵蚀触头(以15 A电流下阳极为例,见图9b)分别取两个区域进行能谱测试,并求其平均值列于表4。

由表4数据可知,未侵蚀触头典型区域内Ag的质量比为83.56%,与材料制备所设定的85%接近。Cu和Ce的质量比为9.84 1.31(比值约为7.5),与设定的质量比6.8

1.31(比值约为7.5),与设定的质量比6.8 1接近。但进行电弧侵蚀实验后,Cu含量明显增加,Ag含量减少,说明在侵蚀后元素分布发生变化,这导致侵蚀后Cu元素分布不均匀,进而造成CuO聚集,触头性能下降,且随着电流增大,表面形貌状况的恶化如图8所示,进一步显现出来。

1接近。但进行电弧侵蚀实验后,Cu含量明显增加,Ag含量减少,说明在侵蚀后元素分布发生变化,这导致侵蚀后Cu元素分布不均匀,进而造成CuO聚集,触头性能下降,且随着电流增大,表面形貌状况的恶化如图8所示,进一步显现出来。

(a)未侵蚀触头

(b)已侵蚀触头(15 A电流下阳极触头)

图9 能谱测试区域选择

Fig.9 Spectrum test area selection

表4 侵蚀前后典型区域元素分布

Tab.4 Typical regional element distribution before and after erosion

元素质量分数(%) 侵蚀前侵蚀后 Ag83.5676.195 Ce1.311.005 Cu9.8415.930 O5.296.875

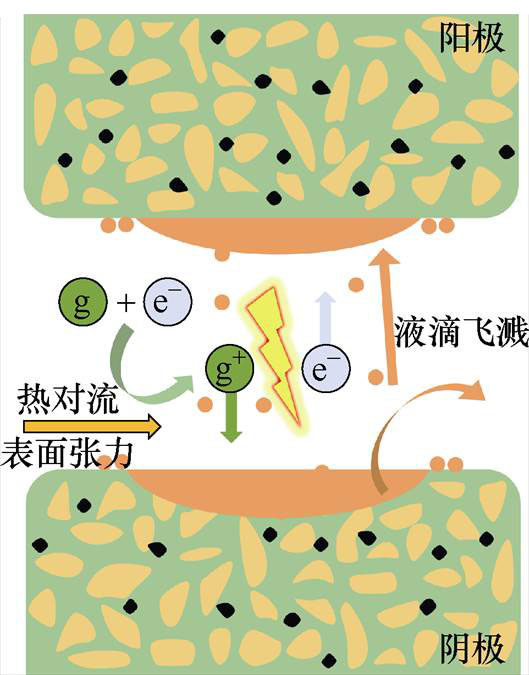

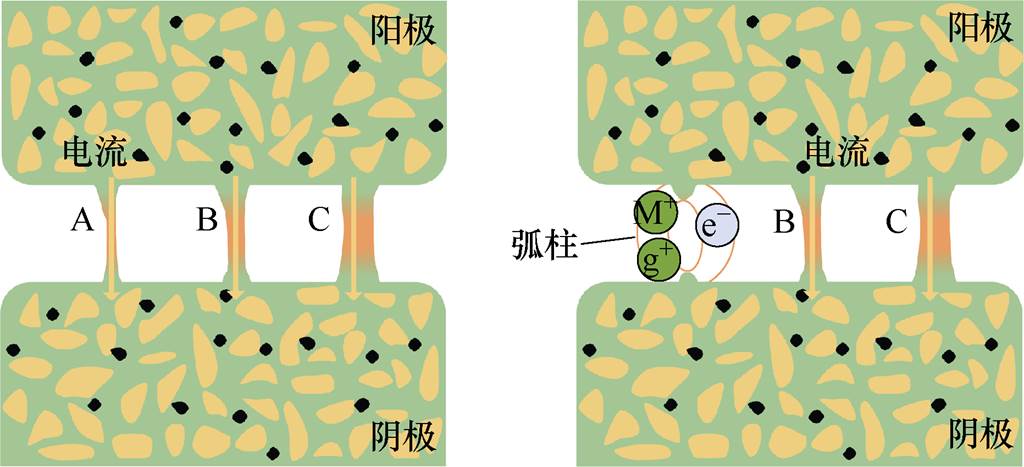

电弧放电过程可分为两个阶段:气相阶段与金属相阶段[26-27]。如图10a所示,气相阶段,电子与气体发生碰撞电离产生的气体阳离子受电场作用快速移动至阴极,引发强烈的等离子体冲击,轰击阴极表面,使得阴极出现熔融现象。熔融金属在洛伦兹力作用下发生喷溅,并沉积至阳极表面,导致材料由阴极向阳极转移。

(a)气相阶段

(b)金属相阶段

图10 AgCuO触头材料电弧侵蚀机理

Fig.10 Arc erosion mechanism of AgCuO contact material

在金属相阶段,热电子轰击阳极表面,导致阳极材料蒸发,电极间充满金属蒸气。此时,高导电性的金属蒸气主导电弧的存在。大量金属原子经过与电子碰撞而发生电离,形成的金属阳离子受电场作用加速运动至阴极,并沉积于其表面,如图10b所示。因此,金属相阶段材料的转移方向为阳极到阴极。

掺入Ce元素后,极少量的Ce参与燃弧过程,以氧化物的形式存在于熔池中,其细化晶粒的作用,能使得熔池中的Ag基体与第二相CuO均匀分布,避免元素富集区的产生,进而避免了一定的材料转移行为。

Chen Zhuanke等在研究中指出,分断电弧源于熔桥爆裂后金属原子和气体原子发生电离与燃烧的过程[10]。事实上,熔桥的不同区域呈现宽度及形状各异的特征。另一位学者J. A. Greenwood[28]在多点接触情况下,提出了计算接触电阻的数学公式。

(2)

(2)

式中,RC为接触电阻(W);r为金属导体电阻率(W·m);ai为导电斑点的半径(m);n为导电斑点的数量;dij为导电斑点i和j之间的距离(m)。

由式(2)可知,随着阳极和阴极的分离,熔桥被拉长导致导电斑点距离dij增大,引发接触电阻上升和温度升高。在较细熔桥A处,电流密度较大,先发生爆裂,如图11a所示。这造成A处气体和金属出现电离及燃烧现象,如图11b所示。其他熔桥将因承受更高的电流密度而逐个爆裂。

(a)熔桥形成 (b)熔桥爆裂

图11 熔桥爆裂示意图

Fig.11 Schematic diagram of fuse bridge rupture

然而,当电流升高时,导电斑点上的电流密度随之增加,导致燃弧时间延长。同时,电流增大导致表面形貌变得恶劣,导电斑点数目减少,燃弧能量无法均匀分布,最终造成燃弧能量的上升。

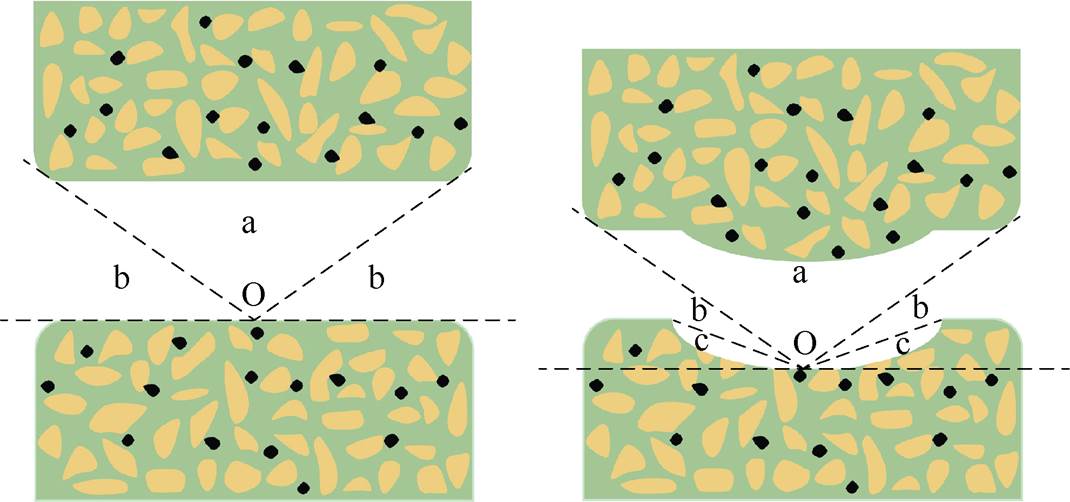

文献[29]指出,触头之间熔融金属的冷凝影响触头熔焊的形成。换言之,材料转移引起表面形貌变化的同时,触头表面形貌对材料转移产生反作用。图12分别给出了相对平整的形貌和凸起/凹坑表面形貌。对于图12a所示比较平整的侵蚀表面,喷溅液滴更易从电极上飞溅出去,造成大的喷溅损失,进而导致较为明显的质量损失。而图12b给出了侵蚀严重的表面形貌,其电极表面形成了很大的侵 蚀坑。

(a)平整形貌喷溅模型 (b)不平整形貌喷溅模型

图12 喷溅模型示意图

Fig.12 Schematic diagram of splashing model

假设在弧坑中心O形成电弧,产生飞溅液滴,液滴自身运动方向和表面侵蚀情况共同影响其落点。若液滴运动方向处于a区域,落点将在另一个电极上;若液滴运动方向处于c区域,落点将在侵蚀边缘。仅当液滴运动方向在b区域时,才有可能使液滴飞出电极,造成质量损失,这大大降低了质量损失的概率。

由上所述,对于AgCuOCeO2触头,当电流较低时(10 A),侵蚀表面相对平整,尽管喷溅液滴飞出电极的概率很大,但并没有引发质量损失。这一现象归因于较小的电流,电极表面的熔融过程不明显,主要以蒸发为主,喷溅现象不严重。因此,虽有洛伦兹力的作用,但这些液滴更可能落在电极 表面。

观察图7,可以发现电流为20 A时,质量损失小于15 A和25 A时,这一现象源于侵蚀形貌的差异。在15 A时,由于弧坑较小且相对较大电流来说比较平整,液滴飞出电极损失掉的概率很大;25 A时弧坑大且靠近电极边缘,无法起到阻挡液滴飞溅的作用;而在20 A时,大弧坑靠近电极中心,能有效阻挡液滴飞出电极,从而造成20 A时质量损失较小。

基于Ag的逸出功小于第二相CuO逸出功(Ag:-4.70 eV, CuO:-5.30 eV)的事实,可推断Ag基体上更易产生电弧[30]。因此,Ag在两电极间的电弧产生和维持燃烧过程中起主导作用。且在电弧烧蚀过程中,电弧向电极表面释放热量,导致阴阳极材料出现气化蒸发现象。在1 000℃左右,CuO会分解为Cu2O和O2。由于Cu2O的沸点比Ag低(Ag:2 162℃, Cu2O:1 800℃),当温度高于1 800℃时,Cu2O沸腾并气化。因此,在电弧高温作用下,CuO将发生分解、气化等复杂的物理化学变化,最终形成红色的Cu2O烟雾。这一过程会吸收部分热量,且瞬间产生的气体有利于电弧冷却和熄灭。该过程抑制了Ag基体的蒸发损耗,因此电极间存在较低浓度的Ag蒸气。但CuO分解能力有限,当电流不断升高时,Ag不断蒸发。到达临界点后,电极间存在的Ag蒸气浓度较高。

因此,低电流时CuO分解蒸发消耗一定电弧能量,使得电弧侵蚀过程中触头材料的表面温度有所降低,从而有利于电弧的熄灭,减少了燃弧时间和燃弧能量。而当电流达到临界点时,电弧燃烧过程中两电极间高浓度的Ag蒸气会延长电弧燃烧时间,进而增加闭合电弧燃弧时间。

此外,CuO的密度比Ag低得多(Ag:10.49 g/cm³, CuO:6.31 g/cm³)。从动力学角度来看,CuO易上浮至侵蚀表面,导致第二相CuO富集,相的富集会降低材料的灭弧能力。而掺入的稀土元素Ce能够细化材料的组织结构,使Ag基体中的第二相CuO分布更加均匀,这能够减少材料元素富集的情况,同时,Ce元素的存在有助于富集相转化为细小析出相,从而改善材料的灭弧能力,起到减少材料转移的作用。

从图8可以观察到,随着电流增大,侵蚀表面出现严重的凹坑和尖锐凸起。这是由于两电极接触界面润湿性差,导致形成了尖端等几何突变区域。这种现象会增加电子发射,增强维持电弧的能力,进而加剧侵蚀表面的恶化。此外,界面润湿性差易导致侵蚀层割裂,使其与基体结合较差而发生分离,在弹跳过程中侵蚀层能起到减振作用,显著降低弹跳的高度和弹跳次数,能在一定程度上缩短燃弧时间。因此,改善界面润湿性是AgCuO触头材料需要解决的一个问题。可通过元素掺杂来改善CuO自身性质,以在保持其良好导电性的同时,改善与Ag之间的润湿性。

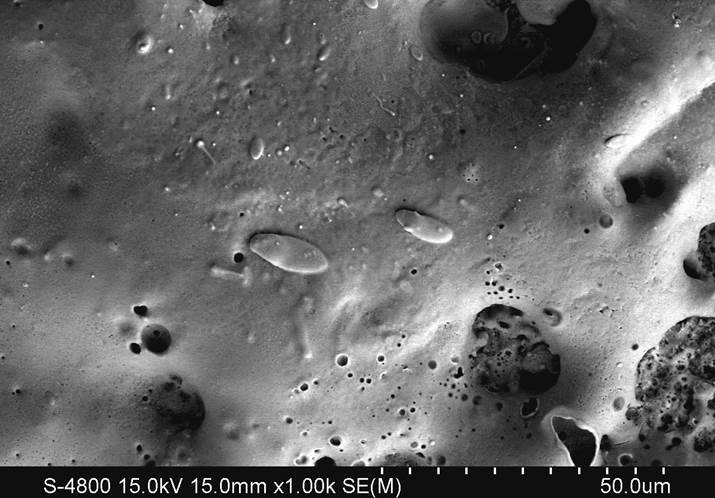

随着电流增大,导电斑点接触时电流密度增大,因此燃弧时间会因电流的增加而升高。同时,随着电流密度增加,热量在导电斑点处集中并引发温度急剧上升,增大熔池中的气体溶解度。电弧熄灭时,气体溶解度快速下降,熔池中释放出大量气体,由于熔池表面张力,破裂时在触头表面形成一系列微小孔洞。图13分别为15 A和20 A时阴极区域放大1 000倍的微观形貌,可以明显观察到一些微小孔洞的存在。

根据对触头材料质量转移的研究,发现在10 A电流下材料转移方向为阳极到阴极,而在15、20和25 A电流下则相反,为阴极转移到阳极。考虑到金属相主导闭合电弧,而气相主导分断电弧,当电流较小时,极间Ag离子浓度较低,闭合弹跳电弧并不剧烈,气体离子在实验过程中发挥更大的作用,导致材料从阴极转移到阳极。此时由于电流较小,阴极并未出现较深凹坑,阳极也未出现凸起。但当电流达到某一临界值时,Ag离子浓度增加,对电弧燃烧的贡献也增大,使得闭合弹跳电弧更加剧烈,同时分断电弧初期的金属熔桥爆裂和Ag离子浓度的急剧增加,使得材料从阳极转移到阴极。此外,电流越大,熔融金属越容易因电动力和气吹作用而呈液滴状喷溅并造成损失。材料转移导致侵蚀表面出现了尖锐的凸起和明显的凹坑,这种表面形貌的恶化也会进一步影响触头表面的材料转移。

(a)15 A

(b)20 A

图13 不同电流下阴极侵蚀形貌

Fig.13 Different cathode erosion morphologies at various currents

针对不同电流下Ce掺杂AgCuO触头材料的侵蚀情况,本文对比掺杂前后实验结果,系统介绍AgCuO触头形貌的演变机理,对比分析Ce元素对AgCuO触头的性能提升作用,分析电流变化对AgCuOCeO2触头燃弧能量和燃弧时间的影响,探讨材料转移受表面形貌影响的原因,从逸出功和界面润湿性两个角度分析第二相CuO特性对材料转移的影响,并进一步研究电流对材料转移方向的影响。为改善AgCuO触头性能,开发更耐用、更稳定的AgCuO电极材料提供了理论依据和指导。

1)CeO2稳定的化学性质和Ce的组织结构细化能力,抑制了电弧侵蚀过程,使得AgCuOCeO2触头的燃弧能量、燃弧时间和熔焊力均比AgCuO的低,而且材料转移量减少了50%左右,有效提升了AgCuO触头的耐电弧侵蚀能力。

2)第二相CuO的分解和蒸发会降低材料表面温度,从而减小低电流时的燃弧时间和燃弧能量。但随着电流升高,电极间Ag离子浓度增大,导致燃弧时间和燃弧能量随着电流增大。电流增加会增大材料相对转移质量,而材料表面形貌对材料转移的反作用,使得20 A电流下的质量损失小于15 A和25 A的情况。

3)电流的改变影响材料转移方向。电流较小时,Ag离子浓度低,气相电弧为主导,材料从阴极向阳极转移;电流较大时,电极间Ag离子浓度增高,使得电弧处于金属相阶段,材料转移方向为从阳极到阴极。

4)本文对材料转移机理的研究分析,为减少材料转移、提升触头可靠性提供依据。由于阳极易受热电子轰击而发生熔融、蒸发和喷溅现象,因此在未来的研究中,可考虑选用导热性好的阳极材料,与阴极进行非对称触头配对,组成补偿触头对,达到降低阳极损失量的目的。此外,也可着眼于提升材料的耐磨性来改善材料转移。

参考文献

[1] 张颖, 王景芹, 康慧玲, 等. 金属掺杂AgSnO2触头材料的仿真与实验[J]. 电工技术学报, 2021, 36(8): 1587-1595.

Zhang Ying, Wang Jingqin, Kang Huiling, et al. Simulation and experiment of metal-doped AgSnO2 contact material[J]. Transactions of China Elec- trotechnical Society, 2021, 36(8): 1587-1595.

[2] 赵靖英, 李宁, 张雪辉, 等. 多簧片结构的磁保持继电器多物理场刚柔耦合仿真模型建立和实验分析[J]. 电工技术学报, 2024, 39(10): 3192-3205.

Zhao Jingying, Li Ning, Zhang Xuehui, et al. Establishment and experimental analysis of rigid flexible coupling simulation model for multiphysics of magnetic latching relay with multi-reed structure[J]. Transactions of China Electrotechnical Society, 2024, 39(10): 3192-3205.

[3] 王海涛, 王景芹, 朱艳彩. Bi对AgSnO2触头材料接触电阻的影响[J]. 电工技术学报, 2014, 29(5): 265- 270.

Wang Haitao, Wang Jingqin, Zhu Yancai. Influence of Bi to AgSnO2 material’s contact resistance[J]. Transactions of China Electrotechnical Society, 2014, 29(5): 265-270.

[4] Wang Jun, Tie Shengnian, Kang Yongqiang, et al. Contact resistance characteristics of Ag-SnO2 contact materials with high SnO2 content[J]. Journal of Alloys and Compounds, 2015, 644: 438-443.

[5] 陈仲. 电工合金产品及应用手册[M]. 北京: 中国标准出版社, 2021.

[6] 冯朋飞, 秦琳, 卢菲, 等. AgCuO电触头材料研究现状[J]. 电工材料, 2020(3): 3-6.

Feng Pengfei, Qin Lin, Lu Fei, et al. Research status of preparation of AgCuO electrical contact mate- rials[J]. Electrical Engineering Materials, 2020(3): 3-6.

[7] Ray N, Kempf B, Mützel T, et al. Effect of WC particle size and Ag volume fraction on electrical contact resistance and thermal conductivity of Ag-WC contact materials[J]. Materials & Design, 2015, 85: 412-422.

[8] Mu Zhen, Geng Haoran, Li Mengmeng, et al. Effects of Y2O3 on the property of copper based contact materials[J]. Composites Part B: Engineering, 2013, 52: 51-55.

[9] 陈文革, 陈勉之, 邢力谦, 等. 掺杂对WCu电触头材料电弧特性的影响[J]. 中国有色金属学报, 2009, 19(11): 2029-2037.

Chen Wenge, Chen Mianzhi, Xing Liqian, et al. Effect of doping on electrical arc characteristic of WCu electrical contact materials[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(11): 2029- 2037.

[10] Chen Zhuanke, Sawa K. Effect of arc behavior on material transfer: a review[C]//Proceedings of the Forty-Second IEEE Holm Conference on Electrical Contacts. Joint with the 18th International Conference on Electrical Contacts, Chicago, IL, USA, 2002: 238-251.

[11] Doublet L, Ben Jemaa N, Hauner F, et al. Make arc erosion and welding tendency under 42 V DC in automotive area[electric contacts[C]//Proceedings of the Forty-Ninth IEEE Holm Conference on Electrical Contacts, Washington, DC, USA, 2003: 158-162.

[12] Jemas N B, Doublet L, Jeannot D, et al. Make arc parameters and subsequent erosion under 42 V DC in automotive area[C]//Proceedings of the Forty-Eighth IEEE Holm Conference on Electrical Contacts, Orlando, FL, USA, 2002: 128-132.

[13] Zhou Xue, Cui Xinglei, Chen Mo, et al. Evaporation erosion of contacts under static arc by gas dynamics and molten pool simulation[J]. IEEE Transactions on Plasma Science, 2015, 43(12): 4149-4160.

[14] Cui Xinglei, Zhou Xue, Zhai Guofu, et al. Evaporation erosion during the relay contact breaking process based on a simplified arc model[J]. Plasma Science and Technology, 2016, 18(5): 512-519.

[15] Swingler J, McBride J W. The erosion and arc characteristics of Ag/CdO and Ag/SnO/sub 2/contact materials under DC break conditions[J]. IEEE Transactions on Components, Packaging, and Manufa- cturing Technology: Part A, 1996, 19(3): 404-415.

[16] 荣命哲, 王其平. 电触头材料转移方向反转及电弧转换的突变模型[J]. 西安交通大学学报, 1990, 24(2): 17-22.

Rong Mingzhe, Wang Qiping. Catastrophe models of the direction reverse of material transfer and the arc transition[J]. Journal of Xi’an Jiaotong University, 1990, 24(2): 17-22.

[17] Biyik S, Aydin M. Investigation of the effect of different current loads on the arc-erosion performance of electrical contacts[J]. Acta Physica Polonica A, 2016, 129(4): 656-660.

[18] Rieder W, Weichsler V. Make erosion mechanism of Ag/CdO and Ag/SnO2 contacts[C]//Proceedings of the Thirty-Seventh IEEE HOLM Conference on Electrical Contacts, Chicago, IL, USA, 1991: 25-32.

[19] 蔡亚楠. 稀土元素掺杂AgSnO2触头材料的计算与研究[D]. 天津: 河北工业大学, 2017.

Cai Yanan. Calculation and research of rare earth element doped AgSnO2 contact material[D]. Tianjin: Hebei University of Technology, 2017.

[20] 陈东东, 滕媛, 白海龙, 等. 铈对Sn-0.7Cu焊料合金性能的影响[J]. 中国稀土学报, 2019, 37(1): 70-75.

Chen Dongdong, Teng Yuan, Bai Hailong, et al. Effect of cerium on properties of Sn-0.7Cu lead-free solder alloy[J]. Journal of the Chinese Society of Rare Earths, 2019, 37(1): 70-75.

[21] 李航宇. 银基触头材料电弧侵蚀行为及机理研究[D]. 西安: 西安理工大学, 2022.

Li Hangyu. Study on arc erosion behavior and mechanism of silver-based contact materials[D]. Xi’an: Xi’an University of Technology, 2022.

[22] Wang Haitao, Wang Yanling, Wang Jingqin, et al. Enhancement of arc erosion resistance in AgCuO electrical contact materials through rare earth element doping: first-principles and experimental studies[J]. International Journal of Molecular Sciences, 2023, 24(16): 12627.

[23] Wu Chunping, Yi Danqing, Weng Wei, et al. Arc erosion behavior of Ag/Ni electrical contact mate- rials[J]. Materials & Design, 2015, 85: 511-519.

[24] Long Fei, Guo Xiuhua, Song Kexing, et al. Enhanced arc erosion resistance of TiB2/Cu composites rein- forced with the carbon nanotube network structure[J]. Materials & Design, 2019, 183: 108136.

[25] 李文华, 赵培董, 赵正元, 等. 基于非下采样剪切波变换的元素分布与形貌信息融合方法在触头表面微观分析上的应用[J]. 电工技术学报, 2022, 37(13): 3331-3340.

Li Wenhua, Zhao Peidong, Zhao Zhengyuan, et al. Application of element distribution and topography information fusion method based on NSST in contact surface microscopic analysis[J]. Transactions of China Electrotechnical Society, 2022, 37(13): 3331- 3340.

[26] 吴祺嵘, 张认成, 涂然, 等. 直流故障电弧稳态传热特性仿真研究[J]. 电工技术学报, 2021, 36(13): 2697-2709.

Wu Qirong, Zhang Rencheng, Tu Ran, et al. Simulation study on steady-state heat transfer characteristics of DC arc fault[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2697- 2709.

[27] 何志鹏, 李伟林, 邓云坤, 等. 低压交流串联故障电弧辨识方法[J]. 电工技术学报, 2023, 38(10): 2806-2817.

He Zhipeng, Li Weilin, Deng Yunkun, et al. The detection of series AC arc fault in low-voltage distribution system[J]. Transactions of China Elec- trotechnical Society, 2023, 38(10): 2806-2817.

[28] Greenwood J A. Constriction resistance and the real area of contact[J]. British Journal of Applied Physics, 1966, 17(12): 1621-1632.

[29] 薄凯. 直流继电器触点熔焊仿真分析与实验研究[D]. 哈尔滨: 哈尔滨工业大学, 2019.

Bo Kai. Simulation analysis and experimental study on contact fusion welding of DC relay[D]. Harbin: Harbin Institute of Technology, 2019.

[30] Wang Xianhui, Yang Hao, Chen Mei, et al. Fabri- cation and arc erosion behaviors of AgTiB2 contact materials[J]. Powder Technology, 2014, 256: 20-24.

Abstract AgCuO electrical contacts offer an eco-friendly alternative to AgCdO, which can undergo various physical and chemical erosions, resulting in material transfer between the cathode and anode and altering the surface morphology. In severe cases, contact action is slowed down, leading to electrical contact failure and system breakdown. However, current research on the transfer mechanism of AgCuO contact materials is relatively limited. In order to develop more durable and stable electrode materials, this paper focuses on AgCuOCeO2 contacts through Ce element doping. The impact of current on the transfer behavior of AgCuOCeO2 electrical contact material is analyzed.

CuO nanopowders doped with the rare earth element Ce were prepared using a sol-gel method, employing CuCl2·2H2O and CeCl3·7H2O with a mass ratio of 6.83 1 as starting material. Next, Ag powder and CuO powder with an 85

1 as starting material. Next, Ag powder and CuO powder with an 85 15 mass ratio were transformed into AgCuOCeO2 contacts using the sol-gel method. Subsequently, the contacts underwent arc erosion experiments at four different currents—10, 15, 20, and 25 A—using the JF04D electrical contact test system. The voltage level was set at 18 V, and the load was resistive. The performance enhancement of the material after adding Ce under the 15 A current condition was compared. The arc energy, arc duration, and mass change of AgCuOCeO2 contacts under different currents are measured. Lastly, the eroded surface morphology was assessed using a three-dimensional surface profiler. The bulge’s height and crater’s depth after erosion were determined, and the morphology was characterized using a scanning electron microscope. Elemental changes in typical regions before and after erosion were tested using energy spectroscopy.

15 mass ratio were transformed into AgCuOCeO2 contacts using the sol-gel method. Subsequently, the contacts underwent arc erosion experiments at four different currents—10, 15, 20, and 25 A—using the JF04D electrical contact test system. The voltage level was set at 18 V, and the load was resistive. The performance enhancement of the material after adding Ce under the 15 A current condition was compared. The arc energy, arc duration, and mass change of AgCuOCeO2 contacts under different currents are measured. Lastly, the eroded surface morphology was assessed using a three-dimensional surface profiler. The bulge’s height and crater’s depth after erosion were determined, and the morphology was characterized using a scanning electron microscope. Elemental changes in typical regions before and after erosion were tested using energy spectroscopy.

The experimental results indicate that the Ce element enhances the contact performance, and arc duration and arc energy of the making and breaking arcs increase to varying degrees with rising current at all four current levels. Comparing material mass before and after erosion at different currents revealed that the transfer mode of AgCuOCeO2 electrical contact material changed with increasing current, and a reversal of transfer direction occurred at 15 A. Furthermore, the relative transfer mass of the material increased with higher current. 3D morphometric scanning of the contact surface showed that the bumps and pits on the contact surface became more pronounced with increasing current. Concerning the height of the uneroded surface, the height of the eroded surface bumps and the depth of the pits were measured by the 3D surface profiler. At 10 A, anodic bumps were more prominent, while cathodic pits were more pronounced at 15, 20, and 25 A, which correlated with the mass transfer situation. As the current increased, the anode pit depth and cathode bulge height also increased, with erosion being most severe at 25 A. Spectroscopic tests revealed the non-uniform distribution of Cu after the arc erosion experiments, leading to CuO aggregation and contact performance deterioration, and the deterioration of surface morphology worsened with a higher current.

In conclusion, the experimental analysis yields the following observations. (1) The stable chemical properties of CeO2 and the ability to refine the organization structure of Ce inhibit the arc erosion process, which makes the arc ignition energy, arc ignition time, and fusion welding force of AgCuOCeO2 contacts lower than those of AgCuO. The amount of material transfer is reduced by about 50%, effectively enhancing the arc erosion resistance of AgCuO contacts. (2) As current increases, the concentration of Ag ions between the electrodes rises, leading to increased arc duration and energy. Simultaneously, a higher current increases the relative mass transferred from the material. The morphology of the material surface, in turn, affects the material transfer, resulting in less mass loss at 20 A compared to 15 and 25 A. (3) Current variation affects the direction of material transfer. Gas-phase arcs dominate at low currents with a low Ag ion concentration, transferring material from the cathode to the anode. At high currents, the increased concentration of Ag ions between the electrodes favors the metal phase, leading to material transfer from the anode to the cathode. (4) Given that the anode is susceptible to melting, evaporation, and sputtering due to thermal electron bombardment, future research should focus on anode material with good thermal conductivity and asymmetric contacts for the cathode to form a compensating contact pair, reducing anode loss. Additionally, improving material transfer by enhancing material abrasion resistance deserves to be explored.

keywords:AgCuO contact materials, arc erosion, materials transfer, surface morphology, arc energy, arc duration

DOI: 10.19595/j.cnki.1000-6753.tces.240284

中图分类号:TM501

中央引导地方科技发展资金(216Z1011G)和河北省省级科技计划(225676163GH)资助项目。

收稿日期 2024-02-22

改稿日期 2024-03-20

王海涛 女,1973年生,教授,硕士生导师,研究方向为电器可靠性与检测技术、低压电器与电接触。E-mail: wanght@hebut.edu.cn

王彦岭 男,1999年生,硕士研究生,研究方向为电器可靠性及检测技术。E-mail: wangyl303@163.com(通信作者)

(编辑 崔文静)