基于空间多点位温度IGBT器件参数逆推的健康状态在线监测方法

胡 震1,2 崔 曼3 吴晓华1 施 涛1

(1. 南京邮电大学自动化学院 南京 210042 2. 苏州帝奥电梯有限公司 苏州 215200 3. 北京理工大学信息与电子学院 北京 100081)

摘要 绝缘栅双极型晶体管(IGBT)作为高压大功率能量转换系统的核心器件,已广泛应用于新能源发电、高速铁路、航空航天等领域,由于工作环境和运行工况的复杂多变,IGBT模块极易因键合线剥离和焊料层脱落等疲劳老化而失效,造成系统停机,开展IGBT模块健康状态的在线监测是提升功率器件可靠性、实现能量转换系统安全高效运行的重要保障。该文提出一种基于空间多点位温度IGBT器件参数逆推的健康状态在线监测方法,实现IGBT键合线和焊料层热疲劳损伤的在线监测和诊断,避免IGBT模块因热损伤累积超过安全阈值而突发失效,提升能量转换系统的可靠性。首先,考虑焊料层老化对模块内部热流路径的影响而引起基板空间多点位温度分布的改变,建立基于基板多点位温度差异度( )的焊料层疲劳老化在线监测模型,通过离线加速老化测试方法建立

)的焊料层疲劳老化在线监测模型,通过离线加速老化测试方法建立 和芯片至基板热阻抗(ZJC)的数据库,在应用中通过

和芯片至基板热阻抗(ZJC)的数据库,在应用中通过 调用(ZJC)实现焊料层健康状态的在线诊断;其次,建立IGBT混合老化模式下器件通态功率损耗的计算模型,提出基于通态损耗的集-射通态电压(Vce-on)的逆向计算方法,基于更新的ZJC值计算芯片结温(TJ),将集电极电流IC和TJ输入健康IGBT模块的IC-TJ-Vce-on数据库中调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on的影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。仿真和实验结果表明所提方法的有效性,在实验环境下诊断误差约为3%。

调用(ZJC)实现焊料层健康状态的在线诊断;其次,建立IGBT混合老化模式下器件通态功率损耗的计算模型,提出基于通态损耗的集-射通态电压(Vce-on)的逆向计算方法,基于更新的ZJC值计算芯片结温(TJ),将集电极电流IC和TJ输入健康IGBT模块的IC-TJ-Vce-on数据库中调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on的影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。仿真和实验结果表明所提方法的有效性,在实验环境下诊断误差约为3%。

关键词:绝缘栅双极型晶体管(IGBT) 在线监测 可靠性能 健康状态

0 引言

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)作为高压大功率能量转换系统的核心器件,已广泛应用于新能源发电、高速铁路、航空航天等领域[1-2]。由于复杂多变的工作环境和运行工况,IGBT模块在运行中会产生较大的温度波动,而模块各结构层的热膨胀系数差异很大,使得各结构层之间产生热-机械应力,温度波动使热应力往复循环作用,造成各结构层材料的疲劳老化。当疲劳老化累积超过安全阈值时会导致IGBT模块突发失效,最终导致能量转换系统的停机[3-5]。电力电子系统的可靠性调研报告表明,约34%的能量转换系统故障是由IGBT等功率器件失效引起的[6-7]。因此,开展IGBT模块健康状态的在线监测研究已成为提升能量转换系统运行可靠性的重要保障。

键合线剥离和焊料层脱落是IGBT模块最主要的两种封装失效形式。近年来,研究人员针对上述两种失效形式进行了许多研究,现有的IGBT健康状态在线监测方法可分为两类:热学参数法和电学参数法。热学参数法通过芯片结温、热阻抗等信息的变化判断IGBT模块是否发生了疲劳老化[8-12]。当IGBT发生老化时芯片的结温将持续增加,但芯片结温提取时(包括热网络模型方法和热敏电参数方法)的测量精度也受IGBT疲劳老化的影响,因而对IGBT状态评估的准确性产生一定的影响[13-16]。芯片至基板的热阻抗ZJC作为常用的老化监测参数,也依赖芯片结温TJ。此外,文献[17]提出了通过模块壳温和散热板温度差值 的变化实现焊料层健康状态的评估,但

的变化实现焊料层健康状态的评估,但 的变化受到模块功率损耗的影响,须建立不同工况下功率损耗的信息库,使得在线监测成本较高。

的变化受到模块功率损耗的影响,须建立不同工况下功率损耗的信息库,使得在线监测成本较高。

电学参数法通过监测某些与模块老化有关的电特性参数来评估模块的健康状态,如集电极-发射极通态电压Vce-on、栅极峰值电流Igpeak、短路电流Isc、栅极电压Vge和栅极跨导gm。文献[18-19]提出采用Vce-on来表征键合线的老化状态,但Vce-on除与键合线老化相关外,还受芯片结温TJ、负载电流IC等多种参数的影响,且在几伏至上千伏的集射电压变化下判断Vce-on几毫伏的迁移难度非常大。Igpeak作为常用的键合线老化表征参数[20-21],其测量方法有两种:一是通过传感器,如罗氏线圈、电流互感器和皮尔森线圈等;二是利用电阻对电流进行采样,但IGBT模块有多个芯片且模块内部空间狭小,使得传感器与驱动的集成度低、测量精度易受电磁环境干扰等,目前现场应用较少。采用Isc、Vge、gm等参数也面临上述同样的问题。除此之外,上述电学参数的测量还需要设计专用的高精度测量电路,使得此类方法的成本较高[22-25]。

针对上述问题,本文提出了一种基于空间多点位温度IGBT器件参数逆推的健康状态在线监测方法。首先,提出基于基板多点位温度差异度 的焊料层老化监测模型,通过在模块基板和散热板之间布设温度传感器采集基板温度,采用基板温度来计算

的焊料层老化监测模型,通过在模块基板和散热板之间布设温度传感器采集基板温度,采用基板温度来计算 ,考虑

,考虑 与ZJC均受焊料层疲劳老化的影响,通过离线加速老化测试方法建立两者的数据库,在应用中通过

与ZJC均受焊料层疲劳老化的影响,通过离线加速老化测试方法建立两者的数据库,在应用中通过 调用ZJC对焊料层的健康状态进行在线诊断。其次,提出基于IGBT通态功率损耗的Vce-on逆向计算法,采用散热板的热阻抗ZCH逆向计算IGBT总体功率损耗,通过IGBT导通关断特性完成开关损耗的计算,采用通态损耗逆向计算Vce-on,基于更新的ZJC值计算芯片结温TJ,将集电极电流IC和TJ输入健康IGBT模块的IC-TJ-Vce-on数据库中,调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。

调用ZJC对焊料层的健康状态进行在线诊断。其次,提出基于IGBT通态功率损耗的Vce-on逆向计算法,采用散热板的热阻抗ZCH逆向计算IGBT总体功率损耗,通过IGBT导通关断特性完成开关损耗的计算,采用通态损耗逆向计算Vce-on,基于更新的ZJC值计算芯片结温TJ,将集电极电流IC和TJ输入健康IGBT模块的IC-TJ-Vce-on数据库中,调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。

本文首先提出了基于IGBT基板多点位温度差异度的焊料层在线监测模型和基于IGBT通态损耗的Vce-on逆向计算模型;然后介绍了IGBT健康状态在线监测的实现流程;最后通过仿真分析和实验结果对所提方法的有效性进行验证。

1 基于基板多点位温度差异度的焊料层老化在线监测

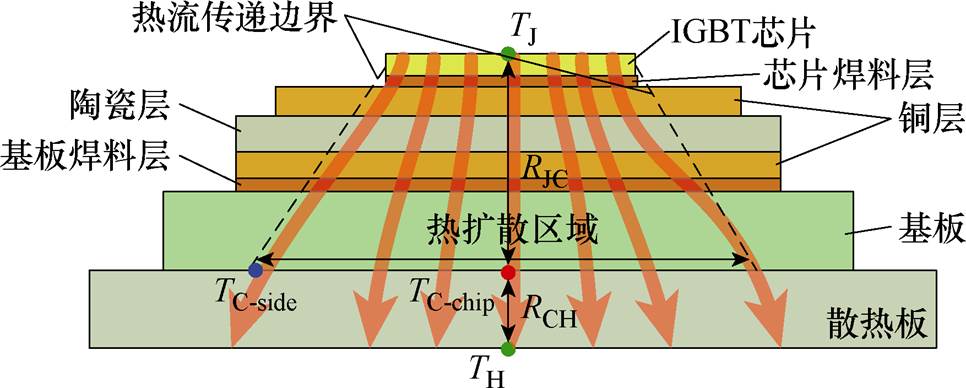

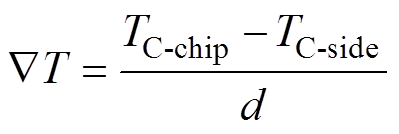

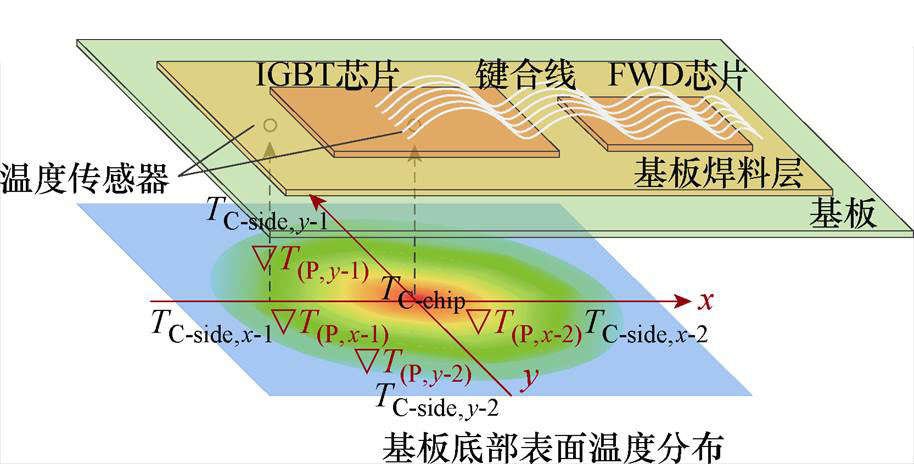

功率器件由多个IGBT芯片组成,IGBT芯片作为热源,是器件内部热量的来源。IGBT模块热流路径如图1所示。由图1可知,热量在IGBT芯片表面产生后穿越各层材料传递至基板。

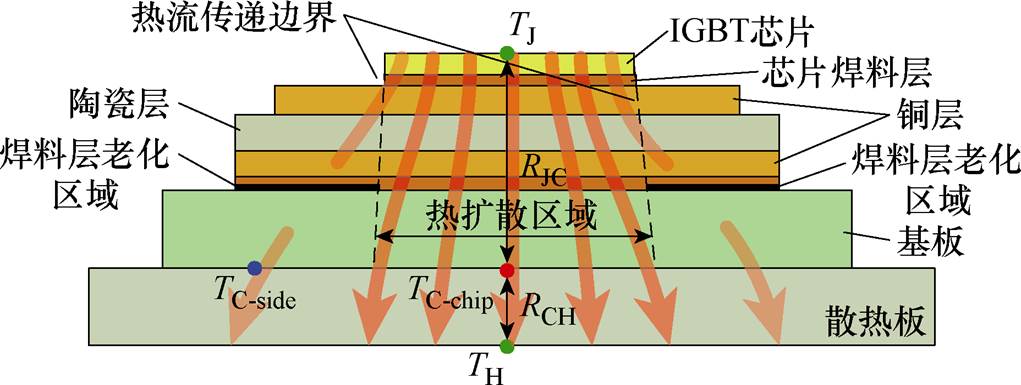

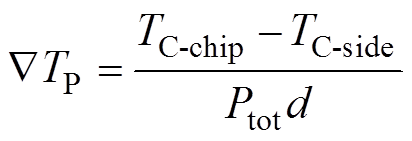

考虑器件散热的热扩散角度,基板的温度分布区域大于芯片的温度分布区域。由于大部分热量沿最佳的热路径(即垂直方向)向下传播,基板底部表面中心区域的温度远高于剩余区域,基板空间的多点位温度分布不均匀。基板多点位温度分布的不均匀程度可以通过温度差异度 表示为

表示为

式中,TC-chip和TC-side分别为选取的基板的中心区域和边缘区域的空间点位温度,图1中TC-chip对焊料层疲劳老化造成的器件热路径的变化非常敏感,TC-side位于焊料层疲劳老化的起始区域;d为选定两点间的距离。

功率器件焊料层老化因应力集中效应,焊料层边角处受较大的热应力作用,导致焊料层老化产生的裂纹始于边缘处,并逐渐向中心扩散;裂纹使器件内部的热扩散区域收缩[26],导致芯片处产生的热量只能通过焊料层中心区域的无裂纹部分扩散至基板。焊料层老化后IGBT模块热流路径如图2所示。在同一工况条件下,当仅发生焊料层疲劳老化时,焊料层老化会使基板中心区域的温度不断上升,剩余区域的温度持续下降。但当焊料层老化和键合线老化同时发生时,键合线老化引起器件功率损耗增加,抵消焊料层老化引起的基板剩余区域温度的下降,表现为基板中心区域和剩余区域的温度均会上升,但焊料层老化使基板中心区域温度的上升幅度更大,即基板中心区域温度与剩余区域温度差别增大,造成基板温度分布的不均匀程度增强,最终表现为参数ÑT不断增大。因此,可采用参数ÑT实现焊料层疲劳老化过程的在线监测。

为消除器件功率损耗对 的影响,将

的影响,将 按功率损耗归一化为

按功率损耗归一化为 ,即

,即

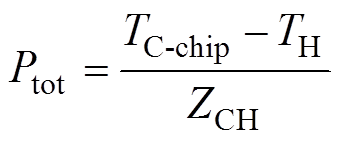

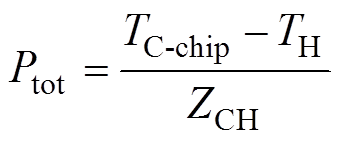

式中,Ptot为器件总体功率损耗,计算方式为

(3)

(3)

式中,ZCH和TH分别为器件基板至散热板的热阻抗和散热板处温度,如图2所示。与器件焊料层的疲劳老化相比,散热板的热传导老化(即热阻抗的变化)可以忽略,在IGBT模块服役期间,可以认为ZCH的值是恒定的。焊料层距离芯片热源距离仅为1~1.5 mm,承受的温度及温度波动均较大。此外,焊料层厚度仅有数百微米,且处于铜基板和DBC陶瓷层之间,考虑到焊料层材料与铜基板和DBC陶瓷层热膨胀系数均不同,在IGBT运行期间,焊料层会受到铜基板和DBC陶瓷层的双向挤压,持续的温度波动产生循环往复的机械应力,使焊料层极易发生疲劳老化。与焊料层相比,散热板一般厚度达到数十厘米,与铜基板属于刚性连接,相比于焊料层的温度,散热板处的温度和温度波动均较小,在散热板与铜基板连接处仅会产生微小的机械应力,因而在连接处也仅会产生微小的老化,相比于散热板的整体,连接处微小的老化不影响散热板的热阻抗,因此散热板的热传导老化可以忽略。

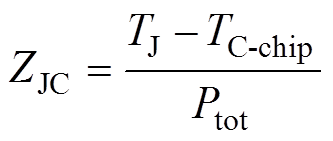

功率器件芯片至基板的热阻抗值ZJC作为定量描述器件焊料层老化程度的参数,计算方式为

式中,ZJC的计算依赖芯片结温TJ,但TJ在工业现场获取难度较大。考虑 和ZJC的变化均是由焊料层疲劳老化引起的,以焊料老化程度为中间变量,建立

和ZJC的变化均是由焊料层疲劳老化引起的,以焊料老化程度为中间变量,建立 和ZJC的数据库,在现场应用中通过

和ZJC的数据库,在现场应用中通过 获取ZJC对器件焊料层老化程度进行评估。在实际应用中可采用离线加速老化测试方法建立包含

获取ZJC对器件焊料层老化程度进行评估。在实际应用中可采用离线加速老化测试方法建立包含 和ZJC信息的数据库。首先,对选定的IGBT模块进行拆封,清除芯片上层的硅胶覆盖层,将拆封后的IGBT模块连接到测试电路中。对IGBT模块施加一定比例的过载电流(如5%~15%),先使芯片结温加热至某一设定的高温后(如150℃),再通过风冷设备将芯片结温快速下降至某一温度(如50℃),使IGBT模块在一次热循环中承受较大的温度冲击,焊料层和键合线会产生较大的热疲劳损伤,重复上述过程直至IGBT模块达到失效标准。在这一过程中,采用温度传感器不间断采集TC-chip、TC-side、TH等温度信息,采用录波仪不间断采集IC、VDC、Vce-on等电气信息,采用红外摄像头对准芯片不间断采集芯片结温TJ,通过采集的信息计算器件功率损耗Ptot。将Ptot、TC-chip、TC-side、TJ分别代入式(2)、式(4)中,得到IGBT模块全生命周期下的

和ZJC信息的数据库。首先,对选定的IGBT模块进行拆封,清除芯片上层的硅胶覆盖层,将拆封后的IGBT模块连接到测试电路中。对IGBT模块施加一定比例的过载电流(如5%~15%),先使芯片结温加热至某一设定的高温后(如150℃),再通过风冷设备将芯片结温快速下降至某一温度(如50℃),使IGBT模块在一次热循环中承受较大的温度冲击,焊料层和键合线会产生较大的热疲劳损伤,重复上述过程直至IGBT模块达到失效标准。在这一过程中,采用温度传感器不间断采集TC-chip、TC-side、TH等温度信息,采用录波仪不间断采集IC、VDC、Vce-on等电气信息,采用红外摄像头对准芯片不间断采集芯片结温TJ,通过采集的信息计算器件功率损耗Ptot。将Ptot、TC-chip、TC-side、TJ分别代入式(2)、式(4)中,得到IGBT模块全生命周期下的 和ZJC信息。

和ZJC信息。

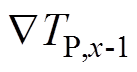

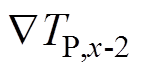

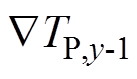

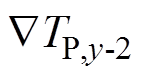

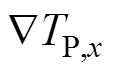

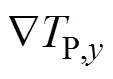

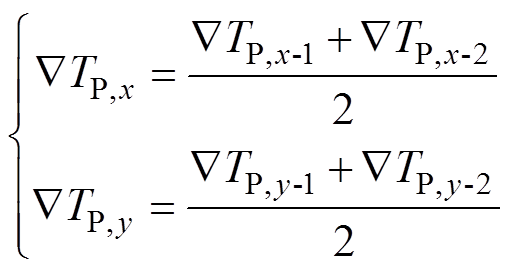

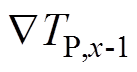

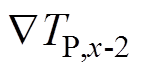

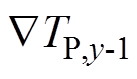

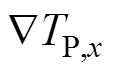

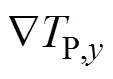

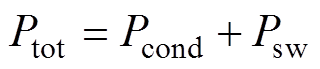

此外,对于某些可靠性要求更高的场合,如高铁牵引变流器,则可以引入二维基板多点位温度差异度模型对焊料层老化进行监测。二维基板多点位温度监测示意图如图3所示。从基板二维平面的两个方向,即图3所示的x和y方向,监测基板温度的演变。两个主要方向分为四个方向,即x-1、x-2和y-1、y-2。 、

、 、

、 、

、 分别表示基板下表面四个不同方向的温度差异度,即

分别表示基板下表面四个不同方向的温度差异度,即

主方向的基板温度差异度分别为 和

和 ,即

,即

(6)

(6)

采用参数 和

和 ,无论裂纹等缺陷发生在焊料层的哪个区域,都可实现焊料层老化的在线监测,也可以建立包含

,无论裂纹等缺陷发生在焊料层的哪个区域,都可实现焊料层老化的在线监测,也可以建立包含 、

、 和ZJC的数据库。

和ZJC的数据库。

2 基于通态损耗的Vce-on逆向计算模型

键合线的剥离是IGBT模块的另外一种封装失效模式,由于键合线和芯片热膨胀系数的差异,在温度波动的作用下,两者的连接处产生应力,应力的持续作用使连接处滋生裂纹,裂纹导致器件集电极和发射极之间的阻抗增加,最终造成器件通态电压Vce-on升高。因此,Vce-on常用来对键合线的老化状态进行监测,但Vce-on因键合线老化产生的电压变化是mV级的,所以须设计专用的高精度测量电路,不可避免地侵入功率变换控制电路,在增加键合线老化监测成本的同时也影响能量转换系统的正常运行。因此,如何安全、经济地获取Vce-on仍然面临 挑战。

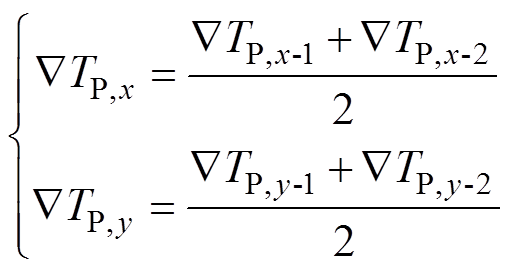

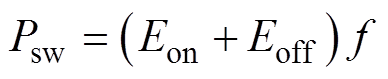

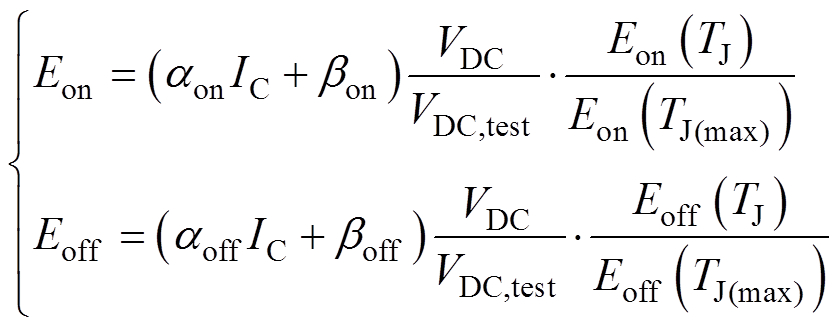

Vce-on是计算器件通态损耗的重要参数,Vce-on的增长会引起器件通态损耗的增加,因此通过通态损耗可逆向计算Vce-on的数值,器件通态损耗为

式中,Pcond为通态损耗;IC为器件负载电流;D为占空比。负载电流可由传感器获取,占空比可从控制策略中调取。

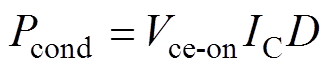

器件总体功耗由通态损耗和开关损耗组成,即

式中,Ptot为器件总体功耗,可由式(3)得到;Psw为器件开关损耗,可由式(9)得到。

(9)

(9)

式中,Eon为器件导通能量;Eoff为器件关断能量;f为器件开关频率。通过式(3)和式(9)可以得到器件总体功耗和开关损耗,代入式(8)可获取器件通态损耗。

器件导通能量和关断能量受直流电压和芯片结温的影响,Eon和Eoff可分别表示为

式中, 、

、 、

、 、

、 为器件导通和关断能量参数;Eon(TJ(max))、Eoff (TJ(max))为芯片额定最高结温时的导通和关断能量。

为器件导通和关断能量参数;Eon(TJ(max))、Eoff (TJ(max))为芯片额定最高结温时的导通和关断能量。 、

、 、

、 、

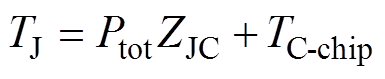

、 、Eon(TJ(max))、Eoff (TJ(max))均可从厂商数据手册得到。VDC为器件运行时负荷电压;VDC,data为厂商测试器件时的电压;Eon(TJ)、Eoff (TJ)为IGBT运行时芯片结温所对应的导通和关断能量,通过电压和能量比例可消除不同工况对Eon和Eoff的影响。Eon(TJ)、Eoff (TJ)根据芯片结温TJ查询厂商数据手册得到,TJ表示为

、Eon(TJ(max))、Eoff (TJ(max))均可从厂商数据手册得到。VDC为器件运行时负荷电压;VDC,data为厂商测试器件时的电压;Eon(TJ)、Eoff (TJ)为IGBT运行时芯片结温所对应的导通和关断能量,通过电压和能量比例可消除不同工况对Eon和Eoff的影响。Eon(TJ)、Eoff (TJ)根据芯片结温TJ查询厂商数据手册得到,TJ表示为

(11)

(11)

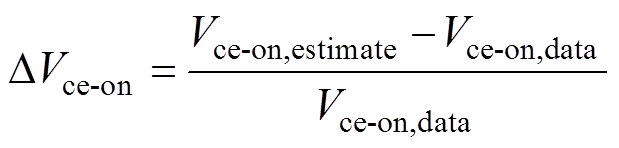

通过式(9)~式(11)得到器件开关损耗Psw,代入式(8)获取器件通态损耗Pcond,根据式(7)计算器件Vce-on数值。Vce-on因键合线老化的增加比例DVce-on为

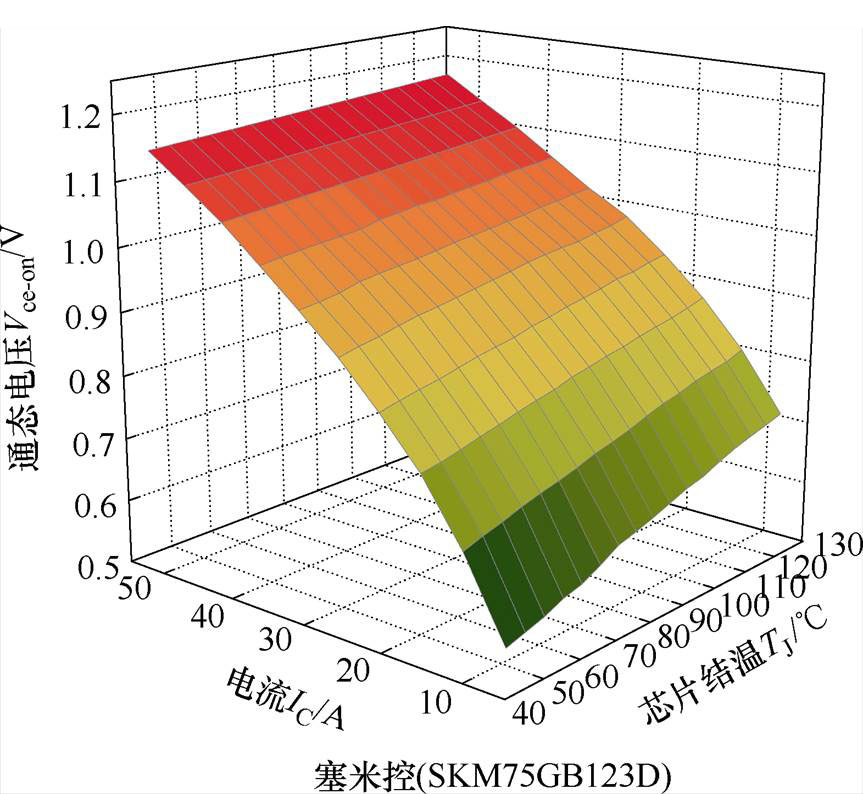

式中,Vce-on,estimate为通态电压,由式(7)计算得到;Vce-on,data为通过Vce-on-TJ-IC数据库(见图4)得到的当前工况条件下健康IGBT的通态电压,消除了焊料层老化引起的结温上升对Vce-on的影响,Vce-on,estimate与Vce-on,data是在同一负载电流和芯片结温下的对比。

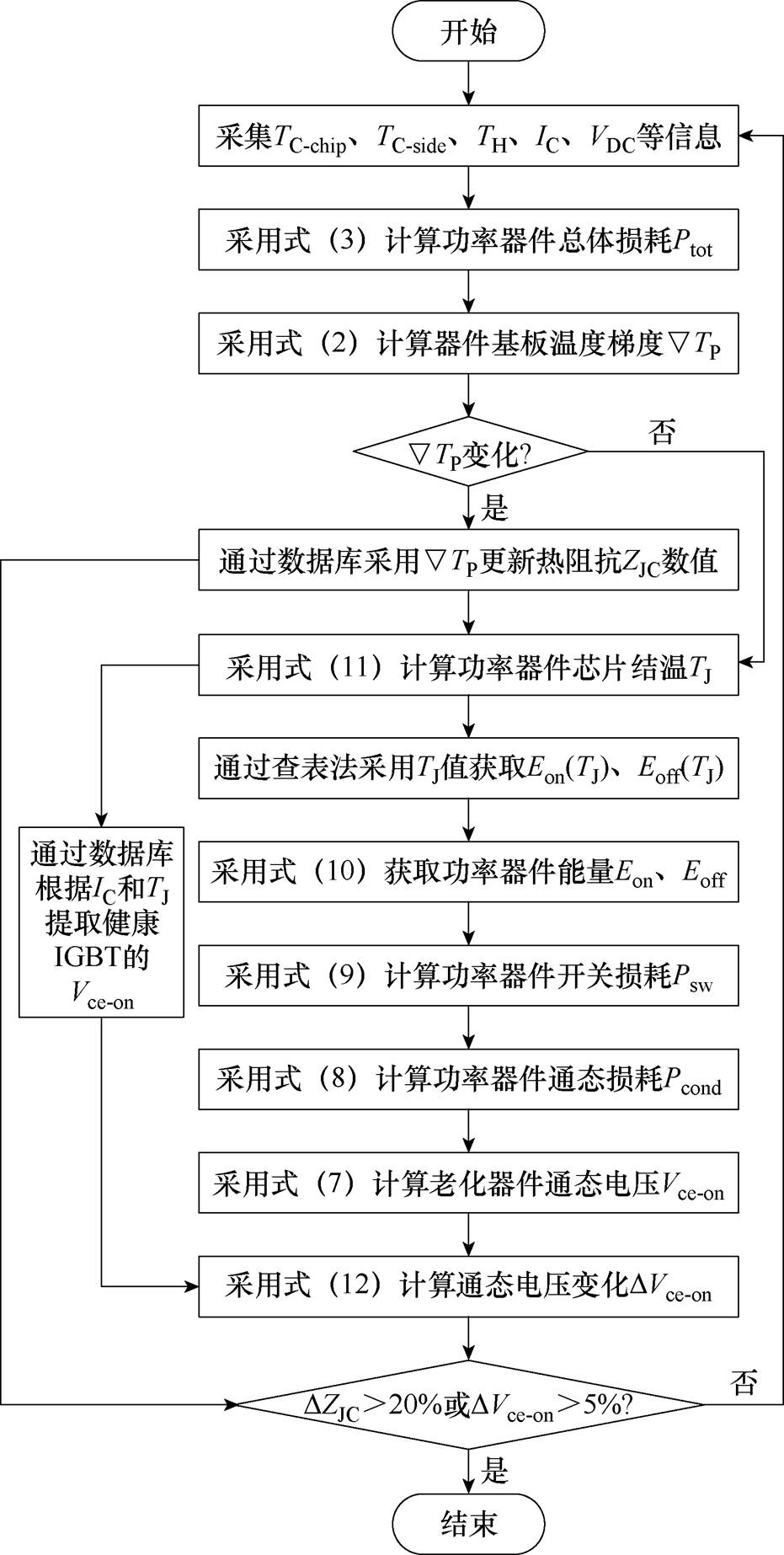

3 IGBT健康状态在线监测的实现

IGBT健康状态的在线监测包括两个过程:①焊料层老化的在线监测;②键合线老化的在线监测。两个过程是同步进行的,也是完成焊料层和键合线老化信息解耦的过程,实现流程如图5所示。首先通过传感器采集TC-chip、TC-side、TH等温度信息和IC、VDC等电流电压信息,将TC-chip和TH代入式(3)计算功率器件总体损耗Ptot,将Ptot、TC-chip、TC-side信息代入式(2)计算基板温度差异度 ,将

,将 与初始值进行比较,判断IGBT模块焊料层是否发生了疲劳老化;若发生老化,则通过

与初始值进行比较,判断IGBT模块焊料层是否发生了疲劳老化;若发生老化,则通过 和ZJC的数据库查询ZJC值,通过ZJC值对IGBT焊料层的老化程度做出诊断。然后,将ZJC、TC-chip和Ptot代入式(11)计算器件芯片结温TJ,若此时IGBT模块同时发生了焊料层和键合线老化,则为两种老化综合作用下的TJ;利用TJ通过查表法获取器件当前工况和老化状态下的Eon(TJ)、Eoff (TJ),将Eon(TJ)、Eoff (TJ)代入式(10)后计算器件导通和关断能量Eon和Eoff,通过式(9)得到器件开关损耗Psw,将Psw和Ptot代入式(8)得到器件通态损耗Pcond,将Pcond和采集的电流IC代入式(7)得到当前工况和老化状态下的Vce-on。将IC、TJ代入健康IGBT模块的IC-TJ-Vce-on数据库(见图4),得到当前工况和结温下的Vce-on,data,将Vce-on和Vce-on,data代入式(12)后,可得到因键合线老化Vce-on的增长比例,对键合线的老化程度做出诊断。

和ZJC的数据库查询ZJC值,通过ZJC值对IGBT焊料层的老化程度做出诊断。然后,将ZJC、TC-chip和Ptot代入式(11)计算器件芯片结温TJ,若此时IGBT模块同时发生了焊料层和键合线老化,则为两种老化综合作用下的TJ;利用TJ通过查表法获取器件当前工况和老化状态下的Eon(TJ)、Eoff (TJ),将Eon(TJ)、Eoff (TJ)代入式(10)后计算器件导通和关断能量Eon和Eoff,通过式(9)得到器件开关损耗Psw,将Psw和Ptot代入式(8)得到器件通态损耗Pcond,将Pcond和采集的电流IC代入式(7)得到当前工况和老化状态下的Vce-on。将IC、TJ代入健康IGBT模块的IC-TJ-Vce-on数据库(见图4),得到当前工况和结温下的Vce-on,data,将Vce-on和Vce-on,data代入式(12)后,可得到因键合线老化Vce-on的增长比例,对键合线的老化程度做出诊断。

4 仿真分析

以赛米控公司生产的商用IGBT模块SKM75GB 123D为研究对象,对所提出的IGBT健康状态在线监测方法的有效性进行验证。采用Pro/ENGINEER对IGBT模块进行三维建模,并将三维模型导入有限元分析软件Ansys中进行电-热耦合分析,电-热分析条件设置如下:①散热板采用自然对流散热; ②IGBT模块为半桥逆变工作模式,直流电压VDC= 600 V,负载电流IC=50 A,开关频率fsw=10 kHz;③仿真运行时间为3 min,采样间隔为0.001 s; ④将负载电流施加到IGBT键合线上,得到电-热分析结果如图6所示。

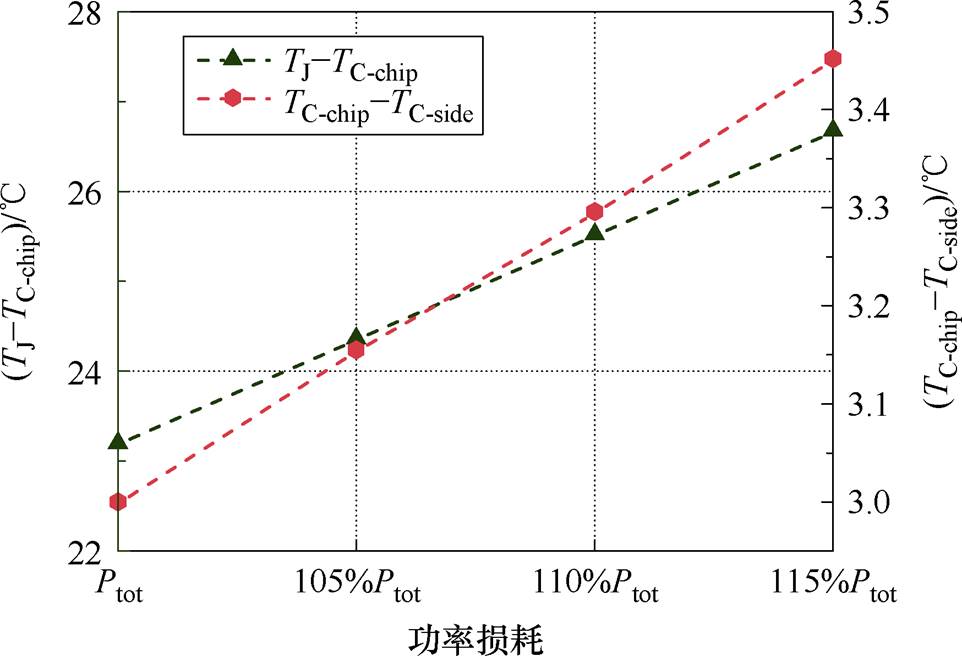

为验证式(2)中TC-chip-TC-side与器件功率损耗成线性关系,将不同功率损耗Ptot加载到IGBT芯片上,采集TC-chip、TC-side等温度信息,并观察TC-chip- TC-side与器件功率损耗的变化关系。根据IGBT运行条件计算器件功率损耗Ptot,并通过调整IGBT的开关频率使器件功率损耗依次增加5%、10%、15%,将上述四种器件功率损耗依次加载到IGBT芯片上,采集TJ、TC-chip、TC-side温度信息,观察TJ-TC-chip、TC-chip-TC-side随器件功率损耗的变化如图7所示。

由图7可知,随着器件功率损耗Ptot的变化,TJ-TC-chip、TC-chip-TC-side按照比例线性增长。由式(4)器件热阻抗ZJC的定义可知,在焊料层健康状态一定的情况下,ZJC为恒定值,因此,TJ-TC-chip与器件功率损耗Ptot呈线性关系。而基板温度差异度 的定义与器件热阻抗的定义类似,因而TC-chip-TC-side也会与器件功率损耗Ptot呈线性变化关系。式(2)通过除以Ptot,可消除不同工况对参数

的定义与器件热阻抗的定义类似,因而TC-chip-TC-side也会与器件功率损耗Ptot呈线性变化关系。式(2)通过除以Ptot,可消除不同工况对参数 的影响。

的影响。

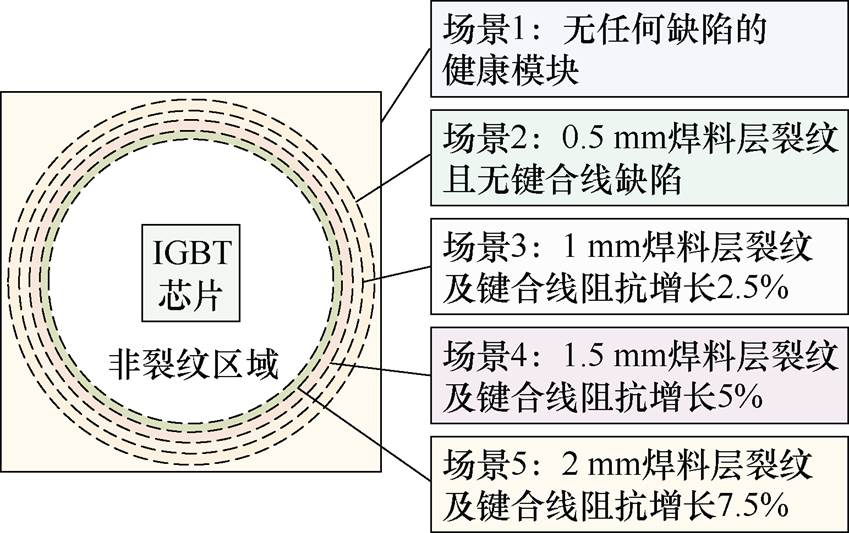

为深入分析焊料层及键合线老化对IGBT模块热特性的影响,通过改变焊料层部分区域的热导率及键合线电阻率的方式模拟IGBT的疲劳老化进程,包含以下五个老化场景:场景1:无任何缺陷的健康模块;场景2:0.5 mm焊料层裂纹且无键合线缺陷;场景3:1 mm焊料层裂纹及键合线阻抗增长2.5%;场景4:1.5 mm焊料层裂纹及键合线阻抗增长5%;场景5:2 mm焊料层裂纹及键合线阻抗增长7.5%。五种IGBT模块老化状态示意图如图8所示。

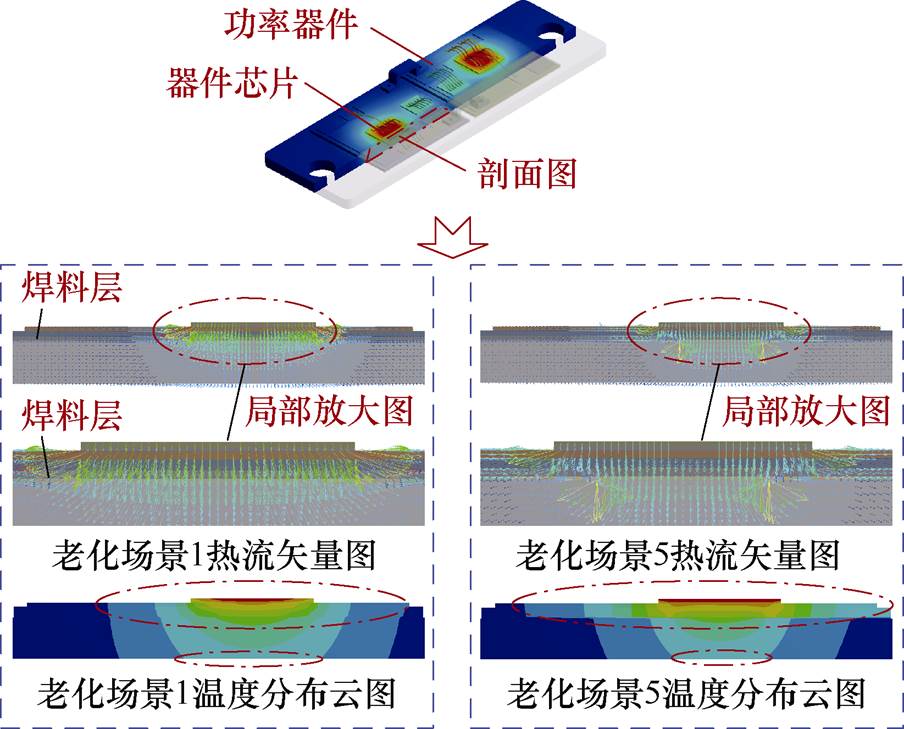

IGBT模块在老化场景1和场景5的热流分布和温度分布云图如图9所示。与健康的模块相比,老化模块的芯片热量只能通过未老化的焊料层区域向基板层扩散,造成基板层涵盖的温度区域变小。由于模块内部的热量集中在基板层的中心区域,基板层中心区域的温度不断升高。而剩余区域的温度受键合线老化影响也不断升高,但增长幅度明显低于中心区域,基板空间温度分布的不均匀性增强。

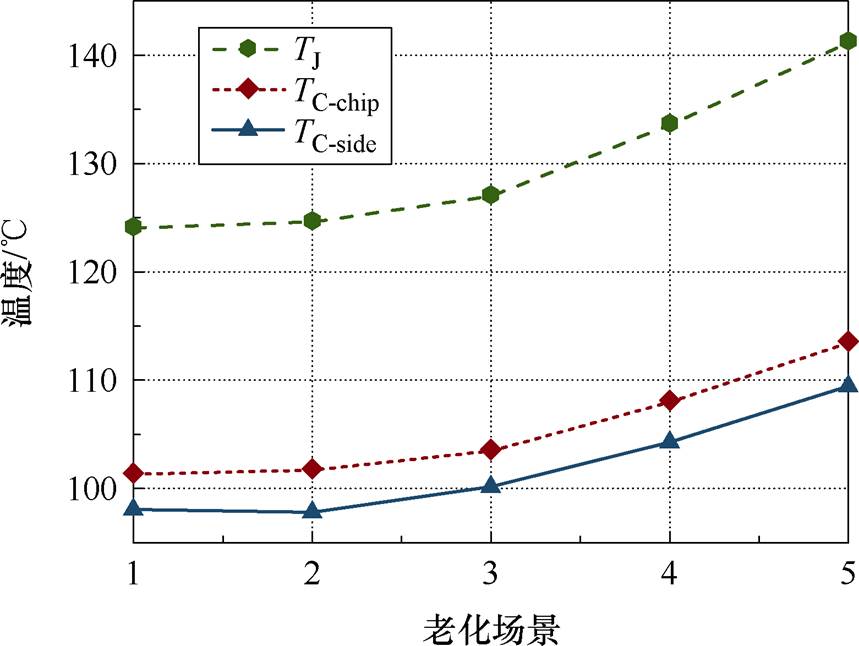

五种老化场景下TC-chip、TC-side、TJ的仿真结果如图10所示。在场景2中,由于焊料层的边缘区域发生老化,热流扩散通道变窄使得热量在模块内部聚集,造成TJ和TC-chip增大;而TC-side因远离热流中心位置而略有减小。在场景3、4、5中由于焊料层和键合线老化的叠加作用使得TJ和TC-chip快速增大;而TC-side在场景3、4、5中因键合线老化引起功率损耗增加抵消了远离热流中心的影响,TC-side在场景3、4、5也逐步增大。

将TC-chip和TH代入式(3)得到Ptot。将Ptot、TC-chip、TC-side、TJ分别代入式(2)和式(4)得到 和ZJC,如图11所示。在场景2、3中,焊料层老化处于热流传递的边缘区域,因此

和ZJC,如图11所示。在场景2、3中,焊料层老化处于热流传递的边缘区域,因此 和ZJC增长非常缓慢。在场景4、5中,焊料层老化逐渐逼近热流传递的核心区域,造成热量在器件内部积聚,导致

和ZJC增长非常缓慢。在场景4、5中,焊料层老化逐渐逼近热流传递的核心区域,造成热量在器件内部积聚,导致 和ZJC快速增长。

和ZJC快速增长。 与ZJC随焊料老化进程而不断增大,当焊料层裂纹达到2mm时,与健康器件相比,

与ZJC随焊料老化进程而不断增大,当焊料层裂纹达到2mm时,与健康器件相比, 增大约12.6%,ZJC增大约10.8%。这表明

增大约12.6%,ZJC增大约10.8%。这表明 和ZJC的值与焊料层的老化程度有关。由于焊料层的老化水平是唯一的,

和ZJC的值与焊料层的老化程度有关。由于焊料层的老化水平是唯一的, 与ZJC之间的关系是确定的。在现场应用中调用

与ZJC之间的关系是确定的。在现场应用中调用 与ZJC的数据库,通过

与ZJC的数据库,通过 得到不同焊料层老化水平的ZJC数值。

得到不同焊料层老化水平的ZJC数值。

将TJ代入式(10)得到器件导通能量Eon和关断能量Eoff,将Eon和Eoff代入式(9)得到器件开关损耗Psw,将Ptot和Psw代入式(8)得到器件通态损耗Pcond,最后将Pcond代入式(7)得到器件导通电压Vce-on,如图11所示。在场景3、4、5中,计算得到的Vce-on与健康值比较分别增长2.52%、5.1%、7.55%,与仿真设定的键合线老化数值保持一致。

仿真分析结果表明本文仅需TC-chip、TC-side、TH等温度信息就可提取ZJC与Vce-on等老化信息,完成IGBT健康状态的在线监测。TC-chip、TC-side、TH等温度信息采用通用电路即可完成测量,无须侵入器件内部,也无须设计专用的高精度采集电路,具有成本低、可靠性高等优势。

5 实验分析

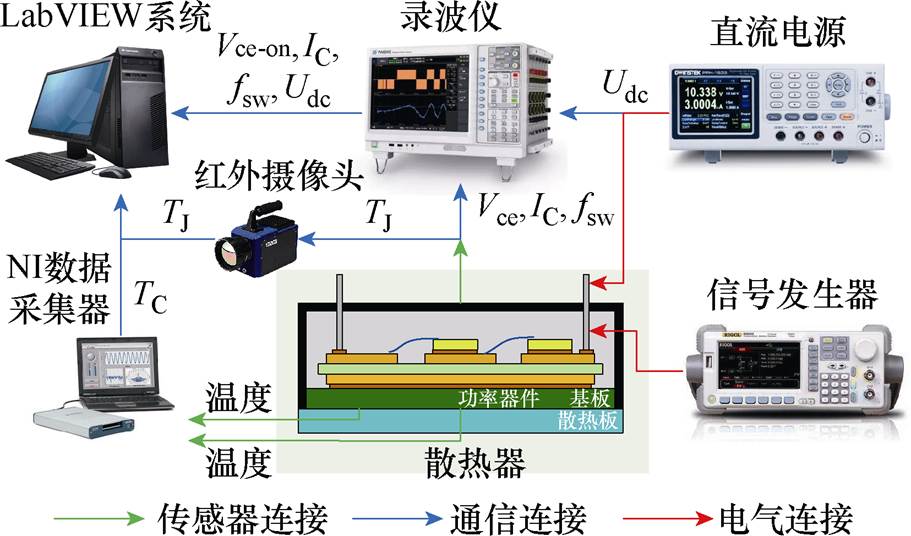

本节通过实验分析对IGBT健康状态在线监测方法的有效性进行验证。实验设备如图12所示,包括赛米控公司生产的商用IGBT模块(上层封装已移除)、测量芯片结温的红外摄像头、记录模块各种电信号的录波仪、提供驱动信号的信号发生器、提供测试电流的直流电源、IGBT的风冷设备、测量基板温度等温度信息的NI数据采集系统。此外,散热器的上表面刻有浅凹槽,用于放置测量基板温度的热敏电阻。

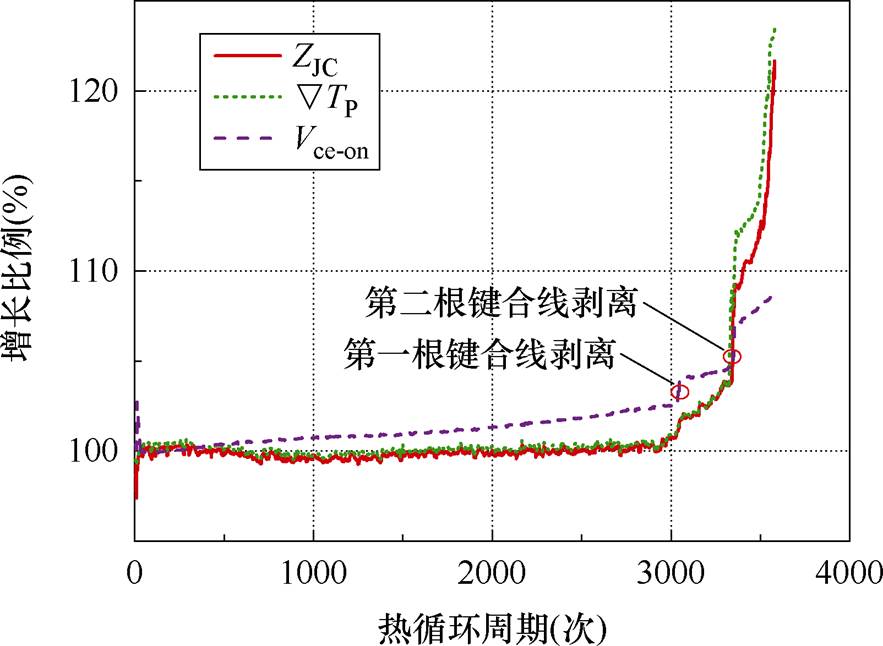

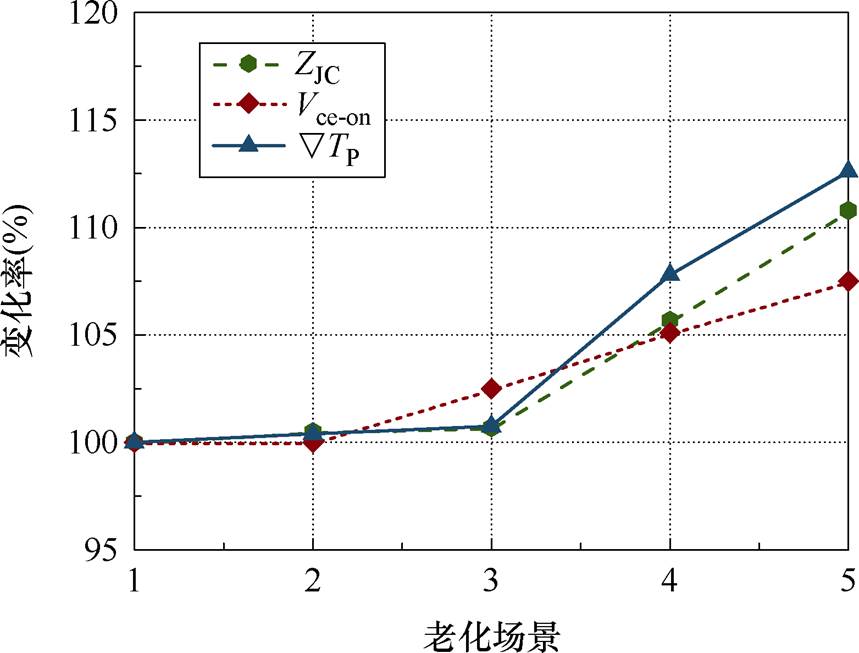

为快速获得IGBT模块老化过程中各类信号的演变规律,基于图12中实验设备搭建功率器件加速老化测试平台。首先,在IGBT模块门极和发射极之间施加15 V直流电压,使模块一直处于导通状态。其次,在IGBT模块集电极和发射极之间施加5%的过载电流,将芯片结温快速加热至180℃后;再通过风冷设备将芯片结温降至60℃,使IGBT模块在一次热循环中承受120℃的温度冲击。持续的温度冲击作用使IGBT模块的焊料层和键合线发生疲劳老化,通过NI数据采集器和红外摄像机实时采集测试过程中TC-chip、TC-side、TH等温度信息和芯片结温TJ信息,采用录波仪测量导通电压Vce-on等电气信号。将TC-chip和TH代入式(3)得到Ptot。将Ptot、TC-chip、TC-side、TJ分别代入式(2)和式(4)得到 和ZJC。当ZJC值增长超过20%或Vce-on值增长超过5%时,表明IGBT模块达到失效标准,终止加速老化测试。ZJC、

和ZJC。当ZJC值增长超过20%或Vce-on值增长超过5%时,表明IGBT模块达到失效标准,终止加速老化测试。ZJC、 以及录波仪测量的Vce-on在加速老化测试期间的演化规律如图13所示。

以及录波仪测量的Vce-on在加速老化测试期间的演化规律如图13所示。

从图13可知,在第3 000次热循环之前,ZJC和 增长非常缓慢。这是因为焊料层疲劳损伤起源于边缘区域,然后扩展至中心区域,在3 000次热循环之前焊料层的疲劳损伤未扩展至焊料层热扩散的中心区域,因此,ZJC和

增长非常缓慢。这是因为焊料层疲劳损伤起源于边缘区域,然后扩展至中心区域,在3 000次热循环之前焊料层的疲劳损伤未扩展至焊料层热扩散的中心区域,因此,ZJC和 作为焊料层老化表征参数变化不大。键合线因温度波动引起的热应力作用而产生热损伤,热损伤以线性形式逐步扩大。键合线老化表征参数Vce-on在3 000次热循环之前呈线性增长。在3 050次热循环时,某根键合线因累积热损伤达到断裂标准从芯片处剥离,导致键合线整体电阻抗上升,表现为Vce-on的快速上升。Vce-on的上升引起IGBT模块功耗的快速增长,导致焊料层疲劳老化进程加速,这是ZJC和

作为焊料层老化表征参数变化不大。键合线因温度波动引起的热应力作用而产生热损伤,热损伤以线性形式逐步扩大。键合线老化表征参数Vce-on在3 000次热循环之前呈线性增长。在3 050次热循环时,某根键合线因累积热损伤达到断裂标准从芯片处剥离,导致键合线整体电阻抗上升,表现为Vce-on的快速上升。Vce-on的上升引起IGBT模块功耗的快速增长,导致焊料层疲劳老化进程加速,这是ZJC和 在3 050次热循环后快速增长的原因。在3 050次至3 300次热循环之间,键合线热损伤恢复线性增长。在3 300次热循环时,另一根键合线因累积热损伤再次达到断裂标准从芯片处剥离,表现为Vce-on的跃升。Vce-on的增长再次导致IGBT模块的功耗增长,使焊料层的疲劳老化进程二次加速,体现在ZJC和

在3 050次热循环后快速增长的原因。在3 050次至3 300次热循环之间,键合线热损伤恢复线性增长。在3 300次热循环时,另一根键合线因累积热损伤再次达到断裂标准从芯片处剥离,表现为Vce-on的跃升。Vce-on的增长再次导致IGBT模块的功耗增长,使焊料层的疲劳老化进程二次加速,体现在ZJC和 在3 300次热循环时的快速跃升。上述现象表明焊料层和键合线的疲劳老化是互相影响的。此外,每一根键合线断裂会引起键合线热损伤增长速度的变大。

在3 300次热循环时的快速跃升。上述现象表明焊料层和键合线的疲劳老化是互相影响的。此外,每一根键合线断裂会引起键合线热损伤增长速度的变大。

此外,随着IGBT模块的加速老化测试的进行,焊料层的疲劳老化持续加重,ZJC和 的增长趋势保持一致。表明ZJC和

的增长趋势保持一致。表明ZJC和 的值均与焊料层的老化程度有关。由于焊料层的老化水平是唯一的,ZJC和

的值均与焊料层的老化程度有关。由于焊料层的老化水平是唯一的,ZJC和 之间的关系是确定的。在现场应用中调用

之间的关系是确定的。在现场应用中调用 与ZJC的数据库,通过

与ZJC的数据库,通过 得到ZJC评估焊料层疲劳老化水平。

得到ZJC评估焊料层疲劳老化水平。

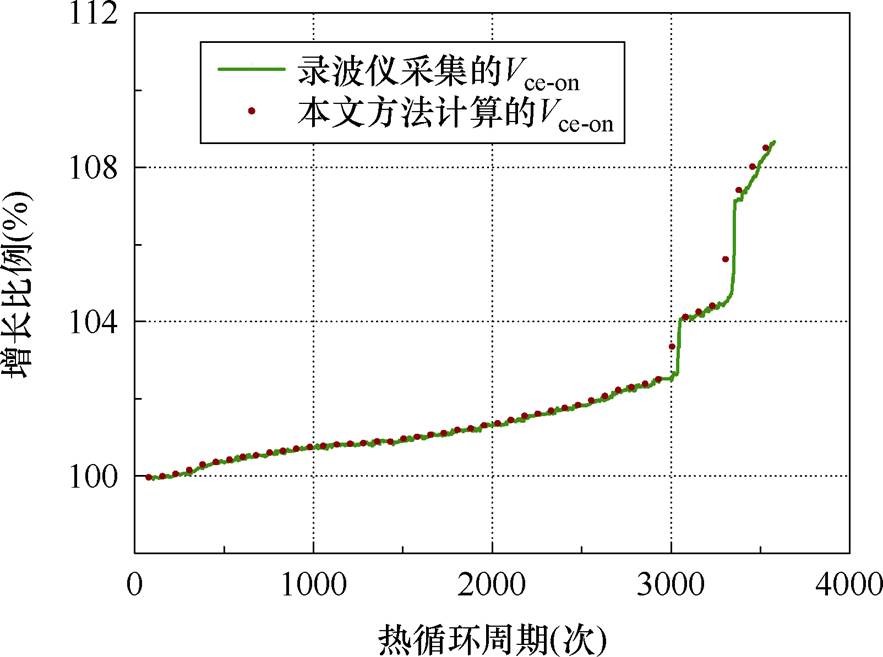

本次老化测试通过在IGBT门极和发射极之间施加15 V直流电压使模块一直处于导通状态。因此,模块仅包含通态损耗,将Ptot和IC代入式(4)计算得到Vce-on。将计算的Vce-on与录波仪测量的Vce-on进行对比,如图14所示。录波仪采集的结果与本文方法计算的结果基本一致,两者最大差别不超过3%,两者的差别主要来自测量设备的采集误差。上述结果表明本方法可在IGBT模块疲劳老化期间准确获取Vce-on。

在IGBT加速老化测试结束后,IGBT模块的ZJC增长20%,达到了工业使用上的失效标准,但IGBT模块并未完全损坏,通过降级可以继续使用。采用电源对IGBT模块施加额定电流40%的负载电流,同时在IGBT门级和发射极之间施加+15 V电压使模块保持导通状态,此状态下IGBT模块仅有通态损耗。采用温度传感器采集TC-chip、TC-side等温度信息,并将TC-chip、TH和功率损耗代入式(3)计算IGBT加速老化测试结束后散热板热阻抗值为0.050 6℃/W。而散热板热阻抗的初始值为0.05℃/W,考虑测量误差的原因,可以认为热阻抗值无变化,也即散热板热传导未发生老化。

通过实验分析可以发现,本文通过采集TC-chip、TC-side、TH等温度信息就可获得ZJC和 等老化信息,实现IGBT模块健康状态的准确评估。IGBT模块的温度信息采用通用测量电路就可得到,无须侵入器件内部,也无须设计专用的高精度测量电路,具有成本低、可靠性高等优势。

等老化信息,实现IGBT模块健康状态的准确评估。IGBT模块的温度信息采用通用测量电路就可得到,无须侵入器件内部,也无须设计专用的高精度测量电路,具有成本低、可靠性高等优势。

6 结论

针对IGBT模块因温度波动产生热应力造成热失效的问题,本文提出了基于空间多点位温度IGBT器件参数逆推的健康状态在线监测方法。首先,通过在模块基板和散热板之间布设温度传感器采集基板空间的多点位温度,采用选取的基板点位温度计算基板温度差异度 ,通过

,通过 的变化在线监测焊料层的疲劳老化,利用离线加速老化测试建立了

的变化在线监测焊料层的疲劳老化,利用离线加速老化测试建立了 与ZJC的数据库,通过

与ZJC的数据库,通过 提取ZJC信息准确诊断焊料层老化水平,仿真和实验结果表明了该方法的可行性。其次,基于通态功率损耗逆向计算IGBT饱和通态集-射电压Vce-on,采用了散热板热阻抗逆向计算IGBT总体功率损耗,并通过IGBT导通关断特性完成了开关损耗的计算,通过总体功率损耗和开关损耗的差值得到通态损耗,利用通态损耗逆向计算Vce-on,基于更新的ZJC值计算芯片结温TJ,将集电极电流IC和TJ输入健康IGBT模块的IC-TJ- Vce-on数据库中调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。本文仅通过基板空间多点位的温度信息就可完成IGBT模块焊料层和键合线疲劳老化的在线监测,具有成本低、可靠性高等优势,对于提升能量转换系统的整体运行可靠性能具有重要作用。

提取ZJC信息准确诊断焊料层老化水平,仿真和实验结果表明了该方法的可行性。其次,基于通态功率损耗逆向计算IGBT饱和通态集-射电压Vce-on,采用了散热板热阻抗逆向计算IGBT总体功率损耗,并通过IGBT导通关断特性完成了开关损耗的计算,通过总体功率损耗和开关损耗的差值得到通态损耗,利用通态损耗逆向计算Vce-on,基于更新的ZJC值计算芯片结温TJ,将集电极电流IC和TJ输入健康IGBT模块的IC-TJ- Vce-on数据库中调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。本文仅通过基板空间多点位的温度信息就可完成IGBT模块焊料层和键合线疲劳老化的在线监测,具有成本低、可靠性高等优势,对于提升能量转换系统的整体运行可靠性能具有重要作用。

参考文献

[1] Ji Bing, Pickert V, Cao Wenping, et al. In situ diagnostics and prognostics of wire bonding faults in IGBT modules for electric vehicle drives[J]. IEEE Transactions on Power Electronics, 2013, 28(12): 5568-5577.

[2] Cao Wenping, Mecrow B C, Atkinson G J, et al. Overview of electric motor technologies used for more electric aircraft (MEA)[J]. IEEE Transactions on Industrial Electronics, 2012, 59(9): 3523-3531.

[3] Senturk O S, Helle L, Munk-Nielsen S, et al. Power capability investigation based on electrothermal models of press-pack IGBT three-level NPC and ANPC VSCs for multimegawatt wind turbines[J]. IEEE Transactions on Power Electronics, 2012, 27(7): 3195-3206.

[4] Gong Xun, Ferreira J A. Comparison and reduction of conducted EMI in SiC JFET and Si IGBT-based motor drives[J]. IEEE Transactions on Power Electronics, 2014, 29(4): 1757-1767.

[5] 胡震, 崔曼, 吴晓华, 等. 功率器件结温主动控制及优化策略[J]. 电工技术学报, 2024, 39(18): 5732- 5741.

Hu Zhen, Cui Man, Wu Xiaohua, et al. Active control and optimization strategy of junction temperature for power devices[J]. Transactions of China Electro- technical Society, 2024, 39(18): 5732-5741.

[6] 田野, 卜凯阳, 李楚杉, 等. 用于IGBT模块温度观测的3-D降阶混合型热模型[J]. 电工技术学报, 2024, 39(16): 5104-5120.

Tian Ye, Bu Kaiyang, Li Chushan, et al. A hybrid 3-D reduced-order thermal model for temperature obser- vation of IGBT modules[J]. Transactions of China Electrotechnical Society, 2024, 39(16): 5104-5120.

[7] Wang Xiang, Castellazzi A, Zanchetta P. Observer based temperature control for reduced thermal cycling in power electronic cooling[J]. Applied Thermal Engineering, 2014, 64(1/2): 10-18.

[8] Andresen M, Ma Ke, Buticchi G, et al. Junction temperature control for more reliable power elec- tronics[J]. IEEE Transactions on Power Electronics, 2018, 33(1): 765-776.

[9] Wang Huai, Liserre M, Blaabjerg F, et al. Transi- tioning to physics-of-failure as a reliability driver in power electronics[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2014, 2(1): 97-114.

[10] Choi U M, Blaabjerg F, Lee K B. Study and handling methods of power IGBT module failures in power electronic converter systems[J]. IEEE Transactions on Power Electronics, 2015, 30(5): 2517-2533.

[11] Eleffendi M A, Johnson C M. Application of Kalman filter to estimate junction temperature in IGBT power modules[J]. IEEE Transactions on Power Electronics, 2016, 31(2): 1576-1587.

[12] Luo Haoze, Chen Yuxiang, Sun Pengfei, et al. Junction temperature extraction approach with turn- off delay time for high-voltage high-power IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(7): 5122-5132.

[13] 杨舒萌, 孙鹏菊, 王凯宏, 等. 恒流驱动下基于VeE_max的IGBT模块解耦老化影响的结温测量方法[J]. 电工技术学报, 2022, 37(12): 3038-3047, 3072.

Yang Shumeng, Sun Pengju, Wang Kaihong, et al. Junction temperature measurement method of IGBT modules based on VeE_max under constant-current source drive which decouples fatigue effect[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3038-3047, 3072.

[14] 陈宇, 周宇, 罗皓泽, 等. 计及芯片导通压降温变效应的功率模块三维温度场解析建模方法[J]. 电工技术学报, 2021, 36(12): 2459-2470.

Chen Yu, Zhou Yu, Luo Haoze, et al. Analytical 3D temperature field model for power module con- sidering temperature effect of semiconductor voltage drop[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2459-2470.

[15] 魏云海, 陈民铀, 赖伟, 等. 基于IGBT结温波动平滑控制的主动热管理方法综述[J]. 电工技术学报, 2022, 37(6): 1415-1430.

Wei Yunhai, Chen Minyou, Lai Wei, et al. Review on active thermal control methods based on junction temperature swing smooth control of IGBTs[J]. Transactions of China Electrotechnical Society, 2022, 37(6): 1415-1430.

[16] 范迦羽, 郑飞麟, 王耀华, 等. 计及热阻与发射极电感匹配的并联IGBT芯片稳态结温均衡方法[J]. 电工技术学报, 2022, 37(12): 3028-3037.

Fan Jiayu, Zheng Feilin, Wang Yaohua, et al. Steady temperature equalization method for the parallel IGBTs considering the thermal resistance and the matching emitter parasitic inductance[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3028-3037.

[17] Xiang Dawei, Ran Li, Tavner P, et al. Monitoring solder fatigue in a power module using the rise of case-above-ambient temperature[C]//2010 IEEE Energy Conversion Congress and Exposition, Atlanta, GA, USA, 2010: 955-962.

[18] Singh A, Anurag A, Anand S. Evaluation of VCE at inflection point for monitoring bond wire degradation in discrete packaged IGBTs[J]. IEEE Transactions on Power Electronics, 2017, 32(4): 2481-2484.

[19] Eleffendi M A, Johnson C M. In-service diagnostics for wire-bond lift-off and solder fatigue of power semiconductor packages[J]. IEEE Transactions on Power Electronics, 2017, 32(9): 7187-7198.

[20] Baker N, Munk-Nielsen S, Iannuzzo F, et al. Online junction temperature measurement using peak gate current[C]//2015 IEEE Applied Power Electronics Conference and Exposition (APEC), Charlotte, NC, USA, 2015: 1270-1275.

[21] Hoeer M, Filsecker F, Wagner M, et al. Advanced gate driver for IGBT devices with dv/dt and peak voltage limitation based on active gate-emitter voltage control[C]//2016 18th European Conference on Power Electronics and Applications (EPE'16 ECCE Europe), Karlsruhe, Germany, 2016: 1-8.

[22] Xu Zhuxian, Xu Fan, Wang Fei. Junction temperature measurement of IGBTs using short-circuit current as a temperature-sensitive electrical parameter for con- verter prototype evaluation[J]. IEEE Transactions on Industrial Electronics, 2015, 62(6): 3419-3429.

[23] SunPengju, Gong Can, Du Xiong, et al. Condition monitoring IGBT module bond wires fatigue using short-circuit current identification[J]. IEEE Transa- ctions on Power Electronics, 2017, 32(5): 3777-3786.

[24] Sundaramoorthy V K, Bianda E, Bloch R, et al. A study on IGBT junction temperature (Tj) online estimation using gate-emitter voltage (Vge) at turn- off[J]. Microelectronics Reliability, 2014, 54(11): 2423-2431.

[25] Wang Kaihong, Zhou Luowei, Sun Pengju, et al. Monitoring bond wire defects of IGBT module using module transconductance[J]. IEEE Journal of Emer- ging and Selected Topics in Power Electronics, 2021, 9(2): 2201-2211.

[26] Wang Ze, Qiao Wei, Qu Liyan. A real-time adaptive IGBT thermal model based on an effective heat propagation path concept[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2021, 9(4): 3936-3946.

On-Line Condition Monitoring of IGBT Module Based on Parameter Inversion of Spatial Multi-Point Temperature

Hu Zhen1,2 Cui Man3 Wu Xiaohua1 Shi Tao1

(1. College of Automation Nanjing University of Posts and Telecommunications Nanjing 210042 China 2. Suzhou Di’ao Elevator Co. Suzhou 215200 China 3. School of Information and Electronics Beijing Institute of Technology Beijing 100081 China)

Abstract As the core component of high voltage and high power energy conversion systems, the insulated gate bipolar transistor (IGBT) has been widely used in new energy power generation, high-speed railways, aerospace, and other fields. Due to the complex and various working environments and operation conditions, large temperature fluctuations arise during the operation of the IGBT module. Considering that the thermal expansion coefficient of each layer for the module is different, thermal mechanical stress is generated between each layer. Continuous temperature fluctuation produces cyclic thermal stress, resulting in thermal damage to materials in each layer. When the accumulation of thermal damage exceeds the safety threshold, the IGBT module will suddenly fail and eventually cause the shutdown of the energy conversion system. According to the reliability research report of power electronic systems, about 34% of energy conversion system failures are attributed to the failure of power devices such as IGBTs. Therefore, from the reliability perspective, online health condition monitoring of the IGBT module has become a significant guarantee of improving the operational reliability of the energy conversion system. This paper proposes an online health monitoring method based on parameter inversion of spatial multi-point temperature to realize thermal damage diagnosis for IGBT's bond wires and solder layer. This method can avoid the sudden failure of the IGBT module due to the accumulation of thermal damage exceeding the safety threshold, improving the reliable performance of the energy conversion system. Firstly, considering the influence of solder layer aging on the heat flow path inside the module, the temperature distribution of multiple points on the baseplate is changed. The selected multi-point baseplate temperature is collected by placing a temperature sensor between the baseplate and the heatsink. An online monitoring model of solder aging is establishedbased on the multi-point temperature difference of baseplate ( ). The databases of

). The databases of  and chip-to-substrate thermal impedance (ZJC) are established by an offline accelerated aging test method. In the application, ZJC is called by

and chip-to-substrate thermal impedance (ZJC) are established by an offline accelerated aging test method. In the application, ZJC is called by  to realize an online diagnosis of solder layer health status. Secondly, the calculation model of conduction power loss in hybrid aging mode is established. Accordingly, the inverse calculation algorithm of on-state collector-emitter voltage Vce-on based on conduction power loss is proposed. The chip junction temperature TJ is calculated based on the updated ZJC value, and the collector current IC and TJ are given into the IC-TJ-Vce-on database of the healthy IGBT module to invoke Vce-on,data at the current junction temperature. The influence of junction temperature rise caused by solder aging on Vce-on is eliminated, and the aging state of bond wires is diagnosed based on the deviation of Vce-on and Vce-on,data. Simulation and experimental results show the effectiveness of the proposed method, and the diagnostic error is about 3% under experimental conditions.

to realize an online diagnosis of solder layer health status. Secondly, the calculation model of conduction power loss in hybrid aging mode is established. Accordingly, the inverse calculation algorithm of on-state collector-emitter voltage Vce-on based on conduction power loss is proposed. The chip junction temperature TJ is calculated based on the updated ZJC value, and the collector current IC and TJ are given into the IC-TJ-Vce-on database of the healthy IGBT module to invoke Vce-on,data at the current junction temperature. The influence of junction temperature rise caused by solder aging on Vce-on is eliminated, and the aging state of bond wires is diagnosed based on the deviation of Vce-on and Vce-on,data. Simulation and experimental results show the effectiveness of the proposed method, and the diagnostic error is about 3% under experimental conditions.

keywords:Insulated gate bipolar transistor (IGBT), online monitoring, reliability, health condition

DOI: 10.19595/j.cnki.1000-6753.tces.240011

中图分类号:TM46

国家自然科学基金区域创新发展联合基金重点支持项目(U22A20226)和国家自然科学基金项目(52307207)资助。

收稿日期 2024-01-04

改稿日期 2024-03-19

作者简介

胡 震 男,1989年生,博士,讲师,研究方向为电力电子设备故障的智能化诊断。E-mail: huzhen0111@njupt.edu.cn

施 涛 男,1982年生,博士,副教授,研究方向为新能源与储能运行控制技术。E-mail: shitao@njupt.edu.cn(通信作者)

(编辑 郭丽军)

)的焊料层疲劳老化在线监测模型,通过离线加速老化测试方法建立

)的焊料层疲劳老化在线监测模型,通过离线加速老化测试方法建立 和芯片至基板热阻抗(ZJC)的数据库,在应用中通过

和芯片至基板热阻抗(ZJC)的数据库,在应用中通过 调用(ZJC)实现焊料层健康状态的在线诊断;其次,建立IGBT混合老化模式下器件通态功率损耗的计算模型,提出基于通态损耗的集-射通态电压(Vce-on)的逆向计算方法,基于更新的ZJC值计算芯片结温(TJ),将集电极电流IC和TJ输入健康IGBT模块的IC-TJ-Vce-on数据库中调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on的影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。仿真和实验结果表明所提方法的有效性,在实验环境下诊断误差约为3%。

调用(ZJC)实现焊料层健康状态的在线诊断;其次,建立IGBT混合老化模式下器件通态功率损耗的计算模型,提出基于通态损耗的集-射通态电压(Vce-on)的逆向计算方法,基于更新的ZJC值计算芯片结温(TJ),将集电极电流IC和TJ输入健康IGBT模块的IC-TJ-Vce-on数据库中调用当前结温下的Vce-on,data,消除焊料层老化引起的结温上升对Vce-on的影响,基于Vce-on和Vce-on,data的偏差对键合线老化状态做出诊断。仿真和实验结果表明所提方法的有效性,在实验环境下诊断误差约为3%。 的变化实现焊料层健康状态的评估,但

的变化实现焊料层健康状态的评估,但

表示为

表示为 (1)

(1)

(2)

(2)

(3)

(3) (4)

(4)

、

、 、

、 、

、 分别表示基板下表面四个不同方向的温度差异度,即

分别表示基板下表面四个不同方向的温度差异度,即

(5)

(5)

和

和 ,即

,即 (6)

(6) (7)

(7)

(8)

(8)

(9)

(9) (10)

(10)

、

、 、

、 、

、 为器件导通和关断能量参数;E

为器件导通和关断能量参数;E (11)

(11) (12)

(12)

的仿真结果

的仿真结果

和Z

和Z