(1)

(1)

摘要 传统永磁同步电机电感在线辨识算法大多基于电机交直轴模型实现,其依赖准确的电机转子位置信息。当无位置传感器控制或位置传感器存在偏置误差时,传统电感辨识方法精度难以保证。为降低转子位置误差影响,该文提出一种基于转子位置误差解耦阻抗建模的永磁同步电机电感参数在线辨识方法。根据电机电感在不同转子位置下的数值变化关系特性,构建转子位置误差解耦的虚拟轴系阻抗模型。进而,通过基于高频正弦信号注入的电感辨识方法,实现不受电机转子位置误差影响的电感辨识。为确保所提出方法在不同运行工况的鲁棒性和准确性,对虚拟轴系的构建方法及注入信号参数选取进行分析。所提出的方法在2.2 kW永磁同步电机平台进行验证,证明了电感参数在线辨识的有效性。

关键词:永磁同步电机 电感在线辨识 高频信号注入 等效阻抗模型 转子位置误差解耦

永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)因其良好的调速性能、高功率密度等优点被广泛应用于工业自动化、电动汽车及航空航天等领域[1-2]。为适应PMSM多样化的应用需求,更优化的矢量控制算法被广泛研究,其需要获知准确的电机电感信息。然而电机电感数值依赖其在同工况下的饱和状态,所以PMSM电感在线辨识至关重要[3]。此外,电感在线辨识在PMSM状态监测、故障诊断等应用场合也至关重要[4-5]。

目前所研究的电感在线辨识策略主要分为两种:基于电压方程的辨识方法和基于阻抗模型的辨识方法。两种方法均基于电机dq轴模型实现,需获取准确的电机转子位置。基于电压方程的辨识方法研究最为广泛,由于dq轴电压方程包含电感参数,当电机工况变化时,可通过构建与电感相关的方程组实现电感的求解[6]。为解决电压方程辨识模型的欠秩问题,文献[7]在电阻与磁链数值已知且假定其数值恒定的前提下,对dq轴电感进行辨识。文献[8]分析了在线工况电压方程各参数变化导致的辨识耦合误差,并提出了分步电气参数求解的电感在线辨识方法。为提高基于电压方程电感辨识方法的精度及鲁棒性,数据处理算法被广泛采用,如递归最小二乘法[9]、滑动平均窗口法[10]、扩展卡尔曼滤波 器[11]等,进而削弱了扰动误差对辨识结果的影响。为进一步优化电感辨识效率与算法收敛速度,可以采用李雅普诺夫定律设计最优化收敛的模型参考自适应算法[12]以及神经网络等人工智能算法等[13]。除基于电压方程的辨识方法,基于阻抗模型的电感在线辨识算法近年来受到关注,文献[14]提出了dq轴高频等效阻抗模型,结合高频信号注入在复频域的响应关系计算电机电感。这类方法能够直接求解dq轴电感,其计算过程未与其他电气参数耦合[15]。然而,基于阻抗模型的在线辨识方法均通过电机dq轴模型实现,当转子位置存在误差时,电感辨识的精度难以保证。

转子位置误差在电机控制过程中较为常见,如基于模型法的无传感器控制位置观测误差及位置传感器的偏置误差等[16-17]。为实现基于模型法的电机中高速域无传感器控制准确位置信息提取,需充分考虑电机交直轴电感的饱和特性,进而构建基于磁链观测器的转子位置估算模型,如龙贝格观测器、扩展卡尔曼滤波器、滑模观测器等[18]。由于算法本身依赖准确的电感参数,同时传统的电感辨识方法也依赖准确的转子位置,进而导致参数辨识与转子位置观测过程产生迭代误差,显著影响了基于模型法的无传感器控制性能。当采用有位置传感器控制方案时,传感器偏置误差导致的转子位置偏差也会使得传统电感辨识方法产生误差,进而降低电机控制算法的效率和响应速度[19]。近年来,有学者针对存在位置误差时的参数辨识策略进行了研究。文献[20]基于转子位置误差与电机参数辨识误差的相互影响特性,建立了多元非线性回归模型,实现了无传感器控制下的在线参数识别方法。文献[21]提出一种基于自适应全状态反馈电流控制策略,通过正弦信号注入,结合李雅普诺夫收敛特性分析,实现了无传感器控制下的电感在线辨识。前述研究一定程度上提高了存在转子位置误差情况下电感辨识的精度,然而转子位置误差导致电压方程产生额外的秩,进而使得模型欠秩问题更加复杂,因此方法的通用性有待进一步提高。

为了降低永磁同步电机转子位置误差对电感辨识的负面影响,本文提出一种基于转子位置误差解耦阻抗建模的电感辨识方法。首先,分析电机等效阻抗特性,构建任意转子位置下的等效阻抗模型。探究不同转子位置下电感复频域阻抗特性,揭示电感辨识模型与转子位置误差的解耦机理。然后,基于不同转子位置下阻抗模型,提出基于虚拟轴系高频信号注入的电感辨识方法,结合所提出的信号处理策略,实现不受转子位置误差影响的电感辨识。为提高电感辨识的鲁棒性和精度,研究虚拟轴系构建及注入信号参数选取方法。通过调节虚拟轴系相对旋转速度,确保了电机不同工况下的采样及运算精度。通过合理选取注入信号的幅值和频率,能够规避谐波对电机电感辨识的影响,同时减少注入信号对电机工况的影响。最后,所提出的方法在2.2 kW永磁同步电机平台进行验证。

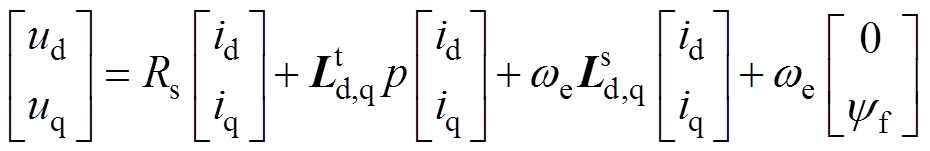

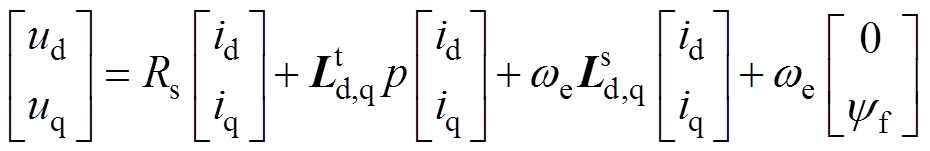

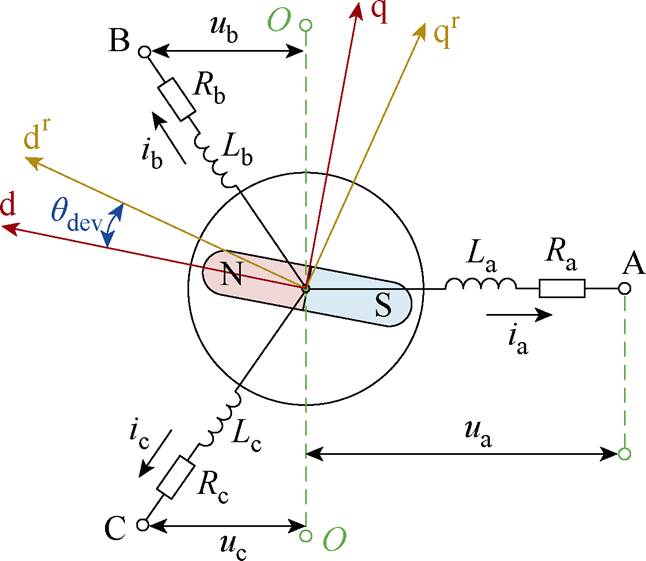

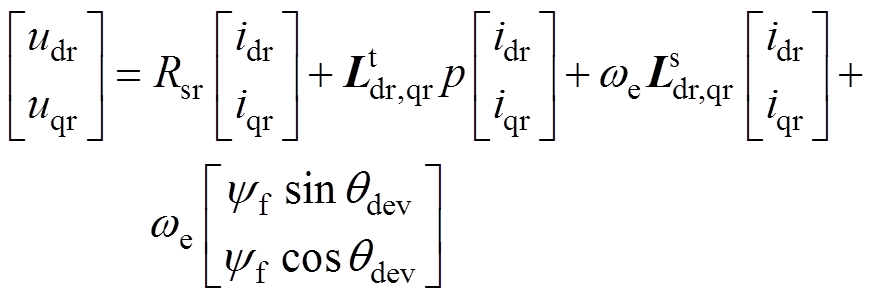

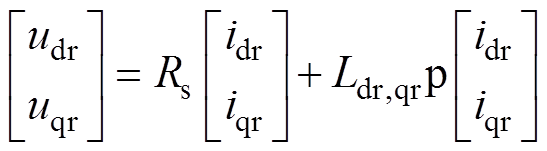

基于dq轴电压方程的磁场定向控制在电机控制中较为常用,其中dq轴电感定义为转子永磁体位置及其相差p/2位置下的轴系,其分别表示为Ld和Lq。当转子位置存在误差时,电机直轴与永磁体位置不再重合,在该交直轴下电机控制性能会受到影响。为实现不受转子位置误差影响的dq轴电感辨识,首先对任意转子位置下的电感阻抗关系进行分析。PMSM三相等效阻抗模型与不同轴系位置关系如图1所示,图中ua、ub、uc,ia、ib、ic和Ra、Rb、Rc分别为a、b、c相电压、电流和电阻。为便于分析,构造任意转子位置下的正交轴系drqr轴。drqr轴系与dq轴系间角度偏差定义为qdev。dq轴系电压方程为

(1)

(1)

其中

=

=

=

=

式中,ud、uq和id、iq分别为d、q轴电压和电流; 为电机转速;

为电机转速; 为永磁磁链;

为永磁磁链; 为定子电阻;

为定子电阻; 和

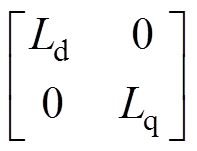

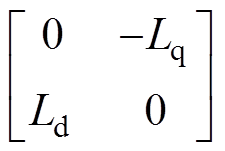

和 分别为dq轴瞬态和稳态电感矩阵;Ld和Lq分别为d、q轴电感。

分别为dq轴瞬态和稳态电感矩阵;Ld和Lq分别为d、q轴电感。

图1 PMSM三相等效阻抗模型与不同轴系示意图

Fig.1 Diagram of PMSM three phase equivalent impedance model and different coordinate systems

结合坐标变换关系,可根据式(1)获取drqr轴系下电压方程模型。

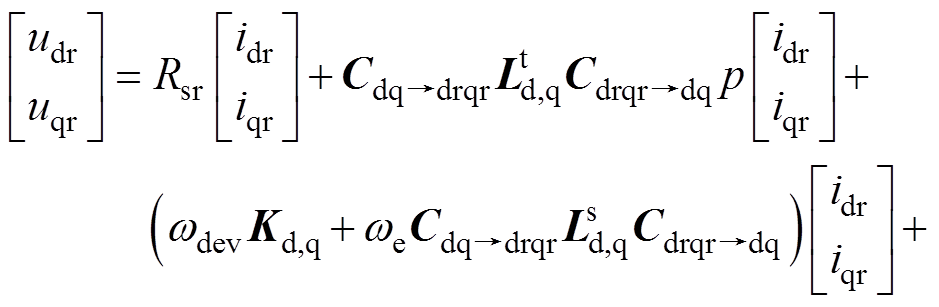

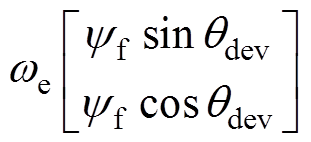

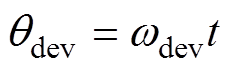

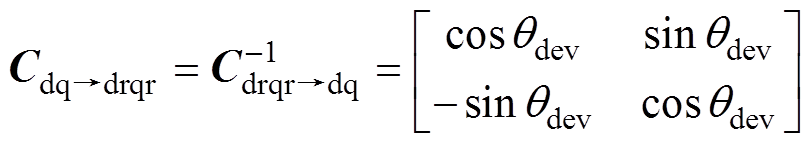

(2)

(2)

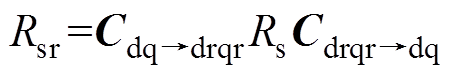

其中

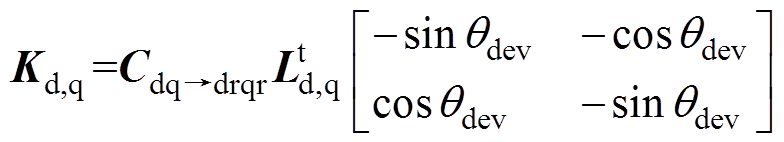

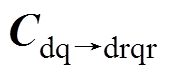

式中,Kd,q为坐标变换数据矩阵;p为微分符号;Rsr为drqr轴系下电阻;udr、uqr和idr、iqr分别为drqr轴电压和电流;wdev为drqr轴系与dq轴系间存在相对旋转速度; 为dq与drqr轴系变换矩阵,其表达式为

为dq与drqr轴系变换矩阵,其表达式为

(3)

(3)

当wdev数值较小时,有Kd,q接近0。此时drqr轴系电压方程为

(4)

(4)

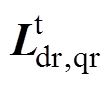

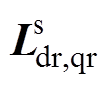

式中, 和

和 分别为drqr轴系瞬态和稳态电感矩阵。drqr轴系下电阻

分别为drqr轴系瞬态和稳态电感矩阵。drqr轴系下电阻 ,由于电阻Rs为恒定值,故有Rsr=Rs。

,由于电阻Rs为恒定值,故有Rsr=Rs。

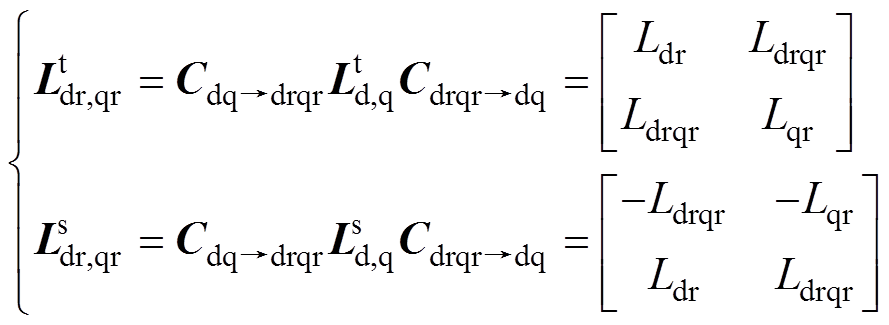

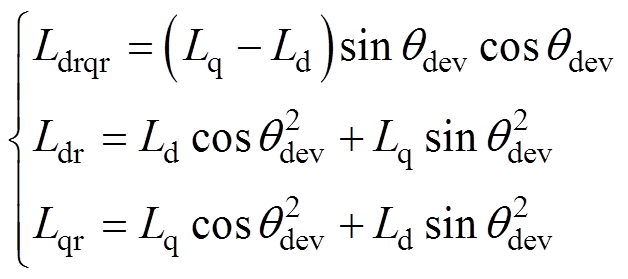

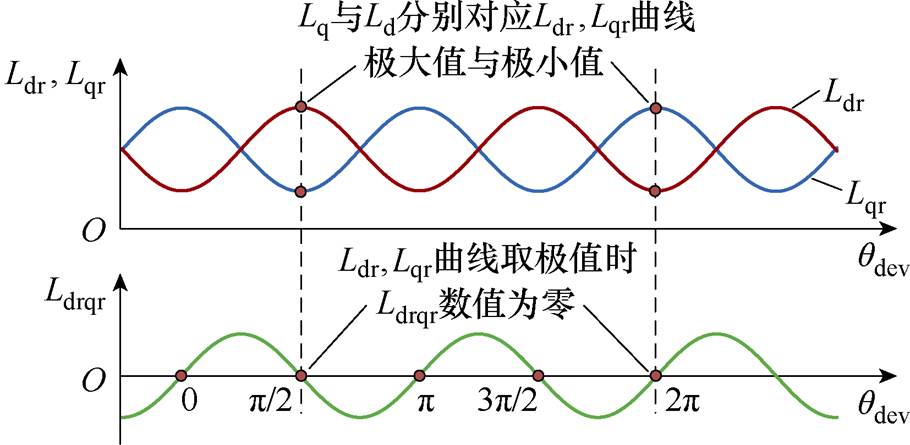

为实现准确dq轴系电感的辨识,首先对drqr轴系与dq轴系电感关于qdev的数值关系进行分析。联立式(1)~式(4),可得不同轴系下电感数学关系表达式为

(5)

(5)

式中,Ldr、Lqr和Ldrqr分别为dr轴系自感、qr轴系自感和drqr轴系间互感,基于式(5)中的两组关系式,均能获得 和

和 中drqr轴系自感Ldr、Lqr和drqr轴系间互感Ldrqr表达式,其可统一表示为

中drqr轴系自感Ldr、Lqr和drqr轴系间互感Ldrqr表达式,其可统一表示为

(6)

(6)

基于式(6),可获取Ldr、Lqr、Ldrqr和qdev关系如图2所示。由图可得,Ldr、Lqr和Ldrqr随qdev呈周期性变化。以Ldr为例,当qdev=0±kp 时,Ldr取极小值,其数值与Ld相等。当qdev=p/2±kp 时,Ldr取极大值,其数值与Lq相等,其中k为整数。

图2 Ldr、Lqr和Ldrqr与qdev的关系示意图

Fig.2 Diagram of relation among Ldr, Lqr, Ldrqr and qdev

综上可知,基于drqr轴系不同qdev下等效阻抗模型的电感特性可获取电机dq轴电感数值。考虑通用电机控制应用中,注入信号频率通常可大于10倍的电机旋转频率,此时对高频信息进行提取,能够实现忽略电压方程磁链部分。可得drqr轴系下电压与电流高频阻抗关系表达式为

(7)

(7)

结合式(7)对不同qdev下电感数值进行求解,进而结合对求解结果极值的提取,对应可获得电机dq轴电感。所研究的电感辨识方法无需准确的电机转子位置。

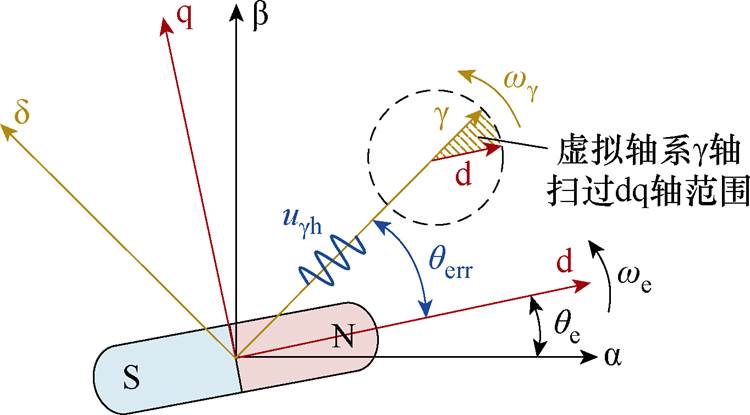

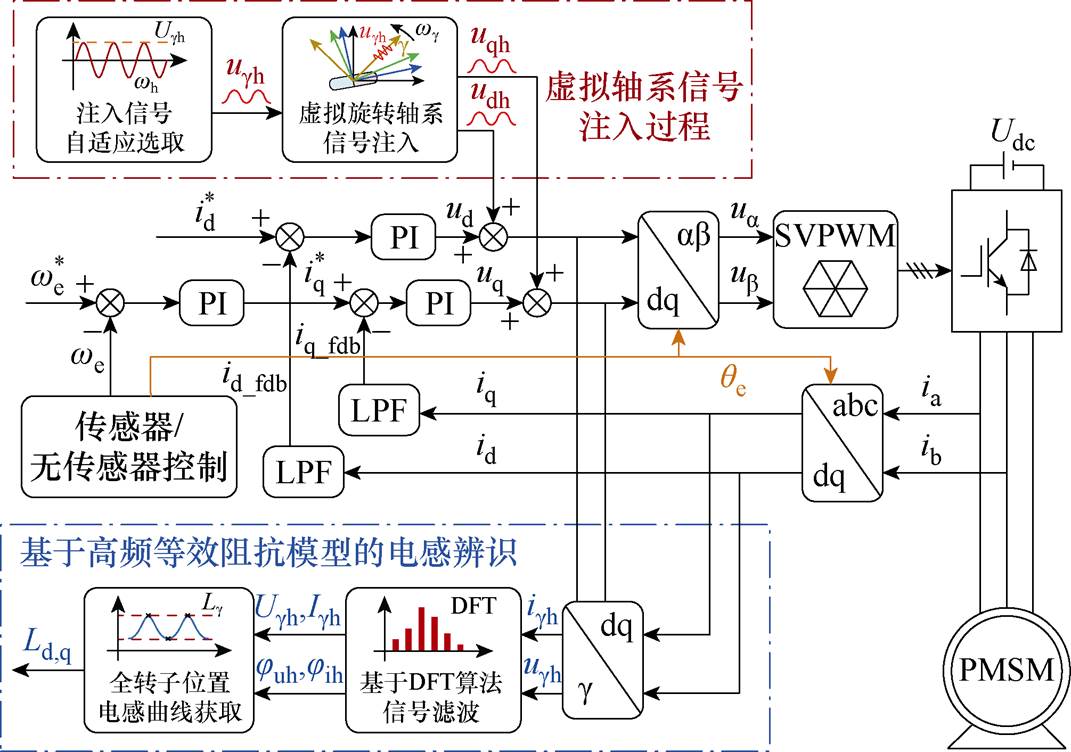

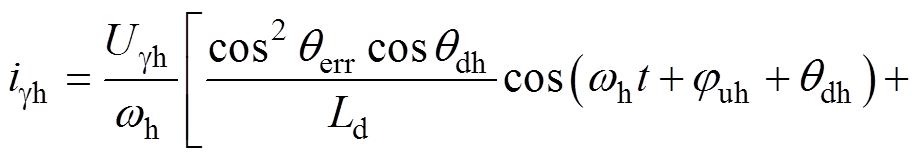

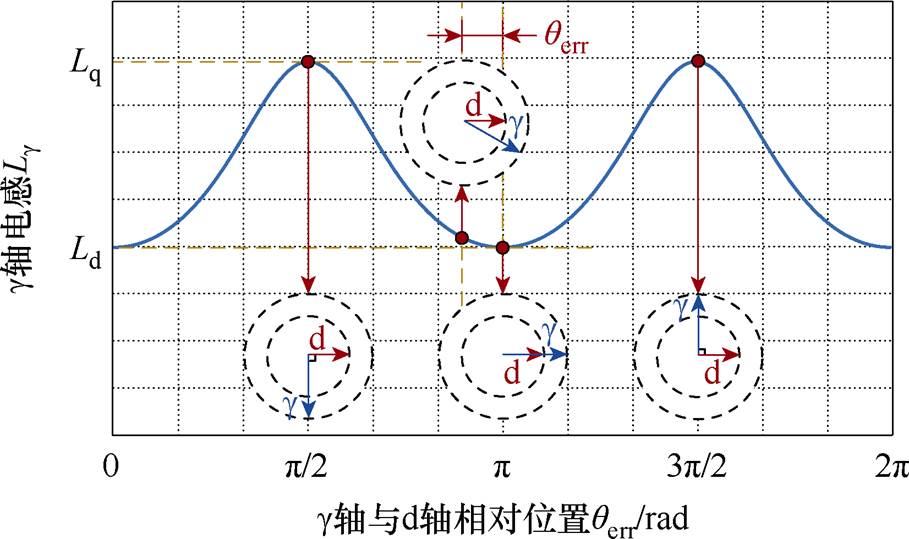

该部分提出一种基于虚拟旋转轴系高频注入的电感辨识方法,结合虚拟轴系等效阻抗模型实现不受转子位置误差影响的dq轴电感辨识。为了对电机不同转子位置下的电感进行求解,构造虚拟旋转gd 轴系,使得其旋转频率wg 不同于电机运行频率we。gd 轴系与dq轴系之间的夹角定义为qerr,电机各轴系之间关系如图3a所示,图中qe为转子位置。

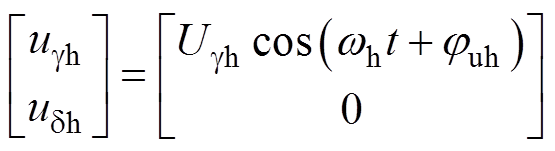

已知wg 不同于we,虚拟轴系gd 轴以恒定周期扫过dq轴,gd 轴系下的电感变化规律如图2所示。为获取gd 轴系下的电感,采用高频正弦电压注入实现,其数学表达式为

(a)虚拟旋转gd 轴系示意图

(b)虚拟旋转gd 轴系与dq轴系高频等效阻抗模型关系

图3 虚拟旋转gd 轴系及其高频等效阻抗模型示意图

Fig.3 Diagram of virtual rotating gd axis and high frequency equivalent impedance model

(8)

(8)

式中,ugh和udh分别为g、d 轴注入电压信号;Ugh为注入高频正弦电压幅值;wh为注入信号频率;juh为注入高频电压相位。

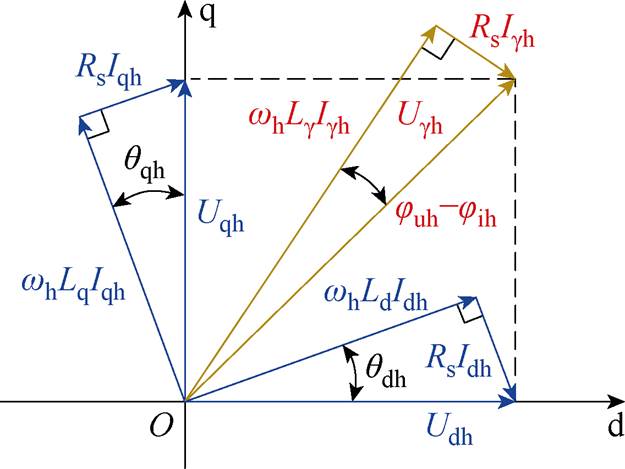

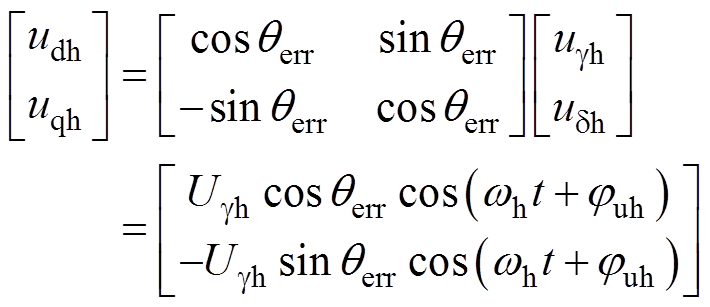

取g 轴为例,为实现g 轴电感Lg 的辨识,ugh信号通过dq轴实现注入。结合坐标变换可得g 轴电压注入时对应dq轴高频电压udh、uqh表达式为

(9)

(9)

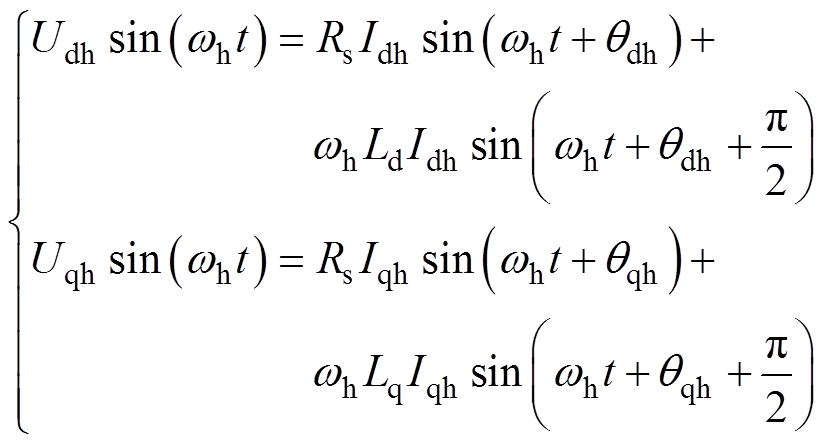

当虚拟轴系信号注入时,dq轴电压和电流的等效阻抗关系矢量如图3b所示,图中qdh和qqh分别为d、q轴高频电压与电流间的相位差。进而,dq轴等效阻抗关系可以表示为

(10)

(10)

式中,Udh、Uqh和Idh、Iqh分别为注入d、q轴的高频电压和感应电流幅值。

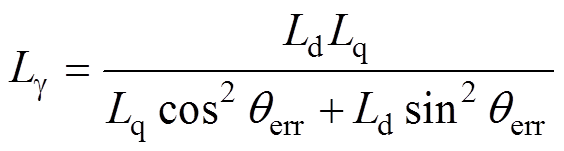

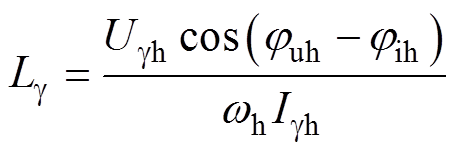

结合第1.2节分析,根据g 轴与电机d轴的相对位置关系可进一步将Lg 表述成关于dq轴电感Ld和Lq的函数。当注入高频电压信号频率较高时,等效阻抗模型中阻抗值远小于感抗值,进而可忽略模型中Rs的影响。联立式(8)~式(10),可得Lg 与Ld和Lq的关系式为

(11)

(11)

通过式(11)可得,在一个电周期内,当qerr= 0±kp 时,Lg =Ld,当qerr=p/2±kp 时,Lg =Lq,其中k为整数。理论分析与图2结果一致。

虚拟轴系等效阻抗模型中,电压矢量超前电流矢量特定角度,且电阻所在电压分量与电感所在电压分量相位相差p/2,如图3b所示。进而,基于阻抗模型中高频电压及电流矢量关系,可得Lg 数学表达式为

(12)

(12)

式中,Igh为g 轴高频感应电流幅值;jih为g 轴高频感应电流相位。在g 轴高频信号注入过程中,持续对Lg 求解,结合Lg 在不同转子位置下的数值变化关系可最终获取Ld及Lq。

所提出的电感辨识方法整体框图如图4所示,通过dq轴实现虚拟轴系下的高频电压注入,进而对电机电流中对应的高频信息进行提取,最终实现对Lg 的计算,算法基于双闭环控制实现。

图4 基于虚拟轴系高频注入的电感辨识方法框图

Fig.4 Block diagram of inductance identification method based on high-frequency injection into virtual axis

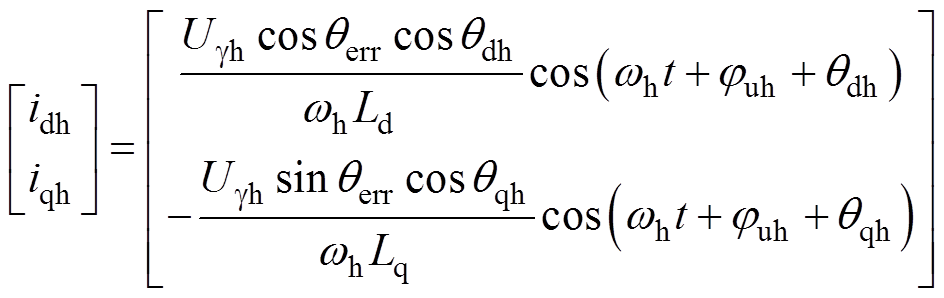

进行dq轴信号注入时,联立式(9)和式(12),可得dq轴高频电流响应表达式为

(13)

(13)

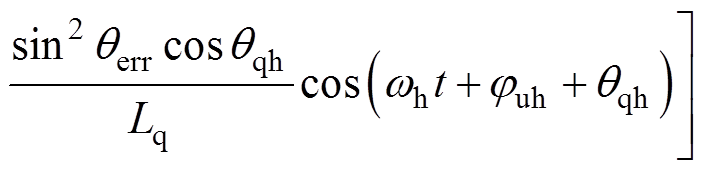

将dq轴系下高频电流变换至虚拟旋转gd 轴系,可得g 轴高频感应电流igh的表达式为

(14)

(14)

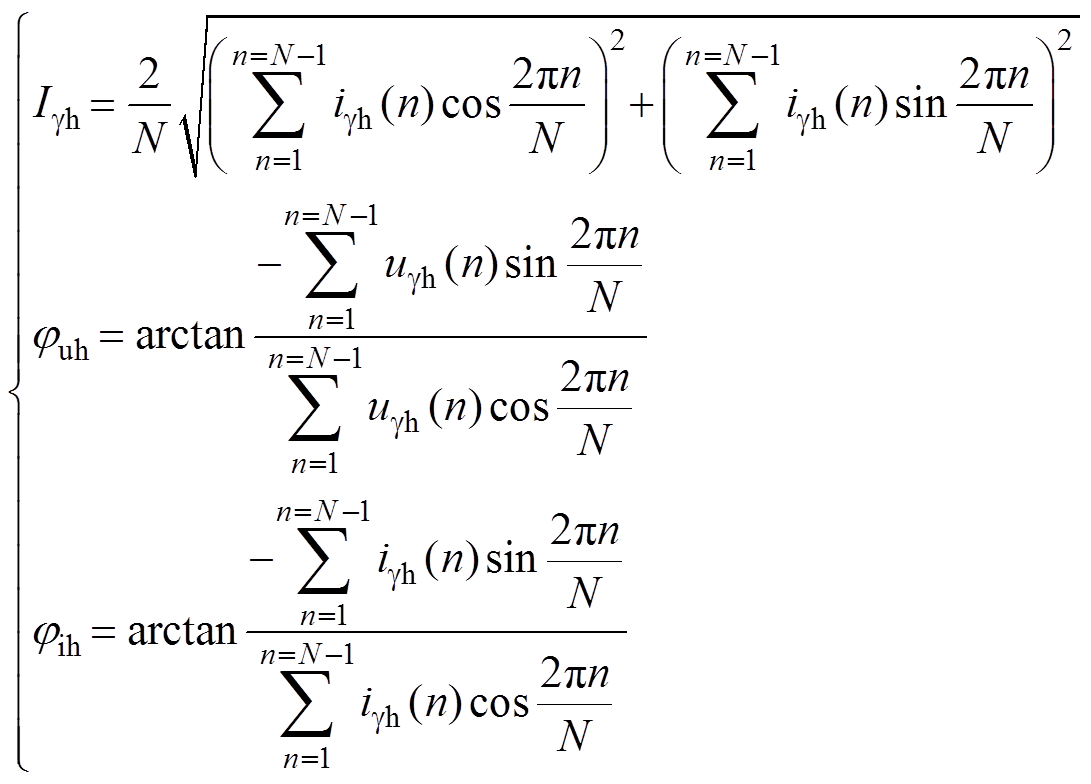

已知ugh及其对应的igh表达式,为求解Lg 数值,需对gd 轴高频电压与电流信号的幅值和相位信息进行提取,如式(9)所示。采用离散傅里叶变换(Discrete Fourier Transform, DFT)实现上述信息的提取,求得Igh、juh和jih的表达式为

(15)

(15)

式中,n为计数变量;N为一个高频注入周期内的开关频率次数。由于PMSM运行过程中,所构造的虚拟轴系按照恒定速率扫过电机dq轴,故在一个完整扫描周期内,Lg 呈现一个类正弦曲线周期,其能够反映Ld与Lq的信息,g 轴电感Lg 在不同转子位置下的特性如图5所示。

图5 g 轴电感在不同转子位置下的特性

Fig.5 Diagram of g-axis inductance characteristics at different rotor positions

进而,通过对Lg 极值的提取可最终实现对dq轴电感的辨识。且由于dq轴电感对应Lg 在一个dq轴扫描周期内的极值,其不依赖准确转子位置,故所提出的电感辨识方法与转子位置误差解耦。

为了实现电感在线求解的鲁棒性和准确性,该部分基于所提算法的运算周期分析,探究虚拟轴系构造方法,同时对注入电压信号的幅值和频率选取策略进行研究。

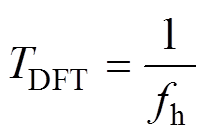

已知电感辨识过程中基于DFT实现对g 轴高频电压与电流幅值及相位信息的提取。为提高电感求解准确性,需确保DFT在一个Lg 曲线周期内有足够的采样点。由于DFT在每个高频信号周期内进行数据采样,故DFT运算周期TDFT与高频信号周期一致,其计算周期表达式为

(16)

(16)

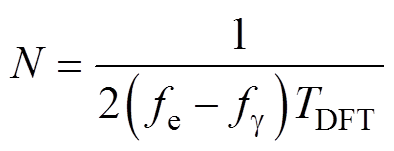

式中,fh为注入信号频率。已知电机运行电频率fe与注入信号电频率fg,g 轴电感Lg 曲线周期可表示为1/(2fe-2fg)。进而,图5中一个电感曲线周期内的DFT的运算次数表达式为

(17)

(17)

由式(17)可得,随着注入信号频率fh的增大,TDFT成反比例降低,使得单个电感辨识周期内DFT运算次数增多,进而能通过优化电感曲线的分辨率提高电感辨识精度。在确定注入信号频率fh时,可根据电机运行频率合理选取虚拟轴系的旋转频率fg,以确保电机在不同转速工况下Lg 曲线周期内DFT运算次数的一致性。同时,需要兼顾考虑fg 过小导致的辨识速度过慢问题,可取值fe-fg 在1~10 Hz之间。

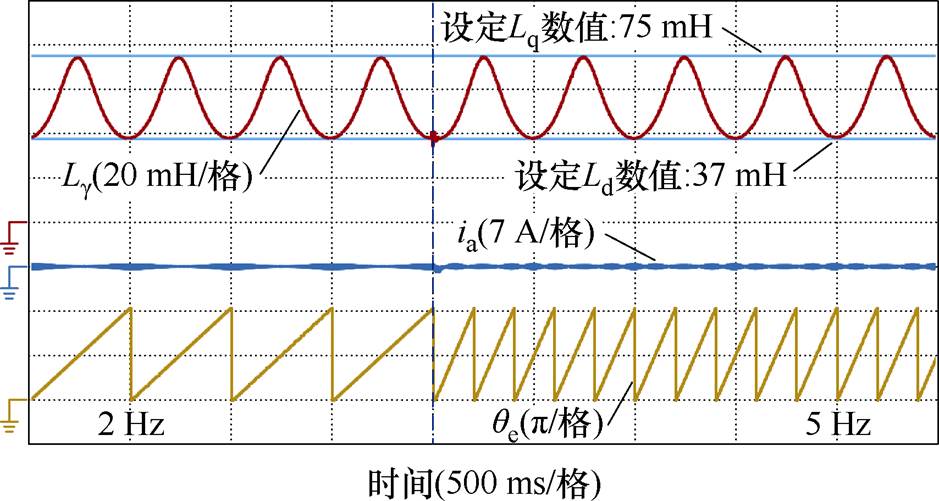

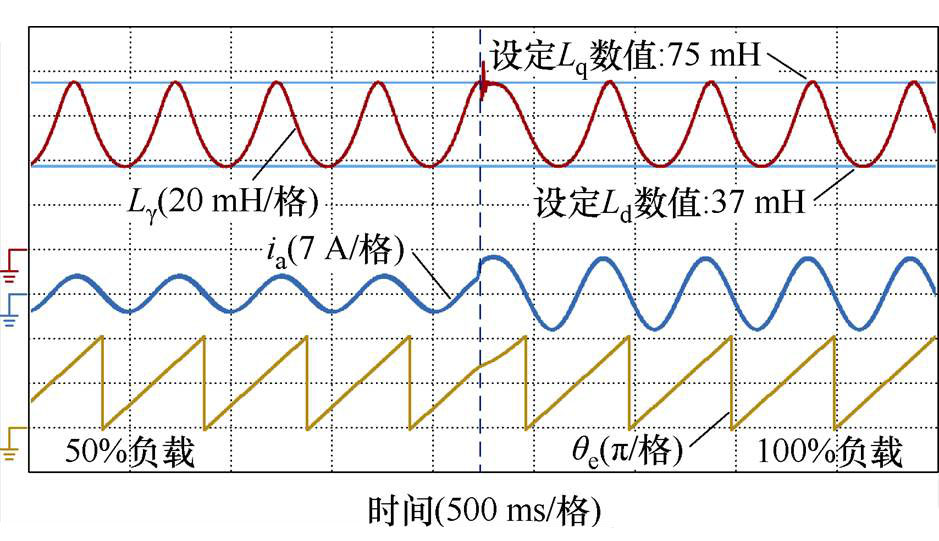

图6给出了所提方法中的电感辨识仿真结果,其中fe-fg 取值1 Hz。图6a为空载工况不同转速下电感辨识结果。图6b为2 Hz下不同负载工况电感辨识结果。由图可得,电机不同转速及负载条件下辨识的Lg 曲线周期均保持恒定,确保了多工况下电感求解的鲁棒性和准确性,仿真结果显示了虚拟轴系选取策略的有效性。

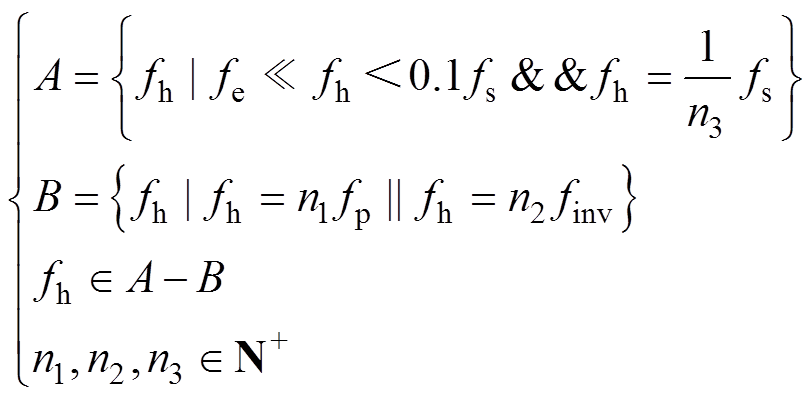

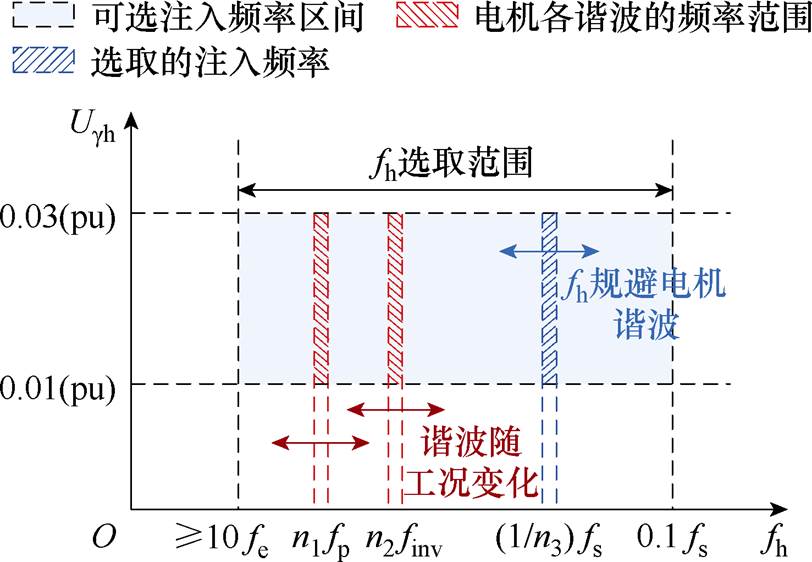

由于所提方法电感辨识精度依赖对注入信号信息的提取精度,故需充分考虑电机谐波对信号处理的影响,同时需兼顾考虑注入信号对电机运行工况的影响。为获取良好的辨识效果,注入信号频率需满足如下条件:①在通用电机控制场合,注入信号的频率fh需大于10倍电机电频率fe;②注入信号的频率小于0.1倍的逆变器开关频率fs,以确保注入信号的正弦度;③开关频率fs是注入信号的频率fh的整数倍;④注入信号的频率需规避电机运行产生的各谐波频率。综上所述,注入信号频率选取策略表达式为

(a)空载工况不同转速下电感辨识仿真结果

(b)2 Hz下不同负载工况电感辨识仿真结果

图6 不同工况下电感辨识仿真结果示意图

Fig.6 Diagram of inductance identification simulation results under different operation conditions

(18)

(18)

式中,A为确保注入信号正弦度且降低其对电机运行影响需满足的频率集合;B为电机运行过程可能产生的各谐波频率集合;N+为正整数集合;fp为电机极槽配合导致的谐波频率;finv为逆变器非线性引起的谐波频率。注入频率选取范围如图7所示,电机在线运行时,需使得注入信号频率规避电机谐波频率范围以确保电感辨识鲁棒性。

注入高频电压幅值需在不影响电机工况的前提下尽可能满足信息提取精度。为保证参数辨识过程中电机的稳定性,所提算法中注入电压幅值选取较小,本文实验部分注入信号幅值取值0.01~0.03(pu),如图7所示。为提高信号处理精度,削弱电机谐波造成信噪比低的问题,可采用带通滤波器削弱采样信号谐波的影响,进一步提高DFT算法运算精度。

图7 注入正弦电压信号频率选取分析示意图

Fig.7 Diagram of frequency selection for injected sinusoidal voltage signal

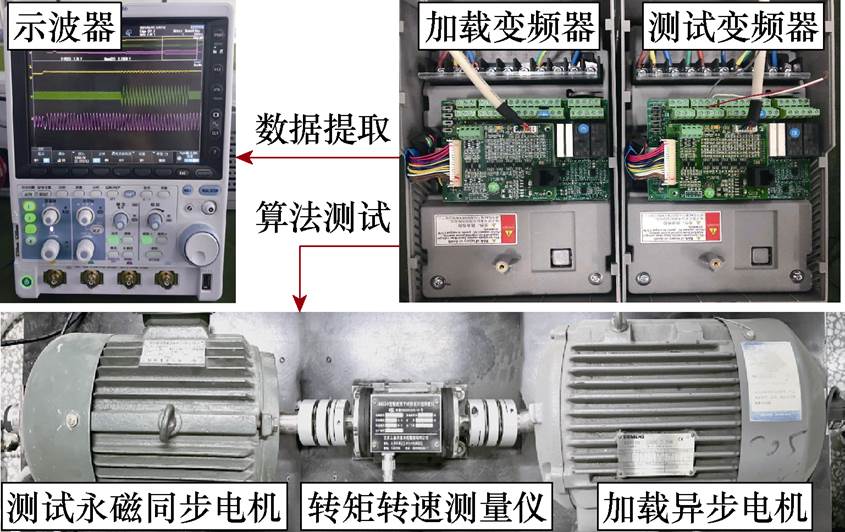

为验证所提出的基于虚拟轴系信号注入电感辨识方法的有效性,搭建2.2 kW内置式PMSM对拖实验平台,如图8所示,控制器开关频率为6 kHz,控制芯片为ARM STMF103R8,主频为72 MHz,该芯片能够支持文中算法的硬件实现。测试电机主要参数见表1。

图8 PMSM驱动系统实验验证平台示意图

Fig.8 Diagram of experimental verification platform for PMSM drive system

表1 实验采用PMSM平台参数

Tab.1 PMSM parameters of experimental platform

参 数数 值 额定功率/kW2.2 额定转矩/(N·m)21 额定电流/A5.6 额定电压/V380 额定转速/(r/min)1 000 额定频率/Hz50 d轴电感/mH42 q轴电感/mH63

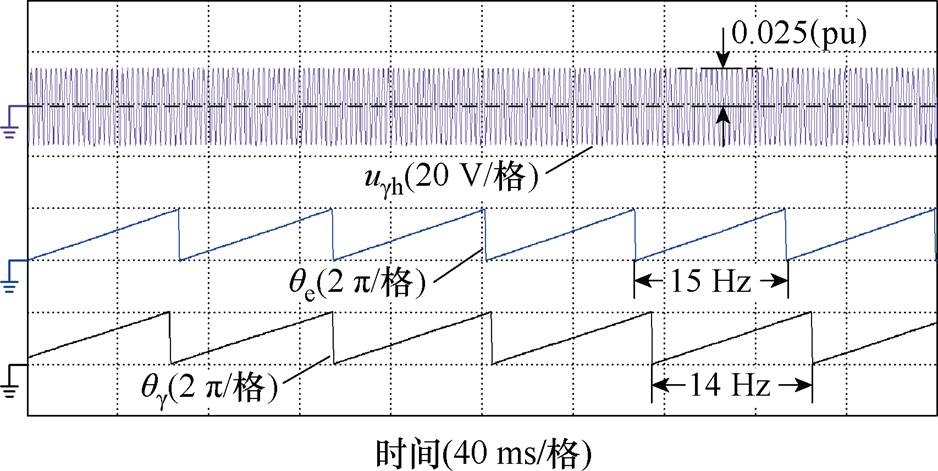

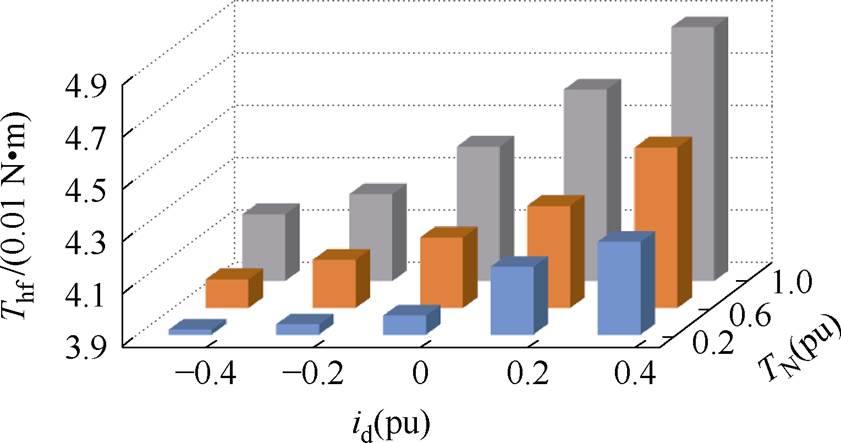

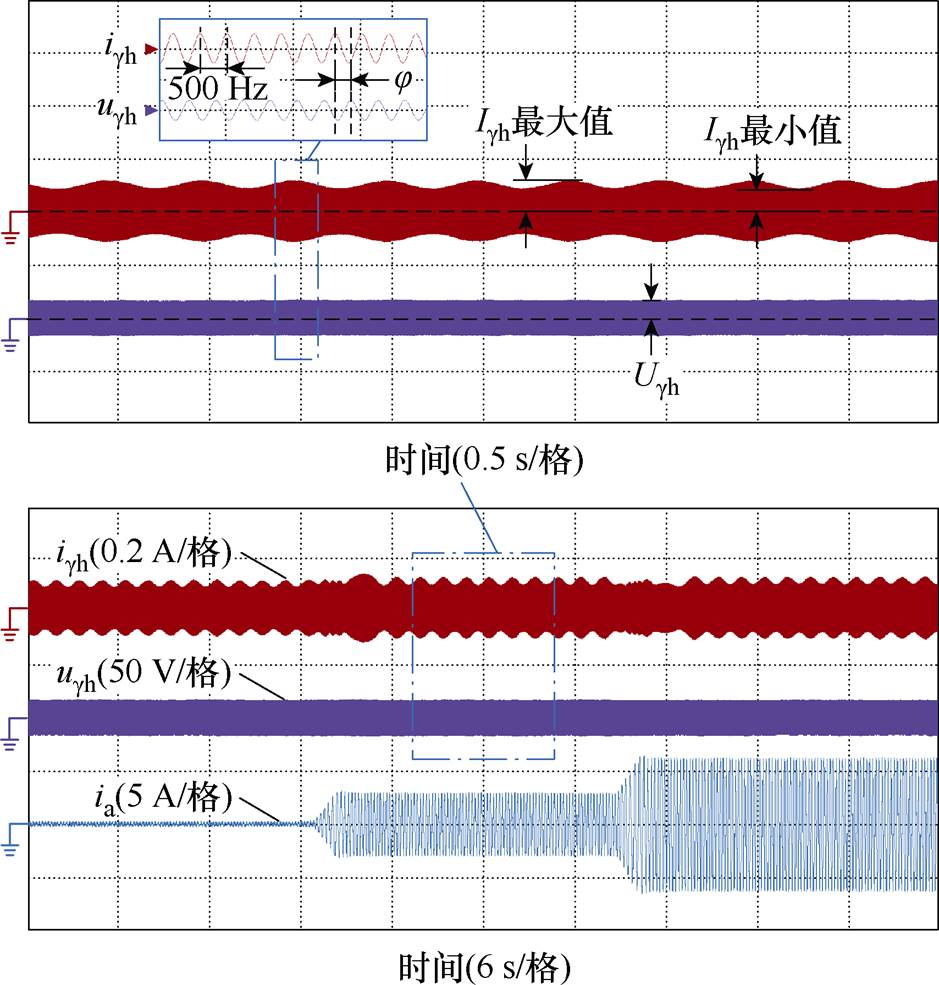

虚拟轴系高频信号注入波形如图9所示,其中电机运行频率为15 Hz,虚拟轴系旋转频率设定为14 Hz(后续实验验证均在fe-fg =1 Hz条件下实现)。结合所提出的注入信号幅值及频率选取策略,注入正弦电压频率为500 Hz,注入幅值为0.025(pu),如图9a所示。图9b为虚拟轴系信号注入过程中不同负载工况下的g 轴的电压与电流波形,可得g 轴电压与电流波形保持良好的正弦性。

(a)虚拟轴系构造以及注入信号波形

(b)高频信号注入时g 轴的电压与电流波形

图9 虚拟轴系构建及高频信号注入实验波形

Fig.9 Experimental waveforms of virtual axis construction and high frequency signal injection

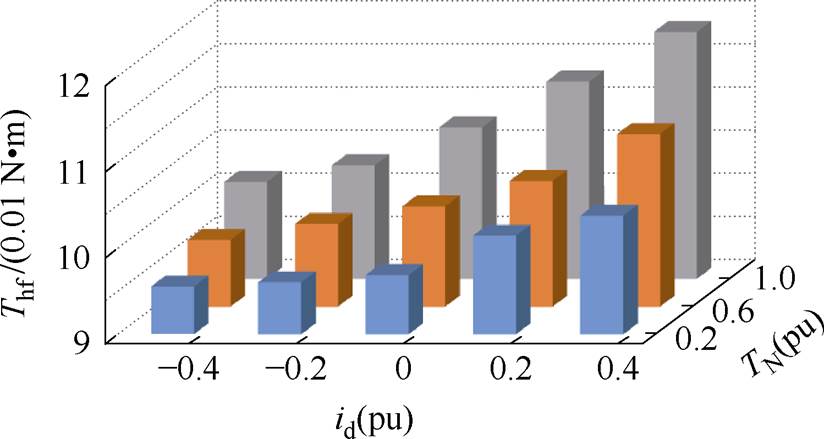

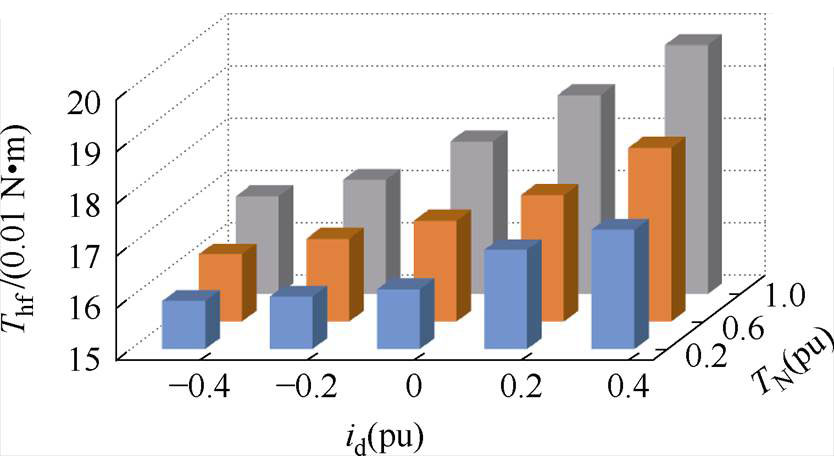

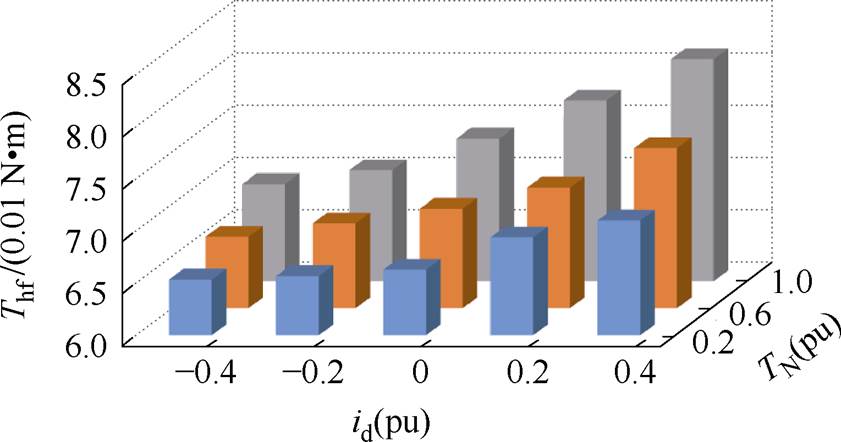

结合2.3节内容,对不同注入频率和注入周期信号导致的电机高频转矩脉动进行分析,如图10所示,图中TN和Thf分别为电机输出转矩和对应的高频转矩脉动。由于注入轴系为旋转轴系,取一个虚拟旋转周期内最大的高频转矩数值进行分析。其中高频转矩基于电机特定工况下的电流检测值与电感辨识值进行求解。可得,由高频信号注入产生的转矩脉动随注入电压幅值的减小而减小,随注入频率的减小而增加。在本文所采用信号注入(电压幅值0.025(pu),注入频率500 Hz)下,电机高频转矩脉动绝对值最大约为0.12 N·m,占额定转矩的4.7%,注入信号对电机运行影响较小。

(a)注入电压幅值0.025(pu),频率500 Hz

(b)注入电压幅值0.025(pu),频率300 Hz

(c)注入幅值0.01(pu),频率500 Hz

(d)注入幅值0.01(pu),频率300 Hz

图10 不同注入幅值和频率下高频转矩脉动

Fig.10 HF torque ripple under different injection amplitudes and frequencies

同时,通过声级计BSWA308测试了图10a~图10d工况下的电机噪声等级,其数值分别为58.2、61.9、53.1和58.0 dB(测试环境噪声约为39 dB),可得电机高频噪声随注入高频电压幅值的减小而减小,随注入频率的减小而增加,与高频转矩脉动变化趋势一致。为进一步削弱高频转矩脉动和噪声的影响,可在图7规定的范围内,提高注入频率或降低注入电压幅值。

图11为注入d轴的高频电压与感应电流波形,为削弱谐波对信号处理过程的影响,采用带通滤波器对采样波形进行了处理。如图11所示,d轴高频电压为500 Hz恒幅值正弦信号,而由于虚拟轴系阻抗模型在不同转子位置下的电感特性,使得d轴高频感应电流幅值呈周期性变化。在g 轴扫过完整dq轴系的周期内,id出现两次极大值与极小值。进而基于DFT实现了对高频感应电流幅值的提取(即id包络线峰值)。此外,由图11可得,高频电压与电流的相位差约为p/2,其原因为注入信号频率较高,使得电阻分压远小于电感分压,进而可合理忽略电阻项的影响,实验结果与2.2节理论分析一致。

图11 电感辨识过程g 轴高频注入信号实验波形

Fig.11 Experimental waveforms of high frequency signal in g-axis during inductance identification process

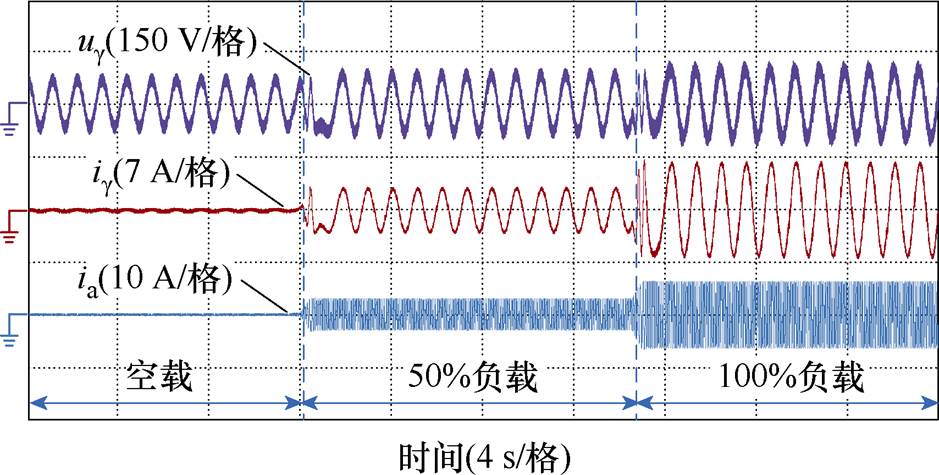

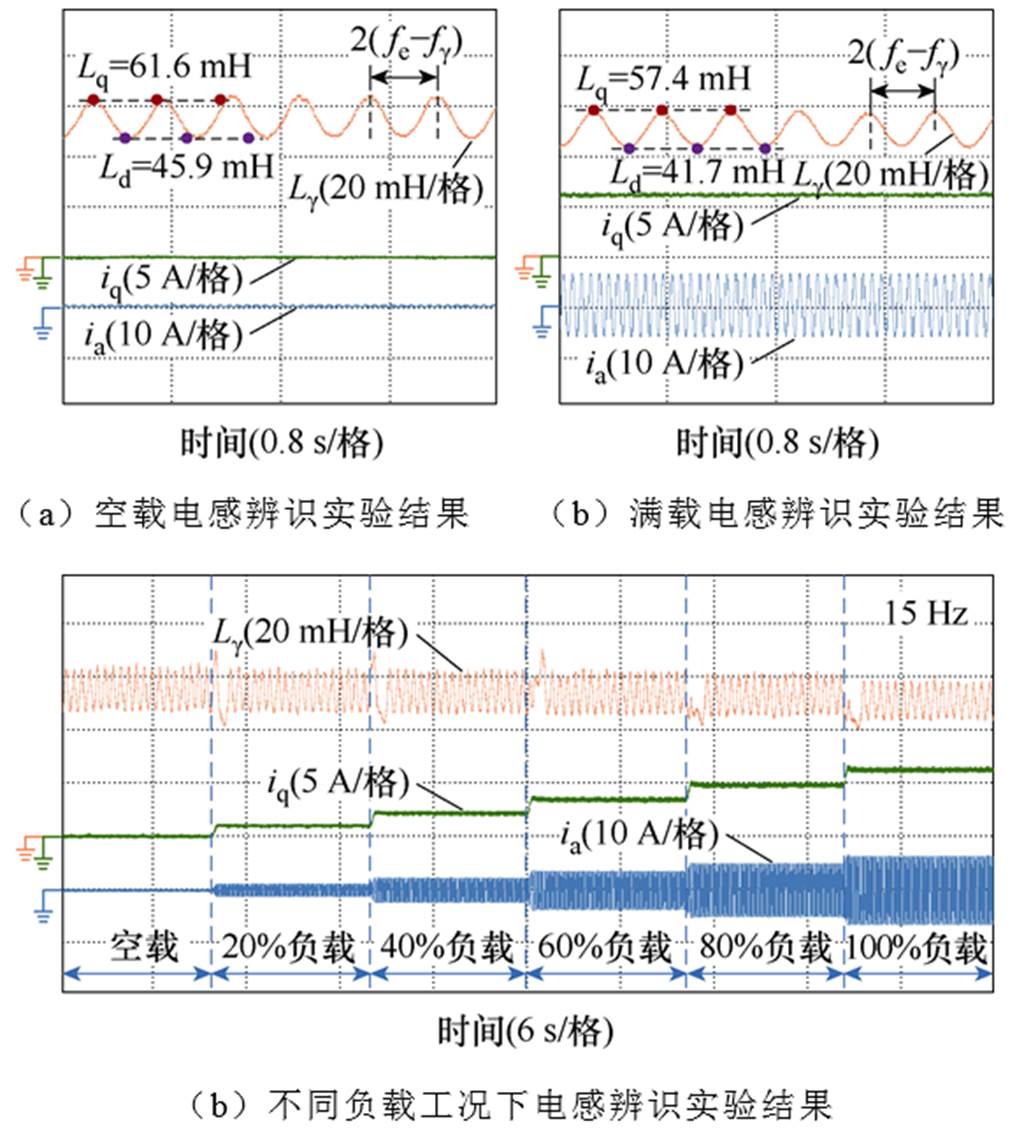

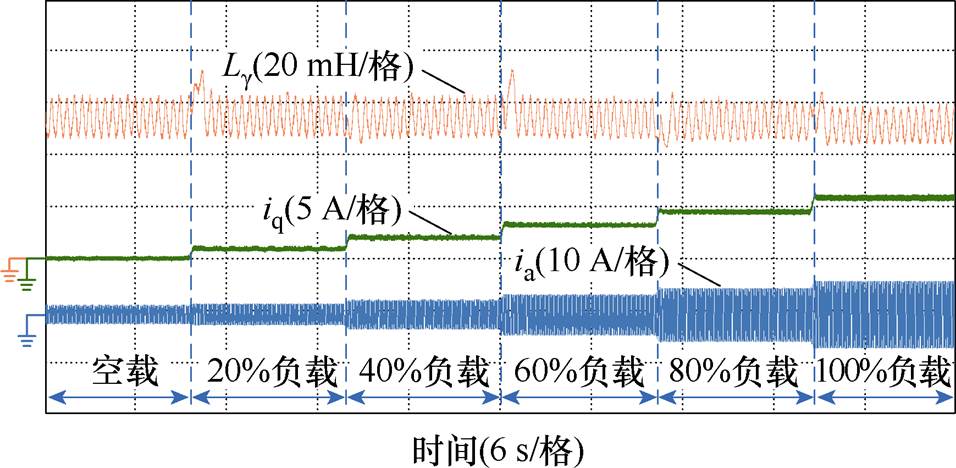

图12为id=0控制电机15 Hz变负载工况下电感辨识实验结果,以20%额定负载为变化幅度,在工况变化过程中持续进行电感辨识。由实验结果可知,电感辨识值呈现类正弦曲线,在一个电感曲线变化周期1/(2fe-2fg)内存在极大值与极小值,与理论分析图5一致。结合实验结果及理论分析,Lg 极大值对应Lq,其值为61.6 mH,Lg 极小值对应Ld,其值为45.9 mH。当负载增大到额定负载时,由于dq轴磁路饱和特性,Lq减小至57.4 mH,Ld减小至41.7 mH。

图12 id=0控制15 Hz变负载工况下电感辨识实验结果

Fig.12 Experimental results of inductance identification under 15 Hz different load conditions with id=0 control

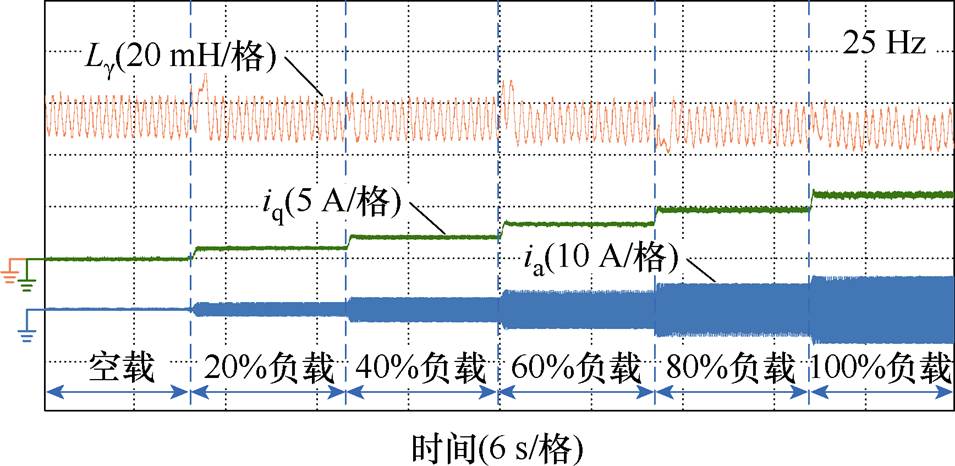

图13为电机id=0控制电机25 Hz变负载工况下电感辨识实验结果,以20%额定负载为变化幅度。由辨识结果可得,d、q轴电感从空载到满载工况变化范围分别为46.5 mH到41.8 mH与61.5 mH到56.6 mH。与图12结果对比可得,结合所提出的虚拟轴系构建方法,在不同转速工况下虚拟轴系相对dq轴的扫描周期保持恒定,使得辨识的Lg 曲线在变转速工况下可以保持恒定的周期,确保了DFT运算数据采样的一致性,提高了不同转速工况下方法的鲁棒性。由于dq轴电感辨识通过对虚拟轴系下电感极值的提取实现,其不依赖准确的转子位置,实现了辨识方法与转子位置误差的解耦。

(a)空载电感辨识实验结果(b)满载电感辨识实验结果

(c)不同负载工况下电感辨识实验结果

图13 id=0控制25 Hz变负载工况下电感辨识实验结果

Fig.13 Experimental results of inductance identification under 25 Hz different load conditions with id=0 control

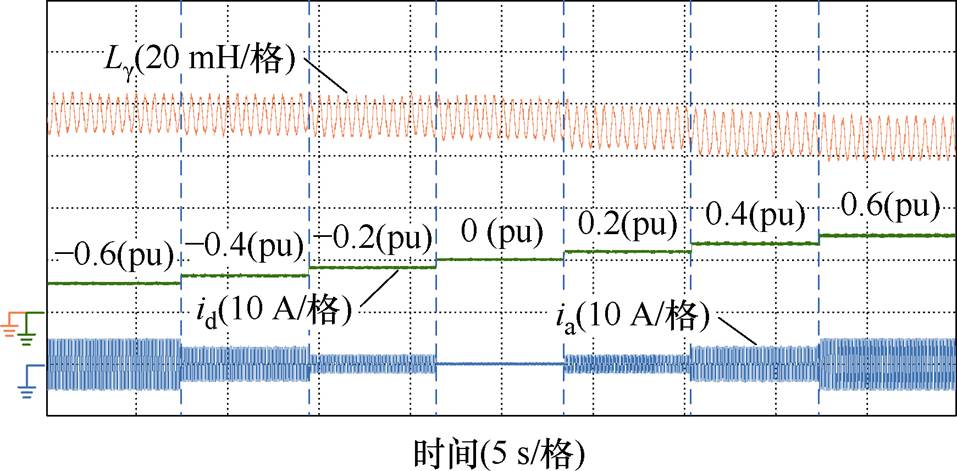

图14为给定不同id时的电感辨识结果波形,其中电机运行在空载工况,id以0.2(pu)为间隔,由-0.6(pu)逐渐增大到0.6(pu)。图14a与图14b分别为电机运行频率15 Hz与25 Hz条件下的实验结果。当运行频率为15 Hz时,Ld由48.4 mH减小至38 mH,Lq由62.9 mH减小至54.2 mH。当运行频率为25 Hz时,Ld由48.6 mH减小至38.4 mH,Lq由62.9 mH减小至54.3 mH。可得,电感数值仅与dq轴电流相关,与电机转速无关。在id由-0.6(pu)逐渐变化至0.6(pu)的过程中,d轴磁饱和程度逐渐增大,导致Ld持续减小,且Ld减小程度大于Lq。

(a)电机运行频率15 Hz实验波形

(b)电机运行频率25 Hz实验波形

图14 空载工况不同id下电感辨识实验结果

Fig.14 Experimental results of inductance identification with different id under no-load conditions

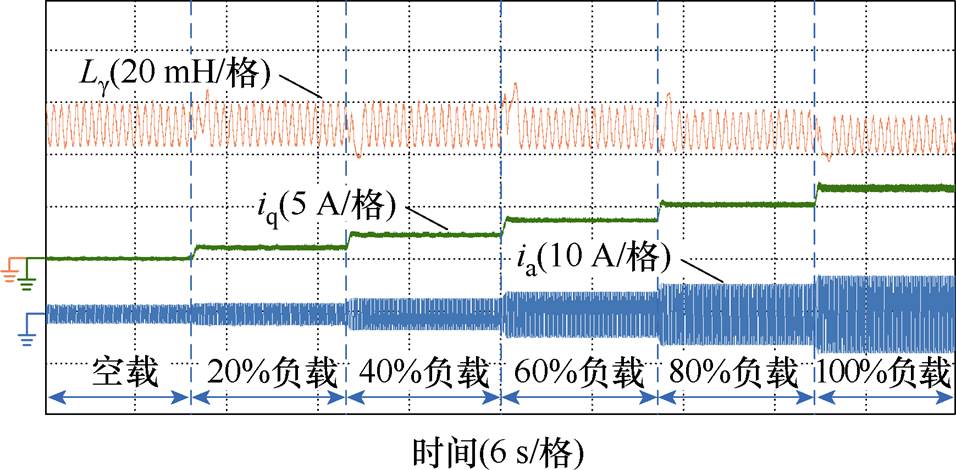

图15为电机运行频率为15 Hz时不同id与iq组合下的电感辨识结果,图15a与图15b分别为id=0.2(pu)与id=-0.2(pu)时变负载工况下的电感辨识实验结果。当id=0.2(pu)由空载到满载时,Ld由42.2 mH减小至39.8 mH,Lq由58.7 mH减小至54.6 mH。当id=-0.2(pu)由空载到满载时,Ld由47 mH减小至44.5 mH,Lq由61.7 mH减小至60.1 mH。通过实验结果可得,当id保持恒定时,随着负载的增加(iq增加)导致q轴磁路以及dq轴共磁路饱和程度加大,进而使得Lq减小[14]。当负载保持恒定时,d轴退磁电流使得d轴磁路以及dq轴共磁路饱和程度降低,进而使id=0.2(pu)工况下dq轴电感小于id=-0.2(pu)工况下dq轴电感。

(a)id=0.2(pu)给定不同负载(iq)时电感辨识结果

(b)id=-0.2(pu)给定不同负载(iq)时电感辨识结果

图15 15 Hz不同id与iq组合工况下电感辨识实验结果

Fig.15 Experimental results of inductance identification under different id and iq combinations at 15 Hz

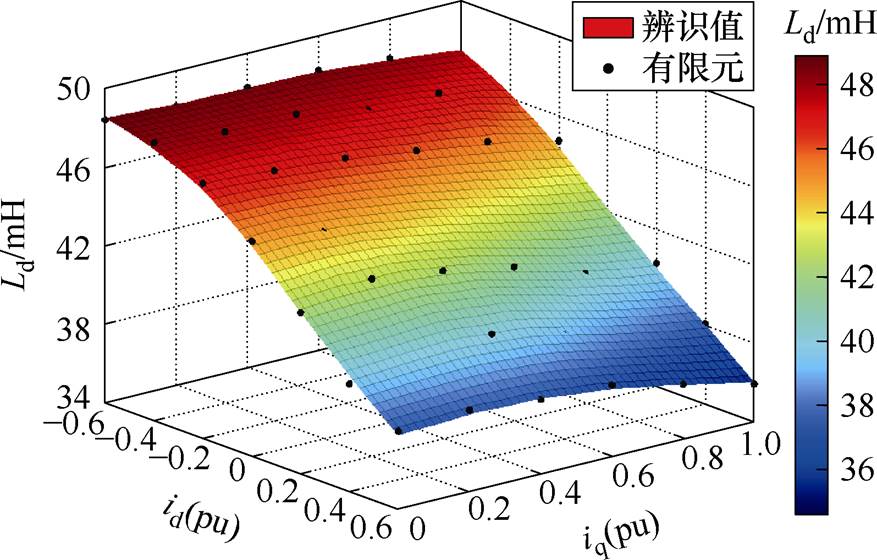

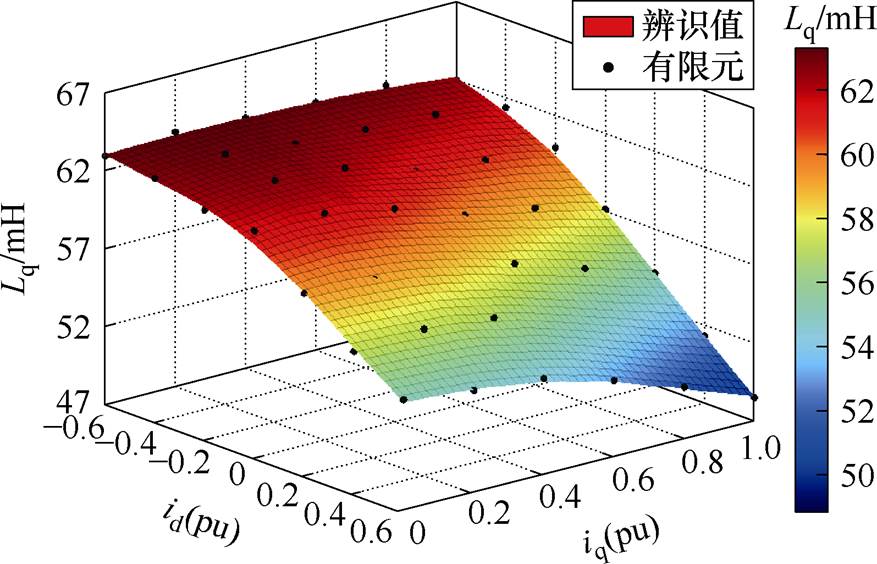

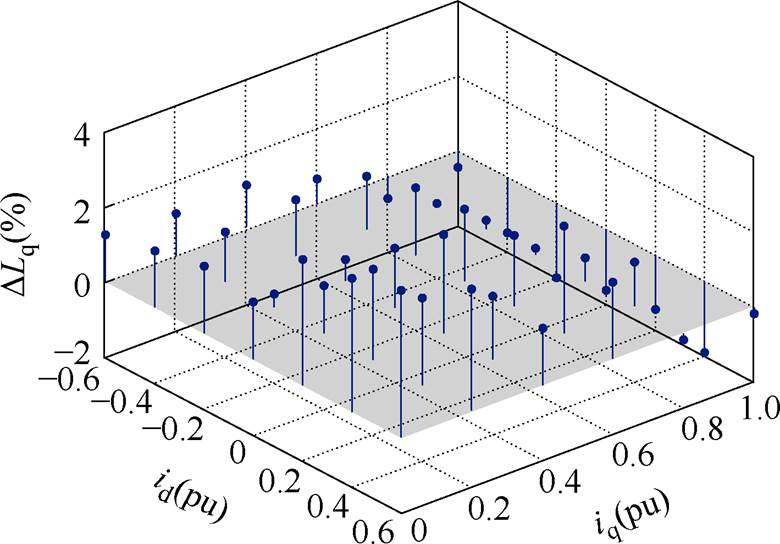

通过在线工况对电机不同dq轴电流组合下的电感辨识,可获取不同dq轴电流组合下的Ld及Lq曲面。为验证辨识精度,将辨识结果与测试电机有限元仿真结果进行对比,如图16所示。可得当id与iq增大时,电机磁路饱和程度增加,使得Ld与Lq数值减小。当id与iq减小时,降低了电机磁路的饱和状态,使得Ld与Lq数值增加。电感随工况的变化特性符合对电机磁路饱和特性的分析。

(a)不同id及iq组合下的Ld曲面

(b)Ld辨识值与有限元仿真值对比

(c)不同id及iq组合下的Lq曲面

(d)Lq辨识值与有限元仿真值对比

图16 不同id及iq组合dq轴电感曲面辨识实验结果

Fig.16 Experimental results of identified dq axis inductance surface under different id and iq combinations

取id=0控制策略为例,当iq为1(pu)时,Ld与Lq数值分别42 mH与56.6 mH,相较电感非饱和值,其变化幅度分别为13.1%与10.2%,可得电机控制过程中对不同工况下电感进行实时的辨识具有必要性。结合辨识结果与有限元仿真结果对比可得,Ld辨识值在不同dq轴电流组合下辨识误差DLd在5.1%以内,Lq辨识值在不同dq轴电流组合下辨识误差DLq在3.6%以内,验证了所提算法的准确度。

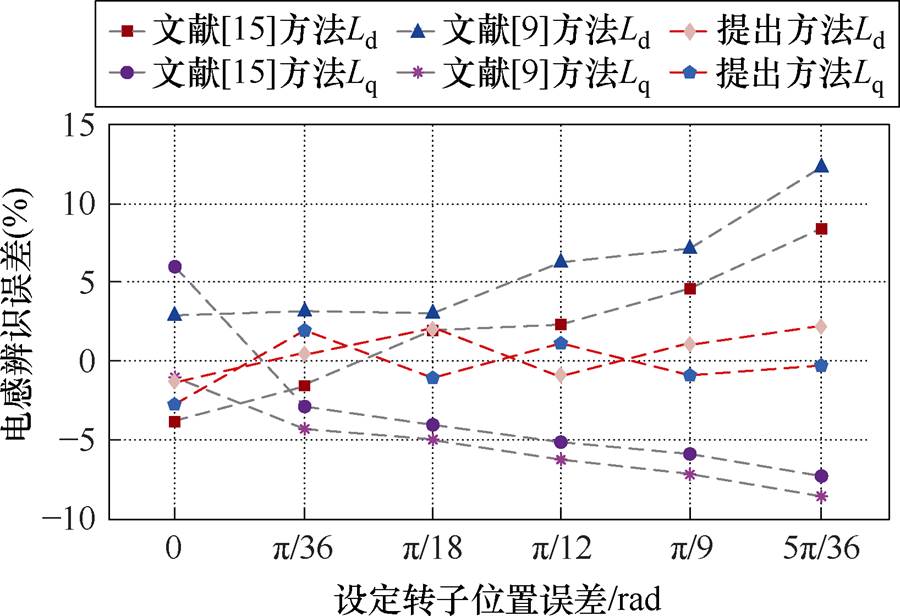

考虑到传统方法通常基于电机dq轴模型实现电感辨识,当转子位置存在误差时,其辨识准确度易受影响。故通过构建不同转子误差工况,验证所提方法相较于传统的基于电压方程[9]和等效阻抗模型方法[15]的有效性,如图17所示。电机实验工况为额定转速和额定负载,转子位置误差由5°变化至25°。可得,所提方法dq轴电感辨识误差始终小于3%,其数值可认为不受转子位置误差影响。然而,传统基于dq轴电压方程和等效阻抗模型方法的电感辨识误差随转子位置误差的增大而增大,当位置误差25°时,辨识误差分别超过8.1%和12.3%。进而,证明了所提方法在电机存在转子位置误差时的有效性。

图17 不同转子位置误差下提出方法与传统方法文献[15]和文献[9]的辨识准确度对比

Fig.17 Comparison of identification accuracy between proposed method and traditional methods [15] and [9] under different rotor position errors

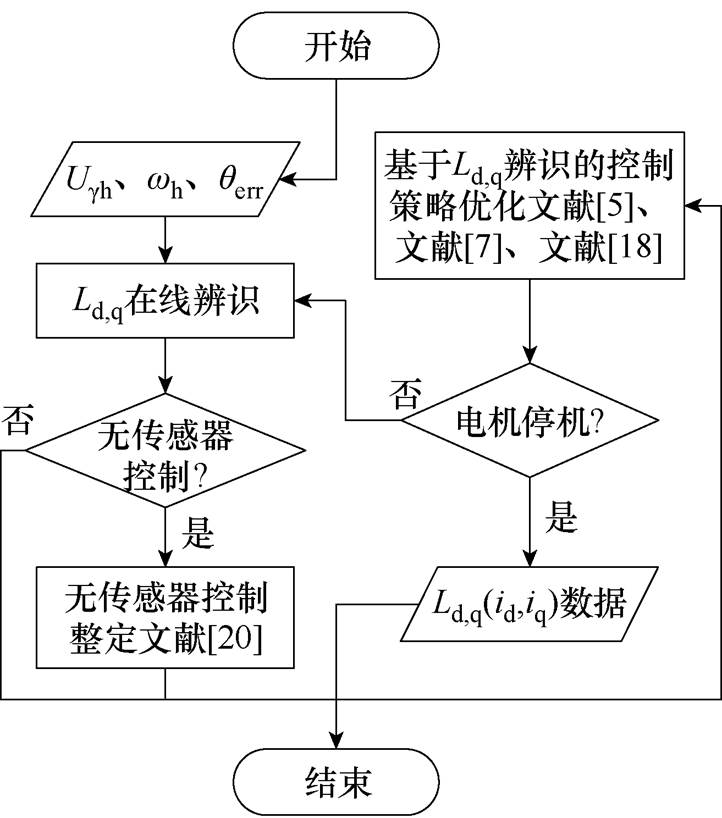

由于所提电感辨识方法能够适用于存在转子位置误差的场合,故其可应用于无传感器控制。电感辨识方法在PMSM控制中的应用流程如图18所示,所提方法可首先获取电机准确的dq轴电感信息,当处于无传感器控制时,辨识获取的电感可用于无传感器模型整定,使其观测到准确的转子位置[20]。进而,可将辨识的dq轴电感信息用于多种控制算法的控制优化和自整定,如电机效率优化控制、电流环参数整定以及部分优化控制算法(无差拍电流预测控制、模型预测电流控制等)[5, 7, 18]。

图18 电感辨识方法在PMSM控制中的应用流程

Fig.18 Flowchart of proposed inductance identification method applied in PMSM control

本文提出了一种基于虚拟旋转轴系阻抗模型的电感辨识方法,通过高频信号注入实现了电机在线工况不同转子位置下电感曲线的求解,进而结合对电感曲线极值的提取获得dq轴电感信息。该方法不依赖电机转子位置信息,适用于转子位置误差存在下的应用场合,提高了电感在线辨识方法的通用性。此外,本文研究了虚拟轴系构建方法与注入信号幅值频率选取策略,确保了电机不同工况下电感辨识的准确度,提高了方法的鲁棒性与准确性。所提出的方法在2.2 kW永磁同步电机平台进行了实验验证,证明了方法的有效性。

参考文献

[1] 李婕, 杨淑英, 谢震, 等. 基于有效信息迭代快速粒子群优化算法的永磁同步电机参数在线辨识[J]. 电工技术学报, 2022, 37(18): 4604-4613.

Li Jie, Yang Shuying, Xie Zhen, et al. Online parameter identification of permanent magnet synchronous motor based on fast particle swarm optimization algorithm with effective information iterated[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4604-4613.

[2] 刘忠永, 范涛, 何国林, 等. 高性能永磁同步电机显式模型预测控制算法研究[J]. 电工技术学报, 2023, 38(22): 6039-6058.

Liu Zhongyong, Fan Tao, He Guolin, et al. Research on high-performance explicit model predictive control algorithm for permanent magnet synchronous motors[J]. Transactions of China Electrotechnical Society, 2023, 38(22): 6039-6058.

[3] 高彩霞, 苗壮, 陈昊, 等. 基于线圈子单元的永磁同步电机健康与定子绕组短路故障数学模型[J]. 电工技术学报, 2023, 38(4): 957-969.

Gao Caixia, Miao Zhuang, Chen Hao, et al. A mathematical model based on coil sub-element for permanent magnet synchronous motor with health and stator winding short-circuit fault[J]. Transactions of China Electrotechnical Society, 2023, 38(4): 957- 969.

[4] 李峰, 夏超英. 考虑磁路饱和的IPMSM电感辨识算法及变参数MTPA控制策略[J]. 电工技术学报, 2017, 32(11): 136-144.

Li Feng, Xia Yingchao. Inductance identification algorithm and variable-parameters MTPA control strategy for IPMSM considering magnetic circuit saturation[J]. Transactions of China Electrotechnical Society, 2017,32(11): 136-144.

[5] 张彦平, 尹忠刚, 苏明, 等. 基于共振扩张状态观测器的内置式永磁同步电机统一全速域无位置传感器控制[J]. 电工技术学报, 2023, 38(22): 6070- 6081.

Zhang Yanping, Yin Zhonggang, Su Ming, et al. Unified full speed sensorless control of interior permanent magnet synchronous motor based on resonance extended state observer[J]. Transactions of China Electrotechnical Society, 2023, 38(22): 6070- 6081.

[6] 刘细平, 胡卫平, 丁卫中, 等. 永磁同步电机多参数辨识方法研究[J]. 电工技术学报, 2020, 35(6): 1198-1207.

Liu Xiping, Hu Weiping, Ding Weizhong, et al. Research on multi-parameter identification method of permanent magnet synchronous motor[J]. Transa- ctions of China Electrotechnical Society, 2020, 35(6): 1198-1207.

[7] Uddin M N, Chy M M I. Online parameter- estimation-based speed control of PM AC motor drive in flux-weakening region[J]. IEEE Transactions on Industry Applications, 2008, 44(5): 1486-1494.

[8] Rashed M, MacConnell P F A, Stronach A F, et al. Sensorless indirect-rotor-field-orientation speed control of a permanent-magnet synchronous motor with stator-resistance estimation[J]. IEEE Transactions on Industrial Electronics, 2007, 54(3): 1664-1675.

[9] Underwood S J, Husain I. Online parameter esti- mation and adaptive control of permanent-magnet synchronous machines[J]. IEEE Transactions on Industrial Electronics, 2010, 57(7): 2435-2443.

[10] Liu Qian, Hameyer K. A fast online full parameter estimation of a PMSM with sinusoidal signal injection[C]//2015 IEEE Energy Conversion Congress and Exposition (ECCE), Montreal, QC, Canada, 2015: 4091-4096.

[11] Li Hongmei, Chen Tao, Yao Hongyang. The full rank identification of PM flux linkage for PMSM[C]//2016 IEEE 8th International Power Electronics and Motion Control Conference (IPEMC-ECCE Asia), Hefei, China, 2016: 2993-2998.

[12] Pei Genji, Liu Jiaxi, Li Liyi, et al. MRAS based online parameter identification for PMSM considering VSI nonlinearity[C]//2018 IEEE International Power Electronics and Application Conference and Expo- sition (PEAC), Shenzhen, China, 2018: 1-7.

[13] 张立伟, 张鹏, 刘曰锋, 等. 基于变步长Adaline神经网络的永磁同步电机参数辨识[J]. 电工技术学报, 2018, 33(增刊2): 377-384.

Zhang Liwei, Zhang Peng, Liu Yuefeng, et al. Parameter identification of permanent magnet syn- chronous motor based on Adaline neural network with variable step size[J]. Transactions of China Electro- technical Society, 2018, 33(S2): 377-384.

[14] Wang Qiwei, Zhang Guoqiang, Wang Gaolin, et al. Offline parameter self-learning method for general- purpose PMSM drives with estimation error com- pensation[J]. IEEE Transactions on Power Electronics, 2019, 34(11): 11103-11115.

[15] Wang Qiwei, Wang Gaolin, Zhao Nannan, et al. An impedance model-based multiparameter identification method of PMSM for both offline and online conditions[J]. IEEE Transactions on Power Elec- tronics, 2021, 36(1): 727-738.

[16] 赵文祥, 宋世昌, 周书文, 等. 改进滑模观测器的电流源逆变器驱动PMSM无位置传感器控制[J]. 电工技术学报, 2024, 39(4): 987-995.

Zhao Wengxiang, Song Shichang, Zhou Shuwen, et al. Sensorless control of current source inverter driven PMSM with improved sliding mode observer[J]. Transactions of China Electrotechnical Society, 2024, 39(4): 987-995.

[17] 杨洛鸿, 刘侃, 胡伟, 等. 基于交轴磁链辨识的永磁同步电机位置传感器零位校正方法[J]. 电气工程学报, 2022, 17(4): 163-173.

Yang Luohong, Liu Kan, Hu Wei, et al. A q-axis flux linkage identification based zero-correction for position sensor of permanent magnet synchronous motor[J]. Journal of Electrical Engineering, 2022, 17(4): 163-173.

[18] Wang Gaolin, Valla M, Solsona J. Position sensorless permanent magnet synchronous machine drives-a review[J]. IEEE Transactions on Industrial Elec- tronics, 2020, 67(7): 5830-5842.

[19] Zhu Z Q, Liang Dawei, Liu Kan. Online parameter estimation for permanent magnet synchronous machines: an overview[J]. IEEE Access, 2021, 9: 59059-59084.

[20] Wang Yangrui, Xu Yongxiang, Zou Jibin. Online multiparameter identification method for sensorless control of SPMSM[J]. IEEE Transactions on Power Electronics, 2020, 35(10): 10601-10613.

[21] Yao Yu, Huang Yunkai, Peng Fei, et al. Position sensorless drive and online parameter estimation for surface-mounted PMSMs based on adaptive full-state feedback control[J]. IEEE Transactions on Power Electronics, 2020, 35(7): 7341-7355.

Abstract Permanent Magnet Synchronous Motor (PMSM) is widely used in many industrial fields because of its good control performance and high power density. The PMSM inductance is greatly affected by the saturation of working conditions, making online inductance identification important. Most traditional online inductance identification algorithms for PMSM are implemented based on the dq-axis model, which relies on the accurate rotor position. If a bias is caused by sensorless control or position sensor error, the accuracy of the traditional inductance identification method can not be guaranteed. This paper proposes an online identification method for PMSM inductance decoupling from the rotor position error.

Firstly, the impedance characteristics of the PMSM inductance under the complex frequency domain are analyzed. The virtual-axis impedance model decoupling from the rotor position is constructed according to the inductance-changing characteristics at different rotor positions. Then, the inductance estimation strategy based on the high-frequency (HF) injection under the virtual axis is proposed. The whole HF injection is realized based on the dq-axis injection with the coordination transformation. The HF injected and responding signal is extracted by the fast Fourier transform (FFT). Finally, the dq-axis inductance identification is realized by searching the peak values of the virtual-axis inductance to avoid the influence of the rotor position error. Furthermore, the construction strategy of the virtual axis and the amplitude-frequency selection strategy of the injected signal are analyzed.

A 2.2 kW interior PMSM test platform was built. The experimental results show that the proposed method can realize the inductance identification under different online operating conditions, which is immune to the rotor position error. Different working conditions are tested (from no-load to full-load at 15 Hz and 25 Hz) to verify the robustness of the method. Herein, the signal sampling and identification period by DFT is constant. Meanwhile, the inductance surfaces under different working conditions (different combinations of id and iq) are obtained. The inductance changes obviously under different working conditions. Compared with the unsaturated inductance, the variation range of Ld,q can reach up to 13.1% and 10.2%. The identification errors of Ld,q under different id,q combinations can be reduced to less than 5.1% and 3.6%, respectively, showing the accuracy of the proposed method.

The conclusions can be drawn from the experimental results. (1) The proposed method based on the virtual-axis HF impedance model is independent of the rotor position, which is suitable for applications with rotor position error. (2) The accuracy of the inductance identification can be guaranteed through the construction strategy of the virtual axis and the amplitude-frequency selection strategy.

keywords:Permanent magnet synchronous motor (PMSM), online inductance identification, high frequency signal injection, equivalent impedance model, rotor position error decoupling

DOI: 10.19595/j.cnki.1000-6753.tces.231339

中图分类号:TM351

国家自然科学基金青年科学基金(52307048)、台达电力电子科教发展计划科研项目(DREG2024008)和黑龙江省博士后项目(LBH-Z23022)资助。

收稿日期 2023-08-17

改稿日期 2024-01-08

王奇维 男,1993年生,讲师,硕士生导师,研究方向为精密电机控制,电机参数辨识、状态检测及故障诊断技术。E-mail: wqwhit@hit.edu.cn

王高林 男,1978年生,教授,博士生导师,研究方向为电机高品质驱动控制技术、高性能电力电子技术等。E-mail: WGL818@hit.edu.cn(通信作者)

(编辑 崔文静)