图1 自感式位移传感器差动结构示意图

Fig.1 Schematic diagram of differential structure of self-inductive displacement sensor

摘要 目前主动磁悬浮轴承广泛用于工业各领域,而位移传感器是影响磁悬浮轴承控制性能的重要部件。为了研究位移传感器的性能,首先必须建立准确的传感器模型,因此,该文根据自感式位移传感器的工作原理,通过引入铁心复磁导率和气隙磁阻杂散系数,提出一种基于阻抗的模和阻抗角的自感式位移传感器阻抗建模方法。然后根据实验数据得到了模型参数,运用阻抗改进模型预测不同激励频率下传感器的输出电压和灵敏度。最后与传感器静态性能实验结果相比,输出电压的预测误差小于0.05 V,灵敏度的预测相对误差小于1%,验证了阻抗改进模型的准确性。所建阻抗改进模型为进一步研究自感式位移传感器的动态输出性能提供了理论基础。

关键词:主动磁悬浮轴承 自感式位移传感器 铁心线圈阻抗建模 相对复磁导率 气隙磁阻杂散系数

主动磁悬浮轴承作为一种新型高性能轴承,因其具有无机械接触、无需润滑、转速高、功耗低、维护简单等优点在工业上得到了广泛应用[1-3]。主动磁悬浮轴承是开环不稳定系统,需要根据位移传感器实时检测的转子位移来控制转子的悬浮状态,因此,位移传感器的性能直接影响到主动磁悬浮轴承的性能[4-5]。

目前主动磁悬浮轴承中常用的位移传感器有电涡流式位移传感器[6]和电感式位移传感器[7]。电涡流式位移传感器具有灵敏度高、线性度高、频率响应快、实时性好等优点,但对被测体材料比较敏感且成本较高[8-9]。而电感式位移传感器虽然带宽稍窄,但除了具有电涡流传感器的优点外,还具有抗干扰能力强、传输距离远等优点[10-12],在主动磁悬浮轴承中得到了越来越广泛的应用。

国内外针对电感式位移传感器在传感器基础理论、结构设计与优化、测量电路设计与优化等方面开展了广泛研究,以提升传感器性能。

传感器基础理论方面,英国德比大学通过磁路分析得出电感式位移传感器的自感与互感的计算式,并给出了传感器输出电压与灵敏度的计算式[13]。汪希平等从工作原理和应用特点等方面对非接触式差动电感传感器进行了分析,指出其在电磁轴承应用方面有着广阔的潜力[14]。赵雷等介绍了磁悬浮轴承系统中电气跳动对于位移传感器性能的影响[15]。

结构设计与优化方面,A. Bonfitto等提出了一种电感式传感器的新结构,该结构最大的特点是由驱动线圈产生电磁场激励,且具有成本低、体积小以及方便装配等优点[16]。时振刚等设计了一种集成的自感式传感器,该传感器通过一组均匀分布在转子四周的传感器线圈可同时测量转子的径向和轴向位移[17]。Wang Kun等对传感器的传统结构进行改进,提出了一款结构简化的位移传感器,该传感器满足了磁悬浮轴承对传感器小型化的需要[18]。

测量电路设计与优化方面,杨朝英等基于AD598芯片设计了传感器的测量电路,改进了传感器结构,设计了适用于磁悬浮轴承系统的差动变压器式位移传感器[19]。陈伟等针对主动磁悬浮轴承对电感式位移传感器的高灵敏度要求问题,采用AD698芯片对测量电路进行改进,显著提高了传感器灵敏度[20]。张剀等针对基于AD698芯片的电感式传感器的处理电路进行了优化设计,改进了其正弦波发生模块与功率驱动模块,从而扩展了传感器的带宽,并提升了传感器的灵敏度[21]。

上述研究促进了电感式位移传感器在主动磁悬浮轴承中的应用。然而,大多数研究中所建立或使用的传感器传统模型仅考虑了主气隙磁阻,未考虑铁心磁阻及高频激励下铁心中的磁滞和涡流对铁心磁阻的影响,也未考虑气隙磁路中的漏磁和磁极边缘效应等因素对气隙磁阻的影响,因此,传统模型无法准确地预测传感器的输出特性。2022年,山东大学Ren Zongqiang等在考虑铁心磁阻、漏磁、激励频率等因素的基础上,建立了自感式位移传感器改进模型,提高了传感器的输出电压和灵敏度的预测精度[22],但是模型复杂、参数较多。

基于上述问题,本文针对径向自感式位移传感器,分析了传感器磁路磁阻随转子径向位移的变化规律,以此建立了传感器线圈阻抗改进模型,并提出了一种通过实验数据获取模型参数的方法。实验结果表明,所建阻抗改进模型对传感器灵敏度的预测相对误差小于1%,进而验证了所建模型的准确性。

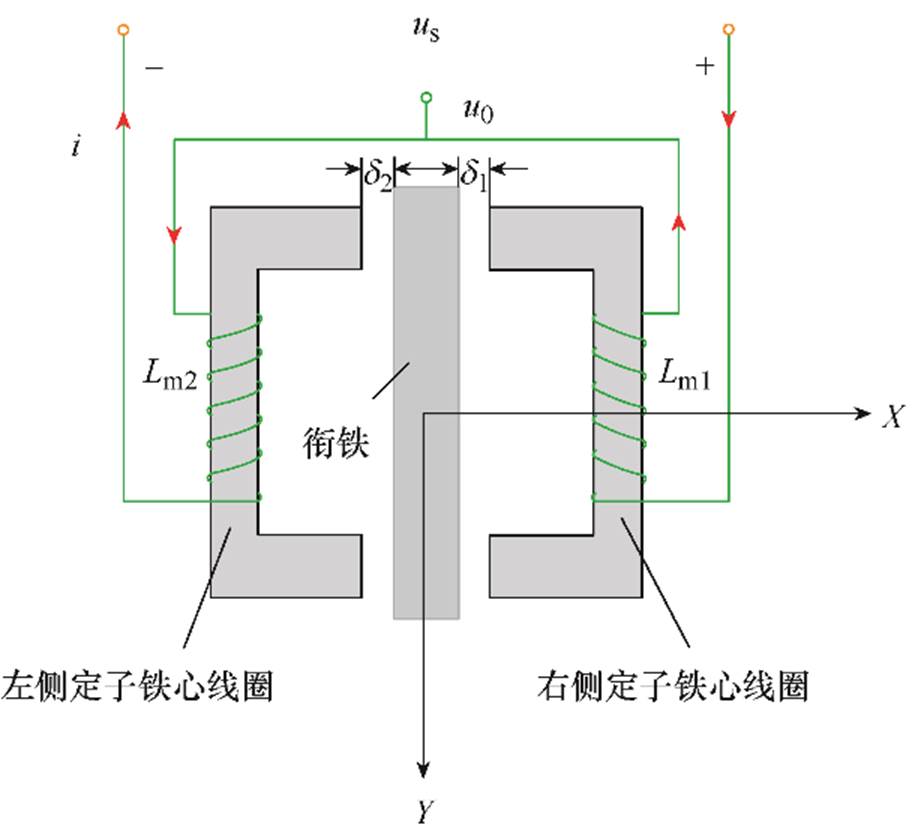

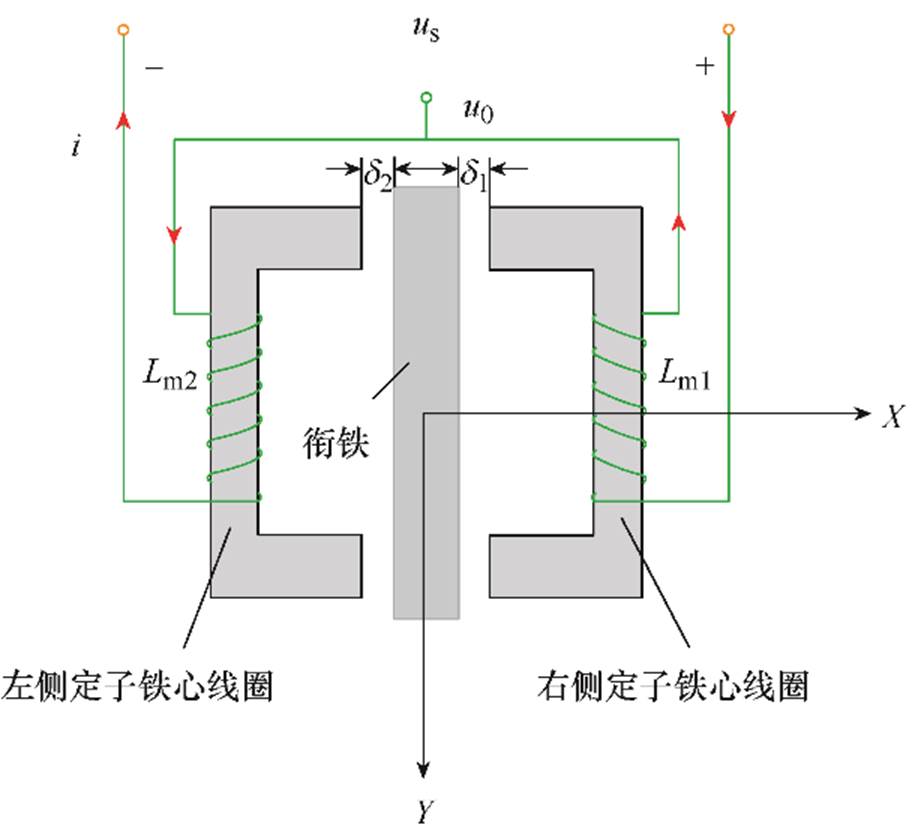

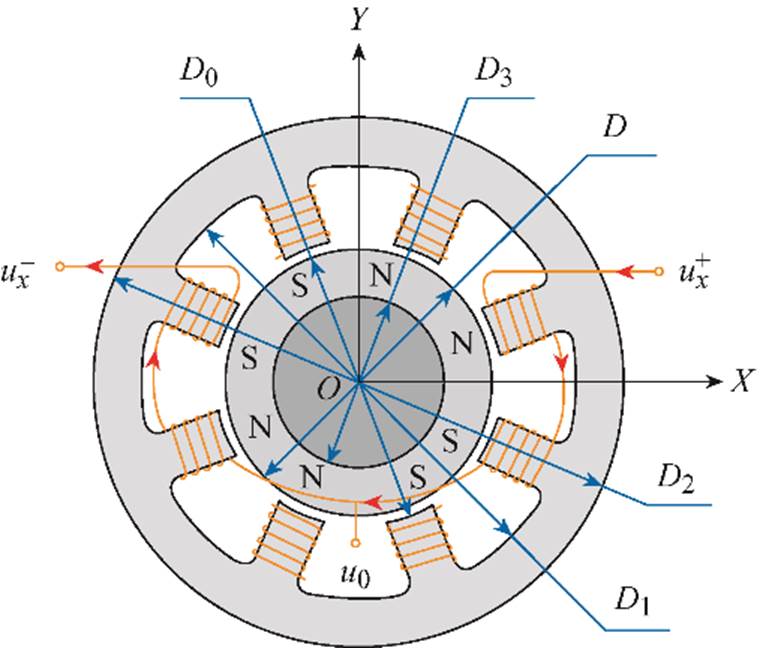

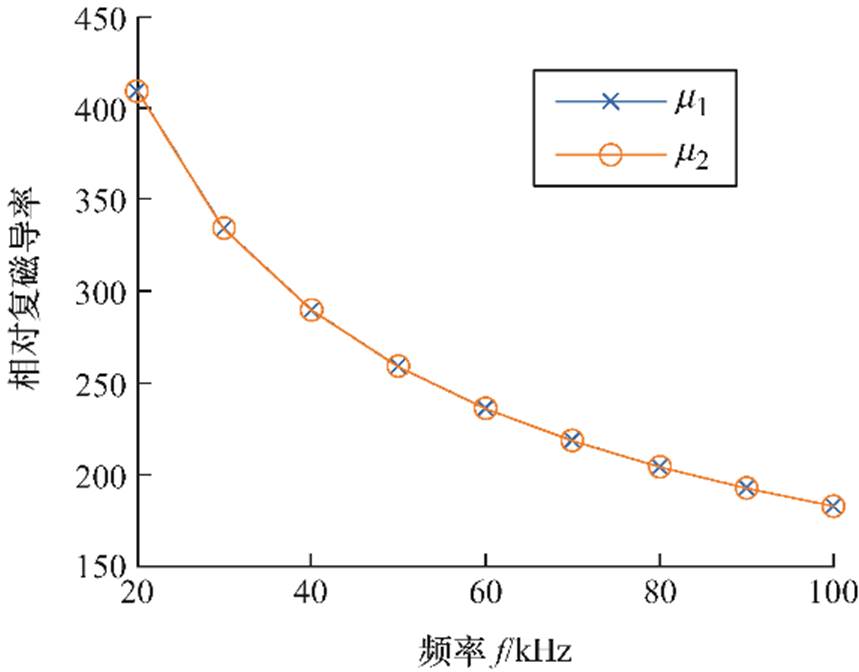

为了增加传感器的线性范围,抑制温度漂移引起的输出误差,自感式位移传感器通常采用如图1所示的差动结构示意图,主要由两个参数相同的定子铁心线圈和一个可动铁心(以下简称转子)组成。两个定子铁心线圈串联,由高频交流电压源驱动。自感式位移传感器等效电路如图2所示。

图1 自感式位移传感器差动结构示意图

Fig.1 Schematic diagram of differential structure of self-inductive displacement sensor

图2 自感式位移传感器等效电路

Fig.2 Equivalent circuit of self-inductive displacement sensor

图1中,d1、d2分别为两个定子铁心与转子之间的气隙长度;u0为传感器中间抽头处的电压;us为激励电源电压;Lm1、Lm2分别为右、左铁心线圈的电感;i为线圈电流。图2中,R0为线圈导线电阻 是电压源电压的相量;

是电压源电压的相量; 为传感器激励电压的相量;

为传感器激励电压的相量; 、

、 分别是右、左线圈电压的相量;Z1、Z2分别是右、左铁心线圈的阻抗。

分别是右、左线圈电压的相量;Z1、Z2分别是右、左铁心线圈的阻抗。

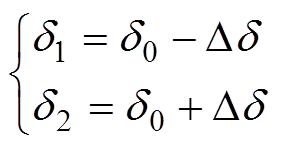

设转子从中间位置向右移动为位移正方向,假设转子位移为Dd,则右气隙长度d1和左气隙长度d2分别为

(1)

(1)

式中,d0为传感器的平衡气隙或标称气隙。

根据图2可得右、左线圈阻抗分别为

(2)

(2)

式中,w 为激励电源的角频率。

右、左铁心线圈的电压相量分别为

(3)

(3)

则传感器输出电压可表示为

(4)

(4)

因此,传感器线圈阻抗的精确建模是研究传感器输出性能的基础。

根据式(2)可知,传感器线圈阻抗由线圈的导线电阻和感抗构成。通常导线电阻几乎不变,因此,影响阻抗的主要因素是线圈电感。根据电磁场理论,高频下铁心磁路中的涡流和磁滞、气隙磁路中的漏磁、磁极边缘效应等都会影响线圈电感[23-27]。传感器磁路由铁心磁路和气隙磁路两部分组成,这两部分磁路的磁阻决定了线圈的电感,因此,本文将基于设计的八磁极径向自感式位移传感器,以右侧线圈为例,研究传感器铁心磁阻和气隙磁阻的建模方法,进而建立线圈电感模型和阻抗模型。

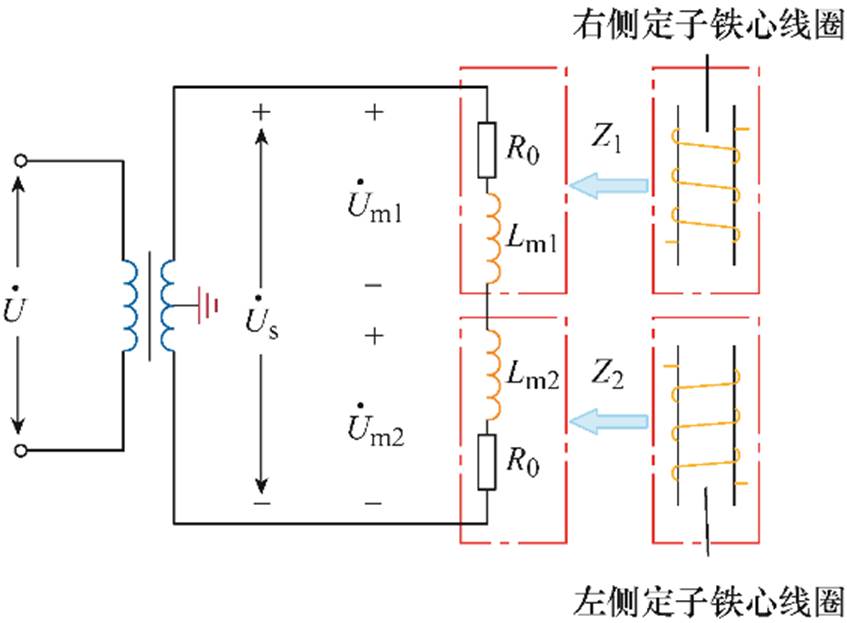

本文设计了一个适用于主动磁悬浮轴承的8极自感式位移传感器,其结构示意图如图3所示,参数见表1。定转子铁心材料均采用0.35 mm厚的WG35WW250硅钢片叠成。由于传感器结构的对称性,本文将以转子沿水平方向移动为例,研究传感器阻抗建模方法。

图3 所设计传感器的结构示意图

Fig.3 Structure of the designed sensor

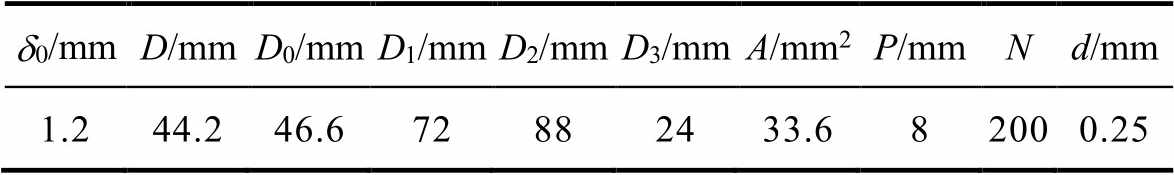

表1 所设计传感器的结构参数

Tab.1 Structural parameters of the designed sensor

d0/mmD/mmD0/mmD1/mmD2/mmD3/mmA/mm2P/mmNd/mm 1.244.246.672882433.682000.25

图3中,D为转子直径;D0为定子内径;D1为定子轭内径;D2为定子外径;D3为转子内径。

表1中,A为定子磁极横截面面积;P为磁极宽度;N为一对磁极上的线圈匝数;d为线圈导线直径。

通常,定子和转子铁心磁路的横截面面积相等,均为A。设单边定子和转子铁心磁路的平均长度之和为l,本文设计的传感器l=160 mm。

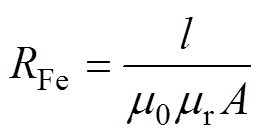

则定转子铁心的单边总磁阻可表示为

(5)

(5)

式中,m0为真空磁导率;mr为硅钢片的相对磁导率。

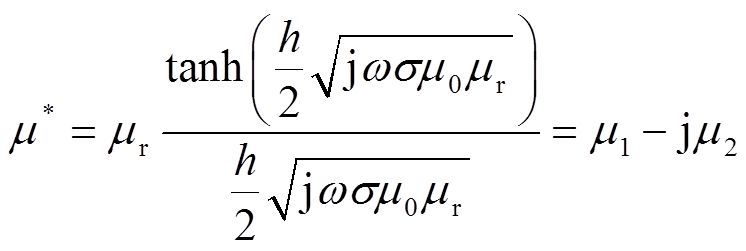

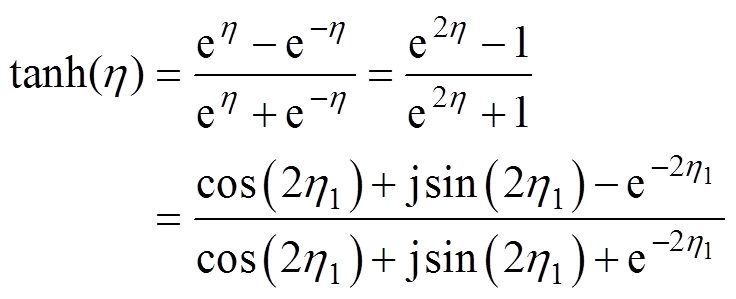

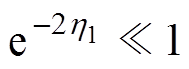

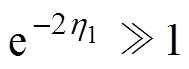

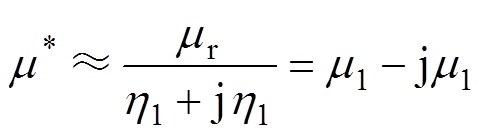

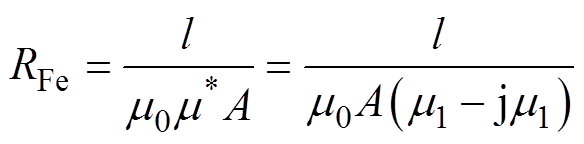

根据文献[12],考虑涡流影响时,铁磁材料的相对磁导率为复数,称为相对复磁导率,且为

(6)

(6)

式中,h为硅钢片的单片厚度,h=0.35 mm;s 为硅钢片的电导率;m1为相对复磁导率实部;m2为相对复磁导率虚部。

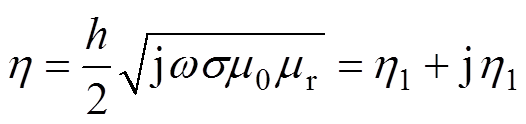

设中间变量 ,可得

,可得

(7)

(7)

应用于主动磁悬浮轴承的自感式位移传感器,其电压源频率通常在[20, 100] kHz之间。所用硅钢片的相对磁导率mr约为3 000,电导率s 约为1.85× 106 S/m,计算得|h1|=3.66~8.19。因此,当h1>0时,可认为 ,当h1<0时,可认为

,当h1<0时,可认为 ,则tanh(h)≈1,此时式(6)为

,则tanh(h)≈1,此时式(6)为

(8)

(8)

根据式(6),结合所用硅钢片的材料特性,计算得到其相对复磁导率的实、虚部随激励频率的变化关系,如图4所示。可以看出,硅钢片相对复磁导率的实部和虚部近似相等,从而验证了式(8)的合理性。

图4 硅钢片相对复磁导率随激励频率的变化

Fig.4 Variation of relative complex permeability of silicon steel sheet with frequency

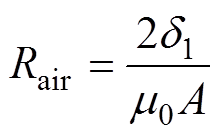

因此,将式(8)所示的复磁导率代入式(5)中,得到定转子铁心磁阻模型为

(9)

(9)

定转子间气隙磁场分布示意图如图5所示。图5中,如果不考虑气隙磁路中的漏磁和边缘效应,则气隙磁路横截面面积等于定子磁极横截面面积A,定转子间气隙磁路平均长度约为2d1,则传感器的气隙磁阻可表示为

(10)

(10)

图5 定转子间气隙磁场分布示意图

Fig.5 Schematic diagram of air gap magnetic field distribution between stator and rotor

但是如图5所示,定转子间的气隙磁路中存在漏磁,磁极处存在边缘效应,从而导致气隙磁路比较复杂,并且这些因素对气隙磁阻的影响程度会随着转子位移的变化而变化。因此,为了考虑漏磁、边缘效应等因素的影响,引入杂散系数b,将传感器右侧磁路的气隙磁阻转变为

(11)

(11)

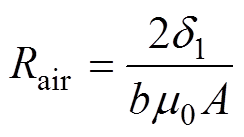

当转子位于中间位置时,在不考虑铁心磁阻、漏磁和边缘效应时,线圈的理论电感为

(12)

(12)

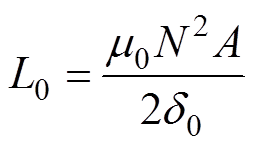

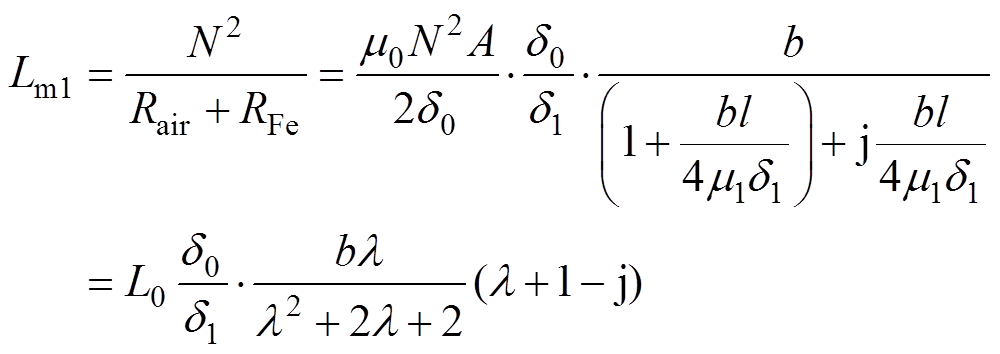

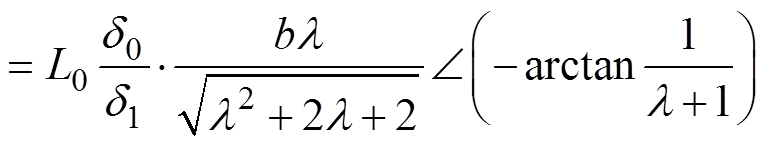

结合式(9)所示的铁心磁阻和式(11)所示的气隙磁阻,根据磁路欧姆定律可得传感器右侧铁心线圈的实际电感为

(13)

(13)

其中

(14)

(14)

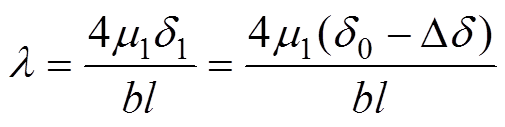

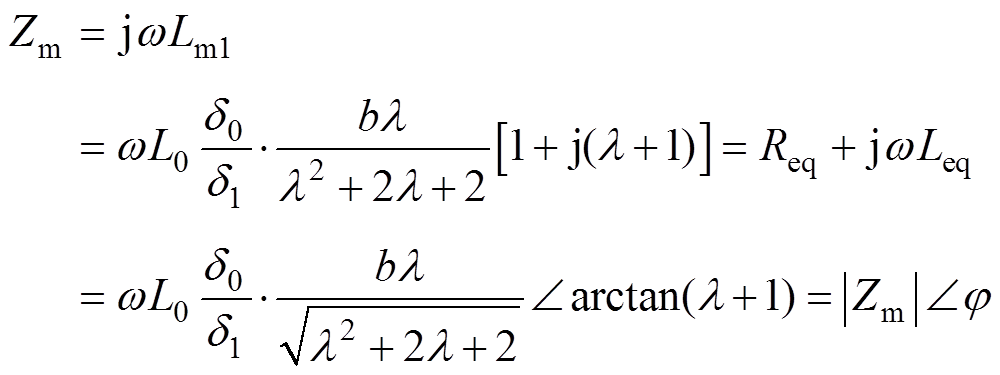

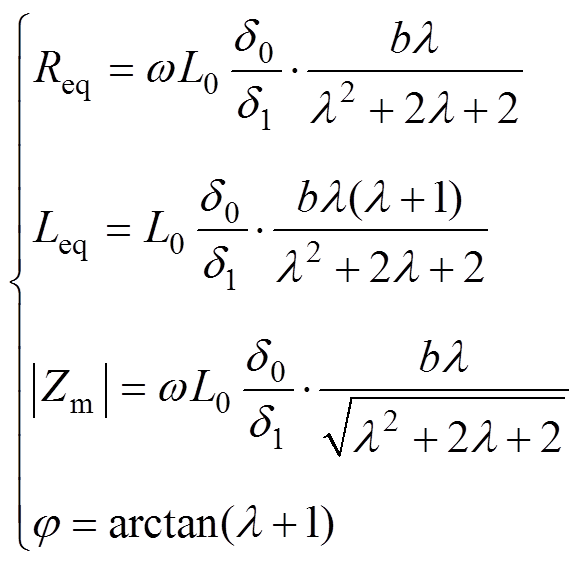

则传感器右侧铁心线圈的励磁阻抗为

(15)

(15)

其中

(16)

(16)

式中,Req为铁心线圈的励磁电阻;Leq为铁心线圈的励磁电感。

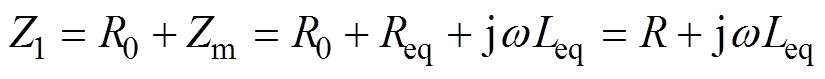

因此,传感器的右侧铁心线圈等效总阻抗为

(17)

(17)

式中,R=R0+Req为铁心线圈的等效总电阻。

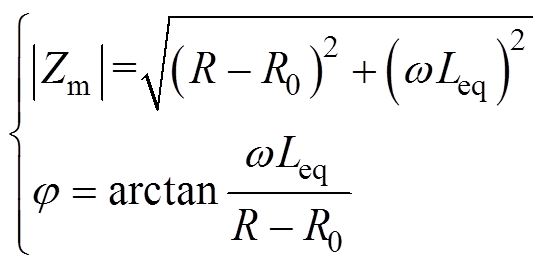

铁心线圈的直流电阻R0、等效总电阻R和励磁电感Leq都可以通过实验测量得到,进而计算出铁心线圈励磁阻抗的模和阻抗角分别为

(18)

(18)

再结合式(12)、式(14)、式(16)和式(18)即可计算出模型参数l、b和m1分别为

(19)

(19)

同理,可给出左侧铁心线圈的阻抗模型。

搭建了如图6所示的传感器铁心线圈阻抗测量实验平台。传感器定子和线圈是固定的,通过旋转螺旋测微计使转子沿其径向移动,并由螺旋测微计和百分表同时测量转子位移,两者分辨率均为0.01 mm,并采用GW LCR-6100测量仪测量在不同激励频率和转子位移下线圈的等效电感和电阻。由于传感器结构的对称性,仅以右侧铁心线圈为例进行了测量实验。

图6 传感器铁心线圈阻抗测量实验平台

Fig.6 Test rig for measuring impedance of sensor core coil

实验内容包括:①测量线圈直流电阻R0;②测量GW LCR-6100测试仪在短路状态下的阻抗;③在[0, 2.4] mm气隙范围内,转子每移动0.05 mm,测量并记录一次线圈电感和电阻的测量值,正反行程重复实验6次,并计算平均值。

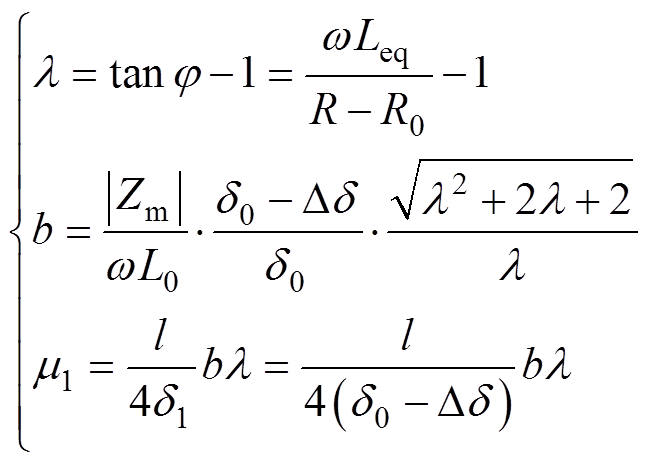

测得的线圈导线直流电阻R0=3.5 Ω,GW LCR-6100测量仪在短路条件下的阻抗极小,可以忽略不计。同时,根据表1和式(12)可计算出传感器的理论电感L0=0.704 mH。以60 kHz为例,多次重复实验所测线圈电阻值和电感值与平均值之间的相对测量误差如图7所示,可见电阻的相对误差基本在0.4%以下,电感的相对误差基本在0.1%以下,实验具有很好的重复性,而导致误差的主要原因是实验操作误差。

图7 60 kHz下线圈电阻和电感的相对测量误差

Fig.7 Relative measurement error of coil resistance and inductance at 60 kHz

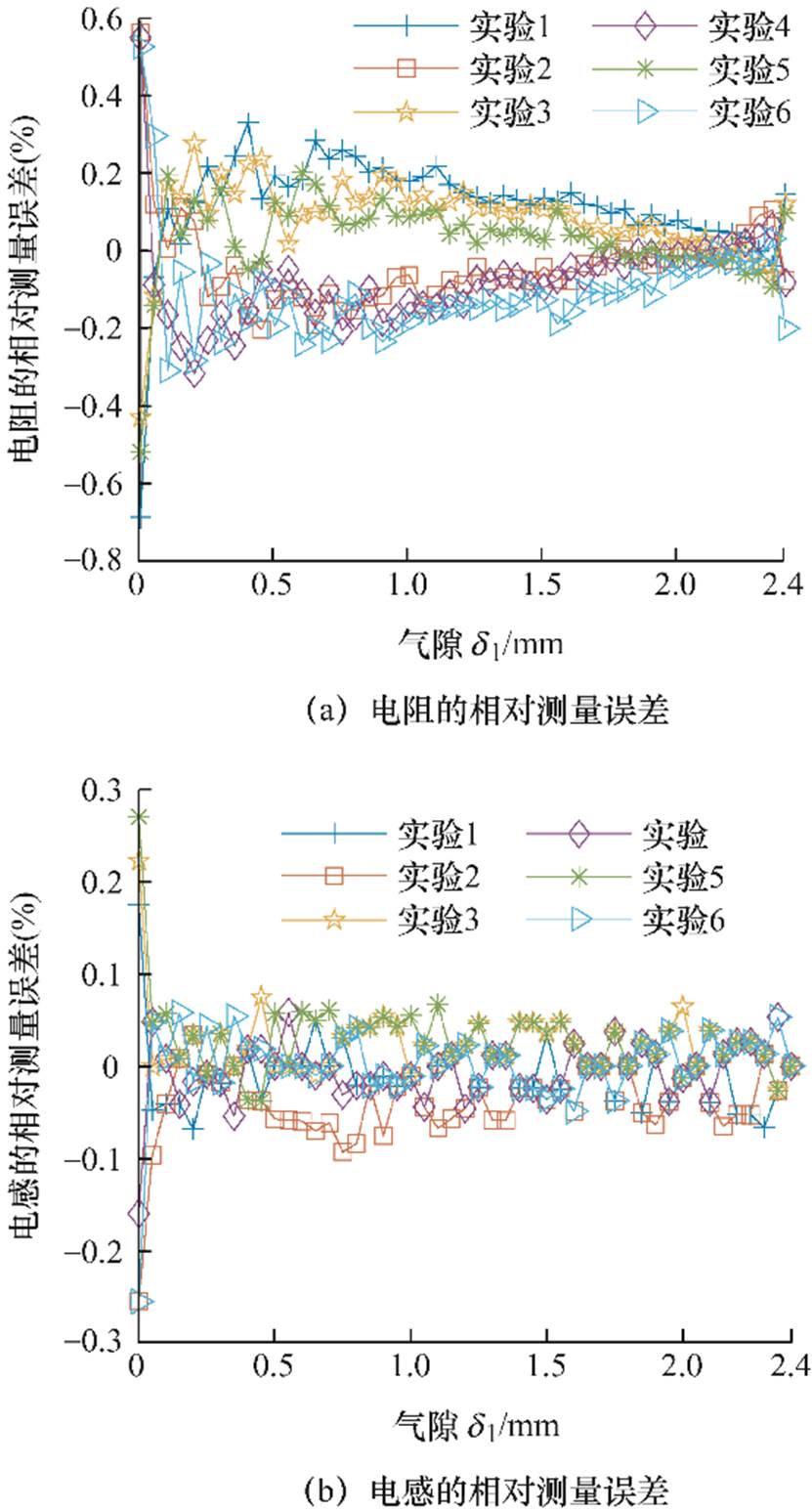

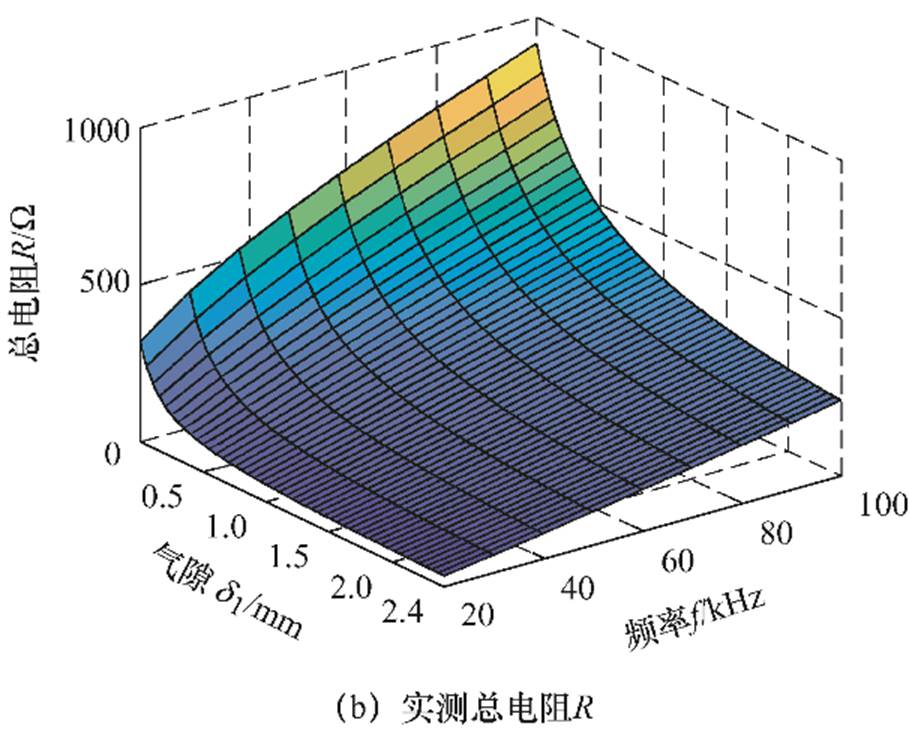

线圈励磁电感Leq和等效总电阻R的实验结果如图8所示。可见,线圈励磁电感Leq随激励频率和气隙的增加而呈非线性减小,且频率越高、气隙越大、降幅越小;等效总电阻R随激励频率的增加近似呈线性增加,随气隙的增加而呈非线性减小,且气隙越大、降幅越小。

图8 线圈励磁电感Leq和总电阻R的实验结果

Fig.8 Experimental results of coil excitation inductance Leq and total resistance R

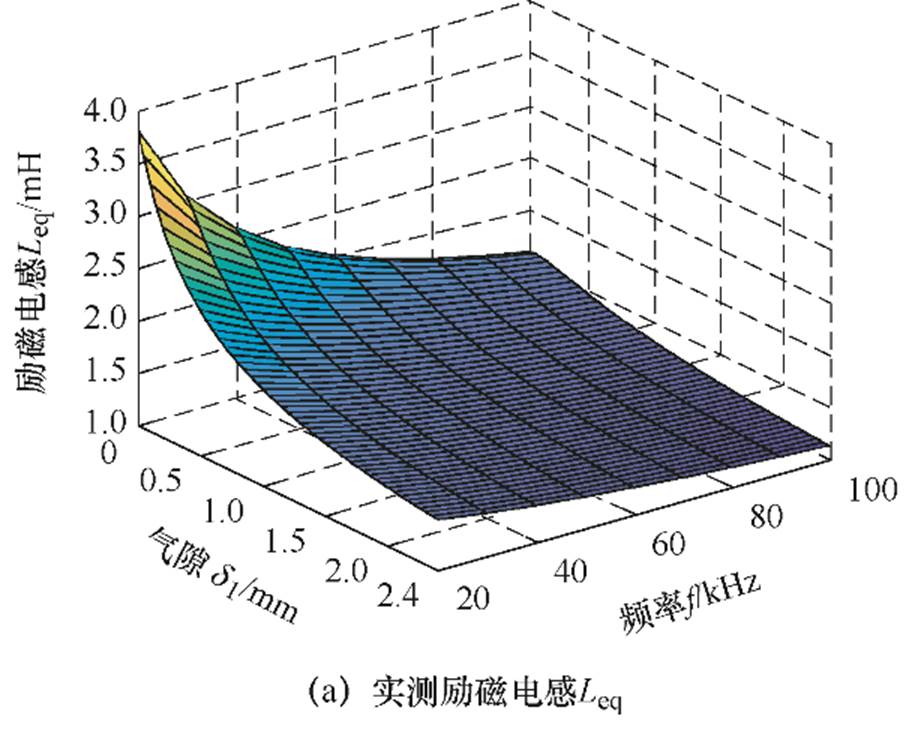

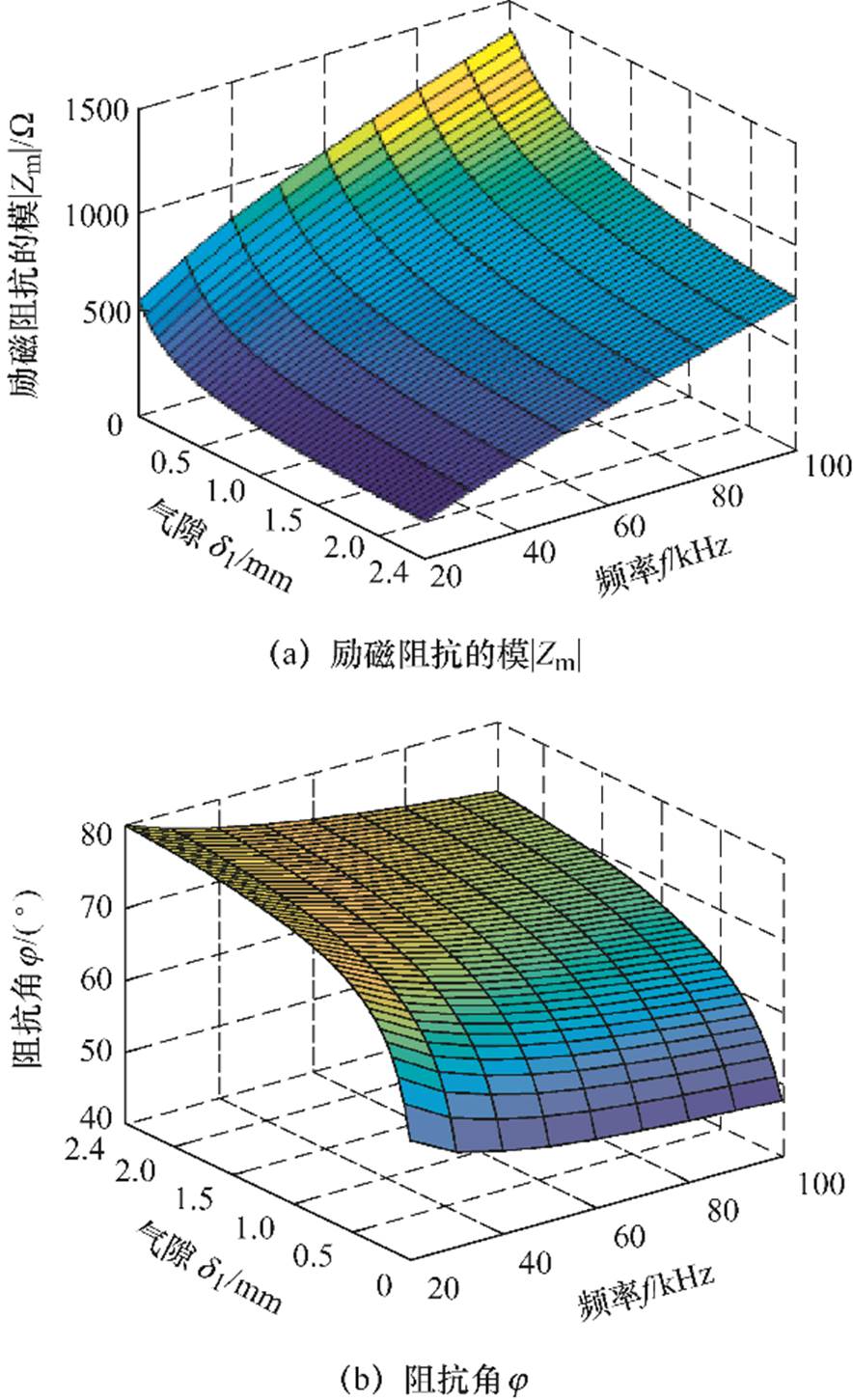

结合实测的Leq、R和R0,根据式(18)计算出的等效励磁阻抗的模|Zm|和阻抗角j 的实验结果如图9所示。

图9 励磁阻抗的模|Zm|和阻抗角j 的实验结果

Fig.9 Experimental results of the impedance modulus|Zm| and impedance angle j

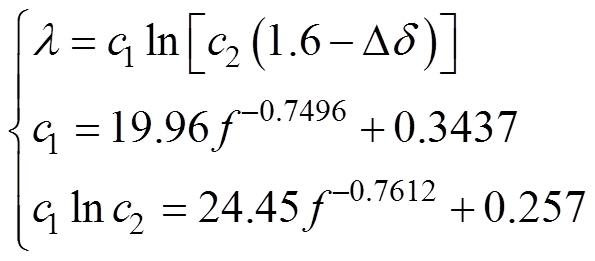

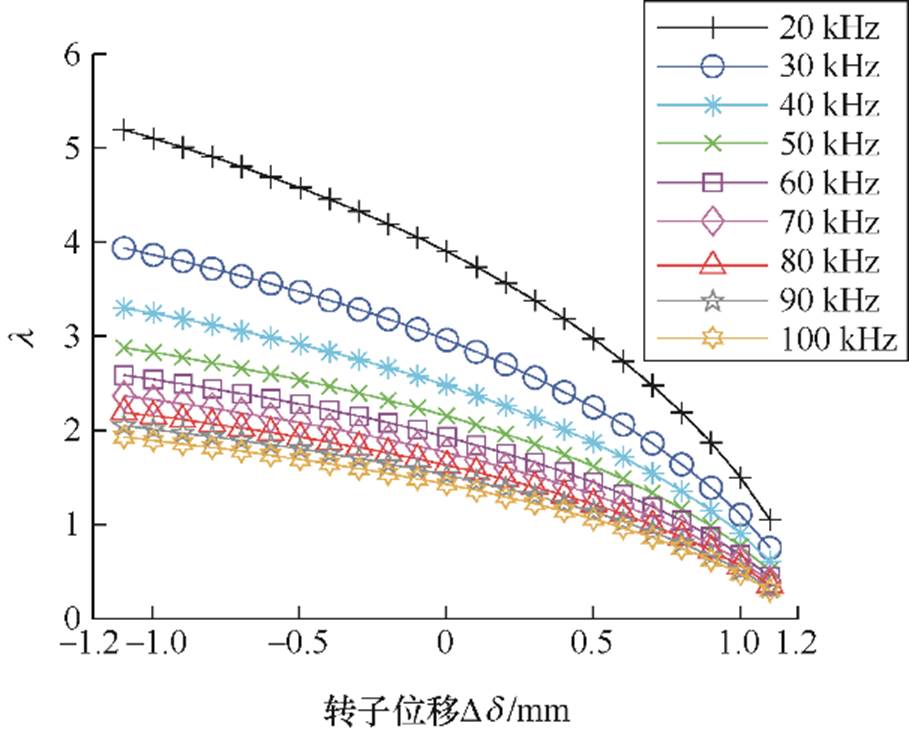

3.3.1 模型参数l

以转子在中间位置时位移Dd 为零,靠近右侧定子磁极时位移为正,在位移[-1.1, 1.1] mm内,结合实验数据和式(19)计算了参数l 的值,如图10所示。可见,在相同转子位移Dd 下,l 随频率的增加而减小;且在相同频率下,l 随定、转子间气隙长度(d1=d0-Dd)的增加而增大。对图10所示数据通过Matlab根据拟合优度R2≥0.999进行拟合,发现l 随转子位移Dd 的变化关系近似于对数函数规律,拟合结果为

(20)

(20)

图10 实验获取的模型参数l 的值

Fig.10 Experimental results of the model parameter l

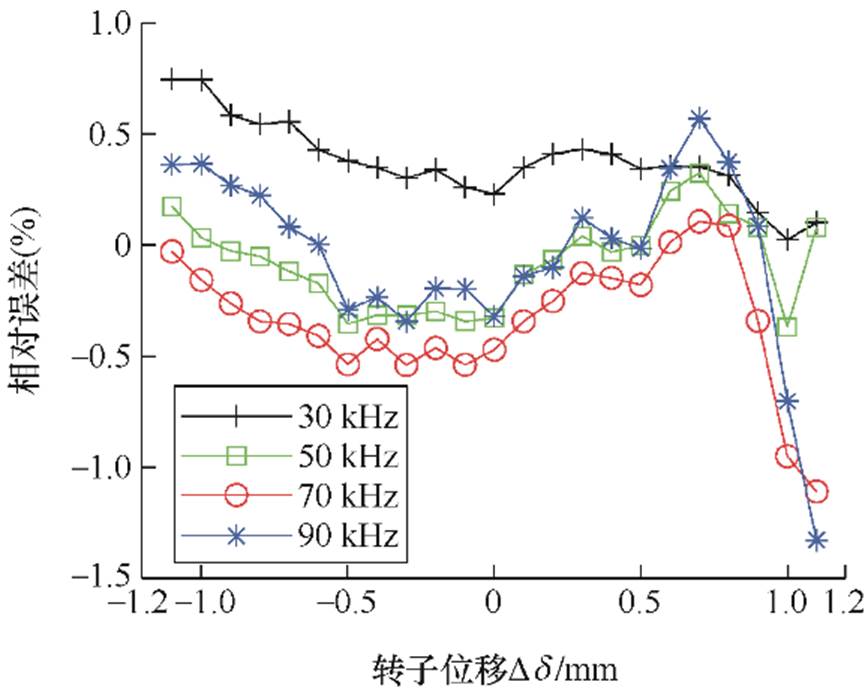

以[30, 50, 70, 90] kHz为例,基于实验数据计算的l 与式(20)计算的l 之间的相对误差如图11所示,相对误差小于1.5%,表明拟合结果具有较高的精度。

图11 参数l 的实验值与拟合值之间的相对误差

Fig.11 Relative error of parameter l between the experimental and fitting values

3.3.2 阻抗模型参数bl

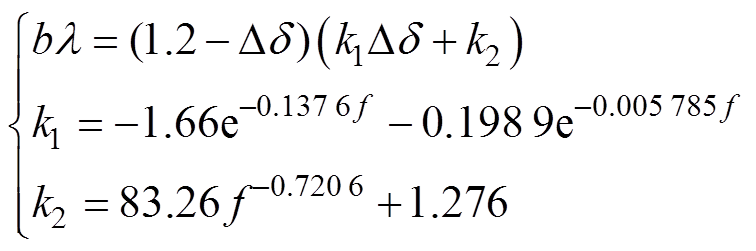

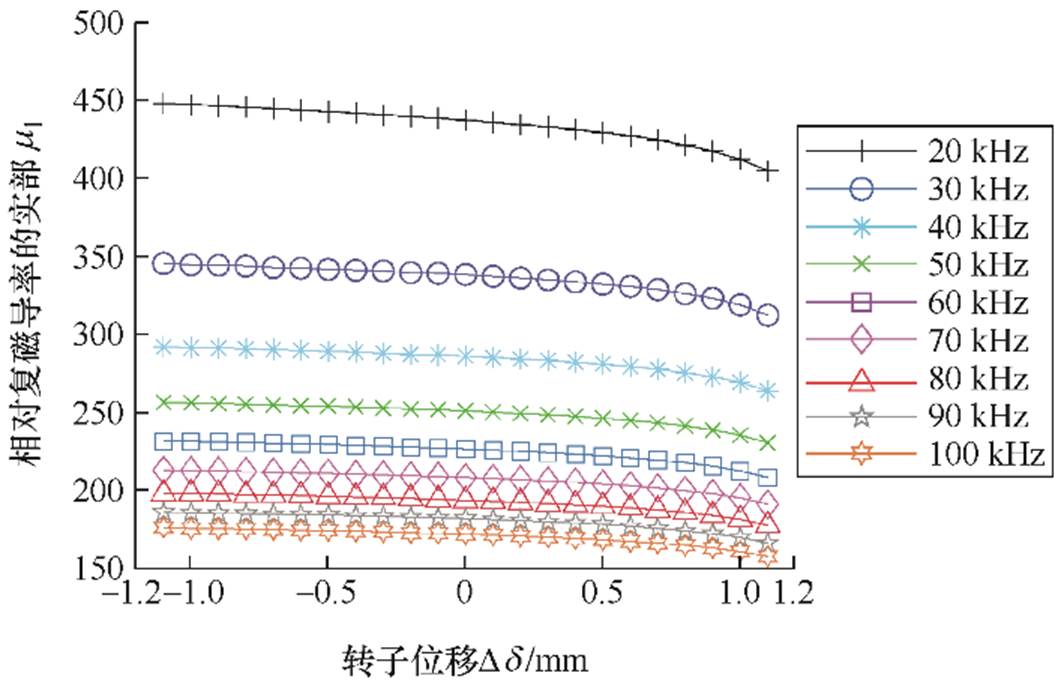

由于参数bl 可以反映出参数m1的变化,因此这里主要研究bl 的变化规律。根据式(19)计算得到的bl 如图12所示。可见,在相同转子位移Dd 下,bl 随激励频率的增加而呈非线性减小;而在相同激励频率下,bl 随气隙长度(d1=d0-Dd)的增加而近似呈线性增大。根据拟合优度R2≥0.999,拟合得到bl 随激励频率和转子位移的变化关系为

(21)

(21)

图12 实验获取的模型参数bl 的值

Fig.12 Experimental results of the model parameter bl

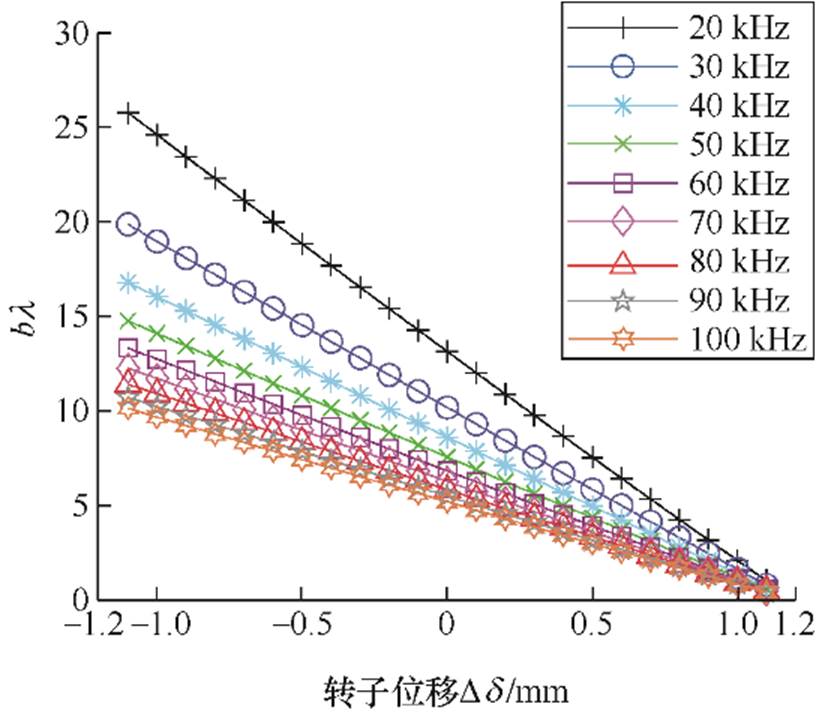

以[30, 50, 70, 90] kHz为例,基于实验数据计算的bl 与式(21)计算的bl 之间的相对误差如图13所示。

图13 参数bl 的实验值与拟合值之间的相对误差

Fig.13 Relative error of parameter bl between the experimental and fitting values

可见,当转子位移Dd<0.9 mm(即气隙d1>0.3 mm)时,bl 拟合值与实验值的相对误差不超过3%;当转子位移Dd>0.9 mm(即气隙d1<0.3 mm)时,相对误差在3%~7%以内,此时相对误差增大的原因是bl 在此范围内趋于0,较小的绝对误差就会导致较大的相对误差。因此,式(21)给出的bl拟合值具有较高的精度,能够反映bl 的实际变化。

3.3.3 铁心复磁导率的实部m1

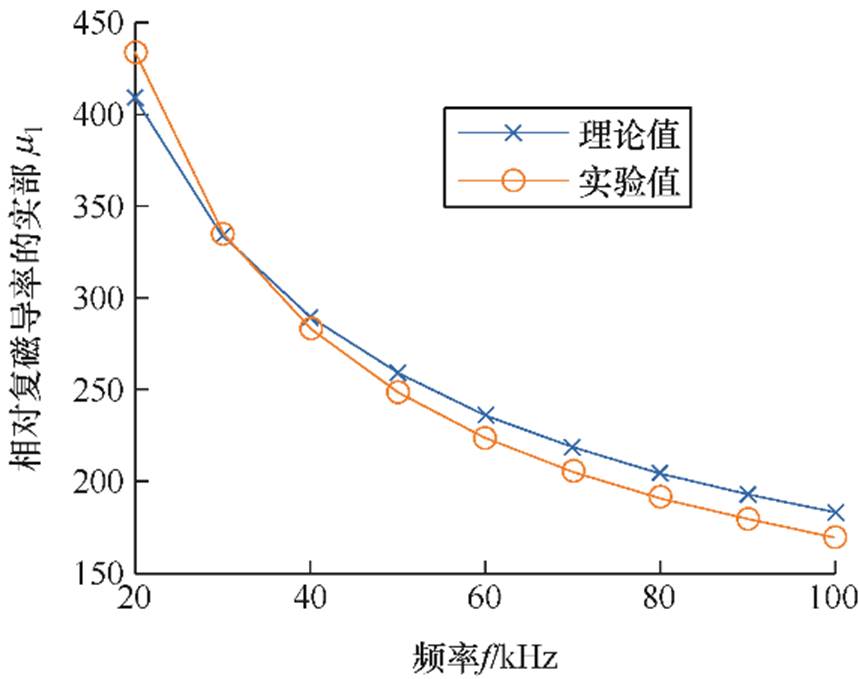

结合图12所示bl 和式(19)计算给出的铁心相对复磁导率的实部m1如图14所示。可见,在相同激励频率下,m1随着定、转子间气隙长度(d1= d0-Dd)的减小而略微减小,而在相同转子位移Dd 下,m1随激励频率的增加而非线性减小,频率越高,降幅越小。

图14 参数m1的实验计算结果

Fig.14 Experimental value results of parameter m1

图14中各频率下m1的平均值与式(8)计算的理论值之间的对比如图15所示,可见,实验给出的m1与理论计算值在大小和变化趋势上是比较吻合的。可见式(19)计算所得m1具有较高精度。

图15 参数m1的实验值与理论值的对比

Fig.15 Comparison of parameter m1 between the experimental and theoretical values

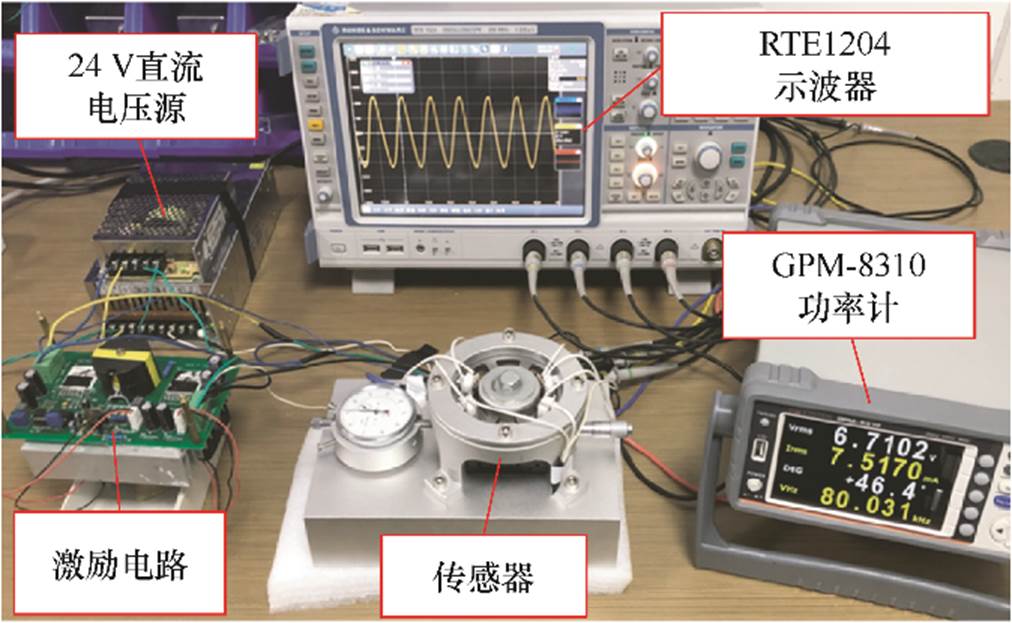

本文搭建了如图16所示的传感器输出电压测量实验平台。激励电路由正弦信号发生电路和功率放大电路组成,分别采用MAX038芯片和TDA7294芯片设计。采用示波器R&S RTE1024和功率计GPM-8310测量传感器的输入电压和左右线圈的电压。传感器激励电压的有效值为14.5 V,同时所设计的激励电路的频率调节范围在55~85 kHz之间,因此,选择了60、70和80 kHz这三个激励频率分别进行实验。实验方法和数据处理与第3节类似,转子位移范围选取为[-0.6, 0.6] mm,此范围为输出电压的最佳线性范围。

图16 传感器输出电压测量实验平台

Fig.16 Test rig for the sensor output voltage measurement

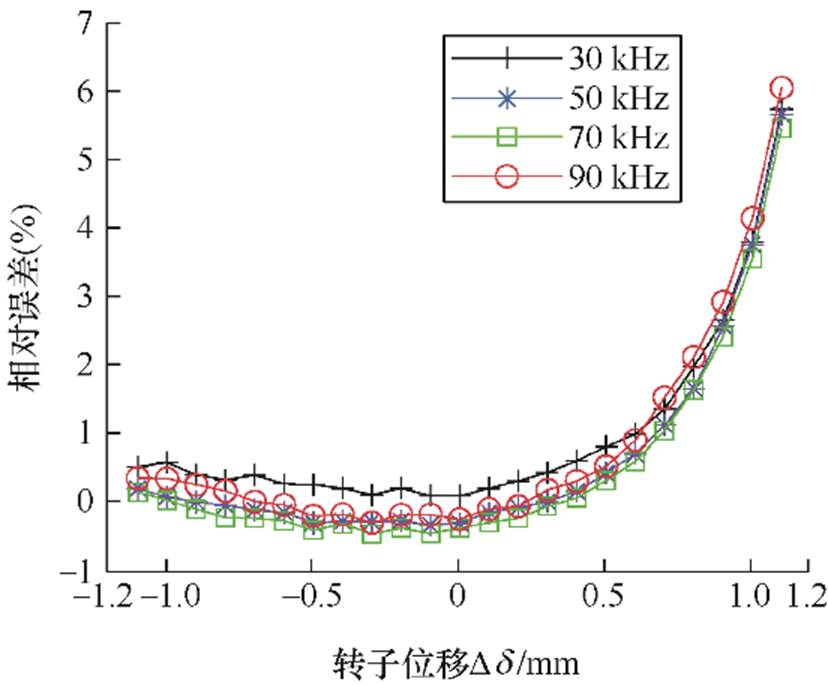

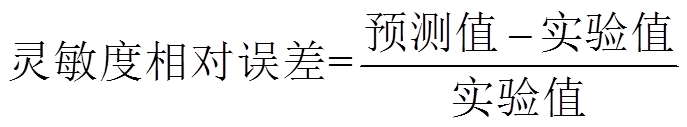

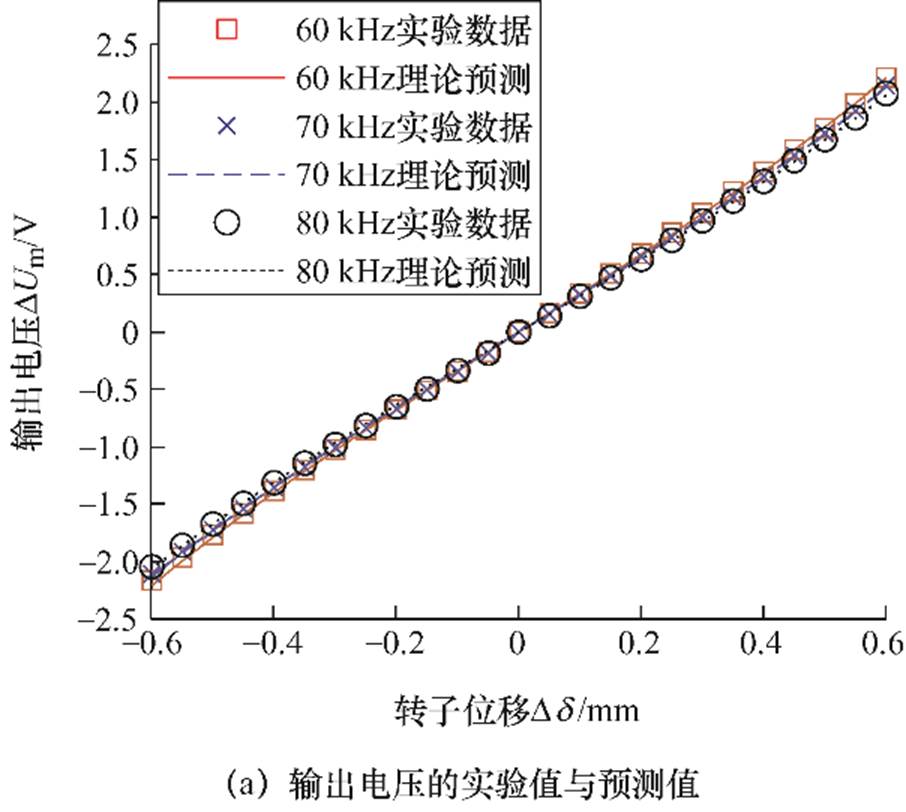

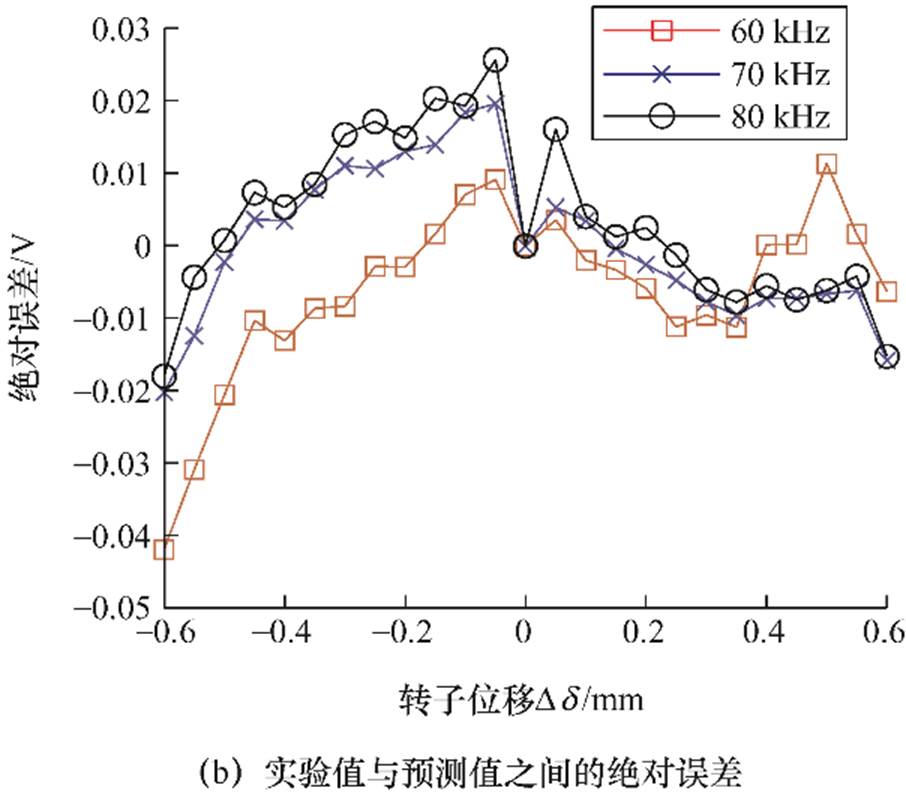

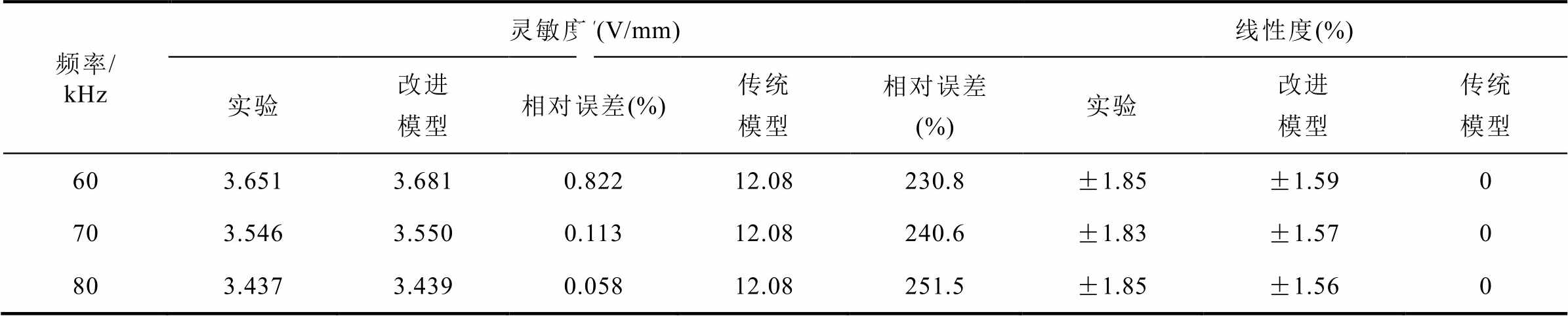

当转子位移Dd>0时,输出电压取正值,否则为负值。结合式(4)和式(17),分别根据实验数据和阻抗改进模型计算出传感器输出电压,结果如图17所示。同时,利用文献[18]中的传统模型预测了传感器的灵敏度和线性度,并将预测结果与实验结果以及本文所建立的阻抗改进模型的预测结果进行比较,结果见表2。此处灵敏度相对误差定义为

(22)

(22)

图17 传感器输出电压预测值与实验值的对比

Fig.17 Comparison of sensor output voltage between the predicted and experimental values

表2 传感器性能实验值及预测值的对比

Tab.2 Comparison of sensor performance between the predicted and experimental values

频率/ kHz灵敏度/(V/mm)线性度(%) 实验改进模型相对误差(%)传统模型相对误差(%)实验改进模型传统模型 603.6513.6810.82212.08230.8±1.85±1.590 703.5463.5500.11312.08240.6±1.83±1.570 803.4373.4390.05812.08251.5±1.85±1.560

从图17和表2可以看出,转子位移在[-0.6, 0.6] mm测量范围内,基于阻抗改进模型预测的传感器输出电压与实验值基本重合,误差不超过0.05 V,灵敏度的相对误差小于1%,与不考虑铁心磁阻、漏磁和边缘效应时的阻抗传统模型相比,阻抗改进模型的预测精度大大提高,能够准确地预测传感器性能。

对于应用于主动磁悬浮轴承的自感式位移传感器,其传统模型不考虑铁心磁阻、漏磁和边缘效应,难以准确地反映高频激励频率下传感器的输出性能。因此,为了提高自感式位移传感器铁心线圈阻抗模型的准确性,本文建立了一种基于线圈阻抗的模和阻抗角的阻抗改进模型,实验验证了所建模型的准确性。主要结论如下:

1)在传感器铁心磁阻模型中引入复磁导率后,所建阻抗模型能够准确地反映高频下铁心中的涡流和磁滞对铁心线圈等效电阻和等效电感的影响。

2)在传感器气隙磁阻模型中引入杂散系数后,所建阻抗模型能够准确地反映漏磁和边缘效应等因素对铁心线圈等效电阻和等效电感的影响。

3)通过实验得到了铁心线圈等效电阻、等效电感、阻抗的模、阻抗角、杂散系数、硅钢片复磁导率的变化规律,给出了准确的铁心线圈阻抗改进模型。

4)搭建了自感式位移传感器实验平台,测量了传感器在不同激励频率下的输出电压和灵敏度,并与阻抗改进模型的预测结果进行了比较,实验结果验证了阻抗改进模型的准确性。

本文将自感式位移传感器的铁心磁阻与气隙磁阻耦合,建立了基于线圈阻抗模和阻抗角的传感器阻抗改进模型。该模型可以准确地预测传感器的输出电压和灵敏度,为进一步研究传感器的动态性能奠定了理论基础。

参考文献

[1] 禹春敏, 邓智泉, 梅磊, 等. 基于精确磁路的新型混合型轴向-径向磁悬浮轴承研究[J]. 电工技术学报, 2021, 36(6): 1219-1228. Yu Chunmin, Deng Zhiquan, Mei Lei, et al. Research of new hybrid axial-radial magnetic bearing based on accurate magnetic circuit[J]. Transactions of China Electrotechnical Society, 2021, 36(6): 1219-1228.

[2] Xu Shilei, Fang Jiancheng. A novel conical active magnetic bearing with claw structure[J]. IEEE Transactions on Magnetics, 2014, 50(5): 2295060.

[3] 张维煜, 朱熀秋, 袁野. 磁悬浮轴承应用发展及关键技术综述[J]. 电工技术学报, 2015, 30(12): 12-20. Zhang Weiyu, Zhu Huangqiu, Yuan Ye. Study on key technologies and applications of magnetic bearings[J]. Transactions of China Electrotechnical Society, 2015, 30(12): 12-20.

[4] 胡烽, 孙宏博, 蒋栋, 等. 基于四相全桥的磁悬浮轴承开关器件开路故障容错控制策略[J]. 电工技术学报, 2022, 37(9): 2295-2305, 2340.Hu Feng, Sun Hongbo, Jiang Dong, et al. Fault- tolerant strategy of four-phase full-leg for active magnetic bearing in case of open circuit fault of switching device[J]. Transactions of China Electrotechnical Society, 2022, 37(9): 2295-2305, 2340.

[5] 李翁衡, 祝长生. 主动电磁轴承-柔性转子系统振动位移的高精度跟踪和估计方法[J]. 电工技术学报, 2023, 38(12): 3151-3164. Li Wengheng, Zhu Changsheng. High precision tracking and estimation method for vibration dis- placement of active magnetic bearings-flexible rotor system[J]. Transactions of China Electrotechnical Society, 2023, 38(12): 3151-3164.

[6] 李志, 苏振中, 胡靖华, 等. 磁轴承复合位移传感设计与实验研究[J]. 电工技术学报, 2021, 36(7): 1425-1433. Li Zhi, Su Zhenzhong, Hu Jinghua, et al. Design and experimental research of magnetic bearing compound displacement sensor[J]. Transactions of China Elec- trotechnical Society, 2021, 36(7): 1425-1433.

[7] Babu A, George B. Design and development of a new non-contact inductive displacement sensor[J]. IEEE Sensors Journal, 2018, 18(3): 976-984.

[8] Fericean S, Droxler R. New noncontacting inductive analog proximity and inductive linear displacement sensors for industrial automation[J]. IEEE Sensors Journal, 2007, 7(11): 1538-1545.

[9] Fang Jiancheng, Wen Tong. A wide linear range eddy current displacement sensor equipped with dual-coil probe applied in the magnetic suspension flywheel[J]. Sensors, 2012, 12(8): 10693-10706.

[10] Chen Sengchi, Le D K, Nguyen V S. Inductive displacement sensors with a Notch filter for an active magnetic bearing system[J]. Sensors, 2014, 14(7): 12640-12657.

[11] Yang S H, Hirata K, Ota T, et al. Impedance linearity of contactless magnetic type position sensor[C]//2016 IEEE Conference on Electromagnetic Field Com- putation (CEFC), Miami, FL, USA, 2016: 1.

[12] Mitchell S D, Welsh J S. The influence of complex permeability on the broadband frequency response of a power transformer[J]. IEEE Transactions on Power Delivery, 2010, 25(2): 803-813.

[13] Tian G Y, Baines R W, Zhao Z X, et al. Computational algorithms for linear variable differential transformers (LVDTs)[J]. IEE Proceedings-Science, Measurement and Technology, 1997, 144(4): 189-192.

[14] 汪希平, 崔卫东. 电磁轴承用非接触式位移传感器的研究[J]. 上海大学学报 (自然科学版), 1998, 4(1): 56-62. Wang Xiping, Cui Weidong. Research on non-contact displacement sensor for electromagnetic bearing[J]. Journal of Shanghai University (Natural Science Edition), 1998, 4(1): 56-62.

[15] 赵雷, 于金鹏, 赵晶晶, 等. 传感器跳动及电磁轴承转子动态响应分析[C]//第十届全国磁悬浮技术与振动控制学术会议 (CSMLTVC10) 论文集, 沈阳, 中国, 2022: 28-29. Zhao Lei, Yu Jinpeng, Zhao Jingjing, et al. Analysis of sensor jitter and dynamic response of electro- magnetic bearing rotors[C]//10th China Symposium on Magnetic Levitation Technology and Vibration Control (CSMLTVC10), Shenyang, China, 2022: 28-29.

[16] Bonfitto A, Ran Gabai, Tonoli A, et al. Resonant inductive displacement sensor for active magnetic bearings[J]. Sensors and Actuators A: Physical, 2019, 287: 84-92.

[17] 时振刚, 周燕, 赵晶晶, 等. 基于自感式可测量转子径轴向位移的新型传感器[C]//第六届全国新堆与研究堆学术会议, 伊犁, 中国, 2006: 124-126. Shi Zhengang, Zhou Yan, Zhao Jingjing, et al. A new type of self-inductive sensor for measuring the radial andaxial displacements of rotor[C]//6 th China Symposium on New Reactors and Research Reactors,Yili, China, 2006: 124-126.

[18] Wang Kun, Zhang Lisheng, Le Yun, et al. Optimized differential self-inductance displacement sensor for magnetic bearings: design, analysis and experiment[J]. IEEE Sensors Journal, 2017, 17(14): 4378-4387.

[19] 杨朝英, 徐龙祥. 磁轴承系统中差动变压器式位移传感器的研究[J]. 传感器技术, 2005, 24(9): 8-9, 12. Yang Chaoying, Xu Longxiang. Study on differential transformer displacement sensors for active magnetic bearings[J]. Journal of Transducer Technology, 2005, 24(9): 8-9, 12.

[20] 陈伟, 张剀, 戴兴建. 基于AD698的半桥式电感位移传感器高灵敏度测量电路设计[J]. 电子技术应用, 2008, 34(7): 69-71, 75.Chen Wei, Zhang Kai, Dai Xingjian. Signal modulation circuit design of the half-bridge LVDT based on AD698 for high sensitivity applications[J]. Application of Electronic Technique, 2008, 34(7): 69-71, 75.

[21] 张剀, 董金平, 戴兴建. AD698解调的电感位移传感器性能提升[J]. 仪表技术与传感器, 2010(9): 10-12. Zhang Kai, Dong Jinping, Dai Xingjian. Performance improvement of inductive displacement sensor based on AD698[J]. Instrument Technique and Sensor, 2010(9): 10-12.

[22] Ren Zongqiang, Li Hongwei, Chen Xinwei, et al. Impedance modeling of self-inductive displacement sensor considering iron core reluctance and flux leakage[J]. IEEE Sensors Journal, 2022, 22(9): 8583- 8595.

[23] 叶品州, 李红伟, 于文涛, 等. 考虑材料非线性及涡流影响的径向电磁轴承等效磁路建模[J]. 电工技术学报, 2020, 35(9): 1858-1867. Ye Pinzhou, Li Hongwei, Yu Wentao, et al. Equivalent magnetic circuit modeling of radial active magnetic bearing considering material nonlinearity and eddy current effects[J]. Transactions of China Electrotechnical Society, 2020, 35(9): 1858-1867.

[24] 戈宝军, 杨子豪, 陶大军, 等. 计及磁路分布特性的电磁轴承解析模型建立与支撑性能影响因素研究[J]. 电工技术学报, 2023, 38(8): 2025-2035, 2085. Ge Baojun, Yang Zihao, Tao Dajun, et al. Establishment of analytical model of active magnetic bearing considering magnetic circuit distribution characteristics and study on influencing factors of support performance[J]. Transactions of China Electro- technical Society, 2023, 38(8): 2025-2035, 2085.

[25] 李海毅, 李明明, 刘亚南, 等. 宽温域磁致伸缩位移传感器输出电压模型及特性分析[J]. 电工技术学报, 2023, 38(20): 5343-5353. Li Haiyi, Li Mingming, Liu Yanan, et al. Output voltage model and characteristic analysis of mag- netostrictive displacement sensor for wide operating temperature[J]. Transactions of China Electro- technical Society, 2023, 38(20): 5343-5353.

[26] 张洪彬, 徐志科, 金龙, 等. 混合叠压圆筒型永磁直线振荡电机电磁特性分析[J]. 电工技术学报, 2023, 38(19): 5090-5100, 5140.Zhang Hongbin, Xu Zhike, Jin Long, et al. Electro- magnetic characteristics analysis of tubular permanent magnet linear oscillation actuator with hybrid lamination[J]. Transactions of China Electrotechnical Society, 2023, 38(19): 5090-5100, 5140.

[27] 秦伟, 马育华, 张洁龙, 等. 不均匀气隙工况下轴向磁通永磁电动式磁悬浮电机的磁场与力特性分析[J]. 电工技术学报, 2023, 38(4): 889-902. Qin Wei, Ma Yuhua, Zhang Jielong, et al. Characteristic and magnetic field analysis of an axial flux permanent magnets maglev motor with non- uniformair gap[J]. Transactions of China Electro- technicalSociety, 2023, 38(4): 889-902.

AbstractAt present, active magnetic bearing (AMB) is widely used in various industries. The rotor displacement sensor detects the rotor vibration displacement in real-time to provide a control basis for the AMB controller. Therefore, it is a vital component that affects the control performance of AMB. The self-inductive displacement sensor is increasingly widely used in AMBs for its many advantages. Since the iron core reluctance and the leakage flux in the air-gap magnetic circuit are not considered, the traditional ideal model of the self-inductive displacement sensor fails to predict the performance of the sensor accurately. Therefore, this paper proposes an improved impedance model of the self-inductive displacement sensor based on the modulus and angle of the coil impedance.

Firstly, according to the working principle, a sensor equivalent magnetic circuit model is established for the differential self-inductive displacement sensor. The influence of eddy current and hysteresis effects on the reluctance of iron cores is considered by introducing the complex permeability, and the leakage flux and edge effect on the reluctance of the air gap is considered by introducing the air-gap stray coefficient. Then, an improved impedance model of sensor coils is established. By the improved impedance model, the output voltage and sensitivity of the sensor are predicted.

Secondly, under different excitation frequencies and rotor displacements, the resistance and inductance of iron coils of a designed sensor are measured based on a designed coil impedance test rig, and the output voltage of the designed sensor is measured based on a designed sensor static performance test rig. According to the experimental results, the parameters of the improved impedance model are obtained. Then, the output voltage and sensitivity of the sensor are predicted under different excitation frequencies. Finally, the results show that the prediction absolute error of the output voltage is less than 0.05 V, and the relative error of the sensitivity prediction is less than 1%, which verifies the accuracy of the impedance improvement model.

The following conclusions can be drawn. (1) The improved impedance model can accurately account for the effects of eddy currents and hysteresis loss in iron cores at high frequencies by introducing complex magnetic permeability. (2) The improved impedance model can accurately account for the impact of flux leakage and edge effects in air-gap by introducing the air-gap reluctance stray coefficient. (3) Variations in model parameters with rotor displacement and excitation frequency are obtained through experiments, and an accurate improved impedance model of the sensor is established and verified.

keywords:Active magnetic bearing, self-inductive displacement sensor, impedance modeling of iron core coils, relative complex magnetic permeability, air-gap reluctance stray coefficient

DOI:10.19595/j.cnki.1000-6753.tces.232049

中图分类号:TM722.7

收稿日期 2023-12-07

改稿日期 2024-01-09

陈信维 男,1998年生,硕士研究生,研究方向为电感式位移传感器技术与应用。E-mail: 202134626@mail.sdu.edu.cn

李红伟 男,1979年生,博士,副教授,硕士生导师,研究方向为磁悬浮轴承理论与应用。E-mail: lhw08@sdu.edu.cn(通信作者)

(编辑 陈 诚)