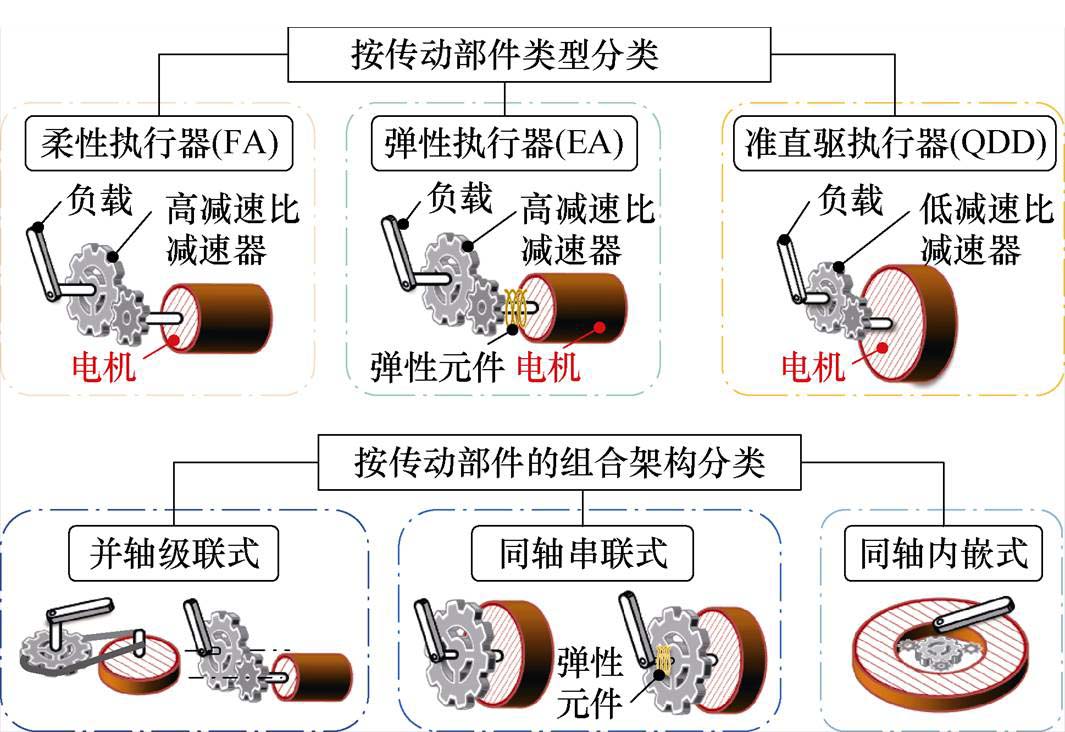

图1 机器人关节执行器分类

Fig.1 Classification of robot joint actuators

摘要 近年来,智能机器人已成为全球的研究热点,其硬件系统的优化高度依赖高性能的关节执行器。伺服电机因具有高控制精度、高动态响应的性能以及成熟的商用市场,目前已成为机器人关节执行器的主流驱动部件。随着机器人类型的衍拓、智能化的提升,机器人关节用伺服电机面临诸多新的需求和挑战。该文全面梳理了机器人关节用伺服电机的特点、产业现状、关键设计技术和前沿发展方向。首先,基于机器人的上层需求,将关节执行器按传动部件类型和传动部件与电机的组合架构进行分类。在此基础上,分析不同机器人类型中伺服电机的特点,归纳不同拓扑结构的伺服电机在机器人中的适用场景和产业现状。然后,从概念设计、电磁分析与优化设计、热分析与冷却设计、机械分析与可靠设计四个方面总结机器人关节用伺服电机设计的关键技术。最后,总结机器人关节用伺服电机设计的技术难点,并探讨前沿技术的发展方向。

关键词:伺服电机 机器人 关节执行器 电机设计技术

当前,机器人技术已成为科技领域的必争高地,并影响着全球制造业格局。从传统的工业机器人衍生出轮式/履带式/腿足式移动机器人、微纳机器人、手术/康复机器人等。机器人相关的应用从工业生产拓展到勘探监测、教育娱乐、医疗服务等领域;其技术与边缘计算、人工智能、大模型等新技术结合,推动具有泛化性的具身智能发展。因此,机器人不再限于简单的重复性动作和固定基座形式,而是在非结构化的未知环境中追求高精度、重载荷、高动态,以及智能化、环境感知性、人机交互能力等。根据中商产业研究院统计和预测,全球智能机器人市场规模由2020年的1 188亿元增加至2024年的2 778亿元,2025年预计达到3 488亿元[1]。

机器人技术融合机械、电气、计算机、生物学等多门学科,集软件、硬件技术为一体。其中,硬件技术涉及的部件包括机体机械结构、关节执行器、传感器、控制器和电源。关节执行器作为关键的动力部件,以电驱动形式为主流,多采用伺服电机作为动力源,其约占工业机器人成本的20%。因而,面向机器人的伺服电机研发,对产业升级和国民经济提升具有重要意义。工信部于2023年10月印发的《人形机器人创新发展指导意见》指出,为推动人形机器人产业高质量发展,要夯实机器人基础部组件[2];教育部等七部于2024年1月印发的《关于推动未来产业创新发展的实施意见》也指出,要突破人形机器人用高转矩密度伺服电机等核心技术[3]。由此可见,发展面向机器人的高品质伺服电机已成为产业界和学术界共同关注的重要方向。

目前,在机器人领域的研究中存在机器人运动的爆发性、灵活性较弱,以及整体的效率较低等问题。这些问题本质上都与作为动力系统的机器人关节用伺服电机(以下简称“关节电机”)有关。然而,目前并未将这些痛点与电机的研究构建起明确联系,关节电机的正向设计缺乏统一的理论指导。因此,总结关节用伺服电机的关键设计技术,并阐明其研究重点和发展方向,对推动机器人产业发展具有重要意义。

本文首先介绍机器人关节执行器中的关键技术,从关节需求的角度对关节执行器和关节电机拓扑结构进行分类;其次,分析和对比不同关节电机拓扑结构的特点,总结其在机器人中的适用场景和产业现状;然后,整理针对关节电机特性的分析和设计方法;最后,归纳机器人关节电机的设计难点,并指出前沿技术的发展方向。

机器人的动态运动对关节执行器提出了严格的要求,包括快速的运动跟踪性,快速、精确的力可控性和高冲击鲁棒性。因此,相较常规的伺服系统,机器人关节伺服系统的运行工况更复杂,结构限制或者性能需求更多,同时还需处理与环境交互所带来的诸多挑战。从机器人关节的需求角度分析,关节电机应具有如下特征:

(1)由于机器人关节常在较低速输出大转矩,需要采用电机与传动部件配合构成关节执行器。

(2)由于机器人关节在与环境进行物理交互的过程中涉及短接触时间内的高力矩输出,需要电机在短时间内具有极强的过载能力。

(3)由于机器人关节处于频繁的加减速、往复旋转运动中,需要电机具有较好的动态响应性能。

(4)由于机器人常与非结构化环境频繁地交互,需要电机具有良好的抗扰性能和抗冲击性能。

(5)由于机器人特定的形体限制了其关节空间,需要电机具有较高的转矩密度和功率密度。

显然,相较于传统工业应用中的伺服电机,关节电机更需加强短时输出的爆发性,提高未知环境中的可靠性,并适应机器人自身结构所带来的限制。

关节执行器指驱动机器人关节完成运动的部件,按驱动形式分类,包括旋转驱动和直线驱动。由于后者的驱动源本质上也是旋转电机,本文仅分析旋转驱动形式。关节执行器的传动部件和驱动电机存在功能和结构上的密切关联,导致关节电机的设计必须考虑到减速器、弹簧等传动部件的传动特性和机械结构。因此,本文首先按照传动部件的类型及其与电机的组合架构对关节执行器进行分类。

1.2.1 按传动部件类型分类

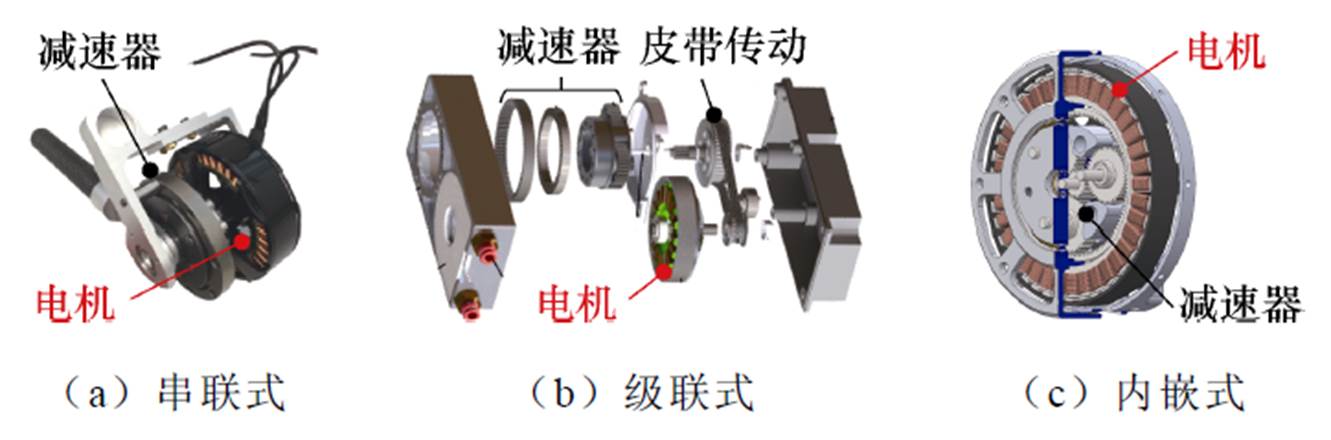

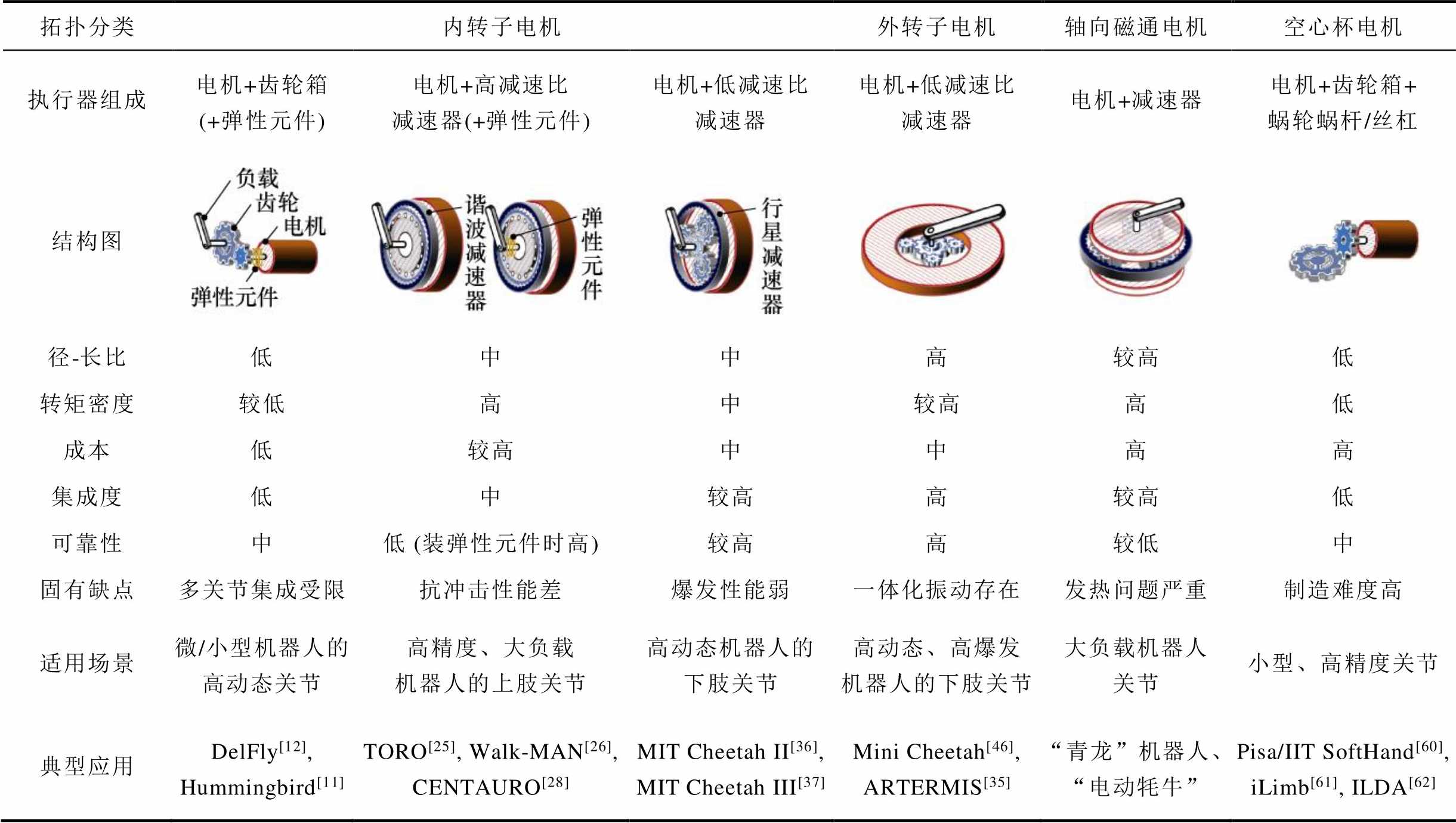

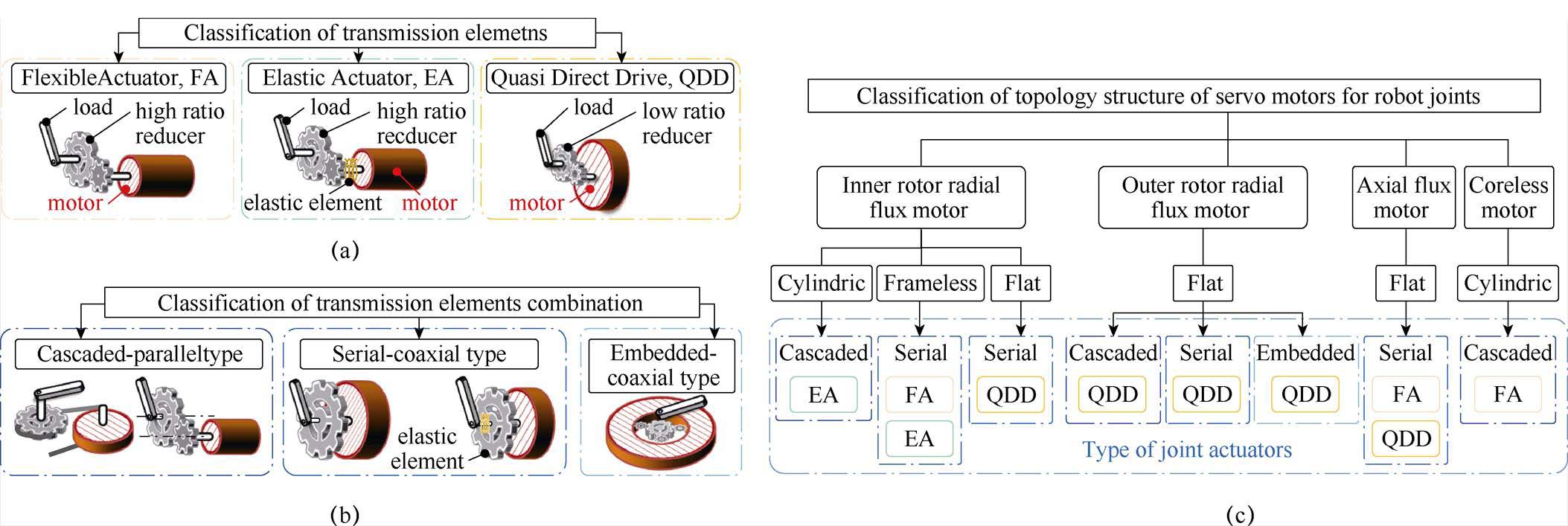

机器人关节执行器分类如图1所示,按组成机器人关节执行器的传动部件类型分类,主要分为三种类型:柔性执行器、弹性执行器和准直驱执行器。

柔性执行器(Flexible Actuator, FA),一般由“电机+高减速比减速器”构成,具有以下特点[4-5]: ①高转矩密度:高减速比减速器大大提高输出转矩;②具有机械谐振:谐波减速器的柔轮、齿隙、摩擦等弹性连接导致系统存在多阶振动频率;③低力透明度和弱反驱性能:高减速比减速器导致反射惯量、反射摩擦等机械阻抗增大。

图1 机器人关节执行器分类

Fig.1 Classification of robot joint actuators

弹性执行器(Elastic Actuator, EA)在FA的基础上增加了弹性元件,可细分为串联弹性执行器、可变刚度执行器、可变阻抗执行器等[6]。其具有以下特点[7]:①强抗冲击性能:弹性元件作为中间隔离环节防止冲击载荷直接作用在齿轮上;②高效率、高峰值转矩:弹性元件实现被动机械储能;③低力控制带宽:弹性元件的刚度一般低于10 000 N·m/rad,使系统的输出阻抗较低。

准直驱(Quasi Direct Drive, QDD)执行器又称为本体感觉驱动器,一般由“高转矩密度电机+低减速比减速器”构成,具有以下特点[8-9]:①高力透明度和强反驱性能:低减速比减速器的非线性误差和静摩擦力都较小;②强抗冲击性能:低减速比减速器导致机械阻抗较低;③低转矩密度:低减速比减速器对转矩的提高相对有限。

由此可见,不同的传动部件赋予关节执行器不同的特点,导致对关节电机的需求也产生差异。如在柔性执行器中,电机的转矩需求较低,但机械谐振的难题需要解决[10];在弹性执行器中,电机的峰值转矩需求较低,但力控制的动态响应性能需要改善;在准直驱执行器中,电机仅基于电流环即可实现较高精度的转矩控制,但转矩密度需要提升。

1.2.2 按传动部件的组合架构分类

如图1所示,机器人关节执行器的传动部件组合架构有如下三种类型:①并轴级联式:电机输出轴与减速器沿径向排列,输出轴非同轴;②同轴串联式:电机与减速器沿同轴排列;③同轴内嵌式:电机与减速器同轴排列,减速器嵌入电机内。关节执行器的架构会约束关节电机的尺寸,影响整体输出特性,二者紧密相关。

所提的两种分类标准有助于区分传动部件对伺服电机设计的影响。其中,传动部件的类型不同导致伺服电机的电磁性能、传感器需求和控制策略不同;传动部件的组合架构则对伺服电机的尺寸、形状形成约束。在这两种分类下,可以综合分析针对具体某种机器人关节所需的伺服电机特性,使关节电机的选型和设计具有更明确的标准。

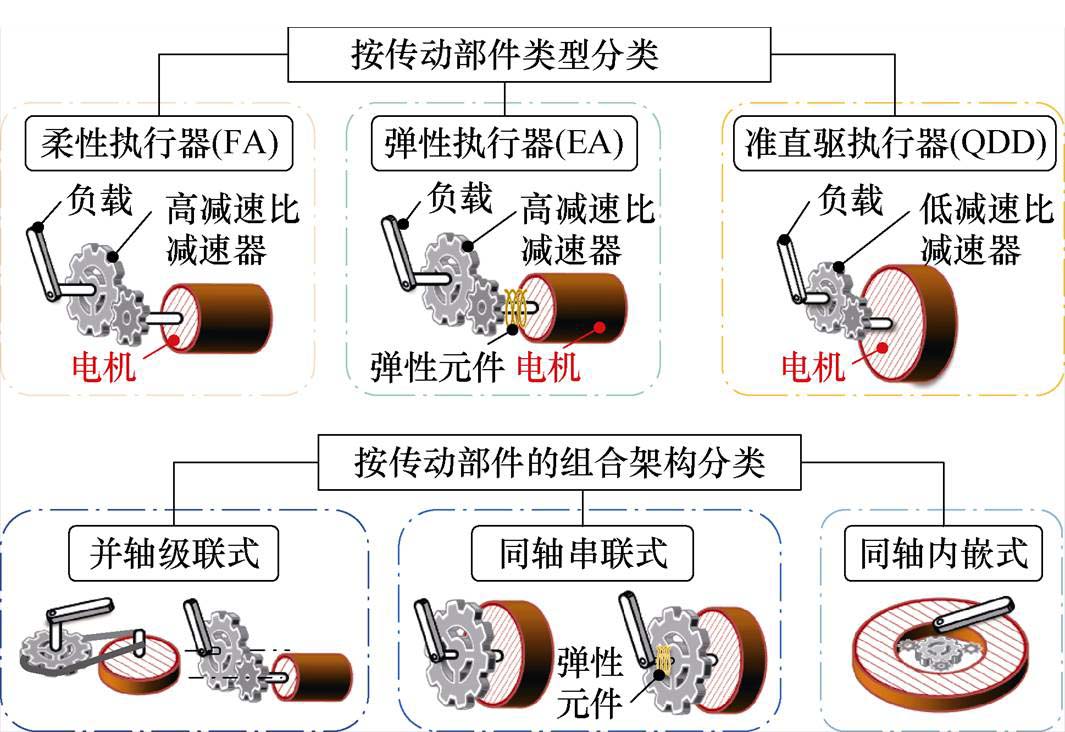

目前,常见的机器人关节电机拓扑包括内转子径向磁通永磁电机、外转子径向磁通永磁电机和轴向磁通永磁电机。三种机器人关节电机拓扑结构如图2所示。此外,空心杯电机作为一种特殊的永磁电机也常用于机器人的微小型关节。但是,仅按照上述拓扑类型的细分拓扑或优化拓扑进行分类无法体现其与机器人关节的关联。同一种电机拓扑在不同机器人关节应用中的区别更显著地体现在电机结构的差异性上。

图2 三种机器人关节电机拓扑结构

Fig.2 Three motor topologies for robot joints

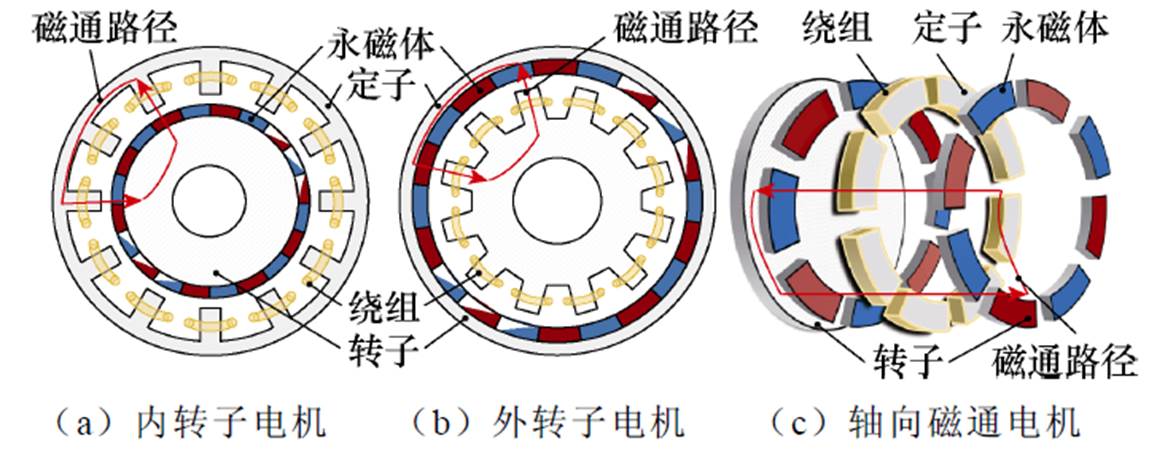

因此,本节按照关节电机拓扑、结构分类,再具体分析其构成不同关节执行器时的特点。机器人关节电机拓扑结构分类如图3所示,内转子电机包括长筒型结构构成的级联式EA、无框型结构构成的串联式FA或EA、扁平型结构构成的串联式QDD;外转子电机主要为扁平型结构,构成级联式、串联式或内嵌式QDD;轴向磁通电机主要为扁平型结构,构成串联式FA或QDD;空心杯电机主要为长筒型结构,构成级联式FA。

内转子径向磁通永磁电机是一种最常见的永磁电机,按转子上永磁体的位置可分为表贴式和内嵌式。由于表贴式的结构简单、成本较低,且关节电机的转速不高,机器人关节中主要采用表贴式电机。按结构特性,内转子电机分为长筒型、无框型和扁平型,分别构成不同关节执行器,具体如下。

图3 机器人关节电机拓扑结构分类

Fig.3 Classification of motor topologies for robot joints

1)长筒型-级联式

长筒型的内转子电机通常配合齿轮、弹簧构成级联式EA,应用于微型/小型机器人关节。由于长筒型电机呈低径长比结构,受端部效应影响弱,转子惯量小,具有高效率、高转速、高动态响应速度等优点,适用于小型、高动态关节,如微型扑翼机器人、仿生鱼机器人等的臂膀。

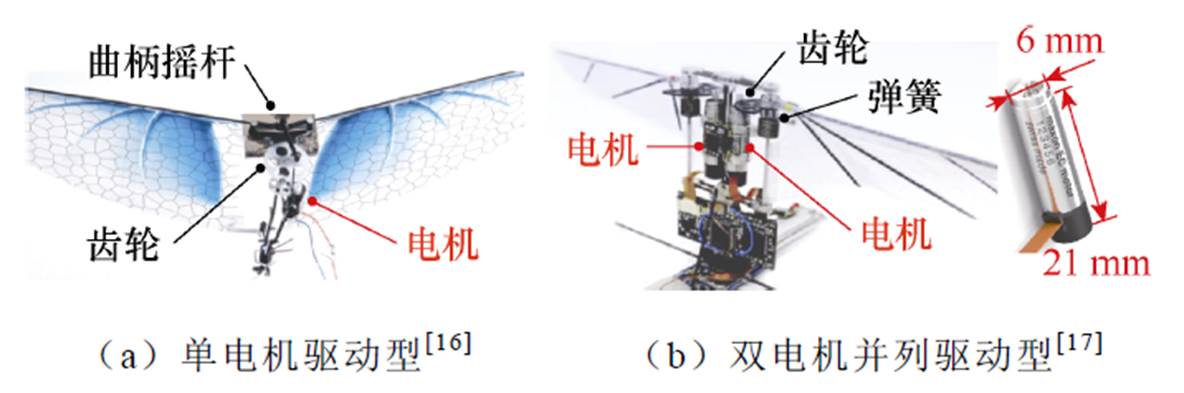

以微型扑翼机器人为例,Nano Hummingbird[11]、DelFly[12]等早期的机器人都采用单电机单向旋转驱动曲柄摇杆往复旋转,如图4a所示。但是,复杂的传动机构会降低系统带宽、可靠性和效率。因此,双电机并列、往复旋转驱动的方案得到发展,以提高扑翼频率和整机效率[13-14]。如图4b所示,双电机并列驱动型扑翼机器人采用齿轮、弹簧与长筒型电机配合构成级联式EA。单电机驱动的DelFly机器人采用径-长约为20 mm 15 mm的电机(DC Enterprises, Mighty Midget 1.5 g BL);双电机并列驱动Hummingbird机器人采用径-长为6 mm

15 mm的电机(DC Enterprises, Mighty Midget 1.5 g BL);双电机并列驱动Hummingbird机器人采用径-长为6 mm 21 mm的电机(Maxon, EC6F2W)[15]。由单电机到双电机的发展使电机的径向空间限制增大,高径长比电机的优势凸显,成为微型扑翼机器人的主流选择。

21 mm的电机(Maxon, EC6F2W)[15]。由单电机到双电机的发展使电机的径向空间限制增大,高径长比电机的优势凸显,成为微型扑翼机器人的主流选择。

图4 微型扑翼机器人示意图

Fig.4 Schematic of flapping wing micro robots

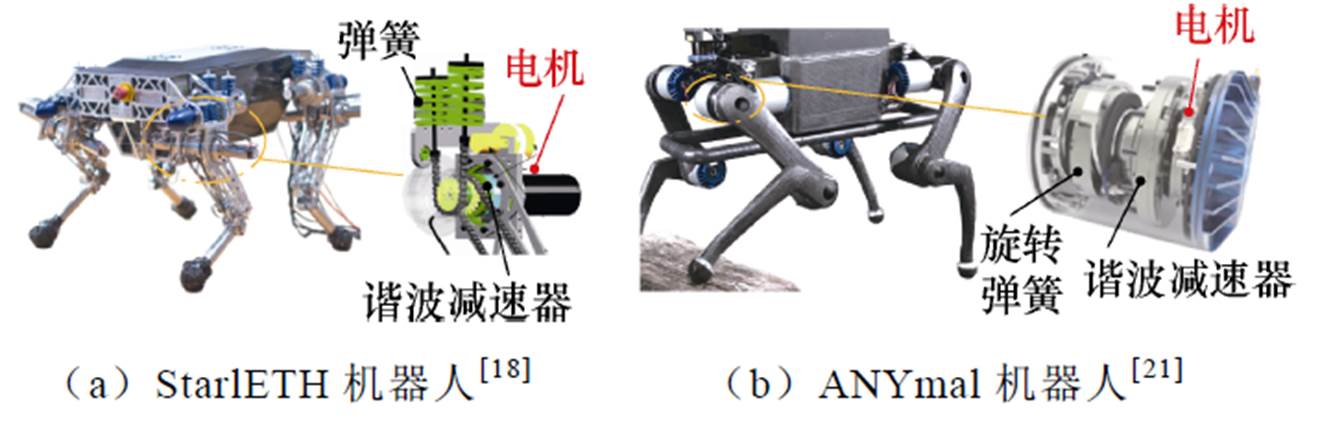

然而,在大尺寸多关节机器人中,关节执行器间多呈轴向交叉排布,长筒型电机会增大关节空间尺寸,削弱机器人的灵活性。早期的四足机器人StarlETH采用径-长为30 mm 64 mm的电机(Maxon EC-4pole 200 W)配合外置的谐波减速器和弹簧[18-19]。如图5a所示,该机器人的髋部外凸,导致机体所占空间庞大;关节裸露、松散,易受冲击导致损坏。图5b所示为StralETH的改进版ANYmal,它将无框型电机、谐波减速器和平面螺旋弹簧集成为模块化关节执行器,使机器人的灵活性和可靠性大大提升。由此可见降低关节电机轴向长度、提高关节紧凑性在交叉多关节机器人中的重要性[20]。

64 mm的电机(Maxon EC-4pole 200 W)配合外置的谐波减速器和弹簧[18-19]。如图5a所示,该机器人的髋部外凸,导致机体所占空间庞大;关节裸露、松散,易受冲击导致损坏。图5b所示为StralETH的改进版ANYmal,它将无框型电机、谐波减速器和平面螺旋弹簧集成为模块化关节执行器,使机器人的灵活性和可靠性大大提升。由此可见降低关节电机轴向长度、提高关节紧凑性在交叉多关节机器人中的重要性[20]。

图5 不同四足机器人的髋关节执行器对比

Fig.5 Comparison of the hip joint actuator in different quadruped robots

2)无框型-级联式

无框型电机仅包括转子和定子两个组件,无轴、轴承和端部,降低了轴向长度和质量,提高了伺服电机的转矩密度和响应速度。同时,其转子可直接与关节外壳、减速器或弹性元件集成,以提高抗冲击性和效率[22-23]。无框型内转子电机常配合高减速比的谐波减速器、弹簧构成级联式关节执行器。

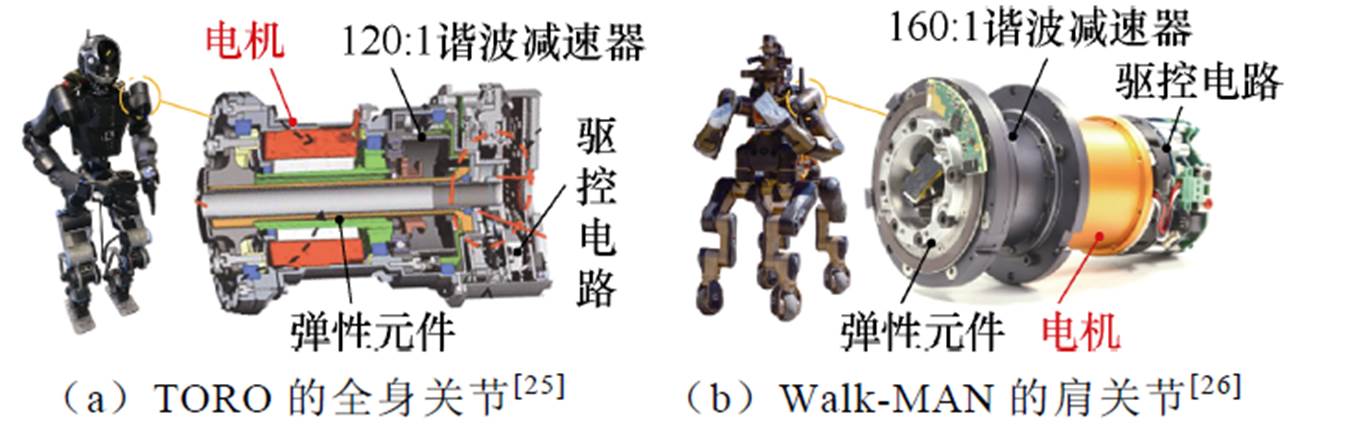

德国宇航中心致力于研发集成一体化的串联式FA,将无框电机、传动部件和驱控电路集成为关节模组[24]。如图6a所示,人形机器人TORO的全身关节都采用TQ-ILM型号电机与谐波减速器构建的关节模组,可实现精确的全身力控[25]。意大利技术研究院的仿人机电研究中心致力于开发集成一体化的串联式EA,成功地应用于双足机器人Walk-MAN[26]、COMAN[27]和“半人马式”机器人CENTAURO[28]等,如图6b所示。值得注意的是,这些机器人都是面向稳定、精密的大负载操作,如TORO面向重物搬运任务、CENTAURO面向灾后重建工作。

图6 高集成度关节模组

Fig.6 Highly integrated joint module

综上所述,无框型内转子电机与谐波减速器配合构成具有高紧凑度的串联式FA/EA,已成为主流的机器人关节架构。得益于紧凑的结构,它们可以安装于关节间连杆的腔体内。由于采用高传动精度的谐波减速器,此类执行器具有高转矩和高精度的优点,尤其适用于机器人的上肢关节,如需要大负载作业的机械臂、需要精密操作的人形机器人等。

但是,高减速比减速器引起的高机械阻抗和弱反驱能力会导致关节执行器的抗冲击性能变差,降低关节执行器的可靠性[29-30]。为降低减速比,电机的转矩密度需要进一步提升,推动了具有高转矩密度的扁平型电机的广泛应用。

3)扁平型-串联式

扁平型内转子电机通常配合低减速比的行星减速器构成串联式关节执行器。该结构的优点可从电磁特性与结构需求两个方面分析:①从电磁特性的角度,因为径向电机的转矩与气隙半径的二次方呈正相关,同等体积下具有更大径长比的扁平型电机有着更高的转矩密度[8]。同时,虽然直径提高使得转子惯量增大,但低减速比使输出轴的等效惯量降低,起到平衡作用[31]。②从结构需求的角度,扁平型电机与腿足机器人的肢体架构相匹配。为降低机器人腿部的惯量以提高效率和动态响应性,许多学者将控制膝关节的电机移至髋部并与髋关节电机同轴串联,通过连杆或同步带间接驱动膝关节,腿部架构及传动方式示意图如图7所示[32-33]。该架构成为中小型腿足式机器人的范式,在ATRIAS等小型双足和大部分四足机器人中应用。双电机轴向叠放要求关节电机的厚度降低,进一步推动扁平型结构的电机成为首选。

图7 腿部架构及传动方式示意图

Fig.7 Structures of the legs and diagrams of transmissions

麻省理工学院的Sangbae团队提出应用QDD以实现高速四足机器人的本体感觉控制,并针对QDD用电机提出以下设计原则[8-9]:①大气隙半径;②多极对数;③采用峰值转矩作为参考转矩。基于此,该团队采用直径为127 mm的无框力矩电机(Allied Motion HT-5001)配合5.8 1行星减速器构成QDD应用于四足机器人Cheetah,实现机器人在室内6 m/s的系留奔跑[36]。为进一步增强腿足的爆发力,该团队自研峰值转矩密度高达32.71 N·m/kg的电机应用于Cheetah 2,实现6.4 m/s的无系留奔跑[37-38];自研峰值转矩高达29.99 N·m的电机应用于Cheetah 3,实现高度为0.76 m的跳跃[39]。

1行星减速器构成QDD应用于四足机器人Cheetah,实现机器人在室内6 m/s的系留奔跑[36]。为进一步增强腿足的爆发力,该团队自研峰值转矩密度高达32.71 N·m/kg的电机应用于Cheetah 2,实现6.4 m/s的无系留奔跑[37-38];自研峰值转矩高达29.99 N·m的电机应用于Cheetah 3,实现高度为0.76 m的跳跃[39]。

综上所述,扁平型内转子电机常与行星减速器配合构成轴向尺寸紧凑的串联式QDD。其具备的强抗冲击性能有助于机器人完成与物理环境高力交互的动作,多用于机器人的下肢关节。但是,由于关节空间难以安装冷却装置,关节电机受热负荷限制,过热烧毁的风险高,进而导致关节执行器的爆发能力受限,限制了机器人的运动能力。

近年来,机器人的负载能力、动态性能增强,导致对关节电机的转矩需求不断提高。相较于内转子电机,外转子电机因在相同外径尺寸下具有更大转矩而逐渐在一些领域取代内转子电机。其继承了扁平型内转子电机的优点,且具有更高的峰值转矩密度和速比[40-41]。同时,更大的气隙直径有利于采用更高的极对数,进而降低转矩波动,更适合低减速比的关节执行器[42]。因此,外转子电机常用于直接驱动机器人或构成QDD用于准直驱机器人[9]。

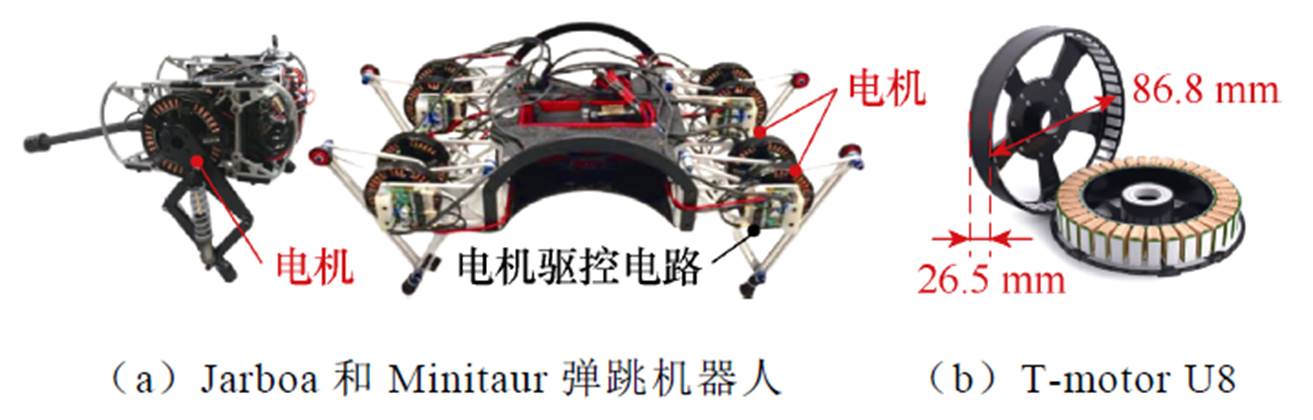

在直驱机器人方面,最典型的是宾夕法尼亚大学D. E. Koditschek团队设计的弹跳机器人Jerboa[43]和Minitaur,如图8a所示[44]。其采用中国T-Motor公司的U8型号外转子电机,展现了外转子电机实现直驱机器人所带来的高效率、高转矩密度优势。如图8b所示,该电机具有高径-长比(86.8 mm 26.5 mm)、高极对数(21对极),并采用轮辐式镂空结构减轻自重和增强散热。中国的XDog机器人首次采用外转子电机直驱,实现仿生四足机器人行走和跳跃,也展现出外转子电机在腿足机器人应用中的巨大潜力。

26.5 mm)、高极对数(21对极),并采用轮辐式镂空结构减轻自重和增强散热。中国的XDog机器人首次采用外转子电机直驱,实现仿生四足机器人行走和跳跃,也展现出外转子电机在腿足机器人应用中的巨大潜力。

图8 直驱机器人及其关节电机

Fig.8 Direct drive robots with their joint motors

在准直驱机器人方面,通常采用外转子电机配合低减速比的行星减速器构成QDD,包括串联式、级联式、内嵌式三种架构,具体如下。

1)扁平型-串联式

外转子电机具有扁平型结构,适合直接与减速器串联。如高动态全向腿足GOAT中采用外转子电机T-motor U10与7 1行星减速器构建串联式QDD关节,如图9a所示[45]。但是,该结构的紧凑性较差,串联结构导致整体关节的轴向较长。

1行星减速器构建串联式QDD关节,如图9a所示[45]。但是,该结构的紧凑性较差,串联结构导致整体关节的轴向较长。

图9 准直驱机器人的QDD架构

Fig.9 Architecture of the QDD for QDD robots

2)扁平型-级联式

外转子电机的转子位于外侧,便于直接与皮带、链条等传动机构连接构成级联式QDD。如小型人形机器人BRUCE中将外转子电机(T-motor 4006)与9 1的行星减速器通过可调皮带轮连接,构建级联式QDD,如图9b所示[31]。该结构将原本轴向排列的减速器转移到电机的径向平面,虽然保持了关节执行器的扁平性,但平面空间上存在较大冗余。

1的行星减速器通过可调皮带轮连接,构建级联式QDD,如图9b所示[31]。该结构将原本轴向排列的减速器转移到电机的径向平面,虽然保持了关节执行器的扁平性,但平面空间上存在较大冗余。

3)扁平型-内嵌式

为进一步提高关节执行器的紧凑性,一些学者采用中空型外转子电机与减速器构成内嵌式QDD。如图9c所示,麻省理工学院的学者提出将行星减速器嵌入外转子电机的定子内构成QDD[38],应用于四足机器人Mini Cheetah[46]和小型双足机器人Little HERMES[47],实现跳跃、奔跑、后空翻等爆发性的腿足动作[48]。Mini Cheetah用内嵌式QDD如图10所示,通过对电机结构进行改装,电机转子与齿轮的太阳轮结合,电机定子内被镂空并嵌入减速器。由此,减速器与电机本体融合,大大提高了关节执行器的紧凑性。同时,虽然定子位于电机内部不易散热,但因两侧裸露,自然散热效果优于前述的串联式结构。这种设计兼顾了转矩、尺寸和散热,成为QDD设计的典范,在Stanford Doggo[49]、ALPHRED[50]、宇树科技Go四足机器人等腿足式机器人中得到广泛应用。

图10 Mini Cheetah用内嵌式QDD

Fig.10 Embedded QDD for the Mini Cheetah

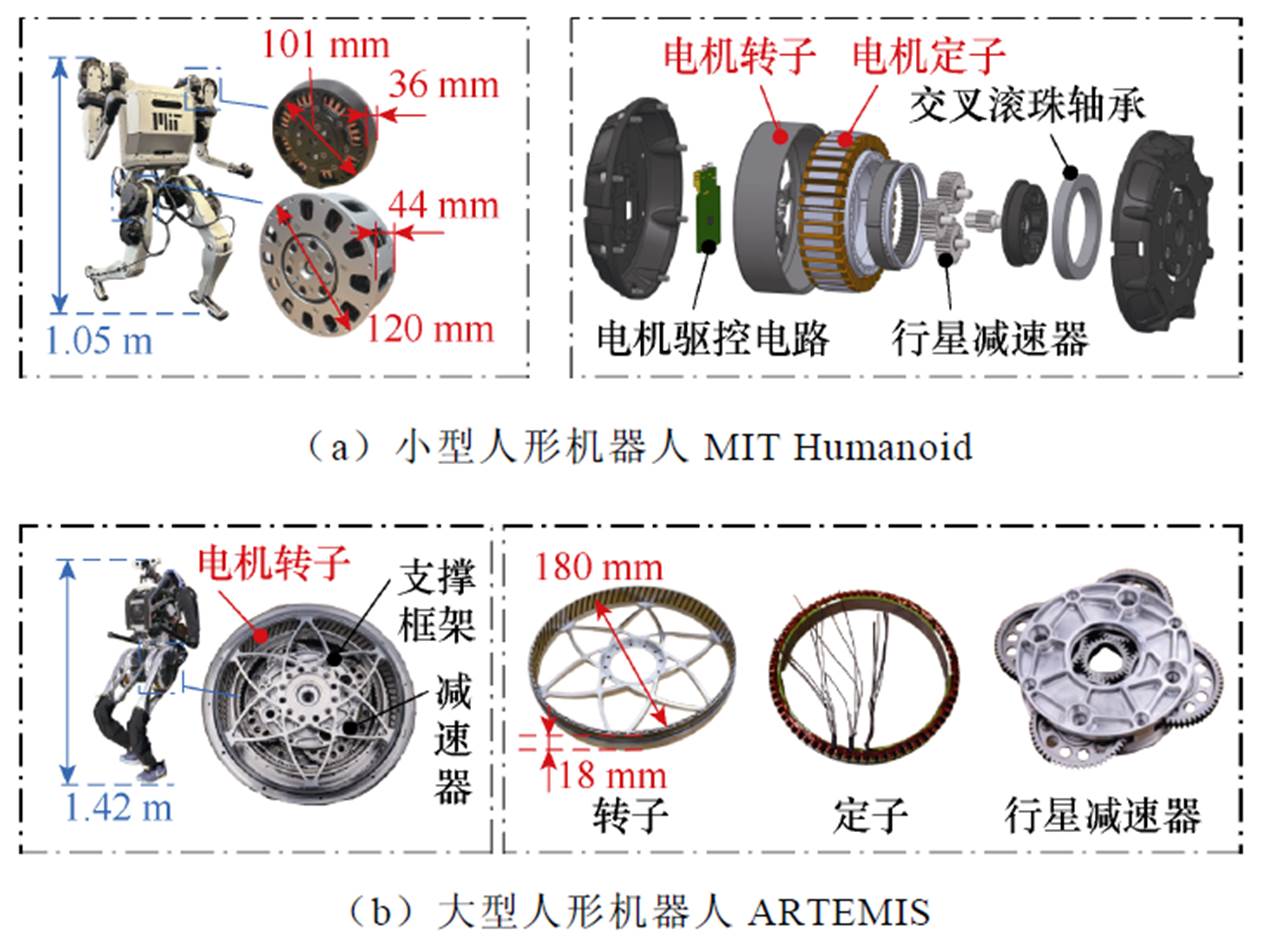

外转子电机构成的QDD也被应用于人形机器人,由于其反驱性好、机械阻抗低,使机器人的抗冲击性和动态响应性提升。如图11a所示,小型人形机器人MIT Humanoid采用外转子电机型内嵌式QDD,可以实现行走、奔跑、空翻动作[51-52]。为增强人形机器人的体积和负载能力,关节电机的径-长比、直径和极数进一步提升。如图11b所示,大型人形机器人ARTERMIS采用极数为80、直径为180 mm的轻量化外转子电机,其具有高转矩密度、低转动惯量和强过载能力[35]。不同于采用内转子电机型FA/EA的人形机器人,采用QDD的人形机器人更适合未建模、非结构化环境中的高动态运动。

图11 人形机器人的QDD及其电机

Fig.11 QDDs with their motors for humanoid robots

综上所述,大直径、扁平型的外转子电机与行星减速器构成内嵌式QDD是目前主流的关节架构。其具有较高的转矩密度和强抗冲击性能,尤其适用于高动态机器人的下肢关节。但是,内嵌式QDD的减速器与电机本体高度集成,易引起减速器和电机的一体化振动,导致机器人机体的不稳定。

轴向磁通电机与径向磁通电机相比,具有轴向长度短、转矩/功率密度高、结构紧凑等优点[53]。在相同外径的情况下,其转子永磁体空间更大、极数更高,易实现低速大转矩特性[54]。

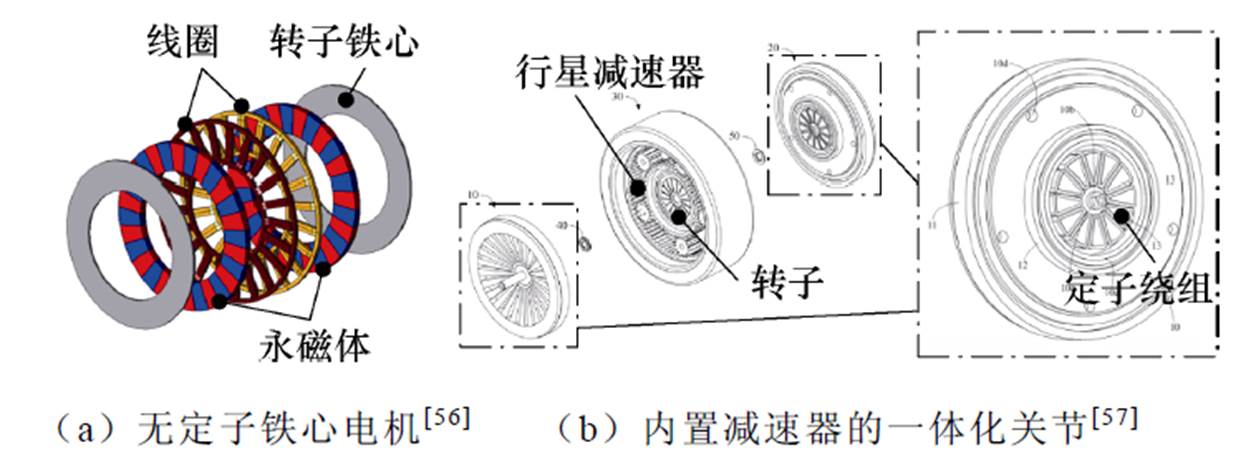

由于轴向磁通电机具有盘式结构,通常与减速器构成串联式FA或QDD。按照定/转子组合分类,轴向磁通电机包括单/多定子、单/多转子的多种组合,在机器人关节应用中以单边磁拉力较小的双转子、单定子结构为主[55]。进一步,为提高关节的轻量化程度,降低电机饱和程度,一些学者提出将如图12a所示的无定子铁心型轴向磁通电机应用于机器人关节[56]。深圳小象电动科技公司将行星减速器内置于双定子轴向磁通电机中,集成为一体化关节,其两套定子绕组分别位于减速器两侧,如图12b所示[57]。相较于采用径向磁通电机,该关节具有更高的转矩密度。轴向磁通电机已成功应用于“青龙”“电动牦牛”等机器人,展现出巨大的应用潜力。但是,目前轴向磁通电机仍未得到广泛应用,主要受限于高转矩持续输出时电机发热严重问题和批量化生产工艺难度高、材料利用率低的问题。

图12 机器人关节用轴向磁通电机

Fig.12 Axial fluxs motor for robot joints

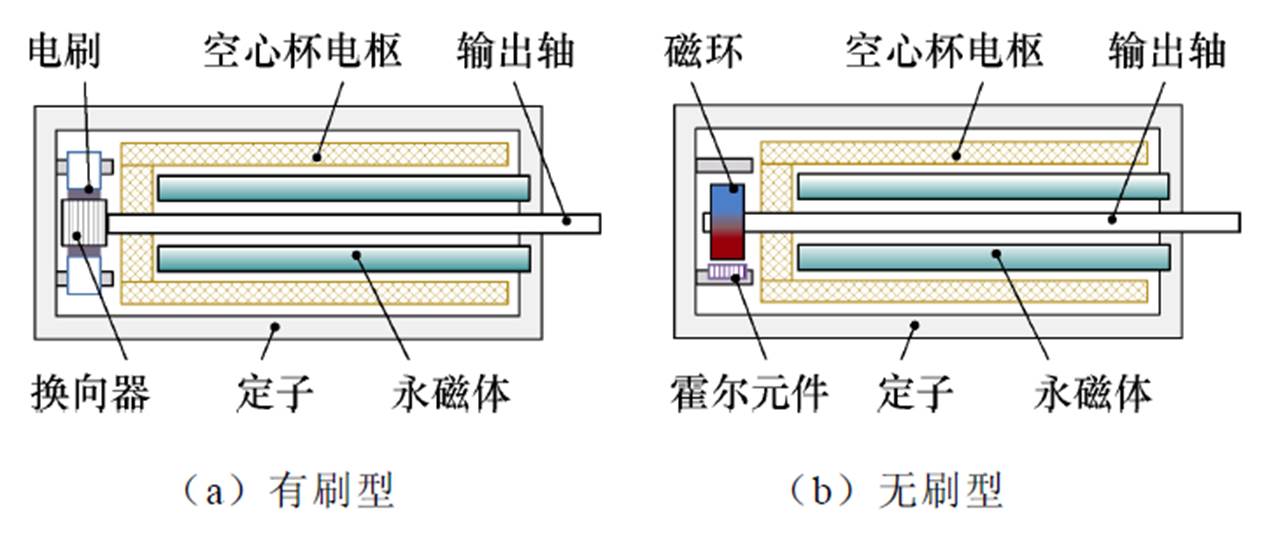

空心杯电机属于一种特殊的永磁伺服电机,其结构如图13所示,包括直接通过电刷换向实现旋转的有刷型和采用霍尔元件检测位置实现闭环控制的无刷型。由于空心杯电机的转子为无铁心的圆筒形绕组,转子的质量和惯量小、不存在铁耗和齿槽转矩。因此,空心杯电机具有转矩波动低、运行稳定、效率高和动态响应性好等优点,十分适合应用于尺寸小且精度和灵活性要求高的机器人灵巧手[58-59]。

图13 空心杯电机结构

Fig.13 The structures of coreless motors

空心杯电机输出转矩较低,故需配合高减速比的减速器和滚珠丝杠/蜗轮蜗杆/滑轮/腱绳等构成级联式FA。不同结构的机器人灵巧手如图14所示,早期的灵巧手多将两个直径约为20~30 mm的电机置于手掌处,通过腱、滑轮牵引间接驱动手指,如Pisa/IIT SoftHand[60]。为实现更灵巧的手部动作,一些学者提出在每个手指中安装一个直径约为10~20 mm电机,通过传动机构驱动手指弯曲,是目前应用最广泛的,如iLimb、Vincent Hand[61]。为进一步提高指端的灵活性,一些学者进一步将3个直径约为5~10 mm的电机安装于单指根部,实现指端的三自由度可控,如ILDA[62]。

图14 不同结构的机器人灵巧手

Fig.14 Dexterous robotic hands with different structures

综上所述,长筒型的空心杯电机通常与复杂传动机构配合构成级联式FA,用于高精度的灵巧手关节。随着灵巧手的控制自由度增多,空心杯电机呈现出小微型的发展趋势。由于空心杯的绕线工艺特殊,其体积越小,价格越昂贵。因此,进一步研究微型空心杯电机的绕线设计和加工具有重要意义[63-64]。

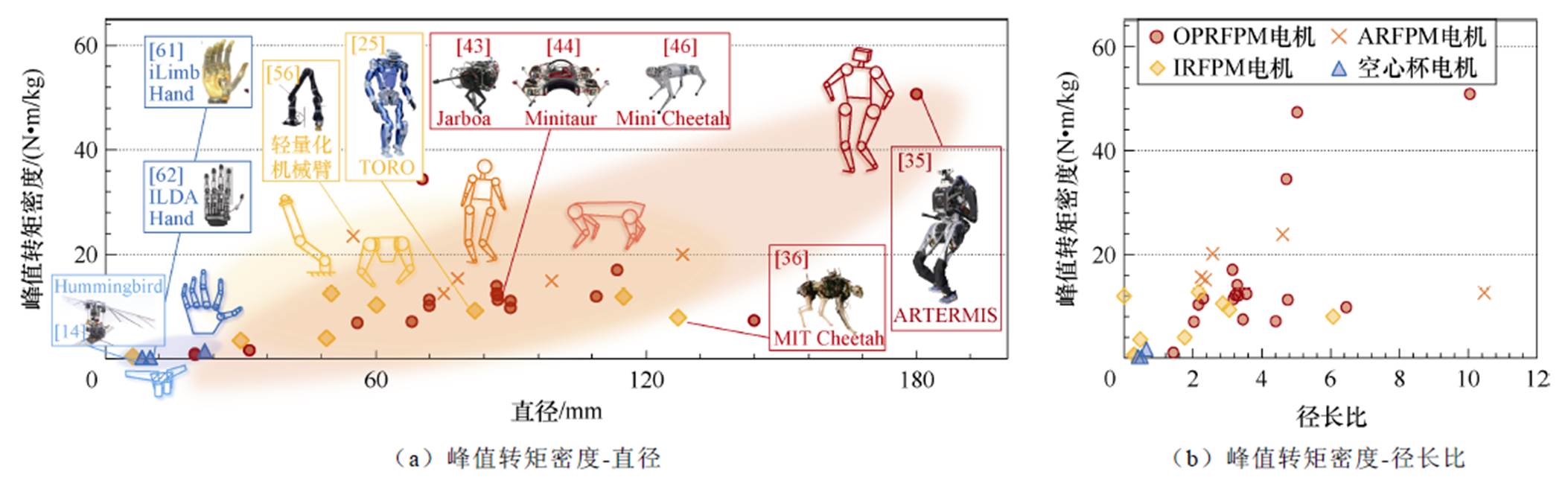

本节统计并分析了主流机器人的关节执行器,基于此总结机器人关节电机设计与选型的参考范式。表1整理了机器人关节用电机典型拓扑结构及其所构成的关节执行器,对比了它们的径-长比、转矩密度、成本、可靠性和集成度,并总结其固有缺点、使用场景和典型应用。其中,可靠性的衡量标准主要为冲击载荷作用下发生故障和极端工况下升温烧毁的可能性。进一步,图15总结了前文所述机器人关节用电机及典型厂商产品的峰值转矩密度-半径/径长比,从而构建起机器人与关节电机的特征型谱。

表1 机器人关节用电机拓扑结构对比

Tab.1 Comparison of motor topologies for robot joints

拓扑分类内转子电机外转子电机轴向磁通电机空心杯电机 执行器组成电机+齿轮箱(+弹性元件)电机+高减速比减速器(+弹性元件)电机+低减速比减速器电机+低减速比减速器电机+减速器电机+齿轮箱+蜗轮蜗杆/丝杠 结构图 径-长比低中中高较高低 转矩密度较低高中较高高低 成本低较高中中高高 集成度低中较高高较高低 可靠性中低 (装弹性元件时高)较高高较低中 固有缺点多关节集成受限抗冲击性能差爆发性能弱一体化振动存在发热问题严重制造难度高 适用场景微/小型机器人的高动态关节高精度、大负载机器人的上肢关节高动态机器人的下肢关节高动态、高爆发机器人的下肢关节大负载机器人关节小型、高精度关节 典型应用DelFly[12], Hummingbird[11]TORO[25], Walk-MAN[26], CENTAURO[28]MIT Cheetah II[36], MIT Cheetah III[37]Mini Cheetah[46], ARTERMIS[35]“青龙”机器人、“电动牦牛”Pisa/IIT SoftHand[60], iLimb[61], ILDA[62]

图15 常见机器人类型与关节电机拓扑结构的特征型谱

Fig.15 Characteristic mapping of common robot types and joint motor topologies

可见,在低径长比、直径为8~20 mm的关节中,以空心杯电机为主,主要应用场景为微型机器人、灵巧手;在中径长比、直径为30~80 mm的关节中,以内转子电机为主,主要应用场景为机械臂等机器人上肢关节;在高径长比、直径为100~180 mm的关节中,以外转子电机为主,主要应用场景为高动态腿足式机器人关节等机器人下肢关节。轴向磁通电机目前在机器人关节执行器中成熟的应用较少,但因高转矩密度的显著优势,仍具有很大的应用潜力。

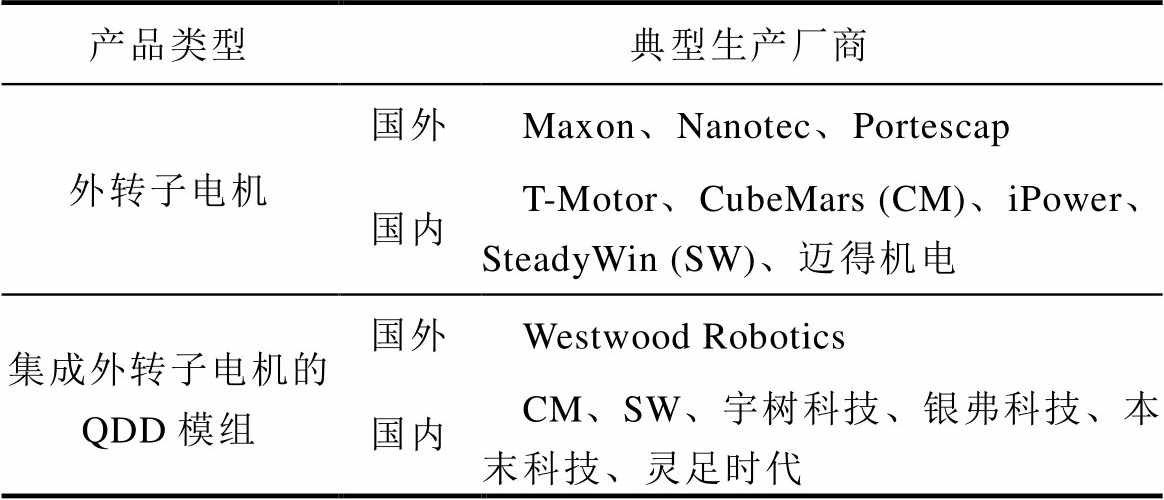

机器人产业的发展推动了内转子无框力矩电机、外转子电机、空心杯电机这三种主流关节电机的市场快速成长。本节总结了它们的产业现状。

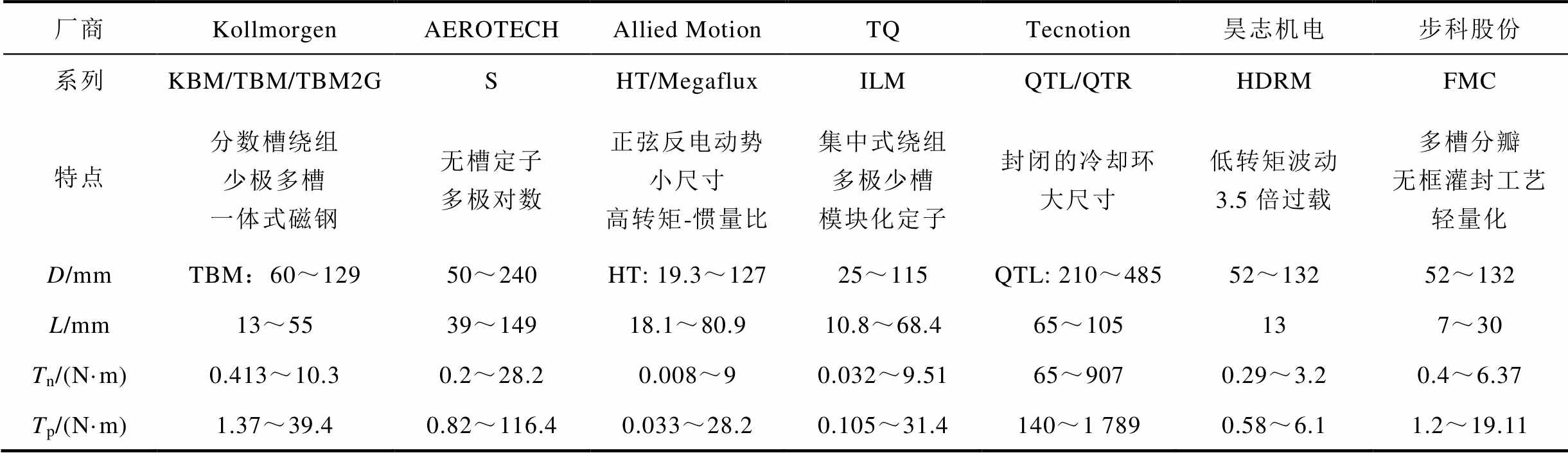

根据Valuates Reports,2022年全球无框力矩电机市场规模为6.7亿美元,预计到2029年市场规模将增长至11.7亿美元。国外企业在无框力矩电机领域的发展起步较早,且头部公司都针对机器人关节开发了系列产品,其特点见表2。表中,D为直径,L为长度,Tn为额定转矩,Tp为峰值转矩。不同企业的技术路线差异较大,各有优势。国内的无框力矩电机产业起步较晚,在包括充磁/灌封/绕线技术、过载设计及轻量化设计方面存在一定的差距[65]。

近年来,外转子电机及其QDD模组发展迅速,典型厂商见表3。其中,大尺寸外转子电机和集成外转子电机的QDD模组以国内产品占主导;小尺寸、高精度的外转子电机以国外厂商占主导。

表2 国内外无框力矩电机产品对比

Tab.2 Comparison of domestic and foreign frameless torque motors

厂商KollmorgenAEROTECHAllied MotionTQTecnotion昊志机电步科股份 系列KBM/TBM/TBM2GSHT/MegafluxILMQTL/QTRHDRMFMC 特点分数槽绕组少极多槽一体式磁钢无槽定子多极对数正弦反电动势小尺寸高转矩-惯量比集中式绕组多极少槽模块化定子封闭的冷却环大尺寸低转矩波动3.5倍过载多槽分瓣无框灌封工艺轻量化 D/mmTBM:60~12950~240HT: 19.3~12725~115QTL: 210~48552~13252~132 L/mm13~5539~14918.1~80.910.8~68.465~105137~30 Tn/(N·m)0.413~10.30.2~28.20.008~90.032~9.5165~9070.29~3.20.4~6.37 Tp/(N·m)1.37~39.40.82~116.40.033~28.20.105~31.4140~1 7890.58~6.11.2~19.11

注:此表的参数取自各厂商官网。

表3 典型外转子电机生产厂商

Tab.3 Representative manufacturers of out-rotor motor

产品类型典型生产厂商 外转子电机国外Maxon、Nanotec、Portescap 国内T-Motor、CubeMars (CM)、iPower、SteadyWin (SW)、迈得机电 集成外转子电机的QDD模组国外Westwood Robotics 国内CM、SW、宇树科技、银弗科技、本末科技、灵足时代

目前,机器人关节用空心杯电机的直径主要集中在10 mm左右,以小微型为主流。典型空心杯电机生产厂商见表4,空心杯电机产业在国外发展较早,包括瑞士Maxon、德国Faulhaber、瑞士Portescap等厂商占据主要市场;国内的产业起步较晚、技术相对薄弱,尤其在小尺寸范围(8 mm及以下)落后于国外企业。

表4 典型空心杯电机生产厂商

Tab.4 Representative manufactures of coreless motor

生产厂商直径/mm 国外瑞士Maxon6~635 德国Faulhaber6~38 瑞士Portescap8~35 国内鸣志电器8~24 拓邦股份16~40

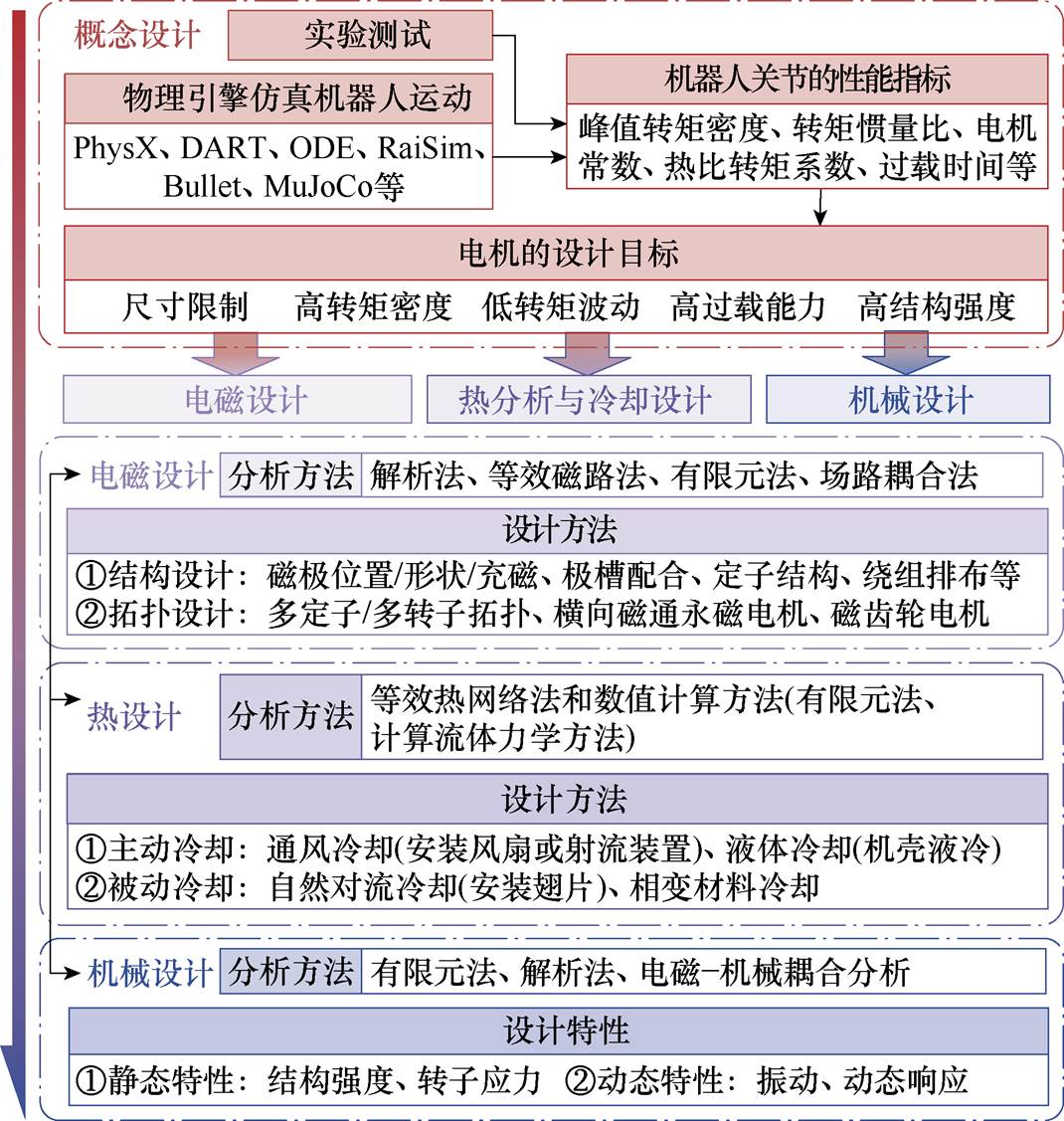

早期的机器人多选择标准化电机产品作为关节电机,进而设计减速器、轴承等机械结构与之适配。该方法固然降低了机器人关节的研发成本,但由于常规的产品型电机并不针对机器人关节输出特性,限制了机器人关节的运动能力。因此,需要面向具体机器人的关节特性,有针对性地设计电机[66-67]。图16所示为机器人关节电机设计的技术路线,首先需要进行概念设计以确定电机设计目标,基于此开展电磁设计、热分析与冷却设计和机械设计。

图16 机器人关节电机设计的技术路线

Fig.16 Technologies of the design of robot joint motors

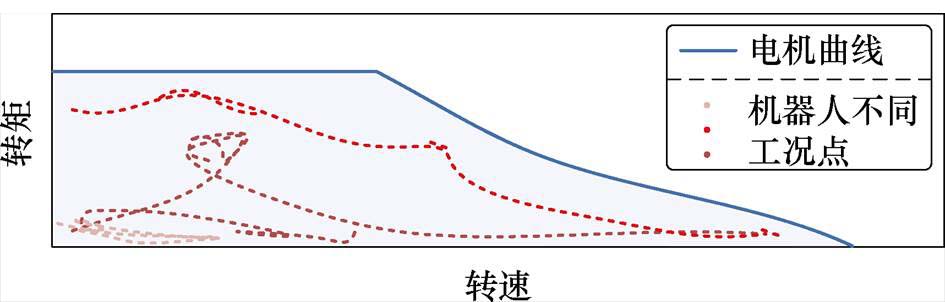

机器人关节电机的概念设计是指在确定机器人类型、架构和负载、速度等性能后,设定关节的性能目标,通常包括径-长尺寸、质量、额定/峰值转矩、额定转速等。概念设计起到总体的指导作用,电机的优化设计在此基础上展开。在机器人这个多关节系统中,关节电机的设计指标无法直接通过机器人的工况确立。通过在既有的实物上进行测试关节的转矩/转速-时间曲线可以得到设计指标,如文献[68]通过在MIT Cheetah机器人上实测得到各条腿膝关节电机的转矩特性曲线,由此确定了电机的过载转矩和过载时间。或者,也可以采用PhysX、MujoCo、Bullet等物理引擎模拟机器人在不同环境的运动,仿真得到各个关节电机的工况点,进而确定关节电机的设计指标。关节电机的概念设计示意图如图17所示,通过仿真得到机器人进行不同动作时关节处的工况点,由此确定关节电机的转矩-转速曲线[51-52]。

此外,一些学者提出特定性能指标以快速衡量关节电机的性能:采用峰值转矩密度和电机常数分别衡量电机的瞬时性和稳态性能[8];引入热阻参数修正转矩密度得到热比转矩系数,以衡量考虑热耗散条件下的稳态性能[44];当热阻参数未知时,将电机常数根据轴向长度归一化,以衡量考虑热耗散下的稳态性能[69]。不同性能目标对应不同电机设计指标,进而通过电磁、热和机械设计共同实现。

图17 关节电机的概念设计示意图

Fig.17 Conceptual design diagram of the joint motor

传统的电磁优化设计一般针对稳定运行工况下的需求,优化设计目标包括提高平均转矩、效率,降低齿槽转矩等稳态性能。然而,机器人关节用电机一般工作在变转速、变负载的瞬态工况下,其对电机的瞬态性能要求更高,也更加需要设计电机在极限工况下的性能,如瞬时峰值转矩[44]。

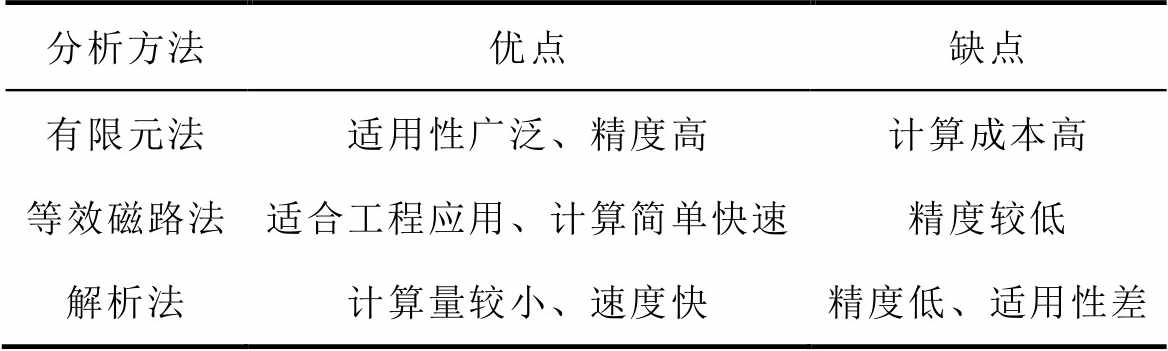

4.2.1 电磁分析方法

表5归纳了典型的电磁分析方法,并总结其优缺点。采用有限元法,通过经验参数整定、参数化扫描等方法对机器人的峰值转矩、转速等目标参数进行设计是最常规、简单的一种方法[67]。为保证设计的最优性,可以通过优化算法迭代设计,但计算成本较高。采用等效磁路法对电机进行简化建模,进而通过算法实现优化设计,可以加快设计速度。采用解析法对电机建模,计算量较小、速度快,还可以反映电机参数和几何参数的物理关系[35]。进一步,采用多种设计方法相结合的方式,可以兼顾精度和速度。如文献[70]针对四足机器人关节电机中关键的齿槽转矩和过载转矩,分别采用简化的等效磁路对电机定子建模、采用解析法对气隙/永磁体/转子铁心的磁场求解。该方法的结果与有限元仿真结果接近,而求解速度提高3个数量级。

表5 电磁分析方法的对比

Tab.5 Comparison of electromagnetic analysis methods

分析方法优点缺点 有限元法适用性广泛、精度高计算成本高 等效磁路法适合工程应用、计算简单快速精度较低 解析法计算量较小、速度快精度低、适用性差

由于机器人关节电机设计为一个重视瞬态性能的问题,既不能采用过多的理想假设,又需要提高计算速度,可将多种设计方法相融合,以在提高设计精度的同时加速电机设计过程。

4.2.2 高转矩密度设计

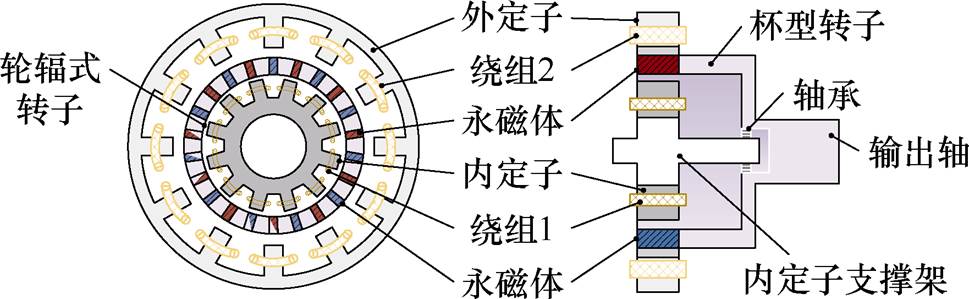

针对提高机器人关节电机的转矩密度,可采用结构设计、拓扑设计等方法。结构设计包括优化定子齿槽尺寸、永磁体尺寸、永磁体充磁方向、磁极排列方式等方法,相关研究已较为成熟,甚至达到特定拓扑的转矩密度极限[71]。为进一步提高转矩密度,新的电机拓扑结构被提出,如:①多定子/多转子电机拓扑因具有几乎倍增的气隙面积,转矩密度大大提升,其中以双定子拓扑应用最广泛,如图18所示[72-73]。但此类拓扑的复杂度高,内定子和轮辐式转子的固定额外结构使得电机的轴向尺寸较大,与扁平形机器人关节冲突[74-75]。②多相电机拓扑具有高控制自由度,配合谐波注入法可以有效地提高输出转矩[76-77],但多相驱动器的尺寸较大,集成于一体化关节仍有困难。③磁场调制电机基于磁齿轮效应,具有高转矩密度特性,以永磁游标电机为典型,适用于机器人关节的低速直驱系统[78]。但是,由于同时调制出低次谐波造成损耗,电机的效率较低,会降低无系留机器人的续航时间。

图18 双定子永磁电机示意图

Fig.18 Schematic of a dual-stator PM motor

综上所述,采用新型电机拓扑结构可以大幅提高关节电机转矩密度,然而真正将其应用到机器人系统中仍需进一步完善机械结构适配、配套驱动电路系统集成,以及效率提升等工作。

4.2.3 低转矩波动设计

电机的转矩波动主要由固有齿槽转矩、磁路不对称、电流谐波、电枢反应、数字控制器延时等原因引起,可以通过优化电机结构降低转矩波动。

在工业机械臂、手术机器人等需要完成精密操作的机器人系统中,关节电机对低齿槽转矩的要求很高,可以通过改良槽极配合、永磁体尺寸/充磁方式/位置、斜极/斜槽、增加辅助槽等方法降低转矩波动[79-80]。在腿足式机器人中,虽然没有低转矩波动的要求,但由于腿足关节电机常间歇性地运行于过载状态,电机中不可避免地会出现磁饱和,将产生较大的转矩波动。通过优化极槽配合、磁路结构,可以改善电机过载时的转矩-电流线性度以缓解磁饱和[81]。综上所述,针对转矩波动的优化应考虑具体机器人关节的运行特性,由此分析产生转矩波动的来源,从而有针对性地进行优化设计。

4.2.4 强过载能力设计

过载能力对于需要大转矩输出的关节电机十分重要,通常以过载倍数(峰值转矩/额定转矩)来衡量。限制永磁电机过载转矩的主要因素为电枢反应和定子铁心饱和。通过优化极槽配合、齿宽、定子裂比、永磁体厚度等,可以削弱铁心磁饱和、减小交直轴电感,进而提高过载转矩[77, 82]。此外,高过载下大电流导致的定子绕组温升也会限制过载输出能力,通过考虑铜损耗系数,可以定量分析电机在极限热负荷条件下的工作时长,以提高过载能力[83]。

由于关节电机具有高爆发输出的特点,其短时的高过载能力更受重视。采用综合电场、磁场、温度场的多物理场耦合分析,以更全面地分析短时高过载性能[84]。通过综合考虑额定和过载工况下的电磁负荷配比,可以提高短时高过载能力[85]。进一步,在诸如腿足关节等与环境频繁交互的关节中,关节电机常处于周期性的短时高过载工况,且对峰值转矩要求达到额定转矩的5~10倍[32]。文献[68]设计了一种8相48槽18极的内转子电机应用于快速奔跑的四足机器人,其过载倍数高达10。目前,针对短时高过载电机设计的研究较少,还有待深入。

当电机处于过载工况时,绕组具有极高的损耗密度,短时内会产生巨大的热量。同时,为适应复杂多变的工作环境,机器人关节伺服电机常采用全封闭式结构,导致电机内部热量无法快速散出,短时间内引起巨大温升,对电机性能和运行可靠性产生剧烈影响。因此,在机器人关节伺服电机设计中,必须进行准确的热分析与合理的冷却系统设计。

4.3.1 热分析方法

目前,电机温度场的计算主要采用经验公式法、等效热网络法和数值计算方法。由于机器人需要确保过载工况下的可靠性,面向关节电机的热分析需要准确预测过载时的温度,一般不会采用计算准确性较差的经验公式法,而以应用后两种方法为主。

等效热网络法采用集总参数构建相近温度区域之间热传递的简化模型,以快速分析电机内的温度分布情况。由于对电机结构进行了等效处理,等效热网络法仅能得到平均温度。当电机径向长度较长时,单个节点无法准确描述电机内部的温度分布,需将径向热网络模型细化、分段以提高计算精度[86]。

数值计算法通过构建电机内部热量传递的数学模型并对其迭代求解,以精确分析电机内的温度分布情况。但该方法的计算速度受限于网格密度和计算机计算性能,计算效率远低于等效热网络法。数值计算方法包括有限元法[87]和计算流体力学方法[88]两种,前者仅适用于固体之间热传导的计算,后者可用于计算考虑流固热耦合下的电机温度场。

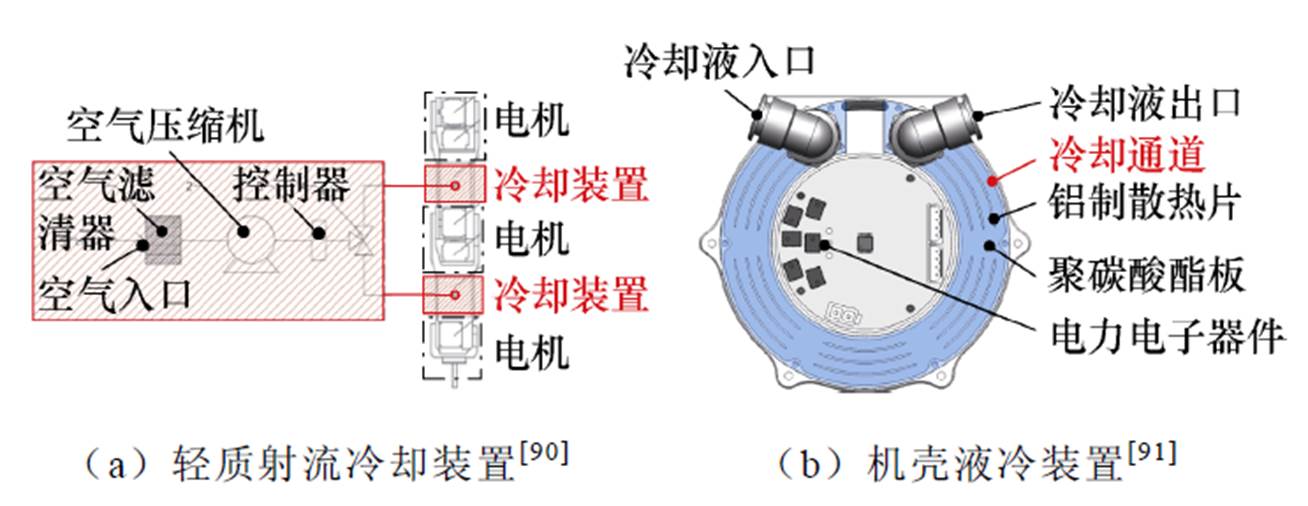

4.3.2 集成冷却结构设计

对机器人而言,无法像常规电机一样安装外置的水冷或油冷装置,故需要设计集成于电机中或机器人机体内的冷却结构。电机的冷却方式包括主动冷却和被动冷却两种,相应有不同的冷却结构设计。

主动冷却包括通风冷却和液体冷却,两者均通过提高流体与发热体之间的对流传热来实现。通风冷却通常需要外加风扇和风道,驱动电机内的空气流动,如四足机器人LLAMA关节处采用一个直径为80 mm的风扇驱动空气流过驱动器外壳以实现电机冷却[89]。针对通风装置难以在机器人中可靠安装的问题,文献[90]提出轻质射流冷却装置,将空间压缩再喷出以散热,如图19a所示。该装置可安装于机器人关节电机模块之间,具有很高的集成度。

图19 主动冷却装置示意图

Fig.19 Schematic of active cooling devices

液体冷却通常采用机壳液冷结构,但需要添加泵机等冷却系统设施,会增加机器人体积与质量,目前仅在大型双足机器人应用,如Kojiro、HRP3LA-JSK[91]。图19b所示为一种人形机器人中采用的机壳液冷装置,其中冷却液通过机器人前胸的风扇循环散热,将冷却系统完全集成进机体[92]。

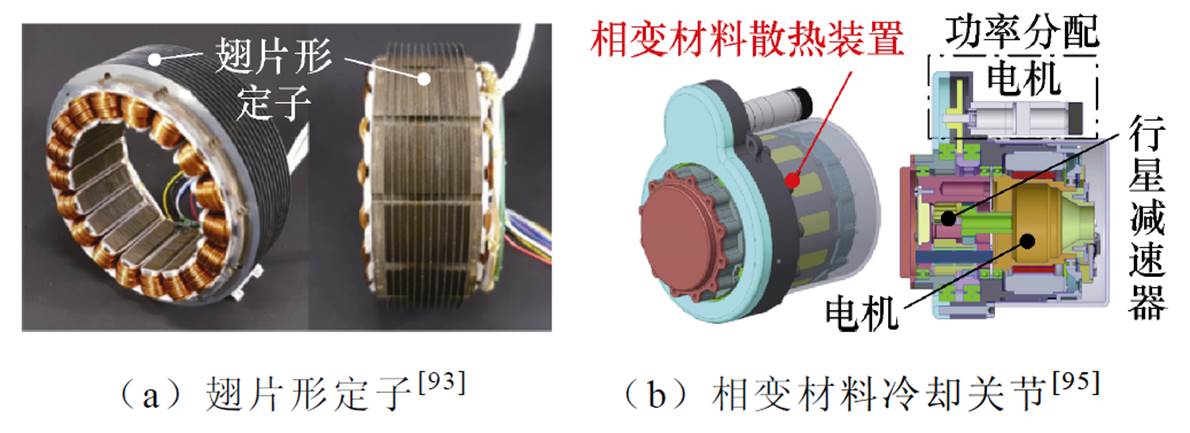

被动冷却包括自然对流冷却、相变冷却等方式。自然对流冷却利用流体密度差所引起的气体对流实现换热,是目前关节电机常用的冷却方式,一般通过直接改进机壳结构,例如增加翅片或散热孔以增强散热[93-94],如图20a所示。

但是,自然对流冷却的散热效果有限,已无法满足关节电机的过载需求,故一些学者提出采用集成度很高的相变材料冷却。该方法利用相变材料在吸收热量的同时保持温度不变的潜热特性实现冷却。文献[95]针对足式机器人设计了一种安装于电机定子表面的复合相变材料散热装置散热,如图20b所示。文献[96]在关节电机的机壳中填充特殊的相变材料,使电机在2倍过载工况下工作时间延长了65 s。针对相变冷却材料的安装方式、材料属性及热分析方法仍有待深入研究。

图20 被动冷却装置示意图

Fig.20 Schematic of passive cooling devices

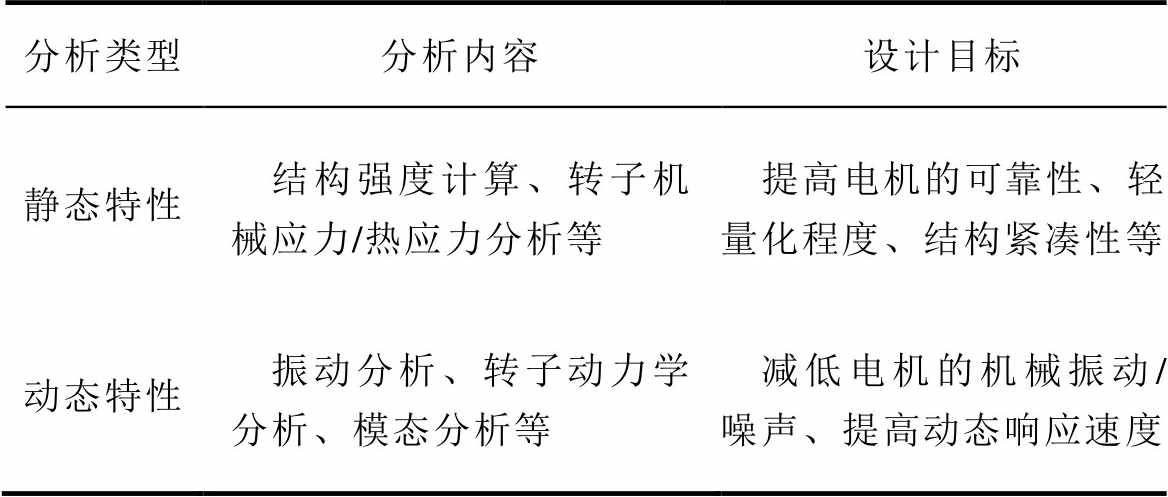

为提高紧凑程度,机器人关节电机多采用中空、无框结构,导致定子、转子的机械强度较低。同时,由于与环境频繁交互、外部冲击载荷较大,针对关节电机机械特性的分析对于避免振动、疲劳损坏、轴形变等问题十分重要,在此基础上进行优化设计可大大提高关节电机的可靠性。

表6所示为针对关节电机机械结构设计的分析内容及其设计目标,包括静态和动态两个方面,涵盖强度、应力、模态等分析内容。

表6 机械结构设计分析内容

Tab.6 Analysis of the mechanical structure design

分析类型分析内容设计目标 静态特性结构强度计算、转子机械应力/热应力分析等提高电机的可靠性、轻量化程度、结构紧凑性等 动态特性振动分析、转子动力学分析、模态分析等减低电机的机械振动/噪声、提高动态响应速度

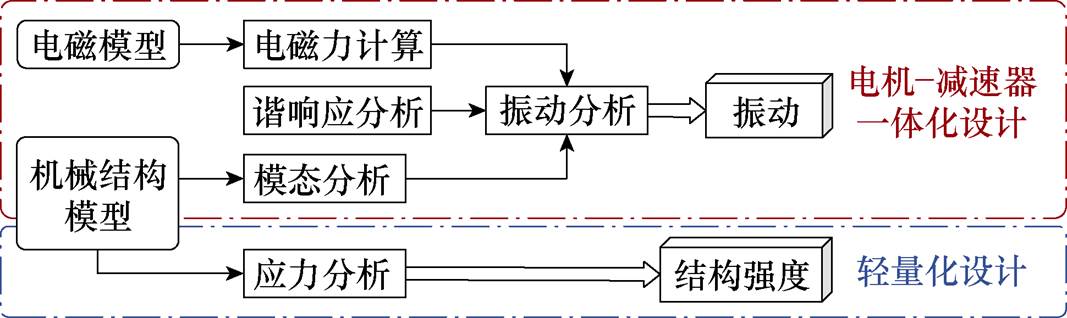

4.4.1 一体化关节振动分析和设计

由于机器人关节电机常与减速器构成一体化关节,减速器的机械参数和电机的电气参数相互耦合,针对电机机械结构的设计必须考虑减速器的特性。关节电机的机械结构分析如图21所示,通常将从电磁模型计算的电磁力、从机械结构模型分析的模态与谐响应分析结果相结合,以分析总成系统的振动。可通过集总参数法、有限元法等法建立电机+减速器的电磁-机械耦合模型,以计算死区、饱和、间隙、摩擦等非线性因素或不同冲击载荷对关节振动的影响[97-98]。基于此,可对电机和减速器进行并发设计,降低整体关节的振动。

图21 关节电机的机械结构分析

Fig.21 Analysis of the mechanical structure of joint motors

4.4.2 轻量化关节电机强度分析和设计

为进一步提高转矩密度,关节电机需经过轻量化设计,如T-Motor U电机、ARTERMIS用电机的转子均采用镂空的轮毂结构以减重。但是,转子结构强度也随之降低,在受到轴向和径向的冲击时易损坏,故在增强轻量化程度的同时需要对转子机械结构进行应力分析,并迭代设计提高关节可靠性。

传统的电机拓扑经过多年的优化迭代,已达到其性能的极限,既有的设计技术虽然全面,但是缺乏对机器人关节的针对性。因此,本节针对关节电机目前存在的设计难点及对应前沿技术进行展望。

目前,机器人关节多采用“关节电机+减速器+编码器+驱动电机+控制电路”的集成一体化设计,将驱动单元的所有部件封装在一个模组中。高度的集成结构为关节电机设计带来更多的约束和挑战,尤其是热设计的可靠性。由于电机的驱动电路被集成到封闭关节中,功率单元的散热难度提高;同时电机与驱动电路紧密贴合,将影响关节电机的热分布。文献[38]在Mini Cheetah用内嵌式QDD上分别施加5 A和12.5 A相电流,发现定子绕组和驱动电路为主要热源;尤其在电流较低时,驱动电路和绕组的温度接近,必须考虑其发热对电机产生的影响。

由于驱动电路的温度与电机的温度互相影响,对封闭关节中的多个发热单元及其连接部分进行热分析具有挑战;尤其驱动电路的发热不均匀,难以简化为单一热源。采用集总参数热网络模型结合有限元分析方法可以在较低计算成本的情况下充分考虑多个发热单元,有望成为提高集成一体化关节热设计准确性的技术方向[99]。

同时,由于关节空间狭窄、部件高度集中,实现主动冷却的散热装置难以安装在关节内,针对集成一体化关节的热管理技术目前主要为自然对流被动冷却。但是,随着机器人动态性能、负载需求提升,短时高过载和长时大负载工况频繁出现,既有的热管理技术已不满足需求。热管冷却、相变冷却等被动冷却方式因所需空间小,适用于空间受限的电机散热,可以有效应用于集成一体化关节;通过在关节电机内部使用导热胶、环氧树脂等填充材料提高热传导性能和各结构间传热效率,也可以进一步提高局部热源的散热性能。如何设计将热管、相变材料、导热材料与绕组、驱动电路这些主要热源紧密配合以提高散热性能,是未来重要的研究方向。

传统电机多针对于单轴、单向旋转的工况,但机器人关节呈现出多轴、往复旋转的特性,与传统电机类型有所差异,存在功能上的冗余。研究面向机器人关节特性的特种电机,针对不同的关节处设计适配其运行特性的电机,是进一步提升机器人关节执行器的转矩密度、运行效率的重要方向。

在诸如髋、肩部等多关节集中位置采用具有多个可控旋转自由度的电机(以下简称“多自由度电机”),可以取代传统的多个单轴电机组合,提高空间利用率、降低装配复杂性。多自由度电机包括单轴实现空间三维运动的球形电机[100]、双气隙电机[101],或多轴解耦旋转的单定子多转子电机[102-103]等,均可以实现多个关节电机的效果,其构成的关节执行器与生物关节更接近。但是,此类电机存在转子支撑问题和多轴组合复杂性问题,在具有高外部冲击环境的机器人应用中会降低关节的可靠性[104]。借助磁悬浮技术实现转子的无接触支撑,以及采用高性能的轴承提高转轴的稳定性,是将多自由度电机应用于机器人关节的研究方向。

机器人的膝、肘关节无需全向转动,可以采用仅在有限角度内往复旋转的有限转角力矩电机。有限转角力矩电机包括内转子型和外转子型,其定子和转子永磁体为非整圆周,故具有转矩密度高、转矩-惯量比高、控制简单等优点[105]。将此类电机应用于肢体末端的关节位置,可以有效降低上肢关节的负载惯量,有助于提高机器人关节的动态响应性能和降低整体关节质量。目前,相关研究主要面向较小尺寸的机器人,如应用于微型扑翼飞行器以提高其翅膀振动频率[67]。分析大尺寸下有限转角力矩电机的转矩特性、提高其转矩密度是将其应用于大型机器人关节的研究方向。

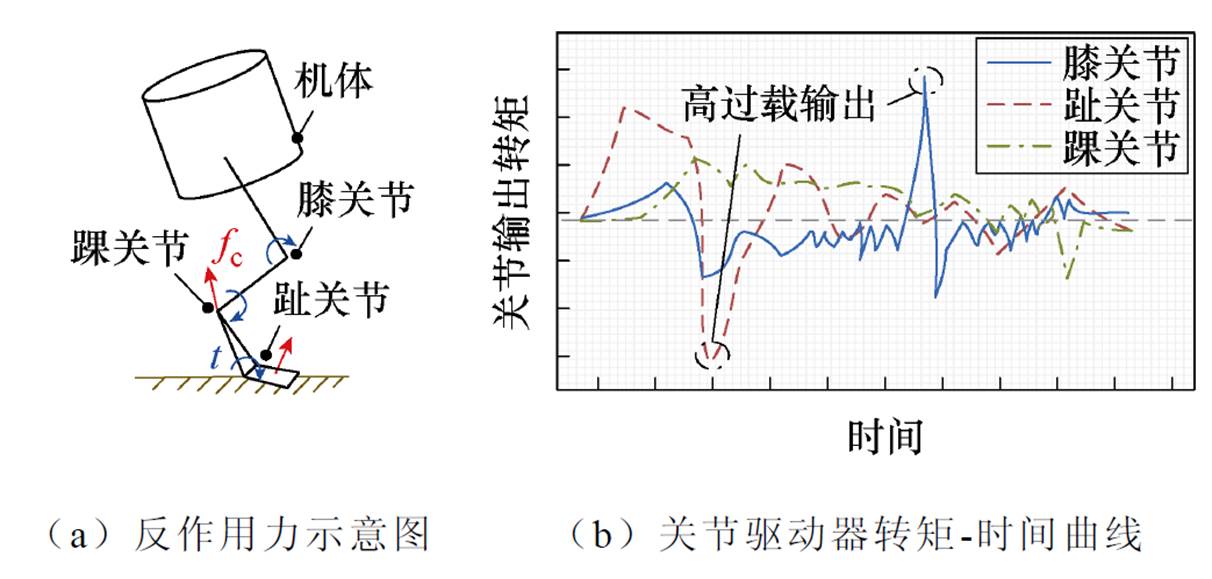

由于机器人需与环境进行交互,关节常受到高冲击载荷作用。以机器人单腿垂直弹跳为例,图22a所示为地面反作用力在各关节的力和力矩映射,可以发现地面反作用力fc通过连杆直接传递到踝关节,导致踝关节驱动器承受较高的冲击载荷。由此引起的负载机械不平衡容易造成转子结构的偏心,引起气隙磁场非均匀分布,进而造成转矩波动增大、平均转矩降低、振动增强等负面影响。同时,由于摆腿、摆臂等动作有高度周期性,机器人关节电机周期性往复旋转,电机轴承的抗疲劳能力应受到重视,以提高在长期运行中的耐久性。采用内部高压成形技术、仿生结构设计、复合材料技术和增材制造技术等多种手段,可以实现高强度的轻质机械结构,是提高关节电机可靠设计的研究方向。

图22 机器人单腿垂直弹跳工况

Fig.22 Condition of single robot leg bouncing vertically

同时,高冲击载荷引起的短时高过载工况也会对机器人关节的可靠性产生影响。图22b所示为机器人单腿在垂直弹跳过程中各关节执行器的输出转矩-时间曲线,其中膝关节电机、踝关节电机在某些时刻都会处于高过载状态。这在奔跑、弹跳的机器人腿足关节中十分常见,且呈现出周期性特点[106]。因此,机器人的部分关节驱动器设计需要考虑短时、周期性的高过载状态引起频繁升温,进而损坏电机。电机的过载设计需要结合电磁设计与热设计,精确的电磁-热耦合分析是提高关节电机可靠性的关键;尤其在短时高过载的关节电机中,电机的热负荷不平衡,需要进行瞬态电磁-热耦合分析。采用商用有限元软件构建电磁-热耦合模型进行优化设计的传统方法虽准确,但计算速度较慢,尤其针对瞬态。通过构建代理模型、建立降维仿真模型、采用实验数据驱动等方式,在保证精度的情况下加速瞬态电磁-热耦合分析是未来研究的方向之一。

由于QDD具有低成本、强反驱性和高可靠性,目前已成为腿足式机器人的主流关节执行器类型。但是,QDD的低减速比导致电机的转矩需求大大提高。以谐波减速器为对照,行星减速器对电机的转矩密度需求提升了近6~10倍,这对于常规的电机优化设计而言十分困难。同时,传统的内转子和外转子电机已较为成熟,通过本体优化设计提高转矩密度面临瓶颈,需从新材料、新工艺方面寻求突破。

探索新材料,主要包括设计具有高磁饱和性能的软磁材料和高剩磁密度的硬磁材料。软磁复合材料是一种将磁性基体包覆绝缘介质后经粉末冶金工艺或3D打印制备而成的一种磁性材料,具有高磁饱和和低磁损耗。通过研究软磁复合材料的包覆工艺、基体形状、成型工艺以提高其磁导率,是目前重要的研究方向[107]。稀土铁氮永磁材料是一种利用间隙原子效应改变稀土离子的晶场结构的硬磁材料,具有高剩磁密度和高居里温度,其中以钐铁氮材料为主。理论上,钐铁氮的各向异性场是21 T、钕铁硼是9 T,前者具有显著优势。提高钐铁氮磁粉制备技术、各向异性粘结磁体成型技术和各向异性磁性材料充磁水平是扩展其应用的关键[108]。

采用新工艺,主要利用新兴技术手段制造高精度、高密度或更具灵活性的电机部件,最典型的就是增材制造技术[109]。在铁心制造方面,增材制造技术可以制造出最优的复杂几何结构,从而在保持强度的情况下降低质量、提高转矩密度,但需解决由叠层制造引入的各向异性问题[110, 111];在绕组制造方面,通过3D打印绕组将多个线圈合并为单个3D打印部件,从而无需将线圈缠绕、弯曲再焊接,可以提高槽满率、降低涡流损耗以增大效率,但如何设计符合材料特性的最优绕组结构需要高效的优化设计算法配合[112];在永磁体制造方面,相较于传统注塑制造永磁体,通过采用粉末床熔合、材料挤压和粘合剂喷射印刷方法制造的永磁体具有更好的磁性能,或可构造更复杂的形状,但仍存在机械强度不足的问题[113-114]。

本文对机器人关节用伺服电机的关键技术及其前沿发展方向进行了全面的综述,系统介绍了机器人关节特性以及执行器分类,详细阐述了关节电机的拓扑结构特点及应用现状,对比分析了不同关节电机拓扑结构的差异,归纳和总结了其产业现状,从多个角度总结了面向机器人关节的伺服电机设计方法,并针对当前存在的困难展望了前沿发展方向。本文主要贡献如下:

1)打破机器人关节电机设计中所涉及的自动化、机械和电气等多学科之间的壁垒,提出以机器人性能需求指导关节电机设计和优化的新思路。

2)突破多类型机器人中关节电机设计缺乏统一指南的困境,为关节伺服电机的靶向设计提供标准化的设计准则。

3)解决机器人关节用伺服电机的拓扑种类繁多、缺乏适配性设计标准的问题,提出以结构特性作为另一个统一的电机分类标准。

4)阐明面向机器人关节的电机设计技术与传统电机设计方法的差异,有助于缩小电机学科与机器人学科之间的研究断层。

5)缓解下游电机产业与上游机器人产业存在滞后的现状,为电机方向科学研究与产业融合提供参考。

参考文献

[1] 2025-2030年中国具身智能机器人深度分析及发展前景研究预测报告[EB/OL]. https://www.askci.com/ reports/20250107/1703354729273624061637805582.shtml.

[2] 《人形机器人创新发展指导意见》[EB/OL]. https://www.miit.gov.cn/jgsj/kjs/wjfb/art/2023/art_ 50316f76a9b1454b898c7bb2a5846b79.html.

[3] 《关于推动未来产业创新发展的实施意见》[EB/OL]. https://www.miit.gov.cn/zwgk/zcwj/wjfb/yj/art/2024/ art_ad15b0f08a714fd8888c0e31468b8c54.html.

[4] 吴春, 王超, 郑露华, 等. 基于锁相环型扩张状态观测器的双惯量弹性伺服系统机械谐振抑制方法[J]. 电工技术学报, 2024, 39(18): 5680-5691.

Wu Chun, Wang Chao, Zheng Luhua, et al. A mechanical resonance suppression strategy for two-inertia elastic servo systems based on a phase locked loop-type extended state observe[J]. Transactions of China Electrotechnical Society, 2024, 39(18): 5680-5691.

[5] Wang Can, Zhuang Yongquan, Yang Jinling, et al. Characteristic analysis and control loop design of transmission torque and jerk for flexible joint servo systems[J]. IEEE Transactions on Power Electronics, 2024, 39(7): 8528-8539.

[6] Wolf S, Feenders J E. Modeling and benchmarking energy efficiency of Variable Stiffness Actuators on the example of the DLR FSJ[C]//2016 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Daejeon, Korea (South), 2016: 529-536.

[7] Paine N, Oh S, Sentis L. Design and control con-siderations for high-performance series elastic actuators[J]. IEEE/ASME Transactions on Mechatro-nics, 2014, 19(3): 1080-1091.

[8] Seok S, Wang A, Otten D, et al. Actuator design for high force proprioceptive control in fast legged locomotion[C]//2012 IEEE/RSJ International Con-ference on Intelligent Robots and Systems, Vilamoura-Algarve, Portugal, 2012: 1970-1975.

[9] Wensing P M, Wang A, Seok S, et al. Proprioceptive actuator design in the MIT cheetah: impact mitigation and high-bandwidth physical interaction for dynamic legged robots[J]. IEEE Transactions on Robotics, 2017, 33(3): 509-522.

[10] 李佩颖, 夏加宽, 万成超. 基于动态转矩反馈的机械臂柔性系统振动抑制[J]. 电气传动, 2023, 53(4): 9-14.

Li Peiying, Xia Jiakuan, Wan Chengchao. Vibration suppression of flexible manipulator system based on dynamic torque feedback[J]. Electric Drive, 2023, 53(4): 9-14.

[11] Keennon M, Klingebiel K, Won H. Development of the nano hummingbird: a tailless flapping wing micro air vehicle[C]//50th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition, Nashville, Tennessee, 2012: AIAA2012-588.

[12] de Croon G C H E, Perçin M, Remes B D W, et al. The DelFly[M]. Dordrecht: Springer Netherlands, 2016.

[13] Campolo D, Azhar M, Lau G K, et al. Can DC motors directly drive flapping wings at high frequency and large wing strokes?[J]. IEEE/ASME Transactions on Mechatronics, 2014, 19(1): 109-120.

[14] Tu Zhan, Fei Fan, Deng Xinyan. Bio-inspired rapid escape and tight body flip on an at-scale flapping wing hummingbird robot via reinforcement learning[J]. IEEE Transactions on Robotics, 2021, 37(5): 1742-1751.

[15] Tu Zhan, Fei Fan, Zhang Jian, et al. An at-scale tailless flapping-wing hummingbird robot. I. design, optimization, and experimental validation[J]. IEEE Transactions on Robotics, 2020, 36(5): 1511-1525.

[16] Baek S S, Ma K Y, Fearing R S. Efficient resonant drive of flapping-wing robots[C]//2009 IEEE/RSJ International Conference on Intelligent Robots and Systems, St Louis, MO, USA, 2009: 2854-2860.

[17] Tu Zhan, Fei Fan, Deng Xinyan. Untethered flight of an at-scale dual-motor hummingbird robot with bio-inspired decoupled wings[J]. IEEE Robotics and Automation Letters, 2020, 5(3): 4194-4201.

[18] Hutter M, Gehring C, Bloesch M, et al. STARLETH A compliant quadrupedal robot for fast, efficient, and versatile locomotion[M]. Adaptive Mobile Robotics, Baltimore: World Scientific Pub Co, 2012: 483-490.

[19] Hutter M, Remy C D, Hoepflinger M A, et al. ScarlETH: Design and control of a planar running robot[C]//2011 IEEE/RSJ International Conference on Intelligent Robots and Systems, San Francisco, CA, USA, 2011: 562-567.

[20] Hutter M, Gehring C, Lauber A, et al. ANYmal-toward legged robots for harsh environments[J]. Advanced Robotics, 2017, 31(17): 918-931.

[21] Hutter M, Gehring C, Jud D, et al. ANYmal-a highly mobile and dynamic quadrupedal robot[C]//2016 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Daejeon, Korea (South), 2016: 38-44.

[22] Pratt J E, Krupp B T. Series elastic actuators for legged robots[C]//Unmanned Ground Vehicle Tech-nology VI, Orlando, FL, 2004: 135-144.

[23] Tsagarakis N G, Sardellitti I, Caldwell D G. A new variable stiffness actuator (CompAct-VSA): Design and modelling[C]//2011 IEEE/RSJ International Conference on Intelligent Robots and Systems, San Francisco, CA, USA, 2011: 378-383.

[24] Wolf S, Eiberger O, Hirzinger G. The DLR FSJ: energy based design of a variable stiffness joint[C]// 2011 IEEE International Conference on Robotics and Automation, Shanghai, China, 2011: 5082-5089.

[25] Englsberger J, Werner A, Ott C, et al. Overview of the torque-controlled humanoid robot TORO[C]//2014 IEEE-RAS International Conference on Humanoid Robots, Madrid, Spain, 2014: 916-923.

[26] Negrello F, Garabini M, Catalano M G, et al. A modular compliant actuator for emerging high performance and fall-resilient humanoids[C]//2015 IEEE-RAS 15th International Conference on Humanoid Robots (Humanoids), Seoul, Korea (South), 2015: 414-420.

[27] Tsagarakis N G, Morfey S, Medrano Cerda G, et al. COMpliant huMANoid COMAN: optimal joint stiffness tuning for modal frequency control[C]//2013 IEEE International Conference on Robotics and Automation, Karlsruhe, Germany, 2013: 673-678.

[28] Kashiri N, Baccelliere L, Muratore L, et al. CENTAURO: a hybrid locomotion and high power resilient manipulation platform[J]. IEEE Robotics and Automation Letters, 2019, 4(2): 1595-1602.

[29] Seok S, Wang A, Chuah M Y, et al. Design principles for highly efficient quadrupeds and implementation on the MIT Cheetah robot[C]//2013 IEEE Inter-national Conference on Robotics and Automation, Karlsruhe, Germany, 2013: 3307-3312.

[30] Kalouche S. Design for 3d agility and virtual compliance using proprioceptive force control in dynamic legged robots[D]. Pittsburgh PA, USA: Carnegie Mellon University, 2016.

[31] Zhang Xiaoguang. Application of proprioception quasi-direct drive actuators on dynamic robotic systems[D]. Los Angeles, CA, USA: University of California, Los Angeles, 2019.

[32] Seok S, Wang A, Chuah M Y, et al. Design principles for energy-efficient legged locomotion and imple-mentation on the MIT cheetah robot[J]. IEEE/ASME Transactions on Mechatronics, 2015, 20(3): 1117-1129.

[33] Gim K G, Kim J, Yamane K. Design and fabrication of a bipedal robot using serial-parallel hybrid leg mechanism[C]//2018 IEEE/RSJ International Con-ference on Intelligent Robots and Systems (IROS), Madrid, Spain, 2018: 5095-5100.

[34] Hyun D J, Seok S, Lee J, et al. High speed trot-running: implementation of a hierarchical controller using proprioceptive impedance control on the MIT cheetah[J]. International Journal of Robotics Research, 2014, 33(11): 1417-1445.

[35] Farve N N. Design of a low-mass high-torque brushless motor for application in quadruped robotics[D]. Massachusetts: Massachusetts Institute of Technology, 2012.

[36] Park H W, Kim S. Quadrupedal galloping control for a wide range of speed via vertical impulse scaling[J]. Bioinspiration & Biomimetics, 2015, 10(2): 025003.

[37] Bledt G, Powell M J, Katz B, et al. MIT cheetah 3: design and control of a robust, dynamic quadruped robot[C]//2018 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Madrid, Spain, 2018: 2245-2252.

[38] Katz B G. A low cost modular actuator for dynamic robots[D]. Massachusetts: Massachusetts Institute of Technology, 2018.

[39] Zhu T. Design of a highly dynamic humanoid robot[D]. Los Angeles, CA, USA: University of California, Los Angeles, 2023.

[40] Sensinger J W, Clark S D, Schorsch J F. Exterior vs. interior rotors in robotic brushless motors[C]//2011 IEEE International Conference on Robotics and Automation, Shanghai, China, 2011: 2764-2770.

[41] 乔路宽, 张炳义, 李岩, 等. 基于改进粒子群优化算法的外转子永磁同步电机的多目标优化设计[J]. 电机与控制应用, 2023, 50(3): 81-87, 94.

Qiao Lukuan, Zhang Bingyi, Li Yan, et al. Multi-objective optimization design of external rotor permanent magnet synchronous motor based on improved particle swarm optimization algorithm[J]. Electric Machines & Control Application, 2023, 50(3): 81-87, 94.

[42] 鲍晓华, 刘佶炜, 孙跃, 等. 低速大转矩永磁直驱电机研究综述与展望[J]. 电工技术学报, 2019, 34(6): 1148-1160.

Bao Xiaohua, Liu Jiwei, Sun Yue, et al. Review and prospect of low-speed high-torque permanent magnet machines[J]. Transactions of China Electrotechnical Society, 2019, 34(6): 1148-1160.

[43] De A, Koditschek D E. The penn jerboa: a platform for exploring parallel composition of templates[J]. ArXiv e-Prints, 2015: 1502.05347.

[44] Kenneally G, De A, Koditschek D E. Design principles for a family of direct-drive legged robots[J]. IEEE Robotics and Automation Letters, 2016, 1(2): 900-907.

[45] Kalouche S. GOAT: a legged robot with 3D agility and virtual compliance[C]//2017 IEEE/RSJ Inter-national Conference on Intelligent Robots and Systems (IROS), Vancouver, BC, Canada, 2017: 4110-4117.

[46] Katz B, Di Carlo J, Kim S. Mini cheetah: a platform for pushing the limits of dynamic quadruped con-trol[C]//2019 International Conference on Robotics and Automation (ICRA), Montreal, QC, Canada, 2019: 6295-6301.

[47] Di Carlo J, Wensing P M, Katz B, et al. Dynamic locomotion in the MIT cheetah 3 through convex model-predictive control[C]//2018 IEEE/RSJ Inter-national Conference on Intelligent Robots and Systems (IROS), Madrid, Spain, 2018: 1-9.

[48] Fahmi S, Mastalli C, Focchi M, et al. Passive whole-body control for quadruped robots: experimental validation over challenging terrain[J]. IEEE Robotics and Automation Letters, 2019, 4(3): 2553-2560.

[49] Kau N, Schultz A, Ferrante N, et al. Stanford doggo: an open-source, quasi-direct-drive quadruped[C]// 2019 International Conference on Robotics and Automation (ICRA), Montreal, QC, Canada, 2019: 6309-6315.

[50] Hooks J, Ahn M S, Yu J, et al. ALPHRED: a multi-modal operations quadruped robot for package delivery applications[J]. IEEE Robotics and Auto-mation Letters, 2020, 5(4): 5409-5416.

[51] Chignoli M, Kim D, Stanger-Jones E, et al. The MIT humanoid robot: design, motion planning, and control for acrobatic behaviors[C]//2020 IEEE-RAS 20th International Conference on Humanoid Robots (Humanoids), Munich, Germany, 2021: 1-8.

[52] SaLoutos A, Stanger-Jones E, Ding Yanran, et al. Design and development of the MIT humanoid: a dynamic and robust research platform[C]//2023 IEEE-RAS 22nd International Conference on Humanoid Robots (Humanoids), Austin, TX, USA, 2023: 1-8.

[53] Hao Zhuo, Ma Yangyang, Wang Pengyu, et al. A review of axial-flux permanent-magnet motors: topo-logical structures, design, optimization and control techniques[J]. Machines, 2022, 10(12): 1178.

[54] 赵纪龙, 逯卓林, 韩青峰, 等. 轴向磁通永磁电机系统及关键技术前沿发展综述[J]. 中国电机工程学报, 2022, 42(7): 2744-2765.

Zhao Jilong, Lu Zhuolin, Han Qingfeng, et al. An overview on development of axial flux permanent magnet motor system and the key technology[J]. Proceedings of the CSEE, 2022, 42(7): 2744-2765.

[55] 于丰源, 陈昊, 王星, 等. 不同定子绕组结构双定子轴向磁通开关磁阻电机性能对比研究[J]. 电工技术学报, 2024, 39(24): 7728-7741.

Yu Fengyuan, Chen Hao, Wang Xing, et al. Com-parative study on the double stator axial flux switched reluctance motors with different winding structures[J]. Transactions of China Electrotechnical Society, 2024, 39(24): 7728-7741.

[56] Shin D Y, Jung M J, Lee K B, et al. A study on the improvement of torque density of an axial slot-less flux permanent magnet synchronous motor for collaborative robot[J]. Energies, 2022, 15(9): 3464.

[57] 刘顺, 刘霄, 华永通. 一种轴向磁通内置行星减速机的轮毂电机: CN218301139U[P]. 2023-01-13.

[58] Praveen R P, Ravichandran M H, Sadasivan Achari V T, et al. A novel slotless halbach-array permanent-magnet brushless DC motor for spacecraft appli-cations[J]. IEEE Transactions on Industrial Elec-tronics, 2012, 59(9): 3553-3560.

[59] 倪守辉, 王善铭, 黄子果. 大功率空心杯异步电机的参数计算与试验验证[J]. 电工技术学报, 2016, 31(15): 1-7.

Ni Shouhui, Wang Shanming, Huang Ziguo. Para-meter calculation and experimental verification of high-power drag-cup induction machines[J]. Transa-ctions of China Electrotechnical Society, 2016, 31(15): 1-7.

[60] Della Santina C, Piazza C, Grioli G, et al. Toward dexterous manipulation with augmented adaptive synergies: the Pisa/IIT SoftHand 2[J]. IEEE Transa-ctions on Robotics, 2018, 34(5): 1141-1156.

[61] Belter J T, Segil J L, Dollar A M, et al. Mechanical design and performance specifications of anthropo-morphic prosthetic hands: a review[J]. Journal of Rehabilitation Research and Development, 2013, 50(5): 599-618.

[62] Kim U, Jung D, Jeong H, et al. Integrated linkage-driven dexterous anthropomorphic robotic hand[J]. Nature Communications, 2021, 12(1): 7177.

[63] 王鹏飞. 空心杯线圈绕线机机构设计及控制[D]. 哈尔滨: 哈尔滨工程大学, 2016.

Wang Pengfei. Mechanism design and control of hollow cup coil winding machine[D]. Harbin: Harbin Engineering University, 2016.

[64] 袁永杰, 郑文鹏, 尤莹, 等. 空心杯电机永磁体不同拓扑结构的比较分析[J]. 微特电机, 2022, 50(10): 20-23.

Yuan Yongjie, Zheng Wenpeng, You Ying, et al. Comparative analysis of different topologies of permanent magnets for coreless motor[J]. Small & Special Electrical Machines, 2022, 50(10): 20-23.

[65] 王治会. 基于辐向环充磁的高转矩密度永磁力矩电机设计与分析[D]. 沈阳: 沈阳工业大学, 2021.

Wang Zhihui. Design and analysis of high torque density permanent magnet torque motor based on radial ring magnetization[D]. Shenyang: Shenyang University of Technology, 2021.

[66] 何伟严, 马吉恩, 王宏涛, 等. 机器人关节电机转矩动态特性研究[J]. 电机与控制学报, 2023, 27(12): 12-20.

He Weiyan, Ma Jien, Wang Hongtao, et al. Dynamic characteristics of robot joint motor torque[J]. Electric Machines and Control, 2023, 27(12): 12-20.

[67] Xu Yiyang, Zhan Hanlin, Yang Hui, et al. Coupled modeling and design principles of limited-angle vibration motors for high-frequency reciprocating rotation[J]. IEEE Transactions on Industrial Elec-tronics, 2024, 71(10): 12803-12813.

[68] Angle M G, Lang J H, Kirtley J L, et al. Optimization of surface-mount permanent magnet synchronous machines for low duty-cycle, high-torque appli-cations[C]//2017 IEEE International Electric Machines and Drives Conference (IEMDC), Miami, FL, USA, 2017: 1-6.

[69] Shin Y H, Hong S, Woo S, et al. Design of KAIST HOUND, a quadruped robot platform for fast and efficient locomotion with mixed-integer nonlinear optimization of a gear train[C]//2022 International Conference on Robotics and Automation (ICRA), Philadelphia, PA, USA, 2022: 6614-6620.

[70] Angle M G, Lang J H, Kirtley J L, et al. Modeling of surface permanent magnet motors with cogging and saturation effects included[J]. IEEE Transactions on Energy Conversion, 2018, 33(4): 1604-1613.

[71] Liu Guohai, Zeng Yu, Zhao Wenxiang, et al. Permanent magnet shape using analytical feedback function for torque improvement[J]. IEEE Transa-ctions on Industrial Electronics, 2018, 65(6): 4619-4630.

[72] 刘佶炜, 狄冲, 李仕豪, 等. 基于不同绕组形式双定子低速大转矩永磁直驱电机转矩脉动的分析与抑制[J]. 电工技术学报, 2024, 39(12): 3646-3657.

Liu Jiwei, Di Chong, Li Shihao, et al. Analysis and mitigation of torque ripple of a dual-stator low-speed high-torque permanent magnet machine with different winding forms[J]. Transactions of China Electro-technical Society, 2024, 39(12): 3646-3657.

[73] Wu Leilei, Qu Ronghai. A novel dual-stator vernier permanent magnet machine with improved power factor[J]. IEEE Transactions on Industry Applications, 2022, 58(3): 3486-3496.

[74] Du Z S, Lipo T A. Design of an improved dual-stator ferrite magnet vernier machine to replace an industrial rare-earth IPM machine[J]. IEEE Transactions on Energy Conversion, 2019, 34(4): 2062-2069.

[75] Huang Jiahui, Fu Weinong, Niu Shuangxia, et al. Analysis of a complementary dual-stator vernier machine with reduced non-working harmonics for low-speed direct-drive applications[J]. IEEE Transa-ctions on Energy Conversion, 2024, 39(1): 711-721.

[76] Parsa L. On advantages of multi-phase machines[C]// 31st Annual Conference of IEEE Industrial Elec-tronics Society, Raleigh, NC, USA, 2006: 1-6.

[77] 孙玉华, 赵文祥, 吉敬华, 等. 高转矩性能多相组永磁电机及其关键技术综述[J]. 电工技术学报, 2023, 38(6): 1403-1420.

Sun Yuhua, Zhao Wenxiang, Ji Jinghua, et al. Overview of multi-star multi-phase permanent magnet machines with high torque performance and its key technologies[J]. Transactions of China Electro-technical Society, 2023, 38(6): 1403-1420.

[78] 张进. 机器人磁齿轮关节电机关键技术研究[D]. 无锡: 江南大学, 2021.

Zhang Jin. Research on key technologies of robot magnetic gear joint motor[D]. Wuxi: Jiangnan University, 2021.

[79] Islam M S, Mir S, Sebastian T, et al. Design considerations of sinusoidally excited permanent-magnet machines for low-torque-ripple applications[J]. IEEE Transactions on Industry Applications, 2005, 41(4): 955-962.

[80] Borghi C A, Casadei D, Cristofolini A, et al. Minimizing torque ripple in permanent magnet synchronous motors with polymer-bonded magnets[J]. IEEE Transactions on Magnetics, 2002, 38(2): 1371-1377.

[81] 莫为, 莫会成, 顾苗苗, 等. 一种四足机器人伺服电机设计与优化[J]. 微电机, 2019, 52(10): 1-6.

Mo Wei, Mo Huicheng, Gu Miaomiao, et al. A design and optimization of a quadruped robot servo motor[J]. Micromotors, 2019, 52(10): 1-6.

[82] 李立毅, 张江鹏, 闫海媛, 等. 高过载永磁同步电机的电磁特性[J]. 电工技术学报, 2017, 32(2): 125-134.

Li Liyi, Zhang Jiangpeng, Yan Haiyuan, et al. Electromagnetic characteristics on high overload permanent magnet synchronous motor[J]. Transa-ctions of China Electrotechnical Society, 2017, 32(2): 125-134.

[83] 李立毅, 张江鹏, 赵国平, 等. 考虑极限热负荷下高过载永磁同步电机的研究[J]. 中国电机工程学报, 2016, 36(3): 845-852.

Li Liyi, Zhang Jiangpeng, Zhao Guoping, et al. Research on the high overload permanent magnet synchronous motor considering extreme thermal load[J]. Proceedings of the CSEE, 2016, 36(3): 845-852.

[84] 张江鹏. 具有高过载能力永磁同步电机的研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

Zhang Jiangpeng. Research on permanent magnet synchronous motor with high overload capacity[D]. Harbin: Harbin Institute of Technology, 2011.

[85] 刘毓希, 李立毅, 曹继伟, 等. 短时高过载永磁同步电机电磁热研究[J]. 电工技术学报, 2019, 34(11): 2296-2305.

Liu Yuxi, Li Liyi, Cao Jiwei, et al. Electromagnetic thermal analysis for short-term high-overload per-manent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2296-2305.

[86] Zhang Wu, Yu Zhangguo, Chen Xuechao, et al. The magneto-thermal analysis of a high torque density joint motor for humanoid robots[C]//2018 IEEE-RAS 18th International Conference on Humanoid Robots (Humanoids), Beijing, China, 2018: 112-117.

[87] 陈影. 关节电机过载温度场及线性传感磁场优化的研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

Chen Ying. Research on optimization of overload temperature field and linear sensing magnetic field of joint motor[D]. Harbin: Harbin Institute of Tech-nology, 2010.

[88] Calvo M R, Ugalde F R. Comparative efficiency study of two proposed designs tested in water and air cooling conditions for a high power humanoid robot hollow joint[C]//2018 IEEE International Work Conference on Bioinspired Intelligence (IWOBI), San Carlos, Costa Rica, 2018: 1-9.

[89] Nicholson J, Jasper J, Kourchians A, et al. LLAMA: design and control of an omnidirectional human mission scale quadrupedal robot[C]//2020 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Las Vegas, NV, USA, 2020: 3951-3958.

[90] 任秦龙, 周科翔, 叶柏青, 等. 一种机器人关节轻质射流冷却装置: CN116131526A[P]. 2023-05-16.

[91] Kaminaga H, Ko T, Yorita S, et al. Enhancement of mechanical strength, computational power, and heat management for fieldwork humanoid robots[C]//2016 IEEE-RAS 16th International Conference on Humanoid Robots (Humanoids), Cancun, Mexico, 2016: 786-793.

[92] Zhu T, Hooks J, Hong D. Design, modeling, and analysis of a liquid cooled proprioceptive actuator for legged robots[C]//2019 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM), Hong Kong, China, 2019: 36-43.

[93] Lee K, Hong S, Oh J H. Development of a lightweight and high-efficiency compact cycloidal reducer for legged robots[J]. International Journal of Precision Engineering and Manufacturing, 2020, 21(3): 415-425.

[94] 陈朋朋. 一种应用于双足机器人的伺服关节电机: CN216229480U[P]. 2022-04-08.

[95] Meng Fei, Huang Qiang, Yu Zhangguo, et al. Explosive electric actuator and control for legged robots[J]. Engineering, 2022, 12: 39-47.

[96] Zhang Xutao, Qiu Shuheng, Zhang Haotian, et al. Experimental research on transient thermal perfor-mance of solid-liquid phase change material filled motor housing[C]//2023 IEEE 18th Conference on Industrial Electronics and Applications (ICIEA), Ningbo, China, 2023: 342-345.

[97] 莫帅, 李旭, 杨振宁, 等. 冲击载荷下机器人关节系统动态特性研究[J]. 机械传动, 2022, 46(8): 1-7.

Mo Shuai, Li Xu, Yang Zhenning, et al. Research on dynamic characteristics of robot joint system under impact load[J]. Journal of Mechanical Transmission, 2022, 46(8): 1-7.

[98] 李翁衡, 祝长生. 主动电磁轴承-柔性转子系统振动位移的高精度跟踪和估计方法[J]. 电工技术学报, 2023, 38(12): 3151-3164.

Li Wengheng, Zhu Changsheng. High precision tracking and estimation method for vibration dis-placement of active magnetic bearings-flexible rotor system[J]. Transactions of China Electrotechnical Society, 2023, 38(12): 3151-3164.

[99] Ryu J Y, Hwang S W, Chin J W, et al. Mathematical modeling of fast and accurate coupled electromagnetic-thermal analysis[J]. IEEE Transactions on Industry Applications, 2021, 57(5): 4636-4645.

[100] 赵静, 何威, 刘向东, 等. 球形电动机及其研究发展综述[J]. 中国电机工程学报, 2024, 44(2): 737-755.

Zhao Jing, He Wei, Liu Xiangdong, et al. An overview on developments and research of spherical motors[J]. Proceedings of the CSEE, 2024, 44(2): 737-755.

[101] 程树康, 崔淑梅, 刘宝廷, 等. 正交圆柱结构双气隙共磁钢三自由度电动机初探[J]. 中国电机工程学报, 1997, 17(5): 294-298.

Cheng Shukang, Cui Shumei, Liu Baoting, et al. Preliminary research on orthogonal cylinder structure double air gap common permanent magnet three freedom motor[J]. Proceedings of the CSEE, 1997, 17(5): 294-298.

[102] Yeh Y H, Hsieh M F, Dorrell D G. Different arrangements for dual-rotor dual-output radial-flux motors[C]//2010 IEEE Energy Conversion Congress and Exposition, Atlanta, GA, USA, 2010: 2956-2962.

[103] Groenhuis V, Rolff G, Bosman K, et al. Multi-axis electric stepper motor[J]. IEEE Robotics and Auto-mation Letters, 2021, 6(4): 7201-7208.

[104] Zhou Sili, Li Guoli, Wang Qunjing, et al. Geometrical equivalence principle based modeling and analysis for monolayer halbach array spherical motor with cubic permanent magnets[J]. IEEE Transactions on Energy Conversion, 2021, 36(4): 3241-3250.

[105] Hekmati P, Yazdanpanah R, Mirsalim M, et al. Radial-flux permanent-magnet limited-angle torque motors[J]. IEEE Transactions on Industrial Elec-tronics, 2017, 64(3): 1884-1892.

[106] Perera N, Yu S, Marew D, et al. StaccaToe: A single-leg robot that mimics the human leg and toe[C]//2024 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS). IEEE, 2024: 9058-9065.

[107] 房晓彤, 马青, 胡晶. 高磁导率软磁复合材料研究进展[J]. 广州化工, 2024, 52(8): 11-14, 25.

Fang Xiaotong, Ma Qing, Hu Jing. Research progress of soft magnetic composites with high permeability[J]. Guangzhou Chemical Industry, 2024, 52(8): 11-14, 25.

[108] 王心安, 廖思宇, 程本培. 重塑“粘结磁”的概念: 各向异性稀土铁氮(钐铁氮钕铁氮)永磁材料产业化新进展[J]. 稀土信息, 2024(6): 16-20.

Wang Xin’an, Liao Siyu, Cheng Benpei. Reshaping the concept of “bonding magnetism”: new progress in industrialization of anisotropic rare earth Fe-N (Sm-Fe-N-Nd-Fe-N) permanent magnet materials[J]. Rare Earth Information, 2024(6): 16-20.

[109] Naseer M U, Kallaste A, Asad B, et al. A review on additive manufacturing possibilities for electrical machines[J]. Energies, 2021, 14(7): 1940.

[110] Goll D, Schuller D, Martinek G, et al. Additive manufacturing of soft magnetic materials and components[J]. Additive Manufacturing, 2019, 27: 428-439.

[111] Tseng G M, Jhong K J, Tsai M C, et al. Application of additive manufacturing for low torque ripple of 6/4 switched reluctance motor[C]//2016 19th Inter-national Conference on Electrical Machines and Systems (ICEMS), Chiba, Japan, 2016: 1-4.

[112] Simpson N, North D J, Collins S M, et al. Additive manufacturing of shaped profile windings for minimal AC loss in electrical machines[J]. IEEE Transactions on Industry Applications, 2020, 56(3): 2510-2519.

[113] Pham T, Kwon P, Foster S. Additive manufacturing and topology optimization of magnetic materials for electrical machines: a review[J]. Energies, 2021, 14(2): 283.

[114] Ibrahim M, Bernier F, Lamarre J M. Novel multi-layer design and additive manufacturing fabrication of a high power density and efficiency interior PM motor[C]//2020 IEEE Energy Conversion Congress and Exposition (ECCE), Detroit, MI, USA, 2020: 3601-3606.

Abstract Intelligent robots have gained global interest over the last few years and influence global manufacturing. The optimization of robot hardware highly depends on high-performance joint actuators. Due to their high control accuracy, rapid dynamic response, and mature market, Servo motors have become the mainstream drive components for robot joint actuators. With robots continuously being proposed for high-intelligence requirements, servo motors for robot joints face new opportunities and challenges. However, the research on motor design for robot joints still lacks clear guidance and uniform standards. This paper overviews the current research progress, industry status, and emerging trends of the servo motor for robot joints, clarifying the technical route and pointing out future development.

Joint actuators and servo motors can be classified based on the features of robots, as shown in Fig.A1a and Fig.A1b. The joint actuator can be classified into flexible actuators (FA), elastic actuators (EA), and quasi-direct drives (QDD) based on the type of transmission components. According to the combination architecture of transmission components, joint actuators can be classified into cascaded parallel, series coaxial, and embedded coaxial. Servo motors for robot joints include inner rotor radial flux, outer rotor radial flux, axial flux, and coreless. As shown in Fig.A1c, they can be classified into joint actuators and adopted in different robots.

Fig.A1 Classifications of servo motors for robot joints

The inner rotor radial flux motor has evolved to the cylindric-cascaded type for micro-robots, the frameless-cascaded type for high-load, high-precision robots, and the flat-serial structure for high-dynamic, high-impact robots. It is suitable for robot joints with a diameter of 30~80 mm. The outer rotor radial flux motor has a higher peak torque density and diameter-to-length ratio, ideal for flat-serial, flat-cascaded, and flat-embedded structures. It is commonly used in direct-drive and quasi-direct-drive robots, where the flat-embedded type with a diameter of 100~180 mm is the most widely used for highly compact structures and high peak torque. Axial flux motors have short axial lengths, high torque density, and compact structure, having immense potential when applied in high-load robots, but still need to be improved in thermal design and manufacturing technology. The coreless motor has the advantages of low torque ripple, high efficiency, and fast response. It is fit for small joints with diameters of 8~20 mm, especially the robot’s dexterous hands.

The key design technologies for the robot joint motor include conceptual design, electromagnetic analysis with optimal design, thermal analysis with cooling design, and mechanical analysis with reliable design. With high dynamic motion and strong environment adaptability required in universal robots, the technical difficulties that need to be solved are as follows: (1) Thermal analysis and cooling design for the integrated motor drive. (2) Special motor design towards robot joints. (3) High reliable motor design under high impact loads. (4) High torque density motor design adopting new materials and technologies.

keywords:Servo motor, robot, joint actuator, motor design technology

中图分类号:TM383.4

DOI: 10.19595/j.cnki.1000-6753.tces.241548

国家自然科学基金重点项目(52237003)和国家自然科学基金重大项目(51991384)资助。

收稿日期 2024-09-03

改稿日期 2024-11-07

史婷娜 女,1969年生,博士,教授,研究方向为电机系统及其控制。E-mail: tnshi@zju.edu.cn

徐奕扬 女,2001年生,博士研究生,研究方向为电机设计及其控制。E-mail: yiyang_xu@zju.edu.cn

(编辑 崔文静)