图1 失超引起的超导线圈损毁情况

Fig.1 Damage of superconducting coils caused by quench

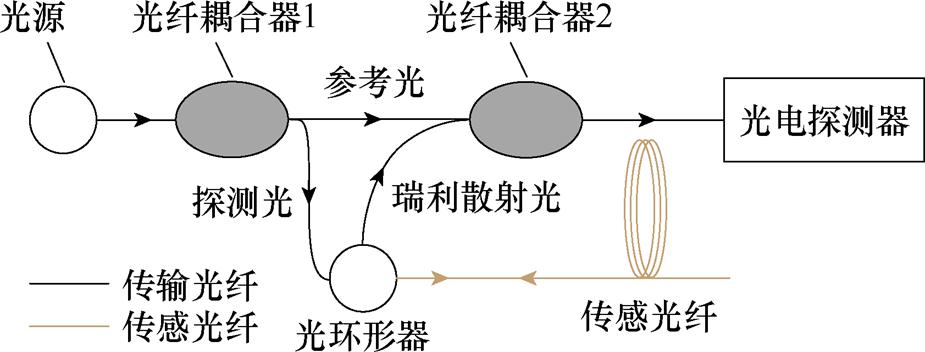

摘要 对于超导电机而言,超导体失超会影响其运行可靠性和安全性。目前,超导电机中针对超导线圈失超检测方法的研究仍相对较少。该文将从现有典型超导设备中超导体的失超检测方法出发,按照检测信号的不同对超导体失超检测方法进行分类综述,通过分析不同失超检测方法的原理,归纳出各自优缺点及适用场合。在此基础上,结合超导电机的结构特点和工作特性,分析不同失超检测方法应用于超导电机时可能面临的问题,进而为超导电机用超导线圈的失超检测提供可行思路。

关键词:超导体 超导带材 超导电缆 超导线圈 超导电机 失超检测

1911年,H. Kamerlingh Onnes首次发现了超导现象,至此拉开了超导材料研究的序幕。到20世纪60年代,NbTi、Nb3Sn等低温超导(Low Temperature Superconductor, LTS)材料陆续出现。然而,低温超导材料实现超导态的条件十分苛刻,1986年高温超导(High Temperature Superconductor, HTS)材料La2BaCuO4出现,使得超导材料的研究再次得到关注。随后,以Bi系Bi-2223为代表的第一代高温超导带材和以Y系YBCO为代表的第二代高温超导带材相继研制成功并得到应用。随着超导材料性能的不断提升,超导电缆[1-2]、超导变压器[3-4]、超导电机[5]、超导储能系统[6]等超导设备也得到了快速发展。

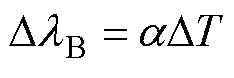

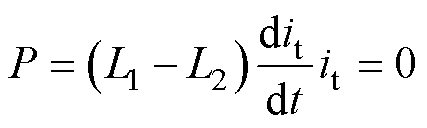

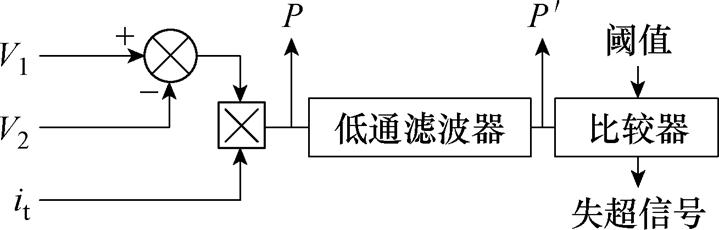

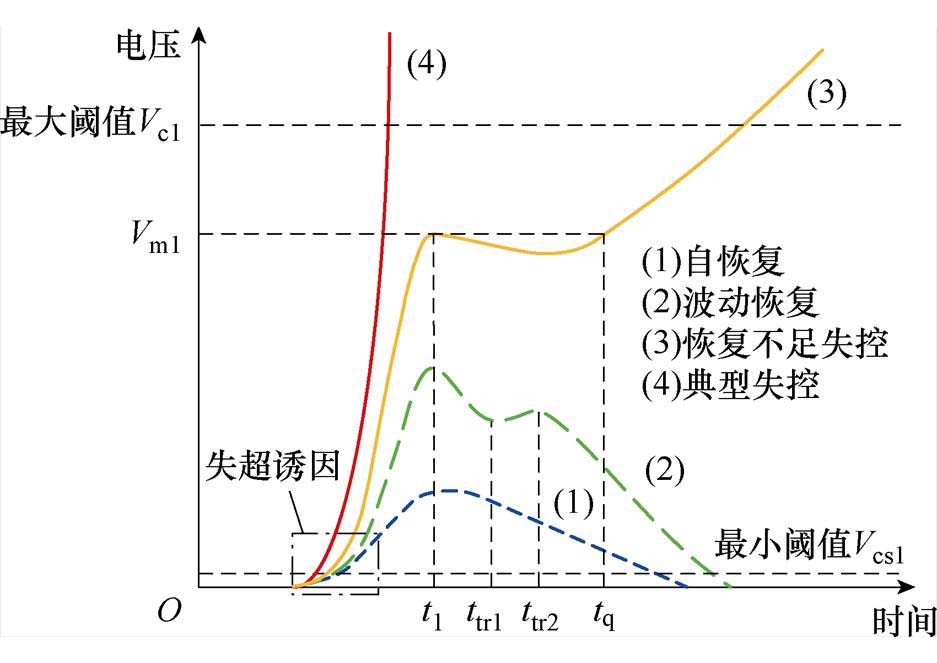

超导电机作为超导技术的重要应用之一,其核心优势在于利用超导线材的强载流能力,实现超导磁体或超导电枢的紧凑化设计,进而大大提高电机的转矩密度[7]。超导磁体或超导电枢一般指用超导线材绕制而成的超导线圈,其能否正常运行对超导电机性能的发挥至关重要。然而,超导线圈在外界扰动下存在失超的可能性,当局部失超发生时,热量的积累会使失超迅速蔓延,极易导致超导线圈由可恢复失超恶化为不可恢复失超。图1所示为失超引起的超导线圈损毁情况[8],不可恢复失超使得超导线圈永久性损坏,这将导致超导电机无法正常 运行。

图1 失超引起的超导线圈损毁情况

Fig.1 Damage of superconducting coils caused by quench

因此,为保障超导电机的安全可靠运行,对超导线圈的失超检测显得尤为重要[9],然而目前关于超导电机失超检测的研究仍较少。为此,本文将从超导体的失超特性出发,综述超导体及其在超导设备中的失超检测方法,并分类归纳总结各自的优缺点与适用场合,进而为超导电机用超导线圈的失超检测提供方法借鉴和技术支撑。

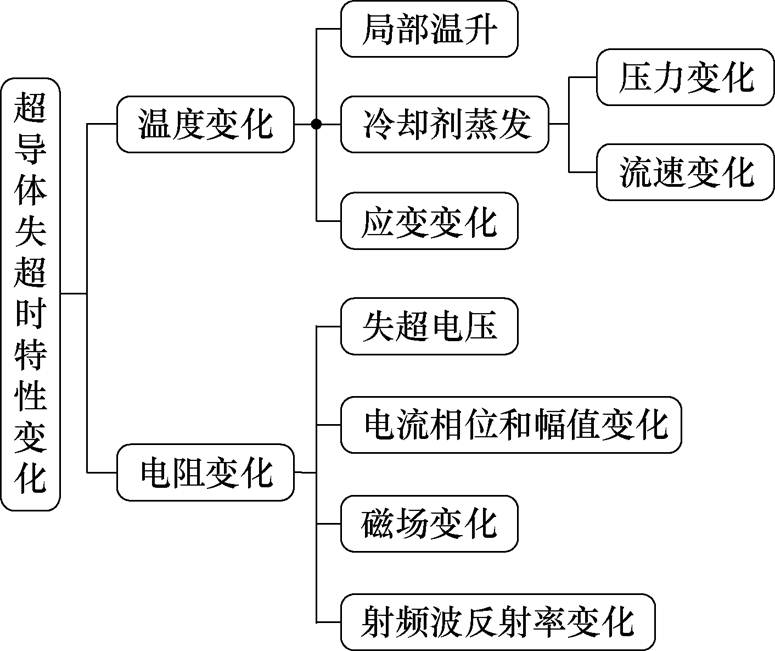

超导线圈由超导体制作而成,其失超行为本质上是超导体发生失超。因此,从超导体失超时的电-磁-热-力特性出发,超导线圈的失超是指处于超导态的超导体内温度、电流、磁场任一物理量超过临界参数范围,使得超导体局部或整体转变为非超导态[10]的物理现象。图2为超导体失超时的特性变化分类,超导体处于超导态时具有零电阻特性[11],电流在超导体中无损耗的传输。一旦发生失超,超导体的零电阻特性消失,并伴随电-磁-热-力等特性的相应变化。

图2 超导体失超时特性变化分类

Fig.2 Changes of signal during quench process

一方面,超导体零电阻特性消失时,会引起超导体电流分流,产生焦耳热。如果超导体产生的热量大于冷却系统传导出去的热量,或产生热量的速率大于冷却系统的散热速率,超导体温度将迅速上升,这将引起冷却管道中冷却剂蒸发,从而导致冷却剂流速和管道压力发生变化。超导体的温度上升除了会引起冷却系统以及冷却剂的特性变化,还会出现自身热膨胀现象。超导体内不同结构层的热膨胀系数不同,热膨胀会导致超导体内部产生很大的热应力,即引起超导体本身的力学失超响应。此时,超导体受到电磁应力、机械应力、热应力的共同作用,将使超导体发生应变变化,会影响其通流能力,严重时将出现不可逆的结构性损伤,最终导致超导体完全失超。

另一方面,超导体失超时电阻会急剧增大,线路中的电压会降落在超导体失超部分,因此端电压变化也能直观反映超导体是否失超。除了阻性电压变化,超导体特性变化还会引起电流相位和幅值的变化,而电流幅值变化又将导致超导体周围磁场的变化。此外,电阻变化还会引起超导体的射频波反射率变化等。综上所述,超导体失超引起的温度变化和电阻变化,为其失超检测提供了候选的检测物理量。

通过检测超导体失超前后电-磁-热-力特性的变化,能够判断超导体是否发生失超。据此,许多学者先后提出了温度检测、压力检测、流速检测、应变检测、电压检测、电流相位和幅值检测、磁场强度检测、射频波检测等失超检测方法。

本文按照检测信号的不同,将失超检测方法进行归类。其中,温度变化会引起冷却剂蒸发和超导体热膨胀,进而引起冷却剂流速和冷却管道压力变化和应变变化,因此可以将基于温度、压力、流速、应变的检测都归为基于温度变化的失超检测;超导体电阻变化引起失超电压变化、电流相位和幅值变化、射频波反射率变化,电流幅值的变化还会引起超导体周围磁场变化,因此可以将基于电压、电流相位和幅值、磁场、射频波的检测归为基于电阻变化的失超检测。

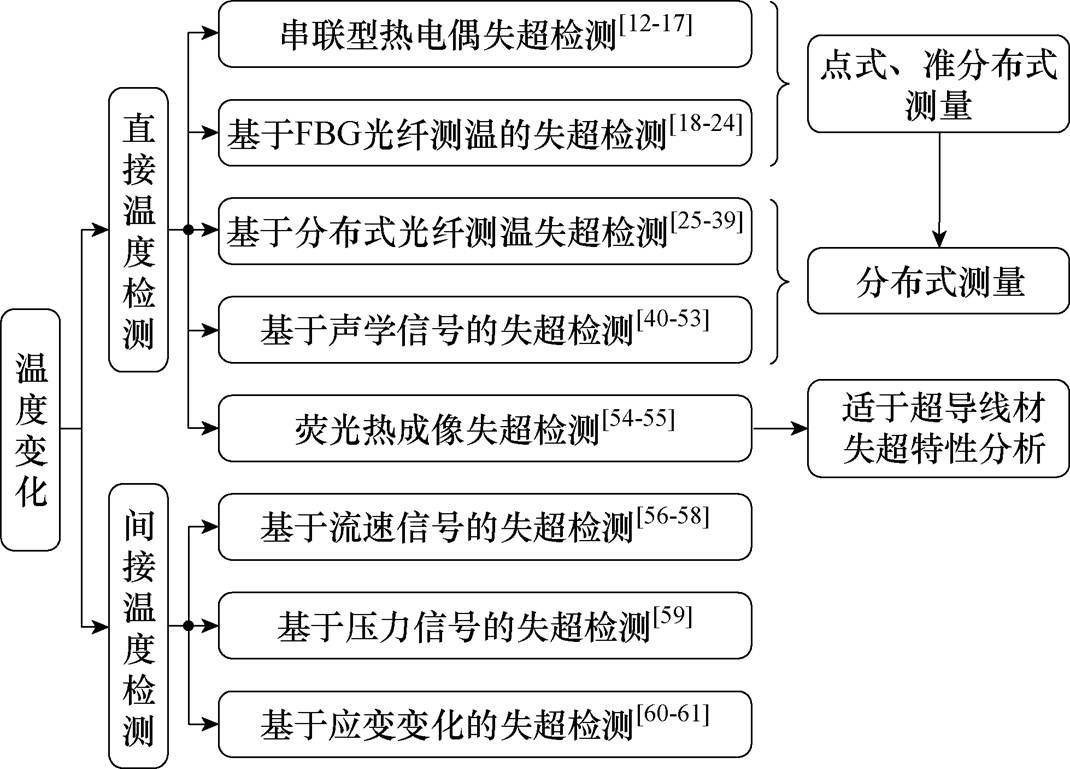

超导体失超时产生的焦耳热会引起自身温度上升,因此温度变化能直观反映失超的发生。图3为基于温度变化的失超检测方法分类,其中,直接检测超导体温度变化实现失超检测是一种可行的思路,基于该思路提出的方法称为直接温度检测法。超导体失超时自身温度上升还会间接引起自身应变变化和冷却剂流速、压力变化,本文将基于这些由温升引起的间接特性变化进行失超检测的方法称为间接温度检测法。

图3 基于温度变化的失超检测方法分类

Fig.3 Quench detection methods based on temperature change

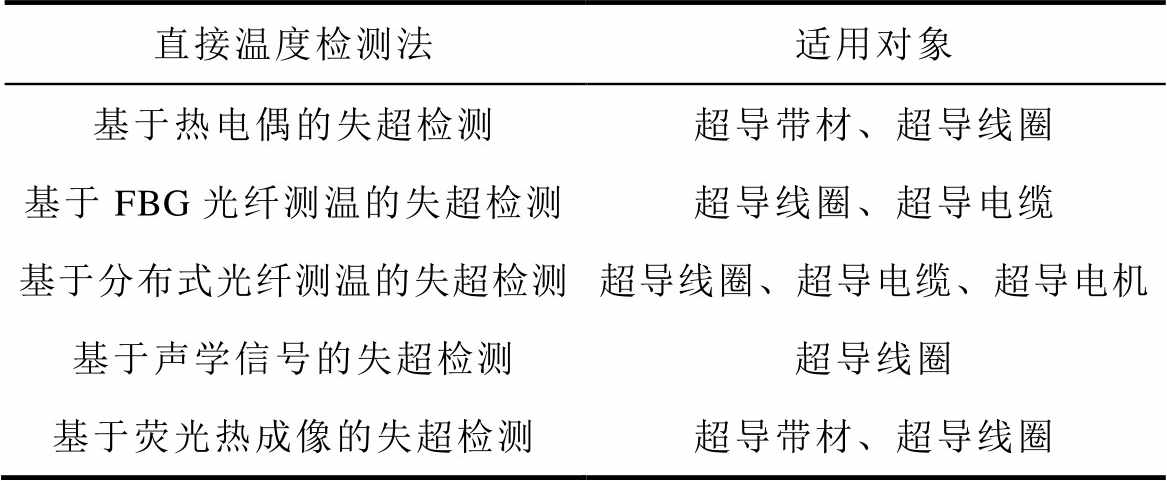

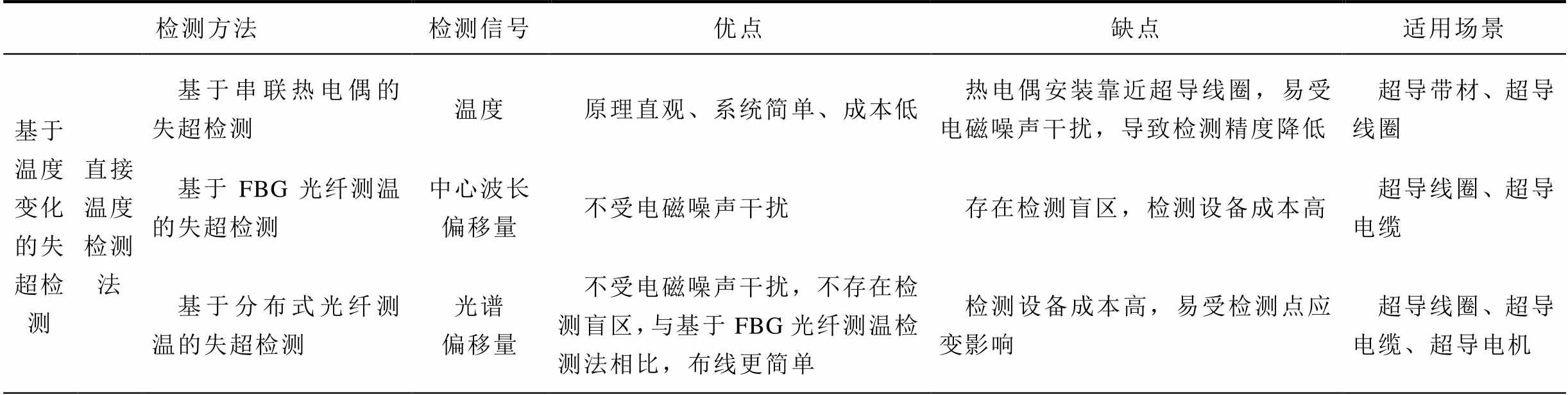

超导体失超时的直观表现为温度上升,直接温度检测包括基于热电偶的失超检测[12-17]、基于光纤布拉格光栅(Fiber Bragg Grating, FBG)光纤测温的失超检测[18-24]、基于分布式光纤测温的失超检 测[25-39]、基于声学信号的失超检测[40-53]、基于荧光热成像的失超检测[54-55]等。由于采用的温度传感器和布置方式不同,上述各种直接温度检测法具有不同的适用对象,见表1。

表1 不同直接温度检测法的适用对象

Tab.1 Applicable objects of different direct temperature detection methods

直接温度检测法适用对象 基于热电偶的失超检测超导带材、超导线圈 基于FBG光纤测温的失超检测超导线圈、超导电缆 基于分布式光纤测温的失超检测超导线圈、超导电缆、超导电机 基于声学信号的失超检测超导线圈 基于荧光热成像的失超检测超导带材、超导线圈

在采用温度传感器检测超导体温度的直接温度检测方法中,温度传感器按检测范围可分为点式测量和分布式测量。其中,点式测量只能检测单点温度,超导体失超时会形成热点,并由热点区域向周围传递热量,点式测量距离热点越远,传感器检测到温度变化耗时越长,易造成失超检测的滞后。通过增加温度传感器的布设密度,可以实现准分布式测量,或采用分布式温度传感技术以降低失超检测的滞后性。因此,优化温度传感器的布置方式,提高温度传感器的检测范围、可靠性,降低检测系统的成本是直接温度检测法的重要发展方向。

2.1.1 基于串联热电偶的失超检测

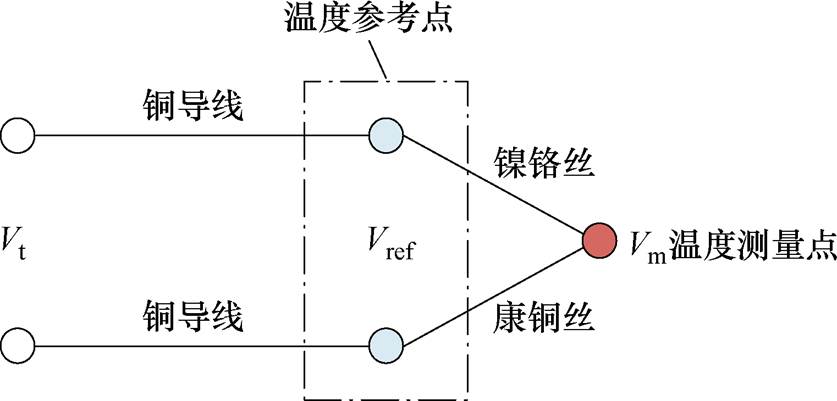

热电偶是一种利用塞贝克效应的点式温度传感器,广泛用于超导线材[12-13]和超导线圈[14-16]的失超特性研究。其中,塞贝克效应是由于两种不同种类的导体或半导体之间的温度差而引起两者间电压差的热电现象。

图4为基于塞贝克效应的热电偶原理[17]。该热电偶采用镍铬丝和康铜丝两种不同的金属,能够实现温度测量点和温度参考点之间的相对温度测量。在检测过程中需要确保热电偶的温度参考点所处环境温度不会受到超导线圈发热的影响。

图4 热电偶原理

Fig.4 Thermocouple schematic diagram

热电偶两引线间的热电动势Vt为

(1)

(1)

式中,Vm为温度测量点的电压;Vref为温度参考点的电压。Vt的大小与测量点和参考点间的温度差值呈线性关系。

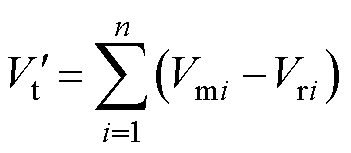

热电偶属于一种点式温度传感器,单个热电偶只能检测单点温度。超导线圈失超的位置与热电偶之间存在温度检测盲区,可通过增加热电偶的布设密度减小失超发生位置和热电偶之间的距离,进而减少温度检测盲区,降低失超检测的延时。文献[17]基于增加热电偶布设密度这一思路,提出了一种基于串联热电偶的失超检测方法,即检测串联热电偶电路的热电动势来检测失超。该方法中,串联热电偶电路由多个热电偶串联焊接而成,因此具有多个温度检测点。图5显示了串联型热电偶结构[17],串联热电偶的电压 为

为

(2)

(2)

式中,Vmi和Vri分别为第i个热电偶温度测量点和温度参考点的电压。

图5 串联型热电偶结构

Fig.5 Structure of series thermocouples

将热电偶安装在超导线圈表面,两者之间保持良好的热接触。当超导线圈发生失超后,产生的焦耳热会加热热电偶温度测量点,通过检测串联热电偶热电动势的上升实现失超检测。热电偶检测电路具有原理直观、系统简单和成本低的特点,因此该失超检测方法易于实现并被广泛使用。但是,基于串联热电偶的失超检测应用于超导电机时,由于热电偶的安装位置靠近超导线圈,在将温度信号转换为电压信号的过程中,会受到电机内部磁场变化的影响,造成热电偶两端电压中含有噪声信号,降低测量精度。因此,串联热电偶更适合作为一种辅助的超导电机失超检测方法,提出不易受磁场干扰的温度检测方法显得更加重要。

2.1.2 基于FBG光纤测温的失超检测

FBG是一种温度和应变传感装置,可用于制作超导线圈的温度传感器。在基于FBG光纤测温的超导线圈失超检测研究中,文献[18]提出了瑞利背向散射检测超导体失超的方法,并研究了失超时带材温度的演变过程;文献[19-20]采用不同封装的FBG光纤测量低温超导线圈励磁和冷却过程中的应变和温度;文献[21]验证了单个FBG传感器检测超导带材失超的可行性;文献[8, 22-23]分别研究了使用FBG检测超导电缆和超导带材失超的问题。

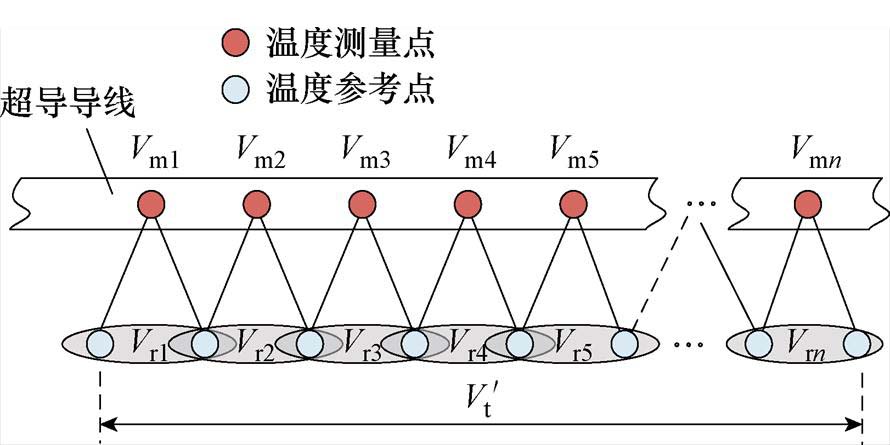

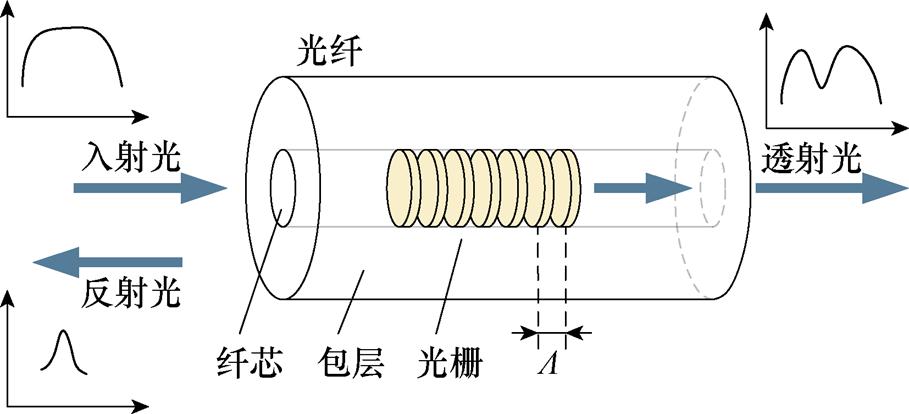

图6所示为FBG光纤传感工作原理[24],其中入射光是一束宽谱光,经过光耦合器进入传输光纤。入射光在光纤中传播至光栅,到达光栅的光将分为两部分:一部分特定波长的光被光栅反射回去;另一部分透过光栅继续向前传播。被反射回去的特定波长的光是反射光,该反射光的波长被称为中心波长 ,满足

,满足

(3)

(3)

式中,neff为光纤纤芯的有效折射率; 为光栅调制周期。当FBG所处的环境温度发生变化时,会引起光纤纤芯折射率neff和光栅调制周期

为光栅调制周期。当FBG所处的环境温度发生变化时,会引起光纤纤芯折射率neff和光栅调制周期 的变化,从而引起FBG反射波中心波长的变化,中心波长变化量

的变化,从而引起FBG反射波中心波长的变化,中心波长变化量 与温度变化量

与温度变化量 之间满足

之间满足

(4)

(4)

式中, 为FBG光纤的温敏系数,若

为FBG光纤的温敏系数,若 已知,则可以通过中心波长的变化来进行温度测量[22]。

已知,则可以通过中心波长的变化来进行温度测量[22]。

图6 FBG传感原理

Fig.6 FBG sensing principle

FBG仍属于点式传感器,只能测量光栅处的温度和应变信息。此外,通过波分复用技术和时分复用技术,利用一根光纤形成传感阵列,可实现准分布式测量,使短距离的分布式测量成为可能[23]。然而,单根光纤的带宽有限,如果要在较长距离上实现准分布式温度测量,需要在一根光纤上刻写多个FBG,同时采用多根光纤实现准分布式温度测量。因此,将基于FBG光纤测温的失超检测应用于超导电机时,需要考虑在超导电机内部的布线方式,以减小温度检测盲区。鉴于FBG通过复用技术实现的准分布式检测仍存在盲区,为了实现无盲区的温度检测,提出了基于分布式光纤测温的失超检测方案。

2.1.3 基于分布式光纤测温的失超检测

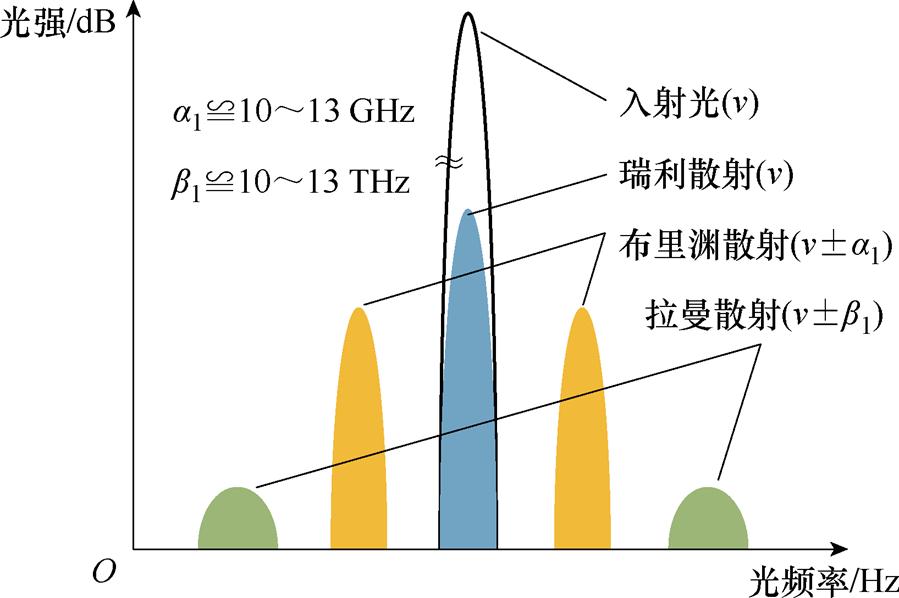

分布式光纤传感技术通过对光纤中的背向散射光的解调确定被测点的温度、应变等信息。图7所示为散射光谱图,背向散射光由瑞利散射、拉曼散射、布里渊散射组成,研究人员主要通过研究这三种散射,提出或改进基于分布式光纤传感技术的失超检测方法。文献[25]发现应变会导致瑞利散射光谱偏移,建立了基于光频域反射的瑞利分布式传感器模型;文献[26]利用瑞利背向散射技术对高温超导线圈进行了失超检测测试;文献[27]提出了基于瑞利散射的高温超导线圈失超检测方案,建立了几种在超导线圈中放置光纤传感器的方法;文献[28-29]分别研究了基于瑞利散射的失超检测方法在YBCO带材、Bi-2223/Ag制超导线圈中的应用效果。相较而言,拉曼散射光只对环境温度变化敏感,因此,文献[30]初步提出了可利用拉曼散射进行测温的实验方案;文献[31]中则成功研制出该试验方案的验证装置。在此基础上,文献[32]首次成功发现了光纤内的拉曼散射温度效应,文献[33]则据此成功研制出分布式光纤温度传感器;在国内,文献[34]也观测到了拉曼散射的温度效应。目前,基于布里渊散射的传感技术还处在研发阶段,并未推广到工程应用中[35]。本节将以基于瑞利散射的分布式光纤传感技术为例,解释其应用于超导体失超检测的原理。

图7 散射光谱图[36]

Fig.7 Scattered light spectrum[36]

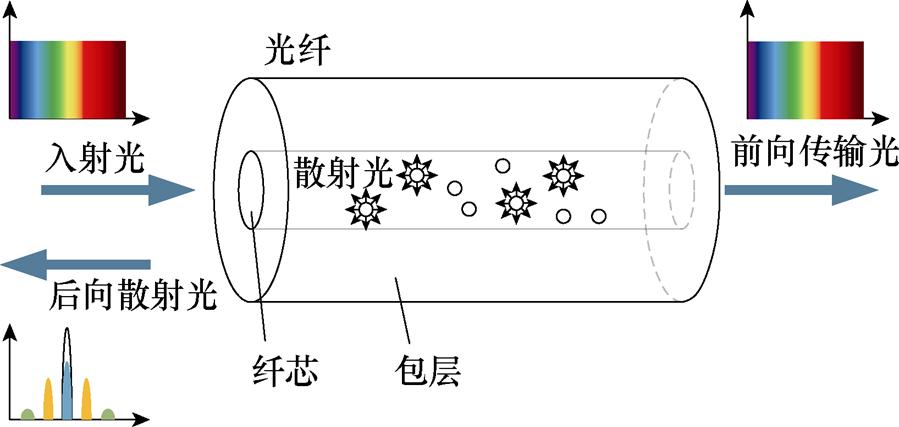

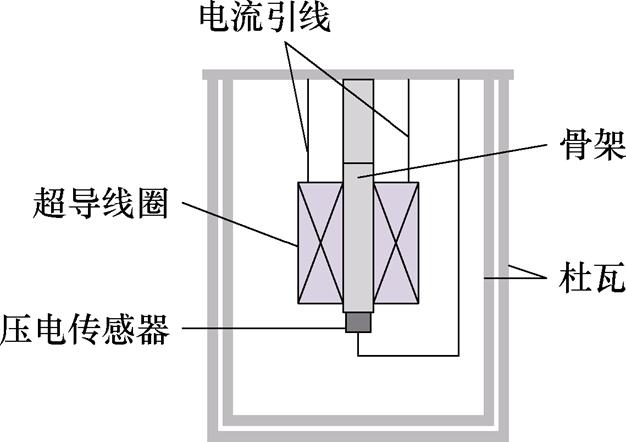

分布式光纤传感原理如图8所示[24],入射光进入光纤后,光纤内部固有的杂质会引起光的散射,包括光纤纤芯折射率变化引起的三种散射现象(瑞利散射、拉曼散射、布里渊散射)。实际应用中,散射光的方向不固定,需要对后向散射光进行解调处理,从而实现光纤所处环境的温度、应变等参数的检测。基于瑞利散射的光频域散射(Optical Frequency- Domain Reflectometry, OFDR)技术可通过光纤各处产生的瑞利散射光与参考光频率差来进行定位[37]。图9为OFDR的原理[38],光源向传输光纤中发射连续光信号,光纤耦合器1将输入的光信号分为参考光和探测光两部分。参考光经过光纤耦合器2进入光电探测器;探测光经过光环形器进入传感光纤,在传感光纤中发生瑞利散射,散射光经过光环形器和光纤耦合器2进入光电探测器;光电探测器通过检测散射光和参考光的差频实现反射点定位[39]。

图8 分布式光纤传感原理

Fig.8 Schematic diagram of distributed fiber optic sensing

图9 OFDR原理

Fig.9 Schematic diagram of OFDR

如2.1.2节所述,基于FBG的准分布式温度检测在空间上存在检测盲区,相较而言,分布式光纤传感技术以自身为传感单元,故不存在检测盲区。此外,与基于FBG的失超检测相比,基于分布式光纤测温的失超检测布线更简单。然而,两种失超检测方法应用于超导电机时,均需要使用较为昂贵的解调设备,还需要在超导线圈处设计大量传感线,这在一定程度上限制了其推广应用。因此,如何实现低成本、低复杂度的分布式温度检测已成为超导电机失超检测的重要研究方向。目前,基于声学信号的失超检测和基于荧光热成像的失超检测是一种潜在的解决方案,前者成本较低,后者复杂度较低。

2.1.4 基于声学信号的失超检测

基于声学信号的失超检测可以分为两类:第一类为基于声发射技术的失超检测;第二类为基于超声波信号的失超检测。声发射(Acoustic Emission, AE)是指材料弹性或塑性变形过程中能量释放而产生的波[40]。超导线圈的声发射主要由导线移动和磁通跃变引起,声发射不是电磁性信号,因此不会受到电磁噪声的干扰[41],在工程中有较广泛的应用。日本、美国、德国等国家的学者较早进行了声发射技术在超导领域的应用研究[42-44]。文献[45]研究了交流超导线圈中失超特性与声发射信号的关系;文献[46-47]研究了不同超导线圈中的声发射现象;文献[48-49]利用声发射现象分别检测了超导线圈中的机械扰动量变化和超导线圈状态;文献[50]则利用声发射技术确定了超导线圈失超的位置。

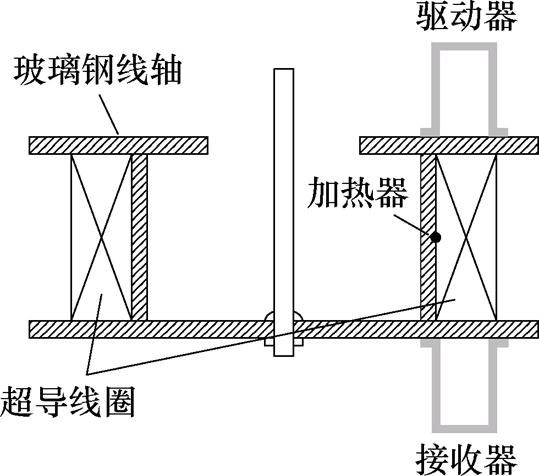

在国内,文献[51]使用国产压电陶瓷传感器测定了超导线圈的声发射信号,并通过图10所示装置证实了通过声信号预测超导线圈失超的可行性。图10为NbTi线圈声发射检测装置原理[51]。压电传感器固定在超导线圈端部,与超导线圈间存在绝缘层。压电传感器可以检测超导线圈在失超瞬间产生的机械波,从而实现超导线圈的失超检测。事实上,该方法仍然属于一种被动检测法,其检测的机械能量来源于被测物体本身,需要安装大量传感器确保检测精度。此外,该方法应用于超导电机时,电机运行时产生的振动会导致传感器出现安装松动的问题,因此需要为传感器配备更可靠的固定方式,以满足超导电机的运行工况。

图10 NbTi线圈声发射检测装置原理

Fig.10 Schematic diagram of acoustic emission detection device of NbTi coil

除了基于声发射技术的失超检测方法外,文献[52]提出了一种基于超声波信号的失超检测方法。该方法通过检测传输介质的声传递函数变化实现失超检测,其检测原理如图11所示[52]。超导线圈顶端和底端设置有两个压电传感器,分别作为驱动器和接收器,加热器安装在超导线圈内侧,控制加热器中电流可以模拟不同失超情况。在进行失超检测时,驱动器发出超声波信号,在超导线圈和骨架传播时,受介质形状、密度、温度、压力等特性的影响,其波形会发生变化。超导线圈失超会引起自身温度上升和环氧树脂裂痕,导致超导线圈的声传递函数变化,进而改变超声波波形,通过接收器即可实现超导线圈的失超检测。

图11 基于超声波信号的失超检测原理

Fig.11 Schematic diagram of quench detection based on ultrasonic wave signal

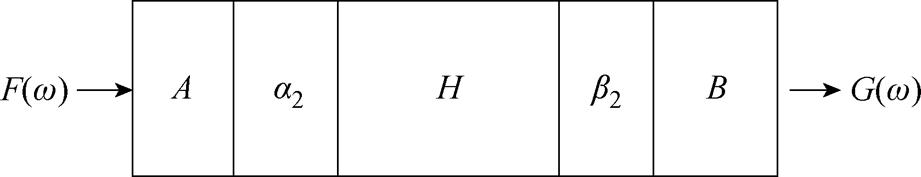

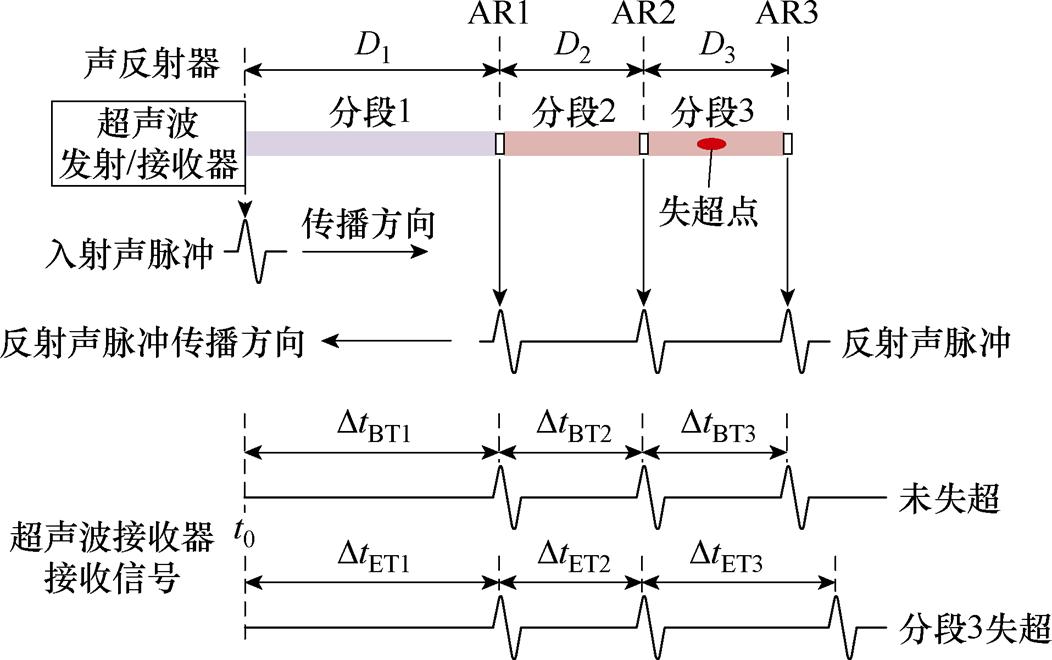

图12所示为超导线圈中超声波传递模型[52]。图中,F(w)为驱动器输入的超声波信号,G(w)为接收器接收到的超声波信号,H为传输介质的传递函数,A和B分别为超声波驱动器、接收器的灵敏度,a2和b2分别为超声波驱动器、接收器与介质之间的传递函数。

图12 超导线圈中超声波传递模型

Fig.12 Ultrasonic transfer model of superconducting coil

实现失超检测的具体过程如下:假定A、B、a2、b2均为常数,当超导线圈正常运行时,系统的输入为F0(w),介质的传递函数为H0,系统的响应为G0(w);当超导线圈发生失超时,系统输入为F1(w),令F1(w)=F0(w),此时介质的传递函数为H1,系统的响应为G1(w)。超导线圈正常运行、失超时的介质传递函数和系统响应满足

(5)

(5)

因此,根据H的变化即可判断超导线圈的状态,最终实现失超检测。理论上,式(5)可以反映超导线圈中局部温升和环氧树脂微小裂纹的影响,但实际情况中,超导线圈失超对传递函数的改变有限,也易受外界扰动影响。

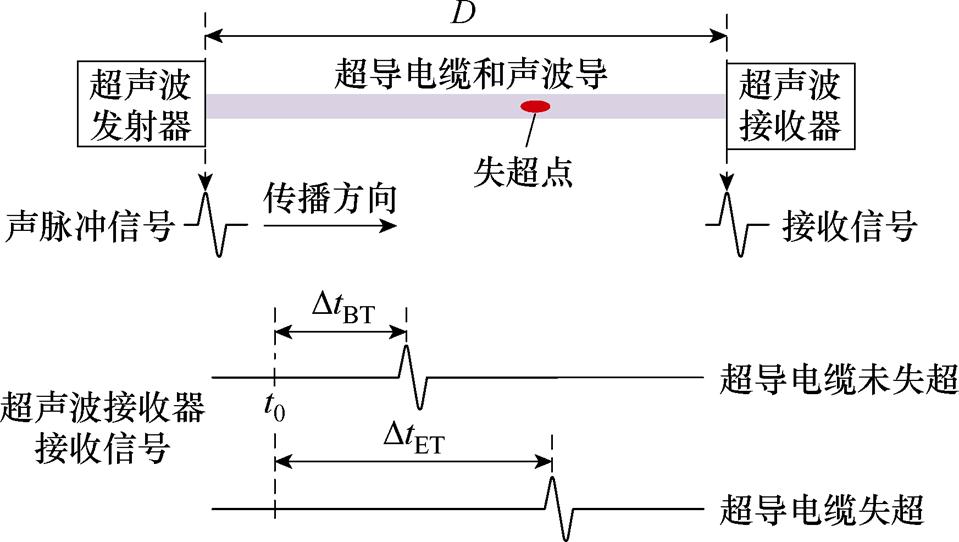

在基于超声波信号的失超检测方法基础上,文献[53]利用声速受环境温度变化影响的特点,提出了一种基于声速变化的失超检测方法。该方法将声波导沿超导电缆安装,其中,声波导是一种可传输声波信号的机械装置,其内部声学信号传输速度受到自身温度变化的影响。该方法实现对超导电缆的失超检测,包括整体检测和分段检测两种方式。

(1)图13为基于声速变化的超导电缆失超整体检测原理[53]。图中左侧和右侧分别设有超声波发射器、超声波接收器,两者通过安装在超导电缆上、长度为D的声波导连接。超声波发射器可通过声波导向超声波接收器发射声脉冲信号,将该信号在声波导内的传输时间和传输速度分别称为传播时间Dt、平均声速vav。失超检测前,需要在超导电缆处于超导态时测定参考传播时间DtBT,并计算出参考平均声速vBT=D/DtBT。超导电缆失超时,失超点处的声波导温度上升,导致该处声速下降,此时声脉冲信号的传播时间为DtET,平均声速vET=D/DtET。失超检测系统将vET与参考声速vBT比较,当两者的差值超过阈值时,则判定超导电缆中发生了失超。

图13 基于声速变化的超导电缆失超整体检测原理

Fig.13 Diagram of overall detection method for quench of superconducting cables based on sound velocity change

(2)图14为基于声速变化的超导电缆失超分段检测原理[53]。图中左侧为超声波发射/接收器,声波导上安装有多个声反射器,将声波导分为长度确定的几部分,其中,声反射器可将部分入射声信号沿相反方向反射。超声波发射器发射入射声脉冲信号,沿声波导传播遇到声反射器时会分成反射和前行两部分信号。失超检测前,需要在超导电缆处于超导态时,测定每一段声波导对应的声脉冲参考传播时间DtBT1、DtBT2、DtBT3,并由vBTi=Di/DtBTi(i为分段序号)计算出各段对应的参考平均声速vBT1、vBT2、vBT3。在此基础上,如当超导电缆在分段3处发生失超时,测量得到分段1、分段2中声脉冲信号传播时间不变,但分段3中变为DtET3,此时计算得到分段3中声脉冲传播平均声速为vET3,将其与参考平均声速vBT3对比,从而实现超导电缆的分段失超检测。

综上所述,基于声速变化的失超检测方法与光纤测温法相比,具有设备成本低、不存在检测盲区等优势,具有一定的应用潜力。当然,该方法也受多种因素制约:一方面,安装有声波导的超导电缆或线圈通常浸没在冷却剂中,存在声学信号通过声波导与冷却剂接触面泄露至冷却剂的现象,导致超声波接收器接收的信号过小或接收不到有效信号,不能正常触发失超检测,最终影响检测精度;另一方面,该方法需要通过棉线固定超导电缆与声波导,并在超导电缆与声波导之间填充导热的轻质粉末或柔软且导热的材料,并用棉制绝缘保护套、聚四氟乙烯材质绝缘胶带在外部缠绕的方式,使超导电缆与声波导之间保持良好热接触的同时,尽量减少机械接触,以保证失超检测的准确性。若将基于声学信号的失超检测方法应用于超导电机,则需要额外考虑电机运行时产生的振动干扰以及超导线圈不同工况下声学响应特性变化造成的不利影响,因此该类方法并不适用于超导电机的失超检测。

图14 基于声速变化的超导电缆失超分段检测原理

Fig.14 Diagram of segmented detection method for quench of superconducting cables based on sound velocity change

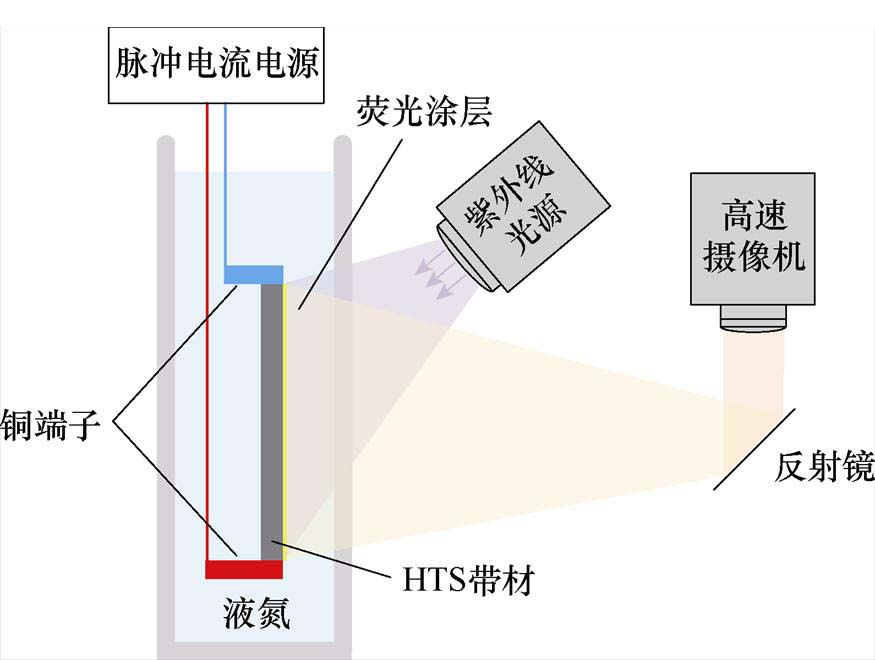

2.1.5 基于荧光热成像的失超检测

文献[54]提出,可以利用对温度变化敏感的稀土涂层实现失超检测。荧光热成像失超检测原理如图15所示[54],稀土涂层覆盖在超导带材上,当紫外光照射涂层时,该涂层会发出荧光。超导带材失超时,温度变化会影响稀土涂层发出荧光的光强,使用高速摄像机记录荧光光强随时间变化的连续图像,再按照光强与温度的对应关系,逐帧计算温度梯度图像。通过温度梯度图像即可确定超导带材在失超过程中任意时刻、任意位置的准确温度,最终实现超导带材的失超检测。

基于荧光热成像的失超检测方法优点在于,可在不人为损伤超导带材的情况下,以亚毫秒级别的时间分辨率连续测量超导线圈失超时的带材光强图像。当然,该方法也受到诸多限制:首先,要保证超导带材不被树脂、引线以及各种结构覆盖;其次,如果超导线圈浸泡在液氮中冷却,需要保证液氮不沸腾或者液氮沸腾产生的气泡不会遮挡检测光路。上述条件较苛刻,导致其不太适于实际应用,但可作为一种精细化研究超导带材失超过程的方法。为了避免液氮沸腾产生的气泡影响,文献[55]在此基础上,提出了超导线圈在冷氮气中的荧光热成像失超检测方法,进一步提高了线圈温度梯度图像的清晰度。

图15 荧光热成像失超检测原理

Fig.15 Diagram of fluorescence thermal imaging method for quench detection

在超导电机中,一般采用冷却剂浸没冷却的方案,超导线圈制作的超导磁体会被铁心或杜瓦容器等结构遮挡,导致超导线圈的光学不可见情况,无法满足基于荧光热成像的失超检测要求。因此,该方法并不适用于超导电机的失超检测。

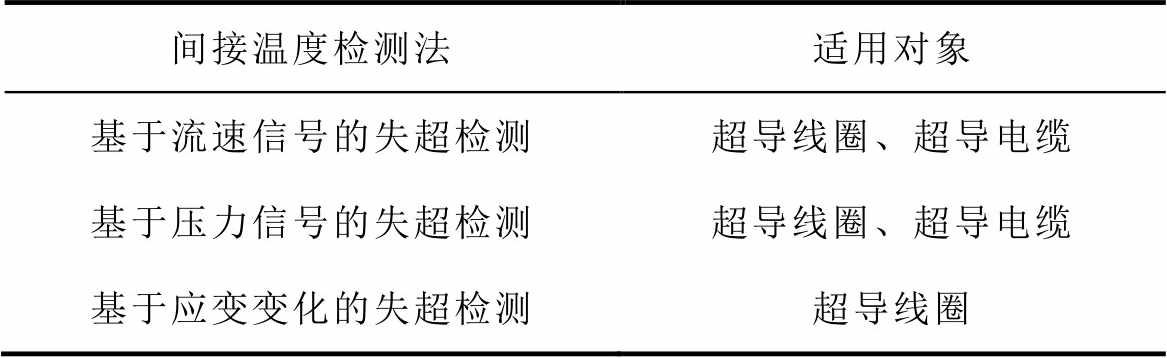

直接温度检测法可能因温度传感器故障而失效。因此,一类基于温度变化的间接检测法已被提出并研究。具体而言,超导体失超时温度上升,会间接引起冷却剂流速变化、冷却管道压力变化和超导体自身应变变化,鉴于上述三种间接特性变化,分别提出了基于流速信号的失超检测[56-58]、基于压力信号的失超检测[59]和基于应变变化的失超检 测[60-61]。由于检测原理不同,上述各种间接温度检测法具有不同的适用对象,见表2。

表2 不同间接温度检测法的适用对象

Tab. 2 Applicable objects of different indirect temperature detection methods

间接温度检测法适用对象 基于流速信号的失超检测超导线圈、超导电缆 基于压力信号的失超检测超导线圈、超导电缆 基于应变变化的失超检测超导线圈

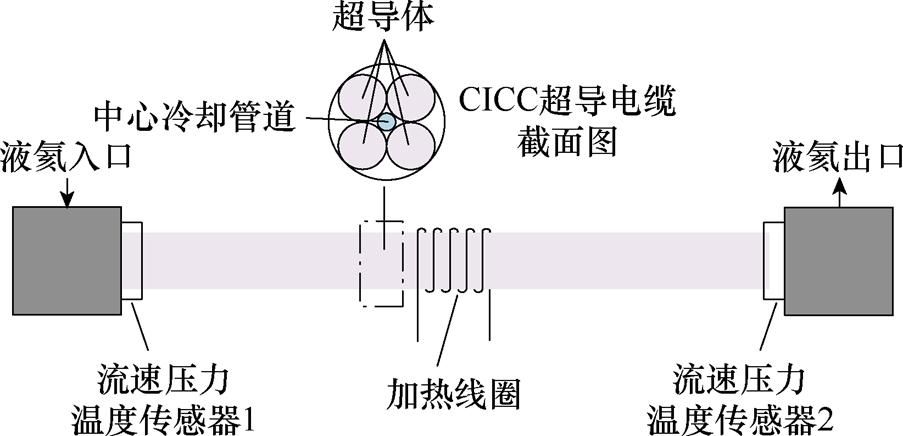

2.2.1 基于流速信号的失超检测

管内电缆导体(Cable-in-Conduit Conductor, CICC)是一种将超导电缆装入不锈钢管,且冷却介质可在不锈钢管内流动的特殊电缆,包括带中心冷却管道、不带中心冷却管道两种形式。以带中心冷却管道CICC超导电缆(简称CICC超导电缆)为例,文献[56]观测到其中心冷却管道中存在流速信号变化;文献[57]研究认为CICC超导电缆的交流损耗是引起冷却剂流速变化的主要原因;文献[58]则确定了CICC超导电缆失超和冷却剂流速变化之间的内在联系,并在此基础上提出了基于流速信号的失超检测方法。

图16所示为基于流速和压力信号的失超检测原理,CICC超导电缆的中心冷却管道两侧均安装有流速、压力、温度传感器。超导电缆失超时,液氦在短时间内吸收热量,会蒸发出大量氦气,导致中心冷却管道被占用,引起流速大幅下降,通过实时检测管道内流速信号的下降幅度,即可实现CICC超导电缆的失超检测。然而,该方法不能确定超导电缆失超的具体位置。若要确定失超位置,则需将冷却管道划分为几个相互独立的单元,分别对各单元冷却剂流速进行实时检测。相较而言,该方法原理简单、可操作性强,但是,CICC超导电缆失超产生的热量传递到液氦需要时间(数秒级),流速大幅下降的现象显著滞后于失超,这不利于实现快速的失超检测。此外,该方法可在以液氮或液氦等为冷却介质的超导电机中应用,但是需要配合其他更快速的失超检测方法,以弥补其不能确定具体失超位置及检测滞后的问题。

图16 基于流速和压力信号的失超检测原理

Fig.16 Schematic diagram of quench detection by using flow rate and pressure signals

2.2.2 基于压力信号的失超检测

CICC超导电缆在失超时除了冷却剂流速发生变化外,中心冷却管道内压力也会变化,文献[59]提出一种基于压力信号的失超检测方法。如图16所示,冷却管道两端设置有压力传感器,失超时产生的热量会导致冷却管道内液氦蒸发,造成冷却管道压力上升,CICC超导电缆失超区域越大或失超程度越高,压力升高幅度越明显。

现阶段,包括超导电机在内的多数超导设备中超导体均采用液态冷却剂浸泡的冷却方案,压力检测是密闭冷却容器必不可少的环节。因此,基于压力信号的失超检测方法方便实施,在超导电机中具有较好的应用潜力。然而,超导体失超产生热量引起大量液态冷却剂蒸发需要一定的时间,导致基于压力信号的失超检测存在延迟,而且无法在超导电机中实现失超点的具体定位。

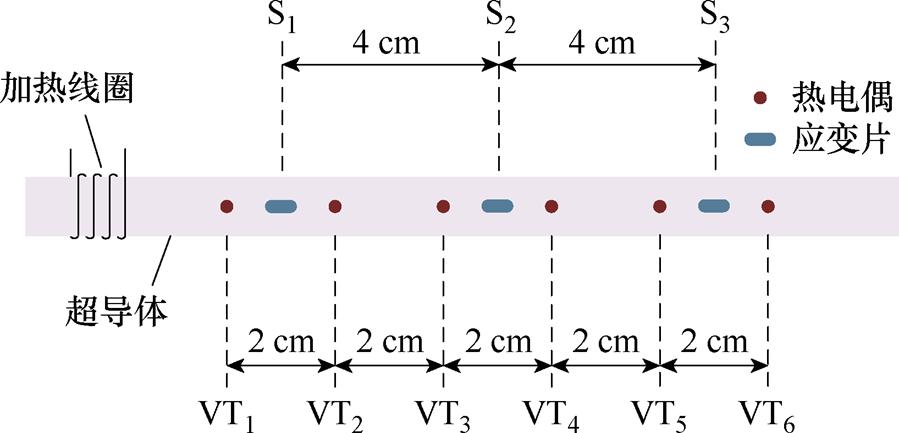

2.2.3 基于应变变化的失超检测

超导体失超时,温度上升还会引起自身应变变化,文献[60-61]据此提出了基于应变变化的失超检测方法及判据;在此基础上,文献[10]分析了超导体失超瞬间的应变、应变率变化情况,并揭示了该变化发生的演变过程。图17所示为基于应变变化的失超检测原理[10],图中,S1、S2、S3为应变片编号,其中,应变片通过特殊的低温粘结剂与超导体牢固粘合,以便检测细微的拉伸或收缩变化。

图17 基于应变变化的失超检测原理

Fig.17 Schematic diagram of quench detection based on strain change

超导体未发生失超时,应变片检测数值基本保持不变。当发生失超时,失超区域将出现热膨胀现象,进而对未失超区域产生压缩作用。此时,失超区域内的应变片检测数值将快速增大,而失超区域外的应变片检测数值则缓慢减小。但是,随着失超区域扩散到该类应变片,其检测数值也会受热膨胀影响而反弹上升。总之,无论失超区域内还是失超区域外,应变片检测数值均会发生明显变化,文献[10]正是基于这一显著特征,解释了基于应变变化的失超检测原理。

然而,温度变化会影响应变片的检测数值。目前,实验室测试过程中,往往需要在应变片周围安装热电偶测温,并通过矫正电路消除温度变化的影响,进而提升应变检测精度。事实上,据2.1节所述,若有热电偶测温,则可直接采用温度检测法。无论如何,超导体失超时的应变变化为其失超检测提供了一种新思路。然而,超导电机内部磁场复杂,自身旋转也会产生振动影响,这使得超导线圈失超时受到的预应力、热应力、电磁应力更加复杂,其失超应变变化机理仍需深入解释,以便能够剔除热电偶的辅助作用,实现该类失超检测方法在超导电机中的实际应用。

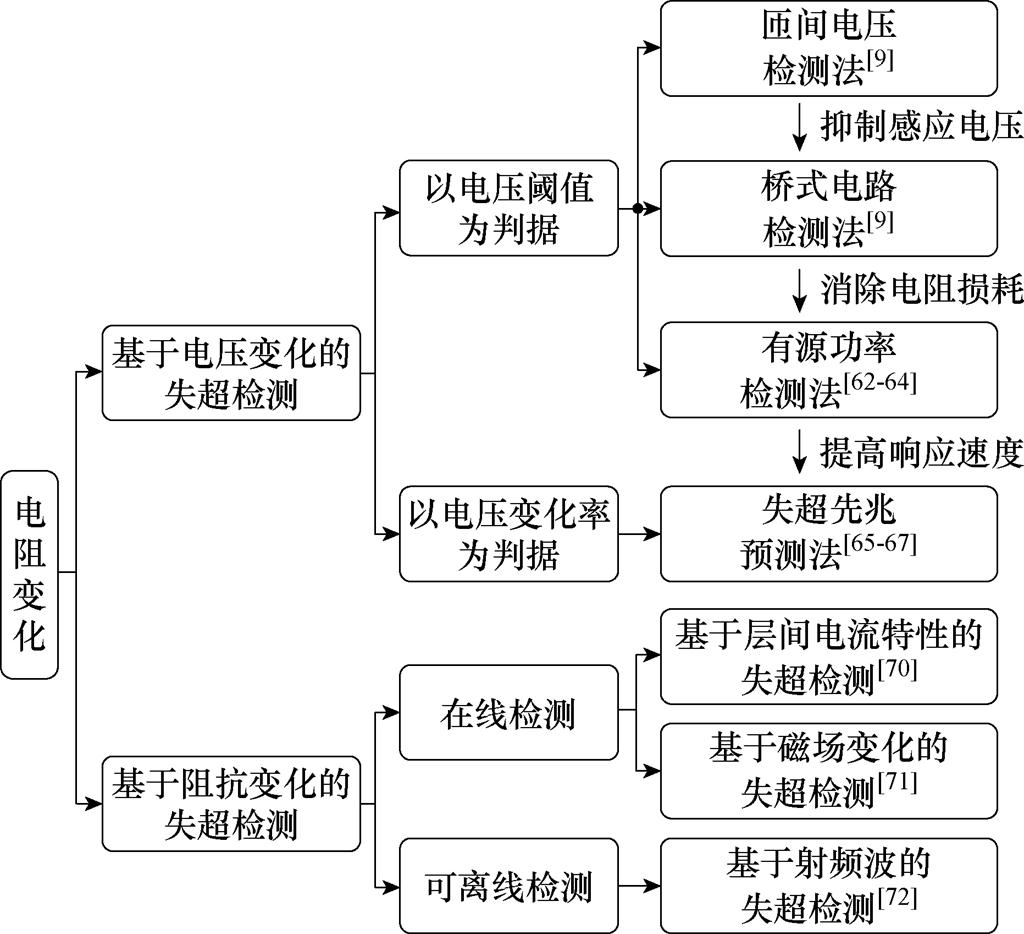

超导体失超时零电阻特性消失,会导致超导体自身阻抗和两端电压变化,据此可提出基于电压变化的失超检测和基于阻抗变化的失超检测方法,其分类如图18所示。

图18 基于电阻变化的失超检测方法分类

Fig.18 Quench detection methods based on quench resistance change

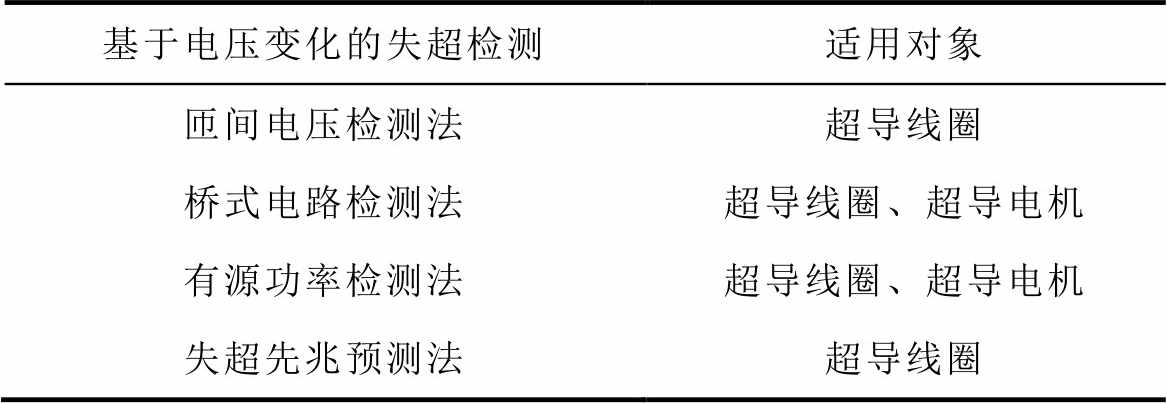

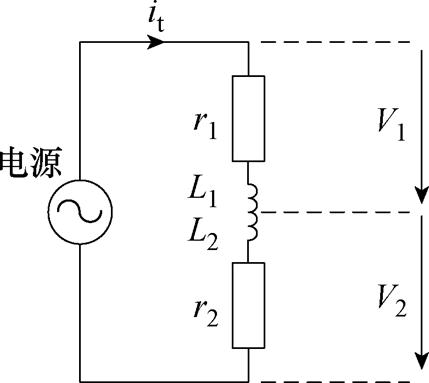

超导体失超后,由电阻变化引起的失超电压随即产生,此电压信号在超导体失超初期往往较小,极易淹没在较大的感应电压中。文献[9]较早提出了匝间电压检测法,是一种最基础的基于电压变化的失超检测法。在此基础上,为了降低感应电压对失超电压的影响,国内外学者先后提出了桥式电路检测法[9]、有源功率检测法[62-64]、失超先兆预测法[65-67]等。相较而言,匝间电压检测法、桥式电路检测法、有源功率检测法均属于基于电压阈值判断的检测方法,而失超先兆预测法则基于电压变化率进行判断,具有更快的响应速度。上述基于电压变化的失超检测法,由于电压信号采集和处理方式上存在差异,具有不同的适用对象,见表3。

表3 基于电压变化的失超检测法的适用对象

Tab.3 Applicable objects of different quench detection methods based on voltage change

基于电压变化的失超检测适用对象 匝间电压检测法超导线圈 桥式电路检测法超导线圈、超导电机 有源功率检测法超导线圈、超导电机 失超先兆预测法超导线圈

3.1.1 匝间电压检测法

文献[9]详细分析了匝间电压检测法,通过在超导线圈每匝上安装电压测量引线,实时检测相邻匝之间的失超电压信号,当该电压信号超过阈值时,则判定超导线圈对应匝发生了失超。

该方法原理简单,且能直接确定失超位置,理论上具有可行性,但实际应用时受到诸多因素限制:①匝间安装电压引线,结构复杂、可靠性低;②超导线圈通入交流电或处于变化磁场中时,线圈中感应出幅值较大的感应电压,会淹没微弱的失超电压信号;③对于失超传播速度更慢的高温超导线圈,其容易在失超点附近形成局部热点,导致失超电压信号检测存在滞后。对于超导电机而言,由于其内部存在复杂的交变磁场,该方法易受感应电压干扰,无法被直接应用。因此,匝间电压检测法有待改进,以期降低结构复杂性并提高检测准确性。

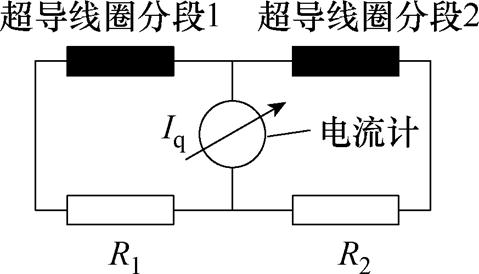

3.1.2 桥式电路检测法

与匝间电压检测法不同,桥式电路检测法面向超导线圈整体进行检测,图19所示为其原理[9]。将超导线圈分为两段,在分段点处设有电压测量引线,将超导线圈分段1、分段2分别与阻值为R1、R2的电阻连接成桥式电路,并在桥臂上安装电流计。超导线圈运行于超导态时,对电桥进行校正,使未失超时电流计示数为零。当超导线圈失超时,电阻变化会导致电桥不平衡,引起电流计示数变化,通过检测该变化即可实现失超检测。桥式电路检测法是匝间电压检测法的改进,易于实现且无需检测失超电压的具体数值,借助电桥平衡关系,通过观察电流计示数Iq的变化即可实现失超检测。但是,在超导电机中应用时,该方法仍然面临感应电压干扰的问题,同时外接电阻R1、R2也会消耗能量。因此,为了解决感应电压干扰和外接电阻耗能问题,文献[62]提出了有源功率检测法。

图19 桥式电路检测法原理

Fig.19 Schematic diagram of bridge circuit detection method

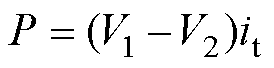

3.1.3 有源功率检测法

图20所示为有源功率检测法原理[62-63],将超导线圈均分为两段,在分段点和两端分别设置电压测量引线,其中,安装在超导线圈中间分段点处的电压测量引线称为中心电压抽头。设整个超导线圈的电感为L,均分的两段各自电感为L1、L2,且二者相等。r1、r2为线圈两段各自的电阻,V1、V2为两段对应的电压,it为线圈传输的电流。定义有功功率P为

(6)

(6)

图20 有源功率检测法原理

Fig.20 Schematic diagram of active power detection method

超导线圈处于超导态时,r1和r2均为零,此时P为零,即

(7)

(7)

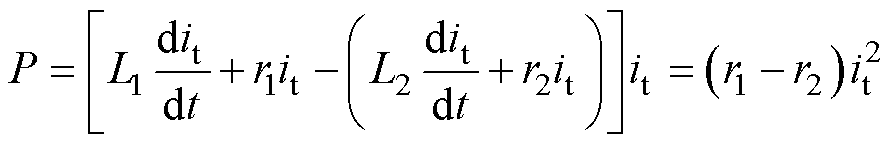

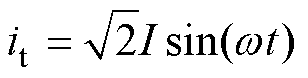

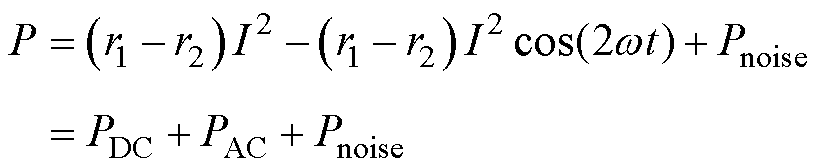

当超导线圈失超时,有功功率P为

(8)

(8)

此时r1≠r2,故P不为零,据此可实现失超检测。实际应用中,往往存在电磁噪声信号的干扰。例如,假设超导线圈通入交流电流it,有

(9)

(9)

此时

(10)

(10)

式中,I为it的有效值;w为电角频率;PDC、PAC分别为由交流电流it引起的有功功率P直流分量和交流分量;Pnoise为由感应电压引起的有功功率P高频噪声分量。因此,即使超导线圈处于超导态,即r1和r2为零,由于高频噪声分量Pnoise的影响,仍可能出现失超误判的情况。

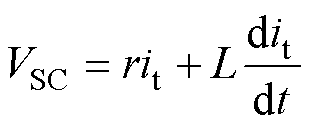

文献[62]提出了一种加入低通滤波器(Low- Pass Filter, LPF)的改进型检测电路,其检测框图如图21所示。LPF能够有效滤除有功功率P中的交流分量和高频噪声分量,进而得到部分有功功率信号 ,当

,当 大于设定阈值时,即可判定超导线圈发生失超。

大于设定阈值时,即可判定超导线圈发生失超。

图21 加入低通滤波器的检测框图

Fig.21 Schematic diagram of detection block with LPF

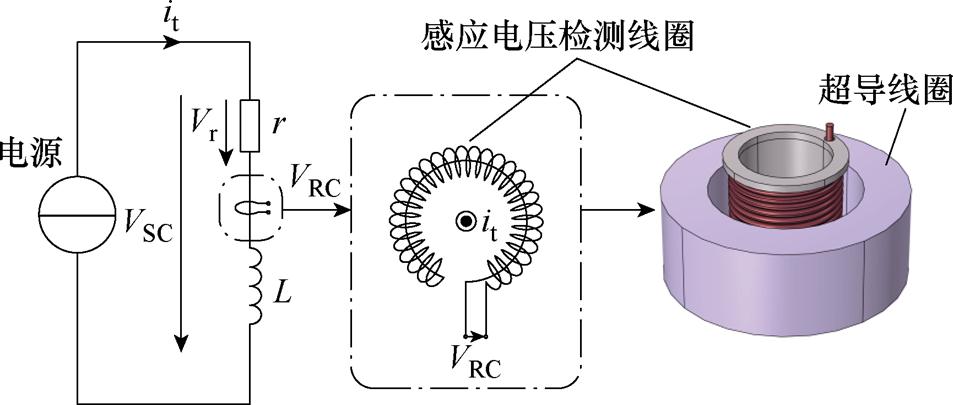

此外,当有源功率检测法应用于大型交流超导线圈失超检测时,中心电压抽头的存在可能会导致线圈短路。为此,在有源功率检测法基础上,文献[64]提出了无中心电压抽头的有源功率检测法,其原理如图22所示,图中,L、r、VSC分别为超导线圈的电感、电阻、端电压,it为流过超导线圈的电流,VRC为感应电压检测线圈的电压。超导线圈的端电压VSC可以表示为

(11)

(11)

图22 无中心电压抽头的有源功率检测法原理

Fig.22 Schematic diagram of quench detection based on active power method without central voltage tap

设超导线圈和感应电压检测线圈之间的互感为M,则感应电压VRC可表示为

(12)

(12)

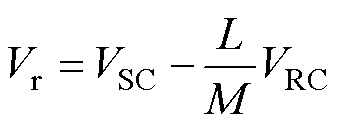

因此,超导线圈失超引起的阻性电压Vr为

(13)

(13)

此时得到的失超电阻电压Vr中已大大降低了感应电压的影响,再由Vr和it计算得到有功功率P,并借助图21所示加入低通滤波器的检测方法,可有效提高失超检测的准确性。该方法应用于超导电机时,需要在电机中额外安装检测线圈等,导致电机结构复杂且会增加制冷系统功率,这对超导电机的设计及加工提出了更高要求。因此,有源功率检测法用于超导电机失超检测时具有一定的局限性。

3.1.4 失超先兆预测法

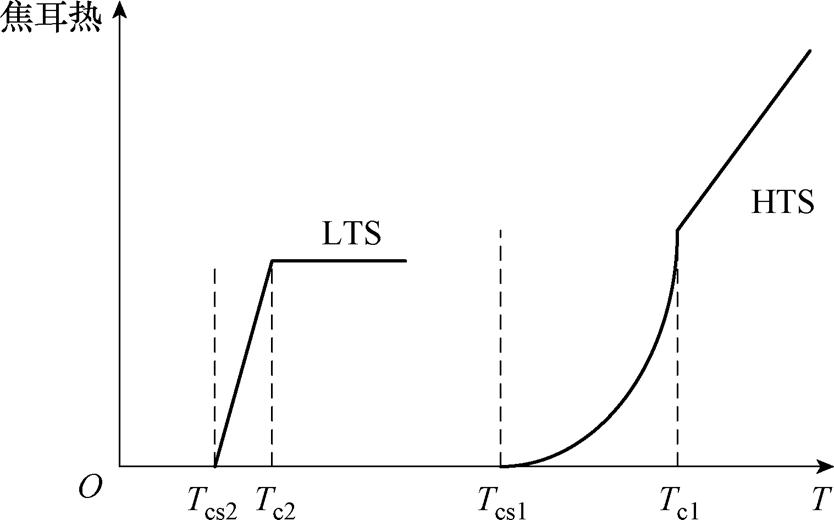

超导体失超过程复杂,一般而言,当其处于超导态时,电流完全由超导层传输;当达到分流温度Tcs时,超导层传输的电流开始下降,部分电流将由非超导层传输,且随温度上升,非超导层传输电流的比例不断增大,超导层传输电流的比例将不断减小,此时可称为部分失超;当超导体达到临界温度Tc时,超导层传输的电流几乎降为零,电流将全部由非超导层传输,此时即发生了完全失超[68-69]。LTS材料和HTS材料的分流温度、临界温度均不同,因此二者的失超过程存在明显差异。图23所示为二者在传输某相同电流时产生焦耳热与自身温度之间的关系示意图[66]。由图23可见,由于HTS材料失超过程的温度跨度Tc1-Tcs1更大,在冷却系统制冷能力充足、引发失超的诱因较小时,其可能发生自行恢复超导态的情况,此现象被称为自恢复。

图23 LTS和HTS材料产生焦耳热与自身温度关系示意图

Fig.23 Variations of Joule heat generated by LTS or HTS materials with temperature

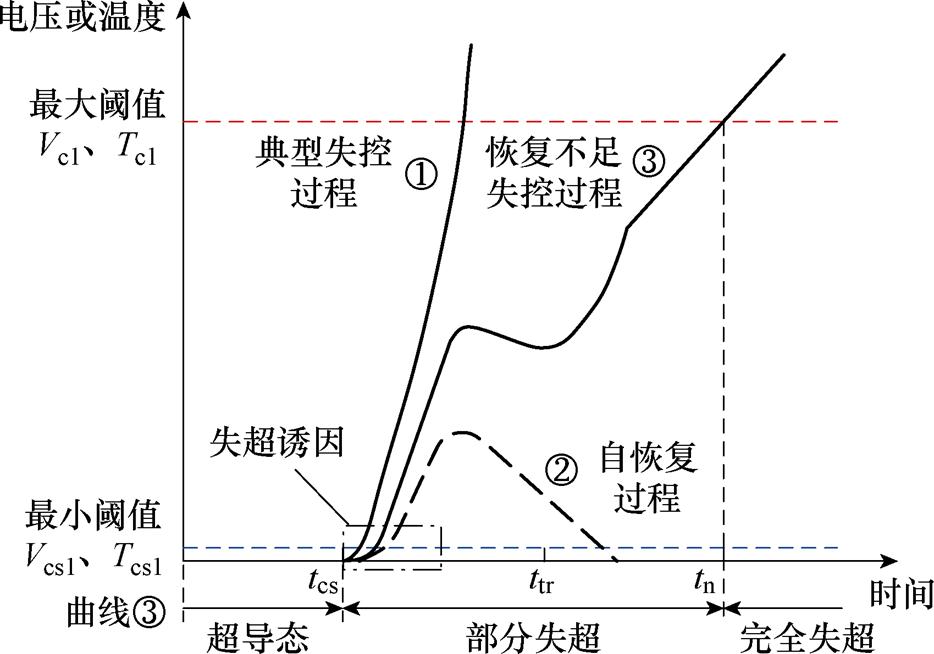

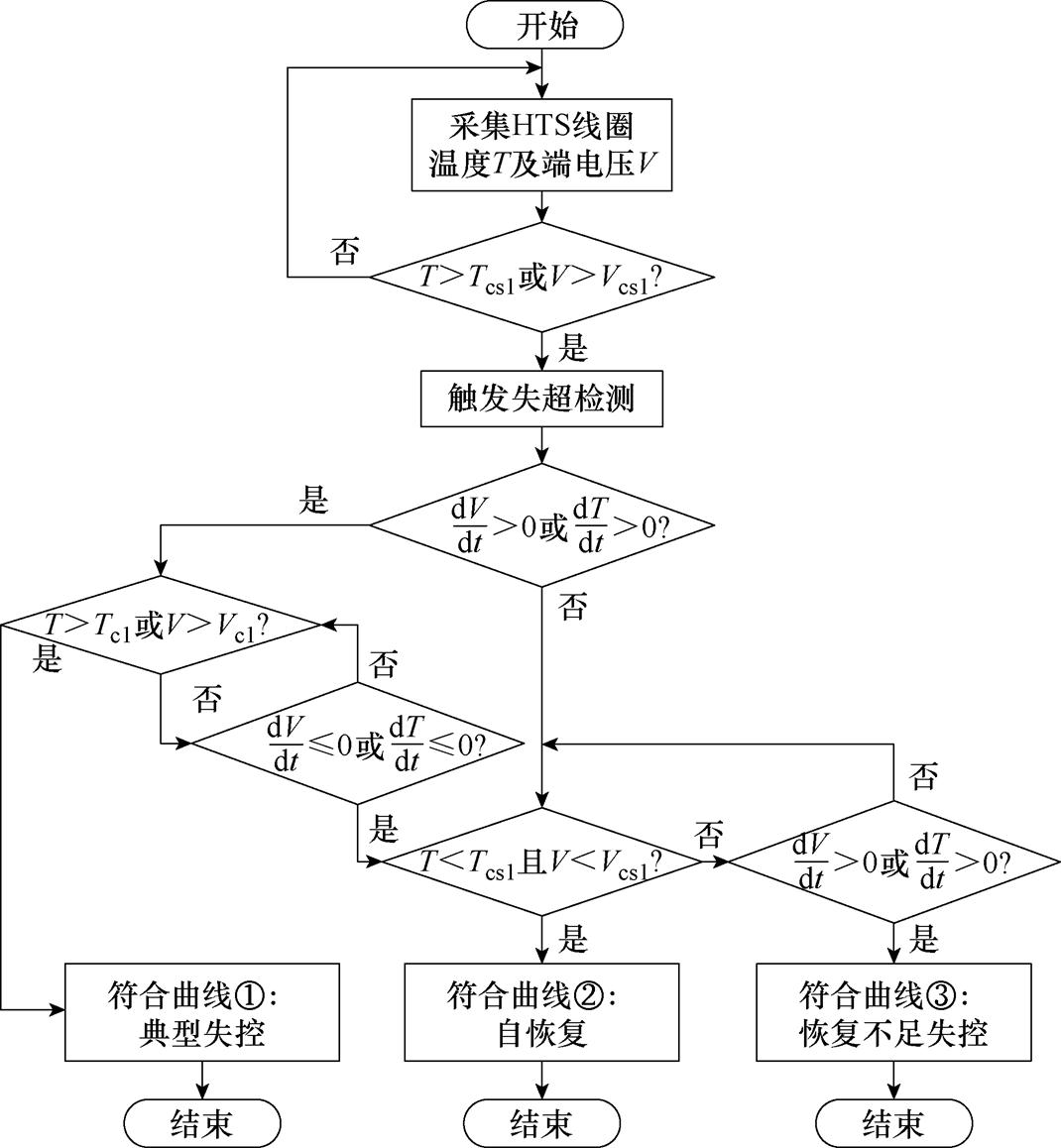

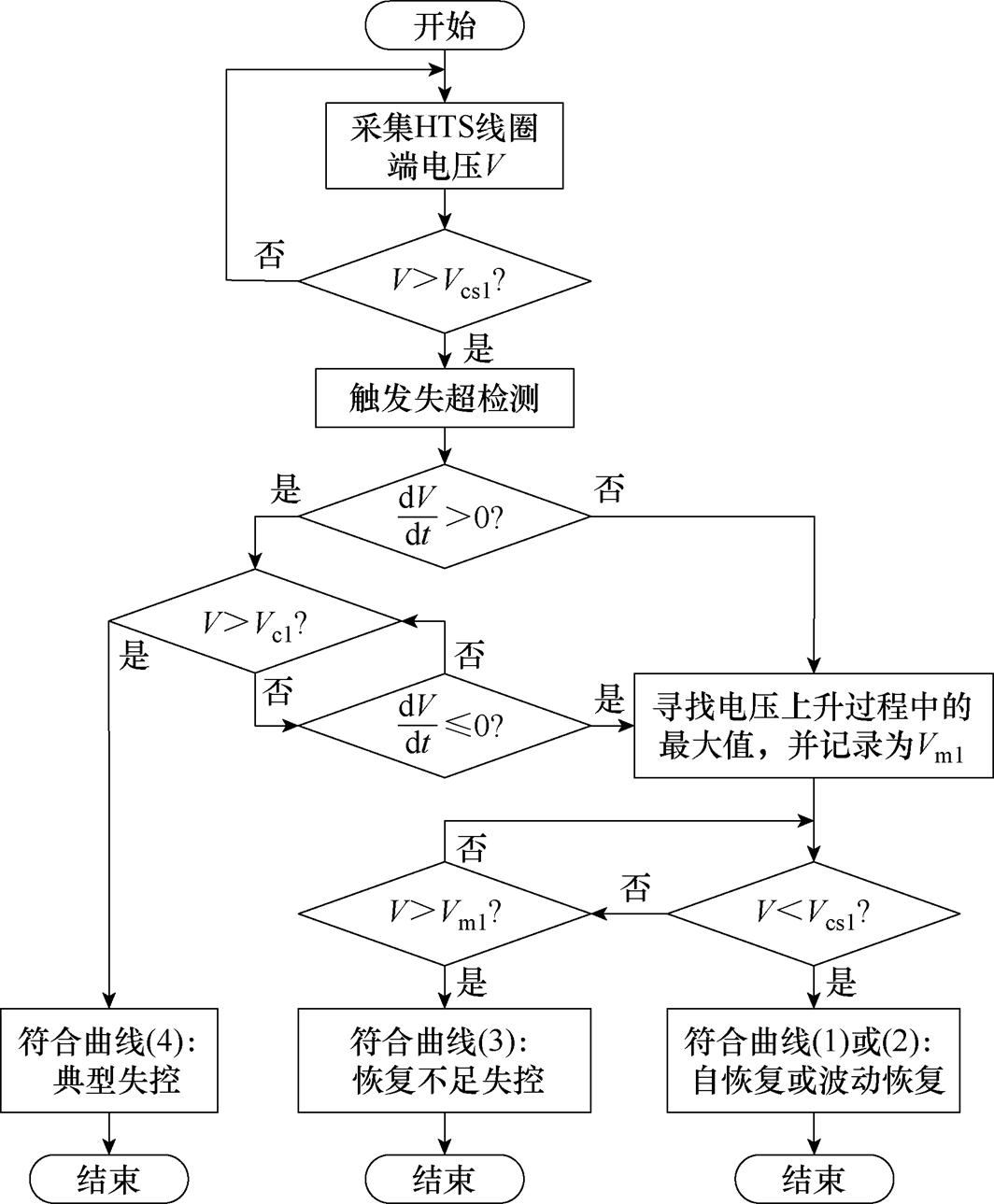

由于HTS线圈在失超过程中存在自恢复现象,为提高失超检测准确性,文献[65]基于失超电压变化率,提出了一种失超先兆预测新思路,文献[66]则对该检测方法的具体流程进行了分析研究。图24所示为HTS线圈失超的三种典型过程[66]:曲线①为典型失控过程、曲线②为自恢复过程、曲线③为恢复不足失控过程。据此,图25给出了HTS线圈失超先兆预测检测流程[66],图中,Vcs1、Vc1分别为HTS线圈在温度为Tcs1、Tc1时对应的端电压。该失超先兆预测检测法以Vcs1、Tcs1作为失超判断的最小阈值,Vc1、Tc1作为最大阈值,将电压或温度变化率与阈值判断相结合,即可准确区分HTS线圈失超的三种典型过程。与传统的基于电压阈值的失超检测法相比,在HTS线圈出现曲线③恢复不足失控过程时,先兆预测法能够在ttr时刻即可预判线圈失超,从而提高了该类情况下失超预测的速度。

图24 HTS线圈失超的三种典型过程

Fig.24 Three typical processes of HTS coil quench

图25 HTS线圈失超先兆预测检测流程

Fig.25 Flow chart of precursor prediction for HTS coil quench detection

此外,研究发现HTS线圈失超时,失超区域会沿超导体横向扩散至相邻线圈中,该现象将导致失超电压出现如图26中曲线(2)所示的波动变化过 程[67]。若按照前述失超先兆预测检测法,系统会在ttr1时刻判定HTS线圈即将发生完全失超,然而实际情况是在ttr2时刻后,HTS线圈又逐渐恢复为超导态。为避免此类失超误判,文献[67]提出了考虑失超横向扩散的改进型失超先兆预测法,图27为其检测流程。与匝间电压检测法、桥式电路检测法、有源功率检测法等基于电压变化的失超检测法相比,失超先兆预测法或改进型失超先兆预测法响应速度快、准确性高,可在使用HTS线圈的超导电机中推广应用。

图26 考虑失超横向扩散的HTS线圈失超典型过程

Fig.26 Typical processes of HTS coil quench considering transverse normal zone propagation

图27 HTS线圈改进型失超先兆预测检测流程

Fig.27 Flow chart of improved precursor prediction for HTS coil quench detection

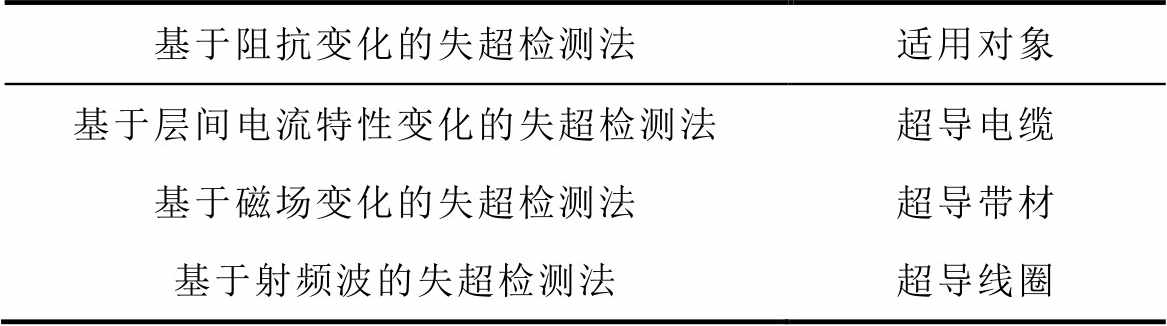

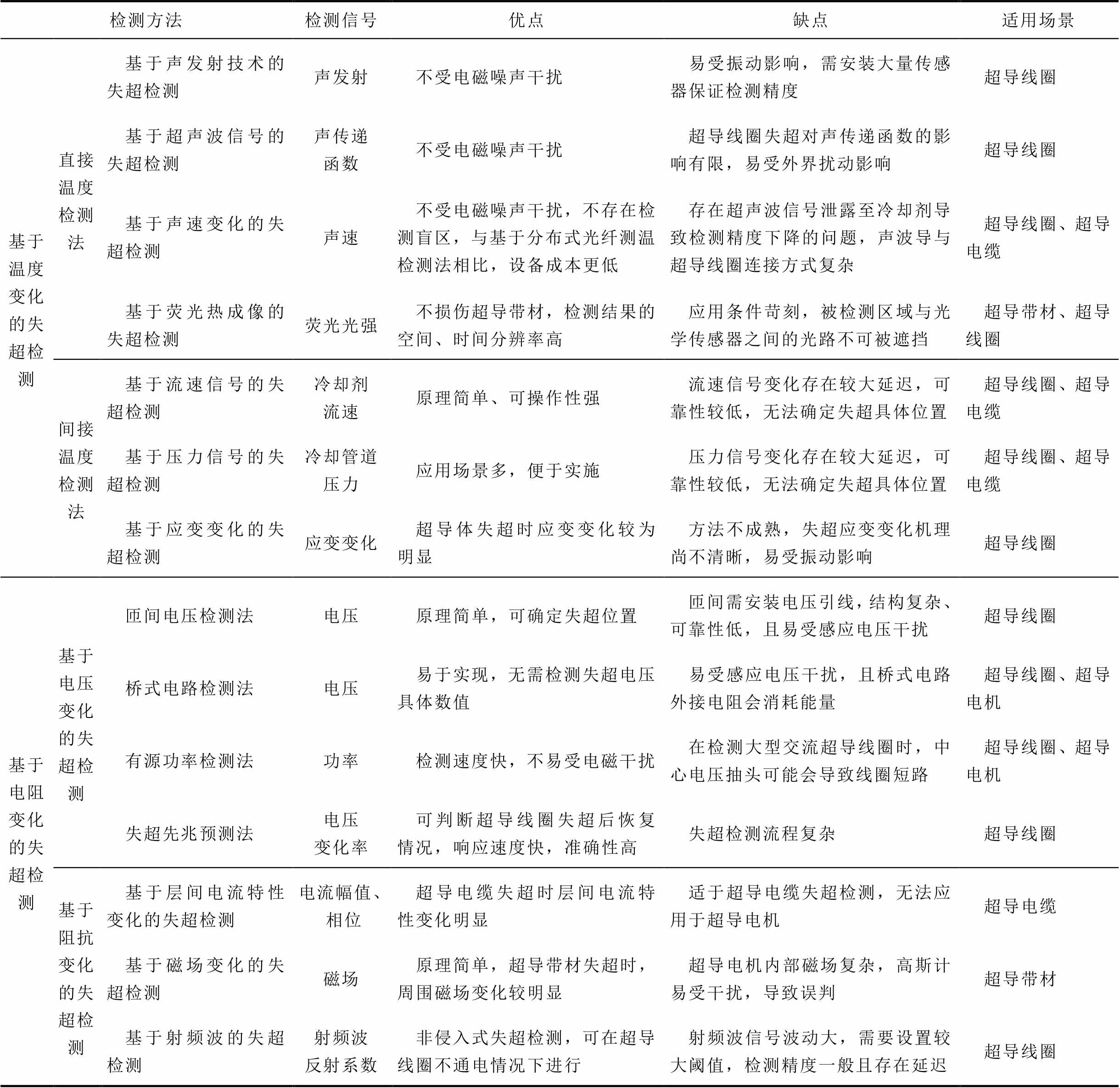

超导体失超时零电阻特性消失,引起阻抗变化,若超导电缆内流过交流电流,其电流相位和幅值将随之变化,电流幅值变化还会引起超导体周围磁场变化。此外,阻抗变化还将导致超导体的射频波反射系数变化。据此,国内外学者先后提出了基于层间电流特性变化的失超检测法[70]、基于磁场变化的失超检测法[71]、基于射频波的失超检测法[72]。三种基于阻抗变化的失超检测法在检测原理上存在差异,因此具有不同的适用对象,见表4。

表4 基于阻抗变化的失超检测法的适用对象

Tab.4 Applicable objects of different quench detection methods based on impedance change

基于阻抗变化的失超检测法适用对象 基于层间电流特性变化的失超检测法超导电缆 基于磁场变化的失超检测法超导带材 基于射频波的失超检测法超导线圈

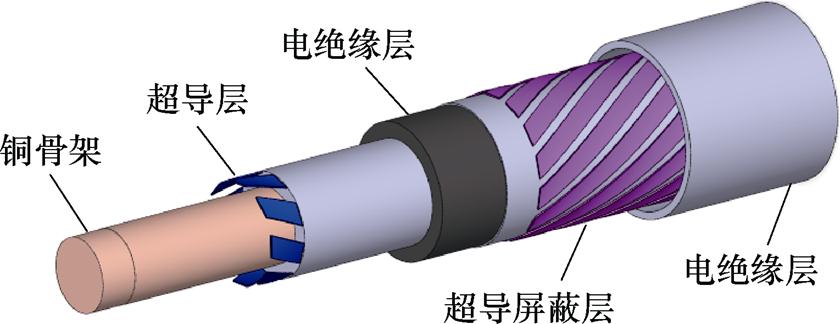

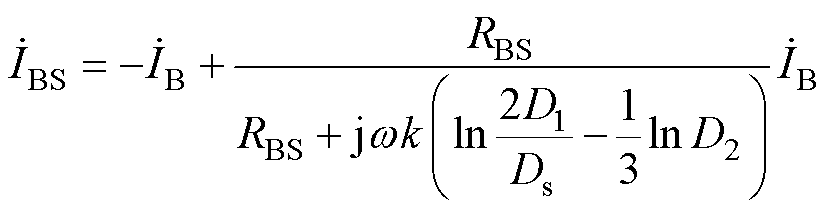

3.2.1 基于层间电流特性变化的失超检测法

图28为单相超导电缆结构,该电缆由铜骨架、超导层、电绝缘层、超导屏蔽层等结构组成。其中,超导层用于传输电流,超导屏蔽层用以屏蔽超导层电流产生的磁场,防止在周围金属组件中感应涡流产生损耗。超导屏蔽层电流完全靠电磁感应产生,其与超导层电流等大反相。此外,超导层和超导屏蔽层的绕制节距均为定值,二者电感值均为常数。因此,任意超导层发生失超时,电阻变化将会引起两个超导层电流幅值与相位的变化。鉴于此,文献[70]介绍了一种超导电缆中基于层间电流特性(幅值和相位)变化的失超检测方法。

图28 单相超导电缆结构

Fig.28 Configuration of single-phase superconducting cable

当电力系统中超导电缆满足三相敷设条件时,以B相超导电缆为例,其超导屏蔽层电流 和超导层电流

和超导层电流 满足

满足

(14)

(14)

式中,k为系数,其值等于m0/(2p),m0为真空磁导率;RBS为超导屏蔽层电阻;D1为B相电缆与相邻相电缆间的距离;D2为A相和C相电缆间的距离;Ds为三相超导电缆屏蔽层外直径。当B相超导电缆处于超导态时,RBS为零,电流 和

和 等大反相;当B相超导电缆发生失超时,RBS不再为零,此时电流

等大反相;当B相超导电缆发生失超时,RBS不再为零,此时电流 和

和 大小不再相等,且相位也会发生较大变化。据此,通过检测B相超导电缆层间电流

大小不再相等,且相位也会发生较大变化。据此,通过检测B相超导电缆层间电流 和

和 的幅值、相位变化,即可实现失超检测。该方法充分结合了超导电缆结构中超导层和超导屏蔽层两者的电流特性,然而超导电机中所用超导线圈完全不同于超导电缆,并不存在两个等大反相的层间电流。因此,该方法无法应用于超导电机的失超检测。

的幅值、相位变化,即可实现失超检测。该方法充分结合了超导电缆结构中超导层和超导屏蔽层两者的电流特性,然而超导电机中所用超导线圈完全不同于超导电缆,并不存在两个等大反相的层间电流。因此,该方法无法应用于超导电机的失超检测。

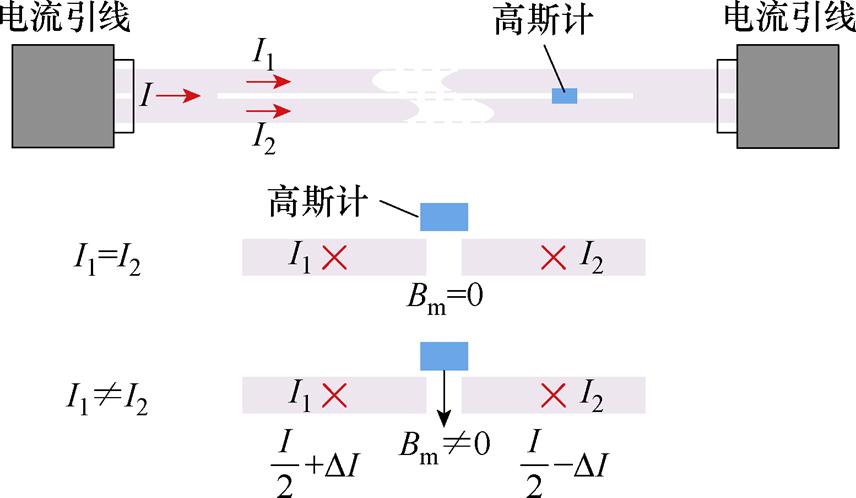

3.2.2 基于磁场变化的失超检测法

超导带材失超时,电阻变化会造成载流能力的大幅变化,进而导致超导带材周围磁场变化。鉴于此,文献[71]提出了一种基于磁场变化的失超检测方法,其检测原理如图29所示。一束超导带材被等分为两部分,二者均处于超导态时分流I1和I2大小相等,此时高斯计测得磁场为零。当某一侧超导带材发生失超时,失超电阻将导致两侧分流不平衡,此时高斯计测得磁场不为零,据此即可间接判断超导带材失超。

图29 基于磁场变化的失超检测原理

Fig.29 Schematic diagram of quench detection based on magnetic field variation

基于磁场变化的失超检测法,需要借助高斯计,导致系统结构复杂且无法确定超导带材失超的具体位置。此外,该方法需要保证高斯计处磁场仅由超导带材的传输电流产生,才能实现准确的失超检测。当该方法应用于超导电机时,电机内部复杂磁场变化会严重干扰高斯计,导致失超误判。因此,该方法无法完全胜任超导电机的失超检测,只能应用于超导带材的失超检测。

3.2.3 基于射频波的失超检测法

前述基于电压变化、层间电流特性变化、磁场变化的失超检测法,均需要超导体工作在通流状态下。然而,超导体不通电时,自然放置下仍可能因温度、磁场、应力等外界因素影响而改变超导特性。因此,超导体不通电时的超导性能检测也具有一定的研究价值。

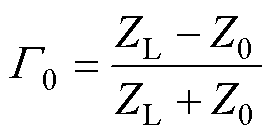

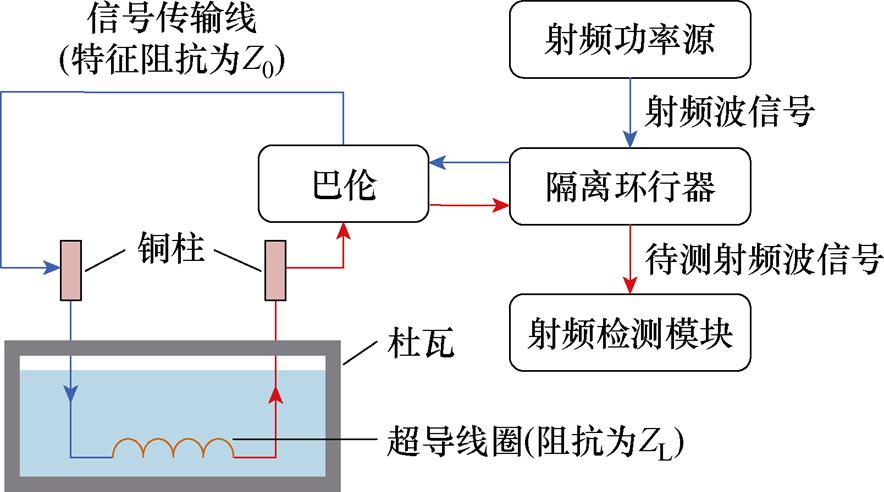

文献[72]介绍了一种在超导线圈通电或不通电情况下均可使用的失超检测方法。该方法基于射频波信号,通过检测超导线圈失超时电阻变化引起的射频波信号反射系数G0的变化,来实现失超检测。图30为该方法在超导线圈不通电情况下的检测原理[72],射频功率源产生的射频波信号,依次经过隔离环形器、巴伦、信号传输线,到达超导线圈,之后再经过巴伦、隔离环形器,进入射频检测模块,实现对射频波信号反射系数G0的检测。射频波在整个传输过程中的反射系数G0可表示为

(15)

(15)

式中,Z0为信号传输线的特征阻抗;ZL为超导线圈的阻抗。当超导线圈发生失超时,其阻抗ZL变化将导致射频波信号反射系数G0的变化,当该变化超过设定阈值时,即可判定超导线圈失超。

图30 基于射频波的失超检测原理

Fig.30 Schematic diagram of quench detection based on radio-frequency wave

基于射频波的失超检测可在超导线圈未通电情况下进行,即能够实现离线检测,同时该方法无需在超导线圈内部安装传感器,不会破坏超导线圈结构,属于非侵入式失超检测。然而,射频检测模块检测到的射频波信号往往波动较大,因此需要设置较大的阈值,这将导致失超检测的延迟或误判,若将该方法用于超导电机失超检测,则需要解决上述问题,以提高失超检测的准确性。

由于超导电缆[73-74]、超导变压器[75]、超导磁储能系统[76]等超导设备的研发较早,针对这些超导设备的失超检测方法已经相对丰富。近年来,为适应单机大容量、整机轻量化的设计需求,一类具有高转矩密度、高效率特性的低速直驱超导电机受到了越来越多的关注[77]。目前,美国通用电气公司[78]、美国超导公司[79]、德国西门子公司[80-81]、日本川崎重工业株式会社[82]均具有研发MW级超导电机的能力,我国中船重工712所于2012年也成功研制出1 MW船舶推进用高温超导电机[83]。然而,与超导电缆、超导变压器等超导设备仅存在超导线圈产生的自场不同,超导电机内部同时存在励磁磁场和电枢磁场,两场耦合导致超导线圈不仅受自场影响,同时还受外场作用,因此超导电机失超检测变得复杂且具有挑战性。

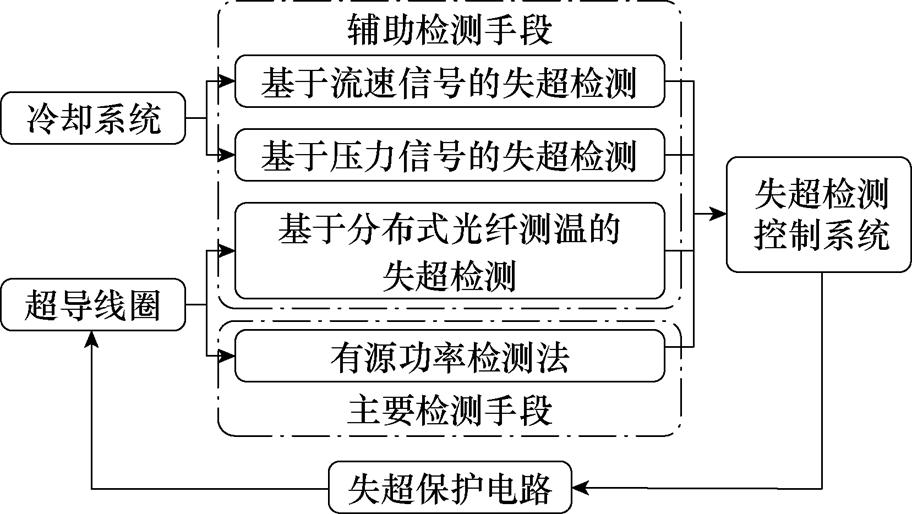

目前,围绕超导电机失超检测的相关研究仍较少。文献[84]在分析超导电机失超原因及失超时超导体特性变化的基础上,总结认为:①相比于基于分布式光纤测温的失超检测方法,基于串联热电偶的失超检测方法需要布置多个传感器,会影响超导线圈的绕制且信号线会增加热传导;②相比于基于电压变化的有源功率检测法,基于冷却系统压力信号或流速信号的失超检测方法响应速度慢,仅适于作为超导电机失超检测的辅助手段。据此,文献[84]提出了如图31所示的超导电机失超检测方案,该方案选择响应速度快且抗电磁干扰能力强的有源功率检测法作为主要检测手段,同时针对超导线圈选择了基于分布式光纤测温的失超检测方法,以及针对冷却系统选择了基于流速信号、压力信号的失超检测方法作为辅助检测手段。虽然多手段并用可有效提高失超检测的可靠性,但是各检测手段之间的协同配合机制有待深入研究。

图31 超导电机失超检测方案

Fig.31 Quench detection scheme for superconducting machine

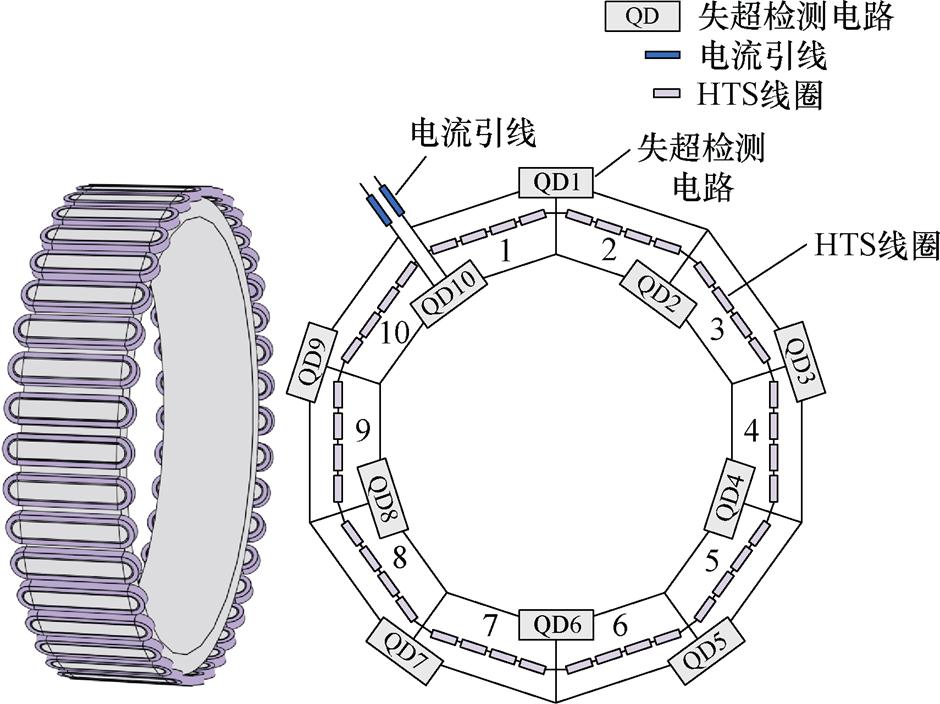

此外,文献[85]分析了一台转子超导励磁电机的特性,并基于桥式电路检测法设计了HTS线圈的失超检测方案,如图32所示。该方案将40个串联的HTS线圈均分为10组,相邻线圈组和失超检测电路依次交错构成桥式电路,从而每个HTS线圈组同时处于两套失超检测电路,提高了检测可靠性。以失超检测电路QD1为例,其将滤波后的HTS线圈组1和HTS线圈组2端电压相减,基于所得差值进行阈值判断,即可确定HTS线圈组1和HTS线圈组2的失超情况。该方法虽然在文献[85]中进行了实验验证,然而电机实际运行工况复杂,电磁干扰容易导致失超误判,若提高触发阈值克服误判问题,则会降低检测灵敏度。因此,该方法在抑制电磁干扰、提高检测准确度方面仍有待改进。

图32 HTS线圈失超检测方案

Fig.32 Quench detection scheme of HTS coils

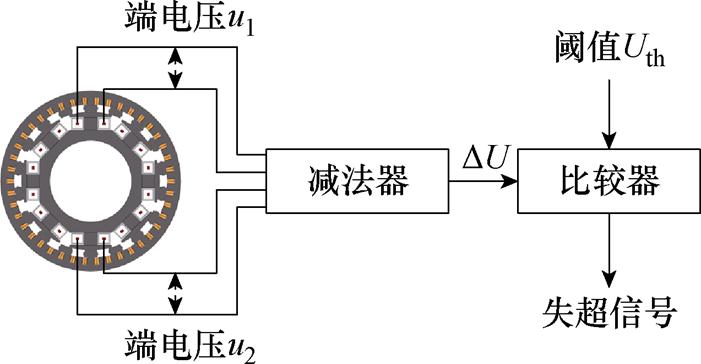

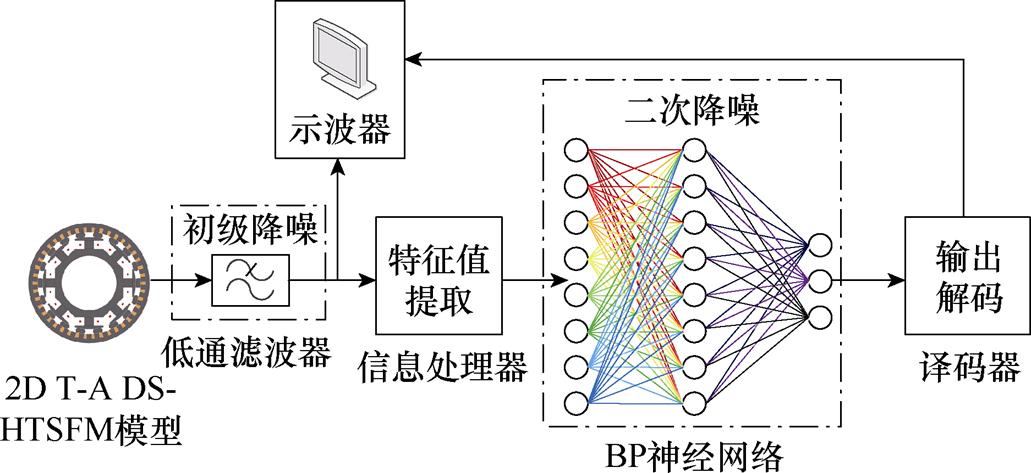

针对基于电压变化的失超检测方法易受磁场变化干扰的问题,文献[86]提出了一种基于电机旋转对称性的超导电机失超检测方法,其原理如图33所示。根据电机旋转对称性,可将图33左侧的超导电机划分为两个结构相同的单元电机,位于对称位置的一对超导线圈将处于相同的磁场变化中,因此二者端电压中的感应电压分量相同。将二者的端电压u1、u2相减,便可消除感应电压影响,从而得到失超电压信号DU,采用阈值判断法即可实现超导电机的失超检测。该方法充分利用了电机结构的对称性特点,消除了感应电压干扰,提高了基于电压信号的超导电机失超检测方法的准确性。除了利用电机结构对称性消除感应电压的影响,文献[87]还提出一种基于BP神经网络的超导电机失超检测方法,其通过信号处理和人工智能算法降低了感应电压影响。图34所示为超导线圈端电压降噪系统框图,该方法通过低通滤波器和BP神经网络对端电压进行初级降噪和二次降噪,可有效滤除叠加在失超电压中的感应电压分量,进而提高基于电压信号的超导电机失超检测方法的准确性。

从现有的超导电机失超检测方案来看,基于电压变化的失超检测方法以其响应速度快受到了更多青睐。针对电机内部复杂磁场变化引起的感应电压干扰问题,现有的基于电机旋转对称性和基于BP神经网络的超导电机失超检测方法分别从电机结构特点和信号处理角度提供了解决方案。在此基础上,进一步研究超导电机内超导线圈端电压中感应电压的滤除或补偿方法,以期提高检测准确度,仍具有重要意义。此外,基于温度变化的失超检测方法能直观反映超导线圈的失超情况,虽然响应存在延迟,但准确度较高。综合考虑,超导电机失超检测的未来发展趋势应该是多种检测信号并用,优势互补,合理确定优先级,构建“一主多辅”的综合检测方案,从而实现超导电机失超的快速准确检测。

图33 基于电机旋转对称性的超导电机失超检测原理

Fig.33 Schematic diagram of quench detection based on rotational symmetry of electric machine

图34 基于BP神经网络的超导线圈端电压降噪系统框图

Fig.34 Block diagram of HTS-coil terminal voltage noise reduction based on BP neural network

本文基于超导体失超时电-磁-热-力特性的变化,依据检测信号的不同,将现有超导体及其在超导设备中的失超检测方法进行分类综述,并归纳总结了各自的优缺点,见附表1。综上所述,现有针对超导电缆、超导变压器等典型超导设备中超导体失超检测的方法可概括为两大类:基于温度变化的失超检测、基于电阻变化的失超检测。然而,由于超导电机结构特点、运行特性的特殊性,将上述方法直接应用于超导电机超导线圈失超检测时,仍存在一些问题:

1)电机结构限制。超导电机中,超导线圈通常被电磁屏蔽层包裹,且置于杜瓦内部,空间狭窄,此类结构特点使得安装传感器、布设信号线或采用荧光热成像等失超检测方法难以实施。

2)复杂磁场环境。超导电机运行时,内部磁场复杂且周期性变化,这导致诸如基于磁场变化或串联热电偶的失超检测方法易受电磁影响,检测精度不高。

3)振动噪声干扰。超导电机运行过程中,存在不可避免的机械振动和噪声问题,这将导致基于应变变化或声学信号的失超检测方法的可靠性大打折扣。

相较而言,基于电压变化的失超检测法,虽然存在不同程度感应电压干扰的问题,但其可操作性强。因此,发展以基于电压变化的失超检测法为主,多种失超检测法辅助并用的综合检测方案,将是超导电机失超检测的未来发展趋势。同时,针对基于电压变化的失超检测法易受感应电压干扰的问题,利用电机独有的旋转对称性等结构特点和运行特性,并结合信号处理和人工智能算法,进一步提出切实可行的感应电压补偿或滤除方案,也是值得深入的研究方向。

附 录

附表1 超导体失超检测方法归纳总结

App.Tab.1 Summary of quench detection methods for superconductor

检测方法检测信号优点缺点适用场景 基于温度变化的失超检测直接温度检测法基于串联热电偶的失超检测温度原理直观、系统简单、成本低热电偶安装靠近超导线圈,易受电磁噪声干扰,导致检测精度降低超导带材、超导线圈 基于FBG光纤测温的失超检测中心波长偏移量不受电磁噪声干扰存在检测盲区,检测设备成本高超导线圈、超导电缆 基于分布式光纤测温的失超检测光谱偏移量不受电磁噪声干扰,不存在检测盲区,与基于FBG光纤测温检测法相比,布线更简单检测设备成本高,易受检测点应变影响超导线圈、超导电缆、超导电机

(续)

检测方法检测信号优点缺点适用场景 基于温度变化的失超检测直接温度检测法基于声发射技术的失超检测声发射不受电磁噪声干扰易受振动影响,需安装大量传感器保证检测精度超导线圈 基于超声波信号的失超检测声传递函数不受电磁噪声干扰超导线圈失超对声传递函数的影响有限,易受外界扰动影响超导线圈 基于声速变化的失超检测声速不受电磁噪声干扰,不存在检测盲区,与基于分布式光纤测温检测法相比,设备成本更低存在超声波信号泄露至冷却剂导致检测精度下降的问题,声波导与超导线圈连接方式复杂超导线圈、超导电缆 基于荧光热成像的失超检测荧光光强不损伤超导带材,检测结果的空间、时间分辨率高应用条件苛刻,被检测区域与光学传感器之间的光路不可被遮挡超导带材、超导线圈 间接温度检测法基于流速信号的失超检测冷却剂流速原理简单、可操作性强流速信号变化存在较大延迟,可靠性较低,无法确定失超具体位置超导线圈、超导电缆 基于压力信号的失超检测冷却管道压力应用场景多,便于实施压力信号变化存在较大延迟,可靠性较低,无法确定失超具体位置超导线圈、超导电缆 基于应变变化的失超检测应变变化超导体失超时应变变化较为明显方法不成熟,失超应变变化机理尚不清晰,易受振动影响超导线圈 基于电阻变化的失超检测基于电压变化的失超检测匝间电压检测法电压原理简单,可确定失超位置匝间需安装电压引线,结构复杂、可靠性低,且易受感应电压干扰超导线圈 桥式电路检测法电压易于实现,无需检测失超电压具体数值易受感应电压干扰,且桥式电路外接电阻会消耗能量超导线圈、超导电机 有源功率检测法功率检测速度快,不易受电磁干扰在检测大型交流超导线圈时,中心电压抽头可能会导致线圈短路超导线圈、超导电机 失超先兆预测法电压变化率可判断超导线圈失超后恢复情况,响应速度快,准确性高失超检测流程复杂超导线圈 基于阻抗变化的失超检测基于层间电流特性变化的失超检测电流幅值、相位超导电缆失超时层间电流特性变化明显适于超导电缆失超检测,无法应用于超导电机超导电缆 基于磁场变化的失超检测磁场原理简单,超导带材失超时,周围磁场变化较明显超导电机内部磁场复杂,高斯计易受干扰,导致误判超导带材 基于射频波的失超检测射频波反射系数非侵入式失超检测,可在超导线圈不通电情况下进行射频波信号波动大,需要设置较大阈值,检测精度一般且存在延迟超导线圈

参考文献

[1] 杨军, 张哲, 尹项根, 等. 我国首套高温超导电缆并网运行情况[J]. 电网技术, 2005, 29(4): 4-7.

Yang Jun, Zhang Zhe, Yin Xianggen, et al. On-line operation situation of first high temperature supercon- ducting cable system in China[J]. Power System Technology, 2005, 29(4): 4-7.

[2] 戴少涛, 林良真, 林玉宝, 等. 75m三相交流高温超导电缆的研制[J]. 中国电机工程学报, 2007, 27(12): 91-96.

Dai Shaotao, Lin Liangzhen, Lin Yubao, et al. Development of 75m long three-phase high tempera- ture super conducting power cable[J]. Proceedings of the CSEE, 2007, 27(12): 91-96.

[3] 王银顺, 赵祥, 韩军杰, 等. 630kVA三相高温超导变压器的研制和并网试验[J]. 中国电机工程学报, 2007, 27(27): 24-31.

Wang Yinshun, Zhao Xiang, Han Junjie, et al. Development and test in grid of 630 kVA three-phase high temperature superconducting transformer[J]. Proceedings of the CSEE, 2007, 27(27): 24-31.

[4] Schwenerly S W, McConnell B W, Demko J A, et al. Performance of a 1-MVA HTS demonstration trans- former[J]. IEEE Transactions on Applied Supercondu- ctivity, 1999, 9(2): 680-684.

[5] 张东, 孙明伦, 陈彪, 等. 基于国产YBCO带材的高温超导发电机的研制[J]. 中国电机工程学报, 2021, 41(1): 354-362, 424.

Zhang Dong, Sun Minglun, Chen Biao, et al. Development of high temperature superconducting generator based on domestic YBCO tapes[J]. Pro- ceedings of the CSEE, 2021, 41(1): 354-362, 424.

[6] Luongo C A, Baldwin T, Ribeiro P, et al. A 100 MJ SMES demonstration at FSU-CAPS[J]. IEEE Transa- ctions on Applied Superconductivity, 2003, 13(2): 1800-1805.

[7] 程颐. 大型双定子超导磁场调制风力发电机关键技术研究[D]. 武汉: 华中科技大学, 2021.

Cheng Yi. Research on key technologies of large- scale double-stator superconducting field modulation wind generator[D]. Wuhan: Huazhong University of Science and Technology, 2021.

[8] 陈佳祥. 高温超导带材失超行为的光纤光栅测量研究[D]. 兰州: 兰州大学, 2019.

Chen Jiaxiang. Measurement of quench behavior of high temperature superconducting tapes by fiber grating[D]. Lanzhou: Lanzhou University, 2019.

[9] 喻小艳, 李敬东, 唐跃进, 等. 超导磁储能系统的失超检测及保护综述[J]. 高压电器, 2003, 39(5): 47-49.

Yu Xiaoyan, Li Jingdong, Tang Yuejin, et al. Quench detection and protection in superconducting magnet energy storage system[J]. High Voltage Apparatus, 2003, 39(5): 47-49.

[10] 童玉锦. 超导复合材料与结构的失超预测及其热弹性耦合行为研究[D]. 兰州: 兰州大学, 2020.

Tong Yujin. Study on the quench prediction and thermoelastic coupling behavior of superconducting materials and structures[D]. Lanzhou: Lanzhou University, 2020.

[11] van Delft D. History and significance of the discovery of superconductivity by Kamerlingh Onnes in 1911[J]. Physica C: Superconductivity, 2012, 479: 30-35.

[12] Wang Xiaorong, Caruso A R, Breschi M, et al. Normal zone initiation and propagation in Y-Ba-Cu-O coated conductors with Cu stabilizer[J]. IEEE Transa- ctions on Applied Superconductivity, 2005, 15(2): 2586-2589.

[13] Park Y G, Hwang Y J, Jang J Y, et al. Evaluation on electrical and thermal characteristics of multi-stacked HTS coated conductor with various stabilizers[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(3): 4700904.

[14] Lee J D, Kwon Y K, Baik S K, et al. Thermal quench in HTS double pancake race track coil[J]. IEEE Transactions on Applied Superconductivity, 2007, 17(2): 1603-1606.

[15] Glowa N, Wesche R, Bruzzone P. Quench studies of YBCO insulated and noninsulated pancake coils[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(3): 4701105.

[16] Majoros M, Sumption M D, Zhang Danlu, et al. Quench measurements in a YBCO pancake coil at 77 K and 4.2 K in magnetic fields up to 10 tesla[J]. IEEE Transactions on Applied Superconductivity, 2019, 29(5): 4600805.

[17] Kim D, Kim J G, Kim A R, et al. Quench detection method of HTS model coil using a series-type thermocouple[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 2462-2465.

[18] Scurti F, Sathyamurthy S, Rupich M, et al. Self- monitoring ‘SMART’ (RE)Ba2Cu3O7–x conductor via integrated optical fibers[J]. Superconductor Science and Technology, 2017, 30(11): 114002.

[19] Chiuchiolo A, Bajko M, Perez J C, et al. Fiber Bragg grating cryosensors for superconducting accelerator magnets[J]. IEEE Photonics Journal, 2014, 6(6): 0600310.

[20] Chiuchiolo A, Bajas H, Bajko M, et al. Embedded fiber Bragg grating sensors for true temperature monitoring in Nb3Sn superconducting magnets for high energy physics[C]//Sixth European Workshop on Optical Fibre Sensors, Limerick, Ireland, 2016: 99160A.

[21] Turenne M, Johnson R, Hunte F, et al. Multi-purpose fiber optic sensors for high temperature super- conducting magnets[C]//2009 23rd IEEE/NPSS Symposium on Fusion Engineering, San Diego, CA, USA, 2009: 1-4.

[22] 郑一博, 王银顺, 戴静姝, 等. 基于FBG的直流高温超导电缆失超检测[J]. 低温与超导, 2015, 43(1): 1-7.

Zheng Yibo, Wang Yinshun, Dai Jingshu, et al. Quench detection of DC HTS cable by using FBG[J]. Cryogenics & Superconductivity, 2015, 43(1): 1-7.

[23] 刘延超. 高温超导体的光纤布拉格光栅 (FBG) 失超检测技术及交流损耗研究[D]. 北京: 北京交通大学, 2020.

Liu Yanchao. Study on the FBG quench detection technology and AC loss of high temperature super- conductor[D]. Beijing: Beijing Jiaotong University, 2020.

[24] 李晓飞. 基于瑞利散射分布式光纤的高温超导电流引线失超检测技术研究[D]. 合肥: 中国科学技术大学, 2022.

Li Xiaofei. Research of quench detection in the HTS current leads using distributed optical fibers based on Rayleigh scattering[D]. Hefei: University of Science and Technology of China, 2022.

[25] Froggatt M, Moore J. High-spatial-resolution dis- tributed strain measurement in optical fiber with Rayleigh scatter[J]. Applied Optics, 1998, 37(10): 1735-1740.

[26] Scurti F, Ishmael S, Flanagan G, et al. Quench detection for high temperature superconductor magnets: a novel technique based on Rayleigh- backscattering interrogated optical fibers[J]. Super- conductor Science Technology, 2016, 29(3): 03LT01.

[27] Scurti F, Schwartz J. Optical fiber distributed sensing for high temperature superconductor magnets[C]// 2017 25th Optical Fiber Sensors Conference (OFS), Jeju, Korea, 2017: 1-4.

[28] Zhou J, Chan W K, Schwartz J. Quench detection criteria for YBa2Cu3O7-d coils monitored via a distributed temperature sensor for 77 K cases[J]. IEEE Transactions on Applied Superconductivity, 2018, 28(5): 4703012.

[29] Chen Bin, Li Jiangang, Hu Yanlan, et al. Quench detection of Bi2223/Ag insulated double-pancake coil using distributed optic fiber sensor[J]. IEEE Transa- ctions on Applied Superconductivity, 2020, 30(3): 4700405.

[30] Rogers A J. Polarisation optical time domain reflecto- metry[J]. Electronics Letters, 1980, 16(13): 489-490.

[31] Hartog A. A distributed temperature sensor based on liquid-core optical fibers[J]. Journal of Lightwave Technology, 1983, 1(3): 498-509.

[32] Dakin J P, Pratt D J, Bibby G W, et al. Distributed optical fibre Raman temperature sensor using a semiconductor light source and detector[J]. Elec- tronics Letters, 1985, 21(13): 569-570.

[33] 周胜军, 刘凤军, 蔡玉琴, 等. 分布式光纤温度传感器的原理和应用[J]. 半导体光电, 1998, 19(5): 287-290.

Zhou Shengjun, Liu Fengjun, Cai Yuqin, et al. Theory and application of distributed optical fiber tempera- ture sensor[J]. Semiconductor Optoelectronics, 1998, 19(5): 287-290.

[34] 张在宣. 光纤分子背向散射的温度效应及其在分布光纤温度传感网络上应用研究的进展[J]. 原子与分子物理学报, 2000, 17(3): 559-565.

Zhang Zaixuan. The temperature effect of optical fiber back-scattering and the applied research for distributed optical fiber temperature sensor net- work[J]. Chinese Journal of Atomic and Molecular Physics, 2000, 17(3): 559-565.

[35] 杨颂, 刘延超, 雷咸道, 等. 光纤传感技术在超导磁体状态监测中的应用研究[J]. 激光与光电子学进展, 2021, 58(11): 149-160.

Yang Song, Liu Yanchao, Lei Xiandao, et al. Application of optical fiber sensing technology in state monitoring of superconducting magnet[J]. Laser & Optoelectronics Progress, 2021, 58(11): 149-160.

[36] 何俊. 分布式光纤传感系统关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

He Jun. Research on some key technologies of distributed fiber sensing system[D]. Harbin: Harbin Institute of Technology, 2010.

[37] 陈翠光. 基于背向瑞利散射的少模光纤传输特性测量技术研究[D]. 长春: 吉林大学, 2018.

Chen Cuiguang. Research on transmission characte- ristics measurement of few-mode fiber based on Rayleigh backscattering[D]. Changchun: Jilin Univer- sity, 2018.

[38] 陈斌. 面向高温超导磁体失超检测技术研究及相关实验[D]. 合肥: 中国科学技术大学, 2020.

Chen Bin. Research and related experiments of quench detection technology for high-temperature superconducting magnet[D]. Hefei: University of Science and Technology of China, 2020.

[39] 耿军平. 全分布式光纤传感器系统研究[D]. 西安: 西北工业大学, 2002.

Geng Junping. Development of the fully distributed fiber optic sensor system[D]. Xi’an: Northwestern Polytechnical University, 2002.

[40] 陈忠购. 基于声发射技术的钢筋混凝土损伤识别与劣化评价[D]. 杭州: 浙江大学, 2018.

Chen Zhonggou. Damage identification and deterio- ration evaluation of RC based on acoustic emission technology[D]. Hangzhou: Zhejiang University, 2018.

[41] 焦正宽, 陈灼民, 丁立人, 等. Nb-Ti超导体的声发射[J]. 物理学报, 1984, 33(4): 530-537.

Jiao Zhengkuan, Chen Zhuomin, Ding Liren, et al. Acoustic emission in Nb-Ti superconductors[J]. Acta Physica Sinica, 1984, 33(4): 530-537.

[42] Nomura H, Takahisa K, Koyama K, et al. Acoustic emission from superconducting magnets[J]. Cryogenics, 1977, 17(8): 471-481.

[43] Pasztor G, Schmidt C. Acoustic emission from NBTi superconductors during flux jump[J]. Cryogenics, 1979, 19(10): 608-610.

[44] Nomura H, Sinclair M N L, Iwasa Y. Acoustic emission in a composite copper NbTi conductor[J]. Cryogenics, 1980, 20(5): 283-289.

[45] Arai K, Yamaguchi H, Kaiho K, et al. Acoustic emission induced from an alternating current super- conducting coil and quenching patterns[J]. IEEE Transactions on Applied Superconductivity, 2000, 10(1): 685-688.

[46] Arai K, Yamaguchi H, Kaiho K, et al. Acoustic emission induced from alternating current super- conducting coils resulting from vibration of windings[J]. IEEE Transactions on Applied Super- conductivity, 2001, 11(1): 1701-1704.

[47] Arai K, Ninomiya A, Ishigohka T, et al. Acoustic emission during DC operations of the ITER Central Solenoid model coil[J]. IEEE Transactions on Applied Superconductivity, 2002, 12(1): 504-507.

[48] Ninomiya A, Arai K, Takano K, et al. Diagnosis of ITER’s large scale superconducting coils using acoustic emission techniques[J]. IEEE Transactions on Applied Superconductivity, 2003, 13(2): 1408- 1411.

[49] Ishigohka T, Tsuchiya T, Adachi Y, et al. AE measurement of the LHD helical coils[J]. IEEE Transactions on Applied Superconductivity, 2005, 15(2): 1423-1426.

[50] Nomura S, Kasuya K, Tanaka N, et al. Quench properties of a 7-T force-balanced helical coil for large-scale SMES[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 2004-2007.

[51] 邓明远, 任乃光. 超导磁体的声发射检测[J]. 低温与超导, 1982, 10(4): 65-72, 79.

[52] Ninomiya A, Sakaniwa K, Kado H, et al. Quench detection of superconducting magnets using ultrasonic wave[J]. IEEE Transactions on Magnetics, 1989, 25(2): 1520-1523.

[53] Marchevsky M, Prestemon S, Lobkis O, et al. Ultrasonic waveguides for quench detection in HTS magnets[J]. IEEE Transactions on Applied Super- conductivity, 2022, 32(6): 4701705.

[54] Gyuráki R, Sirois F, Grilli F. High-speed fluorescent thermal imaging of quench propagation in high temperature superconductor tapes[J]. Superconductor Science Technology, 2018, 31(3): 034003.

[55] Gyuráki R, Benkel T, Schreiner F, et al. Fluorescent thermal imaging of a non-insulated pancake coil wound from high temperature superconductor tape[J]. Superconductor Science and Technology, 2019, 32(10): 105006.

[56] Sugimoto M, Kato T, Kawano K, et al. Test results of the DPC-TJ: thermal and hydraulic performance[J]. Cryogenics, 1993, 33(6): 597-602.

[57] Sugimoto M, Kato T, Isono T, et al. Flow reduction by AC losses for a forced flow superconducting coil with a cable-in-conduit conductor[J]. Cryogenics, 1999, 39(4): 323-330.

[58] Sugimoto M, Isono T, Koizumi N, et al. An evaluation of the inlet flow reduction for a cable in conduit conductor by rapid heating[J]. Cryogenics, 1999, 39(11): 939-945.

[59] Loyd R J, Bulc A M, Chang C L. Coil protection for the 20.4 MWh SMES/ETM[J]. IEEE Transactions on Magnetics, 1991, 27(2): 1716-1719.

[60] Wang Xingzhe, Guan Mingzhi, Ma Lizhen. Strain- based quench detection for a solenoid supercon- ducting magnet[J]. Superconductor Science Techno- logy, 2012, 25(9): 095009.

[61] Guan Mingzhi, Wang Xingzhe, Zhou Youhe, et al. A criterion of the strain-based quench decision for a low-temperature superconducting solenoid[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(3): 4700804.

[62] Nanato N, Yanagishita M, Nakamura K. Quench detection of Bi-2223 HTS coil by partial active power detecting method[J]. IEEE Transactions on Applied Superconductivity, 2001, 11(1): 2391-2393.

[63] 方进, 丘明, 范瑜, 等. 超导磁体失超检测电路的设计[J]. 电工技术学报, 2012, 27(8): 239-247.

Fang Jin, Qiu Ming, Fan Yu, et al. Design of the circuit in superconducting magnet quench detection[J]. Transactions of China Electrotechnical Society, 2012, 27(8): 239-247.

[64] Nanato N, Nakamura K. Quench detection method without a central voltage tap by calculating active power[J]. Cryogenics, 2004, 44(1): 1-5.

[65] 喻小艳, 李敬东, 唐跃进. 超导电力装置失超检测的基础研究[J]. 中国工程科学, 2003, 5(10): 73-77.

Yu Xiaoyan, Li Jingdong, Tang Yuejin. The basic study for quench detection in superconducting electric equipments[J]. Engineering Science, 2003, 5(10): 73-77.

[66] Joo J H, Sano H, Kim S B, et al. Development of quench detection method based on normal transition behaviors for HTS coils[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 2415-2418.

[67] Joo J H, Sano H, Kadota T, et al. Study on quench protection method with regards to normal transition behavior for HTS coil[J]. IEEE Transactions on Applied Superconductivity, 2010, 20(3): 2027-2030.

[68] Iwasa Y. Case Studies in Superconducting Magnets: Design and Operational Issues[M]. 2nd ed. New York: Springer, 2009.

[69] 王秋良. 高磁场超导磁体科学[M]. 北京: 科学出版社, 2008.

[70] 刘宏伟, 范霄汉, 张慧媛, 等. 低温绝缘的高温超导电缆失超检测研究[J]. 低温与超导, 2014, 42(2): 38-42, 94.

Liu Hongwei, Fan Xiaohan, Zhang Huiyuan, et al. Research on quench detection of high-temperature superconducting cable[J]. Cryogenics & Supercon- ductivity, 2014, 42(2): 38-42, 94.

[71] Marchevsky M, Xie Y Y, Selvamanickam V. Quench detection method for 2G HTS wire[J]. Superconductor Science and Technology, 2010, 23(3): 034016.

[72] 余彬, 胡燕兰. 基于射频波技术的新型失超检测方法[J]. 低温物理学报, 2019, 41(1): 28-32.

Yu Bin, Hu Yanlan. A novel quench detection method using radio frequency wave technology[J]. Low Temperature Physical Letters, 2019, 41(1): 28-32.

[73] 诸嘉慧, 栗会峰, 陈晓宇, 等. 高温超导电缆交直流伏安特性测试与分析[J]. 电工技术学报, 2016, 31(24): 120-125.

Zhu Jiahui, Li Huifeng, Chen Xiaoyu, et al. Test and analysis on the DC and AC I-V characteristics of high temperature superconducting cable[J]. Transactions of China Electrotechnical Society, 2016, 31(24): 120- 125.

[74] 祝乘风, 厉彦忠, 谭宏博, 等. 热扰动冲击下的高温超导电缆失超恢复特性[J]. 电工技术学报, 2021, 36(18): 3884-3890.

Zhu Chengfeng, Li Yanzhong, Tan Hongbo, et al. Numerical analysis on the quench and recovery of the high temperature superconducting cable subjected to thermal disturbance[J]. Transactions of China Elec- trotechnical Society, 2021, 36(18): 3884-3890.

[75] 马韬, 朱志芹, 邱清泉, 等. 1250kV·A三相高温超导变压器的系统集成与试验[J]. 电工技术学报, 2016, 31(21): 188-195.

Ma Tao, Zhu Zhiqin, Qiu Qingquan, et al. Integration and tests of the 1250 kV·A three-phase high temperature superconducting transformer[J]. Transa- ctions of China Electrotechnical Society, 2016, 31(21): 188-195.

[76] 诸嘉慧, 宝旭峥, 丘明, 等. 基于混合高温超导储能系统的电网动态功率补偿策略与试验[J]. 电工技术学报, 2012, 27(8): 14-20.

Zhu Jiahui, Bao Xuzheng, Qiu Ming, et al. Power fluctuation compensation research in power system using a high temperature hybrid SMES[J]. Transa- ctions of China Electrotechnical Society, 2012, 27(8): 14-20.

[77] 王玉彬. 旋转超导电机发展现状[J]. 电机与控制应用, 2020, 47(2): 1-8.

Wang Yubin. Development status of rotating super- conducting motor[J]. Electric Machines & Control Application, 2020, 47(2): 1-8.

[78] Kalsi S S, Weeber K, Takesue H, et al. Development status of rotating machines employing supercon- ducting field windings[J]. Proceedings of the IEEE, 2004, 92(10): 1688-1704.

[79] Gamble B, Snitchler G, MacDonald T. Full power test of a 36.5 MW HTS propulsion motor[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 1083-1088.

[80] Frank M, Frauenhofer J, van Hasselt P, et al. Long-term operational experience with first Siemens 400 kW HTS machine in diverse configurations[J]. IEEE Transactions on Applied Superconductivity, 2003, 13(2): 2120-2123.

[81] Nick W, Grundmann J, Frauenhofer J. Test results from Siemens low-speed, high-torque HTS machine and description of further steps towards com- mercialisation of HTS machines[J]. Physica C: Superconductivity and Its Applications, 2012, 482: 105-110.

[82] Yanamoto T, Izumi M, Umemoto K, et al. Load test of 3-MW HTS motor for ship propulsion[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(8): 5204305.

[83] Zheng Jun, Xie Feng, Chen Wei, et al. The study and test for 1 MW high temperature superconducting motor[C]//IEEE/CSC & ESAS European Supercon- ductivity News Forum, 2012: 6-9.

[84] 何杰. 高温超导海上风力发电机励磁绕组设计[D]. 武汉: 华中科技大学, 2015.

He Jie. Design of the field winding for a high temperature[D]. Wuhan: Huazhong University of Science and Technology, 2015.

[85] Song Xiaowei, Bührer C, Brutsaert P, et al. Ground testing of the world’s first MW-class direct-drive superconducting wind turbine generator[J]. IEEE Transactions on Energy Conversion, 2020, 35(2): 757-764.

[86] 李祥林, 王绍睿, 桑明哲, 等. 一种基于电机旋转对称性的超导电机失超检测方法及装置: CN117949822B[P]. 2024-06-14.

[87] Tan Yingjie, Li Xianglin, Sang Mingzhe, et al. BP- model-based quench detection method for double- stator HTS-excitation field- modulation machine[J]. IEEE Transactions on Applied Superconductivity, 2023, 33(5): 5203407.

Overview of Quench Detection Method for Superconductor and Its Superconducting Equipment

Abstract Superconducting machines with high torque density and efficiency are becoming a research hotspot. However, quench events in superconducting coils critically threaten their reliability and safety. Currently, the quench detection methods for superconducting machines remain underexplored. This paper evaluates the quench detection methods for superconductors in typical superconducting equipment. These methods are categorized and reviewed based on the different detection signals employed. The advantages, disadvantages, and suitable scenarios of quench detection methods are summarized, and the potential challenges are analyzed regarding the structural features and operational characteristics of superconducting machines, offering practical insights for quench detection of superconductors employed in superconducting machines.

This paper introduces the characteristic changes of superconductors during quench to provide candidate physical signals for quench detection. Based on the differences in detection signals, the existing quench detection methods are categorized into two major types: temperature change and quench resistance change. In addition, the quench detection methods based on quench resistance change can be further divided into voltage and impedance change. The existing quench detection methods' principles, applicable objects, advantages, and disadvantages are analyzed and summarized. It provides methodological reference and technical support for the quench detection of superconducting coils in superconducting machines. The issues that need to be solved for quench detection are described. Subsequently, four feasible quench detection methods are illustrated.

The challenges of existing quench detection methods are indicated based on superconducting machines’ structural features and operational characteristics. (1) Machine structural limitations: The superconducting coils are usually wrapped by electromagnetic shielding layers and placed inside a narrow Dewar in superconducting machines. These structural characteristics make it challenging to implement quench detection methods, which require installing sensors and laying signal wires. (2) Complex magnetic field environment: Due to armature and exciting fields, a complex and periodically changing magnetic field is generated during the operation of superconducting machines. As a result, quench detection methods based on magnetic field change and series thermocouples are susceptible to electromagnetic interference and have low detection accuracy. (3) Mechanical vibration and noise interference: There are unavoidable mechanical vibrations and noise during the operation of superconducting machines, severely reducing the reliability of the quench detection methods based on strain change and acoustic signal. Subsequently, a research direction for the quench detection method based on voltage change shows a high applicability. The future trend will be to develop a comprehensive detection method primarily based on voltage change, with the assistance of other quench detection methods.

Keywords:Superconductor, superconducting tape, superconducting cable, superconducting coil, supercon- ducting machine, quench detection

中图分类号:TM26

DOI: 10.19595/j.cnki.1000-6753.tces.241161

国家自然科学基金(52130706)和山东省自然科学基金(ZR2021YQ33)资助项目。

收稿日期2024-07-03

改稿日期 2024-12-13

王绍睿 男,2000年生,硕士研究生,研究方向为超导电机及其失超检测等。

E-mail: shaoruiwang2023@126.com

李祥林 男,1984年生,教授,硕士生导师,研究方向为电机系统分析设计与控制等。

E-mail: lxllcc@126.com(通信作者)

(编辑 崔文静)