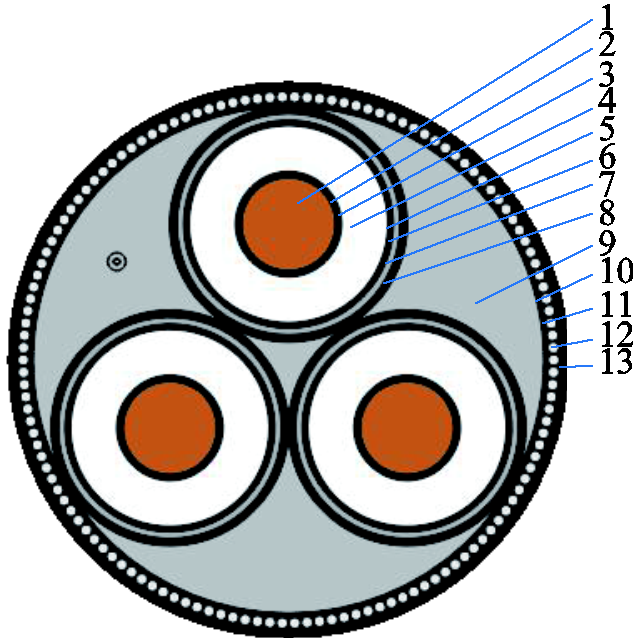

图1 三芯海缆基本结构示意图

摘要 传统海缆系统全线使用统一规格型号的电缆,线路负载能力受限于热瓶颈段,存在严重的设备资源浪费问题。为了充分利用海缆负载能力,提高系统经济性,该文开展了不同截面铜芯及铝芯220 kV三芯海缆在不同敷设环境中的负载能力评估,提出了基于载流量匹配原则通过异质异径线芯海缆分段选型实现系统优化设计的方案,并进行了技术经济性分析,仿真研究了连接不同海缆的过渡接头的热场分布特性。研究结果表明,同一海缆在滩涂段的允许载流量比海床段低13%~15%,且线芯截面越大差异越大,具有可优化空间;基于异质异径线芯分段选型匹配的海缆系统设计可提高线路整体负载能力,大幅降低单位长度及容量海缆购置成本(20%~50%),实现显著的经济效益;相同敷设条件下过渡接头处线芯温度低于两侧海缆本体,并非系统载流量的限制部位。该文结果可为实际工程中的海缆线芯分段选型提供理论指导。

关键词:海底电缆系统 异质异径线芯 负载能力优化 过渡接头

随着我国“双碳”目标的确立和海洋开发战略的升级,海底电缆作为海上风电送出、偏远海岛供电和区域电网互联的重要装备,需求规模持续扩大[1]。海缆工程中,线路常常跨越几十甚至上百千米,涉及巨大的资源和资金投入,其建设及运维成本将极大地影响工程全生命周期的收益,因此,合理的电缆选型至关重要。

海缆工程中电缆型号的选择主要基于传输容量要求,而线芯选型则取决于额定载流量[2-3]。长距离海缆路由通常经过多个敷设区段及各种复杂环境,各段对应的载流量水平存在显著差异[4]。研究发现,海底电缆在登陆后散热条件远不如海底,登陆段允许载流量一般只有海底段的60%~70%[5]。目前,海缆工程一般全线使用统一规格型号的电缆,线路输送能力受制于登陆段,导致海底段长期运行在允许负载水平以下,不能充分发挥设备能力,造成显著的资源浪费。为了提高整个海缆系统的经济性,近年来,局部以铝芯替代铜芯、分段采用不等径导体等技术逐渐引起关注。

目前,国际上已有将采用了不同材料及横截面积线芯的电缆进行综合匹配复用的海缆工程建成投运,其中包括马耳他与意大利西西里岛联网工程[6]、Estlink输电工程[7]、SAPEI输电工程[8]以及MONITA输电工程等,这些工程都涉及长距离、高电压、大容量的海缆系统应用[9]。

然而目前国内还没有工程应用实例,但相关研究已在陆续开展中。汤亚华[10]指出以铝芯替代铜芯时在截面选择、导体对接和附件选型等方面可能引发的问题,并初步进行了导体压接管试验。苗付贵等[11]对中压异径电缆中间接头产生的原因及处理方法进行讨论,并推荐了导体连接管及中间接头的选择方案。吴明祥等[12]基于浙江电网中铝芯电缆的应用现状及故障统计分析,给出了相关应用建议。游磊等[13]通过构建全生命周期成本评估模型,对比分析了铜芯和铝芯电缆的长期运行经济性。李雷等[14]完成了同等传输容量铜、铝导体的截面换算,并对比分析了铜芯及铝芯海缆的技术经济性。孙璐等[15]通过引入不等径电缆接头技术,提出了差异化的不等径海缆登陆段与海中段导体截面匹配原则,并评价了匹配方案的经济性。

已有研究大多围绕中低压配电网电缆展开,且通常只针对不同材料或不同尺寸的电缆本体进行讨论,未将电缆系统作为一个整体,从传输容量优化角度对采用异质异径线芯的电缆按敷设条件分段进行匹配,也未对相应过渡接头的散热特性进行专门研究。

针对上述问题,本文提出按敷设环境不同分段考虑海缆的线芯选型,建立基于异质异径线芯匹配的高压交流交联聚乙烯(Cross-Linked Polyethylene, XLPE)海缆系统设计方法,即在海缆登陆段与海底段采用不同材料(铜或铝)和/或不同横截面积的线芯,实现系统整体传输容量优化,并充分考虑电缆生产成本及接头负荷水平,推荐系统设计方案,为实际工程应用提供理论指导。本文以目前最常用的220 kV三芯海缆为对象,首先对埋设于海床段及滩涂段、采用不同材料及截面线芯的海缆进行载流量计算,并基于载流量相当原则在采用异质异径线芯的海缆之间进行匹配,实现两段电缆的优化选型;其次,对连接不同海缆的过渡接头建立有限元数值模型,开展电磁热多物理场仿真,分析其热场分布特性;最后,通过对比过渡接头与电缆本体的传输能力,确定海缆系统的允许负载电流水平。

为了进行异质异径线芯匹配的海缆系统设计,首先需要对线芯为不同材质及尺寸的海缆在不同运行环境中的允许载流量进行计算。目前,电缆导体材料主要采用铜和铝,其中,铜因优异的导电性能及加工性能成为电缆行业的首选,而铝具有价格低、质量轻等优势,预期也将获得更为广泛的应用。

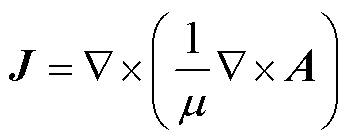

XLPE绝缘三芯海缆目前在工程中应用最为广泛。为了使研究结果具有代表性,本文选取额定电压为220 kV的HYJQF41-F铜芯和HYJLQF41-F铝芯系列三芯海缆为研究对象,参考国家标准GB/T 32346.2—2015《额定电压220 kV(Um=252 kV)交联聚乙烯绝缘大长度交流海底电缆及附件第2部分:大长度交流海底电缆》及工程数据[16],取线芯横截面积为400~1 600 mm2。三芯海缆的基本结构示意图如图1所示,尺寸参数见表1。

图1 三芯海缆基本结构示意图

1—导体 2—绑扎带 3—导体屏蔽 4—XLPE绝缘 5—绝缘屏蔽 6—半导电阻水带 7—铅护套 8—半导电聚乙烯内护套 9—填充 10—绕包带 11—内衬层 12—钢丝铠装 13—外被层

Fig.1 Structure schematic diagram of the three-core submarine cable

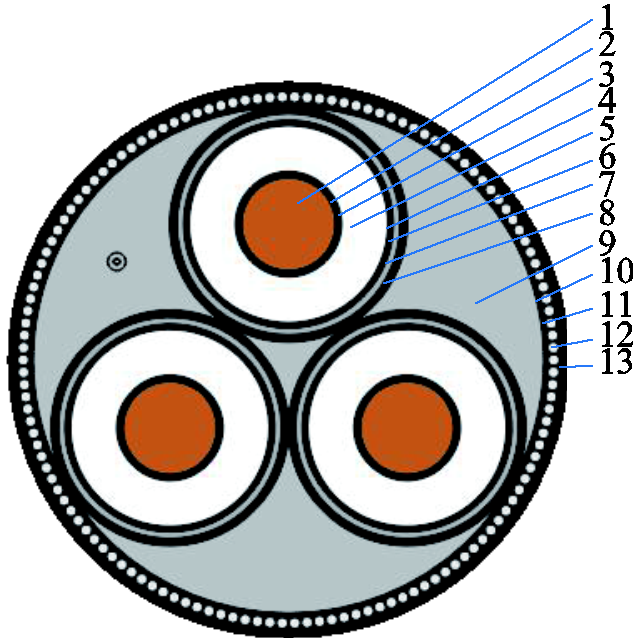

表1 HYJQF41-F-127/220 kV海缆结构尺寸参数

Tab.1 Structural dimensions of the HYJQF41-F-127/220 kV submarine cable

参数尺寸/mm 400 mm2500 mm2630 mm2800 mm21 000 mm21 200 mm21 400 mm21 600 mm2 导体外径23.626.429.834.037.941.845.348.4 阻水绑扎带厚度0.90.90.90.90.90.90.90.9 导体屏蔽层厚度2.02.02.02.02.02.02.02.0 绝缘层厚度27.027.026.025.024.024.024.024.0 绝缘屏蔽层厚度1.51.51.51.51.51.51.51.5 半导电阻水带厚度1.01.01.01.01.01.01.01.0 铅护套厚度3.53.53.63.63.73.73.73.7 内护套厚度3.23.33.33.33.43.43.53.5 绕包带厚度0.50.50.50.50.50.50.50.5 内衬层厚度1.51.51.51.51.51.51.51.5 铠装层厚度6.06.06.06.06.06.06.06.0 外被层厚度4.04.04.04.04.04.04.04.0

目前海缆载流量计算方法主要有基于标准IEC 60287的解析法以及基于多物理场分析的数值法。解析法具有简单实用的优点,受到工程界的青睐;而数值法在模拟复杂电缆结构及运行条件方面具有优势。本文研究重点在于通过对不同运行环境中,不同截面铜芯及铝芯海缆进行载流量计算,采用分段选型、全线匹配的方法,在保证技术性前提下,优化海缆线路的经济性,为国内海缆系统设计提供全新思路和参考数据。因此,本文不涉及针对海缆特定结构(如铠装层)及复杂敷设环境(如J形管)如何采用数值仿真等提高载流量计算精度的问题,统一采用IEC 60287的推荐方法,开展研究所需的大量计算。

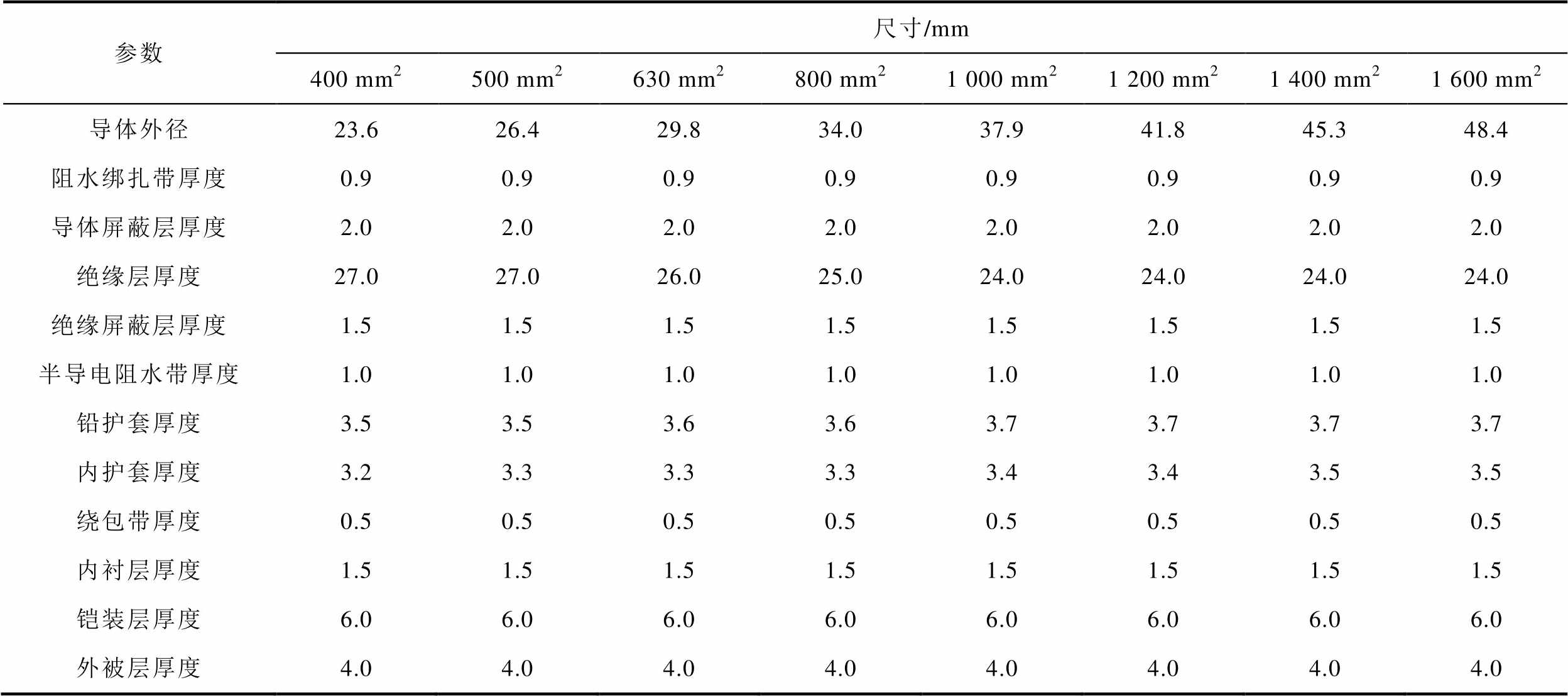

根据IEC 60287提供的方法,采用式(1)对海缆进行稳态载流量计算[17-18]。

(1)

(1)

式中, 为海缆允许最大负载电流;θc为线芯允许最高温度;θ0为周围介质温度;Wd为绝缘层介质损耗;R为单位长度线芯的交流电阻;λ1和λ2分别为金属护套和铠装的损耗因数,即金属护套和铠装损耗相对于线芯损耗的比例;T1和T2分别为线芯与金属护套之间、金属护套与铠装之间的热阻;T3为外被层热阻;T4为海缆周围介质热阻。

为海缆允许最大负载电流;θc为线芯允许最高温度;θ0为周围介质温度;Wd为绝缘层介质损耗;R为单位长度线芯的交流电阻;λ1和λ2分别为金属护套和铠装的损耗因数,即金属护套和铠装损耗相对于线芯损耗的比例;T1和T2分别为线芯与金属护套之间、金属护套与铠装之间的热阻;T3为外被层热阻;T4为海缆周围介质热阻。

海缆路由长,沿线环境复杂多变,但绝大部分以埋地方式敷设,其中,海底段的长度最长,一般埋设于海床下;登陆段的散热能力最差,通常直埋于滩涂地下,为载流瓶颈。本文主要针对此两种敷设方式,对海缆的允许负载能力进行研究。海缆敷设相关参数见表2。

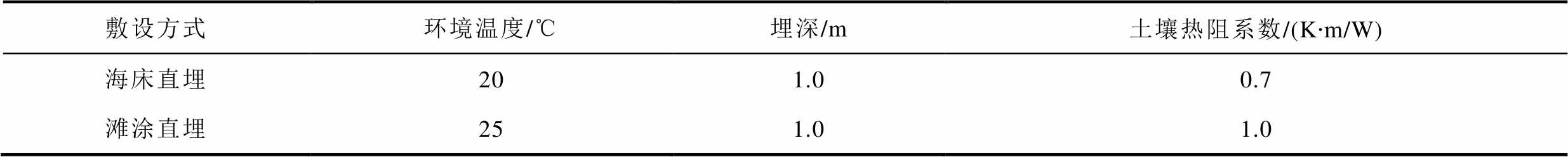

表2 海缆敷设相关参数

Tab.2 Laying parameters for the submarine cable

敷设方式环境温度/℃埋深/m土壤热阻系数/(K∙m/W) 海床直埋201.00.7 滩涂直埋251.01.0

作者前期研究发现,在本文讨论的电缆结构及敷设条件下,基于IEC 60287的解析计算与有限元模型热场仿真结果的偏差未超过5%,满足工程精度要求。当然,在涉及更为复杂的电缆结构或敷设条件时,应选择多物理场仿真方法,以确保计算结果的准确性。

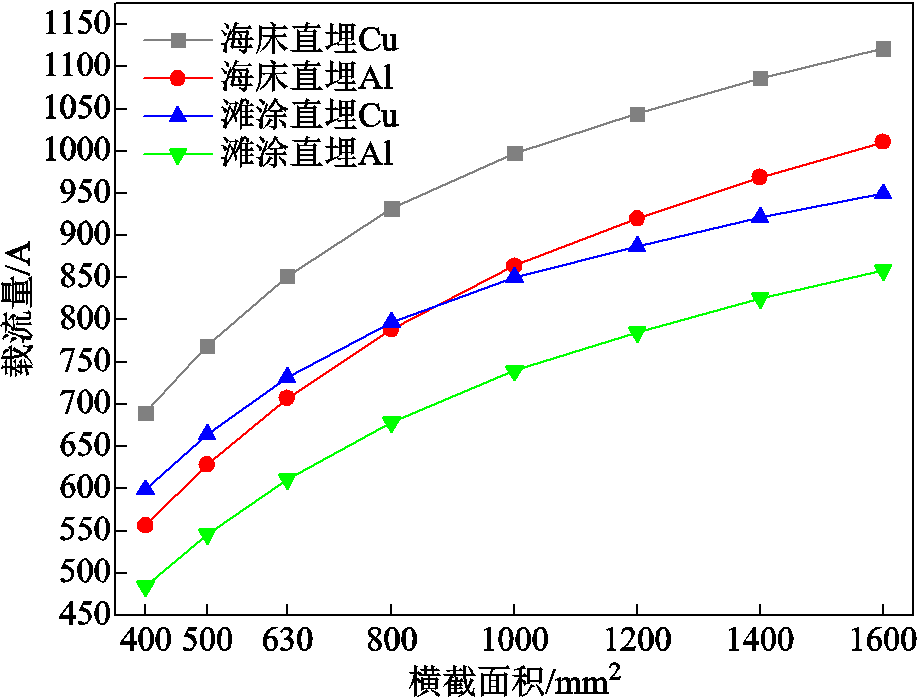

采用表1所示结构尺寸,当线芯分别为铜芯及铝芯的220 kV三芯海缆在海床和滩涂直埋敷设时其载流量如图2及表3所示。表3中,A为海缆线芯的横截面积;ICu和IAl分别为铜芯和铝芯海缆的载流量;dCu和dAl分别为铜芯和铝芯海缆在滩涂段的载流量相对于海床段的下降比例。

图2 海缆载流量随线芯横截面积的变化

Fig.2 The current rating of the submarine cable with different cross-section cores

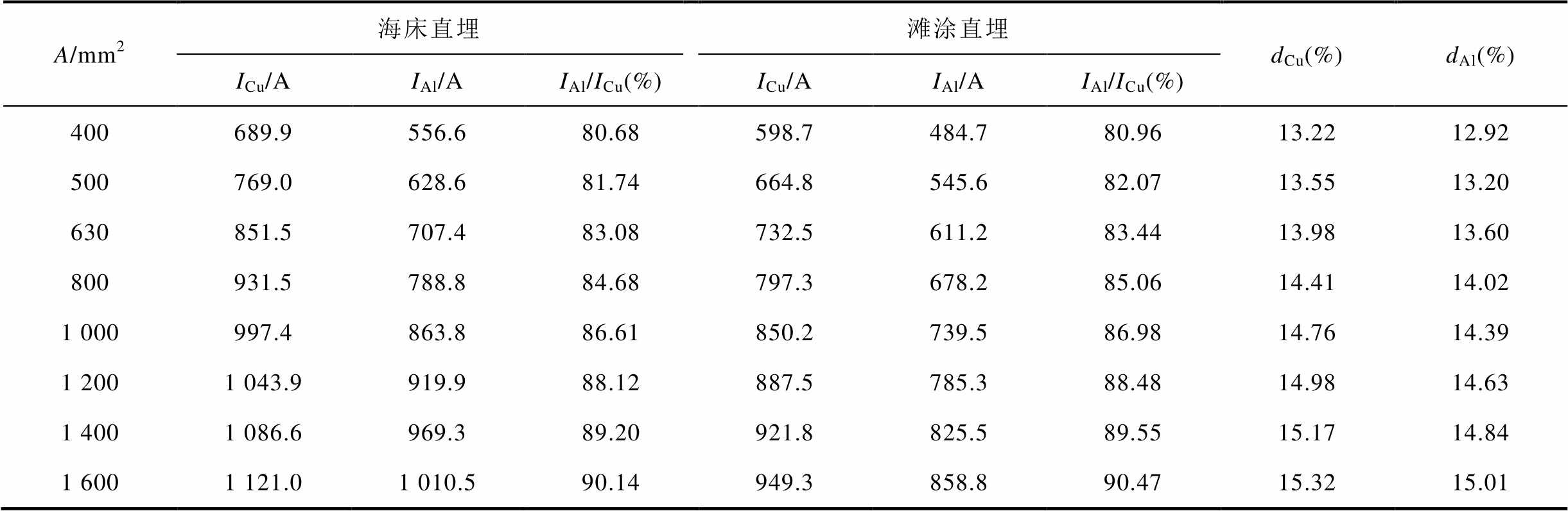

表3 220 kV海缆载流量计算结果

Tab.3 The current rating calculated for the 220 kV submarine cable

A/mm2海床直埋滩涂直埋dCu(%)dAl(%) ICu/AIAl/AIAl/ICu(%)ICu/AIAl/AIAl/ICu(%) 400689.9556.680.68598.7484.780.9613.2212.92 500769.0628.681.74664.8545.682.0713.5513.20 630851.5707.483.08732.5611.283.4413.9813.60 800931.5788.884.68797.3678.285.0614.4114.02 1 000997.4863.886.61850.2739.586.9814.7614.39 1 2001 043.9919.988.12887.5785.388.4814.9814.63 1 4001 086.6969.389.20921.8825.589.5515.1714.84 1 6001 121.01 010.590.14949.3858.890.4715.3215.01

由表3中数据可知,一方面,在相同敷设条件下,即均为海床或滩涂直埋时,相同截面铝芯海缆的载流量为铜芯海缆的80%~90%,且随着线芯截面的增大,两者差异减小,当线芯截面积为1 600 mm2时,铝芯海缆的载流量已超过铜芯海缆的90%。这是因为在交流系统中,线芯电阻会由于导体的趋肤效应和邻近效应而增大,且截面越大,趋肤效应越显著。而铜的电导率较高,铜导体更易受趋肤效应影响,随着线芯截面的增大,铝芯交流电阻相对铜芯的比值减小,因此铝芯海缆载流量相对铜芯的比值增大。另一方面,同一海缆在滩涂段的载流能力普遍比海床段下降13%~15%,且线芯截面越大,两者差异越显著。这是因为滩涂段土壤热阻系数大,环境温度高,因此,相同埋深下,滩涂段电缆载流量比海床段的更小。

由图2可见,海缆的载流量随着线芯截面的增大而增大,但增速呈逐渐变缓的趋势。这是因为一方面,线芯截面增大,交流电阻减小,同时电缆外径增加,散热增强,所以允许载流量增大;另一方面,随着线芯截面的增大,交流电阻并非线性减小,其降幅将逐渐变缓,同时随着线芯电流的增大,铅护套和铠装中的感应损耗也将增大。两个因素共同作用导致了图2所示的载流量随线芯截面的变化趋势。

如表3及图2所示,相同条件下,为了满足同等载流量要求,铝芯的横截面积需比铜芯大2~3个等级。以220 kV海缆海床敷设为例,若要求载流量达到900 A,则铜芯截面积不能小于800 mm2,而若采用铝芯,则截面积不能小于1 200 mm2,增大了2个等级。进一步观察发现,海床段采用铝芯海缆与滩涂段采用铜芯海缆的允许载流量水平相近,因此,可以采用登陆段与海底段分段选型的思路进行海缆系统的载流量优化匹配,提高整体经济性。例如,当220 kV系统设计载流量为900 A时,滩涂段可选择截面积为1 400 mm2的铜芯电缆(921.8 A),而海床段可选择截面积为1 200 mm2(919.9 A)的铝芯电缆,以在满足技术性要求的同时实现经济性。

基于前述分析,为实现大长度海缆的优化设计,可将其分为滩涂段和海床段分别处理,在滩涂段采用负载能力较强的电缆(大截面或铜芯电缆),而在海床段则选用较小截面或铝芯电缆。设计的基本原则为:滩涂段和海床段海缆的载流量相匹配,并且线芯截面积相差不超过2个等级(这是为了避免对过渡接头的技术要求过高而设定的)。一般情况下,海缆线路中海床段的长度远超过滩涂段,为了开展经济性分析,设置9:1的长度比。其他情况按相同方法类似分析即可[15]。

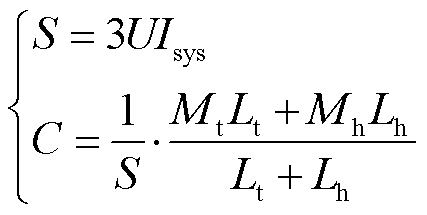

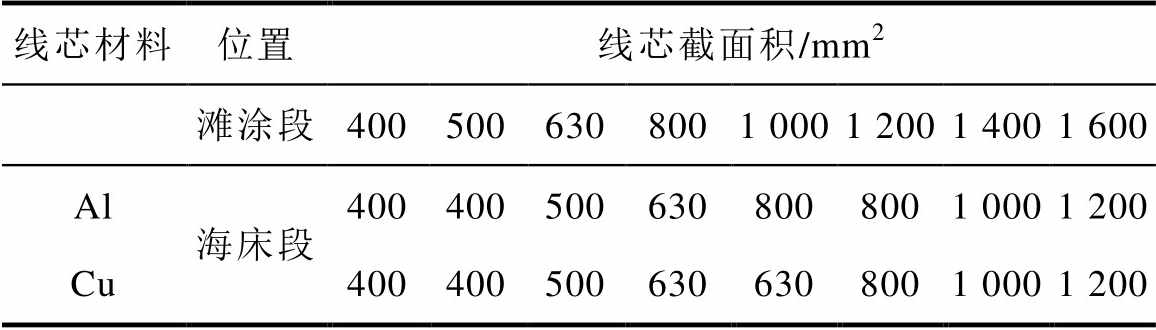

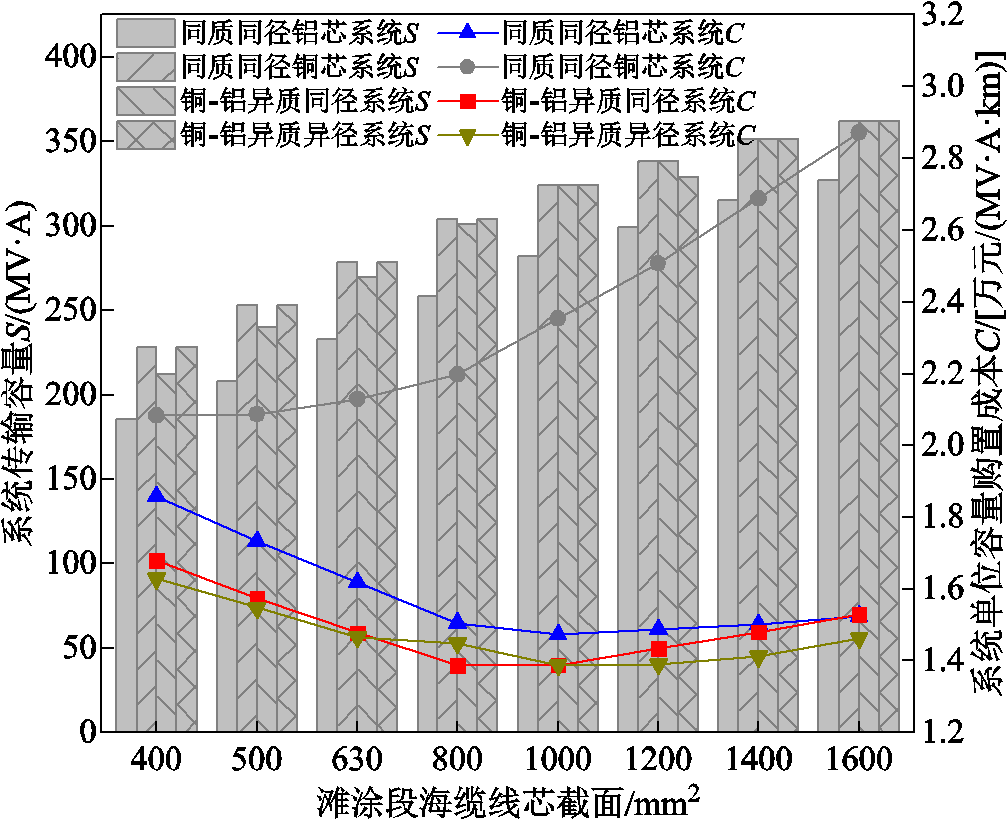

在异径线芯海缆匹配设计方案下,两段海缆可选用材料相同但外径(即截面积)不同的线芯,也就是说,相比于滩涂段,海床段可选用截面积更小的线芯。异径线芯的海缆可能采用的匹配方案见表4;为了衡量各种设计方案的技术性和经济性,图3中给出了异径与同径(整条线路采用同一规格海缆)设计系统的传输容量(用S表示)和每千米单位容量购置成本(用C表示,后文简称单位成本),计算公式为

(2)

(2)

式中,U为系统相电压; 为电缆系统载流量,取滩涂段和海床段海缆的允许载流量较小值;Mt和Mh分别为滩涂段和海床段所用海缆的单位长度购置成本,此处参考了某电缆生产厂家提供的报价单;Lt和Lh分别为滩涂段和海床段的电缆长度。

为电缆系统载流量,取滩涂段和海床段海缆的允许载流量较小值;Mt和Mh分别为滩涂段和海床段所用海缆的单位长度购置成本,此处参考了某电缆生产厂家提供的报价单;Lt和Lh分别为滩涂段和海床段的电缆长度。

表4 异径线芯海缆匹配方案

Tab.4 Matching schemes for submarine cables with cores of different sizes

线芯材料位置线芯截面积/mm2 滩涂段4005006308001 0001 2001 4001 600 Al海床段4004005006308008001 0001 200 Cu4004005006306308001 0001 200

图3 异径线芯海缆匹配方案的经济性分析

Fig.3 The economic analysis of the matching schemes for submarine cables with cores of different sizes

由表4和图3可见,首先,相比于全线均采用同种电缆,利用异径线芯匹配方式设计的电缆系统可以提供更好的经济性,例如,全部采用400 mm2铜芯海缆的系统其单位成本为2.083万元/(MV·A·km),而如果在滩涂段由500 mm2铜芯电缆替代,则其传输容量将由228 MV·A提高为253 MV·A,增大约11%,虽然这一段电缆的购置成本有所增加,但由于该段电缆长度仅占线路总长度的10%,单位成本仍明显下降,为1.897万元/(MV·A·km),降幅约为9%,可实现显著的经济效益。还可以观察到,当系统传输容量较小时,可采用小截面的电缆,且滩涂段的线芯截面比海床段大1个等级即可实现输送能力的匹配;但当系统传输容量较大时,则需采用更大截面的电缆,且为实现匹配,滩涂段的线芯截面需比海床段大2个等级。

从图3中还可以看出,铜芯海缆的传输容量高于相同截面的铝芯海缆;随着导体截面增大,海缆的负载能力提高。由于滩涂段为海缆散热瓶颈,当滩涂段海缆线芯截面一定时,采用异径匹配方法,可在海床段选用截面较小的同型号电缆,系统传输容量不变,但单位成本降低。相对于传统同径设计系统,异径匹配系统的单位成本下降,特别是在铜芯系统中,这种偏差更为明显,显示出优异的经济性。同时,随着线芯截面的增加,铜芯海缆的单位成本先基本稳定后持续上升,而铝芯海缆则显示出在前期明显下降后期稳中略升的趋势。总的来说,相对于铜芯电缆,铝芯电缆的单位成本明显降低,特别是随着线芯截面增大,两者的差异增大,在滩涂段电缆线芯截面为1 600 mm2时,铝芯电缆成本仅为铜芯电缆的57.4%。但需指出的是,这里的成本只包含了电缆的购置成本,未包含运输安装及运行维护的费用,因此不能作为经济性的全面考核指标。

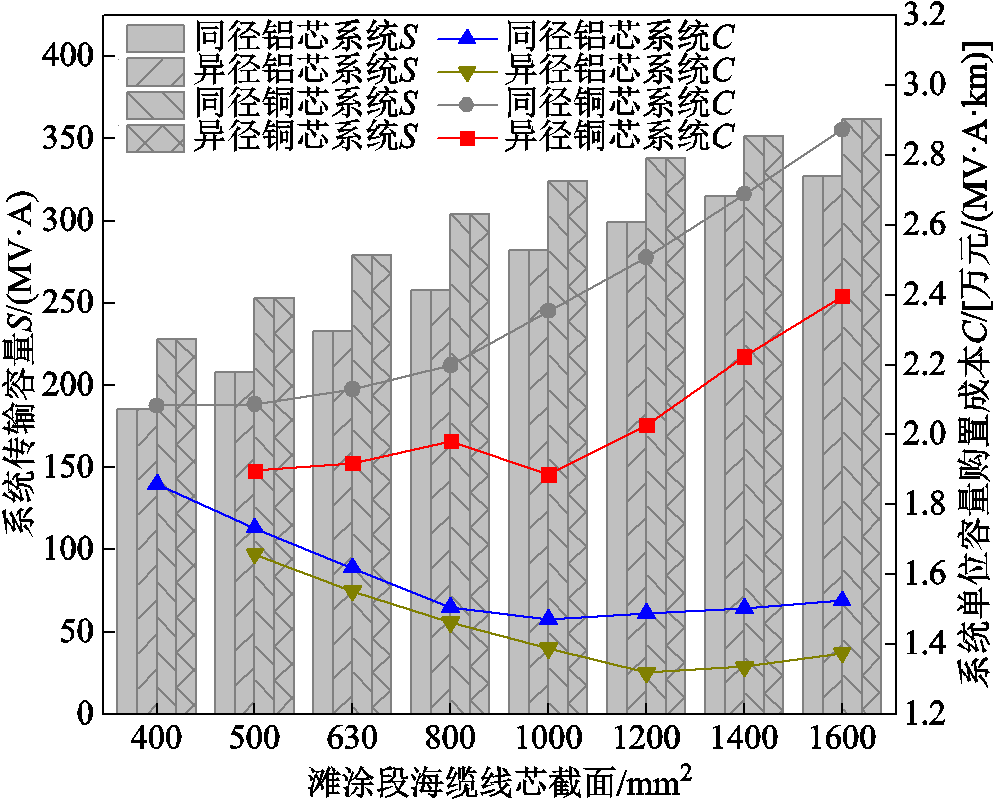

在异质线芯海缆匹配设计方案下,两段海缆可选用截面积相同但材料不同的线芯。为开展定量分析和对比,将异质与同质设计系统的传输容量及单位成本同时列出,如图4所示。

由图4可见,滩涂段铝芯-海床段铜芯(简称铝-铜)异质系统的设计完全不具有技术经济性,在两段线芯为相同截面时,其传输容量小,成本高。以线芯截面为800 mm2为例,铝-铜异质系统传输容量为258 MV·A,单位成本为2.476万元/(MV·A·km);而在与之相反的滩涂段铜芯-海床段铝芯(简称铜-铝)异质系统设计中,系统传输容量为301 MV·A,增长约16.7%,单位成本为1.387万元/(MV·A·km),降低约44%。很显然,铜-铝异质系统设计是优选异质线芯匹配方案。同时,从图4中还可以观察到,在线芯截面一定时,铝-铜异质系统的传输容量与同质铝芯系统相当,但单位成本比同质铜芯系统更高,经济性很差;而铜-铝异质系统的传输容量在线芯截面大于或等于1 000 mm2时与同质铜芯系统相当,1 000 mm2以下时略低于同质铜芯系统,单位成本比同质铝芯系统还低。总的来说,铜-铝异质系统兼具了同质铜芯系统的容量以及同质铝芯系统的成本优势。例如,传输容量为300 MV·A的系统,若按传统设计,需全线采用800 mm2铜芯海缆;若根据异质匹配方法,在海床段选择800 mm2铝芯海缆,则可在满足系统传输容量的同时,将单位成本由2.198万元/(MV·A·km)下降为1.387万元/(MV·A·km),降低约36.9%。

图4 异质线芯海缆匹配方案的经济性分析

Fig.4 The economic analysis of the matching schemes for submarine cables with cores of different materials

结合图3和图4,可将线芯的外径和材料都作为可选项,进行综合优化匹配设计。

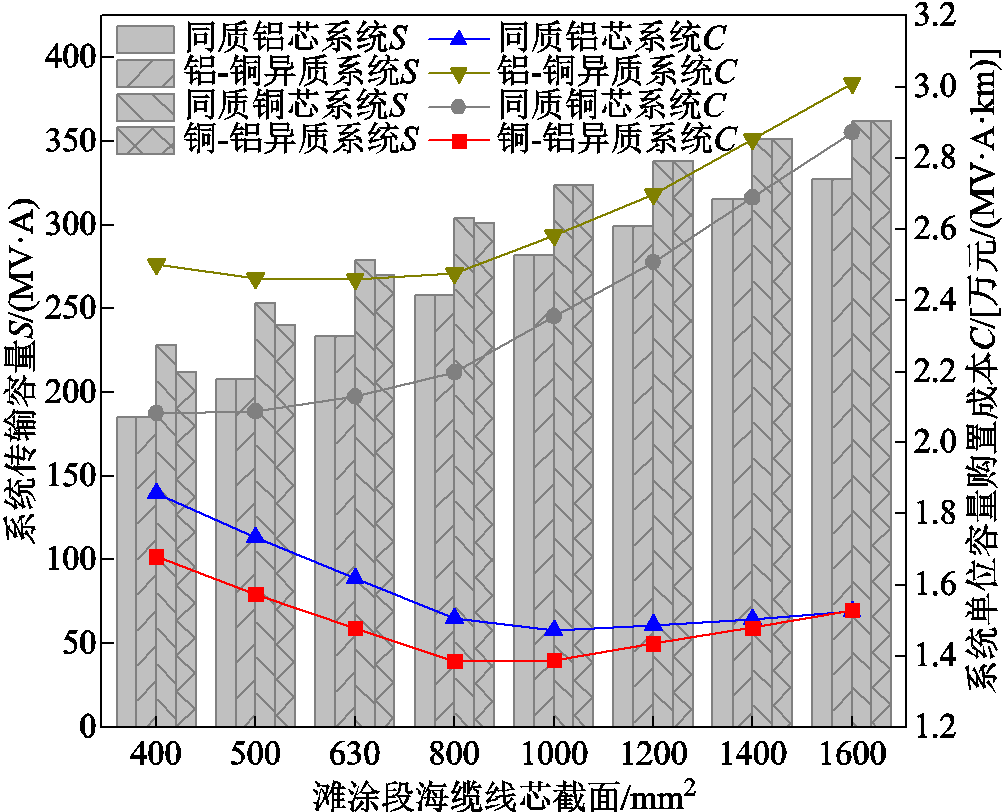

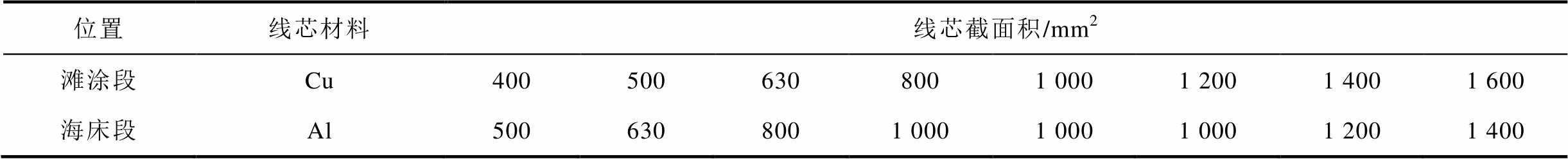

在异质异径线芯的海缆匹配设计方案下,两段海缆可选用材料和截面均不同的线芯,基于2.2节分析,这里只关注铜-铝异径线芯匹配系统。表5中列出了可能的异质异径线芯海缆匹配方案。将同质同径、异质同径及异质异径设计系统的传输容量、单位成本列于同一个图中进行直接对比,如图5所示。

表5 异质异径线芯海缆匹配方案

Tab.5 Matching schemes for submarine cables with cores of different materials and sizes

位置线芯材料线芯截面积/mm2 滩涂段Cu4005006308001 0001 2001 4001 600 海床段Al5006308001 0001 0001 0001 2001 400

图5 异质异径线芯海缆匹配方案的经济性分析

Fig.5 The economic analysis of schemes for submarine cables with cores of different materials and sizes

由表5和图5可见,相比于铜-铝异质同径系统,铜-铝异质异径匹配系统在滩涂段线芯截面小于1 000 mm2时将海床段线芯截面增大1个等级,以提高系统传输容量;而在大于1 000 mm2时,将海床段线芯截面降低1个等级,以降低系统购置成本,这样可实现进一步优化。例如,对于1 600 mm2截面的铜-铝异质同径系统,其传输容量为362 MV·A,单位成本为1.529万元/(MV·A·km);而在将海床段替换为1 400 mm2的铝芯电缆后,传输容量不变,单位成本下降为1.463万元/(MV·A·km),降低约4.3%,进一步提高了经济性。

从图5中还可以看出,相对于异质同径系统,异质异径匹配海缆系统在滩涂段线芯截面小于1 000 mm2时,由于增大了海床段铝芯截面,传输容量提升至与同质同径铜芯系统相当,除800 mm2系统外,单位成本降低;在滩涂段线芯截面大于1 000 mm2时,由于减小了海床段铝芯截面,系统单位成本降低,除1 200 mm2系统外,传输容量不变且与同质同径铜芯系统相当。此外,相比于全线采用统一规格铜芯海缆的传统设计,异质异径匹配海缆系统单位成本下降约20%~50%,具有优异的经济性。以传输容量为350 MV·A的系统为例,按照传统设计,可全线采用1 400 mm2铜芯海缆,而基于异质异径匹配方案,可在海床段选择1 200 mm2铝芯海缆,在满足传输容量需求的同时,单位成本由2.688万元/(MV·A·km)下降为1.412万元/(MV·A·km),降幅达到47.5%。需要指出的是,基于异质异径匹配方案的系统设计需要将采用不同材料及截面线芯的海缆相连接,对过渡接头提出了较高的要求。

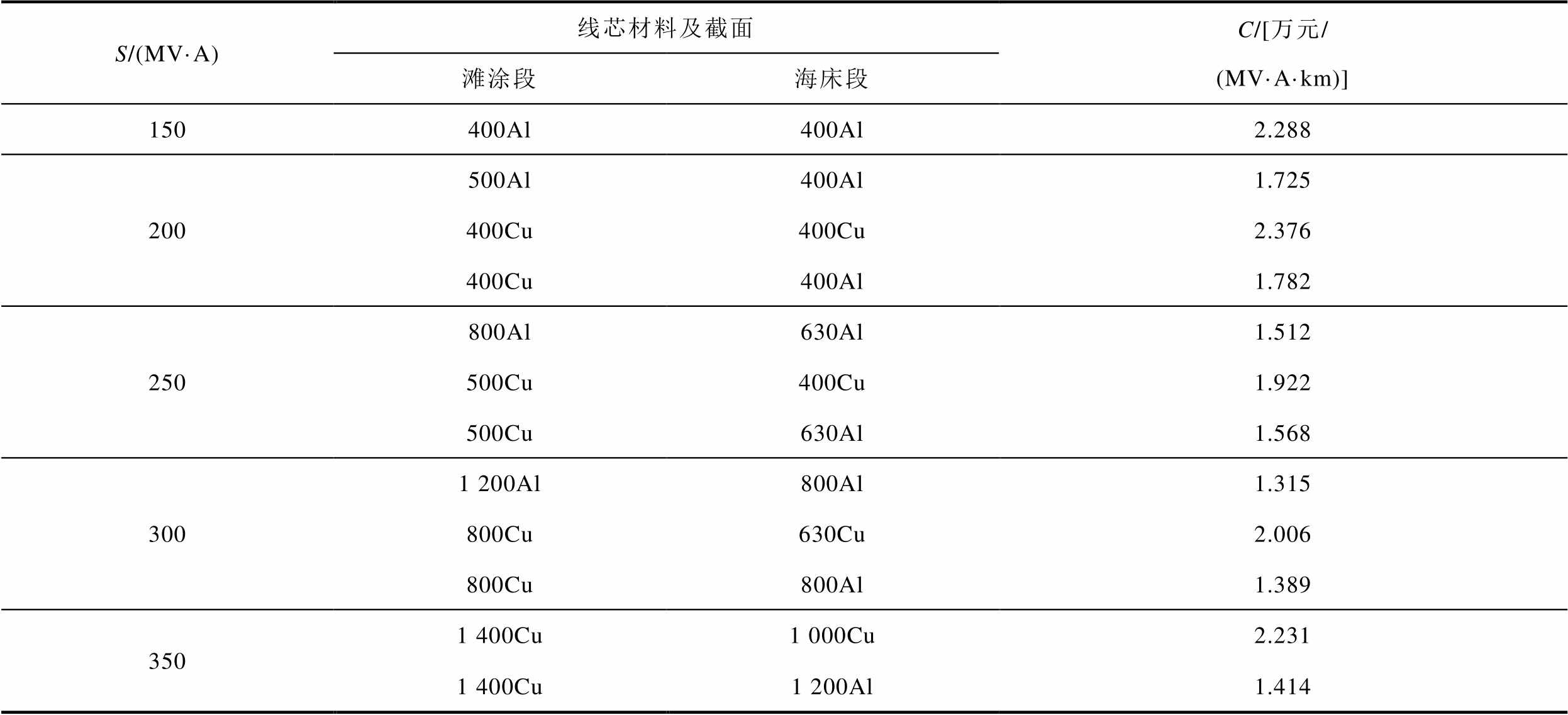

综合上述三种思路,以满足规定传输容量为基本要求,以降低系统单位容量成本为设计出发点,给出220 kV海缆系统推荐线芯选型方案,见表6。表6中,单位容量成本以系统规定传输容量为基准计算;400Al代表使用截面积为400 mm2的铝芯电缆。

表6 220 kV海缆系统推荐线芯选型方案

Tab.6 Recommended core selection schemes for the 220 kV submarine cable system

S/(MV·A)线芯材料及截面C/[万元/(MV·A·km)] 滩涂段海床段 150400Al400Al2.288 200500Al400Al1.725 400Cu400Cu2.376 400Cu400Al1.782 250800Al630Al1.512 500Cu400Cu1.922 500Cu630Al1.568 3001 200Al800Al1.315 800Cu630Cu2.006 800Cu800Al1.389 3501 400Cu1 000Cu2.231 1 400Cu1 200Al1.414

表6中,针对传输容量为150~350 MV·A的220 kV单回路海缆系统,给出了可选的异径铝芯、异径铜芯及铜-铝异质异径的线芯匹配方案。从单位成本来看,异径铝芯系统最低,异径铜芯系统最高,铜-铝异质异径系统介于两者之间,但仅略高于异径铝芯系统;从线芯截面来看,异径铜芯系统最小,异径铝芯系统最大。以传输容量300 MV·A为例,异径铝芯海缆系统单位成本为1.315万元/(MV·A·km),为三者中最低,但线芯截面大,可能造成运输及安装成本的增加;异径铜芯海缆系统单位成本为2.006万元/(MV·A·km),为三者中最高,但系统可靠性高,且线芯截面小,运输及安装成本低;铜-铝海缆系统单位成本为1.389万元/(MV·A·km),仅比异径铝芯系统高5.6%,且电缆全线为相同截面(800 mm2),但需实现铜芯及铝芯的良好连接。因此,需从技术性、可靠性和经济性三方面综合考虑,选择最合适的方案。

完成海缆本体的分段选型后,需要采用过渡接头将不同段连接,以构成完整系统。因此,需了解过渡接头的散热特性,以完成系统整体负载电流设计。利用有限元仿真软件对过渡接头建模,假定每相的轴向温度分布规律一致,这里取其中一相进行研究。

对土壤直埋敷设的过渡接头进行热场分析,其中,发热源包含线芯焦耳损耗、绝缘介质损耗、铅护套和铜壳中的感应损耗,传热方式包括接头内部热传导、接头与土壤间的热传导以及地表的热对流。接头的电磁场和温度场是一个双向耦合关系,电磁损耗会影响温度分布,而温度的变化又会通过改变线芯、铅护套及铜壳的电导率,进而影响电磁损耗和电磁场分布[19]。

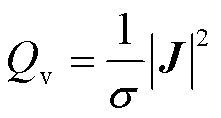

对过渡接头进行电磁场建模时,将矢量磁位A引入麦克斯韦方程中,在存在外加激励源的电流区,矢量磁位的控制方程如式(3)所示;在不存在外加激励源的非电流区,矢量磁位的控制方程如式(4)所示[20]。

(3)

(3)

(4)

(4)

式中,μ为材料磁导率;Js为外加电流密度;ω为角频率;σ为材料电导率。

通过电磁场计算获得矢量磁位A后,根据式(5)和式(6)求得接头金属部分内部各处的总电流密度J和电磁损耗密度Qv,作为温度场的热源。

(5)

(5)

(6)

(6)

根据能量守恒定律,对过渡接头的温度场进行计算,传热方程[21-22]为

(7)

(7)

式中,ρ为材料密度;cp为固体比定压热容;T为待求温度变量;λ为导热系数;Q为热源功率密度。

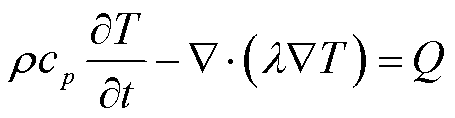

选取表6中800 mm2的铜-铝海缆匹配以及500 mm2铜芯与630 mm2铝芯海缆匹配的两种系统设计,参考实际结构尺寸,基于COMSOL软件建立过渡接头模型,示意图如图6所示,其结构尺寸和材料热性能参数见表7。其中,当两端海缆线芯截面不同时,需定制专用的不等径压接管;当铜铝芯电缆相连时,可采用铜压接管,但其内壁须镀锡处理[10]。

图6 接头模型结构示意图

1—铜芯 2—XLPE绝缘 3—压接管 4—高压屏蔽管 5—预制绝缘件 6—应力锥 7—铝芯 8—密封胶 9—铜壳 10—铅护套

Fig.6 Structural diagram of the joint model

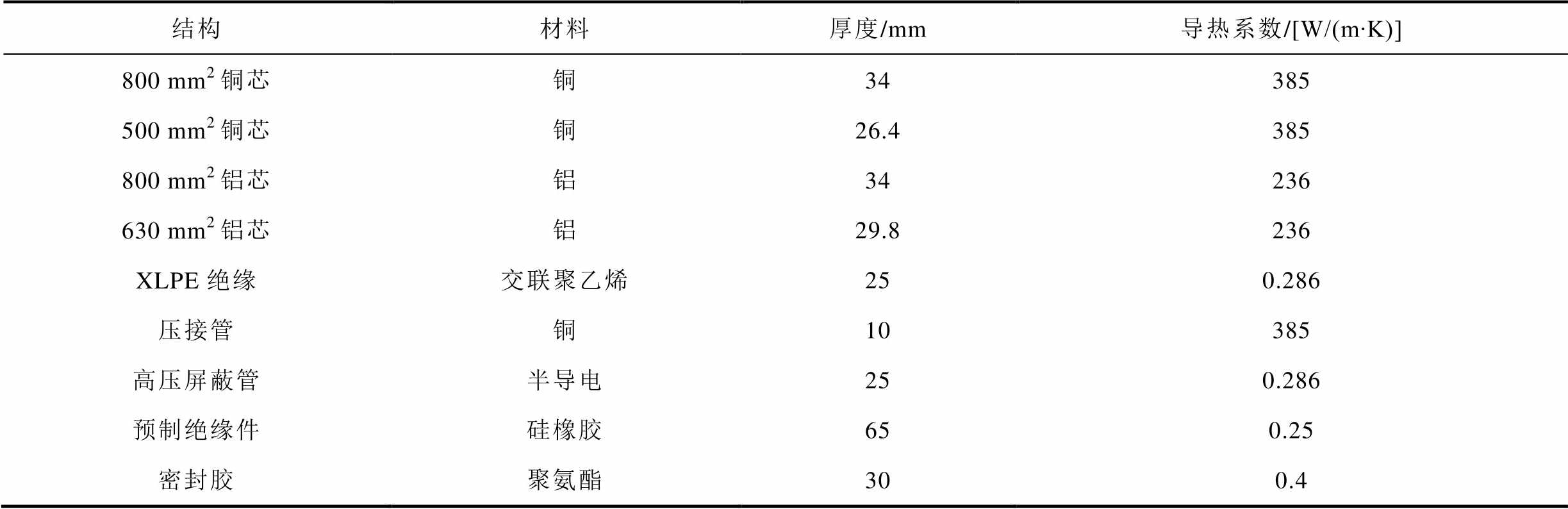

表7 过渡接头部分结构尺寸和材料热性能参数

Tab.7 Structural dimensions and material thermal property parameters of the transition joint

结构材料厚度/mm导热系数/[W/(m∙K)] 800 mm2铜芯铜34385 500 mm2铜芯铜26.4385 800 mm2铝芯铝34236 630 mm2铝芯铝29.8236 XLPE绝缘交联聚乙烯250.286 压接管铜10385 高压屏蔽管半导电250.286 预制绝缘件硅橡胶650.25 密封胶聚氨酯300.4

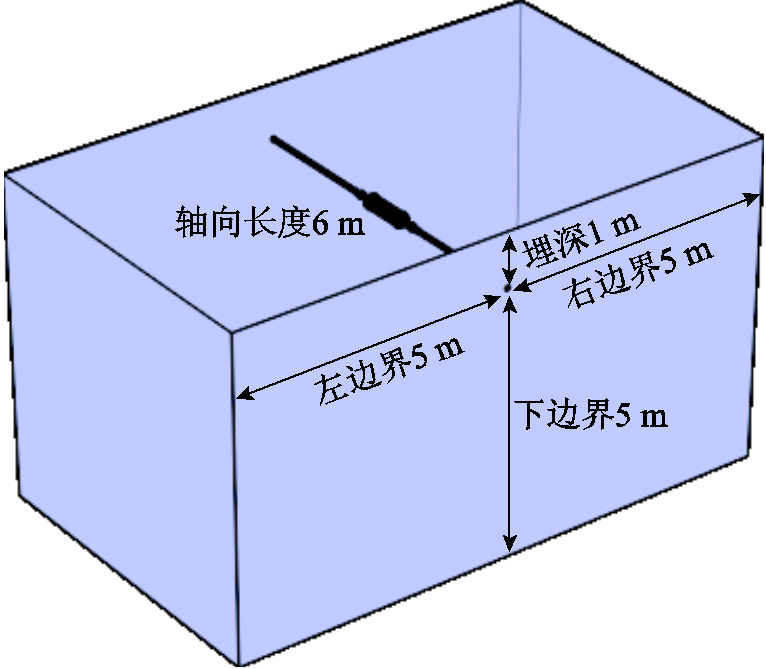

建立土壤中直埋的过渡接头的三维模型,如图7所示。模型中,过渡接头轴向长度为6 m,敷设于地表下方1 m处,左、右及下边界距离接头5 m。

假定过渡接头位于海床段,下边界为深层土壤,设置该处温度为20℃;左右土壤边界为热绝缘[23-24];上边界土壤表面与海水间发生自然对流,设置表面传热系数为200 W/(m2·K)。

图7 土壤直埋过渡接头三维模型

Fig.7 3D model of transition joint for direct buried

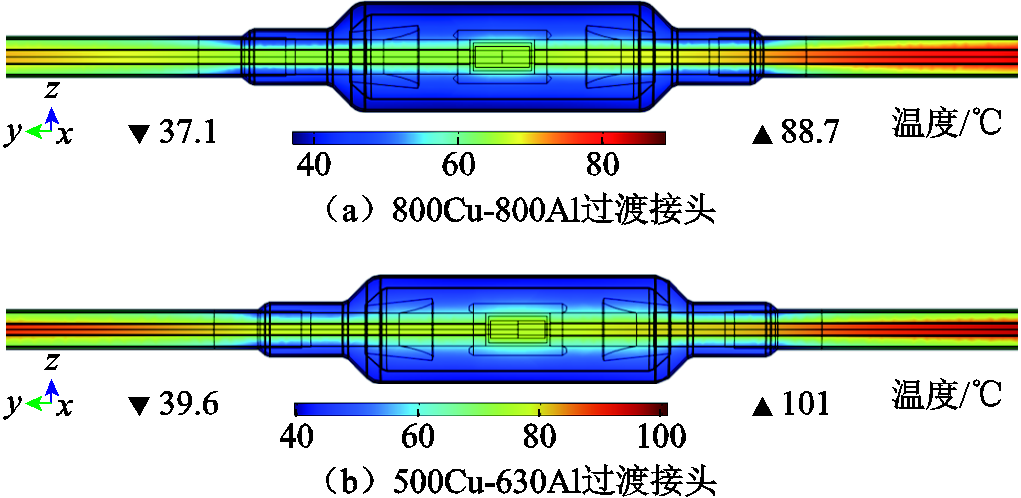

在过渡接头中通入800 A负荷电流时,其温度场分布如图8所示。由图8可见,沿电缆截面半径方向,接头线芯处温度最高,温度由内向外逐渐降低。沿电缆轴向也存在温度差,接头中心处温度低于两端电缆线芯,且铝芯电缆线芯温度最高。

图8 负荷电流800 A下接头温度场分布

Fig.8 Temperature distribution of the joint with a load current of 800 A

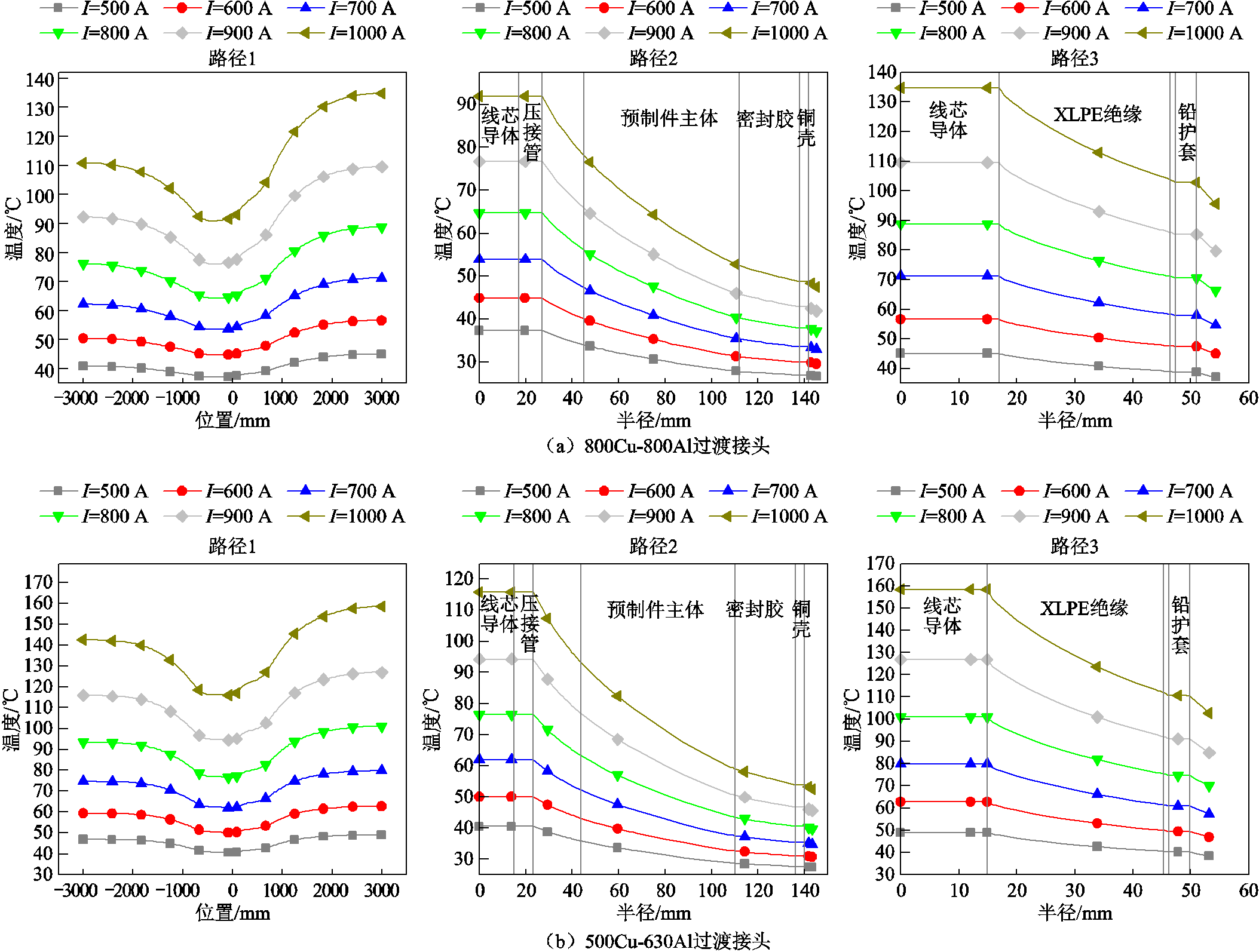

为了更加直观地显示接头内稳态温度分布特性,设置三条路径,分别为:路径1,线芯中心沿轴向从远端铜芯侧到远端铝芯侧;路径2,接头中心沿径向从线芯至外表面;路径3,远端铝芯电缆本体沿径向从线芯至外表面。设置负荷电流I以100 A为间隔从500 A增加至1 000 A,获得沿三条路径的温度分布,如图9所示。

首先,由图9中沿路径2的温度分布可见,接头本体沿径向存在温度梯度,线芯温度高,表面温度低。线芯和压接管处由于金属材料导热系数高,可视作等温体,而电缆XLPE绝缘与附件硅橡胶(Silicone Rubber, SIR)绝缘的导热系数较小,承担了主要的温度差[25]。相比于远端电缆本体(路径3),接头中心沿径向温差更大(路径2),这是因为接头存在多层结构且厚度也更大。当负荷电流为700 A时,500Cu-630Al过渡接头中心的径向温差为27.2℃,而铝芯电缆本体侧径向温差为22.5℃。

图9 不同负荷电流下的过渡接头温度分布

Fig.9 Transition joint temperature distribution under different load current

其次,由图9中沿路径1的温度分布可见,沿电缆轴向也存在温度梯度,对于两种匹配系统,铝芯侧线芯温度均比铜芯侧高,这是因为铝芯电阻比铜芯电阻大,当负荷电流一定时由线芯产生的焦耳损耗更大,发热更为严重。与此同时,两端电缆本体线芯温度均高于接头中心温度,这是因为电缆本体带铅护套,而接头外部为铜壳,在海缆线路金属护套两端接地的情况下,相同的环流在铅护套和铜壳中流过,而铅的电阻率比铜的电阻率大,因此会产生更高的金属护套损耗。

由图9还可以看出,随着线芯中电流的增加,过渡接头径向和轴向的温差均变大。以800Cu-800Al过渡接头为例,当负荷电流为500 A时,线芯轴向温差为7.9℃,接头中心径向温差为10.6℃;而当负荷电流为800 A时,线芯轴向温差增大为24.5℃,接头中心径向温差增大为27.1℃。

上述研究表明,设计及制作良好的过渡接头在系统中运行时,其线芯最高温度低于海缆本体温度,并非系统的热瓶颈点。因此,在按照异质异径线芯匹配原则进行海缆系统优化设计时,无需考虑接头的热性能限制,按照所选择的海缆确定系统的允许负载电流即可。当然,这里未考虑接头的导体接触电阻,以及径向不同结构层间的接触热阻,这些因素可能会影响接头的散热性能,后续还需进一步研究[26]。此外,本文接头建模时是按单相来处理的,但此时与接头连接的电缆本体也是单相状态,考虑到实际中三芯电缆紧密接触,互热效应比三相接头更为显著,因此,将模型由单相拓展为三相后,预期接头和电缆本体的温度相对大小关系不会发生变化。当然,这也有待后续验证[27]。

虽然过渡接头的热性能并非异质异径线芯海缆匹配系统的瓶颈,但铜铝连接处由于材料在物理和化学性能上的差异容易引发电化学腐蚀,导致接触电阻超标[28],且尺寸上的差异也对导体连接、绝缘界面拼接等提出了更高的要求,以保障接头整体具有可靠的力学和电气性能。与技术上的挑战相比,由于过渡接头的应用数量有限,理论上每相只需2个,因此,相对于大长度的海缆线路而言,其对于线路整体的经济性影响很小,无需特别关注。

本文基于对不同线芯220 kV三芯海缆在不同环境中的载流能力进行分析比较,提出了将海缆按敷设环境分段选型,对采用异质异径导体的海缆进行匹配组合以优化系统整体载流量的方法,并建立了对应过渡接头的电磁热耦合有限元模型,仿真研究了其温度分布特性,得到结论如下:

1)相同直埋敷设条件下,铝芯海缆的允许载流量约为相同结构铜芯海缆的80%~90%,且比值随着线芯截面的增大而增大;而同一海缆在滩涂段的允许载流量比海床段下降13%~15%,线芯截面越大,下降幅度越大。

2)基于滩涂段和海床段海缆载流量匹配原则,在异质异径线芯的海缆之间进行分段选型优化后,系统负载能力提高,投资成本显著降低,在规定的传输容量下,相比于全线使用统一规格铜芯海缆的传统设计,采用优化方案可使单位长度及容量海缆购置成本下降20%~50%。

3)铜铝芯过渡接头沿轴向存在温度梯度,接头中心线芯温度低于两侧海缆本体,且铝芯海缆线芯温度高于铜芯海缆,因此,过渡接头并非海缆系统的热瓶颈点,不会成为线路载流量的限制条件。基于异质异径线芯匹配的海缆系统设计可实现系统负载能力优化,节约投资成本,并可针对工程实际进行拓展应用。

参考文献

[1] 邵森安, 马勰, 丰如男, 等. 海底电缆国内外研究综述[J]. 南方电网技术, 2020, 14(11): 81-88.

Shao Sen’an, Ma Xie, Feng Runan, et al. Review of researches on submarine cables at home and abroad[J]. Southern Power System Technology, 2020, 14(11): 81-88.

[2] 刘刚, 曹京荥, 陆莹, 等. 以全寿命周期成本为判据的近海风电场高压海底电缆选型标准[J]. 高电压技术, 2015, 41(8): 2674-2680.

Liu Gang, Cao Jingying, Lu Ying, et al. Selection criteria of high-voltage submarine cables for offshore wind farms by life cycle cost[J]. High Voltage Engineering, 2015, 41(8): 2674-2680.

[3] 李根, 杜志叶, 肖湃, 等. 海上风电送出J型管段海底电缆载流量计算模型研究[J]. 电工技术学报, 2023, 38(13): 3619-3629.

Li Gen, Du Zhiye, Xiao Pai, et al. Study on calculation model of submarine cable ampacity in J-tube section of offshore wind power transmission[J]. Transactions of China Electrotechnical Society, 2023, 38(13): 3619-3629.

[4] 乔镜琪, 赵学童, 夏源, 等. 不同敷设方式下±500 kV高压直流海缆稳态载流量仿真分析[J]. 高电压技术, 2023, 49(2): 597-607.

Qiao Jingqi, Zhao Xuetong, Xia Yuan, et al. Simulation analysis of steady-state ampacity of ±500 kV high-voltage DC submarine cables under different laying methods[J]. High Voltage Engineering, 2023, 49(2): 597-607.

[5] 乐彦杰, 孙璐, 彭维龙, 等. 典型交流高压海缆工程载流量瓶颈分析与仿真研究[J]. 高压电器, 2022, 58(1): 70-78.

Le Yanjie, Sun Lu, Peng Weilong, et al. Analysis and simulation research on current carrying capacity bottleneck of typical AC high-voltage submarine cable project[J]. High Voltage Apparatus, 2022, 58(1): 70-78.

[6] Vassallo J, Agius K, Cassar J, et al. Engineering and operating the 230kV, 50Hz interconnector between Malta and Italy[C]//2016 IEEE International Energy Conference (ENERGYCON), Leuven, Belgium, 2016: 1-6.

[7] Huang H, Chang G W, Wang Pingkui, et al. A study of submarine power grid planning for offshore wind farm[C]//2011 IEEE Power and Energy Society General Meeting, San Diego, CA, USA, 2011: 1-5.

[8] Rendina R, Guarniere M R, Niccolai R, et al. The realization and commissioning of the ±500 kV 1000 MWHVDC link Sardinia Island—Italian Peninsula (SAPEI) [C]//CIGRE Session, Paris, France, 2012: B1-101.

[9] Lervik L, Andersrød T, Bregman M, et al. Deep water 500 kV HVDC mass impregnated cable interconnection between Montenegro and Italy[C]//CIGRE Session, Paris, France, 2020: B1-304.

[10] 汤亚华. 铝芯电缆替代铜芯电缆的探讨[J]. 电源技术应用, 2011, 14(10): 54-59.

[11] 苗付贵, 阎孟昆, 庄猛. 中压异径电缆中间接头的选择[J]. 电线电缆, 2009(5): 36-37, 40.

Miao Fugui, Yan Mengkun, Zhuang Meng. Selection of middle voltage different cable sections splice[J]. Electric Wire & Cable, 2009(5): 36-37, 40.

[12] 吴明祥, 王少华. 浙江电网铝芯电缆运行情况分析[J]. 浙江电力, 2014, 33(6): 6-10.

Wu Mingxiang, Wang Shaohua. Analysis on operation status of aluminum core cables in Zhejiang power grid[J]. Zhejiang Electric Power, 2014, 33(6): 6-10.

[13] 游磊, 张雪莹, 王鹏宇, 等. 基于全生命周期成本的铜或铝芯电缆的选择方法[J]. 中国电力, 2018, 51(4): 168-174.

You Lei, Zhang Xueying, Wang Pengyu, et al. Selection method between copper and aluminum power cable by life cycle cost[J]. Electric Power, 2018, 51(4): 168-174.

[14] 李雷, 谢书鸿, 胡明, 等. 等传输容量铜、铝导体海缆技术经济性比较[J]. 中国电力, 2020, 53(7): 36-43.

Li Lei, Xie Shuhong, Hu Ming, et al. Technical and economical performance comparison of copper and aluminum conductor submarine cables with equal transmission capacity[J]. Electric Power, 2020, 53(7): 36-43.

[15] 孙璐, 乐彦杰, 阮天余, 等. 陆海段不等径海缆匹配方案与载流能力提升研究[J]. 浙江电力, 2022, 41(8): 80-86.

Sun Lu, Le Yanjie, Ruan Tianyu, et al. Research on improvement of current carrying capacity of submarine cable based on unequal diameter matching of land and sea sections[J]. Zhejiang Electric Power, 2022, 41(8): 80-86.

[16] 王贤灿, 官文彤. 220kV交流大截面海底电缆的设计选型[J]. 电线电缆, 2013(6): 24-27.

Wang Xiancan, Guan Wentong. Typeselection of a large section AC 220 kV submarine cable[J]. Electric Wire & Cable, 2013(6): 24-27.

[17] 吕安强, 寇欣, 尹成群, 等. 三芯海底电缆中复合光纤与导体温度关系建模[J]. 电工技术学报, 2016, 31(18): 59-65.

Lü Anqiang, Kou Xin, Yin Chengqun, et al. Modeling of temperature relation between optical fiber and conductor in 3-core submarine power cable[J]. Transactions of China Electrotechnical Society, 2016, 31(18): 59-65.

[18] 梁永春. 高压电力电缆温度场和载流量评估研究动态[J]. 高电压技术, 2016, 42(4): 1142-1150.

Liang Yongchun. Technological development in evaluating the temperature and ampacity of power cables[J]. High Voltage Engineering, 2016, 42(4): 1142-1150.

[19] 肖冬萍, 包杨, 杨帆, 等. 计及沉积物渗透性的捆绑式高压直流海底电缆载流量评估模型[J]. 中国电机工程学报, 2021, 41(14): 5066-5076.

Xiao Dongping, Bao Yang, Yang Fan, et al. A model for estimating the ampacity of bundled HVDC submarine cables considering sediment permeability[J]. Proceedings of the CSEE, 2021, 41(14): 5066-5076.

[20] 徐翀, 王鹏博, 杨帆, 等. 三芯电缆中间接头压接缺陷多物理场及温度梯度场分析[J]. 高电压技术, 2024, 50(4): 1769-1780.

Xu Chong, Wang Pengbo, Yang Fan, et al. Analysis of multi-physics field and temperature gradient field of crimping defects on intermediate joints on the three-core cable[J]. High Voltage Engineering, 2024, 50(4): 1769-1780.

[21] 刘士利, 罗英楠, 刘宗烨, 等. 基于电磁-热耦合原理的三芯铠装电缆在低频输电方式下的损耗特性研究[J]. 电工技术学报, 2021, 36(22): 4829-4836.

Liu Shili, Luo Yingnan, Liu Zongye, et al. Study on loss characteristics of three core armored cable under low-frequency transmission mode based on electro-magnetic, thermal coupling principle[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4829-4836.

[22] 祝贺, 何峻旭, 郑亚松, 等. 电缆终端应力锥错位缺陷对界面温度及应力分布的影响[J]. 电工技术学报, 2024, 39(1): 65-75.

Zhu He, He Junxu, Zheng Yasong, et al. Influence of cable terminal stress cone dislocation defect on interface temperature and stress distribution[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 65-75.

[23] 赵学风, 郝一帆, 黄国强, 等. 基于有限元仿真的土壤直埋电缆中间接头稳态载流量计算[J]. 高压电器, 2022, 58(3): 64-70, 85.

Zhao Xuefeng, Hao Yifan, Huang Guoqiang, et al. Calculation on steady-state current carrying capacity of intermediate joint of direct buried cable based on the finite element simulation[J]. High Voltage Apparatus, 2022, 58(3): 64-70, 85.

[24] 魏艳慧, 郑元浩, 龙海泳, 等. 绝缘层厚度对高压直流电缆电场和温度场分布的影响[J]. 电工技术学报, 2022, 37(15): 3932-3940.

Wei Yanhui, Zheng Yuanhao, Long Haiyong, et al. Influence of insulation layer thickness on electric field and temperature field of HVDC cable[J]. Transactions of China Electrotechnical Society, 2022, 37(15): 3932-3940.

[25] 郝艳捧, 陈云, 阳林, 等. 高压直流海底电缆电-热-流多物理场耦合仿真[J]. 高电压技术, 2017, 43(11): 3534-3542.

Hao Yanpeng, Chen Yun, Yang Lin, et al. Coupled simulation on electro-thermal-fluid multiple physical fields of HVDC submarine cable[J]. High Voltage Engineering, 2017, 43(11): 3534-3542.

[26] 陶贻青, 舒胜文, 董懿飞, 等. 基于多物理场的防爆盒对10kV三芯电缆中间接头温升影响研究[J]. 高压电器, 2023, 59(9): 268-275, 285.

Tao Yiqing, Shu Shengwen, Dong Yifei, et al. Study on the influence of explosion-proof box on temperature rise of middle joint of 10 kV three-core cable based on multi-physical field[J]. High Voltage Apparatus, 2023, 59(9): 268-275, 285.

[27] 杨其鹏. 考虑不同接头影响下的海底电缆温度场分析与载流量计算[D]. 重庆: 重庆大学, 2017.

Yang Qipeng. Analysis of temperature field and calculation of ampacity of submarine power cable considering different joints[D]. Chongqing: Chongqing University, 2017.

[28] 路志建, 常江, 白晓斌, 等. 电力电缆铝芯线与铜连接管的电磁焊接条件研究[J]. 电工技术学报, 2023, 38(20): 5620-5633.

Lu Zhijian, Chang Jiang, Bai Xiaobin, et al. Research on electromagnetic pulse welding conditions of aluminum core wire and copper connecting tube of power cable[J]. Transactions of China Electrotechnical Society, 2023, 38(20): 5620-5633.

Design of High-Voltage XLPE Submarine Cable System Based on Ampacity Optimized Matching of Cores with Different Materials and Sizes

Abstract The submarine cable project has a long route which passes through various complex environments, and the load capacity of the cable system is limited by the thermal bottleneck, which usually occupies only a short section of the cable line. The traditional design uses one same cable specification for the whole system, which results in a massive waste of the equipment resources. Aiming at making full use of the cable transmission capacity and improving the project economy, this paper proposes to choose different core specifications for the submarine cable sections laid in different environments, and to optimize the system design by ampacity matching of the submarine cables with cores of different materials and sizes.

For the convenience and representativeness, the 220 kV three-core submarine cable system was taken as the object, and the route was roughly divided into two sections where the cable was laid in seabed and mudflat, which was the longest and hottest section respectively of the cable line. Firstly, the current carrying capacities were calculated for the two sections of cables with copper or aluminum cores of different sizes which were buried in seabed and mudflat. Secondly, the submarine cables with cores of different materials and sizes were selected and matched between the two laying sections to realize the optimal current carrying capacity of the whole system, and at the same time the technical and economic analyses were conducted. Then, the finite element model was established for the transition joints connecting two different submarine cables, and the multi-physical field simulation was carried out to analyze the thermal field distribution characteristics. Finally, the allowable load current of the submarine cable system was determined after the comparison of the transmission capacity of the transition joint with the cable itself. Based on the theoretical methods established, the optimization selection schemes of submarine cables were recommended for typical engineering systems by taking the fulfillment of the required transmission capacity and the minimizing of the unit capacity cost as the goal.

The following conclusions can be drawn from this paper. (1) Under the same direct burial conditions, the allowable current carrying capacity of aluminum-core cable is about 80%~90% of copper-core cable with the same specification, and the ratio increases with the increase of core cross-section. The allowable current carrying capacity of the cable section laid in the mudflat is about 13%~15% lower than that laid in the seabed, and the ratio becomes larger with the increase of core cross-section. The above two characteristics provide available space for the optimization design of submarine cable systems. (2) The design of a submarine cable system based on the matching of cores with different materials and sizes can improve the system transmission capacity, and significantly reduce the acquisition cost of submarine cables per unit length and capacity. Under a specified transmission capacity, the cost can be reduced by about 20%~50% compared with the traditional design of using a same specification of copper-core cable for the whole the line, which is a significant economic benefit. (3) There is a temperature gradient along the axial direction of the copper-aluminum-core transition joint. The temperature at the core of the aluminum cable is higher than that of the copper cable, and the temperature at the core inside the transition joint is lower than that of the submarine cable on both sides. This means the joint is not the thermal bottleneck of the system and will not limit the current carrying capacity of the cable line.

Keywords:Submarine cable system, cable core with different materials and sizes, current carrying capacity optimization, transition joint

中图分类号:TM247

DOI: 10.19595/j.cnki.1000-6753.tces.241223

收稿日期2024-07-10

改稿日期2024-08-02

赵皓琳 女,2000年生,硕士研究生,研究方向为高压电缆多物理场数值计算。

E-mail:zhl1466703383@163.com

刘 英 女,1976年生,教授,博士生导师,研究方向为绝缘结构设计及性能测试、电缆工程计算及状态评估。

E-mail:candyly@xjtu.edu.cn(通信作者)

(编辑 李 冰)