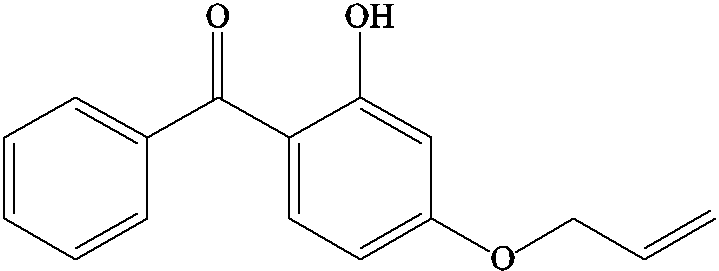

图1 AOHBP分子结构

Fig.1 Molecular structure of AOHBP

摘要 三元乙丙橡胶(EPDM)增强绝缘作为高压电缆附件的关键部件,其与电缆本体交联聚乙烯(XLPE)绝缘之间的绝缘界面存在严重的放电问题,威胁电缆的稳定运行,限制电缆线路电压等级的提高。为改善EPDM/XLPE界面绝缘性能,该文提出表面液相浸渍-接枝法,在EPDM表面接枝电压稳定剂4-丙烯氧基-2-羟基二苯甲酮(AOHBP)对其进行表面改性,验证了AOHBP的可接枝性,研究了接枝AOHBP对EPDM表面电导、空间电荷行为及不同界面压力下EPDM/ XLPE界面击穿强度的影响。结果表明:采用液相浸渍-接枝法能够在EPDM表面接枝AOHBP,接枝改性后EPDM表面电导率提高,空间电荷导致的电场畸变被削弱,EPDM/XLPE界面击穿强度明显改善。结合理论计算结果可进一步发现,电压稳定剂AOHBP具有清除高能电子的能力,可抑制EPDM/XLPE界面上的碰撞电离与电子崩的产生和发展,提高界面绝缘性能。

关键词:电缆附件 表面接枝 电压稳定剂 EPDM/XLPE界面 击穿强度

高压电缆附件是电力电缆线路的重要组成部分,也是绝缘最薄弱的环节,高压电缆线路中85.5%的故障来自电缆附件[1]。电缆附件的增强绝缘多采用三元乙丙橡胶(Ethylene Propylene Diene Monomer, EPDM)或硅橡胶(Silicone Rubber, SIR)制成,其与交联聚乙烯(Cross-Linked Polyethylene, XLPE)绝缘界面的沿面放电问题严重威胁电力电缆线路的安全稳定运行,限制电缆线路电压等级的提高[2]。电缆附件安装处因电缆半导电层被切断而产生电场畸变,增强绝缘与XLPE绝缘界面处会不可避免地存在轴向电场,虽然安装应力锥后能够在一定程度上抑制绝缘界面处的电场畸变,但由于绝缘界面耐电强度较低,残余的轴向电场依旧会导致该界面处易发生沿面放电或闪络,威胁电缆的安全运行[3-4]。因此,提高EPDM/XLPE界面耐电强度十分迫切。

绝缘界面击穿电压大小受到多种因素的影响,如界面压力、界面粗糙程度、涂覆条件、界面缺陷和界面潮湿程度等[5-8]。目前提高界面击穿强度的方法主要有两种[9-10]:①提高界面压力,该方法对于界面击穿电压的提升效果有限,且界面压力不宜过大,但当电缆工作温度升高时,XLPE可能在界面过盈压力下产生永久形变,破坏绝缘结构,且过大的界面压力易导致橡胶材料在长期应力下出现微裂纹,给电缆附件运行造成威胁[10];②在界面涂覆硅脂,该方法可以短期改善沿面击穿强度,但硅脂中的硅油会被橡胶吸收,硅脂中的增稠剂会残留在界面上,溶胀后橡胶的力学性能和电学性能均有所下降,促进橡胶材料发生电树枝劣化[7]。

电压稳定剂常用于改善聚合物的耐电树枝性能,对聚合物的击穿场强也有一定的提高作用。其具有较高的电子亲合能和较窄的能带间隙,使得电压稳定剂分子具有更强的吸引电荷的能力,能通过与高能电子间的能量交换抑制碰撞电离和电子崩的发生,改善聚合物的耐电性能[11-12],常用于XLPE的有机改性,在EPDM本体的改性中也有所应用[13-16]。然而,目前尚不清楚电压稳定剂能否用于改善聚合物的表面性能。为获得均匀、稳定、可控的表面特性,首先须克服物理共混方法得到的改性聚合物中电压稳定剂易迁出的缺点。

为此,本文提出了表面液相浸渍-接枝法,采用电压稳定剂4-丙烯氧基-2-羟基二苯甲酮(AOHBP)对EPDM进行表面接枝改性,探究表面接枝增强EPDM界面绝缘性能的可行性,测试了EPDM表面接枝电压稳定剂AOHBP后对其表面电导率、空间电荷注入特性、表面陷阱态及EPDM/XLPE界面击穿强度的影响,分析了EPDM/XLPE界面击穿强度的变化机理,可以为开发更高电压等级、更高可靠性的电缆附件用橡胶增强绝缘提供参考。

本文中EPDM为埃克森公司1703P型;交联剂为过氧化二异丙苯(DCP),纯度达99%,购于Akzo Nobel;电压稳定剂为4-丙烯氧基-2-羟基二苯甲酮(AOHBP),纯度≥98%,购于上海阿拉丁生化科技股份有限公司。AOHBP分子结构如图1所示。

图1 AOHBP分子结构

Fig.1 Molecular structure of AOHBP

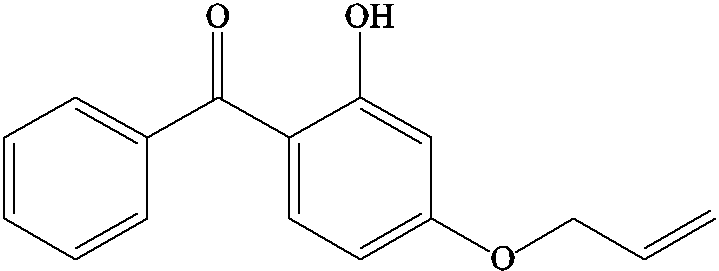

试样制备:将EPDM颗粒加入温度为110℃、转速为60 r/min的密炼机中混炼至其完全熔融,加入2 phr(1 phr表示每100 g橡胶中添加物的质量为1 g)DCP继续混炼3 min,得到未交联的混合物。将混合物置于不同规格的模具中,在110℃下的平板硫化机中热压成型,再于175℃、15 MPa的条件下交联30 min。本文各试验用试样规格见表1。

表1 各试验用试样规格

Tab.1 Specifications of the specimens used in each experiment

实验类型长×宽×厚/(mm×mm×mm) XLPE/EPDM双层介质界面击穿特性测试100×100×2.4 表面直流电导特性测试100×100×2.4 空间电荷注入特性测试50×50×0.2 扫描电子显微镜测试10×10×(0.1~0.2) 红外光谱测试50×50×0.2 等温表面电位衰减测试100×100×2.4

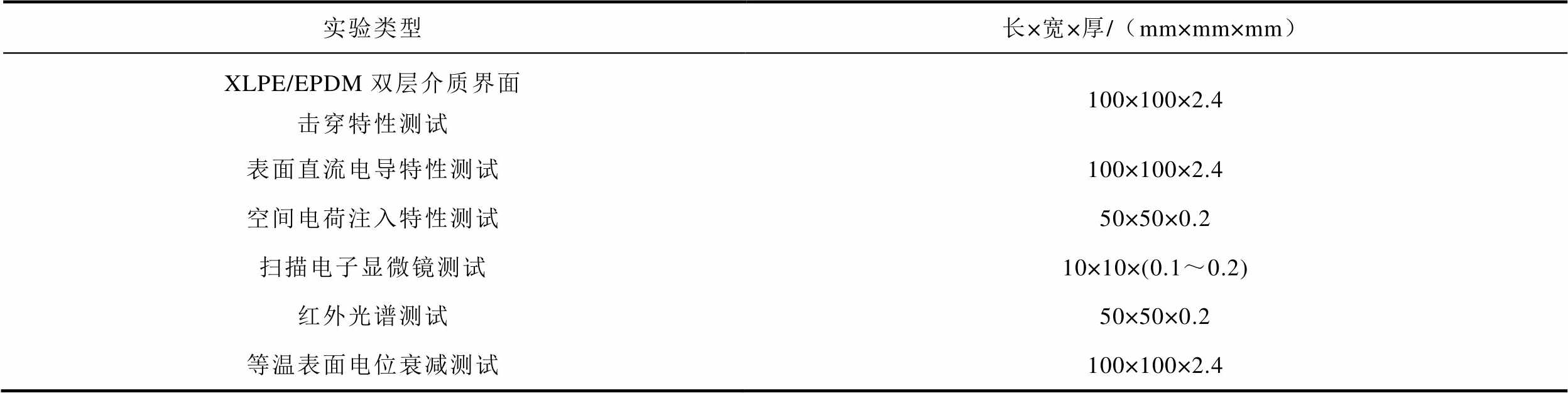

本文提出了针对EPDM增强绝缘材料的表面液相浸渍-接枝法,具体流程如图2所示:①将DCP和AOHBP按照1:2、1:3、1:4的质量比分别混合得到三种混合试剂,在80℃下加热10 min使其融化,并借助无尘浸渍布将混合试剂均匀地涂覆在EPDM试样表面,试剂用量为0.06 g/cm2;②将试样置于80℃的环境中水平静置30 min,使混合试剂浸入EPDM试样浅表层;③取下无尘浸渍布,将试样转移至130℃的真空环境中加热40 min进行接枝;④将接枝后的试样置于微沸的丙酮溶液中萃取12 h,去除表面残留的混合试剂与反应副产物,萃取后真空脱气12 h去除丙酮等残余成分,得到表面接枝处理后的试样。

图2 EPDM表面接枝电压稳定剂流程

Fig.2 Procedures for surface grafting of volatge stabilizer onto EPDM sample

采用日立SU8020型扫描电子显微镜(Scanning Electron Microscope, SEM)观测试样表面与脆断面微观结构。测试前对试样被扫描面喷金。测试时电子束发射电压为5 kV,放大倍数为2 000。采用JASCO公司FT/IR-6100型傅里叶变换红外(Fourier Transform Infrared, FT-IR)光谱对试样化学成分进行表征,测试波数范围为500~4 000 cm-1,最小分辨率为2 cm-1。采用Perkin Elmer公司Spectrum two FTIR型衰减全反射(Attenuated Total Reflection, ATR)光谱仪对试样表面固定深度的化学成分进行分析,波数范围为500~4 000 cm-1,分辨率为2 cm-1。

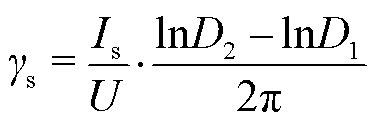

1.4.1 表面电导测试

采用三电极系统与EST122型皮安表测试改性前后EPDM表面电导,测试装置如图3所示。测试装置中所用电极均采用铜电极,高压电极的外径为70 mm、内径为63 mm,测量电极直径为50 mm。测试温度分别为30、50、70℃,测试电压范围为 3~7.5 kV,每0.5 kV取一个测试点,每次测试间隔15 min。表面电导计算公式为

(1)

(1)

式中,γs为表面电导,S;U为测试电压,V;Is为表面电导电流,A;D2为高压电极内径,mm;D1为测量电极外径,mm。

图3 表面电导测试装置

Fig.3 Surface conductivity test device

1.4.2 空间电荷测试

基于电声脉冲法测试改性前后EPDM试样的空间电荷分布特性,采用HY-PEA-DPT01型温控直流电场平板空间电荷检测系统,改性试样的改性面与半导电(Semiconductor, SC)电极接触,对被测试样依次施加电场强度为10、20、30 kV/mm的电场,每个电场强度下极化900 s,随后将试样短路1 800 s,获得空间电荷密度及电场分布等随时间的变化规律。

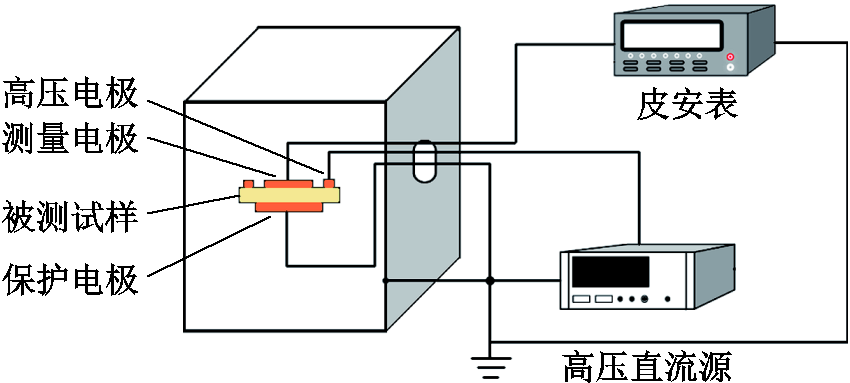

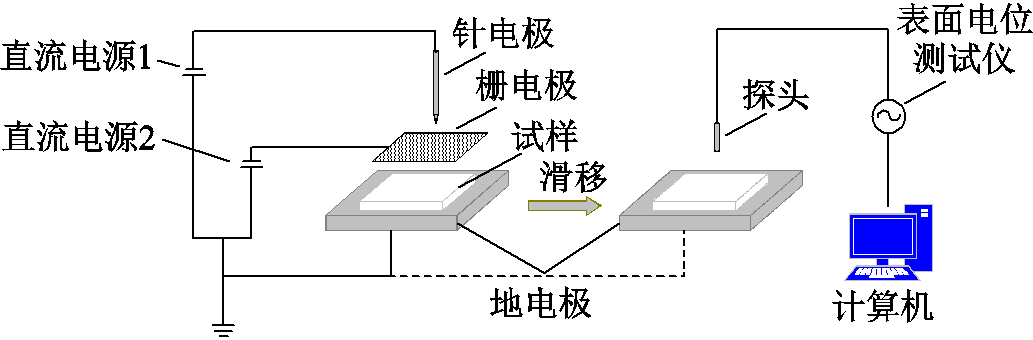

1.4.3 EPDM/XLPE界面击穿性能测试

试验前用无水乙醇清洁试样表面,用高压风枪吹干,保持试样表面无杂质和划痕,在室温环境静置24 h后开始测试。双层介质界面击穿电压测试装置如图4所示。采用液压装置为试样提供稳定可控的压力,EPDM/XLPE层叠放置。电极采用圆形铝箔电极,电极厚度为0.06 mm,电极间距为2 mm。界面压力选为0.2、0.3、0.4 MPa。以0.5 kV/s的速率升高电压,直至EPDM/XLPE界面被击穿,记录此时的电压作为界面击穿电压。

图4 双层介质界面击穿电压测试装置

Fig.4 The setup diagram for breakdown strength of double-layer dielectric interface

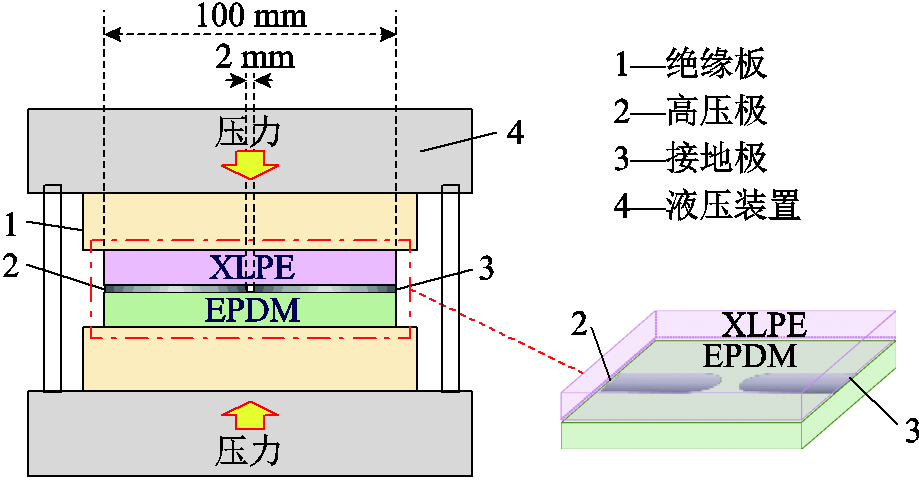

等温表面电位衰减(Isothermal Surface Potential Decay, ISPD)测试系统示意图如图5所示。测试系统由非接触式表面电位测试仪(Trek0809)、针-栅电极电晕放电模块、高压直流电源、接地系统、数据采集模块和计算机构成。测试时将试样置于地电极上,高压直流电源通过针-栅电极电晕放电模块对试样表面充电[17],针电极电压为-10 kV,栅电极电压为-5 kV,充电时间为10 min。充电完毕后关闭电源,迅速将表面电位测试探头滑移至试样中心,采集试样表面电位信息,探头与试样间距5 mm,采用LabVIEW程序读取并保存测量数据。

图5 等温表面电位衰减测试系统示意图

Fig.5 Diagram of isothermal surface potential decay measurement

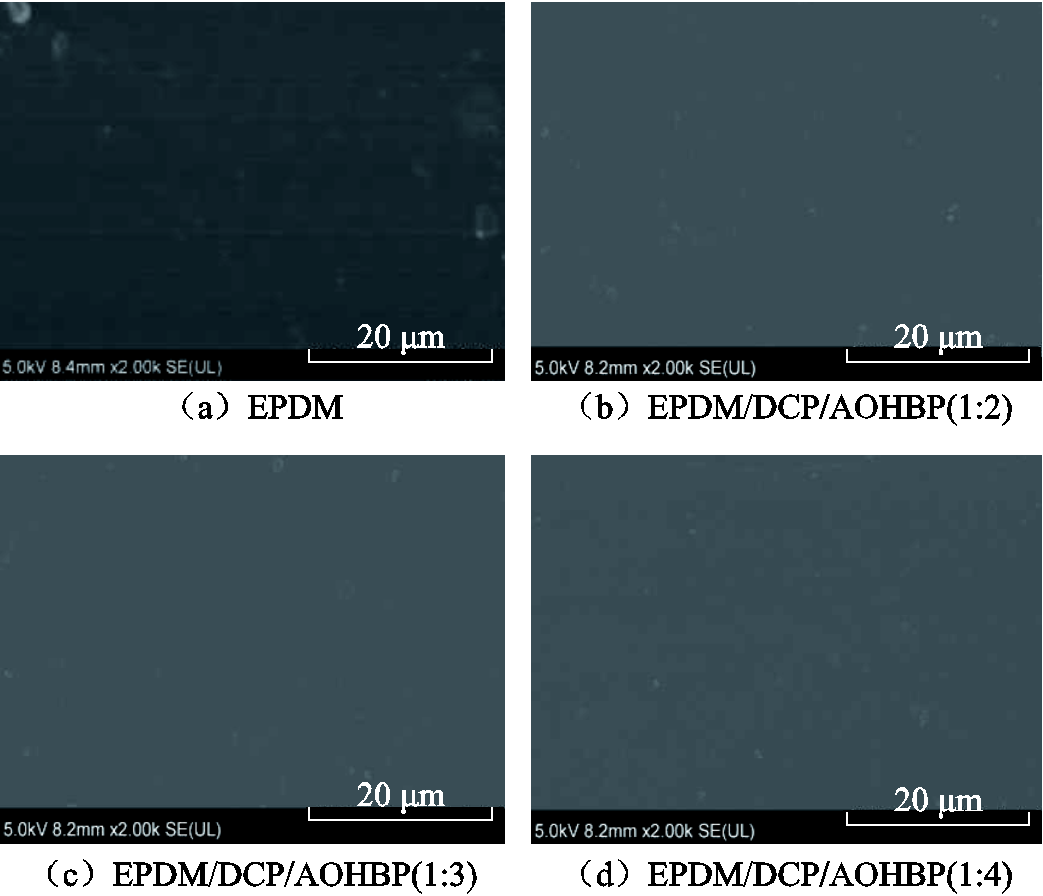

2.1.1 EPDM表面与脆断面微观形貌

改性前后不同组分EPDM试样表面SEM形貌如图6所示。可以看出经溶剂萃取后的改性试样的表面均保持光滑平整,表面接枝改性并未改变EPDM试样表面的微观形貌。

不同组分改性前后EPDM试样脆断面SEM形貌如图7所示。可以看出纯EPDM试样的断面形貌平整,没有其他化学成分所导致的明显缺陷;在三组接枝改性EPDM试样的脆断面中可观察到明显的改性痕迹,如图7b~图7d所示,改性深度约为5~15 μm,并随混合试剂中DCP占比的增多而增大。图7b中1:2质量比混合试剂改性试样的接枝改性深度在10~15 μm之间有一定的波动;图7c中1:3质量比混合试剂改性试样的接枝改性深度约为12 μm;图7d中1:4质量比混合试剂改性试样的接枝改性深度为5~10 μm。

图6 改性前后EPDM试样表面SEM形貌

Fig.6 SEM morphology of the surface of EPDM samples before and after modification

图7 改性前后EPDM试样脆断面SEM形貌

Fig.7 SEM morphology of the fracture section of the EPDM samples before and after modification

综上所述,使用液相浸渍-接枝法在EPDM表面接枝电压稳定剂AOHBP不会对EPDM表面产生明显的物理损伤,且试样表面改性的深度与改性试剂中DCP的含量呈正相关。

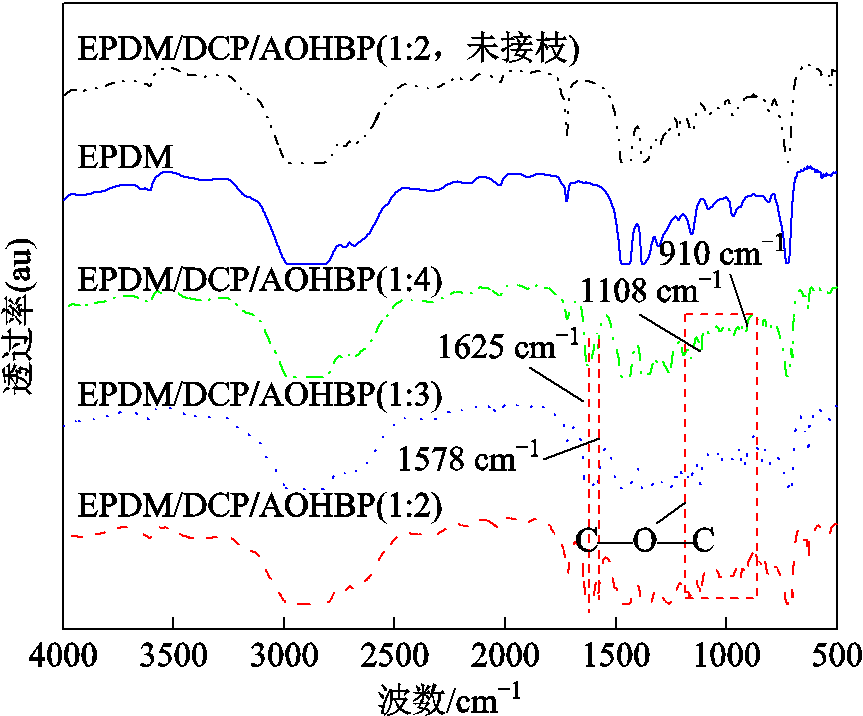

2.1.2 EPDM红外光谱分析

表面改性处理前后EPDM试样的红外吸收光谱如图8所示。在图8中可以找到EPDM材料的典型红外吸收峰,2 975~2 825 cm-1区间的红外吸收峰对应EPDM主链上—CH2—的C—H伸缩振动;1 450 cm-1附近的红外吸收峰对应—CH2—的面内弯曲振动;1 353 cm-1附近的红外吸收峰对应—CH3的面内弯曲振动;1 312 cm-1和1 141 cm-1附近的红外吸收峰对应—CH2—的面外摇摆振动;969 cm-1和809 cm-1附近的红外吸收峰对应来自第三单体的—CH=CH—和C=CH—中C—H的面外弯曲振动;1 725 cm-1附近的红外吸收峰对应C=O的伸缩振动,其主要来源有两个:一个是EPDM在储存或熔融过程中产生的预氧化,另一个是为防止橡胶预氧化添加的酚类抗氧剂。

图8 表面改性处理前后EPDM试样的红外吸收光谱

Fig.8 The infrared absorption spectra of the EPDM samples before and after surface modification

1 625、1 578、1 108、910 cm-1位置出现的吸收峰分别对应AOHBP分子中C=O键的伸缩振动、AOHBP分子上的苯环骨架振动以及AOHBP分子上C—O—C键的反对称振动和对称振动。可以看出,在经过了高温自由基接枝步骤处理的试样中均发现了AOHBP的特征吸收峰;而未经自由基接枝步骤处理的试样,其红外吸收光谱曲线与纯EPDM一致。这说明在本文设计的接枝方法中,溶剂萃取能够有效地清除EPDM表面未反应的AOHBP分子与反应副产物。经过自由基接枝反应后,AOHBP分子能够接枝在EPDM大分子链上,无论是溶剂萃取与真空脱气等外部条件,均不能将其从EPDM中抽提出来。

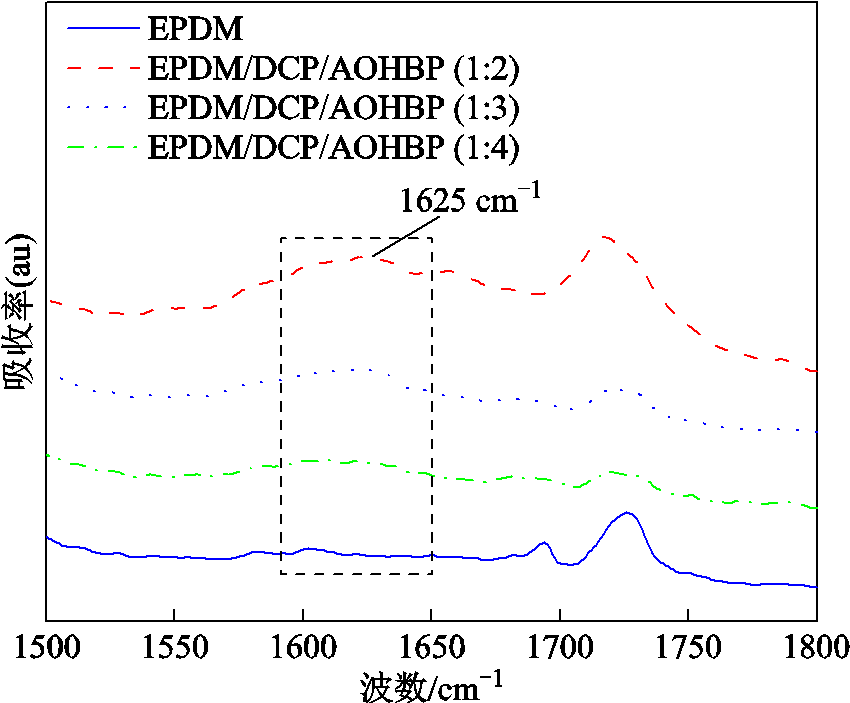

FT-IR测试中AOHBP分子中特有官能团的红外吸收峰强度会受到试样厚度的影响,不能通过红外吸收峰的强度表征AOHBP的接枝率大小,而衰减全反射(ATR)光谱通过红外光在试样表面的全反射采集试样表面固定深度的分子结构信息,测试结果与试样厚度无关,测试深度为μm级。为探究混合试剂中DCP不同质量占比对AOHBP分子接枝率的影响,对纯EPDM和三种EPDM改性试样进行ATR测试,结果如图9所示。从图9可以看出,纯EPDM试样在1 625 cm-1附近未产生红外吸收峰,而各组EPDM改性试样在1 625 cm-1附近均出现红外吸收峰,且其峰强度与混合试剂中DCP的质量占比呈正相关。由此判断当混合试剂中DCP的质量占比增大时,DCP热分解后可促使EPDM分子链上产生更高密度的活性自由基点位,提高AOHBP接枝率。

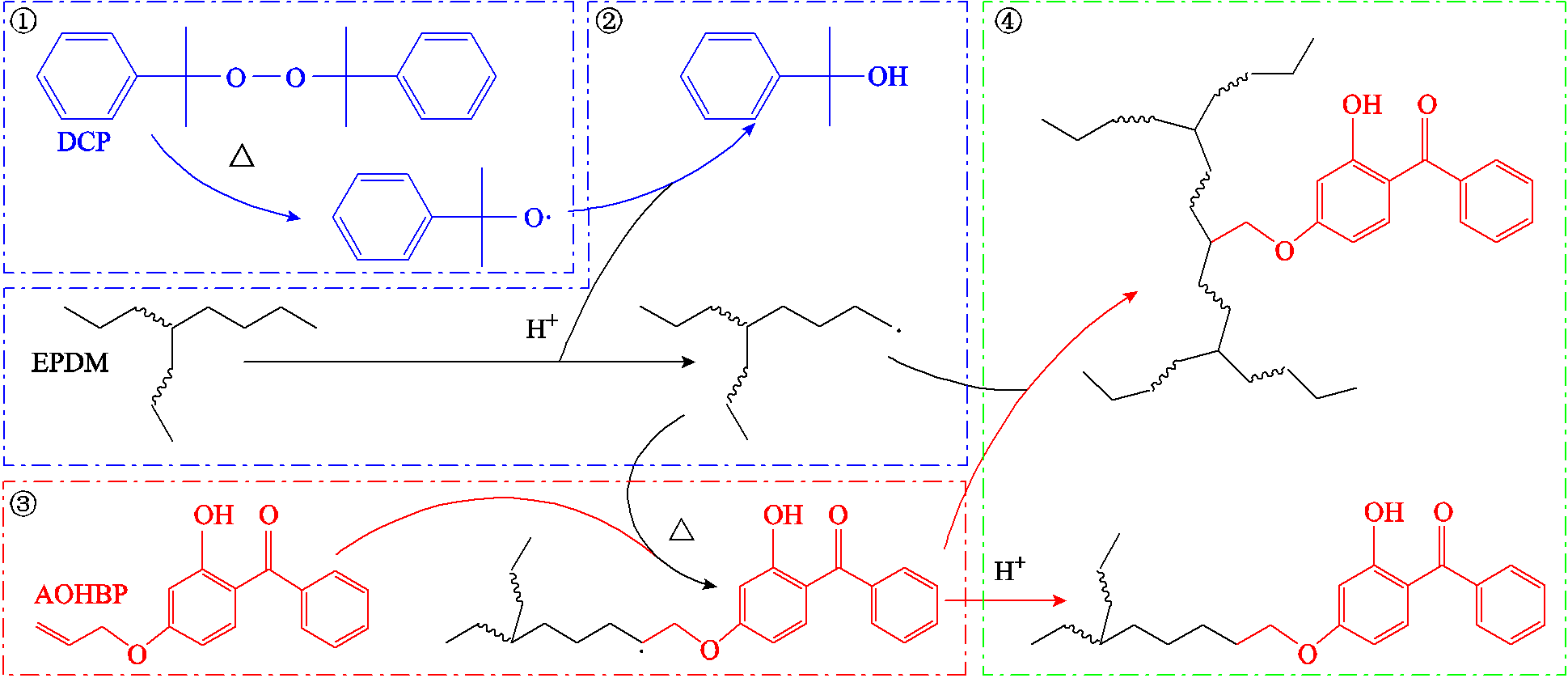

基于以上分析,能够判断在本文设置的条件下,液体添加剂可渗透到EPDM浅表层,并且电压稳定剂AOHBP能够参与DCP引发的自由基反应,进而接枝到EPDM大分子链上。根据自由基反应原理,其最有可能的反应机理如图10所示。反应可分为四个步骤:①DCP受热分解产生自由基;②产生的自

图9 表面改性处理前后EPDM试样衰减全反射光谱

Fig.9 The attenuated total reflection spectra of EPDM samples before and after surface modification

由基在EPDM表面夺氢,自由基转移到EPDM大分子上;③在高温和大分子碰撞的条件下,电压稳定剂打开乙烯基上的π键,与EPDM大分子形成碳碳单键连接和一个大分子自由基;④新的大分子自由基通过捕获氢原子或与另一个大分子自由基结合,转变为稳定状态。

图10 DCP引发的AOHBP表面接枝反应机理

Fig.10 Reaction mechanism of surface grafting of AOHBP onto EPDM initiated by DCP

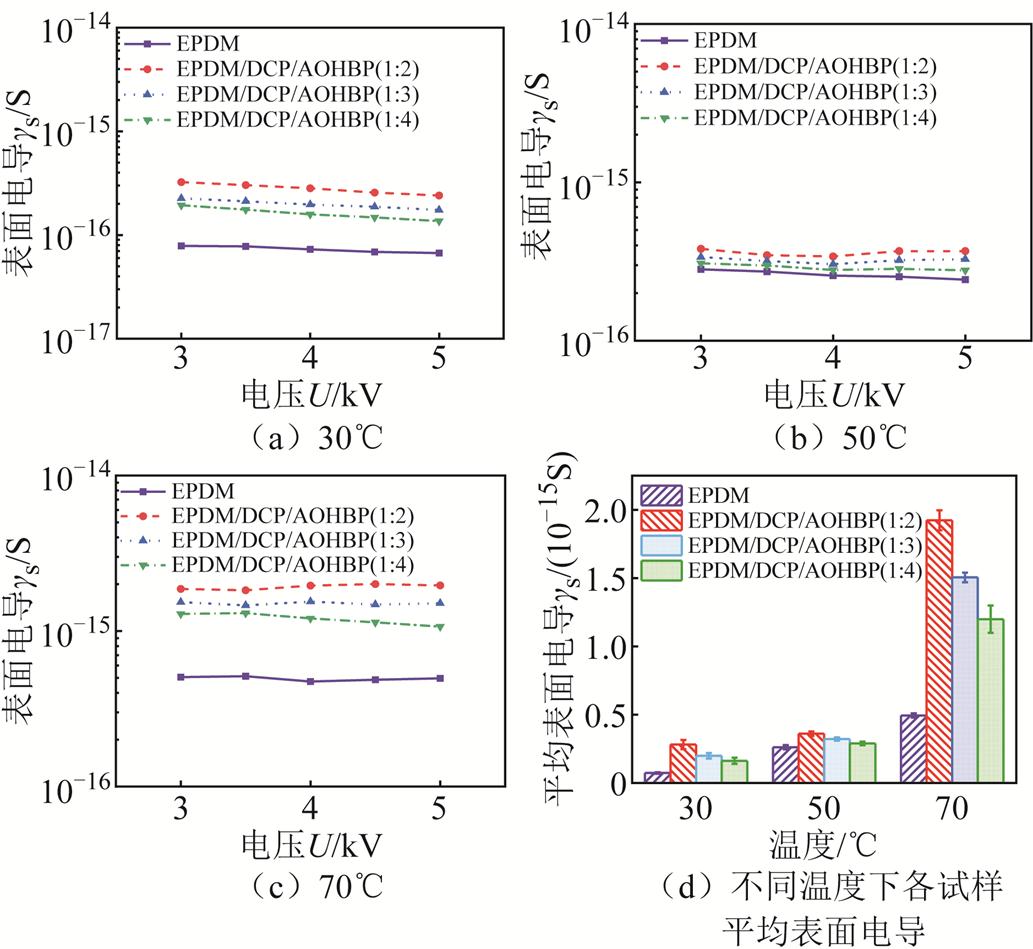

2.2.1 表面电导

绝缘材料的表面电导是绝缘界面电学性能的重要参数,影响绝缘界面的击穿强度和空间电荷特性。改性前后不同组分EPDM试样表面电导随温度与电压的变化如图11所示。可见在各温度条件下,改性后试样的表面电导均有一定程度的增大,且增大幅度与改性试剂中DCP的含量正相关。改性前后试样表面电导随电压的变化不大,因此取各电压下表面电导平均值为各试样特征表面电导,如图11d所示。改性前后试样特征表面电导随着温度升高而升高,未改性试样特征表面电导随温度呈线性增加,改性后试样特征表面电导在50~70℃出现陡增,相关研究表明电荷借助材料表层分布陷阱间的跳跃输运是形成表面电导的重要原因[18]。随着温度升高,载流子的跳跃势垒降低,载流子的脱陷率提高,导致试样表面电荷的跳跃输运更加活跃,进而提高了试样特征表面电导。相比于未改性试样,改性试样浅表层接枝的电压稳定剂AOHBP分子可能向试样表面引入了新的陷阱机制,改变了试样表面陷阱分布,导致改性试样的特征表面电导率对温度更为敏感。推测AOHBP分子会向试样表面引入以浅陷阱为主导的陷阱机制,减小了载流子的跳跃势垒,且随着AOHBP接枝量的增多,浅陷阱密度变大、中心能级降低,更加利于表面电荷的迁移。

图11 改性前后EPDM试样的表面电导

Fig.11 Surface conductivity of the EPDM samples before and after modification

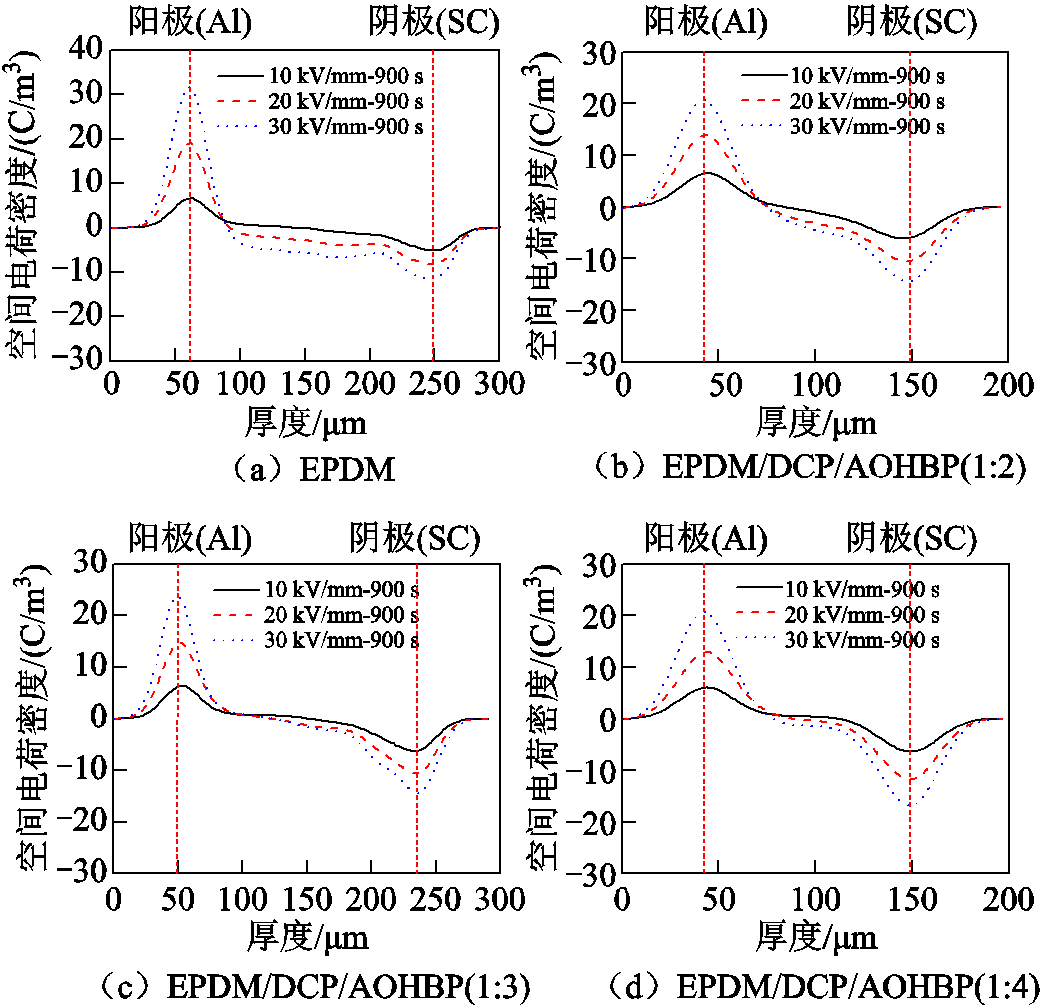

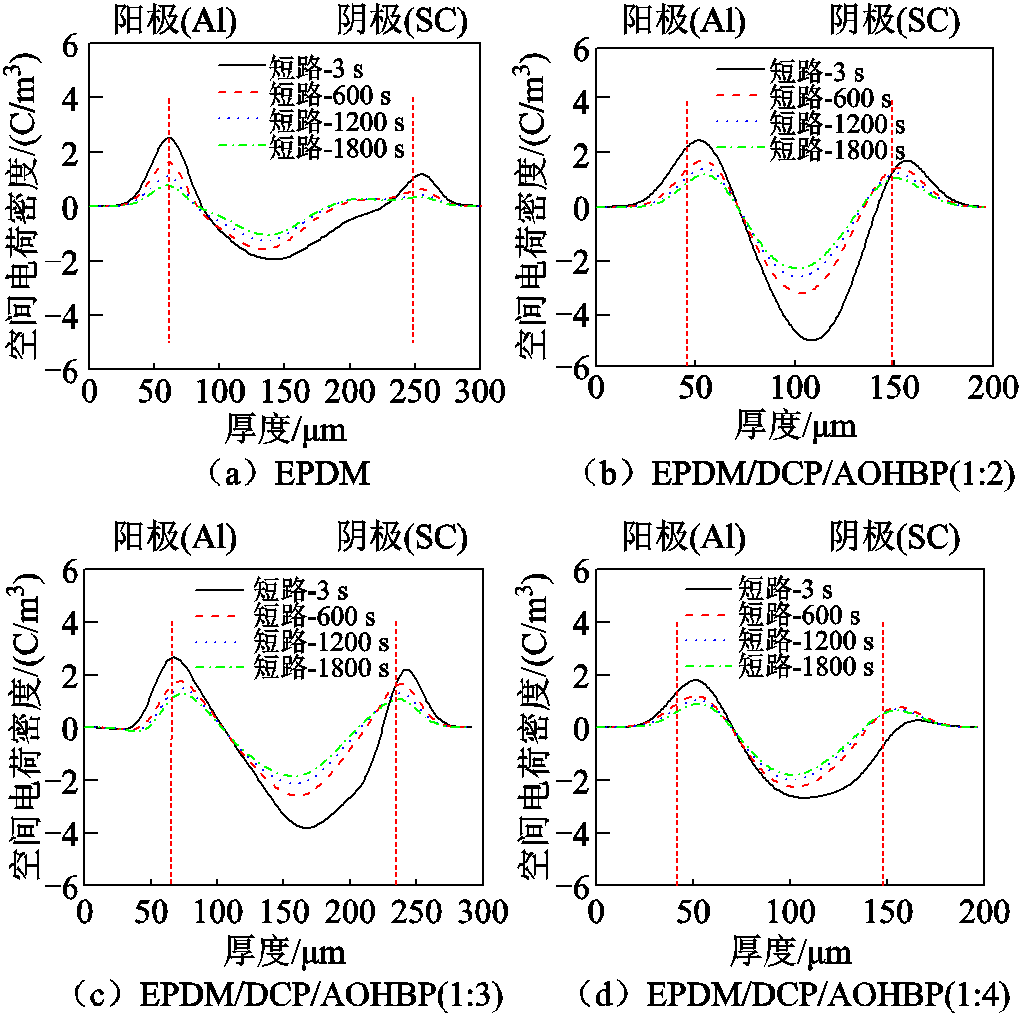

2.2.2 空间电荷

由空间电荷的积聚导致的电场畸变是高压直流电缆附件设计的难点之一。加压阶段改性前后EPDM试样的空间电荷分布如图12所示,三种改性EPDM试样中均出现不同程度的负极性电荷注入。图13为短路阶段试样的空间电荷分布,短路瞬间纯EPDM内部累积最大电荷量约为2.0 C/m3,而质量比为1:2、1:3、1:4的混合试剂改性EPDM试样中累积最大电荷量分别为5.1、3.8、2.4 C/m3。相比于纯EPDM,三种改性EPDM试样的负极性电荷注入量均有不同程度的增加,且注入电荷量与混合试剂中DCP的质量占比呈正相关。

图12 加压阶段改性前后EPDM试样的空间电荷分布

Fig.12 The space charge behavior of the EPDM samples before and after modification in pressurization stage

图13 短路阶段改性前后EPDM试样的空间电荷分布

Fig.13 The space charge behavior of the EPDM samples before and after modification in short circuit stage

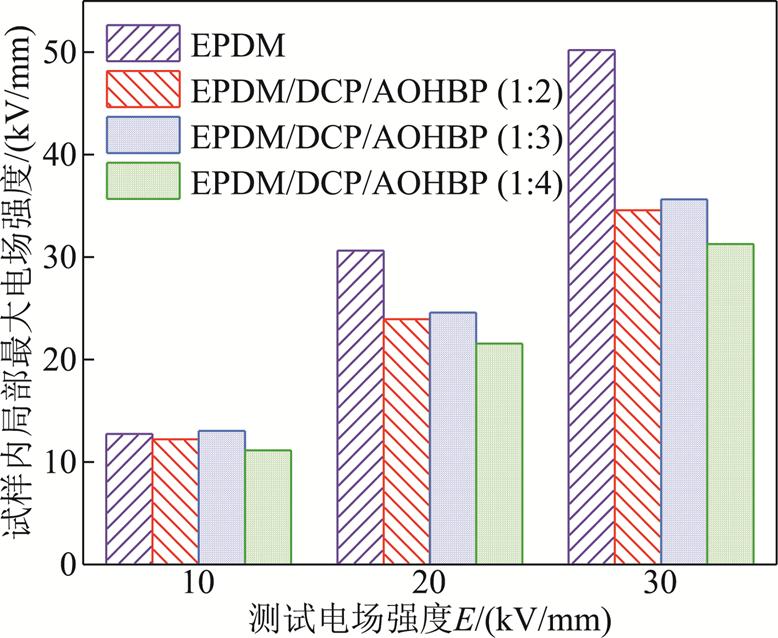

分析其原因,接枝在EPDM表面的AOHBP可能向EPDM表面引入了以浅陷阱为主的陷阱机制,改变了EPDM的表面电荷注入特性。当DCP质量占比增大时,DCP热分解引发EPDM分子主链上产生更多活性大分子自由基,使得AOHBP接枝率提高。因此,当混合试剂中DCP质量占比越大时,EPDM改性试样中将引入越多的浅陷阱,使得负极性电荷注入越容易,注入电荷量越多。改性前后EPDM试样内局部最大电场强度如图14所示。从电场畸变情况来看,纯EPDM试样加压30 kV/mm时,局部最大电场强度可达到50 kV/mm,而三种EPDM改性试样的局部最大电场强度均小于40 kV/mm,可见表面接枝AOHBP使EPDM试样内部电场畸变情况得到了一定程度的改善,且在高电场强度下更为明显。

图14 改性前后EPDM试样内局部最大电场强度

Fig.14 The maximum local field strength in the EPDM samples before and after modification

2.2.3 EPDM/XLPE界面击穿电压

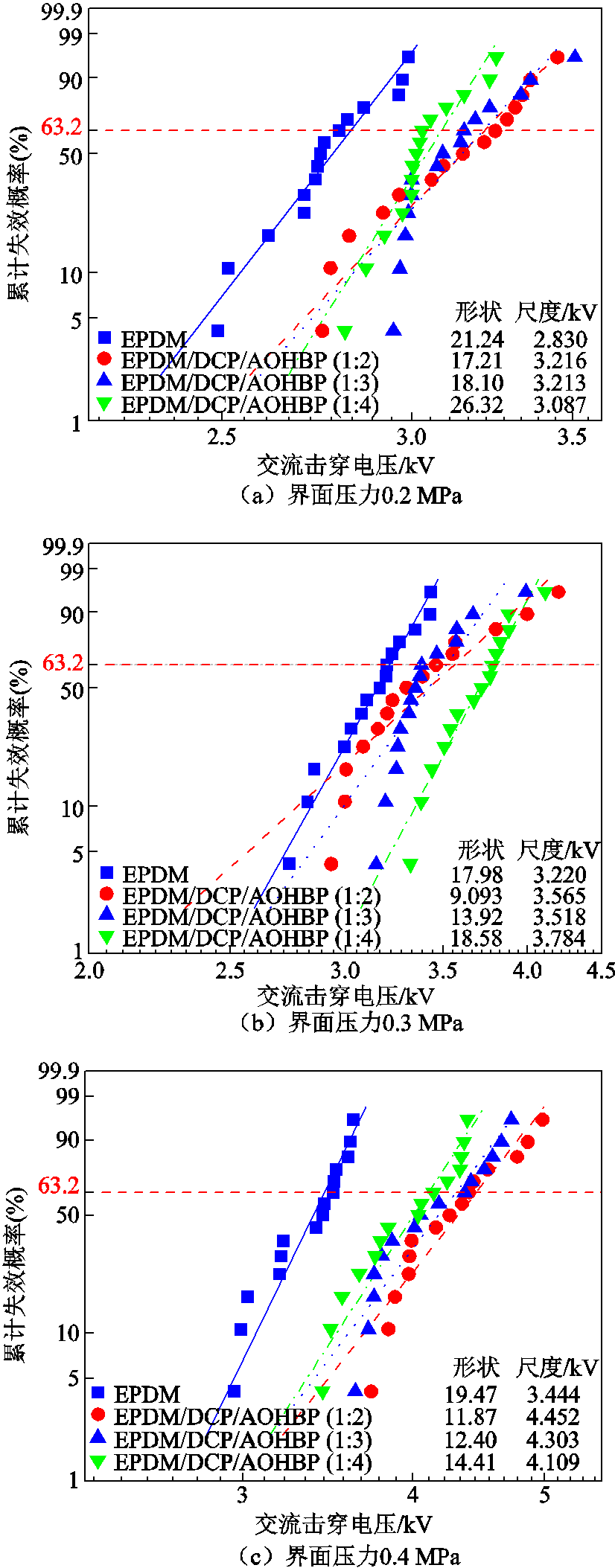

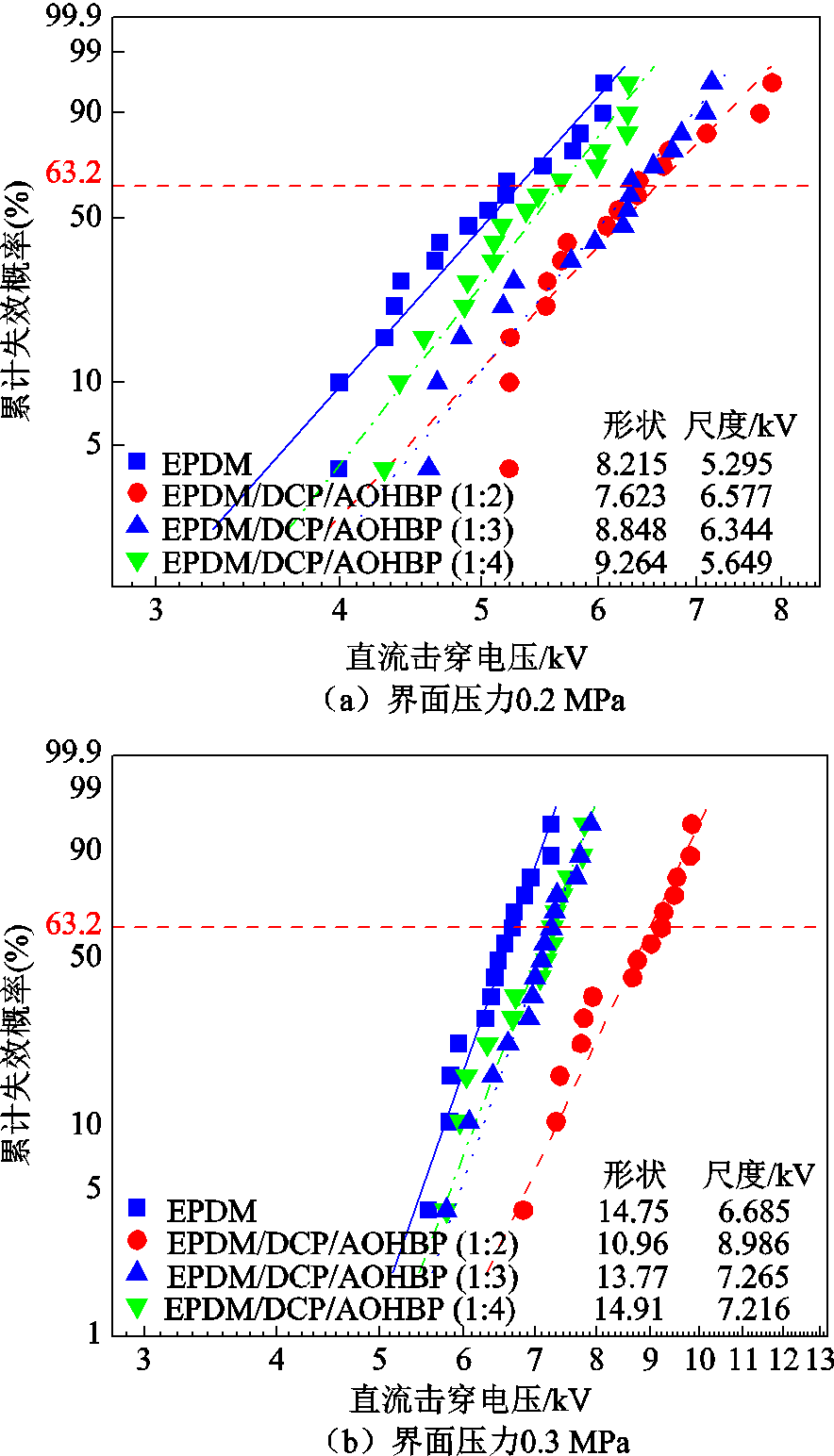

AOHBP对EPDM/XLPE界面交流击穿电压的影响如图15所示。在0.2 MPa界面压力下,质量比为1:2、1:3、1:4的三组改性试样的界面交流特征击穿电压分别提高了13.64%、13.53%、9.08%;在0.3 MPa界面压力下,1:2、1:3、1:4三组改性试样的界面交流特征击穿电压分别提高了10.71%、9.25%、17.52%;在0.4 MPa界面压力下,1:2、1:3、1:4三组改性试样的界面交流特征击穿电压分别提高了29.27%、24.94%、19.31%。

图15 改性前后EPDM/XLPE界面交流击穿情况

Fig.15 The AC breakdown strength of EPDM/XLPE interface before and after modification

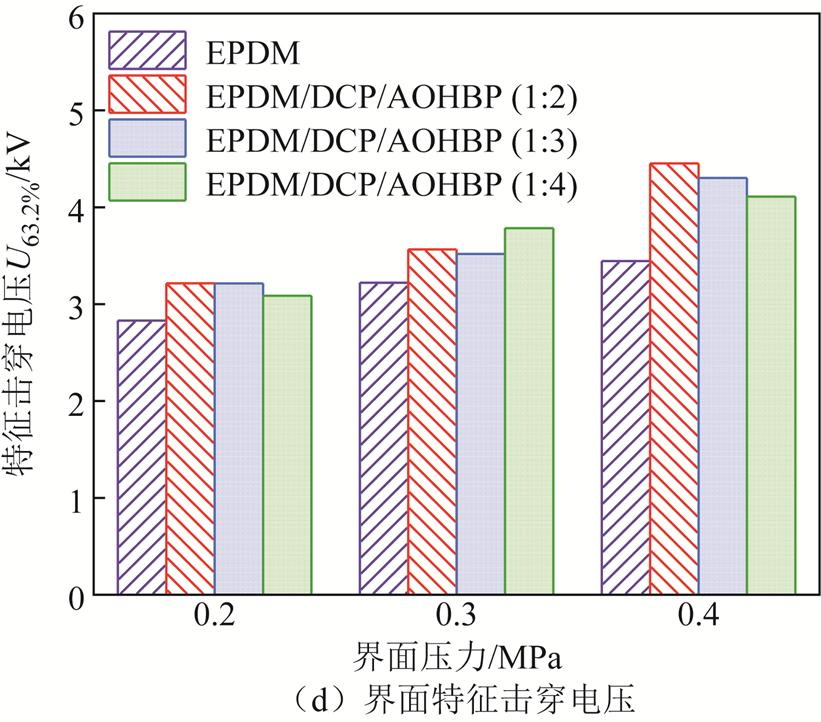

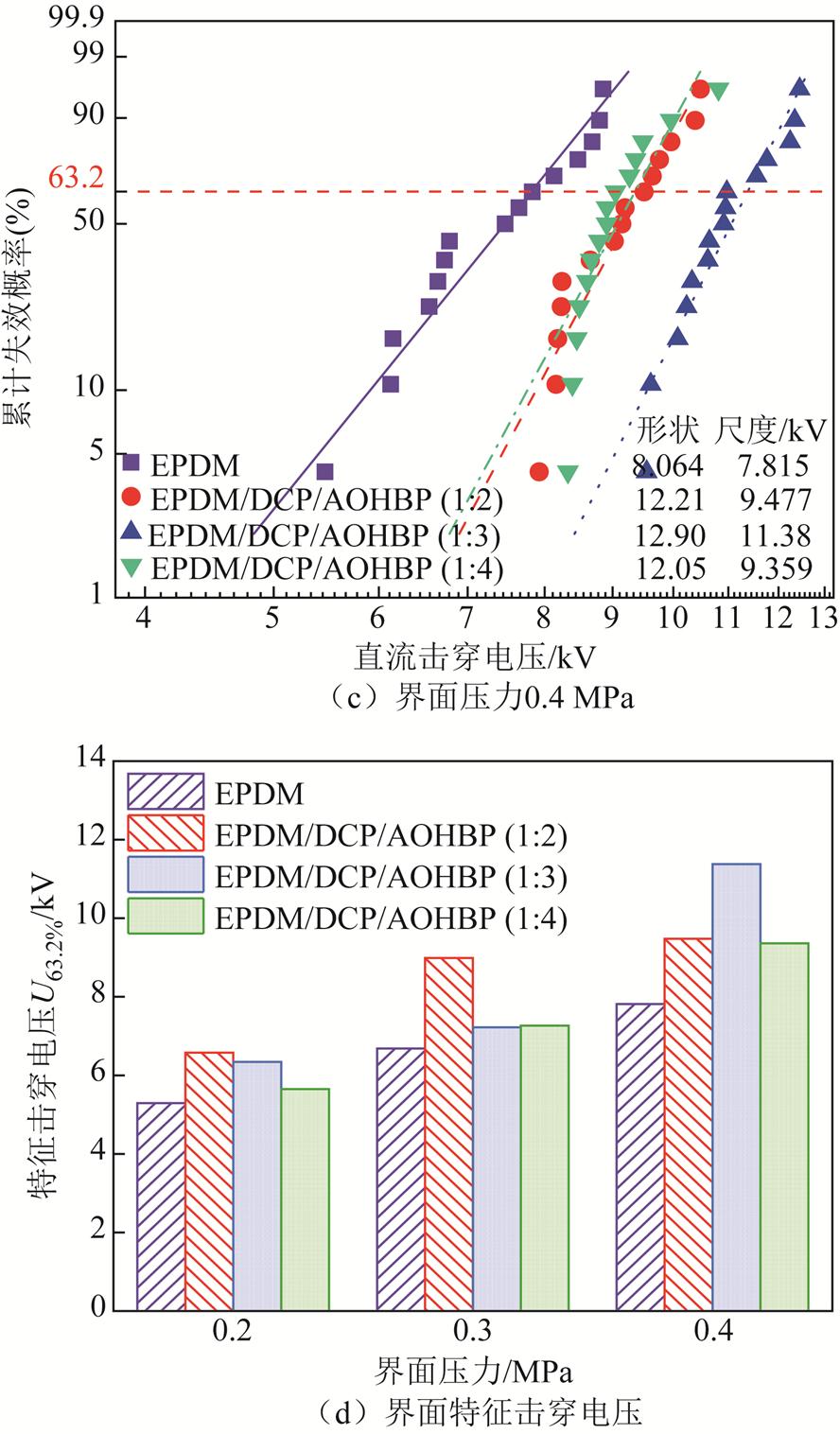

AOHBP对EPDM/XLPE界面直流击穿电压的影响如图16所示,在0.2 MPa界面压力下,1:2、1:3、1:4三组改性试样的界面直流特征击穿电压分别提高了24.21%、19.81%、6.69%;在0.3 MPa界面压力下,1:2、1:3、1:4三组改性试样的界面直流特征击穿电压分别提高了34.42%、8.68%、7.94%;在0.4 MPa界面压力下,1:2、1:3、1:4三组改性试样的界面直流特征击穿电压分别提高了21.27%、45.62%、19.76%。

图16 改性前后EPDM/XLPE界面直流击穿情况

Fig.16 The DC breakdown strength of EPDM/XLPE interface before and after modification

从图15和图16可知,提高EPDM/XLPE界面压力有助于提高界面的交、直流击穿电压,且在改性后依然可以通过提高界面压力来提高界面的交、直流击穿电压。在相同的界面压力下,相比于未改性试样,各组分改性试样的界面交、直流击穿电压均有不同程度的提高,且提高比例与AOHBP接枝量呈正相关。这说明接枝电压稳定剂AOHBP对提高EPDM/XLPE界面的交、直流击穿电压均有积极作用。

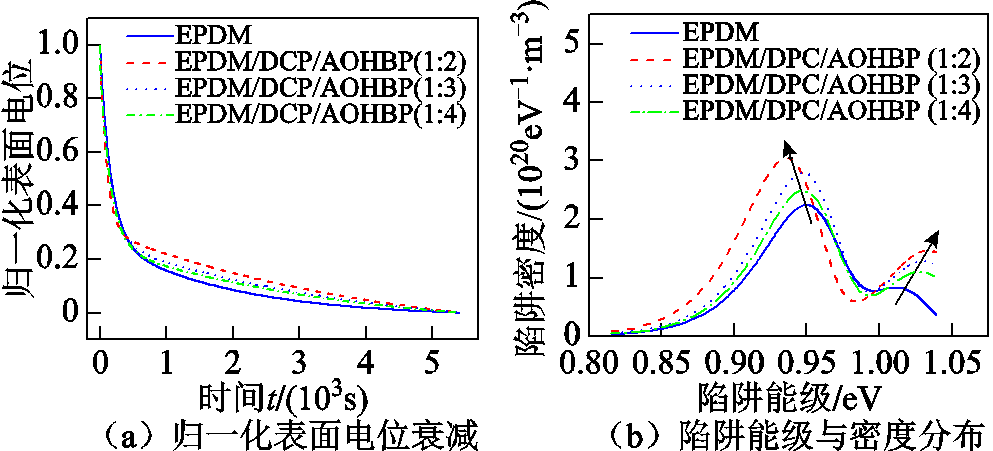

纯EPDM试样与三种改性EPDM试样的表面电位衰减特性如图17a所示。从图17a可以看出,在表面电位衰减初始阶段,各试样表面电位均快速衰减,与未改性试样相比,改性试样的表面电位衰减速率更快,其中1:2组分改性试样表面电位衰减最快;500 s后,各试样表面电位衰减速度明显减小,直至测试结束,该阶段内各改性试样残余表面电位均大于未改性试样。可见在表面改性后,EPDM试样表面的陷阱机制发生了改变。

图17 表面电位衰减曲线

Fig.17 Surface potential decay curves

为进一步分析各试样表面陷阱分布特性,使用表面陷阱电荷脱陷模型计算四种EPDM试样的表面陷阱能级和密度分布特性。该模型有两种假设:①表面陷阱在绝缘介质的一定厚度内(0<x<l)均匀分布,l在1 mm以内[19-20];②表面陷阱随能级连续分布[21-22]。

采用表面电位衰减的Simmons理论[23-25]计算试样表面陷阱能级和表面陷阱密度,表面陷阱能级与表面电位衰减时间的关系式为

(2)

(2)

式中,EST为表面陷阱能级,eV;kB为玻耳兹曼常数,kB=1.38×10-23 J/K;T为热力学温度,K;vATE为试图逃逸频率,vATE=kBT/h,其中h为普朗克常数,h=6.63×10-34 J·s;t为表面电位衰减时间,s。

表面陷阱密度与表面电位衰减速率间的关系为

(3)

(3)

式中,ε0为真空介电常数,ε0=8.85×10-12 F/m;εr为试样的相对介电常数;e为元电荷,e=1.60× 10-19 C;l为被测试样厚度,m; 为表面电位,V。

为表面电位,V。

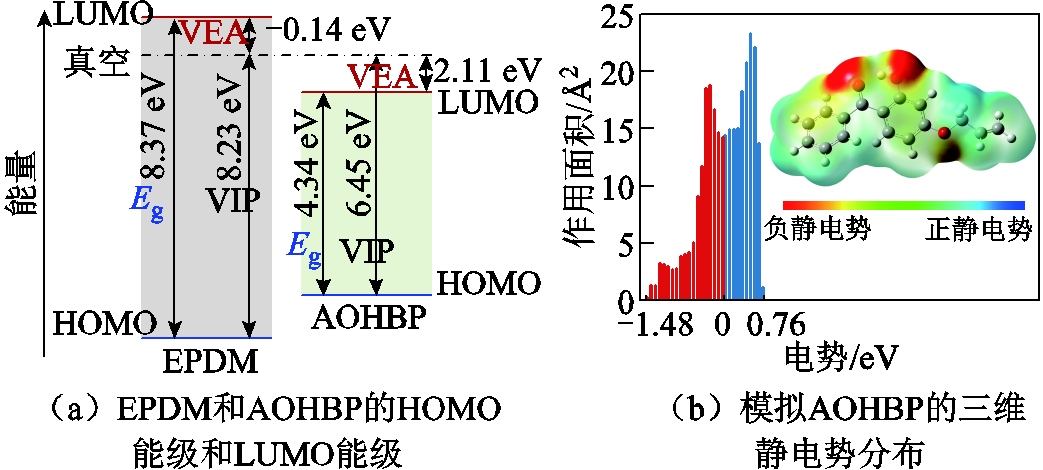

为进一步表征试样表面陷阱分布,对表面电位衰减曲线进行拟合,得到拟合函数表达式Vs(t),使用式(2)和式(3)可得到试样的陷阱能级分布特性。试验表明,采用双指数函数可以很好地对不同温度下各组试样的ISPD曲线进行拟合,双指数函数表达式为

(4)

(4)

式中,A1、A2和τ1、τ2均为拟合参数。利用式(2)和式(3)分别对A1和A2对应的陷阱能级分布进行计算,可得到2个陷阱中心对应的分布特性,此外通过计算深、浅陷阱能级分布的面积可得到2个陷阱中心的密度。

图17b即为四种EPDM试样的陷阱能级和密度分布。图中四种EPDM试样均存在浅陷阱和深陷阱,纯EPDM的浅陷阱中心能级为0.950 eV,三种改性EPDM试样的浅陷阱中心能级分别为0.936、0.947、0.948 eV;纯EPDM的深陷阱中心能级为1.012 eV,三种改性EPDM试样的深陷阱中心能级分别为1.033、1.029、1.027 eV。可见,相比于纯EPDM试样,改性后试样的表面陷阱分布发生了明显的变化。首先,改性后EPDM试样的浅陷阱和深陷阱密度均增大,且浅陷阱占据主导地位,EPDM改性试样中深、浅陷阱的分布密度随着混合试剂中DCP质量占比的增大而增大;其次,改性后EPDM试样的陷阱能级发生变化,随着AOHBP接枝量的增加,深陷阱中心能级增大,浅陷阱中心能级减小。结合表面电导与空间电荷测试结果可知:接枝AOHBP会向EPDM表面同时引入深、浅陷阱,且浅陷阱占据主导地位,这会导致改性后EPDM试样表面电导增大,并且EPDM表面密度更大,能级更低的浅陷阱更利于空间电荷由改性面向EPDM体内注入。

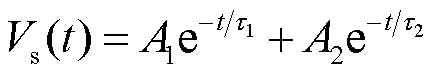

由EPDM/XLPE双层介质构成的理想界面如图18a所示,该界面均匀、平整、光滑,界面的绝缘强度取决于两侧绝缘介质的表面绝缘性能。但实际EPDM/XLPE界面如图18b所示,由于两侧介质表面状态并不理想,绝缘界面存在大量空腔,整个界面是由紧密接触点与界面空腔共同构成的。当界面发生击穿时,击穿起始于高能电子与两侧介质碰撞电离引起的电子崩,电子崩进一步发展,形成了贯通多个紧密接触点与界面空腔的击穿通道,导致绝缘被破坏。

图18 EPDM/XLPE双层介质界面的微观形貌

Fig.18 Microscopic morphology of the EPDM/XLPE interface

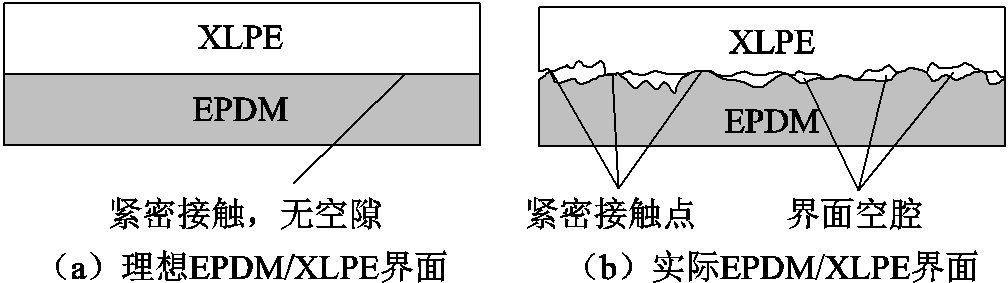

应用Gaussian 09程序包在B3LYP/6-311+G(d,p)水平下对EPDM和AOHBP的垂直电子亲合能(Vertical Electronic Affinity, VEA)、最高占用分子轨道(Highest Occupied Molecular Orbital, HOMO)能级和最低未占用分子轨道(Lowest Unoccupied Molecular Orbital, LUMO)能级进行计算,结果如图19a所示。EPDM的垂直电子亲合能为负,而AOHBP的垂直电子亲合能为正,因此AOHBP具有更强的吸引电子的能力[26],能够在高能电子的撞击下更好地保护EPDM大分子链,避免高能电子撞击EPDM大分子链产生二次电子导致电子崩。同时,AOHBP的HOMO-LOMO 间隙为4.34 eV,远小于EPDM的垂直电离能(Vertical Ionization Potential, VIP)8.23 eV与AOHBP的垂直电离能6.45 eV。因此,在AOHBP与高能电子发生非弹性碰撞时,AOHBP会吸收4.34~6.45 eV的能量进入激发态,而不是发生电离产生二次电子。模拟AOHBP的三维静电势分布如图19b所示,说明AOHBP上的氧,尤其是羰基上的氧具有较强的吸引电子的能力,这意味着任何落在AOHBP分子上的电子都很容易通过苯环的共轭体系向羰基转移。吸收能量进入激发态的AOHBP能够通过分子中螯合环上的氢转移,在很短的时间内实现酮式与烯醇式的互变异构,在这个过程中,AOHBP能够将吸收的能量以较为无害的热量的形式释放出去。回到酮式的AOHBP可以再次吸收高能电子的能量进入激发态,持续地清除高能电子,抑制界面上电子崩的产生与发展,提高界面的击穿电压。

图19 AOHBP的理论计算

Fig.19 Theoretical calculations of AOHBP

EPDM/XLPE界面上的紧密接触点可以被看作一个个微小的理想界面,在这些微小的理想界面上,AOHBP发挥着清除高能电子的作用,提高了界面的击穿强度。界面空腔由两侧的绝缘介质与空气构成,EPDM表面接枝的AOHBP向EPDM表面引入更大密度的陷阱态,更易俘获空腔中的自由电子,进一步发挥AOHBP对高能电子的清除作用,抑制空腔中的局部放电,同样对界面击穿强度的提高有着积极作用。

本文旨在研究可接枝的电压稳定剂对EPDM表面及EPDM/XLPE界面电学性能的影响,为便于控制变量,分析试验结果,采用纯EPDM作为基底,而实际工程中使用的电缆附件往往含有大量用于改善力学性能和热性能的添加剂,这种复杂的工作环境对于电压稳定剂发挥其清除高能电子的功能的影响仍需进一步研究。

另一个对界面击穿强度有着重要影响的因素是界面压力[9],在EPDM/XLPE界面上,空腔中的空气使得空腔的击穿强度远低于紧密接触点,这也就意味着两侧绝缘界面的接触面积越大,界面击穿强度越高。当介质的表面粗糙度一定时,提高界面压力能够有效地增大紧密接触点的面积,提高击穿电压。从EPDM/XLPE界面直流击穿强度的测试结果中可以看到,在0.2 MPa和0.3 MPa的界面压力下,EPDM/XLPE界面直流击穿电压与接枝量成正比,而在0.4 MPa的界面压力下,界面直流击穿电压提升最高的改性组分不再是接枝量最大的1:2组分,而是1:3组分,这可能与1:2组分较大的表面电导有关。EPDM/XLPE界面上紧密接触点的击穿强度取决于两种绝缘介质中耐电能力较弱的一方,即EPDM。界面压力越大,界面上的紧密接触面积越大,EPDM表面的电学性能对EPDM/XLPE界面击穿强度的影响越大。在0.4 MPa的界面压力下,表面接枝改性带来的EPDM表面电导的提高导致1:2改性组分的特征击穿电压小于1:3改性组分。但从试验结果来看,电压稳定剂依旧发挥着作用,表面接枝AOHBP仍能够提高EPDM/XLPE界面的击穿电压。

针对EPDM/XLPE界面耐电强度低的问题,本文采用DCP为引发剂,通过EPDM表面接枝电压稳定剂AOHBP的方式提高EPDM/XLPE界面的耐电强度,并对其作用机理进行了分析,得到以下结论:

1)本文提出表面液相浸渍-接枝法对EPDM表面进行接枝改性处理,红外光谱与扫描电子显微镜测试结果表明,本文所采用的接枝改性方法实现了电压稳定剂AOHBP在EPDM浅表层的接枝改性,接枝过程未使EPDM表面微观形貌发生改变,且EPDM表面接枝深度与接枝率随DCP含量的增加而增加。

2)EPDM表面接枝电压稳定剂AOHBP可以有效地提高EPDM/XLPE绝缘界面的交、直流击穿电压,改变EPDM表面的电荷注入特性,并且对空间电荷造成的电场畸变有一定的抑制作用。

3)AOHBP具有清除高能电子的能力,EPDM表面接枝AOHBP能够抑制EPDM/XLPE界面上碰撞电离与电子崩的发生和发展,抑制界面空腔处的局部放电,进而提高界面的击穿电压。

参考文献

[1] 惠宝军, 傅明利, 刘通, 等. 110 kV及以上电力电缆系统故障统计分析[J]. 南方电网技术, 2017, 11(12): 44-50, 67.

Hui Baojun, Fu Mingli, Liu Tong, et al. Statistical analysis on failures of 110 kV and above power cable system[J]. Southern Power System Technology, 2017, 11(12): 44-50, 67.

[2] 刘昌, 惠宝军, 傅明利, 等. 机械应力对硅橡胶高压电缆附件运行可靠性的影响[J]. 高电压技术, 2018, 44(2): 518-526.

Liu Chang, Hui Baojun, Fu Mingli, et al. Influence of mechanical stress on the operation reliability of silicone rubber high voltage cable accessories[J]. High Voltage Engineering, 2018, 44(2): 518-526.

[3] Suh K S, Nam J H, Kim J H, et al. Interfacial properties of XLPE/EPDM laminates[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2000, 7(2): 216-221.

[4] Ross R. Dealing with interface problems in polymer cable terminations[J]. IEEE Electrical Insulation Magazine, 1999, 15(4): 5-9.

[5] Zhu Bin, Jia Zhidong, Hu Hao, et al. Interface resistivity and interfacial DC breakdown voltage of double-layer dielectrics[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2019, 26(4): 1181-1189.

[6] 王霞, 余栋, 张宇巍, 等. 硅脂涂覆料对XLPE/ EPDM复合介质界面电荷积聚和击穿特性的影响[J]. 中国电机工程学报, 2018, 38(14): 4281-4287, 4334.

Wang Xia, Yu Dong, Zhang Yuwei, et al. Effect of coating silicone grease on charge accumulation and breakdown strength at XLPE/EPDM interface[J]. Proceedings of the CSEE, 2018, 38(14): 4281-4287, 4334.

[7] 王霞, 王华楠, 陈飞鹏, 等. 电晕放电加速硅脂劣化对硅橡胶绝缘表面性能的影响[J]. 高电压技术, 2020, 46(11): 3977-3985.

Wang Xia, Wang Huanan, Chen Feipeng, et al. Effect of corona-discharge-accelerated deterioration of silicone grease on the surface properties of silicone rubber insulation[J]. High Voltage Engineering, 2020, 46(11): 3977-3985.

[8] 胡巍, 赵洪, 牛越, 等. 高压电缆附件用橡胶基增强绝缘电学性能研究进展[J]. 绝缘材料, 2021, 54(7): 1-9.

Hu Wei, Zhao Hong, Niu Yue, et al. Research progress on electrical properties of rubber-based reinforced insulation for high voltage cable accessories[J]. Insulating Materials, 2021, 54(7): 1-9.

[9] Liao Yanqun, Yang Kai, Yan Zhimin, et al. Effect of silicone grease on electrical tree degradation of silicon rubber under AC electric field[J]. Journal of Materials Science: Materials in Electronics, 2020, 31(8): 6279-6287.

[10] Wang Xia, Wang Chencheng, Wu Kai, et al. An improved optimal design scheme for high voltage cable accessories[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2014, 21(1): 5-15.

[11] Li Chunyang, Zhang Chengcheng, Zhao Hong, et al. Voltage stabilizer and its effects on polymer’s DC insulation performance[M]//Du Boxue. Polymer Insulation Applied for HVDC Transmission. Singapore: Springer Singapore, 2020: 45-75.

[12] Li Chunyang, Zhang Chengcheng, Zhao Hong, et al. Grafted UV absorber as voltage stabilizer against electrical degradation and breakdown in cross-linked polyethylene for high voltage cable insulation[J]. Polymer Degradation and Stability, 2021, 185: 109498.

[13] 李春阳, 陈先胜, 胡巍, 等. 电压稳定剂对电缆附件三元乙丙橡胶本体与绝缘界面耐电性能影响[J]. 中国电机工程学报, 2023, 43(13): 5281-5294.

Li Chunyang, Chen Xiansheng, Hu Wei, et al. Effects of voltage stabilizers on the body and interface electrical strengths of EPDM for cable accessory[J]. Proceedings of the CSEE, 2023, 43(13): 5281-5294.

[14] 陈向荣, 黄小凡, 王启隆, 等. 电压稳定剂接枝改性对500 kV直流XLPE电缆材料电气性能的影响[J]. 电工技术学报, 2024, 39(1): 23-33.

Chen Xiangrong, Huang Xiaofan, Wang Qilong, et al. Effect of voltage stabilizer grafting on electrical properties of 500 kV DC XLPE cable insulation materials[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 23-33.

[15] 陈向荣, 洪泽林, 朱光宇, 等. 高温下电压稳定剂对交联聚乙烯电树枝化及局部放电特性的影响[J]. 电工技术学报, 2023, 38(3): 577-586.

Chen Xiangrong, Hong Zelin, Zhu Guangyu, et al. Effect of voltage stabilizer on electrical treeing and partial discharge characteristics of crosslinked polyethylene at high temperature[J]. Transactions of China Electrotechnical Society, 2023, 38(3): 577-586.

[16] 石逸雯, 陈向荣, 孟繁博, 等. 电压稳定剂及其含量对高压直流用500kV XLPE电缆材料绝缘性能的影响[J]. 电工技术学报, 2022, 37(22): 5851-5861.

Shi Yiwen, Chen Xiangrong, Meng Fanbo, et al. The effect of voltage stabilizer and its content on the insulation properties of 500kV HVDC cable insulation materials[J]. Transactions of China Electrotechnical Society, 2022, 37(22): 5851-5861.

[17] 谢庆, 张采芹, 闫纪源, 等. 不均匀直流电场下绝缘材料表面电荷积聚与消散特性[J]. 电工技术学报, 2019, 34(4): 817-830.

Xie Qing, Zhang Caiqin, Yan Jiyuan, et al. Study on accumulation and dissipation of surface charges of insulating materials under uneven DC field[J]. Transactions of China Electrotechnical Society, 2019, 34(4): 817-830.

[18] Das-Gupta D K. Electrical properties of surfaces of polymeric insulators[J]. IEEE Transactions on Electrical Insulation, 1992, 27(5): 909-923.

[19] Wintle H J. Decay of surface electric charge in insulators[J]. Japanese Journal of Applied Physics, 1971, 10(5): 659.

[20] Molinie P. A review of mechanisms and models accounting for surface potential decay[J]. IEEE Transactions on Plasma Science, 2012, 40(2): 167-176.

[21] Llovera P, Molinie P. New methodology for surface potential decay measurements: application to study charge injection dynamics on polypropylene films[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2004, 11(6): 1049-1056.

[22] Watson P K. The transport and trapping of electrons in polymers[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 1995, 2(5): 915-924.

[23] 李志辉, 解曾祺, 李庆民, 等. 多巴胺接枝的纳米氮化硼改性环氧树脂绝缘表面电荷高频消散特性[J]. 电工技术学报, 2023, 38(5): 1116-1128.

Li Zhihui, Xie Zengqi, Li Qingmin, et al. Study on the surface charge dissipation characteristics of epoxy resin modified by dopamine grafted nano boron nitride under high frequency electric stress[J]. Transactions of China Electrotechnical Society, 2023, 38(5): 1116-1128.

[24] Simmons J G, Tam M C. Theory of isothermal currents and the direct determination of trap parameters in semiconductors and insulators containing arbitrary trap distributions[J]. Physical Review B, 1973, 7(8): 3706-3713.

[25] Simmons J G, Taylor G W, Tam M C. Thermally stimulated currents in semiconductors and insulators having arbitrary trap distributions[J]. Physical Review B, 1973, 7(8): 3714-3719.

[26] Yuan Hao, Zhou Yao, Zhu Yujie, et al. Origins and effects of deep traps in functional group grafted polymeric dielectric materials[J]. Journal of Physics D: Applied Physics, 2020, 53(47): 475301.

Enhanced Interface Insulation Performance of EPDM by Surface Grafting of Voltage Stabilizer

Abstract Ethylene propylene diene monomer (EPDM) reinforced insulation, as a crucial component of high voltage cable accessory, suffers from severe discharge at the insulation interface between EPDM and cross-linked polyethylene (XLPE) insulation, which threatens the stable operation of power cable and limits the increase of its voltage level. Therefore, it is essential to increase the insulation performance of the EPDM/XLPE interface. Currently, there are two engineering methods to enhance the interface breakdown strength, namely increasing interface pressure and coating the interface with silicone grease. However, both the two methods have their drawbacks. Excessive interface pressure may lead to microcracks in the rubber, and the silicone grease coating on the interface may cause swelling of the rubber, preventing the long-term maintenance of high insulation strength and accelerating electrical tree degradation in the rubber-reinforced insulation. Voltage stabilizers are often used to improve the electrical tree resistance of polymers, and also have an enhancing effect on the breakdown strength of polymers. However, it is unclear whether voltage stabilizer can be used to improve the surface properties of polymer insulation. In this paper, to enhance the insulation performance of the EPDM/XLPE interface, a surface liquid-infiltrating-grafting method was proposed to modify the EPDM surface by grafting voltage stabilizer 4-acryloxy-2-hydroxybenzophenone (AOHBP) onto the surface of EPDM sample. The AC and DC breakdown strength of the EPDM/XLPE interface, surface conductivity, space charge behavior and surface trap distribution of EPDM were analyzed before and after modification.

Firstly, physical and chemical characterization was performed on the samples before and after modification. Fourier transform infrared spectroscopy was used to confirm whether the voltage stabilizer AOHBP was successfully grafted onto the EPDM molecular chain. Scanning electron microscopy was employed to observe the surface morphology of each sample and assess the impact of modification on the surface morphology of the sample. Next, surface conductivity, space charge behavior and AC and DC breakdown strength of the EPDM/XLPE interface were tested for the samples before and after modification to explore the impact of grafting modification on the electrical properties of the EPDM surface and EPDM/XLPE interface. Finally, surface potential decay was conducted on samples before and after modification to analyze the impact of grafting modification on the surface trap distribution of EPDM. Then the mechanism of grafted AOHBP enhancing the insulation performance of the EPDM/XLPE interface was analyzed.

The results indicate that using dicumyl peroxide (DCP) as an initiator can successfully graft the voltage stabilizer AOHBP onto the EPDM molecular chain, and the grafting modification does not affect the surface morphology of EPDM. Grafting AOHBP introduces a new shallow trap dominated trap mechanism to the EPDM surface, effectively increasing the surface conductivity of EPDM, improving its space charge behavior, suppressing electric field distortion, and significantly enhancing the AC and DC breakdown strength of the EPDM/XLPE interface. Analysis of the experimental results led to the following conclusions: (1) The results of fourier transform infrared spectroscopy and scanning electron microscopy show that the surface liquid-infiltrating-grafting method realizes the grafting modification of the voltage stabilizer AOHBP on the layer of EPDM, and the microscopic morphology of the EPDM surface is not changed during the grafting process, and the grafting depth and grafting rate of the EPDM surface increase with the increase of DCP. (2) Grafting the voltage stabilizer AOHBP onto the EPDM surface can effectively increase the AC and DC breakdown strength of the EPDM/XLPE interface and provide some suppression of filed distortion caused by space charge. (3) The voltage stabilizer AOHBP can eliminate high-energy electrons, thus suppressing collision ionizations and electron avalanches on the EPDM/XLPE interface and enhancing the interface insulation performance.

Keywords:Cable accessory, surface grafting, voltage stabilizer, EPDM/XLPE interface, breakdown strength

中图分类号:TM215.2

DOI: 10.19595/j.cnki.1000-6753.tces.241338

国家自然科学基金资助项目(52107015)。

收稿日期2024-07-28

改稿日期2024-08-18

纪 多 男,1998年生,硕士研究生,研究方向为高电压与绝缘技术。

E-mail:jiduo9706@163.com

李春阳 男,1991年生,副教授,博士生导师,研究方向为电力电缆及其附件用绝缘材料。

E-mail:lichunyang_hust@163.com(通信作者)

(编辑 李 冰)