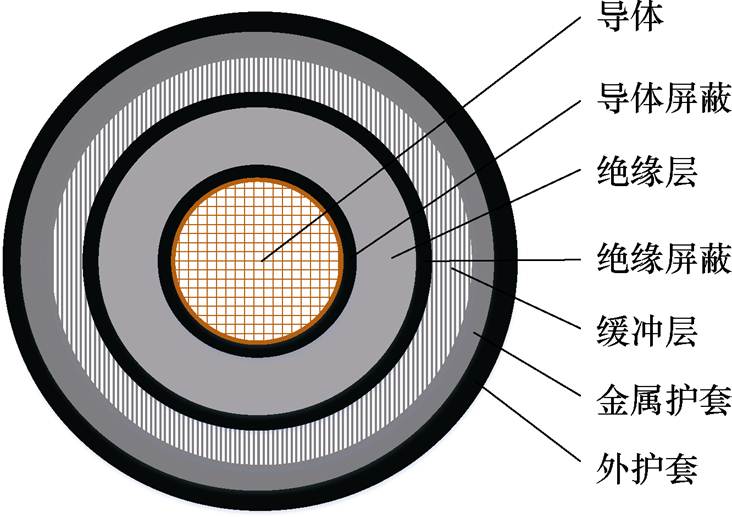

图1 电缆的截面结构

Fig.1 Cross-section structure of cable

摘要 为了研究提升聚丙烯(PP)绝缘电缆的运行温度对提高其载流能力的实际可行性,以及对PP电缆热氧稳定性的影响,对使用三种不同技术路线制造的PP电缆试样与交联聚乙烯(XLPE)电缆试样在100℃进行了热氧老化及对比分析研究。首先,对PP电缆和XLPE电缆的载流量进行了计算和对比分析,结果表明,当设置PP电缆的运行温度为100℃时,可获得与运行在90℃的XLPE电缆相当的载流量。进一步采用差示量热扫描(DSC)测试、X射线衍射(XRD)测试和热重分析(TGA),分别对各老化阶段的各组PP和XLPE电缆试样的结晶度、晶粒尺寸、热分解特性及预期寿命进行测试和分析。测试与对比结果表明,在热氧老化的重结晶阶段和热氧降解阶段,PP电缆的结晶参数和热分解特性的变化程度均小于XLPE电缆,且PP电缆在100℃下的预期寿命与XLPE电缆在90℃下的预期寿命相当。同时,对于接枝和共混两种改性手段,接枝改性可提高PP电缆的热氧稳定性,而共混改性会略降低PP电缆的热氧稳定性,但总体均优于XLPE电缆。因此,从材料的热氧稳定性判断,可以通过将PP电缆的最高运行温度设为100℃来提升PP电缆的载流量。

关键词:聚丙烯电缆 热老化 载流量 热氧稳定性

随着城市用电需求的不断增长,电力电缆的应用规模也大幅增长。交联聚乙烯(Cross-Linked Polyethylene, XLPE)凭借其优异的电性能、热性能及力学性能,成为目前使用最广泛的电力电缆绝缘材料[1]。但XLPE电缆的交联和脱气等生产工艺复杂、能耗大、效率低,同时XLPE作为一种热固性材料无法回收再利用,难以满足当前环境友好和可持续发展的电网发展要求[2]。而聚丙烯(Polypropylene,PP)作为一种热塑性材料,其生产能耗较小且可回收再利用,同时具有优异的电性能和热性能,已作为电力电缆绝缘材料并逐渐开始工程应用[3-4]。

尽管PP比XLPE的环保性更优,但PP存在耐低温冲击性能差、硬度高、结晶度高及韧性低等缺点,因而当用于电缆绝缘时,部分牌号的PP材料需经过改性处理。目前主流的改性方式包括共混改性、共聚改性和接枝改性等。针对改性后PP材料挤出片样品的研究表明,共混改性和共聚改性的聚丙烯具有较好的力学性能,接枝改性的PP可获得很好的电气性能,两种方法均是目前可行的PP电缆材料改性方法[5-6]。

XLPE绝缘电缆和PP绝缘电缆在运行过程中,其绝缘层均会受到电、热及机械应力的作用而发生老化[7]。其中热老化会加速绝缘性能的劣化,对绝缘层产生不可逆的破坏,是造成绝缘失效的主要原因之一[8]。并且电缆内部进入的氧气还会引起氧化反应,且热氧老化对绝缘材料热性能的破坏程度远大于热老化[9],进一步缩短电缆使用寿命。针对热老化对XLPE绝缘电缆的晶体结构、热性能和力学性能的影响,学术界已有较丰富的研究成果。已有研究表明,当老化温度低于XLPE晶体熔融温度Tm时,晶区结构仍然完善,氧化作用主要对无定形区造成破坏,结晶度下降程度有限[10];而当老化温度高于XLPE晶体熔融温度Tm时,氧化作用则会对熔融的晶区造成严重破坏,结晶度明显下降,热性能和力学性能劣化严重[8]。因而,XLPE绝缘电缆的热氧老化可分为两个阶段:第一阶段无定形区向晶区的重结晶转变以及第二阶段抗氧化剂消耗到一定阈值后的热氧降解[11]。PP及改性PP材料的热氧老化特性与商用XLPE绝缘材料相似,在老化前期和后期分别以重结晶和分子链断裂为主,因此,PP及其改性材料有望替代XLPE电缆材料,并且其中接枝PP材料的综合性能更优[4, 12]。但目前的研究较少关注PP绝缘成品电缆,尚需对PP电缆的老化规律进行进一步研究。

在保证电缆绝缘良好的状态下提升电缆载流量也是电缆领域的重要研究方向之一[13]。载流量是电缆工作在长期运行允许的最高温度时,其线芯通过的电流值[13]。影响交流电缆载流量的因素主要包括导体损耗、金属护套损耗、铠装层损耗、介质损耗、趋肤效应和邻近效应等引起的发热[14]。提高电缆载流量的方法除了提高电缆导体工作温度外,还可以采用低介质损耗材料,降低介质损耗,以及采用低热阻材料,加快导体散热等[15]。对比XLPE和PP电缆载流量的研究结果[16-17]可知,由于PP和XLPE两种材料分子结构的差异,导致PP电缆的介电常数和介质损耗比XLPE电缆的高,因而PP电缆的损耗发热更严重[6]。

XLPE的熔点通常在105~115℃[8],可以在90℃的运行温度下保持稳定的性能[18]。而PP材料的熔点通常高于150℃[4],其长期工作温度可达100~120℃[19]。此外,改性PP材料与XLPE相比,其力学性能相近,但热稳定性和电气绝缘性能更高,具备工作在更高温度和电压水平的潜力[12]。提升PP电缆的运行温度理论上可以提高其载流能力,但具体提升的幅度还需要进一步研究。

目前对于PP电缆的研究多集中在挤出材料或压制材料片,但实际的PP电缆成品中还会添加多种添加剂,因而基于PP挤出材料或压制材料片得到的热老化性能变化规律和结论可能不完全适用于PP电缆成品。同时,对于采用不同技术路线制造的PP电缆成品,目前尚缺乏对其耐热老化性能的对比分析。尤其是现在聚丙烯电缆已实现商业化使用并投入工程运行[4],对已投入生产和使用的PP电缆成品绝缘材料进行深入的热老化研究,并与XLPE电缆成品的耐热老化性能进行比较,将对未来聚丙烯电缆绝缘材料的进一步生产与推广应用具有重要意义。

为验证PP电缆在100℃条件下长期运行的可行性,本文以不同改性手段的PP电缆为研究对象,在100℃条件下进行250、500、750 h三个阶段的热老化试验,通过差示扫描量热(Differential Scanning Calorimeter, DSC)、X射线衍射(X-Ray Diffraction, XRD)、热重分析(Thermogravimetric Analysis, TGA)等多种测试方法研究了PP电缆在100℃下的热老化特性。并以XLPE电缆作为参考,结合所计算的结晶度、晶粒尺寸、热分解温度等参数,对比分析热老化过程中XLPE和PP电缆内部晶体结构的演变规律及热稳定性,并通过PP电缆在100℃下的预期寿命表征其长期工作的稳定性。

本文借鉴型号为YJLW03-Z64/110、截面积为630 mm2的110 kV单芯电缆和型号为YJV-26/35、截面积为630 mm2的35 kV单芯电缆进行稳态载流量的计算。电缆的截面结构如图1所示,参数见表1。

图1 电缆的截面结构

Fig.1 Cross-section structure of cable

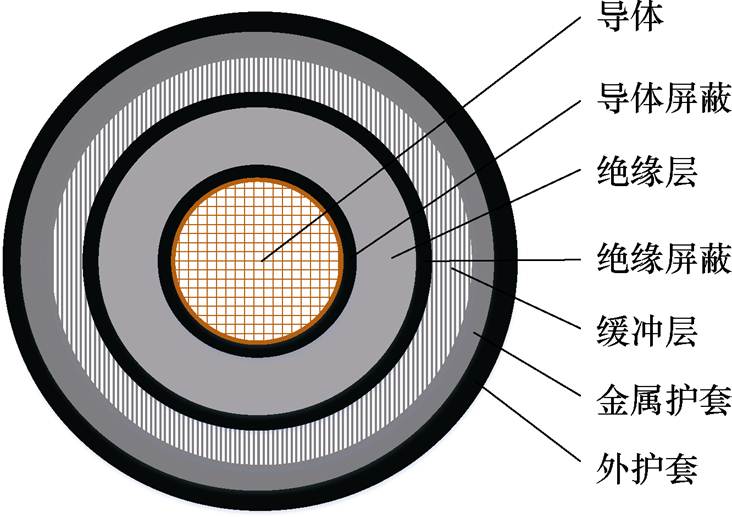

表1 110 kV和35 kV的XLPE和PP交流电缆结构参数

Tab.1 Structure parameters of 110 kV and 35 kV XLPE/PP AC cable

位置110 kV35 kV 厚度/mm外径/mm厚度/mm外径/mm 导体—50.5—22.6 导体屏蔽152.50.824.2 绝缘层16.385.110.645.4 绝缘屏蔽187.10.847 缓冲层495.1455 金属护套8111.1463 外护套10131.1573

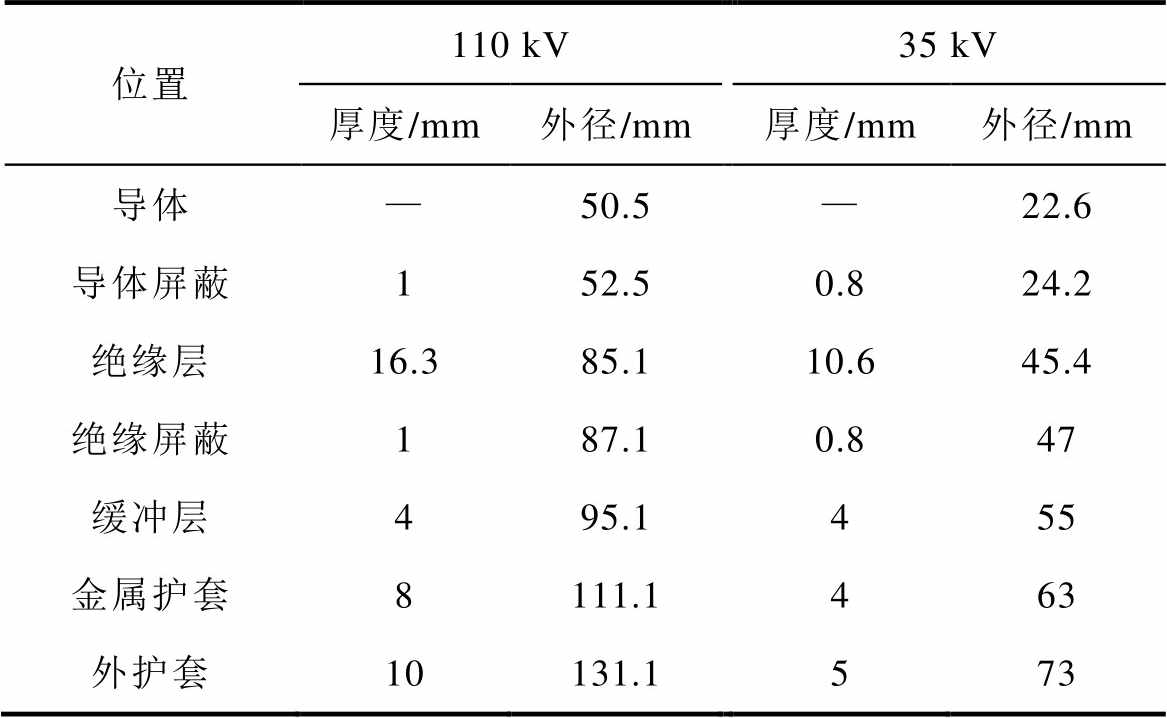

标准IEC 60287给出交流电缆稳态载流量的计算方法[20]为

(1)

(1)

式中,IA为载流量(A);qc为电缆线芯温度(℃);q0为环境温度,取q0=20℃;Wd为绝缘的介质损耗(W/m);T1、T2、T3、T4分别为单位长度绝缘层、金属护套层、外护套层及周围介质层的热阻率(m·K/W);Rac为单位交流电阻(W/m);l1为电力电缆金属屏蔽损耗相对于导体总损耗的比例;l2为电力电缆铠装损耗相对于导体总损耗的比例;n为电缆芯数,取n=1。

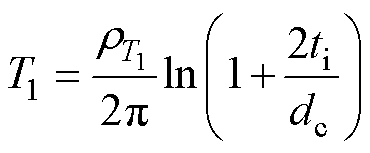

绝缘层热阻T1的计算式为

(2)

(2)

式中, 为绝缘层材料的热阻率(m·K/W);ti为绝缘层厚度(mm);dc为导体直径(mm)。

为绝缘层材料的热阻率(m·K/W);ti为绝缘层厚度(mm);dc为导体直径(mm)。

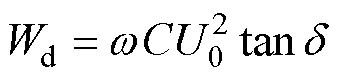

Wd的计算式为

(3)

(3)

(4)

(4)

式中,w 为角频率(rad/s),w=2pf,f=50 Hz;U0为对地电压(kV);tand 为介质损耗角正切;C为电缆电容(F);er为绝缘材料的相对介电常数;Di为绝缘层直径(mm)。

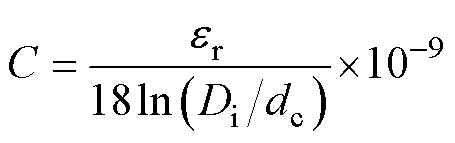

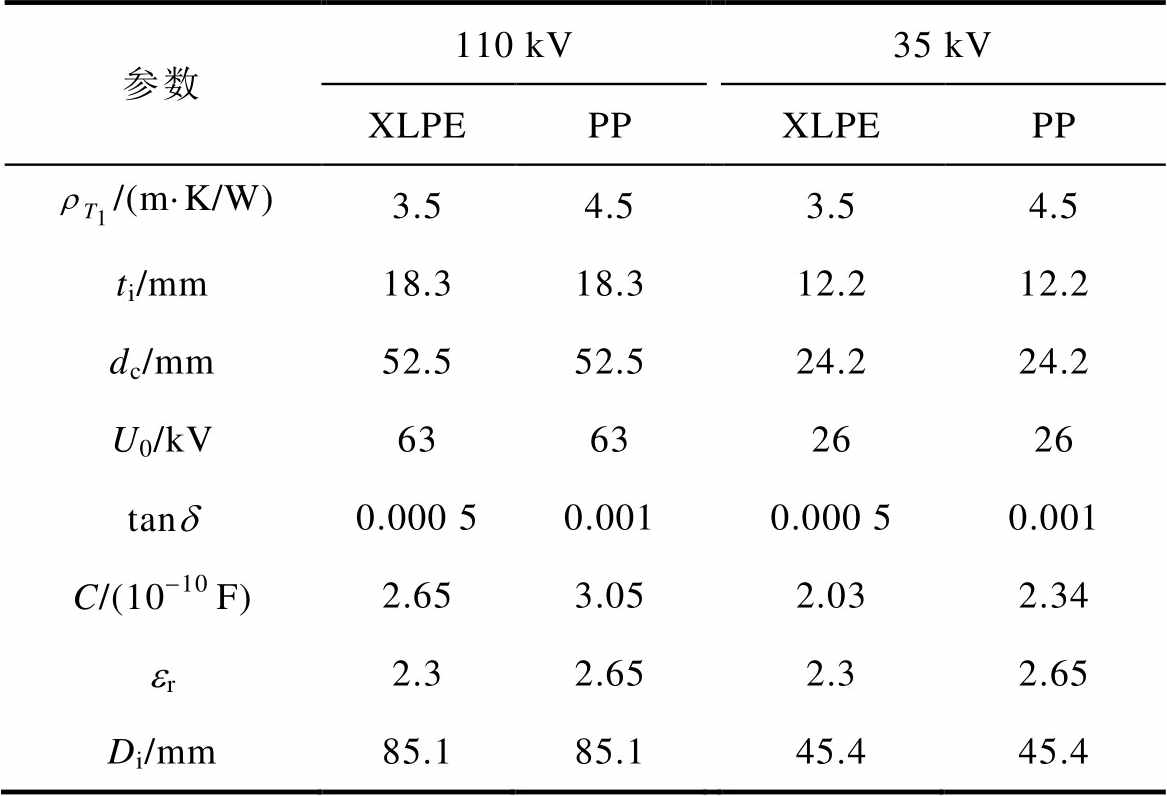

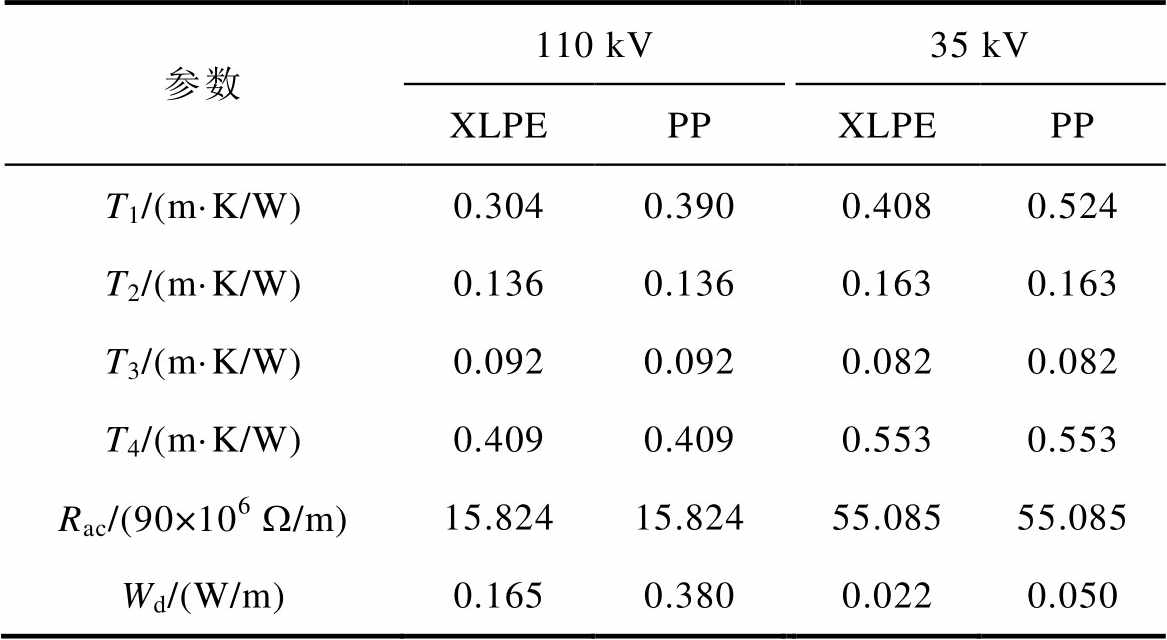

在XLPE和PP电缆绝缘载流量计算过程中使用的交流电缆物理参数[21-24]见表2。对于除主绝缘材料不同而其他结构材质完全相同的电缆来说,其余参数保持一致。相关的计算参数和计算结果见表3和表4。

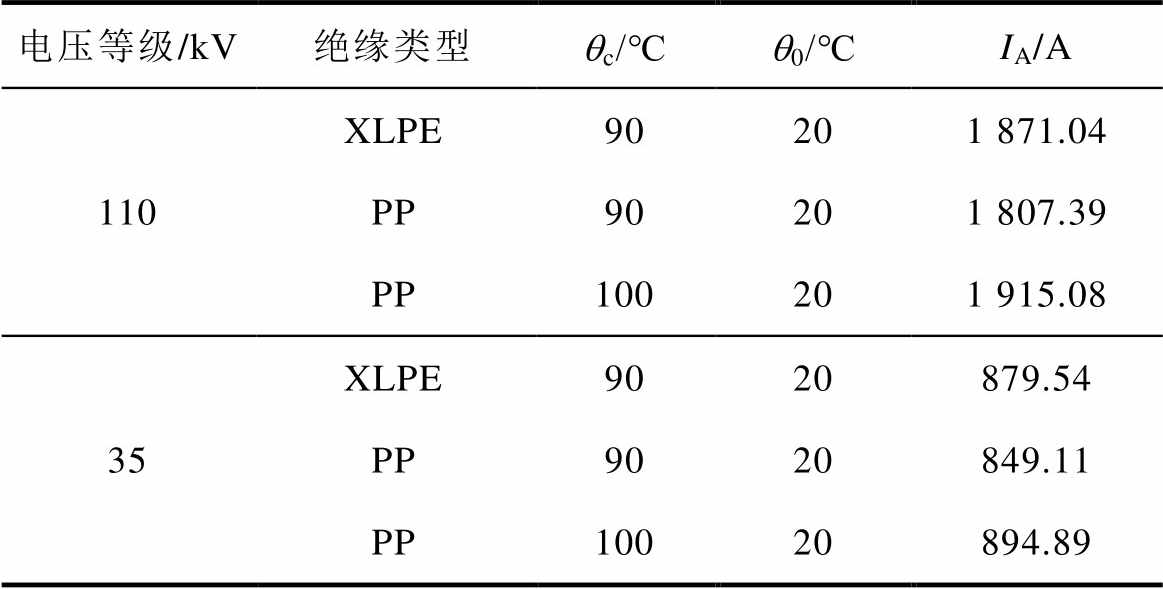

由表4可知,在90℃的运行温度下,110 kV XLPE和PP电缆的载流量分别为1 871.04 A和1 807.39 A,35 kV XLPE和PP电缆的载流量分别为879.54 A和849.11 A,PP电缆载流量相比于XLPE电缆减少了约3.4%。当运行温度为100℃时,110 kV和35 kV的PP电缆载流量分别升高至1 915.08 A和894.89 A,且相较于同电压等级XLPE电缆在90℃的载流量分别提升了2.35%和1.75%。可见当PP电缆的运行温度设为100℃时,理论上可得到与XLPE电缆在90℃时大致相当的载流量。

表2 110 kV和35 kV的XLPE和PP交流电缆物理参数

Tab.2 Physical parameters of 110 kV and 35 kV XLPE/PP AC cable

参数110 kV35 kV XLPEPPXLPEPP /(m·K/W)3.54.53.54.5 ti/mm18.318.312.212.2 dc/mm52.552.524.224.2 U0/kV63632626 tand0.000 50.0010.000 50.001 C/(10-10 F)2.653.052.032.34 er2.32.652.32.65 Di/mm85.185.145.445.4

表3 110 kV和35 kV的XLPE和PP电缆载流量计算参数

Tab.3 Parameters of the current rating of 110 kV and 35 kV XLPE/PP cables

参数110 kV35 kV XLPEPPXLPEPP T1/(m·K/W)0.3040.3900.4080.524 T2/(m·K/W)0.1360.1360.1630.163 T3/(m·K/W)0.0920.0920.0820.082 T4/(m·K/W)0.4090.4090.5530.553 Rac/(90×106W/m)15.82415.82455.08555.085 Wd/(W/m)0.1650.3800.0220.050

表4 XLPE和PP电缆的载流量计算结果

Tab.4 Current rating of the XLPE and PP cables

电压等级/kV绝缘类型qc/℃q0/℃IA/A 110XLPE90201 871.04 PP90201 807.39 PP100201 915.08 35XLPE9020879.54 PP9020849.11 PP10020894.89

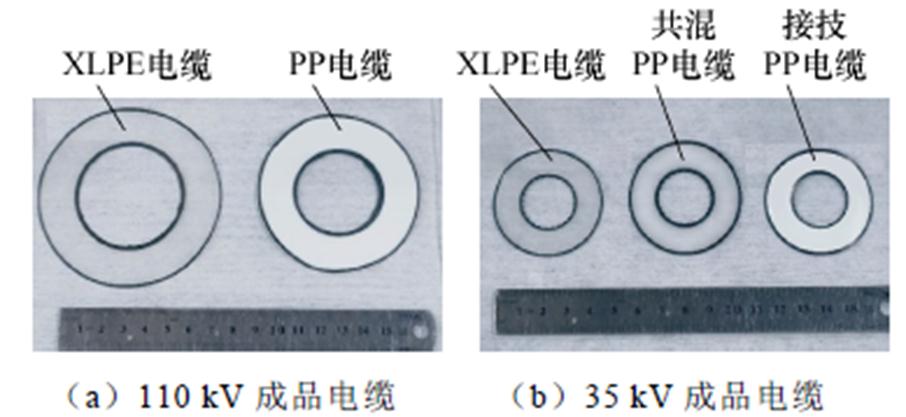

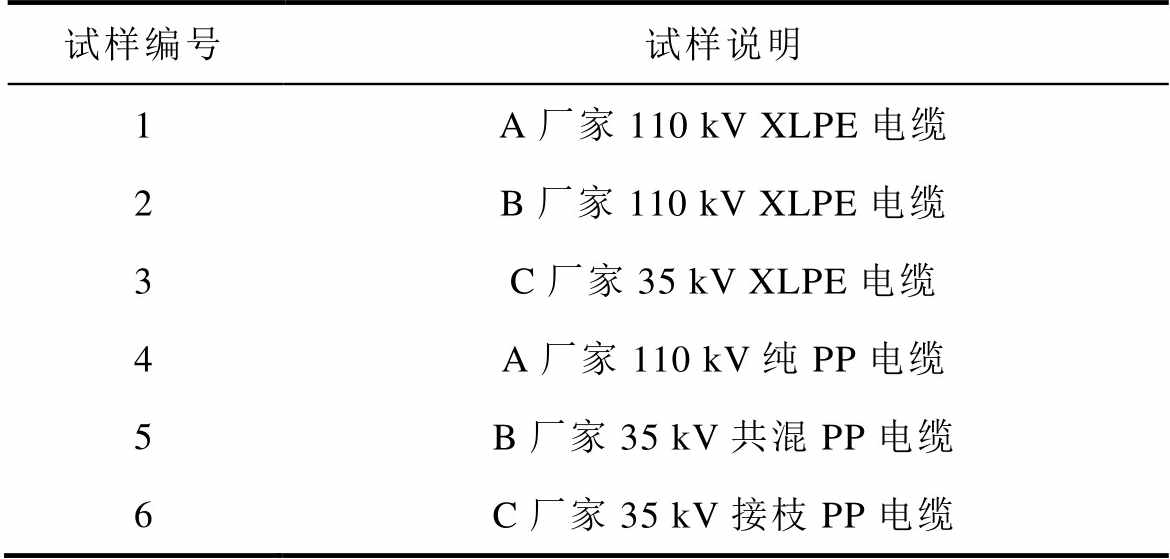

本文选用3个厂家的6种已商用的XLPE和PP电缆,其中包括110 kV和35 kV两种电压等级,电缆试样的照片和编号说明分别如图2和表5所示。文中所用试样制备步骤如下:首先,截取适当长度电缆段,剥离外护套并抽去金属缆芯;其次,采用J/Q sliver型电缆绝缘切片机,沿电缆轴向切制厚度约为0.5 mm的圆环切片试样;然后,将所得试样沿直径裁剪为扇形片状试样备用;最后,使用无水乙醇冲洗后放入40℃的真空干燥箱中干燥50 h,去除加工过程引入的杂质与机械应力,得到试验所需样品。

图2 XLPE和PP成品电缆图片

Fig.2 Images of XLPE and PP cables

表5 试样编号及说明

Tab.5 Specimen number and description

试样编号试样说明 1A厂家110 kV XLPE电缆 2B厂家110 kV XLPE电缆 3C厂家35 kV XLPE电缆 4A厂家110 kV纯PP电缆 5B厂家35 kV共混PP电缆 6C厂家35 kV接枝PP电缆

采用型号为BY-260A-1000S的恒温恒湿老化箱对电缆试样进行热氧老化试验。取每种试样20片在100℃下进行热氧老化试验,老化过程中每经历250 h,从各组试样中取出8片,常温静置24 h后对其各项性能进行测试分析。

为了研究热老化对电缆样品结晶性能的影响,使用Diamond DSC型差示扫描量热仪对老化前后的电缆试样进行测试。测试操作步骤为:取10 mg左右的试样置于氮气环境中,以10℃/min的速率由0℃升至200℃,获得升温熔融曲线。

为了研究电缆试样的结晶形态在热老化过程中的变化,使用D8 Focus型X射线衍射仪对老化前后的电缆试样进行测试。测试参数设置如下:入射波长为0.154 nm,激发电压为40 kV,激发电流为40 mA,扫描范围2q 为10°~30°,每组样品测试3次以保证试验结果的重复性。根据XRD测试结果计算衍射角度、半峰宽和晶粒尺寸等表征结晶形态与结构的参数。

使用SDT/Q600型热重分析仪对老化前后电缆试样的热稳定性能进行测试。测试方法为:取5 mg左右的试样置于氮气环境中,以20℃/min的升温速率由50℃升至600℃。采集试验过程中的质量-温度和失重速率-温度两条曲线,以表征被测试样热失重质量的变化量和变化率。

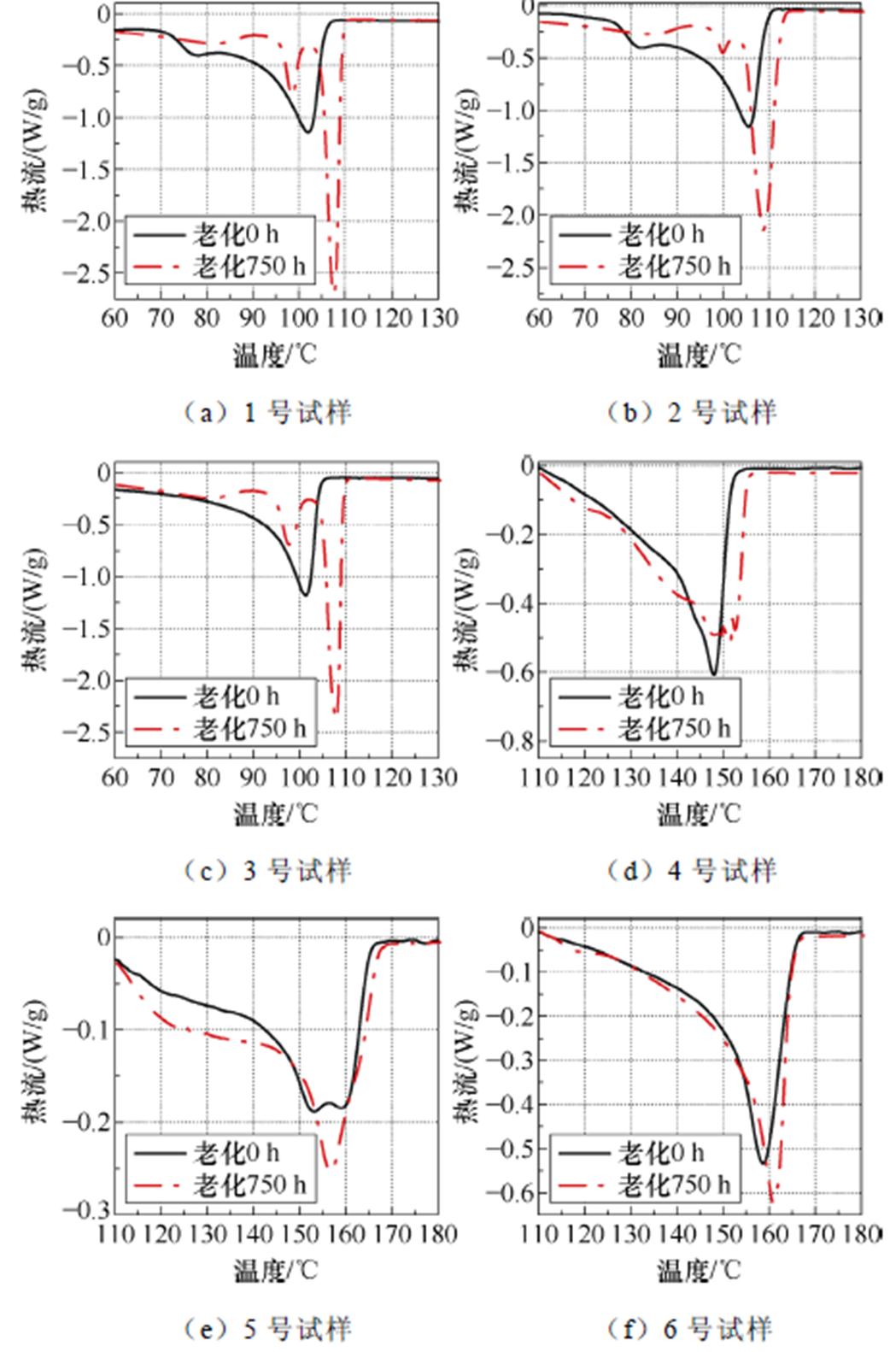

3.1.1 熔融曲线

XLPE和PP电缆在老化前后的熔融曲线如图3所示。可见老化前后样品的熔融曲线发生明显变化,熔融峰及热历史峰向高温方向移动,同时峰型变窄,峰面积减小。XLPE和PP电缆熔融温度Tm随老化时间的变化规律见表6。表中,DTm为不同老化阶段的熔融温度与未老化时新样品熔融温度的变化量。可见,老化过程中XLPE和PP电缆的熔融温度随着热老化时间的增加不断升高。这表明XLPE和PP在热老化过程中发生了重结晶,球晶数量增多,晶区含量增加,晶体尺寸分布更加集中,晶体结构更加稳定[25]。

图3 电缆DSC曲线随老化时间的变化

Fig.3 Effect of thermal aging on DSC curves

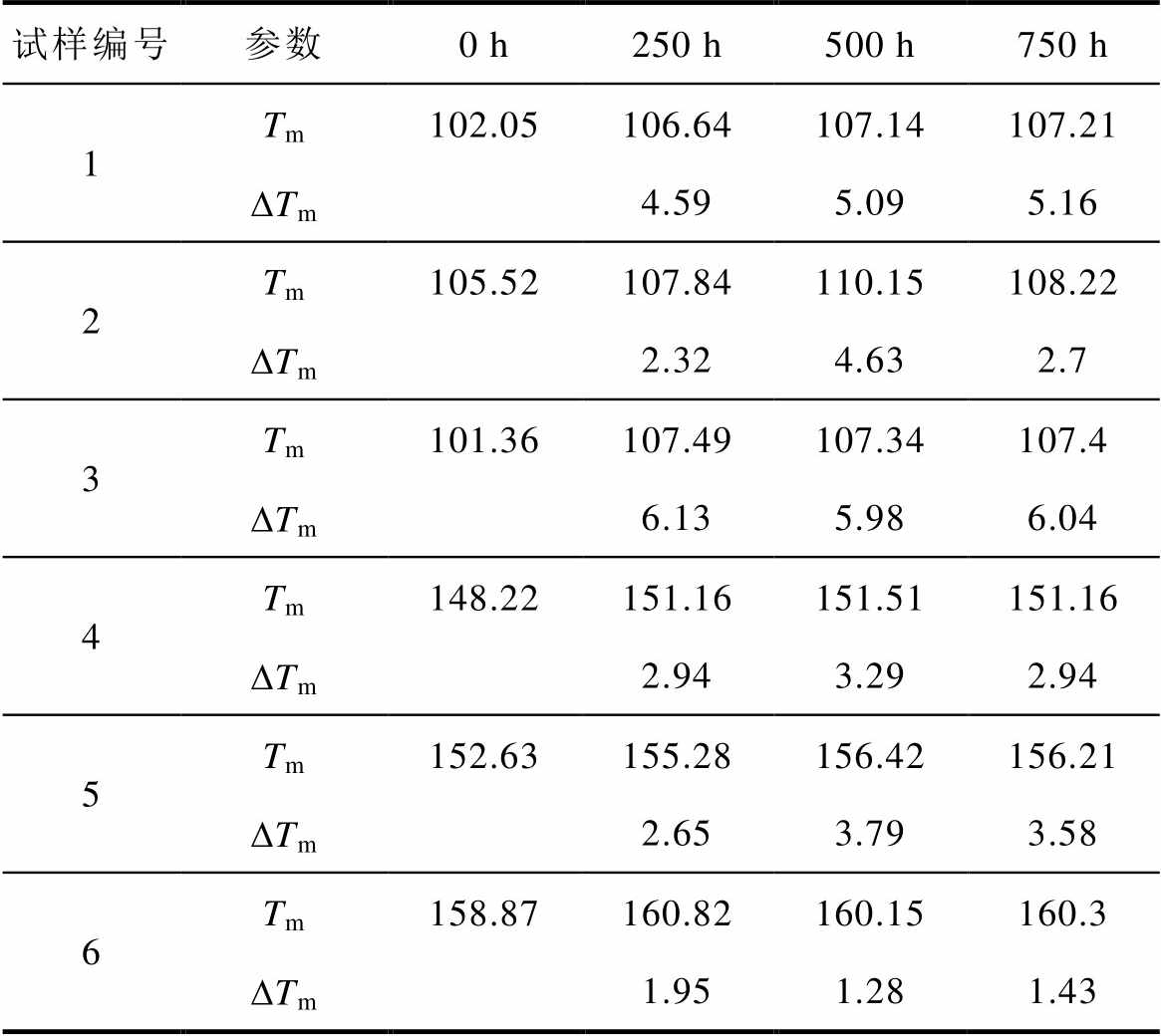

表6 电缆熔融温度Tm随老化时间的变化

Tab.6 Effect of thermal aging on melting temperature (单位: ℃)

试样编号参数0 h250 h500 h750 h 1Tm102.05106.64107.14107.21 DTm4.595.095.16 2Tm105.52107.84110.15108.22 DTm2.324.632.7 3Tm101.36107.49107.34107.4 DTm6.135.986.04 4Tm148.22151.16151.51151.16 DTm2.943.292.94 5Tm152.63155.28156.42156.21 DTm2.653.793.58 6Tm158.87160.82160.15160.3 DTm1.951.281.43

3.1.2 结晶度

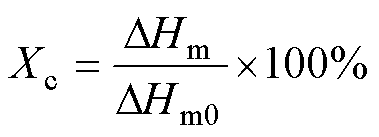

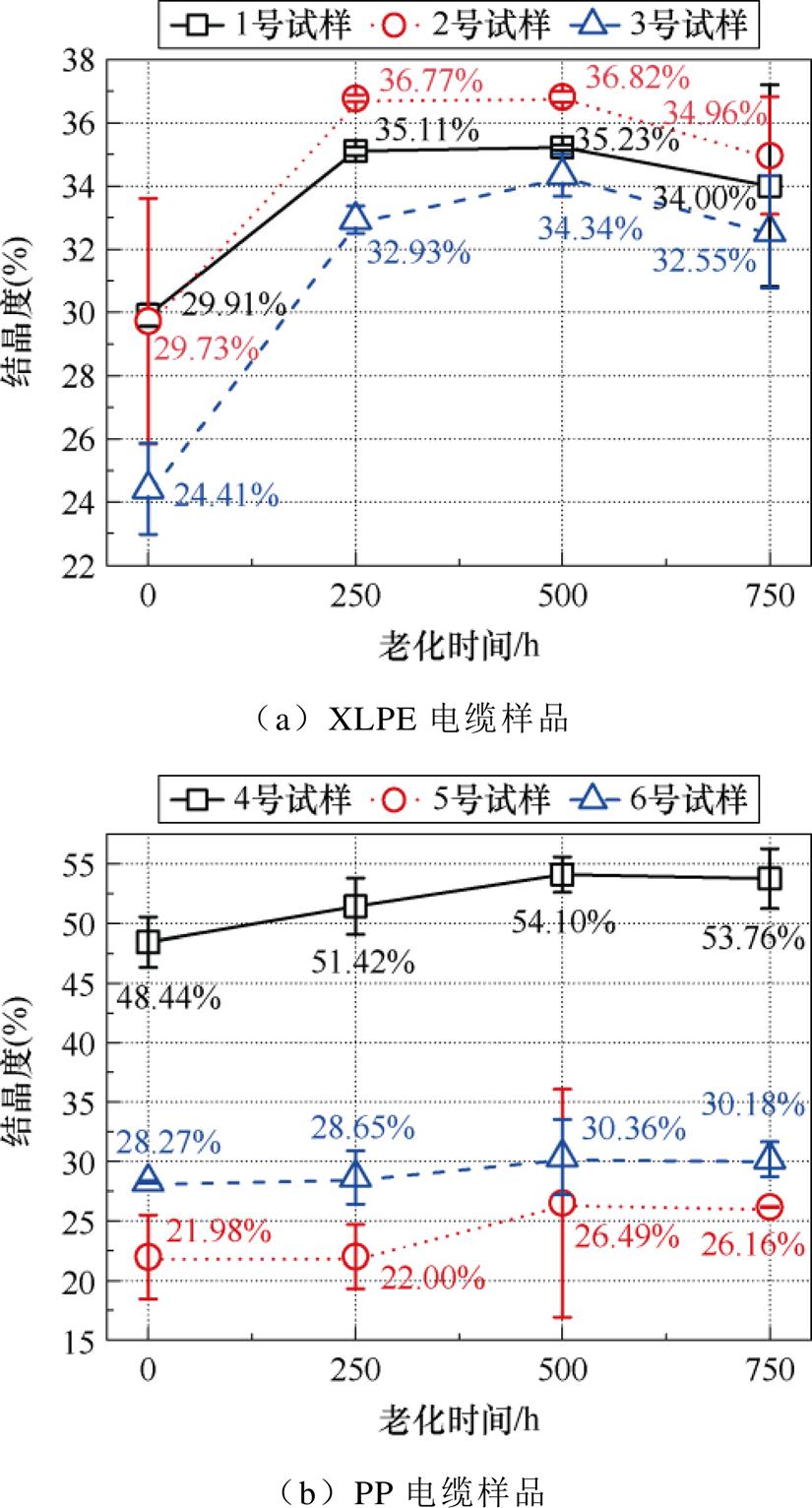

XLPE和PP均为半结晶高分子材料,结晶区的变化会直接影响其绝缘性能[26]。为了研究热老化对电缆结晶度的影响,根据式(5)[4]对结晶度Xc进行计算,各组试样Xc随老化时间的变化规律如图4所示。

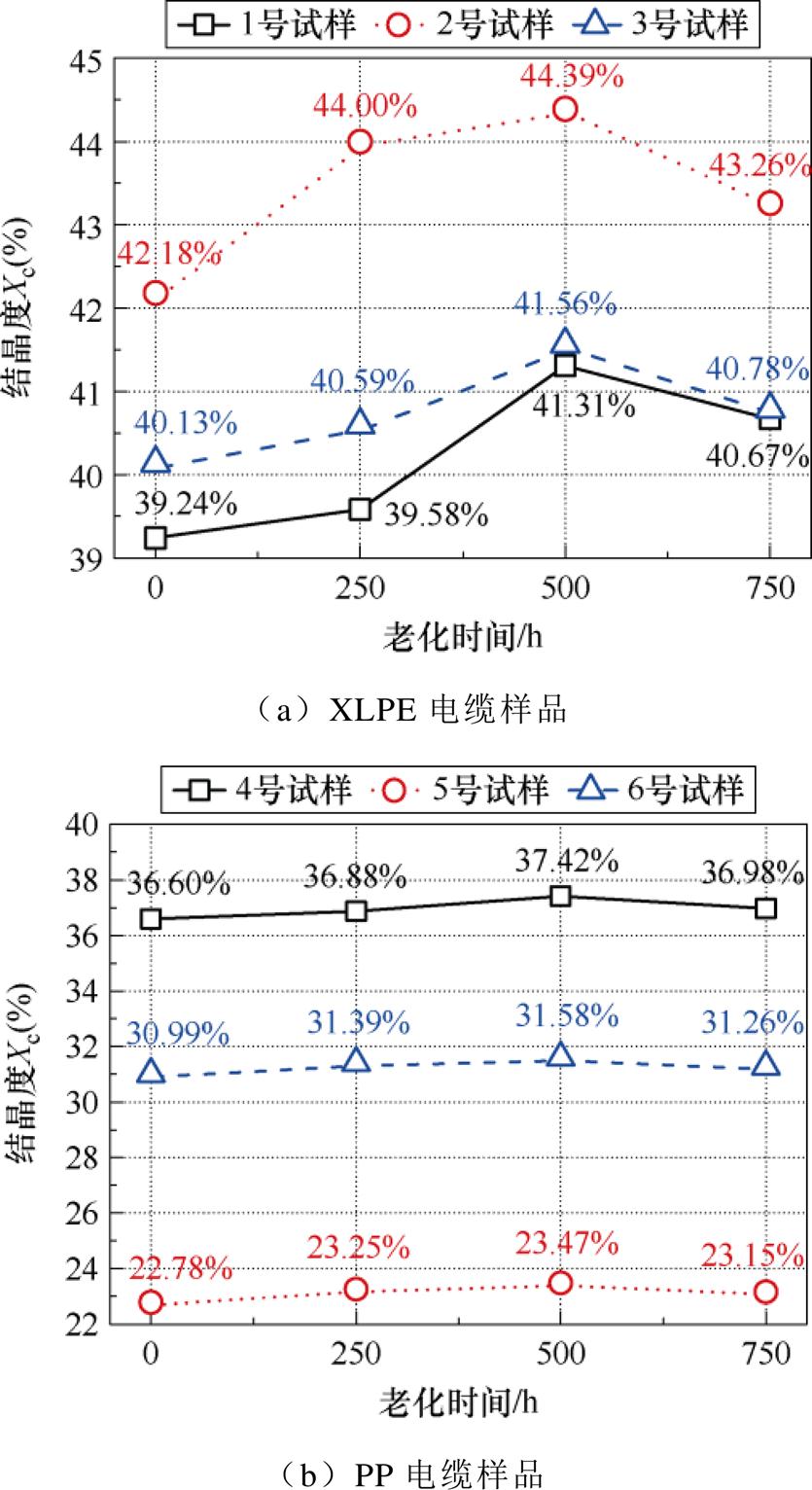

(5)

(5)

式中,DHm为聚合物的熔融焓(J/g);DHm0为结晶度为100%时的熔融焓,XLPE取287.3 J/g,PP取209 J/g[4]。

图4 结晶度Xc随老化时间的变化

Fig.4 Effect of thermal aging on crystallinity (Xc)

分析图4中Xc随老化时间的变化规律发现,在热老化前期(0~500 h),随着老化时间的延长,XLPE和PP电缆的Xc均升高;而在老化后期(500 h之后),Xc出现略微下降。说明在老化前期,部分无定形区向晶区发生转变,老化机制主要为重结晶;而老化后期随着抗氧剂的逐渐消耗,样品的老化逐渐进入热氧降解阶段,热氧老化开始对结晶区造成破坏,增加了无定形区的含量[23]。

对比XLPE和PP的Xc变化幅度可知,在重结晶主导的热老化前期,XLPE和PP电缆的Xc分别增大了3.56%~5.28%和1.90%~3.03%,在热氧降解阶段则分别下降了1.55%~2.55%和1.01%~1.36%,两个阶段中PP电缆的变化幅度相对XLPE电缆分别缩小了42.58%和60.19%,这表明当以DSC观测到的结晶度为评价指标时,PP电缆的热稳定性优于XLPE电缆。

对比不同改性手段PP电缆的Xc变化可知,与纯PP相比,接枝PP在重结晶和热氧老化阶段的变化幅度分别减小了17.68%和16.04%,而共混PP的变化幅度分别增大了26.03%和13.76%,这表明当以DSC观测到的结晶度为评价指标时,接枝改性可提高PP的热稳定性,而共混改性会略降低PP的热稳定性。

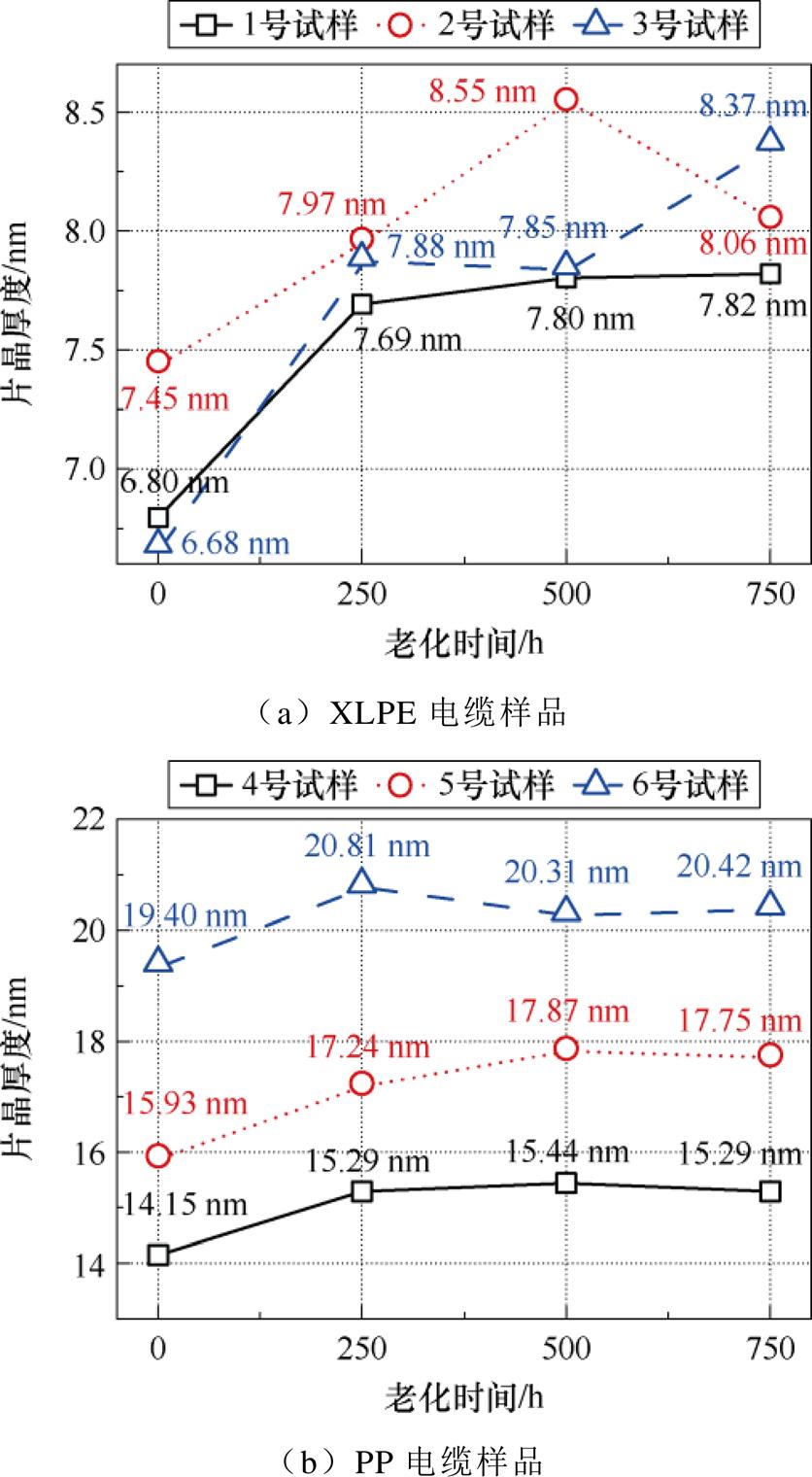

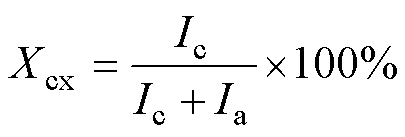

3.1.3 片晶厚度

片晶厚度LB是结晶区球形晶体的基本单元,通常反映分子链排列的紧密程度和晶体结构的完善程度。为了研究热老化对XLPE和PP电缆试样片晶厚度LB的影响,根据Thompson-Gibbs方程计算片晶厚度LB[27],如式(6)所示,各组试样LB随老化时间的变化规律如图5所示。

图5 片晶厚度随老化时间的变化趋势

Fig.5 Effect of thermal aging on lamellar thickness

(6)

(6)

式中, 为厚度为LB的结晶的熔融温度(K);

为厚度为LB的结晶的熔融温度(K); 为厚度为无限大的晶体平衡熔融温度,XLPE取414.6 K[8],PP取460.7 K[28];Dh为单位体积晶体 熔融焓,XLPE取2.88×108 J/m3[8],PP取1.54× 108 J/m3[24];se为单位面积内结晶的表面自由能,XLPE和PP均取0.093 J/m3[27]。

为厚度为无限大的晶体平衡熔融温度,XLPE取414.6 K[8],PP取460.7 K[28];Dh为单位体积晶体 熔融焓,XLPE取2.88×108 J/m3[8],PP取1.54× 108 J/m3[24];se为单位面积内结晶的表面自由能,XLPE和PP均取0.093 J/m3[27]。

分析图5中片晶厚度LB随老化时间的变化规律可知,在热老化前期,XLPE和PP电缆的LB均升高;而在老化后期,LB略微下降,且PP电缆LB的变化幅度相对XLPE电缆小54.95%,表现出更优的热稳定性。同时,接枝PP的变化幅度相对纯PP小34.90%,热稳定性明显提高;而共混PP的变化幅度相对纯PP大41.68%,热稳定性有所降低。总体而言,各组样品片晶厚度的变化规律与结晶度的变化规律基本一致。

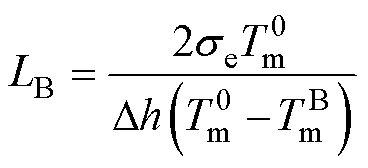

3.2.1 原始波形

老化前后电缆试样的XRD曲线如图6所示。XLPE和PP电缆的XRD曲线均没有明显变化,这表明各组样品在热老化过程中均未形成新晶型[6]。

图6 不同老化阶段试样的XRD曲线

Fig.6 Effect of thermal aging on XRD curves

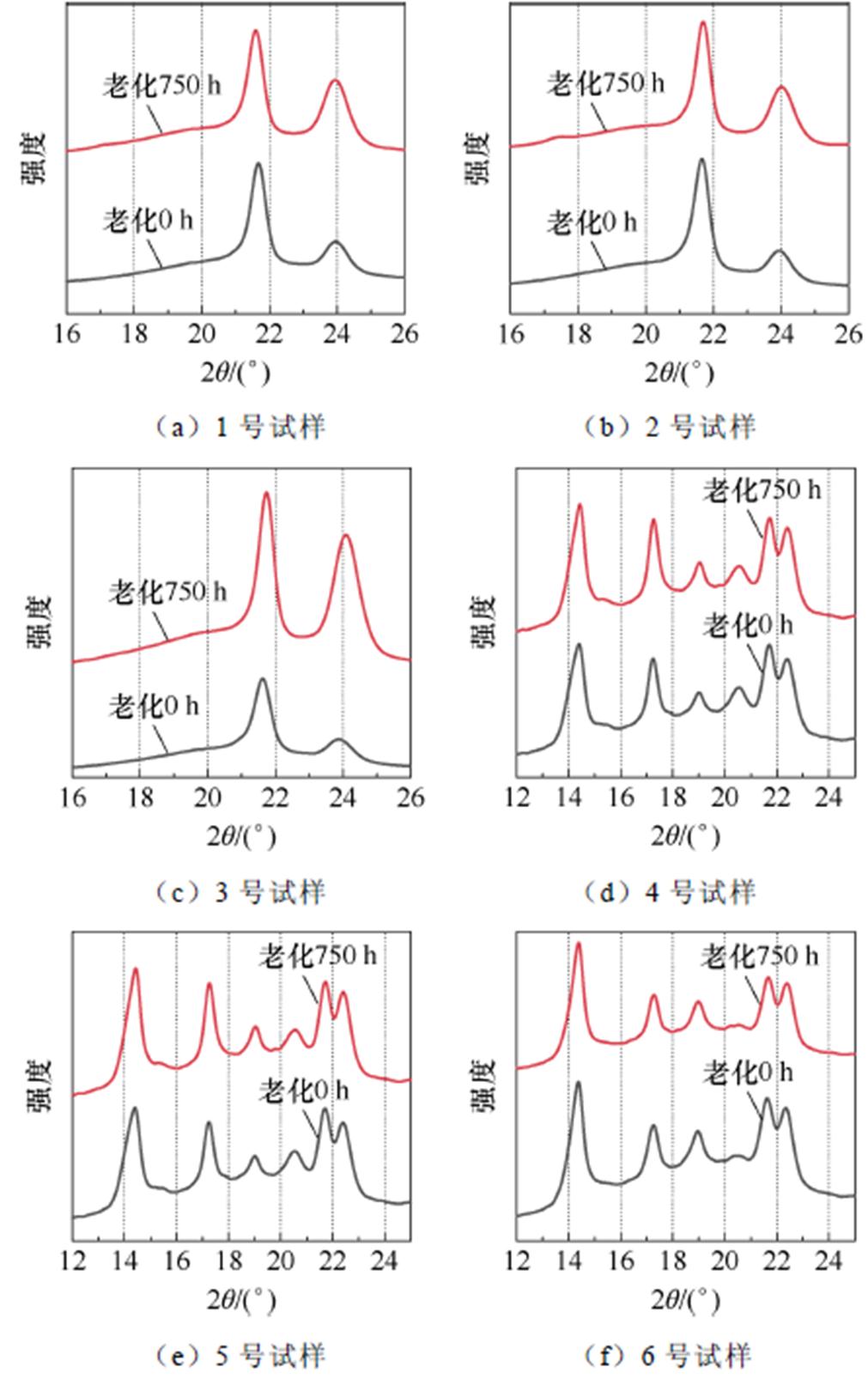

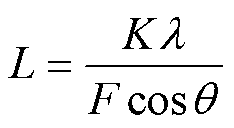

3.2.2 结晶度

根据XRD测试结果中各衍射峰的面积总和与整个曲线的积分比值计算试样结晶度Xcx,计算式如式(7)所示[29],并得到各组试样Xcx随老化时间的变化规律如图7所示。

(7)

(7)

式中,Ic和Ia分别为试样结晶相和非晶相积分强度。

分析图7可知,随着老化时间的增加,各组样品的结晶度Xcx均在老化前期(0~500 h)逐渐提高,而在老化后期(500 h之后)略微下降。两个阶段中PP结晶度的变化幅度与XLPE相比分别减小了36.82%和4.84%,热稳定性更高。并且接枝改性后PP的结晶度变化幅度分别减小36.82%和4.84%,热稳定性提升;而共混改性后结晶度变化幅度分别增加75.77%和103.23%,热稳定性下降。XRD的观测结果与DSC的结果基本一致。

图7 结晶度Xcx随老化时间的变化

Fig.7 Effect of thermal aging on crystallinity (Xcx)

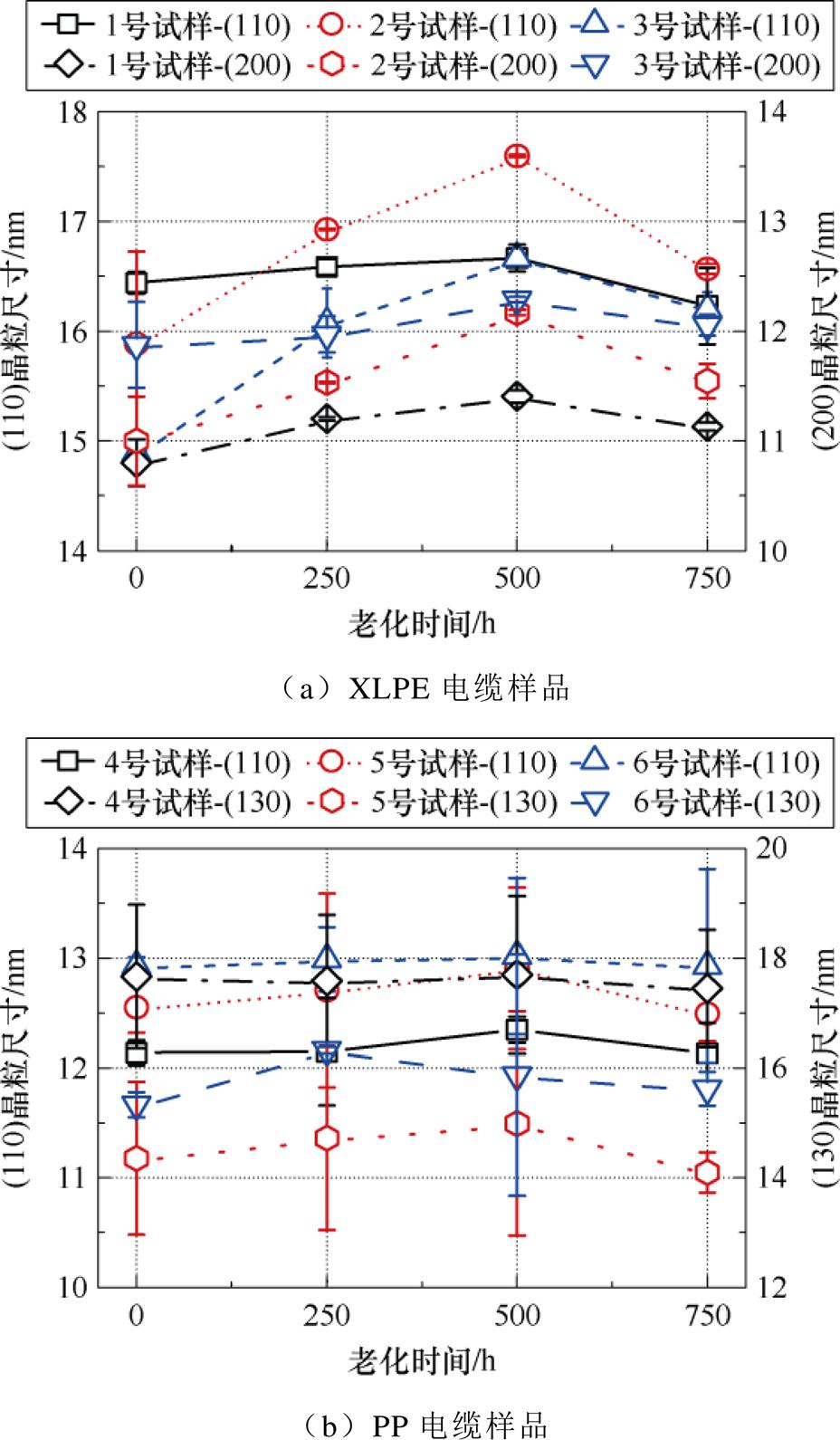

3.2.3 晶粒尺寸

晶粒尺寸是聚合物材料单个晶粒的平均尺寸,通常表示晶粒的平均特性,同样象征着电缆内部的微观结构。为了研究热老化对各组样品晶粒尺寸L的影响,根据式(8)所示的Scherrer方程[30]进行计算,各组试样L随老化时间的变化规律如图8 所示。

图8 晶粒尺寸随老化时间的变化

Fig.8 Effect of thermal aging on grain size

(8)

(8)

式中,L为晶粒尺寸;K为常数,取0.89[26];l 为入射光的特征波长,l=0.154 nm;F为特征峰的半峰宽;q 为衍射角。

分析图8中晶粒尺寸L随老化时间的变化规律可知,在热老化前期,XLPE和PP电缆的L逐渐升高,这主要是由于在重结晶的影响下,晶体完善程度增加,晶粒得到进一步生长。而在老化后期,L略微下降,表明热氧老化开始对晶格造成破坏,导致晶粒尺寸减小。同时,XRD观测结果表明,与XLPE电缆相比,PP电缆的L在两个阶段的变化幅度分别减小了76.26%和45.22%,PP电缆的热氧稳定性更好。同时接枝改性会抑制PP电缆L的变化,变化幅度与纯PP相比分别减小40.17%和60.34%,而共混PP的变化幅度与纯PP相比则分别增加141.88%和84.48%。即XRD测得各组样品的晶粒尺寸L变化规律与DSC测得的片晶厚度LB变化规律基本一致,侧面反映了电缆晶体尺寸随着老化时间的延长先升高后降低。

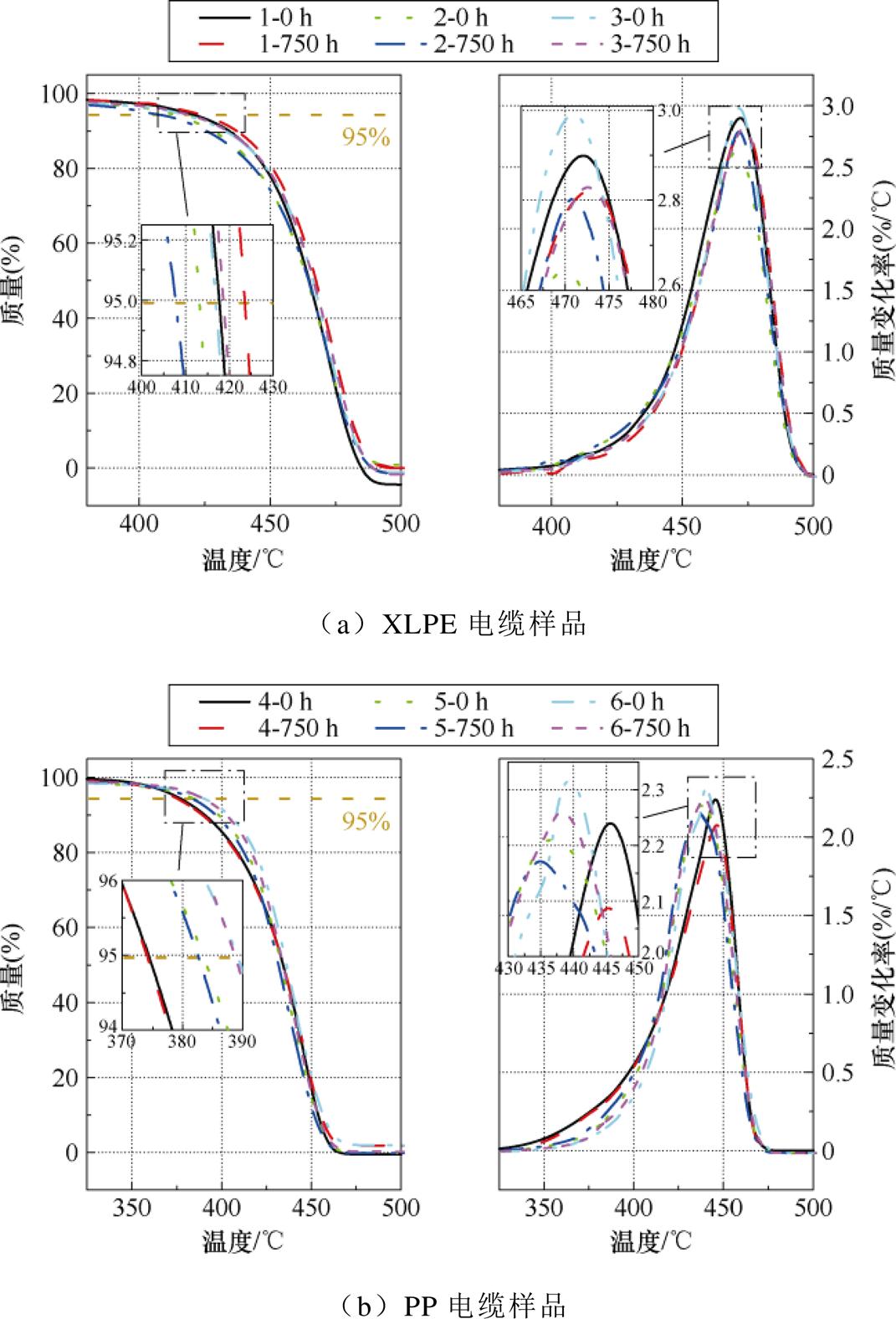

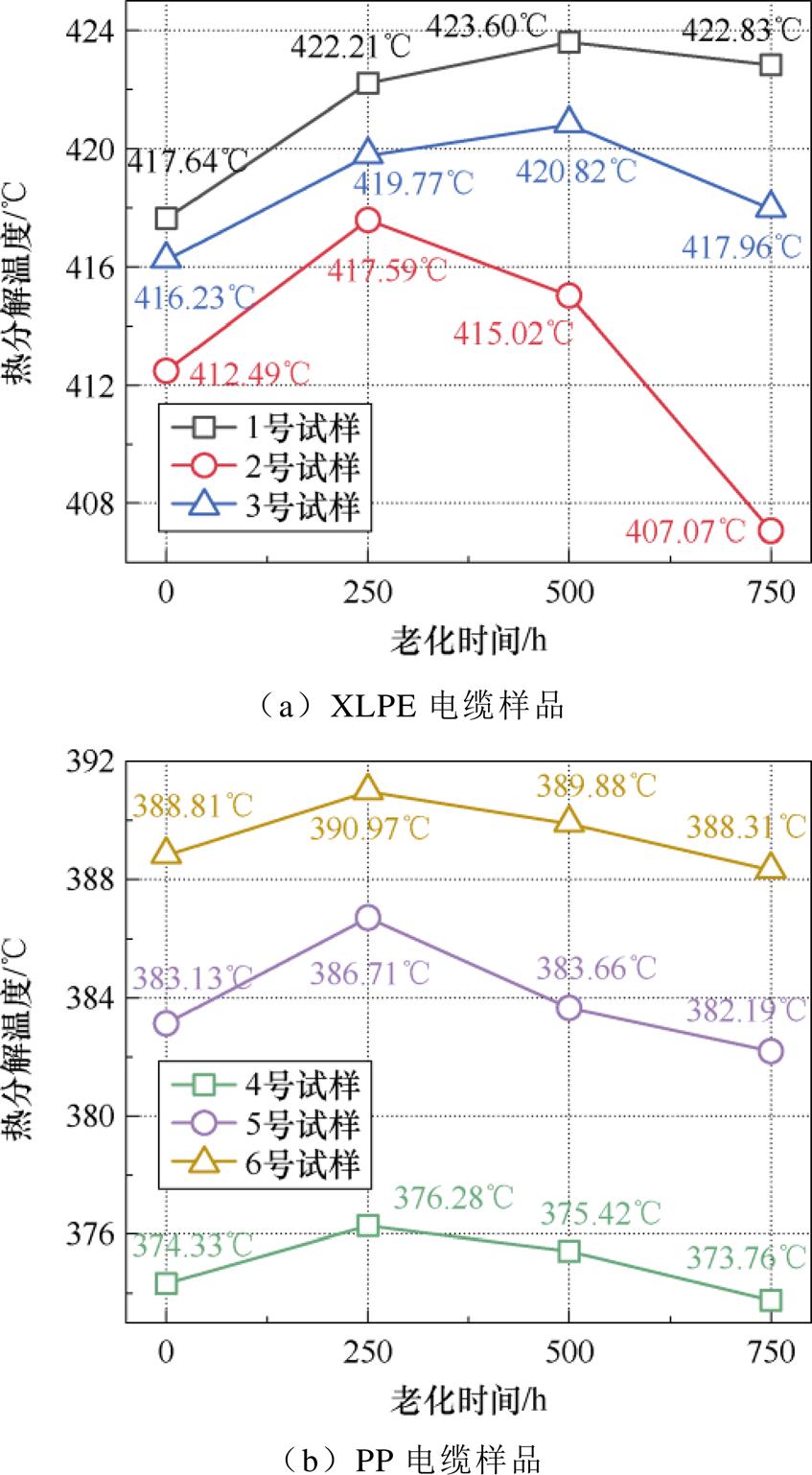

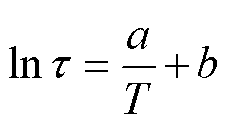

3.3.1 热分解特性测试结果

XLPE和PP电缆的TGA曲线如图9所示,可以看到整个老化过程中各试样两种曲线的线形并没有明显的变化,说明在老化过程中试样内部没有发生大量的热降解[31]。

选取初始分解温度Ti(试样质量损失5%的温度)表征XLPE和PP电缆绝缘试样的热稳定性[32],绘制Ti随老化时间的变化规律如图10所示。分析图10可知,随着老化时间的延长,各组样品的Ti都出现先升后降的变化规律。

图9 不同老化阶段试样的TGA曲线

Fig.9 Effect of thermal aging on TGA curves

对比XLPE和PP电缆在老化前后Ti的变化可知,与未老化试样相比,老化750 h后XLPE和PP电缆的Ti分别变化了-1.31%~1.24%和-0.13%~-0.25%,PP电缆的变化幅度相对XLPE电缆减小了81.33%,这表明当以热分解特性为评价指标时,PP电缆在热氧老化过程中更加稳定。

对比不同改性手段PP电缆的Ti变化可知,与纯PP相比,接枝PP在老化750 h后的变化幅度相对减小了15.55%,而共混PP的变化幅度相对增大了61.12%,这表明当以热分解特性为评价指标时,接枝改性会提高PP的热稳定性,而共混改性则会略降低PP的热稳定性。

图10 初始分解温度随老化时间的变化

Fig.10 Effect of thermal aging on initial thermal decomposition temperature

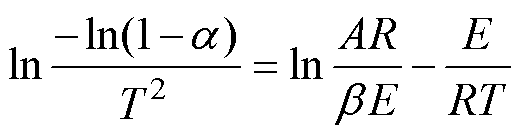

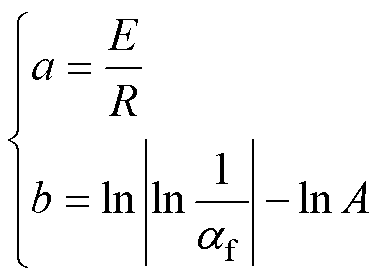

3.3.2 热老化预期寿命

根据上述热重分析结果可以进一步对XLPE和PP电缆的热老化预期寿命进行评估。选择积分方法中符合电缆绝缘材料反应机理的Coast-Redfern积分方程确定热动力学参数[33],即

(9)

(9)

式中,a 为失重率(%);b 为升温速率,本文中为10℃/min;R为气体常数,取R=8.314 J/(mol·K);E为活化能(kJ/mol);A为指前因子;T为热力学温度(K)。

式(9)可以看作是以1/T为横坐标、ln[-ln(1-a)/T2]为纵坐标的直线,其斜率为-E/R,截距为ln[AR/(bE)]。通过作图拟合的方式可以计算得到活化能E和指前因子A。

结合材料寿命和使用温度之间的关系对电缆的热寿命进行预测可得

(10)

(10)

其中

(11)

(11)

式中,t 为寿命(min);a、b为常数;af为寿命终止时的质量分数,取af=95%[33]。

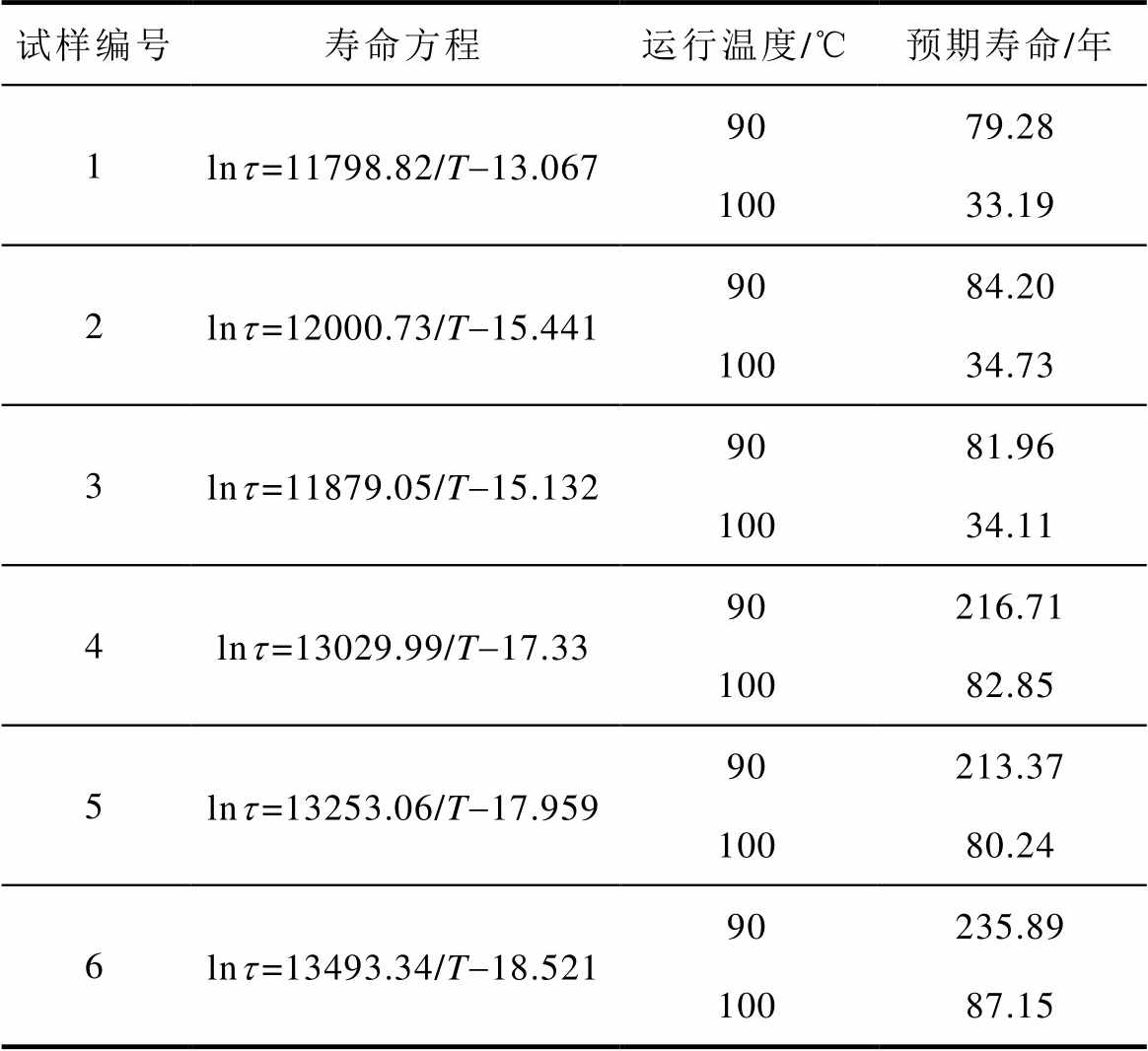

计算得到各组试样的寿命方程与不同运行温度下的预期寿命见表7。当运行在90℃时,XLPE电缆的预期寿命在80年左右,而PP电缆的预期寿命在210年以上。当运行温度提升至100℃时,XLPE电缆的预期寿命下降到30年左右,而PP电缆的预期寿命仍在80年以上,即PP电缆在100℃下的预测寿命与XLPE电缆在90℃下的预测寿命基本相当,PP电缆在100℃下仍可满足长期运行的要求。

表7 110 kV和35 kV XLPE和PP电缆的预期寿命

Tab.7 Life expectancy of 110 kV and 35 kV XLPE and PP cables

试样编号寿命方程运行温度/℃预期寿命/年 1lnt=11798.82/T-13.0679079.28 10033.19 2lnt=12000.73/T-15.4419084.20 10034.73 3lnt=11879.05/T-15.1329081.96 10034.11 4lnt=13029.99/T-17.3390216.71 10082.85 5lnt=13253.06/T-17.95990213.37 10080.24 6lnt=13493.34/T-18.52190235.89 10087.15

对XLPE和PP电缆在热老化过程中的结晶度测试结果进行分析可发现,100℃老化温度下XLPE和PP电缆的热老化过程阶段相似,先后经历重结晶和热氧降解两个阶段。在老化前期(0~500 h),氧化反应受到抗氧剂的抑制作用,电缆内部以重结晶为主,电缆结晶度升高,晶粒尺寸变大;老化时长达到500 h后,随着抗氧剂的不断消耗,热氧老化开始对电缆造成破坏,电缆结晶度和晶粒尺寸开始下降。

在老化机制为重结晶的老化前期,3.1节和3.2节中DSC和XRD的测试结果表明,XLPE和PP的结晶度逐渐增大,晶区结构尺寸逐渐提高,且PP电缆结晶度和晶粒尺寸的上升幅度相对更小,与XLPE电缆相比分别减小了42.58%和76.26%,即PP电缆在100℃热氧老化条件下的重结晶过程更为缓慢。这主要是由于XLPE电缆的熔融温度(105℃)相较于PP电缆(150℃)更接近老化温度100℃,因而XLPE的晶区更易于参与重结晶过程。此外,XLPE电缆内部分子链排列通常更为稀松,也更容易在受热条件下发生移动旋转和排列折叠并形成稳定的结晶区[4]。因此,当以重结晶过程为评价指标时,与XLPE相比,PP电缆的热稳定性更高。

在老化机制为热氧降解的老化后期(500 h之后),分析DSC和XRD的测试结果可知,相较于老化500 h的样品,XLPE和PP电缆的结晶度和晶粒尺寸均有所下降。而PP电缆结晶度和晶粒尺寸的下降幅度仍然小于XLPE,与XLPE电缆相比小了60.19%和45.22%,即在100℃下热氧降解对PP电缆造成的破坏程度更小。进一步分析原因,100℃的老化温度低于XLPE和PP的熔融温度,热氧老化的破坏主要发生在非晶区。XRD测试结果显示,XLPE和PP电缆分别在2q=21.5°和2q=14.4°的(110) 晶体平面具有最强的衍射峰,当以 (110) 晶面为例计算晶粒尺寸时,PP电缆的球晶尺寸(10~13 nm)小于XLPE电缆的球晶尺寸(14~17 nm),PP球晶的排布更密集,且晶区之间的非晶区通道更狭窄曲折,可通过抑制氧气的扩散进而影响热氧降解进程[11]。因此,当以热氧降解为评价指标时,与XLPE电缆相比,PP电缆的热氧稳定性也更高。

此外,从3.3节中XLPE和PP的TGA测试结果同样发现PP电缆热分解温度的变化幅度更小,相较于XLPE电缆减小了81.33%,即以热分解特性为评价指标时,与XLPE电缆相比,PP电缆的热氧稳定性也更高。

综上所述,在重结晶老化阶段和热氧降解阶段,PP电缆的耐热氧老化性能均优于XLPE电缆,同时PP电缆也具有更好的热分解特性,其热氧稳定性更高,耐热性能更佳。

根据1.2节中的计算结果,在相同型号规格、尺寸及电压等级情况下,90℃下PP电缆的载流量比XLPE电缆低3.4%。这主要是由于PP的介电常数大于XLPE的介电常数,导致PP的介质损耗Wd更大,PP电缆因损耗更大而导致载流量降低。因而选用PP电缆替代XLPE电缆时,必须充分考虑PP材料对载流量的影响。分析表4中电缆载流量的计算结果可知,PP电缆在100℃下的载流量分别为1 915.08 A和894.89 A,相比90℃下的XLPE电缆分别提升了2.35%和1.75%。可见当PP电缆的运行温度设为100℃时,理论上可得到与XLPE电缆在90℃时大致相当的载流量。

根据DSC的测试结果可知,PP电缆的熔融温度Tm在150℃左右,高于XLPE电缆的100℃,同时4.1节中的讨论表明,与XLPE电缆相比,PP电缆在100℃下具有较好的热氧稳定性,可满足运行的基本条件。结合3.3.2节中电缆热老化预期寿命的结果,PP电缆在100℃下的预测寿命仍在80年以上,与XLPE电缆在90℃下的预测寿命基本相当,即PP电缆可以在100℃下满足长期稳定运行的要求。

综上所述,当PP电缆的运行温度为100℃时,可获得与XLPE电缆相当的载流量和预期寿命,将PP电缆的最高运行温度设为100℃是提升PP电缆载流量可行的方法之一。

目前的PP电缆材料主要可分为纯PP材料、共混PP材料和接枝PP料三种类型。根据3.1节和3.2节的结果可知,三种PP电缆的热氧稳定性整体优于XLPE电缆,但三者的热氧稳定性有所差异。在老化机制为重结晶的老化前期(0~500 h),三种PP电缆的结晶度和晶粒尺寸都逐渐增大,与纯PP电缆相比,接枝PP电缆的变化幅度相对减小了17.68%和40.17%,而共混PP相对增大了26.03%和141.88%,即当以重结晶为评价指标时,接枝PP的热稳定性最好,纯PP适中,共混PP较差。这主要是因为改性过程中引入的共混组分和接枝基团会抑制分子链的有序排列和折叠,降低结晶度[5, 18]。尤其共混PP的结晶度明显下降,断链程度增加,更容易受热发生重结晶[4];而接枝PP的结晶度下降程度较小,且接枝侧链会形成交联结构,抑制PP分子链的运动[11]。

在老化机制为热氧降解的老化后期(500 h之后),接枝PP结晶度和晶粒尺寸的下降幅度相较于纯PP分别减小了16.04%和60.34%,而共混PP分别增大了13.76%和84.48%,即当以热氧降解为评价指标时,同样可得到接枝PP的热稳定性最好,纯PP次之,共混PP较差。这是因为共混PP内部结晶度较小,无定形相含量多,更易发生热氧降解;而接枝PP中侧链存在交联结构,更易于维持分子链的稳定性[11]。

此外,3.3节中TGA结果表明,老化后接枝PP热分解温度的变化幅度与纯PP相比减小了15.55%,共混PP则增大了61.12%。且表7中的电缆寿命预测结果显示,在90℃和100℃的运行温度下,接枝改性可以提升PP电缆预期寿命,提升程度分别达到8.85%和5.19%,而共混PP则会降低PP电缆预期寿命,降低程度分别为1.54%和3.15%。因此以热分解特性和长期预期寿命为评价指标时,仍然是接枝PP的热稳定性最好,纯PP次之,共混PP较差。

综上所述,接枝PP的热氧稳定性优于纯PP,而共混PP劣于纯PP,即接枝改性可以提高PP电缆的热氧稳定性,而共混改性会略降低PP电缆的热氧稳定性。

1)在100℃的热老化条件下,重结晶老化阶段和热氧降解阶段PP电缆的耐热氧老化性能均优于XLPE电缆,同时PP电缆也具有更好的耐热分解特性,其热氧稳定性更高,耐热性能更佳。

2)PP电缆在100℃运行的载流量与XLPE电缆在90℃运行的载流量相当,且PP电缆在100℃下的预期寿命与XLPE电缆在90℃下的预期寿命相当。因而可以通过将PP电缆的最高运行温度设置为100℃来获得更高的载流量。

3)经挤出加工为成品电缆后,现有接枝PP电缆绝缘材料的热氧稳定性比纯PP电缆材料高,而共混改性后的PP电缆材料的热氧稳定性比纯PP电缆材料略偏低。

参考文献

[1] 陈向荣, 洪泽林, 朱光宇, 等. 高温下电压稳定剂对交联聚乙烯电树枝化及局部放电特性的影响[J]. 电工技术学报, 2023, 38(3): 577-586.

Chen Xiangrong, Hong Zelin, Zhu Guangyu, et al. Effect of voltage stabilizer on electrical treeing and partial discharge characteristics of crosslinked polyethylene at high temperature[J]. Transactions of China Electrotechnical Society, 2023, 38(3): 577- 586.

[2] 张雯嘉, 王伟, 袁浩, 等. 接枝聚丙烯电缆绝缘材料的电树枝特性及机理[J]. 电工技术学报, 2024, 39(1): 88-98.

Zhang Wenjia, Wang Wei, Yuan Hao, et al. Electrical tree characteristics and mechanism of grafted polypropylene cable insulation[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 88-98.

[3] 彭兆伟, 关永刚, 张灵, 等. b 成核剂含量对等规聚丙烯电导电流和空间电荷特性的影响[J]. 电工技术学报, 2019, 34(7): 1527-1535.

Peng Zhaowei, Guan Yonggang, Zhang Ling, et al. Influence of b-nucleating agent content on conduction current and space charge characteristics in isotactic polypropylene[J]. Transactions of China Electro- technical Society, 2019, 34(7): 1527-1535.

[4] 赵鹏, 欧阳本红, 黄凯文, 等. 不同改性聚丙烯电缆绝缘料热氧老化特性和选型[J]. 高电压技术, 2022, 48(7): 2642-2649.

Zhao Peng, Ouyang Benhong, Huang Kaiwen, et al. Thermal aging characteristics and selection of different modified polypropylene cable insulating materials[J]. High Voltage Engineering, 2022, 48(7): 2642-2649.

[5] 蒋毅恺, 徐曼, 王若霏, 等. 电缆绝缘用聚丙烯/弹性体复合材料的高温介电性能[J]. 电工技术学报, 2024, 39(1): 99-109.

Jiang Yikai, Xu Man, Wang Ruofei, et al. High temperature dielectric properties of polypropylene and elastomer blends for cable insulation[J]. Transac- tions of China Electrotechnical Society, 2024, 39(1): 99-109.

[6] 杨凯, 任颙若, 李建英, 等. 乙烯共聚调控晶态结构对聚丙烯电缆绝缘料电气性能的影响[J]. 高电压技术, 2023, 49(3): 982-989.

Yang Kai, Ren Yongruo, Li Jianying, et al. Effect of regulating crystalline structure by copolymerizing with ethylene on the electrical performance of polypropylene cable insulation materials[J]. High Voltage Engineering, 2023, 49(3): 982-989.

[7] Ouyang Benhong, Li Huan, Zhang Xu, et al. The role of micro-structure changes on space charge dis- tribution of XLPE during thermo-oxidative aging[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2017, 24(6): 3849-3859.

[8] 李欢, 李建英, 马永翔, 等. 不同温度热老化对XLPE电缆绝缘材料晶体结构的影响研究[J]. 中国电机工程学报, 2017, 37(22): 6740-6748, 6787.

Li Huan, Li Jianying, Ma Yongxiang, et al. Effects of thermal aging on the crystal structures of the XLPE cable insulating material at different temperatures[J]. Proceedings of the CSEE, 2017, 37(22): 6740-6748, 6787.

[9] Zhang Yuanyuan, Li Shengtao, Gao Jian, et al. Aging assessment of XLPE cable insulation by residual antioxidant content[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2020, 27(6): 1795- 1802.

[10] Kemari Y, Mekhaldi A, Teyssedre G, et al. Correlations between structural changes and dielectric behavior of thermally aged XLPE[J]. IEEE Transac- tions on Dielectrics and Electrical Insulation, 2019, 26(6): 1859-1866.

[11] 樊林禛, 李琦, 袁浩, 等. 接枝对聚丙烯绝缘材料热氧老化的影响及机理[J]. 中国电机工程学报, 2022, 42(11): 4227-4238.

Fan Linzhen, Li Qi, Yuan Hao, et al. Influence and mechanism of grafting on thermal oxidative aging of polypropylene[J]. Proceedings of the CSEE, 2022, 42(11): 4227-4238.

[12] 胡世勋, 张雅茹, 邵清, 等. 不同改性技术路线的聚丙烯基高压直流电缆绝缘材料综合性能比较[J]. 中国电机工程学报, 2022, 42(4): 1243-1252.

Hu Shixun, Zhang Yaru, Shao Qing, et al. Com- prehensive performance comparisons of polypropylene- based HVDC cable insulating materials adopting different modification technical routes[J]. Pro- ceedings of the CSEE, 2022, 42(4): 1243-1252.

[13] 郝艳捧, 黄吉超, 阳林, 等. 高压直流电缆稳态载流量解析计算方法[J]. 电网技术, 2016, 40(4): 1283-1288.

Hao Yanpeng, Huang Jichao, Yang Lin, et al. Analytical calculation method of steady-state current capacity of HVDC cables[J]. Power System Tech- nology, 2016, 40(4): 1283-1288.

[14] Che Chuanqiang, Yan Baofeng, Fu Chujun, et al. Improvement of cable current carrying capacity using COMSOL software[J]. Energy Reports, 2022, 8: 931-942.

[15] Pang Wei. Research on methods of increasing current carrying capacity of 110 kV single core cable[C]// International Conference on Power Electronics and Electrical Technology (ICPEET 2022), Nanjing, China, 2022: 012035.

[16] 夏云海, 冯咏生, 侯虹剑, 等. 35kV聚丙烯绝缘电缆的温度特性研究[J]. 电线电缆, 2023(4): 42-45, 51.

Xia Yunhai, Feng Yongsheng, Hou Hongjian, et al. Temperature characteristics of 35 kV modified polypropylene insulated cable[J]. Wire & Cable, 2023(4): 42-45, 51.

[17] 张延伟. 不同敷设方式下XLPE电力电缆温度场与载流量仿真研究[D]. 汉中: 陕西理工大学, 2023.

Zhang Yanwei. Simulation study on temperature field and current carrying capacity of XLPE power cables under different laying methods[D]. Hanzhong: Shaanxi University of Technology, 2023.

[18] Zhang Yifan, Fu Mingli, Zhan Yunpeng, et al. Comparative analysis of carbon footprints for 110 kV polypropylene (PP) and cross-linked polyethylene (XLPE) insulated cables[C]//2023 IEEE Sustainable Power and Energy Conference (iSPEC), Chongqing, China, 2023: 1-6.

[19] 郭文娇, 李娟, 李莹. 纳米复合对聚丙烯高压直流电缆电气性能影响的研究进展[J]. 中国塑料, 2023, 37(12): 135-142.

Guo Wenjiao, Li Juan, Li Ying. Research progress on electric property of polypropylene nanocomposites for HVDC cables insulation material[J]. China Plastics, 2023, 37(12): 135-142.

[20] International Electrotechnical Commission. Electric cables-calculation of the current rating-part 1-1: current rating equations (100% load factor) and calculation of losses: IEC 60287-1-1[S]. Geneva: IEC, 2006.

[21] 张皓, 李鹏飞, 马国庆, 等. 典型敷设环境下超高压交流XLPE海底电缆载流量分析[J]. 电力工程技术, 2022, 41(6): 154-162.

Zhang Hao, Li Pengfei, Ma Guoqing, et al. Ampacity analysis of extra-high voltage XLPE submarine cable in typical layout environments[J]. Electric Power Engineering Technology, 2022, 41(6): 154-162.

[22] 周一涵, 李志元, 程璐, 等. 双向拉伸聚丙烯薄膜分子链有序性调控及其对储能特性的影响[J]. 高电压技术, 2024, 50(12): 5415-5423.

Zhou Yihan, Li Zhiyuan, Cheng Lu, et al. Regulation of molecular chain order of biaxially oriented polypropylene films and its effect on energy storage characteristics[J]. High Voltage Engineering, 2024, 50(12): 5415-5423.

[23] 陶霰韬, 李化, 方田, 等. 基于片晶滑移的水树结晶破坏机理[J]. 电工技术学报, 2021, 36(12): 2640- 2649.

Tao Xiantao, Li Hua, Fang Tian, et al. Crystalline destruction mechanism caused by water tree based on lamella slip[J]. Transactions of China Electro- technical Society, 2021, 36(12): 2640-2649.

[24] Kamarudin S N, Lau K Y, Ahmad N A, et al. Dielectric properties of polypropylene blended with copolymers of varying ethylene contents[J]. Polymer Engineering & Science, 2024, 64(8): 3834-3846.

[25] 王兆琛, 段玉兵, 魏艳慧, 等. 高压电缆绝缘热老化特性及破坏机理研究[J]. 高压电器, 2023, 59(11): 56-64.

Wang Zhaochen, Duan Yubing, Wei Yanhui, et al. Research on insulation thermal aging characteristic and destruction mechanism of high voltage cable[J]. High Voltage Apparatus, 2023, 59(11): 56-64.

[26] Zhang Zhenpeng, Zhao Jiankang, Zhao Wei, et al. Influence of morphological variations on the AC breakdown of XLPE insulation in submarine cable factory joints[J]. High Voltage, 2020, 5(1): 69-75.

[27] Contat-Rodrigo L, Greus A R. Biodegradation studies of LDPE filled with biodegradable additives: morphological changes. I[J]. Journal of Applied Polymer Science, 2002, 83(8): 1683-1691.

[28] 宋铮. 冷热循环老化对聚丙烯复合材料绝缘和力学性能的影响研究[D]. 天津: 天津大学, 2021.

Song Zheng. Effect of thermal cycling aging on insulation and mechanical properties of polypropylene composite[D]. Tianjin: Tianjin University, 2021.

[29] Zhu Baodong, Zhang Jiayu, Wang Jian, et al. Compatibilisation of multi-monomer grafted poly (ethylene-co-octene) on polypropylene/organo- montmorillonite nanocomposite[J]. Plastics, Rubber and Composites, 2018, 47(2): 65-71.

[30] He Kai, Chen Nuofu, Wang Congjie, et al. Method for determining crystal grain size by X-ray diffraction[J]. Crystal Research and Technology, 2018, 53(2): 1700157.

[31] 霍瑞美, 刘飞, 江平开. 交联聚乙烯TG快速热寿命评估方法的研究[J]. 绝缘材料, 2013, 46(6): 19-24.

Huo Ruimei, Liu Fei, Jiang Pingkai. TG rapid evaluation method research of thermal life of cross-linked polyethylene[J]. Insulating Materials, 2013, 46(6): 19-24.

[32] 谢启源, 陈丹丹, 丁延伟. 热重分析技术及其在高分子表征中的应用[J]. 高分子学报, 2022, 53(2): 193-210.

Xie Qiyuan, Chen Dandan, Ding Yanwei. Thermo- gravimetric analysis and its applications in polymer characterization[J]. Acta Polymerica Sinica, 2022, 53(2): 193-210.

[33] 郭宸玮, 牛国庆, 陈祉颖, 等. 热老化对耐热聚乙烯热解性能的影响及寿命预测[J]. 应用化工, 2021, 50(增刊1): 165-168, 174.

Guo Chenwei, Niu Guoqing, Chen Zhiying, et al. The effect of thermal aging on the pyrolysis performance of heat-resistant polyethylene and the life predi- ction[J]. Applied Chemical Industry, 2021, 50(S1): 165-168, 174.

Research on Thermal-Oxidative Stability of Polypropylene Cable for High Operating Temperature

Abstract As a thermoplastic material, polypropylene (PP) can be recycled and has excellent electrical and thermal properties. It has gradually replaced cross-linked polyethylene as a power cable insulation material to start engineering applications. However, PP has the disadvantages of poor low temperature impact resistance, high hardness, high crystallinity and low toughness. Therefore, when it is used for cable insulation, some grades of PP materials have been modified, such as blending modification, copolymerization modification and grafting modification. Thermal oxygen aging occurs during cable operation, which reduces insulation performance and shortens cable service life. Currently, the aging law of the PP cable needs to be further studied. Moreover, the dielectric constant and dielectric loss of PP cable are higher than those of XLPE cable because of the different molecular structures. That causes the loss heating of PP cable to be more serious than that of XLPE cable. Additionally, the long-term working temperature of PP materials can reach 100℃~120℃, and increasing the operating temperature of PP cable can improve its current carrying ampacity (IA). But the specific increase range and the thermal oxygen stability of PP cable at high operating temperature need to be further studied.

Firstly, the IA of XLPE and PP cables was calculated according to IEC 60287. The results show that when at 90℃, the IA of the 110 kV and 35 kV XLPE cables is 1 871.46 A and 888.96 A, and that of PP cables is 1 811.488 A and 858.49 A, respectively. Compared with the IA of the XLPE cables, the value of PP cables decreases by 3.40% and 3.46%. However, when at 100℃,the IA of the 110 kV and 35 kV PP cables rises to 1 901.08 A and 913.13 A, which is 2.35% and 1.75% higher than that of the XLPE cables at 90℃, respectively. Hence, the current carrying ampacity of PP cables can be increased by raising the operating temperature to 100℃.

To further verify the feasibility of long-term operation of PP cables at 100℃, six commercial XLPE and PP cables were selected as experimental samples. The samples were placed in ovens with 100℃, and the aging time were set to 250 h, 500 h and 750 h. Differential scanning calorimetry (DSC), X-ray diffraction (XRD) and thermogravimetric analysis (TGA) were practiced testing and analyze the crystallinity, grain size, thermal decomposition characteristics and life expectancy of PP and XLPE cable samples in each aging stage. The results show that the crystallinity (Xc)and the grain size (L) of XLPE and PP increase firstly and then decrease during the process of thermal-oxygen aging, suggesting samples have experienced two stages of recrystallization and thermal oxidative degradation. Specifically, during the recrystallization process, the PP cables display significantly smaller increases on the Xc (by 42.58%) and the L (by 76.26%) compared to those of the XLPE cables, respectively. Similarly, during the thermal-oxidative degradation process, the reduction of the PP cables in Xc and L is relatively reduced by 60.19% and 45.22% than those of the XLPE cables. Moreover, in the two stages, the change of Xc of PP-grafted cables was 17.68% and 16.04% smaller than that of PP-pure cables, while the change of L was also reduced by 40.17% and 60.34%, respectively. The change of Xc of PP-blened cables was 26.03% and 13.76% bigger than that of PP-pure cables, while the change of L was also increased by 141.88% and 84.48%, respectively. In addition, the variation of thermal decomposition temperature of PP cable is also smaller, which is 81.33% lower than that of XLPE cable. Hence, it can be inferred that the thermo-oxidative aging resistance of PP cable is better than that of XLPE cable in 100℃, and the performance of PP-grafted cable is the best.

Finally, the results of thermal aging life expectancy show that the predicted life of the PP cable at 100℃ is still more than 80 years, which is basically the same as that of the XLPE cable at 90℃, suggesting that PP cable can stably operate at 100℃. Therefore, the maximum operating temperature of PP cable can be set to 100℃ to obtain higher current carrying ampacity.

Keywords:Polypropylene cable, thermal aging, current rating ampacity, thermal-oxygen stability

中图分类号:TM215.1

DOI: 10.19595/j.cnki.1000-6753.tces.241415

国家电网有限公司总部科技项目资助(5700-202118379A-0-0-00)。

收稿日期 2024-08-08

改稿日期 2024-11-04

张立芝 女,1999年生,硕士研究生,研究方向为电力设备绝缘状态监测与诊断。

E-mail: zhanglizhi199@163.com

邢云琪 男,1986年生,教授,博士生导师,研究方向为极端环境高性能高可靠绝缘设计与服役状态评价。

E-mail: yqxing@hebut.edu.cn(通信作者)

(编辑 李 冰)