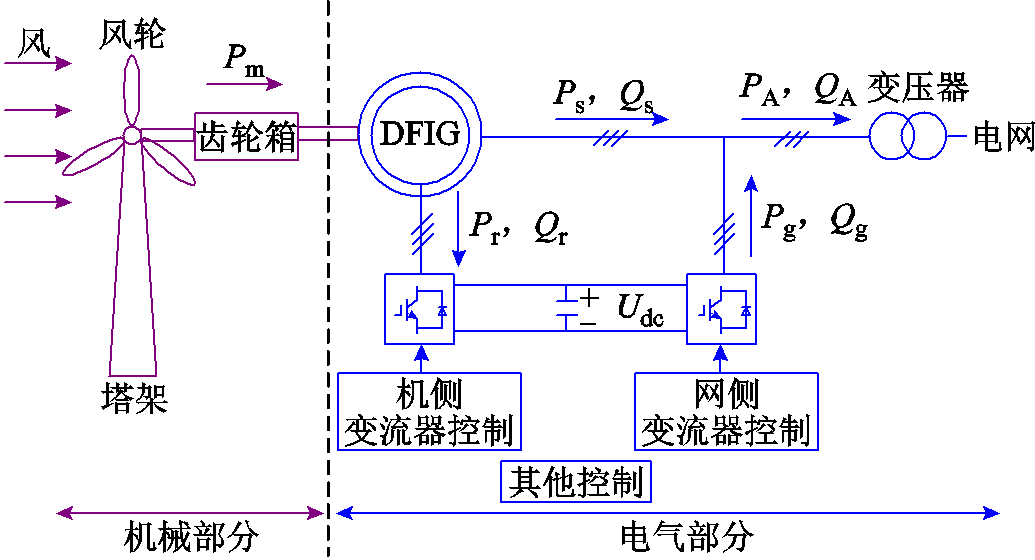

图1 风电机组机-电模型示意图

Fig.1 Schematic diagram of mechanical-electrical mode for wind turbine

摘要 随着风电研究的不断深入,其仿真模型中需要考虑的因素也逐渐增加,以往相对独立的电气仿真和气动机械仿真趋于联合,风电机组的机-电联合仿真技术得到了开发与应用。由于电气模型阶数较高,所需仿真步长较小,降低了联合仿真效率。为了提升机-电联合仿真效率,需要从模型和仿真步长方面进行优化。首先,对复杂的电气模型进行降阶处理,提高电气侧仿真速度,选取GH Bladed和Matlab/Simulink搭建机-电联合仿真平台,形成机-电联合仿真优化模型;然后,提出基于残差相似度和特征选择验证分析法的综合评估方法,将仿真精度与速度评估指标加权合并,形成仿真步长选取指导方法。最后,选择功率、转速以及高低速轴转矩等参量,在风速、电气侧扰动工况下,验证机-电联合仿真优化模型仿真效率的提升效果,并依据综合评估方法为步长选取提出参考建议。

关键词:风电机组 仿真平台 仿真步长 精度评估 仿真速度

在双碳背景下,电力系统中风电的渗透率不断提高,由此带来的频率稳定、故障穿越等问题引起了许多学者的关注并开展了研究[1-5]。同时,随着风电的快速发展,单机容量不断增大,风机承受的载荷压力越来越大,特别是在故障工况下将面临剧烈的载荷冲击,严重影响机组的使用寿命。由于众多研究更侧重于风机的电气特性,简化了机械部分的建模,因此对兼顾电气特性与机械特性的风机模型的需求逐渐增长,联合仿真技术得到应用与发展。

为了弥补PSCAD、Matlab/Simlink等建模软件在机械层面建模的不足,具有强大载荷计算功能的FAST[6]和GH Bladed[7]承担起了跨平台联合仿真中机械部分的建模工作。文献[8]采用了FAST代码进行载荷建模,利用Matlab/Simulink进行了仿真。文献[9]通过Matlab/Simulink、TurbSim、 AeroDyn 和FAST软件建立了考虑电气、机械和空气动力学现象的风机模型。文献[10-13]利用FAST与Matlab/ Simulink搭建了联合仿真模型,并进行了仿真应用。文献[14]开发了GH Bladed与Matlab的联合仿真平台,并验证了其有效性。文献[15-18]利用GH Bladed-Matlab联合仿真模型验证了理论分析与所提策略的正确性。

然而,联合仿真存在着仿真精度与速度的冲突。计及电力电子器件开关动态特性的电气模型仿真步长较小,导致仿真速度受到限制[19]。同时,联合仿真涉及通信与同步问题,进一步降低了仿真速度。因此,一些学者为了提高联合仿真效率,采用了简化电气模型[10,14]、运用平均化变流器模型[13]等方法。对详细的电气模型进行简化建模后,虽然仿真速度得到提升,但是步长选择不当,将对仿真准确性造成不良影响。

针对上述问题,本文首先对电气模型的建模过程进行优化,忽略复杂的电力电子开关建模,对高阶模型进行降阶处理,增加电气侧模型的仿真步长适用范围,并基于GH Bladed与Matlab/ Simulink构建了联合仿真平台;其次,基于残差相似度和特征选择验证分析法,提出了兼顾仿真精度和速度的综合评估方法,从整体相似度、暂态过程差异以及仿真速度等方面综合评估仿真结果,指导仿真步长的选取;最后,利用建立的联合仿真模型,在机组侧以及电网侧扰动下开展不同步长仿真研究并进行综合评估与分析,从而提出不同工况下联合仿真步长选择的参考建议。

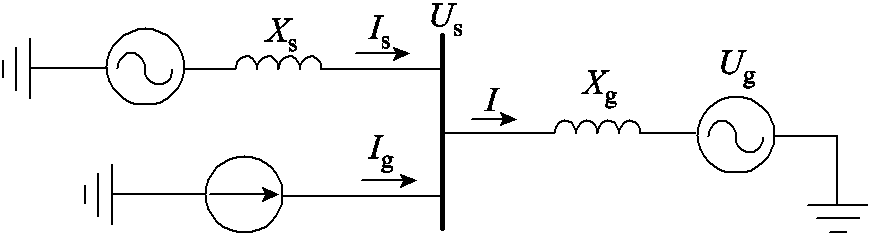

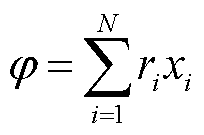

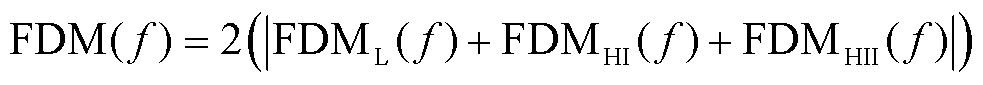

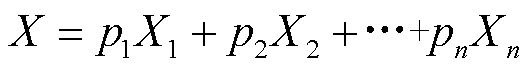

双馈风电机组的机-电模型如图1所示,主要包含机械部分和电气部分,具有高阶、非线性等特点。机械部分包括风轮、塔架、机舱、传动链等,电气部分包括发电机、变流器、电网以及各种控制模型。而电气模型对仿真步长有着较为严格的要求,特别是考虑电子电力开关器件动态的电磁暂态模型,难以支持大步长仿真。由此造成了在开展机-电联合仿真时,模型的仿真速度受到限制,对仿真效率产生了负面影响。图1中,Pm为风机捕获的机械功率;Ps、Qs和Pr、Qr分别为DFIG定子侧和转子侧输出的有功、无功功率;PA、QA为风电机组并网点输出的有功、无功功率,Pg、Qg为网侧的有功、无功功率。

图1 风电机组机-电模型示意图

Fig.1 Schematic diagram of mechanical-electrical mode for wind turbine

因此,为了提高机-电联合仿真的效率,需对电气部分模型进行降阶优化,降低仿真计算的复杂度,以适应更大的仿真步长。电气模型的降阶优化主要从以下几个方面展开[20-23]:

(1)发电机电压、磁链方程忽略电阻和微分项。

(2)忽略转子侧变流器控制模型的电流内环,即认为转子侧电流能够快速跟踪参考电流指令。

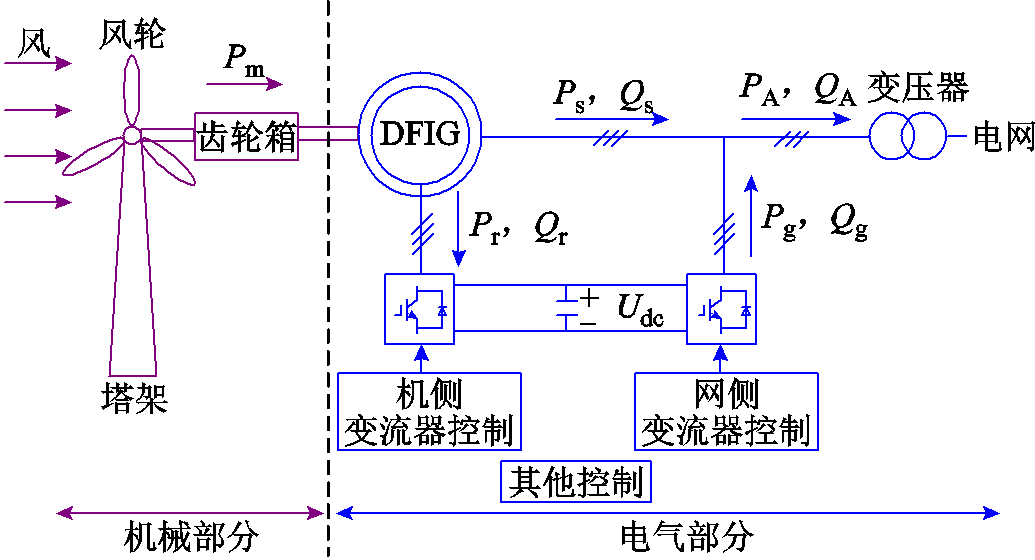

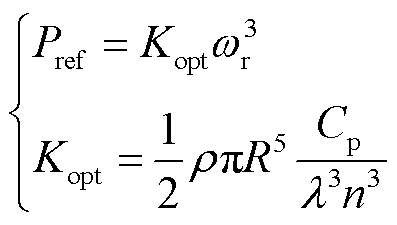

(3)风电机组参考功率由最大功率跟踪曲线获取,如式(1)所示。

(1)

(1)

式中,wr为发电机转速;ρ为空气密度;R为风轮半径;Cp为风能利用系数;λ为叶尖速比;n为齿轮箱变比。

(4)将网侧变流器看作电流源。

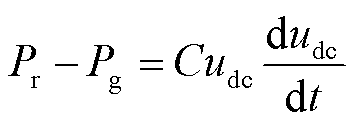

(5)直流母线变化过程如式(2)所示。

(2)

(2)

通过以上优化后,风电机组并网等效电路如图2所示。

图2 风电机组并网等效电路示意图

Fig.2 Schematic diagram of grid-connected equivalent circuit for wind turbine

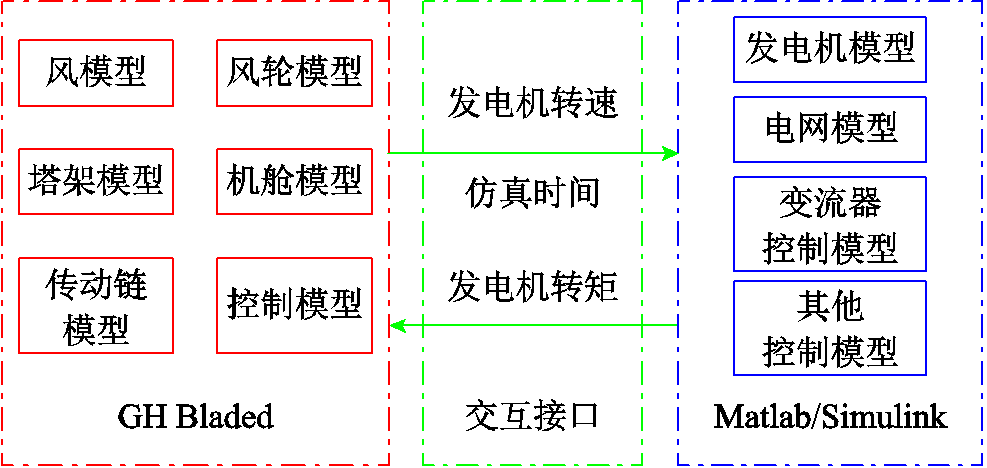

GH Bladed是一款风电机组建模软件,通过了德国劳氏船级社的认证,在风机机械部分建模以及载荷的计算与分析上具有明显的优势。Matlab/ Simulink广泛应用于电气模型的建模与分析,并且具有丰富的接口,便于多款软件的联合仿真。因此,本文选择GH Bladed与Matlab/Simulink开展机-电联合仿真模型的建模。

基于GH Bladed-Matlab/Simulink的联合仿真模型结构框架示意图如图3所示。在GH Bladed中对风速、风轮、塔架、机舱、传动链等机械部分进行建模。风电机组的发电机、电网、变流器控制模型以及其他控制模型则在Matlab/Simulink中完成建模。交互接口涉及两款软件的数据接收与输出以及通信方式。GH Bladed中提供了用户可编辑的外部控制器,本文采用动态链接库(Dynamic Link Library, DLL)方式的外部控制器。Matlab提供了较多的接口技术,本文采用Matlab Engine技术。两款软件之间采用Socket通信方式实现数据的传递和时间同步。

图3 联合仿真模型结构框架示意图

Fig.3 Schematic diagram of co-simulation model structure

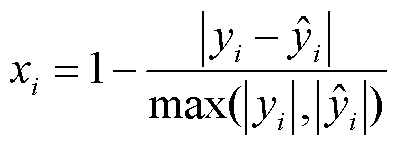

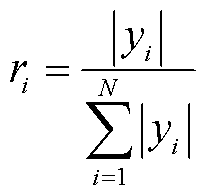

基于残差的仿真精度评估方法是利用实际仿真时间序列与参考时间序列做差,得到一组残差时间序列,然后建立数学模型,得到对应的数值指标。本文采用基于残差相似度的评估方式,其计算公式为

(3)

(3)

(4)

(4)

(5)

(5)

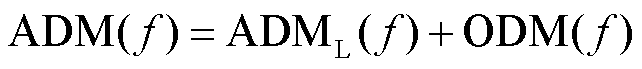

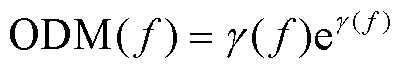

式中,yi、ŷi分别为参考信号序列和实际仿真信号序列;xi为第i个序列点的相似度;ri为第i个序列点的权重;φ为残差相似度。

基于残差相似度的评估方法提供了一个具体的量化指标来评估仿真的精度,考虑了残差的大小以及残差在时间序列中的分布和权重,这使得评估结果更加全面和综合,能够更好地反映仿真的整体性能。除此以外,该方法可以应用于电力系统不同的运行阶段和故障场景以及电力系统的不同变量,从而多维度评估仿真精度。然而该方法对于信号的变化趋势的差异难以进行区分,需要结合其他评估方法进行全面评估。

特征选择验证(Feature Selective Validation, FSV)分析法由英国学者A. J. M. Martin提出,是一种较为成熟的仿真精度评估方法[24]。

FSV分析法通过傅里叶变换分离出实际信号与参考信号的直流、低频和高频分量数据,并依据各频率分量计算幅值差异量、特征差异量以及全局差异量指标,用以评估仿真数据。

当分离各频率分量数据时,一般采用快速傅里叶变换(Fast Fourier Transform, FFT)。在得到不同频率点的频谱值后,将频谱中频率最低的四个频率点作为直流分量,并取剩余频率点计算信号总能量,用信号总能量的40%确定低频分量与高频分量的分界点。

计算得到低频和高频分量分界点后,对低频、高频分量进行滤波处理。将滤波后的频率分量数据进行傅里叶逆变换,进而得到直流DC分量、低频(L)分量和高频(H)分量数据,从而能够计算幅值差异量、特征差异量以及全局差异量。

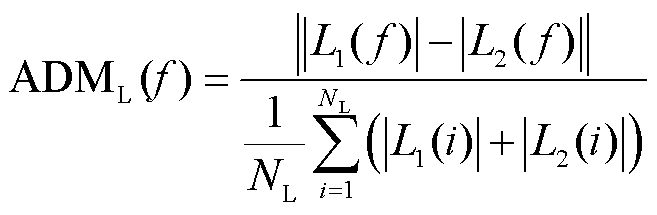

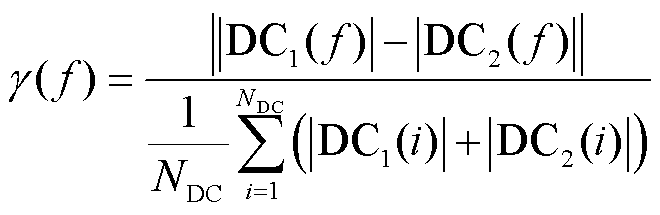

幅值差异量(Amplitude Difference Measure, ADM)的第f个数据点计算公式为

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

式中,L1、L2分别为实际信号与参考信号的低频分量数据;DC1、DC2分别为实际信号与参考信号的直流分量数据;i表示第i个数据点;NL、NDC分别为低频、直流数据的长度。

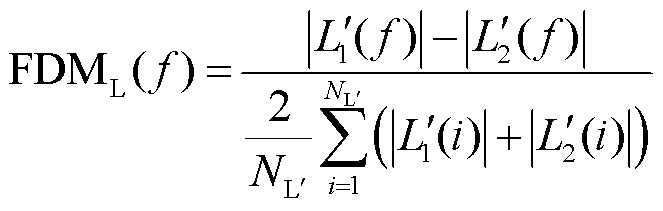

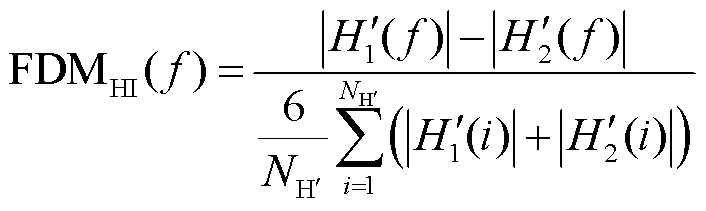

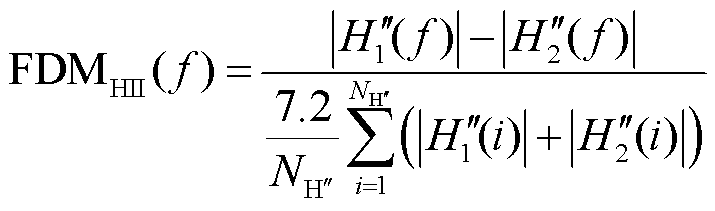

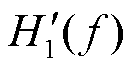

特征差异量(Feature Difference Measure, FDM)的第f个数据点的计算公式为

(10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

式中, 、

、 分别为实际信号与参考信号的低频分量一阶导数;

分别为实际信号与参考信号的低频分量一阶导数; 、

、 和

和 、

、 分别为实际信号与参考信号高频分量的一阶与二阶导数;

分别为实际信号与参考信号高频分量的一阶与二阶导数; 、

、 、

、 分别为低频分量一阶导数、高频分量一阶、二阶导数数据的长度。

分别为低频分量一阶导数、高频分量一阶、二阶导数数据的长度。

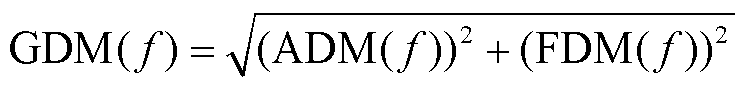

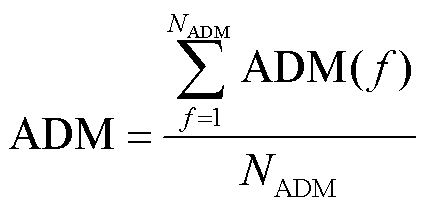

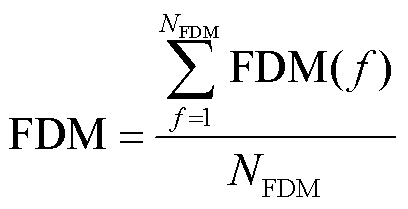

全局差异量(Global Difference Measure, GDM)由ADM和FDM计算得到,计算公式为

(14)

(14)

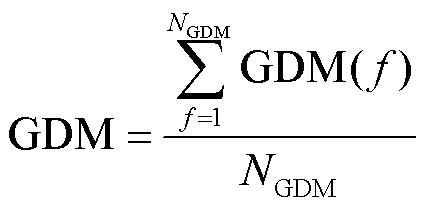

在计算得到每个单点指标数值后,可计算出总体指标数值,计算公式为

(15)

(15)

(16)

(16)

(17)

(17)

式中,NADM、NFDM、NGDM分别为幅值差异量、特征差异量、全局差异量的数据长度。

基于FSV的评估方法能够提供定量的评估指标,可以从细节、趋势等多个角度对仿真数据进行评估,并且具有广泛的适用性。对于故障工况下细节特征较多的情况,该方法能够提供全面、准确的评估结果。

考虑到仿真步长对仿真精度和速度造成不同程度的影响,为了对两者进行综合评估,本文提出了兼顾仿真精度与速度的综合评估方法,为仿真步长的选择提供了依据。

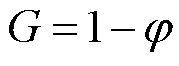

在仿真精度的评估方面,从整体差异与暂态过程两个角度评估仿真结果。在整体差异的评估上,采用基于残差相似度的评估方法。由其计算公式可见,残差相似度的数值位于0~1之间,且数值越大,表明实际仿真信号与参考信号的误差越小。为了统一不同评估方法计算结果所代表的意义,故在本文中以计算结果越小,来表征偏差越小、精度越高。因此,对于残差相似度的计算结果,需要对其进行转换,即

(18)

(18)

式中,G为某参量计算所得整体差异指标数值;φ为该参量的残差相似度。

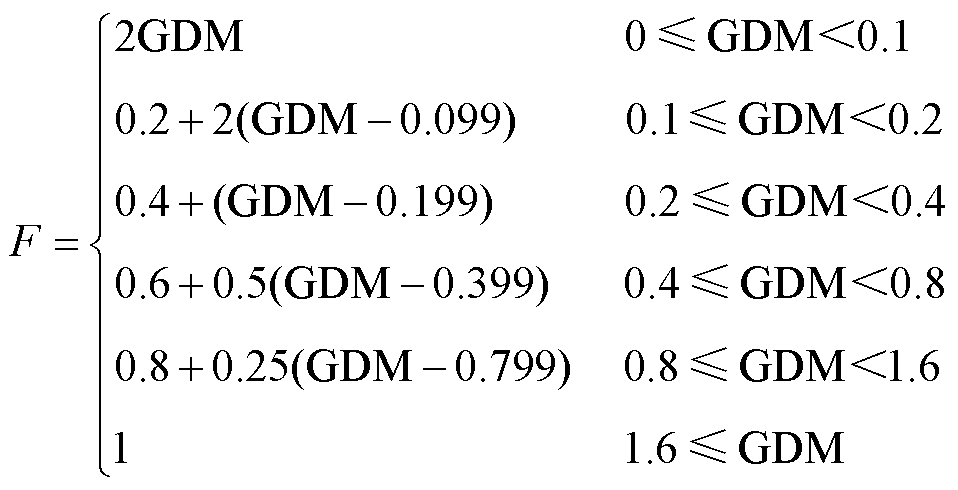

在暂态过程的评估上,采用FSV来评价仿真结果的精度。截取仿真数据中需要分析的部分,依据FSV分析法计算出各指标数值,并取GDM作为暂态过程的评估指标。然而,整体差异的计算数值G的范围为0~1,与暂态过程的计算数值不在同一范围,故将FSV分析法的计算数值转换至0~1,转换方法为

(19)

(19)

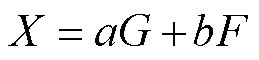

进而得到仿真精度评估指标数值为

(20)

(20)

式中,X为仿真精度评估指标数值;a和b分别为整体差异和暂态差异的权重,且有a+b=1,a与b的数值可依据实际情况动态调整。

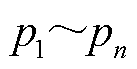

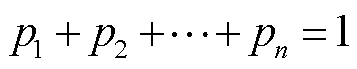

当对同一仿真的多个不同参量进行评估时,仿真精度评估指标数值为

(21)

(21)

式中,X1~Xn为n个不同参量的仿真精度评估指标数值; 为不同参量的权重,

为不同参量的权重, ,能够根据不同参量的重要性调整。

,能够根据不同参量的重要性调整。

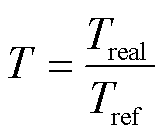

联合仿真速度评估指标,以参考步长的仿真所用时间为基准,可得

(22)

(22)

式中,T为仿真速度评估指标数值;Treal为实际仿真所用时间;Tref为参考仿真所用时间。

综上所述,对于某一步长下多个参量仿真结果的兼顾仿真精度与速度的综合评估指标为

(23)

(23)

式中,C为兼顾仿真精度与速度的综合评估指标数值;c和d分别为仿真精度和仿真速度的权重,c+d=1,可依据需要进行调整。

由式(23)可以看到,综合评估指标数值越小,表示对应步长的仿真精度较高,仿真时长较短,速度越快,更适合作为联合仿真的设定步长。

为了评估不同工况、不同仿真步长下的联合仿真结果,从而探究不同工况下兼顾仿真精度与速度的最优步长,本文利用搭建的仿真模型,在风速波动、频率扰动以及故障穿越工况下开展不同步长联合仿真,并采用提出的综合评估方法计算相应指标,寻求最优仿真步长。

电力系统仿真中涉及包含反映机电特性、电磁特性的众多参量,因此在评估仿真精度时也需要依据研究重点,选择合适的参量。本文建立的机-电联合仿真模型主要目的是探究风电机组在不同工况下的机械载荷特性,因此将影响机械载荷特性以及能够直接反映机械载荷特性的物理量作为联合仿真评估的参量。

风电机组的轴系载荷主要受到由捕获风能而获得的机械转矩以及发电机的电磁转矩影响。对于风电机组,造成转矩不平衡的扰动常常来自电网侧。扰动发生导致的发电机电磁功率变化对电磁转矩产生影响。因此,将电磁功率作为联合仿真的评估参量。由于影响机械功率的因素较为复杂,且在研究风速波动的影响时,风电机组通常处于最大功率点追踪(Maxium Power Point Tracking, MPPT)运行状态或者恒功率运行状态,此时的电磁功率与机械功率的变化相似,因此不将机械功率作为联合仿真的评估参量。与此同时,转子转速的大小也影响着电磁转矩,故将发电机转子转速作为联合仿真的评估参量。

除了影响机械载荷特性的物理量外,轴系的转矩则是直接反映机械载荷特性的物理量,因此,将轴系的高速轴转矩、低速轴转矩作为联合仿真的评估参量。

综上所述,在接下来多种仿真工况的评估中,将电磁功率、转子转速、高速轴转矩以及低速轴转矩作为联合仿真评估的四个参量。

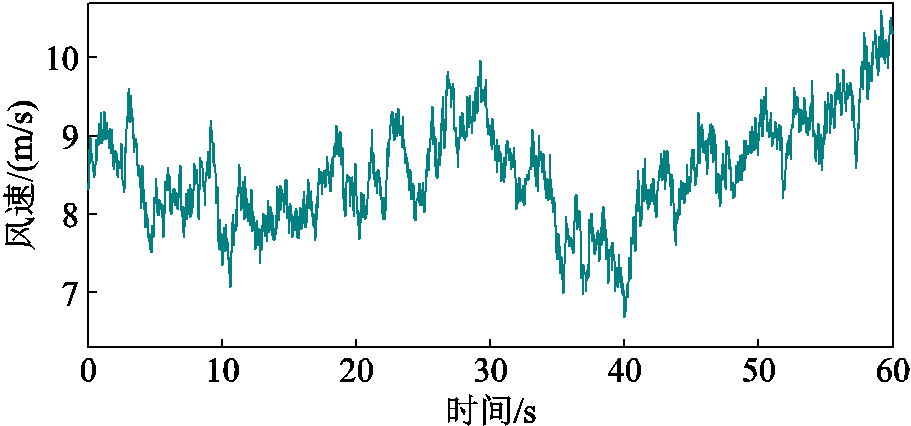

采用如图4所示处于6.7~10.6 m/s范围的湍流风模拟实际中的风速波动,设定步长0.001 s的各参量仿真结果为参考波形,其中0.01 s与0.1 s两个步长的仿真结果与参考波形的对比如图5所示。

图4 风速波动曲线

Fig.4 Wind speed fluctuation curve

从仿真结果的整体角度来看,相较于参考波形,仿真步长的增大并未对各参量波形的变化趋势以及数值产生明显影响。选择其中一段时间的波形进行局部结果分析,如图5中局部放大图所示。与参考波形相比,步长的改变使得仿真波形具有了不同的波动特性。进一步观察波动特性,可以发现不同仿真步长的波形存在一定程度的响应延迟现象,即相比于参考波形,其他步长的仿真结果在时间上发生了偏移。

图5 风速波动下不同步长仿真结果对比

Fig.5 Comparison of simulation results for different time steps under wind speed fluctuation

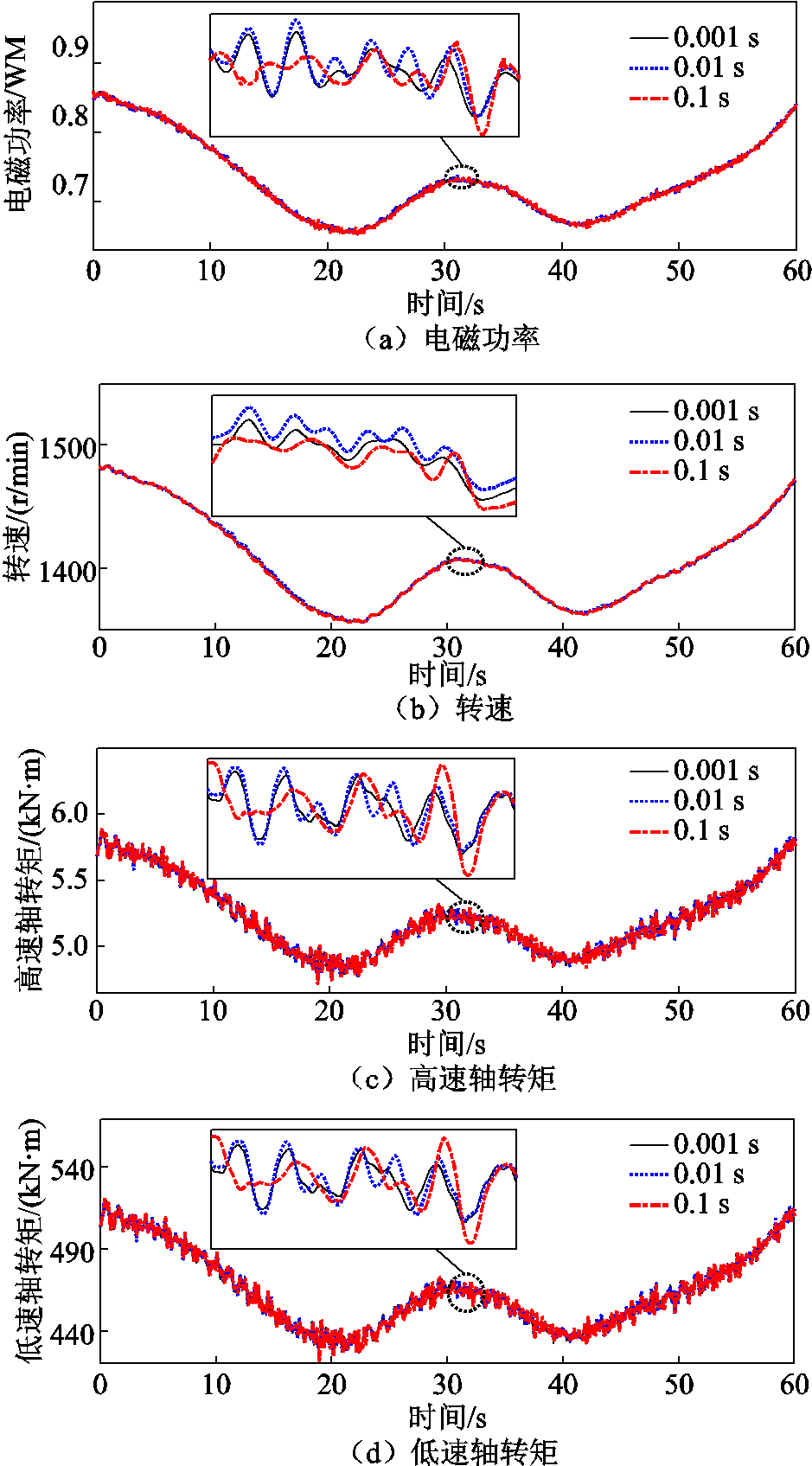

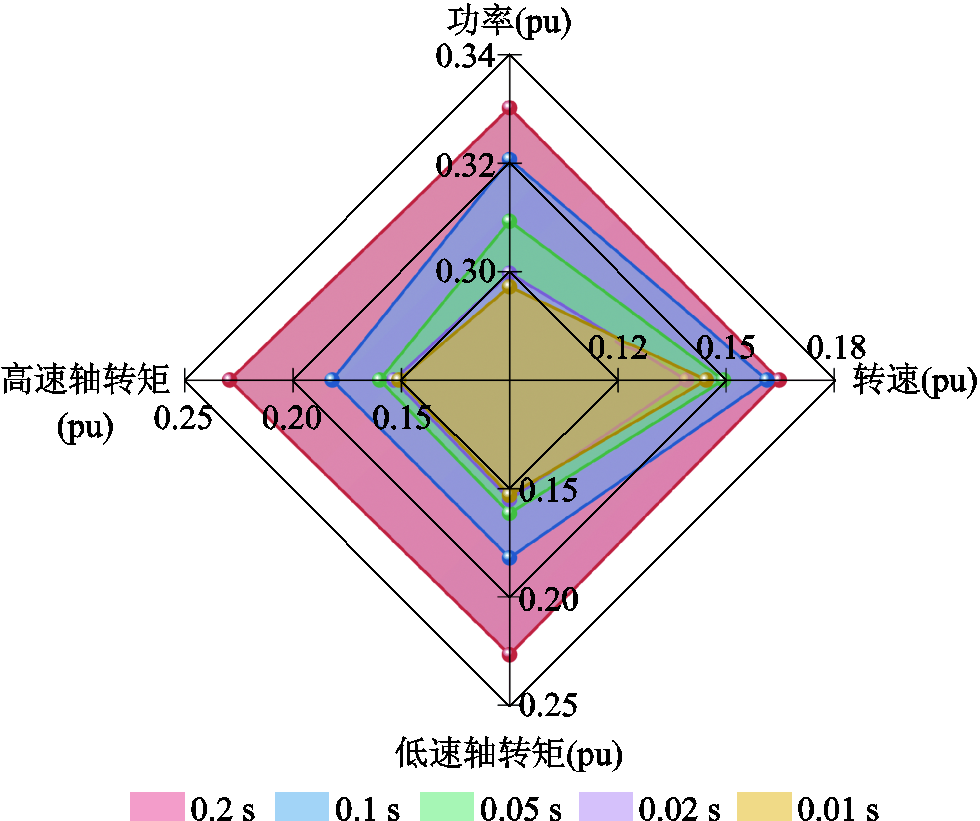

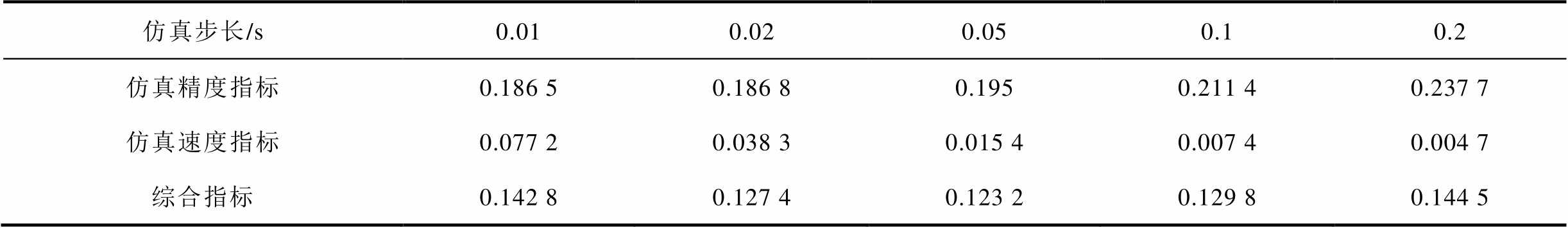

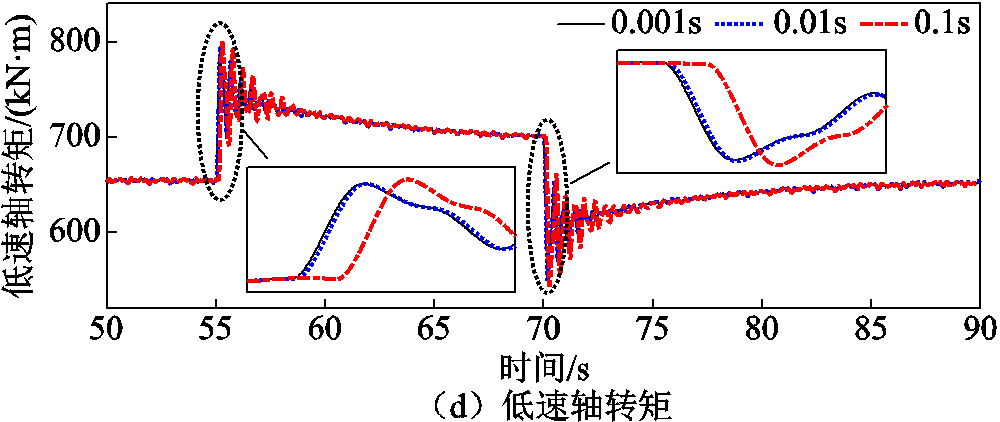

利用仿真数据,依据提出的综合评估方法计算评估指标数值,得到风速波动下不同步长四个参量仿真精度指标计算结果雷达图如图6所示。联合仿真的评价指标结果见表1。整体差异和暂态过程的计算权重分别为0.4和0.6,不同参量等权重进行加和得到仿真精度指标,仿真精度与速度的权重分别为0.6和0.4。

首先,从不同参量仿真精度的角度进行分析。由图6可见,在湍流风速的工况下,随着仿真步长的增大,四个参量精度计算结果总体呈现增长的趋势,说明步长的增大使得仿真精度有所下降。进一步比较不同参量的精度指标的变化情况,相比于功率和转矩,转速的计算结果变化幅度最小。这是由于发电机的转子具有惯性,转速的变化不具有突变的特性,因此在风速的波动下,转速变化较为缓慢,从而弱化了仿真步长对转速的仿真结果的负面影响。而功率和转矩的变化速度快于转速,对仿真步长较为敏感,从而导致步长改变对仿真结果精度影响程度更深。

图6 风速波动下不同步长仿真结果精度指标

Fig.6 Accuracy index of simulation results for different time steps under wind speed fluctuation

表1 风速波动下联合仿真指标

Tab.1 Index of co-simulation under wind speed fluctuation

仿真步长/s0.010.020.050.10.2 仿真精度指标0.186 50.186 80.1950.211 40.237 7 仿真速度指标0.077 20.038 30.015 40.007 40.004 7 综合指标0.142 80.127 40.123 20.129 80.144 5

然后,从不同步长下仿真精度指标与速度指标进行分析。从表1可见,随着仿真步长的增大,仿真精度指标逐渐增大,仿真速度指标不断减小,表示步长的增大造成仿真精度的降低以及仿真速度的提升。在评估指标变化幅度上,仿真精度指标增长幅度先小后大,仿真速度指标则先大后小。

从仿真精度与速度评估指标的计算结果及变化趋势可以得出,对于风速波动工况,由于时间尺度较大,所以步长在一定范围内的调整对仿真精度的影响较小,但当步长过大时,对仿真精度的影响开始凸显。而由于仿真速度利用实际所用时间计算,属于时间维度的衡量指标,主要与软件中设定的仿真时间、仿真步长以及所用硬件资源有关。因此,当设定的仿真时间和硬件资源一致时,实际完成仿真所用时间主要由仿真步长决定。当步长增大时,实际所用时间相应减小,但当步长增大到一定程度后,速度优势不再显著。

最后,从不同步长下综合指标进行分析。由综合指标数值计算结果可以看出,综合指标随着步长的增大,呈现出先下降后上升的变化趋势。结合对仿真精度与速度指标的分析,可以进一步得出形成综合指标变化趋势的原因:在仿真步长的增加初期,仿真精度幅度改变不明显,综合指标的变化主要由仿真速度决定,所以造成综合指标数值发生较大幅度降低;随着仿真步长的进一步增加,仿真所用时间的减小程度下降,速度优势弱化,影响综合指标的主要因素转换为仿真精度。因此,在仿真精度与速度“此消彼长”的共同作用下,导致了综合指标先降低后上升的变化趋势。

从步长选择的角度上,在综合考量了仿真精度与速度后,步长0.05 s在当前各步长中综合指标数值最小,更合适设定为联合仿真步长。

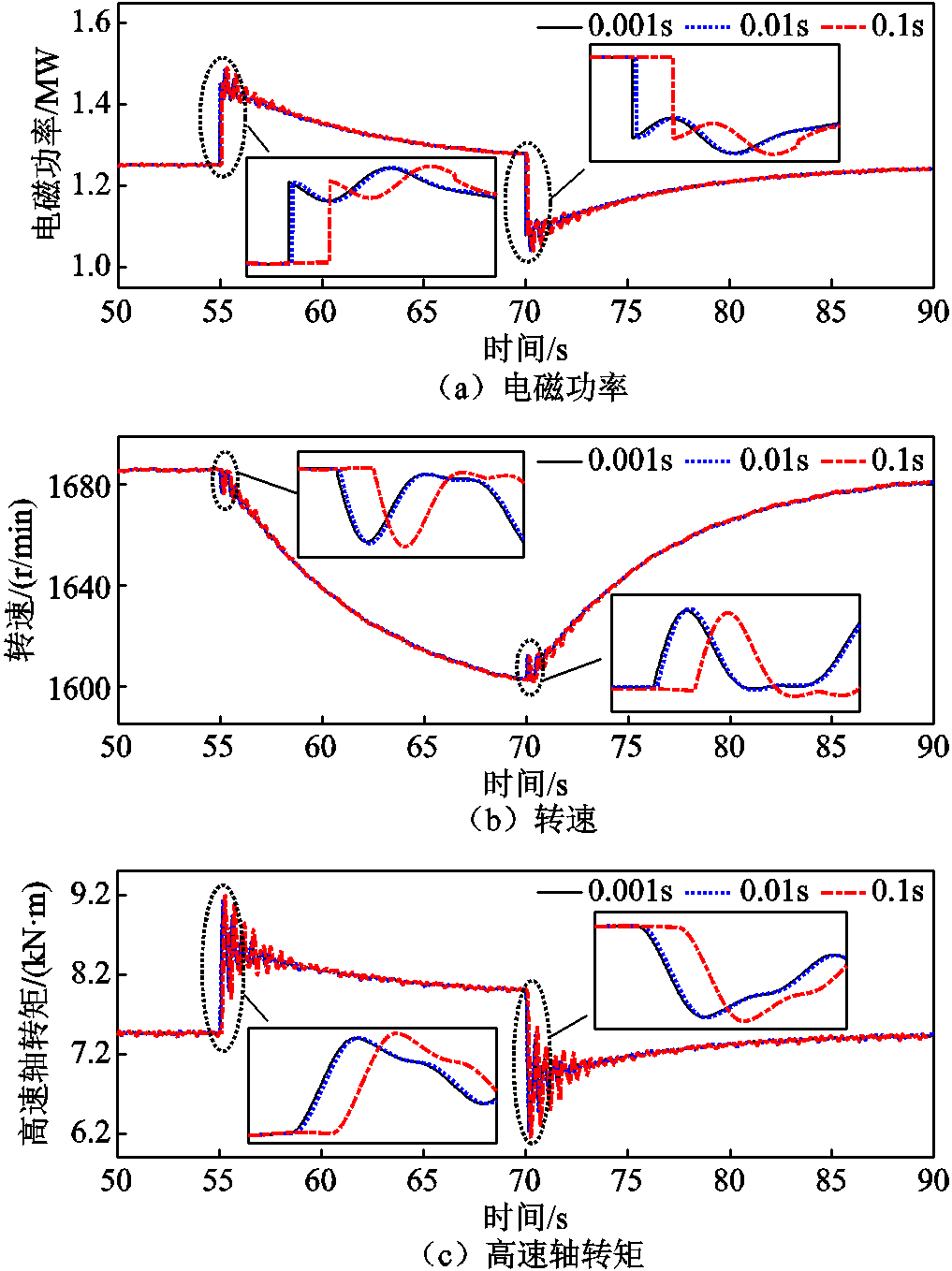

为分析频率扰动下,不同步长的联合仿真结果,设定风速恒定为10 m/s,系统频率在55 s时阶跃下降至49.6 Hz,持续15 s后,恢复至50 Hz。选取的参考波形与风速波动工况一致,参考波形与0.01 s、0.1 s两个步长的仿真结果对比如图7所示。

从整体上,由图7可以得到与风速波动相似的结论,即步长对仿真结果的变化趋势与数值无明显影响。如图7中局部放大图所示,选取频率跌落和恢复后的一段时间仿真结果进行分析。相比于风速波动工况,响应延迟现象在该工况下十分明显。与此同时,波形幅值上也发生一定程度的改变。

图7 频率扰动下不同步长仿真结果对比

Fig.7 Comparison of simulation results for different time steps under frequency disturbance

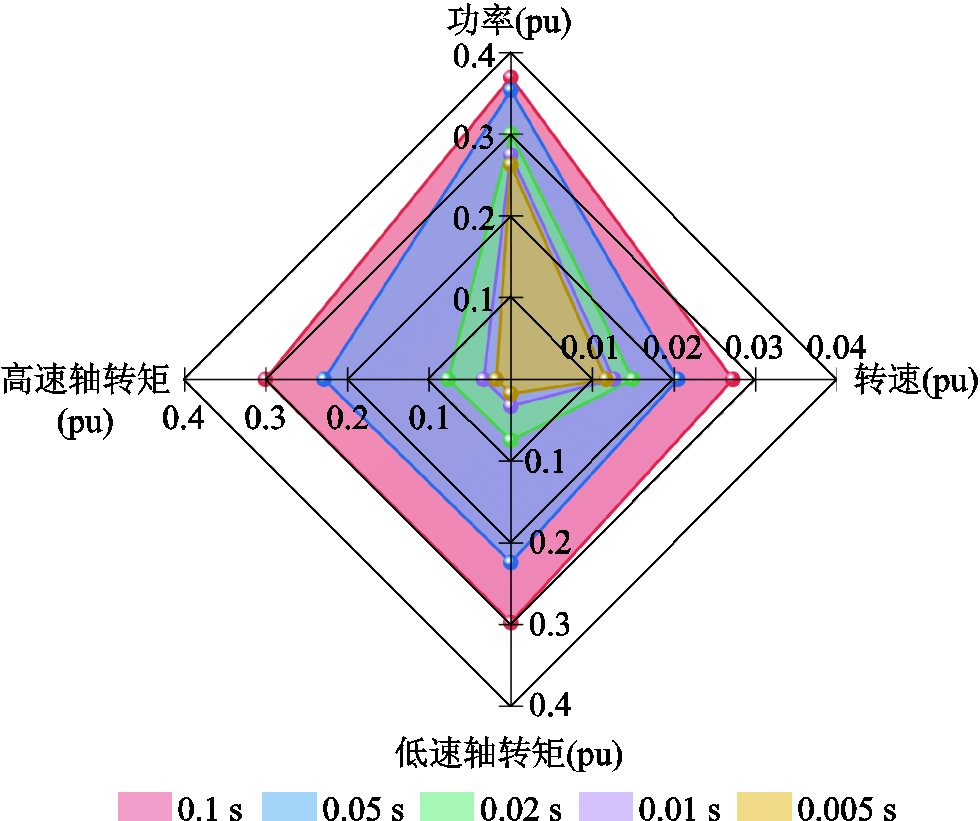

依据提出的综合评估方法得到频率扰动下不同步长四个参量仿真精度指标计算结果雷达图如图8所示。频率扰动下联合仿真的评价指标结果见表2。各项指标数值的计算权重与风速波动工况一致。

图8 频率扰动下不同步长仿真结果精度指标

Fig.8 Accuracy index of simulation results for different time steps under frequency disturbance

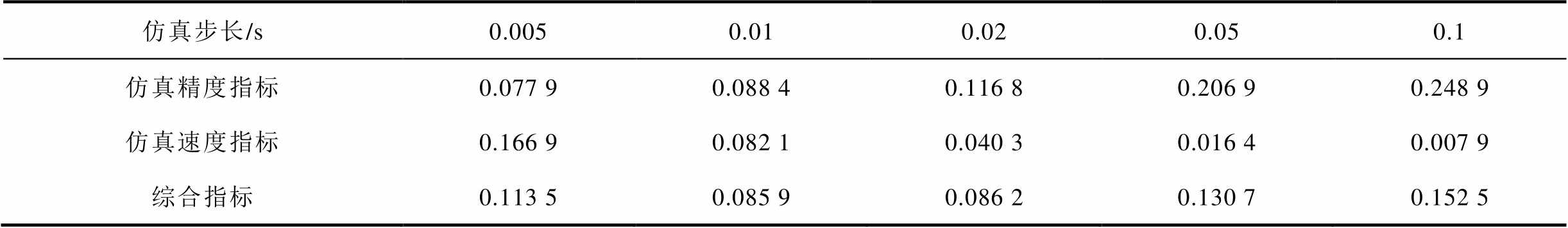

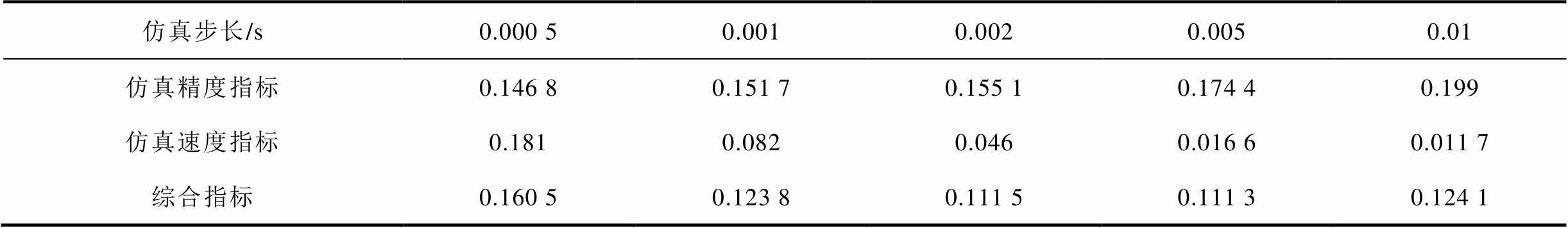

表2 频率扰动下联合仿真指标

Tab.2 Index of co-simulation under frequency disturbance

仿真步长/s0.0050.010.020.050.1 仿真精度指标0.077 90.088 40.116 80.206 90.248 9 仿真速度指标0.166 90.082 10.040 30.016 40.007 9 综合指标0.113 50.085 90.086 20.130 70.152 5

由图8可得,在不同步长下,各参量的精度计算结果整体呈现增加的趋势,与湍流风速工况一致。但是,在步长对各参量的影响程度上,呈现出差异。在该工况下,步长对转速的影响较小,对功率和转矩的影响十分明显。

在频率扰动下仿真精度与速度指标方面,从表2的计算结果可得,仿真速度的指标数值呈现先快速下降后缓慢下降的趋势,与风速波动的变化趋势相似,正是仿真所用时间主要与仿真步长有关所导致。而仿真精度的变化则与风速波动工况有较大区别。从表中可以看到,随着步长的变化,仿真精度指标变化明显,这是由于频率的变化时间尺度较短,对仿真步长要求较高,从而在整体差异不大的情况下,暂态过程的偏差占据了主导地位,因此随着步长的变化,仿真精度指标发生了明显变化。

综合指标的结果变化呈现出先下降后上升的趋势,其中步长0.01 s具有最小的综合指标数值,因此同时考虑仿真精度与速度两个维度下,该步长适合于频率扰动的联合仿真。

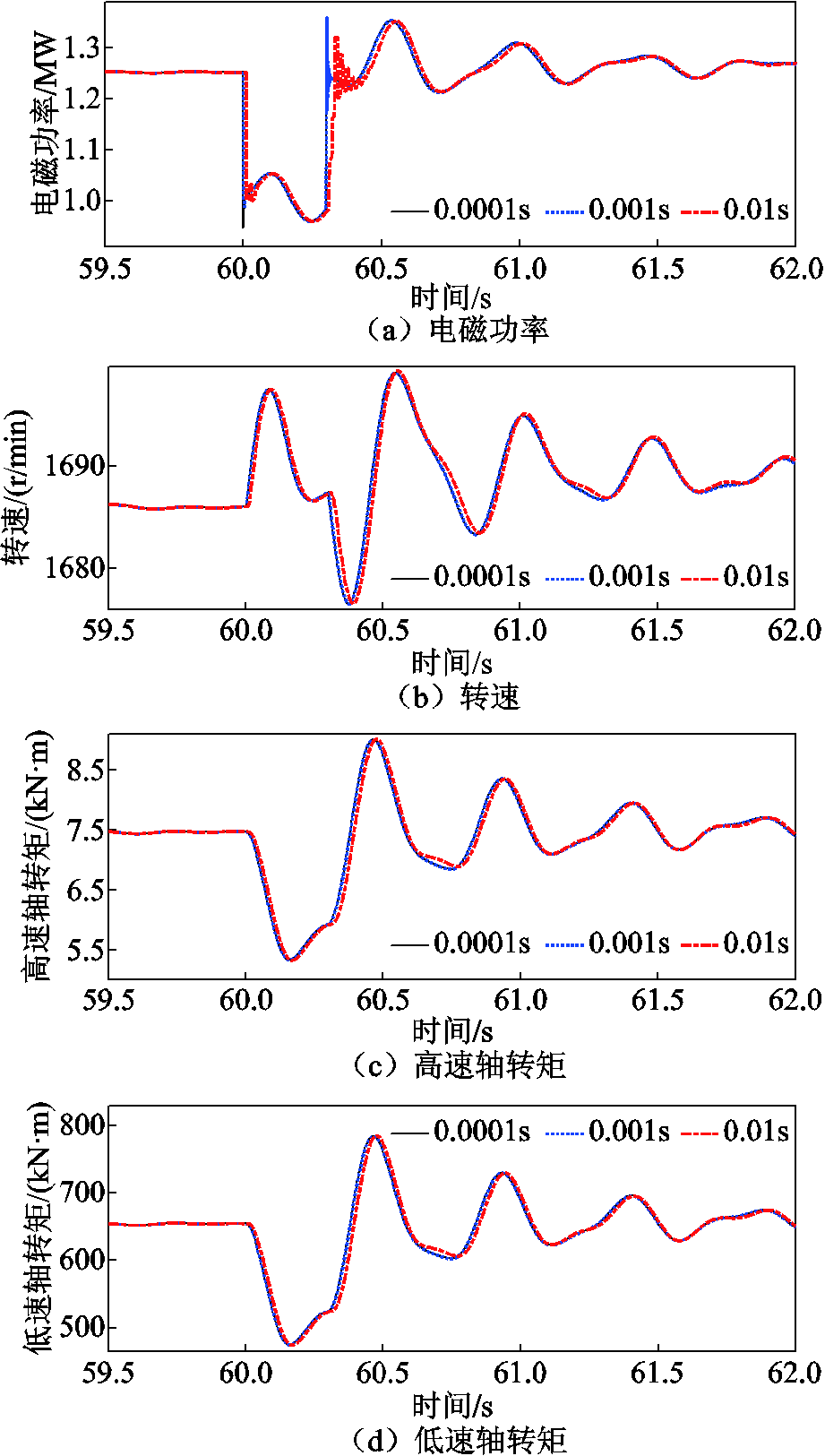

为分析故障穿越扰动下不同步长的联合仿真结果,设定风速恒定为10 m/s,系统电压在60 s时跌落40%,持续0.3 s后电压恢复。设定步长0.000 1 s的仿真结果为参考波形,其中0.001 s与0.01 s两个步长的仿真结果与参考波形的对比如图9所示。

图9 故障穿越扰动下不同步长仿真结果对比

Fig.9 Comparison of simulation results for different time steps under fault ride-through disturbance

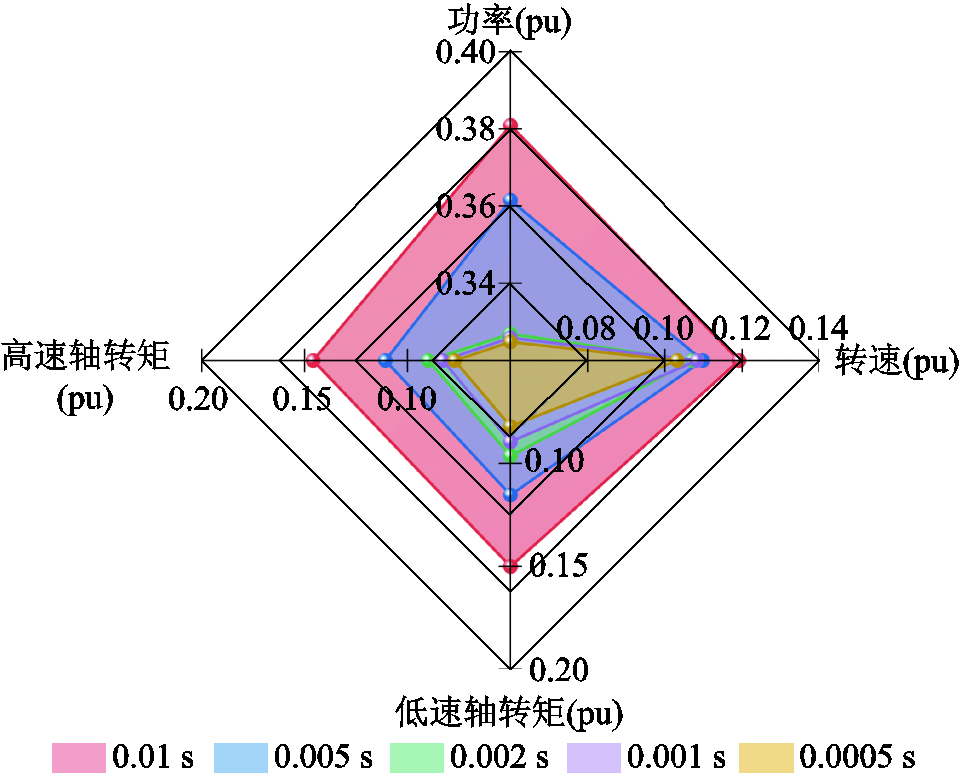

以整体分析来看,结论与上述两种工况相似。依据提出的综合评估方法得到故障穿越扰动下不同步长时四个参量仿真精度指标计算结果雷达图如图10所示。联合仿真的评价指标结果见表3。各项指标数值的计算权重与风速波动工况一致。

图10 故障穿越扰动下不同步长仿真结果精度指标

Fig.10 Accuracy index of simulation results for different time steps under fault ride-through disturbance

表3 故障穿越扰动下联合仿真指标

Tab.3 Index of co-simulation under fault ride-through disturbance

仿真步长/s0.000 50.0010.0020.0050.01 仿真精度指标0.146 80.151 70.155 10.174 40.199 仿真速度指标0.1810.0820.0460.016 60.011 7 综合指标0.160 50.123 80.111 50.111 30.124 1

从图10可得,各参量仿真精度的变化与上面两种工况的变化趋势一致。在步长对各参量的影响程度上,与频率扰动工况相比,该工况下步长对功率和转矩的影响更小。

从联合仿真评估指标的角度,由表3的计算结果能够得出,随着步长的增大,仿真精度指标相比频率扰动变化幅度小,仿真速度指标的变化与上述两种工况均相似。步长0.005 s的综合指标计算结果最小,在各仿真步长中更适合该工况的联合仿真。

综合以上三种工况的分析可以得到:

1)在仿真精度评估方面,不同工况的仿真对步长设定要求不同。对于和风速波动相似的,时间尺度较大的仿真工况,对步长要求不高,可调节的范围相对较大,步长对仿真精度影响较小。对于和频率调节、电压跌落相似的,时间尺度较小的仿真工况,对步长要求较高,步长对仿真精度影响较大,可调节范围小。

2)在仿真速度评估方面,不同工况体现出相同的变化趋势,步长的调整能够极大地加快仿真速度,缩短仿真时长,符合快速仿真的要求。

3)在综合评估方面,随着步长的增大,仿真精度与速度指标的变化方向相反,具有互相“制衡”的特性,从而使得综合评估指标呈现出先下降后上升的变化趋势,具有最小值。

4)在仿真步长选择方面,在开展风速波动联合仿真时,可以适当设定较大的步长,在开展电气扰动联合仿真时,特别是变化快速的工况,相比于风速波动工况应减小步长。同时,也可将需观测参量加入步长设定的考虑范围。对于转速一类具有一定惯性、不会发生突变的参量,步长可适当增大,而对于功率、电压、电流等能够瞬时发生变化的参量,步长设定则需较小。

针对联合仿真中的仿真效率受限以及仿真精度与速度存在矛盾的问题,本文优化了复杂的电气模型,提出了同时考量仿真精度与速度的综合评估方法,搭建了基于GH Bladed和Matlab/Simulink的联合仿真平台,开展多工况、不同步长的联合仿真并进行评估与分析,探究步长对不同工况联合仿真的影响,得到如下结论:

1)通过合理优化建模,降低仿真复杂度,使得联合仿真模型能够以更大步长运行,提高了联合仿真效率。

2)采用残差相似度与特征选择验证分析法,并引入仿真速度评估指标,形成了综合评估方法,从而能够同时从仿真精度与速度两个维度对仿真结果进行量化评估。

3)通过多种工况的联合仿真以及仿真精度和速度量化评估得出:在本文仿真背景下,对于风速波动工况,联合仿真步长在0.05 s附近选取为宜;对于频率扰动工况,联合仿真步长在0.01 s附近选取为宜;对于故障穿越扰动工况,联合仿真步长在0.005 s附近选取为宜。

4)结合多工况仿真评估结果,仿真步长的选择需充分考虑仿真工况的时间尺度、观测参量是否具有突变特性等因素。时间尺度大、观测参量不具有突变特性,可选择较大步长;而时间尺度小、观测参量具有突变特性,步长选择应适当减小。

参考文献

[1] 张祥宇, 胡剑峰, 付媛, 等. 风储联合系统的虚拟惯量需求与协同支撑[J]. 电工技术学报, 2024, 39(3): 672-685. Zhang Xiangyu, Hu Jianfeng, Fu Yuan, et al. Virtual inertia demand and collaborative support of wind power and energy storage system[J]. Transactions of China Electrotechnical Society, 2024, 39(3): 672-685.

[2] 杨德健, 王鑫, 严干贵, 等. 计及调频死区的柔性风储联合频率控制策略[J]. 电工技术学报, 2023, 38(17): 4646-4656. Yang Dejian, Wang Xin, Yan Gangui, et al. Flexible frequency regulation scheme of DFIG embed battery energy storage system considering deadbands[J]. Transactions of China Electrotechnical Society, 2023, 38(17): 4646-4656.

[3] 胡正阳, 高丙团, 张磊, 等. 风电机组双向支撑能力分析与自适应惯量控制策略[J]. 电工技术学报, 2023, 38(19): 5224-5240. Hu Zhengyang, Gao Bingtuan, Zhang Lei, et al. Bidirectional support capability analysis and adaptive inertial control strategy of wind turbine[J]. Transactions of China Electrotechnical Society, 2023, 38(19): 5224-5240.

[4] 张祥宇, 邵孜建, 付媛. 风储并网发电系统的虚拟多段协同调速与频率安全支撑技术[J/OL]. 电工技术学报, 1-17[2024-12-26]. https://doi.org/10.19595/ j.cnki.1000-6753.tces.241464. Zhang Xiangyu, Shao Zijiann, Fu Yuan. Virtual multi-stage coordinated speed regulation and frequency safety support technology of wind-storage grid-connected power generation system[J/OL]. Transactions of China Electrotechnical Society, 1-17[2024-12-26]. https://doi.org/10.19595/j.cnki.1000-6753.tces.241464.

[5] 张德勇, 朱国荣, 李悦功, 等. 抑制直驱风机故障恢复后暂态过电压的协调控制策略[J/OL]. 电源学报, 2025: 1-15. (2025-03-05). https://kns.cnki.net/kcms/ detail/12.1420.TM.20250304.1811.004.html. Zhang Deyong, Zhu Guorong, Li Yuegong, et al. Coordinated control strategy for restraining transient overvoltage after fault recovery of direct-driven fan[J/OL]. Journal of Power Supply, 2025: 1-15. (2025-03-05). https://kns.cnki.net/kcms/detail/12.1420. TM.20250304.1811.004.html.

[6] Jonkman J M, Buhl M L. FAST user’s guide[R]. National Renewable Energy Laboratory(NREL), Golden, Co, tech. rep., 2005.

[7] Bossanyi E A. GH bladed theory manual[R]. Bristol: Gaerrad Hassan and Partners Limited, 2015.

[8] Imran R M, Hussain D M A, Soltani M, et al. Optimal tuning of multivariable disturbance-observer-based control for flicker mitigation using individual pitch control of wind turbine[J]. IET Renewable Power Generation, 2017, 11(8): 1121-1128.

[9] Mohammadi E, Rasoulinezhad R, Moschopoulos G. Using a supercapacitor to mitigate battery microcycles due to wind shear and tower shadow effects in wind-diesel microgrids[J]. IEEE Transactions on Smart Grid, 2020, 11(5): 3677-3689.

[10] 苗风麟, 施洪生, 张小青. 风力发电机组多领域耦合模型及动态响应分析[J]. 中国电机工程学报, 2015, 35(7): 1704-1712. Miao Fenglin, Shi Hongsheng, Zhang Xiaoqing. Modelling of wind turbines coupled in multi-domain and dynamic response analysis[J]. Proceedings of the CSEE, 2015, 35(7): 1704-1712.

[11] 司金冬, 柴兆森, 李辉, 等. 基于电气阻尼-刚度控制的双馈风电机组轴系扭振抑制策略[J]. 电力自动化设备, 2022, 42(1): 140-147. Si Jindong, Chai Zhaosen, Li Hui, et al. Torsional vibration suppression strategy for doubly-fed wind turbine shafting based on electrical damping and stiffness control[J]. Electric Power Automation Equipment, 2022, 42(1): 140-147.

[12] 杨超, 李东翰, 雷显帅, 等. 虚拟惯量控制对直驱风电机组载荷影响的分析及评估[J]. 电力系统自动化, 2024, 48(7): 258-266. Yang Chao, Li Donghan, Lei Xianshuai, et al. Analysis and evaluation of impact of virtual inertia control on load of direct-drive wind turbine[J]. Automation of Electric Power Systems, 2024, 48(7): 258-266.

[13] 杨超, 李东翰, 胡姚刚, 等. 附加阻尼控制下风电机组机网耦合载荷建模及分析[J]. 太阳能学报, 2024, 45(2): 102-108. Yang Chao, Li Donghan, Hu Yaogang, et al. Modeling and analysis on machine-grid coupling loads of WTGS with additional damping control[J]. Acta Energiae Solaris Sinica, 2024, 45(2): 102-108.

[14] 刘兴华, 敬维, 林威. GH Bladed和Matlab的交互软件设计及风力发电机的独立变桨控制器仿真研究[J]. 中国电机工程学报, 2013, 33(22): 83-88, 14. Liu Xinghua, Jing Wei, Lin Wei. Interactive software platform design based on GH bladed and Matlab with simulation study of individual pitch controller of wind turbine[J]. Proceedings of the CSEE, 2013, 33(22): 83-88, 14.

[15] 胡文平, 周文, 王磊, 等. 基于联合仿真的风电机组低电压穿越传动链扭振抑制研究[J]. 电力系统保护与控制, 2016, 44(24): 196-201. Hu Wenping, Zhou Wen, Wang Lei, et al. Study on suppression strategy for wind turbine drive train torsional vibration under grid fault based on co-simulation[J]. Power System Protection and Control, 2016, 44(24): 196-201.

[16] 应有, 孙勇, 杨靖, 等. 大型双馈风电机组电网故障穿越过程载荷特性分析[J]. 电力系统自动化, 2020, 44(12): 131-138. Ying You, Sun Yong, Yang Jing, et al. Load characteristic analysis of grid fault ride-through process for DFIG based large wind turbine[J]. Automation of Electric Power Systems, 2020, 44(12): 131-138.

[17] 李少林, 秦世耀, 王瑞明, 等. 一种双馈风电机组一次调频协调控制策略研究[J]. 太阳能学报, 2020, 41(2): 101-109. Li Shaolin, Qin Shiyao, Wang Ruiming, et al. A collaborative control of primary frequency regulation for DFIG-WT[J]. Acta Energiae Solaris Sinica, 2020, 41(2): 101-109.

[18] 秦世耀, 代林旺, 王瑞明, 等. 考虑风电机组功率跌落和机械载荷优化的虚拟惯量控制方法[J]. 电网技术, 2021, 45(5): 1665-1672. Qin Shiyao, Dai Linwang, Wang Ruiming, et al. Virtual inertia control method considering wind turbine power drop and mechanical load optimization[J]. Power System Technology, 2021, 45(5): 1665-1672.

[19] 洪国庆, 吴国旸, 金宇清, 等. 电力系统风力发电建模与仿真研究综述[J]. 电力系统自动化, 2024, 48(17): 22-36. Hong Guoqing, Wu Guoyang, Jin Yuqing, et al. Review on research of modeling and simulation for wind power generation in power system[J]. Automation of Electric Power Systems, 2024, 48(17): 22-36.

[20] Tang W, Hu Jiabing, Chang Yuanzhu, et al. Modeling of DFIG-based wind turbine for power system transient response analysis in rotor speed control timescale[J]. IEEE Transactions on Power Systems, 2018, 33(6): 6795-6805.

[21] 黄森, 姚骏, 钟勤敏, 等. 含跟网和构网型新能源发电单元的混联电力系统暂态同步稳定分析[J]. 中国电机工程学报, 2024, 44(21): 8378-8392. Huang Sen, Yao Jun, Zhong Qinmin, et al. Transient synchronization stability analysis of hybrid power system with grid-following and grid-forming renewable energy generation units[J]. Proceedings of the CSEE, 2024, 44(21): 8378-8392.

[22] 李梦杰, 谢震, 高翔, 等. 弱电网下双馈风电机组混合功率同步控制策略及稳定性分析[J]. 中国电机工程学报, 2023, 43(21): 8388-8400. Li Mengjie, Xie Zhen, Gao Xiang, et al. Hybrid power synchronization control strategy of DFIG-based wind turbines and its stability analysis under weak grid[J]. Proceedings of the CSEE, 2023, 43(21): 8388-8400.

[23] 颜湘武, 蔡光, 李锐博, 等. 计及功角偏差和阻尼效应的构网型双馈风机暂态稳定性分析[J]. 中国电机工程学报, 2025, 45(7): 2616-2633. Yan Xiangwu, Cai Guang, Li Ruibo, et al. Transient stability analysis of grid forming-doubly fed induction generator with power angle deviation and damping effect[J]. Proceedings of the CSEE, 2025, 45(7): 2616-2633.

[24] Duffy A P, Martin A J M, Orlandi A, et al. Feature selective validation (FSV) for validation of comput-ational electromagnetics (CEM). Part I-the FSV method[J]. IEEE Transactions on Electro-magnetic Compatibility, 2006, 48(3): 449-459.

Abstract With the development of wind power research, the factors considered in the simulation model are gradually increasing. The demand for wind turbine models that take into account both electrical and mechanical characteristics is increasing, thus promoting the development and application of co-simulation technology. However, the detailed electrical model has strict requirements on the simulation time step, which reduces the efficiency of co-simulation. Some scholars have properly simplified the electrical model to improve the simulation speed when carrying out co-simulation. But, improper selection of simulation time step has a negative impact on simulation accuracy. Therefore, this paper studies the model optimization and step size selection to solve the problem of the contradiction between simulation accuracy and speed.

First, the complex electrical model is optimized by ignoring the power electronic switching model and reducing the order of the higher-order model, so that the computational complexity is reduced and the application range of the simulation step size is increased. GH Bladed and Matlab/Simulink are selected to build the co-simulation platform. Then, a comprehensive evaluation method based on residual similarity and feature selection verification is proposed, which takes into account simulation accuracy and speed. The evaluation of simulation accuracy is divided into two aspects: global and transient difference. The comprehensive evaluation index is formed by combining the evaluation index of simulation accuracy and simulation speed in a weighted way to guide the selection of simulation time step. Finally, the co-simulation is carried out to verify the effect of the optimization model on the simulation efficiency under the conditions of wind speed disturbance, frequency disturbance and fault crossing disturbance. According to the simulation results and the comprehensive evaluation method, the reference suggestions for the selection of simulation step size are put forward.

Through simulation results and analysis, the following conclusions are drawn: (1) Through the optimized model, the co-simulation model can be run at a larger simulation time step, and the co-simulation efficiency is improved. (2) According to the proposed comprehensive evaluation method, the simulation results are evaluated from two dimensions of simulation accuracy and speed, which solves the problem of quantitative evaluation of the accuracy and speed of the model simulation results. (3) Through the co-simulation of various working conditions and the quantitative evaluation of simulation accuracy and speed, the following conclusions are drawn: Under the background of the simulation in this paper, under the condition of wind speed fluctuation, the simulation time step of co-simulation is chosen to be around 0.05 s; under the condition of frequency disturbance, the simulation time step of co-simulation is chosen to be around 0.01 s; under the condition of fault ride-through disturbance, the simulation time step of co-simulation is chosen to be around 0.005 s. (4) Based on the evaluation results of multi-condition simulation, the factors such as time scale of simulation condition and mutation characteristics of observed parameters should be fully considered in the selection of simulation time step. When the time scale is large and the observed parameters do not have mutation characteristics, the larger simulation time step can be selected. When the time scale is small and the observed parameters have mutation characteristics, the selection of simulation time step should be reduced appropriately.

keywords:Wind turbines, simulation platform, simulation time step, accuracy evaluation, simulation speed

DOI: 10.19595/j.cnki.1000-6753.tces.240940

中图分类号:TM614

北京市自然科学基金(3212037)、国家自然科学基金(52207102)资助项目。

收稿日期 2024-05-31

改稿日期 2024-09-13

颜湘武 男,1965年生,教授,博士生导师,研究方向为新能源电力系统分析与控制、现代电力变换、新型储能与节能技术控制。E-mail:xiangwuy@ncepu.edu.cn

任浩洋 男,2000年生,硕士研究生,研究方向为新能源电力系统分析与控制。E-mail:renhaoyang188@163.com(通信作者)

(编辑 郭丽军)