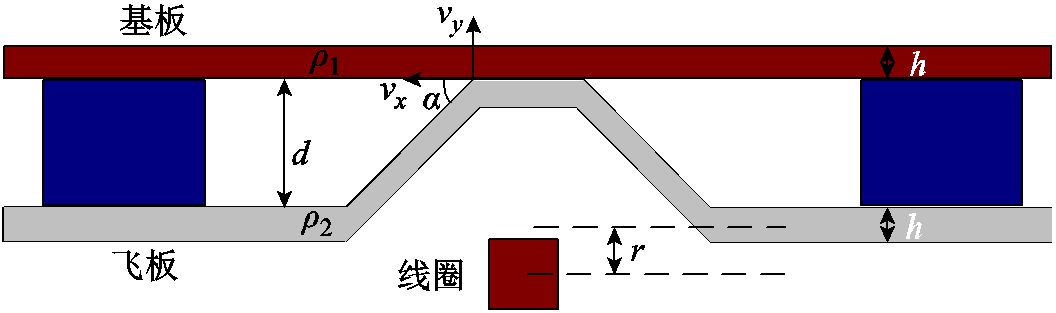

(m/s)和碰撞角度α满足一定的条件。电磁脉冲焊接过程示意图如图1所示,其中水平运动速度(Horizontal Component of Velocity, HCV)

(m/s)和碰撞角度α满足一定的条件。电磁脉冲焊接过程示意图如图1所示,其中水平运动速度(Horizontal Component of Velocity, HCV) 和

和 之间满足角度α的正切函数关系。图1中,

之间满足角度α的正切函数关系。图1中, 为基板材料T2纯铜的密度,

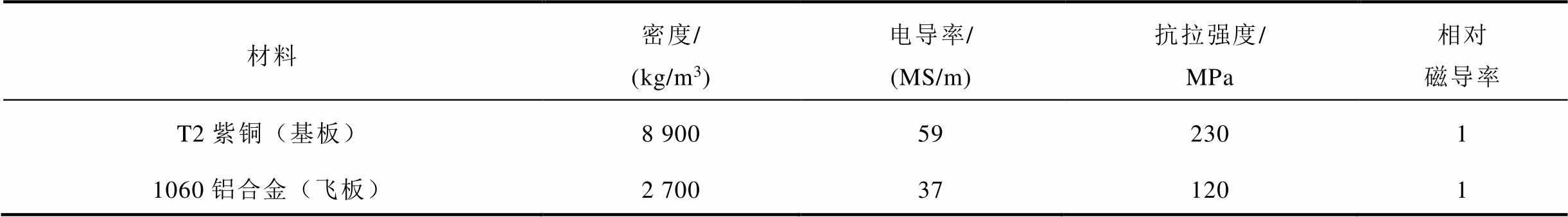

为基板材料T2纯铜的密度, 为飞板材料1060铝合金的密度。板件材料参数见表1。

为飞板材料1060铝合金的密度。板件材料参数见表1。摘要 电磁脉冲焊接作为一种先进的异种金属固相焊接技术,以其独特的优势在电力传输、汽车制造及制冷设备等领域获得了广泛应用。然而,该焊接技术在Al-Cu接头面临焊缝处存在金属间化合物、裂缝等中间层生成的问题,造成焊缝的力学性能降低。该文根据电磁脉冲焊接接头中间层的形成机理,提出基于双线圈结构的电磁脉冲焊接方法,通过降低焊接界面板件运动速度的水平分量降低界面剪切效应,从而抑制焊缝金属间化合物中间层生成。为验证该方法的有效性,基于电磁-力耦合有限元仿真模型,对比了基于单、双线圈结构的电磁脉冲焊接过程中的电磁参数分布特性,并将仿真的板件运动过程和实验进行对比,最后观测接头界面的形貌。结果表明,基于单线圈结构的电磁脉冲焊接接头界面出现了明显的中间层;而基于双线圈结构的电磁脉冲焊接接头界面无中间层产生,界面形貌剪切效应较低,且接头拥有良好的力学性能。

关键词:电磁脉冲焊接 双线圈 铝-铜焊接 中间层 剪切不稳定性

铝/铜双金属复合材料结构可以兼顾轻量、耐腐蚀、高导电、高导热等多种性能[1-2],这种结构在电力传输[3-4]、汽车制造[5]、散热制冷[6]和湿法冶金[7]等工业领域有广阔的前景。然而,铝表面存在氧化膜,而且两种金属的物性参数存在较大差异,导致传统的熔焊技术无法实现铜与铝的良好连接。目前,采用激光焊[8-9]、搅拌摩擦焊接[2-3]等方式会不可避免地在接头处产生大量的脆性金属间化合物、裂纹等中间层(Intermetallic Compound, IMC)。中间层会大幅降低焊接接头的力学性能和导电性能,因而开发铜与铝的可靠连接方法成为焊接领域的热门方向。

电磁脉冲技术在材料加工[10-13]和生物医疗[14]等多个领域应用广泛,近年来成为研究的热点。电磁脉冲焊接(Electromagnetic Pulse Welding, EMPW)技术是其中一种。该技术与电磁成形[15-17]原理相似,利用回路产生高强度脉冲电磁场,从而产生电磁力,驱动待焊接的飞板在μs级的时间内加速到数百m/s,进而与基板发生碰撞。当碰撞参数满足一定条件时,可以实现两个金属板件的焊接[18-19]。相较于其他焊接技术,采用EMPW技术焊接异种金属的独特优势在于,其在焊接过程中不存在明显的热输入,可以大幅降低接头热影响区和IMC的厚度[20],提高焊接的效率和质量,因而EMPW引起了学术界和工业界的广泛关注。为了获得力学性能良好的Al-Cu焊接接头,研究人员围绕Al-Cu电磁脉冲焊接工艺开展了大量研究。R. N. Raoelison等[21]建立了一个Al-Cu的焊接窗口,用放电电压-碰撞间隙距离描述有效焊接参数的范围,并采用破坏性拉伸试验判断焊缝质量;F. Lueg-Althoff等[22]研究发现焊接所需的最小碰撞速度与电流频率成反比:电流频率越高导致碰撞角度越大,因此在高频电流条件下,增加碰撞速度或减小连接间隙,更有利于实现焊接;Li Chengxiang等[23]分析了放电频率对焊接效果的影响,发现随着放电频率从23 kHz逐渐降低到15 kHz,相同放电能量下焊接接头的结合强度先增大后减小。

接头性能和接合界面微观结构密切相关。R. N. Raoelison等[24]采用相同的放电电压和碰撞间隙实现了Al-Cu和Al-Al焊接,对比两个接头的接合界面形貌发现,Al-Cu接头界面存在中间层,而Al-Al接头界面不存在中间层;Al-Cu接头界面中间层中包含金属间化合物、裂纹和孔隙,且呈现为无定形态,其接头静态拉伸性能仅为Al-Al的40%,表现为界面脆性断裂。而当Al-Cu接头界面出现波状界面形貌时,界面发生晶粒细化导致焊接接头结合性能较高[25]。因此现有研究聚焦于接头界面的形成机制和影响因素。由于EMPW焊接过程非常快,在这个过程中板件的变形应变速率高达105 s-1[20],因而板件形变和碰撞过程可以视为流体。高速运动的流体界面会出现失稳现象,称为开尔文-亥姆霍兹剪切不稳定性(Kelvin-Helmholtz Instability, K-HI)[26-27],该理论是界面形成机制的主流理论[20, 28]。研究发现,焊接过程中,碰撞速度的水平分量对剪切不稳定性起到促进作用,垂直分量似乎对剪切不稳定性起到抑制作用[29]。此外,为了深入研究Al-Cu接头界面形貌的演变过程,鲁汶大学的J. S. Li等[30]采用Johnson-Cook方程和Mie-Grüneisen方程搭建了Al-Cu接头界面的仿真模型,发现Al-Cu接头中间层区域的金属间化合物是高剪切效应下造成的局部熔化,不存在IMC的扩散区温度低于铝的熔点,扩散的形成机制是极高的温度变化速率(约为1 013℃/s)。J. Nishiwaki等[31]研究Al-Cu接头直线型和波浪型界面的温度,也发现了类似的现象:由于直线型界面没有达到Cu的熔点,并没有发现中间层;相反,波纹型界面区域的温度超过了Al和Cu的熔点,存在明显的中间层。Li Chengxiang等[32]解耦碰撞速度水平分量和垂直分量对电磁脉冲焊接界面的影响,建立了焊接界面K-HI线性理论模型。

现有研究围绕Al-Cu电磁脉冲焊接工艺及接头微观结构的形成机理开展了深入研究。然而,目前尚没有能够有效抑制电磁脉冲焊接接头金属间化合物产生的方法报道。随着材料科学、焊接技术以及相关领域研究的不断进步,对焊接接头质量的要求不断提高,有必要深入研究电磁脉冲焊接过程中界面中间层的形成机制,开发抑制电磁脉冲焊接接头产生中间层的方法。

针对上述问题,本文提出了基于双线圈结构的电磁脉冲焊接抑制接头金属间化合物的方法,根据接合界面剪切效应的理论模型和剪切效应对电磁脉冲焊接接头中间层的影响,分析电磁脉冲焊接过程运动参数对中间层的影响机制,引入双线圈结构调控两个板件界面的电磁力场分布,降低焊接界面板件的相对水平运动速度。通过搭建电磁脉冲焊接平台,分别基于单、双线圈结构开展电磁脉冲焊接实验,采用扫描电子显微镜研究不同参数下焊接接头的微观形貌,并利用万能试验机分析接头的力学性能,通过分析焊接接头的宏、微观特征,评估基于双线圈结构焊接抑制中间层方法的有效性。本文研究可为提高电磁脉冲焊接接头的性能提供理论和实验支撑。

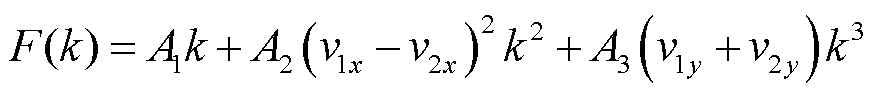

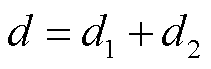

EMPW技术通过高速碰撞实现两个金属的冶金结合,为了获得结合良好的接头,需要碰撞时的垂直运动速度(Vertical Component of Velocity, VCV) (m/s)和碰撞角度α满足一定的条件。电磁脉冲焊接过程示意图如图1所示,其中水平运动速度(Horizontal Component of Velocity, HCV)

(m/s)和碰撞角度α满足一定的条件。电磁脉冲焊接过程示意图如图1所示,其中水平运动速度(Horizontal Component of Velocity, HCV) 和

和 之间满足角度α的正切函数关系。图1中,

之间满足角度α的正切函数关系。图1中, 为基板材料T2纯铜的密度,

为基板材料T2纯铜的密度, 为飞板材料1060铝合金的密度。板件材料参数见表1。

为飞板材料1060铝合金的密度。板件材料参数见表1。

图1 电磁脉冲焊接过程示意图

Fig.1 Schematic diagram of electromagnetic pulse welding process

表1 板件材料参数

Tab.1 Materials parameters of plate

材料密度/(kg/m3)电导率/(MS/m)抗拉强度/MPa相对磁导率 T2紫铜(基板)8 900592301 1060铝合金(飞板)2 700371201

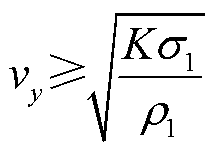

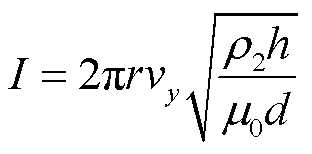

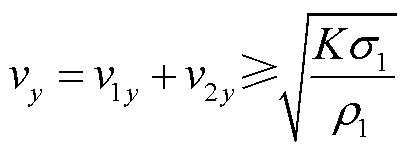

焊接时垂直碰撞速度vy需满足的公式[18]为

(1)

(1)

式中,σ1为基板材料的抗拉强度,MPa;K为常数。式(1)描述了射流产生的最小碰撞条件。其中T2紫铜的抗拉强度约为230 MPa,密度为8 900 kg/m3,常数K=1.5,计算可估计垂直碰撞速度的最小值约为197 m/s。电磁脉冲焊接周期较短,电流变化率较大,通常以电流峰值作为焊接的理论参考阈值,该电流I和垂直碰撞速度之间的估算公式[18]为

(2)

(2)

式中,d为板件加速距离,mm;h为板件厚度,mm;μ0为真空磁导率,H/m;r为板件与线圈的中心距离,mm。式(2)将变形运动过程视为匀加速运动,因此该方法仅适用于估算焊接所需的临界电流,从而为焊接参数提供参考。取r=5 mm,加速距离d=2 mm,本文焊接的板件厚度h=1 mm,则焊接所需的最小电流约为202 kA。

焊接接头界面的金属间化合物生成与界面的形成过程密切相关,研究表明金属间化合物生成归因于界面产生了高温,而高温的产生归因于界面强剪切作用造成的剧烈塑性形变[27-28]。由此可见,通过抑制焊接界面的剪切作用,可以有效地抑制温升,从而抑制金属间化合物的生成。

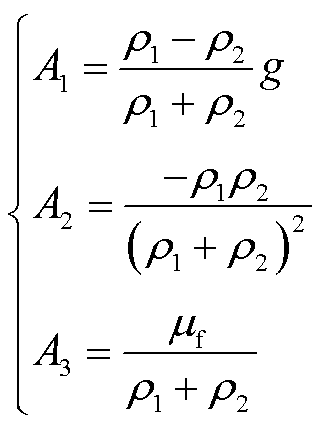

EMPW界面是在飞板和基板碰撞之后的塑性运动过程中形成的,这种高应变速率塑性运动行为(塑性流动)也可视为流体,并可采用Navier-Stokes方程描述焊接界面的运动过程[26-27]。考虑到塑性流动过程中两个材料之间不相容且不可压缩,因此两者的相互作用过程可视为两相流,通过简化Navier-Stokes方程,Li Chengxiang等[32]推导出电磁脉冲焊接界面的剪切效应控制方程为

(3)

(3)

其中

(4)

(4)

式中,vix、viy分别第i种流体的HCV和VCV;k为波纹数;A1、A2、A3为与密度相关的常数;μf为运动物体的黏度,Pa·s;g为重力加速度,m/s2。需要指出的是,k为变量,根据F(k)无法直接得出焊接界面的具体形貌。由于密度和黏度均大于0,因此可以推断A2<0、A3>0恒成立,而A1的正负取决于运动较快物质的密度大小:当运动较快的物质密度较大时,A1<0;反之,则A1>0。

剪切不稳定性的形成条件为F(k)<0成立,因此K-HI的形成条件可以总结为:①当两相流运动交界面流体满足强切变条件,即相对运动速度分量|v1x-v2x|大于某个阈值使得F(k)<0时,会产生剪切效应,剪切展现出一种自发增长的波动,因此两相流之间的水平运动速度是引起K-HI的主要因素,该影响因素在方程中对应的项为关于相对运动速度的二次项;②由于流体存在黏度,黏度引起的张力会阻碍界面产生剪切效应,因此运动速度垂直分量vy会抑制剪切效应,该因素对应的项为关于相对运动速度的一次项。

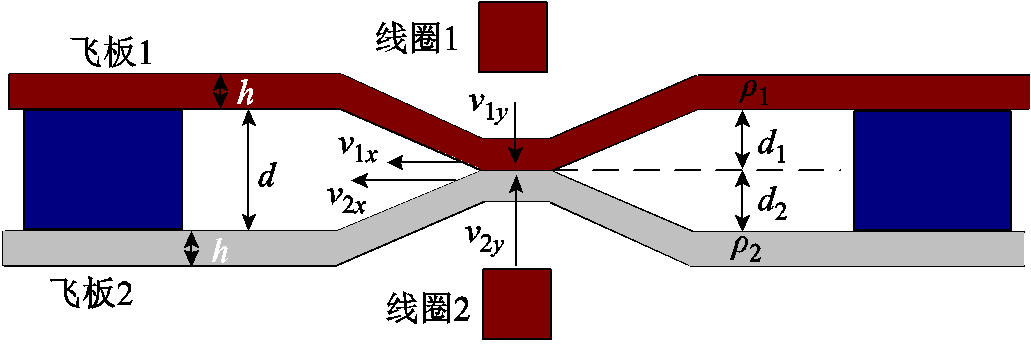

综合EMPW的条件和界面剪切效应的形成机理,获得性能优异的电磁脉冲焊接接头需要满足两个条件:①飞板和基板的垂直运动速度足够大,且碰撞角度满足条件,从而满足碰撞参数;②降低水平运动速度分量,从而降低界面的剪切效应。但是采用图1中的EMPW方式无法同时满足上述两个条件,针对该问题,本文提出采用基于双线圈结构的EMPW方式,装配示意图如图2所示。该方式通过串联两个线圈实现两个板件同时运动,碰撞时存在一个相对运动速度。垂直方向上两个板件的运动速度方向相反,因此相对运动速度为v1y和v2y相加;水平方向上运动速度方向相同,因此相对运动速度为v1x和v2x相减。采用双线圈结构的电磁脉冲焊接理论上可以同时实现EMPW时碰撞的速度足够大且降低剪切效应,从而抑制中间层的产生。

图2 采用双线圈结构的电磁脉冲焊接装配示意图

Fig.2 Schematic diagram of bidirectional collision of electromagnetic pulse welding process

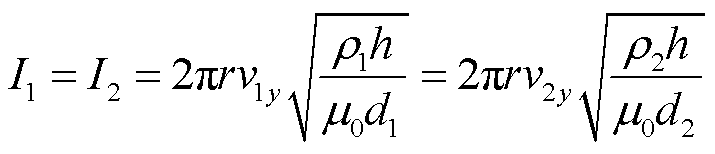

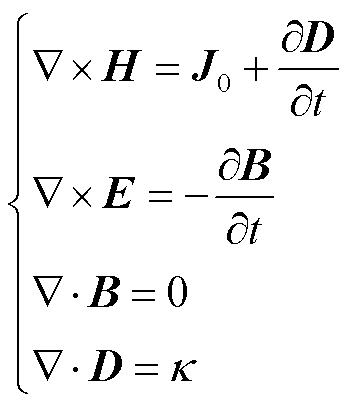

本文中,线圈1和线圈2的几何结构完全相同,基于双线圈结构EMPW的临界电流和单线圈不同,如式(5)~式(8)所示。此时两个板件垂直方向的运动速度之和大于临界速度;两个线圈电流相同;两个板件垂直碰撞速度之比与位移之比相同。

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

式中,d1和d2分别为两个板件的垂直位移。联立式(5)~式(8)最终计算出基于双线圈结构的电磁脉冲焊接所需的最小焊接电流约为143 kA。

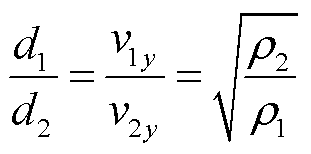

本文在COMSOL软件中分别建立了基于单、双两种线圈结构的电磁脉冲焊接二维仿真模型。模型包含三个模块:电路模块、磁场模块、固体力学模块。电路模块即将线圈回路视为一个RLC放电回路,其数值直接代入实验测量的电流。磁场模块作用区域包含空气区域、焊接线圈、T2纯铜板和1060铝合金板。时变电磁场中各物理量的关系满足麦克斯韦方程组,其微分形式为

(9)

(9)

式中,D为电位移矢量,C/m2;E为电场强度,V/m;B为磁感应强度,T;H为磁场强度,A/m;t为时间,s;J0为传导电流密度,A/m2; 为电荷密度,C/m3。洛伦兹力是联系磁场模块与固体力学模块的纽带,洛伦兹力在磁场模块中产生,作用于固体力学模块,因而将洛伦兹力设置为固体力学模块中的外部载荷,其计算公式满足

为电荷密度,C/m3。洛伦兹力是联系磁场模块与固体力学模块的纽带,洛伦兹力在磁场模块中产生,作用于固体力学模块,因而将洛伦兹力设置为固体力学模块中的外部载荷,其计算公式满足

(10)

(10)

式中,F为洛伦兹力的体密度矢量,N/m2;Je为铝板中的感应涡流密度,A/m2。固体力学模块中的作用对象选择铝板和铜板。铝板在洛伦兹力作用下会发生塑性变形,其运动方程为

(11)

(11)

式中,rA为洛伦兹力所作用板件的密度;u为质元的位移矢量; 为应力张量。通过式(10)和式(11)可以耦合磁场模块和固体力学模块,电路模块和磁场模块则通过线圈电流耦合。

为应力张量。通过式(10)和式(11)可以耦合磁场模块和固体力学模块,电路模块和磁场模块则通过线圈电流耦合。

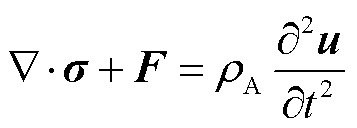

有限元仿真几何模型如图3所示,包含两个线圈(宽8 mm、高10 mm)、两个飞板(长100 mm、厚1 mm),剩余位置用空气填充(空气在图中隐藏)。线圈材料选用T2纯铜,飞板1和飞板2材料分别为T2纯铜和1060铝合金,各材料的具体参数见表1。线圈的电流和实验中相同,当仿真基于单线圈结构时,设置线圈1中的电流为0即可。

图3 有限元仿真几何模型

Fig.3 Geometric model of finite element model

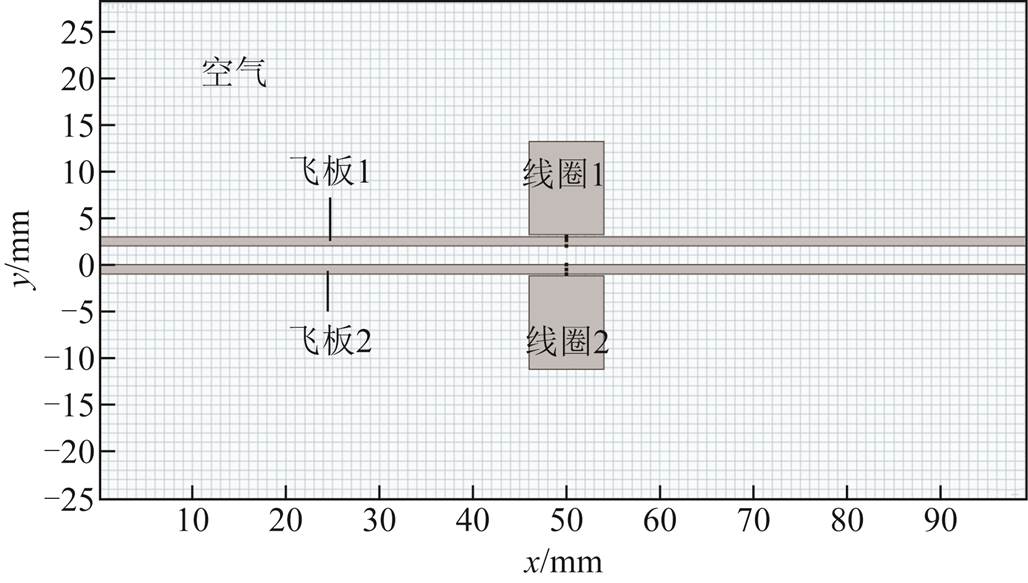

为了验证第2节中的相关理论分析和仿真模型,搭建电磁脉冲焊接实验平台,开展基于不同线圈结构的铜-铝电磁脉冲焊接实验。

实验使用的材料为工业中常用的1060铝合金与T2纯铜板件,其参数见表1。板件的几何参数为100 mm×50 mm×1 mm。在基于单线圈的EMPW实验中,相较于铜而言,铝合金的屈服强度和密度都较低,且电导率较高,更适合作为飞板与铜碰撞形成冶金结合。因此,本文的飞板材料选用1060铝合金板,基板选用T2纯铜板,碰撞间隙为2 mm。在基于双线圈的EMPW实验中,由于两个线圈几何结构对称,因此铝板由线圈1或线圈2驱动的焊接效果都相同。

本文搭建的电磁脉冲焊接平台和测量系统如图4所示。平台主要包括三个部分:充电模块、焊接模块和数据采集模块。充电模块由一个高压直流电源、一个真空继电器、一个140 μF的储能电容组组成。其中,高压直流电源最大输出电流为20 mA,最大输出电压为25 kV。焊接模块由一个多棒型真空开关、一个用于触发真空开关的脉冲触发源、两个I字型紫铜焊接线圈、一个飞板和一个基板组成。采用现场可编程门阵列(Field Programmable Gate Array, FPGA)控制触发源,触发源和FPGA之间采用光信号进行交互。焊接线圈的高度为10 mm,宽度为 8 mm,采用50 μm厚的聚丙烯膜实现线圈和板件之间的绝缘隔离。对于双线圈结构,则将两个线圈串联后按照图2所示装配即可。电路数据采集模块包括:用于采集电容两端电压信号的高压探头,其量程为0~20 kV直流电压;用于测量焊接线圈电流的Rogowski线圈,其量程为0~1 MA脉冲电流;采样频率为300 MHz的示波器用于采集电路信号。

图4 电磁脉冲焊接平台和测量系统

Fig.4 Electromagnetic pulse welding platform and data acquisition system

为了测量电磁脉冲焊接过程中的速度变化规律,采用约克公司的V710高速摄像机搭配尼康的200~500 mm长焦镜头(AF-S 200-500mm f5.6E ED VR)拍摄电磁脉冲驱动焊接的变形过程。由于焊接过程较快,设计了高速摄像机和焊接同步触发信号发生器。考虑到电流频率高达23 kHz,电磁力频率为46 kHz,因此板件运动速度较快,将高速摄像机采样频率设为最大值700 kHz。对捕获图像进行后处理,根据飞板的位移和设备的采样频率可以计算出飞板的平均运动速度。

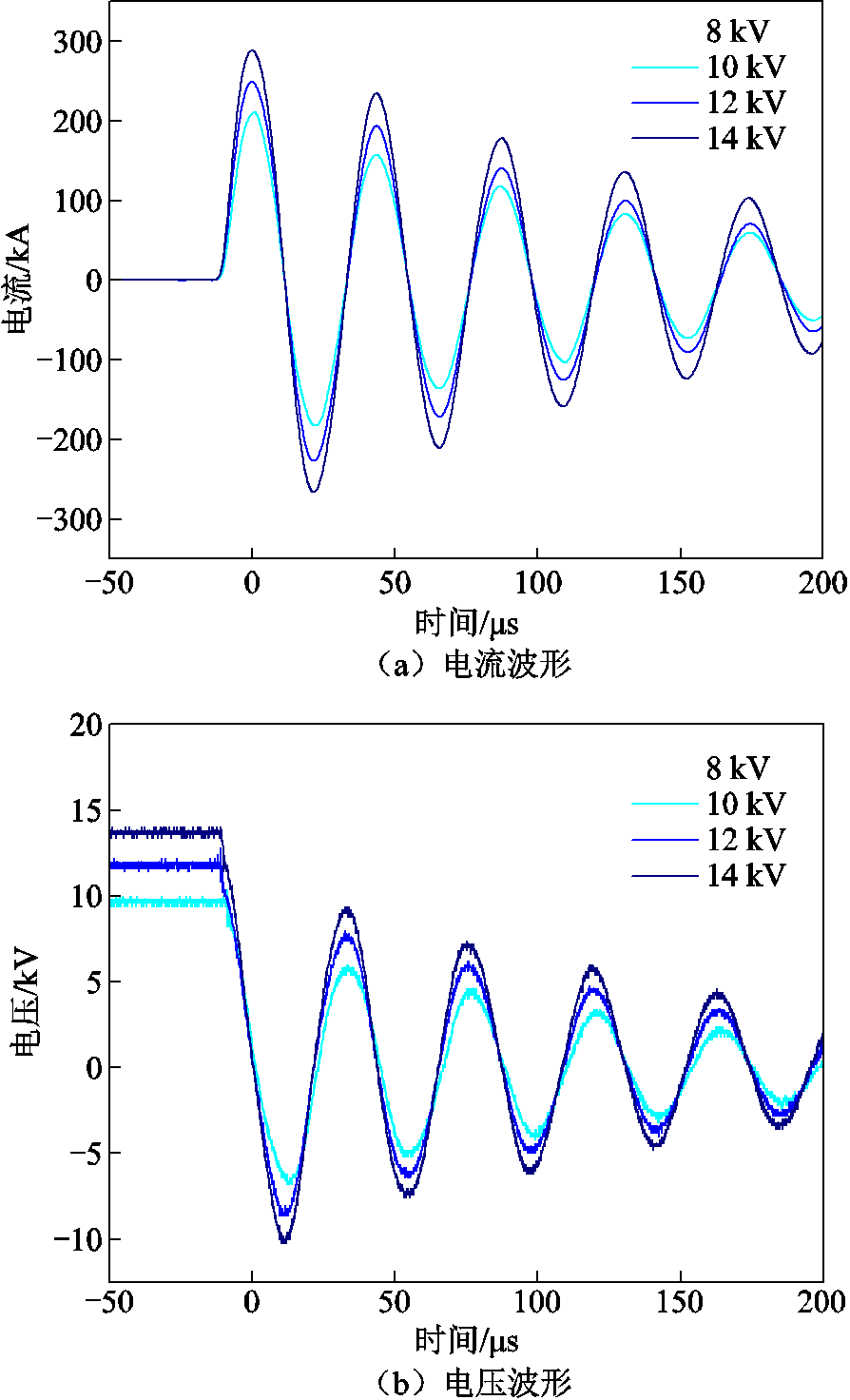

图5a和图5b分别显示了不同放电电压下放电回路电流信号和电容两端电压信号波形。结果表明,电流和电压波形都展现出衰减振荡的趋势,随着放电电压升高,电压周期(42 μs)和电流周期保持不变,而回路电流的最大幅值不断升高。当放电电压从8 kV上升到14 kV时,回路电流峰值从160 kA升高到280 kA,因此可以通过调节放电电压来线性调节回路中的电流。在基于单线圈结构的EMPW实验中,当放电电压低于11 kV时,由于电磁能量较低,铜与铝之间未能实现焊接;当放电电压达到 11 kV时,铜与铝实现焊接,此时对应回路电流为220 kA,超过理论计算值202 kA。在基于双线圈结构的EMPW实验中,当放电电压达到8 kV时(对应回路电流为160 kA)可实现焊接,因此本文对焊接所需速度的理论推导和实验结果吻合较好。本文的实验设计思路如下:控制板件运动速度垂直方向分量相近,并将此参数接近的基于单线圈结构的EMPW接头和基于双线圈结构的EMPW接头进行对比分析,从而验证理论分析的正确性。

图5 不同放电电压下的波形

Fig.5 Waveforms under different discharge voltages

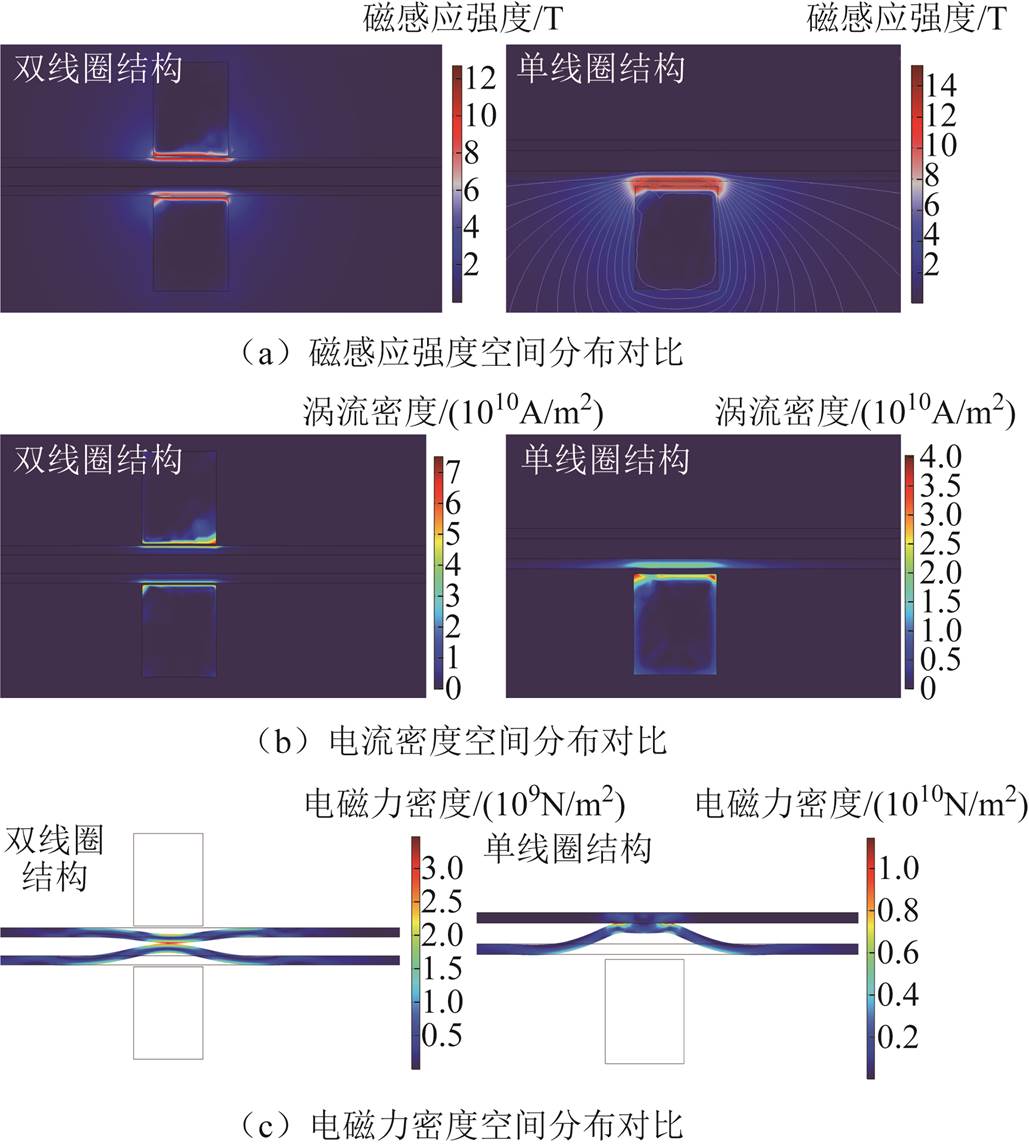

图6对比了两种线圈结构电磁参数的仿真结果。可观察到磁感应强度均集中分布在线圈和板件临近的区域,磁力线在线圈边缘处迅速分散,这使得磁感应强度在该处迅速衰减且该处磁场分布不均匀。对于基于单线圈结构的EMPW过程,磁力线没有明显穿透飞板的迹象,因此基板上的磁感应强度较低;而基于双线圈结构的EMPW过程中,两个板件上都存在较大的磁感应强度。板件在变化的磁场中会产生感应涡流,其分布规律和磁感应强度分布规律一致,基于单线圈结构的EMPW过程中,仅有一侧板件存在感应涡流;基于双线圈结构的EMPW焊接过程中,两侧均有明显的感应涡流。磁场和涡流同时存在会产生电磁力,因此两种线圈结构对应的区域也存在洛伦兹力使得板件变形。基于单线圈结构的焊接过程中只有其中一个板件变形;基于双线圈结构的焊接过程中两个板件均发生了变形,且板件的变形体现出非对称性,铝板的变形更大,铜板相对较小。

图6 基于单、双线圈结构的电磁脉冲焊接过程电磁参数空间分布对比(t=8 μs)

Fig.6 The spatial distribution of electromagnetic parameters during EMPW of single and double coil structures (at t=8 μs)

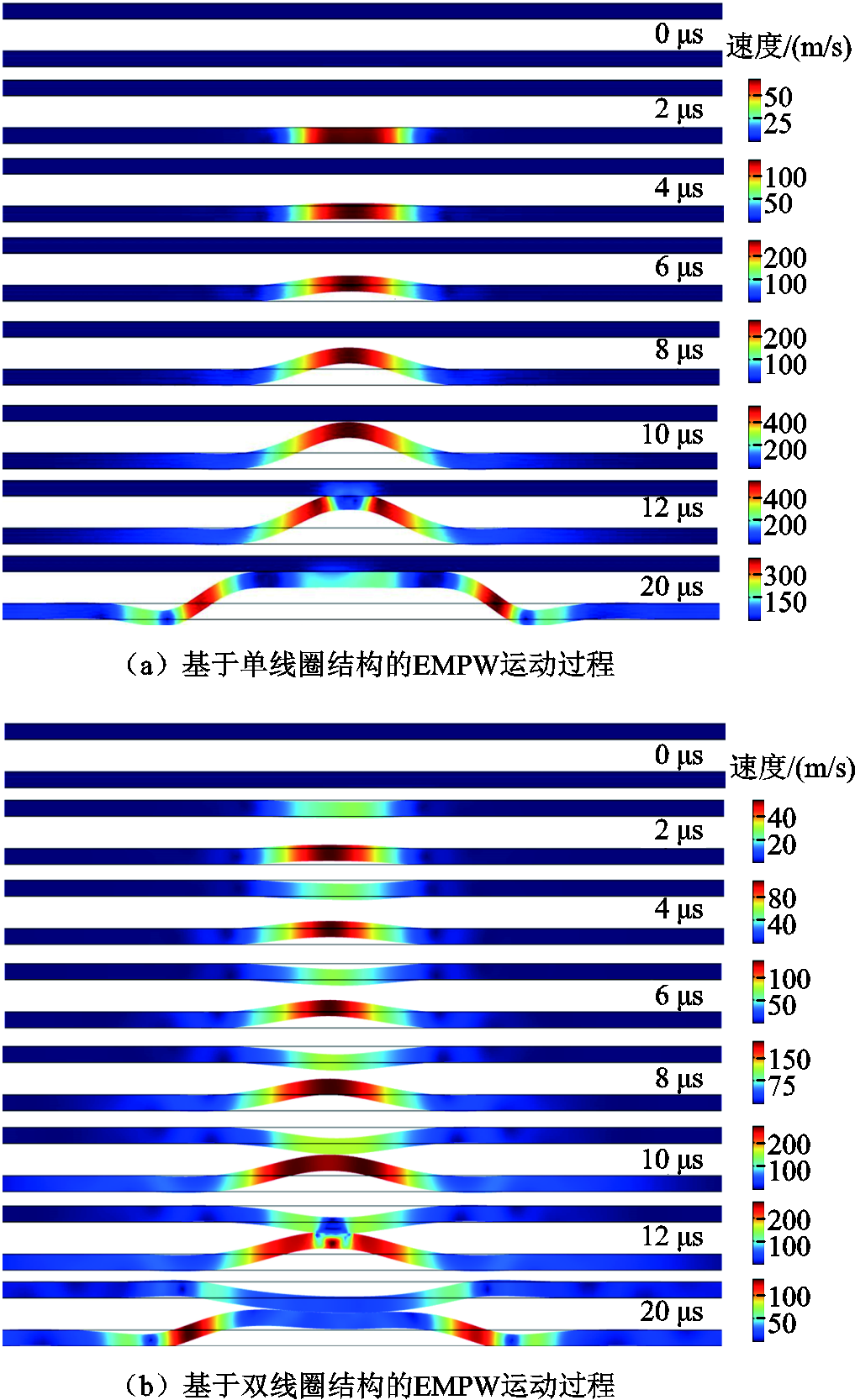

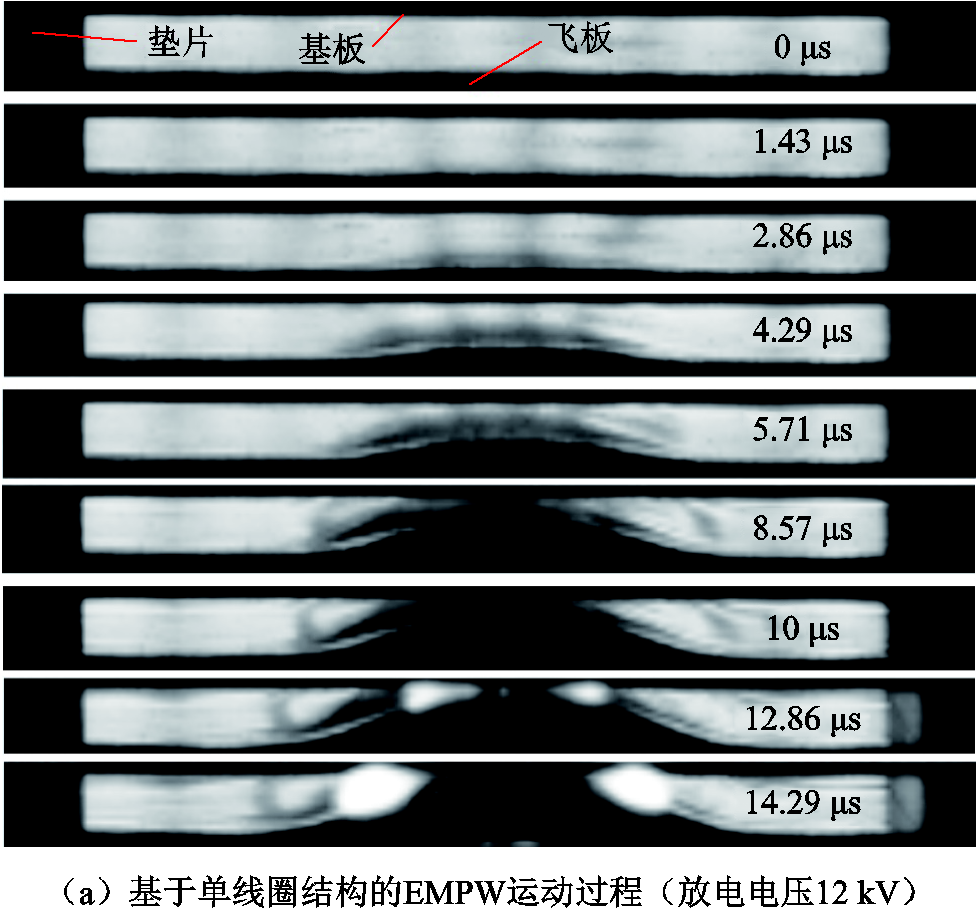

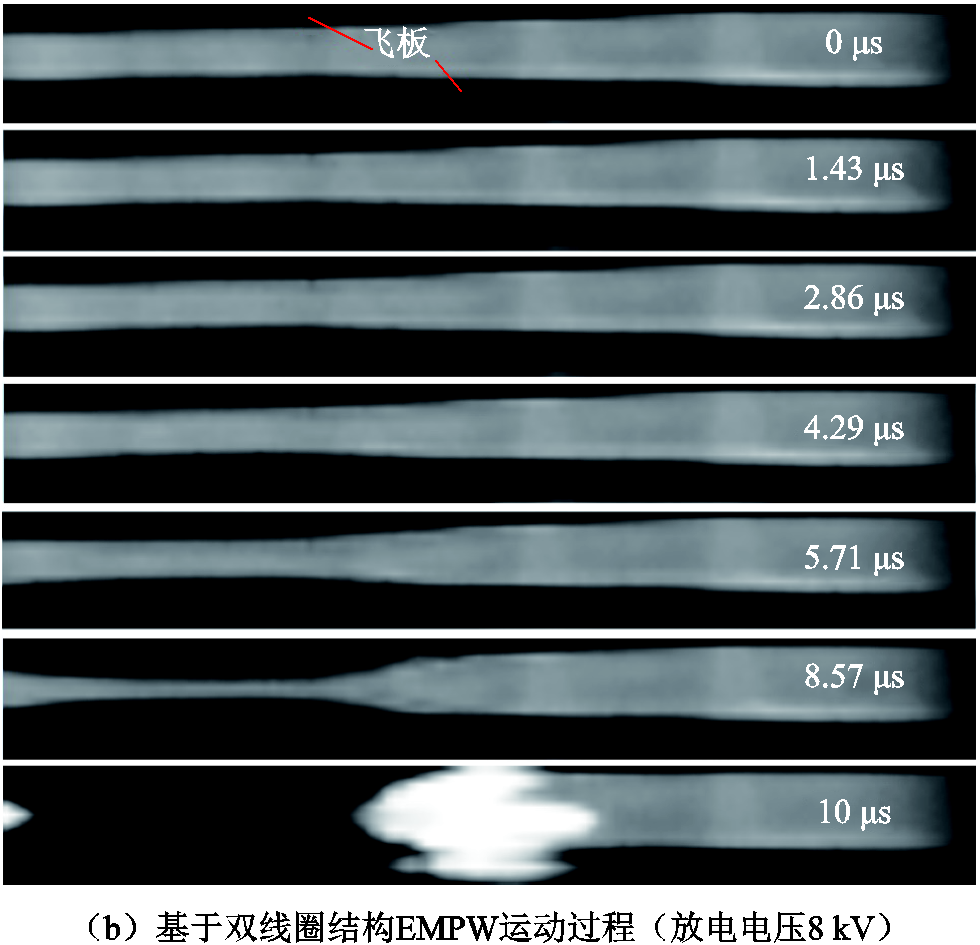

根据式(3)可知,板件的运动过程影响焊接界面,因此需要详细对比分析基于两种线圈结构焊接的板件运动过程。图7展示了不同线圈结构焊接过程中板件运动过程的仿真结果。为了验证仿真运动轨迹的正确性,采用高速摄像机拍摄了对应参数的焊接过程,具体如图8所示,拍摄的采样频率为700 kHz,两帧之间的时间间隔Δt=1.43 μs。对比仿真结果和实验结果发现,仿真的变形空间分布规律和高速捕获的实验结果吻合度较好。

图7 电磁脉冲焊接板件运动过程仿真结果

Fig.7 Electromagnetic pulse welding plate motion process via simulation

图7中的颜色代表板件的运动速度大小。基于单线圈结构的焊接过程显示,飞板的塑性运动过程包含三个阶段:变形阶段、碰撞阶段和扩张阶段。在变形的初始阶段(0~4 μs)可以发现,飞板的形变不明显,这是因为此时回路的电流幅值较小,在板件上产生的电磁力也较小,尚未达到板件的屈服强度;随着电磁力超过板件的屈服强度,板件发生塑性变形,逐渐靠近基板,此时板件的运动速度逐渐增加(4~10 μs);在10~12.86 μs之间的某一时刻,飞板和基板发生碰撞,在这个阶段,飞板已经达到了一定的速度,并形成了一定的角度与基板发生碰撞,此时仿真和实验结果存在差异,实验中可在碰撞点观察到光团,这些明亮的光团即为金属射流,射流从碰撞位置沿着水平方向运动,两个光团的运动轨迹体现出轴对称特性,而有限元仿真模型无法模拟金属射流的产生过程;碰撞后飞板的HCV明显增大,此时达到了扩张阶段(12.86~14.29 μs),根据仿真的速度空间分布规律可知,在该阶段板件的运动速度垂直分量会急剧降低,其中的一部分会转换为HCV,从而使得板件沿水平方向运动。由于金属射流提高了拍摄过程中的亮度,飞板在扩张阶段的碰撞点可以根据暗区和亮区的边界来确定,从而计算出HCV,考虑到板件左右两侧扩张是对称的,因此只需要计算其中一侧的速度即可。

图8 高速摄像机拍摄的电磁脉冲焊接板件运动过程

Fig.8 Electromagnetic pulse welding plate motion captured by high-speed camera

基于双线圈结构的电磁脉冲焊接飞板的变形过程和上述过程类似,也包括变形、碰撞和扩张三个阶段,同样可以观察到碰撞后产生的金属射流。区别主要在于基于双线圈结构的电磁脉冲焊接中的两个板件同时运动,且铝板的运动速度相较于铜板更快;在扩张阶段两个板件同时沿水平方向运动,因此,此时界面处两个板件的HCV相较于基于单线圈结构的焊接过程明显更低。

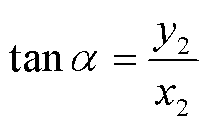

由于仿真模型无法直接提供碰撞点的移动速度,需要人工计算。为了定量计算EMPW过程中的VCV和HCV,根据总水平位移和总垂直位移来计算碰撞速度和撞击角,撞击角计算公式为

(12)

(12)

式中,y2和x2分别为飞板的垂直位移和水平位移。飞板的HCV和VCV计算式为

(13)

(13)

式中,Δx2和Δy2分别为时间Δt内的水平位移和垂直位移。在基于双线圈结构的焊接过程中存在两个飞板,需要分别计算各自的运动速度v1x、v1y、v2x、v2y,其计算方式和式(13)相同。最终计算出相对运动速度水平分量vx=|v1x-v2x|,而垂直分量vy=v1y+v2y,基于单线圈结构的EMPW过程中的v1x和v1y均为0。

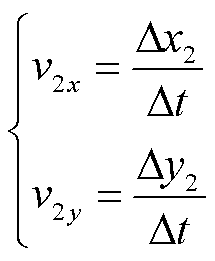

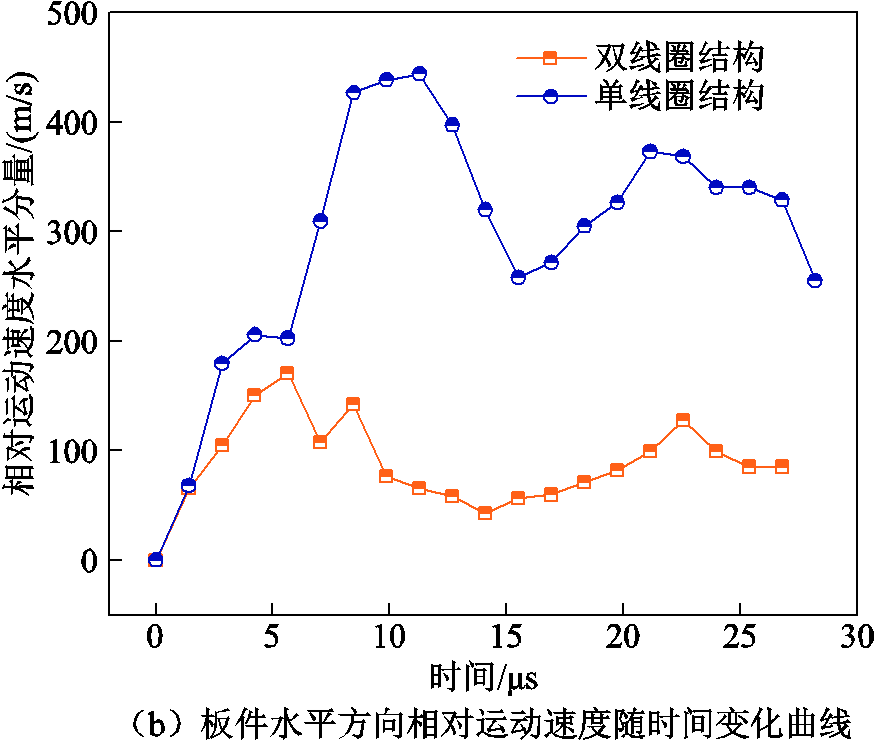

为了获得结合性能较好的接头,需要控制垂直方向的运动速度比临界速度数值高,根据理论公式计算可知,基于双线圈结构的EMPW(放电电压为10 kV)对应的VCV与基于单线圈结构的EMPW(放电电压为15 kV)对应的VCV十分接近,因此将这两组焊接过程的运动速度进行对比分析,结果如图9所示。总体来看,这两组EMPW过程的相对VCV数值相近,但是HCV差异较大。基于单线圈结构的焊接过程中,铝板在洛伦兹力的作用下先做加速运动,6~10 μs加速度呈现由大变小的趋势,此时铝板运动速度达到最大值,VCV峰值都接近500 m/s。基于单线圈结构焊接的HCV峰值超过400 m/s,HCV在0~10 μs时间区间内持续上升,之后在10~25 μs高位振荡,这是因为碰撞之后VCV一部分转换为HCV,之后HCV平均速度在300 m/s左右。然而基于双线圈结构焊接的VCV峰值也接近500 m/s,其水平方向上板件存在相对运动,因此HCV峰值较低,约为180 m/s,平均值仅在100 m/s左右。

图9 运动速度时变曲线

Fig.9 Time varying curves of motion velocity

铝板运动过程曲线变化规律可以解释如下:线圈的电流周期约为42 μs,则洛伦兹力F的周期为电流周期的一半,约为21 μs[20]。因此,电磁力驱动板件加速时,电磁力在0~6 μs之间不断增加,在6 μs左右达到峰值,6~11 μs开始衰减,11~20 μs时间内电磁力反向。另一方面,飞板受力运动逐渐远离线圈,因此飞板上的磁场会随之衰减。0~6 μs区间内,速度变化斜率较大,6~11 μs之后速度变化斜率减小,但是运动速度依旧持续增大。图9中板件的运动规律在文献[33]中也有报道。

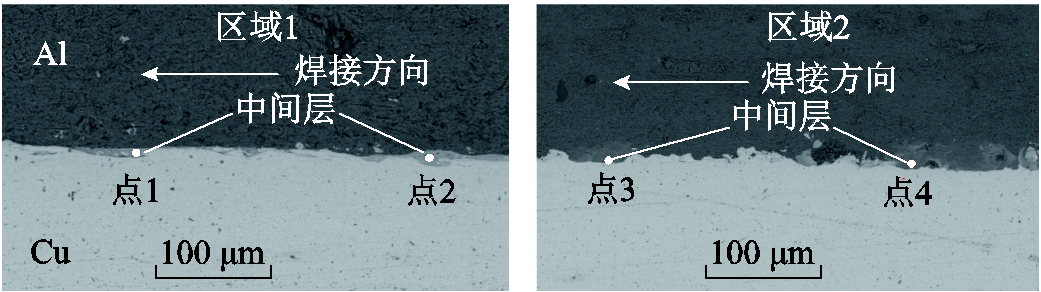

上述结果验证了基于双线圈结构的电磁脉冲焊接可以有效地降低焊接界面的相对HCV。为了验证HCV降低对界面的影响,采用扫描电子显微镜观测了基于单、双线圈结构的焊接接头的界面形貌。基于单线圈结构电磁脉冲焊接的Al-Cu接头界面的主要形貌如图10所示,观察到接头形貌表现为中间层厚度较大的波纹和涡旋界面,类似的现象在其他研究中也有报道[34-36]。为了分析中间层的具体物质,采用能谱仪(Energy Dispersive Spectrometer, EDS)点扫描分析了基于单线圈结构的焊接接头的中间层物质组分,采集的位置如图10所示,具体物质组成见表2,可发现中间层物质主要由Al2Cu组成,这种中间层在许多研究中都有报道[30,37-38],即铝元素和铜元素的质量分数接近时,IMC成分为Al2Cu,和本文的结果一致。

图10 基于单线圈结构的EMPW焊接界面形貌(15 kV)

Fig.10 Interfacial morphology of electromagnetic pulse welded joint with single coil at 15 kV

表2 不同点扫描结果及对应金属间化合物物质组成

Tab.2 Different point scanning results and corresponding intermetallic compounds

点Al质量分数(%)Cu质量分数(%)对应金属间化合物 155.943.8Al2Cu 253.545.7Al2Cu 358.440.3Al2Cu 461.437.9Al2Cu

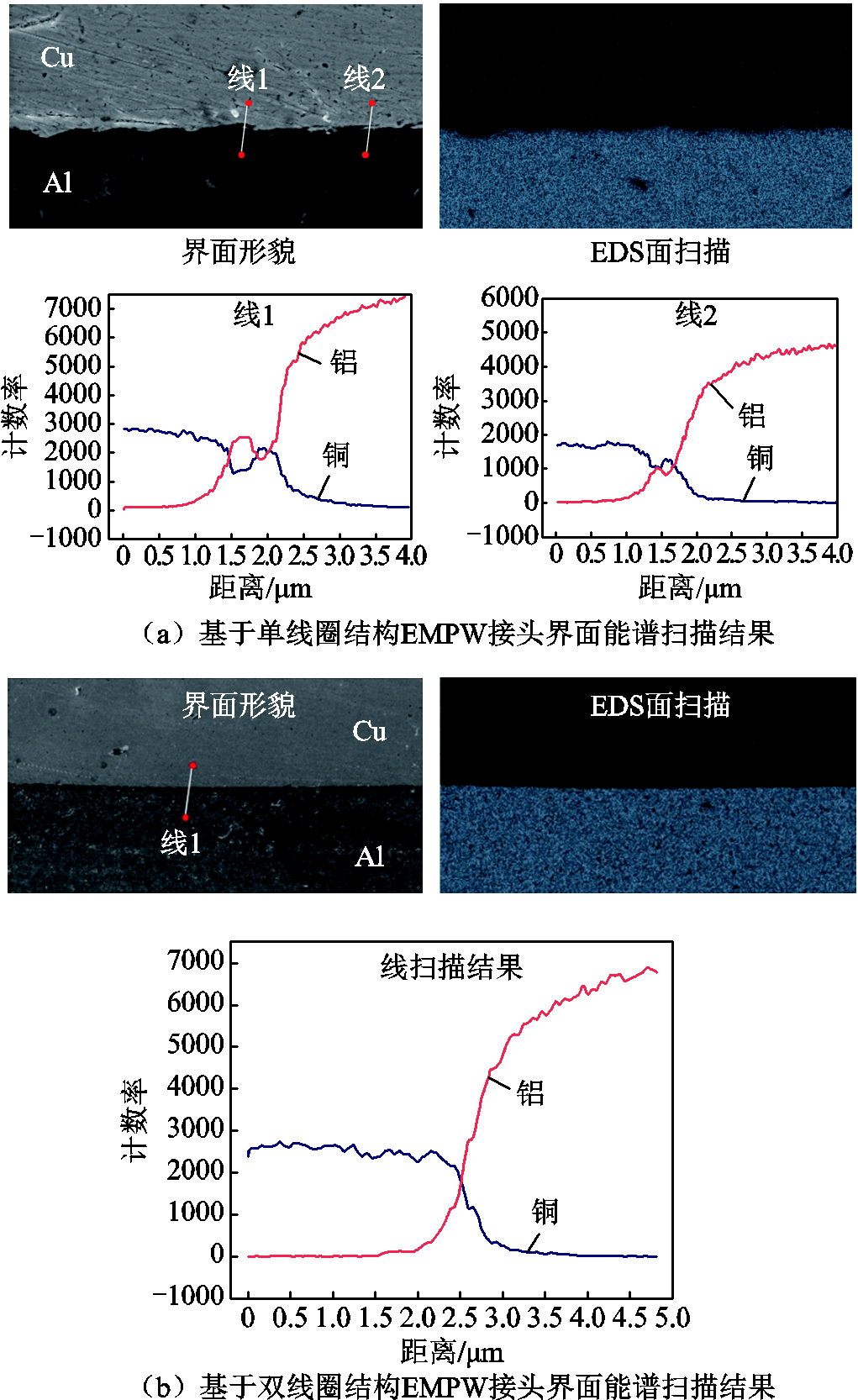

基于双线圈结构的焊接接头界面形貌如图11所示,没有在其中观察到中间层,部分界面为小波纹形貌,大部分界面均为直线型形貌,这表明接合界面的剪切效应较低,界面温度不足以产生中间层。此外,随着放电能量的增加,界面的剪切效应没有明显增强,这表明基于双线圈结构的焊接过程中的剪切效应对参数不敏感。

图11 基于双线圈结构EMPW焊接界面形貌(10 kV)

Fig.11 Interfacial morphology of electromagnetic pulse welded joint with double coils at 10 kV

在M. Sarvari等的研究中,虽然采用了双线圈结构,但是也出现了涡旋形貌和少量的中间层[39],这是因为他们焊接时铜板厚度较薄,导致铜的运动速度比铝更快,此时对应式(3)中的系数A1<0,考虑到A2<0恒成立,此时即使焊接过程中的水平运动速度较小,也可以满足式(3)的F(k)<0成立,从而产生了较大的剪切效应导致界面有中间层生成。在本文的基于双线圈结构的焊接过程中,铝板和铜板厚度相同,铝板由于密度更低导致铝板在碰撞时运动速度更快,因此在本文情形中,A1>0,满足F(k)<0的相对水平运动速度较大,因此本文实验中产生的剪切效应比较小,界面没有中间层生成。由此可见,在基于双线圈结构的焊接过程中,为了有效地抑制接头产生中间层,应该控制密度较大的物体运动速度比密度较小的物体低,从而更有利于抑制界面产生中间层。

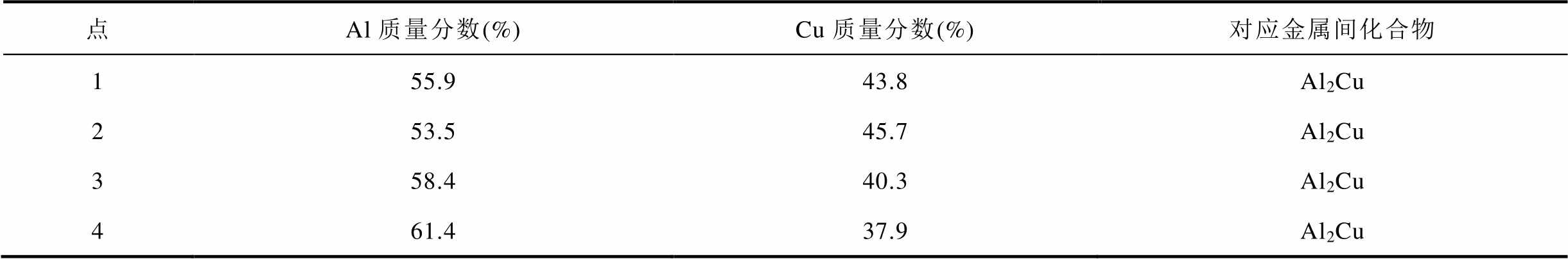

当在界面观察到图10所示的中间层时,表明在焊接接头处已经有大量的金属间化合物生成。为了研究界面金属间化合物的生成过程,需要分析中间层产生前的微观形貌结构特征。考虑到界面剪切效应从大到小区域分别为中间层界面、涡旋界面、波纹界面、直线界面[32],因此采用EDS面扫描分析了放电电压为15 kV条件下基于单线圈结构的焊接接头涡旋形貌的元素分布,结果如图12a所示。面扫描结果显示,接头中的元素分布边界和接合界面边界吻合较好。在线扫描的结果中观察到铝元素的体积分数存在振荡波动,根据表2的结果可以推测,虽然形貌中没有观察到出现明显的中间层,但是在涡旋界面处很可能仍然存在中间层,中间层的厚度约为0.1 μm,且界面的元素存在扩散行为。因此可以推测,即使没有明显的中间层出现,界面处也存在少量的中间层。

图12 电磁脉冲焊接接头界面能谱扫描结果对比

Fig.12 Energy spectrum scanning results of EMPW interface

基于双线圈结构的EMPW接头的元素扫描结果如图12b所示,可以发现元素分布的边界是明显的直线形貌,线扫描结果体现为元素单调变化。即铝元素沿垂直界面方向逐渐递减,而铜元素单调递增,没有元素体积分数振荡。因此判断没有任何中间层产生,界面仅表现为元素扩散,扩散厚度约为0.5 μm。由此可见,焊接界面中间层是元素扩散后在强剪切作用下逐渐形成的,上述实验结果有效地验证了第1节理论分析模型的正确性,采用基于双线圈结构的焊接方式可以有效地调控剪切效应,从而抑制中间层的生成。

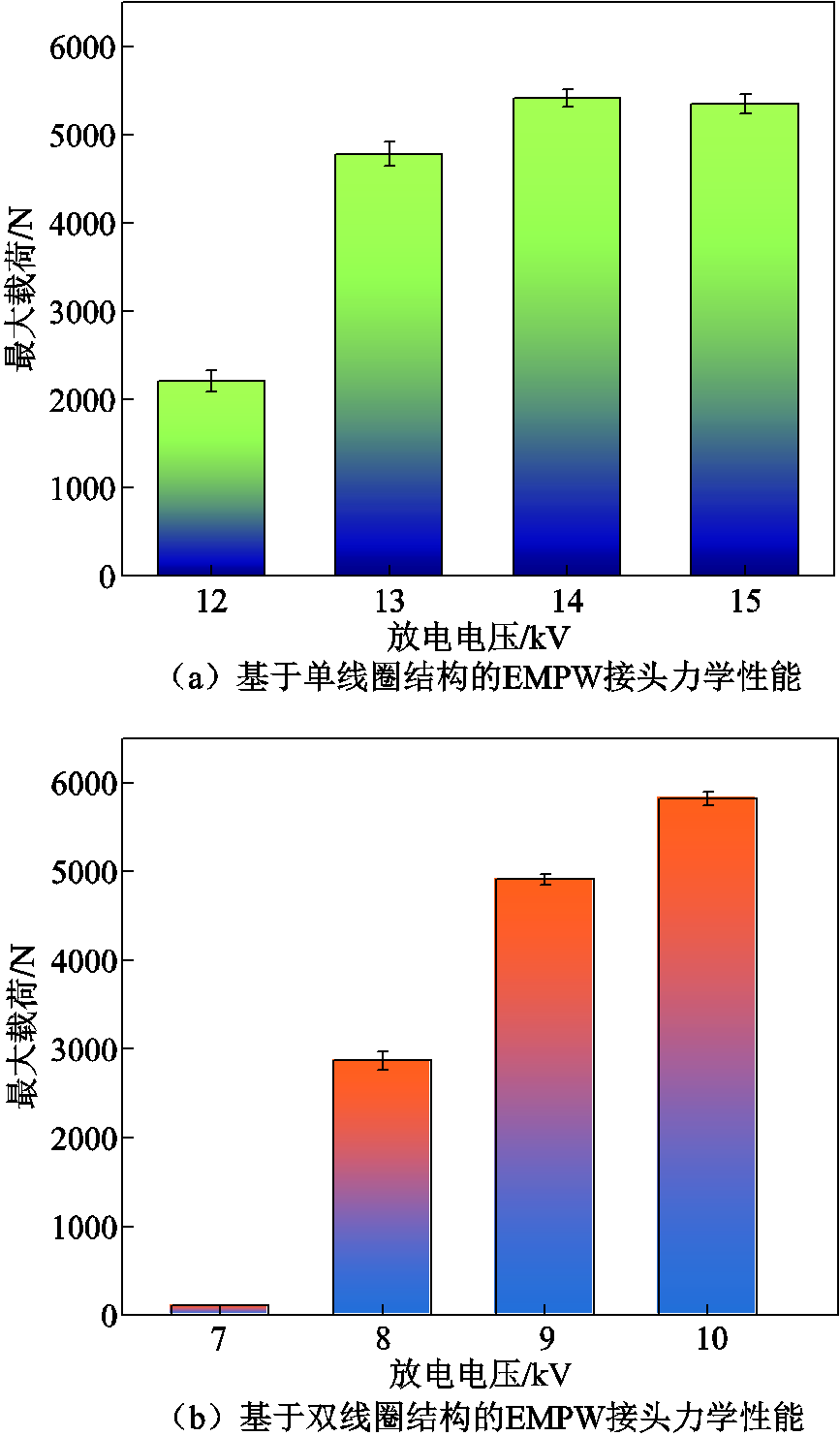

图13展示了基于两种线圈结构的EMPW接头的力学性能。在基于单线圈结构的EMPW过程中,在12 kV放电电压下,接头的最大载荷为2 255 N,随着放电电压升高至13 kV和14 kV时,最大载荷分别增加至4 989 N和5 343 N,当放电电压继续升高后,最大载荷轻微降低至5 216 N。这表明,随着放电电压升高,基于单线圈结构的EMPW接头最大载荷先增加再轻微降低,这是因为放电电压过大时焊接界面产生了金属间化合物[37]。而在基于双线圈结构的EMPW过程中,当放电电压小于7 kV时,无法实现Al-Cu焊接,此时两个板件在无外力作用下可直接剥离。当放电电压从8 kV升高到10 kV时,焊接接头的最大载荷从2 859 N升高至5 864 N,因此放电电压的提高有助于增强焊接接头的力学性能。相较于基于单线圈结构焊接的接头,基于双线圈结构的焊接接头的最大载荷更高,这是因为接头界面不存在中间层,因而性能有所提升。

图13 不同放电电压条件下电磁脉冲焊接接头力学性能

Fig.13 Mechanical properties of EMPW joints under different discharge voltages

针对电磁脉冲焊接接头界面存在脆性中间层导致接头性能降低的问题,根据界面中间层的形成机理,本文提出了采用基于双线圈结构的电磁脉冲焊接来抑制接头中间层产生的方法,并通过实验证明了该方法的有效性,得出结论如下:通过双线圈结构可以调控电磁参数,从而控制界面的相对水平运动速度,基于双线圈结构焊接的水平运动速度最大值为180 m/s,基于单线圈结构的水平运动速度最大值为410 m/s。基于单线圈结构的EMPW接头界面存在中间层,中间层物质为Al2Cu,界面体现出较高的剪切性。基于双线圈结构的EMPW接头界面则主要体现为直线形貌,直线形貌不存在任何中间层,体现为扩散焊接。实验结果验证了理论模型的正确性,即基于双线圈结构的EMPW可以通过降低界面的剪切效应抑制中间层的产生。

参考文献

[1] Kim H G, Kim S M, Lee J Y, et al. Microstructural evaluation of interfacial intermetallic compounds in Cu wire bonding with Al and Au pads[J]. Acta Materialia, 2014, 64: 356-366.

[2] Huang Guoqiang, Hou Wentao, Li Junping, et al. Development of surface composite based on Al-Cu system by friction stir processing: evaluation of microstructure, formation mechanism and wear behavior[J]. Surface and Coatings Technology, 2018, 344: 30-42.

[3] Khan H A, Wang Kaifeng, Li Jingjing. Interfacial bonding mechanism and mechanical properties of micro friction stir blind riveting for multiple Cu/Al ultra-thin layers[J]. Materials Characterization, 2018, 141: 32-40.

[4] 周纹霆, 董守龙, 王晓雨, 等. 电磁脉冲焊接电缆接头的装置的研制及测试[J]. 电工技术学报, 2019, 34(11): 2424-2434. Zhou Wenting, Dong Shoulong, Wang Xiaoyu, et al. Development and test of electromagnetic pulse welding cable joint device[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2424-2434.

[5] 李成祥, 沈婷, 周言, 等. 电动汽车高压线束电磁脉冲压接装置的研制及实验[J]. 强激光与粒子束, 2022, 34(7): 153-158. Li Chengxiang, Shen Ting, Zhou Yan, et al. Development and experiment of electromagnetic pulse crimping device for high-voltage wire harness of electric vehicles[J]. High Power Laser and Particle Beams, 2022, 34(7): 153-158.

[6] Kang B Y. Review of magnetic pulse welding[J]. Journal of Welding and Joining, 2015, 33(1): 7-13.

[7] Wei Yanni, Li Hui, Xiao Peng, et al. Microstructure and conductivity of the Al-Cu joint processed by friction stir welding[J]. Advances in Materials Science and Engineering, 2020, 2020(1): 6845468.

[8] Dimatteo V, Ascari A, Fortunato A. Continuous laser welding with spatial beam oscillation of dissimilar thin sheet materials (Al-Cu and Cu-Al): process optimization and characterization[J]. Journal of Manufacturing Processes, 2019, 44: 158-165.

[9] Kuryntsev S. A review: laser welding of dissimilar materials (Al/Fe, Al/Ti, Al/Cu)-methods and techniques, microstructure and properties[J]. Materials, 2021, 15(1): 122.

[10] 李成祥, 陈丹, 周言, 等. 电磁脉冲焊接锂离子电池叠层极耳电磁力分布及运动特性[J]. 高电压技术, 2025, 51(1): 412-422. Li Chengxiang, Chen Dan, Zhou Yan, et al. Electromagnetic parameters distribution and tabs motion characteristic of electromagnetic pulse welding for lithium-ion battery laminated tabs[J]. High Voltage Engineering, 2025, 51(1): 412-422.

[11] 熊奇, 李青山, 李哲, 等. 集磁器对电磁成形驱动线圈发热影响及机理[J]. 电工技术学报, 2023, 38(2): 285-296. Xiong Qi, Li Qingshan, Li Zhe, et al. Influence and mechanism of field shaper on heating of electromagnetic forming drive coil[J]. Transactions of China Electrotechnical Society, 2023, 38(2): 285-296.

[12] 熊奇, 邱爽, 李彦昕, 等. 组合式电磁成形技术研究进展[J]. 电工技术学报, 2024, 39(9): 2710-2729. Xiong Qi, Qiu Shuang, Li Yanxin, et al. Research progress of combined electromagnetic forming technology[J]. Transactions of China Electrotechnical Society, 2024, 39(9): 2710-2729.

[13] 熊奇, 朱鑫辉, 赵翔, 等. AZ31镁合金管件电磁吸引式成形动态特性研究[J]. 电工技术学报, 2023, 38(10): 2577-2588, 2636. Xiong Qi, Zhu Xinhui, Zhao Xiang, et al. Research of dynamic characteristics in electromagnetic attraction forming of AZ31 magnesium alloy tube[J]. Transactions of China Electrotechnical Society, 2023, 38(10): 2577-2588, 2636.

[14] 李成祥, 王淑慧, 吴浩, 等. 脉冲参数对激活动作电位强度阈值影响的仿真研究[J]. 高电压技术, 2021, 47(4): 1451-1460. Li Chengxiang, Wang Shuhui, Wu Hao, et al. Simulation study on the effect of pulse parameters on intensity threshold for action potential activation[J]. High Voltage Engineering, 2021, 47(4): 1451-1460.

[15] 熊奇, 周丽君, 杨猛, 等. 单脉冲电磁成形中洛伦兹力在时间上的双向竞争关系及其对成形效果的影响[J]. 电工技术学报, 2022, 37(14): 3453-3463. Xiong Qi, Zhou Lijun, Yang Meng, et al. The two-way competitive relationship of Lorentz force in time in single pulse electromagnetic forming and its influence on forming effect[J]. Transactions of China Electro-technical Society, 2022, 37(14): 3453-3463.

[16] 黎镇浩, 曹全梁, 赖智鹏, 等. 电流丝法在电磁成形线圈电流和工件电磁力计算中的应用[J]. 电工技术学报, 2018, 33(18): 4181-4190. Li Zhenhao, Cao Quanliang, Lai Zhipeng, et al. Application of current filament method on the calculation of current and force in electromagnetic forming[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4181-4190.

[17] 邵子豪, 吴伟业, 汪晨鑫, 等. 基于双层凹型集磁器的管件电磁胀形电磁力特性及变形行为研究[J]. 电工技术学报, 2024, 39(5): 1245-1255. Shao Zihao, Wu Weiye, Wang Chenxin, et al. Electromagnetic force and formability analysis of tube electromagnetic bulging based on double-layer concave magnetic field shaper[J]. Transactions of China Electrotechnical Society, 2024, 39(5): 1245-1255.

[18] 李成祥, 杜建, 周言, 等. 电磁脉冲板件焊接设备研制及镁/铝合金板焊接实验研究[J]. 电工技术学报, 2021, 36(10): 2018-2027.Li Chengxiang, Du Jian, Zhou Yan, et al. Development of electromagnetic pulse welding equipment for plates and experimental research on magnesium/aluminum alloy welding[J]. Transactions of China Electrotechnical Society, 2021, 36(10): 2018-2027.

[19] 李晨辉, 王骁, 韩佳一, 等. 电缆导体连接管的电磁脉冲压接工艺参数研究[J].高压电器, 2023, 59(7): 156-165. Li Chenhui, Wang Xiao, Han Jiayi, et al. Research on electromagnetic pulse crimping process parameters for cable conductor connecting pipe[J]. High Voltage Apparatus, 2023, 59(7): 156-165.

[20] Kapil A, Sharma A. Magnetic pulse welding: an efficient and environmentally friendly multi-material joining technique[J]. Journal of Cleaner Production, 2015, 100: 35-58.

[21] Raoelison R N, Buiron N, Rachik M, et al. Study of the elaboration of a practical weldability window in magnetic pulse welding[J]. Journal of Materials Processing Technology, 2013, 213(8): 1348-1354.

[22] Lueg-Althoff J, Bellmann J, Gies S, et al. Influence of the flyer kinetics on magnetic pulse welding of tubes[J]. Journal of Materials Processing Technology, 2018, 262: 189-203.

[23] Li Chengxiang, Zhou Yan, Wang Xianmin, et al. Influence of discharge current frequency on electro-magnetic pulse welding[J]. Journal of Manufacturing Processes, 2020, 57: 509-518.

[24] Raoelison R N, Sapanathan T, Buiron N, et al. Magnetic pulse welding of Al/Al and Al/Cu metal pairs: consequences of the dissimilar combination on the interfacial behavior during the welding process[J]. Journal of Manufacturing Processes, 2015, 20: 112-127.

[25] Zhang Yuan, Babu S S, Daehn G S. Interfacial ultrafine-grained structures on aluminum alloy 6061 joint and copper alloy 110 joint fabricated by magnetic pulse welding[J]. Journal of Materials Science, 2010, 45(17): 4645-4651.

[26] Nassiri A, Chini G, Kinsey B. Spatial stability analysis of emergent wavy interfacial patterns in magnetic pulsed welding[J]. CIRP Annals, 2014, 63(1): 245-248.

[27] Cui Junjia, Sun Guangyong, Li Guangyao, et al. Specific wave interface and its formation during magnetic pulse welding[J]. Applied Physics Letters, 2014, 105(22): 221901.

[28] Raoelison R N, Sapanathan T, Padayodi E, et al. Interfacial kinematics and governing mechanisms under the influence of high strain rate impact conditions: numerical computations of experimental observations[J]. Journal of the Mechanics and Physics of Solids, 2016, 96: 147-161.

[29] Li J S, Sapanathan T, Raoelison R N, et al. On the complete interface development of Al/Cu magnetic pulse welding via experimental characterizations and multiphysics numerical simulations[J]. Journal of Materials Processing Technology, 2021, 296: 117185.

[30] Li J S, Raoelison R N, Sapanathan T, et al. Interface evolution during magnetic pulse welding under extremely high strain rate collision: mechanisms, thermomechanical kinetics and consequences[J]. Acta Materialia, 2020, 195: 404-415.

[31] Nishiwaki J, Kambe T, Kedo Y, et al. Numerical analysis of wavy interface formation and successive temperature change in magnetic pulse welded Al/Cu joint[J]. Materials Science Forum, 877: 655-661.

[32] Li Chengxiang, Wang Xianmin, Zhou Yan, et al. Decouple the effect of the horizontal and vertical components of the collision velocity on interfacial morphology in electromagnetic pulse welding[J]. Journal of Materials Processing Technology, 2023, 321: 118161.

[33] 周言, 李成祥, 杜建, 等. 放电电压对镁-铝磁脉冲焊接中金属射流及结合界面的影响[J]. 电工技术学报, 2022, 37(2): 459-468, 495. Zhou Yan, Li Chengxiang, Du Jian, et al. Investigation on the effect of discharge voltage on metal jet and bonded interface in Mg-Al magnetic pulse welding[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 459-468, 495.

[34] Wang P Q, Chen D L, Ran Y, et al. Electromagnetic pulse welding of Al/Cu dissimilar materials: micro-structure and tensile properties[J]. Materials Science and Engineering: A, 2020, 792: 139842.

[35] Raoelison R N, Li J, Sapanathan T, et al. Effect of the nanopores in the Al-Cu intermetallic phase on nanoindentation instabilities at the Al/Cu interface of a magnetic pulse impact weld[J]. Materialia, 2023, 32: 101955.

[36] Zielinski B, Sadat T, Lukić B, et al. The morphology and evolution in Al-Cu and Al-Fe magnetic pulse weld interfaces characterized through phase-contrast micro-tomography[J]. Tomography of Materials and Structures, 2023, 3: 100018.

[37] Raoelison R N, Racine D, Zhang Z, et al. Magnetic pulse welding: Interface of Al/Cu joint and investigation of intermetallic formation effect on the weld features[J]. Journal of Manufacturing Processes, 2014, 16(4): 427-434.

[38] Zhou Yan, Li Chengxiang, Chen Dan, et al. Microstructure and formation mechanism of the transition layer at the interface of Al-Cu EMPW joint[J]. Journal of Materials Research and Technology, 2024, 30: 1726-1734.

[39] Sarvari M, Abdollah-zadeh A, Naffakh-Moosavy H, et al. Investigation of collision surfaces and weld interface in magnetic pulse welding of dissimilar Al/Cu sheets[J]. Journal of Manufacturing Processes, 2019, 45: 356-367.

Abstract Electromagnetic pulse welding (EMPW), an advanced solid-phase welding technology for dissimilar metals, has garnered extensive applications across domains such as electric power transmission, automotive manufacturing, and refrigeration equipment due to its distinctive advantages. However, the Al-Cu joints welded by this technique encounter challenges regarding forming an intermediate layer comprising intermetallic compounds and cracks at the weld seam, which reduces the weld's mechanical performance. Based on the formation mechanism of the interface morphology and the necessary conditions for electromagnetic pulse welding, a method to regulate the electromagnetic pulse welding interface using a dual-coil structure was proposed. This method aimed to suppress the generation of the intermetallic compound intermediate layer in the weld seam by diminishing the horizontal component of the movement velocity at the welding interface, thereby reducing the shear effect at the interface. To validate the efficacy of this approach, an electromechanical coupled finite element simulation model was utilized to compare the electromagnetic parameter distribution characteristics during the EMPW process based on single and dual-coil structures. The experimental results from the high-speed camera verified the simulation of the plate movement process and results revealed that the horizontal component of interface velocity decreased by using the dual-coil structure. A scanning electron microscope was employed to analyze the micro-morphology of the welding interface. The results showed that the welding interface based on a dual-coil structure mainly included the wave and straight types, while the interface via single-coil included the vortex type. The findings indicated that joints welded using a single-coil structure EMPW method exhibited a pronounced intermediate layer at the interface. In contrast, those welded using the double-coils structure EMPW method failed to show the formation of an intermediate layer at the interface, exhibiting a reduced shear effect on the interface morphology and superior mechanical properties. Besides, the line scanning results of the welding interface based on a dual-coil structure reflect a monotonic change in elements, while the welding interface of a single-coil structure exhibits regional oscillations in elements. Overall, the effectiveness of this method in suppressing the formation of intermetallic compounds was validated at the interface. Utilization of a dual-coil structure can reduce the shear effect at the interface by controlling the horizontal component of the plastic flow, thereby suppressing the formation of intermetallic compounds and enhancing the tensile performance of the welded joints. This study contributes to understanding the physical mechanisms of the electromagnetic pulse welding process, which is of great significance for the research and development of high-performance, lightweight heterogeneous metal composite materials and the advancement of lightweight manufacturing.

keywords:Electromagnetic pulse welding, double coils, Al-Cu welding, intermediate layer, shear instability

DOI: 10.19595/j.cnki.1000-6753.tces.240926

中图分类号:TM89

国家自然科学基金项目(52207148)和重庆市自然科学基金面上项目(CSTB2022NSCQ-MSX1238)资助。

收稿日期 2024-05-31

改稿日期 2024-08-19

李成祥 男,1979 年生,研究员,博士生导师,研究方向为脉冲功率技术及其应用。E-mail:lichengxiang@cqu.edu.cn(通信作者)

王现民 男,1995年生,博士研究生,研究方向为磁脉冲焊接技术。E-mail:wangxianmin@cqu.edu.cn

(编辑 李 冰)