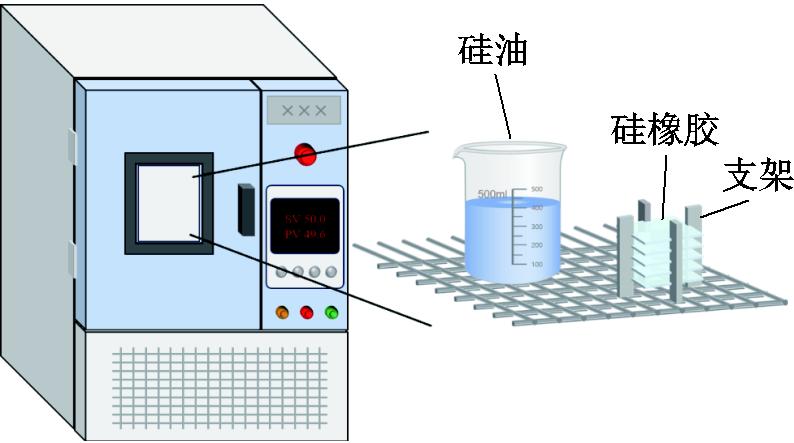

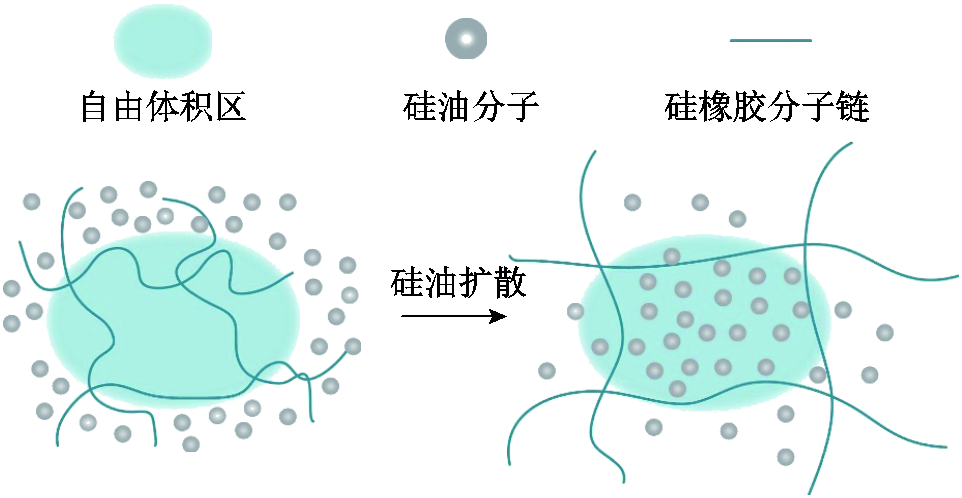

图1 硅油、硅橡胶吸潮实验示意图

Fig.1 Schematic diagram of SO and SiR moisture absorption experiment

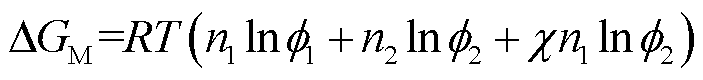

摘要 为明确高压电缆充油终端内硅油-硅橡胶复合绝缘间的水分迁移过程及平衡特性,对两种绝缘材料开展了不同温度及湿度下的吸潮实验,研究了不同温度及湿度稳态条件下的水分迁移过程,在此基础上,考虑硅橡胶内硅油溶胀过程,分析了硅油-硅橡胶复合绝缘间的水分平衡特性。结果表明,同一温度下硅油含水量与相对湿度呈线性关系,其饱和含水量随温度呈指数变化;硅橡胶含水量与相对湿度呈非线性关系,其饱和含水量不随温度变化;且随着温度升高,水分由硅橡胶向硅油中迁移。进一步地,硅油-硅橡胶复合绝缘间存在硅油溶胀过程,该过程服从Langmuir扩散模型,随着温度升高,平衡溶胀质量不变,溶胀速率增大。硅油溶胀使硅橡胶自由体积增大,可溶解更多水分,在此基础上得到温度及溶胀作用下硅油-硅橡胶复合绝缘水分平衡曲线及曲面。随着溶胀程度的增加,水分子从硅油向硅橡胶中迁移。借此可准确地获取不同温度、湿度以及溶胀程度稳态条件下硅油、硅橡胶的含水量,为保证充油终端的安全稳定运行发挥预警作用。

关键词:充油终端 硅油 硅橡胶 复合绝缘 水分平衡特性

充油终端凭借其制作工艺成熟、长期运行稳定等优点,于在运户外高压电缆终端中一直占有较大比例[1-2]。充油终端内绝缘广泛采用硅橡胶应力锥与绝缘油组成的固-液复合绝缘组合结构,相较电缆本体而言,当复合绝缘界面有水分入侵或存在气隙、杂质时,可引发电场畸变,进而导致应力锥沿面爬电乃至闪络,严重影响充油终端的运行使用寿命[3-4]。据统计,在不考虑人为破坏时,由电缆附件引起的故障在整个电缆系统故障中占比高达85.5%,其中由高压电缆终端引起的故障占比为34.7%[5]。深入分析高压电缆充油终端发生故障的原因发现,水分入侵被公认是引起电缆终端内绝缘劣化的主要因素,由其引发的电缆终端故障约占50%[5]。因此,充油终端内水分入侵问题得到了研究人员的重点关注。

充油终端内水分骤增往往是因密封不良而导致水分从外部环境渗入。水分入侵后会在浓度梯度、温度梯度及压力梯度的作用下发生迁移,分布在硅油(Silicone Oil, SO)和硅橡胶(Silicone Rubber, SiR)中[6]。对硅油而言,水分存在三种形态:溶解态、结合态与自由态。有研究给出常温下硅油的饱和水含量约为220×10-4%,对于不能溶解的水分则会以液态水滴的形式存在,但并未给出不同温度下硅油的饱和水含量[7]。对硅橡胶而言,清华大学高岩峰等研究水分子在硅橡胶中的扩散过程,证实了硅橡胶中存在“自由水”和“结合水”,同时发现温度不影响硅橡胶的饱和吸水量[8]。在此基础上,左周等采用数值建模法,获得了硅橡胶内自由水和结合水的时空分布及质量演变规律[9]。此外,国内外学者还研究了填料含量、填料类型、自由体积及老化等因素对硅橡胶吸水特性的影响,计算水分在各类型硅橡胶中的扩散系数[10-12]。现有研究较为全面地阐述了硅橡胶的吸水特性,但均只给出了硅橡胶的饱和含水量,而充油终端实际运行过程中硅橡胶的含水量往往小于其饱和含水量,处于非饱和稳态含水量状态。因此,有待进一步研究温度对硅油、硅橡胶饱和含水量的影响,以及同一温度下硅油、硅橡胶含水量与相对湿度的关系,进而得到不同稳态下硅油、硅橡胶的含水量。

水分除在单一介质内扩散外,还会因硅油、硅橡胶对水分吸附能力的不同,而在固-液两相介质间发生迁移,直至达到动态平衡[6]。水分迁移将导致硅油、硅橡胶局部介电参数改变,甚至在界面处形成高水分区,诱发沿面放电,进而导致终端故障[13-15]。因此,需要明晰水分在硅油、硅橡胶间的动态平衡过程,但现有研究并未将二者联系起来,此时可参考油纸绝缘水分平衡的研究思路[16-17],得到充油终端内硅油-硅橡胶复合绝缘水分平衡曲线。前人在研究油纸绝缘时多采用间接平衡法。间接平衡是指在封闭空间内空气恒温、恒湿的条件下,当油、绝缘纸内含水量分别与空气达到平衡时,油纸绝缘间的水分亦达到平衡状态,即水分在多种介质中平衡时,各介质中水分相对含量相同[6, 16-17]。该理论已在1960年被通用电气公司通过实验证实,并在油纸绝缘领域得到了应用[18]。1960年,J. Fabre和A. Pichon首次采用该理论,通过变压器油-空气-绝缘纸的间接平衡实验,结合变压器油含水量与空气湿度的平衡关系,以及绝缘纸含水量与空气湿度的平衡关系,绘制出Fabre-Pichon油纸绝缘水分平衡曲线[16],该曲线同时又被称为Norris水分平衡曲线[19]。1983年,T. V. Oommen利用该理论进一步揭示了绝缘纸的水分吸附解吸存在滞后现象,并提出了Oommen水分平衡曲线[17]。因此,有望将该理论应用到硅油-硅橡胶水分平衡领域中。

但需要注意的是,与油纸绝缘体系不同,充油终端内还存在硅油缓慢溶胀进入硅橡胶这一过程。四川大学袁豪等在考虑硅油溶胀条件下,将硅油-硅橡胶间的水分迁移过程划分为三个阶段,但并未研究不同溶胀程度对硅橡胶吸水特性的影响[20]。此外,还有学者研究了硅脂与不同类型硅油在硅橡胶中的扩散规律,并发现溶胀后会对硅橡胶的力学性能、电气性能造成影响[21-22]。因此,在研究充油终端内硅油-硅橡胶复合绝缘水分平衡特性时,需考虑充油终端内一直存在的硅油溶胀过程。

综上所述,充油终端内硅油-硅橡胶介质间的水分迁移过程及平衡特性有待进一步研究。对此,本文首先开展了不同温度及湿度下硅油、硅橡胶吸潮实验,获取了不同温度及湿度平衡状态下硅油、硅橡胶的含水量,并采用油纸绝缘水分平衡领域的间接平衡理论,绘制了硅油-硅橡胶复合绝缘水分平衡曲线,进一步探讨了硅油溶胀扩散模型及机制;在此基础上,明确了硅油溶胀对硅油-硅橡胶复合绝缘水分平衡特性的影响;最终绘制了温度及溶胀影响下的硅油-硅橡胶复合绝缘水分平衡曲面。

实验用硅油为美国陶氏(原道康宁公司)生产的XIAMETER™ PMX型聚二甲基硅氧烷绝缘油,该硅油具有高热稳定性和抗氧化性,在宽温度区间内可保持良好的电气绝缘性能,因而专用于在高温或极低温度下运行的电气设备。此外,该硅油符合IEC 60836—2015标准[23],并已被广泛用作高压电缆充油终端液体绝缘填充剂。

实验用硅橡胶选用国内东爵有机硅(南京)有限公司生产的NE—7130型甲基乙烯基体生胶料,掺氢氧化铝(Aluminum Trihydrate, ATH)(中铝山东H-WF-1)、气相法白炭黑(卡博特H-300)以及双二五硫化剂(DBPH,阿克苏107)进行制备得到混炼胶。随后对混炼胶进行二段硫化,其中一段硫化在170℃真空条件下处理10 min,二段硫化在200℃下处理60 min。最终制备得到尺寸为30 mm×30 mm× 1 mm的硅橡胶薄片试样,经超声波清洗机清洗、真空箱干燥后测试,其电气、力学性能均满足标准GB/T 20779.2—2007《电力防护用橡胶材料第2部分:电缆附件用橡胶材料》要求[24],能够适用于高压电缆绝缘领域。

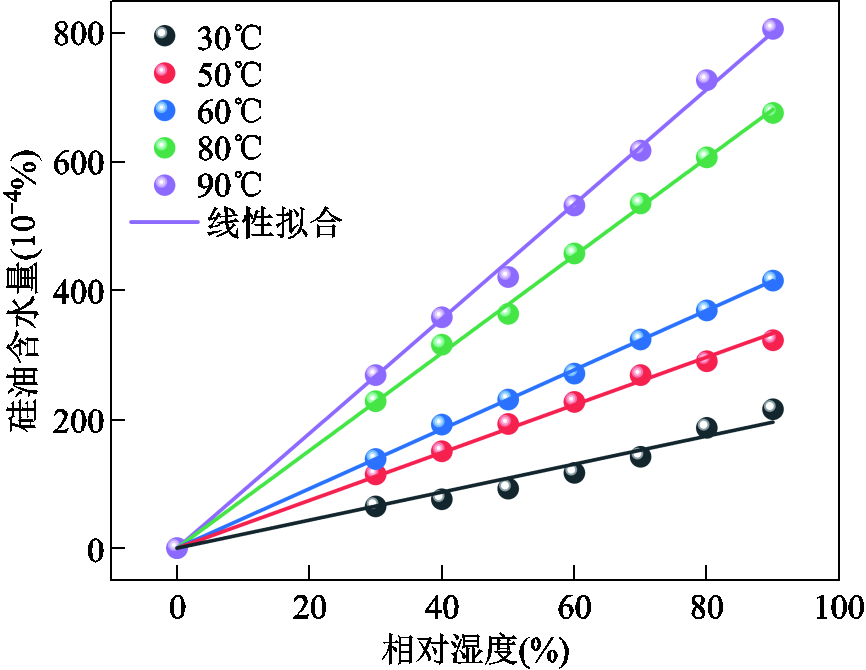

采用上述实验样品,分别准备400 mL硅油和35片30 mm×30 mm×1 mm硅橡胶样片,全部放入真空干燥箱中,设置温度为70℃。真空干燥5天后取出实验样品,采用KSQL-310S-KHF卡尔费休水分测量仪分别按照标准GB/T 7600—2014《运行中变压器和汽轮机油水分含量测定法(库仑法)》和ISO 12492—2012测量硅油、硅橡胶中的含水量[25-26],确保实验样品尽可能干燥。测量结果中硅油含水量小于20×10-4%、硅橡胶含水量小于0.8%。将干燥后的硅油、硅橡胶样片放入提前设定好温度和湿度的恒温恒湿控制箱中,进行吸潮处理,吸潮实验示意图如图1所示。

实验用恒温恒湿控制箱选择苏瑞电子设备(北京)有限公司制造的RGDJS—500型高低温交变湿热试验箱,可在20~90℃范围内维持烘箱内相对湿度稳定处于30%~90%区间。实验共选择5个温度:30、50、60、80、90℃,每个温度下选择7个相对湿度,即从30%~90%,以10%为间隔。将恒

图1 硅油、硅橡胶吸潮实验示意图

Fig.1 Schematic diagram of SO and SiR moisture absorption experiment

温恒湿控制箱设置为选定的某一温度和湿度,待箱内温、湿度稳定后放入实验样品进行吸潮实验。每组实验中设置一系列取样时间:0、12、24、36、48、60、72、96、120 h,按照既定时间快速取样并利用卡尔费休水分测量仪测量硅油、硅橡胶含水量,记录并观察硅油、硅橡胶含水量随吸潮时间的变化,直至前后3次测量结果误差不超过0.1%,即可认为在该温、湿度实验条件下,硅油、硅橡胶含水量达到平衡状态[27]。

待一组吸潮实验完成后,在同一温度下依次调节恒温恒湿控制箱相对湿度以满足不同实验条件,并放入新的实验样品,当硅油、硅橡胶含水量再次趋于稳定时,即可达到新的平衡,此时便可获得该温度下硅油、硅橡胶含水量与相对湿度的关系。依此类推,待某一温度下吸潮实验全部完成后,随即改变恒温恒湿控制箱温度,再调节相对湿度以满足更多实验条件,待硅油、硅橡胶含水量测量结果重新趋于稳定后,即可获取在不同温、湿度平衡状态下硅油、硅橡胶含水量。结合不同温度下硅油、硅橡胶含水量与相对湿度的关系,即可绘制得到不同温度下硅油-硅橡胶复合绝缘水分平衡曲线。

按照上述实验方法,分别获取不同温、湿度平衡状态下硅油、硅橡胶的含水量,并采用间接平衡法,即水分在多种介质中平衡时各介质中水分相对含量相同这一理论[6, 16-17],绘制不同温度下硅油-硅橡胶复合绝缘水分平衡曲线。

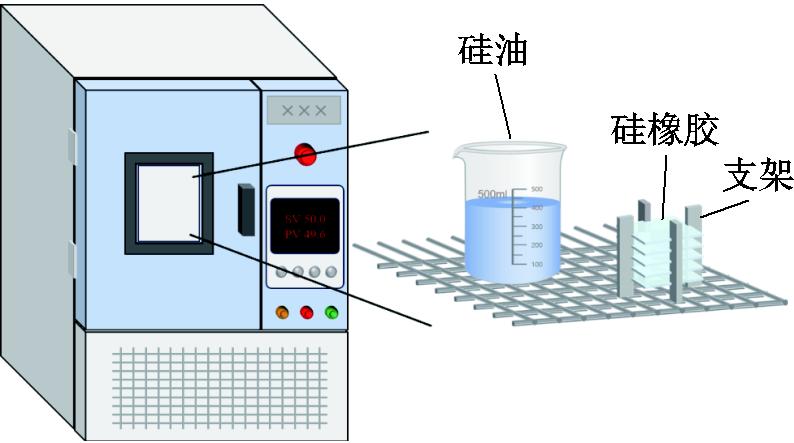

绘制不同温度下硅油含水量随相对湿度变化曲线,如图2所示。由于水分子是极性分子,而硅油是非极性溶剂,两者间相互作用主要为范德华力和氢键[28],因此,水分子难以溶解于硅油中,在不同温、湿度平衡状态下硅油含水量较低。但随着温度或湿度的提高,硅油含水量得到了不同程度的增加。

图2 不同温度下硅油含水量随相对湿度变化曲线

Fig.2 Variation curves of water content of SO with relative humidity at different temperatures

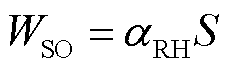

由图2可知,不同温度下的硅油含水量与相对湿度均呈线性关系,这一特性与变压器油中水分溶解特性相同。在同一温度下,当相对湿度增加时,空气中的水蒸气分压增加,从而推动水分子从空气中向硅油中扩散,因此,油中含水量随着相对湿度的增加而增加[17]。这种线性关系可便于工程师及操作人员预测和控制硅油含水量,从而保持设备正常运行。硅油含水量与相对湿度的线性关系可表示为

(1)

(1)

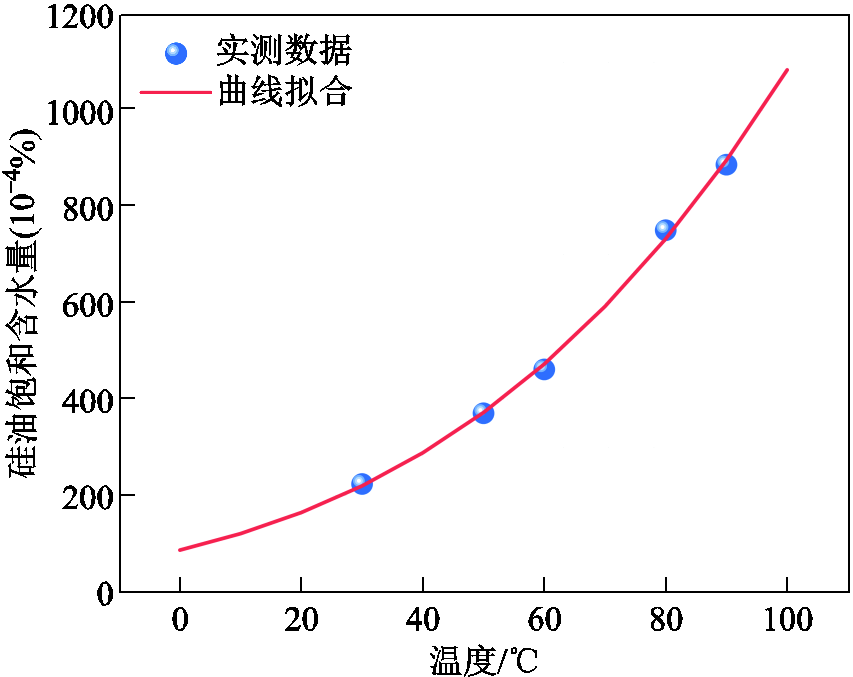

式中,WSO为硅油含水量; 为相对湿度;S为硅油饱和含水量,是与温度相关的变量。为进一步明确硅油饱和含水量与温度间的关系,鉴于硅油与变压器油在水分吸附方面具有相似的物理性质,参考变压器油中水分溶解度与温度间的指数关系,绘制不同温度下硅油饱和含水量,如图3所示。

为相对湿度;S为硅油饱和含水量,是与温度相关的变量。为进一步明确硅油饱和含水量与温度间的关系,鉴于硅油与变压器油在水分吸附方面具有相似的物理性质,参考变压器油中水分溶解度与温度间的指数关系,绘制不同温度下硅油饱和含水量,如图3所示。

图3 不同温度下硅油饱和含水量

Fig.3 Water solubility of SO at different temperatures

由图3可知,虽然硅油具有很强的憎水性,但硅油饱和含水量随温度的升高呈指数级增加。一方面,温度升高,硅油膨胀,必然会导致自由体积分数增加。根据自由体积理论,自由体积分数对水分子的受束缚程度应有负面影响,因此温度升高,水分子的扩散加剧,并为水分子的扩散提供了更多的自由空间,水分子更容易扩散并溶解于油中,油介质对水分子的束缚作用减小[29]。另一方面,已有学者通过分子动力学模拟进行仿真计算,发现水分子与油介质的相互作用能随着温度的升高而减小,即减小了水分子进入硅油分子间的能量阻碍,使得水分子更容易被硅油分子包围并溶解[30]。这说明由于温度的升高,水分子动能有所增大,油介质对其束缚作用有所减小,促进了水分子在硅油中的扩散,并更容易被油分子包围和溶解,进而导致水分在油中溶解度增加。借鉴现有变压器油水分溶解度曲线公式,可得到硅油饱和含水量表达式为

(2)

(2)

式中,T为温度,℃。一般而言,油中水分主要以结合态、溶解态和自由态形式存在。当油中含水量较低时,水分会以溶解态和结合态形式存在;而当含水量超过油中水分溶解度时,还会以自由态液滴形式存在,该形态水分对液体介质的绝缘性能影响最大,且随着温度变化,油中溶解态水和自由态水间会相互转换[6]。式(1)和式(2)可为硅油中水分的定量评估提供数据参考,但并不是唯一的标准。油中水分溶解度还与油品的化学组成有关,且绝缘油老化后,会形成有机酸等化合物,导致绝缘油的吸水性能增强。

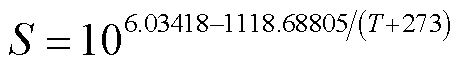

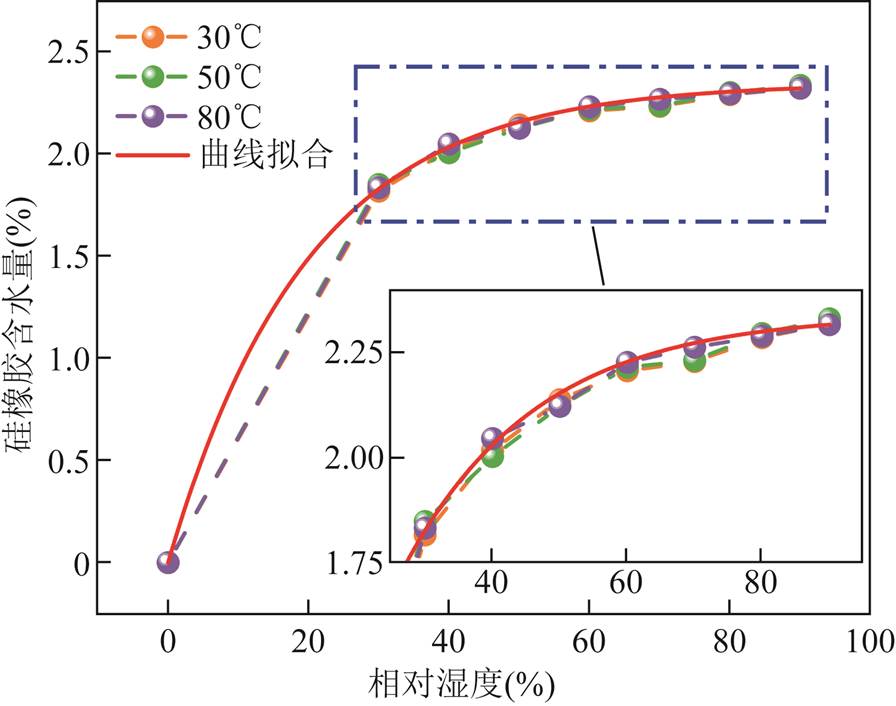

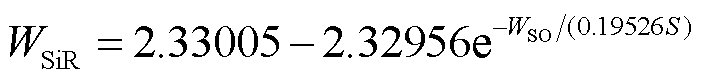

不同温度平衡状态下硅橡胶含水量随相对湿度变化曲线如图4所示。对比图2可知,硅橡胶内含水量显著高于硅油内含水量。其原因在于:虽然硅油分子与硅橡胶分子有着相似的分子结构,但电气绝缘用硅橡胶内存在高质量分数的ATH阻燃剂及气相法白炭黑补强剂。ATH即氢氧化铝,亦名三羟基铝,其具备高表面亲水性能,极易与水分子以氢键形式结合[31]。气相法白炭黑由卤硅烷与氢氧混合气体制备而成,其表面含有高活性Si—OH基团,亦容易吸引水分[32]。硅橡胶内填料吸附水分过程的微观示意图如图5所示。由图5可知,以上填料与水分子结合形成氢键或范德华力,进而导致硅橡胶含水量明显比硅油含水量更多。

图4 不同温度下硅橡胶含水量随相对湿度变化曲线

Fig.4 Variation curve of water content of SiR with relative humidity at different temperatures

图5 硅橡胶内填料吸附水分过程微观示意图

Fig.5 Microscopic schematic of water adsorption mechanism at the filler interface in SiR

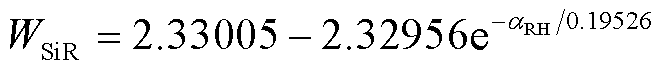

进一步分析图4可知,在同一温度下,硅橡胶含水量随着相对湿度的增加而增加。随着相对湿度的增加,空气中水分子含量增加,进而增加了水分子与硅橡胶分子之间的相互作用。更多的水分子与硅橡胶分子中的硅氧键或有机基团形成氢键或范德华力相互作用,从而增加了硅橡胶中的含水量[33]。根据图4,拟合得到硅橡胶含水量与相对湿度间的表达式为

(3)

(3)

式中,WSiR为硅橡胶含水量。在不同温度下,硅橡胶含水量与相对湿度关系基本一致,且硅橡胶饱和含水量不随温度变化而变化,这一特性也得到了国内外学者的认可[8-9]。硅橡胶的主要成分是硅氧键和有机基团,这些键具有较高的热稳定性。在常温下,硅橡胶的分子结构通常是稳定的,而在高温下也不会发生明显的水解或溶解[34]。因此,即使温度升高,硅橡胶对水的溶解度也不会增加。式(3)同样可为硅橡胶中水分的定量评估提供数据参考,但并不是唯一的标准,硅橡胶的吸水性与透水性还受填料含量与类型以及表面疏水性等因素影响。

充油终端内硅橡胶应力锥浸渍在液体填充剂硅油中,水分由外部环境渗入,经绝缘硅油内部扩散,会在浓度梯度、温度梯度及压力梯度的作用下在硅油-硅橡胶介质间发生迁移,直至不同介质内的含水量达到相对稳定,此时水分迁移达到动态平衡,水分分布达到稳定状态,其中温度是驱使硅油-硅橡胶复合绝缘系统间水分迁移的主要因素[6]。

基于2.1节和2.2节实验结果,分别获得了不同温、湿度平衡状态下硅油、硅橡胶含水量及相应的计算公式,此时借鉴间接平衡理论可进一步获得不同平衡状态下硅油和硅橡胶含水量,绘制不同温度下硅油-硅橡胶复合绝缘水分平衡曲线,如图6所示。该硅油-硅橡胶复合绝缘水分平衡曲线确定了不同平衡状态下硅油、硅橡胶含水量间的对应关系,其平衡点决定了硅油、硅橡胶间水分迁移的方向及边界条件。温度升高时,硅油吸附水分的势能上升而硅橡胶不变,促使水分子从硅橡胶向硅油中迁移;温度下降时,硅油吸附水分的势能下降而硅橡胶仍不变,此时水分子则从硅油迁移至硅橡胶。此外,结合式(1)~式(3),可得到不同温度下硅油-硅橡胶复合绝缘水分平衡方程为

(4)

(4)

图6 不同温度下硅油-硅橡胶复合绝缘水分平衡曲线

Fig.6 Moisture balance curves of SO-SiR composite insulation at different temperatures

当已知环境温度和湿度时,通过式(4)可准确地计算不同温、湿度平衡状态下硅油、硅橡胶的含水量,为充油终端内硅油、硅橡胶的绝缘状态评估提供数据支撑。

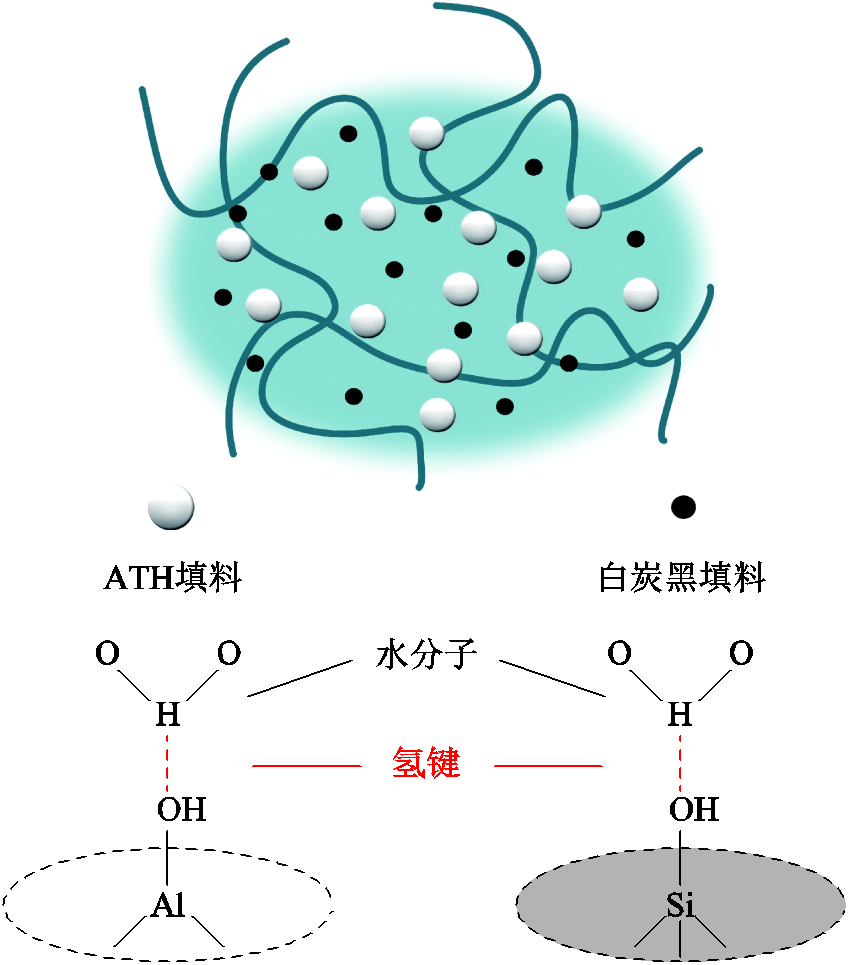

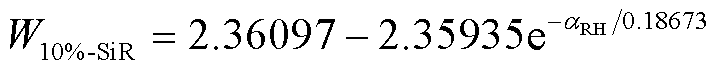

充油终端内硅油-硅橡胶双相介质间除发生水分迁移外,根据相似相溶理论,硅油还会溶胀扩散进入硅橡胶,破坏硅橡胶的物理、化学交联结构,进而影响硅橡胶的吸水特性及硅油-硅橡胶复合绝缘水分平衡特性[21-22]。因此,需明确硅油溶胀硅橡胶的物理机制,并在此基础上,对硅油-硅橡胶复合绝缘水分平衡曲线进行优化。

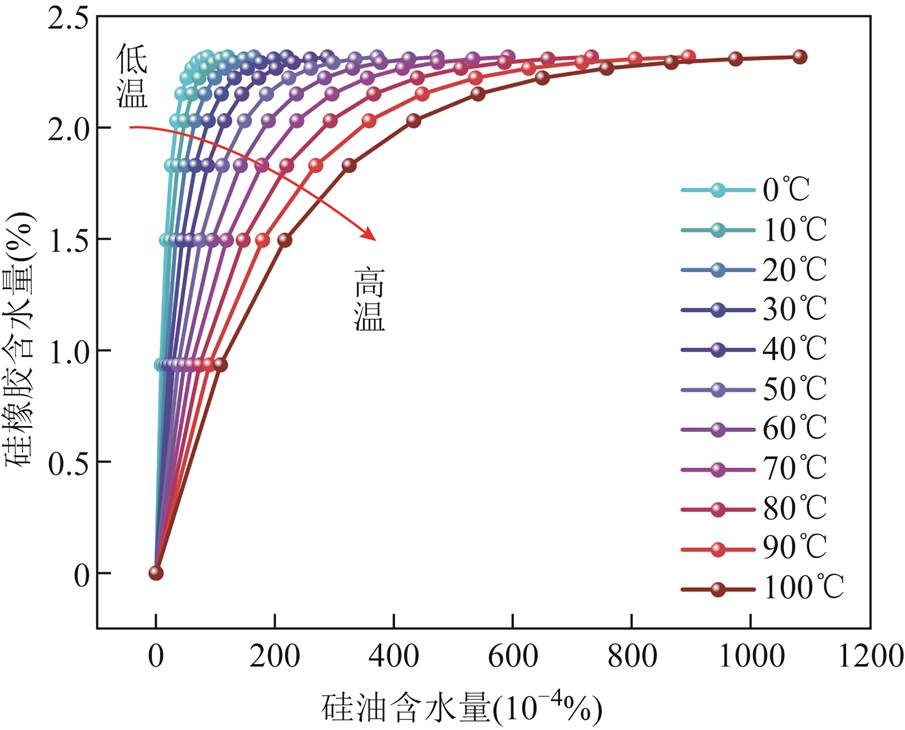

为明确硅油溶胀硅橡胶的物理机制,开展硅油溶胀扩散实验,将干燥后的硅橡胶样品浸泡于装有干燥硅油的密封罐中,随即将密封罐分别置于温度设定为30、50、80℃的恒温烘箱内,对浸泡0、0.5、1.5、2.5、4.5、6.5、10、18、30、70 h时的硅橡胶快速取样,采用称重法测量硅橡胶增重率来表征硅油溶胀程度。设未浸渍硅油的干燥硅橡胶质量为m0,浸渍硅油t时刻后硅橡胶质量增至mt,则硅橡胶增重率Δmt表示为

(5)

(5)

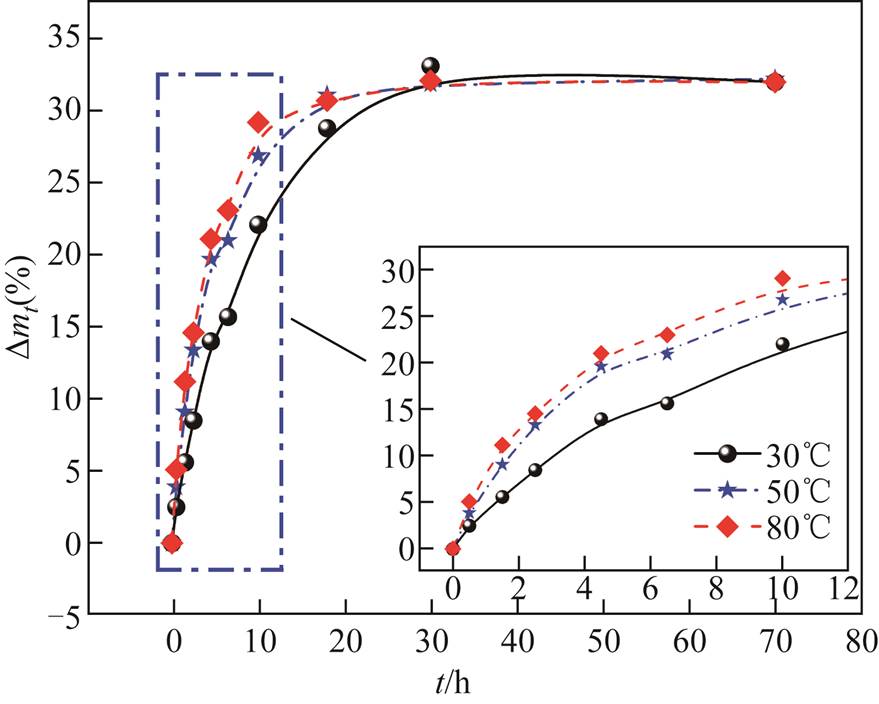

考虑到水分质量远小于硅油及硅橡胶本体质量,式(5)忽略了水分对计算结果的影响,认为Δmt即可反映硅橡胶内硅油的溶胀程度。图7所示为不同温度下硅橡胶增重率Δmt随时间t的变化曲线。由图7可见,随着时间增加,硅橡胶增重率即硅油溶胀程度趋于平衡(饱和),达到32.6%,其整体呈对数函数形式。高温下,硅油溶胀程度较30℃下相同,但达到溶胀平衡所需的时间更短。

图7 硅橡胶增重率随时间变化曲线

Fig.7 Time dependent curve of weight gain rate of SiR

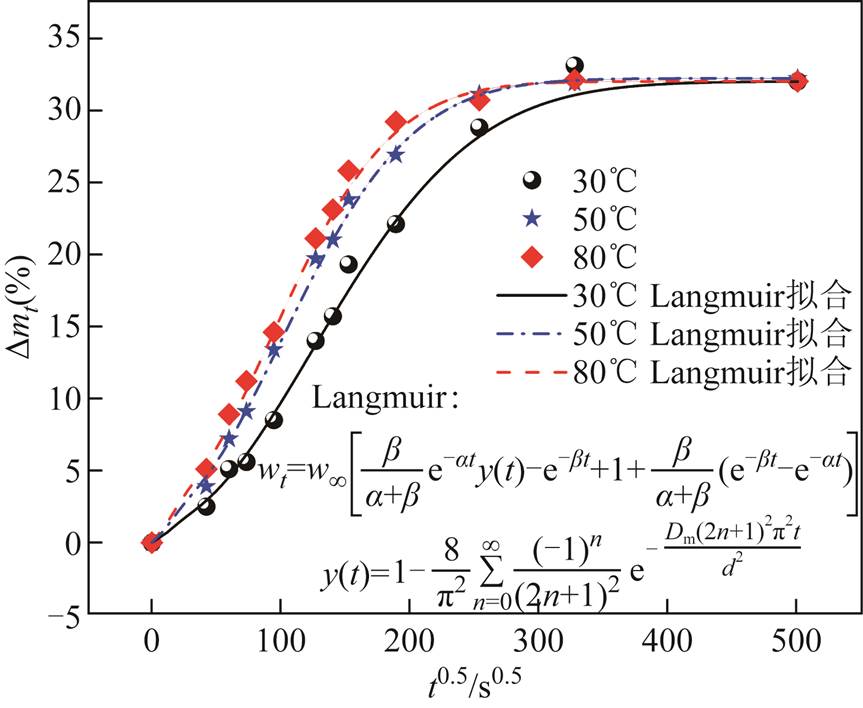

一般认为,聚合物溶胀饱和度是材料本征参数,与温度无关[35]。但温度升高会加速扩散行为,即硅橡胶增重率曲线初始段斜率随温度升高而增大。为定量描述上述规律,引入Langmuir扩散模型,相较Fick模型,Langmuir模型同时考虑了自由态及结合态硅油分子的扩散过程,认为溶胀初期以自由态硅油分子扩散为主;溶胀后期,因硅油分子簇与硅橡胶分子链弹性收缩的共同作用,硅橡胶分子链中出现与硅油分子簇的结合位点与二次键合,此时部分自由态硅油分子向结合态转化[36-37]。

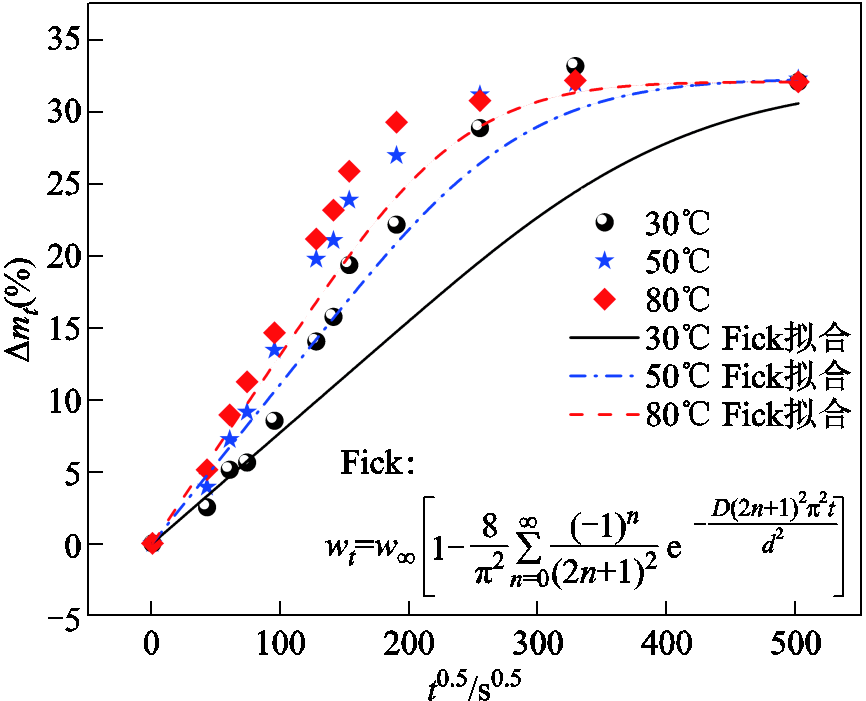

图8及图9分别采用Fick扩散模型及Langmuir扩散模型对上述溶胀数据进行了拟合。可以发现,Fick模型与Langmuir模型在曲线前段的拟合度均较好,但Langmuir模型在曲线后段的拟合度明显更优,证明硅油溶胀过程确实存在自由态分子向结合态分子转变的情况。

图8 硅油溶胀数据的Fick模型拟合结果

Fig.8 Fick model fitting results of the SO swelling data

图9 硅油溶胀数据的Langmuir模型拟合结果

Fig.9 Langmuir model fitting results of the SO swelling data

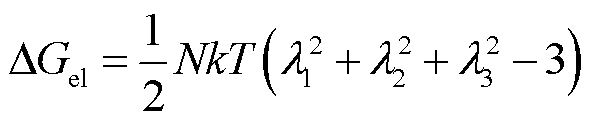

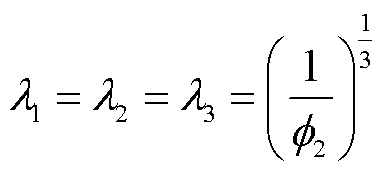

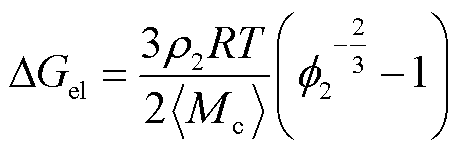

根据高分子溶液理论,硅橡胶溶胀过程中,其与硅油溶剂的总自由能(增量)DG由两部分组成,分别为硅橡胶与硅油的混合Gibbs自由能DGM,以及硅橡胶分子网络的弹性自由能DGel[38],即

(6)

(6)

其中

(7)

(7)

式中,R为理想气体常数;n1与n2分别为硅油与硅橡胶分子物质的量;f1与f2分别为硅油与硅橡胶的体积分数;c为Huggins相互作用参数。另据高弹性统计理论,硅橡胶立方体弹性自由能表达式为[38]

(8)

(8)

式中,N为单位体积内硅橡胶有效链数量(相邻两交联点间的链称为一个有效链);k为Boltzmann常数;λi(i=1, 2, 3)为溶胀后硅橡胶立方体三边长度。设溶胀为各向同性自由过程,则有

(9)

(9)

则式(8)可转换为

(10)

(10)

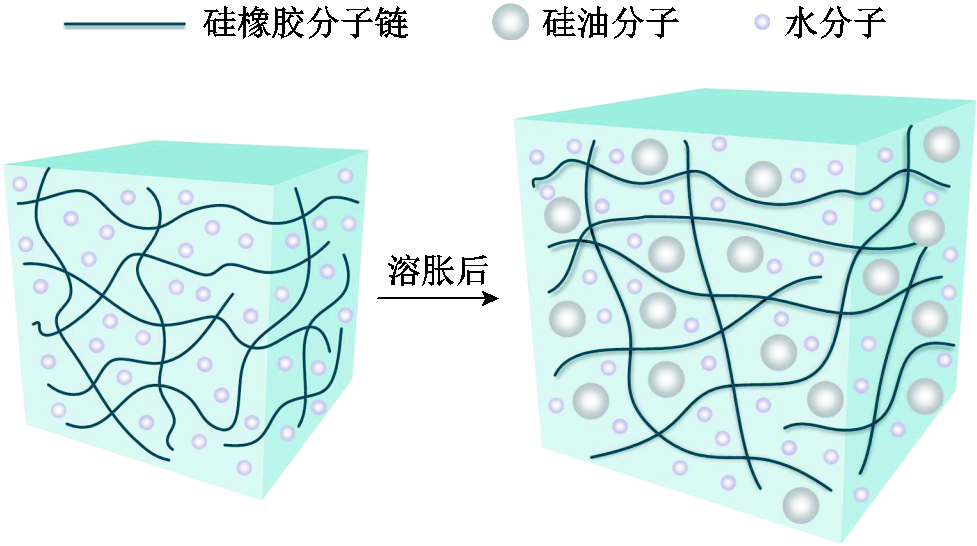

式中, 为硅橡胶的密度;áMcñ为有效链的平均分子量。硅油溶胀过程微观示意图如图10所示。由式(6)可知,当自由能DG<0时,硅油分子自发扩散至硅橡胶三维网络中,使硅橡胶体积膨胀。同时该过程促使网状分子链向三维空间扩张,导致f2减小,分子网络弹性收缩加剧,DGel增大且与DGM互相抵消。以上构象熵减及熵增过程竞争,最终使DG=0,溶胀过程平衡[39]。

为硅橡胶的密度;áMcñ为有效链的平均分子量。硅油溶胀过程微观示意图如图10所示。由式(6)可知,当自由能DG<0时,硅油分子自发扩散至硅橡胶三维网络中,使硅橡胶体积膨胀。同时该过程促使网状分子链向三维空间扩张,导致f2减小,分子网络弹性收缩加剧,DGel增大且与DGM互相抵消。以上构象熵减及熵增过程竞争,最终使DG=0,溶胀过程平衡[39]。

图10 硅油溶胀过程微观示意图

Fig.10 Microscopic schematic of the swelling of SO

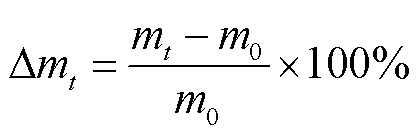

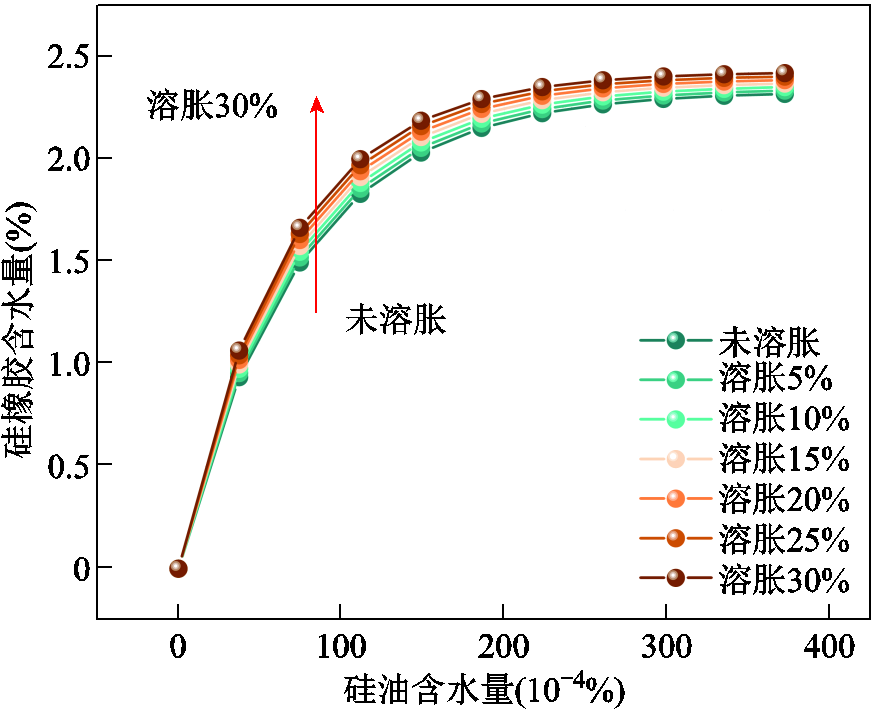

开展不同溶胀程度的硅橡胶吸潮实验,首先将干燥的硅橡胶样品浸泡于干燥硅油中,以制备溶胀程度分别为5%、10%及20%的硅橡胶样品,然后按照1.2节中实验方法,将不同溶胀程度的硅橡胶样品放入恒温恒湿控制箱内进行吸潮实验。实验共选取3个温度:30、50、80℃。溶胀后硅橡胶的质量、体积均会变化,为了便于对比平衡状态下溶胀后硅橡胶含水量与未溶胀硅橡胶含水量,仍采用总的含水量与溶胀前硅橡胶质量之比作为溶胀后硅橡胶稳态含水量。

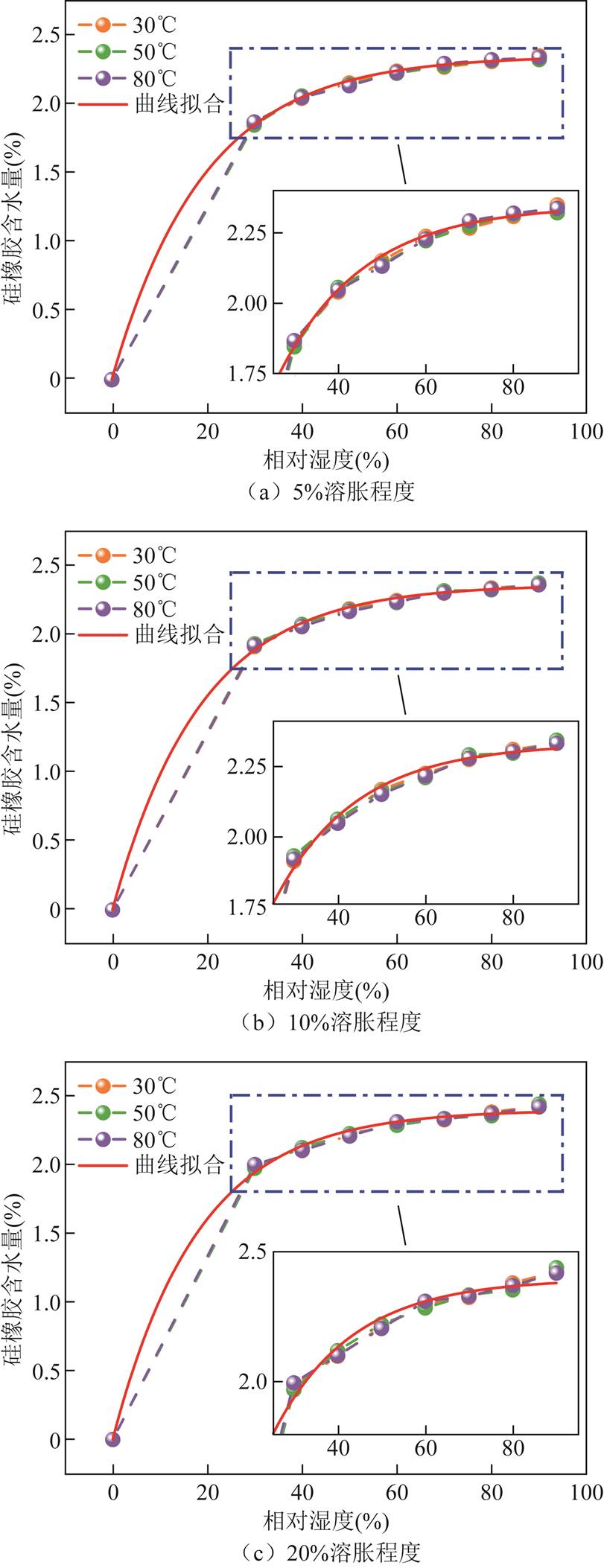

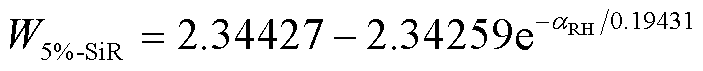

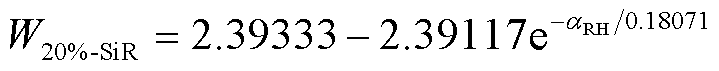

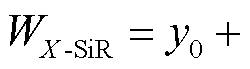

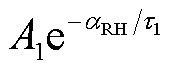

不同溶胀程度硅橡胶含水量随相对湿度变化曲线如图11所示。相同溶胀程度硅橡胶在平衡状态下的含水量不随温度变化,但与相对湿度呈非线性关系,这一特性与未溶胀硅橡胶相同。一方面,虽然硅油溶胀时会破坏硅橡胶内物理、化学交联结构,但由于硅油与硅橡胶均是以硅氧键为主链的聚合物,硅油溶胀只会引入大量与硅橡胶主链结构相似的短链,并不会对硅橡胶造成较大改性[31];另一方面,虽然硅油饱和含水量随温度变化而变化,但硅油和硅橡胶含水量相差2~4个数量级,硅橡胶内硅油中含水量的贡献基本可忽略不计。因此,不同溶胀程度硅橡胶与未溶胀硅橡胶具有相似的吸水性。拟合得到不同溶胀程度硅橡胶含水量与相对湿度的表达式为

图11 不同溶胀程度硅橡胶含水量随相对湿度变化曲线

Fig.11 Variation curves of water content of SiR with different swelling degrees with relative humidity

(11)

(11)

(12)

(12)

(13)

(13)

式中,W5%-SiR、W10%-SiR、W20%-SiR分别为溶胀程度为5%、10%及20%硅橡胶的含水量。

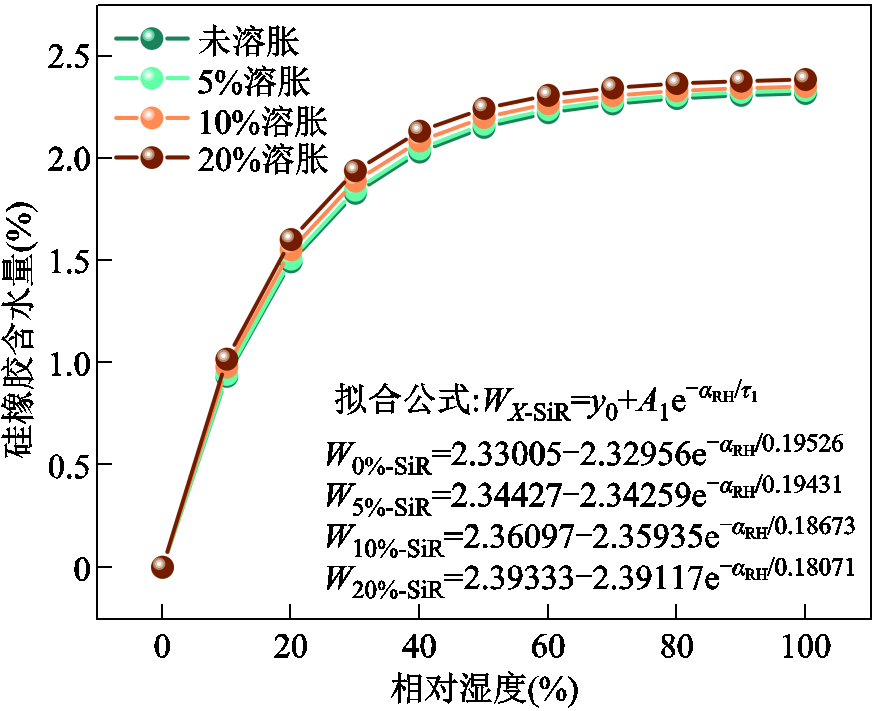

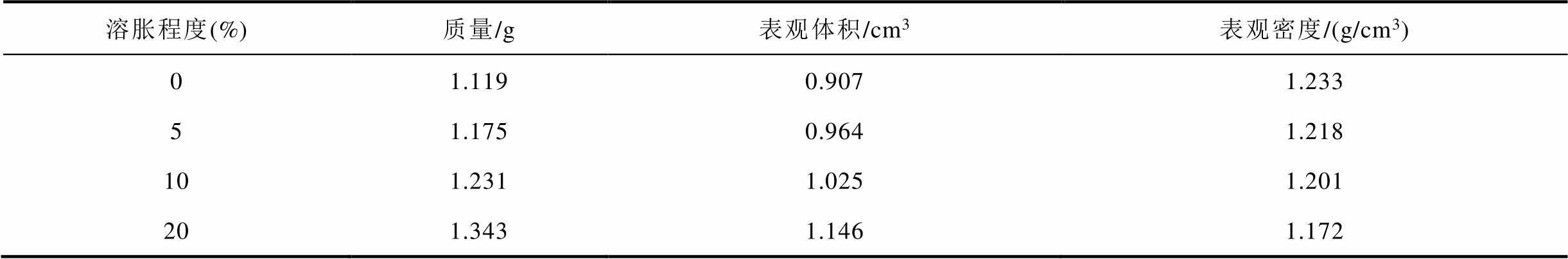

图12所示为硅橡胶含水量随溶胀程度变化曲线。由图12进一步可发现,随着溶胀程度的增加,相同平衡状态下硅橡胶含水量也增加。其原因在于:当硅油溶胀进入硅橡胶内时,虽然硅油会占据硅橡胶内原本容纳水分子的自由体积,并与硅橡胶内亲水基团结合,进而减少硅橡胶内溶解水分的自由体积和与水分子结合的基团数量,但硅油溶胀会增大硅橡胶的质量与体积,降低硅橡胶的表观密度和交联密度,从而提供比溶胀前更大的自由体积空间,以容纳更多水分子[31]。溶胀前后硅橡胶内水分子示意图如图13所示。本文实验中测量了不同溶胀程度硅橡胶的质量(天平测量)、表观体积(排水法测量)及表观密度(质量与表观体积之比),结果见表1。随着溶胀程度的增加,硅橡胶的质量、表观体积增加,而表观密度减小,证明了硅油溶胀后能提供更大的自由空间。

图12 硅橡胶含水量随溶胀程度变化曲线

Fig.12 The water content of SiR varies with the degree of swelling

图13 溶胀前后硅橡胶内水分子示意图

Fig.13 Schematic diagram of water molecules in SiR before and after swelling

表1 不同溶胀程度硅橡胶的质量、表观体积和表观密度

Tab.1 Mass, apparent volume and apparent density of SiR with different degrees of swelling

溶胀程度(%)质量/g表观体积/cm3表观密度/(g/cm3) 01.1190.9071.233 51.1750.9641.218 101.2311.0251.201 201.3431.1461.172

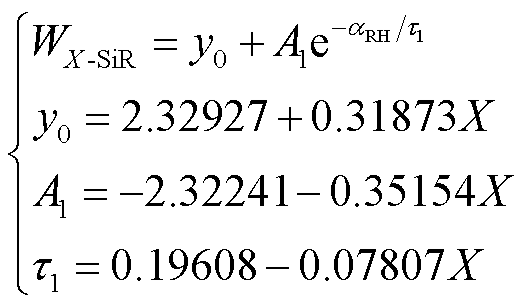

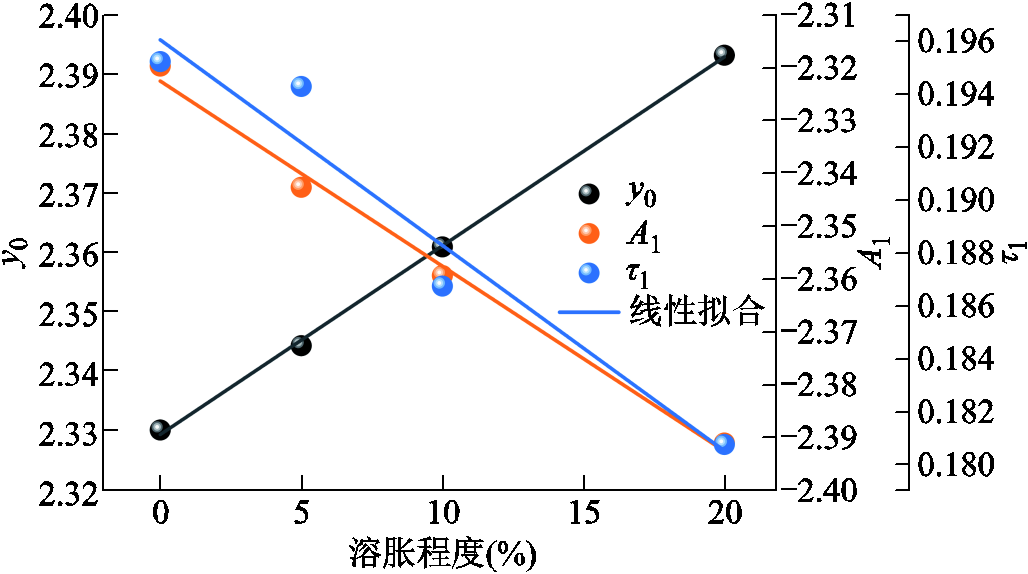

由于不同溶胀程度硅橡胶均采用公式

拟合其含水量与相对湿度的关系,因此进一步统计y0、A1及τ1三个参数与溶胀程度X之间的关系,如图14所示。拟合得到y0、A1及τ1三个参数表达式后,将其代入公式

拟合其含水量与相对湿度的关系,因此进一步统计y0、A1及τ1三个参数与溶胀程度X之间的关系,如图14所示。拟合得到y0、A1及τ1三个参数表达式后,将其代入公式

中,即可得到硅橡胶含水量与溶胀程度及相对湿度间的表达式为

中,即可得到硅橡胶含水量与溶胀程度及相对湿度间的表达式为

(14)

(14)

图14 y0、A1及τ1参数随溶胀程度变化曲线

Fig.14 The curves of parameters y0, A1, and τ1 as a function of swelling degree

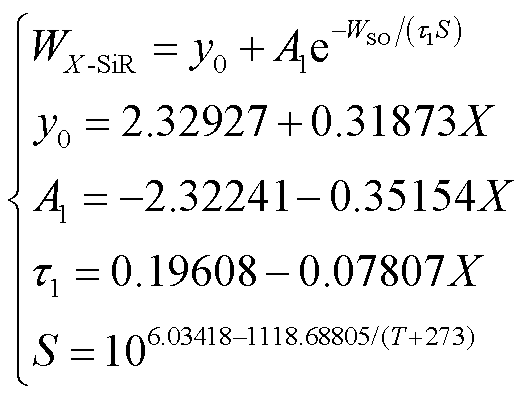

此时再根据间接平衡理论,结合硅油饱和含水量公式及相同温度下硅油含水量与相对湿度的线性关系,便可对2.3节中不同温度下硅油-硅橡胶复合绝缘水分平衡公式进行优化,进一步得到在考虑硅油溶胀作用下的硅油-硅橡胶复合绝缘水分平衡方程为

(15)

(15)

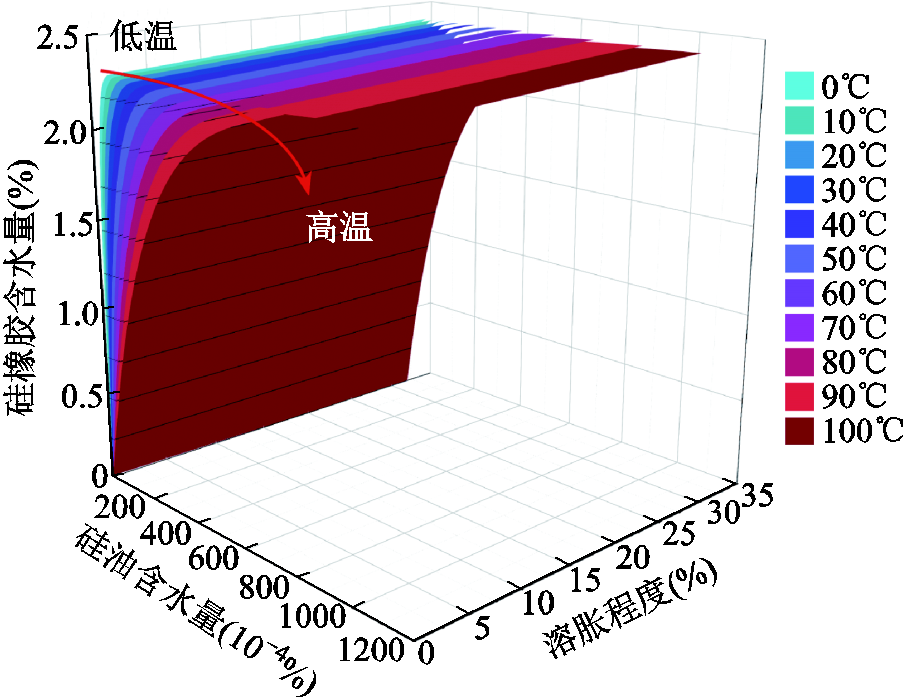

利用式(15)即可绘制溶胀作用下的硅油-硅橡胶水分平衡曲线。假定温度为50℃,参考3.1节中硅油溶胀程度最大达32.6%,从0%~30%选取七种不同溶胀程度,以5%为间隔,即可得到50℃下不同溶胀程度硅油-硅橡胶复合绝缘水分平衡曲线,如图15所示。该硅油-硅橡胶复合绝缘水分平衡曲线确定了溶胀程度对平衡状态硅油、硅橡胶含水量的影响规律,随着溶胀程度增加,硅橡胶可溶解更多的水分,水分子从硅油向硅橡胶中迁移。利用式(15)可进一步绘制温度及溶胀作用下硅油-硅橡胶复合绝缘水分平衡曲面,如图16所示。该硅油-硅橡胶复合绝缘水分平衡曲面确定了温度及溶胀程度对平衡状态硅油、硅橡胶含水量的影响规律,以及硅油、硅橡胶间水分迁移的方向和边界条件。温度升高时,硅油吸附水分的势能上升而硅橡胶不变,促使水分子从硅橡胶向硅油中迁移;溶胀程度增加时,硅橡胶对水分的吸附势能上升,水分子从硅油向硅橡胶中迁移。

图15 不同溶胀程度硅油-硅橡胶复合绝缘水分平衡曲线

Fig.15 Moisture balance curves of SO-SiR composite insulation with different swelling degrees

图16 硅油-硅橡胶复合绝缘系统水分平衡曲面

Fig.16 Moisture balance surfaces of SO-SiR composite insulation system

获得硅油-硅橡胶复合绝缘系统水分平衡曲面后,可准确地对充油终端内硅橡胶应力锥及液体填充剂硅油含水量进行定量评估。一方面,可利用硅油含水量表征硅橡胶含水量。由于充油终端内直接取样测量硅橡胶含水量相对困难,因此可利用硅油含水量来表征硅橡胶含水量。当充油终端运行环境温度稳定时,硅油-硅橡胶间的水分处于平衡状态,可通过测量硅油含水量并结合水分平衡方程,来获取该平衡状态下硅橡胶的含水量。另一方面,还可利用硅橡胶含水量表征硅油含水量。由于在抽取油样的过程中,硅油难免会与外界空气接触,且还有可能引入其他杂质,因此,除非必要,应尽可能地减少这一操作。又由于硅橡胶含水量用“%”表征,硅油含水量用“10-4%”表征,硅橡胶含水量远大于硅油含水量,因此短时间内硅油含水量的变化不会显著地改变硅橡胶含水量,即当充油终端运行温度短时变化后,硅橡胶含水量基本保持不变。在得到温度变化前平衡状态下的硅橡胶含水量后,结合水分平衡曲线可得到新的水分平衡点,温度变化后硅油含水量介于新平衡点与旧平衡点之间。通过该方法可获取不同条件下硅油、硅橡胶的含水量,对充油终端进行预警工作;同时也避免了多次抽取油样对充油终端可能造成的影响。

对于硅油而言,根据国际大电网会议CIGRE A2.36工作组的报告,当未老化硅油含水量从30× 10-4%增加至200×10-4%时,其击穿电压从75 kV降至17 kV[7]。国外学者进一步研究表明,当硅油含水量低于50×10-4%时,水分增加并不会引起击穿电压明显下降[40]。因此,有学者建议设置充油终端内硅油含水量的健康阈值为50×10-4%。对于硅橡胶而言,一方面要警惕硅橡胶含水量增加使硅橡胶应力锥绝缘性能下降,有学者指出,硅橡胶击穿电压随着硅橡胶含水量的增加呈现先急剧下降后维持稳定的趋势[41];另一方面还需注意充油终端内存在的硅油溶胀过程,硅油溶胀不仅会影响硅橡胶的力学性能[21-22],还会增强硅橡胶吸水能力,使硅橡胶应力锥绝缘性能下降得更快。此外,水分在硅油、硅橡胶界面处的聚集行为也是导致绝缘劣化或失效的一大因素。水分迁移将改变界面周围局部电气参数,并有可能在界面处积聚形成高水分区域,严重降低界面击穿电压,进而导致界面放电[14]。

通过硅油-硅橡胶复合绝缘系统水分平衡曲面可获取不同平衡状态下硅油、硅橡胶的含水量,可为充油终端的安全稳定运行提供预警作用,对充油终端运维工作具有重要意义。

本文系统地研究了充油终端内硅油-硅橡胶复合绝缘系统间的水分迁移规律,探讨了终端内的硅油溶胀模型及机制,明确了温度及溶胀作用下硅油-硅橡胶复合绝缘系统的水分平衡特性。得到结论如下:

1)同一温度下硅油含水量与相对湿度呈线性关系,硅油饱和含水量随温度呈指数变化;硅橡胶含水量与相对湿度呈非线性关系,且硅橡胶饱和含水量不随温度变化而变化。温度升高,水分从硅橡胶向硅油中迁移。

2)硅油按Langmuir扩散过程,以自由态及结合态形式向硅橡胶内部溶胀。随着时间增加,溶胀速率呈对数函数形式增大;随着温度增加,平衡溶胀质量不变,但溶胀速率增大。硅油(溶剂)-硅橡胶(溶质)体系下,硅油溶胀致体系弹性自由能增加,与Gibbs自由能抵消,最终使总自由能为零,溶胀达平衡状态。

3)硅油溶胀后使硅橡胶自由体积增大,可溶解更多水分,但不同溶胀程度硅橡胶仍与未溶胀硅橡胶具有相同的吸水特性。溶胀程度增加,水分子从硅油向硅橡胶中迁移。结合硅油水分溶解特性,绘制得到温度及溶胀作用下硅油-硅橡胶复合绝缘水分平衡曲面,通过该曲面可准确地获取不同平衡状态下硅油、硅橡胶含水量,为保证充油终端的安全稳定运行发挥预警作用。

参考文献

[1] CIGRE Working Group B1.10. Update of service experience of HV under groundand submarine cable systems[R]. Paris: CIGRE, 2019.

[2] 王鹰, 王毅, 王志龙, 等. 110kV户外电缆终端的现状及发展趋势[J]. 电网技术, 2008, 32(增刊2): 291-293. Wang Ying, Wang Yi, Wang Zhilong, et al. The existing circumstances and development trend of the 110 kV cable terminal[J]. Power System Technology, 2008, 32(S2): 291-293.

[3] 祝贺, 何峻旭, 郑亚松, 等. 电缆终端应力锥错位缺陷对界面温度及应力分布的影响[J]. 电工技术学报, 2024, 39(1): 65-75. Zhu He, He Junxu, Zheng Yasong, et al. Influence of cable terminal stress cone dislocation defect on interface temperature and stress distribution[J]. Tra-nsactions of China Electrotechnical Society, 2024, 39(1): 65-75.

[4] Li Yuan, Yang Senhong, Li Ranran, et al. Migration and bridging characteristics of cellulose impurities in oil-paper insulation[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2024, 31(2): 801-808.

[5] 惠宝军, 傅明利, 刘通, 等. 110 kV及以上电力电缆系统故障统计分析[J]. 南方电网技术, 2017, 11(12): 44-50, 67. Hui Baojun, Fu Mingli, Liu Tong, et al. Statistical analysis on failures of 110 kV and above power cable system[J]. Southern Power System Technology, 2017, 11(12): 44-50, 67.

[6] 吴治诚, 周俊杰, 张乔根, 等. 油纸绝缘水分迁移特性研究综述[J]. 高电压技术, 2023, 49(2): 781-792. Wu Zhicheng, Zhou Junjie, Zhang Qiaogen, et al. Review on moisture migration characteristics of oil-paper insulation[J]. High Voltage Engineering, 2023, 49(2): 781-792.

[7] CIGRE Working Group A2.35. Experiences in service with new insulating liquids[R]. Paris: CIGRE, 2010.

[8] 高岩峰, 王家福, 阎志鹏, 等. 水在高温硫化硅橡胶中的扩散特性研究[J]. 中国电机工程学报, 2015, 35(1): 231-239. Gao Yanfeng, Wang Jiafu, Yan Zhipeng, et al. Investigation on water diffusion property into HTV silicone rubber[J]. Proceedings of the CSEE, 2015, 35(1): 231-239.

[9] 左周, 周颖, 梁曦东, 等. 水分侵入高温硫化硅橡胶扩散行为的仿真研究(一):数值建模与计算[J]. 中国电机工程学报, 2024, 44(1): 341-353. Zuo Zhou, Zhou Ying, Liang Xidong, et al. Numerical simulation of diffusion behavior of water ingress into HTV silicone rubber part I: numerical modeling and calculation[J]. Proceedings of the CSEE, 2024, 44(1): 341-353.

[10] 周远翔, 张征辉, 张云霄, 等. 热-力联合老化对硅橡胶交联网络及力学和耐电特性的影响[J]. 电工技术学报, 2022, 37(17): 4474-4486. Zhou Yuanxiang, Zhang Zhenghui, Zhang Yunxiao, et al. The effect of combined thermal-mechanical aging on the cross-linking network and mechanical and electrical properties of silicone rubber[J]. Transactions of China Electrotechnical Society, 2022, 37(17): 4474-4486.

[11] Dai Jianjun, Yao Xuefeng, Yeh H Y, et al. Moisture absorption of filled silicone rubber under electrolyte [J]. Journal of Applied Polymer Science, 2006, 99(5): 2253-2257.

[12] Wang Zhong, Jia Zhidong, Fang Maohuan, et al. Absorption and permeation of water and aqueous solutions of high-temperature vulcanized silicone rubber[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2015, 22(6): 3357-3365.

[13] 杨超杰, 刘云鹏, 赵涛, 等. 温度对纤维素绝缘中水分吸附和解吸的影响[J]. 电工技术学报, 2025, 40(1): 300-311. Yang Chaojie, Liu Yunpeng, Zhao Tao, et al. Effect of temperature on moisture adsorption and desorption in cellulose insulation[J]. Transactions of China Electro-technical Society, 2025, 40(1): 300-311

[14] 刘云鹏, 杨超杰, 赵涛, 等. 温度对油-纸界面处微水迁移与局部放电的影响[J]. 电工技术学报, 2024, 39(16): 5182-5193. Liu Yunpeng, Yang Chaojie, Zhao Tao, et al. Effect of temperature on moisture migration and partial discharge at the oil-paper interface[J]. Transactions of China Electrotechnical Society, 2024, 39(16): 5182-5193.

[15] 李原, 杨森鸿, 周浩, 等. 直流电压下油纸绝缘纤维杂质成桥放电特性综述[J]. 高电压技术, 2023, 49(4): 1645-1652. Li Yuan, Yang Senhong, Zhou Hao, et al. Review on bridging and discharging characteristics of cellulose impurities in oil-paper insulation under DC voltage[J]. High Voltage Engineering, 2023, 49(4): 1645-1652.

[16] Fabre J, Pichon A. Deteriorating processes and products of paper in oil application to transformers[C] //International Conference on Large High Voltage Electric System (CIGRE), Paris, France, 1960: 137.

[17] Oommen T V. Moisture equilibrium in paper-oil insulation systems[C]//1983 EIC 6th Electrical/ Electronical Insulation Conference, Chicago, IL, USA, 1983: 162-166.

[18] Ewart D N. Laboratory and factory measurements of moisture equilibrium in power transformer insulation [R]. Boston: General Electric Company, 1960.

[19] Norris E T. High-voltage power-transformer insulation [J]. Proceedings of the Institution of Electrical Engineers, 1963, 110(2): 428.

[20] Yuan Hao, Li Yuan, Zhou Kai, et al. Moisture transfer characteristics in silicone oil-silicone rubber insulationsystem considering swelling effect[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2023, 30(5): 2025-2032.

[21] 赵莉华, 邱九皓, 李彦姝, 等. 多因素下硅橡胶吸收硅脂/硅油特性及其对力学性能的影响[J]. 高电压技术, 2020, 46(12): 4203-4210. Zhao Lihua, Qiu Jiuhao, Li Yanshu, et al. Silicone grease/silicone oil absorption characteristics of silicone rubber under various factors and its influences on mechanical properties of silicone rubber[J]. High Voltage Engineering, 2020, 46(12): 4203-4210.

[22] 魏亚军, 张雨利, 邱雨, 等. 充油电缆终端用PIB与SR/EP的相容性研究[J]. 高压电器, 2024, 60(5): 164-170. Wei Yajun, Zhang Yuli, Qiu Yu, et al. Research on compatibility between PIB and SR/EP for oil-filled cable terminals[J]. High Voltage Apparatus, 2024, 60(5): 164-170.

[23] International Electrotechnical Commission. Specifications for unused silicone insulating liquids for electro technical purposes: IEC 60836—2015[S]. Geneva: IEC, 2015.

[24] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 电力防护用橡胶材料第2部分: 电缆附件用橡胶材料: GB/T 20779.2—2007[S]. 北京: 中国标准出版社, 2008.

[25] International Organization for Standardization. Rubber, raw — determination of water content by Karl Fischer method: ISO 12492—2012[S]. Geneva: ISO, 2012.

[26] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 运行中变压器油和汽轮机油水分含量测定法(库仑法): GB/T 7600—2014[S]. 北京: 中国标准出版社, 2015.

[27] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 纸、纸板和纸浆分析试样水分的测定: GB/T 462—2008[S]. 北京: 中国标准出版社, 2008.

[28] 赵曼卿, 张博, 李健飞, 等. 基于分子动力学仿真的混合油中水分子扩散行为及其介电常数研究[J]. 电工技术学报, 2024, 39(3): 798-809, 900. Zhao Manqing, Zhang Bo, Li Jianfei, et al. Influence of natural ester and mineral oil blending on the diffusion behavior of water molecules and the dielectric properties[J]. Transactions of China Electrotechnical Society, 2024, 39(3): 798-809, 900.

[29] 朱孟兆. 油浸绝缘纸热老化机理的分子动力学研究[D]. 重庆: 重庆大学, 2011. Zhu Mengzhao. Molecular dynamics study of thermal aging of oil-impregnated insulation paper[D]. Chongqing: Chongqing University, 2011.

[30] Qiu Qinpan, Zhang Jingwen, Yang Lu, et al. Differences analysis of water molecular diffusion behaviors in vegetable oil and mineral oil under temperature field[J]. Journal of Molecular Liquids, 2021, 323: 115030.

[31] 严智民, 杨凯, 王诗航, 等. 硅脂对硅橡胶电树枝劣化特性的影响机制研究[J]. 中国电机工程学报, 2019, 39(2): 604-611, 657. Yan Zhimin, Yang Kai, Wang Shihang, et al. Study on the mechanism of silicone grease on electrical tree degradation of silicone rubber[J]. Proceedings of the CSEE, 2019, 39(2): 604-611, 657.

[32] 王康, 王建国, 郑峰, 等. 白炭黑含量对硅橡胶结构和憎水恢复性影响[J]. 电工技术学报, 2016, 31(12): 31-39. Wang Kang, Wang Jianguo, Zheng Feng, et al. Effect of fumed silica content on the microstructure and hydrophobicity recovery of silicon rubber[J]. Tran-sactions of China Electrotechnical Society, 2016, 31(12): 31-39.

[33] 申瑞. 水分侵入复合绝缘子影响因素研究[D]. 北京: 华北电力大学, 2017. Shen Rui. Study on the effect factors of moisture invading into composite insulator[D]. Beijing: North China Electric Power University, 2017.

[34] 梁英, 高婷, 王祥念, 等. 电场和温度协同作用下复合绝缘子用硅橡胶微观结构演化[J]. 电工技术学报, 2020, 35(7): 1575-1583. Liang Ying, Gao Ting, Wang Xiangnian, et al. Microstructure evolution of silicone rubber used for composite insulators under the effects of electric field and temperature[J]. Transactions of China Electro-technical Society, 2020, 35(7): 1575-1583.

[35] Popineau S, Rondeau-Mouro C, Sulpice-Gaillet C, et al. Free/bound water absorption in an epoxy adhesive [J]. Polymer, 2005, 46(24): 10733-10740.

[36] Wang Zhong, Qiu Jiuhao, Li Yanshu, et al. Property failure of silicone rubber caused by silicone grease absorption[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2021, 28(1): 326-332.

[37] 潘金生, 仝健民, 田民波. 材料科学基础[M]. 北京: 清华大学出版社, 1998.

[38] Rubinstein M, Colby R H. Polymer Physics[M]. Oxford: Oxford University Press, 2003.

[39] Louf J F, Lu N B, O’Connell M G, et al. Under pressure: Hydrogel swelling in a granular medium[J]. Science Advances, 2021, 7(7): eabd2711.

[40] Thakur S, Shaw A, Andritsch T, et al. A review on the relevance of standards for silicone insulating liquids used in cable sealing ends[J]. IEEE Electrical Insulation Magazine, 2021, 37(6): 33-40.

[41] Wang Cheng, Tu Youping, Yuan Zhikang, et al. Study on breakdown of HTV silicone rubber after water invasion[C]//2018 IEEE Electrical Insulation Conference (EIC), San Antonio, TX, USA: 2018: 508-511.

Abstract The oil-filled terminal adopts a solid-liquid composite insulation composite structure composed of silicone rubber (SiR) stress cone and silicone oil (SO) inside. Compared to the cable body, when the composite insulation interface is invaded by moisture or contains air gaps or impurities, it can cause electric field distortion. This distortion can trigger creepage and even flashover along the surface of the stress cone, significantly impacting the service life of the oil-filled terminal. Among them, moisture intrusion is recognized as the main factor causing insulation deterioration in cable terminals, and cable termination failure rate caused by it account for about 50%. Therefore, the moisture migration process and equilibrium characteristics between SO and SiR solid-liquid medium in the oil-filling terminal need to be further studied. In this paper, the moisture migration law between SO-SiR composite insulation system in oil-filled terminals is systematically studied, the swelling model and mechanism of SO in the terminals are discussed, and the moisture equilibrium characteristics of SO-SiR composite insulation systems under the effect of temperature and swelling are clarified.

Firstly, this study conducted moisture absorption experiments on SO and SiR under various temperature and humidity conditions. The water content of SO and SiR at different temperature and humidity equilibrium states was measured. Using the indirect equilibrium theory, a moisture equilibrium curve for the SO-SiR composite insulation was plotted. The results show that the water content of SO has a linear relationship with the relative humidity at the same temperature, and the saturated water content of SO changes exponentially with temperature. The water content of SiR has a nonlinear relationship with relative humidity, and the saturated water content of SiR does not change with temperature. As the temperature rises, moisture migrates from the SiR to the SO.

In addition to the moisture migration between the SO and the SiR duplex medium in the oil-filled terminal, the SO will also diffuse into the SiR. This diffusion destroys the physical and chemical cross-linking results of the SiR, and affects the moisture absorption characteristics of the SiR. Therefore, it is necessary to clarify the physical mechanism underlying the swelling of SiR by SO. The results show that the SO swells into the SiR in the form of free state and bound state according to the Langmuir diffusion process. With increasing time, the swelling rate increases as a logarithmic function. With increasing temperature, the equilibrium swelling mass remained unchanged, but the swelling rate increased. Under the SO (solvent)-SiR (solute) system, the elastic free energy of the system increased due to the swelling of SO, which was offset by the Gibbs free energy. Finally, the total free energy is zero, and the swelling reaches equilibrium.

On this basis, the moisture equilibrium curve of SO-SiR composite insulation was further optimized. After the swelling of SO, the free volume of SiR increases, which can dissolve more water. However, SiR with different degrees of swelling still exhibits the same water absorption characteristics as unswollen SiR. Combined with the moisture dissolution characteristics of SO, the moisture equilibrium surface diagram of SO-SiR composite insulation under temperature and swelling was drawn. With increased swelling, water molecules migrate from the SO to the SiR. Through this surface diagram, the water content of SO and SiR under different equilibrium states can be obtained, and the operation and maintenance of oil-filled terminals can be guided.

keywords:Oil-filled terminals, silicone oil, silicone rubber, composite insulation, moisture equilibrium characteristic

DOI: 10.19595/j.cnki.1000-6753.tces.240971

中图分类号:TM215

国家自然科学基金资助项目(52107159)。

收稿日期 2024-06-07

改稿日期 2024-07-22

周 浩 男,2000年生,硕士研究生,研究方向为固液复合绝缘间水分迁移及放电特性。E-mail:zhouhao00@stu.scu.edu.cn

李 原 男,1991年生,副教授,硕士生导师,研究方向为固液复合绝缘放电理论、油浸式电力设备绝缘状态诊断评估等。E-mail:hvliyuan@scu.edu.cn(通信作者)

(编辑 李 冰)