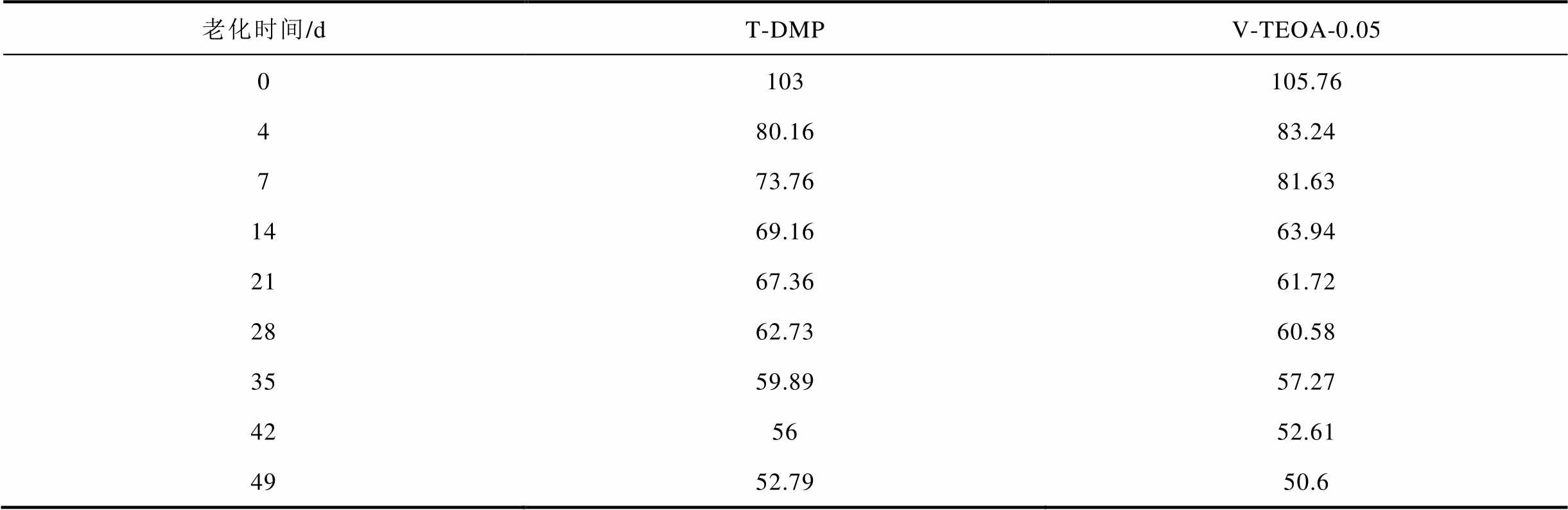

Tab.1 Raw material ratio of each resin system

树脂体系环氧基团固化剂三乙醇胺 V-TEOA-0.025110.025 V-TEOA-0.05110.05 V-TEOA-0.1110.1

摘要 为了探索可降解环氧树脂的长期服役可靠性,该文针对以三乙醇胺为酯交换催化剂的可降解环氧树脂开展了长期热氧老化试验,分析了老化温度、老化时间和催化剂含量对树脂电学、热学、力学基础服役性能的影响规律。研究结果表明,随着老化时间、温度的增加,可降解环氧树脂的服役性能有一定程度的下降,但仍保持良好的电-热-力性能。在220℃老化49天后,可降解树脂体系的综合性能略差于传统树脂,其中以环氧基团:催化剂=1:0.05的摩尔比例引入三乙醇胺后的树脂综合性能较优,其老化后击穿场强为35.3 kV/mm,体积电阻率为28.5×1016 Ω·m,介质损耗因数为7.6×10-3,弯曲强度为50.6 MPa,温度指数为163.13℃。最后研究了热氧老化对可降解树脂降解特性的影响,发现热氧老化显著地降低了可降解树脂的降解效率。该文研究结果能够有效地支撑可降解环氧树脂的推广应用。

关键词:热氧老化 环氧树脂 电气性能 力学性能 降解特性

环氧树脂具有良好的力学强度、耐化学腐蚀性以及出色的电气绝缘性能,且价格相对低廉。凭借其优异的综合性能,环氧树脂被广泛应用于干式变压器、互感器以及干式电抗器等环氧浇注电气设备中。但其固化后形成的三维交联网络具有不溶、不熔的特性,这使得在确保环氧树脂具有良好服役特性的同时,也给退役环氧电气设备的降解和回收再利用带来了极大的困难[1-2]。动态可逆共价键可在光、热等外界刺激下进行动态断裂和重组,使得树脂交联网络结构重新排列[3]。因此,将动态共价键引入环氧树脂三维交联网络是实现环氧电工材料及设备高效降解和循环利用的有效途径[4]。近年来,研究人员开发了基于动态酯键[5]、动态双硫键[6]、亚胺键[7]、硼酸酯键[8]、硅氧键[9]、缩醛键[10]等动态共价键的新型可降解环氧树脂。由于电工浇注用环氧树脂广泛采用环氧-酸酐固化体系,交联网络含有大量酯键,为动态酯交换提供了必备条件;此外,酯交换反应还具有操作简单、工艺性强等优点。因此,动态酯键是电工可降解环氧树脂研究中备受关注的动态共价键之一。

酯交换反应是在高温和催化剂作用下进行的一种动态交换反应,其中交联网络内的羟基(—OH)与酯基(—COOR)之间发生快速交换,导致交联网络结构重排。催化剂具有加速交联反应与催化酯交换反应的双重作用,是调控酯交换可降解树脂服役性能与降解特性的关键因素之一。文献[11]制备了以三乙醇胺(Triethanolamine, TEOA)为催化剂的树脂材料,其具有优异的力学性能和快速修复速率,固化物在磷钨酸水溶液中经过190℃高温后,可在5 h后降解。文献[12]制备了乙酰丙酮锌催化的可降解树脂体系,其具有较佳的电气和力学综合性能,在乙二醇中的降解回收速率随着乙酰丙酮锌的增多而加快。文献[13]研究了酯交换催化剂类型对可降解环氧树脂的基础服役性能与降解特性的影响,其中TEOA催化的可降解树脂体系在电气性能方面表现更优,1,5,7-三叠氮双环(4.4.0)癸-5-烯(TBD)的酯交换反应催化效果最佳。

研究人员开发了一系列具有较高基础性能(如电学、热学、力学性能)与降解特性的可降解电工环氧树脂,为可降解环氧树脂在电气设备中的应用奠定了良好基础[11-15]。然而,干式变压器、干式电抗器等环氧电气设备长期运行于高温、高电场及机械振动等复杂环境中[16-18],长时间作用下树脂老化会导致性能下降,影响其服役寿命,但目前针对可降解环氧树脂长期服役性能的研究仍鲜有报道。在环氧绝缘设备使用过程中,热氧老化是造成环氧树脂劣化的重要因素之一。此外,可降解环氧树脂中的动态键对温度较为敏感,在高温下容易热活化引起交联网络结构重排,会对树脂的性能造成一定的影响。文献[19]研究了热老化后环氧树脂的性能,发现其断裂应变的下降是老化后试样的表层分子发生氧化和重排等现象导致的。文献[20]指出热氧条件下环氧树脂的电气性能呈现分段式变化,醚键的大量断裂使材料的绝缘性能遭到破坏。文献[21]通过热氧老化试验对环氧树脂样品进行了寿命预测,以热质量损失作为老化的性能指标。此外,热氧老化导致的环氧树脂交联结构变化可能会对其降解回收特性造成影响,然而针对热氧老化对树脂降解特性影响规律的研究仍属空白,成为本课题亟须解决的问题。

基于上述原因,本文重点研究热氧老化对基于酯交换的可降解环氧树脂服役性能与降解特性的影响规律。制备了三乙醇胺催化的基于酯交换的可降解环氧树脂体系,并以传统不可降解环氧树脂为参照,对其开展加速热氧老化试验研究,分析老化时间和催化剂对可降解环氧树脂服役性能以及降解特性的影响规律。本文研究可为更深入地了解可降解环氧树脂的长期服役特性及降解特性提供有效的支撑。

试验所需的原料为双酚A型环氧树脂,使用E51型号,购自吉林树脂厂;固化剂为甲基六氢邻苯二甲酸酐(MHHPA),纯度98%;传统树脂促进剂为2,4,6-三(二甲氨基甲基)苯酚(DMP-30),纯度≥98%;可降解树脂催化剂为三乙醇胺(TEOA),纯度≥98%;乙二醇(EG),纯度≥98%;酯交换催化剂为1,5,7-三叠氮双环(4.4.0)癸-5-烯(TBD),纯度≥98%。除环氧树脂外,其余原材料均购自阿拉丁试剂(上海)有限公司。

传统环氧树脂体系的制备:将树脂与固化剂按照质量比10:8混合后,再加入质量分数为0.5%的促进剂DMP-30继续搅拌均匀,真空干燥抽除气泡,注入模具,固化工艺为100℃/2 h+120℃/2 h+150℃/ 3 h,冷却脱模后获得传统环氧树脂试样,命名为T-DMP。

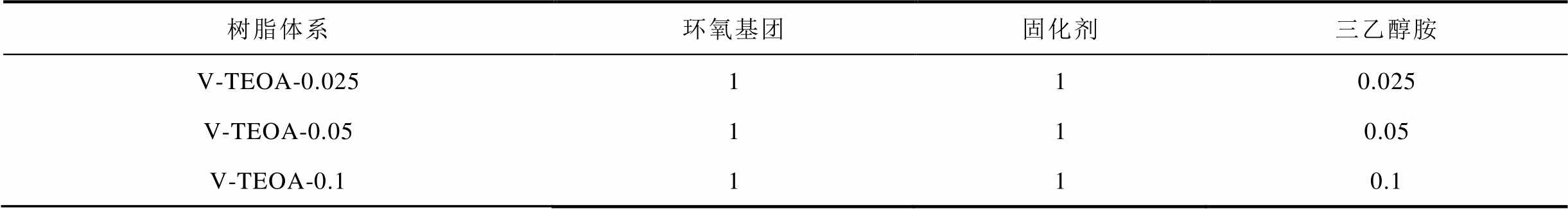

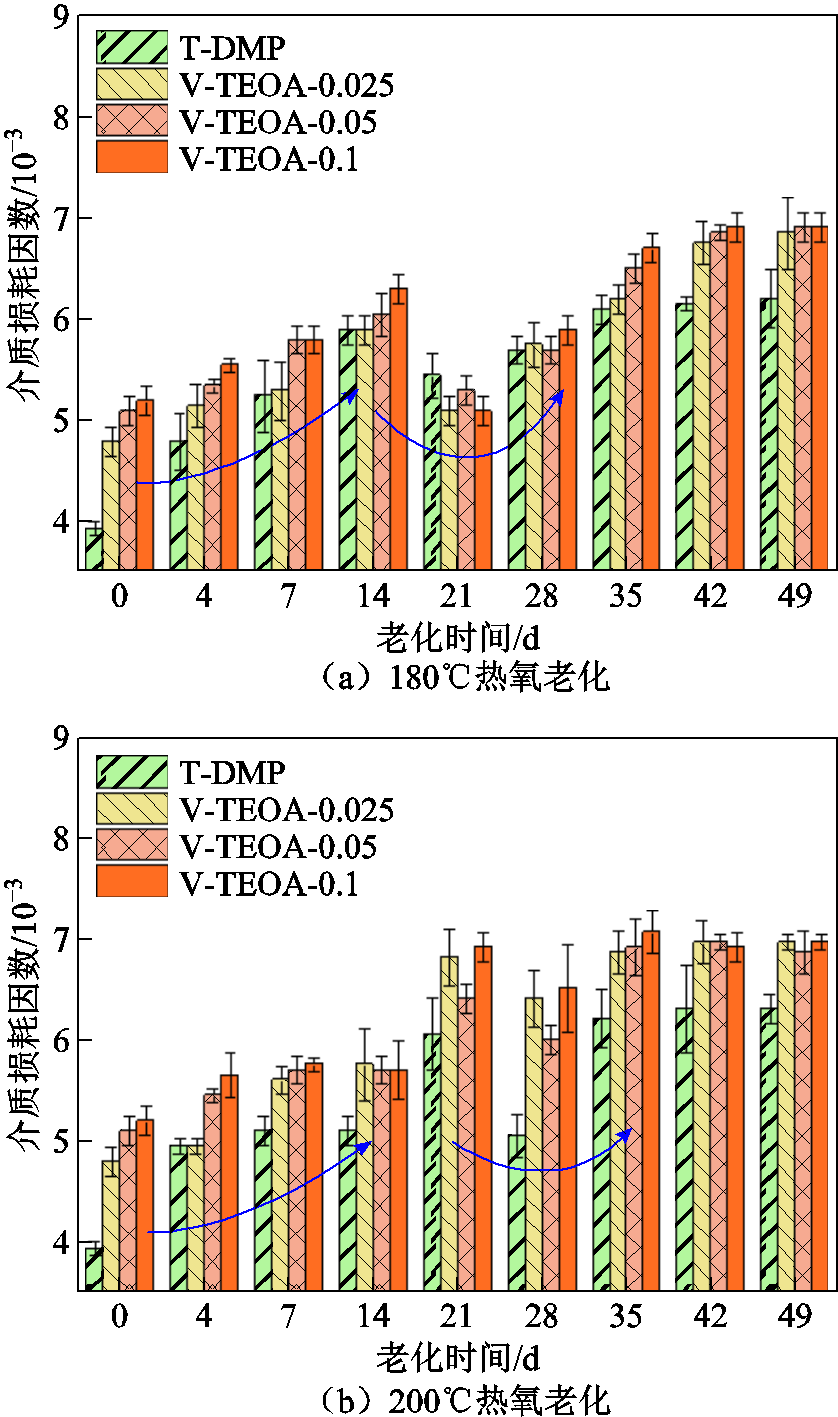

可降解环氧树脂的制备方法与传统不可降解树脂类似,各体系原料配比见表1,依次命名为V-TEOA-x,其中x表示催化剂三乙醇胺摩尔配比量。

表1 各树脂体系原料配比

Tab.1 Raw material ratio of each resin system

树脂体系环氧基团固化剂三乙醇胺 V-TEOA-0.025110.025 V-TEOA-0.05110.05 V-TEOA-0.1110.1

可降解环氧树脂体系的制备:首先将催化剂三乙醇胺加入固化剂中搅拌混合均匀;然后与树脂在90℃下继续搅拌混合形成均一体系;再将混合物置于80℃真空干燥箱中抽除气泡,快速注入模具中,设定固化温度和时间为110℃/2 h+130℃/2 h+150℃/3 h;最后冷却脱模获得可降解环氧树脂试样。

1)工频击穿电压测试:遵循标准GB/T 24344—2009《工业机械电气设备耐压试验规范》的要求,通过球形电极在样品上施加工频电压,升压至样品放电击穿,记录电压。

2)介质损耗因数测试:依照标准GB/T 1409—2006《测量电气绝缘材料在工频、音频、高频(包括米波波长在内)下电容率和介质损耗因数的推荐方法》中的相关要求,采用YG9100全自动抗干扰精密介质损耗测试仪进行测试,试验电压为2 kV。

3)体积电阻率测试:使用ZC-90系列高绝缘电阻测量仪测量试样的体积电阻率,电压设置为500 V,取第1 min的数据,每个样品测试8次,取平均值。

使用热重分析(Thermogravimetric Analysis, TGA)仪进行测试,升温速率为10℃/min,温度区间为30~600℃,氮气气氛下进行。

使用动态热机械分析(Dynamic Mechanical Analysis, DMA)仪(TA-Q800),选择单悬臂模式,在10 Hz频率、10 μm振幅下进行测试,升温速率为10℃/min,温度范围为30~300℃。

按标准ISO 178—2010规定的方法和要求利用万能拉力试验机进行弯曲强度测试。

热氧老化试验:根据标准JB/T 1544—2015和GB/T 11026.1—2016的规定,利用鼓风干燥箱对环氧树脂样品开展不同温度(180、200、220℃)和时间(4、7、14、21、28、35、42、49 d)的热氧加速老化试验。利用试样弯曲强度保留率作为老化寿命评估的指标。

1)傅里叶红外光谱(Fourier Transform Infrared, FTIR)试验:使用TENSOR II(255)傅里叶红外光谱仪开展测试,扫描分辨率为0.5 cm-1,次数为32次,波数范围取400~4 000 cm-1。

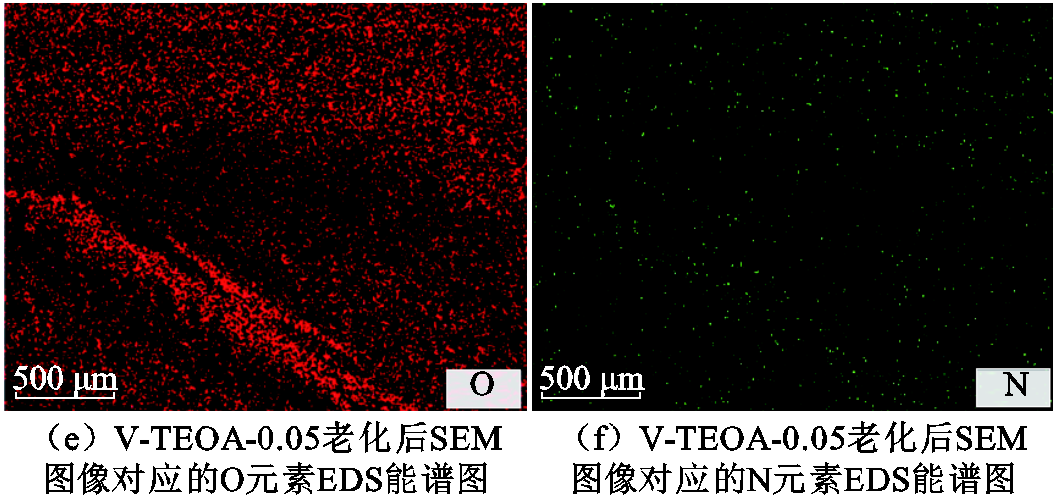

2)使用FEI Nova Nano SEM450发射扫描电子显微镜(Scanning Electron Microscope, SEM),对热氧老化前后试样的断面形貌进行观察,并使用英国牛津仪器X-MaxN80进行能谱仪(Energy Dispersive Spectrometer, EDS)分析,观察并研究试样断面上对应的氮元素和氧元素的分布情况,

使用220℃老化不同时长后的V-TEOA-0.05体系试样作为降解样品,统一尺寸为40 mm×10 mm× 4 mm,将其浸入150 mL乙二醇和1 g TBD的混合溶液中,置于三颈烧瓶中在190℃下油浴加热并冷凝回流,每小时取出树脂样品称重,观察并记录质量变化。

2.1.1 工频击穿电压

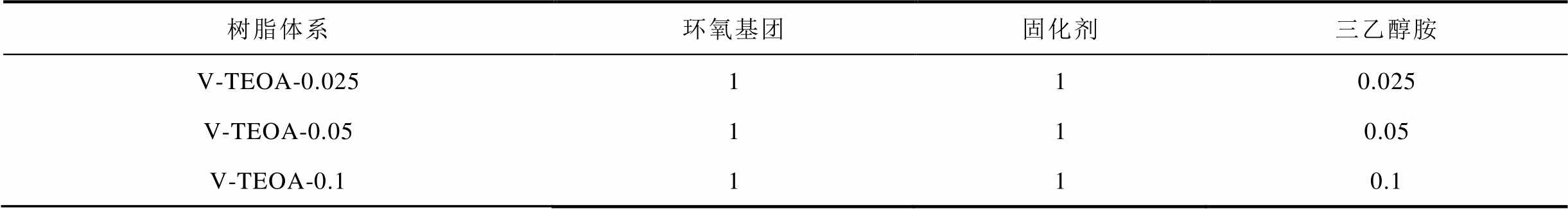

不同树脂体系热氧老化后的击穿场强变化曲线如图1所示。整体来看,四种体系试样的击穿场强均呈现下降趋势,且下降程度随老化温度的升高而增大。

热氧老化初期(0~7 d),180℃老化4 d后的树脂体系的击穿场强在后固化作用下均略微上升,7 d后开始下降,这可能是由于树脂内的残留固化剂降解产生了游离酸,其无法迅速挥发致使自由基增多而导致的[22]。在200℃和220℃条件下,老化4 d时树脂的击穿场强就开始下降,推测是由于温度越高,产生的游离酸越多,树脂内部自由基越多,对绝缘的破坏作用大于后固化的增强作用。

图1 不同树脂体系热氧老化后的击穿场强

Fig.1 Breakdown strength of different resin systems after thermo-oxidative aging

热氧老化中期(7~28 d),180℃下四种树脂体系的击穿场强又存在一个小幅提升,这可能是由于热作用使游离基挥发,降低了聚合物内部的自由基数量[22]。而在200℃和220℃老化中期,仅有可降解树脂体系的击穿场强曲线存在提升,这可能是因为树脂内部存在的动态键在特定温度下能够发生酯交换反应,且温度越高,酯交换反应速率越快[23],更加速了游离基的挥发。

热氧老化后期(28~49 d),四种树脂体系试样的击穿场强均开始大幅下降,这是因为树脂内部化学键逐渐断裂,释放出更多自由基,而且高温使得树脂热膨胀和软化,同时引发了内部缺陷(如杂质和气隙等)。老化49 d后,可降解树脂体系的击穿场强均略低于传统树脂,这可能是因为可降解树脂体系中的动态键作为弱键更容易断开,同时酯交换反应也可能会加速粒子间的运动促进交联网络解链,使得材料绝缘劣化更为严重。其中V-TEOA-0.05和V-TEOA-0.1体系的击穿场强保持率较高。

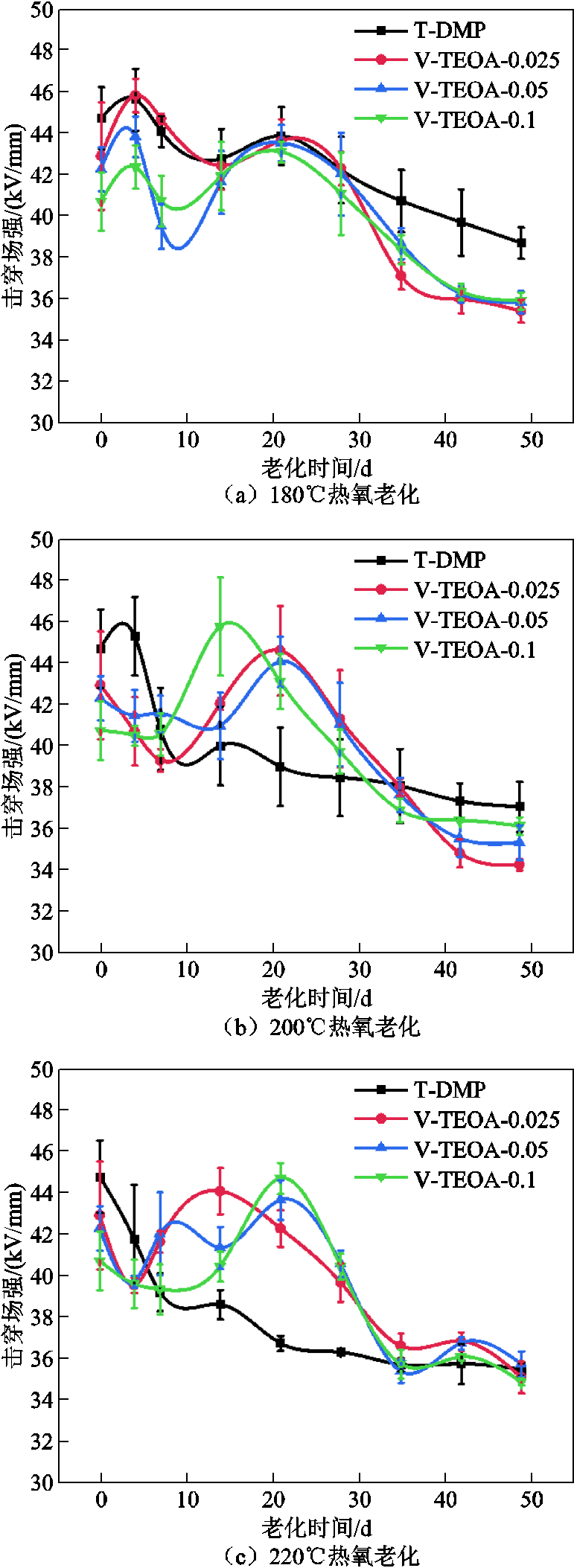

2.1.2 介质损耗因数

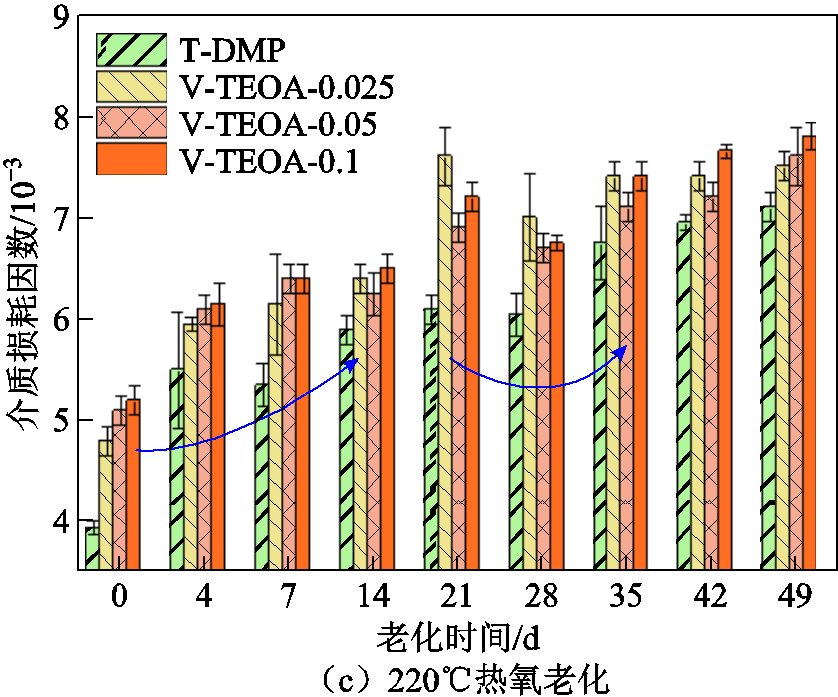

不同树脂体系热氧老化后的介质损耗因数随老化时间的变化曲线如图2所示。老化前期,可降解树脂的介质损耗因数大于传统树脂;老化中期,两者的介质损耗因数均出现陡降,随后继续上升,且温度越高上升速度越快,其中可降解树脂介质损耗因数的总体上升速度小于传统树脂;老化后,材料内部劣化形成游离基团和小分子链,随着迁移率的增加,电导损耗上升,同时极性基团更容易转向,松弛极化损耗增加,导致介质损耗增大[24]。在220℃老化49 d后,四种树脂体系的介质损耗因数分别高达7.0×10-3、7.5×10-3、7.6×10-3和7.8×10-3,这表明材料的绝缘性能逐渐降低。

图2 不同树脂体系热氧老化后的介质损耗因数

Fig.2 Dielectric loss factor of different resin systems after thermo-oxidative aging

2.1.3 体积电阻率

不同树脂体系热氧老化前后的体积电阻率测试结果如图3所示。由图3可知,老化49 d后,试样的体积电阻率均下降,且温度越高电阻率下降程度越大。材料老化后不断裂解形成小分子链,导致载流子浓度变大,同时分子结构的变化也会减弱对载流子的束缚作用,使得载流子迁移更加容易,从而导致树脂试样的体积电阻率显著降低[24-25]。同一温度下可降解树脂体积电阻率的下降速度小于传统树脂,这与介质损耗因数的变化规律一致,其中V-TEOA-0.05体系的体积电阻率保持较高,220℃老化49 d后体积电阻率为28.5×1016 Ω·m。

图3 不同树脂体系热氧老化前后的体积电阻率

Fig.3 Volume resistivity of different resin systems before and after thermal oxygen aging

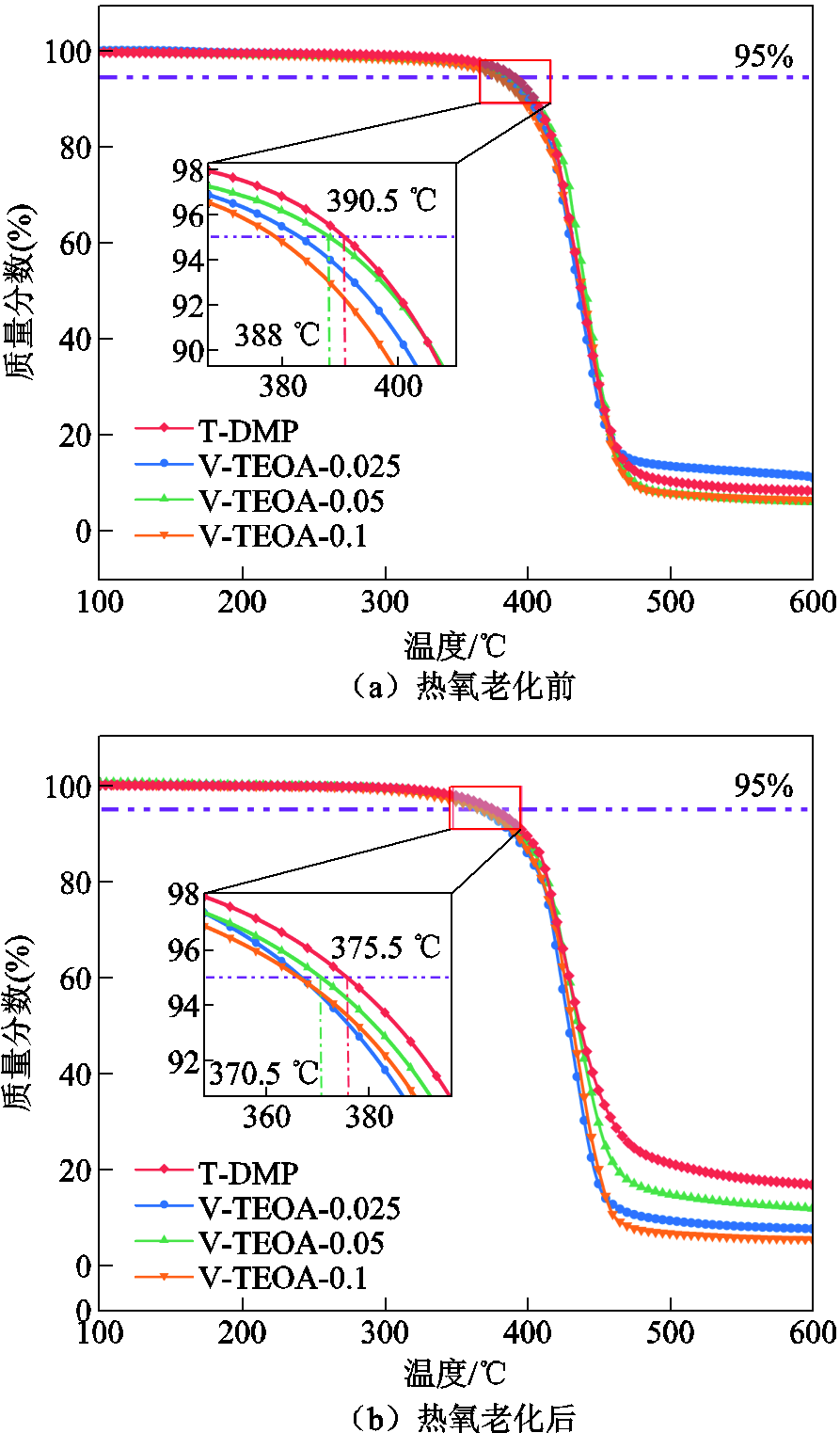

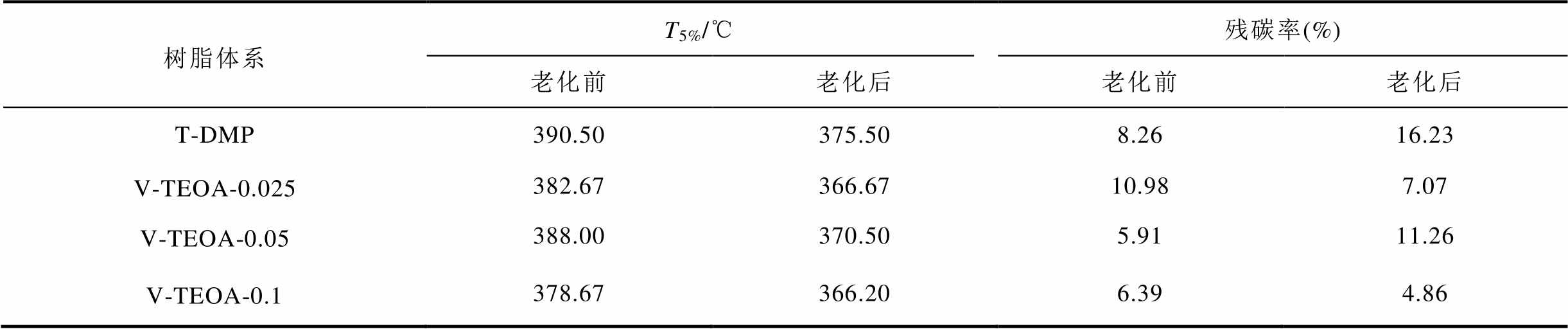

热重分析是衡量绝缘材料热稳定性的重要方法。不同树脂体系220℃热氧老化49 d前后的热稳定性测试结果如图4所示。对比图4a和图4b可知,四种树脂体系老化前后的热分解都发生在350~550℃范围内,可见其受热老化影响较小,可降解树脂体系也具有优异的耐热性能。220℃老化前后不同树脂体系的TGA参数见表2。由表2可得,老化后四种树脂体系的初始分解温度,即5%质量损失温度(T5%)相较于老化前均有所降低,原因可能是老化后期的分子链降解作用较为显著。老化后T-DMP和V-TEOA-0.05的热失重残碳率相较于老化前均有所增加,这两种体系试样在不同温度老化后的宏观表面照片如图5所示,说明热氧老化可以促使树脂试样表面炭化。在长期老化过程中,炭化会由样品表面逐渐向内部蔓延,导致试样的力学性能下降[26]。可降解树脂体系的T5%在老化前后均略低于传统树脂体系,这可能与可降解树脂在一定条件下发生的动态反应有关,其中V-TEOA-0.05的T5%最高,热稳定性更加优异。

图4 不同树脂体系220℃热氧老化49 d前后的热稳定性测试结果

Fig.4 Thermal stability test results of different resin systems before and after thermo-oxidative at 220℃ for 49 days

表2 220℃老化前后不同树脂体系的TGA参数

Tab.2 TGA parameters of different resin systems before and after aging at 220℃

树脂体系T5%/℃残碳率(%) 老化前老化后老化前老化后 T-DMP390.50375.508.2616.23 V-TEOA-0.025382.67366.6710.987.07 V-TEOA-0.05388.00370.505.9111.26 V-TEOA-0.1378.67366.206.394.86

图5 T-DMP和V-TEOA-0.05树脂样品在热氧老化后的外观照片

Fig.5 Appearance photos of T-DMP and V-TEOA-0.05 resin samples after thermo-oxidative aging

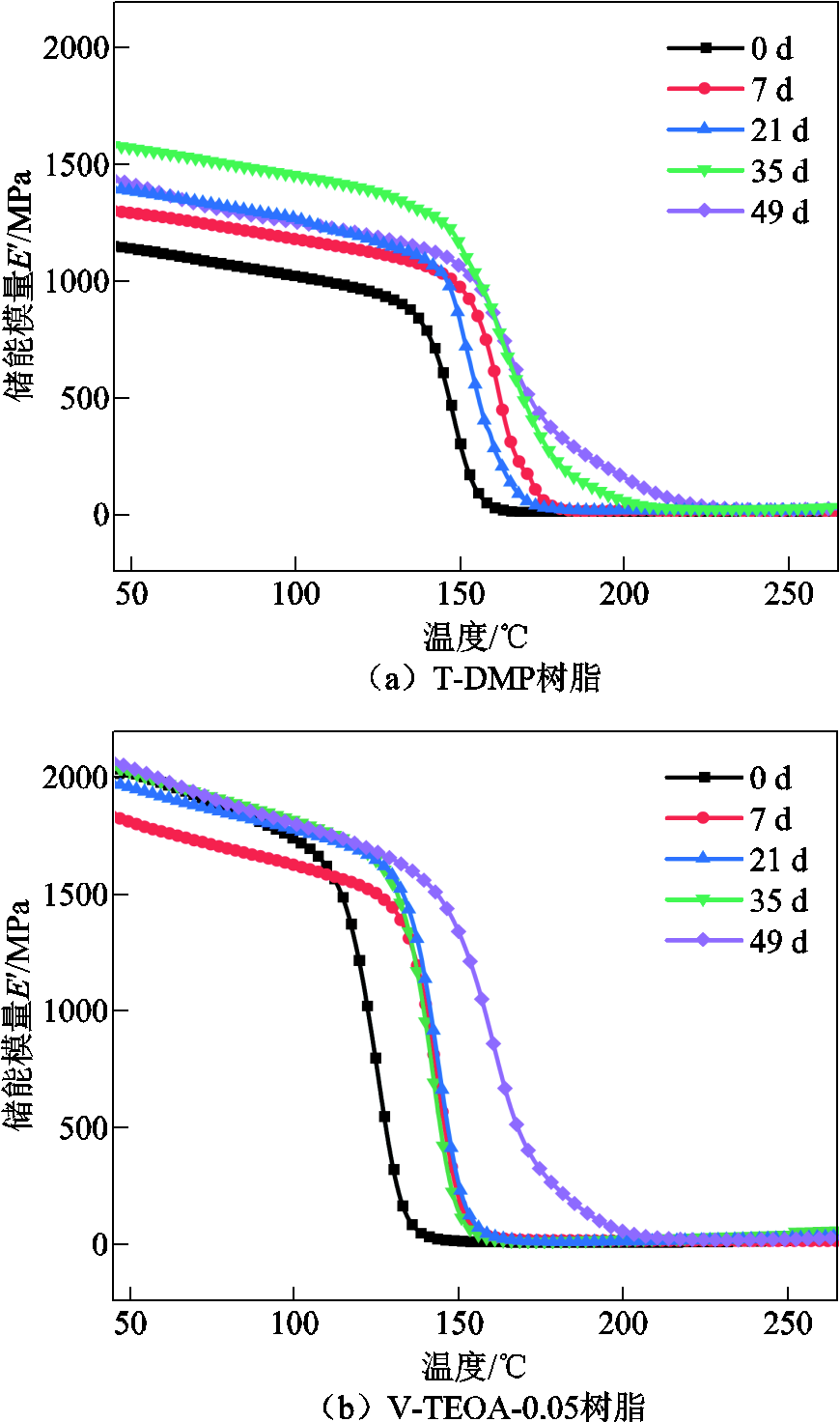

当环氧树脂受到正弦交变应力作用时,其应变响应始终落后于应力一个相角δ(0°<δ<90°),其动态热机械性能可通过储能模量E′和介质损耗因数tan δ来表示。

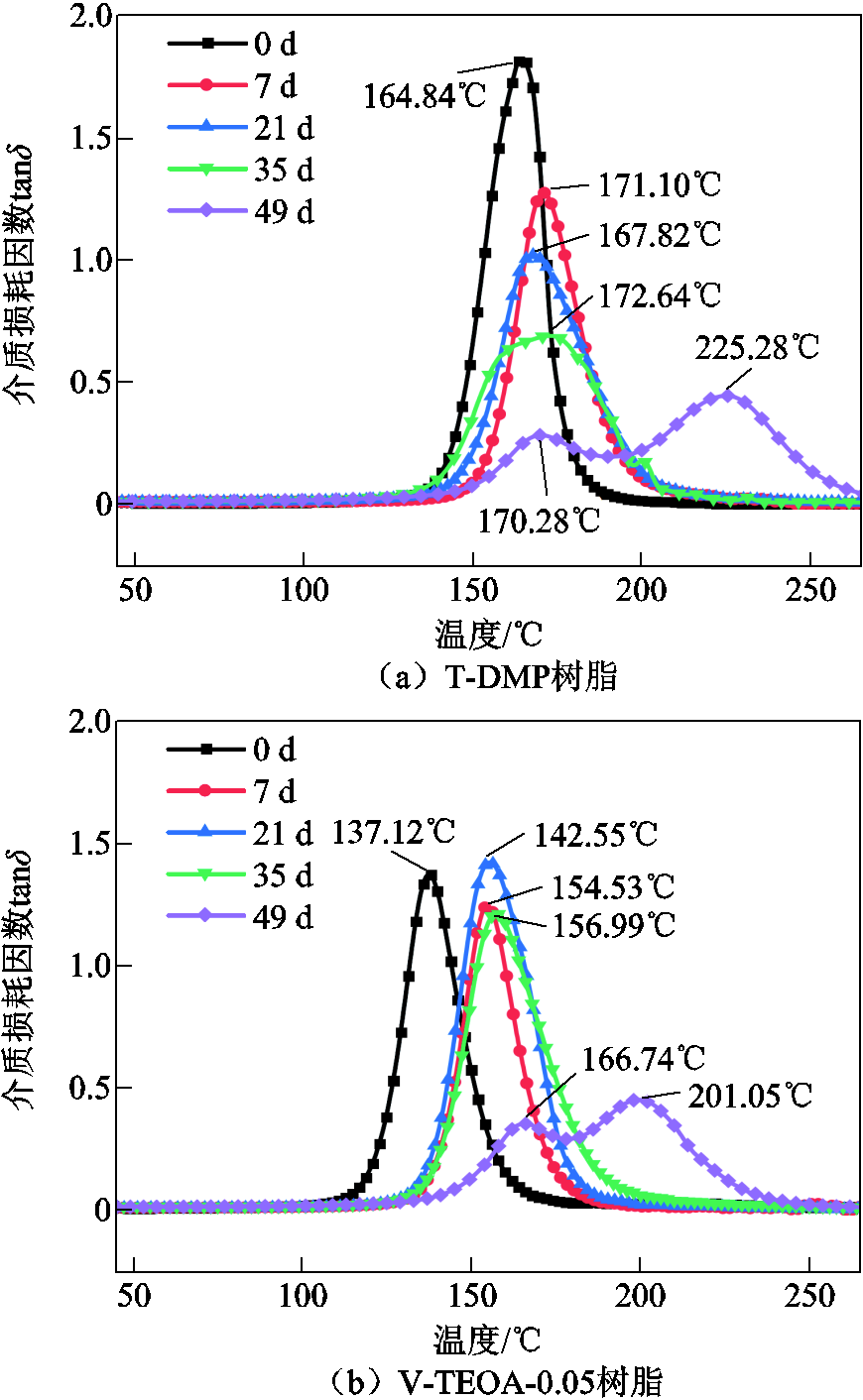

传统树脂体系和V-TEOA-0.05体系在220℃热氧老化后的储能模量和损耗因数随温度的变化曲线分别如图6和图7所示。玻璃态下两种树脂体系均呈现刚性固体状,分子链均处于冻结状态,V-TEOA-0.05体系的储能模量高于传统树脂,说明其分子链段刚性较强。两种树脂体系在高弹态下的储能模量随着老化的进行而升高,这可能是因为老化后树脂内部的分子链在经过氧化和裂解后,会重新组合产生新物质[27],而这种物质有着更高的储能模量。此外,两种树脂体系在老化49 d后,高弹态区域内储能模量的下降速率随着温度升高而减缓,这两个不同的速率阶段分别对应于图7中49 d介质损耗因数曲线上的两个峰。

图6 不同树脂体系在220℃热氧老化后的储能模量随温度的变化曲线

Fig.6 Variation curves of storage modulus with temperature of different resin systems after thermo-oxidative aging at 220℃

图7 不同树脂体系在220℃热氧老化后的介质损耗因数随温度的变化曲线

Fig.7 Variation curves of loss factor with temperature of different resin systems after thermo-oxidative aging at 220℃

材料的玻璃化转变温度Tg是评估非晶态材料耐热性的一个重要参数,本文将损耗因数峰值温度视为Tg。树脂体系的交联密度和刚性链段结构会对Tg产生显著影响,根据橡胶弹性理论,交联密度 可以表示[28]为

可以表示[28]为

(1)

(1)

式中,E'为橡胶态的储能模量,一般取Tg+30℃时对应的储能模量,Pa;R为气体常数,R=8.314 J/(mol·K);T为热力学温度,K。

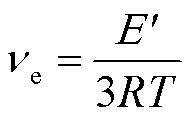

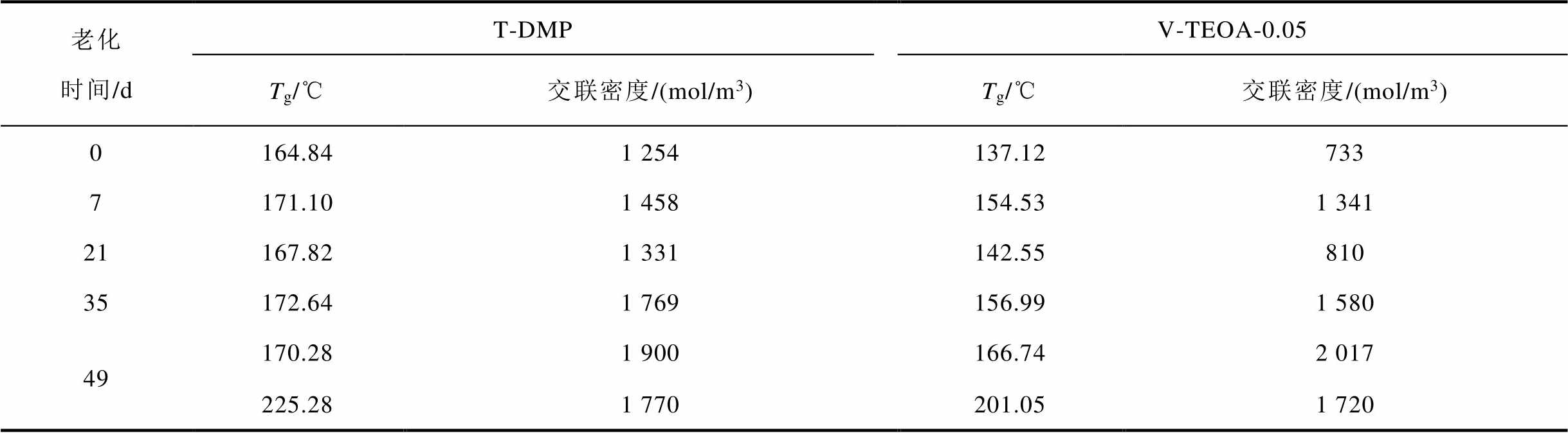

220℃热氧老化后T-DMP和V-TEOA-0.05树脂体系的交联密度见表3。老化7 d时,环氧树脂的Tg相比于老化前迅速升高,其中传统树脂体系的Tg由164.84℃上升至171.10℃,V-TEOA-0.05体系的Tg由137.12℃上升至154.53℃,这与老化前期材料受高温作用使挥发性小分子脱离、链段调整导致自由体积减小以及后固化交联密度上升等因素有关。这些结构变化使大分子链上某些运动单元的活性降低,Tg向高温移动,树脂脆化,同时其阻尼性能下降,表现为tan δ峰值随老化时间的增加呈降低趋势。老化21 d后,两种树脂体系的Tg相较于老化7 d时的Tg都略有下降,这是由于老化过程中分子热降解占据主导地位,断链使单元活性增加,Tg降低。传统树脂体系在老化35 d后可观察到一个非常弱的肩峰,肩峰强度随着老化的进行逐渐变大,最终超过了低温峰的强度。老化49 d后两种树脂体系均出现两个明显的肩峰,文献[29]认为这是样品内部和外部由氧扩散控制的氧化降解程度不同,形成了“皮核”结构。第2个Tg的出现可能是因为树脂表面后固化和老化程度剧烈,导致树脂表面和内部的结构相态出现差异[30]。对比图7a和图7b可知,老化后V-TEOA-0.05的Tg虽然小于传统树脂体系,但两者差距较小,故可降解环氧树脂体系在热氧老化后也具有较为良好的动态力学性能。

表3 220℃老化后不同树脂体系的交联密度

Tab. 3 Crosslinking density of different resin systems after aging at 220℃

老化时间/dT-DMPV-TEOA-0.05 Tg/℃交联密度/(mol/m3)Tg/℃交联密度/(mol/m3) 0164.841 254137.12733 7171.101 458154.531 341 21167.821 331142.55810 35172.641 769156.991 580 49170.281 900166.742 017 225.281 770201.051 720

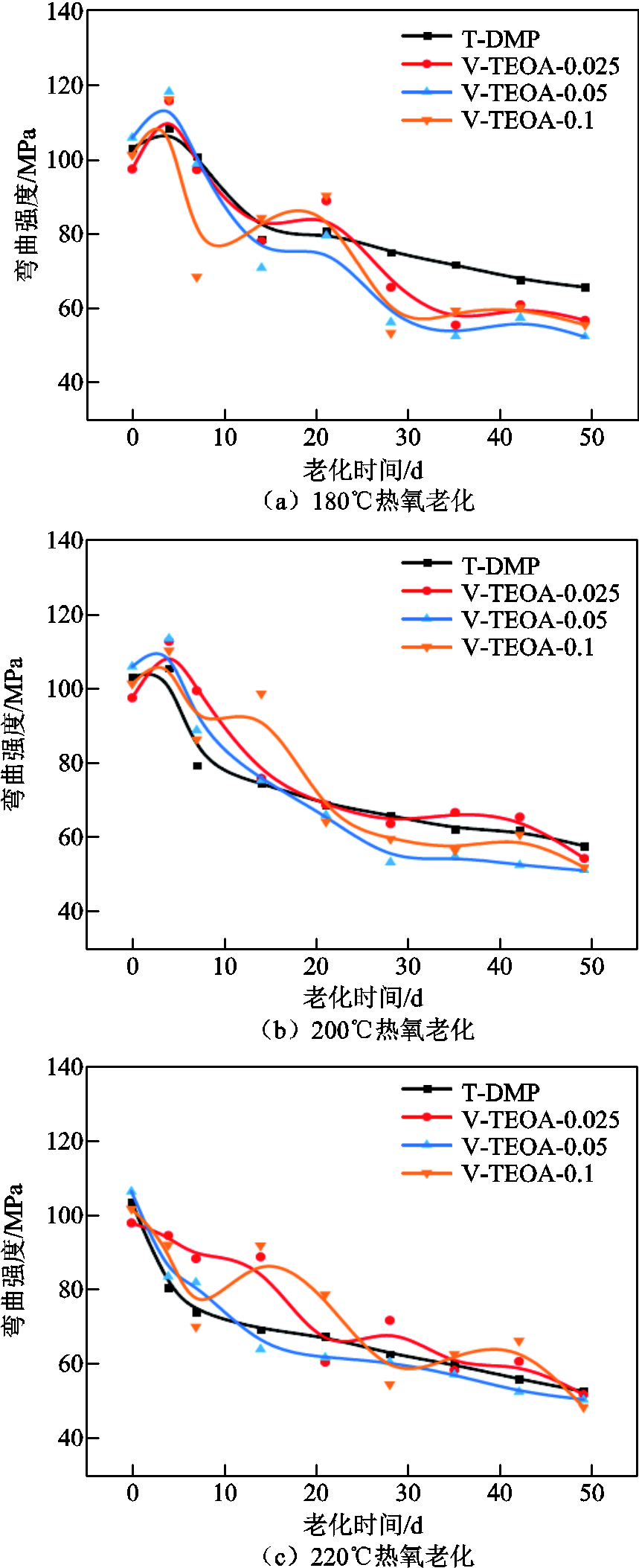

可降解环氧树脂的力学性能对环氧浇注电气设备的稳定运行尤为重要[31],在其各项力学性能指标中,弯曲强度占据关键地位。传统环氧树脂和三种可降解树脂体系热氧老化后的弯曲强度随老化时间的变化曲线如图8所示。老化前四种树脂体系的弯曲强度相近,但随着不同温度下老化的进行,弯曲强度的变化规律出现差异。如图8a所示,180℃老化时,四种树脂体系的弯曲强度曲线在老化初期和中期均出现了峰,初期峰是树脂因固化不完全产生的后固化现象,中期峰则是热氧老化与重交联竞争过程的结果[32];21 d后树脂的老化破坏作用明显增强,弯曲强度大幅下降;28 d后,树脂弯曲强度下降速度减缓,并在小范围内发生振荡,这可能是因为样品可氧化体积随着老化程度的增加而逐渐减小[33]。对比图8a和图8b发现,在200℃热氧老化下,弯曲强度曲线的初期峰值均低于180℃下的初期峰值,这是因为温度越高,老化破坏作用越强,综合后固化作用就越弱。这也印证了图8c中四条强度曲线在220℃条件下均未出现初期峰,而V-TEOA-0.1体系却在220℃老化14 d左右出现峰,这可能是高含量三乙醇胺催化导致二次交联效果明显的结果。

图8 不同树脂体系在热氧老化后的弯曲强度

Fig.8 bending strength of different resin systems after thermo-oxidative aging

与传统树脂相比,180℃条件下可降解树脂体系的弯曲强度在老化过程中的下降速率更快,故强度保持率略低,两者间差距随着老化温度的升高而逐渐缩小,在200℃和220℃下老化49 d后已基本相同。由此可知,热氧老化后可降解树脂体系的力学性能保持率总体与传统树脂持平,这有利于电气设备在长期运行中保持结构的稳定性。

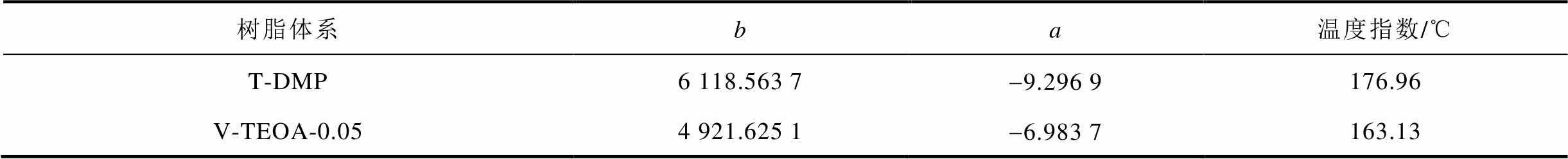

在热氧老化过程中,环氧树脂主链的断裂甚至交联网络结构的破坏会直接影响环氧树脂的力学性能[34],因此力学性能已被广泛应用于聚合物老化过程的寿命预估中。根据标准GB/T 11026.2—2012的规定,当材料老化后弯曲强度下降至原有强度的50%时认为材料失效,即达到寿命限值。由试验结果计算得到,当热寿命界限值为20 000 h时,T-DMP和V-TEOA-0.05的温度指数分别为176.96℃和163.13℃,详细计算过程见附录。可见,可降解树脂体系的温度指数较高,也具备优良的耐热氧老化性能,符合电气绝缘材料使用的强度要求。

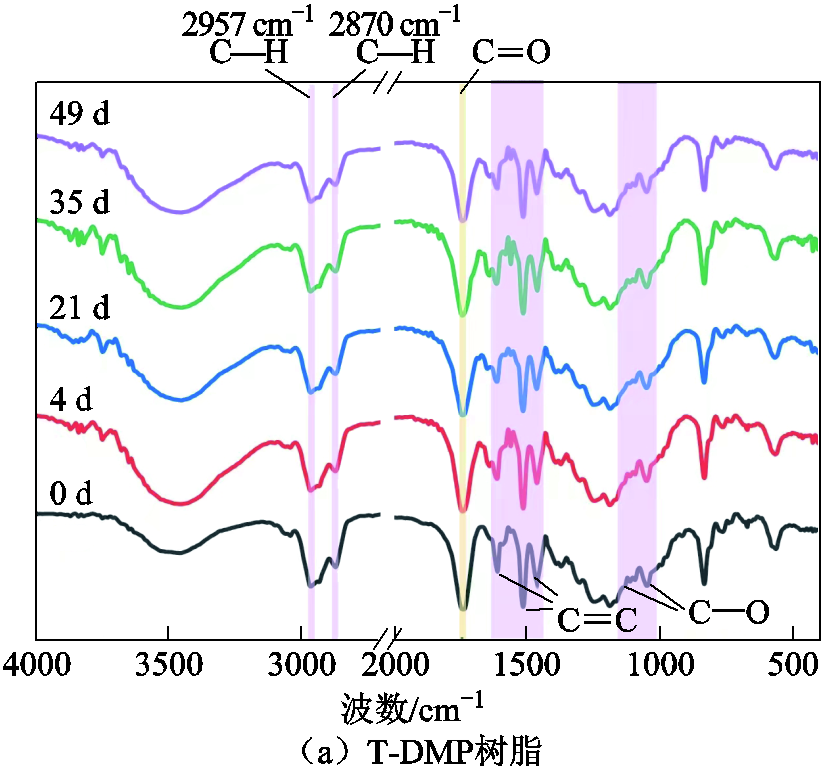

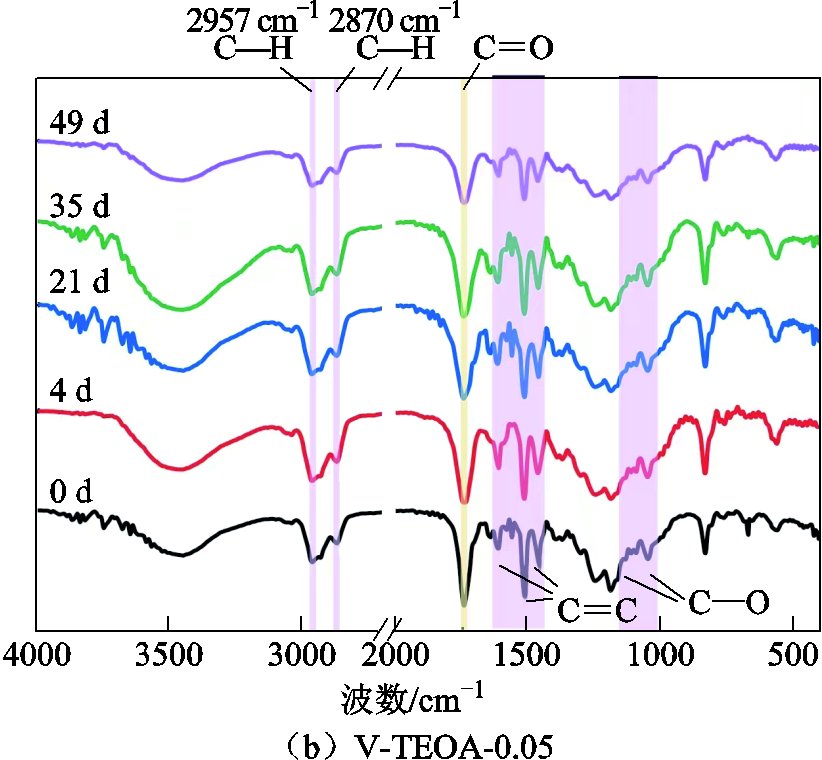

为进一步探索热氧老化对树脂体系内部结构的影响,本文测试了220℃下T-DMP和V-TEOA-0.05树脂体系的FTIR谱图,如图9所示;同时对老化后V-TEOA-0.05样品的表面和内部分别进行红外测试,结果如图10所示。其中,2 957 cm-1和2 870 cm-1表征C—H吸收峰,1 735 cm-1处吸收峰归属于C=O键,1 609 cm-1、1 509 cm-1和1 457 cm-1表征苯环骨架C=C的伸缩振动,1 130 cm-1和1 043 cm-1处吸收峰归属于C—O键。

对比图9a和图9b发现,两种体系试样的红外谱图在老化前后差异不大,峰值位置基本一致,且无明显的吸收峰出现或消失,表明两者化学结构相对稳定。但与传统树脂相比,V-TEOA-0.05试样红外谱图中吸收峰强度显著下降。对比图9b中老化0~49 d的红外光谱图发现,特征峰强度随着老化的进行而不断下降,在老化过程中,C—H键循环氧化反应、酯键的断裂和羟基的氧化反应都会产生大量醛类、酮类和酸类小分子物质,这类含羰基(C=O)的物质挥发逸出后导致C—H、C=O数量显著减少[22]。

图9 不同树脂体系在220℃热氧老化后的红外光谱图

Fig.9 Infrared spectra of different resin systems after thermo-oxidative aging at 220℃

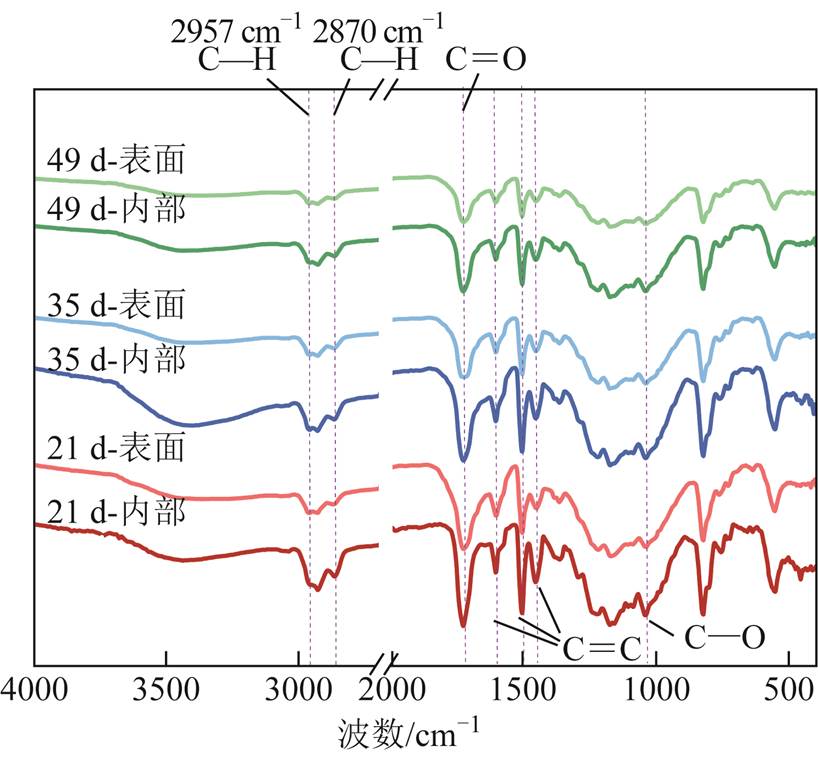

图10 V-TEOA-0.05在220℃热氧老化后表面和内部的红外光谱图

Fig.10 Infrared spectra of the surface and interior of V-TEOA-0.05 after thermal oxygen aging at 220℃

对比图10中树脂样品表面和内部的红外光谱图可得,老化后样品表面各特征峰的强度明显低于样品内部强度,这与2.3节DMA测试结果分析中样品形成的“皮核”结构有关。样品表面接触更多氧气,其氧化和断键程度高于样品内部,特征峰值强度减小。

通过SEM观察220℃老化前后T-DMP和V-TEOA-0.05体系的弯曲试样的断面形貌,如图11所示。如图11a和图11b所示,老化前,两种试样断面平整,裂纹少且均匀,呈现典型的环氧树脂断面形貌[35]。老化49 d后,树脂断裂面劣化分裂并产生碎颗粒物。对比图11c和图11d发现,传统树脂断面裂纹较为平整光滑,脆性断裂明显;而V-TEOA-0.05试样断裂面较为粗糙,老化后仍保持一定程度的韧性。

图11 树脂断面在220℃热氧老化前后的SEM图像

Fig.11 SEM images of resin cross-section before and after thermo-oxidative aging at 220℃

220℃热氧老化前后V-TEOA-0.05树脂体系断裂面上层的SEM图像及对应的氧(O)元素和氮(N)元素的EDS能谱图如图12所示。可观察到,老化49 d后,试样断裂面更为粗糙,O元素分布更多,且多集中于裂纹处。这表明,氧气通过裂纹进入树脂材料内部,引起了树脂主链裂解的加剧和裂纹的持续演化。可降解树脂体系的催化剂为三乙醇胺,只有其含有N元素,故利用N元素能谱图来观察三乙醇胺在树脂中的分散情况。对比图12c和图12f发现,老化前后树脂试样表层的N元素含量并未发生明显变化,表明老化过程中催化剂三乙醇胺不会发生明显的上浮现象。这可能是由于三乙醇胺是反应型催化剂,其在环氧酸酐交联过程中起到催化剂和共固化剂的双重作用,从而被有效地构建到交联的网络结构中[11]。

图12 V-TEOA-0.05样品在220℃热氧老化前后的断裂面SEM图像和对应的O、N元素能谱图

Fig.12 SEM images of fracture surfaces and corresponding O and N elemental energy spectra of V-TEOA-0.05 samples before and after thermo-oxidative aging at 220℃

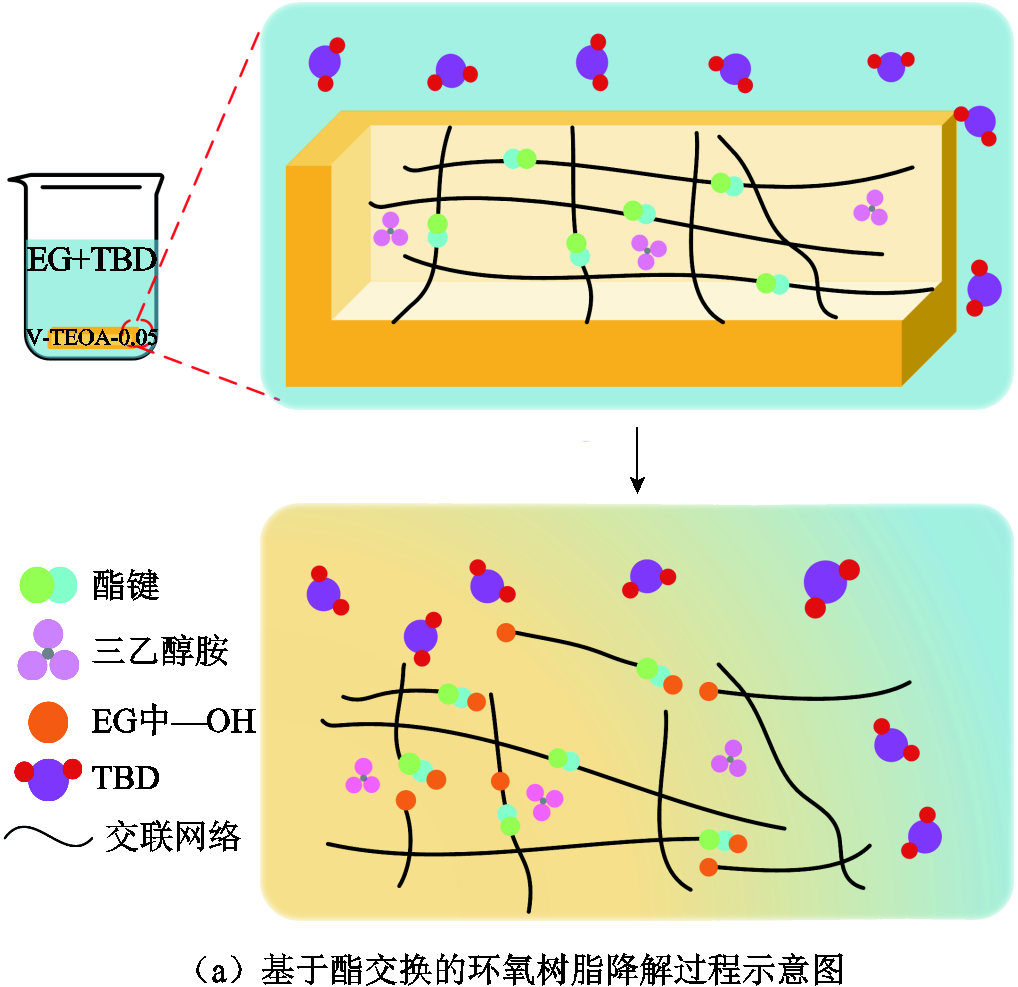

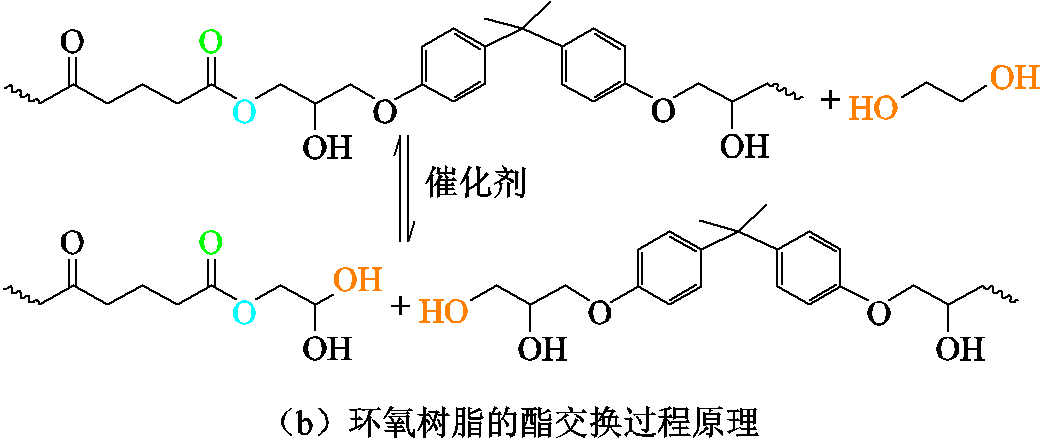

将树脂样品浸泡在醇类溶液中,在高温和催化剂作用下,外部醇类溶液中的羟基与环氧树脂中的酯键发生酯交换反应,使环氧基团打开,树脂大分子降解为环氧低聚物,分散在乙二醇中[36]。可降解树脂在乙二醇溶液中的降解过程及酯交换特性如图13所示。能够热活化的动态键是树脂降解的前提,而有效的催化剂来催化酯交换反应发生是树脂降解的关键。在V-TEOA-0.05树脂样品降解过程中,其内部的三乙醇胺和溶液中的TBD均扮演了酯交换反应催化剂的角色。三乙醇胺作为共固化剂在制备可降解树脂的同时,会产生丰富的叔胺和再生羟基,同时这些羟基也是弱酸性的,可以加速酯交换反应。TBD中的悬氢发挥酸性催化作用,而胍基则具有碱性催化作用,TBD的双重催化作用可以有效地加速环氧基团的打开,促进新酯与羟基的生成。

图13 可降解树脂在乙二醇溶液中的降解过程及酯交换特性

Fig.13 Degradation process and ester exchange characteristics of degradable resin in ethylene glycol solution

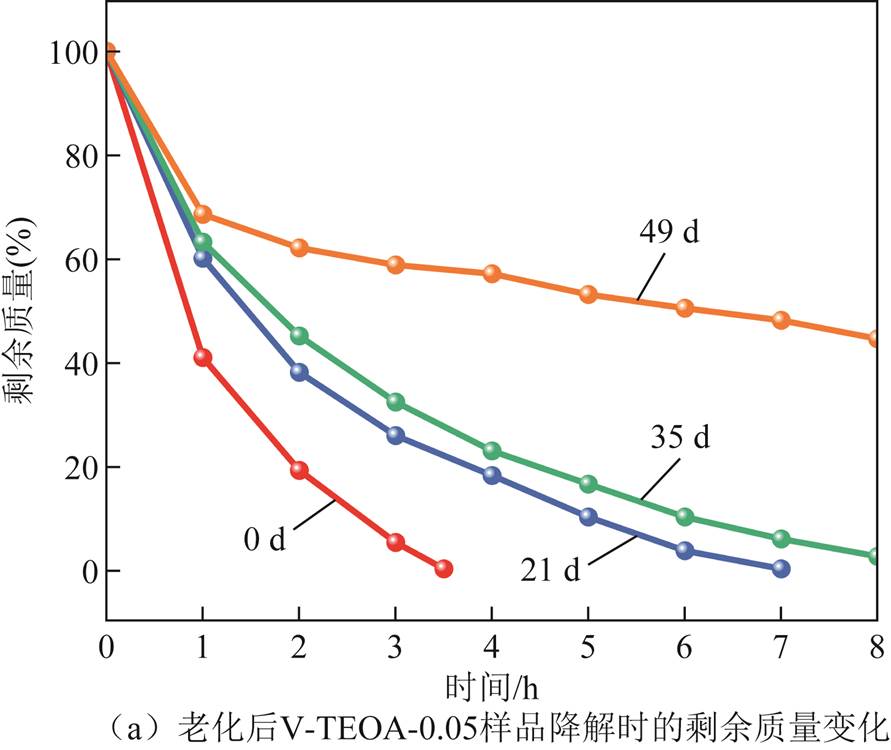

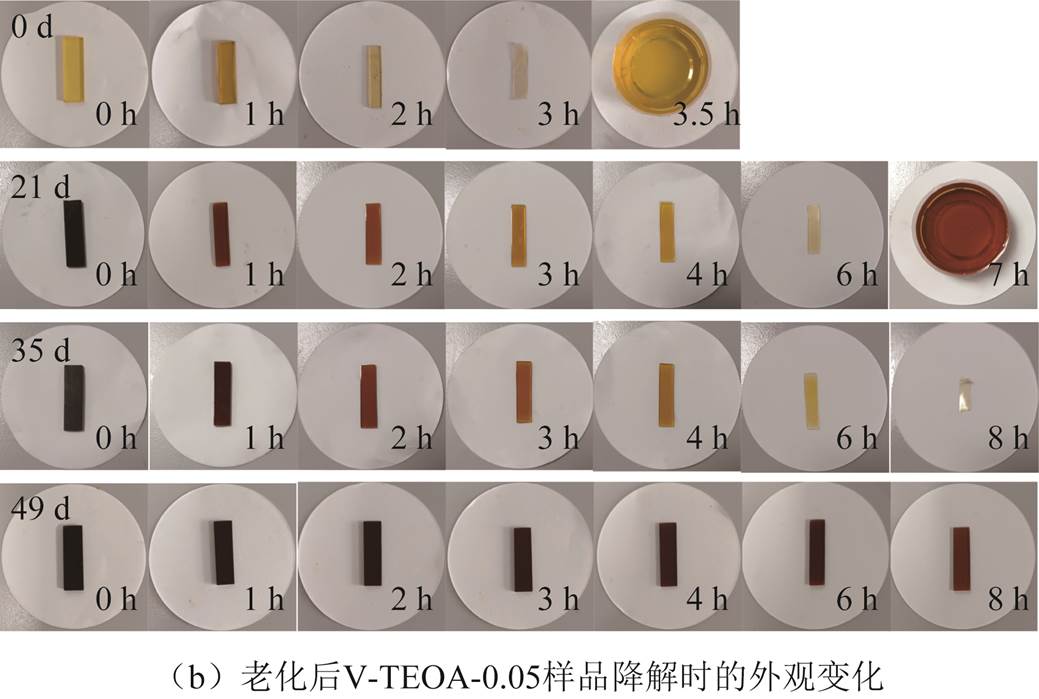

在装有乙二醇和1 g TBD的混合溶液中,220℃老化不同时间后V-TEOA-0.05树脂样品的剩余质量变化和外观变化如图14所示。在该过程中,乙二醇分子逐渐渗入树脂,其中大量羟基攻击树脂中的酯键,两者发生动态交换反应,逐步切断聚合物链段从而实现树脂的降解。如图14a所示,未老化的V-TEOA-0.05体系样品在加热3.5 h后就降解完全,但树脂样品的降解速率随老化时间增加而减小,老化49 d后的树脂加热8 h只能降解50%左右。这表明,老化对这种可降解树脂的降解能力有较大的影响。这可能有两方面的原因,一方面是由2.3节DMA测试结果可知,老化后样品的Tg上升,在高温作用下树脂会释放挥发性小分子以及部分链段发生调整,导致自由体积减小,并且在后固化作用下树脂交联密度上升,这些因素会导致树脂的降解存在一定的困难;另一方面是由2.6节红外光谱分析可知,老化后树脂的C=O数量大量减少,无法为酯交换反应提供足够的酯键而导致反应速率减小。

图14 老化后 V-TEOA-0.05样品在混合溶液中加热后的残余质量变化和外观变化

Fig.14 Residual mass and appearance changes of aged V-TEOA-0.05 sample after heating in a mixed solution

本文使用酯交换催化剂三乙醇胺构建可降解环氧树脂体系,对不同三乙醇胺含量的树脂在180、200、220℃三个温度下进行热氧老化试验,系统地研究了可降解环氧树脂在老化后的性能变化规律,并利用弯曲强度保留率作为老化指标对不同树脂体系进行寿命预估,此外,还探索了热氧老化对可降解树脂降解特性的影响规律。主要结论如下:

1)可降解环氧树脂体系在高温老化后的绝缘电气性能略差于传统树脂,但200℃和220℃条件下可降解树脂绝缘性能的劣化速度小于传统树脂,其中V-TEOA-0.05的电气性能保持较优。

2)可降解环氧树脂体系的热稳定性略差于传统树脂,但V-TEOA-0.05的储能模量较大,玻璃化转变温度稍低,也表现出良好的动态力学性能。

3)随着老化温度的升高,可降解环氧树脂和传统树脂老化后弯曲强度的差距逐渐缩小,在220℃老化49 d后基本持平。对V-TEOA-0.05体系进行寿命预估得出其温度指数为163.13℃,表现出优异的耐热氧老化性能。

4)在EG和TBD的混合溶液中,V-TEOA-0.05样品的降解速率随着老化时间的增加而减小,这可能与树脂交联密度增加、自由体积减小和酯键数量减少有关。

附录 老化寿命评估模型

1. 热失重试验结果

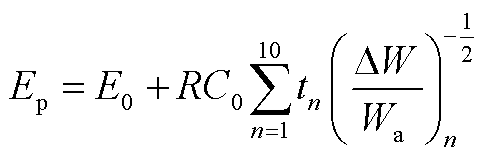

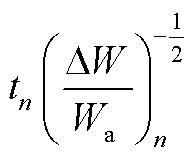

从热重曲线上取失重5%~50%(间隔5%)所对应的10个温度值,见附表1。按经验公式(A1)计算该材料的表观热裂解活化能为

(A1)

(A1)

式中,E0为常数,根据试验条件取 =50 208 J/mol;C0为系数,根据试验条件取

=50 208 J/mol;C0为系数,根据试验条件取 =7.17 J/(mol·K);ΔW为试样在温度值tn下的失重量,mg;

=7.17 J/(mol·K);ΔW为试样在温度值tn下的失重量,mg; 为试样的总失重量,mg;

为试样的总失重量,mg; 的值可从附表1中查得。

的值可从附表1中查得。

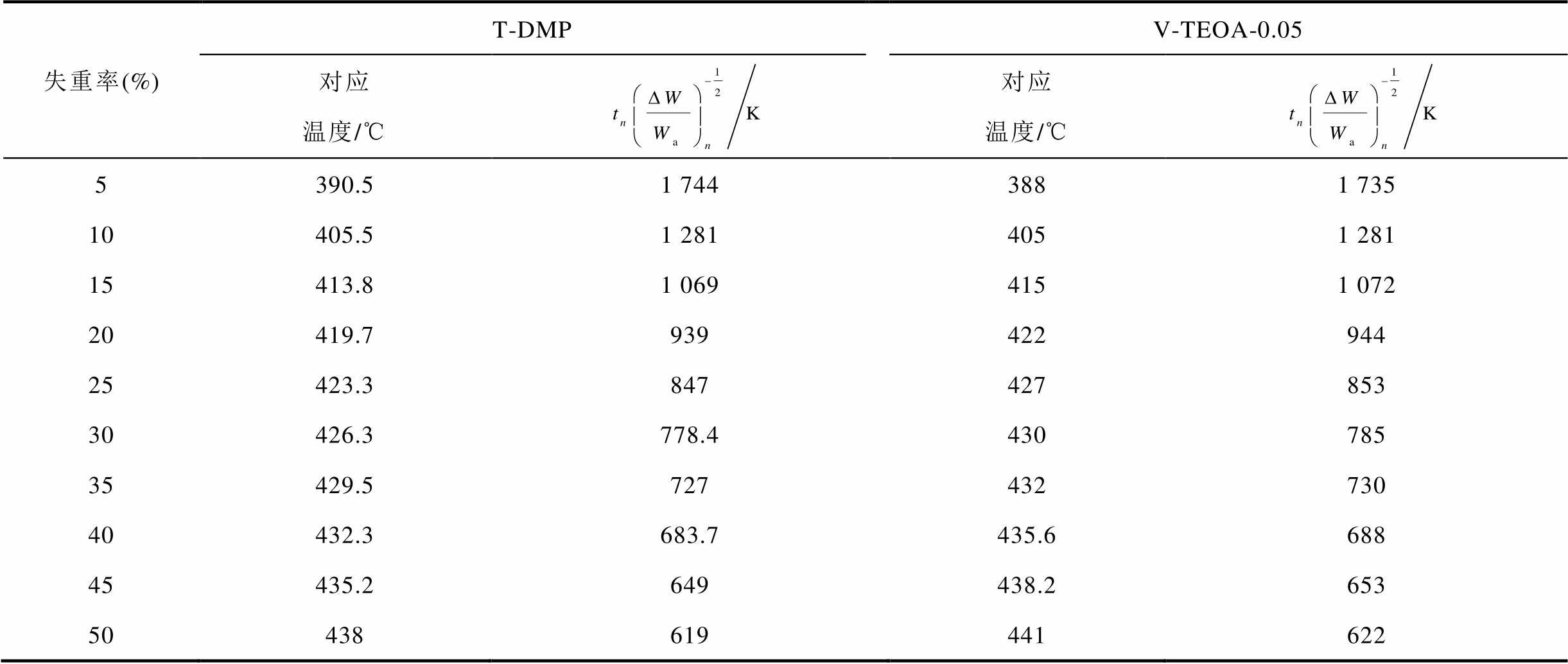

附表1 式(A1)部分参数取值

App.Tab.1 Values of some parameters of Equ.(A1)

失重率(%)T-DMPV-TEOA-0.05 对应温度/℃对应温度/℃ 5390.51 7443881 735 10405.51 2814051 281 15413.81 0694151 072 20419.7939422944 25423.3847427853 30426.3778.4430785 35429.5727432730 40432.3683.7435.6688 45435.2649438.2653 50438619441622

根据试验结果计算得到两种树脂体系的表观热裂解活化能分别为Ep-T=117 152.14 J/mol,Ep-V=94 234.356 J/mol。其中,下标T代表传统树脂体系,下标V代表可降解树脂体系。

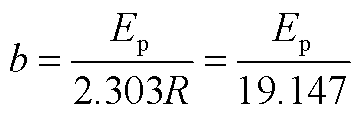

热寿命曲线的斜率为

(A2)

(A2)

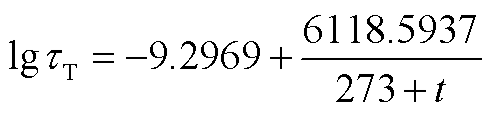

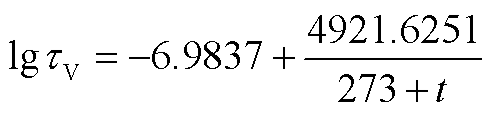

求得两种树脂体系的热寿命曲线斜率分别为 = 6 118.563 7,

= 6 118.563 7, =4 921.625 1。

=4 921.625 1。

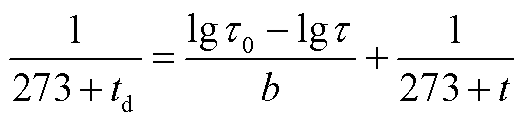

2. 恒温点老化试验结果

附表2给出了T-DMP和V-TEOA-0.05体系在220℃热氧老化条件下的弯曲强度。确定失效终点标准为弯曲强度下降至老化前的50%。得出两种树脂体系的失效时间分别为 =54.155 6 d≈1 300 h,

=54.155 6 d≈1 300 h, =41.60 d≈998 h。

=41.60 d≈998 h。

附表2 不同老化时间下T-DMP和V-TEOA-0.05的弯曲强度

App.Tab.2 Flexural strength data of T-DMP and V-TEOA-0.05 at different aging times (单位:MPa)

老化时间/dT-DMPV-TEOA-0.05 0103105.76 480.1683.24 773.7681.63 1469.1663.94 2167.3661.72 2862.7360.58 3559.8957.27 425652.61 4952.7950.6

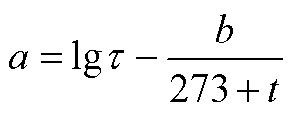

3. 寿命预测模型

将老化温度t、失效时间τ、热寿命曲线斜率b代入按式(A3)计算得到系数a。

(A3)

(A3)

按式(A4)计算材料的温度指数td。

(A4)

(A4)

式中, 为热寿命界限值,取20 000 h。

为热寿命界限值,取20 000 h。

由试验结果计算得到寿命方程斜率b、系数a及温度指数td见附表3。

附表3 寿命评估模型相关参数

App.Tab.3 Life assessment model related parameters

树脂体系ba温度指数/℃ T-DMP6 118.563 7-9.296 9176.96 V-TEOA-0.054 921.625 1-6.983 7163.13

根据附表3的数据,得到两种树脂体系热重点斜法寿命方程公式分别为

(A5)

(A5)

(A6)

(A6)

参考文献

[1] Zhao Qi, An Le, Li Chuanbing, et al. Environment-friendly recycling of CFRP composites via gentle solvent system at atmospheric pressure[J]. Composites Science and Technology, 2022, 224: 109461.

[2] Bel Haj Frej H, Léger R, Perrin D, et al. Recovery and reuse of carbon fibre and acrylic resin from thermoplastic composites used in marine application [J]. Resources, Conservation and Recycling, 2021, 173: 105705.

[3] Solouki Bonab V, Karimkhani V, Manas-Zloczower I. Ultra-fast microwave assisted self-healing of covalent adaptive polyurethane networks with carbon nanotubes [J]. Macromolecular Materials and Engineering, 2019, 304(1): 1800405.

[4] 刘贺晨, 孙章林, 魏利伟, 等. 双重动态交联vitrimer树脂中电树枝劣化及局部放电与降解回收特性[J]. 中国电机工程学报, 2024, 44(19): 7852-7863. Liu Hechen, Sun Zhanglin, Wei Liwei, et al. Growth and partial discharge characteristics of electrical treeing in double dynamic cross-linked vitrimer resin and its degradation[J]. Proceedings of the CSEE, 2024, 44(19): 7852-7863.

[5] Zeng Yanning, Yang Bin, Luo Zhaoyi, et al. Fully rosin-based epoxy vitrimers with high mechanical and thermostability properties, thermo-healing and closed-loop recycling[J]. European Polymer Journal, 2022, 181: 111643.

[6] 伍云健, 丁大霖, 林慧, 等. 基于动态双硫键的本征自修复环氧绝缘材料性能研究[J]. 电工技术学报, 2024, 39(3): 836-843. Wu Yunjian, Ding Dalin, Lin Hui, et al. Properties of intrinsic self-healing epoxy insulating materials based on dynamic disulfide bond[J]. Transactions of China Electrotechnical Society, 2024, 39(3): 836-843.

[7] Xu Xiaowei, Hao Xinyue, Hu Jing, et al. Recyclable silicone elastic light-triggered actuator with a reconfigurable Janus structure and self-healable performance[J]. Polymer Chemistry, 2022, 13(6): 829-837.

[8] Ma Jingcheng, Porath L E, Haque M F, et al. Ultra-thin self-healing vitrimer coatings for durable hydrophobicity[J]. Nature Communications, 2021, 12(1): 5210.

[9] Li Xinpan, Yu Ran, Zhao Tingting, et al. A self-healing polysiloxane elastomer based on siloxane equilibration synthesized through amino-ene Michael addition reaction[J]. European Polymer Journal, 2018, 108: 399-405.

[10] La Rosa A D, Banatao D R, Pastine S J, et al. Recycling treatment of carbon fibre/epoxy composites: materials recovery and characterization and environmental impacts through life cycle assessment[J]. Composites Part B: Engineering, 2016, 104: 17-25.

[11] Hao Cheng, Liu Tuan, Zhang Shuai, et al. Triethanolamine-mediated covalent adaptable epoxy network: excellent mechanical properties, fast repairing, and easy recycling[J]. Macromolecules, 2020, 53(8): 3110- 3118.

[12] 刘贺晨, 孙章林, 刘云鹏, 等. 基于酯交换的可回收类玻璃化环氧树脂制备与性能研究[J]. 电工技术学报, 2023, 38(15): 4019-4029. Liu Hechen, Sun Zhanglin, Liu Yunpeng, et al. Preparation and properties of recyclable vitrified epoxy resin based on transesterification[J]. Transactions of China Electrotechnical Society, 2023, 38(15): 4019-4029.

[13] 刘贺晨, 魏利伟, 孙章林, 等. 催化剂对基于动态酯交换Vitrimers材料性能的影响[J]. 电工技术学报, 2024, 39(16): 5134-5148. Liu Hechen, Wei Liwei, Sun Zhanglin, et al. Effect of catalysts on the performance of vitrimers based on dynamic ester exchange[J]. Transactions of China Electrotechnical Society, 2024, 39(16): 5134-5148.

[14] 赵腾, 黄正勇, 李剑, 等. 3D打印高强度、可回收互穿网络环氧树脂沿面闪络特性[J]. 高压电器, 2023, 59(9): 44-49, 59. Zhao Teng, Huang Zhengyong, Li Jian, et al. Surface flashover characteristics of 3D printing high-strength, recyclable interpenetrating network epoxy resin[J]. High Voltage Apparatus, 2023, 59(9): 44-49, 59.

[15] Liu Hechen, Sun Zhanglin, Wei Liwei, et al. Double-dynamic crosslinked epoxy vitrimer resin prepared using transesterification and dynamic disulfide bonds: high-performance, degradable, self-healing, environment-friendly[J]. Polymer Testing, 2023, 126: 108145.

[16] 蒋起航, 王威望, 钟禹, 等. 环氧树脂高频松弛的交流电导与双极性方波击穿特性[J]. 电工技术学报, 2024, 39(4): 1159-1171. Jiang Qihang, Wang Weiwang, Zhong Yu, et al. AC conductivity with high frequency relaxation and breakdown characteristics of epoxy resin under bipolar square wave voltage[J]. Transactions of China Electrotechnical Society, 2024, 39(4): 1159-1171.

[17] 李亚丰, 姚学玲, 孙晋茹, 等. 绝缘封装用环氧树脂固化物的湿热老化特性[J]. 高电压技术, 2021, 47(10): 3600-3607. Li Yafeng, Yao Xueling, Sun Jinru, et al. Hydrothermal aging characteristics of cured epoxy resin for insulation encapsulation[J]. High Voltage Engineering, 2021, 47(10): 3600-3607.

[18] 王有元, 刘玉, 王施又, 等. 电热老化对干式变压器中环氧树脂特性的影响[J]. 电工技术学报, 2018, 33(16): 3906-3916. Wang Youyuan, Liu Yu, Wang Shiyou, et al. The effect of electrothermal aging on the properties of epoxy resin in dry-type transformer[J]. Transactions of China Electrotechnical Society, 2018, 33(16): 3906-3916.

[19] Yang Yongming, Xian Guijun, Li Hui, et al. Thermal aging of an anhydride-cured epoxy resin[J]. Polymer Degradation and Stability, 2015, 118: 111-119.

[20] 谢伟, 杨征, 程显, 等. 环氧树脂材料热氧老化特性研究[J]. 电工技术学报, 2020, 35(20): 4397-4404. Xie Wei, Yang Zheng, Cheng Xian, et al. Study on thermo-oxygen aging characteristics of epoxy resin material[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4397-4404.

[21] 郭永基, 颜寒, 肖飞. 环氧树脂热氧老化实验研究[J]. 清华大学学报(自然科学版), 2000, 40(7): 1-3. Guo Yongji, Yan Han, Xiao Fei. Accelerated thermal-oxygen aging test for epoxy resin[J]. Journal of Tsinghua University (Science and Technology), 2000, 40(7): 1-3.

[22] 王有元, 王施又, 黄炎光, 等. 干式变压器环氧树脂热老化特性研究[J]. 高电压技术, 2018, 44(1): 187-194. Wang Youyuan, Wang Shiyou, Huang Yanguang, et al. Study on thermal aging characteristics of epoxy resin of dry-type transformer[J]. High Voltage Engineering, 2018, 44(1): 187-194.

[23] Lv Zongtang, Yang Hongkun, Wang Dong. Catalyst control of interfacial welding mechanical properties of vitrimers[J]. Chinese Journal of Polymer Science, 2022, 40(6): 611-617.

[24] 马天行. 110kV胶浸纸套管芯子典型绝缘缺陷发展过程及特征研究[D]. 北京: 华北电力大学, 2023. Ma Tianxing. Research on development process and characteristics of typical insulation defects of 110 kV resin-impregnated paper bushing cores [D]. Beijing: North China Electric Power University, 2023.

[25] 王镜然, 王英杰, 庄宏伟, 等. 低压电缆绝缘热氧老化过程中介电响应的Davidson-Cole分析[J]. 电工技术学报, 2023, 38(15): 4030-4039. Wang Jingran, Wang Yingjie, Zhuang Hongwei, et al. Dielectric response during thermal-oxidative aging of low-voltage cable insulation analyzed by Davidson-cole[J]. Transactions of China Electrotechnical Society, 2023, 38(15): 4030-4039.

[26] 宋海硕, 王蒙, 鲁学峰, 等. 热氧老化对长玻纤增强尼龙10T复合材料静动态力学性能的影响[J]. 复合材料学报, 2016, 33(10): 2158-2165. Song Haishuo, Wang Meng, Lu Xuefeng, et al. Effects of thermal-oxidative aging on static and dynamic mechanical properties of long glass fiber reinforced nylon 10T composites[J]. Acta Materiae Compositae Sinica, 2016, 33(10): 2158-2165.

[27] Pei Yanmin, Wang Kai, Zhan Maosheng, et al. Thermal-oxidative aging of DGEBA/EPN/LMPA epoxy system: chemical structure and thermal–mechanical properties[J]. Polymer Degradation and Stability, 2011, 96(7): 1179-1186.

[28] Bao Chunyang, Guo Zhiwei, Sun Haoxiang, et al. Nitrogen-coordinated boroxines enable the fabrication of mechanically robust supramolecular thermosets capable of healing and recycling under mild conditions[J]. ACS Applied Materials & Interfaces, 2019, 11(9): 9478-9486.

[29] Li Ke, Wang Kai, Zhan Maosheng, et al. The change of thermal-mechanical properties and chemical structure of ambient cured DGEBA/ TEPA under accelerated thermo-oxidative aging[J]. Polymer Degradation and Stability, 2013, 98(11): 2340-2346.

[30] 宋子强, 张栾, 管蓉. 有机硅改性环氧树脂的热氧老化性能研究[J]. 粘接, 2017, 44(4): 55-60, 24. Song Ziqiang, Zhang Luan, Guan Rong. Thermo-oxidative aging of silicone modified epoxy resin[J]. Adhesion, 2017, 44(4): 55-60, 24.

[31] 罗子民, 赵玉顺, 李雪萍, 等. 2—甲苯缩水甘油醚协同提升环氧复合物韧性及刚性研究[J]. 中国电机工程学报, 2024, 44(6): 2485-2496. Luo Zimin, Zhao Yushun, Li Xueping, et al. Synergistic enhancement of toughness and rigidity of epoxy composites by 2—toluene glycidyl ether[J]. Proceedings of the CSEE, 2024, 44(6): 2485-2496.

[32] Long Yiwei, Gao Jian, Cheng Zhuolin, et al. Skin-core structure of thermally aged epoxy resin: roles of oxidation and re-crosslinking[J]. Polymer Degradation and Stability, 2021, 193: 109743.

[33] Feng Yefeng, Deng Qihuang, Hu Jianbing, et al. Highly retained electric and mechanical traits in micron-sized glass fibers filled epoxy composite based on heat-oxygen ageing[J]. Journal of Inorganic and Organometallic Polymers and Materials, 2019, 29(1): 66-71.

[34] 刘智伟, 张志成. 基于加速老化试验环氧树脂灌封材料的寿命预测研究[J]. 空间电子技术, 2015, 12(5): 77-82. Liu Zhiwei, Zhang Zhicheng. Investigation of thermal-oxidative accelerated aging mode for life prediction of epoxy resin pouring sealant[J]. Space Electronic Technology, 2015, 12(5): 77-82.

[35] 庞先海, 董驰, 廖昀, 等. 表面涂覆PRTV涂料的环氧树脂热老化试验研究[J]. 绝缘材料, 2022, 55(5): 42-48. Pang Xianhai, Dong Chi, Liao Yun, et al. Experimental study on thermal ageing of epoxy resin coated with PRTV coating[J]. Insulating Materials, 2022, 55(5): 42-48.

[36] Mu Quanyi, An Le, Hu Zhiqiang, et al. Fast and sustainable recycling of epoxy and composites using mixed solvents[J]. Polymer Degradation and Stability, 2022, 199: 109895.

Abstract Epoxy resin is widely used in epoxy cast electrical equipment such as dry-type transformers and dry-type reactors due to its good mechanical strength, chemical corrosion resistance, and excellent electrical insulation performance. However, the irreversible cross-linking network formed after curing makes it difficult to degrade and recycle retired electrical equipment. Researchers have developed a series of biodegradable resins with high electrical thermal mechanical properties and degradation characteristics by introducing dynamic covalent bonds. However, epoxy electrical equipment such as dry-type transformers and dry-type reactors that operate in complex environments such as high temperature, high electric field, and mechanical vibration for a long time can experience performance degradation due to resin aging, which affects their service life. The changes in the cross-linking structure of epoxy resin caused by thermal oxidative aging may have a certain impact on the service performance and degradation recovery characteristics of degradable resins. This article used the ester exchange catalyst triethanolamine to construct a degradable epoxy resin system, and conducted accelerated thermal oxidative aging tests on it to analyze the effects of aging time and catalyst on the service performance and degradation characteristics of degradable epoxy resin.

Firstly, this article used ester exchange catalyst triethanolamine to construct a degradable epoxy resin system, and used traditional non degradable epoxy resin as a reference to conduct thermal oxidative aging tests on resins with different triethanolamine contents at three temperatures of 180℃, 200℃, and 220℃. Then, the performance changes of different resin systems after aging were studied through comprehensive analysis of electrical properties, thermogravimetric analysis, dynamic thermomechanical analysis, mechanical properties and microstructure analysis. The bending strength retention rate was used as an aging index to estimate the service life. Finally, this article also explored the influence of thermal oxidative aging on the degradation properties of degradable resins.

From the experimental analysis, the following conclusions can be drawn: (1) The insulation and electrical performance of the degradable epoxy resin system after high-temperature aging is slightly worse than that of traditional resins, but the degradation rate of the insulation performance of degradable resins is slower than that of traditional resins under 200℃ and 220℃ conditions, with V-TEOA-0.05 maintaining better electrical performance. (2) The thermal stability of the degradable epoxy resin system is slightly inferior to traditional resins, but V-TEOA-0.05 has a higher storage modulus and a slightly lower glass transition temperature, and also exhibits good thermal properties. (3) As the aging temperature increases, the difference in flexural strength between degradable epoxy resin and traditional resin after aging gradually narrows, and remains basically unchanged after 49 days of aging at 220℃. The estimated lifespan of the V-TEOA-0.05 system shows a temperature index of 163.13℃, demonstrating excellent heat and oxygen aging resistance. (4) In the mixed solution of EG and TBD, the degradation rate of V-TEOA-0.05 sample decreases with increasing aging time, which may be related to the increase in resin crosslinking density, decrease in free volume, and decrease in ester bonds.

Keywords:Thermo-oxidative aging, epoxy resins, electrical properties, mechanical properties, degradation properties

DOI: 10.19595/j.cnki.1000-6753.tces.240844

中图分类号:TM215

国家自然科学基金(52377025)和中央高校基本科研业务费专项资金(20226934)资助项目。

收稿日期 2024-05-22

改稿日期 2024-07-08

刘贺晨 男,1989年生,博士,副教授,研究方向为环保型环氧树脂及其复合材料研制、电气设备绝缘状态评估及聚合物电树枝特性等。E-mail:hc.liu@ncepu.edu.cn

江钰哲 女,2001年生,硕士研究生,研究方向为可降解电工材料研发、环氧树脂老化特性及降解特性。E-mail:jyz1638950777@126.com(通信作者)

(编辑 李 冰)