图1 传统电磁驱动成形原理

Fig.1 Schematic of conventional electromagnetic driveforming

摘要 电磁驱动成形技术是一种利用脉冲电磁力作用使高电导率驱动板发生运动,进而推动低电导率板件发生塑性变形的特种成形工艺,能够有效弥补传统电磁成形在成形低电导率材料时的不足。然而现有电磁驱动成形中驱动板同样发生塑性变形,无法得到重复利用,导致生产成本高,并且成形后形貌难以调控。为此,该文以TA2钛板为研究对象,提出一种利用铜环驱动钛板发生塑性变形的成形方法。数值模拟与实验结果表明,在单次放电下(7 kV),直径80 mm的金属铜环可驱动钛板发生塑性变形,成形高度达14 mm。同时,实心铜环并没有发生变形,可重复利用。此外,通过改变铜环尺寸和形状,可以灵活调节板件的成形形貌。当圆形驱动环的直径分别为65、80和95 mm时,在板件顶部可观察到直径分别为58、72和87 mm的均匀变形区域,与环的形状高度吻合。在此基础上,结合数值方法进一步研究了板件的动态变形过程,揭示了铜环驱动下钛板的变形行为与成形机理。相关研究成果对于推动电磁驱动成形技术发展和深度应用具有重要现实意义。

关键词:电磁成形 驱动成形 钛板 变形 形貌调控

轻质材料板管类零件及其制造技术在材料塑性加工领域占有举足轻重的地位,是实现航空航天、汽车工业等领域装备轻量化以达到提升性能、节能环保的重要保障之一[1-2]。然而,以镁、铝、钛为代表的轻质合金材料在室温下成形塑性较低,采用传统的冲压或液压准静态工艺加工容易产生破裂[3]与起皱[4]、卸载后回弹大[5]以及表面易划伤等问题,严重影响了工件的成形质量和服役性能[6-7]。而电磁成形技术是一种利用脉冲强磁场作用于金属工件,使其产生感应涡流,进而产生电磁力发生塑性变形的特种能场成形工艺,具有高应变率[8]、非接触施力特性,能够显著提高金属材料的成形极限[9],同时抑制材料的起皱和回弹[10],是目前解决轻质合金成形难题最具潜力的方法之一[11]。

然而,由于电磁成形技术是基于楞次定律的,电磁力大小与涡流大小呈正相关,待成形材料需具备高电导率特性[12]。而当成形对象为低电导率材料时,如镁、钛合金,其电导率远小于铝合金材料,工件上受到的电磁力往往不足以使其发生足够的塑性变形[13]。为了解决这个问题,学者们提出了基于驱动板的电磁成形技术,在工件与线圈之间设置一层高电导率材料,如铜板或铝板,通过其变形来挤压下方工件,使工件发生塑性变形。其中,典型的研究有,Li Fenqiang等利用AA5052铝合金板驱动Ti-6Al-4V钛合金板发生高速变形,发现相比于准静态冲压成形,电磁驱动成形可提高材料24.37%的成形极限[14]。H. Park等利用AA1050铝合金板驱动DP780钢板发生变形,并研究了驱动板厚度、面积大小以及材料属性对钢板成形高度的影响。结果表明,存在适中的驱动板厚度使钢板成形量最大,而驱动板面积越大同样有利于提高成形量[15]。此外,高电导率、低屈服强度的材料更适合做驱动板。Xu Junrui等利用AA5052铝合金板件驱动AZ31镁合金板件发生塑性变形,基于此,探究了不同温度对镁合金板件成形性能的影响[16]。Huang Lantao等对比了传统电磁成形和电磁驱动成形,发现在引入Cu-T2铜驱动板之后,AA5052铝合金板件的成形高度得到明显提升[17]。S. Gies等对比了铜驱动板和铝驱动板的成形效果,发现铜驱动板更适合于高应变场合,而铝驱动板更适合于低应变场合[18]。

虽然近些年电磁驱动成形技术得到快速发展,但是该技术仍然存在明显的缺陷,具体表现在:①驱动板无法得到重复利用,导致生产成本高。电磁驱动成形常以铜或者铝作为驱动板,每成形一块低电导率的工件,就需消耗一块相应的铜板或铝板,导致经济效益低。②工件的成形形貌难以调控。由于电磁力特有的分布特性以及惯性效应,电磁驱动成形后的工件形貌以典型的尖锥形为主[18-19],往往难以满足实际的生产需求。

此前,课题组提出了基于金属环的电磁成形技术,实现了铝合金板件(高电导率)的高均匀度成形,然而该项研究以仿真模拟和原理验证为主[20]。借鉴这一思想,本文将该技术引入电磁驱动成形中,旨在解决当前电磁驱动成形技术中存在的驱动板无法重复利用、成形形貌单一的问题。为此,本文以TA2钛板为研究对象,通过仿真和实验相结合的方法,系统地研究铜环驱动下钛板的变形行为和成形机制。首先利用实心铜环不易变形的特性实现了驱动环的重复利用,再通过改变铜环的形状实现板件成形形貌的灵活调控。相关研究成果对于推动电磁驱动成形技术发展和应用具有重要现实意义。

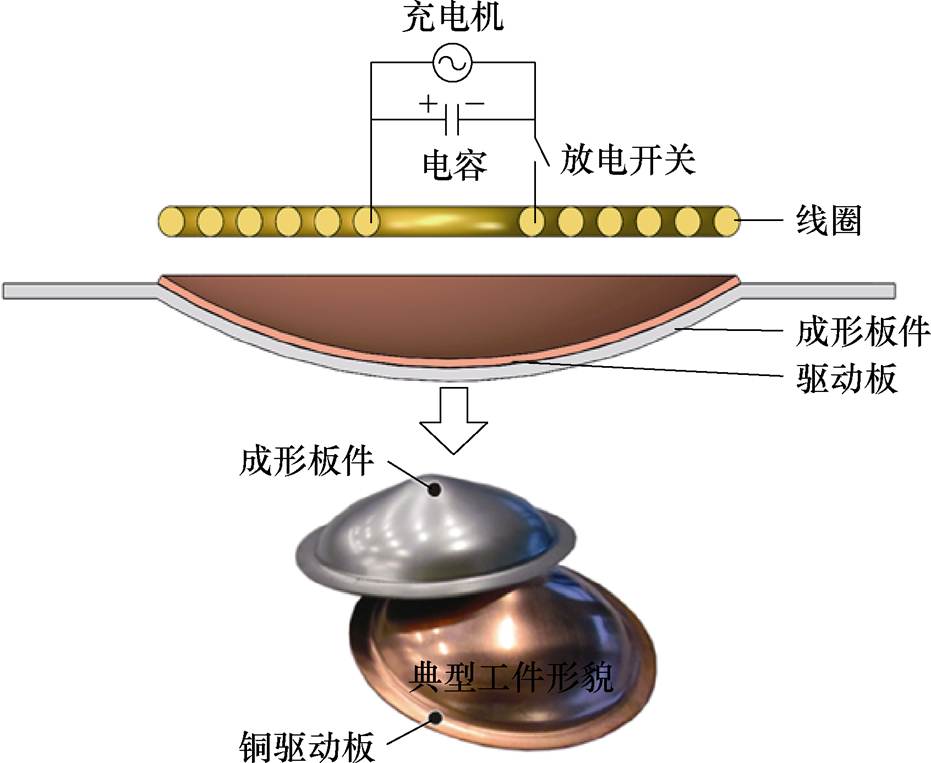

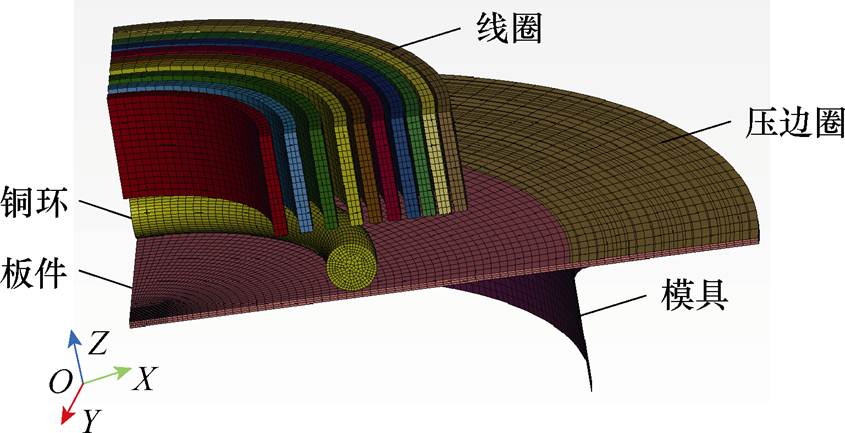

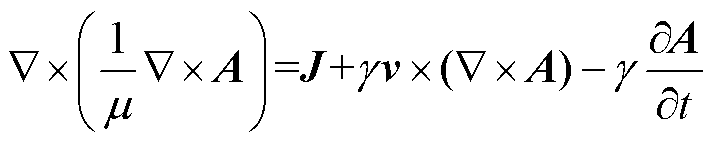

传统的板件电磁驱动成形系统主要包括充电机、电容器组、线圈、成形板件以及驱动板。首先充电机对电容器组充电,待其充电完毕后,闭合放电开关,将电容器上储存的能量释放到线圈,并产生一脉冲电流。同时,线圈周围将产生脉冲强磁场,驱动板上将产生感应涡流,涡流与磁场相互作用,产生脉冲电磁力[21]。在电磁力的作用下,驱动板发生高速变形,推动待成形板件发生塑性变形。传统电磁驱动成形原理如图1所示。从图1中也可直观地看出,该技术仍然存在明显缺陷:①驱动板同样发生塑性变形,无法得到重复利用;②由于电磁力主要分布在导线区域正下方,板件中心的变形受惯性作用影响大,因此板件成形形貌为典型的尖锥形,难以调节,与传统无驱动板电磁成形相似。

图1 传统电磁驱动成形原理

Fig.1 Schematic of conventional electromagnetic driveforming

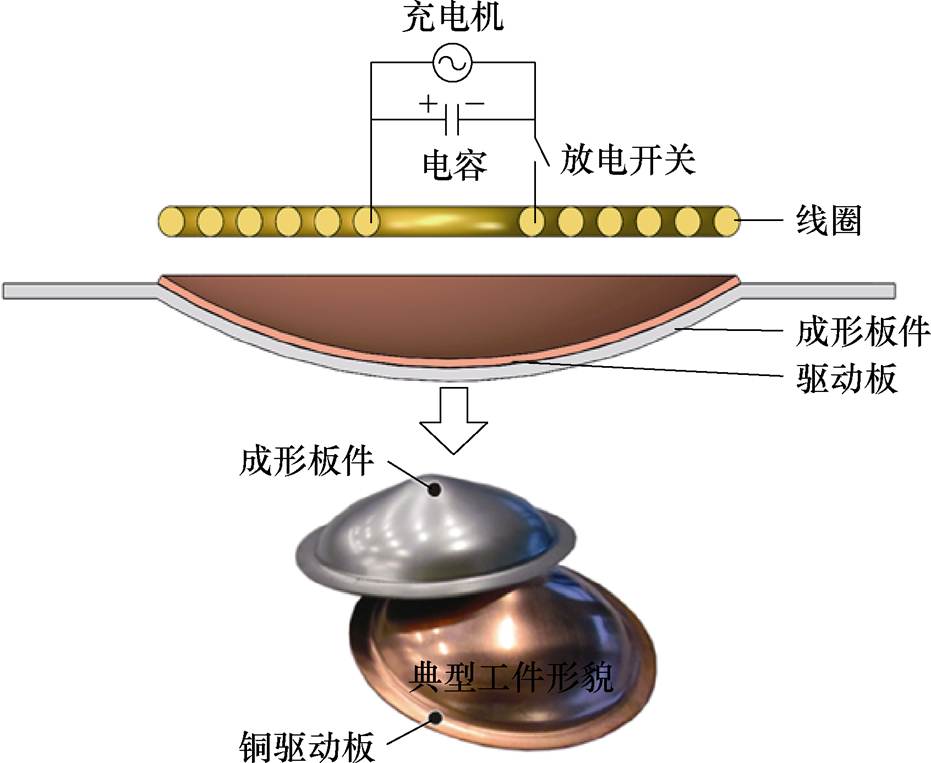

为了解决上述问题,本文提出了基于铜环的电磁驱动成形技术,将传统的圆形驱动板替换成具有一定厚度的实心铜环,利用其不易变形的特性达到驱动环循环利用的目的;同时,通过改变铜环的形状,实现板件形貌的灵活调控。基于铜环的电磁驱动成形原理如图2所示。

图2 基于铜环的电磁驱动成形原理

Fig.2 Schematic diagram of electromagnetic drive forming based on copper ring

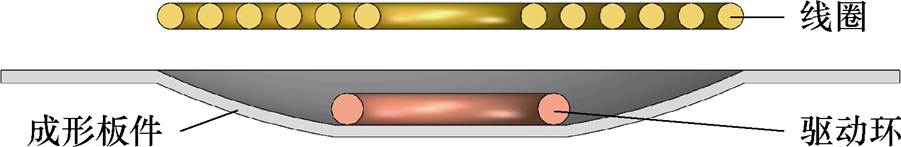

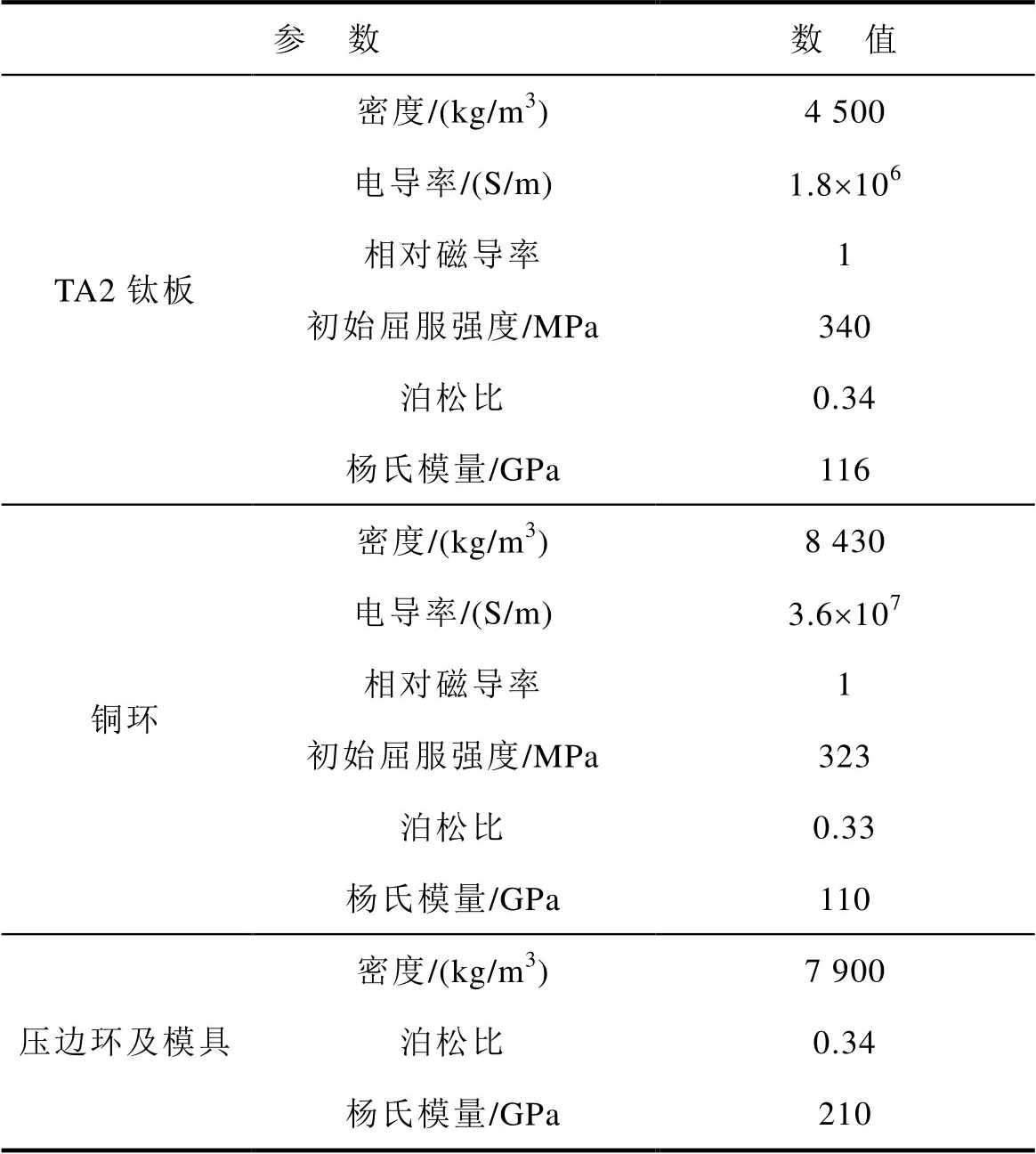

本文设计的铜环电磁驱动成形系统的几何结构如图3所示。其中,线圈总共10层,每层4匝,由横截面为2 mm×4 mm的矩形铜导线绕制而成,再由环氧树脂进行整体加固;铜环由外径80 mm、厚度8 mm的圆形截面黄铜制作而成,具有结构强度高、不易变形等特点;待成形板件选用航空航天、汽车工业领域常用的TA2纯钛板,其直径为200 mm、厚度为1 mm,其电导率仅为纯铝的1/20。具体材料参数见表1。

图3 铜环电磁驱动成形的几何结构

Fig.3 Geometry of electromagnetic drive forming with copper ring

表1 材料参数

Tab.1 Material parameters

参 数数 值 TA2钛板密度/(kg/m3)4 500 电导率/(S/m)1.8´106 相对磁导率1 初始屈服强度/MPa340 泊松比0.34 杨氏模量/GPa116 铜环密度/(kg/m3)8 430 电导率/(S/m)3.6´107 相对磁导率1 初始屈服强度/MPa323 泊松比0.33 杨氏模量/GPa110 压边环及模具密度/(kg/m3)7 900 泊松比0.34 杨氏模量/GPa210

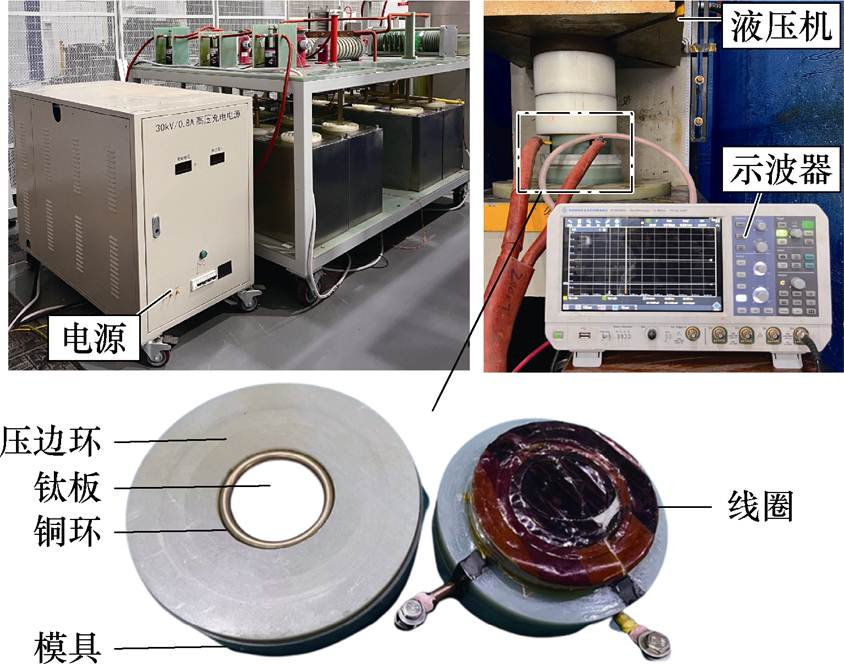

图4显示了实验中主要涉及的设备。其中,电源采用的是一整套脉冲电容器组,通过串并联可实现0~640 mF的可调容值;成形装置主要包括线圈、钛板、铜环、压边环以及模具,具体尺寸参数参见图3中标注;压边力由液压机提供,在实验中设置为0.5 MPa。

图4 实验中所用到的主要设备

Fig.4 Main equipments used in the experiment

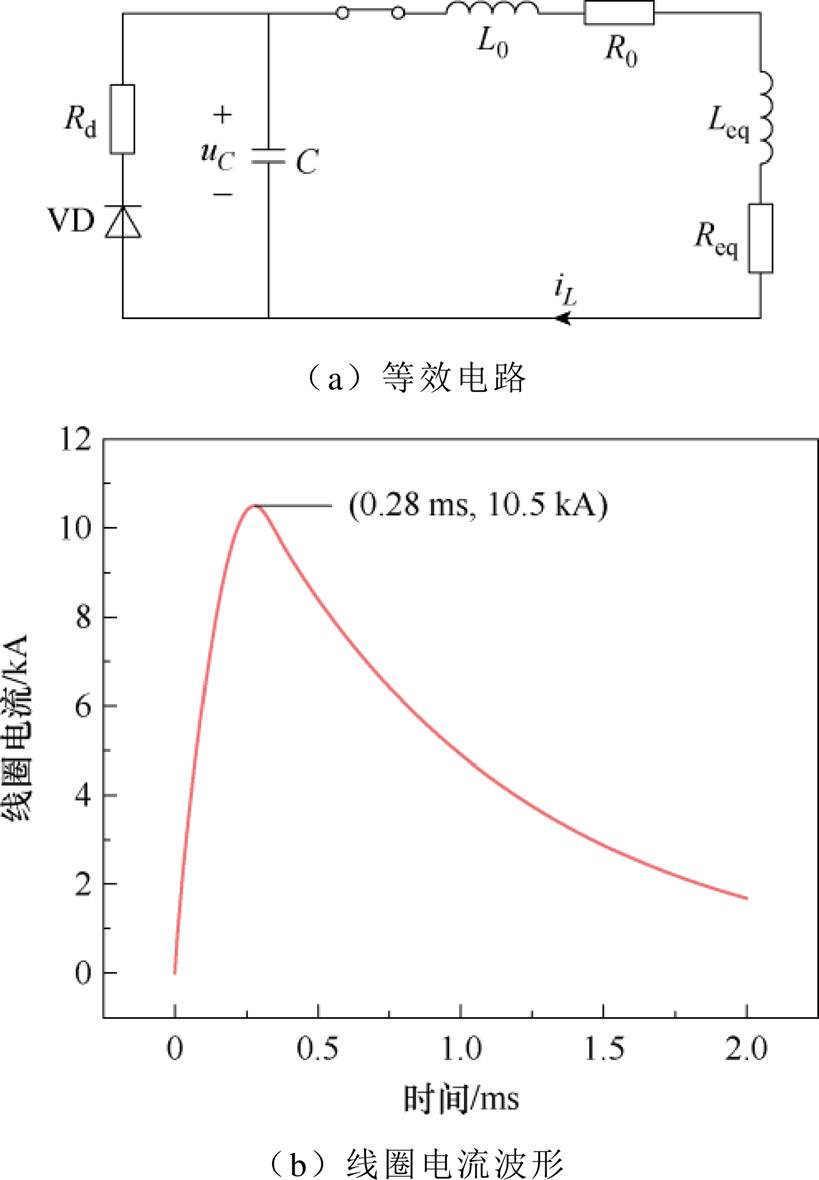

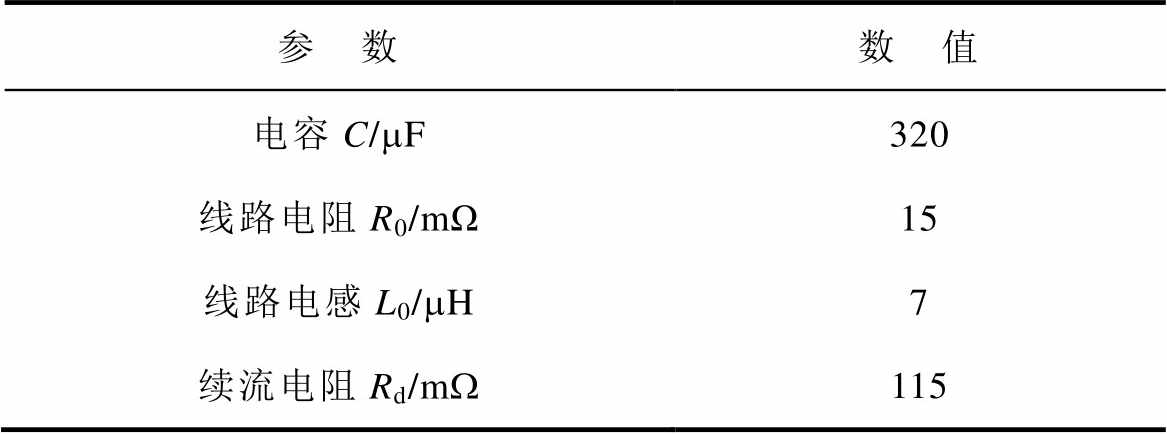

图5a显示了铜环电磁驱动成形的等效电路,其中线圈、铜环和板件可以等效为电阻Req和电感Leq的串联。为了减少线圈温升,在电容器两端并联由续流电阻Rd和二极管VD组成的续流回路,通过调节续流电阻大小,可有效改变线圈电流下降沿衰减速率[22]。图5b为在放电电容320 mF、放电电压7 kV下采集到的线圈电流波形,其中电流的上升沿约为0.28 ms,电流幅值约为10.5 kA。具体的电路参数见表2。

图5 电磁驱动成形等效电路及电流波形

Fig.5 Equivalent circuit and current waveform in the electromagnetic drive forming system

表2 放电电路参数

Tab.2 Parameters of the discharge circuit

参 数数 值 电容C/mF320 线路电阻R0/mΩ15 线路电感L0/mH7 续流电阻Rd/mW115

为了模拟板件在铜环驱动下的变形过程,本文利用LS-DYNA软件构建了铜环电磁驱动成形的1/4有限元仿真模型,如图6所示。模型中主要包括线圈、铜环、板件、压边圈以及模具。为了提高计算精度和效率,作以下设置:①线圈等效为固定不动的刚体,每层简化为1匝,并将实验采集的电流导入线圈中;②压边圈和模具简化为shell网格的刚体,其中模具固定不动,压边圈仅可在轴向移动;③电磁模块的计算步长为0.5 ms,有限元法(Finite Element Method, FEM)和边界元法(Boundary Element Method, BEM)的矩阵每20 ms更新一次 网络。

图6 铜环电磁驱动成形的仿真模型

Fig.6 Simulation model of electromagnetic drive forming with copper ring

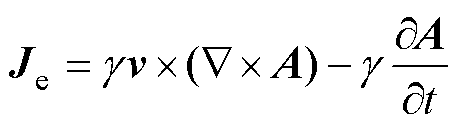

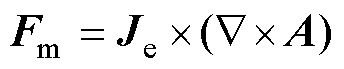

2.2.1 电磁模型

电磁模块用来模拟电磁驱动成形过程中时变电磁场与电磁力的分布特性,通常选择磁矢势 作为系统变量来计算电磁参数和载荷力。

作为系统变量来计算电磁参数和载荷力。

(1)

(1)

(2)

(2)

(3)

(3)

将式(1)~式(3)代入麦克斯韦方程组可得

(4)

(4)

式中, 为电场强度;

为电场强度; 为磁感应强度;

为磁感应强度; 为线圈电流密度;

为线圈电流密度; 为驱动环运动速率;g为驱动环的电导率;

为驱动环运动速率;g为驱动环的电导率; 为磁导率。根据求解得到的磁矢势

为磁导率。根据求解得到的磁矢势 ,计算驱动环上所产生的感应涡流密度Je和电磁力体密度

,计算驱动环上所产生的感应涡流密度Je和电磁力体密度 分别为

分别为

(5)

(5)

(6)

(6)

所有节点的电磁力密度 可由上述方程求得,并将其作为力学模型中的输入载荷来计算驱动环上的变形速度和位移。

可由上述方程求得,并将其作为力学模型中的输入载荷来计算驱动环上的变形速度和位移。

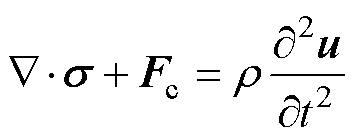

2.2.2 力学模型

金属环由于电磁力的驱动作用而发生高速运动,驱动环与钛板碰撞后产生接触力使工件发生塑性形变的过程可由平衡方程表示为

(7)

(7)

式中, 为板件所受的应力张量;

为板件所受的应力张量; 为接触力密度矢量;

为接触力密度矢量; 为板件密度;

为板件密度; 为板件位移矢量。

为板件位移矢量。

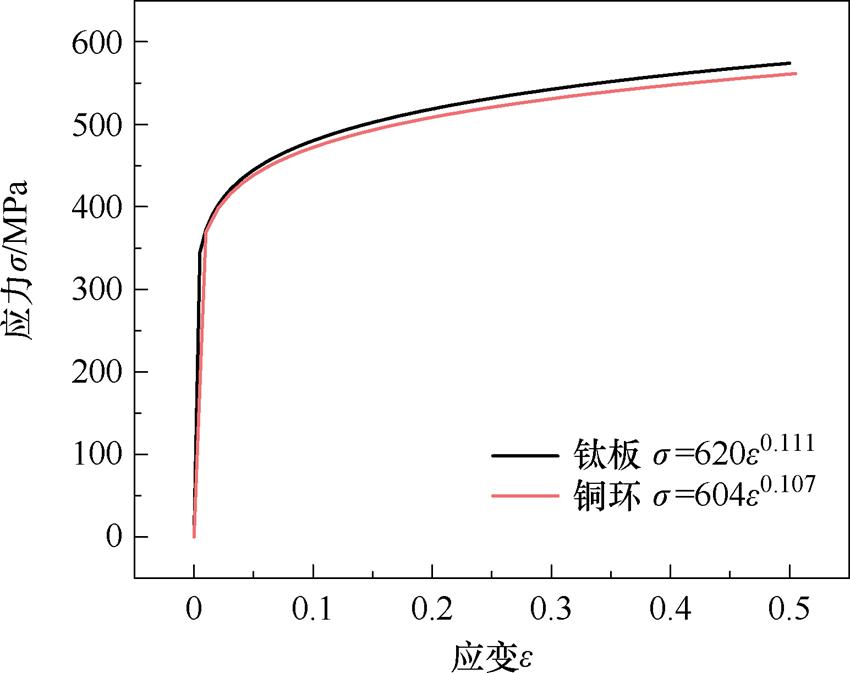

本文中涉及结构变形的材料主要是钛板和铜环,希望钛板能够发生有效塑性变形,而铜环几乎不发生塑性变形,以达到循环利用的目的。图7所示为TA2钛板和黄铜在准静态下的应力-应变拟合曲线,可以看出,选用的黄铜强度与钛板相近,屈服强度可达300 MPa以上。同时,铜环为具有一定厚度的实心结构,这也保证了其在驱动过程中不易发生变形。

图7 钛板与铜环准静态下应力应变曲线

Fig.7 Stress-strain curve of titanium plate and copper ring under quasi-static state

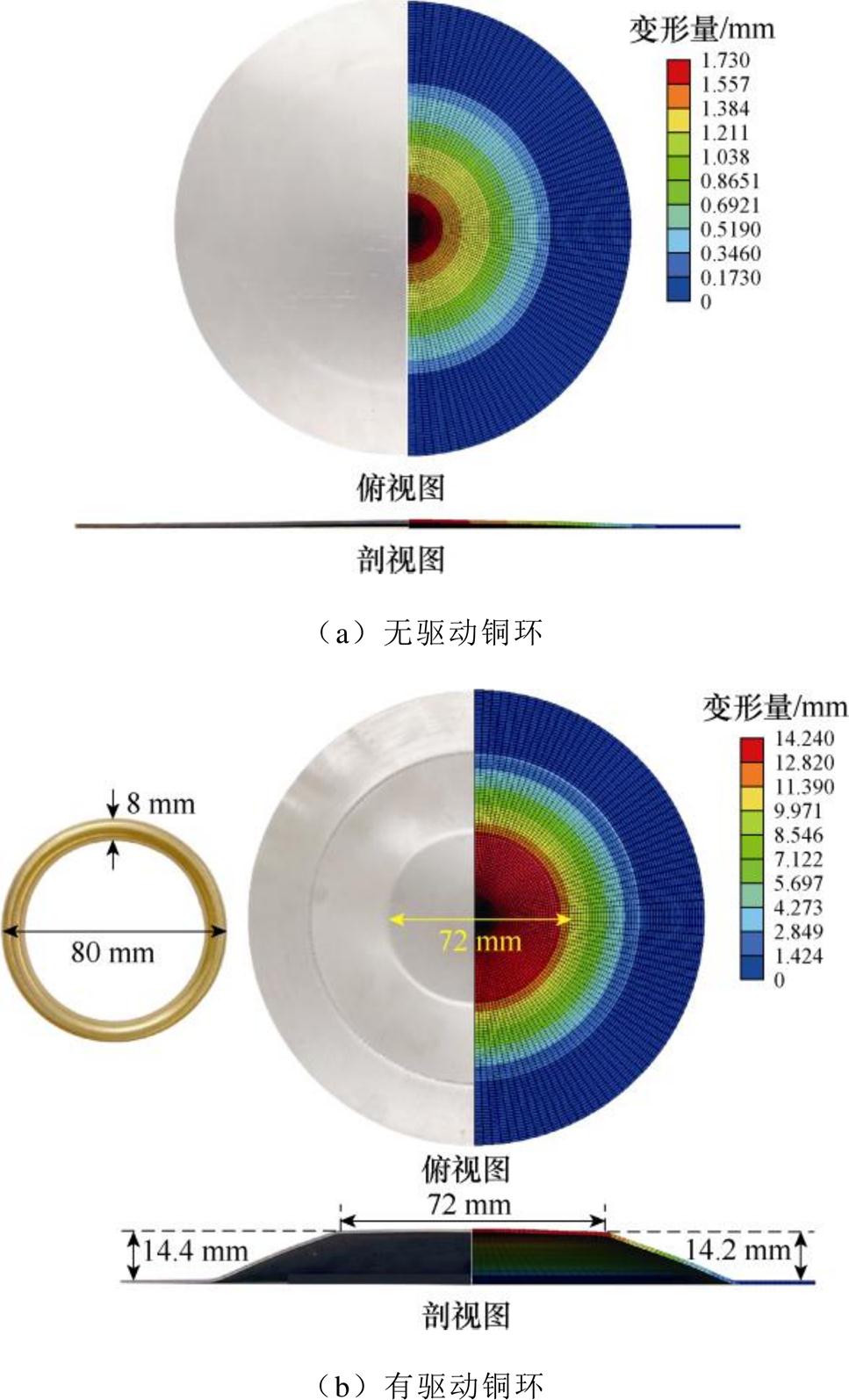

图8显示了有无驱动环下的钛板成形形貌,其中放电电压为7 kV,放电电容为320 mF。在无驱动环的情况下,由于钛板的电导率低,产生的电磁力弱,板件仅发生了微小的变形量。在引入驱动环后,板件的变形量显著增加,其中实验中最大变形量可达14.4 mm,而仿真中最大变形量为14.2 mm,仿真与实验结果吻合良好,表明所搭建的数值模型可以有效地模拟钛板的变形过程。同时,实验后的铜环并没有观察到明显的变形,表明铜环可重复利用。此外,在仿真与实验中都可观察到板件中心区域的成形形貌为圆形平顶状,均匀变形区域的直径为72 mm,与驱动环的形状相近,表明所引入的驱动环可有效地调节板件的成形形貌。

图8 有无驱动环下板件成形形貌

Fig.8 Sheet forming profile with or without the driven copper ring

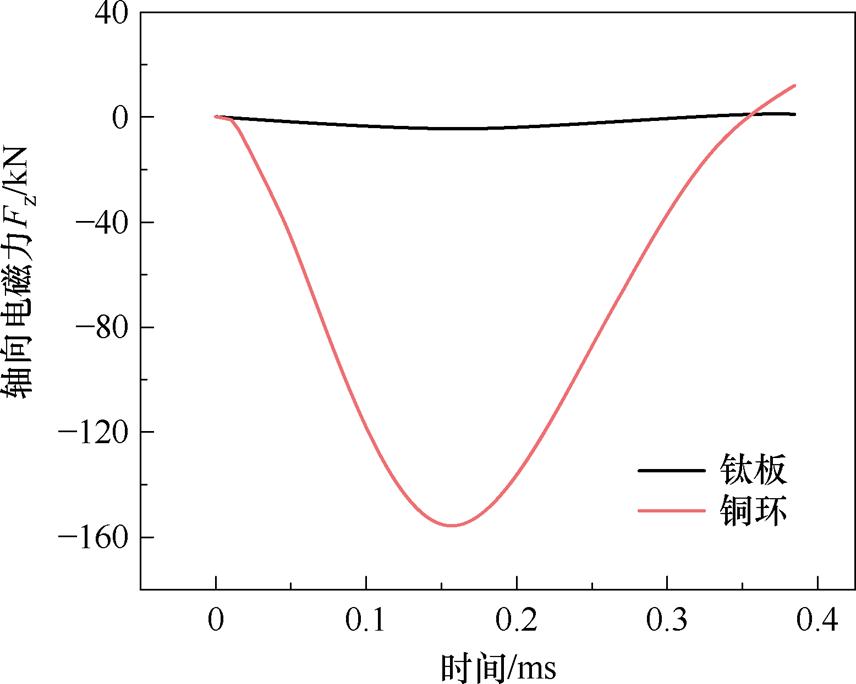

图9显示了钛板与铜环受到的轴向电磁力,由于钛板的电导率低,产生的电磁力不足4 kN;而铜环上受到的电磁力高达160 kN。结合图8的变形结果,说明本文所提出的方法中板件的变形动力主要是来自驱动环,而板件自身感应的电磁力对成形结果的影响可忽略不计。

图9 钛板与铜环所受轴向电磁力

Fig.9 Axial electromagnetic force on the titanium plate and copper ring

上述实验与仿真结果表明,引入驱动环可以有效提高钛板电磁成形的效率,同时驱动环还具有调控板件成形形貌的优势,这一点将在4.2节中进一步说明。

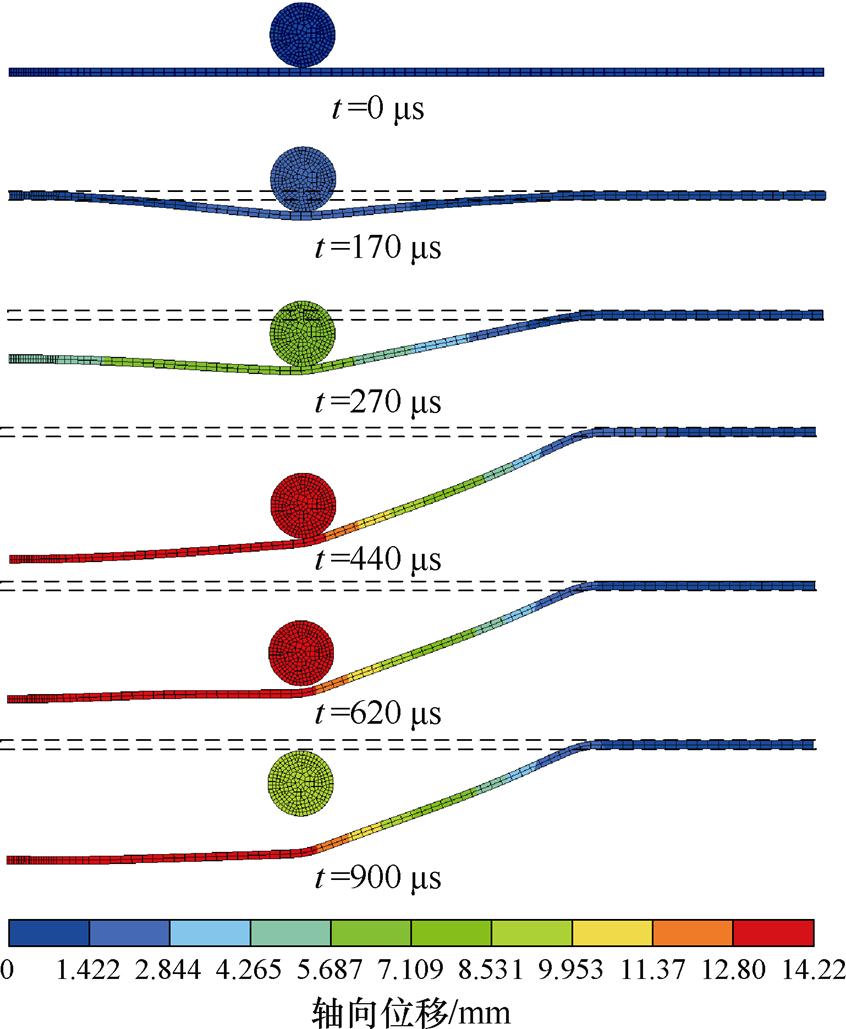

本小节将通过数值模拟探讨铜环驱动下钛板的变形行为。图10显示了不同时刻下板件和驱动环的运动过程。在变形的初期阶段,驱动环覆盖的板件区域受挤压率先发生变形(见t=170 ms);随后在周围变形区域的带动作用下,板件中心也开始发生变形(见t=270 ms);随着时间的推移,板件中心因惯性作用大,变形量超过铜环的覆盖区域(见t= 440 ms);之后,驱动环的动能衰减,板件整体发生回弹,中心区域的回弹现象更为明显(见t=620 ms);最后,铜环因碰撞发生回弹,而板件的回弹现象也逐渐趋于平衡稳定(见t=900 ms)。最终,板件的中心区域呈现为圆形的平顶形貌,最大变形量为14.22 mm。

图10 板件动态变形过程

Fig.10 Dynamic deformation process of sheet

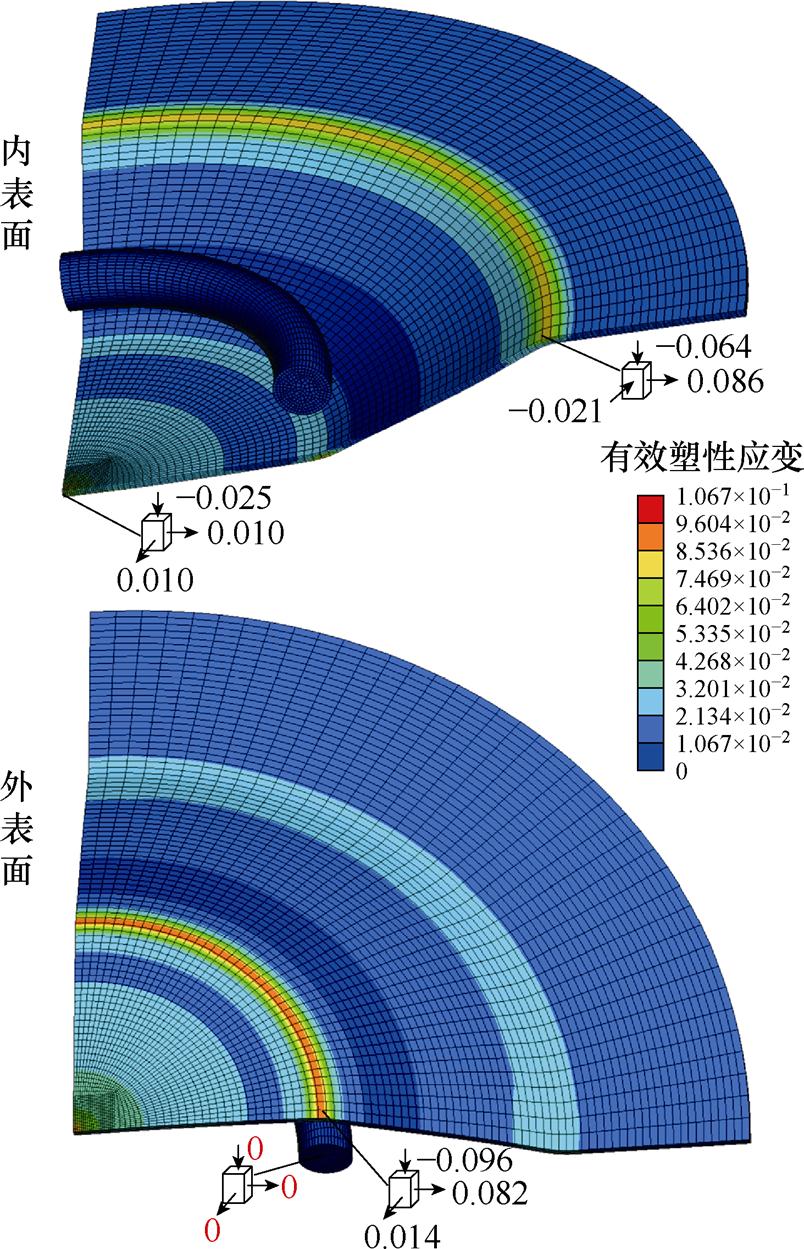

图11显示了板件内表面(近线圈侧)和外表面(背线圈侧)的有效塑性应变分布云图。从图11中可以看出,最大应变主要发生在以下三个区域:区域1,板件中心区域,以中心点为例,该点的径向、环向和厚度方向应变分别为0.010、0.010和-0.025,呈现双向等轴拉伸的应变状态;区域2,驱动环对应的板件外表面区域,该区域上某一点的径向、环向和厚度方向应变分别为0.082、0.014和-0.096,接近平面应变状态;区域3,内表面倒角区域,该区域环向应变和厚度方向应变均为压缩应变,分别为-0.021和-0.064,径向应变为拉伸应变,约0.086。此外,铜环上的三向应变均为0,说明铜环在成形过程中并未发生塑性变形,可以实现循环利用,有效地解决了目前电磁驱动成形中驱动板浪费现象严重的问题。当所加工的对象为更高强度的材料时,应适当增加铜环的厚度以确保其在驱动过程中不易发生变形。

图11 板件上应变分布云图

Fig.11 Strain distribution on the sheet

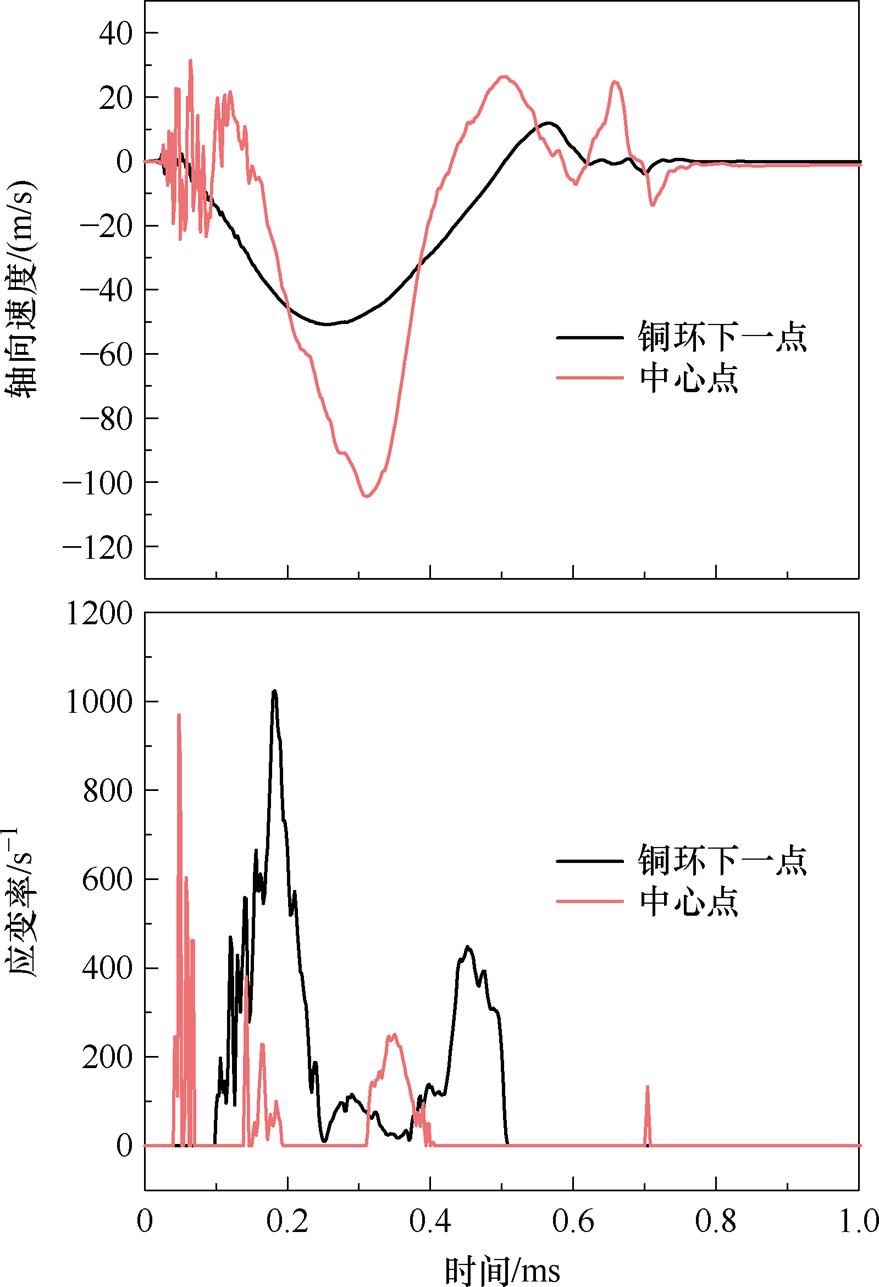

图12显示了板件中心和驱动环下一点的成形速度和应变率。可以看出,即使引入了额外的驱动环,板件仍可获得较高的成形速度,其中板件中心由于惯性效应,速度可接近100 m/s,应变率可达1 000 s-1,属于高速成形范畴。已有研究表明[23],机械接触式的高速成形仍有利于提高材料的成形极限,因此,本文所提出的电磁驱动成形方法对于提高低电导率材料的成形性能同样具有积极作用。

图12 板件成形速度和应变率曲线

Fig.12 Forming speed and strain rate curves of sheet

本文所提出的成形方法,除了能够实现驱动环的重复利用,还能够灵活调节板件的成形形貌,解决目前传统电磁驱动成形技术中板件成形形貌单一的问题。本节将通过仿真与实验相结合的手段,进一步探讨该技术的优势。

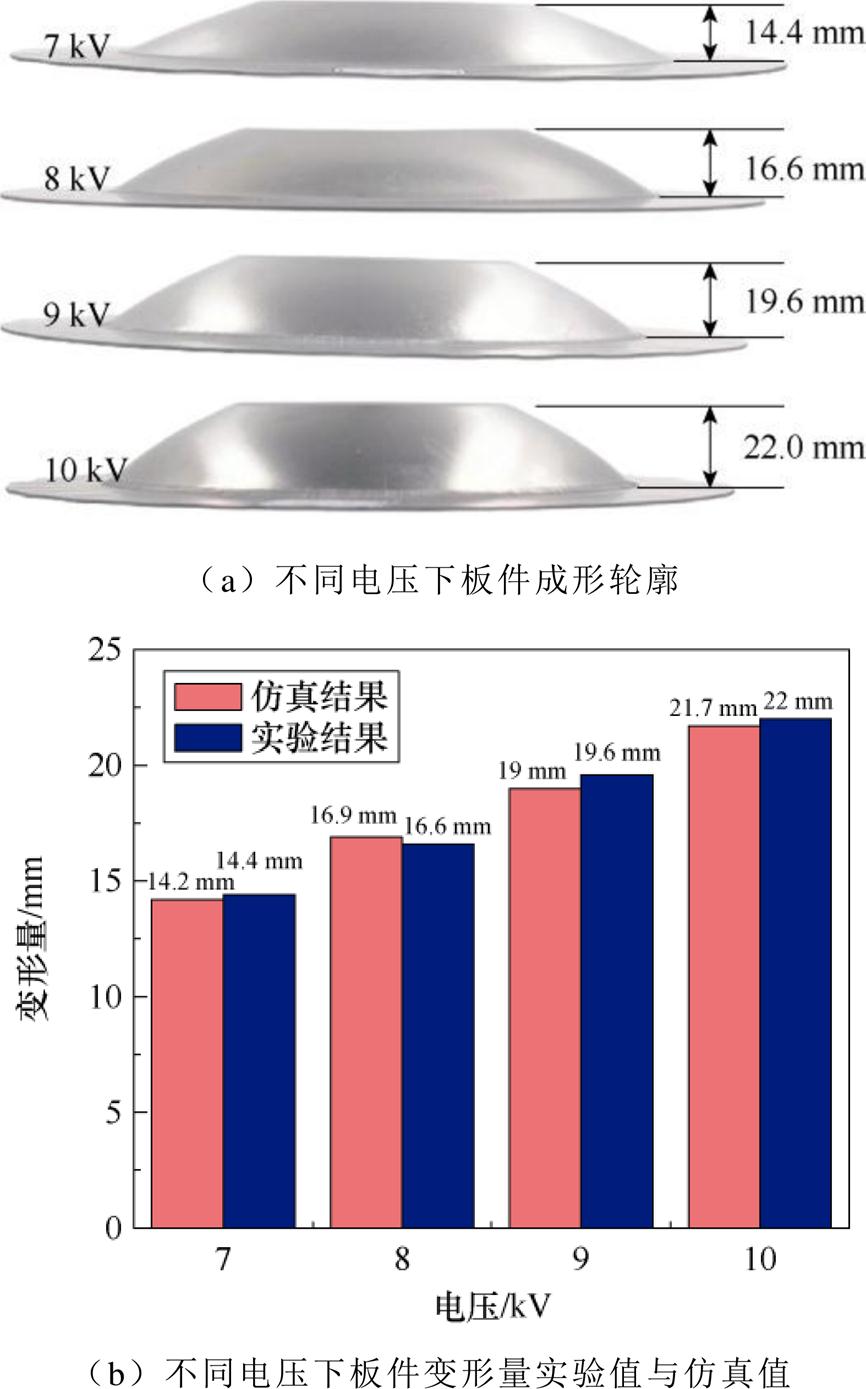

改变放电参数是电磁成形中调节工件成形形貌常用的方法之一,其中改变放电电压最为简单有 效[24]。图13显示了不同放电电压下板件的成形轮廓和最大变形量,其中电容固定为320 mF。图13a为不同放电电压下板件的成形轮廓,可以看出,即使成形高度有所增加,板件中心区域的成形形貌仍为圆形平顶状。从图13b可以看出,随着放电电压的增大,板件的成形量也随之增大,这是因为提高放电电压可以增大铜环上受到的电磁力。该项结果表明,通过调节放电电压,可以实现不同成形高度的平顶状板件。

图13 不同电压下板件成形轮廓与变形量

Fig.13 Forming profile and deformation of sheet under different voltages

1)铜环尺寸

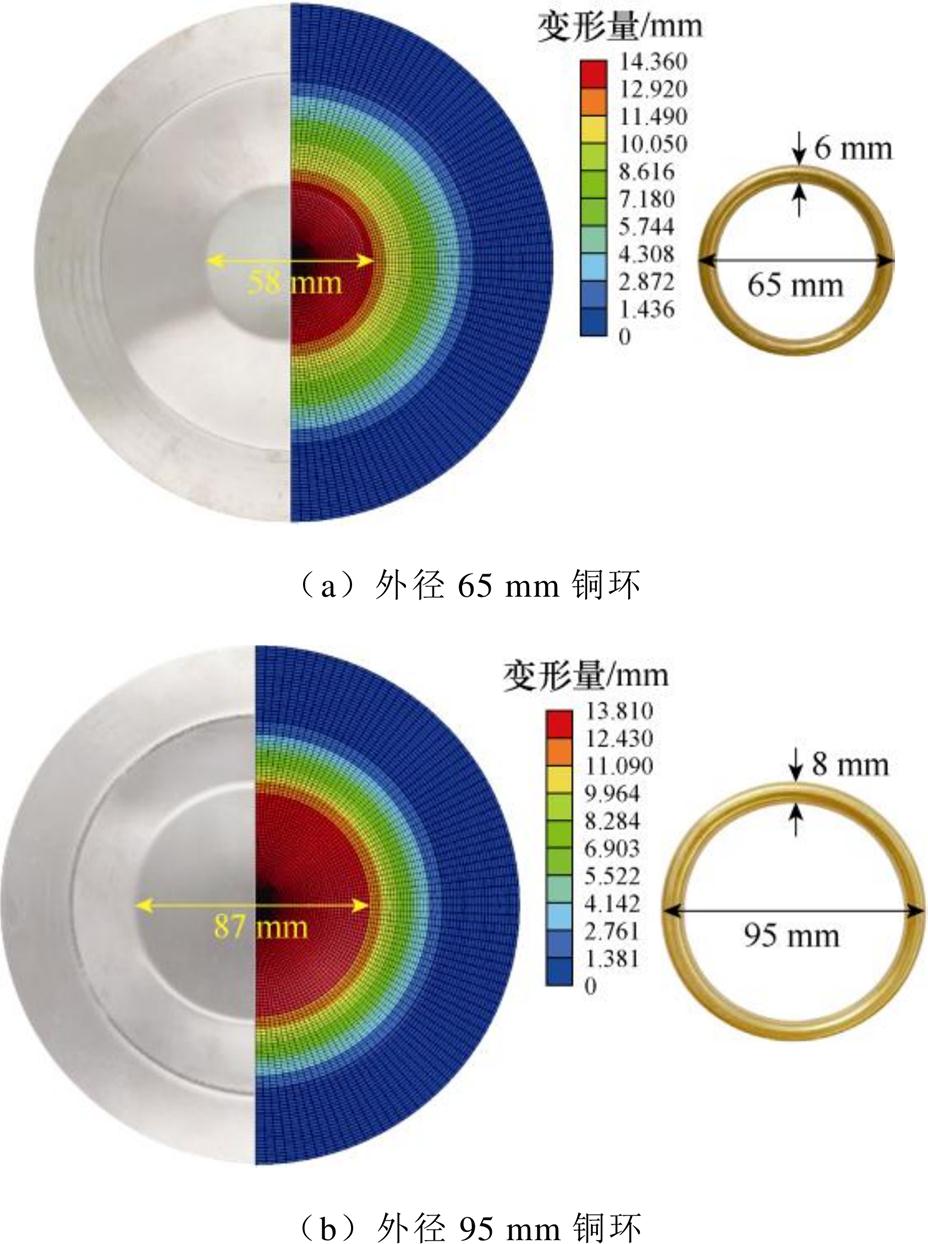

图14显示了不同内径铜环驱动下的板件成形轮廓,其中放电电压为7 kV,放电电容为320 mF。结合图8可以看出,在三种不同内径的铜环驱动下,板件的成形高度相似。这是电磁力与驱动环加速度相互竞争的结果。具体地,对于内径较小的铜环,其体积小,受到的电磁力也小,但是产生的加速度大;而对于内径较大的铜环,其受到的电磁力大,但是获得的加速度小。除此之外,板件中心的圆形平顶区随着外径的增大而增大,均匀变形区域的直径从58 mm增加至87 mm。因此,可根据所期望的成形形貌来设计铜环的形状。

图14 不同外径铜环驱动下的板件成形轮廓

Fig.14 Forming profiles of sheets driven by copper rings with different outer diameters

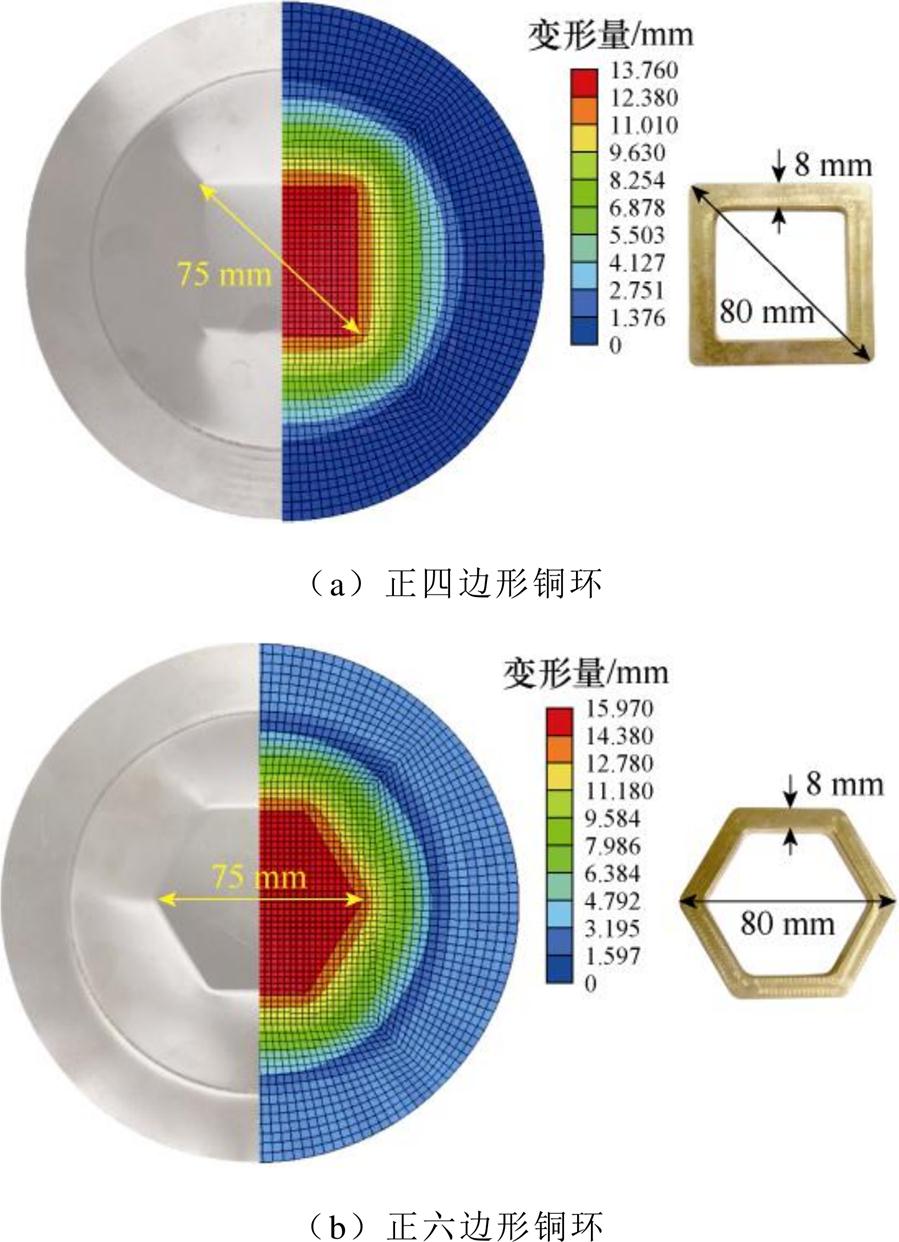

2)铜环形状

上述实验中所用铜环均为圆形。为了进一步验证本文所提方法的优越性,设计了正四边形环和正六边形环。仿真与实验结果表明,通过改变铜环的形状,可以获得不同形状的平顶区域,如图15a所示的正四边形平顶区以及15b所示的正六边形平 顶区。

图15 不同铜环形状驱动下的板件成形轮廓

Fig.15 Sheet forming profile driven by different copper ring shapes

综上所述,本文提出的利用铜环驱动钛板成形的方法,不仅能够实现铜环的重复利用,还能通过改变铜环结构实现板件成形形貌的灵活调控。而在这个实施过程中,线圈、电源和模具装置无需重新设计和制作,仅需制作不同的铜环结构,充分体现了该方法的灵活性和简易性。

针对现有电磁驱动成形技术的缺陷,本文提出了基于铜环的电磁驱动成形方法,并通过仿真与实验相结合的手段对该成形工艺中板件的动态变形行为进行研究,其中主要的结论如下:

1)由于采用的铜环为具有一定厚度的实心圆环,在电磁驱动成形后不易发生塑性变形,可重复使用,解决了现有电磁驱动成形中驱动板浪费现象严重的问题。

2)铜环具有一定的调形作用,通过改变铜环的尺寸和形状,可使得成形板件获得圆形、四边形和六边形的平顶形形貌,同时平顶的高度还可以通过调节放电电压进行控制,解决了现有电磁驱动成形中板件成形形貌单一的问题。

参考文献

[1] 熊奇, 邱爽, 李彦昕, 等. 组合式电磁成形技术研究进展[J]. 电工技术学报, 2024, 39(9): 2710-2729.

Xiong Qi, Qiu Shuang, Li Yanxin, et al. Research progress of combined electromagnetic forming technology[J]. Transactions of China Electrotechnical Society, 2024, 39(9): 2710-2729.

[2] 朱成席, 徐杰, 于海平, 等. 电磁微成形技术研究进展[J]. 塑性工程学报, 2023, 30(6): 22-36.

Zhu Chengxi, Xu Jie, Yu Haiping, et al. Research progress of electromagnetic micro-forming techno- logy[J]. Journal of Plasticity Engineering, 2023, 30(6): 22-36.

[3] Chu Guannan, Sun Lei, Wang Guodong, et al. Axial hydro-forging sequence for variable-diameter tube of 6063 aluminum alloy[J]. Journal of Materials Pro- cessing Technology, 2019, 272: 87-99.

[4] Sun Wen, Liu Wei, Yuan Shijian. Suppressing wrinkles in thin-walled dome parts: a novel deep drawing method with active stress control[J]. Journal of Materials Processing Technology, 2024, 324: 118249.

[5] Gan Wei, Wagoner R H. Die design method for sheet springback[J]. International Journal of Mechanical Sciences, 2004, 46(7): 1097-1113.

[6] 崔晓辉, 周向龙, 杜志浩, 等. 电磁脉冲成形技术新进展及其在飞机蒙皮件制造中的应用[J]. 航空制造技术, 2020, 63(3): 22-32.

Cui Xiaohui, Zhou Xianglong, Du Zhihao, et al. New development of electromagnetic pulse forming technology and its application in aircraft skin parts manufacturing[J]. Aeronautical Manufacturing Tech- nology, 2020, 63(3): 22-32.

[7] 邱立, 李彦涛, 苏攀, 等. 电磁成形中电磁技术问题研究进展[J]. 电工技术学报, 2019, 34(11): 2247- 2259.

Qiu Li, Li Yantao, Su Pan, et al. Research on electromagnetic problems in electromagnetic forming process[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2247-2259.

[8] Liu Wei, Zhang Min, Li Jiaqi, et al. Formability of SS304 stainless steel foil at elevated strain-rate[J]. Journal of Materials Research and Technology, 2023, 26: 7471-7482.

[9] Lin Yuhong, Cui Xiaohui, Chen Kanghua, et al. Forming limit and mechanical properties of 2024-O aluminum alloy under electromagnetic forming[J]. Metals and Materials International, 2022, 28(10): 2472-2482.

[10] Cui Xiaohui, Zhang Zhiwu, Du Zhihao, et al. Inverse bending and springback-control using magnetic pulse forming[J]. Journal of Materials Processing Tech- nology, 2020, 275: 116374.

[11] Psyk V, Risch D, Kinsey B L, et al. Electromagnetic forming: a review[J]. Journal of Materials Processing Technology, 2011, 211(5): 787-829.

[12] 邵子豪, 吴伟业, 汪晨鑫, 等. 基于双层凹型集磁器的管件电磁胀形电磁力特性及变形行为研究[J]. 电工技术学报, 2024, 39(5): 1245-1255.

Shao Zihao, Wu Weiye, Wang Chenxin, et al. Elec- tromagnetic force and formability analysis of tube electromagnetic bulging based on double-layer concave magnetic field shaper[J]. Transactions of China Electrotechnical Society, 2024, 39(5): 1245- 1255.

[13] Huang Lantao, Feng Wenjing, Zeng Jin, et al. Research on the drive electromagnetic forming of aluminum alloy and parameter optimization[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(11): 7101-7113.

[14] Li Fenqiang, Mo Jianhua, Li Jianjun, et al. Forma- bility of Ti-6Al-4V titanium alloy sheet in magnetic pulse bulging[J]. Materials & Design (1980-2015), 2013, 52: 337-344.

[15] Park H, Kim D, Lee J, et al. Effect of an aluminum driver sheet on the electromagnetic forming of DP780 steel sheet[J]. Journal of Materials Processing Tech- nology, 2016, 235: 158-170.

[16] Xu Junrui, Xie Xueyun, Wen Zhisheng, et al. Deformation behaviour of AZ31 magnesium alloy sheet hybrid actuating with Al driver sheet and temperature in magnetic pulse forming[J]. Journal of Manufacturing Processes, 2019, 37: 402-412.

[17] Huang Lantao, Ding Zinan, Zhou Yihan, et al. Effect of the radial dimension of the driver sheet on the electromagnetic driven forming[J]. IEEE Access, 2020, 8: 133503-133513.

[18] Gies S, Weddeling C, Tekkaya A E. Experimental investigations on the optimum driver configuration for electromagnetic sheet metal forming[C]//The 6th International Conference on High Speed Forming, Daejeon, Korea, 2014: 315-324.

[19] Liu Ning, Lai Zhipeng, Cao Quanliang, et al. Effects of the inner/outer diameters of flat spiral coils on electromagnetic sheet metal formation[J]. The Inter- national Journal of Advanced Manufacturing Tech- nology, 2020, 109(5): 1541-1551.

[20] 李梦瑶,邱立,易宁轩,等.基于驱动导体环的板件电磁成形电磁力分布与成形效果研究[J].电工技术学报, 2025, 40(1):13-24.

Li Mengyao, Qiu Li, Yi Ningxuan, et al. Study on electromagnetic force distribution and forming effect of plate electromagnetic forming based on driving conductor ring[J]. Transactions of China Electro- technical Society, 2025, 40(1): 13-24.

[21] 熊奇, 朱鑫辉, 赵翔, 等. AZ31镁合金管件电磁吸引式成形动态特性研究[J]. 电工技术学报, 2023, 38(10): 2577-2588, 2636.

Xiong Qi, Zhu Xinhui, Zhao Xiang, et al. Research of dynamic characteristics in electromagnetic attraction forming of AZ31 magnesium alloy tube[J]. Transa- ctions of China Electrotechnical Society, 2023, 38(10): 2577-2588, 2636.

[22] Cao Quanliang, Han Xiaotao, Lai Zhipeng, et al. Analysis and reduction of coil temperature rise in electromagnetic forming[J]. Journal of Materials Processing Technology, 2015, 225: 185-194.

[23] Liu Wei, Wu Jinjie, Liu Jili, et al. Comparison of electromagnetic-driven stamping and electromagnetic forming limit curves for AA5182-O aluminum alloy sheet[J]. The International Journal of Advanced Manufacturing Technology, 2023, 126(5): 2567-2577.

[24] Ouyang Shaowei, Wang Chen, Li Changxing, et al. Improving the uniformity and controllability of tube deformation via a three-coil forming system[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(5): 1533-1544.

Numerical and Experimental Study of Electromagnetic Drive Forming for TA2 Titanium Sheet Based on a Copper Ring

Abstract Electromagnetic drive forming technology is a special forming process that uses pulsed Lorentz force to drive a high-conductivity sheet to move, thereby driving a low-conductivity sheet to cause plastic deformation, which can effectively make up for the shortage of traditional electromagnetic forming in forming low-conductivity materials. However, in the existing electromagnetic drive forming, the driver sheet also undergoes plastic deformation, which tends to lead to a serious problem of wastage of the driver sheet, and it is difficult to regulate the forming shape.

To solve this, instead of the traditional circular drive sheet, a solid copper ring with a specific thickness is employed, utilizing the strong electromagnetic force generated in the copper ring to propel it at high speed into collision with a metal sheet. This impact generates a contact force, causing the sheet to undergo plastic deformation. Additionally, an electromagnetic-structural coupling model for the copper ring electromagnetic drive forming process is developed using LS-DYNA software. A series of electromagnetic drive forming experiments are then conducted, using a TA2 titanium plate as the test material, to validate the feasibility of the proposed method. Numerical simulation and experimental results show that under a single discharge (7 kV), a metallic copper ring with a diameter of 80 mm can drive the titanium plate to deform and the forming height can reach 14 mm. Meanwhile, based on strain analysis of the forming sheet and the driven ring, the solid copper ring does not deform and can be reused. In addition, by changing the size and shape of the copper ring, the forming profile of the plate can be flexibly adjusted. For example, when the diameters of the circular driving rings are 65, 80, and 95 mm, uniformly deformed areas with diameters of 58, 72, and 87 mm are observed on the top of the sheet, which is highly consistent with the shape of the rings. Even if the forming height is increased, the forming shape of the center area of the sheet remains a flat-topped profile when enhancing the discharge voltages. On this basis, the dynamic deformation process of the sheet is further investigated through numerical methods, to reveal the deformation behavior and forming mechanism of the titanium plate driven by the copper ring, which demonstrates that the forming velocity approaching 100 m/s and the strain rate is up to 1 000 s-1. Hence, this forming process belongs to the category of high-speed forming technology.

The obtained results indicate that, since the copper ring is a solid ring with a specific thickness, it does not experience plastic deformation during the electromagnetic drive forming process and can be reused. This effectively addresses the issue of excessive waste of the driver sheet in conventional electromagnetic drive forming. The copper ring also provides shape adjustment capabilities, allowing for the formation of sheets with circular, quadrilateral, and hexagonal flat tops. The height of the flat-topped profile can be controlled by adjusting the discharge voltage, overcoming the problem of limited shape flexibility in existing electromagnetic drive forming methods. These results are of significant practical value for advancing and expanding the applications of electromagnetic drive forming technology.

Keywords:Electromagnetic forming, drive forming, titanium plate, deformation, morphology control

中图分类号:TM154

DOI: 10.19595/j.cnki.1000-6753.tces.240834

收稿日期 2024-05-19

改稿日期 2024-08-19

张 望 男,1995年生,硕士研究生,研究方向为电磁成形技术与磁控软体机器人技术。

E-mail: wang_zhang@hust.edu.cn

欧阳少威 男,1993年生,博士(后),研究方向为电磁力场调控技术及应用。

E-mail: swouyang@hust.edu.cn(通信作者)

(编辑 郭丽军)