图1 故障电弧致火风险实验平台

Fig.1 Arc fault fire risk experimental platform

摘要 低压供配电系统直接与用户相连,庞大且复杂的结构导致其维护检修欠缺,是电气火灾的重灾区。低压交流串联故障电弧具有负阻特性,传统继电保护难以检测,其可在短时间内产生高温,引发火灾速度极快。因此,该文搭建交流故障电弧致火风险实验平台,分析交流故障电弧物理特性;构建磁流体动力学故障电弧仿真模型,研究电弧起始阶段和稳定阶段下的温度发展过程和影响因素,并结合现有标准分析了规定动作时间范围内的故障电弧潜在危害。通过实验验证了仿真模型在电弧最高温度、周围温度和电极温度上的可靠性,并直观展示了小电流故障电弧的危害性。该文研究表明,交流故障电弧温度随电流瞬时值呈周期性发展,电流等级和弧隙距离是主要的影响因素,其中电流等级起决定作用。32 A电流等级以下电弧最高温度随电流值近似呈线性增长,32 A以上增速明显放缓。1 A及2 A小电流等级下故障电弧也具备引燃能力,适当的安全距离和严格的切除时间是限制故障电弧致火风险的有效手段。

关键词:低压故障电弧 串联电弧 磁流体动力学仿真 电气火灾 电弧致火风险

科学、经济和社会的进步带来了庞大的用电需求[1],电气火灾事故也在逐年增加。低压配电网作为用电末端分布广泛且运行环境复杂,缺乏检修维护,是电气火灾的主要发生场景,直接关系到人民群众的生命财产安全[2]。配电网中由于接线松动、绝缘老化等产生的故障电弧,是电气火灾的重要诱因[2]。串联电弧由于其负电阻特性会导致线路电流下降,故障特征隐蔽性高,是传统继电保护手段的漏洞[3]。漏电、过电流等电气致火故障目前已有成熟的检测方法[4-5],串联电弧难以检测却能迅速产生高温点并导致故障周围及电极温度急速上升,形成严重的火灾威胁。因此,研究交流故障电弧的温度特性和致火规律,可为故障电弧致火致灾防护提供理论依据,为故障电弧火灾保护方法、产品和标准提供优化建议,对线路和电器的安全设计及应用具有重要意义。

电弧是一种气体放电现象,本质是等离子体,其发生、发展和燃烧受到环境温湿度、流体固体传热、燃烧化学反应、电流等级及电磁场等多种因素的影响。由于电弧演化过程复杂、迅速且伴随超高温(可达5 000℃以上[6]),难以全参量全方位量测,基于有限元计算的数值仿真分析则成为优选。近年来,算力的飞跃使得更精细更准确的数值仿真成为了可能,基于磁流体动力学(Magneto-Hydro- Dynamics, MHD)的多物理场仿真在热场、电场及磁场上的耦合分析能力使得其适合在电弧仿真上应用,相关研究主要集中在交直流电弧模型、交直流断路器及继电器开断电弧以及特殊用途装置开关电弧等领域。文献[7]建立了基于双温度磁流体电弧仿真的改进Mayr电弧模型,探究了电弧时间常数和散热功率与电弧电导的关系。文献[8]建立二维轴对称MHD模型,仿真了大电流和小电流下的交流电弧,得到了故障电弧半个周期内的温度、磁场强度等物理场分布。文献[9]通过MHD仿真建立了直流故障电弧稳态传热数值模型,揭示了电弧最高温度变化规律及其对电极的传热规律。文献[10]建立了真空断路器大电流开断电弧的磁流体仿真模型,明确了阳极表面破坏过程以及温度分布的变化规律。文献[11]建立了光伏直流断路器触头区域的二维局部电弧磁流体仿真模型,分析了短路分断时灭弧室的温度和压力的影响。文献[12]通过建立交流继电器的三维磁流体模型,得出了在一定分断相位下交流继电器分断电弧的动态特性。文献[13]建立了高压直流继电器电弧等离子体的三维数学仿真模型,通过改变外加磁场与银蒸汽浓度得到了电弧弧根的运动曲线。文献[14]通过多场耦合建立了防雷保护装置半密闭灭弧腔室内冲击电弧的三维数值仿真模型,分析了电弧自腔室由内到外的动态演变过程。文献[15]通过建立触发间隙开关的三维MHD电弧模型研究了开关主电极的旋弧特性,获得了不同电极结构对电极控弧性能的影响。以上可知,目前,在低压电器及特殊开关开断电弧的动态特性上应用MHD电弧仿真技术的研究较多,为相关产品的灭弧室优化设计提供了有效帮助。目前,有关故障电弧的研究大多没有直接聚焦在电弧致火致灾上,交流故障电弧相关研究多聚焦于一个工频周期内的暂态特性[16-17],有助于解释故障电弧机理但研究的时间尺度较短;有关电弧温度的研究多只集中于电弧最高温度,研究范围局限于电弧间隙,但温度往往过高导致难以验证;此外,相关研究尚未考虑与现有故障电弧检测标准结合,推动故障电弧检测保护领域发展的相关工作尚未充分开展。

综上所述,目前交流故障电弧的温度特性尚未得到充分研究,对于故障电弧温度发展过程及影响因素等尚未明确,电弧致火致灾机理尚不清晰。本文依照故障电弧相关标准搭建电弧致火实验平台,构建基于MHD的交流故障电弧数值仿真模型,研究交流故障电弧起始阶段温度场发展、电弧稳定阶段温度特性及影响因素,以电弧致火危害为落脚点,开展不同电流等级、不同弧隙距离等因素影响下低压串联故障电弧致火风险研究。

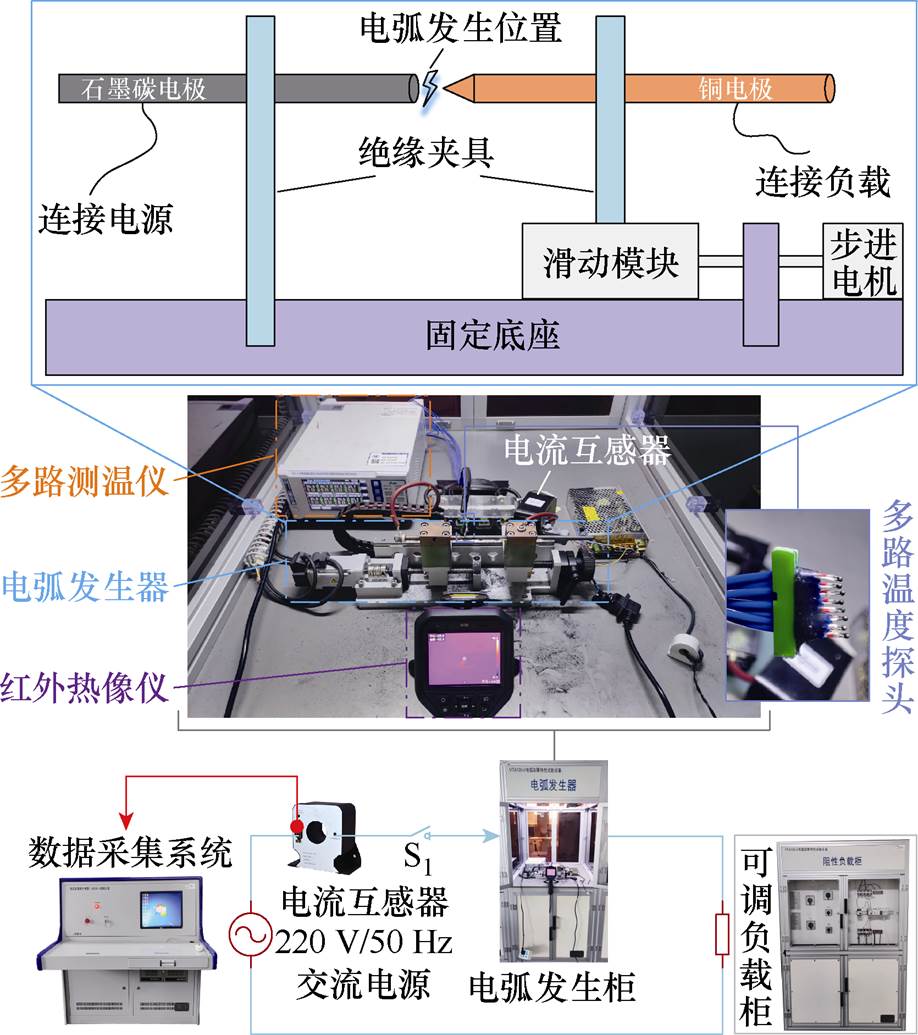

本文在IEC 62606-2017《General Requirements for Arc Fault Detection Devices》标准规定的基础上,结合温度采集装置,搭建了故障电弧致火风险实验平台,如图1所示。

图1 故障电弧致火风险实验平台

Fig.1 Arc fault fire risk experimental platform

实验平台由220 V交流电源、可调节负载柜、电弧发生柜、实验数据采集系统构成。通过调节负载柜,实验平台可输出1~63 A实验电流。电弧发生柜内置电弧发生器,按照上述IEC 62606标准,制作了带尖端的铜棒电极和平端的碳棒电极。电弧发生器通过步进电机调整弧隙距离,模拟实际中由于绝缘劣化、导线损伤以及接线端子接触不良等原因造成的交流串联故障电弧。根据测量介质的不同,在电弧发生柜中配备了两种测温装置。多路温度记录仪(不凡电子BCL2008P)属于热电偶式测温装置,支持8通道同时检测,测温范围-50~1 300℃,测量精度±0.5℃,用以测量电弧间隙周围空气的温度分布;红外热像仪(海康微影HM-TPH36)支持最高温度点跟踪监测,测温范围-20~550℃,测量精度±2℃,可调节的响应波段使其更适合测量固体介质的温度,用以测量电弧发生器铜、碳两电极上的温度分布。

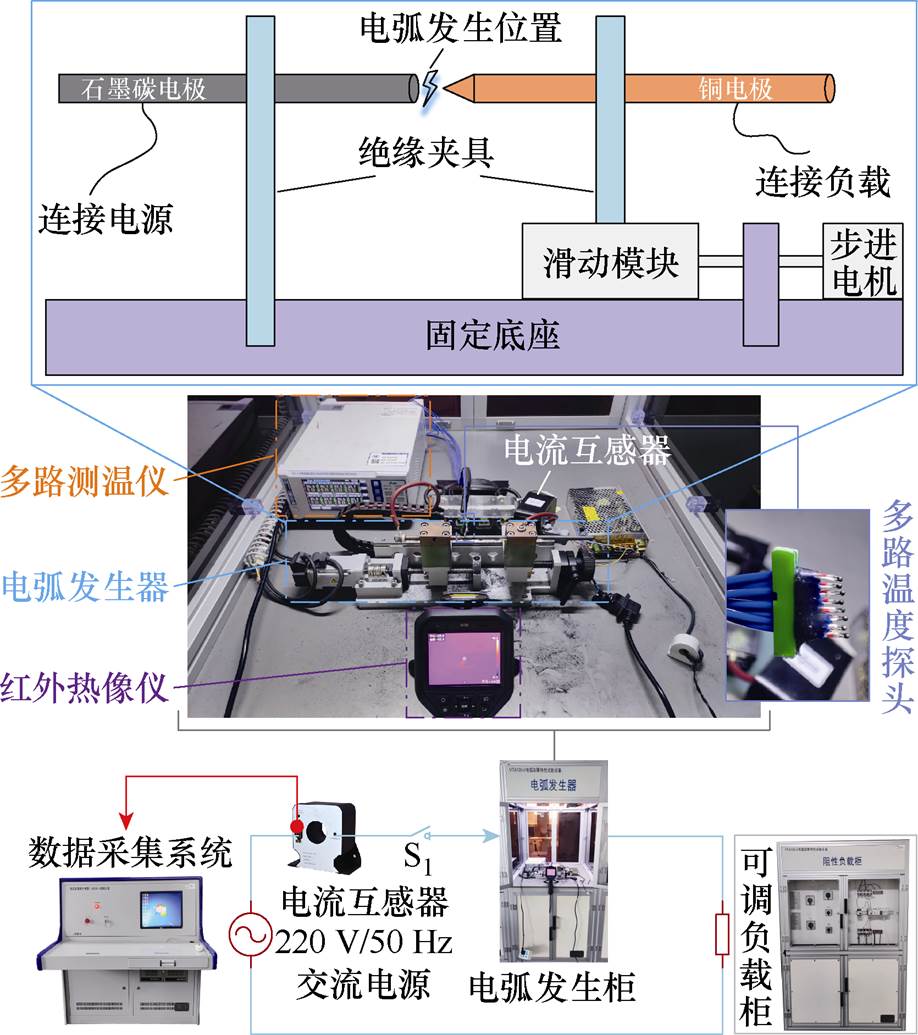

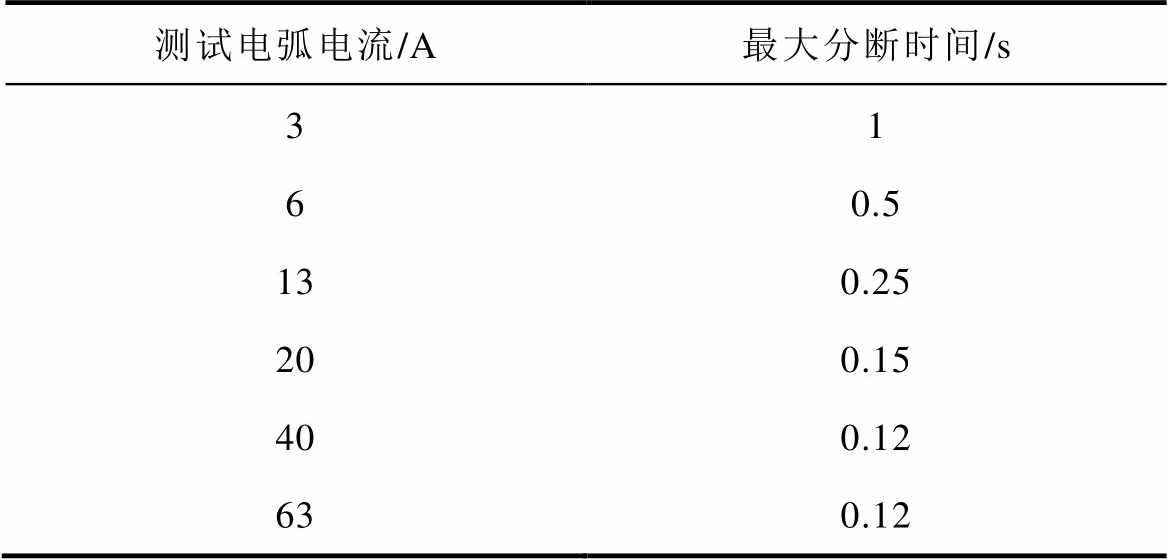

电弧电流具有易于采集、不易受监测位置影响等特点,常被用于故障电弧检测[18-19]。国内外的相关标准同样按照电弧电流等级来规范检测要求。美国最早颁布了电弧故障检测相关标准UL 1699《Arc-Fault Circuit-Interrupters》[20],用以保障其安全性及故障检测的能力[21]。国际电工委员会的IEC 62606《General Requirements for Arc Fault Detection Devices》[22]标准规定了交流电弧故障检测装置AFDD(arc fault detection device)的具体测试电弧电流等级及对应的最大分断时间,见表1。

表1 IEC 62606规定的AFDD分断时间限值

Tab.1 Limit of break time for AFDDs in IEC 62606

测试电弧电流/A最大分断时间/s 2.51 50.5 100.25 160.15 320.12 630.12

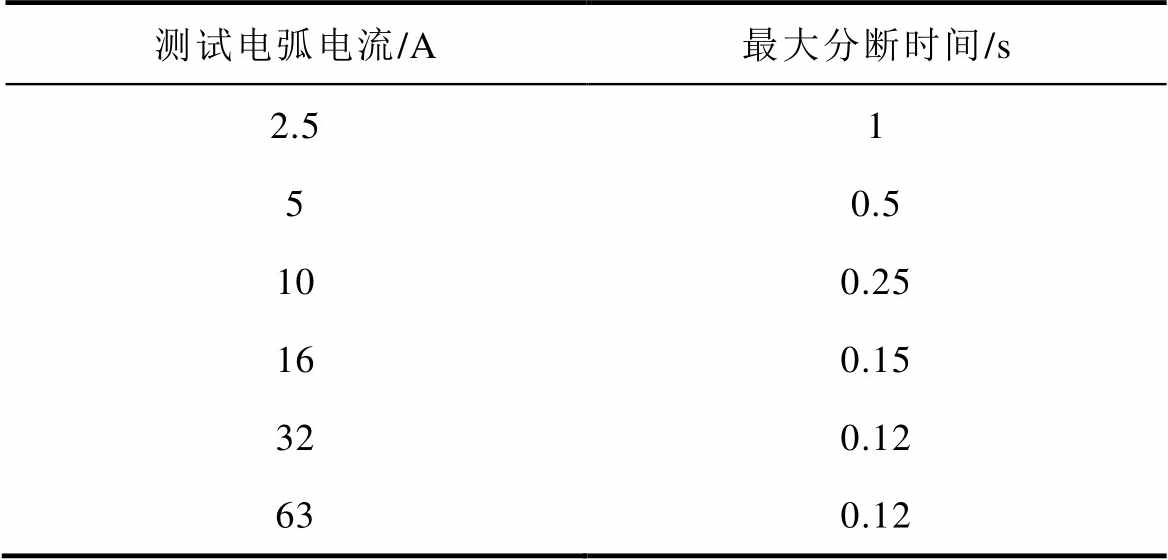

根据表1可知,标准允许的最大分段时间和电弧电流等级成反比。GB/T 31143—2014《电弧故障保护电器(AFDD)的一般要求》[23]是我国颁布的电弧故障检测相关标准,其在IEC标准的基础上,对除63 A以外的电流等级进行了放宽,但相应的最大分断时间并没有改变,见表2。

表2 GB/T 31143规定的AFDD分断时间限值

Tab.2 Limit of break time for AFDDs in GB/T 31143

测试电弧电流/A最大分断时间/s 31 60.5 130.25 200.15 400.12 630.12

美国国家电气规范(National Electrical Code, NEC)强制规定安装AFDD,国际电工委员会也强烈建议在多场所使用AFDD。美国电气火灾在火灾总量中占比平均不到10%,日本仅为3%左右。但美国国家消防协会(National Fire Protection Association, NFPA)等机构仍认为故障电弧是电气火灾的主要诱因[24]。国内目前正经历电气火灾高发的疼痛期,电气火灾占火灾总数的比例高达30%以上,且尚未广泛要求安装AFDD,只有山东地方标准DB 37/T 2863—2016《电气火灾监控系统设计、施工及验收规范》[25]在部分应用场景推荐设置故障电弧保护器。根据现有标准中的最大分断时间限值分析目前AFDD产品的故障致火防护能力和不足,有助于推动标准和保护技术的推广和完善,提高用电安全水平。

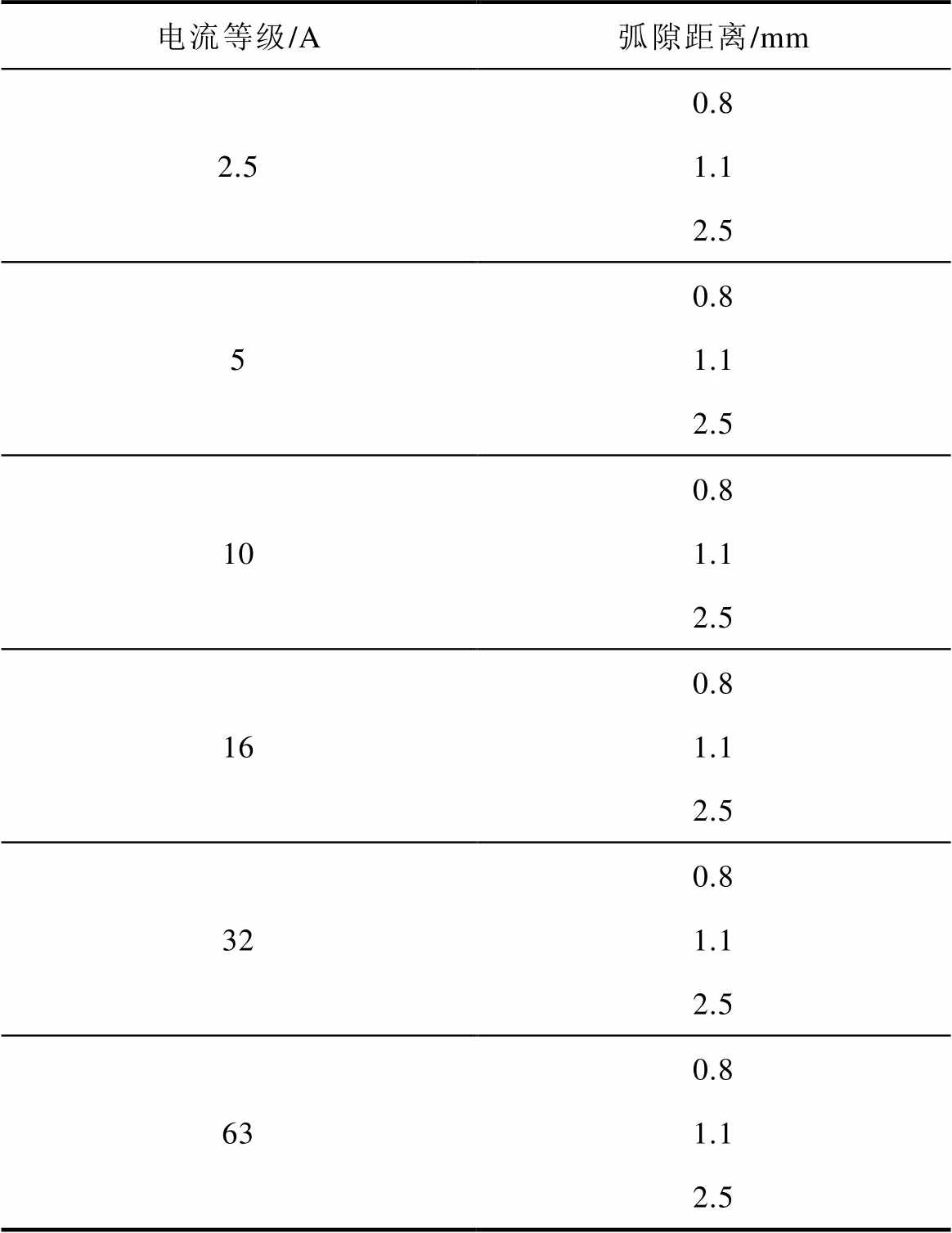

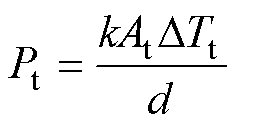

此外,相关标准没有从电弧能量或者温度角度进一步细化在标准最大分断时间内的故障电弧切除规定或建议,规定时间内的电弧致火风险尚不清晰。除电流等级外,弧隙距离大小对于电弧最高温度以及周围温度场的分布也会产生影响[26]。交流电弧相关标准中没有对弧隙距离进行明确规定,因此参照UL 1699标准中有关直流电弧实验的弧隙距离的要求,并结合更为严格的IEC 62606标准,设计了一套仿真实验方案,见表3。

表3 故障电弧致火风险仿真实验方案

Tab.3 Arc fault fire risk simulation test plan

电流等级/A弧隙距离/mm 2.50.8 1.1 2.5 50.8 1.1 2.5 100.8 1.1 2.5 160.8 1.1 2.5 320.8 1.1 2.5 630.8 1.1 2.5

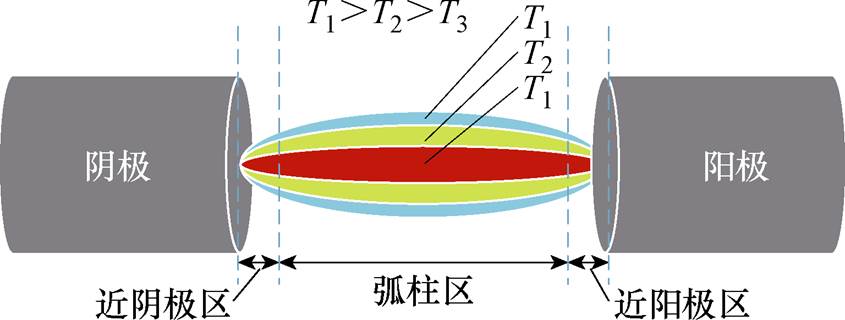

从故障电弧特性出发,有助于提高所建仿真模型的真实性和准确性。故障电弧的物理结构和功率特性直接影响电弧温度分布和热量传递,为故障电弧建模和优化提供理论依据;故障电弧伏安特性有助于了解交流电弧熄灭和重燃与电弧温度的关系,提高模型对交流电弧温度周期性变化的仿真能力,建立更符合低压交流实际场景的故障电弧仿真模型。故障电弧的主体分为近阴极区、近阳极区和弧柱区三部分,电弧结构如图2所示。图中,T为温度,电弧中心温度最高,外侧温度逐渐降低。弧柱区是电弧的主要部分,位于近阴极区和近阳极区之间,其带正电荷与负电荷的粒子数近似相等,对外呈电中性,且其性质近似为金属电阻,故弧柱区压降与弧柱长度成正比。近阴极区和近阳极区统称近极区,与金属电极直接相连。

图2 电弧结构

Fig.2 The structure of arc

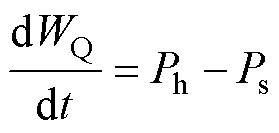

电弧两端的电极导热较空气快得多,使得近极区温度低于弧柱区,因此电弧弧柱在其与电极接触处呈收缩现象,近极区电弧直径小于弧柱区电弧直径[27]。电弧在电极表面形成斑点,斑点是电弧维持自持放电的重要因素[28],通过不断的热电子发射、强场发射、二次发射等效应发射出大量电子以维持电弧存在,使电弧在仅有外电压作用而无其他激励条件时仍能稳定放电,并持续燃烧。电弧的燃烧情况跟电弧能量密切相关。若电弧的输入能量大于耗散能量,则电弧燃烧更加炽烈,温度升高,弧柱直径变大;反之,电弧温度下降,弧柱变窄甚至电弧熄灭。电弧主要以热能的形式散出能量,主要包括热传导、热对流、热辐射三种形式,因此热传导散热功率Pt、热对流散热功率Pc、热辐射散热功率Pr对电弧的散出能量具有决定作用。电弧的动态能量平衡方程可表示为

(1)

(1)

式中,WQ为电弧能量;t为时间;Ph为电弧功率;Ps为总散出功率,Ps=Pt+Pc+Pr。

热传导散热功率Pt计算公式为

(2)

(2)

式中,k为热导率;At为传导传热面积,当考虑电弧向空气中散热时,其为电弧弧柱表面面积,其值取决于电弧弧柱的长度和直径,当考虑电弧向电极传热时,其为电弧与电极的接触面积,其值取决于电弧近极区的直径; 为电弧和空气或电极的温度差;d为传热距离。

为电弧和空气或电极的温度差;d为传热距离。

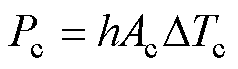

热对流散热功率计算公式为

(3)

(3)

式中,h为对流传热系数;Ac为对流传热面积,主要为电弧弧柱表面面积; 为电弧表面和环境的温度差。

为电弧表面和环境的温度差。

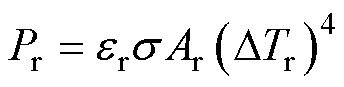

热辐射散热功率Pr计算公式为

(4)

(4)

式中, 为电弧辐射系数;

为电弧辐射系数; 为斯特藩-玻耳兹曼常数;Ar为辐射传热面积;

为斯特藩-玻耳兹曼常数;Ar为辐射传热面积; 为电弧和周围环境的温度差。以上三种散热方式中,热传导和热对流是电弧散热的主要方式,热辐射在真空电弧散热上起主要作用,占比较小[29],故本文所建MHD模型主要考虑热传导和热对流两种散热方式。

为电弧和周围环境的温度差。以上三种散热方式中,热传导和热对流是电弧散热的主要方式,热辐射在真空电弧散热上起主要作用,占比较小[29],故本文所建MHD模型主要考虑热传导和热对流两种散热方式。

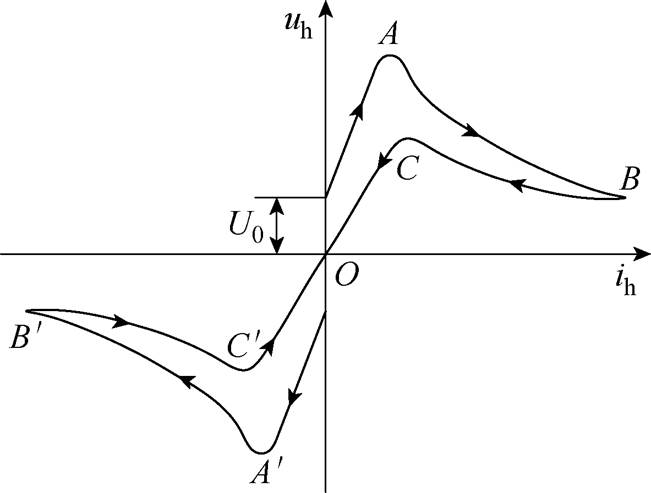

图3所示为一个周期内的交流故障电弧静态伏安特性曲线[30]。横坐标为电弧电流ih,纵坐标为电弧电压uh,U0为起弧电压。电压上升达到起弧电压U0之前,由于电弧电流刚刚经过了过零阶段,电弧短暂熄灭且电弧能量耗散。电压达到U0,电弧刚重燃时电流瞬时值小,弧柱温度低、直径小,电弧电阻值较大,电弧电流增加导致电弧电压快速上升。AB段内电弧电流持续增大,电弧能量累积,弧柱变热、变粗,弧阻下降。由于AB、BC段不断积累热量,C点温度高于A点,导致C点弧阻小于A点,故熄弧尖峰电压UC小于燃弧尖峰电压UA。C点之后的电流值难以维持弧柱的温度和直径,弧阻上升,但热惯性导致弧阻的上升速度小于电流的下降速度,电弧电压下降,直至电弧熄灭。电流处于负半周时其伏安特性与正半周相同。由此可知,电弧电流决定电弧温度,进而影响电弧电阻,电弧电流和电弧电阻决定电弧电压[31],而一定的电弧电压又是维持电弧燃烧的必要条件。因此,研究故障电弧伏安特性,探明电弧电参量与电弧温度的关系,对于搭建考虑交流电弧熄灭与重燃过程的磁流体动力学模型,明确交流电弧温度周期性变化过程至关重要。

图3 交流故障电弧伏安特性曲线

Fig.3 AC arc fault volt-ampere characteristics curves

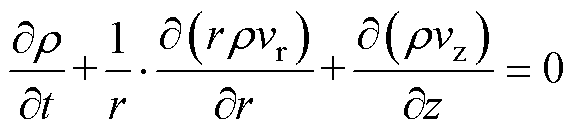

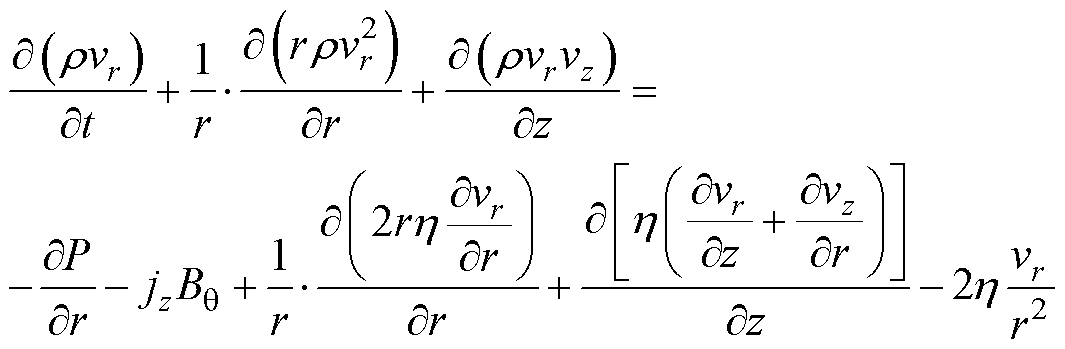

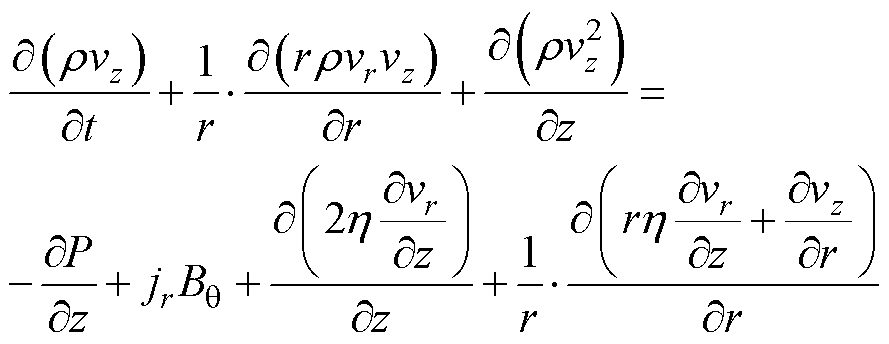

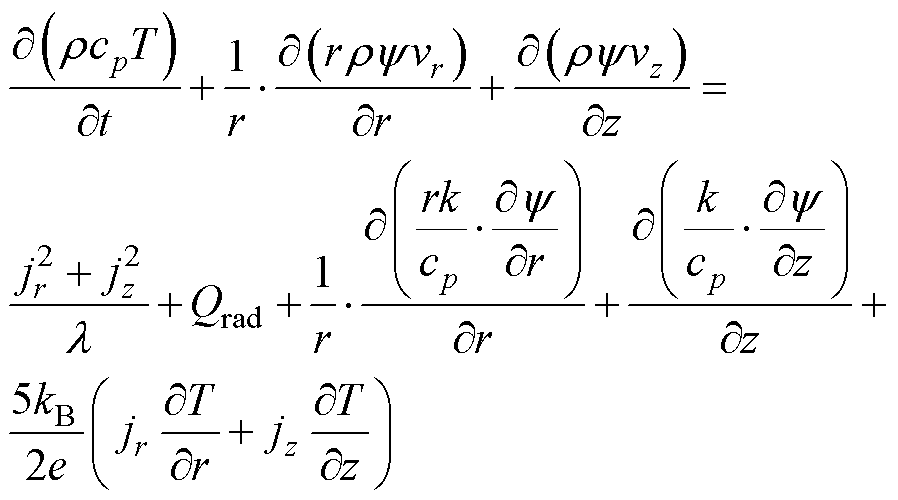

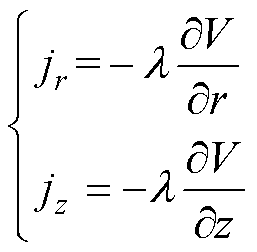

交流串联故障电弧的等离子体特性决定了其在宏观上具有流体的运动特征。本文采用rz柱坐标系搭建二维轴对称模型。电弧的磁流体动力学模型以理想磁流体模型为基础,结合电弧的实际情况形成电弧磁流体动力学模型方程组。该方程组主要包括质量守恒方程、动量守恒方程、能量守恒方程、麦克斯韦方程组和欧姆定律表达式。

质量守恒方程为

(5)

(5)

径向动量守恒方程为

(6)

(6)

轴向动量守恒方程为

(7)

(7)

能量守恒方程为

(8)

(8)

欧姆定律表达式为

(9)

(9)

式中,r为径向距离;z为轴向距离; 为等离子体密度;P为等离子体压力;vr为径向速度;vz为轴向速度;T为温度;

为等离子体密度;P为等离子体压力;vr为径向速度;vz为轴向速度;T为温度; 为黏滞系数;kB为玻耳兹曼常数;cp为常压下电弧的比热容;Qrad为总体积辐射系数;

为黏滞系数;kB为玻耳兹曼常数;cp为常压下电弧的比热容;Qrad为总体积辐射系数; 为磁感应强度的分量;V为电位;jr为径向电流密度;jz为轴向电流密度;

为磁感应强度的分量;V为电位;jr为径向电流密度;jz为轴向电流密度; 为表面传热系数;

为表面传热系数; 为电导率;e为基本电荷。

为电导率;e为基本电荷。

为降低电弧仿真的复杂性,同时保证模型的收敛性,作如下假设[32-35]:

(1)电弧是轴对称的,自由燃弧情况下电弧流体流动形式为层流。

(2)电弧为不可压缩流体。

(3)忽略电弧对两电极的灼烧及对近极区影响。

(4)电弧的密度、导热系数、恒压热容量等为温度的函数,随温度的变化而变化。

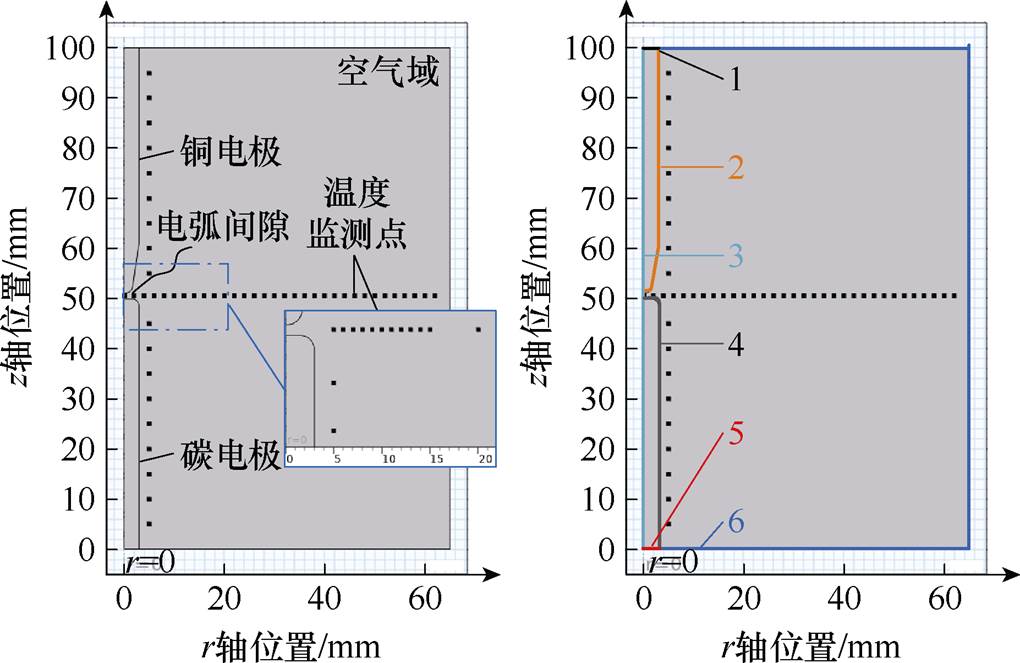

电弧仿真模型计算域及模型边界如图4所示。仿真求解区域宽65 mm,高100 mm;根据GB/T 31143要求,设置两电极直径为6 mm,由于是轴对称模型,图4中只显示了半径宽度的电极。尖头电极为铜电极,平头电极为石墨碳电极。其他区域为空气域。边界1为铜棒电极端部,与负载相连;边界2为铜棒电极与空气域的交界;边界3为对称轴,仿真计算完成后会沿此轴作对称处理;边界4为碳棒电极与空气域的交界;边界5为碳棒电极端部,与电源相连;边界6为空气域边界,也是仿真边界。

图4 电弧仿真模型计算域及模型边界

Fig.4 Simulation experiment model and model boundary

电弧自由燃烧的空气流速属于层流范围,流场选择层流模块;电弧参考压力水平设定为一个标准大气压,参考温度设定为293.15 K;由于多物理场仿真共用一个坐标系,故坐标系选择“全局坐标系”。仿真在r轴方向上设置了31个温度采样点,包括弧心位置设置1个采样点,2~60 mm处每隔2 mm设置1个采样点,共30个。z轴上每隔5 mm设置一个温度采样点,共18个,以此来监测故障电弧发生时环境中关键位置的温度变化情况。

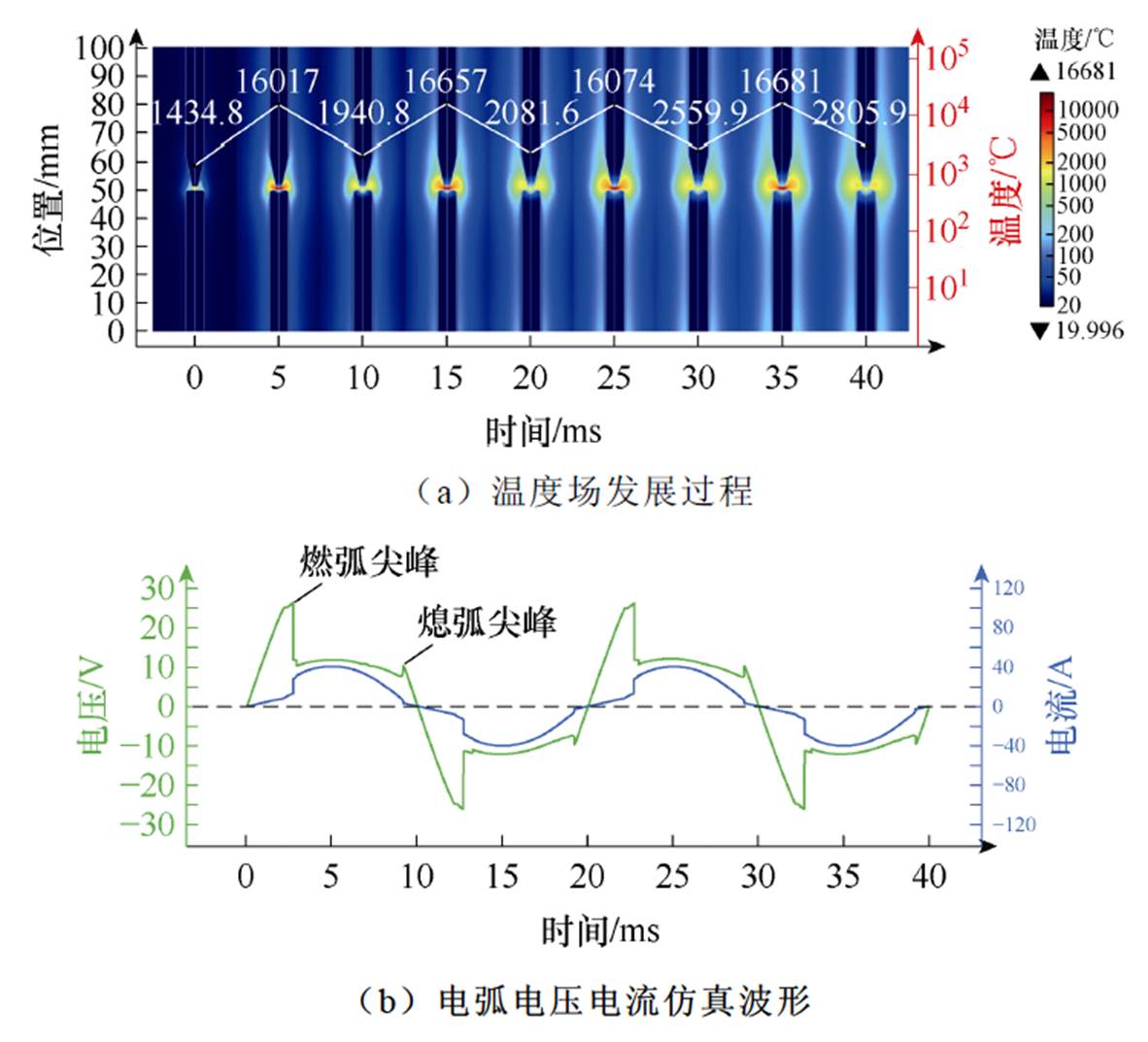

在材料选择方面,平衡放电分类下的空气、铜棒材料和石墨碳棒材料的具体参数见表4。其中,空气的部分参数值为温度T的函数。

全仿真区域的温度初始值均设为293.15 K,电动势初始值均为0 V。全部区域均可传热。电弧主要受到电流和磁场相互作用产生的洛伦兹力影响,因此,设置全仿真区域均受到磁场作用,全仿真区域均满足安培定律,全仿真区域初始磁矢势均设为0 Wb/m。

表4 材料参数

Tab.4 Material parameter

参数材料 空气铜石墨碳 相对磁导率111 电导率/(S/m)s (T)5.98×1073×103 恒压比热容/[J/(kg·K)]cp(T)385710 相对介电常数111 密度/(kg/m3)rho(T)8 9401 950 导热系数/[W/(m·K)]k(T)400150(300 K/T) 表面发射率—0.51 杨氏模量/Pa—126×109— 泊松比—0.34— 参考电阻率/(W·m)—1.67×10-8— 电阻率温度系数/(1/K)—3.862×10-3— 参考温度/K—293.15— 动力黏度/(Pa·s)mu(T)—— 比热率1.40—— 总体积辐射系数/(W/m3)Qrad(T)——

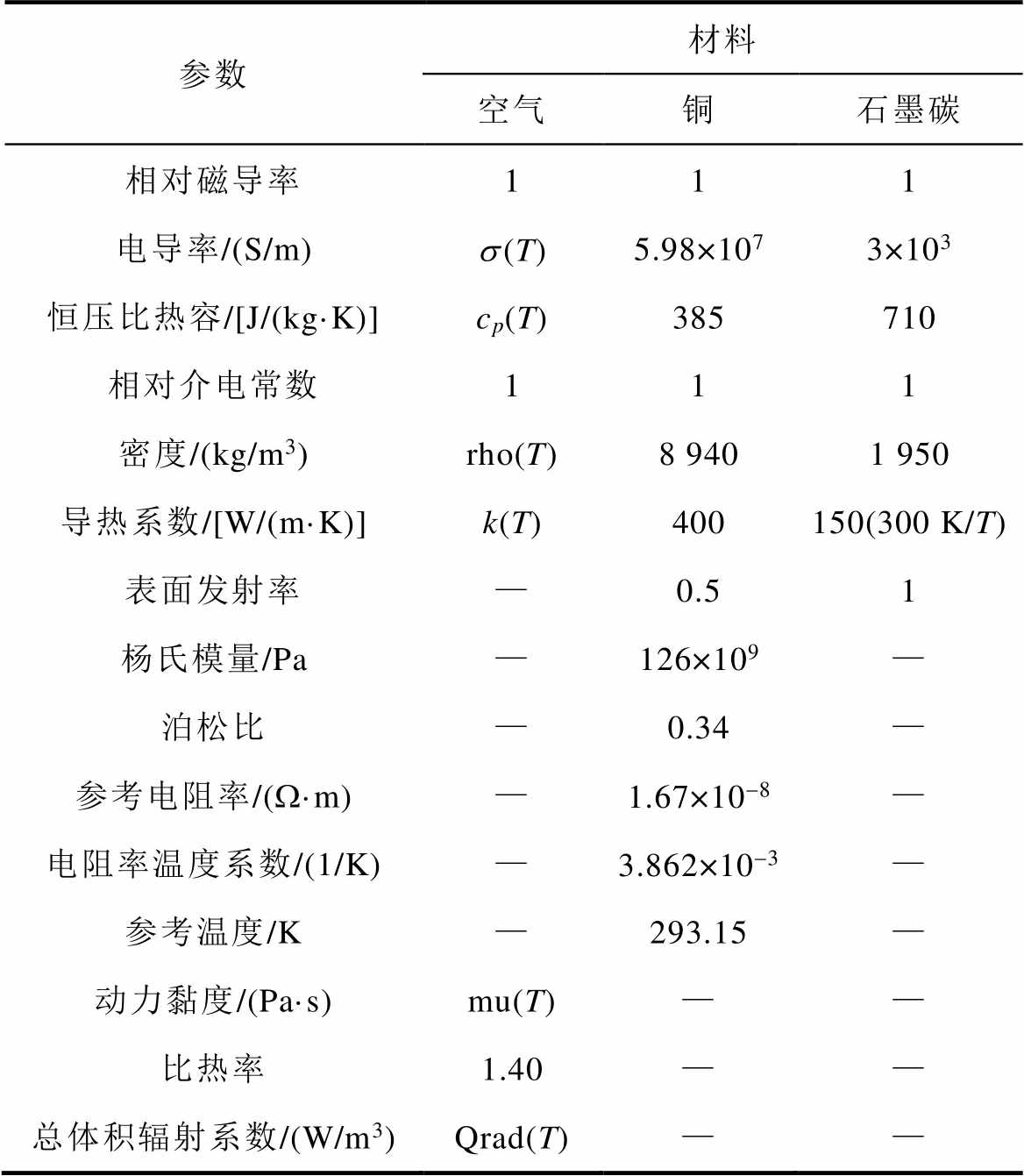

图5展示了32 A电流等级、1.1 mm电弧间隙下故障电弧仿真模型的计算结果。

图5 电弧及温度分布仿真结果

Fig.5 Arc and temperature distribution simulation results

故障电弧产生的温度场整体呈现纺锤形,对周围温度造成立体性影响,以电弧所在平面受到的影响最强。电弧靠近铜电极的弧柱部分温度最高,达到上万℃,高温是电弧灼烧电极造成材料损失的主要原因。从电弧弧柱中心到弧柱外层温度呈下降趋势,与3.1节电弧物理特性分析一致。

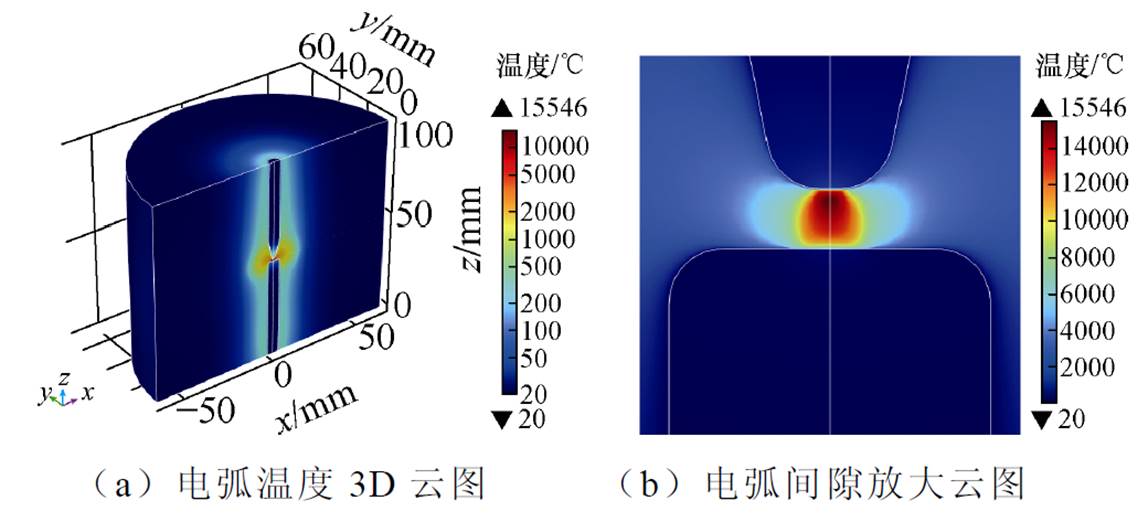

以32 A电流等级、1.1 mm弧隙距离仿真实验展示电弧燃烧过程温度场变化及电弧电压电流波形,如图6所示。

图6 电弧温度发展仿真结果

Fig.6 Arc temperature development simulation results

图6a为电弧周围温度场随电弧燃烧的发展过程,可以看出,温度场以工频交流周期为单位随着电弧的熄灭和复燃呈现周期性变化;随着时间的增长,电弧产生的热量并不能完全消散,而是不断在周围空间累积,图中的温度场亮斑不断扩大,电弧对周围环境温度的影响范围不断增加。图6b为电弧电压电流仿真波形,从电压波形中能够观察到明显的燃弧尖峰和熄弧尖峰,从电流仿真波形中能观察到在电流过零点附近电流变化率上升,符合真实实验中的电弧电流特征[36]。图6a和图6b对比来看,电弧电流峰值时间点附近多伴随出现象征高温的红色系温度场,电弧电流过零点附近对应的温度场多为黄色,其温度低于红色温度场。从不同时刻最大温度来看,电弧电流峰值时间点附近对应的最大温度均在16 000℃以上,电流过零时间点对应的最大温度均在3 000℃以下,电弧温度最大值受电流瞬时值大小影响明显。此外,无论是电弧电流峰值附近还是电流过零点附近,对应的最高温度都随时间上升,体现出了电弧热量的不断累积趋势。

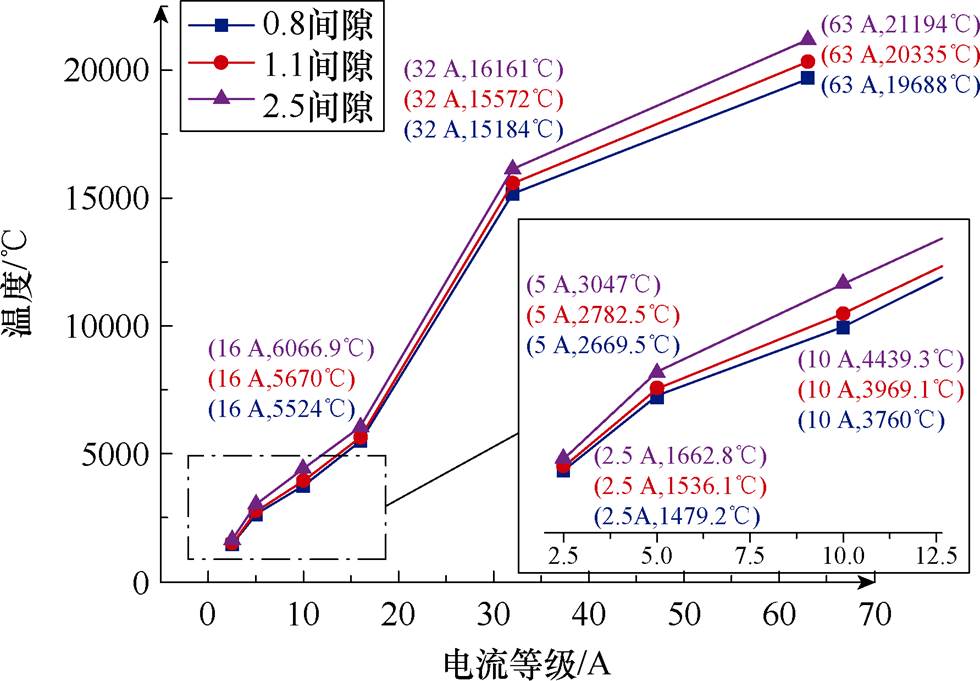

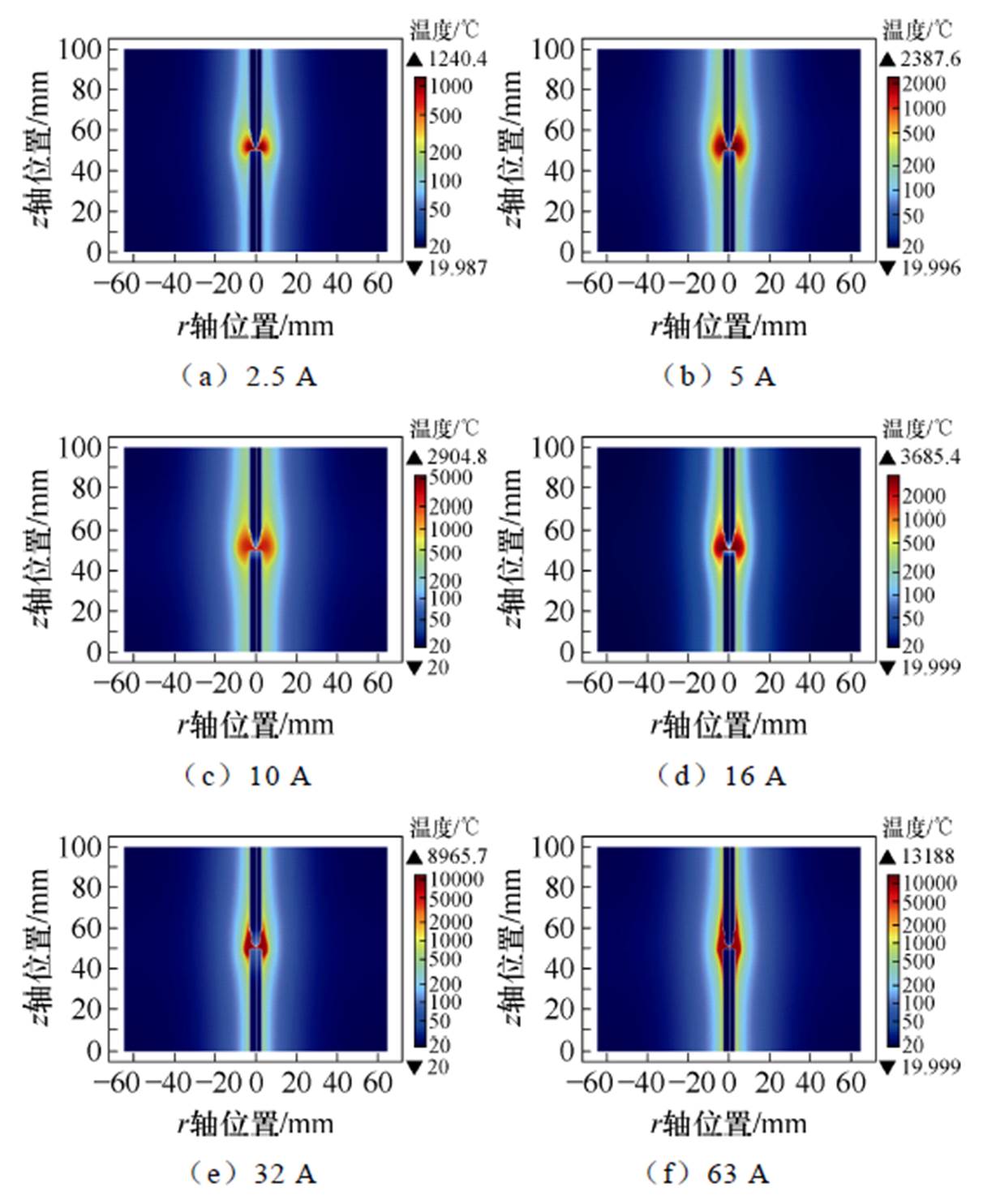

按照表3中设计的实验方案进行了多类型故障电弧对比仿真实验,结果如图7所示。故障电弧的最高温度表征了故障电弧可造成的最大危害[37]。图7展示了不同弧隙距离、不同电流等级对应的故障电弧最高仿真温度。可以看出,同一弧隙距离下,随着电流等级的增加,电弧最高温度呈现明显上升趋势。

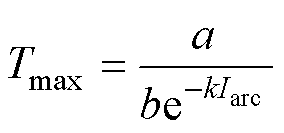

以1.1 mm弧隙距离为例,电弧最高温度和电弧电流的关系可通过Slogistic3模型拟合为

图7 不同电流等级和不同弧隙距离下的电弧最高温度

Fig.7 Maximum arc temperature at different current levels and different arc gap distances

(10)

(10)

式中,Tmax为电弧最高温度;Iarc为电弧电流;a、b、k为拟合系数;拟合函数R2>0.99。拟合曲线如图8所示。可以看出,电弧最高温度随电流等级近似呈线性增长关系,但电流等级大于32 A以后最高温度增长速度出现明显放缓。

图8 电弧最高温度拟合曲线

Fig.8 Arc maximum temperature fitting curves

图7中还显示出,同一电流等级下,弧隙距离的增大会导致最高温度呈现小幅上升。因为电弧电压对弧隙距离的变化更加敏感[9],电弧等效功率的增加导致了最高温度的上升。但相比之下,电流等级对电弧最高温度起主要作用。

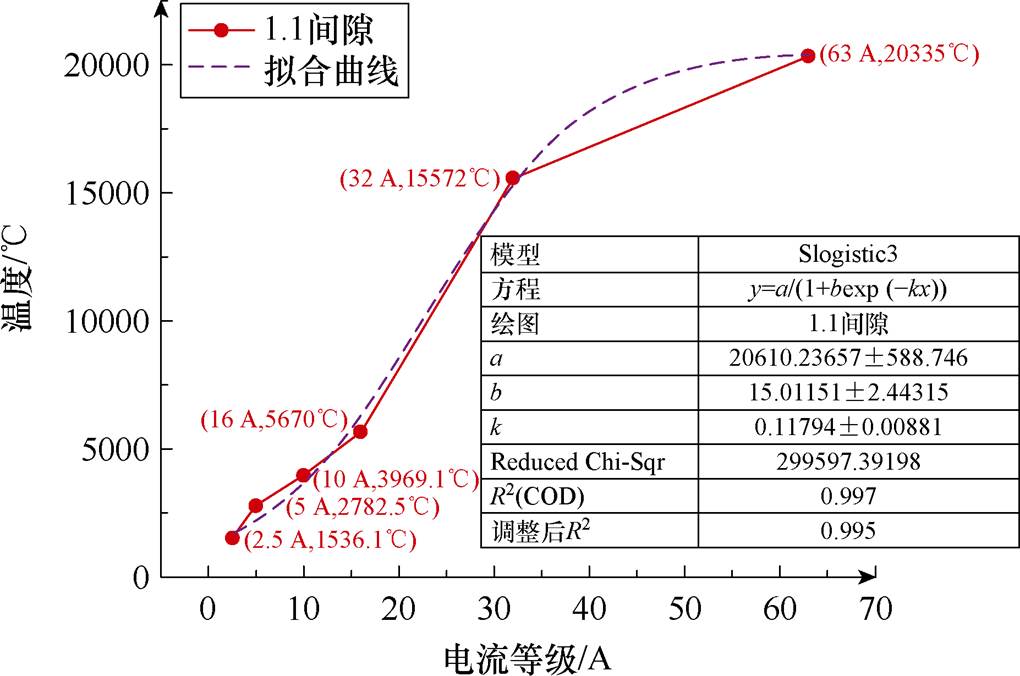

图9展示了不同电流等级和不同弧隙距离下的电弧200℃温度场范围对比。

随着电流等级的增加,温度场范围出现明显增加,电流等级达到16 A时,两电极尖端开始出现200℃等温线,达到32 A乃至63 A时,等温线随之进一步扩张;弧隙距离的增加也带来微量的温度场范围增加,同样与最高温度变化趋势一致。长弧隙距离下故障电弧具有更高的温度,且弧柱更长,有效散热面积更大,故电弧周围温度场范围增加。此外还可以观测到,弧隙距离越小,两电极尖端超过200℃的范围越大。由此可知,弧隙距离对于电弧周围空气温度场以及电弧电极温度分布都会产生影响,但相关交流故障电弧检测标准中尚未涉及有关弧隙距离的明确规定和实验要求。

图9 电弧温度范围对比

Fig.9 Comparison of arc temperature range

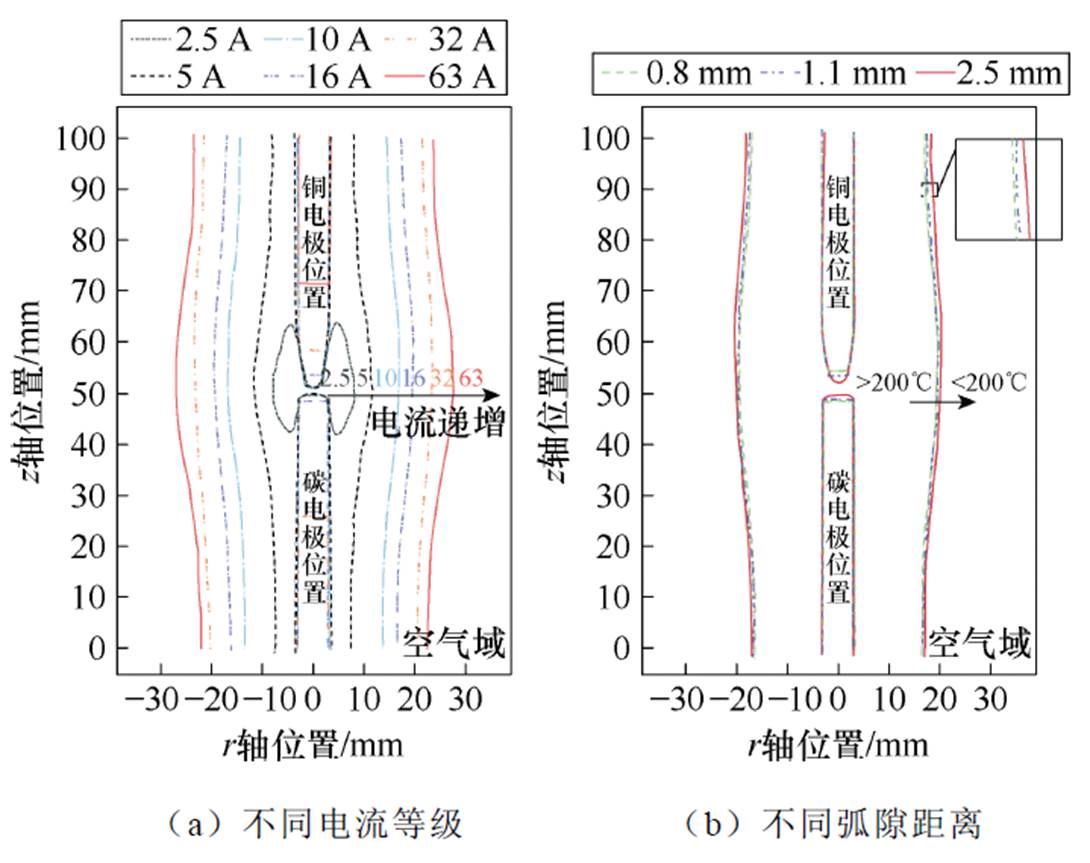

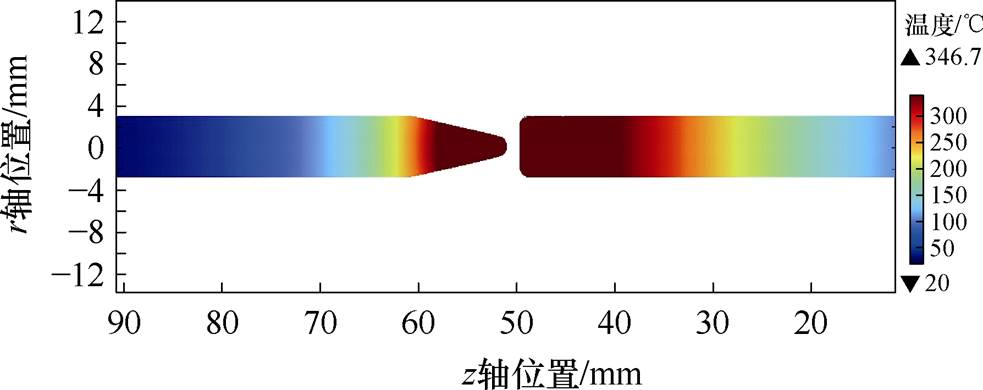

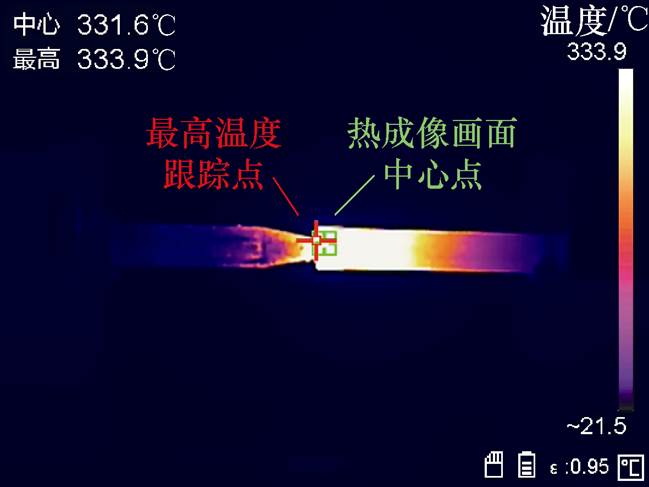

电弧温度不仅会通过散热传递给周围空气介质,也会沿着电极材料传热,导致电极温度上升。图10展示了32 A电流等级下的电极温度分布。

图10 电极温度仿真结果

Fig.10 Electrode temperature simulation results

由图10可以看出,两电极上距离弧隙越近的位置温度越高。电弧温度在碳棒电极上的传递速度高于铜棒电极,电极的最高温度也出现在碳棒电极上。因此,导线一旦被碳化会导致其导热能力上升,火灾隐患增大,及时排查故障电弧和导线的破损碳化有助于及时遏制电气火灾风险进一步升高。

根据表1中IEC 62606标准规定的最大分断时间对不同电流等级进行仿真实验,以分析在标准规定的最大切除时间范围内电弧故障存在的潜在致火风险。据4.1节分析,电流峰值点附近电弧最高温度及其范围均累积到最大值,电弧对周围环境的超温火灾风险达到极限,以此为研究对象,仿真结果如图11所示。

图11 IEC标准规定时间下的故障电弧仿真结果

Fig.11 Simulation results of arc fault under the time specified by IEC standard

从整体分布上看,电弧温度场以电极为轴心整体呈纺锤型分布。弧隙中心所在r轴平面受电弧温度影响的距离最大,越靠近电极两端,影响距离越小,弧隙中心所在平面具有最大潜在火灾风险。

由于分断时间的限制,各电流等级下的电弧最高温度和温度影响范围都得到了有效的控制。因此,依照标准安装合格的AFDD产品对于减小电弧致火风险有显著效果。此外,即使大电流等级电弧允许存在的时间更短,但其最高温度却依旧更高。即便是在标准考虑了分断时间的前提下,大电流等级电弧点燃能力依旧更强。

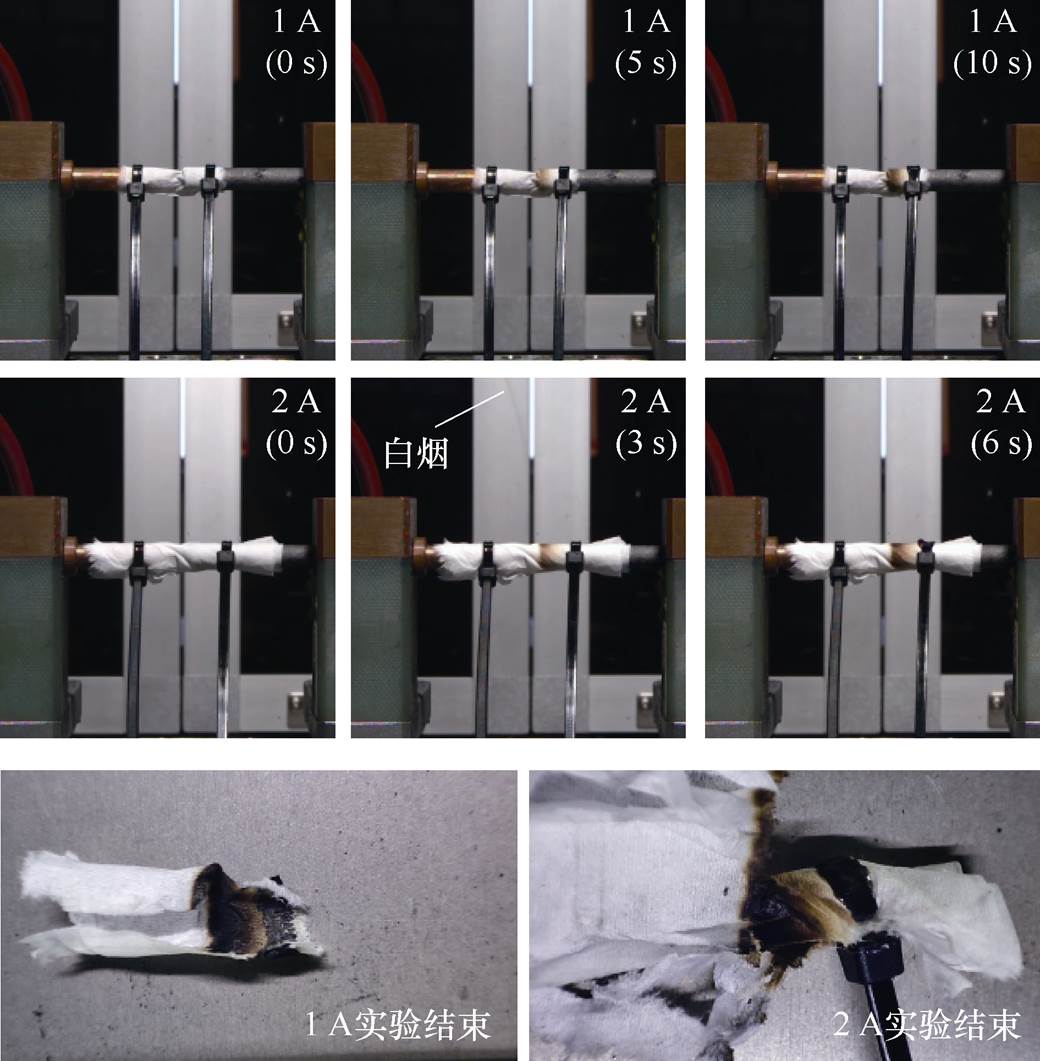

值得注意的是,现有标准规定的最小电弧保护电流为2.5 A,但2.5 A电弧电流的仿真结果表明,其仍旧存在一定火灾风险。更小电流等级下的潜在火灾风险在4.3节中进行了实验验证。

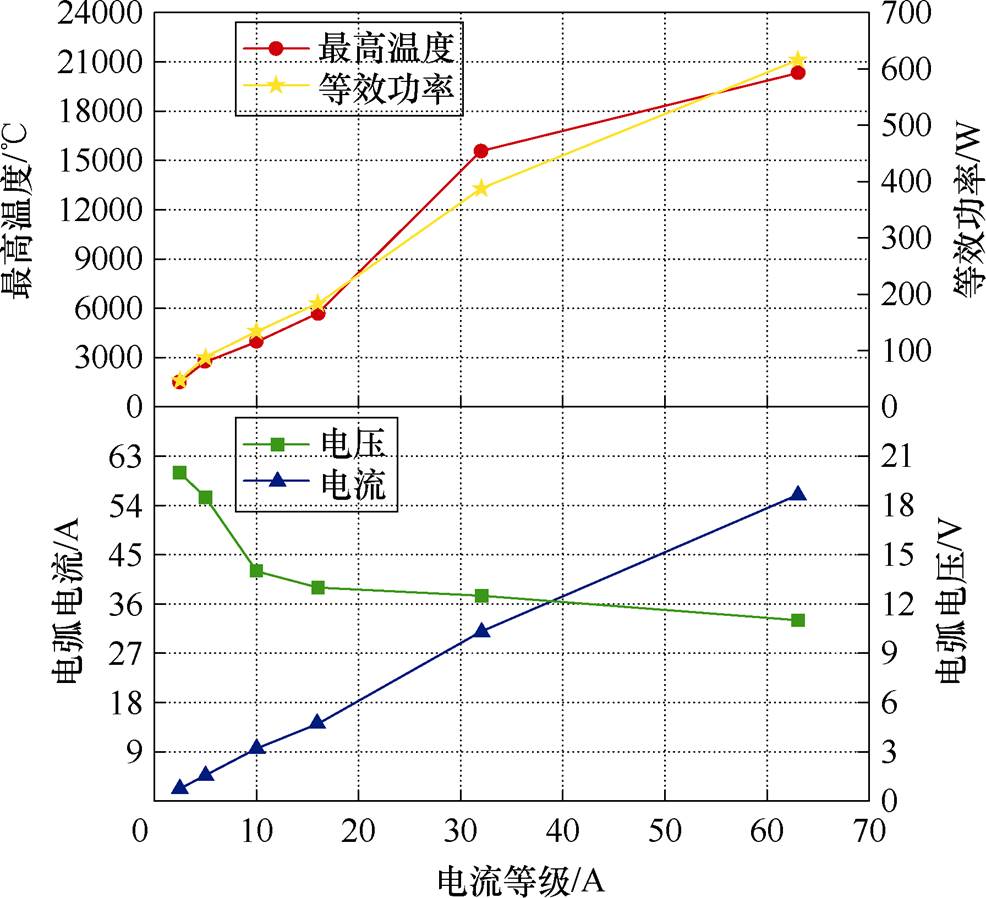

电弧系统中的能量变化和温度变化直接相关[9],根据3.1节电弧能量平衡分析,电弧功率的输入和耗散情况直接影响电弧能量,进而影响电弧温度。因此,开展故障电弧等效功率实验进行研究验证。等效功率验证故障电弧最高温度如图12所示。

图12 等效功率验证故障电弧最高温度

Fig.12 Validation of arc fault equivalent power

图12中电弧电压电流为实验平台实测值,并以此计算出了电弧等效功率。可以看到,保持电弧间隙不变,随着电流等级的增加,由于电流热效应增强导致电弧热发射加强,电弧通道更容易建立[38-39],维持电弧所需的电压相应出现一定的减小,电弧电压呈现下降趋势。此外还可以观察到,电弧等效功率与电弧最高温度整体变化趋势一致,证明了仿真的可靠性。

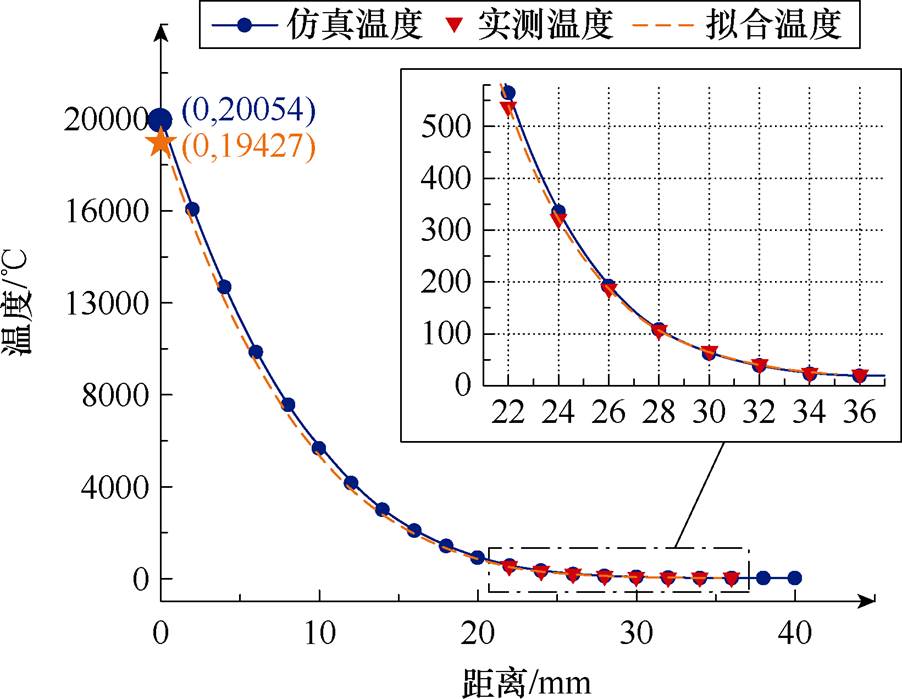

通过故障电弧周围温度的仿真研究和实验验证,获取距电弧不同距离处所能达到的最高温度,能够规范故障电弧致火的影响范围,从而明确安全距离,有助于指导相关电气线路布局和装备设计。根据4.1节研究,电流等级的增大会带来故障电弧风险的上升。所以对场景允许最大电流展开研究能全面评估该场景下的故障电弧危害。图13展示了63 A电流等级下r轴(水平轴)上的温度监测点仿真温度和多路温度记录仪的实测温度。随着距离的增加,温度值规律性逐渐减小,最终趋于室温。仿真温度与温度记录仪实测温度的最大偏差值出现在22 mm处,偏差为5.25%。对实测温度进行曲线拟合和数值后推估计,得出弧隙中心位置的推算温度值为19 427℃,与仿真值误差为4.02%。

图13 不同距离下的故障电弧温度

Fig.13 Arc fault temperature at different distances

此外,选择低压配电网用电场景中常见的可燃物材料,得出63 A电流等级下不同可燃物的电弧火灾风险范围,见表5。

表5 不同材料下电弧火灾风险范围

Tab.5 Arc fire risk range under different materials (单位: mm)

可燃物种类及着火点火灾风险范围 纸张 (150℃)27 棉布 (200℃)25.9 聚氯乙烯 (250℃)25.1 聚乙烯 (350℃)3.8 硅橡胶 (450℃)22.9 聚四氟乙烯 (670℃)21.3

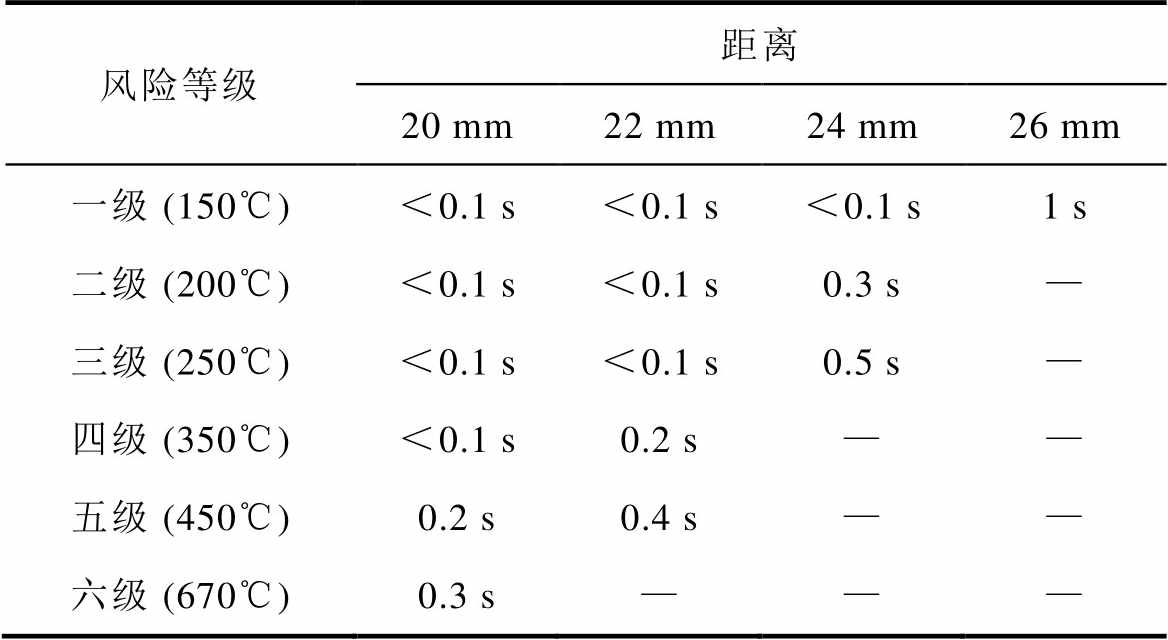

其他电流等级下的风险范围可按图9所示规律递减。以表5可燃物材料着火点作为温度限值,结合距离信息和温升时间,提出了交流故障电弧致火风险等级划分,见表6。明确不同应用场景下电弧致火风险范围,量化故障电弧致火风险划分指标,对低压线路及设备设计防火安全距离具有指导意义。

表6 交流故障电弧致火风险等级划分

Tab.6 AC fault arc ignition risk classification

风险等级距离 20 mm22 mm24 mm26 mm 一级 (150℃)<0.1 s<0.1 s<0.1 s1 s 二级 (200℃)<0.1 s<0.1 s0.3 s— 三级 (250℃)<0.1 s<0.1 s0.5 s— 四级 (350℃)<0.1 s0.2 s—— 五级 (450℃)0.2 s0.4 s—— 六级 (670℃)0.3 s———

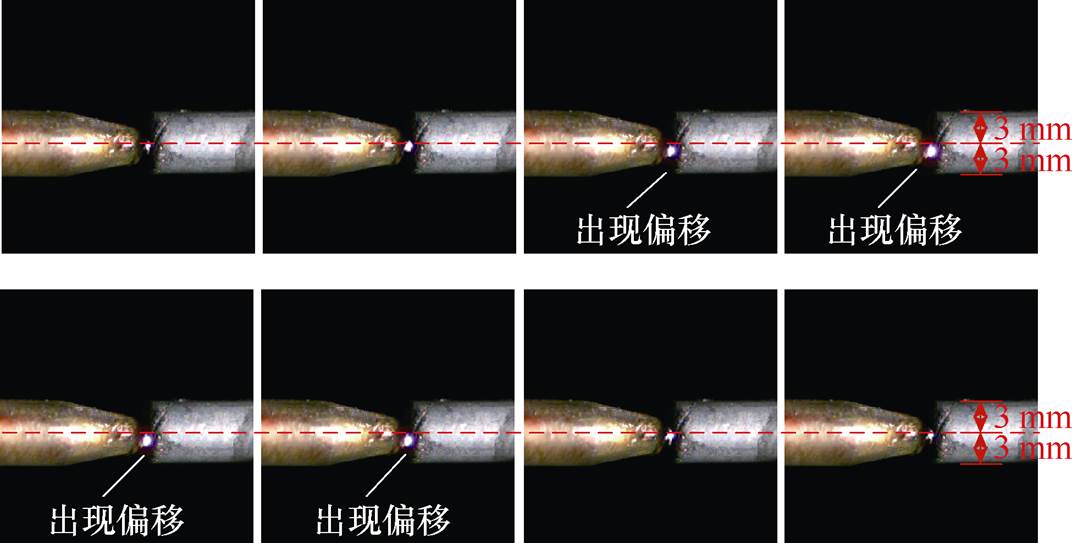

考虑实际中电弧的运动特性,通过高速摄像机采集了电弧的运动图像,如图14所示。

以6 mm电极宽度为参照,电弧最大偏移量在1 mm左右。实验证明,最大63 A电流等级、2.5 mm电弧间隙范围内,电弧最大位移和放电路径均未超出电极宽度的范围。因此,从安全性角度出发,考虑故障电弧运动特性影响,建议电弧风险范围应增加3 mm。根据应用场景下可能出现的可燃物,对应查询安全距离和风险时间,选择合适的电气设计布局及AFDD产品,从而有效抑制电弧致火风险,减少电气火灾。通过红外热像仪验证了电弧电极温度分布,如图15所示。

图14 63 A、2.5 mm电弧间隙下电弧运动图像

Fig.14 The arc motion image under of 63 A and 2.5 mm

图15 电弧发生器铜、碳棒电极热成像图像

Fig.15 Thermal imaging images of copper and carbon rod electrodes of arc generator

图像左侧为尖头铜棒电极,右侧为平头碳棒电极。温度最高点出现在与电弧间隙接触的碳电极端头位置,碳电极整体温度也高于铜电极。电弧传热温度在两电极上均呈现梯度分布,碳电极的传热速度大于铜电极。验证了电极本身的传热特性,符合仿真结果。此外,实验验证了更小电流下的故障电弧引燃能力,如图16所示。

规定的电弧电流等级为1 A和2 A,选用的可燃物为纸。1 A电流等级下燃弧5 s后可燃物出现明显烧焦现象,10 s后被严重碳化。2 A电流等级下燃弧3 s后可燃物被烧焦并发出白烟,6 s后被碳化。实验证明,现有标准规定的电流等级之下也可能存在电弧致火风险,体现了对更小电流故障电弧进行涵盖和规范的必要性。以现有标准为基础,结合图13实验结果,对1 A和2 A电流等级的建议最大切除时间分别为3 s和1.5 s。

本文搭建了计及多物理场的磁流体动力学故障电弧仿真模型,明确了电弧起始阶段温度场发展过程,揭示了电弧稳定阶段下电流等级、弧隙距离等参数对故障电弧温度的作用规律,结合现有标准,明确了故障电弧电流等级和燃弧时间与电弧火灾风险之间的对应关系,对于明确故障电弧致火机理以及有效减小低压配电网电气火灾风险具有重要意义。搭建了计及电弧温度的故障电弧致火风险实验平台,仿真分析结合实验验证,得出以下结论:

图16 小电流故障电弧引燃实验

Fig.16 Small current fault arc ignition experiment

1)交流故障电弧温度呈现周期性上升,电弧电流达到瞬时峰值时电弧温度达到最高,并伴随着电弧温度影响范围显著增加。电弧最高温度、最低温度以及温度影响范围均随时间呈上升趋势,电弧温度存在累积过程但其以半个交流周期为单位发展迅速。

2)电弧电流等级和弧隙距离均与电弧最高温度和温度影响范围呈现正相关趋势,其中电流等级起决定性作用,是电弧火灾风险大小的决定性因素。电流等级的增加会使得弧隙距离的影响作用随之增大。32 A电流等级以下电弧最高温度随电流等级近似呈线性增长关系,32 A以上最高温度增长速度明显放缓。

3)针对AFDD标准,现有标准规定的最大分断时间对限制故障电弧最高温度以及减小电弧温度影响范围都有显著效果。目前,国内尚未强制安装AFDD,或是电气火灾常居高位的原因之一。但即使在标准规定的时间下,弧心温度仍能达到千度以上,从电弧温度影响范围角度加以标准化规定可以有效限制火灾风险。

4)故障电弧本身高能高热,即使是在小电流等级下其火灾风险仍不可忽略。现有标准并未对2.5 A以下电弧电流进行规范,但实验证明小电流电弧也具备一定的引燃能力。以上研究表明,现有标准存在一定欠缺,急需扩展标准涵盖范围以及细化标准动作特性要求,有效减少电气火灾,保障人民生命财产安全。

本文采用的磁流体故障电弧仿真模型在故障电弧温度场和最高温度的预测方面取得了较好效果。但对于在不同环境下模型材料的热容、导热系数参数如何进行科学优化,以及划分故障电弧检测装置的预防电弧火灾能力等级等有待继续探索。

参考文献

[1] World energy outlook 2023-analysis[EB/OL]. [2023- 10-24]. https://www.iea.org/reports/world-energy- outlook-2023.

[2] 2023年上半年全国日均火灾超3000起[R]. 国家消防救援局, 2023.

[3] 何志鹏, 李伟林, 邓云坤, 等. 低压交流串联故障电弧辨识方法[J]. 电工技术学报, 2023, 38(10): 2806-2817.

He Zhipeng, Li Weilin, Deng Yunkun, et al. The detection of series AC arc fault in low-voltage distribution system[J]. Transactions of China Elec- trotechnical Society, 2023, 38(10): 2806-2817.

[4] 李奎, 徐子健, 卢志伟, 等. 电磁式漏电保护特性影响因素分析及其稳健性设计[J]. 电工技术学报, 2023, 38(14): 3930-3942.

Li Kui, Xu Zijian, Lu Zhiwei, et al. Factors analysis and robust design of electromagnetic leakage protection characteristics[J]. Transactions of China Electrotechnical Society, 2023, 38(14): 3930-3942.

[5] Chandraratne C, Logenthiran T, Naayagi R T, et al. Overview of adaptive protection system for modern power systems[C]//2018 IEEE Innovative Smart Grid Technologies-Asia (ISGT Asia), Singapore, 2018: 1239-1244.

[6] 徐云聪, 张逸, 林才华, 等. 基于电气特性-物理参数耦合的交流电弧炉模型[J]. 电工技术学报, 2024, 39(6): 1643-1655.

Xu Yuncong, Zhang Yi, Lin Caihua, et al. AC arc furnace model based on coupling of electrical and physical parameters[J]. Transactions of China Elec- trotechnical Society, 2024, 39(6): 1643-1655.

[7] 崔建, 孙帅, 张国钢, 等. 基于双温度磁流体电弧仿真改进Mayr电弧模型的VFTO仿真方法[J]. 电工技术学报, 2024, 39(16): 5149-5161.

Cui Jian, Sun Shuai, Zhang Guogang, et al. VFTO simulation method based on dual-temperature magnetic fluid arc simulation to improve Mayr arc model[J]. Journal of Electrical Engineering, 2024, 39(16): 5149-5161.

[8] 付光晶, 张峰, 张士文. 基于COMSOL Multiphysics的交流故障电弧仿真研究[J]. 电器与能效管理技术, 2018(6): 23-29.

Fu Guangjing, Zhang Feng, Zhang Shiwen. Research of AC fault arc simulation based on COMSOL Multiphysics[J]. Electrical & Energy Management Technology, 2018(6): 23-29.

[9] 吴祺嵘, 张认成, 涂然, 等. 直流故障电弧稳态传热特性仿真研究[J]. 电工技术学报, 2021, 36(13): 2697-2709.

Wu Qirong, Zhang Rencheng, Tu Ran, et al. Simulation study on steady-state heat transfer characteristics of DC arc fault[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2697- 2709.

[10] 田云博, 王振兴, 马慧, 等. 大电流真空电弧阳极熔蚀过程的热力学仿真研究[J]. 中国电机工程学报, 2017, 37(4): 1021-1028.

Tian Yunbo, Wang Zhenxing, Ma Hui, et al. Thermodynamics simulation of the anode erosion process under high-current vacuum arcs[J]. Pro- ceedings of the CSEE, 2017, 37(4): 1021-1028.

[11] 陈默, 陆宁懿, 翟国富. 基于电弧磁流体仿真的DC 1 500 V两极塑壳断路器气道优化设计[J]. 电工技术学报, 2023, 38(8): 2222-2232.

Chen Mo, Lu Ningyi, Zhai Guofu. Arc chamber optimization of DC 1 500 V two-pole circuit breakers based on arc magneto hydro dynamics simulation[J]. Transactions of China Electrotechnical Society, 2023, 38(8): 2222-2232.

[12] 谢雅霜, 鲍光海. 交流继电器电弧动态特性仿真分析[J]. 电器与能效管理技术, 2023(4): 28-33.

Xie Yashuang, Bao Guanghai. Simulation analysis on dynamic characteristics of AC relay arc[J]. Electrical & Energy Management Technology, 2023(4): 28- 33.

[13] 曹启纯, 刘向军. 高压直流继电器电弧运动仿真分析与实验研究[J]. 电工技术学报, 2019, 34(22): 4699-4707.

Cao Qichun, Liu Xiangjun. Simulation analysis and experimental research on arc motion in high voltage DC relay[J]. Transactions of China Electrotechnical Society, 2019, 34(22): 4699-4707.

[14] 袁涛, 杨泽文, 司马文霞, 等. 半密闭腔室内冲击闪络电弧观测及弧后气体逸散过程研究[J]. 电工技术学报, 2024, 39(3): 924-934.

Yuan Tao, Yang Zewen, Sima Wenxia, et al. Study on impluse flashover arc observation and post-arc gas dissipation process in the semienclosed chamber[J]. Transactions of China Electrotechnical Society, 2024, 39(3): 924-934.

[15] 王永兴, 曲学彬, 王雯, 等. 旋弧式SF6/N2混合气体触发间隙开关电弧仿真与实验研究[J]. 高电压技术, 2023, 49(5): 2111-2120.

Wang Yongxing, Qu Xuebin, Wang Wen, et al. Simulation and experimental research on rotating arc of triggering gap switch in SF6/N2 mixed gas[J]. High Voltage Engineering, 2023, 49(5): 2111-2120.

[16] Wu Qirong, Yang Kai, Zhang Rencheng, et al. Numerical study on instantaneous heat transfer characteristics of AC arc-fault[J]. AIP Advances, 2021, 11(9): 095009.

[17] Zhang Zhenyuan, Ren Jie, Tang Xiaotian, et al. Novel approach for arc fault identification with transient and steady state based time-frequency analysis[J]. IEEE Transactions on Industry Applications, 2022, 58(4): 4359-4369.

[18] Luan Wenpeng, Lin Jianli, Liu Bo, et al. Arc fault detection and identification via non-intrusive current disaggregation[J]. Electric Power Systems Research, 2022, 210: 108113.

[19] Du Liwei, Shen Yulong, Xu Zhihong, et al. Enhancing arc fault diagnosis method using feature selection strategy based on feature clustering and maximal information coefficient[J]. IEEE Transactions on Industry Applications, 2024, 60(2): 3006-3017.

[20] UL1699-2017. UL standard for safety arc-fault circuit- interrupters Underwriters Laboratories Inc[S]. 2017.

[21] 杜立伟, 许志红. 基于电弧故障测试系统的电缆碳化路径分析与判别[J]. 电力自动化设备, 2022, 42(12): 217-224.

Du Liwei, Xu Zhihong. Analysis and judgment of cable carbonization path based on arc fault test system[J]. Electric Power Automation Equipment, 2022, 42(12): 217-224.

[22] IEC 62606-2017. General requirements for arc fault detection devices[S]. 2017.

[23] 电弧故障保护电器(AFDD)的一般要求: GB/T 31143—2014[S]. 2014.

[24] Tangri H, Kumar N, Butti A. Arc fault protection and detection[J]. Power Research-A Journal of CPRI, 2020, 16(1): 1.

[25] 山东省质量技术监督局. 电气火灾监控系统设计、施工及验收规范: DB 37/T 2863—2016[S]. 2016.

[26] Schade E, Leonidovich Shmelev D. Numerical simu- lation of high-current vacuum arcs with an external axial magnetic field[J]. IEEE Transactions on Plasma Science, 2003, 31(5): 890-901.

[27] 卢其威. 故障电弧检测技术与应用[M]. 北京: 电子工业出版社, 2020.

[28] Ren Wanbin, Zheng Zhe, Zhang Chao, et al. Characterization method for electric arc erosion based on the in situ measurement of electrode surface morphology[J]. Measurement, 2023, 221: 113501.

[29] Lindmayer M. Cooling mechanisms of switching arcs under transverse magnetic fields in comparison with arcs without magnetic blast[J]. IEEE Transactions on Plasma Science, 2018, 46(2): 444-450.

[30] 许志红. 电器理论基础[M]. 北京: 机械工业出版社, 2014.

[31] Du Liwei, Xu Zhihong, Chen Hongda, et al. Feature selection-based low-voltage AC arc fault diagnosis method[J]. IEEE Transactions on Instrumentation and Measurement, 2023, 72: 3534112.

[32] 殷凤良, 胡绳荪, 高忠林, 等. 等离子体电弧数值模拟的研究进展[J]. 兵器材料科学与工程, 2007, 30(6): 59-63.

Yin Fengliang, Hu Shengsun, Gao Zhonglin, et al. Progress in numerical simulation of the plasma arc[J]. Ordnance Material Science and Engineering, 2007, 30(6): 59-63.

[33] Bauchire J M, Gonzalez J J, Gleizes A. Modeling of a DC plasma torch in laminar and turbulent flow[J]. Plasma Chemistry and Plasma Processing, 1997, 17(4): 409-432.

[34] Matthaeus W H, Brown M R. Nearly incompressible magnetohydrodynamics at low Mach number[J]. Physics of Fluids, 1988, 31(12): 3634-3644.

[35] 吴翊, 荣命哲, 王小华, 等. 触头打开过程中低压空气电弧等离子体的动态分析[J]. 电工技术学报, 2008, 23(5): 12-17.

Wu Yi, Rong Mingzhe, Wang Xiaohua, et al. Dynamic analysis of low-voltage air arc plasma during contact opening process[J]. Transactions of China Electrotechnical Society, 2008, 23(5): 12-17.

[36] Saleh S A, Valdes M E, Mardegan C S, et al. The state-of-the-art methods for digital detection and identification of arcing current faults[J]. IEEE Transactions on Industry Applications, 2019, 55(5): 4536-4550.

[37] Du Jianhua, Tu Ran, Zeng Yi, et al. An experimental study on the thermal characteristics and heating effect of arc-fault from Cu core in residential electrical wiring fires[J]. PLoS One, 2017, 12(8): e0182811.

[38] Bondarenko G G, Dubinina M S, Kristya V I. Influence of the electric field enhanced thermal electron emission on temperature of the cathode with a thin insulating film in the arc gas discharge[J]. Technical Physics, 2020, 65(5): 826-831.

[39] 李帅兵, 李宗英, 杨兴祖, 等. 油浸式有载分接开关的电弧温度场特性仿真研究[J]. 电气工程学报, 2023, 18(3): 135-144.

Li Shuaibing, Li Zongying, Yang Xingzu, et al. Simu- lation study on arc temperature field characteristics of oil-immersed on-load tap-changer[J]. Journal of Elec- trical Engineering, 2023, 18(3): 135-144.

Abstract The low-voltage power supply and distribution system is directly connected to the user at the end of the power system. Its wide distribution, diverse applications, and complex structure make overhauling difficult and lack safety maintenance. Due to its negative resistance characteristics, the series arc can decrease line current, exhibiting high concealment of fault characteristics. It is a loophole in traditional relay protection methods. The series arc fault can produce high temperatures in a short time, which can cause a fire very quickly. The temperature characteristics of AC fault arcs have not been thoroughly studied, the development process and influencing factors of fault arc temperature are not apparent, and the mechanism of arc ignition and disaster needs to be clarified. This paper builds a real experimental platform for arc ignition, constructs a numerical simulation model of AC arc fault based on magnetohydrodynamics, verifies the temperature characteristics of arc fault through simulation and experiment, clarifies the ignition mechanism of arc fault, and puts forward suggestions for the improvement of relevant standards.

Firstly, based on the IEC 62606 standard, combined with a temperature acquisition device, an experimental platform for arc fault ignition risk is built to simulate arc faults. The current, voltage, temperature, and thermal imaging images are collected. Secondly, the physical characteristics of AC fault arc and related test standards are analyzed, and a complete set of fault arc simulation schemes is designed. Thirdly, the control equation, calculation domain, and boundary conditions of the arc fault magnetohydrodynamic simulation model are defined, the material parameters are designed, and the division of the simulation grid is refined. Finally, by analyzing the simulation model's calculation results, the fault arc's temperature characteristics are obtained, and experiments verify the simulation results.

The simulation results show that the temperature of the AC fault arc increases periodically, and the maximum temperature of the arc appears near the instantaneous peak value of the current. At this time, the influence range of arc temperature also increases significantly. The arc temperature is a cumulative process but develops rapidly in half an AC cycle. The arc current level and arc gap distance are the main factors influencing the maximum temperature of the arc, and the current level plays a decisive role in directly affecting the severity of the arc fire risk. The maximum temperature of the arc increases linearly with the current level below the 32 A current level, and the maximum temperature growth rate slows down after the 32 A current level.

The existing arc fault product standards can effectively limit the maximum temperature of arc fault and the influence range of arc temperature. However, even in the time specified in the standard, the arc center temperature can still reach more than one thousand degrees. Therefore, the standard can be improved by limiting the influence range of arc temperature to reduce the fire risk. Low current arc ignition ability cannot be ignored. The current level range covered by the relevant standards should be expanded, and the maximum removal time of 1 A and 2 A current level arc faults is recommended to be 3 s and 1.5 s, respectively. The standard action characteristic requirements should be refined to prevent arc fault hazards and reduce electrical fires comprehensively.

keywords:Low voltage fault arc, series arc, magnetohydrodynamics simulation, electrical fire, arc fire risk

中图分类号:TM501+.2

DOI: 10.19595/j.cnki.1000-6753.tces.240786

国家自然科学基金面上项目(52277143)、中央引导地方科技发展资金项目(科技创新基地项目)(226Z2102G)、河北省高等学校科学技术研究项目(CXY2023006)和浙江省自然科学基金项目(LTGG23E070001)资助。

收稿日期2024-05-14

改稿日期2024-06-03

盛德杰 男,1998年生,博士研究生,研究方向为故障电弧理论及检测技术、低压电气火灾防护。

E-mail: shengdejie2023@stu.hebut.edu.cn

王 尧 男,1981年生,教授,博士生导师,研究方向为低压电器智能化理论及应用、人工智能技术应用。

E-mail: wangyao@hebut.edu.cn(通信作者)

(编辑 崔文静)