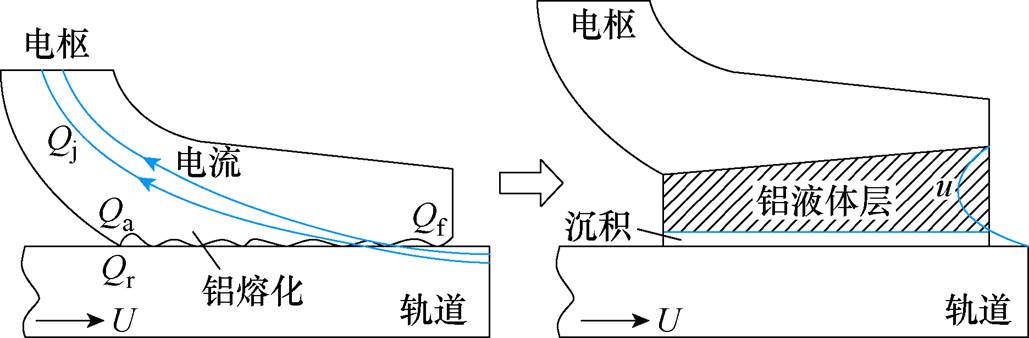

图1 电枢表面熔化沉积过程

Fig.1 Melting deposition process on armature surface

摘要 在电磁发射系统中,重复发射时超高速摩擦的工况导致低熔点的电枢熔化,其中一部分液膜沉积在导轨上增加了界面,降低了电磁轨道使用寿命,因此有必要分析铝沉积层对枢轨界面滑动电接触的影响机理。该文进行了不同发射次数下小口径电磁发射实验,对枢轨摩擦副材料的载流摩擦磨损行为展开了研究,分析了电枢表面磨损与轨道上方沉积层的组织形貌与分布规律,同时基于枢轨间液膜弹流润滑模型,建立了界面液膜熔融沉积模型,分析了沉积层对液膜运行行为和枢轨界面电接触状态的影响,计算了不同发射次数下沉积层厚度及沉积效率,并结合实验进行了验证。结果表明,当发射次数达到较多次时,轨道表面铝合金氧化层达到了一定的厚度,使得轨道本体的摩擦磨损程度减轻,但机械磨损和电气磨损的共同存在会使枢轨接触面环境更为恶劣,沉积层的存在使得液化层内部存在逆压区域,导致黏滞力增大并发生反向,对电接触状态呈负面的影响。

关键词:电磁发射 重复发射 铝沉积层 弹流润滑模型 摩擦磨损

面临百年未有之大变局,发展尖端军事技术与武器装备是捍卫国家主权和发展利益的重要保障[1-3]。电磁轨道发射是一种利用电能变换为瞬时动能,将炮弹加速至超高速,具有射程远、威力大、精度高等优点的先进发射装置,在多物理场耦合的基础上,需要有更高的脉冲电流、更快的发射初速度、更大的接触压力[4-5]。然而高速大电流强摩擦下,极端工况问题更加突出,枢轨界面材料相变演化加剧,烧蚀损伤不断累积,容易造成导轨系统难以长效服役的难题,熔化及后续沉积过程的复杂劣化机制仍需明晰。

导轨表面沉积根据沉积形貌可以分为起始期、加速期、高速结束期三阶段,起始阶段沉积层较厚,呈现流水状结构,加速阶段塑性变形厚度下降,临近膛口铝液难以滞留轨道表面[6-7]。黄伟等[8]对不同发射速度下轨道表面损伤行为展开了研究,观察并分析实验完成后的轨道表面轮廓,结果表明轨道表面起伏程度随电枢速度的增加呈下降趋势,当电枢速度达到极值后,轨道呈现出光滑的摩擦界面;李郁兴等[9]对重复发射实验完成后的轨道进行了分段研究,发现沉积层在轨道表面占据大部分,且沿着电枢发射方向沉积层厚度先变厚后边薄,加速期沉积层特征最为明显。Lin Yan等[10]研究了载流摩擦下铜铝界面材料转移扩散现象,研究发现施加的电流对枢轨滑动摩擦起到了润滑作用,但也加剧了疲劳引起的磨损。已有研究表明,在电枢高速发射期(即加速期),铜铝混合和纳米级扩散现象明显,轨道表面沉积层更厚[11],但是重复发射厚沉积层对枢轨摩擦副滑动电接触的影响尚未有系统的分析。

现阶段研究枢轨界面的沉积需要依靠大量重复实验,不仅成本消耗大,对沉积行为也很难进行动态监测,因此许多学者利用数值模拟手段研究枢轨界面间的沉积现象。Wang Zhiheng等[12]研究了电枢发射期间和发射后期的温度场,发现轨道最大温升在靠近电枢初始的位置,且温升沿着发射方向逐渐减小;韩云天[13]利用有限元法模拟了各个阶段内枢轨间接触压力和热源分布情况,总结出轨道磨损主要集中在前中期,这是因为前期接触较差发生了失稳。在电磁发射系统多物理场耦合研究的基础上,R. Merrill等[14]基于Reynolds方程建立起关联金属液膜厚度与电枢熔化速度的理论计算模型,解释了电枢表面熔化形成的液化层产生润滑效应的原因;李白等[15]分析了轨道表面粗糙度对电枢熔化特性的影响,发现界面表面粗糙度越大,电枢熔化速度越快,液化层厚度越大。通过计算机技术搭建数值模型的方法能够揭示重复发射下枢轨间电接触随发射次数的演化规律和熔化沉积微观机理,对于改善枢轨电接触状态、提高轨道发射效率具有重要的指导价值。

本文进行了不同发射次数下小口径电磁发射实验,对枢轨摩擦副材料的载流摩擦磨损行为展开了研究,分析了电枢表面磨损与轨道上方沉积层的组织形貌与分布规律,同时基于枢轨间液膜弹流润滑模型,建立了界面液膜熔融沉积模型,分析了沉积层对液膜运行行为和枢轨界面电接触状态的影响,计算了不同发射次数下沉积层厚度及沉积效率,并结合实验进行了验证。结果表明,沉积层的存在使得液化层内部存在逆压区域,导致黏滞力增大并发生反向,对电接触状态呈负面的影响,对沉积层未来的研究及提高电磁发射效率具有一定的参考意义。

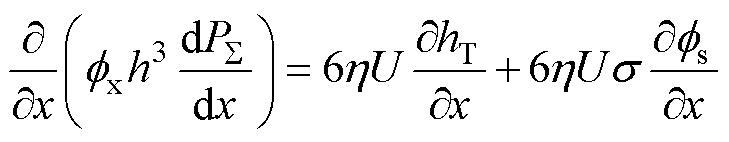

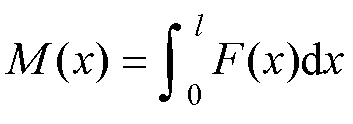

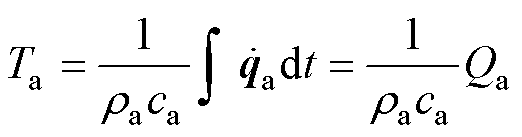

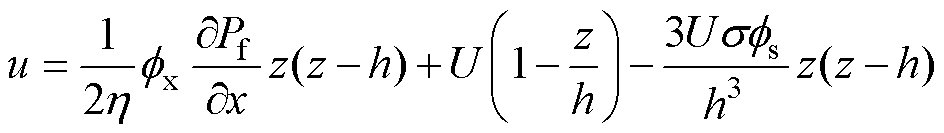

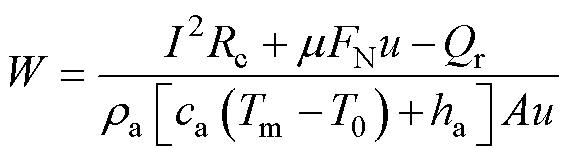

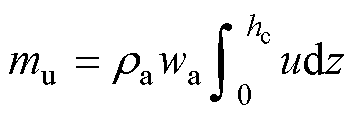

电枢受脉冲力在轨道上高速前进,当电流自轨道流经电枢时,在电流的作用下,电枢会产生巨大的焦耳热,同时伴随着高速移动的摩擦热,在这两种热源的共同作用下,枢轨界面温度可达到上千摄氏度,高于铝的熔化温度,此时电枢界面会发生熔化[16]。这种从铝电枢上掉落下来的熔融层首先会以金属液膜的形式存在于枢轨接触面间,其动态发展过程如图1所示。

图1 电枢表面熔化沉积过程

Fig.1 Melting deposition process on armature surface

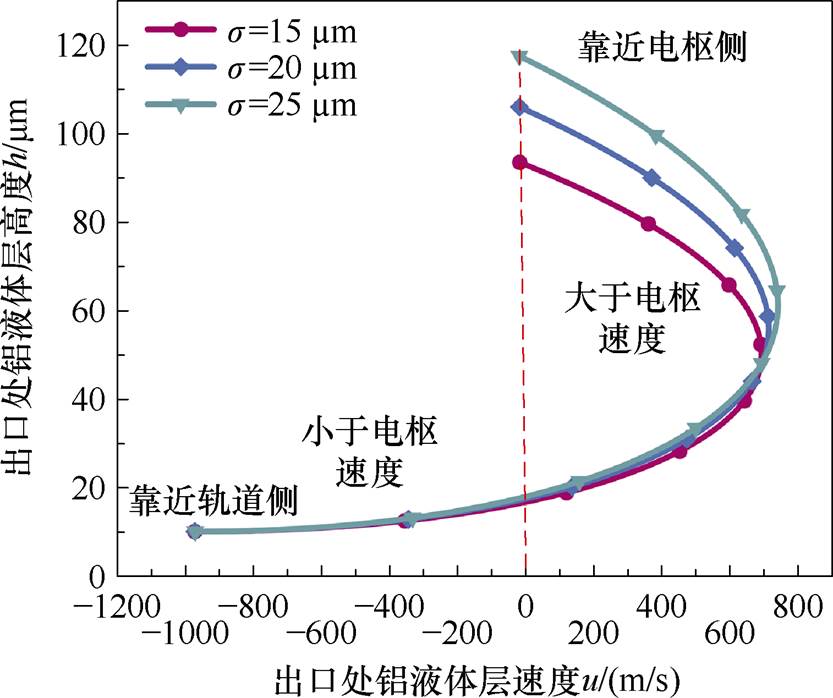

当液膜夹在枢轨界面间时,电枢尾翼末端液铝层下边界的速度分别与电枢和轨道的速度相同,呈明显的抛物线形状,若将轨道视为向后运行,则大部分液膜会随着电枢行进过程向炮口方向喷出,但存在一部分液膜的速度与电枢运行方向相反,通过电枢尾翼出口处停留到轨道上成为粗糙不平整的沉积层,影响下一次的发射。

轨道表面沉积层呈现三个阶段特征:发射起始阶段轨道明显裸漏,沉积层较少;加速阶段表面极不平整,沉积层已明显覆盖轨道表面;发射末期液铝层从炮口喷出,呈现出相对光滑的表面。为了便于研究,本文着重分析电枢加速期的沉积过程。

枢轨界面间环境复杂,为了对枢轨接触面间熔化的铝液层移动状态进行分析,建立了考虑界面沉积特性的磁流体润滑模型,对流体层的基本假设条件如下:

(1)铝液体层不可压缩,动态发射过程中为层流,发射期间视为准稳态。

(2)铝液体层高度仅为mm级,发射期间厚高度方向的流体压强视为恒定,且高度方向的速度梯度远大于电枢运动方向的速度梯度,所以仅考虑高度方向的速度梯度。

(3)铝液体层在上下表面无滑移,贴近电枢和轨道的流体速度和枢/轨相同。

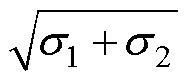

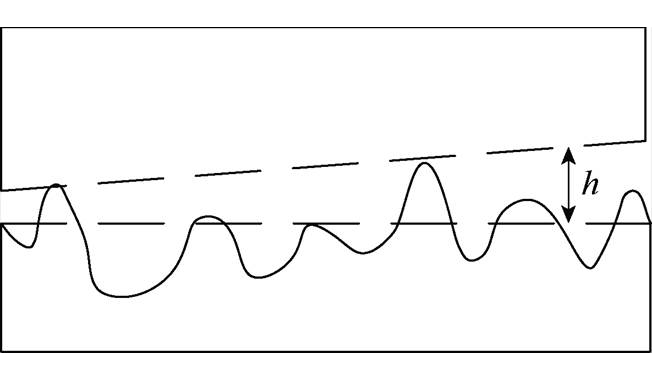

实际发射过程中,轨道表面带有凹凸不平的沉积层,电枢表面由于磨损烧蚀也并非光洁的表面,枢轨摩擦副实际接触状态如图2所示。电枢和轨道表面粗糙,存在随机分布的微小峰谷,根据J. A. Greenwood和J. H. Tripp提出的理论模型[17],两个粗糙表面的接触可以等价于一个粗糙表面与一个光滑表面的接触。因此为了简单起见,假定电枢表面保持光滑,并在轨道表面引入方均根表面粗糙度

(其中,

(其中, 、

、 分别为轨道和电枢表面的方均根表面粗糙度)。

分别为轨道和电枢表面的方均根表面粗糙度)。

图2 枢轨界面接触区域示意图

Fig.2 Schematic diagram of the contact area at the pivot-rail interface

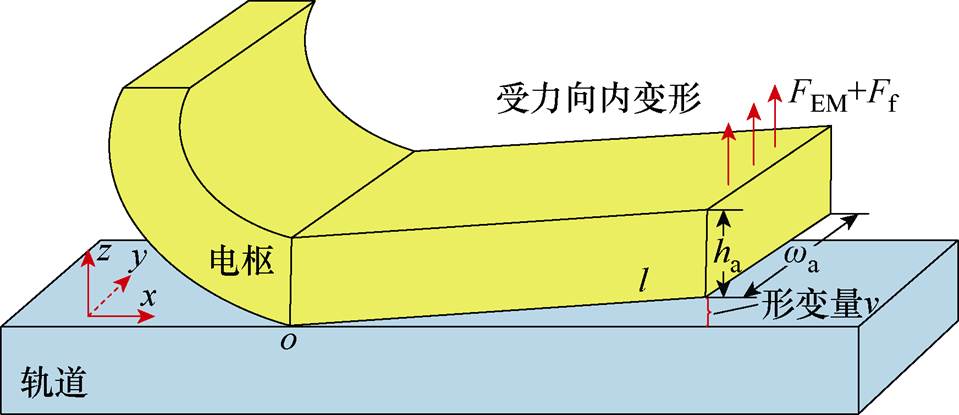

如果考虑电枢界面弹性形变在流体润滑中的作用,整个计算模型包括电磁模块、固体力学模块和流体动力学模块三个部分。其中,流体动力学方程[18]为

(1)

(1)

式中,hT为枢轨间距局部尺寸;h为铝液体层实际高度; 为压力流量因子;

为压力流量因子; 为剪切流量因子;

为剪切流量因子; 为铝液体层动力黏度;U为电枢运行速度。

为铝液体层动力黏度;U为电枢运行速度。

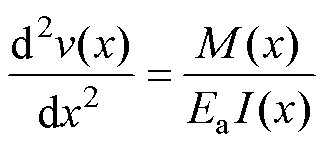

动态发射过程中电枢头部固定,电枢尾翼在电磁力与流体压力的共同作用下发生向内的形变,因此为计算电枢运行时熔化的铝液体层的高度,将电枢受力磨损过程视为悬臂梁变形过程,如图3所示。铝液体层的高度可以等效为电枢尾翼形变挠度v(x)。一般来说,电枢尾翼弯曲形状在二维平面内会形成一条挠曲线,其近似微分方程[19]为

(2)

(2)

式中,M(x)为电枢尾翼的弯矩;Ea为电枢的弹性模量;I(x)为电枢尾翼惯性矩。

图3 电枢受力变形过程

Fig.3 Deformation process of armature force

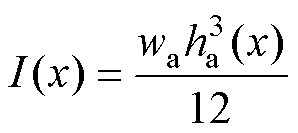

电枢尾翼惯性矩I(x)表示的是电枢尾翼界面抵抗弯曲的参数,定义为

(3)

(3)

式中,wa为电枢尾翼宽度;ha(x)为电枢尾翼截面的高度。

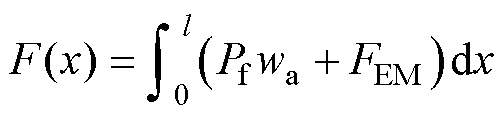

电枢尾翼弯矩M(x)是电枢尾翼所受总力在尾翼长度上的积分,其表达式为

(4)

(4)

式中,l为电枢尾翼长度;F(x)为电枢尾翼包括铝液层压力和电磁压力的受力总和,定义为

(5)

(5)

式中,Pf为铝液体层在电枢尾翼方向上的流体压强分布;FEM为电枢尾翼所受电磁力, ,其中,

,其中, 为枢轨系统内的电感,其值为0.5 mH/m。

为枢轨系统内的电感,其值为0.5 mH/m。

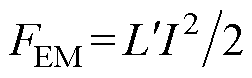

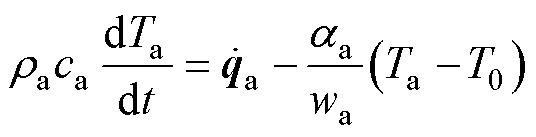

此外,随着电枢的动态运行,在本体焦耳热和界面摩擦热的共同作用下,电枢会因受热发生膨胀从而导致界面形变。电枢的热平衡方程[20]为

(6)

(6)

式中, 、ca分别为电枢的密度和比热容;

、ca分别为电枢的密度和比热容; 为电枢内部热源功率;

为电枢内部热源功率; 为电枢材料的表面换热系数;Ta为电枢表面温度;T0为参考温度,其值为20℃。

为电枢材料的表面换热系数;Ta为电枢表面温度;T0为参考温度,其值为20℃。

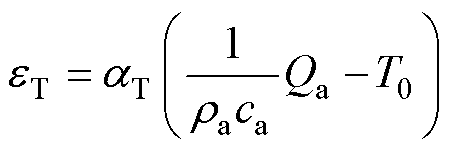

为了便于计算,忽略电枢与外界的热交换,即aa(Ta-T0)/wa=0,则电枢运行时的温度可以简化为

(7)

(7)

式中,Qa为枢轨间高速移动时电枢内部的热量。

则电枢因界面温度而发生的热变形为

(8)

(8)

式中,aT为电枢的线膨胀系数。

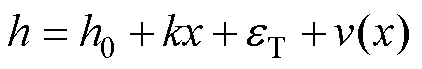

综上所述,电枢-轨道界面的铝液体层高度可以表达为

(9)

(9)

式中,h0和k分别为初始阶段铝液体层的高度和斜率。

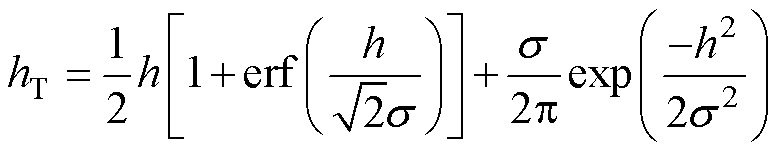

对于呈现高斯分布的表面,hT可由式(10)平均间隙进行定义。

(10)

(10)

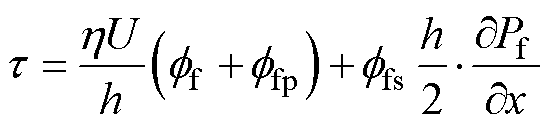

根据式(2),电枢动态发射期间,铝液体层的速度为

(11)

(11)

式中, 和

和 分别为铝液体层的压力流量因子和剪切流量因子,其计算公式见文献[18]。将坐标系固定在滑动的电枢上,轨道以大小为U的速度向x轴的负方向移动,则边界条件为:当z=0时,u=-U,当z=h时,u=0。

分别为铝液体层的压力流量因子和剪切流量因子,其计算公式见文献[18]。将坐标系固定在滑动的电枢上,轨道以大小为U的速度向x轴的负方向移动,则边界条件为:当z=0时,u=-U,当z=h时,u=0。

电枢高速运动过程中,粘性会导致铝液体层内部产生黏滞效应,同时根据式(11),液体层内部还存在极大速度梯度,铝液体层在流动过程中处于黏性剪切流动状态,转捩点极易出现[21]。因此,在考虑枢轨表面实际粗糙度时,可以通过黏滞力t 来表征铝液体层的流动状态,其表达式为

(12)

(12)

式中, 为剪切应力因子的滑动速度分量;

为剪切应力因子的滑动速度分量; 和

和 为剪切应力因子[18]。

为剪切应力因子[18]。

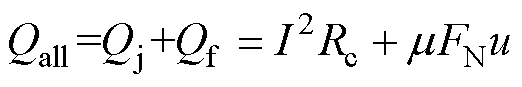

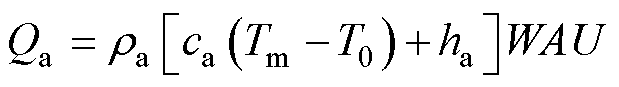

通过图1可以发现,电磁发射过程中枢轨界面的热量来源主要为大电流产生的焦耳热Qj和强摩擦产生的摩擦热Qf。这些热量一部分通过金属相变熔化作用被电枢吸收,另一部分则从导轨中扩散出去。设用于铝电枢相变的热量为Qa,进入导轨的热量为Qr。枢轨间高速动态移动产生的总热量Qall为

(13)

(13)

式中,Rc为枢轨间接触电阻;FN为界面接触压力;m 为枢轨间摩擦力。

电枢熔化所需要的热量为

(14)

(14)

式中,Tm为材料熔点;ha为电枢尾翼截面高度;A为电枢与枢轨的接触面积,A=wal;W为单位时间内的磨损量。

进入导轨的热量为

(15)

(15)

式中,rr、kr、cr分别为导轨材料密度、热传导系数和比热容。

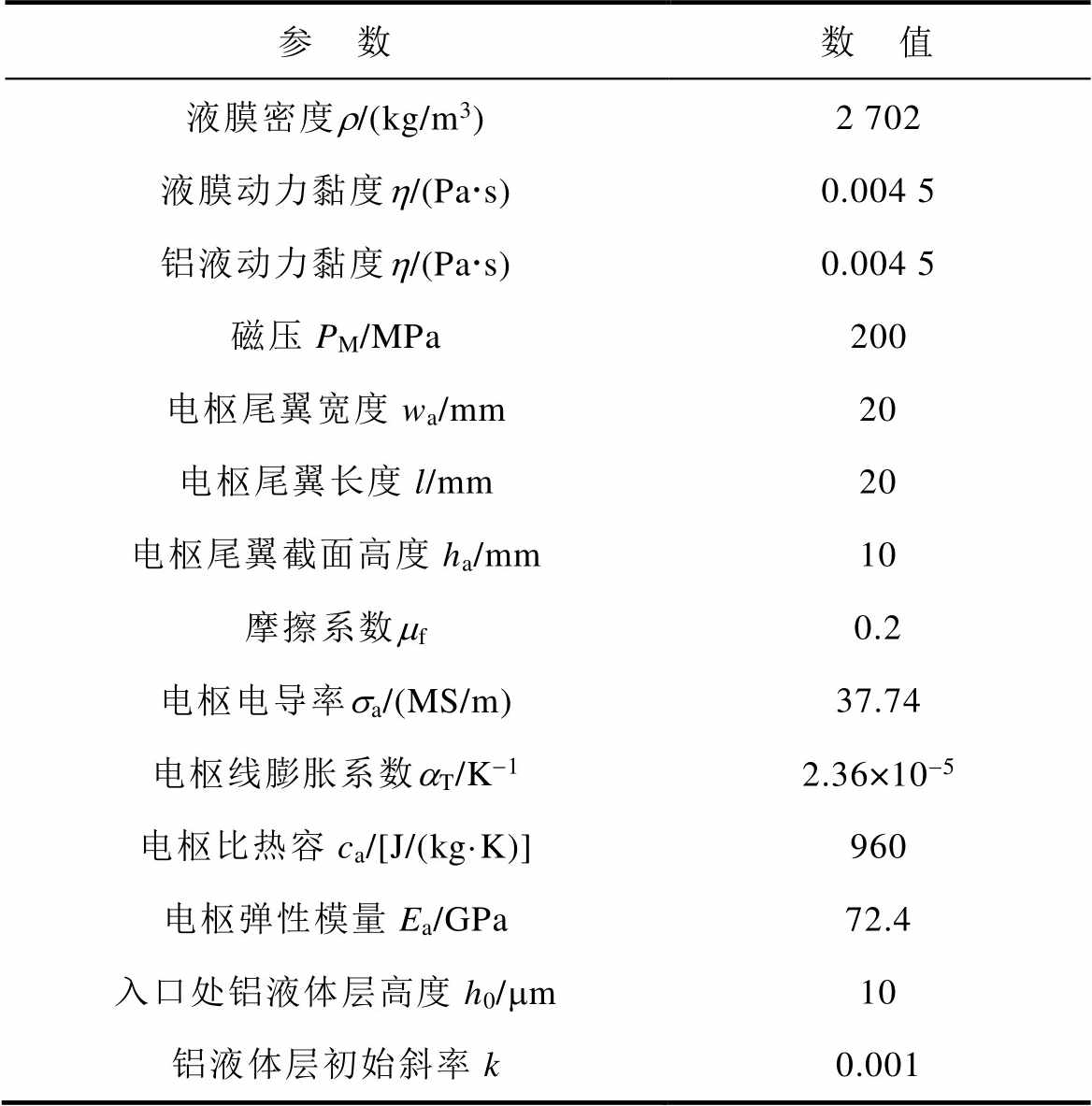

单位时间内的磨损量[22]为

(16)

(16)

那么,电枢在轨道上方移动时的总磨损量为

(17)

(17)

式中,V为电枢材料的磨损体积。

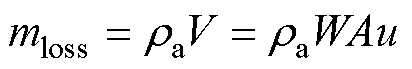

本文中设置的导轨宽度为20 mm,电枢宽度为20 mm,头部半径为10 mm,尾翼长度为20 mm,宽度为20 mm。电枢材料选择铝合金,导轨材料选择铜,本文涉及到的具体材料参数见表1。

表1 模型中设置的材料参数

Tab.1 Material parameters set in the model

参 数数 值 液膜密度r/(kg/m3)2 702 液膜动力黏度h/(Pas)0.004 5 铝液动力黏度h/(Pas)0.004 5 磁压PM/MPa200 电枢尾翼宽度wa/mm20 电枢尾翼长度l/mm20 电枢尾翼截面高度ha/mm10 摩擦系数mf0.2 电枢电导率sa/(MS/m)37.74 电枢线膨胀系数aT/K-12.36×10-5 电枢比热容ca/[J/(kg·K)]960 电枢弹性模量Ea/GPa72.4 入口处铝液体层高度h0/mm10 铝液体层初始斜率k0.001

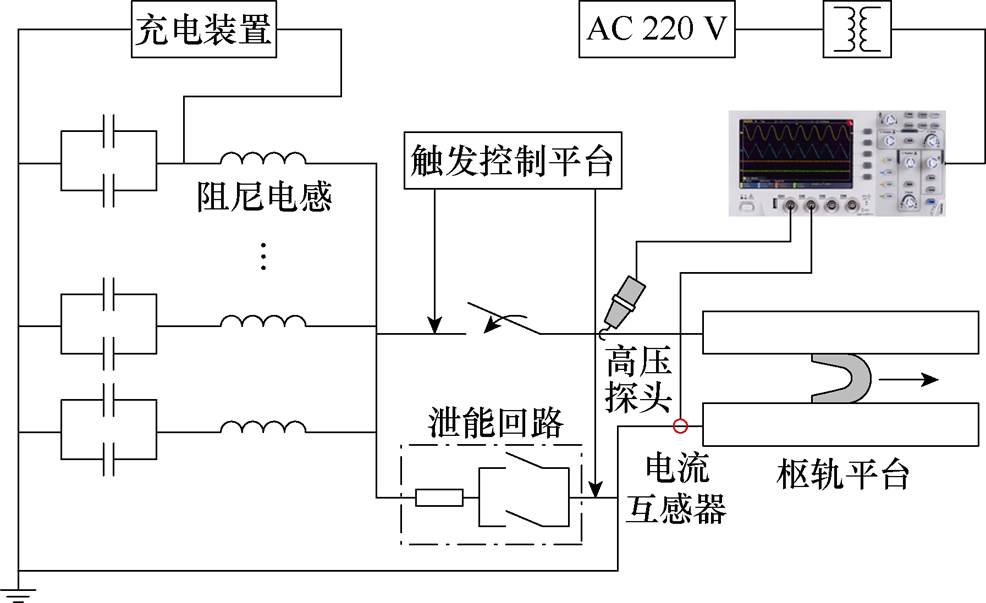

本文开展小口径重复发射实验,内膛口为20 mm的方口径,为了简化实验成本,便于观察实验现象,轨道发射长度选为250 mm,轨道材料为H62铜,电枢采用C型结构,材料为7075铝。实验中用到的驱动电流波形如图5所示,电流上升沿约为0.5 ms,峰值约为75 kA,电枢出膛时刻约为3 ms。

图4 电磁发射实验平台

Fig.4 Electromagnetic emission experiment platform

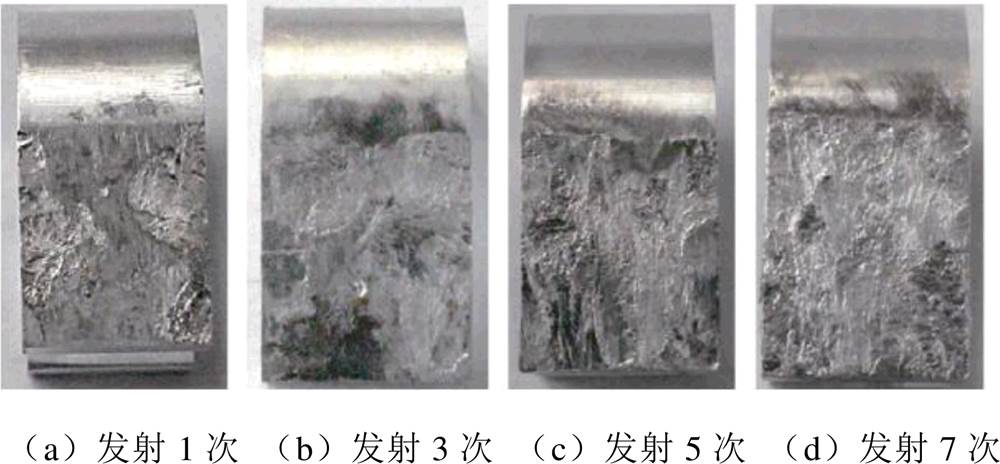

实验采用的电枢质量约为5.5 g,保持电容充电容量和发射质量不变,开展重复发射实验,每次发射后不对轨道表面进行处理,实现电枢在沉积层上的滑动,发射次数分别为1、3、5、7次。为保证实验数据的准确性,每次实验重复10次取其平均值,实验回收电枢照片如图6所示,实验前后的电枢质量及其差值见表2。

图5 实验中用到的电流

Fig.5 Current used in the experiment

图6 实验回收电枢照片

Fig.6 Photograph of experimentally recovered armature

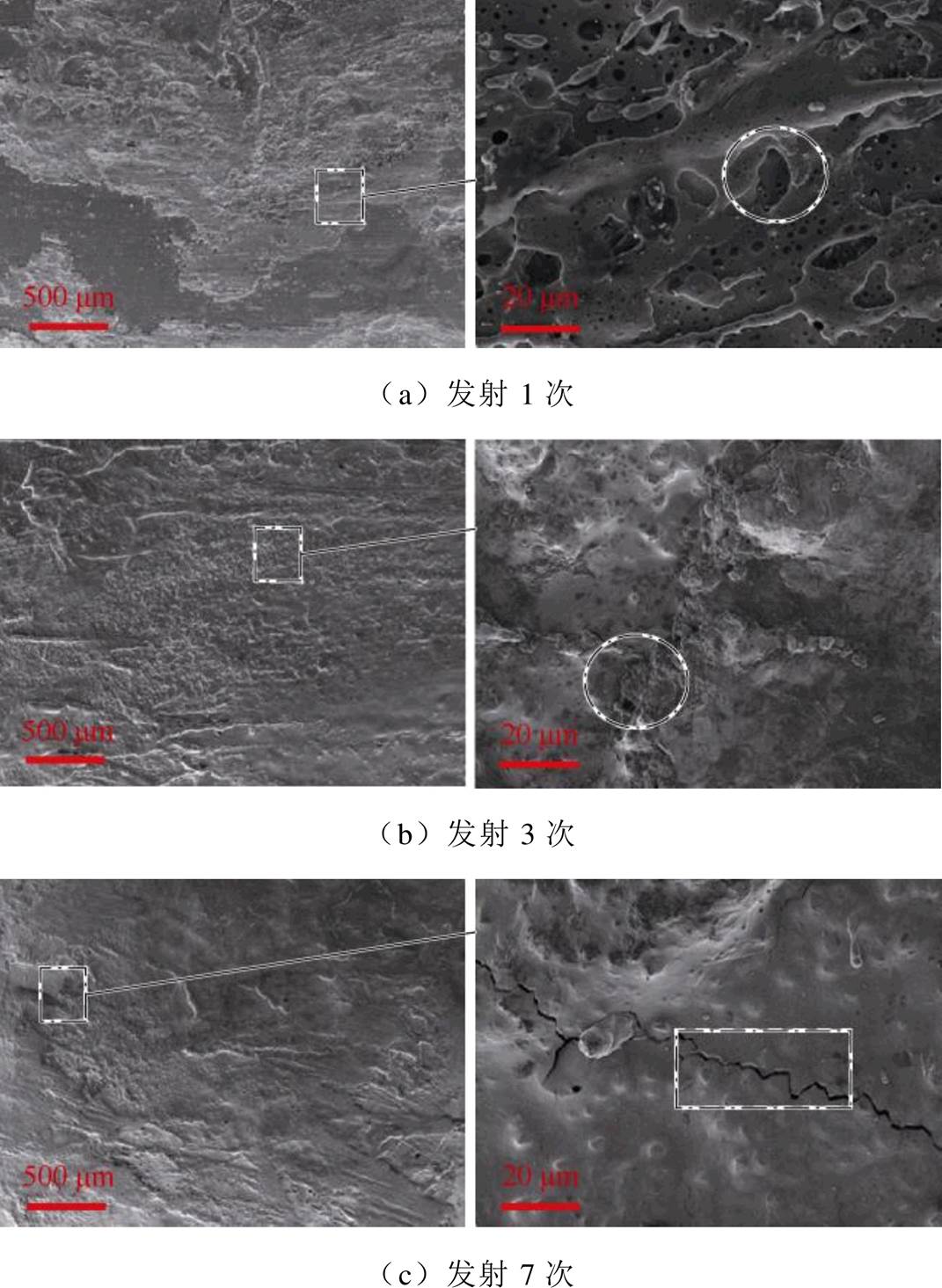

表2 实验前后的电枢质量及其差值

Tab.2 Armature mass and its difference before and after experimentation (单位: g)

初始质量结束质量质量差 发射1次5.449 45.267 70.181 7 发射3次5.315 75.043 00.272 7 发射5次5.301 24.932 60.368 6 发射7次5.406 54.964 70.441 8

图6为发射次数为1、3、5、7次后回收电枢的照片。可以发现,随着发射次数增多,电枢表面摩擦磨损现象变得严重,熔蚀面积增大,实验前后电枢损失质量增大,这说明重复发射下沉积在轨道表面的沉积层会阻碍枢轨界面的良好接触,磨损熔蚀损失增加。

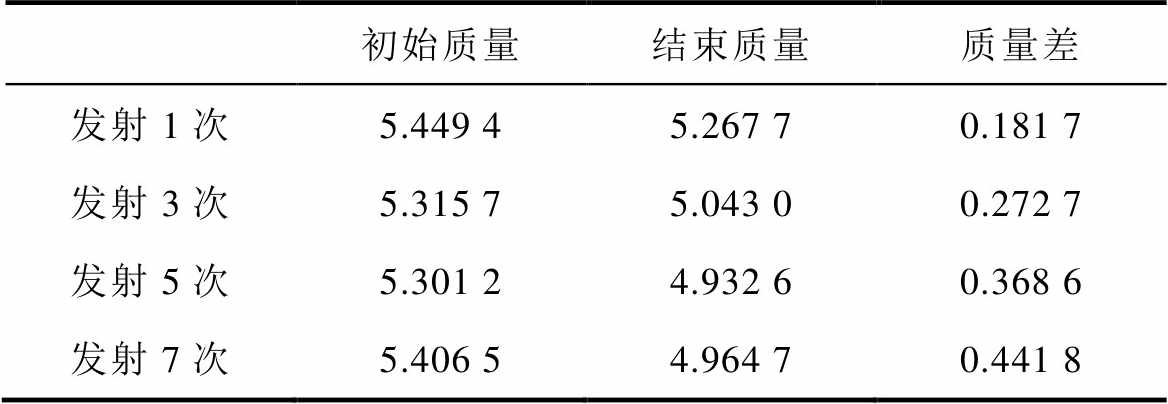

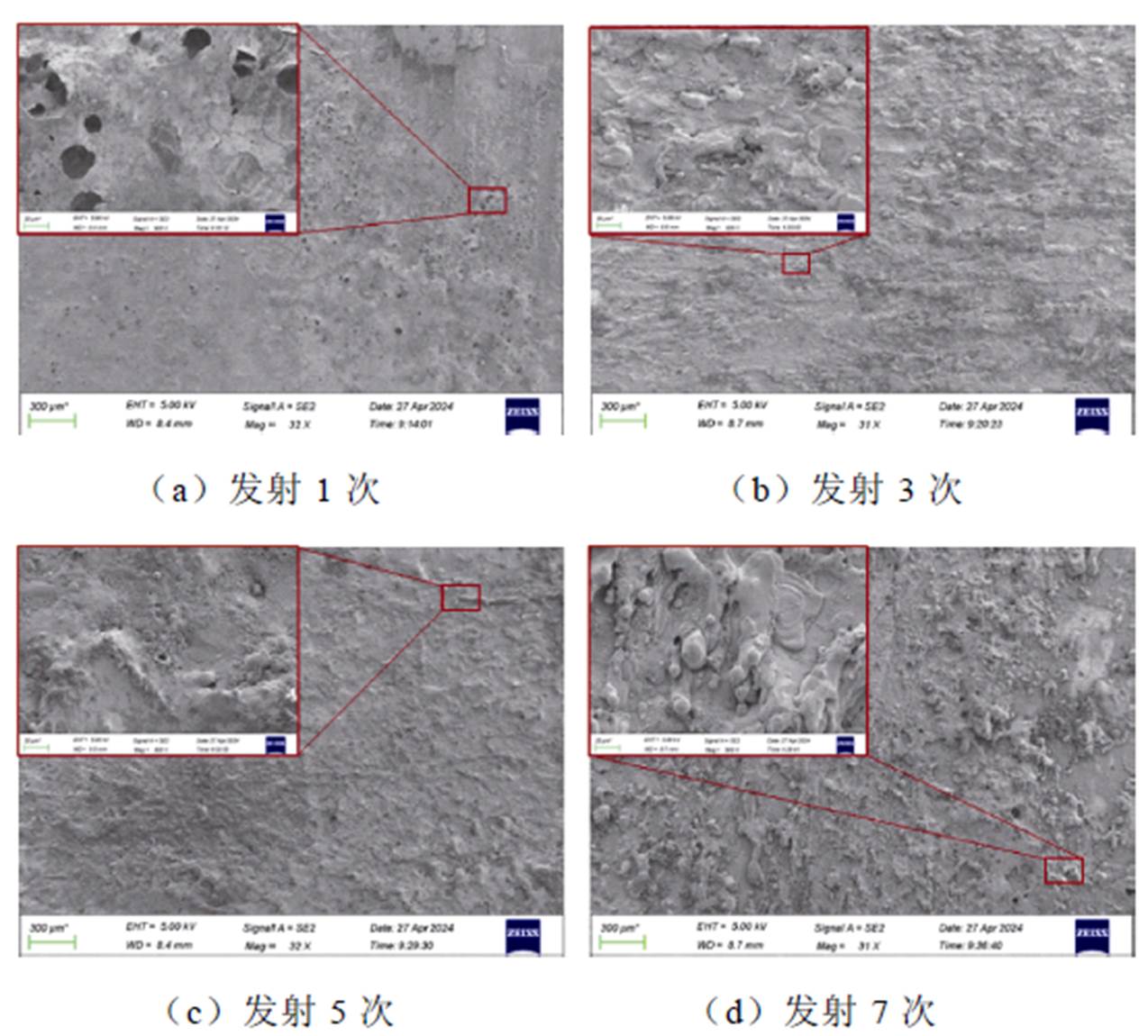

图7为发射次数为1、3、7次下的电枢扫描电镜图像。初次发射时,由于轨道表面光滑无沉积,电枢上熔融的铝层在枢轨界面间起到润滑作用,从图7a中观察到电枢表面以流水状组织为主,液铝层受到发射方向的黏滞力的作用完全凝固。在重复发射3次后,电枢表面凹凸不平现象更加严重,界面除了熔融产生的孔洞和流水状组织外,枢轨间更为粗糙的接触使得电枢上的铝屑脱落,堆积在电枢表面形成了突起。从图7c中可以发现,在发射7次后,轨道表面沉积层使得界面形貌更加粗糙,轨道上沉积层脱落的硬质磨屑对电枢进行反复的摩擦,此时电枢表面磨损形貌除了电气磨损外,粗糙峰的挤压作用下的机械磨损占比增加,表面凸峰、裂纹等现象增多。

图7 多次发射后电枢表面微观形貌

Fig.7 Surface microscopic morphology of armature after multiple shots

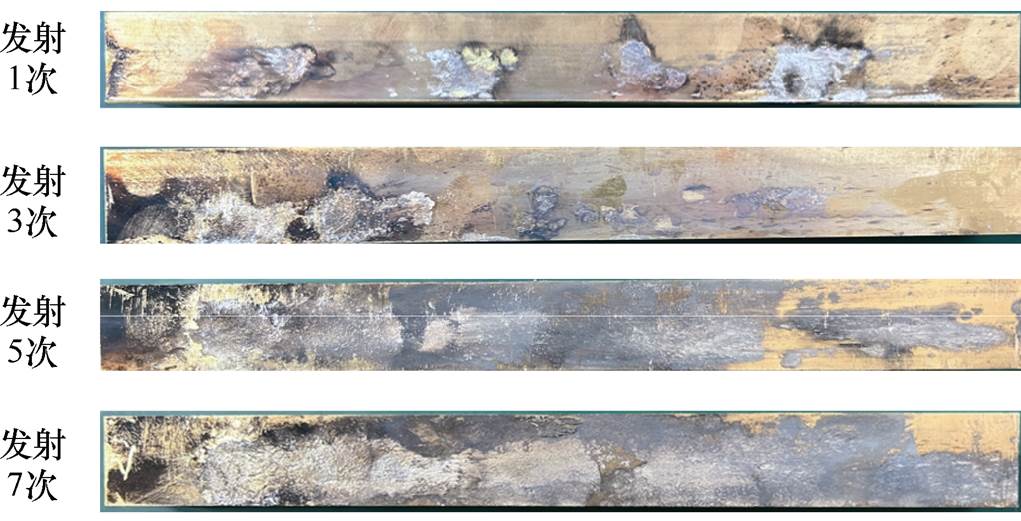

图8为重复发射后轨道表面沉积形貌,发射次数越多,轨道上方沉积层越厚,界面越粗糙。沿着轨道发射方向每隔4 cm取一次轨道表面沉积层样本,利用扫描电子显微镜对切片上的沉积层形貌及厚度进行观察。图9为不同发射次数下选取距轨道头部6 cm处的沉积层表面形貌。

图8 重复发射后轨道表面沉积形貌

Fig.8 Orbital surface deposition morphology after multiple shots

图9 多次发射后沉积层表面微观形貌

Fig.9 Surface morphology of the deposited layer after multiple shots

电枢-轨道系统进行第一次发射后,轨道表面形貌相对平整,因机械磨损剥落的碎片较少,但存在大量密集的孔洞和裂纹,这是高温下铝液体层同空气中的水蒸气反应产生的氢气及电弧作用产生的铝蒸气共同作用的结果[23]。当轨道上电枢发射3次、5次后,轨道表面上多了很多磨屑以及不规则的凸起,这可能是因为电枢在已经不再光滑的轨道上运动时,同轨道的机械磨损更为严重,电枢接触面上的凸起不断地摩擦沉积层界面,造成轨道表面沉积层出现明显的犁沟。在发射7次后,轨道表面除了重复摩擦产生的磨粒磨损外,还产生了大量的方向一致的流水状组织,电气磨损占据主导。

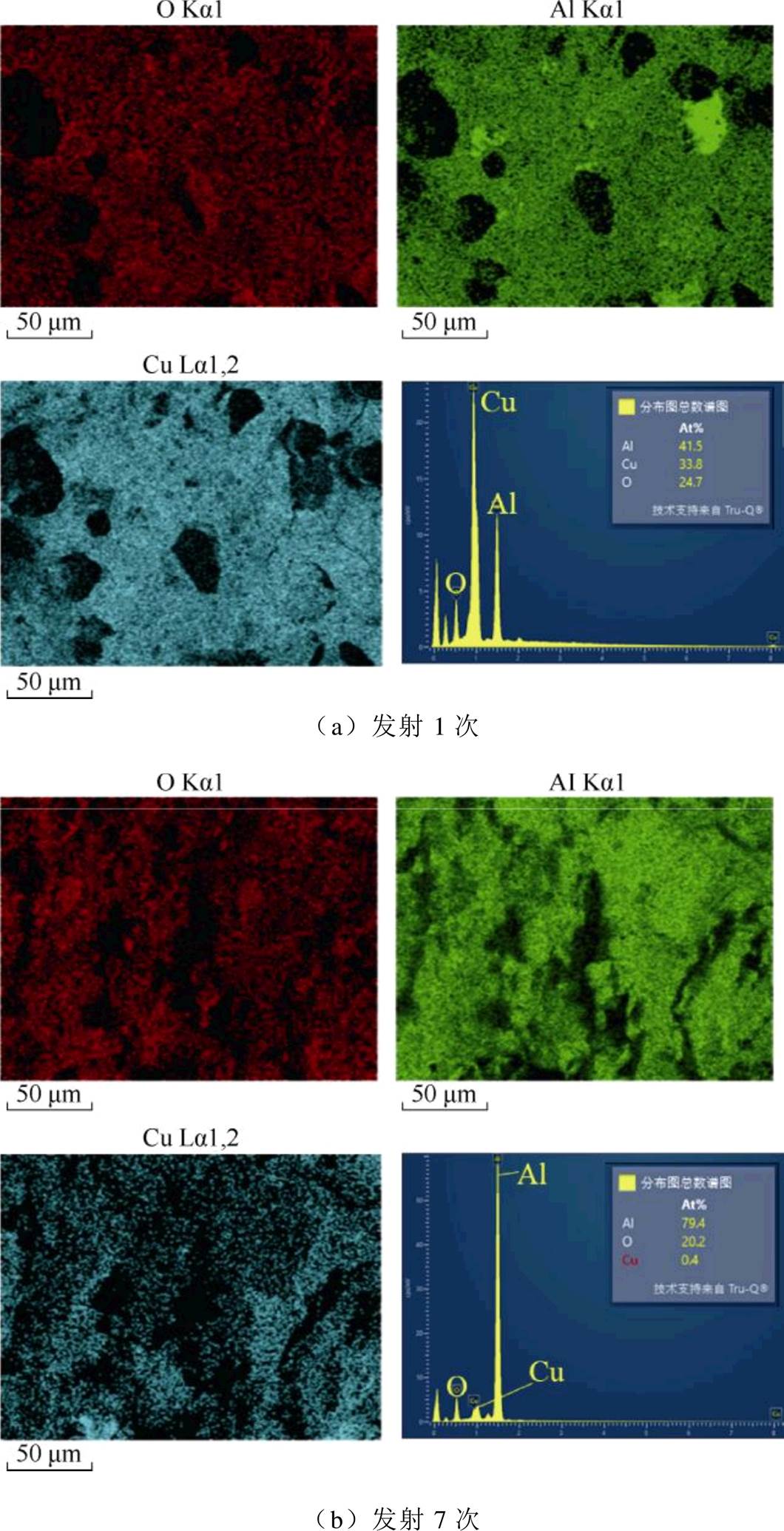

图10为发射1次和发射7次后的能量色散光谱(Energy Dispersive Spectrometer, EDS)分析结果,发射1次后,表面存在Cu、Al、O三种元素,说明轨道表面出现了Cu元素和Al元素的相互扩散,高温作用下Al同Cu发生了扩散和再结晶,使得沉积层表现出致密的特点。可以发现,当发射次数增多,轨道上层已经被铝及其氧化物完全覆盖。重复发射多次后,铝沉积层的厚度已经大幅增加[24],铝沉积层的熔点和硬度都不如轨道本身,当电枢运动带来剧烈的摩擦热和焦耳热时,受热熔化后的铝液体层受黏滞摩擦力的作用在沿着电枢移动的方向凝固,伴随着磨粒磨损,此时枢轨接触界面更为恶劣。

图10 发射1次和发射7次后的EDS能谱分析结果

Fig.10 EDS energy spectrum analysis results after 1 and 7 shots

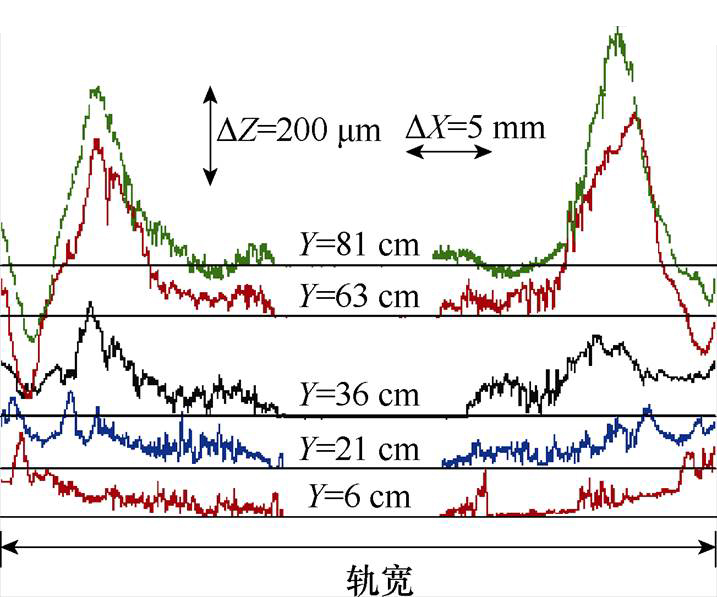

基于第3节的实验结果可知,随着发射次数的增加,轨道上铝液沉积现象明显,残留的沉积层增大了枢轨界面粗糙程度,大量的铝材料转移导致枢轨接触面环境更为恶劣。同时,根据文献[25]的研究结果,轨道表面轮廓呈两边高中间低的状态,重复发射后沉积量逐渐增加。因此,通过研究实际发射后轨道表面沉积层的形貌特征,提取了表面粗糙度作为研究的主要对象,并推测重复发射下铝沉积层对滑动电接触的影响。重复发射后轨道界面表面粗糙度[25]如图11所示。

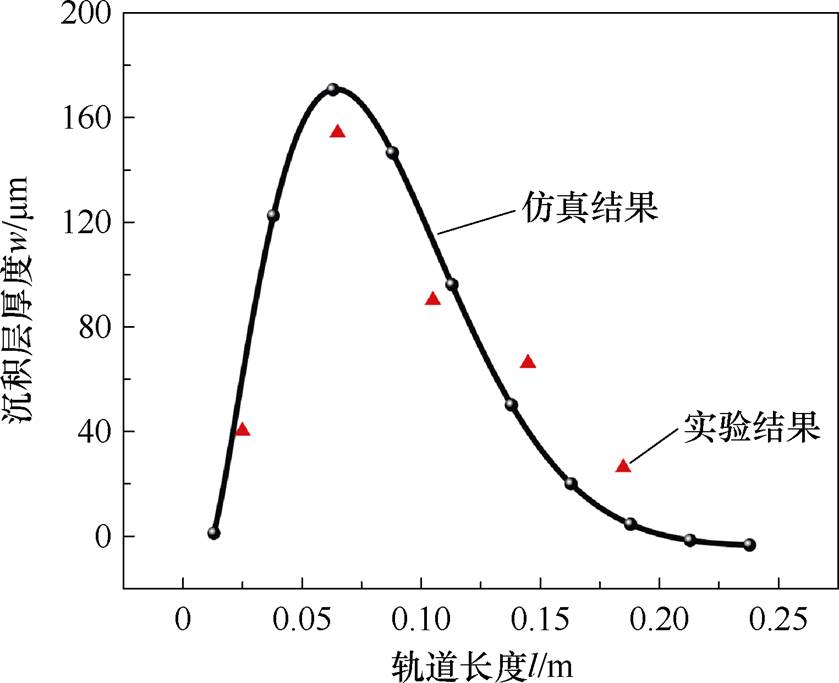

所以,本节将选择不同的表面粗糙度来等效发射次数,轨道表面粗糙度越大代表发射次数越多,通过仿真研究沉积后表面粗糙度对枢轨接触界面失稳的机制。为了证明等效的合理性,对比了仿真计算与实验测得的重发发射后轨道表面铝液沉积层分布情况,仿真设置的条件同第3节中实验条件一致,结果如图12所示。在起始阶段,焦耳热使得电枢迅速熔化并沉积在导轨表面,使得导轨上沉积厚度迅速增加;然后,枢轨间存在冲击力的作用,轨道表面会产生塑性变形,沉积厚度减少,当电枢运行至导轨末端,铝液随之一起出膛口,沉积厚度逐渐减弱。计算得到的轨道沉积厚度曲线与实际沉积规律大致相同。

图11 重复发射后轨道界面表面粗糙度

Fig.11 Orbital interface roughness after repeated launches

图12 轨道表面沉积层分布

Fig.12 Distribution of sedimentary layers on the surface of the rail

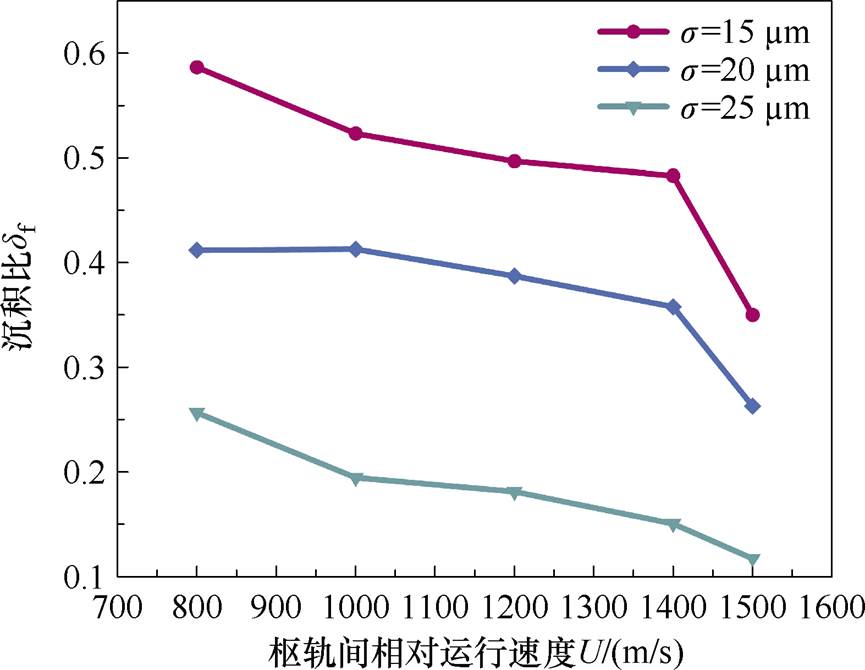

过厚的界面沉积层势必会对枢轨发射行为产生负面的影响,因此,为了深入分析这一过程,本节基于第2节建立的弹流润滑模型,开展了不同界面表面粗糙度下液体层运行状态行为的研究。动态发射过程中铝液体层高度如图13所示。

图13 动态发射过程中铝液体层高度

Fig.13 Height of the liquid aluminum layer during dynamic launching

图13a为s=20 mm时电枢尾翼在不同发射过程下的形变量,横坐标x表示电枢尾翼长度,x=0代表电枢尾翼入口,x=0.020 m代表电枢尾翼出口。可以发现在电枢尾翼方向出口处形变量最大,当速度U从800 m/s上升到1 600 m/s时,出口形变量从92.16 mm增加到131.73 mm,增加了42.94%。图13b对比分析了不同沉积层表面粗糙度下出口处铝液体膜厚度,当沉积层表面粗糙度增大时,出口处铝液体层高度也随之增大,在s=25 mm、U=1 600 m/s时铝液体层高度可到146.72 mm,从电枢上熔化的液铝最多。根据图13所得结果,计算得到不同轨道表面粗糙度下的液化层速度分布,如图14所示,电枢和轨道之间巨大的速度差会导致铝液体层上下边界的速度分布不均匀,由于压力梯度的影响,铝液层的速度呈抛物线状,靠近轨道一侧的边界会出现负的速度区域。以电枢速度为参考线,液膜速度被分为两部分,u>0表示液膜速度大于电枢速度,u<0表示液膜速度小于电枢速度,小于电枢速度的这部分液膜会在后续沉积在轨道表面。此外,过大的表面粗糙度将会使液体膜速度分布更为不均,在更加粗糙的铝沉积层堆积下,负的速度区域占比更小,能够沉积在表面上的占比随之减少。

图14 不同轨道表面粗糙度下铝液体层速度分布

Fig.14 Velocity distribution of the liquid aluminum layer for different orbital roughness

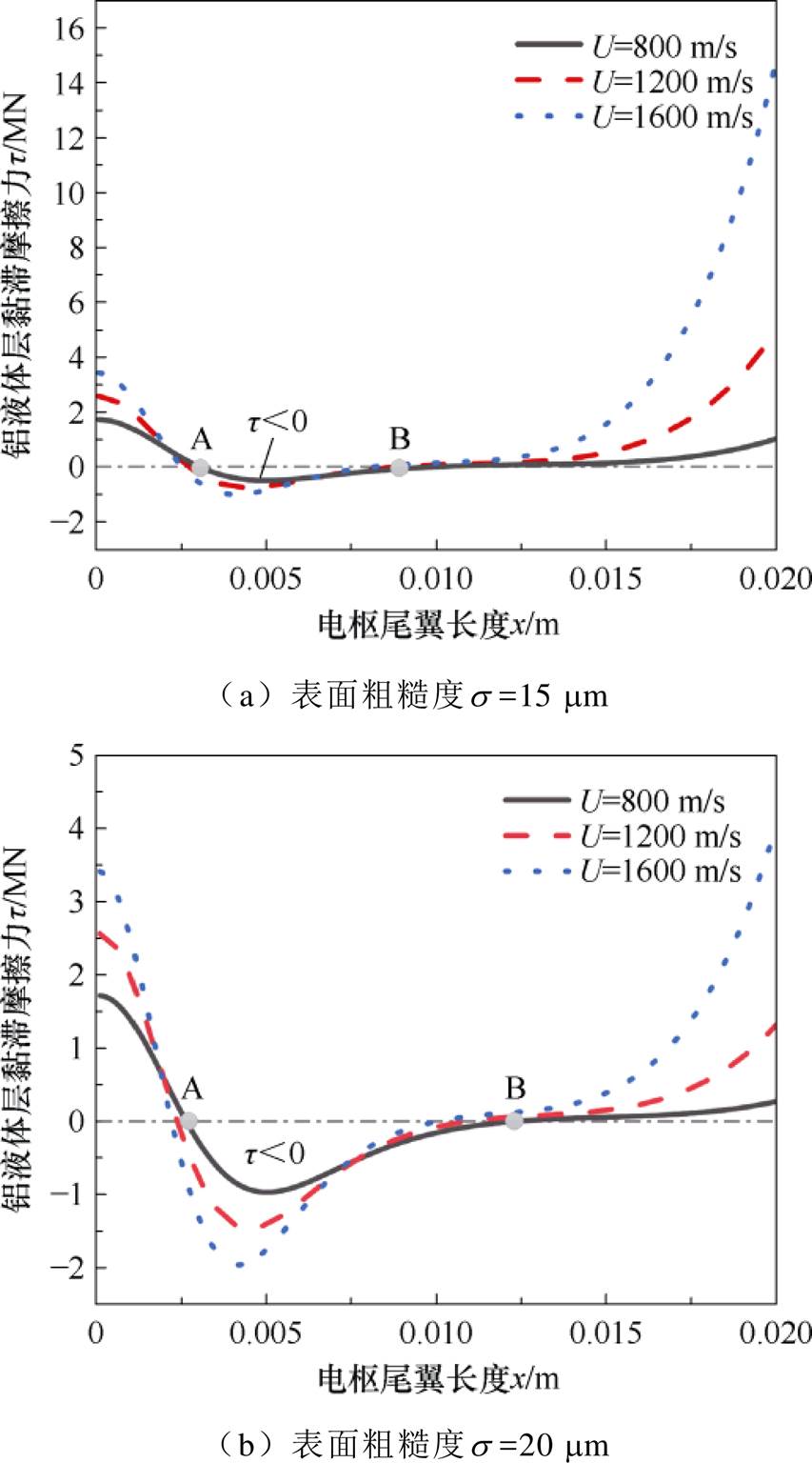

图15为黏滞力t 随电枢臂长度方向的变化情况。从图中可得,黏滞力从入口处开始先减小至中间区域的负值,接着逐渐增加,且电枢尾翼出口处的黏滞力最大,这可能是因为枢轨相对运动产生的速度趋肤效应限制了磁场和电力在电枢尾翼入口处的集中分布,相对而言铝液体层在电枢尾翼出口处的环境更为复杂,速度变化更为剧烈,黏滞耗散力更大。电枢尾翼的中间区域黏滞力t 呈负值,图15中A、B点分别为黏滞力正、负转变的临界点,当轨道表面表面粗糙度增大,靠近入口侧的A点位置变化不大,B点向尾翼出口处移动,黏滞力小于0的区域增加,幅值绝对值增大。

图15 黏滞力t 随电枢臂长度方向的变化

Fig.15 Variation of viscous force t with armature arm length direction

在多次重复发射后,枢轨界面表面粗糙度增大会导致枢轨间的黏滞力发生反向,这会使得界面液膜发生失稳。通过对黏滞力进行积分运算,这个值代表着由液膜产生的黏滞摩擦力的总作用方向,如图15d所示。可以发现,在同一速度下沉积层导致的界面表面粗糙度越大,黏滞力总作用方向更偏向于负值,说明黏滞力小于0的部分占比更大,转捩现象更容易出现。

电枢运行后期速度极高,并非所有即刻熔化的铝液都会在当前位置沉积,受黏滞力和惯性作用的影响,铝液来不及在轨道表面沉积,可能随着电枢向前喷溅、滴落。

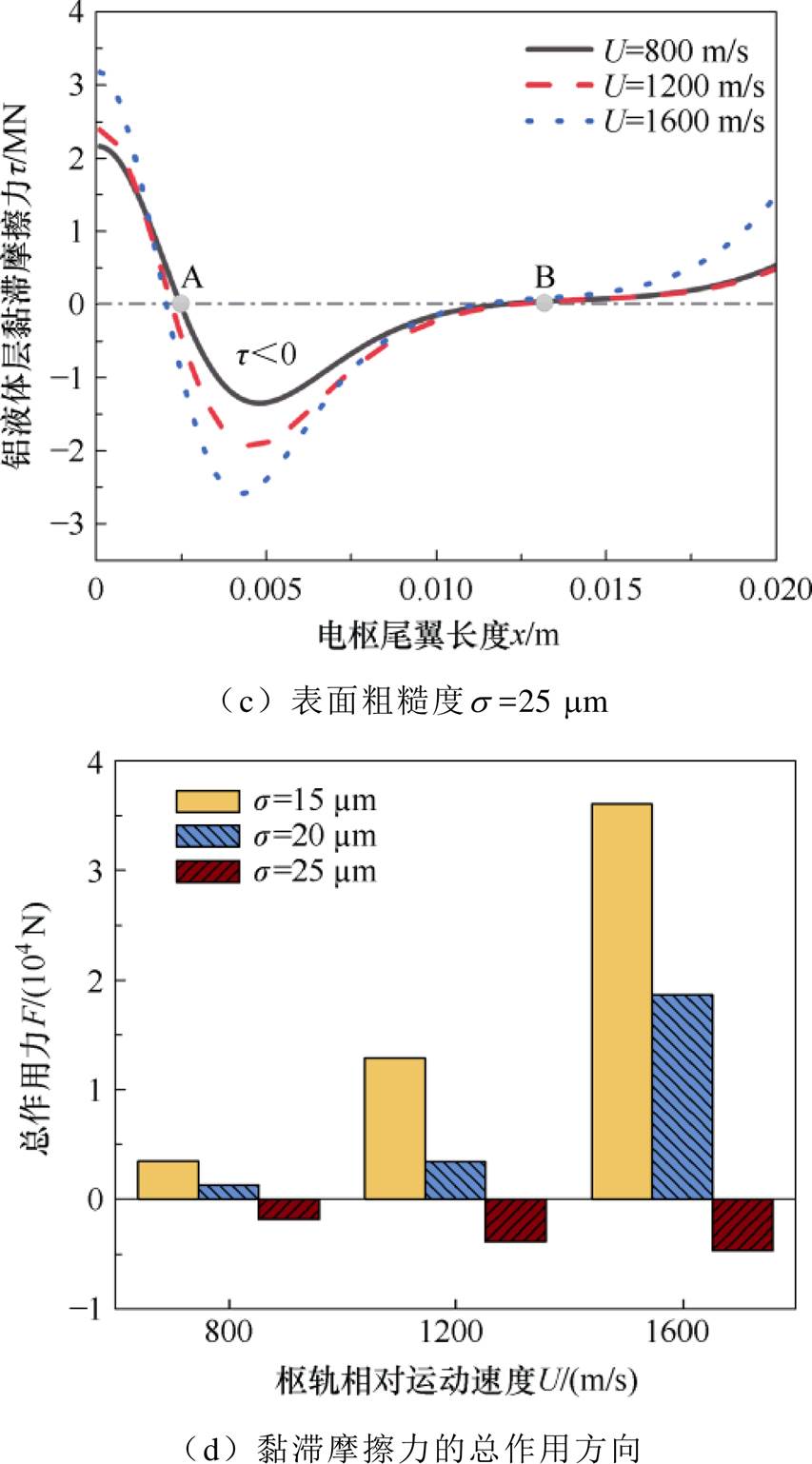

随着枢轨相对速度的增加,其压强梯度值∂P/∂x也有所增加,且在电枢尾翼出口处压强梯度值为负值,说明液化层内部的压强比出口处边界压强大,熔融的液体有向外喷出的趋势,图16为不同表面粗糙度界面下液化层沉积量占总磨损量的比值随速度的变化曲线。从图16中可以发现,出口处的液化层的速度将分为两部分:一部分贴近导轨速度为负值,这部分液膜由于跟不上向前移动电枢从而沉积到轨道上;另一部分速度为正值的液膜则会跟随电枢一同向前移动直至移动到枢轨界面外侧。

图16 df与U的函数关系曲线

Fig.16 Curves of df as a function of U

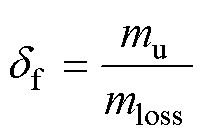

如果将速度小于0的液膜高度定义为hc,可以解出沉积在轨道上的质量为

(18)

(18)

根据式(17)和式(18),能够分别求出沉积到轨道上的质量和电枢上总的磨损量,定义df为电枢磨损熔化后沉积到轨道上方的比例,其值为

(19)

(19)

随着电枢的动态运行,沉积比 随着速度的增加逐渐减小,在发射初期,液膜速度与电枢速度量级一致,流体内部压力梯度并不明显,流动较为稳定,当速度增加,枢轨界面液化范围较大,拓展到整个电接触界面,内部黏滞力逆向区域的产生会使得流动状态剧烈,由于回流出现的喷溅增大,将会导致沉积的比例下降。当轨道沉积层增多,堆积铝沉积层会对液膜产生挤压作用,给液化层的流动造成了不稳定的外界因素,在枢轨间承担润滑作用的液化层被挤出界面,这将影响电枢的正常运行,减少轨道寿命。

随着速度的增加逐渐减小,在发射初期,液膜速度与电枢速度量级一致,流体内部压力梯度并不明显,流动较为稳定,当速度增加,枢轨界面液化范围较大,拓展到整个电接触界面,内部黏滞力逆向区域的产生会使得流动状态剧烈,由于回流出现的喷溅增大,将会导致沉积的比例下降。当轨道沉积层增多,堆积铝沉积层会对液膜产生挤压作用,给液化层的流动造成了不稳定的外界因素,在枢轨间承担润滑作用的液化层被挤出界面,这将影响电枢的正常运行,减少轨道寿命。

本文进行了不同发射次数下的电磁发射实验,研究了轨道上方沉积层对枢轨滑动电接触的影响,同时基于枢轨间液化膜的弹流润滑模型,建立了液化膜熔融沉积模型,分析了沉积层对枢轨接触状态的影响,计算了不同发射次数下沉积层厚度及沉积效率,并结合实验进行了验证。总结如下:

1)重复发射下,大量的熔融铝转移到轨道表面,这种残留的沉积层会增加枢轨界面的表面粗糙度,使得枢轨摩擦副接触较差,轨道表面出现了大量的犁沟、裂痕等组织特征,磨损程度随着发射次数的增加而增加。但当发射次数达到较多次时,轨道表面铝合金氧化层达到了一定的厚度,使得轨道本体的摩擦磨损程度减轻,但机械磨损和电气磨损的共同存在会使枢轨接触面环境更为恶劣。

2)高速发射期间,铝液体层会受到黏滞力的作用,液化层在电枢尾翼出口处的速度变化更为剧烈,黏滞耗散力更大;在多次重复发射后,增大的界面摩擦力会使铝液体层内部黏滞力发生反向,使得界面液膜发生失稳。当速度增大时,黏滞摩擦力越强,当表面粗糙度增大时,黏滞摩擦力成为负值,转捩现象更容易出现。

3)当电枢发射速度增加时,枢轨界面液化范围增大,枢轨内部逆压区域的产生会使得铝液层内部摩擦行为剧烈,回流出现的喷溅增大,导致沉积的比例下降。若轨道表面铝沉积层加厚,堆积铝沉积层会对液膜产生挤压作用,给液化层的流动造成了不稳定的外界因素,在枢轨间承担润滑作用的铝液体层被挤出界面,这将影响电枢的正常运行,减少轨道寿命。

参考文献

[1] 马伟明, 鲁军勇. 电磁发射技术的研究现状与挑战[J]. 电工技术学报, 2023, 38(15): 3943-3959.

Ma Weiming, Lu Junyong. Research progress and challenges of electromagnetic launch technology[J]. Transactions of China Electrotechnical Society, 2023, 38(15): 3943-3959.

[2] 马伟明. 关于电工学科前沿技术发展的若干思考[J]. 电工技术学报, 2021, 36(22): 4627-4636.

Ma Weiming. Thoughts on the development of frontier technology in electrical engineering[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4627-4636.

[3] 翟小飞, 李鑫航, 刘华, 等. 电磁轨道发射系统电路模型及发射效率研究[J]. 电工技术学报, 2023, 38(11): 2841-2849, 2860.

Zhai Xiaofei, Li Xinhang, Liu Hua, et al. Research on circuit model and launch efficiency of electro- magnetic rail launch system[J]. Transactions of China Electrotechnical Society, 2023, 38(11): 2841-2849, 2860.

[4] Barber J P, Bauer D P, Jamison K, et al. A survey of armature transition mechanisms[J]. IEEE Transa- ctions on Magnetics, 2003, 39(1): 47-51.

[5] 胡鑫凯, 鲁军勇, 李白, 等. 瞬态条件下电磁轨道发射装置绝缘体热损伤分析[J]. 电工技术学报, 2023, 38(21): 5673-5681.

Hu Xinkai, Lu Junyong, Li Bai, et al. Thermal damage analysis of insulator in electromagnetic rail launcher under transient conditions[J]. Transactions of China Electrotechnical Society, 2023, 38(21): 5673-5681.

[6] Stefani F, Levinson S, Satapathy S, et al. Electro- dynamic transition in solid armature railguns[J]. IEEE Transactions on Magnetics, 2001, 37(1): 101-105.

[7] Barber J P, Challita A, Maas B, et al. Contact transition in metal armatures (railguns)[J]. IEEE Transactions on Magnetics, 1991, 27(1): 228-232.

[8] 黄伟, 杨黎明, 史戈宁, 等. 电磁发射条件下CuCrZr合金材料轨道损伤行为研究[J]. 兵工学报, 2020, 41(5): 858-864.

Huang Wei, Yang Liming, Shi Gening, et al. Damage behavior of CuCrZr alloy rail during electromagnetic launching[J]. Acta Armamentarii, 2020, 41(5): 858- 864.

[9] 李郁兴, 姚萍屏, 李专, 等. 电磁发射CuCrZr轨道的沉积层特征与磨损机理[J]. 粉末冶金材料科学与工程, 2022, 27(4): 409-418.

Li Yuxing, Yao Pingping, Li Zhuan, et al. Deposition characteristics and wear mechanism of CuCrZr electromagnetic launch rail[J]. Materials Science and Engineering of Powder Metallurgy, 2022, 27(4): 409-418.

[10] Lin Yan, Li Jiazhen, Pan Jie, et al. Current-carrying wear behavior and the interface evolution of the Cu/ Al tribological pair[J]. Engineering Failure Analysis, 2023, 153: 107549.

[11] 康丽, 姚萍屏, 王兴, 等. 电磁轨道炮轨道表面熔凝沉积层研究进展[J]. 中国表面工程, 2023, 36(3): 40-51.

Kang Li, Yao Pingping, Wang Xing, et al. Research progress in fused deposits on electromagnetic railgun surfaces[J]. China Surface Engineering, 2023, 36(3): 40-51.

[12] Wang Zhiheng, Wan Min, Li Xiaojiang. Numerical modeling of electromagnetic railgun rail temperature field[J]. International Journal of Applied Electro- magnetics and Mechanics, 2016, 51(2): 173-183.

[13] 韩云天. 电磁发射装置轨道磨损时空分布研究[D]. 秦皇岛: 燕山大学, 2022.

Han Yuntian. Study on temporal and spatial dis- tribution of rail wear of electromagnetic launcher[D]. Qinhuangdao: Yanshan University, 2022.

[14] Merrill R, Stefani F. A turbulent melt-lubrication model of surface wear in railgun armatures[J]. IEEE Transactions on Magnetics, 2005, 41(1): 414-419.

[15] 李白, 鲁军勇, 谭赛, 等. 高速滑动电接触电枢表面动态磨损过程研究[J]. 电工技术学报, 2023, 38(1): 131-139.

Li Bai, Lu Junyong, Tan Sai, et al. Research on dynamic wear process of armature surface in high- speed sliding electric contact[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 131- 139.

[16] 邹昕阳, 陈立学, 王增基, 等. 滑动电接触梯度功能材料电枢熔化磨损特性仿真研究[J]. 电工技术学报, 2024, 39(19): 5947-5957.

Zou Xinyang, Chen Lixue, Wang Zengji, et al. Study on melting and wear characteristics of sliding electric contact functionally gradient material armature[J]. Transactions of China Electrotechnical Society, 2024, 39(19): 5947-5957.

[17] Greenwood J A, Tripp J H. The contact of two nominally flat rough surfaces[J]. Proceedings of the Institution of Mechanical Engineers, 1970, 185(1): 625-633.

[18] Patir N, Cheng H S. Application of average flow model to lubrication between rough sliding sur- faces[J]. Journal of Lubrication Technology, 1979, 101(2): 220-229.

[19] Wang Lei. Modeling of the armature-rail interface in an electromagnetic launcher with lubricant inje- ction[D]. Atlanta: Georgia Institute of Technology, 2008.

[20] 张益男. 电磁发射轨道的内力及变形分析[D]. 秦皇岛: 燕山大学, 2010.

Zhang Yinan. Internal force and deformation analysis of electromagnetic launch orbit[D]. Qinhuangdao: Yanshan University, 2010.

[21] 陈克应. 高强接触异质颗粒摩擦界面弹流润滑及结构优化研究[D]. 武汉: 武汉科技大学, 2020.

Chen Keying. Study on EHL and structure optimization of friction interface of heterogeneous particles with high strength contact[D]. Wuhan: Wuhan University of Science and Technology, 2020.

[22] Balic E E. Melt wear control of metals in high-speed sliding contacts[D]. New York: Rensselaer Polyte- chnic Institute Troy, 2008.

[23] Dutta I, Delaney L, Cleveland B, et al. Electric- current-induced liquid Al deposition, reaction, and flow on Cu rails at rail-armature contacts in rail- guns[J]. IEEE Transactions on Magnetics, 2009, 45(1): 272-277.

[24] Persad C, Castro Z. Railgun tribology: characterization and control of multishot wear debris[J]. IEEE Transactions on Magnetics, 2007, 43(1): 173-177.

[25] Meger R A, Cooper K, Jones H, et al. Analysis of rail surfaces from a multishot railgun[J]. IEEE Transa- ctions on Magnetics, 2005, 41(1): 211-213.

Abstract The electromagnetic rail launch process exists in high current, ultra-high speed, high temperature-rise, strong friction, and extreme impact conditions. The high heat generated causes the surface of the aluminum armature to melt, resulting in a transition at the pivot-rail interface from solid-solid electrical contact to a solid-liquid-solid melt process. Eventually, molten aluminum solidifies on the rail surface, forming a complex deposition layer. This deposition layer has implications for the performance of the pivot rail system during subsequent launches. The operational environment characterized by ultra-high-speed friction during repeated launches results in a low melting point in the armature. A portion of molten material forms a liquid transferred onto the rail, enhancing the interface and diminishing the electromagnetic rail's longevity. Consequently, it is imperative to investigate the impact of the aluminum deposition layer on the sliding electrical contact at the pivot-rail interface.

This study conducted small-diameter electromagnetic launching tests with varying launching times to examine the carrier friction wear behavior of the friction sub-material of the pivot rail. The results revealed that a significant amount of molten aluminum was transferred to the rail surface after multiple launches, increasing the roughness of the pivot-rail interface due to the residual deposit layer. As a result, the pivot-rail friction sub-contact deteriorated, characterized by organizational features such as gouges and cracks on the rail surface. The wear intensity escalated with an increase in the number of launches. However, after a certain number of launches, the aluminum alloy oxide layer on the rail surface reached a critical thickness, reducing the wear on the rail body. Nonetheless, mechanical and electrical wear simultaneously intensified the environmental conditions at the pivot-rail contact surface.

Finally, a liquid film fusion deposition model at the pivot-rail interface was developed, and the deposited layer’s impacts on the operational dynamics of the liquid film and the electrical contact condition of the pivot-rail interface were studied. The study involved the calculation of the thickness of the deposited layer and the deposition efficiency for varying launch times. During high-speed launches, the aluminum liquid layer experienced significant viscous forces, and pronounced velocity variations of the liquefied layer at the armature tail exit increased viscous dissipation forces. With multiple launches, heightened interfacial friction can counteract the viscous forces within the aluminum liquid layer, destabilizing the interfacial liquid film. Thickening the aluminum deposition layer on the rail surface can exert extrusion effects on the liquid film, introducing destabilizing factors to the flow of the liquefied layer. Consequently, the aluminum liquid layer, which serves as a lubricant between the armature and the rail, may be extruded from the interface. Therefore, the armature’s normal operation is compromised, and the rail's longevity is diminished.

keywords:Electromagnetic launch, repeated launch, aluminum deposits, elastic flow lubrication model, friction wear

中图分类号:TM359.4

DOI: 10.19595/j.cnki.1000-6753.tces.240746

国家自然科学基金(92266109, 52207153)和中央高校基本科研业务费专项资金(2023JC005)资助项目。

收稿日期2024-05-09

改稿日期2024-05-28

邢泽西 女,2000年生,博士研究生,研究方向为电磁发射技术。

E-mail: xingzexi2000@163.com

王 健 男,1985年生,副教授,博士生导师,研究方向为电磁发射技术。

E-mail: wangjian31791@ncepu.edu.cn(通信作者)

(编辑 崔文静)