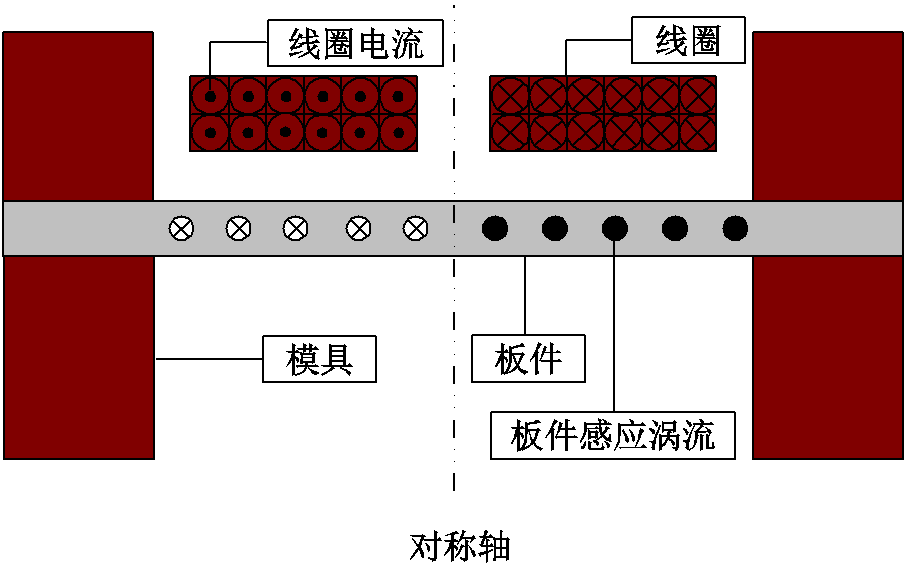

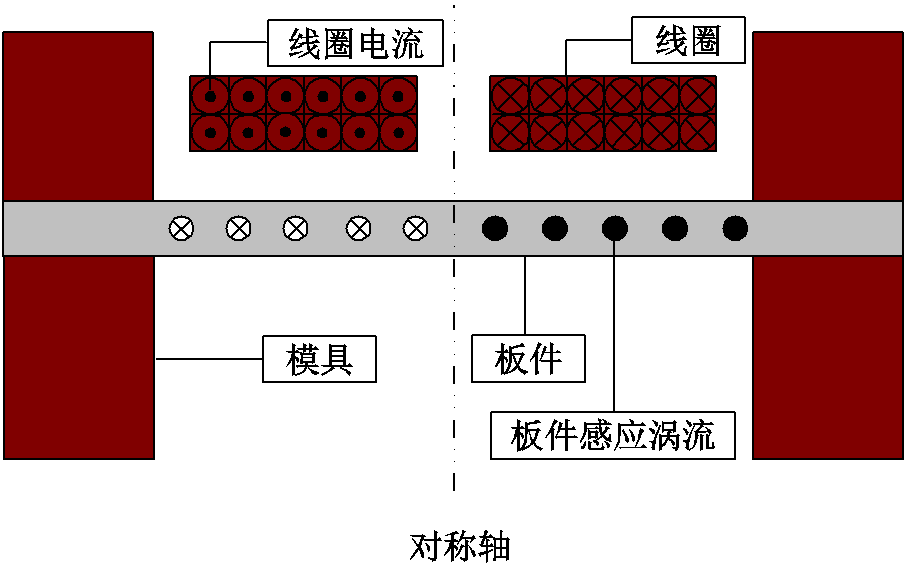

图1 板件电磁成形结构

Fig.1 Structure of electromagnetic forming of plate

摘要 为实现电磁成形中电磁力的可控加载,提升板件成形效果,该文提出一种基于驱动导体环的板件电磁成形技术。该技术在板件与驱动线圈之间引入一驱动环,通过改变驱动环的材料参数与几何参数实现电磁力的调控。基于特定的AA1060铝板(铝板半径70 mm,铝板成形区域半径50 mm)进行了仿真研究。仿真数据表明,驱动导体环的材质和几何结构的变化可以改变感应涡流从而实现电磁力的调控。与传统板件电磁成形相比,基于驱动导体环的板件电磁成形均匀成形范围Dr提高了1.61倍。在仿真基础上,通过驱动导体环板件电磁成形实验验证了仿真模型的可靠性。综上所述,基于驱动导体环的电磁成形技术能有效提高板件成形的均匀度。

关键字:电磁成形 驱动导体环 感应涡流 电磁力 均匀度

电磁成形是一种利用脉冲电磁力对金属工件加工的高速成形技术,电磁成形技术相比于准静态金属加工方式可以提高金属工件的成形极限,工件成形速度快且成形质量高,近些年来在轻质铝合金加工领域得到广泛应用[1-3]。

在电磁成形领域,传统电磁板件成形工艺中力分布无法满足板件的均匀变形要求,导致成形板件大多呈现锥形轮廓[4]。为了解决传统板件成形时板件受力分布不均的问题,美国俄亥俄州立大学学者 G. S. Daehn等设计了一种匀压力线圈[5-6],通过优化线圈结构使板件得到了分布较为均匀的电磁力。华中科技大学唐天宇等基于跑道型线圈[7],通过实验-模拟与理论计算的方法揭示了板料与线圈装配的相对位置对板件成形效果的影响规律,并得到变形均匀的电磁成形板件。华中科技大学肖师杰等对多个驱动线圈分别加载不同方向的电流并应用于板件成形,弥补了单线圈情况下电磁力分布不合理的缺陷[8]。

通过优化线圈结构改善板件电磁成形效果不仅需要复杂的线圈绕制工艺,且特定的线圈往往难以实现多种尺寸工件的加工。Qiu Li等在板件电磁成形中引入磁场变换器改变线圈和板件的磁场分布,进而调控板件中的感应涡流和电磁力,提高了板件成形的均匀度[9]。而磁场变换器作为电磁辅助工具,其实现电磁力调控的断缝结构,会导致电磁力出现沿周向分布不对称的现象,且造价较为昂贵[10-12]。Huang Yifan等基于均压力致动器,提出了一种初始碰撞速度可调的电磁冲压成形技术,结果表明,随着碰撞速度的增加,TA1冲压零件的冲压孔径范围扩大,冲压零件的尺寸精度和截面质量显著提高[13-14]。Qiu Li等提出离散驱动的板件电磁成形方式,通过在驱动线圈和金属板件之间放置一组离散的导体环来对感应涡流进行调控,由此改变电磁力分布状况,进而达到提高板件成形均匀度的目的[15]。

针对特定的加工需求,如何为工件提供合理的电磁力分布是电磁成形需要解决的关键技术问题[16]。根据上述研究可知,通过调控板件中的感应涡流,可以优化板件所受的电磁力的分布情况[17]。但感应涡流在工件内的分布难以精确控制,为了提高电磁力加载方式的灵活度,本文通过引入驱动导体环为板件电磁成形系统提供了新型的电磁力加载方式,在阐明基于驱动导体环的板件电磁成形方式原理的基础上,通过构建COMSOL二维轴对称仿真模型,研究驱动导体环材料属性和几何结构与电磁力和板件成形效果之间的关系,并基于驱动导体环的速度与动能进一步研究驱动导体环板件电磁成形的变形过程,通过仿真和实验验证了驱动导体环电磁成形技术提高板件成形均匀度的有效性。

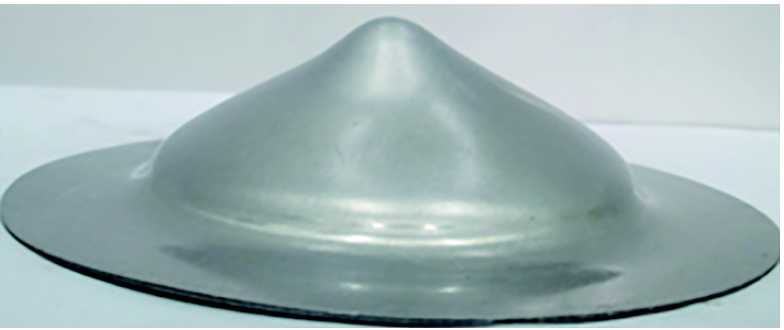

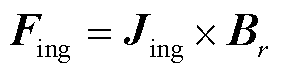

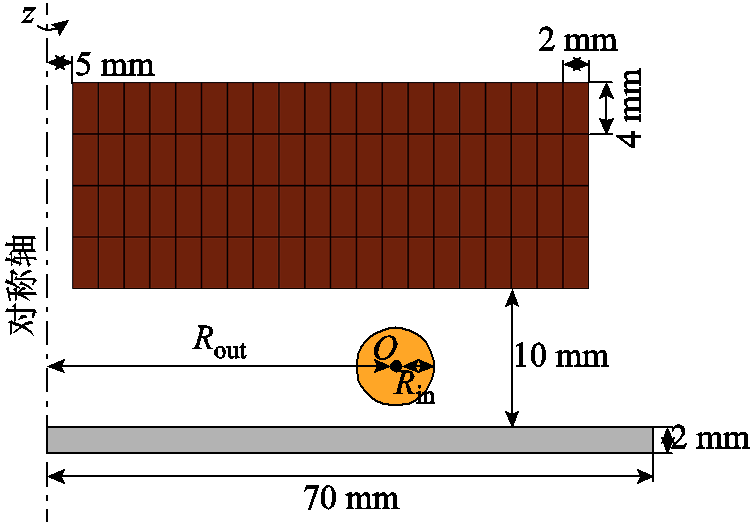

传统板件电磁成形结构如图1所示,电容器储能并通过放电电路对驱动线圈放电,驱动线圈中产生脉冲电流,变化的电流会在线圈附近产生磁场进而在工件中产生感应涡流[18]。在线圈电流和感应涡流之间电磁力的作用下工件受力发生形变。通常,在电磁成形系统中通过设置续流回路来减少线圈的温升,提高线圈寿命[19]。

图1 板件电磁成形结构

Fig.1 Structure of electromagnetic forming of plate

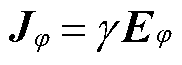

板件的感应涡流以环向分量为主,磁场可以由麦克斯韦方程组表示为

(1)

(1)

(2)

(2)

式中,Ñ表示麦克斯韦方程组算子;E为电场强度;B为磁通密度;v为板件速度;J为感应涡流密度,g为板件电导率。下标r、j和z分别表示矢量的径向、环向和轴向分量。

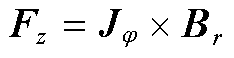

板件的成形过程主要依靠轴向电磁力驱动,径向电磁力通常情况下可以忽略不计。

(3)

(3)

式中,Fz为板件所受轴向电磁力。板件所受轴向电磁力的大小主要由环向感应涡流和径向磁通密度共同决定。就感应涡流的分布而言,在传统板件电磁成形中,感应涡流在工件区域产生,对于特定的待加工板件,其感应涡流分布和大小主要与放电系统及线圈材料和结构参数有关[20-21]。板件所受电磁力呈现空间轴对称分布,板件两端由压边装置约束板件,对板件起到支撑和固定的作用,而板件中心成形区域约束极小,在板件电磁成形时板件中心首先发生形变,且板件最大变形部位位于板件中心,整体呈现锥形轮廓。传统板件电磁成形如图2所示。传统板件电磁成形效果不佳。

图2 传统板件电磁成形[22]

Fig.2 Traditional electromagnetic forming of plate[22]

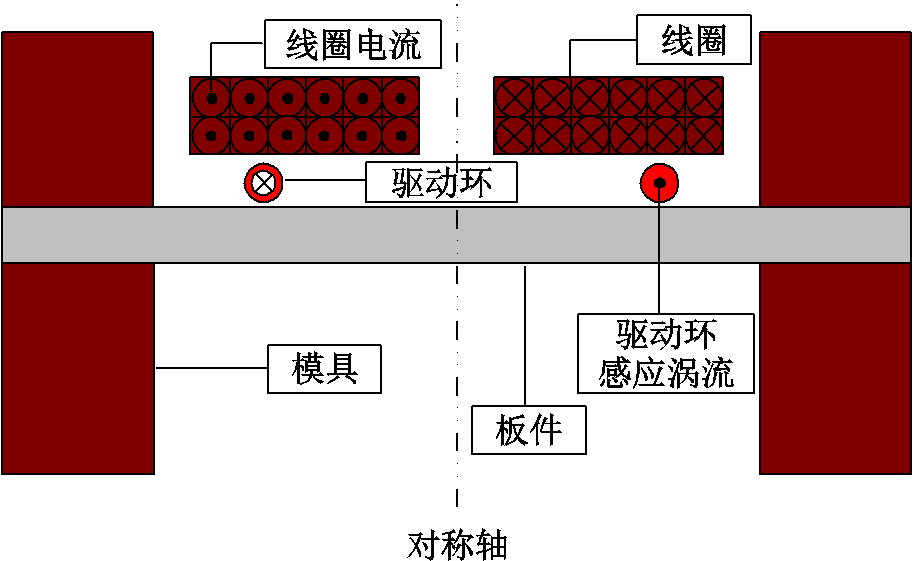

为提供更灵活可控的电磁力加载方式,改善板件成形效果,可以通过引入电磁辅助装置对电磁力进行调控。本文在传统板件电磁成形的基础上引入驱动导体环,将金属驱动导体环放置于驱动线圈和工件之间,构建基于驱动导体环的板件电磁成形方式。基于驱动导体环的板件电磁成形结构如图3所示,基本原理是:当驱动线圈流过脉冲电流时,在线圈和驱动导体环附近产生变化的磁场,变化的磁场在驱动环上产生感应涡流,在感应涡流和外部磁场的共同作用下,驱动环内产生脉冲电磁力;随后,驱动环在电磁力的驱动下克服惯性并加速处于运动状态;最后,驱动环与金属板件发生弹性碰撞,在驱动环的碰撞作用下将驱动环动能转换为板件变形所需的塑性应变能,完成板件成形。在基于驱动导体环的电磁成形系统中,引入驱动环的作用主要有两方面:一方面,相较驱动线圈而言,驱动环的几何结构和材质更容易改变,通过合理设计驱动环即可实现感应涡流的灵活调控,从而实现不同电磁力的不同加载,使得电磁力的空间分布更为可控;另一方面,驱动环作为力的载体,引入驱动环后板件的变形行为更有利于板件实现均匀变形,可提高电磁成形加工工艺下工件的成形效果。

图3 基于驱动导体环的板件电磁成形结构

Fig.3 Structure of electromagnetic forming of plate based on driving conductor ring

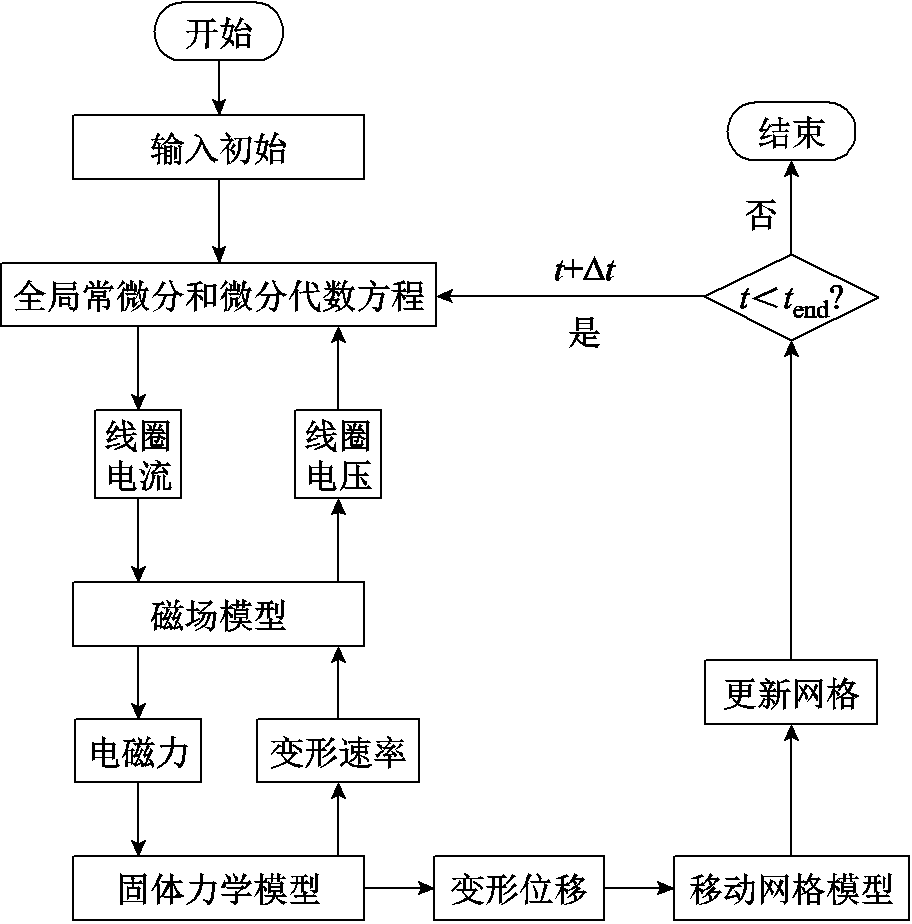

本文采用COMSOL多物理场有限元仿真软件建立了基于驱动导体环的板件电磁成形的电磁-结构场全耦合的二维轴对称模型,板件电磁成形仿真流程如图4所示。图中,t表示当前时间,Dt代表时间步长,tend为结束时间。该仿真模型中主要包含四个模块:全局常微分方程和微分代数方程模块、电磁场模块、固体力学模块和“移动网格”模块[23]。

图4 板件电磁成形仿真流程

Fig.4 Simulation flow chart of electromagnetic forming of plate

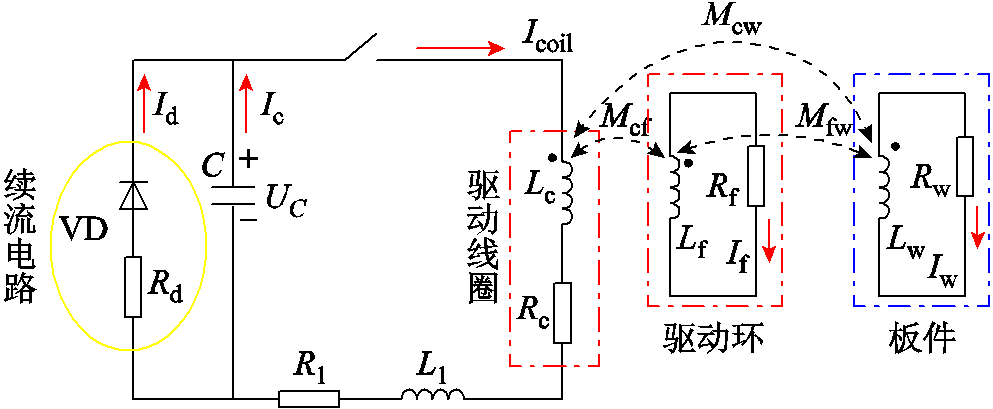

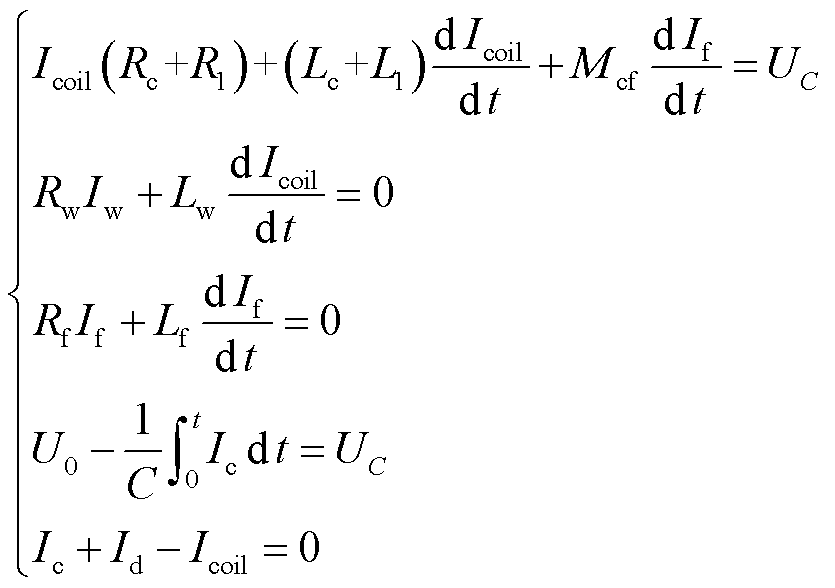

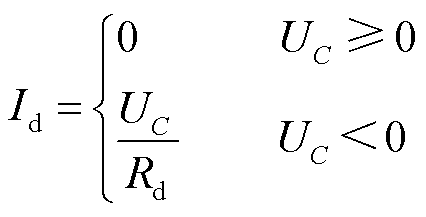

此模块用于求解线圈电流,本文采用带续流回路的板件电磁成形电路模型,如图5所示[24],根据基尔霍夫定律可以得到电路方程为

图5 电磁胀形等效电路

Fig.5 Equivalent circuit of electromagnetic forming

(4)

(4)

续流回路方程为

(5)

(5)

图5中,C为电容器,VD为二极管,UC为电容器两端电压,U0为电容器初始电压;Icoil为驱动线圈电流;Ic为放电回路电流;If为驱动环的感应涡流;Iw为板件感应涡流;Id为续流回路电流。Rc为驱动线圈的电阻;R1为放电回路电阻;Rf为驱动环的电阻;Rw为板件的电阻。L1为放电回路的电感;Lc为驱动线圈的电感;Lf为驱动环的电感;Lw为板件电感;Mcf为驱动环与线圈之间的耦合系数;Mcw为板件和线圈之间的耦合系数;Mfw为驱动环与板件之间的耦合系数。在本文中Mcw忽略不计,外电路参数见表1。

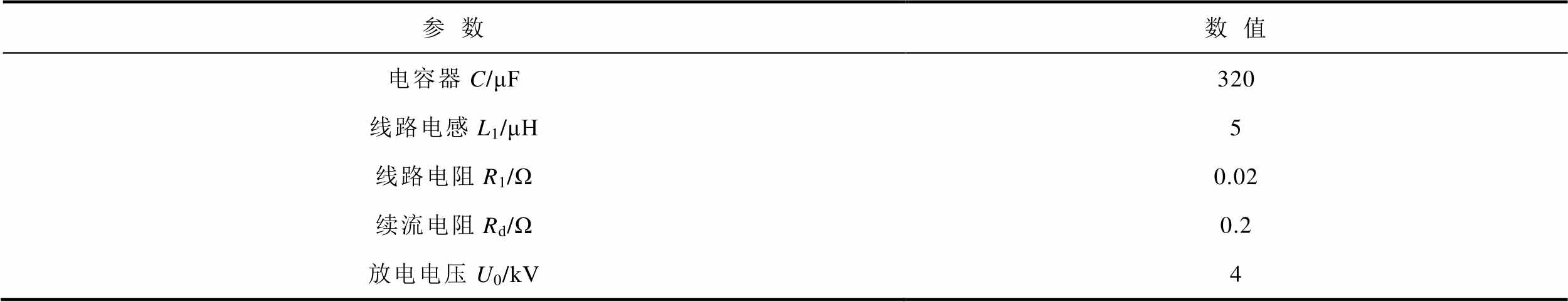

表1 电路参数

Tab.1 Circuit parameters

参数数值 电容器C/μF320 线路电感L1/μH5 线路电阻R1/Ω0.02 续流电阻Rd/Ω0.2 放电电压U0/kV4

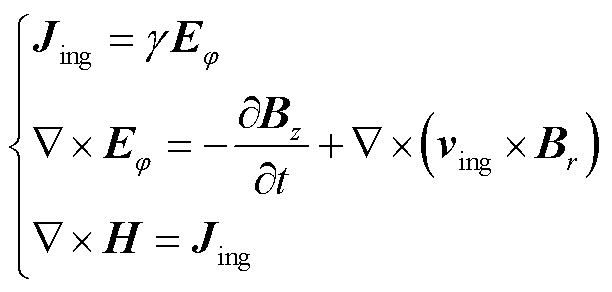

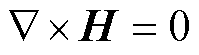

磁场模块用于获得磁场和电磁力分布,并将获得的电磁力传递给固体力学模块。工件内的感应涡流主要为环形分量,驱动导体环磁场可用麦克斯韦方程表示为

(6)

(6)

式中,ving为驱动导体环速度;Jing为驱动导体环感应涡流密度;H为磁场强度。驱动导体环中的电磁力为

(7)

(7)

空气域和板件域有

(8)

(8)

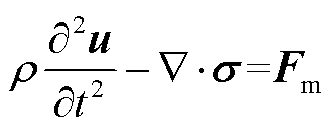

该模块用于对工件塑性变形进行建模。驱动导体环的位移方程为

(9)

(9)

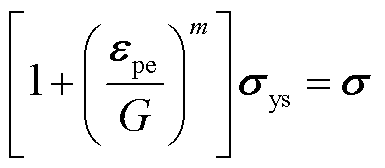

式中,s为应力张量;Fm为电磁力密度;r为驱动导环密度;u为位移量。本文采用AA1060板件模拟,在驱动导体环的高速碰撞下板件发生的变形行为会对其材料本构产生影响,采用Cowper-Symonds材料本构模型来描述板件受驱动导体环撞击时的塑性变形过程,其本构方程[25-27]为

(10)

(10)

式中,sys为板件的初始屈服应力;m为应变率硬化参数;epe为塑性应变速率;G为黏性密度。本文中,G=6 500,m=0.25[28]。

比模块用于更新板件周围的空气网格,提高仿真精度,避免胀形过程中网格畸变[29-30]。

驱动导体环作为将磁能转换为动能最后转换成板件变形的塑性应变能的载体,它的材料属性及几何结构对电磁力分布情况和板件的成形效果都至关重要。本文将从两方面研究驱动导体环板件电磁成形。一方面是驱动环材料属性与电磁力的关系,并基于此从经济和成形效果两方面确定驱动环的最优材质;另一方面是驱动环等效半径和截面半径与电磁力和板件成形均匀度的关系。其数值仿真结构参数如图6所示,驱动导体环等效半径定义为Rout,截面半径为Rin,板件与驱动线圈之间的距离恒为10 mm。

图6 数值仿真结构参数

Fig.6 Numerical simulation structure parameters

为研究驱动导体环材质对电磁成形中电磁力和工件成形效果的影响,本文对驱动导体环的电导率和密度两种材料属性展开仿真研究。在相同外电路参数下,驱动导体环的几何结构保持不变,仅单独改变驱动导体环的电导率或密度。

3.1.1 驱动导体环电导率对电磁力分布和成形效果的影响

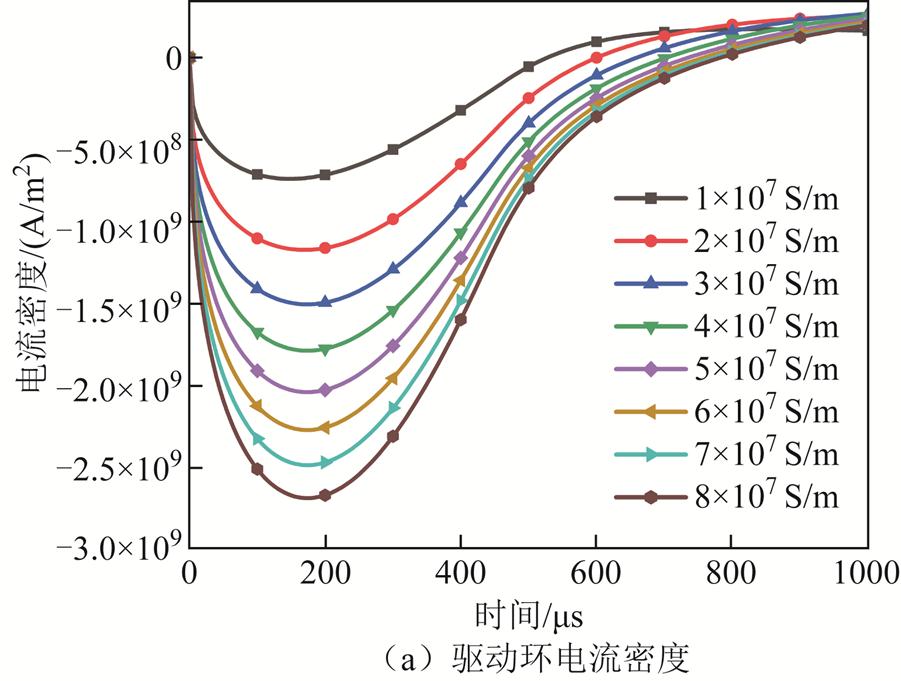

根据上述电磁成形技术的基本原理可知,工件上的感应涡流与其电导率正相关,在驱动环电磁成形过程中,感应涡流主要分布在驱动导体环中,而驱动环的电导率可以直接影响其感应涡流的大小,进而影响驱动环所受的电磁力大小和分布。因此,本文通过设置不同的材料电导率来探究电导率与驱动环电磁力之间的关系,采用截面半径为3 mm、等效半径为30 mm、密度为8 960 kg/m3的驱动环,外电路参数及电磁成形模型的几何结构和相对位置不变,取六组不同电导率的驱动导体环进行比较,电导率由1×107 S/m增至8×107 S/m,步长为1×107 S/m。在相同放电能量下不同电导率的驱动导体环的感应电流密度如图7a所示。

图7 不同电导率驱动导体环电流密度和电磁力

Fig.7 Current density and electromagnetic force of conductor ring driving by different conductivity

从图7a中可以发现,当仅改变驱动环的电导率值时,随着电导率的逐渐增大,驱动环中的感应电流密度峰值逐步增大,电流密度峰值由电导率为1×107 S/m时的-7.44×108 A/m2逐步增大到电导率为8×107 S/m时的-2.69×109 A/m2。根据电磁感应原理,驱动环中将产生电磁力,不同电导率驱动环轴向电磁力如图7b所示,其驱动环中整体电磁力变化规律与感应电流密度变化规律一致,电磁力峰值亦随着电导率的增加逐步增大,驱动环电导率由1×107 S/m增大到8×107 S/m,其轴向电磁力提高至3.29倍。仿真结果显示,在相同放电能量下,当驱动环的电导率超过8×107 S/m时,驱动环在较强的电磁力的驱动下与板件发生碰撞,板件与驱动环的碰撞部位容易发生畸变。

3.1.2 驱动导体环密度对电磁力分布和成形效果的影响

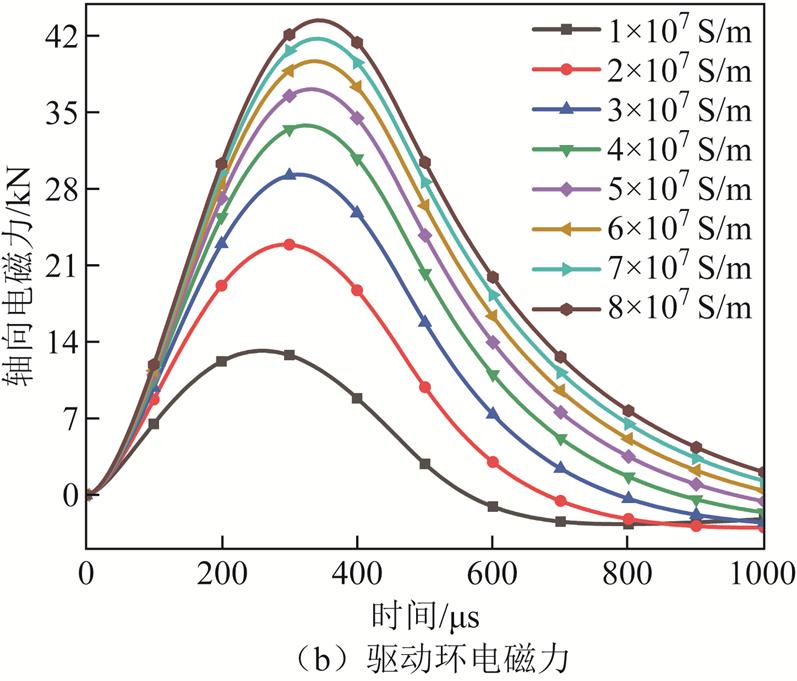

密度是驱动导体环一种重要的材料属性,驱动环密度的变化几乎不会影响电磁成形系统磁场及电磁力的大小和分布,只会影响驱动环的质量,而由牛顿定律分析可知物体在受力相同情况下,其质量的不同会导致最终碰撞速度的不同。因此,改变驱动环密度虽然不会影响电磁力大小和分布,但会影响工件最终成形效果。为研究密度变化对板件成形效果的影响,本文采用截面半径为3 mm、等效半径为28 mm、电导率为5.998×107 S/m的驱动环探究密度与板件成形效果之间的关系,保持电磁成形系统的外电路及模型的几何结构和相对位置不变,调节驱动环的密度。在相同放电能量下,采用不同密度的驱动环的速度和板件最大位移量如图8所示。

图8 不同密度驱动导体环的速度和板件最大位移量

Fig.8 Speed of driving conductor rings with different densities and maximum axial displacement of plate

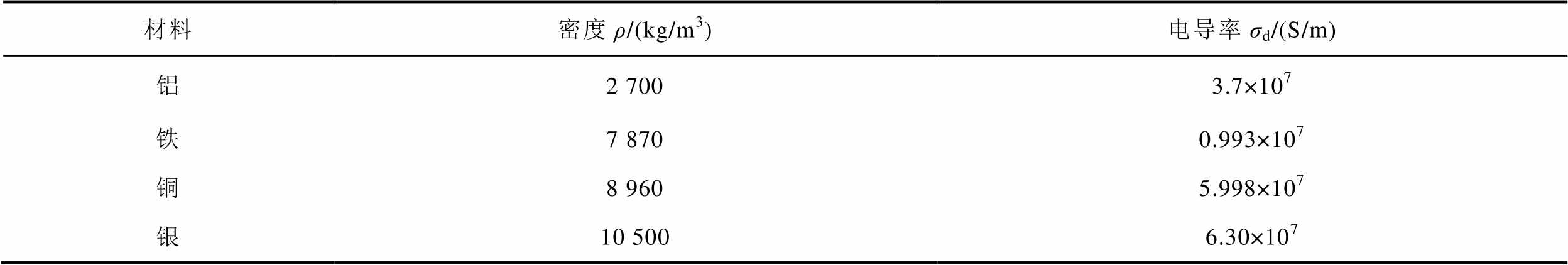

根据牛顿定律,质量小的驱动环在相同的电磁力驱动下更容易克服惯性达到运动状态,在相同的电磁力和相同的加速路径上,密度越小的驱动环得到的移动速度更大,与板件更早地发生碰撞,从图8不同材料密度下驱动环的速度可以得出,随着密度增大,驱动环与板件碰撞前的速度由39.5 m/s减小到21 m/s,碰撞时间由110 µs推迟到180 µs。在驱动环与板件发生碰撞后,驱动环带动板件变形,直到驱动环中的动能消耗殆尽。碰撞前驱动环的动能为

(11)

(11)

式中,ming为驱动环的质量。

电能是由驱动环质量和驱动环速度共同决定的,因此在不同密度的驱动导体环的作用下,工件最大胀形深度与速度变化规律并非一致,在不同材料密度下板件的最大胀形深度呈现先增大后减小的分布,驱动环的密度在8 700 kg/m3时对应的工件胀形深度最大。

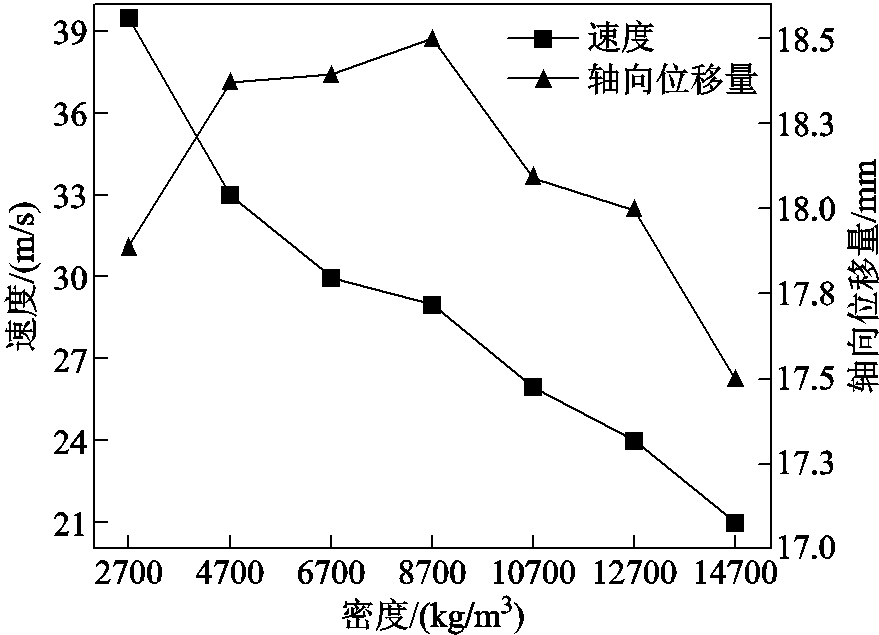

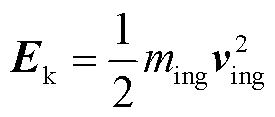

通过对驱动导体环的电导率和密度两种材料属性进行详细研究,发现在相同放电能量下,较大的电导率在驱动环中产生较强的电磁力,而密度存在一个最佳密度值可使板件胀形量最大。铝、铁、铜、银等四个常见材料的详细参数见表2。

表2 材料参数

Tab.2 Material parameters

材料密度ρ/(kg/m3)电导率σd/(S/m) 铝2 7003.7×107 铁7 8700.993×107 铜8 9605.998×107 银10 5006.30×107

根据上述仿真数据得出结论:相同电磁成形系统参数下,银制和铜制驱动环的性能远优于铁制和铝制导体环,而银制导体环各方面性能略优于铜质材料的导体环,但由于银质材料的成本和稀缺度都高于铜质材料,在考虑生产的经济性和工艺的适用性两方面的情况下,为了方便开展后续仿真研究及实验,在下文仿真设计以及实验中选用铜作为驱动导体环的制作材料。

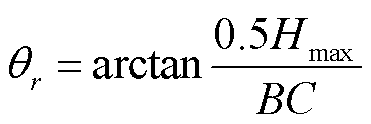

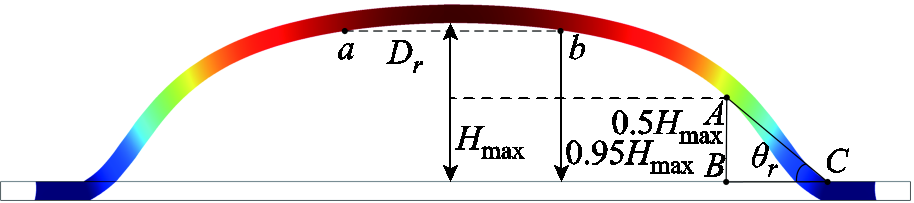

为探究驱动导体环几何结构与板件电磁成形效果之间的关系,本文对驱动环等效半径和截面半径两种结构参数下驱动环的电磁分布规律及板件成形均匀度展开研究。为描述板件变形均匀度,引入两个参数:板材最大轴向位移距离Hmax和板材均匀度Dr。参数定义如图9所示。图9中,Hmax为板材最大轴向位移距离,95%Hmax为95%的最大位移距离,a、b点在板材上,a、b两点间水平径向长度为板材均匀度Dr。在板材电磁胀形结束后,根据胀形结果可以得到板材最大轴向胀形距离Hmax,在计算得到的95%Hmax处作一条径向水平直线交板材于a、b两点,a、b两点间最大径向水平长度Dr为板材均匀度。变形量为最大变形50%(即0.5 Hmax)的点A与工件固定约束点C连线与初始板件所在平面构成的夹角定义为θr,即

(12)

(12)

式中,BC为50%工件变形点A在初始工件所在平面的投影点B与工件固定约束点C的连线长度。在评价板件整体成形均匀度时,以板件均匀区域Dr为主,另外考虑板件边缘变形角度θr。Dr、θr均越大则证明板件变形越均匀。

图9 参数定义

Fig.9 Parameter definition

3.2.1 驱动导体环等效半径对电磁分布规律及板件成形均匀度的仿真研究

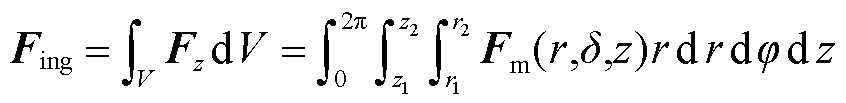

采用截面半径为3 mm的铜环,在保持驱动环截面半径不变的前提下,改变驱动环的等效半径,其等效半径由24 mm逐渐增大至36 mm,每次增幅为 2 mm。如图10a所示为相同放电能量下,不同等效半径驱动环的轴向电磁力密度,随着驱动环的等效半径不断增大,驱动环的轴向电磁力密度呈现先增大后减小的趋势。因此驱动环的电磁力密度峰值随着其等效半径的增大从24 mm时的1.63×1010 N/m3先增至30 mm时的1.84×1010 N/m3,最后减小至36 mm时1.79×1010 N/m3。线圈在驱动环中产生的电磁力Fing和电磁力密度Fm的关系可由积分公式表示为

(13)

(13)

图10 不同等效半径下驱动导体环的电磁力密度和电磁力

Fig.10 Electromagnetic force density and electromagnetic force of driving conductor ring under different equivalent radius

由于式(13)积分公式j、z两个参数均为定值,随着驱动环的等效半径Rout不断增大,其体积V也在增加。虽然轴向电磁力密度呈先增大后减小的趋势,但由于驱动环的总体积不断增大,因此在驱动环等效半径逐渐增大的情况下总电磁力整体呈不断增大的趋势,如图10b所示。

由于驱动环等效半径的变化会直接影响线圈在导体环中产生的电磁力,而电磁力作为板件变形的初始驱动力必然会影响板件最终成形情况。通过调整在不同驱动环等效半径下的放电电压,使其保持最大胀形量都为16 mm,研究相同最大胀形量下板件电磁成形的均匀度。

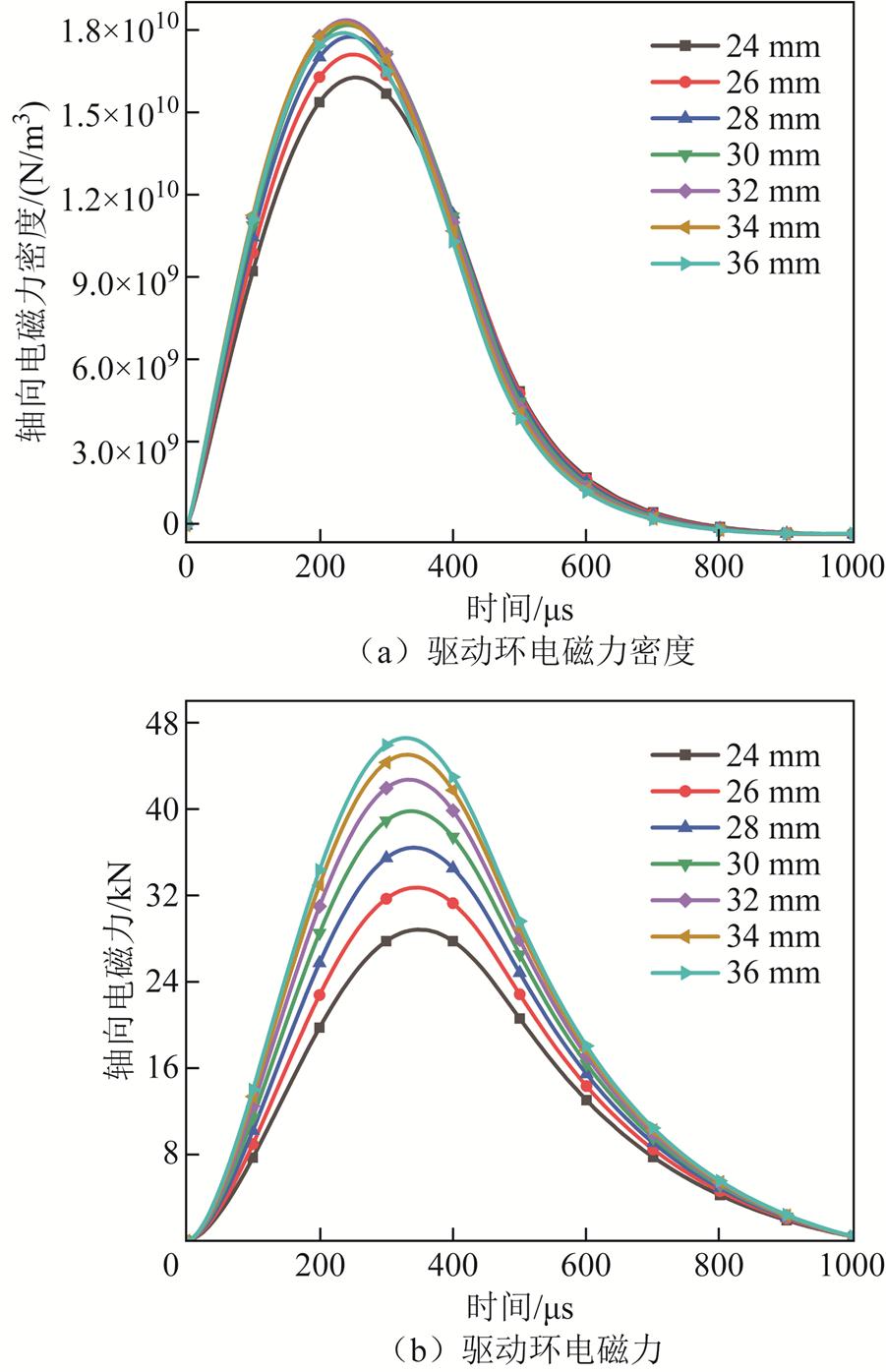

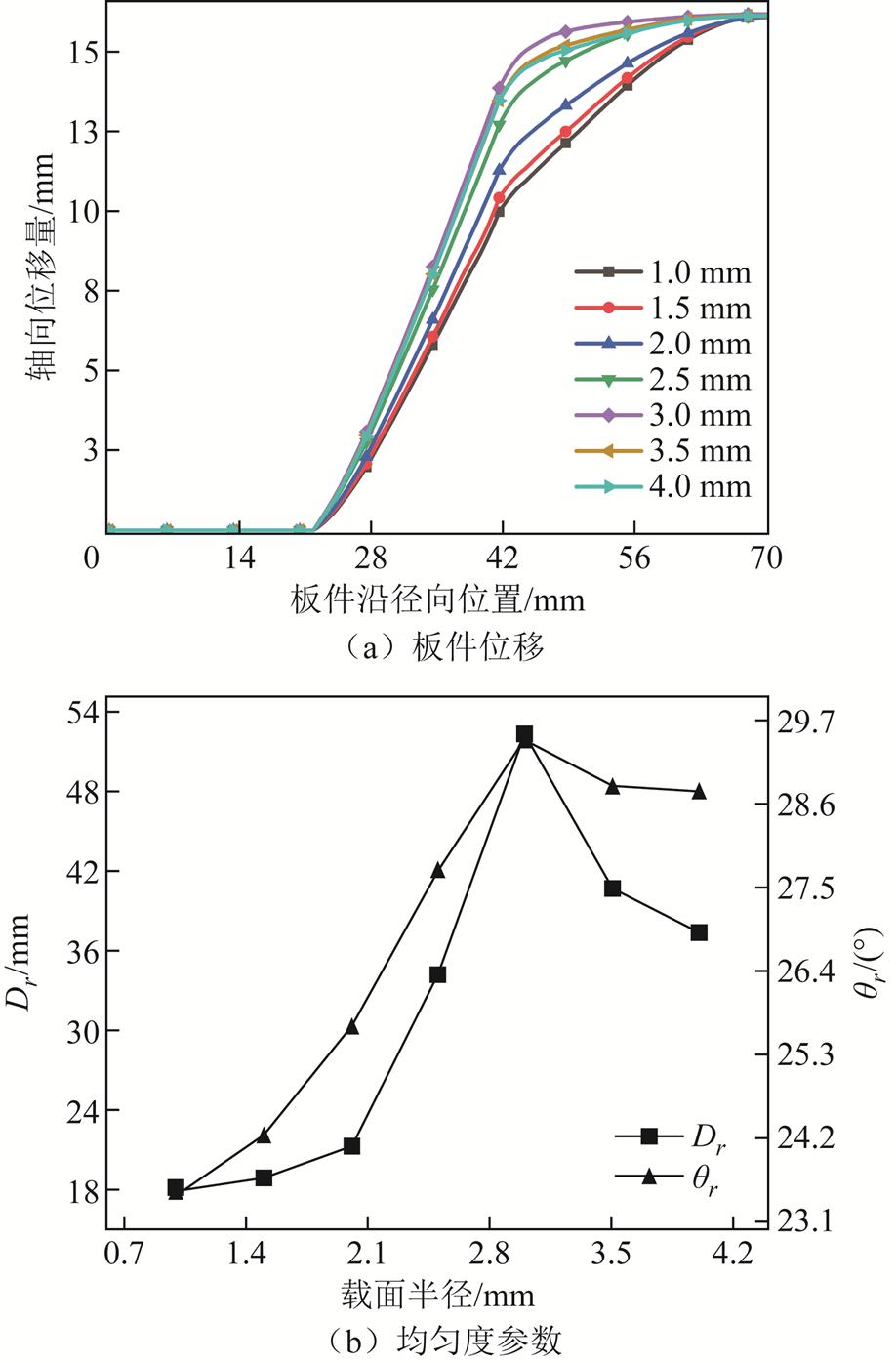

在不同驱动导体环等效半径下,板件沿对称轴一侧径向方向的轴向位移量如图11a所示。在相同最大胀形量的情况下,板件成形的均匀度Dr随着驱动环等效半径的增大呈现先增大后减小的趋势,其中当驱动环等效半径为30 mm时板件的变形均匀度最高为52.2 mm。驱动环等效半径的增大导致圆环所处的位置逐渐远离板件中心,因此夹角qr随着驱动环等效半径的增大在整体上呈逐渐增大的趋势,由qr等效半径为24 mm时的23.91°增大到36 mm时的31.35°。

图11 不同等效半径驱动导体环的板件位移及均匀度参数

Fig.11 Plate displacement and uniformity parameters by different equivalent radius of driving conductor ring

根据上述驱动环等效半径与板件成形效果之间的关系可以得出,改变驱动环的几何尺寸可以实现电磁成形系统中电磁力的调控,且当驱动环的等效半径为30 mm时,板件成形的均匀度最高,板件成形效果最好。

3.2.2 驱动导体环截面半径对电磁分布规律及板件成形均匀度的仿真研究

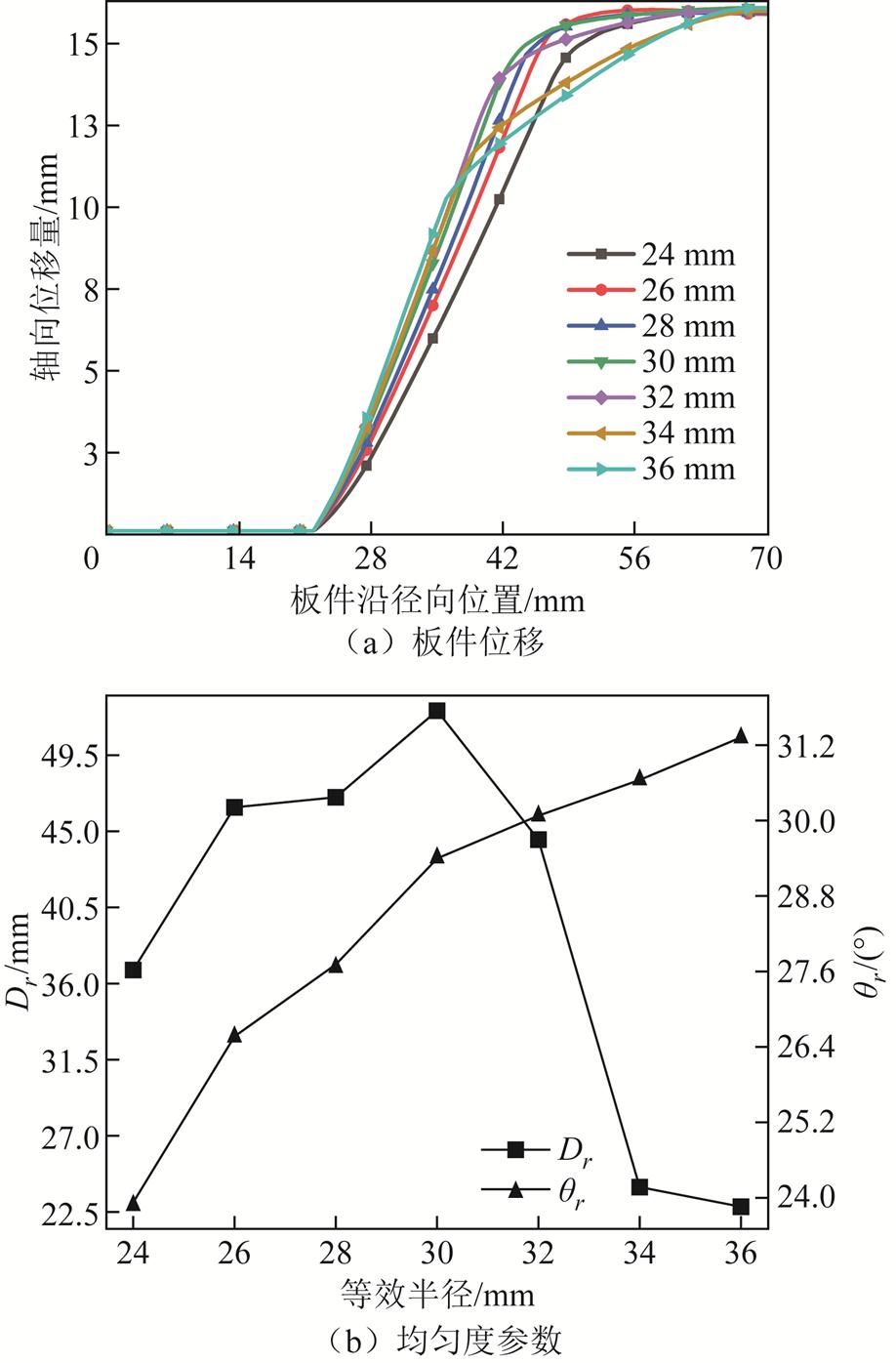

为探究驱动环截面半径与电磁力和板件成形效果的关系。将驱动环的等效半径设置为30 mm,同时保持圆环截面圆心位置不变,仅改变其截面半径,从1 mm逐渐增大到6 mm,每次增幅为0.5 mm。

在相同放电电压下,随着驱动环截面半径逐渐增大,驱动环与线圈之间的相对距离逐步减小,线圈在导体环中产生较强的感应涡流,根据电磁感应定律,驱动环受到的电磁力也随着驱动环截面半径的增大而逐渐增强,如图12所示。因此在电磁成形系统中,在系统结构和放电参数固定的情况下,改变驱动环的截面半径可以实现对电磁力的灵活调控。

图12 不同截面半径下驱动导体环电磁力

Fig.12 Electromagnetic force under different cross-sectional radius of driving conductor ring

基于此,调节电磁成形系统的放电电压保证板件最大轴向变形量都为16 mm,在不同驱动环截面半径下,沿板件对称轴一侧径向方向,板件的轴向位移量如图13a所示;根据板件对称轴一侧的变形情况可得出驱动环截面半径与板件成形效果之间的关系,通过板件对称轴一侧的板件成形轮廓可得到不同截面半径下板件均匀度Dr和夹角qr,如图13b所示,随着驱动环截面半径的增加,成形板件的均匀度Dr呈现先增大后减小的趋势,其中当截面半径为3 mm时板件电磁成形的均匀度最大为52.2 mm,并且夹角qr最大值同样出现在导体环截面半径为3 mm时。

图13 不同截面半径驱动导体环的板件位移及均匀度参数

Fig.13 Plate displacement and uniformity parameters under different cross-sectional radius of driving conductor ring

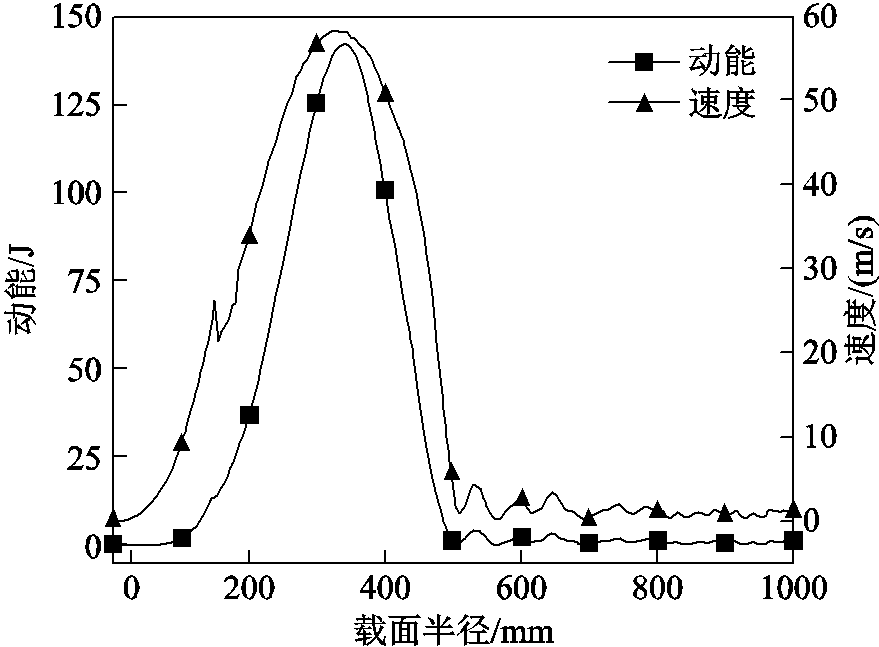

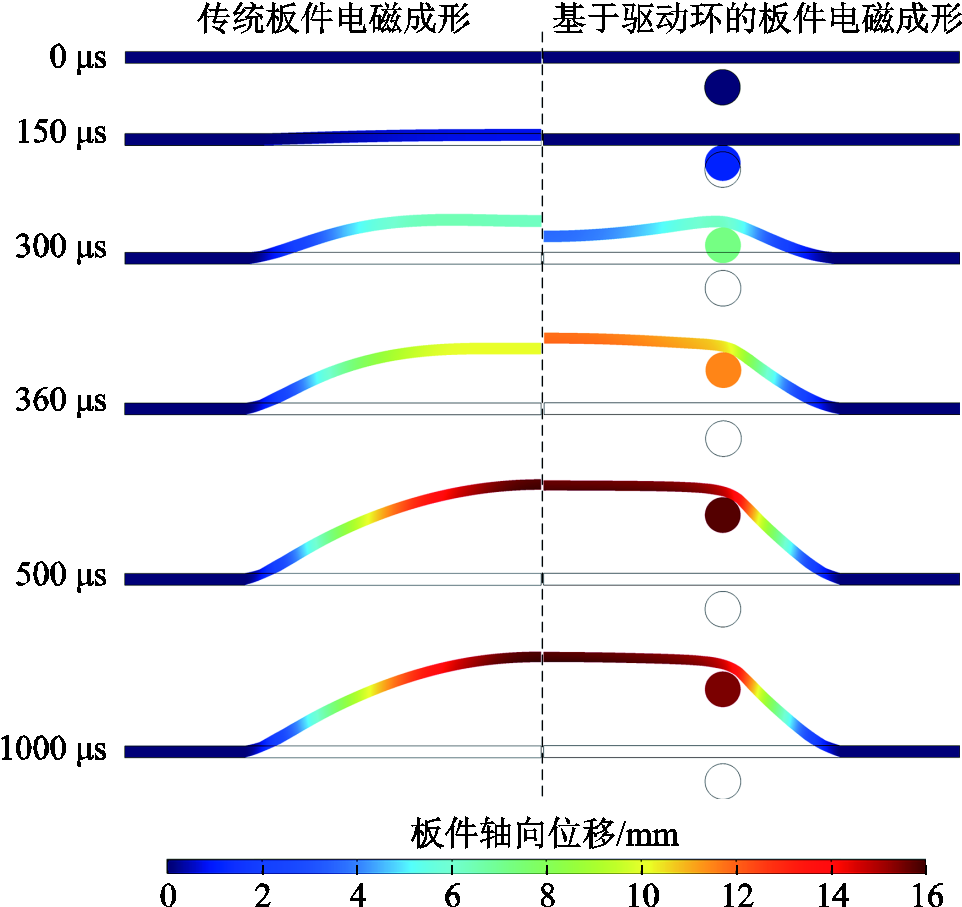

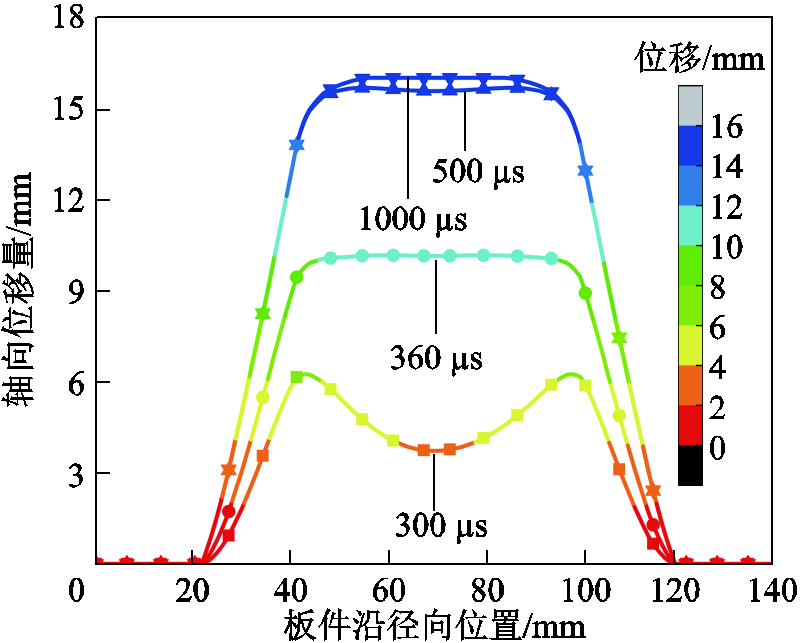

综上所述,当驱动环的等效半径为30 mm且截面半径为3 mm时,板件变形轮廓最为平整,板件成形均匀度最高。驱动环在不同时刻的速度和动能如图14所示。传统板件电磁成形和基于驱动导体环的板件电磁成形这两种成形方式的变形过程,变形过程如图15所示。结合图14和图15可知,传统板件电磁成形,首先是板件中部发生变形,且板件的变形区域始终集中在板件中部,最终成形的板件轮廓呈凸形。与此不同,驱动环在电磁力的驱动下克服惯性开始运动,在150 ms与板件发生碰撞,从300 ms时的板件变形情况可知,板件与驱动环碰撞的位置首先发生变形,随后驱动环在电磁力的驱动下带动板件其他位置逐渐发生变形,驱动环的速度和动能在360 ms左右达到最大,此时板件的变形行为还未结束,板件的主要变形区域由驱动环碰撞部位向板件中部转移,在500 ms时,驱动环的动能和速度逐渐降为零,板件的变形基本结束,在500 ms之后驱动环发生轻微回弹,板件在1 000 ms时变形结束。图16为不同时刻板件不同位置轴向位移量示意图。

图14 驱动导体环速度与动能

Fig.14 Velocity and kinetic energy of driving conductor ring

图15 板件动态变形过程

Fig.15 Dynamic deformation process of plate

图16 不同时刻板件轴向位移量

Fig.16 Axial displacement of rigid parts at different times

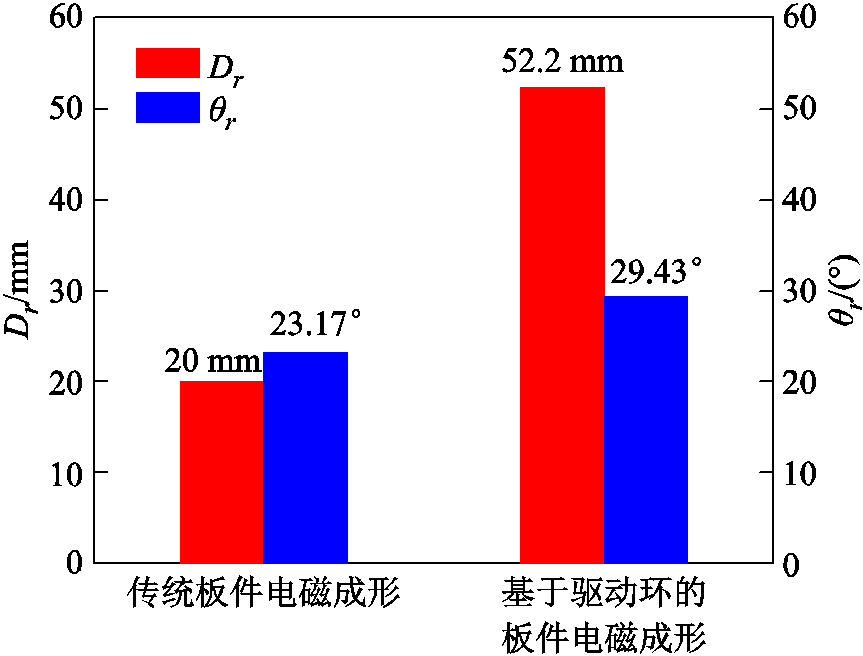

通过板件的变形过程可以得出,引入驱动环的板件电磁成形与传统板件电磁成形相比,驱动环通过其自身结构可以优化力的分布,将力首先集中在板件与导体环碰撞的位置,再由碰撞的位置带动板件中部变形。在最大胀形量都为16 mm时,传统板件电磁成形的均匀成形范围Dr为20 mm,基于等效半径为30 mm且截面半径为3 mm的驱动环板件电磁成形,板件均匀成形范围Dr为52.2 mm,成形均匀度提高了1.61倍,qr从23.17°增大到29.43°。以上的仿真结果证明,通过引入驱动环有效地提高了板件的成形均匀度。两种电磁成形方式的成形效果对比如图17所示。

图17 两种电磁成形方式的成形效果对比

Fig.17 Comparison of forming effects of two electromagnetic forming methods

为了进一步验证驱动导体环板件电磁成形方法的有效性,本文借助华中科技大学的国家脉冲强磁场科学中心的设备进行驱动线圈的绕制和装配,并采用驱动导体环对板件进行放电成形实验,如图18所示。成形的工件采用半径为70 mm、厚度为2 mm的AA1060的铝合金板材,系统放电电压为4 kV,最大放电能量为2.56 kJ,驱动线圈是由2 mm×4 mm的长方形截面的铜线绕制而成。

图18 基于驱动导体环的板件电磁成形实验

Fig.18 Electromagnetic forming experiment of plate based on driving conductor ring

因材料采购限制,本实验采用截面半径为3 mm、等效半径为32 mm的驱动导体铜环对板件进行加工,而不是采用仿真效果最佳(截面半径为3 mm,等效半径为30 mm)的驱动导体环。图18b所示为驱动导体环板件电磁成形方式加工得到的板件,与传统板件电磁成形方式加工的板件整体呈凸形轮廓不同,通过驱动导体环加工的板件成形区域轮廓极为均匀,板件中部没有明显的凸形区域。

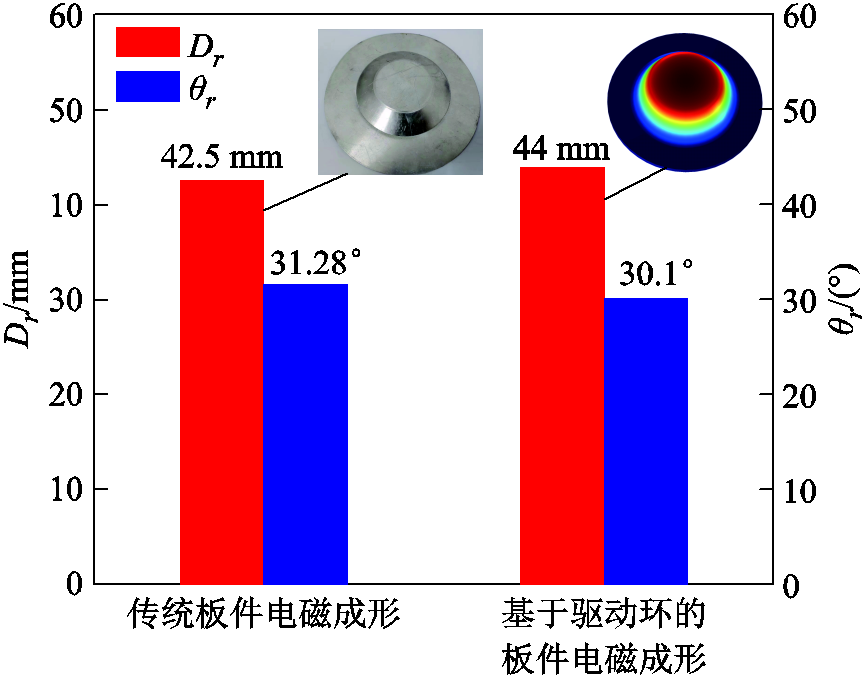

图19为电磁成形的仿真和实验数据对比。基于等效半径为驱动环加工的板件均匀成形范围Dr为32 mm、截面半径为3 mm的驱动环,实验条件下,42.5 mm,与仿真的均匀成形范围Dr为44 mm相比,误差在允许范围内,验证了基于驱动导体环的板件电磁成形仿真模型的可靠性,并通过实验验证了基于驱动导体环板件电磁力加载方式可改善板件电磁成形效果。

图19 电磁成形的仿真和实验数据对比

Fig.19 Comparison of simulation and experimental data of electromagnetic forming

针对传统板件电磁成形工艺存在的技术缺陷,本文提出了一种基于驱动导体环的板件电磁成形技术来解决板件成形中电磁力难以调控和板件成形均匀度不佳的问题。研究证明通过改变驱动导体环的材料和几何结构可以实现成形系统电磁力的灵活调控,且仿真和实验结果证明,引入驱动导体环后板件的变形行为更有利于板件实现均匀变形,设计合适的驱动导体环可以有效地提高板件成形均匀度。在本文仿真模型算例中,等效半径为30 mm、截面半径为3 mm的铜制驱动导体环板件电磁成形均匀度最佳,均匀成形范围Dr为52.2 mm,相比于传统板件电磁成形,板件均匀度提高了1.61倍。基于仿真数据,在实验条件下,采用等效半径为32 mm、截面半径为3 mm的铜制驱动导体环加工的板件均匀成形范围Dr为42.5 mm,与仿真的均匀成形范围Dr为44 mm相比,误差在允许范围内,验证了基于驱动导体环的电磁成形仿真模型的可靠性。以上研究结果显示,驱动导体环的引入提高了板件电磁成形效果。

参考文献

[1] 熊奇, 李青山, 李哲, 等. 集磁器对电磁成形驱动线圈发热影响及机理[J]. 电工技术学报, 2023, 38(2): 285-296.

Xiong Qi, Li Qingshan, Li Zhe, et al. Influence and mechanism of field shaper on heating of electromagnetic forming drive coil[J]. Transactions of China Electrotechnical Society, 2023, 38(2): 285-296.

[2] Dong Pengxin, Wu Jiawei, Cao Quanliang, et al. Influence of the deformation temperature on the formability of AA5083 during electromagnetic forming[J]. The International Journal of Advanced Manufacturing Technology, 2023, 126(3): 1639-1655.

[3] 刘欣, 王利桐, 梁贵书, 等. 压装组件中圆柱形母线的部分电感计算方法[J]. 电工技术学报, 2020, 35(增刊1): 1-9.

Liu Xin, Wang Litong, Liang Guishu, et al. Computing method for partial inductance of Cylindrical busbar conductor[J]. Transactions of China Electrotechnical Society, 2020, 35(S1): 1-9.

[4] 邱立, 王成林. 基于双集磁器结构的管件电磁胀形研究[J]. 智慧电力, 2021, 49(10): 97-103.

Qiu Li, Wang Chenglin. Research on electromagnetic tube bulging based on double field shaper[J]. Smart Power, 2021, 49(10): 97-103.

[5] Kamal M, Daehn G S. A uniform pressure electro-magnetic actuator for forming flat sheets[J]. Journal of Manufacturing Science and Engineering, 2007, 129(2): 369-379.

[6] Golowin S, Kamal M, Shang Jianhui, et al. Application of a uniform pressure actuator for electromagnetic processing of sheet metal[J]. Journal of Materials Engineering and Performance, 2007, 16(4): 455-460.

[7] 唐天宇, 黄亮, 徐佳辉, 等. 跑道型线圈板料电磁成形磁场分布的调控[J]. 中国机械工程, 2024, 35(2): 337-346.

Tang Tianyu, Huang Liang, Xu Jiahui, et al. Regulation for magnetic field distribution of sheet metal electromagnetic forming with track coil[J]. China Mechanical Engineering, 2024, 35(2): 337-346.

[8] 肖师杰, 莫健华, 崔晓辉. 并列线圈在平板电磁成形中的磁场力分布与受力分析[J]. 新技术新工艺, 2012(4): 54-60.

Xiao Shijie, Mo Jianhua, Cui Xiaohui. Analysis of magnetic force distribution in electromagnetic sheet forming with distributed coils[J]. New Technology & New Process, 2012(4): 54-60.

[9] Qiu Li, Wu Weiye, Abu-Siada A, et al. Simulation analysis of the electromagnetic force distribution and formability parameters for sheet metal electro-magnetic bulging using a new magnetic field shaper[J]. IEEE Access, 1839, 9: 70014-70023.

[10] Yan Ziqin, Lin Lei, Chen Yong, et al. Electromagnetic flanging using a field shaper with multiple seams[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(3): 1747-1763.

[11] 黄浩. 基于集磁器的板材电磁成形校形研究[D]. 宜昌: 三峡大学, 2019.

Huang Hao. Research on form correction of sheet metal electromagnetic forming based on magnetic collector[D]. Yichang: China Three Gorges University, 2019.

[12] Qiu Li, Deng Kui, Abu-Siada A, et al. Construction and analysis of two-dimensional axisymmetric model of electromagnetic tube bulging with field shaper[J]. IEEE Access, 2020, 8: 113713-113719.

[13] Huang Yifan, Wu Zelin, Dong Pengxin, et al. Investigation of electromagnetic punching process with adjustable collision velocity for ultra-thin titanium sheet[J]. Archives of Civil and Mechanical Engineering, 2023, 23(4): 263.

[14] Wu Zelin, Cao Quanliang, Fu Junyu, et al. An inner-field uniform pressure actuator with high performance and its application to titanium bipolar plate forming[J]. International Journal of Machine Tools and Manufacture, 2020, 155: 103570.

[15] Qiu Li, Yi Ningxuan, Abu-Siada A, et al. Electro-magnetic force distribution and forming performance in electromagnetic forming with discretely driven rings[J]. IEEE Access, 2070, 8: 16166-16173.

[16] 熊奇, 邱爽, 李彦昕, 等. 组合式电磁成形技术研究进展[J]. 电工技术学报, 2024, 39(9): 2710-2729.

Xiong Qi, Qiu Shuang, Li Yanxin, et al. Research progress of combined electromagnetic forming technology[J]. Transactions of China Electrotechnical Society 2024, 39(9): 2710-2729.

[17] 熊奇, 朱鑫辉, 赵翔, 等. AZ31镁合金管件电磁吸引式成形动态特性研究[J]. 电工技术学报, 2023, 38(10): 2577-2588, 2636.

Xiong Qi, Zhu Xinhui, Zhao Xiang, et al. Research of dynamic characteristics in electromagnetic attraction forming of AZ31 magnesium alloy tube[J]. Transactions of China Electrotechnical Society, 2023, 38(10): 2577-2588, 2636.

[18] Lai Zhipeng, Cao Quanliang, Han Xiaotao, et al. Design, implementation, and testing of a pulsed electromagnetic blank holder system[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(4): 0601605.

[19] 邱立, 田茜, 吴伟业, 等. 基于磁场变换器的双向加载式管件电磁翻边成形效果研究[J]. 精密成形工程, 2022, 14(3): 17-24.

Qiu Li, Tian Xi, Wu Weiye, et al. Electromagnetic flanging forming effect of bidirectional loading tube fittings based on magnetic field shaper[J]. Journal of Netshape Forming Engineering, 2022, 14(3): 17-24.

[20] 邱立, 李彦涛, 苏攀, 等. 电磁成形中电磁技术问题研究进展[J]. 电工技术学报, 2019, 34(11): 2247-2259.

Qiu Li, Li Yantao, Su Pan, et al. Research on electromagnetic problems in electromagnetic forming process[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2247-2259.

[21] 熊奇, 金柯威, 阎诺, 等. 电磁成形过程中能量动态转换机制[J/OL]. 中国电机工程学报, 1-12[2025-01-04].http://doi.org/10.13334/j.0258-8013.pcsee. 231542.

Xiong Qi, Jin Kewei, Yan Nuo, et al. Dynamic energy conversion mechanism in electromagnetic forming [J/OL]. Proceedings of the CSEE, 1-12[2025-01-04]. http://doi.org/10.13334/j.0258-8013.pcsee. 231542.

[22] Qiu Li, Yu Yijie, Yang Yuqi, et al. Analysis of electromagnetic force and experiments in electromagnetic forming with local loading[J]. International Journal of Applied Electromagnetics and Mechanics, 2018, 57(1): 29-37.

[23] 邱立, 杨新森, 常鹏, 等. 双线圈轴向压缩式管件电磁胀形电磁力分布规律与管件成形性能研究[J]. 电工技术学报, 2019, 34(14): 2855-2862.

Qiu Li, Yang Xinsen, Chang Peng, et al. Electromagnetic force distribution and forming performance in electromagnetic tube expansion process with two coils[J]. Transactions of China Electrotechnical Society, 2019, 34(14): 2855-2862.

[24] Ouyang Shaowei, Li Xiaoxiang, Li Changxing, et al. Investigation of the electromagnetic attractive forming utilizing a dual-coil system for tube bulging[J]. Journal of Manufacturing Processes, 2020, 49: 102-115.

[25] 欧冰, 黄尚宇, 杨梅, 等. 6063-O铝合金Y型形管接头电磁成形[J]. 中国有色金属学报, 2023, 33(6): 1732-1745.

Ou Bing, Huang Shangyu, Yang Mei, et al. Electromagnetic forming of 6063-O aluminum alloy Y-shaped tube[J]. The Chinese Journal of Nonferrous Metals, 2023, 33(6): 1732-1745.

[26] 邱立, 刘洪池, 姜晨非, 等. 双板件电磁翻边成形效率研究[J]. 锻压技术, 2022, 47(5): 96-102.

Qiu Li, Liu Hongchi, Jiang Chenfei, et al. Study on forming efficiency of electromagnetic flanging for double-sheet[J]. Forging & Stamping Technology, 2022, 47(5): 96-102.

[27] 张骁. 脉冲强磁场作用下管件胀拉成形数值模拟与实验研究[D]. 武汉: 华中科技大学, 2017.

Zhang Xiao. Numerical simulation and experimental study of tube bulging-drawing forming under pulsed high magnetic fields[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[28] Liu Xianlong, Huang Liang, Li Jianjun, et al. An electromagnetic incremental forming (EMIF) strategy for large-scale parts of aluminum alloy based on dual coil[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(1): 411-431.

[29] 张望, 王于東, 李彦涛, 等. 基于双向电磁力加载的管件电磁翻边理论与实验[J]. 电工技术学报, 2021, 36(14): 2904-2911.

Zhang Wang, Wang Yudong, Li Yantao, et al. Theory and experiment of tube electromagnetic flanging based on bidirectional electromagnetic force loading[J]. Transactions of China Electrotechnical Society, 2021, 36(14): 2904-2911.

[30] 邵子豪, 吴伟业, 汪晨鑫, 等. 基于双层凹型集磁器的管件电磁胀形电磁力特性及变形行为研究[J]. 电工技术学报, 2024 , 39 (5): 1245-1255.

Shao Zihao, Wu Weiye, Wang Chenxin, et al. electromagnetic force and formability analysis of tube electromagnetic bulging based on double-layer concave magnetic field shaper[J]. Transactions of China Electrotechnical Society, 2024, 39 (5): 1245-1255.

Study on Electromagnetic Force Distribution and Forming Effect of Plate Electromagnetic Forming Based on Driving Conductor Ring

Abstract Electromagnetic forming is a kind of high-speed forming technology that uses pulsed electromagnetic force to process metal workpiece. Compared with quasi-static metal processing, electromagnetic forming technology can improve the forming limit of metal workpiece, and the forming speed of workpiece is fast and the forming quality is high. In the traditional electromagnetic forming process of plate, the force distribution can not meet the requirements of uniform deformation of plate, which leads to the conical profile of plate. Aiming at the technical defects of traditional electromagnetic forming technology of plate, this paper puts forward an electromagnetic forming technology of plate based on driving conductor ring to solve the problems of difficult adjustment of electromagnetic force and poor forming uniformity of plate. The basic principle of electromagnetic forming of plate based on driving ring is: under the action of driving coil, pulse electromagnetic force is generated in the driving ring, and the driving ring is driven by electromagnetic force to overcome inertia and accelerate to be in motion, and then the driving ring collides with the metal sheet, and the kinetic energy of the driving ring is converted into plastic strain energy required for plate deformation under the collision of the driving ring, thus completing plate forming. In this paper, AA1060 aluminum plate (the radius of aluminum plate is 70 mm, and the radius of aluminum plate forming area is 50 mm) is used, and the relationship between the material properties and geometric structure of driving ring and electromagnetic force and sheet forming effect is studied by constructing a two-dimensional simulation model of COMSOL. Firstly, in order to study the influence of driving ring material on electromagnetic force and workpiece forming effect in electromagnetic forming, this paper simulates the electrical conductivity and density of driving ring. It is proved that, under the same discharge energy, larger conductivity produces stronger electromagnetic force in the driving ring, and there is an optimal density value to maximize the bulging amount of the plate. Secondly, in order to explore the relationship between the geometric structure of driving ring and the electromagnetic forming effect of plate, this paper studies the electromagnetic distribution law of driving ring and the forming uniformity of plate under the two structural parameters of equivalent radius and section radius of driving ring. The dynamic deformation process of the plate shows that the deformation behavior of the plate after the introduction of the driving ring is more conducive to the uniform deformation of the plate. In the electromagnetic forming method of plate based on driving ring, the position where the plate collides with the driving conductor ring is deformed first, and then the driving ring drives other positions of the plate to deform gradually. In the simulation model of this paper, the uniformity of electromagnetic forming is the best when the copper drive ring with equivalent radius of 30 mm and cross-section radius of 3 mm is used, and the plate uniform forming range Dr is 52.2 mm, which is 1.61 times higher than that of traditional electromagnetic forming. Based on the simulation research, the electromagnetic forming experiment of plate based on driving ring is carried out. The uniform forming range Dr of the plate processed by copper drive ring with equivalent radius of 32 mm and cross section radius of 3 mm is 42.5 mm. Compared with the uniform forming range Dr of 44 mm obtained by simulation, the error is within the allowable range, which verifies the reliability of the electromagnetic forming simulation model based on the drive ring.

Keywords: Electromagnetic forming, driving conductor ring, induced eddy current, electromagnetic force, uniformity

中图分类号:TM154

DOI: 10.19595/j.cnki.1000-6753.tces.232178

国家自然科学基金资助项目(51877122, 51507092)。

收稿日期 2023-12-27

改稿日期 2024-02-06

李梦瑶 女,2000年生,硕士研究生,研究方向为脉冲强磁场工业应用技术。

E-mail:m19371393281@163.com

邱 立 男,1984年生,博士,副教授,研究方向为脉冲强磁场工业应用技术、输变电设备多物理场耦合分析。

E-mail:Doctor_QiuL@163.com(通信作者)

(编辑 郭丽军)