图1 电池端电压随放电深度变化曲线

Fig.1 The curve of battery voltage changes with the depth of discharge

摘要 锂离子电池的过放电行为可诱发内短路进而可能导致热失控。由于单体电池一致性差异和过放电导致的内短路初期电、热特征不明显,使得电压和温度等常规物理参数难以可靠实现故障预警,而阻抗可以反映电池内部信息,对故障状态具有较好的指示能力。该文通过分析锂离子电池过放电诱发内短路引起阻抗变化的机理,基于设计的阻抗在线测量装置,确定用于监测电池内短路故障的特征阻抗频率为70 Hz,获取过放电诱发内短路过程中特征频率下动态阻抗及阻抗变化率,提出一种基于动态阻抗特征的内短路在线识别方法并验证了方法的可靠性。实验结果表明,锂离子电池放电过程中动态阻抗半正弦变化特征可提前约144 s实现过放电预警,动态阻抗针状变化特征可提前约152 s实现内短路故障预警,动态阻抗明显回升特征可作为内短路发生的标志。此外,阻抗变化率特征有助于实现锂离子电池故障识别及预警,该方法在锂离子电池故障在线快速诊断中具有重要的应用潜力。

关键词:过放电 阻抗在线测量 内短路在线识别 故障预警

锂离子电池具有能量密度高、循环性能好和充放电效率高等优点,成为电动汽车重要的动力组成部分,但是其火灾事故不断增多,造成了巨大的经济损失[1-3]。在电动汽车火灾事故中,大部分是由于锂离子电池热失控引起的,而内短路故障是导致热失控的重要诱因[4]。

为了获得高电压、大电流与大容量,锂离子电池组通常由多个单体电池串并联组成,当一个电芯出现热失控时,会在几分钟内迅速蔓延至其他电池,造成严重火灾事故,极大地影响了电池的安全性能。由于生产技术的限制,锂离子电池单体一致性差异不可避免,典型的表现为单体容量差异。电池管理系统(Battery Management System, BMS)的均衡功能可在一定程度上解决单体容量差异的问题,但是其平衡能力有限,并不能将该差异完全消除[5]。电池组充放电过程中,由于单体容量差异的存在,导致容量较小的单体已经充满或放电完成时,容量较大的单体仍留有余量,此时如果BMS识别为继续充电或放电,那么就会对容量较小的单体造成过充电或过放电。电池的过充或过放,可能导致其内部金属析出并在电极表面形成金属枝晶刺破隔膜,使得电池正、负极在内部被连接进而诱发内短路[6]。

锂离子电池内短路故障在线诊断是避免灾难性事故发生的有效措施。根据检测原理,目前研究中锂离子电池内短路故障在线诊断方法可分为基于参数和模型两类。其中,基于参数的锂离子电池内短路故障在线诊断方法根据内短路电池的电量异常消耗特点,通过监测电压[7]、容量[8]等参数并与设定的阈值对比,该方法具有硬件实现简单的特点,但是由于单体电池一致性的差异,使得用于指示内短路故障的电压或容量参数阈值可能并不相同,导致基于参数进行故障诊断的可靠性无法保证。基于模型的锂离子电池内短路故障在线诊断方法根据内短路故障引起电池内部结构变化的特点,通过建立修正的伪二维模型[9]、三维电化学-热-内短路耦合模 型[10]和电池外部并联电阻模拟内短路的等效电路模型[11]等方法,研究电压、电流和温度等参数与内短路之间的相关性,将内短路问题转化为参数估计问题,并将具有遗忘因子的递推最小二乘法等算法应用于参数化的模型,该方法具有精度高的优点,但是由于模型和算法的复杂性限制了其在BMS中的应用。此外,采用电池外部并联电阻来等效模拟内短路的发生,并不能有效反映内短路电池的内部变化机理。

电化学阻抗谱(Electrochemical Impedance Spectroscopy, EIS)能够反映电池内部状态信息,使得基于阻抗的电池故障在线诊断更具有吸引力[12]。锂离子电池的阻抗受内部结构影响并强烈依赖温度、荷电状态(State of Charge, SOC)和激励信号频率等因素[13]。因此,通过测量锂离子电池阻抗信息,将为电池状态估计及故障预警提供重要依据。Kong Xiangdong等[14]在标准伪二维模型的基础上根据内短路电池特性修改了模型的边界条件,通过对隔膜电导率、内短路程度和电池阻抗之间的关系进行研究,提出了一种基于阻抗变化的内短路故障在线诊断方法。M. Spielbauer等[15]通过研究内短路电池的阻抗变化特点,发现欧姆电阻对机械滥用条件下的内短路故障具有较好的指示能力,并随着SOC的增大其指示能力逐渐增强,提出了一种基于欧姆电阻的电池内短路故障在线诊断方法。目前基于阻抗的锂离子电池内短路在线诊断研究较少,仍然存在复杂模型的建立或涉及EIS参数辨识等问题,不仅对处理器要求较高,而且EIS的精确测量时间较长不适合在线应用。此外,温度能够直观反映电池的工作状态,但是早期内短路的发生并不会引起电池表面温度的显著变化,而电池内部温度无法直接测量,且存在估计方法不统一和可靠性难以验证的问题。热失控是灾难性故障,监测电池故障的可靠性比准确性更重要,当前内短路故障在线检测方法大多建立在内短路发生的基础上,而电池实际工作过程中,过充电或过放电是常见的电滥用行为。过充电导致的内短路发展迅速,会在短时间内触发热失控,且该过程反应剧烈,伴随着高温、排气甚至爆炸等现象的发生,使得电池各种特征较为明显,检测也相对容易。过放电导致的内短路通常不会立即触发热失控,而是存在一个长期的演变过程,且较长时间处于内短路初期,早期内短路的发生并不会有较为明显的电、热特征,使得该类型内短路故障的检测较为困难,但是随着过放电深度的增加或循环,内短路故障逐渐严重,可能造成灾难性事故的发生[16]。因此,通过过放电的方式诱发内短路的形成并提出一种简单可靠的内短路故障在线诊断方法仍然值得进一步研究。

针对上述问题,本文在研究锂离子电池过放电诱发内短路引起阻抗变化机理的基础上,通过设计阻抗在线测量装置,开展锂离子电池正常充放电及过放电过程中的动态阻抗测量,分析用于实现内短路故障识别的动态阻抗和阻抗变化率特征,提出一种基于70 Hz频率下动态阻抗特征的锂离子电池内短路在线识别方法并验证了方法的可靠性,该方法不涉及复杂的数学模型和参数辨识,在锂离子电池过放电和内短路故障在线快速诊断方面具有巨大的应用潜力。

锂离子电池正常充放电过程中,通过Li+的脱嵌实现电池能量转换。电池放电过程中,当端电压达到截止电压附近时,Li+的脱嵌已经基本达到了最大化,使得固态电解质(Solid Electrolyte Interphase, SEI)膜稳定程度下降,此时电解液中Li+浓度较低,当其浓度过低时,电池的放电电流会迅速下降,导致极化现象的发生,使得端电压迅速下降至截止电压[17]。

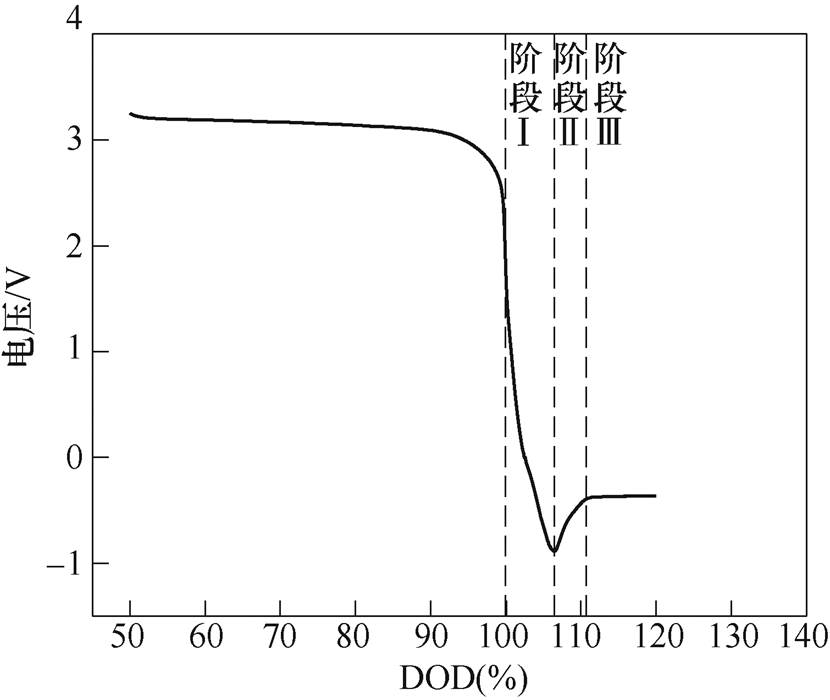

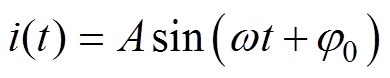

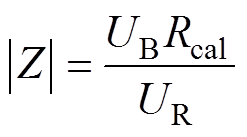

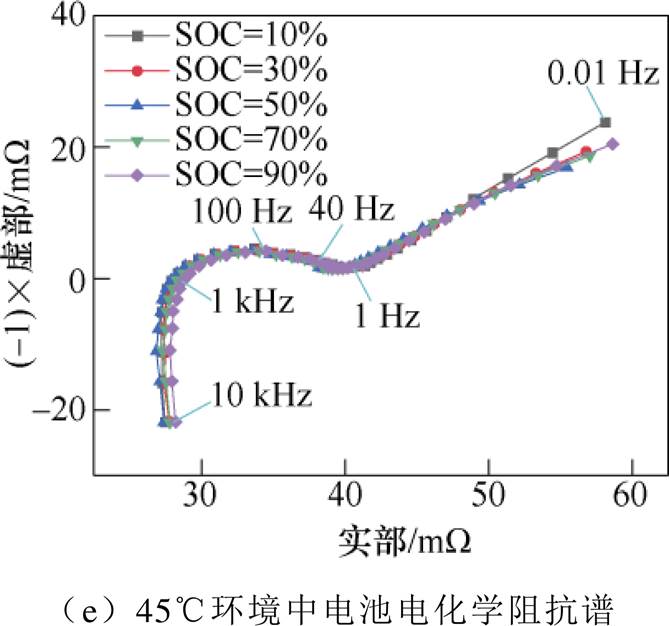

根据端电压变化特点,锂离子电池过放电诱发内短路过程可以分为三个阶段,端电压随放电深度(Depth of Discharge, DOD)变化曲线如图1所示。第Ⅰ阶段,由于Li+的过度脱嵌,使得电池阳极电位升高,电池端电压从截止电压迅速下降到最低点,该阶段端电压低于截止电压且不断降低,使得SEI膜分解并释放热量[18],但是在电池充电过程中会重新生成SEI膜,故该阶段停止放电不会对电池产生较大的影响。第Ⅱ阶段,电池端电压逐渐回升,当阳极电位达到铜集流体的腐蚀电位时[19],铜集流体开始溶解并被氧化为铜离子,在电场作用下,铜离子从阳极穿过隔膜向阴极移动并在阴极得到电子被还原成为铜,并有少部分铜离子以铜颗粒的形式沉积在隔膜之中[20],铜大量聚集形成沉铜层和具有分支状或网状结构的铜枝晶,铜枝晶会刺破隔膜并在电池内部连接正负极导致内短路的形成。同时,铜离子在阴极侧的沉积使得电池的阴极电位升高,表现为电池端电压的上升。第Ⅲ阶段,电压缓慢上升,铜集流体的溶解和铜离子沉积反应继续进行,随着电池过放电深度的增加,金属枝晶不断生长使得电池内部微短路逐渐演变为严重内短路,短路电阻逐渐降低,作为过放电电流和短路电阻乘积的电压绝对值逐渐减小,最终可能表现为电池的失效甚至热失控的发生。因此,铜集流体的溶解是电池过放电过程中一个重要的临界点,溶解前的过放电电池具有一定的自我修复能力,可实现完全充电且不影响正常循环使用,但是铜集流体开始溶解后,电池自我修复能力迅速下降,预示着内短路形成的开始[21]。此外,由于电池的电解液通常为有机溶液,过放电过程中存在SEI膜分解和铜集流体溶解等行为,使得电池内部温度急剧升高而造成电解液分解,从而导致电池内部温度进一步升高并增加了热失控的风险,可能造成严重的安全事故。

图1 电池端电压随放电深度变化曲线

Fig.1 The curve of battery voltage changes with the depth of discharge

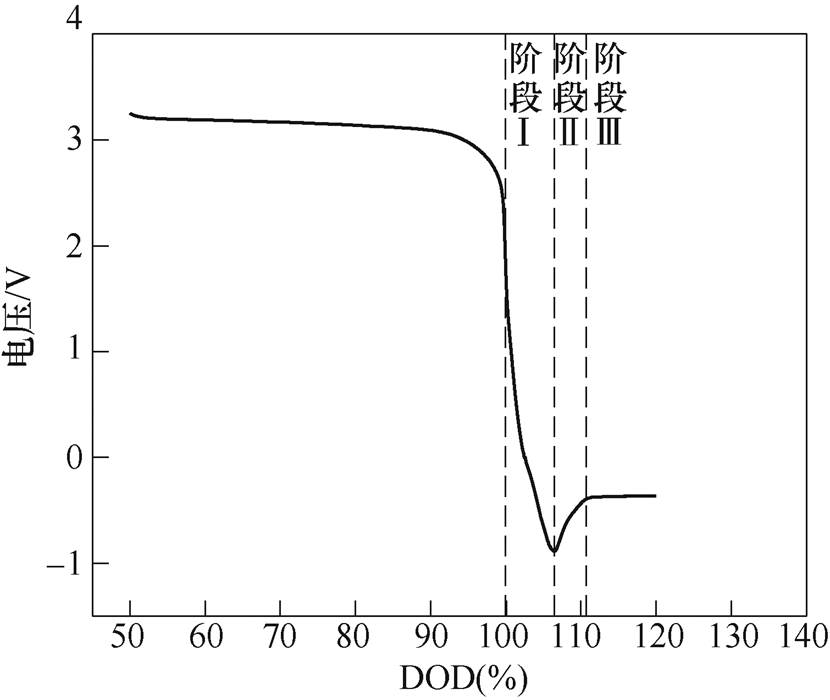

电池常用的等效电路模型如图2所示,可以较好地描述电化学界面过程[22]。图2中,R0为欧姆电阻;Rsei为电极和电解液分界面的SEI膜内阻,由于该部分阻抗在EIS中呈现不规则的半圆趋势,因此采用一个电阻和常相角元件Qsei并联的方式表征;Rct为电荷转移电阻,Q为常相角元件,表征电极界面双电层,并且其相位不随频率的变化而变化;W为扩散阻抗,在EIS中为一条倾斜角度约为45°的直线。

图2 等效电路模型

Fig.2 Equivalent circuit model

欧姆电阻主要来源于固体电子传导和Li+在电解质中的转移,在一定程度上反映了电解液的稳定性,过放电过程中电解液的分解会降低电池的离子电导率,从而使得欧姆电阻增加[23]。SEI膜阻抗与Li+在活性材料颗粒表面绝缘层的扩散迁移过程相关,受SEI膜状态和电解液的影响,电池过放电过程中,SEI膜的分解会导致SEI膜阻抗减小[24]。扩散阻抗主要来自Li+在活性物质内部扩散,虽然过放电过程中存在SEI膜的分解,但是其分解速率并不能平衡电池的强制过放电行为,使得电池内部离子扩散能力下降,表现为扩散阻抗的增加[25]。随着铜集流体的溶解,会导致电池负极材料石墨从铜集流体上脱落,使得电池内部电荷转移能力下降,进而表现为电荷转移阻抗的增大。根据上述分析,锂离子电池正常放电末期会导致极化现象的发生,过放电诱发内短路的过程中,由于副反应的发生使得EIS中各成分均会发生变化。本文主要依托电池正常放电末期极化现象引起阻抗的变化实现过放电预警,根据过放电诱发内短路过程中电池副反应的发生引起SEI膜阻抗和电荷转移阻抗的变化以及电池内部结构损伤引起阻抗的变化实现内短路故障诊断,正常充放电和过放电诱发内短路过程中引起阻抗变化的机理将在第4节中根据动态阻抗特征进一步分析。

为实现锂离子电池动态阻抗测量,需要设计阻抗在线测量装置。阻抗在线测量通常是向电池注入小幅度的电压或电流激励信号,通过采集电池上产生的响应信号,再根据响应信号和激励信号之间的关系进行阻抗计算。电流型激励最大的特点就是能够实现阻抗的在线测量,使用正弦信号作为激励源不仅可以提供精确的交流阻抗测量还可以很容易地保证特定频率响应的信噪比。目前阻抗在线测量装置大多采用离散傅里叶变换(Discrete Fourier Transformation, DFT)或快速傅里叶变换(Fast Fourier Transform, FFT)算法实现时域响应信号向频域的转换,但是DFT计算周期长,不适合阻抗在线测量的应用,而FFT是对DFT的改进算法,虽然使得信号处理周期大大缩短,但是存在频谱泄露和栅栏效应的影响,可能导致阻抗计算结果有误[26]。此外,应当充分考虑激励信号的性质对阻抗测量装置稳定性的影响和嵌入式微控制器的处理能力,并可以方便地集成到BMS中,才能实现电池状态的高效评估。

为解决以上问题,本研究基于嵌入式微控制器设计了锂离子电池阻抗在线测量装置,采用全相位快速傅里叶变换(all phase Fast Fourier Transform, apFFT)算法对数据进行处理并对运算结果进行插值,有效地解决了当前阻抗在线测量装置使用传统 FFT 算法所存在的问题。该装置可实现扫频和定频两种模式下的阻抗测量,其中扫频模式可实现0.01 Hz~10 kHz频率范围内EIS测量,定频模式执行目标频率下阻抗在线测量。

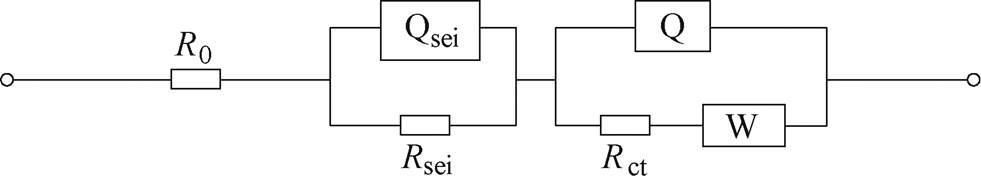

锂离子电池阻抗在线测量装置主要由主控、直接数字频率合成器(Direct Digital Synthesizer, DDS)、运算放大器、电压电流转换电路、采样电阻、单体电池、信号调理电路、双通道数模转换器(Analog to Digital Converter, ADC)信号同步采集电路和上位机组成,采用四线法实现锂离子电池阻抗在线测量,装置示意图如图3所示。

图3 锂离子电池阻抗在线测量装置示意图

Fig.3 Schematic diagram of an online measurement device for lithium-ion battery impedance

上位机与主控通信,实现装置工作指令的发送与阻抗测量数据的存储。主控在线编程控制DDS,产生目标频率的正弦性质的电压小信号。运算放大器实现正弦电压小信号的放大,放大后的电压信号经过电压电流转换电路,将正弦电压信号转换为正弦电流信号,作为电池的激励。阻抗应该在小信号扰动下进行测量,激励信号幅值通常为电池容量的0.05C,并且电池上产生的响应电压应小于10 mV,以确保电池系统的线性和稳定性,激励信号也不能过小,应保证其信噪比[27]。采样电阻和单体电池串联连接,使得流过相同的激励电流。为保证测量效果,采样电阻阻值应与电池阻抗水平相当,本研究采用单体锂离子电池容量为1 000 mA×h,因此激励电流的峰值设置为50 mA,采样电阻的阻值设置为50 。信号调理电路实现去除单体电池引入的直流偏置并对去除直流偏置后的采样电阻和单体电池两端产生的响应电压信号进行放大和滤波,以满足ADC采集需求。主控控制双通道ADC信号同步采集电路完成信号采集,并执行apFFT算法将时域信号转换到频域,实现锂离子电池阻抗在线测量。

。信号调理电路实现去除单体电池引入的直流偏置并对去除直流偏置后的采样电阻和单体电池两端产生的响应电压信号进行放大和滤波,以满足ADC采集需求。主控控制双通道ADC信号同步采集电路完成信号采集,并执行apFFT算法将时域信号转换到频域,实现锂离子电池阻抗在线测量。

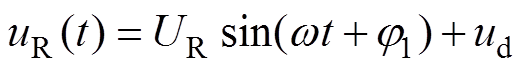

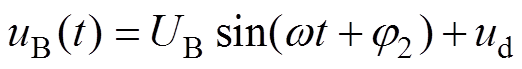

向采样电阻和单体电池串接的回路中注入信号为 的激励电流作为扰动信号,假设激励电流信号表达式

的激励电流作为扰动信号,假设激励电流信号表达式 为

为

(1)

(1)

式中,A为激励电流信号幅值; 为激励电流信号角频率;

为激励电流信号角频率; 为激励电流信号初始相位。

为激励电流信号初始相位。

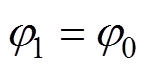

因此,采样电阻和电池两端响应电压可表示为

(2)

(2)

(3)

(3)

式中,UR为采样电阻两端响应电压幅值; 为采样电阻两端响应电压相位,其在数值上有

为采样电阻两端响应电压相位,其在数值上有 ;UB为电池两端响应电压幅值;

;UB为电池两端响应电压幅值; 为电池两端响应电压相位;ud为电池引入的直流偏置。

为电池两端响应电压相位;ud为电池引入的直流偏置。

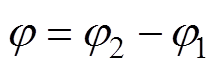

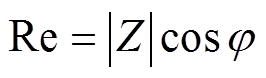

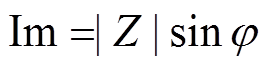

根据式(2)和式(3)采用比例式计算电池阻抗,因此阻抗的模值、相位、实部和虚部可表示为

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

式中, 为电池阻抗的模值;Rcal为已知采样电阻的阻值;

为电池阻抗的模值;Rcal为已知采样电阻的阻值; 为电池阻抗的相位;Re为电池阻抗的实部;Im为电池阻抗的虚部。

为电池阻抗的相位;Re为电池阻抗的实部;Im为电池阻抗的虚部。

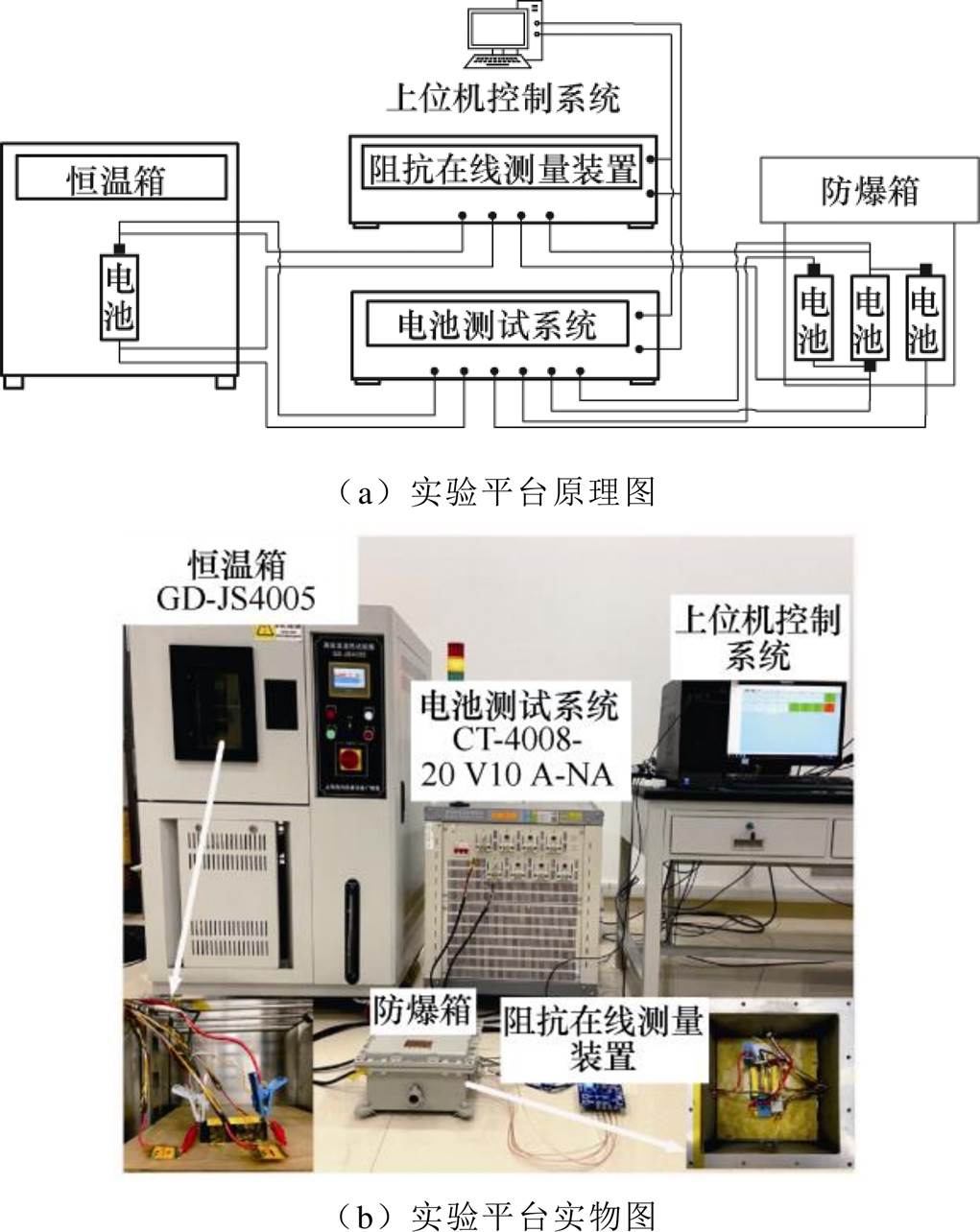

本文设计并搭建了基于阻抗在线测量的锂离子电池过放电诱发内短路识别实验平台,主要由上位机控制系统、阻抗在线测量装置、电池测试系统(CT-4008-20V10A-NA,新威)、恒温箱(GD- JS4005,上海海向)、防爆箱和锂离子电池组成。其中,上位机控制系统实现阻抗在线测量装置和电池测试系统工作参数设置及数据存储;阻抗在线测量装置用于静态EIS和充放电过程中的动态阻抗测量;电池测试系统用于完成单体电池及电池组的充放电;恒温箱在EIS测试时提供恒温环境;为保证实验安全,过放电过程中电池组放置于防爆箱中,实验平台示意图如图4所示。实验对象采用广泛应用的18650磷酸铁锂圆柱电池,电池详细参数见表1。

图4 实验平台示意图

Fig.4 Schematic diagram of the experimental platform

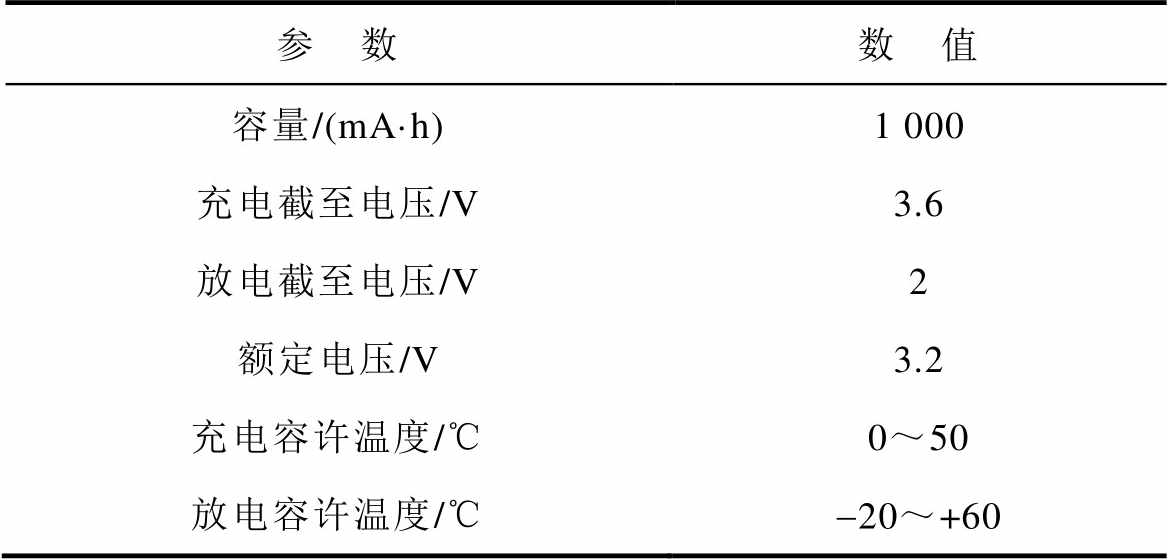

表1 18650磷酸铁锂电池参数

Tab.1 18650 lithium iron phosphate cell parameters

参 数数 值 容量/(mA·h)1 000 充电截至电压/V3.6 放电截至电压/V2 额定电压/V3.2 充电容许温度/℃0~50 放电容许温度/℃-20~+60

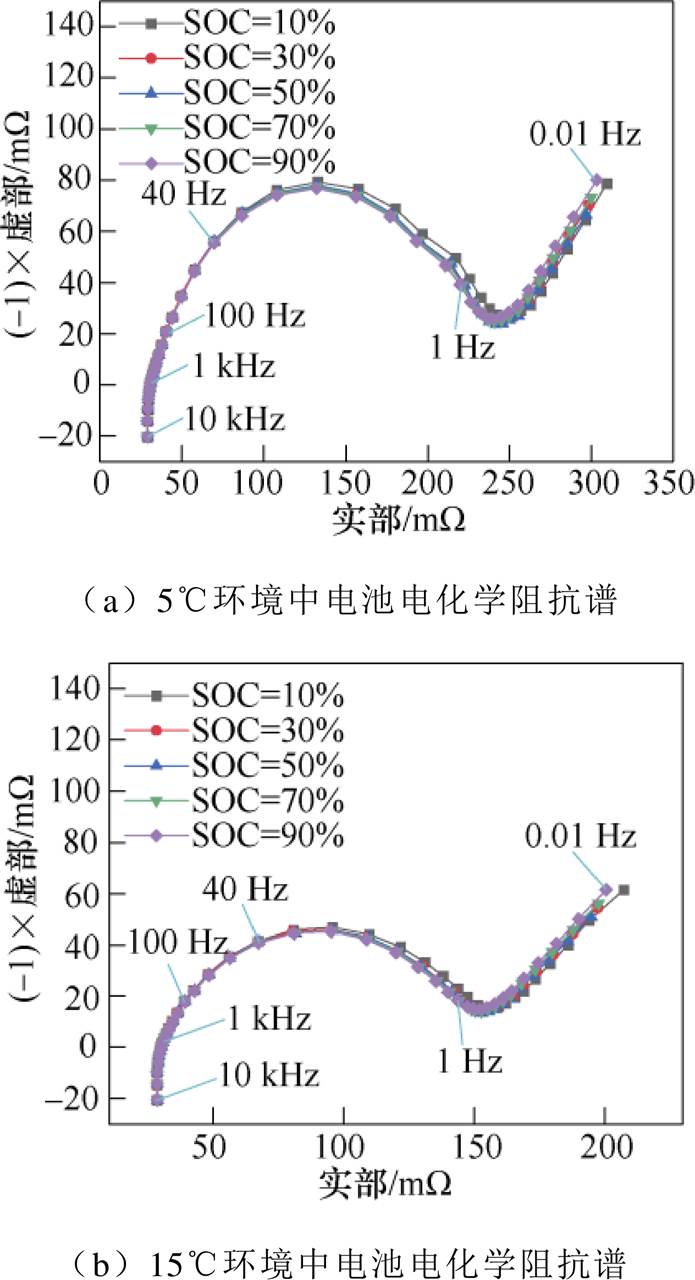

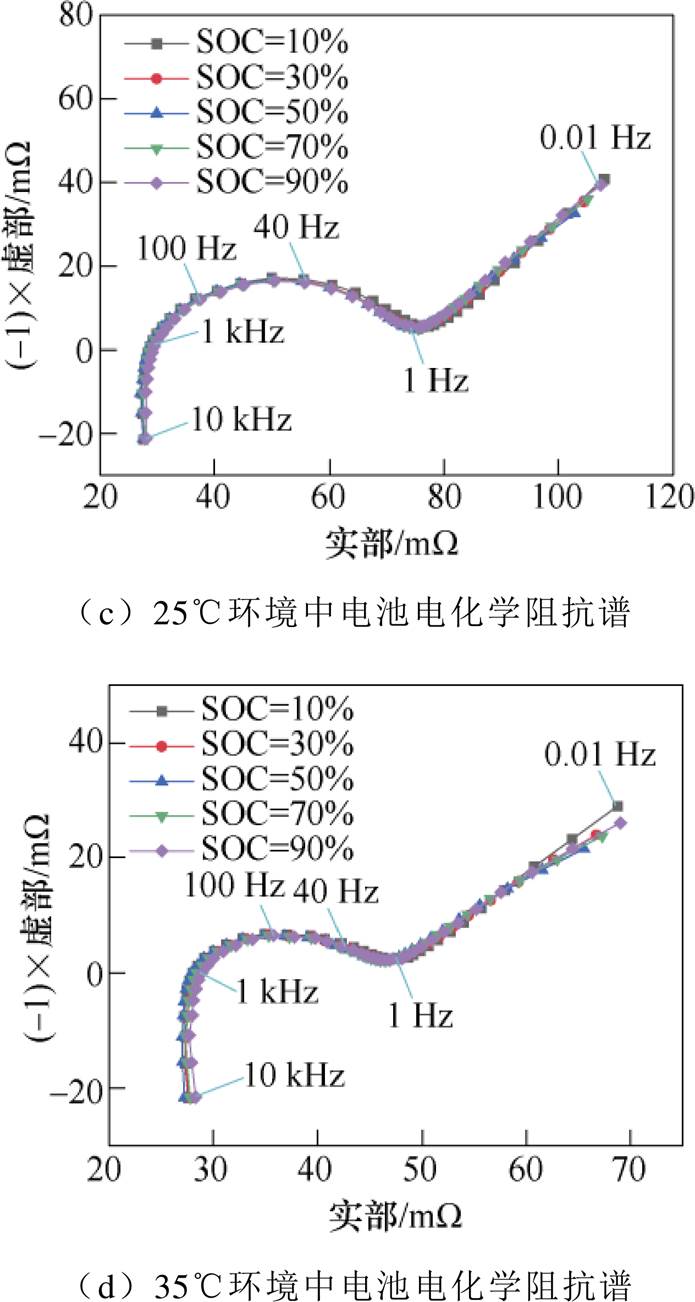

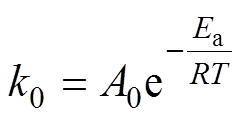

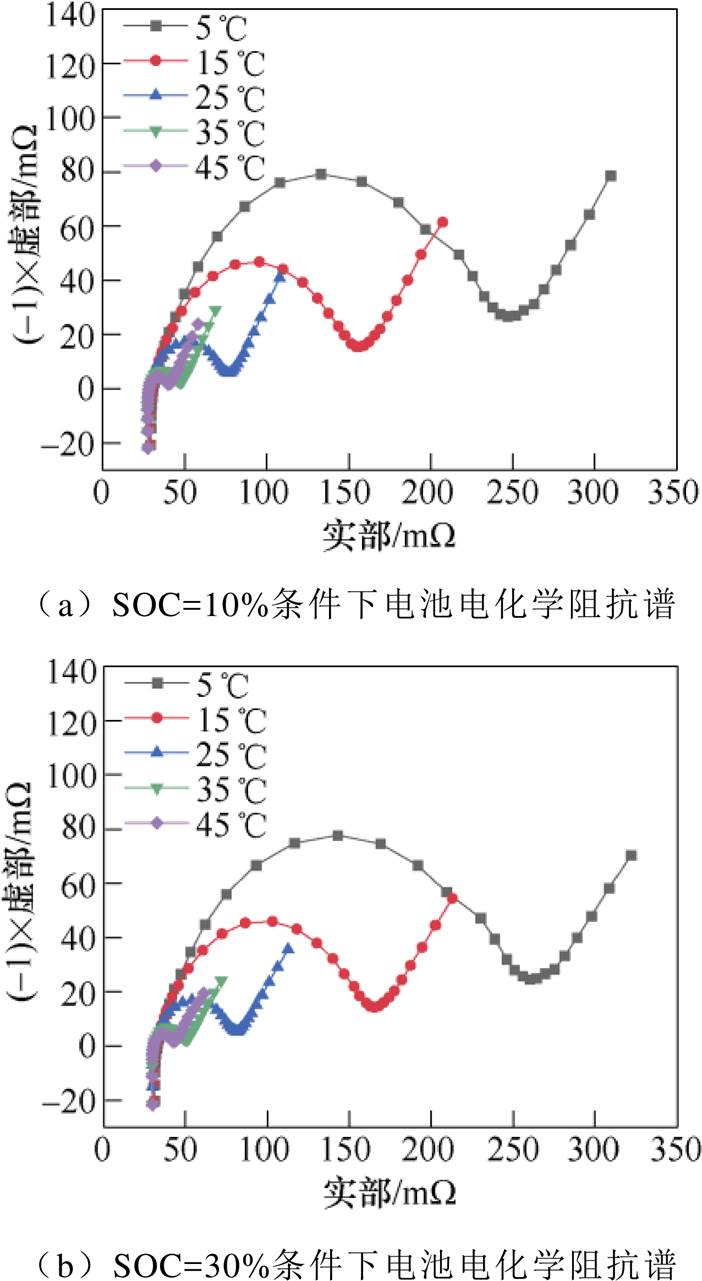

电池放电过程中,SOC会发生变化,同时内外部温度也在不断上升,这些参数的变化都将导致EIS产生偏移,如何从EIS中提取能够精准反映过放电诱发内短路故障的阻抗特征是一个首要解决的问题。本文所提取的阻抗特征在精准识别内短路故障的同时,应该与SOC和温度等参数充分解耦,避免其他因素导致基于阻抗特征的内短路故障误诊断。为此,本文通过阻抗在线测量装置在5~45℃环境中进行了不同SOC条件下的EIS测试,频率范围为0.01 Hz~10 kHz,实验结果如图5所示。值得注意的是,每次EIS测试前,电池在恒温箱中静置3 h,保证电池处于电化学和热平衡状态,且不同SOC均基于25℃环境中电池容量计算。

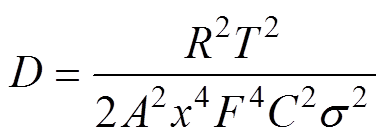

根据图5a~图5e可知,低频段,即0.01~1 Hz频率范围内,不同温度环境中SOC为30%~70%电池EIS均能较好重合,而SOC为10%和90%的阻抗表现为不同程度的增加,出现该变化特征的原因为低频段主要由扩散阻抗决定。对于电池的扩散阻抗可由扩散系数分析,扩散系数可以表示为[28]

图5 电池在不同温度环境中电化学阻抗谱

Fig.5 Electrochemical impedance spectroscopy of the battery under different temperature environments

(8)

(8)

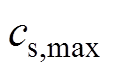

式中,D为扩散系数;R为气体常数;T为温度;A为电极面积;x为每摩尔物质参与电极反应的转移电子数;F为法拉第常数;C为电极中的Li+浓度; 为和电池电极材料有关的Warburg系数。

为和电池电极材料有关的Warburg系数。

根据式(8)可知,扩散系数随着电池温度的升高而增大,而扩散阻抗与扩散系数成反比。因此,随着温度的升高,电池的扩散阻抗逐渐减小,同时在SOC为10%和SOC为90%的充放电末期,电极中Li+已大量脱出或嵌入,导致浓差极化现象的发生,并影响后续Li+的脱嵌,表现为扩散阻抗的增加[29]。

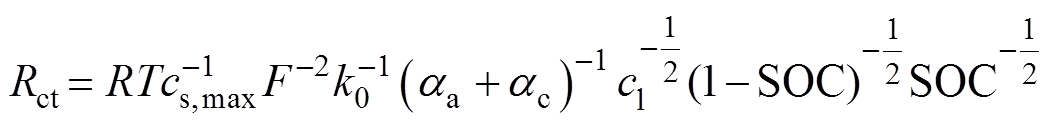

在中频段,即1~40 Hz频率范围内,阻抗随着SOC的增加而逐渐减小,并且随着温度的升高这种差异逐渐消失,其主要原因为该频段主要由电荷转移阻抗决定,表征电极界面的电化学反应过程。其中,电荷转移电阻可以表示为[30]

(9)

(9)

式中, 为Li+浓度最大值;F为法拉第常数;k0为电化学反应速率常数;aa为阳极传递系数;ac为阴极传递系数;cl为液相Li+浓度。

为Li+浓度最大值;F为法拉第常数;k0为电化学反应速率常数;aa为阳极传递系数;ac为阴极传递系数;cl为液相Li+浓度。

根据Arrhenius公式,电池中电化学反应速率可以表示为

(10)

(10)

式中,Ea为表观活化能;A0为指前因子。

根据式(10)可知,电化学反应速率随着温度的升高而加快。结合式(9),电荷转移电阻受SOC和温度的双重影响,随着温度的升高或SOC的增大而减小,并且表征双电层的阻抗也表现为随着温度的升高或SOC的增大而减小[31],因此电荷转移阻抗与电荷转移电阻变化趋势基本一致。此外,随着温度的升高,中频段电荷转移阻抗受SOC的控制作用相对减弱,使得EIS基本没有差异。

在高频段,即40 Hz~1 kHz频率范围内,温度低于25℃时,EIS基本重合。随着温度的升高,较高频率区域不同SOC条件下EIS曲线逐渐出现差异,但是40~100 Hz频率范围内,EIS曲线仍然能够较好重合。出现上述变化趋势的主要原因为该频段EIS主要由SEI膜阻抗和电荷转移阻抗决定,并且随着频率的增加,EIS逐渐由SEI膜阻抗主导。SEI膜阻抗仅受温度影响,与SOC基本无关,但是SOC会对电极处电势产生影响,高温环境中Li+在SEI膜中的扩散迁移受电极电势的影响[32],表现为SEI膜阻抗的变化。

在极高频段,即1~10 kHz频率范围内,温度较低环境中,EIS曲线重合较好,而随着温度的升高,差异逐渐明显,其主要原因为该频段EIS由欧姆电阻和导线电感等成分贡献,还与阻抗测量装置和电池电极的连接方式有关[33]。因此,考虑SOC对EIS的影响时通常忽略大于1 kHz时阻抗的差异。

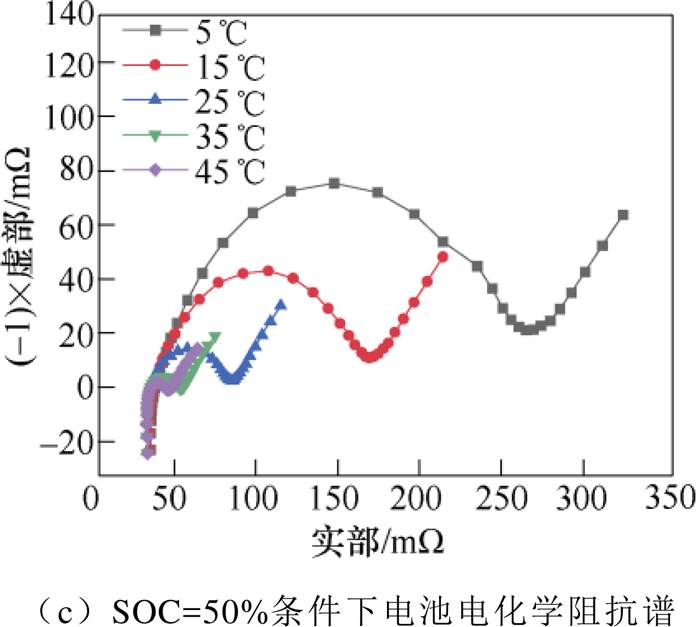

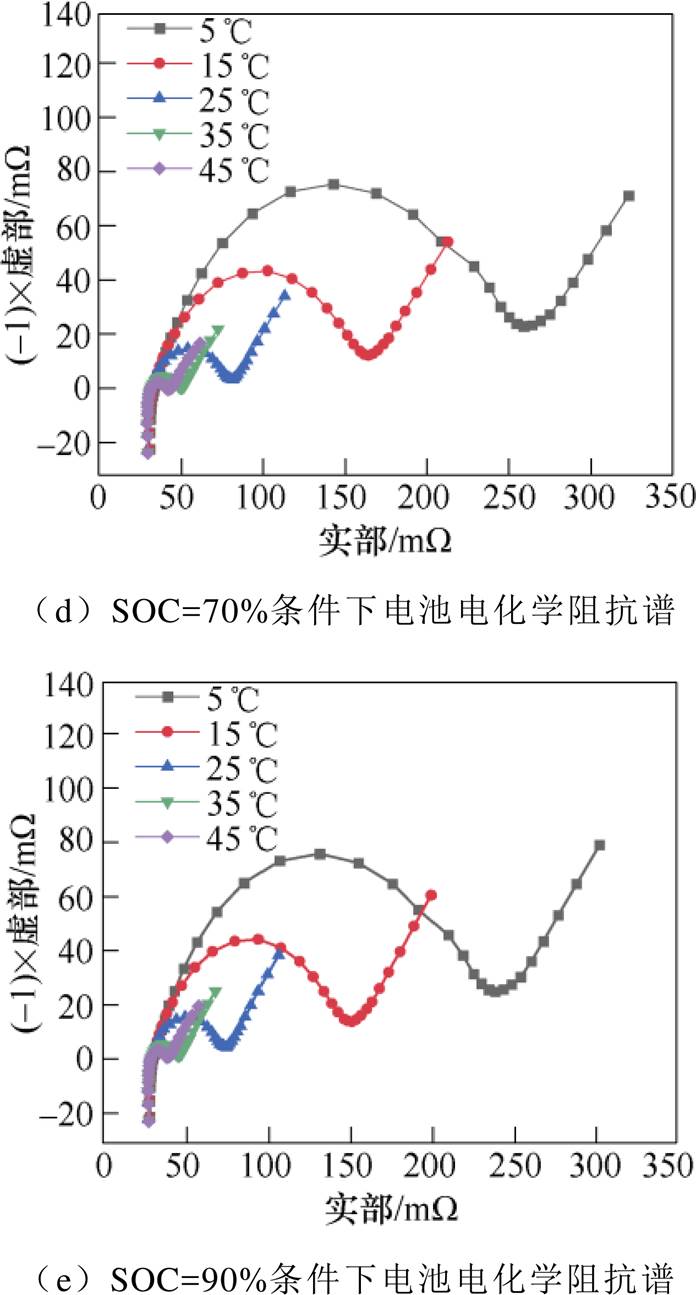

为了进一步研究温度对电池阻抗的影响,绘制了相同SOC不同温度条件下的EIS,如图6所示。根据图6a~图6e可知,在不同频段温度对电池阻抗均有影响,随着频率的降低,温度的影响逐渐严重,并且不同SOC条件下表现出相似的趋势。虽然极高频段受温度的影响较小,但是该部分阻抗并不具有很大的应用价值,因此基本不能排除温度对电池阻抗测量的影响。

根据上述分析,电池阻抗受SOC影响较小的频率范围主要为40~100 Hz。电池正常放电过程中产生的热量较少,过放电过程中由于SEI膜分解和铜集流体溶解等行为的发生会释放大量的热,电池固相材料电导率几乎不受温度影响,而电解质中Li+电导率随着温度的升高而增加,使得欧姆电阻随着温度的升高而减小,并且电荷转移阻抗、SEI膜阻抗以及扩散阻抗均受温度影响,因此可将过放电诱发内短路实验中温度对阻抗在线测量的影响归因于过放电导致电池副反应的发生。对于动态阻抗测量,随着激励信号频率的降低,测量时间会成倍增长,而内短路故障识别应当考虑实时性,故本研究选取阻抗受SOC和温度影响较小,40~100Hz频率范围内的中间频率点70 Hz作为电池内短路故障识别的特征阻抗频率,该频率下的阻抗主要由电荷转移阻抗决定,并可能受SEI膜阻抗的影响。将70 Hz频率下的阻抗作为内短路故障识别的特征阻抗,其优点为尽可能排除了温度和SOC对阻抗测量的影响,还可以近乎瞬时收集阻抗数据。

图6 电池在不同SOC条件下电化学阻抗谱

Fig.6 Electrochemical impedance spectroscopy of the battery under different SOC conditions

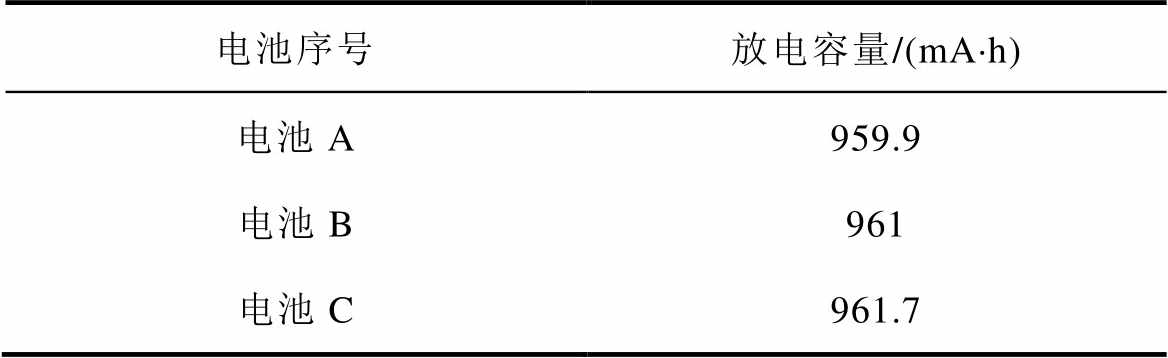

为更好地获取过放电过程中用于实现锂离子电池内短路故障识别的有效阻抗特征,需要首先研究电池正常充放电过程中的动态阻抗。本文随机选择了3个激活后的电池在室温、1C倍率标准充放电条件下进行容量测试和70 Hz频率下阻抗在线测量。1C倍率标准充放电步骤为采用CC-CV方法对电池进行充电,充满后将电池搁置10 min,再进行1C恒流放电至截止电压,然后搁置10 min。电池激活方法为上述过程循环5次。此外,为避免赘述,本文所述的动态阻抗均指阻抗模值。容量测试结果见表2,3个单体电池70 Hz频率下充放电过程中动态阻抗曲线如图7所示。

根据图7a可知,电池正常放电过程中阻抗变化平稳,呈现略微下降趋势,其主要原因为该过程伴随着SOC不断减小和温度小幅度缓慢增加。根据第3节中EIS频率特性分析可知,该频率下阻抗主要依赖电荷转移阻抗,并可能受SEI膜阻抗的影响,随着温度的升高,SEI膜阻抗和电荷转移阻抗不断减小,而随着SOC的减小,电荷转移阻抗不断增加,在上述因素共同作用下表现为动态阻抗呈现略微下降趋势。电池放电末期,动态阻抗明显下降后急剧变化,并随着放电的结束逐渐平稳,该特征仅出现在正常放电末期,作为过放电预警的标志可较好识别,引起电池正常放电末期阻抗急剧变化的原因及作为过放电预警标志的可行性将在4.2节中进一步分析。

表2 室温、恒流1C放电条件下容量测试

Tab.2 Capacity test under room temperature, constant current 1C discharge conditions

电池序号放电容量/(mA×h) 电池A959.9 电池B961 电池C961.7

图7 正常充放电过程中电池动态阻抗曲线

Fig.7 Battery dynamic impedance curves during normal charge and discharge

根据图7b可知,电池恒流充电过程中动态阻抗缓慢下降,但整体变化较小,其主要原因为恒流充电过程中电池温度小幅度缓慢增加,并且SOC不断增大,使得动态阻抗呈现缓慢下降的趋势。在恒流充电阶段末期和恒压充电阶段初期由于充电性质的变化导致阻抗急剧变化,但该特征明显区别于电池正常放电末期的动态阻抗变化特征。随着恒压充电的进行,电池阻抗缓慢增加,其主要原因为恒压充电阶段充电电流逐渐减小,电池内部温度有所下降,并且电池在较高SOC时容易造成极化现象的发生,使得阻抗缓慢增加。

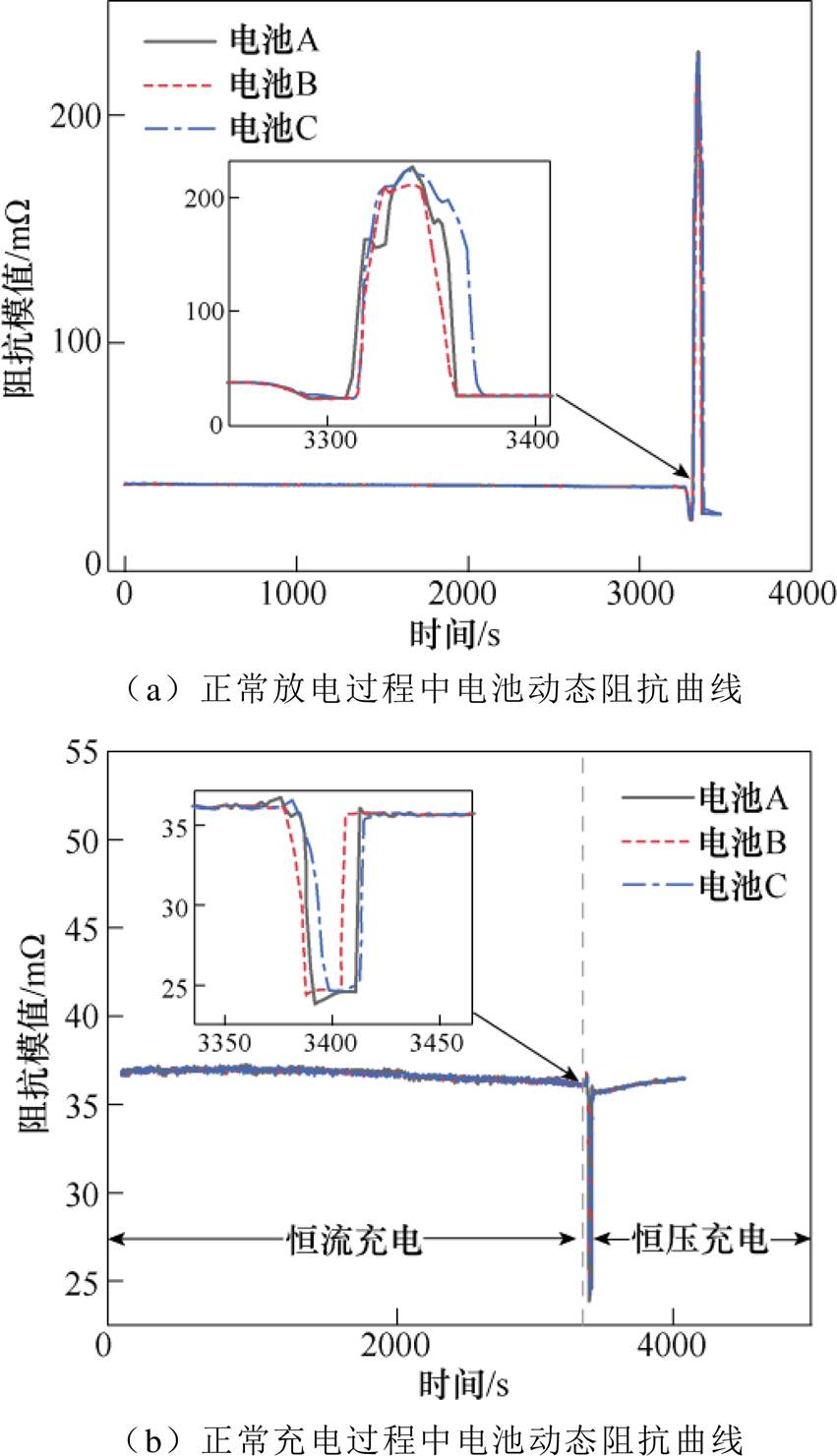

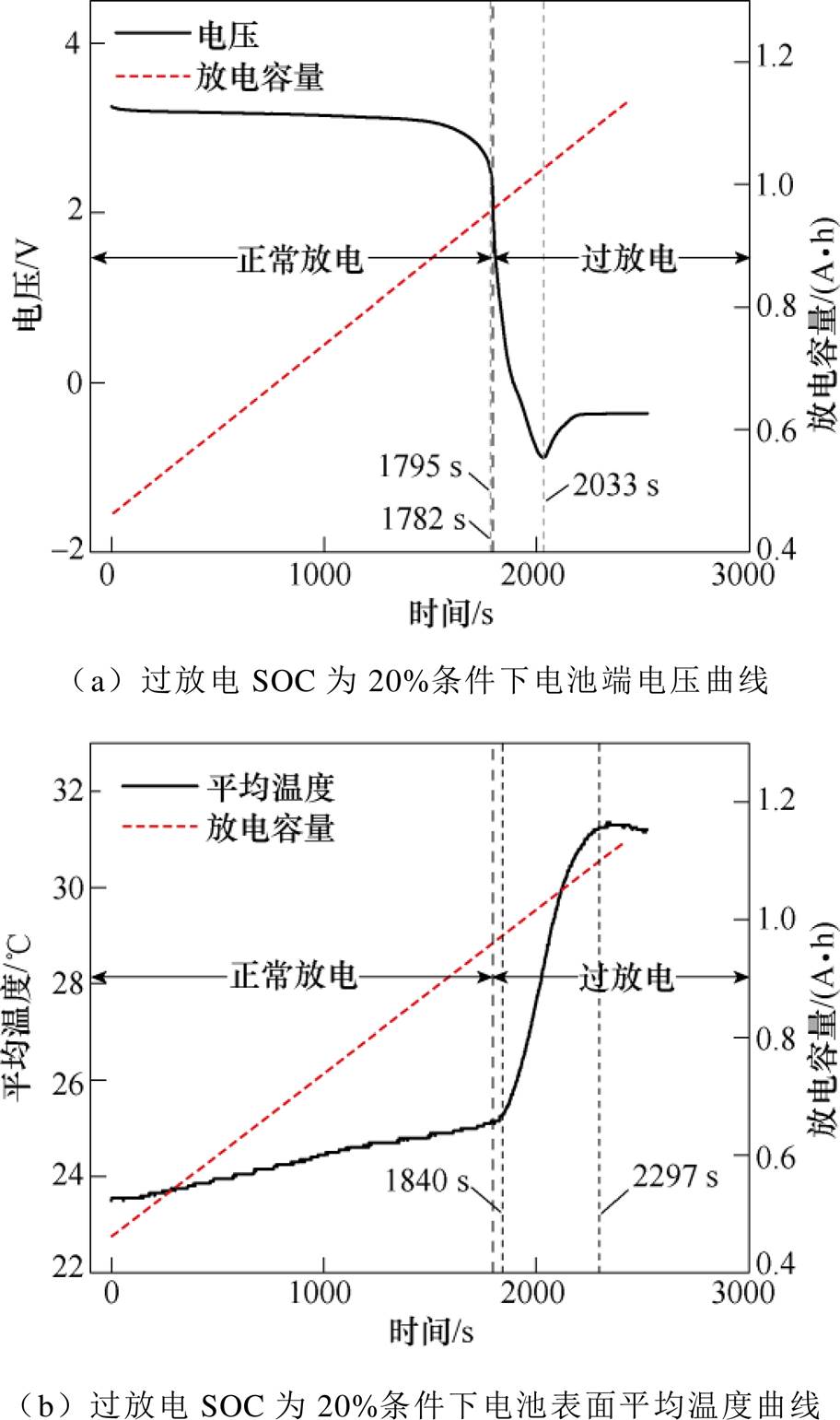

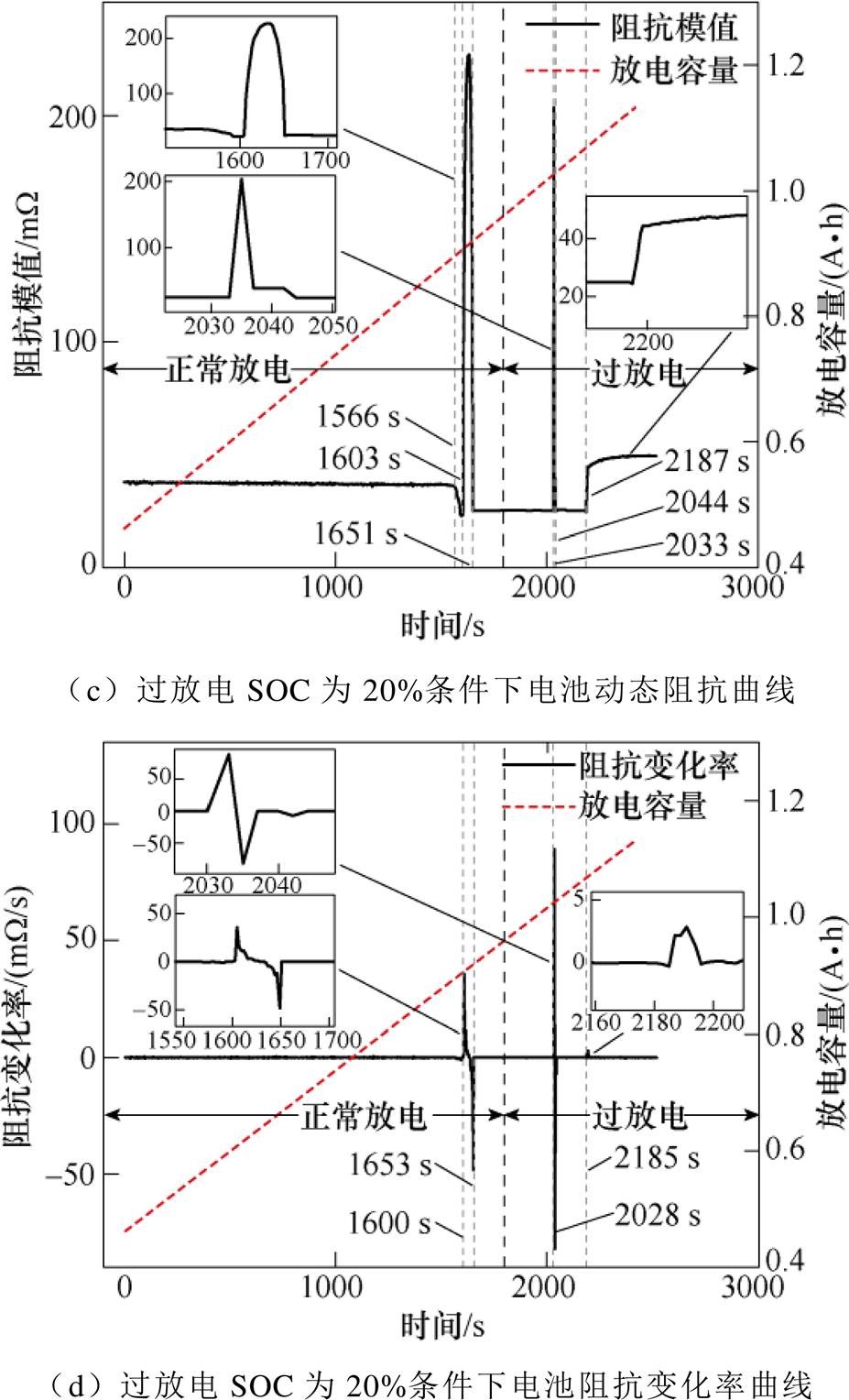

对于单体锂离子电池,随着能量的释放,其放电电流逐渐减小,难以实现目标程度的过放电,因此本研究采用电池组的形式进行过放电诱发内短路实验。电池组由4.1节中3个单体电池构成,待过放电单体电池初始电量为SOC=50%,两个正常放电的电池SOC为100%,在1C恒流条件下,以正常放电电池SOC为参考,对电池组放电至SOC为30%,可实现目标单体电池SOC为20%的过放电。在电池过放电诱发内短路过程中,同时进行70 Hz频率下阻抗在线测量并使用独立的电压和温度通道监测过放电单体电池的电压和表面温度。为保证实验安全,电池组处于室温环境的防爆箱中,过放电SOC=20%条件下电池端电压、表面平均温度、动态阻抗及阻抗变化率实验结果如图8所示。

根据图8a可知,电池正常放电过程中电压缓慢下降,这归因于磷酸铁锂正极材料的特点。电池端电压于1 782 s时开始急剧下降,并于1 795 s放电至截止电压,端电压的急剧变化仅在截止电压前13 s,如果通过捕捉该信息来实现电池过放电行为的预警,一方面对电压数据采集速率要求较高,导致电池正常放电过程中积累大量的无价值数据;另一方面从预警到过放电这段时间较短,BMS很难完成电池放电终止或均衡等一系列操作。电池端电压在2 033 s时下降至最低点,此时电池DOD约为106.5%。随着电池DOD的增加,端电压缓慢上升并逐渐接近0 V,该现象表明内短路的发生并且随着过放电的进行其程度不断加深。根据第1节电池端电压随DOD变化曲线分析可知,内短路应开始于2 033 s后的电压上升期间,而该阶段并没有明显指示内短路发生的特征。

图8 室温环境中过放电SOC为20%条件下电池实验结果

Fig.8 Experimental results of batteries at room temperature with over-discharge SOC of 20%

图8b显示了过放电SOC为20%条件下电池表面平均温度曲线。正常放电阶段,电池表面温度呈现缓慢上升的趋势。在1 840 s后,由于电池SEI膜的分解和铜集流体溶解等行为的发生,使得电池表面温度急剧上升[34],但是此时已经过放电约45 s,整个过放电过程中电池表面温度始终低于32℃,并且没有指示内短路发生的明显特征,因此并不能通过判断电池表面温度来实现锂离子电池内短路故障识别。在2 297 s后,电池表面温度呈现缓慢下降的趋势,其主要原因为铜集流体开始溶解一段时间后,电池的热行为逐渐由对流主导而不是铜溶解反应所控制,表现为电池表面温度的下降[18]。

根据图8c可知,正常放电末期约1 566 s时,动态阻抗明显下降,此时电池DOD约为93.5%,由于该特征变化幅度较小且不易于捕捉,因此不考虑将该特征作为过放电预警的标志。在1 603 s时,动态阻抗开始增加,此时电池DOD约为94.5%,随着放电的进行,电池内部状态逐渐趋于稳定,在1 651 s时,动态阻抗回落至平稳状态,此时电池DOD约为95.9%,该过程动态阻抗特征呈现半正弦变化趋势,出现该特征的主要原因一方面为电池放电末期,Li+脱嵌已基本完毕,电极中的静电排斥力使得电极处的氧化还原反应与电极固相中生成物的扩散速率不平衡,导致非线性强极化现象的发生[35];另一方面电解质中的活性物质被大量消耗,使得Li+的脱嵌能力明显下降,表现为电化学极化作用的急剧增加[36]。正常放电末期动态阻抗的半正弦变化特征持续了约48 s,阻抗变化的极差值约为203.8  ,该特征留有充足的时间进行捕捉,并且较大的阻抗变化量易于判断,可提前约144 s实现电池过放电预警,给BMS执行切断电源或均衡等操作留有充足时间。随着电池过放电的进行,在2 033 s时动态阻抗急剧增加,此时电池DOD约为106.5%,并于2 044 s DOD约为106.8%时,动态阻抗回落至稳定状态,该过程动态阻抗呈现针状变化特征,并提前内短路发生约152 s,虽然极差和持续时间低于正常放电末期动态阻抗半正弦变化特征,但是仍然易于分辨,该特征可能主要由于SEI膜的持续分解和铜集流体溶解前电极材料的结构损伤,使得电池内部状态不稳定,表现为阻抗的急剧变化。在2 187 s电池DOD约为110.7%时,动态阻抗明显回升,并于2 196 s DOD约为111%时,动态阻抗开始随着电池过放电的进行缓慢增加,该DOD可能对应内短路的形成,其主要原因为内短路形成初始阶段,电池内部结构已经出现较为严重的损伤,表现为动态阻抗明显增加,随着电池过放电的进行,铜集流体持续溶解并伴随着沉铜层的增厚、金属枝晶的生长以及石墨从铜集流体上脱落,导致电池阻抗持续增加,该特征相对于电压和表面温度识别内短路故障更加清晰,且变化量较大易于捕捉。

,该特征留有充足的时间进行捕捉,并且较大的阻抗变化量易于判断,可提前约144 s实现电池过放电预警,给BMS执行切断电源或均衡等操作留有充足时间。随着电池过放电的进行,在2 033 s时动态阻抗急剧增加,此时电池DOD约为106.5%,并于2 044 s DOD约为106.8%时,动态阻抗回落至稳定状态,该过程动态阻抗呈现针状变化特征,并提前内短路发生约152 s,虽然极差和持续时间低于正常放电末期动态阻抗半正弦变化特征,但是仍然易于分辨,该特征可能主要由于SEI膜的持续分解和铜集流体溶解前电极材料的结构损伤,使得电池内部状态不稳定,表现为阻抗的急剧变化。在2 187 s电池DOD约为110.7%时,动态阻抗明显回升,并于2 196 s DOD约为111%时,动态阻抗开始随着电池过放电的进行缓慢增加,该DOD可能对应内短路的形成,其主要原因为内短路形成初始阶段,电池内部结构已经出现较为严重的损伤,表现为动态阻抗明显增加,随着电池过放电的进行,铜集流体持续溶解并伴随着沉铜层的增厚、金属枝晶的生长以及石墨从铜集流体上脱落,导致电池阻抗持续增加,该特征相对于电压和表面温度识别内短路故障更加清晰,且变化量较大易于捕捉。

为了进一步研究用于指示锂离子电池过放电行为与内短路故障的阻抗特征,根据电池过放电SOC为20%条件下的动态阻抗数据绘制了阻抗变化率曲线,如图8d所示。根据图8d可知,正常放电末期约1 600 s时开始出现对称的伪正弦变化的特征,此时电池DOD约为94.4%,并于1 653 s时阻抗变化率曲线逐渐恢复至平稳状态,将该特征作为电池过放电预警的标志,相对于正常放电末期动态阻抗的半正弦变化特征可提前3 s左右。阻抗变化率在2 028 s时出现的更加规则的伪正弦曲线,相对于过放电过程中动态阻抗针状变化特征提前约5 s。在2 185 s时阻抗变化率曲线有一个明显的凸起,相对于过放电过程中动态阻抗的明显回升特征提前约2 s。除上述特征外,在整个过放电过程中阻抗变化率曲线为一条平稳的直线,使得上述特征更加易于辨别。

根据上述分析,电池正常放电末期动态阻抗半正弦变化特征可提前约144 s实现过放电预警,过放电过程中动态阻抗针状变化特征可提前约152 s实现内短路故障预警,动态阻抗明显回升特征可作为内短路故障发生的标志。此外,阻抗变化率特征有助于实现锂离子电池故障识别及预警,采用正常放电末期阻抗变化率曲线的伪正弦变化特征作为电池过放电预警标志可提前于动态阻抗半正弦变化特征约3 s,过放电过程中更加规则的伪正弦变化特征作为内短路预警的标志可比动态阻抗针状变化特征提前约5 s,过放电过程中的小凸起特征作为电池内短路识别的标志可比动态阻抗明显回升特征提前约2 s。

电池过放电诱发内短路后并不会立即触发热失控,但是由于SEI膜的分解、铜集流体的溶解以及内短路的形成会导致电池不可逆的容量损失和搁置过程中的自放电现象[37]。为了验证锂离子电池放电过程中动态阻抗及阻抗变化率特征对过放电行为和内短路故障的预警及识别能力,采用4个分别记为1、2、3、4的单体锂离子电池设计了室温环境中过放电诱发内短路验证实验。其中电池1经历正常充放电过程作为参照电池,电池2、3、4分别在动态阻抗半正弦变化、针状变化以及明显回升三个特征处终止放电。锂离子电池的过放电诱发内短路识别验证实验内容包含以下四部分:

S1:对各电池激活并进行1C倍率标准充放电条件下容量测试。

S2:将各电池充满并搁置72 h后,以1C倍率放电至截止电压,记录各电池放电容量。

S3:将各电池充满,以1C倍率将电池1放电至截止电压,电池2、3、4分别在上述三个动态阻抗特征处终止放电,然后将各电池充满并搁置72 h后以1C倍率放电至截止电压,记录各电池放电容量。

S4:对经历S3后的各电池进行1C倍率标准充放电条件下容量测试。

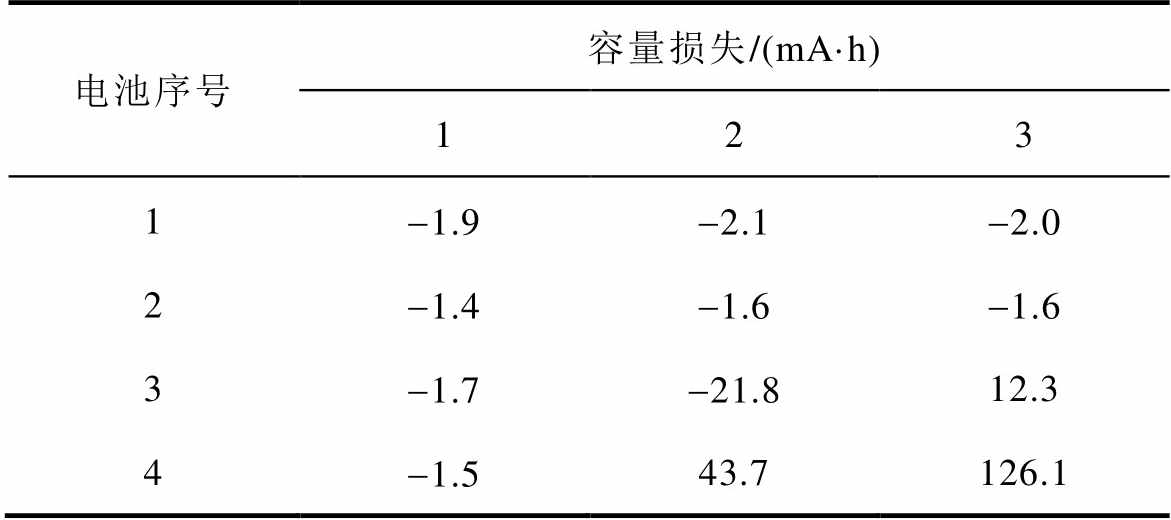

将S1与S2电池放电容量的差值作为正常电池自放电容量损失并记为容量损失1,将S1与S4电池放电容量的差值作为由于经历不同放电条件后不可逆容量损失并记为容量损失2,将S4与S3放电容量的差值作为电池经历不同放电条件后自放电容量损失并记为容量损失3,实验结果见表3。

表3 过放电诱发内短路验证实验结果

Tab.3 Overdischarge induced internal short circuit verification experimental results

电池序号容量损失/(mA·h) 123 1-1.9-2.1-2.0 2-1.4-1.6-1.6 3-1.7-21.812.3 4-1.543.7126.1

根据表3可知,放电至截止电压的电池1和动态阻抗半正弦变化特征处终止放电的电池2在整个过放电诱发内短路识别验证实验过程中表现出的容量损失规律一致,即不可逆容量损失和自放电容量损失均小于0,且容量变化量较小,该现象说明两个电池可用容量呈现略微增加的趋势。电池1和电池2并未经历过放电过程,出现该规律的主要原因:一方面为电池搁置过程中内部状态逐渐趋于稳定,使得重新放电过程中可用容量略微增加;另一方面,虽然两个单体均为激活后的电池,但是循环次数较少,对于新电池在一定循环次数内,随着循环的进行其活性材料充分释放和SEI膜及内部结构达到稳定状态前可用容量呈现略微增加的趋势[38]。

电池3在动态阻抗针状变化特征处终止放电,呈现出不可逆容量损失小于0,而自放电容量损失大于0的规律,并且相对于放电至截止电压的电池1,其可用容量明显增加,但是相对于动态阻抗明显回升处终止放电的电池4,其自放电容量损失较小。在上述实验的基础上对电池3进行了正常充放电循环,实验结果表明,相对于正常电池其老化速度明显加快,但是并不影响电池的正常使用。因此,出现该容量损失规律的主要原因:一方面为动态阻抗针状变化特征对应的DOD会发生SEI膜分解和释放出更多的活性Li+,导致石墨层暴露于电解液中并增加了石墨的层间距,从而促进了Li+的传输,表现为可用容量的明显增加[39];另一方面,虽然该DOD导致SEI膜分解并使得电池内部结构出现损伤,但是电池重新充电过程中会生成新的SEI膜,这种重新生成SEI膜的过程使得电池对于过放电导致的内部结构损伤呈现一定的自我修复能力[40],该DOD没有诱发内短路的形成,使得自放电引起的容量损失并不明显。此外,重新生成的SEI膜并不能完全消除过放电对电池内部结构造成的损伤,使得过放电后的电池正常循环过程中老化加速。

电池4在动态阻抗明显回升特征处终止放电,呈现出不可逆容量损失和自放电容量损失均大于0的规律,并且相对于电池3,两种容量损失急剧增加。因此,可以认为动态阻抗明显回升特征对应的DOD诱发了内短路的形成,出现该容量损失规律的主要原因为动态阻抗明显回升特征所对应的DOD导致电池内部结构出现了较为严重的损伤,包括电池负极材料石墨层的破坏、阳极集流体铜箔被氧化为铜离子、铜离子在阴极沉积形成沉铜层和铜枝晶。锂离子电池主要通过Li+的脱嵌实现能量的转换,由于沉铜层的存在和负极材料石墨层的破坏,阻碍了Li+的正常脱嵌并使得一部分活性材料永久失去活性,从而表现为不可逆容量损失急剧增加[41]。此外,金属枝晶会刺破隔膜,使得电池正、负极在内部连接导致内短路的形成,由于内短路电阻的存在,表现为电池放电过程中消耗额外的能量和搁置过程中的自放电现象,并且该现象随着内短路程度的增加逐渐严重。

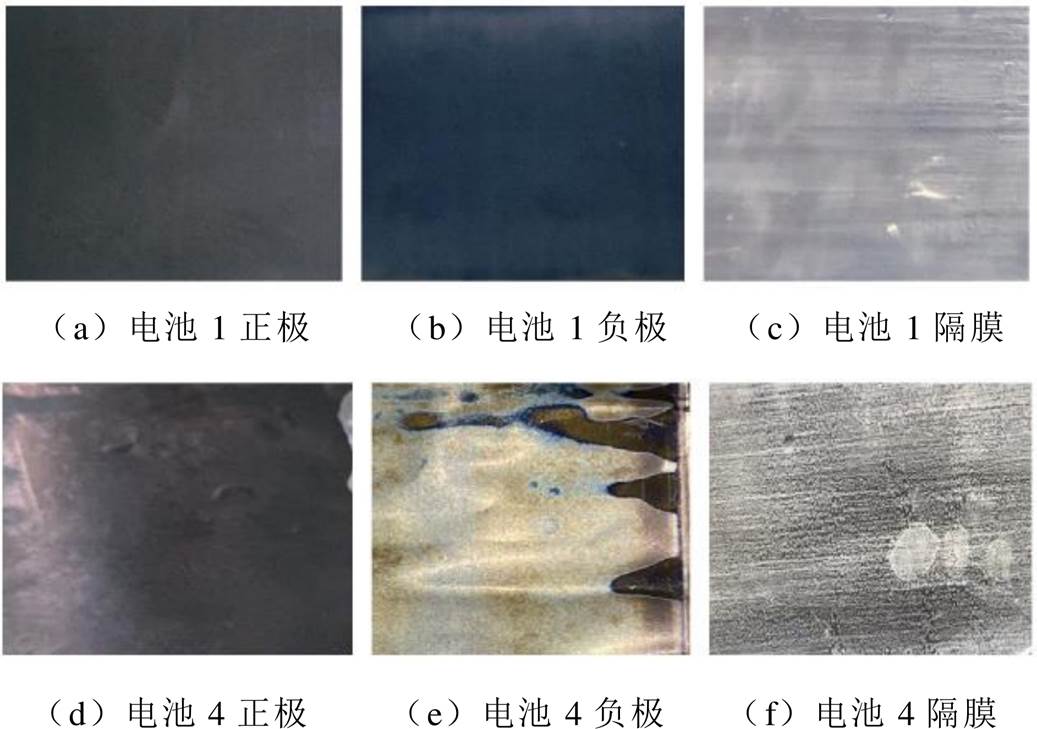

为了进一步验证锂离子电池过放电诱发内短路识别的可靠性,对电池1和电池4进行了拆解,正极、负极和隔膜如图9所示。

根据图9a和图9d可知,电池1正极表面为干净的金属氧化物层,而电池4正极表面呈现一层黄色沉淀物,考虑磷酸铁锂电池材料并结合电池负极铜集流体溶解情况,该沉淀物为电池正极表面形成的沉铜层和金属枝晶,且铜占主要成分。图9b和图9e分别显示了电池1和电池4的负极,由于过放电过程中Li+的过度脱出和电池内部温度的增加,使得石墨材料结构和电化学稳定性迅速下降,可以清晰地观察到电池4负极材料石墨层的破损和铜集流体的溶解,而电池1负极表面呈现完整的石墨层。根据图9c和图9f可知,电池1隔膜不仅致密且更加光亮,而电池4隔膜较为稀疏且有破损迹象,同时隔膜表面附着黄色沉淀物,该黄色沉淀物可能为铜,稀疏且有破损迹象的隔膜验证了动态阻抗明显回升的特征作为锂离子电池过放电诱发内短路故障识别标志的可靠性。

图9 电池拆解示意图

Fig.9 Schematic diagram of battery disassembly

根据上述分析,电池放电过程中动态阻抗半正弦变化特征可作为过放电预警的标志,该特征所对应DOD不会对电池造成任何损伤,在该特征处停止放电,可有效避免电池过放电行为的发生;动态阻抗针状变化特征可作为内短路故障预警的标志,该特征所对应DOD会导致电池可用容量明显增加并伴随着轻微的自放电现象,在该特征处停止放电虽然会加速电池老化,但是并不影响电池的正常使用,可最大程度地降低由于过放电导致的电池内部结构不可逆损伤;动态阻抗明显回升特征可作为内短路故障发生的标志,该特征所对应DOD会诱发内短路的形成,表现为电池不可逆容量损失和自放电容量损失急剧增加,在该特征处停止放电可避免电池内短路程度的加剧并可有效防止热失控的发生。

锂离子电池过放电行为容易引发内短路进而可能导致热失控,针对常规电热参数不能较好指示内短路故障发生的问题,本文对锂离子电池过放电诱发内短路引起阻抗变化机理进行分析,为基于阻抗在线测量的锂离子电池过放电诱发内短路识别方法提供了理论依据。基于设计的阻抗在线测量装置获取了用于指示锂离子电池过放电行为和内短路故障的动态阻抗及阻抗变化率特征,提出了一种基于70 Hz频率下动态阻抗特征的锂离子电池过放电诱发内短路在线识别方法,并对过放电行为及内短路故障具有一定的预警能力。根据内短路电池不可逆的容量损失、自放电现象以及电池拆解等方法验证了过放电诱发内短路的有效性以及所提出故障诊断方法的可靠性,该方法在锂离子电池故障在线预警及诊断等方面具有一定的应用价值。本文得出的主要结论有:

1)锂离子电池端电压急剧下降特征仅提前于过放电行为13 s,并且没有用于指示内短路故障发生的明显特征;电池表面温度急剧上升时已经发生过放电约45 s,且整个过放电诱发内短路过程始终低于32℃,没有明显指示内短路发生的特征。因此,采用电压和温度等常规物理参数实现锂离子电池内短路识别及故障预警具有一定的局限性。

2)锂离子电池放电过程中动态阻抗半正弦变化特征可提前约144 s实现过放电预警,并留有足够的时间供BMS执行均衡或切断电源等相应操作;动态阻抗针状变化特征提前于内短路的发生约152 s,可作为内短路故障预警的标志,在该特征处停止放电可最大程度地降低由于过放电引起的电池不可逆损伤,不影响电池正常循环使用;动态阻抗明显回升特征可作为内短路故障发生的标志,该特征所对应DOD会诱发内短路,表现为不可逆容量损失和自放电容量损失急剧增加,应当立即停止放电,避免严重内短路故障和热失控的发生。

3)采用阻抗变化率特征有助于实现锂离子电池故障识别及预警。电池正常放电末期的伪正弦变化特征可作为过放电预警的标志并比动态阻抗半正弦变化特征提前约3 s;过放电过程中出现的更加规则的伪正弦变化特征可作为内短路故障预警的标志,并比动态阻抗针状变化特征提前约5 s;过放电诱发内短路过程中小的凸起特征可作为内短路发生的标志,并比动态阻抗明显回升特征提前约2 s。

参考文献

[1] 牛志远, 姜欣, 谢镔, 等. 电动汽车过充燃爆事故模拟及安全防护研究[J]. 电工技术学报, 2022, 37(1): 36-47, 57.

Niu Zhiyuan, Jiang Xin, Xie Bin, et al. Study on simulation and safety protection of electric vehicle overcharge and explosion accident[J]. Transactions of China Electrotechnical Society, 2022, 37(1): 36-47, 57.

[2] 孙丙香, 任鹏博, 陈育哲, 等. 锂离子电池在不同区间下的衰退影响因素分析及任意区间的老化趋势预测[J]. 电工技术学报, 2021, 36(3): 666-674.

Sun Bingxiang, Ren Pengbo, Chen Yuzhe, et al. Analysis of influencing factors of degradation under different interval stress and prediction of aging trend in any interval for lithium-ion battery[J]. Transactions of China Electrotechnical Society, 2021, 36(3): 666- 674.

[3] 韩云飞, 谢佳, 蔡涛, 等. 基于自动编码器的锂离子电池状态评估方法[J]. 电力系统自动化, 2021, 45(24): 41-48.

Han Yunfei, Xie Jia, Cai Tao, et al. Autoencoder- based state evaluation method for lithium-ion battery[J]. Automation of Electric Power Systems, 2021, 45(24): 41-48.

[4] Feng Xuning, Ouyang Minggao, Liu Xiang, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: a review[J]. Energy Storage Materials, 2018, 10: 246-267.

[5] Lü Nawei, Jin Yang, Xiong Rui, et al. Real-time overcharge warning and early thermal runaway prediction of Li-ion battery by online impedance measurement[J]. IEEE Transactions on Industrial Electronics, 2022, 69(2): 1929-1936.

[6] 洪琰, 周龙, 张俊, 等. 锂离子电池充放电机械压力特性研究[J]. 机械工程学报, 2022, 58(20): 410-420.

Hong Yan, Zhou Long, Zhang Jun, et al. Study on the mechanical pressure characteristics of charge and discharge of lithium-ion battery[J]. Journal of Mechanical Engineering, 2022, 58(20): 410-420.

[7] Gao Wei, Li Xiaoyu, Ma Nina, et al. Case study of an electric vehicle battery thermal runaway and online internal short-circuit detection[J]. IEEE Transactions on Power Electronics, 2021, 36(3): 2452-2455.

[8] Wu Jiaming, Chen Zhiqiang. Diagnosis of internal short circuit for lithium ion battery pack under varying temperature[C]//International Electrical and Energy Conference, Beijing, China, 2019: 1091-1095.

[9] Ma Ruifei, He Jin, Deng Yuelin. Investigation and comparison of the electrochemical impedance spectroscopy and internal resistance indicators for early-stage internal short circuit detection through battery aging[J]. Journal of Energy Storage, 2022, 54: 105346.

[10] Feng Xuning, Weng Caihao, Ouyang Minggao, et al. Online internal short circuit detection for a large format lithium ion battery[J]. Applied Energy, 2016, 161: 168-180.

[11] Chen Xu, Li Xiangdong, Wang Yi, et al. A diagnostic method of internal short circuit fault in lithium-ion battery[C]//International Conference on Vehicular Control and Intelligence, Tianjin, China, 2021: 1-5.

[12] 孙丙香, 王家驹, 苏晓佳, 等. 基于阶梯波的锂离子电池电化学阻抗谱低频段在线辨识方法[J]. 电工技术学报, 2022, 38(11): 3064-3072.

Sun Bingxiang, Wang Jiaju, Su Xiaojia, et al. Study on online identification method of low frequency electrochemical impedance spectroscopy for lithium- ion battery based on step wave[J]. Transactions of China Electrotechnical Society, 2022, 38(11): 3064- 3072.

[13] Carthy K M, Gullapalli H, Kennedy T. Real-time internal temperature estimation of commercial Li-ion batteries using online impedance measurements[J]. Journal of Power Sources, 2022, 519: 230786.

[14] Kong Xiangdong, Plett G L, Trimboli M S, et al. Pseudo-two-dimensional model and impedance diagnosis of micro internal short circuit in lithium-ion cells[J]. Journal of Energy Storage, 2020, 27: 101085.

[15] Spielbauer M, Berg P, Ringat M, et al. Experimental study of the impedance behavior of 18650 lithium-ion battery cells under deforming mechanical abuse[J]. Journal of Energy Storage, 2019, 26: 101039.

[16] Lai Xin, Jin Changyong, Yi Wei, et al. Mechanism, modeling, detection, and prevention of the internal short circuit in lithium-ion batteries: Recent advances and perspectives[J]. Energy Storage Materials, 2021, 35: 470-499.

[17] 严康为, 龙鑫林, 鲁军勇, 等. 高倍率磷酸铁锂电池简化机理建模与放电特性分析[J]. 电工技术学报, 2022, 37(3): 599-609.

Yan Kangwei, Long Xinlin, Lu Junyong, et al. Simplified mechanism modeling and discharge characteristic analysis of high C-rate LiFePO4 battery[J]. Transactions of China Electrotechnical Society, 2022, 37(3): 599-609.

[18] Fear C, Juarez-Robles D, Jeevarajan J A, et al. Elucidating copper dissolution phenomenon in Li-ion cells under overdischarge extremes[J]. Journal of The Electrochemical Society, 2018, 165(9): A1639-A1647.

[19] Guo Rui, Lu Langguang, Ouyang Minggao, et al. Mechanism of the entire overdischarge process and overdischarge-induced internal short circuit in lithium-ion batteries[J]. Scientific Reports, 2016, 6: 30248.

[20] He Hao, Liu Yadong, Liu Qi, et al. Failure investi- gation of LiFePO4 cells in over-dischargeconditions[J]. Journal of The Electrochemical Society, 2013, 160(6): A793-A804.

[21] Zhang Guangxu, Wei Xuzhe, Tang Xuan, et al. Internal short circuit mechanisms, experimental approaches and detection methods of lithium-ion batteries for electric vehicles: a review[J]. Renewable and Sustainable Energy Reviews, 2021, 141: 110790.

[22] Wang Xueyuan, Wei Xuezhe, Zhu Jiangong, et al. A review of modeling, acquisition, and application of lithium-ion battery impedance for onboard battery management[J]. eTransportation, 2021, 7: 100093.

[23] Carthy K M, Gullapalli H, Kennedy T. Online state of health estimation of Li-ion polymer batteries using real time impedance measurements[J]. Applied Energy, 2022, 307:118210.

[24] Srinivasan R, Demirev P A, Carkhuf B G. Rapid monitoring of impedance phase shifts in lithium-ion batteries for hazard prevention[J]. Journal of Power Sources, 2018, 405: 30-36.

[25] 来鑫, 陈权威, 邓聪, 等. 一种基于电化学阻抗谱的大规模退役锂离子电池的软聚类方法[J]. 电工技术学报, 2022, 37(23): 6054-6064.

Lai Xin, Chen Quanwei, Deng Cong, et al. A soft clustering method for the large-scale retired lithium- ion batteries based on electrochemical impedance spectroscopy[J]. Transactions of China Electro- technical Society, 2022, 37(23): 6054-6064.

[26] 卢恋, 任伟新, 王世东. 基于Kaiser窗的分数阶Fourier变换与时频分析[J/OL]. 振动工程学报, 2022: 1-8.

Lu Lian, Ren Weixin, Wang Shidong. Fractional Fourier transform based Kaiser window and time- frequency analysis[J/OL]. Journal of Vibration Engin- eering, 2022: 1-8.

[27] Nara H, Yokoshima T, Osaka T. Technology of electrochemical impedance spectroscopy for an energy-sustainable society[J]. Current Opinion in Electrochemistry, 2020, 20: 66-77.

[28] 牛凯, 李静如, 李旭晨, 等. 电化学测试技术在锂离子电池中的应用研究[J]. 中国测试, 2020, 46(7): 90-101.

Niu Kai, Li Jingru, Li Xuchen, et al. Research on the applications of electrochemical measurement tech- nologies in lithium-ion batteries[J]. China Measure- ment & Test, 2020, 46(7): 90-101.

[29] Islam S M R, Park S Y. Precise online electro- chemical impedance spectroscopy strategies for Li-ion batteries[J]. IEEE Transactions on Industry Applications, 2020, 56(2): 1661-1669.

[30] Zhu J G, Sun Z C, Wei X Z, et al. A new lithium-ion battery internal temperature on-line estimate method based on electrochemical impedance spectroscopy measurement[J]. Journal of Power Sources, 2015, 274:990-1004.

[31] Carthy K M, Gullapalli H, Ryan K M, et al. Electrochemical impedance correlation analysis for the estimation of Li-ion battery state of charge, state of health and internal temperature[J]. Journal of Energy Storage, 2022, 50: 104608.

[32] Huang Jun. Diffusion impedance of electroactive materials, electrolytic solutions and porous electrodes: Warburg impedance and beyond[J]. Electrochimica Acta, 2018, 281: 170-188.

[33] 袁浩, 戴海峰, 杜润本, 等. 质子交换膜燃料电池电化学阻抗谱弛豫时间分布研究[J]. 机械工程学报, 2020, 56(22): 120-130.

Yuan Hao, Dai Haifeng, Du Runben, et al. Dis- tribution of relaxation times analysis of proton exchange membrane fuel cell electrochemical impedance spectra[J].Journal of Mechanical Engin- eering, 2020, 56(22):120-130.

[34] Yin Tao, Jia Longzhou, Li Xichao, et al. Effect of high-rate cycle aging and over-discharge onNCM811 (LiNi0.8Co0.1Mn0.1O2) batteries[J]. Energies, 2022, 15(8): 2862.

[35] 范文杰, 徐广昊, 余泊宁, 等. 基于电化学阻抗谱的锂离子电池内部温度在线估计方法研究[J]. 中国电机工程学报, 2021, 41(9): 3283-3293.

Fan Wenjie, Xu Guanghao, Yu Boning, et al. On-line estimation method for internal temperature of lithium-ion battery based on electrochemical impe- dance spectroscopy[J]. Proceedings of the CSEE, 2021, 41(9): 3283-3293.

[36] 袁翔, 张毅. 动力锂电池阻抗特性的分析与验证[J].汽车工程学报, 2014, 4(6): 447-454.

Yuan Xiang, Zhang Yi. Analysis and verification of the power lithium battery impedance characteristics[J]. Chinese Journal of Automotive Engineering, 2014, 4(6): 447-454.

[37] Kong Xiangdong, Zheng Yuejiu, Ouyang Minggao, et al. Fault diagnosis and quantitative analysis of micro-short circuits for lithium ion batteries in battery packs[J]. Journal of Power Sources, 2018, 395: 358- 368.

[38] 董明, 范文杰, 刘王泽宇, 等. 基于特征频率阻抗的锂离子电池健康状态评估[J]. 中国电机工程学报, 2022, 42(24): 9094-9105.

Dong Ming, Fan Wenjie, Liu Wangzeyu, et al. Health assessment of lithium-ion battery based on characte- ristic frequency impedance[J]. Proceedings of the CSEE, 2022, 42(24): 9094-9105.

[39] Guo Jia, Li Yaqi, Meng Jinhao, et al. Understanding the mechanism of capacity increase during early cycling of commercial NMC/graphite lithium-ion batteries[J]. Journal of Energy Chemistry, 2022, 74: 34-44.

[40] Lai Xin, Zheng Yuejiu, Zhou Long, et al. Electrical behavior of overdischarge-induced internal short circuit in lithium-ion cells[J]. Electrochimica Acta, 2018, 278: 245-254.

[41] Tahmasbi A A, Eikerling M H. Statistical physics- based model of mechanical degradation in lithium ion batteries[J]. Electrochimica Acta, 2018, 283: 75-87.

Abstract The over-discharge behavior of lithium-ion batteries can induce internal short circuits, which may lead to thermal runaway. Early detection of internal short circuits is crucial for preventing catastrophic accidents. However, the consistency of the single cell is different, and obvious electrical and thermal characteristics are lacking at the initial stage of the internal short circuit caused by over-discharge. It is difficult to reliably realize fault warnings with conventional physical parameters such as voltage and temperature. The impedance can reflect the internal information of the battery and has a good indication of the fault state. More research is needed on the impedance-based online diagnosis of internal short circuits in lithium-ion batteries. Acknowledging the complexity associated with modelling and identifying electrochemical impedance spectroscopy (EIS) parameters, this paper proposes anonline identification method for lithium-ion battery internal short circuits under a frequency of 70 Hz induced by over-discharge. This method does not involve complex mathematical models or parameter identification, ensuring accurate identification of internal short circuits caused by over-discharge with fault warning capabilities.

Firstly, the mechanism of internal short circuits induced by over-discharge in lithium-ion batteries was studied, and the dynamic impedance change characteristics during the internal short circuit were analyzed. Secondly, an online impedance measurement device for lithium-ion batteries was designed, and an experimental platform was built to simulate internal short circuits through overdischarge. EIS under different temperature environments and state of charge conditions was obtained, and the characteristic impedance frequency for internal short circuit fault identification was determined. The dynamic impedance was measured during normal charging/discharging and over-discharge processes of lithium-ion batteries. The dynamic impedance and its change rate were analyzed for internal short-circuit fault identification. Based on the dynamic impedance characteristics, an internal short-circuit online identification method was proposed. Finally, according to the irreversible capacity loss and self-discharge characteristics of the internal short circuit battery and battery disassembly, the reliability of the proposed identification method was verified.

The experimental results show that the dynamic impedance of lithium-ion batteries during discharge exhibits a semi-sinusoidal characteristic change, which can provide an early warning for over-discharge by about 144 seconds in advance. The needle-like characteristic change of dynamic impedance can provide an early warning of internal short circuit faults by about 152 seconds. The significant rebound feature of dynamic impedance can be used as a sign of internal short circuit occurrence. In addition, the feature of impedance change rate helps realize fault identification and warning of lithium-ion batteries. Experimental verification shows that batteries with a significant rebound characteristic of dynamic impedance experience a sharp increase in irreversible and self-discharge capacity loss up on cessation of discharging. Moreover, after disassembling, the positive electrode has copper metal deposition, the negative electrode graphite layer is damaged, the copper foil is dissolved, and the separator is sparse and shows signs of damage, demonstrating the reliability of the proposed method.

keywords:Overdischarge, impedance online measurement, internal short circuit online identification, fault warning

DOI: 10.19595/j.cnki.1000-6753.tces.230026

中图分类号:TM911

国家自然科学基金项目(51977058)、河北省中央引导地方科技发展专项(216Z4406G)和电力系统国家重点实验室课题(SKLD21KZ04)资助。

收稿日期 2023-01-09

改稿日期 2023-05-11

张 闯 男,1982年生,教授,博士生导师,研究方向为储能装置的安全状态评价与预警、电工装备电磁无损检测与评估。E-mail: czhang@hebut.edu.cn(通信作者)

杨 浩 男,1996年生,硕士研究生,研究方向为锂离子电池无损检测技术。E-mail: 202121401101@stu.hebut.edu.cn

(编辑 郭丽军)