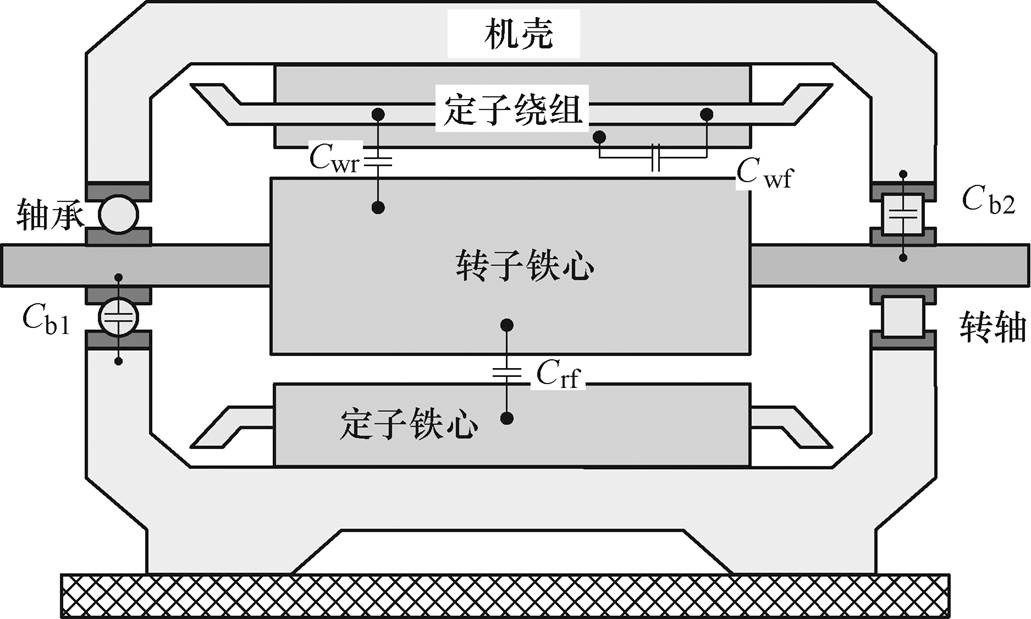

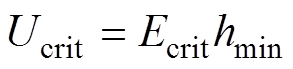

图1 感应电机内部杂散电容分布

Fig.1 Distribution of stray capacitance in induction motor

摘要 随着功率半导体器件的发展,脉宽调制技术被广泛应用于变频电机调速系统,显著提高了电机的动态性能,同时也带来了严重的轴承电蚀问题。绝缘轴承具有安装便捷、可靠性高的优点,是目前轨道交通、风力发电等行业主要采用的电蚀抑制措施。但是绝缘轴承对于变频器引起的高频轴电流的抑制机理、抑制效果及其与绝缘涂层参数之间的关系,有待于进行更深入的理论和实验研究。该文分析了变频电机轴电流的产生机理,建立了考虑绝缘涂层参数的变频电机轴电流等效电路模型;分析了全膜润滑稳态过程和放电击穿瞬态过程中,绝缘轴承对于轴电压和轴电流的抑制效果,以及涂层厚度、介电常数对抑制效果的影响。搭建了变频电机轴电流测试平台,进行了绝缘轴承和普通轴承的对比实验。仿真和测试结果表明,采用绝缘轴承可以降低润滑油膜上所承载的一部分电压,可以大大减小轴电流的击穿次数及幅值。

关键词:变频驱动 轴电压 轴电流 绝缘轴承

20世纪90年代以来,功率半导体器件的发展和脉宽调制技术的进步,显著提高了变频电机驱动系统的动态性能,但是也带来一系列显著的负面效应[1]。由于新一代电力电子器件开关速度和电压等级的提升,变流器开关动作的瞬间会产生具有高幅值、高dv/dt的共模电压,在电机内部感应出轴电压和轴电流,继而引发轴承电腐蚀,缩短轴承使用寿命,危害变频电机运行的可靠性和安全性[2]。目前,针对变频电机轴承电蚀的抑制方法主要可以归为两类:第一类是阻断轴电流的流通路径或增大回路阻抗,达到抑制轴电流的目的,典型的有绝缘轴承[3]、绝缘端盖[4]、静电屏蔽等[5];第二类是采用低阻抗支路将轴承内外圈短接释放积累的电荷,降低轴承油膜承受的电压,如接地电刷[6]、转子接地环[7]等。相比于其他电蚀抑制措施,绝缘轴承具有安装便捷、可靠性高、通用性强的优势,在轨道交通[8]、风力发电[9]等诸多领域获得了广泛应用。

目前,国内外关于绝缘轴承的研究主要集中在绝缘轴承本体设计的角度,研究绝缘涂层的制备技术和性能优化方法。李庆林对陶瓷喷涂绝缘轴承涂层的制备技术、涂层各项性能检测方法等进行了分析[10]。河南科技大学、捷太格特公司、斯凯孚公司对复合陶瓷涂层材料设计及其相应制备技术进行研究,进一步提高了传统喷涂绝缘轴承的性能[11-13]。刘丽斌等分析了绝缘轴承涂层的性能及其影响因素,如孔隙、封孔技术、温度等[14]。王龙华以抑制牵引电机轴承电腐蚀为目标,从绝缘涂层材料、涂层厚度及轴承寿命等方面对绝缘轴承进行设计[15]。对于绝缘轴承对轴电流抑制效果方面,刘瑞芳等分析了陶瓷喷涂绝缘轴承和混合绝缘轴承对轴电流的抑制效果,指出混合陶瓷轴承由于较大的绝缘距离能够完全解决轴电流问题[16]。A. Muetze等分析了不同厚度绝缘涂层对轴电流的影响,发现随着绝缘涂层厚度增加,轴电流减小[17]。Han Peng等通过实验对比发现,两端采用绝缘轴承比一端采用绝缘轴承时,轴电流有所下降[18]。

综上所述,目前工业变频电机主要使用绝缘轴承应对轴电流造成的轴承电腐蚀。虽然依靠绝缘涂层的高电阻值对低频的轴电流具有良好的抑制作用,但变频器引起的轴电流以交流高频成分为主,绝缘涂层在高频下的电容作用凸显,构成高频轴电流的耦合通路,因此电蚀失效问题仍然普遍存在。理论上,增加绝缘涂层厚度可以提高轴承绝缘性能,但是会引起绝缘涂层与轴承基体的结合强度的降低,脆性增加,在磕碰中更容易发生掉块、碎裂,造成绝缘失效。由此可见,缺乏规范化的绝缘涂层电气参数设计标准是目前绝缘轴承制造和应用过程中的关键问题,绝缘轴承对变频电机高频轴电流的抑制效果有待进一步理论分析和实验研究。

本文针对绝缘轴承对变频电机轴电流的抑制机理与效果进行研究,建立了一种电机-轴承耦合的轴电流等效电路模型,其中轴承建模综合考虑了油膜动态电气参数、绝缘涂层等效阻抗及放电击穿瞬态过程等关键要素。基于构建的等效电路模型,分析了绝缘涂层在全膜润滑和放电击穿两种状态下,对于轴电压和轴电流的抑制效果,并分析了绝缘涂层厚度和介电常数变化所带来的影响。最后搭建了变频电机轴电流测试平台,设计了变频供电实验和外加轴电压实验,对模型及分析结果的准确性进行了验证,并基于变频供电实验数据分析了绝缘轴承在不同工况下对轴电压和轴电流的实际抑制效果。

由于采用脉冲宽度调制(Pulse Width Modu- lation, PWM)的供电方式,变频器输出高频、高dv/dt的共模电压,通过电机内部寄生电容的耦合传导,在转轴与机壳之间感应出轴电压。当电机轴电压超过润滑油膜的绝缘阈值时,润滑油膜中储存的能量会以电弧放电的形式释放,形成电火花加工(Electrical Discharge Machining, EDM)轴电流[19]。电弧放电产生的高温,一方面导致轴承润滑脂过热炭化;另一方面在滚动体和滚道表面形成电弧烧蚀坑和球状金属颗粒。在长期电蚀损伤和疲劳磨损的交互作用下,轴承损伤部位呈现“搓板纹”痕迹,伴随运行过程中的振动、发热和噪声等现象。

综上所述,变频电机高频轴电流的产生,一方面与共模电压在电机内部寄生电容上的耦合分压有关;另一方面与轴承润滑和载流摩擦特性有关。因此,为定量分析绝缘轴承对于轴电流的抑制效果,需要针对电机和轴承分别进行建模研究。

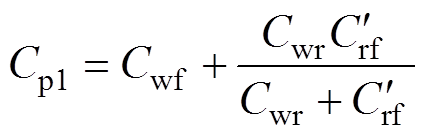

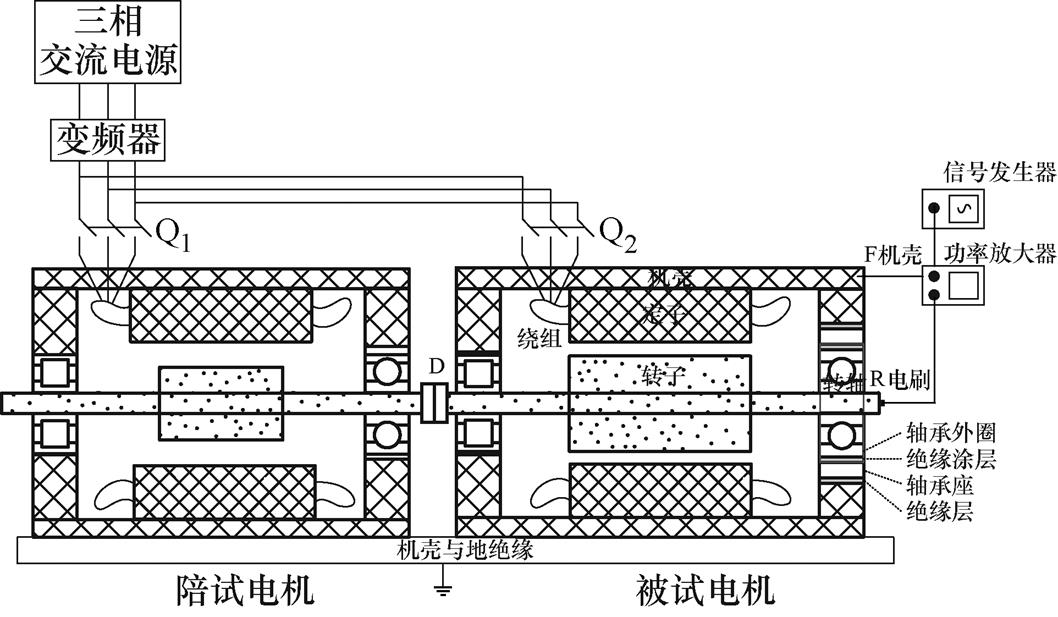

感应电机内部寄生电容构成了高频共模电压和共模电流的低阻抗耦合通路,主要包括定子绕组与机壳间电容Cwf、定子绕组与转子间电容Cwr、机壳与转子间电容Crf和轴承油膜等效电容Cb[20]。上述杂散电容在电机内部的分布情况,如图1所示。

图1 感应电机内部杂散电容分布

Fig.1 Distribution of stray capacitance in induction motor

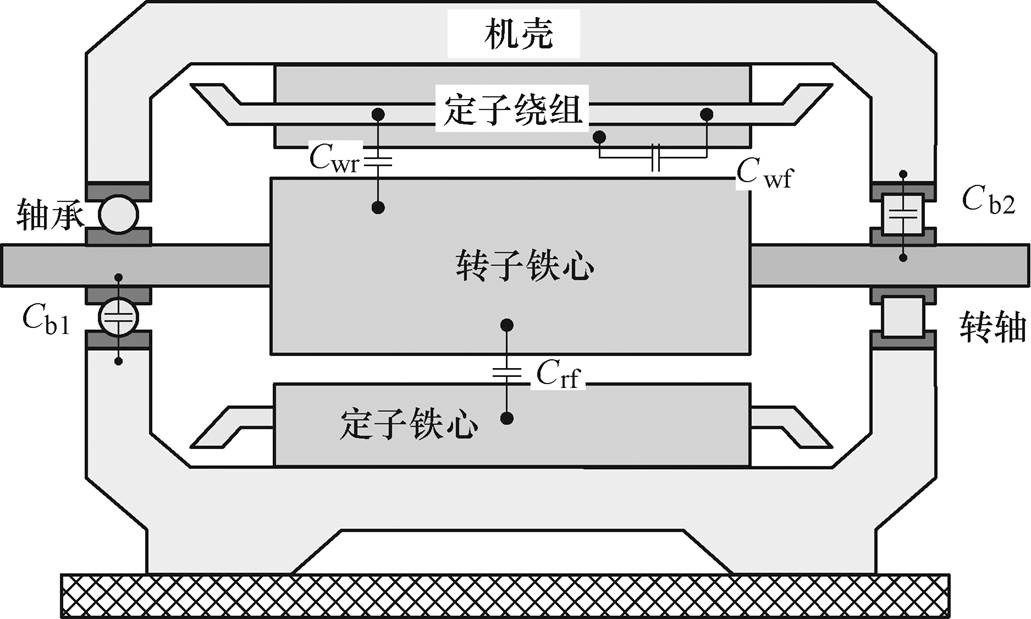

电机共模等效电路有不同拓扑形式,如有基本的电机共模等效电路[21]和高频段阻抗匹配更为精确的分布参数等效电路[22-23]。后者的电路结构更加复杂,元件数量更多。本文主要研究绝缘轴承对于高频轴电流的抑制机理和抑制效果,因此采用简化感应电机共模等效电路进行分析,如图2所示。

图2 电机高频共模模型

Fig.2 High frequency common mode model of induction motor

图2中,Vcom为逆变器输出端共模电压;Vb为转轴与机壳之间电压;Cwf、Cwr、Crf为电机杂散电容参数;Lcm和Re分别为共模电感和涡流电阻;轴承等效阻抗模型简化表示,Cb1和Cb2分别为驱动端和非驱动端轴承油膜等效电容,Ciso1和Ciso2为绝缘涂层等效电容,详细建模过程在后文中进行讨论。

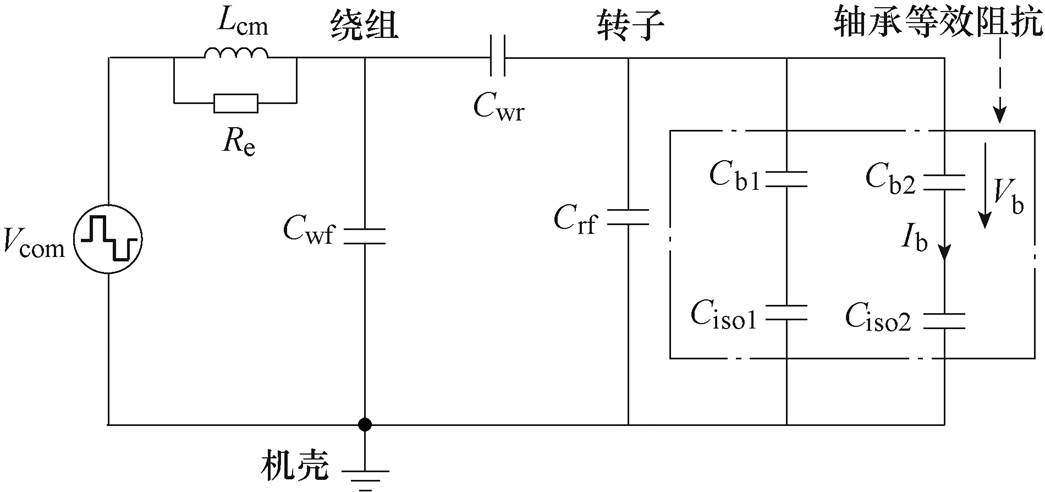

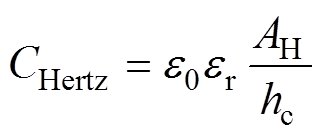

目前,变频驱动电机绝缘轴承普遍采用等离子喷涂工艺,在轴承套圈外表面及侧端面制备高绝缘性的Al2O3陶瓷涂层,其示意图如图3所示。绝缘涂层的等效电气参数在直流下可仅考虑其绝缘电阻,由于轴电流的高频特性,还需要考虑绝缘层形成的电容。通常绝缘电阻值在100 MW 以上,带有氧化铝陶瓷的轴承的电容通常为2~20 nF,这取决于轴承的结构尺寸与绝缘涂层的设计参数[10]。

图3 绝缘轴承涂层示意图

Fig.3 Schematic diagram of insulating bearing coating

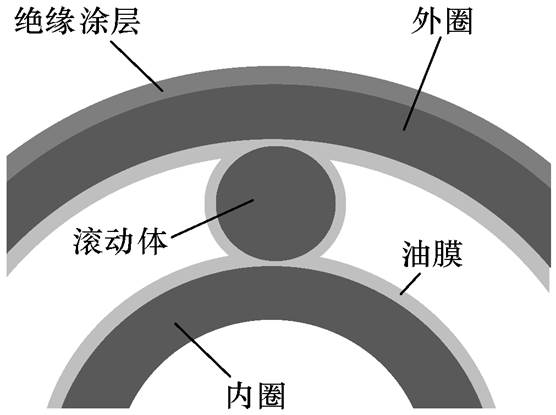

绝缘轴承等效阻抗可以用轴承本体阻抗和绝缘涂层阻抗的串联来表示。轴承本体阻抗是随温度、转速、载荷变化的动态参数。轴承运转过程中,因弹流润滑现象而产生的润滑油膜将滚动体和内、外滚道分隔开。从电路角度来看,轴承可以等效为滚珠、滚道为极板、润滑脂为介质的电容结构。当轴承转速较低而处于混合润滑或边界润滑状态,滚动体与滚道表面存在金属粗糙峰接触,接触电阻的阻值同样是一个随工况变化的参数,但此时轴承等效阻抗远小于弹流润滑状态下的阻抗。轴承等效电路模型如图4所示。

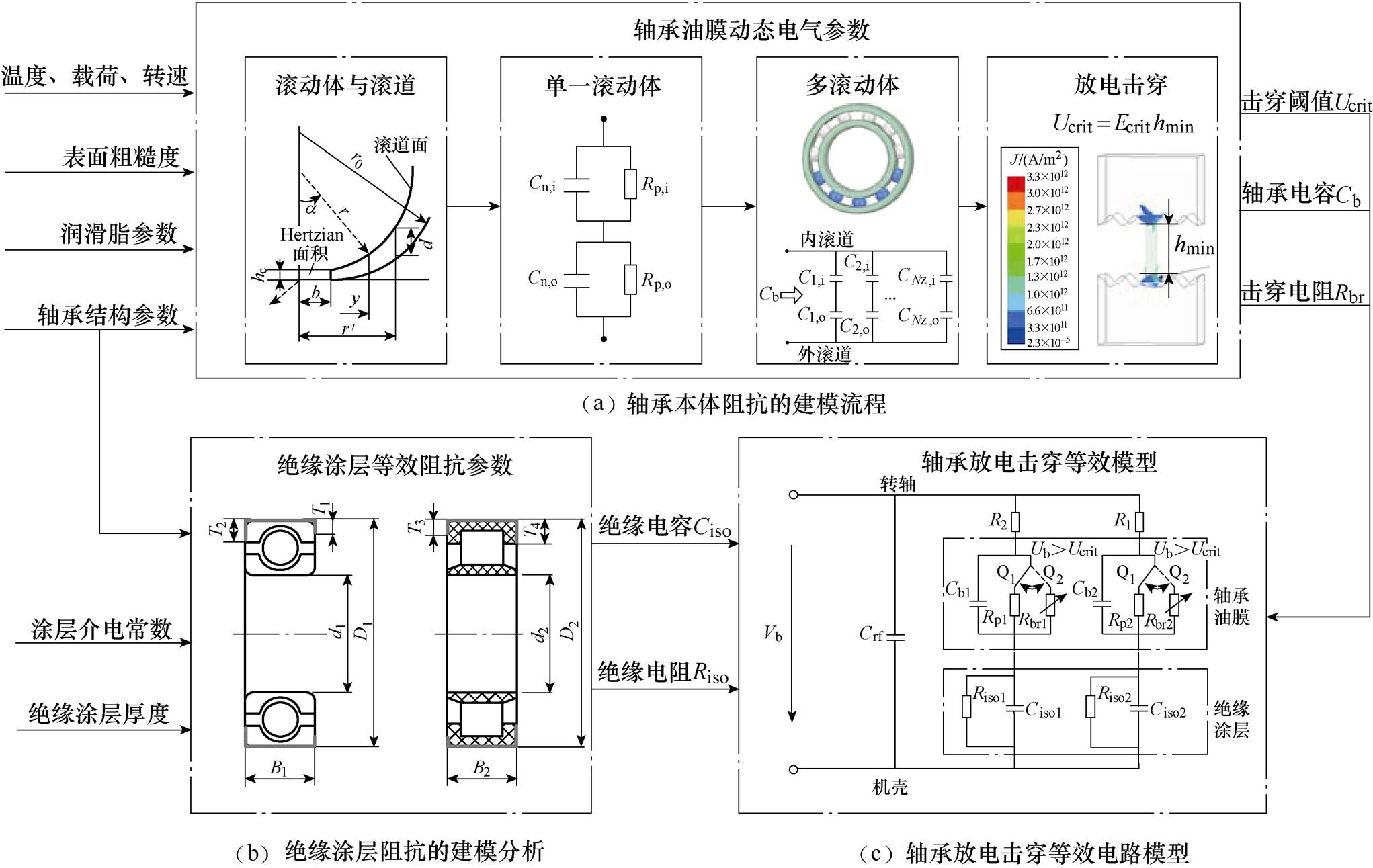

轴承本体阻抗的建模流程如图4a所示。首先对单一滚动体润滑微区摩擦特性进行分析,然后扩展至多个滚动体及完整轴承,计算得到建模所需的油膜等效电容Cb、击穿阈值电压Ucrit和等效击穿电阻Rbr等关键参数。

图4 轴承等效电路模型

Fig.4 Equivalent circuit model of bearing

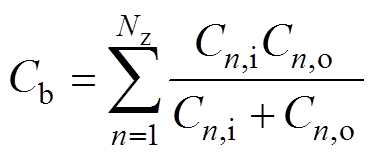

1)油膜等效电容Cb

油膜等效电容Cb是影响轴电压大小的关键参数。但是油膜等效电容难以通过实验直接测量,目前普遍采用的计算方法是将赫兹接触区面积AH作为滚珠、滚道间电容的极板面积,滚珠与滚道间润滑油膜的中心厚度hc作为极板间距,将油膜电容等效为平板电容计算[24],有

(1)

(1)

式中,CHertz为赫兹接触区油膜等效电容;e0为真空介电常数;er为介质相对介电常数。hc具体计算方法见文献[25]。

每个滚动体与内、外滚道的赫兹接触面积和油膜厚度不同,各自形成电容Cn,i和Cn,o,两个电容属于串联关系。所有滚动体形成的电容属于并联关系并耦合成为轴承总电容Cb,有

(2)

(2)

式中,Nz为承载区滚动体个数。

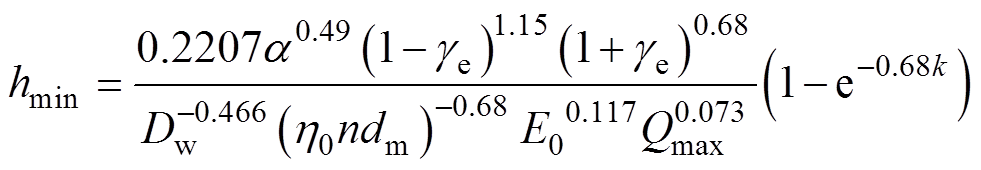

2)击穿阈值电压Ucrit

电机运转过程中,当油膜电压增大到超出润滑脂临界击穿场强Earc时,油膜被击穿产生轴电流[24]。润滑油膜首先被击穿的位置是滚动体和滚道间距最小处,也即是最小油膜hmin的位置。深沟球轴承接触区的最小油膜厚度[25]为

(3)

(3)

式中,a 为黏温系数;ge为无量纲几何参数;h0为润滑脂黏度;k为椭圆率;n为电机转速;Qmax为滚珠所受最大载荷;E0为钢的弹性模量;dm为轴承节圆直径;Dw为滚动体直径。

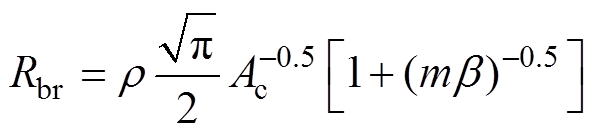

理想条件下,击穿阈值电压Ucrit计算公式为

(4)

(4)

式中,Ecrit为润滑脂的临界击穿场强,数值一般在15~50 V/mm[26]。

需要说明的是,击穿阈值电压并不是定值,因为最小油膜厚度取决于诸多因素,如转动速度、轴承载荷、温度、轴承表面粗糙度等。由于非理想因素,油膜放电击穿具有一定的随机性。即使在稳定运转条件下,击穿阈值电压也只是一个参考范围值。

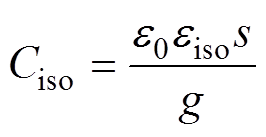

3)等效击穿电阻Rbr

轴电流的大小与等效击穿电阻Rbr有密切的关系。由于轴承油膜的击穿持续时间、击穿点位置往往不能确定,轴承等效电阻也具有随机性。依据两接触物体之间的等效电阻,可以估算轴承滚道与滚动体之间的等效电阻[27]。电机轴承在击穿过程中等效电阻为

(5)

(5)

式中,m为击穿点数;r 为接触物体的电导率;Ac为接触物体之间等效击穿面积,这里等效为轴承油膜赫兹接触面积Ahertz;b 与接触类型相关,在这里为点接触,取b =0.5。

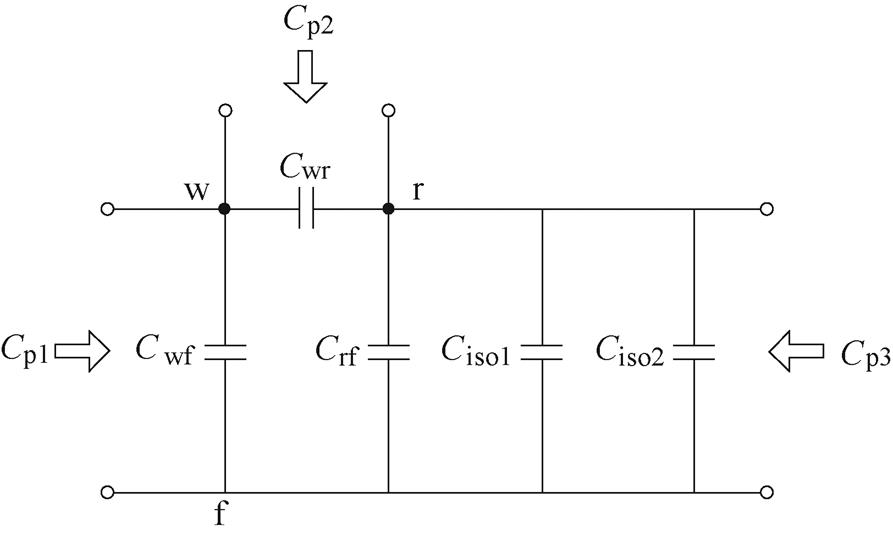

绝缘涂层阻抗的建模分析,如图4b所示。严格来说,轴承滚道面的涂层电容是一种圆柱形电容器,但由于涂层非常薄,绝缘涂层电容可看作一个以绝缘涂层厚度为绝缘距离的平板电容。绝缘涂层的电容Ciso为

(6)

(6)

式中,g为绝缘涂层厚度;s为绝缘涂层面积;eiso为绝缘涂层的相对介电常数。

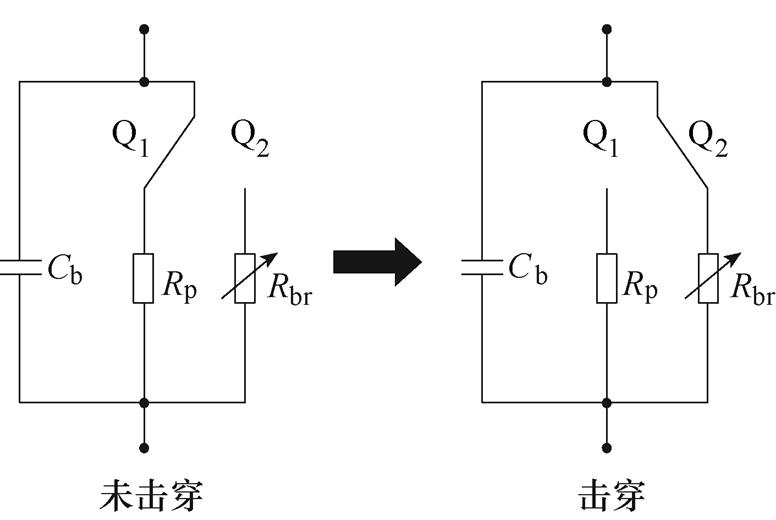

基于上述分析,可以建立轴承放电击穿等效电路模型,如图4c所示。图中,R1和R2为轴承自身电阻;Cb1和Cb2为轴承油膜等效电容;Rp1和Rp2为轴承油膜等效并联电阻;Rbr1和Rbr2为轴承油膜放电击穿电阻;Ciso1和Ciso2为绝缘轴承涂层等效电容;Riso1和Riso2为绝缘轴承涂层等效电阻;Q1和Q2为模拟轴承油膜击穿与恢复的等效开关,当未发生击穿时,Q1闭合、Q2断开,轴承可等效为电容;当轴电压超出润滑油膜击穿阈值电压Ucrit时,Q1断开、Q2闭合,轴承等效为击穿电阻。

为定量研究电机采用绝缘轴承对于轴电压和轴电流的抑制效果,本文以一台190 kW三相笼型感应电机为例分析。下面给出电机内部杂散电容以及绝缘轴承等效电容的测试及提取方法。

根据多导体分布电容理论,电机内部的三个等效电极(定子绕组、定子铁心、转子)之间的寄生电容无法直接测量得到,但是可以通过测量电机端口电容,再根据等效电路模型进行推算[28]。在电机静止时,轴承滚道与滚动体有金属性接触,不存在轴承油膜电容,只考虑绝缘涂层电容。电机等效电路模型可以简化为图5所示的端口电容网络[28]。

图5 电机端口电容测量示意图

Fig.5 Motor port capacitance measurement diagram

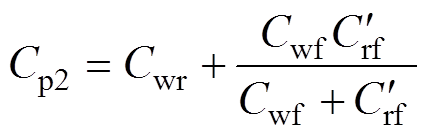

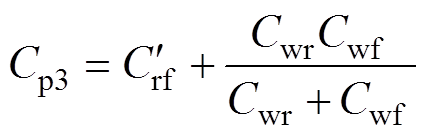

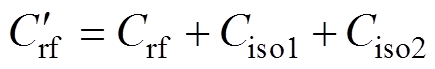

使用RLC表分别测量电机两两端口间电容。将三相定子绕组短接,测量定子绕组短接点与机壳间的电容Cp1,测量定子绕组短接点与转子间的电容Cp2,测量转子与定子机壳间电容获得Cp3。

由图5可以得到测量端口电容与电机内部杂散电容之间的关系,有

(7)

(7)

(8)

(8)

(9)

(9)

其中

(10)

(10)

式中, 为Ciso1、Ciso2、Crf合并后的等效电容。

为Ciso1、Ciso2、Crf合并后的等效电容。

联立式(7)~式(9),可得电机杂散电容参数Cwf、Cwr及 。要获取准确的Crf,需将绝缘轴承的涂层电容Ciso1、Ciso2从

。要获取准确的Crf,需将绝缘轴承的涂层电容Ciso1、Ciso2从 中分离开。

中分离开。

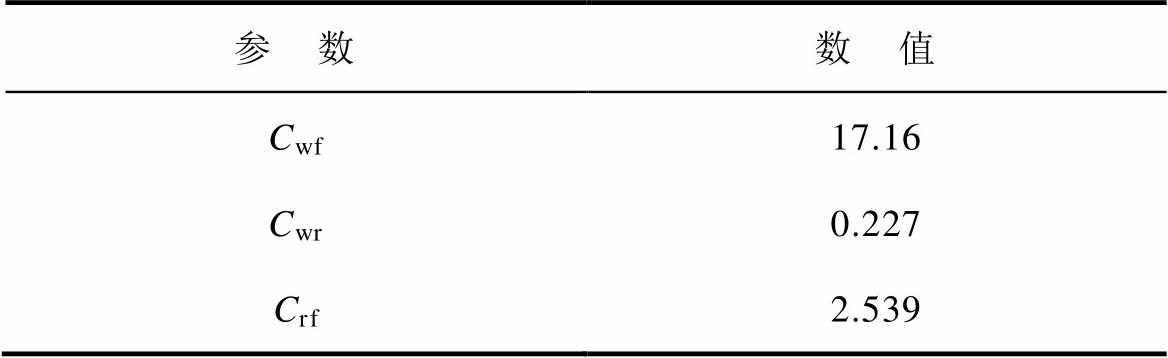

该感应电机内部杂散电容测试提取结果见表1。

表1 感应电机内部杂散电容提取结果

Tab.1 Extraction results of stray capacitance in induction motor (单位: nF)

参 数数 值 Cwf17.16 Cwr0.227 Crf2.539

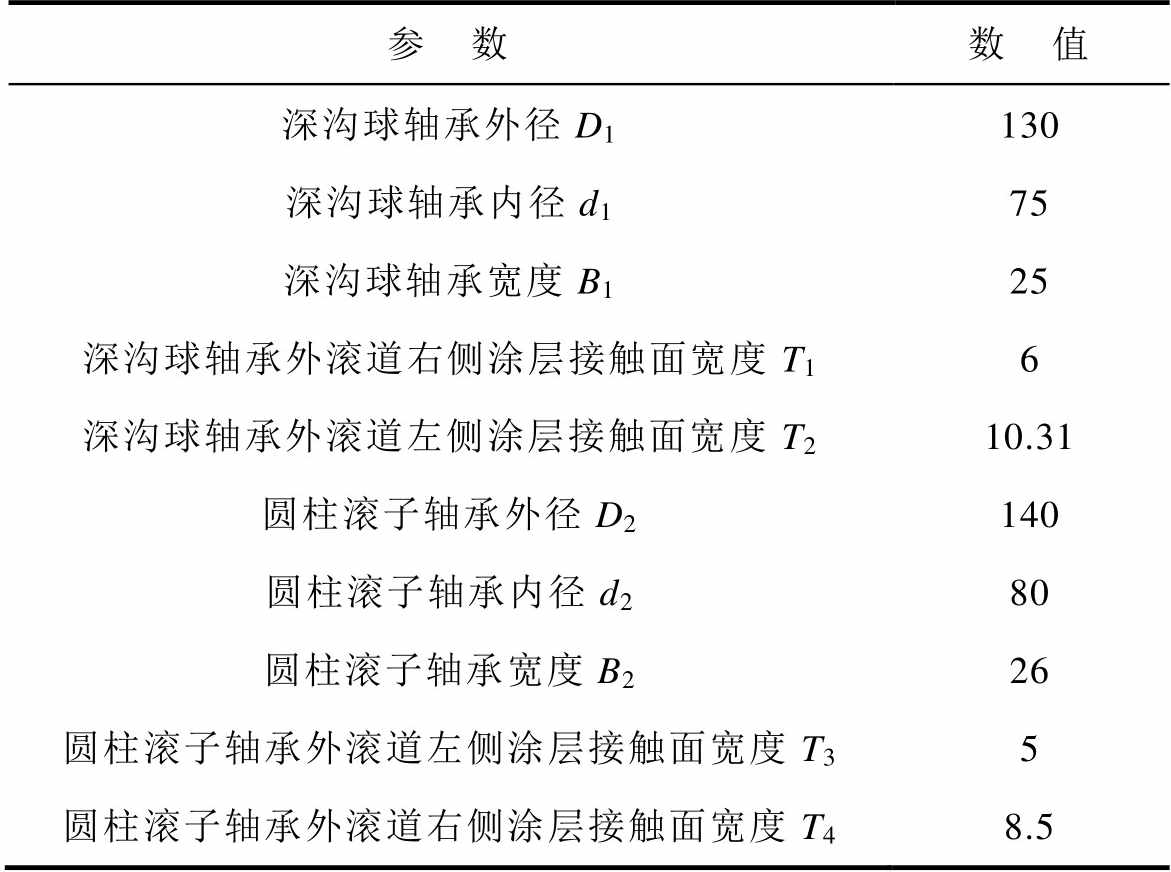

所分析电机的非驱动端使用的深沟球绝缘轴承型号为6215,驱动端圆柱滚子绝缘轴承为NU216。两个轴承均为外圈喷涂绝缘层,绝缘涂层厚度为0.2 mm,材料为氧化铝陶瓷,涂层相对介电常数为7.5,具体结构参数见表2。

根据表2所示的绝缘轴承结构参数可以计算绝缘轴承涂层端面与端盖密封之间的等效极板面积。结合式(6)可计算出轴承绝缘层等效电容。解析计算用于建立绝缘涂层设计参数与等效电容参数之间的关系,实验测试对解析计算结果的准确性进行验证。具体测试方法为:在拆解电机过程中取出转子,单独测量转轴与端盖之间的电容,即为绝缘涂层等效电容。

表2 绝缘轴承电容相关计算参数

Tab.2 Calculation parameters of insulation coating capacitance of bearing(单位: mm)

参 数数 值 深沟球轴承外径D1130 深沟球轴承内径d175 深沟球轴承宽度B125 深沟球轴承外滚道右侧涂层接触面宽度T16 深沟球轴承外滚道左侧涂层接触面宽度T210.31 圆柱滚子轴承外径D2140 圆柱滚子轴承内径d280 圆柱滚子轴承宽度B226 圆柱滚子轴承外滚道左侧涂层接触面宽度T35 圆柱滚子轴承外滚道右侧涂层接触面宽度T48.5

深沟球轴承和圆柱滚子轴承绝缘涂层等效电容计算及测试结果见表3。

表3 绝缘轴承涂层电容相关计算及测试结果

Tab.3 Calculation and test results of coating capacitance of insulated bearing(单位: nF)

轴承计算值测量值 62155.455.43 NU2165.665.76

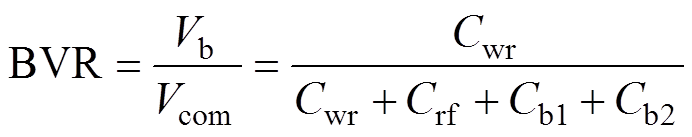

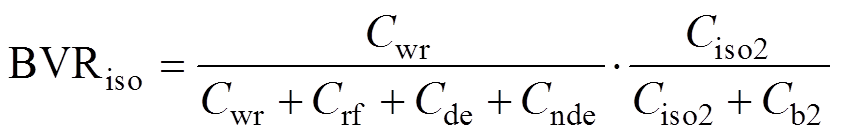

依据摩擦学理论,两摩擦副之间的润滑方式可以分为边界润滑、混合润滑和流体润滑三种[29]。通常认为发生放电击穿的前提条件是轴承处于流体润滑状态,即滚动体与滚道之间有一定的距离而没有接触,润滑脂充满其间,也称为全膜润滑状态[30]。全膜润滑状态下,轴电压是共模电压在电机内部的分压映射。为了准确评价绝缘轴承对于轴电压的抑制效果,选择轴承分压比(Bearing Voltage Ratio, BVR)作为衡量指标。轴承分压比的定义是轴承(油膜)电压Vb与共模电压Vcom之比[31],其大小取决于电机内杂散电容的比值以及轴承润滑状态,通常希望BVR尽可能小。

电机采用普通轴承时的轴承分压比为

(11)

(11)

根据图2等效电路,可以推导出电机采用绝缘轴承时的轴承分压比为

(12)

(12)

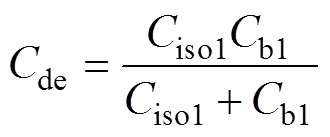

式中,Cde和Cnde分别为轴承油膜电容和绝缘涂层电容的串联等效电容,由于轴承油膜电容通常比绝缘涂层电容小1~2个数量级,油膜完整状态下,该值与Cb1和Cb2比较接近。

(13)

(13)

(14)

(14)

通过解析表达式可以看出,采用绝缘轴承时,轴承油膜电容和绝缘涂层电容构成了分压电路。原本全部由润滑油膜电容承担的轴电压,一部分转移至绝缘涂层。虽然测量转轴与机壳之间的轴电压值不变或略有增大,但是实际轴承油膜承受的电压减小。文献[32]指出,油膜承载电压的减小会降低EDM轴电流的放电活动度(单位时间内放电击穿的次数)与击穿电流值的大小。

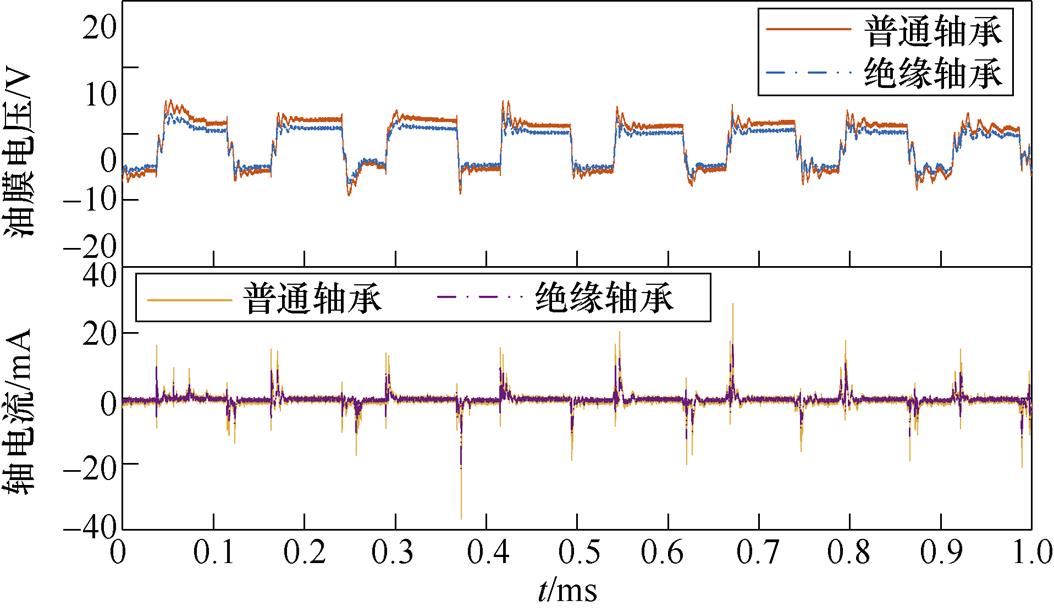

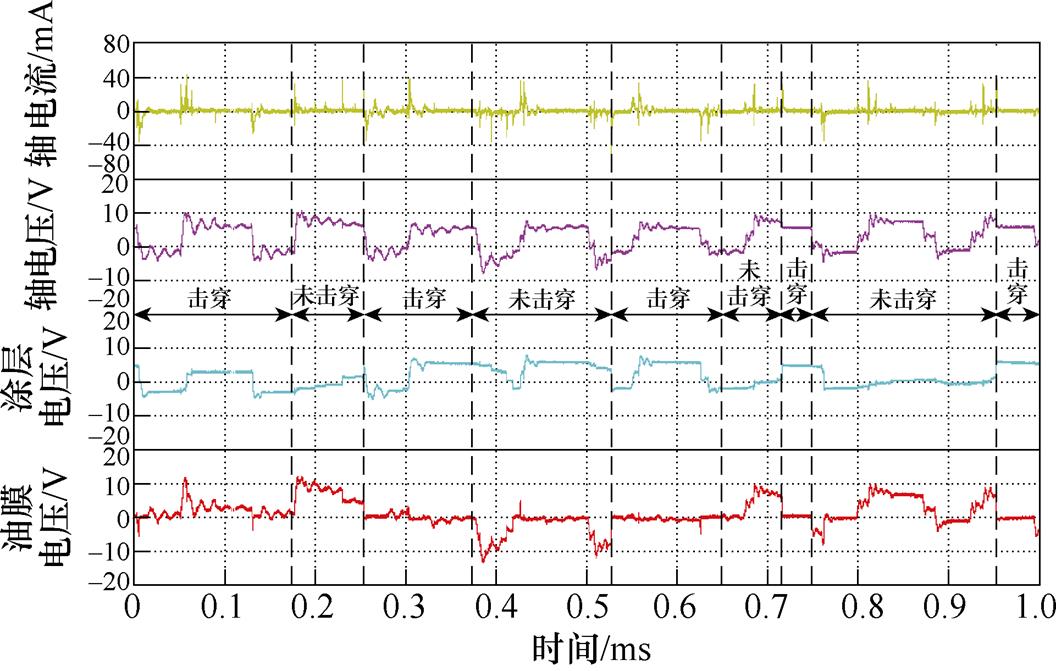

根据电机使用绝缘轴承时的BVR表达式,绝缘轴承的抑制效果还会受到电机运行工况的影响。选取电机额定工作点进行分析,即转速1 800 r/min、径向载荷767 N、温度80℃的工况下,计算得到深沟球轴承电容为0.131 nF,圆柱滚子轴承油膜电容为0.787 nF。利用Matlab软件搭建变频电机轴电流等效电路仿真,在模型绕组与机壳间导入实测共模电压波形,不考虑放电击穿情况,仿真得到油膜电压和轴电流,如图6所示。

图6 变频供电下的仿真波形

Fig.6 Simulation waveforms under variable frequency power supply

从图6可以看出,全膜润滑状态下,绝缘轴承对于油膜电压的抑制幅度非常有限。普通轴承时轴承分压比BVR为6.16%;使用绝缘轴承时,BVRiso为5.56%,下降约9%。轴电流主要为IGBT动作过程中产生的dv/dt轴电流,幅值一般在20 mA以下,对轴承不会造成影响。

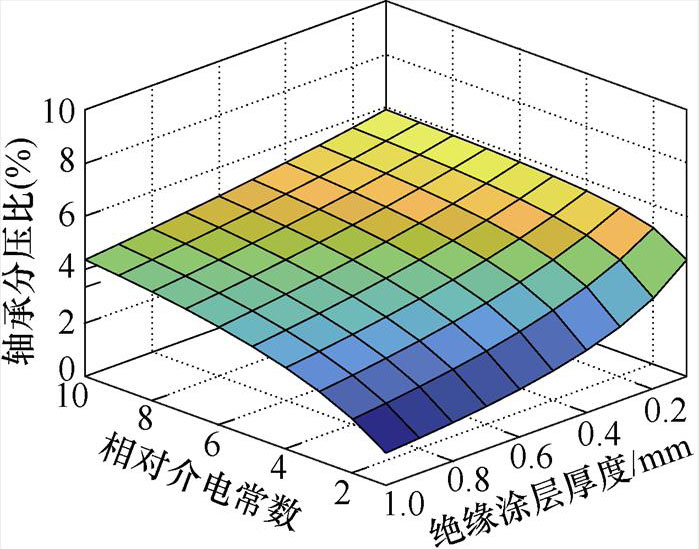

由于绝缘轴承涂层厚度、材料的变化会影响等效电容数值大小,进一步影响轴承分压比。因此,对上述电机轴承取不同的涂层厚度和介电常数组合设计,分析轴承分压比的变化规律,绝缘轴承涂层厚度和介电常数对BVRiso的影响如图7所示。

图7 绝缘轴承涂层厚度和介电常数对BVRiso的影响

Fig.7 Influence of thickness and dielectric constant of bearing insulation coating on BVRiso

从图7可以看出,轴承分压比会随着绝缘轴承涂层材料的介电常数的减小和绝缘涂层厚度的增大而降低。当给定轴承油膜击穿电压阈值,推出对应的轴承分压比,根据图7所示的BVR值与绝缘层厚度和涂层介电常数之间的关系,就可以提出满足轴电压抑制目标的绝缘轴承涂层设计指标。由于轴承油膜厚度会随载荷、温度等工况发生变化,轴电压的击穿阈值也会随之发生改变。在绝缘轴承设计时可以留有一定裕度。

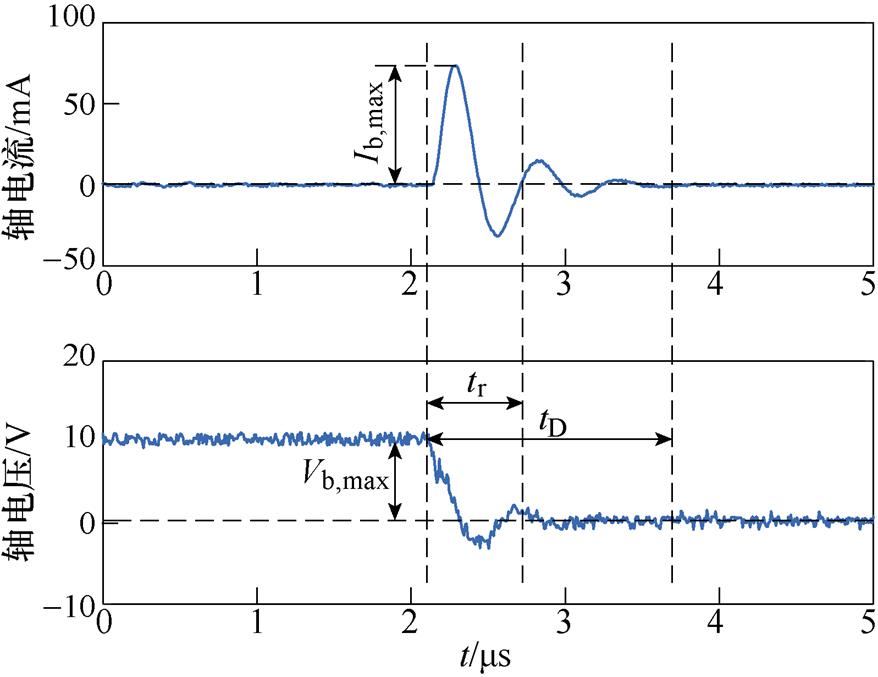

绝缘轴承对轴电压的抑制效果是基于油膜完整条件下的轴承分压比来衡量。绝缘轴承对轴电流的抑制效果,体现在油膜放电击穿的瞬态过程中。针对一台变频供电下的190 kW感应电机,用差分电压探头和高频电流探头,同步采集电机转轴与机壳之间的电压(轴电压)和流过轴承的电流(轴电流),得到某一放电击穿瞬间轴电压和轴电流波形,如图8所示。

由于绝缘轴承等效电路模型为涂层电容与电阻的并联,因此绝缘轴承对于高频轴电流的抑制效果与放电击穿瞬时轴电流的频率特性密切相关。根据图8,放电击穿瞬间,轴电压迅速跌落,轴电流出现较大的振荡脉冲,峰值在70 mA左右,放电持续时间tD约为1.6 ms,轴电流单个波峰周期tr约为0.7 ms,计算相应的轴电流频率范围在1~2 MHz之间。

图8 放电击穿瞬间轴电压和轴电流波形

Fig.8 Discharge breakdown instantaneous bearing voltage and bearing currents waveforms

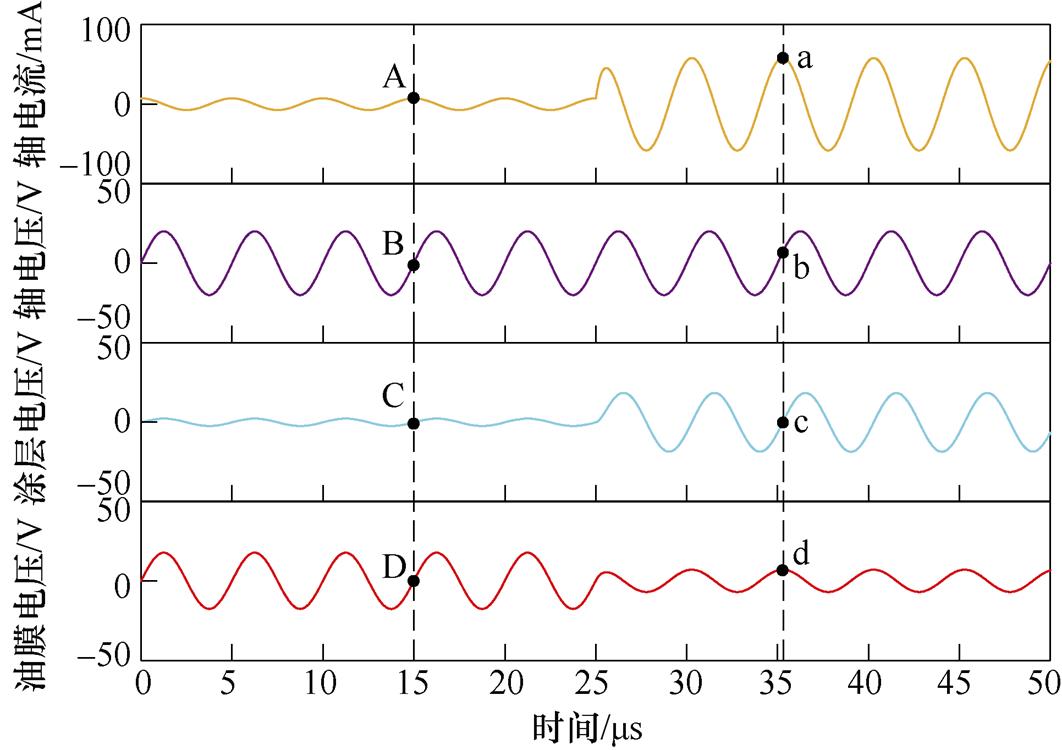

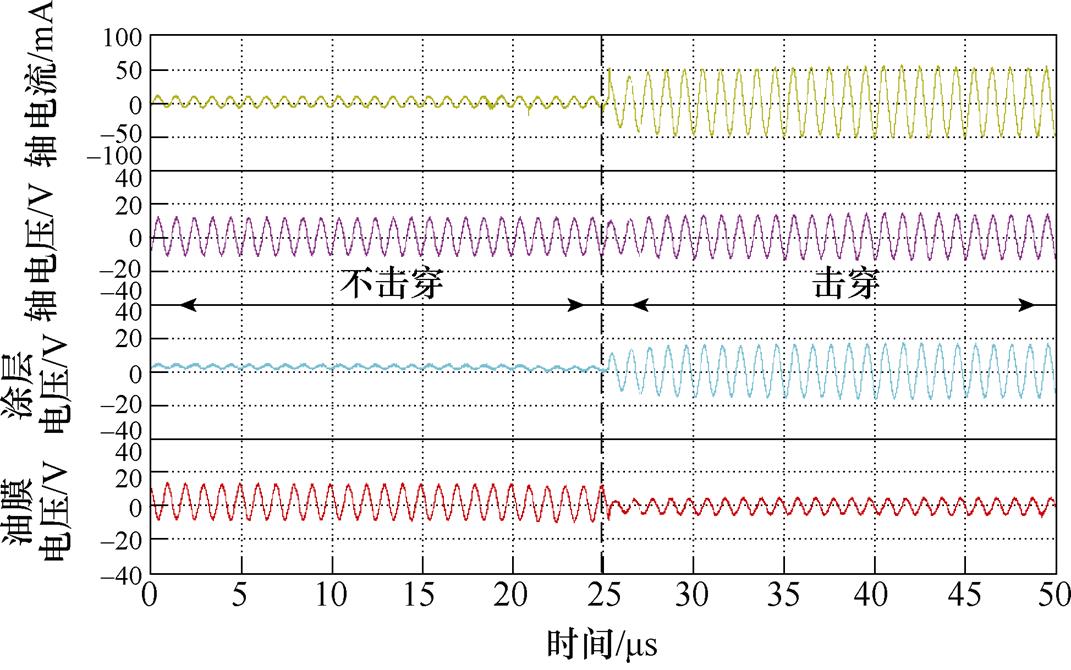

为了定量分析绝缘轴承对轴电流的影响,在仿真模型的转轴与机壳之间施加频率为1 MHz、幅值为20 V的高频正弦激励,模拟击穿瞬态的轴电压。

由于轴承油膜击穿受多种因素的影响,发生具有一定的随机性。仿真中,通过控制模拟开关Q1、Q2,人为设置一次开关状态的切换,如图9所示。图中,Cb为轴承油膜等效电容;Rp为轴承油膜等效并联电阻,模拟轴承运行过程中非理想因素造成的接触电阻;Rbr为轴承油膜等效击穿电阻。在仿真25 ms时刻,Q1断开、Q2闭合,使轴承等效电路由未击穿高阻抗状态切换至击穿低阻抗状态。

图9 轴承击穿状态切换

Fig.9 Bearing breakdown state transition mulation

仿真得到轴电流、轴电压、涂层电压和油膜电压,如图10所示。从图10中可以看出,在未发生击穿(0~25 ms)区域,以15 ms时刻为例,轴电流的幅值较小,仅为14 mA(A点),轴电压与油膜电压波形基本重合,说明油膜完整状态下,油膜电压承担轴电压的主要分量。轴电压、涂层电压、油膜电压均滞后轴电流90°,轴承阻抗呈容性状态。在击穿发生后(25~50 ms),以35 ms时刻为例,轴电流幅值达到80 mA。轴电压与涂层电压波形比较接近,油膜电压较小,说明击穿状态下,涂层电压承担轴电压的主要分量。轴电流与油膜电压同相位,超前轴电压、涂层电压90°。综上分析,绝缘轴承对于高频EDM轴电流的抑制作用主要取决于绝缘涂层等效电容的大小,而非绝缘电阻值。

图10 高频正弦激励下的仿真波形

Fig.10 Simulation waveforms under high frequency sinusoidal excitation

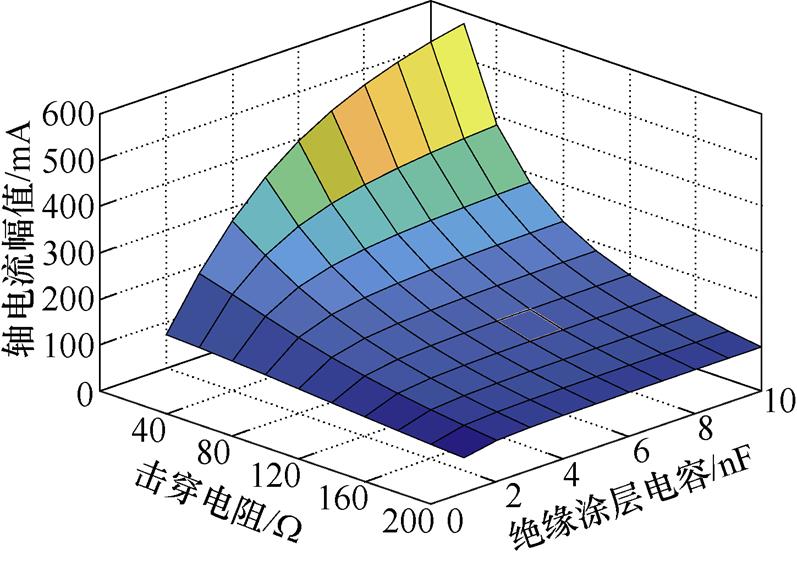

仿真对比绝缘轴承在不同绝缘涂层电容参数和击穿电阻下,轴电流的变化规律,缘涂层电容和击穿电阻对轴电流幅值的影响如图11所示。

图11 绝缘涂层电容和击穿电阻对轴电流幅值的影响

Fig.11 Effect of insulation coating capacitance and breakdown resistance on bearing currents amplitude

从图11中可以看出,绝缘轴承对轴电流的抑制效果受到轴承本身击穿电阻的影响。击穿电阻值在100 W 以上时,绝缘涂层电容从10 nF减小到1 nF对于轴电流的减小幅度不超过20%(实际变化18.9 mA)。当轴承油膜击穿电阻越大时,绝缘轴承的抑制效果越有限。实际绝缘涂层参数设计过程中,预先进行不同工况下轴承油膜击穿电阻的测试,根据相应的抑制目标,设计绝缘轴承电容值的大小。

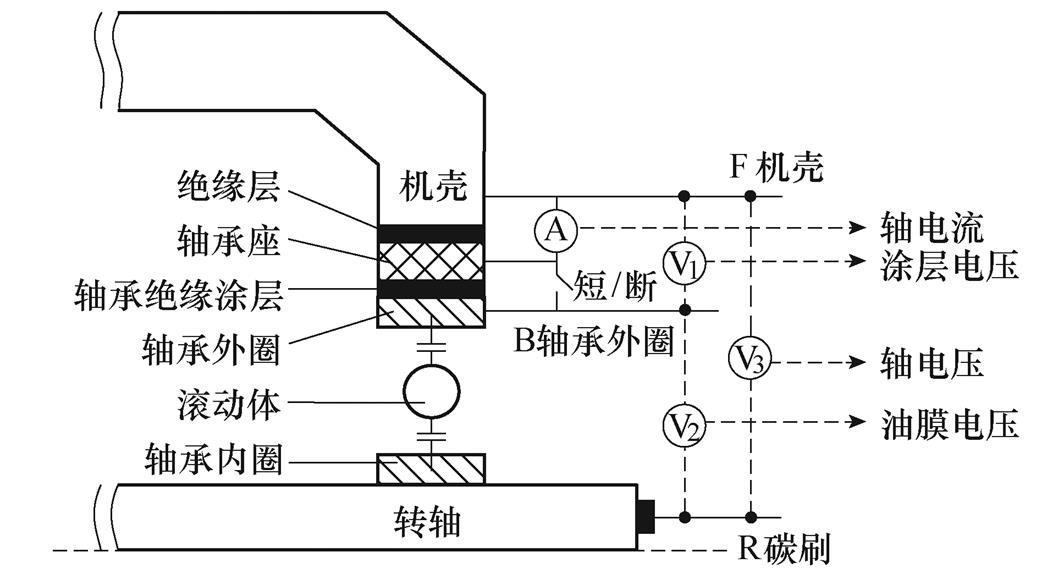

为了验证上述模型的合理性,以及绝缘轴承对电机轴电压、轴电流的抑制效果,搭建了变频电机轴电流测试平台,如图12a所示。使用两台同型号190 kW感应电机构成对拖平台,两台电机之间使用绝缘联轴器连接,电机与底部铁台之间进行绝缘处理,使其不共地。被试电机两端安装绝缘轴承,并对非驱动端进行了改造,具体如下:①拆除电机轴端的测速传感器端盖,将轴电压测试工装(电刷)装配在电机上,并使用漆包线引出电机转轴测点R;②在不破坏轴承与轴承座之间绝缘的前提下,对绝缘轴承外圈侧端面进行加工,磨去小部分绝缘层,使其金属部分裸露,引出轴承外圈测量点B;③电机机壳接地螺栓位置使用一根导线,引出机壳测量点F;④在电机轴承座外圈增加一层绝缘,将轴承座与电机机壳分隔开,再利用导线将该层绝缘短接。测试平台测试接线原理,如图12b所示。使用差分电压探头V1,测量机壳F和转轴R之间的电压,即为轴电压;使用差分电压探头V2,测量转轴R与轴承外圈B之间的电压,即为油膜电压;使用差分电压探头V3,测量轴承外圈B与机壳F之间的电压,即为绝缘涂层电压;使用高频电流探头A,测量流过轴承座绝缘层短接线的电流,即为轴电流。

(a)驱动及加载装置

(b)测试接线原理

图12 变频电机轴电流测试平台

Fig.12 Bearing current test platform of variable frequency motor

外加电压测试时,开关Q1闭合,Q2断开,被试电机不上电,由陪试电机拖动被试电机旋转,使用信号发生器配合功率放大器,输出波形、幅值、频率可调的目标电压,夹具连接机壳F与转轴R的引出线,将模拟轴电压直接施加在被试电机转轴与机壳之间,并进行相关测试。变频供电测试时,开关Q1断开,Q2闭合,由变频器直接为被试电机供电,驱动被试电机旋转,陪试电机充当负载,模拟电机实际运行工况下的轴电压和轴电流变化情况。

在绝缘轴承和普通轴承的对照实验中,为了免于拆装轴承,设计如下方案:当轴承外圈金属引线与轴承座部分短接时,绝缘涂层失效,轴承充当普通轴承;当该引线不与轴承座连接,会保持绝缘涂层的作用,此时充当绝缘轴承。这样实现了在不拆装轴承轴承的情况下进行对比实验。

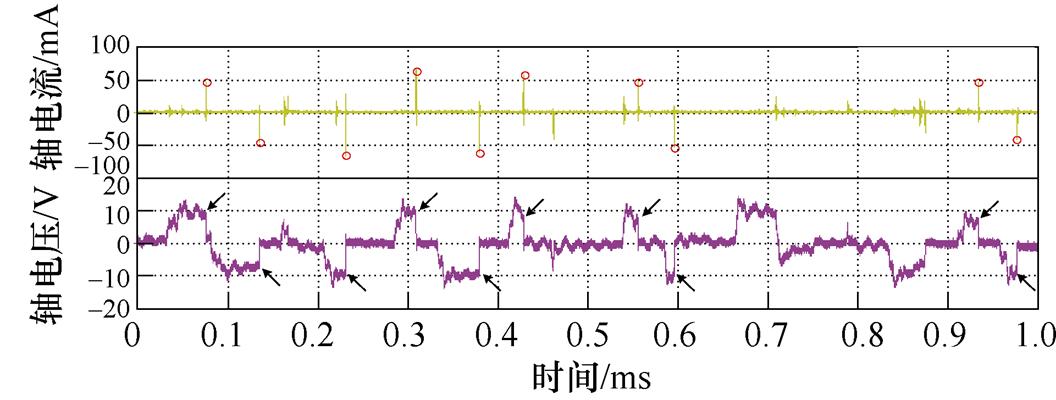

设置信号发生器输出频率1 MHz的正弦电压,并通过功率放大器将其幅值调整至15 V,施加在机壳与转轴之间,在额定转速下进行测试,测量波形如图13所示。图13a为绝缘轴承测试结果,由上至下分别是轴电流、转轴到机壳电压(轴电压)、绝缘涂层电压和轴承油膜电压。图13b为使用普通轴承在相同工况下测量的轴电流、转轴到机壳电压(轴电压)波形。在测试普通轴承时,转轴到机壳间电压全部加载在轴承内外圈之间,轴电压即为油膜 电压。

通过图13可以看出,轴承润滑油膜未击穿时,轴电流很小。油膜电压大于涂层电压。涂层电压峰值为2.35 V,油膜电压为12.4 V,近似是涂层电压的5.3倍。轴承润滑油膜击穿后,轴承由容性变为阻性,击穿电阻远小于之前的油膜电容所对应的阻抗,转轴与机壳之间的电压主要被绝缘涂层承担。油膜未击穿时,轴承流过的电流为电容充放电电流,峰值为13.5 mA。击穿后,轴承电流为EDM电流,峰值为55 mA。这是涂层的阻抗限制了轴电流的结果。如果没有涂层阻抗的限制,使用普通轴承时轴电流峰值在100 mA左右。

(a)绝缘轴承

(b)普通轴承

图13 施加高频正弦激励测试波形

Fig.13 Test waveforms when high frequency sinusoidal excitation is applied

对比图10中绝缘轴承的轴电流仿真结果和图13绝缘轴承下轴电流的测试结果,规律基本一致,可以验证本文所建立的变频驱动电机高频轴电流等效电路模型的合理性。

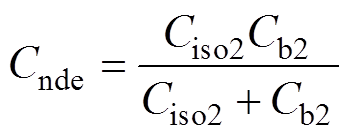

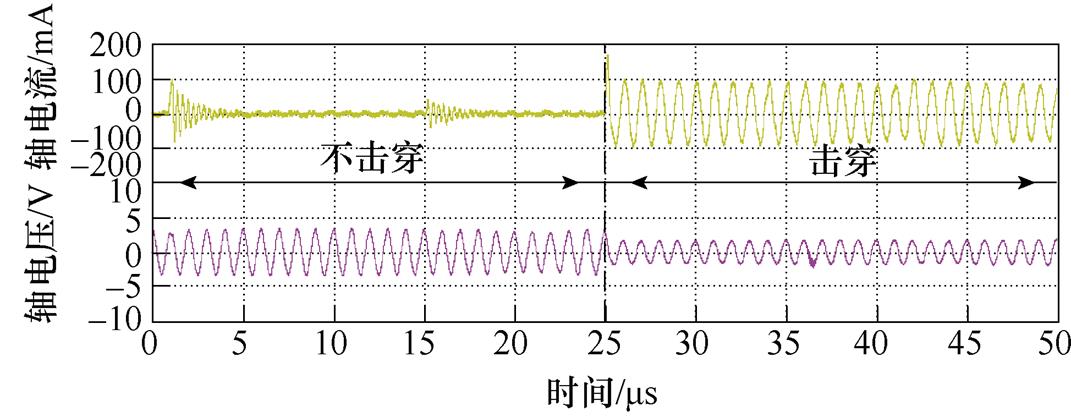

以额定转速下的变频供电测试结果为例进行分析,如图14所示。其中图14a为使用绝缘轴承时测试的油膜电压、涂层电压、轴电压和轴电流,图14b为使用普通轴承时测试的轴电压和轴电流。实际上普通轴承下轴电压测点和绝缘轴承的油膜电压是相同的。

由于当轴电压超出阈值时,放电击穿随机发生,轴电压在绝缘涂层和轴承油膜上的分压比例动态变化。根据涂层电压和油膜电压的大小关系,可以将轴承油膜区分为击穿状态和非击穿状态,如图14a所示。当轴承处于击穿状态时,油膜电压接近于0 V,轴电压主要由绝缘涂层承担;当轴承处于非击穿状态时,油膜与绝缘涂层共同分担轴电压。3.1节中BVRiso计算值为5.56%,普通轴承油膜未击穿时BVRiso实测值为5.04%~5.51%,验证了电机高频共模等效模型和绝缘轴承阻抗模型的准确性。

(a)绝缘轴承

(b)普通轴承

图14 变频供电测试波形

Fig.14 Test waveforms when variable frequency power supply

将绝缘涂层短接,在普通轴承状态下的测量结果,如图14b所示。使用普通轴承时,轴电压即为油膜电压。选取轴承油膜未击穿状态计算轴承分压比,实测值为5.35%~5.97%。绝缘轴承BVR比普通轴承低0.3%~0.5%。

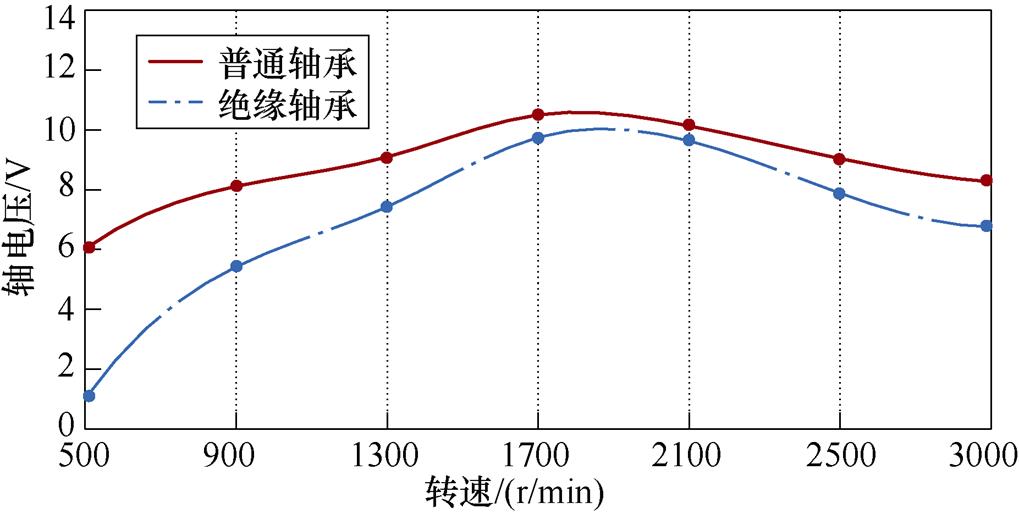

对转速500~3 000 r/min区间内的轴电压测试结果进行统计,每种工况下选取50个轴电压峰值点取平均值,记为该转速下的轴电压峰值,得到绝缘轴承和普通轴承下油膜电压峰值随转速的变化规律,如图15所示。

图15 轴电压峰值随转速的变化

Fig.15 Test waveforms when high frequency sinusoidal excitation is applied

由图15中可以看出,绝缘轴承下的轴电压(即油膜电压)要低于普通轴承。在额定转速附近,普通轴承和绝缘轴承油膜电压峰值非常接近。由额定转速降速或增速,绝缘轴承对于油膜电压的抑制效果更加明显。总体上,从抑制轴电压的角度分析,使用绝缘轴承对于电腐蚀抑制的效果有限。

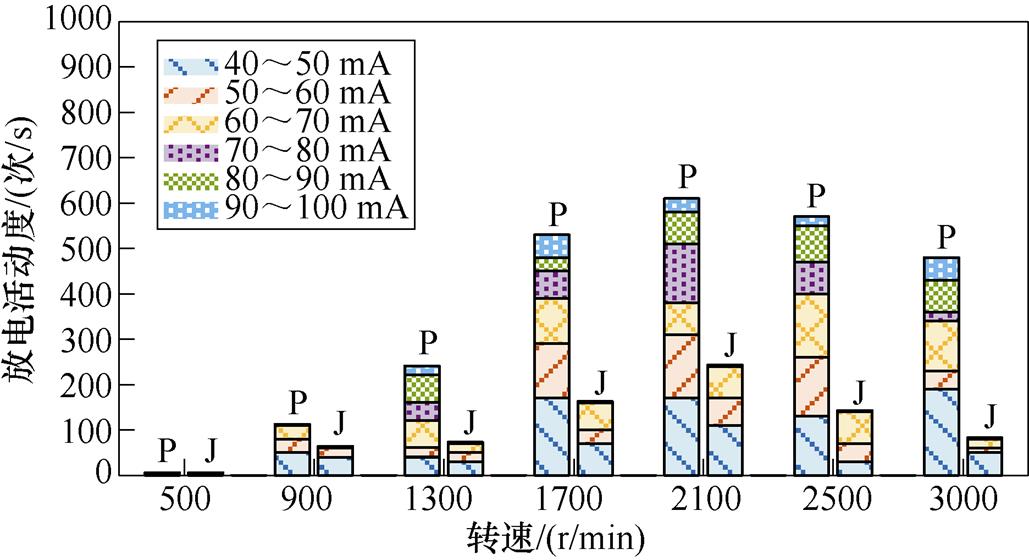

变频供电测试结果(见图14)中,对于轴承油膜放电击穿的位置进行了标注。定义单位时间(1 s)内的放电击穿次数为放电活动度,放电活动度数值越高,意味着轴承电蚀损伤的进程越快[25]。对转速500~3 000 r/min区间内的轴电流峰值和次数进行统计,得到绝缘轴承和普通轴承的轴电流峰值、放电活动度分布随转速的变化规律,如图16所示。

图16 轴电流放电活动度随转速的变化

Fig.16 The variation of discharge activity of bearing currents with speed

图16中,普通轴承和绝缘轴承的测试统计结果分别用P和J标注,不同颜色代表击穿轴电流的幅值分布区间,纵轴为放电活动度。可以看出,使用绝缘轴承时,轴电流的放电活动度明显低于普通轴承的情况。使用普通轴承时,轴电流峰值分布在40~100 mA之间,但是使用绝缘轴承时,轴电流全部抑制在70 mA以下。说明绝缘轴承能够有效降低单位时间内的放电活动度和击穿电流的幅值。随着转速的提高,使用普通轴承和绝缘轴承放电击穿的次数都增大。

本文首先建立了电机高频共模模型和轴承等效电路模型;然后研究了绝缘轴承在全膜润滑稳态过程和放电击穿瞬态过程中对轴电压和轴电流的抑制效果,并分析了绝缘涂层介电常数和厚度变化带来的影响;最后进行了绝缘轴承和普通轴承的对比测试,得出以下结论:

1)在轴承润滑油膜未击穿时绝缘轴承涂层电容可以分担一部分轴电压,从而减小油膜被击穿的概率,但是在全膜润滑状态下抑制效果有限。

2)绝缘轴承对轴电压的抑制效果受到绝缘涂层的厚度及介电常数的影响,可结合轴电压阈值对绝缘涂层厚度及材料参数进行设计。

3)增大绝缘涂层电容能够有效降低油膜击穿后的轴电流。不仅能降低轴电流的幅值,并且会使放电活动度下降。

4)绝缘轴承对轴电流的抑制效果受到击穿电阻的影响,预先进行不同工况下击穿电阻的测试,再根据相应的抑制目标,设计涂层参数。

致谢:本文的研究得到中车株洲电机有限公司支持,谨此致谢。

参考文献

[1] Suresh G, Toliyat H A, Rendusara D A, et al. Predicting the transient effects of PWM voltage waveform on the stator windings of random wound induction motors[J]. IEEE Transactions on Power Electronics, 1999, 14(1): 23-30.

[2] Xu Yipu, Liang Yan, Yuan Xibo, et al. Experimental assessment of high frequency bearing currents in an induction motor driven by a SiC inverter[J]. IEEE Access, 2021, 9: 40540-40549.

[3] Liu Ruifang, Yang Erle, Chen Jiayao, et al. Novel bearing current suppression approach in doubly-fed induction generators[J]. IEEE Access, 2019, 7: 171525- 171532.

[4] 周小艳, 曹国文, 周文才. 双馈风力发电机的绝缘端盖结构改造[J]. 电机技术, 2014(5): 57-58.

Zhou Xiaoyan, Cao Guowen, Zhou Wencai. Con- structional rebuilding of the insulated end cover of double-fed wind turbine generator[J]. Electrical Machinery Technology, 2014(5): 57-58.

[5] 白保东, 王禹, 陈志雪, 等. 基于电磁屏蔽法变频电机轴承电流抑制研究[J]. 电工技术学报, 2016, 31(7): 33-39.

Bai Baodong, Wang Yu, Chen Zhixue, et al. Inhibition of bearing currents in frequency variable motor based on electromagnetic shielding[J]. Transa- ctions of China Electrotechnical Society, 2016, 31(7): 33-39.

[6] 刘瑞芳, 桑秉谦, 曹君慈. 变频驱动系统电机接地状况对轴电压影响的研究[J]. 中国电机工程学报, 2015, 35(增刊1): 177-183.

Liu Ruifang, Sang Bingqian, Cao Junci. Investigation on the influence of motors grounding states on bearing voltage in inverter drive system[J]. Pro- ceedings of the CSEE, 2015, 35(S1): 177-183.

[7] 闫光临, 支永健, 陈湘, 等. 地铁车辆牵引电机轴承电腐蚀原理及抑制技术研究[J]. 机车电传动, 2019(4): 102-106.

Yan Guanglin, Zhi Yongjian, Chen Xiang, et al. Research on mechanism and suppression technique of metro vehicles traction motor bearing electro- corrosion[J]. Electric Drive for Locomotives, 2019(4): 102-106.

[8] 相阿峰, 郭秀违. 高速动车组牵引电机轴承电蚀及对策[J]. 铁道机车车辆, 2015, 35(2): 102-106.

Xiang Afeng, Guo Xiuwei. Electric erosion of bearings on traction motor of high-speed EMU and its solution[J]. Railway Locomotive & Car, 2015, 35(2): 102-106.

[9] 陈星, 许峰. 风力发电机轴承疲劳失效与电腐蚀故障的辨析[J]. 机械工程与自动化, 2021(5): 152- 155.

Chen Xing, Xu Feng. Differentiation and analysis of bearing fatigue failure and electric corrosion failure of wind turbine[J]. Mechanical Engineering & Automation, 2021(5): 152-155.

[10] 李庆林. 电机轴承用Al2O3基复合陶瓷绝缘涂层的制备及性能研究[D]. 洛阳: 河南科技大学, 2017.

[11] 田保红, 张毅, 周孟, 等. 一种电机绝缘轴承用复合陶瓷涂层及其制备方法: CN113549860B[P]. 2023-03-21.

[12] 三宅一德. 电绝缘树脂材料的制造方法和滚动轴承: CN104275751A[P]. 2015-01-14.

[13] 斯凯孚公司. 电绝缘轴承: CN105889328B[P]. 2020- 11-06.

[14] 刘丽斌, 马越, 于琦, 等. 孔隙对陶瓷涂层绝缘性能的影响及处理[J]. 轴承, 2019(4): 30-32.

Liu Libin, Ma Yue, Yu Qi, et al. Influence of porosity on insulation performance of ceramic coatings and treatment[J]. Bearing, 2019(4): 30-32.

[15] 王龙华. 牵引电机轴承绝缘设计[J]. 铁道机车与动车, 2021(3): 6-8, 48, 5.

Wang Longhua. Design of traction motor bearing insulation[J]. Railway Locomotive and Motor Car, 2021(3): 6-8, 48.

[16] 刘瑞芳, 陈嘉垚, 朱健, 等. 轴承绝缘对双馈异步发电机高频轴电压和轴电流抑制效果研究[J]. 电工技术学报, 2020, 35(增刊1): 212-219.

Liu Ruifang, Chen Jiayao, Zhu Jian, et al. Analysis of high frequency bearing voltage and bearing current suppression of doubly fed induction generators based on bearings insulation[J]. Transactions of China Electrotechnical Society, 2020, 35(S1): 212-219.

[17] Muetze A, Binder A. Calculation of influence of insulated bearings and insulated inner bearing seats on circulating bearing currents in machines of inverter-based drive systems[J]. IEEE Transactions on Industry Applications, 2006, 42(4): 965-972.

[18] Han Peng, Heins G, Patterson D, et al. Evaluation of bearing voltage reduction in electric machines by using insulated shaft and bearings[C]//2020 IEEE Energy Conversion Congress and Exposition (ECCE), Detroit, MI, USA, 2020: 5584-5589.

[19] Plazenet T, Boileau T, Caironi C, et al. A com- ehensive study on shaft voltages and bearing currents in rotating machines[J]. IEEE Transactions on Industry Applications, 2018, 54(4): 3749-3759.

[20] Kim C H, Jun S B, Yoon H J, et al. Calculation of parasitic capacitance to analyze shaft voltage of electric motor with direct-oil-cooling system[J]. Processes, 2022, 10(8): 1541.

[21] Asefi M, Nazarzadeh J. Survey on high-frequency models of PWM electric drives for shaft voltage and bearing current analysis[J]. IET Electrical Systems in Transportation, 2017, 7(3): 179-189.

[22] 赵秦聪, 杨二乐, 刘瑞芳, 等. 一种变频供电感应电机高频轴电流建模方法[J]. 中国电机工程学报, 2021, 41(23): 8139-8148.

Zhao Qincong, Yang Erle, Liu Ruifang, et al. Modeling of high frequency bearing currents of induction motors powered by frequency converters[J]. Proceedings of the CSEE, 2021, 41(23): 8139-8148.

[23] 任雪娇, 刘瑞芳. 交流电机高频轴电流集中参数模型与分布参数模型的对比研究[J]. 电工技术学报, 2018, 33(增刊2): 344-351.

Ren Xuejiao, Liu Ruifang. Comparative research on the lumped parameter model and the distributed parameter model in high frequency bearing current problem of AC motors[J]. Transactions of China Electrotechnical Society, 2018, 33(S2): 344-351.

[24] 刘瑞芳, 桑秉谦, 李伟力. 交流电机轴承电容的计算与测量[J]. 中国电机工程学报, 2017, 37(10): 2986-2993.

Liu Ruifang, Sang Bingqian, Li Weili. Calculations and measurements of bearing capacitance in AC motor bearings[J]. Proceedings of the CSEE, 2017, 37(10): 2986-2993.

[25] 邓四二, 贾群义, 薛进学. 滚动轴承设计原理[M]. 2版. 北京: 中国标准出版社, 2014.

[26] 王芹芹, 刘瑞芳, 任雪娇. 基于多物理场分析的电机轴承放电击穿[J]. 电工技术学报, 2020, 35(20): 4251-4257.

Wang Qinqin, Liu Ruifang, Ren Xuejiao. The motor bearing discharge breakdown based on the multi- hysics field analysis[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4251-4257.

[27] 刘瑞芳, 娄卓夫, 马喜平, 等. 电机轴电流问题中轴承等效电容和电阻的计算模型[J]. 中国电机工程学报, 2014, 34(15): 2430-2437.

Liu Ruifang, Lou Zhuofu, Ma Xiping, et al. Modeling of bearing capacitance and resistance in motor bearing current problem[J]. Proceedings of the CSEE, 2014, 34(15): 2430-2437.

[28] 刘瑞芳, 陈嘉垚, 马喜平, 等. 基于PWM逆变器供电轴电流问题的交流电机耦合电容的计算与测量[J]. 电工技术学报, 2014, 29(1): 60-67.

Liu Ruifang, Chen Jiayao, Ma Xiping, et al. Calculation and measurement of coupling capa- tances in AC motors based on bearing currents problem induced by PWM inverters[J]. Transactions of China Electrotechnical Society, 2014, 29(1): 60-67.

[29] 温诗铸. 摩擦学原理[M]. 北京: 清华大学出版社, 1990.

[30] 陈龙, 颉潭成, 夏新涛. 滚动轴承应用技术[M]. 北京: 机械工业出版社, 2010.

[31] Muetze A, Bearing currents in inverter-fed AC- motors[D]. Germany: Techische Universitaet Darmstadt, 2004.

[32] Plazenet T, Boileau T, Caironi C, et al. Influencing parameters on discharge bearing currents in inverter- fed induction motors[J]. IEEE Transactions on Energy Conversion, 2021, 36(2): 940-949.

The Suppression Mechanism and Effects of Insulated Bearings on High Frequency Bearing Current

Abstract Due to convenient installation and high reliability, insulated bearings are the main electric corrosion suppression measure used in rail transit, electric vehicles, and many other industries. However, high- frequency bearing currents caused by frequency converters pose challenges due to the capacitor effect of insulation coatings, which constitutes the coupling path of the bearing current, resulting in bearing electrical corrosion failures. Therefore, a bearing current equivalent circuit model of motor-bearing coupling is established. The inhibition mechanism, effect, and influencing factors of insulated bearings on high-frequency bearing current are analyzed, providing a theoretical basis for the design of insulating bearing coating parameters.

Firstly, the mechanism of the high-frequency bearing current in variable-frequency motors is analyzed, and a coupling model between the motor and bearing is established. The bearing model considers the dynamic parameters of oil films, the equivalent impedance of insulation coatings, and the transient process of discharge breakdown. Secondly, taking a 190 kW induction motor as an example, stray motor capacitance and equivalent insulation coating capacitance are extracted by impedance test curves. Then, based on the equivalent circuit model, the suppression effect of insulating coatings on bearing voltage and bearing current under full film lubrication and discharge breakdown process is analyzed. The influence of insulating coating thickness and dielectric constant on the inhibition effect is studied by simulation. Finally, a bearing current test platform for variable frequency motors is built. Variable frequency power supply and external bearing voltage tests are designed to verify the model and analyze the actual suppression effect.

According to the simulation results, the bearing voltage and bearing current can be reduced by decreasing the dielectric constant or increasing the thickness of the insulating coating. However, in full film lubrication, insulated bearings cannot reduce the bearing partial voltage ratio (BVR) by more than 10%. The inhibition effect on bearing current is affected by the breakdown resistance of the bearing. When the breakdown resistance is above 100 W, the reduction in bearing current is not more than 20%. The test results show that BVR is 5.35%~5.97% using ordinary bearings, and BVRiso is 5.04%~5.51% using insulated bearings. The peak value of bearing current is distributed between 40~100 mA with ordinary bearings. The bearing current is all suppressed below 70mA using insulated bearings, significantly lowering discharge activity compared to ordinary bearings.

The following conclusions can be drawn from simulation and test results: (1) When the lubricating oil film of the bearing is not broken down, the capacitance of the insulating bearing coating can share part of the bearing voltage, thus reducing the probability of the breakdown of the oil film. However, the inhibition effect is limited in full film lubrication. (2) Insulating coating thickness and dielectric constant influence the inhibition effect of insulated bearings on bearing voltage, and their design should consider the breakdown threshold of bearing voltage. (3) Increasing the capacitance of the insulation coating reduces bearing current after oil film breakdown and discharge activity. (4) The suppression effect of insulated bearings on bearing current is affected by the breakdown resistance. If the breakdown resistance is tested in different working conditions in advance, coating parameters can be designed according to the corresponding suppression target.

keywords:Variable frequency AC motor, bearing voltage, bearing current, insulated bearing

中图分类号:TM34

DOI: 10.19595/j.cnki.1000-6753.tces.230414

中央高校基本科研业务费专项项目(2021YJS149)、北京市自然科学基金项目(3222055)和2021年高功率高效电驱动总成系统开发及产业化项目(TC210H02Q)资助。

收稿日期 2023-04-03

改稿日期 2023-04-24

李知浩 男,1995年生,博士研究生,研究方向为电机及电力电子系统集成分析。E-mail: 20117004@bjtu.edu.cn

刘瑞芳 女,1971年生,教授,博士生导师,研究方向为电机及电力电子系统集成分析。E-mail: rfliu@bjtu.edu.cn(通信作者)

(编辑 崔文静)