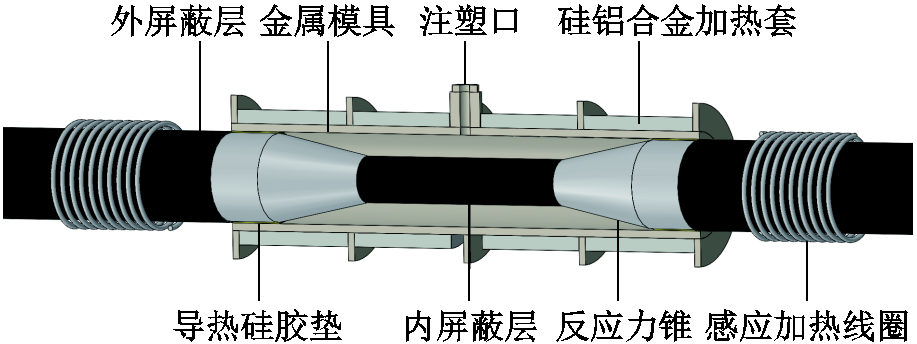

图1 工厂接头磁感应联合加热示意图

Fig.1 Schematic diagram of magnetic induction combined heating for factory joint

摘要 目前国内外电缆厂家制备工厂接头多采用经典模具单向加热技术(简称单向加热),虽然部分厂家已对磁感应联合加热技术(简称联合加热)进行应用,但对接头处的温度分布与绝缘性能研究甚少。该文对联合加热与单向加热进行电磁-热仿真计算,根据仿真策略进行试验,并取试样进行界面观测,且对电学性能、交联程度与力学拉伸性能进行对比测试。研究结果表明,通过仿真分析,联合加热中感应线圈向接头区域传递的热流密度远高于金属模具,将预热-交联阶段耗时由单向加热的10 h降低至3 h 20 min,显著提高了加热效率,并使加热区域达到合理温度范围;在联合加热中,与单向加热相比,本体绝缘与恢复绝缘之间的过渡区域宽度明显下降,熔合纹界面质地有所提升,过渡区域绝缘电树枝起始电压升高,在0.2 MPa条件下,过渡区域绝缘热延伸伸长率明显下降,且过渡区域绝缘的力学拉伸性能有所提升。联合加热中,过渡区域绝缘的界面质地、电学性能、交联程度与力学拉伸性能均有所提高的关键性因素是过渡区域绝缘界面的融合性相比于单向加热有所提升。

关键词:海缆工厂接头 热流密度 界面观测 电树枝 热延伸 力学拉伸

为了积极响应“碳达峰、碳中和”的战略目标,海洋风电、海上油田等能源的开发规模逐渐增大。高压海底电缆作为海上电力输送过程的核心设备,保障其在运行过程中的稳定性是保障电力设备正常工作的重中之重[1-4]。受海缆制作工艺所限,单根海缆长度无法达到敷设要求,需采用工厂接头进行连接,但因工厂接头远不如电缆本体具有成熟的制造流程与工艺,因此其可靠性与电缆本体有较大差距,提升海缆工厂接头的性能已成为海底电缆稳定运行的关键要素之一[5-7]。

在现有工厂接头制备工艺中,经典模具单向加热技术(简称单向加热)应用广泛。即在接头处采用模塑金属模具进行电阻加热,使模具中温度达到工艺要求,实现预热、挤出模塑和交联工艺过程。此工艺的优点在于操作过程简单,接头挤塑模具制作安装方便。但由于电缆绝缘材料导热率低、比热容高的特性造成预热-交联过程中绝缘部位升温困难,而较大截面导体线芯散热速度很快,导致在模具温度已经超过材料的合理预热温度情况下,导体温度还达不到材料的结晶熔化温度,发生部分恢复绝缘先期交联而另一部分恢复绝缘与反应力锥处本体绝缘难以融合的窘境。进而在反应力锥交界面上产生气泡、微裂纹等缺陷,造成绝缘系统耐电强度的下降[8-9]。

磁感应联合加热技术(简称联合加热),即在实施单向加热的同时,在电缆绝缘层外部放置施加感应电流的电磁感应线圈,通过磁场作用使电缆导体线芯内部产生涡流并发热,同时向接头处迅速传热,由此将导体线芯从“散热源”转变为“发热源”,助力加热过程,使加热效率显著提高,模具内部更迅速达到挤出合理温度范围,可有效地优化工厂接头制造过程,提高制造质量。

为了验证联合加热相比于单向加热的优势,本文针对联合加热展开研究,并以单向加热作为对照,对接头绝缘性能进行对比测试。首先,利用COMSOL有限元仿真软件对工厂接头试样构建仿真模型,对联合加热与单向加热的预热-交联阶段进行仿真,得到接头处温度场的时空分布,分析加热模具与感应线圈的热流密度;然后,以计算结果作为依据,进行500 kV高压直流海缆联合加热与单向加热预热-挤出-交联对照试验,结合仿真计算结果,对不同技术条件下接头加热效率以及加热区域温度的合理性进行分析;最后,对接头绝缘进行采样,通过界面观测、电树枝生长特性实验、热延伸伸长率测试及力学拉伸性能测试对联合加热与单向加热中工厂接头绝缘性能进行对比分析,验证联合加热对接头绝缘性能的提升作用[10-12]。

采用仿真计算分析接头联合加热过程,可用最少的试验获得联合加热的工艺参数和过程控制参数;而且,由于在现场制造过程中无法获取工厂接头制备区域内部工艺温度,通过仿真计算可直观地获得工厂接头制备区域温度的时空分布,达到对加热过程中接头部位的温度场进行详细分析的目的,能够对联合加热接头制造过程提供平行参考,甚至成为制造过程的一环。因此,本文首先采用COMSOL Multiphysics仿真软件对联合加热与单向加热工厂接头预热-交联阶段进行仿真计算,得到接头处的整体温度分布,同时为后续试验制定加热策略[13-18]。

工厂接头磁感应联合加热示意图如图1所示,仿真选取标称截面为3 000 mm2、电压等级为500 kV的高压直流海缆试样作为模型基础。在图1中,两侧感应线圈对相应位置导体线芯进行感应加热并向中间接头部位传热,线圈距离加热模具外边缘100 mm,每组线圈匝数均为10匝。金属模具使用304不锈钢材料,模具外部铺设可控温硅铝合金材质加热套,对模具内部腔体进行加热,同时金属模具起到传热、定型与密封作用。

图1 工厂接头磁感应联合加热示意图

Fig.1 Schematic diagram of magnetic induction combined heating for factory joint

联合加热工艺分为预热、挤出、交联三个阶段,具体步骤如下所示。

1)预热阶段:通过加热使模具内部腔体达到合理温度范围。

2)挤出阶段:进行绝缘熔体挤出,挤出结束后进行熔体保温定型。

3)交联阶段:对恢复绝缘完成升温交联。

单向加热工艺步骤与联合加热基本相同。因挤出阶段模具内部腔体温度分布与预热结束时基本保持一致,期间无明显热流传递,故后文仿真计算只对预热-交联阶段进行研究,其中交联阶段初始温度采用预热阶段结束温度。

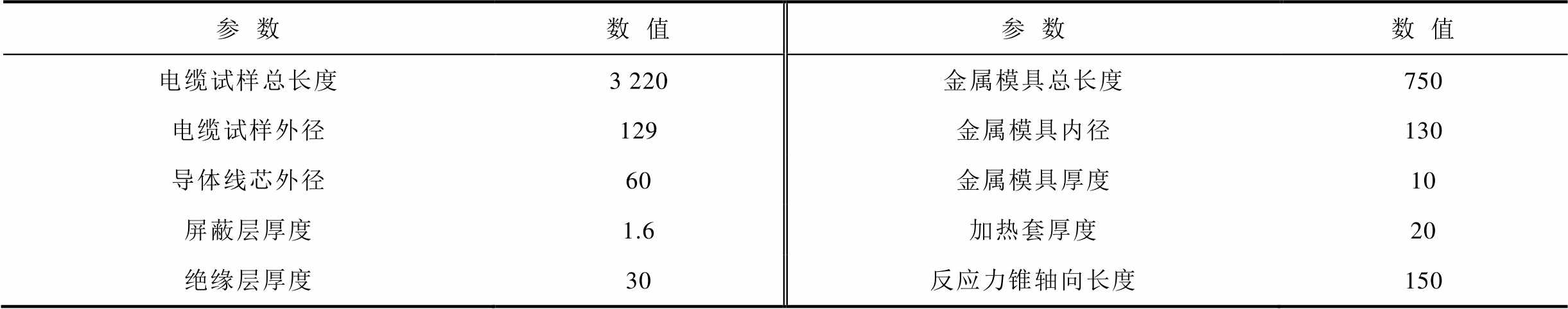

在仿真软件中构建工厂接头二维轴对称模型,通过调节感应线圈的电流峰-峰值以及加热套温度从而制定加热策略,使加热区域迅速达到合理温度范围。模型基本尺寸参数见表1。仿真采用了固体传热、电磁场与表面辐射传热等耦合物理场。电缆表面与环境之间考虑自然对流换热,表面换热系数为2 W/(m2·K),腔体内部设为流体。电缆材料基本参数见表2,绝缘层与屏蔽层的热物性参数随温度变化较大,将于本文1.2节进行研究。

表1 仿真模型基本尺寸参数

Tab.1 Basic dimension parameters of simulation model (单位:mm)

参数数值参数数值 电缆试样总长度3 220金属模具总长度750 电缆试样外径129金属模具内径130 导体线芯外径60金属模具厚度10 屏蔽层厚度1.6加热套厚度20 绝缘层厚度30反应力锥轴向长度150

表2 电缆材料基本参数

Tab.2 Basic property parameters of cable material

材料种类电导率/(S/m)相对介电常数密度/(kg/m3) 绝缘层1×10-62.3922 屏蔽层310 000980 导体线芯5.998×1078 940 304不锈钢1.37×1067930

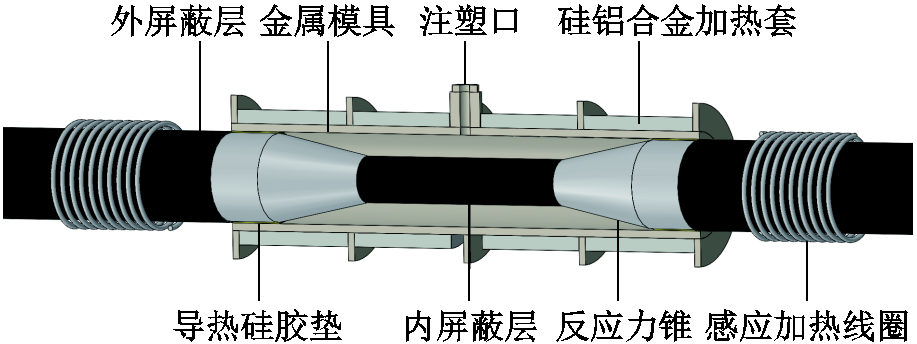

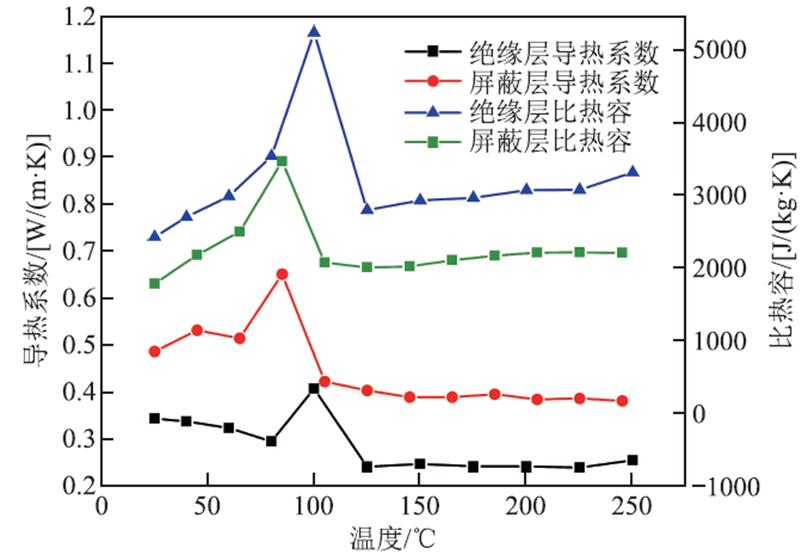

聚合物材料通常为两相(晶相与无定形相)共存状态,温度对结晶过程最为敏感,在某一温度区间内,材料晶相体积会随着温度升高而大幅下降,相态变化的同时也伴随着热物性参数的变化[19]。为了准确地得到材料的热物性参数,本文采用激光导热仪对所用电缆试样绝缘层与屏蔽层的导热系数和比热容随温度的变化关系进行测试,结果如图2所示。

图2 绝缘层与屏蔽层热物性参数随温度变化曲线

Fig.2 Thermal physical parameters of insulation layer and shielding layer change with temperature

图2中,两种材料的导热系数与比热容在75~100℃之间出现峰值,这是由于材料在结晶融化发生相变过程中吸热而导致比热容升高,导热系数随之升高。材料发生相变后,导热系数与熔化前相比均有所下降,但随着温度继续升高,两种材料的热物性参数随温度变化很小。

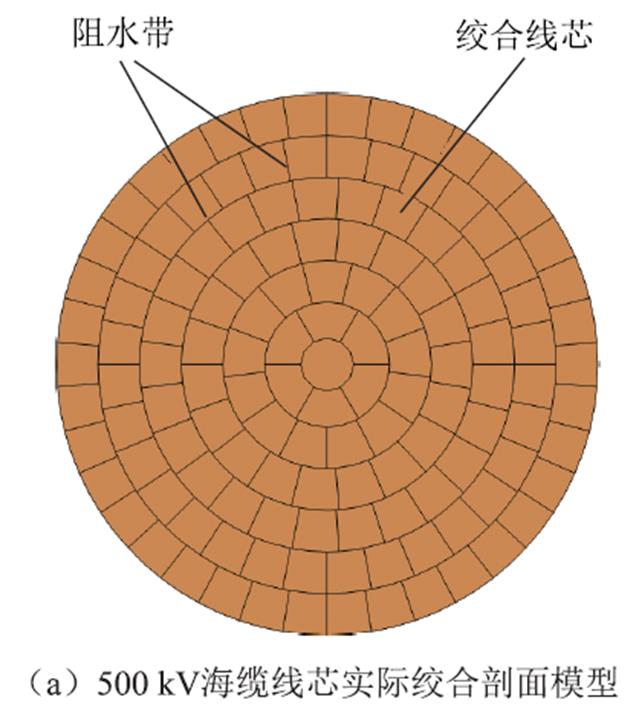

高压海缆绞合线芯填充厚度为0.1 mm的阻水带,剖面如图3a所示。但后续仿真计算若采用实际绞合线芯结构,仿真计算量较大,故本文建模时省略了阻水带部分,仅构建导体线芯简化模型。本文所用电缆试样的线芯材料基本为铜,故线芯简化模型的密度与比热容可视为与铜一致。但考虑阻水带的导热系数仅为0.1 W/(m·K),阻碍线芯层与层之间的导热能力较强,若简化模型中线芯的导热系数与铜一致,仿真过程会与实际升温过程不符,所以需选取简化模型的等效导热系数。

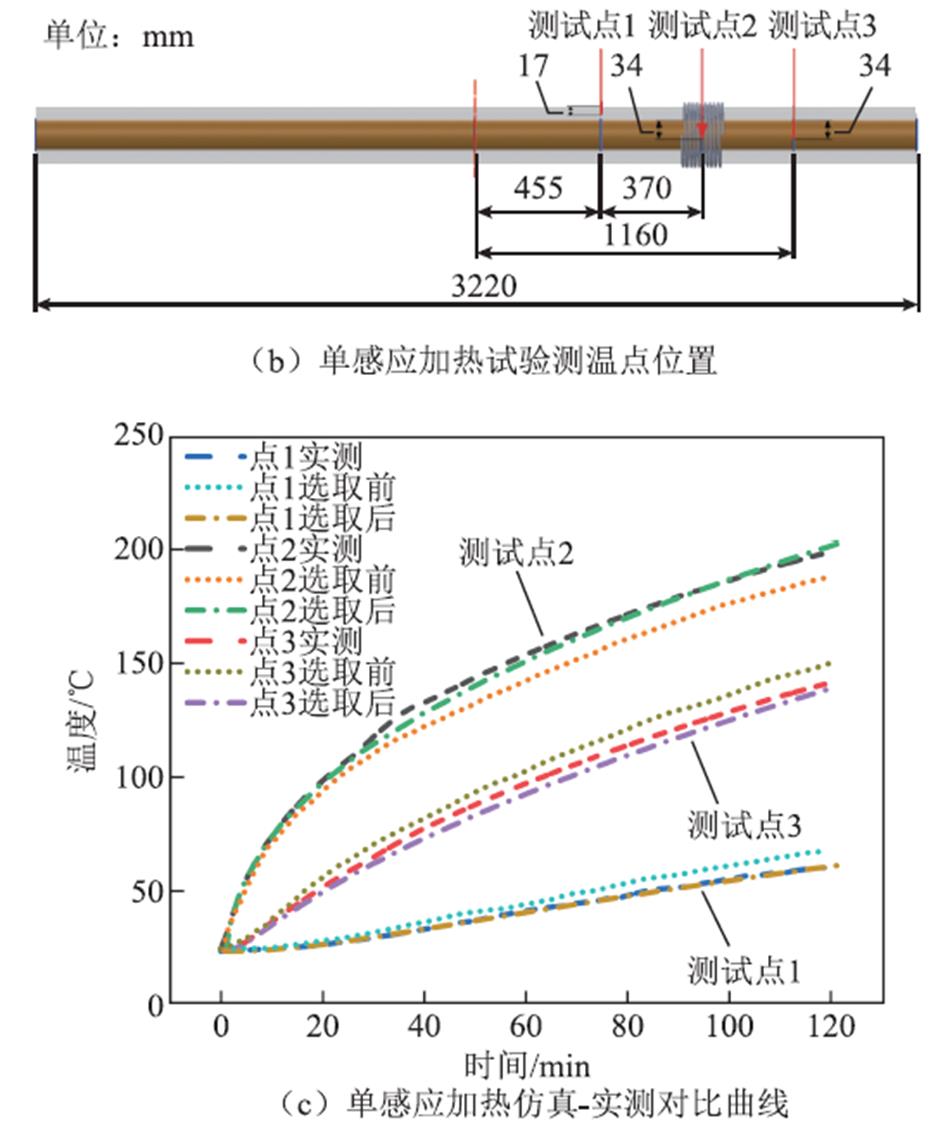

图3 单感应加热电缆模型与仿真-实测对比曲线

Fig.3 Single induction heating cable model and simulation-measurement comparison

为了确定等效导热系数,本文取标称截面为3 000 mm2的500 kV电缆试样进行单感应加热实测,实测中感应线圈与测温点位置如图3b所示。电流频率为10.5 kHz、电流峰-峰值为800 A,测试时间为120 min。按照实测方案,将铜导热系数400 W/(m·K)作为线芯导热系数初始值,并以5W/(m·K)的步长逐次降低,进行多次仿真计算,直至线芯简化模型的升温趋势与实测相符。

当导热系数降至375 W/(m·K)时,各点实测值与仿真计算温升趋势相近,所以选取线芯等效导热系数为375 W/(m·K)。图3c为等效导热系数选取前后仿真-实测过程测温点的温升对比曲线。在图3c中,等效导热系数选取前的仿真计算与实测过程相比,点2温度偏低,点1、点3温度偏高;而选取等效导热系数后,各测温点的仿真与实测温升过程基本保持一致。

本节通过构建线芯简化模型并选取等效导热系数,有效地减小了仿真计算量,同时对提高本文后续仿真计算过程的准确性也具有显著意义。

聚乙烯结晶熔化温度为105~110℃,在接头加热过程中,当温度达到绝缘结晶熔化温度时,本体绝缘结晶相熔化,呈无定型态,在合理温度下可与恢复绝缘熔体充分融合,二者分子链相互缠结。同时恢复绝缘中的交联剂过氧化二异丙苯(Dicumyl Peroxide, DCP)也向本体绝缘内部渗透,引发过渡区绝缘产生交联反应,实现过渡区绝缘力学强度的建立。

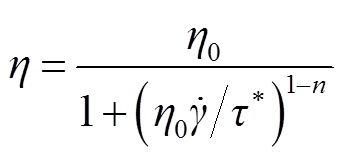

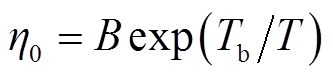

本体绝缘与恢复绝缘的融合效果与过渡区熔体黏度高度关联。挤塑过程中恢复绝缘与本体绝缘之间的接触主要考虑材料的零切黏度,其黏度越低,融合效果越好。本文通过试验测量数据对Cross-Arrhenius黏度模型进行拟合,并推算出不同温度下绝缘材料的零切黏度[20]。黏度模型公式为

(1)

(1)

(2)

(2)

式中,![]() 为剪切速率;T为温度;

为剪切速率;T为温度; 为零切黏度;n为非牛顿指数;τ*为牛顿区过渡到幂律区时的切应力水平;B为零切黏度

为零切黏度;n为非牛顿指数;τ*为牛顿区过渡到幂律区时的切应力水平;B为零切黏度 的水平;Tb为零切黏度对温度T的敏感度。

的水平;Tb为零切黏度对温度T的敏感度。

对测量数据进行拟合可得到B=0.013,Tb= 6 486.12,绘制材料零切黏度随温度的变化关系如图4a所示。由图4a可知,材料温度升高,零切黏度降低,当熔体温度为110℃时,零切黏度约为1.22×105 Pa·s;当熔体温度为130℃时,零切黏度降至约6.06×104 Pa·s。因此,为了保证过渡区绝缘的融合性,预热阶段结束时模具腔体内温度不应低于110℃。

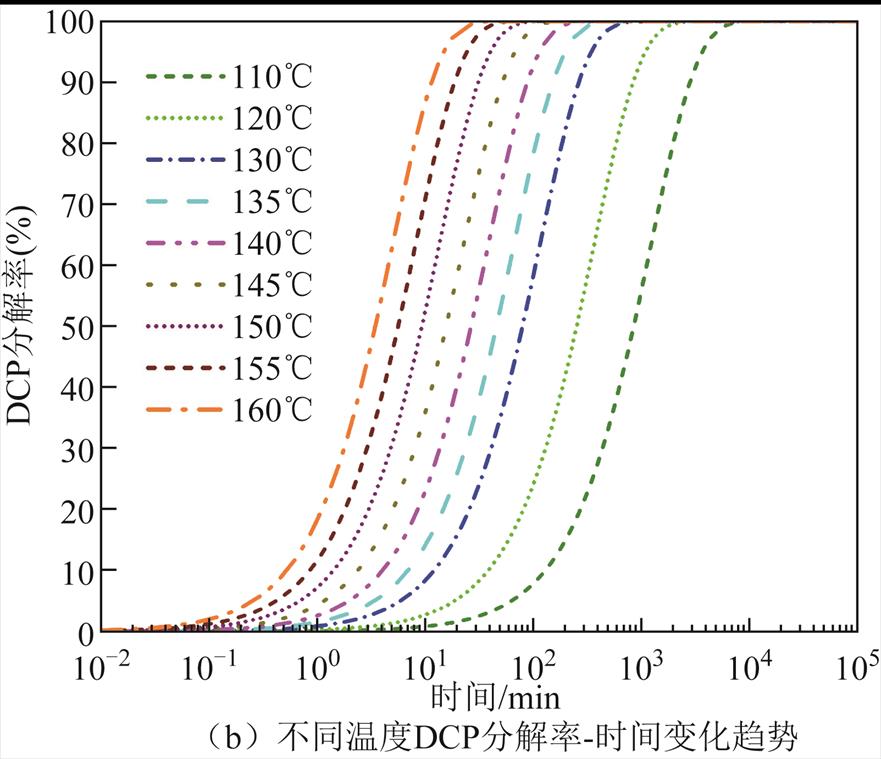

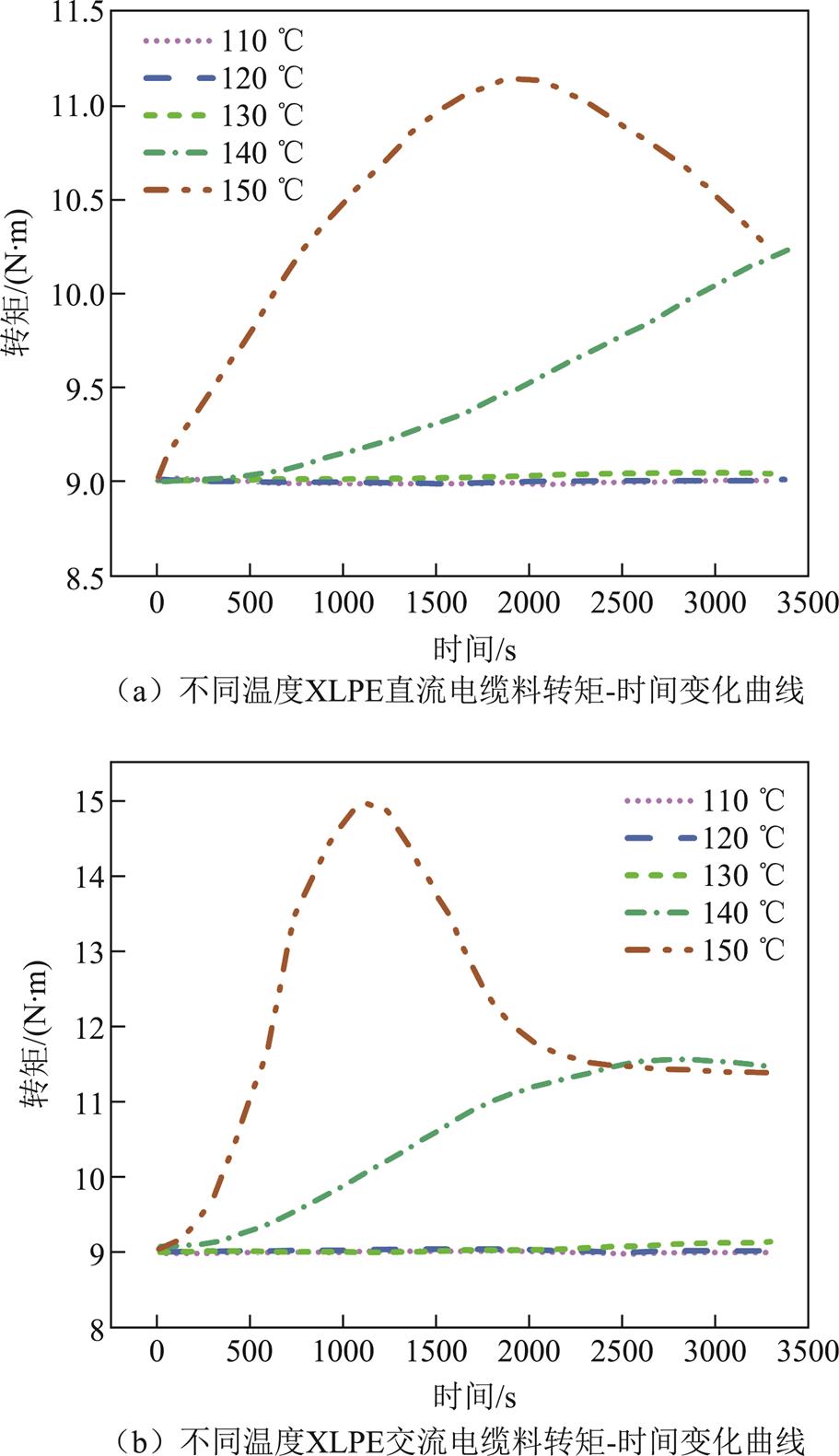

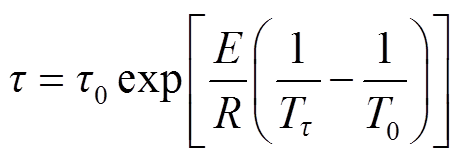

工厂接头温度控制参数的另一个约束条件是绝缘材料的交联体系[21]。取本文所涉及直流交联聚乙烯(Cross-Linked Polyethylene, XLPE)电缆料与某交流XLPE电缆料经过焦烧曲线测试,得到转矩流变仪转矩-时间变化曲线如图5所示。由图5可发现,在110~130℃的温度下,55 min内转矩均未发生明显变化,说明材料黏度不变;而当温度升至140℃与150℃时,测试一段时间后,转矩有不同程度的上升,150℃时转矩上升速率高于140℃,说明当温度达到140℃及以上,DCP分解引发的交联反应已使熔体黏度产生变化,且温度越高,熔体黏度变化越明显。

图4 零切黏度随温度变化趋势和不同温度DCP分解率随时间变化趋势

Fig.4 The zero-cut viscosity varies with temperature and the DCP decomposition rate changes with time at different temperatures

图5 不同温度XLPE直流、交流电缆料转矩-时间变化曲线

Fig.5 Material torque-time changes of XLPE DC and AC cables at different temperatures

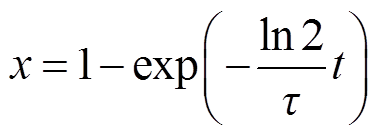

结合本文后续接头制备试验可知,当模具腔体体积为3 900 cm3、挤出机的熔体体积流率为195 cm3/min时,挤出阶段熔体可在20 min内充满腔体,需得到材料在130℃条件下20 min时刻的DCP分解率。交联剂DCP的半衰期τ(min)和分解率x的关系为

(3)

(3)

其中

(4)

(4)

式中,T0为半衰期为τ0(1 min)时的分解温度,K; 为半衰期为τ时的分解温度,K;E为热分解活化能,kJ/mol;R为气体常数。

为半衰期为τ时的分解温度,K;E为热分解活化能,kJ/mol;R为气体常数。

由式(3)和式(4)得到不同温度下DCP分解率随时间变化曲线如图4b所示。图4b中,在130℃、20 min时,DCP分解率为15%,此时转矩流变仪的转矩不变,说明DCP分解率达到15%时引发的交联反应未对熔体黏度造成变化,熔体未达到热固性状态,仍具有很高的可塑性与流动性,可认为材料在130℃保持20 min时,熔体未发生先期交联。综上分析,为了保证挤出阶段熔体不发生先期交联现象,预热结束时腔体温度应不高于130℃。

交联阶段应适当提高腔体温度使恢复绝缘充分交联。由图4b可知,在145℃条件下,DCP分解达到80%、完成聚乙烯的大部分交联需要40 min,在保证交联程度的同时未超过试验预设交联保温时间;而当温度达到375℃,聚乙烯会发生一定程度的热分解,因此在交联阶段,腔体温度不得低于145℃,不得高于375℃[22]。

综上所述,为保证过渡区绝缘的融合性且防止挤塑阶段恢复绝缘发生先期交联,预热结束时接头加热区域合理温度为110~130℃;交联阶段需保证恢复绝缘中DCP分解率达到80%及以上,故腔体温度应不低于145℃,且不得高于375℃。出于实验安全性考虑,本文交联阶段合理温度范围确定为145~160℃。

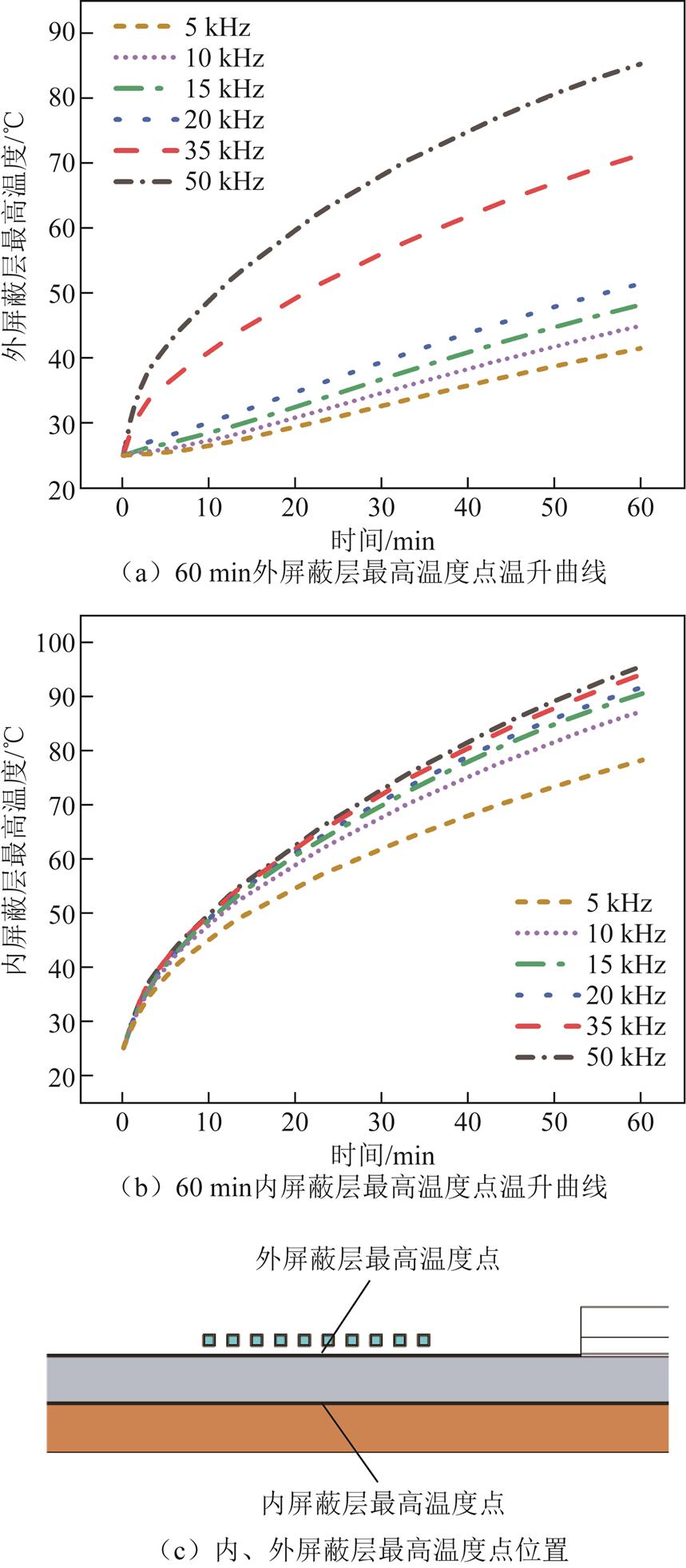

感应线圈可有效提高接头加热效率,但若感应线圈电流频率过小,加热效率过低;频率过大,会导致屏蔽层温升过高,故本文采用COMSOL仿真计算对线圈电流的合理频率范围进行确定。设置感应线圈电流峰-峰值为500 A,加热时间为60 min,分别对5、10、15、20、35、50 kHz六种频率工况下电缆绝缘层与屏蔽层的温升情况进行计算。内、外屏蔽层温升曲线与仿真计算中最高温度点位置如图6所示,所采用电缆模型结构尺寸见图1与表1。

图6 60 min内、外屏蔽层温升曲线与最高温度点位置

Fig.6 Temperature rise of outer and inner shielding layers within 60 min and the position of the highest temperature point

在图6a中,当电流频率为5~20 kHz时,外屏蔽层最高温度在41~51℃范围,温升幅度较小;而电流频率为35 kHz与50 kHz时,外屏蔽层最高温度分别为71℃与85℃,温升幅度明显提高。参考图6b,当频率在10~50 kHz范围时,内屏蔽层最高温度点的温升趋势相近,向外屏蔽层所传递热流密度相近,可认为电流频率为35 kHz与50 kHz时外屏蔽层的过高温度只由线圈感应加热所致。因此,为防止外屏蔽层受感应加热作用导致温度过高而发生热老化,线圈电流频率应不高于20 kHz。

图6b中,当电流频率为5 kHz时,内屏蔽层最高温度仅为78℃,与10~50 kHz相比,线圈加热效率明显降低。因此,为了保证感应线圈的加热效率,线圈频率应不低于10 kHz。

综上所述,为确保在不降低感应加热效率的前提下防止屏蔽层受感应加热作用发生过热,线圈电流频率应控制在10~20 kHz范围内。本文仿真计算与实测所采用线圈电流频率为10.5 kHz。

本节首先对联合加热与单向加热的仿真策略进行叙述,其次对仿真结果进行分析。

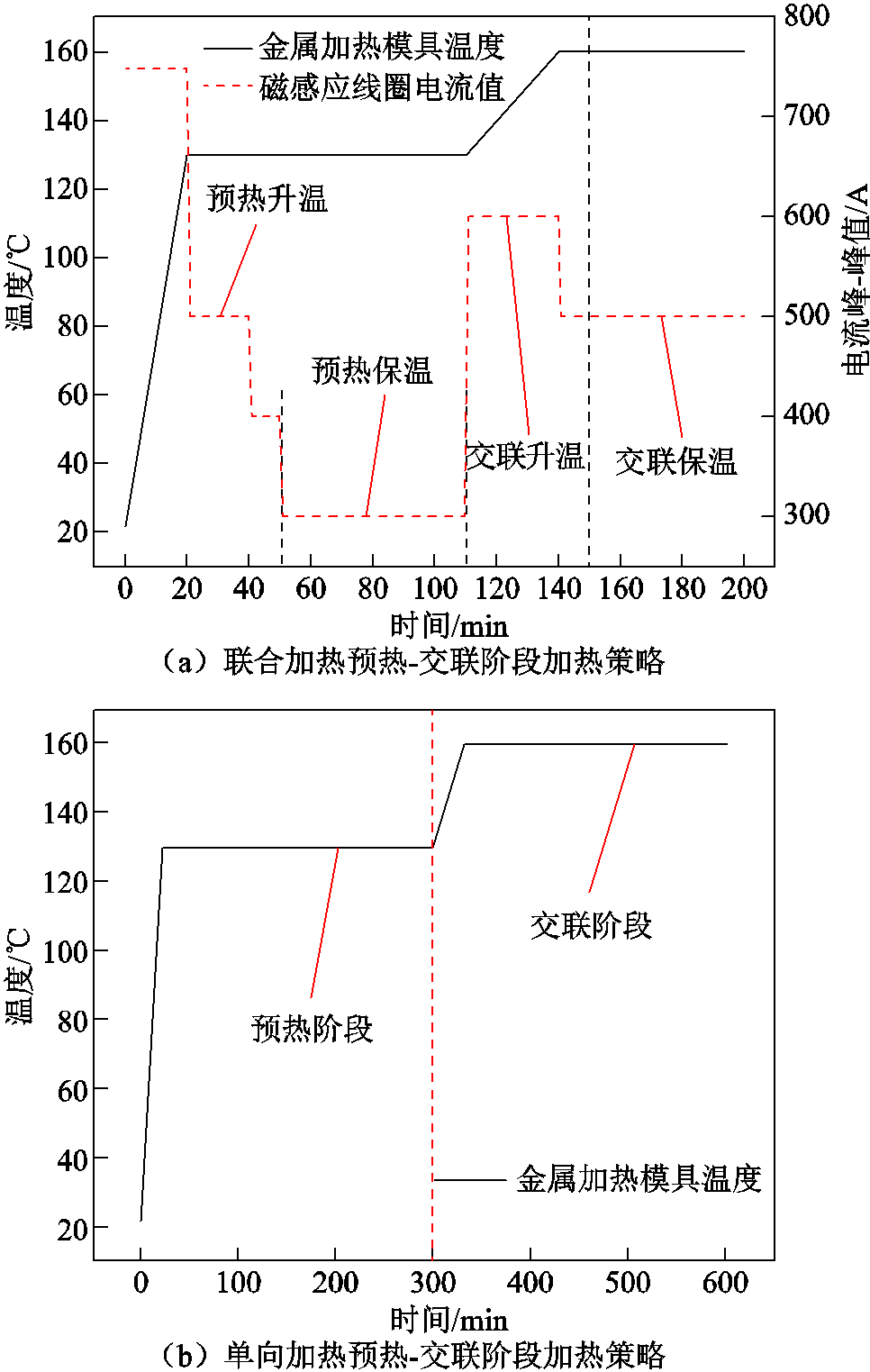

联合加热预热-交联阶段策略如图7a所示。预热阶段模具腔体温度在50 min内达到110~130℃之间,并进行1 h保温使温度分布均匀,预热阶段共耗时1 h 50 min;交联阶段将恢复绝缘温度在40 min内升至145~160℃范围,并进行50 min保温使交联充分,交联阶段共耗时90 min,联合加热总耗时3 h 20 min。

图7 联合加热与单向加热预热-交联阶段加热策略

Fig.7 Heating strategy for preheating in the pre-crosslinking phase of co-heating and unidirectional heating

单向加热预热-交联阶段策略如图7b所示。预热阶段将金属模具温度在20 min内升至130℃,保持280 min,预热阶段共耗时300 min;交联阶段将金属模具温度在30 min内由130℃升至160℃,保持270 min,交联阶段共耗时300 min,单向加热总耗时10 h。

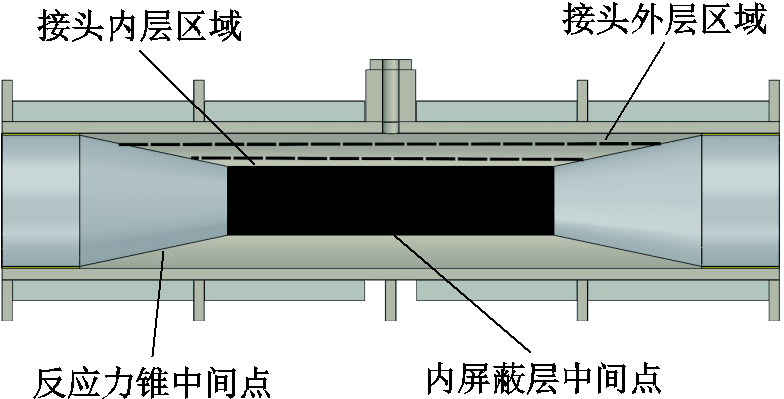

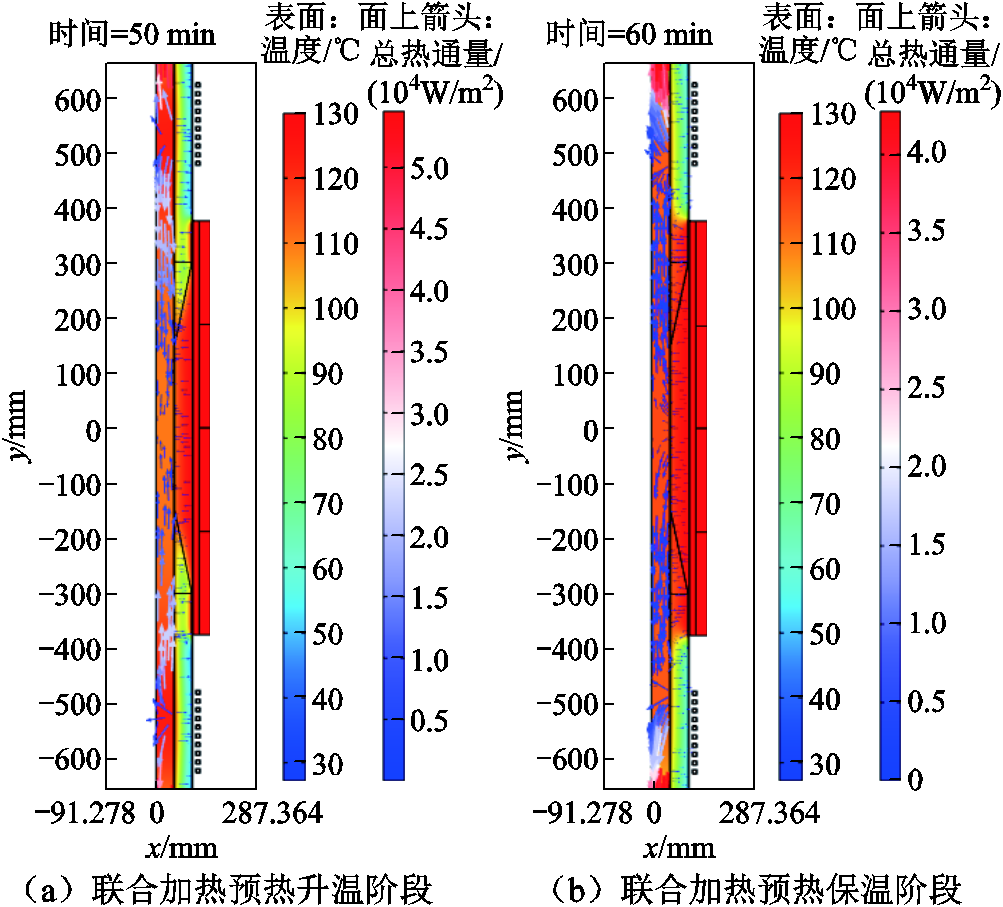

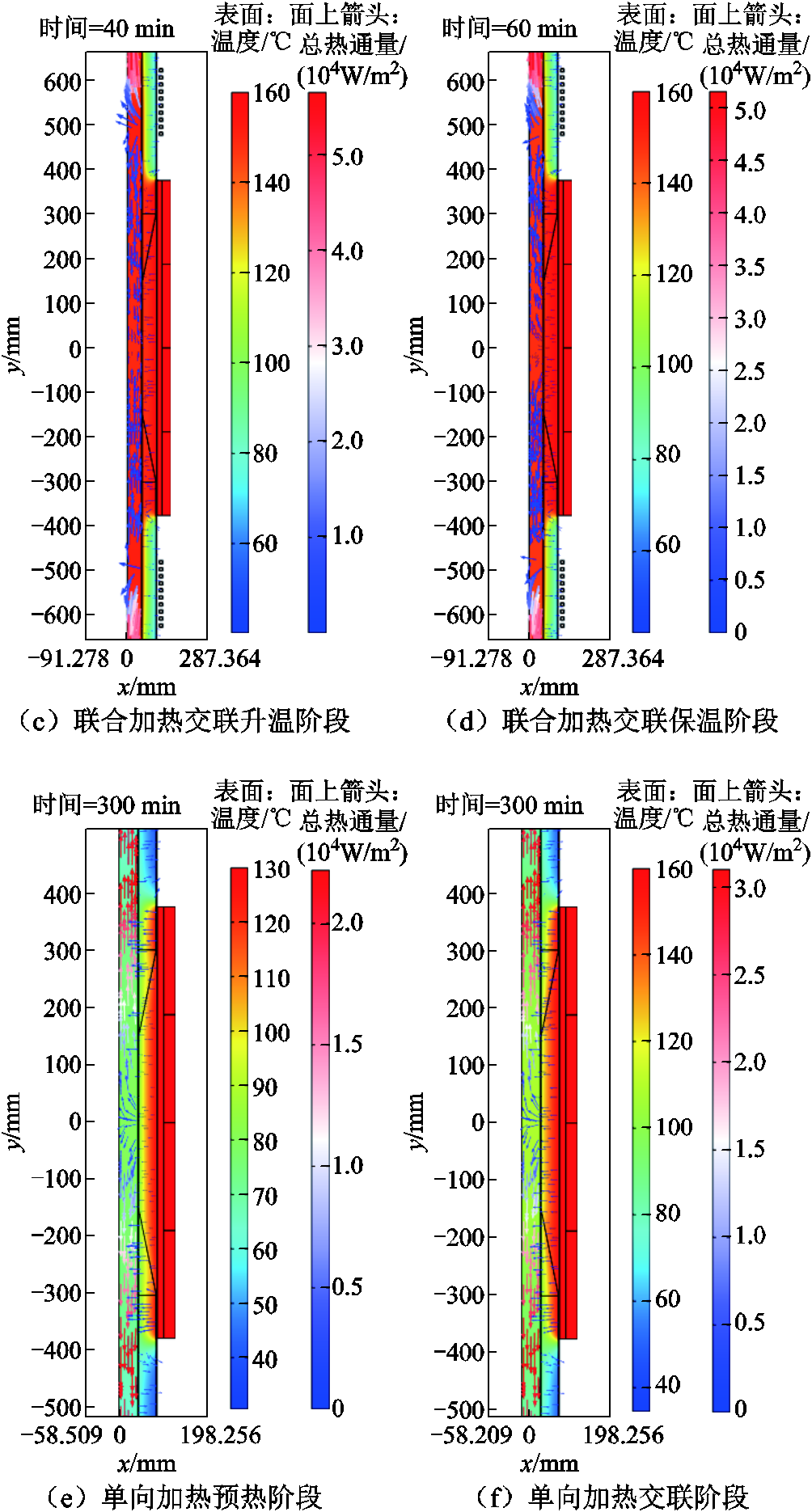

模具内腔体区域划分与测温点位置如图8所示,联合加热接头处的温度场仿真结果如图9a~图9d所示。在图9a中,预热升温结束时模具腔体内多数区域已达到合理的预热温度范围,但反应力锥中间点(具体位置见图8)升温较慢,仅达到97℃,需通过保温过程将低温区域升至合理预热温度范围;图9b中,预热保温阶段结束时腔体温度均达到119~130℃之间,在合理预热温度范围;图9c中,交联升温结束时恢复绝缘温度达到145~160℃范围;经过交联保温,最终温度分布如图9d所示,此时最低温度已达到154℃,可较充分交联。

图8 模具内腔体区域划分与测温点位置

Fig.8 The cavity area division in the mold and the position of the temperature measurement point

图9 联合加热与单向加热预热-交联阶段温度分布及热流密度分布

Fig.9 Temperature distribution and heat flux density in preheating-crosslinking stages of combined heating and unidirectional heating

单向加热接头的温度场仿真结果如图9e与图9f所示。在图9e中,预热阶段结束时,腔体外层区域(具体位置见图8)温度已达130℃,而内层区域温度只有86℃,基本保持稳定,且未达到合理预热温度范围;图9f中交联阶段结束时,外层恢复绝缘温度达到160℃,但内层恢复绝缘温度仅为115℃,基本保持稳定,且未达到合理交联温度范围。

通过对联合加热与单向加热仿真温度分析可知,联合加热预热-交联阶段总耗时3 h 20 min,恢复绝缘均达到合理交联温度范围;而单向加热经过10 h的预热-交联过程,恢复绝缘仍未达到合理交联温度范围。因此,联合加热效率远高于单向加热,且加热效果明显提升。

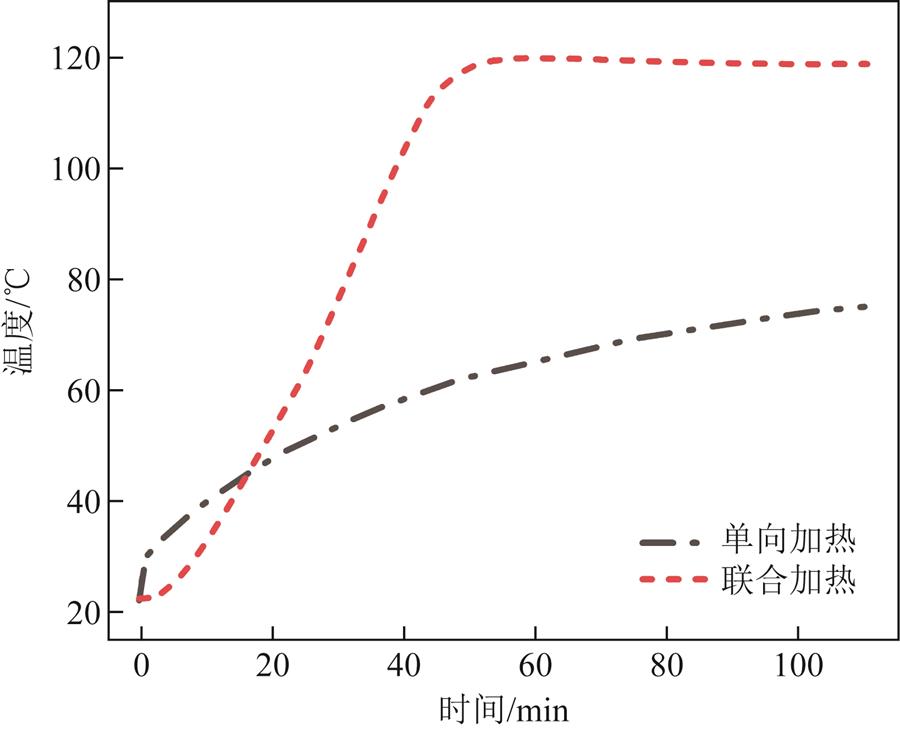

为了对联合加热与单向加热的加热效率进行直观对比,本文取内屏蔽层中间点作为测温点(位置见图8),对两种加热技术下测温点在预热阶段110 min内的温升情况进行对比,绘制曲线如图10所示。图10中联合加热50 min时,测温点温度已达119℃,并后续进行60 min的保温过程;而在单向加热110 min时,测温点温度仅达到75℃。可认为,联合加热与单向加热效率差别明显的主要因素在于感应线圈对接头处所提供的热量远高于金属模具,导体线芯成为主要热源从而实现接头加热区域的快速升温。

图10 联合加热与单向加热测温点预热温升对比曲线

Fig.10 Comparison of preheating temperature rise between combined heating and unidirectional heating

为了验证上述推测,本文对联合加热与单向加热中的热流密度进行分析(图9中箭头大小和密度均表示热流密度大小和分布)。在图9a、图9c的联合加热预热升温与交联升温阶段中,感应线圈作为主要加热源向模具内腔体传递的热流密度远高于金属模具,极大地提高了加热效率。在图9b、图9d的联合加热预热保温与交联保温阶段中,感应线圈对接头中间区域所传递的热量与接头中间区域沿导体线芯向外扩散的热量基本持平,感应线圈实现对接头区域的热流封锁,起到对热源保温的作用。

在图9e、图9f的单向加热预热阶段和交联阶段中,因导体线芯具有较高的导热系数,腔体内层区域热量会沿着导体线芯不断流失,导致腔体中产生较大温差,腔体内层区域温度低于外层区域。若在预热阶段过度提高金属模具温度,腔体外层区域温度会超过130℃,导致该部位恢复绝缘先期交联;若在交联阶段过度提高金属模具温度,外层恢复绝缘温度过高将产生绝缘热损伤,且操作过程存在较大的安全隐患。

综上所述,联合加热中感应线圈对导体线芯提供较大热流,将导体线芯由“散热源”转变为“发热源”,解决了导体线芯散热过快的问题,将接头加热过程由单向加热的10 h缩短至3 h 20 min,极大地提升了接头加热效率,同时也保证了预热-交联阶段接头加热区域均处于合理的温度范围。

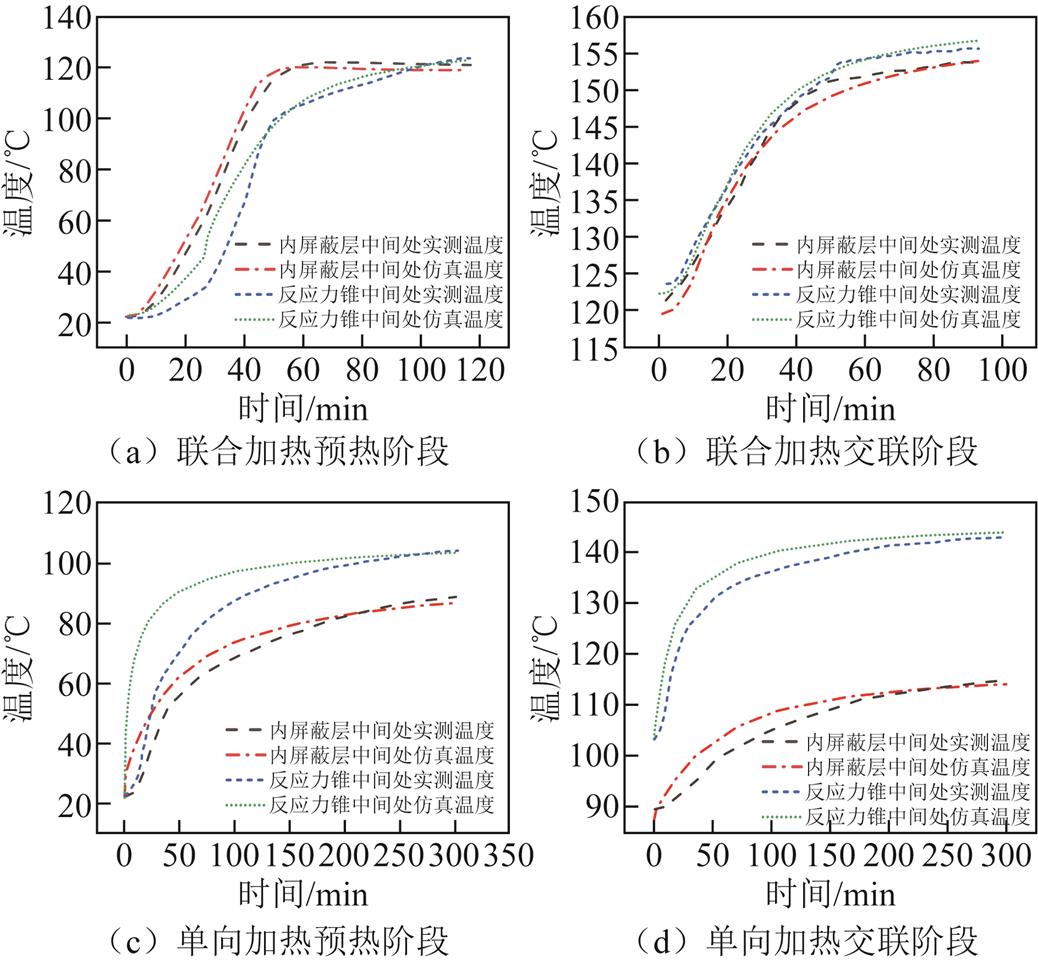

为了验证仿真计算的准确性以及其对接头加热试验的指导性作用,本文以仿真方案为依据进行联合加热与单向加热对照试验。联合加热试验平台如图11所示。试验所采用电缆接头试样、加热策略以及外界环境条件皆与仿真计算保持一致。取内屏蔽层中间点与反应力锥中间点作为测温点,通过热电偶温度传感器对两点温度进行实时监测,将实测温度数据与仿真计算结果加以对照。挤出阶段使用25型单螺杆挤出机进行操作,挤出绝缘电缆料与电缆本体保持一致。

图11 磁感应联合加热试验平台

Fig.11 Magnetic induction combined heating test platform

将试验过程测温点与仿真计算的对应点在预热-交联阶段的温升过程进行对比,如图12所示。图12a为联合加热预热阶段的温升对比曲线,结合图9b可知,在预热阶段110 min时,测温点温度均达到120℃,在合理预热温度范围内。在此条件下,绝缘材料的黏度较低,过渡区绝缘的融合性较高,同时DCP分解率很低,挤出时间内可有效避免恢复绝缘先期交联的现象发生。图12c为单向加热预热温升对比曲线,结合图9e可知,单向加热的温升速率远低于联合加热,在预热阶段300 min时,内屏蔽层中间点温度仅达到86℃,反应力锥中间点温度仅为104℃,未达到合理的预热温度范围。在此温度条件下进行挤出操作,会降低反应力锥过渡区绝缘界面的融合性。

图12 联合加热与单向加热测温点仿真-实测对比曲线

Fig.12 Simulation-measurement comparison of temperature measurement points in combined heating and unidirectional heating

图12b为联合加热交联阶段的温升对比曲线,结合图9d可知,在交联阶段40 min时,腔体内最低温度点为内屏蔽层中间点,该点温度达到147℃,并继续受热50 min至该点温度达到154℃,DCP分解率可达到80%以上,故认为恢复绝缘可充分交联。图12d为单向加热交联温升对比曲线,结合图9f分析可知,单向加热交联阶段的温升速率同样远低于联合加热。经过300 min交联过程,内屏蔽层中间点温度仅为114℃,反应力锥中间点温度仅为143℃,经过较长加热时间仍未达到合理交联温度范围,腔体内层过低的温度会导致内层过渡区绝缘及恢复绝缘交联不充分,对接头性能产生较大影响。

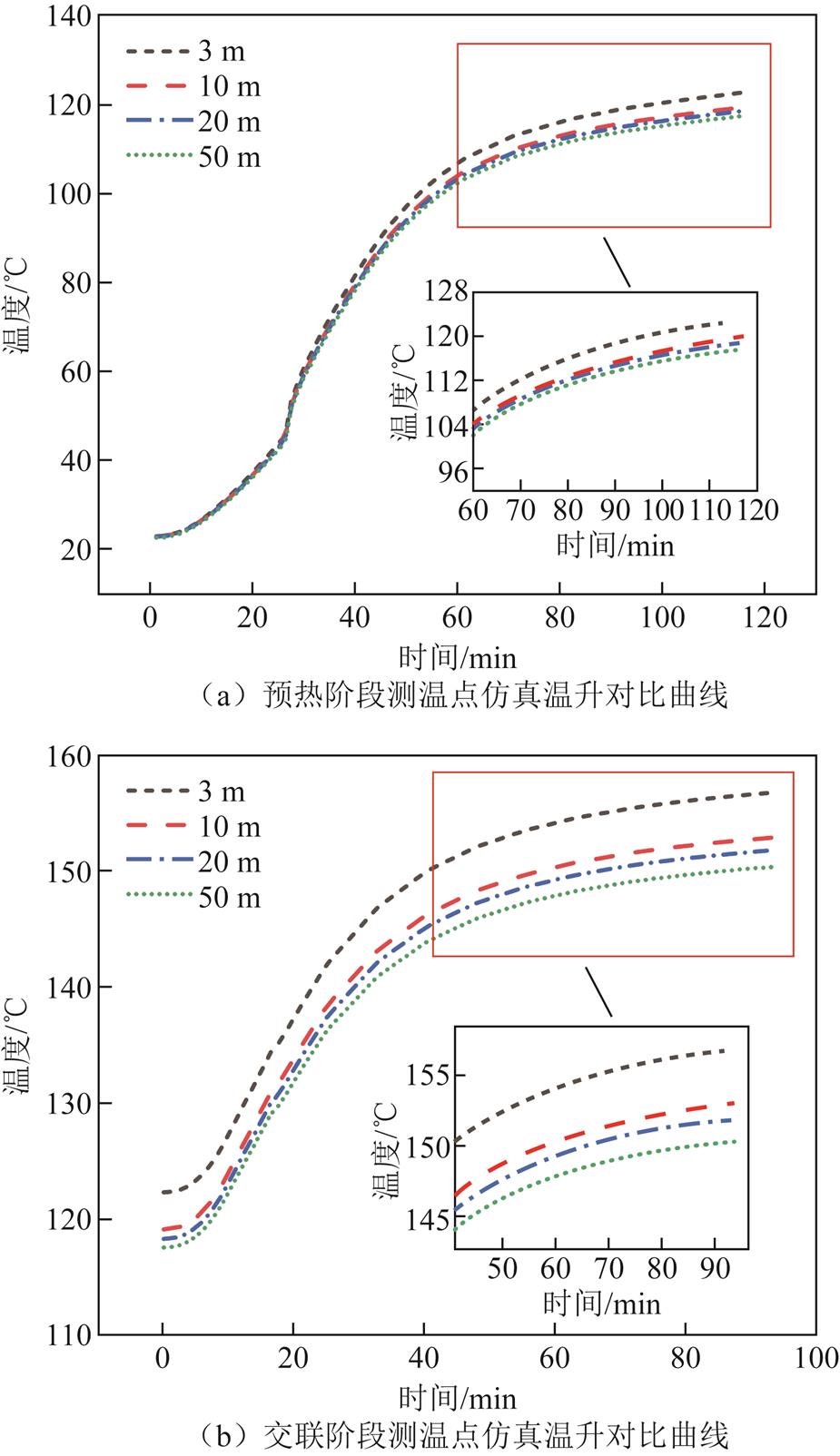

考虑本文仿真计算与对照试验所采用电缆接头试样长度仅为3.22 m,现场接头制作中海缆长度远超3 m,而导体长度增加,对接头加热区域的散热能力增强,故需对不同电缆长度条件下的接头加热过程进行计算,分析在电缆长度增加的条件下,联合加热是否能够达到本文仿真计算与对照试验中的理想加热效果。

将本文的电缆模型长度分别增加至10、20、50 m,其中50 m长度电缆模型导体的散热能力可视为与大长度电缆基本一致。通过COMSOL仿真软件按照图7a所示的加热策略分别进行预热-交联阶段仿真计算,取反应力锥中间点作为测温点,温升对比曲线如图13所示。

图13 预热-交联阶段不同长度模型测温点仿真温升对比曲线

Fig.13 Comparison of simulated temperature rise of different length model temperature measuring points in preheating crosslinking stage

在图13a中,预热阶段结束时,50 m长度模型测温点温度为117.5℃,与此相比,20、10、3 m长度模型中测温点温度分别上升了1.2、2.0、5.3℃,温度上升偏差分别为1%、1.7%、4.5%;在图13b中,交联阶段结束时,50 m长度模型测温点温度为150.3℃,与此相比,20、10、3 m长度模型中测温点温度分别上升1.2、2.6、6.5℃,温度上升偏差分别为0.7%、1.7%、4.3%。

经分析,可认为采用10 m长度电缆模型进行仿真计算及试验与50 m长度电缆模型相比,温度上升偏差仅为1%~2%,可基本准确地模拟大长度电缆现场接头加热过程;本文所采用3 m长度电缆模型与50 m长度电缆模型相比,温度上升偏差达到4%~5%,比采用10 m长度电缆模型时的偏差稍有增加,但偏差仍然较小,且温升趋势未有变化,所以可认为采用3 m长度电缆模型及试样同样具有较高的准确性。

综上所述,通过仿真计算与对比试验分析可知,与单向加热相比,联合加热对接头区域的加热效率有显著提高,且在预热与交联阶段均可达到合理温度范围,保证了本体绝缘与恢复绝缘之间的融合性,并使恢复绝缘交联更加充分。因实测过程存在外界环境干扰,且测温传感器也存在误差,导致测温点的实测与仿真曲线稍有偏差,但整体温升趋势基本一致,可认为通过对照试验验证,仿真计算准确性较高,同时对接头加热试验也具有指导性意义。

电缆接头反应力锥部位的过渡区绝缘性能在工厂接头中最为薄弱,为了对比分析联合加热与单向加热中模具腔体内温度分布差异对所制备接头性能产生的影响,取本文在上述两种技术下所制备接头的反应力锥处过渡区绝缘进行宏观、微观界面观测,并取过渡区绝缘、恢复绝缘及本体绝缘分别进行电学性能、交联程度及力学拉伸性能测试。

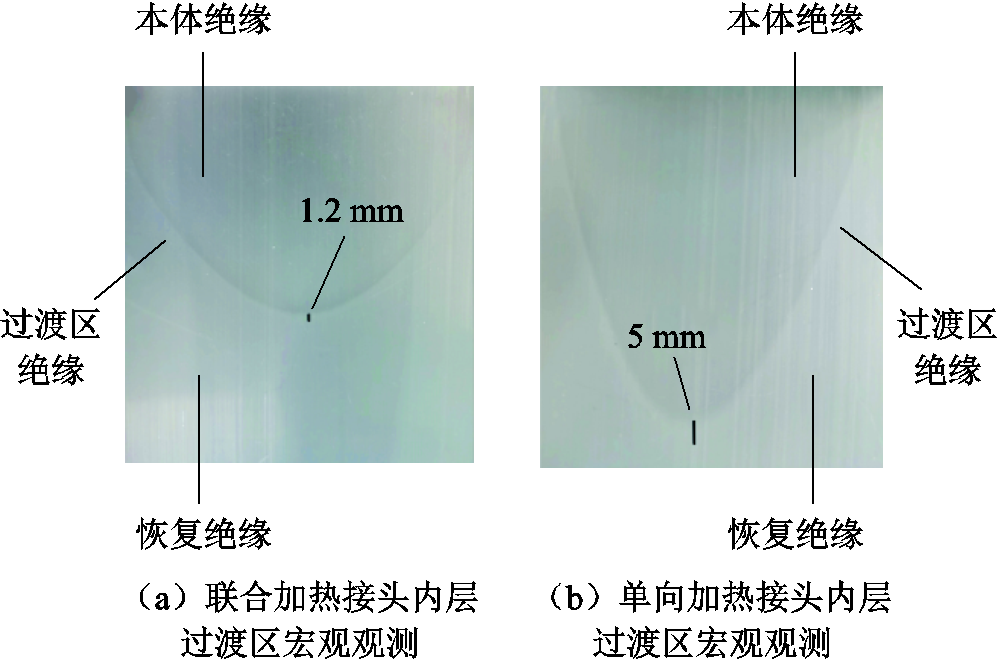

3.1.1 过渡区绝缘宏观观测

使用绝缘切片机将联合加热与单向加热所制备腔体外层与内层区域(具体位置见图8)的过渡区绝缘沿轴向切成1 mm厚的薄片进行观测。由于在单向加热过程中腔体内层绝缘温度偏低,过渡区界面融合性较差,故将联合加热与单向加热在腔体内层的过渡区绝缘试样进行宏观对比,联合加热与单向加热腔体内层过渡区绝缘的高清外观照片分别如图14a和图14b所示。经测量,单向加热过渡区绝缘界面最宽处可达到5 mm,联合加热过渡区绝缘界面最宽处仅为1.2 mm。

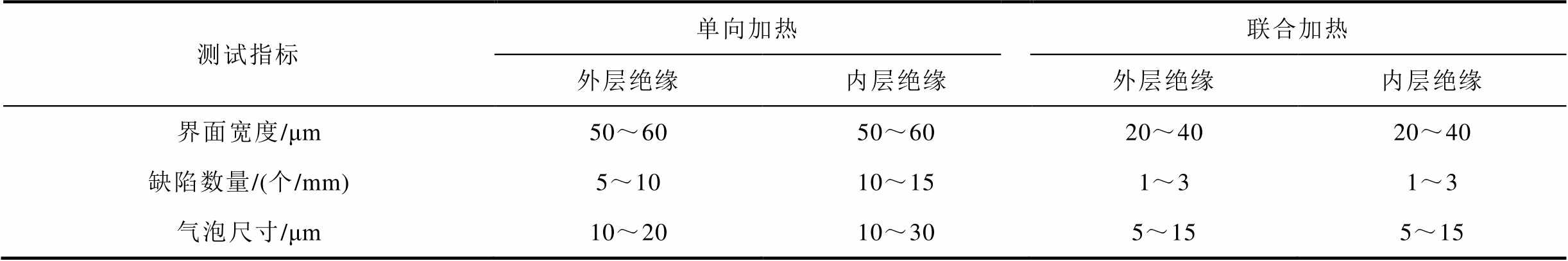

3.1.2 过渡区绝缘微观观测

采用偏光显微镜对联合加热与单向加热腔体外层与内层区域的过渡区绝缘进行微观观测,熔合纹界面的微观观测对比图像如图14c~图14f所示,观测结果见表3。图14c中,联合加热腔体外层熔合纹界面宽度为26.38 μm;图14d中,腔体内层熔合纹界面宽度为38.09 μm,外层与内层熔合纹界面质地与两侧绝缘基本一致,无明显色差,缺陷数量皆在1~3个/mm左右。图14e中,单向加热腔体外层熔合纹界面宽度为52.87 μm,缺陷数量在5~10个/mm左右;图14f中,腔体内层熔合纹界面宽度为59.12 μm,缺陷数量在10~15个/mm左右,外层与内层熔合纹界面与两侧绝缘相比质地明显粗糙,界面颜色偏深。

图14 过渡区界面宏观对比观测与微观对比观测

Fig.14 Macro contrast observation and micro contrast observation at the interface of transition zone

表3 过渡区界面微观观测结果

Tab.3 Microscopic observation results of transition zone interface

测试指标单向加热联合加热 外层绝缘内层绝缘外层绝缘内层绝缘 界面宽度/μm50~6050~6020~4020~40 缺陷数量/(个/mm)5~1010~151~31~3 气泡尺寸/μm10~2010~305~155~15

为了说明单向加热腔体内层区域较低的绝缘温度对熔合纹界面产生的影响,本节将图14c与图14d、图14e与图14f分别进行对比。在图14c与图14d的对比中可知,因联合加热过程外层绝缘与内层绝缘均达到合理温度范围,所以熔合纹质地没有明显区别,熔合纹上的缺陷数量相差不大;而在图14e与图14f的对比中,因单向加热腔体内层绝缘始终未达到合理温度范围,故相比于外层绝缘,其熔合纹质地更加粗糙,缺陷数量有所增加,界面处颜色也明显偏深。

综上所述,在宏观观测中,联合加热过渡区界面宽度与单向加热相比较窄;在微观观测中,联合加热因加热区域整体温度均在合理范围,从而外层与内层的熔合纹界面质地无明显区别,而单向加热腔体内层绝缘未达到合理温度范围,故相比于外层绝缘,其熔合纹界面质地更加粗糙,颜色更深,单位面积上缺陷数量更多。与单向加热相比,联合加热中熔合纹界面质地有较大提升,熔合纹宽度较窄,且熔合纹界面与两侧绝缘也无明显色差。

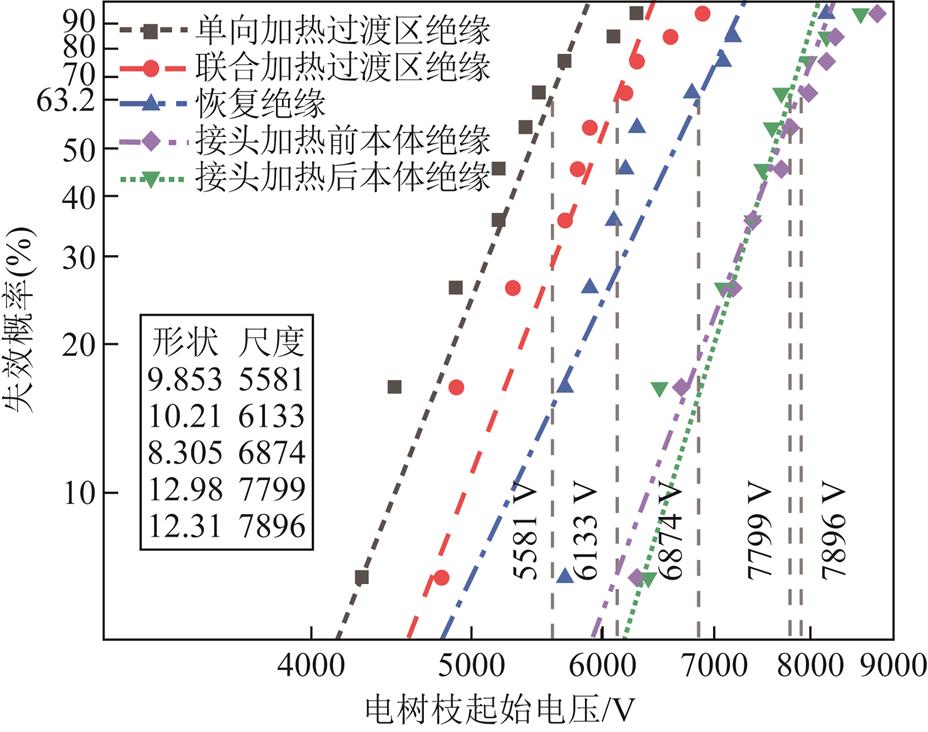

将联合加热与单向加热所制备工厂接头的过渡区绝缘、恢复绝缘与本体绝缘各取10组试样进行电树枝生长特性试验,其中试样制备、消除内应力、升压以及记录方式均引用文献[10]。因过渡区绝缘的电树枝起始电压为试验研究重点,需对联合加热与单向加热中过渡区绝缘的起树电压进行对比,而对于恢复绝缘与本体绝缘,起树电压受加热工艺影响较小,各绘制一条曲线作为对照即可。

同时,考虑到本体绝缘在工厂接头加热制备过程中会受到数小时的高温作用,绝缘晶体熔化并重新冷却结晶,为了验证二次加热冷却过程对本体绝缘的电学性能是否产生影响,本文取未进行接头加热的同种电缆本体绝缘试样进行电树枝生长特性试验。恢复绝缘、接头加热前后的本体绝缘、联合加热与单向加热过渡区绝缘五种材料试样的电树枝起始电压Weibull分布曲线如图15所示,五种材料电树枝起始电压参数值见表4。

图15 五种材料电树枝起始电压Weibull分布

Fig.15 Weibull distribution of initial voltage of electrical tree of five materials

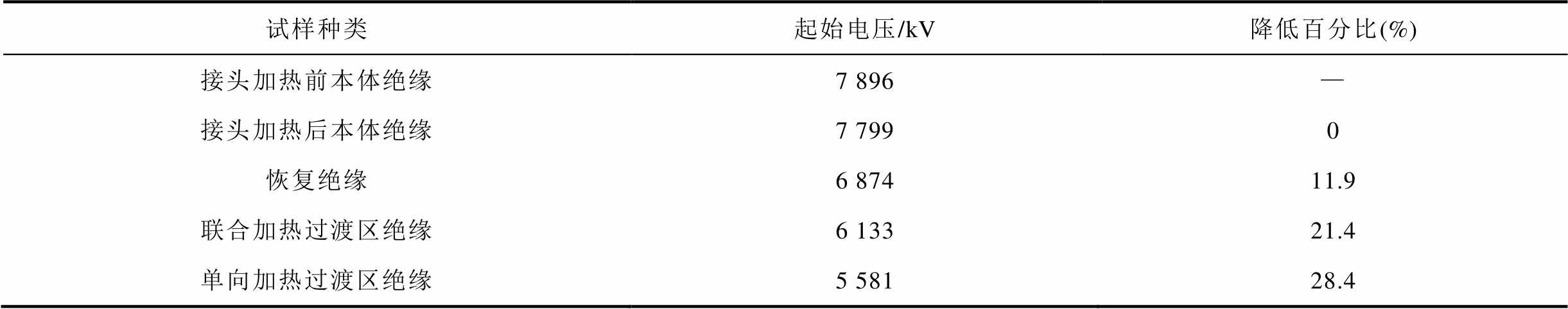

表4 五种材料电树枝起始电压参数

Tab.4 Initial voltage parameters of electrical branches for 5 kinds of materials

试样种类起始电压/kV降低百分比(%) 接头加热前本体绝缘7 896— 接头加热后本体绝缘7 7990 恢复绝缘6 87411.9 联合加热过渡区绝缘6 13321.4 单向加热过渡区绝缘5 58128.4

结合图15与表4可知,恢复绝缘的电树枝起始电压相比于接头加热后的本体绝缘的降低了11.9%;联合加热中过渡区绝缘的电树枝起始电压相比于单向加热提高9.9%,且相比于接头加热后本体绝缘的电树枝起始电压降低率由单向加热的28.4%降至21.4%。

接头加热制备前后本体绝缘的起树电压差别不大,原因在于本体绝缘虽然在工厂接头加热过程中受到了数小时的高温过程,但加热时长远未达到XLPE发生热老化所需的时间条件,绝缘内部的分子链未发生分解与氧化,同时在加热熔融-冷却结晶过程中绝缘内部晶区结构同样未被破坏,所以接头加热制备过程对本体绝缘的电学性能不会产生影响。

参考文献[10],过渡区绝缘是反应力锥处熔体流动的速度差导致绝缘内部存在残余应力从而在恢复绝缘与本体绝缘之间形成的应力作用区。过渡区绝缘内部一般会存在一定数量的缺陷,而绝缘内部一旦存在缺陷,在极不均匀电场下易沿缺陷方向发生局部放电,所以过渡区绝缘的电树枝起始电压普遍低于本体绝缘与恢复绝缘[9]。联合加热中,预热-交联阶段过渡区绝缘处于合理的温度范围,有效地提高了过渡区界面的融合性,减少了气泡与微裂纹等缺陷数量,在极不均匀电场下沿缺陷方向发生局部放电导致聚合物分子链断裂产生气体通道的可能性减小,所以相比于单向加热,联合加热在过渡区界面处引发电树枝所需的起始电压普遍更高[23-26]。

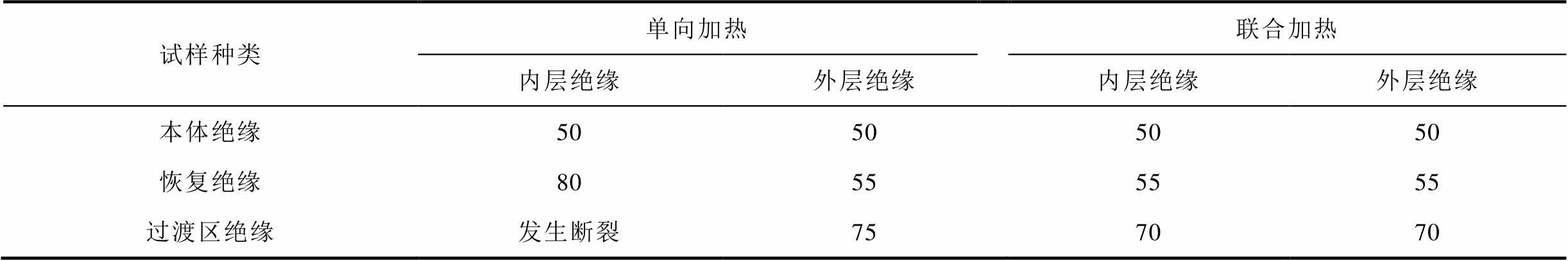

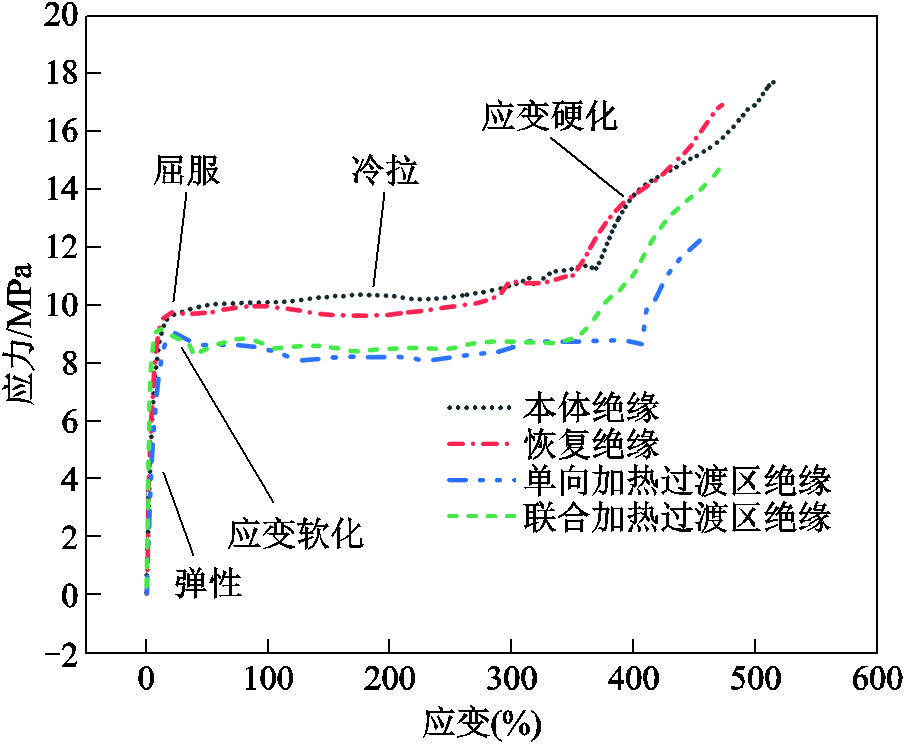

本文采用热延伸伸长率测试对联合加热与单向加热接头反应力锥处绝缘材料的交联程度进行研究。热延伸试验参考标准GB/T 2951.11—2008,取反应力锥处绝缘制备本体绝缘、恢复绝缘与过渡区绝缘试样,在0.2 MPa载荷下进行测试,测试结果见表5。

表5 0.2 MPa热延伸伸长率测试结果

Tab.5 Thermal elongation test results under 0.2 MPa Conditions (%)

试样种类单向加热联合加热 内层绝缘外层绝缘内层绝缘外层绝缘 本体绝缘50505050 恢复绝缘80555555 过渡区绝缘发生断裂757070

由表5可知,在单向加热中,外层过渡区绝缘热延伸伸长率为75%,而内层过渡区绝缘基本于140 s左右在界面处发生断裂;外层恢复绝缘热延伸伸长率为55%,而内层恢复绝缘热延伸伸长率为80%。在联合加热中,恢复绝缘热延伸伸长率为55%,过渡区绝缘的热延伸伸长率为70%,且内层绝缘与外层绝缘的热延伸伸长率并无区别。相比于单向加热中的内层过渡区绝缘,联合加热中内层过渡区绝缘的热延伸伸长率明显下降,其交联程度明显提升。

经分析,在单向加热中,外层恢复绝缘、外层过渡区绝缘在交联阶段处于合理温度范围,可充分交联,且过渡区界面两侧绝缘融合性较好,故热延伸伸长率较低。对于内层恢复绝缘,其交联温度仅为115~120℃,但大幅延长交联时间,其交联程度仍可提升。对于内层过渡区绝缘,在界面处发生断裂的根本原因:一方面为预热阶段结束时腔体内层过低的温度无法使内层本体绝缘完全熔化,挤出阶段与交联阶段恢复绝缘和本体绝缘的大分子链无法互相充分渗透,从而导致过渡区界面两侧绝缘融合性较差;另一方面为过低的交联温度导致恢复绝缘内部DCP分解率较低,已渗入电缆本体的恢复绝缘与本体绝缘内部自由基浓度较低,交联速率慢,大分子链之间形成交联键较少,从而交联不充分,所以内层过渡区绝缘试样在测试过程中普遍发生断裂[27-28]。

而在联合加热中,模具腔体在预热-交联阶段均处于合理的温度范围,恢复绝缘内部较多大分子链构成三维体型结构,分子之间具有较强的作用力,所以其交联程度较高。对于过渡区绝缘,一方面因挤出过程中本体绝缘可完全熔化,恢复绝缘与本体绝缘的大分子链可相互充分渗透,界面两侧绝缘的融合性较好;另一方面在合理的交联温度下,恢复绝缘内部DCP分解率较高,已渗入电缆本体的恢复绝缘与本体绝缘内部自由基浓度较高,交联速率快,大分子链之间形成较多交联键,交联较充分,所以热延伸伸长率仅为70%。在联合加热中,内层与外层绝缘的热延伸伸长率一致,再次证明预热-交联阶段模具腔体中均达到合理温度范围,加热效果较好。

为了进一步对联合加热与单向加热中过渡区绝缘界面处的交联程度进行研究,本文对过渡区绝缘试样进行0.15 MPa载荷条件下的热延伸伸长率测试,结果见表6。表6中,单向加热内层过渡区绝缘试样未发生断裂,说明温度较低时,恢复绝缘内部大分子链仍可渗透到本体绝缘中并与未发生交联反应的大分子链之间形成化学键,可在受热条件下承受一定外力,但交联程度仍低于联合加热。

表6 0.15 MPa热延伸伸长率测试结果

Tab.6 Thermal elongation test results under 0.15 MPa Conditions(%)

试样种类单向加热联合加热 内层绝缘外层绝缘内层绝缘外层绝缘 过渡区绝缘70555555

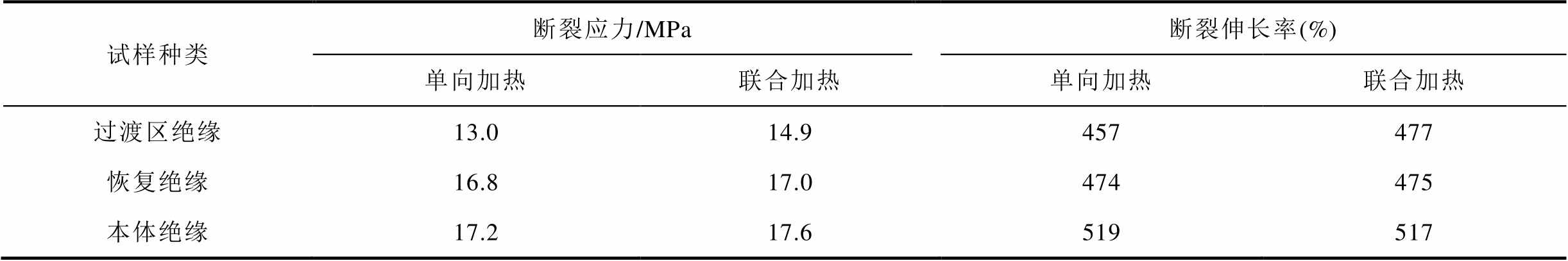

本文通过力学拉伸性能测试对联合加热与单向加热中接头反应力锥部位绝缘的力学拉伸性能进行研究,测试结果见表7。由表7可知,恢复绝缘的断裂应力与断裂伸长率略低于本体绝缘,过渡区绝缘的断裂应力与断裂伸长率明显低于本体绝缘与恢复绝缘。相比于单向加热,联合加热中过渡区绝缘的断裂应力提高14.6%,断裂伸长率提高20百分点。

表7 力学拉伸性能测试结果

Tab.7 Results of mechanical tensile properties

试样种类断裂应力/MPa断裂伸长率(%) 单向加热联合加热单向加热联合加热 过渡区绝缘13.014.9457477 恢复绝缘16.817.0474475 本体绝缘17.217.6519517

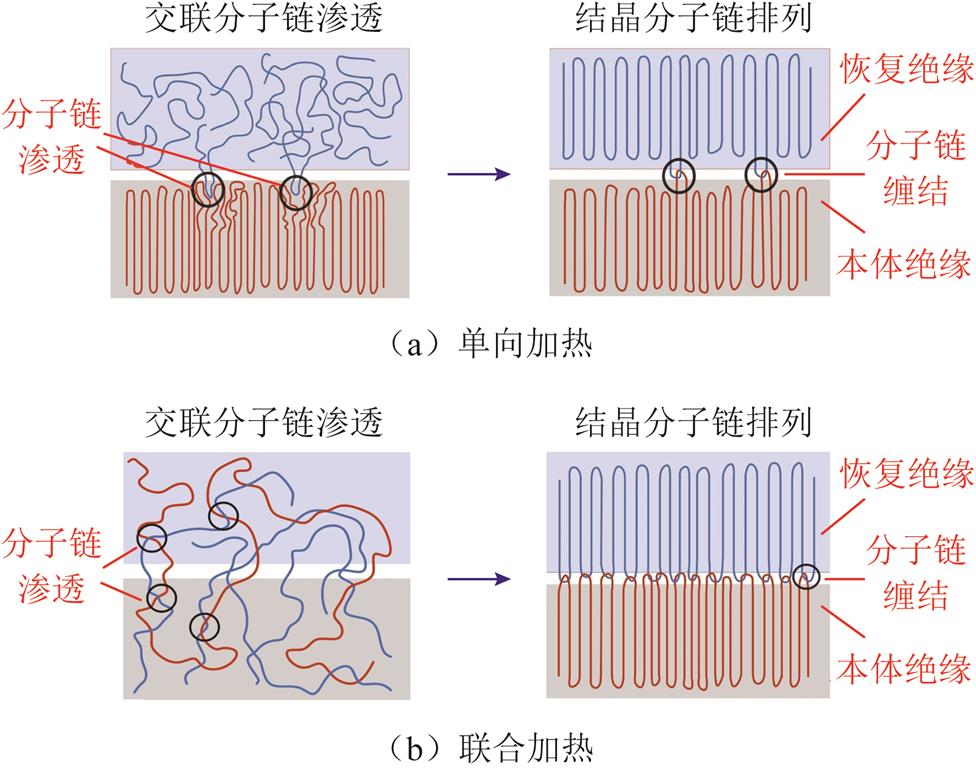

联合加热与单向加热下不同绝缘的力学拉伸性能测试对比曲线如图16所示。因过渡区绝缘的力学拉伸性能为测试研究重点,需对联合加热与单向加热下过渡区绝缘的应力-应变曲线进行对比,而本体绝缘与恢复绝缘力学拉伸性能受加热工艺影响较小,各只绘制一组曲线作为对照即可。在图16中,相比于单向加热,联合加热中过渡区域绝缘的弹性应变过程较短,屈服应力较高,冷拉应变过程较短,应变硬化过程较长[29]。

图16 力学拉伸性能测试对比曲线

Fig.16 Comparison of mechanical tensile properties

在拉伸过程中,绝缘材料的屈服强度与缺陷数量相关,联合加热过渡区绝缘的缺陷数量较少,所以其屈服强度略高于单向加热;联合加热过渡区绝缘内部片晶之间相互纠缠的分子链数量相比单向加热有所增加,片晶之间更不易产生滑移,所以冷拉过程较短。联合加热过渡区绝缘应变硬化阶段较长是由于界面处绝缘交联较充分,在降温结晶过程中较多大分子链的运动受到极大限制,从而材料的结晶能力下降,导致更容易在非结晶区形成连接分子链或缠结分子链,在外力拉伸作用下需要克服更多的限制作用[30-31]。

图17为单向加热与联合加热过渡区绝缘分子链缠结示意图。由图17a可知,在单向加热过程中,因模具内部腔体在预热阶段没有完全处于合理的温度范围,导致温度较低的本体绝缘未完全熔化,材料零切黏度较高,内部分子密度大,分子活性小,挤出-交联阶段界面两侧绝缘内部分子链相互渗透不充分,材料冷却结晶过程中过渡区绝缘内部发生分子链缠结的现象较少,过渡区界面处绝缘融合性较差,且在300 min内未交联充分,所以在力学拉伸性能测试中的断裂伸长率与断裂应力较低。

图17 单向加热与联合加热过渡区绝缘分子链缠结示意图

Fig.17 Schematic diagram of insulating molecular chain entanglement in transition zone of unidirectional heating and combined heating

由图17b可知,在联合加热过程中,预热阶段模具内部腔体均处于合理温度范围,本体绝缘内部晶区可充分熔化,绝缘材料零切黏度较低,绝缘内部分子密度较小、分子活性大,挤出-交联阶段本体绝缘与恢复绝缘之间的分子链相互渗透较充分,可在冷却结晶过程中形成大量缠结分子链,所以过渡区绝缘的融合性有所提升,且在合适温度条件下交联程度更加充分,分子之间有较大的作用力。综上所述,联合加热过渡区绝缘在力学拉伸性能测试中,其断裂伸长率与断裂应力与单向加热相比有明显提升。

结合上述几种性能测试分析,因联合加热预热-交联阶段加热区域均处于合理温度范围,所以相比于单向加热,其过渡区绝缘界面相互浸润更加充分,界面融合性更好,过渡区界面宽度明显下降,熔合纹界面质地更好,熔合纹界面宽度也明显下降;在电树枝生长特性试验中,联合加热中过渡区绝缘的电树枝起始电压与单向加热相比提高9.9%;在热延伸伸长率测试中,20 MPa载荷下联合加热绝缘内层过渡区试样热延伸伸长率为70%,而单向加热内层过渡区试样在140 s发生断裂;在力学拉伸性能测试中,联合加热过渡区绝缘试样相比于单向加热,其断裂应力提高14.6%,断裂伸长率提高20百分点。由此可见,联合加热中绝缘整体性能提升较为显著。

本文针对工厂接头单向加热技术加热效率低、加热区域温度不合理等问题,进行了联合加热与单向加热仿真计算与接头制备对照试验,分析加热区域的温度分布及热流密度;对过渡区绝缘进行宏观、微观界面观测,并对过渡区绝缘、恢复绝缘与本体绝缘的电学性能、交联程度与力学拉伸性能进行对比测试,得到如下结论:

1)联合加热中感应线圈对加热区域提供较大热流,将预热-交联过程耗时由单向加热的10 h降至3 h 20 min,加热效率显著提高,且加热区域均处于合理温度范围,并通过对照试验对仿真计算的准确性进行了验证,证明仿真计算具有指导意义。

2)相比于单向加热,联合加热中过渡区绝缘界面宽度明显下降,界面缺陷数量有所减少,电树枝起始电压提高9.9%,内层过渡区绝缘试样热延伸伸长率由“普遍断裂”降为70%,力学拉伸测试中断裂应力提高14.6%,断裂伸长率提高20百分点,反应力锥处绝缘整体性能显著提升。

综上所述,与单向加热技术相比,联合加热技术可使接头加热区域在更短时间内达到合理温度范围并保持温度均匀,从而提高了恢复绝缘与本体绝缘之间的融合性,减少了过渡区缺陷,这也是联合加热技术所制备工厂接头过渡区域质地、电学性能、交联程度与力学拉伸性能均有所提升的根本性因素。

参考文献

[1] 王伟, 何东欣, 易登辉, 等. 工频电压下电缆本体的空间电荷测试[J]. 电工技术学报, 2016, 31(7): 152-158.

Wang Wei, He Dongxin, Yi Denghui, et al. Space charge measurement on cable under AC voltage[J]. Transactions of China Electrotechnical Society, 2016, 31(7): 152-158.

[2] 赵薇, 张振鹏, 胡列翔, 等. 500kV海缆接头绝缘恢复对XLPE工频击穿和晶相结构的影响[J]. 高电压技术, 2019, 45(11): 3437-3444.

Zhao Wei, Zhang Zhenpeng, Hu Liexiang, et al. Effects of 500 kV submarine cable factory joint insulation recovery on power frequency breakdown and crystalline morphology of XLPE[J]. High Voltage Engineering, 2019, 45(11): 3437-3444.

[3] 潘亮. 提升高压海底电缆挤出模塑接头可靠性研究[D]. 哈尔滨: 哈尔滨理工大学, 2021.

Pan Liang. Improve the reliability of extrusion molded joints of high voltage submarine cables[D]. Harbin: Harbin University of Science and Technology, 2021.

[4] 吴沛航, 吴旭升, 高嵬. 舰船电缆绝缘在线监测技术综述[J]. 电工技术学报, 2021, 36(增刊2): 713-722.

Wu Peihang, Wu Xusheng, Gao Wei. A review of online conditon monitoring of marine cable insulation[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 713-722.

[5] 杨帆, 杨旗, 程鹏, 等. 电缆接头内部气隙放电缺陷下的绝缘劣化程度表征方法[J]. 电工技术学报, 2017, 32(2): 24-32.

Yang Fan, Yang Qi, Cheng Peng, et al. Study of cracking extent for gap discharge in insulating material of power cable joint[J]. Transactions of China Electrotechnical Society, 2017, 32(2): 24-32.

[6] 刘耀, 赵小令, 吴佳玮, 等. 高压直流海缆工程应用现状及展望[J]. 高压电器, 2022, 58(2): 1-8.

Liu Yao, Zhao Xiaoling, Wu Jiawei, et al. Application status and prospect of HVDC submarine cable projects[J]. High Voltage Apparatus, 2022, 58(2): 1-8.

[7] Mazzanti G. Issues and challenges for HVDC extruded cable systems[J]. Energies, 2021, 14(15): 4504.

[8] 杜伯学, 韩晨磊, 李进, 等. 高压直流电缆聚乙烯绝缘材料研究现状[J]. 电工技术学报, 2019, 34(1): 179-191.

Du Boxue, Han Chenlei, Li Jin, et al. Research status of polyethylene insulation for high voltage direct current cables[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 179-191.

[9] Su Jingang, Du Boxue, Li Jin, et al. Electrical tree degradation in high-voltage cable insulation: progress and challenges[J]. High Voltage, 2020, 5(4): 353-364.

[10] 张振鹏, 胡列翔, 赵健康, 等. 500 kV海缆工厂接头绝缘恢复过渡区形成过程及电树枝特性[J]. 高电压技术, 2019, 45(11): 3413-3420.

Zhang Zhenpeng, Hu Liexiang, Zhao Jiankang, et al. Formation process and electrical tree characteristics of insulation recovery transition zone of factory joints in 500 kV submarine cable[J]. High Voltage Engineering, 2019, 45(11): 3413-3420.

[11] 马超, 梁科, 李新平, 等. 数字孪生技术在高压电缆领域的应用探索[J]. 高压电器, 2023, 59(1): 70-76, 85.

Ma Chao, Liang Ke, Li Xinping, et al. Application exploration of digital twin technology in the field of high voltage cable[J]. High Voltage Apparatus, 2023, 59(1): 70-76, 85.

[12] 罗兵, 孟繁博, 王婷婷, 等. 脱气处理对高压直流电缆绝缘特性的影响[J]. 电工技术学报, 2021, 36(增刊2): 730-735.

Luo Bing, Meng Fanbo, Wang Tingting, et al. Effect of degassing treatments on insulation characteristics of high voltage DC cables[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 730-735.

[13] 魏艳慧, 郑元浩, 龙海泳, 等. 绝缘层厚度对高压直流电缆电场和温度场分布的影响[J]. 电工技术学报, 2022, 37(15): 3932-3940.

Wei Yanhui, Zheng Yuanhao, Long Haiyong, et al. Influence of insulation layer thickness on electric field and temperature field of HVDC cable[J]. Transactions of China Electrotechnical Society, 2022, 37(15): 3932-3940.

[14] Lucia O, Maussion P, Dede E J, et al. Induction heating technology and its applications: past developments, current technology, and future challenges[J]. IEEE Transactions on Industrial Electronics, 2014, 61(5): 2509-2520.

[15] Han Wei, Chau K T, Zhang Zhen. Flexible induction heating using magnetic resonant coupling[J]. IEEE Transactions on Industrial Electronics, 2017, 64(3): 1982-1992.

[16] 吕安强, 李静, 张振鹏, 等. 夹具对高压绝缘电缆热学特性影响的有限元分析[J]. 电工技术学报, 2022, 37(1): 283-290.

Lü Anqiang, Li Jing, Zhang Zhenpeng, et al. Finite element analysis for the influence of clamp on the thermal characteristics of high voltage insulated power cable[J]. Transactions of China Electrotechnical Society, 2022, 37(1): 283-290.

[17] 杜林, 余辉宗, 严涵. 基于构建温度场分析的非侵入式高压电缆缆芯温度测量方法[J]. 电工技术学报, 2021, 36(7): 1338-1346.

Du Lin, Yu Huizong, Yan Han. A non-invasive temperature measurement method for high-voltage cable core based on temperature field construction and analysis[J]. Transactions of China Electrotechnical Society, 2021, 36(7): 1338-1346.

[18] 刘士利, 罗英楠, 刘宗烨, 等. 基于电磁-热耦合原理的三芯铠装电缆在低频输电方式下的损耗特性研究[J]. 电工技术学报, 2021, 36(22): 4829-4836.

Liu Shili, Luo Yingnan, Liu Zongye, et al. Study on loss characteristics of three core armored cable under low-frequency transmission mode based on electromagnetic, thermal coupling principle[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4829-4836.

[19] Luo Chuanfu, Kröger M, Sommer J U. Molecular dynamics simulations of polymer crystallization under confinement: entanglement effect[J]. Polymer, 2017, 109: 71-84.

[20] 王松杰, 陈静波, 申长雨. 塑料充模流动粘性模型研究[J]. 上海塑料, 2004(3): 20-22, 31.

Wang Songjie, Chen Jingbo, Shen Changyu. Study of the viscosity model of plastic filling flow in mould[J]. Shanghai Plastics, 2004(3): 20-22, 31.

[21] 汪景璞, 吴孝涵. 聚乙烯化学交联理论的探讨[J]. 哈尔滨电工学院学报, 1982(2): 65-77.

[22] 霍瑞美. 交联聚乙烯热老化监测及快速热寿命评估[D]. 上海: 上海交通大学, 2014.

Huo Ruimei. Research on thermal aging monitoring and fast prediction on the life of XLPE[D]. Shanghai: Shanghai Jiao Tong University, 2014.

[23] Chen Xiangrong, Xu Yang, Cao Xiaolong, et al. On the conducting and non-conducting electrical trees in XLPE cable insulation specimens[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2016, 23(1): 95-103.

[24] 李春阳, 韩宝忠, 张城城, 等. 电压稳定剂提高PE/XLPE绝缘耐电性能研究综述[J]. 中国电机工程学报, 2017, 37(16): 4850-4864, 4911.

Li Chunyang, Han Baozhong, Zhang Chengcheng, et al. Review of voltage stabilizer improving the electrical strength of PE/XLPE[J]. Proceedings of the CSEE, 2017, 37(16): 4850-4864, 4911.

[25] 祝曦, 林国海, 张洪亮, 等. 直流电压下XLPE电树枝化过程中的局部放电特性[J]. 中国电机工程学报, 2022, 42(6): 2416-2427.

Zhu Xi, Lin Guohai, Zhang Hongliang, et al. Characteristics of partial discharge during electrical treeing in XLPE under DC voltage[J]. Proceedings of the CSEE, 2022, 42(6): 2416-2427.

[26] 陶文彪, 朱光亚, 宋述勇, 等. 交联聚乙烯中丛状电树枝的生长机制[J]. 中国电机工程学报, 2018, 38(13): 4004-4012, 4042.

Tao Wenbiao, Zhu Guangya, Song Shuyong, et al. The growth mechanism of brush-type electrical tree in XLPE[J]. Proceedings of the CSEE, 2018, 38(13): 4004-4012, 4042.

[27] Zhang Xiaohu, Yang Hongmei, Song Yihu, et al. Influence of crosslinking on physical properties of low density polyethylene[J]. Chinese Journal of Polymer Science, 2012, 30(6): 837-844.

[28] 朱晓辉. 交联工艺对交联聚乙烯绝缘特性的影响[D].天津: 天津大学, 2010.

Zhu Xiaohui. Effects of cross-linking method on insulation properties of cross-linked polyethylene[D]. Tianjing: Tianjin University, 2010.

[29] 陈俊岐, 赵洪, 胥智勇, 等. 紫外光交联线性低密度聚乙烯水树老化特性研究[J]. 中国电机工程学报, 2018, 38(7): 2188-2197, 2234.

Chen Junqi, Zhao Hong, Xu Zhiyong, et al. Research on water tree aging of UV-photoinitiated crosslinking of linear low density polyethylene[J]. Proceedings of the CSEE, 2018, 38(7): 2188-2197, 2234.

[30] Nilsson F, Lan X, Gkourmpis T, et al. Modelling tie chains and trapped entanglements in polyethylene[J]. Polymer, 2012, 53(16): 3594-3601.

[31] Cheng J J, Polak M A, Penlidis A. A tensile strain hardening test indicator of environmental stress cracking resistance[J]. Journal of Macromolecular Science, Part A, 2008, 45(8): 599-611.

Manufacture Technologies of High-Voltage Submarine Cable Factory Joint Based on Magnetic Induction Combined Heating

Abstract In the existing factory joint heating technology, the classical mold unidirectional heating technology (abbreviated as unidirectional heating) has been widely used by domestic and foreign manufacturers. However, the low heating efficiency and the unreasonable temperature distribution of the heating area of this technology will also have a great impact on the heating process of factory joints, and the magnetic induction combined heating technology (abbreviated as combined heating) can effectively solve the above problems.

In this paper, the temperature distribution and insulation performance of the joint in the combined heating technology and unidirectional heating technology are studied. Firstly, the electromagnetic-thermal simulation calculations are carried out, the heating efficiency and temperature distribution of the two technologies are compared and analyzed, and the factory joint manufacturing test is carried out according to the simulation scheme. Secondly, the factory joint insulation manufactured by the above two technologies is successively subjected to macroscopic and microscopic observation of the transition area, the growth characteristics test of electric branches, the test of thermal elongation and the test of mechanical tensile properties, so as to compare and analyze the insulation properties of the joints manufactured by the above two technologies.

The results show that: through simulation analysis, the heat flux transmitted from the induction coil to the joint area in the combined heating technology is much higher than that of the heating mold. The time spent in the preheating-crosslinking stage is reduced from 10 h to 3 h 20 min, and the heating efficiency is significantly improved, and the heating areas are all within a reasonable temperature range; In the combined heating technology, the width of the transition area between the cable insulation and the restored insulation is reduced from 5 mm in the unidirectional heating technology to 1.2 mm, the texture of the fusion pattern is significantly improved, the width is significantly reduced, and the number of defects is reduced; In the combined heating technology, the starting voltage of electrical tree in the transition zone insulation is 9.9% higher than that in the unidirectional heating technology; The thermal elongation of the inner layer transition zone insulation of the combined heating technology is 70% under the load of 0.2 MPa, and there is no obvious difference between the thermal elongation of the inner layer and the outer layer transition zone insulation, while the thermal elongation of the outer layer insulation is 75% in the unidirectional heating technology, and the inner layer insulation is basically broken; Compared with the unidirectional heating technology, the fracture stress of the transition zone insulation in the combined heating technology is increased by 14.6%, and the elongation at break is increased by 20%. It can be analyzed that the interface texture, electrical properties, crosslinking degree and mechanical tensile properties of the transition zone of the joint insulation manufactured by the combined heating technology are significantly improved.

The following conclusions can be drawn from the simulation calculation and test process: (1) The combined heating technology can greatly improve the heating efficiency of the joint and maintain the temperature rationality of the heating area. (2) Compared with unidirectional heating technology, the interface texture, electrical properties, cross-linking degree and mechanical tensile properties of joint insulation manufactured by combined heating technology are significantly improved. (3) The key factor to significantly improve the joint insulation performance in the combined heating technology is to improve the fusion of the insulation interface in the transition zone and effectively reduce the defects at the interface of the transition zone.

keywords:Submarine cable factor joints,heat flow density,interface observation,electric branch, thermal extension,stress-strain

中图分类号:TM247

DOI:10.19595/j.cnki.1000-6753.tces.222109

收稿日期 2022-11-07

改稿日期 2023-01-04

李 震 男,1996年生,硕士研究生,研究方向为海缆接头制备工艺及仿真计算。E-mail:1195634687@qq.com

赵 洪 男,1955年生,教授,博士生导师,研究方向为聚合物绝缘理论及测试技术。E-mail:hongzhao@hrbust.edu.cn(通信作者)

(编辑 李 冰)