(1)

(1)

摘要 由于锂离子电池单体之间的不一致性、充电器故障以及电池管理系统失效等问题,导致电池在使用过程中可能发生微过充电循环,加速电池老化。超声检测技术因其检测速度块、成本低、检测精度高等优点,在电池检测领域已得到广泛应用。该文通过超声飞行时间和幅值的变化,研究锂离子电池在不同微过充电压(4.6、4.65、4.7 V)循环下的老化特性。实验结果表明,电池容量随着过充电深度和循环次数的增加而显著下降。在循环过程中,飞行时间和振幅对过充电引起电池老化的状态表现的十分敏感,并且飞行时间受温度影响较大。随着过充电程度和循环次数的增加,超声信号逐渐衰减、幅值降低、飞行时间增大。不同程度的微过充电引起电池老化的机理也不相同。结果表明,超声信号与不同过充电程度引起的电池老化状态关系紧密,同时也可为电池健康状态估计以及过充电预警提供参考。

关键词:锂离子电池 飞行时间 微过充循环 老化特性

随着社会的不断进步,人们在获得高生活质量的同时越来越注重环保和节能。锂离子电池凭借其环境友好、高能量密度、长循环寿命、低自放电率以及较小的体积和质量等优点[1-3],在电动汽车、便携式电子设备、储能系统等领域得到广泛应用[4-6]。然而,由于电滥用、热滥用以及机械滥用引发的安全性问题阻碍了锂离子电池的进一步应用,过充电是锂离子电池由电滥用所引起的一个主要安全性问题。在实际使用过程中,由于锂离子电池单体之间的不一致性、充电器故障以及电池管理系统(Battery Manage System, BMS)失效等问题[7],导致锂离子电池在循环过程中可能发生过充电行为。过充电过程中过量的锂离子从阴极脱出并嵌入阳极,导致阴极结构坍塌[8]、阳极过度膨胀[9],并在阳极表面产生金属锂沉积[10-11],引发内短路[12-13],最终导致锂离子电池发生热失控。然而轻微过充电通常不会导致热失控的发生,但是会加速电池老化、降低电池循环性能,并且电池的安全性也将受到威胁。因此,了解锂离子电池微过充电循环引起的电池老化状态对于开发更安全的锂离子电池和BMS非常重要。

近年来,研究人员对锂离子电池过充电以及过充电循环进行了许多研究。Qian Kun等[14]研究了锂离子电池在微过充和微过放循环期间的衰减行为,发现微过充显著加速容量衰退并缩短循环寿命,主要原因是层状氧化物阴极材料的损失以及阳极的不均匀退化。Zhang Lingling等[15]对钴酸锂电池分别在4.4、4.5、4.6和4.7 V的过充电压下进行10个循环,结果发现,不同程度过充造成电池长期循环退化的机制不同。S. Erol等[16]研究了钴酸锂电池过充电和过放电的阻抗响应。结果表明,当电池过度充放电时,阻抗会急剧增大。Zhang Lei等[17]将电化学阻抗谱与增量容量和差分电压分析相结合,用于分析诊断循环过充电期间电池的退化。尽管电信号参数能够借助电路模型用于描述电池的外特性,但其不能直接反映过充电老化对电池内部结构的影响。

相比于电信号,超声检测技术因其检测速度快、成本低、检测精度高等优点,在无损检测技术中迅速发展[18-19]。B. Sood等[20]开创性地将超声无损检测技术用于电池性能监测,证明了超声无损检测技术在电池领域的应用潜力。P. Ladpli等[21]和A. G. Hsieh等[22]研究了超声波与电池荷电状态(State of Charge, SOC)和充放电循环中健康状态(State of Health, SOH)变化的相关趋势。Deng Zhe等[23]利用超声扫描成像技术检测电解液浸润过程,以及针对锂离子电池过充电的行为。M. C. Appleberry等[24]和Wu Yi等[25]利用超声信号特征的变化,实现对电池过充电检测以及热失控预警,证明了超声波能够精确、连续地检测电池机械性能、结构完整性和内部损伤。然而在实际应用中大部分用户的充电习惯相对固定,一旦发生微过充必然伴随着微过充循环。在微过充循环老化过程中,电池会经历机械演变,模量和密度改变,这些转变必然会导致超声信号特征发生变化。但目前超声波检测对于过充电的研究主要集中在热失控预警方面,在电池长期微过充电老化中应用的较少,缺乏微过充循环条件下超声特征对电池老化特性的影响的研究。

针对上述问题,本文将超声无损检测技术应用于微过充循环老化研究,通过超声信号飞行时间和幅值的变化,研究了锂离子电池在不同微过充电压循环下的老化特性。首先,对锂离子电池进行微过充电循环实验,考察了过充电深度和过充电循环次数对电池老化的影响。其次,考虑温度对飞行时间的影响,并对其进行温度补偿。最后,结合超声信号特征,分析了单次微过充和微过充循环下电池的老化特性,有助于理解锂离子电池在微过充电循环老化条件下的超声响应。

锂离子电池是一种多层复合结构,其结构特征指标,如弹性模量、密度在充电和放电循环以及老化过程中发生变化[26]。超声波透射检测作为常用的非破坏性检测手段,通过测量穿过电池的超声波信号幅值(Signal Amplitude, SA)和飞行时间(Time of Flight, ToF)的变化来探测电池材料特性的变化[27-29]。

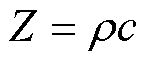

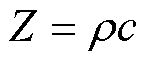

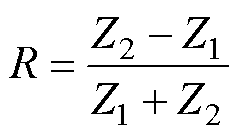

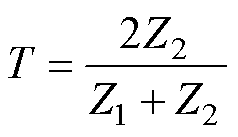

换能器所接收到的超声波幅值由反射系数R和透射系数T决定,反射系数表示入射波被反射的程度,透射系数表示入射波穿透介质的程度。反射系数和透射系数与材料的声阻抗Z有关,它们之间的关系[27]表示为

(1)

(1)

(2)

(2)

(3)

(3)

式中, 为材料密度;c为声速;Z1和Z2为两种不同材料的声阻抗。界面处材料声阻抗的差异越大,则反射系数越大。

为材料密度;c为声速;Z1和Z2为两种不同材料的声阻抗。界面处材料声阻抗的差异越大,则反射系数越大。

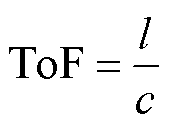

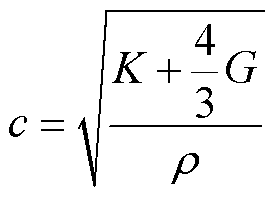

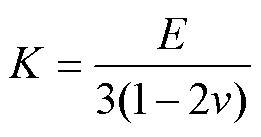

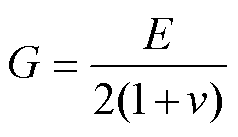

超声波的飞行时间可以通过超声传播路径l与声速c的比值求得,即

(4)

(4)

超声波在各向同性介质中的传播速度 可表示[28-29]为

可表示[28-29]为

(5)

(5)

其中

(6)

(6)

(7)

(7)

式中,v为泊松比;K和G分别为体积模量和剪切模量;E为弹性模量。在充放电循环和电池老化的过程中,电池材料的密度和模量发生变化,从而改变波的传播速度和波的传播时间。

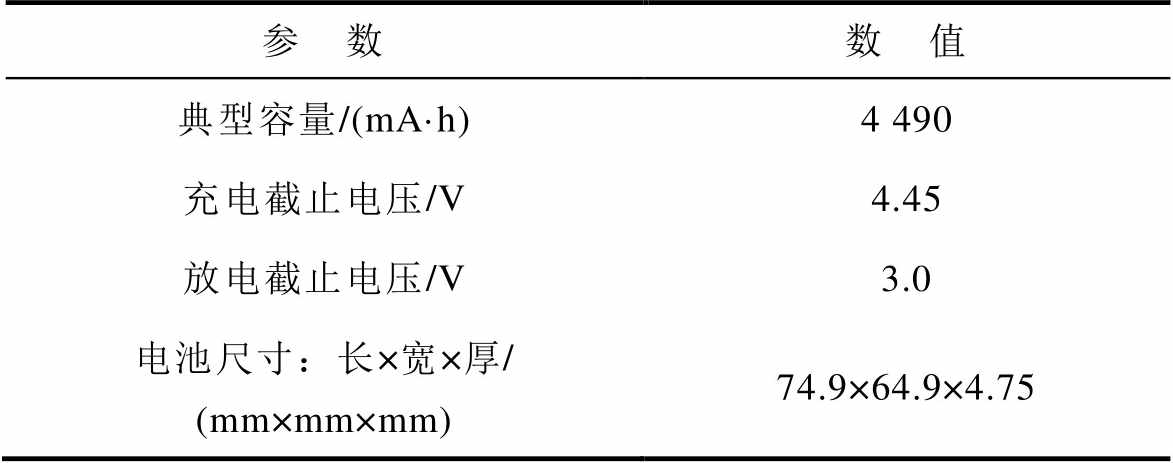

本次研究对象采用的是软包锂离子电池(SP486578SI,天津力神),正极和负极材料分别为钴酸锂和石墨,基本参数见表1,工作温度范围为0~60℃。

表1 锂离子电池基本参数

Tab.1 Basic parameters of lithium ion battery

参 数数 值 典型容量/(mA·h)4 490 充电截止电压/V4.45 放电截止电压/V3.0 电池尺寸:长×宽×厚/(mm×mm×mm)74.9×64.9×4.75

在进行微过充电循环测试之前,所有测试电池在3.0 V和4.45 V之间循环3次,以最后1次循环的放电容量作为电池的初始容量。循环过程中,以0.5C的恒定电流充电至4.45 V,然后以4.45 V恒压充电,直到充电电流小于或等于0.05C。搁置10 min后,电池同样以0.5C恒定电流放电,直至电压降为3.0 V。

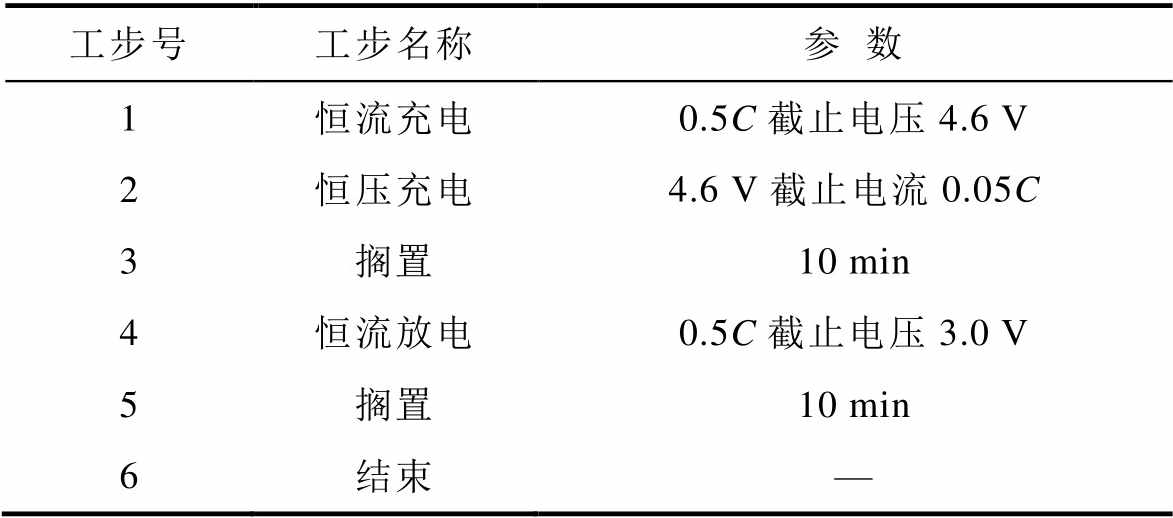

电池使用恒流恒压模式以0.5C电流分别充电至不同的截止电压4.45、4.6、4.65和4.7 V,然后将电池放电至3.0 V。电池每经过5次微过充循环后进行容量测试,以跟踪容量的变化。为了后续表示简便,不同电池分别以编号A0、A1、A2和A3表示。本次所使用的电池来自同一批次,以最大限度地减少因制造差异造成的影响。表2为锂离子电池过充电测试工步设置(以4.6 V为例)。

表2 锂离子电池过充电测试工步设置

Tab.2 Lithium-ion battery overcharge test work-step settings

工步号工步名称参数 1恒流充电0.5C截止电压4.6 V 2恒压充电4.6 V截止电流0.05C 3搁置10 min 4恒流放电0.5C截止电压3.0 V 5搁置10 min 6结束—

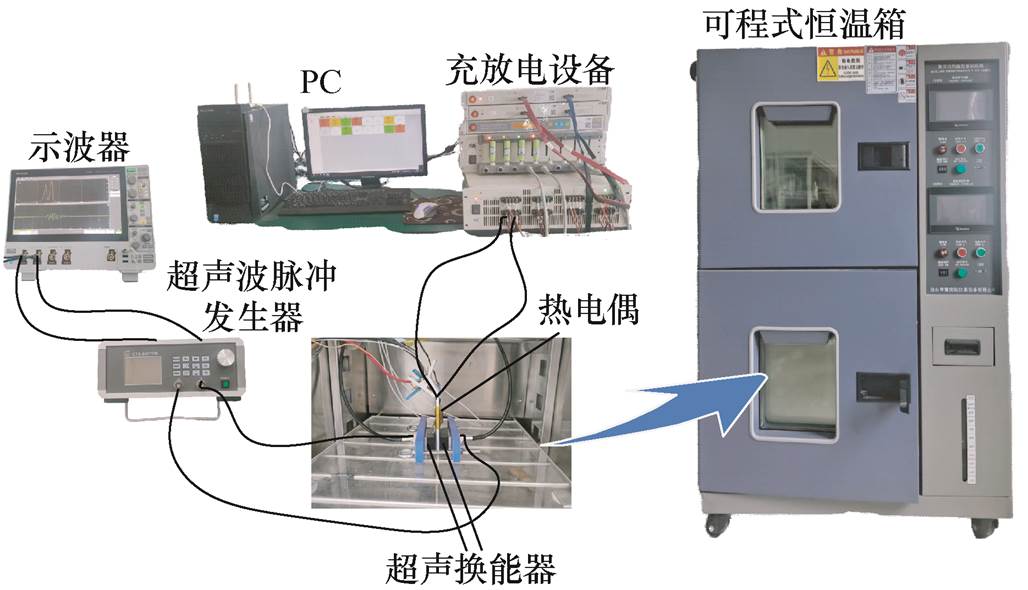

为了研究超声信号在微过充电循环过程中的变化,搭建了锂离子电池性能测试系统和超声检测实验平台,如图1所示。实验装置包括电池充放电测试仪(NEWARE CT-4008)、温度传感器(K型热电偶)、超声波信号发生器(CTS-8077PR)、示波器(Tektronix MSO44)、超声波换能器(Olympus A405S-SB)和可程式恒温恒湿试验箱(RYSH- 100/2-40)。

为了获取超声信号,使用5 MHz压电超声换能器,换能器放置在电池两侧,通过甘油耦合剂保持换能器与电池之间的紧密贴合,并使用夹具确保换能器之间的压力名义上保持一致。超声波激励信号由超声波信号发生器产生,经过发射器与电池后被接收器接收。示波器以6.25 GHz的采样率和64倍平均值采集超声信号,以增加信噪比。同时采用温度传感器测量电池循环过程中的表面温度。在电池充放电循环期间,每分钟记录一次超声信号,以及每秒钟记录一次电信号和温度信号。由于超声信号与电信号和温度信号由不同的系统采集,通过时间戳使超声信号与电信号相对应。同时为了减小外界环境温度变化对电池性能以及超声信号的影响,将电池放置在恒温箱内,并设置温度为25℃。

图1 锂离子电池实验超声检测平台

Fig.1 Lithium-ion battery experimental ultrasonic testing platform

在超声信号采集和传输过程中,由于外界环境的干扰以及仪器自身的影响,信号中通常夹杂着噪声和微弱的直流偏置信号。为了减小噪声对信号质量的影响,提高超声信号的准确性,采用Savitzky- Golay滤波器对信号进行平滑滤波处理,并对其进行去趋势处理,以去除信号中的直流偏置。

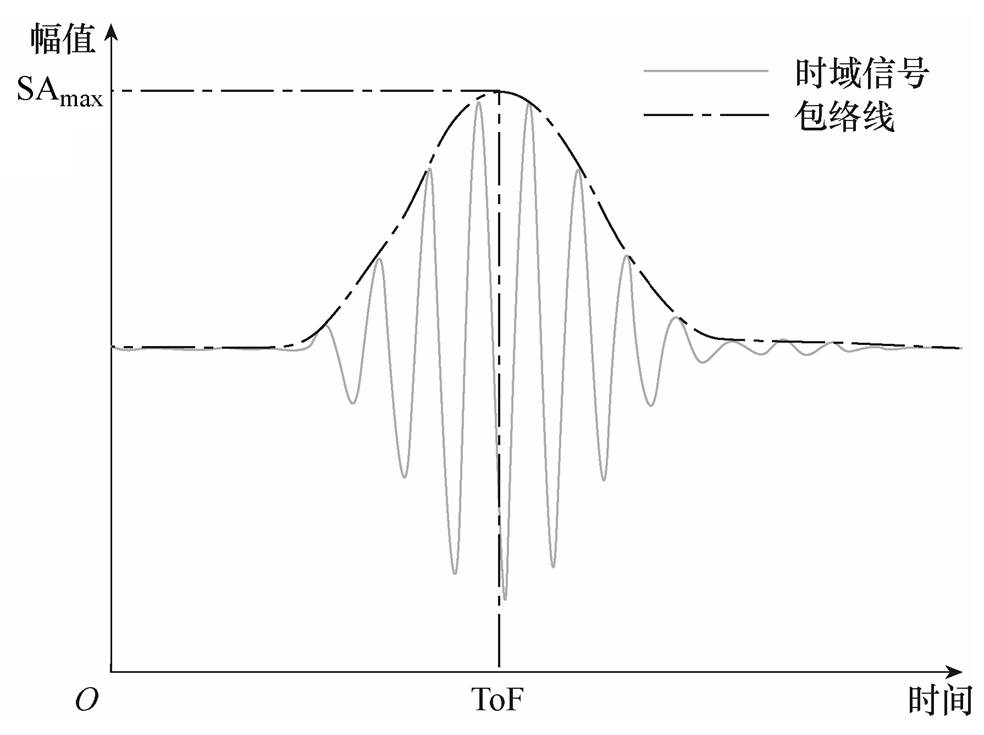

对预处理后的超声数据进行特征提取,提取的特征包括两个基本时域参数:信号幅值(SA)和飞行时间(ToF)。SA和ToF由希尔伯特变换求包络线得到,SAmax为包络线的最大值,ToF为SAmax所对应的时间,如图2所示。

图2 超声信号特征提取

Fig.2 The extraction of ultrasonic signal feature

电池在充放电过程中的电化学反应所产生的热量会引起电池整体温度发生变化,导致电池整体的弹性模量E以及密度 也随之而改变。一般来说,弹性模量E随温度的升高而减小。为了减小由于温度变化而对超声信号产生的影响,建立了超声的温度补偿。

也随之而改变。一般来说,弹性模量E随温度的升高而减小。为了减小由于温度变化而对超声信号产生的影响,建立了超声的温度补偿。

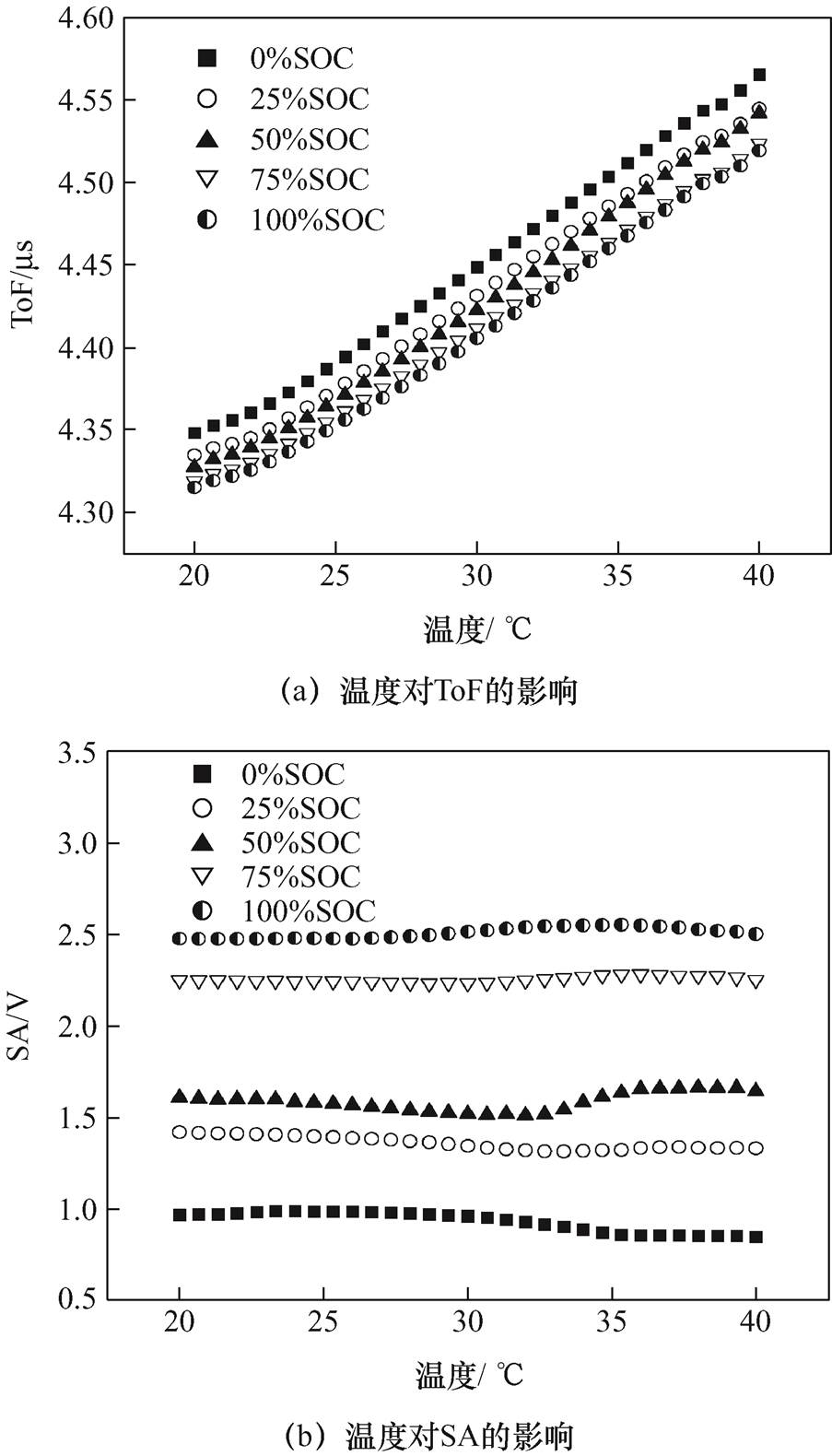

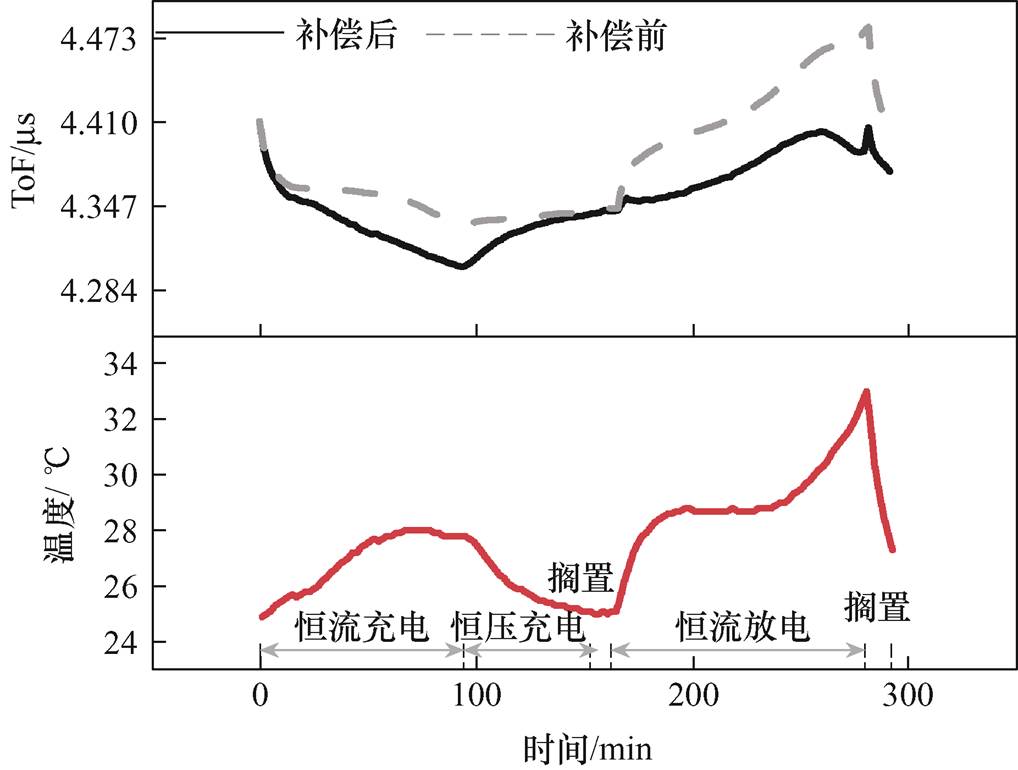

通过预实验可以得知,当电池以0.5C倍率电流循环时,电池表面温度在23~34℃范围内变化。故将电池搁置在温箱内,温箱内的起始温度设置为 20℃,放置2 h后以每小时10℃的速率匀速升温,终止温度设置为40℃,共计搁置4 h,同时记录超声信号变化。电池被认为处于热平衡状态,用表面温度来表示电池整体温度。图3显示了电池在不同SOC状态下ToF和SA随温度的变化。

图3 温度对超声信号的影响

Fig.3 Effect of temperature on the ultrasonic signal

当电池被加热时,电池内部材料密度和杨氏模量降低,反过来会影响超声通过材料的速度,从而影响ToF。同时,由于电极层加热,电极厚度增加,导致电池变厚,超声波传播的距离变长,ToF也将增加;反之,当电池冷却时,电池的密度和杨氏模量增加,厚度减小,从而使得ToF降低[30-31]。然而对于SAmax的变化,相比于ToF与温度之间的线性关系,温度对SAmax并没有明显的线性影响,SAmax的大小主要还是取决于电池SOC的大小。

从图3a中可以看出,当温度从20℃上升到 40℃时,ToF整体增加了约0.22 ms,而电池SOC从0%增加到100%时,ToF变化约0.02 ms,可见温度对ToF的影响较大。而图3b中,幅值SAmax并没有表现出与温度较强的相关性。为了减小温度对ToF的影响,通过线性拟合温度与ToF之间的关系,可以得到拟合直线的斜率为0.011,相关系数为0.996,则ToF的真实值为

(8)

(8)

(9)

(9)

式中,T为电池温度;T0为实验环境温度,T0=25℃。

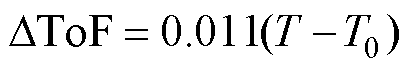

为了直观地分析微过充循环下电池的容量衰退,对电池剩余容量进行归一化处理,包括过充电情况下的归一化容量Coc以及正常充放电下的归一化容量Cq,即

(10)

(10)

(11)

(11)

式中,Qi为正常充放电的容量;Q0为过充电前的初始容量;Qoc,i为过充电条件下的容量;Qoc,0为首次过充电条件下的容量。

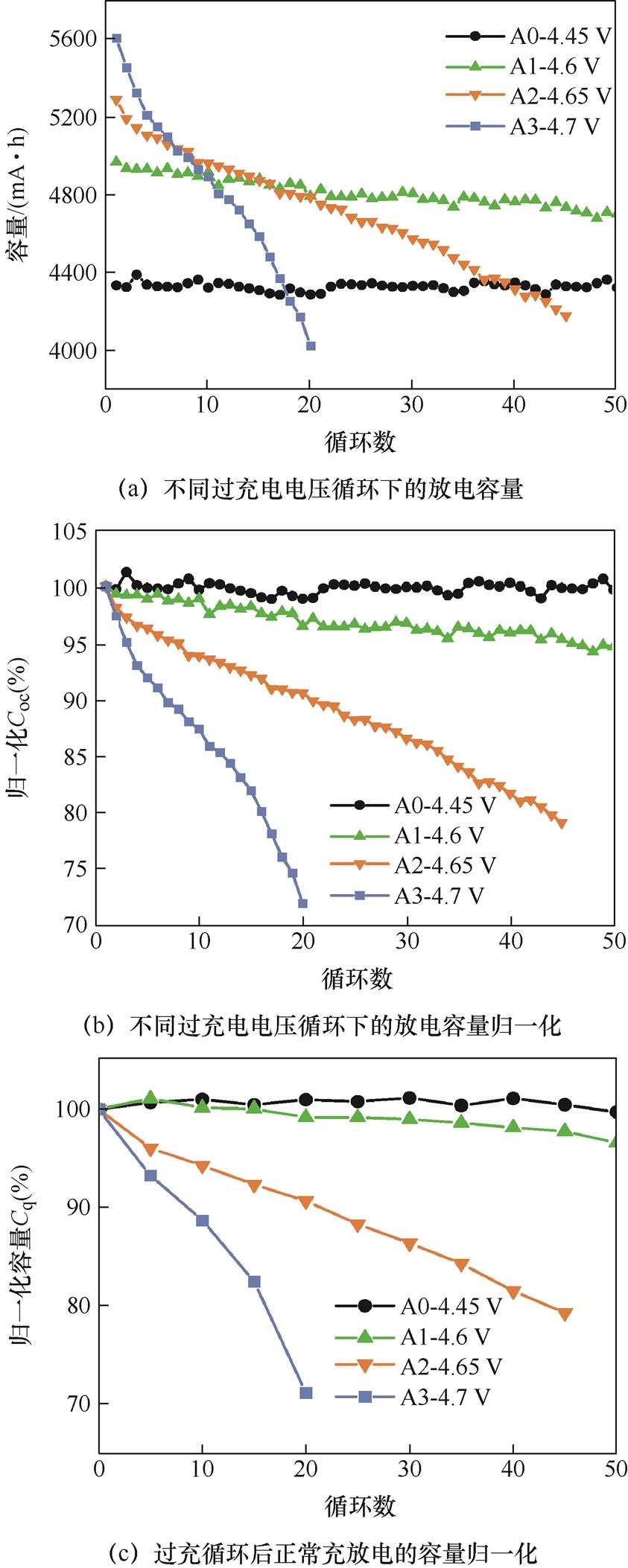

过充电循环的容量衰退曲线如图4所示。如图4a所示,当首次过充电电压达到4.6、4.65和4.7 V时,其过充电容量分别为4 967.2 mA·h(110.62%SOC)、5 288 mA·h(117.77%SOC)以及5 601 mA·h(124.74%SOC);同时,电池过充电的容限随着过充电循环而降低。在过充电循环过程中,电池容量发生明显衰退,主要是由于电池内部存在活性锂离子损失(Loss of Lithium Inventory, LLI)和活性材料损失(Loss of Active Material, LAM)[32]。图4b和图4c显示了在正常充放电条件下,经过50个循环后,电池A0未表现出容量衰退的迹象。然而随着充电截止电压增加,即过充电程度增加,容量衰退表现得更加严重。对于电池A1和A2,容量呈线性下降,下降率分别为0.096%每循环和0.42%每循环。经过50个循环后,电池A1的容量衰退到96.61%,而对于电池A2在45个循环之后容量就下降到80%以下了。而在4.7 V电压循环下,电池A3容量下降更为明显,并且下降率逐渐增加,经过20个循环后,电池容量衰退到71.21%。与正常循环相比,过充电加速了电池的老化进程,并且随着过充电程度的增加,老化速率也在增加。

图4 过充电循环的容量衰退曲线

Fig.4 Capacity decline curves for overcharge cycles

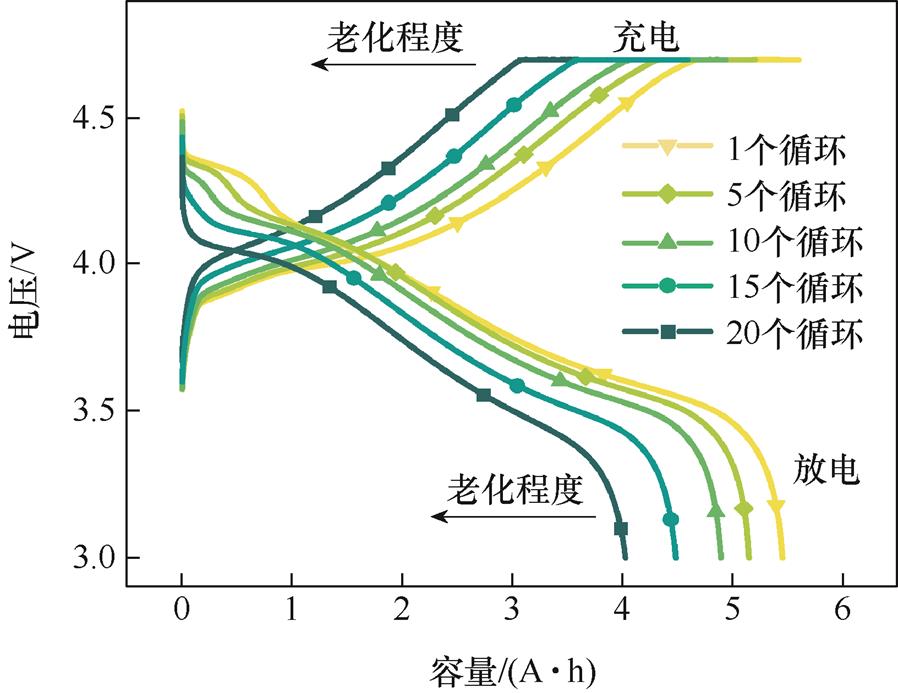

图5为电池A3在4.7 V深度过充电循环下的容量-电压曲线。从图中可以看出,随着过充电循环次数的增加,曲线逐渐左移,恒流充电时间逐渐缩短,即达到充电截止电压所需要的锂离子变少。在深度微过充电循环情况下,容量会发生严重的衰减,老化程度逐渐加深。过量的锂离子不断从阴极晶体中脱出并嵌入阳极石墨的层状结构中,使得阴极结构坍塌,阳极出现金属锂沉积。在放电过程中,过充的锂离子从阳极脱出,导致石墨结构失去支撑,发生坍塌变形,最终致使容量衰减。随着循环次数的增加,老化程度逐渐加深。

图5 4.7 V过充循环老化严重

Fig.5 4.7 V cycles capacity decay curves

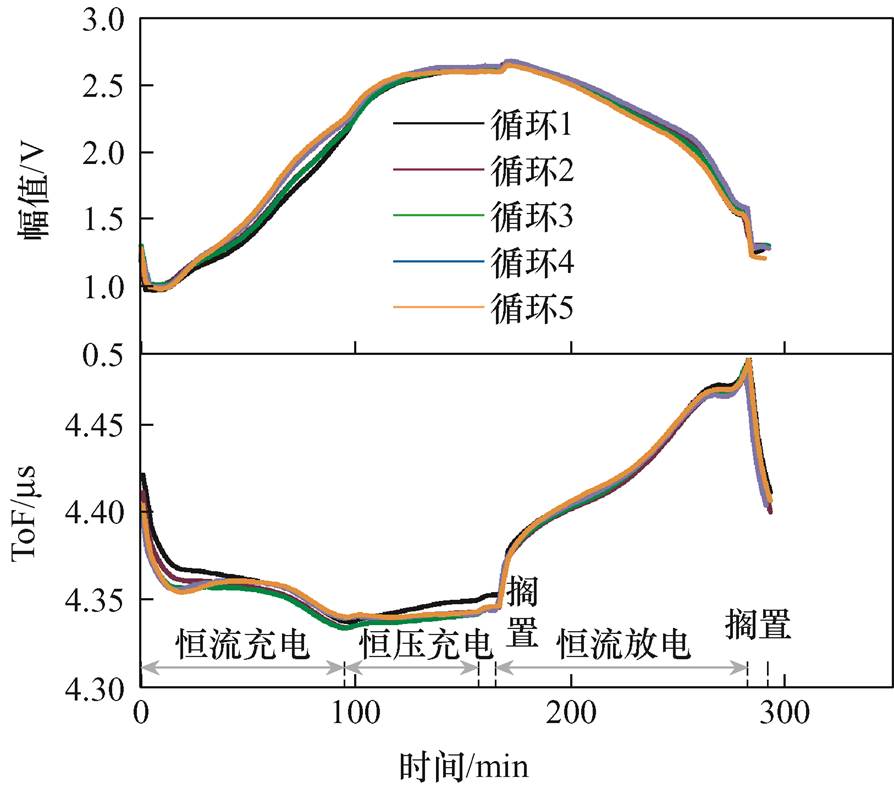

为了验证超声持续测量的可重复性,电池A0以0.5C电流倍率,采用恒流恒压模式正常循环5次。正常情况下,如果循环条件保持不变,每个循环导致的电池材料特性变化相同,那么超声波穿过电池后的声速和声强可以在每个循环中重复变化。正常循环条件下超声信号如图6所示。从图6可以看出,在正常循环中ToF和SAmax的一致性均较好。

图6 正常循环条件下超声信号

Fig.6 Ultrasonic signal under normal circulatory conditions

在恒流充电阶段,锂离子不断从正极脱出并嵌入负极,电池整体密度增加,材料阻尼特性减小,SAmax随着SOC的增加而均匀增加,直到充电方式由恒流充电转为恒压充电,SAmax变化逐渐平缓。值得一提的是,在充电初始阶段SAmax出现短暂的急剧降低,这是由于突然施加的电流导致电池内部离子浓度发生迅速变化所引起的[33]。在之后的放电过程中,锂离子向着反方向移动,SAmax随着SOC逐渐降低,并且在搁置过程中基本保持不变。

ToF在循环过程中的变化与SAmax略有不同。在恒流充电期间,ToF逐渐发生小幅度的下降,在转为恒压充电后,ToF的变化趋于稳定。在放电过程中,ToF随着放电逐渐增加,并且在放电结束时,ToF达到最大值。通常电池在充电过程中的厚度是增加的,根据文献[34],锂离子电池在充电过程中,钴酸锂(LiCoO2, LCO)阴极膨胀了1.8%,石墨阳极膨胀了5.8%,导致电池的总体厚度增加。然而在充电过程中,ToF并没有因为传播路径的变长而增加,说明电池充电时LCO阴极的脱锂和石墨阳极的锂化不仅导致材料厚度变化,而且导致材料的杨氏模量和密度显著变化,多种因素共同作用导致ToF减小。放电结束时,电池处于搁置阶段,ToF迅速降低。根据2.5节的结果可知,温度对ToF的影响较大,呈明显的正相关。当放电结束时,电池温度处于最大值,并且在停止放电后迅速冷却下来。随着电池的迅速冷却,超声波波速增大,导致ToF快速降低。

为了尽量减小温度对ToF的影响,将循环测试得到的ToF以及由表面热电偶测量的温度,基于式(8)和式(9)对实验得到的ToF进行补偿。温度补偿后的ToF应该独立于电池温度的变化,而不仅仅依赖于充电和放电期间材料特性的变化。图7显示了循环过程中ToF温度补偿前后以及电池温度的变化。

图7 补偿前后ToF值及温度变化

Fig.7 ToF value before and after compensation and temperature change

在恒流充电时,电流保持恒定,电池温度均匀上升,同时补偿后的ToF表现出均匀降低,此时电池内的SOC也均匀上升。当电池转为恒压充电时,电流逐渐减小,所发出的热量降低,当电池所产生的热量小于散发的热量时,电池温度逐渐下降。从图7中可以看出,在恒流充电时,ToF随着SOC的增加逐渐减小;而在恒压充电过程中,却发现ToF正逐渐增大。文献[27]对这一现象的解释为,在恒压充电情况下,随着充电电流速率的减小,电极锂化和去锂化产生的应力减小,同时应变随着容量的增加而增加,导致电池的刚度下降。

放电时,电池以恒定电流持续放电,电池温度持续升高,并在放电结束时达到最大值。电池温度越高,即电池与环境温度差距越大,对ToF补偿的程度就越深。随着放电过程逐步进行,ToF的值也逐渐增加,ToF与SOC呈负相关。然而在放电后期,ToF表现出与SOC无显著相关性,这与温度补偿前ToF的变化不一致,进一步说明了对ToF进行温度补偿的必要性。后续文中出现的ToF值均已经过温度补偿。

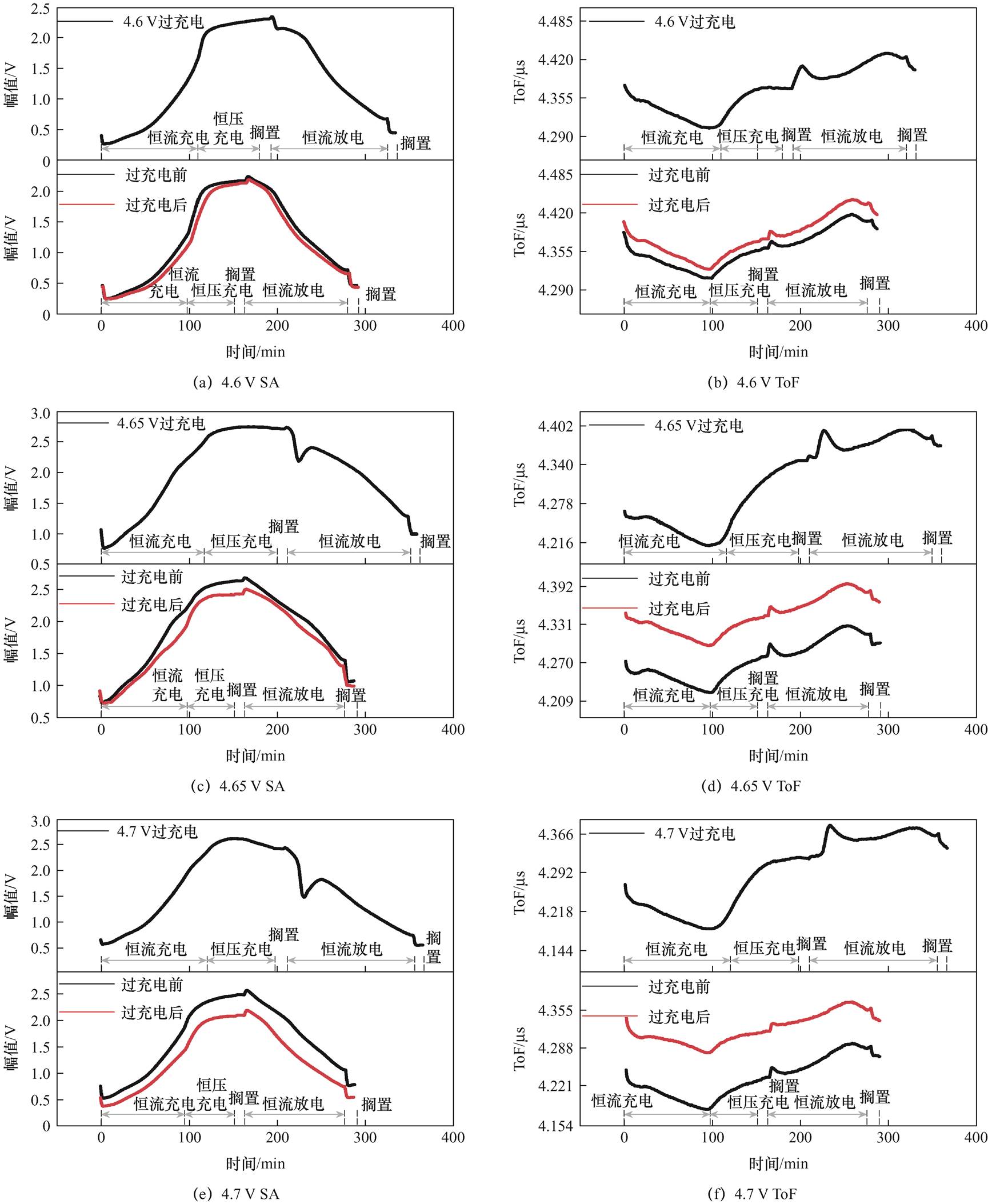

过充电过程会加速电池老化,并导致超声信号发生显著变化。电池A1、A2和A3分别经历一次4.6 V、4.65 V和4.7 V的过充电循环。图8显示了各电池经历单次过充电后超声信号的整体偏移,其中图8a、图8c、图8e为超声SAmax的变化,图8b、图8d、图8f为ToF的变化。

通过观察图8中过充电前后超声信号的变化可以看出,电池经历过充电循环后,其整体的超声信号SAmax有所衰减,ToF整体向上偏移,并且随着过充电程度的加深,超声信号SAmax衰减和ToF向上偏移的程度也逐渐增加。

当电池A1处于4.6 V过充电阶段时,此时的幅值随着过充电的继续而逐渐增加,电池A3的SAmax却在过充电阶段逐渐降低。这种变化可能是由于电池A3的过充电程度超过了其实际最大容量限制,阳极石墨过度膨胀。因为锂离子电池在制造过程中,阳极石墨的容量通常大于阴极的容量,以防止充电过程中出现锂电镀。观察图8d、图8f可以发现,电池A2、A3恒压过充电过程中的ToF增加的程度已经大于过充电开始时的ToF,可以推断此时充入电池的容量已经超过其实际最大容量,阳极石墨结构遭到破坏。当各电池结束过充电并开始放电时,SAmax和ToF分别出现不同程度的急剧下降和上升,这种变化是由于过充电导致过量的锂离子聚集在负极附近,正负极锂离子浓度差增大,使得电池在开始放电时物理特性发生剧烈变化。但随着放电继续,这种不平衡逐渐缓解,同时阳极石墨中的锂离子也逐渐脱出,并嵌入阴极,电极结构逐渐恢复,超声信号SAmax和ToF也趋于正常。过充电深度的增加还会导致阳极和阴极结构不可逆的形变,从而影响锂离子的扩散以及嵌入和脱出。

图8 单次过充电前后的超声信号变化

Fig.8 Changes in ultrasonic signal before and after a single overcharge

不同电压单次过充电后,锂离子电池正极材料颗粒出现破裂[35],并且随着过充电电压越高,颗粒破裂越严重。正极材料结构的破坏导致声阻抗的差异和反射率增加,这使得超声在传播过程中透射波的能量降低,所接收到的SAmax降低。此外,负极结构也变得松散,电池整体的有效杨氏模量降低,导致ToF增加。SAmax的降低和ToF的升高表明,过充电引起的老化会降低电池整体的模量和密度。同时通过对电池外观的观察,能够发现电池A2和A3厚度略有增加。

在单次过充电循环的基础上继续对电池A1、A2、A3进行过充电循环。图9显示了超声信号SAmax和ToF随着过充电循环数增加的变化。随着电池过充电循环老化,不同电压下的ToF和SAmax表现出不一样的变化。

图9 微过充循环下超声信号的变化

Fig.9 Changes in ultrasonic signals under slight overcharge cycles

图9a和图9b为电池A1在4.6 V循环下的SAmax和ToF变化。从图中可以看出,SAmax和ToF的曲线分别逐渐向下和向上偏移,即随着循环次数的增加,超声波的衰减增加,波速变慢。循环达到42次时,超声SAmax最大值小于0.15 V,难以分辨。超声信号衰减是由于微过充循环导致电池老化,引起电池机械性能的变化表明电极结构发生不可逆转变。这主要归因于固体电解质膜(Solid Electrolyte Interface,SEI)的形成过程,该过程导致阳极模量和密度发生变化[36]。电池A1经过前5个微过充循环后,超声SAmax在下一个循环整体有明显降低,这可能是由于SEI在初期增长速度较快,经过5个微过充循环后增长速度逐渐稳定。SEI增长的过程也伴随着活性锂离子的损耗,这一过程造成电池容量衰减,同时发生不可逆的膨胀,这种膨胀也会导致超声信号逐渐衰减,最终致使SAmax减小,ToF增大。

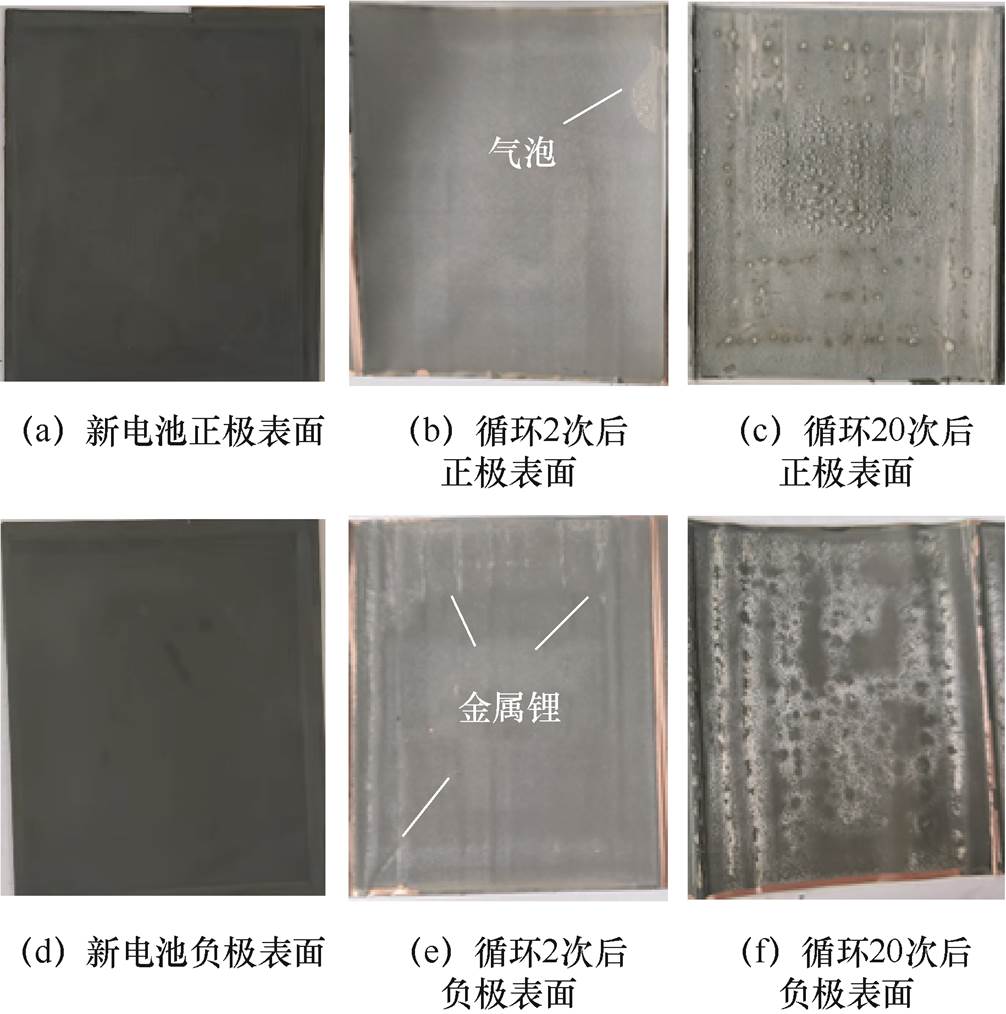

而当充电电压达到4.65 V及以上时,如图9c~图9f所示,超声信号SAmax在第2个循环的充电过程中严重衰减迅速,ToF迅速增加,随后超声信号消失。超声SAmax的迅速衰减意味着电池内部存在气体,主要是由于气相、液相和固相之间的声阻抗差异较大,超声波透射系数减小,反射系数增加,导致超声SAmax快速降低。C. Bommier等[37]在低温和高电流速率的条件下对电池进行充放电循环,观察到超声信号在第2个循环中迅速消失,导致信号消失的原因主要是由于在此条件下电池发生了金属锂电镀。而电池A2、A3的充电电压过高,超过其限制值,电池内部电解质发生分解反应,这种反应通常伴随气体生成,并消耗活性物质。同时充电容量过大,导致阴极结构坍塌,石墨阳极表面产生金属锂沉积,该过程也会导致活性锂离子损失,造成容量衰减。在随后的电池拆解实验中,能够发现电极表面存在气泡以及金属锂的析出。

不同电压等级下循环引起电池老化的机理是不一样的,随着充电电压的提高,电池老化速率逐渐增加,老化方式发生转变。当电压为4.6 V时,主要由于SEI膜的加速生长,消耗活性锂离子引起电池老化。随着这种长期的重复性过充电,SEI膜在循环过程中不断形成、破坏和重新形成,导致SEI膜层堆积和厚度增加,这不仅导致电池内部机械结构变得更加脆弱和不稳定,同时也降低了电极材料的有效利用,减少可用的活性材料,从而降低电池总体有效容量。SAmax和ToF随循环次数增加而减小和增大,意味着超声波的能量在传输过程中逐渐被耗散,且波速变慢,这是因为重复的过充电引起电极材料发生膨胀和不可逆形变,并导致电池的弹性变软。当充电电压为4.65 V和4.7 V时,阳极对锂离子的容纳能力有限,锂离子沉积在阳极表面;此外,电解质开始分解,生成的气体增加电极之间的距离,阻碍锂离子的正常传输。这一过程中气体与电极界面之间的声阻抗差异巨大,远远大于阳极与阴极之间的声阻抗差,导致超声SAmax和ToF在循环过程中急剧变化。此时电池容量也迅速降低,电池老化的主要原因是电池内部副反应消耗了大量的活性物质和活性锂离子。

图10为在4.7 V过充电条件下得到不同循环次数的电池电极表面,其中图10a、图10d分别为新电池的正极和负极,可以看出新电池的正负极呈均匀的纯黑色,表面没有明显沉积物且富有光泽。图10b、图10e为循环两次后的正极和负极表面,在正极表面隔膜的边缘处可以看到有微小气泡存在,导致超声在传播过程中由于声阻抗差异过大而发生反射,使得所接收到的超声幅值严重降低。同时负极周围析出白色沉积物,说明在循环过程中负极发生了析锂副反应,使得负极结构坍塌。随着循环次数的进一步增加,直到电池完全老化,从图10c、图10f可以看出,正负极表面整体偏黄,并且正极表面存在大量的气泡,负极表面整体出现大量的白色沉积物,说明持续的循环过充电使得负极析出大量的金属锂,同时正极发生的副反应消耗电解液产生过量气体,电极结构遭受到严重的破坏,电池整体老化严重。

图10 不同循环次数的电池电极表面

Fig.10 Electrode surfaces of batteries with different number of cycles

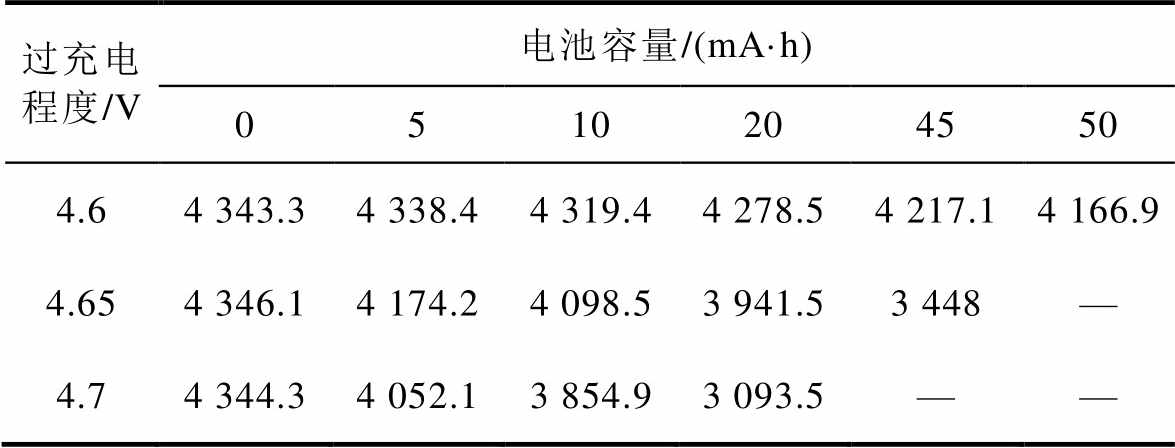

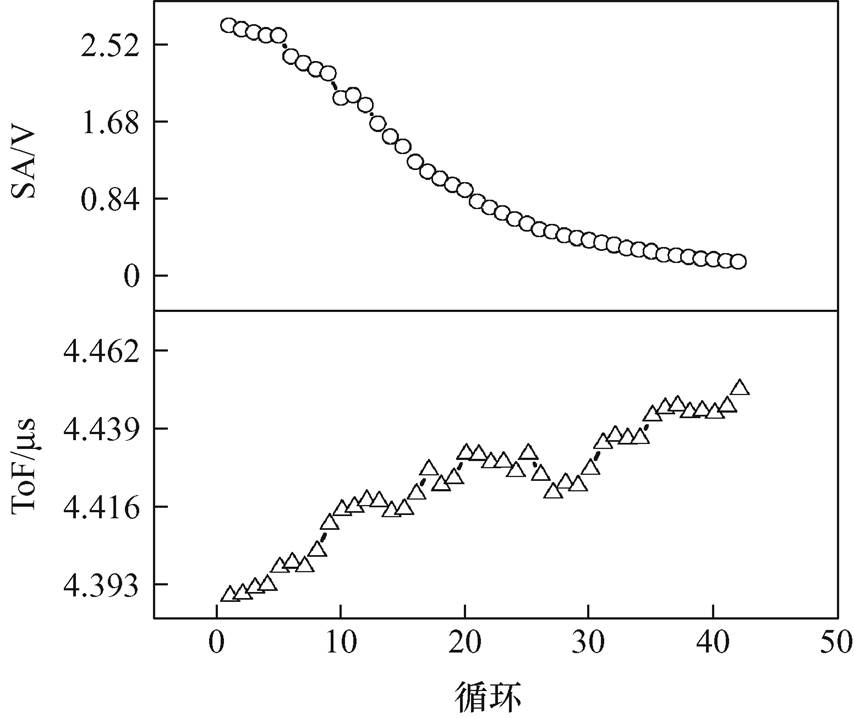

通过搭建锂离子电池微过充循环超声检测平台,对电池进行不同程度和不同循环次数的过充电,得到电池容量与过充电程度和循环次数之间的关系见表3,以及超声信号与微过充电(4.6 V)循环次数之间的关系如图11所示。

表3 电池容量与过充电程度和循环次数的关系

Tab.3 Battery capacity in relation to degree of overcharge and number of cycles

过充电程度/V电池容量/(mA·h) 0510204550 4.64 343.34 338.44 319.44 278.54 217.14 166.9 4.654 346.14 174.24 098.53 941.53 448— 4.74 344.34 052.13 854.93 093.5——

图11 超声信号与微过充电循环次数之间的关系

Fig.11 Relationship between ultrasonic signal and number of slight overcharge cycles

从表3中可以看出,当循环次数一定时,过充电程度越深,电池容量衰减越多,即老化越严重;当过充电程度一定时,随着循环次数的增加,电池容量逐渐减少。当电池容量小于额定容量的80%,即容量小于3 592 mA·h时,即认为此时电池已经失效,不再对其进行过充电循环。

为了更直观地观察超声信号与过充电循环次数之间的关系,提取每个循环过充电后搁置结束时刻的SAmax和ToF,如图11所示。可以观察到超声信号SAmax和ToF与循环次数之间有明显的相关性,SAmax随着循环次数的增加而降低,ToF与之相反。超声信号与过充电循环次数之间的相关性实际上是与电池老化状态之间的相关性,当电池过充电循环次数增加时,电池的老化状态也逐渐加深。尽管这不是线性相关,但是这一发现可为未来进行SOH估计和剩余寿命预测提供新思路。

本文通过研究锂离子电池微过充循环老化后的电池性能和超声特征变化,得出以下结论:

1)实验结果表明,随着过充电电压和循环次数的增加,锂离子电池容量会明显下降,尤其是在4.7 V过充电循环条件下,锂离子电池发生严重的容量衰减。

2)考虑温度对超声信号的影响。通过实验发现温度主要影响超声ToF,而对SAmax影响较小。建立温度与ToF之间的关系可以得到,温度每上升1℃,ToF增大约0.011 ms,之后对ToF进行温度补偿。同时,在充电和放电时,SAmax与SOC呈正相关。

3)超声信号特性与电池老化状态之间存在明显的相关性。随着充电电压的升高以及循环次数的增加,超声SAmax衰减和ToF增加的程度更为明显。当充电电压大于等于4.65 V时,由于电池内部电解质分解产生气体,导致SAmax迅速衰减,直至消失,此时电池老化的原因主要是活性物质的损失;而4.6 V微过充循环造成的电池老化主要与SEI膜的不断形成有关。

从以上分析可以看出,电池的模量和密度在微过充循环老化过程中会经历明显的变化,引起声阻抗变化,影响超声波特性。因此,利用超声检测技术对电池内部老化状态进行检测是可行的。特别是超声对气体的敏感性,利用超声检测技术可以很容易地发现电池过充电中的副反应气体,从而对潜在的危险进行预警。

参考文献

[1] 武龙星, 庞辉, 晋佳敏, 等. 基于电化学模型的锂离子电池荷电状态估计方法综述[J]. 电工技术学报, 2022, 37(7): 1703-1725.

Wu Longxing, Pang Hui, Jin Jiamin, et al. A review of SOC estimation methods for lithium-ion batteries based on electrochemical model[J]. Transactions of China Electrotechnical Society, 2022, 37(7): 1703- 1725.

[2] 张闯, 王泽山, 刘素贞, 等. 基于电化学阻抗谱的锂离子电池过放电诱发内短路的检测方法[J]. 电工技术学报, 2023, 38(23): 6279-6291, 6344.

Zhang Chuang, Wang Zeshan, Liu Suzhen, et al. Detection method of overdischarge-induced internal short circuit in lithium-ion batteries based on electrochemical impedance spectroscopy[J]. Transactions of China Electrotechnical Society, 2023, 38(23): 6279-6291, 6344.

[3] 刘素贞, 陈晶晶, 张闯, 等. 基于区域电压的锂离子电池不均匀发热模型[J]. 电工技术学报, 2022, 37(21): 5627-5636.

Liu Suzhen, Chen Jingjing, Zhang Chuang, et al. Regional voltage-based uneven heating model of lithium-ion battery[J]. Transactions of China Elec- trotechnical Society, 2022, 37(21): 5627-5636.

[4] 顾菊平, 蒋凌, 张新松, 等. 基于特征提取的锂离子电池健康状态评估及影响因素分析[J]. 电工技术学报, 2023, 38(19): 5330-5342.

Gu Juping, Jiang Ling, Zhang Xinsong, et al. Estimation and influencing factor analysis of lithium- ion batteries state of health based on features extraction[J]. Transactions of China Electrotechnical Society, 2023, 38(19): 5330-5342.

[5] 吕治强, 高仁璟, 黄现国. 基于多核相关向量机优化模型的锂离子电池容量在线估算[J]. 电工技术学报, 2023, 38(7): 1713-1722.

Lü Zhiqiang, Gao Renjing, Huang Xianguo. A Li-ion battery capacity estimation method based on multi- kernel[J]. Transactions of China Electrotechnical Society, 2023, 38(7): 1713-1722.

[6] 吴立峰, 刘昊, 林仲钦, 等. 低温环境下锂离子电池荷电状态与超声透射飞行时间的关系研究[J]. 电工技术学报, 2022, 37(21): 5617-5626.

Wu Lifeng, Liu Hao, Lin Zhongqin, et al. Relationship between state of charge lithium-ion battery and ultrasonic transmission flight time at low temperature[J]. Transactions of China Electrotechnical Society, 2022, 37(21): 5617-5626

[7] 胡广, 廖承林, 张文杰. 车用锂离子电池热失控研究综述[J]. 电工电能新技术, 2021, 40(2): 66-80.

Hu Guang, Liao Chenglin, Zhang Wenjie. A review on thermal runaway of lithium-ion batteries for electric vehicle[J]. Advanced Technology of Electrical Engineering and Energy, 2021, 40(2): 66-80.

[8] Zhang Guangxu, Wei Xuezhe, Zhu Jiangong, et al. Revealing the failure mechanisms of lithium-ion batteries during dynamic overcharge[J]. Journal of Power Sources, 2022, 543: 231867.

[9] Mao Ning, Wang Zhirong, Chung Y H, et al. Overcharge cycling effect on the thermal behavior, structure, and material of lithium-ion batteries[J]. Applied Thermal Engineering, 2019, 163: 114147.

[10] Ohsaki T, Kishi T, Kuboki T, et al. Overcharge reaction of lithium-ion batteries[J]. Journal of Power Sources, 2005, 146(1/2): 97-100.

[11] Zeng Ganghui, Bai Zhonghao, Huang Peifeng, et al. Thermal safety study of Li-ion batteries under limited overcharge abuse based on coupled electrochemical- thermal model[J]. International Journal of Energy Research, 2020, 44(5): 3607-3625.

[12] Lai Xin, Jin Changyong, Yi Wei, et al. Mechanism, modeling, detection, and prevention of the internal short circuit in lithium-ion batteries: recent advances and perspectives[J]. Energy Storage Materials, 2021, 35: 470-499.

[13] Zhang Guangxu, Wei Xuezhe, Tang Xuan, et al. Internal short circuit mechanisms, experimental approaches and detection methods of lithium-ion batteries for electric vehicles: a review[J]. Renewable & Sustainable Energy Reviews, 2021, 141: 110790.

[14] Qian Kun, Li Yiyang, He Yanbing, et al. Abuse tolerance behavior of layered oxide-based Li-ion battery during overcharge and over-discharge[J]. RSC Advances, 2016, 6(80): 76897-76904.

[15] Zhang Lingling, Ma Yulin, Cheng Xinqun, et al. Degradation mechanism of over-charged LiCoO2/ mesocarbon microbeads battery during shallow depth of discharge cycling[J]. Journal of Power Sources, 2016, 329: 255-261.

[16] Erol S, Orazem M E, Muller R P. Influence of overcharge and over-discharge on the impedance response of LiCoO2C batteries[J]. Journal of Power Sources, 2014, 270: 92-100.

[17] Zhang Lei, Huang Lüwei, Zhang Zhaosheng, et al. Degradation characteristics investigation for lithium- ion cells with NCA cathode during overcharging[J]. Applied Energy, 2022, 327: 120026.

[18] 罗雄彪, 陈铁群. 超声无损检测的发展趋势[J]. 无损检测, 2005, 27(3): 148-152.

Luo Xiongbiao, Chen Tiequn. Development trends of ultrasonic testing[J]. Nondestructive Testing, 2005, 27(3): 148-152.

[19] 邹大鹏, 林奕钦, 叶国良, 等. 无机非金属材料超声检测研究进展[J]. 中国测试, 2022, 48(7): 8-15, 29.

Zou Dapeng, Lin Yiqin, Ye Guoliang, et al. Review on ultrasonic testing of inorganic non-metallic materials[J]. China Measurement & Test, 2022, 48(7): 8-15, 29.

[20] Sood B, Osterman M, Pecht M. Health monitoring of lithium-ion batteries[C]//2013 IEEE Symposium on Product Compliance Engineering (ISPCE), Austin, TX, USA, 2013: 1-6.

[21] Ladpli P, Kopsaftopoulos F, Chang Fukuo. Estimating state of charge and health of lithium-ion batteries with guided waves using built-in piezoelectric sensors/ actuators[J]. Journal of Power Sources, 2018, 384: 342-354.

[22] Hsieh A G, Bhadra S, Hertzberg B J, et al. Electrochemical-acoustic time of flight: in operando correlation of physical dynamics with battery charge and health[J]. Energy & Environmental Science, 2015, 8(5): 1569-1577.

[23] Deng Zhe, Huang Zhenyu, Shen Yue, et al. Ultrasonic scanning to observe wetting and “unwetting” in Li-ion pouch cells[J]. Joule, 2020, 4(9): 2017-2029.

[24] Appleberry M C, Kowalski J A, Africk S A, et al. Avoiding thermal runaway in lithium-ion batteries using ultrasound detection of early failure mechanisms[J]. Journal of Power Sources, 2022, 535: 231423.

[25] Wu Yi, Wang Youren, Yung W K C, et al. Ultrasonic health monitoring of lithium-ion batteries[J]. Elec- tronics, 2019, 8(7): 751.

[26] Li Xiaoyu, Hua Wen, Wu Chuxin, et al. State estimation of a lithium-ion battery based on multi- feature indicators of ultrasonic guided waves[J]. Journal of Energy Storage, 2022, 56: 106113.

[27] Wasylowski D, Kisseler N, Ditler H, et al. Spatially resolving lithium-ion battery aging by open-hardware scanning acoustic imaging[J]. Journal of Power Sources, 2022, 521: 230825.

[28] Davies G, Knehr K W, Van Tassell B, et al. State of charge and state of health estimation using electrochemical acoustic time of flight analysis[J]. Journal of the Electrochemical Society, 2017, 164(12): A2746-A2755.

[29] Robinson J B, Pham M, Kok M D R, et al. Examining the cycling behaviour of Li-ion batteries using ultrasonic time-of-flight measurements[J]. Journal of Power Sources, 2019, 444: 227318.

[30] Owen R E, Robinson J B, Weaving J S, et al. Operando ultrasonic monitoring of lithium-ion battery temperature and behaviour at different cycling rates and under drive cycle conditions[J]. Journal of the Electrochemical Society, 2022, 169(4): 040563.

[31] Ke Qingdi, Jiang Shouzhi, Li Wanpeng, et al. Potential of ultrasonic time-of-flight and amplitude as the measurement for state of charge and physical changings of lithium-ion batteries[J]. Journal of Power Sources, 2022, 549: 232031.

[32] Ouyang Minggao, Ren Dongsheng, Lu Languang, et al. Overcharge-induced capacity fading analysis for large format lithium-ion batteries with LiyNi1/3Co1/3Mn1/3O2 + LiyMn2O4 composite cathode[J]. Journal of Power Sources, 2015, 279: 626-635.

[33] 张闯, 孙博, 金亮, 等. 基于声波时域特征的锂离子电池荷电状态表征[J]. 电工技术学报, 2021, 36(22): 4666-4676.

Zhang Chuang, Sun Bo, Jin Liang, et al. Characterization of the state of charge of lithium-ion batteries based on the time-domain characteristics of acoustic waves[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4666-4676.

[34] Rieger B, Schlueter S, Erhard S V, et al. Multi-scale investigation of thickness changes in a commercial pouch type lithium-ion battery[J]. Journal of Energy Storage, 2016, 6: 213-221.

[35] Oh J, Lee S Y, Kim H, et al. Overcharge-induced phase heterogeneity and resultant twin-like layer deformation in lithium cobalt oxide cathode for lithium-ion batteries[J]. Advanced Science, 2022, 9(32): e2203639.

[36] Broussely M, Biensan P, Bonhomme F, et al. Main aging mechanisms in Li-ion batteries[J]. Journal of Power Sources, 2005, 146(1): 90-96.

[37] Bommier C, Chang W, Lu Yufang, et al. In operando acoustic detection of lithium metal plating in commercial LiCoO2/graphite pouch cells[J]. Cell Reports Physical Science, 2020, 1(4): 100035.

Abstract Issues such as inconsistency among individual lithium-ion battery cells, charger malfunctions, and battery management system failures can lead to overcharging in lithium-ion batteries during operation. Most users' charging habits are fixed. Once slight overcharging occurs, it is inevitably accompanied by slight overcharging cycles. Although electrical signal parameters can be used to describe the external characteristics of batteries through circuit models, they cannot directly reflect the impact of overcharge-induced aging on the internal structure of the battery. Compared to electrical signals, ultrasonic detection technology has rapidly developed in battery diagnostics due to its fast detection speed, low cost, and high precision. However, current research on ultrasonic detection of overcharging in lithium-ion batteries primarily focuses on thermal runaway warnings, with limited application in the prolonged slight-overcharging aging of batteries. More research on ultrasonic and battery aging characteristics is needed under slight-overcharge cycling conditions. This study applies ultrasonic non-destructive testing technology to investigate the slight-overcharge cycling aging of lithium-ion batteries. The aging characteristics of lithium-ion batteries are studied under different slight-overcharge voltages through variations in ultrasonic signal time of flight and amplitude.

Firstly, slight-overcharge cycling experiments are conducted on lithium-ion batteries to examine the influence of overcharge depth and the number of overcharge cycles on battery aging. Experimental results indicate a significant decrease in battery capacity with the increase of overcharge voltage and cycle count. The battery especially experiences severe capacity degradation under the 4.7 V overcharge cycling condition. Secondly, the temperature impact is considered. The results show that temperature significantly effects flight time and a minor influence on signal amplitude. The relationship between temperature and flight time shows a positive correlation, and compensation is applied to flight time for temperature changes, with an increase of approximately 0.011 ms per 1℃ temperature rise. Lastly, combining ultrasonic signal features, the aging characteristics of lithium-ion batteries under single slight-overcharge and slight-overcharge cycling conditions are analyzed. A clear correlation exists between ultrasonic signal characteristics and the battery's aging state. With higher charging voltage and increased cycle count, the attenuation of ultrasonic signal amplitude and the increase in flight time become more pronounced. When the charging voltage is equal to or greater than 4.65 V, the rapid decay and disappearance of signal amplitude occur due to the gas generation from electrolyte decomposition, indicating that the primary cause of battery aging is the loss of active materials. In contrast, the aging induced by 4.6 V slight-overcharge cycling is mainly related to the continuous formation of the solid electrolyte interphase.

The above analysis shows that the physical properties (modulus and density) of the battery significantly change during the slight-overcharge cycling aging process, causing changes in acoustic impedance and affecting ultrasonic wave characteristics. Therefore, ultrasonic detection technology is feasible for internal battery aging state detection. Particularly, the sensitivity of ultrasonic detection to gases allows for the easy detection of side reaction gases during battery overcharging, providing an effective means of warning against potential dangers.

keywords:Lithium-ion battery, time of flight, slight-overcharge cycling, characterization of aging

中图分类号:TM911

DOI: 10.19595/j.cnki.1000-6753.tces.231944

国家自然科学基金项目(51977058)、河北省中央引导地方科技发展专项(216Z4406G)和电力系统国家重点实验室课题项目(SKLD21KZ04)资助。

收稿日期2023-11-23

改稿日期2024-01-13

张 闯 男,1982年生,教授,博士生导师,研究方向为电工装备无损检测与评估。E-mail: czhang@hebut.edu.cn(通信作者)

高浪涛 男,1998年生,硕士研究生,研究方向为锂离子电池无损检测。E-mail: 202121401119@stu.hebut.edu.cn

(编辑 陈 诚)