图1 C-DSAFSRM拓扑结构示意图

Fig.1 The topology of the C-DSAFSRM

摘要 轴向磁通开关磁阻电机(AFSRM)的磁通路径和旋转轴方向平行,具有轴向长度短、气隙面积大、转矩密度高等优势,被认为是提升开关磁阻电机性能的有效方式,而双定子AFSRM(DSAFSRM)因具有平衡的轴向磁拉力和较大的定子绕组散热面积,是AFSRM结构中最具潜力的研究对象。电机运行性能与定子绕组结构密切相关,为了分析不同定子绕组结构对DSAFSRM性能的影响,该文对三台分别采用集中式绕组、单齿绕线绕组和整距绕组的电机性能进行对比研究。首先,详细分析了三种结构电机的磁通路径,基于相同的外径和轴长尺寸设计了三台样机。其次,利用有限元方法比较了三台样机的静、动态性能。最后,加工制造了采用单齿绕线绕组和整距绕组的两台DSAFSRM样机,实测了电机性能。结果表明,相较于传统集中式绕组结构,采用单齿绕线绕组和整距绕组的DSAFSRM结构提升了电机的输出转矩和转矩密度,不过在效率上有所降低。

关键词:轴向磁通开关磁阻电机 定子绕组结构 磁通路径 有限元分析 电磁性能

开关磁阻电机(Switched Reluctance Motor, SRM)具有结构简单坚固、制造成本低、容错能力强和调速范围广等优点,在电动汽车、航空航天、风力发电和磁悬浮等领域已经有所应用[1-4]。不过由于其不含永磁材料、双凸极的定转子结构以及单脉冲供电方式等因素,SRM也存在转矩/功率密度较低、转矩脉动较大等缺点,限制了在现阶段的更大规模推广。针对这些问题,相关学者从控制策略[5-6]和本体结构[7-9]等方面进行了大量研究。

根据气隙主磁通路径方向与旋转轴方向的不同,可以将SRM分为径向磁通SRM(Radial Flux SRM, RFSRM)结构、横向磁通SRM结构和轴向磁通SRM(Axial Flux SRM, AFSRM)结构。其中,AFSRM的磁通路径和旋转轴方向相互平行,转矩输出能力不受电机轴向长度的束缚,具有轴向长度短、气隙面积大、转矩密度高等优点,逐渐引起了学者们的关注[10-12]。文献[13]提出了一种6/4极单定子单转子AFSRM结构,定转子采用双凸极结构,利用有限元方法评估了电机的电磁性能,结果表明,AFSRM结构获得了比传统RFSRM结构更强的转矩输出能力。文献[14]研究了一种采用集中式绕组的双转子AFSRM结构,加工制造了一台功率为3.7 kW的样机,实测结果表明,相比于同功率的感应电机,这台样机的轴向长度减少了16%,功率密度也获得提升。不过,由于上述结构的磁通路径与传统双凸极的SRM结构同属长磁路,电磁利用率较低。因此,从构建短磁通路径、提出新型拓扑结构的角度出发,SRM性能仍然存在提升空间。

近年来,国内外学者针对新型短磁路SRM结构展开了许多研究[15-19]。改变电机的定转子结构,实施不同于传统集中式绕组的定子绕组结构,是构建短磁路SRM结构的一种行之有效的方法。常见的短磁路绕组结构包括单齿绕线绕组和整距绕组等。文献[17]研究了一种6/5极分块转子单齿绕线绕组SRM结构,相较于传统12/8极凸极转子RFSRM结构,6/5极分块转子单齿绕线绕组SRM结构在保持相同定子外径的条件下可以产生更高的转矩。在文献[18]中,详细比较了不同转子极数下单齿绕线绕组SRM结构性能的差异,并通过制造一台16/10极单齿绕线绕组SRM样机验证了电机性能。文献[19]研究了分块转子数量对于整距绕组SRM性能的影响规律,结果表明,多转子数的电机结构具有更高的转矩/电流比,不过由于运行频率较高铁耗更大,因此在选择定转子极数组合时要根据实际情况考虑。

采用不同的定子绕组结构能够形成不同的电机结构,使得SRM具有不同的性能[20-22]。文献[20]比较了不同定子绕组结构、励磁方式以及槽/极数组合下SRM的性能,分析了绕组结构、励磁方式以及槽/极数组合对SRM性能的影响。此外,文献[21]研究了集中绕组和整距绕组对SRM性能的影响,在相同结构尺寸、铁心材料、相电压和转速条件下,比较了采用集中绕组和整距绕组的的静、动态性能。文献[22]研究了三种不同定子绕组结构对双定子径向磁通SRM结构的性能对比,包括传统集中绕组、单齿绕线绕组和整距绕组。研究结果表明,在这三种定子绕组结构中,整距绕组能够产生最高的功率密度,但在端部绕组中产生了较高的温升,而单齿绕线绕组的双定子SRM结构在转矩输出能力和温升特性上具有更平衡的性能。

近年来,学者们也在致力于通过短磁路AFSRM结构来提升电机性能。文献[23]提出了一种五相C型定子AFSRM结构,通过采用模块化C型定子和分块转子结构构建了短磁路,有限元结果表明,该结构能够提升电机效率,适合应用在电动汽车动力系统。文献[24]详细对比了AFSRM和RFSRM结构的磁链、电磁转矩、质量以及转矩-转速曲线特性,结果表明,分块转子AFSRM结构能够提升电机性能。文献[25-27]将分块转子结构和环形绕组应用到双转子AFSRM结构上,形成了短磁通路径,比较了在相同体积下分块转子结构与传统凸极转子结构的AFSRM的电磁性能。此外,文献[28-29]提出了一种分块转子无轭定子AFSRM结构,通过有限元法分析了电机性能,给出了设计流程,通过制造样机证明了所提结构在过载条件下具有更优的转矩输出能力。不过,目前在双定子AFSRM中实施短磁通路径的文献还较少,缺乏对双定子AFSRM拓扑的系统性研究。文献[30-32]研究了一种12/8极分块转子双定子AFSRM结构,结果表明,使用有取向硅钢作为电机铁心材料提高了电机的转矩密度,不过有取向硅钢材料也存在成本较高的问题。同时由于仍旧采用了传统的集中式绕组结构,电机主磁通路径依然属于长磁路,综合性能还存在提升空间。基于此,本文结合单齿绕线和整距绕组结构,给出了两种新型拓扑结构,并从转矩输出能力、转矩/功率密度、运行效率等角度对三种电机结构进行详细对比,分析不同拓扑的性能与特点。

本文首先简要介绍了采用传统集中式绕组的双定子AFSRM结构,并结合单齿绕线绕组和整距绕组结构,提出了两种新型双定子AFSRM结构,分析了电机的磁通路径;其次给出了电机的一般设计流程,在相同的内外径和轴向长度参数条件下设计了样机;然后详细对比分析了三台样机的静、动态性能,包括磁通密度、电感、磁链、转矩特性,进行了电机的稳态和起动状态仿真分析;最后加工制造了两台样机,建立实验平台并进行了实验验证。

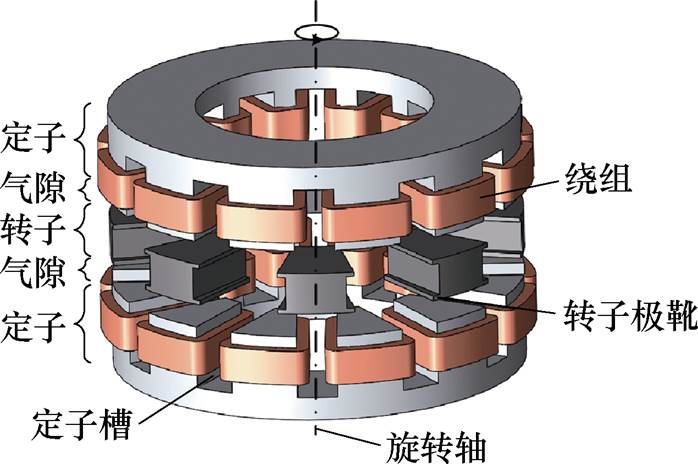

根据定转子盘个数,可以将AFSRM结构分为单边AFSRM、多层AFSRM、双转子AFSRM(Double Rotor AFSRM, DRAFSRM)和双定子AFSRM(Double Stator AFSRM, DSAFSRM)结构等。其中,单边AFSRM结构的缺点是运行过程中会产生较大的轴向磁拉力,易产生转子畸变,难以实现较小的气隙长度[12-13]。多层AFSRM结构具有较高的转矩密度,不过至少需要有三个以上的定转子盘,结构较为复杂,对电机的机械加工水平尤其是转轴的加工工艺提出了较高的要求。因此,DRAFSRM和DSAFSRM结构凭借其在结构复杂度、转矩密度以及平衡轴向磁拉力方面的综合优势,成为了当前的研究热点。而由于DRAFSRM的定子绕组在电机内部,散热条件较差,需要复杂的散热设计。因此,定子绕组在外部的DSAFSRM结构在近年来吸引了学者的关注。文献[30-31]中,详细研究了采用集中绕组的DSAFSRM(Concentrated winding DSAFSRM, C- DSAFSRM)结构。图1给出了12/8/12极C-DSAFSRM结构的示意图,该结构采用了轴向磁通、双定子和分块转子结构。

图1 C-DSAFSRM拓扑结构示意图

Fig.1 The topology of the C-DSAFSRM

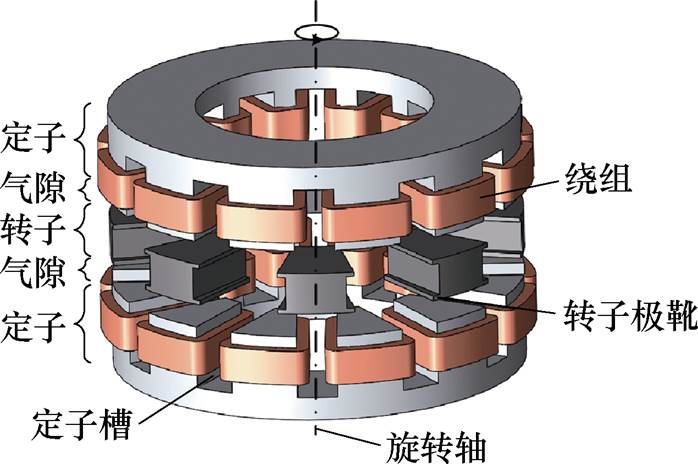

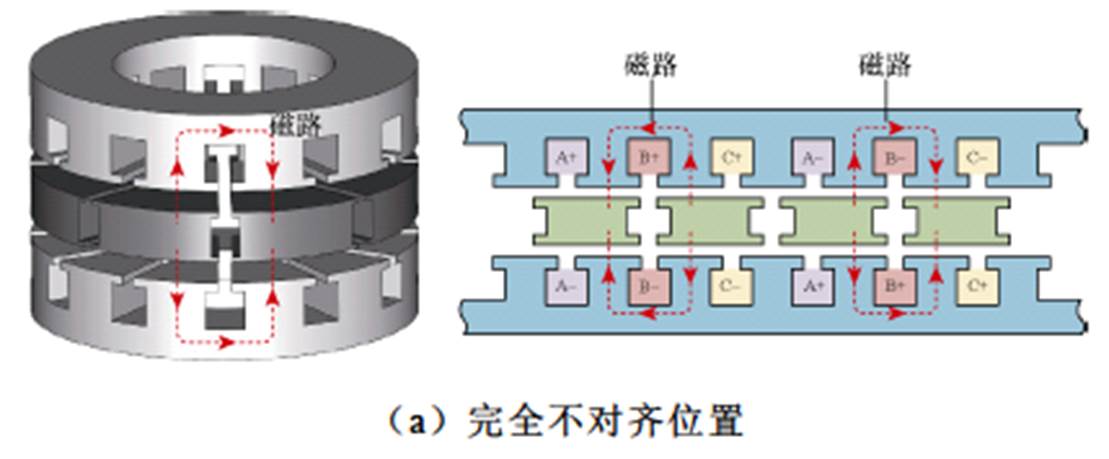

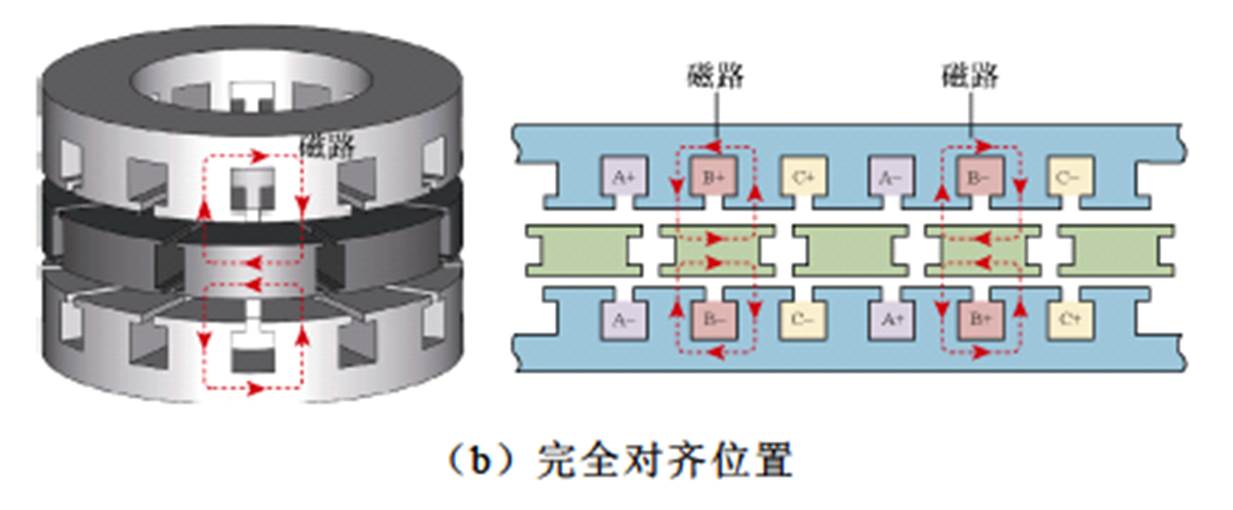

图2给出了C-DSAFSRM在完全不对齐与对齐位置的磁通路径示意图。对于C-DSAFSRM,转子不对齐位置代表着定子极中线与转子槽中线完全对齐的位置,此时电感最小;转子对齐位置代表着定子极中线与转子极中线对齐的位置,此时电感最大。

图2 C-DSAFSRM特殊位置的磁通路径示意图

Fig.2 Flux path of C-DSAFSRM at the special positions

从图2b可以看出,在转子对齐位置,左右定子产生的磁通形成了闭合回路,磁路经过定子励磁极,跨过两个齿的定子轭,到达另一定子励磁极,并穿过气隙通往转子分块,再穿过气隙到达另一侧定子的励磁极,跨过两个齿的定子轭,回到与之相对的定子极从而形成闭合回路。能够发现,C-DSAFSRM的磁路与传统双凸极SRM类似,虽然采用了分块转子结构,不过仍然是长磁路。

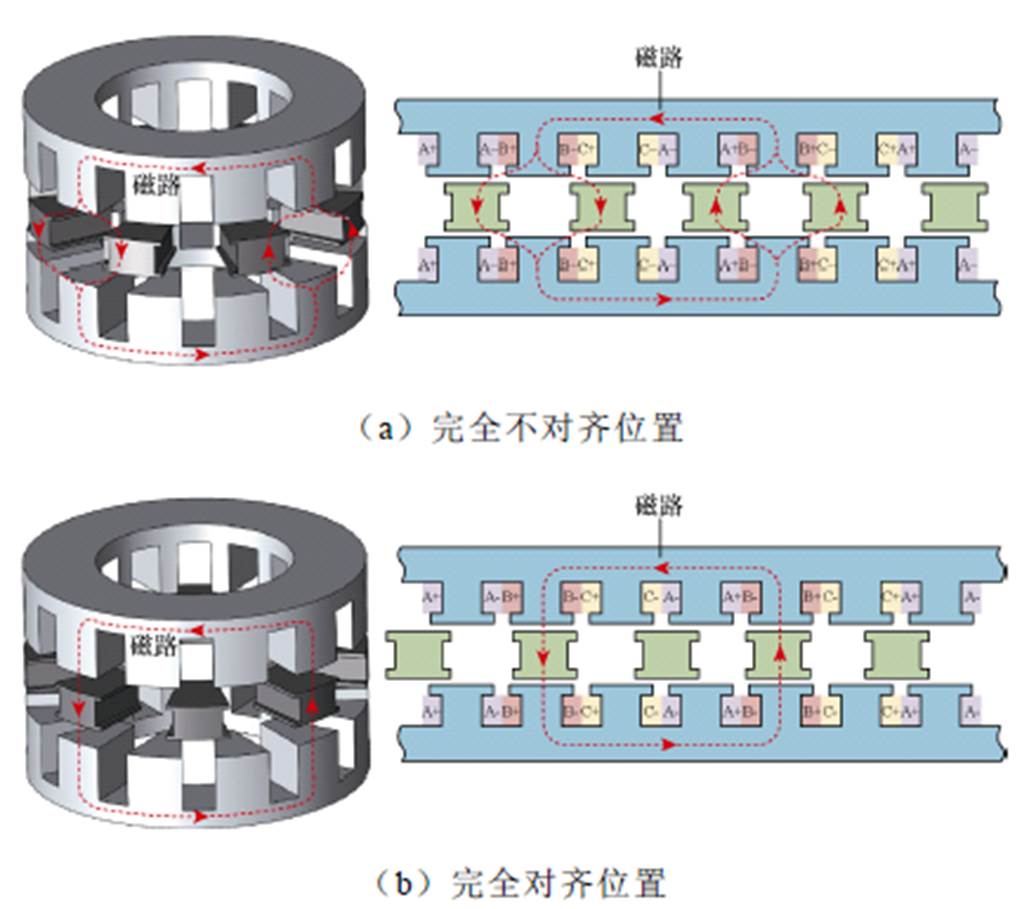

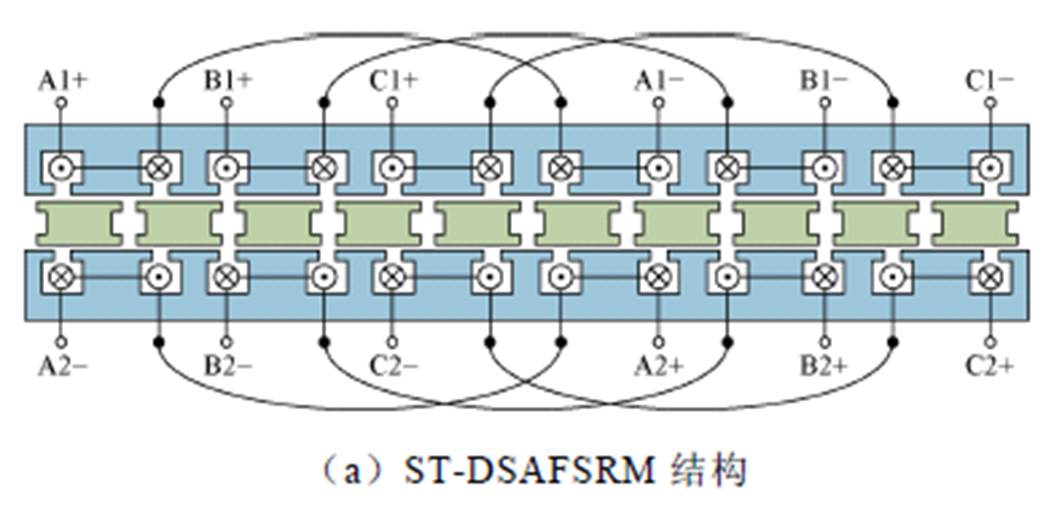

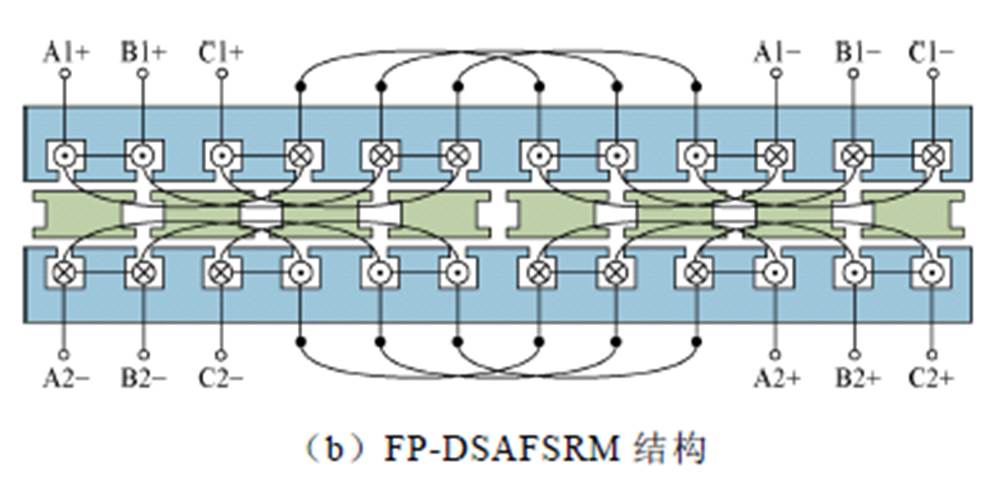

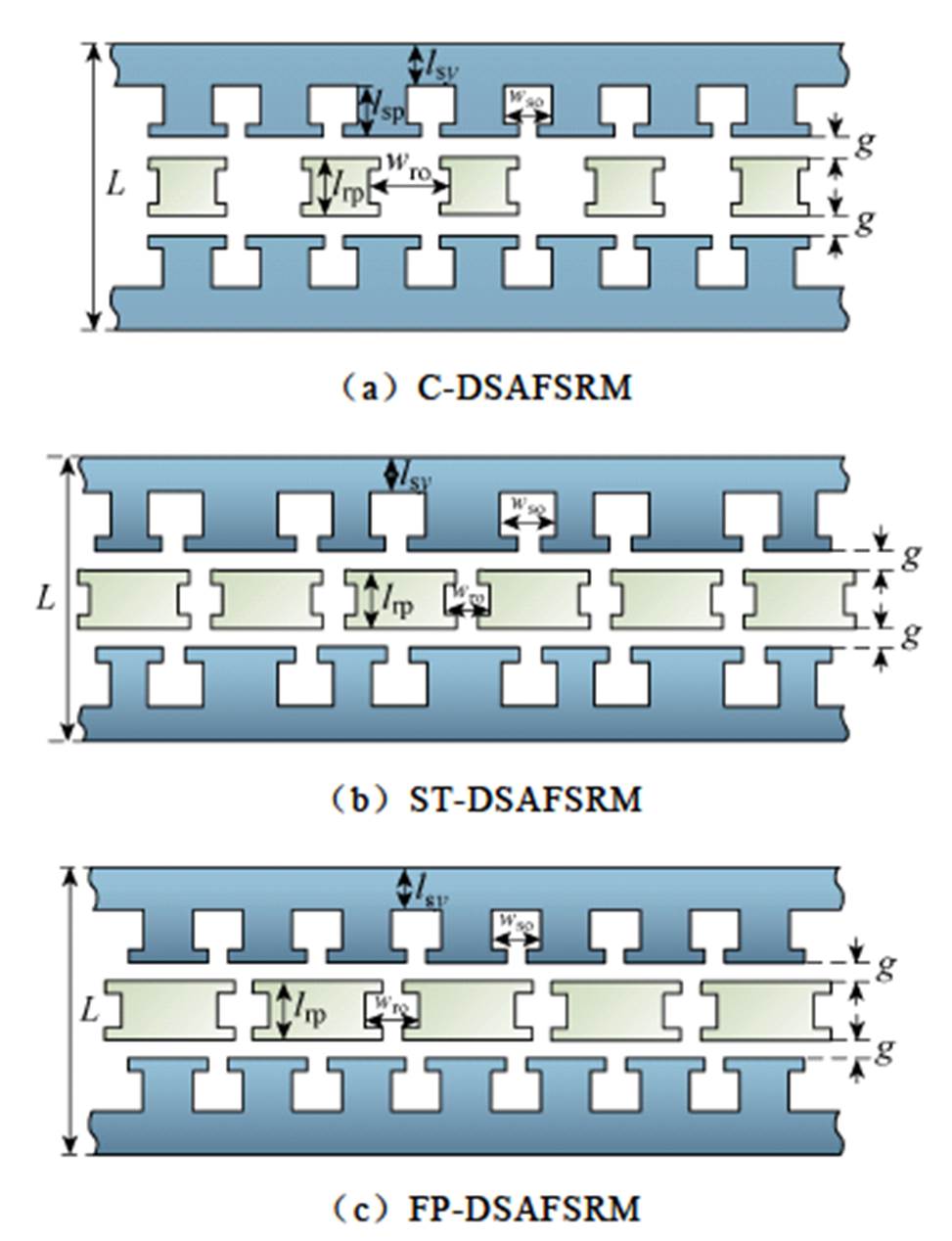

鉴于此,结合单齿绕线和整距绕组结构,本文给出了两种短磁路的DSAFSRM结构,包括单齿绕线绕组DSAFSRM结构(Single-Teeth winding DSAFSRM, ST-DSAFSRM)和整距绕组DSAFSRM(Full-Pitch winding DSAFSRM, FP-DSAFSRM)结构,图3给出了这两种电机拓扑结构示意图。

图3 两种DSAFSRM拓扑结构示意图

Fig.3 Schematic topology of the two DSAFSRM

12/10/12极ST-DSAFSRM结构如图3a所示。ST-DSAFSRM结构综合采用了双定子结构、分块转子结构、轴向磁通路径和单齿绕线绕组配置。该结构的特点在于定子齿极为宽极和窄极交错排列,集中式绕组缠绕在定子宽极上,定子窄极上则不缠绕绕组,仅提供磁通路径,端部绕组无重叠,绕组端部较小。

12/8/12极FP-DSAFSRM结构如图3b所示。FP-DSAFSRM结构同样采用了双定子、分块转子结构和轴向磁通路径,不过定子绕组结构是不同于ST-DSAFSRM的单齿绕线绕组。为了更直观地看出两种电机结构的绕组连接方式,将这两种电机沿外径处展开成直线电机,图4给出了ST-DSAFSRM和FP-DSAFSRM结构的绕组示意图。由图可知,对于ST-DSAFSRM和FP-DSAFSRM结构,每槽只设置一相绕组线圈,而C-DSAFSRM每槽放置两相绕组线圈,因此ST-DSAFSRM和FP-DSAFSRM结构的绕组线圈磁隔离程度更高。

图4 两种DSAFSRM结构绕组配置示意图

Fig.4 Winding configuration methods of the two DSAFSRM structures

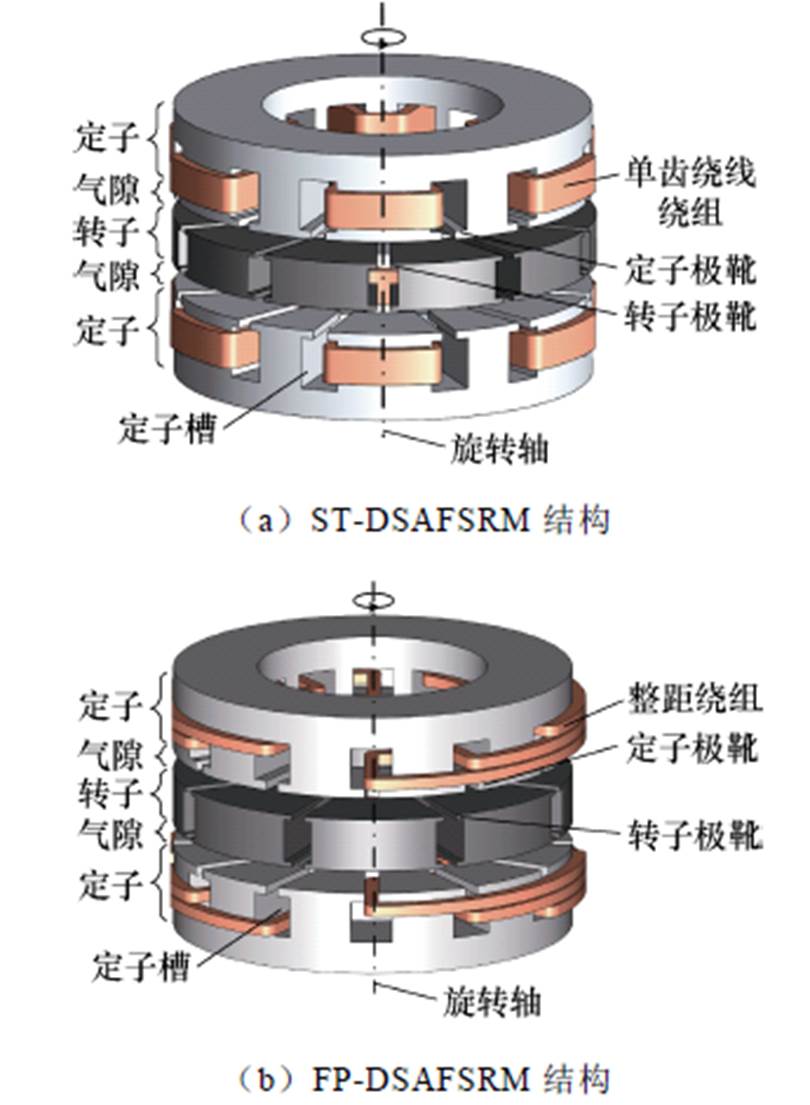

根据不同的定子绕组结构,图5和图6给出了ST-DSAFSRM和FP-DSAFSRM结构在转子完全不对齐与对齐位置的磁通路径示意图。对于ST- DSAFSRM,转子不对齐位置代表着定子宽极中线与分块转子中线完全对齐的位置,此时电感最小;而转子对齐位置则代表着定子宽极中线与转子槽中线对齐的位置,此时电感最大。

图5 ST-DSAFSRM特殊位置的磁通路径示意图

Fig.5 Flux path diagram at the special positions of ST-DSAFSRM

由图5a可以看出,在转子不对齐位置,左右定子产生的磁通相互抵消,获得了较小且不易受磁饱和影响的最小电感。由图5b可以看出,在转子对齐位置,左右定子产生的磁通路径相互叠加,具有耦合增磁效果,可获得较大的最大电感。同时,由于绕组极性在左、右定子槽的相同位置相反,且转子结构是分块的,因此获得了较短的磁通路径。

图6 FP-DSAFSRM特殊位置的磁通路径示意图

Fig.6 Flux path diagram at the special positions of FP-DSAFSRM

同样地,图6给出了FP-DSAFSRM在转子完全不对齐与对齐位置的磁通路径示意图。对于FP- DSAFSRM,不对齐位置代表着定子槽中线与转子槽中线完全对齐的位置,此时电感最小;而对齐位置代表着定子槽中线与转子极中线对齐的位置,此时电感最大。由图6a可以看出,在转子不对齐位置,左右定子产生的磁通相互抵消,能够获得较小的不对齐电感,而且不对齐电感几乎不受饱和影响;由图6b可以看出,在转子对齐位置,左右定子产生的磁通则相互叠加,同样具有耦合增磁效果。

通过比较图2、图5和图6,可以发现,由于采用了不同的定子绕组结构,C-DSAFSRM、ST- DSAFSRM和FP-DSAFSRM具有完全不同的磁通路径。其中,采用传统集中式绕组的C-DSAFSRM结构的磁路最长,而采用整距绕组的FP-DSAFSRM结构的磁路最短,不同的磁通路径将会使得电机具有不同的性能。

本文第1节从磁路角度对三种电机结构进行了分析,为了进一步了解电机性能,需要在保持公平的基础上,对电机的静、动态进行定量分析。本节给出了DSAFSRM结构的转矩/功率表达式和参数设计结果。

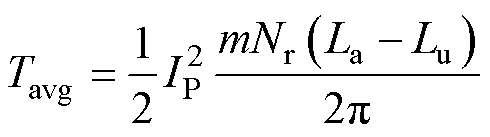

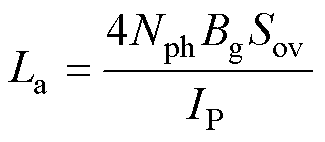

一般来说,SRM的功率和转矩方程可以通过电机电磁负荷、轴向长度、外径和气隙长度等参数表示。AFSRM由于其自身结构的特殊性,可以借助传统RFSRM结构的功率方程,并参考自身特点进行推导。结合文献[26, 30-32],DSAFSRM结构的平均转矩为

(1)

(1)

式中,IP为峰值相电流;m为电机相数;Nr为转子分块数;La为电机在转子对齐位置的电感值,即最大电感;Lu为电机在转子不对齐位置的电感值,即最小电感。

电机在对齐位置的最大电感La为

(2)

(2)

式中,Nph为相绕组匝数;Bg为气隙磁通密度;Sov为定子极与分块转子在对齐位置的重叠面积。

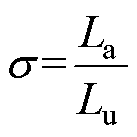

定义 为对齐位置处最大电感La与非对齐位置处最小电感Lu的比值系数,可以表示为

为对齐位置处最大电感La与非对齐位置处最小电感Lu的比值系数,可以表示为

(3)

(3)

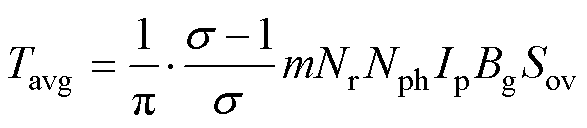

将式(2)和式(3)代入式(1),DSAFSRM的平均转矩公式改写为

(4)

(4)

可见,当DSAFSRM结构的相数、转子极数和相电流峰值确定时,电磁转矩还与电机的最大最小电感比值有关。因此,在电机设计过程中,总是期望获得较大的磁阻变化率以及不易饱和的最小电感。

通过第1节的磁路分析可知,ST-DSAFSRM和FP-DSAFSRM结构的磁路在不对齐位置相互抵消,在对齐位置相互叠加,能够获得不易饱和的不对齐电感和较大的磁阻变化率,具有获得较大电磁转矩,提升电机转矩密度的潜力。

为了保证比较的公平性,需要保证设计的样机具有相同的铁心材料、内外径、电机轴向长度、母线电压和转速等条件。根据文献[30-32],本文设计了关键结构参数相同的三台样机,表1给出了三台样机的电气和结构参数,电机铁心材料选取50DW470硅钢片。此外,图7给出了三台电机的结构参数示意图。可见为了保证比较的公平性,三台样机具有相同的气隙长度和轴向长度。不过又因为自身结构的特殊性,在定子轭高、定子极长、转子极长、定子槽宽和转子槽宽等关键结构参数上稍有不同。

在保证三台样机具有相同的结构尺寸、铁心材料、相电压和转速等条件下,综合对比它们的静、动态性能,包括静态磁通密度特性、静态转矩特性、磁链特性、电感特性和稳态运行特性等。

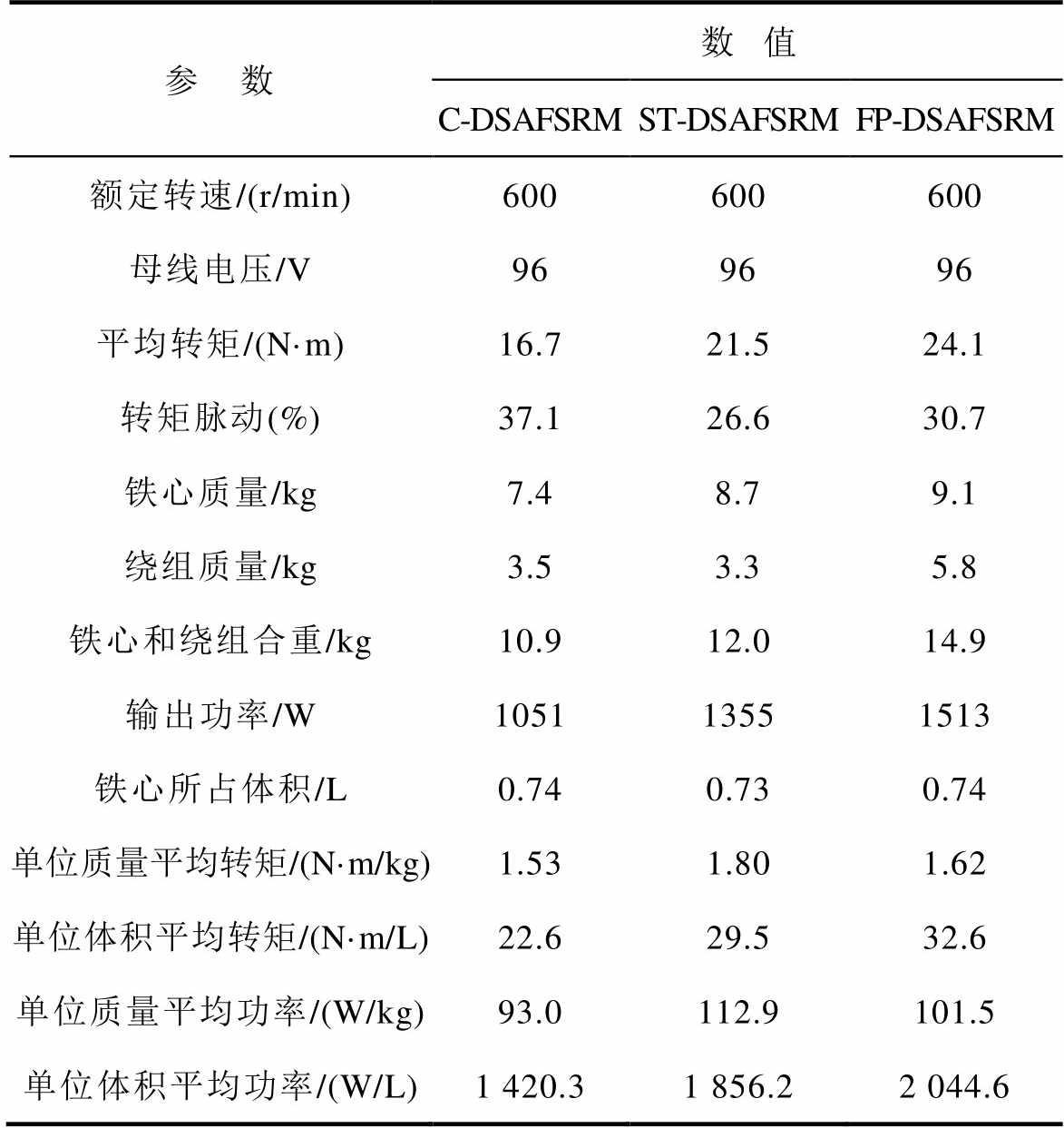

表1 三台样机结构参数

Tab.1 Parameters of the drive system

参 数C-DSAFSRMST-DSAFSRMFP-DSAFSRM 额定电压U/V969696 额定转速Nn/(r/min)600600600 定子槽数Ns121212 分块转子数Nr8108 定转子外径Do/mm175175175 定转子内径Di/mm101101101 定子轭高lsy/mm101214 定子极长lsp/mm252522 转子极长lrp/mm262024 定子槽宽wso/mm181618 转子槽宽wro/mm131213 气隙长度g/mm0.40.40.4 每槽绕组匝数Nslot505050 轴向长度L/mm96.896.896.8

图7 三台电机的结构尺寸参数示意图

Fig.7 Schematic of dimensional parameters of the three motors

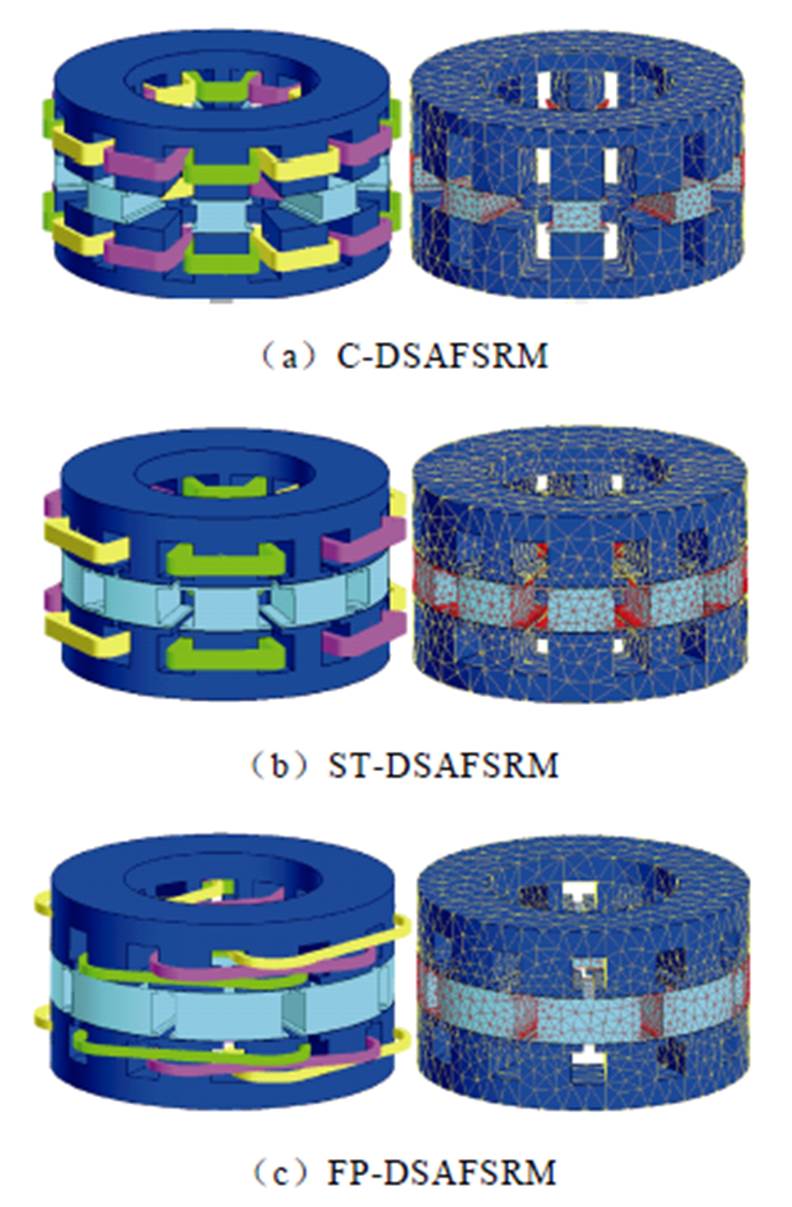

根据表1的结构尺寸参数,在Altair Flux软件中建立了三台样机的三维有限元模型,图8给出了它们的有限元模型和剖分结果。

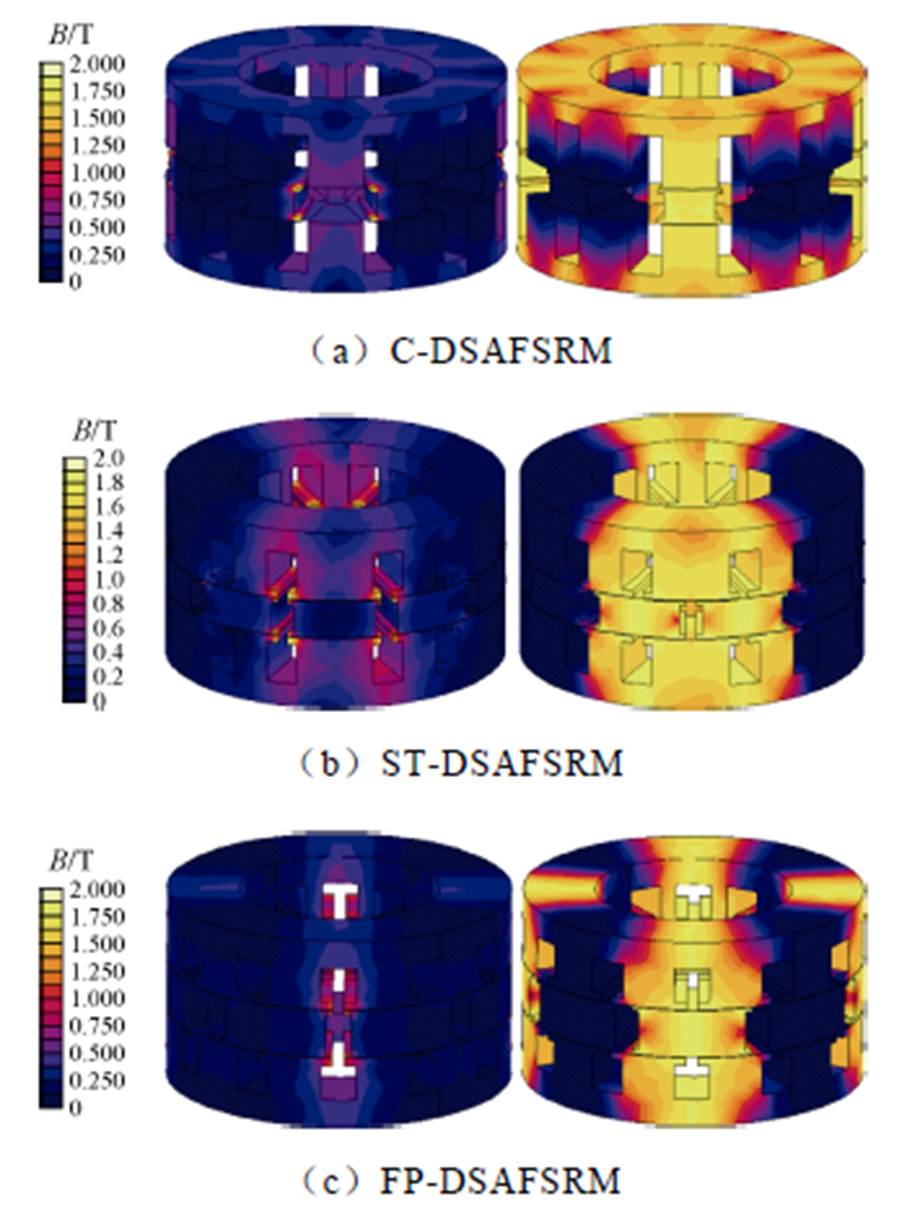

首先,为了分析三台样机的磁通密度特性,对每相绕组单独施加30 A的固定电流激励。三台电机在不对齐位置(左图)和对齐位置(右图)的磁通密度云图如图9所示。

图8 三台电机的有限元模型和剖分结果

Fig.8 Finite element model and meshing results of the three motors

图9 三台电机在特殊位置的磁通密度云图

Fig.9 Magnetic density maps of the three DSAFSRMs

图9a给出了在A相绕组上施加30 A电流时,C-DSAFSRM在不对齐与对齐位置的磁通密度分布。可见在不对齐位置,C-DSAFSRM定子极区域的磁通密度约为0.9 T,明显大于FP-DSAFSRM的定子极磁通密度。特别是在转子极尖区域出现了磁饱和现象,磁通密度达到约1.8 T。而在对齐位置,磁通密度沿定子轭部和通电的定子-转子磁极均匀分布,磁通密度约为1.9 T。可以发现,C-DSAFSRM的磁通路径明显长于新型FP-DSAFSRM结构,这验证了FP-DSAFSRM具有更短的磁通路径。

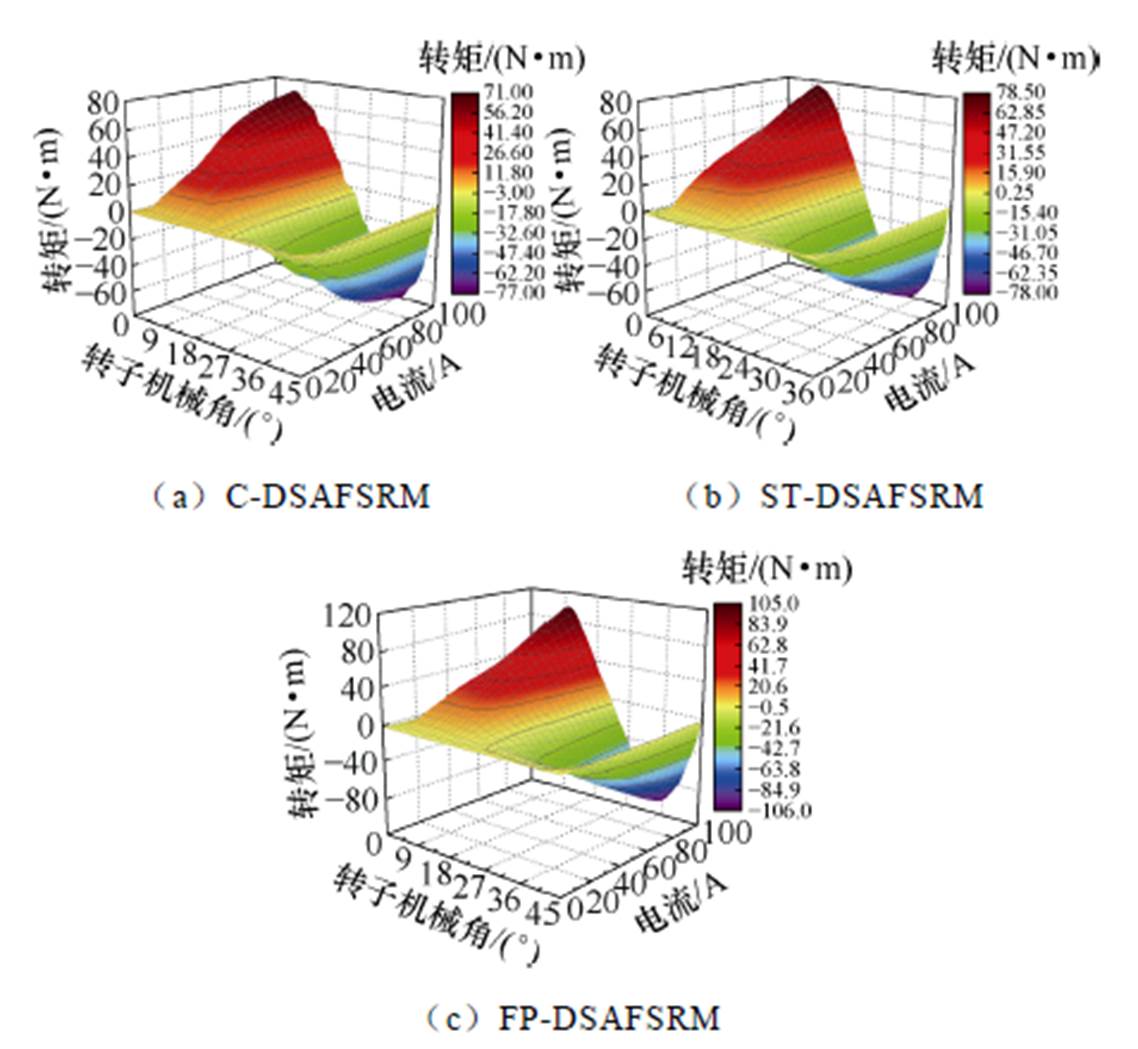

随后给出了三台样机在一个转子周期内不同电流下的静态转矩波形,如图10所示。可以发现,C- DSAFSRM在三台样机中的静态转矩最小,在不同电流水平下均低于其他两种结构,而FP-DSAFSRM的静态转矩值在三者中最高,ST-DSAFSRM居中。

图10 三台电机静态转矩三维图

Fig.10 3D diagram of static torque of three motors

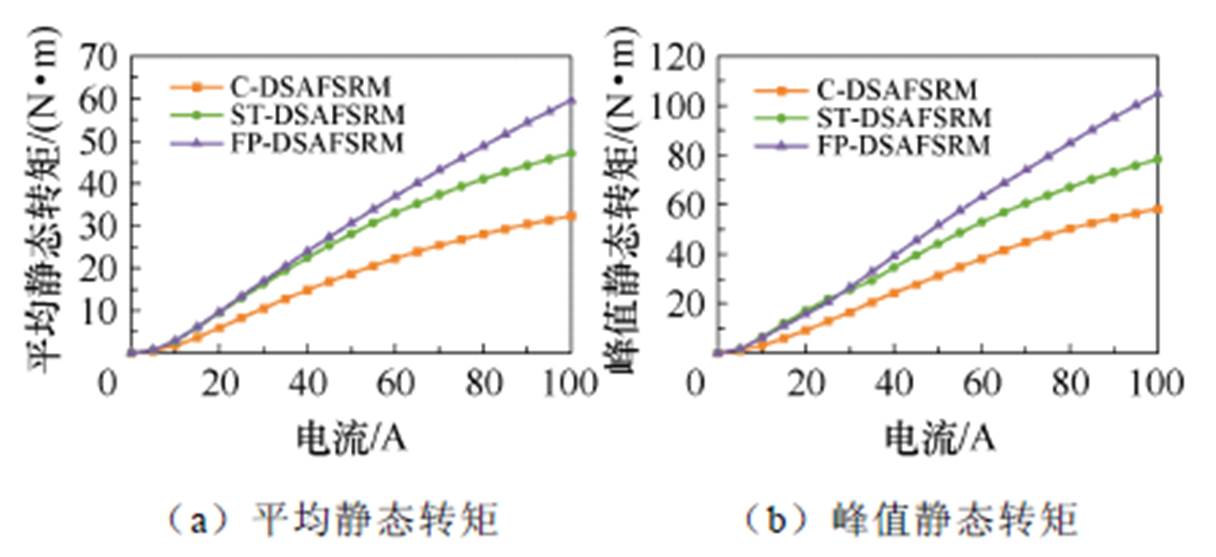

此外,图11给出了当施加电流从0 A增加到100 A的情况下三台电机的平均静态转矩与峰值静态转矩对比。可以发现,采用了三种不同定子绕组结构的DSAFSRM样机,它们的转矩输出能力从小到大依次是C-DSAFSRM、ST-DSAFSRM和FP- DSAFSRM。当施加电流为30 A时,三者的平均静态转矩分别为10.53、16.22和16.92 N·m,在50 A电流下,三者的平均静态转矩值分别为18.76、28.06和30.63 N·m,而在80 A电流下,三者的平均静态转矩值分别为28.04、41.03和48.82 N·m。可见,随着施加电流的不断增大,FP-DSAFSRM转矩输出能力高的特点愈发显著,证明FP-DSAFSRM具有更强的转矩过载能力。

图11 三台电机转矩特性对比

Fig.11 Torque characteristics comparison of the three motors

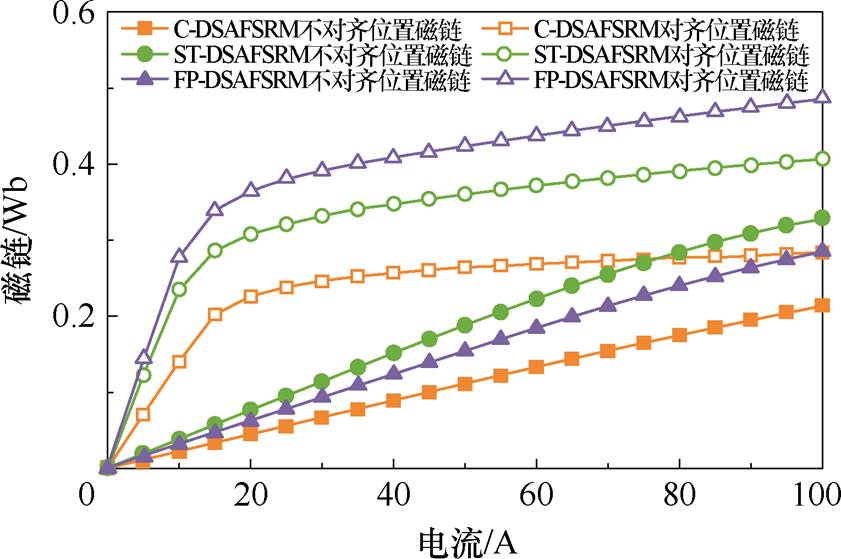

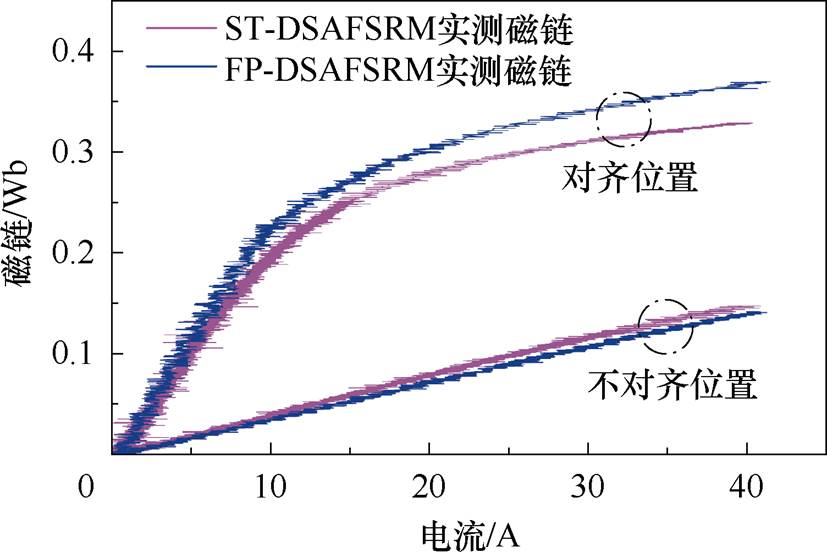

通常来说,SRM的对齐位置与不对齐位置磁链曲线围成区域的面积代表着电机在一个周期内可以转换为电磁转矩的能量。图12比较了三台电机在对齐和不对齐位置的磁化曲线。可以看出,C- DSAFSRM的磁化曲线围成的面积最小。在对齐位置,FP-DSAFSRM的磁链曲线要高于ST-DSAFSRM;而在不对齐位置,FP-DSAFSRM的磁链曲线要低于ST-DSAFSRM,因此FP-DSAFSRM在不对齐与对齐位置的磁化曲线围成的面积更大,具有更高的能量转换率。

图12 三台电机磁链特性对比

Fig.12 Flux linkage characteristics comparison of the three motors

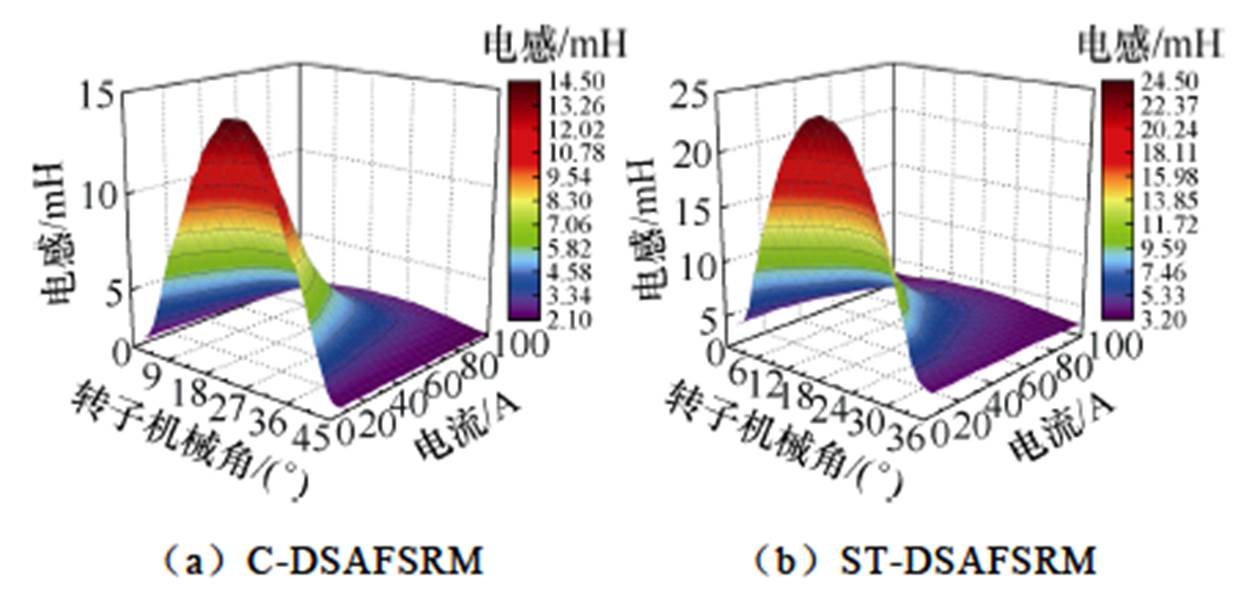

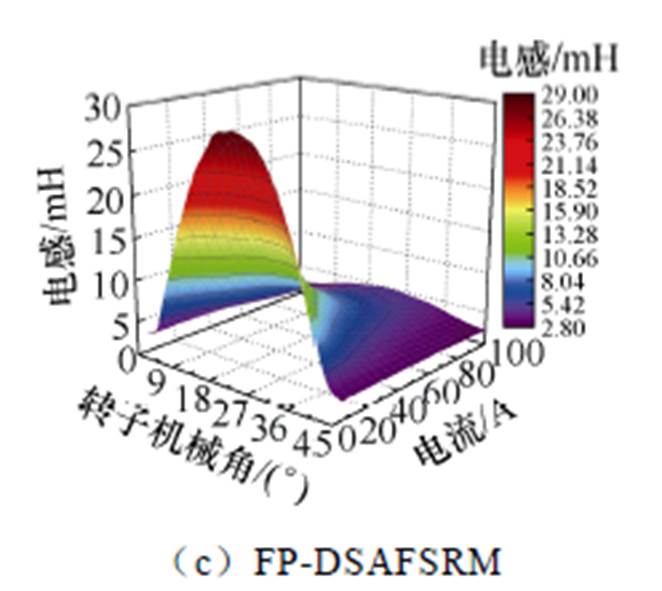

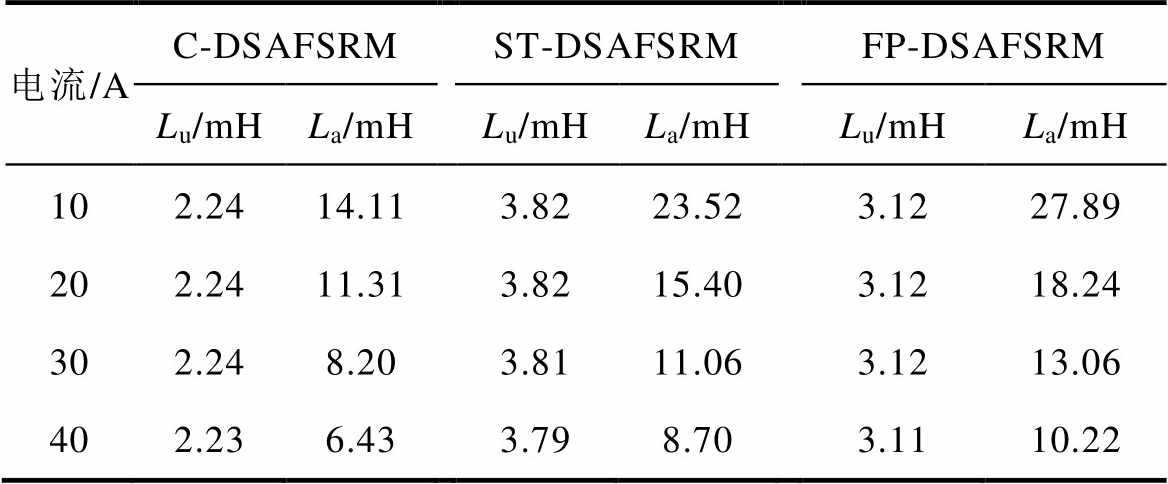

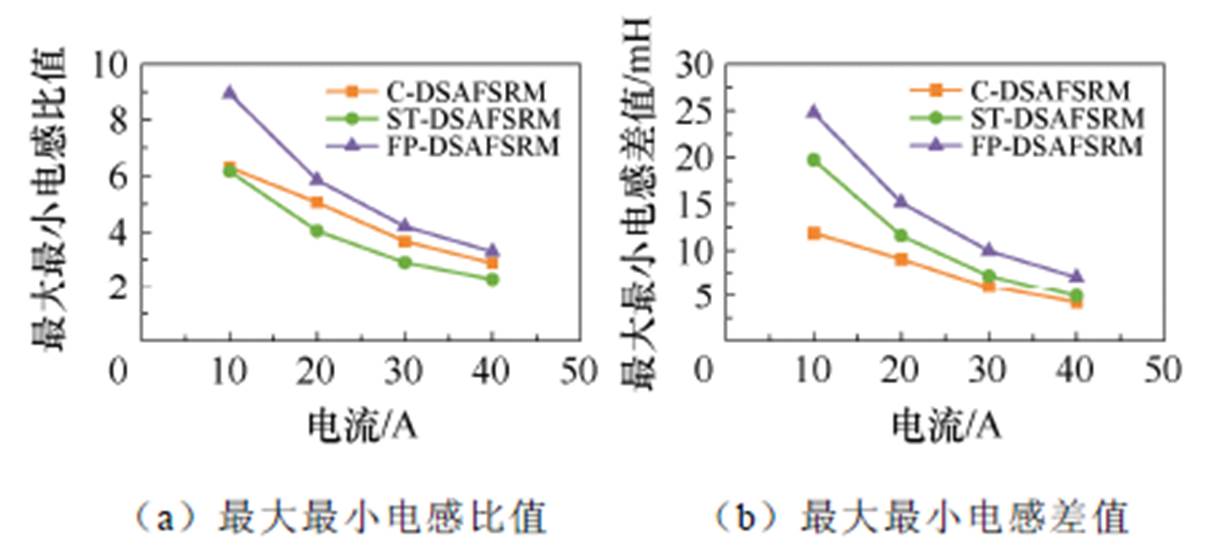

此外,图13和图14比较了三台电机在不同电流下的相电感特性,并将对比数据列于表2。可以发现,采用了三种不同定子绕组结构的DSAFSRM样机,它们的最大最小电感差值从小到大依次为C-DSAFSRM、ST-DSAFSRM和FP-DSAFSRM。

在10 A电流下,三者的最大最小电感差值分别是11.87、19.70和24.77 mH,三者的最大最小电感比值分别为6.30、6.16、8.94。由式(1)和式(4)可知,电机的最大最小电感差值和比值与DSAFSRM的转矩输出能力密切相关,验证了FP-DSAFSRM的高转矩密度特性。

图13 三台电机静态电感三维图

Fig.13 3D diagram of static inductance of the three motors

图14 三台电机不同电流下的电感曲线对比

Fig.14 Comparison of inductance waveforms at different currents of the three motors

表2 三台样机的电感特性对比结果

Tab.2 Comparison of phase inductance characteristic with three motors

电流/AC-DSAFSRMST-DSAFSRMFP-DSAFSRM Lu/mHLa/mHLu/mHLa/mHLu/mHLa/mH 102.2414.113.8223.523.1227.89 202.2411.313.8215.403.1218.24 302.248.203.8111.063.1213.06 402.236.433.798.703.1110.22

此外,图15详细比较了三台采用不同定子绕组结构DSAFSRM样机的最大最小电感比值与差值结果。可见,在施加不同电流的情况下,FP-DSAFSRM的最大最小电感比值与差值均明显高于二者。

为了进一步比较三台电机的综合性能,将三台电机的静态转矩-电流-转子位置角数据和磁链-电流-转子位置角数据导入到Matlab/Simulink环境中,进行了动态性能仿真,获得了三台电机的动态性能结果。

图15 三台电机电感特性对比

Fig.15 Inductance characteristics comparison of the three motors

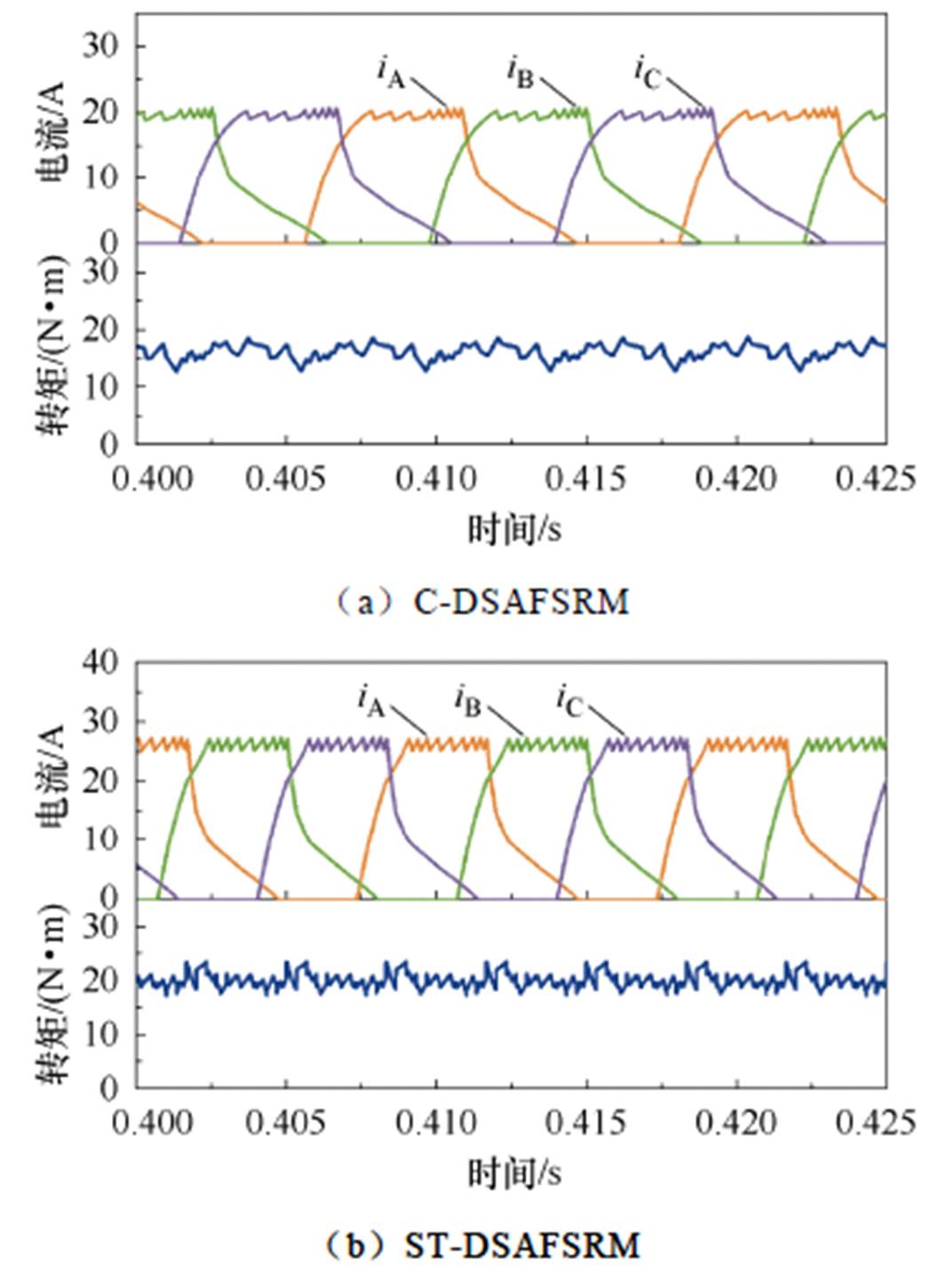

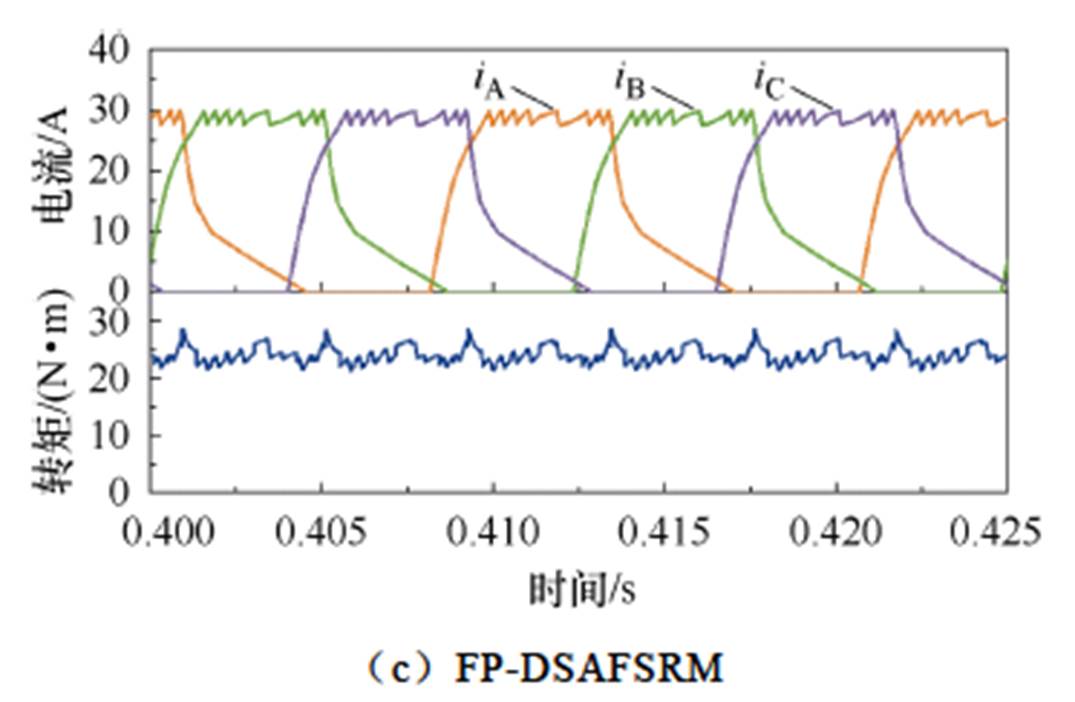

首先,三台电机在采用电流斩波控制(Current Chopping Control, CCC)模式时的稳态性能被分析。设定母线电压为96 V,参考转速为600 r/min,开通角统一设定为-8 elec°,关断角统一设定为144 elec°。由于C-DSAFSRM和FP-DSAFSRM的定转子极数为12/8,因此它们的导通角为-1°~18°,而由于ST-DSAFSRM的定转子极数是12/10,它的导通角为-0.8°~14.4°。施加负载转矩,观察它们的稳态运行性能,稳态运行的电流和电磁转矩波形如图16所示。由图可知,在相同的相电压和参考转速下,三台电机具有不同的电磁性能,综合性能对比见表3。

由表3可知,由于采用了不同的定子绕组结构,三台电机获得不同的性能。首先,C-DSAFSRM、ST-DSAFSRM和FP-DSAFSRM在额定转速下的平均输出转矩值分别为16.7、21.5和24.1 N·m,其中FP-DSAFSRM的输出转矩绝对值最大。不过,三台样机的绕组质量也不同,分别是3.5、3.3和5.8 kg,其中FP-DSAFSRM的绕组质量最大。这是由于整距式绕组端部效应比较明显导致的。为了定量分析三台电机结构的转矩密度与功率密度,计算了它们的单位质量平均转矩/功率值与单位体积平均转矩/功率值。需要说明的是,这里选用铁心所占体积作为电机体积的计算指标。此外,三台电机的单位质量平均转矩分别为1.53、1.80和1.62 N·m/kg,ST-DSAFSRM结构的单位质量平均转矩值最大。同时,三台电机的单位体积平均转矩分别为22.6、29.5和32.6 N·m/L,FP-DSAFSRM结构的单位体积平均转矩最大。

图16 三台电机在CCC模式下的稳态仿真波形

Fig.16 Steady-state simulation waveforms of three motors in CCC mode

表3 不同定子绕组结构下DSAFSRM的综合性能对比

Tab.3 Overall performance comparison of DSAFSRM structures with different winding configurations

参 数数 值 C-DSAFSRMST-DSAFSRMFP-DSAFSRM 额定转速/(r/min)600600600 母线电压/V969696 平均转矩/(N·m)16.721.524.1 转矩脉动(%)37.126.630.7 铁心质量/kg7.48.79.1 绕组质量/kg3.53.35.8 铁心和绕组合重/kg10.912.014.9 输出功率/W105113551513 铁心所占体积/L0.740.730.74 单位质量平均转矩/(N·m/kg)1.531.801.62 单位体积平均转矩/(N·m/L)22.629.532.6 单位质量平均功率/(W/kg)93.0112.9101.5 单位体积平均功率/(W/L)1 420.31 856.22 044.6

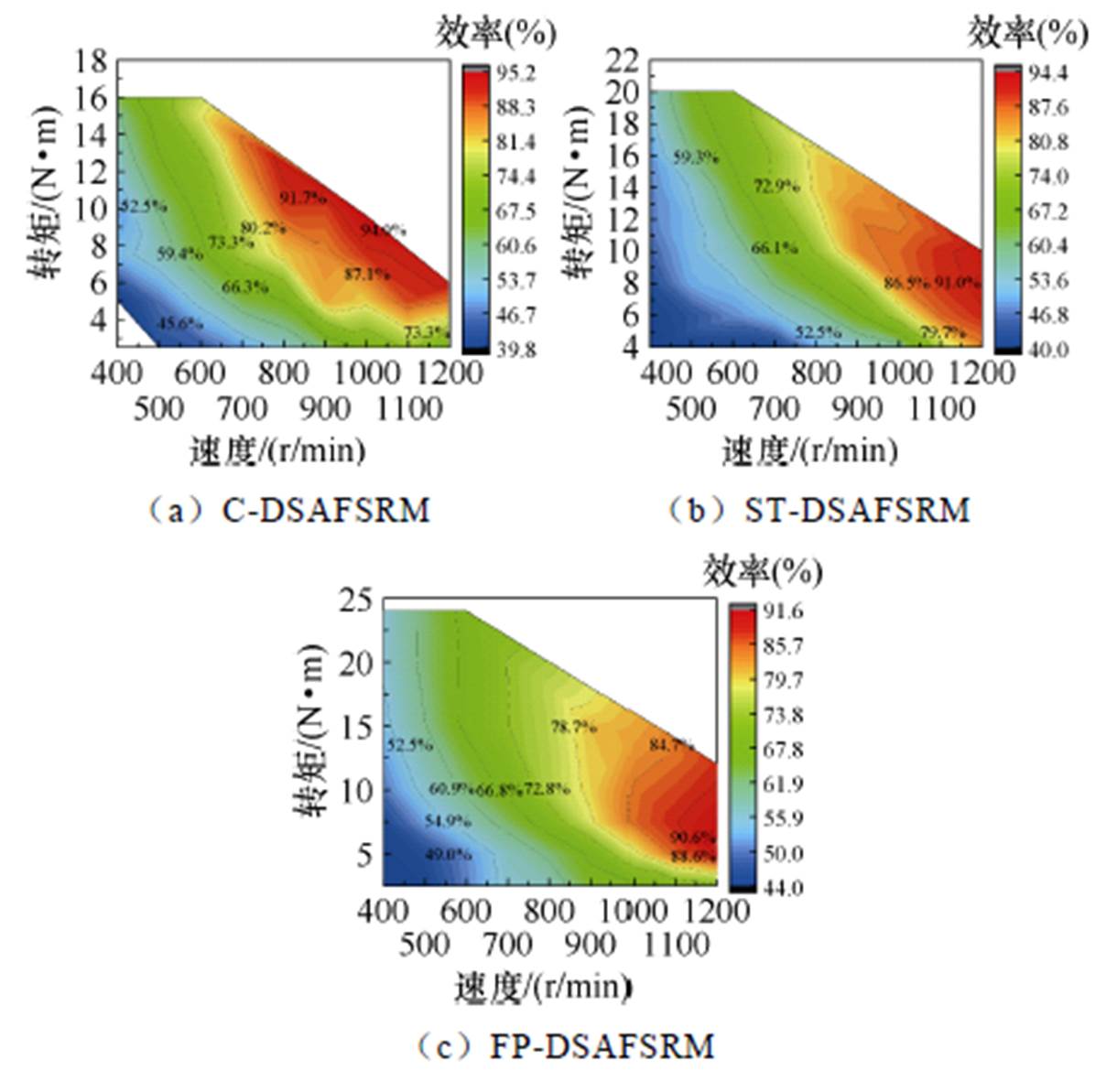

此外,本文还分析了三台电机的效率对比结果。图17给出了三台电机的效率map图对比,能直观地看出三台电机的有效运行区间和效率。首先,FP- DSAFSRM的有效运行区域最大,这是由于它具有更大的额定转矩,不过三台电机都能够恒功率运行到1 200 r/min。其次,在三台电机中,C-DSAFSRM的效率最高值最大(超过94%),这是由于它的铁心损耗和铜耗相对较小,ST-DSAFSRM的最高效率值次之(92%左右),而FP-DSAFSRM的最高效率值在三者中最低(91%左右),这是由于它采用整距绕组结构,具有较高的铜耗。因此,从运行效率来讲,C-DSAFSRM最具优势。

图17 三台电机效率map图对比

Fig.17 Comparison of efficiency maps for the three motors

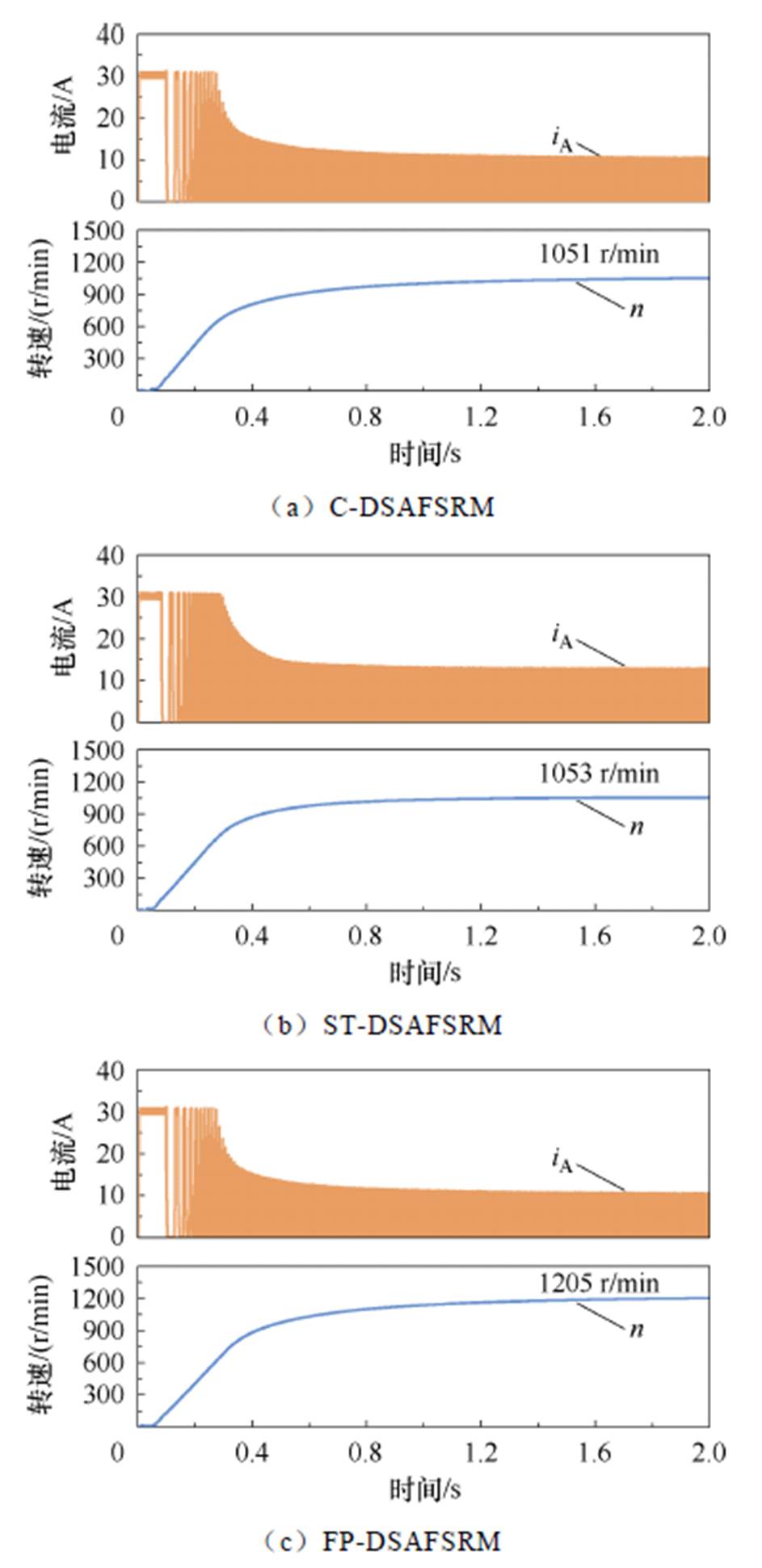

为了进一步比较三台电机的起动能力,本部分还进行了三台样机的开环起动性能仿真。设置母线电压和起动电流限幅分别为96 V和30 A,给定负载转矩为5 N·m,同时将开通角和关断角固定为-12 elec°和120 elec°,观察三台电机的起动性能。由于三台样机的转子极数不同,对于C-DSAFSRM和FP-DSAFSRM,机械导通角被设置为-1.5°和15°,而ST-DSAFSRM的机械导通角为-1.2°和12°。三台样机的开环起动性能如图18所示。

由图18可知,三台样机在起动时间和稳定转速性能上也存在差异。在相同的母线电压、限幅电流、导通宽度和负载转矩下,三台样机的稳定转速n分别为1 051、1 053和1 205 r/min,可见FP-DSAFSRM的带载起动能力最强,ST-DSAFSRM次之。验证了所提短磁路电机结构的有效性以及从改进定子绕组结构角度改善电机性能的可行性。

图18 三台电机起动性能对比

Fig.18 Comparison of startup operation performance for the three motors

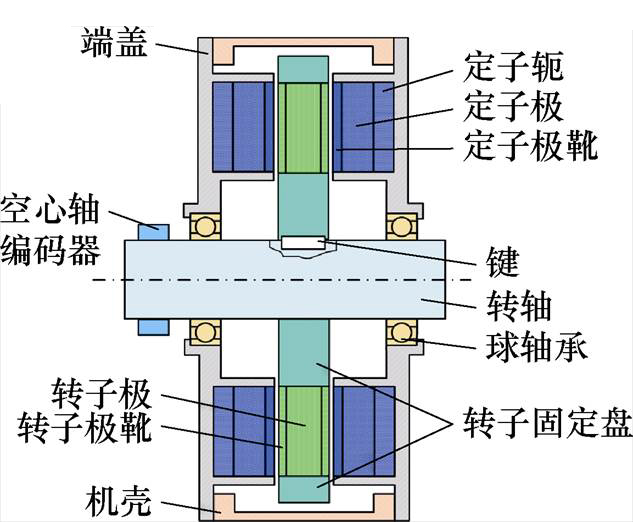

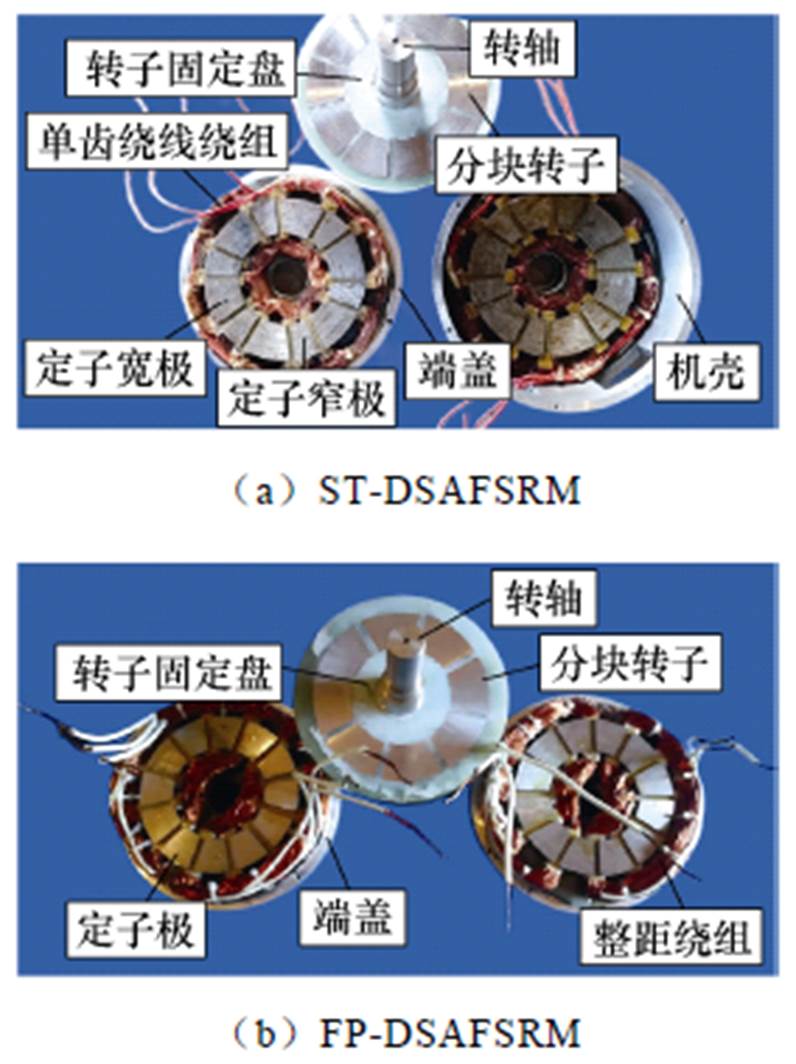

为了证明所提电机结构的有效性,同时验证前文对比与分析结果,根据表1的电机结构尺寸参数,加工制造了两台样机,并搭建了相应的实验平台。图19给出了ST-DSAFSRM和FP-DSAFSRM样机的装配示意图。

由图19可知,样机按照左定子盘-转子盘-右定子盘的顺序装配。其中,转子盘由分块转子铁心和不导磁的转子固定盘组成,并通过键与转轴连接。数个分块转子铁心由0.5 mm厚的50DW470硅钢片轴向层压卷制而成,然后等间距地嵌入到由环氧树脂材料灌封制成的转子固定盘中,环氧树脂材料具有不导磁、高强度、高导热的优点,能够增强转子盘的散热能力。此外,定子铁心也是由0.5 mm厚的50DW470硅钢片轴向层压卷制而成,两个完全相同的定子盘齿极相对地安装在转子盘的两侧。

图19 样机装配示意图

Fig.19 Assembly schematic of the DSAFSRM prototypes

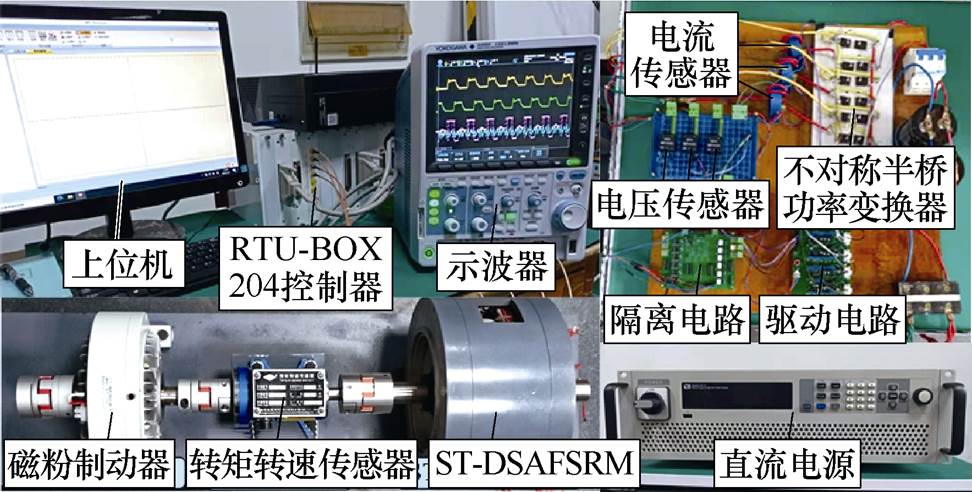

图20给出了ST-DSAFSRM和FP-DSAFSRM样机的定转子以及绕组照片。此外,根据装配好的样机,搭建了以RTU-BOX204快速控制原型为控制器的实验平台,以验证电机的静动态性能,如图21所示。需要说明的是,由于ST-DSAFSRM和FP- DSAFSRM具有相同的内外径和轴向长度,因此本文中两台样机共用一个实验台架。

图20 两台样机的定转子及绕组照片

Fig.20 Photos of the stator, rotor and windings of the two prototypes

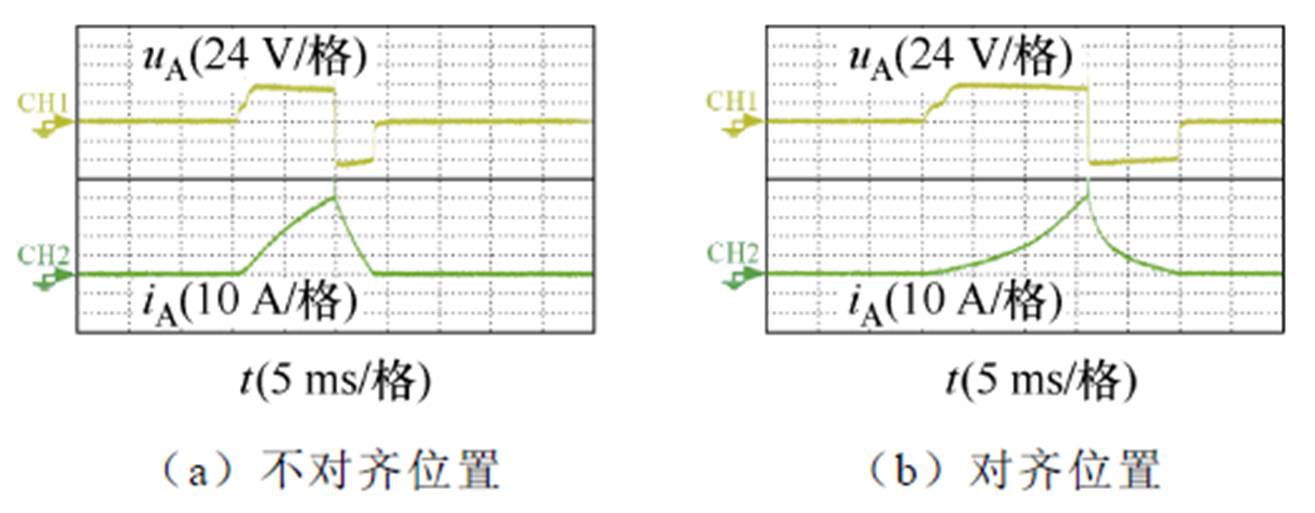

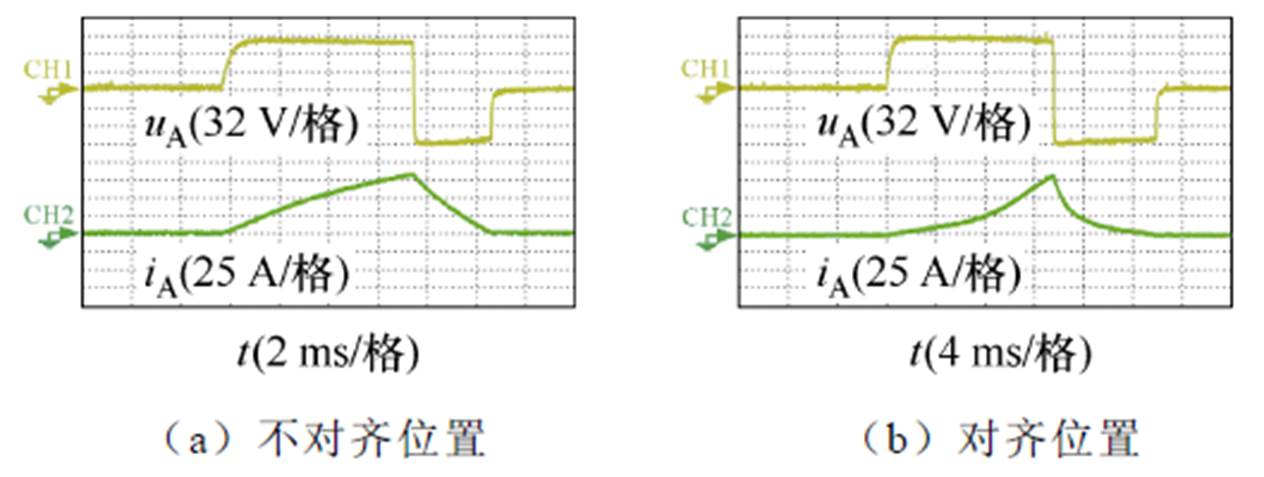

首先测量了两台样机的静态磁链波形。以A相绕组为例,通过旋转编码器找到两个特殊转子位置,通过磁粉制动器将转子固定,给A相绕组施加电压使绕组工作在励磁状态,当电流升至40 A时,关断开关管,使绕组工作在退磁状态。通过电压和电流采样电路采集该过程的相电压和相电流波形,再通过示波器捕获采样得到的电压电流信号,得到了如图22和图23所示的两台样机在不同转子位置处的电压电流波形。

图21 DSAFSRM样机实验平台

Fig.21 Experimental platforms for the DSAFSRM prototypes

图22 ST-DSAFSRM磁链测量实验的电压电流波形

Fig.22 Voltage and current waveforms of the ST-DSAFSRM flux linkage measurement experiment

图23 FP-DSAFSRM磁链测量实验的电压电流波形

Fig.23 Voltage and current waveforms of the FP-DSAFSRM flux linkage measurement experiment

再根据磁链计算公式,得到ST-DSAFSRM和FP-DSAFSRM在对齐位置与不对齐位置的磁链波形,获得了如图24所示的两台样机的磁化曲线。可以发现,在对齐位置,FP-DSAFSRM的实测磁链要大于ST-DSAFSRM,且随着电流的变大这种变化趋势也随之变大;在不对齐位置,FP-DSAFSRM的实测磁链要小于ST-DSAFSRM。证明了FP-DSAFSRM所包含的面积(磁共能)更大,验证了有限元仿真结果的准确性。

图24 两台样机的实测磁化曲线对比

Fig.24 Comparison of measured magnetization curves of the two prototypes

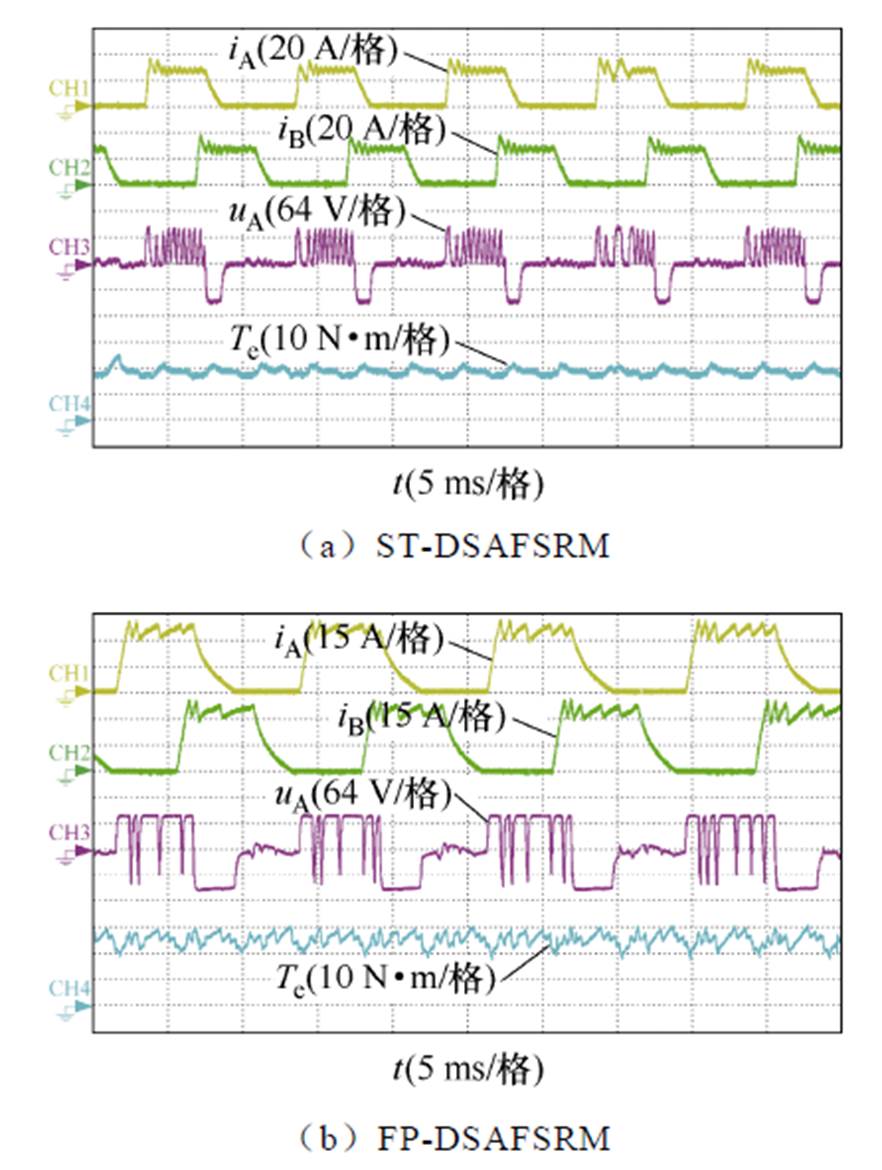

此外,还实测了两台样机在稳态运行条件下的性能。设定直流电源输出电压为96 V,设置参考转速为600 r/min,将两台样机的开通角统一设定为-8 elec°~144 elec°,对于ST-DSAFSRM来说是-0.8°~14.4°,而对于FP-DSAFSRM来说是-1°~18°。获得了两台样机在CCC模式下的电流、电压和转矩波形,如图25所示。图中,iA、iB分别为A、B两相电流,uA为A相电压,Te为通过二维查表法获得的电机电磁转矩。可见,两台样机的稳态运行波形与图16的仿真结果表现出了良好的吻合度。

图25 两台样机的稳态运行实验波形

Fig.25 Steady-state operation waveforms of the two prototypes

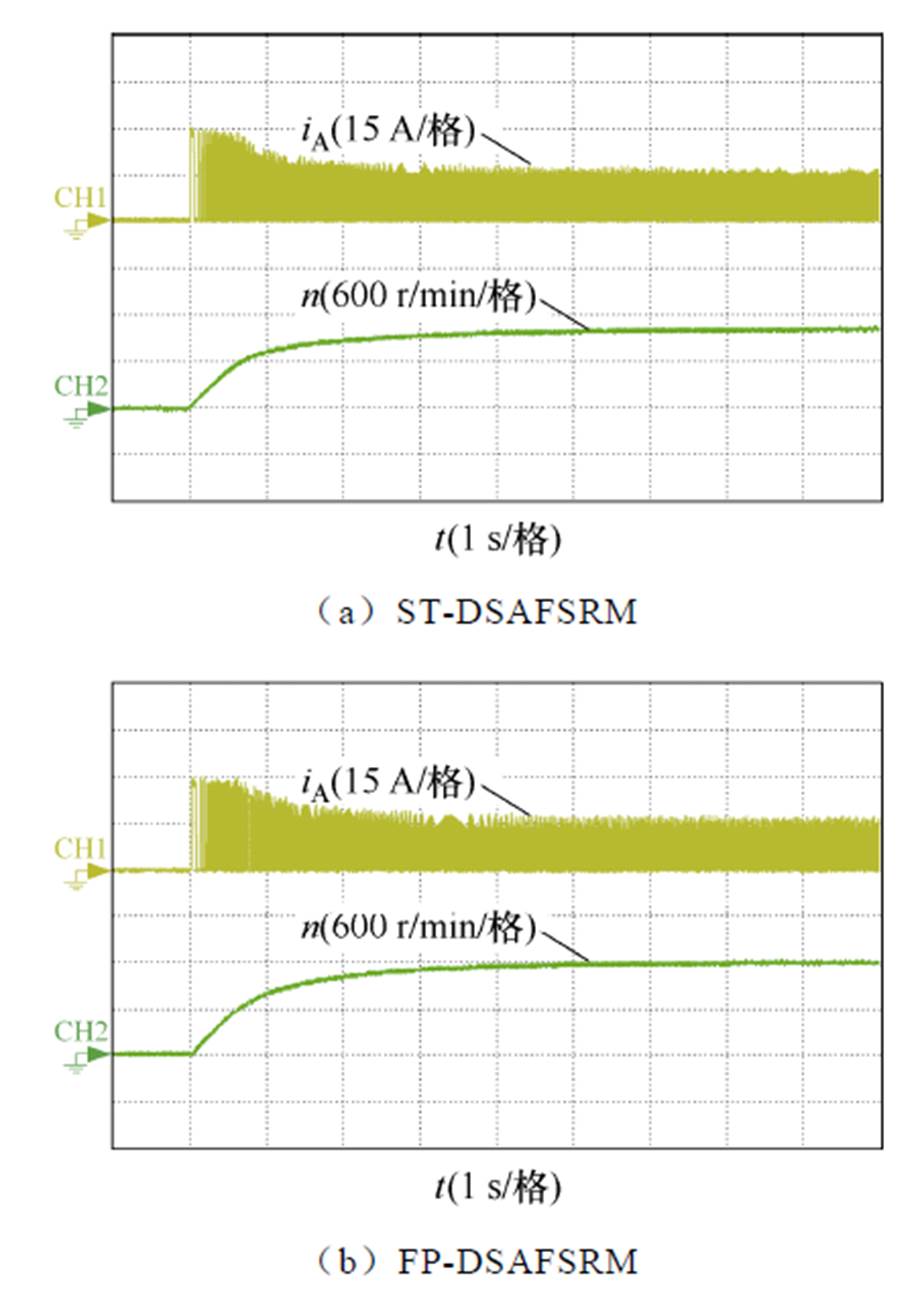

最后,还进行了两台样机的开环起动实验。设定直流电源输出电压为96 V,设置电流限幅为30 A,通过磁粉制动器施加5 N·m负载,将两台样机的开通角统一设定为-12 elec°~120 elec°,由于两台样机的定转子极数不同,对于ST-DSAFSRM来说,开通和关断角为-1.2°~12°,而对于FP-DSAFSRM来说为-1.5°~15°。获得了电机的开环起动性能,如图26所示,观察电机的起动性能。

可以发现,两台样机的开环起动性能略有差异。FP-DSAFSRM的稳定转速约为1 195 r/min,大于ST-DSAFSRM的1 073 r/min,验证了FP-DSAFSRM具有更强的带载起动能力。

图26 两台样机的瞬态起动实验波形

Fig.26 Experimental waveforms of transient startup of two prototype

采用不同的定子绕组结构,能够改变DSAFSRM结构的磁通路径,从而具有不同的性能。本文采用有限元分析和实验方法研究了C-DSAFSRM、ST- DSAFSRM和FP-DSAFSRM的性能对比,分析了不同定子绕组结构对DSAFSRM性能的影响。总结如下:

1)由于采用了单齿绕线和整距式绕组结构,FP-DSAFSRM和ST-DSAFSRM获得了相较于C- DSAFSRM较短的磁通路径。有限元结果表明,磁通路径只在相邻的定子极和分块转子中穿过,且在不对齐位置具有磁通抵消效应。

2)由于FP-DSAFSRM和ST-DSAFSRM结构在不对齐位置具有磁通抵消效应,最小电感较小且不易饱和,因此FP-DSAFSRM和ST-DSAFSRM结构具有更大的最大最小电感差值和更大的磁阻变化率,具有高转矩密度的潜力。

3)相较于C-DSAFSRM,FP-DSAFSRM和ST-DSAFSRM具有更高的能量转换率、转矩绝对值和转矩密度。其中,单位质量平均转矩值更高的为ST-DSAFSRM结构,而单位体积平均转矩值更高的为FP-DSAFSRM结构。可见,采用单齿绕线绕组和整距绕组结构提升了DSAFSRM的转矩密度。

4)由于具有较低的铁耗和铜耗,C-DSAFSRM结构的最大运行效率值最高,超过了94%;而ST- DSAFSRM和FP-DSAFSRM的最大运行效率值略低,分别为92%和91%左右。可见,采用集中绕组的C-DSAFSRM结构在最大运行效率上更具优势。

5)在电机开环起动实验中,保证相同的施加电压、负载转矩、电流限幅和导通宽度,FP-DSAFSRM在三台电机中具有更高的稳态转速,表明它具有更强的带载起动能力。

参考文献

[1] 孙德博, 胡艳芳, 牛峰, 等. 开关磁阻电机调速系统故障诊断和容错控制方法研究现状及展望[J]. 电工技术学报, 2022, 37(9): 2211-2229.

Sun Debo, Hu Yanfang, Niu Feng, et al. Status and prospect of fault diagnosis and tolerant control methods for switched reluctance motor drive system[J]. Transactions of China Electrotechnical Society, 2022, 37(9): 2211-2229.

[2] 蔡燕, 居春雷, 王浩楠, 等. 开关磁阻电机的新型直接瞬时转矩控制方法及其高效率运行[J]. 电工技术学报, 2022, 37(18): 4625-4637.

Cai Yan, Ju Chunlei, Wang Haonan, et al. A new direct instantaneous torque control method of switched reluctance motor and its high efficiency operation[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4625-4637.

[3] Bostanci E, Moallem M, Parsapour A, et al. Opportunities and challenges of switched reluctance motor drives for electric propulsion: a comparative study[J]. IEEE Transactions on Transportation Electrification, 2017, 3(1): 58-75.

[4] 孙玉坤, 袁野, 黄永红, 等. 磁悬浮开关磁阻电机及其关键技术发展综述[J]. 电工技术学报, 2015, 30(22): 1-8.

Sun Yukun, Yuan Ye, Huang Yonghong, et al. Development of the bearingless switched reluctance motor and its key technologies[J]. Transactions of China Electrotechnical Society, 2015, 30(22): 1-8.

[5] 方成辉, 陈昊, Galina Demidova, 等. 开关磁阻电机无电流传感器控制方法[J]. 电工技术学报, 2023, 38(2): 365-374.

Fang Chenghui, Chen Hao, Demidova G, et al. Current sensorless control method of switched reluctance motors[J]. Transactions of China Elec- trotechnical Society, 2023, 38(2): 365-374.

[6] Ge Lefei, Zhong Jixi, Cheng Qiyuan, et al. Model predictive control of switched reluctance machines for suppressing torque and source current ripples under bus voltage fluctuation[J]. IEEE Transactions on Industrial Electronics, 2023, 70(11): 11013-11021.

[7] 丁文, 李可, 付海刚. 一种12/10极模块化定子混合励磁开关磁阻电机分析[J]. 电工技术学报, 2022, 37(8): 1948-1958.

Ding Wen, Li Ke, Fu Haigang. Analysis of a 12/10-pole modular-stator hybrid-excited switched reluctance machine[J]. Transactions of China Elec- trotechnical Society, 2022, 37(8): 1948-1958.

[8] Diao Kaikai, Bramerdorfer G, Sun Xiaodong, et al. Multiobjective design optimization of a novel switched reluctance motor with unequal alternating stator yoke segments[J]. IEEE Transactions on Transportation Electrification, 2023, 9(1): 512-521.

[9] 闫文举, 陈昊, 马小平, 等. 不同转子极数下磁场解耦型双定子开关磁阻电机的研究[J]. 电工技术学报, 2021, 36(14): 2945-2956.

Yan Wenju, Chen Hao, Ma Xiaoping, et al. Development and investigation on magnetic field decoupling double stator switched reluctance machine with different rotor pole numbers[J]. Transactions of China Electrotechnical Society, 2021, 36(14): 2945- 2956.

[10] 王晓光, 尹浩, 余仁伟. 轴向磁通无铁心永磁电机多层矩形扁线绕组涡流损耗解析计算及优化[J]. 电工技术学报, 2023, 38(12): 3130-3140.

Wang Xiaoguang, Yin Hao, Yu Renwei. Analytical calculation and parameter optimization of eddy current loss for coreless axial flux permanent magnet synchronous machine with multilayer flat wire winding[J]. Transactions of China Electrotechnical Society, 2023, 38(12): 3130-3140.

[11] 秦伟, 马育华, 张洁龙, 等. 不均匀气隙工况下轴向磁通永磁电动式磁悬浮电机的磁场与力特性分析[J]. 电工技术学报, 2023, 38(4): 889-902.

Qin Wei, Ma Yuhua, Zhang Jielong, et al. Characteristic and magnetic field analysis of an axial flux permanent magnets maglev motor with non- uniform air gap[J]. Transactions of China Elec- trotechnical Society, 2023, 38(4): 889-902.

[12] Torkaman H, Ghaheri A, Keyhani A. Axial flux switched reluctance machines: a comprehensive review of design and topologies[J]. IET Electric Power Applications, 2019, 13(3): 310-321.

[13] Arihara H, Akatsu K. Basic properties of an axial- type switched reluctance motor[J]. IEEE Transactions on Industry Applications, 2013, 49(1): 59-65.

[14] Deguchi K, Sumita S, Enomoto Y. A 3.7-kW axial- gap switched-reluctance motor robustly designed by using a mathematical model[C]//2014 International Conference on Electrical Machines (ICEM), Berlin, Germany, 2014: 340-345.

[15] Mecrow B C, El-Kharashi E A, Finch J W, et al. Segmental rotor switched reluctance motors with single-tooth windings[J]. IEE Proceedings-Electric Power Applications, 2003, 150(5): 591.

[16] 陈小元, 邓智泉, 许培林, 等. 整距绕组分块转子开关磁阻电机的电磁设计[J]. 中国电机工程学报, 2011, 31(36): 109-115, 245.

Chen Xiaoyuan, Deng Zhiquan, Xu Peilin, et al. Electromagnetic design of a switched reluctance motor with segmental rotors and full-pitch windings[J]. Proceedings of the CSEE, 2011, 31(36): 109-115, 245.

[17] Xu Zhenyao, Lee D H, Ahn J W. Design and operation characteristics of a novel switched reluctance motor with a segmental rotor[J]. IEEE Transactions on Industry Applications, 2016, 52(3): 2564-2572.

[18] Sun Xiaodong, Diao Kaikai, Lei Gang, et al. Study on segmented-rotor switched reluctance motors with different rotor pole numbers for BSG system of hybrid electric vehicles[J]. IEEE Transactions on Vehicular Technology, 2019, 68(6): 5537-5547.

[19] Widmer J D, Mecrow B C. Optimized segmental rotor switched reluctance machines with a greater number of rotor segments than stator slots[J]. IEEE Transactions on Industry Applications, 2013, 49(4): 1491-1498.

[20] Ma X Y, Li G J, Jewell G W, et al. Recent development of reluctance machines with different winding configurations, excitation methods, and machine structures[J]. CES Transactions on Electrical Machines and Systems, 2018, 2(1): 82-92.

[21] Husain T, Uddin W, Sozer Y. Performance com- parison of short-pitched and fully pitched switched reluctance machines over wide speed operations[J]. IEEE Transactions on Industry Applications, 2018, 54(5): 4278-4287.

[22] Cosoroaba E, Bostanci E, Li Yinan, et al. Comparison of winding configurations in double-stator switched reluctance machines[J]. IET Electric Power Appli- cations, 2017, 11(8): 1407-1415.

[23] Labak A, Kar N C. Designing and prototyping a novel five-phase pancake-shaped axial-flux SRM for electric vehicle application through dynamic FEA incorporating flux-tube modeling[J]. IEEE Transa- ctions on Industry Applications, 2013, 49(3): 1276- 1288.

[24] Belhadi M, Krebs G, Marchand C, et al. Evaluation of axial SRM for electric vehicle application[J]. Electric Power Systems Research, 2017, 148: 155-161.

[25] Madhavan R, Fernandes B G. A novel technique for minimizing torque ripple in axial flux segmented rotor SRM[C]//2011 IEEE Energy Conversion Congress and Exposition, Phoenix, AZ, USA, 2011: 3383-3390.

[26] Madhavan R, Fernandes B G. Axial flux segmented SRM with a higher number of rotor segments for electric vehicles[J]. IEEE Transactions on Energy Conversion, 2013, 28(1): 203-213.

[27] Madhavan R, Fernandes B G. Performance improve- ment in the axial flux-segmented rotor-switched reluctance motor[J]. IEEE Transactions on Energy Conversion, 2014, 29(3): 641-651.

[28] Sun Wei, Li Qiang, Sun Le, et al. Electromagnetic analysis on novel rotor-segmented axial-field SRM based on dynamic magnetic equivalent circuit[J]. IEEE Transactions on Magnetics, 2019, 55(6): 8103105.

[29] Sun Wei, Li Qiang, Sun Le, et al. Development and investigation of novel axial-field dual-rotor segmented switched reluctance machine[J]. IEEE Transactions on Transportation Electrification, 2021, 7(2): 754-765.

[30] 马霁旻, 王杜, 曲荣海, 等. 基于有取向硅钢的轴向磁通开关磁阻电机准三维解析分析与设计[J]. 电工技术学报, 2018, 33(17): 4069-4077.

Ma Jimin, Wang Du, Qu Ronghai, et al. Quasi- three-dimensional analysis and design of an axial flux switched reluctance motor based on grain oriented silicon steel[J]. Transactions of China Electro- technical Society, 2018, 33(17): 4069-4077.

[31] 马霁旻. 基于有取向硅钢的轴向磁通开关磁阻电机分析和设计[D]. 武汉: 华中科技大学, 2017.

Ma Jimin. Research on axial flux switched reluctance motor with grain oriented electrical steel[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[32] Ma Jimin, Li Jian, Fang Haiyang, et al. Optimal design of an axial-flux switched reluctance motor with grain-oriented electrical steel[J]. IEEE Transa- ctions on Industry Applications, 2017, 53(6): 5327- 5337.

Abstract The axial flux switched reluctance motor (AFSRM) features a flux path aligned parallel to the rotating axis, enabling torque output independent of axial length constraints. It offers advantages such as a short axial length, a substantial air gap area, and high torque density. The double stator AFSRM (DSAFSRM) structure is particularly promising due to its balanced axial magnetic force and extensive winding heat dissipation area. This paper focuses on the performance comparison of three DSAFSRM motors employing concentrated, single-tooth, and full-pitch windings, respectively.

Firstly, the flux paths of the three motors employing different stator winding configurations are analyzed. The general design flow of DSAFSRM is given. Three-dimensional finite element models of the three motors are established in the Altair Flux software. Finite element analysis results show that the average static torque values of C-DSAFSRM, ST-DSAFSRM, and FP-DSAFSRM motors are 10.53 N·m, 16.22 N·m, and 16.92 N·m at 30 A applied current and 28.04 N·m, 41.03 N·m, and 48.82 N·m at 100 A current, respectively. In addition, the static inductance characteristics of the three motors are also compared. At 10 A current, the maximum-to-minimum inductance difference values of C-DSAFSRM, ST-DSAFSRM, and FP-DSAFSRM are 11.87 mH, 19.70 mH, and 24.77 mH, respectively, and the maximum-to-minimum inductance ratios of the three motors are 6.30, 6.16 and 8.94, respectively. In addition, the static torque and flux linkage data are imported into the Matlab/Simulink environment, and the dynamic performance is analyzed. The average output torque values of the three motors at rated speeds are 16.7 N·m, 21.5 N·m, and 24.1 N·m for the same voltage and conduction width. The average torque per unit mass of the three motors at rated state is 1.53 N·m/kg, 1.80 N·m/kg, and 1.62 N·m/kg, respectively. However, the average torque per unit volume of the three motors are 22.6 N·m/L, 29.5 N·m/L, and 32.6 N·m/L, respectively. In addition, the efficiency MAP distributions of the three motors are analyzed. Among the three motors, the maximum efficiency value of C-DSAFSRM is more than 94%, the highest efficiency value of ST-DSAFSRM is the next highest (around 92%), while the maximum efficiency value of FP-DSAFSRM is the lowest (around 91%). Finally, the accuracy of the analysis of the static and dynamic performance results is verified by fabricating two prototypes.

The following conclusions can be drawn. (1) FP-DSAFSRM and ST-DSAFSRM exhibit shorter flux paths than C-DSAFSRM. (2) FP-DSAFSRM demonstrates larger maximum-to-minimum inductance ratios than ST-DSAFSRM and C-DSAFSRM. (3) FP-DSAFSRM boasts the highest torque density per unit volume, while ST-DSAFSRM has the greatest torque density per unit mass. (4) C-DSAFSRM achieves a higher maximum operating efficiency. (5) FP-DSAFSRM attains a higher open-loop steady-state speed.

keywords:Axial flux switched reluctance motor, stator winding structure, flux path, finite element analysis, electromagnetic performance

中图分类号:TM352

DOI: 10.19595/j.cnki.1000-6753.tces.231916

江苏省科技计划专项资金(创新支撑计划国际科技合作/港澳台科技合作)项目(BZ2022014)、深圳市国际科技自主合作项目(GJHZ20220913144400001)和深圳市基础研究专项重点项目(JCYJ20220818100000001)资助。

收稿日期2023-11-17

改稿日期2023-12-12

于丰源 男,1993年生,博士,研究方向为开关磁阻电机及其驱动系统。E-mail: cumt_yfy@163.com

陈 昊 男,1969年生,教授,博士生导师,研究方向为新型电机系统及其控制。E-mail: hchen@cumt.edu.cn(通信作者)

(编辑 崔文静)