图1 并沟线夹实物图

Fig.1 Parallel clamp physical diagram

摘要 大气化合物会腐蚀输电线路的镀锌线夹,造成不可逆损伤,严重威胁电网安全运行。及时且准确地评估其腐蚀状态对输电线路运维具有重要意义。带电条件下,不同状态的线夹温升各异,可利用该特性进行腐蚀程度判断和定级。该文以镀锌并沟线夹为研究对象,采用实验室加速腐蚀试验与热循环试验相结合的方法,研究线夹在不同电流下被不同酸碱度、不同浓度腐蚀液腐蚀时,其外表面的腐蚀过程及温升特性。基于试验结果,定义表征腐蚀程度的特征量k,给出k值提取方法。结果表明,酸性和碱性环境腐蚀过程类似,但酸性产物会加重腐蚀,碱性产物对铝层有保护作用,盐雾腐蚀性最低,线夹在酸、碱和盐性环境中温升也逐渐降低;同一腐蚀环境中,溶液电导率和电流与线夹表面温升呈正相关。提取的k值可客观地量化镀锌线夹腐蚀程度,基于此提出了腐蚀定级方法和便于工程应用的拟合方程。该文可为镀锌线夹实际腐蚀检测提供理论依据。

关键词:导电镀锌线夹 加速腐蚀试验 温升 红外热成像 腐蚀识别

随着电力系统快速发展,对输电线路及其附属金具的安全要求也逐步提高[1-3]。镀锌线夹作为接续线路的关键部件,其长期安全稳定运行对维持电网的可靠性越发重要[4-6]。

长期暴露在自然环境中的镀锌线夹易遭受不同程度的大气腐蚀,其中又以水汽附着引起的电化学腐蚀为主,酸性和碱性环境的影响尤为严重[7-8]。腐蚀将造成线夹局部缺陷,缩短生命周期,严重时甚至会引发断裂、脱落等电网事故[9-10]。为避免上述故障,及时检测评估线夹腐蚀状态至关重要[11]。

目前,我国对镀锌线夹腐蚀状态识别尚无统一的标准。国家标准GB/T 19292《金属和合金的腐蚀大气腐蚀性》提出通过金属表面单位面积腐蚀物脱落质量评估腐蚀状态的方法[12],但未能考虑电气设备带电影响。可见光图像人工识别或结合机器学习算法识别应用较多,但人工观测主要基于腐蚀区域与非腐蚀区域色差进行识别,具有一定主观性,机器学习的准确性将受数据量影响[13-16]。因此,一种客观准确且检测方便的线夹腐蚀状态识别方法是必要的。

除可见光图像分析法外,红外成像技术和超声波反射法等[14,17-18]腐蚀评估方法也得到了广泛关注。由于线夹安装在架空输电线路上,随线路绵延数十千米乃至数百千米,超声波反射法并不适用。值得注意的是,线夹通常是带电运行,其腐蚀缺陷会以焦耳热源的形式呈现,使通过红外热成像技术快速捕捉局部过热、判断腐蚀状态成为可能[19-20]。

红外热成像技术具有非接触、可识别信息量大、信息提取方便等优势,热像图通过伪彩色体现温差而不受可见光色差影响。近年来,使用携带红外热像仪的无人机进行线路巡检逐渐被认可并推广应用[21-24]。无人机不受线夹安装位置的影响且巡检速度极快。一旦有与之匹配的红外识别方法,线夹腐蚀状态便可被迅速获得,检修人员的工作量将大幅降低,缺陷识别效率也将显著提高。

基于此,本文选择输电线路常用的镀锌并沟线夹作为研究对象,在人工气候室同时开展加速腐蚀试验和带电热循环试验,探究线夹在不同腐蚀液酸碱性、电导率和交流电流下的温升特性。使用电子显微镜观察并分析腐蚀表面微观结构,并通过红外热像仪获取线夹任意时刻温度分布。为准确地描述腐蚀状态,本文提出了腐蚀特征量k,通过高斯滤波和Canny边缘检测提取试验红外热像图的k值。基于试验结果,提出一种适用于红外热成像的镀锌线夹腐蚀快速识别和缺陷定级方法,对输电线路的安全稳定运行具有一定的工程意义。

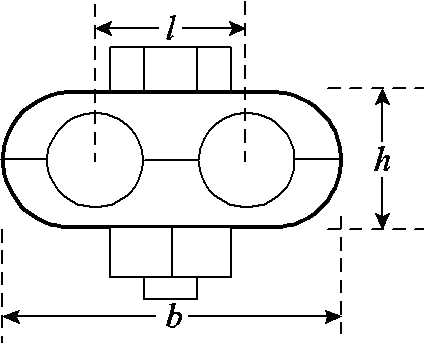

本文采用楔形并沟线夹JBL-50-240,其由螺栓和镀锌铝板组成,其实物和截面尺寸示意图分别如图1和图2所示,几何参数见表1。2根并行的架空输电线路,如钢芯铝绞线,通过螺栓紧固于有圆弧凹槽的铝板内侧。试验线夹对应的导线截面积为240 mm²。安装过程中,螺栓对导线的握力应大于计算断裂力的10%。

图1 并沟线夹实物图

Fig.1 Parallel clamp physical diagram

图2 线夹截面尺寸示意图

Fig.2 Schematic diagram of clamp cross section

表1 试验线夹尺寸

Tab.1 Test clamp sizes

参数数值 线夹长度a/mm50 线夹宽度b/mm40 线夹高度h/mm30 输电线路截面中心距l/mm30 螺栓尺寸M24

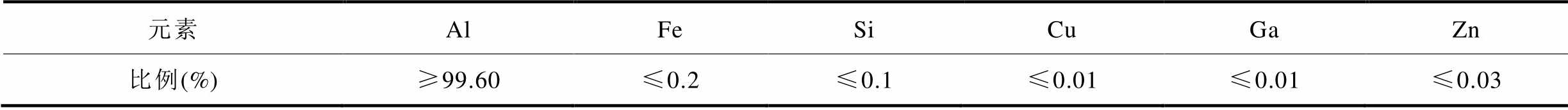

线夹基底为锻造铝,外层使用电镀锌作为保护层。锌层厚度约为65 μm,其元素成分见表2。其中铝元素占99.60%以上,锌元素小于0.03%。

表2 试验线夹元素成分

Tab.2 Element composition of test clamp

元素AlFeSiCuGaZn 比例(%)≥99.60≤0.2≤0.1≤0.01≤0.01≤0.03

1.2.1 试验电源

为了能在输电线路上产生稳定的交流电流,本文采用一套自制的大电流发生装置,由220 V单相电源、5个电磁感应线圈和调压器组成。自制电磁感应线圈如图3所示。铁心由晶粒取向硅钢叠制,截面积为18 mm²,磁场强度H=800 A/m时最小磁通密度B800=1.87 T。绕组由截面为1.5 mm²的漆包铜线绕制,共120匝,每个线圈容量为500 V·A,通过电磁感应定律在输电线路上耦合交流大电流。输出由5 kW调压器调节。

图3 自制电磁感应线圈

Fig.3 Selfmade electromagnetic induction coil set

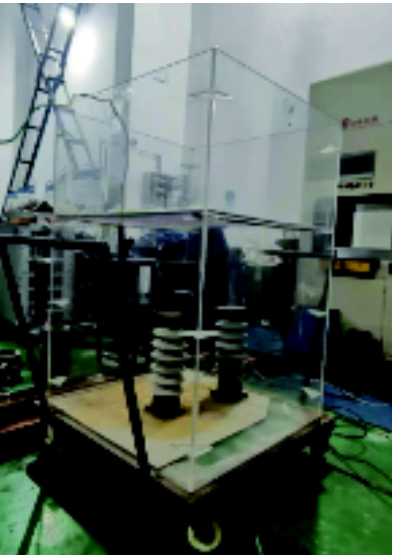

1.2.2 超声波水雾箱

使用超声波水雾发生器在人工水雾箱内产生不同性质溶液并进行喷洒,以模拟线夹腐蚀时周围环境状态。箱体两侧各开一个圆孔供试验线路穿插,缝隙需要在回路搭建完成后填充,避免腐蚀性液体泄漏。人工水雾箱如图4所示。

图4 人工水雾箱

Fig.4 Artificial mist box

1.2.3 测量设备

溶液电导率使用DDS-11A型数显仪测量,范围为0.0~100.0 mS/cm,基本误差为满量程(Full-Scale, FS)的±1.5%,稳定性为±1%FS/(3 h)。pH值采用手持式电子指示计测量;导体电流使用Fluke-381钳形表测量;热图像由FLIR-T540红外热像仪采集;使用JSM-7800F电子超高分辨率场发射扫描电子显微镜观察腐蚀样品的表面微观结构。

1.3.1 样品腐蚀方法

将试品线夹直接暴露在空气中进行腐蚀是可行的,但空气中离子浓度较低,试验周期过长。为缩短试验时间,本文使用干湿交替加速腐蚀法对试品进行处理[25-27]。通过间接性喷洒溶液,试品表面将形成一层液体薄膜,以模拟大气环境中雨、雾和露的形成和消散。主要步骤如下:

1)使用去离子水冲洗样品表面并晾干,校准电子天平并称重。

2)将干净的线夹放入人工水雾箱,启动超声波发生器开始喷雾。腐蚀时间为2 h,相对湿度大于98%,随后干燥4 h。为避免雾气对红外测量产生影响,温度采集在干燥结束后进行,同时记录夹具的表面形态。

3)采用70℃氯化铵溶液和无水乙醇进行清洗。

4)观察表面腐蚀形态并测量特征量。

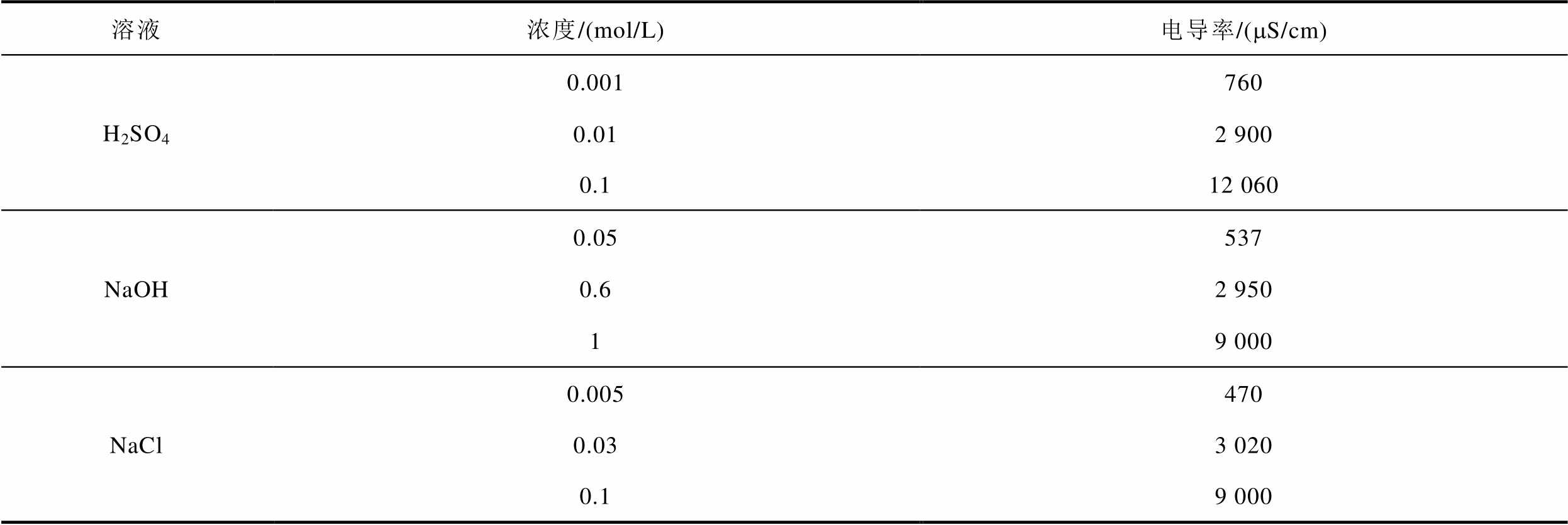

为了模拟不同地区大气环境中的水雾成分,本文根据历史气象数据,选择了不同浓度(溶液电导率)的H2SO4、NaOH和NaCl作为腐蚀液[28],采用250 μS/cm的饮用水和6.3 μS/cm的去离子水作为试验对照。溶液浓度和相应的电导率见表3。

表3 试验溶液浓度及其电导率

Tab.3 Test solution concentration and corresponding conductivity

溶液浓度/(mol/L)电导率/(mS/cm) H2SO40.001760 0.012 900 0.112 060 NaOH0.05537 0.62 950 19 000 NaCl0.005470 0.033 020 0.19 000

1.3.2 热循环试验

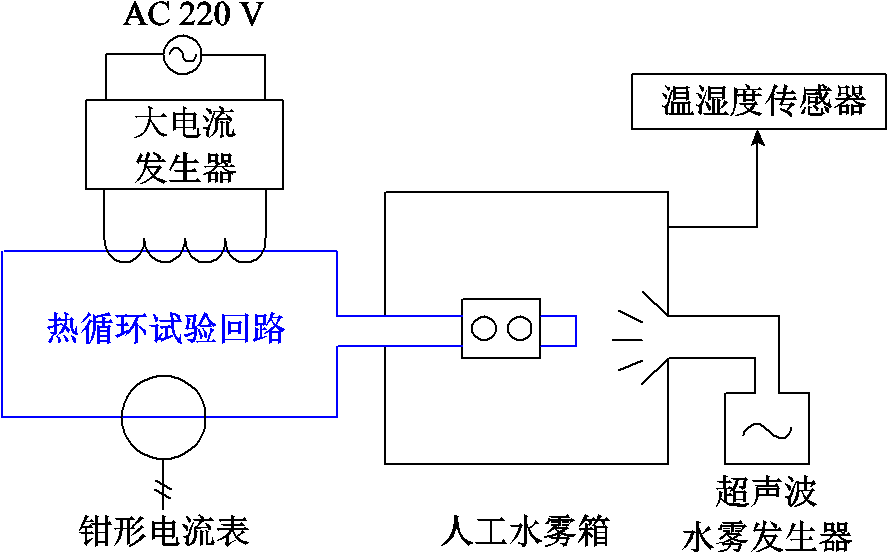

腐蚀环境下热循环试验示意图如图5所示。试验导线长度为10 m,大电流发生器远离人工水雾箱,确保电源不受喷雾影响。根据IEEE和我国电力行业标准[29-30],截面积为240 mm²的导线在40℃时的最大允许载流量约为500 A。为更符合实际运行工况,本文将试验电流设定为240、300、360、420 A。腐蚀液需在线夹温度稳定后注入,单次试验完成后,试品应充分冷却。由于试验为破坏性且耗时较长,每种条件下试验只进行3次,测量平均值作为结果进行分析。红外发射率设为0.9[31]。

图5 热循环试验示意图

Fig.5 Thermal cycling test schematic diagram

酸性腐蚀过程线夹表面形态变化如图6所示,其中t为腐蚀时间。

图6 酸性条件下的线夹形态变化

Fig.6 Clamp morphological changes under acidic conditions

在腐蚀初期,线夹表面会形成一层紧密的白色腐蚀产物,沿垂直地面方向生长。当腐蚀产物积累到一定高度后,与线夹紧密接触的部分逐渐变得蓬松并脱落。该过程会产生少量气体,系溶液与金属接触后发生化学反应的产物。这部分气体自内而外贯穿腐蚀层,进而造成腐蚀物脱落现象。随后,可明显观察到线夹表面的腐蚀坑,断面是典型的脆性断裂。电子显微镜下的线夹表面形态如图7所示。

图7 电子显微镜下的线夹表面形态

Fig.7 Microscopic surface morphology of clamp

经成分检测,所生成的腐蚀物主要为Al2O3和硫酸锌盐,产生的气体主要为SO2。当线夹温度上升,由于水的沸点远小于硫酸,导致干湿交替试验的干燥过程中水汽蒸发,加之腐蚀产物硫酸锌盐的吸水作用,使得表面液态薄膜离子浓度逐渐升高,稀硫酸逐步变为腐蚀性更强的浓硫酸。浓硫酸会直接以化学腐蚀的方式加速腐蚀锌层,并产生SO2气体,S元素含量又会降低,加湿后,表面形成一层水膜,进而发生电解水过程。

溶液浓度变化的同时,表面腐蚀物也会脱水并形成层状结构,部分粘结力不强的层状腐蚀物将会脱落,最终形成白色腐蚀物堆积区域以及裸出坑状腐蚀的灰色锌层,如图6f所示。未被覆盖的锌层会循环之前的腐蚀行为,进一步加深腐蚀。

碱性条件下线夹腐蚀微观形貌如图8所示。与酸性腐蚀相似,锌层溶解后氧化铝与氢氧化钠溶液反应生成四羟基合铝酸钠(Na[Al(OH)4]),氧化层消耗后形成锌铝在碱性环境下构成原电池,铝层作为阳极失去电子以离子形态存在,氧气作为还原剂得到电子以氢氧根的形式存在,氧气浓度降低时锌单质将会析出沉淀在铝表面,如此循环腐蚀。

图8 碱性条件下的线夹形态变化

Fig.8 Clamp morphological changes under alkaline conditions

盐雾环境中金具的腐蚀失效过程可以解释为“溶解-沉积-溶解”的过程[32],溶解过程中会率先形成点蚀坑,沉积过程中Al(OH)3脱水生成高电阻Al2O3附着在金具表面,随后溶解过程中局部氧化层和铝锌层的剥离使得点蚀坑迅速扩大并扩展至整个表面。

大面积的腐蚀层由复杂的腐蚀产物组成,如Al2O3等,其热阻明显大于作为热良导体的纯金属,严重阻碍了内部产生的焦耳热量向外界传递。此外,根据试验结果,腐蚀层部分产物具有导电性且阻值相较于未腐蚀时更大,在趋肤效应作用下,电阻值和焦耳热源对应增加。以上两个因素共同作用,使线夹温度随腐蚀程度的加深而提高,为后续基于红外热成像的腐蚀识别提供了依据。

2.2.1 腐蚀表面温度分布

腐蚀前和完全腐蚀后温度分布红外热像图如图9所示。试验电流为240 A,溶液为浓度为0.001 mol/L的H2SO4,其电导率为760 μS/cm。图9中显示了视场内线夹温度平均值和最大值。由于表面张力和重力的作用,液膜更容易积聚在螺栓附近,造成初始腐蚀,该区域温升更为明显;线夹侧面化学反应较弱,温升较低。随后,腐蚀自螺栓处开始发展、延伸,直至线夹完全腐蚀,对应的高热区域也逐渐扩大至整个表面。图9a中,未腐蚀样品的平均温度为30.8℃,最高温度为53.5℃。腐蚀后,二者分别达到80.0℃和85.7℃,增长率分别为159.7%和60.2%。

图9 试验线夹腐蚀前后的红外热像图

Fig.9 Infrared thermal images of the test clamp before and after corrosion

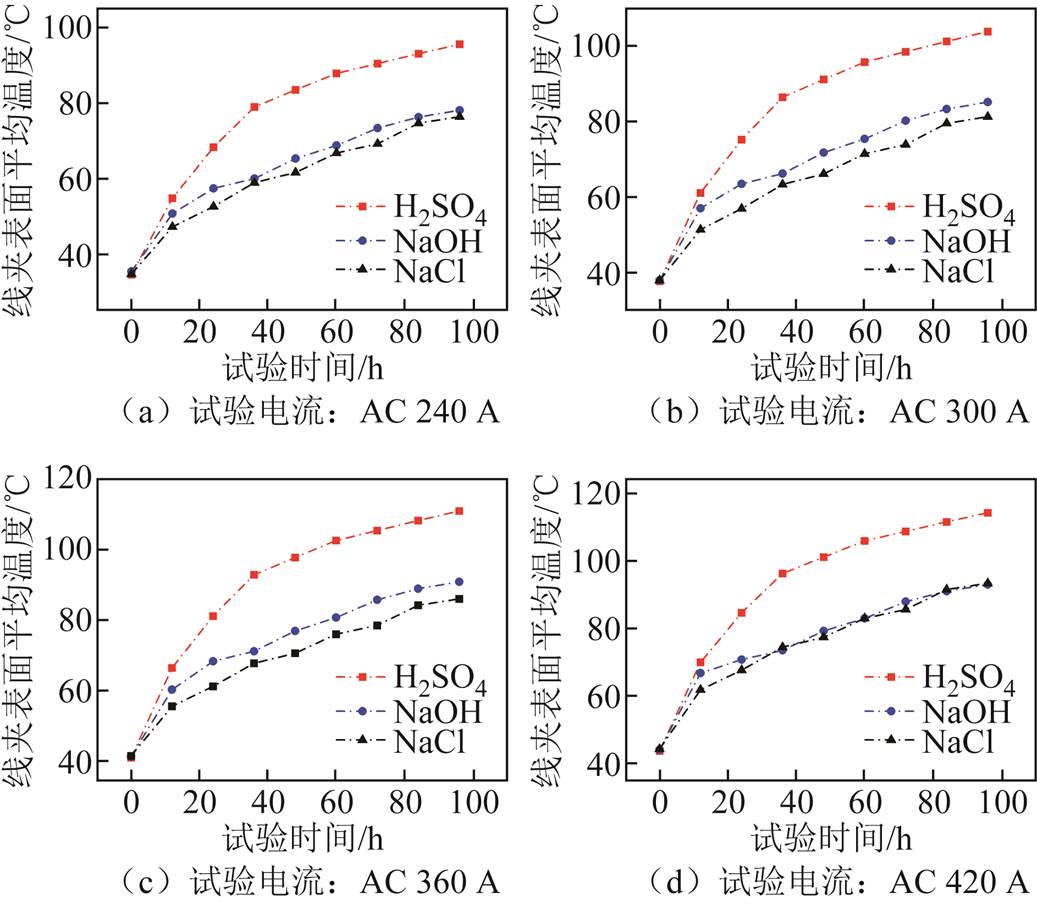

2.2.2 酸碱性对温升的影响

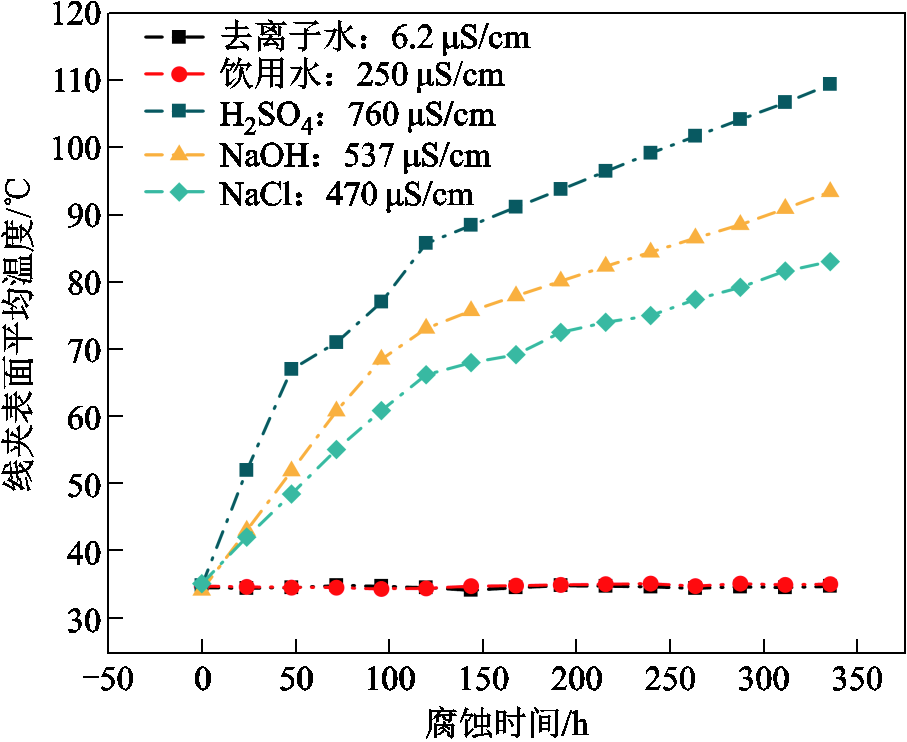

酸性、碱性、中性、饮用水和去离子水五种环境下线夹表面平均温升曲线如图10所示,试验电流为AC 240 A,溶液电导率近似相等。标准[31,33]指出,线夹稳定运行温度不应超过70℃,出于安全,本文将60℃设为温升限值。

图10 不同溶液线夹平均温升曲线(AC 240 A)

Fig.10 Average temperature rise curve of clamps for different solutions (AC 240 A)

图10表明,试验线夹平均温度在酸、碱、盐雾环境中呈负指数上升趋势,在饮用水和去离子水中几乎无变化。例如,在浓度为0.05 mol/L的碱性环境中,腐蚀前72 h温度上升26.6℃,最后72 h仅上升6.9℃,每小时平均温升降低74.1%。

酸性环境对温升影响最大。在H2SO4雾中,温度达到60℃仅需约36 h,而在NaOH和NaCl雾中则分别需要60 h和84 h。在该模拟条件下,线夹连续运行可能导致烧蚀等故障。

2.2.3 溶液电导率对温升的影响

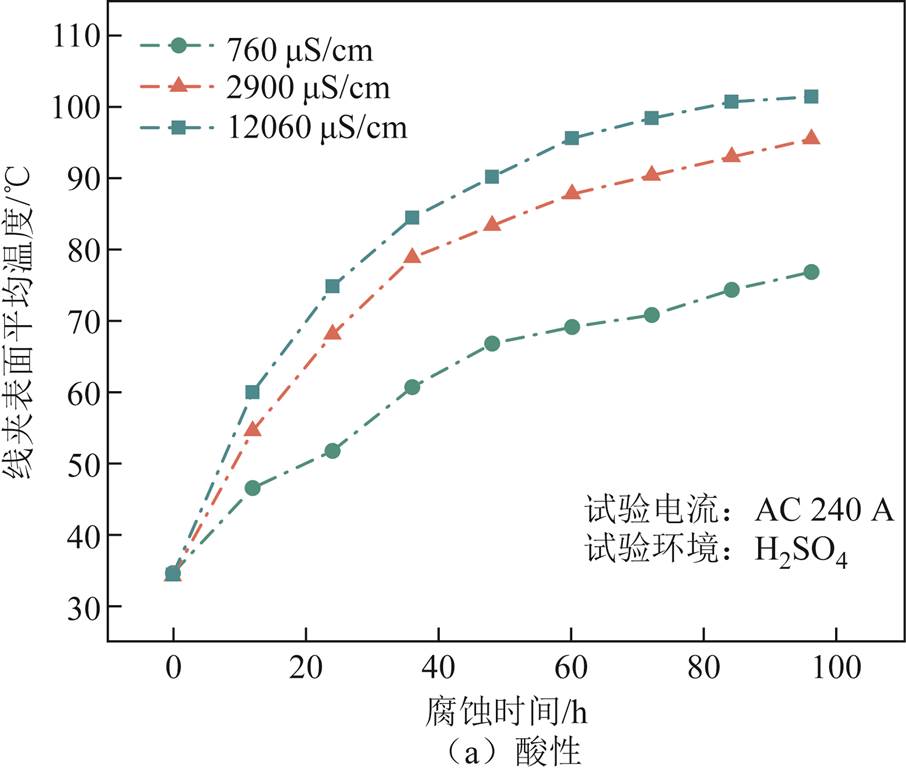

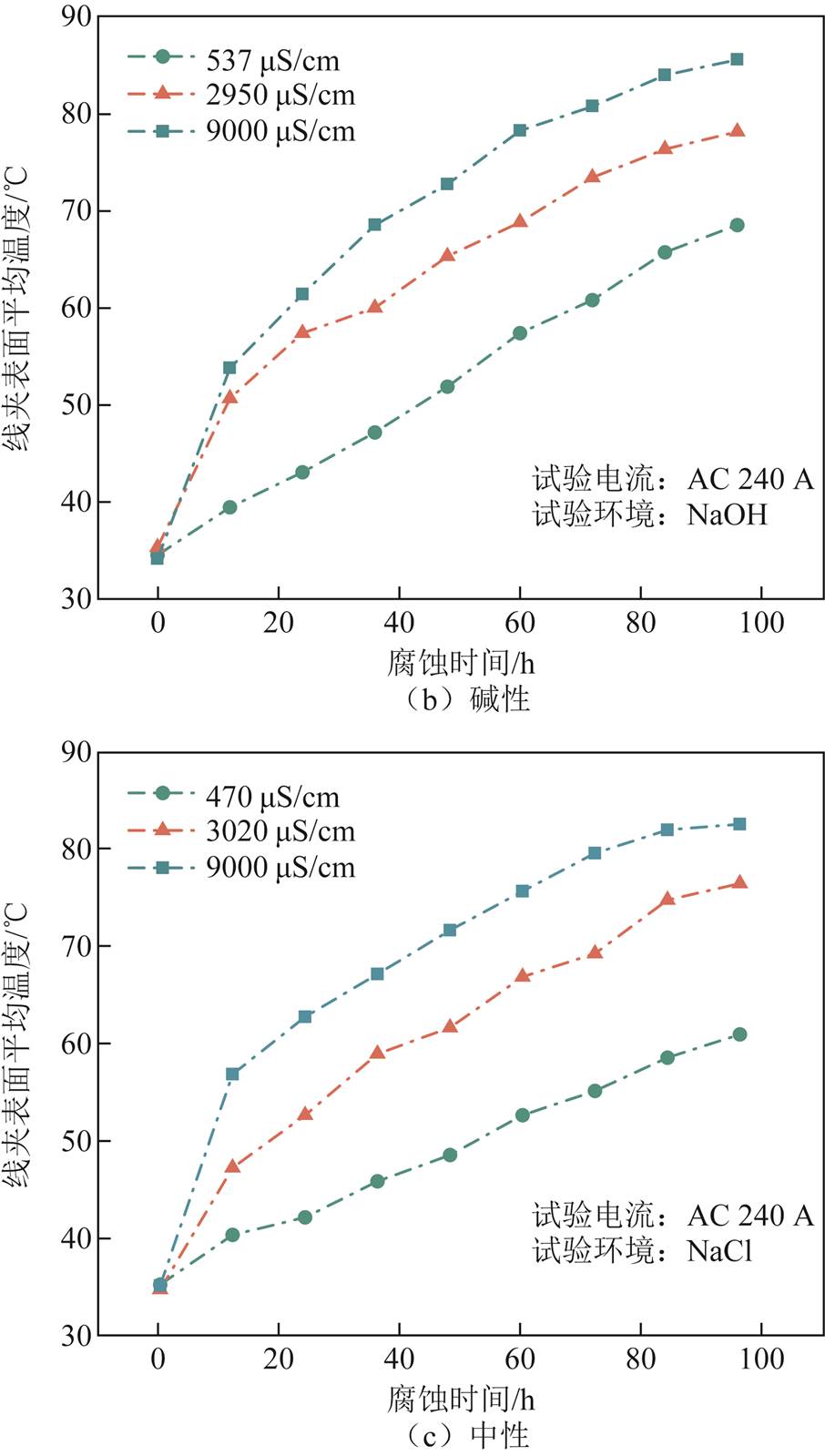

根据表3确定的溶液电导率,不同环境下线夹表面温度如图11所示,试验电流为AC 240 A。

图11 线夹表面温度随不同溶液电导率变化

Fig.11 Variation in surface temperature of clamps with different conductivity

图11表明,在溶液电导率较低时,各环境下线夹温升曲线近似线性;随着电导率增加,温度上升逐渐加快并趋于饱和。酸雾中温升梯度最大,盐雾中温升最慢。当NaCl溶液电导率为470 μS/cm时,温度超过60℃的时间为85 h;电导率为3 020 μS/cm时,时间将缩短为36 h;电导率为9 000 μS/cm时,仅12 h就将超过限值。结果表明,溶液电导率与线夹运行寿命存在负相关关系。

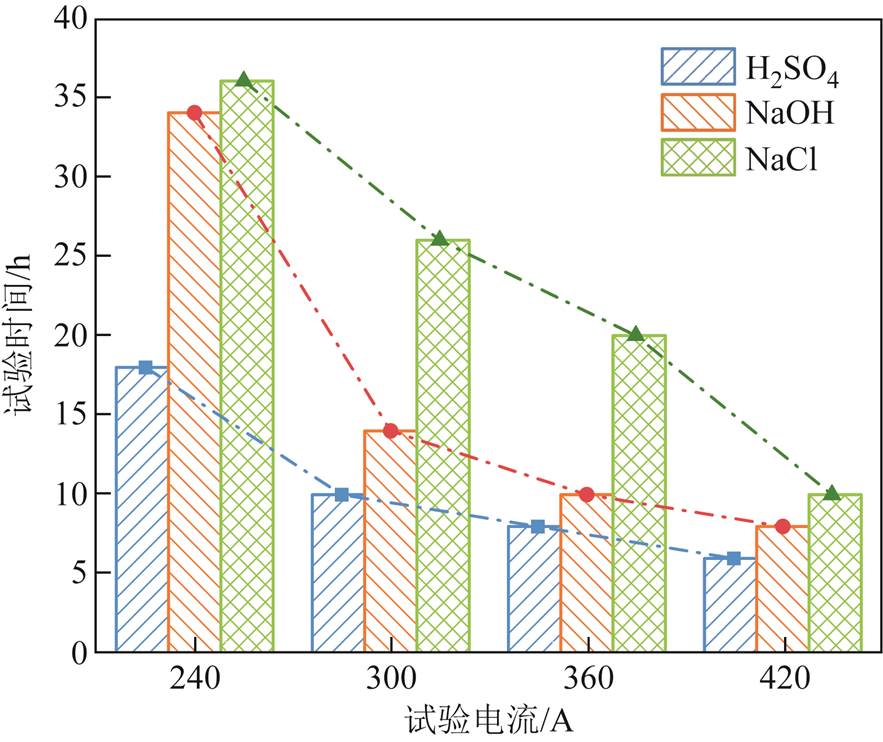

2.2.4 试验电流对温升的影响

图12为试验电流与线夹表面温度的关系,溶液浓度均取表3中最大值。当电流为240 A时,任意环境中,线夹表面温度均能在12 h内保持在60℃以下。随着电流的增加,酸性环境中线夹温升更快,碱性和中性环境次之。当电流为400 A,盐雾中线夹在12 h时温升为62℃。图13给出了各条件下温度上升到60℃所需时间随试验电流的变化情况。显然,电流的增加明显加快了温升,腐蚀速度也相应加快。

图12 线夹表面温度随不同试验电流变化

Fig.12 Variation in surface temperature of clamps with different test current values

图13 温度升至60℃所需时间与试验电流关系

Fig.13 Variation of the time taken to rise to 60℃ with respect to test current

试验结果证明,酸碱性、溶液电导率(浓度)和电流都会对腐蚀产生影响,并反映在线夹温度上。然而,平均温度并不利于提取故障特征和预测寿命,因此需要对红外图像进行进一步处理。

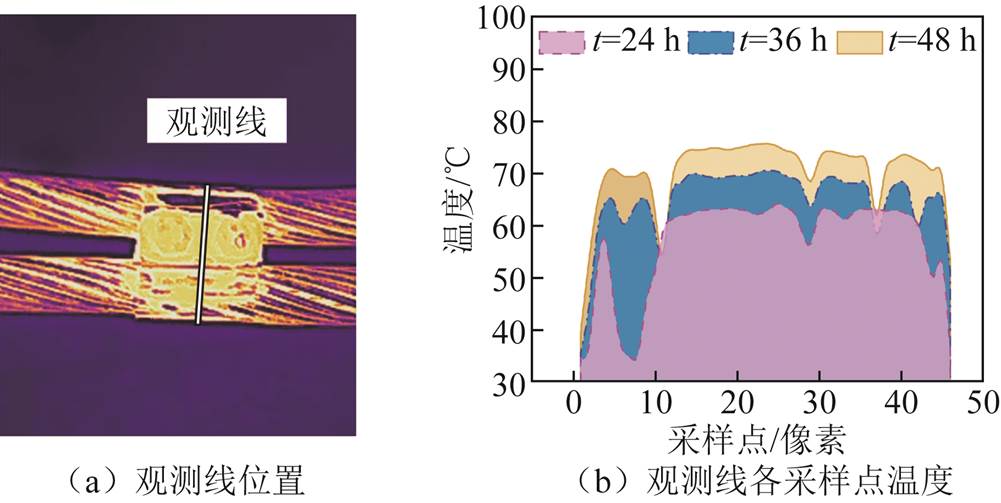

如第2节所述,几乎所有热像图中线夹表面均出现了不规则腐蚀,导致温度场分布不均。在溶液电导率为740 μS/cm的酸性环境中,线夹表面温度不均匀分布示例如图14所示。曲线存在多个波峰和波谷,腐蚀区域的温度明显高于未腐蚀区域。

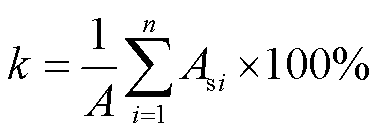

为表征腐蚀形成的不均匀表面,本文以线夹螺栓侧正视图作为观测对象,将其视为大量不规则凹槽的组合。将所有凹槽在指定二维平面上的投影面积定义为腐蚀特征量k,其表达式为

图14 线夹表面温度不均匀分布示例

Fig.14 Sample of uneven temperature distribution on the surface of a clamp

(1)

(1)

式中,A为线夹表面积;Asi为第i个腐蚀凹槽在水平面上的投影面积;n为腐蚀凹槽个数。通过对红外图像进行预处理、阈值分割和边缘提取,再根据形态学保留与异常温升相对应的腐蚀区域,即可计算出腐蚀特征量k。

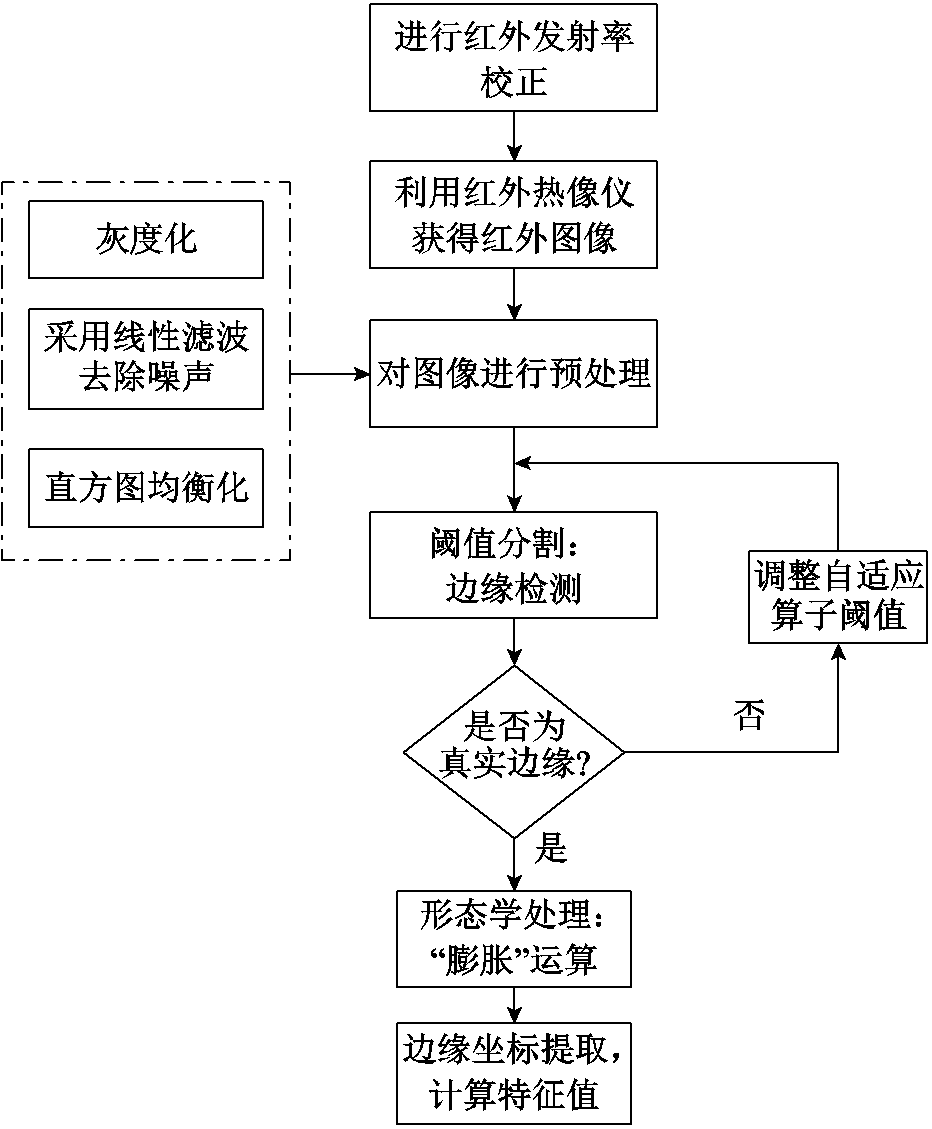

常见的红外图像预处理方法包括灰度自适应调整、图像滤波和直方图均衡化[34]。本文采用的红外图像处理流程如图15所示,图像灰度化采用加权平均法实现。

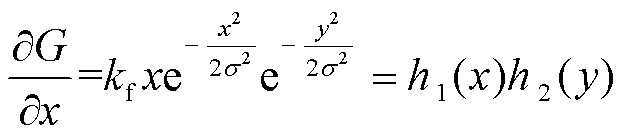

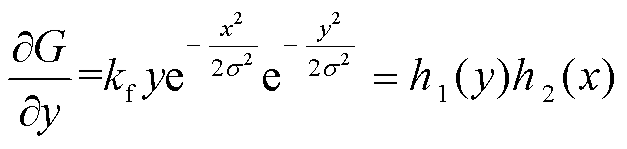

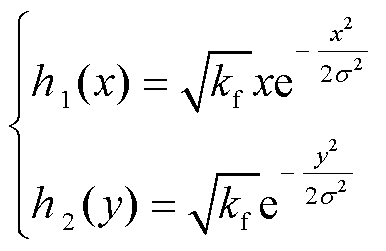

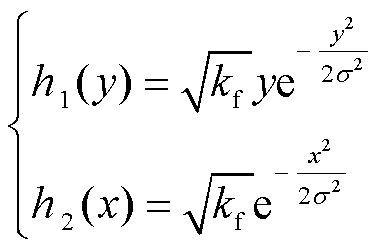

图像中的噪声会干扰特征向量的提取,增加边缘检测的难度,从而降低识别准确度。本文采用高斯线性滤波法[35],通过高斯核对像素点进行卷积,并将卷积和作为输出。为提高计算速度,高斯滤波算法中的二维运算被拆分为一维运算,卷积和叠加按式(2)~式(5)进行。

图15 红外图像处理流程

Fig.15 Flow chart of infrared image processing

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

式中,G为用于计算功率谱密度的非归一化相关函数;kf为加权滤波系数;σ为描述粗糙表面微凸峰值的统计量标准差;x、y为识别区域坐标。将上述结果与二维高斯分布f (x, y)卷积并求和,即可得到高斯滤波结果。

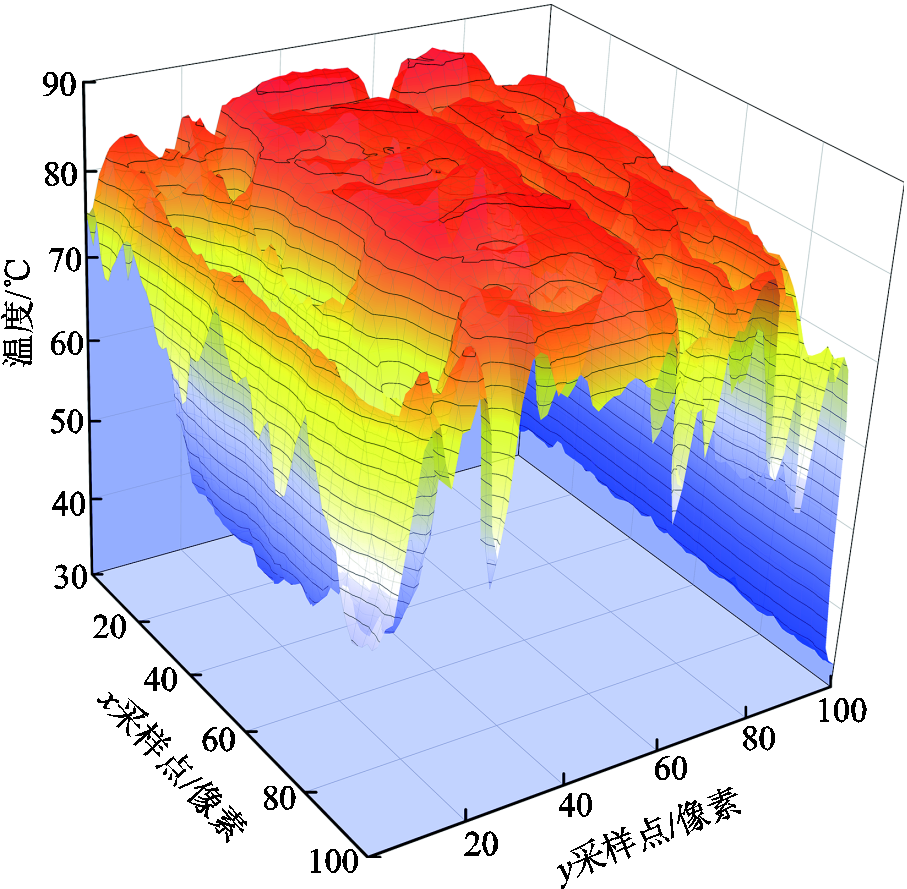

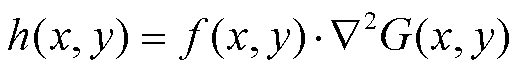

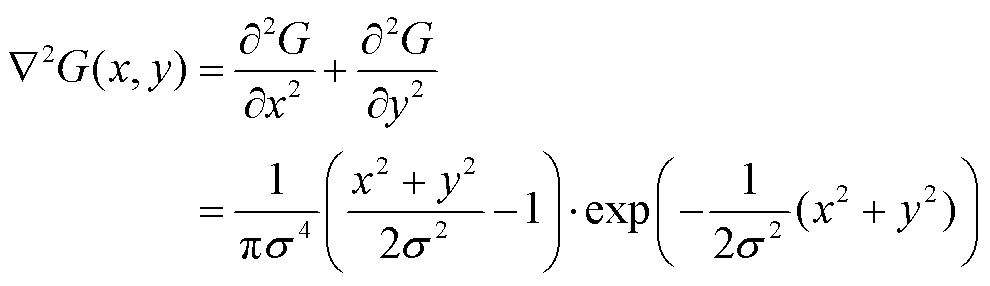

酸性腐蚀线夹三维温度分布如图16所示,图中部分间断区域已做平滑处理,以确保曲面可微。边缘检测是区分和划分阈值的有效方法,不同边缘算法的结果差异较大。通过对比Sobel算法、Prewitt算法、LoG算法和Canny算法[35]的结果,本文选择并改进了Canny算法。

对高斯滤波结果求取Laplacian二阶导数,边缘检测判据定义为二阶导数零交叉点,对应于二阶导数的较大值。选取一阶偏导的有限差分来确定梯度和方向,选取梯度方向离散点中最大值点作为边缘点,设置双阈值检验,计算式为

图16 线夹表面三维温度场分布

Fig.16 Three-dimensional temperature field distribution on clamp surface

(6)

(6)

(7)

(7)

式中,h(x,y)为边缘响应函数;Ñ2G(x, y)为M-H算子。

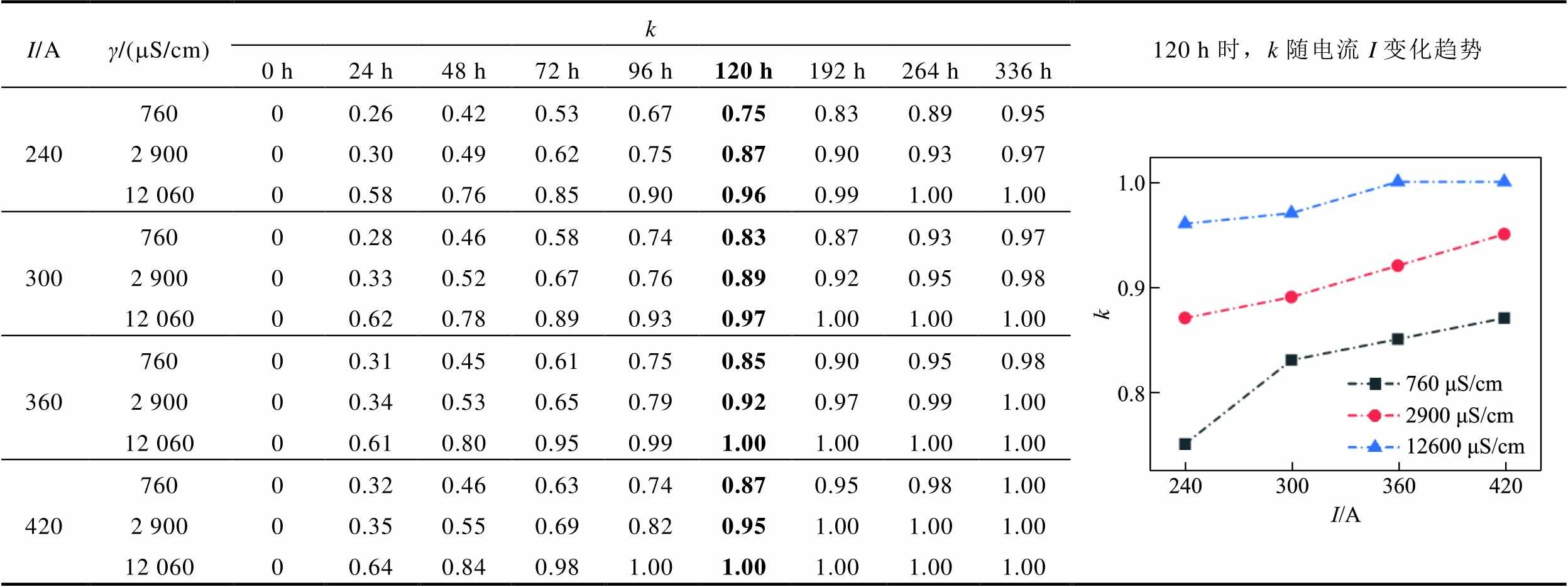

k值提取过程如图17所示,各试验腐蚀环境的腐蚀特征量k的计算结果由表4~表6给出。为了更好地体现k与电流I的关系,二者在腐蚀120 h时的变化趋势也在表中对应给出。表中, 为溶液电导率。

为溶液电导率。

图17 特征量k提取过程

Fig.17 The extraction process of the quantity k

表4 酸性环境中腐蚀特征量k提取结果

Tab.4 Extraction results of corrosion characteristic quantity k under acidic condition

I/Aγ/(mS/cm)k120 h时,k随电流I变化趋势 0 h24 h48 h72 h96 h120h192 h264 h336 h 24076000.260.420.530.670.750.830.890.95 2 90000.300.490.620.750.870.900.930.97 12 06000.580.760.850.900.960.991.001.00 30076000.280.460.580.740.830.870.930.97 2 90000.330.520.670.760.890.920.950.98 12 06000.620.780.890.930.971.001.001.00 36076000.310.450.610.750.850.900.950.98 2 90000.340.530.650.790.920.970.991.00 12 06000.610.800.950.991.001.001.001.00 42076000.320.460.630.740.870.950.981.00 2 90000.350.550.690.820.951.001.001.00 12 06000.640.840.981.001.001.001.001.00

表5 碱性环境中腐蚀特征量k提取结果

Tab.5 Extraction results of corrosion characteristic quantity k under alkaline condition

I/Aγ/(mS/cm)k120 h时,k随电流I变化趋势 0 h24 h48 h72 h96 h120h192 h264 h336 h 24053700.220.310.380.440.500.630.740.83 2 95000.240.340.420.480.540.680.800.91 9 00000.250.350.430.500.560.710.830.94 30053700.230.320.400.460.510.640.750.85 2 95000.250.350.420.490.550.690.830.92 9 00000.260.360.440.510.580.710.870.95 36053700.240.330.410.460.520.660.760.87 2 95000.250.340.420.500.550.700.830.93 9 00000.260.370.450.530.590.730.890.98 42053700.250.340.420.480.540.680.790.90 2 95000.260.350.420.500.560.710.840.95 9 00000.270.380.470.550.610.780.911.00

表6 中性环境中腐蚀特征量k提取结果

Tab.6 Extraction results of corrosion characteristic quantity k under neutral condition

I/Aγ/(mS/cm)k120 h时,k随电流I变化趋势 0 h24 h48 h72 h96 h120h192 h264 h336 h 24047000.200.290.340.390.430.530.610.69 3 02000.240.320.390.440.490.600.700.78 9 00000.290.390.470.530.590.730.840.93 30047000.220.300.350.400.450.560.640.71 3 02000.250.340.400.460.510.630.730.81 9 00000.300.410.490.550.610.760.880.97 36047000.230.310.350.390.470.560.650.72 3 02000.260.350.420.490.530.660.760.85 9 00000.310.420.500.570.630.770.891.00 42047000.230.320.370.430.470.580.670.75 3 02000.270.360.430.500.550.670.780.87 9 00000.330.420.510.560.640.790.931.00

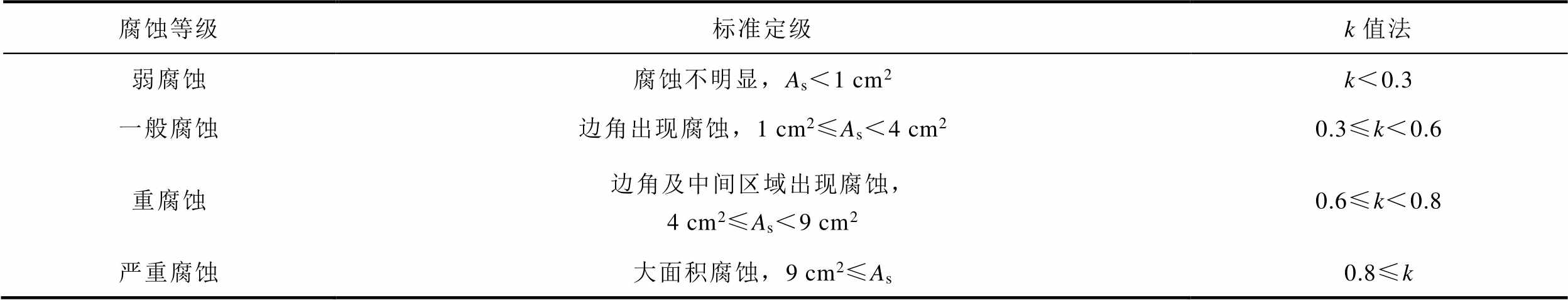

参考标准[36]提出的输电线路铁塔腐蚀评估方法,使用腐蚀特征量k对镀锌线夹腐蚀程度重新定级,结果见表7。试验中,若单个腐蚀坑面积As满足某一等级标准规定,且腐蚀情况符合对应描述,即将该试品认定为该腐蚀等级,并记录对应的k值。所有试验完成后,各等级下记录的k值范围即为最终定级范围。若相邻等级的k值范围出现重叠或不连续,则取较低腐蚀程度的最大值和较高腐蚀程度的最小值的均值作为划分阈值。k值定级法可量化识别结果,填补线夹腐蚀判定的空白。

表7 基于k值的腐蚀定级方法和对比

Tab.7 Methods and comparisons of corrosion classification based on k

腐蚀等级标准定级k值法 弱腐蚀腐蚀不明显,As<1 cm2k<0.3 一般腐蚀边角出现腐蚀,1 cm2≤As<4 cm20.3≤k<0.6 重腐蚀边角及中间区域出现腐蚀,4 cm2≤As<9 cm20.6≤k<0.8 严重腐蚀大面积腐蚀,9 cm2≤As0.8≤k

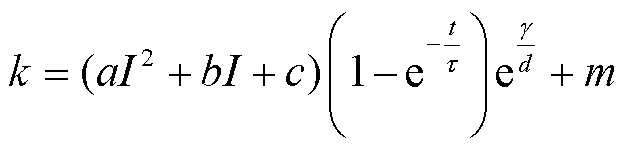

电力设备的故障检测对时效性有较高要求,繁琐的图像处理会占用大量时间。为更方便地应用上述识别方法,需要对试验数据进行拟合,得到可以直接计算k值的方程。

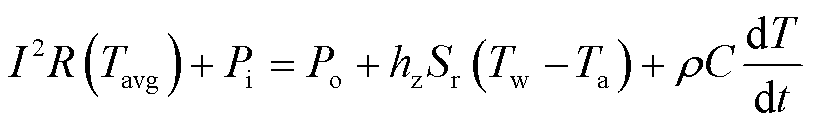

根据试验结果,k与线夹温升呈正相关,其热平衡方程可表示为

(8)

(8)

式中,R(Tavg)为包括腐蚀层在内的综合电阻;Tavg为线夹表面温度平均值;Pi为辐射吸热量;Po为辐射散热量;hz为夹具表面的综合表面传热系数;Sr为有效散热表面积;Tw为表面温度;Ta为环境温度;ρ和C分别为线夹材料的密度和热容。

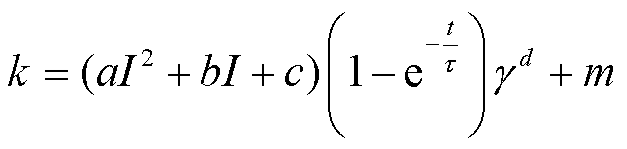

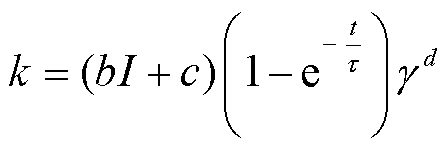

式(8)表明,在忽略外部环境变化的前提下,线夹表面温度与电流二次项I2有关,时间与温升的关系更接近于指数函数;溶液电导率没有直接反映在式(8)中,但试验结果表明它与温度呈负相关,近似于负指数函数。因此,可以得到两个拟合方程式(9)和式(10),可通过比较两式判断拟合程度的优劣。

(9)

(9)

(10)

(10)

式中,a、b、c、τ、d和m均为拟合系数。

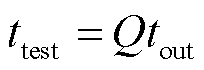

需要注意的是,因为实际腐蚀时间太长,加速腐蚀时间与其并不相等。本文假设年平均腐蚀厚度增量是恒定的,参考文献[37]并引入一个加速当量Q,表示为

(11)

(11)

式中,ttest为加速试验时间;tout为自然腐蚀时间;Q=33.6 h/a,即加速试验时间33.6 h等效于自然腐蚀时间1年。

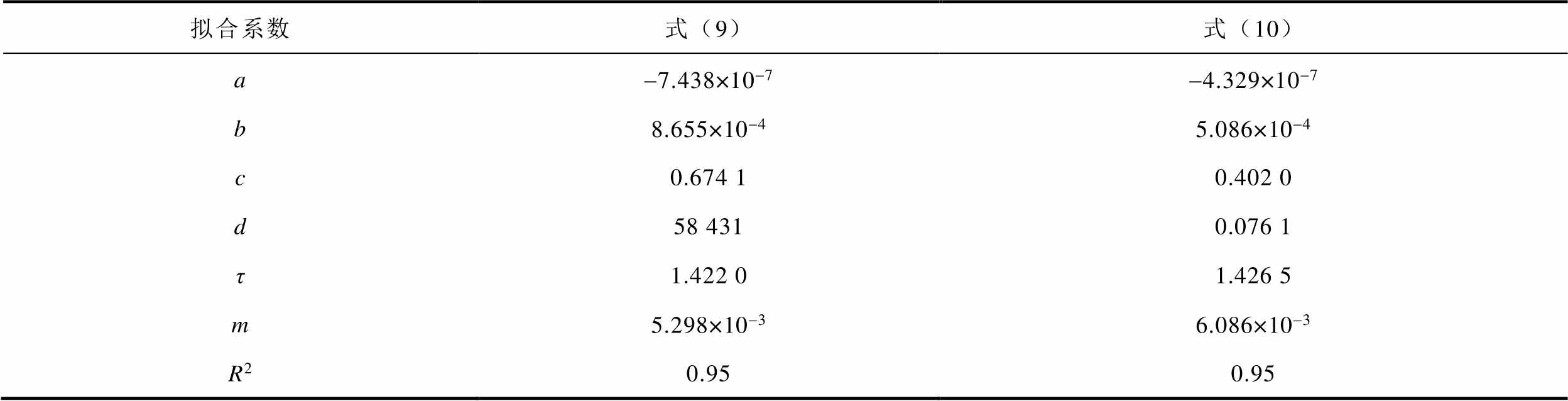

对酸性环境的试验数据进行拟合,结果见表8。

表8 酸性环境特征方程拟合结果

Tab.8 Fitting results of acid corrosion characteristic quantity equation

拟合系数式(9)式(10) a-7.438×10-7-4.329×10-7 b8.655×10-45.086×10-4 c0.674 10.402 0 d58 4310.076 1 τ1.422 01.426 5 m5.298×10-36.086×10-3 R20.950.95

表8中,两个拟合方程可决系数R2几乎相同,系数a对k的影响权重远小于b,而m远小于1,可忽略不计。于是,可将以电导率 为底、结构更为简单的式(10)修改为式(12),并按式(12)对各环境下的试验数据进行拟合,结果见表9。

为底、结构更为简单的式(10)修改为式(12),并按式(12)对各环境下的试验数据进行拟合,结果见表9。

(12)

(12)

表9 式(12)拟合系数

Tab.9 Fitting coefficients of Equ.(12)

拟合系数酸性碱性中性 b2.235 2×10-42.451 8×10-41.809 8×10-4 c0.451 80.584 70.296 2 d0.075 60.043 30.107 0 τ1.415 63.637 53.047 6 R20.950.980.97

在实际腐蚀检测工程中,只需将具有统计学意义的数据,如年平均电流和雾水电导率等,代入式(12),即可快速得到腐蚀特征量k。对于需要减小统计误差的高精度检测要求场景,则可使用前述的红外图像处理方法获取k值,以对腐蚀程度进行明确定级,为后续故障检修提供依据。

本文对导电镀锌并沟线夹进行了腐蚀和热循环试验,得出以下结论:

1)酸性环境下,镀锌线夹的腐蚀过程包括白色腐蚀层的形成、腐蚀层的堆积和腐蚀产物的脱落,反应生成气体(主要为SO2)会使腐蚀层成为多孔结构并逐渐松散脱落;碱性腐蚀与酸性类似,但产物属于难溶性物质,对内层铝有保护作用;盐雾腐蚀可解释为“溶解-沉积-溶解”的过程,溶解过程中会率先形成点蚀坑。

2)在电导率相似的前提下,酸性溶液产生的水雾具有最大的腐蚀性,平均温升梯度和表面稳态温升也高于碱性环境,中性环境的腐蚀和温升程度最低。随着溶液电导率或外施电流的增加,各环境下腐蚀速率均会增大,即温度上升曲线更加陡峭,线夹温度也将升高。

3)本文提出的腐蚀表征特征量k可客观量化镀锌导电线夹表面腐蚀状态,实现腐蚀缺陷的精确识别和定级;基于此,提出了快速获取JBL-50-240型镀锌并沟线夹腐蚀特征量的计算公式,可为运行生命周期估测提供参考。对于其他型号镀锌线夹,可使用相同的研究方法获得腐蚀红外识别结果。

参考文献

[1] 周念成, 兰雪珂, 莫复雪, 等. 计及线路接头温升约束的受端电网转供优化模型[J]. 电工技术学报, 2021, 36(15): 3237-3249.

Zhou Niancheng, Lan Xueke, Mo Fuxue, et al. A power transfer optimization model of receiving-end power systems considering line joint temperature rise constraints[J]. Transactions of China Electrotechnical Society, 2021, 36(15): 3237-3249.

[2] 黄杨, 张广斌, 王潜, 等. 基于图像特征的输电线路故障行波存续性判别[J]. 电工技术学报, 2023, 38(5): 1339-1352.

Huang Yang, Zhang Guangbin, Wang Qian, et al. Identification of the existence and persistence of faulted traveling waves for transmission lines based on image features[J]. Transactions of China Electrotechnical Society, 2023, 38(5): 1339-1352.

[3] Lequien F, Auzoux Q, Moine G, et al. Characterization of an aluminum conductor steel reinforced (ACSR) after 60 years of operation[J]. Engineering Failure Analysis, 2021, 120: 105039.

[4] Li Ming, Yao Lingbo, Zhang Shuoshuo, et al. Study on bolt head corrosion influence on the clamping force loss of high strength bolt[J]. Engineering Failure Analysis, 2021, 129: 105660.

[5] Panossian Z, Mariaca L, Morcillo M, et al. Steel cathodic protection afforded by zinc, aluminium and zinc/aluminium alloy coatings in the atmosphere[J]. Surface and Coatings Technology, 2005, 190(2/3): 244-248.

[6] 刘敏, 王红旭, 周国亮, 等. 基于深度学习的输电线路耐张线夹倾斜缺陷定量检测[J]. 沈阳工业大学学报, 2023, 45(4): 442-446.

Liu Min, Wang Hongxu, Zhou Guoliang, et al. Quantitative detection based on deep learning technology for inclination defects of strain clamps[J]. Journal of Shenyang University of Technology, 2023, 45(4): 442-446.

[7] Odnevall Wallinder I, Leygraf C. A critical review on corrosion and runoff from zinc and zinc-based alloys in atmospheric environments[J]. Corrosion, 2017, 73(9): 1060-1077.

[8] Zhao Qiyue, Guo Chuang, Niu Keke, et al. Long-term corrosion behavior of the 7A85 aluminum alloy in an industrial-marine atmospheric environment[J]. Journal of Materials Research and Technology, 2021, 12: 1350-1359.

[9] Wu Yan, Zhu Zhaohua, Shen Dong, et al. Electrolyte engineering enables stable Zn-Ion deposition for long-cycling life aqueous Zn-ion batteries[J]. Energy Storage Materials, 2022, 45: 1084-1091.

[10] Tao Bo, Cheng Li, Wang Jiuyi, et al. A review on mechanism and application of functional coatings for overhead transmission lines[J]. Frontiers in Materials, 2022, 9: 995290.

[11] Cai Yikun, Xu Yuanming, Zhao Yu, et al. Atmospheric corrosion prediction: a review[J]. Corrosion Reviews, 2020, 38(4): 299-321.

[12] 国家市场监督管理总局, 中国国家标准化管理委员会. 金属和合金的腐蚀大气腐蚀性第2部分:腐蚀等级的指导值: GB/T 19292.2—2018[S]. 北京: 中国标准出版社, 2018.

[13] 苟军年, 杜愫愫, 刘力. 基于改进掩膜区域卷积神经网络的输电线路绝缘子自爆检测[J]. 电工技术学报, 2023, 38(1): 47-59.

Gou Junnian, Du Susu, Liu Li. Transmission line insulator self-explosion detection based on improved mask region-convolutional neural network[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 47-59.

[14] Song Zhiwei, Huang Xinbo, Ji Chao, et al. Deformable YOLOX: detection and rust warning method of transmission line connection fittings based on image processing technology[J]. IEEE Transactions on Instrumentation Measurement, 2023, 72: 3238742.

[15] Zhai Yongjie, Wang Qianming, Guo Congbin, et al. CGRM: a context-based graph reasoning model for fitting detection[J]. IEEE Transactions on Instrumentation Measurement, 2022, 71: 3205006.

[16] 杜文娇, 叶齐政, 袁哲, 等. 基于可见光图像和机器学习的金具温升识别方法[J]. 高压电器, 2022, 58(10): 221-229.

Du Wenjiao, Ye Qizheng, Yuan Zhe, et al. Temperature rise identification method on fitting based on visible image and machine learning[J]. High Voltage Apparatus, 2022, 58(10): 221-229.

[17] Zhang Shunquan, Jia Zijian, Xiong Yuanliang, et al. Wave amplitude of embedded ultrasonic transducer-based damage monitoring of concrete due to steel bar corrosion[J]. Structural Health Monitoring, 2022, 21(4): 1694-1709.

[18] 杨帆, 王梦珺, 谭天, 等. 基于目标像素宽度识别的电力设备红外成像单目测距改进算法[J]. 电工技术学报, 2023, 38(8): 2244-2254.

Yang Fan, Wang Mengjun, Tan Tian, et al. An improved monocular ranging method for infrared image of power equipment based on the pixel width recognition of objects[J]. Transactions of China Electrotechnical Society, 2023, 38(8): 2244-2254.

[19] Han Sheng, Yang Fan, Jiang Hui, et al. A smart thermography camera and application in the diagnosis of electrical equipment[J]. IEEE Transactions on Instrumentation Measurement, 2021, 70: 3094235.

[20] Fu Xuguo, Lin Guosong, Yang Xiaobin. Parameter identification for current–temperature relationship of contact wire under natural convection[J]. International Journal of Electrical Power & Energy Systems, 2022, 135: 107554.

[21] Bin Yousuf W, Khan T M R, Tariq S T, et al. Remaining useful life prediction of aerial bundled cables in coastal areas using thermal and corrosion degradation models[J]. IEEE Transactions on Power Delivery, 2022, 37(4): 2543-2550.

[22] Liao Yi, Jiang Xingliang, Zhang Zhijin, et al. The influence of wind speed on the thermal imaging clarity based inspection for transmission line conductors[J]. IEEE Transactions on Power Delivery, 2023, 38(3): 2101-2109.

[23] 仲林林, 胡霞, 刘柯妤. 基于改进生成对抗网络的无人机电力杆塔巡检图像异常检测[J]. 电工技术学报, 2022, 37(9): 2230-2240, 2262.

Zhong Linlin, Hu Xia, Liu Keyu. Power tower anomaly detection from unmanned aerial vehicles inspection images based on improved generative adversarial network[J]. Transactions of China Electrotechnical Society, 2022, 37(9): 2230-2240, 2262.

[24] 夏文新, 杨小冈, 席建祥, 等. 基于红外探测的无人机群结构特性感知方法[J]. 红外与激光工程, 2024, 53(1): 257-268.

Xia Wenxin, Yang Xiaogang, Xi Jianxiang, et al. Structure characteristics sensing method of unmanned aerial vehicle group based on infrared detection[J]. Infrared and Laser Engineering, 2024, 53(1): 257-268.

[25] Fu Chuanqing, Huang Jin, Dong Zheng, et al. Shear behavior of reinforced concrete beams subjected to accelerated non-uniform corrosion[J]. Engineering Structures, 2023, 286: 116081.

[26] Jiao Jinchao, Lian Yong, Liu Zhao, et al. Correlation between laboratory-accelerated corrosion and field exposure test for high-strength stainless steels[J]. Materials, 2022, 15(24): 9075.

[27] 罗凌, 张福增, 王黎明, 等. 高压直流瓷和玻璃绝缘子金属附件电解腐蚀试验方法[J]. 电工技术学报, 2015, 30(9): 103-111.

Luo Ling, Zhang Fuzeng, Wang Liming, et al. Test methods for hardware electrolytic corrosion of porcelain and glass insulators on HVDC transmission lines[J]. Transactions of China Electrotechnical Society, 2015, 30(9): 103-111.

[28] Chen Xiufang, Zhang Zhenyu, Zhang Hanping, et al. Influence of air pollution factors on corrosion of metal equipment in transmission and transformation power stations[J]. Atmosphere, 2022, 13(7): 1041.

[29] IEEE Power and Energy Society. IEEE standard for calculating the current-temperature relationship of bare overhead conductors: IEEE Std 738—2023[S]. IEEE, 2023.

[30] 国家能源局. 导体和电器选择设计规程: DL/T 5222—2021[S]. 北京: 中国计划出版社, 2022.

[31] 国家能源局. 带电设备红外诊断应用规范: DL/T 664—2016[S]. 北京: 中国电力出版社, 2017.

[32] 刘争春. 沿海大气环境下典型金属材料初期腐蚀行为研究[D]. 广州: 华南理工大学, 2016.

Liu Zhengchun. Research on initial corrosion behavior of typical metal materials in costal atmospheric environment[D]. Guangzhou: South China University of Technology, 2016.

[33] International Electrotechnical Commission. Overhead lines-requirements and tests for fittings: IEC 61284: 1997[S]. IEC, 1997.

[34] Versaci M, Morabito F C. Image edge detection: a new approach based on fuzzy entropy and fuzzy divergence [J]. International Journal of Fuzzy Systems, 2021, 23(4): 918-936.

[35] Dollar P, Zitnick C L. Fast edge detection using structured forests[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2015, 37(8): 1558-1570.

[36] 国家能源局. 输电线路铁塔防腐蚀保护涂装: DL/T 1453—2015[S]. 北京: 中国电力出版社, 2015.

[37] Zhang Fuzeng, Luo Bing, Wang Guoli, et al. Study of test method for accelerated electrolytic corrosion of iron caps of DC disc porcelain insulators[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2015, 22(5): 2937-2943.

Abstract With the rapid development of the power system, the long-term safe and stable operation of overhead lines is of great importance. The galvanized clamps are the key connection component. Prolonged exposure to the natural environment causes them to suffer from varying degrees of atmospheric corrosion, resulting in localized failures and shortened operating life. However, there is no uniform standard for identifying the corrosion status of galvanized clamps. In current research, manual identification is somewhat subjective, and machine learning requires a large amount of data support. Other methods, such as ultrasonic reflection, are not suitable for overhead lines. To address these issues, this paper investigates the corrosion temperature rise characteristics of galvanized clamps and proposes a feature quantity to characterize the degree of atmospheric corrosion of galvanized clamps. Based on the measurement of the abnormal temperature rise, the corrosion state of the galvanized clamps can be effectively identified.

Firstly, the galvanized parallel clamps were considered as the object of research. An accelerated corrosion and thermal cycling test circuit was set up in the laboratory. The homemade electromagnetic induction coils were used as a stabilized AC power supply. Thealternating wet and dry corrosion method was employed to simulate acidic, alkaline, and neutral corrosive environments in the atmosphere.The test current ranged from 240 A to 420 A with a step of 60 A according to IEEE and Chinese standards.Secondly, the surface states of galvanized clamps in various corrosive environments were observed with an electron microscope. The corrosion products and development processes were analyzed. Thesurface temperatures were measured and recorded by an infrared camera to characterize the temperature rise of the clamps in various corrosive environments.Finally, based on the test results, a feature quantity was defined and extracted, and the corrosion grading method and the fitting equation were proposed.

The acid corrosion process includes the formation of the white corrosion layer, the accumulation of the layer, and the exfoliation of the corrosion products.The products are mainly Al2O3, zinc sulfate salts, and SO2, which aggravate corrosion.The alkaline corrosion process is similar to the acidic one, but most of the products are insoluble substances and have a protective effect on the inner aluminum layer.The neutral corrosion can be interpreted as the process of "dissolution - deposition - dissolution".The clamps have maximum temperature rise in an acidic environment.At the low conductivities of the solutions, the temperature rise curves are approximately linear for all of the environments. As the conductivities increase, the temperature rise gradually saturates. The corrosion rate also shows an upward trend as the current increases.

The following conclusions can be drawn from the tests and analysis: (1) The acidic environments have the greatest corrosive effect on galvanized clamps, followed by the alkaline and saline environments. (2) Under the same conditions, the temperature rise gradually decreases in acidic, alkaline, and saline environments. The conductivity and current are positively correlated with the temperature rise. (3)The corrosion feature quantity k can objectively characterize the corrosion state of galvanized conductive clamps, and realize accurate identification and grading of corrosion.

keywords: Galvanized conductive clamp, accelerated corrosion test, temperature rise, infrared imaging, corrosion identification

中图分类号:TM75

DOI: 10.19595/j.cnki.1000-6753.tces.231464

国家自然科学基金重点项目资助(51637002)。

收稿日期 2023-09-05

改稿日期 2023-10-29

廖 乙 男,1994年生,博士研究生,研究方向为输电线路故障诊断。E-mail:liaoyi@cqu.edu.cn

蒋兴良 男,1961年生,博士,教授,研究方向为能源装备安全与灾害防御。E-mail:xljiang@cqu.edu.cn(通信作者)

(编辑 李 冰)