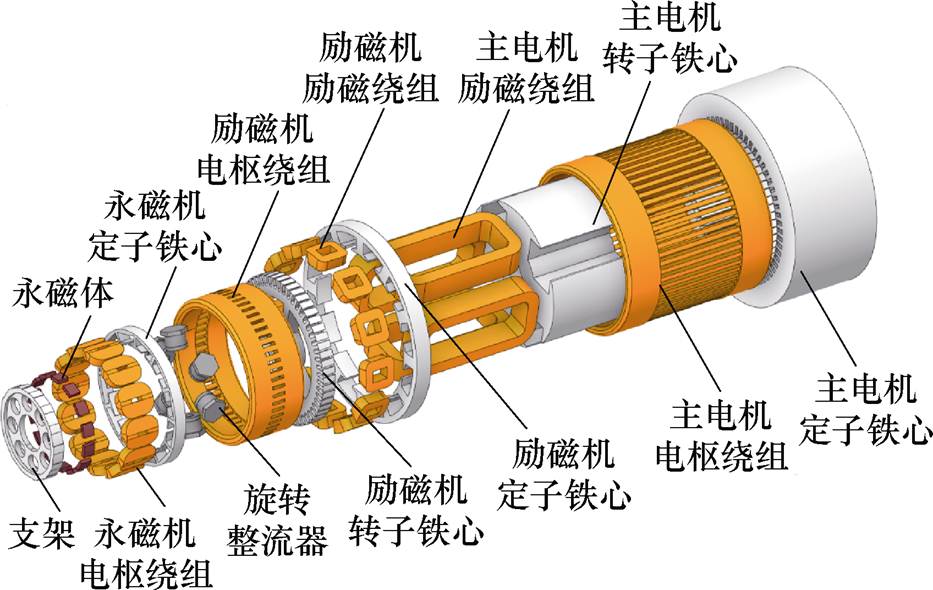

图1 三级式无刷发电机结构

Fig.1 The structure of WRSG

摘要 航空三级式无刷发电机具有高电负荷、高磁负荷、体积小、质量轻的特点,导致损耗大和散热困难,因此精确的温度场分析和高效的散热是实现航空三级式无刷发电机高功率密度设计和安全可靠运行的重要基础。该文首先以喷油冷却三级式无刷发电机作为研究对象,分析各级电机损耗的组成与分布特性。构建了考虑到气液两相流的三维全域流固耦合模型,深入探究油气两相混合分布状态。建立三级式无刷发电机温度场模型,研究了各级电机在不同工况下的局部热点分布特性。然后提出一种转子集成甩油盘的散热优化方法,对比研究了优化方法对冷却油分布规律和散热能力的影响,结果显示电机最高温升从71.9℃降到了62.6℃。最后通过样机实验验证了流固耦合传热研究的精确性和散热优化方法的有效性。

关键词:三级式无刷发电机 温度场 散热 喷油冷却 流固耦合

三级式无刷发电机(Wound Rotor Synchronous Generator, WRSG)具有磁场调节方便和无刷发电的特点,在航空主电源系统中得到广泛应用[1-2]。航空三级式无刷发电机电磁负荷较高,导致电机损耗密度大、温升较高,而发动机舱的高温环境也加剧了电机过热的风险。过高的温升会降低电机的可靠性,严重时甚至会导致电机故障[3]。因此,精确的温度场计算对保障电机安全稳定运行具有重要意义,同时也可以为散热优化提供指导。

针对电机温度的研究方法主要有基于节点思想的集总参数法和基于数值计算的物理场求解方法[4-5]。集总参数法将电机各部件划分成有限的节点,各节点之间通过热阻进行传热,计算得到电机温度分布规律。文献[6]建立了用于在线估计永磁电机温度的最优节点集总参数模型,进一步通过加权多新息强跟踪扩展卡尔曼滤波算法降低了估计误差。文献[7]采用集总参数法建立扁线绕组热模型,通过实验验证了模型参数和计算结果。集总参数法相对简单、计算速度快,可通过增加或减少节点数目来提高计算精度或计算速度[8],但热阻与传热系数需要根据经验公式得到,误差较大,且无法完整反映电机任意位置的温度[3]。数值计算方法可以针对任意几何形状的电机进行建模,得到计算域的全局温度场以及详细的热点分布结果,包括有限元法、有限公式法和流固耦合法等[9-10]。文献[11]建立了实验平台测试了蒸发冷却电机的换热能力与结构件的接触热阻,进一步优化定子穿管结构并通过有限元法进行了仿真验证。文献[12]通过分析等效传热系数,建立了轴向磁通轮毂电机三维温度场,基于有限元法计算了自然冷却下的温升。文献[13]基于三维流固耦合模型,研究了多三相永磁磁阻电机在不同运行工况下匝间短路的温度场。文献[14]研究了有限公式法在电机温度场求解方面的应用,计算了不同结构和冷却方式的电机三维温度场,验证了有限公式法在计算电机温度场方面的可行性。文献[15]基于热场耦合方法分析了油冷电机在不同损耗加载方式下的温度变化规律。文献[16]通过有限元法对比研究了空、轻、满载三种正常状态与故障状态下瞬态温度场,为电机短路故障时温度的检测与诊断提供了参考。文献[17]提出了基于热管技术的散热结构,采用有限元法对比分析了不同散热器的散热能力,并制作样机验证了散热结构的有效性。

不同于传统拓扑结构的单级电机,三级式无刷发电机内含三级电机,每级电机的拓扑均不相同,导致其损耗分布明显多于其他电机,且各级电机的发热量也有着较大区别,因此电机各部件温度分布不均匀性较大,温升特性较为复杂。三级式无刷发电机中旋转整流器是实现无刷励磁的关键部件,但对高温较为敏感,是电机的薄弱环节;主电机励磁绕组损耗大、散热空间狭小,容易局部过热。但以上部件位于转子区域无法直接测量温度,目前针对其转子热场的研究较为欠缺。此外,现有电机冷却的研究主要集中在气冷或水冷等单相介质冷却方式。当采用喷油冷却时,在三级转子的高速搅动下,油与空气混合后的多相流流动状态对温度分布与冷却效果有较大影响,而电机流体域与固体域间的耦合关系更增加了温度分布的评估难度。目前有关三级式无刷发电机的研究主要集中在控制方法和电磁特性[1, 18-20],针对油冷三级式无刷发电机多相流流态分布和热特性的研究还鲜见报道。

本文以一台喷油冷却三级式无刷发电机作为研究对象。在电磁模型基础上,计算并总结损耗的组成与分布,研究一种混合油冷散热方法。建立三维全域流固耦合模型,计及旋态下的气液两相流特性,基于Realizable k-e 湍流模型与欧拉多相流模型,深入分析油气两相混合流动状态并以此补充油摩损耗。考虑温度对冷却油物理特性的影响,建立三维温度模型,获取不同工况下三级式无刷发电机温度分布结果。进一步地,提出一种转子集成甩油盘的喷油冷却优化方法,对比研究不同喷油方式对油气两相混合流态的影响,总结了各级电机不同组件的温升演变特性。通过温升实验验证了流固耦合传热模型的精确性和散热方法的有效性。研究结果可为三级式无刷发电机温度场预测与冷却设计提供参考。

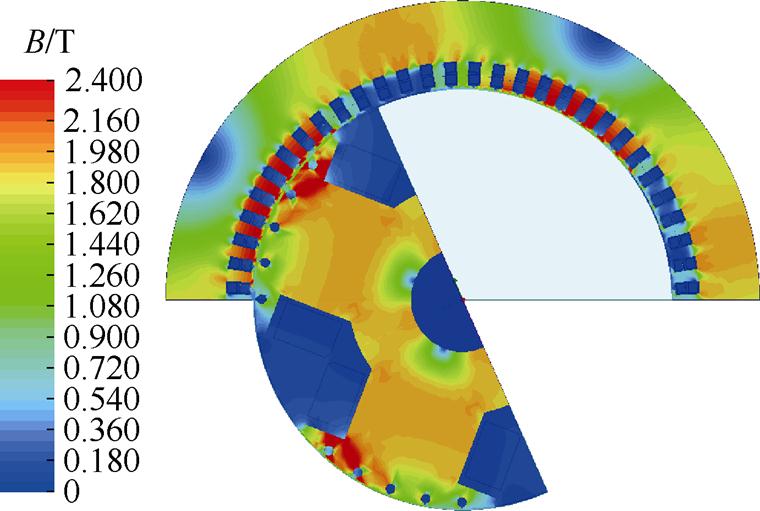

三级式无刷发电机包含永磁机(Permanent Magnet Generator, PMG)、励磁机(Main Exciter, ME)和主电机(Main Generator, MG),其中励磁机为旋转电枢式电励磁同步电机,主电机为旋转磁场式电励磁同步电机,三级电机共轴安装。电机结构如图1所示,技术参数见表1。

图1 三级式无刷发电机结构

Fig.1 The structure of WRSG

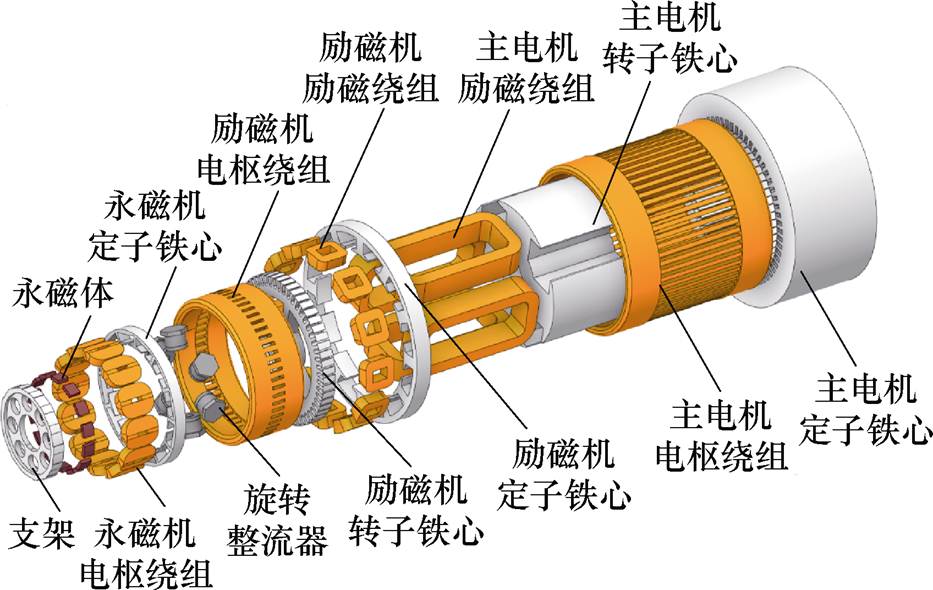

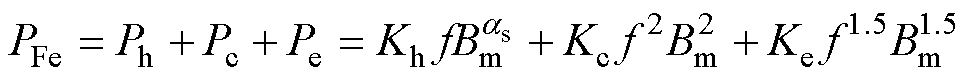

表1 三级式无刷发电机技术参数

Tab.1 Specifications of WRSG

参 数数 值 额定功率/(kV·A)45 额定电压/V115 额定频率/Hz400 额定转速/(r/min)12 000 主电机定子外径/mm156 主电机定子内径/mm106.2 主电机槽数60 主电机气隙/mm0.75 冷却方式油冷 流量/(L/min)8

由图1可知,三级式无刷发电机内含三级电机,其损耗组成比其他类型的单级电机更复杂。根据各级电机运行原理和损耗产生原因,损耗可分为铁心损耗、绕组损耗、摩擦损耗和其他损耗。

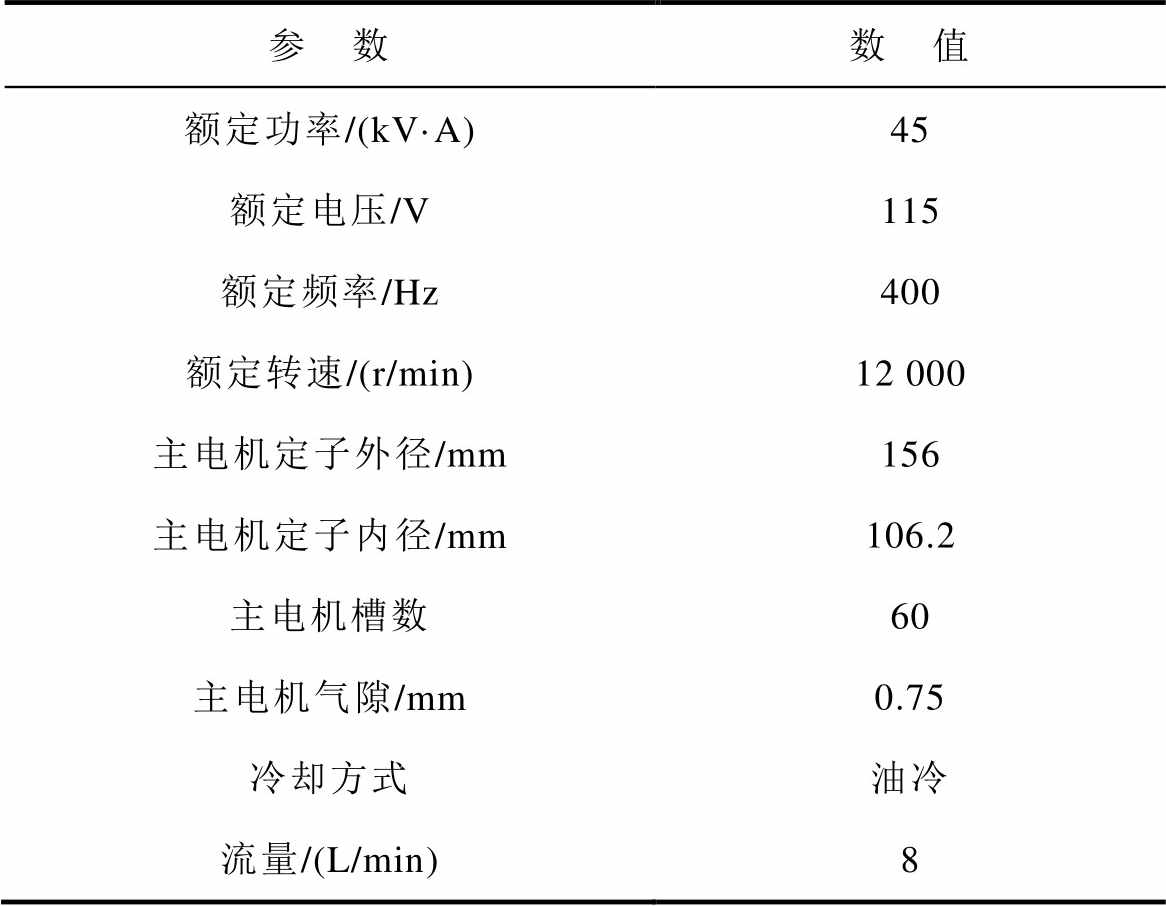

1.1.1 铁心损耗

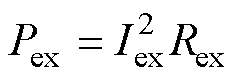

铁心损耗产生于永磁机定子铁心、励磁机转子铁心与主电机定子铁心中。根据Bertotti损耗经典计算模型,将铁心损耗PFe分为磁滞损耗Ph、涡流损耗Pc和附加损耗Pe[21-22],有

(1)

(1)

式中,Bm为磁通密度幅值;f为频率;Kh为磁滞损耗系数;Kc为涡流损耗系数;Ke为异常损耗系数;as为Steinlnctz系数。传统硅钢材料难以满足航空电机高磁负荷需求,因此采用1J22高饱和铁钴钒软磁合金作为铁心材料,图2为额定负载时MG磁通密度云图。

图2 主电机磁通密度云图

Fig.2 Magnetic flux density of MG

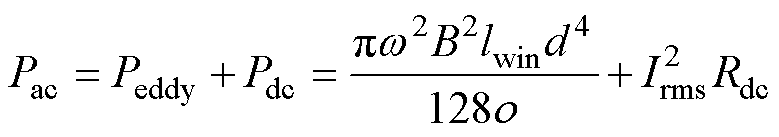

1.1.2 绕组损耗

绕组损耗包括由于趋肤效应和临近效应造成的涡流铜耗与电阻造成的直流铜耗[22],即

(2)

(2)

式中,Pac为交流铜耗;Peddy为涡流铜耗;Pdc为直流铜耗;Irms为电流有效值;Rdc为直流电阻;d为绕组直径;lwin为绕组长度;ο为电阻率;w 为角速度;B为磁通密度,高度y处的B的分析方法[22]为

(3)

(3)

式中,N为导体数;Imax为电流峰值;b为槽底宽度;l为槽厚度;uair为空气磁导率。励磁绕组中为直流电,损耗计算方法为

(4)

(4)

式中,Pex为励磁绕组铜耗;Iex为励磁电流;Rex为励磁绕组电阻。

1.1.3 摩擦损耗

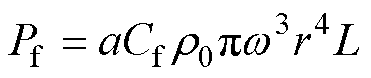

摩擦损耗由轴承摩擦损耗和转子摩擦损耗组成。由于采用了滚球轴承,轴承摩擦较小,可忽略不计。转子摩擦损耗Pf受转速、转子表面摩擦系数、轴向长度等多因素影响[23-24],有

(5)

(5)

(6)

(6)

式中,a为转子表面粗糙度;r0为流体密度;r为转子外径;L为转子轴向长度;Cf为摩擦系数;Red和Rea分别为径向雷诺数和轴向雷诺数;m 为流体动力黏度;lgap为气隙厚度;u为流速。油冷时电机内部存在油与空气两种流体,混合后的黏度介于油与空气之间,将通过流体场数值模拟得到。

1.1.4 其他损耗

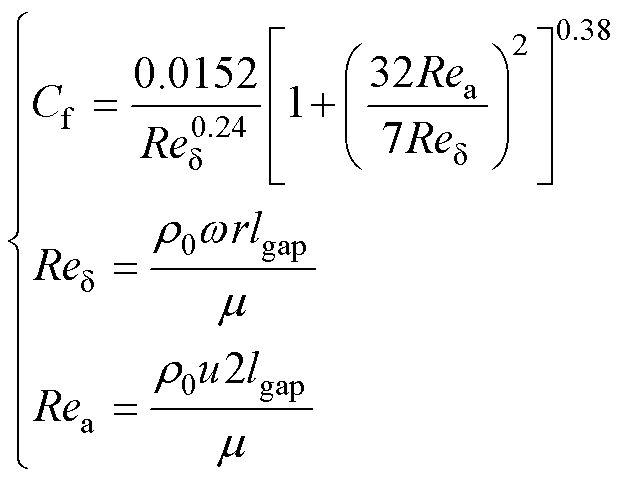

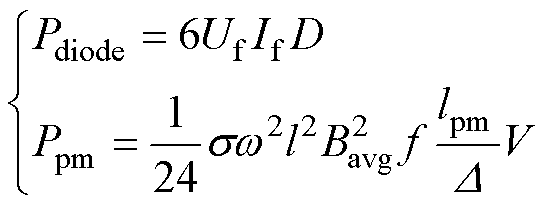

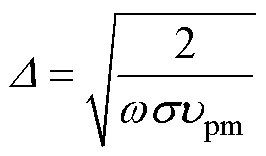

其他损耗主要有旋转整流器损耗与永磁体涡流损耗。旋转整流器由六个二极管构成,工作原理与普通整流器相同,损耗以导通损耗为主。旋转整流器损耗与永磁体涡流损耗[21]分别为

(7)

(7)

式中,Pdiode为导通损耗;Uf为导通压降;If为电流平均值;D为占空比;Ppm为永磁体涡流损耗;s 为永磁体的电导率;lpm为永磁体厚度;V为体积;Bavg为磁通密度的平均值;D 为透入深度,与磁场的频率、永磁体的电导率和磁导率upm有关,可表示为

(8)

(8)

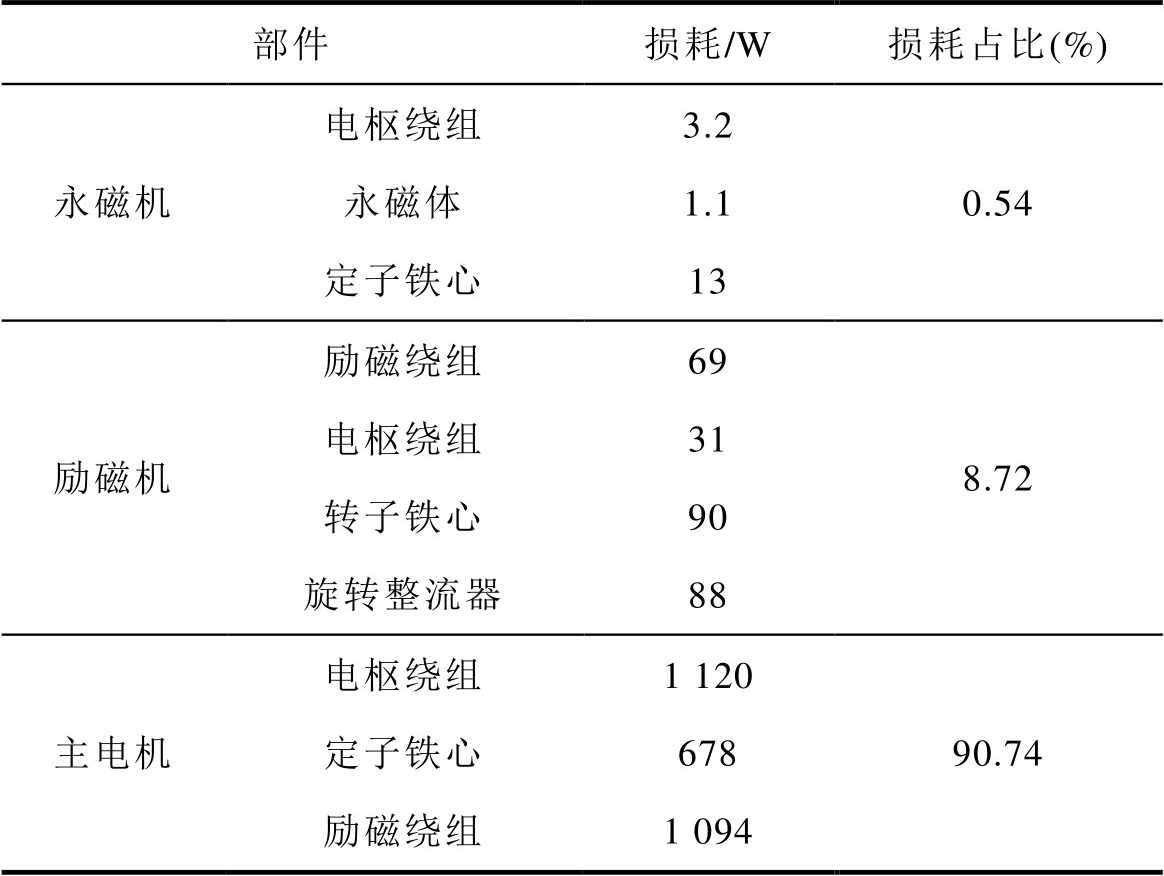

分别建立主电机、励磁机与永磁机的有限元电磁模型获取绕组损耗、铁心损耗和永磁体涡流损耗。此外,励磁绕组损耗由式(4)获取,旋转整流器损耗由式(7)获取,最终得到三级式无刷发电机电磁损耗分布结果,见表2。在三级式无刷发电机中,主电机负责功率输出,励磁机为主电机提供励磁电流,而永磁机则为励磁机提供励磁电流,三级电机的功率依次减小。由于永磁机功率最小,且用永磁体代替励磁绕组后又消除了励磁损耗,由表2可知,在本文所研究的三级式无刷发电机中永磁机的损耗占比仅为0.54%。励磁机仅需满足主电机所需的励磁功率,因而功率相对较小、电磁负荷也相对较低,总电磁损耗仅有278 W,占据了8.72%的损耗。主电机是最主要的电磁损耗来源,贡献了90.74%的电磁损耗,这是因为主电机的质量和性能对三级式无刷发电机至关重要,为提高功率密度造成主电机磁负荷和电负荷高、损耗密度大,且体积尺寸也远大于励磁机和永磁机,最终导致主电机的损耗远高于其余两级电机。

根据损耗分析可知,三级式无刷发电机的损耗组成类型多,且位置较为分散。在进行散热设计时考虑到如下方面:

表2 电磁损耗分布

Tab.2 Distribution of electromagnetic loss

部件损耗/W损耗占比(%) 永磁机电枢绕组3.20.54 永磁体1.1 定子铁心13 励磁机励磁绕组698.72 电枢绕组31 转子铁心90 旋转整流器88 主电机电枢绕组1 12090.74 定子铁心678 励磁绕组1 094

(1)转子有较多发热源,且主电机励磁绕组损耗较大,旋转整流器不耐高温。为取得更好的散热效果,需要冷却介质直接接触到热源。

(2)为防止细微颗粒物进入电机,采用了封闭式结构,无法外部采用自通风或强迫通风结构。

由于需要采用封闭式结构进行散热,研究了一种定子循油冷却与转子喷油冷却相结合的混合油冷方法,其冷却结构及计算域如图3所示。在图3a冷却油路示意图中,转轴上开设了四组喷油孔,喷油孔位置分别如图中数字所标出,以确保每级电机两侧端部各有一组喷油孔,按顺序孔径依次为0.4、0.6、0.9和0.9 mm。图3b为油冷结构的流体域,冷却介质从进油口进入,沿着循油油路流动经过过渡油路进入喷油油路,高速旋转的转轴带动喷油油路使油从喷油孔中喷入电机腔体流体域空间。图3c为整机全模型计算域。油进入电机腔体后,不仅自身带有一定初速,同时受转子部件、定子部件和重力的影响,油在电机腔体内重新分布。

图3 电机冷却方法及其计算域

Fig.3 Cooling method and computational domain of WRSG

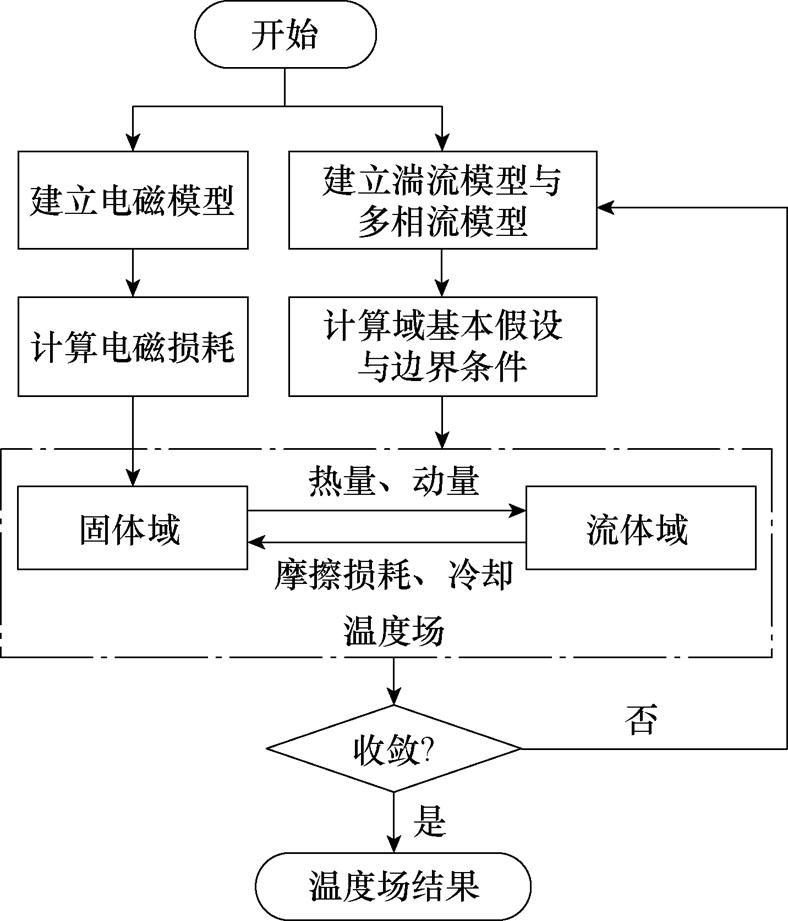

图4为流固耦合温度场分析流程,以电磁模型获取损耗,单向传递到固体域作为热源,流体域与固体域耦合关系阐释如下:

图4 温度场分析流程

Fig.4 Analysis progress of temperature field

(1)流体域对固体域。冷却介质流动时与固体域发生热交换,冷却介质带走固体域热量。同时流体域与固体域因为摩擦而产生新的损耗,最终决定固体域温度场的分布。

(2)固体域对流体域。首先,固体域会决定油与空气混合后的多相流流动特性,改变油在腔体内的流速与体积分数;其次,固体域将热量传递给流体介质后,影响流体介质的温度、黏度、热导率等特性。而流体介质的温度、流速、体积分数、物理特性等又会影响到流体域与固体域的热交换能力。

2.1.1 数学模型

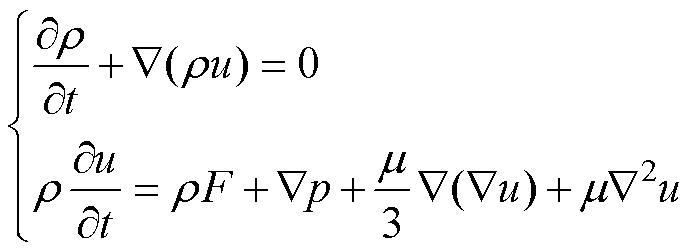

电机流体域存在油与空气两种介质,油视为不可压缩流体,电机旋态下转子表面线速度低于0.3马赫,因此空气也可视为不可压缩流体,流动时连续性方程和动量方程[25]为

(9)

(9)

式中,t为时间;F为流体受到的质量力;p为压力。

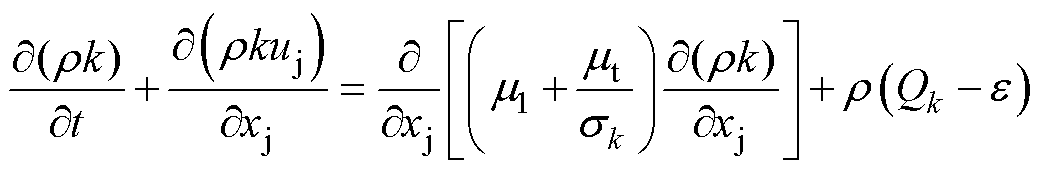

k-e 模型是工业中常用的流动模型,有较多的数据积累和较好的模拟精度。Realizable k-e 模型作为k-e 的衍生模型,其湍流耗散率e 方程发生了很大的变化,湍流动能k方程中的产生项也不再包含方程中的产生项Qk。Realizable k-e 模型已被证实可用于强旋转、流速变化剧烈的工况,本文尝试使用该模型进行旋态下的电机流体场求解,k和e 的约束方 程[26]为

(10)

(10)

(11)

(11)

式中,xj为坐标分量;uj为速度分量;m1和mt分别为分子黏性系数和涡黏系数;n 为运动黏度;E为时均应变率;C1和C2为模型常数;sk和se为常数,默认sk=1.0,se=1.2。

2.1.2 多相流模型

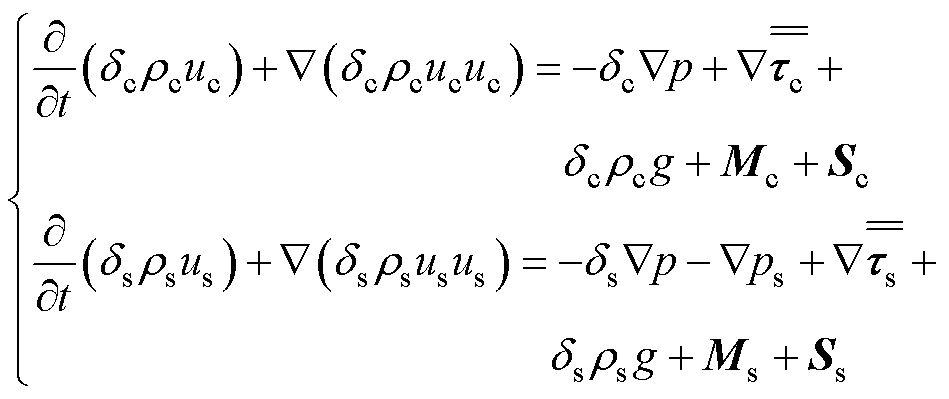

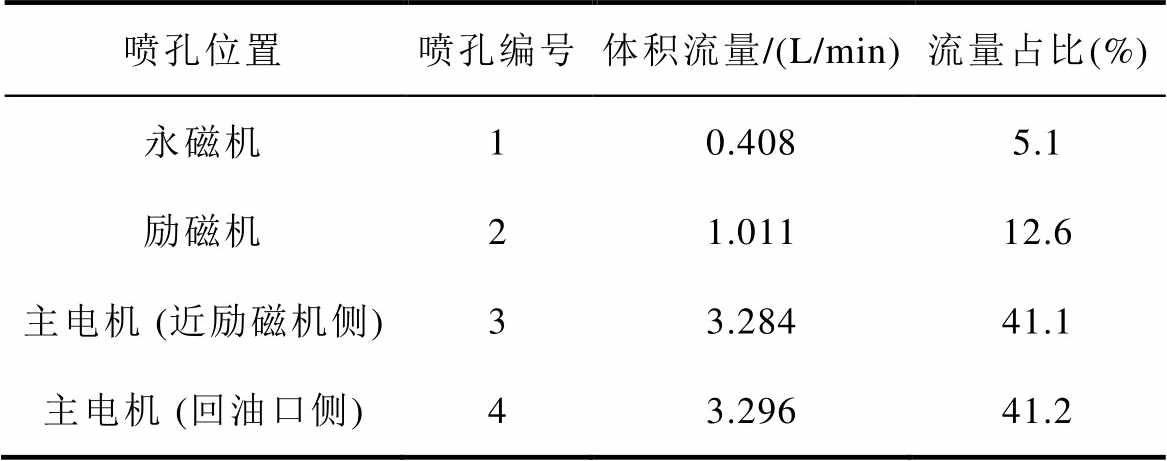

电机在旋态下存在流体域与固体域,而流体域中包含了油与空气两种流动介质,因此文中多相流为气液两相流。欧拉多相流模型可以实现气液两相传质的耦合计算,气相与液相动量守恒方程和任意一相的体积V[27]为

(12)

(12)

(13)

(13)

式中, 和

和 分别为气相与液相的密度;uc和us分别为气相与液相的速度;g为重力加速度;Mc和Ms为相间动量传递项;Sc和Ss为源相;

分别为气相与液相的密度;uc和us分别为气相与液相的速度;g为重力加速度;Mc和Ms为相间动量传递项;Sc和Ss为源相; 和

和 分别为气相与液相的压力应变张量;

分别为气相与液相的压力应变张量; 和

和 分别为气相与液相的体积分数;Vc和Vs分别为气相与液相的体积。

分别为气相与液相的体积分数;Vc和Vs分别为气相与液相的体积。

2.1.3 计算域及其边界条件

在计算三级式无刷发电机内部油-空气两相混合流体域时,计算域初始条件与边界假设如下:

(1)初始时电机腔体内只有空气,此时油的体积分数为0。为加快收敛,设定循油油路与喷油油路内已经充满油,油的体积分数为1。

(2)进口类型为速度进口,8 L/min流量下进油口流速为3.46 m/s,出口类型为压力出口,根据回油泵实测设置为-25 kPa。

(3)忽略铁心、绕组、转轴、护套等结构部件的形变影响,固体域视作为刚体运动。

(4)油的密度为904.4 kg/m3,远高于空气的1.184 kg/m3,因此需要考虑重力对流动状态的影响,重力加速度为9.81 m/s2。

(5)油的动力黏度为0.005 78 Pa·s,空气的动力黏度为0.000 019 8 Pa·s。

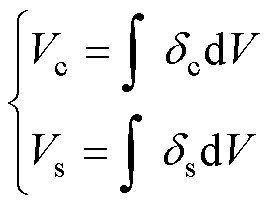

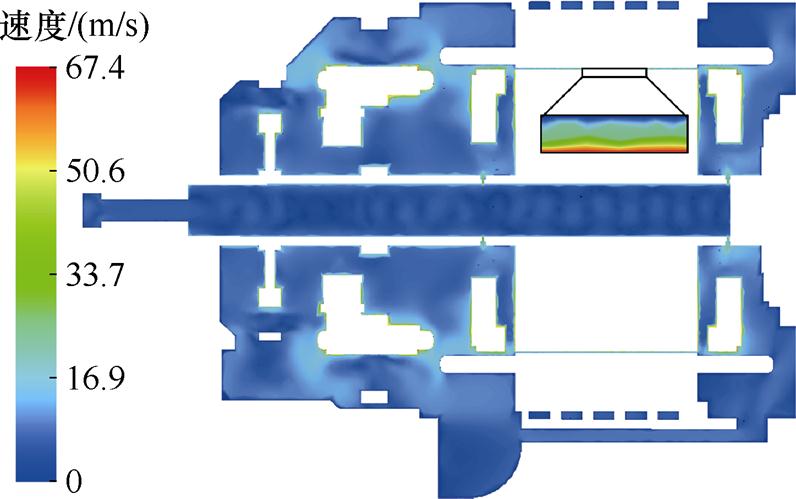

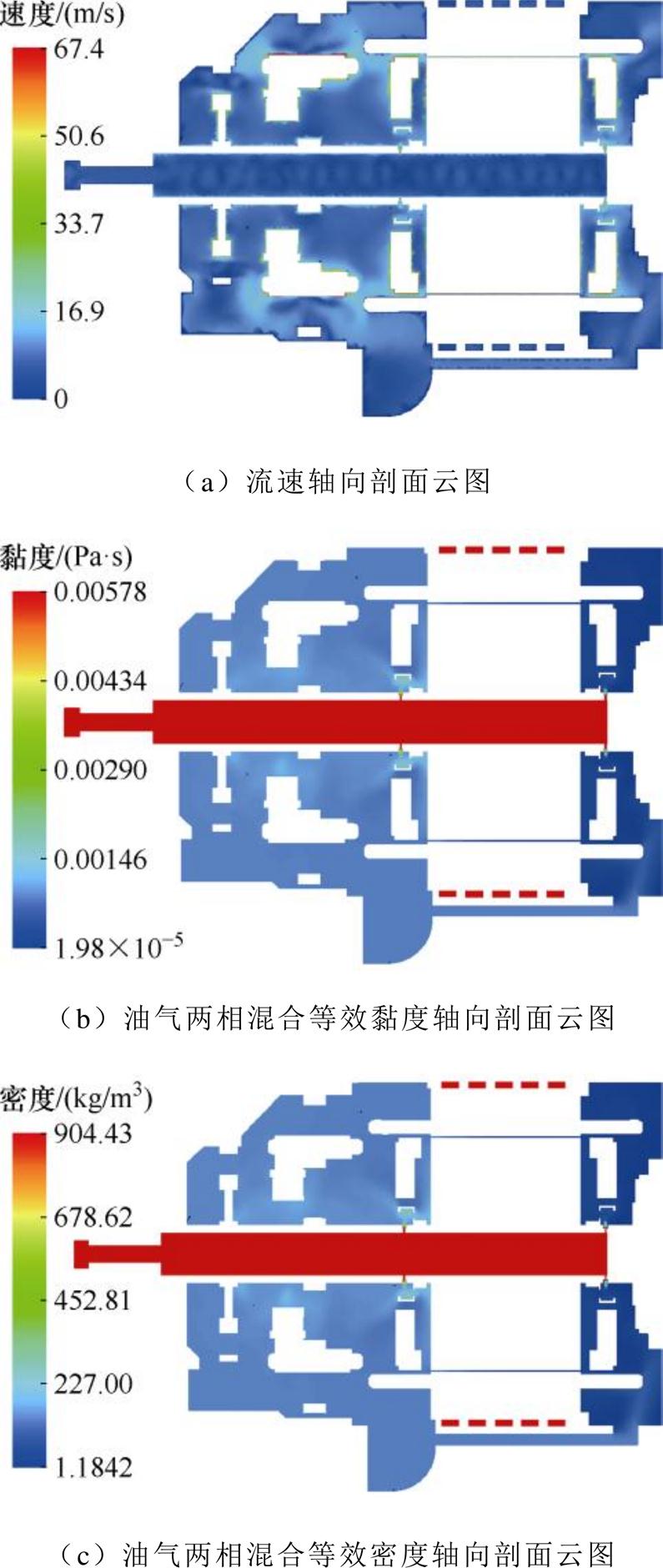

基于以上建模与边界条件,对油冷三级式无刷发电机流体域进行数值模拟。图5为电机稳态时的流场速度云图,表3展示了流量分布结果。

(1)旋态下油从转轴喷油孔中高速喷出以及转子的搅动作用,整个流体域尤其是与固体域接触的部分有着较高的流速。

(2)受喷油孔位置与数量影响,励磁机与永磁机空间域的油的体积分数更高,将会有更好的散热效果。

图5 流体域速度场轴向剖面

Fig.5 Axial profile of velocity field in fluid domain

表3 流量分布

Tab.3 Flow rate distribution

喷孔位置喷孔编号体积流量/(L/min)流量占比(%) 永磁机10.4085.1 励磁机21.01112.6 主电机 (近励磁机侧)33.28441.1 主电机 (回油口侧)43.29641.2

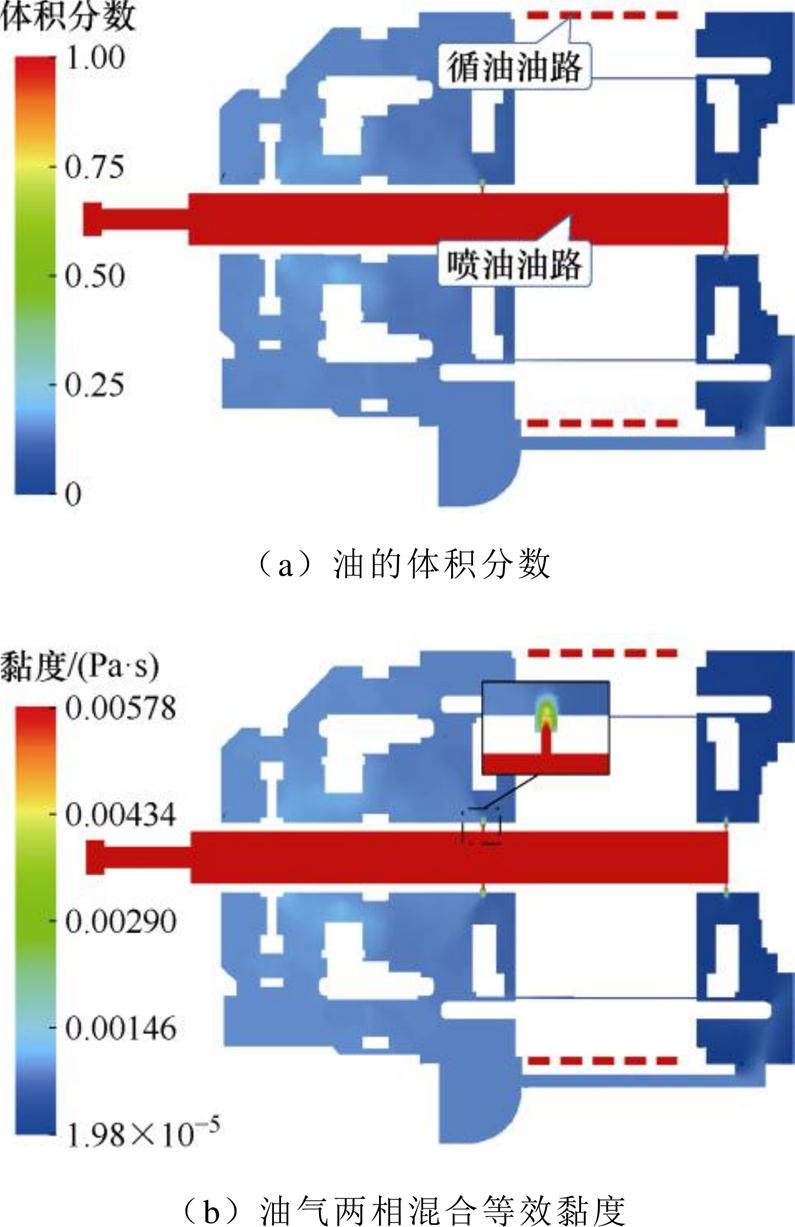

由于主电机是最主要的热源,表3中主电机分配到了最多的流量。永磁机与励磁机虽然损耗占比较小,但永磁体高温时会发生不可逆退磁,而励磁机中旋转整流器耐高温能力最差、容易出现热故障,因此永磁机与励磁机两组喷孔提供的流量总占比为17.7%,高于其损耗总占比9.26%。图6为该流量分布下的体积分数与黏度云图。从图6a可以看出,油气两相在电机腔体内能充分散开流动,由此保证了全局冷却效果。永磁机、励磁机和主电机(励磁机侧)区域内油的体积分数较高,明显高于回油口侧油的体积分数,更多的体积分数表示该区域内油的体积占比更高,可以更有效地抑制温升。从图6b中可以看出,油气两相混合后黏度最小值高于空气,最大值低于油。永磁机、励磁机和主电机转子表面油气两相流的等效黏度平均值分别为0.000 919、0.000 829和0.000 331 Pa·s。将其代入式(5)和式(6)中,可知在考虑到气液两相流时,由于黏度与密度变化,导致的摩擦损耗为1 016.2 W。如果仍按照空气的物理参数计算,摩擦损耗仅为86.3 W。本节通过流体场数值模拟,获取了油气两相混合分布状态,进一步完善了损耗分布结果。

图6 气液两相流流体状态轴向剖面

Fig.6 Axial profile of oil-gas two-phase

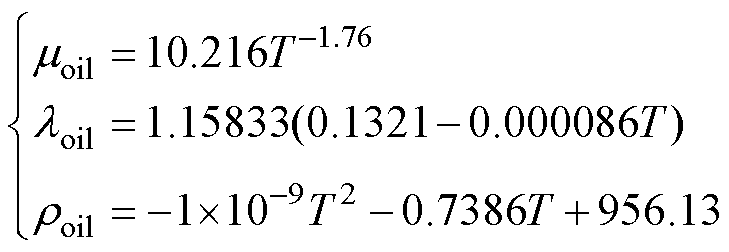

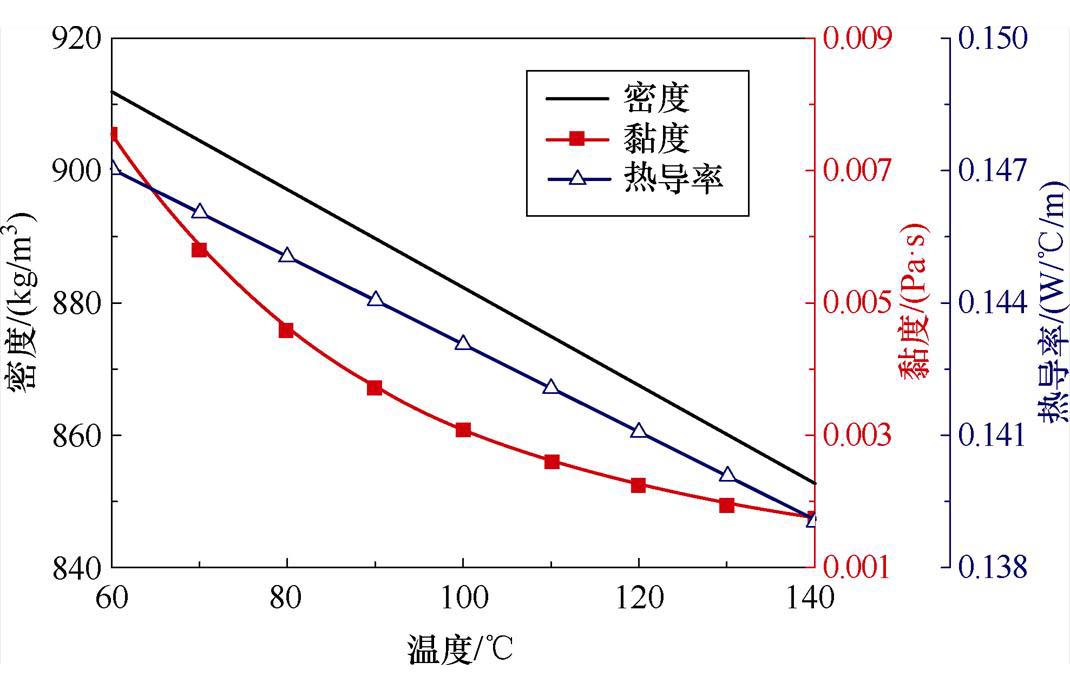

根据2.2节流体场数值模拟结果可得油气两相混合后对摩擦损耗的影响,并根据该结果进行温度场建模。固体域热量传递到流体域后,会使得流体介质物理特性发生变化,图7给出了冷却油物理参数受温度的影响。由图7可知,随着温度的上升,油的动力黏度与密度会下降,而比热容会有小幅度提升,最终影响到油的冷却能力,拟合得到60~140℃范围内油的物理特性热模型为

(14)

(14)

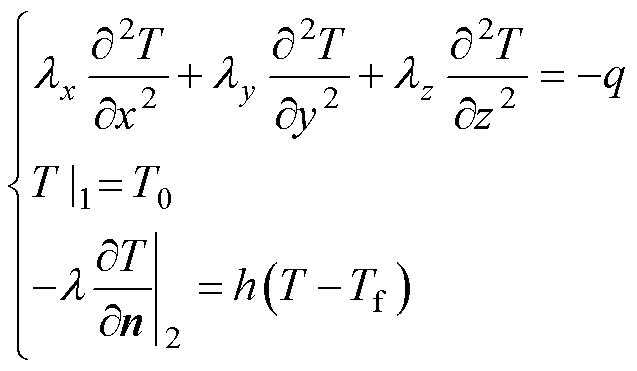

式中,moil为油的动力黏度;T为温度;loil为油的导热系数;roil为油的密度。绕组、铁心以及旋转整流器的热量,一部分直接由油气两相通过热对流耗散;一部分通过热传导传递至流固域接触面,再通过热对流耗散。遵循能量守恒定律与傅里叶导热定律,在电机三维稳态温度场中,建立固体域导热微分方程为

(15)

(15)

式中,lx、ly、lz为发电机各介质在三坐标方向的导热系数;q为热流密度;T0为初始温度;Tf为边界面周围温度;l 为冷却介质的导热系数;n为法向向量;h为冷却介质的对流换热系数。

图7 油物理特性与温度间关系

Fig.7 Relationship between the physical properties and temperature of oil

基于上述建模分析,流固耦合温度场数值模拟的边界条件和基本假设如下:

(1)所有损耗均匀分布在对应的部件中。

(2)计算域初始温度为70℃。进油口处温度恒为70℃,且油的体积分数恒为1,油的物理特性如图7所示。

(3)忽略热辐射和机壳自然对流对散热的影响。

(4)计算结果为稳态时的温度。

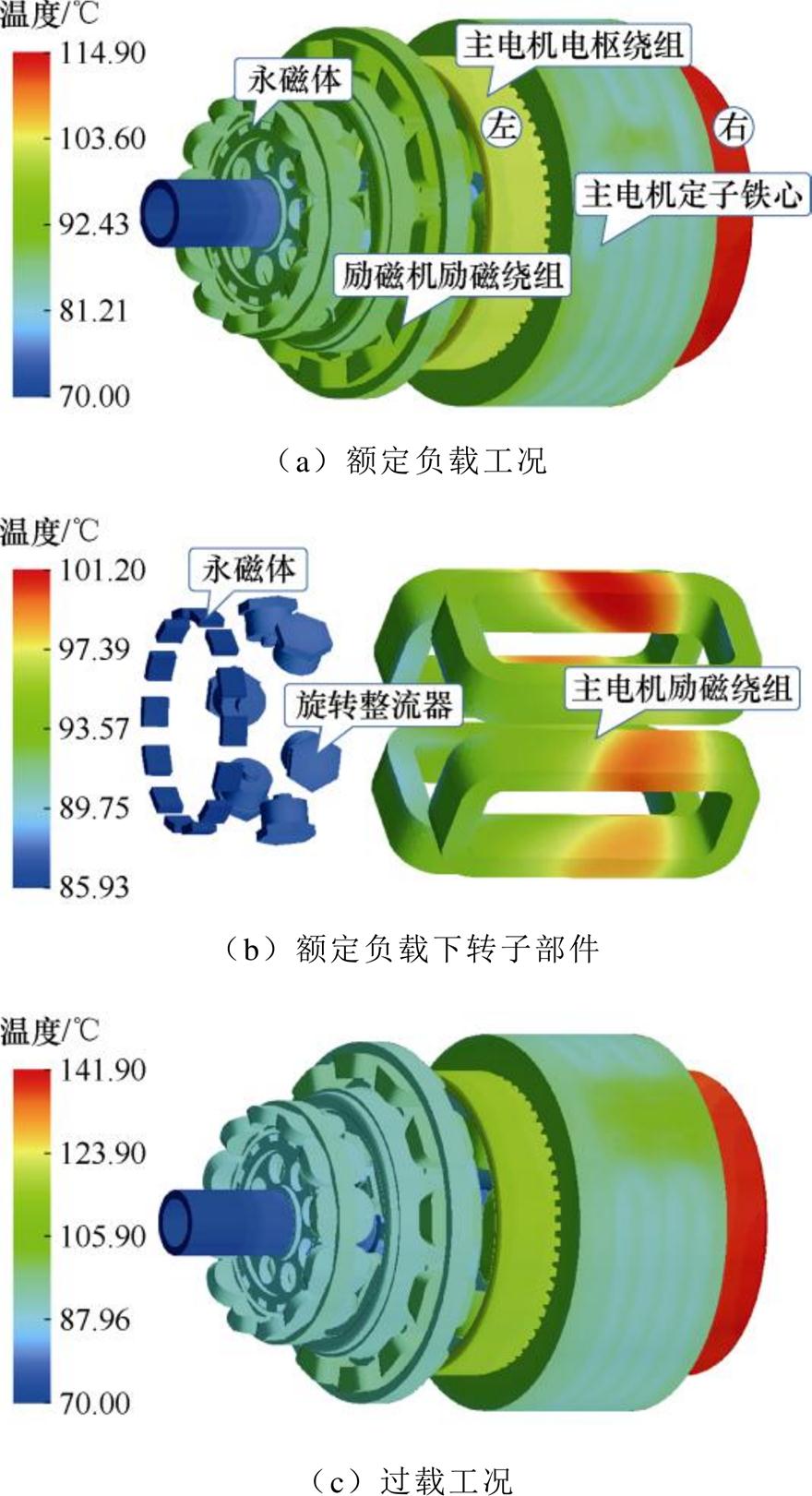

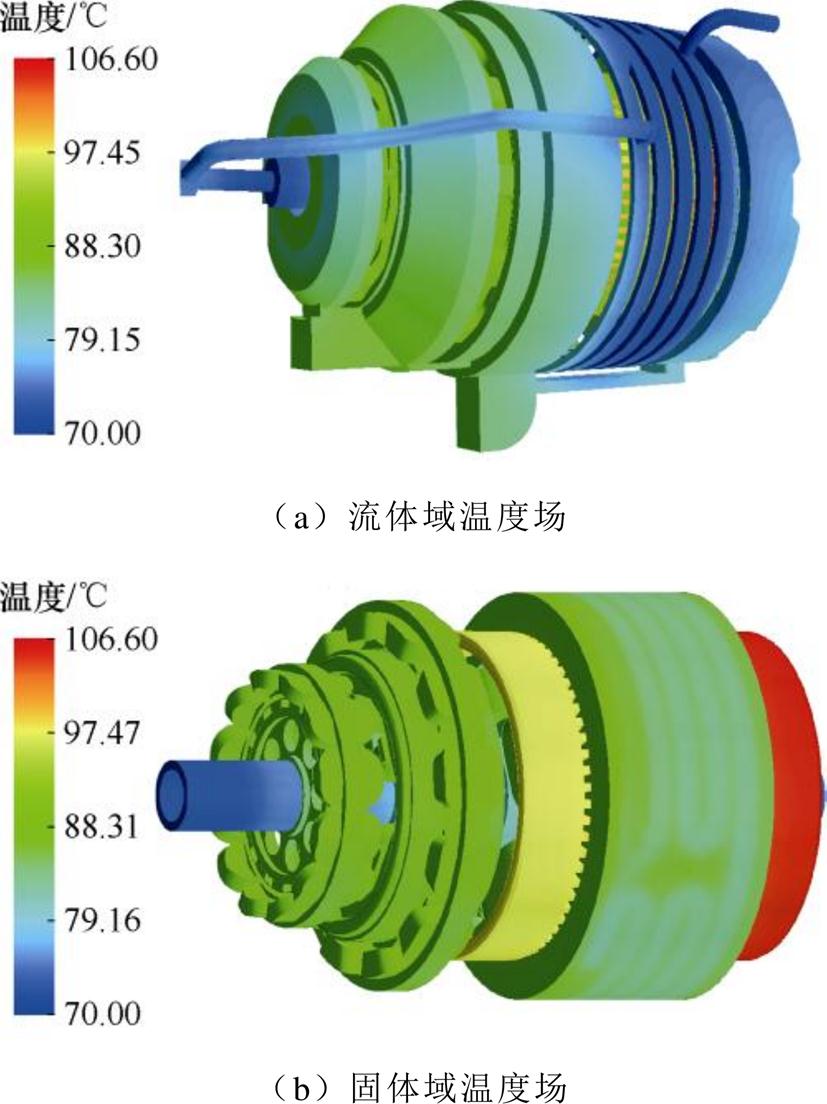

在三级式无刷发电机流固耦合传热模型中,损耗作为热源作用在对应部件上,额定工况与过载工况温度场数值模拟结果如图8所示。

在初始温度70℃下,由图8a可知,主电机电枢绕组端部的温升为44.9℃,此时电机最高温度达到了114.9℃。这是因为主电机是三级式无刷发电机中最主要的能量转换部件,其电磁负荷高、电磁损耗大。在定子铁心、励磁绕组、电枢绕组三组部件中,定子铁心损耗最小,且轭部铁心受循油冷却作用,定子铁心温度最低;电枢绕组不仅损耗最大,且与喷油孔之间隔着励磁绕组,油受到阻滞导致冷却能力受限,因此电枢绕组温度最高;励磁绕组的损耗虽然接近电枢绕组,但距离喷油孔最近,可以最先接触到油,受冷却效果较好,因此电枢绕组的最高温度高于励磁绕组。需要注意的是,旋转整流器对高温的耐受度相对较低,永磁体受限于工艺与材料特性,高温时容易退磁。图8b中主电机励磁绕组最高温度为101.2℃,而旋转整流器和永磁体的最高温度分别为88.0℃和86.7℃。

图8 整机温度场云图

Fig.8 Temperature contour of WRSG

当电机运行在60 kV·A过载工况时,发电机整机温度场如图8c所示,此时主电机温度高达141.9℃,主电机励磁绕组温度也达到了118.1℃。旋转整流器和永磁体的最高温度分别达到了91.8℃和89.6℃。主电机在额定负载与过载两种工况分别贡献了超过90.7%和90.9%的电磁损耗,由图8可知,永磁机、励磁机、主电机的温度依次增高,且主电机的温度明显高于永磁机和励磁机。

需要注意的是,三级式无刷发电机最高温度不仅出现在主电机电枢绕组中,且主电机电枢绕组内部还存在较大的温度梯度,主电机电枢绕组在回油口侧的端部温度高于励磁机侧的温度,主要原因 如下:

(1)虽然永磁机与励磁机的损耗会对主电机电枢绕组温度产生影响,但对比表2和表3可以,发现永磁机与励磁机电磁损耗总占比为9.26%,而流量总占比则达到了17.7%。由于流量占比明显高于损耗占比,不仅抑制了永磁机与励磁机热量对主电机温度的影响,也提高了主电机电枢绕组左侧区域内油的含量,有利于降低主电机电枢绕组的温升。

(2)主电机电枢绕组右侧端部位于出油口侧,由于出油口的负压作用,导致该区域喷出的油最先被抽出电机腔体,在该区域流量总占比为41.2%的前提下又进一步降低了油的含量。从图6a中也可以看出,回油口侧区域内油的体积分数明显低于其他区域,由于主电机电枢绕组轴向两端油的含量存在明显的差距,最终导致主电机电枢绕组产生了较大的温度梯度。

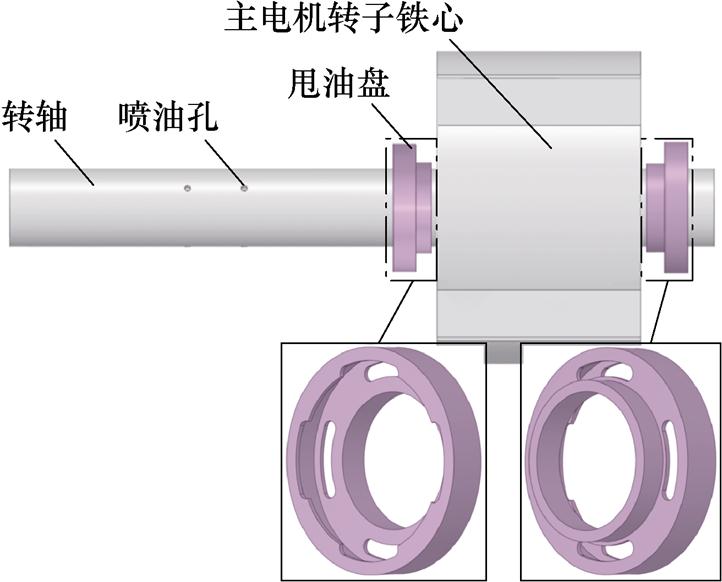

根据2.3节温度场数值分析结果可知,三级式无刷发电机最高温度出现在主电机电枢绕组端部。由于循油油路与电枢绕组之间隔着定子铁心,传热路径长导致热阻大不利于散热。喷油冷却可以使冷却油直接接触到发热源,更容易带走热量,因此本文从喷油冷却的角度进行散热优化。提出一种转子集成甩油盘的散热优化方法。由于局部热点主要出现在主电机中,在原本喷油冷却基础上,集成两只甩油盘在主电机转子两侧喷油孔的转轴上,甩油盘及其安装位置如图9所示。甩油盘同轴安装,主电机两端喷油孔中的油喷到甩油盘后,经过甩油盘高速旋转的离心作用雾化甩出,避免了原本单一直线喷射时被主电机励磁绕组遮挡的情况,这样可以提高油在腔体中的分布,使发热源接触到更多的油,从而散热效果更好。

图9 甩油盘及其安装位置

Fig.9 Oil slinger and its installation position

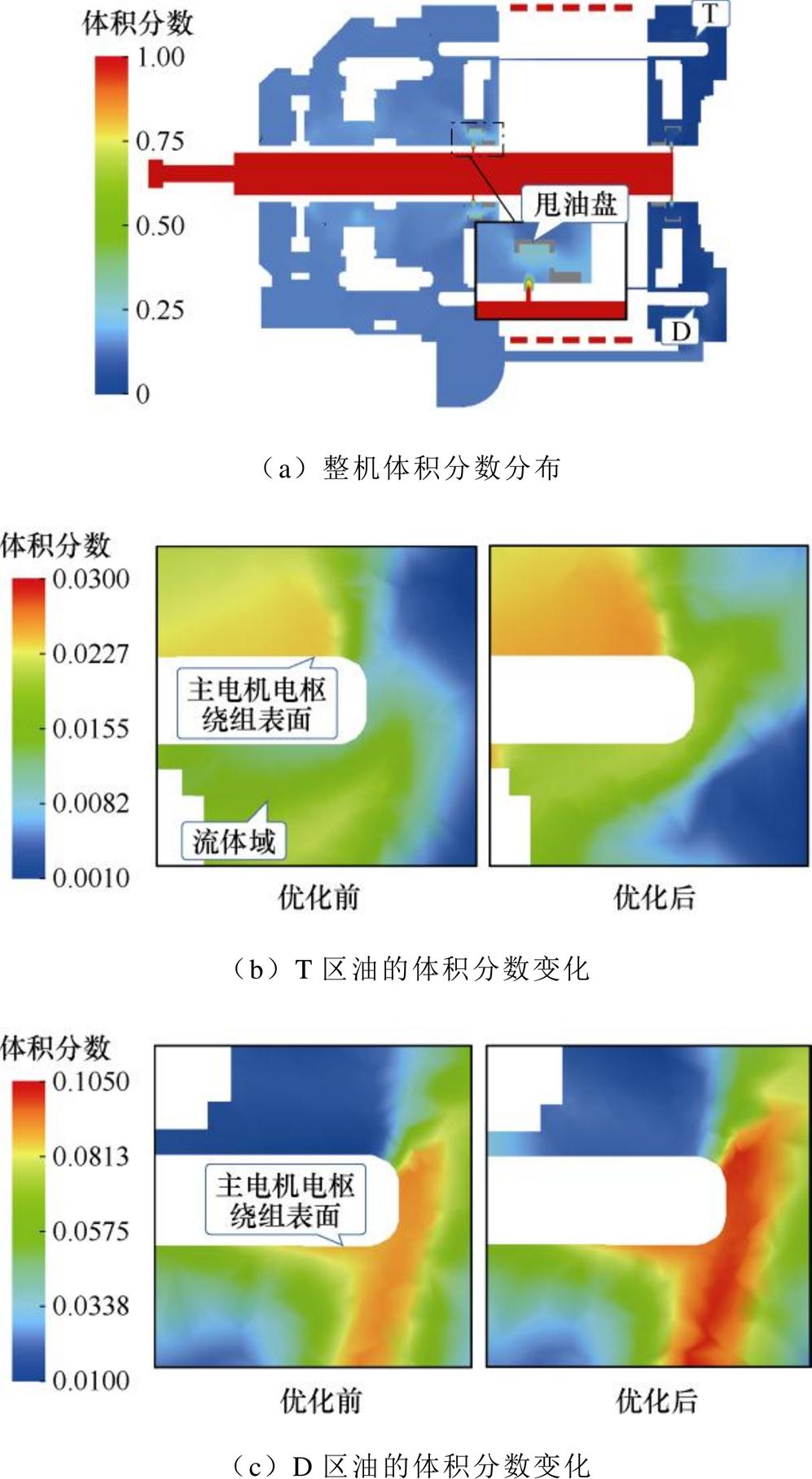

按照2.1节同样初始条件与边界假设,获取散热优化后油的体积分数结果如图10所示,流体场结果如图11所示。图10a展示了转子集成甩油盘后的油体积分数,由于最高温出现在主电机电枢绕组端部位置,标定主电机电枢绕组端部所在上方T区和下方D区。图10b为优化前与优化后的T区油体积分数放大图,图10c为优化前与优化后的D区油体积分数放大图。

优化后T区和D区内主电机电枢绕组表面油的体积分数有了提升。优化前两区的体积分数分别为0.023 4和0.093 1,优化后则为0.025 3和0.098 9,油的体积分数分别提高了8.1%和6.2%,更高的体积分数表示绕组表面能接触到更多的冷却油,有利于提高散热效果。此外,对比图10b和图10c可以发现,无论是否经过优化,D区油的体积分数均高于T区,这是因为油的密度远大于空气,在研究中考虑到了重力对油分布的影响,在重力作用下D区的油会多于T区。

图10 油的体积分数

Fig.10 Volume fraction of the oil

图11 流体场结果

Fig.11 Fluid field results

图11a中流速整体分布与优化前基本一致,主要区别在于MG轴向两端加装甩油盘的区域。图11b中永磁机、励磁机和MG转子表面油气两相混合后等效黏度平均值分别为0.000 886、0.000 846和0.000 351 Pa·s,而等效密度平均值分别为143.6、137.0、55.5 kg/m3,计算可得散热优化后的摩擦损耗为1 054.7 W,相比较优化前变化很小。

结合3.1节流体场研究结果,初始与边界假设条件不变,对优化后电机温度场进行数值模拟。图12为额定负载下电机全模型温度场。

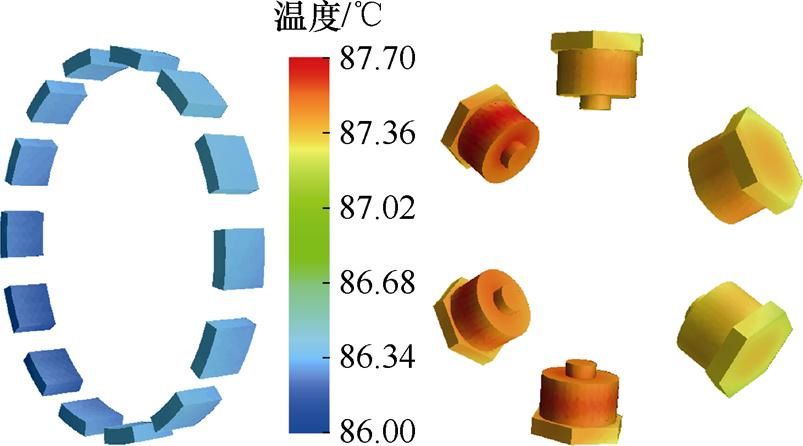

由图12可知,电机最高温度仍出现在MG电枢绕组右侧端部,为106.6℃。但MG电枢绕组最高温升从44.9℃降到了36.6℃,降幅为18.5%。在转子部件中MG励磁绕组最高温度为100.8℃。相比于优化前,MG励磁绕组的耐温等级与MG电枢绕组相同,其最高温度几乎没有变化,且始终低于电枢绕组,而电枢绕组的最高温度则降低了8.3℃,初步证明了散热优化的有效性。永磁体与旋转整流器温度如图13所示,二极管与永磁体的最高温不高于87.7℃,相比于优化前的88.0℃几乎没有变化,依然工作在安全温度范围内。该结果表明在MG两侧加入甩油盘,在提高了MG电枢绕组散热效果的同时,对二极管与永磁体的散热不会有负面影响。

图12 额定负载下温度场

Fig.12 Temperature field under rated load

图13 永磁体与旋转整流器温度

Fig.13 Temperature of PMs and rotating rectifiers

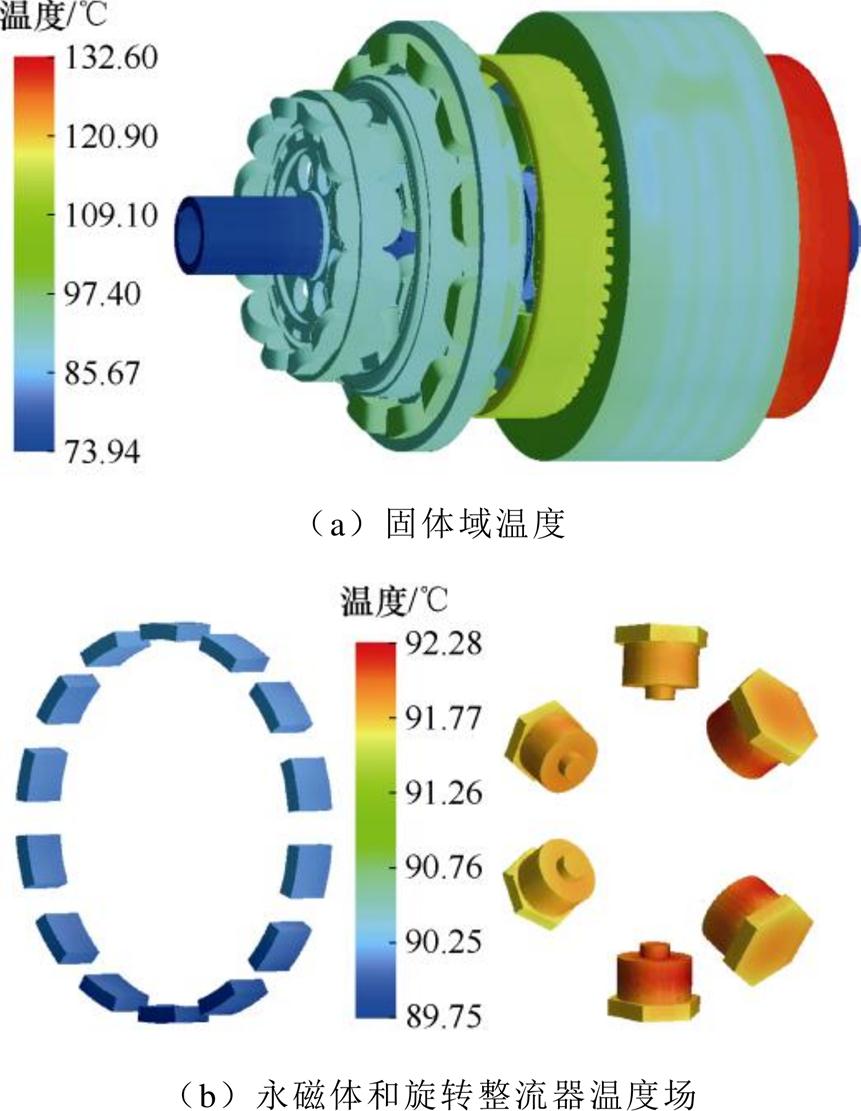

过载运行时整机温度场如图14a所示,此时最高温升从71.9℃降到了62.6℃,温升减小了9.3℃,电机最高温度则降到了132.6℃。MG励磁绕组温度达到了119.6℃,仍低于MG电枢绕组。图14b为永磁体与旋转整流器的温度场云图,二者最高温为92.28℃,相比优化前几乎没有变化。

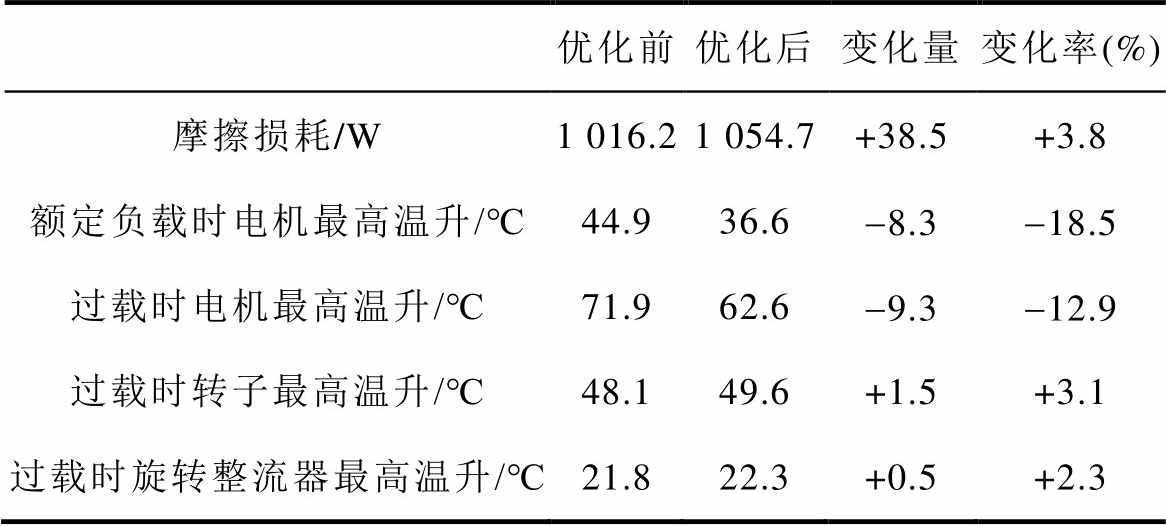

优化前和转子集成甩油盘优化后的温升结果变化见表4。可以看出,经过散热优化后,摩擦损耗增加了38.5 W,这是因为转子集成甩油盘后虽然提高了主电机区域内油的体积分数,但也增加了主电机转子表面流体的黏度,导致摩擦损耗增加了3.8%,在电磁损耗不变情况下,转子组件的最高温升也因此增加了1.5℃,出现在主电机励磁绕组中。此外,旋转整流器最高温升也增加了0.5℃,但变化率仅为2.3%,相比较优化前几乎没有变化。虽然摩擦损耗和部分转子部件的温升有所上升,但由于油体积分数的增加也提高了散热能力,因此额定负载和过载工况下三级式无刷发电机整机的最高温升反而减小了8.3℃和9.3℃。由此可知,以主电机励磁绕组增加3.1%温升为代价,获得了主电机电枢绕组温升下降12.9%的散热效果,且此时主电机励磁绕组的最高温度仍低于主电机电枢绕组。对比结果表明,通过对主电机电枢绕组和励磁绕组最高温度的取舍,本文提出的转子集成甩油盘散热优化方法对于降低最高温度是有积极意义的。

图14 60 kV·A过载下电机温度场

Fig.14 Temperature field under 60 kV·A overload

表4 散热优化结果对比

Tab.4 Comparison of heat dissipation optimization results

优化前优化后变化量变化率(%) 摩擦损耗/W1 016.21 054.7+38.5+3.8 额定负载时电机最高温升/℃44.936.6-8.3-18.5 过载时电机最高温升/℃71.962.6-9.3-12.9 过载时转子最高温升/℃48.149.6+1.5+3.1 过载时旋转整流器最高温升/℃21.822.3+0.5+2.3

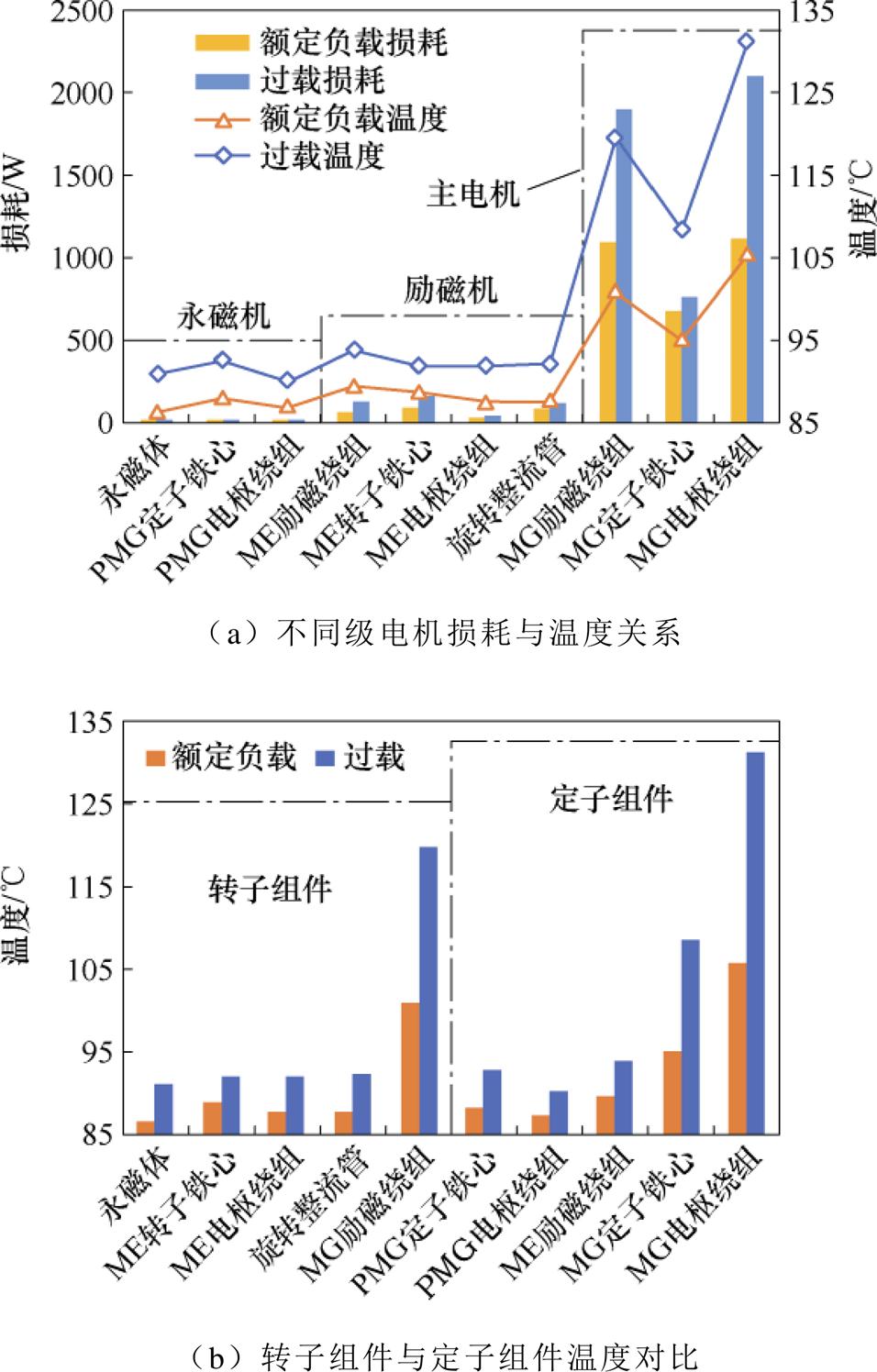

综上对比发现,基于转子集成甩油盘散热优化后,额定负载与过载工况下电机的最高温升均有不同程度的下降,表明了散热优化的有效性。图15总结了经过散热优化后的电机各部件损耗与温度间的分布规律。由图15a可知,发电机各部件的最高温度与损耗在一定范围内正相关,且MG的最高温度明显高于永磁机与励磁机。一方面是因为MG发热量大;另一方面永磁机与励磁机远离回油口,油的体积分数较高,散热效果较好。由图15b可知,转子组件的温度低于定子组件,是因为转子组件损耗略小于定子组件,且转速高,油的初始流速也高,散热效果更好。

根据流固耦合温度场计算结果可知:在额定负载与过载工况下,采用循油与喷油相结合的冷却方式,有效保障了发电机各部件的安全运行。通过优化喷油方式,在流量不变的条件下提高了主电机电枢绕组区域油的体积分数,进一步降低了最高温升,减小了热故障发生的可能性。

图15 损耗与温度分布结果

Fig.15 The distribution of loss and temperature

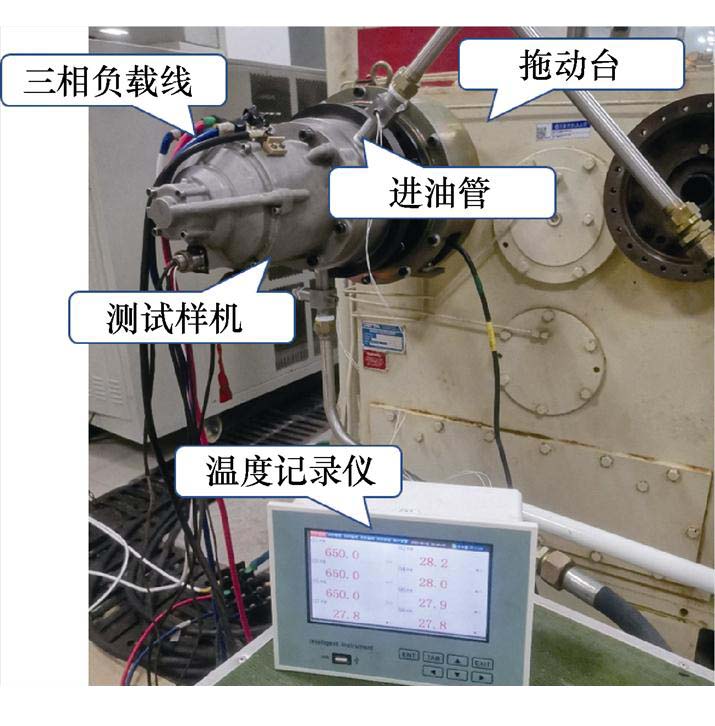

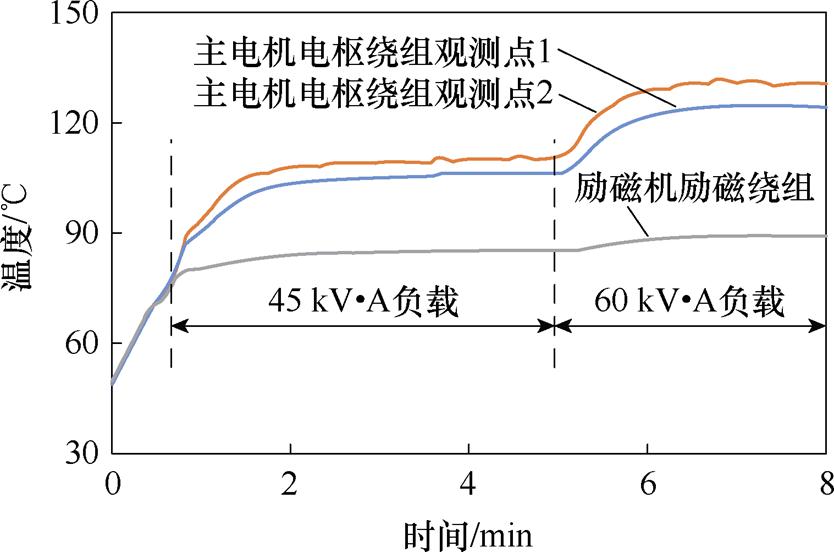

搭建了45 kV·A油冷三级式无刷发电机样机平台如图16所示。根据3.2节温度分布结果研究内容可知,MG电枢绕组与励磁绕组的温度最高。由于励磁绕组位于转子上,仅在MG电枢绕组端部安装温度传感器。三级式无刷发电机内部空间狭小,因此两组温度传感器只能安装在MG电枢绕组靠近出油口侧,即图8中右侧电枢绕组端部位置。同时,励磁机励磁绕组上也安装一组温度传感器。

图16 电机测试平台

Fig.16 Test platform of generator

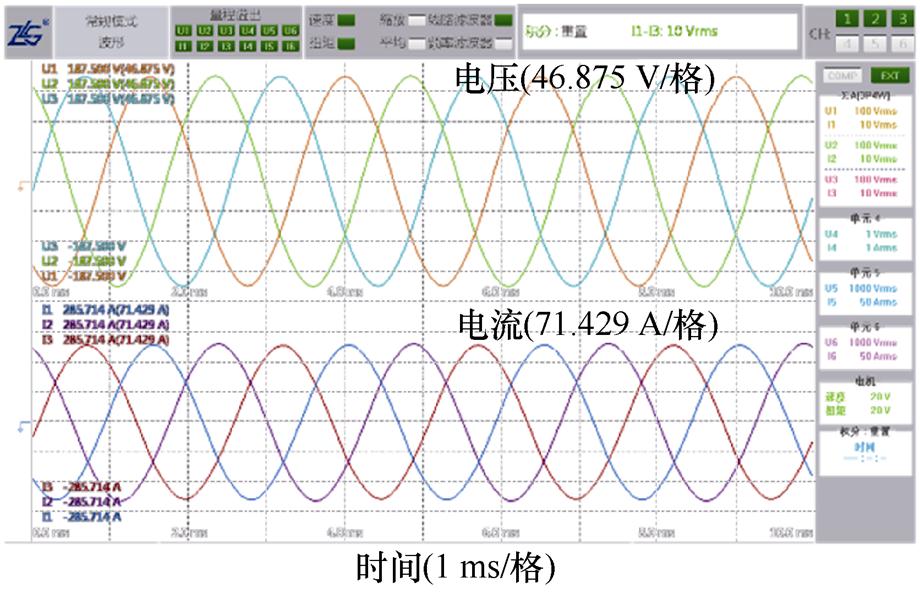

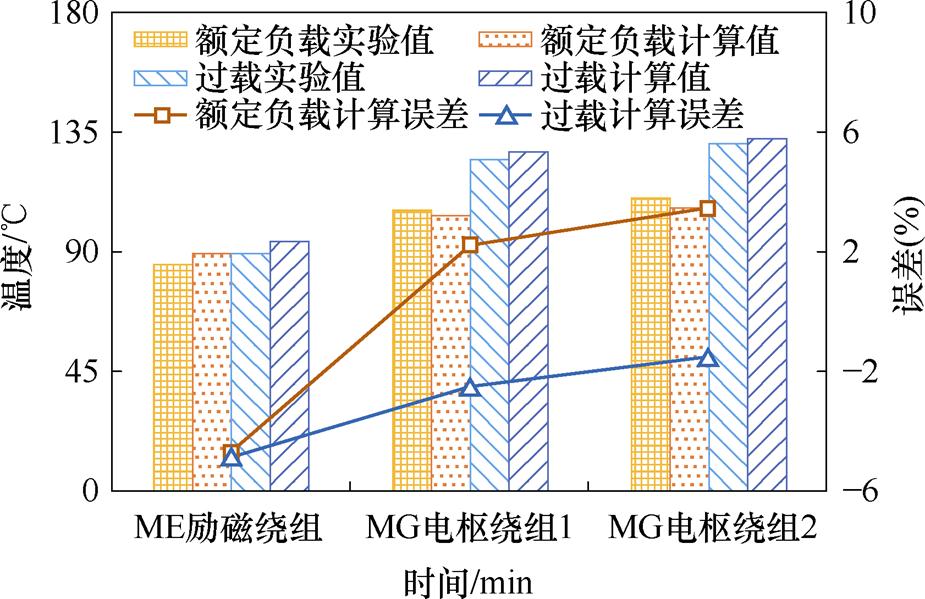

实验测得电压电流波形如图17所示。图18为电机在额定负载与过载下的温升实验结果。额定工况下励磁机励磁绕组温度为85.3℃,MG电枢绕组温度分别为105.8℃和110.3℃;过载时励磁机励磁绕组温度为89.3℃,MG电枢绕组温度分别为124.5℃和130.6℃。

图17 相电压和相电流波形

Fig.17 Waveforms of phase voltage and current

图18 不同负载下的温升曲线

Fig.18 Temperature graph under different loads

图19为实验结果对比,由图19可知,额定负载和过载时的最大计算误差分别为4.69%和4.80%。这是因为三级式无刷发电机结构复杂,等效模型与电机实际结构存在一定偏差,且随着电机壳体温度的上升,壳体与环境的温差变大,而本文暂未考虑机壳自然散热对温度的影响。但总体误差较小,误差在合理范围内,温度场计算结果与实验测试结果基本吻合,证明了流固耦合传热分析的准确性和散热优化的有效性。

图19 实验结果

Fig.19 Experimental results

本文研究了油冷三级式无刷发电机的热特性。建立三维流固耦合热模型,优化喷油方式提高了散热效果,搭建温升实验平台进行了验证。

1)三级式无刷发电机中主电机是最主要的损耗源,也是温升最严重的部件。喷油冷却虽然散热效果好,但油气两相混合后介质的黏度和密度远高于空气,致使摩擦损耗也是不可忽视的热源。本文中摩擦损耗高达1 054.7 W,占据了总损耗的24.9%。

2)永磁体与旋转整流器由于损耗相对较低,在高速旋转中能充分接触到冷却油,因此温升较小。受损耗与油分布状态的影响,电机最高温出现在主电机电枢绕组端部,而主电机的温度也明显高于永磁机和励磁机,在设计冷却时应重点关注。

3)通过优化主电机轴向两侧喷油方式,在流量不变的前提下提高了主电机电枢绕组端部区域油的体积分数,使得额定负载下电机最高温升下降了8.3℃,过载时则下降了9.3℃。样机实验表明,测试值与计算值基本一致,验证了热分析的正确性与散热优化的有效性。

参考文献

[1] Jiao Ningfei, Li Zijie, Mao Shuai, et al. Aircraft brushless wound-rotor synchronous starter-generator: a technology review[J]. IEEE Transactions on Power Electronics, 2023, 38(6): 7558-7574.

[2] 马鹏, 刘卫国, 彭纪昌, 等. 三级式同步电机转子初始位置在线检测方法[J]. 中国电机工程学报, 2015, 35(18): 4771-4778.

Ma Peng, Liu Weiguo, Peng Jichang, et al. An on-line initial rotor position estimation method for three- stage brushless synchronous machines[J]. Proceedings of the CSEE, 2015, 35(18): 4771-4778.

[3] Madonna V, Giangrande P, Lusuardi L, et al. Thermal overload and insulation aging of short duty cycle, aerospace motors[J]. IEEE Transactions on Industrial Electronics, 2020, 67(4): 2618-2629.

[4] Boglietti A, Cavagnino A, Staton D, et al. Evolution and modern approaches for thermal analysis of electrical machines[J]. IEEE Transactions on Indu- strial Electronics, 2009, 56(3): 871-882.

[5] 丁树业, 江欣, 朱敏, 等. 基于集总参数热网络法的永磁同步电机启动及稳态温升分析[J]. 电机与控制学报, 2020, 24(5): 143-150.

Ding Shuye, Jiang Xin, Zhu Min, et al. Starting and steady temperature rise investigation for permanent magnet synchronous motor based on lumped- parameter thermal-network[J]. Electric Machines and Control, 2020, 24(5): 143-150.

[6] 师蔚, 骆凯传, 张舟云. 基于热网络法的永磁电机温度在线估计[J]. 电工技术学报, 2023, 38(10): 2686-2697.

Shi Wei, Luo Kaichuan, Zhang Zhouyun. On-line temperature estimation of permanent magnet motor based on lumped parameter thermal network method[J]. Transactions of China Electrotechnical Society, 2023, 38(10): 2686-2697.

[7] Zhang Fengyu, Gerada D, Xu Zeyuan, et al. A thermal modeling approach and experimental validation for an oil spray-cooled hairpin winding machine[J]. IEEE Transactions on Transportation Electrification, 2021, 7(4): 2914-2926.

[8] Sciascera C, Giangrande P, Papini L, et al. Analytical thermal model for fast stator winding temperature prediction[J]. IEEE Transactions on Industrial Electronics, 2017, 64(8): 6116-6126.

[9] 佟文明, 孙静阳, 舒圣浪, 等. 不同数值方法在自扇冷永磁同步电机三维热分析中的应用[J]. 电工技术学报, 2017, 32(增刊1): 151-159.

Tong Wenming, Sun Jingyang, Shu Shenglang, et al. Application of different numerical methods in 3D thermal analysis for fan-ventilated permanent magnet synchronous machines[J]. Transactions of China Electrotechnical Society, 2017, 32(S1): 151-159.

[10] 王立坤, 毕晓帅, 朱志佳, 等. 特高压输电用同步调相机端部涡流损耗及流固耦合传热研究[J]. 中国电机工程学报, 2022, 42(5): 1968-1981.

Wang Likun, Bi Xiaoshuai, Zhu Zhijia, et al. Research on eddy current loss and fluid-solid coupling heat transfer in the end region of syn- chronous condenser for UHV transmission[J]. Pro- ceedings of the CSEE, 2022, 42(5): 1968-1981.

[11] 程自然, 王宇, 高剑, 等. 计及电磁-传热影响的蒸发冷却风力发电机定子铁心穿管结构优化设计研究[J]. 电工技术学报, 2024, 39(6): 1684-1697.

Cheng Ziran, Wang Yu, Gao Jian, et al. Optimization design of stator core pipe for evaporative cooling wind generators considering the influence of elec- tromagnetic and heat transfer[J]. Transactions of China Electrotechnical Society, 2024, 39(6): 1684- 1697.

[12] 李涛, 张幽彤, 梁玉秀, 等. 轴向磁通轮毂电机热分析及研究[J]. 工程热物理学报, 2021, 42(6): 1561- 1568.

Li Tao, Zhang Youtong, Liang Yuxiu, et al. Thermal analysis and research of axial flux in-wheel motor[J]. Journal of Engineering Thermophysics, 2021, 42(6): 1561-1568.

[13] 汪波, 黄珺, 查陈诚, 等. 多三相分数槽集中式绕组容错电机匝间短路故障温度场分析[J]. 电工技术学报, 2023, 38(19): 5101-5111.

Wang Bo, Huang Jun, Zha Chencheng, et al. Thermal analysis of multiple 3-phase fractional slot con- centrated winding fault tolerant machine with turn fault[J]. Transactions of China Electrotechnical Society, 2023, 38(19): 5101-5111.

[14] 朱高嘉, 朱英浩, 朱建国, 等. 永磁电机温度场的改进有限公式迭代算法[J]. 电工技术学报, 2017, 32(16): 136-144.

Zhu Gaojia, Zhu Yinghao, Zhu Jianguo, et al. A modified thermal rewind model of permanent magnet motors based on finite formulation method[J]. Transactions of China Electrotechnical Society, 2017, 32(16): 136-144.

[15] 张琦, 李增亮, 董祥伟, 等. 水下电机损耗加载方式及温度场耦合分析[J]. 电工技术学报, 2018, 33(5): 1007-1014.

Zhang Qi, Li Zengliang, Dong Xiangwei, et al. Study of the loss loading method and coupling analysis of temperature distribution of the underwater motor[J]. Transactions of China Electrotechnical Society, 2018, 33(5): 1007-1014.

[16] 陈鹏, 谢颖, 李道璐. 感应电机定子匝间短路故障温升特性研究[J]. 电工技术学报, 2023, 38(18): 4875-4888.

Chen Peng, Xie Ying, Li Daolu. Research on the temperature rise characteristics of induction motors with stator inter-turn fault[J]. Transactions of China Electrotechnical Society, 2023, 38(18): 4875-4888.

[17] 于占洋, 胡旭阳, 李岩, 等. 新型强迫风冷散热结构在高功率密度外转子表贴式PMSM上应用分析[J]. 电工技术学报, 2023, 38(24): 6668-6678.

Yu Zhanyang, Hu Xuyang, Li Yan, et al. Application analysis of novel forced air-cooled in outer rotor surface-mounted PMSM with high power density[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6668-6678.

[18] 王俊杰, 魏佳丹, 郁钧豪, 等. 基于间接二次谐波注入的三级式同步电机低速阶段无位置传感器起动控制[J]. 中国电机工程学报, 2022, 42(24): 9031- 9042.

Wang Junjie, Wei Jiadan, Yu Junhao, et al. Sensorless starting control of three-stage synchronous machines at low speed based on indirectly injected second harmonic signals[J]. Proceedings of the CSEE, 2022, 42(24): 9031-9042.

[19] Wei Jiadan, Wang Junjie, Zhang Zhuoran, et al. Frequency-insensitive rotor position estimation method for three-stage synchronous machine based on indirect high-frequency signal injection[J]. IEEE Transactions on Transportation Electrification, 2022, 8(2): 1785-1793.

[20] Wang Yinli, Nuzzo S, Zhang He, et al. Challenges and opportunities for wound field synchronous generators in future more electric aircraft[J]. IEEE Transactions on Transportation Electrification, 2020, 6(4): 1466-1477.

[21] 李立毅, 张江鹏, 闫海媛, 等. 高功率密度电机三维温度场计算及导热优化研究[J]. 中国电机工程学报, 2016, 36(13): 3642-3650, 3384.

Li Liyi, Zhang Jiangpeng, Yan Haiyuan, et al. Study on the optimization of thermal conductivity and 3D temperature filed calculation for the high power density motor[J]. Proceedings of the CSEE, 2016, 36(13): 3642-3650, 3384.

[22] 江善林. 高速永磁同步电机的损耗分析与温度场计算[D]. 哈尔滨: 哈尔滨工业大学, 2010.

Jiang Shanlin. High-speed permanent magnet syn- chronous motor loss analysis and temperature field calculation[D]. Harbin: Harbin Institute of Tech- nology, 2010.

[23] 张文校, 胡岩, 曹力, 等. 高速永磁屏蔽电机摩擦损耗分析与计算[J]. 电工技术学报, 2023, 38(12): 3122-3129.

Zhang Wenxiao, Hu Yan, Cao Li, et al. Analysis and calculation of friction loss of high-speed permanent magnetic shielding motor[J]. Transactions of China Electrotechnical Society, 2023, 38(12): 3122-3129.

[24] 张凤阁, 杜光辉, 王天煜, 等. 兆瓦级高速永磁电机通风系统设计与转子表面风摩耗研究[J]. 电机与控制学报, 2014, 18(2): 50-55.

Zhang Fengge, Du Guanghui, Wang Tianyu, et al. Ventilation system design and research on wind friction loss of rotor surface of MW high-speed permanent magnet motor[J]. Electric Machines and Control, 2014, 18(2): 50-55.

[25] 韩雪岩, 张华伟, 徐昕, 等. 基于计算流体力学的非晶合金轴向磁通永磁电机冷却系统设计[J]. 电工技术学报, 2017, 32(20): 189-197.

Han Xueyan, Zhang Huawei, Xu Xin, et al. Design of cooling system for amorphous alloy axial flux permanent magnet motor based on computational fluid dynamics[J]. Transactions of China Elec- trotechnical Society, 2017, 32(20): 189-197.

[26] 张淑佳, 李贤华, 朱保林, 等. k-e 涡粘湍流模型用于离心泵数值模拟的适用性[J]. 机械工程学报, 2009, 45(4): 238-242.

Zhang Shujia, Li Xianhua, Zhu Baolin, et al. Applicability of k-e eddy viscosity turbulence models on numerical simulation of centrifugal pump[J]. Journal of Mechanical Engineering, 2009, 45(4): 238-242.

[27] 刘震, 王晓玲, 刘长欣, 等. 复杂长竖井引水隧洞施工通风两相流模拟研究[J]. 天津大学学报 (自然科学与工程技术版), 2018, 51(11): 1139-1146.

Liu Zhen, Wang Xiaoling, Liu Changxin, et al. Two-phase flow simulation of construction venti- lation in the complex diversion tunnels with long vertical shafts[J]. Journal of Tianjin University (Science and Technology), 2018, 51(11): 1139- 1146.

Research on Fluid-Solid Coupling Heat Transfer and Optimization of Heat Dissipation in the Aircraft Oil-Cooled Wound Rotor Synchronous Generator

Abstract The wound rotor synchronous generator (WRSG), with its convenient magnetic field adjustment and brushless power generation features, is widely used in aircraft power systems. The electromagnetic load of the aircraft WRSG is high, leading to high loss density and temperature rise, and the high-temperature environment of the engine compartment also increases the risk of WRSG overheating. Excessive temperature rise can reduce the reliability and even cause WRSG failure in severe cases. Therefore, accurate temperature field modeling and efficient heat dissipation are critical to ensure the safe and stable operation of the WRSG and can also guide heat dissipation design. This paper analyzes the composition and distribution characteristics of WRSG losses and constructs a hybrid cooling method combined with spray oil cooling and cycling oil cooling. Based on the fluid-solid coupled heat transfer model, the uneven distribution characteristics of temperature are studied, and the spray oil method is further optimized to improve heat dissipation.

This study focuses on the oil-spray-cooled WRSG as the research object. Firstly, the electromagnetic models of the main generator (MG), main exciter (ME), and permanent magnet generator (PMG) are established through the finite element method. Combined with the theoretical formulas, the loss composition and distribution characteristics of the WRSG are obtained. Considering the heat source distribution, a hybrid cooling structure combining spray oil cooling and cycling oil cooling is designed. The oil flows along the cycling cooling channel to cool the stator assembly of the MG and then enters the hollow shaft. Multiple sets of spray holes are set up in the hollow shaft. Under rotation, oil is sprayed into the WRSG cavity from the spray holes, which can directly contact the heat source of the WRSG, achieving efficient cooling.

Then, the fluid-solid coupling model is established based on the parameter transfer relationship of multi-physics fields, and the fluid field of gas-liquid two-phase flow under rotation is numerically simulated based on the Realizable k-e turbulence model and Euler multiphase flow model. The oil friction loss is supplemented by analyzing the mixed distribution state of oil and gas. A three-dimensional temperature field model of the WRSG is established to obtain the temperature rise characteristics of each-stage generator under different working conditions, and the uneven temperature distribution characteristics of the WRSG are studied. The research found that the highest temperature appears at the end of the MG armature winding, followed by the MG excitation winding. In contrast, the temperature of the rotating rectifier and permanent magnet is lower, with a larger temperature rise margin.

Further, an optimized method of oil-spray cooling based on the rotor-integrated oil slinger is proposed. Based on the original oil spray cooling, two oil slingers are installed on the spray oil holes on both sides of the MG. The oil slingers are installed coaxially. After the oil sprayed from the spray oil holes at both ends of the MG hits the oil slinger, it is atomized and thrown out by the centrifugal action of the high-speed rotation of the oil slinger. As a result, the situation where the MG excitation winding blocks the single straight-line jet is avoided, which can improve the oil distribution in the cavity. The heat source contacts more oil, improving the heat dissipation effect. Numerical analysis results show that this optimization method improves the oil volume fraction at the end of the MG armature winding and enhances the heat dissipation capacity. The highest temperature rise under rated load and overload has decreased by 18.5% and 12.9%, respectively, and the highest temperature rise of the WRSG has decreased from 71.9℃ to 62.6℃.

Finally, prototype experiments verify the accuracy of fluid-solid coupling heat transfer research and the effectiveness of oil-spray optimization methods.

Keywords:Wound rotor synchronous generator, temperature field, heat dissipation, oil-spray cooled, fluid-solid coupling

中图分类号:TM341; V242.4

DOI: 10.19595/j.cnki.1000-6753.tces.231736

国家自然科学基金“叶企孙”联合基金重点项目(U2141223)和航空科学基金项目(20230007052001)资助。

收稿日期 2023-10-18

改稿日期 2023-12-07

李进才 男,1990年生,博士,研究方向为航空起动发电系统及其热管理技术。

E-mail: cae_vsvf@163.com

张卓然 男,1978年生,教授,博士生导师,研究方向为航空电源系统、新能源发电与电驱动技术。

E-mail: apsc-zzr@nuaa.edu.cn(通信作者)

(编辑 崔文静)