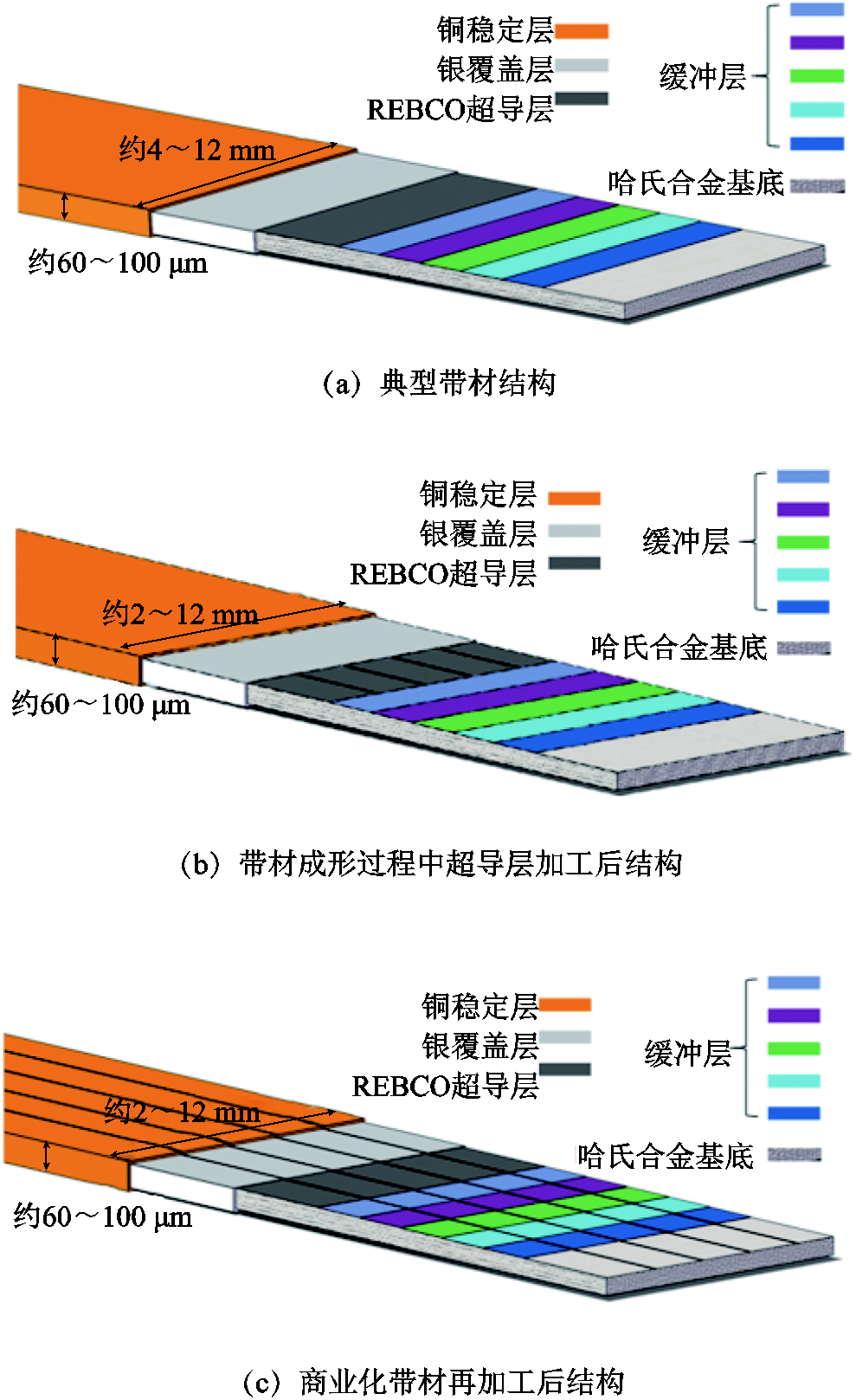

图1 REBCO高温超导带材结构示意图

Fig.1 Schematic diagram of REBCO high temperature superconducting tape structure

摘要 二代高温超导稀土钡铜氧(REBCO)带材因其具有优异的临界电流密度、高上临界场、高临界转变温度等优点,已逐渐应用在电力交通、科学仪器、聚变能源等高新技术领域。然而,REBCO高温超导带材具有极大的高宽比(超导带材宽度与厚度的尺寸比),使得其在应用过程中具有较大的交流损耗和较明显的屏蔽电流效应。为避免高宽比造成的影响,将REBCO带材中的超导层采用不同制备技术细分为平行且极窄的“芯丝”,从而将REBCO带材改性为REBCO“多芯带”,目前该领域研究已成为国内外研究者们的关注热点。该文综述了国内外在REBCO带材多芯制备方法与相关性能研究方面的研究进展。基于目前的制备技术,重点综述了商业化带材多芯改性技术(激光切割、机械切割和化学刻蚀)和REBCO多芯带直接成形技术(喷墨打印、机械划痕、两级轮廓衬底)的制备工艺技术对其性能的影响,总结并论述了目前REBCO多芯带材制备技术存在的主要问题及今后的发展方向。

关键词:REBCO高温超导多芯带材 制备技术 临界电流 交流损耗 屏蔽电流效应

基于高温超导体稀土钡铜氧(Rare Earth Barium Copper Oxide, REBCO,化学式REBa2Cu3O7-δ,RE=Y, Sm, Gd)的第二代高温超导带材作为近年来发展较快的高温超导材料之一,具有机械强度高、载流能力较强、上临界磁场较高等优异特性[1-5]。迄今为止,已应用在电力交通、科学仪器、新型能源及高端医疗等重要领域,具有广阔的应用前景[4-8]。目前,已商业化的REBCO高温超导带材性能均匀性良好,通常被制造成2~12 mm范围内的不同宽度(根据需求,宽度可达20 mm以上),长度为百米级甚至千米级[9-11]。然而在REBCO高温超导带材中,超导层厚度仅为1~3 μm,由此二维超导织构宽度与厚度的高宽径比(约为1 000~10 000倍)导致其在应用过程中具有较大的交流损耗和较明显的屏蔽电流效应[3,12-13]。

为了降低REBCO高温超导带材应用时产生的屏蔽电流与交流损耗,提高超导线圈/磁体的稳定性,同时尽可能不损伤带材而造成性能的衰减(文中主要指临界电流IC),国内外诸多学者对此首先进行了多芯带材相关理论研究。E. Brandt等[14]和E. Zeldov等[15]通过对带材中的超导体磁通动力学进行理论研究发现,磁滞损耗与带材宽度的二次方成正比。1999年,W. J. Carr和C. E. Oberly[16]首次提出了将REBCO高温超导带材中的超导层细分为平行且极窄(约几十微米)的“芯丝”(即多芯带)以降低交流损耗,且多芯带材降低的损耗与芯丝的数量成正比。因此,采用不同技术制备REBCO高温超导多芯带材已成为国内外学者们普遍关注的热点。

目前已提出了多种制备REBCO高温超导多芯带材的技术并进行了试验,主要分为商业化带材多芯改性技术和REBCO多芯带直接成形技术两种[12-13],具体结构示意图如图1所示。前者主要有激光切割、机械切割、化学刻蚀等,后者主要包括喷墨打印、机械划痕及两级轮廓衬底(Two-Level Undercut-Profile Substrate, 2LUPS)等。本文归纳了国内外REBCO高温超导多芯带材的制备工艺技术,重点综述了REBCO高温超导多芯带材性能相关的国内外研究现状和进展,并论述了目前该研究领域存在的主要问题和今后的发展方向。

图1 REBCO高温超导带材结构示意图

Fig.1 Schematic diagram of REBCO high temperature superconducting tape structure

商业化REBCO高温超导带材多芯改性技术是在狭窄的带材表面上完成多个平行且极窄(μm级)的丝状,增加了一定的生产成本,如何提高多芯带材的性能质量与稳定性还处于探索中。目前该工艺主要有激光切割、机械切割、化学刻蚀等技术。

激光切割技术作为一种高精准和高稳定的多芯带制备方法,主要影响因素包括不同激光器型号、激光束功率、扫描速度、切割次数等[17],其制备机理如图2所示。相比其他制备方法,该技术目前被研究报道最多。

文献[18-22]采用钇铝石榴石(YAG)激光器进行了REBCO多芯带材的制备及性能研究。文献[18-19]将宽为12 mm的钇钡铜氧(YBCO)超导薄膜制备成槽宽为49~82 μm,芯丝宽度为82、254、492 μm的多芯薄膜,发现在4.2~77 K不同温度测试条件下,磁滞损耗随芯丝宽度增加呈线性减小,但临界电流密度JC未受影响。N. Amemiya等[20-21]将Super Power公司宽为10 mm的REBCO带材制备成芯丝宽度为0.4 mm的20芯带材,在77 K自场条件下,芯丝之间的电阻率约为38 μΩ·m,且在不同频率下的交流损耗约减小90%,但20芯带材的IC相比未切割带材衰减40%左右。此外,K. Suzuki等[22]通过制备3芯YBCO带材,发现3芯带材相比未切割的带材,其IC无衰减,但交流损耗约降低了30%。

图2 激光切割技术制备多芯带示意图

Fig.2 Schematic diagram of multifilamentary tape preparation by laser cutting technology

文献[23-31]采用Nd:YVO4激光器进行了REBCO多芯带材的制备及相关性能研究。G. A. Levin等[23-24]报道了多芯带材长度方向的芯丝完全拼接与多连接(超导桥)的交流损耗,对比发现只要超导桥长度较小,就不会显著增加磁滞损耗和耦合损耗;同时证实了通过激光切割和随即氧化退火,可获得具有极低耦合损耗的多芯带材,其中氧化退火(包括退火环境、温度、时间)需参考YBCO加氧所需的参数。J. Šouc等[25]将Super Power公司生产宽为4 mm的REBCO带材制备成5芯带,其中槽宽约为20 μm。结果表明:5芯带IC约降低5%,在频率为72 Hz或144 Hz、磁感应强度为100 mT时,交流损耗降低了80%。M. Vojenčiak等[26-29]将Super Power公司生产的宽为4 mm的REBCO带材分别制备成3、5、7、10芯带材(槽宽15~37 μm),将宽为12 mm的REBCO带材分别制备成10、20、40、60、80、120芯带材(槽宽15~25 μm)。研究发现4 mm宽的10芯带IC相比未切割带材最大减小了40%左右,3、5、7芯带材的交流损耗相比未切割带材却下降了30%~50%,尤其是由5芯带绕制的CORC@缆交流损耗更是下降了80%;而对于12 mm的120芯多芯带IC最高降低了约62%,交流损耗最高减小了97.5%。E. M. Heilmann等[30]通过优化激光切割过程,对切割前后的带材进行性能研究,发现三芯带材的IC降低了16%,磁滞损耗也降低了48%~70%。

国内的上海交通大学李文荣等[31]采用Q调开关Nd:YVO4紫外激光器(最大功率3 W,波长355 nm)对上海超导公司生产的4 mm宽(4芯)及10 mm宽(2、5、10芯)带材沿长度方向切割15 cm(两端各留3 cm不切割),其中槽宽约为15~25 μm。研究结果表明:4芯带和10芯带的临界电流分别仅降低6%和7%,在18 Hz时的磁滞损耗分别降低了61%和82%。

文献[32-34]采用二极管泵浦飞秒激光器进行REBCO多芯带材的制备及性能研究。G. A. Levin等[32]将12 mm宽的Super Power公司商业化带材制备成多芯带,其中芯丝宽度为0.04~0.2 mm,且样品中留下超导桥便于芯丝之间传输电流。结果表明,随着芯丝数量的增加,IC逐渐减小,尤其是当芯丝宽度为0.04 mm时,IC减小50%左右。而交流损耗虽然显著降低,但每单位临界电流的交流损耗相比1 mm宽带材基本相同。此外,I. Kesgin等[33-34]将还未镀铜稳定层的12 mm宽带材(Super Power公司)首先制备成12、24、48芯带材,其中凹槽宽约为70 μm;然后对多芯带材进行550℃氧化,使得凹槽表面形成致密的高阻氧化层;最后利用所开发的卷对卷的电镀装置对多芯带表面镀15~25 μm厚铜层。结果显示,IC下降程度小于35%,交流损耗最高降低了98.75%。

文献[35-38]采用准分子激光器进行了REBCO多芯带材的制备及性能研究。K. Katayama等[35]将 5 mm宽的YBCO带材制备成10芯带,但每次切割的激光功率和切割速率均不同,当激光功率/切割速率为9 J/(m/s)时,相比未切割带材,其IC约下降28%,且磁滞损耗降低了1/10。M. Iwakuma等[36-37]将5 mm宽的GdBCO带材和掺杂BaHfO3的EuBCO带材分别制备成4芯带,其中槽宽约110 μm,结果表明:GdBCO的4芯带IC仅降低4~5 A,而EuBCO的4芯带IC降低了8%左右,且磁滞损耗和交流损耗均降低,同时多芯带绕制的线圈屏蔽电流幅度和衰减时间常数均减小。此外,H. Sasa等[38]将掺杂BaHfO3的EuBCO带材分别制备为4芯和8芯带材,对比研究了不同温度下(25~77 K)未切割带材和两种多芯带材的交流损耗,发现带材的交流损耗均随着温度的升高而单调增加,而多芯带材的交流损耗衰减与芯丝数量成正比。

综上所述,将部分通过激光切割技术制备的多芯带材性能相关数据总结见表1。激光切割技术因其高精度和高稳定性在制备REBCO高温超导多带材方面展示出巨大的潜力。在商业化带材改性多芯带的研究领域,激光切割已经被广泛应用,并且在激光切割设备的研发、切割工艺参数以及多芯带材性能的综合评估等多个方面取得了显著的进展。但切割过程中因产生热影响区或搭接处(受限于激光头的大小)的过度蚀刻等问题,使得多芯带性能退化。目前随着激光技术的不断发展和应用,激光切割制备多芯带材料的工艺技术和研究也不断发展,未来激光切割技术将会提高多芯带的切割质量、提升生产效率和降低制造成本,推动多芯带产业化应用的发展。

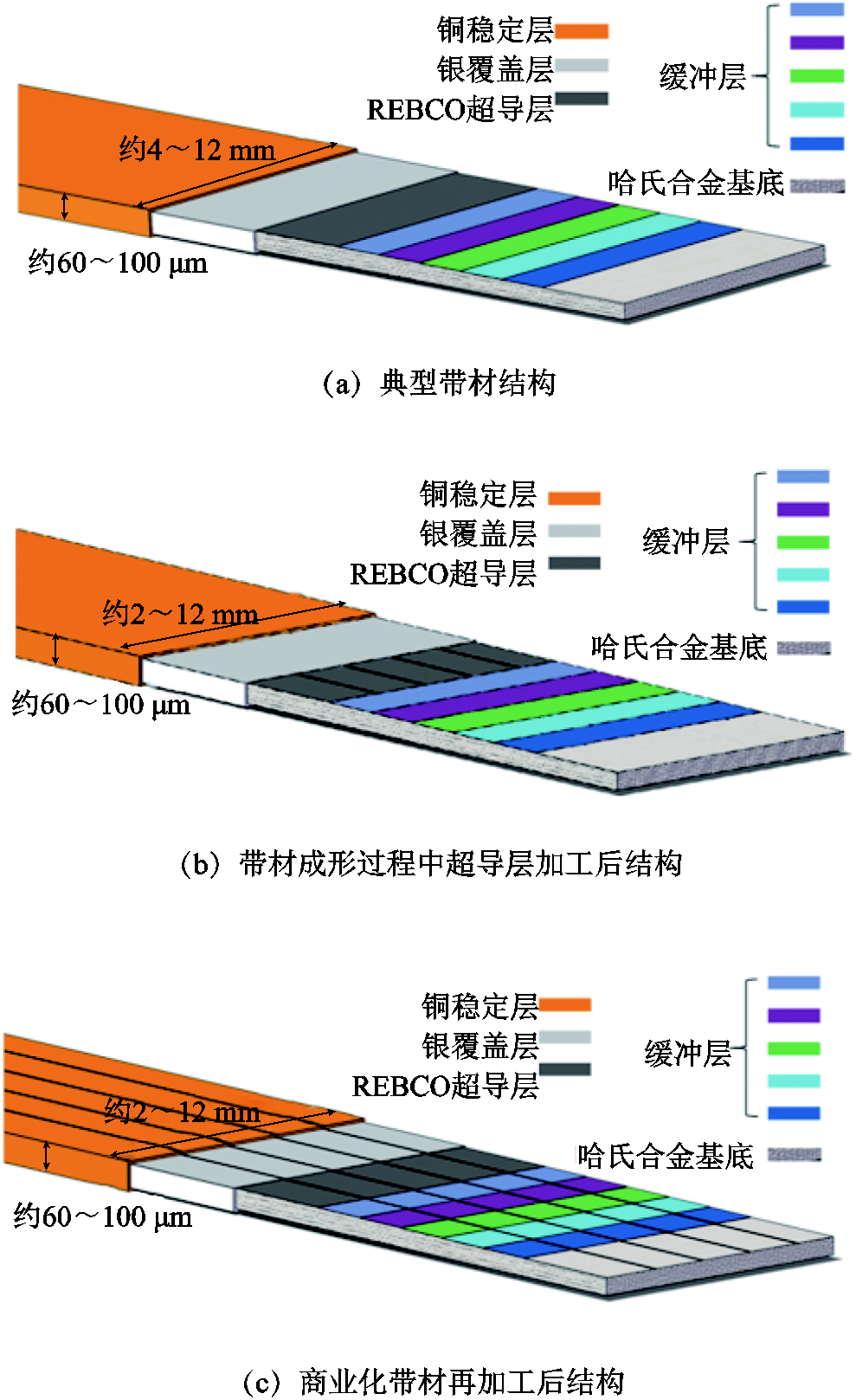

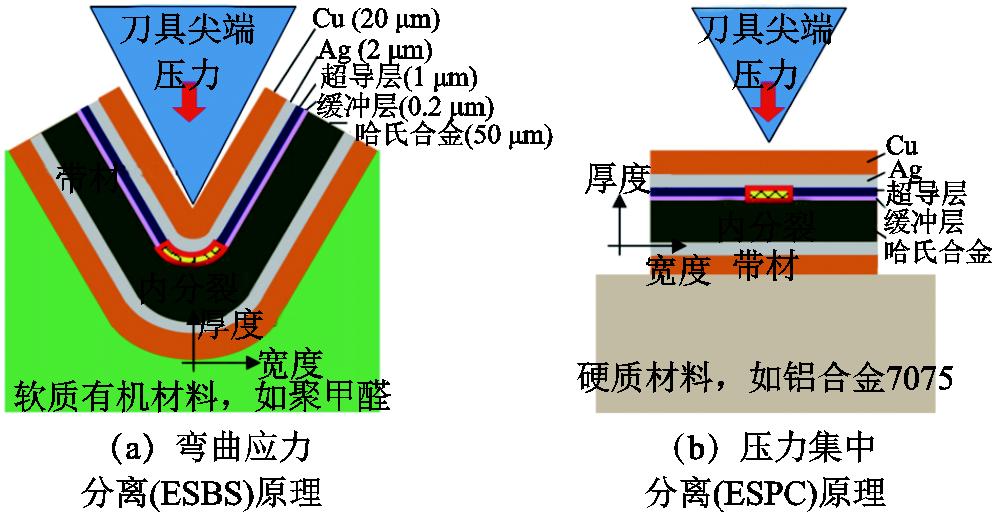

表1 激光切割技术制备REBCO多芯带材及其相关性能

Tab.1 Preparation and properties of REBCO multifilamentary tape by laser cutting technology

带材宽/mm激光切割制备参数芯数与尺寸IC交流损耗文献 功率/W波长/nm芯数槽宽/μm 102.6355320无衰减↓~30%[22] 451 033520↓5%↓80%[25] 317~69532335↓~16%↓48%~70%[26] 1251 03310/20/12018~21↓3%~45%↓90%~97.5%[28] 12251 03310/60/12015~25↓<62%↓90%~95%[29] 4251 0333/5/715~25↓1%~3%↓30%~50%[29] 412.51 0333/5/7/1020~37↓8%~40%↓30%~50%[30] 1233551015~25↓2%~7%↓~82%[31] 43355415~25↓2%~7%↓~61%[31] 121~2.61 0331272↓~10%↓75%[33] 121~2.61 03312/24/4870~75↓27%~35%↓93.75%~98.75%[34]

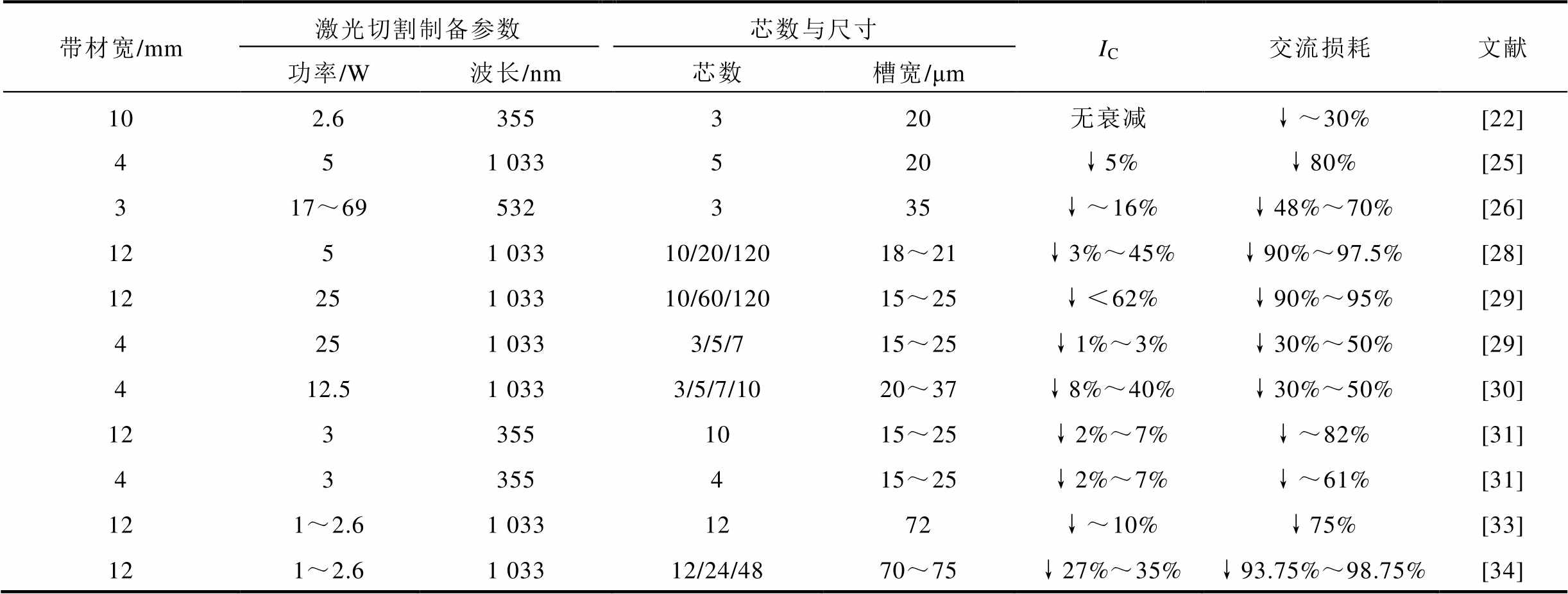

机械切割是通过施加压应力或者弯曲应力使带材超导层分离,相应原理如图3所示。主要影响因素包括施加的压力、切割速度、切割次数以及刀具尖端的形状和材质[39-42]。目前,该技术已成为多芯带制备技术的研究热点之一。

图3 机械切割制备多芯带带材示意图[39]

Fig.3 Schematic diagram of multifilamentary tape prepared by mechanical cutting[39]

文献[43-44]利用精密刀具进行机械切割制备多芯带材,并研究其性能影响。S. P. Ashworth和F. Grilli[43]对10 mm宽的带材进行机械切割,制备出10芯带材,凹槽宽为0.1 mm。经100 A的交流电流励磁,在磁感应强度为20 mT、频率为60 Hz时,交流损耗降低了近两个数量级。另外,I. Kesgin等[44]使用尖端为金刚石的刀具切割商业化带材Cu稳定层、Ag覆盖层、REBCO超导层和基底缓冲层,成功地在12 mm宽的带材上切割出11条槽,且所有槽宽和占带材宽度的4%~6%。结果表明,IC没有明显降低,但与未切割样品相比,12芯带的交流损耗至少降低了90%。

此外,文献[39-42]利用弯曲应力分离(Electrical Separation by Bending Stress, ESBS)技术制备了多种高性能类型的多芯带材,例如,长度为6 m的6芯带材(3D形貌如图4所示)、长度为1 m的16主芯和150子芯的带材。结果表明:6芯带材、16主芯和150子芯带与未切割带材相比,IC值分别约下降4.7%和17%,但超导体自身均匀性无明显下降;同时,6芯带材绕制的线圈(内外径分别为30 mm和31.5 mm)相比未切割带材线圈的屏蔽电流下降约59%;此外,未切割带材和16主芯试样的拉应力分别为750 MPa和680 MPa,16主芯试样的拉应力仅下降约9%。

由此可见,机械切割制备的多芯带材性能较为良好,是一种可发展的制备技术,但在切割过程中较难保证切割的精度和稳定性,且容易产生微小的裂缝和缺陷,从而影响材料的性能和质量。尤其是切割过程中产生的应力和应变,会导致带材在切割后发生变形和受到破坏。因此,未来还需通过优化切割参数、选择合适的切割工具和支撑材料、采用辅助技术和预处理措施,提高切割的精度和稳定性,并减少切割过程中产生的应力影响。

图4 多芯带材3D形貌[39]

Fig.4 3D composite photographs for the multifilamentary tape[39]

化学刻蚀技术是通过将化学溶解作用集中限制在材料的某一部分来获得所需形状和尺寸的加工方法,但在刻蚀过程中难以控制刻蚀精度。因此,对该制备技术研究的报道较少。

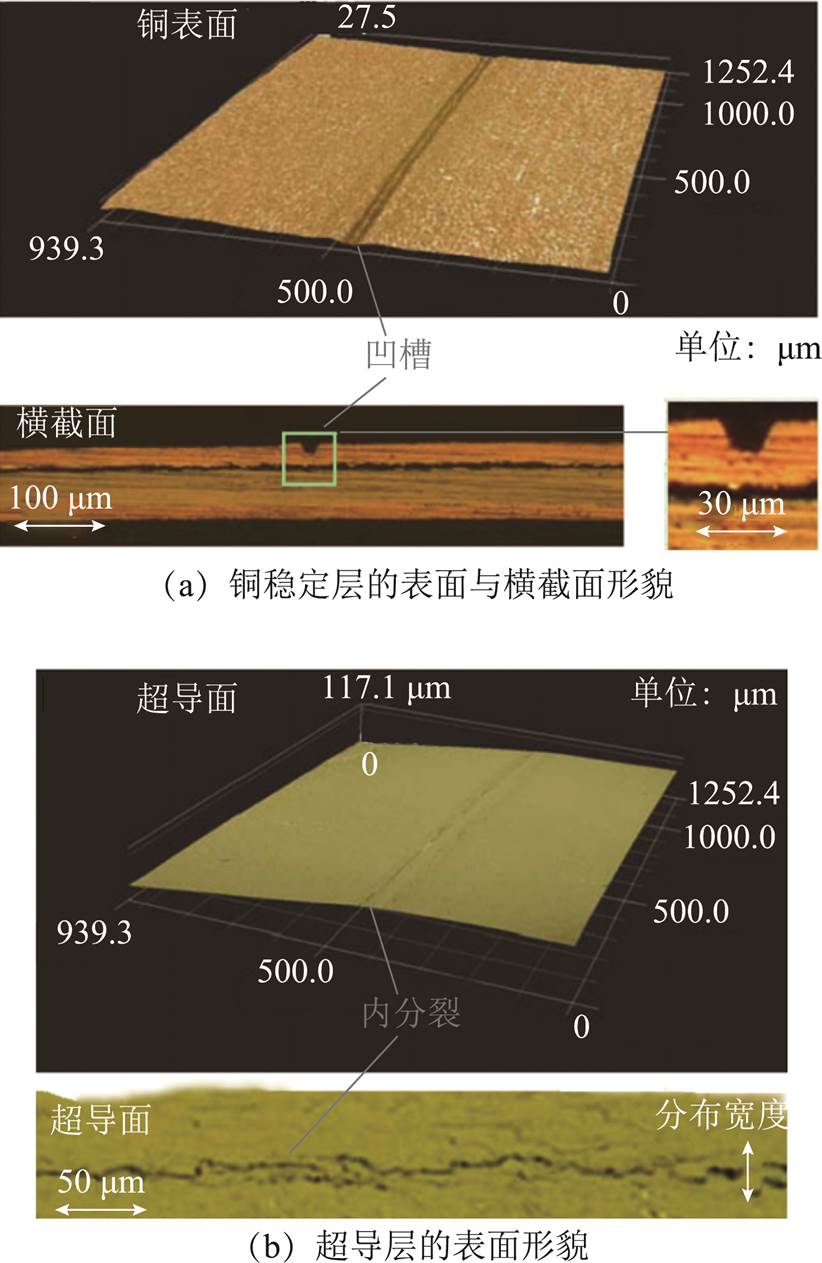

O. Tsukamoto等[45-46]使用Fe(NO3)3·9H2O溶液将12 mm宽的商业化带材制备出80 mm长的4芯、8芯、16芯样品,凹槽宽约100 μm。结果表明,IC随芯丝数量的增加而减小,且交流损耗的降低与芯丝数量基本成正比关系。M. Marchevsky等[47]对 12 mm宽的SF1200型带材通过干式刻蚀技术进行10芯带材制备,其中槽与槽间隔400 μm,槽宽 840 μm,结果表明临界电流IC的下降仅与刻蚀部分超导层的缺失有关,而交流损耗在磁场高于10 mT时降低约92.6%。此外,Y. Yanagisawa等[48]通过对商业化SCS4050带材靠近超导面的Cu稳定层和Ag层进行化学刻蚀,制备出总长为16.8 m的3芯带材,其中槽宽30 μm,但槽周边超导层也有明显损伤,如图5所示。分别用商业化带材和3芯带材绕制成一个内外径分别为30 mm和37 mm的双饼线圈,在液氮测试条件下对比发现,3芯带绕制的线圈IC下降了20%,但减小了线圈的屏蔽场和线圈充电后磁场的时间漂移。

图5 化学蚀刻技术去除铜稳定层和银层的形貌[48]

Fig.5 Morphology of copper stabilization and silver layer removal by chemical etching technique[48]

综上所述,刻蚀过程中凹槽宽度难以精准控制,从而会影响带材的性能,但研究人员开发了新刻蚀工艺,凹槽宽度已从百μm级减小至30 μm左右。虽然对液氮温区下的临界电流和交流损耗进行了较为详细的研究,但仍缺乏更加高场高应力环境下的测试数据,同时化学刻蚀对环境不友好,在工艺技术进一步发展之前,较难出现满足应用需求的结果。

T. B. Mitchell-Williams等[49]通过一种电火花放电技术成功地将12 mm宽的SuperOx商业化带材制备出四芯带材,其中芯宽约2.9 mm,槽宽约140 μm。在77 K测试条件下结果显示,芯间电阻率约为0.46 Ω·m,载流能力最大降低约7%,且交流损耗减小超过50%。另外国内上海交通大学应用超导团队[50-52]将商业化带材机械切割成1 mm宽的窄带材,再将超导窄带材并联堆叠焊接制备出焊接堆叠方形导线,发现与同宽度的商业化带材相比,其IC衰退不超过5%。同时,基于方形线在直径80 mm和高48 mm的线轴上绕制总匝数为36的线圈,同条件下相比5 mm宽的商业化带材绕制而成的线圈,其交流损耗降低超过了80%。

综上所述,虽然对于商业化REBCO高温超导带材多芯改性技术已进行了大量相关研究,但若将这种技术制备的多芯带材推广到实际应用中仍然面临着一些技术挑战。而关键的技术难点之一是在多芯带材制备(切割或刻蚀)过程中形成多个超导通道时,超导层可能会受到物理或化学损伤,导致工程临界电流密度降低。

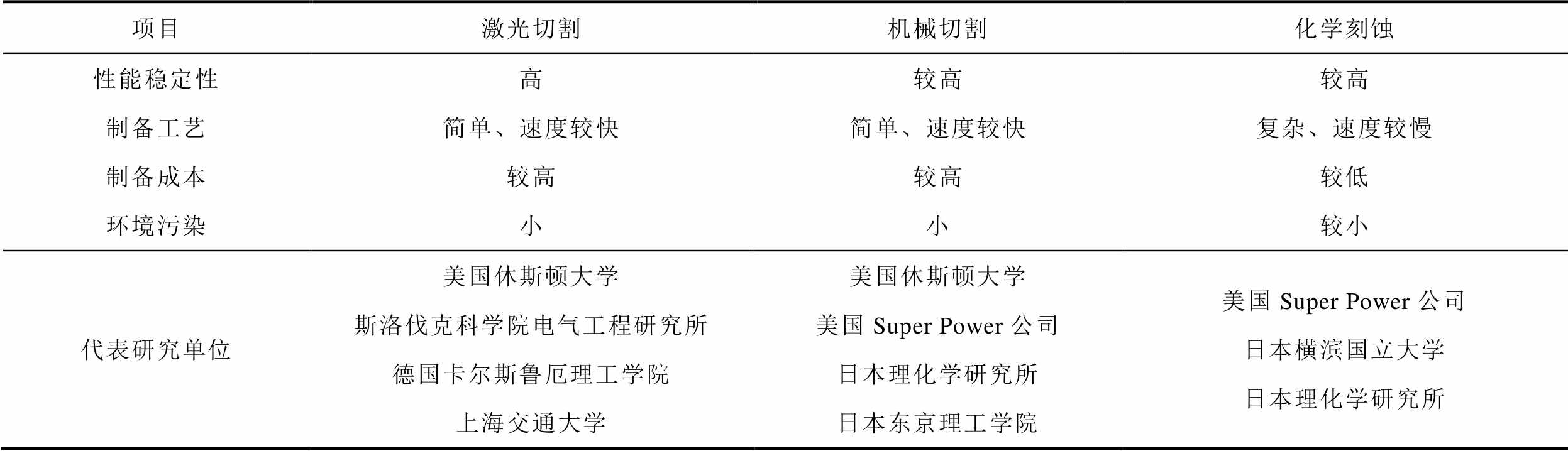

因此,从生产和环境等角度来看,对激光切割、机械切割及化学刻蚀等改性技术的特点进行了综合分析,总结见表2。激光切割技术能够提供高稳定和高精准的切割,但可能会在切割过程中因热量或过度刻蚀(搭接处)对超导性能产生不利影响。机械切割制备工艺简单,但切割时产生的应力可能导致切割后在表面平整度方面存在限制,以及会在超导层引入微裂纹/位错等缺陷,从而影响多芯带材性能。化学刻蚀虽降低了激光切割时的热应力和机械切割时的机械应力,但涉及复杂的化学处理过程和环境污染问题。此外,表2还统计了应用这些技术的代表性研究单位。

表2 不同商业化REBCO高温超导带材多芯改性技术的特点及代表研究单位

Tab.2 Characteristics of different commercialized REBCO high-temperature superconducting tape multifilamentary modification techniques and representative research units

项目激光切割机械切割化学刻蚀 性能稳定性高较高较高 制备工艺简单、速度较快简单、速度较快复杂、速度较慢 制备成本较高较高较低 环境污染小小较小 代表研究单位美国休斯顿大学斯洛伐克科学院电气工程研究所德国卡尔斯鲁厄理工学院上海交通大学美国休斯顿大学美国Super Power公司日本理化学研究所日本东京理工学院美国Super Power公司日本横滨国立大学日本理化学研究所

REBCO多芯带直接成形技术是指在制备带材过程中,特地加工出应用时所需的超导芯丝形状与数量,基本不会造成超导原材料的浪费,从而节约了成本。但由于需在狭窄的面上完成丝状超导的制备,具有一定的挑战性,难以保证长带材的质量[12-13]。目前该工艺主要包括喷墨打印、机械刻痕、两级轮廓衬底等技术。

喷墨打印技术作为一种结合化学溶液沉积路线和数控高分辨率的可扩展工艺方法,不仅具备低成本、高速性,还可以定制“芯丝”的尺寸与形状以保证应用时的交流损耗较低[53-57]。

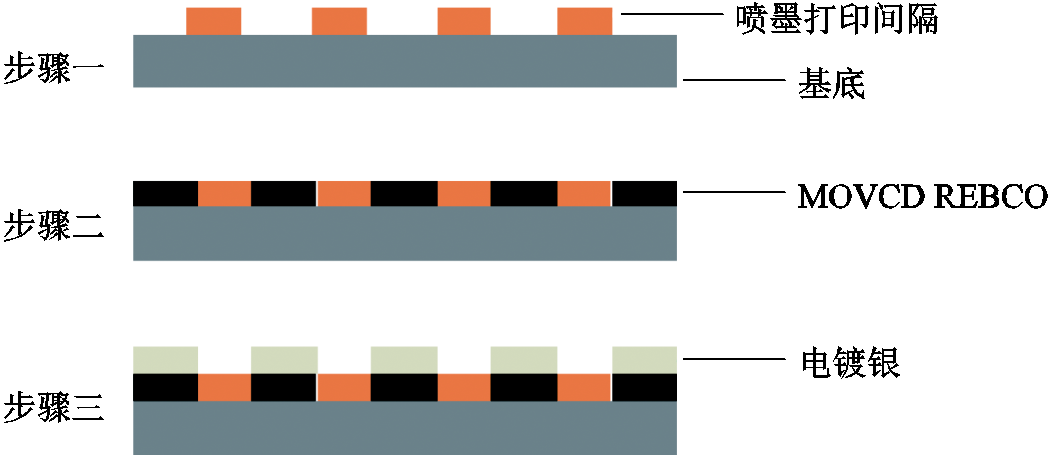

R. C. Duckworth等[54-55]通过直接将YBa2Cu3Ox溶液喷墨沉积在轧制辅助双轴织构基带(RABiTS)缓冲衬底上创建了宽为0.8 mm的超导细丝,间隔为50~100 μm,在垂直的交流场中测得了耦合损耗高于磁滞损耗,但具体机理还有待探究。而Cai Xinwen等[56]通过离子束辅助沉积在12 mm宽的MgO衬底上喷墨打印出11条BaTiO3间隔(宽为150~220 μm,厚为0.7~1.2 μm),然后利用金属有机化学气相沉积(Metal-Organic Chemical Vapour Deposition, MOCVD)在间隔之间沉积REBCO超导层,具体制备示意图如图6所示。结果显示,JC虽降低了1.3 MA/cm2,但交流损耗降低了91.6%。S. C. Hopkins等[53,57]首先在12 mm宽的不锈钢带表面采用交变辅助沉积(Alternating Beam Assisted Deposition, ABAD)技术分别沉积ZrO2-Y2O3和Ce0.9Zr0.1O2涂层,然后使用喷墨打印技术沉积出厚度约为150 nm的丝状YBCO超导,结果显示JC在77 K时最高可达3 MA/cm2,交流损耗也有所降低。

图6 喷墨打印制备示意图[56]

Fig.6 Schematic diagram of inkjet printing[56]

由此可见,通过喷墨打印技术制备多芯带材主要有两种方法:一种是REBCO超导层直接按照所需形状及尺寸在最上层的缓冲层上打印出多芯结构;另一种方法是“逆向”方式,首先将最上层的缓冲层按照特定结构打印在缓冲衬底,再将REBCO超导层打印在衬底上,通过最上层的缓冲层化合物形成间隔制备出多芯带材。这两种方式均需考虑REBCO超导材料的晶界弱连接问题,可通过更加先进的3D打印技术或工艺形成优质的超导层外延生长的织构模板,最终制备出性能优异且稳定的多芯带材应用于相关领域。

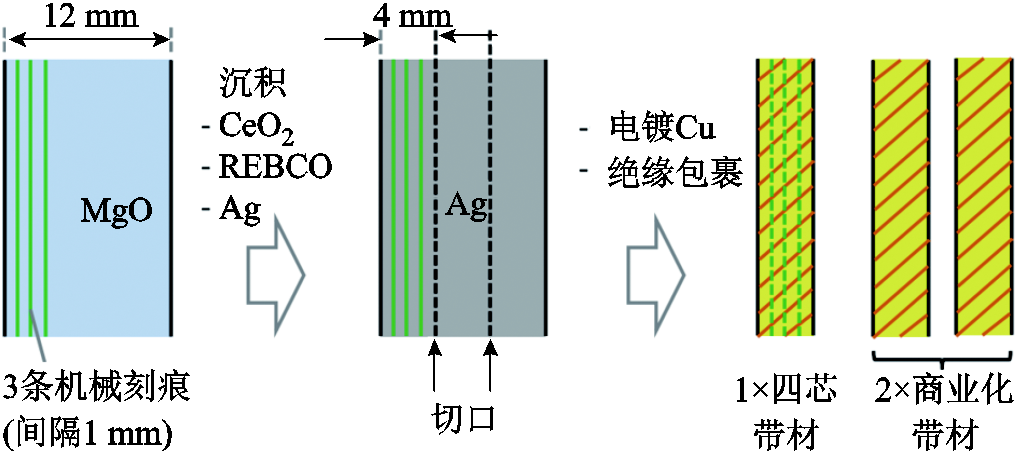

机械刻痕技术是利用精密的刀具对超导带材成形过程底部的缓冲层进行μm级条纹去除,然后沉积顶部的缓冲层和REBCO超导层,具体制备示意图如图7所示[58-60]。G. Majkic等[58]利用该技术成功地制备了12 mm宽的10芯带材,通过感应法测得交流损耗降低,且临界温度TC=89.6 K,JC=1.5×106A/cm2。S. Fujita[59]和C. Kurihara等[60]在4 mm宽带材制备过程中通过机械刻痕技术去除部分离子束辅助沉积的MgO层,然后分别沉积CeO2和REBCO层,得到长度超过100 m的4芯带材。结果表明,IC无明显下降,且4芯带的交流损耗约为商业化带材的1/3。此外,对比商业化带材和4芯带材绕制线圈的屏蔽电流,证实了多芯带材可降低屏蔽场的影响。

图7 机械刻痕技术制备示意图[59]

Fig.7 Schematic diagram of mechanical scratching technology[59]

机械刻痕技术通过在缓冲层上进行机械刻痕形成所需的“芯”结构,可以避免直接处理超导层,从而降低了分层的影响。然而,也存在一个致命的问题,考虑到缓冲层的厚度较薄(200~300 nm),机械刻痕时易将缓冲层与超导层之间存在的界面切透,导致基底成分扩散到REBCO超导层中,引起杂质掺杂或化学反应,进而影响超导性能。改进方法有两种:①优化制备工艺,控制刻痕厚度,以降低界面扩散的可能性;②通过控制基底成分来限制扩散,有效地保护超导层晶界连接,提高多芯带材的超导性能。

文献[61-65]开发了两级轮廓衬底技术,首先在金属基底上直接使用电化学蚀刻/抛光,获得光滑的表面,然后利用化学溶液刻蚀基底引入两个层次的3D凹轮廓,最终超导层沉积使得在两级3D凹轮廓之间的弯曲壁上产生间隙,从而制备出所需的多芯带材,如图8所示。实验结果表明,该技术制备的12芯带材的芯间电阻高达84 μΩ,其IC与商业化带材的相比最高降低了19%,这可能是与基底表面粗糙度和轮廓深度有关。此外,采用振动样品磁强计(Vibrating Sample Magnetometer, VSM)在交流环境中测量得出,随着芯数的增加,多芯带材对变场的磁滞效应逐渐减小。

图8 两级轮廓衬底技术制备多芯带材示意图[61-65]

Fig.8 Schematic illustration of 2LUPS multifilamentary tape processing[61-65]

由此可知,由该技术制备的多芯带材中超导层不易产生缺陷,可有效地保护超导层电流传输,且未减小超导层的有效宽度,从而其临界电流密度相比商业化带材无明显变化。但利用化学溶液刻蚀μm级尺寸的凹轮廓和工业化制备多芯带材仍具有很大的挑战,需要不断地改进和优化制备工艺,以实现制备性能更高和稳定性更好的多芯带材的目标。

L′. Kopera等[66]提出一种无材料去除的原位图案工艺制备表面光滑且无任何凹槽的多芯带材。首先,在10 mm宽和90 μm厚的哈氏合金基底沉积总厚度为3.2 μm的MgO双缓冲层,采用光刻技术在顶部的MgO表层涂覆光刻胶;然后,通过所需形状的金属模具形成“槽”结构,随即在图案结构上快速热蒸发沉积10 nm的钛薄膜,剥离不需要的光刻胶和钛薄膜;最后沉积REBCO超导层,而在钛薄膜上的REBCO超导层将失去超导性能,从而形成芯间高电阻率约为0.57 Ω·m的多芯带材。虽然测试结果表明衬底元素的渗透导致JC有大幅度衰减,但该工作也证明了原位图案技术的优点,即可制备所需各种形状(三角形、正弦、锯齿状等)的芯间高电阻多芯带材。

从目前的研究和报道来看,REBCO多芯带直接成形技术尚处于发展阶段,尚未实现工业化制备,且相关报道相对较少。该技术可根据不同应用场景的需求,通过调整芯丝形状、尺寸及排列方式实现更好的性能,存在巨大的发展潜力。然而,该技术因丝化工艺在超导层沉积之前,将面临所制备的多芯带材中的超导层需要克服晶界弱连接的问题,这将影响带材的临界性能。

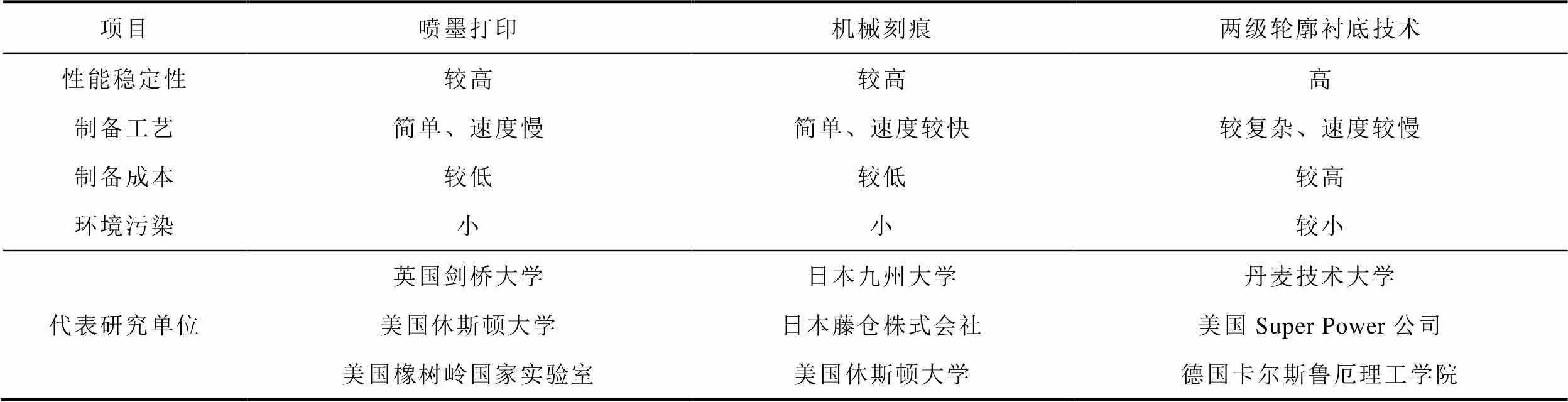

因此,需根据不同制备技术的优缺点进行相应的工艺优化,表3分别从性能稳定性、制备工艺、制备成本、环境污染对喷墨打印、机械刻痕和两级轮廓衬底技术制备REBCO多芯带进行了综合比较。例如,喷墨打印技术可能在制备成本和环境污染方面有优势;机械刻痕技术可能在制备工艺简易方面更佳;而两级轮廓衬底技术则可能在性能稳定性方面呈现出巨大的潜力,尽管化学刻蚀工艺面临挑战。此外,表3还对代表研究单位进行了统计。

表3 不同REBCO多芯带直接成形技术的特点及代表研究单位

Tab.3 Characteristics of different REBCO multifilamentary tape direct forming technology technologies and representative research units

项目喷墨打印机械刻痕两级轮廓衬底技术 性能稳定性较高较高高 制备工艺简单、速度慢简单、速度较快较复杂、速度较慢 制备成本较低较低较高 环境污染小小较小 代表研究单位英国剑桥大学美国休斯顿大学美国橡树岭国家实验室日本九州大学日本藤仓株式会社美国休斯顿大学丹麦技术大学美国Super Power公司德国卡尔斯鲁厄理工学院

REBCO高温超导带材经过几十年的发展,已经积累了大量的理论基础和实验数据,并且已实现了商业化。但因REBCO带材载流时损耗过高,影响磁体的稳定性,故如何减小REBCO高温超导带材的交流损耗和屏蔽电流效应一直是国内外关注的热点。自从W. J. Carr和C. E. Oberly[16]在1999年提出将带材中超导层细分为平行且极窄的“芯丝”以降低交流损耗的想法以来,国内外已开发了多种制备技术。然而,目前已开发的多芯带制备工艺技术与实际应用的要求仍存在一定差距,尤其是一些关键问题仍有待进一步深入研究,主要存在的问题及今后的发展方向总结如下:

1)多芯带制备技术的优化及发展。目前的多芯带材制备技术基本处于实验室探索阶段,很少已经实际应用。尽管激光制备多芯带作为研究最为广泛的技术,能够精准地切割出宽度为20~100 μm的凹槽,但在实际生产中仍面临着一些挑战,如生产效率、成本及可靠性等。此外,也可利用多种技术结合的方式制备多芯带材。已有报道表明,日本的国际超导中心的T. Machi和九州电力公司的H. Okamoto等[67-68]通过将激光切割和两步化学刻蚀相结合的方法,成功地制造了超过13 000 m的多芯带材,并为变压器项目提供了超过9 000 m的供应。因此,有必要进一步加强多芯带制备技术的研究和开发,以探索更高效、更可靠和更经济的制备方法,从而推动多芯带技术的商业化和产业化进程。

2)多芯带制备成本的控制。这主要与制备技术的选择和多芯带的产量有关。制备技术的选择直接影响多芯带的制备效率和质量,不同制备技术所需设备及其成本也有所差异。此外,多芯带的产量也是影响成本的重要因素之一,随着制备技术的不断发展和完善,多芯带的产量逐渐提高,从而降低了制备成本。因此,通过选择合适的制备技术、优化制备装置以及提高多芯带的产量,可有效地控制多芯带制备的成本,从而扩大REBCO高温超导带材的应用前景。

3)多芯带的性能及稳定性。一方面,与商业化带材相比,多芯带超导层的有效宽度会减小,从而导致在相同条件下的载流能力降低;而在制备多芯带材的过程中不可避免地会出现不同类型的缺陷(如裂纹、杂质等),导致在应用时无法保证多芯带材的性能和质量。因此,不仅需要确定多芯带材中芯丝的宽度和数量等,还需对产生的缺陷进行深入研究,以找到解决这些问题的方法和技术。另一方面,多芯带的性能研究目前主要集中在液氮环境,由此对于多芯带的性能研究需在更加极端的环境中进行验证,例如在液氦、高磁场等条件下,从而更好地满足实际应用的性能需求。此外,还需对多芯带的长期稳定性进行研究,以了解其在实际使用中的寿命和可靠性,为多芯带的应用提供更加可靠的技术支持。

4)多芯带制备的电缆/磁体。REBCO高温超导多芯带材对于未来极高磁场的电缆/磁体等制备至关重要,但目前仅有少量关于电缆和小型磁体的研究报道。此外,这些研究也主要集中在低磁场和液氮温区,未在高磁场(>20 T)和低温(4.2~30 K)下进行相关性能验证。因此,需对REBCO高温超导多芯带制备的电缆/磁体在极端环境中进行多方面的测试与分析,包括临界性能、交流损耗、屏蔽电流效应(磁场漂移、磁场均匀性)、失超探测与保护、局部应力和应变等问题的综合论证,从而推动REBCO高温超导多芯带材在极端环境下的应用,并为其在电力交通、高端医疗、能源和科学研究等领域的应用提供技术支持。

参考文献

[1] 蔡传兵, 池长鑫, 李敏娟, 等. 强磁场用第二代高温超导带材研究进展与挑战[J]. 科学通报, 2019, 64(8): 827-844.

Cai Chuanbing, Chi Changxin, Li Minjuan, et al. Advance and challenge of secondary-generation high-temperature superconducting tapes for high field applications[J]. Chinese Science Bulletin, 2019, 64(8): 827-844.

[2] 肖立业, 林良真. 超导输电技术发展现状与趋势[J]. 电工技术学报, 2015, 30(7): 1-9.

Xiao Liye, Lin Liangzhen. Status quo and trends of superconducting power transmission technology[J]. Transactions of China Electrotechnical Society, 2015, 30(7): 1-9.

[3] 阎伟华, 蔡传兵, 周迪帆. 基于第二代高温超导带材的磁体研究进展与挑战[J]. 物理, 2019, 48(11): 733-748.

Yan Weihua, Cai Chuanbing, Zhou Difan. Progress and challenges in the development of magnets based on second-generation high-temperature super- conducting tapes[J]. Physics, 2019, 48(11): 733-748.

[4] 李超, 杨文超, 杨嘉彬, 等. 接头电阻对CORC电缆交流损耗的影响分析[J]. 电工技术学报, 2024, 39(16): 4909-4917.

Li Chao, Yang Wenchao, Yang Jiabin, et al. Analysis of the influence of joint resistance on AC loss of CORC cable[J]. Transactions of China Electrote-chnical Society, 2024, 39(16): 4909-4917.

[5] 王起悦, 刘子秋, 孙梓源, 等. 点状热干扰源诱导的准各向同性高温超导股线失超特性[J]. 电工技术学报, 2024, 39(2): 369-377.

Wang Qiyue, Liu Ziqiu, Sun Ziyuan, et al. Quench characteristics of quasi-isotropic superconducting strand triggered by point thermal disturbance[J]. Transactions of China Electrotechnical Society, 2024, 39(2): 369-377.

[6] 赵跃, 张智巍, 朱佳敏, 等. 面向实用化的第二代高温超导带材研究进展[J]. 电工电能新技术, 2017, 36(10): 69-75.

Zhao Yue, Zhang Zhiwei, Zhu Jiamin, et al. Progress of second generation high temperature superconductors for practical applications[J]. Advanced Technology of Electrical Engineering and Energy, 2017, 36(10): 69-75.

[7] 陈顺中, 王秋良, 孙万硕, 等. 3 T动物磁共振成像传导冷却超导磁体研究[J]. 电工技术学报, 2023, 38(4): 879-888.

Chen Shunzhong, Wang Qiuliang, Sun Wanshuo, et al. The study of a 3 T conduction-cooled superconducting magnet for animal magnetic resonance imaging[J]. Transactions of China Electrotechnical Society, 2023, 38(4): 879-888.

[8] 祝乘风, 厉彦忠, 谭宏博, 等. 热扰动冲击下的高温超导电缆失超恢复特性[J]. 电工技术学报, 2021, 36(18): 3884-3890.

Zhu Chengfeng, Li Yanzhong, Tan Hongbo, et al. Numerical analysis on the quench and recovery of the high temperature superconducting cable subjected to thermal disturbance[J]. Transactions of China Electrotechnical Society, 2021, 36(18): 3884-3890.

[9] 杨志星, 任丽, 徐颖, 等. 二代高温超导带材失超特性研究[J]. 电工技术学报, 2024, 39(1): 110-120, 153.

Yang Zhixing, Ren Li, Xu Ying, et al. Study on quench characteristics of second-generation high temperature superconducting tapes[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 110-120, 153.

[10] Uglietti D. A review of commercial high temperature superconducting materials for large magnets: from wires and tapes to cables and conductors[J]. Superconductor Science Technology, 2019, 32(5): 053001.

[11] 金之俭, 洪智勇, 赵跃, 等. 二代高温超导材料的应用技术与发展综述[J]. 上海交通大学学报, 2018, 52(10): 1155-1165.

Jin Zhijian, Hong Zhiyong, Zhao Yue, et al. Review of technology and development in the power applications based on second-generation high- temperature superconductors[J]. Journal of Shanghai Jiao Tong University, 2018, 52(10): 1155-1165.

[12] Grilli F, Kario A. How filaments can reduce AC losses in HTS coated conductors: a review[J]. Superconductor Science Technology, 2016, 29(8): 083002.

[13] Wulff A C, Abrahamsen A B, Insinga A R. Multifilamentary coated conductors for ultra-high magnetic field applications[J]. Superconductor Science Technology, 2021, 34(5): 053003.

[14] Brandt E, Indenbom M. Type-II-superconductor strip with current in a perpendicular magnetic field[J]. Physical Review B, Condensed Matter, 1993, 48(17): 12893-12906.

[15] Zeldov E, Clem J, McElfresh M, et al. Magnetization and transport currents in thin superconducting films[J]. Physical Review B, Condensed Matter, 1994, 49(14): 9802-9822.

[16] Carr W J, Oberly C E. Filamentary YBCO conductors for AC applications[J]. IEEE Transactions on Appiled Superconductivity, 1999, 9(2): 1475-1478.

[17] Sumption M D, Collings E W, Barnes P N. AC loss in striped (filamentary) YBCO coated conductors leading to designs for high frequencies and field-sweep amplitudes[J]. Superconductor Science Technology, 2005, 18(1): 122-134.

[18] Cobb C B, Barnes P N, Haugan T J, et al. Hysteretic loss reduction in striated YBCO[J]. Physica C Superconductivity, 2002, 382(1): 52-56.

[19] Sumption M D, Lee E, Cobb C B, et al. Hysteretic loss vs. filament width in thin YBCO films near the penetration field[J]. IEEE Transactions on Applied Superconductivity, 2003, 13(2): 3553-3556.

[20] Amemiya N, Kasai S, Yoda K, et al. AC loss reduction of YBCO coated conductors by multifilamentary structure[J]. Superconductor Science and Technology, 2004, 17(12): 1464-1471.

[21] Levin G A, Barnes P N, Amemiya N, et al. Magnetization losses in multifilament coated superconductors[J]. Applied Physics Letters, 2005, 86(7): 072509.

[22] Suzuki K, Matsuda J, Yoshizumi M, et al. Development of a laser scribing process of coated conductors for the reduction of AC losses[J]. Superconductor Science and Technology, 2007, 20(8): 822-826.

[23] Levin G A, Barnes P N, Amemiya N, et al. Magnetization losses in multiply connected YBa2Cu3O6+x-coated conductors[J]. Journal of Applied Physics, 2005, 98(11): 113909.

[24] Levin G A, Barnes P N, Kell J W, et al. Multifilament YBa2Cu3O6+x-coated conductors with minimized coupling losses[J]. Applied Physics Letters, 2006, 89(1): 012506.

[25] Šouc J, Gömöry F, Kováč J, et al. Low AC loss cable produced from transposed striated CC tapes[J]. Superconductor Science Technology, 2013, 26(7): 075020.

[26] Demenčik E, Vojenčiak M, Kario A, et al. AC loss and coupling currents in YBCO coated conductors with varying number of filaments[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(6): 1-8.

[27] Nast R, Vojenčiak M, Demencik E, et al. Influence of laser striations on the properties of coated conductors[J]. Journal of Physics: Conference Series, 2014, 507(2): 022023.

[28] Demencik E, Grilli F, Kario A, et al. AC magnetization loss and transverse resistivity of striated YBCO coated conductors[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 1-5.

[29] Vojenčiak M, Kario A, Ringsdorf B, et al. Magnetization ac loss reduction in HTS CORC® cables made of striated coated conductors[J]. Superconductor Science and Technology, 2015, 28(10): 104006.

[30] Heilmann E M. Water jet guided laser cutting of high temperature superconductors[J]. Journal of Laser Micro, 2013, 8(1): 70-74.

[31] Li Wenrong, Sheng Jie, Zheng Jinxing, et al. Study on reducing magnetization loss in CORC cables by laser cutting technology[J]. IEEE Transactions on Applied Superconductivity, 2021, 31(4): 3071827.

[32] Levin G A, Murphy J, Haugan T J, et al. AC losses of copper stabilized multifilament YBCO coated conductors[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 6600604.

[33] Cai Xinwei, Kesgin I, Selvamanickam V. Reel-to-reel selective electroplating of Cu stabilizer for multifilamentary coated conductors[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 2369964.

[34] Kesgin I, Levin G A, Haugan T J, et al. Multifilament, copper-stabilized superconductor tapes with low alternating current loss[J]. Applied Physics Letters, 2013, 103(25): 252603.

[35] Katayama K, Machi T, Nakamura T, et al. Development of low AC loss TFA-MOD coated conductors[J]. Physics Procedia, 2014, 58: 142-145.

[36] Iwakuma M, Tsukigi Y, Nabekura K, et al. Relaxation of shielding current in test coils for MRI with REBCO superconducting scribed tapes[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(3): 1-5.

[37] Iwakuma M, Nabekura K, Yun K, et al. Scribing effect on shielding current in REBCO super-conducting coils[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 1-6.

[38] Sasa H, Ito T, Iwakuma M, et al. AC loss property of stacked REBCO superconducting multifilamentary tapes under perpendicular magnetic field[J]. Journal of Physics: Conference Series, 2018, 1054: 012037.

[39] Jin Xinzhe, Oguro H, Oshima Y, et al. Development of a REBa2Cu3O7–δ multi-core superconductor with ‘inner split’ technology[J]. Superconductor Science and Technology, 2016, 29(4): 045006.

[40] Jin Xinzhe, Maeda H. High temperature superconducting multicore tape wire, and manufacturing method thereof and manufacturing device: US20170236623[P]. 2017-08-17.

[41] Matsuda T, Jin Xinzhe, Okamura T. Screening current induced magnetic field in REBCO superconducting coil wound by using split wire having intermittent inner split[J]. Cryogenics, 2017, 86: 38-41.

[42] Jin Xinzhe, Mawatari Y, Kuzuya T, et al. Fabrication of 16-main-core RE123 split wire using inner split method[J]. IEEE Transactions on Applied Superconductivity, 2019, 29(5): 2900933.

[43] Ashworth S P, Grilli F. A strategy for the reduction of ac losses in YBCO coated conductors[J]. Super- conductor Science and Technology, 2006, 19(2): 227-232.

[44] Kesgin I, Majkic G, Selvamanickam V. Fully filamentized HTS coated conductor via striation and selective electroplating[J]. Physica C: Super-conductivity, 2013, 486: 43-50.

[45] Tsukamoto O, Ciszek M. AC magnetization losses in striated YBCO-123/Hastelloy coated conductors[J]. Superconductor Science and Technology, 2007, 20(10): 974-979.

[46] Tsukamoto O, Ciszek M, Sekine N, et al. AC magnetization loss reduction by striation in YBCO-123/ hastelloy coated conductors[J]. IEEE Transactions on Appiled Superconductivity, 2005, 15(2): 2839-2842.

[47] Marchevsky M, Zhang E, Xie Yiyuan, et al. AC losses and magnetic coupling in multifilamentary 2G HTS conductors and tape arrays[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 3094-3097.

[48] Yanagisawa Y, Xu Yi, Jin Xinzhe, et al. Reduction of screening current-induced magnetic field of REBCO coils by the use of multi-filamentary tapes[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 1-5.

[49] Mitchell-Williams T B, Baskys A, Guo Yina, et al. Spark-discharge plasma as a method to produce low AC loss multifilamentary (RE)Ba2Cu3O7 coated conductors[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 2651584.

[50] Li Zhuyong, Hu Daoyu, Zhang L, et al. Development of a novel soldered-stacked-square (3S) HTS wire using 2G narrow tapes with 1 mm width[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 1-4.

[51] Wang Mingyang, Zhang Min, Song Meng, et al. An effective way to reduce AC loss of second-generation high temperature superconductors[J]. Superconductor Science Technology, 2019, 32(1): 01LT01.

[52] Xi Dongmin, Guo Chao, Jiang Junjie, et al. Effects of mechanical force on critical current of soldered- stacked-square (3S) HTS wires[J]. IEEE Transactions on Applied Superconductivity, 2019, 29(2): 1-4.

[53] Hopkins S C, Mitchell-Williams T B, Vanden Bussche D R, et al. Low AC loss inkjet-printed multifilamentary YBCO coated conductors[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(3): 1-5.

[54] Duckworth R C, List F A III, Paranthaman M P, et al. Low ac loss geometries in YBCO coated conductors [J]. Physica C: Superconductivity and Its Applications, 2007, 463/464/465: 755-760.

[55] Duckworth R C, Paranthaman M P, Bhuiyan M S, et al. AC losses in YBCO coated conductor with inkjet filaments[J]. IEEE Transactions on Applied Superconductivity, 2007, 17(2): 3159-3162.

[56] Cai Xinwei, Kesgin I, Schmidt R, et al. Completely etch-free fabrication of multifilamentary coated conductor using inkjet printing and electrode- position[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 6603005.

[57] Hopkins S C, Joseph D, Mitchell-Williams T B, et al. Inkjet printing of multifilamentary YBCO for low AC loss coated conductors[J]. Journal of Physics: Conference Series, 2014, 507(2): 022010.

[58] Majkic G, Kesgin I, Zhang Yue, et al. AC loss filamentization of 2G HTS tapes by buffer stack removal[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 3297-3300.

[59] Fujita S, Muto S, Kurihara C, et al. Characterization of multifilamentary REBCO coated conductor coil fabricated by using the process of scratching the IBAD-MgO layer[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 2631842.

[60] Kurihara C, Fujita S, Nakamura N, et al. Multi-filamentary REBCO tapes fabricated by scratching a buffer layer along the tape longitudinal direction[J]. Physica C: Superconductivity and Its Applications, 2016, 530: 68-71.

[61] Wulff A C, Solovyov M, Gömöry F, et al. Two level undercut-profile substrate for filamentary YBa2Cu3O7 coated conductors[J]. Superconductor Science and Technology, 2015, 28(7): 072001.

[62] Wulff A C, Lundeman J H, Hansen J B, et al. A two-level undercut-profile substrate for chemical- solution-based filamentary coated conductors[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(3): 1-4.

[63] Insinga Andrea R, Aarthi S, Hazelton Drew W, et al. Two level undercut-profile substrate-based filamentary coated conductors produced using metal organic chemical vapor deposition[J]. IEEE Transactions on Applied Superconductivity, 2018, 28(4): 1-5.

[64] Insinga A, Solovyov M, Usoskin A, et al. Lift-factor analysis of multifilamentary coated conductor produced using two level undercut-profile substrates [J]. IEEE Transactions on Applied Superconductivity, 2019, 29(5): 1-4.

[65] Wulff A C. Method for producing substrates for superconducting layers: US9496477[P]. 2016-11-15.

[66] Kopera L′, Šmatko V, Prusseit W, et al. In situ patterning of filamentary YBCO coated conductors[J]. Physica C: Superconductivity and Its Applications, 2008, 468(24): 2351-2355.

[67] Machi T, Nakao K, Kato T, et al. Reliable fabrication process for long-length multi-filamentary coated conductors by a laser scribing method for reduction of AC loss[J]. Superconductor Science Technology, 2013, 26(10): 105016.

[68] Okamoto H, Hayashi H, Iwakuma M, et al. Over-current characteristics of model coil using Y-based multi-filament wire for superconducting power transformers[J]. Physica C Superconductivity, 2011, 471(21/22): 1379-1380.

Abstract The second generation of high-temperature superconducting REBCO tapes has become the focus due to their excellent critical current density, high upper critical field, and high critical transition temperature. At present, it has been gradually applied in important fields such as electric power transportation, scientific instruments, fusion energy and other high-tech fields. However, large AC loss and obvious shielding current effect have been caused by the high aspect ratio (the dimensional ratio of the width to the thickness of the superconducting tape) of REBCO superconducting tapes in practical application. To mitigate the effects caused by the aspect ratio, researchers have adopted various fabrication techniques to divide the superconducting layer within the tape into multiple parallel and extremely narrow "filaments", thus modifying the REBCO tape into a REBCO "multifilamentary tape". This subdivision technique ensures that each individual superconducting filament has a smaller width, effectively reducing the AC losses caused by an excessive width-to-thickness ratio, as well as diminishing the shielding current effect. Therefore, the preparation of REBCO high-temperature superconducting multifilamentary tapes using various techniques has become a focal point of interest among researchers in this field both domestically and internationally.

This article systematically reviews the research progress in the methods of preparing REBCO multi-filamentary tapes and related performance, both domestically and internationally. Based on current fabrication technologies, the first discusses techniques for modifying commercial REBCO tapes into multi-filamentary structures, including laser cutting, mechanical cutting, and chemical etching techniques. Laser cutting technology is noted for its high precision and stability, but it may introduce thermal stress during the cutting process, potentially affecting the superconducting properties of the tape. Mechanical cutting is a simple fabrication process, yet it may cause mechanical damage to the superconducting layer within the tape. Chemical etching presents challenges in controlling the width of the grooves during the etching process and environmental contamination. Subsequently, the article delves into the direct forming technologies for REBCO multi-filamentary tapes, which include inkjet printing, mechanical scribing, and two-stage profile substrate techniques. Although inkjet printing technology can produce multi-filamentary tapes with complex patterns, it is necessary to consider the issue of weak links at the grain boundaries of the REBCO superconducting material. Mechanical scribing, a simple and cost-effective process, requires precise control of the scribe thickness to minimize the diffusion of substrate components into the REBCO superconducting layer, which could lead to impurity doping or chemical reactions, thereby affecting superconducting performance. The two-stage profile substrate technique employs chemical solutions to etch micron-sized concave profiles, creating regular and uniform multi-filamentary structures.

Nevertheless, the fabrication technology of REBCO multi-filamentary tapes still faces many challenges, such as how to balance the cost and efficiency of the preparation process. Efforts are needed to further enhance the current-carrying capacity and mechanical properties of the tapes, as well as to ensure their stability when applied in extreme environments. Furthermore, the impact of micro-cracks and defects that may occur during cutting or etching processes on the superconducting performance needs to be addressed.

keywords:REBCO high-temperature superconducting multifilamentary tape, fabrication technology, critical current, AC loss, shielding current effect

中图分类号:TM26

DOI: 10.19595/j.cnki.1000-6753.tces.231869

国家自然科学基金资助项目(52077212)。

收稿日期 2023-11-08

改稿日期 2023-12-04

李佐光 男,1993年生,博士研究生,研究方向为超导科学与技术。E-mail:zuoguang.li@ipp.ac.cn

周 超 男,1984年生,研究员,博士生导师,研究方向为超导科学与技术及工业化应用等。E-mail:chao.zhou@ipp.ac.cn(通信作者)

(编辑 李 冰)