图1 牵引电机轴承损伤比例[2]

Fig.1 The damage ratio of traction motor bearing[2]

摘要 随着现代电力电子技术与驱动电机的深度融合,由变频驱动系统所导致的电机轴电压和轴电流及其负效应-轴承电蚀,已成为轴承失效的主要模式之一。目前,对于旋转电机轴承电蚀损伤失效的确切机理尚不清楚,难以对轴承电寿命进行有效预测。在国家提出高端装备轴承可靠性提升的背景下,轴承电蚀故障已成为限制电机系统可靠性的关键问题。该文首先介绍了电机系统轴电压和轴电流的来源及分类,然后分析了轴承电蚀损伤典型故障以及电蚀损伤影响因素,总结了轴承电气模型及轴承电容计算方法的研究现状,最后讨论轴承电蚀损伤缓解技术,并根据目前的研究现状和面临的挑战,展望未来可能的研究方向。

关键词:轴电压 轴电流 滚动轴承 电蚀失效 缓解措施

在电力驱动快速发展的背景下,据统计,超过40%的电机故障来源于滚动轴承故障,是造成电机停机的主要原因[1]。随着电力电子技术的快速发展,脉冲宽度调制(Pulse Width Modulation, PWM)技术在交流电机领域广泛应用。PWM技术采用的电力电子器件,如绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)等,开关频率从几kHz到几十kHz,高开关频率产生高频共模电压,与牵引电机内部杂散电容耦合作用,在轴承两侧产生轴电压,当轴电压超过油膜击穿电压阈值时,油膜发生击穿产生轴电流。一旦轴电流密度超过特定的阈值,轴承的金属结构和润滑油脂会逐渐损坏,从而显著缩短轴承寿命。如今,新兴的碳化硅(SiC)或氮化镓(GaN)技术使得开关频率进一步提高,尽管SiC和GaN的高开关频率和低开关损耗提高了变频器的性能,但dv/dt的增加进一步加剧了轴承电蚀的风险。

目前,轴电压和轴电流已成为轴承故障的主要原因,牵引电机轴承损伤比例[2]如图1所示,其会导致轴承电蚀损坏,缩短电机使用寿命[3]。近年来,学者从不同角度对轴承电蚀问题研究进展进行概述,主要涉及轨道交通[4]、电动汽车[5]、风力发电[6]等应用领域,包括轴电流来源及分类、轴电流模型、电蚀影响因素、测量技术、缓解技术等方向[7-11];但轴承电蚀问题的研究很少有从轴承本身角度出发,全面综合考虑其研究方向的概述。轴电流导致轴承失效的确切机理还处于探索阶段,为了给轴承电蚀损伤领域的未来工作提供参考和指导,本文将从轴承本体角度,对轴承电蚀的形成机制、影响因素以及缓解措施等研究内容进行全面回顾。轴承电蚀损伤及缓解路线如图2所示。

图1 牵引电机轴承损伤比例[2]

Fig.1 The damage ratio of traction motor bearing[2]

本文介绍了轴电压与轴电流引起的轴承电蚀损伤故障的研究进展。首先讨论了轴电压和轴电流的来源与分类;其次介绍了轴承电蚀损伤故障,如磨砂、点蚀、凹槽等,以及电蚀损伤的影响因素,主要包括转速、润滑油脂、电源激励及温度等;再次研究了轴承电气模型及轴承电容参数计算方法;然后讨论了目前轴承电蚀损伤缓解技术;最后概述了轴电流和轴承电蚀损伤故障未来的研究方向。

图2 轴承电蚀损伤及缓解路线

Fig.2 Road map of electrical-erosion damage and mitigation measure of bearing

在电机驱动系统中,由多种原因导致轴电压的存在,进而产生轴电流,对轴承造成电损伤。为深入理解这些电气故障,需要充分了解轴电压的起因及种类。轴电压的主要来源为磁通不对称、静电感应和变频供电[8]。

1.1.1 磁通不对称产生的轴电压

造成电机磁通不对称的主要原因包括转子偏心、绕组不对称、铸造缺陷、磁导率不均匀、逆变器产生的三相电压不平衡等。电机旋转过程中转轴切割磁感线,产生轴电压,如果轴电压高于油膜击穿电压阈值,造成油膜击穿,则在“定子机壳-驱动端轴承-转子轴-非驱动端轴承”回路中产生环流,流通路径如图3所示[11]。

图3 磁通不对称引起的轴电流流通路径[11]

Fig.3 Bearing currents due to magnetic asymmetries[11]

1.1.2 静电感应产生的轴电压

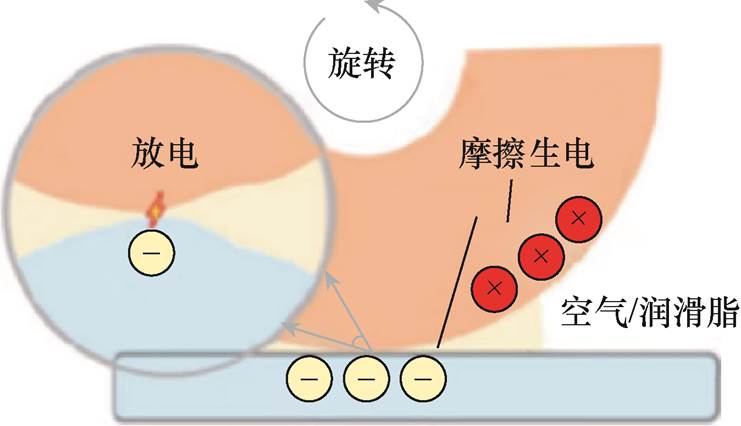

由于轴承不同材料的接触、摩擦行为,特别是在润滑油脂等介电材料表面,导致不同材料表面之间的电荷分离,并积累大量静电荷。由于静电场的存在,在转轴和地之间形成电压差。当静电场达到空气或润滑油脂的击穿强度时,积聚的电荷被释放,形成放电电流,放电示意图如图4所示[5]。

图4 摩擦生电引起的放电[5]

Fig.4 Discharge induced by triboelectrification[5]

1.1.3 变频供电产生的轴电压

在现代电机控制系统中,广泛采用IGBT等功率开关器件实现电机的调速控制[12]。三相电动机的典型变频驱动系统组成如图5所示[13],其共模电压Vcom为地和电机绕组三相中性点之间的电压,Vcom为

(1)

(1)

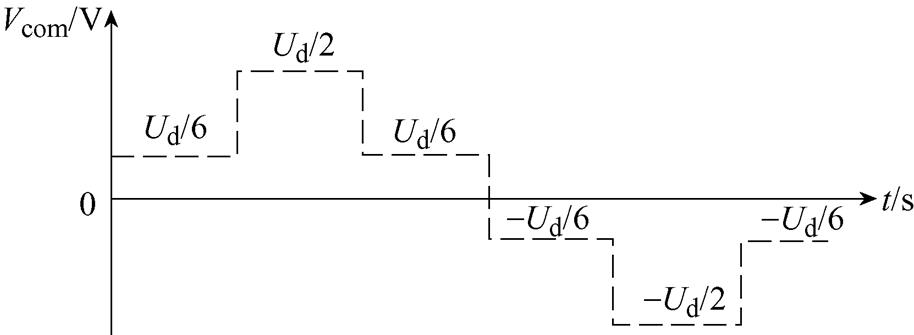

式中,Vu0、Vv0、Vw0为电机三相对地电压。如果电机采用三相正弦交流电源供电,Vcom为零。然而,逆变器通常采用正弦脉宽调制(Sinusoidal PWM,SPWM)或空间矢量脉宽调制(Space Vector PWM,SVPWM)波形来模拟正弦波,三相逆变器的一系列脉冲波形是不对称的,从而导致Vcom不为零[14-15],共模电压波形如图6所示,图中,Ud为直流母线电压。

图5 PWM变频驱动系统拓扑结构示意图[13]

Fig.5 Schematic diagram of topology structure of PWM variable frequency drive system[13]

图6 共模电压波形

Fig.6 The waveform of common mode voltage

在典型的交流电机中,由于定子、转子、绕组等各部位之间存在气隙、绝缘层等电介质,故电机内部存在复杂的电容系统,主要为绕组与转子之间的杂散电容Cwr、绕组与定子之间的杂散电容Cwf、定子与转子之间的杂散电容Crf及轴承等效电容Cb[16-17],如图7所示[2]。

图7 交流电机的杂散电容[2]

Fig.7 The stray capacitances of AC motor[2]

杂散电容在高频共模电压作用下,会形成低阻抗通路,在轴承两端感应出轴电压。轴承油膜完好时,可将轴承看作电容,轴电压Vb与共模电压Vcom的比值定义为轴承分压比(Bearing Voltage Ratio, BVR),等效电路如图8所示[11]。图中,Cb,NDE和Cb,DE分别为非传送端和传送端轴承电容。BVR可由式(2)计算,取值范围通常为3%~10%[17]。

图8 计算BVR等效电路[11]

Fig.8 Equivalent circuit for the calculation BVR[11]

(2)

(2)

在更高的开关频率下,变频器输出电压波形会更接近正弦,从而减少电磁噪声、转矩脉动和损耗,提高效率。但同时,Vcom波形中dv/dt也变高,在电机系统中引入高频谐波畸变,产生幅度变化更大的高频轴电压,对电机轴承造成损伤的概率更大。三角形绕组连接的电机虽然没有中性点,但逆变器的输出不平衡仍然会造成“共模”效应。

不同类型轴电压产生的轴电流路径非常复杂。根据目前的观点,轴电流主要可分为dv/dt轴电流、电火花加工(Electrical Discharge Machining, EDM)轴电流、循环轴电流和转子接地轴电流。

(1)dv/dt轴电流。当轴电压低于轴承油膜击穿电压阈值时,轴承电容会进行充电或放电,产生充放电电流,即dv/dt电流,其来源于变频供电产生的轴电压,dv/dt电流受共模电压脉冲上升幅度和上升时间的影响,通常该电流较小,约为5~200 mA左右,与其他轴电流相比,往往认为是无害的,通常可以忽略[11]。

(2)EDM轴电流。当静电感应或变频供电引起的轴电压大到足以击穿轴承润滑油膜时,发生击穿,产生EDM轴电流[14]。电流幅值约为0.5~3 A,短时间释放的热量会融化附近的金属,极大地缩短了轴承使用寿命[18]。EDM轴电流流通路径为:转轴—轴承内圈—轴承外圈—机壳。存在高于轴承油膜的击穿电压阈值的电压并不是出现EDM轴电流的充分条件,发生EDM轴电流很大程度上取决于轴承的工作工况,包括电机转速、轴承运行的时间以及轴承滚道的表面粗糙度等[19-20]。此外,润滑油膜在每次击穿后都是导电的,在下一次击穿之前需要足够的时间来恢复其绝缘性能[21-22]。

(3)循环轴电流。根据轴电压的来源,循环轴电流可分为经典循环轴电流(由磁通不对称产生的轴电压引起)和高频循环轴电流(由变频供电产生的轴电压引起)。经典循环轴电流的频率与转轴的速度相对应,与电流的基波频率相同[23]。由于近年来电机制造和装配工艺的改进,由经典循环轴电流导致的轴承电蚀损伤占比逐渐降低。定子绕组和机壳之间的寄生电容在高频共模电压的作用下,产生流经定子铁心的高频共模电流,共模电流在电机转轴周围产生高频圆形磁通,进而沿转轴感应出轴电压。当轴电压超过油膜击穿场强时,在“定子机壳—驱动端轴承—转轴—非驱动端轴承”回路中产生高频循环轴电流,与EDM轴电流不同,高频循环电流约为0.5~20 A,频率为100 kHz到几MHz[24-25]。高频循环轴电流反映了高频共模电流,应该注意的是,在传动端与非传动端轴承中循环轴电流方向相反。

(4)转子接地轴电流。当电机转子对地阻抗低于定子对地阻抗时,如转轴直接接地、电机机壳接地不良等,使部分共模电流沿着定子绕组—定子铁心—轴承—轴—接地的路径通过[26],形成转子接地轴电流,其来源为变频供电产生的轴电压。转子接地轴电流约为1~35 A,会过早地损坏轴承。根据定子外壳和转子高频接地阻抗的不同,转子接地轴电流可能会随着电机尺寸的增大而显著增大。

相比较而言,EDM轴电流和高频循环轴电流占比最高,而其他类型的轴承电流受到的关注较少。各类型轴电流流通路径如图9和图10所示[13]。20 kW以下的小型电机对EDM轴电流更敏感,而大型电机则可能受到循环轴电流的影响[27]。

图9 dv/dt轴电流path 1、EDM轴电流path 2、转子接地轴电流path 3[13]

Fig.9 The dv/dt bearing current path 1, EDM bearing current path 2, rotor ground bearing current path 3[13]

图10 高频循环轴电流path4[13]

Fig.10 The high-frequency circulating bearing current path4[13]

综上所述,当轴电流流经轴承时,会对轴承造成损伤,随着轴承运行时间的累积以及机电复合载荷的持续作用,轴承损伤加重,逐渐从弥散的点蚀演变成条纹,最后在轴承的滚道内表面形成“搓衣板状”的凹槽。前期电蚀损伤对轴承运行影响较小,在可靠性要求较低的应用场合,可继续使用,随着损伤加剧,轴承产生异常振动和噪声,缩短轴承运行寿命,甚至会导致安全问题。轴承电蚀损伤随时间演变,不同阶段轴承形态损伤表现不同,为更好地理解轴承电蚀损伤机理,本文第2节研究轴承不同阶段电蚀损伤形态及电蚀损伤影响因素。

轴承作为电机系统的关键部件,其失效模式主要分为滚动接触疲劳、磨损、腐蚀、电蚀、塑性变形、开裂断裂,其典型损伤形貌如图11所示。滚动接触疲劳是滚珠与滚道接触处产生的重复应力引起的,宏观表现为表面材料剥落;磨损是两个滚动或滑动接触表面相互作用造成材料移失,磨损表面呈现光亮外观;腐蚀是轴承金属表面产生氧化的结果,通常轴承表面形成锈蚀,呈现黑红色;典型电蚀损伤表现为类似“搓衣板纹”的波纹状凹槽;塑性变形是应力超过材料的屈服强度发生的永久变形,轴承表面形成凹陷或压痕等损伤;开裂和断裂是局部应力超过材料的抗拉强度极限导致的。可见,轴承各失效模式的损伤形貌具有较明显的特征。

图11 轴承典型损伤形貌

Fig.11 Typical damage morphology of the bearing

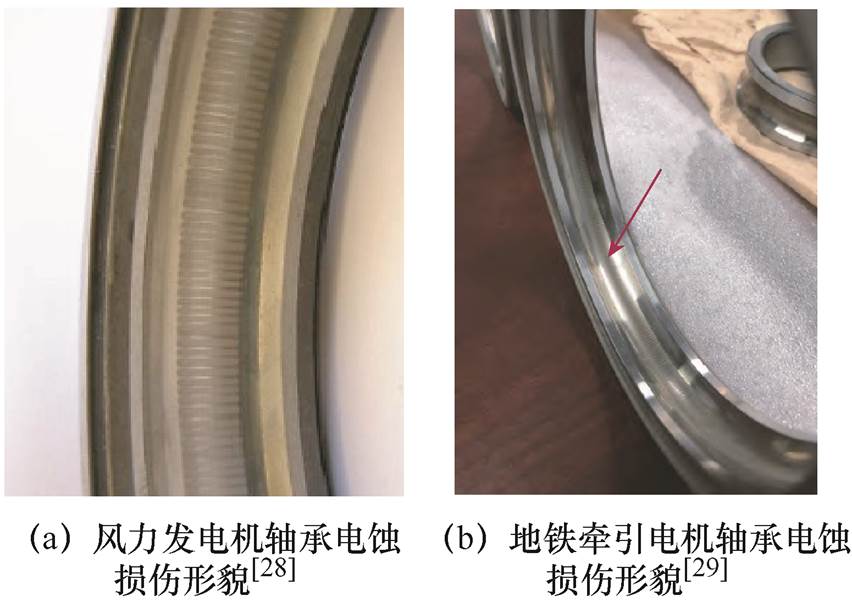

旋转电机广泛应用在风力发电及轨道交通等领域,其轴承电蚀损伤如图12a[28]和图12b[29]所示,轴承滚道皆呈现“搓衣板”损伤形貌。不同领域的旋转电机轴承电蚀损伤形貌相近,失效模式几乎一致。

图12 风力发电机及地铁牵引电机轴承电蚀损伤

Fig.12 Bearing electrical corrosion damage of wind generator and subway traction motor

由于材料的改进和润滑的优化,由其他原因导致的轴承失效数量逐渐减少,而由电应力引起的轴承电蚀问题已不容忽视。电应力引起的最常见的损伤模式为磨砂、点蚀、凹槽、白色蚀刻裂纹等,同时,电应力会使润滑油降解,使其性能退化加剧轴承电蚀。

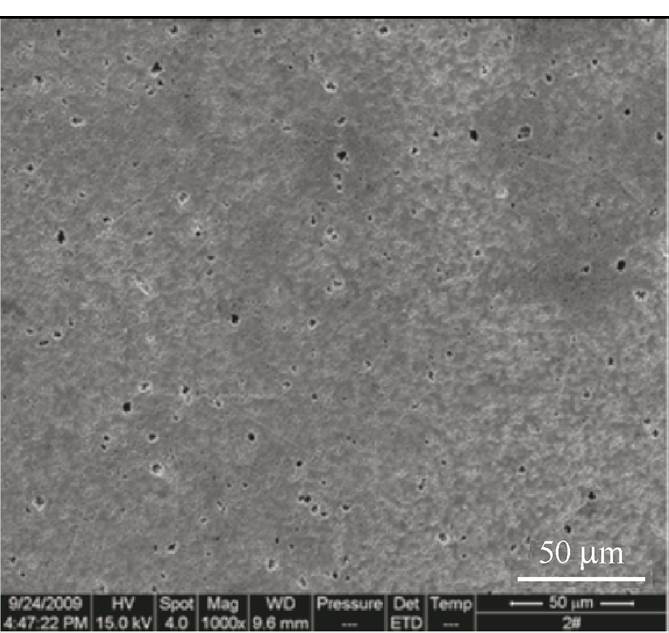

磨砂源于轴承微弱但密集地放电[5],在显微镜下,磨砂表面由小的“坑”组成,每个“坑”表明油膜击穿时的熔化效应,同时,磨砂造成轴承圈的表面积与体积比增加,增强了后续的化学腐蚀。轴承损坏-磨砂故障如图13所示[30]。

图13 轴承损坏-磨砂故障[30]

Fig.13 Bearing damage-frosting[30]

点蚀是轴电流引起的轴承早期损伤故障,由尺寸较大的“坑”组成,放电电流幅值较大且持续时间较长,放电更加强烈。轴承表面的主要点蚀区域是在电弧放电初期引起的,随着电弧放电时间的延长,点蚀面积逐渐增大,材料的界面功率越大,熔点越低,点蚀面积越大[31]。油膜厚度和供电电压对点蚀面积的影响不大,但供电电流对点蚀面积的影响显著,点蚀面积与放电功率正相关[32]。点蚀区面积随添加剂MoS2的浓度和电源电流的增大而增大,当油膜厚度小于6 μm时,点蚀面积与界面功率的比值随MoS2浓度和油膜厚度的增加而增加;当油膜厚度从6 μm增加到10 μm时,MoS2能够充分悬浮在油膜上,点蚀面积与界面功率的比值迅速增加到10倍左右[33]。H. Prashad[34]确定了滚道表面弹坑形成所需的单位面积能量和在轴电压影响下滚动轴承滚道表面放电形成点蚀的时间跨度。损伤宽度与电源电压、电源电流和油膜厚度的关系[35]为

(3)

(3)

式中,Wd为损伤宽度;h为油膜厚度;Vs为电源电压;Is为电源电流。电源电流是影响点蚀损伤宽度的重要参数,其次是油膜厚度和电源电压。S. Raadnui等[36]研究了交流电场作用下由润滑脂润滑的轴承点蚀颗粒的特征和形态,并确定了不同的点蚀磨损状态。轴承损坏-点蚀故障如图14所示[37]。

图14 轴承损坏-点蚀故障[37]

Fig.14 Bearing damage-pitting[37]

磨砂是凹槽的前兆[38],轴电流是凹槽损伤产生的原因,在交流电流的情况下,凹槽损伤通常更严重[39]。尽管低频交流电在轴承内的总累积能量是高频电流脉冲的3倍,但相比于50 Hz低频交流电,10 kHz高频电流脉冲在轴承上产生凹槽损伤所用时间更短[40]。轴承滚道表面上的点蚀损伤使滚动元件与滚道表面之间的实际接触面积降低,导致更高的接触压力并产生凹槽[41]。凹槽损伤为“暗条纹”和“亮条纹”交替组成,在高分辨率显微镜下,凹槽下存在很多划痕[42],如图15所示。通常,轴承外圈先于内圈出现凹槽损伤,轴承内圈上的凹槽节距低于外圈上的凹槽节距,凹槽深度约为3.5 µm,宽度约为1.3 mm[43],凹槽的宽度主要取决于载荷、速度、滚子直径和轴承动力学,滚道表面凹槽尖端开口的单位面积能量取决于材料性能、接触应力水平等,内圈出现故障时的振动加速度频率幅值高于外圈[44-46]。轴承损坏凹槽损伤故障如图16所示[47]。

图15 显微镜下的凹槽图案[42]

Fig.15 The fluting patterns under microscopes[42]

图16 轴承损坏-凹槽[47]

Fig.16 Bearing damage-fluting[47]

除了轴承表面损伤模式外,失效也可能发生在轴承表面以下部位。电流通道会导致轴承出现白色蚀刻裂纹(White Etching Cracks, WEC),WEC通常是宽度小于0.1~1 μm的裂纹,始于滚道下20 μm的位置或开始于轴承接触面下300~500 μm至约1 mm的位置[48]。与典型磨损或疲劳损伤相比,WEC是一种较新的损伤形式,WEC失效通常发生在轴承基本额定寿命L10的1%~20%[10],远低于轴承基本额定寿命,其中基本额定寿命L10系指同一批轴承在相同工作条件下工作,其中90%的轴承在产生疲劳扩展迹象前所能运转的总转数(百万转)或者一定转速下运转的小时数,可使用基本额定动载荷与当量动载荷进行估算。润滑油基础油和添加剂的化学成分是决定WEC失效的主要因素[49],当含有金属粉末的润滑脂在滚道表面形成氧化膜时,可有效防止脆性剥落[50]。高直流电或交流电会导致轴承形成WEC,连接到电流源正极(阳极)的轴承组件往往更早失效[51]。B. Gould等[52]检测到的4个WEC网络都是由向滚动方向延伸的含有铝、锰和硫的混合物引发的,大型轴承易含有有害的多相夹杂物,更容易发生WEC故障。轴承材料(如钢等级、夹杂物、热处理)、表面状态(表面粗糙度、涂层的存在)和润滑剂(黏度、含有改变电导率的特定添加剂的配方)对WEC失效具有影响[53-54]。轴承损坏-白色蚀刻裂纹故障如图17所示[55]。

图17 轴承损坏-白色蚀刻裂纹故障[55]

Fig.17 Bearing damage-WEC[55]

连续的放电会导致润滑脂介电性能显著下降[56]。S. Noguchi等[57]使轴承在1.3 V轴电压下,运行500 h,轴承润滑脂降解加剧,颜色呈现黑色,如图18所示[9],同时轴承滚道出现磨砂损伤。润滑脂的老化与轴承耗散的电能成正比,但轴电流的振荡频率对润滑脂的老化没有明显的影响[58]。P. M. Cann等[59]对实验轴承进行拆解,发现保持架区残留的润滑剂降解严重,增稠剂含量极少,内滚道表面残留的润滑油脂以基础油为主。高温导致润滑脂发生严重热氧化降解,改变润滑脂的化学成分,失去润滑能力,滚珠与滚道间不能形成有效润滑膜,导致直接接触摩擦,发生表面接触疲劳损伤[60]。金属颗粒的存在,特别是含铜的金属颗粒,会进一步加速基础油和增稠剂的氧化[61]。

图18 润滑脂降解[9]

Fig.18 Grease degradation[9]

电气环境中轴承服役时存在两种电气状态:当轴承滚珠与滚道存在金属接触或存在导电润滑油脂或轴电压高于润滑油膜击穿电压阈值发生击穿放电,轴承处于电阻状态;当轴承润滑油膜完好,滚珠与内外滚道绝缘,轴承处于电容状态,运行参数决定了轴承处于何种电气状态,进而影响轴电压与轴电流的大小。为更好理解轴承的放电行为及轴电流导致轴承失效的机理,本节对轴承电蚀影响因素研究进展进行概述,主要包括电机转速、润滑油脂、电源激励、电机结构参数、温度、载荷等。

2.2.1 转速

电机在运行过程中,转速改变轴承服役状态,影响轴承油膜厚度及轴承电容,进而影响轴电压及轴电流。目前,转速对轴承电蚀影响研究主要集中于恒速运行、起动运行、变速运行等。电机处于低速(小于250 r/min)时,轴承油膜尚未完全建立,轴承滚珠与滚道接触导致较高的电流放电次数,但轴电压与轴电流幅值较小;高转速(大于750 r/min)时,轴承油膜完全建立,轴电压较大,导致轴电流幅值增大,但放电次数降低[62]。M. Schuster等[63]对比了同功率等级感应电机与永磁电机不同速度区间轴电流的变化情况,感应电机在低速区间(小于900 r/min)主要表现为电阻性轴电流,中速区间(900~2 250 r/min)主要表现为EDM轴电流,在高速区间(大于2 250 r/min)主要表现为dv/dt轴电流,永磁电机几乎在整个转速范围内(0~3 000 r/min)均表现为EDM轴电流。电机转速增加,轴电流峰峰值呈现先增大后减小趋势[64-65],Y. Gemeinder等[65]认为电机转速增加,润滑油膜厚度增加,轴电压低于油膜的击穿电压阈值,故产生EDM轴电流概率降低,同时,EDM轴电流幅值最高的区域处于混合润滑的范围内。轴承内、外滚道油膜厚度随着转速的上升而增加,且外部油膜厚度增加明显,轴承处于高速运行状态能够抑制击穿[2]。电机从起动到稳定运行,轴承放电次数快速下降,放电能量在起动时比稳定状态高约8倍,同时击穿电压阈值降低[66]。电机在完全冷却后起动或稳定状态停机立即起动,放电活动在5~10 min内达到峰值,并随着时间的推移逐渐降低;放电活动在某一转速下达到最大[20]。电机变速运行增大了轴电压峰值,在轴承滚道产生的凹坑数量是恒速运行的6倍,在恒速条件下,轴承处于有利于欧姆过渡的稳定状态[67]。与恒速运行相比,电机处于连续起动或变速运行时,轴承放电次数均处于较高水平,同时对轴承滚道损伤更严重[68]。

2.2.2 润滑油脂

轴承润滑性能直接关系到电机系统运行的安全性和可靠性,目前,润滑油脂对轴承电蚀影响的研究主要集中于油膜状态、润滑油脂成分、润滑油脂类型等。在过渡速度以下,油膜厚度随速度的减小而增大,反之亦然[69]。基础油黏度高的润滑脂,轴承点蚀现象更明显,损伤引起的振动更大[70]。不同基础油的润滑脂,轴承表面损伤不同[71],润滑脂的击穿主要受基础油的影响[72]。在相同的工作条件下,使用不同润滑脂,轴承放电次数相差5.6倍,放电能量相差18倍,击穿电压阈值相差约2倍,证明击穿电压阈值和放电次数的变化与润滑脂的类型有关[66]。K. Khan等[62]在低工作温度下,发现黏度低的润滑脂轴电压反而更高,原因可能是润滑脂的介电强度不同。A. Beroual等[73]讨论了不同润滑油的击穿电压大小。润滑脂的连续放电会导致润滑脂介电性能的显著退化[56],使润滑脂与轴承接触局部摩擦增加。在放电作用下,油脂中羟基的出现可能通过形成醇或羧酸使溶液液化,从而降低油脂的黏度[74],同时,轴承润滑脂的劣化会引起高频轴电流幅值的显著变化,可作为轴承健康状态监测的特征[75]。

2.2.3 电源激励

高频共模电压的存在是轴承电蚀的根本原因,目前,电源激励对轴承电蚀影响的研究主要集中在电源类型、电压幅值、电源开关频率等。施加直流电压的轴承能观察到放电活动,证明轴承润滑油脂呈现电容性行为,且所施加的电压超过润滑油脂的击穿电压阈值,就会产生放电活动[76]。T. Plazenet等[66]发现当电压较低时,轴承放电次数增加,但放电能量没有增加;当电压较高时,放电次数和放电能量均明显降低,因此,施加在轴承上的高电压并不意味着高击穿次数;同时,在1~30 kHz范围内,开关频率对放电次数和放电能量无影响。开关频率变化不影响轴电压与轴电流大小,但放电次数随开关频率增加而增加,随着开关频率的提高,在电机轴承上建立高于油膜击穿电压阈值的轴电压的概率更高[62]。随着开关频率的增加,轴承击穿的峰值电压显著降低[77],dv/dt轴电流增加,EDM轴电流先上升后下降[78],轴承放电活动增加[79]。开关频率在1~4 kHz,放电活动略呈现增加趋势[20],放电活动与开关频率的关系为

(4)

(4)

式中,DA为轴承每秒放电次数;fs为开关频率。逆变器类型会影响轴电压及轴电流的大小。三电平逆变器产生的共模电压、轴电压和轴电流小于两电平逆变器产生的共模电压、轴电压和轴电流[80-81]。SiC逆变器比Si逆变器具有更高的轴电压和轴电流[82]。

2.2.4 结构参数

根据式(2)可知,电机各部位阻抗会影响BVR,进而影响轴电压的大小。转子齿宽设计能降低轴电压大小[83]。为更好地反映定子叠片的几何形状,A. Muetze等[84]对二维轴对称涡流模型进行优化,改进模型证明定子槽和冷却风道外壳对共模磁通的大小有显著影响。通过合理调整线缆参数,或加装滤波器装置等,可降低共模电流的高频分量[85]。李伟等[86]对磁通切换永磁电机固有轴电压进行分析,发现轴电压基波幅值随转速上升而增加,转子偏心对固有轴电压影响不大。赵方伟等[87]通过解析法推导出内置式永磁同步电机动态偏心故障下的轴电压表达式,提出通过削弱固有轴电压分量来削弱偏心轴电压的方法。电缆寄生电容是影响轴电压和轴电流的关键参数,在合理范围内采用较长的屏蔽电缆可在一定程度上抑制EDM轴电流[88]。李剑立等[89]发现水轮发电机静偏心使轴电压特征频率为奇数次谐波,在偏心状态下发生绕组匝间短路时,轴电压特征频率为分数次或偶数次谐波。

2.2.5 温度

温度会导致润滑油脂特性发生变化,改变润滑油膜状态,影响轴承放电活动。在同一转速下,油膜厚度随着温度的升高而降低[19, 90]。在恒定载荷下,随着轴承温度的升高,EDM轴电流降低[91],EDM轴电流峰值由较低的转速向较高的转速偏移[64]。在稳态工作条件下,轴承温度的升高导致电机放电活动增加[20]。温度升高会降低润滑油黏度,轴承油膜厚度降低,使油膜击穿电压阈值降低[92],当工作温度到80℃后,温度对油膜厚度几乎没有影响[2]。温度升高、轴承放电次数及放电功率降低,可能是润滑脂导电性的增加,轴承呈现出更明显的电阻模式,电压积累的可能性更小导致的[66]。轴电压和轴电流随温度的升高而降低,同时,在较高温度下,转速升高,轴电压变化不大,K. Khan等[62]认为在较高的温度下,润滑脂的黏度降低,油膜更薄,导致轴电压降低,放电次数增加;通常情况下,非驱动端温度较低,绝缘油膜较厚以及轴电压较高,从而导致非驱动端轴电流高于驱动端。

2.2.6 载荷

载荷是电机的一个重要运行参数,载荷变化影响润滑油膜的厚度。一般来说,轴承负载的增加降低润滑油膜厚度,内外滚道油膜厚度减小的趋势大致相同[2],且增加了球和滚道之间的接触面积[93]。轴承同时承受径向和轴向载荷时,EDM轴电流幅值高于轴承仅承受径向载荷,同时,EDM轴电流随着径向载荷增加而降低[64]。对于较低的轴承负荷,润滑油膜厚度增加,可以建立较高轴电压,轴电流幅值更高,放电活动更剧烈[67]。

从整个电机系统角度来说,轴电压与轴电流有多个来源和分类,但从轴承本体角度,仅需保证轴承润滑油膜完好,工作在电容状态,且轴电压高于油膜击穿电压阈值,轴承油膜就会出现击穿现象,产生轴电流;油膜击穿时间极短,且击穿瞬间击穿点处的电流密度很大,产生的高温会使轴承钢熔化,多次油膜击穿放电使轴承滚道产生磨砂与点蚀等前期故障。随着电机的持续运行,轴承在不同位置油膜频繁击穿放电,熔化的金属微粒移动、硬化,轴承滚道表面出现凹槽,润滑油脂逐渐降解,轴承损伤不断加剧,电机振动和噪声不断加剧,最终轴承因电蚀损伤失效,轴承不同阶段的轴承电蚀损伤如图19所示[94]。

图19 不同阶段的轴承电蚀损伤[94]

Fig.19 Electrical-erosion damage of the bearing at different stages[94]

目前,针对轴承电蚀损伤机理的研究主要倾向于其单一影响因素的研究,多数文献从单一影响因素推断轴承电蚀损伤机理,并未综合考虑各影响因素之间的依赖关系。电机转速影响润滑油膜厚度,油膜厚度随着电机转速而增加,导致轴电压低于油膜的击穿电压阈值,放电活动降低[65],EDM轴电流幅值最高的区域处于混合润滑存在的范围内。在恒速条件下,轴承处于有利于欧姆过渡的稳定状态,变速运行使油膜处于混合润滑的概率更高,故相比于恒速运行,电机变速运行对轴承滚道损伤更严重[67]。根据目前文献研究,电源开关频率与轴承放电活动的关系不能达成一致,需进一步研究,T. Plazenet等[66]认为开关频率对放电次数及放电能量均无影响;K. Khan等[62]认为开关频率不影响EDM轴电流大小,但放电次数随开关频率增加而增加;Xu Yipu等[78]认为随着开关频率增加,EDM轴电流先增大后减小。润滑油膜厚度随温度升高而降低[62],但根据目前文献研究,温度变化对于轴承放电活动的影响并不一致,T. Plazenet等[66]认为温度升高轴承放电次数降低,A. Muetze等[20]认为稳态条件下,温度升高,轴承放电活动增加。随着载荷的增加,润滑油膜厚度降低[93],轴电压与轴电流峰值降低。

根据目前文献研究,转速与轴承电蚀损伤之间的因果关系较为明确;研究电源开关频率对轴承电蚀损伤的影响需保证电机运行工况及润滑脂类型保持一致;在考虑润滑油脂对轴承电蚀损伤的影响时,在保证润滑油脂润滑性能的前提下,需考虑基础油与添加剂配比对电蚀的影响;研究温度与轴承电蚀损伤的因果关系需保证电机转速、润滑脂类型一致;考虑载荷对轴承电蚀的影响,需综合考虑轴向与径向载荷;同时,电机在实际运行过程中,轴承系统受多种因素综合影响,研究轴承电蚀损伤机理需进一步综合考虑转速、温度、载荷等多重因素。

轴承阻抗受多种因素影响,包括转速、温度及润滑条件等,表现为复杂的非线性特征。当电机静止或工作在低速状态时,滚珠与内外滚道存在电接触,轴承电气特性表现为电阻状态;在较高速运行时,轴承滚珠与内外滚道之间形成稳定的润滑油膜,轴承电气特性表现为容性;当轴电压高于油膜击穿电压阈值时,油膜发生击穿,在击穿过程中,轴承阻抗由电容状态转变为电阻状态。因此,轴承在运行过程中表现出“容-阻-容 ”的模式切换循环。精确的轴承电气模型对于计算轴电流和提高滚动轴承的运行寿命至关重要。

”的模式切换循环。精确的轴承电气模型对于计算轴电流和提高滚动轴承的运行寿命至关重要。

Y. Gemeinder等[65]提出一种简化的轴承模型,可描述轴承是否出现击穿现象,如图20所示,图中,Rh为润滑油膜的电阻,Rc为放电通道小电阻,E为电场强度,ED为电场强度击穿阈值。当E<ED,开关位于位置1,由于润滑剂电阻率较高,Rh近似无穷大,轴承电气行为表现为容性;随着轴电压Vb的升高,E>ED,开关位于位置2,轴承油膜发生击穿,产生EDM轴电流。

图20 轴承电气模型[65]

Fig.20 Bearing electrical model[65]

任雪娇等[95]提出将轴承等效为电容与可变电阻并联的电路结构,如图21所示,图中,Cm为被击穿处滚珠与内、外滚道形成的电容之和,Cn为未被击穿的滚珠与内、外滚道形成的等效电容,Rm为电容Cm被击穿后的等效可变电阻,能够模拟轴承击穿和恢复的过渡过程。

图21 轴承电气模型[95]

Fig.21 Bearing electrical model[95]

对于绝缘轴承,Ma Jiaojiao等[9]提出在轴承模型中加入用于描述绝缘层的等效电容,如图22a所示,图中,R_b为轴承电阻,R_break为轴承击穿时的非线性电阻,C_oil为轴承油膜的等效电容,C_ins为轴承绝缘层的等效电容。

图22 轴承电气模型

Fig.22 Bearing electrical model

电机轴承电容是轴承电气模型及计算轴电流问题的关键参数[96]。D. Busse等[18]提出将轴承滚珠与滚道等效为两个球面,轴承电容为

(5)

(5)

式中,Nb为滚珠个数;ε0为真空介电常数;εr为相对介电常数;Rb为滚珠半径;Rc为轴承径向游隙。此计算方法将滚珠与滚道等效为两同心球面,电容间距处理过于理想化,导致电容计算结果与实测值误差较大。

A. Muetze等[17]使用轴承最小润滑膜厚度hlb和实际运行条件下轴承滚珠在机械压力作用下的弹性变形所形成的赫兹接触面积AH计算轴承等效电容,假设外圈与滚珠之间的电容Cbo和内圈与滚珠之间的电容Cbi相等,轴承电容为

(6)

(6)

此方法认为轴承电容主要由载荷区决定,并未考虑轴承非载荷区对轴承等效电容的影响,导致等效电容计算不够准确。

王禹[28]提出将单个滚珠电容等效为滚珠与内圈滚道电容及外圈滚道电容串联,认为Cbo与Cbi相等,轴承等效公式为

(7)

(7)

式中,b为滚珠半径;l为滚珠滚道接触宽度;hc为中心油膜厚度。此计算方法提高了电容计算精度,但未充分考虑滚珠与内外滚道之间的几何结构[96]。

J. H. Jun等[97]用有限元法对轴承进行建模,Cbo与Cbi串联,外圈和内圈之间的电容Co与Cbo、Cbi并联,如图22b所示[98]。通过解析法计算轴承电容,轴电流计算值与测量值误差约为69%;通过有限元法计算轴承电容,轴电流计算值与测量值误差约为10%。

刘瑞芳等[96]根据弹性流体动力润滑理论计算载荷区各个滚珠中心油膜厚度,计算公式为

(8)

(8)

式中,α为黏压系数;η为动力黏度;E为弹性模量;Qmax为受载荷最大的滚动体负荷;u为滚动体平均转速;Rx为径向当量曲率半径;k为应力面积的椭圆率。非载荷区油膜厚度按照轴承游隙估算,其中,0号、1号和2号滚珠处于载荷区,3号和4号滚珠处于非载荷区,如图23所示[96]。根据实际轴承结构在Ansys Maxwell中建立不同位置滚珠的3D有限元分析模型,如图24所示[96],计算各滚珠电容,轴承等效电容为Cbo和Cbi串联,滚珠与滚珠之间电容并联,轴承等效电容计算值与测量值误差约为13.6%。有限元法能够考虑不同位置滚珠与内外滚道的几何结构,提高轴承电容计算精度。

图23 轴承编号示意图[96]

Fig.23 Number of balls of bearing[96]

图24 滚珠与外滚道之间电容模型[96]

Fig.24 Capacitance model of the ball and outer raceway[96]

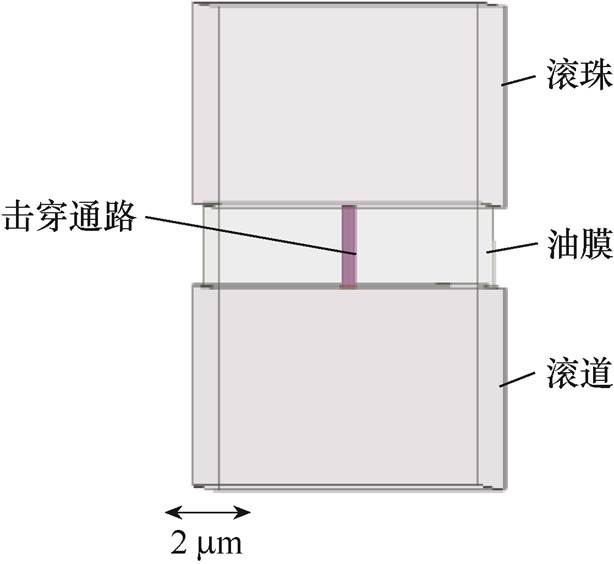

文献[2, 99-100]通过有限元法研究轴承击穿特性及轴承损伤形貌演变规律。王芹芹[2]建立了轴承润滑微区有限元电场模型,如图25所示。分析了表面粗糙度和微粒杂质对击穿特性的影响;轴承击穿电压阈值随着相对表面粗糙度的增加而减小,润滑脂存在气泡或金属微粒会使润滑脂性能变差,轴承更易发生击穿。

图25 金属微粒对轴承润滑微区放电击穿的影响[2]

Fig.25 Effect of metal particle on discharge breakdown in lubrication microzone of bearing[2]

轴承油膜击穿瞬间会释放大量的热,导致轴承金属熔化,王芹芹等[99]建立了轴承润滑微区有限元击穿模型,如图26所示。分析轴承击穿通道温升随时间的变化,击穿点温度超过轴承金属熔化温度后,会持续高温运行,热量集中在击穿通道内。

A. V. Jouanne等[100]在COMSOL Multiphysics中建立了包含瞬态放电时间演化的4D有限元模型,如图27所示。研究了放电对轴承滚珠和滚道表面的损伤,比较了不同放电幅值下EDM轴电流损伤的大小,并采用统计学方法对损伤点进行了实验评估,将实验结果与有限元模型结果进行比较,验证了所建立的有限元模型的有效性。

图26 轴承润滑微区击穿模型[99]

Fig.26 The breakdown model of bearing lubricating microzone[99]

图27 轴承放电3D温度分布云图[100]

Fig.27 3D temperature distribution of bearing discharge[100]

目前,轴承等效电容计算方法主要为解析法和有限元法,解析法通用性好,但计算精度较差;有限元分析能够充分考虑轴承不同位置滚珠与滚道间的几何结构,计算精度高,但由于网格剖分要求精度高,导致求解时间较长。针对轴承热蚀仿真及损伤演化规律的研究,目前相关文献较少。由于轴承电容受运行参数的影响,后续可进一步考虑模拟轴承服役条件的轴承电气模型,并深入研究轴承击穿放电特性,建立轴承破坏度随时间演变的模型,将有助于深入了解轴承内部电蚀发生机理。

研究轴承电蚀损伤机理以及影响因素的目的是提出缓解轴承电损伤的措施,提高轴承运行寿命,保证系统在各种运行条件下安全运行。

第一类缓解技术针对轴电流的流通路径降低轴电流。静电屏蔽可降低轴电压[101];大量导电纤维制成的支撑环可有效抑制EDM轴电流[102];调节定子斜槽角度及开口宽度[103]、改变绕组形状[104-105],能降低转子与绕组间电容,降低轴电压;使用转轴接地电刷可提供低阻抗路径[106],缓解轴承电蚀损伤;使用电磁屏蔽槽楔能抑制轴承放电电流[107];K. Vostrov等[108]将静电屏蔽原理应用在定子槽及端部绕组,有效降低BVR,在驱动端放置静电屏蔽比在非驱动端放置更有效;无源滤波器、电抗器和正弦滤波器可降低电机端的电压变化率[98]。

第二类缓解技术针对轴电流的根源(例如逆变器)来降低轴电流。A. Jauanne等[109]提出了一种双桥逆变器,消除了轴电压和轴电流;A. L. Julian等[110]提出在传统三相逆变器电桥上增加第四桥臂,消除由逆变器调制产生的共模电压,同时在逆变器和负载之间引入四相LC滤波器,产生正弦输出线电压;多电平逆变器能降低dv/dt,与三电平逆变器相比,五电平逆变器降低了轴电压和轴电流[111]。K. R. M. N. Ratnayake等[112]提出了一种简单的PWM方案,避免了窄脉宽调制脉冲的发生,可以缓解三电平逆变器应用中的共模电压问题,控制电路简单。鲁紫荆等[113]提出一种降低高频共模电压的调制策略,在减少共模电压峰值42.3%的基础上,大幅度减少了所有高频段的共模电压幅值。戴鹏等[114]提出一种新型五电平SVPWM算法,可将五电平直接分解为两电平,降低共模电压幅值及逆变器的开关损耗。

针对轴承本体,目前采用的缓解技术主要包括使用绝缘轴承以及导电油脂。绝缘轴承能够有效阻隔轴电流的流通路径,达到缓解轴承电损伤的目的。绝缘轴承能够有效抑制EDM轴电流和循环型轴电流[13],随着绝缘轴承涂层厚度的增加,轴承绝缘性能增加,但过厚的涂层会导致轴承本体和基体结合力性能降低,同时,湿度和温度增加会导致绝缘轴承电气绝缘性能下降;采用双绝缘轴承EDM轴电流降低约60%,循环轴电流降低约80%,使用陶瓷球混合轴承可抑制所有类型的轴电流[115],但陶瓷轴承比传统的钢轴承成本更高,此外,由于陶瓷轴承和钢轴承的抗压强度不同,在大多数情况下,必须调整陶瓷轴承的尺寸,以处理机械静态和动态载荷。王禹[28]对轴承外圈喷涂陶瓷绝缘层,在电机双端采用绝缘层的情况下,轴电流降低40%以上,但轴承绝缘层仅阻断了轴电流流通路径,并没有将能量降低,根据能量守恒原则,高频寄生电能可能与电机其他部件耦合形成流通路径,释放能量。刘瑞芳等[116]研究发现,由于陶瓷喷涂轴承绝缘层厚度较薄,对高频轴电压及轴电流的抑制效果不明显;混合陶瓷轴承能够有效抑制轴电流;绝缘轴承座与导电电刷共同作用,能够抑制轴电流。轴承分压比随着绝缘涂层材料介电常数的减小而减小,随着涂层厚度减小而增加,相比于普通轴承,绝缘轴承能够降低轴承分压比数值,对轴电压有一定的抑制效果[2]。李伟等[117-118]增加绝缘轴承绝缘涂层厚度缓解轴承电蚀损伤,降低了轴承电蚀损伤的概率。全陶瓷轴承和混合陶瓷能够有效抑制轴电流,同时,全陶瓷轴承比混合陶瓷轴承和钢轴承具有更好的耐磨性和隔热效果[119]。绝缘涂层厚度与介电常数影响绝缘轴承对轴电压的抑制效果[120]。在润滑脂中添加金属抗磨剂,可对轴承进行表面强化及钝化电蚀损伤边缘,从而阻止缺陷进一步扩展,提高轴承运行寿命[121]。

与常规润滑油脂相比,导电润滑脂能降低轴电压平均值[122],降低滚动接触区域的电流密度,防止轴承电蚀及产生凹槽损伤,带有酯基础油的导电润滑脂对防止凹槽损伤最有效[123]。A. Gonda等[91]发现导电润滑脂在较低外加电压作用下产生欧姆电流,且产生EDM轴电流的电压范围更小。H. Tischmacher等[124]发现导电润滑脂的轴电压低于非导电润滑脂,运行40 h导电润滑脂导电性消失,运行120 h后轴承具有相似的熔化结构。导电油脂中的导电颗粒可能会增加轴承的机械磨损,影响轴承寿命[125]。

轴承电蚀损伤不同缓解技术特点总结见表1,大多数缓解技术都会造成成本增加,很难同时满足有效性和低成本的要求,在采用缓解技术时,需评估实施的必要性。

表1 轴承电蚀缓解技术特点总结

Tab.1 Summary of the characteristics of bearing electrical-erosion mitigation technology

缓解技术效果优点缺点 针对轴电流流通路径电机本体结构静电屏蔽[101]电磁屏蔽槽楔[107]端部绕组静电屏蔽[108]降低dv/dt轴电流、EDM轴电流可靠性高改造困难;成本高;涡流损耗增加 导电纤维支撑环[102]降低dv/dt轴电流、EDM轴电流、循环轴电流电接触良好;低摩擦成本高 调节定子斜槽角度及开口宽度[103]改变绕组形状[104-105]降低dv/dt轴电流、EDM轴电流改造简单;可靠性高装配工艺限制;影响电机电磁性能 使用转轴接地电刷[106]降低dv/dt轴电流、EDM轴电流、循环轴电流易于实施;低成本寿命短;需定期维护 变频器与电机之间无源滤波器、电抗器和正弦滤波器[98]降低dv/dt轴电流、循环轴电流、转子接地轴电流无需更改变频器及电机本体结构成本高;体积大;高损耗 针对轴电流根源逆变器侧双桥逆变器[109]三相逆变器增加第四桥臂[110]五电平逆变器[111]PWM控制策略[112-113]降低dv/dt轴电流、EDM轴电流、循环轴电流、转子接地轴电流从源头降低共模电压;可靠性高复杂度高;成本高 针对轴承绝缘涂层轴承[13,28]降低dv/dt轴电流、EDM轴电流、循环轴电流、转子接地轴电流改造简单;低成本绝缘涂层易击穿,可靠性低;阻碍转子散热 混合/全陶瓷轴承[115,119]降低dv/dt轴电流、EDM轴电流、循环轴电流、转子接地轴电流改造简单;抑制效果好;可靠性高成本高;加工难度大 导电润滑油脂[122,125]轴承处于电阻状态,降低击穿概率成本低;易于实施加剧机械磨损;影响轴承寿命

目前,通过学者的研究,引起轴电流的因果链已经较为清晰,但对于轴承内部的电蚀损坏机制的认知仍存在较大分歧,对轴承内部发生的损伤机理的理解也并不全面。本文针对滚动轴承电蚀损伤故障做了较为全面的叙述和总结。为了充分了解电蚀损伤现象,本文介绍了轴电压与轴电流的来源与分类,通过研究表明,EDM轴电流与高频循环轴电流是造成轴承电蚀损伤、寿命降低的主要原因。

为了更好地理解轴承的放电行为,本文研究了轴承在不同时期的损伤形态和损伤程度。轴承电蚀引起的轴承损伤主要包括磨砂、点蚀、凹槽、白色蚀刻裂纹及润滑油脂降解等。轴承安装在电机内部,电机部件和轴承保持架会限制能见度。另外,轴电流的出现过程很短,很难观察到轴电流对轴承的破坏过程。而且,在轴承电流损伤初期,轴电流对轴承造成的单个损伤区域在μm级,不能用肉眼直接观察到,需要用电子显微镜观察其微观损伤。目前对轴承早期微损伤的研究较少,大多是对轴电流损伤的观察和分析。磨砂、点蚀损伤属于前期故障,对轴承运行影响较小,在可靠性要求相对较低的应用场合,可继续使用;凹槽及白色蚀刻裂纹的出现,会导致轴承产生较大振动噪声,同时轴承寿命会急剧下降。

本文分析了轴承电蚀损伤的影响因素,包括转速、润滑油脂、电源激励、电机结构参数、温度、载荷等。根据目前的研究,随着转速的增加,轴电流呈现先增加后减小的趋势,电机起动时轴承放电次数保持在较高的值,变速操作比恒速操作对轴承寿命的危害更大。因此,应用在需连续起动或频繁变速场合的电机需更加关注轴承电腐蚀问题。电源激励是轴承击穿的重要影响因素,当轴承油膜呈现容性,且轴电压超过油膜的击穿电压阈值时,轴承会出现放电行为,对供电电源类型没有要求,但需注意,施加在轴承上的高电压并不代表击穿频率增加;同时,电源开关频率对轴承放电行为的影响尚不能达成一致。电机在方案设计阶段,需考虑电机阻抗对轴电压的影响,在保证电机性能的前提下,可通过调节电机典型运行模式下的电机阻抗,降低轴电压。根据目前文献的研究表明,温度对轴承放电活动的影响存在差异,部分文献发现,随着温度的升高,轴承放电次数及放电功率降低,然而,其他文献实验结果表明,温度升高对轴承放电活动的影响呈现相反的结果,其原因可能是由于不同的实验条件所致。润滑油脂是滚动轴承可靠运行的前提,不同类型的润滑油脂在相同的工作条件下,其轴承放电水平不同,因此,在选择轴承润滑油脂种类时,需考虑其性能,以降低轴承电腐蚀的风险。载荷是电机运行的重要参数,根据研究发现,相比于径向载荷,轴向载荷可能增加EDM轴电流幅值;且长期运行在轻载工况的电机,其轴承放电活动更为剧烈;同时轴承在工作过程中,可能会受到外界动载荷的影响,如在不平整的路面上运行时,会使轴承受到额外的动载荷,在针对载荷的研究中,需考虑动载荷的影响。

本文介绍了多种轴承电气模型及轴承电容计算方法,包括解析法、有限元方法等,相比于解析法,有限元分析计算的轴承电容参数更接近测量值,目前提出的轴承模型与电容计算方法未综合考虑其影响因素,如转速、温度以及载荷等。

本文总结了目前轴承电蚀损伤缓解技术,这些方法可分为在逆变器侧、在逆变器与电机连接侧、在电机端。改进的调制策略和新的逆变器拓扑结构消除或降低了共模电压的幅值,在源头上降低了轴电流。其他缓解方法是通过增加轴电流回路的阻抗或为电流提供一个低阻抗路径实现的。轴承本体角度采用的缓解技术,主要为使用绝缘轴承和导电油脂,但轴承损伤缓解技术并非针对所有类型的轴电流都是有效的,这要求在选择适当的减缓方法之前了解轴电流机制,同时,大多数缓解技术都会造成成本增加,需评估实施缓解技术的必要性。

基于本文概述,未来还需要对相关方向进行更多的研究,具体如下:

1)提出或改进轴承电蚀放电活动的检测(侵入式或非侵入式)、分类和量化方法。

2)针对轴电流影响因素的研究,目前存在的问题是考虑的因素比较单一,尽可能全面综合地考虑轴电流各影响因素的依赖关系,将有助于深入理解轴承电蚀损伤机理。

3)建立轴承各个阶段的精确的电蚀损伤模型,实现对轴电流作用下电机轴承寿命的有效预测,在线检测轴承的运行状态。

4)在深入了解轴承电蚀损伤机理的前提下,提出轴承电寿命预测方法,包括关键应力、停机条件、加速模型、寿命模型等。

5)提出可靠性更高、成本更低的轴承电蚀损伤缓解技术,如低成本绝缘轴承、新型多相或多级逆变器调制技术、减少高频耦合的新型电机设计等。

轴承作为传动系统的重要组成部分,降低轴承电蚀损伤以及在轴电流作用下预测轴承寿命是必要的研究方向。目前,轴电流对轴承的损伤过程尚不明确,因此,本文从轴电压和轴电流的来源、轴承电蚀损伤故障及影响因素、轴承电气模型及轴承电蚀损伤缓解技术等方面进行了论述,本文的内容将协助该领域人员快速把握当前轴承电蚀损伤相关问题的研究进展和发展方向。在实际应用中,应对电机典型的运行模式进行评估,以确定最安全的运行模式,从而延长轴承的使用寿命。

参考文献

[1] Zhang Pinjia, Du Yi, Habetler T G, et al. A survey of condition monitoring and protection methods for medium-voltage induction motors[J]. IEEE Transactions on Industry Applications, 2011, 47(1): 34-46.

[2] 王芹芹. 交流电机轴电流问题中电容参数计算及轴承破坏度研究[D]. 北京: 北京交通大学, 2021.

Wang Qinqin. Research on capacitances calculation and the bearing damage degree in bearing currents of AC motors[D]. Beijing: Beijing Jiaotong University, 2021.

[3] Êvo M T A, Alzamora A M, Zaparoli I O, et al. Inverter-induced bearing currents: a thorough study of the cause-and-effect chains[J]. IEEE Industry Appli- cations Magazine, 2023, 29(3): 57-66.

[4] Li Yao, Qiu Lin, Zhi Yongjian, et al. An overview of bearing voltages and currents in rail transportation traction motors[J]. Journal of Zhejiang University: Science A, 2023, 24(3): 226-242.

[5] He Feng, Xie Guoxin, Luo Jianbin. Electrical bearing failures in electric vehicles[J]. Friction, 2020, 8(1): 4-28.

[6] 刘瑞芳, 任雪娇, 陈嘉垚. 双馈异步风力发电机的轴电流分析[J]. 电工技术学报, 2018, 33(19): 4517- 4525.

Liu Ruifang, Ren Xuejiao, Chen Jiayao. Analysis of bearing currents in doubly-fed induction wind turbines[J]. Transactions of China Electrotechnical Society, 2018, 33(19): 4517-4525.

[7] 牛凯, 曾泽祥, 陈天骅, 等. 轴承电蚀机制和防护技术的试验研究进展[J]. 润滑与密封, 2023, 48(1): 179-188.

Niu Kai, Zeng Zexiang, Chen Tianhua, et al. Research progress of the mechanism of shaft current corrosion in bearing and the protection technology[J]. Lubrication Engineering, 2023, 48(1): 179-188.

[8] Tawfiq K B, Güleç M, Sergeant P. Bearing current and shaft voltage in electrical machines: a comprehensive research review[J]. Machines, 2023, 11(5): 550.

[9] Ma Jiaojiao, Xue Yujian, Han Qingkai, et al. Motor bearing damage induced by bearing current: a review[J]. Machines, 2022, 10(12): 1167.

[10] Schneider V, Behrendt C, Höltje P, et al. Electrical bearing damage, a problem in the nano- and macro-range[J]. Lubricants, 2022, 10(8): 194.

[11] Plazenet T, Boileau T, Caironi C, et al. A comprehensive study on shaft voltages and bearing currents in rotating machines[J]. IEEE Transactions on Industry Applications, 2018, 54(4): 3749-3759.

[12] Abu-Rub H, Bayhan S, Moinoddin S, et al. Medium-voltage drives: challenges and existing technology[J]. IEEE Power Electronics Magazine, 2016, 3(2): 29-41.

[13] 赵秦聪. 绝缘轴承对变频电机轴电流的抑制机理与效果研究[D]. 北京: 北京交通大学, 2022.

Zhao Qincong. Research on the suppression mechanism and effects of insulated bearings on the bearing currents of variable frequency motors[D]. Beijing: Beijing Jiaotong University, 2022.

[14] Erdman J M, Kerkman R J, Schlegel D W, et al. Effect of PWM inverters on AC motor bearing currents and shaft voltages[J]. IEEE Transactions on Industry Applications, 1996, 32(2): 250-259.

[15] 孙全增, 张志锋. 双三相永磁同步电机低共模电压模型预测电流控制[J]. 电工技术学报, 2023, 38(14): 3708-3722.

Sun Quanzeng, Zhang Zhifeng. Low common-mode voltage model predictive current control for dual three-phase permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2023, 38(14): 3708-3722.

[16] 任雪娇, 刘瑞芳. 交流电机高频轴电流集中参数模型与分布参数模型的对比研究[J]. 电工技术学报, 2018, 33(增刊2): 344-351.

Ren Xuejiao, Liu Ruifang. Comparative research on the lumped parameter model and the distributed parameter model in high frequency bearing current problem of AC motors[J]. Transactions of China Electrotechnical Society, 2018, 33(S2): 344-351.

[17] Muetze A, Binder A. Calculation of motor capacitances for prediction of the voltage across the bearings in machines of inverter-based drive systems[J]. IEEE Transactions on Industry Applications, 2007, 43(3): 665-672.

[18] Busse D, Erdman J, Kerkman R J, et al. System electrical parameters and their effects on bearing currents[J]. IEEE Transactions on Industry Applications, 1997, 33(2): 577-584.

[19] Wittek E, Kriese M, Tischmacher H, et al. Capacitances and lubricant film thicknesses of motor bearings under different operating conditions[C]// International Conference on Electrical Machines- ICEM, Rome, Italy, 2010: 1-6.

[20] Muetze A, Tamminen J, Ahola J. Influence of motor operating parameters on discharge bearing current activity[C]//2010 IEEE Energy Conversion Congress and Exposition, Atlanta, GA, USA, 2010: 2739-2746.

[21] Niskanen V, Muetze A, Ahola J. Study on bearing impedance properties at several hundred kilohertz for different electric machine operating parameters[J]. IEEE Transactions on Industry Applications, 2014, 50(5): 3438-3447.

[22] Niskanen V. Radio-frequency-based measurement methods for bearing current analysis in induction- motors[D]. Finland: Lappeenranta University of Technology, 2014.

[23] Busse D, Erdman J, Kerkman R, et al. Characteristics of shaft voltage and bearing currents[J]. IEEE Industry Applications Magazine, 1997, 3(6): 21-32.

[24] Chen Shaotang, Lipo T A. Circulating type motor bearing current in inverter drives[J]. IEEE Industry Applications Magazine, 1998, 4(1): 32-38.

[25] Muetze A, Binder A. Calculation of circulating bearing currents in machines of inverter-based drive systems[J]. IEEE Transactions on Industrial Electronics, 2007, 54(2): 932-938.

[26] Muetze A, Binder A. Don’t lose your bearings[J]. IEEE Industry Applications Magazine, 2006, 12(4): 22-31.

[27] Binder A, Muetze A. Scaling effects of inverter- induced bearing currents in AC machines[J]. IEEE Transactions on Industry Applications, 2008, 44(3): 769-776.

[28] 王禹. PWM逆变器驱动感应电机高频轴承电流关键问题研究[D]. 沈阳: 沈阳工业大学, 2015.

Wang Yu. Key problems of high frequency bearing currents in variable frequency induction motor fed by PWM inverter[D]. Shenyang: Shenyang University of Technology, 2015.

[29] 王亚汉. 城市轨道交通车辆交流牵引电机轴承电蚀预防方法研究[J]. 铁道机车车辆, 2022, 42(6): 150-154.

Wang Yahan. Research on corrosion-proof method of AC traction motor bearing for urban rail transit[J]. Railway Locomotive & Car, 2022, 42(6): 150-154.

[30] Boyanton H E, Hodges G. Bearing fluting motors[J]. IEEE Industry Applications Magazine, 2002, 8(5): 53-57.

[31] Lin C M, Chiou Y C, Lee R T. Pitting mechanism on lubricated surface of Babbitt alloy/bearing steel pair under ac electric field[J]. Wear, 2001, 249(1/2): 132-141.

[32] Chiou Y C, Lee R T, Lin C M. Formation criterion and mechanism of electrical pitting on the lubricated surface under AC electric field[J]. Wear, 1999, 236(1/2): 62-72.

[33] Lin C M, Chiou Y C, Lee R T. Effect of MoS2 additive on electrical pitting mechanism of lubricated surface for Babbitt alloy/bearing steel pair under ac electric field[J]. Wear, 2004, 257(7/8): 833-842.

[34] Prashad H. Appearance of craters on track surface of rolling element bearings by spark erosion[J]. Tribology International, 2001, 34(1): 39-47.

[35] Chiou Y C, Lee R T, Lin S M. Formation mechanism of electrical damage on sliding lubricated contacts for steel pair under DC electric field[J]. Wear, 2009, 266(1/2): 110-118.

[36] Raadnui S, Kleesuwan S. Electrical pitting wear debris analysis of grease-lubricated rolling element bearings[J]. Wear, 2011, 271(9/10): 1707-1718.

[37] Xie Guoxin, Luo Jianbin, Guo Dan, et al. Damages on the lubricated surfaces in bearings under the influence of weak electrical currents[J]. Science China Technological Sciences, 2013, 56(12): 2979-2987.

[38] Furtmann A. Elektrische belastung von maschinenele- menten im antriebsstrang[D]. Germany: Leibniz Universität Hannover, 2017.

[39] Xie Guoxin, Guo Dan, Luo Jianbin. Lubrication under charged conditions[J]. Tribology International, 2015, 84: 22-35.

[40] Zika T, Gebeshuber I C, Buschbeck F, et al. Surface analysis on rolling bearings after exposure to defined electric stress[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2009, 223(5): 787-797.

[41] Didenko T, Pridemore W D. Electrical fluting failure of a tri-lobe roller bearing[J]. Journal of Failure Analysis and Prevention, 2012, 12(5): 575-580.

[42] Liu W. The prevalent motor bearing premature failures due to the high frequency electric current passage[J]. Engineering Failure Analysis, 2014, 45: 118-127.

[43] Tischmacher H, Gattermann S. Multiple signature analysis for the detection of bearing currents and the assessment of the resulting bearing wear[C]// International Symposium on Power Electronics Power Electronics, Electrical Drives, Automation and Motion, Sorrento, Italy, 2012: 1354-1359.

[44] Prashad H. Investigation of damaged rolling-element bearings and deterioration of lubricants under the influence of electric fields[J]. Wear, 1994, 176(2): 151-161.

[45] Prashad H. Determination of time span for the appearance of flutes on the track surface of rolling- element bearings under the influence of electric current[J]. Tribology Transactions, 1998, 41(1): 103- 109.

[46] Prashad H. Theoretical and experimental investigations on the pitch and width of corrugations on the surfaces of ball bearings[J]. Wear, 1991, 143(1): 1-14.

[47] Ost W, De Baets P. Failure analysis of the deep groove ball bearings of an electric motor[J]. Engineering Failure Analysis, 2005, 12(5): 772- 783.

[48] Plazenet T, Boileau T. Overview of bearing white etching cracks due to electrical currents[C]//2021 IEEE 13th International Symposium on Diagnostics for Electrical Machines, Power Electronics and Drives (SDEMPED), Dallas, TX, USA, 2021: 440-446.

[49] Gould B, Demas N, Erck R, et al. The effect of electrical current on premature failures and microstructural degradation in bearing steel[J]. International Journal of Fatigue, 2021, 145: 106078.

[50] Mikami H, Kawamura T. Influence of electrical current on bearing flaking life[C]//SAE Technical Paper Series, 2007: 0113.

[51] Loos J, Bergmann I, Goss M. Influence of high electrical currents on WEC formation in rolling bearings[J]. Tribology Transactions, 2021, 64(4): 708-720.

[52] Gould B, Greco A, Stadler K, et al. Using advanced tomography techniques to investigate the development of White Etching Cracks in a prematurely failed field bearing[J]. Tribology International, 2017, 116: 362- 370.

[53] Evans M H. An updated review: white etching cracks (WECs) and axial cracks in wind turbine gearbox bearings[J]. Materials Science and Technology, 2016, 32(11): 1133-1169.

[54] Ruellan A, Cavoret J, Ville F, et al. Understanding white etching cracks in rolling element bearings: State of art and multiple driver transposition on a twin-disc machine[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2017, 231(2): 203-220.

[55] Loos J, Bergmann I, Goss M. Influence of currents from electrostatic charges on WEC formation in rolling bearings[J]. Tribology Transactions, 2016, 59(5): 865-875.

[56] Romanenko A, Muetze A, Ahola J. Effects of electrostatic discharges on bearing grease dielectric strength and composition[J]. IEEE Transactions on Industry Applications, 2016, 52(6): 4835-4842.

[57] Noguchi S, Kakinuma S N, Kanada T. Measurement of direct current voltage causing electrical pitting[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2010, 4(6): 1084-1094.

[58] Muetze A, Binder A, Vogel H, et al. What can bearings bear?[J]. IEEE Industry Applications Magazine, 2006, 12(6): 57-64.

[59] Cann P M, Doner J P, Webster M N, et al. Grease degradation in rolling element bearings[J]. Tribology Transactions, 2001, 44(3): 399-404.

[60] Yu Zhiqiang, Yang Zhenguo. Fatigue failure analysis of a grease-lubricated roller bearing from an electric motor[J]. Journal of Failure Analysis and Prevention, 2011, 11(2): 158-166.

[61] Cann P M. Grease degradation in a bearing simulation device[J]. Tribology International, 2006, 39(12): 1698-1706.

[62] Khan K, Gyllensten F. Experimental investigation of bearing currents in low voltage motors[C]// International Conference on Electrical Machines (ICEM), Alexandroupoli, Greece, 2018: 218-224.

[63] Schuster M, Springer J, Binder A. Comparison of a 1.1 kW-induction machine and a 1.5 kW-PMSM regarding common-mode bearing currents[C]//2018 International Symposium on Power Electronics, Electrical Drives, Automation and Motion (SPEEDAM), Amalfi, Italy, 2018: 1-6.

[64] Magdun O, Gemeinder Y, Binder A. Investigation of influence of bearing load and bearing temperature on EDM bearing currents[C]//2010 IEEE Energy Conversion Congress and Exposition, Atlanta, GA, USA, 2010: 2733-2738.

[65] Gemeinder Y, Schuster M, Radnai B, et al. Calculation and validation of a bearing impedance model for ball bearings and the influence on EDM-currents[C]//2014 International Conference on Electrical Machines (ICEM), Berlin, Germany, 2014: 1804-1810.

[66] Plazenet T, Boileau T, Caironi C, et al. Influencing parameters on discharge bearing currents in inverter-fed induction motors[J]. IEEE Transactions on Energy Conversion, 2021, 36(2): 940-949.

[67] Tischmacher H, Gattermann S. Bearing currents in converter operation[C]//International Conference on Electrical Machines-ICEM, Rome, Italy, 2010: 1-8.

[68] Romanenko A, Muetze A, Ahola J. Incipient bearing damage monitoring of 940-h variable speed drive system operation[J]. IEEE Transactions on Energy Conversion, 2017, 32(1): 99-110.

[69] Cen Hui, Lugt P M, Morales-Espejel G. On the film thickness of grease-lubricated contacts at low speeds[J]. Tribology Transactions, 2014, 57(4): 668-678.

[70] Noguchi S, Fukuda E, Kanada T. Effect of oil film parameter on vibration acceleration and electrical pitting of small ball bearing[J]. Tribology Online, 2012, 7(1): 33-40.

[71] Jagenbrein A, Buschbeck F, Gröschl M, et al. Investigation of the physical mechanisms in rolling bearings during the passage of electric current[J]. Tribotest, 2005, 11(4): 295-306.

[72] Sunahara K, Ishida Y, Yamashita S, et al. Preliminary measurements of electrical micropitting in grease- lubricated point contacts[J]. Tribology Transactions, 2011, 54(5): 730-735.

[73] Beroual A, Khaled U, Mbolo Noah P, et al. Comparative study of breakdown voltage of mineral, synthetic and natural oils and based mineral oil mixtures under AC and DC voltages[J]. Energies, 2017, 10(4): 511.

[74] Romanenko A, Ahola J, Muetze A. Influence of electric discharge activity on bearing lubricating grease degradation[C]//2015 IEEE Energy Conversion Congress and Exposition (ECCE), Montreal, QC, Canada, 2015: 4851-4852.

[75] Zheng Jingnan, Xiang Dawei, Li Hao, et al. An investigation into the effect of bearing grease degradation on the high-frequency dv/dt bearing current in an Inverter-fed motor system[C]//2021 6th International Conference on Power and Renewable Energy (ICPRE), Shanghai, China, 2021: 543-547.

[76] Joshi A, Blennow J. Investigation of the static breakdown voltage of the lubricating film in a mechanical ball bearing[C]//Proceeding of the 23rd Nordic Insulation Symposium, 2018: 23.

[77] Bhattacharya S, Resta L, Divan D M, et al. Experimental comparison of motor bearing currents with PWM hard- and soft-switched voltage-source inverters[J]. IEEE Transactions on Power Electronics, 1999, 14(3): 552-562.

[78] Xu Yipu, Liang Yan, Yuan Xibo, et al. Experimental assessment of high frequency bearing currents in an induction motor driven by a SiC inverter[J]. IEEE Access, 2021, 9: 40540-40549.

[79] Smolenski R, Kempski A, Bojarski J. Statistical approach to discharge bearing currents[J]. COMPEL- the International Journal for Computation and Mathematics in Electrical and Electronic Engineering, 2010, 29(3): 647-666.

[80] Reddy S, Basavaraja B. Simulation and analysis of common mode voltage, bearing voltage and bearing current in two-level and three-level PWM inverter fed induction motor drive with long cable[C]//2015 International Conference on Power and Advanced Control Engineering (ICPACE), Bengaluru, India, 2015: 221-226.

[81] Chandrashekar S M, Ramachandran A, Reddy M C. Simulation and experimental measurement of shaft voltage, bearing current in induction motor drive[C]// 2017 IEEE International Conference on Power, Control, Signals and Instrumentation Engineering (ICPCSI), Chennai, India, 2017: 732-737.

[82] Collin R, Yokochi A, von Jouanne A. Novel characterization of Si- and SiC-based PWM inverter bearing currents using probability density functions[C]// 2021 IEEE Energy Conversion Congress and Exposition (ECCE), Vancouver, BC, Canada, 2021: 5146-5153.

[83] Zhao Fangwei, Wang Xiuhe, Zhao Wenliang, et al. Optimization analysis of inherent shaft voltage in line-start permanent magnet synchronous motor[C]// 2020 IEEE 19th Biennial Conference on Electro- magnetic Field Computation (CEFC), Pisa, Italy, 2020: 1-4.

[84] Muetze A, de Gersem H, Weiland T. Influence of teeth and cooling ducts on the high-frequency common mode flux of inverter-fed AC machines[C]// Fourtieth IAS Annual Meeting. Conference Record of the 2005 Industry Applications Conference, Hong Kong, China, 2005: 1350-1356.

[85] 贾磊, 刘瑞芳, 李知浩, 等. 永磁同步风力发电机高频共模电流谐波分布及幅值影响因素研究[J]. 电工技术学报, 2023, 38(增刊1): 101-113.

Jia Lei, Liu Ruifang, Li Zhihao, et al. Study on the influence factors of harmonic distribution and amplitude of common-mode current of permanent magnet synchronous wind turbines[J]. Transactions of China Electrotechnical Society, 2023, 38(S1): 101-113.

[86] 李伟, 程明, 朱洒. 磁通切换永磁电机固有轴电压分析[J]. 电工技术学报, 2017, 32(15): 1-9.

Li Wei, Cheng Ming, Zhu Sa. Analysis of inherent shaft voltage in flux-switching permanent magnet machine[J]. Transactions of China Electrotechnical Society, 2017, 32(15): 1-9.

[87] 赵方伟, 王秀和, 赵文良, 等. 内置式永磁同步电机动态偏心故障下的轴电压解析分析和削弱[J]. 电工技术学报, 2022, 37(4): 837-848.

Zhao Fangwei, Wang Xiuhe, Zhao Wenliang, et al. Analysis and reduction of shaft voltage in interior permanent magnet synchronous motors under dynamic eccentricity fault[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 837-848.

[88] 陈立珂, 刘瑞芳, 李知浩, 等. 电缆参数对变频驱动电机轴电压和轴电流的影响[J]. 电工技术学报, 2024, 39(15): 4755-4766, 4793.

Chen Like, Liu Ruifang, Li Zhihao, et al. The influence of cable parameters on the bearing voltage and bearing current of the variable frequency drive motor[J]. Transactions of China Electrotechnical Society, 2024, 39(15): 4755-4766, 4793.

[89] 李剑立, 武玉才, 卢伟甫. 水轮发电机机电故障的轴电压特征分析及诊断[J]. 电机与控制学报, 2023, 27(9): 10-18.

Li Jianli, Wu Yucai, Lu Weifu. Shaft voltage characteristics analysis and diagnosis of hydro- generator electromechanical faults[J]. Electric Machines and Control, 2023, 27(9): 10-18.

[90] Kriese M, Wittek E, Gattermann S, et al. Prediction of motor bearing currents for converter operation[C]// International Conference on Electrical Machines- ICEM, Rome, Italy, 2010: 1-6.

[91] Gonda A, Capan R, Bechev D, et al. The influence of lubricant conductivity on bearing currents in the case of rolling bearing greases[J]. Lubricants, 2019, 7(12): 108.

[92] 闻俊夫, 钟祥鸣, 王雷, 等. 电机轴承油膜击穿电压阈值的计算及测试[J/OL]. 轴承: 1-8 [2023-09-10]. http://kns.cnki.net/kcms/detail/41.1148.th.20230327. 1520.004.html.

Wen Junfu, Zhong Xiangming, Wang Lei, et al. Calculation and test of the breakdown voltage threshold of the motor bearing oil film[J/OL]. Bearing, 1-8 [2023-09-10]. http://kns.cnki.net/kcms/detail/41. 1148.th.20230327.1520.004.html.

[93] Busse D, Erdman J, Kerkman R J, et al. The effects of PWM voltage source inverters on the mechanical performance of rolling bearings[C]//Proceedings of Applied Power Electronics Conference, San Jose, CA, USA, 2002: 561-569.

[94] Harder A, Zaiat A, Becker-Dombrowsky F M, et al. Investigation of the voltage-induced damage progression on the raceway surfaces of thrust ball bearings[J]. Machines, 2022, 10(10): 832.

[95] 任雪娇, 刘瑞芳, 王芹芹. 轴电流问题中轴承模型的探究及等效电阻计算[J]. 电气工程学报, 2019, 14(2): 1-6.

Ren Xuejiao, Liu Ruifang, Wang Qinqin. Research on bearing model of bearing current analysis and calculation of equivalent resistance[J]. Journal of Electrical Engineering, 2019, 14(2): 1-6.

[96] 刘瑞芳, 桑秉谦, 李伟力. 交流电机轴承电容的计算与测量[J]. 中国电机工程学报, 2017, 37(10): 2986-2993.

Liu Ruifang, Sang Bingqian, Li Weili. Calculations and measurements of bearing capacitance in AC motor bearings[J]. Proceedings of the CSEE, 2017, 37(10): 2986-2993.

[97] Jun J H, Lee C K, Kwon B I. The analysis of bearing current using common mode equivalent circuit parameters by FEM[C]//2005 International Conference on Electrical Machines and Systems, Nanjing, China, 2006: 49-51.

[98] Zhu Wenjun, De Gaetano D, Chen Xiao, et al. A review of modeling and mitigation techniques for bearing currents in electrical machines with variable-frequency drives[J]. IEEE Access, 2022, 10: 125279-125297.

[99] 王芹芹, 刘瑞芳, 任雪娇. 基于多物理场分析的电机轴承放电击穿[J]. 电工技术学报, 2020, 35(20): 4251-4257.

Wang Qinqin, Liu Ruifang, Ren Xuejiao. The motor bearing discharge breakdown based on the multi- physics field analysis[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4251-4257.

[100] Jouanne A V, Collin R, Stephens M, et al. Development of inverter duty motor bearings for Si and SiC-based variable frequency drive applications including advanced 4D finite element modeling[C]//2021 IEEE Energy Conversion Congress and Exposition (ECCE), Vancouver, BC, Canada, 2021: 5154-5161.

[101] Busse D F, Erdman J M, Kerkman R J, et al. An evaluation of the electrostatic shielded induction motor: a solution for rotor shaft voltage buildup and bearing current[J]. IEEE Transactions on Industry Applications, 1997, 33(6): 1563-1570.

[102] Muetze A, Oh H W. Current-carrying characteristics of conductive microfiber electrical contact for high frequencies and current amplitudes: theory and applications[J]. IEEE Transactions on Power Electronics, 2010, 25(8): 2082-2092.

[103] Yea M, Han K J. Modified slot opening for reducing shaft-to-frame voltage of AC motors[J]. Energies, 2020, 13(3): 760.

[104] Park J K, Rhyu S H, Hur J. Shaft-to-frame voltage mitigation method by changing winding-to-rotor parasitic capacitance of IPMSM[C]//2017 IEEE Energy Conversion Congress and Exposition (ECCE), Cincinnati, OH, USA, 2017: 3571-3576.

[105] Vostrov K, Pyrhönen J, Niemelä M, et al. Mitigating noncirculating bearing currents by a correct stator magnetic circuit and winding design[J]. IEEE Transactions on Industrial Electronics, 2021, 68(5): 3805-3812.

[106] Ammann C, Reichert K, Joho R, et al. Shaft voltages in generators with static excitation systems- problems and solution[J]. IEEE Transactions on Energy Conversion, 1988, 3(2): 409-419.

[107] Bai Baodong, Wang Yu, Wang Xiaochuan. Suppression for discharging bearing current in variable-frequency motors based on electromagnetic shielding slot wedge[J]. IEEE Transactions on Magnetics, 2015, 51(11): 8109404.

[108] Vostrov K, Pyrhönen J, Niemelä M, et al. On the application of extended grounded slot electrodes to reduce noncirculating bearing currents[J]. IEEE Transactions on Industrial Electronics, 2023, 70(3): 2286-2295.

[109] von Jauanne A, Zhang Haoran. A dual-bridge inverter approach to eliminating common-mode voltages and bearing and leakage currents[J]. IEEE Transactions on Power Electronics, 1999, 14(1): 43-48.

[110] Julian A L, Oriti G, Lipo T A. Elimination of common-mode voltage in three-phase sinusoidal power converters[J]. IEEE Transactions on Power Electronics, 1999, 14(5): 982-989.

[111] Sunitha P M, Banakara B, Reddy S. Modeling, simulation and analysis of common mode voltage, bearing voltage and bearing current in PWM multilevel inverter fed induction motor with long cable[C]//2017 2nd IEEE International Conference on Recent Trends in Electronics, Information & Communication Technology (RTEICT), Bangalore, India, 2017: 1161-1167.

[112] Ratnayake K R M N, Murai Y. A novel PWM scheme to eliminate common-mode voltage in three-level voltage source inverter[C]//29th Annual IEEE Power Electronics Specialists Conference, Fukuoka, Japan, 1998: 269-274.

[113] 鲁紫荆, 李珊瑚, 操孙鹏, 等. 一种大幅度减小间接矩阵变换器高频共模电压的调制策略[J]. 电工技术学报, 2023, 38(16): 4366-4375.

Lu Zijing, Li Shanhu, Cao Sunpeng, et al. A modulation strategy for simultaneously reducing high-frequency common-mode voltage of indirect matrix converter[J]. Transactions of China Elec- trotechnical Society, 2023, 38(16): 4366-4375.

[114] 戴鹏, 吴斌, 苏良成, 等. 基于新型SVPWM的NPC/H桥五电平逆变器共模电压抑制策略研究[J]. 电机与控制学报, 2015, 19(2): 20-25.

Dai Peng, Wu Bin, Su Liangcheng, et al. Reducing common-mode voltage for NPC/H-bridge five-level inverter based on novel SVPWM strategy[J]. Electric Machines and Control, 2015, 19(2): 20-25.

[115] Muetze A, Binder A. Experimental evaluation of mitigation techniques for bearing currents in inverter-supplied drive-systems-investigations on induction motors up to 500 kW[C]//IEEE International Electric Machines and Drives Conference, 2003. IEMDC'03, Madison, WI, USA, 2003: 1859-1865.

[116] 刘瑞芳, 陈嘉垚, 朱健, 等. 轴承绝缘对双馈异步发电机高频轴电压和轴电流抑制效果研究[J]. 电工技术学报, 2020, 35(增刊1): 212-219.

Liu Ruifang, Chen Jiayao, Zhu Jian, et al. Analysis of high frequency bearing voltage and bearing current suppression of doubly fed induction generators based on bearings insulation[J]. Transactions of China Electro- technical Society, 2020, 35(S1): 212-219.

[117] 李伟, 王永强, 李继伟. 牵引电机轴承电蚀及绝缘性能优化方案[J]. 轴承, 2023(4): 26-31.

Li Wei, Wang Yongqiang, Li Jiwei. Optimization scheme for electric erosion and insulation performance of traction motor bearings[J]. Bearing, 2023(4): 26-31.

[118] 李伟, 石永进, 王永强, 等. 地铁牵引电机轴承电蚀及绝缘性能优化技术研究[J/OL]. 轴承: 1-8 [2023-09-11]. http://kns.cnki.net/kcms/detail/41.1148. TH.20220922.1717.002.html.

Li Wei, Shi Yongjin, Wang Yongqiang, et al. Research on electric erosion and insulation performance optimization of metro traction motor bearings[J/OL].Bearing: 1-8 [2023-09-11]. http://kns.cnki.net/kcms/ detail/41.1148.TH.20220922. 1717.002.html.

[119] Huan Jie, Li Songhua, Xia Zhongxian, et al. Experimental study on electric corrosion damage of bearing and solution[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2022, 236(19): 10349-10358.

[120] 李知浩, 刘瑞芳, 张亮亮, 等. 绝缘轴承对变频电机高频轴电流的抑制机理与效果研究[J]. 电工技术学报, 2024,39(4): 1046-1058.

Li Zhihao, Liu Ruifang, Zhang Liangliang, et al. Study on suppression mechanism and effect of insulated bearing on high-frequency shaft current of frequency conversion motor[J]. Transactions of China Elec- trotechnical Society, 2024,39(4): 1046-1058.

[121] 张斌, 方俊, 官磊, 等. 电蚀缺陷轴承延寿试验及延寿机理分析[J/OL]. 轴承: 1-5 [2023-09-10]. http:// kns.cnki.net/kcms/detail/41.1148.TH.20230511.0946. 004.html.

Zhang Bin, Fang Jun, Guan Lei, et al. Life- prolonging test and mechanism analysis research on bearings with electric erosion defects[J/OL]. Bearing, 1-5 [2023-09-10]. http://kns.cnki.net/kcms/detail/41. 1148.TH.20230511.0946.004.html.

[122] 石鸿佼. 导电油脂对轴承电压影响的研究[J]. 防爆电机, 2023, 58(2): 45-51.

Shi Hongjiao. Influence research of conductive grease on bearing voltage[J]. Explosion-Proof Electric Machine, 2023, 58(2): 45-51.

[123] Suzumura J. Prevention of electrical pitting on rolling bearings by electrically conductive grease[J]. Quarterly Report of RTRI, 2016, 57(1): 42-47.

[124] Tischmacher H, Gattermann S. Investigations on bearing currents in converter-fed electrical motors[C]// International Conference on Electrical Machines, Marseille, France, 2012: 1764-1770.

[125] 暴杰, 许重斌, 赵慧超. 驱动电机轴承电蚀失效问题研究[J]. 微特电机, 2022, 50(9): 58-64.

Bao Jie, Xu Chongbin, Zhao Huichao. Research on electric corrosion failure of drive motor bearing[J]. Small & Special Electrical Machines, 2022, 50(9): 58-64.

Abstract The bearing voltage and bearing current caused by variable frequency drive system and their negative effect of the bearing electrical erosion have become the main bearing failure modes. The exact mechanism of electrical-erosion failure of rotating motor bearings is unclear, and it is difficult to predict the electric life of bearings effectively. The electrical fault of bearings has become the key problem limiting the reliability of the motor system. This paper mainly summarizes the progress of research on the mechanism and mitigation measures for motor bearings’ electrical erosion damage.

Firstly, the source and classification of bearing voltage and current are introduced. The results show that electrical discharge machining (EDM) current and high-frequency circulating bearing current are the main causes of electric-erosion damage and shortening of bearing life. Bearing damage caused by electrical erosion mainly includes frosting, pitting, fluting, white etching cracks (WEC), and lubricating oil degradation. Frosting and pitting damage are early failures with little influence on bearing operation. The appearance of fluting and WEC leads to greater vibration and noise of bearings, and the bearing life decreases sharply.

The factors influencing bearing corrosion damage are analyzed, including speed, lubricating oil, power supply excitation, motor structure parameter, temperature, load, etc. According to the current research, with the increase in the speed, the bearing current presents a trend of first increasing and then decreasing. The discharge activity of the bearing is kept at a high value when the motor is started. The variable speed operation is more harmful to the bearing life than the constant speed operation. Power excitation is an important factor affecting bearing breakdown. Both DC and AC power supplies cause breakdown and discharge of bearing. The influence of power switching frequency on bearing discharge behavior is not uniform. In the design phase of the motor, the impact of the motor impedance on bearing voltage should be considered. The bearing voltage can be reduced by adjusting the motor impedance under the typical motor operation. According to the current literature, there are differences in the influence of temperature on bearing discharge activity. Lubricating oil is the premise of rolling bearings' reliable operation. Different types of lubricating oil have different bearing discharge levels under the same working conditions. Therefore, when selecting the bearing lubrication grease, its performance should be considered to reduce the risk of electrical erosion. Load is an important parameter for motor operation. Compared with radial load, axial load may increase the amplitude of EDM current. Bearing discharge activity is more intense when the motor runs in light load conditions for a long time.

Bearing electrical models and bearing capacitance calculation methods are analyzed. Compared with analytical methods, bearing capacitance parameters calculated by finite element analysis are closer to the measured values. The current bearing model and capacitance calculation methods must comprehensively consider influencing factors like speed, temperature, and load. Mitigation techniques can be divided into: on the inverter, on the connection, and on the motor. The improved modulation strategy and the new inverter topology eliminate or reduce the amplitude of the common-mode voltage and reduce the bearing current at the source. Other mitigation methods are achieved by increasing the bearing current loop impedance or providing a low-impedance path for the bearing current. The mitigation technology for bearings mainly involves using insulated bearings and conductive grease. However, bearing damage mitigation techniques are only effective for some types of bearing current. Understanding the bearing current mechanism is needed before selecting the appropriate mitigation method. Most mitigation techniques impose increased costs and need to be evaluated. Finally, the possible future research direction of bearing electrical erosion is prospected.

Keywords: Bearing voltage, bearing current, rolling bearing, electrical-erosion failure, mitigation measure

中图分类号:TM302

DOI: 10.19595/j.cnki.1000-6753.tces.231539

国家自然科学基金资助项目(51707125)。

收稿日期 2023-09-18

改稿日期 2023-11-14

迟连强 男,1995年生,博士研究生,研究方向为电工装备电磁场理论与数值计算。E-mail: 15541574718@163.com

张殿海 男,1984年生,教授,博士生导师,研究方向为电工理论与新技术、电气可靠性与优化设计等。E-mail: zhangdh@sut.edu.cn(通信作者)

(编辑 崔文静)