图1 双层永磁体结构转子涡流损耗解析模型

Fig.1 Analytical model of rotor eddy current loss of double-layer permanent magnet structure

摘要 对于采用低电导率护套高电导率永磁体的表贴式高速永磁电机,在永磁体和保护套之间增加一层低电导率的永磁体,可有效降低永磁体上的涡流损耗。目前,对于双层永磁体转子结构的电机在使用有限元软件进行转子涡流损耗计算时,因为需要寻求两种永磁体不同厚度配比下的最优方案,所以要进行大量参数化,导致计算时间长、效率低。针对这一问题,该文基于精确子域法,建立了一个考虑定子开槽以及涡流反作用影响的双层永磁体结构转子涡流损耗解析模型,可同时对电枢磁场和负载磁场下双层永磁体结构转子涡流损耗进行求解,并且该模型可扩展至多层永磁体复合结构的转子涡流损耗计算。在此基础上分析了双层永磁体结构下外层永磁体不同厚度和不同材料对转子涡流损耗和内层永磁体消耗量的影响。最后通过有限元仿真和C型铁心实验验证了该解析模型的有效性。

关键词:双层永磁体 高速永磁电机 精确子域模型 C型铁心实验

高速永磁电机具有效率高、动态响应快等优点,广泛应用在机床、压缩机、飞轮储能等领域[1-2]。对于表贴式高速永磁电机,一般需要在其外部套有高强度的护套来保护永磁体[3-4],而当采用变频器供电时,会引入大量时间谐波,使护套和永磁体中产生的涡流损耗增加,转子温度也随之升高,永磁体面临着不可逆退磁的风险[5]。因此,如何抑制转子涡流损耗和快速准确计算转子涡流损耗对于高速永磁电机的设计与应用有着至关重要的作用。

针对高速永磁电机转子涡流损耗抑制以及计算方法,许多国内外学者进行了细致的研究。文献[6]提出了一种磁钢分段方法,通过增加分段数来增加永磁体间等效阻抗,可有效降低转子涡流损耗,但此方法在磁分割工艺中涉及切割、清洗等制造步骤,会增加磁钢的制造成本。文献[7]提出了一种增加屏蔽层的方法,该方法虽然会在屏蔽层中产生新的涡流损耗,但总涡流损耗得以减少,不足之处在于此方法正弦波供电时涡流损耗反而增加,并且屏蔽层的材料和厚度需根据电源的谐波含量来确定。文献[8]提出了一种双层永磁体转子结构,通过外层使用电阻率大的永磁体来抑制永磁体上的涡流损耗,并分析了双层永磁体不同厚度对于转子涡流损耗的影响。然而,对于这类降低转子涡流损耗的方法,在使用有限元软件进行计算时,需要进行大量参数化才可以找到最优值,这将导致计算时间较长,不利于电机的初始设计与优化。

与有限元法相比,解析法则具有一定的优势,不但可以直观地显示各参数对涡流损耗的影响,而且能有效缩短计算时间[9]。文献[10-12]基于子域法建立了转子涡流损耗解析模型,将电机的绕组类比于电流片,这种解析模型较为简单且通用性比较强,但忽略了由齿槽效应引起的涡流损耗。文献[13]采用精确子域法建立了空载磁场永磁体涡流损耗解析模型,考虑了定子开槽和永磁体剩磁,但忽略了涡流反作用影响。文献[14-18]采用精确子域法建立了考虑了定子开槽及涡流反作用影响的损耗模型,并探讨了不同绕组方式对涡流损耗的影响,此方法的计算精度更高。

然而,现有的解析模型都只涉到单层永磁体的损耗计算,由于多层永磁体复合结构中每层永磁体子域间具有不同的边界条件,对于各子域矢量磁位的求解也变得更加复杂。因此,现有转子涡流损耗解析模型对于多层永磁体复合结构的电机不再具有适用性。

针对现有解析模型无法对双层永磁体结构下表贴式高速永磁电机转子涡流损耗求解这一问题,本文基于精确子域法,建立了一个双层永磁体结构转子涡流损耗解析模型,该模型考虑了定子开槽、双层永磁体结构下涡流反作用的影响以及转轴中的涡流,可以同时计算出电枢磁场、负载磁场下双层永磁体结构的转子涡流损耗,而且可扩展至多层永磁体复合结构的转子涡流损耗求解。与有限元法相比,本文所提模型具有建模速度快、耗时短,同时可达到近似精度的优点。在此基础上分析了双层永磁体结构下外层永磁体不同厚度及不同材料对转子涡流损耗和内层永磁体消耗量的影响,并通过有限元仿真和C型铁心实验验证了该解析方法的有效性。

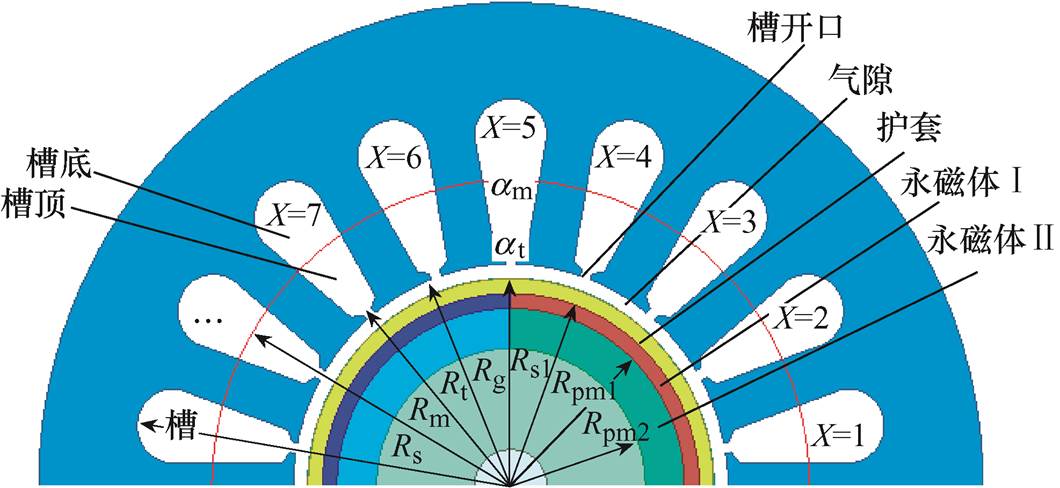

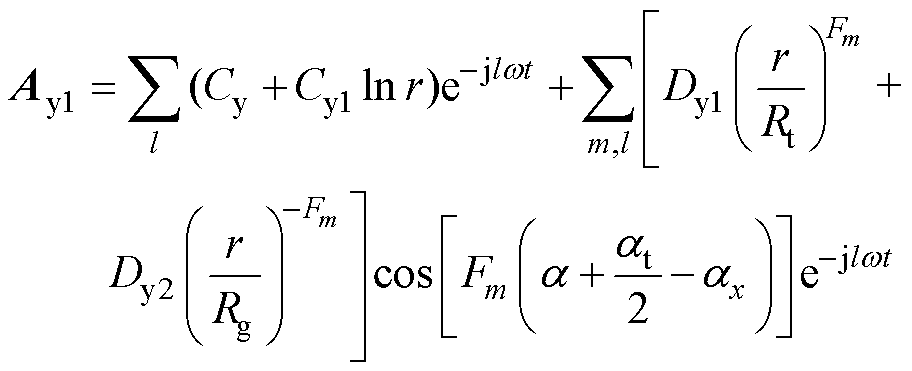

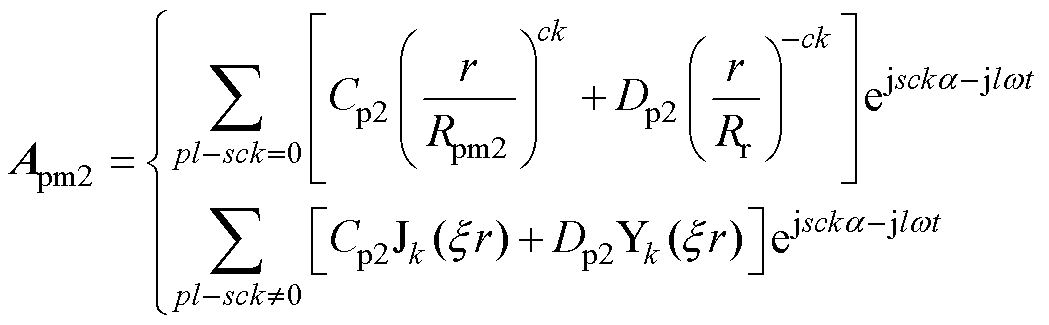

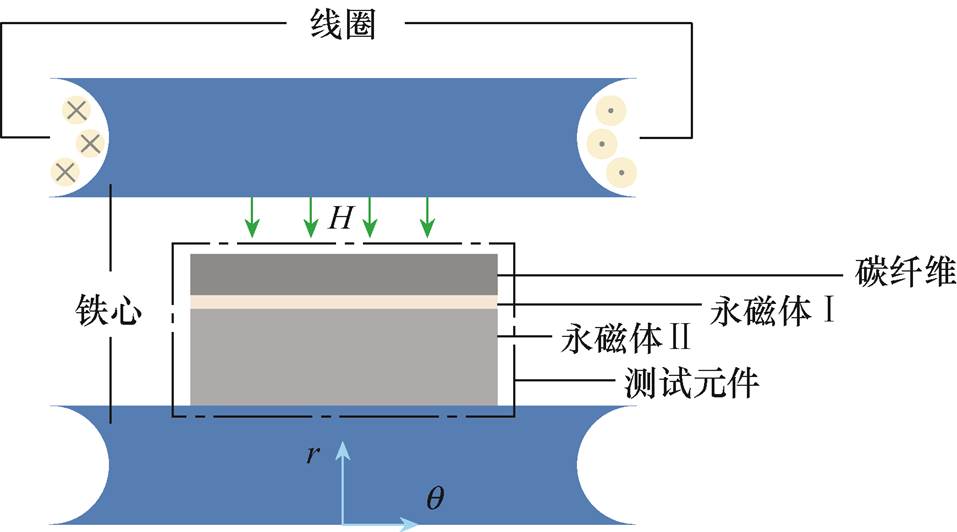

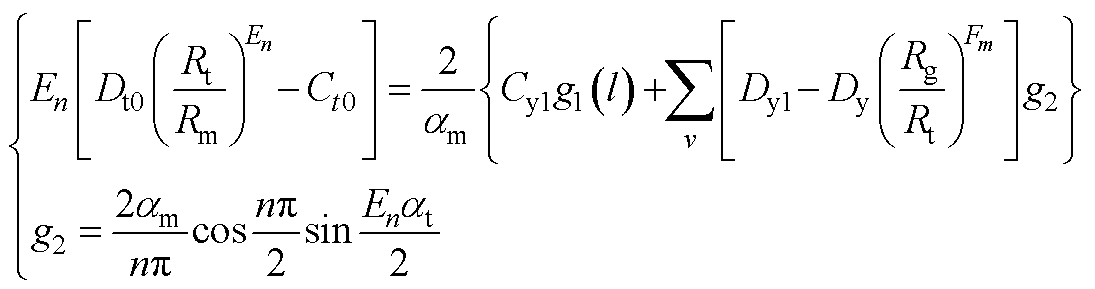

电机解析模型如图1所示,本文主要针对上下排布的双层绕组进行建模,以外层永磁体为永磁体Ⅰ,内层永磁体为永磁体Ⅱ,图中,Rs、Rt、Rg、Rsl、Rpm1、Rpm2、Rr分别为槽底、槽开口、气隙、护套、永磁体Ⅰ、永磁体Ⅱ和转轴处的外半径,αm、αt分别为槽宽角、槽口宽角。根据子域模型建立的一般步骤,将电机分为转轴子域、内层永磁体Ⅱ子域、外层永磁体Ⅰ子域、护套子域、气隙子域、槽口子域、槽子域7个子域,并建立了基于二维极坐标系(r,a)的转子涡流损耗解析模型。

图1 双层永磁体结构转子涡流损耗解析模型

Fig.1 Analytical model of rotor eddy current loss of double-layer permanent magnet structure

为了方便推导,对模型进行了相应的简化,本文假定电机材料属性为各向同性,磁导率和电导率为常数,定子铁心的磁导率无穷大;忽略了绕组端部的涡流效应及转子铁心损耗;假设电流密度在槽内分布均匀,并将梨形定子槽和槽口简化为扇形结构[19-20],有

(1)

(1)

式中,αx为第x个槽及第x个槽开口的中心位置;Q为定子槽数。

为了使槽顶面积S1和槽底面积S2相同,则两层绕组边界半径Rm的表达式为

(2)

(2)

在槽子域中,建立电流密度复数域表达式为

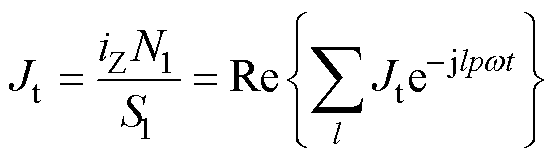

(3)

(3)

(4)

(4)

式中,Jb、Jt分别为槽底、槽顶的电流密度;N1为每相串联匝数;iZ为槽内电流;S1=S2为单相绕组所占的面积;Re代表复数的实数部分;l为电流时间谐波次数;p为电机极对数;w 为机械角速度。为缩短解析模型计算时间,通过建立周期边界条件来降低矩阵维度,以下推导中假设c=GCD(Q, p)[21]。

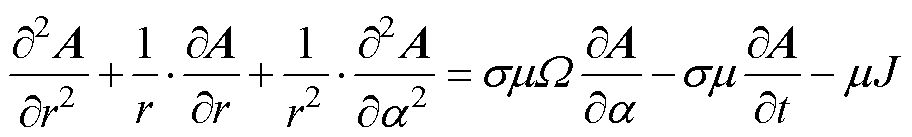

根据文献[17]可得槽、槽开口、气隙、护套、转轴子域方程的通式为

(5)

(5)

式中, 为矢量磁位;σ为电导率;μ为磁导率;Ω为机械角频率;J为电流密度。

为矢量磁位;σ为电导率;μ为磁导率;Ω为机械角频率;J为电流密度。

本文建立的双层永磁体子域扩散方程如下:

1)永磁体Ⅰ子域

(6)

(6)

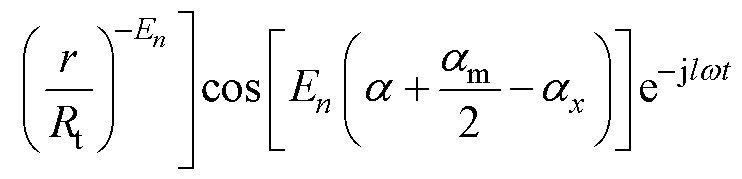

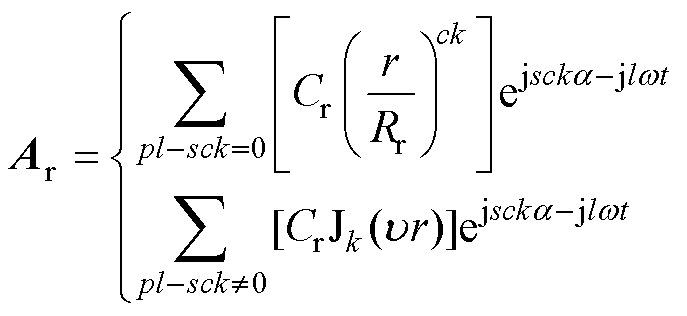

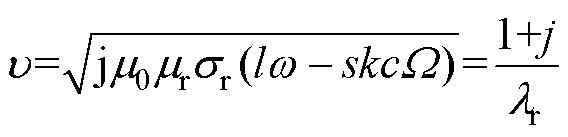

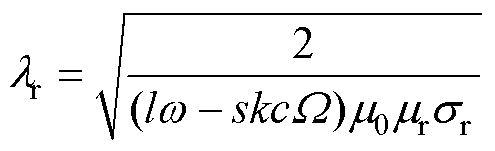

2)永磁体Ⅱ子域

(7)

(7)

式中,Apm1、Apm2分别为永磁体Ⅰ、Ⅱ子域的矢量磁位;BRr1、BRr2和BRa1、BRa2分别为永磁体剩余磁化强度的径向、切向分量;mpm1、mpm2和spm1、spm2分别为永磁体相对磁导率与电导率。

以永磁体Ⅰ为例,由于本文采用平行充磁方式,因此有

(8)

(8)

在复数域中,BRr1和BRa1表达式[22]分别为

(9)

(9)

式中,k为气隙中的空间谐波次数;BRrlk1和BRalk1的表达式与永磁体磁化方向有关,具体计算可以参考文献[23]。

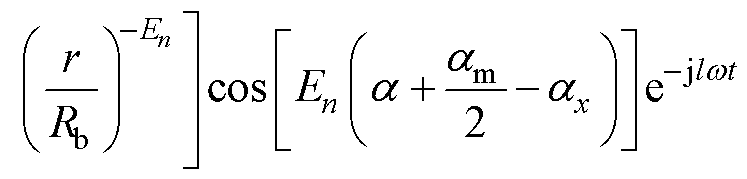

根据矢量磁位和切向磁场强度连续边界条件以及各子域铁磁边界条件,可求得各子域矢量磁位通解表达式为

(10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

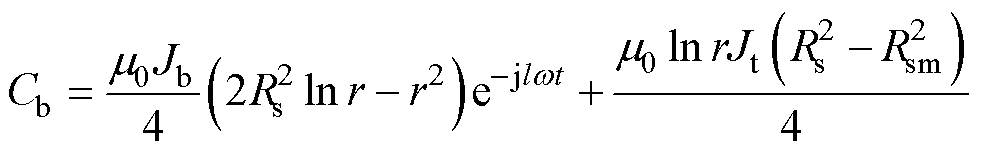

式中,Ab、At、Ay1、Ag分别为槽顶、槽底、槽开口、气隙子域的矢量磁位通解;n、m、k分别为槽内、槽口以及气隙子域内的空间谐波次数;Cb为中间变量;Cb0为未知系数。

(18)

(18)

其中

(19)

(19)

(20)

(20)

(21)

(21)

其中

(22)

(22)

(23)

(23)

(24)

其中

(25)

(25)

(26)

(26)

(27)

(27)

其中

(28)

(28)

(29)

(29)

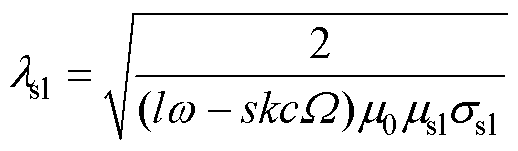

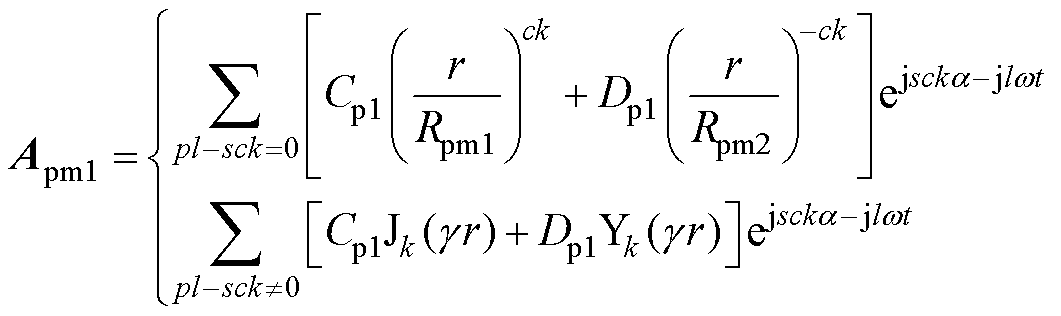

式中,Asl、Apm1、Apm2、Ar分别为护套、永磁体Ⅰ、永磁体Ⅱ、转轴子域的矢量磁位通解;m0为真空磁导率;msl、mr和ssl、sr分别为护套和转轴的相对磁导率和电导率;lsl、lpm1、lpm2、lr分别为护套、永磁体Ⅰ、永磁体Ⅱ以及转轴的趋肤深度;Jk为第一类贝塞尔函数;Yk为第二类贝塞尔函数;Cb0、Db0、Ct0、Dt0、Cy、Cy1、Dy、Dy1、Cg、Dg、Csl、Dsl、Cp1、Dp1、Cp2、Dp2、Cr、Dr为末知系数,通过相邻子域间的边界条件建立方程组就可以求取,进而得到各个子域的矢量磁位。

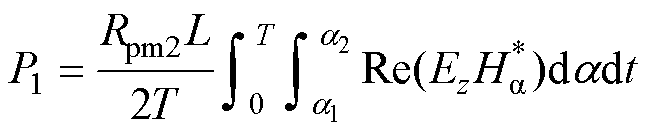

根据Poynting定理,对复合转子不同子域内的涡流损耗进行求解[24],其表达式为

(30)

(30)

(31)

(31)

(32)

(32)

(33)

(33)

式中,a1~a2为导体周向范围;E为电场强度;J为电流密度;R为导体表面半径;L为导体轴向长度;T为一个电周期,T=2π/ω;Ez为电场强度轴向分量; 为切向磁场强度的共轭;Peddy为总涡流损耗;P1、P2、P3分别为永磁体Ⅱ、永磁体Ⅰ、护套在一个电周期内的涡流损耗。

为切向磁场强度的共轭;Peddy为总涡流损耗;P1、P2、P3分别为永磁体Ⅱ、永磁体Ⅰ、护套在一个电周期内的涡流损耗。

为验证解析模型的有效性,建立了一个15 kW、30 000 r/min的4极18槽双层永磁体结构高速电机仿真模型,永磁体Ⅰ采用粘结钕铁硼(B-NdFeB10),永磁体Ⅱ采用烧结钕铁硼(N38UH),对其进行有限元分析,电机的主要参数见表1,本文所用永磁体的物理性质见表2。

表1 电机主要参数

Tab.1 Main parameters of motor

参 数数 值 额定频率/Hz1 000 定子内径/mm60 定子外径/mm130 气隙长度/mm2 护套厚度/mm2 护套相对磁导率msl1 护套电导率/(S/m)33 000 铁心长度/mm70

表2 永磁体物理性质

Tab.2 Physical properties of permanent magnet

参数粘结钕铁B-NdFeB10烧结钕铁硼N38UH铁氧体Y30BH 剩余磁场强度/T0.71.20.4 矫顽力/(kA/m)455945232 相对磁导率m1.241 71.052 61.100 4 电导率/(S/m)3 846694 4000.000 01

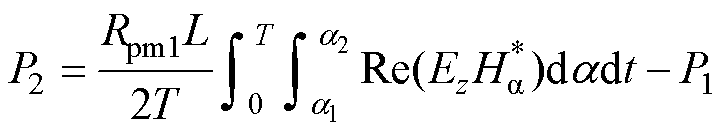

通过上述电机参数,建立二维有限元模型对解析模型的准确性加以验证。有限元软件仿真时,所加电流激励波形以及谐波含量如图2所示。图3为电机在额定频率下粘结钕铁硼厚度为2 mm时通过解析和有限元得到的气隙中心处磁通密度,图4为解析与有限元的磁通密度误差,通过对比可以看出,二者结果几乎吻合,存在的差异主要来源于解析模型对槽型的简化处理。

图2 电流波形及谐波分析

Fig.2 Harmonic analysis of current waveform

图3 气隙中心处磁通密度

Fig.3 Magnetic density at the center of the air gap

图4 气隙中心处磁通密度偏差

Fig.4 Flux density deviation at the center of the air gap

本文建立的解析模型,可以同时计算电枢磁场和负载磁场下的转子涡流损耗。以粘结钕铁硼厚度为2 mm时进行分析,电枢磁场和负载磁场下转子涡流损耗解析和有限元的对比情况如图5所示,通过对比得到解析法计算的损耗结果和有限元计算的损耗结果存在4.8%的偏差,偏差主要来源于该模型建立在一些简化假设条件基础上,且未考虑磁场饱和,但偏差的大小在工程允许范围内。

图5 粘结钕铁硼2 mm时涡流损耗解析与有限元对比

Fig.5 Analysis of 2 mm eddy current loss in B-NdFeB and comparison of finite element

有限元法与解析法计算涡流损耗所用时间见表3。可以看出,本文所提模型在保证计算精度的前提下,比有限元法计算时间缩短了约97.4%。

表3 有限元法与解析法计算时间

Tab.3 Calculation time of finite element method and analytical method

参 数有限元法解析法 计算机CPUIntel i7-9700Intel i7-9700 计算机RAM/GB1616 计算时间/s1 75045

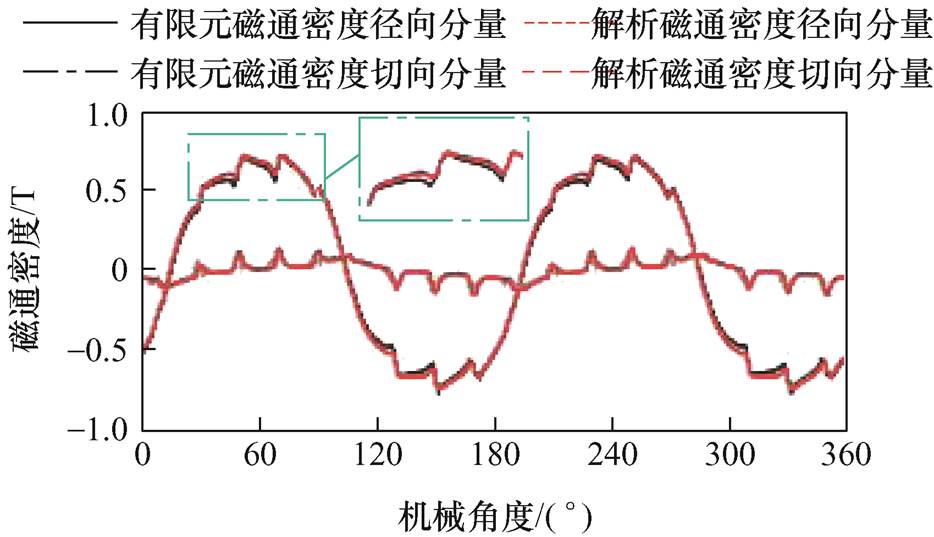

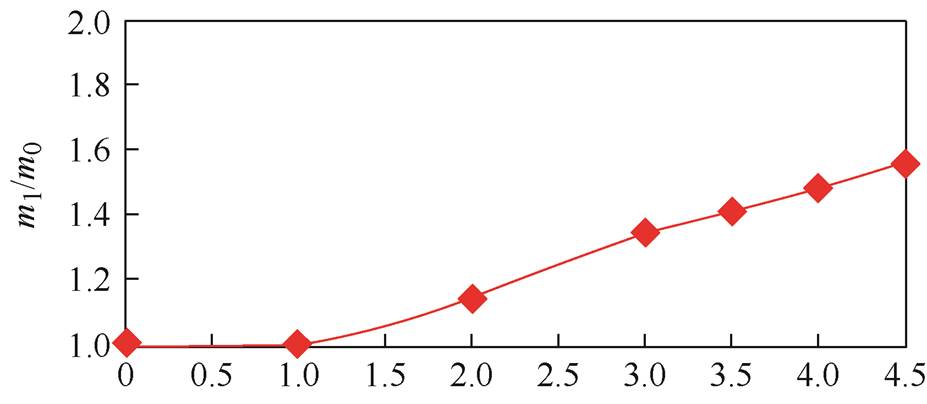

粘结钕铁硼的剩磁低于烧结钕铁硼。当外层永磁体采用粘结钕铁硼时,为了获得相同的气隙磁通密度,烧结钕铁硼的用量会随着粘结钕铁硼厚度的改变而改变。在电机基本参数不变和转子各部分满足应力要求的前提下,通过改变转轴外径来调整永磁体尺寸,进而保证电机的空载反电动势、电磁转矩保持不变。计算时保证如图6所示气隙磁通密度大小不变,不同粘结钕铁硼厚度对烧结钕铁硼的消耗如图7所示。图7中,m0和m1分别为不使用粘结钕铁硼和使用粘结钕铁硼对烧结钕铁硼的消耗量。不同粘结钕铁硼厚度下涡流损耗的变化如图8所示。

图6 单层永磁体和双层永磁体气隙磁通密度对比

Fig.6 Comparison of air gap flux density between single and double-layer permanent magnets

粘结钕铁硼厚度/mm

图7 气隙磁通密度相同时不同粘结钕铁硼厚度下烧结钕铁硼消耗变化

Fig.7 Air gap flux density at the same time under different B-NdFeB thickness sintered NdFeB consumption changes

由以上数据可以得出,在电机其他性能参数满足要求的前提下,转子涡流损耗随着粘结钕铁硼厚度的增加而不断减小,当粘结钕铁硼厚度达到4.5 mm时,转子涡流损耗减小48.7%,但为了获得相同的气隙磁通密度,烧结钕铁硼的用量也随之改变。由图8可以看出,当粘结钕铁硼厚度在0~1 mm时,烧结钕铁硼的用量相比于单层永磁体结构只有略微增加;而大于1 mm后,烧结钕铁硼的用量相比于单层永磁体结构时显著增加,这将导致永磁体成本升高。因此,粘结钕铁硼的厚度应通过转子涡流损耗的减少程度和内层永磁体用量的变化程度综合考量后再确定。

粘结钕铁硼厚度/mm

图8 气隙磁通密度相同时不同粘结钕铁硼厚度负载磁场下涡流损耗对比

Fig. 8 Rotor eddy current loss under load magnetic field of different B-NdFeB thickness when the air gap flux density is the same

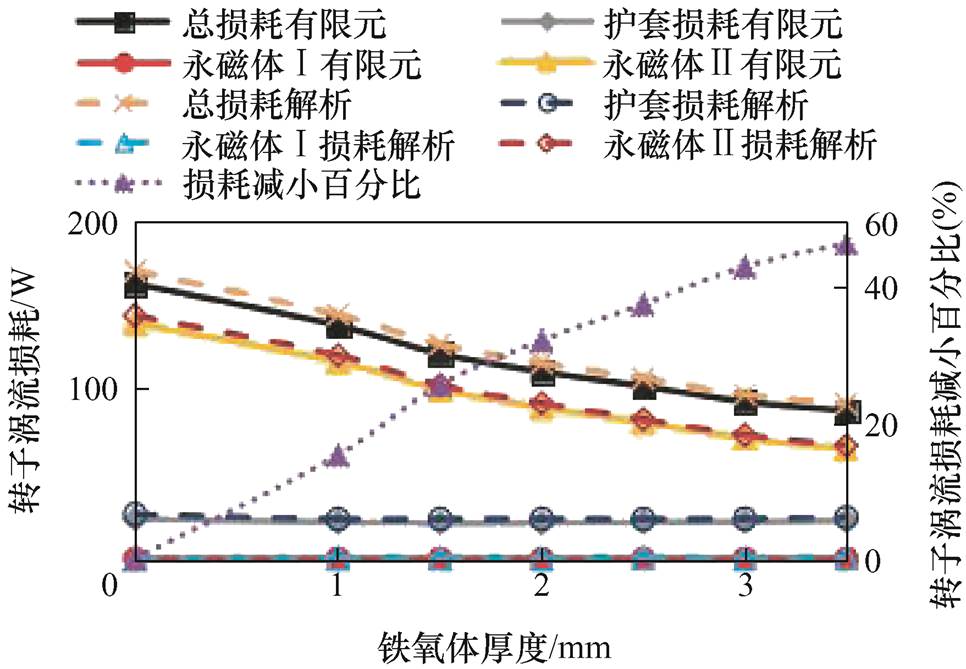

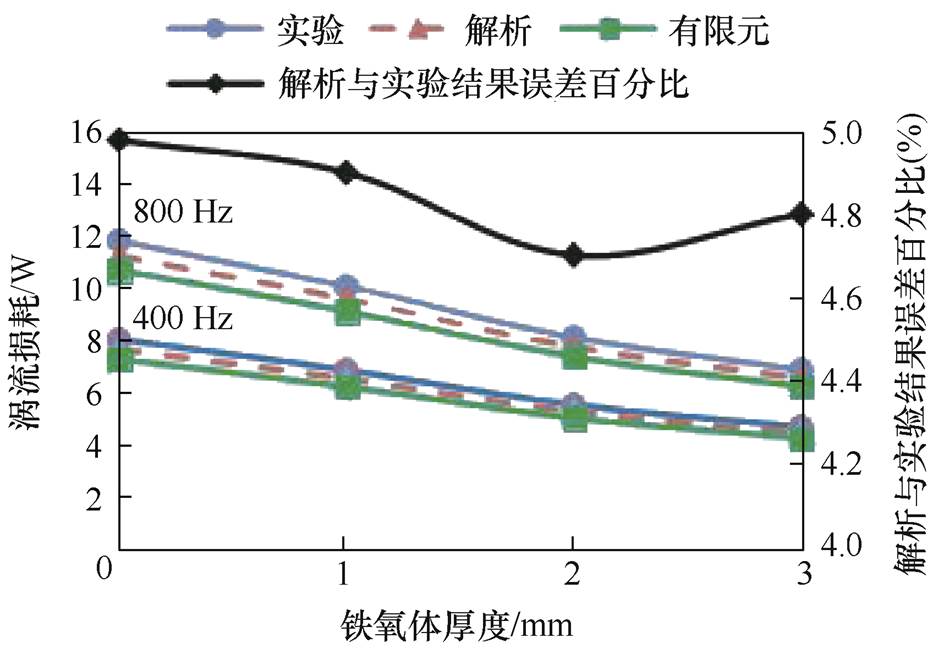

铁氧体具有电阻率大的物理特性,当外层永磁体采用铁氧体时对转子涡流损耗同样具有抑制作用,但铁氧体的剩磁低于烧结钕铁硼,因此,当外层永磁体采用铁氧体时,为了获得相同的气隙磁通密度,此时随着铁氧体厚度的改变,烧结钕铁硼的用量也会有所改变。计算时保持气隙磁通密度如图6所示大小不变,其不同铁氧体厚度对烧结钕铁硼的消耗如图9所示,不同铁氧体厚度下涡流损耗的变化如图10所示。

图9 气隙磁通密度相同时不同铁氧体厚度下烧结钕铁硼消耗变化

Fig. 9 Variation chart of sintered NdFeB consumption under different Ferrite thicknesses at the same time of air gap flux density

图10 气隙磁通密度相同时不同铁氧体厚度负载磁场下涡流损耗对比

Fig. 10 Rotor eddy current loss under load magnetic field with different Ferrite thickness when the air gap flux density is the same

由以上数据可以得出,在电机其他性能参数满足要求的前提下,随着铁氧体厚度的增加,转子涡流损耗不断减小,当铁氧体厚度达到3.5 mm时,转子涡流损耗减小46.2%,同一厚度下比使用粘结钕铁硼时高5.6%,但是铁氧体的磁性能不及粘结钕铁硼,对内层烧结钕铁硼的用量相比于使用粘结钕铁硼增加20%左右,会导致磁钢成本升高。并且铁氧体具有质硬且脆的特点,太薄的铁氧体将对工艺制造和使用带来挑战。而粘结钕铁硼具有制造成本低、设计尺寸精度高、形状自由度大、机械强度好等优点,但由于粘结钕铁硼充磁时不需要提前取向,结合现在充磁技术,当电机转子外径较大时,会对粘结钕铁硼永磁体的充磁带来一定的困难,呈现出永磁体整体磁性不均匀现象,所以对于转子外径较大的内转子电机,铁氧体在双层永磁体结构中作为外层永磁体有一定的优势,因此对于双层永磁体转子结构,应从磁钢成本、物理属性以及电机尺寸等方面考虑外层永磁体使用的材料。

本文采用自制的C型铁心损耗测试模型对所提解析模型的准确性进行验证,文献[25]已经证明了C型铁心实验对于涡流损耗的计算是可行的。图11为C型铁心模型,图中,H为气隙磁场强度,以测试元件下面的铁心中间位置为坐标轴中心,与铁心垂直的方向为r方向,将简化后的解析模型分为气隙子域、护套子域、双层永磁体子域,C型铁心损耗测试模型各子域满足的方程及边界条件与本文所提模型的各子域方程和边界条件一致,主要区别是二者激励不同,因此实验能够有效地验证所提出解析模型的准确性。

图11 C型铁心模型

Fig. 11 C-shape core model

样品涡流损耗测试平台如图12所示,C型铁心励磁线圈匝数为500匝,以铁氧体作为外层永磁体为例,在装置的激磁线圈两端施加频率可变的交流电压,将测试线圈与示波器连接,用于测量铁心中的反电动势。功率分析仪WT230用于测量整个装置的损耗。实验中保持电源频率和测试线圈两端反电动势不变,根据式(34)可知,有无测试线圈前后铁心损耗是不变的。分别测量无测试元件和有测试元件时的装置的总损耗,在不加测试元件时,功率仪表所测得的功率为铁心损耗和绕组铜耗之和P1,加上测试元件后,保证测试线圈的反电动势不变,此时功率仪表所测得的功率为铁心损耗、绕组铜耗、永磁体和护套涡流损耗之和P2,两次测试的电流分别为I1、I2,则可通过式(35)求出被测元件的涡流损耗Ps。

(34)

(34)

(35)

(35)

式中,PFe为铁心损耗;CFe为铁心的损耗系数;G为铁心质量;B为磁通密度。

图12 实验测试平台

Fig. 12 Experimental platform

实验中,为了探究永磁体端部效应的影响,先通过C型铁心实验装置的测试线圈分别测量400 Hz和800 Hz的电源频率下以永磁体为测量元件的反电动势大小,并计算出气隙磁通密度大小;然后建立C型铁心有限元模型,在保持测试样品实验激励电流不变的前提下,通过有限元仿真计算出气隙磁通密度;最后通过解析法,在忽略永磁体端部效应的情况下,计算出相同频率和测试样品下的气隙磁通密度大小。表4为三种计算方法得到的不同频率下的气隙磁通密度大小。

表4 C型铁心气隙磁通密度

Tab.4 Flux density of the C-type core (单位: T)

计算方法实验法有限元法解析法 气隙磁通密度(400 Hz)0.065 80.066 40.067 1 气隙磁通密度(800 Hz)0.071 80.072 50.073 3

在计算气隙磁通密度时,实验法和有限元法均可以考虑永磁体端部效应,在400 Hz和800 Hz电源频率下,两种计算方法分别相差约0.9%、0.97%。在400 Hz和800 Hz电源频率下,采用解析法计算忽略永磁体端部效应得到的气隙磁通密度与实验结果相比分别相差约1.9%、2.05%,与有限元结果相比分别相差约1.04%、1.1%。由上述分析可知,永磁体端部效应对C型铁心气隙磁通密度影响较小,即在进行C型铁心等效实验验证时,永磁体端部效应对涡流损耗计算结果的影响较小。

通过以上对实验的综合考虑,对不同铁氧体厚度下的涡流损耗进行测试,做出了如图13所示的C型铁心实验、有限元仿真、解析法计算结果对比。从图中可以看出,解析法计算结果与有限元仿真和实验测试结果基本一致,解析和实验二者得到的损耗结果存在5%以内的误差,进一步验证了解析模型的有效性。同时说明,在2.2节和2.3节利用该解析模型研究的双层永磁体转子涡流损耗规律是正确的,为双层永磁体结构高速电机的设计与优化提供了便利。

图13 解析计算与实验结果对比

Fig. 13 Comparison of analytical calculation and experimental results

本文基于精确子域法,建立了一个考虑定子开槽以及涡流反作用影响并计及转轴中涡流的双层永磁体结构转子涡流损耗解析模型,用该模型计算的转子涡流损耗结果与有限元和C型铁心实验结果的误差均在5%以内,满足工程要求。该解析模型的通用性较强,可扩展至多层永磁体复合结构的转子涡流损耗求解。

计算结果表明,双层永磁体结构可有效降低转子涡流损耗,并且在保证气隙磁通密度不变的前提下,随着外层永磁体厚度的不断增加,转子涡流损耗不断减小。以本文研究电机为例,随着外层粘结钕铁硼厚度的增加,转子涡流损耗最高可减小48.7%;当外层永磁体使用同一厚度的粘结钕铁硼或铁氧体时,对转子涡流损耗的抑制效果相近,但采用磁性能强于铁氧体的粘结钕铁硼,内层烧结钕铁硼的用量减小20%左右。因此,对于双层永磁体转子结构,外层永磁体的厚度和材料类别应通过权衡转子涡流损耗的减少程度和内层永磁体用量的变化程度来确定。

附 录

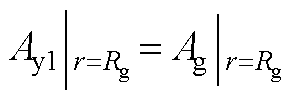

根据相应的边界条件可对槽、槽开口、气隙、护套、双层永磁体子域进行求解,其具体公式推导如下所示。

槽顶与槽口子域满足如下边界条件

(A1)

(A1)

(A2)

(A2)

由式(A1)得

(A3)

(A3)

由式(A2)得

(A4)

(A4)

在槽口与气隙子域满足如下边界条件

(A5)

(A5)

(A6)

(A6)

由式(A5)得

(A7)

(A7)

由式(A6)得

(A8)

(A8)

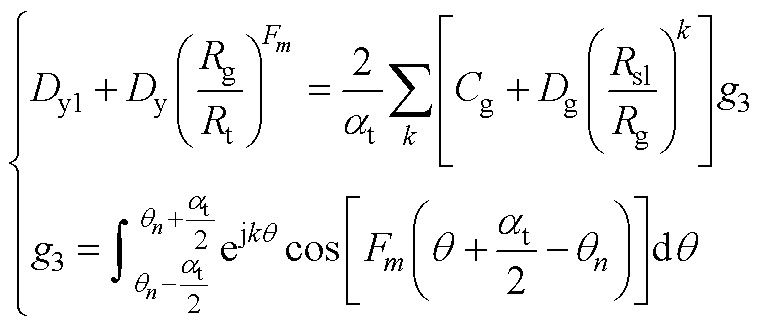

在气隙与护套子域满足如下边界条件

(A9)

(A9)

(A10)

(A10)

由式(A9)得

(A11)

(A11)

由式(A10)得

(A12)

(A12)

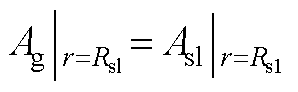

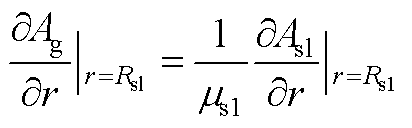

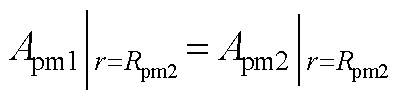

在护套与永磁体Ⅰ子域满足如下边界条件

(A13)

(A13)

(A14)

(A14)

由式(A13)得

(A15)

(A15)

由式(A14)得

(A16)

(A16)

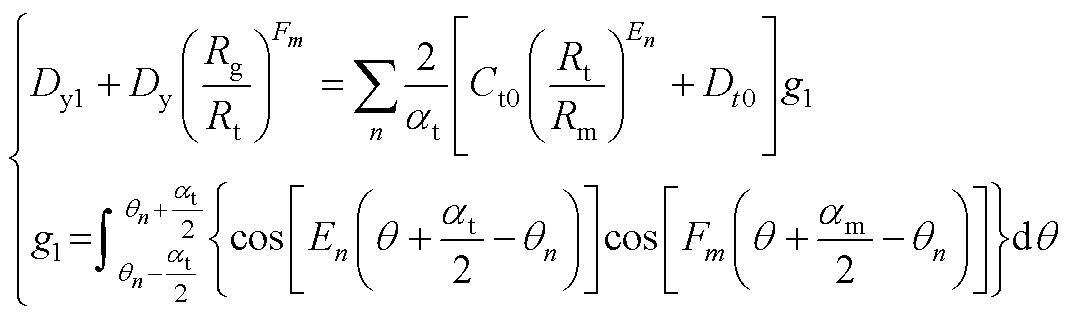

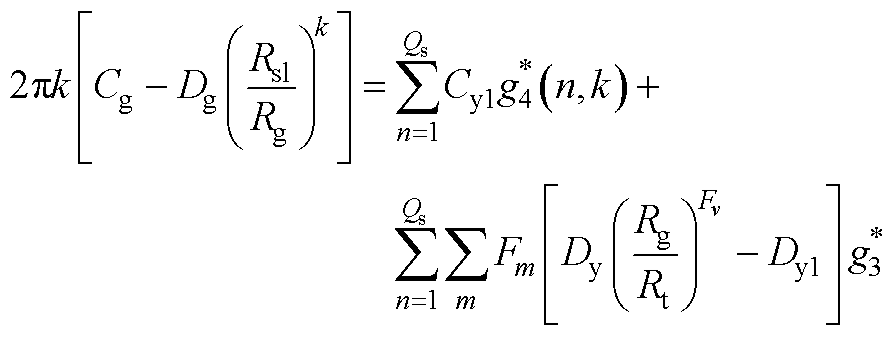

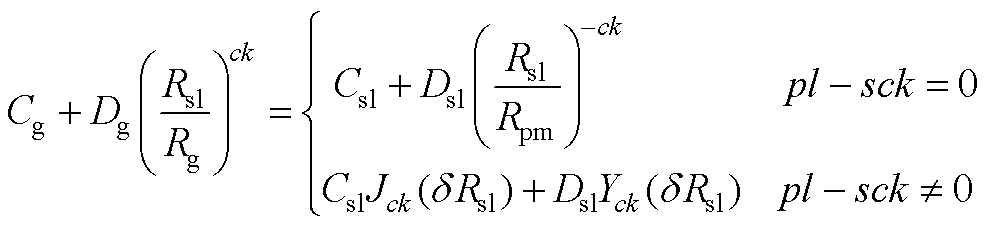

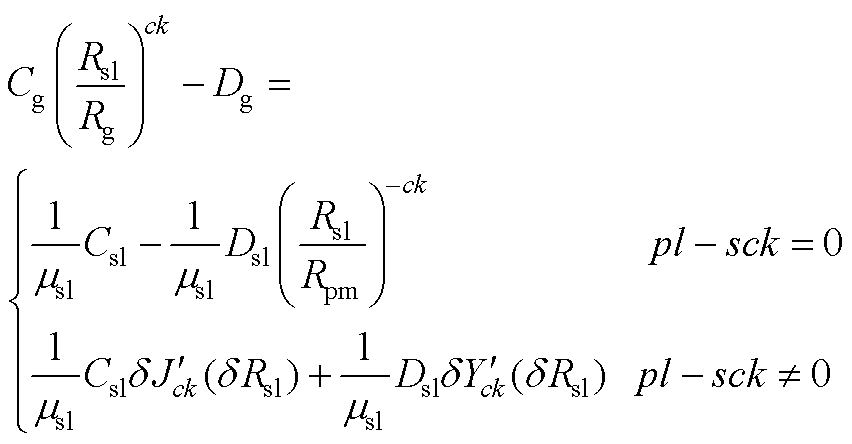

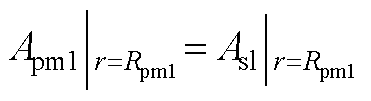

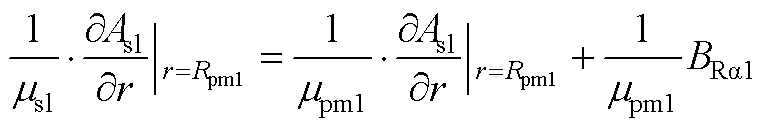

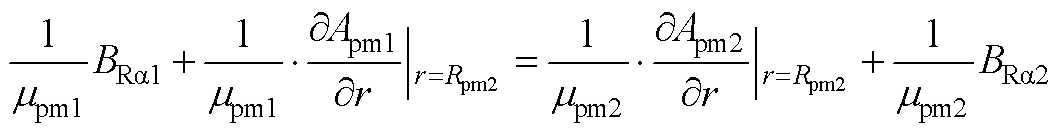

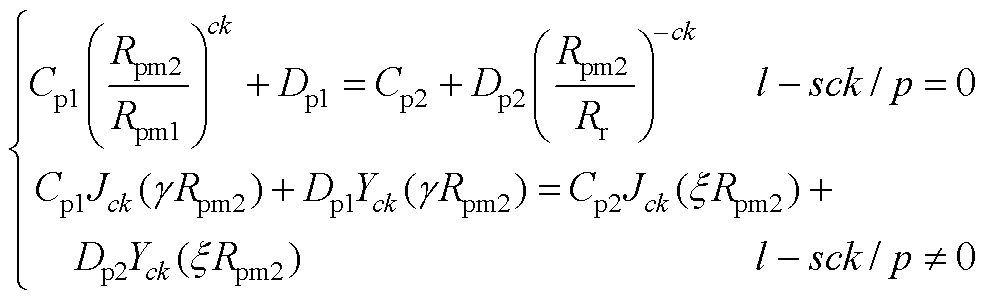

在永磁体Ⅰ与永磁体Ⅱ子域满足如下边界条件

(A17)

(A17)

(A18)

(A18)

由式(A17)得

(A19)

(A19)

由式(A18)得

(A20)

(A20)

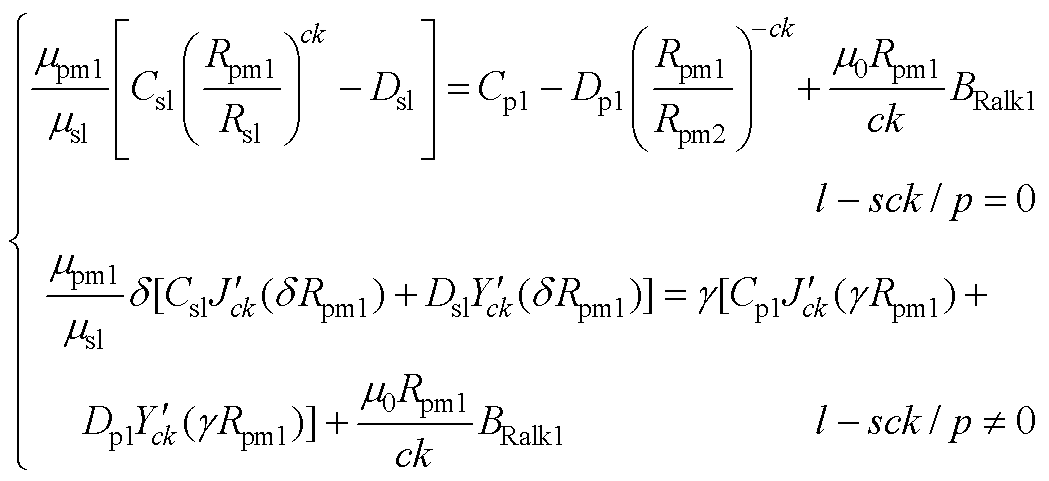

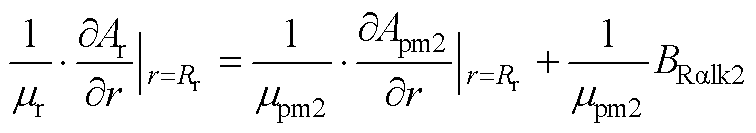

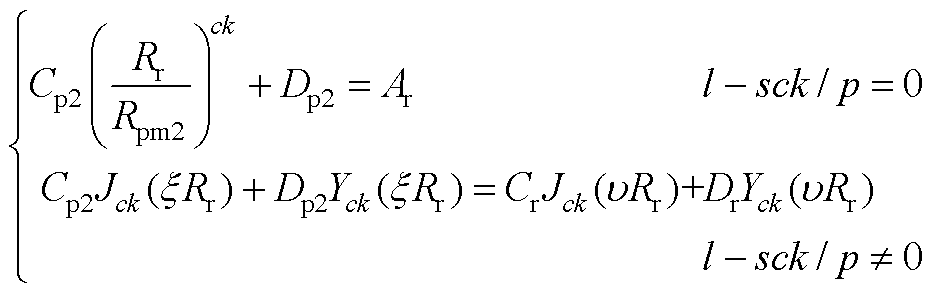

永磁体Ⅱ与转轴子域满足如下边界条件

(A21)

(A21)

(A22)

(A22)

由式(A21)得

(A23)

(A23)

由式(A22)得

(A24)

(A24)

将各方程进行联立并建立矩阵方程,在有限阶次内通过数学软件对各系数进行求解。

参考文献

[1] 董剑宁, 黄允凯, 金龙, 等. 高速永磁电机设计与分析技术综述[J]. 中国电机工程学报, 2014, 34(27): 4640-4653.

Dong Jianning, Huang Yunkai, Jin Long, et al. Review on high speed permanent magnet machines including design and analysis technologies[J]. Proceedings of the CSEE, 2014, 34(27): 4640-4653.

[2] 戴睿, 张岳, 王惠军, 等. 基于多物理场近似模型的高速永磁电机多目标优化设计[J]. 电工技术学报, 2022, 37(21): 5414-5423.

Dai Rui, Zhang Yue, Wang Huijun, et al. Multi-objective optimization design of high-speed permanent magnet machine based on multi-physics approximate model[J]. Transactions of China Electrotechnical Society, 2022, 37(21): 5414-5423.

[3] 杨江涛, 王镇宇, 冯垚径, 等. 高速永磁电机转子过盈方式对转子应力的影响[J]. 电工技术学报, 2023, 38(16): 4263-4273.

Yang Jiangtao, Wang Zhenyu, Feng Yaojing, et al. Influence of shrink fitting modes on rotor stress of high speed permanent magnet machine[J]. Transactions of China Electrotechnical Society, 2023, 38(16): 4263- 4273.

[4] 李玮, 汪泽润, 张凤阁. 基于FEM/Kriging近似模型结合进化算法的表贴式高速永磁电机转子强度优化[J]. 电工技术学报, 2023, 38(4): 936-944, 956.

Li Wei, Wang Zerun, Zhang Fengge. Rotor strength optimization of surface mount high speed permanent magnet motor based on FEM/kriging approximate model and evolutionary algorithm[J]. Transactions of China Electrotechnical Society, 2023, 38(4): 936-944, 956.

[5] Zhang Yue, McLoone S, Cao Wenping. Electromagnetic loss modeling and demagnetization analysis for high speed permanent magnet machine[J]. IEEE Transactions on Magnetics, 2018, 54(3): 8200405.

[6] Yon J M, Mellor P H, Wrobel R, et al. Analysis of semipermeable containment sleeve technology for high-speed permanent magnet machines[J]. IEEE Transactions on Energy Conversion, 2012, 27(3): 646-653.

[7] 张忠明, 邓智泉, 孙权贵, 等. 铜屏蔽层对高速永磁无刷直流电机转子涡流损耗和应力的影响分析[J]. 中国电机工程学报, 2018, 38(8): 2476-2486, 2557.

Zhang Zhongming, Deng Zhiquan, Sun Quangui, et al. Influences of copper shield on eddy-current loss and stress for a rotor of high-speed PM BLDC motor[J]. Proceedings of the CSEE, 2018, 38(8): 2476-2486, 2557.

[8] Cheng Xin, Xu Wei, Du Guanghui, et al. Novel rotors with low eddy current loss for high speed permanent magnet machines[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(2): 187-194.

[9] 曹龙飞, 范兴纲, 李大伟, 等. 基于快速有限元的永磁电机绕组涡流损耗半解析高效计算[J]. 电工技术学报, 2023, 38(1): 153-165.

Cao Longfei, Fan Xinggang, Li Dawei, et al. Semi analytical and efficient calculation method of eddy current loss in windings of permanent magnet machines based on fast finite element method[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 153-165.

[10] Wang Jiabin, Atallah K, Chin R, et al. Rotor eddy-current loss in permanent-magnet brushless AC machines[J]. IEEE Transactions on Magnetics, 2010, 46(7): 2701-2707.

[11] Chiodetto N, Bianchi N, Alberti L. Improved analytical estimation of rotor losses in high-speed surface-mounted PM synchronous machines[J]. IEEE Transactions on Industry Applications, 2017, 53(4): 3548-3556.

[12] Ou Jing, Liu Yingzhen, Liang Dawei, et al. Investigation of PM eddy current losses in surface-mounted PM motors caused by PWM[J]. IEEE Transactions on Power Electronics, 2019, 34(11): 11253-11263.

[13] Wu L J, Zhu Z Q, Staton D, et al. Analytical modeling and analysis of open-circuit magnet loss in surface-mounted permanent-magnet machines[J]. IEEE Transactions on Magnetics, 2012, 48(3): 1234- 1247.

[14] Zhang Zhongming, Deng Zhiquan, Sun Quangui, et al. Analytical modeling and experimental validation of rotor harmonic eddy-current loss in high-speed surface-mounted permanent magnet motors[J]. IEEE Transactions on Magnetics, 2019, 55(2): 8100811.

[15] 佟文明, 侯明君, 孙鲁, 等. 基于精确子域模型的带护套转子高速永磁电机转子涡流损耗解析方法[J].电工技术学报, 2022, 37(16): 4047-4059.

Tong Wenming, Hou Mingjun, Sun Lu, et al. Analytical method of rotor eddy current loss for high-speed surface-mounted permanent magnet motor with rotor retaining sleeve[J]. Transactions of China Electrotechnical Society, 2022, 37(16): 4047-4059.

[16] 陈春涛, 吴新振, 郑晓钦, 等. 基于改进等效面电流法的永磁电机气隙磁场解析计算[J]. 中国电机工程学报, 2021, 41(增刊1): 315-323.

Chen Chuntao, Wu Xinzhen, Zheng Xiaoqin, et al. Analytical calculation of air gap magnetic field of permanent magnet motor based on improved equivalent surface current method[J]. Proceedings of the CSEE, 2021, 41(S1): 315-323.

[17] Chen Liang, Wang Jiabin, Nair S S. An analytical method for predicting 3-D eddy current loss in permanent magnet machines based on generalized image theory[J]. IEEE Transactions on Magnetics, 2016, 52(6): 8103311.

[18] 佟文明, 侯明君, 鹿吉文, 等. 基于负载磁场考虑涡流反作用的带护套高速永磁电机转子涡流损耗解析模型[J]. 中国电机工程学报, 2022, 42(24): 9072-9084.

Tong Wenming, Hou Mingjun, Lu Jiwen, et al. Rotor eddy current loss analytical model for high-speed permanent magnet motor with sleeve based on loaded magnetic field analysis considering eddy current reaction effect[J]. Proceedings of the CSEE, 2022, 42(24): 9072-9084.

[19] Tong Wenming, Li Shiqi, Pan Xuelong, et al. Analytical model for cogging torque calculation in surface-mounted permanent magnet motors with rotor eccentricity and magnet defects[J]. IEEE Transactions on Energy Conversion, 2020, 35(4): 2191-2200.

[20] Qin Wei, Lü Gang, Ma Yuhua. Three-dimensional analytical modeling of axial flux permanent magnets maglev motor[J]. CES Transactions on Electrical Machines and Systems, 2022, 6(4): 438-444.

[21] 张守首, 郭思源. 考虑分段斜极和磁性槽楔的永磁同步电机磁场解析方法[J]. 电工技术学报, 2019, 34(1): 11-22.

Zhang Shoushou, Guo Siyuan. Analytical magnetic field method of permanent magnet synchronous machine considering step-skewed magnets and magnetic slot wedge[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 11-22.

[22] Hannon B, Sergeant P, Dupré L, et al. Two-dimensional fourier-based modeling of electric machines—an overview[J]. IEEE Transactions on Magnetics, 2019, 55(10): 8107217.

[23] Pfister P D, Yin Xin, Fang Youtong. Slotted permanent-magnet machines: general analytical model of magnetic fields, torque, eddy currents, and permanent-magnet power losses including the diffusion effect[J]. IEEE Transactions on Magnetics, 2016, 52(5): 8103013.

[24] Wu L J, Zhu Z Q. Simplified analytical model and investigation of open-circuit AC winding loss of permanent-magnet machines[J]. IEEE Transactions on Industrial Electronics, 2014, 61(9): 4990-4999.

[25] Tong Wenming, Sun Lu, Hou Mingjun, et al. Analytical modeling for rotor eddy current loss of a surface-mounted PMSM with both non-ferromagnetic conductive retaining sleeve and shielding cylinder[J]. IEEE Transactions on Energy Conversion, 2022, 37(2): 832-843.

Abstract High-speed permanent magnet motor (HSPMM) has the advantages of high efficiency, fast dynamic response, etc. and is widely used in the field of high motor performance requirements. Due to the poor heat dissipation condition of surface-mounted HSPMM, the permanent magnet (PM) will face the risk of irreversible demagnetization if the eddy current loss on the rotor retaining sleeve and PMs is high. The eddy current loss of the double-layer permanent magnet (DLPM) rotor structure can be effectively restrained by using the PM with high resistivity in the outer layer. However, the calculation time of eddy current loss of the rotor in different ratio of the structure by finite element software is long, which is not conducive to the initial design and optimization of the motor. Based on the exact subdomain method, an analytical model of rotor eddy current loss of DLPM structure is established, which can shorten the calculation time of rotor eddy current loss.

The research idea of this paper is as follows Firstly, the motor is divided into 7 subdomains, such as outer permanent magnet subdomain, inner permanent magnet subdomain, retaining sleeve subdomain, etc. Laplacian equation and diffusion equation are written for different subdomains, and the general solution of vector magnetic potential in each subdomain is obtained according to the continuous boundary conditions of vector magnetic potential and tangential magnetic field strength as well as the ferromagnetic boundary conditions of each subdomain. Then the eddy current losses in different subdomains are obtained by Poynting theorem. Secondly, a two-dimensional finite element model is established to compare the air gap flux density obtained by the analytical model and the rotor eddy current loss. The deviation between the analytical model and the finite element is within the allowable range of engineering and meets the accuracy requirements. Finally, the analytical model is verified by the C-type core loss experiment, and the analytical calculation results are compared with the finite element and C-type core experiment results, and the error is less than 5%, which further verifies the accuracy of the analytical model.

In addition, the influence of different material and thickness of outer PM on eddy current loss and magnetic steel cost of HSPMM is investigated by using analytical model. Taking the motor studied in this paper as an example, when the magnetic density of the air gap is unchanged, the outer permanent magnet is bonded NdFeB or Ferrite with the same thickness, and the inhibition effect on eddy current loss of the rotor is similar, but when the bonded NdFeB with strong magnetic properties is used, the amount of sintered NdFeB in the inner layer is reduced by about 20% Therefore, for the DLPM rotor structure, the thickness and material of the outer permanent magnet should be determined by weighing the reduction of eddy current loss of the rotor and the amount of the inner permanent magnet.

keywords:Double layer permanent magnet, high speed permanent magnet motor, accurate subdomain model, C-shape core experiment

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.231321

国家自然科学基金(52222702)、辽宁省“兴辽英才计划”(XLYC2007107)和沈阳市创新人才工程(RC210067)资助项目。

收稿日期 2023-08-16

改稿日期 2023-09-11

佟文明 男,1984年生,教授,博士生导师,研究方向为高品质永磁电机及其控制。 E-mail: twm822@126.com(通信作者)

杨先凯 男,1998年生,硕士研究生,研究方向为高速永磁电机转子涡流损耗。E-mail: yxk0414@163.com

(编辑 崔文静)