永磁轮毂电机技术发展综述

关 涛 刘大猛 何永勇

(高端装备界面科学与技术全国重点实验室(清华大学机械工程系) 北京 100084)

摘要 电传动技术是车辆实现全电化的重要基础,电驱动系统是电动车辆的动力核心,而轮毂电驱系统是电驱动系统的终极驱动形式,轮毂电机的性能在轮毂电驱系统中具有决定性作用。首先,该文介绍了轮毂电驱系统的结构形式,对不同磁场类型的轮毂电机的优缺点进行了分析;其次,调研了目前市场主流轮毂电机产品的性能参数,为轮毂电机的研发提供参考目标;然后,针对轮毂电机高功率/转矩密度、宽转速运行范围、高运行效率和高可靠性等需求,分别调研了径向磁场、轴向磁场和横向磁场等不同类型的永磁轮毂电机的研究现状;最后,展望了不同磁场类型的永磁轮毂电机的发展方向。

关键词:动力系统 电动汽车 轮毂电机系统 轮毂电机

0 引言

随着人们对环保越来越重视,新能源汽车的发展和兴起成为了必然趋势。根据能源供给形式,新能源汽车主要分为以下五大类:燃料电池电动汽车、混合动力汽车、氢能源汽车、纯电电动汽车和其他新能源汽车,例如,超级电容器、飞轮储能等高效储能汽车等。

在各种类型新能源汽车中,纯电电动汽车以其安全、可靠、结构简单和无污染的综合优势成为主要发展的新能源汽车。相对于传统的燃油车,电动汽车具有机动性好、空间大、能源利用率高、总体布置和集成简单等优点[1-4]。纯电的电动汽车相当于分布式的蓄电池,有利于电网调峰[5]。

电动汽车的动力系统的布置形式主要有三种:集中、轮边和轮毂驱动形式[6]。集中驱动电动汽车,在传统内燃机汽车的基础上,利用电驱系统取代燃油车中的内燃机,安装工艺成熟,运行时可靠性高,其缺点是底盘结构复杂程度高,车内的有效使用空间有限,传动效率低。轮边驱动,是从集中驱动到轮毂驱动的中间过渡过程,其相对于集中驱动,集成度略有提高、传动效率提高、整车质量减小、布置更合理。轮毂电机驱动技术是先进的电动汽车驱动技术[7],将电机、减速器和制动器集成,安装到轮辋内,使得车轮本身就是一个动力单元,简化了车辆的传动结构,便于在车内安装更多的电池组,且增加车辆内部空间。分布式驱动整车市场,主要有日本丰田的e-RACER和SLM-DRIVE、德国奔驰E系列和宝马x6、美国福特的F150和嘉年华、中国的比亚迪K9和奇瑞瑞麟。

轮毂电机驱动系统的优点是大幅度提高整车利用率,降低动力系统损耗,实现根据地形对各个车轮分配转矩及将更多的新能源技术进行应用。由于轮毂电机驱动系统也存在着一些问题,包括簧下质量大、影响整车操控;轮毂电机系统需要电动真空泵来提供刹车助力,制动系统工作时电动真空泵需要保持工作状态,持续的对电池的电能进行消耗;轮毂电机系统具有较高的功率密度,同时其损耗功率相对较高,工作空间有限不利于系统散热;轮毂电机系统工作系统环境复杂多变,为了提高可靠性,对系统密封有较高的要求。2020年,工业和信息化部以及汽车工程学会针对提高轮毂电机系统转矩/功率密度的计划,发布了《节能与新能源汽车技术路线图2.0》,该路线图中计划2025年轮毂电机峰值转矩密度达到20 N·m/kg或功率密度要达到5 kW/kg,2030年轮毂电机峰值转矩密度达到24 N·m/kg或功率密度要达到6 kW/kg,2035年轮毂电机峰值转矩密度达到30 N·m/kg或功率密度要达到7 kW/kg。因此,高转矩和高功率密度轮毂电机技术的突破和创新是发展轮毂电机必须解决的问题。

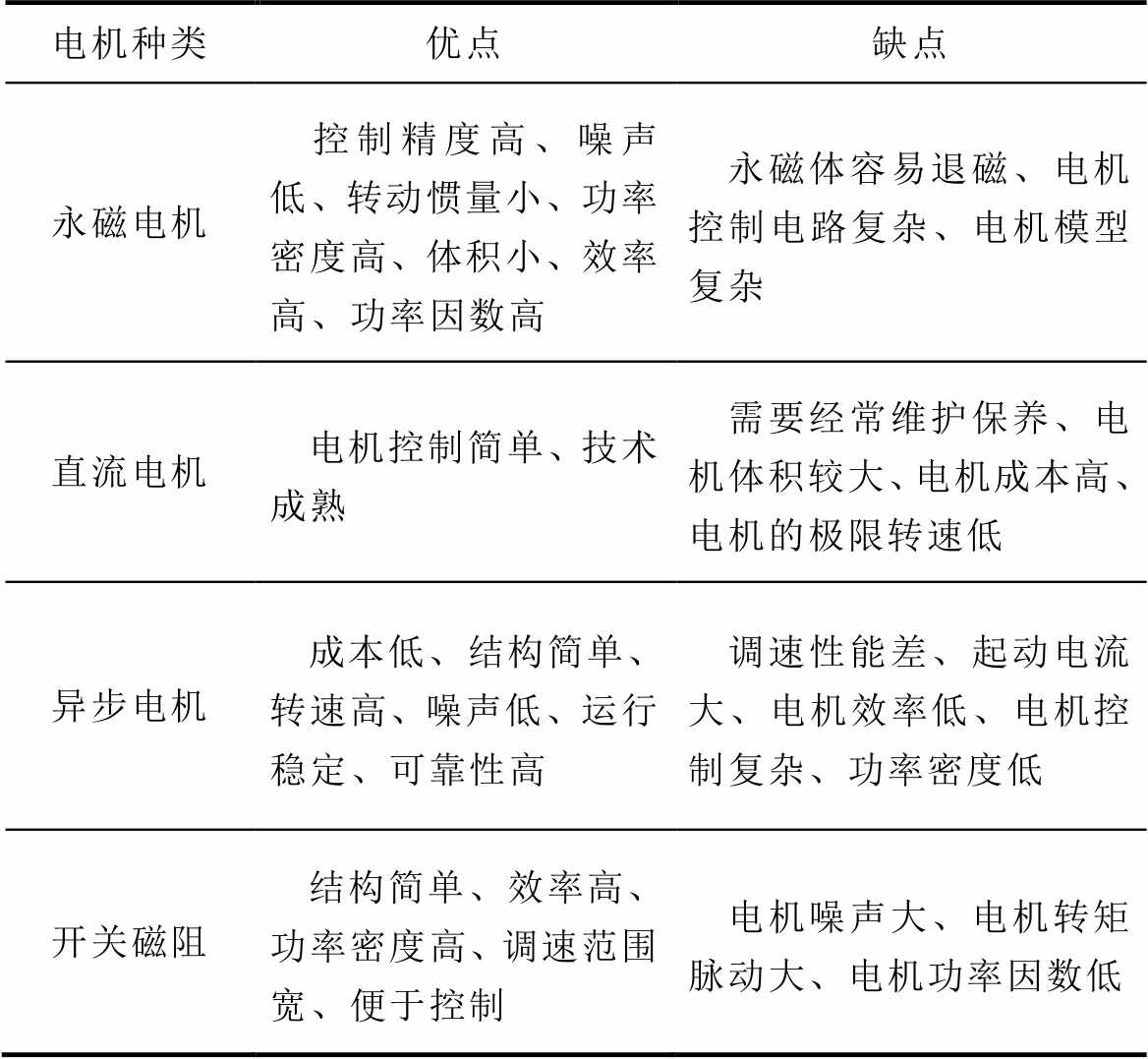

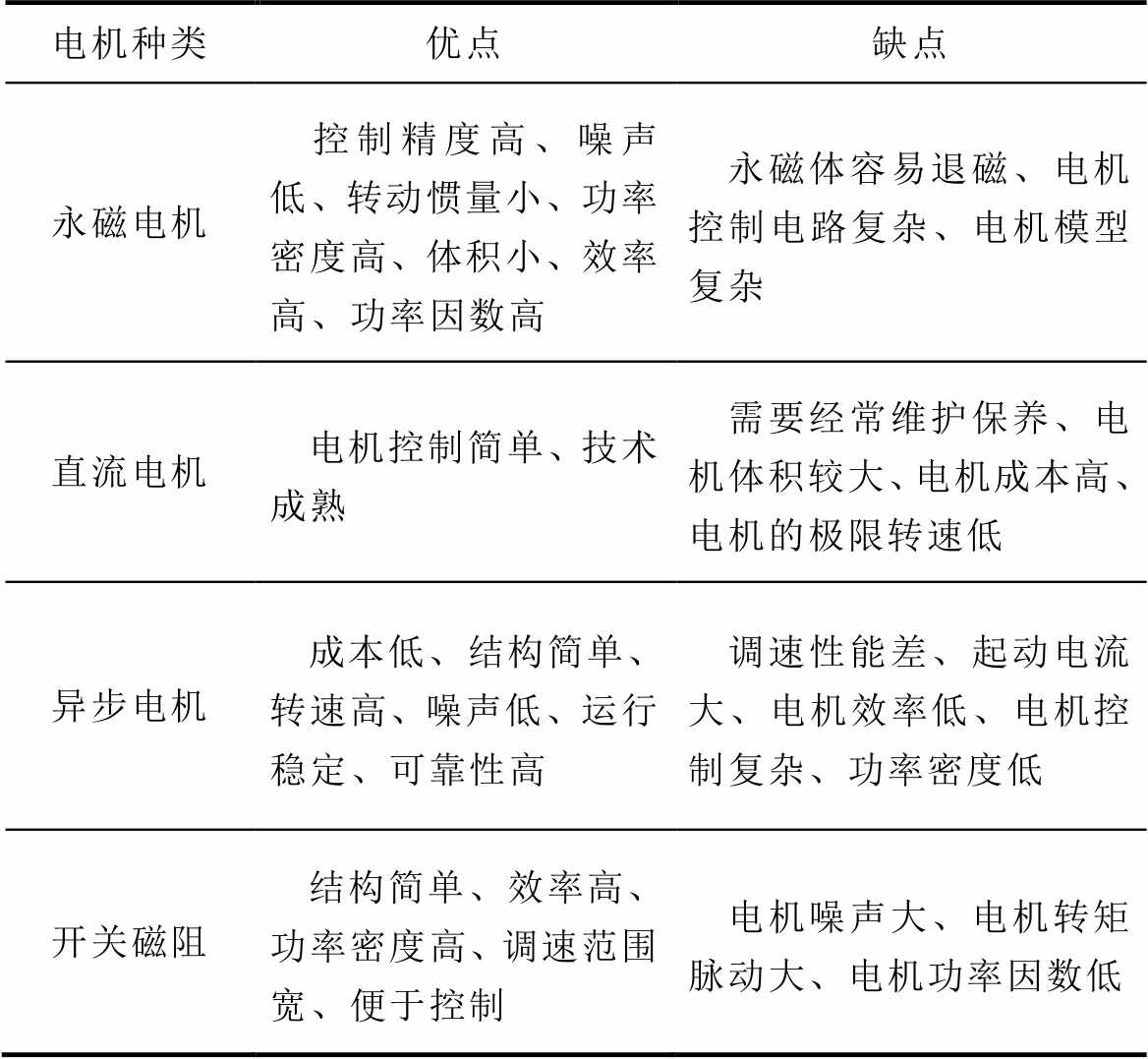

轮毂电机系统是一个具有高集成度的系统,主要包括驱动、制动和承载等几部分,其对驱动电机的主要要求是轴向尺寸短、功率/转矩密度高、调速范围宽、高可靠性、高过载能力、高效率。根据电机的工作原理,其结构主要有四种,分别为永磁同步电机(Permanent Magnet Synchronous Machine,PMSM)、直流电机、异步电机和开关磁阻,表1为应用在电动汽车领域中不同种类电机的优缺点。根据轮毂电机的要求,四种电机结构中永磁电机成为轮毂电机的主流技术,在未来必然获得更大的发展。

表1 不同种类的轮毂电机比较

Tab.1 Comparison of different types of hub motors

电机种类优点缺点 永磁电机控制精度高、噪声低、转动惯量小、功率密度高、体积小、效率高、功率因数高永磁体容易退磁、电机控制电路复杂、电机模型复杂 直流电机电机控制简单、技术成熟需要经常维护保养、电机体积较大、电机成本高、电机的极限转速低 异步电机成本低、结构简单、转速高、噪声低、运行稳定、可靠性高调速性能差、起动电流大、电机效率低、电机控制复杂、功率密度低 开关磁阻结构简单、效率高、功率密度高、调速范围宽、便于控制电机噪声大、电机转矩脉动大、电机功率因数低

本文首先对轮毂驱动电机驱动系统的集成方式以及轮毂电机的发展现状进行分析;然后基于轮毂电机高功率密度、高效率、宽调速范围和高可靠性的特点,调研了新工艺、新材料永磁电机和不同拓扑结构永磁电机的研究现状;最后展望了轮毂电机的发展趋势与前景。

1 轮毂电机驱动系统结构形式

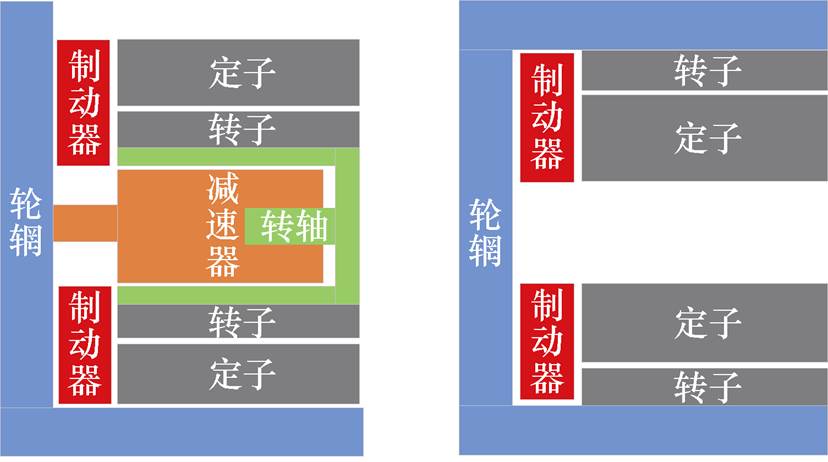

根据驱动方式的不同,轮毂电机系统可分为减速驱动型和直驱型两种结构形式,如图1所示[8],两种驱动方式的优缺点比较见表2。电机的体积与电机的转矩有关,在电机常数相同的情况下,电机转矩越大体积越大,反之电机体积越小。减速驱动型轮毂电机系统,通过在电机与车轮之间安装减速器,在电机功率不变的前提下,提升电机转速降低电机的体积,提高电机的功率密度,目前该种驱动方式电机转速可以高达10 000 r/min。为了降低电机转子线速度,一般选择内转子式轮毂电机。直驱式轮毂电机系统,将电机与车轮直接相连,轮毂电机最高转速为1 000~1 500 r/min,省略了减速器,提高了系统的效率,但是较低的运行转速增加了起动电流,容易引起电机过热,降低电机可靠性,且车轮尺寸限制了轮毂电机系统的输出转矩,为了在有限的体积下提高电机转矩,轮毂电机的结构一般采用外转子式电动机。随着更为紧凑的行星齿轮减速器的出现,相对于直驱型轮毂电机系统,减速驱动型轮毂电机系统更具竞争力。随着电机转速的不断提高,高速电机应用于减速驱动型轮毂电机系统成为了一个研究热点。

(a)减速驱动 (b)直接驱动

图1 轮毂电机驱动形式示意图

Fig.1 Schematic diagram of driving form of in-wheel motor

表2 轮毂电机驱动形式比较

Tab.2 Comparison of driving forms of in-wheel motor

项目驱动形式 减速驱动直接驱动 结构形式内转子外转子 减速器有无 优点比功率高、成本低、输出转矩大结构简单紧凑、效率高、响应速度快、行驶稳定性和平顺性好、非簧载质量相对较小 缺点效率偏低、非簧载质量大、噪声大、散热困难大转矩输出时工作电流大易损伤电池和电机、成本高、散热困难 用途商用车如工程车和特种车辆乘用车、电动自行车、摩托车

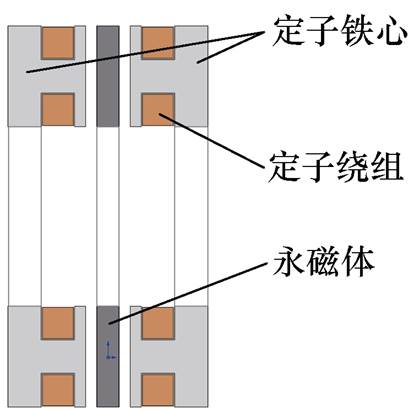

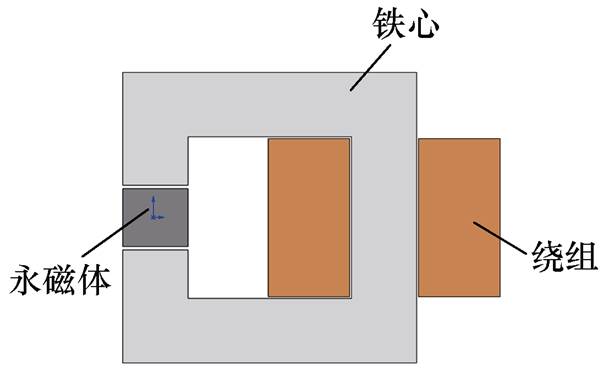

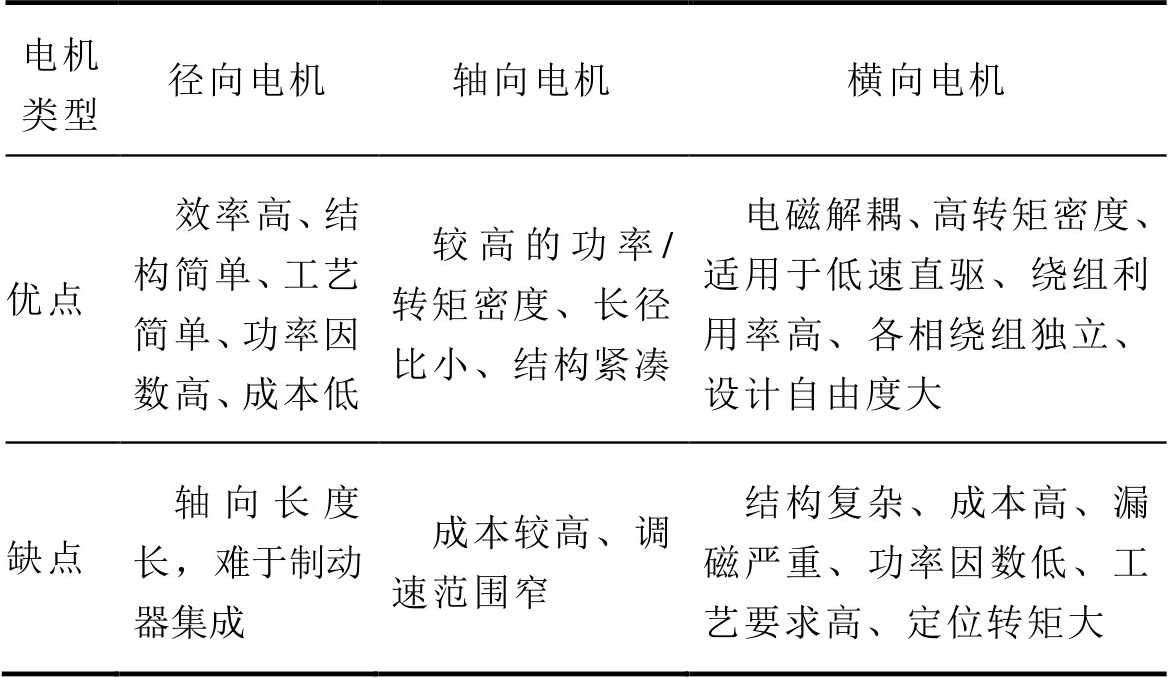

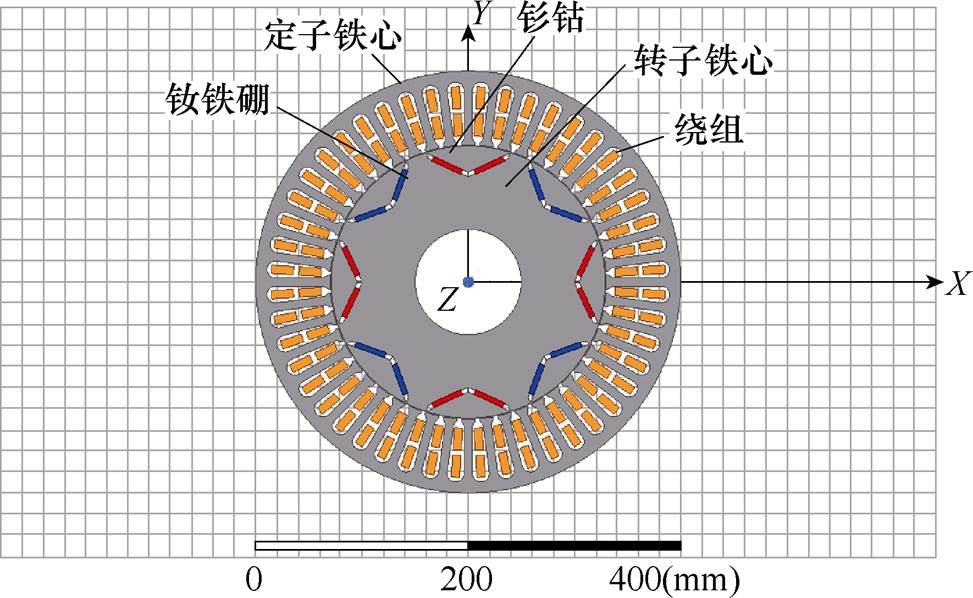

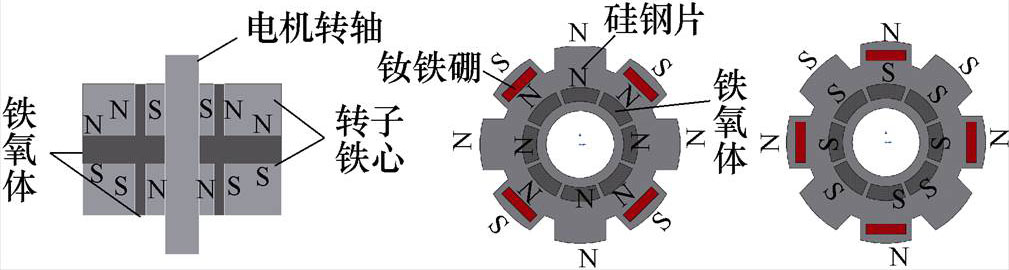

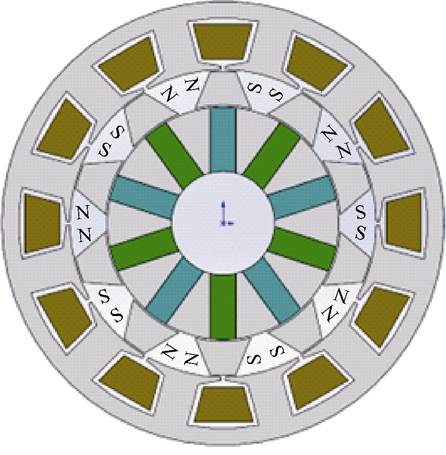

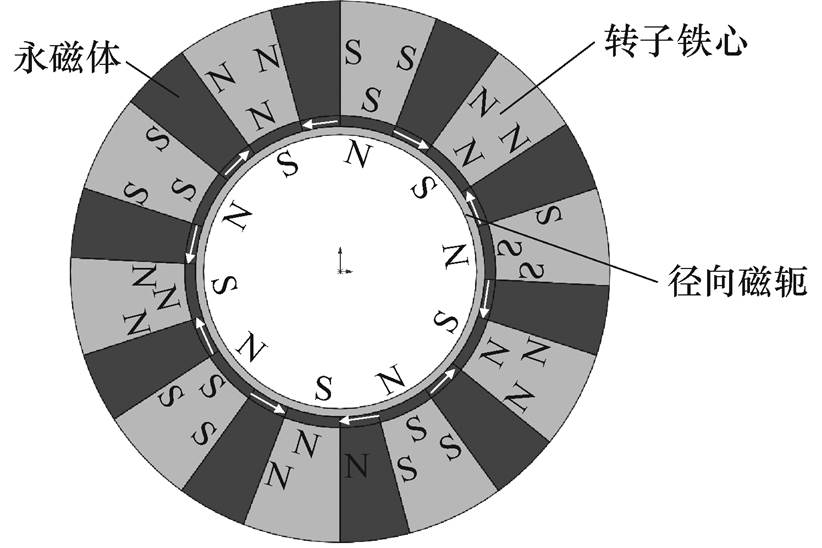

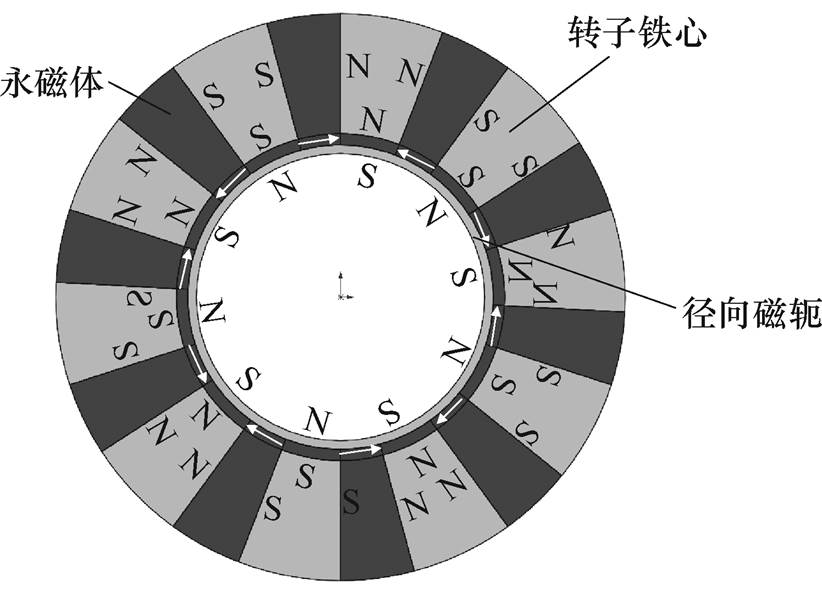

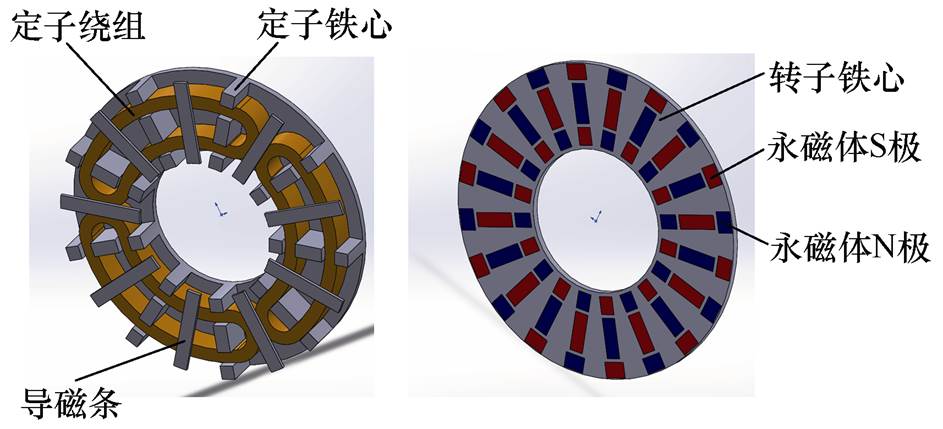

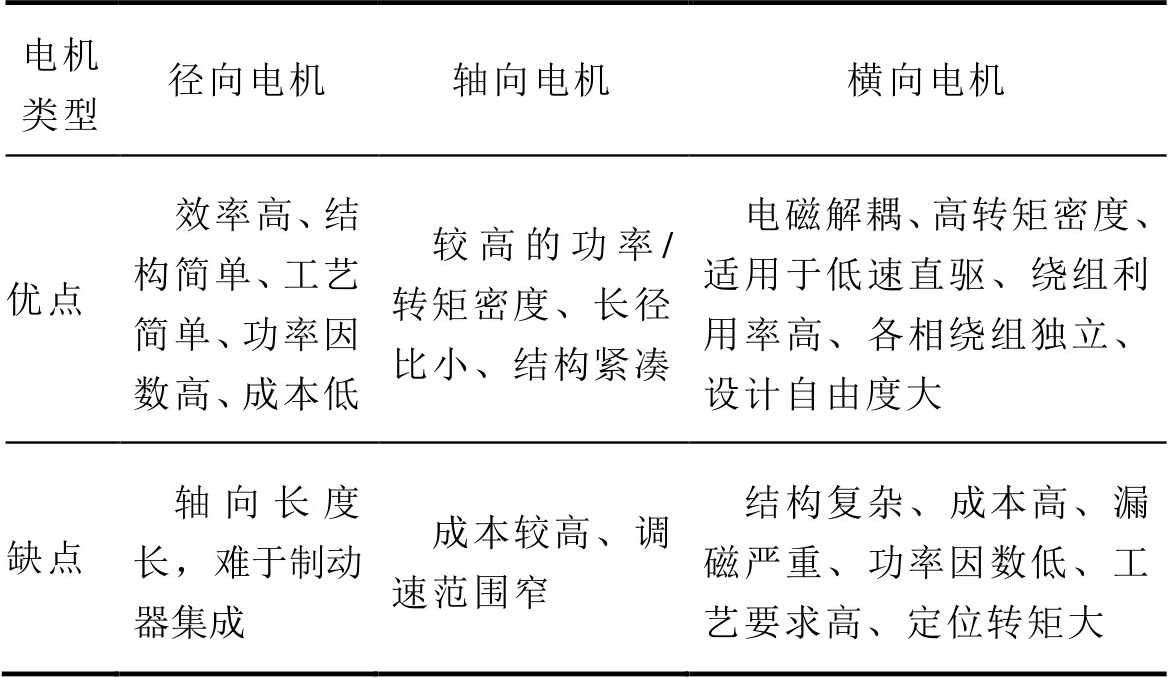

永磁电机根据磁场的方向主要分为三类:径向磁场永磁电机、轴向磁场永磁电机和横向磁场永磁电机,结构如图2所示。文献[9]对不同磁场方向的电机拓扑结构进行了对比分析,见表3,虽然轴向磁通电机和横向磁通电机在功率密度、转矩密度和轴向长度上有优势,但是径向磁通电机工艺程度、设计方法和成本等其他方面优势明显,仍是轮毂电机主要采用的电机类型。

(a)径向磁通电机

(b)轴向磁通电机 (c)横向磁通单机

图2 轮毂电机结构形式

Fig.2 Structure form of in-wheel motor

NVH(Noise、Vibration、Harshness)性能是车用轮毂电机一个重要性能参数。目前,形成产品的电机主要是径向磁通电机和轴向磁通电机,横向磁通电机主要处于研发阶段。文献[10]主要对径向磁通电机和轴向磁通电机的性能进行了对比,相较于径向磁场电机,轴向磁场电机具有更低的反电动势总谐波畸变率,运行时有更低的纹波转矩,但是其齿槽转矩较高。纹波转矩和齿槽转矩构成了永磁电机的转矩脉动,因此,在进行转矩脉动优化设计时需针对不同电机类型对重点优化目标进行选择以及优化权重的配置。

表3 不同磁场类型的永磁电机对比

Tab.3 Comparison of PMSM with different magnetic field types

电机类型径向电机轴向电机横向电机 优点效率高、结构简单、工艺简单、功率因数高、成本低较高的功率/转矩密度、长径比小、结构紧凑电磁解耦、高转矩密度、适用于低速直驱、绕组利用率高、各相绕组独立、设计自由度大 缺点轴向长度长,难于制动器集成成本较高、调速范围窄结构复杂、成本高、漏磁严重、功率因数低、工艺要求高、定位转矩大

2 轮毂电机国内外研究现状

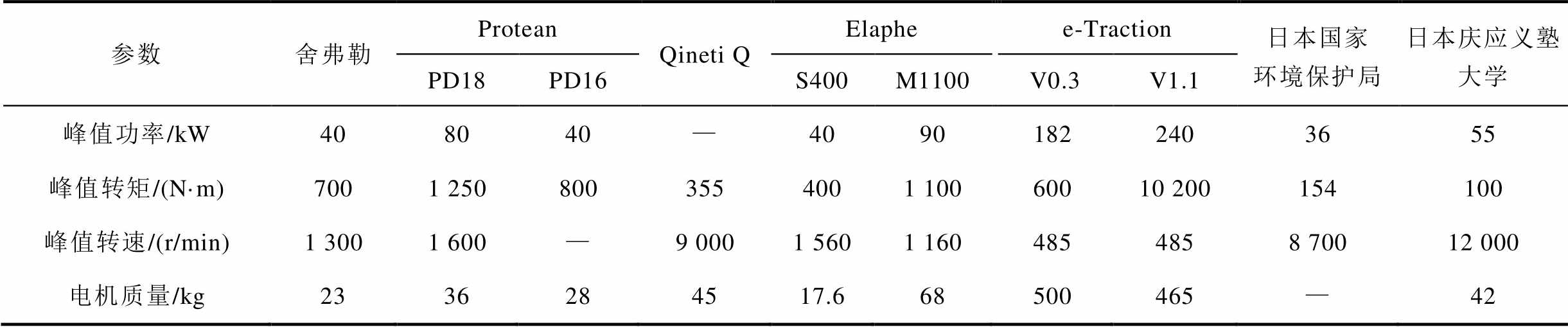

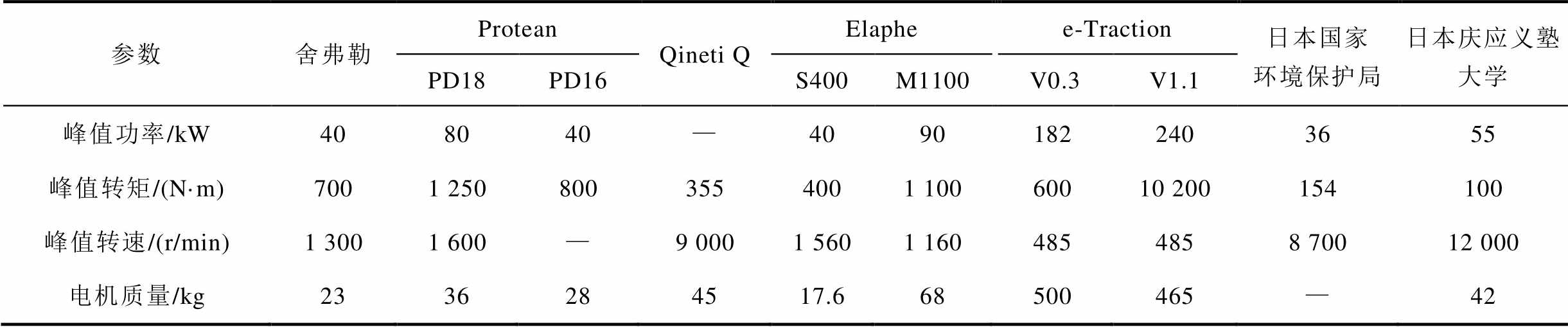

美国和德国最早针对轮毂电机展开研究[11-12],进入21世纪,轮毂电机的研发工作在全球兴起。目前,国外技术比较先进的轮毂电机研制企业主要集中在欧洲,例如,舍弗勒(Schaeffler)、Protean、Elaphe、NTN、TM4和米其林等,表4所示为现阶段国外轮毂电机产品关键指标比较。

表4 国外轮毂电机产品关键指标比较

Tab.4 Comparison of key indexes of foreign in-wheel motor products

参数舍弗勒ProteanQineti QElaphee-Traction日本国家环境保护局日本庆应义塾大学 PD18PD16S400M1100V0.3V1.1 峰值功率/kW408040—40901822403655 峰值转矩/(N·m)7001 2508003554001 10060010 200154100 峰值转速/(r/min)1 3001 600—9 0001 5601 1604854858 70012 000 电机质量/kg2336284517.668500465—42

Protean轮毂电机均为外转子直驱方案。Protean公司研发的第四代轮毂电机,型号为Pd18,适用于18 in轮辋,其峰值功率和峰值转矩分别可以达到80 kW和1 250 N·m,该电机的质量为36 kg,峰值转速为1 600 r/min,其转矩密度可以达到34.7 N·m/kg,功率密度高达2.22 kW/kg,并且驱动效率和制动效率最高可分别达到93%以上和91%以上[13]。

法国TM4公司设计的轮毂电机采用外转子结构,其将电机的转子、轮辋和和制动器进行了一体化设计,大幅度提高了轮毂电机的集成度,有效地降低了轮毂电机的总体质量。该轮毂电机的额定功率和峰值功率分别为18.5 kW和80 kW,额定转速为950 r/min,峰值转速高达1 385 r/min,额定工况下的平均效率可达96.3%[14]。

Elaphe作为轮毂电机生产厂家,其有很多种产品,主要包括S400,应用于轻型电动和和混合动力汽车,峰值转矩为400 N·m,峰值转速为1 560 r/min,峰值功率为40 kW;M700,主要应用于15/16 in轮毂内,其峰值转矩为700 N·m,峰值转速为1 500 r/min,峰值功率为75 kW;M1100,主要应用于重型车辆,其峰值转矩为1 100 N·m,峰值转速为1 160 r/min,峰值功率为90 kW;LEV,其峰值转矩为225 N·m,峰值转速为1 200 r/min,峰值功率为20 kW;COSIVUV,其峰值转矩为1 000 N·m,峰值转速为1 250 r/min,峰值功率为75 kW[15]。

舍弗勒公司重点研发的轮毂电机类型为减速驱动型结构,具有集成度高的特点,其研发的第四代产品主要针对A0级小型汽车,最小可以应用于14 in的轮辋。该公司研发的某款轮毂电机的峰值转矩为700 N·m,峰值功率为40 kW,额定功率为33 kW[16]。

近些年,通过承载结构及整体优化、电磁优化设计及工艺优化,我国的轮毂电机产业不断发展,国内轮毂电机产品关键指标比较见表5。

表5 国内轮毂电机产品关键指标比较

Tab.5 Comparison of key indexes of domestic in-wheel motor products

参数THIM天海轮毂电机艾德斯轮毂电机泰特轮毂电机上海电驱动 T115商用车T160商用车T15乘用车 峰值功率/kW180(30 s)220(30 s)12040—68.8 峰值转矩/(N·m)11 50016 0001 55075012 000670 标称输入电压范围/V400~800400~800360200~400—345 总质量/kg450490—321 788— 最高转速/(r/min)6006001 4001 600—— 转矩密度/(N·m/kg)2632———— 功率密度/(kW/kg)———1.44—2.2

3 新型径向磁通电机研究现状

随着电机领域新原理、新材料和电机加工工艺的不断发展,越来越多的新型电机拓扑结构和新工艺被提出和应用,有利于突破传统轮毂电机的部分瓶颈问题。

3.1 传统三相永磁同步电机

3.1.1 新工艺

轮毂电机高度集成在具备诸多优点的同时带来电机运行空间小和空气流动困难的问题,致使电机散热条件差[17-19],使得电机运行可靠性受到一定影响[20]。轮毂电机的散热系统限制了电机极限输出性能,主要的解决方法有两个,分别为提高冷却系统的散热效率和提高电机内部各个零部件之间的热传导效率。

河南科技大学周志刚等针对外转子永磁轮毂电机设计了一个具有不同冷却源切换功能的冷却结构。该冷却结构根据电机的内部温度变化,依据不同冷却液的特性自动切换冷却液供给,包括水冷、油冷、混合冷,使得电机达到较好的冷却效果[21]。为了给电机冷却系统采用冷却液形式提供参考依据,该团体分析了冷却方式对内、外转子轮毂电机的冷却效果,同时分析了不同浓度的乙二醇水溶液对两种结构轮毂电机散热的影响[22]。

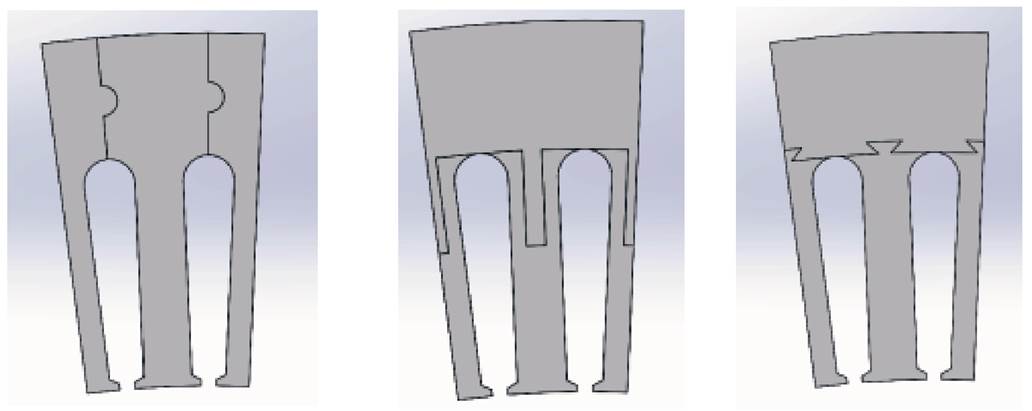

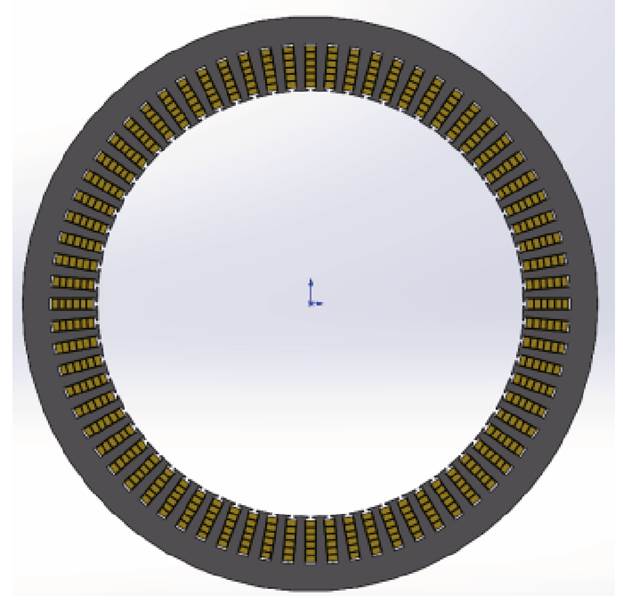

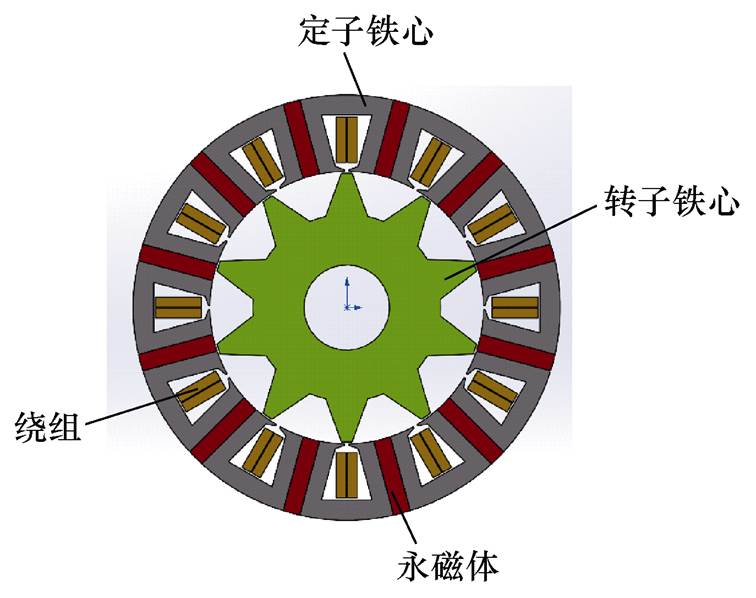

上海电驱动股份有限公司联合上海大学研制出第三代直驱式轮毂电机,其转矩密度和功率密度分别达到了21.3 N·m/kg和2.2 kW/kg,与Protean公司产品的总成功率密度达到同一水平。研制中采用四项关键技术,其中包括:拼块铁心技术,拼接方案如图3所示,降低车本,提高电机散热能力;低热阻绝缘结构,增加了定子槽内的铜满率,增加了绝缘骨架与铁心之间的贴合度;绕组排布设计,提高槽满率,降低电机的电阻和槽内热阻;一体化灌封工艺,采用高导热灌封材料,提高定子绕组与机壳之间的传热效率,增加刚度,降噪,且提高耐候性。这些关键技术旨在提高电机的散热能力[23]。

轮毂电机对转矩密度和过载能力方面的性能要求很高,且轮毂电机的工作环境恶劣,电机绕组作为电机运行时温度最高的零部件,其工艺要求非常高。目前,比较先进的绕组工艺是扁线工艺,相比圆线电机具有高效区面积变大、功率密度提高、NVH下降、电机绕组端部变短的特点。扁线电机最早发布于美国,其扁线技术和工艺不断改进,扁线电机结构如图4所示。2017年,GM公司发布了最新一代的扁线电机BEV-Chevrolet Blot。该电机相比于之前的版本转速提升近2倍,电机功率密度得到提高,并且采用增加导体根数的方法抑制电机高速运行时交流电阻上升问题,每槽导体数从之前的4根增加到了6根[24-25]。Blot电机槽内线与线之间的绝缘被取消,增加了槽内的铜满率,提高电机线负荷,进而提高电机功率密度。丰田Prius的扁线电机技术是日本电装Denso为其提供的。Prius2017电机绕组采用扁线结构,每槽内放置的导体数达到8根,绕组端部为“阶梯形”结构。天津松正纯电动系统的390/290系列发卡电机采用发卡式绕组工艺,产品技术成熟,体积小、质量轻,达到或接近国家2025技术指标。

3.1.2 新材料

相比于新工艺,新材料在电机设计中的应用能更有效地提高电机散热能力、功率密度和效率。

氧化铝@石墨烯/环氧树脂复合材料不仅具有绝缘性能,同时具有相对较高的导热性功能,将该材料应用到轮毂电机中作为绝缘材料,电机的导热性能将得到大幅度提升,有效降低电机定子铁心的温度[26]。

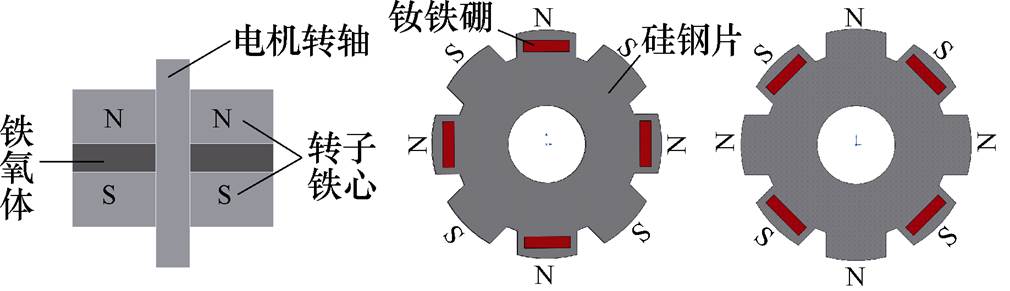

目前,针对重型车辆应用的轮毂电机产品,技术路线均采用轮毂电机加减速器的方案,提高电动轮整体的转矩密度。为了提高轮毂电机的功率密度,电机的转速越来越高,导致电机频率越来越高。非晶合金材料以其在高频下低损耗的特性,在一些领域逐渐被广泛应用,成为一种新型的绿色材料[27],该材料目前仍处于研究阶段。北京交通大学的朱健等[28]采用传统硅钢片材料和非晶合金材料研制了一台18 kW永磁同步电机。经过实验对比,在高速运行时非晶合金电机的运行效率高于传统的硅钢片电机,但在低速运行情况优势较小,主要是因为其非晶合金导磁性能弱于硅钢片。

3.2 永磁记忆轮毂电机

轮毂电机既需要低速大转矩,又需要高速高功率,这两个指标相互矛盾,很难同时满足。永磁记忆电机利用高剩磁低矫顽力永磁材料的不可逆退磁的特性,通过调节d轴电流脉冲控制永磁的剩磁,实现在线对永磁体进行调磁。轮毂电机在全速域内,根据不同转速对永磁体实施不同程度的磁化,从而整体提高电机运行性能。

目前,现存的记忆电机作为轮毂电机使用仍存在一些问题:转矩密度很难达到钕铁硼稀土永磁电机的水平;轮毂电机要求具有较高的过载能力,如果磁路设计不合理时容易出现退磁的风险;在线调磁控制,引入了励磁损耗,增加了电机的温升,且降低了系统效率。

记忆电机大体可以分为两类:交流脉冲调磁型永磁电机,电机定子绕组同时兼具驱动和控制两种功能,基于矢量控制方式调节永磁体剩磁;直流脉冲调磁型永磁电机,电机有两套绕组分别为驱动绕组和调磁绕组,其通过调节励磁电流的大小和方向对永磁体的磁场进行调节,目前研究主要集中在双凸极电机上[29]。

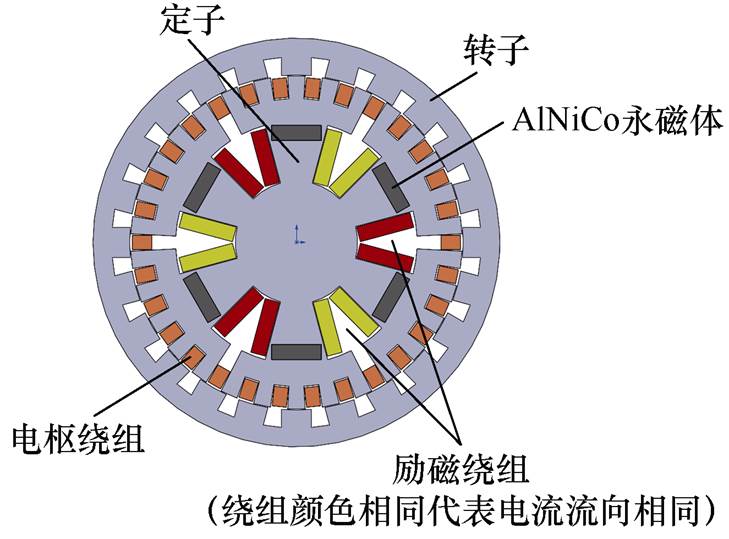

交流脉冲调磁型记忆电机主要有单一永磁型和混合永磁型电机两种。加拿大康考迪亚大学M. Ibrahim等[30]提出了一种新型的含铝镍钴磁体的变磁通电机,该电机转子结构以具有聚磁功能的切向充磁永磁电机为基础,通过在转子上采用沿d轴方向加入磁障降低q轴电流引起的铁心磁场饱和提高控制电枢d轴电流脉冲调节永磁体剩磁的能力的技术手段,并结合具有高剩磁低矫顽力的永磁体,使其具有与稀土永磁同步电机相当的转矩密度和在较宽的速度范围内都具有较高的运行效率。

英国谢菲尔德大学诸自强等[31]提出了一种新型的永磁记忆电机,该电机转子磁路由钐钴永磁体和钕铁硼永磁体串联而成,其转矩密度可以达到80 kN·m/m3。图5所示为该电机的结构示意图,电机转子磁路采用高矫顽力的钕铁硼和低矫顽力的钐钴永磁体交替排布的方式。该电机利用磁阻转矩获得高的转矩密度,同时利用永磁体的退磁特性,并结合定子d轴电流对电机磁场进行调节,使得电机在不同的工作点都可以获得较高的效率。

直流脉冲调磁型记忆电机主要的研究方向是双凸极记忆电机,该电机根据励磁方式也可以分为单一永磁型和混合永磁型电机。香港大学的邹国棠团队基于记忆电机和双凸极电机的原理提出了单一励磁型双凸极记忆电机(Permanent Magnet Doubly Salien Mnemonic Machine,PM DSMM),结构如图6所示。电机转子拓扑结构为实心凸极外转子,适合实现高速运行且容易与减速器集成设计。电机定子电枢采用五相绕组分数槽结构,降低电机的齿槽转矩,削弱反电动势中的高次谐波,提高电机容错性能。电机采用单独的励磁绕组,同时永磁体在定子上,提高了电机的调磁效率,并且降低了电机控制的复杂程度,减少了调磁时的功率损耗。该团队研制了一款样机,电机主要参数见表6,电机弱磁倍数可以达到4,大幅提高了永磁电机的弱磁能力[32]。

表6 电机主要参数

Tab.6 Key design data of motor

参 数数 值 额定直流母线电压/V75 额定转速/(r/min)300 峰值转速/(r/min)1 200 定子外径/mm220.2 转子外径/mm270 转子内径/mm221.2 轴向长度/mm80

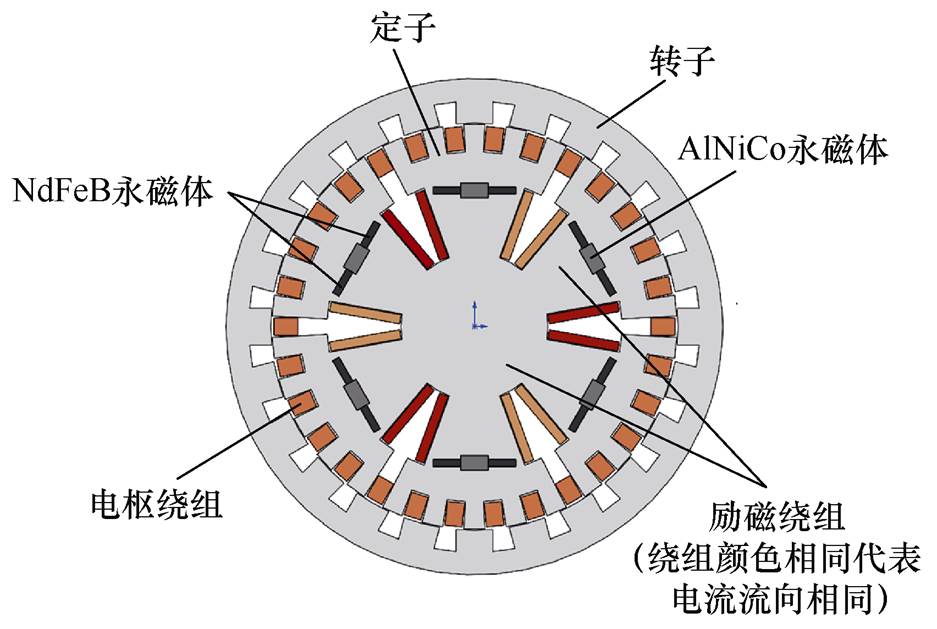

文献[33]提出了一种基于NdFeB和AlNiCo的混合励磁双凸极记忆电机,结构如图7所示,由NdFeB提供主要气隙磁通量,AlNiCo负责辅助调磁的作用。研制了一台样机,额定功率1.2 kW,转速运行范围0~4 000 r/min,当处于起动阶段绕组电流不变的情况下,通过给AlNiCo增磁,输出转矩提升了50%。

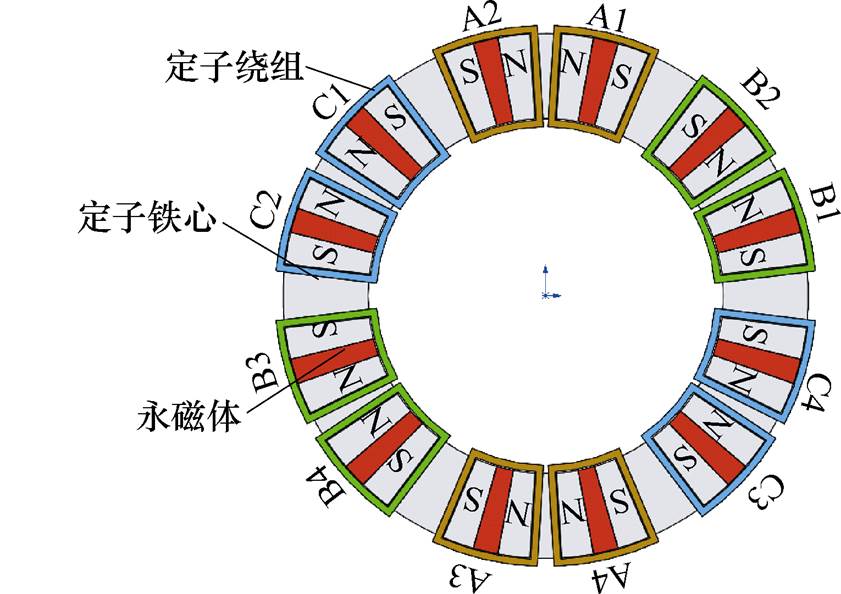

3.3 永磁游标轮毂电机

为了进一步提高直驱型轮毂电机的转矩密度,引入了磁场调制技术的概念,磁场调制技术起源于磁性齿轮[34-37]。永磁游标电机就是基于磁场调制原理研制的,结构如图8所示。永磁游标电机的等效极对数多,提高了电机转矩密度,并且具有更低的转矩脉动。但是作为轮毂电机使用时仍有一定的问题待解决,例如磁场复杂加剧了铁心损耗和永磁体涡流损耗,功率因数低使得供电电源的成本增加,永磁体能耗大,电机属于永磁电机,存在调速范围受限的问题。

浙江大学俞东将分裂齿永磁游标电机与外转子结构相结合,不仅提高了电机转矩密度,而且相比于单齿的游标电机,减小了绕组电阻,提高了电机效率,在轮毂电机驱动中具有较好的应用前景。同时,其将采用内置V型永磁体转子,并将电机定转子不等长(overhang)的结构引入电机结构中,转矩比定转子等长结构高了26.4%,转矩与电机有效部分体积之比达到了21.6 N·m/L[38]。

江苏大学研制了一台功率2.6 kW,额定转速316 r/min的游标电机。该电机采用外转子结构,磁路采用内置V型转子,并且转子在定子侧表面采用与永磁体数量相等的虚拟槽,该结构通过降低永磁体极间的漏磁,提高电机气隙磁场强度及电机的转矩输出能力,并且通过采用合适的极槽配合,利用磁场谐波进一步提高电机转矩和效率[39]。

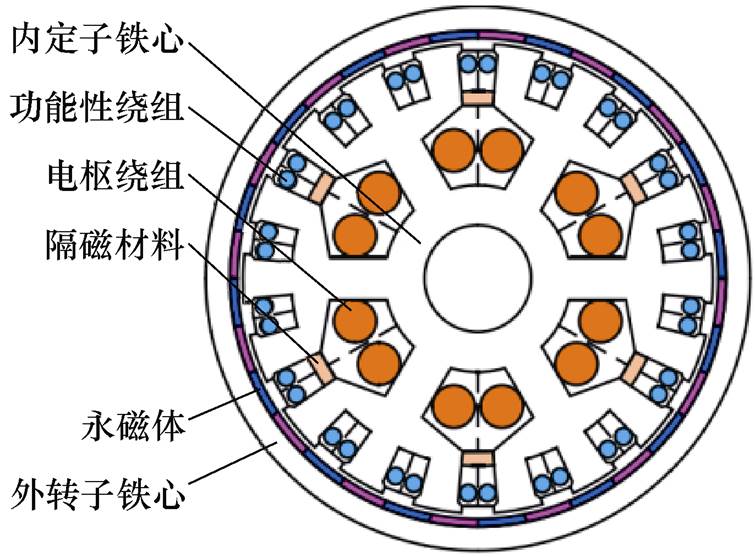

江苏大学刘新波提出了混合励磁游标轮毂电机,结构如图9所示[40]。该电机继承了常规外转子游标电机的低速大转矩的特性,功能性绕组可以实现对气隙磁场进行调节,提高了电机转速运行范围,电机具备两套绕组,提高了电机运行的可靠性,电机电枢绕采用集中绕组,提高了电机槽内铜满率,降低了绕组端部长度,进而提高了电机效率。

3.4 轻稀土和无稀土永磁电机

每台轮毂电机驱动的车辆中需要多台轮毂电机,相比于集中驱动型车辆在成本方面处于劣势。为了降低轮毂电机成本和对稀土这种国家战略物资的消耗,通过降低永磁体中稀土的含量,实现永磁电机轻稀土化甚至无稀土化[41]。但相比于传统的稀土永磁电机,该类电机作为轮毂电机有几点不足,磁体中较低的剩磁和较低的矫顽力,使得电机的转矩密度和可靠性低于稀土永磁电机,增加了设计难度和转子结构复杂性。

目前,在减少稀土用量方面主要有以下三种技术方案,分别为减少稀土用量、采用低成本稀土、无稀土永磁电机。

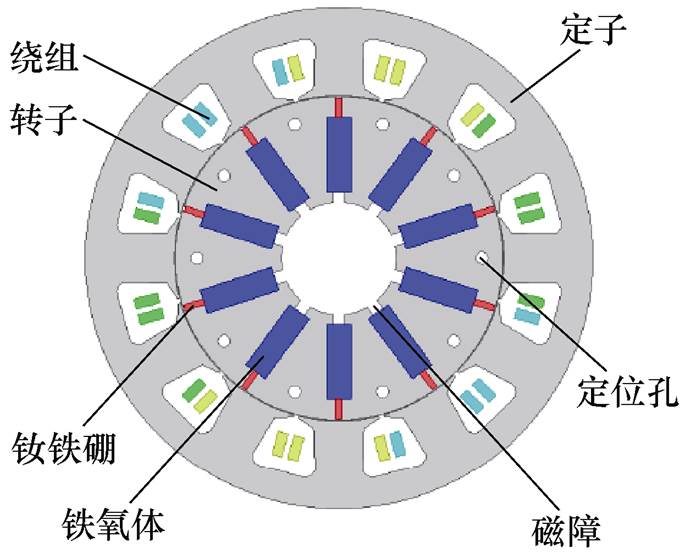

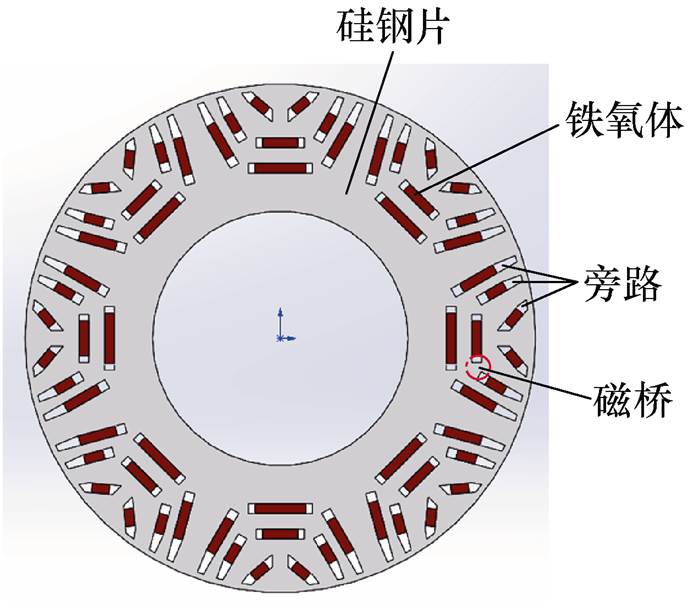

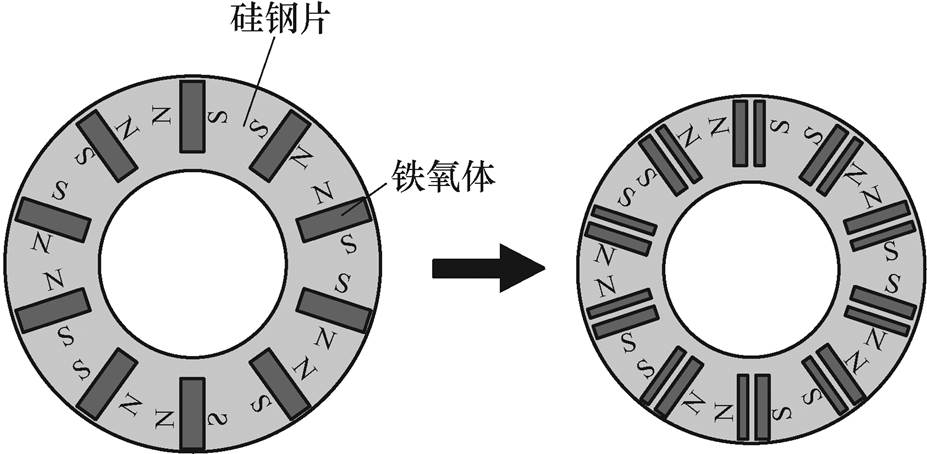

少稀土永磁电机是通过采用铁氧体替代部分稀土永磁材料,进而降低稀土永磁材料用量,或者增加磁阻转矩在转矩贡献中的占比减少稀土永磁体用量[42]。江苏大学汪雪将混合永磁材料与具有聚磁效应的轮辐式转子相结合,研制了一台功率为5 kW少稀土永磁无刷电机,如图10所示,电机可以进行2~3倍过载,满足电动汽车频繁起停的车况要求。电机永磁体采用钕铁硼和铁氧体结合,一方面减少了钕铁硼永磁体的用量,且控制了成本;另一方面,两种永磁体并联,较单独使用铁氧体时不仅提高了电机转矩,同时提高了电机的抗退磁能力[43]。

根据磁障转子的高凸极比的特性,日本东北大学的S. Ishii等[44]提出了组合励磁外转子永磁电机。电机转子采用外转子结构,如图11所示,靠近定子侧为稀土永磁体,远离定子的永磁体为铁氧体。该电机相比于普通外转子V字型稀土永磁电机稀土用量减少50%,降低了成本,同时转矩提升了1.21倍,其转矩提升主要是增加了电机的凸极比。

基于一字型内置永磁同步电机,A. Yamada等[45]提出了两种新结构少稀土永磁电机,如图12所示。模型1的输出转矩可以达到普通型永磁电机转矩的91.6%,且其稀土材料用量减少了超过50%。模型2输出转矩可达到96.3%普通永磁电机额定转矩,极限转速可以超过9 000 r/min。

(a)模型1

(b)模型2

图12 多向充磁少稀土永磁电机

Fig.12 Multi-directional magnetization less rare earth permanent magnet motor

轻稀土永磁电机的另一种技术是采用低成本的稀土材料,减少贵重稀土元素的消耗,最常用的是无Dy钕铁硼技术,该种材料由于不含Dy元素,导致永磁体的剩磁或矫顽力其中一项参数很低。永磁电机可以通过采用spoke等聚磁结构,达到与常规永磁电机相当的性能[46]。

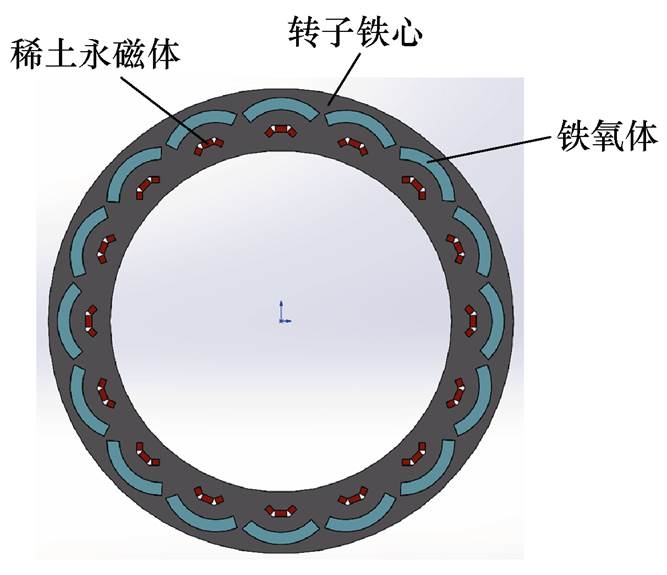

比轻稀土更近一步的是无稀土,主要技术方向有两个,分别为:将非稀土元素完全取代稀土元素,铁氧体作为助磁的同步磁阻电机,电机电磁转矩主要由磁阻转矩贡献;开关磁阻电机,完全不需要磁体。针对铁氧体助磁的同步磁阻电机,提升永磁电机输出转矩有两种方案,分别是提升电机的磁阻转矩和永磁转矩。

为了提高无稀土永磁电机的永磁转矩,W. Kakihara等[47]采用具有聚磁功能的spoke型转子结构和提高电机铁氧体用量的方案。由于铁氧体的矫顽力较低,该电机设计时需要提高电机抗退磁能力。为了提高电机的抗退磁能力,主要采取了以下几种方法:通过增加电机旁路漏磁减少穿过永磁体的退磁磁通;通过降低d轴磁导,提高电机的凸极比,提高电机转矩输出能力;采用分布绕组,降低电机d轴电感;采用定转子铁心不等长结构,同时永磁体凸出转子铁心的结构,在提高电机转矩的同时,提高了磁体外边缘的抗退磁能力,永磁体的退磁率为0.34%,低于目标0.5%,且最大转矩超过目标值。

以2003丰田普锐斯电机指标为设计目标,日本大阪府立大学S. Morimoto等[48]提出了一种新型的永磁同步磁阻电机,电机转子结构如图13所示。电机的磁路结构基于磁障式磁阻转子,在磁障中添加铁氧体进行助磁,提高了电机电磁转矩。该电机转子具有较高的机械强度,可以承受较高的转速。在抗退磁方面,通过电机磁桥和旁路为弱磁磁场提供磁通路径,提高电机的抗退磁能力。

无稀土永磁电机在提高磁阻转矩和永磁转矩时,增加了电机凸极比以及永磁体用量,降低d轴电感,进而降低了电机的弱磁扩速能力,使得电机调速范围变窄。为了克服非稀土永磁电机调速范围窄的问题,S. I. Kim等[49]提出了一种分列式轮辐状铁氧体电机,转子基于传统的轮辐结构,将一块永磁体分成不等宽的两部分,如图14所示,在保证铁氧体用量不变的情况下,增加了电机d轴电感强度,拓宽了电机的转速运行范围。

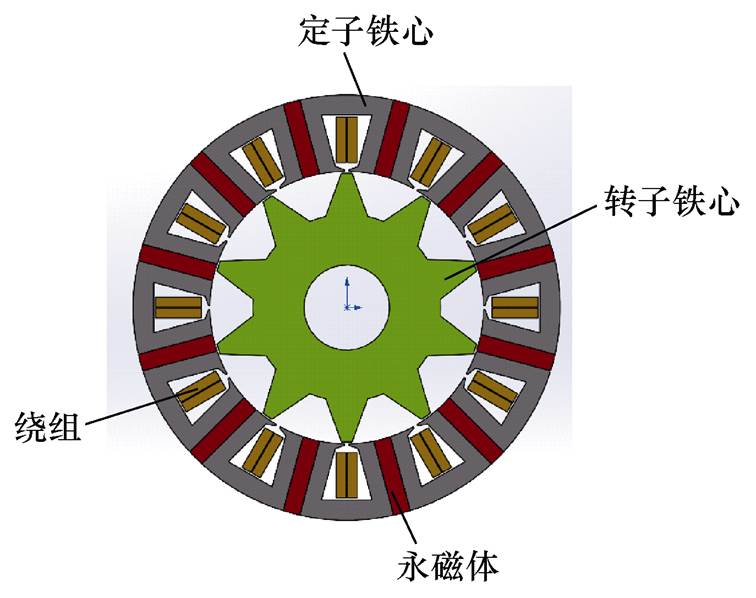

3.5 定子励磁型永磁电机

定子励磁型永磁电机将转子永磁体移到定子侧,解决了常规轮毂电机永磁体冷却困难的问题,同时,电机转子为普通的凸极转子,该类转子结构机械强度高适合高速运行。定子励磁型永磁电机是基于开关磁通电机的工作原理提出的,导致绕组中存在较高的电流谐波,使得电机损耗增加,效率降低,以及电机具有较大的转矩脉动,使得车内人员舒适度下降。

目前,国际上对这类电机的研究处于初步理论和样机制作阶段。国内仍处于初期阶段,且主要成果集中在参数计算和建模分析阶段,实际应用不多。根据电机的结构形式,定子励磁型永磁电机可分为磁通切换电机、定子永磁型混合励磁双凸极电机和磁通反向电机。

磁通切换电机,在1997年由法国学者E. Hoang等[50]提出,其拓扑结构如图15a所示,电机结构简单、易于控制。但是,在相同定子内径的条件下,电机的绕组和永磁体用量相互制约,限制了进一步提高电机功率密度,并且由于定子铁心的饱和程度较高,影响电机运行性能。为了解决磁通切换电机中绕组与永磁体用量相互限制的问题,Z. Q. Zhu 等[51]于2014年提出了定子分区结构磁通切换电机,电机结合了双定子电机和磁通切换电机的优点,将磁通切换电机中的永磁放到内定子上,充分利用了电机内部的空间,解决了永磁体与绕组的限制,如图15b所示。

(a)磁通切换电机

(b)定子分区电机

图15 定子励磁型永磁电机

Fig.15 Stator excitation type PM machine

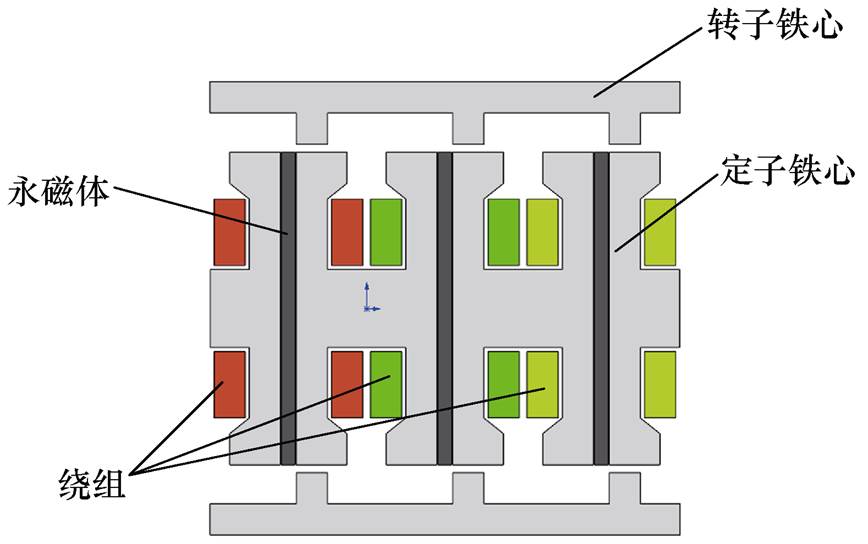

定子永磁型混合励磁双凸极电机,其定转子呈现双凸极结构,其中转子为普通的凸极磁阻转子,定子轭部嵌入径向充磁的永磁体,定子绕组采用集中绕组,且包含两套绕组分别为电枢绕组和电励磁绕组,其中与永磁体相邻的槽中放入用于对气隙磁场进行调节的电励磁绕组,提高了电机转速运行范围,且在转速区域内具有较高的运行效率[52]。

磁通反向电机结合了磁阻电机与永磁电机的优点,是一种新型双凸极永磁电机,电机定子铁心齿表面安装一对磁性相反的永磁体,转子采用普通的凸极磁阻转子,该电机具有适用于高转速、结构简单、机械强度高、转动惯量小、加工简单、功率密度高、电机时间常数小和便于换向[53]等优点。

3.6 永磁容错电机

轮毂电机作为驱动的电动汽车,通过分布式控制算法,将动力分配到各个轮驱动车辆前进。因此,轮毂电机作为电动汽车的动力输出,相比集中驱动的电机其需要更高的可靠性。永磁容错电机同时具备永磁电机的高功率密度和高的容错性,非常适合作为轮毂电机,值得深入研究。目前,永磁容错电机研究方向有两个思想,一种基于冗余设计的思想,另一种基于多自由度的设计思想。

基于冗余设计的思想的永磁容错电机是通过采用多单元电机的方案实现的。每个电机有多个子电机构成,其中每个子电机可以独立运行,相互之间没有电和磁的联系,提高了电机系统运行的可靠性。英国纽卡斯尔大学的C. J. Ifedi等联合Protean Electric公司[54]研制了一款多单元容错永磁轮毂电机,该电机是由8个独立运行子电机组成,在故障运行时相比于传统电机转矩扰动高出安全允许值的40%,该电机的扰动转矩小于允许值的20%。

基于多自由度的设计思想的永磁容错电机是通过采用多相以及容错绕组的方案实现的,利用相数的冗余度和容错绕组的电磁热隔离能力提高电机系统的可靠性。当电机发生故障时,在控制上可以通过容错控制算法维持电机转矩输出能力和运行性能。该类型的电机中五相电机具有较高的容错性能。针对五相容错永磁电机的关键技术,哈尔滨工业大学的隋义[55]进行了研究。在绕组方面,提出了单双层混合式分数槽绕组,每相绕组采用双层结构,相与相相邻的槽采用单层绕组结构,电机定子实现模块化结构设计,同时也降低相反电动势谐波,并且实现了不同相绕组之间的电、磁、热及物理隔离。在开路故障方面,对绕组开路故障容错控制技术进行了研究,对重构圆形磁场和最大转矩铜损比两种容错控制策略进行了分析。在短路故障方面,对短路故障分析和检测方法进行了研究,建立了短路故障分析模型,提出了短路故障抑制方法,为短路故障处理提供了理论基础。研制出了一台五相容错永磁电机,其峰值功率为24 kW,峰值转矩为300 N·m,峰值转速为1 200 r/min,结构为外转子结构,转子磁路采用表贴式结构,并且实现了对电机的容错运行控制。

对于容错电机,除了电机本身最重要的是故障发生后的检测和控制。容错电机的控制策略研究主要集中在开路故障[56-57],然而,针对电机最严重的短路故障的研究有限,包括单相对地短路、相间短 路[58]、匝间短路和端部短路等,难以通过实验进行验证,因此,针对短路故障还需要进一步进行研究。

4 轴向磁通永磁电机研究现状

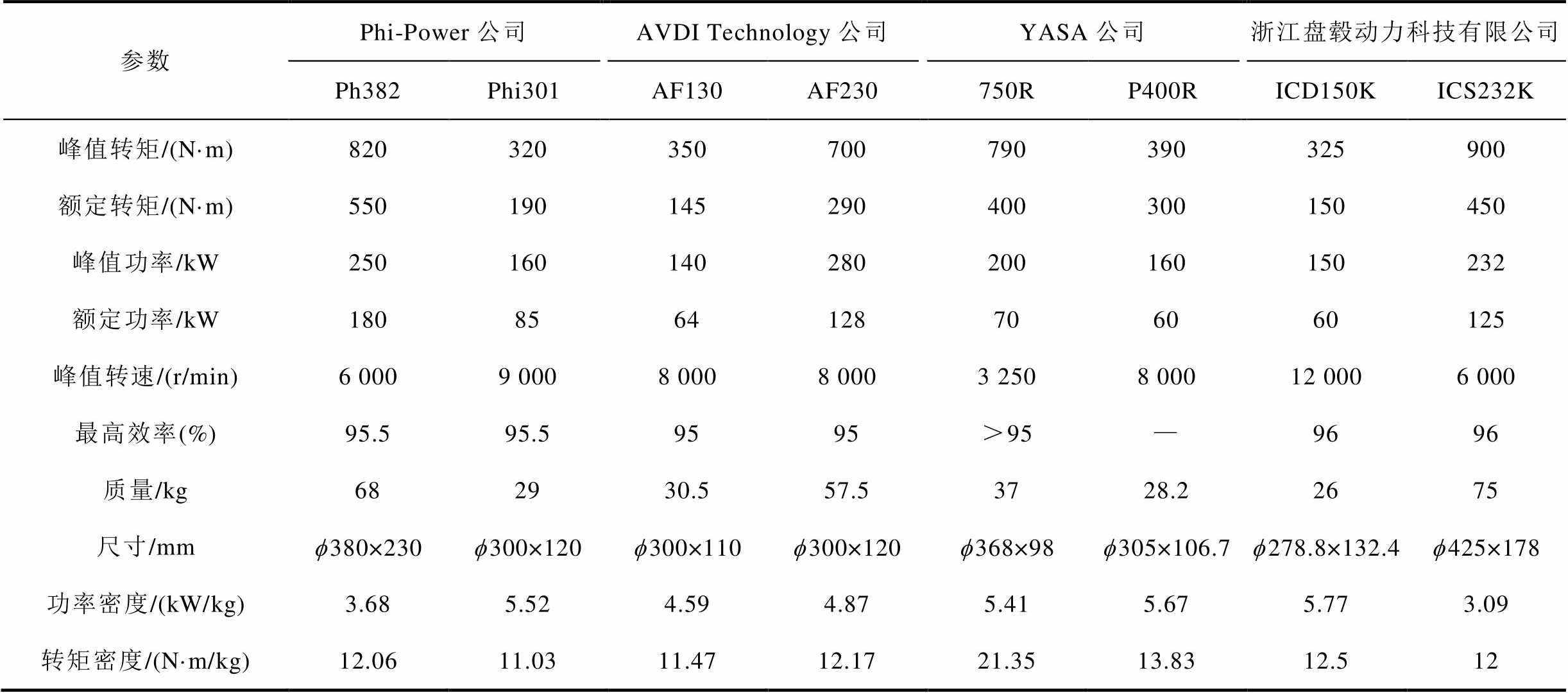

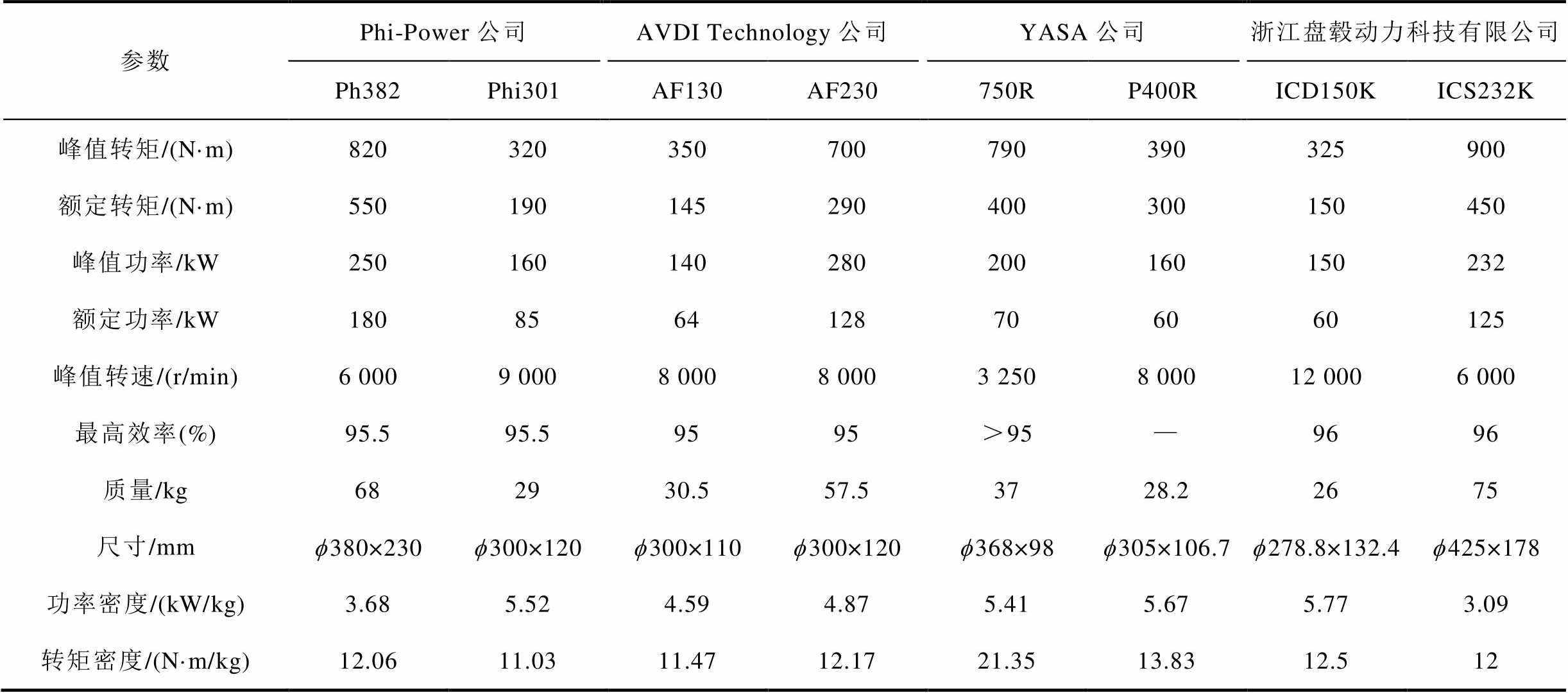

对于轮毂驱动系统,其内部空间有限,使得轮毂电机需要同时具有高功率密度、结构紧凑、轴向尺寸短的特点。相比于径向电机,轴向电机以其结构扁平超薄、更高的转矩密度、较好的散热能力等特点,近几年成为许多企业和大学团队研究的热点,表7为现阶段国内外轴向电机产品关键指标比较。

表7 轴向电机主要参数

Tab.7 Key design data of motor

参数Phi-Power公司AVDI Technology公司YASA公司浙江盘毂动力科技有限公司 Ph382Phi301AF130AF230750RP400RICD150KICS232K 峰值转矩/(N·m)820320350700790390325900 额定转矩/(N·m)550190145290400300150450 峰值功率/kW250160140280200160150232 额定功率/kW1808564128706060125 峰值转速/(r/min)6 0009 0008 0008 0003 2508 00012 0006 000 最高效率(%)95.595.59595>95—9696 质量/kg682930.557.53728.22675 尺寸/mmf380×230f300×120f300×110f300×120f368×98f305×106.7f278.8×132.4f425×178 功率密度/(kW/kg)3.685.524.594.875.415.675.773.09 转矩密度/(N·m/kg)12.0611.0311.4712.1721.3513.8312.512

根据定转子数量,轴向电机可分为单定子单转子结构、双定子单转子结构、单定子双转子结构和多盘式结构。目前,电驱动行业集中采用双定子单转子和单定子双转子两种结构拓扑[59]。根据轮毂电机的特点,轴向磁通电机的研究应该主要围绕高功率密度、高效率、宽调速范围和可靠性方面开展。

4.1 高效率高功率密度

提高轴向磁通电机的功率密度和效率,主要基于降低电机损耗和质量、增加电机极对数、提高电机转速和提高电机散热效率。

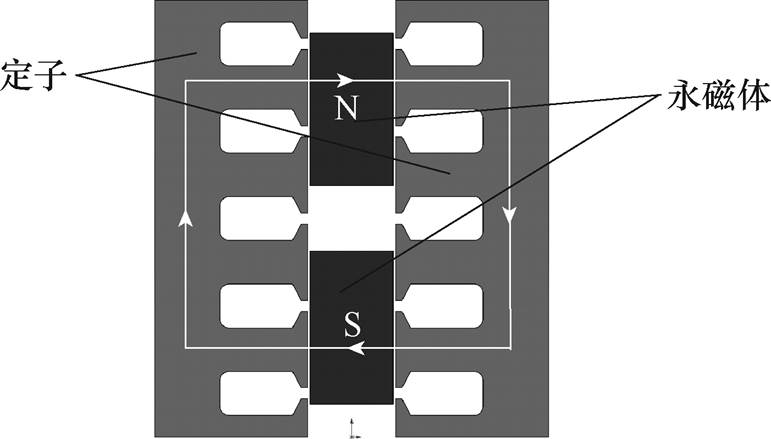

双定子单转子盘式电机(Axial-Flux Inner Rotor, AFIR)结构如图16所示,磁场经过永磁体和两个定子铁心实现闭合。双定子有效提高了电机的电负荷,提升了电机的功率密度[60-61]。

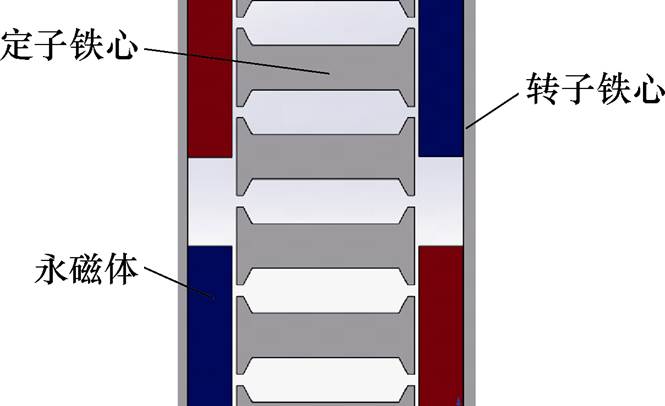

单定子双转子结构盘式电机(TORUS结构),其定子在中间,转子在两侧,定子绕组分别与两侧永磁体作用产生转矩。根据两个转子N和S级相对位置,TORUS常见的排列方式是NS和NN型式。NS结构盘式电机,由于其磁场特性,可以采用无轭结构。无轭盘式电机(Yokeless and Segmented Armature, YASA)取消了定子轭,提高了绕组槽满率,并且降低了电机铁耗、定子铁心质量、绕组端部尺寸,增加了电机的转矩密度的同时提高了电机的运行效率,结构如图17所示[62]。天津大学的王晓远团队提出了一种新型并联磁路轴向磁通永磁电机,该电机定子与YASA结构相同,其转子结构如图18所示[63]。内置式结构为电机增加了磁阻转矩,聚磁和Halbach并联结构提高了电机气隙磁密正弦度,相比于同等条件下的YASA电机,该电机转矩密度增加了9%,永磁体用量降低了38%,转子损耗降低。

(a)左侧转子

(b)右侧转子

图18 并联磁路轴向磁通永磁电机转子结构

Fig.18 Structure of parallel magnetic circuit yokeless and segmented armature motor

为了提高电机的运行效率,将应用于聚焦粒子加速器的Halbach磁化概念引入电机设计中。轴向磁通电机中引入Halbach阵列永磁体结构后,电机可以取消转子铁心结构,降低了电机的铁心损耗和转子的转动惯量[64-65]。

轴向磁通永磁游标轮毂电机,轴向磁通电机结合了游标电机等效极数高的特点,电机转矩密度得到进一步提高[66]。

定子永磁型电机无论是径向电机还是轴向电机,其在功率/转矩密度的可靠性方面具有一定的优势。但是该种电机在带来高功率密度的同时引入了较大的转矩脉动。东南大学Hao Li等提出一种双转子轴向磁通切换电机,电机原理如图19所示,分析了电机的磁极宽度和定子槽口高对电机反电动势正弦度和齿槽转矩大小的影响因素,经过优化后,转矩脉动降低了80%[67]。

4.2 宽调速范围

AFPM与径向电机都是通过永磁体励磁,电机的磁场不宜调节,为改善电机弱磁扩速能力,提高电机转速范围,国内外许多学者除了在控制上采用弱磁技术提高电机转速范围,在电机本体结构方面主要针对两种轴向磁通电机展开研究,分别为轴向磁通永磁记忆电机[68]和混合励磁轴向磁通切换电机[69-71]。

国立台湾大学Y. P. Yang等[72]研制了一款双定子单转子结构的盘式轮毂永磁电机,该电机的母线电压为300 V,最高转速可达1 184 r/min,峰值转矩为274 N·m。电机采用分数槽集中绕组,有效提高了电机转矩密度,降低了电机转矩脉动。在绕组控制上采用串并联切换的方式,当电机需要低速大转矩驱动时,电机每相绕组的各个支路采用串联的方式,提高电机反电动势,在电流不变的条件下提高电机的电磁转矩,当电机高速运行时,将绕组支路进行并联,降低绕组反电动势,提高电机弱磁扩速能力。

4.3 高可靠性

轮毂电机作为电动汽车的动力核心,其可靠性直接影响电动汽车的驾驶安全。文献[73]中提出了新型双定子结构六相轴向磁通永磁电机,电机绕组分成两组三相绕组,分别安装在两个单独的定子中,并且空间相差30°,绕组采用分数槽集中绕组,两个三相绕组之间互感较低,每个三相绕组实现物理隔离,相比于传统的六相电机提高了电机可靠性,并且在正常和容错运行的条件下输出相同转矩时,电机的涡流损耗分别降低了25%和70%。

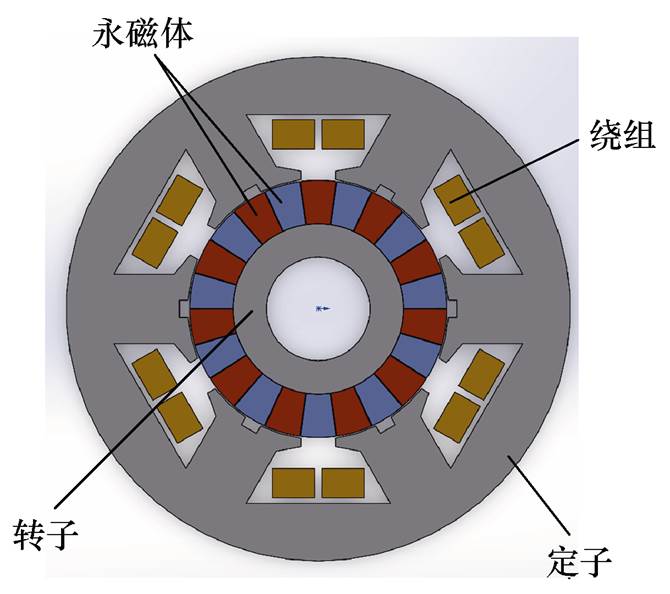

文献[74]提出了一种新型的双转子轴向开关磁通永磁电机,该电机定子绕组结构为每相的绕组集中放置,永磁体采用具有聚磁功能的spoke结构,如图20所示,转子采用两个转子未对准的结构形式。改善了轴向电机的容错能力,且降低了电机的转矩脉动。

5 横向磁通永磁电机研究现状

德国H. Weh等[75]提出并研制了横向磁通电机,该电机在磁路结构上解除了电磁负荷之间的耦合关系,同时在空间上也解除了对电机尺寸上的限制,其转矩密度达到传统电机2~5倍。因此,横向电机高的转矩密度非常适合应用于直驱型轮毂电机系统中,且得到了许多学者进一步的关注。

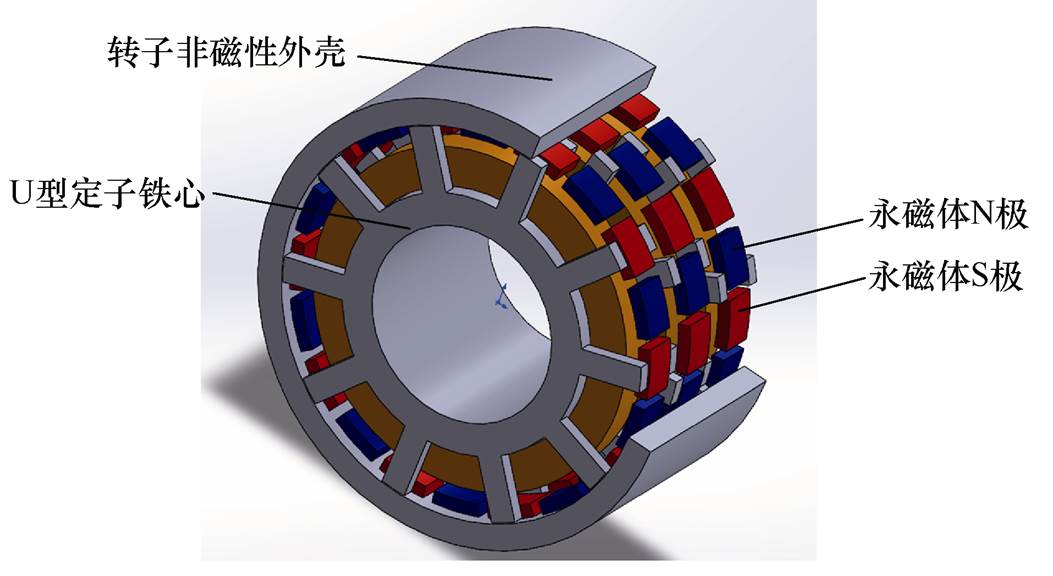

西北工业大学苏士斌提出了一种定子双六相盘式横向磁通电机[76],定转单元结构如图21所示,电机结构单元基于双定子单转子盘式构型,电机由两个单元构成,每个盘上有三相绕组,两个单元组成双六相电机,其中定子采用E型结构,为了增加气隙磁通,在定子齿之间增加了导磁条。可以看出,该电机充分利用了轮毂内部的空间,适合应用于轮毂电机。

(a)定子单元结构 (b)转子单元结构

图21 双六相盘式横向磁通电机

Fig.21 Double six-phase transverse flux permanent- magnet machine

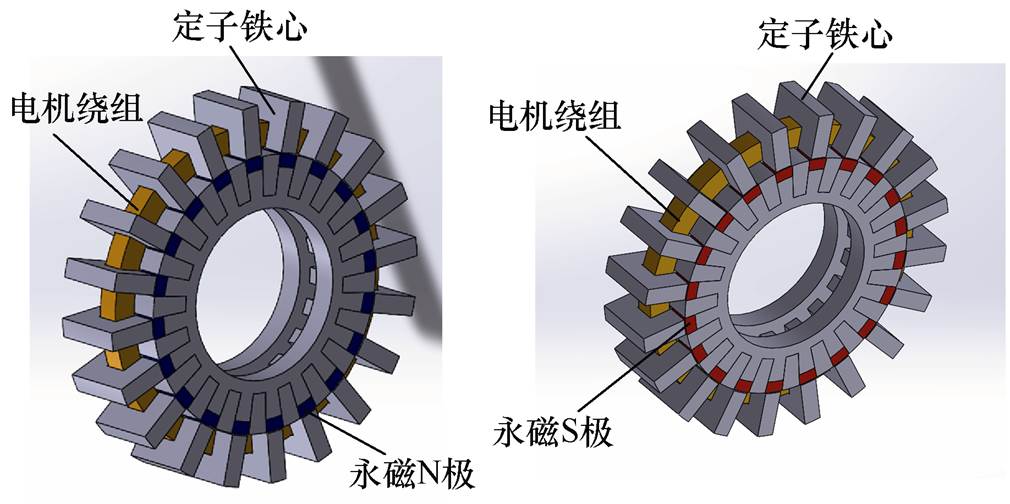

华中科技大学褚文强等提出一种新型横向磁通电机拓扑结构[77],如图22所示,永磁体磁化方向为轴向,U型的磁轭以两倍极距均布,各相独立,且轴向互错120°。该新型横向磁通电机采用了双气隙结构,降低了永磁体的用量,并且缩短了电机的轴向长度,提高了功率密度,特别适合作为中小功率的直驱型轮毂电机。

文献[78]中提出了一种交替磁极轴向磁通永磁电机,电机为三相电机,由3个轴向电机单元组成,每个单元间的转子之间互差120°,一个单元电机结构如图23所示。电机定子采用U型铁心,永磁体充磁方向是径向充磁。相较于传统表贴式横向磁通电机永磁用量减半,并且电机可以通过对磁阻转矩的利用,提高电机的功率密度。

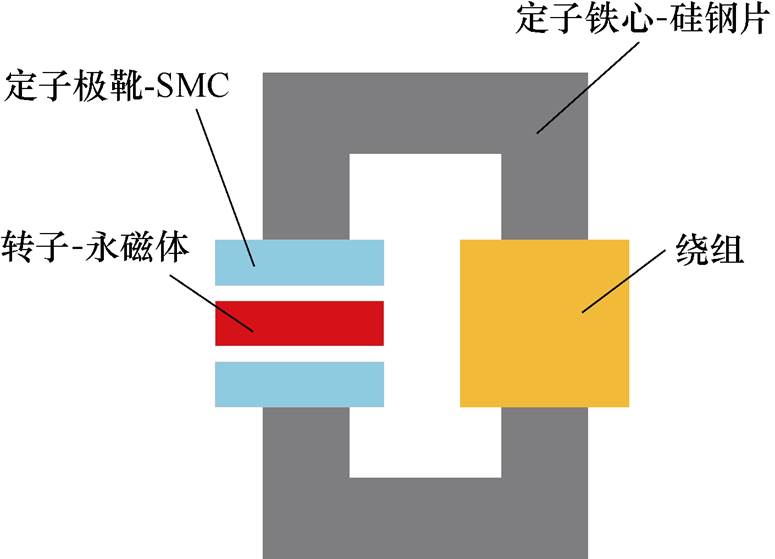

山东大学的徐衍亮等[79-80]提出了一种基于软磁复合材料(Soft Magnetic Composite, SMC)-Si钢组合铁心的盘式横向磁通电机,并研制出一台6 kW的样机,电机直流母线电压为144 V,额定转速为3 000 r/min。电机的结构如图24所示,该电机结合了盘式电机、分数槽集中绕组和横向电机、SMC和硅钢片材料的铁磁性能互补性等几方面优点,具有效率高、功率密度高、运行性能好的特点。电机极靴采用SMC材料,其厚度薄,在整个磁路中占比低,降低了导磁性能低对电机功率的影响,并且较大的极靴面积降低了极靴中磁通密度,进一步降低了对磁路的影响;SMC在高频下具有较低的铁耗,降低了电机高速运行时的损耗,提高了电机的效率;SMC的低导磁率使得电机有效气隙长度增加,进而提高了电机永磁体利用率,同时降低了电机齿槽转矩。

6 结论

本文对国内外各种结构的永磁电机进行了调研,并根据现有文献分析总结出永磁轮毂电机的发展方向如下:

1)新材料与新工艺轮毂电机。材料技术的革新可能突破轮毂电机电磁负荷对电机体积的制约,进一步研发高导磁低损耗的磁性材料、低电阻率的导电材料、高导热的绝缘材料、低密度高强度的结构材料,通过降低电机的损耗和质量,提升电机内部的传热能力,提高轮毂电机功率/转矩密度。电机工艺的革新,将在现有材料的基础上,通过不同工艺结构,实现电机低损耗、轻量化、高冷却效率的设计。未来电机设计不再是单纯的电磁设计和结构设计,而是要进行真正的多学科设计,将电机性能做到极致。

2)新型轮毂电机拓扑结构。将材料的特性与电机的运行原理相结合,研发出新型结构的高性能轮毂电机。在提高轮毂电机功率/转矩密度的同时,利用不同材料的特性实现电机过载性能、转速运行范围和高效区范围的提升。

参考文献

[1] 顾云青, 张立军. 电动汽车电动轮驱动系统开发现状与趋势[J]. 汽车研究与开发, 2004(12): 27-30.

Gu Yunqing, Zhang Lijun. Development status and trend of electric wheel drive system for electric vehicles[J]. Automobile Research & Development, 2004(12): 27-30.

[2] 鲍晓华, 刘佶炜, 孙跃, 等. 低速大转矩永磁直驱电机研究综述与展望[J]. 电工技术学报, 2019, 34(6): 1148-1160.

Bao Xiaohua, Liu Jiwei, Sun Yue, et al. Review and prospect of low-speed high-torque permanent magnet machines[J]. Transactions of China Electrotechnical Society, 2019, 34(6): 1148-1160.

[3] 何国俊. 新能源汽车技术的技术原理和优缺点[J]. 内燃机与配件, 2022(4): 245-247.

He Guojun. Technical principles, advantages and disadvantages of new energy vehicle technology[J]. Internal Combustion Engine & Parts, 2022(4): 245- 247.

[4] 孔垂毅, 代颖, 罗建. 电动汽车轮毂电机技术的发展现状与发展趋势[J]. 电机与控制应用, 2019, 46(2): 101-108, 113.

Kong Chuiyi, Dai Ying, Luo Jian. Development status and trend of in-wheel motor technology for electric vehicles[J]. Electric Machines & Control Application, 2019, 46(2): 101-108, 113.

[5] 姚蓝霓, 李钦豪, 杨景旭, 等. 考虑电动汽车充放电支撑的配用电系统综合无功优化[J]. 电力系统自动化, 2022, 46(6): 39-47.

Yao Lanni, Li Qinhao, Yang Jingxu, et al. Com- prehensive reactive power optimization of power distribution and consumption system with support of electric vehicle charging and discharging[J]. Auto- mation of Electric Power Systems, 2022, 46(6): 39-47.

[6] 陈金荣, 杨小祥, 赵礼辉. 电动轮的优化设计[J]. 农业装备与车辆工程, 2021, 59(5): 135-140.

Chen Jinrong, Yang Xiaoxiang, Zhao Lihui. Light- weight design of electric wheel[J]. Agricultural Equipment & Vehicle Engineering, 2021, 59(5): 135-140.

[7] 牙举锋. 轮毂电机技术在新能源汽车上的应用分析[J]. 时代汽车, 2023(11): 92-94.

Ya Jufeng. Application analysis of in-wheel motor technology in new energy vehicles[J]. Auto Time, 2023(11): 92-94.

[8] 吴世华, 崔淑梅. 电动汽车用永磁轮式电机综述[J]. 微特电机, 2005, 33(6): 40-43, 45.

Wu Shihua, Cui Shumei. The review of permanent magnet wheel motor in electric vehicle application[J]. Small & Special Machines, 2005, 33(6): 40-43, 45.

[9] Li Xiaohua, Wang Rumei. The future trends of in- wheel motors for electric vehicles[C]//2011 Inter- national Conference on Consumer Electronics, Communications and Networks (CECNet), Xianning, China, 2011: 5390-5393.

[10] 李艳凯, 郭振兴, 张清艺, 等. 轴向磁通与径向磁通永磁同步电机性能对比[J]. 微特电机, 2021, 49(12): 8-13.

Li Yankai, Guo Zhenxing, Zhang Qingyi, et al. Performance comparison between axial flux and radial flux permanent magnet synchronous gen- erator[J]. Small & Special Electrical Machines, 2021, 49(12): 8-13.

[11] Chan C C. An overview of electric vehicle tech- nology[J]. Proceedings of the IEEE, 1993, 81(9): 1202-1213.

[12] 辜承林. 轮毂电机发展思考[J]. 电机技术, 2006(3): 3-6.

Gu Chenglin. An overview of in-wheel motors and drives for electric vehicles[J]. Electrical Machinery Technology, 2006(3): 3-6.

[13] 尤兵, 李修森. 基于轮毂电机驱动平台的转矩矢量分配技术的研究[J]. 汽车文摘, 2019(1): 1-4.

You Bing, Li Xiusen. Research on torque vectoring based on in-wheel-motor driven platform[J]. Auto- motive Digest, 2019(1): 1-4.

[14] 黄书荣, 邢栋, 徐伟. 新能源电动汽车用轮毂电机关键技术综述[J]. 新型工业化, 2015, 5(2): 27-32.

Huang Shurong, Xing Dong, Xu Wei. Overview of key techniques for in-wheel motors of new energy electrical vehicles[J]. The Journal of New Indu- strialization, 2015, 5(2): 27-32.

[15] 马瑞丰. 车用永磁同步轮毂电机电磁设计研究与特性分析[D]. 哈尔滨: 哈尔滨理工大学, 2021.

[16] 王迪, 尚秉旭, 陈志新, 等. 轮毂电机及其电动车技术发展综述[J]. 汽车文摘, 2019(11): 40-44.

Wang Di, Shang Bingxu, Chen Zhixin, et al. Development review of wheel hub motor and wheel hub motor driven EV[J]. Automotive Digest, 2019(11): 40-44.

[17] 曹小华, 魏恒, 王鑫. 考虑温度影响的永磁同步电机参数辨识方法[J]. 华南理工大学学报(自然科学版), 2018, 46(8): 64-71.

Cao Xiaohua, Wei Heng, Wang Xin. Parameter identification method of permanent magnet syn- chronous motor considering temperature influence[J]. Journal of South China University of Technology (Natural Science Edition), 2018, 46(8): 64-71.

[18] Song Fan, Tan Di. The advances on the study of heating and cooling issues for in-wheel-motor-driven systems[J]. International Journal of Electric and Hybrid Vehicles, 2017, 9(2): 121.

[19] Ren Jiwen, Huang Juanlin, Chen Qiping, et al. Analysis and research of in-wheel motor temperature field for electric vehicles[J]. International Journal of Electric and Hybrid Vehicles, 2018, 10(4): 319.

[20] 张立军, 徐杰, 孟德建. 基于Preisach模型的永磁同步轮毂电机损耗及温度场建模与分析[J]. 机械工程学报, 2019, 55(22): 33-40, 51.

Zhang Lijun, Xu Jie, Meng Dejian. Modeling and analysis of loss and temperature field in permanent magnet synchronous in-wheel motor based on Preisach theory[J]. Journal of Mechanical Engineering, 2019, 55(22): 33-40, 51.

[21] 周志刚, 杨文豪, 孟祥明. 不同冷源轮毂电机多模式切换温度场研究[J]. 湖南大学学报(自然科学版), 2021, 48(8): 51-58.

Zhou Zhigang, Yang Wenhao, Meng Xiangming. Research on temperature field of in-wheel motors with different cold sources in multi-mode switching[J]. Journal of Hunan University (Natural Sciences), 2021, 48(8): 51-58.

[22] 周志刚, 杨文豪, 李争争, 等. 基于水冷冷却方式的轮毂电机温升对比分析[J]. 重庆理工大学学报(自然科学), 2021, 35(6): 63-72, 208.

Zhou Zhigang, Yang Wenhao, Li Zhengzheng, et al. Comparative analysis of temperature rise of in-wheel motor based on water cooling[J]. Journal of Chongqing University of Technology (Natural Science), 2021, 35(6): 63-72, 208.

[23] 应红亮, 黄苏融, 张琪, 等. 电动汽车用高性能直驱轮毂电机研制[J]. 机械工程学报, 2019, 55(22): 5-10.

Ying Hongliang, Huang Surong, Zhang Qi, et al. Develop of high performance direct-driven in-wheel motor for electric vehicle[J]. Journal of Mechanical Engineering, 2019, 55(22): 5-10.

[24] Shawn H, Alan H, David A, et al. Design optimization, development and manufacturing of general motors new battery electric vehicle drive unit (1ET35)[J]. SAE International Journal of Alternative Powertrains, 2014, 3(2): 213-221.

[25] Jurkovic S, Rahman K, Bae B, et al. Next generation chevy volt electric machines; design, optimization and control for performance and rare-earth miti- gation[C]//2015 IEEE Energy Conversion Congress and Exposition (ECCE), Montreal, QC, Canada, 2015: 5219-5226.

[26] 陶大军, 潘博, 戈宝军, 等. 石墨烯复合绝缘结构的轮毂电机定子散热能力研究[J]. 电机与控制学报, 2021, 25(6): 91-100.

Tao Dajun, Pan Bo, Ge Baojun, et al. Research on heat dissipation capacity of hub motor stator with graphene composite insulation structure[J]. Electric Machines and Control, 2021, 25(6): 91-100.

[27] 王立军, 张广强, 李山红, 等. 铁基非晶合金应用于电机铁芯的优势及前景[J]. 金属功能材料, 2010, 17(5): 58-62.

Wang Lijun, Zhang Guangqiang, Li Shanhong, et al. Advantages and prospects of Fe-based amorphous alloy materials applied in motor iron core[J]. Metallic Functional Materials, 2010, 17(5): 58-62.

[28] 朱健, 曹君慈, 刘瑞芳, 等. 电动汽车用永磁同步电机铁心采用非晶合金与硅钢的性能比较[J]. 电工技术学报, 2018, 33(增刊2): 352-358.

Zhu Jian, Cao Junci, Liu Ruifang, et al. Comparative analysis of silicon steel and amorphous on the performance of permanent magnet synchronous motors on electric vehicles[J]. Transactions of China Electrotechnical Society, 2018, 33(S2): 352-358.

[29] 林鹤云, 阳辉, 黄允凯, 等. 记忆电机的研究综述及最新进展[J]. 中国电机工程学报, 2013, 33(33): 57-67, 8.

Lin Heyun, Yang Hui, Huang Yunkai, et al. Overview and recent developments of memory machines[J]. Proceedings of the CSEE, 2013, 33(33): 57-67, 8.

[30] Ibrahim M, Masisi L, Pillay P. Design of variable- flux permanent-magnet machines using alnico mag- nets[J]. IEEE Transactions on Industry Applications, 2015, 51(6): 4482-4491.

[31] Hua Hao, Zhu Z Q, Pride A, et al. A novel variable flux memory machine with series hybrid magnets[J]. IEEE Transactions on Industry Applications, 2017, 53(5): 4396-4405.

[32] Yu Chuang, Chau K T, Jiang J Z. A permanent- magnet flux-mnemonic integrated-starter-generator for hybrid electric vehicles[C]//2008 IEEE Vehicle Power and Propulsion Conference, Harbin, China, 2008: 1-6.

[33] Li Wenlong, Lee C H T, Liu Chunhua. A dual- memory permanent magnet brushless machine for automotive integrated starter-generator application[C]// IECON 2012-38th Annual Conference on IEEE Industrial Electronics Society, Montreal, QC, Canada, 2012: 4076-4081.

[34] Penzkofer A, Atallah K. Magnetic gears for high torque applications[J]. IEEE Transactions on Mag- netics, 2014, 50(11): 1-4.

[35] Montague R, Bingham C, Atallah K. Dual-observer- based position-servo control of a magnetic gear[J]. IET Electric Power Applications, 2011, 5(9): 708- 714.

[36] 汲柏良, 秦清海. 磁性传动齿轮研究综述[J]. 微特电机, 2022, 50(2): 59-66.

Ji Boliang, Qin Qinghai. Review of research on magnetic transmission gear[J]. Small & Special Electrical Machines, 2022, 50(2): 59-66.

[37] 黄海林, 李大伟, 曲荣海, 等. 磁齿轮复合永磁电机拓扑及应用综述[J]. 电工技术学报, 2022, 37(6): 1381-1397.

Huang Hailin, Li Dawei, Qu Ronghai, et al. A review of magnetic geared machines: topologies and appli- cations[J]. Transactions of China Electrotechnical Society, 2022, 37(6): 1381-1397.

[38] 俞东. 永磁游标轮毂电机的设计与研究[D]. 杭州: 浙江大学, 2019.

[39] 陈益强. 永磁V型内置式外转子游标电机设计与多目标优化研究[D]. 镇江: 江苏大学, 2019.

[40] 刘新波. 混合励磁游标轮毂电机及其控制研究[D]. 镇江: 江苏大学, 2020.

[41] 曹恒佩, 艾萌萌, 王延波. 永磁辅助同步磁阻电机研究现状及发展趋势[J]. 电工技术学报, 2022, 37(18): 4575-4592.

Cao Hengpei, Ai Mengmeng, Wang Yanbo. Research status and development trend of permanent magnet assisted synchronous reluctance motor[J]. Transa- ctions of China Electrotechnical Society, 2022, 37(18): 4575-4592.

[42] 林迎前, 孙毅, 王云冲, 等. 稀土和铁氧体混用永磁辅助同步磁阻电机[J]. 电工技术学报, 2022, 37(5): 1145-1157.

Lin Yingqian, Sun Yi, Wang Yunchong, et al. A hybrid PM-assisted SynRM with ferrite and rare-earth magnets[J]. Transactions of China Electrotechnical Society, 2022, 37(5): 1145-1157.

[43] 汪雪. 少稀土混合永磁无刷电机的设计与优化研究[D]. 镇江: 江苏大学, 2018.

[44] Ishii S, Hasegawa Y, Nakamura K, et al. Characte- ristics of novel flux barrier type outer rotor IPM motor with rare-earth and ferrite magnets[J].Journal of the Magnetics Society of Japan, 2012, 37(3-2): 259-263.

[45] Yamada A, Miki I. Novel rotor structure of permanent magnet synchronous motor with rare earth and ferrite magnets[C]//IEEE International Symposium on Power Electronics, Electrical Drives, Automation and Motion, Ischia, Italy, 2014: 1-5.

[46] 电动汽车电机5个核心技术需求及案例[J]. 变频器世界, 2018(4): 85-87.

[47] Kakihara W, Takemoto M, Ogasawara S. Rotor structure in 50 kW spoke-type interior permanent magnet synchronous motor with ferrite permanent magnets for automotive applications[C]//IEEE Energy Conversion Congress and Exposition, Denver, Co, USA, 2013: 606-613.

[48] Obata M, Morimoto S, Sanada M, et al. Performance of PMASynRM with ferrite magnets for EV/HEV applications considering productivity[J]. IEEE Transa- ctions on Industry Applications, 2014, 50(4): 2427- 2435.

[49] Kim S I, Park S, Park T, et al. Investigation and experimental verification of a novel spoke-type ferrite-magnet motor for electric-vehicle traction drive applications[J]. IEEE Transactions on Industrial Electronics, 2014, 61(10): 5763-5770.

[50] Hoang E, Ahmed H, Lucidarme J. Switching flux permanent magnet polyphased synchronous machines[C]// 7th European Conference on Power Electronics and Applications, 1997: 903-908.

[51] Evans D J, Zhu Z Q. Novel partitioned stator switched flux permanent magnet machines[J]. IEEE Transa- ctions on Magnetics, 2015, 51(1): 1-14.

[52] 朱孝勇, 程明. 定子永磁型混合励磁双凸极电机设计、分析与控制[J]. 中国科学 (技术科学), 2010, 40(9): 1061-1073.

Zhu Xiaoyong, Cheng Ming. Design, analysis and control of stator permanent magnet hybrid excitation doubly salient motor[J]. Scientia Sinica (Tech- nologica), 2010, 40(9): 1061-1073.

[53] 朱晗, 李光友, 孙雨萍. 磁通反向电机的发展及研究概况[J]. 微特电机, 2010, 38(9): 73-76, 80.

Zhu Han, Li Guangyou, Sun Yuping. Development and research profile of flux reversal machines[J]. Small & Special Electrical Machines, 2010, 38(9): 73-76, 80.

[54] Ifedi C J, Mecrow B C, Brockway S T M, et al. Fault-tolerant in-wheel motor topologies for high- performance electric vehicles[J]. IEEE Transactions on Industry Applications, 2013, 49(3): 1249-1257.

[55] 隋义. 纯电动汽车用五相容错永磁同步电机的关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

[56] 田兵. 五相永磁同步电机驱动系统容错控制技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

[57] 陈前, 夏雨航, 赵文祥, 等. 采用无差拍电流跟踪的五相梯形反电动势永磁电机开路容错控制[J]. 电工技术学报, 2022, 37(2): 368-379.

Chen Qian, Xia Yuhang, Zhao Wenxiang, et al. Open-circuit fault-tolerant control for five-phase permanent magnet motors with trapezoidal back-EMF by deadbeat current tracking[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 368- 379.

[58] 顾理成, 陈前, 赵文祥, 等. 五相永磁容错电机的相间短路容错控制[J]. 电工技术学报, 2022, 37(8): 1972-1981.

Gu Licheng, Chen Qian, Zhao Wenxiang, et al. Inter-phase short-circuit fault-tolerant control for five-phase permanent magnet fault-tolerant motors[J]. Transactions of China Electrotechnical Society, 2022, 37(8): 1972-1981.

[59] 暴杰, 许重斌, 赵慧超. 汽车电驱动新型轴向磁通电机技术综述[J]. 汽车文摘, 2022(5): 44-48.

Bao Jie, Xu Chongbin, Zhao Huichao. Overview of new axial flux motor technologies for automobile electric drive[J]. Automotive Digest, 2022(5): 44-48.

[60] 王巍, 宋志环, 陈健, 等. AFIR盘式永磁电机定子系统固有频率及电磁噪声计算[J]. 电机与控制学报, 2009, 13(6): 857-861.

Wang Wei, Song Zhihuan, Chen Jian, et al. The calculation of natural frequencies of stator system and electromagnetic acoustic noise of AFIR disc PM machine[J]. Electric Machines and Control, 2009, 13(6): 857-861.

[61] 郭建文, 黄苏融, 张琪, 等. 高密度AFIR盘式车轮永磁电机设计[J]. 中小型电机, 2004, 31(6): 19-23.

Guo Jianwen, Huang Surong, Zhang Qi, et al. Design of high density AFIR disc wheel-motor[J]. S & M Electric Machines, 2004, 31(6): 19-23.

[62] Woolmer T J, McCulloch M D. Analysis of the yokeless and segmented armature machine[C]//2007 IEEE International Electric Machines & Drives Conference, Antalya, Turkey, 2007: 704-708.

[63] Wang Xiaoyuan, Zhao Xiaoxiao, Gao Peng, et al. A new parallel magnetic circuit axial flux permanent magnet in-wheel motor[C]//2021 24th International Conference on Electrical Machines and Systems (ICEMS), Gyeongju, Korea, 2021: 1107-1111.

[64] Habib A, Zainuria M A A M, Che Hang seng, et al. An appreciation of using Halbach magnets array in axial flux permanent magnet machines[C]//2022 IEEE Industrial Electronics and Applications Conference (IEACon), Kuala Lumpur, Malaysia, 2022: 94-98.

[65] Jin Ping, Yuan Yue, Xu Qingyang, et al. Analysis of axial-flux Halbach permanent-magnet machine[J]. IEEE Transactions on Magnetics, 2015, 51(11): 1-4.

[66] Zhao Fei, Lipo T A, Kwon B I. A novel dual-stator axial-flux spoke-type permanent magnet vernier machine for direct-drive applications[J]. IEEE Transa- ctions on Magnetics, 2014, 50(11): 1-4.

[67] Hao Li, Lin Mingyao, Li Wan, et al. Novel dual-rotor axial field flux-switching permanent magnet machine[J]. IEEE Transactions on Magnetics, 2012, 48(11): 4232- 4235.

[68] 曹永娟, 冯亮亮, 毛瑞, 等. 轴向磁场永磁记忆电机多目标分层优化设计[J]. 中国电机工程学报, 2021, 41(6): 1983-1991.

Cao Yongjuan, Feng Liangliang, Mao Rui, et al. Multi-objective hierarchical optimization design of axial magnetic field permanent magnet memory motor[J]. Proceedings of the CSEE, 2021, 41(6): 1983-1991.

[69] Paplicki P, Prajzendanc P. The influence of permanent magnet length and magnet type on flux-control of axial flux hybrid excited electrical machine[C]//2018 14th Selected Issues of Electrical Engineering and Electronics (WZEE), Szczecin, Poland, 2019: 1-4.

[70] Zhao Jilong, Lin Mingyao, Xu Da, et al. Vector control of hybrid axial field flux-switching permanent magnet machine based on particle swarm optimi- zation[C]//2015 IEEE International Magnetics Con- ference (INTERMAG), Beijing, China, 2015: 1-4.

[71] Zhao Jilong, Quan Xiaowei, Jing Mengdie, et al. Influence of rotor-pole number on electromagnetic performance of novel double-rotor hybrid excited axial switched-flux permanent magnet machines for EV/HEV applications[C]//2018 Asia-Pacific Magnetic Recording Conference (APMRC), Shanghai, China, 2019: 1-2.

[72] Yang Y P, Liang Jiayuan, Xing X Y. Design and application of axial-flux permanent magnet wheel motors for an electric vehicle[C]//AFRICON, Nairobi, Kenya, 2009: 1-5.

[73] Lu Yang, Li Jian, Lu Hanxiao, et al. Six-phase double-stator inner-rotor axial flux PM machines with novel detached winding[J]. IEEE Transactions on Industry Applications, 2017, 53(3): 1931-1941.

[74] Zhao Wenliang, Lipo T A, Kwon B I. A novel dual-rotor, axial field, fault-tolerant flux-switching permanent magnet machine with high-torque perfor- mance[J]. IEEE Transactions on Magnetics, 2015, 51(11): 1-4.

[75] Weh H, May H. Achievable force desities for per- manent magnet excited machine in new configu- ration[C]//Proceedings of ICEM, Munchen, Germany, 1986: 1107-1111.

[76] 苏士斌. 双六相横向磁通永磁电机系统研究[D]. 西安: 西北工业大学, 2014.

[77] 褚文强, 辜承林. 新型横向磁通永磁电机磁场研究[J]. 中国电机工程学报, 2007, 27(24): 58-62.

Chu Wenqiang, Gu Chenglin. Study on magnet field of novel transverse-flux permanent magnet machine[J]. Proceedings of the CSEE, 2007, 27(24): 58-62.

[78] Ueda Y, Takahashi H, Akiba T, et al. Fundamental design of a consequent-pole transverse-flux motor for direct-drive systems[J]. IEEE Transactions on Mag- netics, 2013, 49(7): 4096-4099.

[79] 张文晶, 徐衍亮, 李树才. 新型盘式横向磁通永磁无刷电机的结构原理及设计优化[J]. 电工技术学报, 2021, 36(14): 2979-2988.

Zhang Wenjing, Xu Yanliang, Li Shucai. Structure principle and optimization of a novel disk transverse flux permanent magnet brushless motor[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(14): 2979-2988.

[80] 徐衍亮, 崔波, 张文晶, 等. 软磁复合材料-Si钢组合铁心盘式横向磁通永磁无刷电机[J]. 电工技术学报, 2020, 35(5): 983-990.

Xu Yanliang, Cui Bo, Zhang Wenjing, et al. Disk transverse flux permanent magnet brushless motor based on soft magnetic composite-Si steel core[J]. Transactions of China Electrotechnical Society, 2020, 35(5): 983-990.

Review on Development of Permanent Magnet In-Wheel Motors

Guan Tao Liu Dameng He Yongyong

(State Key Laboratory of Tribology in Advanced Equipment Department of Mechanical Engineering Tsinghua University Beijing 100084 China)

Abstract Due to the advantages of small size, high power density, and high efficiency, the permanent magnet (PMSM) motor can be widely applied in electrical vehicles, new energy power generation, flywheel energy storage, machine tool equipment, and aerospace. This paper compares the characteristics and performance indicators of in-wheel motor products from domestic and international manufacturers. Then, the basic structure, characteristics, technology, and materials of the PMSM are dissected. Different schemes and structures are explored, with an emphasis on high efficiency, power density, reliability, and wide speed regulation. Finally, the common scientific problems of the PMSM motor are summarized, and the technical paths to improve the efficiency and power density are explored, providing a reference for future research and application of in-wheel motors.

Two primary integration forms for in-wheel motor drive systems, namely deceleration drive and direct drive, are discussed. The emergence of compact planetary reducers is highlighted, particularly for deceleration-driven hub motor systems, presenting great competitive advantages, especially in heavy-duty vehicle applications.

In the 21st century, in-wheel motor technology has been widely developed, with Foreign technologies leading the way, particularly in Europe. The main research and development enterprises are Schaeffler, Protean, Elaphe, NTN, TM4, and Michelin. The products of Schaeffler are all inner rotor structures. The products of Protean are outer rotor direct drive structures. Domestic technology is also continuously developing. Representatives are THIM Tianhai, Edes, Tate, and Shanghai Electric Drive. Shanghai Electric Drive and Shanghai University jointly developed an in-wheel motor with the same overall power density as the Protean's products.

According to the direction of the motor’s magnetic field, a permanent magnet in-wheel motor can be divided into a radial flux motor, axial flux motor, and transverse flux motor. Radial flux motors remain mainstream in the market due to their low cost and mature technology. Axial flux motors exhibit the characteristics of axial compactness and high-power density, but the process is complex. The transverse flux motors have the characteristics of electromagnetic load decoupling, high power density, and high design freedom. However, their power factor is low with magnetic flux leakage and a complex structure.

New materials are critical in overcoming development bottlenecks of in-wheel motors. Achieving lightweight design, efficient heat dissipation capacity, and copper content are identified as key objectives to reduce losses, enhance torque movement, and improve operation efficiency. By leveraging electromagnetic characteristics, these innovations contribute to increased power/torque density, expanded speed operation range, and reduced NVH and motor cost.

keywords:Dynamic system, electric vehicle, in-wheel motor system, in-wheel motor

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.221656

国家自然科学基金资助项目(52075284)。

收稿日期 2022-08-30

改稿日期 2023-01-19

作者简介

关 涛 男,1992年生,硕士,中级工程师,研究方向为永磁电机设计及其控制技术。E-mail: guantao@mail.tsinghua.edu.cn

刘大猛 男,1979年生,副教授,博士生导师,研究方向为摩擦能量耗散机理、光电无损检测技术、复合检测仪器和柔性材料制造装备。E-mail: ldm@tsinghua.edu.cn(通信作者)

(编辑 崔文静)