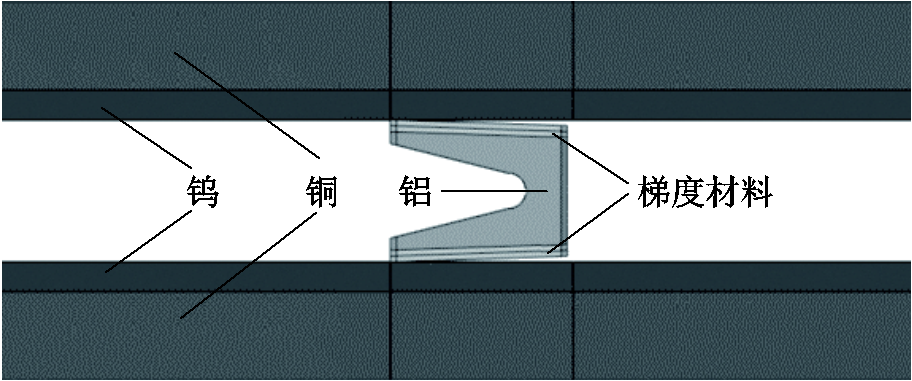

图1 梯度功能材料板幂函数模型

Fig.1 Power function model of graded functional material plate

摘要 该文提出一种利用梯度功能材料电枢提高电枢表面熔点、降低电枢熔化磨损率,从而延长电磁轨道发射器中轨道使用寿命的方法,并通过多物理场耦合仿真选择合适的电枢梯度功能材料,研究梯度功能材料电枢的熔化磨损特性。在COMSOL Multiphysics仿真软件中采用“平板式”分层的梯度功能材料模型,将各层复合材料的物理性能表示为关于功能体材料体积分数的函数,模拟在电流流经结构体电阻以及电枢-轨道表面接触电阻产生的焦耳热影响下,电枢于初始阶段的熔化情况。结果表明,铬更适合作为功能体材料加入铝基体形成梯度功能材料电枢,铌、钼次之,而铜功能体梯度功能材料电枢的抗熔化磨损能力较弱。该文仿真实验和结果对梯度功能材料电枢的研发和试验具有一定的指导意义。

关键词:电磁轨道炮 梯度功能材料电枢 熔化磨损 仿真分析

电磁轨道炮是一种利用电磁装置产生的可控精确电磁力推动弹药发射的新概念动能武器[1],相较于传统的火药发射系统,具有超高速发射[2]、启动速度快、负载可调节性强、发射频次高的优势[3]。然而,电磁轨道炮在发射过程中需要承受极高功率(数万MW)[4]、极大电流(数MA)[5]、高电流上升率、大接触压强[6],电枢将出现严重熔化磨损,恶化枢轨接触状态、削弱电枢力学性能[7]。极端的工作环境对电磁轨道炮材料的耐高温、高屈服强度及高硬度都提出了非常苛刻的要求,现阶段普遍投入使用的传统单一材料电枢无法兼顾上述严苛要求,电磁轨道炮性能提升受限。因此,需要扩展电磁轨道炮电枢材料种类的选取范围,并提出新型电枢优化设计。

梯度功能材料(Functionally Gradient Material, FGM)是一种连续改变组成的新型多相材料,其结构与功能在材料厚度方向上呈现连续梯度变化。梯度功能材料的特殊结构能够带来两方面的优势:①其内部不存在明显的界面,提高受热时不同材料间结合处的强度;②可充分发挥多种材料自身优点,同时满足多种需求。因此,采用高性能梯度功能材料电枢,是一种可能的提高电磁轨道炮内电枢抗熔化磨损能力的技术方案,其对于延长电磁轨道炮使用寿命具有一定的工程应用价值。

本文基于文献[8]的原理搭建指数化体积分数、平行板层状分布[9]的梯度功能材料电枢三维仿真模型,在均衡载流、抑制熔化磨损等电磁发射性能参数要求下,获得构成梯度功能材料电枢的最佳材料成分及结构,并与传统铝制电枢进行对比。

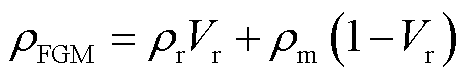

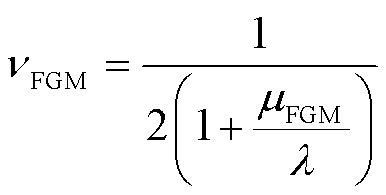

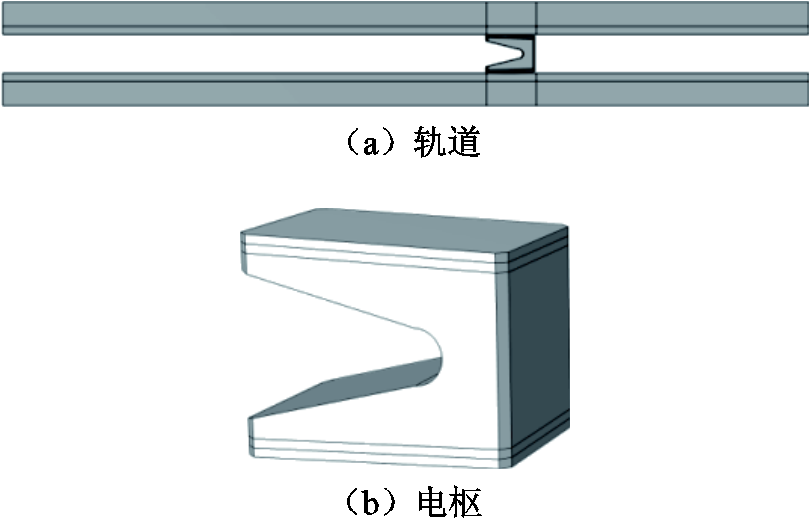

梯度功能材料是一种通过控制各组分含量的空间分布,从而使得材料宏观性能在厚度方向上呈现连续平滑变化的新型多相复合材料[10]。从微观角度来看,将梯度功能材料中的连续相称为基体,分散相称为功能体。首先,针对金属基梯度功能材料电枢物理性能参数进行研究,为简化建模,选择平板式相分布层状模型,并采用体积分数指数化表达方式[11-12]。

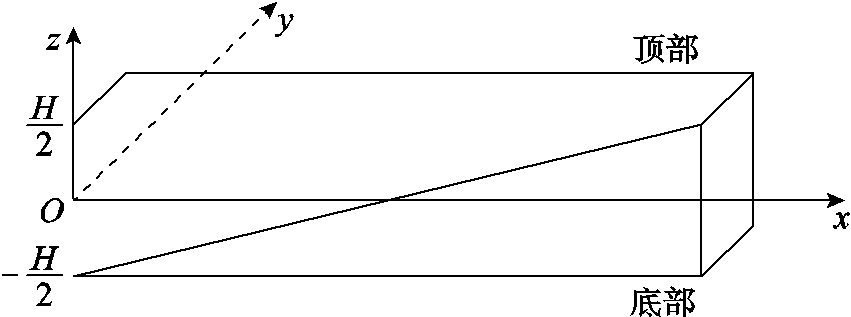

以板材中心面为xOy平面建立几何模型如图1所示。图中厚度为H的板材顶部(z=H/2处)与轨道接触,中心面以上部分z值为正,中心面以下部分z值为负。

图1 梯度功能材料板幂函数模型

Fig.1 Power function model of graded functional material plate

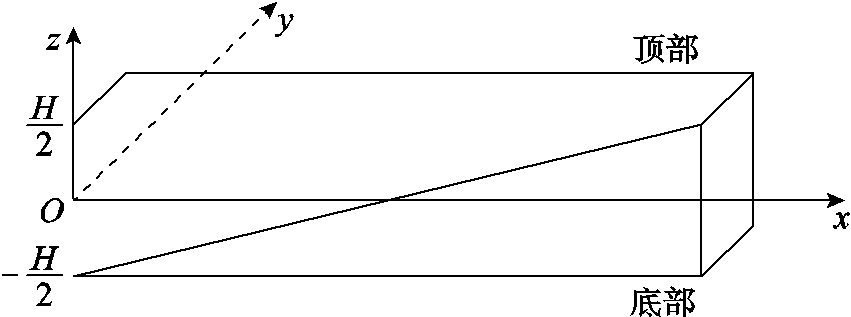

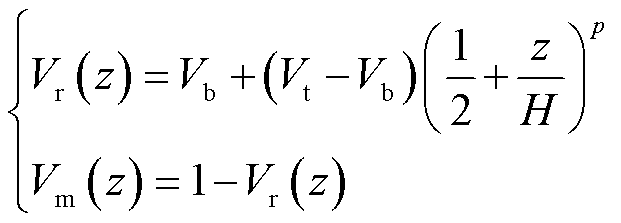

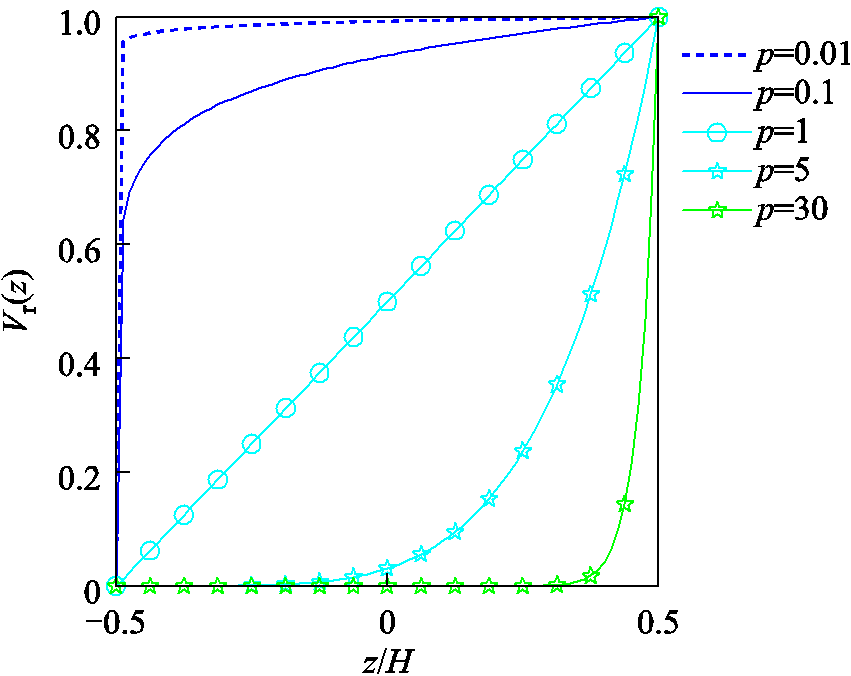

基于由文献[13-16]提出的常见幂函数模型,模拟梯度功能材料体积分数沿厚度方向的变化,表示为

(1)

(1)

式中,Vr(z)为功能体体积分数;Vm(z)为基体体积分数;Vb为板材底部(z=-H/2处)功能体材料体积分数;Vt为板材顶部(z=H/2处)功能体材料体积分数;p为梯度功能材料可控参数。令Vb=0, Vt=1,即板材底部完全由基体材料构成,顶部完全由功能体材料构成,以保证板材底部与电枢基体连接处电热性能连续、光滑变化,同时提高电枢熔点、改善枢轨接触界面热分配关系。不同p值对应的Vr(z)曲线如图2所示,对曲线横轴进行归一化处理,取横坐标变量为z/H。

图2 不同p值对应的Vr(z)曲线

Fig.2 Vr(z) curves corresponding to different p

由图2可知,p<1时,功能体分布较均匀,且含量较高;当p逐渐减小至0时,板材将变为完全由功能体材料构成的均质板;p=1时,功能体体积分数沿厚度方向呈现均匀梯度变化;p>1时,功能体将富集于接触面附近区域;当p增大至一定程度时,可将板材视作在基体上覆盖了一层薄薄的功能体涂层,其交界面处物理性能将急剧变化。

层状梯度功能材料模型中,每一层复合材料的密度可由混合原则确定,其关系式为

(2)

(2)

式中, 为功能体材料密度;

为功能体材料密度; 为基体材料密度。其余相关力学参数则根据Mori-Tanaka原则确定[17]。

为基体材料密度。其余相关力学参数则根据Mori-Tanaka原则确定[17]。

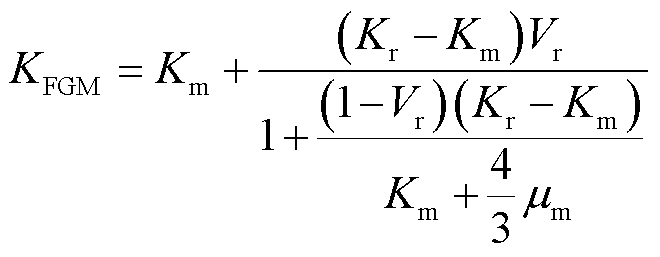

1)梯度功能材料体积模量KFGM

(3)

(3)

式中,Km为基体材料的体积模量;μm为基体材料的剪切模量;Kr为功能体材料的体积模量。

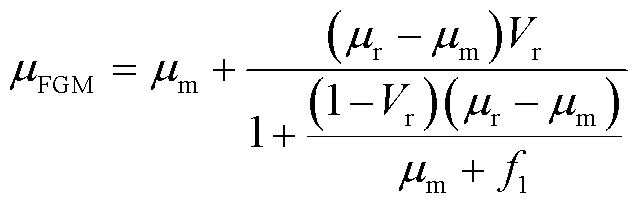

2)梯度功能材料剪切模量μFGM

(4)

(4)

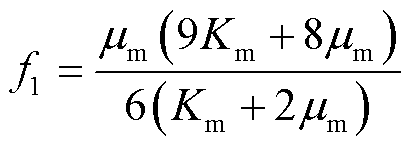

其中

式中,μr为功能体材料的剪切模量。

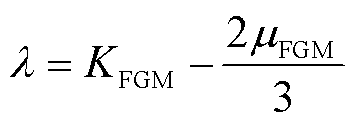

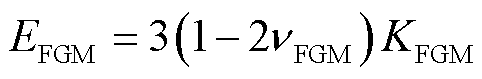

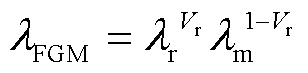

3)梯度功能材料泊松比

(5)

(5)

其中

4)梯度功能材料杨氏模量EFGM

(6)

(6)

1.2.1 梯度功能材料导热系数

实际应用中,热流并不会处于完全平行于平板或是垂直于平板的理想状态,而是处于二者中间状态,梯度功能材料的导热系数可以根据加权平均值获得,表示为

(7)

(7)

式中,λr为功能体材料的导热系数;λm为基体材料的导热系数。

1.2.2 梯度功能材料比热容

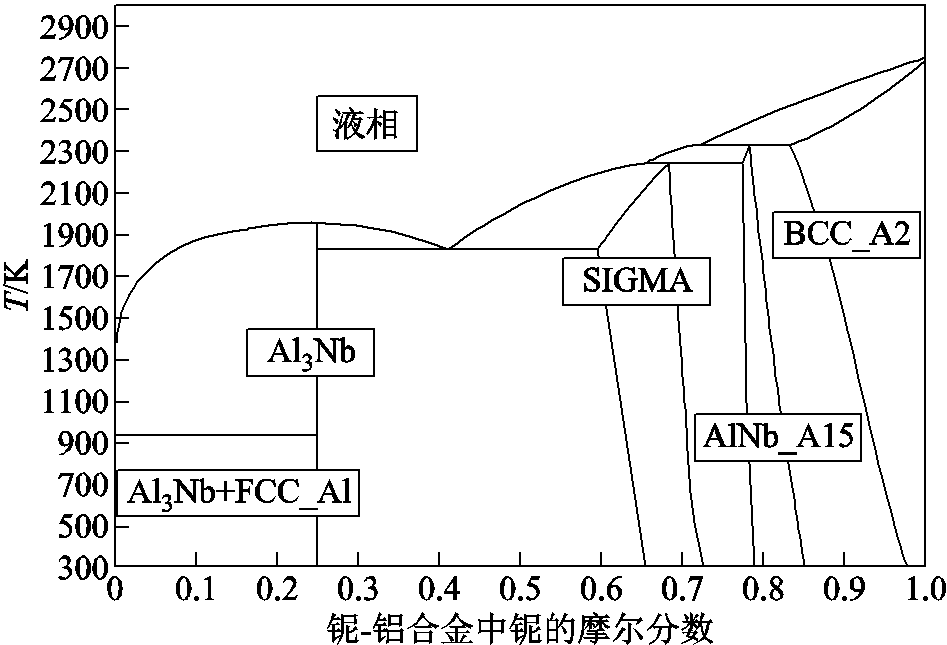

复合材料比热容满足典型的平均复合效应规律,其表达式为

(8)

(8)

式中,c为复合材料的综合比热容;Mi为第i组成分的质量分数;ci为第i组成分的比热容。对于两相合金而言,式(8)可变形为关于功能体体积分数Vr的表达式,即梯度功能材料的比热容为

(9)

(9)

式中,cr为功能体材料比热容;cm为基体材料比热容。由于固体梯度功能材料电枢的体积随温度变化不明显,故其比定压热容与比定容热容相差不大,工程上一般采用比定容热容[5]。

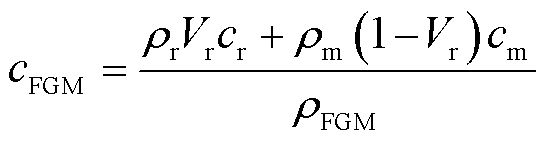

1.2.3 梯度功能材料熔点

分层梯度功能材料模型每层两相合金熔点可根据合金相图液相线近似确定,其中涉及的材料及其化学式为:铝(Al)、铌(Nb)、钼(Mo)、铜(Cu)、铬(Cr)。铌-铝合金相图如图3所示。其中,液相区域以下部分为不同晶体结构、组成成分的固相区域,固液相交线视为合金的熔点随合金摩尔分数变化的曲线。

图3 铌-铝合金相图

Fig.3 Phase diagram of niobium-aluminum alloy

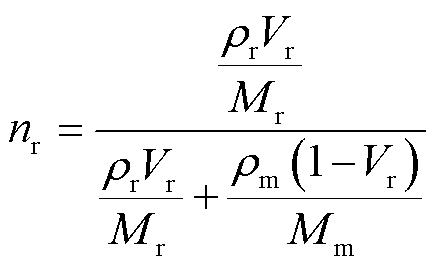

利用混合原则将摩尔分数转换成关于功能体体积分数Vr的表达式为

(10)

(10)

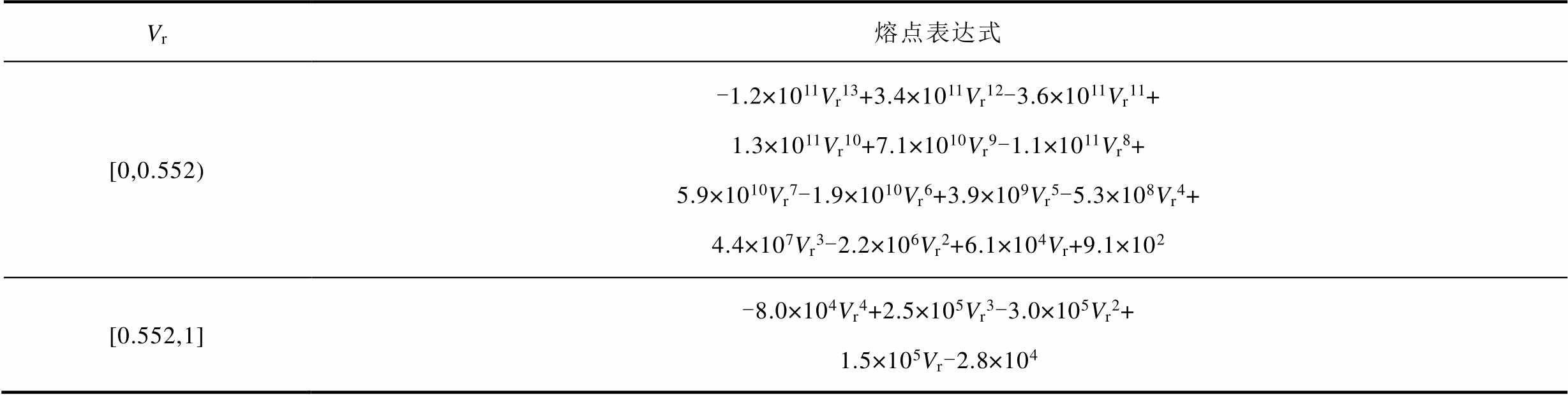

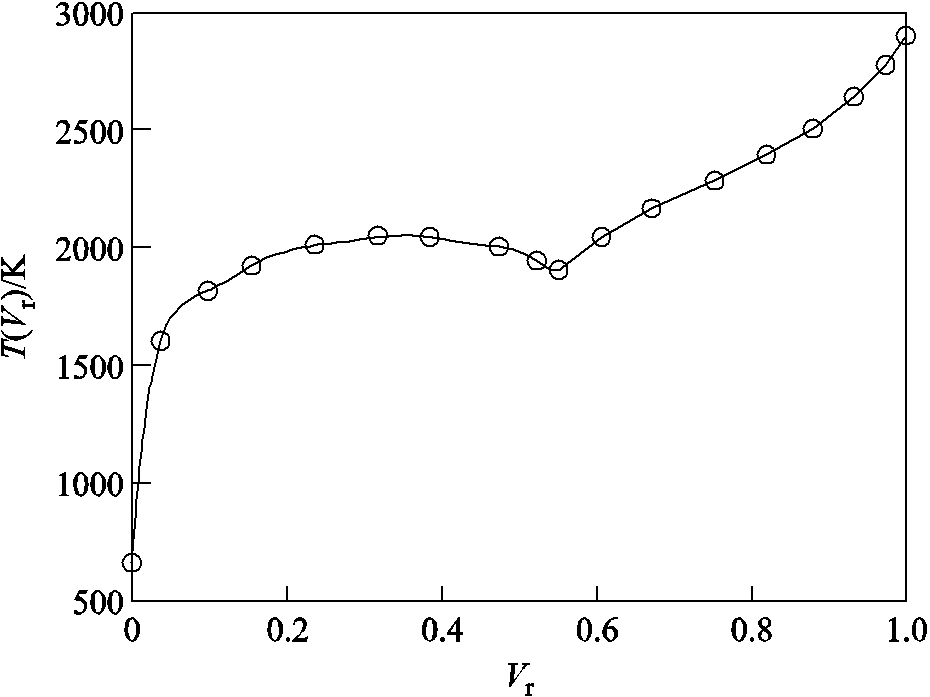

式中,nr为功能体金属元素的摩尔分数;Mr为功能体金属元素的摩尔质量;Mm为基体金属元素的摩尔质量。将相图横轴坐标替换为功能体体积分数Vr后,对液相线进行曲线拟合,采用加权最小方差法,获得熔点关于体积分数Vr的多项式见表1,液相线拟合曲线如图4所示。

表1 铌-铝合金熔点表达式

Tab.1 Niobium-aluminum alloy melting point expression

Vr熔点表达式 [0,0.552)-1.2×1011Vr13+3.4×1011Vr12-3.6×1011Vr11+1.3×1011Vr10+7.1×1010Vr9-1.1×1011Vr8+5.9×1010Vr7-1.9×1010Vr6+3.9×109Vr5-5.3×108Vr4+4.4×107Vr3-2.2×106Vr2+6.1×104Vr+9.1×102 [0.552,1]-8.0×104Vr4+2.5×105Vr3-3.0×105Vr2+1.5×105Vr-2.8×104

图4 液相线拟合曲线

Fig.4 Liquidus fitting curve

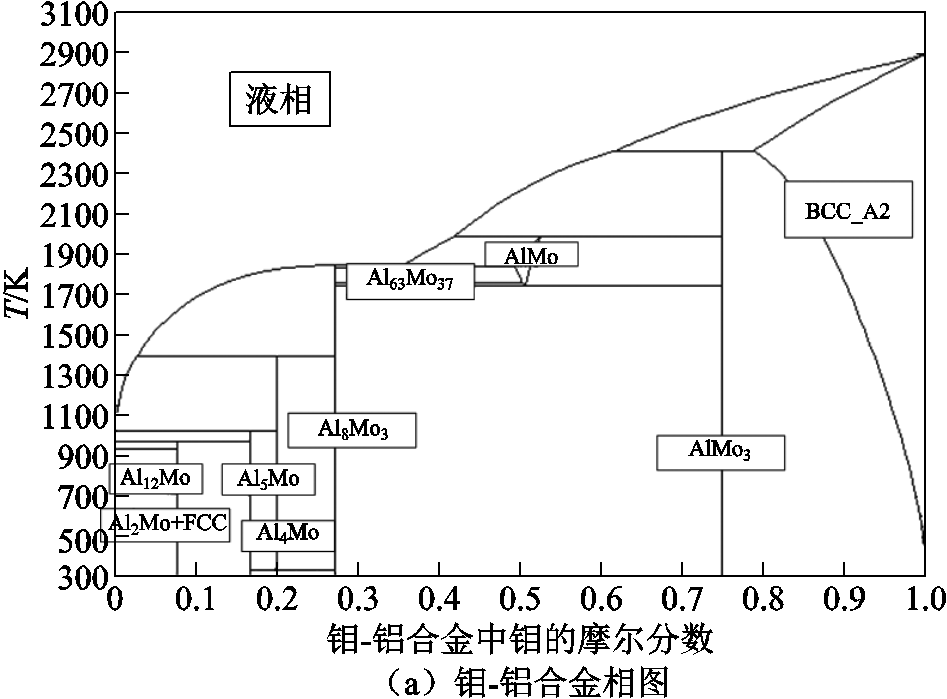

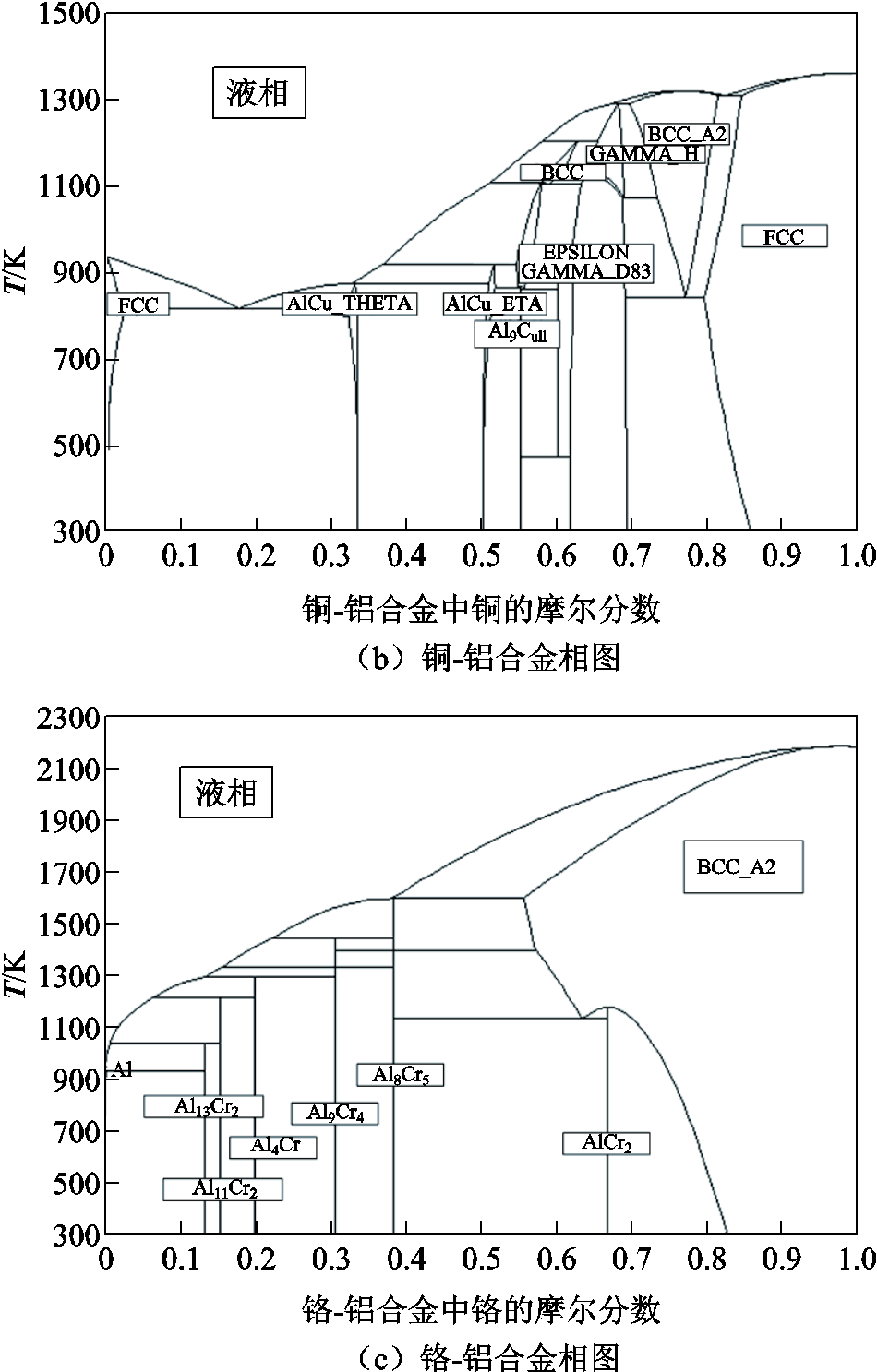

利用同样的方法,根据钼-铝合金相图、铜-铝合金相图、铬-铝合金相图分别如图5a、图5b、图5c所示。由图5可以得到其梯度功能材料熔点拟合曲线表达式,分别见表2、表3、表4。

图5 钼-铝合金、铜-铝合金、铬-铝合金相图

Fig.5 Phase diagram of molybdenum-aluminum alloy, copper-aluminum alloy and chromium-aluminum alloy

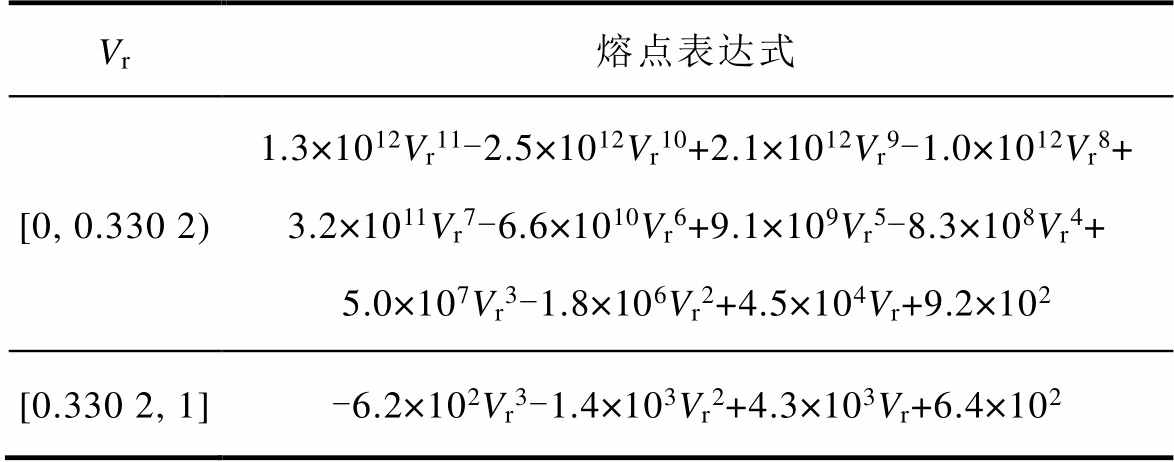

表2 钼-铝合金熔点表达式

Tab.2 Molybdenum-aluminum alloy melting point expression

Vr熔点表达式 [0, 0.330 2)1.3×1012Vr11-2.5×1012Vr10+2.1×1012Vr9-1.0×1012Vr8+ 3.2×1011Vr7-6.6×1010Vr6+9.1×109Vr5-8.3×108Vr4+5.0×107Vr3-1.8×106Vr2+4.5×104Vr+9.2×102 [0.330 2, 1]-6.2×102Vr3-1.4×103Vr2+4.3×103Vr+6.4×102

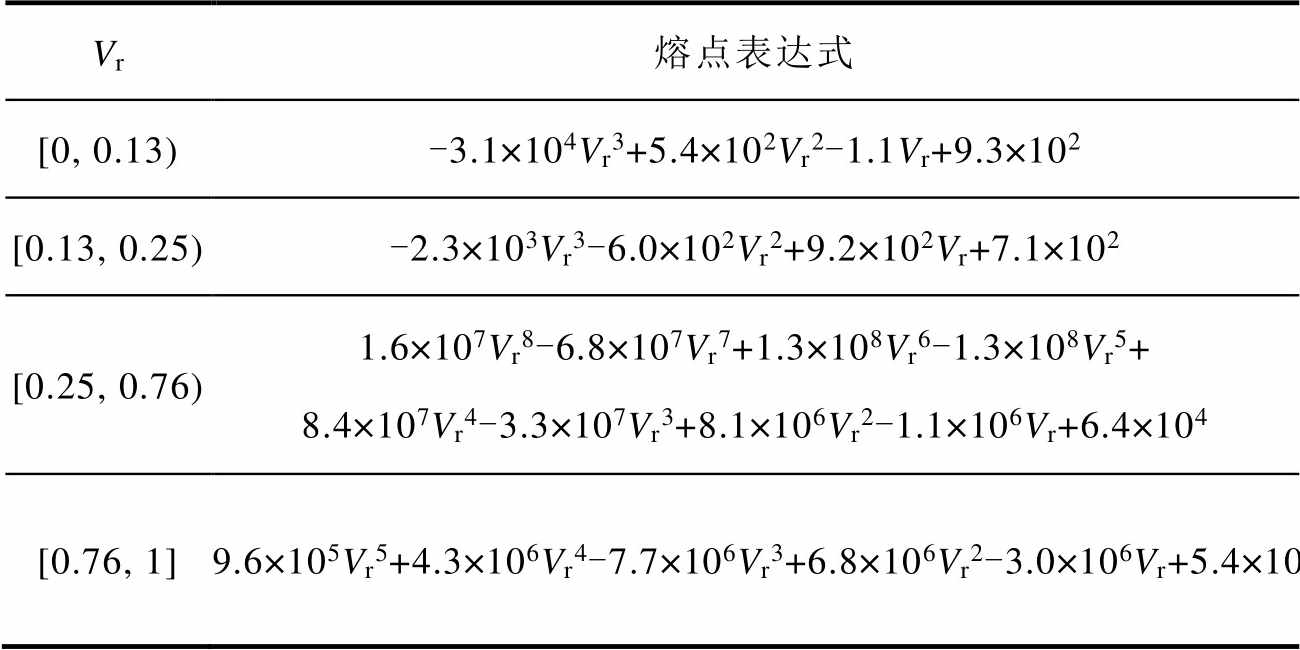

表3 铜-铝合金熔点表达式

Tab.3 Copper-aluminum alloy melting point expression

Vr熔点表达式 [0, 0.13)-3.1×104Vr3+5.4×102Vr2-1.1Vr+9.3×102 [0.13, 0.25)-2.3×103Vr3-6.0×102Vr2+9.2×102Vr+7.1×102 [0.25, 0.76)1.6×107Vr8-6.8×107Vr7+1.3×108Vr6-1.3×108Vr5+ 8.4×107Vr4-3.3×107Vr3+8.1×106Vr2-1.1×106Vr+6.4×104 [0.76, 1]-9.6×105Vr5+4.3×106Vr4-7.7×106Vr3+6.8×106Vr2-3.0×106Vr+5.4×105

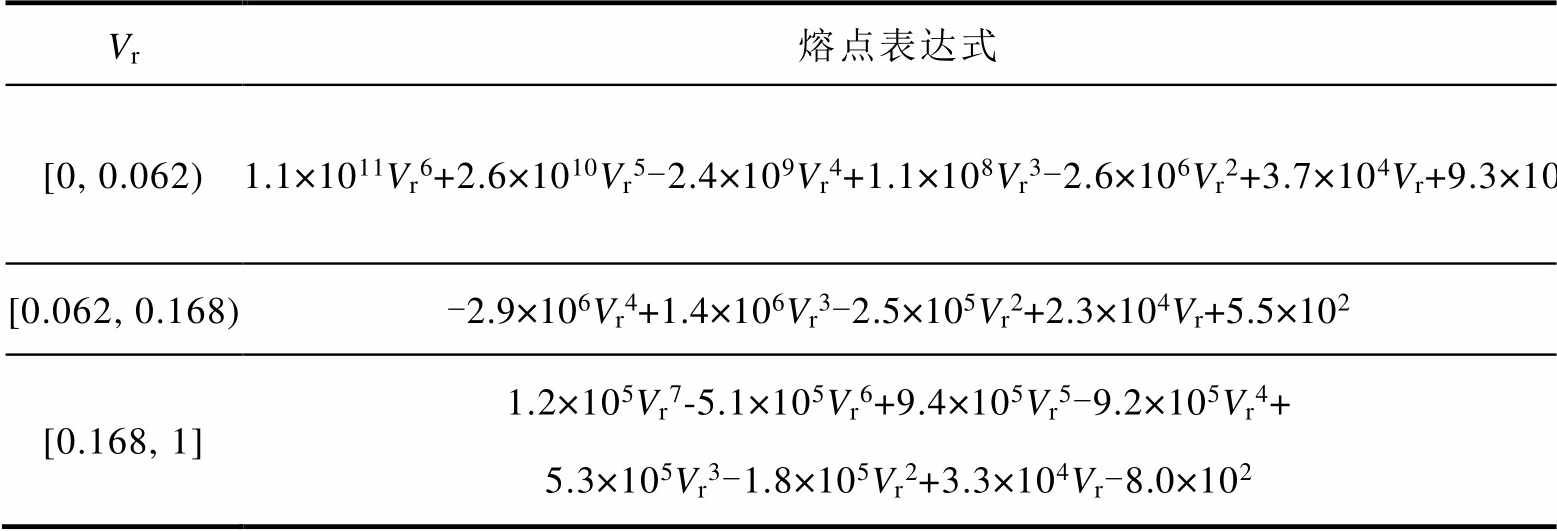

表4 铬-铝合金熔点表达式

Tab.4 Chromium-aluminum alloy melting point expression

Vr熔点表达式 [0, 0.062)-1.1×1011Vr6+2.6×1010Vr5-2.4×109Vr4+1.1×108Vr3-2.6×106Vr2+3.7×104Vr+9.3×102 [0.062, 0.168)-2.9×106Vr4+1.4×106Vr3-2.5×105Vr2+2.3×104Vr+5.5×102 [0.168, 1]1.2×105Vr7-5.1×105Vr6+9.4×105Vr5-9.2×105Vr4+5.3×105Vr3-1.8×105Vr2+3.3×104Vr-8.0×102

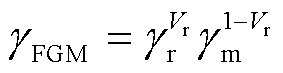

梯度功能材料电导率同样满足“热-电等效回路原理”。实际情况中,电流方向并不会简单地垂直或平行于材料板,则梯度功能材料电导率 也应该采用处于中间状态的加权平均值进行计算,即

也应该采用处于中间状态的加权平均值进行计算,即

(11)

(11)

式中, 和

和 分别为功能体材料和基体材料电导率。在后文仿真中,由于电枢的特殊形状使电流分布方向产生偏转角,因此将利用式(11)模拟梯度功能材料电导率。

分别为功能体材料和基体材料电导率。在后文仿真中,由于电枢的特殊形状使电流分布方向产生偏转角,因此将利用式(11)模拟梯度功能材料电导率。

在COMSOL Multiphysics软件中建立电磁轨道发射系统等效几何模型如图6所示。

图6 电磁轨道发射系统等效几何模型

Fig.6 Equivalent geometric model of electromagnetic orbital launch system

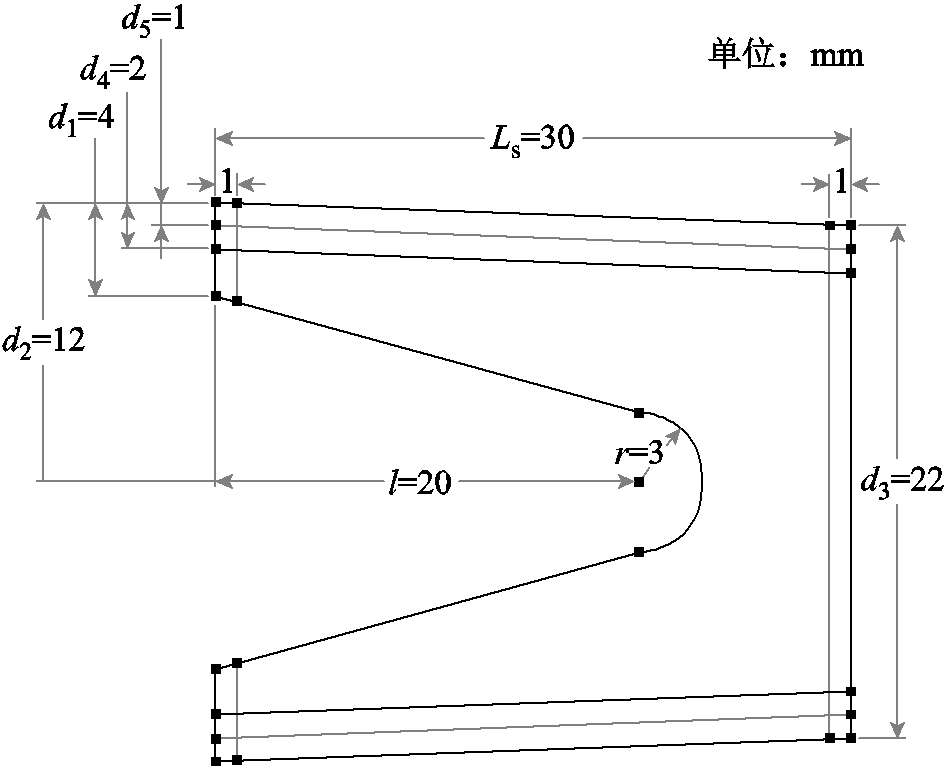

被试电枢尾翼直角处做1 mm倒角处理,电枢与轨道接触表面具有2 mm厚的材料分区,可设置为均质材料或梯度功能材料,电枢的尾翼长度为Ls,尾翼厚度为d1,尾翼下缘高度为d2,头部总高度为d3,喉部内径[18]为r,圆心距尾翼末端距离为l,梯度功能材料区域厚度为d4,其中心面将梯度功能材料区域划分为两个厚度同为d5的区域,沿垂直平面方向拉伸厚度为d。电枢示意图如图7所示。

图7 电枢示意图

Fig.7 Armature schematic

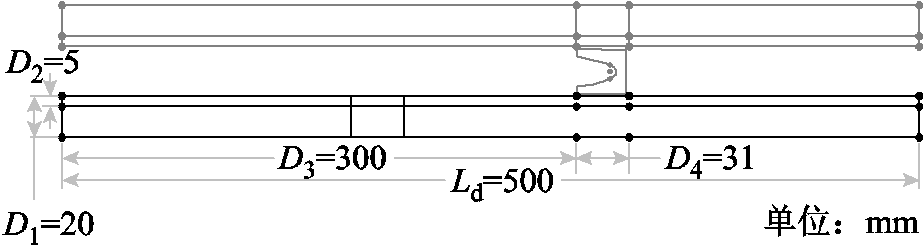

发射轨道等效为一对长度为0.5 m的长方体,其与电枢接触表面设有厚度为5 mm的材料分区,可以设置为镀层材料。令轨道的总长度为Ld,轨道的总厚度为D1,镀层材料的厚度为D2,电枢尾翼距电源端的距离为D3,为细化网格设置的接触区域长度为D4,沿垂直平面方向拉伸厚度为D。轨道示意图如图8所示。

图8 轨道示意图

Fig.8 Orbit schematic

电枢在发射过程中涉及电磁-热-力多场耦合,建模时,可以适当地简化仿真条件:

1)由于电磁发射装置内部近似密封,故忽略其与空气间的对流换热[19]。

2)电磁发射过程中,初始阶段焦耳热为引起电枢熔化磨损的主要热源。

3)枢轨界面电、热接触采用Cooper-Mikic-Yovanovich(CMY)相关性模型[20]。

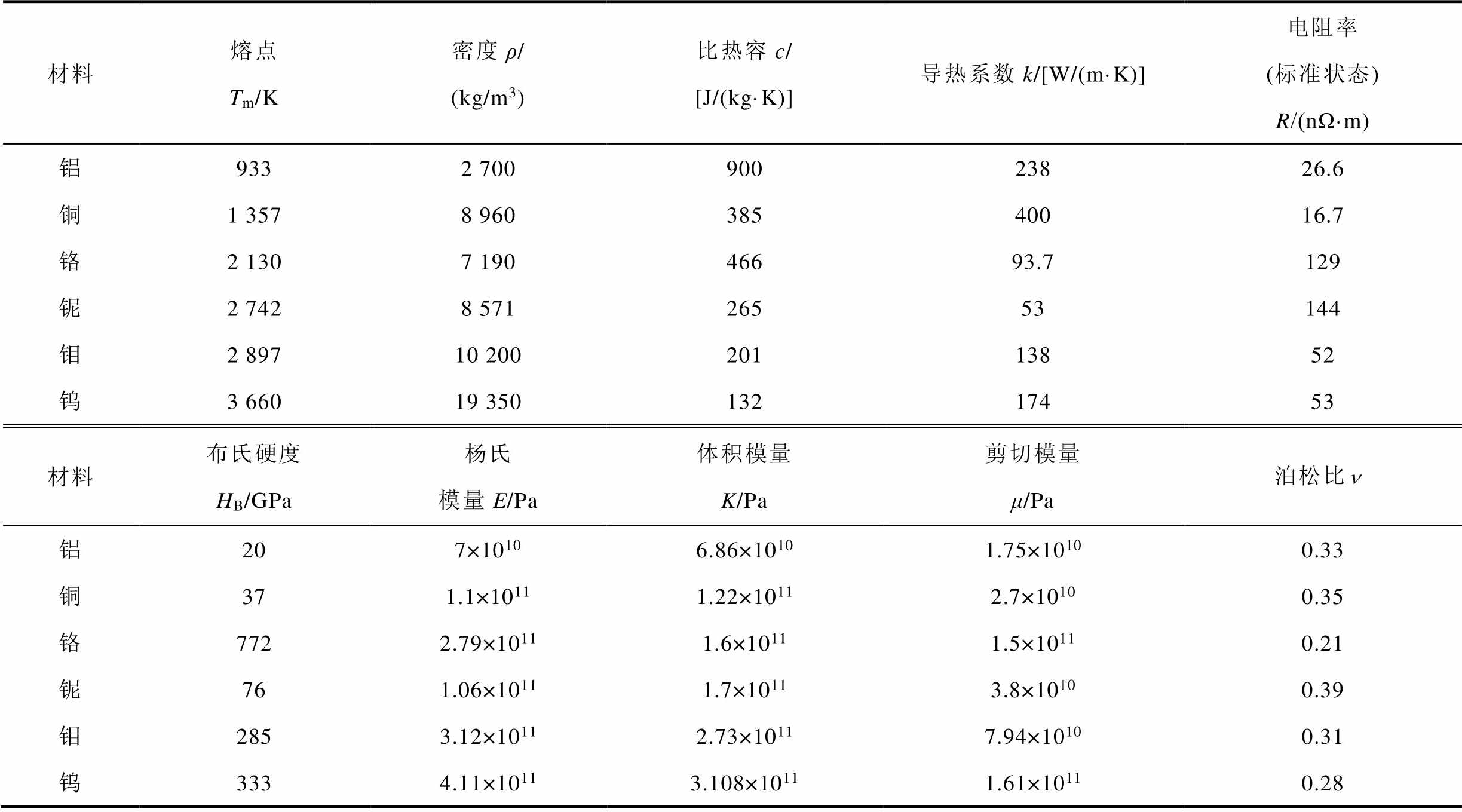

轨道基体材料设置为铜,镀层材料设置为钨;电枢基体材料设置为铝,用于构成电枢表面层状梯度功能材料功能体的材料为铌、铬、铜、钼。上述材料的参数见表5[21]。模型各个区域材料设置示意图如图9所示,梯度功能材料电枢的材料组合见表6。

为了更好地研究梯度功能材料电枢的熔化磨损特性,为上述编号组合各自增设三个对照组进行比对:①表面镀层全部由该编号组合的功能体材料构成;②纯功能体材料电枢;③纯铝电枢。

表5 仿真材料参数[21]

Tab.5 Simulation material parameters[21]

材料熔点Tm/K密度ρ/(kg/m3)比热容c/[J/(kg·K)]导热系数k/[W/(m·K)]电阻率(标准状态)R/(nΩ·m) 铝9332 70090023826.6 铜1 3578 96038540016.7 铬2 1307 19046693.7129 铌2 7428 57126553144 钼2 89710 20020113852 钨3 66019 35013217453 材料布氏硬度HB/GPa杨氏模量E/Pa体积模量K/Pa剪切模量μ/Pa泊松比 铝207×10106.86×10101.75×10100.33 铜371.1×10111.22×10112.7×10100.35 铬7722.79×10111.6×10111.5×10110.21 铌761.06×10111.7×10113.8×10100.39 钼2853.12×10112.73×10117.94×10100.31 钨3334.11×10113.108×10111.61×10110.28

图9 区域材料设置示意图

Fig.9 Schematic diagram of area material settings

表6 梯度功能材料电枢的材料组合

Tab.6 Material combination of functionally gradient material armature

编号功能体材料基体材料 1铌铝 2铬 3铜 4钼

电枢梯度功能材料层和轨道部分选择映射、扫掠方式剖分网格,电枢基体则选择自由四面体网格进行剖分。设置电枢梯度功能材料层区域扫掠最大单元为0.5 mm,最小单元为0.4 mm,最大单元增长率为1.1;电枢基体的自由四面体网格最大单元为3 mm;轨道距离电枢越远的区域网格单元体的体积越大,电枢表面梯度功能材料层网格最细,模型网格剖分示意图如图10所示。

图10 模型网格剖分示意图

Fig.10 Schematic diagram of model meshing

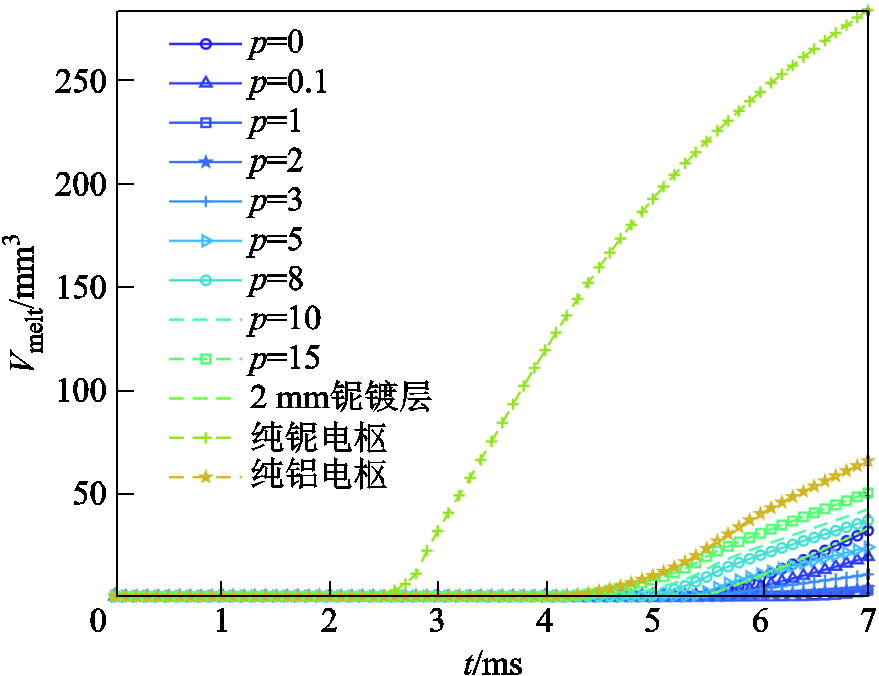

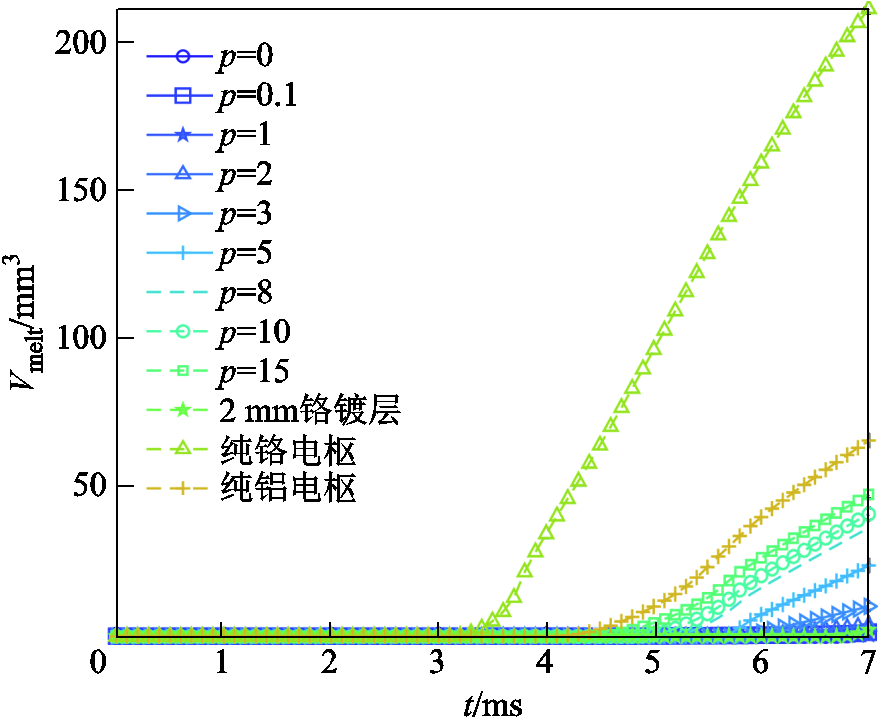

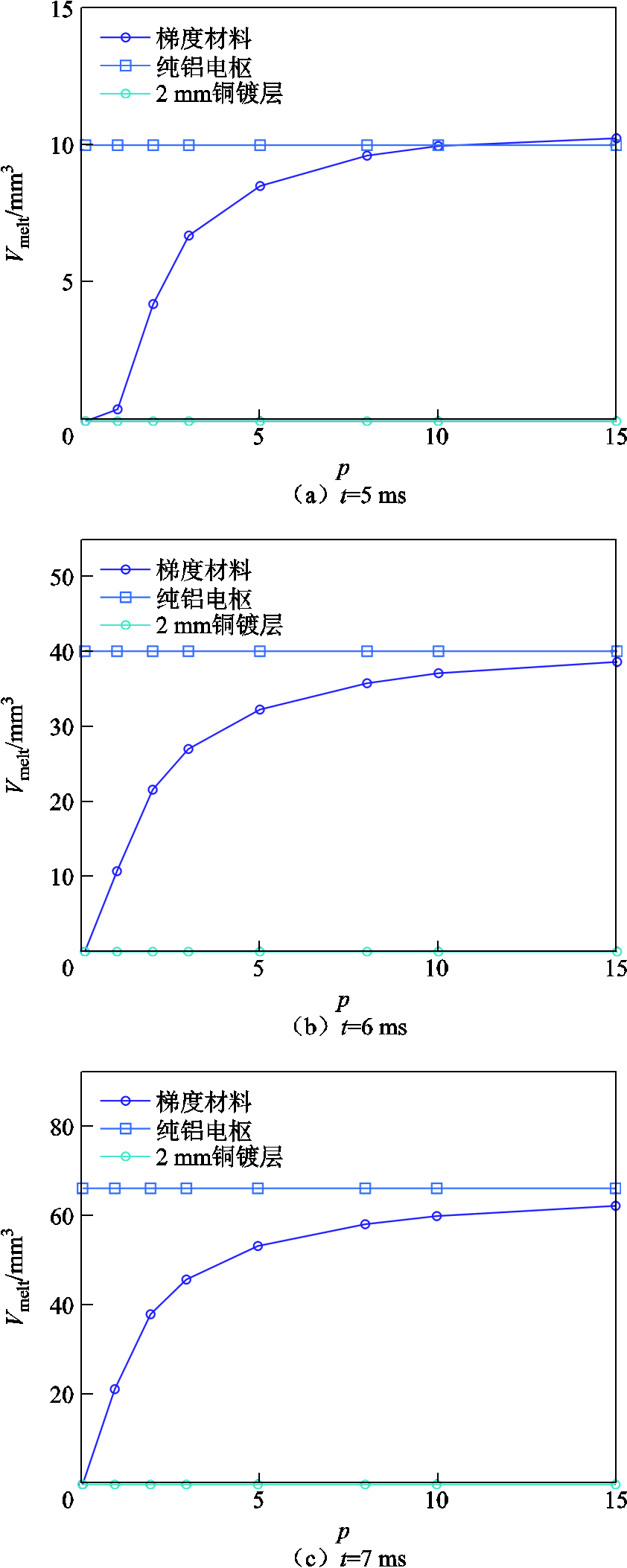

不同可控参数p情况下,铌功能体-铝基体梯度功能材料层的电枢熔化体积以及三组对照组电枢熔化体积随时间变化如图11所示。

图11 编号1电枢熔化体积随时间变化曲线

Fig.11 No.1 armature melting volume versus time curve

从图11可观察到,纯铌电枢的熔化体积先于其他组电枢开始急剧增大,纯铝电枢次之,可控参数为1的铌-铝梯度功能材料电枢熔化体积最后开始增大,且幅值最小。

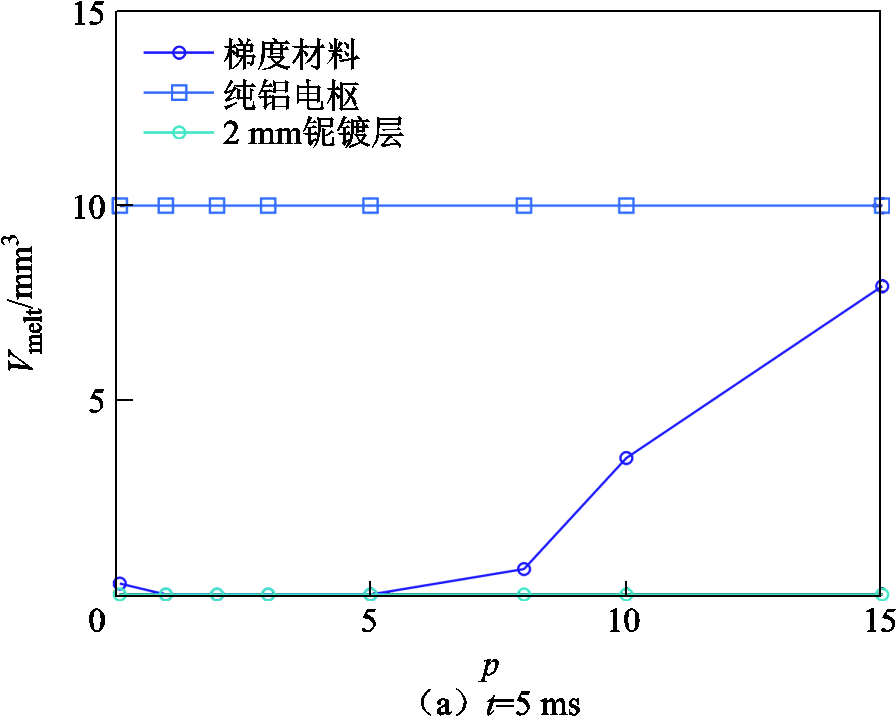

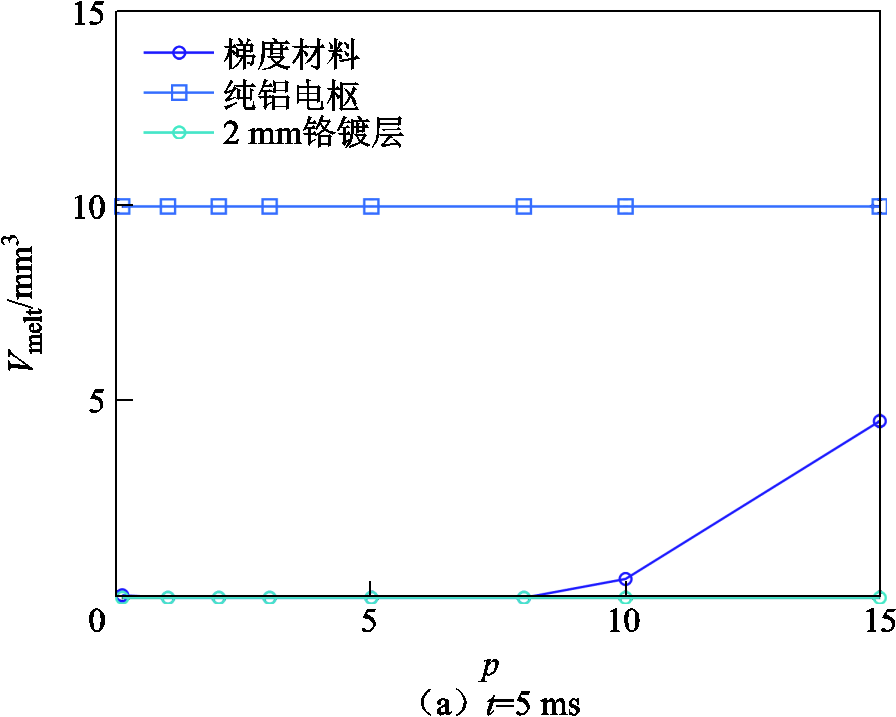

不同时刻不同组合的铌-铝梯度功能材料电枢熔化体积随可控参数p变化的曲线如图12所示。

图12显示,传统纯铝电枢的熔化体积始终大于带有2 mm纯铌镀层的铝制电枢,说明尽管纯铝板材的热功率明显低于纯铌板材,但均质铌板材熔点高,耐高温能力更强。铌-铝梯度功能材料电枢的熔化体积均小于传统铝制电枢的熔化磨损体积,而在可控参数p处于一定范围内时才小于带有2 mm纯铌镀层的铝制电枢,且该范围随受热时间增长而扩大,表示铌功能体梯度功能材料覆层能够在特定条件下改善电枢的抗熔化磨损能力,且通流时间越久,其作用发挥越明显。

图12 不同时刻不同组合的铌-铝梯度功能材料电枢熔化体积随可控参数变化曲线

Fig.12 Curves of melting volume of Ni-Al gradient functional material with different controllable parameters at different times

同一时刻,铌-铝梯度功能材料电枢熔化体积随着可控参数p的增大呈现先减小后增大的趋势,拐点出现在可控参数p=1附近,该状态下梯度功能材料层功能体体积分数沿厚度方向呈现均匀梯度变化。拐点以左,梯度功能材料板材更接近完全由铌功能体材料构成的均质板,因此其熔点有所提高,抗熔化磨损能力小幅度提高;拐点以右,铌功能体材料将逐渐富集于接触面,对电枢表面熔点提高效果减弱,但大幅度增大了接触面电阻,故抗熔化磨损能力减弱。因此,FGM电枢抗熔化磨损能力随可控参数p的变化趋势是铌功能体梯度功能材料提高熔点的正面效应与增加热功率的负面效应相叠加产生的结果。

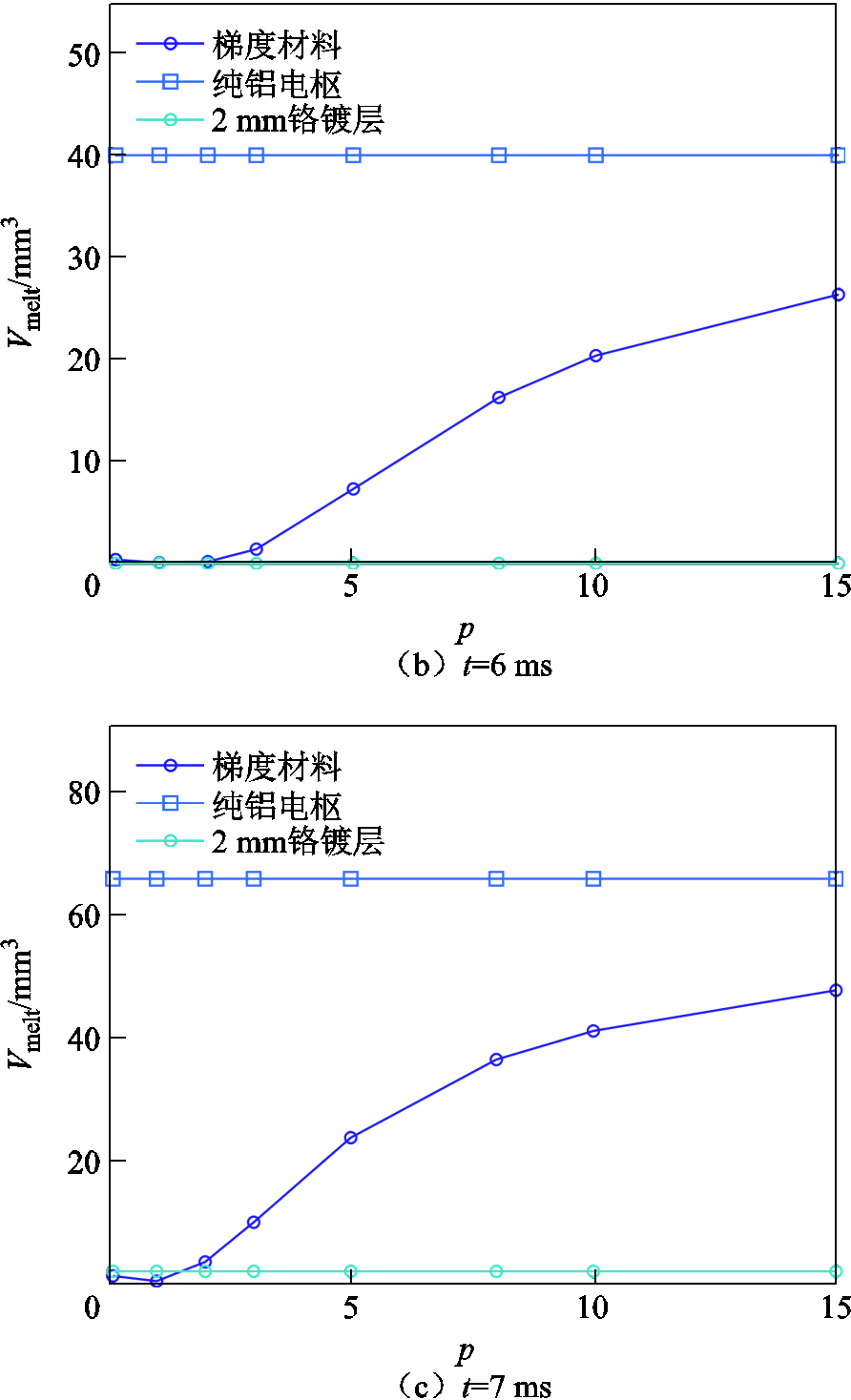

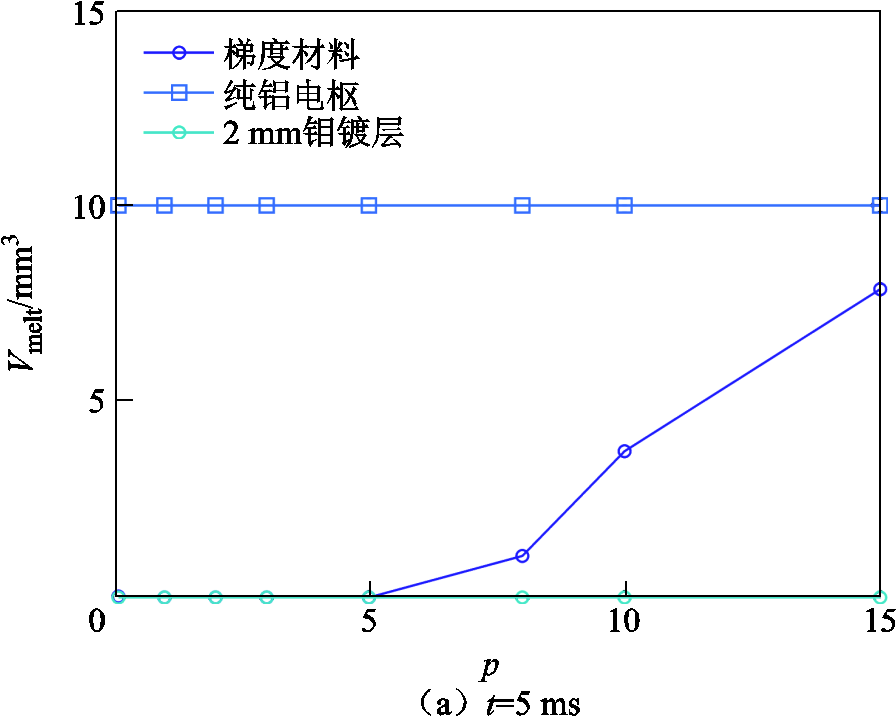

不同可控参数p情况下,铬功能体-铝基体梯度功能材料层的电枢熔化体积以及三组对照组电枢熔化体积随时间变化如图13所示。

图13 编号2电枢熔化体积随时间变化曲线

Fig.13 No.2 armature melting volume versus time curve

由图13可得,纯铬电枢的熔化体积先于其他组电枢开始骤升,纯铝电枢次之,可控参数为1的铬-铝梯度功能材料电枢熔化体积最后开始增大,且幅值最小。

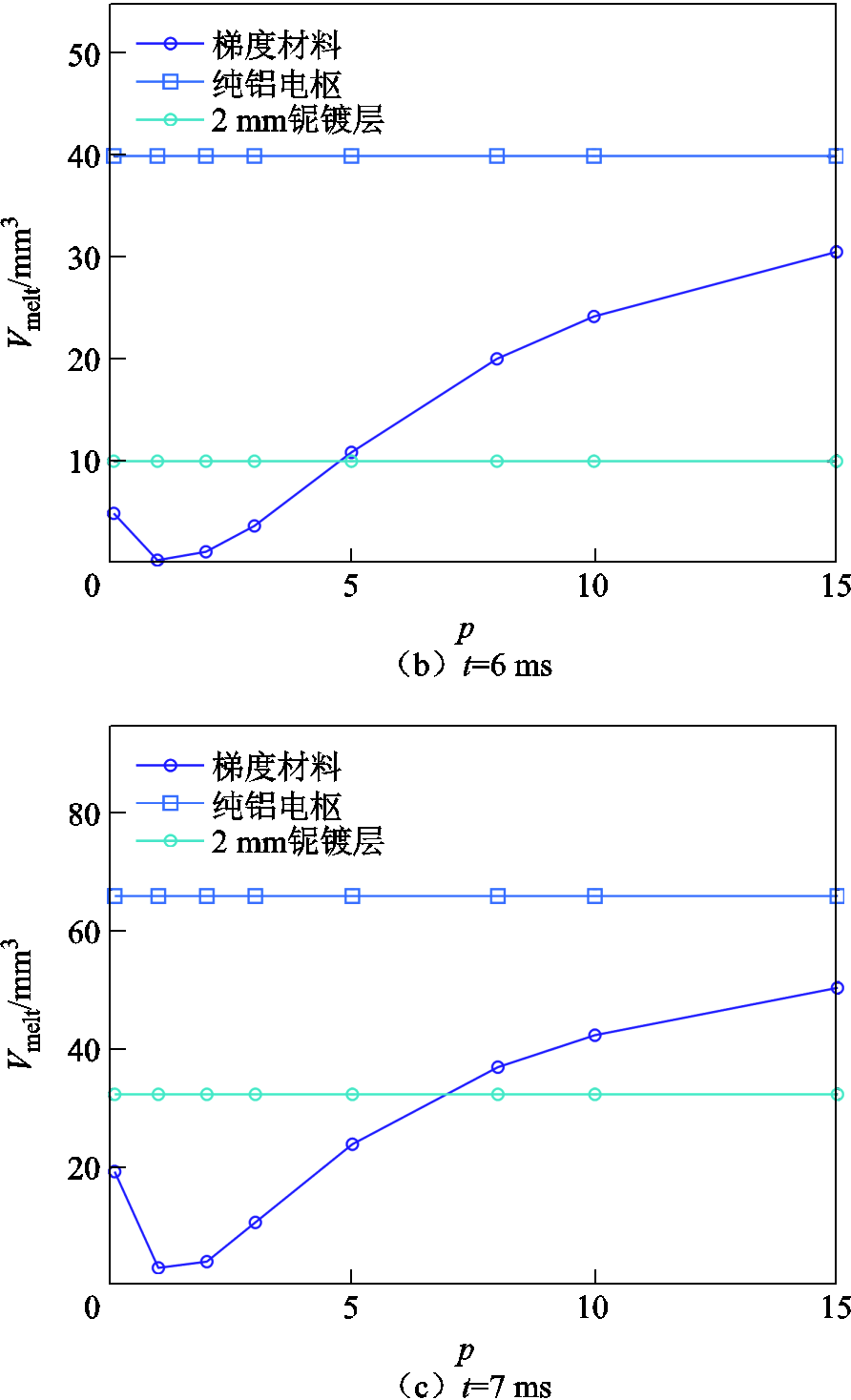

不同时刻不同组合的铬-铝梯度功能材料电枢熔化体积随可控参数p变化的曲线如图14所示。对于铬-铝梯度功能材料电枢,在可控参数p=1附近其抗熔化磨损能力最强,相同时刻电枢熔化体积随着可控参数p的增大而先减小后增大,但始终大于相同厚度纯铬镀层铝制电枢的熔化磨损体积,表明铬功能体材料对电枢的抗熔化磨损能力改善同样遵循3.1节的规律,这是由于铬和铌的熔点与电阻率相似所致。

图14 不同时刻不同组合的铬-铝梯度功能材料电枢熔化体积随可控参数变化曲线

Fig.14 Curves of melting volume of Cr-Al gradient functional material with different controllable parameters at different times

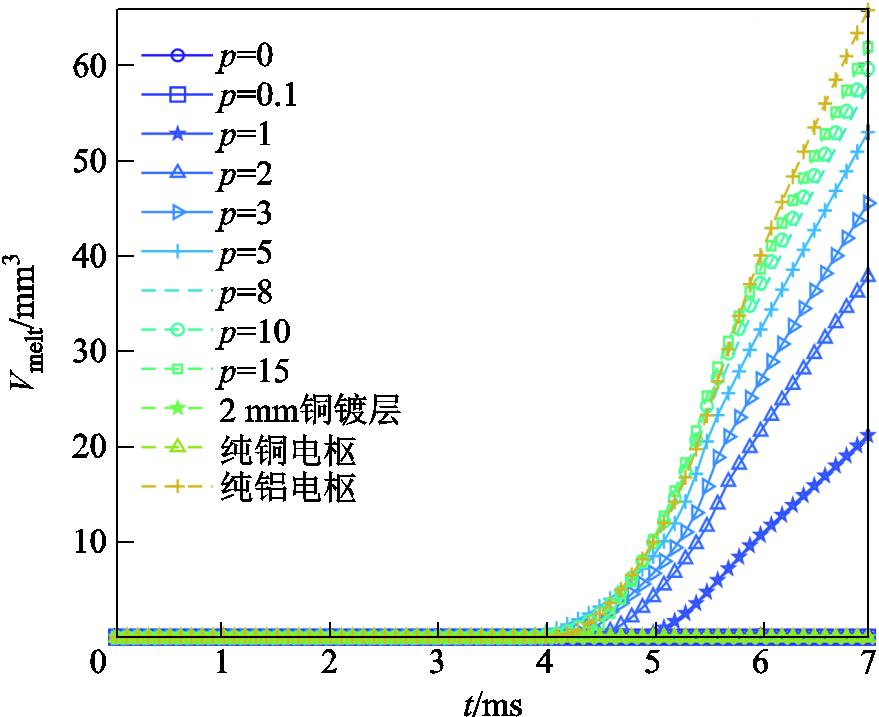

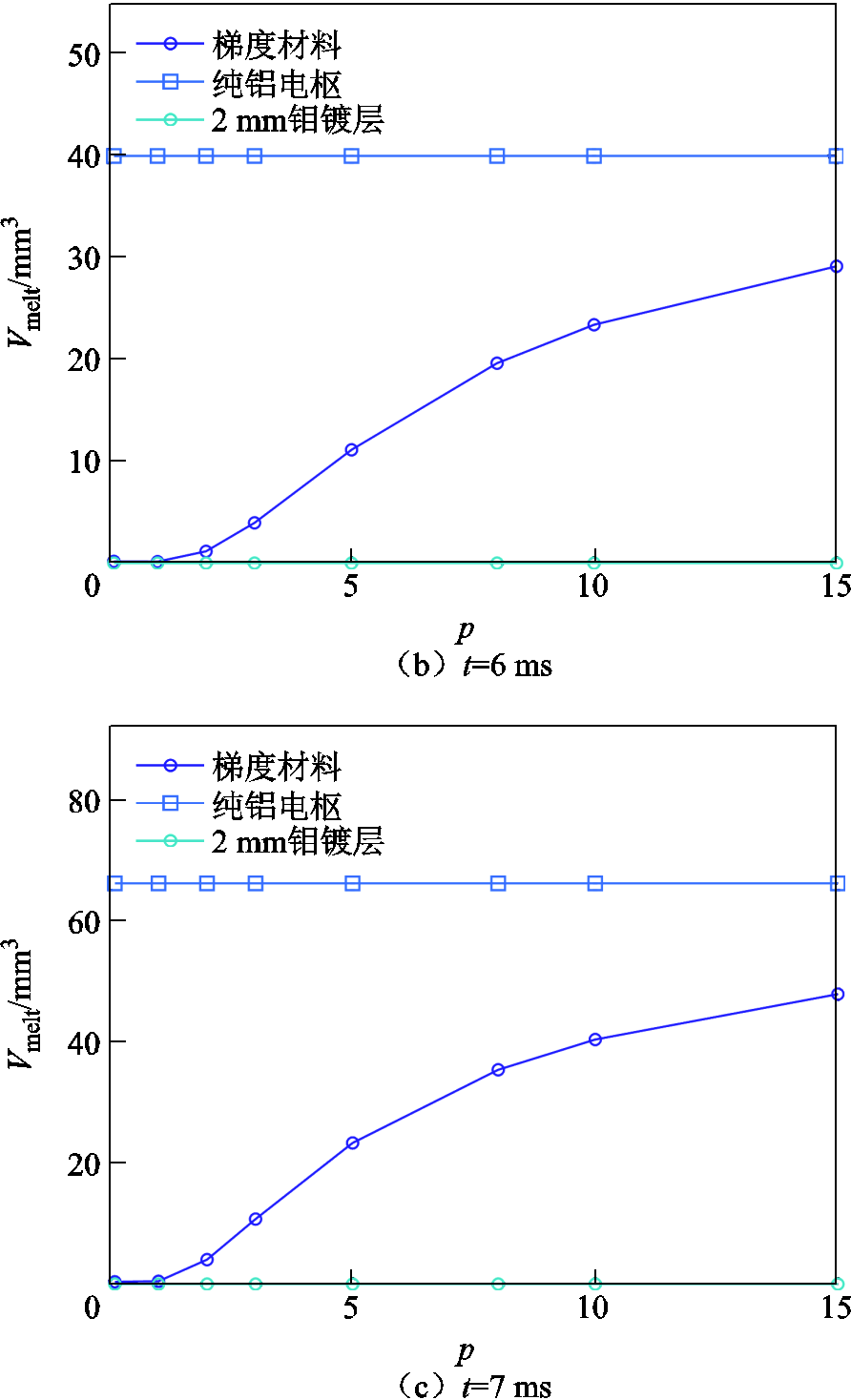

不同可控参数p情况下,铜功能体-铝基体梯度功能材料层的电枢熔化体积以及三组对照组电枢熔化体积随时间变化如图15所示。

图15 编号3电枢熔化体积随时间变化曲线

Fig.15 No.3 armature melting volume versus time curve

图15中,纯铝电枢的熔化体积最先开始增大,可控参数为15的铜-铝梯度功能材料电枢次之,可控参数p值接近0的两组电枢、2 mm纯铜镀层铝制电枢以及纯铜电枢的熔化体积最小且始终接近于0。

不同时刻不同组合的铜-铝梯度功能材料电枢熔化体积随可控参数p变化的曲线如图16所示。可见,对于铜-铝梯度功能材料电枢,熔化磨损体积随着可控参数p的增大而增大,铜作为功能体加入铝基体形成梯度功能材料电枢时,在提高电枢抗熔化磨损能力方面作用不明显,但相同厚度铜镀层电枢可以大大提高电枢的抗熔化磨损能力。

图16 不同时刻不同组合的铜-铝梯度功能材料电枢熔化体积随可控参数变化曲线

Fig.16 Curves of melting volume of Cu-Al gradient functional material with different controllable parameters at different times

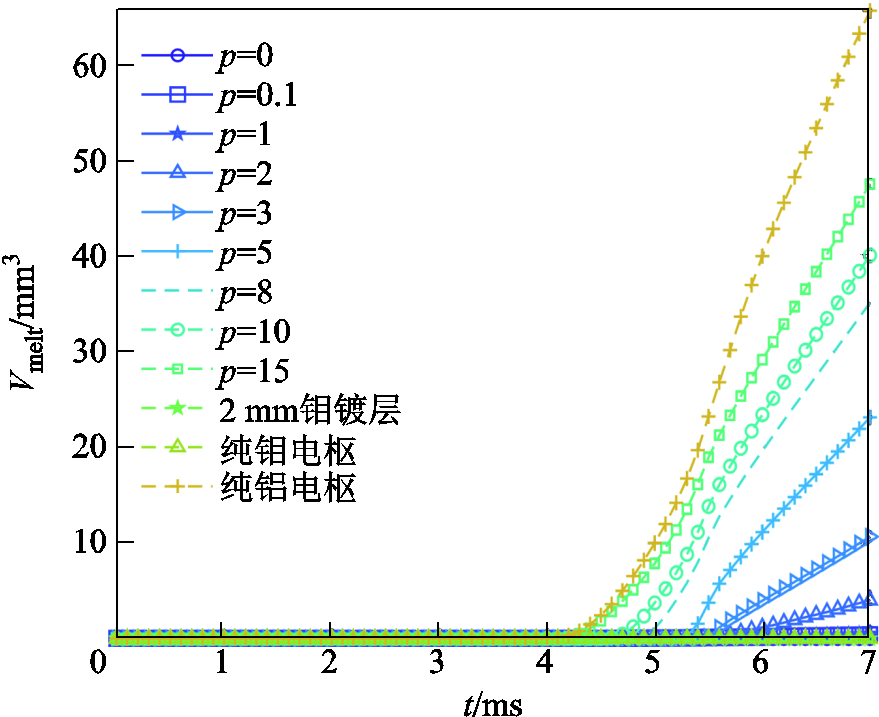

不同可控参数p情况下,钼功能体-铝基体梯度功能材料层的电枢熔化体积以及三组对照组电枢熔化体积总体随时间变化如图17所示。

图17 编号4电枢熔化体积随时间变化曲线

Fig.17 No.4 armature melting volume versus time curve

图17中,纯铝电枢的熔化体积先开始快速增大,可控参数为15的钼-铝梯度功能材料电枢次之,可控参数p值接近0的两组电枢、2 mm纯钼镀层铝制电枢、纯钼电枢以及纯铝电枢的熔化体积最小且始终接近于0。

不同时刻不同组合的钼-铝梯度功能材料电枢熔化体积随可控参数p变化的曲线如图18所示。可见,对于钼-铝梯度功能材料电枢,在可控参数p=1附近梯度功能材料电枢抗熔化磨损能力最强,相同时刻电枢熔化体积随着可控参数p的增大而先不变后增大,但始终大于相同厚度纯钼镀层铝制电枢的熔化磨损体积,钼作为功能体加入铝基体形成梯度功能材料电枢能够提高电枢的抗熔化磨损能力,但其效果并不如相同厚度的钼镀层电枢。

图18 不同时刻不同组合的钼-铝梯度功能材料电枢熔化体积随可控参数变化曲线

Fig.18 Curves of melting volume of Mo-Al gradient functional material with different controllable parameters at different times

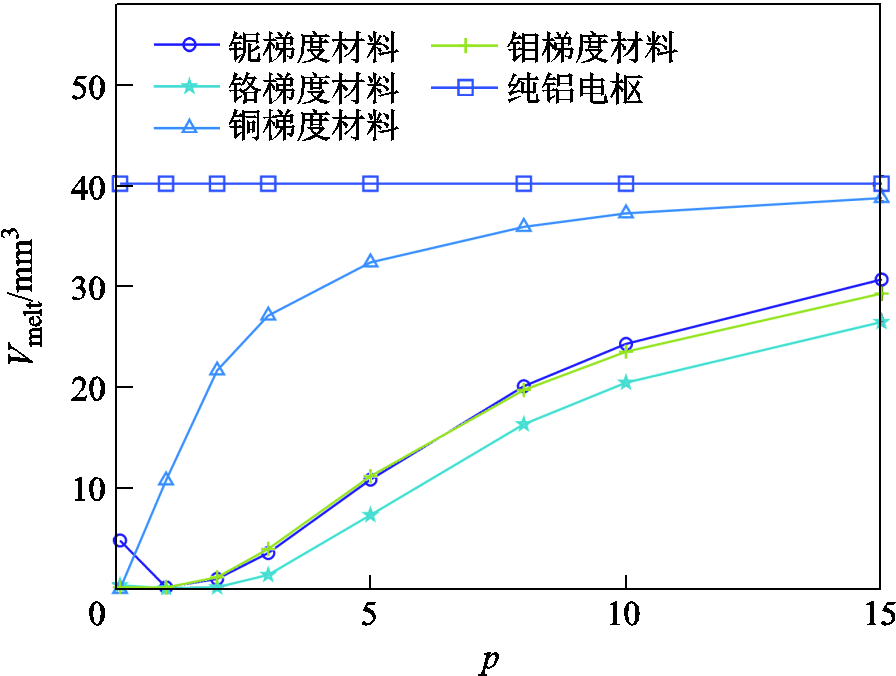

t=6 ms时刻,四种梯度功能材料电枢熔化体积随可控参数p变化的曲线以及传统铝制电枢熔化体积曲线如图19所示。

图19 t=6 ms不同组合梯度功能材料电枢熔化体积随可控参数变化曲线

Fig.19 Melting volume change curves of different combinations with controllable parameters at t=6 ms

由图19可以看出,这四种梯度功能材料都能够改善电枢的抗熔化磨损能力。铜-铝梯度功能材料电枢的熔化体积曲线处于四种梯度功能材料电枢之首,铌-铝、钼-铝梯度功能材料电枢熔化磨损体积曲线重合度高,钼-铝梯度功能材料电枢熔化体积相对较小,铬-铝梯度功能材料电枢的熔化体积始终最小。对比可知,铬更适合作为功能体材料加入铝基体中形成梯度功能材料电枢,铌、钼次之,铜功能体梯度功能材料电枢的抗熔化磨损能力较弱。针对更适合作为功能体的铬、铌、钼梯度功能材料电枢组合,选择可控参数p=1的梯度功能材料能够最大程度地发挥梯度功能材料电枢的优势。

电磁发射工作条件苛刻,需要通过提高电枢的抗熔化磨损能力以延长发射装置寿命。本文在分析平行板层状梯度功能材料物理特性的基础上,建立了电磁发射初期矩形口径新型梯度功能材料电枢三维模型,通过对比四组不同性能参数梯度功能材料电枢和传统电枢的表面熔化磨损情况,研究了梯度功能材料覆层对电枢抗熔化磨损能力的改善效果,得到了适合作为梯度功能材料电枢的功能体材料及可控参数组合。

参考文献

[1] 张嘉炜, 鲁军勇, 谭赛, 等. 考虑初始接触压力的滑动电接触界面磁扩散模型[J]. 电工技术学报, 2022, 37(2): 488-495.

Zhang Jiawei, Lu Junyong, Tan Sai, et al. A magnetic diffusion model of electromagnetic launcher considering initial contact pressure[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 488-495.

[2] 翟小飞, 李鑫航, 刘华, 等. 电磁轨道发射系统电路模型及发射效率研究[J]. 电工技术学报, 2023, 38(11): 2841-2849, 2860.

Zhai Xiaofei, Li Xinhang, Liu Hua, et al. Research on circuit model and launch efficiency of electromagnetic rail launch system[J]. Transactions of China Electro-technical Society, 2023, 38(11): 2841-2849, 2860.

[3] 马伟明, 鲁军勇. 电磁发射技术的研究现状与挑战[J]. 电工技术学报, 2023, 38(15): 3943-3959.

Ma Weiming, Lu Junyong. Research progress and challenges of electromagnetic launch technology[J]. Transactions of China Electrotechnical Society, 2023, 38(15): 3943-3959.

[4] 马伟明. 关于电工学科前沿技术发展的若干思考[J]. 电工技术学报, 2021, 36(22): 4627-4636.

Ma Weiming. Thoughts on the development of frontier technology in electrical engineering[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4627-4636.

[5] 刘贵民, 杨忠须, 闫涛, 等. 电磁轨道炮导轨失效研究现状及展望[J]. 材料导报, 2015, 29(7): 63-70.

Liu Guimin, Yang Zhongxu, Yan Tao, et al. Current status and prospect on rail failures of electromagnetic railgun[J]. Materials Review, 2015, 29(7): 63-70.

[6] (美)理查德·埃斯特里·马歇尔, 王莹. 电磁轨道炮的科学与技术[M]. 北京: 兵器工业出版社, 2006.

[7] 李白, 鲁军勇, 谭赛, 等. 高速滑动电接触电枢表面动态磨损过程研究[J]. 电工技术学报, 2023, 38(1): 131-139.

Li Bai, Lu Junyong, Tan Sai, et al. Research on dynamic wear process of armature surface in high-speed sliding electric contact[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 131-139.

[8] 曾竟成, 罗青, 唐羽章. 复合材料理化性能[M]. 长沙: 国防科技大学出版社, 1998.

[9] Banks-Sills L, Eliasi R, Berlin Y. Modeling of functionally graded materials in dynamic analyses[J]. Composites Part B: Engineering, 2002, 33(1): 7-15.

[10] 仲政, 吴林志, 陈伟球. 功能梯度材料与结构的若干力学问题研究进展[J]. 力学进展, 2010, 40(5): 528-541.

Zhong Zheng, Wu Linzhi, Chen Weiqiu. Progress in the study on mechanics problems of functionally graded materials and structures[J]. Advances in Mechanics, 2010, 40(5): 528-541.

[11] Paley M, Aboudi J. Micromechanical analysis of composites by the generalized cells model[J]. Mechanics of Materials, 1992, 14(2): 127-139.

[12] Siopis M J, Neu R W. Materials selection exercise for electromagnetic launcher rails[J]. IEEE Transactions on Magnetics, 2013, 49(8): 4831-4838.

[13] Gutierrez-Miravete E. Thermal stresses in functionally graded metal-ceramic plates[C]//Proceedings of the 2015 COMSOL Conference, Boston, USA, 2015: 1-4.

[14] Wakashima K, Hirano T, Nino M. Functionally gradient materials (FGM) architecture: a new type of ceramic-metal assemblage designed for hot structural components[C]//Proceedings of the ESA Symposium on Space Applications of Advanced Structural Materials (ESA SP-303), ESTEC-ESA, Noordwijk, The Netherlands,1990: 97-102.

[15] Koizumi M, Kawai T, Kude Y, et al. Recent developments in functionally gradient materials[J]. Materials and Processing Report, 1992, 7(3-4): 1-6.

[16] Ramu I, Mohanty S C. Modal analysis of functionally graded material plates using finite element method[J]. Procedia Materials Science, 2014, 6: 460-467.

[17] Saunders W L, Pendley K, Gutierrez-Miravete E. Modal analysis of functionally-graded metal-ceramic composite plates[C]//Proceedings of the 2014 COMSOL Conference, Boston, USA, 2014: 1-4.

[18] 李帅, 刘峰, 高翔, 等. 3种口径电磁轨道炮电磁特性研究[J]. 火炮发射与控制学报, 2020, 41(3): 1-5, 11.

Li Shuai, Liu Feng, Gao Xiang, et al. A study of electromagnetic characteristics of electromagnetic railguns of three different calibers[J]. Journal of Gun Launch & Control, 2020, 41(3): 1-5, 11.

[19] 高博, 邱群先, 郄文静, 等. 电磁轨道炮电枢多场耦合分析与试验研究[J]. 电工技术学报, 2020, 35(增刊2): 341-345.

Gao Bo, Qiu Qunxian, Qie Wenjing, et al. Multi-field coupling analysis and experimental research on armature of electromagnetic railgun[J]. Transactions of China Electrotechnical Society, 2020, 35(S2): 341-345.

[20] 马金财, 刘刚, 何龙. 基于电-热-力耦合的螺旋弹簧触指稳态温升分布仿真研究[J]. 高压电器, 2023, 59(8): 223-231.

Ma Jincai, Liu Gang, He Long. Simulation study on steady-state temperature rise distribution of helical spring contact finger based on electrical-thermal-mechanical coupling[J]. High Voltage Apparatus, 2023, 59(8): 223-231.

[21] 李春胜, 黄德彬. 金属材料手册[M]. 北京: 化学工业出版社, 2005.

Study on Melting and Wear Characteristics of Sliding Electric Contact Functionally Gradient Material Armature

Abstract The electromagnetic railgun is a novel kinetic energy weapon concept that utilizes controllable and precise electromagnetic forces generated by electromagnetic devices to propel the armature and ammunition in a linear trajectory. In comparison to traditional powder launch systems, electromagnetic railguns must endure high currents and substantial contact pressures during the launch process. Due to the initially low movement speed of the armature, the Joule heat primarily causes surface melting and wear. This leads to a concentrated deposition of the metal liquefaction layer on the track surface, resulting in significant deterioration of the electrical contact with the guide rail in this section. These demanding working conditions impose stringent requirements on the electromagnetic railgun materials, necessitating high-temperature resistance, high yield strength, and high hardness. Typically, the contact surface between the solid armature and the launch track is prone to melting and wear due to the combined effects of Joule heat and frictional heat. Subsequently, the metal liquefaction layer cools and deposits onto the track surface. After repeated launches, the thickness of the deposited layer on the track surface increases or even detaches, leading to reduced track surface smoothness, alterations in track spacing, and interior contamination. Consequently, the service life and launch controllability of the electromagnetic railgun are compromised.

Functionally gradient material exhibit continuously changing physical properties along the thickness direction. This characteristic enables them to harness the benefits of various materials while avoiding the risk of cracking and fracturing under high temperature and pressure conditions. This article proposes a method for enhancing the armatures' surface melting point, reducing their melting wear rate, and extending the rails' service life in electromagnetic orbit launchers through the use of gradient material armatures. By employing multi-physical field coupling simulation, suitable gradient material armatures were identified to investigate their melting wear characteristics. Initially, a "flat plate" layered gradient material model was adopted. The mechanical, thermal, and electrical properties of each composite material layer were expressed as functions of the volume fraction of the functional material, using a volume fraction exponential expression. Subsequently, utilizing COMSOL Multiphysics, the simulation considered the armature's melting during the initial stage, influenced by Joule heat generated by current flow resistance and contact resistance between the armature and rail surface.

Results indicate that chromium is the most suitable functional material for forming gradient material armatures when combined with an aluminum matrix. It is followed by niobium and molybdenum. On the other hand, copper-based functional gradient material armatures exhibit weaker resistance to melting wear. In the case of armatures composed solely of functional materials, molybdenum and copper-coated armatures demonstrate stronger resistance to melting wear, followed by chromium-coated armatures. Niobium-coated armatures display the weakest resistance to melting wear. The simulation experiment will be applied to the production and testing of gradient material armatures. The simulation outcomes hold significant guiding implications for gradient material armature testing.

keywords:Electromagnetic railgun, functionally gradient material armature, melting wear, simulation analysis

中图分类号:TJ866; TM153

DOI: 10.19595/j.cnki.1000-6753.tces.231406

国家自然科学基金资助项目(92266301)。

收稿日期 2023-08-28

改稿日期 2023-09-18

邹昕阳 女,2000年生,硕士研究生,研究方向为电磁发射、开关电器。

E-mail:zxydyx@hust.edu.cn

陈立学 男,1984年生,教授,博士生导师,研究方向为脉冲功率、电磁发射、滑动电接触、开关电器。

E-mail:chenlixue@hust.edu.cn(通信作者)

(编辑 李 冰)