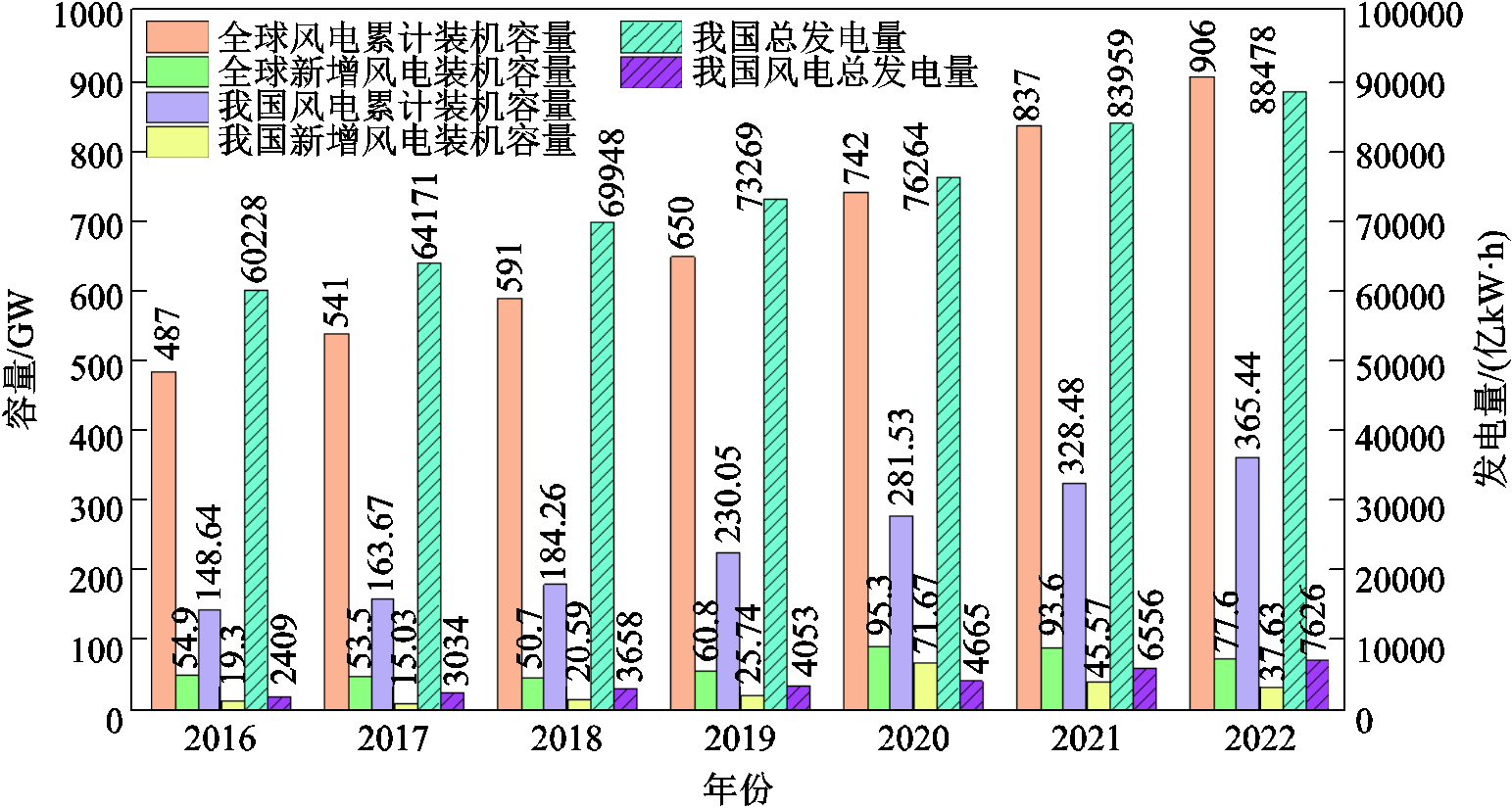

图1 2016—2022年的风电发展趋势

Fig.1 Wind power development trend from 2016 to 2022

摘要 覆冰地区的风力发电机叶片覆冰会导致功率损失,及时预防和治理叶片覆冰灾害,有助于保障风力发电机的安全、稳定与可靠运行。该文综述了覆冰条件下风力发电机叶片防/除冰方法的研究现状。首先,介绍了叶片覆冰的机理及覆冰特性,总结了叶片覆冰对其升力系数与阻力系数、功率损失的影响,分析了当前面临的挑战;其次,对现有叶片主动防/除冰、被动防冰及协同防/除冰方法的原理及其优缺点进行了评述,并进行了全面的对比分析;最后,从整体角度对叶片覆冰的关键科学问题及其经济可行性进行了分析,给出了未来的研究趋势,认为电热法、电脉冲法、气动脉冲法、疏冰涂层和含有电热功能的协同防/除冰方法在风力发电机叶片上极具应用前景。

关键词:风力发电机 叶片覆冰 功率损失 防/除冰 经济可行性

为助力实现国家“双碳”战略目标,国家电网公司大力发展可再生能源,促进了风电产业的快速发展。公开数据显示,2016—2022年,风电装机容量及其发电量占比均不断增加,发展趋势如图1所示;而我国《可再生能源发展“十三五”规划》提出加快中东部和南方地区的风电开发。考虑到高湿寒冷地区的风电场在冬季会频繁发生覆冰灾害,影响风电机组安全、稳定、可靠的运行[1],因此,风力发电机叶片覆冰及防/除冰问题得到了学者与风电企业的高度关注。

图1 2016—2022年的风电发展趋势

Fig.1 Wind power development trend from 2016 to 2022

当前,国内外风电场时常发生覆冰灾害。例如,我国的浙江括苍山[2]、湖南南山、江西屏山、贵州韭菜坪、重庆四眼坪、云南杨梅山以及国外的美国得州[3]与芬兰[4]等地的风电场均间断性地多次遭受覆冰事件,造成极大的功率损失或停机,进而带来严重的经济损失。诸如此类因风力发电机叶片覆冰而造成风电场的发电量严重受损甚至停机的事件数不胜数。

针对极具挑战性的叶片覆冰问题,国内外学者通过试验、数值模拟、实际观测等方式进行了大量的深入研究,提出了多种防/除冰方法[5],以期彻底解决叶片覆冰带来的负面影响;但任何方法都有其优缺点,目前还未有较为成熟和广泛应用的防/除冰方法来应对叶片覆冰的随机性和不可抗拒性。

基于上述情况,本文根据已有的研究成果,阐述叶片覆冰机理及特性,归纳叶片覆冰对升力和阻力系数、功率损失的影响,分析当前面临的挑战;对现有叶片防/除冰方法的原理及其优缺点进行评述;指出叶片覆冰的关键科学问题并进行经济可行性分析,结合当前面临的挑战和存在的问题,提出未来的研究趋势。

目前,学者们认为风力发电机叶片与飞机的覆冰机理相同[6]。因此,借鉴成熟的飞机覆冰机理研究成果,将叶片覆冰的物理过程描述为:温度低于0℃时,叶片表面温度相较于过冷水滴温度略低,空气中运动的过冷水滴长时间碰撞叶片表面并被部分捕获,打破了过冷水滴内部的热平衡状态,进而不断释放潜热以产生结晶核而成冰,并附着于表面,即出现叶片覆冰现象。其本质上是过冷水滴在叶片表面发生了传质传热过程,并遵循动态方程[7]

(1)

(1)

式中, 为叶片捕获的过冷水滴质量;

为叶片捕获的过冷水滴质量; 、

、 分别为流入、流出微元的水的质量;

分别为流入、流出微元的水的质量; 为蒸发的水的质量;

为蒸发的水的质量; 为结冰的水的质量;

为结冰的水的质量; 为过冷水滴撞击释放的能量;

为过冷水滴撞击释放的能量; 为流入微元的水带来的能量;

为流入微元的水带来的能量; 为水蒸发损失的能量;

为水蒸发损失的能量; 为水结冰释放的能量;

为水结冰释放的能量; 为流出微元的水带走的能量;

为流出微元的水带走的能量; 为水摩擦损失的热量;

为水摩擦损失的热量; 为自然对流散热量。

为自然对流散热量。

叶片覆冰的物理过程可分为过冷水滴的碰撞、捕获及冻结三个阶段。为此,可根据流体力学原理,建立碰撞系数和捕获系数的数学计算模型,通过热力学能量平衡获得冻结系数,进而建立叶片覆冰的数值仿真模型[7]和质量增长经验模型[8]为

(2)

(2)

式中,M为覆冰质量;ω为空气中的液态水含量;v为过冷水滴速度;A为微元面积;α1为水滴碰撞系数;α2为捕获系数;α3为冻结系数。

目前,建立的模型均依赖气象参数(液态水含量、水滴中值直径、温度、风速风向),但未有可在自然条件下实时精确监测水滴直径和液态水含量的装置,造成模型的精度有限。此外,对雨、霜条件下的覆冰机理还有待进一步探索。因此,当前缺乏能精确描述气象参数与叶片覆冰之间关系的数学模型。

根据气象参数的不同,可决定叶片是否覆冰及其覆冰类型(雨凇、雾凇、混合凇)[9]。其中,温度对结冰速率及其几何形状的影响最大,而冰厚随着风速、液态水含量、水滴直径的增大而增加[10]。同时,叶片所表现的覆冰特性为[10-11]:①覆冰主要分布于叶片前缘与迎风面,背风面较少,前缘会出现角状冰;②冰厚在叶根处最小,叶尖处最大,沿径向上大致呈线性增加;③不同类型的覆冰冰形和表面粗糙度存在不同,且外形无规则。图2为作者在重庆大学雪峰山能源装备安全国家野外科学观测研究站(下简称“野外站”)观测到的风力发电机叶片自然覆冰结果。

图2 叶片自然覆冰观测结果

Fig.2 Observation result of blade natural icing

捕捉风能的风力发电机叶片在覆冰环境中旋转时,其表面将会结冰,进而带来电气领域较为关注的负面影响[12]:改变叶片的翼型结构和表面粗糙度,降低升力系数并增加阻力系数,导致功率损失。研究人员常通过数值模拟、人工或自然覆冰的方式,从升力系数与阻力系数、功率损失两个角度对叶片覆冰带来的影响进行分析。其中,叶片覆冰的三维数值模拟和试验所得结果与实际情况更为接近,因而得到大众青睐,但每种方式所得结果均呈现相似的规律。

1)升力系数与阻力系数,常采用数值模拟的方式分析。李瀚涛[13]归纳发现国内外众多学者均一致认为叶片覆冰将改变气动外形,导致升力系数减小、阻力系数增加、转矩和输出功率降低,且雨凇比雾凇的影响更大;同时,覆冰粗糙度的增加将降低其输出转矩和轴向推力,且降低的程度随风速增加而增大,但覆冰粗糙度对其影响有限[14]。

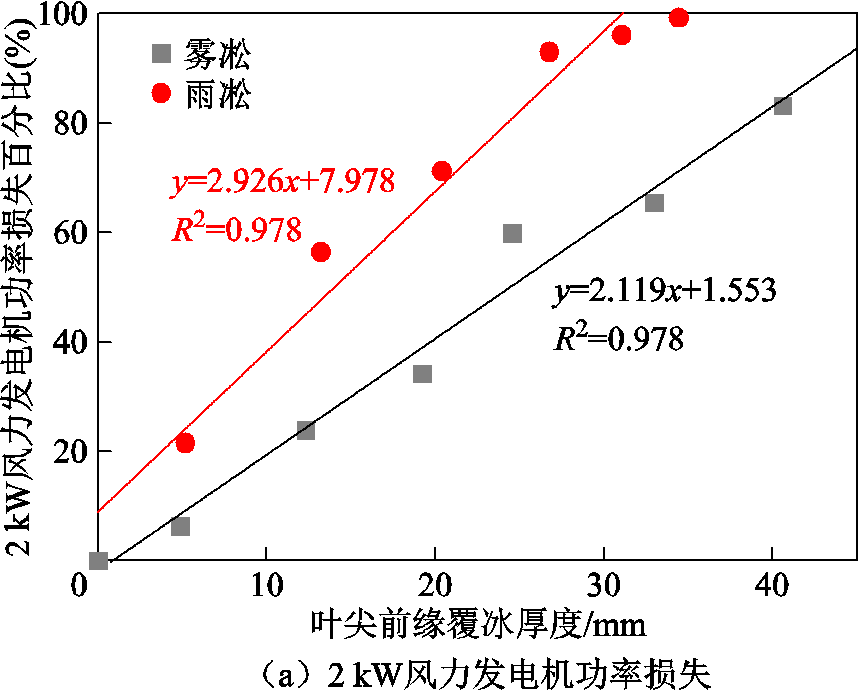

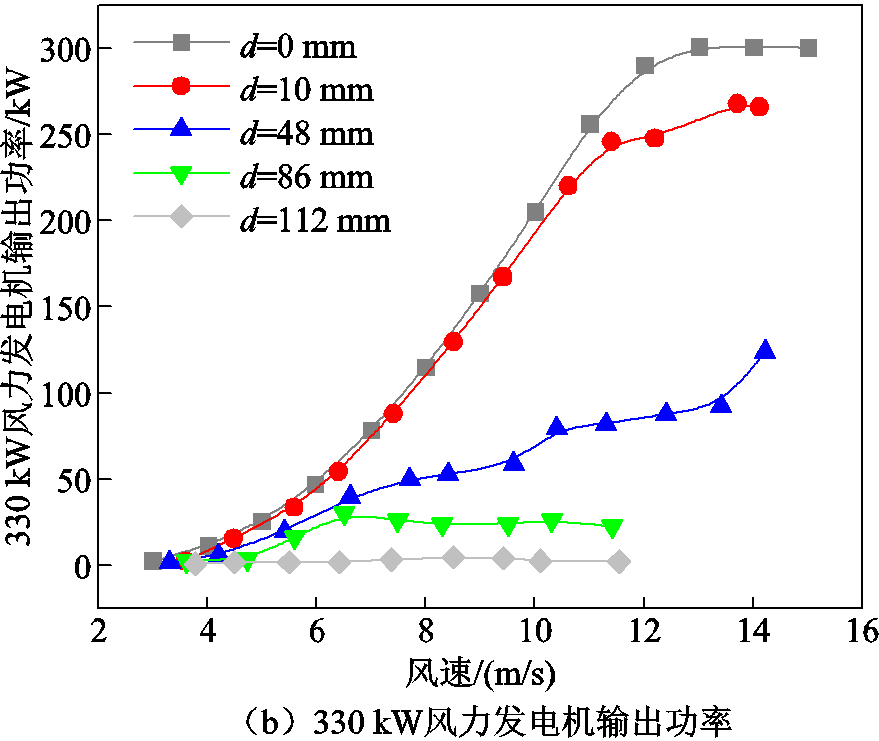

2)功率损失。G. Ronsten对风电场数据统计分析得到,覆冰引起年功率损失高达30%[15];M. C. Homola等经叶素理论(Blade Element Theory, BEM)分析NREL 5 MW风力发电机叶片覆冰时将产生27%的功率损失[16];S. Barber等通过数值模拟和试验发现,高海拔地区的风力发电机叶片覆冰造成的年功率损失高达17%,而低海拔地区更加严重[17];F. Lamraoui等通过数值模拟得到覆冰对功率的影响来源于沿叶展方向的80%处,其损失可达40%[18]。总之,叶片覆冰对机组造成功率损失的案例不胜枚举,其损失的严重程度与风力发电机的型号、地理位置、气象条件、覆冰情况等因素紧密相关。作者在野外站获得的风力发电机叶片自然覆冰时的功率损失如图3所示[19]。

遗憾的是,虽然学者们对叶片覆冰的影响进行了丰富而深入的数值模拟和试验分析,得到覆冰将严重影响其升力系数、阻力系数和输出功率的一致结论,为厘清其影响机理做出了贡献,但还存在诸多问题:①研究大多基于数值模拟和小型风力发电机试验,而MW级风力发电机尺寸大且处于复杂环境中,需进一步验证等效关系;②未能建立风力发电机在不同覆冰程度时的输出功率计算模型,以方便计算功率损失;③未能有效地解决覆冰时风电机组数据采集与监视控制(Supervisory Control and Data Acquisition, SCADA)系统数据获取困难的问题,以便利用数值天气预报实现覆冰期的风电功率预测,为电力交易和调度提供支撑。

图3 叶片覆冰程度对功率损失的影响

Fig.3 Effect of blade ice cover level on power loss

风力发电机叶片覆冰不可避免且涉及多学科知识,故要想良好地解决该问题,需跨学科、多领域地长期合作,不断深入耕耘。当前,学者们虽然积极地对该问题进行了有益的探索,但还面临诸多挑战。

1.3.1 叶片覆冰的不确定性

叶片覆冰的不确定性是指覆冰参数在时空中的不确定性,以及其对叶片具体覆冰情况和输出功率影响的不确知,表征了叶片覆冰程度及其可能的影响程度。由于风电场的小尺度数值天气预报还难以实现,且在微地形、小气候和MW级风力发电机叶片尺寸较大的情况下,覆冰气象参数在时空上的变化情况无法准确获得,造成叶片各位置的覆冰冰形及表面粗糙度差异明显,且覆冰冰形无法准确预测和模拟,进而对气动性能的影响无法有效表述。考虑到风电出力本身具有随机性、波动性与间歇性[20],而叶片的覆冰将加剧这方面的不确定性,造成在极端天气下无法准确评估叶片不同覆冰程度时带来的功率损失,影响电力交易和电网调度。因此,如何准确地刻画叶片覆冰三维冰形及其产生的功率损失是当前面临的挑战之一。

1.3.2 叶片覆冰下的功率预测精准性

叶片覆冰下的功率预测精准性是指在覆冰环境下建立的功率预测模型所得结果与实际功率损失之间的接近程度,表征了功率预测模型的准确度。当前,未覆冰时的风电SCADA数据丰富,可建立统计模型、物理模型进行功率预测;但覆冰时风电机组常处于停机状态,其风电SCADA数据(尤其是功率数据)有限,难以建立可靠的统计模型,而叶片覆冰的不确定性造成无法准确预测叶片覆冰冰形,导致无法通过数值模拟或者物理模型准确得到覆冰条件下的功率特性。尽管现存少量的覆冰功率预测模型[21],但其预测的精准性并未得到大众的认可。因此,建立广泛认可的叶片覆冰功率预测模型并保证其预测的精准性是当前面临的挑战之一。

1.3.3 叶片覆冰防御方案的可行性

叶片覆冰防御方案的可行性是指在现有资源和条件下确保所采取的防御措施能良好地执行防/除冰任务,包括经济可行和技术可行两方面。当前的叶片覆冰防御方案存在一定的缺点,因而在不增加额外风险(如雷击、损坏叶片、降低风电机组寿命)的情况下,需对所采取的技术措施的防/除冰效果和耐用性进行论证;同时,考虑到寒冷地区风力发电机台数众多,需对大量叶片装备防/除冰系统,涉及设备购置费、人工费、能耗费等,需要在技术可行的基础上进行经济性分析,以期找到经济效益最大的方案。因此,制定可行的叶片覆冰防御方案,最大程度地解决叶片覆冰问题也是当前面临的挑战之一。

根据防/除冰原理,可将叶片防/除冰方法分为三种:主动防/除冰、被动防冰及协同防/除冰。

叶片主动防/除冰方法是指需要外界干预(即需额外提供能量)以实现防/除冰任务。根据文献梳理分析,可将其分为热力类防/除冰和机械类除冰两类。

2.1.1 热力类防/除冰方法

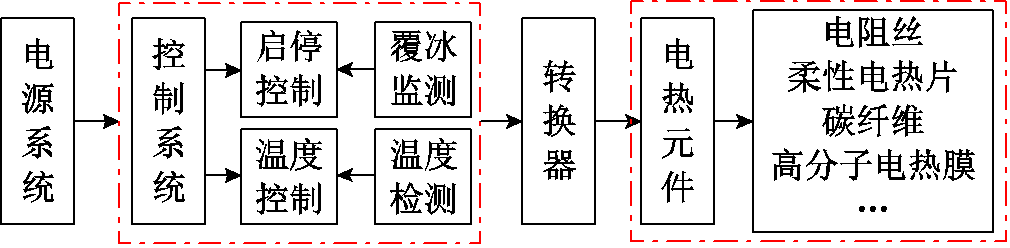

1)电热法,即将电热元件安装于叶片表面或内部,利用电流的热效应升高表面温度进而实现防/除冰。完整的叶片电加热系统组成如图4所示,包含电热元件、转换器、控制系统、电源系统等。

图4 电加热系统组成

Fig.4 Composition of electric heating system

原则上任何可将电能高效率地转化为热能的材料均可作为电热元件,例如,电阻丝[22-25]、柔性电热片[26-27]、碳纤维[28]、高分子电热膜[29]、电热涂层等,均通过试验或仿真证明了其防/除冰的有效性;转换器(如导电滑环)将风力发电机定子侧的电能和控制信号传输至转子侧,但其传输功率有限;控制系统包含系统启停控制和温度控制,根据覆冰监测结果发出启停指令,并通过温度传感器实时检测叶片表面温度,进而经温度控制系统调节电热功率,以保证经济性防/除冰;电源系统则提供所需的全部电能。

此方法最为关注的是防/除冰所需的最小电热功率,故根据电热元件类型和叶片的覆冰特性,提出电热元件的布置方式和加热控制策略是关键。为此,以电阻丝为例,提出了叶尖弦向、叶根展向的布置方式[22],等差分区加热策略[23],新型循环加热控制除冰策略[24]等。并且通过试验或仿真结果发现:与整体加热相比,等差分区加热策略可改善叶片温度分布,提高热量利用率;而循环控制加热相较于传统持续加热可节省25.9%的能耗。因此,加热控制策略的选择和优化将有助于降低能耗。此外,临界防/除冰功率密度均随风速的增加而增加,随冰厚、温度的增加而降低[25]。在轻雨凇覆冰下,其防冰功率为2 000~3 000 W/m2[26],临界除冰功率约为1 000 W/m2[27],且随着覆冰程度的增加而降低。

尽管学者们认为电热法是叶片防/除冰最为行之有效的方式,但还存在电热功率过大的问题。比如,600 kW风力发电机各叶片需施加15 kW的电热功率,1.8 MW风力发电机各叶片需施加82 kW的电热功率(风速为8 m/s时),其耗电量均约为全年发电量的14%[30];并且,当某支叶片电加热控制系统因故障而失效时,将导致叶片产生不平衡荷载,破坏风力发电机的结构稳定性。此外,考虑到风电机组遭遇雷击具有“低频高损”的特点,还需进一步研究当叶片增加电加热系统后,其雷击接闪特性及防护措施。

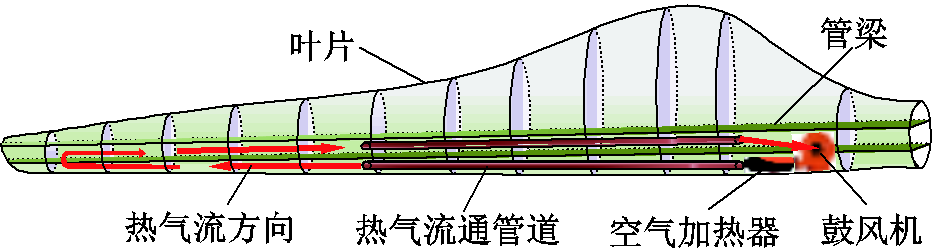

2)气热法,其防/除冰原理示意图如图5所示。控制系统启动鼓风机将空气加热器加热得到的热空气经导管输送至叶尖前缘,并在叶片内部空腔结构循环往复,经过热传递提升叶片表面温度,使得表面过冷水滴不冻结或覆冰吸热融化,并在离心力与重力的作用下脱落从而实现防/除冰[31]。德国Enercon公司于2004年探索了气热法用于叶片除冰的可行性,并于2011年将其用于实际风力发电机叶片,结果表明除冰有效性超过80%[32]。我国于2012年自主研发了热空气除冰技术,次年在1.5 MW的机组上进行了试验,获得了满意的除冰效果[33]。

图5 叶片气热法防/除冰原理示意图[31]

Fig.5 Schematic of blade aerothermal anti-/de-icing[31]

对传热过程进行理论计算[34]和试验研究[35]可以发现,虽然叶片表面温度满足除冰需求,且无需考虑雷击风险,但依然存在一些问题:①需额外加装加热设备;②受限于叶片材料的导热系数偏低,造成传热有限,叶尖部分表面温度偏低;③热量散失严重,热效率低(约为30%[36]),故需提升加热功率,但不能超过叶片材料允许的最高温度;④只允许整支叶片循环加热,而无法分区加热,造成加热功率偏大,且控制系统启动频繁。

虽然热力类防/除冰方法兼具防冰与除冰功能,并表现出优异的防/除冰性能,但需要以牺牲较大能量为代价,并且需要对叶片额外加装发热单元及其控制系统,导致叶片的防/除冰成本较大,产生的经济效益有限。

2.1.2 机械类除冰方法

机械类除冰方法是指通过某种方式产生机械力使冰层破裂,并使其在气流、离心力、重力、振动等共同作用下脱落,达到除冰目的。常见方法有以下几种:

1)人工工具法,即人工使用工具击碎冰层而去除覆冰。该方法虽然可靠、简单、效果佳,但需停机、成本高、操作难度大,只适用于特殊情况[33]。

2)电脉冲法,通过电容向脉冲线圈放电,进而在金属蒙皮上产生瞬态高幅值脉冲力,使表面冰层破碎而脱落[37],其除冰试验效果如图6所示。该方法在风力发电机叶片前缘的除冰试验中表现出效果显著且功耗低的优点[38-39],但叶片表面需额外增加金属蒙皮,故同样需验证叶片的雷击接闪特性和雷击风险;且存在疲劳损伤,还需提升使用寿命。

图6 电脉冲除冰试验效果

Fig.6 Effect of electric pulse de-icing

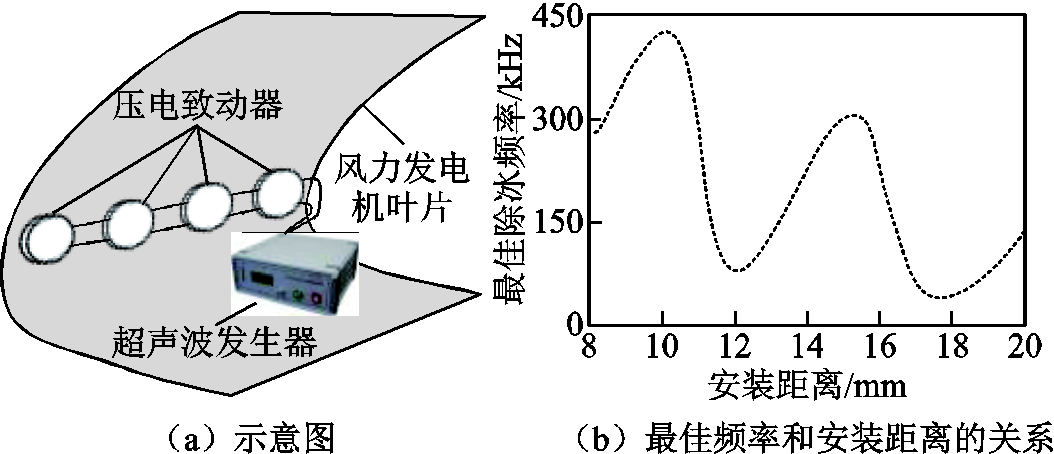

3)超声波法,利用SH波和Lamb波在冰和叶片表面的界面处产生的速度差而形成大于冰粘附力的剪切应力致使冰层破裂[40]。该方法的关键在于如何产生适用于除冰的波形。为此,研发了多种超声波除冰装置,并用于直升机叶片除冰[41]。风力发电机叶片超声波除冰示意图如图7所示,通过数值模拟与实验证明了该方法应用于风力发电机叶片除冰的可行性,并给出了最佳除冰频率和安装间距[42];同时,将该方法与低频振动叠加可提升除冰效果[43]。尽管超声波除冰装置体积小、能耗低,不影响叶片气动外形,可避免二次凝固结冰,但对雾凇的除冰效果差,不适合大面积除冰,技术相对不够成熟。

图7 风力发电机叶片超声波除冰示意图[42]

Fig.7 Schematic of ultrasonic de-icing of wind turbine blades[42]

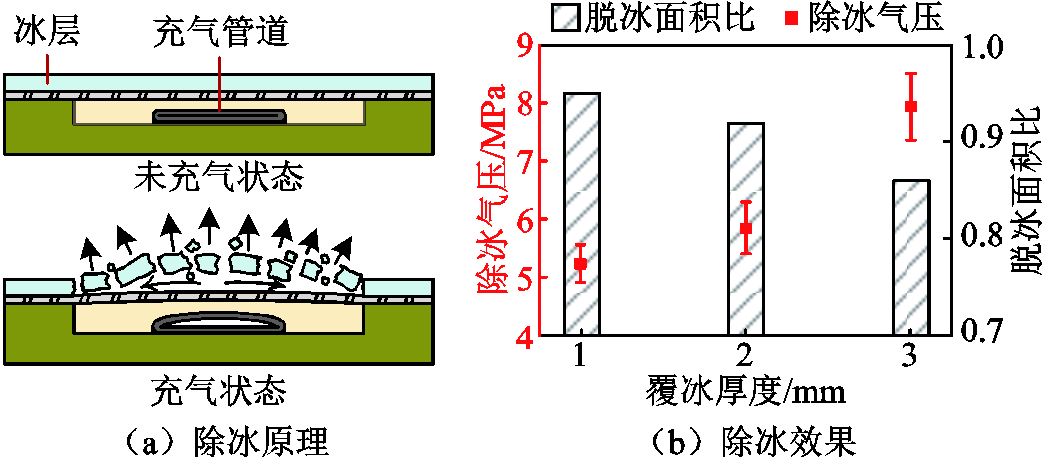

4)气动脉冲法,通过空气压缩机向叶片表面预铺设的充气管道快速输送一定气压的气体,使其膨胀而造成冰层破裂,并在叶片旋转和重力的作用下脱落,同时将气体排出以免影响叶片气动外形[44],其除冰原理和效果如图8所示。该方法目前已在飞机上得到使用,而作者实验探索了其在风力发电机叶片上的除冰效果,结果表明,该方法能耗低、除冰效果好,具有良好的应用前景,且无需考虑雷击问题[45];但还需进一步探索充气管道的布置方式和其引起的形变以及雾凇除冰效果。

图8 风力发电机叶片气动脉冲除冰原理和效果[45]

Fig.8 Principle and effect of pneumatic pulse de-icing of wind turbine blades[45]

虽然机械类除冰方法具有良好的除冰效果,但是人工工具法(操作难度大、成本高)、超声波法(不适用于大面积除冰)难以在MW级风力发电机叶片上推广应用;而电脉冲法和气动脉冲法均是通过产生的脉冲力造成冰层破裂,并使其在离心力和重力下脱落,具有低能耗、高效率的优点,适用于大面积除冰。因此,通过电脉冲法或气动脉冲法对叶片进行除冰,可保证风电机组正常发电,产生显著的经济效益。

叶片被动防冰方法是指无需人为干预,仅依赖物质自身特性来延缓或防止覆冰。常见的被动防冰方法有采用疏水性涂层、疏冰涂层、黑色涂层及冰点抑制剂。

2.2.1 疏水性涂层

疏水性涂层是通过自身的微观结构增加对过冷水滴的滚落能力(即接触角)而延长结冰时间,在覆冰后降低对冰的粘附力(即疏冰性[46])而使其易自然脱落,最终实现防冰,其主要关注点是涂层的疏水性。目前,应用于叶片防冰的疏水性涂层主要有疏水涂层和超疏水涂层,其防冰性能可通过覆冰质量或厚度、粘附力或粘附强度评价。

1)疏水涂层,通过微观结构获得疏水性(水滴的静态接触角介于90°~150°),并额外带来一定的疏冰性。虽然疏水涂层的配方和制备工艺的多样性造成其防冰性能有所差异,但都呈现类似规律:即与无涂层相比,叶片涂覆疏水涂层可减小覆冰质量和厚度[47],降低对冰的粘附强度(甚至可降低30%以上[48]);此外,在不同风速下,覆冰质量均随着接触角的增加而降低[49],证明接触角较大的疏水涂层防冰性能更好。

虽然疏水涂层成本低、易维护,但仅能在一定程度上延缓结冰,使用寿命仅为1~2年,造成研究成果较少。

2)超疏水涂层,通过微观结构获得优良的疏水性(水滴的静态接触角大于150°且滚动角小于10°),并额外带来一定的疏冰性。虽然超疏水涂层的配方和制备工艺的多样性造成其防冰性能有所差异,但都呈现类似规律:即与无涂层相比,首先,叶片涂覆超疏水涂层可明显减小覆冰质量,延缓覆冰增长[33,50-51];其次,涂层在覆冰过程中维持Cassie状态,可降低叶片对冰的粘附力,使其拥有一定程度的疏冰性,将有助于覆冰达到某种程度时部分自动脱落,但随着“覆冰-脱冰”次数的增加,粘附强度和接触角滞后增加(但均低于初始值),接触角降低[52];最后,虽然粘附力均随温度的降低而增加,但涂层有助于降低粘附力的增加速率[53]。

叶片雨凇覆冰增长情况如图9所示。在野外站对有耐磨性超疏水涂层的叶片进行自然覆冰试验的结果表明[33],相同时间内,有涂层时覆冰质量明显减少,且有涂层时出现部分自然脱落的覆冰质量将从无涂层时的120 g减少至50 g。因此,超疏水涂层可以缓解叶片覆冰。

图9 叶片雨凇覆冰增长

Fig.9 Glaze icing growth on blades

与疏水涂层相比,超疏水涂层不仅有疏水涂层的优点,且整体防冰性能更好,研究成果较为丰富,适用于轻冰区叶片的零功耗防冰;但仍仅能延缓覆冰,使用寿命有限。因此,还需在实际应用中进一步论证和完善其防冰性能和使用寿命。

2.2.2 疏冰涂层

与前述疏水性涂层不同,疏冰涂层关注的重点不是疏水性,而是疏冰性,其通过涂层自身结构带来的强疏冰性抑制冰的积累并加速冰的自然脱落,以达到防冰目的。目前,研究人员借鉴疏水性涂层的研究成果,已研制出多种疏冰涂层。较为典型的是密歇根大学研制的低界面韧性疏冰涂层[54],将其涂覆在1 m2的铝板上进行覆冰试验发现,冰的粘附强度低至0.09 kPa(即疏冰性超强),通过极小的力或自身重力即可轻松去除1 cm厚的覆冰,证明疏冰涂层极具应用潜力,但目前该涂层还在成果转化阶段。此外,已经出现多款商业化的疏冰涂层,其粘附力减少因子(固体表面无、有涂层时的粘附力之比)不低于5,如Wearlon、Nusil、Uique等疏冰涂层[55]。其中,Uique疏冰涂层在实际风电场已稳定运行5年以上,未进行后续维护依旧运行良好。

虽然疏冰涂层已具有商业化产品,并在实际叶片应用中表现出良好的防冰性能和使用寿命,使得零功耗防冰成为可能;但是不能完全抑制覆冰的形成,更多是减缓覆冰,在重冰区时应用的能力有限。因此,还需进一步和其他方法相结合进行研究。

2.2.3 其他方法

1)黑色涂层。通过黑色涂层吸收太阳辐射,以提升表面温度而防止结冰,在叶片短时轻微覆冰、光照强度高时具有不错的防冰效果[5]。但其依赖光照强度,且黑色涂层可能会导致叶片在夏季时表面温度过高,影响叶片本身的力学性能。

2)冰点抑制剂。将冰点低于水的抑制剂喷涂于叶片表面,降低过冷水滴的冻结温度,以达到防冰目的[56]。该方法主要用于飞机机翼的轻、中度覆冰环境,对风力发电机叶片而言,其维护难度大、对环境会造成污染。因此,目前未看到有相关应用报道。

新兴的协同防/除冰方法是指将两种及以上的防/除冰方法相结合,以期达到更好的防/除冰效果。目前,主要研究的协同形式有1+1与1+1+1两种。在不同阶段和环境下,不同防/除冰方法相互协同作用,最终实现叶片低能耗、高效率的防/除冰。

2.3.1 1+1协同形式

1)光热+超疏水涂层。借助光热效应增强超疏水涂层延缓结冰和降低冰粘附力的能力,以实现良好的防/除冰效果。该涂层的制备配方和工艺多样,造成性能存在差异。例如,①通过电化学沉积和硅烷化处理法制备的低成本、耐用、高效的光热+超疏水涂层,表面温度可升至90℃,疏水性可延迟6 min结冰,光照强度为70 mW/cm2时,冰在5 min后融化并脱落[57];②通过碳纳米管中掺杂润滑材料得到的6层涂层,在近红外光下,表面温度可达97.1℃,且润滑材料可将除冰时间缩短341 s,缺点是依赖红外光的存在和润滑材料的含量[58];③在风洞中对叶片涂覆生物碳基超疏水涂层进行实验发现,在疏水性和光热效应的作用下,覆冰质量最多降低32.7%,涂层温度可升至55.9℃,除冰效率提高42.71%[59]。

与超疏水涂层相比,尽管光热+超疏水涂层具有的光热效应可提升叶片的防/除冰效果,但十分依赖光照强度。当光照强度不足时,相当于超疏水涂层。因此,在实际应用中并未得到很好的推广。

2)电热+超疏水协同。将电热材料和超疏水涂层相结合,借助超疏水涂层可延缓结冰和降低冰粘附力的能力从而降低电热防/除冰的能耗,以实现低能耗、高效的防/除冰。具体结合形式有:①将功能性液体注入固体材料中。例如,将导电润滑剂注入超疏水涂层中,除冰能耗可降低20%~30%[60],而将光滑液体注入多孔电热涂层中,除冰能耗可节省11%[61],但除冰能耗依赖功能性液体的含量。②直接制备电热超疏水涂层。涂层配方和制备工艺多样,比如作者采用溶液共混法制备的碳纳米管涂层,水滴冻结时间延长180 s[62],在30 min内可明显减小覆冰量[63],表明防/除冰效果良好。③将电热元件和超疏水涂层以分离的形式结合。比如,将超疏水涂层涂覆于整支叶片表面,电热膜仅覆盖叶尖前缘5%~10%的组合形式。试验发现可保证叶片不结冰,且与整支叶片加热相比,最多可节约90%的能耗[64]。

电热+超疏水协同防/除冰方法在疏水性的作用下,可实现叶片表面延时结冰,并可明显降低电热能耗,因此非常有研究价值和应用前景,尤其是电热超疏水涂层。但目前仍停留在实验室研究阶段,还需在实际中验证其使用寿命和应用效果。

3)其他形式。①微波+超声波协同防/除冰[65]:通过微波热能、超声空化效应和热效应,两种方法分阶段防/除冰,以实现低能耗、高效、低成本防/除冰的目的,但需加装微波反射材料,结构复杂,技术较不成熟;②超声波+超疏水协同防冰[66]:在不影响叶片气动外形的前提下,可获得良好的防/除冰效果,且能耗较低,但对厚冰效果有限,技术不成熟。

2.3.2 1+1+1协同形式

目前,1+1+1协同形式主要通过多功能涂层实现,研究还较少且停留在实验阶段。典型形式为光热+电热+超疏水协同,以疏水性和电热效应为主、光热效应为辅,与电热超疏水涂层相比,光热效应的加入可进一步减小电热能耗,提升防/除冰能力。

采用含氟环氧树脂和碳/聚四氟乙烯颗粒制备的多功能涂层[67],其接触角大于155°、导电性高于40 S/m、光热温度可达48℃(光功率密度为0.15 W/cm2时),实验结果表明,其对冰的粘附力明显降低,缩短了除冰时间并减小了电热防/除冰能耗,且耐久性较好。由导电碳纳米管和氟改性聚丙烯酸酯组成的多功能涂层[68],不仅可依靠疏水性实现防冰,而且其光热与电热效应可保证除冰能力,最大限度地降低电热除冰耗能。

虽然拥有良好光热性、疏水性以及导电性的光热+电热+超疏水涂层的防/除冰效果在理论上得到了很好的证明,但还需进一步实际验证其使用寿命和应用效果。

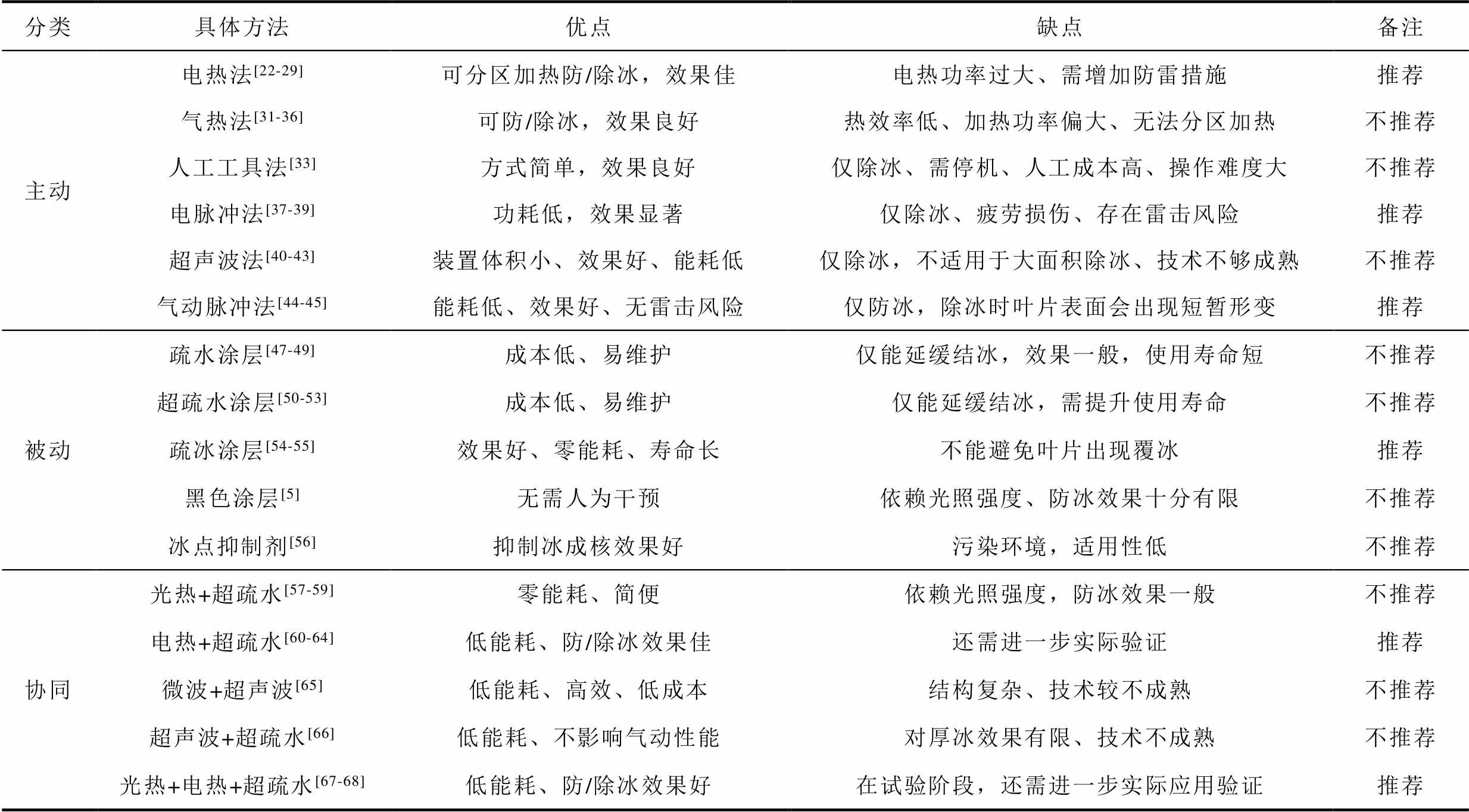

为直观比较分析,将前述叶片防/除冰方法及其优缺点进行总结见表1。通过涂层进行防/除冰时,不仅要关注其防/除冰性能,还需不断改善其使用寿命,以保证涂层能在叶片表面长时间工作。而对于需要在叶片表面增加导电物质的方法(如电脉冲法、电热法),则需要考虑其对气动性能、雷击风险的影响。因此,从整体角度出发,推荐采用可以实现叶片全天候防/除冰的方法,即电热法、电脉冲法、气动脉冲法、疏冰涂层,尤其是含有电热功能的协同方法,值得后续深入研究并进行实际应用验证。

表1 叶片防/除冰方法总结

Tab.1 Summary of bade anti-/de-icing methods

分类具体方法优点缺点备注 主动电热法[22-29]可分区加热防/除冰,效果佳电热功率过大、需增加防雷措施推荐 气热法[31-36]可防/除冰,效果良好热效率低、加热功率偏大、无法分区加热不推荐 人工工具法[33]方式简单,效果良好仅除冰、需停机、人工成本高、操作难度大不推荐 电脉冲法[37-39]功耗低,效果显著仅除冰、疲劳损伤、存在雷击风险推荐 超声波法[40-43]装置体积小、效果好、能耗低仅除冰,不适用于大面积除冰、技术不够成熟不推荐 气动脉冲法[44-45]能耗低、效果好、无雷击风险仅防冰,除冰时叶片表面会出现短暂形变推荐 被动疏水涂层[47-49]成本低、易维护仅能延缓结冰,效果一般,使用寿命短不推荐 超疏水涂层[50-53]成本低、易维护仅能延缓结冰,需提升使用寿命不推荐 疏冰涂层[54-55]效果好、零能耗、寿命长不能避免叶片出现覆冰推荐 黑色涂层[5]无需人为干预依赖光照强度、防冰效果十分有限不推荐 冰点抑制剂[56]抑制冰成核效果好污染环境,适用性低不推荐 协同光热+超疏水[57-59]零能耗、简便依赖光照强度,防冰效果一般不推荐 电热+超疏水[60-64]低能耗、防/除冰效果佳还需进一步实际验证推荐 微波+超声波[65]低能耗、高效、低成本结构复杂、技术较不成熟不推荐 超声波+超疏水[66]低能耗、不影响气动性能对厚冰效果有限、技术不成熟不推荐 光热+电热+超疏水[67-68]低能耗、防/除冰效果好在试验阶段,还需进一步实际应用验证推荐

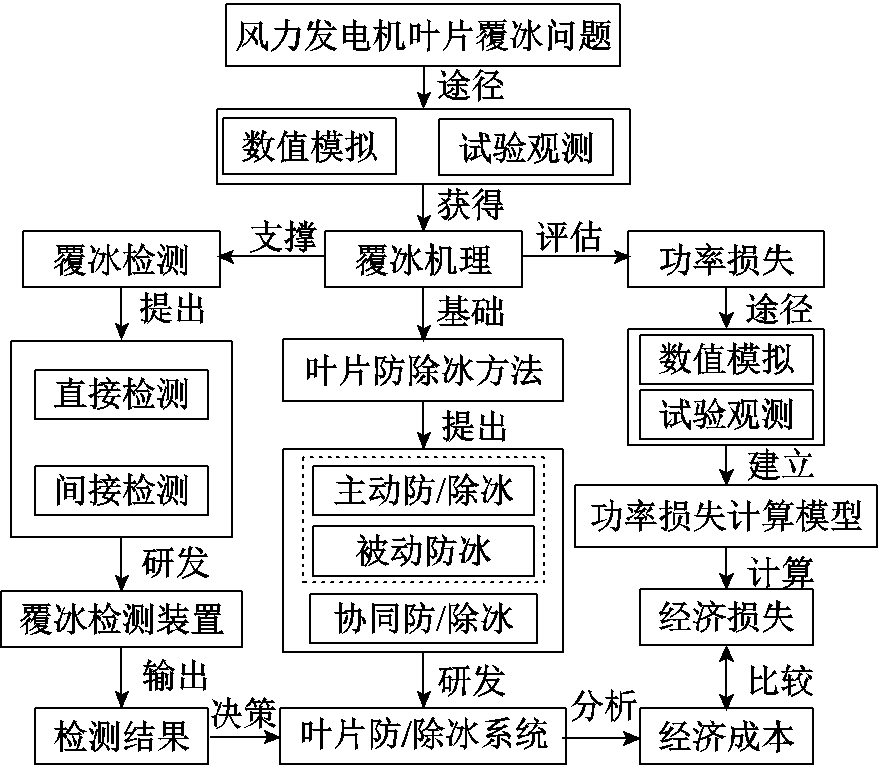

虽然叶片覆冰问题已取得了阶段性的研究成果,但还未从根本上得到解决。其中,还包含叶片覆冰检测的问题[69]。为准确获得叶片覆冰的动态、实时信息,需要有针对性地设计检测装置,并满足最佳位置多点检测、可靠性和灵敏度高的基本要求,以便适应恶劣环境,并对叶片表面覆冰的微弱变化做出及时、准确的反应,以确定防/除冰装置的动作时间。为此,结合现有研究现状,从整体角度对叶片覆冰检测、功率损失与防/除冰等关键科学问题及其之间的逻辑关系进行了梳理,如图10所示。

叶片覆冰机理是各科学问题的研究基础:①可支撑覆冰检测方法的提出,以研发覆冰检测装置,实现叶片覆冰状态的动态、实时检测;②可提出叶片防/除冰方法,以研发防/除冰系统,实现高效、低能耗防/除冰;③可评估功率损失,建立功率损失计算模型,以计算出覆冰造成的经济损失。

图10 关键科学问题间的关系

Fig.10 Relationship for key scientific issues

其中,检测结果服务于需外界干预的叶片防/除冰系统,通过检测结果发出指令,控制系统的启停和工作状态,进而解决覆冰引起的经济损失。并且覆冰引起的经济损失与检测装置和防/除冰系统的经济成本之间需遵循经济可行性原则,即需产生经济效益,否则将在覆冰期来临时直接选择停机。其经济可行性分析如下。

叶片覆冰引起的经济损失 为

为

(3)

(3)

式中,P1、P2分别为叶片无、有覆冰时的输出功率,kW;λ为风电上网单价,元/(kW·h);t为覆冰持续时间,h。

叶片覆冰检测装置经济成本 为

为

(4)

(4)

式中, 、

、 、

、 、

、 、

、 分别为检测装置购买、安装、运行、维护、人工的成本,元。

分别为检测装置购买、安装、运行、维护、人工的成本,元。

叶片防/除冰系统经济成本 为

为

(5)

(5)

式中, 、

、 、

、 、

、 、

、 分别为防/除冰系统购买、安装、运行、维护、人工的成本,元。

分别为防/除冰系统购买、安装、运行、维护、人工的成本,元。

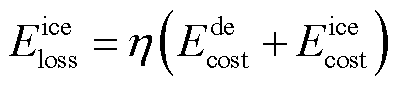

对叶片进行覆冰检测与防/除冰是为了解决覆冰带来的功率损失问题。故当覆冰期来临时,叶片装备有覆冰检测装置和防/除冰系统的风力发电机正常运行时需遵循的经济可行性原则为

(6)

(6)

式中,η为经济效益系数。若η>1,则机组在覆冰期开启防/除冰系统,以产生经济效益,且η取值越大,经济效益越好;若0≤η<1,则停机。

能源转型将促使未来在高湿寒冷地区建设更多的风电场,叶片覆冰问题更加突出。随着理论的突破和科技的发展,未来的研究趋势有以下几点。

1)叶片覆冰动态、实时检测方法

通过叶片覆冰检测装置获得覆冰的动态、实时变化信息,以便为叶片防/除冰系统和计算功率损失服务。因此,为适应风力发电机所处的复杂环境,实现叶片表面覆冰的类型、位置、厚度和增长速率的精准检测,需要不断探索叶片覆冰动态、实时检测方法,如电容法。

2)覆冰条件下风电功率损失与预测

覆冰条件下的风电功率损失和预测对覆冰期内风电场的应对策略制定、电力市场交易、电力调度等有重要意义。目前,对覆冰条件下的风电功率损失大多停留在单机的数值模拟或者试验观测,缺乏对整个风电场的功率损失分析,故仍需探索叶片的不确定性覆冰冰形对功率的影响。考虑到未安装覆冰检测装置和防/除冰系统的风力发电机通常在覆冰前就采取停机策略,使得覆冰期的SCADA数据严重缺失,因而不能直接采用常规统计模型和物理模型得到功率预测值,故需进一步研究考虑在不同覆冰气象参数、微地形小气候时,如何依托人工智能算法实现覆冰条件下风电功率的精准预测。

3)深化叶片高效、低能耗的防/除冰方法

叶片防/除冰系统是良好地解决其覆冰问题的关键,而性能优良的防/除冰系统必须具有高效、低能耗、长寿命的特点,此外还需保证不增加引雷概率。目前,现有的单一防/除冰方法不足以完全拥有上述特点,且未能对使用寿命进行探索。而在覆冰期对叶片进行防/除冰以保证风电机组正常运行,需满足经济可行性,以带来经济效益。因此,如何因地制宜地开发新型防/除冰系统显得极为重要。根据前述发现,叶片采用疏冰涂层和含电热功能的协同防/除冰方法极具潜力,将是未来研究的重点。例如,叶片采用光热+电热+超疏水的协同防/除冰方法可借助疏水性延缓覆冰并且在除冰阶段减小冰的粘附力,而光热性可保证在光照较好的白天抑制冰的形成与降低电热能耗,此外,电热性可随时对疏水和光热不能解决的覆冰加热。

1)阐述了风力发电机叶片覆冰的机理及其带来的影响,并针对现有研究现状,分析了叶片覆冰问题面临的挑战,即叶片覆冰的不确定性、功率预测的精准性、防御方案的可行性。

2)将叶片防/除冰方法分为主动式、被动式及协同式,并分别介绍了各种防/除冰方法的原理、效果及其优缺点,并认为电热法、电脉冲法、气动脉冲法、疏冰涂层和含有电热功能的协同防/除冰方法最具应用前景。

3)叶片防/除冰方法需要具备高效率、低能耗、全天候、长寿命、低成本的特点,建议后续对推荐的方法进行进一步的深入研究和实际应用验证,以期解决叶片覆冰问题。

4)阐述了叶片覆冰的功率损失、检测与防/除冰等关键科学问题之间的逻辑关系,并进行了经济可行性分析,指出防/除冰必须具有经济性;认为叶片覆冰动态实时检测、功率损失与预测、高效低耗的防/除冰方法是未来的研究趋势与重点。

参考文献

[1] 胡琴, 王欢, 邱刚, 等. 风力发电机叶片覆冰量化分析及其应用[J]. 电工技术学报, 2022, 37(21): 5607-5616.

Hu Qin, Wang Huan, Qiu Gang, et al. Quantitative analysis of wind turbine blade icing and its application[J]. Transactions of China Electrotechnical Society, 2022, 37(21): 5607-5616.

[2] 徐华, 赵萍. 浙江临海括苍山风电场简介及运行分析[J]. 浙江电力, 2000, 19(4): 23-24, 33.

Xu Hua, Zhao Ping. Introduction and operation analysis of Linhai Kuocangshan wind power station in Zhejiang Province[J]. Zhejiang Electric Power, 2000, 19(4): 23-24, 33.

[3] 黎芷毓. 风力发电机叶片雾凇覆冰数值模拟及自然覆冰验证研究[D]. 重庆: 重庆大学, 2021.

Li Zhiyu. Study of numerical simulation of rime icing of wind turbine blade and natural icing verification[D]. Chongqing: Chongqing University, 2021.

[4] Laakso T, Baring-Gould I, Durstewitz M, et al. State-of-the-art of wind energy in cold climates[R]. Paris: International Energy Agency, 2003.

[5] Parent O, Ilinca A. Anti-icing and de-icing techniques for wind turbines: critical review[J]. Cold Regions Science and Technology, 2011, 65(1): 88-96.

[6] 于东玮, 司广全, 孔祥逸, 等. 风机叶片覆冰机理与预测分析[J]. 计算力学学报, 2021, 38(3): 327-336.

Yu Dongwei, Si Guangquan, Kong Xiangyi, et al. Icing mechanism and prediction analysis for wind turbine blades[J]. Chinese Journal of Computational Mechanics, 2021, 38(3): 327-336.

[7] 梁健, 胡琴, 胡晓东, 等. 小型风力机覆冰环境输出功率及气动特性研究[J]. 工程热物理学报, 2019, 40(10): 2277-2283.

Liang Jian, Hu Qin, Hu Xiaodong, et al. Study on the output power and aerodynamic characteristics of iced small wind turbine[J]. Journal of Engineering Thermophysics, 2019, 40(10): 2277-2283.

[8] 黎芷毓, 蒋兴良, 韩兴波, 等. 风力发电机叶片的雾凇覆冰数值模拟[J]. 哈尔滨工业大学学报, 2022, 54(3): 155-162.

Li Zhiyu, Jiang Xingliang, Han Xingbo, et al. Numerical simulation on rime icing of wind turbine blades[J]. Journal of Harbin Institute of Technology, 2022, 54(3): 155-162.

[9] 蒋兴良, 舒立春, 孙才新. 电力系统污秽与覆冰绝缘[M]. 北京: 中国电力出版社, 2009.

[10] Etemaddar M, Hansen M O L, Moan T. Wind turbine aerodynamic response under atmospheric icing conditions[J]. Wind Energy, 2014, 17(2): 241-265.

[11] Hochart C, Fortin G, Perron J, et al. Wind turbine performance under icing conditions[J]. Wind Energy, 2008, 11(4): 319-333.

[12] Fakorede O, Feger Z, Ibrahim H, et al. Ice protection systems for wind turbines in cold climate: characteristics, comparisons and analysis[J]. Renewable and Sustainable Energy Reviews, 2016, 65: 662-675.

[13] 李瀚涛. 覆冰条件下风力机功率特性及其计算模型研究[D]. 重庆: 重庆大学, 2018.

Li Hantao. Power performance and its computational model of wind turbines under icing conditions[D]. Chongqing: Chongqing University, 2018.

[14] 李瀚涛, 舒立春, 胡琴, 等. 考虑覆冰粗糙度影响的风力发电机叶片气动性能数值仿真[J]. 电工技术学报, 2018, 33(10): 2253-2260.

Li Hantao, Shu Lichun, Hu Qin, et al. Numerical simulation of wind turbine blades aerodynamic performance based on ice roughness effect[J]. Transactions of China Electrotechnical Society, 2018, 33(10): 2253-2260.

[15] Ronsten G. Influence of icing on the power performance of seven NM82-1.5MW wind turbines in Aapua[R]. Stockholm: Elforsk AB, 2009.

[16] Homola M C, Virk M S, Nicklasson P J, et al. Performance losses due to ice accretion for a 5 MW wind turbine[J]. Wind Energy, 2012, 15(3): 379-389.

[17] Barber S, Wang Y, Jafari S, et al. The impact of ice formation on wind turbine performance and aerodynamics[J]. Journal of Solar Energy Engineering, 2011, 133(1): 1.

[18] Lamraoui F, Fortin G, Benoit R, et al. Atmospheric icing impact on wind turbine production[J]. Cold Regions Science and Technology, 2014, 100: 36-49.

[19] 舒立春, 李瀚涛, 胡琴, 等. 自然环境叶片覆冰程度对风力机功率损失的影响[J]. 中国电机工程学报, 2018, 38(18): 5599-5605.

Shu Lichun, Li Hantao, Hu Qin, et al. Effects of ice degree of blades on power losses of wind turbines at natural environments[J]. Proceedings of the CSEE, 2018, 38(18): 5599-5605.

[20] 李驰, 刘纯, 黄越辉, 等. 基于波动特性的风电出力时间序列建模方法研究[J]. 电网技术, 2015, 39(1): 208-214.

Li Chi, Liu Chun, Huang Yuehui, et al. Study on the modeling method of wind power time series based on fluctuation characteristics[J]. Power System Technology, 2015, 39(1): 208-214.

[21] Scher S, Molinder J. Machine learning-based prediction of icing-related wind power production loss[J]. IEEE Access, 2019, 7: 129421-129429.

[22] 舒立春, 戚家浩, 胡琴, 等. 风机叶片电加热除冰及电阻丝布置方式试验研究[J]. 中国电机工程学报, 2017, 37(13): 3816-3822.

Shu Lichun, Qi Jiahao, Hu Qin, et al. Experimental study on de-icing and layout of resistance wire by electrical heating for wind turbine blades[J]. Proceedings of the CSEE, 2017, 37(13): 3816-3822.

[23] 舒立春, 戚家浩, 胡琴, 等. 风机叶片电加热防冰模型及分区防冰方法[J]. 中国电机工程学报, 2017, 37(5): 1448-1455.

Shu Lichun, Qi Jiahao, Hu Qin, et al. Anti-icing model and sectionalized anti-icing method by electrical heating for wind turbine blades[J]. Proceedings of the CSEE, 2017, 37(5): 1448-1455.

[24] 舒立春, 杨晨, 胡琴, 等. 风力发电机叶片加热循环控制除冰数值仿真研究[J]. 中国电机工程学报, 2018, 38(24): 7149-7155, 7441.

Shu Lichun, Yang Chen, Hu Qin, et al. The numerical study of electrothermal de-icing cycle controlled method for wind turbine blades[J]. Proceedings of the CSEE, 2018, 38(24): 7149-7155, 7441.

[25] 胡琴, 杨秀余, 梅冰笑, 等. 风力发电机叶片临界防冰与融冰功率密度分析[J]. 中国电机工程学报, 2015, 35(19): 4997-5002.

Hu Qin, Yang Xiuyu, Mei Bingxiao, et al. Analysis of threshold power density for anti-icing and de-icing of wind turbine blade[J]. Proceedings of the CSEE, 2015, 35(19): 4997-5002.

[26] 邱刚, 舒立春, 胡琴, 等. 风力发电机叶片防冰的数值计算模型及现场试验研究[J]. 中国电机工程学报, 2018, 38(7): 2198-2204, 2235.

Qiu Gang, Shu Lichun, Hu Qin, et al. Numerical anti-icing model and field experimental investigation of wind turbine blade[J]. Proceedings of the CSEE, 2018, 38(7): 2198-2204, 2235.

[27] 舒立春, 邱刚, 胡琴, 等. 风力发电机叶片临界除冰功率的数值计算模型及自然环境实验研究[J]. 中国电机工程学报, 2018, 38(13): 3997-4003, 4041.

Shu Lichun, Qiu Gang, Hu Qin, et al. Numerical model and field experimental investigation of threshold heat flux of wind turbine de-icing[J]. Proceedings of the CSEE, 2018, 38(13): 3997-4003, 4041.

[28] 舒立春, 谭进峰, 胡琴, 等. 网格尺寸对碳纤维丝束风力发电机叶片融冰效果的影响研究[J]. 中国电机工程学报, 2019, 39(13): 4008-4015.

Shu Lichun, Tan Jinfeng, Hu Qin, et al. Study on the effect of mesh size on carbon fiber tow wind turbine blade ice melting[J]. Proceedings of the CSEE, 2019, 39(13): 4008-4015.

[29] 倪爱清, 王延明, 王继辉, 等. 基于高分子电热膜的风电叶片电热除冰功率密度计算模型[J]. 玻璃钢/复合材料, 2015(9): 17-23.

Ni Aiqing, Wang Yanming, Wang Jihui, et al. Computational model of wind turbine blades de-icing power density based on polymer electric heating film[J]. Fiber Reinforced Plastics/Composites, 2015(9): 17-23.

[30] Mayer, Ilinca, Fortin, et al. Wind tunnel study of electro-thermal de-icing of wind turbine blades[J]. International Journal of Offshore and Polar Engineering, 2007, 17(3): 182-188.

[31] 吕庆, 宁立伟, 颜熹, 等. 基于气热法对风机叶片防冰除冰分析研究[J]. 湖南工程学院学报(自然科学版), 2017, 27(2): 28-32.

Lü Qing, Ning Liwei, Yan Xi, et al. Analysis of wind turbine blade de-icing based on gas and heat method[J]. Journal of Hunan Institute of Engineering (Natural Science Edition), 2017, 27(2): 28-32.

[32] Albers A. Summary of a technical validation of enercon’s rotor blade de-icing system[R]. Varel: Deutsche Wind Guard Consulting Gmbh, 2011.

[33] 杨馨. 风力发电机叶片耐磨性超疏水涂层的制备及防覆冰性能研究[D]. 重庆: 重庆大学, 2020.

Yang Xin. Preparation of abrasion-resistant superhydrophobic coatings for wind turbine blades and study on anti-icing performance[D]. Chongqing: Chongqing University, 2020.

[34] 杨博, 宁立伟, 魏克湘, 等. 基于汽热法风力机叶片除冰传热分析[J]. 玻璃钢/复合材料, 2018(4): 68-73.

Yang Bo, Ning Liwei, Wei Kexiang, et al. Heat transfer analysis of the de-icing system for wind turbine blades based on gas thermal[J]. Fiber Reinforced Plastics/Composites, 2018(4): 68-73.

[35] 王昭力, 刘小春, 文飞, 等. 2 MW风机叶片气热法防除冰的传热试验研究[J]. 可再生能源, 2022, 40(3): 356-361.

Wang Zhaoli, Liu Xiaochun, Wen Fei, et al. Heat transfer test research on air heating antiicing/deicing of 2 MW wind turbine blades[J]. Renewable Energy Resources, 2022, 40(3): 356-361.

[36] Battisti L. Evaluation of anti-icing energy and power requirement for wind turbine rotors in cold climates[C]//Proceedings of the VII BOREAS Conference, Saarisalka, Finland, 2005: 1-13.

[37] 刘韬文, 蒙文川, 戴承伟, 等. 风力发电机防冻融冰综述[J]. 湖北电力, 2019, 43(1): 10-17.

Liu Taowen, Meng Wenchuan, Dai Chengwei, et al. An overview of wind turbine generator anti-freezing and deicing[J]. Hubei Electric Power, 2019, 43(1): 10-17.

[38] Wang Yangyang, Jiang Xingliang. Design research and experimental verification of the electro-impulse de-icing system for wind turbine blades in the Xuefeng Mountain natural icing station[J]. IEEE Access, 2020, 8: 28915-28924.

[39] 陈宇, 蒋兴良, 黄廷帆, 等. 飞机和风机叶片除冰用脉冲线圈结构对瞬态电磁场影响研究[J]. 电工技术学报, 2023, 38(16): 4221-4232.

Chen Yu, Jiang Xingliang, Huang Tingfan, et al. Study of the effect of pulsed coil structures on transient electromagnetic fields for aircraft and wind turbine blade de-icing[J]. Transactions of China Electro-technical Society, 2023, 38(16): 4221-4232.

[40] 谭海辉, 李录平, 靳攀科, 等. 风力机叶片超声波除冰理论与方法[J]. 中国电机工程学报, 2010, 30(35): 112-117.

Tan Haihui, Li Luping, Jin Panke, et al. Ultrasonic de-icing theory and method for wind turbine blades[J]. Proceedings of the CSEE, 2010, 30(35): 112-117.

[41] Palacios J, Smith E, Rose J, et al. Instantaneous de-icing of freezer ice via ultrasonic actuation[J]. AIAA Journal, 2011, 49(6): 1158-1167.

[42] Yin Congbo, Zhang Zhendong, Wang Zhenjun, et al. Numerical simulation and experimental validation of ultrasonic de-icing system for wind turbine blade[J]. Applied Acoustics, 2016, 114: 19-26.

[43] Habibi H, Edwards G, Sannassy C, et al. Modelling and empirical development of an anti/de-icing approach for wind turbine blades through superposition of different types of vibration[J]. Cold Regions Science and Technology, 2016, 128: 1-12.

[44] 于周, 舒立春, 胡琴, 等. 覆冰厚度对气动脉冲除冰效果影响的数值仿真与试验验证[J]. 电工技术学报, 2024, 39(3): 844-851.

Yu Zhou, Shu Lichun, Hu Qin, et al. Numerical simulation and experimental verification of the influences of icing thicknesses on pneumatic impulse de-icing effects[J]. Transactions of China Electrotechnical Society, 2024, 39(3): 844-851.

[45] 于周, 舒立春, 胡琴, 等. 风机叶片气动脉冲除冰结构脱冰计算模型及试验验证[J]. 电工技术学报, 2023, 38(13): 3630-3639.

Yu Zhou, Shu Lichun, Hu Qin, et al. De-icing calculation model of pneumatic impulse de-icing structure for wind turbine blades and experiment verification[J]. Transactions of China Electrotechnical Society, 2023, 38(13): 3630-3639.

[46] Kulinich S A, Farzaneh M. How wetting hysteresis influences ice adhesion strength on superhydrophobic surfaces[J]. Langmuir, 2009, 25(16): 8854-8856.

[47] Qu Bin, Sun Zhou, Feng Fang, et al. Preparation and anti-icing of hydrophobic polypyrrole coatings on wind turbine blade[J]. International Journal of Rotating Machinery, 2020(2): 1-9.

[48] Kozera R, Przybyszewski B, Żołyńska K, et al. Hybrid modification of unsaturated polyester resins to obtain hydro- and icephobic properties[J]. Processes, 2020, 8(12): 1635.

[49] 胡建林, 蓝彬桓, 许可, 等. 风机叶片运用疏水性涂层防覆冰的风洞试验研究[J]. 高电压技术, 2018, 44(3): 719-726.

Hu Jianlin, Lan Binhuan, Xu Ke, et al. Wind tunnel experimental study for anti-icing performance of wind blades with hydrophobic coatings[J]. High Voltage Engineering, 2018, 44(3): 719-726.

[50] Peng Chaoyi, Xing Suli, Yuan Zhiqing, et al. Preparation and anti-icing of superhydrophobic PVDF coating on a wind turbine blade[J]. Applied Surface Science, 2012, 259: 764-768.

[51] 冯放, 沈虎, 赵宏伟, 等. 超疏水MoS2纳米涂层叶片防覆冰特性研究[J]. 工程热物理学报, 2021, 42(5): 1168-1175.

Feng Fang, Shen Hu, Zhao Hongwei, et al. Research on anti-icing characteristics of super-hydrophobic MoS2 nano-coated blade[J]. Journal of Engineering Thermophysics, 2021, 42(5): 1168-1175.

[52] 蒋兴良, 周洪宇, 何凯, 等. 风机叶片运用超疏水涂层防覆冰的性能衰减[J]. 高电压技术, 2019, 45(1): 167-172.

Jiang Xingliang, Zhou Hongyu, He Kai, et al. Anti-icing performance degradation for wind blades with superhydrophobic coatings[J]. High Voltage Engineering, 2019, 45(1): 167-172.

[53] Kraj A G, Bibeau E L. Measurement method and results of ice adhesion force on the curved surface of a wind turbine blade[J]. Renewable Energy, 2010, 35(4): 741-746.

[54] Golovin K, Dhyani A, Thouless M D, et al. Low-interfacial toughness materials for effective large-scale deicing[J]. Science, 2019, 364(6438): 371-375.

[55] Susoff M, Siegmann K, Pfaffenroth C, et al. Evaluation of icephobic coatings—screening of different coatings and influence of roughness[J]. Applied Surface Science, 2013, 282: 870-879.

[56] 李伟斌, 郝云权, 王建涛, 等. 直升机旋翼结冰影响及防/除冰方法综述[J]. 航空动力学报, 2023, 38(2): 257-268.

Li Weibin, Hao Yunquan, Wang Jiantao, et al. Review on influences of helicopter rotor icing and anti-/ de-icing methods[J]. Journal of Aerospace Power, 2023, 38(2): 257-268.

[57] Xie Zhenting, Wang Hong, Geng Yang, et al. Carbon-based photothermal superhydrophobic materials with hierarchical structure enhances the anti-icing and photothermal deicing properties[J]. ACS Applied Materials & Interfaces, 2021, 13(40): 48308-48321.

[58] He Jianjun, Tian Huanyu, Yang Kaijun, et al. Study on lubrication-photothermal synergistic deicing of CNT coating on wind turbine blades[J]. International Journal of Photoenergy, 2022: 1-8.

[59] Liu Zhiyuan, Feng Fang, Li Yan, et al. A corncob biochar-based superhydrophobic photothermal coating with micro-nano-porous rough-structure for ice-phobic properties[J]. Surface and Coatings Technology, 2023, 457: 129299.

[60] Elsharkawy M, Tortorella D, Kapatral S, et al. Combating frosting with joule-heated liquid-infused superhydrophobic coatings[J]. Langmuir, 2016, 32(17): 4278-4288.

[61] Liu Xiaolin, Chen Huawei, Zhao Zehui, et al. Slippery liquid-infused porous electric heating coating for anti-icing and de-icing applications[J]. Surface and Coatings Technology, 2019, 374: 889-896.

[62] 朱茂林. 风力发电机叶片电热超疏水涂层的制备及防除冰性能研究[D]. 重庆: 重庆大学, 2021.

Zhu Maolin. Preparation of electrothermal super-hydrophobic coating for wind turbine blades and research on its anti-deicing performance[D]. Chongqing: Chongqing University, 2021.

[63] 胡琴, 朱茂林, 舒立春, 等. 风力发电机叶片防除冰涂层(二): 温升数值计算及防除冰性能[J]. 电工技术学报, 2024, 39(1): 246-256.

Hu Qin, Zhu Maolin, Shu Lichun, et al. Anti-deicing coatings for wind turbine blades part 2: numerical calculation of temperature rise and anti-deicing performance[J]. Transactions of China Electro-technical Society, 2024, 39(1): 246-256.

[64] Gao Linyue, Liu Yang, Ma Liqun, et al. A hybrid strategy combining minimized leading-edge electric-heating and superhydro-/ ice-phobic surface coating for wind turbine icing mitigation[J]. Renewable Energy, 2019, 140: 943-956.

[65] Luo Ruiliang, Chen Xu, Guo Jinyu. Design of deicing device for wind turbine blade based on microwave and ultrasonic wave[J]. Journal of Physics: Conference Series, 2021, 1748(6): 062018.

[66] Wei Kexiang, Yang Yue, Zuo Hongyan, et al. A review on ice detection technology and ice elimination technology for wind turbine[J]. Wind Energy, 2020, 23(3): 433-457.

[67] Zhao Zehui, Chen Huawei, Zhu Yantong, et al. A robust superhydrophobic anti-icing/de-icing compositecoating with electrothermal and auxiliary photothermal performances[J]. Composites Science and Technology, 2022, 227: 109578.

[68] Liu Yubo, Xu Rongnian, Luo Ning, et al. All-day anti-icing/de-icing coating by solar-thermal and electric-thermal effects[J]. Advanced Materials Technologies, 2021, 6(11): 2100371.

[69] 吕安强, 魏伦. 基于光纤传感技术的风机叶片故障检测技术研究进展[J]. 高压电器, 2022, 58(7): 83-92.

Lü Anqiang, Wei Lun. Research progress on fault detection technology of wind turbine blade based on fiber optic sensor[J]. High Voltage Apparatus, 2022, 58(7): 83-92.

Review of Anti-/De-Icing Methods for Wind Turbine Blades under Icing Conditions

Abstract To address the shortage of fossil fuels and environmental pollution, countries around the world are vigorously developing renewable energy. Data shows that, from 2016 to 2022, the cumulative installed capacity of wind power in both the world and China has increased year by year (from 148.64 GW to 365.44 GW in China, and from 487 GW to 906 GW globally), resulting in an increase in the proportion of total wind power generation. Most wind farms are built in high-humidity and cold regions due to the abundant wind energy. However, wind turbine blades often face icing problems in these areas during winter, which causes mechanical vibration and power loss or even shutdown. This not only seriously affects the reliability of wind turbines, but also poses difficulties for power trading and scheduling. Therefore, it is necessary to focus on the icing and anti-/de-icing issues of blades.

Firstly, this paper summarizes the physical formation process of icing on wind turbine blade and points out the current lack of accurate mathematical models to describe the relationship between meteorological parameters and blade icing. Analyzing the icing characteristics of the blades, it is believed that the icing area is mainly concentrated on the windward side of the leading edge of the blade tip; Summarized the impact of blade icing on lift coefficient, drag coefficient, and power loss. It is believed that blade icing will cause a decrease in lift coefficient, an increase in drag coefficient, and a power loss of up to 17%~40%. Creatively presented the current challenges, namely: (1) uncertainty of blade icing, (2) accuracy of power prediction under blade icing, (3) feasibility of blade icing defense plan.

Secondly, in order to facilitate public understanding and the current research status of anti-/de-icing methods for wind turbine blades, this paper provides a comprehensive review and review of existing relevant literature. (1) Scientifically categorize existing methods into three types: active anti-/de-icing methods (including electric and mechanical forms), passive anti icing methods (including hydrophobic and icephobic coatings, etc.), and collaborative anti-/de-icing methods (including 1+1 and 1+1+1 synergistic forms). (2) This paper introduces the basic principles of specific anti-/de-icing methods, qualitatively or quantitatively analyzes their anti-/de-icing effects, and elaborates on their advantages and disadvantages in detail. Moreover, a separate review was creatively conducted on the icephobic coating. (3) A summary and comparative analysis of all methods were conducted in the form of a table. It is recommended to use electric heating method, electric pulse method, pneumatic pulse method, and icephobic coating, especially the synergistic method with electric heating function, to apply to wind turbine blades, which can achieve all-weather anti-/de-icing, but further practical application verification is needed.

Finally, from a holistic perspective, the issue of blade icing detection was considered, and the logical relationship between the three key scientific issues of blade icing detection, resulting power loss, and anti/de-icing was sorted out. It was pointed out that the economic loss caused by blade icing and the economic cost of blade icing detection and anti/de-icing system must follow the principle of economic feasibility, which means economic benefits must be generated, and further qualitative analysis was conducted on the economic feasibility. In addition, this article also provides prospects for key scientific issues and future research trends, namely: (1) Dynamic and real-time detection methods for blade icing. (2) Wind power loss and prediction under icing conditions. (3) Deepening efficient and low-energy consumption anti-/de-icing methods for blades, such as electrothermal method, electric pulse method, pneumatic pulse method, icephobic coating, and collaborative anti-/de-icing methods with electric heating function.

Keywords:Wind turbine, blade icing, power loss, anti-/de-icing, economic feasibility

中图分类号:TM 315; TM81

DOI: 10.19595/j.cnki.1000-6753.tces.231045

国家自然科学基金(51977016, 52077020)、重庆市科技局项目(cstc2021jscx-dxwtB0002)和国网重庆市电力公司电力科学研究院科技项目(522023220003)资助。

收稿日期 2023-07-03

改稿日期 2023-07-25

胡 琴 男,1981年生,博士,教授,博士生导师,研究方向为超特高压输变电技术、外绝缘与灾害防御。

E-mail:huqin@cqu.edu.cn

王 欢 男,1993年生,博士研究生,研究方向为外绝缘与覆冰灾害防御。

E-mail:1173394186@qq.com(通信作者)

(编辑 李 冰)