图1 电力多元转换(Power-to-X)示意图

Fig.1 Schematic diagram of Power-to-X

摘要 随着新能源技术的不断发展,电力多元转换(Power-to-X)已逐渐成为低碳转型领域的重要研究方向。大气压低温等离子体技术能够很好地兼容风、光等可再生能源供电系统的间歇性和波动性,已成为一种备受关注的解决方案。通过在温和条件下利用可再生电力产生等离子体直接驱动高值化产品的生产和减排,为实现“双碳”目标提供了有力保障。该文首先介绍了常见的等离子体放电类型,并结合实例阐述了等离子体与催化剂之间可能存在的复杂协同效应;其次,对国内外在等离子体催化CO2转化、等离子体催化固氮及等离子体催化CH4重整三种典型研究实例的进展进行了概述;最后,基于目前的研究现状,分析了等离子体催化应用在Power-to-X技术中所面临的问题与挑战,并对等离子体催化的实验室研究与商业化实现提出了展望。总之,进一步研究等离子体催化技术及其在可持续发展和低碳经济方面的重要应用,对于推动清洁能源的使用和减少碳排放具有积极的意义。

关键词:大气压低温等离子体 等离子体催化 电力多元转换(Power-to-X) 协同效应 能量效率

在国家能源转型的大背景下,新能源技术如风能和太阳能的迅猛发展,已经在一定程度上缓解了因化石燃料过度使用而导致的全球变暖等问题。然而,新能源的波动性和间歇性也引发了供电系统的不稳定,“弃风弃光”问题突出。因此,亟须高效、安全且环保的新能源技术以实现全球能源储备和转型[1-4]。虽然21世纪可再生能源政策网络(REN21)最新发布的《2022年全球可再生能源状况报告》显示,可再生能源的产能取得了增长,但能源转型尚未完成。电力多元转换(Power-to-X, P2X)是一种新型储能技术,它能将过剩电能转化为其他绿色能源形式(如高附加值气体、液态燃料等),从而实现能源系统的可持续循环,其示意图如图1所示。P2X可与风能、太阳能等可再生能源产生的过剩电力结合,是实现新能源转型的关键方案。特别地,在“双碳”战略目标布局引领下,寻找高效且持久的方法达成低能耗和低碳排放的储能目标[3,5],推进能源的清洁低碳转型,加快非化石能源的发展,以实现风能、水能等新能源驱动的电力消费替代化石燃料生产氢、氨、液体燃料等清洁能源形式,是当前我国能源转型的主要发展方向。

图1 电力多元转换(Power-to-X)示意图

Fig.1 Schematic diagram of Power-to-X

以CO2转化为例,借助P2X技术将CO2作为碳源,生产高附加值化学品和合成燃料如CO、CH4、CH3OH等,将大幅度减少碳排放并推进碳中和进程。传统的热催化CO2转化已用于降低CO2排放量,并在工业中生产重要的化学品和燃料。然而,CO2化学惰性大(C=O键能约为783 kJ/mol[6]),转化需要消耗较高能量[6-7],导致热催化过程过度依赖化石燃料燃烧[8]。采用电催化技术,由可再生能源驱动进行化学能转化可以满足P2X技术需求,但其存在法拉第效率低、电流密度小、反应选择性难控制且需复杂的分离纯化过程、易发生析氢竞争反应等挑战[9-11]。

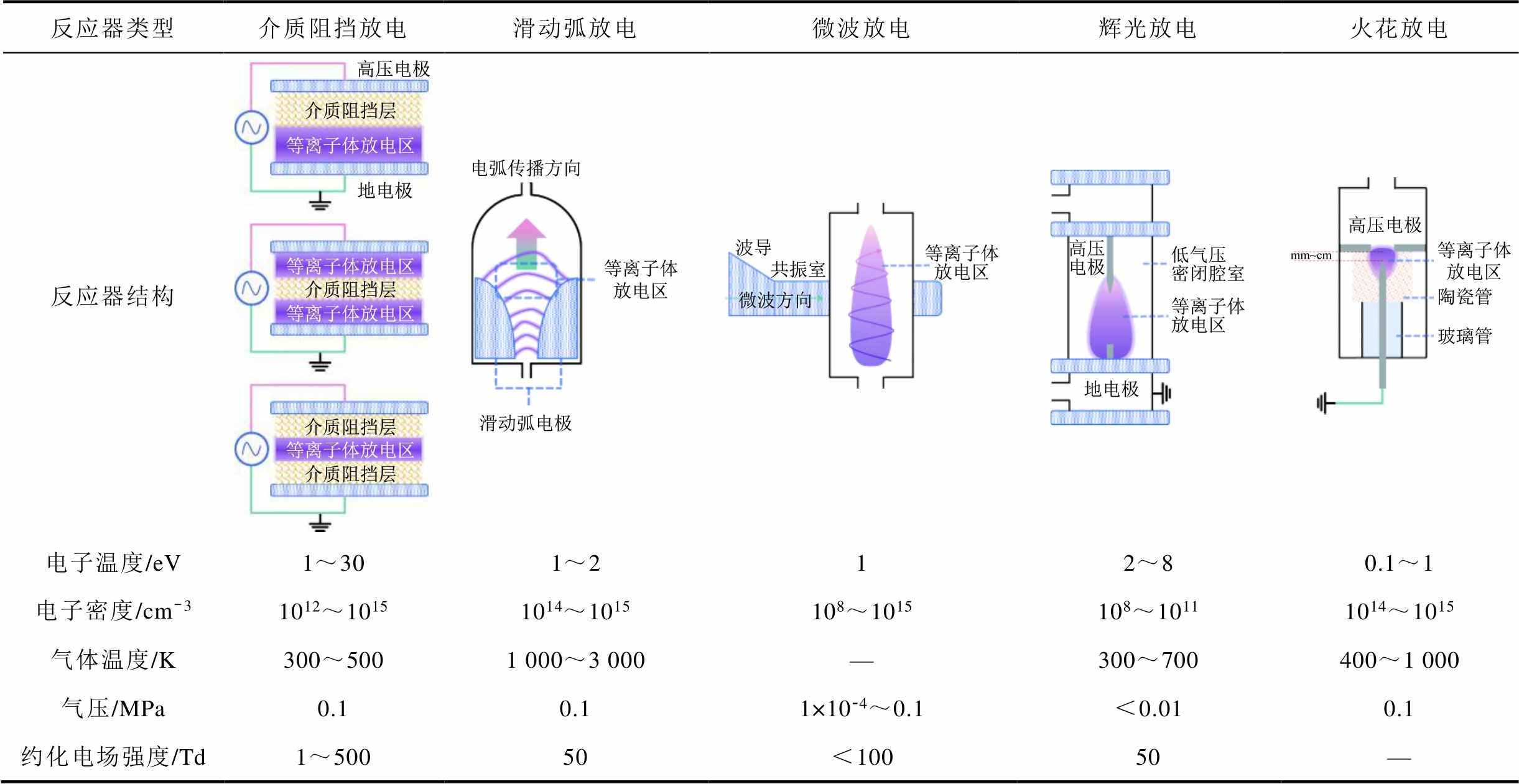

等离子体技术的出现能够有效克服上述电催化中反应物活化困难的问题[12]。等离子体是一种电离化后的气体,由高能电子、正负离子和中性物质等组成[13],被视为物质的第四态,与固态、液态和气态不同[5,14-15]。根据温度,等离子体可分为高温等离子体和低温等离子体[16-17]。低温等离子体又可按热力学平衡划分为热等离子体和非热等离子体[18-19]。热等离子体中的粒子都处于热平衡状态(如电弧、等离子体射流和等离子体炬),温度通常高达十几万摄氏度[20-21],而非热等离子体的温度可降至室温甚至低至-168℃[22-23]。根据反应器类型、电源、电极配置和放电参数[24],可以得到多种放电类型,包括射频(Radio Frequency, RF)放电、火花(Spark)放电、辉光(Glow)放电、滑动弧(Gliding Arc, GA)放电、介质阻挡放电(Dielectric Barrier Discharge, DBD)、微波(Microwave, MW)放电、气液放电 等[25-34]。每种放电类型基于其结构设计、放电功率、电源配置、气压等不同条件,生成的低温等离子体的能量密度和温度也各有差异[13,26,35-40],不同反应器类型中等离子体的性质见表1。表中,1 Td=10-17 V·cm2。

表1 不同反应器类型中等离子体的性质[13,26,35-40]

Tab.1 Properties of plasma in different reactor types[13,26,35-40]

反应器类型介质阻挡放电滑动弧放电微波放电辉光放电火花放电 反应器结构 电子温度/eV1~301~212~80.1~1 电子密度/cm-31012~10151014~1015108~1015108~10111014~1015 气体温度/K300~5001 000~3 000—300~700400~1 000 气压/MPa0.10.11×10-4~0.1<0.010.1 约化电场强度/Td1~50050<10050—

等离子体催化是指将催化剂耦合进等离子体反应体系中,利用催化剂来催化等离子体化学反应的过程。与传统催化方法相比,等离子体催化具有许多优势,包括在低温下激活惰性化学分子、实现高能源利用效率,以及适应可再生能源供电、大幅降低碳排放、实现反应装置的轻量化和分布式布置、减少投资成本等[41-45]。虽然等离子体反应活性高,但在产物生成上缺乏选择性,因此通常结合催化剂,以改善反应产率、速率、能效和目标产物的选择性[46]。因此,等离子体催化技术扩展了P2X技术的适用范围,可以更好地利用绿色电力将多种低价值甚至负价值物质,如CO2、CH4、生物质、焦油等转化为液态或气态碳中性燃料便于存储及利用,为可再生P2X技术开辟了新途径。然而,人们对等离子体-催化剂存在的协同作用机制和在实际应用中的瓶颈问题了解有限,对等离子体技术未来的发展方向不够明确。因此,本文以等离子体催化为主线,通过理论与实例相结合阐述了等离子体-催化剂的协同作用机制,讨论了等离子体催化在P2X中的现状、瓶颈以及未来挑战,为等离子体催化技术进一步发展,推动其实现规模化应用指明了方向。但值得注意的是,本文主要关注将丰富的天然气体小分子(如空气(包括N2和O2)、CO2和CH4)转化为增值化学品、H2、合成气和氨等能源载体,上述所强调的更为广阔的应用场景不在本文的讨论范围中。

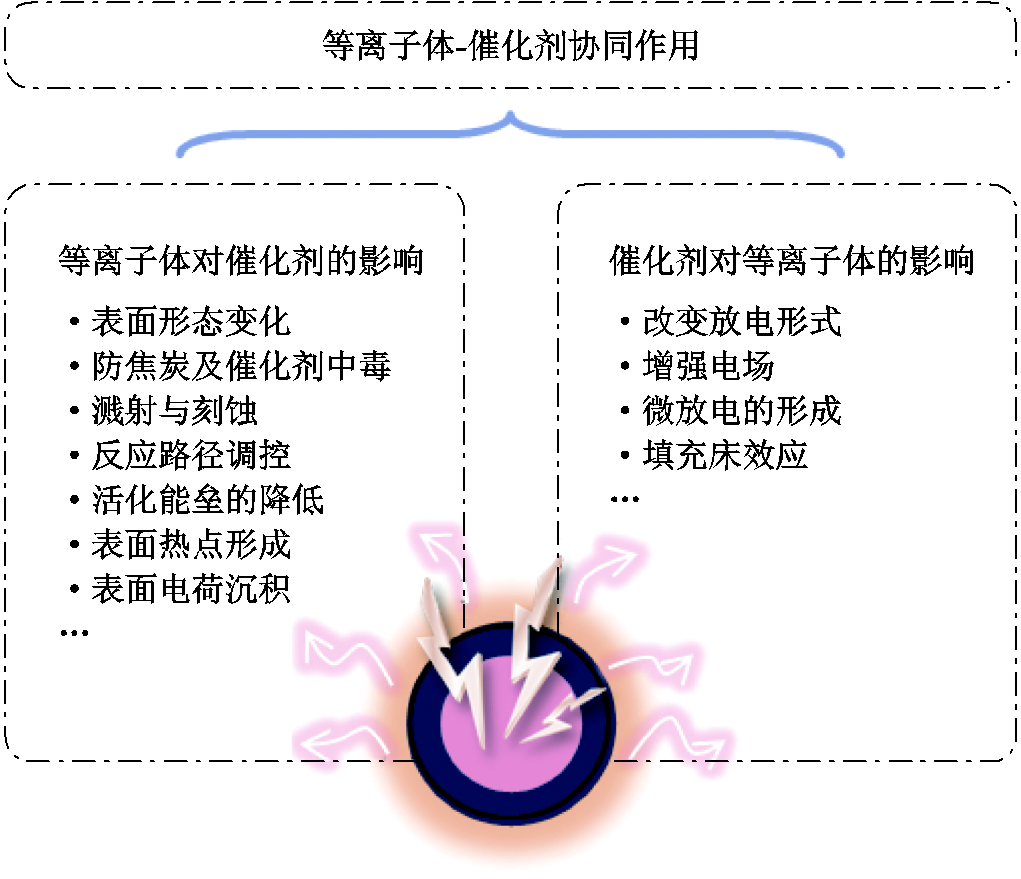

等离子体与催化剂的协同作用是一个复杂的反应体系,包含等离子体、催化剂独立作用以及它们的相互作用[41,47]。这种协同作用可以改善反应的选择性、产率和能量效率,而且这些因素之间有紧密的关联,不能孤立看待[41]。图2总结了等离子体与催化剂间可能存在的相互协同作用。

图2 等离子体与催化剂之间的相互协同作用

Fig.2 Interactions between plasma and catalyst

1.1.1 表面形态变化

研究表明,等离子体对催化剂的改性可以缩小催化剂的颗粒尺寸,改善其分散性,并增加活性表面积。这主要归因于等离子体-催化剂系统中的低温度和高反应活性,一方面,避免了催化剂在高温下的团聚和烧结;另一方面,等离子体高活性粒子与催化剂表面发生物理化学作用,可能导致表面的形态和氧化状态发生变化,从而使其表面结构发生变化,最终提升了催化剂的性能[16,48]。

Wang Qinqin等[49]研究了等离子体预处理对锌基催化剂(Zn/MCM-41)乙炔水合催化性能的影响。他们发现,经等离子体处理后的催化剂比未处理的催化剂具有更好的分散性和更小的颗粒,并且在反应过程中没有出现明显的团聚现象。这说明,等离子体预处理能够提高锌基催化剂的活性和稳定性。此外,他们还发现,在一定的气体流量(如20 mL/min)和功率(如100 W)条件下,经过氧等离子体处理的锌基催化剂表现出最好的性能,其转化率和选择性都有显著提高,并且能够在反应过程中保持高效性,反应12 h的转化率和选择性均保持在85%以上。

Guo Fang等[50]通过射频等离子体改性催化剂前体MCM-41,制备负载在改性后前体上的镍基催化剂(N-MP-P),观察到经等离子体处理后的催化剂的衍射峰强度明显降低,确认了等离子体处理可以使Ni元素高度分散并获得更小的Ni粒径。具体地,Ni颗粒尺寸从20.9 nm减小到8.5 nm。此外,等离子体处理能够提高催化剂的活性,增加表面吸附氧含量,尤其在N-MP-P催化剂中最明显。结果显示,CH4和CO2的转化率分别提高了24.0%和19.3%。

此外,等离子体的应用也可能导致催化剂表面结构和形态发生显著变化,受到包括高能离子、自由基和电子的影响,可能改变表面的稳定性和形貌[51]。例如,Hu Shaozheng等[52]利用NH3为工作气体,通过等离子体处理制备了Ni/NiO/N-TiO2-x异质结催化剂。部分NiO被活性氢物质还原为金属Ni,氮掺杂的TiO2产生了高浓度的氧空位,增强了可见光活性。Wu Yiwei等[53]采用DBD等离子体处理催化剂煅烧后的过程,处理后的金属被还原,提高了H2产量,降低了副产物选择性,提高了碳平衡水平,降低了焦炭沉积。因此,在相同温度(710 K)下,经等离子体处理后的催化剂比未经处理的催化剂具有更高的乙醇转化率(89%)。

1.1.2 防焦炭及催化剂中毒

催化剂活性点位易被杂质吸附,妨碍反应物分子的吸附和扩散,导致催化剂活性显著下降或消失,这被称为催化剂中毒,如图3中a过程所示。含碳物质在催化剂上的沉积是导致催化剂失活的主要原因,这在涉及烃类的固体催化剂多相反应中尤为常见。因此,防止或限制催化剂中毒和碳沉积对于催化剂的制备、设计、稳定性和寿命都至关重要。Wu Yiwei等[53]的研究发现,使用DBD对Ni-γAl2O3催化剂进行预处理后,乙醇重整时的碳平衡和焦炭沉积得到显著改善。Zhao Binran等[54]的另一项研究也表明,Ni/MgAl2O4-DBD催化剂在500℃时的碳沉积速率仅为Ni/MgAl2O4-C的一半。透射电子显微镜(Transmission Electron Microscope, TEM)分析表明,等离子体处理能使催化剂的缺陷更少,Ni(111)平面更多。这意味着在Ni/MgAl2O4-DBD中,碳层可以沿Ni(111)迅速扩散到金属-载体界面,从而降低碳沉积率。所以,等离子体处理能有效抑制碳的积累。

图3 等离子体对表面改性过程

a—强吸附和阻断活性催化位点中毒 b—高能粒子撞击注入 c—高能粒子溅射 d—通过形成挥发性化合物刻蚀

Fig.3 Schematic representation of surface modification processes by plasma

1.1.3 溅射与刻蚀

等离子体溅射(图3中c过程)是一种普遍的沉积方法,其利用高能粒子冲击,从物理上去除表面材料。这与高能粒子注入不同,只需要粒子获得等于或大于表面原子或分子的结合能即可[55]。由于表面原子的结合能通常低于体结合能,溅射的能量阈值相对较低[56],溅射的效率受表面类型、撞击粒子、入射角度和动能等因素影响[57]。在等离子体催化中,能达到溅射能量的粒子较少,因此溅射在催化中的作用被视为次要。等离子体刻蚀(图3中d过程)则是通过撞击物质与表面物质的化学反应形成挥发性化合物,进而化学去除表面物质。

Y. Sakai等[58]通过等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition, PECVD)和微波激发非平衡大气压远程等离子体(Microwave-excited Non-equilibrium Atmospheric Pressure remote Plasma, MNAPP),采用稀释的氦和甲烷/氢气混合体,成功地在铜箔上生长出石墨烯。扫描电子显微镜(Scanning Electron Microscope, SEM)图像显示,在使用MNAPP进行PECVD 10 min后,不论甲烷气体流量如何,都能在铜表面观察到石墨烯晶粒的生长。在PECVD生长石墨烯的过程中,等离子体中产生的含碳自由基被输送到铜表面并吸附,然后沿铜表面迁移形成团簇,这些团簇可能粘附在铜表面,成为石墨烯颗粒的起源。在中等压力下,利用等离子体增强的PECVD方法生产单层石墨烯薄膜具有巨大潜力,特别是MNAPP,由于其具有较高的操作压力,可以大幅减少离子对生长表面的影响。此外,无需使用大型真空系统,有助于简化和小型化PECVD系统。

1.1.4 反应路径调控

等离子体激活反应物质生成大量可反应的自由基等,这些物质在多相系统中传输并与其他气相活性物质、催化剂表面及已吸附的物质相互作用,从而改变反应路径[56,59]。利用原位表征技术,如光学发射光谱(Optical Emission Spectroscopy, OES)、X射线吸收精细结构(X-ray Absorption Fine Structure, XAFS)和漫反射红外傅里叶变换光谱(Diffuse Reflaxions Infrared Fourier Transformations Spectroscopy, DRIFTS),可以实时观察活性中间体和催化剂微结构的变化,深入了解等离子体催化剂系统的反应历程和机理[22,60-61]。Xue Zhuowen等[62]通过等离子体动力学模拟、OES诊断以及对气体产物的分析,探究了滑动弧甲醇水蒸气重整(Gliding Arc-Methanol Steam Reforming, GA-MSR)反应机理。他们发现,反应主要活性物质为∙H、∙OH和∙CH3,这些物质通过一系列脱氢步骤将甲醇转化为合成气。其中,甲醇的主要消耗步骤为脱氢和分解,水的消耗主要依靠与氢和甲烷基团的反应。在这个过程中,甲烷和乙炔作为副产物生成,而在传统的热催化中,甲醇蒸气重整主要通过蒸气重整、分解和水煤气变换反应进行。因此,GA-MSR生成一氧化碳和氢的反应路线在动力学上是有利的,并且反应速率较高。

在催化剂表面上,表面反应可能有两种途径:①根据Langmuir-Hinshelwood机制,反应物先在固体催化剂上吸附,然后扩散到活性中心进行反应,最后产物从催化剂表面脱附[59],此过程的反应速率受反应物在催化剂表面的覆盖度和产物吸附位置的影响;②根据Eley-Rideal机制,气相中的活性物质与表面吸附物质直接碰撞发生反应,其中一种反应物吸附在催化剂表面,另一种气相反应物直接与吸附物作用,形成产物,这一过程不需要额外的吸附位置,更有助于反应物脱附,反应速率随吸附分子的覆盖率线性增加[63]。Wang Li等[64]发现,在热催化过程中,氮气分子的解吸是由两个氮原子的表面重组形成的,遵循Langmuir-Hinshelwood机制,这会导致氮原子的表面覆盖度大,阻止了产物吸附点位进行后续反应,从而使反应速率极低。而在等离子体催化装置中,表面吸附的氮原子可以与激活的氨分子和氮氢自由基反应形成氮气,并从表面脱附,这个过程通过Eley-Rideal机制进行。Chen Huanhao等[59]通过DRIFTS揭示了在DBD等离子体辅助CO2甲烷化的过程中,热条件下氢和吸附在表面的碳酸根之间的反应遵循Langmuir-Hinshelwood机制。而在非热等离子体催化系统中,存在两个反应路线:①反应物分子在催化剂表面吸附并解离生成活性物质,然后在表面反应生成甲烷,遵循Langmuir-Hinshelwood机制;②非热等离子体中的高能电子激活反应物在气相中解离氢物种,通过Eley-Rideal机制直接与气相中表面吸附的碳物种反应。

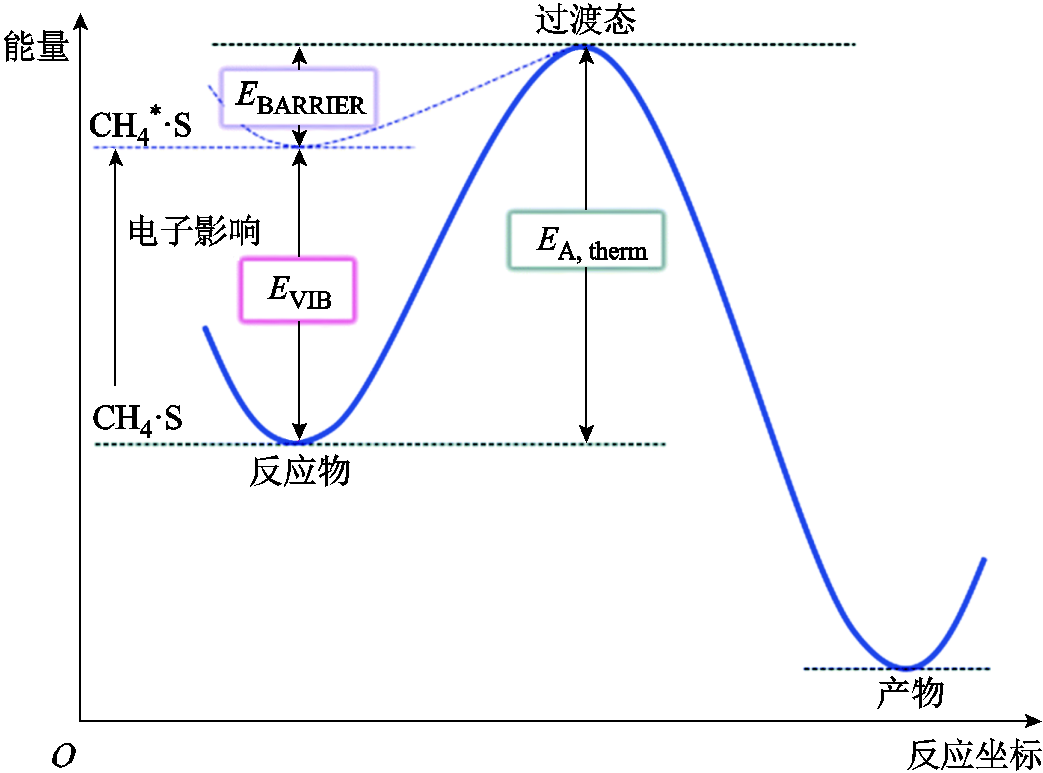

反应路径的改变也可能影响活化能,从而降低催化反应的难度。J. Kim等[65]以负载了Ni的Al2O3作为催化剂,在DBD等离子体中进行CH4催化反应,与热催化过程进行了动力学对比。他们通过改变气体流速、等离子体功率、气体温度和反应物浓度来检测反应性能。结果显示,热催化在这一反应中展现了典型的阿伦尼乌斯行为,而等离子体辅助催化由于反应物源的复杂混合表现出非阿伦尼乌斯行为。非热等离子体甲烷干重整动力学示意图如图4所示,实验结果验证了等离子体生成的振动激发的甲烷在高温下能有效地与Ni位点作用,使能垒降低约70 kJ/mol。图4中,EA,therm表示热催化时的活化能,EBARRIER表示等离子体辅助催化过程的活化能,EVIB表示吸附在Ni位点(CH4·S)上的CH4物种被电子激发所增加的能量,这有助于减少甲烷激活所需的能量,提高甲烷重整的速率。

图4 非热等离子体甲烷干重整动力学示意图[65]

Fig.4 Schematic diagram of dynamics of non thermal plasma assisted methane dry reforming[65]

1.1.5 表面热点形成

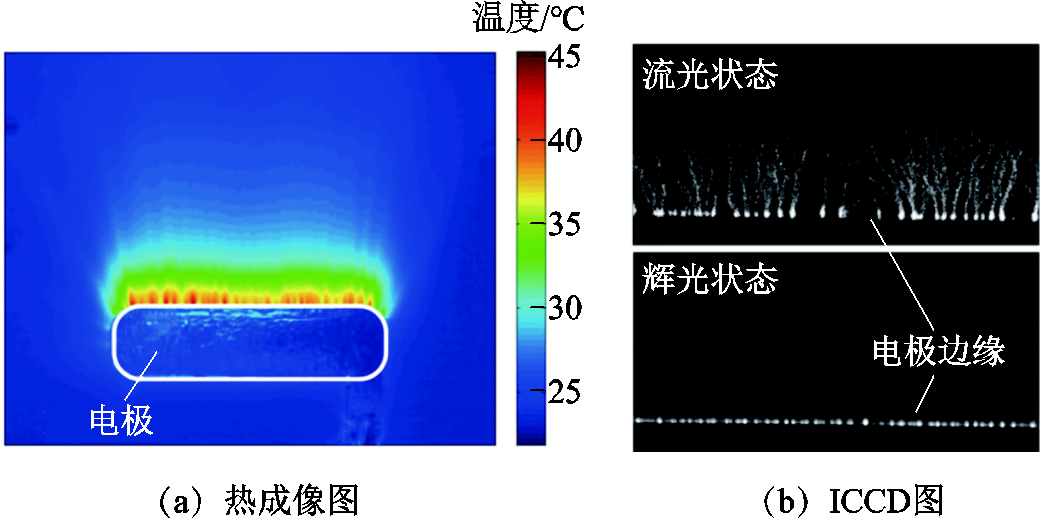

等离子体通过离子、电子和电场与催化剂表面直接作用,并通过热反应加热接触表面,而纳米颗粒的高曲率带来的强电场有助于加热。因此,表面温度的改变显著地影响物质吸附、扩散、化学反应和脱附等过程,从而决定催化剂的活性。这个加热效应由等离子体中的功率决定,可能产生影响催化的“热点”[66-67]。R. Tirumala等[68]通过对DBD反应器表面的热成像测量和ICCD(intensified charge coupled device)观测,观察到了热点的存在(如图5所示),并探讨了其与电气和几何参数的关系,以及放电循环对热点的影响。

图5 DBD的热图像和ICCD图像[68]

Fig.5 Thermal image and ICCD image of a DBD[68]

当等离子体功率增加时,等离子体电子密度和电子温度也随之增加[69],从而导致等离子体中性原子电离和等离子体离子密度的增加。中性原子的电离增强了离子诱导的解离,产生大量的碳和氢物质。由于碳原子负责碳纳米管(Carbon Nanotubes, CNT)的生长,氢原子负责刻蚀,这两种原子的共同作用增强了纳米管的阵列[70]。

1.1.6 表面电荷沉积

等离子体与其他状态的物质最关键的区别在于其含有自由电子和离子。自由电荷在等离子体催化中发挥着重要作用,持续的电子和离子沉积导致表面电荷积累。电荷效应主要受纳米颗粒尺寸影响,特别是在小纳米颗粒尺寸下,单电子转移和电荷波动变得更加重要。因此,等离子体之间和等离子体与催化剂纳米颗粒之间的电荷转移会影响催化剂纳米颗粒表面的电荷状态,这是由表面电子和离子电流之间的动态平衡决定的。动态变化的电荷反过来影响了纳米催化剂的催化功能[41]。

1.2.1 改变放电形式

在反应器的放电间隙中填充催化剂会影响等离子体的放电行为[47,71]。未填充或部分填充催化剂的反应器中,等离子体形成强烈的丝状放电;完全填充催化剂会产生表面放电;在催化剂颗粒与反应器壁之间的空隙中还会产生一些较弱的微放电[72-73]。填充催化剂会诱导更有效的极化,这种填充床效应对放电区的电子密度和能量有很强的影响。研究发现,在部分填充的反应器中,催化性能会有所提升[73-74]。为研究催化剂填充方式对催化性能的影响,Tu Xin等[75]使用DBD反应器结合不同填充方式的Ni/γ-Al2O3催化剂进行了研究。结果显示,DBD反应器中的部分填充方式有效地提高了干重整反应中CH4的转化率。使用填充方法A将催化剂填充到整个放电区域时,并未表现出协同效应,这是由于在完全填充的DBD中,空隙率非常低,填充导致放电行为发生变化,降低了电流脉冲的幅度,并将典型的丝状放电模式改变为填料的表面放电和有限的微放电[75-76],这会导致CH4和CO2的转化率降低。相比之下,部分填充催化剂提供了大的空隙率,并在更高空隙率的放电间隙中展现强烈的丝状放电。这种方式不会引起放电模式的显著变化,反而增强了等离子体和催化剂之间的相互作用。

Wang Baowei等[77]研究了不同填料类型对CO2放电性能和反应性能的影响,展示了不同介质材料对CO2气体放电的电压、电流波形的影响。在输入功率恒定的情况下,填充介质材料区域的放电电压、电流波形与未填充区的电压、电流波形也不同。例如,Tu Xin等[76]证明了使用TiO2作为填料会导致更少的细丝状放电和更多的表面放电与TiO2颗粒之间的微放电,这会改变电子能量分布函数(Electron Energy Distribution Function, EEDF)并产生更多高能电子。因此多孔催化剂能提升等离子体与催化剂的协同作用。D. Ray等[78]发现催化剂与等离子体相结合时,放电从丝状放电转变为表面放电和丝状放电的组合,填充介质材料也使得电子能量分布更宽,这些因素使得CO2的转化率比单独的DBD更高。当输入功率提高时,能效也随之提高,这是因为介电材料改变了反应器内的放电方式,使能量得到有效的利用。

然而,也有很多研究发现等离子体催化剂中的协同作用并不总是正向的[79-81]。例如,Gao Yuan等[82]利用等离子体与泡沫镍(NF)基催化剂协同催化时,观察到仅使用NF催化剂时,与无填充情况相比,整体转化率和CH4产量明显降低。这可能是由于空隙率的减少限制了放电空间的形成。

1.2.2 增强电场

填料除了改变放电形式外,还会诱导产生极化,增强接触点处的电场强度。即使填料本身为化学惰性,填料表面的局部高曲率也可能会导致电场的增强。介电材料的填充会增加气体分子在反应器中的停留时间,并改变局部电场强度。介电常数较大的介电材料,如TiO2,放电过程中的电流值往往较大,因为电场强度随着电介质介电常数的增大而增大。M. Umamaheswara Rao等[83]在含有非催化材料(玻璃毛细管、玻璃棉、玻璃珠和石英棉)的DBD反应器中研究了CO2直接分解为CO与O2的过程。他们发现,存在填料时,DBD的平均电场强度增加,填料颗粒之间接触点的局部电场强度也得到增强(从10 kV/cm增加到11.5 kV/cm)。具有填料的DBD等离子体可产生更多具有高能量的电子,导致等离子体中活性物质的产生和电子密度的增加,在功率恒定的情况下提高了CO2转化率。不同形态的填料表现出不同的性能,例如,玻璃毛细管为中空的圆柱形状,在放电过程中其表面电荷积累比玻璃棉和玻璃珠更多;石英棉具有较为锋利的边缘和较高的介电常数,使得反应器中的局部电场强度更大,电子能量更高,以石英棉为填料实现的CO2转化率最大,约为9%。Li Haijing等[84]建立了一个二维格子玻耳兹曼模型来研究简化的等离子体流体动力学行为,并验证了填料的存在可以通过局部增强电场来提高反应转化率,这与上述实验结果相符。

S. Gadkari等[85]使用二维流体模型对纯氦中的DBD进行数值分析。在部分填充的DBD中,20 kHz频率下施加3 kV峰峰值电势的一个循环期间内,所显示的两个电流峰值分别被称为一次击穿与二次击穿。与无填料的DBD的电场分布比较可以看出,由于填料的存在,电场发生了变形,部分填充的DBD电场强度稍高。在一次击穿时,电场强度在填充颗粒的顶表面处最大,在DBD和球形填充颗粒的条件下,电场增强发生在颗粒的顶面(曲率较大处),而低电场强度区出现在颗粒之间;在二次击穿瞬间,催化剂颗粒之间以及与反应器壁之间的极化导致电荷沉积增加,填充颗粒与介质阻挡层接触点处的电场强度最大。

因此,等离子体的电场、电子密度和能量以及放电形式等特征,取决于催化剂的物理和化学性质,如介电常数、表面积、颗粒形状和颗粒大小等[86]。当催化剂使平均或局部电场增强时,会产生更多的活性物质,增加等离子体中的电子密度,并且在不增加放电功率的情况下实现更高的产物转化率,从而降低了能源成本[47]。

等离子体与催化剂之间的相互作用和反应机理是复杂的,其所产生的化学和物理效应通常是相互关联的,不能简单地归因于某一过程所导致的最终反应结果。举例来说,选择颗粒较小的催化剂部分填充在DBD反应器中,其较小的粒径和更大的表面积会增强电场强度,导致更多的活性物质与催化剂相互作用。此外,低温等离子体也促使催化剂分散性更好、活性更高,从而提升反应的转化率。尽管关于等离子体-催化剂协同作用的研究已经很多,但有一些作用机理仍不明晰。

光子活化催化剂被认为是等离子体-催化剂协同作用中的一种可能机制。一些学者认为可将光催化与等离子体过程集成,利用等离子体发射光谱中的光子照射催化剂表面,从而激发电子形成电子-空穴对。被激发的电子可以还原目标分子,而光致空穴则可以氧化给体分子,这对于提高CO2转化率具有很大潜力[79,87-88]。等离子体中的活性光子、电子和振动激发分子可以促进光催化过程,提高催化活性[89-90]。然而,一些研究表明,在典型的放电等离子体中,光子通量不足以明显地引发光催化效应,只有在额外的紫外线辐射下,才能产生光子活化催化剂[91]。这可能是因为光催化剂(如TiO2等)对可见光的吸收有限,无法充分利用等离子体发射的光谱[92]。因此,关于等离子体产生光子活化催化剂的机制仍需要进一步研究。在等离子体中,丰富的高能粒子可能触发表面化学反应,其中所需的能量由入射粒子提供。J. D. Beckerle等[93-94]通过使用高能Ar粒子击中Ni(111)表面上预吸附的CH4分子,首次观察到CH4的解离过程。这个过程分为两步:Ar粒子首先向CH4分子传递部分能量,传递的能量比例与撞击位置和角度有关;随后,这些能量的垂直分量可用于分子解离,但实际上碰撞诱导分子解离的概率远低于分子解吸[41]。因此,如何精确地调整吸附物和吸附系统以完成解离过程仍有待研究。

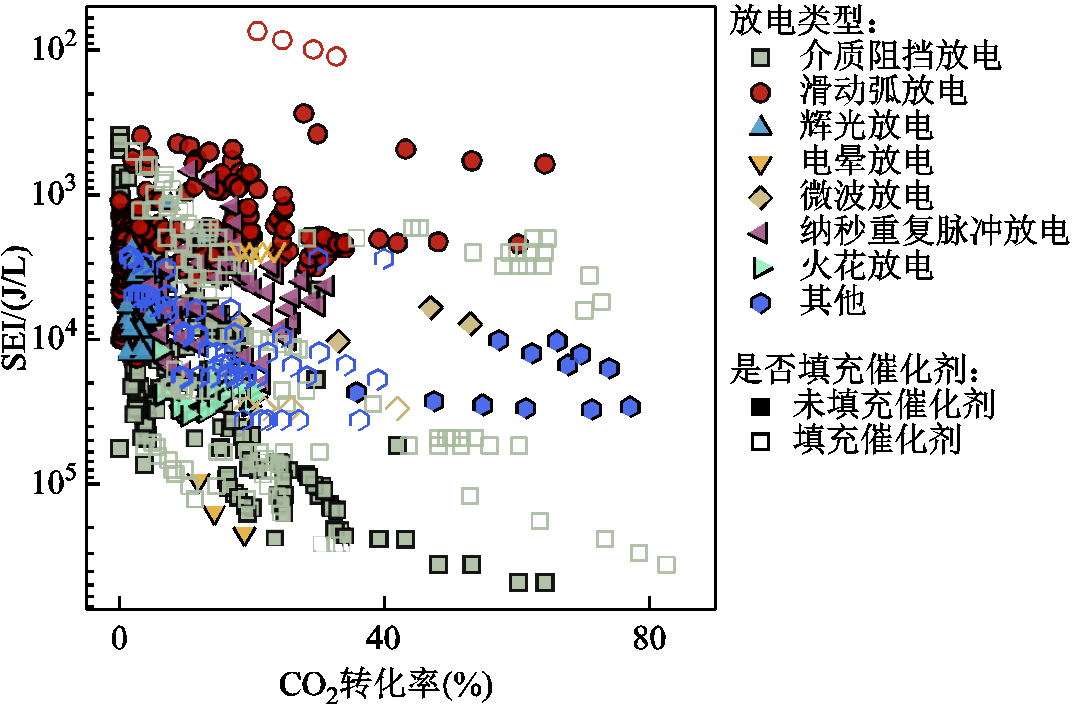

每年通过碳捕获、利用和封存(Carbon Capture, Utilization and Storage, CCUS)技术,可以捕获超过4 000万t的CO2,但其中只有300万t用于合成燃料,仅占总排放量的0.1%[95]。将CO2转化为甲烷和甲醇等高附加值燃料,有助于降低化石燃料依赖并减少碳排放,实现“碳达峰、碳中和”的目标。然而,开发低温、常压下,能效高、选择性强、转化率高的CO2增值转化系统仍是一大挑战。引入等离子体技术用于CO2转化与催化剂协同作用(包括CO2裂解、加氢、干重整等)可能是一种替代传统催化工业化生产的有效方式[96-97]。为了在能量效率上竞争,等离子体技术应至少达到60%的能量效率,超过热平衡能效限制(约45%~50%)[13]。目前大多数研究提供的数据为比能量输入(Specific Energy Input, SEI),它允许不同等离子体源的输入能量之间具有可比性,因此可以将其作为纵坐标,利用“PIONEER database”数据库[98]并结合最新文献(选取至2023年3月),总结了利用不同等离子体类型进行CO2转化的数据,如图6所示。

图6 不同等离子体类型进行CO2转化的数据(选取至2023年3月)

Fig.6 Data on CO2 conversation using different plasma types (as of Mar. 2023)

2.1.1 CO2裂解

CO2裂解过程为

(1)

(1)

式中,ΔH为反应的焓变。

CO是合成气和各类煤气的主要组分,也是合成众多有机化工产品的关键原料。由于等离子体技术可以克服传统催化中的热力学难题,具有原料适应性好和产物易分离等优点,因此利用等离子体将CO2裂解为CO和O2已引起广泛关注[99-100]。目前,用于CO2裂解的等离子体源主要分为热等离子体和非热等离子体两种。非热等离子体,如DBD、低气压辉光放电,可以直接电离或激发CO2,然后与催化剂协同提高转化效果。热等离子体,如GA放电、等离子体炬等,通过逐步振动激发CO2的“爬梯效应”实现解离[101],所需要的能量更低,能在无催化剂情况下更有效地解离CO2[102]。

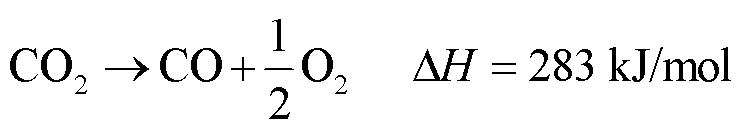

CO2转化率和能量效率作为衡量等离子体催化效果的关键指标,受到多种因素影响,例如,SEI、放电功率、填料类型、温度等[103-104]。目前,优化等离子体系统主要通过选择和设计催化剂材料、改变反应器参数等试错方法[79,103]。H. Taghvaei等[105]的研究发现,填充高介电常数的BaTiO3的DBD在60 kJ/L的SEI下,CO2转化率可达27.4%,效率约为4.6%,优于无填料系统。同时,SEI是影响CO2裂解能量效率和转化率的关键参数[104]。随着SEI增加,转化率上升,效率下降。Cheng He等[95]通过开发一种基于计算流体力学的等离子体协同催化模型,更深入地了解了DBD中的CO2裂解机制。他们发现,直接电子撞击解离是CO生成的主要途径,也是能量效率低的关键原因,其消耗了70.08%的能源成本。而催化剂和等离子体协同作用可以将转化率和能量效率提高到39.2%和5.6%,但仍不及传统的热催化。因此,通过选择合适的功率、催化剂、气体温度、ns级脉冲及调节电子能量分布等方式,可以更有效地激发CO2分子的振动水平,以提高低温等离子体技术的转化率和能量效率。一方面,W. Bongers等[106]在实验中发现,减压条件下等离子体解离CO2的能量效率可达50%,这接近于热解离极限,说明热解离机制起主导作用;另一方面,Sun Surong等[107]的研究证明,GA放电中CO2的裂解过程的能耗与DBD不同,其主要源于振动激发态的CO2解离。通过增加功率密度和控制气体温度,可以提高CO2振动激发水平,在CO2裂解的同时捕获O原子抑制逆反应发生,从而提高反应的转化率并降低能耗。图7描绘了不同等离子体类型进行CO2裂解时的能量效率与CO2转化率的关系,尽管DBD是CO2裂解研究中最常用的技术,但目前的研究结果表明,即使与催化剂相结合,也无法高效地转化CO2。而MW放电能在低压条件下实现高效的振动激发。GA放电融合了DBD和MW放电的优势[108],可以在大气压条件下利用振动激发实现CO2的高效率裂解。然而,由于过高的气体温度和装置特性,GA放电难以直接与催化剂结合以提高转化性能,通过关注等离子体后区域,如通过加装喷嘴或碳床,可以进一步提高性能[109]。

图7 不同等离子体类型进行CO2裂解的数据(截至2023年)[109]

Fig.7 Data collected from literature on CO2 splitting using different plasma types (as of 2023)[109]

综上所述,虽然等离子体技术在实现CO2裂解方面得到了广泛研究,但仍存在几个主要问题需要解决:①转化率和能量效率与等离子体类型密切相关,难以同时达到最优;②等离子体瞬态物种激发和能量输入的协调调控具有挑战性;③高的气体分子温度使反应过程与催化材料耦合困难。这些问题将是后续研究的重点。

2.1.2 CO2加氢

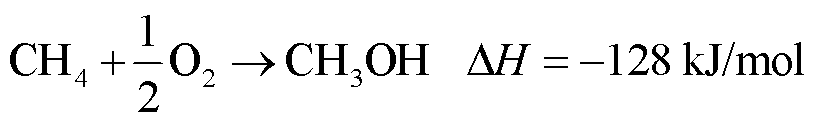

等离子体技术在大气压下利用低温激活CO2,避免了传统热反应所需500℃的高温和高压,使CO2具有高反应活性与氢反应,从而实现零碳排放,理论上C原子经济性可达100%,具有巨大应用潜力。目前研究主要关注利用介质阻挡放电与催化剂耦合的气固多相体系,将CO2加氢生成合成气、CH4、CH3OH等重要化工品。因为CO2加氢可能生成多种化学品(见式(2)~式(4)),因此,明确反应路径与机理对目标产物的生成至关重要。

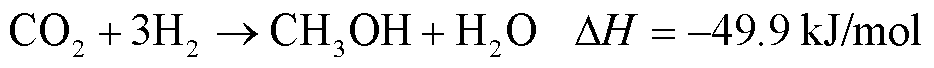

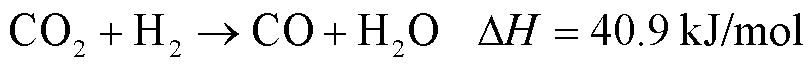

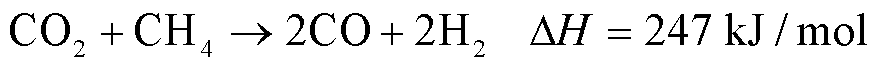

(2)

(2)

(3)

(3)

(4)

(4)

为此,Gao Yuan等[82]将Ni-Fe双金属催化剂(Ni-Fe0.25-Al/NF)与ns重频脉冲等离子体相耦合,提升了CO2甲烷化的效率。通过调控Ni/Fe比例,实现协同效应,使得在231℃下,CO2转化率达到67.5%,CH4选择性达到99%,且获得了较低的能耗和57 823 μg/kJ的能量效率。另一方面,Wang Jiajie等[110]对热催化和等离子体催化的CO2加氢进行了对比研究,得出在473 K时,CO2转化率为44%,远超过只使用等离子体催化或热催化。通过动力学分析和DRIFTS研究还揭示了CH4的生成途径,包括吸附CO2、等离子体活化CO2和与金属Co表面的活性H反应等,为催化剂的设计和活化机理的明确提供了新思路。为了实现通过CO2加氢制备以CH3OH为主的液态产物,一般采用Cu基催化剂以显著降低CH4的产率[111]。Cui Zhaolun等[112]研究表明,在仅使用等离子体的情况下,CO2转化率只有6.1%,产物以CO为主,CH3OH选择性仅为3.7%。然而,等离子体与Cu/γ-Al2O3催化剂协同使得能量效率提高了20倍以上,CH4选择性保持在较低的水平(<2%),实现了10%的CO2转化率和最大65%的CH3OH选择性。

相比CO2裂解,CO2加氢的转化率降低50%以上,能耗更高,其主要产物是CO和H2O,次要产物包括甲酸、甲醛、二甲醚等。尽管等离子体催化CO2加氢是一个有前景的技术,但仍面临一些挑战:①研究仍处于初级阶段,等离子体和催化材料活性响应规律不明确;②反应处理量小,反应稳定性和调控规律需进一步研究;③液体产物组成复杂,需开发专门的分离技术。进一步选择适当的催化填料并探索反应机理可能是改善CO2加氢催化性质的有效方式。

2.1.3 CO2/CH4干重整

干重整技术(Dry Reforming of Methane, DRM)可以同时消纳CO2和CH4两种温室气体,生成合成气(CO和H2),如式(5)所示,然后通过费托反应等进一步制备高附加值化学品与可再生能源。传统热催化方法耗能大,还可能导致催化剂烧结失活[113]。而等离子体催化干重整可在低温下转化二者,同时具有高CO2活化率、高H产率、无水耗等优势,设备分布式结构易扩展。目前的研究主要以火花放电、GA放电、DBD等等离子体驱动CO2/CH4重整制取合成气为主[114]。

(5)

(5)

Zhu Mingrui等[115]建立了一种等离子体催化DRM的模型,从模拟角度阐述了Pt催化剂表面吸附会导致活性物质在不同电子能区重新分布。催化剂通过改变电子能量影响了CH4和CO2的解离和自由基生成,进而改变了自由基的分布,影响了H2和CO的选择性。这为明确等离子体与催化剂协同作用提供了新思路。从实验角度来说,等离子体与催化剂的协同作用受多种因素影响,如催化剂种类、填充方式等[41]。L. Brune等[116]研究发现,将负载了Co、Cu或Ni的Al2O3多孔珠作为催化剂填充至DBD时,DRM过程中具有更高的CO2转化率与更低的能源成本。然而,这些催化剂对等离子体特性的影响主要取决于其金属态浓度,具体影响原因需要进一步研究。J. Marin-del-Campo等[117]利用滑动电弧流化床反应器,结合DBD与GA的优势,研究了不同比例Ni负载在Al2O3或SiO2上的催化性能。虽然催化剂颗粒干扰了电弧的产生,降低了CO2转化率,但提高了对合成气的选择性,减少了副产物生成。通过调控Ni负载比例,可使得CO和H2的最大选择性分别达到96.7%和84.9%。由式(5)可知,该反应为吸热反应,GA放电等离子体催化内部的高气体温度带来高能量效率。然而,这一特性与放电结构使得滑动弧放电与催化剂难以结合。因此,虽然DBD不能高效地转化CH4/CO2为合成气,但降低DBD能耗或选择合适催化剂生产液态含氧化合物仍具有研究价值。此外,DRM过程比CO2裂解复杂,CH4/CO2比在产物分布、合成气比以及转化率和能源成本方面都很关键。高比例会导致碳沉积,可能使催化剂失活;低比例下,H原子优先合成H2O,然后是H2[13]。

综上所述,虽然利用等离子体实现DRM反应对于CO2与CH4活化都是一个很有前景的过程,但仍存在以下问题需要进一步研究:①需要结合可再生电能降低等离子体重整制备合成气的能耗(以DBD为例);②关于等离子体本身特性和其调控机制对反应选择性的影响研究较少;③催化材料设计和耦合策略仍处于试错阶段。而在多种放电方式中,特别是GA放电与大气压辉光放电(Atmospheric Pressure Glow Discharge, APGD)为实现DRM过程提供了更高的转化率与更低的能耗,值得进一步研究。

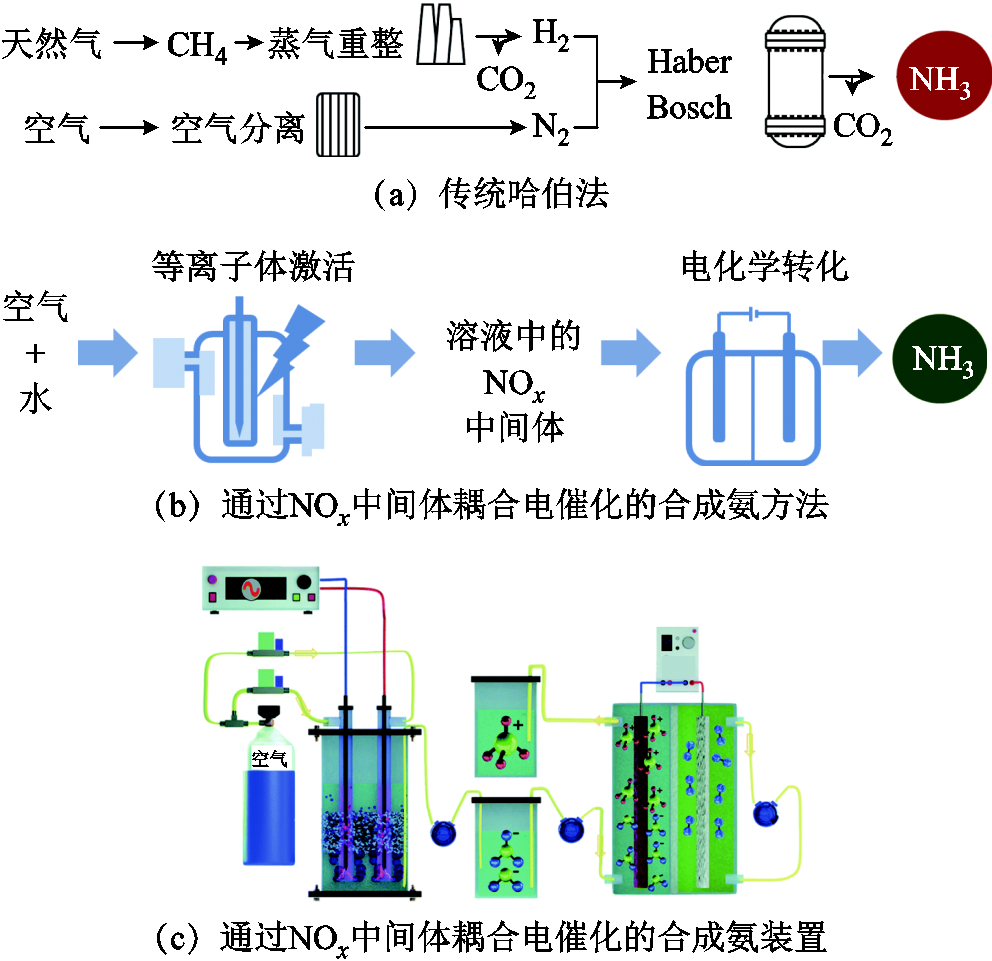

在自然界除N2外,氮的氧化还原形式丰富多样[118],固氮是将游离氮转化为含氮化合物的过程。氮的还原形式,尤其是氨(NH3),作为氮肥和各类化学品的原料,对全球食品供应至关重要[119]。目前,工业上的氨生产主要采用哈伯法(Haber-Bosch, H-B),但其为能源密集型产业,设备成本高昂,对地理位置有限制,还会造成严重的环境污染[120-121]。氮的氧化形式,如亚硝酸盐和硝酸盐(NOx),在生产和生活中普遍存在,其主要需求来源于在高温下利用奥斯特瓦尔德法氧化H-B生产的NH3以进行硝酸的生产[122]。因此,迫切需要研发一种绿色、可持续的固氮技术,能够在温和条件下,实现装置分布式、小规模布置,并兼容可再生能源。非热等离子体催化可在温和条件下激活键能强的惰性分子,突破热催化的限制[123-124],低成本且环保地实现NH3或其他形式的氮固定,如亚硝酸盐和硝酸盐等[125],为实现小规模分布式固氮提供了可能,同时具有较低的经济成本和生态成本。

等离子体催化合成氨的原料多种多样,目前大多数研究集中在使用DBD等离子体预活化氮气与氢气,降低能垒,然后活化后的氮气与催化剂和氢气反应生成氨。在常压低温(≤400℃)条件下,这种过程零碳排放、持续可行,且产物易分离。此外,氨作为储氢的主要载体,可与电解水制氢工业结合。Wang Yaolin等[126]针对催化剂设计,提出了新的“屏蔽保护”策略,即在MCM-41的特定位置沉积Ni纳米颗粒。该结构有助于使生成的氨分子扩散到MCM-41的孔中,这样可以屏蔽等离子体的作用,防止氨的分解。同时,氨分子可以从MCM-41的孔中扩散出来。研究表明,表面Ni颗粒能强化等离子体与催化剂的交互,且介孔结构能吸附催化剂表面的氨,减少其在放电过程中被电子撞击解离。此策略突显催化剂设计在等离子体催化过程中的重要性,有助于优化等离子体催化氮氢直接合成氨的体系。而常规的激光诱导荧光和漫反射红外光谱等先进的原位诊断技术在等离子体-催化剂耦合反应中难以应用,加大了深入研究的挑战性。L. R. Winter等[127]采用定制的配备原位红外设备的高真空等离子体催化间歇反应器,并结合计算动力学模型,研究了不同反应途径对氨生成的影响。他们发现,Ni/γ-Al2O3与等离子体的耦合促进了氨的生成和表面吸附的NHx的形成,而Fe/γ-Al2O3会导致生成N2Hy和较低浓度的含氮吸附物。此外,他们证实了温度升高和等离子体照射表面能促进氨的脱附,为等离子体催化氮氢合成氨提供了理论指导。但是,等离子体和催化剂的相互作用极其复杂,涉及的参数优化和理论分析仍具有挑战性。

电解水制氢的能耗较高,使得目前氢源主要依赖化石燃料,如甲烷重整;而使用水替代氢作为固氮氢源被认为是更环保且能耗更低的方案。为了增强其经济性,通常采用可再生电力作为动力源,在常压低温条件下以氮气和水为原料,通过气-液等离子体炬或均相等离子体-催化进行固氮。例如,I. Muzammil等[128]利用GA放电在N2环境中分解水生成气相NO和H2,再将氢用于还原NO生成氨,这种方法对氨的选择性约为95%,产率为120 μmol/s。J. Hong等[129]则结合实验与动力学模型比较了N2/H2与N2/H2O体系,证明了水的解离吸附生成的氢原子/氢分子与表面吸附的NHx互动是产生氨的重要因素。不过他们也发现,提高水含量会导致振动激发的氮气被猝灭,因此在能源成本和催化剂优化的考虑下,维持较高的气体温度对提高氨产率至关重要。然而,N2/H2O的主要产物N2O的浓度甚至超过氨,因其强烈的温室效应和在富氧环境下易被氧化成NOx,需要对其进行处理以实现N2/H2O固氮体系的应用。此外,N2/H2O体系的高能耗问题尚未解决,且其技术经济性相对较低,等离子体反应或耦合催化反应也增加了过程和产物的复杂性。

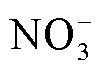

等离子体作用下氮的氧化一般是由N2与O2或直接采用空气作为反应原料生成NOx。目前研究人员已探索了多种用于NOx合成的等离子体类型,F. Jardali等[130]利用一种新型的旋转滑动电弧等离子体,以空气为原料直接产生NOx,实现了常压等离子体中最高的NOx产量(5.5%),能量成本为2.5 MJ/mol;S. van Alphen等[131]开发了一种新型“射流喷嘴”,限制了NO重新组合成N2和O2,在较宽的应用功率、气体流速和N2/O2比下的实验表明,NOx浓度提高了约8%,能源成本降低了22.5%;孙静等[132]采用水下气泡DBD放电模式结合5%石墨烯支撑的TiO2作为催化剂,改善了NOx表面结合,同时最大限度地减少了NOx的反向解离, 的产率提高了100%以上,且达到了93%的选择性。由于NOx是高度可溶的,比N2更容易被还原为氨,而通过等离子体将空气固氮转化为液相NOx可以消除氢原料[133],并且更加适应分布式装置设计,更具吸引力,因此,相较于液相反应,当前的空气固氮方法被视为不可持续且价值有限[132,134]。笔者团队孙静等[132]将氧化石墨烯辅助结构的TiO2催化剂集成到等离子体柱中,能够以93%的选择性在常温常压下固定

的产率提高了100%以上,且达到了93%的选择性。由于NOx是高度可溶的,比N2更容易被还原为氨,而通过等离子体将空气固氮转化为液相NOx可以消除氢原料[133],并且更加适应分布式装置设计,更具吸引力,因此,相较于液相反应,当前的空气固氮方法被视为不可持续且价值有限[132,134]。笔者团队孙静等[132]将氧化石墨烯辅助结构的TiO2催化剂集成到等离子体柱中,能够以93%的选择性在常温常压下固定 ,通过气泡运输反应物质,最终在水中收集产物。此外,如图8所示,又进一步将非热等离子体与电催化结合[134],可同时解决电催化中N2活化和非热等离子体催化NH3选择性问题,且具有N2活化率高、NH3产率高、能耗低和规模可调的优点。同时,通过气泡柱反应器、双反应器结构与辉光放电、火花放电和气泡动态控制结合在一起,提供了更大的气液接触表面积,提高了能效,以3.8 kW·h/mol的低能耗比生成NOx中间体,在1.4 V极低的电池电位下,将生成的NOx利用电化学还原为NH4+(即水相氨)。这种等离子体/电催化耦合系统与小规模、分布式和按需合成氨相兼容。虽然已实现能耗比其他等离子体辅助氮到氨的电化学转化和DBD合成方法低1~3个数量级,但距离H-B工业标准仍有一定差距。特别是在高产率条件下,需要降低等离子体氧化固氮的能耗并避免放电等离子体产生的金属杂质粒子对电催化还原反应的干扰。

,通过气泡运输反应物质,最终在水中收集产物。此外,如图8所示,又进一步将非热等离子体与电催化结合[134],可同时解决电催化中N2活化和非热等离子体催化NH3选择性问题,且具有N2活化率高、NH3产率高、能耗低和规模可调的优点。同时,通过气泡柱反应器、双反应器结构与辉光放电、火花放电和气泡动态控制结合在一起,提供了更大的气液接触表面积,提高了能效,以3.8 kW·h/mol的低能耗比生成NOx中间体,在1.4 V极低的电池电位下,将生成的NOx利用电化学还原为NH4+(即水相氨)。这种等离子体/电催化耦合系统与小规模、分布式和按需合成氨相兼容。虽然已实现能耗比其他等离子体辅助氮到氨的电化学转化和DBD合成方法低1~3个数量级,但距离H-B工业标准仍有一定差距。特别是在高产率条件下,需要降低等离子体氧化固氮的能耗并避免放电等离子体产生的金属杂质粒子对电催化还原反应的干扰。

图8 合成氨方法及装置示意图[134]

Fig.8 Schematics illustrating of the method and the system for synthesizing ammonia[134]

甲烷(CH4)储量丰富且热值高,是一种广泛应用于交通、能源生产和日常生活的高应用价值能源,同时也是最简单和氢含量最高的碳氢化合物[135]。然而,甲烷的工业应用面临一个挑战:其活化需要在高温高压环境下进行,是投资成本高、回报周期长的能源密集型产业[136]。此外,产生高温需要燃烧化石燃料,造成大约占全球工业部门3%的碳排放[137]。而工业生产地点离工业区较远,增加了运输成本和困难。因此,开发经济、环保且分布式的甲烷重整工艺受到越来越多的关注。特别是等离子体工艺,其高能电子可以破坏甲烷的C—H键,激活甲烷,而无需额外的加热过程,从而减少了大量的碳排放[17,22]。

2.3.1 甲烷分解

目前,DBD是用于甲烷分解的、研究最广泛的等离子体源。在温和条件下,它能与催化剂很好地耦合,通过高能电子激活甲烷,生成氢气和碳,如式(6)所示,还可以合成一系列高级碳氢化合物,即C2H6、C2H4、C2H2等,避免了传统热裂解中催化剂失活的问题[138-139]。

(6)

(6)

M. Wnukowski等[140]研究了在微波等离子体反应器中加氢对甲烷裂解偶联的影响,H2的加入提供了H自由基,提高了CH4的转化率以及乙烯和乙炔的产量。Huang Bangdou等[141]通过光学诊断和动力学建模研究了一种创新的能量池机制,在氩气氛围下实现了低温无催化剂甲烷活化,表明氩离子和亚稳态物质可以充当形成氢原子和烃基的能量池。Gao Yuan等[142]利用μs和ns脉冲火花放电等离子体进行甲烷分解,H2和C2H2是主要的气体放电产物。Hu Xiucui等[143]使用DBD与催化剂Pd/CeO2耦合,可以将甲烷转化为烯烃和氢气,提高了催化剂的耐炭化性,加快了甲烷活化温度,增强了催化剂的抗焦性,进而促进了甲烷的转化。另外,P. Chawdhury等[144]在DBD反应器中添加不同的介电填料和催化剂,结果表明,玻璃微珠、BaTiO3等填料能增强放电特性,提高甲烷的转化率。例如,NiO/γ-Al2O3作为催化剂时,CH4的转化率最高可达6%,能量效率最高可达0.8 mmol/kJ。然而,如何提高DBD等离子体在甲烷裂解中的效率,尤其是在低功率下工作时的效率,以及如何提高甲烷的转化率和烯烃的选择性,仍是一个重大挑战,需要更广泛深入地研究催化性能与等离子体系统的操作参数之间的关系。

2.3.2 甲烷部分氧化

传统工艺通过甲烷蒸气重整过程将甲烷转化为合成气,然后再通过气液转化得到甲醇,这个过程不够直接且产物选择性不佳[145]。因此,直接将甲烷高效地转化为高附加值的氧化物,如甲醇、甲醛等,引起了人们的广泛兴趣。等离子体辅助甲烷氧化利用DBD等离子体中的高能电子活化甲烷,并与催化剂结合,实现甲烷的部分氧化,反应式如式(7)和式(8)所示。大多数研究使用空气作为活性氧来源。P. Chawdhury等[146]研究发现,CuO/γ-Al2O3作为催化剂可以促进甲烷的部分氧化以制造甲醇。催化剂的添加有助于中间产物的吸附并稳定短寿命激发态,CuO的存在有利于电荷的转移,显著提高了CH3OH和HCHO的选择性,也使甲烷转化率略有提高。但等离子体辅助的甲烷部分氧化选择性仍然低于传统工艺。Zhou Junshuang等[147]研究发现,改变等离子体反应条件,如CH4/O2比例,可以调节氧的贡献,控制甲烷的氧化途径。结果显示,通过增加O(1D)与CH4、O与CH3和CH2的反应,可以加强甲烷的氧化偶联和合成气的生成。改变等离子体反应条件和反应器的结构及类型,或使用等离子体-催化剂耦合方法,有可能提高产物选择性。因此,研究这一反应的微观机制对等离子体辅助甲烷氧化具有重要意义。

(7)

(7)

(8)

(8)

2.3.2 甲烷蒸气重整

DBD已被运用于甲烷蒸气重整过程中。它具备诸多重要优势,包括反应条件温和、设备紧凑、反应时间快,以及能够与各种碳氢化合物兼容,而且能有效消除催化剂积炭。此外,它还可以与其他甲烷重整途径结合,进一步提高甲烷的转化率、产物选择性和效率[148]。这些特性使得DBD辅助的甲烷蒸气重整成为一种有潜力的低温小规模制氢方法。

Geng Feiyang等[136]探究了不同输入条件对填充镍基催化剂DBD辅助甲烷蒸气重整的影响。研究发现,气体温度、等离子体功率和给水速率对CO2/CO选择性有显著影响。在高水/碳比(4.4~7.7)和低反应温度(300~440℃)下,CH4转化率达80%,主产物为CO2。在DBD级联反应器中填充Cu、ZnO、Al2O3、MgO,并放置在放电区下游,能在60%的CH4转化率和300℃时获取超过15的CO2/CO选择性。这表明等离子体催化耦合是提升甲烷蒸气重整效率的有效策略。然而,为这一工艺开发的催化剂相比传统方法较少,需进一步研究等离子体-催化剂间的相互作用。相较于DBD,GA放电或MW放电在甲烷蒸气重整研究中更为常见,这可能是因其为强吸热过程,更高的温度有助于反应的进行。Zhu Xiaobing等[149]利用GA放电在没有额外加热的隔热反应器中使用Ni基催化剂,与DBD类似,研究发现能量密度、水/碳比和总气体流量都会影响CH4的转化率。但在电弧反应器中,由于温度分布不均匀,远离电弧区的气体参与反应效果不佳,这同时抑制了C2Hx烃的生成,提高了产物的选择性[135]。无论采用哪种等离子体源,CH4/H2O的比例都会显著地影响反应物转化率和产物选择性。目前,等离子体辅助甲烷蒸气重整制氢技术还处于发展阶段,与传统方式相比,其产氢量较低且能耗高。虽然通过优化反应条件、催化剂耦合或引入载气等方式可以提升产率,但距工业应用仍需进一步发展。

等离子体能源转化技术作为一种新型的“Power-to-X”技术,是电气、物理、纳米及化学/化工等多领域的重要交叉研究方向。这项技术可以实现温和条件下的等离子体驱动电制原料,有望替代传统热催化。它能灵活地“即开即停”,适应风/光等可再生能源的间歇性和波动性,在将电能高效地转化为各种形式能源的同时,减少化石燃料燃烧产生的CO2排放。本文以实例出发,总结提出了等离子体和催化剂间可能存在的复杂协同作用,虽然协同作用可提高催化性能和效率,但不能单独看待某一过程。本文综述了等离子体催化在能源转化中的诸多应用,包括CO2转化、固氮及CH4重整等方面。尽管等离子体能源转化技术在研究中显示出明显优势,但距离实际应用仍有许多挑战需要解决。

本文对不同的等离子体能源转化技术及转化性能进行了阐述,其发展现状和要实现工业化应用主要面临的挑战有以下几点:

1)大多数研究仍处于实验室阶段,且使用的是单反应器结构。扩大化和整合过程中会遇到新型反应器的设计、与高效激励源的耦合适配和级联方式选择等问题。另外,等离子体的高反应活性导致竞争反应复杂、产物复杂,高效分离技术可能会为等离子体能源转化技术的应用带来额外的经济和能源成本。

2)虽然研究表明等离子体与催化剂的结合可以提升反应活性,实现反应物的初级活化,但对于制备碳中性液体燃料、烯烃、芳烃等精细化学品的协同增效及其耦合机制的研究仍很少,特别是对于表面缺陷、界面效应与自由基之间的相互作用的理解还不够深入。

3)能耗作为商业化的关键指标,与现有工业生产的差距仍然很显著,等离子体能源转化技术的能效和转化率与所使用的等离子体源和催化剂的选择紧密相关,而这两者往往难以兼得。

为了使等离子体能源转化技术更快地投入工业应用,关键在于提高目标产物的控制精度、转化率和能效,这通常可以通过加入催化剂来实现。因此,设计和制备具有强吸附能力和选择性重排能力的多功能催化剂,并开发适合各类技术路线的集成转化装置,是主要的发展方向。同时,需要通过高端原位表征和同位素示踪技术,揭示等离子体催化的机制,探明反应物种活化路径和瞬态物种的贡献,以掌握调控方法。对复杂的多单元级联等离子体催化反应性能,需要进行深入研究,结合实验、理论和模型,为高附加值产品选择性控制提供依据,最后提出基于反应物非平衡激发特性和目标产物特性的等离子体-催化材料适配方案。此外,也需要优化等离子体反应器和电催化技术与可再生能源的耦合,建立工艺流程模型进行系统的能源转化和物耗模拟,发展匹配分布式可再生能源的小试(中试)级转化装置,进行等离子体能源转化技术的可行性研究和技术经济分析,最终为新能源利用提供全周期的经济、社会政策指导,推进我国实现“双碳”目标,同时也有助于全球环境治理。

参考文献

[1] Ennaert T, Van Aelst J, Dijkmans J, et al. Potential and challenges of zeolite chemistry in the catalytic conversion of biomass[J]. Chemical Society Reviews, 2016, 45(3): 584-611.

[2] Du Lei, Zhang Gaixia, Liu Xianhu, et al. Biomass-derived nonprecious metal catalysts for oxygen reduction reaction: the demand-oriented engineering of active sites and structures[J]. Carbon Energy, 2020, 2(4): 561-581.

[3] Bayatsarmadi B, Zheng Yao, Vasileff A, et al. Recent advances in atomic metal doping of carbon-based nanomaterials for energy conversion[J]. Small, 2017, 13(21): 1700191.

[4] Conti J, Holtberg P, Diefenderfer J, et al. International energy outlook 2016 with projections to 2040[R]. Washington, DC: USDOE Energy Information Administration (EIA), Office of Energy Analysis, 2016.

[5] Liang Hanfeng, Ming Fangwang, Alshareef H N. Excellence in energy: applications of plasma in energy conversion and storage materials[J]. Advanced Energy Materials, 2018, 8(29): 1870126.

[6] 鲁娜, 张楚珂, 夏芸, 等. 等离子体转化CO2的研究进展[J]. 高电压技术, 2020, 46(1): 351-361.

Lu Na, Zhang Chuke, Xia Yun, et al. Advances in plasma technology for CO2 conversion research[J]. High Voltage Engineering, 2020, 46(1): 351-361.

[7] Appel A M, Bercaw J E, Bocarsly A B, et al. Frontiers, opportunities, and challenges in biochemical and chemical catalysis of CO2 fixation[J]. Chemical Reviews, 2013, 113(8): 6621-6658.

[8] De S, Dokania A, Ramirez A, et al. Advances in the design of heterogeneous catalysts and thermocatalytic processes for CO2 utilization[J]. ACS Catalysis, 2020, 10(23): 14147-14185.

[9] Kondratenko E V, Mul G, Baltrusaitis J, et al. Status and perspectives of CO2 conversion into fuels and chemicals by catalytic, photocatalytic and electro-catalytic processes[J]. Energy & Environmental Science, 2013, 6(11): 3112-3135.

[10] Kumar B, Llorente M, Froehlich J, et al. Photochemical and photoelectrochemical reduction of CO2[J]. Annual Review of Physical Chemistry, 2012, 63: 541-569.

[11] Qiao Jinli, Liu Yuyu, Hong Feng, et al. A review of catalysts for the electroreduction of carbon dioxide to produce low-carbon fuels[J]. Chemical Society Reviews, 2014, 43(2): 631-675.

[12] 黑雪婷, 高远, 窦立广, 等. 纳秒脉冲介质阻挡放电等离子体驱动CH4-CH3OH转化制备液态化学品的特性研究[J]. 电工技术学报, 2022, 37(15): 3941-3950.

Hei Xueting, Gao Yuan, Dou Liguang, et al. Study on plasma enhanced CH4-CH3OH conversion to liquid chemicals by nanosecond pulsed dielectric barrier discharge[J]. Transactions of China Electrotechnical Society, 2022, 37(15): 3941-3950.

[13] Snoeckx R, Bogaerts A. Plasma technology–a novel solution for CO2 conversion?[J]. Chemical Society Reviews, 2017, 46(19): 5805-5863.

[14] Shi Cong, Wang Sha, Ge Xiang, et al. A review of different catalytic systems for dry reforming of methane: conventional catalysis-alone and plasma-catalytic system[J]. Journal of CO2 Utilization, 2021, 46: 101462.

[15] Adamovich I, Baalrud S D, Bogaerts A, et al. The 2017 plasma roadmap: low temperature plasma science and technology[J]. Journal of Physics D: Applied Physics, 2017, 50(32): 323001.

[16] Wang Zhao, Zhang Yao, Neyts E C, et al. Catalyst preparation with plasmas: how does it work?[J]. ACS Catalysis, 2018, 8(3): 2093-2110.

[17] Khoja A H, Tahir M, Amin N A S. Recent developments in non-thermal catalytic DBD plasma reactor for dry reforming of methane[J]. Energy Conversion and Management, 2019, 183: 529-560.

[18] Wang Cheng, Li Dongning, Lu Zhongshan, et al. Synthesis of carbon nanoparticles in a non-thermal plasma process[J]. Chemical Engineering Science, 2020, 227: 115921.

[19] Huczko A. Plasma chemistry and environmental protection: application of thermal and non-thermal plasmas[J]. Czechoslovak Journal of Physics, 1995, 45(12): 1023-1033.

[20] Lee M Y, Nam J S, Seo J H. Synthesis of Ni-CeO2 catalyst for the partial oxidation of methane using RF thermal plasma[J]. Chinese Journal of Catalysis, 2016, 37(5): 743-749.

[21] Pristavita R, Mendoza-Gonzalez N Y, Meunier J L, et al. Carbon blacks produced by thermal plasma: the influence of the reactor geometry on the product morphology[J]. Plasma Chemistry and Plasma Processing, 2010, 30(2): 267-279.

[22] Chen Huanhao, Mu Yibing, Xu Shanshan, et al. Recent advances in non-thermal plasma (NTP) catalysis towards C1 chemistry[J]. Chinese Journal of Chemical Engineering, 2020, 28(8): 2010-2021.

[23] Budhraja N, Pal A, Mishra R S. Plasma reforming for hydrogen production: pathways, reactors and storage[J]. International Journal of Hydrogen Energy, 2023, 48(7): 2467-2482.

[24] Conrads H, Schmidt M. Plasma generation and plasma sources[J]. Plasma Sources Science and Technology, 2000, 9(4): 441-454.

[25] Zhou Zhipeng, Zhang Jimin, Ye Taohong, et al. Hydrogen production by reforming methane in a corona inducing dielectric barrier discharge and catalyst hybrid reactor[J]. Chinese Science Bulletin, 2011, 56(20): 2162-2166.

[26] Puliyalil H, Jurković D L, Dasireddy V D B C, et al. A review of plasma-assisted catalytic conversion of gaseous carbon dioxide and methane into value-added platform chemicals and fuels[J]. RSC Advances, 2018, 8(48): 27481-27508.

[27] Zhang Hao, Wang Weizong, Li Xiaodong, et al. Plasma activation of methane for hydrogen production in a N2 rotating gliding arc warm plasma: a chemical kinetics study[J]. Chemical Engineering Journal, 2018, 345: 67-78.

[28] Feng Jiayu, Wang Fei, Wang Chi, et al. Cu/HZSM-5 sorbent treated by NH3 plasma for low-temperature simultaneous adsorption–oxidation of H2S and PH3[J]. ACS Applied Materials & Interfaces, 2021, 13(21): 24670-24681.

[29] Soldatov S, Link G, Silberer L, et al. Time-resolved optical emission spectroscopy reveals nonequilibrium conditions for CO2 splitting in atmospheric plasma sustained with ultrafast microwave pulsation[J]. ACS Energy Letters, 2021, 6(1): 124-130.

[30] Chung W C, Chang M B. CO2 reforming with CH4 via plasma catalysis system[M]//Karamé I, Shaya J, Srour H. Carbon Dioxide Chemistry, Capture and Oil Recovery. London: InTechOpen, 2018.

[31] 车瑞, 孙明. 基于有限元法的气体放电模拟综述[J]. 电气技术, 2022, 23(7): 18-25, 80.

Che Rui, Sun Ming. A review of gas discharge simulation based on finite element method[J]. Electrical Engineering, 2022, 23(7): 18-25, 80.

[32] 丁蕴函, 王晓龙, 谭震宇, 等. 大气压He/O2等离子体活性粒子在水溶液中传质的氧含量效应[J]. 电工技术学报, 2023, 38(11): 2977-2988.

Ding Yunhan, Wang Xiaolong, Tan Zhenyu, et al. Oxygen concentration effect on the mass transfer of reactive species of the atmospheric-pressure He/O2 plasma in aqueous solution[J]. Transactions of China Electrotechnical Society, 2023, 38(11): 2977-2988.

[33] 商克峰, 曹无敌, 符梦辑. 电极结构对多孔陶瓷孔内微放电特性及苯降解的影响[J]. 电工技术学报, 2023, 38(6): 1687-1694.

Shang Kefeng, Cao Wudi, Fu Mengji. Effect of electrode configuration on microdischarge characteristics in porous ceramics and benzene degradation[J]. Transactions of China Electrotechnical Society, 2023, 38(6): 1687-1694.

[34] 周子凯, 卢旭, 王森, 等. 含二氧化钛的脉冲气液放电特性及降解四环素研究[J]. 电工技术学报, 2022, 37(22): 5862-5871, 5885.

Zhou Zikai, Lu Xu, Wang Sen, et al. Characteristics of pulse gas-liquid discharge and tetracycline degradation with the addition of TiO2[J]. Transactions of China Electrotechnical Society, 2022, 37(22): 5862-5871, 5885.

[35] Eliasson B, Kogelschatz U. Nonequilibrium volume plasma chemical processing[J]. IEEE Transactions on Plasma Science, 1991, 19(6): 1063-1077.

[36] Feng Jiayu, Sun Xin, Li Zhao, et al. Plasma-assisted reforming of methane[J]. Advanced Science, 2022, 9(34): 2203221.

[37] Wanten B, Maerivoet S, Vantomme C, et al. Dry reforming of methane in an atmospheric pressure glow discharge: confining the plasma to expand the performance[J]. Journal of CO2 Utilization, 2022, 56: 101869.

[38] Kado S, Urasaki K, Sekine Y, et al. Direct conversion of methane to acetylene or syngas at room temperature using non-equilibrium pulsed discharge[J]. Fuel, 2003, 82(11): 1377-1385.

[39] Gomez E, Rani D A, Cheeseman C R, et al. Thermal plasma technology for the treatment of wastes: a critical review[J]. Journal of Hazardous Materials, 2009, 161(2/3): 614-626.

[40] Tang L, Huang H, Hao H, et al. Development of plasma pyrolysis/gasification systems for energy efficient and environmentally sound waste disposal[J]. Journal of Electrostatics, 2013, 71(5): 839-847.

[41] Neyts E C, Ostrikov K, Sunkara M K, et al. Plasma catalysis: synergistic effects at the nanoscale[J]. Chemical Reviews, 2015, 115(24): 13408-13446.

[42] Bogaerts A, Tu Xin, Whitehead J C, et al. The 2020 plasma catalysis roadmap[J]. Journal of Physics D: Applied Physics, 2020, 53(44): 443001.

[43] Brandenburg R, Bogaerts A, Bongers W, et al. White paper on the future of plasma science in environment, for gas conversion and agriculture[J]. Plasma Processes and Polymers, 2019, 16(1): 1700238.

[44] Winter L R, Chen J G. N2 fixation by plasma-activated processes[J]. Joule, 2021, 5(2): 300-315.

[45] 梅丹华, 方志, 邵涛. 大气压低温等离子体特性与应用研究现状[J]. 中国电机工程学报, 2020, 40(4): 1339-1358, 1425.

Mei Danhua, Fang Zhi, Shao Tao. Recent progress on characteristics and applications of atmospheric pressure low temperature plasmas[J]. Proceedings of the CSEE, 2020, 40(4): 1339-1358, 1425.

[46] 邵涛, 章程, 王瑞雪, 等. 大气压脉冲气体放电与等离子体应用[J]. 高电压技术, 2016, 42(3): 685-705.

Shao Tao, Zhang Cheng, Wang Ruixue, et al. Atmospheric-pressure pulsed gas discharge and pulsed plasma application[J]. High Voltage Engineering, 2016, 42(3): 685-705.

[47] George A, Shen Boxiong, Craven M, et al. A review of non-thermal plasma technology: a novel solution for CO2 conversion and utilization[J]. Renewable and Sustainable Energy Reviews, 2021, 135: 109702.

[48] Tran Q C, Dao V D, Kim H Y, et al. Pt-based alloy/carbon black nanohybrid covered with ionic liquid supramolecules as an efficient catalyst for oxygen reduction reactions[J]. Applied Catalysis B: Environmental, 2017, 204: 365-373.

[49] Wang Qinqin, Zhang Sudi, Yu Youzhu, et al. High-performance of plasma-enhanced Zn/MCM-41 catalyst for acetylene hydration[J]. Catalysis Communications, 2020, 147: 106122.

[50] Guo Fang, Cao Wuyi, Wang L, et al. High activity and strong coke resistance of nickel CO2-CH4 reforming catalyst promoted by different plasma treated modes[J]. Molecular Catalysis, 2023, 535: 112821.

[51] Tao Xumei, Bai Meigui, Li Xiang, et al. CH4-CO2 reforming by plasma - challenges and opportunities[J]. Progress in Energy and Combustion Science, 2011, 37(2): 113-124.

[52] Hu Shaozheng, Li Fayun, Fan Zhiping, et al. Improved photocatalytic hydrogen production property over Ni/NiO/N-TiO2−x heterojunction nanocomposite prepared by NH3 plasma treatment[J]. Journal of Power Sources, 2014, 250: 30-39.

[53] Wu Yiwei, Chung W C, Chang M B. Modification of Ni/γ-Al2O3 catalyst with plasma for steam reforming of ethanol to generate hydrogen[J]. International Journal of Hydrogen Energy, 2015, 40(25): 8071-8080.

[54] Zhao Binran, Yan Xiaoliang, Zhou You, et al. Effect of catalyst structure on growth and reactivity of carbon nanofibers over Ni/MgAl2O4[J]. Industrial & Engineering Chemistry Research, 2013, 52(24): 8182-8188.

[55] Brault P, Thomann A L, Cavarroc M. Theory and molecular simulations of plasma sputtering, transport and deposition processes[J]. The European Physical Journal D, 2023, 77(2): 19.

[56] Neyts E C. Plasma-surface interactions in plasma catalysis[J]. Plasma Chemistry and Plasma Processing, 2016, 36(1): 185-212.

[57] Eckstein W, Garciá-Rosales C, Roth J, et al. Threshold energy for sputtering and its dependence on angle of incidence[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 1993, 83(1/2): 95-109.

[58] Sakai Y, Takeda K, Hiramatsu M. Graphene growth in microwave-excited atmospheric pressure remote plasma enhanced chemical vapor deposition[J]. Japanese Journal of Applied Physics, 2022, 61(SA): SA1018.

[59] Chen Huanhao, Mu Yibing, Shao Yan, et al. Coupling non-thermal plasma with Ni catalysts supported on BETA zeolite for catalytic CO2 methanation[J]. Catalysis Science & Technology, 2019, 9(15): 4135-4145.

[60] Lee H, Lee D H, Ha J M, et al. Plasma assisted oxidative coupling of methane (OCM) over Ag/SiO2 and subsequent regeneration at low temperature[J]. Applied Catalysis A: General, 2018, 557: 39-45.

[61] Kasinathan P, Park S, Choi W C, et al. Plasma-enhanced methane direct conversion over particle-size adjusted MOx/Al2O3 (M = Ti and Mg) catalysts[J]. Plasma Chemistry and Plasma Processing, 2014, 34(6): 1317-1330.

[62] Xue Zhuowen, Liu Jinglin, Zhang Zhiyuan, et al. Mechanism study on gliding arc (GA) plasma reforming: reaction and energy pathways for H2 production from methanol steam reforming[J]. Chemical Engineering Journal, 2023, 462: 142319.

[63] Whitehead J C. Plasma-catalysis: is it just a question of scale?[J]. Frontiers of Chemical Science and Engineering, 2019, 13(2): 264-273.

[64] Wang Li, Zhao Yue, Liu Chunyang, et al. Plasma driven ammonia decomposition on a Fe-catalyst: eliminating surface nitrogen poisoning[J]. Chemical Communications, 2013, 49(36): 3787-3789.

[65] Kim J, Go D B, Hicks J C. Synergistic effects of plasma-catalyst interactions for CH4 activation[J]. Physical Chemistry Chemical Physics, 2017, 19(20): 13010-13021.

[66] Yu Shuang, Liang Yongdong, Sun Shujun, et al. Vehicle exhaust gas clearance by low temperature plasma-driven nano-titanium dioxide film prepared by radiofrequency magnetron sputtering[J]. PLoS One, 2013, 8(4): e59974.

[67] Rafiq M H, Jakobsen H A, Hustad J E. Modeling and simulation of catalytic partial oxidation of methane to synthesis gas by using a plasma-assisted gliding arc reactor[J]. Fuel Processing Technology, 2012, 101: 44-57.

[68] Tirumala R, Benard N, Moreau E, et al. Temperature characterization of dielectric barrier discharge actuators: influence of electrical and geometric parameters[J]. Journal of Physics D: Applied Physics, 2014, 47(25): 255203.

[69] Collison W Z, Ni T Q, Barnes M S. Studies of the low-pressure inductively-coupled plasma etching for a larger area wafer using plasma modeling and Langmuir probe[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1998, 16(1): 100-107.

[70] Sharma U, Sharma S C. Impact of plasma process parameters on the growth of vertically aligned carbon nanotube array and its optimization as field emitters[J]. The European Physical Journal Plus, 2022, 137(7): 823.

[71] Gadkari S, Gu Sai. Influence of catalyst packing configuration on the discharge characteristics of dielectric barrier discharge reactors: a numerical investigation[J]. Physics of Plasmas, 2018, 25(6): 063513.

[72] Chen H L, Lee H M, Chen S H, et al. Review of plasma catalysis on hydrocarbon reforming for hydrogen production—interaction, integration, and prospects[J]. Applied Catalysis B: Environmental, 2008, 85(1/2): 1-9.

[73] Tu Xin, Gallon H J, Twigg M V, et al. Dry reforming of methane over a Ni/Al2O3 catalyst in a coaxial dielectric barrier discharge reactor[J]. Journal of Physics D: Applied Physics, 2011, 44(27): 274007.

[74] Van Durme J, Dewulf J, Leys C, et al. Combining non-thermal plasma with heterogeneous catalysis in waste gas treatment: a review[J]. Applied Catalysis B: Environmental, 2008, 78(3/4): 324-333.

[75] Tu Xin, Whitehead J C. Plasma-catalytic dry reforming of methane in an atmospheric dielectric barrier discharge: understanding the synergistic effect at low temperature[J]. Applied Catalysis B: Environmental, 2012, 125: 439-448.

[76] Tu Xin, Gallon H J, Whitehead J C. Electrical and spectroscopic diagnostics of a single-stage plasma-catalysis system: effect of packing with TiO2[J]. Journal of Physics D: Applied Physics, 2011, 44(48): 482003.

[77] Wang Baowei, Li Xiaoyan, Wang Xiaoxi, et al. Effect of filling materials on CO2 conversion with a dielectric barrier discharge reactor[J]. Journal of Environmental Chemical Engineering, 2021, 9(6): 106370.

[78] Ray D, Chawdhury P, Bhargavi K V S S, et al. Ni and Cu oxide supported γ-Al2O3 packed DBD plasma reactor for CO2 activation[J]. Journal of CO2 Utilization, 2021, 44: 101400.

[79] Michielsen I, Uytdenhouwen Y, Pype J, et al. CO2 dissociation in a packed bed DBD reactor: first steps towards a better understanding of plasma catalysis[J]. Chemical Engineering Journal, 2017, 326: 477-488.

[80] Eliasson B, Liu Changjun, Kogelschatz U. Direct conversion of methane and carbon dioxide to higher hydrocarbons using catalytic dielectric-barrier discharges with zeolites[J]. Industrial & Engineering Chemistry Research, 2000, 39(5): 1221-1227.

[81] Song H K, Choi J W, Yue S H, et al. Synthesis gas production via dielectric barrier discharge over Ni/γ-Al2O3 catalyst[J]. Catalysis Today, 2004, 89(1/2): 27-33.

[82] Gao Yuan, Dou Liguang, Zhang Shuai, et al. Coupling bimetallic Ni-Fe catalysts and nanosecond pulsed plasma for synergistic low-temperature CO2 methanation[J]. Chemical Engineering Journal, 2021, 420: 127693.

[83] Umamaheswara Rao M, Bhargavi K V S S, Chawdhury P, et al. Non-thermal plasma assisted CO2 conversion to CO: influence of non-catalytic glass packing materials[J]. Chemical Engineering Science, 2023, 267: 118376.

[84] Li Haijing, Toschi F. Plasma-induced catalysis: towards a numerical approach[J]. Philosophical Transactions of the Royal Society A Mathematical Physical and Engineering Sciences, 2020, 378(2175): 20190396.

[85] Gadkari S, Tu Xin, Gu Sai. Fluid model for a partially packed dielectric barrier discharge plasma reactor[J]. Physics of Plasmas, 2017, 24(9): 093510.

[86] Van Laer K, Bogaerts A. Improving the conversion and energy efficiency of carbon dioxide splitting in a zirconia-packed dielectric barrier discharge reactor[J]. Energy Technology, 2015, 3(10): 1038-1044.

[87] Kaliyappan P, Paulus A, D’Haen J, et al. Probing the impact of material properties of core-shell SiO2@TiO2 spheres on the plasma-catalytic CO2 dissociation using a packed bed DBD plasma reactor[J]. Journal of CO2 Utilization, 2021, 46: 101468.

[88] Mei Danhua, Tu Xin. Atmospheric pressure non-thermal plasma activation of CO2 in a packed-bed dielectric barrier discharge reactor[J]. ChemPhys-Chem, 2017, 18(22): 3253-3259.

[89] Zhang Diyu, Huang Qiang, Devid E J, et al. Tuning of conversion and optical emission by electron temperature in inductively coupled CO2 plasma[J]. The Journal of Physical Chemistry C, 2018, 122(34): 19338-19347.

[90] Zhang Hao, Li Li, Xu Ruiyang, et al. Plasma-enhanced catalytic activation of CO2 in a modified gliding arc reactor[J]. Waste Disposal & Sustainable Energy, 2020, 2(2): 139-150.

[91] Shukrullah S, Ayyaz M, Naz M Y, et al. Post-synthesis plasma processing and activation of TiO2 photocatalyst for the removal of synthetic dyes from industrial wastewater[J]. Applied Physics A, 2021, 127(5): 307.

[92] Huang Qiang, Liang Zhiyu, Qi Fei, et al. Carbon dioxide conversion synergistically activated by dielectric barrier discharge plasma and the CsPbBr3@TiO2 photocatalyst[J]. The Journal of Physical Chemistry Letters, 2022, 13(10): 2418-2427.

[93] Beckerle J D, Yang Q Y, Johnson A D, et al. Collision-induced dissociative chemisorption of adsorbates: chemistry with a hammer[J]. The Journal of Chemical Physics, 1987, 86(12): 7236-7237.

[94] Beckerle J D, Johnson A D, Yang Q Y, et al. Collision induced dissociative chemisorption of CH4 on Ni(111) by inert gas atoms: the mechanism for chemistry with a hammer[J]. The Journal of Chemical Physics, 1989, 91(9): 5756-5777.

[95] Cheng He, Liu Dawei, Ostrikov K. Synergistic CO2 plasma catalysis: CO production pathways and effects of vibrationally excited species[J]. Journal of CO2 Utilization, 2021, 54: 101763.

[96] 张晓星, 周畅, 崔兆仑, 等. 填充颗粒尺寸对介质阻挡放电降解SF6的影响[J]. 电工技术学报, 2022, 37(18): 4766-4776.

Zhang Xiaoxing, Zhou Chang, Cui Zhaolun, et al. Effect of particle size on degradation of SF6 by dielectric barrier discharge[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4766-4776.

[97] 陈慧敏, 段戈辉, 梅丹华, 等. 气体添加对水电极同轴介质阻挡放电直接分解CO2的影响[J]. 电工技术学报, 2023, 38(1): 270-280.

Chen Huimin, Duan Gehui, Mei Danhua, et al. Effect of gas addition on CO2 decomposition in a coaxial dielectric barrier discharge reactor with water electrode[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 270-280.

[98] Salden A, Budde M, Garcia-Soto C A, et al. Meta-analysis of CO2 conversion, energy efficiency, and other performance data of plasma-catalysis reactors with the open access PIONEER database[J]. Journal of Energy Chemistry, 2023, 86: 318-342.

[99] Ashford B, Tu Xin. Non-thermal plasma technology for the conversion of CO2[J]. Current Opinion in Green and Sustainable Chemistry, 2017, 3: 45-49.

[100] Liu Miao, Yi Yanhui, Wang Li, et al. Hydrogenation of carbon dioxide to value-added chemicals by heterogeneous catalysis and plasma catalysis[J]. Catalysts, 2019, 9(3): 275.

[101] Nunnally T, Gutsol K, Rabinovich A, et al. Dissociation of CO2 in a low current gliding arc plasmatron[J]. Journal of Physics D: Applied Physics, 2011, 44(27): 274009.

[102] Bogaerts A, Kozák T, van Laer K, et al. Plasma-based conversion of CO2: current status and future challenges[J]. Faraday Discussions, 2015, 183: 217-232.

[103] Mei Danhua, Tu Xin. Conversion of CO2 in a cylindrical dielectric barrier discharge reactor: effects of plasma processing parameters and reactor design[J]. Journal of CO2 Utilization, 2017, 19: 68-78.

[104] Aerts R, Somers W, Bogaerts A. Carbon dioxide splitting in a dielectric barrier discharge plasma: a combined experimental and computational study[J]. ChemSusChem, 2015, 8(4): 702-716.

[105] Taghvaei H, Pirzadeh E, Jahanbakhsh M, et al. Polyurethane foam: a novel support for metal oxide packing used in the non-thermal plasma decomposition of CO2[J]. Journal of CO2 Utilization, 2021, 44: 101398.

[106] Bongers W, Bouwmeester H, Wolf B, et al. Plasma-driven dissociation of CO2 for fuel synthesis[J]. Plasma Processes and Polymers, 2017, 14(6): 1600126.

[107] Sun Surong, Wang Haixing, Mei Danhua, et al. CO2 conversion in a gliding arc plasma: performance improvement based on chemical reaction modeling[J]. Journal of CO2 Utilization, 2017, 17: 220-234.

[108] 陈霁, 时亚琴, 梅丹华, 等. 不同气体成分添加对氮气滑动弧放电模式及特性的影响[J]. 高电压技术, 2022, 48(9): 3794-3803.

Chen Ji, Shi Yaqin, Mei Danhua, et al. Effects of different gas compositions on the mode and characteristics of nitrogen gliding arc discharge[J]. High Voltage Engineering, 2022, 48(9): 3794-3803.

[109] Vertongen R, Bogaerts A. How important is reactor design for CO2 conversion in warm plasmas?[J]. Journal of CO2 Utilization, 2023, 72: 102510.

[110] Wang Jiajie, Wang Xiaoxing, AlQahtani M S, et al. Synergetic effect of non-thermal plasma and supported cobalt catalyst in plasma-enhanced CO2 hydrogenation[J]. Chemical Engineering Journal, 2023, 451: 138661.

[111] Dong Chunyang, Li Yinlong, Cheng Danyang, et al. Supported metal clusters: fabrication and application in heterogeneous catalysis[J]. ACS Catalysis, 2020, 10(19): 11011-11045.

[112] Cui Zhaolun, Meng Shengyan, Yi Yanhui, et al. Plasma-catalytic methanol synthesis from CO2 hydrogenation over a supported Cu cluster catalyst: insights into the reaction mechanism[J]. ACS Catalysis, 2022, 12(2): 1326-1337.

[113] 王晓玲, 高远, 张帅, 等. 脉冲参数对介质阻挡放电等离子体CH4干重整特性影响的实验[J]. 电工技术学报, 2019, 34(6): 1329-1337.

Wang Xiaoling, Gao Yuan, Zhang Shuai, et al. Effects of pulse parameters on dry reforming of CH4 by pulsed DBD plasma[J]. Transactions of China Electro-technical Society, 2019, 34(6): 1329-1337.

[114] 孙闵杰, 付军辉, 刘泓麟, 等. 分段电极介质阻挡放电CO2重整CH4过程放电特性与反应性能研究[J]. 电工技术学报, 2023, 38(15): 3972-3983.

Sun Minjie, Fu Junhui, Liu Honglin, et al. Discharge characteristics and reaction performance of CH4 reforming with CO2 in dielectric barrier discharge with segmented electrodes[J]. Transactions of China Electrotechnical Society, 2023, 38(15): 3972-3983.

[115] Zhu Mingrui, Zhong An, Dai Dong, et al. Surface-induced gas-phase redistribution effects in plasma-catalytic dry reforming of methane: numerical investigation by fluid modeling[J]. Journal of Physics D: Applied Physics, 2022, 55(35): 355201.

[116] Brune L, Ozkan A, Genty E, et al. Dry reforming of methane via plasma-catalysis: influence of the catalyst nature supported on alumina in a packed-bed DBD configuration[J]. Journal of Physics D: Applied Physics, 2018, 51(23): 234002.

[117] Martin-del-Campo J, Uceda M, Coulombe S, et al. Plasma-catalytic dry reforming of methane over Ni-supported catalysts in a rotating gliding arc-spouted bed reactor[J]. Journal of CO2 Utilization, 2021, 46: 101474.

[118] Chen J G, Crooks R M, Seefeldt L C, et al. Beyond fossil fuel-driven nitrogen transformations[J]. Science, 2018, 360(6391): eaar6611.

[119] Smil V. Detonator of the population explosion[J]. Nature, 1999, 400(6743): 415.

[120] Guo Jianping, Chen Ping. Ammonia history in the making[J]. Nature Catalysis, 2021, 4(9): 734-735.

[121] Kyriakou V, Garagounis I, Vourros A, et al. An electrochemical haber-bosch process[J]. Joule, 2020, 4(1): 142-158.

[122] Bartholomew C H, Farrauto R J. Fundamentals of Industrial Catalytic Processes[M]. 2nd ed. Hoboken: John Wiley & Sons, 2011.

[123] Mehta P, Barboun P M, Engelmann Y, et al. Plasma-catalytic ammonia synthesis beyond the equilibrium limit[J]. ACS Catalysis, 2020, 10(12): 6726-6734.

[124] 陈赦, 刘红梅, 吴婷, 等. 低温等离子体增强催化氨合成机理的一维流体动力学模型[J]. 电工技术学报, 2021, 36(13): 2730-2739.

Chen She, Liu Hongmei, Wu Ting, et al. 1D fluid model of catalytic ammonia synthesis enhanced by low temperature plasma[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2730-2739.

[125] Huang Zhongzheng, Xiao Ao, Liu Dawei, et al. Plasma-water-based nitrogen fixation: status, mechanisms, and opportunities[J]. Plasma Processes and Polymers, 2022, 19(4): 2100198.

[126] Wang Yaolin, Yang Wenjie, Xu Shanshan, et al. Shielding protection by mesoporous catalysts for improving plasma-catalytic ambient ammonia synthesis[J]. Journal of the American Chemical Society, 2022, 144(27): 12020-12031.

[127] Winter L R, Ashford B, Hong J, et al. Identifying surface reaction intermediates in plasma catalytic ammonia synthesis[J]. ACS Catalysis, 2020, 10(24): 14763-14774.

[128] Muzammil I, Kim Y N, Kang H, et al. Plasma catalyst-integrated system for ammonia production from H2O and N2 at atmospheric pressure[J]. ACS Energy Letters, 2021, 6(8): 3004-3010.

[129] Hong J, Zhang Tianqi, Zhou Renwu, et al. Green chemical pathway of plasma synthesis of ammonia from nitrogen and water: a comparative kinetic study with a N2/H2 system[J]. Green Chemistry, 2022, 24(19): 7458-7468.

[130] Jardali F, van Alphen S, Creel J, et al. NOx production in a rotating gliding arc plasma: potential avenue for sustainable nitrogen fixation[J]. Green Chemistry, 2021, 23(4): 1748-1757.

[131] van Alphen S, Ahmadi Eshtehardi H, O'Modhrain C, et al. Effusion nozzle for energy-efficient NOx production in a rotating gliding arc plasma reactor[J]. Chemical Engineering Journal, 2022, 443: 136529.

[132] Sun Jing, Zhang Tianqi, Hong J, et al. Insights into plasma-catalytic nitrogen fixation from catalyst microanalysis and chemical kinetics modelling[J]. Chemical Engineering Journal, 2023, 469: 143841.

[133] 邝勇, 章程, 胡修翠, 等. 纳秒脉冲液相放电耦合微气泡固氮影响因素分析[J]. 电工技术学报, 2023, 38(15): 3960-3971.

Kuang Yong, Zhang Cheng, Hu Xiucui, et al. Factors influencing nitrogen fixation by microbubbles coupled with nanosecond-pulse liquid phase discharges[J]. Transactions of China Electrotechnical Society, 2023, 38(15): 3960-3971.

[134] Sun Jing, Alam D, Daiyan R, et al. A hybrid plasma electrocatalytic process for sustainable ammonia production[J]. Energy & Environmental Science, 2021, 14(2): 865-872.

[135] Scapinello M, Delikonstantis E, Stefanidis G D. The panorama of plasma-assisted non-oxidative methane reforming[J]. Chemical Engineering and Processing: Process Intensification, 2017, 117: 120-140.

[136] Geng Feiyang, Haribal V P, Hicks J C. Non-thermal plasma-assisted steam methane reforming for electrically-driven hydrogen production[J]. Applied Catalysis A: General, 2022, 647: 118903.

[137] Soltani R, Rosen M A, Dincer I. Assessment of CO2 capture options from various points in steam methane reforming for hydrogen production[J]. International Journal of Hydrogen Energy, 2014, 39(35): 20266-20275.

[138] Ghanbari M, Binazadeh M, Zafarnak S, et al. Hydrogen production via catalytic pulsed plasma conversion of methane: effect of Ni-K2O/Al2O3 loading, applied voltage, and argon flow rate[J]. International Journal of Hydrogen Energy, 2020, 45(27): 13899-13910.

[139] Khalifeh O, Taghvaei H, Mosallanejad A, et al. Extra pure hydrogen production through methane decomposition using nanosecond pulsed plasma and Pt-Re catalyst[J]. Chemical Engineering Journal, 2016, 294: 132-145.

[140] Wnukowski M, van de Steeg A W, Hrycak B, et al. Influence of hydrogen addition on methane coupling in a moderate pressure microwave plasma[J]. Fuel, 2021, 288: 119674.

[141] Huang Bangdou, Zhang Cheng, Bai Han, et al. Energy pooling mechanism for catalyst-free methane activation in nanosecond pulsed non-thermal plasmas[J]. Chemical Engineering Journal, 2020, 396: 125185.

[142] Gao Yuan, Zhang Shuai, Sun Hao, et al. Highly efficient conversion of methane using microsecond and nanosecond pulsed spark discharges[J]. Applied Energy, 2018, 226: 534-545.

[143] Hu Xiucui, Liu Yadi, Dou Liguang, et al. Plasma enhanced anti-coking performance of Pd/CeO2 catalysts for the conversion of methane[J]. Sustainable Energy & Fuels, 2022, 6(1): 98-109.

[144] Chawdhury P, Bhanudas Rawool S, Umamaheswara Rao M, et al. Methane decomposition by plasma-packed bed non-thermal plasma reactor[J]. Chemical Engineering Science, 2022, 258: 117779.

[145] Maluf S S, Assaf E M. Effects of the partial replacement of La by M (M=Ce, Ca and Sr) in La2-xMxCuO4 perovskites on catalysis of the water-gas shift reaction[J]. Journal of Natural Gas Chemistry, 2010, 19(6): 567-574.

[146] Chawdhury P, Ray D, Vinodkumar T, et al. Catalytic DBD plasma approach for methane partial oxidation to methanol under ambient conditions[J]. Catalysis Today, 2019, 337: 117-125.

[147] Zhou Junshuang, Zhou Juncheng, Xu Yue, et al. Control of methane plasma oxidative pathways by altering the contribution of oxygen species[J]. Fuel, 2021, 284: 118944.

[148] Hrabovsky M, Hlina M, Kopecky V, et al. Steam plasma methane reforming for hydrogen production[J]. Plasma Chemistry and Plasma Processing, 2018, 38(4): 743-758.

[149] Zhu Xiaobing, Liu Xiaoyu, Lian Haoyu, et al. Plasma catalytic steam methane reforming for distributed hydrogen production[J]. Catalysis Today, 2019, 337: 69-75.

Research Progress on Plasma Catalysis and Its Applications in Power-to-X

Abstract Power-to-X (P2X) technology stands out as an emerging and promising innovation within the realm of renewable energy. It represents a valuable harnessing of renewable sources like solar and wind energy, steering them towards the creation of environmentally friendly, value-added clean energy, chemicals, and fuels. This approach significantly broadens the scope of sustainable energy systems by enhancing energy storage, transportation, and subsequent conversion processes, all rooted in renewable energy sources for power generation. P2X technology replaces traditional clean energy forms, such as hydrogen, ammonia, and liquid fuels derived from fossil fuels, with electricity generated from modern sources like wind and water. This substitution occurs across various industrial production processes, offering a pathway toward global industrial and social decarbonization while reducing greenhouse gas emissions. These capabilities are pivotal in advancing the cause of clean and low-carbon energy transformation. They not only hasten the development of non-fossil fuels but also drive national energy transformation and development, ultimately preserving the delicate balance of global energy systems.

The emergence of atmospheric pressure low-temperature plasma technology presents a unique opportunity for the application of P2X technology. This technology offers flexibility, enabling convenient initiation and termination, making it well-suited for the intermittent and variable nature of renewable energy sources like wind and solar power. Therefore, it can be powered by renewable electricity, enabling the lightweight and distributed configuration of reactors. It excels at activating inert chemical molecules under mild conditions, thereby utilizing green electricity to convert various low or even negative-value substances, such as CO2, CH4, biomass, waste, and tar, into liquid or gaseous carbon-neutral fuels. These fuels are easily stored and utilized, contributing significantly to the realization of sustainable and low-carbon energy and chemistry.

This article primarily focuses on the conversion of abundant natural gas small molecules (such as air, including N2 and O2, CO2, and CH4) into value-added chemicals, H2, synthesis gas, and ammonia, which serve as energy carriers. The synergistic mechanism of plasma catalyst was elaborated through a combination of theory and examples. The research status, bottlenecks, and future challenges of three typical plasma applications in P2X, including plasma-catalyzed CO2 conversion, plasma-catalyzed nitrogen fixation, and plasma-catalyzed CH4 reforming, were summarized. Finally, based on the current research status, the article analyzes the problems and challenges faced by the application of plasma catalysis in P2X technology. (1) Most research is still in the laboratory stage and uses a single reactor, which may encounter various problems during the expansion and integration process. (2) Insufficient understanding of the mechanism of the combination of plasma and catalyst. (3) It is difficult to achieve a suitable balance between energy consumption and conversion rate. It also proposes prospects for laboratory research and commercial implementation of plasma catalysis.

In summary, atmospheric pressure low-temperature plasma technology provides a very promising method to overcome the limitations of other existing electric drive technologies, promote future energy and sustainable progress, and indirectly help reduce carbon dioxide emissions. This article aims to provide a valuable reference for researchers exploring its application research in P2X technology. We firmly believe that the combination of plasma technology and renewable energy can play an important role in future energy infrastructure.

keywords:Atmospheric pressure low-temperature plasma, plasma-catalysis, Power-to-X, synergistic effect, energy efficiency

中图分类号:TM8; O539

DOI: 10.19595/j.cnki.1000-6753.tces.231580

国家自然科学基金国家青年人才项目(GYKP010)、陕西省自然科学基金面上项目(2023-JC-YB-425)、国家自然科学基金面上项目(52377160)和西安交通大学青年拔尖人才计划资助。

收稿日期 2023-09-25

改稿日期 2023-10-19

李天宇 男,1999年生,硕士研究生,研究方向为能源存储与转化。

E-mail:tianyuli@stu.xjtu.edu.cn

孙 静 女,1990年生,博士,助理研究员,研究方向为等离子体能源转化。

E-mail:sunjing_2023@163.com(通信作者)

(编辑 李 冰)