图1 电池储能系统结构

Fig.1 The structure of battery energy storage system

摘要 针对综合能源系统(IES)中电池储能在极端高温、低温下寿命衰减快、性能差的问题,该文提出含温度-功率特性的电池储能运行模型及含电池储能温度控制的IES低碳经济调度方法。通过电池特性实验和软件仿真,构建电池电热耦合模型,并提出相应的电热耦合模型凸化方法;根据凸化电池电热耦合模型估算电池温度并构建含温度-功率特性的电池储能运行模型,分析电、气、冷、热多能流耦合特性,构建IES低碳经济运行模型;结合电池储能运行模型及其温度控制,以最小化IES总运行成本为目标,构建混合整数规划模型,制定IES经济调度策略。为验证所提方法的效果,该文根据不同季节运行场景,构建仿真模型,将所提方法与不包含电池储能温度控制的方法进行对比。对比结果表明,所提方法可以有效提升电池储能运行的使用寿命、热安全性及利用率,降低IES运行成本与碳排放量。

关键词:综合能源系统 电池储能 温度特性 温度控制 优化调度

实现“双碳”目标是一场广泛而深刻的系统性变革,构建清洁低碳的能源体系是关键[1]。综合能源系统(Integrated Energy System, IES)通过多能协同,可减少能源消耗和碳排放、促进新能源利用。电池储能具有能量密度高、响应速度快、模块化等优势[2],可平抑新能源出力波动,在IES中广泛应用。然而,电池储能存在热安全风险和寿命衰减问题,在热安全和经济性方面受到挑战。

在电池储能中,单体电池以串并联的形式组合,使容量、输出功率等参数满足系统运行要求[3]。电池储能的功率输出能力受电池温度影响,温度过高、过低时电池储能输出能力减弱,寿命衰减加剧[4-6]。文献[7]发现电池低温充放电产生析锂,导致可循环的锂离子减少,电池寿命急剧降低,同时锂枝晶增长,刺穿电池隔膜造成内短路,引发安全问题。文献[8]发现锂离子电池运行温度过高会发生固体电解质界面(Solid Electrolyte Interface, SEI)膜增厚、分解等副反应,同时有产气现象,导致内部气压过大,严重时起火爆炸。文献[9]进行了-10~60℃磷酸铁锂电池循环老化实验,发现电池过高、过低温度下运行会加剧容量衰减。在电池储能运行管理中,有必要考虑温度对电池热安全、寿命衰减的影响,从而保障电池储能持续安全、可靠运行。

电池储能温度受自身充放电产热和环境温度耦合影响。当前,大多数电池储能管理系统都通过采集电池表面温度来监控电池温度,预测精度较低[10-11],可通过实验和仿真结合的方法估算电池参数[12],从而建立电池温度估算模型,对电池内部电解液反应温度进行监测,避免电池内部反应温度过高或过低。文献[13]对锂离子电池进行建模并提出了递推最小二乘与拓展卡尔曼滤波算法相结合的锂离子电池平均温度估计方法。文献[14]建立电池热电耦合模型,设计双向脉冲工况实验,采用自适应粒子群算法识别模型参数,估算电池表面温度的误差在0.1℃以内。文献[15]应用状态空间法将偏微分方程转换为常微分方程,建立了电池集总电化学-热模型的电压和温度快速估计方法,可以使模型的计算时间减少50%以上。上述文章研究了电池温度及产热速率的估算,目前尚需解决的问题是电池温度和产热速率计算表达式复杂,无法嵌入IES优化模型。

在含电池储能的IES优化调度方面,当前已有学者展开大量研究。电池储能在运行时不直接产生费用,但其每次充放电都会有寿命损耗,在IES规划过程中忽略电池的寿命损耗会低估储能的成本,导致系统经济性与预期不符[16-17]。文献[18]提出基于深度神经网络的大规模储能电池寿命估算方法及精准计及大规模储能电池寿命的电力系统经济调度方法,发现储能寿命变化会对经济调度结果产生显著影响。文献[19]提出了综合考虑放电深度(Depth of Discharge, DOD)和荷电状态(State of Charge, SOC)的电池寿命衰减混合整数线性规划模型,在考虑电池寿命衰减基础上建立了日前经济调度模型并验证了该模型的有效性。文献[20]建立了电力系统大容量电池储能系统使用寿命模型,反映了充放电倍率、温度、充放电次数等对电池老化的影响。文献[21]考虑蓄电池寿命影响,并对蓄电池寿命损耗成本进行简化,基于动态规划方法对微电网进行日前优化调度研究。文献[22]针对含电池储能系统的微网,提出了一种电池老化成本计算方法及考虑电池储能运行特性的微网优化运行方案。当前IES优化调度研究已经将不同温度下电池寿命损耗的成本计入总成本,忽略了极端高温、低温下电池输出能力受限从而导致电池储能满足不了调度要求出力的情况,导致电池在极端高温、低温下高倍率充放电加快寿命衰减,新能源出力不能完全消纳。

本文针对极端高温、低温下电池储能寿命衰减快、性能差的问题,通过实验与仿真,构建凸化电池电热耦合模型,揭示电池的累积热效应,估算电池温度;分析电池储能温度-功率输出能力、温度-寿命衰减等特性,构建含温度控制的电池储能运行模型;构建IES低碳经济运行模型,以最小化日运行成本为目标,构建混合整数优化模型,制定IES低碳经济调度方案。通过不同季节运行场景,将所提方案与不包含电池储能温度控制的方法进行对比,结果表明本文所提方案可提高电池储能使用寿命、热安全性及利用率,促进IES低碳经济运行。

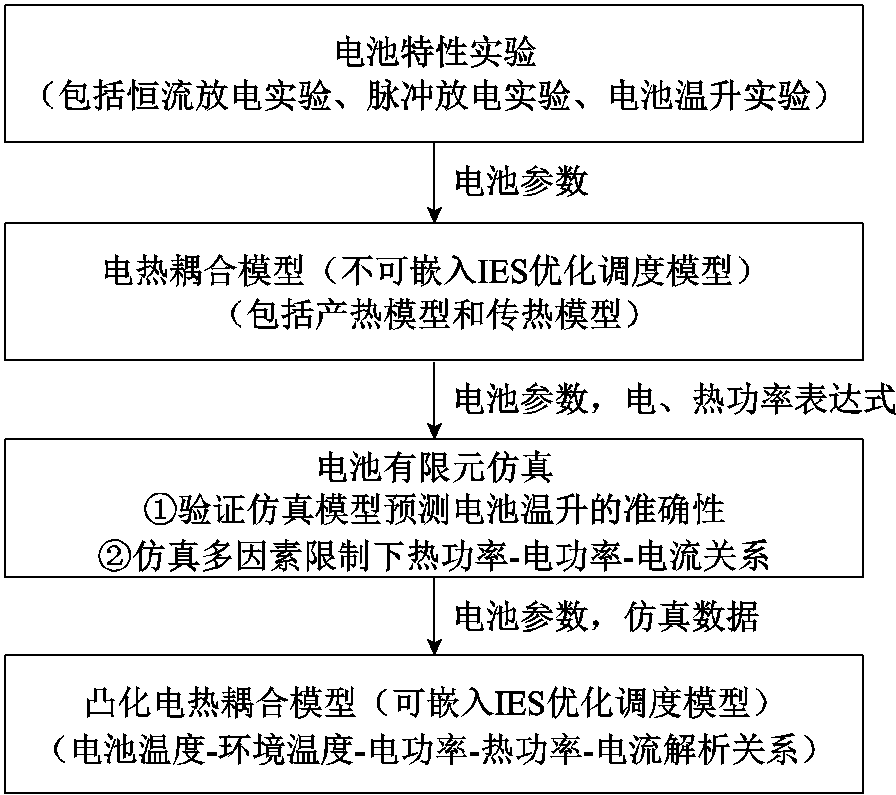

电池储能系统结构如图1所示,单体电池通过串并联构成电池模组;电池模组紧密排列组成电池储能;电池储能同变流器、电池管理系统等一起置于电池储能仓中组成电池储能系统。本节通过单体电池特性实验结合有限元仿真,构建凸化电池电热耦合模型,从而估计电池充放电耦合环境温度影响下的电池温度(内部平均温度)并嵌入优化调度模型,其流程如图2所示。

图1 电池储能系统结构

Fig.1 The structure of battery energy storage system

图2 凸化电热耦合模型构建流程

Fig.2 The construction process of convexified electric-thermal coupling model

首先进行电池特性实验,基于实验辨识电池参数,构建电热耦合模型。根据该模型,可计算得到任意时刻电池热功率、电功率及电池温度,但该模型表达式复杂,难以嵌入IES优化模型。

基于实验辨识所得参数和电热耦合模型中电、热功率表达式,在有限元仿真软件中搭建电池仿真模型,验证仿真模型预测电池温升的准确性;基于仿真所得数据及实验辨识参数,构建可嵌入IES优化模型的凸化电热耦合模型。

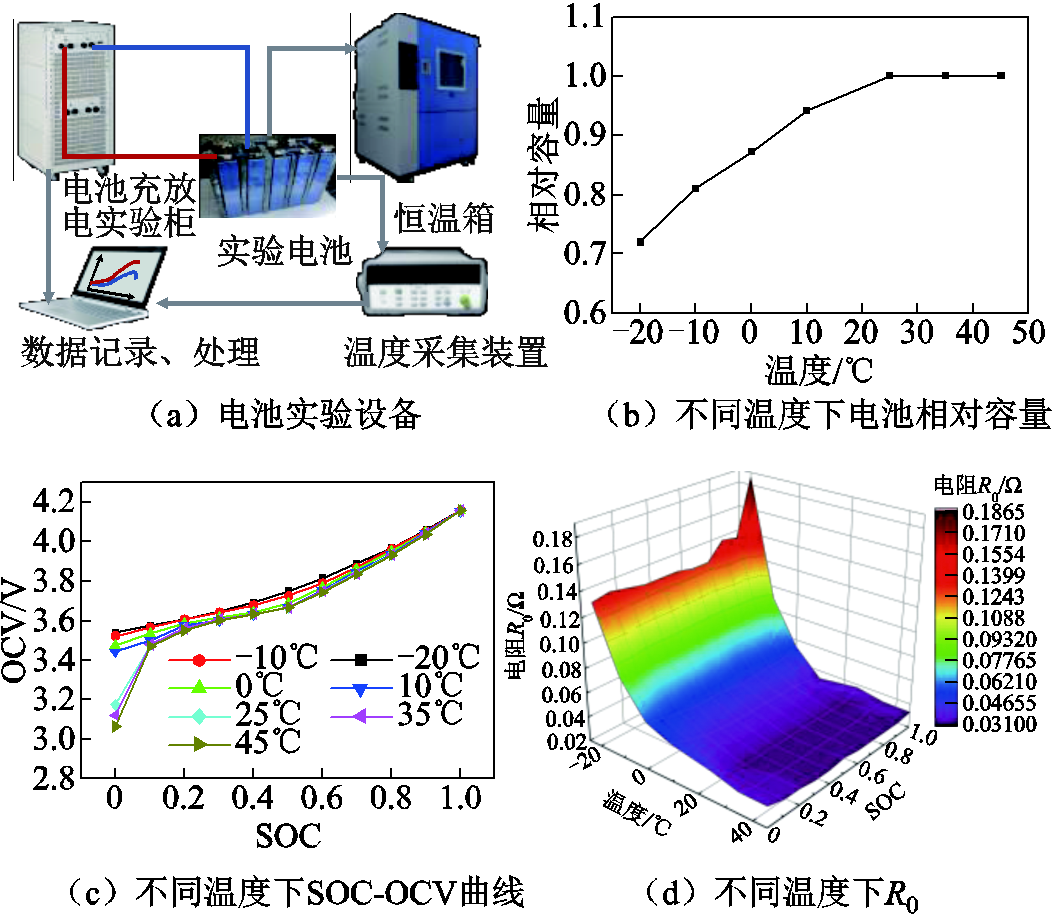

在不同环境温度(-20~45℃)中分别进行恒流放电、脉冲放电及电池温升实验。恒流放电实验中,电池在25℃恒温充电,不同恒定温度恒流放电至截止电压,得到温度-电池容量曲线。脉冲放电实验中,电池在25℃恒温充电,不同恒定温度下脉冲放电,辨识不同温度和SOC下电池的内阻、不同温度下电池的SOC-开路电压(Open Circuit Voltage, OCV)曲线。电池温升实验中,电池在25℃恒温充电,在25℃恒定环境温度不同倍率放电,记录电池温度,得到电池比热容、表面传热系数等参数。

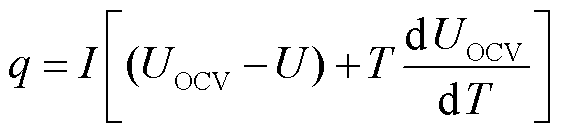

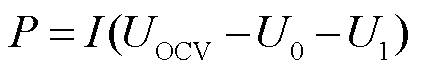

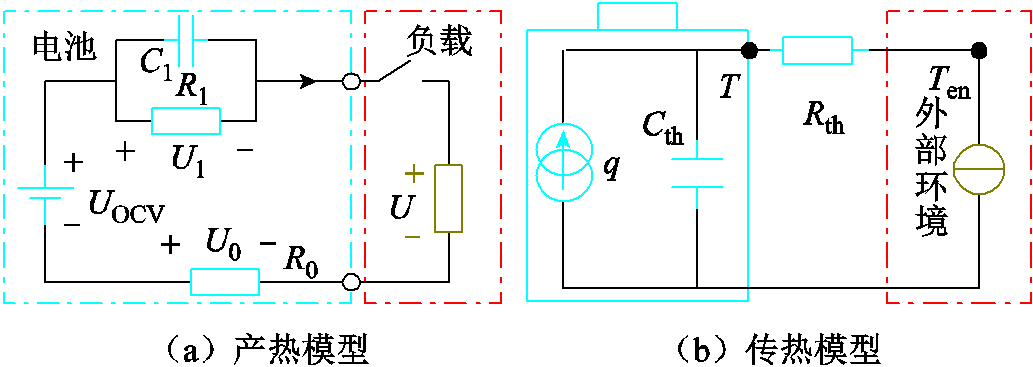

电池电热耦合模型由产热模型和传热模型组成,产热模型描述电池充放电产热,传热模型描述电池与外部环境热交换。

1)电池产热模型

电池产热量可通过产热模型计算,如图3a所示,R0、R1、C1分别为电池欧姆内阻、极化内阻、极化电容,电池在充放电时电流流经电阻产热,产热由可逆热、不可逆热及副反应热组成[23],其中副反应热在90℃以上才发生[24],包括SEI膜分解产热、正负极分解产热等。本文考虑电池正常工作情况,则无副反应热。规定放电电流为正,电池热功率、电功率可分别表示为

(1)

(1)

(2)

(2)

式中,q、P分别为电池热功率、电功率;UOCV、U0、U1、U分别为电池OCV、欧姆电压、极化电压、负载端电压;I为电池电流;T为电池温度。

图3 电池电热耦合模型

Fig.3 Electric-thermal coupling model of the battery

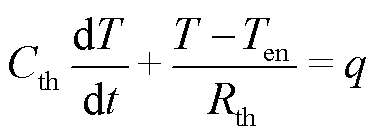

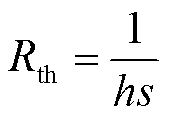

2)电池传热模型

电池传热模型如图3b所示,电池充放电产生热量,主要通过与周围环境热对流完成热交换。若环境温度高于电池温度,则电池温度上升,反之电池温度下降。热交换关系表示为

(3)

(3)

(4)

(4)

(5)

(5)

式中,Rth、Cth分别为电池热阻、热容;c、h分别为电池比热容、表面传热系数;M为电池重量;s为电池表面积;Ten为环境温度。

首先,根据电池尺寸以及实验辨识所得电池比热容、表面传热系数、温度-电池容量曲线、不同温度和SOC下电池内阻曲线、不同温度下SOC-OCV曲线等电池参数,在有限元软件中搭建电池仿真模型并验证仿真模型拟合电池温升的准确性。

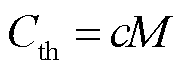

然后,在仿真模型中分别设置电池热功率、电功率表达式为式(1)、式(2),仿真不同电流下电池的电功率、热功率值,基于仿真所得数据将原电热耦合模型凸化,即将电功率-热功率-电流关系分段解析,表示为

(6)

(6)

(7)

(7)

式中,P(t)、q(t)、I(t)、SOC(t)分别为t时段电池电功率、热功率、电流和电池储能SOC;ai、bi、mi、ni为参量;SOCi、SOCi+1为SOC分段点;Pi、Pi+1为电功率分段点;J、L分别为SOC、电功率最大分段数。

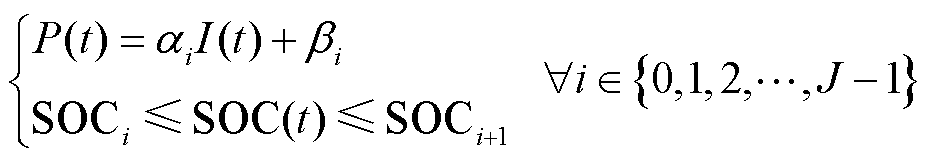

由于电池材料、制作工艺等因素,电池厂商对不同温度下电池电流进行限制,表示为

(8)

(8)

式中,T(t)为t时段电池温度;xi、xi+1为参量;Ti、Ti+1为电池温度分段点;N为最大分段数。

在电池温度过高或过低时,电池输出电流大小受限,从而输出功率受限,同时热功率大小不同导致电池温度变化快慢不同。综合式(6)~式(8),可完整反映温度对单体电池电流、热功率、电功率的限制影响。

针对每个采样周期间隔,根据式(3),对电池的温度计算进行离散化,估算每个时段电池的温度。电池温度可表示为

(9)

(9)

式中,Ten(t)为t时段环境温度;Dt为t时段时长。

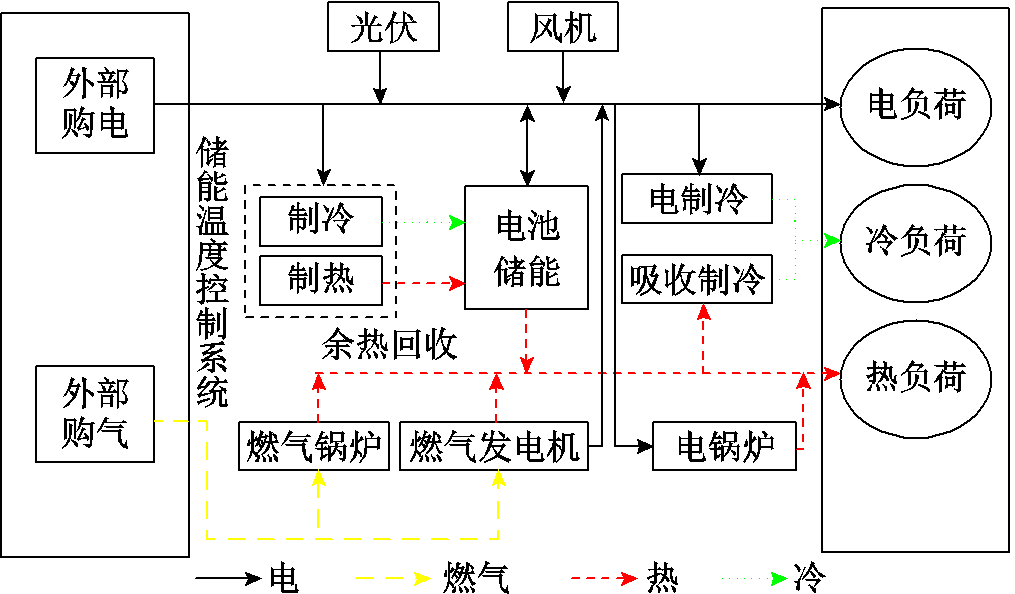

本文IES结构配置及能量流如图4所示。主要包含光伏(Photovoltaic, PV)、风机(Wind Turbine, WT)、电池储能(包括余热回收)(Battery Energy Storage, BES)、储能温度控制系统(温控系统)(Temperature Control, TC)、燃气锅炉(Gas Boiler, GB)、燃气发电机(Gas Turbine, GT)、电制冷机(Electric Chillers, EC)、吸收制冷机(Absorption Chiller, AC)和电锅炉(Electric Boiler, EB)。能源形式有电能、燃气,负荷类型有电、冷、热负荷。

图4 综合能源系统架构

Fig.4 Architecture of integrated energy system

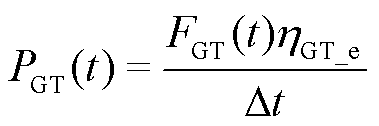

1)燃气发电机

燃气发电机作为可调度发电单元,输出功率稳定,在满足发电要求前提下,产生的热量可提供给IES,从而提高能源利用效率。其模型表示为

(10)

(10)

(11)

(11)

式中,PGT(t)、HGT(t)分别为t时段燃气发电机电功率、热功率;FGT(t)为t时段燃气发电机消耗燃气量;hGT_e、hGT_h分别为燃气发电机发电、制热效率。

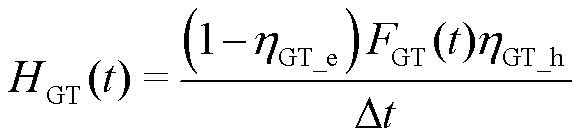

2)燃气锅炉与电锅炉

燃气锅炉消耗燃气产生热量,电锅炉消耗电能产生热量,两者提供的热能与各自制热效率有关。

(12)

(12)

(13)

(13)

式中,HGB(t)为t时段燃气锅炉热功率;FGB(t)为t时段燃气锅炉消耗燃气量;hGB为燃气锅炉制热效率;PEB(t)、HEB(t)分别为t时段电锅炉消耗的电功率、产生的热功率;hEB为电锅炉制热效率。

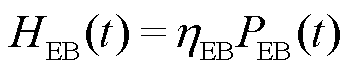

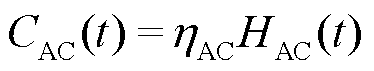

3)吸收制冷与电制冷

吸收制冷将系统中多余的热能转化为冷能,电制冷消耗电能制冷,两者提供的冷能与各自的制冷效率有关。

(14)

(14)

(15)

(15)

式中,HAC(t)、CAC(t)分别为t时段吸收制冷机消耗的热功率、产生的冷功率;hAC为吸收制冷的制冷效率;PEC(t)、CEC(t)分别为t时段电制冷机消耗的电功率、产生的冷功率;hEC为电制冷机制冷效率。

IES在进行日前调度优化时需要电池储能模型反映储能的能量储存、温度控制、温度-功率输出能力、温度-寿命损耗等关系。

1)能量存储

SOC是衡量电池储能剩余能量的参数,各单体电池之间SOC通过控制算法保持一致[25],则电池储能的SOC和单体电池SOC一致,有

(16)

(16)

式中,Q为单体电池荷电量。

2)温度控制

电池储能降温通过三个途径实现,与环境热对流散热、余热回收系统带走部分热量、温控系统制冷;升温通过三个途径实现,与环境热对流加热、电池充放电产热、温控系统制热。其中,余热回收系统通过冷凝水循环带走电池储能仓内部分热量,汇入IES热功率总线;温控系统消耗电能,给电池储能制冷或制热,维持电池储能适宜运行温度。余热回收和温控系统模型表示为

(17)

(17)

(18)

(18)

式中,HBES(t)为余热回收的热功率;hre_BES为余热回收效率;PBES(t)为t时段电池储能电功率;PTC(t)、HTC(t)、CTC(t)分别为t时段温控系统消耗电功率及产生的热功率、冷功率;hTC为温控系统效率。

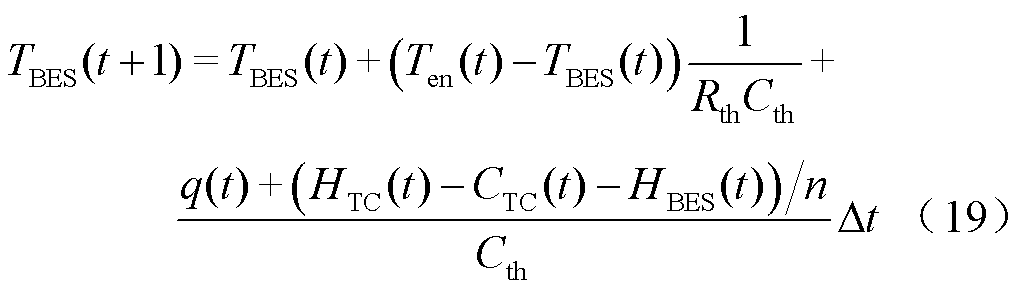

设电池储能内所有单体电池温度一致,则电池储能温度和单体电池温度一致。在式(9)基础上,考虑电池储能温度控制,则电池储能温度表示为

式中,TBES(t+1)、TBES(t)分别为t+1时段、t时段电池储能温度;n为电池储能仓内单体电池数量。

3)温度-功率输出能力

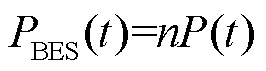

电池储能输出功率为所有单体电池输出功率之和,可表示为

(20)

(20)

综合式(6)、式(8)、式(20),可描述不同温度对电池储能功率输出能力的影响。

4)温度-寿命损耗

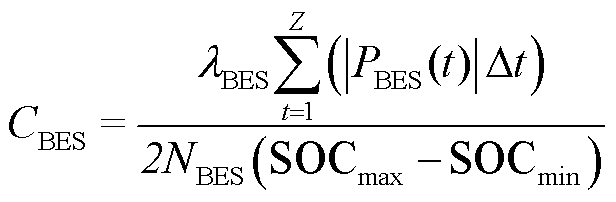

文献[26]研究表明,若将锂离子电池运行限制在一定DOD区间内,避免过充和过放,则电池DOD的增加存在固定的边际成本。文献[27]提出,电池储能寿命损耗成本可表示为

(21)

(21)

式中,CBES为电池储能寿命损耗成本;lBES为电池储能价格;SOCmax、SOCmin分别为电池储能充放电允许的SOC上、下限;NBES为电池储能在SOC区间[SOCmin, SOCmax]内可运行的次数;Z为调度时段数。

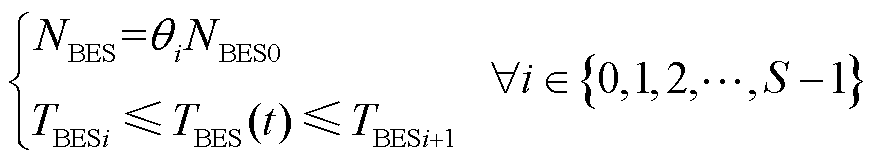

在电池温度处于极端高温、低温时,NBES明显减小,根据文献[9]研究数据,NBES与温度的关系可分段解析表示为

(22)

(22)

式中,NBES0为电池储能在常温(25℃)能循环的次数;qi为参量;TBESi、TBESi+1分别为i和i+1分段点处电池储能温度;S为最大分段数。

综合式(21)、式(22),可描述不同温度对电池储能寿命损耗的影响。

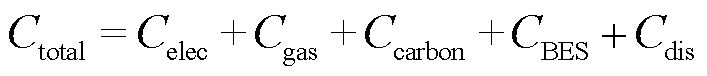

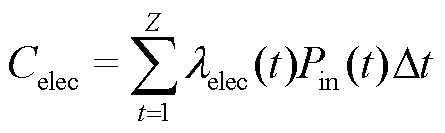

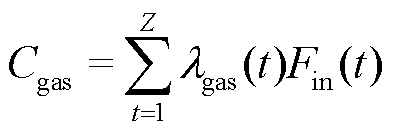

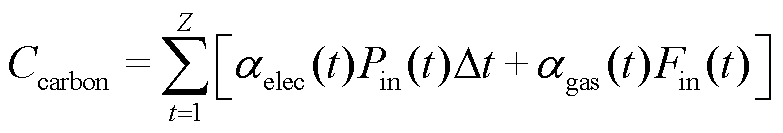

以IES日运行成本最小为目标,成本包括购电成本、购气成本、碳排放成本、电池储能寿命衰减成本及弃风弃光惩罚成本,不考虑其他设备维护成本和折旧率。优化调度问题的目标函数为

(23)

(23)

(24)

(24)

(25)

(25)

(26)

(26)

(27)

(27)

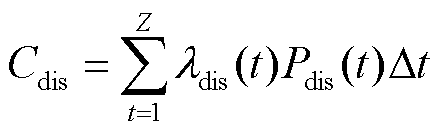

式中,Ctotal为总成本;Celec为购电成本;Cgas为购气成本;Ccarbon为碳排放成本;Cdis为弃风弃光惩罚成本;Pin(t)、Fin(t)分别为t时段购买的电功率和燃气量;Pdis(t)为t时段弃风弃光量;lelec(t)、lgas(t)、ldis(t)分别为t时段的购电、购气、弃风弃光惩罚价格;aelec(t)、agas(t)分别为t时段电、燃气的碳排放价格。

IES在运行期间主要满足功率、能量平衡约束及各设备运行约束。

1)功率、能量平衡约束

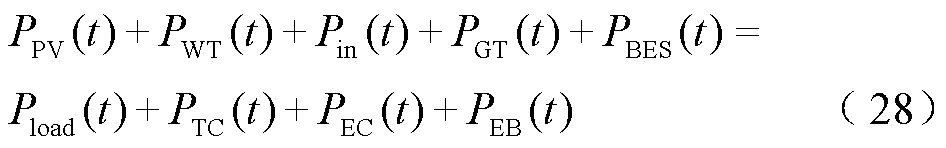

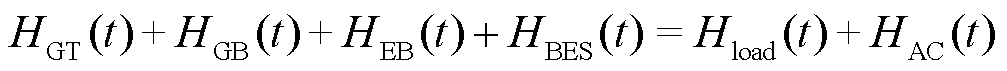

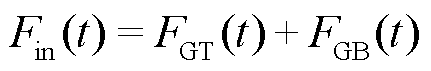

在IES运行的每个时段,其电功率、热功率、冷功率、燃气应维持供需平衡,表示为

(29)

(29)

(30)

(30)

(31)

(31)

式中,PPV(t)、PWT(t)、Pload(t)、Hload(t)、Cload(t)分别为t时段消纳光伏、风电功率及IES电负荷、热负荷、冷负荷功率。

2)光伏、风电设备约束

光伏和风电出力具有波动性,可能会产生弃光弃风,光伏、风电消纳功率满足以下约束。

(32)

(32)

(33)

(33)

(34)

(34)

式中,PPV_gen(t)、PWT_gen(t)分别为光伏、风电在t时段产生的电功率。

3)电池储能及其温度控制约束

过充或过放会对电池储能造成不可逆损伤,加剧寿命衰减,需要对电池储能的SOC区间进行限制,并且SOC在一天调度前后需保持相等;温控系统需满足最大出力约束,相关约束表示为

(35)

(35)

(36)

(36)

(37)

(37)

(38)

(38)

式中,SOCinit、SOCend分别为一天调度开始、结束时电池储能的SOC;HTC_max、CTC_max分别为温控系统最大制热功率、最大制冷功率。

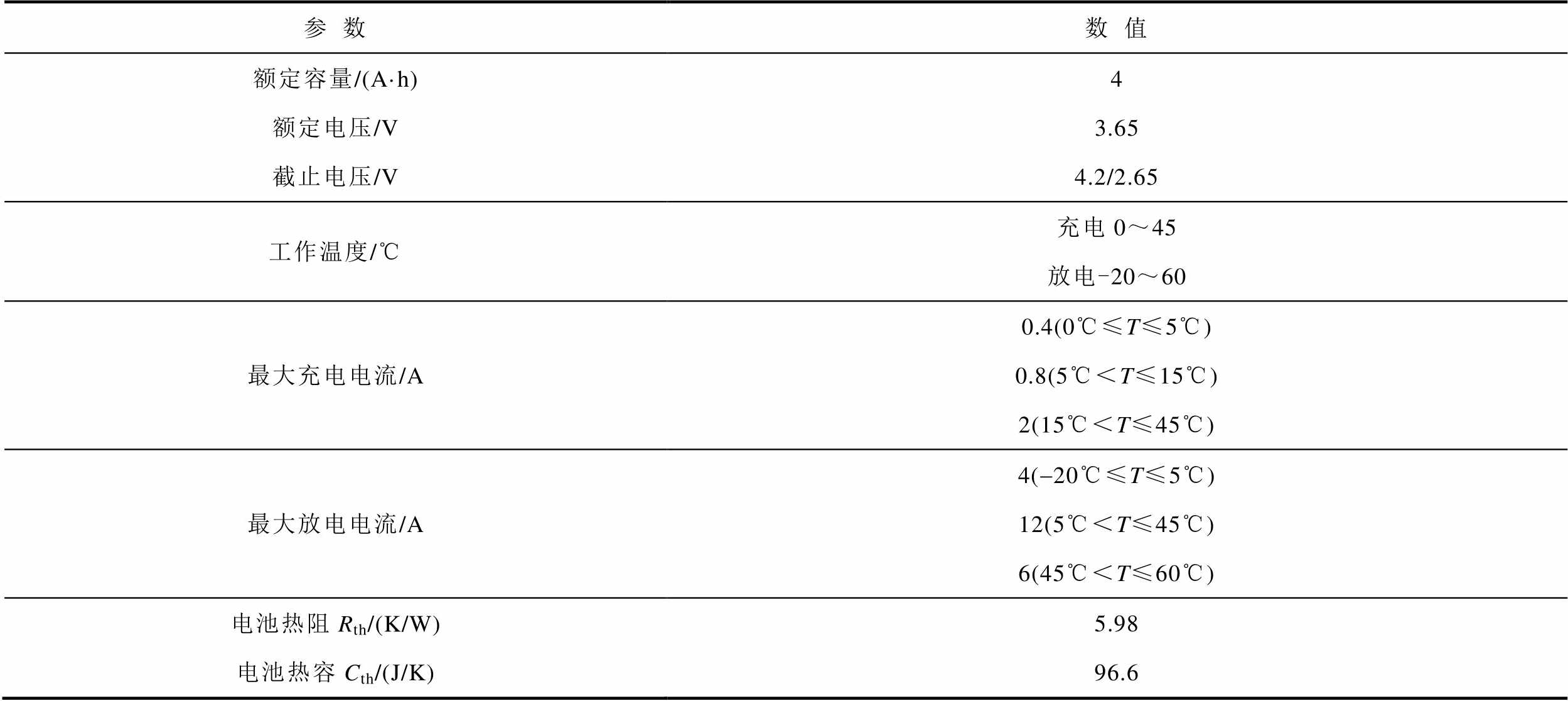

4)其他设备约束

燃气发电机、燃气锅炉、电锅炉、吸收制冷机、电制冷机在运行中需满足最大出力约束,表示为

(39)

(39)

式中,PGT_max、HGB_max、HEB_max、CAC_max、CEC_max分别为燃气发电机、燃气锅炉、电锅炉、吸收制冷机、电制冷机的最大输出功率。

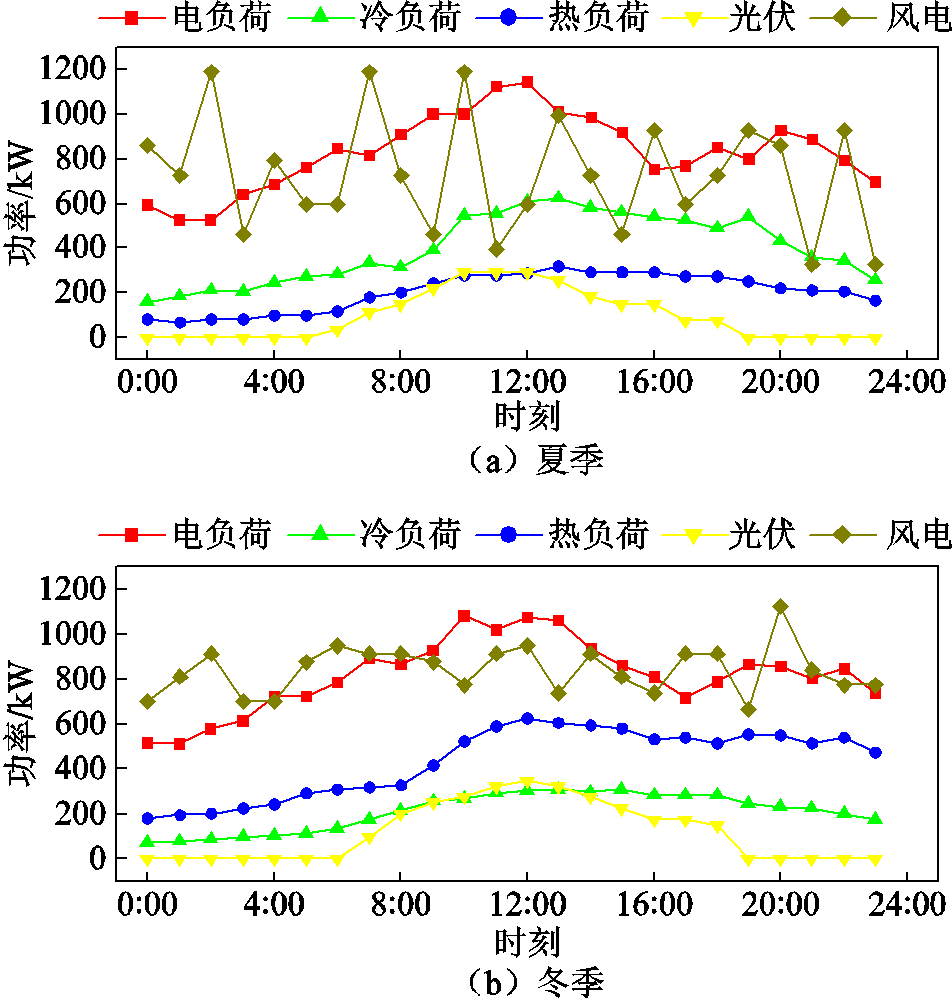

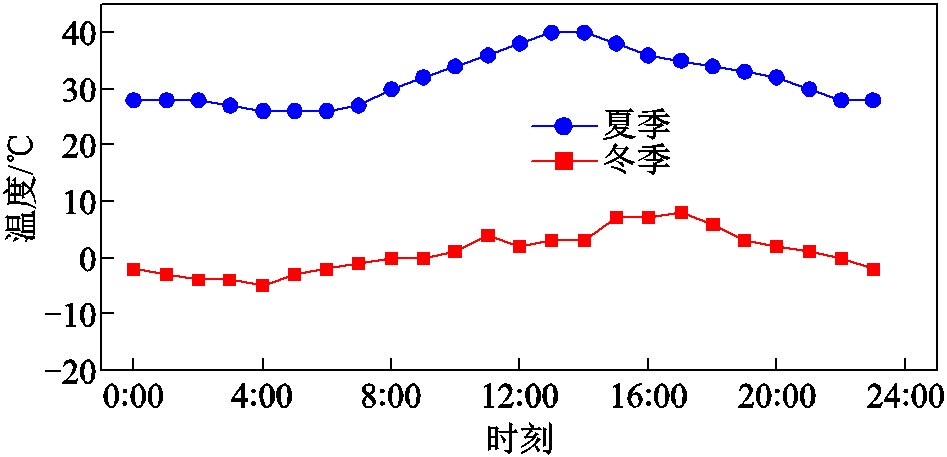

本文以某IES为研究对象,在Matlab中建模,调用Gurobi求解器求解。调度段数Z=24,单位调度时间 =1 h,

=1 h, 内各设备出力恒定,电价跟随分时电价。考虑到春季、秋季温度适宜,从而温度加剧电池储能寿命衰减及限制功率输出能力的情况不明显,而夏季气温较高、冬季气温寒冷,电池储能受温度影响大,因此在算例中以夏、冬两季为例进行分析。夏季燃气锅炉不工作,电池储能余热回收工作;冬季燃气锅炉满负荷工作,电池储能余热回收不工作。

内各设备出力恒定,电价跟随分时电价。考虑到春季、秋季温度适宜,从而温度加剧电池储能寿命衰减及限制功率输出能力的情况不明显,而夏季气温较高、冬季气温寒冷,电池储能受温度影响大,因此在算例中以夏、冬两季为例进行分析。夏季燃气锅炉不工作,电池储能余热回收工作;冬季燃气锅炉满负荷工作,电池储能余热回收不工作。

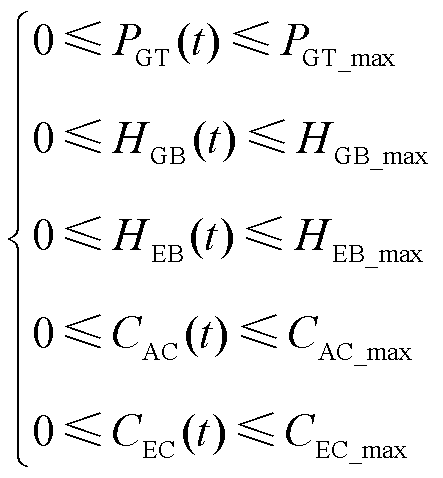

电池储能所用单体电池参数见表1;IES各设备及参数见附表1[28];夏季、冬季冷热电负荷及光伏风电预测出力值如图5所示;未使用温控系统时夏季、冬季电池储能仓24 h典型温度分布如图6所示;电价峰平谷价格分别为0.144、0.119、0.033 $/(kW×h),电价时段划分为:峰时段为9:00—11:00、13:00—17:00,平时段为8:00—9:00、17:00—22:00,谷时段为0:00—8:00、11:00—13:00、22:00—24:00;燃气价格为0.027 7 $/(kW×h),电池储能价格为142.8 $/ (kW×h), 碳排放价格为35.7 $/t,电能、燃气碳排放因子分别为40、200 g/(kW×h)。

表1 单体电池参数

Tab.1 Parameters of single battery

参数数值 额定容量/(A·h)4 额定电压/V3.65 截止电压/V4.2/2.65 工作温度/℃充电0~45放电-20~60 最大充电电流/A0.4(0℃≤T≤5℃)0.8(5℃<T≤15℃)2(15℃<T≤45℃) 最大放电电流/A4(-20℃≤T≤5℃)12(5℃<T≤45℃)6(45℃<T≤60℃) 电池热阻Rth/(K/W)电池热容Cth/(J/K)5.98 96.6

图5 夏季、冬季冷热电负荷以及风光出力预测

Fig.5 Forecast of cooling, heating, power load, wind power and photovoltaic output in summer and winter

图6 夏季、冬季储能仓典型温度分布

Fig.6 Typical temperature distribution of energy storage warehouse in summer and winter

4.2.1 电池温度实验与仿真结果

电池特性实验所用设备图7a所示,电池置于恒温箱中,通过导线与充放电实验柜连接,采集电池温度、电流、电压数据,汇总处理。恒流放电、脉冲放电实验所得不同温度下电池相对容量、SOC-OCV曲线、电池内阻R0分别如图7b、图7c、图7d所示。在低温环境下电池内阻明显增大,电池容量急剧减小,并且SOC-OCV曲线更平缓,这是因为低温时电池放电不完全,从而SOC为0时OCV仍较大。

图7 实验设备及实验所得电池参数

Fig.7 Experimental equipments and battery parameters obtained from the experiments

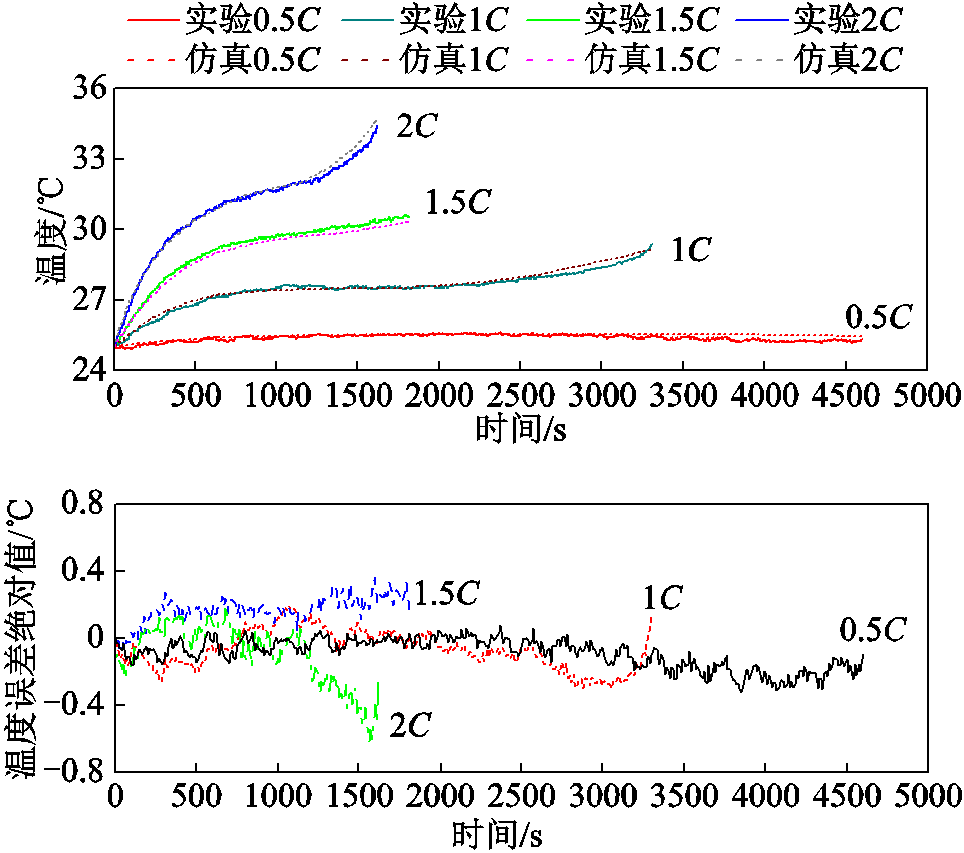

根据实验所得参数在COMSOL中建立有限元仿真模型。在25℃恒温箱中分别进行0.5C、1C、1.5C、2C电池温升实验,用热电偶记录电池温度;在COMSOL中设置电池充放电倍率及环境温度与实验一致,预测电池温度变化。温升实验和仿真所得电池温度及两者误差随放电时间变化如图8所示。由图8可知,根据电池特性实验所得参数及电热耦合模型建立的电池仿真模型拟合电池温度的误差在0.6℃以内。

图8 实验、仿真过程电池温度及仿真温度误差

Fig.8 Experimental, simulated battery temperature and simulated temperature error

4.2.2 IES日前调度优化结果分析

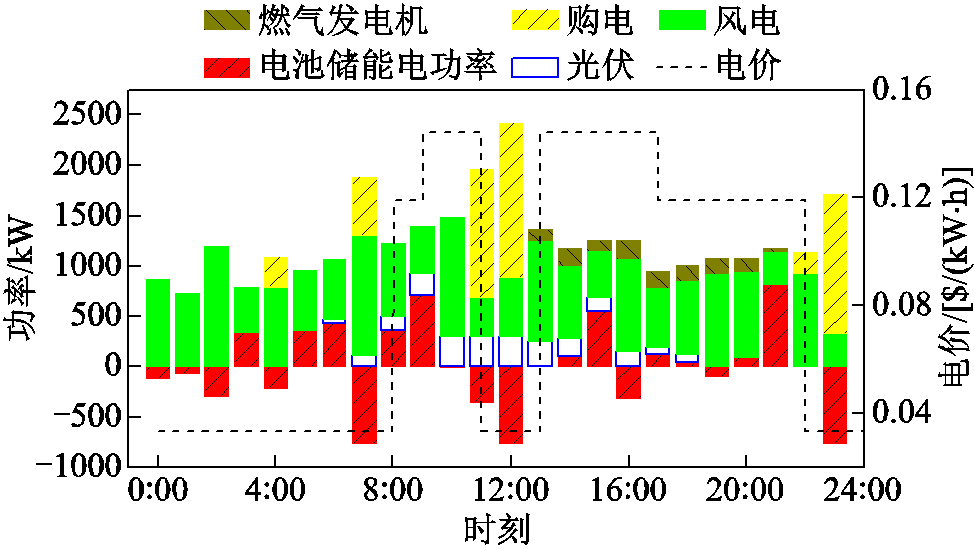

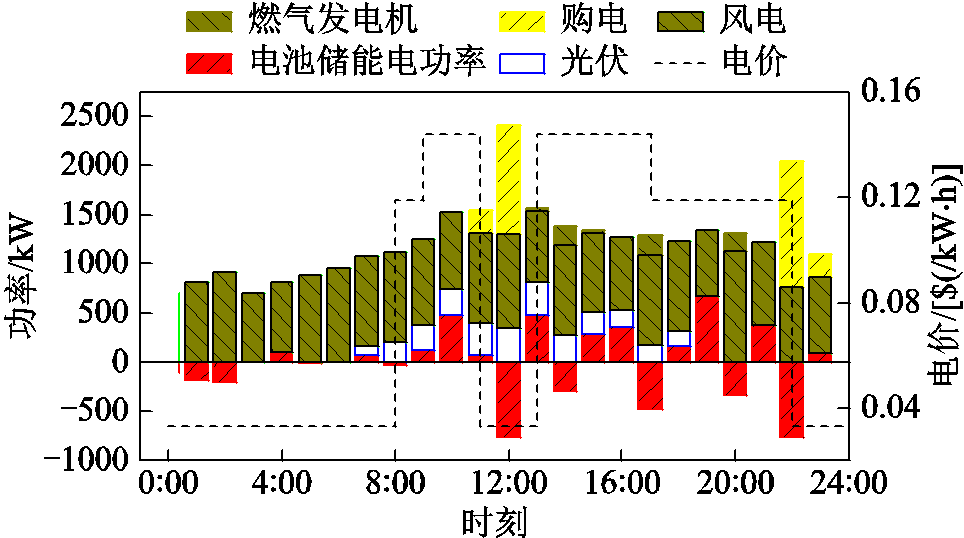

夏季IES电负荷优化结果如图9所示。凌晨(0:00—3:00)电池储能充电,这是因为此时段电负荷小而风电出力多,多余的风电出力给电池储能充电,从而避免弃风;中午(11:00—13:00)IES购电量增多,是因为此时段为电价低谷时段,电池储能充电;深夜(23:00—24:00)IES购电量增加了 1 183 kW×h,是因为电池储能需充电至初始SOC,从而用电需求增加。

图9 夏季电负荷优化结果

Fig.9 Results of electric load optimization in summer

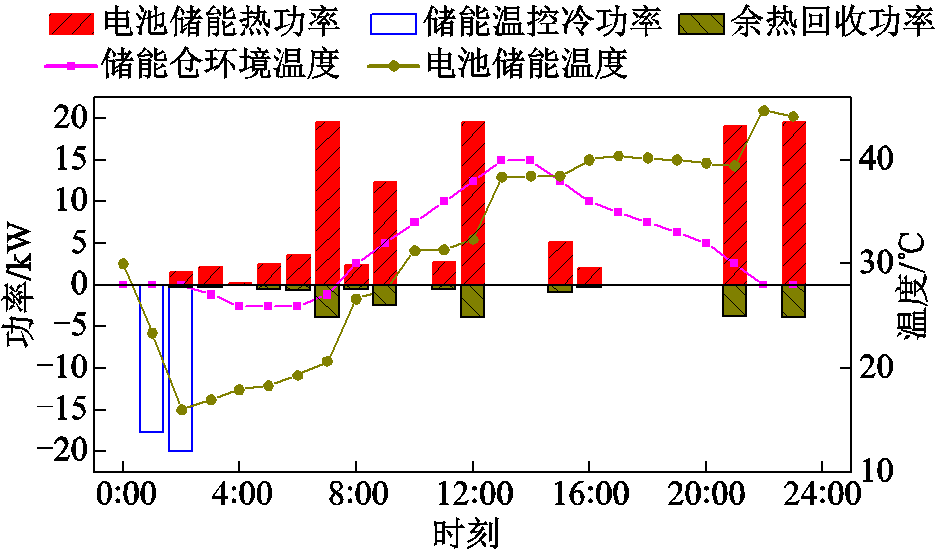

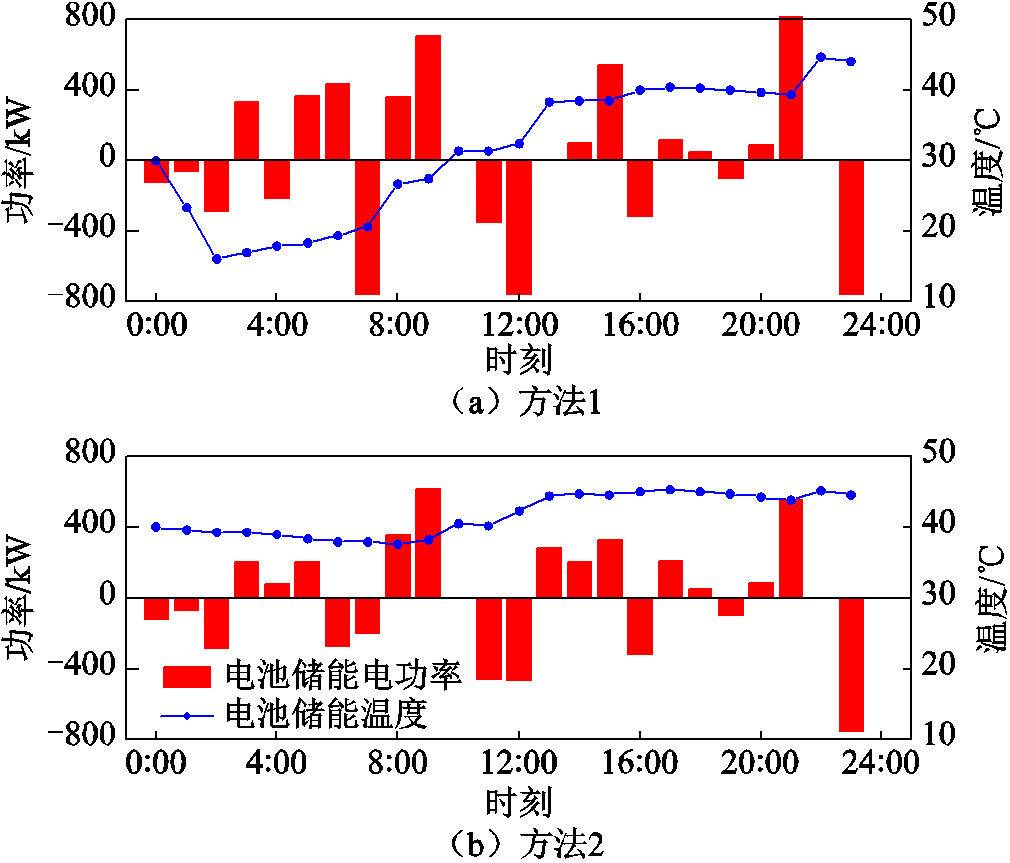

夏季电池储能温度优化结果如图10所示。储能温控系统在凌晨(1:00—3:00)工作,将电池温度降低至20℃以下,随着电池储能充放电产热及储能仓环境温度影响,电池储能温度逐渐上升;电池储能温度出现几次急剧上升(7:00—8:00、11:00—12:00),这是因为电池储能电功率较大时产热功率相应较大,从而电池温升高;电池储能余热回收带走部分电池热量,汇入系统热功率传输总线满足IES热负荷需求。

图10 夏季电池储能温度

Fig.10 Temperature of battery energy storage in summer

冬季IES电负荷优化结果如图11所示。凌晨(0:00—3:00)电池储能充电,是因为此时段电负荷小而风电出力多,多余的风电出力给电池储能充电,避免弃风;中午(12:00—13:00)IES购电量增多了868.12 kW×h,是因为此时段为电价低谷时段,电池储能充电。

图11 冬季电负荷优化结果

Fig.11 Results of electric load optimization in winter

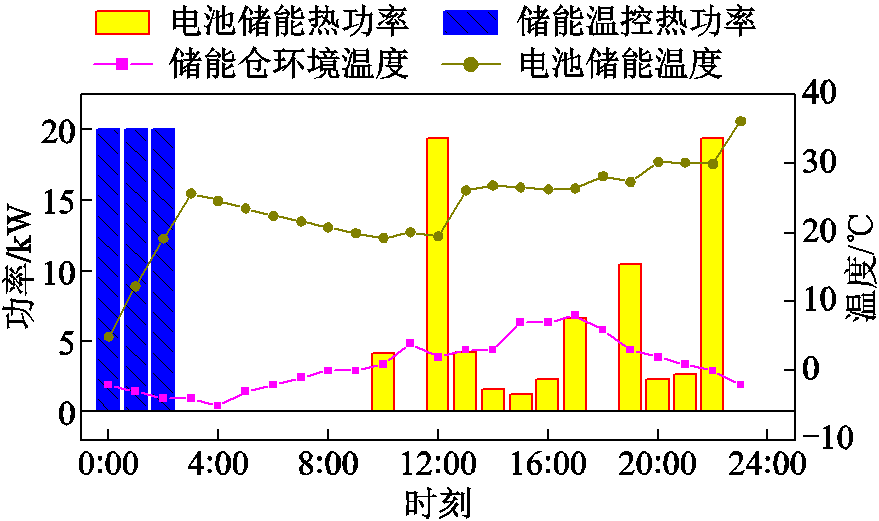

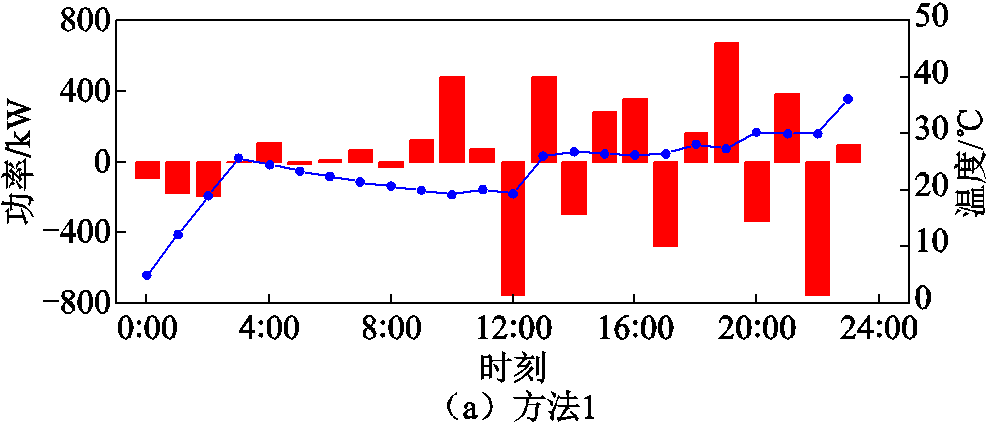

冬季电池储能温度优化结果如图12所示。温控系统在凌晨(0:00—3:00)工作,将电池储能温度加热至20℃以上;由于电池储能仓环境温度较低,电池储能温度逐渐降低,电池储能产热增多时间段(12:00—13:00、22:00—23:00)电池储能温度出现上升;为维持电池储能温度,余热回收系统不工作。

图12 冬季电池储能温度

Fig.12 Temperature of battery energy storage in winter

4.2.3 不同方法优化结果对比分析

将本文所提方法与不包含电池储能温度控制的方法从IES经济性、电池储能热安全性、电池储能利用率三个方面进行对比。

方法1:本文所提方法,包含温度控制(温控系统、余热回收系统)。

方法2:传统分析方法,不包含温度控制(温控系统、余热回收系统)。

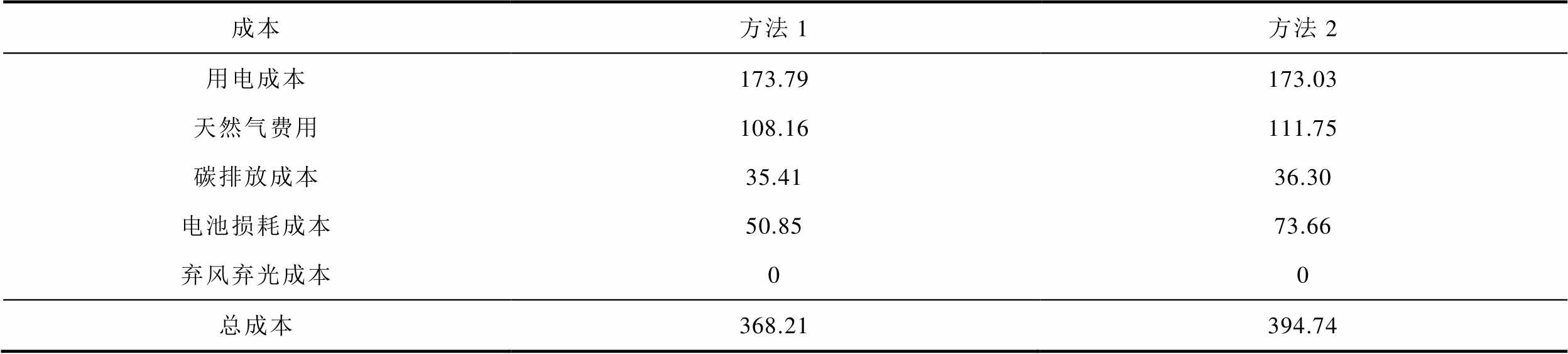

IES经济性方面,将两种方法下IES的日运行成本进行对比。夏季成本对比见表2,相较于方法2,方法1的总成本减少6.72%。具体而言,方法1温控系统工作消耗电能,增加了用电成本0.76 $;温控调节了电池储能温度,减少了电池损耗成本22.81 $;部分电池储能余热回收满足系统热负荷,降低了燃气成本3.59 $以及碳排放成本0.89 $。

表2 IES夏季不同方法成本对比

Tab.2 IES summer cost comparison in different methods (单位:$)

成本方法1方法2 用电成本173.79173.03 天然气费用108.16111.75 碳排放成本35.4136.30 电池损耗成本50.8573.66 弃风弃光成本00 总成本368.21394.74

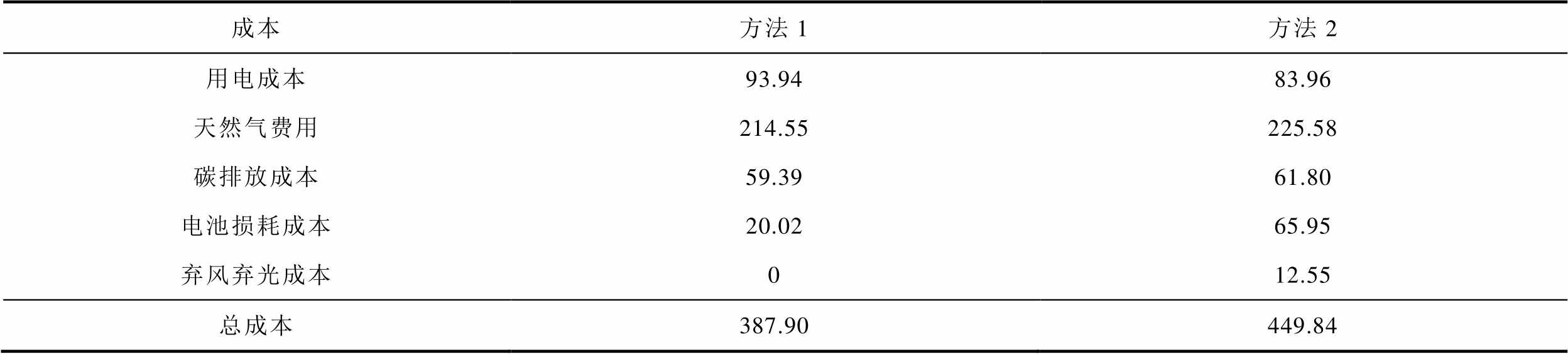

冬季成本对比见表3,相较于方法2,方法1的总成本减少13.77%。具体而言,方法1温控系统工作增加了电能消耗,且方法1更多使用电能而方法2更多使用燃气,从而方法1用电成本增加了9.98 $;方法1温控系统调节电池储能温度,减少电池损耗成本,从而电池损耗成本降低了45.93 $;方法1电池储能工作在适宜温度,充放电功率更大,可消纳更多风光出力,而方法2电池储能工作温度低,不能完全消纳风光出力,产生弃风弃光成本,从而方法1降低了弃风弃光成本12.55 $及碳排放成本2.41 $。

表3 IES冬季不同方法成本对比

Tab.3 IES winter cost comparison in different methods (单位:$)

成本方法1方法2 用电成本93.9483.96 天然气费用214.55225.58 碳排放成本59.3961.80 电池损耗成本20.0265.95 弃风弃光成本012.55 总成本387.90449.84

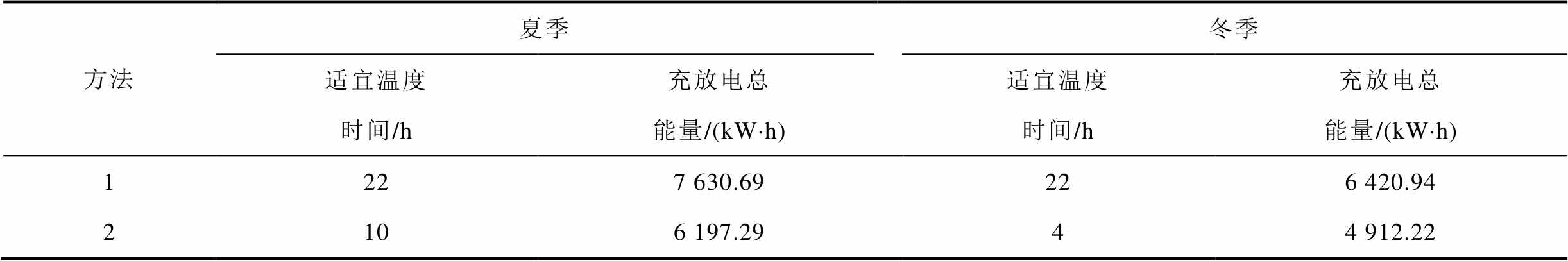

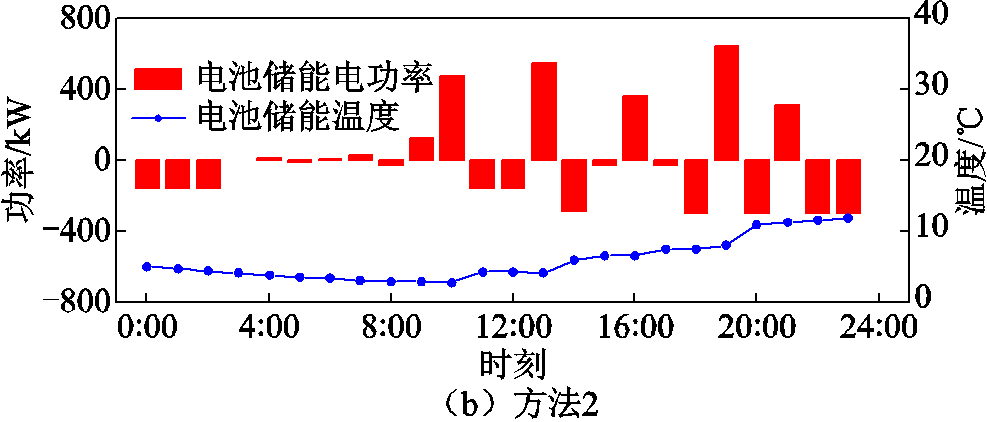

电池储能热安全性方面,将两种方法下电池储能全天运行在适宜温度区间(10~40℃)的时长进行对比;电池储能利用率方面,将两种方法下电池储能全天充放电总能量进行对比。电池储能热安全性与利用率对比见表4。相较于方法2,方法1运行在适宜温度区间的时长在夏季提高了120%,在冬季提高了450%;充放电总能量在夏季提高了23.13%,在冬季提高了30.71%。

表4 不同方法电池储能温度、出力对比总结

Tab.4 Comparison of battery energy storage temperature and output in different methods

方法夏季冬季 适宜温度时间/h充放电总能量/(kW×h)适宜温度时间/h充放电总能量/(kW×h) 1227 630.69226 420.94 2106 197.2944 912.22

分析原因,方法1通过控制电池储能温度,维持了电池适宜工作温度,从而电池储能全天运行在适宜温度区间的时长更长;适宜的工作温度提高了电池储能功率输出能力,所以电池储能全天充放电总能量更多。夏季、冬季电池储能具体出力及温度如图13、图14所示,可以看出方法2中,夏季12:00—24:00电池储能温度均高于40℃,冬季0:00—20:00电池储能温度均低于10℃。

图13 夏季不同方法电池储能温度、出力对比

Fig.13 Comparison of battery energy storage temperature and output in different methods in summer

图14 冬季不同方法电池储能温度、出力对比

Fig.14 Comparison of battery energy storage temperature and output in different methods in winter

针对电池储能在极端高温、低温下寿命衰减快、性能差的问题,本文提出了电池储能温度-功率特性模型及含温度控制的IES低碳经济调度方法,通过算例对所提方法进行验证,所得结论如下:

1)将电池电热耦合模型凸化,基于此模型估算电池温度并量化电池储能温度-功率输出能力,通过控制电池储能温度及输出功率,从而避免在极端高温、低温下过度充放电损伤电池。经计算,本文方法相较于不考虑电池储能温度控制,夏季、冬季典型日分别可降低电池储能寿命损耗成本30.97%、69.64%。

2)根据电池储能温度-功率输出能力特性,提出含电池储能温度控制的IES低碳经济调度策略,通过控制电池储能温度,提高其功率输出能力,从而提高新能源消纳,降低IES运行成本。经计算,本文方法相较于不考虑电池储能温度控制,夏季、冬季典型日分别可降低IES运行成本6.72%、13.77%。

附 录

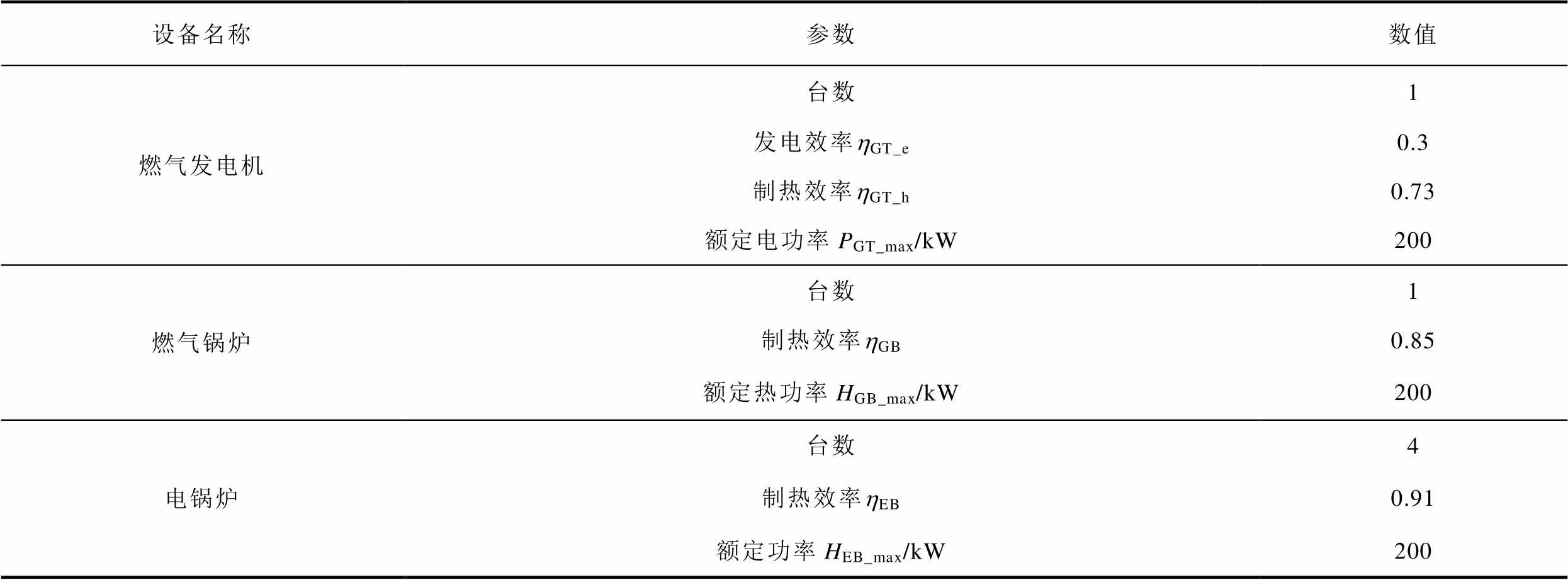

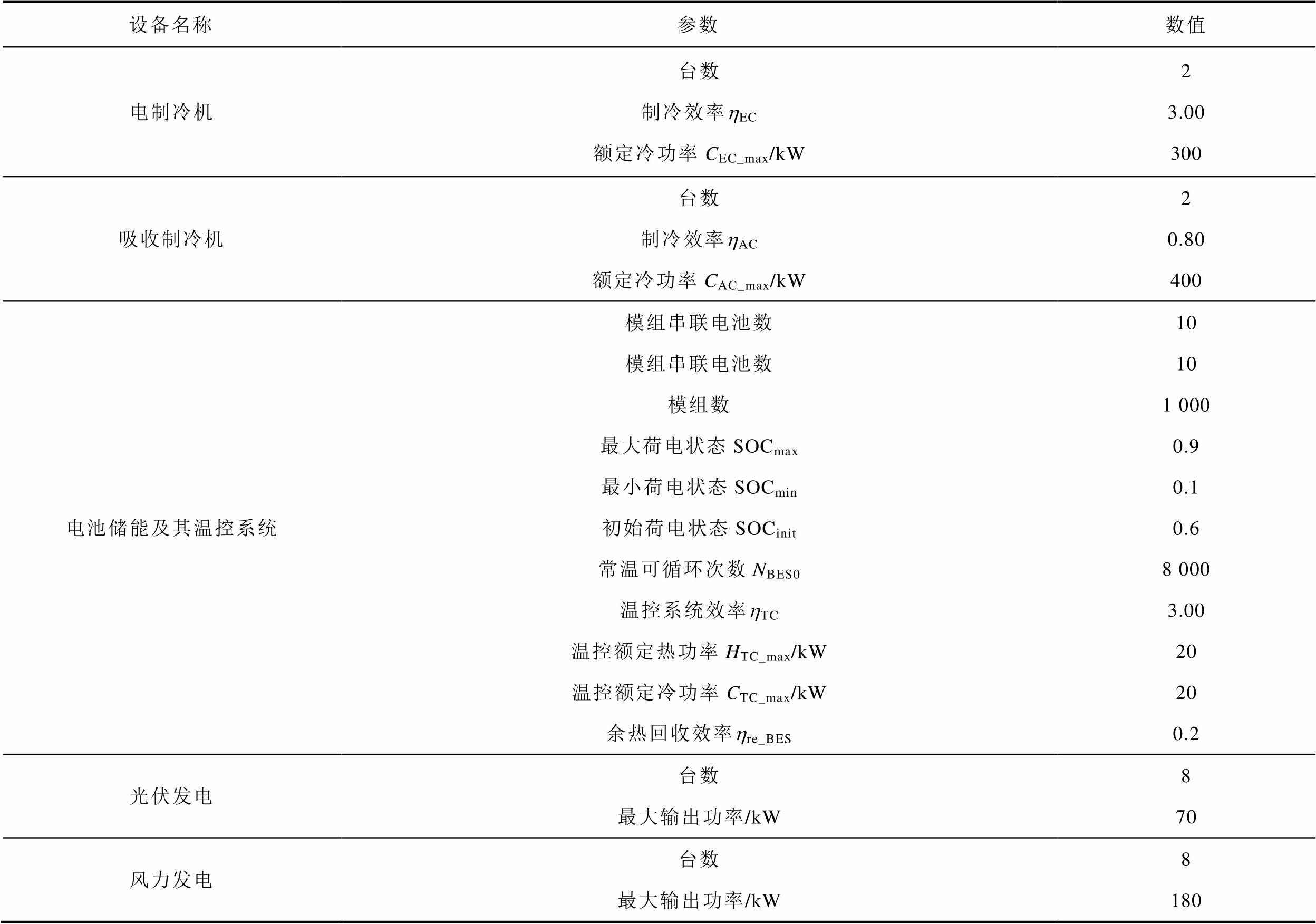

附表1 IES各设备及参数

App.Tab.1 Equipment and parameters of IES

设备名称参数数值 燃气发电机台数1 发电效率hGT_e0.3 制热效率hGT_h0.73 额定电功率PGT_max/kW200 燃气锅炉台数1 制热效率hGB0.85 额定热功率HGB_max/kW200 电锅炉台数4 制热效率hEB0.91 额定功率HEB_max/kW200

(续)

设备名称参数数值 电制冷机台数制冷效率hEC额定冷功率CEC_max/kW23.00300 吸收制冷机台数制冷效率hAC额定冷功率CAC_max/kW20.80400 电池储能及其温控系统模组串联电池数模组串联电池数模组数最大荷电状态SOCmax最小荷电状态SOCmin初始荷电状态SOCinit常温可循环次数NBES0温控系统效率hTC温控额定热功率HTC_max/kW温控额定冷功率CTC_max/kW余热回收效率hre_BES10101 0000.90.10.68 0003.0020200.2 光伏发电台数最大输出功率/kW870 风力发电台数最大输出功率/kW8180

参考文献

[1] 本报评论员. 把握好“十四五”碳达峰关键期窗口期[N]. 延安日报, 2021-03-23.

[2] 谢小荣, 马宁嘉, 刘威, 等. 新型电力系统中储能应用功能的综述与展望[J]. 中国电机工程学报, 2023, 43(1): 13, 158-168.

Xie Xiaorong, Ma Ningjia, Liu Wei, et al. Functions of energy storage in renewable energy dominated power systems: review and prospect[J]. Proceedings of the CSEE, 2023, 43(1): 13, 158-168.

[3] Olabi A G, Onumaegbu C, Wilberforce T, et al. Critical review of energy storage systems[J]. Energy, 2021, 214: 118987.

[4] 张谦, 邓小松, 岳焕展, 等. 计及电池寿命损耗的电动汽车参与能量-调频市场协同优化策略[J]. 电工技术学报, 2022, 37(1): 72-81.

Zhang Qian, Deng Xiaosong, Yue Huanzhan, et al. Coordinated optimization strategy of electric vehicle cluster participating in energy and frequency regulation markets considering battery lifetime degradation[J]. Transactions of China Electrotechnical Society, 2022, 37(1): 72-81.

[5] Chen Rusong, Nolan A M, Lu Jiaze, et al. The thermal stability of lithium solid electrolytes with metallic lithium[J]. Joule, 2020, 4(4): 812-821.

[6] 黄德扬, 陈自强, 周诗尧, 等. 极寒环境下动力锂离子电池特性[J]. 上海交通大学学报, 2019, 53(9): 1051-1057.

Huang Deyang, Chen Ziqiang, Zhou Shiyao, et al. Characteristics of power lithium-ion batteries at extreme cold environment[J]. Journal of Shanghai Jiao Tong University, 2019, 53(9): 1051-1057.

[7] Li Yang, Bai Minli, Zhou Zhifu, et al. Experimental investigations of liquid immersion cooling for 18650 lithium-ion battery pack under fast charging conditions[J]. Applied Thermal Engineering, 2023, 227: 120287.

[8] 李懿洋. 锂离子电池低温充放电循环与高温浮充下的失效机理研究[D]. 北京: 清华大学, 2017.

Li Yiyang. The aging mechanism of lithium-ion batteries during low temperature cycling and high temperature float charge[D]. Beijing: Tsinghua University, 2017.

[9] Liu Jiexun, Gao Dawei, Cao Jianhua. Study on the effects of temperature on LiFePO4 battery life[C]//2012 IEEE Vehicle Power and Propulsion Conference, Seoul, Korea (South), 2013: 1436-1440.

[10] 孙金磊, 朱春波, 李磊, 等. 电动汽车动力电池温度在线估计方法[J]. 电工技术学报, 2017, 32(7): 197-203.

Sun Jinlei, Zhu Chunbo, Li Lei, et al. Online temperature estimation method for electric vehicle power battery[J]. Transactions of China Electrotechnical Society, 2017, 32(7): 197-203.

[11] 刘素贞, 陈晶晶, 张闯, 等. 基于区域电压的锂离子电池不均匀发热模型[J]. 电工技术学报, 2022, 37(21): 5627-5636.

Liu Suzhen, Chen Jingjing, Zhang Chuang, et al. Regional voltage-based uneven heating model of lithium-ion battery[J]. Transactions of China Electrotechnical Society, 2022, 37(21): 5627-5636.

[12] 陈英杰, 杨耕, 祖海鹏, 等. 基于恒流实验的锂离子电池开路电压与内阻估计方法[J]. 电工技术学报, 2018, 33(17): 3976-3988.

Chen Yingjie, Yang Geng, Zu Haipeng, et al. An open circuit voltage and internal resistance estimation method of lithium-ion batteries with constant current tests[J]. Transactions of China Electrotechnical Society, 2018, 33(17): 3976-3988.

[13] 姜余, 陈自强. 可变环境温度下锂离子电池平均温度估计[J]. 上海交通大学学报, 2021, 55(7): 781-790.

Jiang Yu, Chen Ziqiang. Average temperature estimation for lithium-ion batteries at variable environment temperature[J]. Journal of Shanghai Jiao Tong University, 2021, 55(7): 781-790.

[14] 孙丙香, 宋东林, 阮海军, 等. 基于自产热和外传热的锂离子电池热学模型参数辨识方法[J]. 电工技术学报, 2024, 39(1): 278-288.

Sun Bingxiang, Song Donglin, Ruan Haijun, et al. Parameter identification method of thermal model of lithium-ion battery based on self-generated heat and external heat transfer[J]. Transactions of China Electrotechnical Society, 2024, 39(1): 278-288.

[15] Ng B, Coman P T, Mustain W E, et al. Non-destructive parameter extraction for a reduced order lumped electrochemical-thermal model for simulating Li-ion full-cells[J]. Journal of Power Sources, 2020, 445: 227296.

[16] Li Shi, Pischinger S, He Chaoyi, et al. A comparative study of model-based capacity estimation algorithms in dual estimation frameworks for lithium-ion batteries under an accelerated aging test[J]. Applied Energy, 2018, 212: 1522-1536.

[17] 李建林, 李雅欣, 刘海涛, 等. 计及储能电站安全性的功率分配策略研究[J]. 电工技术学报, 2022, 37(23): 5976-5986.

Li Jianlin, Li Yaxin, Liu Haitao, et al. Research on power distribution strategy considering the safety of energy storage power station[J]. Transactions of China Electrotechnical Society, 2022, 37(23): 5976-5986.

[18] 李中浩, 余娟, 杨知方, 等. 精准计及大规模储能电池寿命的电力系统经济调度[J]. 中国电机工程学报, 2023, 43(19): 7371-7383.

Li Zhonghao, Yu Juan, Yang Zhifang, et al. Economic dispatch of power system accurately considering the life of large-scale energy storage battery[J]. Proceedings of the CSEE, 2023, 43(19): 7371-7383.

[19] Liu Chunyang, Ma Houzhen, Zhang Hengxu, et al. A MILP-based battery degradation model for economic scheduling of power system[J]. IEEE Transactions on Sustainable Energy, 2023, 14(2): 1000-1009.

[20] 柴炜, 李征, 蔡旭, 等. 基于使用寿命模型的大容量电池储能系统变步长优化控制方法[J]. 电工技术学报, 2016, 31(14): 58-66.

Chai Wei, Li Zheng, Cai Xu, et al. Variable step-size control method of large capacity battery energy storage system based on the life model[J]. Transactions of China Electrotechnical Society, 2016, 31(14): 58-66.

[21] 杨艳红, 裴玮, 邓卫, 等. 计及蓄电池储能寿命影响的微电网日前调度优化[J]. 电工技术学报, 2015, 30(22): 172-180.

Yang Yanhong, Pei Wei, Deng Wei, et al. Day-ahead scheduling optimization for microgrid with battery life model[J]. Transactions of China Electrotechnical Society, 2015, 30(22): 172-180.

[22] 傅晓梅, 温步瀛, 唐雨晨. 考虑电池储能运行特性的微网优化运行[J]. 电气技术, 2021, 22(4): 12-19.

Fu Xiaomei, Wen Buying, Tang Yuchen. Optimal operation of microgrid considering operation characteristics of battery energy storage[J]. Electrical Engineering, 2021, 22(4): 12-19.

[23] Liu Xiang, Ren Dongsheng, Hsu H, et al. Thermal runaway of lithium-ion batteries without internal short circuit[J]. Joule, 2018, 2(10): 2047-2064.

[24] 冯旭宁. 车用锂离子动力电池热失控诱发与扩展机理、建模与防控[D]. 北京: 清华大学, 2016.

Feng Xuning. Thermal runaway initiation and propagation of lithium-ion traction battery for electric vehicle: test, modeling and prevention[D]. Beijing: Tsinghua University, 2016.

[25] 蔡敏怡, 张娥, 林靖, 等. 串联锂离子电池组均衡拓扑综述[J]. 中国电机工程学报, 2021, 41(15): 5294-5311.

Cai Minyi, Zhang E, Lin Jing, et al. Review on balancing topology of lithium-ion battery pack[J]. Proceedings of the CSEE, 2021, 41(15): 5294-5311.

[26] Xu Bolun, Oudalov A, Ulbig A, et al. Modeling of lithium-ion battery degradation for cell life assessment[J]. IEEE Transactions on Smart Grid, 2018, 9(2): 1131-1140.

[27] Shi Yuanyuan, Xu Bolun, Wang Di, et al. Using battery storage for peak shaving and frequency regulation: joint optimization for superlinear gains[C]// 2018 IEEE Power & Energy Society General Meeting (PESGM), Portland, OR, USA, 2018: 1.

[28] 熊焰, 吴杰康, 王强, 等. 风光气储互补发电的冷热电联供优化协调模型及求解方法[J]. 中国电机工程学报, 2015, 35(14): 3616-3625.

Xiong Yan, Wu Jiekang, Wang Qiang, et al. An optimization coordination model and solution for combined cooling, heating and electric power systems with complimentary generation of wind, PV, gas and energy storage[J]. Proceedings of the CSEE, 2015, 35(14): 3616-3625.

Modeling of Temperature-Power Characteristics of Battery Energy Storage and Its Application in Integrated Energy System

Abstract To mitigate the fluctuations of new energy output, battery energy storage is widely used in integrated energy system (IES). However, its performance and lifespan are significantly affected by temperature. Neglecting the influence of temperature on battery energy storage operations leads to several critical issues: (1) The charging and discharging power of the battery is constrained at extreme high temperature and low temperature, thereby preventing the full absorption of new energy output. (2) Extreme temperatures accelerate battery degradation, resulting in increased costs and reduced longevity. To address these challenges, it is necessary to study temperature-dependent charge/discharge characteristics and lifespan deterioration of battery energy storage under extreme temperature conditions and establish corresponding temperature-power and temperature-lifespan deterioration models , and then consider the above models in the optimal scheduling of the IES, so as to improve the thermal safety of battery energy storage and the ability to absorb new energy output, and reduce the lifespan loss of battery energy storage and system operating costs.

This paper proposed a battery energy storage operation model with temperature-power characteristics and an IES low carbon economic dispatch method with battery energy storage temperature control. The key steps can be summarized as follows:

(1) Convex Electric-Thermal Coupling Model: The study begins by constructing an electric-thermal coupling model through a combination of battery experiments and simulations. This model is further refined using convexity techniques. It accurately estimates battery temperature based on electric-thermal coupling, allowing for precise quantification of temperature-dependent power output and lifespan deterioration rates.

(2) Battery Energy Storage Operation Model: The developed model encapsulates temperature-power and temperature-lifespan deterioration characteristics. Battery temperature estimation, derived from the electric-thermal coupling model, plays a pivotal role. This comprehensive model is employed to analyze the interdependencies between electricity, gas, cold, and heat multi-energy flows, consequently leading to the formulation of an IES low-carbon economic operation model.

(3) Integrated Planning Model: Through the amalgamation of the battery energy storage model and its temperature control aspects, a mixed-integer planning model is devised. The primary goal is to minimize the total operating cost of the IES. This gives rise to an IES low-carbon economic dispatch strategy. To verify the effectiveness of the proposed method, a simulation model is constructed according to different seasonal operation scenarios, and the proposed method was compared with the method that does not include temperature control of battery energy storage.

The theoretical analysis and case simulations yield the following conclusions: (1) Convex the battery electric-thermal coupling model, estimate the battery temperature based on the convex model, quantify the battery energy storage temperature-power output capability, temperature- lifespan deterioration rate, and control the battery energy storage temperature and power. In this way, it can avoid damage to the battery due to overcharging and discharging at extreme high temperature and low temperature. After calculation, the method in this paper can reduce the lifespan loss cost of battery energy storage by 30.97% and 69.64% in typical summer and winter days compared with that without considering the temperature control of battery energy storage. (2) According to the characteristics of battery energy storage temperature-power output capability, an IES low-carbon economic scheduling strategy including battery energy storage temperature control can be proposed, and the power output capability of the battery energy storage temperature can be improved by controlling the battery energy storage temperature. In this way, the ability to absorb new energy output can be improved, and the operating cost of IES can be reduced. After calculation, the method in this paper can reduce the operating cost of IES by 6.72% and 13.77% in typical days in summer and winter compared with that without considering the temperature control of battery energy storage.

keywords:Integrated energy system, battery energy storage, temperature characteristics, temperature control, optimize scheduling

中图分类号:TM74

DOI: 10.19595/j.cnki.1000-6753.tces.231028

国家自然科学基金(51977062)和上海市浦江人才计划(22PJ1405000)资助项目。

收稿日期 2023-07-03

改稿日期 2023-08-28

熊 康 男,1998年生,硕士研究生,研究方向为综合能源系统优化、电池储能技术。

E-mail:575901039@sjtu.edu.cn

黎灿兵 男,1979年生,教授,博士生导师,研究方向为电力系统分析与控制。

E-mail:licanbing@sjtu.edu.cn(通信作者)

(编辑 赫 蕾)