Tab.1 Comparison of reduced-order thermal models

降阶热建模方法风冷散热建模准确性可观性模型求解速度 傅里叶级数法[23]★★★★ 热阻抗矩阵[22]★★★★★★★ 3-D Cauer[15- 17]★★★★★ ★ 3-D Foster[18-20]★★★★ 频域滤波器法[16]★★★★★ 基于自研FDM降阶[26]★★★★★★★ 数据驱动方法[24]★★★★★★ 本文所提降阶热模型★★★★★★★★★

摘要 IGBT模块温度在线监测是提高大容量变流器可靠性的关键技术。在IGBT模块在线温度监测方法中,热阻模型法可对IGBT模块内部的温度分布进行估计,因而受到关注。结合了传感器数据的温度观测器可基于热阻模型,实时修正材料老化、参数温度依赖性和功率损耗计算误差等不确定因素对温度估计造成的影响。然而现有热模型无法同时兼顾系统可观性和建模准确性,且阶数相对较高,难以应用于温度观测器的在线运行。因此,该文提出了一种适用于风冷散热多芯片IGBT模块3-D温度观测器,同时满足可观性、准确性和实时性要求的混合型降阶热模型。首先,分析了热阻模型的拓扑结构及其参数辨识的方法,并探究了模型的状态空间生成规律;然后,基于非线性优化算法对该模型的参数进行修正,以减小因计算流体力学(CFD)仿真模型参数与实际参数不一致所引入的热阻模型与实验物理对象间的误差;随后,使用平衡截断法对热阻模型降阶,相对于现有集总参数热阻模型,进一步提高了实时求解效率;最后,通过仿真和实验验证了所提模型的准确性。

关键词:IGBT模块 温度监测 热网络模型 温度观测器

中压大容量变流器是电磁牵引、光伏、风力发电等领域的核心电能转换装置[1-2]。中压大容量变流器制造成本高,服役寿命长,提升可靠性对其安全稳定运行至关重要。工业界调查表明变流器失效中约34%的案例是由器件失效所导致[3],而55%的器件失效由温度引发[4]。由温度引发的IGBT模块失效可分为由热应力循环造成的长期老化失效和短期过温失效两大类[5]。其中,热应力循环具有随机性,过温保护则要求速动性,所以对大容量IGBT模块进行温度实时感知是实现热应力循环监测和过温保护的先决条件,也是提升大容量变流器可靠性的关键手段。

现阶段对IGBT模块的温度监测方法主要分为直接传感器测量法、热敏电参数法(Thermal Sensitive Electrical Parameters, TSEPs)和热模型法三类。直接传感器测量法包括红外热成像法、光纤测温法、芯片集成温度传感器法等[6-7]。但是红外热成像法和光纤测温法需要对IGBT模块开盖、移除硅胶,热成像法还需覆黑处理,无法用于在线监测。片上集成式温度传感器则会增加设计成本,仅在少量定制模块中得到应用。

热敏电参数法通过测量外部电参数,基于其与芯片结温之间的映射关系,间接获取芯片结温,具有延迟小、带宽高的优势。在这一领域,国内外学者近年来取得了丰富的研究成果[8-10]。但是,热敏电参数一般获取的是IGBT模块内部整体的虚拟平均温度,而多芯片IGBT模块中不同的芯片之间、焊料层与芯片之间却存在显著的温度差异;此外,热敏电参数法易受到电磁干扰(Electromagnetic Interference, EMI)的影响,信噪比较低。

相比于直接传感器测量法和热敏电参数法,热模型法可以全面地获取IGBT模块内部的温度分布,且受EMI影响小,因而受到了广泛关注。

热模型总体上可以分为数值模型和降阶热模型。数值模型法已经在成熟的商用热仿真软件,例如 COMSOL、Ansys/ICEPAK中实现,其主要通过有限体积法、有限元法等方法,准确地模拟出复杂结构中的热行为。但是数值模型求解耗时长,不适合应用于IGBT模块温度的在线实时监测。为了提升热模型的求解速度,降阶热模型法被提出。其中,一维Foster[11]和一维Cauer[12]热阻模型是两种典型的降阶热模型,具有表达式简洁、计算速度快的特点。然而,随着对功率密度要求的提高,多芯片IGBT模块正被工业界逐渐应用[13-14]。一维热网络难以计及芯片热耦合效应,低估了结温,不适用于多芯片IGBT模块热建模。针对这一问题,3-D Cauer热阻模型[15-17]、3-D Foster热阻模型[18-20]、频域滤波器法[21]、频域热阻抗矩阵[22]、傅里叶级数法[23]、神经网络法[24]、奇异值分解(Singular Value Decomposition, SVD)法[25]、基于有限差分法(Finite Differential Method, FDM)的[26]降阶模型被提出。这些方法计及了芯片热耦合,进一步提升了IGBT模块动态热特性建模的准确性。

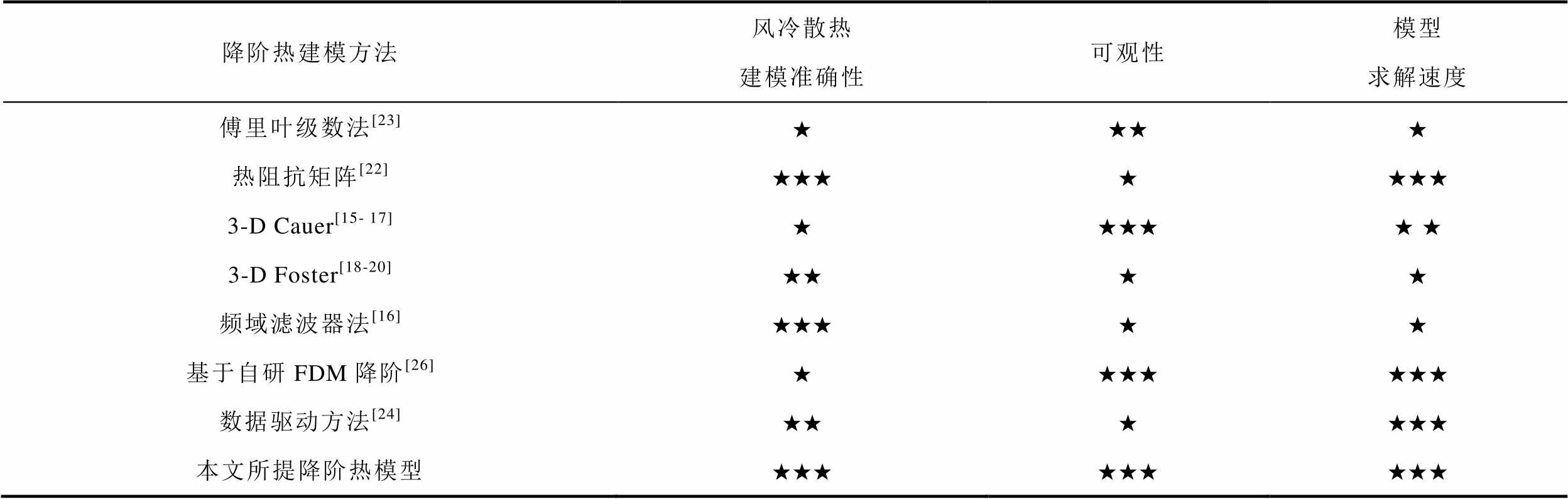

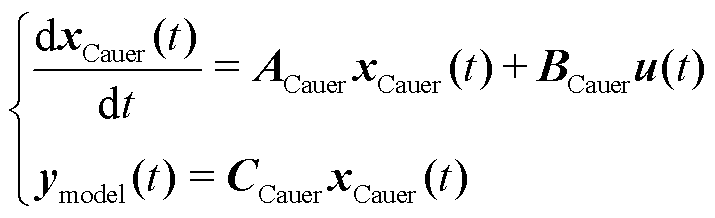

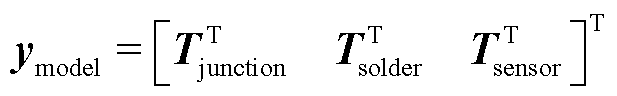

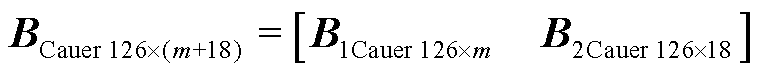

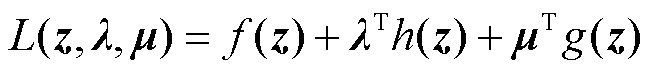

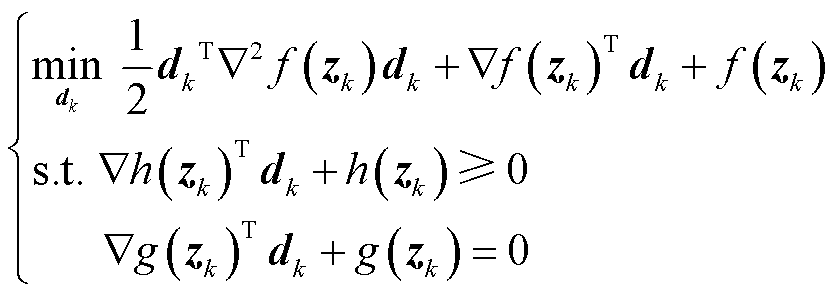

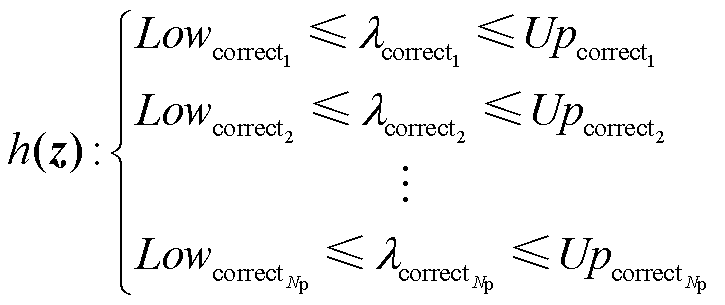

但是,热阻模型法依赖损耗及模型参数的准确性。由于测量误差、老化等原因,损耗和热阻模型参数与实际的误差均可达20%以上[27-29]。因此,在热阻模型的基础上,提出温度观测器法,该方法利用传感器测量温度,结合热阻模型的计算温度修正了损耗及参数不确定性产生的影响[30-34]。温度观测器存在的前提是系统状态空间满足可观性条件。具备可观性且能够准确计算结温及传感器温度的热阻模型是温度观测器设计的基础。从模型可观性和准确性的角度分析,在上述几类方法中,SVD法[25]、神经网络法[24]和频域热阻抗矩阵法[22]无法表示为状态空间的形式,不能应用于设计温度观测器。3-D Foster模型虽然可以表示为状态空间形式,但Foster[18-19]类模型的结构导致其只有在结温信息可获取时才具备可观性,在仅有负温度系数(Negative Temperature Coefficient, NTC)热敏电阻节点等非芯片节点的温度可测量的情况下,也无法被应用于观测器设计,限制了其应用场景。基于自研有限差分法(FDM)降阶的热模型[26],对复杂的几何结构和对流过程做了简化,误差相对较大,且算法开发较复杂。基于傅里叶级数法的解析Cauer型热阻模型[23]和3-D Cauer型热阻模型[15-17]的状态空间已经被证明满足可观性[30],并对液冷散热IGBT模块取得了较高的建模精度。但在大容量变流器中,受限于绝缘要求和成本,强迫风冷式散热仍是主流方案,而现有研究中的3-D Cauer模型均因将对流散热部分进行简化,导致对风冷散热IGBT模块的建模精度不足。并且,文献[15-17]中的3-D Cauer模型基于计算流体力学(Computational Fluid Dynamics, CFD)仿真模型提取,但实际材料参数难以准确获取,进一步增加了模型误差。此外,现有多芯片IGBT模块的热阻模型存在模型阶数较高的问题,降低了模型求解效率。针对温度观测器的设计需求,主要从对风冷散热IGBT模块的建模精度、状态可观性、求解实时性三个角度对各降价热建模方法对比见表1。由表1可知,现有降阶热模型还无法同时兼顾对风冷散热IGBT模块的建模精度和状态空间可观性。

表1 降阶热模型对比

Tab.1 Comparison of reduced-order thermal models

降阶热建模方法风冷散热建模准确性可观性模型求解速度 傅里叶级数法[23]★★★★ 热阻抗矩阵[22]★★★★★★★ 3-D Cauer[15- 17]★★★★★ ★ 3-D Foster[18-20]★★★★ 频域滤波器法[16]★★★★★ 基于自研FDM降阶[26]★★★★★★★ 数据驱动方法[24]★★★★★★ 本文所提降阶热模型★★★★★★★★★

为解决上述问题,本文提出了一种适用于风冷散热多芯片IGBT模块的具备可观性的降阶3-D热模型,所提模型可被进一步应用于温度观测器的设计。本文首先介绍了强迫风冷散热IGBT模块的实物与CFD仿真模型,提出了结合3-D Cauer和Foster模型的混合型集总参数热阻模型拓扑,并分析了基于CFD仿真辨识模型参数的方法及模型状态空间的生成方式;然后,引入了SQP-active set非线性优化算法,可以通过实验测量数据,修正基于CFD仿真提取的热阻模型参数,以降低模型参数与实际物理对象不一致所引入的误差;在参数修正后,针对热阻模型阶数高的问题,使用平衡截断法对模型状态空间进一步降阶,提高了模型实时求解的效率;最后,分别通过仿真和实验验证了文中所提方法的准确性和求解效率。

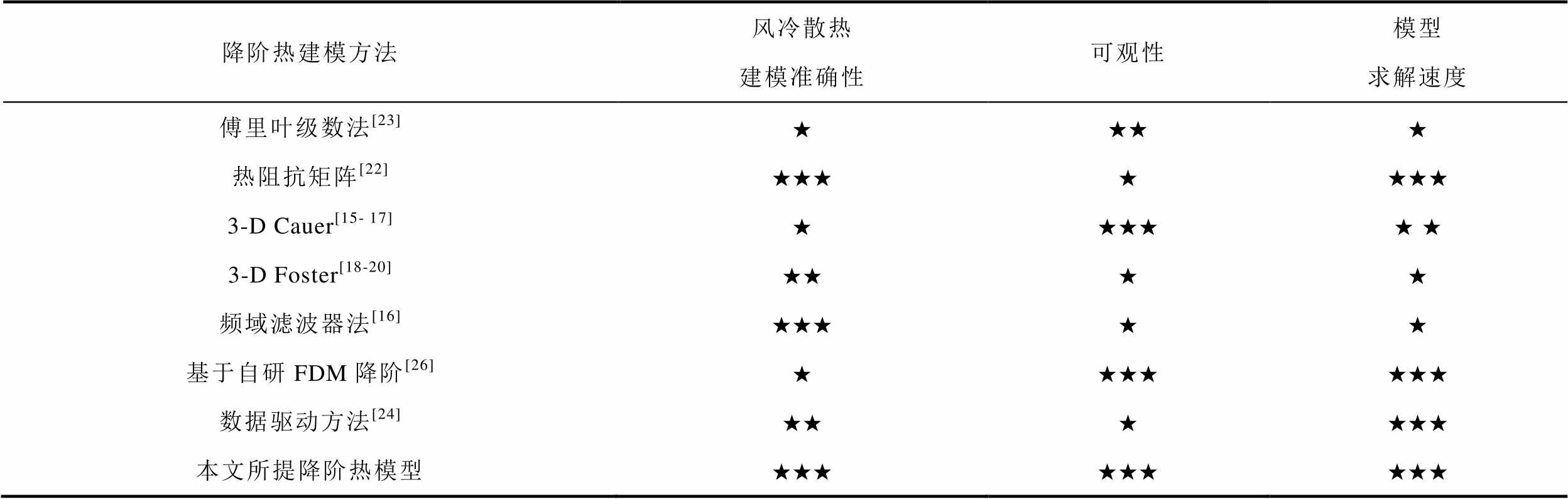

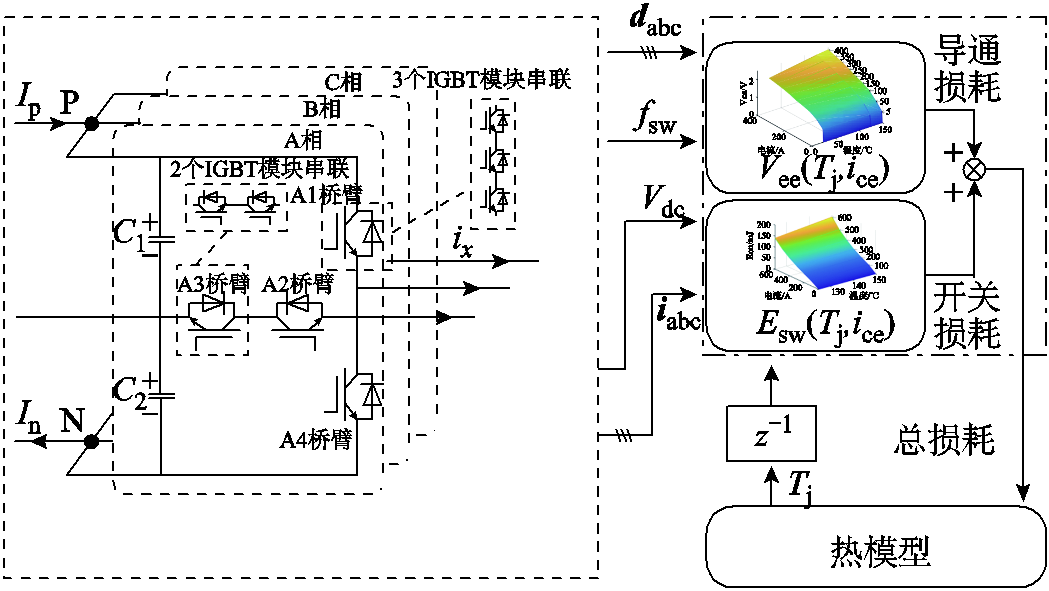

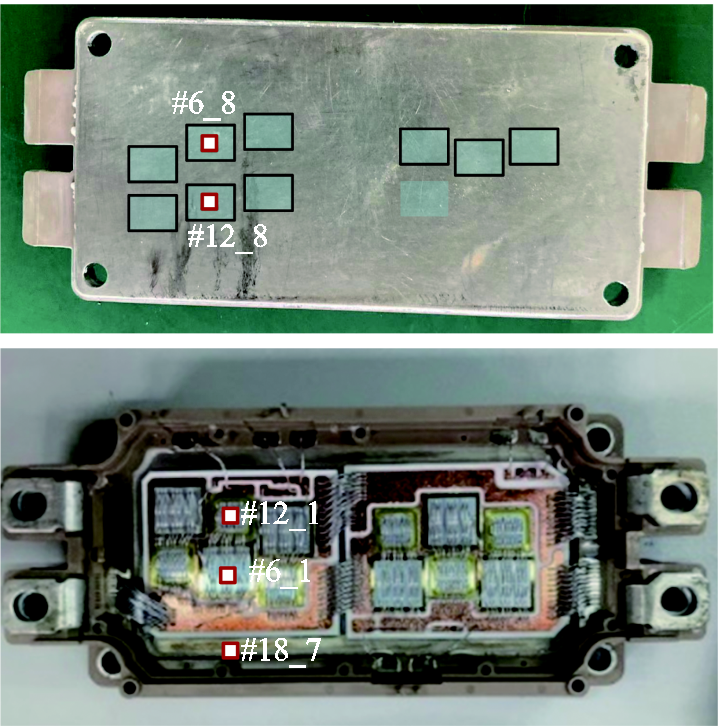

图1a所示为自研800 kW、DC 4 kV、T型三电平变流器样机实物图。图1b为构成T型三电平变流器样机的IGBT串联模组实物图,一个串联模组即为T型三电平电路的一相,包含A1、A2、A3、A4共四个桥臂;图1c为构成串联模组的EconoDUAL IGBT模块,型号为2MBI450VN-170-50。图2a为T型三电平变流器的拓扑,图2b为IGBT模块的拓扑。EconoDUAL模块为半桥结构,其中的每个器件由3个芯片并联而成,多个IGBT模块通过串联的方式构成T型三电平变流器的1个桥臂,例如,A1桥臂和A4桥臂由3个EconoDUAL模块串联构成,A2桥臂和A3桥臂由2个EconoDUAL模块串联构成。本文的研究算例为串联模组中的A2桥臂。

图1 T型三电平变流器中串联模组及IGBT模块实物

Fig.1 Physical diagram of the IGBT series module and IGBT module in the developed T-type three-level converter

图2 IGBT串联模组及EconoDUAL模块拓扑

Fig.2 Topology of IGBT series module and EconoDUAL module

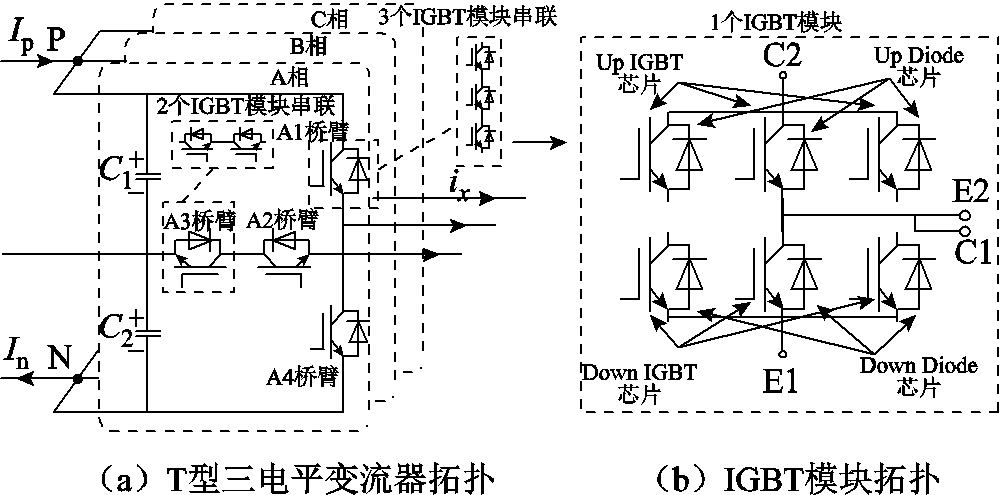

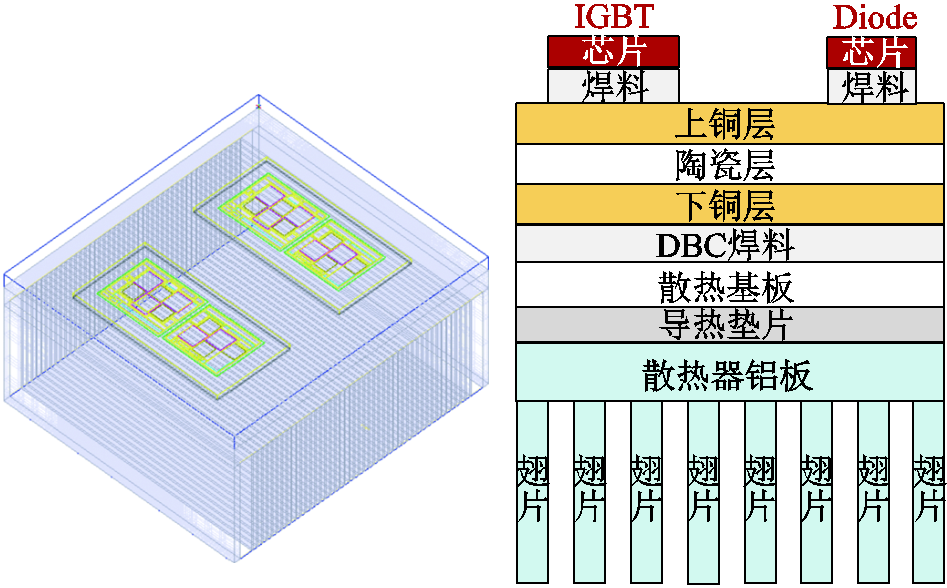

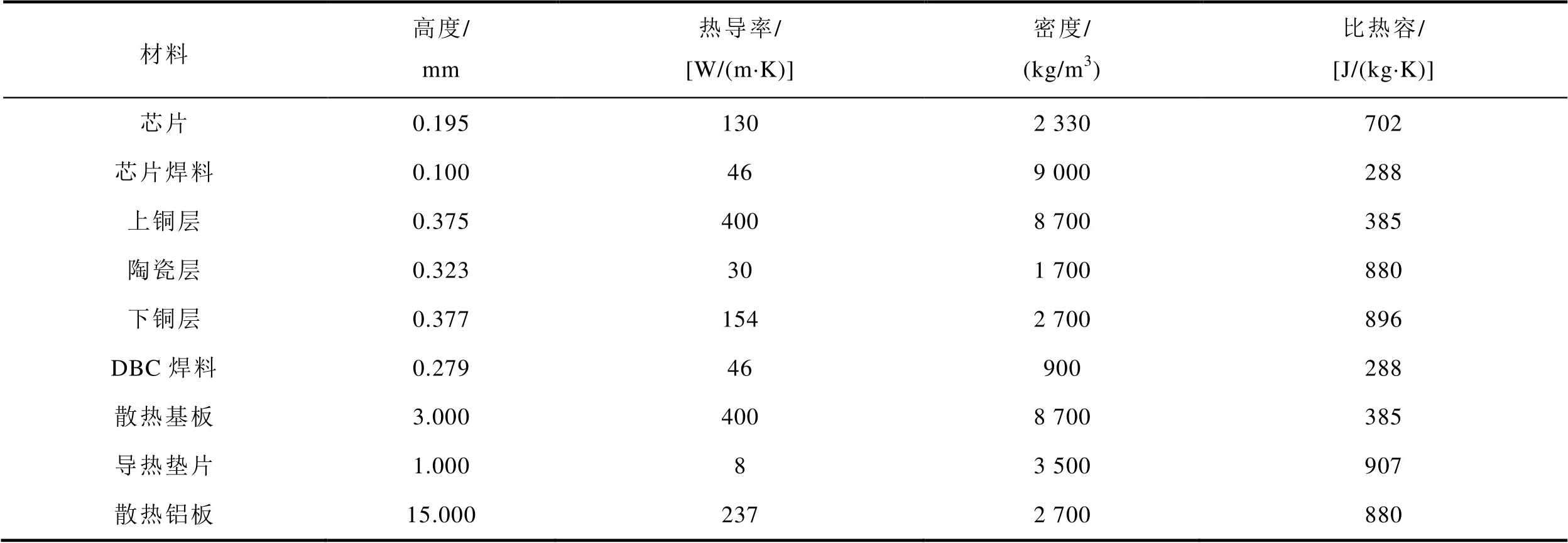

本文研究算例的CFD仿真模型和结构如图3所示,该算例在结构上与IGBT串联模组的A2桥臂相同。由于A2桥臂位于风道上游,且其上的IGBT模块沿垂直于风速的方向排列,彼此间距超过5 cm,所以不同IGBT模块之间的热耦合可以忽略。本文所提方法在散热器上不同IGBT模块之间存在热耦合时依然适用。CFD仿真模型中的材料参数见表2。

图3 IGBT模块及其风冷散热器CFD仿真模型

Fig.3 The CFD model of the IGBT module

表2 CFD仿真模型中材料热参数

Tab.2 Material parameters in the CFD model

材料高度/ mm热导率/ [W/(m×K)]密度/ (kg/m3)比热容/ [J/(kg×K)] 芯片0.1951302 330702 芯片焊料0.100469 000288 上铜层0.3754008 700385 陶瓷层0.323301 700880 下铜层0.3771542 700896 DBC焊料0.27946900288 散热基板3.0004008 700385 导热垫片1.00083 500907 散热铝板15.0002372 700880

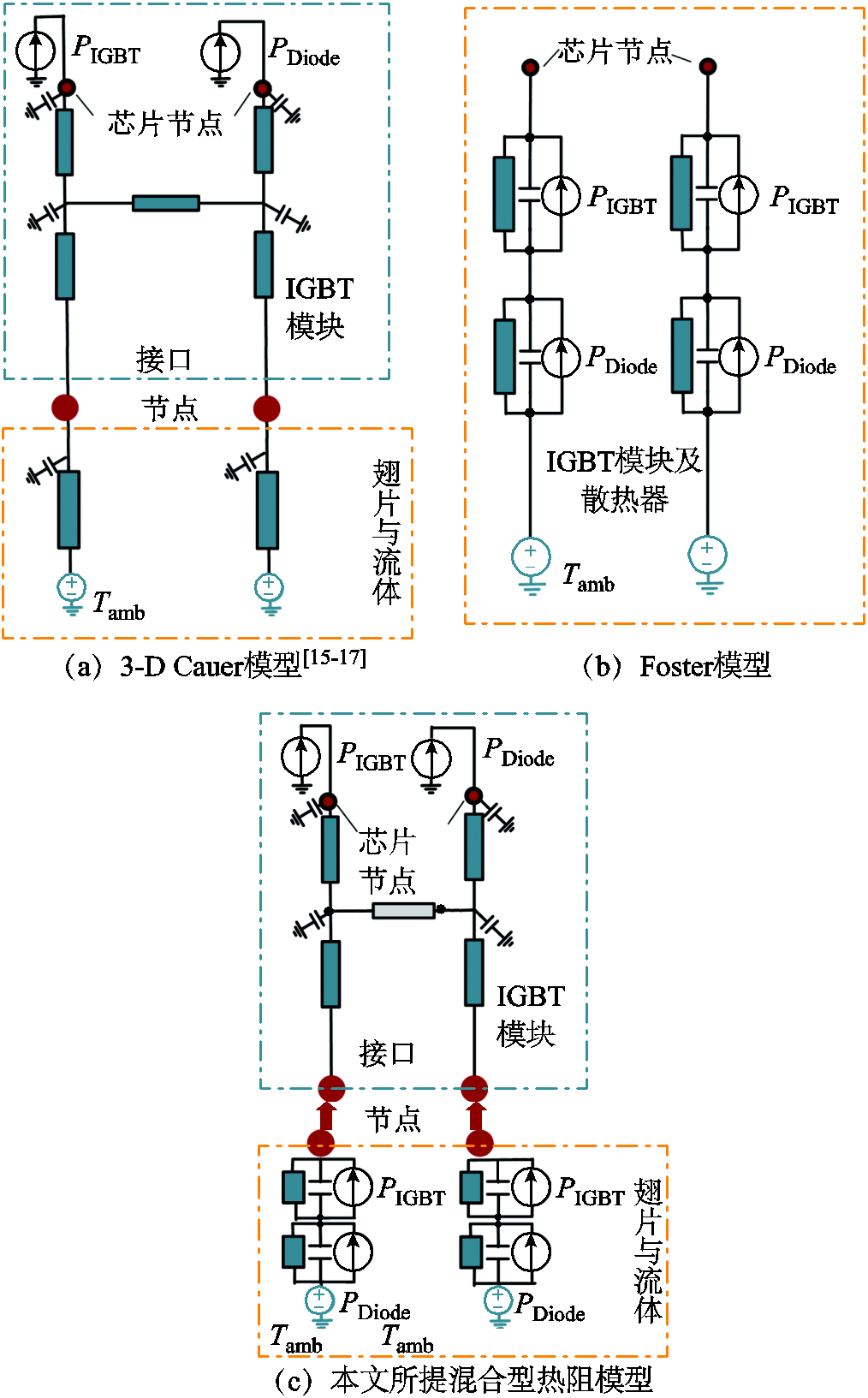

系统的可观性与物理对象的自身属性和传感器的部署位置有关。在IGBT模块内部,如与芯片电气隔离的铜层上、散热基板的上表面、散热基板底部区域布置温度传感器,具有受老化影响小、校准工作量小、不破坏封装、成本低、布局灵活的优势[30,32-33,35]。因此,用上述位置的温度作为测量信息,建立具备状态可观性的热阻模型是本文的目标。图4对比了本文所提模型、3-D Cauer模型与Foster模型。对于图4a所示的3-D Cauer模型,文献[15-17]分别使用连接至环境温度的一阶Cauer模型和恒定且均匀的等效换热系数(Heat Transfer Coefficient, HTC)建模对流散热过程。虽然这两种方法对流道内流体温差较小的液冷散热IGBT模块取得了较好的建模精度,但本文所研究的风冷IGBT模块,风道内空气比热容和密度远小于水,其沿风速方向的温差可达20℃以上,且散热器底面不同位置的HTC值存在差异,翅片的热容也不可忽略,所以文献[15-17]中的建模方法会产生明显误差[36-37]。而对于如图4b所示的Foster模型,虽然可以准确计算强迫风冷散热IGBT模块的结温,但根据线性系统的可观性判据,除非芯片温度能够被直接测量,否则该模型不具可观性。

图4 热阻模型对比

Fig.4 Comparison of thermal resistance models

为解决3-D Cauer模型不准确和Foster模型不可观的问题,本文提出混合型热阻模型如图4c所示。模型以散热器铝板下表面作为分界面,分界面以上的IGBT模块部分,使用3-D Cauer热阻模型建模,并以分界面上的节点作为温度基准,保证系统状态空间的可观性。由于散热器的热路模型可由散热铝板传导热阻、翅片传导热阻、铝板及翅片与风道内气体的对流热阻、铝板热容、翅片热容以及用于表征热量从上游至下游传递过程的受控电压源等线性元件构成,并且上述线性元件参数接近定值,所以整个IGBT模块及散热器的热模型是一个线性系统[38],可使用计及热耦合的Foster模型计算分界面节点的温度,并作为边界条件输入给分界面以上的3-D Cauer模型。

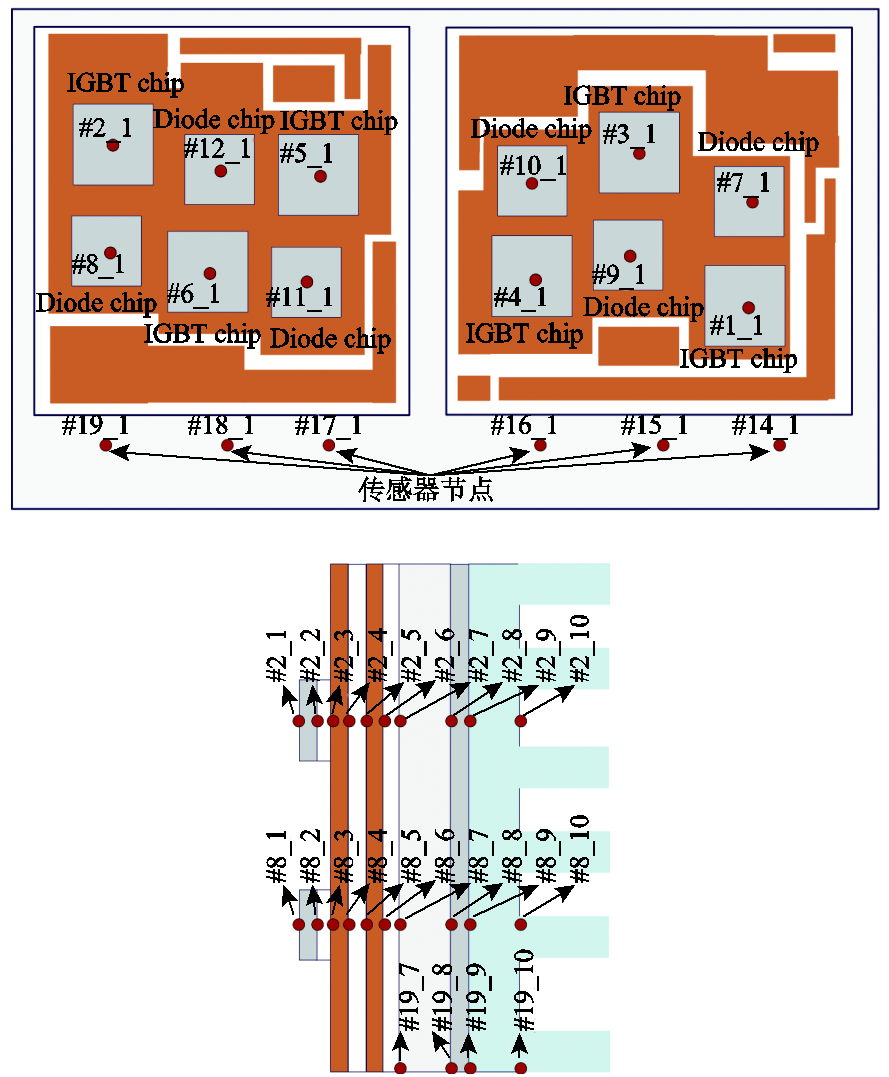

为方便描述温度节点,图5展示了IGBT模块热阻模型中各温度节点的名称与空间位置。因为芯片中心点温度最高,所有芯片的中心点及其在各层材料上表面的垂直投影点均被包含在热阻模型中。

图5 所提热阻模型中温度节点的空间位置示意图

Fig.5 The spatial location of the temperature nodes in the proposed thermal resistance model

图6展示了包含上述温度节点的混合型热阻模型的拓扑结构。

图6中右上方点画线框内为一个IGBT模块及其散热器铝板以上部分的3-D Cauer热阻模型,其中#1_i,#2_i,…,#12_i(i=1, 2, …, 10)分别为各芯片的中心点在第i层材料上表面的垂直投影点。#1_10,#2_10,…,#12_10位于散热器铝板下表面,是3-D Cauer模型的温度基准点,也是和Foster模型的分界面接口节点。此外,设置铜基板上表面的#13_7, #14_7, #15_7,…,#18_7为传感器测量点。温度节点之间的连线代表它们之间存在热导连接。图6中左上点画线框内为3-D Cauer热阻网络的局部细节结构。其中,每个节点均连接有一个热容Ci_j接地,节点i_j和节点p_q之间的热导用Gi_j,p_q表示。图6中右下方点画线框内为计及热耦合的Foster模型,用于计算散热器铝板底面(与3-D Cauer模型的分界面)节点的温度。图6中左下方点画线框内为用于计算分界面接口节点#18_10温度的Foster模型的具体结构。每个热源对节点#18_10的影响都用1个二阶Foster模型表征。根据叠加定理,节点#18_10的总温升等于所有热源单独存在时,在该点产生的温升之和,即需将m个二阶Foster模型串联。此外,由于并联芯片的损耗接近,因此可以将整个IGBT模块的热源近似等效为4个(PIGBT_down, PDiode_down, PIGBT_up, PDiode_up),以减少Foster模型的阶数。用于计算节点#1_10, #2_10, …,#17_10的Foster模型也具有相同结构和原理。

图6 所提混合型热阻模型拓扑

Fig.6 Topology of the proposed hybrid thermal resistance model

2.2.1 混合模型中3-D Cauer部分的参数提取方法

3-D Cauer热阻模型仅被用于对分界面以上的部分建模,其中共有263个热导和126个热容需要辨识。参考文献[15]所提出的方法,参数辨识的总体流程如图7所示。设所有热导构成的列向量为Gr,首先使用4组CFD稳态仿真得到关于Gr的包含504个方程的线性定常超定方程组。利用Matlab自带的非负最小二乘函数lsqnonneg(·)求解该方程组,可以得到Gr的全局最优唯一解。然后通过一组CFD瞬态仿真得到每个节点的瞬态温度,以每个节点的模型计算瞬态温度与CFD仿真瞬态温度的平均每点绝对值误差为目标函数,基于模式识别法(pattern search),逐个辨识得到各个热容的最优唯一解。

图7 3-D Cauer热阻模型参数辨识流程

Fig.7 Parameter identification process of process 3-D Cauer model

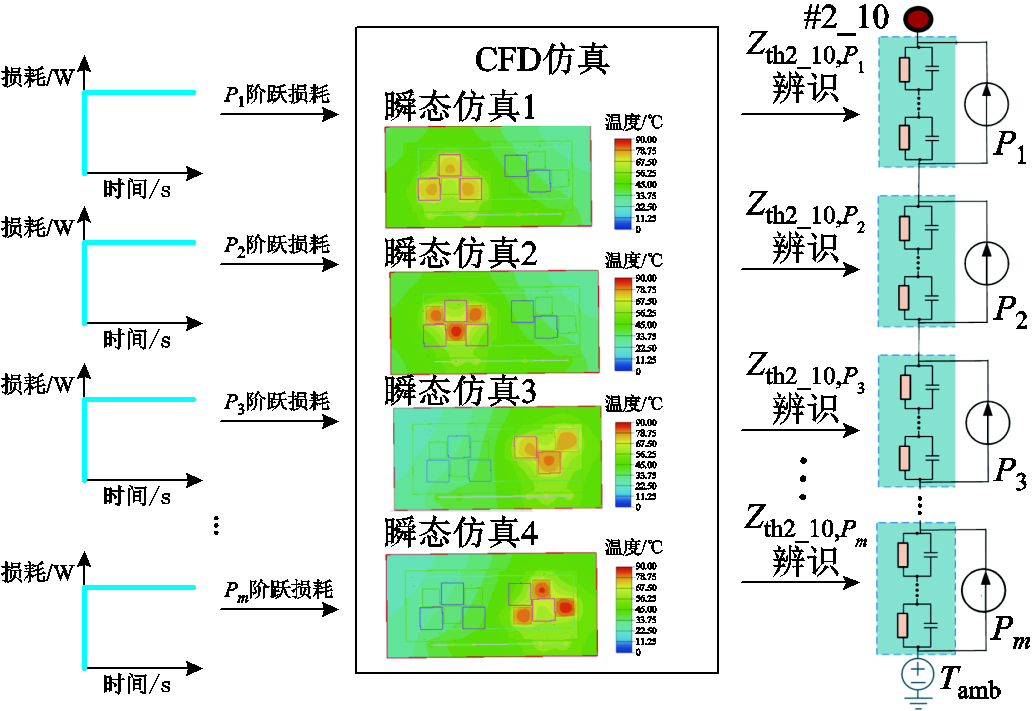

2.2.2 混合模型中Foster部分的参数提取方法

散热器底面上各节点(#1_10, #2_10,…,#18_10)是3-D Cauer热阻网络的基准节点,Foster模型被用于求解这些节点的温度。散热器底面上的每个节点对应一个独立的Foster模型,图8以#2_10为例展示了Foster模型的参数提取方法。P1, P2,…,Pm(m=4)代表热源,n阶(n=2)热阻抗Zth2-10,Pj表征了热源Pj对节点#2_10产生的影响。依次进行4组CFD瞬态仿真,使PIGBT_down、PDiode_down、PIGBT_up、PDiode_up产生阶跃,基于各组仿真中#2_10的温度响应,使用Trust-Region算法辨识模型中的R、C值[18-19]。需要说明的是,图8所示的Foster模型是一种数学等效,除了节点#2_10外,其他内部节点和参数均没有物理意义。

图8 Foster热阻模型参数提取流程

Fig.8 Parameter identification process of Foster model

3-D Cauer和Foster热阻模型的参数辨识方法已编写为Matlab程序,仅需输入CFD仿真数据文件、节点名称及节点连接关系,即可自动执行。

只有计算出热阻模型的状态空间表达,并将状态空间离散化,才能使模型在控制器中实时运行。本小节分析所提热阻模型状态空间的计算方法。

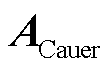

设xCauer和xFoster分别为3-D Cauer和Foster模型中热容电压构成的状态向量。3-D Cauer部分状态空间可以表示为

(1)

(1)

式中, 、

、 和

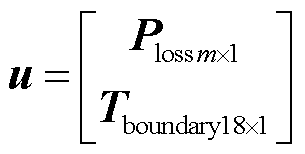

和 分别为3-D Cauer模型状态空间的系统矩阵、输入矩阵和输出矩阵;ymodel为关注节点的温度构成的向量,可以任意选择热阻模型中的节点温度构成ymodel。本文设ymodel表达式为

分别为3-D Cauer模型状态空间的系统矩阵、输入矩阵和输出矩阵;ymodel为关注节点的温度构成的向量,可以任意选择热阻模型中的节点温度构成ymodel。本文设ymodel表达式为

(2)

(2)

式中,Tjunction、Tsolder、Tsensor分别为关注的芯片节点、焊料层节点和传感器节点温度构成的向量。

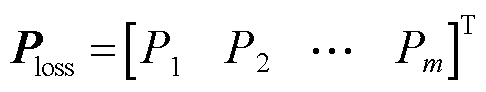

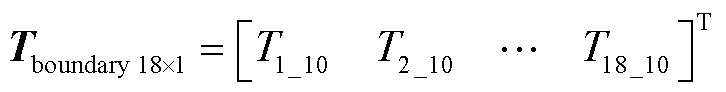

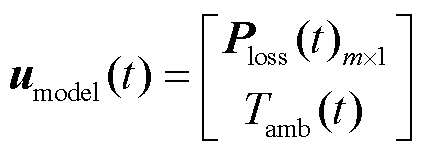

输入向量u为

(3)

(3)

式中,Ploss为各芯片损耗构成的列向量;Tboundary为散热器底面(模型分界面)节点#1_10, #2_10, …,#18_10的温度构成的向量。Ploss和Tboundary分别表示为

(4)

(4)

(5)

(5)

式中,m为热源个数。

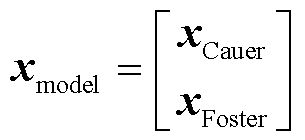

为分别表示Ploss和Tboundary对3D Cauer模型中的状态量的影响,将BCauer表示为分块形式,即

(6)

(6)

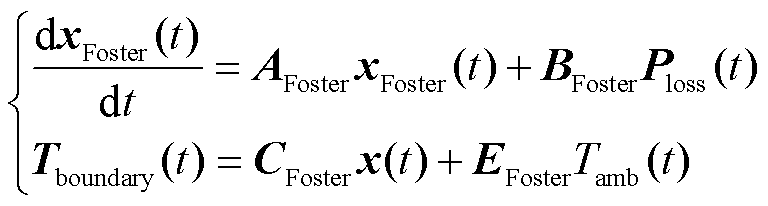

Foster热阻网络的状态空间可以表示为

(7)

(7)

式中,EFoster为元素全为1的列向量,其维度与Tboundary相同;Tamb为散热器入口空气的温度; 、

、 、

、 分别为Foster模型状态空间的系统矩阵、输入矩阵和输出矩阵。

分别为Foster模型状态空间的系统矩阵、输入矩阵和输出矩阵。

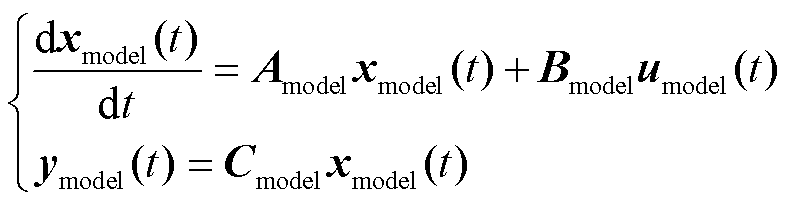

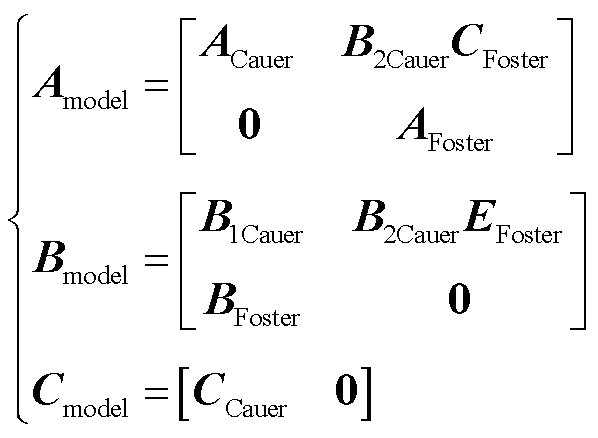

结合式(1)和式(7)可得混合热阻模型的状态空间为

(8)

(8)

其中,混合型热阻网络状态向量表示为

(9)

(9)

混合型热阻模型状态空间的输入向量为

(10)

(10)

式(8)中的状态空间系数矩阵为

(11)

(11)

式(11)中矩阵的每个元素可参考文献[16]求解。

使用2.2节中的方法可以提取热阻模型的参数,并使模型与CFD仿真模型准确对应。但是,由于热界面材料不均匀、焊料层存在初始裂缝及空洞等原因,CFD仿真模型的材料参数与实际物理对象之间存在差异,导致使用2.2节中方法获取的模型也会与实验物理对象存在偏差。为减小模型与实验物理对象之间的参数误差,还需要对2.2节中所提取的模型参数进一步修正。模型参数修正本质上属于带有不等式约束的非线性优化问题,本文使用顺序二次规划(Sequential Quadratic Programming, SQP)和active set算法,以实验测量温度与模型计算温度之间的偏差作为目标函数,求解该问题。2.2节中所提取的CFD仿真模型参数可作为SQP-active set算法的初值,从而将待修正参数的上、下界限制到初值附近的较小范围内,提升了优化效果。此外,本文在计算目标函数时,以求解热阻模型的响应代替了对CFD瞬态仿真的反复调用,显著减少了优化过程的耗时。需要特别强调的是,SQP-active set算法并未用于从CFD仿真中提取模型参数。

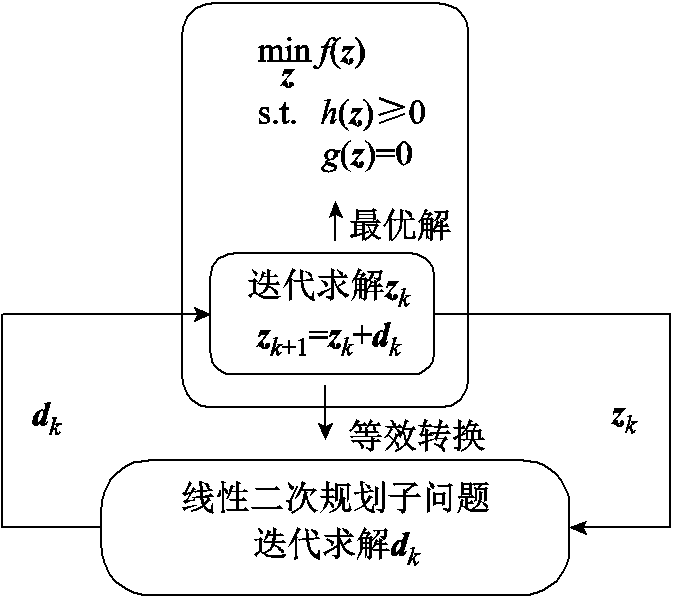

3.1.1 SQP-active set算法原理

SQP-active set算法原理如图9所示,SQP-active set是一种非线性优化算法,其将存在等式和不等式约束的非线性优化问题转换为线性规划子问题,适用于非线性问题的大规模参数寻优[39]。

图9 SQP-active set算法原理示意图

Fig.9 Principle of SQP-active set algorithm

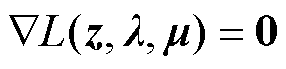

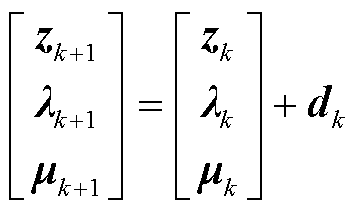

图9中,z为待优化(修正)的参数, 为目标函数,

为目标函数, 为不等式约束,

为不等式约束, 为等式约束。为求解图9中的优化问题,可以定义拉格朗日函数,见式(12)。当式(13)成立时,z有最优解。

为等式约束。为求解图9中的优化问题,可以定义拉格朗日函数,见式(12)。当式(13)成立时,z有最优解。

(12)

(12)

(13)

(13)

可以采用如式(14)所示的迭代法求解式(13)。

(14)

(14)

根据Karush-Kuhn-Tucker(KKT)条件可以将式(14)转换为求解每一步最优更新步长dk的线性二次规划子问题[39],即

(15)

(15)

对于该二次规划(QP)子问题,可使用active set算法求解。active set算法可以将式(15)所示的含有不等式约束的线性优化问题转换为仅含等式约束的优化问题,并迭代求得最优解,该最优解即为式(14)中的更新步长。

3.1.2 热阻模型修正参数设置

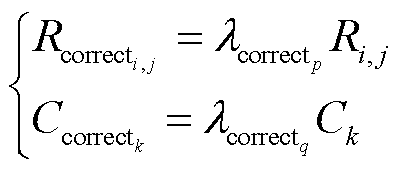

将存在不确定性的热阻热容的修正系数作为待寻优参数,从而归一化寻优上、下界。举例说明,设第p个需修正的参数为热阻Ri,j,第q个待修正的参数为热容Ck,对应的修正系数及修正后的热阻与热容为

(16)

(16)

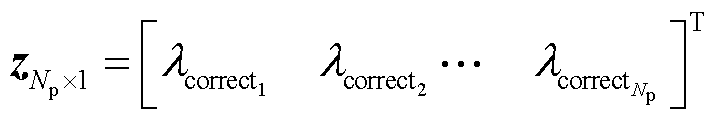

设待修正的参数量为Np,各个参数的修正系数构成待优化向量z为

(17)

(17)

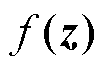

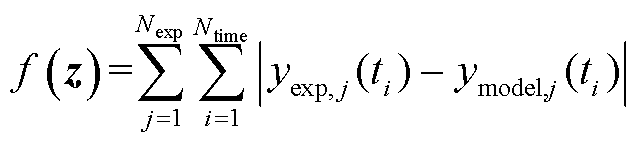

设用于求解优化向量z的目标函数为

(18)

(18)

式中,ymodel,j(ti)为阶跃损耗下,热阻模型计算出的节点j在ti时刻的温度值;yexp,j(ti)为实验测量的节点j在ti时刻的温度值;Ntime为总的采样时刻点数;Nexp为用于修正参数的温度测量节点的数量。f(z)即为阶跃损耗下,所有可测量节点的模型计算与实验测量温度在各个采样时刻的差的绝对值之和。

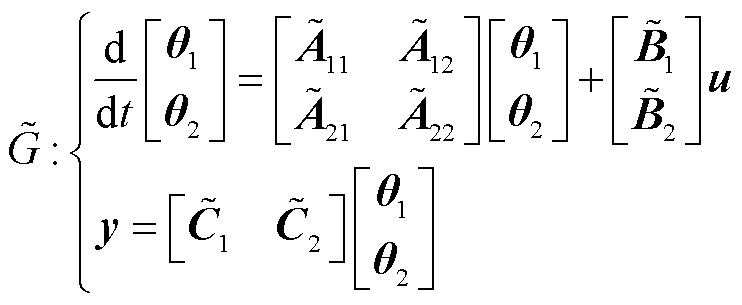

基于3-D Cauer模型中热阻热容参数的物理意义,可以预估各个参数的上下限,从而得到对应于图9中的不等式约束为

(19)

(19)

根据上述分析可知,热阻模型参数修正问题本质上就是图9所示的非线性优化问题。根据前文和文献[27-28]的分析,设定直接铜覆盖基板(Directed Bonding Copper, DBC)焊料层、铜基板层、导热垫片层、散热器铝板层以及散热器Foster模型的热阻与热容为待修正参数z。其中,导热垫片层和铜基板层的修正系数上、下限分别为5和0.2,其余系数上、下限均分别为2和0.5。通过实验测量数据,基于式(18)和式(19)所示的目标函数和不等式约束,使用SQP-active set算法可以迭代寻优出上述参数的修正系数,降低混合热阻模型与实验物理对象之间的误差。

经过SQP-active set算法修正后的1个IGBT模块的集总参数热阻模型全阶状态空间的阶数为270。如果对一个IGBT串联模组建模,模型阶数将达 2 700,使其在控制器中的实时求解极具挑战。所以需要对集总参数热阻模型的状态空间进一步降阶。

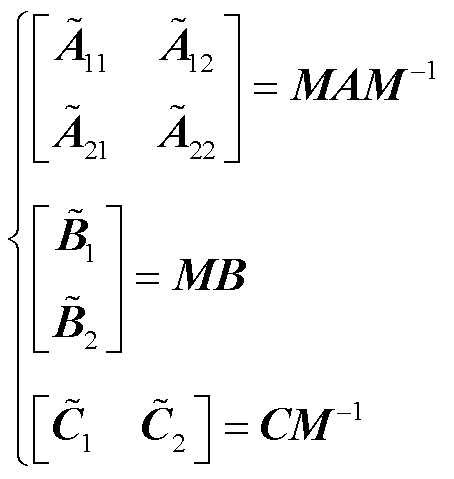

在针对2 000阶以下的多输入多输出(Multiple-Input Multiple-Output, MIMO)系统的模型降阶方法中,平衡截断法(Balanced Truncation Method, BTM)和奇异摄动近似法(Singular Perturbation Analysis, SPA)具有较好的近似效果,尤其以BTM对系统的逼近效果最佳[40]。因此选用BTM对集总参数热阻模型的全阶状态空间降阶。BTM的基本思想如下:

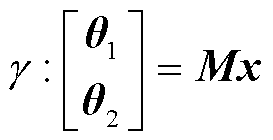

设式(8)所示的混合热阻模型的全阶状态空间模型为G。使用式(20)所示的线性变换γ,将系统G变换为系统 ,如式(21)所示,变换前后的系统具有相同的特征值、系统动态特性以及输入输出特性,

,如式(21)所示,变换前后的系统具有相同的特征值、系统动态特性以及输入输出特性, 、

、 、

、 、

、 为分块表示的经线性变换后的系统

为分块表示的经线性变换后的系统 的状态空间系统矩阵,

的状态空间系统矩阵, 、

、 为分块表示的

为分块表示的 的状态空间输入矩阵,

的状态空间输入矩阵, 和

和 为分块表示的

为分块表示的 的状态空间输出矩阵。

的状态空间输出矩阵。

变换前后系统矩阵间的关系为

(20)

(20)

(21)

(21)

(22)

(22)

通过寻找合适的转换矩阵M,可使得系统 的状态向量是根据它们对系统输入输出间能量传递的重要性排序的。这样,如果认为式(21)中系统输入输出间能量主要由θ1传递,则θ2可被忽略,系统

的状态向量是根据它们对系统输入输出间能量传递的重要性排序的。这样,如果认为式(21)中系统输入输出间能量主要由θ1传递,则θ2可被忽略,系统 可被截断为阶数更低的系统GBTM,如式(23)所示,且截断后的系统与原系统间的误差有界。矩阵M的求解可参考文献[40]。

可被截断为阶数更低的系统GBTM,如式(23)所示,且截断后的系统与原系统间的误差有界。矩阵M的求解可参考文献[40]。

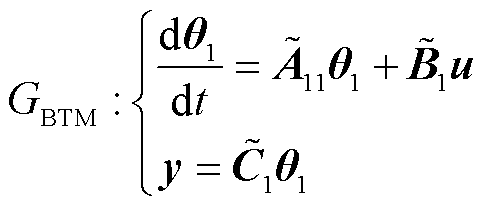

(23)

(23)

降阶系统GBTM中的状态量不再与实际节点温度对应,但是状态空间的输入u仍是芯片损耗向量,输出y仍是选择保留的节点的温度向量。虽然本文仅以部分芯片、DBC焊料和NTC节点的温度为例组成输出向量y,但y可以由3-D热阻模型中的任意节点构成,且不影响降阶模型的阶数和可观性。总结所提3-D 降阶热模型的参数提取、参数修正及降阶流程如图10所示。

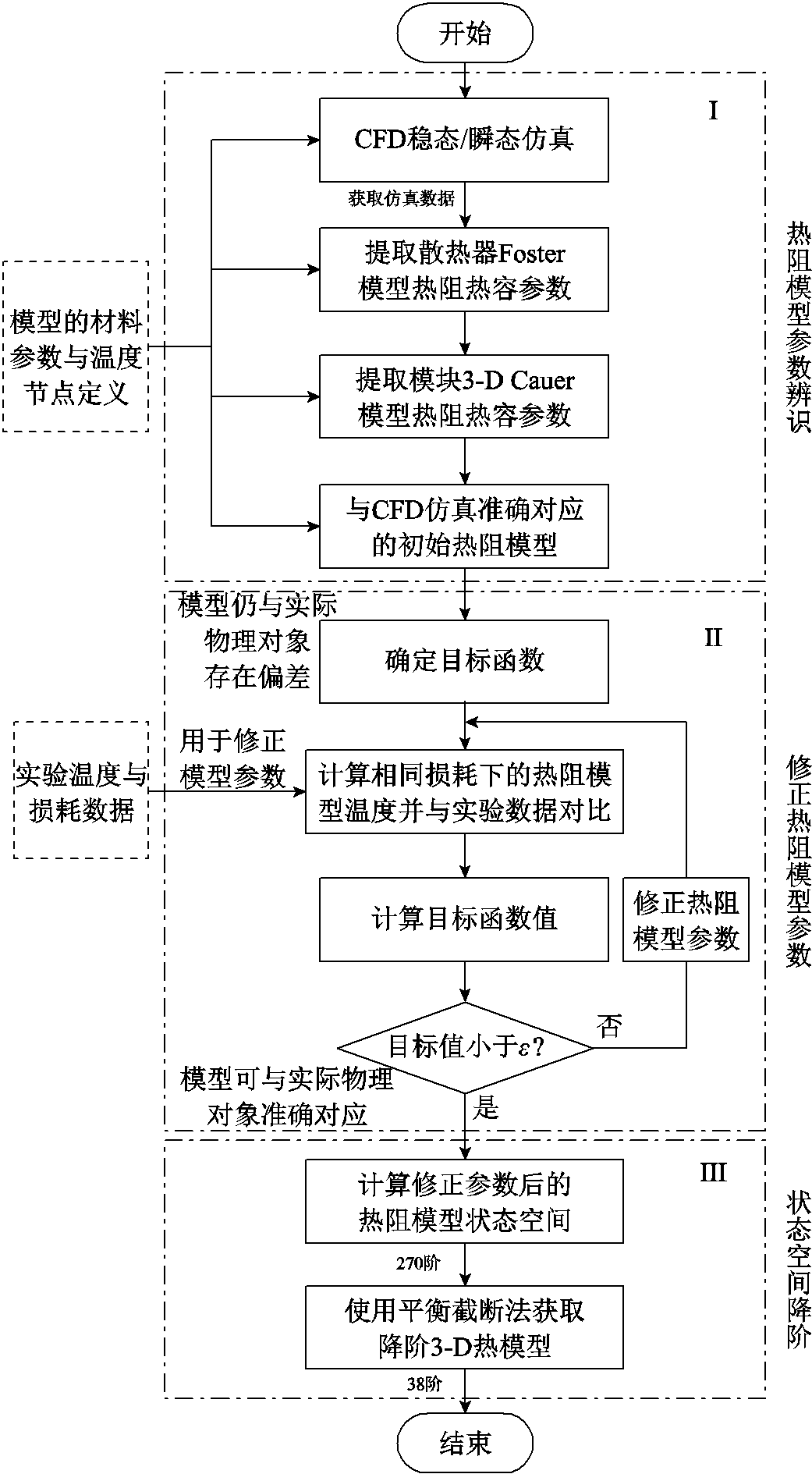

根据图10,首先按照2.2节中的参数辨识方法,基于CFD仿真,提取能够和CFD仿真模型准确对应的集总参数热阻模型。然后以实验测量温度和热阻模型计算温度的偏差为目标函数,基于3.1节中的SQP-active set算法修正2.2节中获取的热阻模型的参数,减小模型与实验物理对象之间的偏差。最后,基于2.3节的方法计算经参数修正后的热阻模型的全阶状态空间,并使用3.2节中的平衡截断法对全阶状态空间降阶。

4.1节用于验证根据2.2节中方法获取的热阻模型相对于CFD仿真的准确性,并与现有方法对比;4.2节用于验证平衡截断降阶方法的精度。对SQP-active set参数修正算法的验证将在第5节中论述。

图10 所提3-D降阶热模型建模流程示意图

Fig.10 Modeling process of proposed 3-D reduced-order thermal model

使用Ansys ICEPAK对图3所示的强迫风冷散热IGBT模块进行流体-温度场耦合仿真。

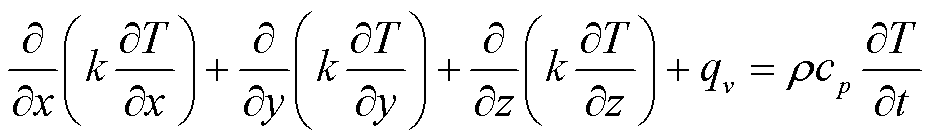

热量在IGBT模块内部主要通过热传导传递,可用式(24)所示的热传导方程描述。

(24)

(24)

式中,k为材料热导率,W/(m·K); 为单位体积的介质在t时刻产生的能量,W/m3;ρ为介质密度kg/m3;cρ为比定压热容,J/(kg·K)。

为单位体积的介质在t时刻产生的能量,W/m3;ρ为介质密度kg/m3;cρ为比定压热容,J/(kg·K)。

热量由散热器向流体传递的对流过程与散热器结构、材料参数、流体区域、流体属性有关,Ansys ICEPAK可以通过质量守恒方程、动量守恒方程和能量守恒方程求解流体状态,并得出IGBT模块及散热器的温度场。

在ICEPAK中,设定风道和求解域的默认流体均为air,翅片和散热器铝板下表面与风道内的气体发生流-固耦合;在散热器的入风口平面设定风速为5 m/s,出风口平面的绝对压强设定为标准大气压101 325 Pa,环境温度为10℃;设定所有芯片为长方体热源,由于热量主要向下传导,所以忽略热辐射和芯片上方的自然对流,并将求解域的六个表面均设置为绝热。在选择湍流方程求解方法时需要综合考虑求解精度和耗时。虽然Enhanced realizable two equation和K-Omega SST方法对于本文算例具有最高的求解精度,但经分析发现,Zero equation相比于这两种方法,相对误差不超过1.5%,且具有最快的求解效率和最好的收敛性。所以本文选用Zero equation作为湍流求解方程。

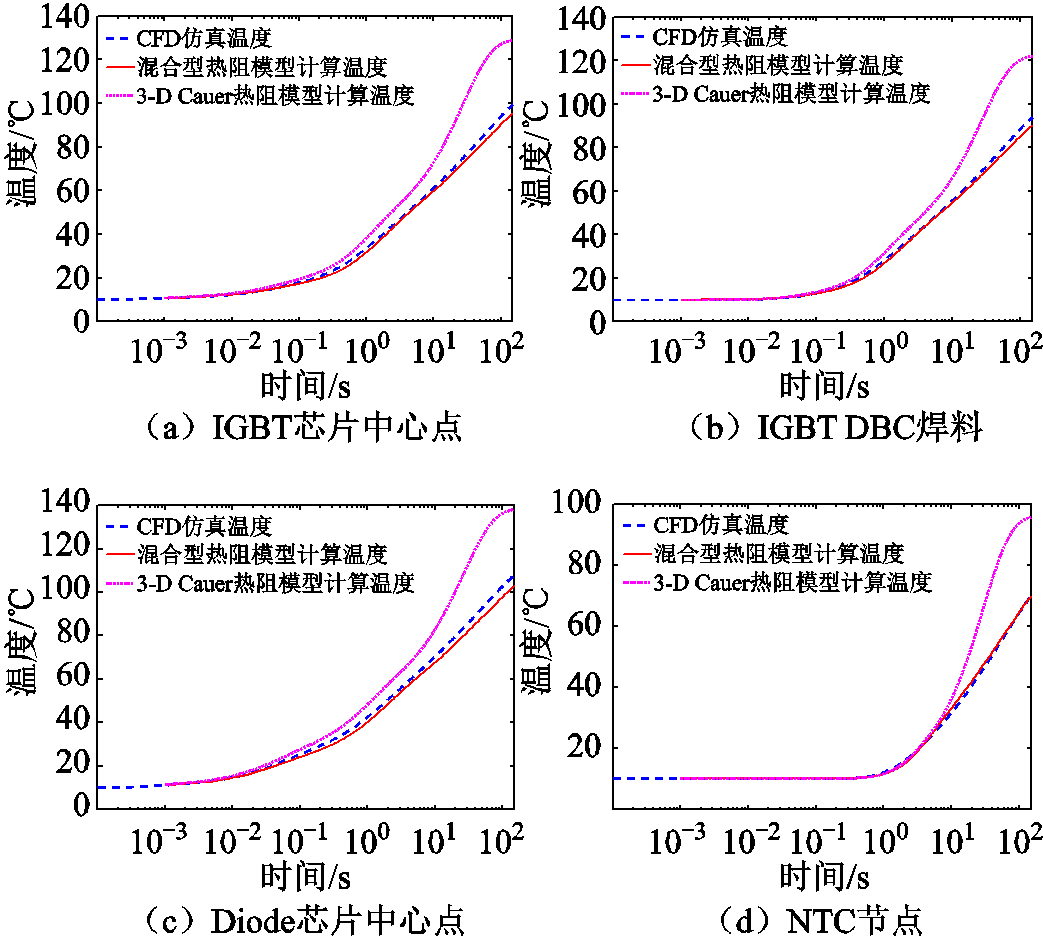

通过4组CFD稳态仿真和1组CFD瞬态仿真,分别辨识混合热阻模型中3-D Cauer模型的热导与热容数值,并使用4组CFD瞬态仿真提取Foster模型的参数。额外利用一组在提取参数时没有使用的CFD瞬态仿真对模型准确性进行验证,该工况的仿真损耗设置为PIGBT_down=50 W, PDiode_down=60 W, PIGBT_up=70 W, PDiode_up=80 W。图11对比了本文所提混合热阻模型、CFD仿真及文献[15]所提的3-D Cauer热阻模型。

图11 本文所提热阻模型、文献[15]提出的3-D Cauer模型与CFD仿真对比

Fig.11 Comparison of the proposed thermal resistance model, 3-D Cauer model in Ref.[15] and CFD simulation

图11a、图11b、图11c、图11d分别对比了三个模型中上桥臂IGBT芯片中心点(#6_1)及其在DBC焊料层的垂直投影点(#6_6)、二极管芯片中心点(#8_1)、NTC温度传感器节点(#17_7)的温度。可以看出,本文所提的热阻模型与CFD仿真的相对误差在5%以内。而文献[15]所提出的3-D Cauer热阻模型由于使用1阶 RC简化等效对流过程,与CFD仿真的最大相对误差超过30%。

在模型求解效率方面,CFD仿真模型的网格数为3 638 962,而所提集总参数热阻模型的阶数为270。以1 ms定步长分别在Ansys ICEPAK和Matlab中求解CDF仿真模型和热阻模型,仿真时长设定为65 ms,求解模型的耗时分别为16 560 s和0.043 4 s。测试运行在具有14核 Intel (R)i9 13900h@5.40GHz处理器,32 GB内存的PC中。

平衡截断法可对270阶集总参数热阻模型的全阶状态空间进行降阶。降阶状态空间精度会随着模型阶数的降低及频率的升高而下降。因此需确定各节点温度所需保持精度的最高频率ωBTMMax,在满足该频率以内温度精度的条件下,尽可能地降低模型阶数,以兼顾模型求解效率与准确性。对于大容量变流器中的IGBT模块,从寿命预测、主动热控制和过载保护的需求出发,应保证芯片和焊料层温度在2倍基频内的准确性[41]。在并网运行工况下,基频一般为50 Hz。传感器节点的高频温度经过热流传播路径上的热阻热容滤波后已衰减几个数量级, 1 Hz以下的负载温度占据其主导;并且基于NTC传感器节点构建的温度观测器也主要在1 Hz内起作用[32]。所以与芯片和焊料层不同,只需在1 Hz内保证传感器节点温度的准确性。

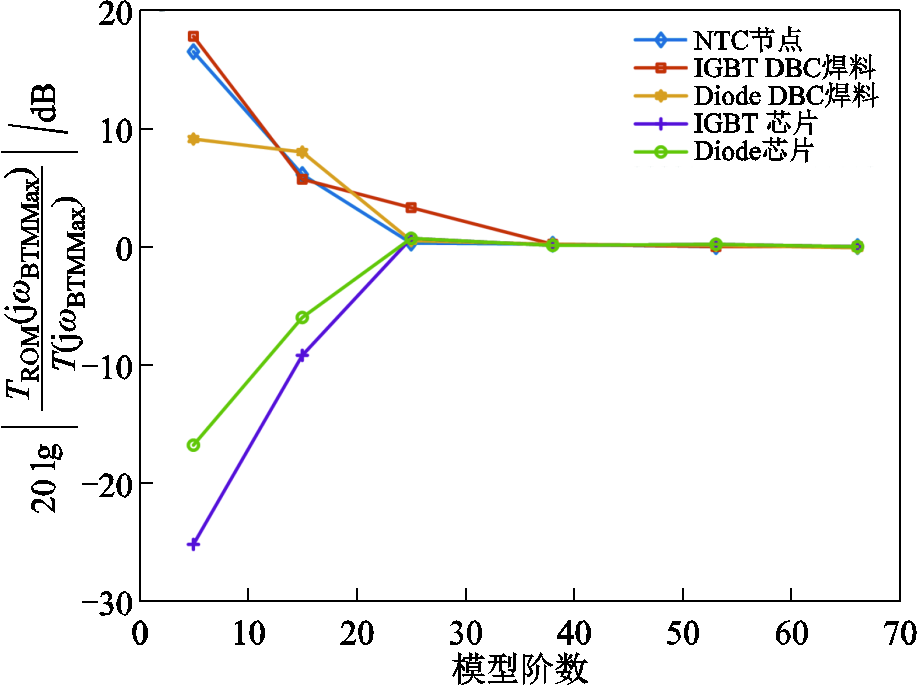

设在ωBTMMax下,降阶模型温度的幅值为|TROM(jωBTMMax)|,全阶模型温度幅值为|T (jωBTMMax)|,以20lg(|TROM(jωBTMMax)|/|T(jωBTMMax)|)作为衡量降阶模型精度的指标,可得降阶模型各节点温度求解精度与模型阶数的关系如图12所示。以保证降阶模型与全阶模型之间的相对误差小于3.5%为目标(即20lg(|TROM(jωBTMMax)|/|T(jωBTMMax)|)不超过0.3 dB),可得降阶模型的阶数至少应为38。

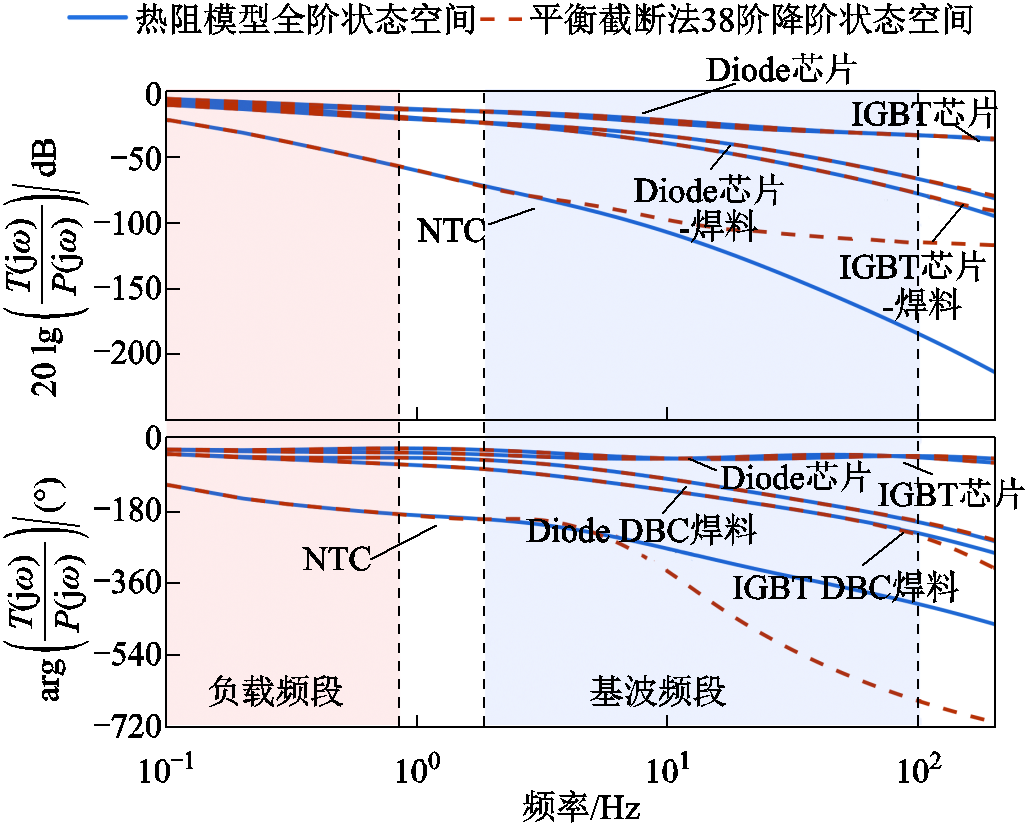

接下来在频域验证38阶降阶模型相对于270阶热阻模型的误差。设在频率ω下,PIGBT_down、PDiode_down、PIGBT_up、PDiode_up均为P(jω),降阶模型计算温度为TROM(jω),全阶模型计算温度为T( jω)。绘制不同频率下TROM(jω)/P(jω)及T(jω)/P(jω)的幅值与相位如图13所示。可以看出,38阶降阶模型的芯片及焊料层温度能在100 Hz内和全阶模型较好地吻合,NTC节点温度也可以在1 Hz内逼近全阶模型。通过分析图13还可发现,由于平衡截断法的固有特性,随着频率升高,降阶模型中所有节点与全阶模型对应节点的温度偏差均会增大。此外,在图13中,降阶模型的NTC节点温度会从更低的频率(约3 Hz)开始与全阶模型产生偏差,其原因为:平衡截断法的本质是忽略对输入输出之间的能量传递所起作用较小的状态。节点与热源之间在热路上的距离越远,则能量由系统输入(即损耗)向输出(即节点温度)传递的过程中所经过的节点越多,能量就会更均匀且分散地通过更多的状态量(节点)传递。所以,如果截断相同数量的状态量,远离热源的节点会损失更多能量,进而产生更大的误差。因为NTC节点相对于芯片节点和DBC焊料节点在热路上距离热源更远,所以在同一个平衡截断降阶模型中,NTC节点上的能量被更多地截断,其温度也会从更低的频率开始失去精度。

图12 降阶模型阶数与模型误差之间的关系

Fig.12 The order of the reduced order model versus model error

图13 平衡截断法降阶模型与集总参数热阻模型全阶状态空间在不同频率下的温度响应对比

Fig.13 Comparison of temperature response between reduced order model and full order model at different frequencies

在Matlab Simulink中搭建T型三电平电热耦合仿真模型,如图14所示。

图14 电热耦合仿真示意图

Fig.14 Schematic diagram of electrothermal simulation

电热耦合仿真工况设定为:相电流与变流器端相电压相位差为60°,电流有效值为188 A,基波频率为50 Hz,直流母线电压为4 kV,调制比为0.6,开关频率为3 kHz,仿真步长为0.2 ms。导通压降与开关损耗数据取自模块2MBI450VN-170-50的数据手册。分别使用降阶和全阶热模型作为电热耦合仿真中的热模型,以对比二者的温度计算结果。

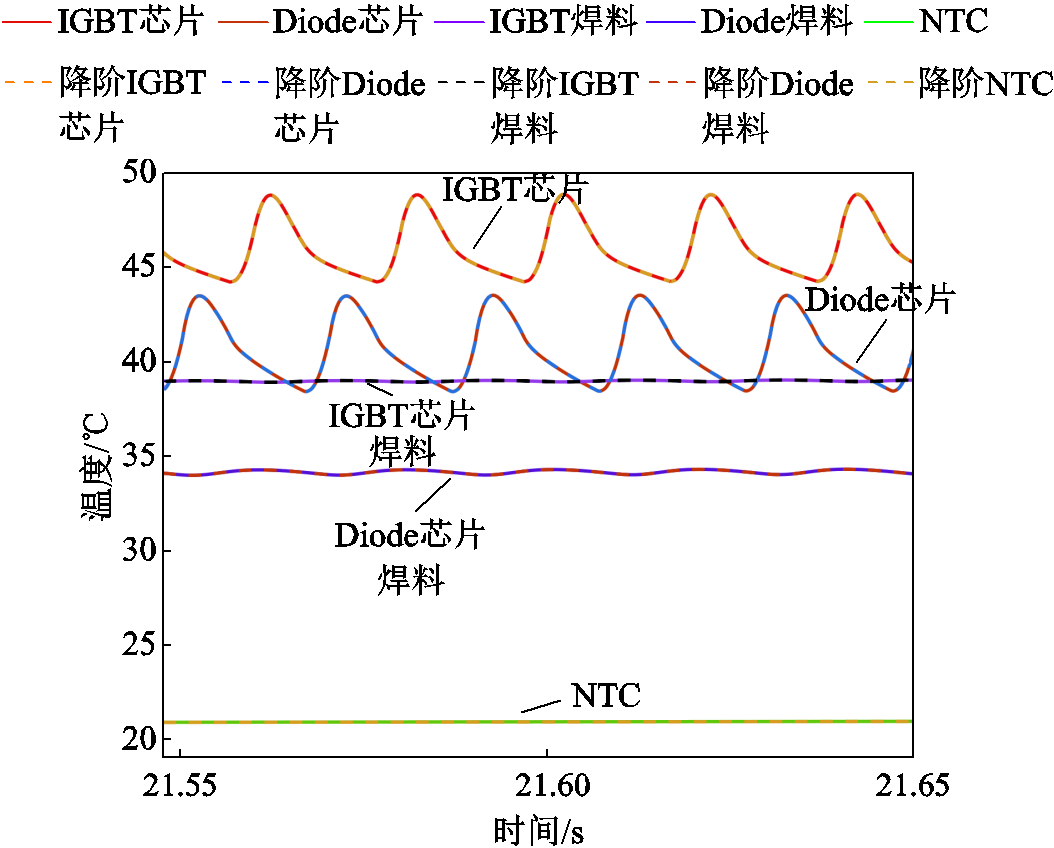

参考文献[42]中的方法,可以计算出图14中T型三电平变流器中串联IGBT模组里的各个IGBT和二极管的开关周期平均损耗,并输入热模型以计算温度。以A2桥臂中的1个IGBT模块为例,计算所关注节点的温度如图15所示。可以看出降阶模型的温度与全阶模型能够较好地吻合。由图15还可知,在一个IGBT模块中,IGBT芯片节点与Diode芯片、DBC焊料层、NTC传感器节点的平均温度、最高温度及温度波动幅值,都存在明显差别。这体现了获取模块内部3-D温度信息的必要性以及热阻模型相对于热敏电参数(TSEPs)的优越性。

图15 降阶模型与集总参数热阻模型的时域温度对比

Fig.15 Comparison of temperature between the reduced-order model and the thermal resistance model

使用如图16所示的实验装置对本文所提的集总参数热阻模型、参数修正算法和模型降阶方法进行验证。由于测量结温需要对模块进行开盖、去硅胶和覆黑处理,图16中的IGBT串联模组的A2桥臂被单独拆卸拿出。但所使用的驱动及控制器均与IGBT串联模组相同。

图16 实验平台

Fig.16 Experiment platform

图16中直流电流源用于给IGBT模块提供电流以产生损耗。Opsens光纤测温仪与OTG-F-10光纤温度探头配合,能以5 ms的响应时间、0.05℃的分辨率和1 kHz的采样频率对温度信息进行采集。

实验测温点位置如图17所示,实验中使用光纤探头测量上桥臂IGBT 芯片中心点#6_1及其在散热基板下表面的投影点#6_8(由于无法在焊料层布置光纤温度探头,用该点近似验证所提降阶热模型对焊料层温度的估计精度)、上桥臂二极管芯片中心点#8_1和NTC节点#17_7的温度。

图17 实验测温点位置

Fig.17 Location of experimental temperature measurement points

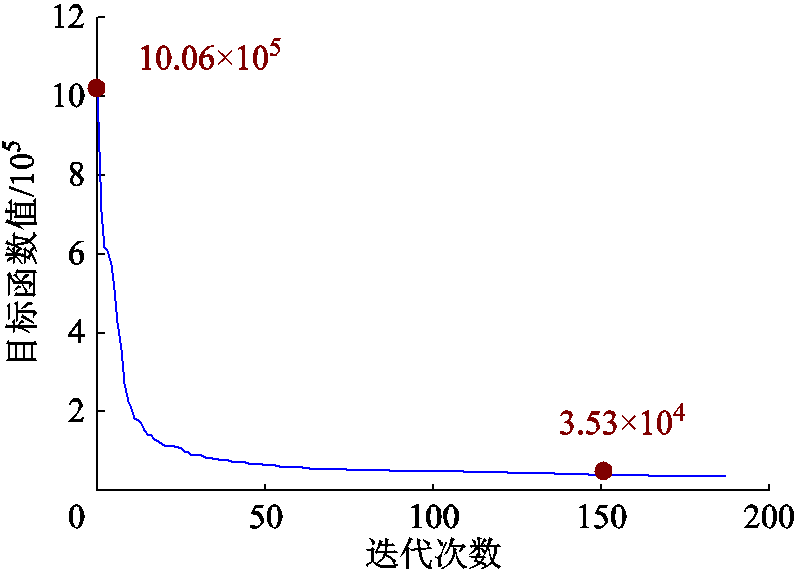

为验证SQP-active set参数修正算法的有效性,实验中,设置上桥臂IGBT的每个芯片产生46.7 W的阶跃损耗,记录光纤探头所测量到的瞬态温度数据,然后根据式(18)所示的目标函数,通过SQP-active set算法修正基于CFD仿真提取的热阻模型中存在不确定性的参数的修正系数。图18展示了SQP-active set算法的迭代次数与目标函数的关系,可以看出,经过150次迭代后,目标函数基本稳定,其数值相对于未修正的初始状态,由10.06´105降低至3.53´104。说明经过参数修正后,模型与实际物理对象之间的误差降低。

图18 SQP-active set算法的目标函数的变化过程

Fig.18 Iteration results of the objective function of the SQP-active set algorithm

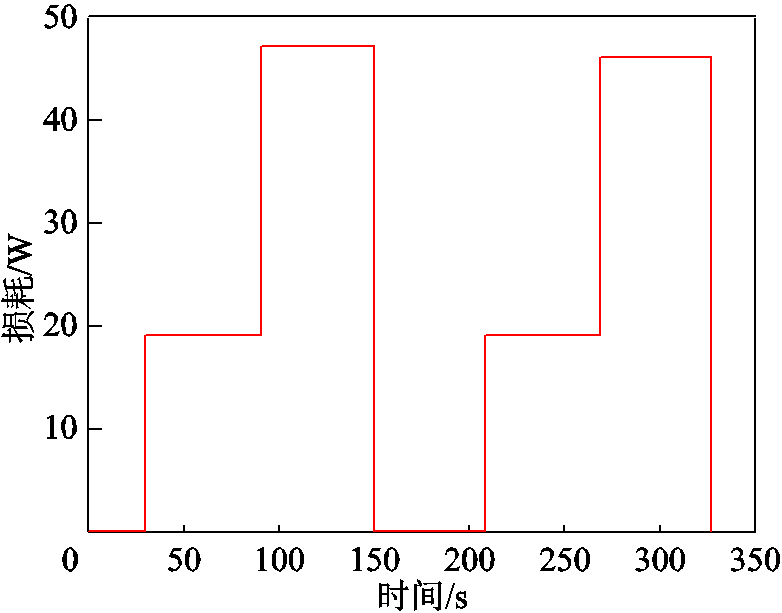

在使用SQP-active set算法修正参数后,再基于平衡截断法将修正后的全阶热阻模型降为38阶。为模拟在控制器中实时求解温度的场景,在Matlab中使用1 ms定步长求解降阶模型的状态空间,数值积分方法选用隐式方法(Back Euler法)。实验中,首先使IGBT模块在没有损耗的情况下冷却至稳态,然后使用直流电流源,给IGBT模块的上桥臂IGBT周期性地交替通入60 A和120 A的电流,进而在IGBT芯片上产生周期性变化的导通损耗,截取每个IGBT芯片的导通损耗前330 s的波形,如图19所示。

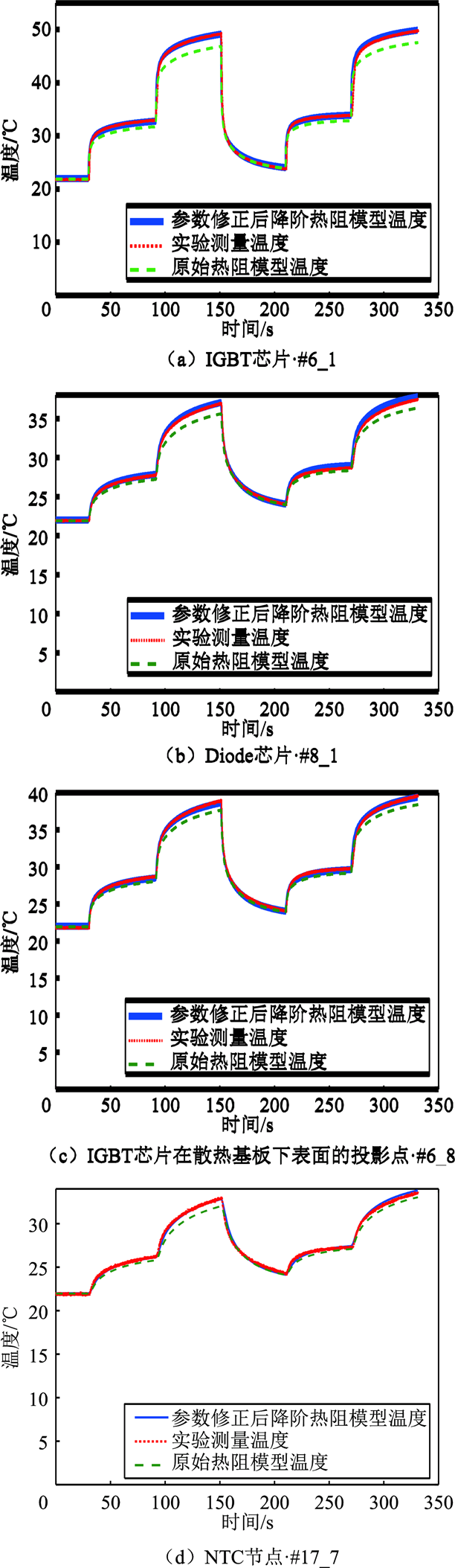

将损耗数据导入Matlab中,并作为热模型状态空间的输入,分别求解未经参数修正的270阶全阶热阻模型和经参数修正的38阶降阶热模型的上桥臂IGBT芯片中心点#6_1、Diode芯片中心点#8_1、IGBT芯片中心点在铜基板下表面的投影点#6_8和传感器节点#17_7的温度。图20对比了参数修正前后的热模型对上述节点的计算温度与实验测量温度。

图19 实验损耗波形

Fig.19 Power loss profile in experiment

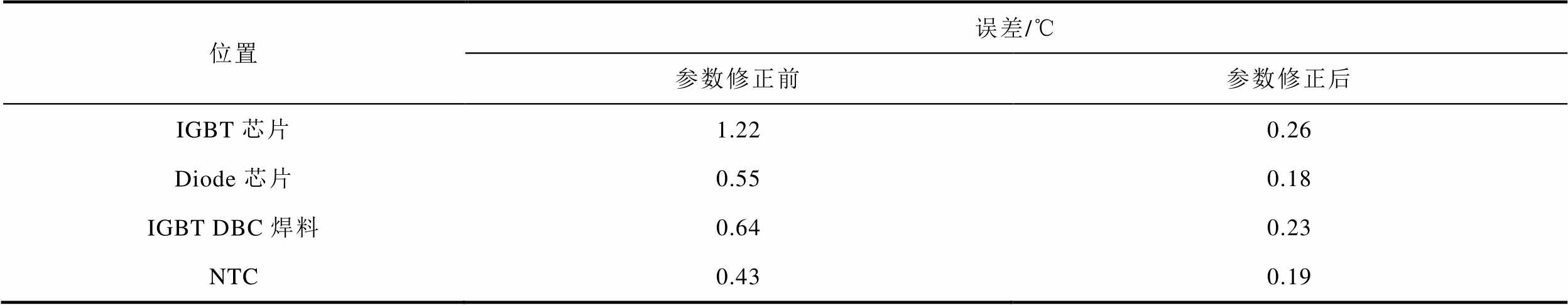

图20中,“原始热阻模型”即为使用2.2节方法基于CFD仿真提取的未经参数修正的热阻模型,“参数修正后降阶热阻模型”即为经SQP-active set算法修正和平衡截断法降阶后的38阶降阶热模型。分别计算参数修正前后的热模型与实验测量的各节点温度的平均每点绝对值误差,见表3。

图20 参数修正前后热模型计算与实验测量温度对比

Fig.20 Comparison of the temperature measured by experiment and calculated by the thermal model

表3 参数修正前后的热模型计算温度与实验测量温度之间的误差对比

Tab.3 Comparison of the error between the thermal model calculated temperature and the experimental measured temperature before and after parameter correction

位置误差/℃ 参数修正前参数修正后 IGBT芯片1.220.26 Diode芯片0.550.18 IGBT DBC焊料0.640.23 NTC0.430.19

由表3可知,SQP-active set算法对在CFD仿真建模时并未考虑到的材料参数误差起到了修正作用,平均每点绝对值误差相对参数修正前最高降低78.69%。

需要说明的是,本文只利用热模型的开环计算温度与CFD仿真及实验对比,以验证模型的准确性。仅依靠文中所提开环热模型尚无法与加入反馈回路的温度观测器一样,对老化、材料参数温变和损耗计算误差等不确定因素产生的影响起到抑制作用。但所提模型可以实时求解IGBT模块内部的温度,且具备可观性,是温度观测器的模型基础。

本文提出了一种面向IGBT模块温度观测器设计需求的降阶3-D热模型,对相关工作总结如下:

1)提出了一种混合型3-D集总参数热阻模型,并根据其结构特征,探究了模型状态空间的生成规律。相比于现有的Foster模型,具备更好的可观性;相比于现有的3-D Cauer模型,对强迫风冷散热IGBT模块,与CFD仿真的误差由最大34.43%降为5%以内。所提模型解决了现有热阻模型无法兼顾系统可观性和对风冷散热IGBT模块的建模准确性的问题。

2)使用非线性优化算法修正热阻模型参数,最高可将模型与实验物理对象之间因材料参数不准确造成的偏差降低78.69%。所提方法以基于CFD仿真提取的热阻模型参数为优化算法的初值,进而可以将待优化参数的上下界限制到初值附近的较小范围内,提升了优化效果;在计算目标函数值时,通过求解热阻模型的响应代替了对CFD瞬态仿真的反复调用,减少了优化过程的耗时。

3)使用平衡截断法在保证指定频段内模型精度的条件下,将所提热阻模型的状态空间阶数由270阶降为38阶,相比于传统集总参数热阻模型,进一步提升了模型的求解效率。

未来,将基于本文所提的具备可观性的3-D降阶热模型,结合传感器测量数据,进一步设计温度观测器的结构与增益,以降低老化、损耗计算误差等因素对温度估计的影响,在全服役周期内提升大容量变流器内部IGBT模块的温度实时感知精度。

参考文献

[1] 黄欣科, 王环, 周宇, 等. 兆瓦级光伏中压直流并网变换器研制及实证应用[J]. 电力系统自动化, 2022, 46(14): 150-157.

Huang Xinke, Wang Huan, Zhou Yu, et al. Development and empirical application of megawatt-level medium-voltage DC photovoltaic grid-connected converter[J]. Automation of Electric Power Systems, 2022, 46(14): 150-157.

[2] Feng Jianghua, Chu W Q, Zhang Zhixue, et al. Power electronic transformer-based railway traction systems: challenges and opportunities[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2017, 5(3): 1237-1253.

[3] Yang Shaoyong, Xiang Dawei, Bryant A, et al. Condition monitoring for device reliability in power electronic converters: a review[J]. IEEE Transactions on Power Electronics, 2010, 25(11): 2734-2752.

[4] Yang Shaoyong, Bryant A, Mawby P, et al. An industry-based survey of reliability in power electronic converters[C]//2009 IEEE Energy Conversion Congress and Exposition, San Jose, CA, USA, 2009: 3151-3157.

[5] 张军, 张犁, 成瑜. IGBT模块寿命评估研究综述[J]. 电工技术学报, 2021, 36(12): 2560-2575.

Zhang Jun, Zhang Li, Cheng Yu. Review of the lifetime evaluation for the IGBT module[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2560-2575.

[6] Blackburn D L. Temperature measurements of semiconductor devices-a review[C]//Twentieth Annual IEEE Semiconductor Thermal Measurement and Management Symposium, San Jose, CA, USA, 2004: 70-80.

[7] Chen Shiying, Vilchis-Rodriguez D, Djurović S, et al. Direct on chip thermal measurement in IGBT modules using FBG technology—sensing head interfacing[J]. IEEE Sensors Journal, 2022, 22(2): 1309-1320.

[8] Yang Yanyong, Zhang Pinjia. A novel converter-level IGBT junction temperature estimation method based on the bus voltage ringing[J]. IEEE Transactions on Power Electronics, 2022, 37(4): 4553-4563.

[9] 郑丹, 宁圃奇, 仇志杰, 等. 基于老化补偿的功率模块全生命周期在线结温监测方法[J]. 电工技术学报, 2024, 39(12): 3705-3717.

Zheng Dan, Ning Puqi, Qiu Zhijie, et al. Full life-cycle online junction temperature monitoring of power module based on aging compensation[J]. Transactions of China Electrotechnical Society, 2024, 39(12): 3705-3717.

[10] 杨舒萌, 孙鹏菊, 王凯宏, 等. 恒流驱动下基于VeE_max的IGBT模块解耦老化影响的结温测量方法[J]. 电工技术学报, 2022, 37(12): 3038-3047, 3072.

Yang Shumeng, Sun Pengju, Wang Kaihong, et al. Junction temperature measurement method of IGBT modules based on VeE-max under constant-current source drive which decouples fatigue effect[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3038-3047, 3072.

[11] Wang Haoran, Zhu Rongwu, Wang Huai, et al. A thermal modeling method considering ambient temperature dynamics[J]. IEEE Transactions on Power Electronics, 2020, 35(1): 6-9.

[12] Wang Ze, Qiao Wei. A physics-based improved Cauer-type thermal equivalent circuit for IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(10): 6781-6786.

[13] Iachello M, De Luca V, Petrone G, et al. Lumped parameter modeling for thermal characterization of high-power modules[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2014, 4(10): 1613-1623.

[14] 丁雪妮, 陈民铀, 赖伟, 等. 多芯片并联IGBT模块老化特征参量甄选研究[J]. 电工技术学报, 2022, 37(13): 3304-3316, 3340.

Ding Xueni, Chen Minyou, Lai Wei, et al. Selection of aging characteristic parameter for multi-chips parallel IGBT module[J]. Transactions of China Electrotechnical Society, 2022, 37(13): 3304-3316, 3340.

[15] Ma Mingyao, Guo Weisheng, Yan Xuesong, et al. A three-dimensional boundary-dependent compact thermal network model for IGBT modules in new energy vehicles[J]. IEEE Transactions on Industrial Electronics, 2021, 68(6): 5248-5258.

[16] Zhan Cao, Zhu Lingyu, Wang Weicheng, et al. A large-scale identification approach for thermal parameters of multichips IGBT modules based on LLSO-SQP algorithm[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2023, 11(3): 2554-2564.

[17] Batard C, Ginot N, Antonios J. Lumped dynamic electrothermal model of IGBT module of inverters[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2015, 5(3): 355-364.

[18] Bahman A S, Ma Ke, Blaabjerg F. A lumped thermal model including thermal coupling and thermal boundary conditions for high-power IGBT modules[J]. IEEE Transactions on Power Electronics, 2018, 33(3): 2518-2530.

[19] Shi Yunming, Liu Jianqiang, Ai Yu, et al. Dynamic IGBT three-dimensional thermal network model considering base solder degradation and thermal coupling between IGBT chips[J]. IEEE Transactions on Transportation Electrification, 2023, 9(2): 2994-3011.

[20] 龙柳, 肖凡, 涂春鸣, 等. 基于热网络分区等效策略的Si/SiC混合器件耦合热参数辨识方法[J]. 电工技术学报, 2024, 39(12): 3718-3731.

Long Liu, Xiao Fan, Tu Chunming, et al. Enhanced identification approach for RC parameters of Si/SiC hybrid switches based on thermal network partition scheme[J]. Transactions of China Electrotechnical Society, 2024, 39(12): 3718-3731.

[21] Xu Mengqi, Ma Ke, Qi Yuhao, et al. Frequency-domain thermal coupling model of multi-chip power module[J]. IEEE Transactions on Power Electronics, 2023, 38(5): 6522-6532.

[22] Wang Ze, Qiao Wei. An online frequency-domain junction temperature estimation method for IGBT modules[J]. IEEE Transactions on Power Electronics, 2015, 30(9): 4633-4637.

[23] Chen Yu, Wu Qiang, Zhou Yu, et al. Physics-based thermal impedance model for power module by analytic fourier series based heat spreading angle[J]. Chinese Society for Electrical Engineering, 2022, 2(42): 715-728.

[24] Zhang Yi, Wang Zhongxu, Wang Huai, et al. Artificial intelligence-aided thermal model considering cross-coupling effects[J]. IEEE Transactions on Power Electronics, 2020, 35(10): 9998-10002.

[25] Li Hui, Zhou Bailing, Yao Ran, et al. A thermal twin modeling method of press pack IGBT based on power loss[J]. IEEE Transactions on Electron Devices, 2022, 69(12): 6922-6928.

[26] Dong Xiaojun, Griffo A, Wang Jiabin. Multiparameter model order reduction for thermal modeling of power electronics[J]. IEEE Transactions on Power Electronics, 2020, 35(8): 8550-8558.

[27] Cai Jie, Zhou Luowei, Sun Pengju, et al. Effect of TIM deterioration on monitoring of IGBT module thermal resistance and its compensation strategy[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2022, 12(5): 789-797.

[28] Akbari M, Tavakoli Bina M, Bahman A S, et al. An extended multilayer thermal model for multichip IGBT modules considering thermal aging[J]. IEEE Access, 2021, 9: 84217-84230.

[29] 崔曼, 胡震, 张腾飞, 等. 基于壳温信息的功率器件可靠性分析[J]. 电工技术学报, 2023, 38(24): 6760-6767.

Cui Man, Hu Zhen, Zhang Tengfei, et al. Reliability analysis of power device based on the case temperatures[J]. Transactions of China Electrotechnical Society, 2023, 38(24): 6760-6767.

[30] Wang Xiang, Castellazzi A, Zanchetta P. Observer based dynamic adaptive cooling system for power modules[J]. Microelectronics Reliability, 2016, 58: 113-118.

[31] van der Broeck C H, Lorenz R D, De Doncker R W. Monitoring 3-D temperature distributions and device losses in power electronic modules[J]. IEEE Transactions on Power Electronics, 2019, 34(8): 7983-7995.

[32] van der Broeck C H, De Doncker R W. Thermal monitoring of power electronic modules with minimal sensing effort[C]//2019 IEEE Energy Conversion Congress and Exposition (ECCE), Baltimore, MD, USA, 2019: 5989-5996.

[33] Xiao Xiuchen, Ge Xinglai, Ke Qianxia, et al. An adaptive temperature observer for electrothermal analysis of IGBT based on temperature characteristics[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2023, 11(2): 2246-2258.

[34] Dong Xiaojun, Griffo A, Hewitt D, et al. Reduced-order thermal observer for power modules temperature estimation[J]. IEEE Transactions on Industrial Electronics, 2020, 67(12): 10085-10094.

[35] Yu Yaoyi, Du Xiong, Zhou Junjie, et al. Condition monitoring of thermal fatigue of IGBT module using turning point of preheating stage of case temperature[J]. IEEE Transactions on Power Electronics, 2023, 38(3): 2866-2871.

[36] Wang Jianpeng, Chen Wenjie, Wang Laili, et al. A transient 3-D thermal modeling method for IGBT modules considering uneven power losses and cooling conditions[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2021, 9(4): 3959-3970.

[37] 许智亮, 葛兴来, 李金, 等. 计及流-热耦合热网络模型的IGBT结温计算[J]. 电气工程学报, 2022, 17(2): 19-26.

Xu Zhiliang, Ge Xinglai, Li Jin, et al. Calculation of IGBT junction temperature with thermal network model considering flow-thermal coupling[J]. Journal of Electrical Engineering, 2022, 17(2): 19-26.

[38] Xie Lihong, Yuan Xibo, Wang Wenbo. Thermal modeling of fan-cooled plate-fin heatsink considering air temperature rise for virtual prototyping of power electronics[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2020, 10(11): 1829-1839.

[39] Bonnans J F, Gilbert J C, Lemaréchal C, et al. Numerical Optimazation: Theoretical and Practical Aspects[M]. 2nd ed. Berlin: Springer-Verlag, 2006.

[40] Benner P, Schneider A. Balanced truncation model order reduction for LTI systems with many inputs or outputs[C]//19th International Symposium on Mathematical Theory of Networks and System (MTNS 2010), Budapest, Hungary, 2010: 5.

[41] Xu Zhiliang, Zhang Yichi, Wang Huimin, et al. A novel calculation method for IGBT junction temperature based on Fourier transform[J]. CPSS Transactions on Power Electronics and Applications, 2023, 8(1): 54-64.

[42] Ebersberger J, Hagedorn M, Lorenz M, et al. Potentials and comparison of inverter topologies for future all-electric aircraft propulsion[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2022, 10(5): 5264-5279.

A Hybrid 3-D Reduced-Order Thermal Model for Temperature Observation of IGBT Modules

Abstract Online monitoring of IGBT module temperature is a key technology for enhancing the reliability of high-power converters. Among the various online temperature monitoring methods for IGBT modules, the thermal network method has garnered attention due to its ability to estimate the internal temperature distribution within the IGBT module. The temperature observer based on the thermal network model can correct the model by utilizing measurement information to reduce the impact of aging, temperature-dependent material parameters, and power loss calculation errors on temperature estimation accuracy. However, existing thermal models struggle to balance system observability and modeling accuracy, and their high model order complicates their application in temperature observers. Therefore, an observable reduced-order hybrid 3-D thermal model suitable for temperature observer for forced air-cooling multi-chip IGBT modules is proposed in this paper.

Firstly, a hybrid thermal network combining the strengths of the 3-D Cauer model and the Foster model is introduced for air-cooling multi-chip IGBT modules. This model ensures both thermal modeling accuracy and observability for air-cooled IGBT modules. Based on this model's structure, the corresponding state-space expression is also derived. Secondly, a nonlinear optimization algorithm is employed to refine and calibrate the thermal network model using experimental temperature measurements, reducing the deviation between thermal model parameters and actual parameters caused by uncertain material parameters in the computational fluid dynamics (CFD) model. Finally, the balanced truncation method is utilized to further reduce the order of the proposed thermal network model's state space while maintaining model accuracy.

In summary, the main contributions of this paper are:

(1) The proposed lumped parameter 3-D thermal network model addresses the challenge that existing reduced-order thermal models cannot accurately model air-cooling IGBT modules with system observability. The error between the proposed thermal network model and CFD simulation is less than 5%, whereas the existing 3-D Cauer model exhibits a maximum error exceeding 34%.

(2) The nonlinear optimization algorithm is applied to further correct model parameters. Experimental results demonstrate that this model parameter correction method can decrease the discrepancy between the model and the actual IGBT module by up to 78.69%.

(3) The order of the thermal model’s state space is further reduced from 270 to 38 by the balanced truncation method, while the model accuracy is still guaranteed within 100 Hz, which further improves the computational efficiency compared to lumped parameter thermal network models.

In the future, based on the observable 3-D reduced-order thermal model proposed in this paper and incorporating sensor measurement information, the temperature observer will be further designed to reduce the impact of aging and loss calculation errors on temperature estimation, which can enhance the reliability of thermal monitoring for high-power IGBT modules.

keywords:IGBT module, temperature monitoring, thermal network model, thermal observer

中图分类号:TM46

DOI: 10.19595/j.cnki.1000-6753.tces.231755

国家重点研发计划(2022YFE0138400)和浙江省重点研发计划(2023C01061)资助项目。

收稿日期 2023-09-26

改稿日期 2023-11-14

田 野 男,1994年生,博士研究生,研究方向为功率半导体器件状态监测。

E-mail:11710020@zju.edu.cn

李楚杉 男,1986年生,博士,研究员,研究方向为中压大容量变换技术。

E-mail:chushan@intl.zju.edu.cn(通信作者)

(编辑 郭丽军)