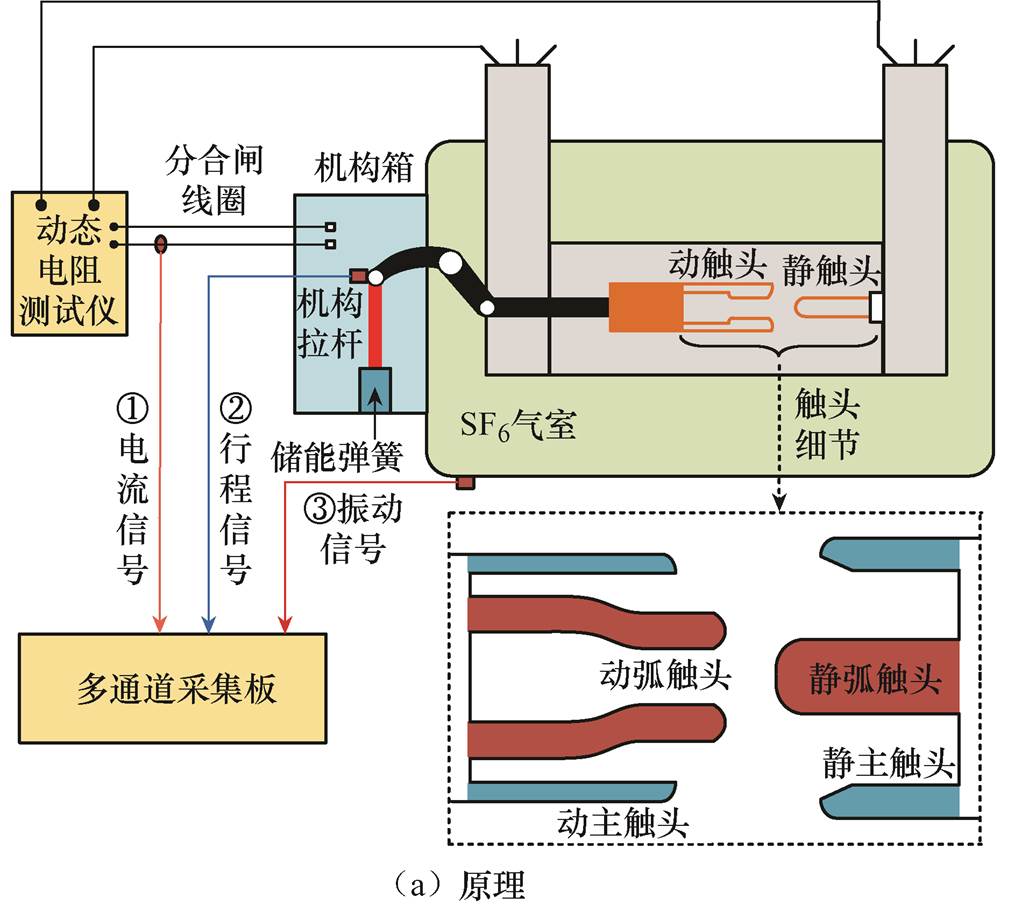

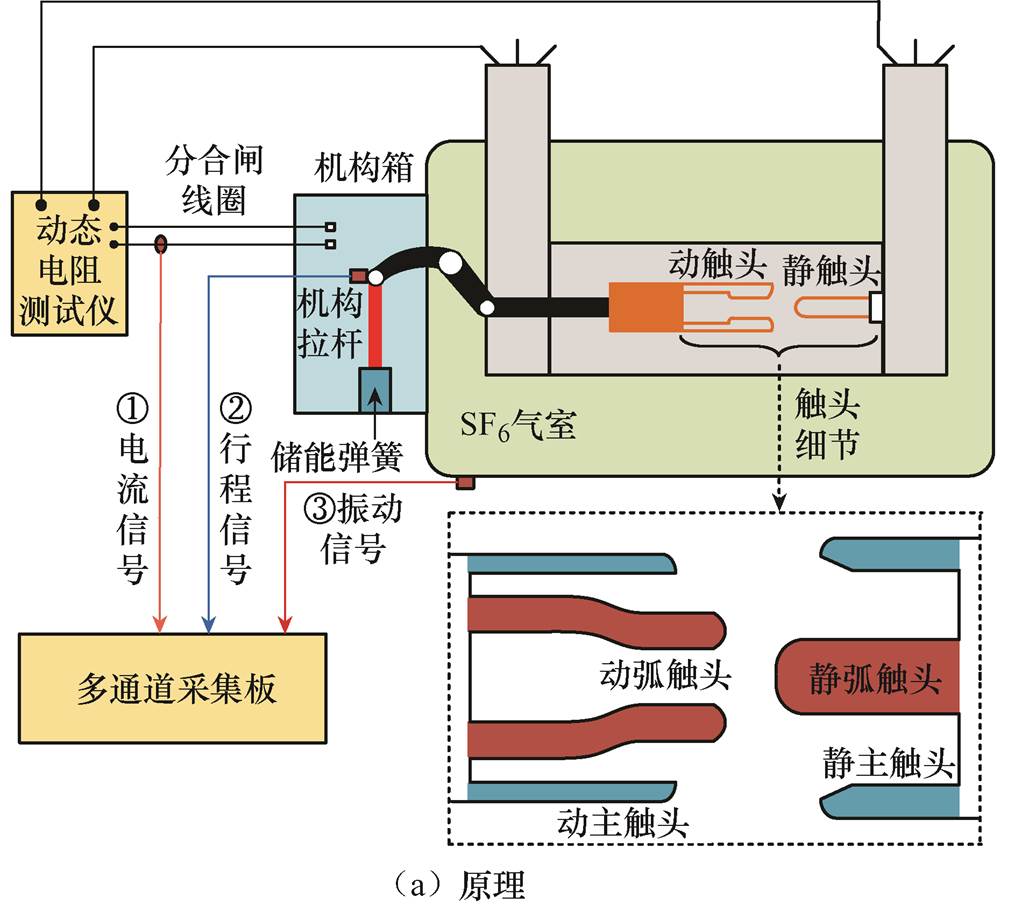

图1 SF6断路器触头振动特征弧触头烧蚀模拟实验平台

Fig.1 SF6 circuit breaker contact vibration characteristics arc contact ablation simulation experiment platform

摘要 高压SF6断路器电寿命评估对保障电力系统安全稳定运行具有重要意义。然而,现有的电寿命评估仍旧依赖累计开断电流法与动态回路电阻法,缺乏有效的在线监测手段。该文针对真实126 kV高压SF6断路器设备,研究了基于弧触头接触点分析的电寿命评估方法。结合变分模态分解(VMD)与短时傅里叶变换(STFT)分析,发现弧触头接触时产生了10 kHz以上的高频振动特征信号。通过调整机构拉杆的位置以改变弧触头刚合点,发现了高频振动特征频率出现时刻与弧触头刚合点之间的相关性,进而提出了一种基于弧触头接触振动特征分析的高压SF6断路器电寿命在线监测方法。现场瓷柱式断路器的实验结果表明,弧触头刚合点测量误差约为0.905 mm,因此该文提出的方法有望在高压SF6断路器电寿命在线监测领域实现推广应用。

关键词:高压断路器 弧触头烧蚀 振动特征频率 变分模态分解(VMD) 短时傅里叶变换(STFT)

高压SF6断路器是电力系统中承担控制和保护任务的关键设备,其可靠动作对电力系统的安全运行具有重要意义。高压SF6断路器的触头系统是实现灭弧功能的核心部件,通常由主触头与弧触头组成,在多次开断和关合过程中,受到电弧烧蚀和机械磨损等影响,弧触头会逐渐烧蚀变短,当烧蚀到一定程度时,弧触头将无法有效灭弧,并导致断路器电寿命终止[1-6]。因此,开展高压SF6断路器电寿命在线监测研究对电力系统的安全可靠运行具有重要意义。

现有高压SF6断路器电寿命监测方法主要有两类:基于电弧能量的预测方法和动态回路电阻法(Dynamic Resistance Measurement, DRM)。基于电弧能量的预测方法,主要有开断电流加权法[7]、计及燃弧时间加权评估法[8]和N-Ib寿命曲线法[9-10]。其中,开断电流加权法和计及燃弧时间加权评估法的核心思想是电触头寿命取决于累计燃弧能量,实际应用中加权系数取1~2,不过这类方法在实际应用中评估非常粗糙。N-Ib寿命曲线法是通过对某一种类型断路器进行大量的开断实验,找出不同开断电流下所对应的断路器开断寿命关系,但是该方法的成本很高,难以做到对所有类型断路器都测定寿命曲线。此外,上述方法的本质都是从电弧能量间接预测弧触头的烧蚀情况。动态回路电阻法通过测量断路器分合闸过程中电阻的变化,可以直观地反映断路器灭弧室内弧触头的烧蚀情况[11-12],但是只能在断路器停运时测量,无法实现电寿命的在线监测。

在电弧强烈能量作用下,弧触头在断路器多次开合后接触行程逐渐变短,进而导致断路器电寿命缩短。因此,通过测量断路器合闸过程中弧触头的刚合点位置,可以判断弧触头接触行程的变化,从而预测高压SF6断路器的电寿命。断路器触头系统位于灭弧室核心位置,与外部完全隔开,且电磁环境恶劣,传统在线监测手段无法部署。振动信号以断路器的机械结构为传播介质,可将内部振动信息传导至外壳上,若弧触头刚合点附近的振动信号有独特特征,则可以通过分析断路器合闸过程中的振动信号来判断弧触头的刚合点。对于断路器动作过程中的振动信号,以往研究主要集中在对信号能熵特征的分析上[13-22],但是在断路器动作过程中,机构运动带来的振动背景信号必然会带来强烈的干扰。本文主要分析振动信号的频率特征,避开机构动作中的背景频率,在一定程度上抑制了复杂机构动作带来的振动干扰。

综上所述,弧触头的烧蚀程度直接反映了高压SF6断路器的电寿命,本文通过对真实高压SF6断路器开展实验测试,寻找一种基于振动频率特征分析的非侵入式弧触头刚合点测量方法,进而预测弧触头的烧蚀程度,为高压SF6断路器电寿命在线监测提供技术基础。

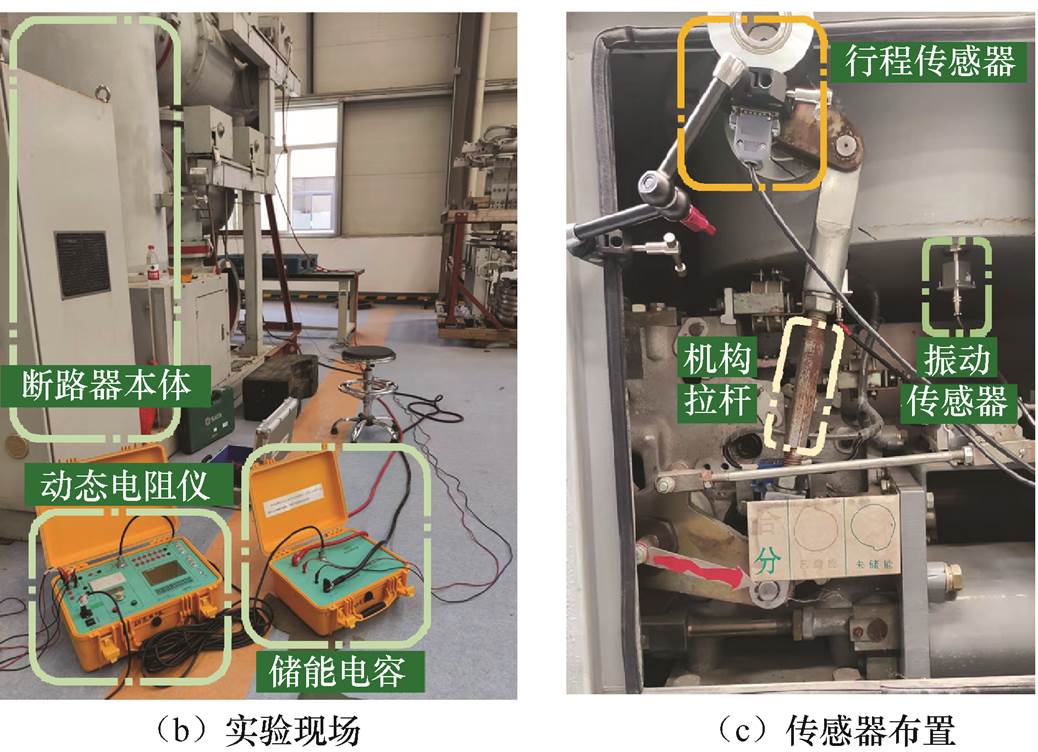

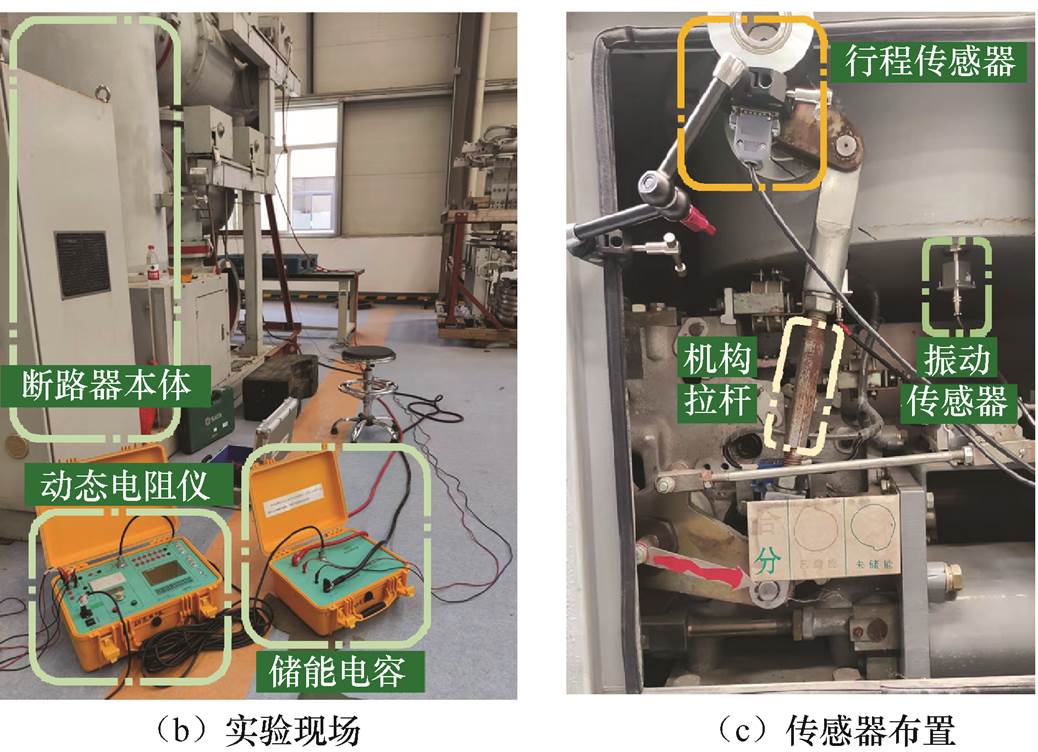

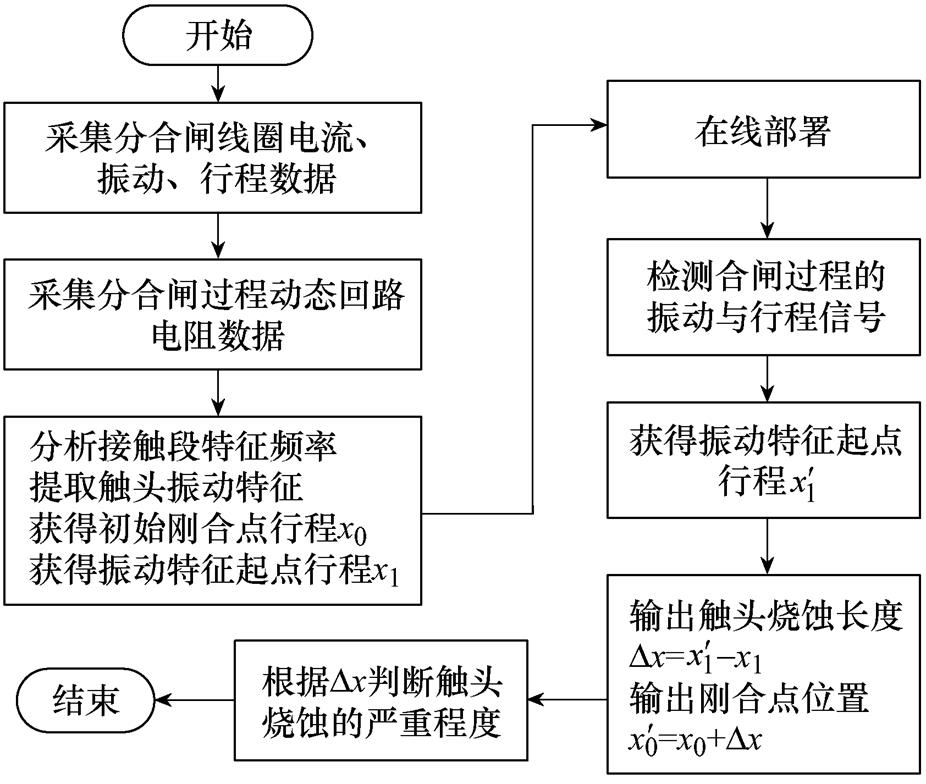

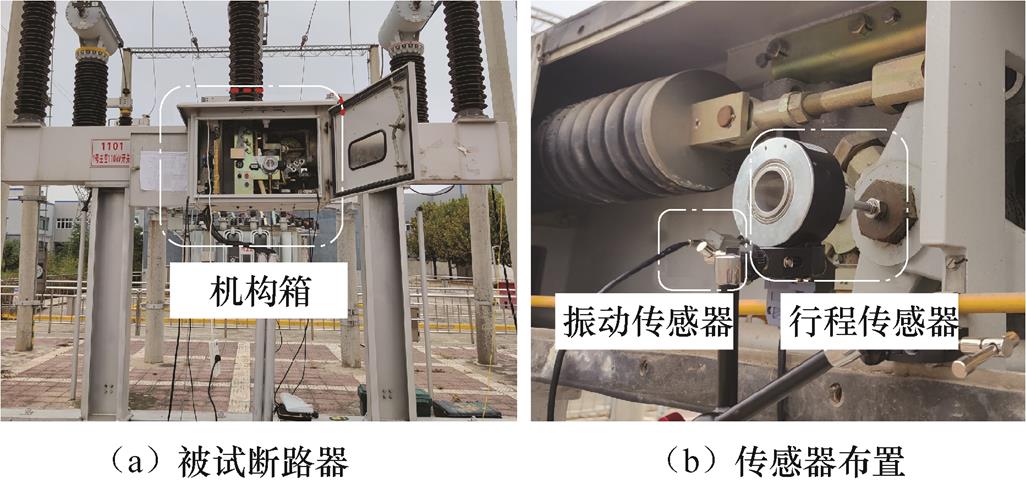

实验平台原理如图1所示,被试断路器是某厂家126 kV组合电器中的SF6高压断路器,该断路器触头为三相同体式,三相触头位于同一气室中。本文采用汉迪公司的GKC433AL型高压开关测试仪控制被试断路器动作,并测量被试断路器主回路的动态回路电阻曲线。同时,本文设计了多通道信号采集板,基于STM32F4型微控制器,搭配ADC芯片和外置传感器,可对断路器的分合闸线圈电流、外壳振动等模拟信号进行采样,并对动作机构拐臂角行程进行同步测量。实验采用的振动、行程、电流传感器的主要参数见表1。

通过调节图1a和图1c中所示的机构拉杆,可控制动触头初始位置,进而调节刚分刚合点的行程,以模拟弧触头不同磨损情况下导致刚合点位置的滞后。本文前后调节了4个不同的刚分刚合点位置,并在每种位置下进行了18组测试。在每次合闸过程中,根据高压开关测试仪采集分合闸线圈电流、断口电压、回路电流等数据,计算得到回路电阻-时间曲线;同时,多通道采集板以分合闸线圈电流为触发,采集分合闸线圈电流信号、外壳振动信号以及机构拐臂角行程信号,上述测量过程对每相触头均进行6次分合闸平行实验。

图1 SF6断路器触头振动特征弧触头烧蚀模拟实验平台

Fig.1 SF6 circuit breaker contact vibration characteristics arc contact ablation simulation experiment platform

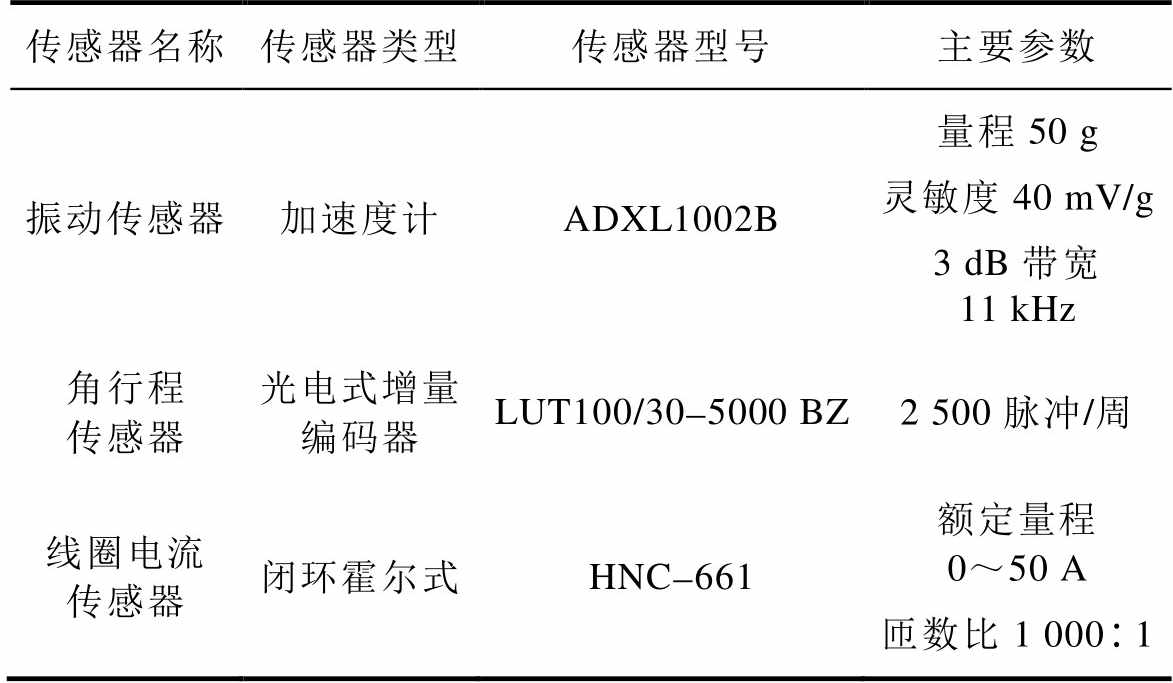

表1 各传感器参数

Tab.1 Parameters for each sensor

传感器名称传感器类型传感器型号主要参数 振动传感器加速度计ADXL1002B量程50 g灵敏度40 mV/g3 dB带宽11 kHz 角行程传感器光电式增量编码器LUT100/30-5000 BZ2 500脉冲/周 线圈电流传感器闭环霍尔式HNC-661额定量程0~50 A匝数比1 0001

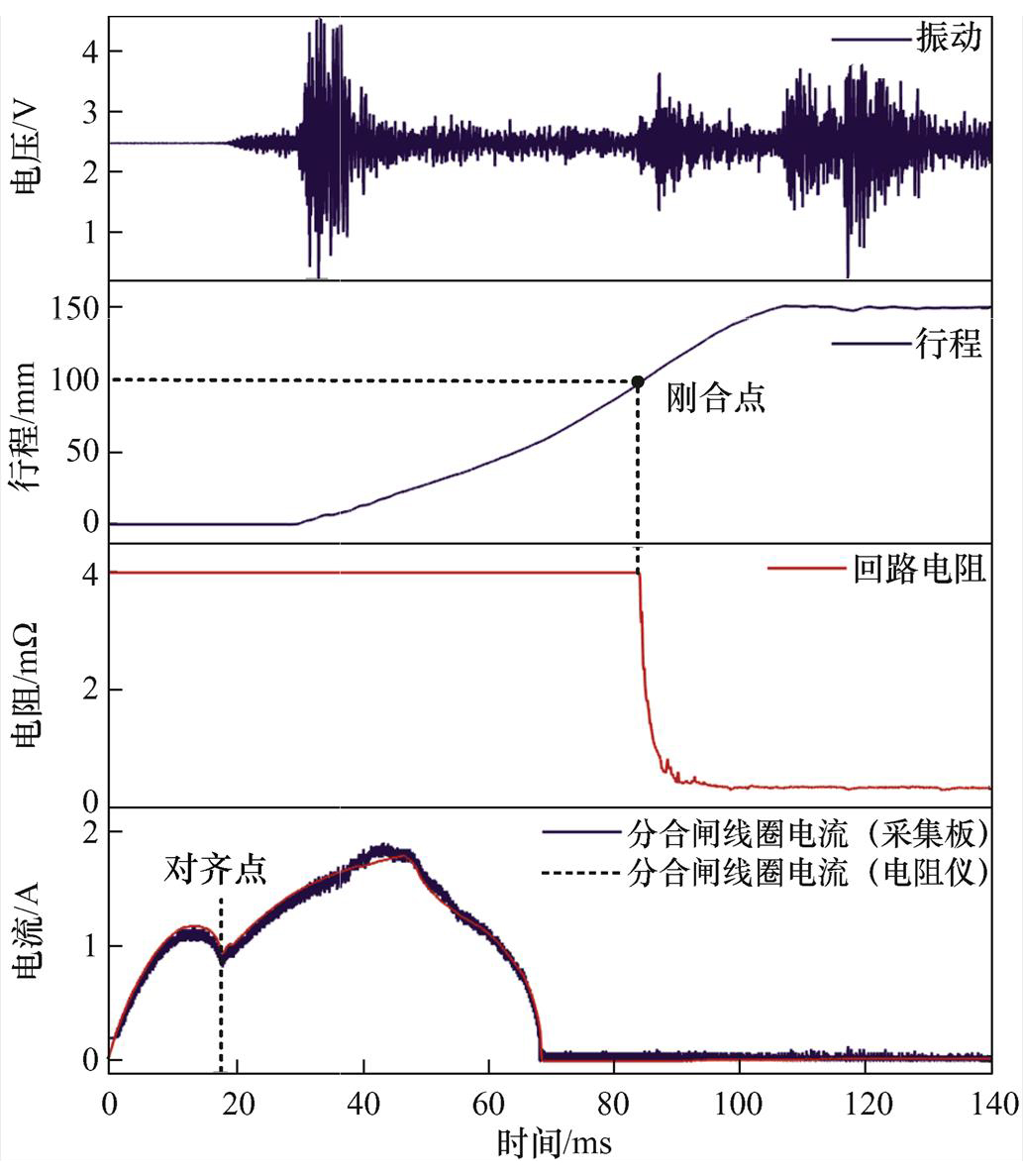

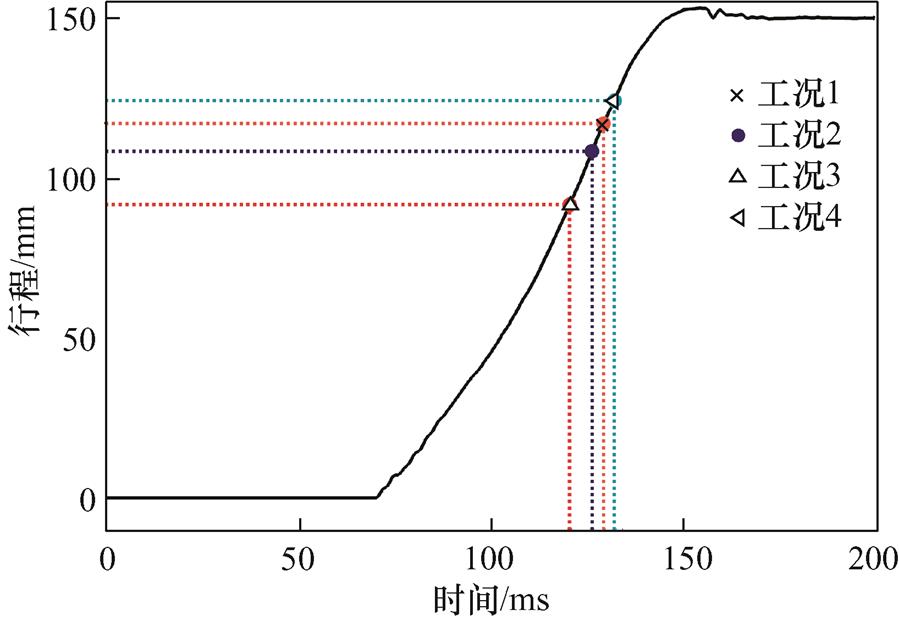

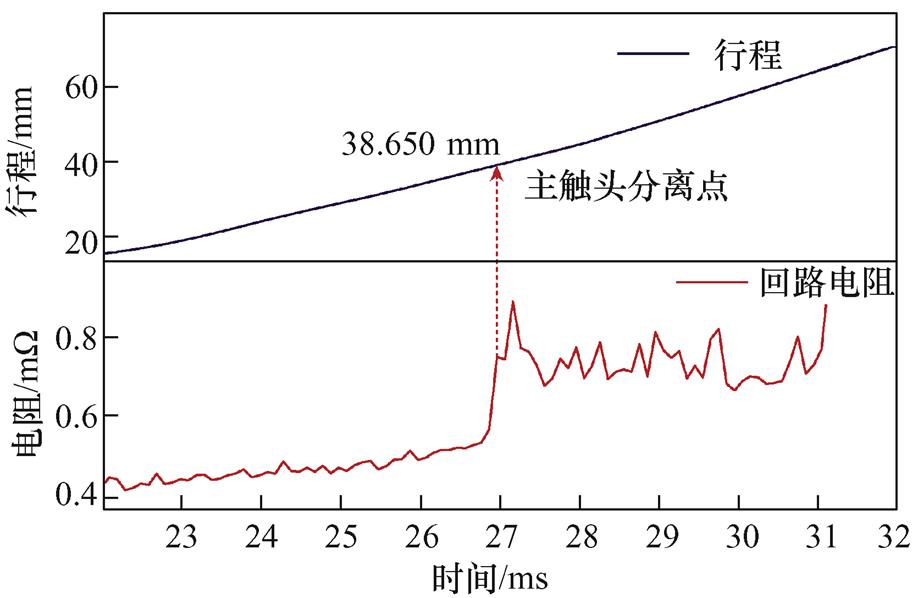

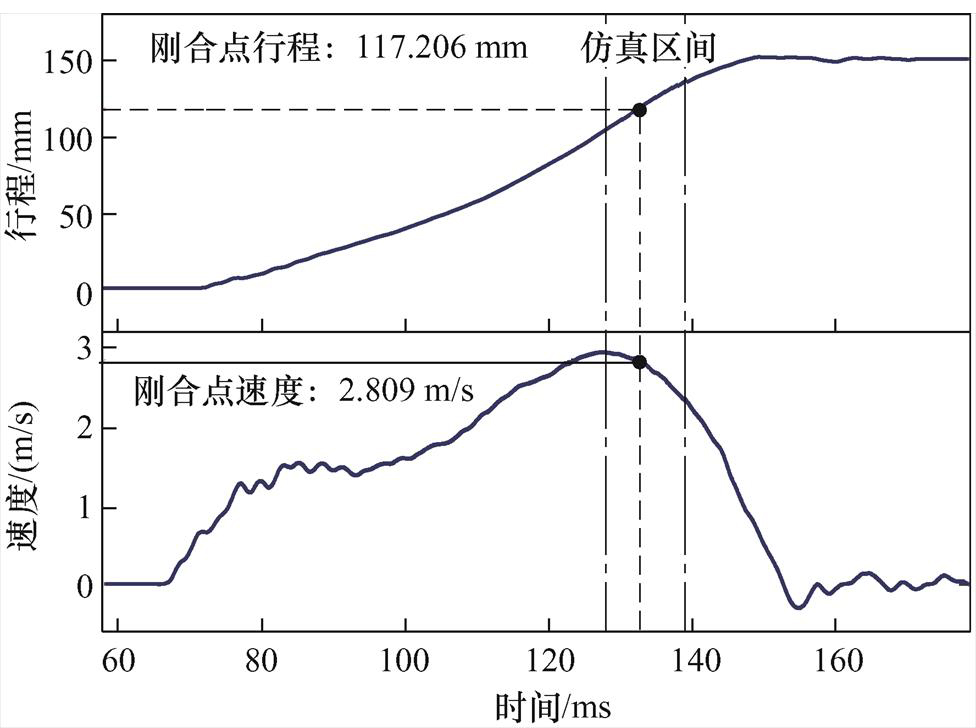

实验中的数据分别由动态回路电阻仪与自制多通道采集装置采集,两组数据不在同一时标下,很难进行对比分析。由于两台设备都采集了分合闸线圈电流信号,因此可通过分合闸线圈电流信号将两组数据进行对齐[23-24]。当分合闸线圈铁心撞击到脱扣机构并停止运动时,线圈电流存在一个明显的极小值点,因此本文采用了基于线圈电流特征拐点的数据对齐方式。将两组设备采集的电流数据按照该极小值点对齐后,即可将所有数据标注在同一时轴下,对一次合闸过程对齐后的多维度信号如图2所示。图2中所展示的行程信号为弧触头直线行程,由原始的角行程信号转换而来。根据被试断路器设计资料,总直线行程为150 mm,将角行程按照比例进行转换,表示为

图2 对齐后的多维度数据

Fig.2 Registered multidimensional data

(1)

(1)

式中, 与

与 分别为弧触头直线行程和机构拐臂角行程;

分别为弧触头直线行程和机构拐臂角行程; 为动作结束时的总角行程。

为动作结束时的总角行程。

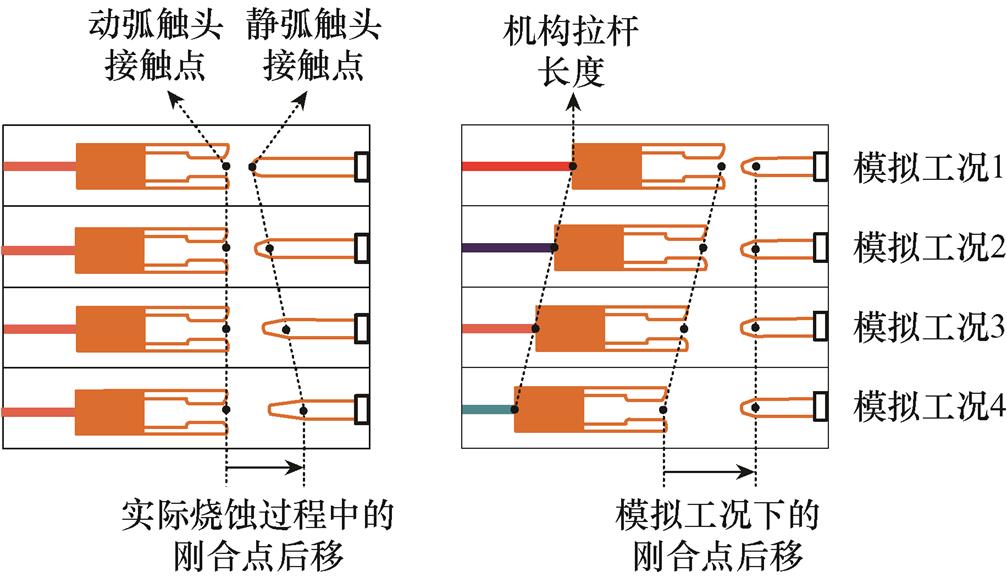

弧触头在烧蚀过程中,伴随着刚合点的后移,机构拉杆长度与动触头初始位置的关系如图3所示。由于静弧触头难以拆卸和调整,因此本文通过调节图1c中的机构拉杆,来改变动弧触头初始位置,进而模拟不同电寿命情况下弧触头烧蚀带来刚合点的后移。图3中,本文共设置四种模拟工况,分别对应不同的弧触头烧蚀工况,工况1~4对应的弧触头烧蚀程度依次增加,电寿命依次递减。每种工况下对三相回路导体分别进行动态回路电阻测试,并重复6次平行实验,即每种工况下断路器重复动作18次。使用动态回路电阻仪采集的动态回路电阻数据对刚合点位置进行标注,四种工况的刚合点位置分布如图4所示。

图3 机构拉杆长度与动触头初始位置的关系

Fig.3 The relationship between the length of the pull rod and the initial position of the moving contact

图4 不同工况下的刚合点位置

Fig.4 Coincidence point position under different working conditions

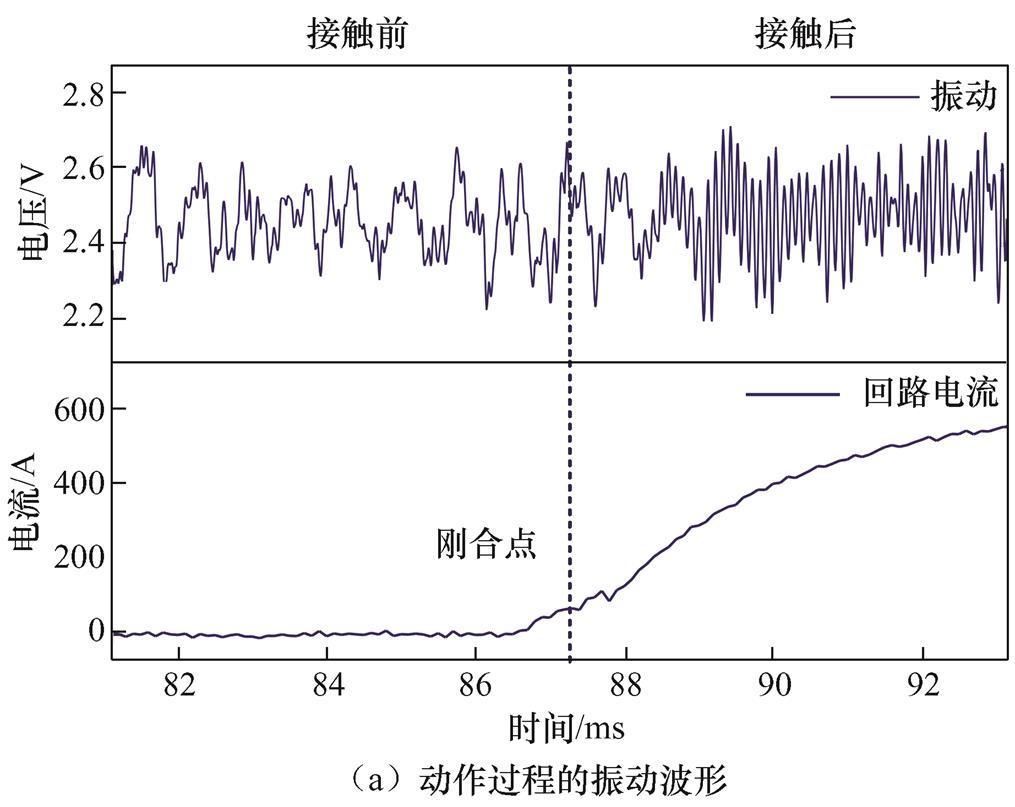

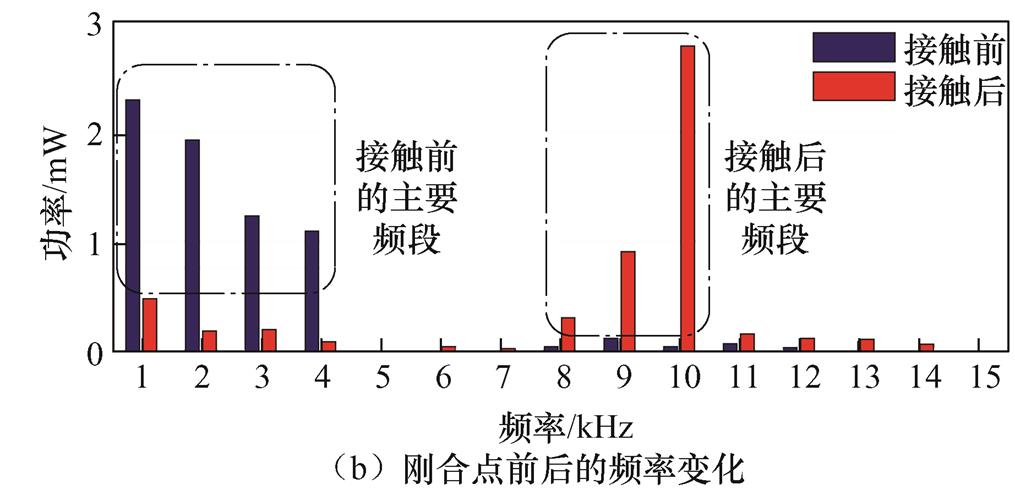

图5a为工况2下弧触头刚合点附近的振动信号,可以看出,弧触头接触后,振动信号频率明显升高。对接触前和接触后的两段信号进行频谱分析,结果如图5b所示,接触前信号的功率主要分布在5 kHz以下的频段,而接触后的信号主要集中在10 kHz左右。通常冲激性振动信号表现为指数型振荡衰减的形式,而图5中的接触后信号表现为一段比较稳定的高频信号,本文认为该信号是由于动静弧触头在机械耦合过程中的相互作用力产生的,在2.3节将对该特征的机理进行进一步分析。

图5 弧触头接触前后的振动信号变化(工况2)

Fig.5 Changes of vibration signal before and after coincidence point (operating mode 2)

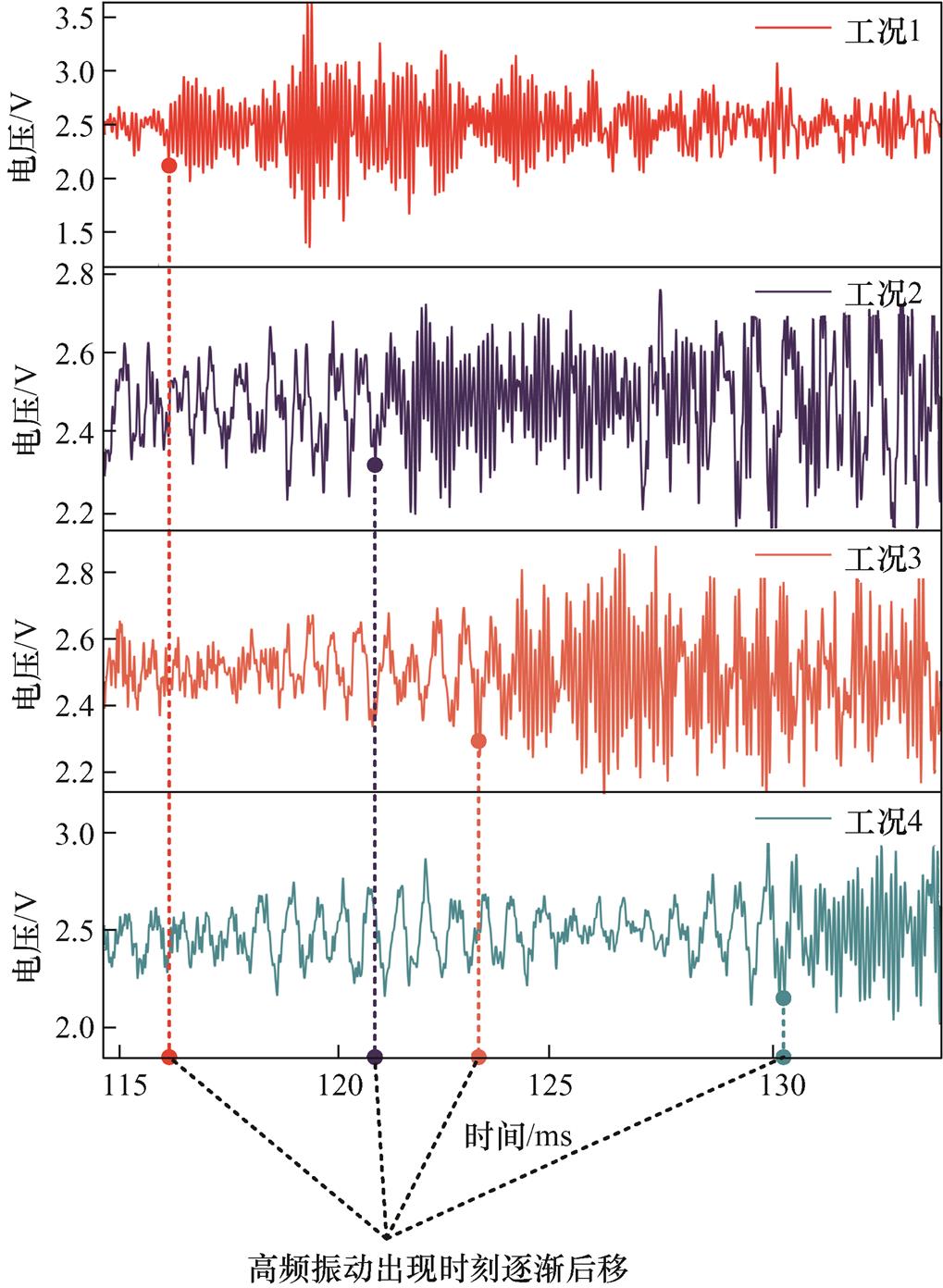

首先排除2.1节中高频振动特征出现的偶然性,本文设置的四种工况下测量得到的振动信号如图6所示。观察动作过程中高频振动信号出现的时刻,在触头刚合点逐渐后移的情况下,振动信号的高频特征也逐渐后移,说明该特征在不同工况下均存在,且跟随刚合点一同后移。

图6 不同工况下高频振动特征的后移

Fig.6 Rearward shift of high-frequency vibration characteristics under different working conditions

如图5a所示,高频振动信号出现在刚合点之后,这是由于高频振动的产生与传导需要一定的时间,而且与触头结构密切相关。进一步地,需要对该段高频信号的出现时刻进行分析,以排除其是由主触头接触所产生的干扰。

判定主触头接触只能依据动作过程的动态回路电阻数据,图2展示了对合闸过程的数据对齐。当动态电阻测试电流不够大时,动态回路电阻数据通常存在较大的波动和干扰,尤其在合闸过程中触头弹跳较大,难以有效分辨主触头接触带来的电阻下降[25]。通常,分闸过程中的动态回路电阻曲线更易分辨,因此,本节使用对齐后的分闸过程数据得出主触头分闸的脱离位置,并按照式(2)推出合闸接触位置。

(2)

(2)

式中, 为主触头合闸接触点行程;

为主触头合闸接触点行程; 为分闸接触点行程;

为分闸接触点行程; 为合闸过程的总行程。在图6所示的工况1下,将分闸过程的动态回路电阻数据与行程数据绘制如图7所示。

为合闸过程的总行程。在图6所示的工况1下,将分闸过程的动态回路电阻数据与行程数据绘制如图7所示。

图7 分闸过程中的动态回路电阻与行程曲线

Fig.7 DRM and stroke curves during opening process

图7中,分闸时主触头分点的行程约为38.650 mm,该断路器设计总行程为150 mm,因此合闸过程中的主触头接触位置约为111.350 mm。照此方法,以工况1为例,对三相弧触头刚合点和主触头接触点位置进行提取,并对6次平行实验取均值后,得到了断路器三相主弧触头接触位置,如图8所示。可以看出,高频振动特征出现位置处于主触头接触前,即弧触头单独接触阶段。对工况2~4进行分析,也可得到相同结果,因此高频振动不是由主触头接触产生的。

图8 合闸过程中的振动和行程信号

Fig.8 Vibration and stroke curves during closing

如图8所示,高频振动特征与冲激性振动特征不同,不符合一般的指数型振荡衰减的特性。文 献[18]指出,对于采用内外嵌套型机械结构的触头,接触瞬间存在的是摩擦力而非冲击力。文献[26]对高速断路器动触头的分闸过程进行了动力学仿真,分析了分闸过程中的动触头振动特性,并指出动触头在分闸过程中的径向加速度呈现高频振荡特性。

基于已有研究与实验结果,本文提出一种振动特征可能产生的机理:弧触头接触后,动静弧触头之间在接触面上产生高频碰撞与摩擦导致高频振动。由于文献[26]主要研究的是分闸过程的触头动力学特性,本文通过动力学仿真,模拟了动弧触头在合闸过程中的振动特征。

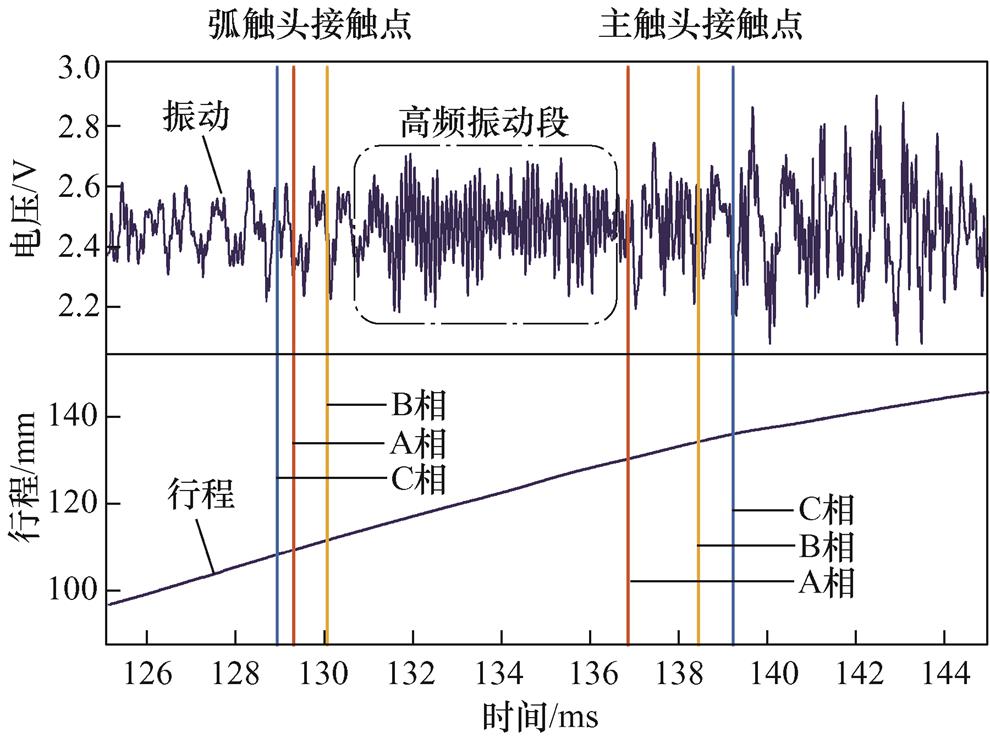

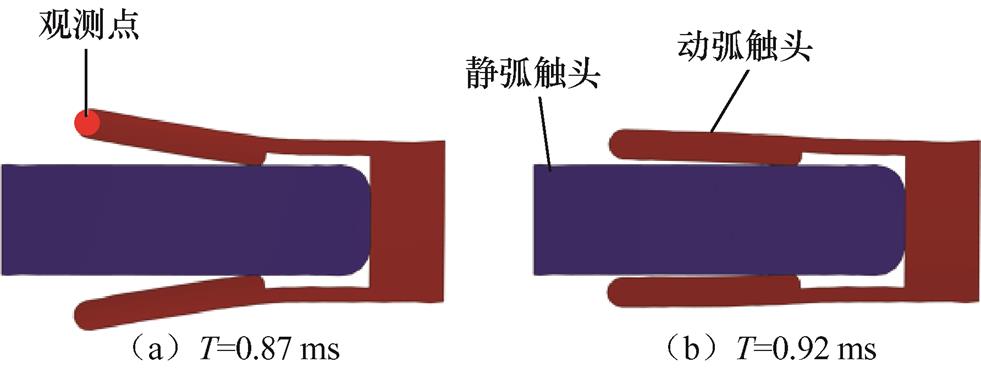

本文建立的内外嵌套式弧触头结构如图9所示,触头材料的数据设置参考了文献[26],触头材料参数见表2。使用COMSOL仿真软件对动弧触头合闸接触前后进行了动力学仿真。其中,触头的运动状态按照工况3实验测量得到的行程曲线导入模型中,并模拟出触头在刚合点前后的运动状态,其中,触头间初始距离为10 mm,仿真时长为10 ms,如图10所示。

图9 三维内外嵌套式触头结构

Fig.9 3-D Nested contact structure diagram

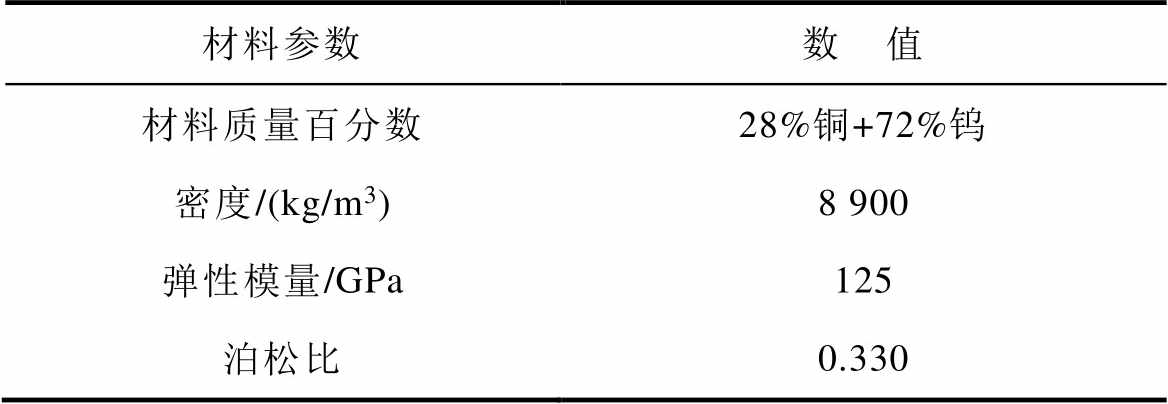

表2 触头材料参数

Tab.2 Contact material parameters

材料参数数 值 材料质量百分数28%铜+72%钨 密度/(kg/m3)8 900 弹性模量/GPa125 泊松比0.330

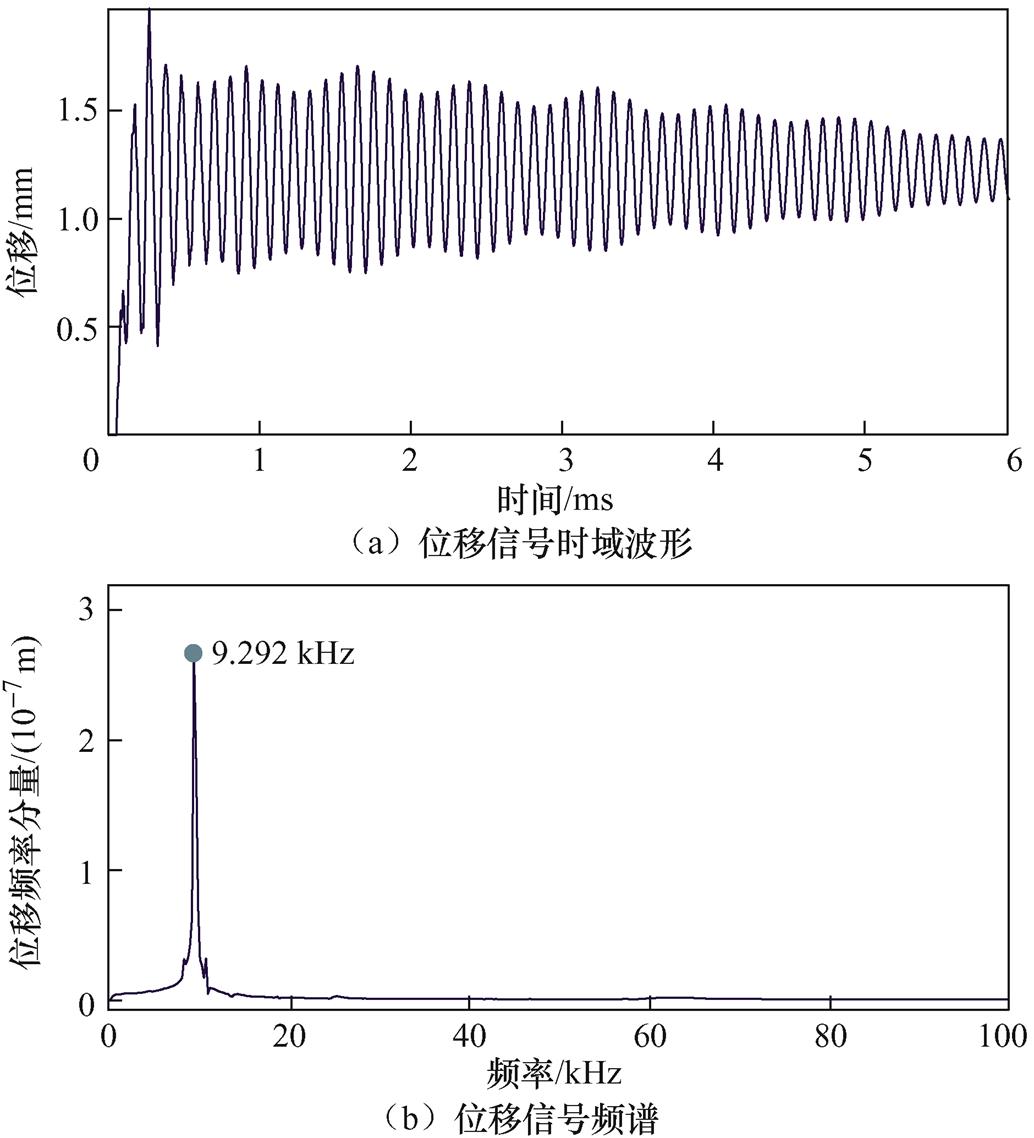

在动弧触头金属瓣上观测触头瓣的径向位移,图11展示了动弧触头在振动周期内的切面。将动静触头接触时刻记为T=0时刻,动弧触头的金属瓣对静弧触头表面存在拍击现象,周而复始,观测点在径向产生周期性的张开和闭合,进而产生一定频率的高频振动信号。

图10 基于实验行程曲线的仿真设置

Fig.10 Simulation settings based on experimental process curves

图11 触头轴向切面

Fig.11 Axial cross-sectional view of contact

对于图11中所示的观测点,将其径向位移绘制在图12a中,并将位移信号的完整频谱绘制在图12b中。根据频谱分析,位移信号的主要频率集中在9.292 kHz,与图5b中高频特征分布在8~10 kHz的实验结果基本一致。

图12 触头接触后的接触面振动位移波形

Fig.12 Vibration displacement waveforms of contact surface

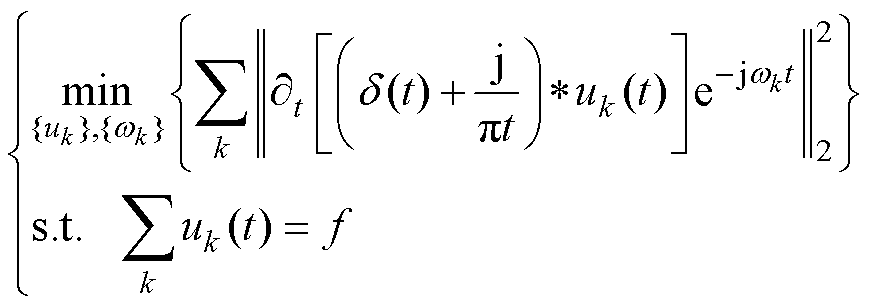

如图5所示,振动信号的特征频率分布在8~14 kHz之间,但振动信号本身为非平稳信号,无法通过直接观测得到特征频率起始点。为了得到特征频率随时间变化曲线,本节设计了一种变分模态分解(Variational Mode Decomposition, VMD)与短时傅里叶变换(Short-Time Fourier Transform, STFT)相结合的振动特征曲线提取方法。

该方法首先通过VMD对原始振动信号进行模态分解,相较于原始的经验模态分解(Empirical Mode Decomposition, EMD)方法,VMD从一定程度上克服了EMD带来的模态混叠的问题[27]。与EMD方法类似,VMD方法也是将原始信号分解为若干个固有模态函数(Intrinsic Mode Function, IMF)的和,不同的是,VMD将每个模态的类型限制为具有一定中心频率和带宽的窄带信号,通过优化IMF分量的估计带宽之和最小,实现模态的分离。VMD方法的优化目标被表示[28]为

(3)

(3)

式中,f为待分解的信号;uk为第k个IMF分量;wk为uk的中心频率;d(t)为冲激信号;*为卷积运算符;∂t为对时间的梯度。

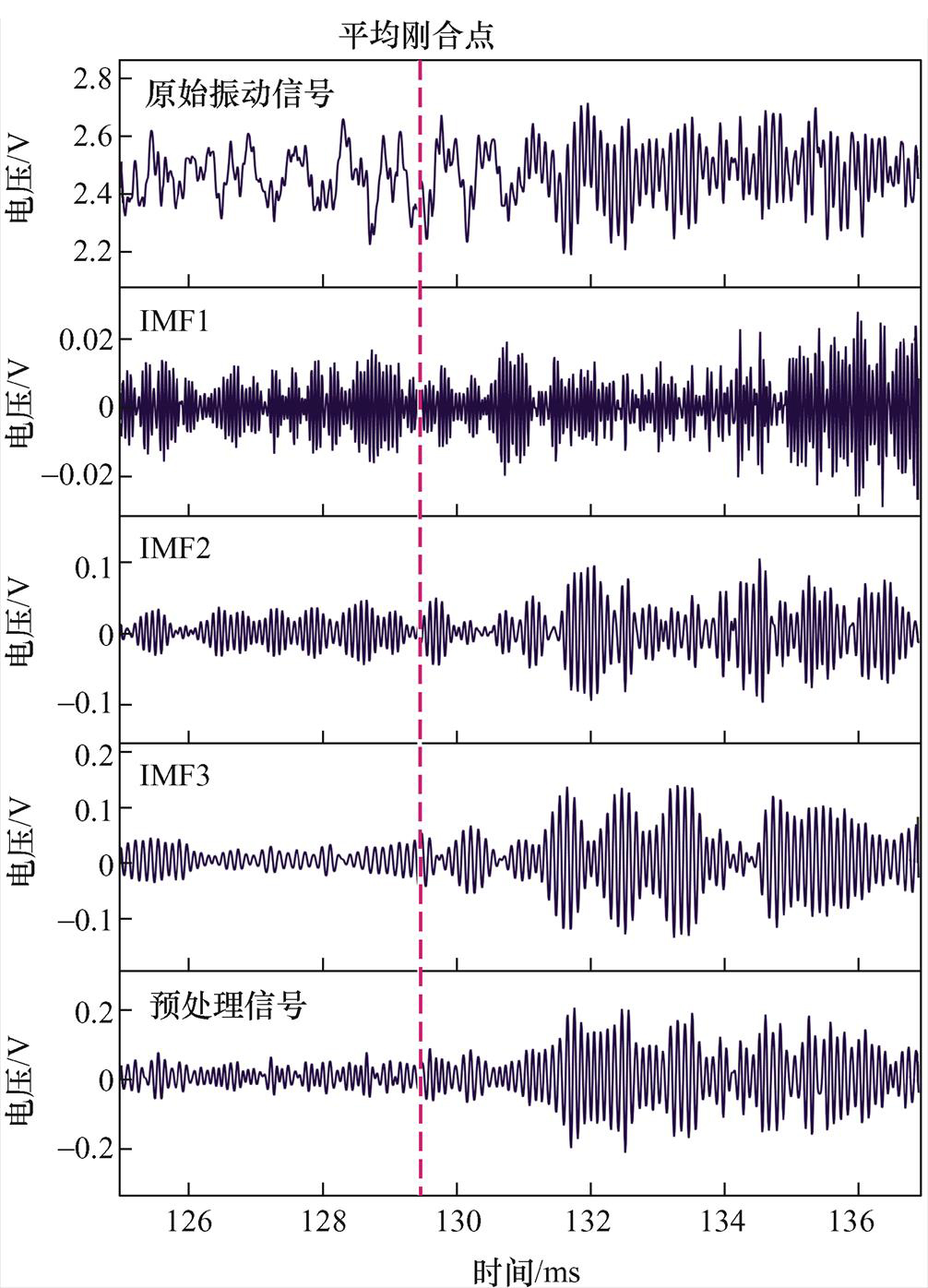

VMD通过构造拉格朗日函数,并使用迭代法对式(3)的优化问题进行求解[28]。其重要参数为预设的模态分解数K。K值的选取对VMD的分解效果具有很大影响,当K值过小时,会造成模态的混叠;而K值过大时,又会产生虚假模态,对真实信息产生破坏。目前,对K值的选择尚无成熟统一的方法,在本文的场景中,根据图5的频谱分析结果可知,其特征频段在8~14 kHz之间,可依据此先验信息对VMD分解结果进行选择。取K=6,对图6所示工况2情景下的一次合闸振动信号进行分解,结果如图13所示(仅画出IMF1~IMF3),其中,平均刚合点是该工况下三相触头刚合点在6次平行实验中测得的平均位置,在三相同期性正常的情况下,平均刚合点基本可以反映三相触头的位置。

图13 振动信号的VMD分解结果

Fig.13 VMD decomposition results of vibration signals

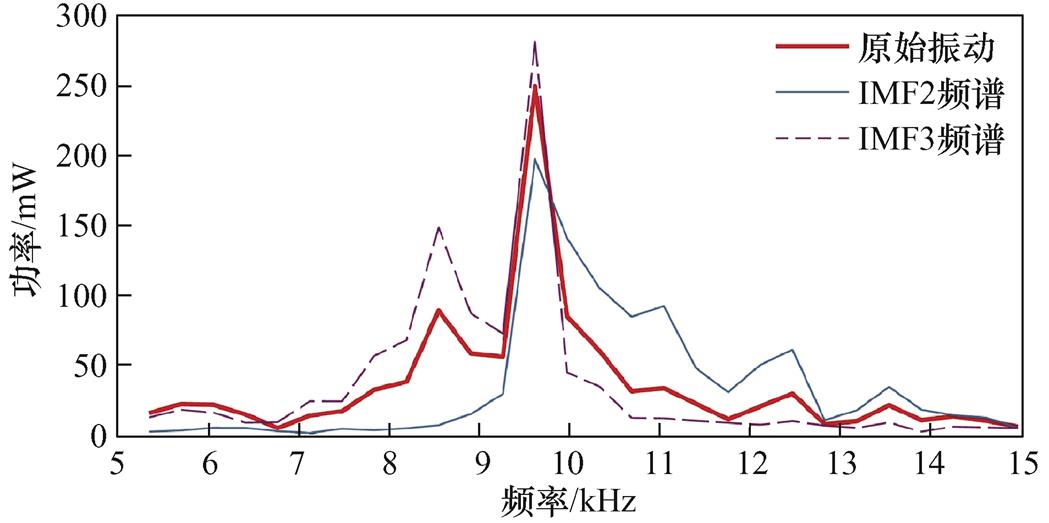

图13所示的各个模态分量中,IMF1~IMF3的中心频率逐渐下降,其中在弧触头接触的时间段内,IMF2与IMF3的中心频率与触头特征振动频段比较接近,对该区间内的IMF2和IMF3信号进行频谱分析并将各频谱的总功率归一化至单位功率,如图14所示,IMF2与IMF3均涵盖了主要特征峰频率(约为9.6 kHz),且IMF2包含了频率略高的分量,IMF3包含了频率略低的分量。

图14 IMF2和IMF3的频谱信息分布

Fig.14 Spectrum information distribution of IMF2 and IMF3

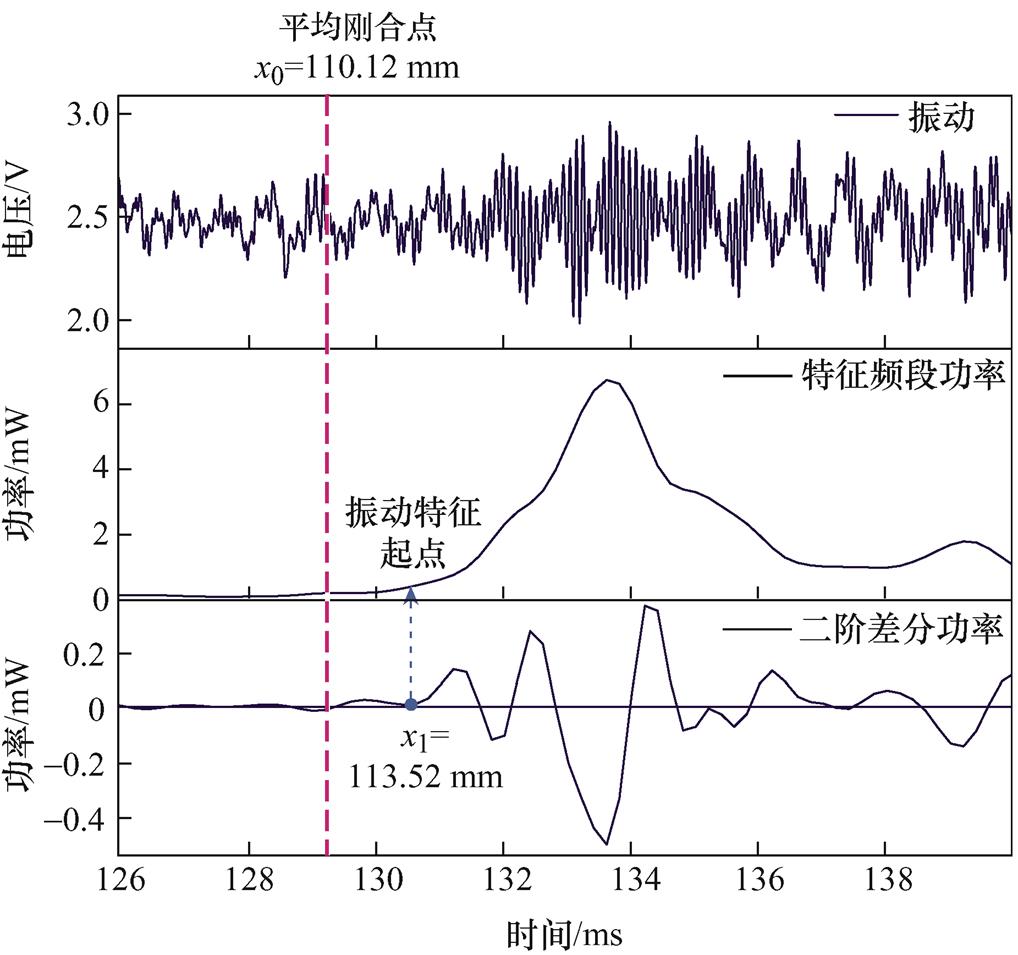

上述分析表明,IMF2与IMF3中均包含振动特征频率信息,根据VMD分解的特性,IMF2、IMF3的中心频率基本覆盖了图5b所示的8~14 kHz特征频段,其他IMF分量的中心频率则不在特征频段范围内,因此本文保留了IMF2和IMF3分量作为原始振动信号的预处理信号。尽管预处理信号去除了大量的干扰模态,但其频带分布仍然较宽,本文使用STFT提取预处理信号特征频段的功率,将特征功率-时间曲线作为振动信号的特征曲线,需要指出的是,对于三相同体断路器,本方法的预测目标为三相刚合点的平均位置,需要选择合适的STFT滑动窗长。经测试,窗长略大于三相非同期时间时,可以使得振动特征曲线形成一个主上升段,具有更好的抗干扰性。

选用窗口时长为3.2 ms的矩形信号窗,对预处理信号进行STFT分析。选择特征频段为8~14 kHz内的特征频段并计算其功率,得到信号功率随时间变化曲线如图15所示。可以发现,特征曲线上升起点与刚合点具有相关性。由于特征曲线上升率变化不明显,为了更加精准地定位该曲线上升的起点,可使用特征曲线的差分信息,以放大曲线中的变化量。本文使用了特征功率曲线的二阶差分信号作为振动特征信号出现时刻的辅助判据,二阶差分信号的突变点即可作为特征信号的出现点。使用二阶差分信号可以明显地判定特征曲线的起点位置,在图15中标注了振动特征起点与刚合点之间的关系。

图15 8~14 kHz特征频率功率曲线及其起点

Fig.15 8~14 kHz characteristic frequency power curve and its starting point

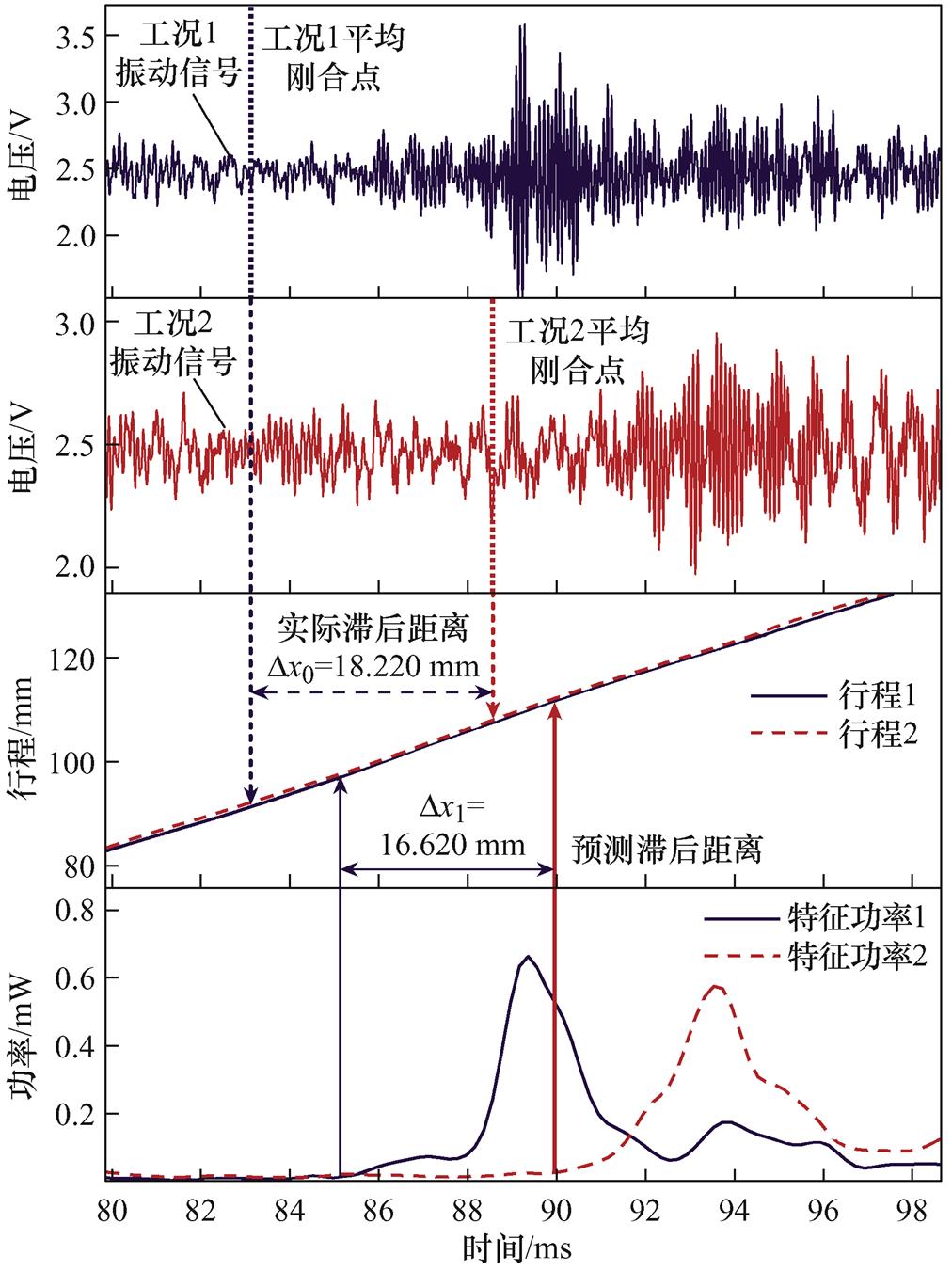

图15展示的是工况2情景下的一次合闸动作过程。将触头的刚合点位置记为x0,振动特征起点的位置记为x1,则x1略滞后于x0,在此次合闸过程中,x1滞后于x0为3.400 mm。当弧触头烧蚀变短导致刚合点和振动特征起点发生滞后时,通过振动特征点的滞后量即可估算刚合点的滞后量,进而评估弧触头的烧蚀长度。以图6所示的工况1和工况2为例,将两种工况下的多维数据对齐后,采用图15中所展示的振动特征起点提取方法,将刚合点距离之差作为实际滞后距离,特征信号起点之差作为预测滞后距离,预测效果表示在图16中。

图16 刚合点滞后量与特征点滞后量的比较

Fig.16 Comparing the lag of coincidence point with the lag of characteristic point

如图16所示,使用振动特征起点x1的滞后量Δx1对触头刚合点x0的滞后量Δx0进行近似测算,其误差为1.600 mm,证明了从一定程度上可使用振动特征起点测算触头刚合点位置。

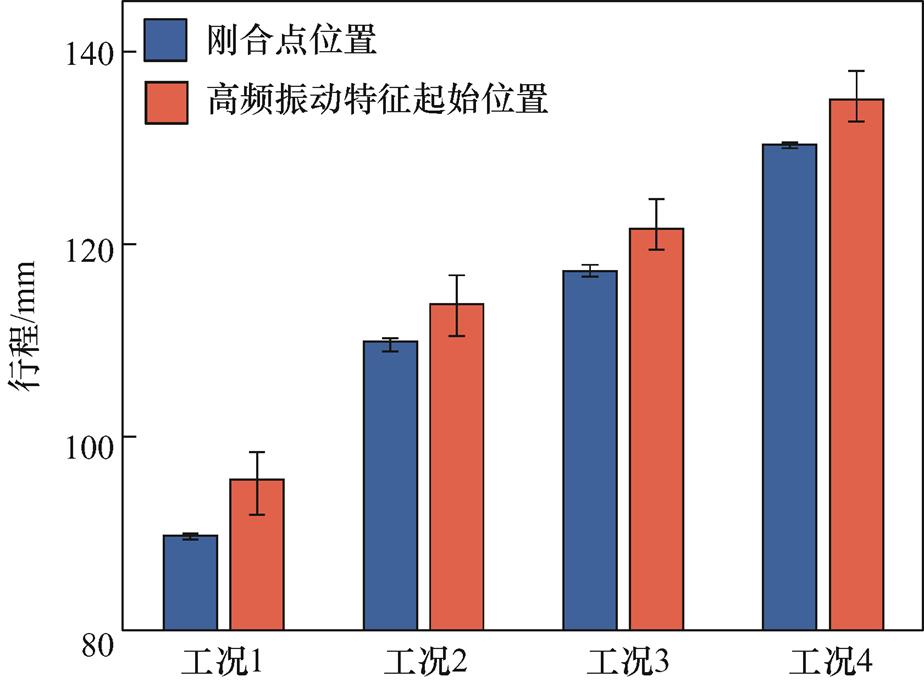

对每种工况依次开展18次平行实验,并按照实验的时间顺序进行统计分析,将高频振动特征起点位置与平均刚合点位置进行对比,其平均值与误差线如图17所示。统计发现,多次实验中,振动高频特征出现位置稳定地滞后于触头的平均刚合点,平均滞后时间约为1~2 ms,平均滞后行程约为3~5 mm。在多种工况、多次实验中,该特征表现稳定,未随时间推移而出现剧烈波动。因此,可通过对振动高频特征出现位置的检验反推出弧触头刚合点位置。

图17 高频振动特征起始位置的分布情况

Fig.17 The distribution of the starting position of the high-frequency vibration feature

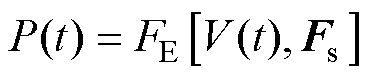

基于上述分析,本节设计了一种基于多信息量和特征频率振动的断路器弧触头状态在线评估方法,其流程如图18所示。该方法所用到的信号参量有:振动信号V(t)、机构行程信号X(t)、动态回路电阻R(t)等,同时,记振动特征功率随时间变化的关系为P(t)。进行在线部署前,需要对目标型号的断路器进行一次多维度信息标定,首先提取振动特征频率Fs为

(4)

(4)

式中,FV为2.1节中描述的从弧触头接触段获取特征频率段的过程,将特征频率区间记作Fs=  ,其中,f1~fn为弧触头接触所产生的多个特征频率。

,其中,f1~fn为弧触头接触所产生的多个特征频率。

图18 断路器弧触头状态在线评估方法流程

Fig.18 Flowchart of online assessment method for arc contact state of circuit breaker

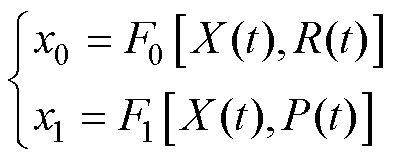

在获取振动特征频率后,使用VMD-STFT方法对振动信号进行处理和特征提取,得到特征功率曲线P(t)为

(5)

(5)

式中,FE为使用3.1节所述的基于VMD-STFT处理后获得振动特征功率曲线的过程。

在获取振动特征功率曲线P(t)后,即可根据动态回路电阻与特征功率曲线以及行程曲线,标注出刚合点的位置x0及振动特征起点x1分别为

(6)

(6)

式中,F0为从行程数据和动态回路电阻数据中获取初始刚合点位置x0;F1为从行程数据和振动特征功率曲线中获取振动特征起点x1。

在标定完成后,可进行在线部署,在线采集断路器合闸动作中的振动与行程信号,并提取振动特征起点,通过振动特征起点的滞后量即可评估弧触头的烧蚀长度,并对触头烧蚀的严重程度进行评估。根据文献[29]的研究结果,当烧蚀长度小于超程的40%时,认为电寿命良好;当烧蚀长度在40%~60%之间时,认为剩余电寿命不足,开断性能将受到严重影响;当烧蚀长度达到超程的60%,或振动高频特征点后移至主触头接触位置时,可认为电寿命达到终点,需进行离线监测。相较于回路动态电阻法需要切出断路器开展测试,该方法的优点在于可以在线监测,不需要切出断路器,仅依靠其正常动作即可实现预测,并实现对电寿命严重劣化的预警。

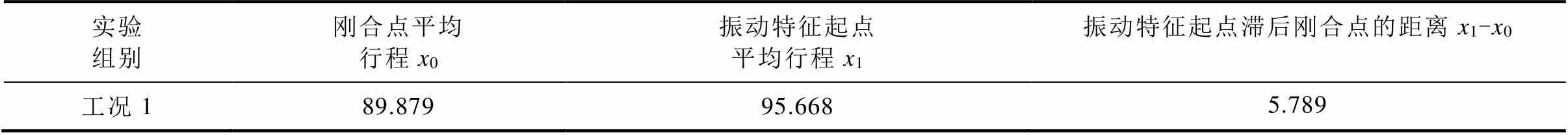

根据图18中所述方法,对1.3节中的四种不同接触点工况应用该方法进行测试,其中,选择工况1作为标定工况,工况1的标定结果见表3。使用工况1的标定值对其他工况进行监测,并与真实测量结果对比,该方法的计算值和实际测量值见表4。

由表4的统计值可见,多次平行实验平均值显示,该方法所测量的弧触头刚合点位置与实际位置的最大误差为1.885 mm,一般情况下,高压SF6断路器的弧触头单独接触段长度在10 mm以上,因此理论上通过该监测方法可以有效地反映出刚合点的滞后,进而对弧触头的明显烧蚀实现在线诊断。

表3 工况1的标定结果

Tab.3 Calibration result of condition 1 (单位: mm)

实验组别刚合点平均行程x0振动特征起点平均行程x1振动特征起点滞后刚合点的距离x1-x0 工况189.87995.6685.789

表4 其他工况的测量结果

Tab.4 Measurement results of other conditions (单位: mm)

实验组别振动特征点平均行程监测计算的刚合点行程实测刚合点平均行程误差 工况2113.865108.076109.9611.885 工况3121.677115.888117.3091.421 工况4128.596122.807124.1181.311

为了验证该方法在不同型号断路器上的适用性,本文在另一场景下对该方法进行了现场测试,如图19所示。被试断路器为其他厂家两台同型号126 kV瓷柱式断路器,分别记作断路器1和断路器2,由于难以拆解断路器并模拟触头工况,本文以断路器1作为参考工况,在断路器1上执行图18中的标定环节,并在断路器2上执行在线监测的环节。

图19 现场测试

Fig.19 Field test

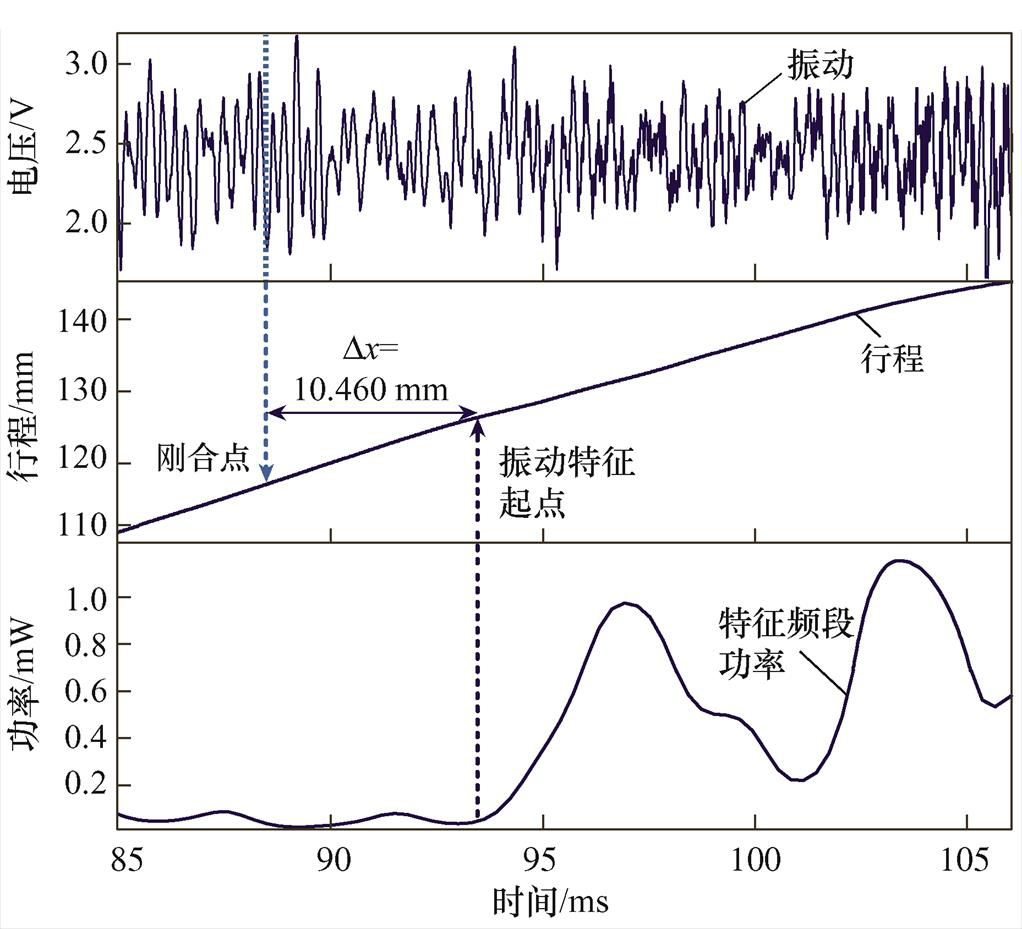

在使用动态回路电阻仪确定接触段后,从高频振动段中提取特征频率区间为15~18 kHz,进而确定触头刚合点和振动特征起点的位置如图20所示,图中,振动特征起点x1相对于弧触头刚合点x0的滞后量为10.460 mm。

图20 断路器1的标定结果

Fig.20 Calibration results of circuit breaker 1

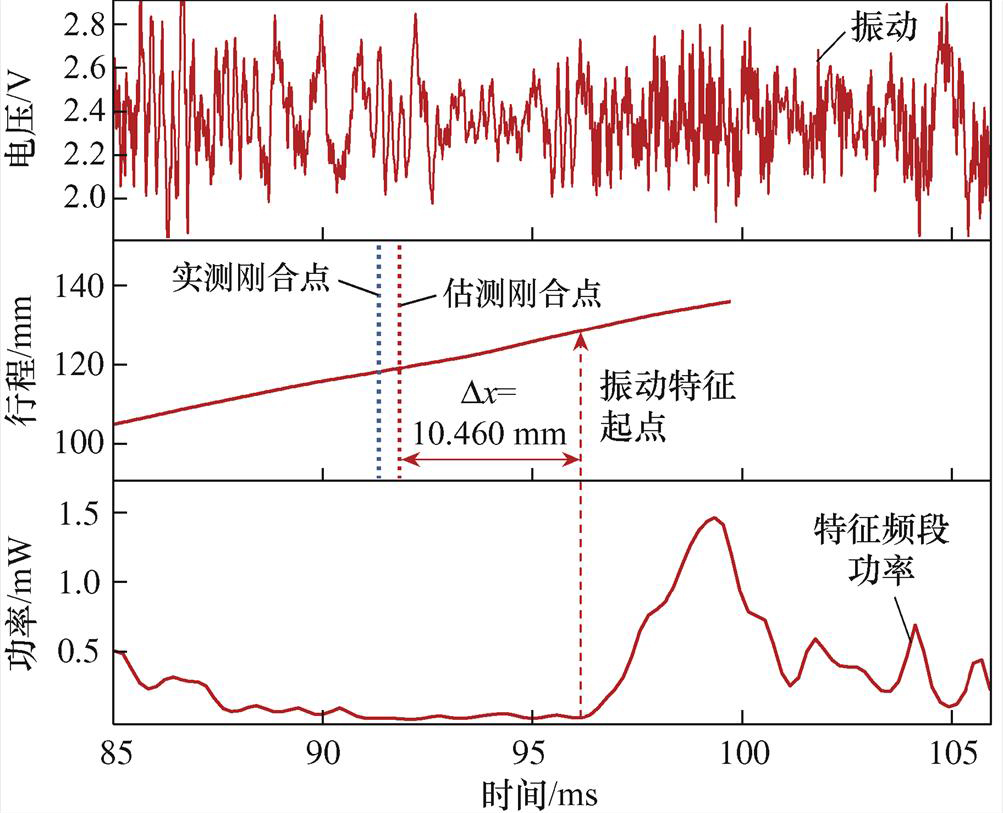

在完成标定后,对断路器2测量振动与行程信号,并进行图18中的在线评估流程,评估结果如图21所示。图中,振动特征起点x1的位置为129.660 mm,根据图20中标定时获得的振动特征起点滞后于刚合点为10.460 mm,推测出触头刚合点位置为119.200 mm,通过动态回路电阻仪对断路器2的刚合点位置进行实测验证,实测触头刚合点的平均位置约为118.295 mm,本文所提方法的估计误差约为0.905 mm。

图21 断路器2的测量结果

Fig.21 Measurement results of circuit breaker 2

现场测试断路器的型号和结构与1.1节中的实验平台不同,因此振动特征起点滞后长度和特征频率区间也有所差别,但该方法在这两种不同结构的断路器上均取得了相似的精度和评估效果,说明该方法在不同结构、不同型号的断路器上具备一定的可推广性,在实际部署时,可考虑通过厂内实验对目标型号进行充分测量,获得最佳特征频段,并结合现场标定参数值以达到更好的效果。

本文设计了高压SF6断路器弧触头接触的振动特性实验,通过将分合闸线圈电流、振动信号、机构行程信号以及动态回路电阻信号相结合的分析方法,对不同刚合点行程下的弧触头接触振动特征进行了分析,发现了弧触头接触段的高频振动特征,并提出一种基于振动频率特征的弧触头状态在线监测方法,经过实验和分析,得出以下结论:

1)高压断路器弧触头接触后在10 kHz左右的频段产生了高频振动信号,仿真结果表明,高频特征由弧触头接触后的摩擦与径向碰撞产生,其显著特征为高频量明显增强,实验表明特征频段区间约为8~14 kHz。

2)通过VMD和STFT方法对振动信号进行分解降噪,并提取高频振动特征出现位置,在模拟弧触头不同烧蚀工况下的多次平行实验中,该特征出现位置略滞后于弧触头刚合点,平均滞后距离为3.900~5.789 mm,滞后量的波动在2 mm以内。

3)在线监测场景下,可通过高频振动特征出现位置监测触头刚合点位置,本文提出了一种基于振动与行程信号的监测方法,在模拟触头烧蚀工况的测量中,监测结果最大误差为1.885 mm,在现场瓷柱式断路器上进行了检验,监测结果的误差约为0.905 mm。

参考文献

[1] 贾磊, 蔡汉生, 胡上茂, 等. 500 kV串联电抗器对线路断路器开断能力的影响研究[J]. 南方电网技术, 2014, 8(6): 7-11. Jia Lei, Cai Hansheng, Hu Shangmao, et al. Study on influence of 500 kV series reactor on interrupting capability of line circuit breaker[J]. Southern Power System Technology, 2014, 8(6): 7-11.

[2] da Souza R T, da Costa E G. Analysis of the correlation between the level of contact degradation and the dynamic resistance curve in circuit breakers[J]. Journal of Energy and Power Engineering, 2014, 8(6): 1104-1111.

[3] 傅中, 陈维江, 李志兵, 等. 大容量电容器组用断路器弧触头侵蚀状态的评价方法[J]. 中国电机工程学报, 2016, 36(20): 5668-5677, 5744.Fu Zhong, Chen Weijiang, Li Zhibing, et al. Assessment method of arcing contacts erosion condition of circuit breakers used for large capacity capacitor banks[J]. Proceedings of the CSEE, 2016, 36(20): 5668-5677, 5744.

[4] 张振乾, 王学军, 孙岗, 等. 特高压变电站大容量电容器组专用断路器电寿命试验研究[J]. 高压电器, 2014, 50(10): 1-8, 14. Zhang Zhenqian, Wang Xuejun, Sun Gang, et al. Study on electrical endurance test of circuit breaker specially used for switching high power capacitor banks in UHVAC substation[J]. High Voltage Apparatus, 2014, 50(10): 1-8, 14.

[5] 马飞越, 黎炜, 王尧平, 等. 基于思维进化和L-M法优化BP神经网络的SF6断路器触头电寿命评估[J].高压电器, 2023, 59(3): 44-52, 60. Ma Feiyue, Li Wei, Wang Yaoping, et al. Electrical endurance assessment of contacts of SF6 circuit breaker based on MEA-LM-BP neural network[J]. High Voltage Apparatus, 2023, 59(3): 44-52, 60.

[6] 关永刚, 杨元威, 钟建英, 等. 高压断路器机械故障诊断方法综述[J]. 高压电器, 2018, 54(7): 10-19. Guan Yonggang, Yang Yuanwei, Zhong Jianying, et al. Review on mechanical fault diagnosis methods for high-voltage circuit breakers[J]. High Voltage Apparatus, 2018, 54(7): 10-19.

[7] Coll I, Casanovas A M, Vial L, et al. Chemical kinetics modelling of a decaying SF6 arc plasma in the presence of a solid organic insulator, copper, oxygen and water[J]. Journal of Physics D: Applied Physics, 2000, 33(3): 221-229.

[8] 荣命哲, 杨飞. 电接触理论及应用[M]. 北京: 机械工业出版社, 2023.

[9] 黎斌. 断路器电寿命的折算、限值及其在线监测技术[J]. 高压电器, 2005, 41(6): 428-433. Li Bin. Conversion, limit and on-line monitoring technology of electrical endurance for circuit breakers[J]. High Voltage Apparatus, 2005, 41(6): 428-433.

[10] 何志鹏, 赵虎. 微型断路器电寿命评估[J]. 电工技术学报, 2022, 37(4): 1031-1040. He Zhipeng, Zhao Hu. Electrical lifespan evaluation of miniature circuit breakers[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 1031-1040.

[11] 蓝磊, 陈功, 文习山, 等. 基于动态电阻测量的SF6断路器触头烧蚀特性[J]. 高电压技术, 2016, 42(6): 1731-1738. Lan Lei, Chen Gong, Wen Xishan, et al. Erosion characteristics of SF6 circuit breaker contacts based on dynamic contact resistance measurement[J]. High Voltage Engineering, 2016, 42(6): 1731-1738.

[12] 王振兴, 刁目鑫, 肖光宇, 等. 基于QPSO-SVR算法的SF6断路器触头烧蚀状态评估[J]. 高电压技术, 2023, 49(9): 3907-3917. Wang Zhenxing, Diao Muxin, Xiao Guangyu, et al. SF6 circuit breaker contact state assessment based on QPSO-SVR algorithm[J]. High Voltage Engineering, 2023, 49(9): 3907-3917.

[13] 崔芮华, 张振, 佟德栓, 等. 基于改进经验小波变换多特征融合的航空交流串联电弧故障检测[J]. 电工技术学报, 2022, 37(12): 3148-3161. Cui Ruihua, Zhang Zhen, Tong Deshuan, et al. Aviation AC series arc fault detection based on improve empirical wavelet transform multi-feature fusion[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3148-3161.

[14] 杨秋玉, 阮江军, 黄道春, 等. 基于振动信号时频图像识别的高压断路器分闸缓冲器状态评估[J]. 电工技术学报, 2019, 34(19): 4048-4057. Yang Qiuyu, Ruan Jiangjun, Huang Daochun, et al. Opening damper condition evaluation based on vibration time-frequency images for high-voltage circuit breakers[J]. Transactions of China Electrotechnical Society, 2019, 34(19): 4048-4057.

[15] 邵阳, 武建文, 马速良, 等. 用于高压断路器机械故障诊断的AM-ReliefF特征选择下集成SVM方法[J].中国电机工程学报, 2021, 41(8): 2890-2901. Shao Yang, Wu Jianwen, Ma Suliang, et al. Integrated SVM method with AM-ReliefF feature selection for mechanical fault diagnosis of high voltage circuit breakers[J]. Proceedings of the CSEE, 2021, 41(8): 2890-2901.

[16] 刘宝稳, 汤容川, 马钲洲, 等. 基于S变换D-SVM AlexNet模型的GIS机械故障诊断与试验分析[J]. 高电压技术, 2021, 47(7): 2526-2538. Liu Baowen, Tang Rongchuan, Ma Zhengzhou, et al. GIS mechanical fault diagnosis and test analysis based on S transform D-SVM AlexNet model[J]. High Voltage Engineering, 2021, 47(7): 2526-2538.

[17] 高树国, 汲胜昌, 孟令明, 等. 基于在线监测系统与声振特征预测模型的高压并联电抗器运行状态评估方法[J]. 电工技术学报, 2022, 37(9): 2179-2189.Gao Shuguo, Ji Shengchang, Meng Lingming, et al. Operation state evaluation method of high-voltage shunt reactor based on on-line monitoring system and vibro-acoustic characteristic prediction model[J]. Transactions of China Electrotechnical Society, 2022, 37(9): 2179-2189.

[18] 赵书涛, 许文杰, 刘会兰, 等. 基于振动信号谱形状熵特征的高压断路器操动状态辨识方法[J]. 电工技术学报, 2022, 37(9): 2170-2178. Zhao Shutao, Xu Wenjie, Liu Huilan, et al. Identification method for operation state of high voltage circuit breakers based on spectral shape entropy characteristics of vibration signals[J]. Transactions of China Electrotechnical Society, 2022, 37(9): 2170-2178.

[19] 周进飞, 罗勇, 韩耀东. 12 kV真空断路器刚合点在线监测方法研究[J]. 高压电器, 2023, 59(9): 219- 225.Zhou Jinfei, Luo Yong, Han Yaodong. Research on online monitoring method of the instant closing point of 12 kV vacuum circuit breaker[J]. High Voltage Apparatus, 2023, 59(9): 219-225.

[20] 豆龙江, 何玉灵, 万书亭, 等. 基于振动信号的高压断路器弹簧疲劳程度检测方法[J]. 电工技术学报, 2022, 37(24): 6420-6430. Dou Longjiang, He Yuling, Wan Shuting, et al. Detecting method of high voltage circuit breaker spring fatigue based on vibration signal[J]. Transactions of China Electrotechnical Society, 2022, 37(24): 6420-6430.

[21] 刘会兰, 许文杰, 赵书涛, 等. 面向高压断路器故障分类的电流-振动信号类聚几何敏感特征优选方法[J]. 电工技术学报, 2023, 38(1): 26-36. Liu Huilan, Xu Wenjie, Zhao Shutao, et al. Optimization method of clustering geometric sensitive features of current vibration signals for fault classification of high voltage circuit breakers[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 26-36.

[22] 刘会兰, 常庚垚, 赵书涛, 等. 溯源弹簧形变过程的断路器振动信号递归量化分析辨识方法[J]. 电工技术学报, 39(8): 2567-2577. Liu Huilan, Chang Gengyao, Zhao Shutao, et al. Circuit breaker state identification method based on tracing spring deformation process and recurrence quantitative analysis of vibration signals[J]. Transa- tions of China Electrotechnical Society, 39(8): 2567- 2577.

[23] 彭在兴, 王颂, 刘芹, 等. 高压断路器分合闸线圈电流采集实验平台与故障模拟实验研究[J]. 高压电器, 2018, 54(7): 248-253. Peng Zaixing, Wang Song, Liu Qin, et al. Experimental platform of high voltage circuit breaker’s opening/closing coil current acquisition and fault simulation experiment research[J]. High Voltage Apparatus, 2018, 54(7): 248-253.

[24] 褚飞航, 黄虎, 彭在兴, 等. 252 kV断路器分合闸线圈在环境因素下的劣化规律研究[J]. 电力自动化设备, 2021, 41(2): 218-224. Chu Feihang, Huang Hu, Peng Zaixing, et al. Study on degradation of 252 kV circuit breaker’s opening/ closing coil under environmental factors[J]. Electric Power Automation Equipment, 2021, 41(2): 218-224.

[25] 程亭婷, 高文胜, 赵宇明, 等. 高压SF6断路器动态回路电阻测量中的扰动现象[J]. 高电压技术, 2018, 44(11): 3604-3610. Cheng Tingting, Gao Wensheng, Zhao Yuming, et al. Fluctuation in dynamic contact resistance measurements for high voltage SF6 circuit breakers[J]. High Voltage Engineering, 2018, 44(11): 3604-3610.

[26] 刘兆东. 高速断路器灭弧室熄弧特性及传动机构冲击动力学研究[D]. 沈阳: 沈阳工业大学, 2022.

[27] 孙懿, 刘意杨, 宋纯贺, 等. 基于VMD和改进的FastICA算法的旋转机械故障信号分离方法研究[J]. 仪器仪表标准化与计量, 2021(1): 15-19.Sun Yi, Liu Yiyang, Song Chunhe, et al. Study on the separation method of rotating machinery fault signal based on VMD and improved FastICA algorithm[J]. Instrument Standardization & Metrology, 2021(1): 15-19.

[28] Dragomiretskiy K, Zosso D. Variational mode decomposition[J]. IEEE Transactions on Signal Pro- cessing, 2014, 62(3): 531-544.

[29] 孙尚鹏, 相中华, 吴强, 等. 弧触头烧蚀程度对灭弧室内短路开断过程多物理场的影响[J/OL]. 电测与仪表, 1-9 [2024-06-05]. http://kns.cnki.net/kcms/ detail/23.1202.TH.20230425.1058.004.html. Sun Shangpeng, Xiang Zhonghua, Wu Qiang, et al. Influence of arc contact ablation degree on multi- physical field of short-circuit breaking process in arc extinguishing chamber[J/OL]. Electrical Measurement & Instrumentation, 1-9 [2024-06-05]. http://kns.cnki.net/ kcms/detail/23.1202.TH.20230425.1058.004.html.

Abstract Evaluating the electrical life of a high-voltage circuit breaker is important to ensure the safe and stable operation of power systems. However, the current life assessment mainly depends on the cumulative open-off current method and the dynamic resistance measurement method. The former is based on prediction and inference, which is inaccurate, while the latter cannot be used online. Therefore, based on a real 126 kV GIS device, this paper studies the method of electric life evaluation based on arc contact point analysis.

After controlling the closing action of the circuit breaker, the control coil current, vibration, travel, and dynamic resistance signals are collected, and the signals are aligned. By marking the contact position between the arc contact and the main contact of the circuit breaker based on the characteristic points reflected on different signals, it is discovered that a high-frequency vibration signal is generated after the arc contact. According to variational mode decomposition (VMD) and short time Fourier transform (STFT), its frequency distribution is in the high-frequency range above 10 kHz and has strong independence. The dynamic resistance measurement on the contact shows that high-frequency vibration occurs after the arc contact, before the main contact, and moves with the arc contact. Therefore, high-frequency vibration characteristics are used to predict the contact position of the arc contact.

The mechanism of this high-frequency vibration generation is studied. 3D modeling of the dynamic and static contacts is constructed, and COMSOL software is used for dynamic simulation. The measured travel curve is imported into the COMSOL simulation model to simulate the real motion state of the contact before and after contact. After the moving contact touches the static contact, the metal flap of the contact generates high-frequency signals with similar frequencies under friction and opening and closing knocking.

By adjusting the position of the mechanism pull rod to change the contact rigid contact point, high- frequency characteristic vibration frequency is related to the contact rigid contact point. Furthermore, based on characteristic vibration frequency analysis, an online monitoring method is proposed for arc contact points. The inherent deviation between the position of the vibration characteristic frequency and the rigid junction point is measured through a calibration process. In the online situation, by detecting the position of vibration feature points and compensating for inherent offset, the position of the rigid joint can be derived. The results of the on-site porcelain column circuit breaker indicate that the maximum error of this method is about 0.905 mm, which is expected to achieve large-scale promotion and application in the online monitoring of high-voltage circuit breakers.

keywords:High-voltage circuit breaker, arc contact ablation, vibration characteristic frequency, variational mode decomposition (VMD), short-time Fourier transform (STFT)

DOI: 10.19595/j.cnki.1000-6753.tces.230877

中图分类号:TM835

国家自然科学基金项目(U2166214)和陕西省重点研发项目(2022GXLH- 01-11)资助。

收稿日期 2023-06-09

改稿日期 2023-08-18

李辰辉 男,2000年生,博士研究生,研究方向为电力装备智能感知与运行维护。E-mail: lch2812022656@stu.xjtu.edu.cn

杨爱军 男,1986年生,教授,博士生导师,研究方向为微纳传感器、能量收集、人工智能技术。E-mail: yangaijun@mail.xjtu.edu.cn(通信作者)

(编辑 崔文静)